Come pulire e ispezionare le fusioni di gioielli: Tecniche per diversi tipi di stampo

I principi di base e le competenze operative per 4 attività tipiche

Dopo la solidificazione del metallo liquido nello stampo, il processo di pulizia della colata deve essere determinato in base a fattori quali l'utilizzo o meno della cera, le proprietà della lega, la struttura del prodotto e la natura dello stampo. L'utilizzo del calore residuo dello stampo per la pulizia con esplosione d'acqua è un metodo efficace per la sformatura dei getti. Tuttavia, è adatto solo per le fusioni di gioielli in oro, argento e platino che non sono molto sensibili agli shock termici. Per le fusioni di gioielli incastonati in cera, per evitare il rischio di frantumazione delle gemme a causa dello shock termico, la sformatura meccanica può essere eseguita solo dopo che lo stampo si è raffreddato a una certa temperatura. Dopo la sformatura, l'albero di metallo fuso rimane in qualche modo avvolto nello stampo residuo e richiede getti d'acqua ad alta pressione per essere lavato via, pulendo efficacemente lo stampo residuo. Le fusioni di gioielli, dopo il lavaggio, conservano inevitabilmente una piccola quantità di stampo in alcune aree e la superficie spesso forma ossidi, aumentando la difficoltà della successiva lucidatura e causando contaminazione per il riutilizzo dei materiali di carica. Pertanto, è necessario utilizzare soluzioni come l'acido fluoridrico per l'ammollo fino a ottenere un albero di colata pulito. Per rimuovere i getti uno per uno dall'albero di metallo si utilizzano strumenti come tronchesi e seghe, classificati in base agli ordini e ai materiali. Una mola diamantata viene utilizzata per smerigliare le materozze residue, mentre un buratto magnetico viene utilizzato per pulire i grezzi di fusione dei gioielli.

Questo progetto consente agli studenti di padroneggiare i metodi di pulizia e le abilità operative corrispondenti per le fusioni di gioielli di diversi materiali e tipi di prodotti attraverso quattro compiti tipici ed esercizi di estensione post-classe.

Pulitore automatico per investimenti in gesso

Indice dei contenuti

Sezione I Pulizia delle fusioni di gioielli con stampi di gesso ordinario

1. Conoscenze di base

1.1 Sollecitazioni da colata

La sollecitazione di colata è la sollecitazione elastica generata dopo che il getto è entrato completamente nello stato elastico a causa del ritiro limitato o del ritiro asincrono. Le sollecitazioni di colata possono indebolire la resistenza strutturale del getto, provocando deformazioni o addirittura cricche. Le sollecitazioni di colata sono di tre tipi: a cambiamento di fase, termiche e meccaniche.

Durante il processo di raffreddamento della colata, si verificano cambiamenti di fase allo stato solido, con conseguenti variazioni di volume. A causa della composizione non uniforme della colata e della distribuzione della temperatura, le diverse parti della colata subiscono cambiamenti di fase in tempi diversi, con conseguenti variazioni di volume non uniformi. Questo vincolo reciproco tra le parti genera uno stress residuo, noto come stress da cambiamento di fase. Ad esempio, le fusioni in oro rosa 18 carati sono soggette a transizioni di ordine durante il raffreddamento, con formazione di fasi ordinate quali Au3Cu, AuCu e AuCu3che hanno volumi incoerenti con la matrice, e anche la tempistica dei cambiamenti di fase nelle diverse aree varia, con conseguente stress da cambiamento di fase all'interno della colata.

Le sollecitazioni termiche si verificano durante la fase finale di solidificazione del getto (in prossimità della linea di solidità, quando la struttura solidificata ha formato un'ossatura a rete dendritica) e durante il successivo processo di raffreddamento. A causa delle differenze di temperatura, le tensioni di colata si manifestano in diverse aree della sezione trasversale del getto, sia all'interno che all'esterno, e in aree di spessore variabile. Le velocità di raffreddamento differiscono nelle varie parti del getto, con conseguenti tassi di ritiro allo stato solido non uniformi. Tuttavia, le diverse parti del getto sono interconnesse nel loro insieme e si vincolano reciprocamente, generando così uno stress termico. L'entità dello stress termico è proporzionale alla differenza di temperatura tra le sezioni a parete spessa e quelle a parete sottile quando la parte a parete spessa passa dallo stato plastico a quello elastico; maggiore è la differenza di spessore della parete nel getto, maggiore è lo stress termico.

Le sollecitazioni meccaniche sono causate dall'ostacolo che la colata incontra nello stampo di colata o in altri ostacoli durante il ritiro per raffreddamento. Questa sollecitazione può essere di trazione o di taglio. Le sollecitazioni meccaniche scompaiono una volta che il getto viene smodellato e gli ostacoli al suo ritiro vengono rimossi.

1.2 Tempo di sformatura

Durante il processo di raffreddamento dopo la solidificazione della colata, le velocità di raffreddamento nei diversi punti variano. La velocità di raffreddamento nelle aree a parete sottile è rapida e quella nelle aree a parete spessa è lenta. La differenza di spessore delle pareti è un fattore importante che influisce sulle sollecitazioni del getto. Poiché gli stampi in gesso sono scarsi conduttori termici, la velocità di raffreddamento del getto all'interno dello stampo in gesso è molto bassa, il che contribuisce a ridurre la differenza di velocità di raffreddamento tra le varie parti. Quando il getto viene sformato ad alte temperature, la sua velocità di raffreddamento aumenta notevolmente. Se il tempo di sformatura è troppo breve, la colata ad alta temperatura viene esposta direttamente all'aria o entra in contatto con l'acqua, con il rischio di deformazioni, incrinature e forti tensioni interne nella colata. Pertanto, prolungare adeguatamente il tempo di sformatura per consentire la sformatura del getto a una temperatura inferiore è utile per ridurre lo stress termico del getto. Tuttavia, se il tempo di sformatura è troppo lungo, aumentano le difficoltà di sformatura, l'efficienza produttiva e i costi di produzione.

Il tempo di sformatura del getto ha un impatto significativo sull'efficienza produttiva e sulla qualità del prodotto. Per determinare un tempo di sformatura ragionevole, è necessario considerare in modo esaustivo fattori quali le proprietà del materiale della colata, il tempo di solidificazione e i cambiamenti nella microstruttura durante il processo di solidificazione e raffreddamento, nonché la struttura della colata. Per i gioielli in metallo prezioso di elevata purezza, come l'oro puro e l'argento puro, grazie all'ottima plasticità dei materiali e alle modifiche strutturali che subiscono durante il raffreddamento, non vi è quasi alcun rischio di cricche quando vengono sformati ad alte temperature. Tuttavia, per materiali come l'oro a 18 carati, l'oro a 14 carati e l'argento 925, la plasticità alle alte temperature è notevolmente inferiore a quella dell'oro puro e dell'argento puro e durante il raffreddamento possono verificarsi cambiamenti di fase allo stato solido. Se la sformatura e la pulizia vengono effettuate troppo presto, la probabilità di deformazioni e crepe nella colata aumenterà notevolmente.

1.3 Metodi di pulizia dello stampaggio

Nella produzione di getti di gioielleria, i metodi di sformatura dei getti includono principalmente la pulizia meccanica, la pulizia con esplosione d'acqua e la pulizia idraulica.

(1) Pulizia meccanica

Per le fusioni, come i gioielli in cera e quelli in vetro, molto sensibili agli shock termici, la pulizia meccanica viene generalmente eseguita a basse temperature, per evitare la sformatura ad alta temperatura che può causare crepe nelle fusioni. Il metodo tradizionale di pulizia meccanica prevede operazioni manuali, con l'utilizzo di strumenti come martelli e bacchette di ferro per pulire gli stampi, che hanno un'alta intensità di lavoro, una bassa efficienza lavorativa e condizioni di lavoro precarie e sono raramente utilizzati in produzione.

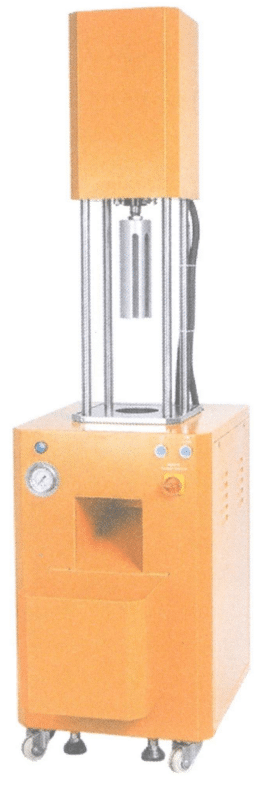

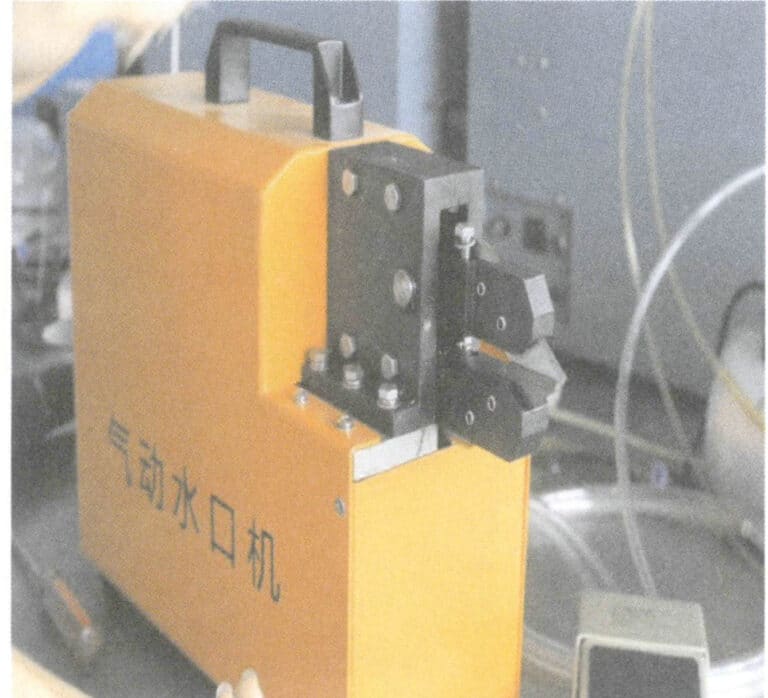

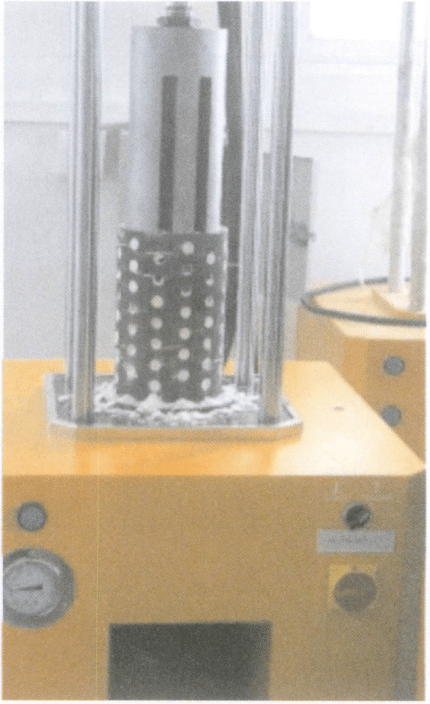

Per questi prodotti si utilizza principalmente il metodo di sformatura per estrusione meccanica, con l'apparecchiatura illustrata nella Figura 8-1. Utilizza un meccanismo idraulico e la testa dell'asta di pressione può premere lungo la parete interna del pallone d'acciaio, estrudendo l'albero di metallo insieme allo stampo di gesso incassato, rendendo lo sformaggio semplice e rapido, particolarmente adatto al trattamento di sformatura dei prodotti di fusione in cera a basse temperature. Poiché durante il processo di pulizia dello stampo per estrusione si genera polvere, in genere sono necessari impianti di ventilazione specializzati nell'area di lavoro per migliorare le condizioni di lavoro.

(2) Pulizia da esplosioni d'acqua

La pulizia con esplosione d'acqua consiste nel collocare i getti, che sono stati colati e raffreddati a una certa temperatura, insieme alle forme in una vasca d'acqua, consentendo all'acqua di entrare rapidamente nelle forme, provocando una rapida vaporizzazione e un aumento della pressione, con conseguente esplosione che fa saltare le forme dalle fusioni. Si compone di tre fasi: ingresso dell'acqua, vaporizzazione ed esplosione di pressione.

① Ingresso acqua. L'acqua penetra nel materiale dello stampo sotto la pressione dinamica e statica, mentre l'azione "capillare" degli spazi tra i materiali dello stampo penetra anche negli strati interni attraverso gli spazi tra le particelle di polvere di colata e vaporizza a causa del calore. Pertanto, adottare tutte le misure per favorire rapidamente l'ingresso di una grande quantità di acqua è la prima condizione fondamentale per la formazione di un'esplosione d'acqua.

② Vaporizzazione. Quando l'acqua entra nello stampo caldo, vaporizza a causa del calore e il vapore si espande continuamente. Quando la pressione del vapore è inferiore alla pressione di infiltrazione dell'acqua, l'acqua penetra comunque in profondità nello stampo e la quantità di vapore continua ad aumentare, facendo salire la pressione del vapore. Quando la pressione del vapore è uguale o superiore alla pressione di infiltrazione dell'acqua, si verifica un fenomeno in cui la pressione del vapore impedisce all'acqua di continuare a infiltrarsi o riduce la velocità di afflusso dell'acqua, compromettendo l'efficacia della pulizia con esplosione d'acqua. Durante l'operazione di esplosione d'acqua, l'oscillazione dello stampo nell'acqua può provocare crepe nello stampo, aumentare la pressione dinamica dell'acqua e accelerare l'afflusso e la velocità di vaporizzazione. Pertanto, un afflusso d'acqua sufficiente e una vaporizzazione accelerata sono le seconde condizioni fondamentali per la formazione dell'esplosione d'acqua.

③ Esplosione pressurizzata. L'esplosione in pressione è la fase finale del processo di pulizia con esplosione in acqua. La sua pressione deriva principalmente da due aspetti: da un lato, la continua vaporizzazione dell'acqua aumenta la pressione; dall'altro, il vapore già vaporizzato si espande e aumenta la pressione in condizioni di riscaldamento continuo. Inoltre, il vapore deve essere circondato da una certa area sigillata; altrimenti, se il vapore fuoriesce e la pressione non soddisfa i requisiti, si indebolisce l'effetto dell'esplosione dell'acqua. Pertanto, la creazione di determinate condizioni di chiusura e la promozione di un rapido aumento della pressione del vapore sono le terze condizioni fondamentali per la formazione dell'esplosione d'acqua.

Poiché gli stampi per la fusione di gioielli sono generalmente di piccole dimensioni, i dispositivi per la pulizia dall'esplosione d'acqua sono solitamente piccoli. Alcune aziende utilizzano addirittura barili d'acqua per completare la pulizia ad esplosione d'acqua con un flusso d'acqua prolungato. Quando si producono lotti più grandi o si fondono ornamenti artigianali di grandi dimensioni e altre fusioni, è necessario allestire vasche di pulizia ad esplosione d'acqua, generalmente realizzate interamente in acciaio inox o con telai in acciaio inox rivestiti in PVC. Queste vasche di pulizia ad esplosione d'acqua hanno buone proprietà di sopportazione della pressione e di resistenza alla corrosione, come illustrato nella Figura 8-2.

(3) Pulizia idraulica

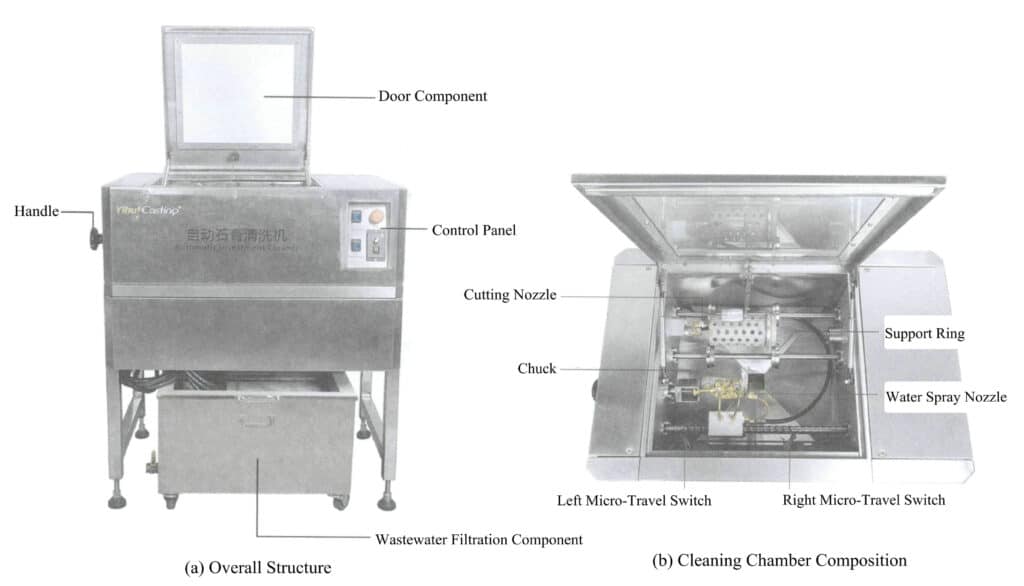

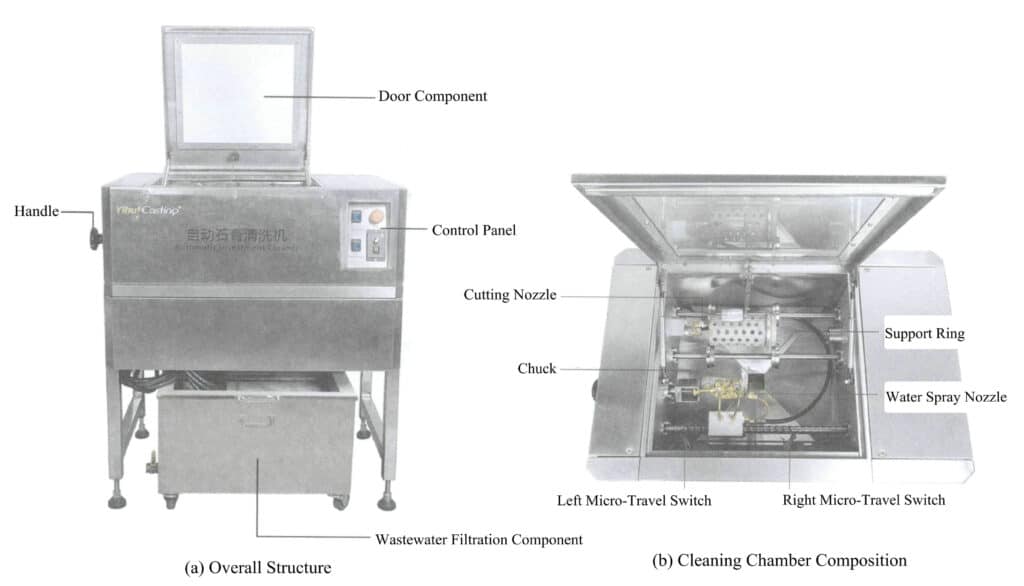

La pulizia idraulica è un processo che utilizza la forza d'urto dell'acqua per pulire i materiali dello stampo avvolti sulla superficie o all'interno dei getti. Rispetto alla pulizia meccanica a secco, questo metodo evita la generazione di grandi quantità di polvere durante il processo di pulizia ed è ampiamente utilizzato. Le attrezzature per la pulizia idraulica possono essere suddivise in due categorie in base al grado di automazione: pulitori di stampi in gesso per colata ad alta pressione e pulitori automatici di gesso per rivestimento.

L'idropulitrice per stampi in gesso da colata è un dispositivo molto utilizzato per la pulizia degli stampi per gioielli, come illustrato nella Figura 8-3. Il suo principio consiste nel convertire l'acqua del rubinetto in acqua ad alta pressione attraverso una pompa ad alta pressione e nel convogliarla attraverso i tubi all'ugello della pistola ad acqua ad alta pressione. L'acqua ad alta pressione e a bassa velocità viene quindi trasformata in getti d'acqua a bassa pressione e ad alta velocità, che agiscono continuamente sulla superficie dell'albero di metallo con un'energia cinetica ad alto impatto, facendo cadere la polvere di colata e raggiungendo lo scopo della pulizia. I guanti sono posizionati su entrambi i lati nella parte anteriore del pulitore per evitare la fuoriuscita dell'acqua; un coperchio di vetro è posizionato sulla parte superiore per facilitare l'osservazione delle condizioni interne della camera di lavaggio.

1.4 Trattamento dei rifiuti di gesso liquido

Sia che si utilizzi la pulizia con esplosione d'acqua o la pulizia idraulica, si produrrà un liquido di scarto bianco lattiginoso contenente una grande quantità di materiale di scarto della colata di gesso. Se questo liquido di scarto viene scaricato direttamente, danneggia l'ambiente. Pertanto, è necessario adottare misure per trattare il liquido di scarto.

Attualmente, il principale metodo di trattamento del liquido di scarto del gesso è la sedimentazione, che si basa sul principio di consentire alle particelle solide in sospensione nel flusso d'acqua di depositarsi in un tempo inferiore a quello necessario all'acqua per uscire dal serbatoio di sedimentazione, separando così i solidi in sospensione dal flusso d'acqua e ottenendo la purificazione dell'acqua. A tal fine, nei siti di pulizia con esplosione dell'acqua e di pulizia idraulica vengono installati serbatoi di raccolta dei liquidi di scarto, che comprendono componenti quali un ingresso, un serbatoio di sedimentazione e un'uscita, come mostrato nella Figura 8-5. Lungo la direzione del flusso del liquido di scarto nel serbatoio di sedimentazione sono disposti più deflettori per rallentare la velocità del flusso del liquido di scarto, consentendo ai solidi presenti nel liquido di scarto di depositarsi per un tempo sufficiente. Per purificare ulteriormente il liquido di coda, alcune aziende di gioielleria hanno anche allestito serbatoi di sedimentazione all'aperto di grandi dimensioni per purificare ulteriormente il liquido di scarto sottoposto a sedimentazione primaria, come mostrato nella Figura 8-6.

1.5 Immersione in acido dei getti

Dopo il risciacquo, l'albero di metallo dei gioielli conserva inevitabilmente materiali di fusione in alcuni spazi vuoti, rientranze e fori ciechi. Inoltre, la superficie metallica spesso conserva una pellicola marrone o di ossido metallico nero. Prima di procedere all'operazione successiva sull'albero di metallo, è necessario pulire la superficie metallica con un metodo di immersione chimica.

I materiali da colata in gesso sono composti principalmente da aggregati refrattari e leganti di gesso. Gli aggregati refrattari sono generalmente costituiti da materiali di silice. Dopo la tostatura ad alta temperatura e il raffreddamento della colata, la silice subisce molteplici trasformazioni cristalline e la parte di gesso si trasforma in solfato di calcio anidro, riducendo la forza di legame. L'immersione in una soluzione chimica mira a reagire con la maggior parte dei componenti dello stampo residuo per formare sostanze solubili, consentendo un'ulteriore pulizia della superficie di colata. Diversi acidi inorganici possono dissolvere la pellicola di ossido sulla superficie del metallo. Tuttavia, solo l'acido fluoridrico agisce in modo significativo sul biossido di silicio, con la seguente formula di reazione: SiO2+4HF==SiF4↑+2H2O. Il prodotto tetrafluorosilano (SiF4) è un gas incolore e tossico con un odore pungente a temperatura ambiente.

Per questo motivo, l'acido fluoridrico è ampiamente utilizzato per immergere gli alberi di metallo dei gioielli nella produzione attuale. La concentrazione della soluzione di acido fluoridrico e il tempo di immersione devono essere scelti in base alla resistenza alla corrosione del materiale metallico. Il tempo di immersione per le fusioni di gioielli in oro K, oro puro e argento è di 20 minuti, con una concentrazione di acido fluoridrico di 20%~30%; il tempo di immersione per le fusioni di gioielli in rame viola e ottone è di 20 minuti, con una concentrazione di acido fluoridrico di 5%~10%; il tempo di immersione per le fusioni di gioielli in platino è di 60 minuti, con una concentrazione di acido fluoridrico di 50%~60%. A causa della forte corrosività dell'acido fluoridrico, deve essere conservato in contenitori di plastica specializzati e non in contenitori di vetro; durante l'operazione è necessario adottare precauzioni di sicurezza, tra cui indossare guanti e occhiali di plastica.

1.6 Lucidatura del canale di colata residuo

1.7 Pulizia con lucidatura magnetica

La superficie delle fusioni dopo l'immersione in acido può presentare ancora problemi quali sporcizia, pellicole di ossido, bave e polvere di fusione residua, aumentando il carico di lavoro della finitura. Pertanto, la maggior parte dei produttori esegue una pulizia magnetica di lucidatura sui getti.

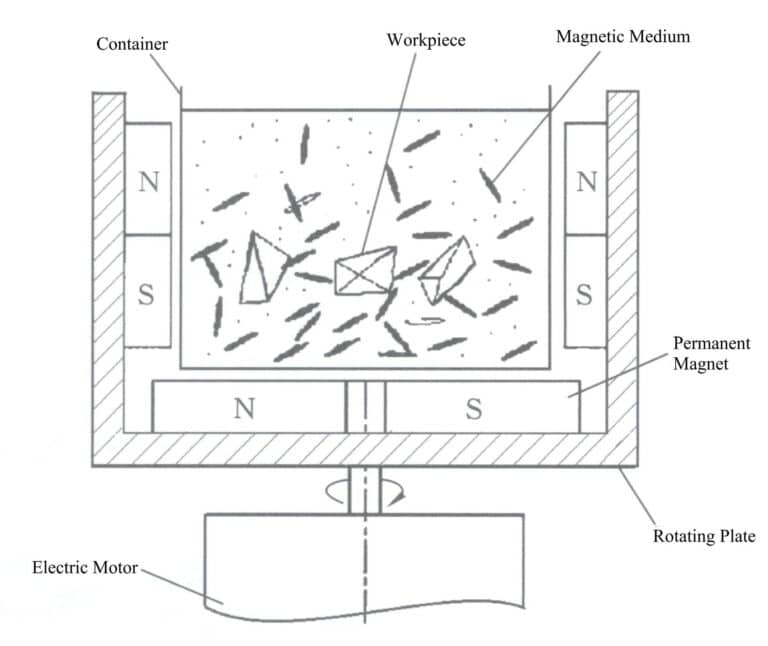

Il principio della pulitura magnetica di lucidatura è illustrato nella Figura 8-8. Utilizza un azionamento magnetico ad alta frequenza per generare effetti magnetici forti e stabili, facendo sì che le frese in acciaio inossidabile eseguano azioni di salto, scorrimento e rotazione ad alta velocità, creando un attrito completo e multiangolare negli spazi vuoti, nelle rientranze, negli angoli morti e nelle superfici delle fusioni, ottenendo una rapida rimozione dello sporco, delle bave e delle pellicole di ossido, senza danneggiare la superficie del pezzo o influire sulla sua precisione e aumentandone la durezza superficiale.

2. Attuazione del compito

Questo è il metodo di pulizia per le fusioni di gioielli in platino 18 carati realizzate con stampi in gesso.

(1) Determinazione del tempo di pulizia dell'esplosione d'acqua

Il platino 18K commerciale utilizza principalmente il nichel come elemento sbiancante ed è un materiale in lega composto principalmente da oro, nichel, rame, ecc. Questo tipo di materiale è una soluzione solida continua con una buona plasticità alle alte temperature. Tuttavia, a temperature più basse subisce una separazione di fase che aumenta la resistenza e la durezza, mentre riduce la tenacità e la plasticità. Nel determinare il tempo di pulizia dall'esplosione d'acqua, è necessario considerare in modo esaustivo fattori quali le dimensioni del pallone d'acciaio e la struttura del prodotto, cercando di raggiungere un equilibrio ottimale tra la riduzione dello stress da colata e l'efficacia della pulizia dall'esplosione d'acqua. Se la pulizia per esplosione in acqua viene effettuata troppo presto, l'eccessivo stress di colata può causare deformazioni o cricche; se viene effettuata troppo tardi, l'effetto della pulizia sarà scarso. Per i palloni d'acciaio con diametro esterno inferiore a 4 pollici, il tempo di permanenza in aria dello stampo dopo il colaggio è generalmente di circa 10~15 minuti; per i palloni d'acciaio con diametro esterno di 4~6 pollici, il tempo di permanenza è generalmente di circa 15~20 minuti; per i palloni d'acciaio più grandi, il tempo di permanenza deve essere opportunamente esteso e regolato in base alla struttura del prodotto.

(2) Pulizia da esplosioni d'acqua

Utilizzare le pinze per fissare lo stampo e immergerlo nella vasca di pulizia dell'esplosione d'acqua, come mostrato nella Figura 8-9. Quando lo stampo ad alta temperatura entra in contatto con l'acqua fredda, si verifica immediatamente un effetto di esplosione d'acqua e si sente un basso rumore di esplosione. Muovere delicatamente lo stampo per garantire un contatto sufficiente con l'acqua e ottenere un buon effetto di esplosione dell'acqua. Durante la produzione, è necessario pulire tempestivamente il materiale di scarto dello stampo sedimentato sul fondo del serbatoio di esplosione dell'acqua per mantenere una profondità d'acqua sufficiente nel serbatoio di pulizia.

(3) Lavaggio ad alta pressione

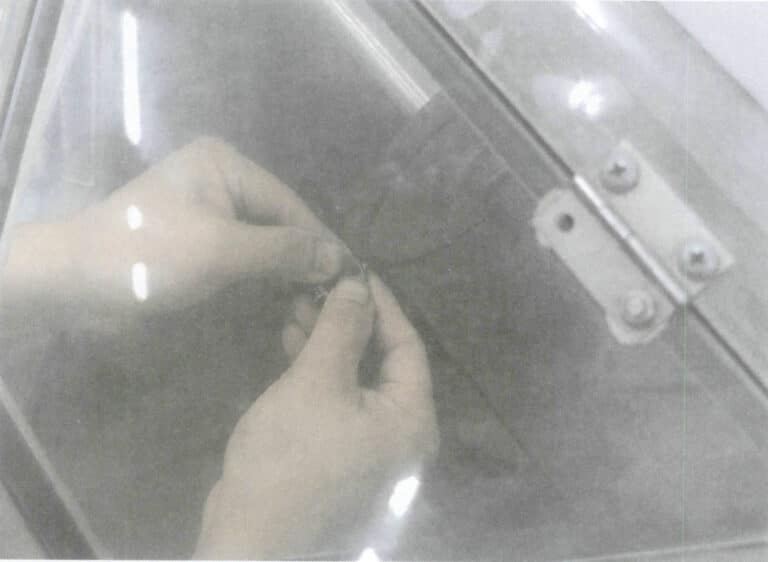

Rimuovere l'albero di metallo dalla fiasca d'acciaio, posizionarlo nel pulitore per stampi in gesso per colata ad alta pressione e chiudere la finestra di osservazione. Inserire le mani nella camera di lavaggio attraverso i guanti di gomma, tenere fermo l'albero di metallo e puntarlo verso l'ugello. Azionare l'interruttore a pedale per accendere l'idropulitrice e lavare l'albero di metallo con un getto d'acqua ad alta pressione. Muovere e capovolgere l'albero di metallo con entrambe le mani per lavare a fondo tutte le parti, come mostrato nella Figura 8-10.

(4) Immersione in acido

Utilizzare acido fluoridrico con una concentrazione di 25%, indossare indumenti protettivi, fissare l'albero metallico con una pinza e posizionarlo con cura nella soluzione acida, come mostrato nella Figura 8-11. Coprirlo e lasciarlo riposare. Dopo 20 minuti di immersione, rimuovere l'albero di metallo, sciacquarlo in un secchio di recupero dedicato e lavarlo accuratamente con acqua corrente. Controllare che non vi siano residui di polvere di colata nell'albero di metallo; se presenti, è necessario immergerlo nuovamente. Dopo un certo periodo di utilizzo, l'efficacia della soluzione di acido fluoridrico diminuisce, richiedendo un prolungamento del tempo di ammollo o l'aggiunta di nuovo acido.

(5) Pulizia e asciugatura

Pulire accuratamente l'albero di metallo, asciugarlo con un asciugacapelli o un forno ad aria calda, come mostrato nella Figura 8-12, pesarlo e calcolare la perdita di fusione e di colata per questo lotto.

Figura 8-11 Albero di metallo immerso nell'acido

Figura 8-12 Asciugatura

(6) Taglienti

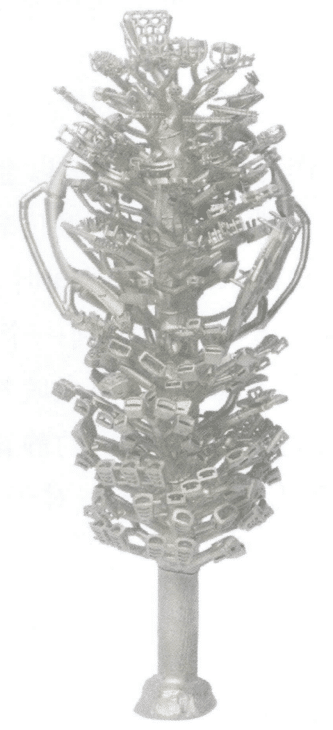

I getti di gioielleria puliti sono ancora a forma di albero e devono essere tagliati alla materozza, ordinati per categoria e tipo, per prepararsi al successivo processo di produzione.

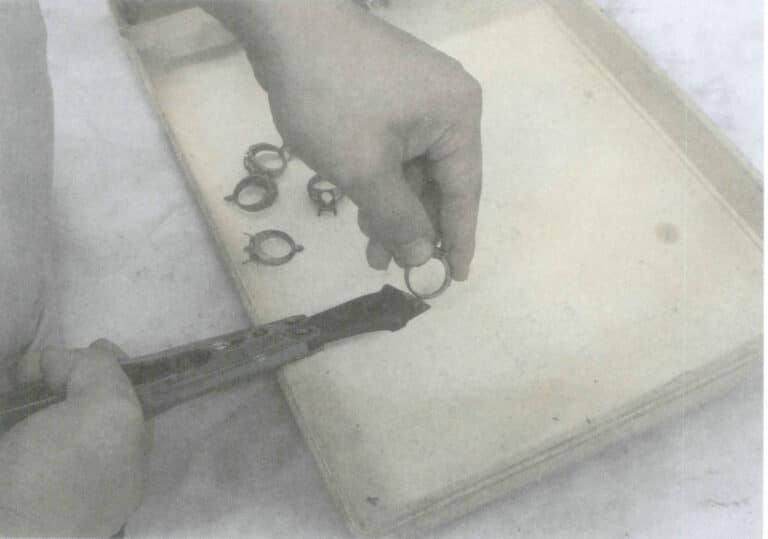

Poiché le materozze dei getti sono tutte collegate al nucleo dell'albero e sono relativamente vicine l'una all'altra, e le materozze hanno un certo angolo rispetto al nucleo dell'albero, non è facile tagliare le materozze verso il basso. Pertanto, i getti devono essere tagliati dal nucleo dell'albero nell'ordine che va dalla tazza di colata adiacente alla cima dell'albero. Per evitare di danneggiare i getti, in genere si utilizza un metodo di taglio in due fasi: tagliare la materozza a una certa distanza dal getto e poi tagliare la materozza in eccesso. Per migliorare l'efficienza della produzione e ridurre l'intensità della manodopera, è possibile utilizzare una crimpatrice pneumatica per il taglio in una sola volta, come illustrato nella Figura 8-13. Per il taglio separato di ciascun getto, come illustrato nella Figura 8-14, si utilizzano frese manuali che facilitano il controllo della direzione di taglio e del canale di colata residuo. In genere è preferibile una distanza di 1,5 mm dal pezzo grezzo. Quando il canale di colata residuo è troppo corto, può facilmente deformare o danneggiare il grezzo; quando è troppo lungo, aumenta il carico di lavoro per la lavorazione successiva.

Figura 8-13 Taglio della materozza con una crimpatrice pneumatica

Figura 8-14 Utilizza le frese per tagliare la materozza residua.

(7) Lucidatura del canale di colata residuo

Per migliorare l'efficienza del lavoro, è prioritario l'uso di macchine per la lucidatura del canale di colata per trasformare la linea di galleggiamento residua durante la produzione. Dopo l'avviamento, regolare il canale di raffreddamento, con una velocità generale delle gocce di 2~3 gocce al secondo come ottimale. Osservare la posizione della linea di galleggiamento del pezzo per determinare l'angolo di rettifica del pezzo. Dopo l'avvio, utilizzare un metodo discontinuo vicino alla ruota d'acciaio, come mostrato nella Figura 8-15, osservando e cercando di mantenere il canale di colata liscio, facendo attenzione a non danneggiare il pezzo, in particolare prestando attenzione alle posizioni dei denti, degli artigli e delle scanalature. Durante la tornitura del pezzo, classificare la polvere metallica in contenitori in base al materiale. Dopo la lucidatura di ogni pezzo, pulire prontamente la polvere metallica e lavarsi le mani nell'apposito contenitore di riciclaggio per ridurre al minimo la perdita di metallo prezioso.

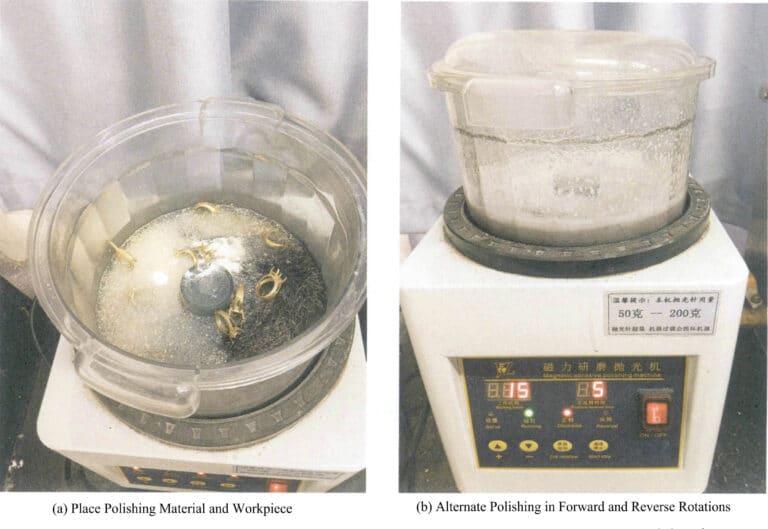

(8) Pulizia con lucidatura magnetica

Per prima cosa, preparare il liquido di lucidatura mescolando la polvere di lucidatura con acqua in un rapporto di massa di 3,5%. Quindi, inserire le frese in acciaio (diametro 0,5 mm e 0,3 mm, in rapporto 4:1) nel contenitore, come mostrato nella Figura 8-16. La massa del pezzo è determinata dal modello di buratto, che in genere non supera i 500 g. La massa del pezzo da lavorare è determinata dal modello di buratto, che in genere non supera i 500 g. La velocità di rotazione deve essere selezionata in base al materiale del gioiello; per il platino K si possono generalmente scegliere 1800~2000 giri/min. Impostare il tempo di rotazione in senso orario e antiorario, in genere cambiando direzione ogni 5 minuti, con un tempo totale di 15~30 minuti. Nota: se il pezzo da lavorare nel contenitore è troppo grande, se ne vengono inseriti troppi o se la direzione impostata cambia troppo frequentemente, la macchina potrebbe smettere di funzionare con urgenza. Al termine del lavoro quotidiano, l'apparecchiatura deve essere pulita per mantenerla asciutta e in ordine. Quando il colore delle frese in acciaio si scurisce, è necessario pulirle con un detergente neutro. Le frese in acciaio nuove e vecchie non devono essere mescolate e il liquido di lucidatura deve essere sostituito quando diventa marrone.

Copywrite @ Sobling.Jewelry - Produttore di gioielli personalizzati, fabbrica di gioielli OEM e ODM

Sezione II Pulizia delle fusioni di gioielli con stampi in cera e gesso

1. Conoscenze di base

(1) L'allentamento e la rottura delle gemme incastonate nella cera

Rispetto alle tecniche tradizionali di incastonatura dell'oro, il processo di fusione con incastonatura a cera può migliorare significativamente l'efficienza produttiva e ridurre i costi di produzione, rendendolo così ampiamente utilizzato nella produzione di gioielli. Un indicatore importante della qualità dell'incastonatura a cera è la stabilità delle gemme; dopo la fusione con incastonatura a cera, le gemme non devono allentarsi, scolorirsi o rompersi. Tuttavia, la fusione per incastonatura a cera è un processo complesso, in quanto le gemme devono sopportare una serie di variazioni di temperatura, stress termici causati da shock termici e restringimento della colata. Le sollecitazioni meccaniche generate durante il processo di contrazione comportano rischi quali allentamento, incrinatura e scolorimento, soprattutto quando si incastonano più gemme, che possono facilmente portare a problemi di rottura, causando notevoli perdite economiche per le imprese. Inoltre, una volta che una gemma si rompe, è difficile da gestire; la gemma rotta deve essere rimossa e poi riparata al suo posto con metodi di incastonatura in oro, il che incide notevolmente sui costi di produzione e sull'efficienza.

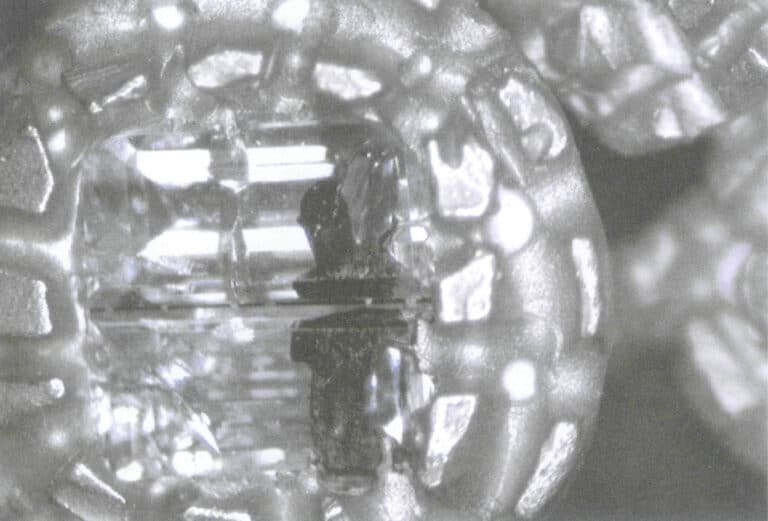

Le pietre preziose hanno una scarsa resistenza agli shock termici. Supponiamo che la fusione con incastonatura a cera venga smodellata ad alte temperature. In tal caso, le gemme possono generare un notevole stress termico durante il rapido raffreddamento, con un elevato rischio di rottura, soprattutto quando si utilizzano gemme con crepe interne per la fusione con incastonatura a cera, come mostrato nella Figura 8-17. Pertanto, le gemme realizzate con incastonatura a cera non sono adatte alla pulizia con esplosione in acqua. Pertanto, le fusioni di gioielli realizzate con l'incastonatura a cera non sono adatte alla pulizia per esplosione in acqua; lo stampo deve essere raffreddato lentamente a bassa temperatura prima della sformatura. Un metodo di pulizia dello stampo più adatto è quello dell'estrusione meccanica.

Per ottenere un buon aspetto delle gemme, in genere non è consigliabile utilizzare grandi griffe o bordi larghi e spessi per fissarle durante l'incastonatura. Al contrario, per l'incastonatura si dovrebbero usare rebbi di cera più fini (chele) o bordi di cera sottili e stretti, che vengono sostituiti dal metallo dopo la fusione per fissare le gemme in posizione. Questa struttura fornisce un supporto relativamente debole alle gemme; quando viene sottoposta a forze esterne, se la forza supera la resistenza del metallo, può provocare una deformazione nel punto di incastonatura del metallo, con conseguente spostamento o allentamento della gemma, come illustrato nella Figura 8-18.

Durante il processo di pulizia delle fusioni, quando si utilizza la demolding per estrusione meccanica, se la forza di estrusione agisce direttamente sull'albero di metallo, alcune parti della fusione sull'albero di metallo possono deformarsi sotto l'ostacolo dello stampo, causando l'allentamento delle gemme. Ciò è particolarmente vero quando l'asta di estrusione è un cilindro solido, in quanto trasmette facilmente la forza di estrusione alla colata, causando deformazioni e rotture, con conseguente caduta delle gemme. Pertanto, l'asta di estrusione deve essere progettata come una piastra dispersiva, come mostrato nella Figura 8-19, in modo che la maggior parte della forza di estrusione agisca solo sull'area di contatto, causando il collasso dello stampo in quell'area senza influenzare la colata più lontana. Se la testa di estrusione è di forma cilindrica a parete sottile, con un diametro esterno leggermente inferiore al diametro interno del pallone d'acciaio, durante il processo di estrusione solo la parete del cilindro si incunea nello stampo, causando il collasso del sottile strato di stampo adiacente alla parete del cilindro, mentre non ha quasi alcun effetto sullo stampo circostante, riducendo significativamente l'impatto dell'estrusione sulla colata.

Figura 8-18 Gemme che cadono da gioielli fusi in cera

Figura 8-19 Struttura della testa utilizzata per lo stampaggio meccanico per estrusione

(2) Trattamento di immersione in acido delle fusioni in cera

Dopo il lavaggio, l'albero di fusione dei gioielli deve essere generalmente immerso nell'acido fluoridrico per rimuovere dalla superficie della fusione la polvere di fusione residua, la pellicola di ossido, le inclusioni, ecc. Tuttavia, per le fusioni in cera, oltre al corpo metallico vengono intarsiate anche le pietre preziose. Pertanto, è necessario determinare se l'immersione in acido è adatta in base alle proprietà delle gemme. Tra le gemme più comuni, il quarzo, l'ossidiana e altre gemme a base di silice, nonché l'acquamarina, lo smeraldo e il topazio, che sono a base di silicato, possono essere corrosi dall'acido fluoridrico e quindi non sono adatti all'immersione in acido fluoridrico.

2. Attuazione del compito

Questa attività utilizza un estrusore per colata e un pulitore automatico per colata di gesso per pulire l'albero di colata del metallo dei gioielli con pietre preziose incastonate a cera.

(1) Colata statica

Dopo la colata, lo stampo viene sospeso su una rastrelliera, come mostrato nella Figura 8-20, per consentire all'intero stampo di raffreddarsi uniformemente fino a quando la temperatura dello stampo non scende a circa 100℃.

(2) Estrusione meccanica Demolding

Invertire lo stampo con il bordo della flangia della ciotola d'acciaio bloccato all'imboccatura della camera di estrusione, mantenendo lo stampo in posizione verticale. Avviare l'estrusore, lasciando che l'asta di estrusione scenda lentamente, estrudendo l'albero di metallo, come mostrato nella Figura 8-21.

Figura 8-20 Raffreddamento dello stampo in posizione

Figura 8-21 Stampaggio per estrusione del pallone in acciaio

(3) Pulizia ad alta pressione

Quando la temperatura dello stampo di colata, insieme all'albero di metallo avvolto, scende al di sotto di 50℃, posizionarlo nel pulitore automatico per la colata di gesso e inserire il pallone d'acciaio. Impostare la pressione nominale dell'acqua a 11MPa, avviare il pulitore e lavare l'albero di metallo e la fiasca d'acciaio. Il pallone d'acciaio e l'albero di metallo devono ruotare continuamente durante il processo di lavaggio per garantire che tutte le parti siano adeguatamente pulite, come mostrato nella Figura 8-22. Inoltre, un filtro deve essere posizionato all'interno dell'albero di metallo. Inoltre, è necessario posizionare un filtro sulla porta di ritorno del pulitore per evitare che le gemme vengano lavate via e che confluiscano nel serbatoio di sedimentazione, aumentando le difficoltà di recupero.

(4) Taglio del canale di colata

Dopo aver pulito l'albero di metallo, lo si asciuga, lo si pesa e si calcola la perdita di fusione e di colata. Quindi, vengono eseguite le operazioni di taglio e lucidatura della materozza residua. Il metodo operativo è lo stesso del capitolo 2 della sezione I del caso di riferimento.

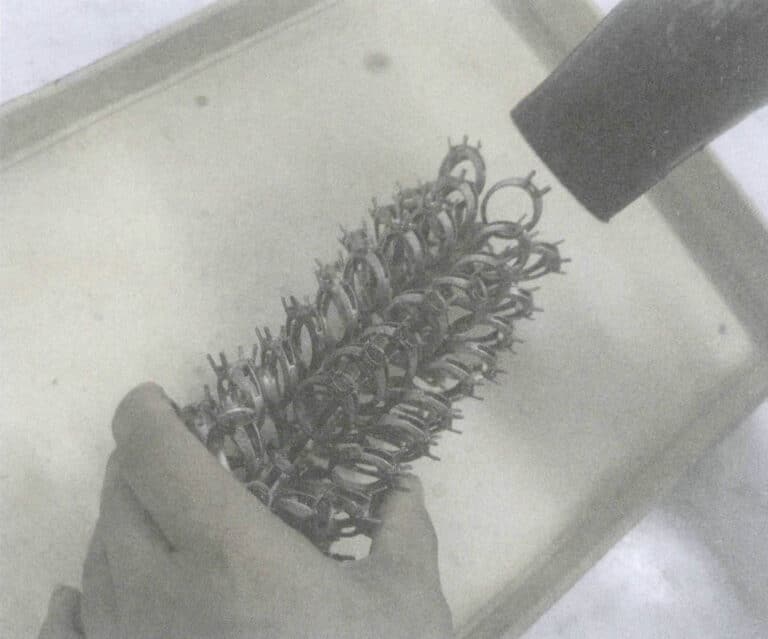

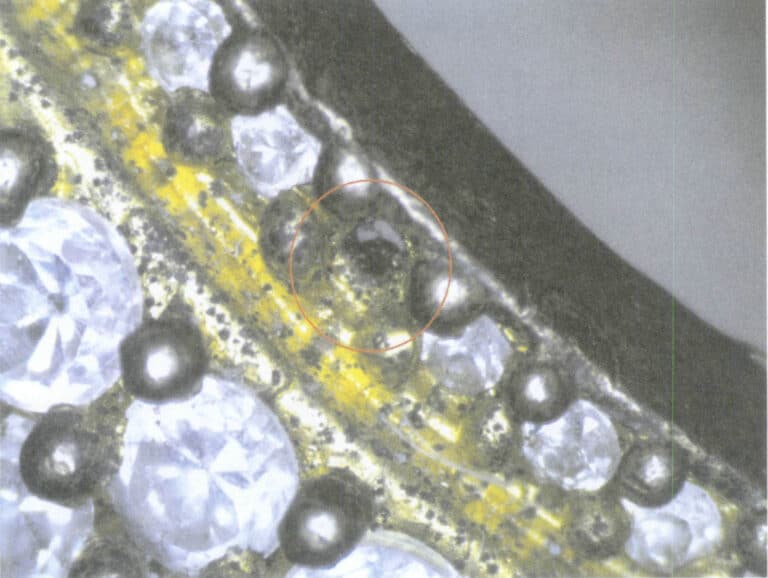

(5) Pulizia con lucidatura magnetica

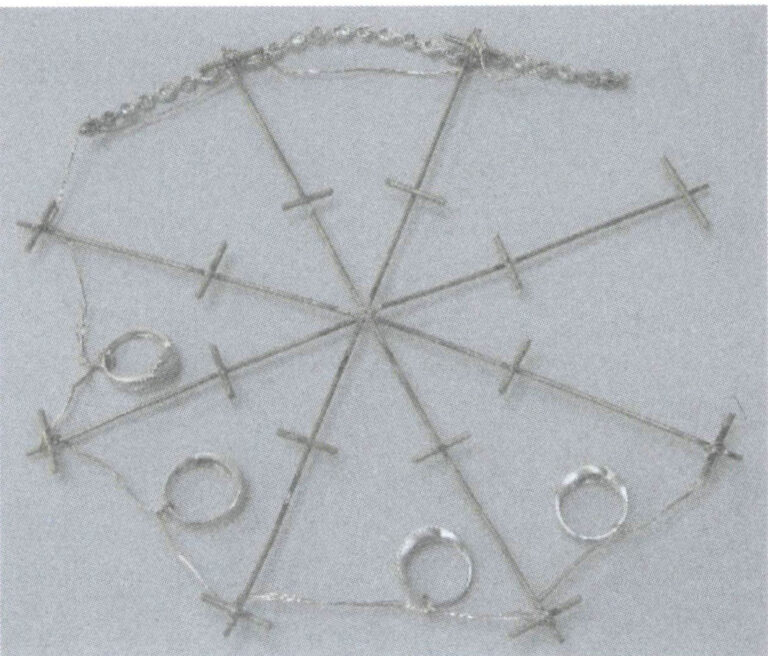

La lucidatura magnetica e la pulizia dei nuclei dell'albero in metallo tagliato e delle fusioni in cera vengono eseguite separatamente. La prima facilita il riutilizzo del metallo, mentre la seconda consente un'ulteriore pulizia delle aree non sufficientemente lavate ad alta pressione, come la base di incastonatura e intorno alla lunetta. Per evitare che le fusioni in cera si scontrino e si rompano durante il processo di pulizia magnetica, è possibile realizzare un dispositivo speciale, come illustrato in Figura, per legare le fusioni al dispositivo separatamente, evitando collisioni reciproche. Tuttavia, ogni fusione può ruotare e cambiare direzione in modo flessibile, il che non influisce significativamente sull'effetto di pulizia.

Sezione III Pulizia delle fusioni di gioielli con stampi in ceramica a legame acido

1. Conoscenze di base

(1) Pulizia di stampi ceramici a legame acido con la pulizia ad esplosione d'acqua

Per la fusione di gioielli realizzati con materiali ad alto punto di fusione come il platino, il palladio, l'acciaio inossidabile e le leghe di cobalto, gli stampi in ceramica a legame acido sono attualmente il principale metodo di formatura. Dopo l'arrostimento ad alta temperatura dell'impasto di polvere da colata a legame acido, i modelli originali vengono bruciati e vaporizzati, l'umidità viene completamente rimossa e i materiali refrattari dello stampo vengono consolidati e ceramizzati sotto l'azione del legante. Rispetto agli stampi in gesso, gli stampi in ceramica a legame acido hanno una resistenza molto elevata alle alte temperature e mantengono una resistenza residua relativamente elevata dopo il versamento del metallo liquido. Tuttavia, la resa dello stampo è scarsa e ostacola il ritiro di solidificazione e il ritiro di raffreddamento della colata, con conseguente aumento delle sollecitazioni interne alla colata e rischi di cricche termiche, deformazioni e cricche a freddo nella colata.

La resistenza residua degli stampi in ceramica è elevata e la loro collassabilità è molto peggiore di quella degli stampi in gesso. Pertanto, la difficoltà di sformare e pulire le fusioni metalliche aumenta notevolmente. È necessario comprendere a fondo le proprietà fisiche, chimiche e meccaniche dei materiali metallici e sviluppare piani di pulizia corrispondenti per i getti. Supponiamo che per la sformatura si utilizzino solo metodi di spremitura meccanica o di vibrazione a causa dell'elevata durezza degli stampi in ceramica. In questo caso, non sono facili da rompere, rendendo più difficile la pulizia, che può facilmente portare a deformazioni e graffi superficiali dei getti, nonché alla deformazione del pallone d'acciaio. Partendo dal presupposto che le fusioni metalliche sono in grado di resistere agli shock termici, si dovrebbe dare priorità alla combinazione del processo di pulizia con esplosione d'acqua, utilizzando la forza esplosiva del vapore ad alta temperatura per far scoppiare lo stampo e facilitare la pulizia con acqua ad alta pressione. Più alta è la temperatura dell'acqua durante la pulizia con esplosione d'acqua, più forte è l'effetto esplosivo, ma anche l'effetto di shock termico sui getti sarà maggiore. Pertanto, è necessario combinare strettamente le proprietà dei materiali metallici dei gioielli e le caratteristiche strutturali dei prodotti per determinare il piano del processo di pulizia con esplosione in acqua.

I materiali per gioielli in platino con elevata duttilità e plasticità, come Pt950Ir50 e Pt950Pd50, non sono sensibili agli shock termici. Per gli stampi realizzati con questi materiali è possibile adottare un metodo di pulizia con esplosione di acqua ad alta temperatura. Anche se lo stampo viene raffreddato in acqua pochi secondi dopo il versamento, i getti in genere non presentano problemi di cricche. Tuttavia, per le leghe di platino Pt900 e Pt850 a bassa finezza e per alcune leghe Pt950 sensibili agli shock termici, è necessario abbassare opportunamente la temperatura dell'acqua di raffreddamento della forma.

I materiali per gioielleria non preziosi, come l'acciaio inossidabile e le leghe di cobalto, hanno solitamente una conducibilità termica peggiore rispetto ai metalli preziosi. Durante il processo di raffreddamento dei getti, si verificano cambiamenti di fase e la duttilità e la plasticità diminuiscono. Pertanto, è necessario considerare in modo completo le sollecitazioni termiche, di cambiamento di fase e di resistenza meccanica per determinare la temperatura appropriata per la tempra dello stampo.

(2) Taglio del canale di colata

A causa dell'elevata viscosità del metallo fuso durante il processo di fusione dei gioielli in platino, che mantiene lo stato liquido per un breve periodo di tempo e ha una scarsa fluidità, il canale di colata per i gioielli in platino è generalmente impostato più spesso di quello per i gioielli in oro e argento per migliorare il riempimento e le prestazioni di contrazione del metallo fuso. Pertanto, la difficoltà di taglio del canale di colata per i gioielli in platino aumenta, rendendo più facile la deformazione dei getti. Quando si taglia il canale di colata, è necessario scegliere il metodo di taglio appropriato in base al diametro del canale di colata per evitare la deformazione dei getti. Se necessario, il taglio deve essere combinato con una sega o con piccole fette.

(3) Pulizia con lucidatura magnetica

La lucidatura magnetica è un mezzo efficace per pulire le fusioni, ma i diversi tipi di materiali metallici hanno resistenze e durezze diverse, il che comporta requisiti diversi per il processo di lucidatura magnetica. Il platino comune di alta qualità, come il Pt990 e il Pt950, ha una bassa durezza; se viene pulito a velocità troppo elevate, può facilmente causare graffi superficiali e aumentare la rugosità. Quando i gioielli in platino sono mescolati con gioielli in oro K per la pulizia con lucidatura magnetica, la superficie è soggetta a segni e graffi.

2. Attuazione del compito

Questo compito prevede la pulizia di stampi in ceramica a legame acido e la fusione centrifuga sotto vuoto di getti di gioielli in Pt950.

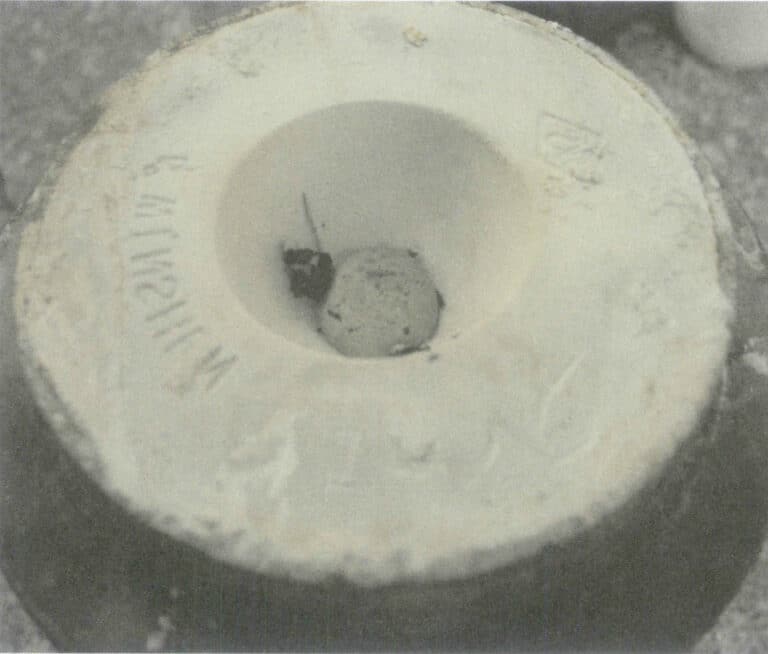

(1) Pulizia da esplosioni d'acqua

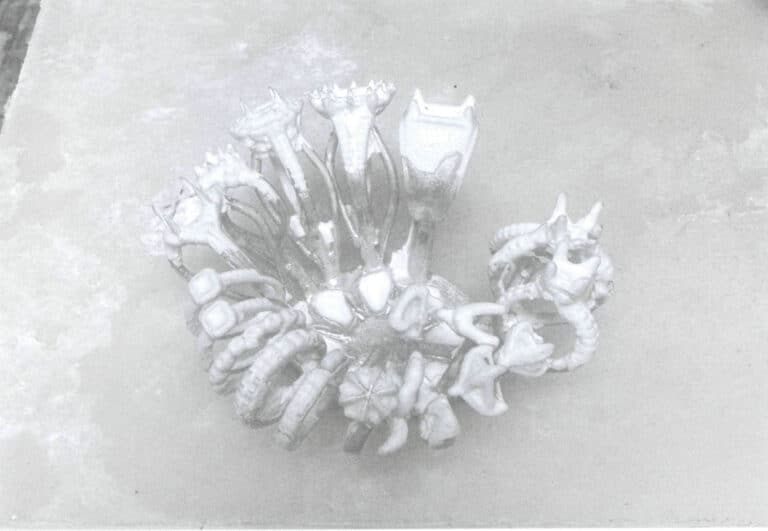

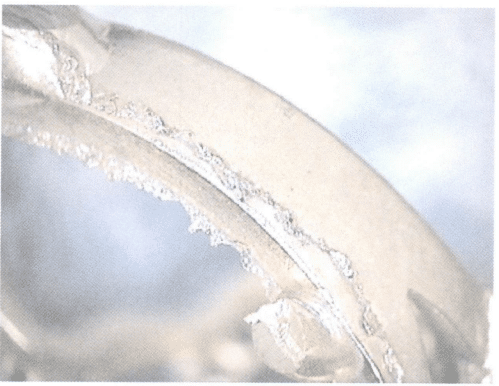

Utilizzando la colata centrifuga sotto vuoto per i gioielli Pt950, il pallone d'acciaio è cilindrico senza fori nella parete. La temperatura di colata dello stampo è di 900℃ e la temperatura del metallo fuso è di 1880℃. Dopo la colata, attendere che l'apparecchiatura smetta di funzionare, utilizzare le pinze per rimuovere lo stampo e raffreddare in acqua per la pulizia della piscina dell'esplosione d'acqua, ottenendo un albero di metallo avvolto nel materiale dello stampo, con il materiale residuo dello stampo che forma reti di cricche interconnesse, come mostrato nella Figura 8-24.

(2) Pulizia ad alta pressione

Utilizzare un detergente per stampi in gesso ad alta pressione per pulire lo stampo avvolto intorno all'albero di metallo e gli stampi incastrati negli incavi, nelle giunture e in altre aree della colata. Poiché i residui di stampo ceramico non si disperdono facilmente, il solo lavaggio a getto non è in grado di pulire a fondo alcuni stampi nascosti. Pertanto, a volte è necessario utilizzare piccoli strumenti come aste d'acciaio e frese per la pulizia ausiliaria, come mostrato nella Figura 8-25, e continuare il lavaggio.

(3) Immersione in acido

Grazie all'elevata resistenza residua dello stampo ceramico a legame acido e alla sua struttura densa, e poiché la lega Pt950 ha un'eccellente resistenza alla corrosione, è possibile utilizzare acido fluoridrico ad alta concentrazione, regolando in genere la concentrazione a 55% con un tempo di immersione di circa 1 ora, che consente di ottenere buoni risultati di pulizia per immersione.

(4) Taglio della linea di galleggiamento

Le pinze da taglio possono generalmente essere utilizzate per i getti con un diametro del canale di colata inferiore a 3,5 mm. Tuttavia, quando il diametro del canale di colata raggiunge i 4 mm o più, le pinze da taglio rischiano di deformarsi. È consigliabile utilizzare prima le pinze pneumatiche per tagliare vicino al nucleo dell'albero e poi una sega per tagliare vicino alla superficie del getto, come mostrato nella Figura 8-26.

(5) Lucidatura della materozza residua

Come già accennato, per rimuovere le materozze residue si utilizzerà una macchina per la lucidatura delle materozze.

(6) Pulizia con lucidatura magnetica

Posizionare la colata nel buratto magnetico, impostare la velocità e la direzione a 800~900 giri/min, cambiare ogni 5 minuti, con un tempo di lucidatura totale di 20~30 minuti.

Sezione IV Ispezione della qualità della fusione di gioielli

1. Conoscenze di base

La fusione di gioielli è un processo complesso che coinvolge molteplici procedure, con molti fattori che influenzano la qualità della fusione, rendendola soggetta a vari problemi.

(1) Strumenti e attrezzature per l'ispezione dell'aspetto

Durante l'ispezione della qualità dell'aspetto dei gioielli, è necessario controllare la qualità delle parti dettagliate e l'occhio umano ha una capacità limitata di distinguere i dettagli degli oggetti oggetti oggettivi, essendo generalmente in grado di discernere la lunghezza più piccola tra 0,15~0,30 mm. È quindi necessario utilizzare lenti di ingrandimento, microscopi e altri strumenti di osservazione.

La lente d'ingrandimento è un semplice dispositivo ottico utilizzato per osservare i dettagli degli oggetti, costituito da una lente convergente con una lunghezza focale molto più piccola del punto vicino dell'occhio. Il principio dell'ingrandimento è che la dimensione dell'immagine che si forma sulla retina dell'occhio umano è proporzionale all'angolo sotteso dall'oggetto all'occhio (angolo visivo). Più grande è l'angolo visivo, più grande è l'immagine e più dettagli dell'oggetto possono essere distinti. Quando si usa una lente d'ingrandimento, una mano tiene la lente vicino all'occhio. L'altra mano, invece, usa l'indice e il pollice per tenere il gioiello e avvicinarlo alla lente d'ingrandimento fino a quando non si può osservare la parte desiderata del gioiello. Avvicinare l'oggetto può aumentare l'angolo visivo, ma la capacità di messa a fuoco dell'occhio lo limita. La lente d'ingrandimento più comunemente usata nel settore della gioielleria ha un ingrandimento di 10 volte, come mostrato nella Figura 8-27, ed è composta da 3 lenti. Una lente d'ingrandimento qualificata dovrebbe avere un'elevata nitidezza ed eliminare l'aberrazione sferica e cromatica che influisce sull'osservazione delle gemme.

Lo stereomicroscopio ha le seguenti caratteristiche: ① grande diametro di campo e grande profondità di fuoco, che facilita l'osservazione di tutti gli strati dell'oggetto da ispezionare; ② sebbene l'ingrandimento non sia elevato come quello dei microscopi convenzionali, la sua distanza di lavoro è molto lunga; ③ grazie al prisma sotto l'oculare che inverte l'immagine, l'immagine appare in posizione verticale, rendendo più facile l'utilizzo.

I parametri tecnici tipici dello stereomicroscopio per l'ispezione dei gioielli sono i seguenti: l'ingrandimento dell'oculare è di 10 volte, il diametro del campo è di 20 mm; l'obiettivo utilizza un tamburo rotante per lo zoom continuo, con un intervallo di 0,7~4,5 volte; l'ingrandimento totale è di 7~45 volte; il rapporto di zoom è di 6,5:1.

(2) Difetti di porosità

I difetti di porosità sono fori formati da gas estranei o da gas precipitati dal metallo fuso che rimangono intrappolati nel metallo. Le loro caratteristiche sono fori rotondi o irregolari con pareti interne generalmente lisce, come mostrato nella Figura 8-29. Il colore è metallico o ossidato e sono difficili da distinguere quando coesistono con le scorie. Il colore è metallico o ossidato ed è difficile distinguerli quando coesistono con fori da scoria o da ritiro. La porosità può influire sulla qualità della superficie dei getti, rendendo difficile ottenere una superficie liscia e lucida. La presenza di pori riduce la sezione trasversale effettiva del pezzo, il che può avere un certo impatto sulle proprietà meccaniche del pezzo; l'entità dell'impatto dipende dalle dimensioni e dalla forma dei pori. In base ai diversi meccanismi di formazione, i pori possono essere classificati in pori reattivi, precipitativi e intrappolati.

I pori reattivi si formano per reazione chimica tra il metallo fuso e fattori interni o esterni, generando gas. Possono essere suddivisi in endogeni ed esogeni. I pori reattivi endogeni si formano quando il metallo fuso si solidifica, dove gli elementi chimici del metallo stesso reagiscono con i composti disciolti nel metallo fuso o tra i composti, generando gas. I pori reattivi esogeni si formano a causa della reazione chimica tra il metallo fuso e fattori esterni come stampi, scorie e pellicole di ossido, con conseguente generazione di gas. In base alle loro caratteristiche, i pori reattivi esogeni possono essere classificati in pori sottocutanei, superficiali e interni.

I pori precipitativi si riferiscono ai pori formati dalla precipitazione del gas disciolto nel metallo fuso. La solubilità del gas è elevata quando si trova allo stato liquido ad alta temperatura e, al diminuire della temperatura, diminuisce anche la solubilità. Quando il metallo passa dallo stato liquido a quello solido, la solubilità del gas diminuisce drasticamente e il gas che non può essere disciolto precipita. Se il gas precipitato non riesce a fuoriuscire in tempo e viene intrappolato dai dendriti in via di solidificazione, formerà pori precipitativi.

I pori intrappolati sono formati da gas intrappolati durante il processo di colata, dove il gas non riesce a fuoriuscire in tempo durante il processo di solidificazione e rimane all'interno della colata. La loro caratteristica è che sono distribuiti in modo irregolare, spesso appaiono in distribuzioni isolate e alcuni pori possono essere relativamente grandi.

(3) Difetti di ritiro

Il fenomeno di riduzione del volume dovuto alla diminuzione della temperatura durante il processo di raffreddamento delle leghe da colata allo stato liquido, di solidificazione e solido è chiamato ritiro delle leghe da colata. Il ritiro è una causa fondamentale di molti difetti nei getti, come cavità da ritiro, porosità da ritiro, stress, deformazioni e cricche. È una delle proprietà importanti delle leghe da colata. Ha un impatto significativo sui getti (come il raggiungimento della forma geometrica e delle dimensioni richieste e la produzione di getti densi e di alta qualità).

La variazione di volume quando la lega di colata passa dalla temperatura liquida a quella ambiente è chiamata ritiro volumetrico. Il ritiro della lega allo stato solido può essere espresso non solo in termini di variazione di volume, ma anche in termini di variazione di lunghezza, nota come ritiro lineare. La lega subisce tre fasi durante il ritiro: fase di ritiro liquido, fase di ritiro di solidificazione e fase di ritiro allo stato solido.

Ritiro liquido: Si riferisce al ritiro che si verifica quando la lega liquida si raffredda dalla temperatura di colata a quella di solidificazione, manifestandosi come una diminuzione del livello del liquido all'interno della cavità dello stampo.

Ritiro di solidificazione: Per le leghe con un certo intervallo di temperatura, il ritiro che si verifica durante la transizione dallo stato liquido a quello solido è chiamato ritiro da solidificazione, dovuto allo stato di solidificazione della lega. Il ritiro di solidificazione di tali leghe comprende principalmente la riduzione della temperatura (relativa all'intervallo di temperatura di cristallizzazione della lega) e il cambiamento di stato (variazione di volume durante il cambiamento di stato).

Ritiro allo stato solido: Si riferisce al ritiro che si verifica quando le leghe di colata si raffreddano dalla temperatura di solidificazione alla temperatura ambiente. Nella produzione reale, il ritiro da solidificazione si manifesta spesso come una riduzione delle dimensioni del getto, per cui in genere si utilizza un tasso di ritiro lineare per rappresentarlo. Il ritiro lineare delle leghe di colata non solo influisce direttamente sulla precisione dimensionale dei getti, ma è anche una causa fondamentale di sollecitazioni, cricche e deformazioni nei getti.

Il tasso di ritiro della colata non è legato solo ai fattori della lega utilizzata, ma anche alle caratteristiche del processo di colata, alla forma strutturale della colata e alla quantità di gas disciolti durante il processo di fusione della lega. Il ritiro da liquido e da solidificazione sono le cause fondamentali di cavità da ritiro e porosità nei getti.

Durante il processo di raffreddamento e solidificazione del getto, a causa del ritiro liquido della lega e del ritiro di solidificazione, spesso compaiono dei fori nelle aree in cui il getto si solidifica per ultimo. I fori grandi e concentrati sono chiamati cavità da ritiro, mentre i fori piccoli e dispersi sono definiti porosità da ritiro, come mostrato nella Figura 8-30. Le forme delle cavità da ritiro e delle porosità sono irregolari, con superfici ruvide e punte dendritiche sviluppate. Pertanto, possono essere chiaramente distinte dai fori di gas. Supponiamo che nel getto siano presenti cavità da ritiro o porosità. In tal caso, si ridurrà l'area portante effettiva della colata, si causerà una concentrazione di tensioni, si ridurranno significativamente le proprietà meccaniche della colata e si ridurranno anche le proprietà fisiche e chimiche della colata, danneggiando la densità della superficie e le prestazioni di lucidatura.

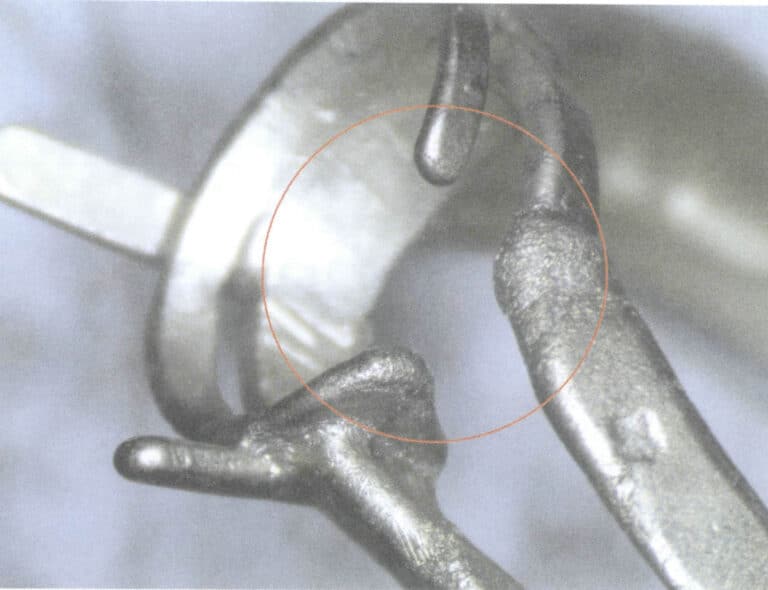

(4) Difetti di fluidità

Quando le prestazioni di riempimento del metallo fuso sono scarse, è probabile che si verifichino difetti come il riempimento incompleto e la chiusura a freddo. Si parla di riempimento incompleto quando il metallo fuso non riesce a riempire completamente la cavità dello stampo, dando luogo a una colata incompleta, come mostrato nella Figura 8-31. La sua caratteristica è la presenza di fori lisci e arrotondati sulle pareti della colata, oppure la presenza di una o più estremità della colata. La sua caratteristica è la presenza di fori lisci e arrotondati sulle pareti della colata, oppure una o più estremità della colata non sono riempite di metallo fuso. La chiusura a freddo si riferisce a un difetto di discontinuità significativo nella colata, dovuto alla mancata fusione completa di due aree di metallo. Il suo aspetto si manifesta spesso come striature simili a cricche, ma rispetto alle cricche i loro bordi sono più lisci e la superficie intorno alle striature è leggermente rugosa.

(5) Difetti di rugosità superficiale

La rugosità superficiale si riferisce alla superficie irregolare e non liscia degli sbozzi di colata, che può presentare difetti come bave e fori di sabbia, come illustrato nella Figura 8-32. La bava si riferisce a un sottile strato irregolare di materiale che aderisce al bordo della fusione, noto anche come "flash". I difetti di rugosità superficiale che compaiono sulle fusioni di gioielli sono strettamente correlati alla qualità del modello originale, alla qualità dello stampo in cera, alla qualità dello stampo di fusione e al processo di fusione. Quando la resistenza dello stampo è bassa e le particelle di polvere di colata si sfaldano, si forma una superficie ruvida; quando lo stampo si fessura, si formano bave sulla colata; quando le particelle di polvere di colata sfaldate o le inclusioni estranee non vengono prontamente rimosse dalla cavità, rimangono intrappolate in alcune aree della cavità, causando difetti di sabbiatura. Poiché queste sostanze sono più leggere del metallo fuso, se il tempo e le condizioni lo consentono, galleggeranno sulla superficie della colata, per cui i fori di sabbia appaiono spesso sulla superficie della colata o in prossimità di essa.

2. Attuazione del compito

Tabella 8-8 Difetti e possibili cause dei campioni di fusione dei gioielli

| Difetto di fusione | Legenda dei difetti | Possibili cause |

|---|---|---|

| Aspetto di lampi, bave |

|

① proporzione impropria di polvere da colata e acqua, l'acqua è eccessiva ② la polvere di colata aperta nello stampo statico è stata mescolata ③ il forno di combustione è troppo veloce per aumentare la temperatura ④ la colata nel forno prima del posizionamento troppo a lungo, la cavità all'interno delle crepe secche |

| Perline dorate in rilievo sulla superficie |

|

① rapporto acqua-polvere non corretto, l'acqua è troppo poca ② il tempo di lavoro dell'operazione di miscelazione della polvere è troppo lungo ③ Il funzionamento dell'aspiratore non è normale. |

| Rugosità della superficie |

|

① superficie ruvida delle fusioni ②Povera qualità o fallimento della polvere di colata ③La temperatura di combustione è troppo rapida |

| Colata difettosa |

|

①Irrigidimento del canale di colata o impianto di alberi per modelli in cera ② bassa temperatura di fusione del metallo ③Bassa temperatura di fusione durante la colata ④Quantità insufficiente di metallo di colata |

| Aspetto della porosità |

|

La temperatura del metallo di colata è elevata ② lo stampo di colata non è completamente bruciato ③ La percentuale di materiale riutilizzato nella colata è troppo elevata ④Grande assorbimento di gas durante la fusione |

| Aspetto della cavità da ritiro |

|

Temperatura di colata del metallo liquido troppo alta ② la temperatura dello stampo di colata è troppo elevata ③ posizione o dimensione impropria del canale di colata ④ Pressione di colata insufficiente |