ジュエリー鋳物のクリーニングと検査方法:鋳型の種類に応じたテクニック

4つの典型的なタスクの基本原則と操作スキル

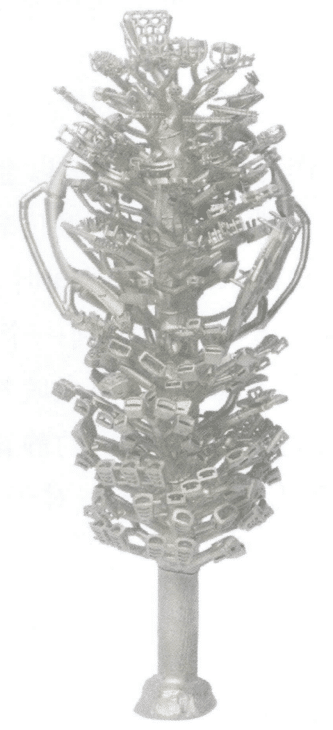

鋳型内で金属液が凝固した後の鋳物の洗浄工程は、ワックスセッティングの有無、合金の特性、製品の構造、鋳型の性質などを考慮して決定する必要がある。鋳型の余熱を利用した水爆洗浄は、鋳物の脱型に有効な方法である。ただし、熱衝撃に弱い金、銀、プラチナのジュエリー鋳造品にのみ適しています。ワックスセットされたジュエリー鋳物の場合、熱衝撃による宝石の飛散のリスクを避けるため、機械的な脱型は、鋳型が一定の温度まで冷めてからしか行うことができません。脱型後、鋳造金属ツリーは残留鋳型に多少包まれたままであるため、高圧水噴射による洗浄が必要となり、残留鋳型を効果的に洗浄することができる。洗浄後の宝飾品鋳物は、ある部分にはまだ少量の鋳型が必然的に残り、表面はしばしば酸化物を形成し、その後の研磨の難易度を高め、帯電材料の再利用のための汚染の原因となる。そのため、きれいな鋳物木が得られるまで、フッ酸などの溶液を使用して浸漬する必要がある。ボルトカッターやノコギリなどの工具は、金属ツリーから鋳物を1つずつ取り除くために使用され、順序や材質によって分類される。ダイヤモンド砥石を使用して残留スプルーを研磨し、磁気タンブラーを使用して宝石鋳造ブランクを洗浄する。

このプロジェクトでは、4つの典型的な課題と授業後の拡張演習を通して、さまざまな素材や製品タイプの宝飾鋳造品に対応する洗浄方法と操作スキルを習得することができる。

自動石膏投資クリーナー

目次

第一節 通常の石膏型を用いた宝飾鋳造品の洗浄

1.背景知識

1.1 鋳造応力

鋳造応力とは、制限収縮または非同期収縮によって鋳物が完全に弾性状態になった後に発生する弾性応力のことです。鋳造応力は鋳物の構造強度を弱め、変形やひび割れにつながることもあります。鋳造応力には、相変化応力、熱応力、機械応力の3種類があります。

鋳物の冷却過程で固相変化が起こり、体積が変化する。鋳物の不均一な組成と温度分布のため、異なる鋳物部品は異なる時間に相変化を起こし、体積の不均一な変化につながります。この部品間の相互拘束により、相変化応力として知られる残留応力が発生します。例えば、18Kローズゴールド鋳物は冷却中に相転移を起こしやすく、次のような秩序相を形成します。 オー3Cu、AuCu、Au銅3また、異なる領域での相変化のタイミングも異なるため、鋳物内で相変化応力が発生する。

熱応力は、鋳物の最終凝固段階(凝固線近く、この時点で凝固構造は樹枝状網目骨格を形成している)およびその後の冷却過程で発生する。温度差のために、鋳造応力は鋳物の断面の異なる領域、内側と外側の両方で、また厚さの異なる領域で発生します。冷却速度は様々な鋳物部分で異なるため、固体収縮率が一定しない。しかし、鋳物のさまざまな部分は全体として相互に連結しており、相互に拘束し合っているため、熱応力が発生します。熱応力の大きさは、厚肉部が塑性状態から弾性状態に移行する際の厚肉部と薄肉部の温度差に比例し、鋳物の肉厚差が大きいほど熱応力は大きくなります。

機械的応力は、冷却収縮中に鋳物が鋳型やその他の障害物に妨げられることによって発生します。この応力には引張応力とせん断応力があります。鋳物が脱型され、収縮の障害物が取り除かれると、機械的応力はなくなります。

1.2 脱型時間

鋳物が凝固した後の冷却過程では、場所によって冷却速度が異なる。薄肉部の冷却速度は速く、厚肉部の冷却速度は遅い。肉厚の違いは鋳造応力に影響する大きな要因である。石膏鋳型は熱伝導率が悪いため、石膏鋳型内の鋳物の冷却速度は非常に遅く、各部位の冷却速度の差を小さくするのに役立ちます。鋳物が高温で脱型されると、その冷却速度は著しく増大する。脱型時間が短すぎると、高温の鋳物が直接空気に触れたり、水に触れたりするため、鋳物の変形や割れ、内部応力が高くなる恐れがある。従って、脱型時間を適切に延長して鋳物を低温で脱型させることは、鋳物の熱応力を低減する上で有益である。しかし、脱型時間が長すぎると、脱型の難易度が高くなり、生産効率に影響し、生産コストが上昇する。

鋳物の脱型時間は、生産効率や製品品質に大きな影響を与える。鋳物の材料特性、凝固時間、凝固・冷却過程での組織変化、鋳物の構造などを総合的に考慮し、妥当な脱型時間を決定する必要があります。純金や純銀のような高純度の貴金属ジュエリーの場合、素材が非常に優れた塑性を持ち、冷却中に構造変化を起こすため、高温で脱型しても割れが発生する心配はほとんどありません。しかし、18金、14金、シルバー925などの素材は、高温での塑性変形が純金や純銀に比べて著しく劣り、冷却中に固相変化を起こすことがあります。脱型や洗浄が早すぎると、鋳物の変形や割れの確率が著しく高くなる。

1.3 脱型洗浄方法

宝飾鋳物の製造において、鋳物の脱型方法には主に機械洗浄、水爆発洗浄、油圧洗浄がある。

(1) 機械的洗浄

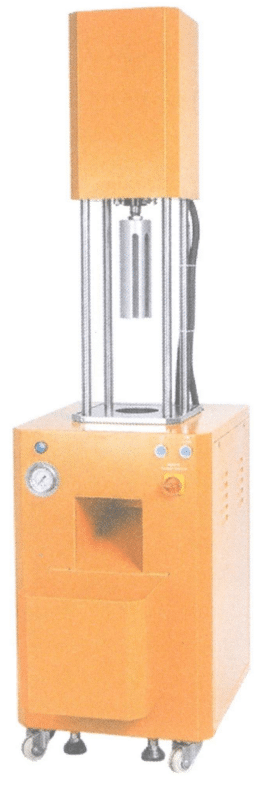

ワックスセットジュエリーやガラスジュエリーなど、熱衝撃に非常に敏感な鋳造品の場合、鋳造品に亀裂を生じさせる高温の脱型を避けるため、機械洗浄は一般に低温で行われる。従来の機械洗浄法は、ハンマーや鉄棒のような工具を用いて手作業で鋳型を洗浄するものであり、労働集約度が高く、作業効率が低く、作業条件が悪いため、生産現場ではほとんど使用されていない。

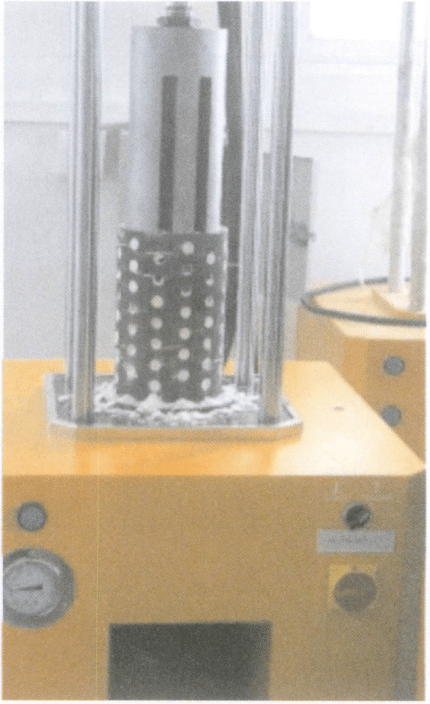

このような製品には主に機械式押し出し脱型法が用いられ、装置は図8-1に示す通りである。これは油圧機構を使用し、加圧ロッドヘッドが鋼製フラスコの内壁に沿って押圧し、包まれた石膏モールドとともに金属ツリーを押し出すことができ、脱型が簡単かつ迅速で、特に低温でのワックスセット鋳造製品の脱型処理に適している。押し出し脱型の洗浄工程では粉塵が発生するため、一般に作業条件を改善するために作業場に専用の換気設備が必要となる。

(2) 水爆クリーニング

水爆洗浄は、注湯され一定温度まで冷却された鋳物と鋳型を水プールに入れ、水を急速に鋳型に進入させ、急激な気化と圧力上昇を引き起こし、鋳型を鋳物から吹き飛ばす爆発を起こす。入水、気化、圧力爆発の3段階からなる。

① ウォーターエントリー 水は動圧ヘッドと静圧ヘッドのもとで鋳型材料に侵入し、鋳型材料間の隙間の「毛細管現象」によっても鋳物粉末粒子間の隙間から内層に浸透し、熱によって気化する。したがって、大量の水の侵入を速やかに促進させるためのあらゆる手段を講じることが、水爆発を形成させるための第一の基本条件となる。

② 気化。 高温の金型に水が入ると、熱によって気化し、蒸気は絶えず膨張する。蒸気の圧力が水の浸透圧より小さいときは、水はまだ金型の奥深くまで浸透し、蒸気の量は増え続け、蒸気の圧力は上昇する。蒸気圧が浸水圧と同じかそれ以上になると、蒸気圧が水の浸入を妨げたり、水の流入速度を低下させたりする現象が起こり、水爆洗浄の効果に影響を与える。水爆作業中、金型を水中で揺らすと、金型に亀裂が入り、水の動圧ヘッドが大きくなり、水の流入と気化速度が加速される。したがって、十分な水の流入と気化の促進は、水爆を形成するための第二の基本条件である。

③ 加圧爆発。 加圧爆発は水爆発洗浄プロセスの最終段階である。その圧力は主に2つの側面から来る:一方では、水の連続気化が圧力を増加させ、他方では、すでに気化した蒸気が膨張し、継続的な加熱条件下で圧力を増加させる。加えて、蒸気は一定の密閉された領域に囲まれていなければならず、そうでなければ、蒸気が漏れて圧力が要件を満たさなければ、水爆の効果が弱まる。従って、一定の密閉条件を作り出し、蒸気圧力の急激な上昇を促すことが水爆発を形成する第三の基本条件である。

ジュエリー鋳造用金型は一般的に小さいため、水爆洗浄装置も小型のものが多い。長い水流で水爆発洗浄を完了するために水樽を使用する企業もあります。より大きいバッチを生産するか、またはより大きい技術の装飾品および他の鋳造物を投げなさい、一般にポリ塩化ビニールで並べられるすべてのステンレス鋼かステンレス鋼のフレームから成っている水爆クリーニングのプールをセットアップする必要がある。この水爆洗浄プールは、図8-2に示すように耐圧性、耐食性に優れている。

(3) 油圧洗浄

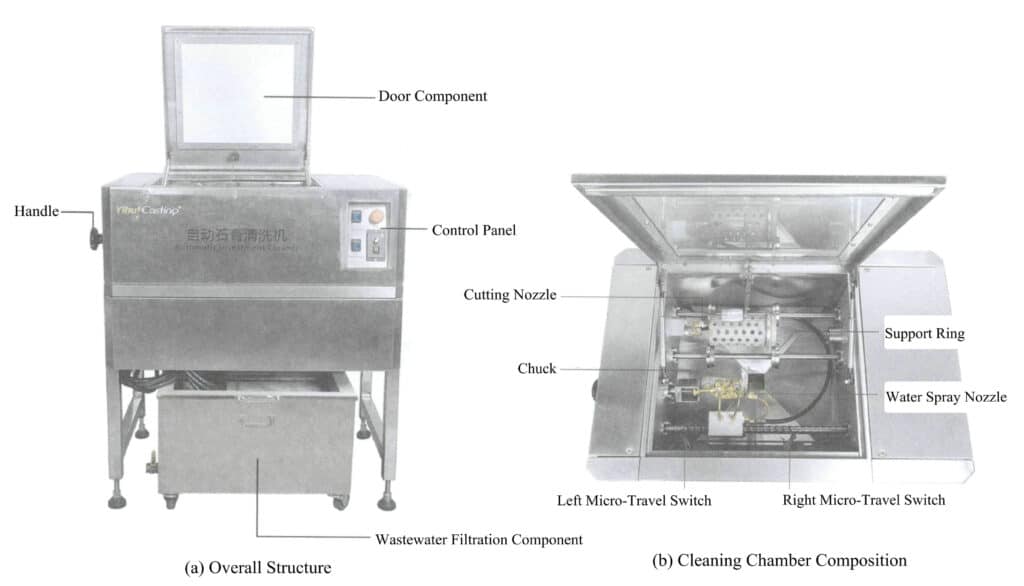

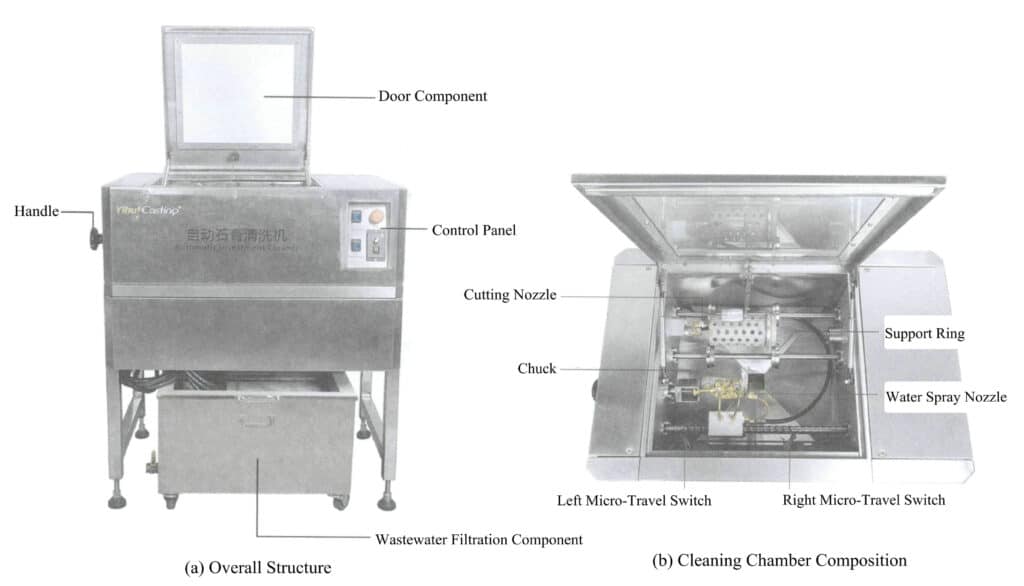

水洗浄とは、水の衝撃力を利用して鋳物の表面や内部に巻き付いた鋳型材を洗浄することです。乾式機械洗浄に比べ、洗浄時に多量の粉塵が発生しないため、広く普及している。水洗浄関連設備は、自動化の程度により、高圧鋳造石膏鋳型洗浄機と自動石膏インベストメント洗浄機に分けられる。

高圧鋳造用石膏モールドクリーナーは、図8-3に示すように、宝飾用金型の洗浄装置として広く使用されている。その原理は、水道水を高圧ポンプで高圧水に変え、配管を通して高圧水鉄砲のノズルに導く。高圧で低速の水は、低圧で高速のジェット水流となり、衝撃の強い運動エネルギーで金属樹の表面に連続的に作用し、鋳粉を落下させ、洗浄目的を達成する。洗浄機前面の両側には水が噴射しないように手袋がセットされ、上部にはガラスカバーが設置され、洗浄室の内部状況を容易に観察できるようになっている。

1.4 石膏廃液の処理

水爆洗浄でも水圧洗浄でも、石膏鋳造廃材を多量に含む乳白色の廃液が発生する。この廃液をそのまま排出すると環境に悪影響を及ぼす。そのため、廃液を処理するための対策が必要となる。

現在、石膏廃液の主な処理方法は沈殿処理であり、水流中の懸濁固体粒子を沈殿槽から流出する時間よりも短い時間で沈降させることにより、懸濁固体を水流から分離し、水の浄化を図ることを原理としている。このため、水爆洗浄や水洗浄の現場には、図 8-5 に示すような流入口、沈殿槽、流出口などの構成要素からなる廃液回収槽が設置される。沈殿槽には廃液の流れ方向に沿って複数のバッフルが配置され、廃液の流速を遅くし、廃液中の固形物が沈殿するのに十分な時間を確保する。テール液をさらに浄化するために、図8-6に示すように、一次沈殿を経た廃液をさらに浄化するために、屋外に大型の沈殿槽を特別に設置している宝石会社もある。

1.5 鋳物の酸浸漬

水洗いの後、ジュエリーの金属ツリーには、隙間や凹み、盲穴などに鋳造材料がどうしても残ってしまう。また、金属表面には茶色い膜や黒い金属酸化物が残っていることが多い。金属ツリーの次の作業に進む前に、化学的な浸漬法による金属表面の洗浄が必要である。

石膏鋳造材料は主に耐火性骨材と石膏バインダーで構成されている。耐火性骨材は一般にシリカ材料から作られる。高温焙焼と鋳造冷却の後、シリカは複数の結晶変化を起こし、石膏部分は無水硫酸カルシウムに変化して結合強度を低下させる。薬液への浸漬は、残留鋳型中のほとんどの成分と反応して可溶性物質を形成し、鋳物表面のさらなる洗浄を可能にすることを目的としている。様々な無機酸が金属表面の酸化皮膜を溶解することができる。それでも二酸化ケイ素に大きく影響するのはフッ酸だけで、反応式は以下の通りである: SiO2+4HF==SiF4↑+2H2O. について 製品テトラフルオロシラン(SiF4)は室温で刺激臭のある無色の有毒ガスである。

従って、フッ化水素酸は実際の生産の宝石類の金属の木を浸すのに広く利用されている。フッ酸溶液の濃度と浸漬時間は、金属材料の耐食性に基づいて選択する必要があります。K の金、純金および銀の宝石類の鋳造物のための浸る時間はフッ化水素酸の集中が 20%~30% の 20 分、です; 紫色の銅および黄銅の宝石類の鋳造物のための浸る時間はフッ化水素酸の集中が 5%~10% の 20 分、です; プラチナの宝石類の鋳造物のための浸る時間は 60 分、フッ化水素酸の集中は 50%~60% です。フッ化水素酸の強い腐食性のために、それはガラス容器ではなく専門のプラスチック容器で貯えられるべきである; 安全予防策はプラスチック手袋およびゴーグルを身に着けていることを含む操作の間に、取られるべきである。

1.6 残留スプルー研磨

1.7 磁気研磨クリーニング

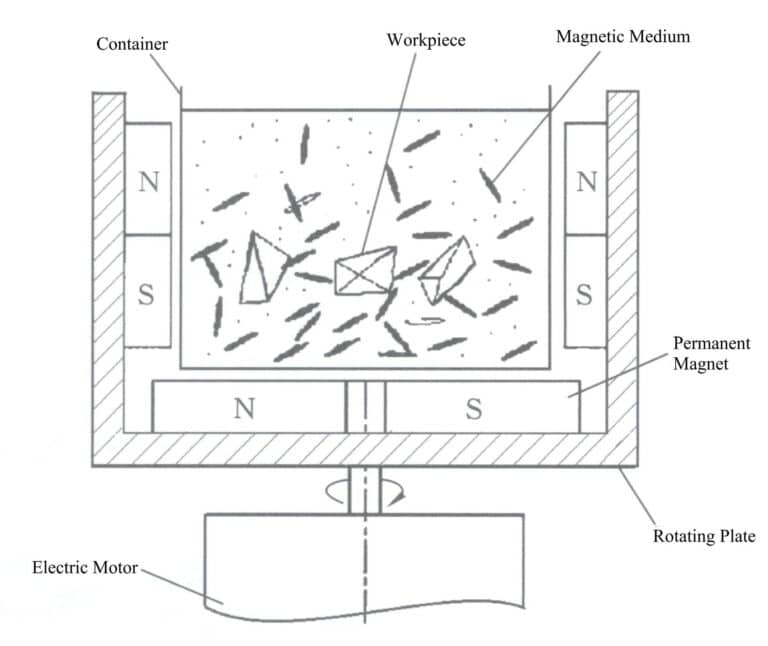

酸浸漬後の鋳物の表面には、汚れ、酸化皮膜、バリ、残留鋳物粉などの問題が残っている可能性があり、仕上げの作業負荷が増加する。そのため、ほとんどのメーカーは鋳物の磁気研磨洗浄を行います。

磁気研磨クリーニングの原理を図8-8に示す。高周波磁気駆動を利用し、強力で安定した磁気効果を発生させ、ステンレス鋼の研磨バーを高速でジャンプ、流動、回転させ、鋳物の隙間、凹部、死角、表面に総合的で多角的な摩擦を発生させ、汚れ、バリ、酸化膜の迅速な除去を達成する。

2.タスクの実施

この作業は、石膏型から作られた18Kプラチナ・ジュエリー鋳物の洗浄方法である。

(1) 水爆発洗浄時間の決定

市販の18Kプラチナは、そのほとんどが漂白元素としてニッケルを使用しており、金、ニッケル、銅などを主成分とする合金素材である。この種の材料は、高温で良好な可塑性を持つ連続固溶体である。しかし、低温では相分離を起こし、強度と硬度が増す一方、靭性と塑性は低下する。水爆洗浄時間を決定する際には、鋼製フラスコの大きさや製品組織などを総合的に考慮し、鋳造応力の低減と水爆洗浄効果の最適なバランスを図る必要がある。水爆洗浄は、早すぎると鋳造応力が過大となり、変形や割れの原因となり、遅すぎると洗浄効果が悪くなる。外径が4インチ以下のフラスコの場合、注湯後の鋳型の空中静置時間は一般的に10~15分程度であり、外径が4~6インチのフラスコの場合、静置時間は一般的に15~20分程度である。

(2) 水爆クリーニング

ペンチで金型を固定し、図8-9に示すように水爆洗浄槽に浸す。高温の金型が冷水と接触すると、瞬時に水爆効果が起こり、低いゴロゴロという爆発音が聞こえる。保持した金型を静かに動かして水と十分に接触させ、良好な水爆効果を得る。生産中、水爆槽の底に沈殿した鋳型廃材を速やかに洗浄し、洗浄槽の水深を十分に保つ必要がある。

(3) 高圧洗浄

金属ツリーをフラスコから取り出し、高圧鋳造用石膏鋳型洗浄機に入れ、観察窓を閉じる。ゴム手袋を通して洗浄室に手を入れ、金属ツリーを安定させ、ノズルに向ける。フットスイッチを踏んで洗浄機のスイッチを入れ、高圧ジェット水流で金属木を洗浄する。図8-10に示すように、両手で金属ツリーを動かして反転させ、すべての部品を完全に洗浄します。

(4) 酸浸漬

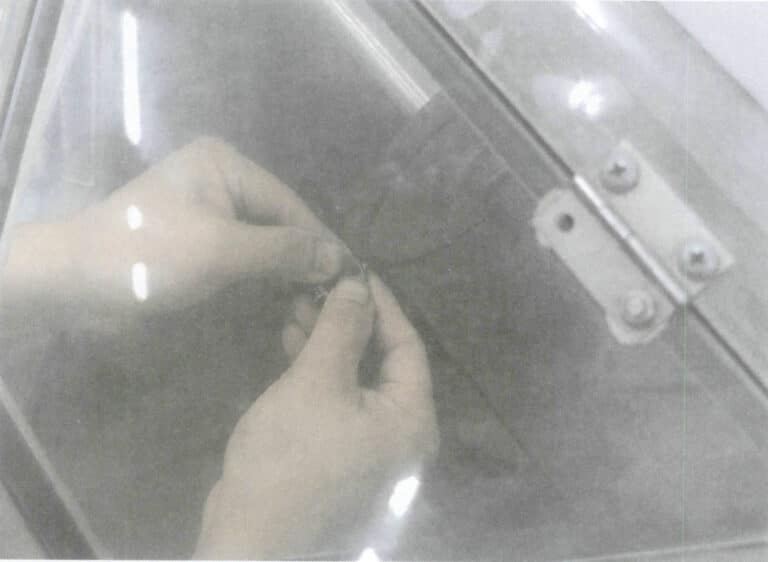

25%濃度のフッ化水素酸を使用し、保護具を着用し、金属ツリーをプライヤーで固定し、図8-11に示すように酸溶液の中に注意深く入れます。蓋をして放置する。20分間浸した後、金属ツリーを取り出し、専用の回収バケツですすぎ、流水で十分に洗浄します。金属ツリーに鋳物粉が残っていないか確認し、残っている場合は再度浸漬する。一定期間使用するとフッ化水素酸溶液の効果が低下するため、浸漬時間を延長するか、新しい酸を加える必要がある。

(5) 洗浄と乾燥

図8-12に示すように、金属ツリーを十分に洗浄し、ヘアードライヤーまたは熱風炉で乾燥させ、重量を測定し、このバッチの溶解損失と鋳造損失を計算する。

図8-11 酸に浸した金属ツリー

図8-12 乾燥

(6) カッティング・ブランク

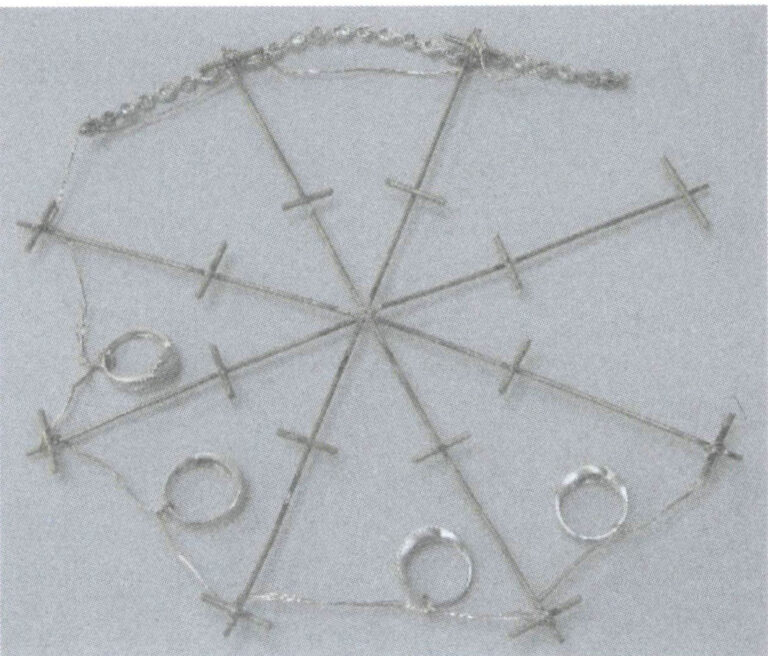

洗浄されたジュエリーの鋳造品はまだツリー状で、次の製造工程に備えるため、スプルーで切り離され、カテゴリーや種類ごとに分類されなければならない。

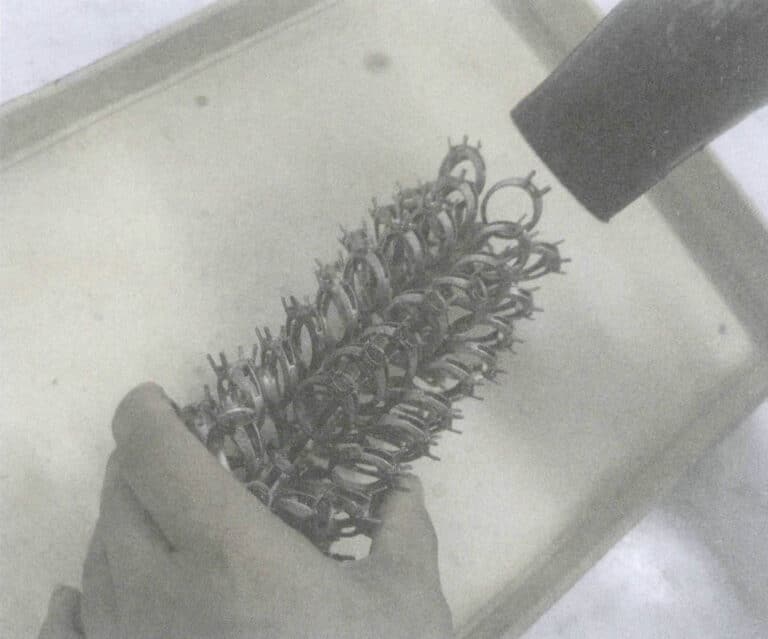

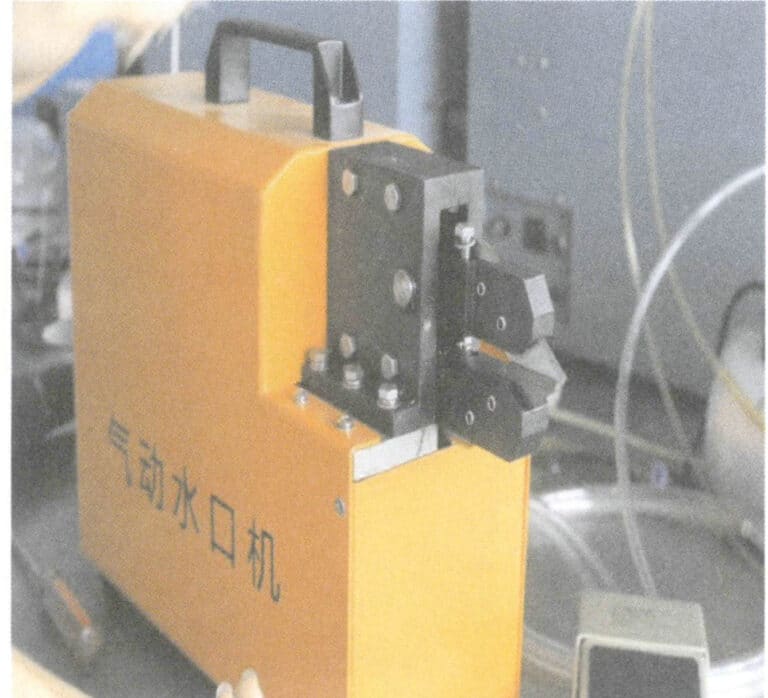

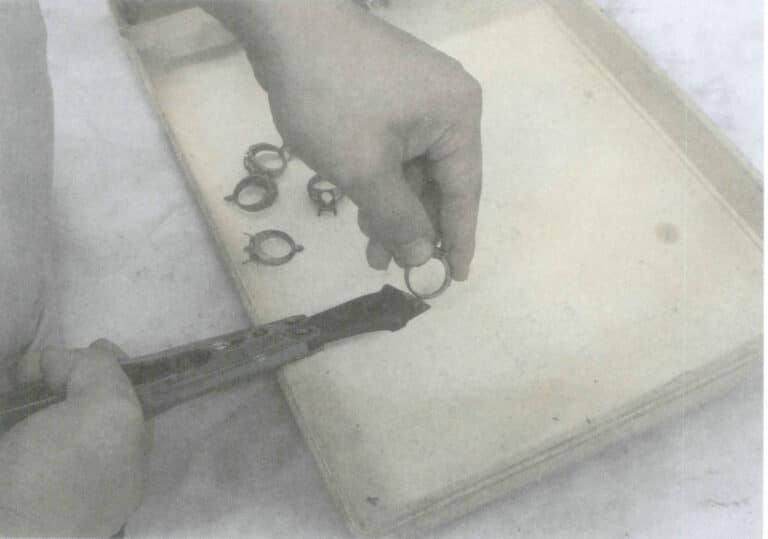

鋳造品のスプルーはすべて木芯とつながっており、互いに比較的近い位置にあり、スプルーは木芯に対して一定の角度をなしているため、スプルーを下向きに切断することは容易ではない。従って、鋳造物は、隣接する注口から木の頂上に向かって順に、木の芯から切り離す必要がある。鋳物を傷つけないようにするため、一般的には、鋳物から一定の距離でスプルを切断し、次に余分なスプルを切断するという2段階の切断方法が用いられる。生産効率を高め、労働強度を軽減するために、図8-13に示すように、空気圧式圧着機を使用して一度に切断することもできる。図8-14のように鋳物ごとに切断する場合は、手持ち式のカッターを使用すると、切断方向や残留スプルーのコントロールが容易である。一般にブランクから1.5mmの距離が最適である。残留スプルーが短すぎると、ブランクの変形や損傷が起こりやすくなり、長すぎると、その後の加工の作業負担が大きくなる。

図 8-13 空圧式圧着機によるスプルーの切断

図8-14 残留スプルーをカッターで切り取る

(7) 残留スプルーの研磨

作業効率を向上させるため、生産中に残留ウォーターラインを回転させるスプルー研磨機を優先的に使用する。開始後、冷却スプルーを調整し、一般的な液滴速度は毎秒2~3滴が最適です。ワークのウォーターラインの位置を観察し、ワークの研磨角度を決定する。開始後、図8-15に示すように、鋼鉄製ホイールの近くで不連続的な方法を使用し、観察しながら、スプルーを滑らかに保つように努め、ワークを傷つけないように注意し、特に突起、爪、溝の位置に注意する。工作物を回転させるとき、金属粉を材料に応じて容器に分類する。各ワークを研磨した後は、貴金属の損失を最小限に抑えるため、速やかに金属粉を洗浄し、指定のリサイクル容器で手を洗う。

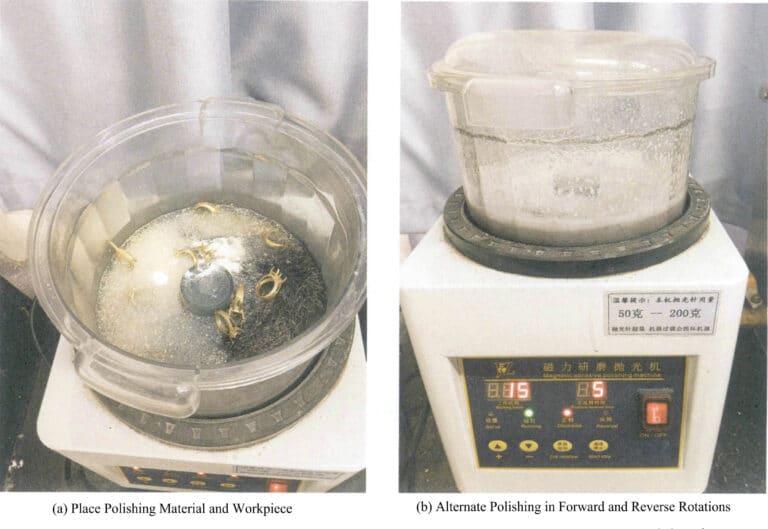

(8) 磁気研磨クリーニング

まず、研磨粉と水を3.5%の質量比で混合して研磨液を調製する。次に、図8-16に示すように、容器にスチール・バー(直径0.5mmと0.3mm、4:1の割合)を入れる。被加工物の質量はタンブラーのモデルによって決定されるが、一般に500gを超えない。回転速度は宝飾品の材質に基づいて選択する必要があり、Kプラチナの場合、一般に1800~2000r/minを選択できる。時計回りと反時計回りの回転時間を設定し、通常は5分ごとに方向を変え、合計時間は15~30分とする。注意:コンテナ内のワークが大きすぎたり、多すぎたり、設定した方向が頻繁に変わったりすると、機械が緊急停止することがあります。毎日の作業終了後は、装置をきれいに拭き取り、乾燥と整頓を心がけてください。スチール・バーの色が濃くなったら、中性洗剤で洗浄してください。新旧のスチール・バーを混ぜないようにし、研磨液が茶色になったら交換する。

コピーライト @ Sobling.Jewelry - ジュエリー カスタムジュエリーメーカー、OEMおよびODMジュエリー工場

セクション II ワックスセット石膏鋳型を用いた宝飾鋳造品の洗浄

1.背景知識

(1) ワックス・セット・ストーンの緩みと破損

伝統的なゴールドセッティング技術に比べて、ワックスセッティング鋳造プロセスは生産効率を大幅に向上させ、生産コストを削減することができます。ワックスセッティングの品質の重要な指標は、宝石の安定性です。ワックスセッティング鋳造後、宝石は緩み、変色、または破損が発生してはなりません。しかし、ワックスセッティング鋳造は複雑なプロセスであり、宝石は一連の温度変化、熱衝撃による熱応力、鋳造収縮に耐えなければなりません。収縮の過程で発生する機械的ストレスは、緩み、ひび割れ、変色などのリスクをもたらし、特に複数の宝石をセッティングする場合は、容易に破損の問題につながり、企業に大きな経済的損失をもたらします。また、一度割れた宝石は扱いが難しく、割れた宝石を取り外し、ゴールドセッティングの方法で修理する必要があり、生産コストと効率に大きく影響する。

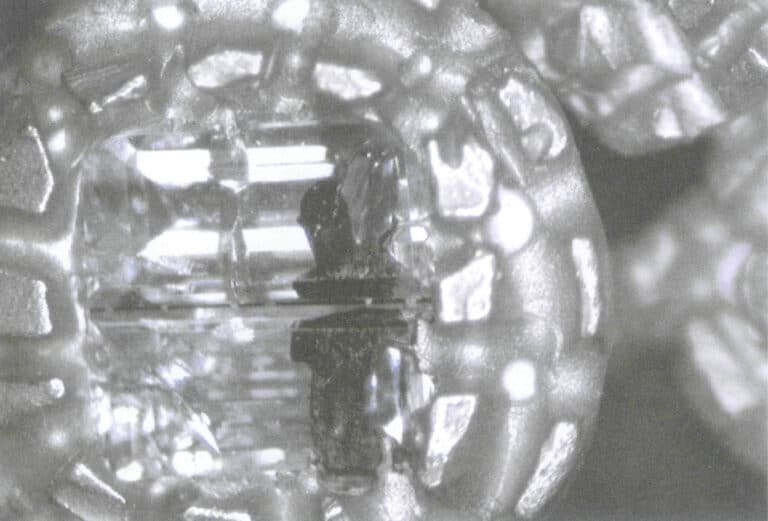

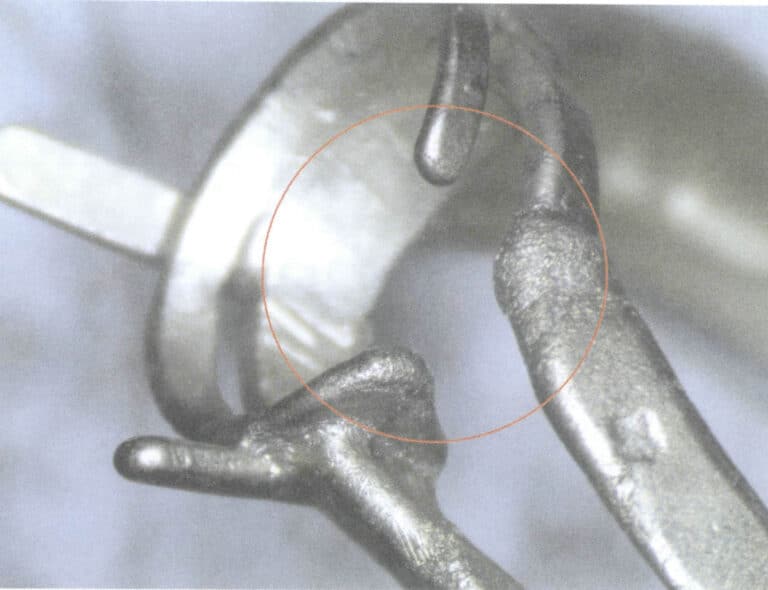

宝石は熱衝撃に弱い。ワックスセット鋳造品を高温で脱型したとする。その場合、宝石は急冷時に大きな熱応力を発生し、特に図8-17に示すような内部クラックのある宝石をワックスセッティング鋳造に使用した場合、破損の危険性が高くなる。従って、ワックス・セッティングによる宝飾鋳造品は水爆洗浄には不向きであり、金型をゆっくり低温まで冷却してから脱型する必要がある。より適した脱型洗浄方法は、機械的押し出し脱型である。

宝石の美しい外観を得るためには、一般的に、セッティングの際に宝石を固定するために大きなプロング(爪)や幅広で厚いエッジを使用することはお勧めできません。その代わりに、より細いワックスのプロング(爪)または薄肉で狭いワックスのエッジをセッティングに使用する必要があり、鋳造後に金属に置き換えて宝石を固定する。この構造では、宝石を支える力が比較的弱い。外力を受けたとき、その力が金属の強度を上回ると、図8-18に示すように、金属のセッティング部位で変形が起こり、宝石がずれたり緩んだりする可能性がある。

鋳物の洗浄工程で、機械的な押し出し脱型を使用する場合、押し出し力が直接金木に作用すると、金木上の鋳物のある部分が金型に邪魔されて変形し、宝石が緩むことがある。特に押し出しロッドが中実の円柱の場合、押し出し力が鋳物に伝わりやすく、変形や破損を引き起こし、宝石の脱落につながります。したがって、図8-19に示すように、押出ロッドを分散板として設計し、押出力の大部分を接触部にのみ作用させ、遠方の鋳物に影響を与えずにその部分の鋳型を崩壊させる必要があります。押出ヘッドを薄肉の円筒形とし、外径をフラスコの内径よりわずかに小さくすれば、押出の際、円筒壁のみが鋳型に食い込み、円筒壁に隣接する鋳型の薄層を崩壊させるが、周囲の鋳型にはほとんど影響を及ぼさず、鋳物への押出の影響を著しく減少させることができる。

図8-18 ワックス・セット・キャスティング・ジュエリーから落ちる宝石

図 8-19 機械的押出脱型に使用されるヘッドの構造

(2) ワックスセット鋳物の酸浸処理

洗浄後、宝石鋳造木は一般的にフッ化水素酸に浸し、鋳物の表面に残留する鋳物粉、酸化皮膜、介在物などを除去する必要がある。しかし、ワックスセット鋳造の場合、鋳物には金属体以外に宝石もはめ込まれる。そのため、酸浸漬が適しているかどうかは、宝石の性質によって判断する必要がある。一般的な宝石の中でも、石英、黒曜石などのシリカ系宝石や、アクアマリン、エメラルド、トパーズなどのシリケート系宝石はフッ酸で腐食するため、フッ酸浸漬には適さない。

2.タスクの実施

この作業では、鋳造押出機と自動石膏鋳造クリーナーを使用して、ワックスセットされた宝石のジュエリーの金属鋳造ツリーを洗浄します。

(1) 静的鋳造

鋳造後、図8-20のように金型をラックに吊るし、金型温度が100℃前後に下がるまで金型全体を均一に冷却する。

(2) 機械押出脱型

スチール・ボウルのフランジ端を押出チャンバーの口にクランプして金型を反転させ、金型を垂直に保ちます。図8-21に示すように、押出機を始動させ、押出ロッドをゆっくりと下降させ、金属ツリーを押し出します。

図 8-20 金型の冷却

図 8-21 スチール製フラスコの押出脱型

(3) 高圧洗浄

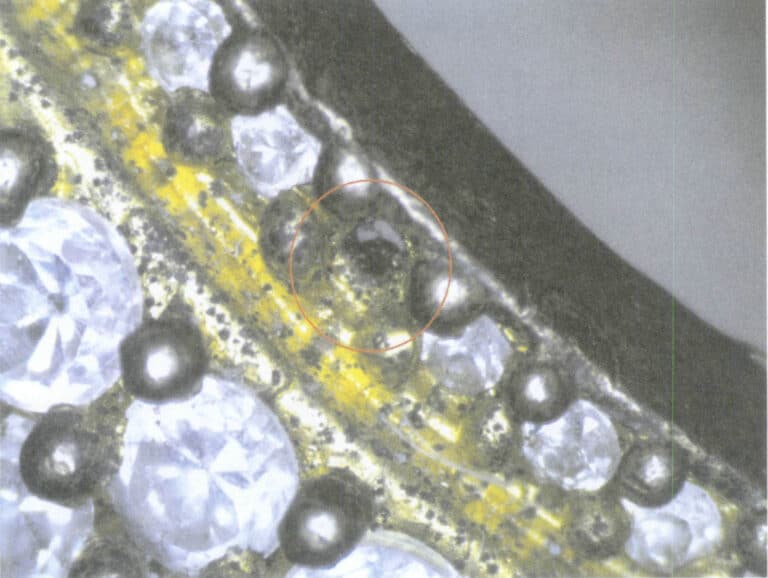

ラッピングされた金型温度が50℃以下になりましたら、石膏鋳造用自動洗浄機に入れ、フラスコを中に入れてください。定格水圧を11MPaに設定し、洗浄機をスタートさせ、金型とフラスコを洗浄します。図8-22に示すように、洗浄中はフラスコとメタルツリーを連続的に回転させ、すべての部品が十分に洗浄されるようにする。また、クリーナーの戻り口にはフィルタースクリーンを設置し、宝石が流されて沈殿槽に流れ込み、回収の難易度が上がるのを防ぐ。

(4) スプルーの切断

金属ツリーを洗浄した後、乾燥させ、重量を量り、溶解損失と鋳造損失を計算する。その後、残留スプルーの切断・研磨作業を行う。操作方法は第I章参考例の第2章と同じである。

(5) 磁気研磨クリーニング

切断された金属ツリーの中子とワックスセットされた鋳物の磁気研磨と洗浄は別々に行われます。前者は金属の再利用を容易にし、後者はセッティングベースやベゼル周辺など、高圧洗浄が十分でない部分のさらなる洗浄を可能にする。磁気洗浄中にワックスセット鋳物が衝突して割れるのを防ぐため、図に示すような特殊な固定具を製作し、鋳物を別々に固定具に縛り付け、相互の衝突を防ぐことができる。しかし、各鋳物は柔軟に回転し、方向を変えることができるため、洗浄効果に大きな影響はない。

セクション III 酸結合セラミック鋳型を用いた宝飾鋳造品の洗浄

1.背景知識

(1) 水爆洗浄による酸結合セラミック金型の洗浄

プラチナ、パラジウム、ステンレス、コバルト合金などの高融点素材を使ったジュエリーの鋳造では、現在、酸結合セラミック鋳型が主な成形方法となっている。酸結合鋳物粉末スラリーを高温焙焼した後、原型を燃焼・気化させ、水分を完全に除去し、結合剤の作用で鋳型の耐火物を固化・セラミック化する。酸結合セラミック鋳型は、石膏鋳型に比べて高温強度が非常に高く、金属液を注湯した後も比較的高い残留強度を維持する。それでも鋳型の歩留まりは悪く、鋳物の凝固収縮や冷却収縮の妨げとなり、鋳物内部の応力が増大し、鋳物の熱割れ、変形、低温割れのリスクが生じる。

セラミック鋳型の残留強度は高く、崩壊性は石膏鋳型よりはるかに悪い。そのため、金属鋳物の脱型と洗浄の難易度は非常に高くなる。金属材料の物理的、化学的、機械的特性を十分に理解し、それに対応した鋳物の洗浄計画を立てる必要がある。セラミック鋳型の硬度が高いため、脱型に機械的な絞りや振動の方法しか使わないとする。その場合、セラミック鋳型は簡単には壊れないため、洗浄が難しくなり、鋳物の変形や表面の傷、鉄製フラスコの変形につながりやすくなります。金属鋳物が熱衝撃に耐えられるという前提のもと、高温の水蒸気の爆発力を利用して鋳型を破裂させ、高圧水洗浄を容易にする水爆洗浄工程を組み合わせることを優先すべきである。水爆洗浄時の水温が高いほど爆発効果は強いが、鋳物への熱衝撃の影響も大きくなる。したがって、宝飾金属材料の特性と製品の構造特性を密接に組み合わせて、水爆洗浄工程計画を決定する必要がある。

Pt950Ir50やPt950Pd50のような延性と塑性の高いプラチナ宝飾素材は、熱衝撃に弱い。このような素材の金型には、高温水爆発洗浄法が採用できる。注湯後数秒以内に鋳型を水中で急冷しても、一般に鋳物に割れの問題は生じない。ただし、熱衝撃に弱い低純度のPt900、Pt850白金合金や一部のPt950白金合金の場合は、急冷水の温度を適切に下げる必要がある。

ステンレス鋼やコバルト合金などの非貴金属宝飾材料は、通常、貴金属よりも熱伝導率が悪い。鋳物の冷却過程で相変化が起こり、延性や塑性が低下する。従って、熱応力、相変化応力、機械的抵抗応力を総合的に考慮して、鋳型の焼入れに適した温度を決定する必要がある。

(2) スプルーの切断

プラチナ宝飾品の鋳造工程では、溶湯の粘度が高く、液体状態を短時間で維持して流動性が悪いため、溶湯の充填性や収縮性を向上させるために、プラチナ宝飾品用のスプルーは、金や銀の宝飾品用のスプルーよりも厚く設定されるのが一般的である。そのため、プラチナ宝飾品用スプルーの切断難易度が高くなり、鋳造品の変形が生じやすくなる。スプルーを剪断する場合、鋳造品の変形を防ぐためにスプルーの直径に応じて適切な剪断方法を選択する必要がある。切断は必要に応じてノコギリや小切手を併用する。

(3) 磁気研磨クリーニング

磁気研磨は鋳物を洗浄する効果的な手段ですが、金属材料の種類によって強度や硬度が異なるため、磁気研磨工程に要求される条件も異なります。Pt990やPt950のような一般的な高級プラチナは硬度が低いため、過度に高速で洗浄すると表面に傷がつきやすく、粗さが大きくなってしまいます。プラチナ・ジュエリーにKゴールド・ジュエリーを混ぜて磁気研磨洗浄すると、表面に傷や跡がつきやすくなります。

2. タスクの実施

この作業では、酸結合セラミック鋳型を洗浄し、Pt950ジュエリー鋳物を真空遠心鋳造する。

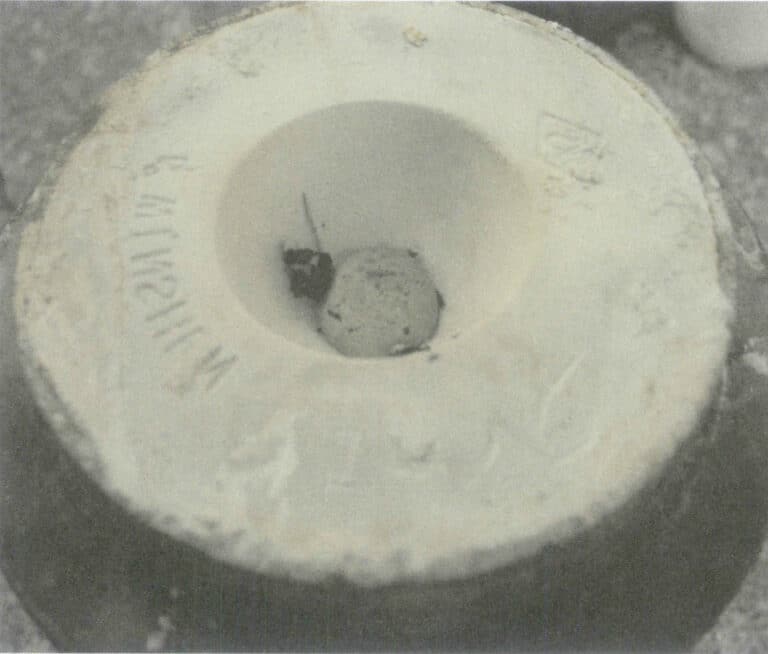

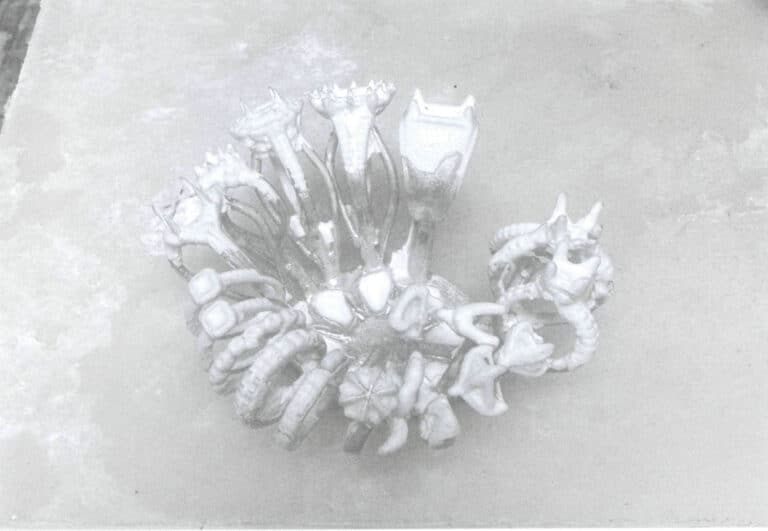

(1) 水爆クリーニング

Pt950ジュエリーの真空遠心鋳造では、鋼製フラスコは円筒状で壁に穴が開いていない。鋳型の温度は900℃、溶湯の温度は1880℃です。注湯後、装置の運転停止を待って、ペンチで鋳型を取り外し、水中爆発洗浄プールで急冷すると、図8-24に示すように、鋳型材料に包まれた金属ツリーとなり、残留鋳型材料が相互に連結した亀裂ネットワークを形成する。

(2) 高圧洗浄

金属ツリーに巻き付いた鋳型や、鋳物の凹み、継ぎ目などに埋め込まれた鋳型は、高圧石膏モールドクリーナーで洗浄します。セラミックモールドの残留物は飛散しにくいため、ジェット洗浄だけでは、隠れているモールドを十分に洗浄できない場合があります。そのため、図8-25に示すように、鋼棒や機械バールなどの小道具を使って補助的に洗浄し、さらに洗浄を続ける必要がある場合もある。

(3) 酸浸漬

酸結合セラミック鋳型の残留強度が高く、緻密な構造であり、Pt950合金は耐食性に優れているため、高濃度のフッ酸を使用することができ、通常、濃度を55%に調整し、浸漬時間を約1時間とすることで、良好な浸漬洗浄結果を得ることができる。

(4) ウォーターラインのカット

カッティング・プライヤーは、一般にスプルー径が3.5mm以下の鋳物に使用できる。しかし、スプルー径が4mm以上になると、カッティング・プライヤーでは変形の危険がある。図8-26に示すように、まず空気圧式圧着ペンチで木芯付近を切断し、次に鋸で鋳物の表面付近を切断するのがよい。

(5) 残留スプルーの研磨

前述のように、スプルー研磨機を使って残留スプルーを除去する。

(6) 磁気研磨クリーニング

鋳物をマグネットタンブラーに入れ、速度を800~900r/minに設定し、方向を5分ごとに変え、総研磨時間は20~30分とする。

セクション IV ジュエリー鋳造品質検査

1.背景知識

ジュエリーの鋳造は、複数の手順を含む複雑なプロセスであり、鋳造の品質に影響を与える要因も多いため、さまざまな問題が発生しやすい。

(1) 外観検査用具および設備

ジュエリーの外観品質検査では、細かなパーツの品質を検査する必要があるが、人間の目は客観的な対象物の細部を識別する能力に限界があり、一般的には0.15~0.30mmの間の最小の長さを識別することができる。そのため、拡大鏡や顕微鏡などの観察用具を使用しなければならない。

拡大鏡は、物体の細部を観察するために使用される単純な視覚光学機器であり、目の近点よりもはるかに小さい焦点距離を持つ収束レンズで構成されています。拡大鏡の原理は、人間の目の網膜上に形成される像の大きさは、対象物が目に与える角度(視角)に比例するというものです。視角が大きいほど像は大きくなり、対象物の細部まで識別できる。虫眼鏡を使うとき、片方の手は虫眼鏡を目に近づける。一方、もう片方の手は人差し指と親指で宝石を持ち、見たい部分が見えるまで虫眼鏡に近づけます。対象物を近づけることで視角を広げることができるが、目のピント合わせの能力では限界がある。宝飾業界で最もよく使われているルーペは、図8-27に示すように倍率が10倍で、3枚のレンズで構成されています。宝石の観察に影響を与える球面収差や色収差がなく、透明度の高いものが望ましい。

実体顕微鏡は、①視野径が大きく焦点深度が深いため、検査対象物の全層を観察しやすい、②倍率は従来の顕微鏡ほど高くないが、作動距離が長い、③接眼レンズの下にあるプリズムが像を反転させるため、像が正立して見え、操作がしやすい、などの特徴がある。

宝石検査用実体顕微鏡の代表的な技術パラメーターは以下の通り:接眼レンズの倍率は10倍、視野直径は20mm、対物レンズは回転ドラムを使用し、連続ズームは0.7~4.5倍、総合倍率は7~45倍、ズーム比は6.5:1。

(2) 気孔率の欠陥

ポロシティ欠陥とは、溶融金属から析出したガスや異物が金属内に閉じ込められることによって形成される穴のことである。その特徴は、図8-29に示すように、一般に平滑な内壁を持つ円形または不規則な穴である。色は金属色または酸化色であり、スラグホールや引け巣と混在している場合は区別が難しい。気孔は鋳物の表面品質に影響を及ぼし、宝石を滑らかで光沢のある研磨面に仕上げることを困難にする。気孔の存在は、ワークピースの有効断面を減少させ、ワークピースの機械的特性に一定の影響を与える可能性がある。気孔の形成メカニズムの違いにより、気孔は反応性気孔、析出性気孔、陥没性気孔に分類される。

反応性気孔は、溶融金属と内的または外的要因との化学反応によって形成され、ガスを発生する。内因性と外因性に分けられる。内因性反応性気孔は、溶融金属が凝固する際に、金属自体の化学元素と溶融金属中に溶解している化合物、あるいは化合物同士が反応してガスを発生することにより形成される。外因性反応気孔は、溶湯と鋳型、スラグ、酸化皮膜などの外的要因との化学反応によりガスが発生し形成される。外因性反応気孔は、その特性から皮下気孔、表面気孔、内部気孔に分類される。

析出気孔とは、溶融金属中に溶解したガスが析出することによって形成される気孔のことである。高温の液体状態ではガスの溶解度は高く、温度が下がると溶解度も低下する。金属が液体から固体に遷移すると、ガスの溶解度は急激に低下し、溶解できなかったガスが析出する。析出したガスが時間内に脱出できず、凝固するデンドライトに捕捉されると、析出孔が形成される。

巻き込み気孔は、注湯中にガスが巻き込まれることによって形成されるもので、凝固過程でガスが時間内に抜け出せず、鋳物内に滞留する。その特徴は、不規則に分布し、しばしば孤立した分布で現れ、一部の気孔は比較的大きい場合があることである。

(3) 収縮不良

液体状態、凝固状態、固体状態の鋳造合金の冷却過程における温度低下による体積減少現象は、鋳造合金の収縮と呼ばれる。収縮は、鋳造品の収縮空洞、収縮気孔、応力、変形、亀裂など多くの欠陥の基本的な原因である。鋳造合金の重要な鋳造特性の一つである。それは鋳造品に大きな影響を与える(要求される幾何学的形状や寸法の達成、緻密で高品質な鋳造品の製造など)。

鋳造合金が液体から室温に移行する際の体積変化は、体積収縮と呼ばれる。固相状態での合金の収縮は、体積変化だけでなく、線収縮として知られる長さ変化でも表すことができる。合金は収縮の間に3つの段階を経る:液体収縮段階、凝固収縮段階、固体収縮段階。

液体収縮:液体合金が注湯温度から凝固を開始する液相線温度まで冷却する際に発生する収縮のことで、鋳型キャビティ内の液面の低下として現れる。

凝固収縮:ある温度範囲を持つ合金の場合、液体から固体状態へ移行する際に発生する収縮は、合金の凝固状態による凝固収縮と呼ばれます。このような合金の凝固収縮には、主に温度低下(合金の結晶化温度範囲に関連する)と状態変化(状態変化中の体積変化)が含まれる。

凝固収縮:鋳造合金が凝固温度から室温まで冷却する際に発生する収縮を指す。実際の生産では、凝固収縮は鋳造品の寸法の減少として現れることが多いため、一般に線収縮率で表される。鋳造合金の線収縮は、鋳造品の寸法精度に直接影響するだけでなく、鋳造品の応力、亀裂、変形の基本的な原因でもあります。

鋳物の収縮率は、使用される合金の要因だけでなく、鋳造プロセスの特性、鋳物の構造形状、合金の溶解過程における溶存ガス量にも関係する。液体収縮と凝固収縮は、鋳物の引け巣や巣穴の基本的な原因である。

鋳物の冷却凝固過程において、合金の液収縮と凝固収縮のため、鋳物が最後に凝固する部分に穴が開くことが多い。図8-30に示すように、大きく集中した穴を引け巣といい、小さく分散した穴を引け巣という。引け巣や巣穴の形状は不規則で、表面は粗く、発達した樹枝状の先端が見られる。従って、ガスホールとは明確に区別できる。仮に鋳物に引け巣や巣穴が存在するとする。その場合、鋳物の有効支持面積を減少させ、応力集中を引き起こし、鋳物の機械的性質を著しく低下させ、また鋳物の物理的・化学的性質を低下させ、表面密度や研磨性能を損なうことになる。

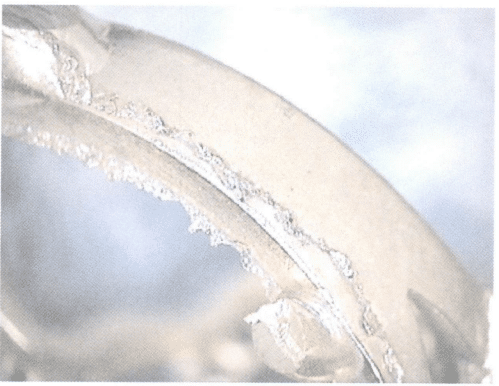

(4)流動性の欠陥

溶湯の充填性が悪いと、不完全充填やコールドシャットなどの欠陥が生じやすい。不完全充填とは、図8-31に示すように、溶湯が鋳型のキャビティに完全に充填されず、不完全な鋳物となることである。その特徴は、鋳物壁に滑らかで丸い縁の穴が開いていること、または鋳物の1つ以上の端が溶湯で満たされていないことです。コールドシャット(Cold Shut)とは、2つの金属部分が完全に融合しなかったために、鋳物に著しい不連続の欠陥が生じることをいう。その外観は、亀裂に似た筋として現れることが多いが、亀裂と比較すると、そのエッジは滑らかで、筋の周囲の表面はわずかにしわになっている。

(5) 表面粗さの欠陥

表面粗さとは、図8-32に示すように、バリや砂穴のような欠陥がある可能性のある、鋳造ブランクの不均一で滑らかでない表面を指す。バリとは、鋳物の縁に付着した不規則な薄い材料の層のことで、"バリ "とも呼ばれる。宝飾品の鋳造品に現れる表面粗さの欠陥は、原型の品質、ワックス型の品質、鋳造型の品質、および鋳造工程と密接な関係があります。鋳型の強度が低く、鋳物粉末の粒子が剥がれ落ちると、表面が粗くなり、鋳型に亀裂が入ると、鋳造品にバリが発生し、剥がれ落ちた鋳物粉末の粒子や異物がキャビティから速やかに除去されないと、キャビティの特定の場所に閉じ込められ、サンドホール欠陥が発生します。これらの物質は、時間と条件が許せば溶融金属よりも軽いため、鋳物の表面に浮いてくるため、鋳物の表面やその付近に砂穴ができることが多い。

2.タスクの実施

表8-8 ジュエリー鋳造サンプルの欠陥と考えられる原因

| 鋳造欠陥 | 欠陥凡例 | 考えられる原因 |

|---|---|---|

| フラッシュ、バリの出現 |

|

鋳物粉と水の割合が不適切で、水が多すぎる。 静止鋳型内のオープンパウダーが混ざった。 バーンアウト炉の昇温速度が速すぎる。 炉への鋳込みが長すぎて、内部の空洞に亀裂が入る。 |

| 表面に浮き上がったゴールドのビーズ |

|

水と粉体の比率が不適切で、水が少なすぎる。 粉体混合作業時間が長すぎる。 バキュームエクストラクターの動作が正常でない。 |

| 表面粗さ |

|

鋳物表面の荒れ 鋳物パウダーの品質不良または不良 燃焼温度が高すぎる。 |

| 鋳造不良 |

|

不合理なスプルーセッティングまたはワックスモデルの植樹 鋳造金属の温度が低い 注湯時の鋳造温度の低さ 鋳造金属の量不足 |

| 空隙の外観 |

|

鋳造金属の温度が高い 鋳型が完全に焼けていない。 鋳物中の再使用材料の比率が高すぎる。 溶解時のガス吸収が激しい。 |

| 収縮空洞の外観 |

|

注湯温度が高すぎる 鋳型の温度が高すぎる。 スプルーの位置や大きさが不適切である。 注湯圧力の不足 |