Mitől lesz a rozsdamentes acél és a titán ötvözet ideális az ékszerekhez? Termelési betekintés és piaci trendek

Rozsdamentes acél és titán ékszerkészítés: Technika a modern tervezők számára

A rozsdamentes acélt kezdetben a Rolex és más ismert divatmárkák óráiban és luxustollakban használták. Ez az anyag szívós, kiváló korrózióállósággal rendelkezik, és szobahőmérsékleten is megőrzi a színét, ellentétben az ezüst ékszerekkel, amelyek könnyen mattulnak, vagy az ötvözetből készült ékszerekkel, amelyek ólomtartalmuk miatt mérgezőek lehetnek. Ennek eredményeképpen egyre gyakrabban alkalmazzák az ékszeriparban, és a divatos divatkiegészítők gyakori anyagává válik. A rozsdamentes acél ékszerek robusztus, minimalista, stabil és visszafogott stílusúak, hűvös fémes megjelenéssel, ami sok divatrajongó elismerését és szeretetét váltja ki.

A titán rendkívül korrózióálló és stabil, és egyedülálló ezüstszürke tónusa jól használható magasfényű, selyemfényű és matt felületeken. A nemesfémek mellett az egyik legmegfelelőbb díszítőfém, és külföldön gyakran használják a modern ékszertervezésben. A titán futurisztikus tulajdonságokkal rendelkezik, eleganciát mutat, miközben időtlen marad. Könnyű, mégis rendkívül erős, ezért nemzetközileg is népszerű ékszeranyag, különösen a fiatal szakemberek körében kedvelt.

Rozsdamentes acél gyűrű

Tartalomjegyzék

I. szakasz Rozsdamentes acéltermékek és gyártási folyamatok

1. Bevezetés a rozsdamentes acélba

1.1 A rozsdamentes acél meghatározása

A rozsdamentes acél egy általános kifejezés olyan acélra, amely bizonyos kémiai stabilitással rendelkezik olyan oldatokban, mint a légkör, víz, savak, lúgok, sók vagy más korróziós közegek. Általánosságban a gyenge közegek, például a légkör, a gőz és a víz korróziójának ellenálló acélt nevezik rozsdamentes acélnak. A savas, lúgos és sós korróziós közegek korróziójának ellenálló acélt korrózióálló vagy saválló acélnak nevezik. A rozsdamentes acél rozsdaállósággal rendelkezik, de nem feltétlenül korrózióálló, míg a korrózióálló acél általában jobb rozsdaállósággal rendelkezik.

A rozsdamentes acél korrózióállóságát általában úgy vélik, hogy a felületén a korróziós közeg hatására kialakuló "passziváló film" eredményezi. A korrózióállóság a "passziváló film" stabilitásától függ. Ez nemcsak a rozsdamentes acél kémiai összetételétől függ, hanem a korróziós közeg típusától, koncentrációjától, hőmérsékletétől, nyomásától, áramlási sebességétől és egyéb tényezőktől is.

A rozsdamentes acél jó korrózióállósággal rendelkezik, mivel a vas-szén ötvözethez krómot adnak hozzá. Bár más elemek, például a réz, az alumínium, a szilícium, a nikkel és a tantál szintén javíthatják az acél korrózióállóságát, hatékonyságuk króm hiányában korlátozott. Ezért a rozsdamentes acélban a króm a legfontosabb elem. A jó korrózióállóságú rozsdamentes acélhoz szükséges minimális krómtartalom a korróziós közegtől függ. Az Amerikai Vas- és Acélipari Intézet (The AISI) 4% krómtartalommal határozza meg a nem rozsdamentes acél és más acélok közötti határt. A JIS G 0203 japán ipari szabvány szerint a rozsdamentes acél olyan ötvözet, amely a korrózióállóság javítása érdekében krómot vagy króm-nikkel ötvözetet tartalmaz, általában 11%-nél nagyobb krómtartalommal. A német DIN szabvány és az EN10020 európai szabvány előírja, hogy a rozsdamentes acél krómtartalma nem lehet kevesebb, mint 10,5%. A széntartalom legfeljebb 1,2% lehet. Hazánkban a rozsdamentes acél krómtartalmát általában legalább 12%-ben határozzák meg.

1.2 A rozsdamentes acél gyakori ötvözőelemei

A rozsdamentes acél teljesítményét és szerkezetét elsősorban különböző elemek határozzák meg. Jelenleg több mint 100 kémiai elemet ismerünk, amelyek közül a rozsdamentes acél teljesítményére és szerkezetére a legnagyobb hatást gyakorló elemek a következők: szén, króm, nikkel, mangán, nitrogén, titán, nióbium, molibdén, réz, alumínium, szilícium, cirkónium, ittrium, bór és több mint egy tucatnyi más elem. Ezen elemek hozzáadása az acél belső szerkezetének megváltozásához vezet, ami különleges tulajdonságokkal ruházza fel azt. A rozsdamentes acél mélyebb megértéséhez először is meg kell értenünk a különböző elemek hatását a rozsdamentes acél teljesítményére és szerkezetére.

(1) Króm

A króm a rozsdamentes acél korrózióállóságát meghatározó legalapvetőbb elem. Oxidáló közegben a króm gyorsan képes az acél felületén egy olyan réteget képezni, amely a korrozív közeg számára átjárhatatlan és oldhatatlan, ez a krómban gazdag oxidfilm. Ez az oxidfilm nagyon sűrű és szilárdan kötődik a fémhez, megvédi az acélt a külső közegek további oxidációjától és korróziójától; a króm hatékonyan növelheti az acél elektródpotenciálját is. Ha a krómtartalom nem kevesebb, mint 12,5% atom, akkor az acél elektródpotenciáljának hirtelen változását okozhatja, negatív potenciálról pozitív elektródpotenciálra emelkedve. Ezért jelentősen javíthatja az acél korrózióállóságát. Minél magasabb a krómtartalom, annál jobb az acél korrózióállósága. Amikor a krómtartalom eléri a 25%, 37,5% atomot, második és harmadik hirtelen változás következik be, ami még nagyobb korrózióállóságot biztosít az acélnak.

(2) Nikkel

A nikkel hatása a rozsdamentes acél korrózióállóságára csak krómmal kombinálva mutatható ki teljes mértékben. Ennek az az oka, hogy az alacsony széntartalmú nikkelacélnak 24% nikkeltartalomra van szüksége a tiszta ausztenites szerkezet eléréséhez (az ausztenit egy nem mágneses szilárd oldat, amely kis mennyiségű szenet tartalmaz γ-Fe-ben, arcközpontú köbös kristályszerkezettel); ahhoz, hogy az acél korrózióállósága bizonyos közegekben jelentősen megváltozzon, a nikkeltartalomnak 27% felett kell lennie. Ezért a nikkel önmagában nem képezhet rozsdamentes acélt. Azonban 9% nikkel hozzáadásával a 18% krómtartalmú acélhoz az acél szobahőmérsékleten egységes ausztenites szerkezetet érhet el, ami növelheti az acél korrózióállóságát nem oxidáló közegekkel szemben (mint például híg kénsav, sósav, foszforsav stb.), és javíthatja az acél hegesztési és hideghajlítási folyamatainak teljesítményét.

(3) Mangán és nitrogén - helyettesítheti a nikkelt a króm-nikkel rozsdamentes acélban

A mangán és a nitrogén a nikkelhez hasonlóan a rozsdamentes acélban is szerepet játszik. A mangánnak az ausztenitre gyakorolt stabilizáló hatása hasonló az 1/2 nikkeléhez, míg a nitrogén hatása sokkal nagyobb, mintegy 40-szerese a nikkelének. Ezért a mangán és a nitrogén helyettesítheti a nikkelt az egységes ausztenites szerkezet elérése érdekében. A mangán hozzáadása azonban csökkenti az alacsony krómtartalmú rozsdamentes acél korrózióállóságát. Ezenkívül a magas mangán tartalmú ausztenites acél nem könnyen feldolgozható. Ezért a mangánt önmagában nem használják a rozsdamentes acélban; csak részben helyettesítik vele a nikkelt.

(4) Szén

A rozsdamentes acél szén tartalma és eloszlása nagymértékben befolyásolja annak teljesítményét és szerkezetét. Egyrészt a szén az ausztenit stabilizáló eleme, hatása körülbelül 30-szor nagyobb, mint a nikkelé. A magas széntartalmú martenzites rozsdamentes acél (a martenzit az α-Fe-ben oldott szén túltelített szilárd oldata, amely egy diffúziómentes fázisátalakulás révén az ausztenitből átalakuló metastabil fázis) teljes mértékben képes elfogadni az oltóerősítést, jelentősen javítva szilárdságát a mechanikai tulajdonságok tekintetében; másrészt a szén és a króm közötti erős affinitás miatt a króm, amely a rozsdamentes acélban a szén 17-szeresét foglalja el, krómkarbidot képezve egyesül vele. Ahogy nő az acél széntartalma, úgy képez több króm karbidot a szénnel, ami jelentősen csökkenti az acél korrózióállóságát. Ezért a szilárdság és a korrózióállóság szempontjából a szén szerepe a rozsdamentes acélban ellentmondásos. A gyakorlati alkalmazásokban a korrózióállóság elérése érdekében a rozsdamentes acél széntartalma általában alacsony, többnyire 0,1% körül van. Az acél korrózióállóságának, különösen a szemcseközi korrózióval szembeni ellenállóságának további fokozása érdekében gyakran használnak ultraalacsony széntartalmú rozsdamentes acélt, amelynek széntartalma 0,03% vagy még alacsonyabb; a gördülőcsapágyak, rugók, szerszámok és más rozsdamentes acélok gyártásához azonban a nagy keménység és kopásállóság szükségessége miatt magasabb széntartalomra van szükség, általában 0,85%~1,00% között, mint például a 9Cr18 acél, stb.

(5) Titán és nióbium

Amikor a rozsdamentes acélt 450 ~ 800 ℃-ra melegítik, a szemcsehatárok közelében a krómtartalom gyakran csökken a krómkarbidok kicsapódása miatt a szemcsehatároknál, krómhiányos zónát képezve, ami az elektródpotenciál csökkenéséhez vezet a szemcsehatárok közelében, és ezáltal elektrokémiai korróziót okoz, amelyet szemcseközi korróziónak neveznek. Gyakori jelenség a szemcseközi korrózió a hegesztési varratok közelében lévő hőérzékeny zónában. A nátrium és a nióbium erős karbidképző elemek, és a szénhez való affinitásuk sokkal nagyobb, mint a krómé. Ha titán vagy nióbiumot adunk az acélhoz, az acélban lévő szén először titánnal vagy nióbiummal képezhet karbidokat a króm helyett, így biztosítva, hogy a szemcsék közötti korrózió nem következik be a szemcsehatárok közelében a króm kimerülése miatt. Ezért a nátriumot és a nióbiumot gyakran használják az acélban lévő szén rögzítésére, a rozsdamentes acél szemcseközi korrózióval szembeni ellenállásának fokozására és az acél hegesztési teljesítményének javítására.

A hozzáadandó titán vagy nióbium mennyiségét a széntartalom alapján kell meghatározni. Általában a titán hozzáadása a széntartalom ötszöröse, a nióbiumé pedig a széntartalom nyolcszorosa.

(6) Molibdén és réz

A molibdén és a réz fokozhatja a rozsdamentes acél korrózióállóságát az olyan maró közegekkel szemben, mint a kénsav és az ecetsav. A molibdén jelentősen javíthatja a kloridionokat (például sósavat) és szerves savakat tartalmazó közegekkel szembeni ellenállást is. A molibdéntartalmú rozsdamentes acél azonban nem alkalmas salétromsavban való használatra, mivel a molibdéntartalmú rozsdamentes acél korróziós sebessége a forrásban lévő 65% salétromsavban megduplázódik a molibdén nélkülihez képest; a réz hozzáadása a króm-mangán-nitrogén rozsdamentes acélhoz felgyorsíthatja a rozsdamentes acél szemcsék közötti korrózióját.

A molibdén akadályozza az acélban az egységes ausztenites szerkezet kialakulását; ezért a molibdéntartalmú acélban az olyan elemek, mint a nikkel és a mangán tartalmát ennek megfelelően növelni kell, hogy a hőkezelés után az acél egységes ausztenites szerkezetű legyen.

(7) Szilícium és alumínium

A szilícium szerepe a krómacél oxidációs ellenállásának javításában jelentős. Az 5% krómot és 1% szilíciumot tartalmazó acél oxidációs ellenállása a 12% krómacéléhoz hasonló oxidációs ellenállású lehet. Ha az acél 1000 ℃ ellenáll a kémiai, tartalmazó 0,5% szilícium kell 22% a króm, mint például a hozzáadása 2,5% 3% a szilícium később, csak 12% a króm lehet. Az információk azt mutatják, hogy 2,5% szilícium hozzáadásával a Cr15Ni20 króm-nikkel acélhoz a Cr15Ni60 króm-nikkel ötvözethez hasonló oxidációs ellenállást lehet elérni.

Az alumínium hozzáadása a magas krómtartalmú acélhoz szintén jelentősen javíthatja annak oxidációs ellenállását, és funkciója hasonló a szilícium hozzáadásához.

A szilícium és alumínium hozzáadása a magas krómtartalmú acélhoz az acél oxidációs ellenállásának további javítását és a króm megtakarítását szolgálja.

Bár a szilícium és az alumínium jelentősen javítja a krómacél oxidációs ellenállását, számos hátrányuk is van. A fő probléma az, hogy az acél szemcséinek durvulását okozzák, és növelik a ridegségre való hajlamát.

(8) Volfrám és vanádium

A volfrám és a vanádium fő szerepe az acélban a hőszilárdság javítása.

(9) Bór

0,005% A magas krómtartalmú ferrites rozsdamentes acélhoz (Cr17Mo2Ti) hozzáadott bór (ferrit, amely a szén szilárd oldata α-Fe-ben, testközéppontú köbös ráccsal) javíthatja az acél korrózióállóságát forrásban lévő 65% ecetsavban; nyomnyi mennyiség (0,006‰~0.007‰) bór hozzáadása az ausztenites rozsdamentes acélhoz javíthatja az acél forró képlékenységét; a bórnak jó hatása van az acél hőszilárdságának javítására, jelentősen növeli a rozsdamentes acél hőszilárdságát; a bórtartalmú króm-nikkel ausztenites rozsdamentes acélnak különleges alkalmazásai vannak az atomenergia-iparban. A bór jelenléte a rozsdamentes acélban azonban csökkentheti az acél képlékenységét és ütésállóságát.

A fenti elemeken kívül egyes rozsdamentes acélok ritka fémeket és ritkaföldfémeket is tartalmaznak a teljesítményük javítása érdekében. Az ipari alkalmazásokban használt rozsdamentes acélokban sok acél egyszerre több tucatnyi ötvözőelemet tartalmaz. Amikor több elem együtt létezik ebben az egységes rozsdamentes acéltestben, a rozsdamentes acél szerkezetét a különböző elemek hatásainak összege határozza meg.

A különböző elemek hatása a rozsdamentes acél mikroszerkezetére a közös jellemzőik alapján nagyjából két fő típusba sorolható: az egyik típus az ausztenitet képző vagy stabilizáló elemekből áll, amelyek közé tartozik a szén, a nikkel, a mangán, a nitrogén és a réz, a legnagyobb hatást a szén és a nitrogén gyakorolja; a másik típus a ferritet képző elemekből áll, amelyek közé tartozik a króm, a volfrám, a tantál, a nióbium, a szilícium, a titán, a vanádium és az alumínium. A krómmal mint referenciával összehasonlítva, az ilyen típusú elemek ferritképző hatása minden más elem esetében nagyobb, mint a krómé.

Amikor ez a kétféle elem együttesen jelen van a rozsdamentes acélban, a rozsdamentes acél szerkezete a kölcsönös hatásuk eredményétől függ. Ha az ausztenitet stabilizáló elemek szerepe túlsúlyban van, a rozsdamentes acél szerkezete elsősorban ausztenites lesz, kevés vagy egyáltalán nem ferrites; ha hatásuk nem elegendő ahhoz, hogy az acélban szobahőmérsékleten az ausztenit megmaradjon, ez az instabil ausztenit lehűléskor martenzites átalakuláson megy keresztül, ami martenzites szerkezetet eredményez; ha a ferritet képző elemek szerepe túlsúlyba kerül, az acél szerkezete elsősorban ferrites lesz.

A technológiai tényezőktől eltekintve a rozsdamentes acél teljesítménye elsősorban a belső szerkezet összetételétől függ, amelyet az acélban lévő különböző ötvözeti elemek összege határoz meg. Ezért végső soron az ötvözőelemek határozzák meg a rozsdamentes acél teljesítményét.

1.3 A rozsdamentes acél osztályozása

A rozsdamentes acél egy speciális acélsorozat, széles választékkal. Hazánkban több mint 100 féle rozsdamentes acélminőséget gyártanak. A rozsdamentes acélok fő ötvözeti összetevőik, metallográfiai szerkezetük és elsődleges ipari alkalmazásaik alapján nagyjából a következőképpen osztályozhatók.

(1) Osztályozás a rozsdamentes acél ötvözetösszetétele alapján

A rozsdamentes acél fő ötvözeti összetevői szerint a következő három kategóriába sorolható.

① Krómozott rozsdamentes acél. A vasalapanyag mellett ez a fajta rozsdamentes acél elsősorban krómot tartalmaz ötvözőelemként. Egyesek tartalmaznak még egy vagy több elemet szilíciumot, alumíniumot, volfrámot, molibdént, nikkelt, titániumot, vanádiumot és másokat is, az acél ezen elemek tartalma 1%~3%.

② Króm-nikkel rozsdamentes acél. A vasalapanyag mellett ez a fajta rozsdamentes acél elsősorban krómot és nikkelt tartalmaz ötvözőelemként. Egyesek egy vagy több elemet is tartalmaznak, mint például titán, szilícium, molibdén, alumínium, vanádium és bór, ezek az elemek 4% alatt nyomokban vannak jelen.

③ Króm-mangán-nitrogén rozsdamentes acél. Ez a fajta rozsdamentes acél a vasalapanyag mellett elsősorban krómot és mangánt tartalmaz ötvözőelemként. A legtöbb acél 0,5% alatt nitrogént is tartalmaz, egyesek pedig egy vagy több elemet, például nikkelt, szilíciumot és rezet is. Ezeknek az elemeknek a tartalma az acélban értelemszerűen csak 5% alatt van.

(2) Osztályozás a rozsdamentes acél szerkezete alapján

A rozsdamentes acélokat általában három kategóriába sorolják a szerkezetük (metallográfiai szerveződésük) alapján.

① Ferritikus típus. Ez olyan rozsdamentes acél, amely krómot tartalmaz, de nikkelt nem. Ez az acélfajta bizonyos mértékig hidegen megmunkálással edzhető, de hőkezeléssel nem. Ez a fajta acél mindig mágneses.

② Martenzites típus. Ez a fajta rozsdamentes acél, néhány olyan minőség kivételével, amely kis mennyiségű nikkelt tartalmaz, többnyire csak krómot tartalmaz. Előnye, hogy hőkezeléssel keményíthető. Ez az acéltípus mindig mágneses.

③ ausztenites típus. Azaz rozsdamentes acél, amely olyan elemeket tartalmaz, mint króm, nikkel vagy króm, nikkel, mangán vagy króm, mangán, nitrogén stb. Ezt az acélfajtát csak hidegmegmunkálással lehet edzeni; hőkezeléssel csak lágyítani lehet. Lágyított állapotban nem mágneses. Hideg megmunkálás után némelyik mágnesessé válhat.

A fenti három osztályozás kizárólag az acél mátrixszerkezetén alapul. Mivel az acélban az ausztenitet stabilizáló és a ferritet képző elemek nem képesek egyensúlyt teremteni egymás között, az iparban használt rozsdamentes acélok tényleges mikroszerkezetébe a martenzit-ferrit, az ausztenit-ferrit, az ausztenit-martenzit és más átmeneti duplex rozsdamentes acélok, valamint a martenzit-karbid szerkezetű rozsdamentes acélok is beletartoznak.

2. Rozsdamentes acélból készült tartozékok

2.1 A rozsdamentes acél ékszerek anyagaira vonatkozó követelmények

(1) Mechanikai tulajdonságok

A műanyag feldolgozási technológiát széles körben használják a rozsdamentes acél ékszerek gyártásában. A lemezek, huzalok, csövek és egyéb profilok előállításához használt húzási és hengerlési gépek használata mellett gyakran használják az ékszerek formázó feldolgozásához is, például szerszámgépek használatával a befejezéshez, bélyegzőgép és hidraulikus prés használatával a hidraulikus műveletekhez. A műanyag-feldolgozási termékek minőségének biztosítása érdekében a helyes megfogalmazás és az üzemeltetési folyamatok előírásainak szigorú betartása mellett egyértelmű követelmények vonatkoznak az anyagok mechanikai tulajdonságaira. Az anyagok mechanikai tulajdonságait elsősorban olyan mutatók tükrözik, mint a szakítószilárdság, a folyáshatár, a keménység, a nyúlás és a szívósság. A rozsdamentes acél anyagok jó műanyag-feldolgozási teljesítményt igényelnek, különösen az olyan műveletek során, mint a húzás, a hengerlés, a préselés és a hidraulikus préselés. Az anyagok keménysége nem lehet túl magas, és az anyagok munkakeményedési sebességének lassabbnak kell lennie a műveletek megkönnyítése érdekében; az anyagoknak jó képlékenységgel kell rendelkezniük; ellenkező esetben valószínű, hogy repedések keletkeznek.

(2) Polírozási teljesítmény

Az ékszereknek egyértelmű követelményei vannak a felület minőségével kapcsolatban, és a legtöbb ékszert polírozni kell, hogy tükörsima fényt kapjon. Ehhez nemcsak a polírozási folyamat helyes kivitelezésére van szükség, hanem az anyag eredendő tulajdonságai is jelentős hatást gyakorolnak. Például a munkadarabnak sűrű szerkezettel kell rendelkeznie, finom és egyenletes szemcsékkel, amelyekben nincsenek hibák, például pórusok és zárványok. Ha a munkadarab szemcséi durvák, vagy zsugorodási vagy pórushibák vannak, könnyen kialakulhatnak narancsbőr, polírozási mélyedések és üstökösfarok-jelenségek. Hasonlóképpen, ha kemény zárványok vannak, könnyen előfordulhatnak karcolások és üstökösfarok hibák.

A rozsdamentes acél ékszerek polírozási teljesítményét befolyásoló tényezők főként a következő pontokat foglalják magukban:

- A nyersanyagok felületi hibái, például karcolások, lyukak és túlzott pácolás.

- Nyersanyagminőségi problémák. Ha a keménység túl alacsony, nehéz fényes polírozást elérni, és a felület hajlamos a narancsbőrre a mélynyújtás során, ami befolyásolja a polírozhatóságot. A nagyobb keménység általában jobb polírozhatóságot eredményez.

- A mélynyújtáson átesett termékeken a jelentős deformációval rendelkező területeken apró fekete pontok jelenhetnek meg, amelyek befolyásolhatják a polírozás minőségét.

(3) korrózióállóság

A korrózióállóság nagyon fontos az ékszerek esetében. Az anyagok korrózióállósága az összetétel függvényében változik; a 316-os anyag jobb korrózióállósággal rendelkezik, mint a 304-es, de az összetétel nem az egyetlen tényező, amely befolyásolja a mattulást. A tompulás és az elszíneződés a kémiai összetétel, a környezeti tényezők, a mikroszerkezet és a felület állapota kombinációjából adódik.

Az ékszerek korrózióállóságának meghatározásához általában gyorsított korróziós tesztekre van szükség, amelyek általában sós permetezéses és merítési teszteket foglalnak magukban.

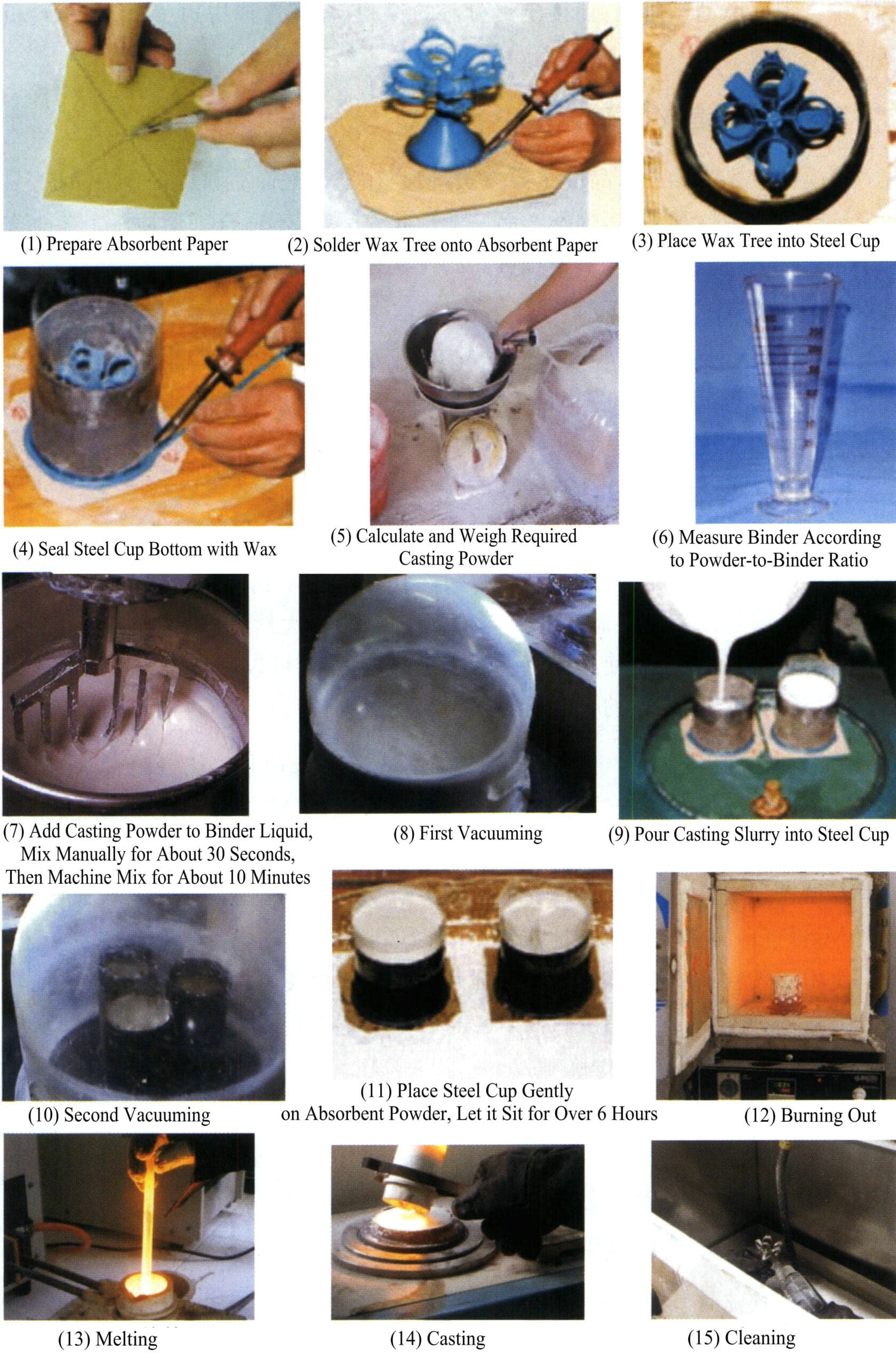

(4) Casting teljesítmény

Az ötvözetek öntési teljesítménye jelentősen befolyásolja az öntött ékszerek felületi minőségét. Az ötvözetek öntési teljesítményének minősége több szempontból is értékelhető, beleértve az olvadt fém folyékonyságát, a zsugorodásra és porozitásra való hajlamot, valamint a deformáció során fellépő termikus repedésre való hajlamot. Az öntéshez használt rozsdamentes acélnak kisebb kristályosodási intervallummal és a gázfelvétel, a jó folyékonyság és a töltési teljesítmény miatt alacsony oxidációs hajlammal kell rendelkeznie. Nem képezhet könnyen szétszórt porozitást vagy nem hozhat létre deformációs repedéseket, ami elősegíti, hogy teljes alakú, tiszta profilú, sűrű kristályosodású és szilárd szerkezetű öntött ékszereket kapjunk.

(5) Újrafelhasználhatósági teljesítmény

Az öntési ékszeripari folyamat esetében a hozamráta általában csak 50% körül vagy még alacsonyabb, és minden egyes öntés nagy mennyiségű kapurendszert, törmelékanyagot stb. generál. Az ékszergyártó cégek a termelési költségek és a hatékonyság alapján mindig remélik, hogy minél több újrahasznosított anyagot használnak. Az ötvözet olvadási folyamata során elkerülhetetlenül fellépő elpárolgás, oxidáció és gázfelvétel problémái miatt az ötvözet összetétele minden egyes öntésnél bizonyos mértékben megváltozik, ami befolyásolja a metallurgiai minőséget és az öntési teljesítményt.

Az ötvözetek teljesítményének romlása az újrahasznosítási folyamat során nemcsak a működési folyamattal függ össze, hanem szorosan összefügg magának az ötvözetnek az újrahasznosítási teljesítményével is. Ez elsősorban az ötvözet gázelnyelő oxidációra való hajlamától és a tégelyekkel és öntőanyagokkal való reakcióképességétől függ. Minél kisebb a gázelnyelési oxidációs hajlam és minél kisebb a reakcióképesség a tégelyekkel és az öntőanyagokkal, annál jobb az újrahasznosítási teljesítmény.

(6) Biztonság

Az ékszerek anyagbiztonsága fontos tényező, amelyet figyelembe kell venni, mivel az ékszerek hosszabb ideig közvetlenül érintkeznek az emberi testtel. Az anyagoknak kerülniük kell az olyan káros elemek használatát, mint a kadmium, az ólom és a radioaktív elemek. Emellett figyelmet kell fordítani a bőrrel való érintkezés okozta allergiás reakciók és a baktériumokkal kapcsolatos problémák elkerülésére is.

A nikkel tipikusan érzékenyítő elem, amely potenciális allergiás reakciókat és károsodást okozhat az emberi bőrön. A nikkeltartalmú ékszerek viselés közben érzékenyítő nikkelionokat bocsátanak ki, amelyek allergiás kontakt dermatitist okoznak. A reakció súlyosságától függően különböző tünetek jelentkezhetnek. Az enyhébb tüneteket mutató betegeknél csak az ékszer és a bőr érintkezési pontjain, például a fülön, a nyakon, a csuklón és az ujjakon jelentkezhetnek reakciók, bőrviszketéssel, bőrkiütéssel, kiütésekkel, hólyagokkal, erózióval, váladékozással, váladékozással, hámlással és hámlással, a bőrelváltozások világos határaival, amelyek gyakran az ékszer alakjára emlékeztetnek. Ezzel szemben a súlyosabb tünetekkel rendelkező betegeknél szisztémás allergiás reakciók jelentkezhetnek, amelyek bőrpírral és duzzanattal kezdődnek, majd kis papulák és hólyagok alakulnak ki. Fennáll a rákkeltés és a teratogén hatások kockázata is. A nikkelallergia gyakoriságára és ártalmaira reagálva az Európai Unió létrehozta a Nickel. 94/27/EK irányelv az 1990-es években, valamint az EN1811:1998 nikkel kibocsátási vizsgálati szabvány. Ezt követően a nikkelérzékenység még mindig magas szintje miatt a szabványokat szigorították és felülvizsgálták, ami a 2004/96/EK nikkelirányelv és az EN1811:1998+A1:2008 nikkelfelszabadulási vizsgálati szabvány kiadásához vezetett. 2011-ben még szigorúbb EN1811:2011 nikkelfelszabadulási vizsgálati szabványt vezettek be, amely megszüntette a nikkelfelszabadulási arányokra vonatkozó korrekciós értéket. Tekintettel arra, hogy a hagyományos króm-nikkel rozsdamentes acél nagy mennyiségű nikkelt használ ötvözőelemként, az ékszerként való felhasználás kiválasztása előtt feltétlenül meg kell vizsgálni, hogy egy anyag megfelel-e a nikkelválasztási szabvány követelményeinek.

A kutatások azt mutatják, hogy az ékszerek hajlamosak a baktériumok elszaporodására, különösen nyáron, amikor az izzadás gyakoribb. Az ékszerekkel borított bőr nem lélegezhet könnyen, így a baktériumok elszaporodhatnak, ami bőrbetegségekhez és fertőzésekhez vezethet. Ez különösen súlyos a piercingek esetében, ahol a bakteriális fertőzés kockázata sokkal nagyobb, mint a felületi ékszereknél, mivel a piercing sebészeti seb. A piercing hámborítás nélküli alagutat hoz létre a szöveten belül, amelyet a később beültetett ékszer támogat. A környező szövetek nem érintkezhetnek a gyógyulás érdekében, és az egész gyógyulási folyamat során a két felületen lévő hámszövet fokozatosan megtapad az alagút belső felülete mentén, hogy sipolyt képezzen, és végül egy hámcsatornát eredményezzen. A gyógyulási folyamat során, ha külső baktériumokkal találkozik, az könnyen fertőzéshez vezethet. Például a fülcimpa átlyukasztásakor a bőr ezen a területen vékony, kevés bőr alatti szövet van, és az erek finomak és felületesek, ami lassú véráramláshoz vezet. A piercing után a bőrszövet némileg sérül. A sérült helyi szövet és az ékszer közötti állandó súrlódás és érintkezés miatt könnyen szennyeződik por, penész, baktériumok stb. által, ami fertőzéshez vezet, ami viszketést okozhat a fülcimpa lyuk körül, súlyos esetben pedig bőrpírt, duzzanatot, papulákat, hólyagokat, gennyesedést és eróziót, sőt fertőző szívbelhártya-gyulladáshoz vezethet. Tekintettel a baktériumokat hordozó ékszerek súlyos következményeire, az Egészségügyi Világszervezet azt ajánlja, hogy az egészségügyi dolgozók ne viseljenek gyűrűt vagy más kiegészítőket a kórházi ellátás során. Ami magát az ékszert illeti, ha annak anyaga jó antibakteriális tulajdonságokkal rendelkezik, kétségtelenül jelentős jelentősége van az ékszerekben lévő baktériumok csökkentésében vagy megszüntetésében. Mivel a rozsdamentes acélt széles körben használják ékszeranyagként, különösen a piercingek gyógyulási folyamata során, a rozsdamentes acélrudakat többnyire a piercinglyuk kitágítására és a piercing falainak összetapadásának megakadályozására használják. A hagyományos rozsdamentes acél nem rendelkezik antibakteriális tulajdonságokkal, ezért az antibakteriális módosító kezelésnek nagy jelentősége van az ékszerhasználat biztonsága szempontjából.

(7) Gazdaság

A rozsdamentes acél ékszeranyagok ára az egyik tényező, amely befolyásolja a gyártási költségeket. Az anyagok kiválasztásának elve az kell legyen, hogy a széles kínálattal és alacsony árral rendelkezőket válasszuk, és az anyagköltségek csökkentése érdekében minimalizáljuk vagy elkerüljük a drága nemesfémek használatát.

2.2 A rozsdamentes acél fő anyaga az ékszerek számára

(1) Hagyományos króm-nikkel ausztenites rozsdamentes acél

Hagyományosan az ékszerekhez főként króm-nikkel ausztenites rozsdamentes acélt használnak, beleértve számos tipikus minőséget, mint például a 303, 304, 304L, 316 és 316L, amelyek kémiai összetételének tartományait az 5-1. táblázat mutatja.

5-1. táblázat Számos dekoratív ausztenites rozsdamentes acél kémiai összetételének tartományai

| Acélok | Szén (C) | Szilícium (Si) | Mangán (Mn) | Foszfor (P) | Kén (S) | Nikkel (Ni) | Króm (Cr) | Molibdén(Mo) |

|---|---|---|---|---|---|---|---|---|

| 303 | ≤0. 15 | ≤1. 00 | ≤2.00 | ≤0. 20 | ≥0. 15 | 8.00~10.00 | 17.00 ~19.00 | ≤0. 6 |

| 304 | ≤0.08 | ≤1. 00 | ≤2.00 | ≤0.045 | ≤0.030 | 8.00~10.50 | 18.00 ~20.00 | - |

| 304L | ≤0.03 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.030 | 9.00 ~13.50 | 18.00~20.00 | - |

| 316 | ≤0.08 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.030 | 10.00 ~14.50 | 10.00 ~18.00 | 2.00 ~3.00 |

| 316L | ≤0.03 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.030 | 12.00~15.00 | 16.00 ~18.00 | 2.00 ~3.00 |

| (Zhu Zhongping, 2004; Gu Jiqing, 2008) | ||||||||

① 303 ausztenites rozsdamentes acél. A 303 típusú ausztenites rozsdamentes acél nagyon jó vágási teljesítményt nyújt, és a megmunkált munkadarab felületi felülete magas, ami előnyös az ékszerek dekoratív teljesítménye szempontjából. Ezért ezt az anyagot néha ékszerek anyagaként választják. A 303 rozsdamentes acél azonban nagy mennyiségű szulfidot tartalmaz, amelyek korrozív környezetben lyukak forrásává válhatnak, ami preferenciális korrózióhoz és lyukak kialakulásához vezet, felgyorsítja a környező fém anódos oldódását és növeli a nikkel felszabadulási sebességét. A mért értékek azonban jóval meghaladják ezt a küszöbértéket. Az EN1811:2011 szabvány szerint a 303 rozsdamentes acél nem felel meg a nikkelfelszabadulás követelményeinek, akár a bőrrel hosszú ideig közvetlenül érintkező ékszerekhez, akár piercing ékszerekhez használják, ami a nikkelszenzibilizáció veszélyét hordozza magában. Ajánlatos elkerülni, hogy ezt az anyagot válasszuk olyan ékszerek készítéséhez, amelyek hosszú ideig közvetlenül érintkeznek a bőrrel, különösen piercing ékszerek esetében. A 303 rozsdamentes acélt általában szilárd oldatállapotban használják, a szilárd oldatkezelési specifikáció 1010 ℃ ~ 1150 ℃, a megfelelő ideig tartó tartás, majd az oltás. A 303 típusú és más típusú rozsdamentes acél mechanikai tulajdonságait az 5-2. táblázat mutatja.

5-2. táblázat A dekoratív rozsdamentes acél mechanikai tulajdonságai szilárd oldatállapotban

| Acélok | Szakítószilárdság σb /MPa | Folyáshatár σ0.2/MPa | Nyúlási sebesség δ/% | Keresztmetszeti zsugorodási arány ψ/% | Keménység/HB | |||

|---|---|---|---|---|---|---|---|---|

| 303 | ≥520 | ≥205 | ≥40 | ≥50 | ≤187 | |||

| 304 | ≥520 | ≥205 | ≥40 | ≥60 | ≤187 | |||

| 304L | ≥480 | ≥175 | ≥40 | ≥60 | ≤187 | |||

| 316 | ≥520 | ≥205 | ≥40 | ≥55 | ≤187 | |||

| 316L | ≥480 | ≥175 | ≥40 | ≥60 | ≤187 | |||

| (Zhu Zhongping, 2004; Gu Jiqing, 2008) | ||||||||

② 304 és 304L ausztenites rozsdamentes acél. A 304 egy sokoldalú rozsdamentes acél, amelyet a piacon általában háromféleképpen jelölnek: A 06Cr19Ni10 általában a nemzeti szabványok szerinti gyártást jelzi, az S30408 általában az ASTM szabványok szerinti gyártást, a SUS 304 pedig a japán szabványok szerinti gyártást. A rozsdamentes acél eredendő korrózióállóságának fenntartásához az acélnak több mint 17% króm- és 8% nikkeltartalmat kell tartalmaznia.

A 304 rozsdamentes acél kiváló korrózióállósággal, jó szemcseközi korrózióállósággal és kiváló meleg és hideg feldolgozási és alakítási tulajdonságokkal rendelkezik. Különböző termékekké, például lemezekké, csövekké, huzalokká, szalagokká és alakzatokká dolgozható fel, és alkalmas hideghúzásra, mélyhúzásra és mélynyújtásra. Jó alacsony hőmérsékleti teljesítményt, szilárdságot, nyúlást és csökkentett felületet mutat, mindez -180 ℃-os körülmények között is jó. Jó hegesztési teljesítménye van, és hagyományos hegesztési módszerekkel hegeszthető. A 304 rozsdamentes acélnak azonban van néhány hiányossága is, például a hegesztés után érzékeny a szemcseközi korrózióra, nagyon érzékeny a kloridionokat tartalmazó vízben (beleértve a párás légkört is) a feszültségkorrózióra, viszonylag alacsony a mechanikai szilárdsága és gyenge a vágási teljesítménye.

A 304 L rozsdamentes acél a 304 rozsdamentes acél alacsonyabb széntartalmú változata, amelyet hegesztési alkalmazásokban használnak. Az alacsonyabb széntartalom minimalizálja a karbidok kicsapódását a hegesztési varrat közelében lévő hőérzékeny zónában, mivel a karbidok kicsapódása a rozsdamentes acél intergranuláris korróziójához (a hegesztési varrat bomlásához) vezethet bizonyos környezetben.

③ 316 és 316L rozsdamentes acél. A 316 rozsdamentes acél bizonyos mennyiségű molibdént tartalmaz, és nikkeltartalma magasabb, mint a 304 rozsdamentes acélé. Így korrózióállósága, légköri korrózióállósága és magas hőmérsékleti szilárdsága jobb, ami lehetővé teszi, hogy szigorúbb körülmények között is alkalmazható legyen, különösen mivel a lyukasztásos korrózióállósága lényegesen jobb, mint a 304 rozsdamentes acélé, a kritikus lyukasztási hőmérséklete magasabb, mint a 304 rozsdamentes acélé, jobb lyukasztási hőmérsékletállóságot mutat. A kutatások azt mutatják, hogy a 316 rozsdamentes acél kritikus lyukasztási hőmérséklete jelentősen érzékeny a NaCl-oldat koncentrációjára 0,1% és 0,5% között; ebben a tartományban az anyag kritikus lyukasztási hőmérséklete meredeken csökken a közel 90 ℃-ról 50 ℃-ra. Ezzel szemben a 304 rozsdamentes acél kritikus lyukadási hőmérséklete jelentős érzékenységet mutat a NaCl-oldat koncentrációjára 0,01% és 0,05% között, ebben a tartományban az anyag kritikus lyukadási hőmérséklete meredeken csökken közel 90 ℃-ról 55 ℃ körüli értékre. A kloridionokra való érzékenység szempontjából a 316 rozsdamentes acél a 304 rozsdamentes acélnál is viszonylag jobb a lyukasztásos korrózióállóság szempontjából.

A 316 L rozsdamentes acél a 316 rozsdamentes acél egyik változata, amelynek széntartalma nem haladja meg a 0,03% értéket. Jobban ellenáll a karbidkiválásnak, mint a 316 rozsdamentes acél, így alkalmas olyan alkalmazásokhoz, amelyeket hegesztés után nem lehet lágyítani, és amelyek maximális korrózióállóságot igényelnek.

A 316L rozsdamentes acél előnyös kiegészítő anyagként, mivel jó korrózióállóságot biztosít. Az óraiparban a csúcskategóriás óraláncok és tokok is főként ezt az acéltípust használják.

(2) Új típusú nikkelmentes / alacsony nikkel tartalmú ausztenites rozsdamentes acél

① Alternatív elemek nikkelmentes/alacsony nikkeltartalmú ausztenites rozsdamentes acélhoz. A hagyományos króm-nikkel ausztenites rozsdamentes acél az ausztenites fázistartományt a nikkelen keresztül kiterjeszti, késleltetve annak átalakulását, hogy egyfázisú szerkezetet kapjon. Mivel a nikkel érzékenyítő anyag, a nikkeltartalmú rozsdamentes acél allergiás kockázatot jelenthet, ha hosszabb ideig érintkezik az emberi bőrrel vagy szövetekkel. Ezért a nikkelmentes, az emberi szervezet számára barátságos ausztenites rozsdamentes acél kutatása és fejlesztése a fém bioanyagok, óraanyagok és ékszeranyagok jelenlegi forró pontjává vált.

Ahhoz, hogy a nikkelmentes rozsdamentes acélban egyfázisú ausztenites szerkezetet kapjunk, olyan ausztenit-stabilizáló elemeket kell keresni, amelyek helyettesíthetik a nikkelt. Az ötvözőelemek hatása a rozsdamentes acél szerkezetére a megfelelő króm Creq és a nikkel egyenértékű Nieq. Az egyfázisú ausztenit elérése és a δ ferrit jelenlétének elkerülése érdekében az egyes ötvözőelemek összetételi arányát ésszerűen kell megválasztani, hogy a nikkelegyenérték a ferde árnyékterület feletti egyfázisú ausztenit tartományba essen. Ennek eléréséhez a következőknek kell teljesülniük:

Nieq≥Creq – 8

A Creq, Nieq számítási képlet:

Creq=Cr+1.5Mo+1.5W+0.48Si+2.3V+1.75Nb+2.5Al

Nieq=Ni+Co+0,1Mn-0,01Mn2+18N+30C

A szén, a kobalt, a mangán és a nitrogén a gazdaságosabb alternatív elemek az ausztenit stabilizálására. A szénnek van a legerősebb hatása az ausztenit fázis régiójának kiterjesztésében, de érzékenyítheti a rozsdamentes acélt; a kobalt ausztenit stabilizáló képessége hasonló a nikkeléhez, de ez is hordozza az allergia kockázatát, így egyik sem alkalmas a nikkel elsődleges helyettesítőjeként. A mangán egy bizonyos tartományon belül stabilizálja az ausztenitet, de ha a krómtartalom meghaladja a 13%-t, a mangán hozzáadása önmagában nem képes egyetlen ausztenitfázist elérni. Ha a mangántartalom meghaladja a 10% értéket, a mangán ferritstabilizálóvá válik. A nitrogén erős ausztenitstabilizáló elem; a nitrogén hozzáadása a rozsdamentes acélhoz elnyomja a ferritfázisok kialakulását az acélban, jelentősen csökkenti a ferrittartalmat, stabilabbá teszi az ausztenitfázist, és még a feszültség által kiváltott martenzites átalakulást is megakadályozza súlyos hidegmegmunkálási körülmények között. Így a nitrogén nagyon alkalmas a nikkel helyettesítésére. A rendszer Fe-Cr-N termodinamikája azonban azt mutatja, hogy ha a krómtartalom 12%, a nitrogén egy szűk tartományban képes ausztenitet elérni; e tartományon túl a Cr2N és CrN képződik, magas krómtartalom esetén pedig ferrit, ausztenit és Cr2N képződik, és az ötvözet hajlamos a Cr2N alacsony hőmérsékletű öregítés során, ami nem tudja elnyomni a martenzites átalakulást. Ezért a Fe-Cr-N-hez mangánt kell hozzáadni, kihasználva a nitrogén és a mangán szinergikus hatását, ami előnyös a stabil ausztenites szerkezet kialakulásához.

② Magas nitrogéntartalmú nikkelmentes / alacsony nikkeltartalmúel ausztenites rozsdamentes acél anyagok. Az olyan országok, mint Németország, Bulgária, Svájc, Ausztria és Japán nagy jelentőséget tulajdonítanak a nagy nitrogéntartalmú rozsdamentes acélok kutatásának és fejlesztésének, és egymás után fejlesztettek ki néhány új típusú, nagy nitrogéntartalmú nikkelmentes rozsdamentes acél anyagot, mint például az Egyesült Államokban a Carpenter Technology Corp által kifejlesztett BioDur 108 ötvözet, a német VSG által kifejlesztett P2000, az osztrák Bolher által kifejlesztett P548 és a japán Daido Steel által kifejlesztett NFS (5-3. táblázat). Ezek közül néhányat már kereskedelmi forgalomba hoztak, és olyan termékekben használják őket, mint az orvosbiológiai alkalmazások, órák és ékszerek. A kis precíziós alkatrészek gyártásakor azonban nehéz pontos megmunkálási fokot elérni, és a költségek is magasak.

5-3. táblázat Több nagy nitrogéntartalmú nikkelmentes rozsdamentes acél kémiai összetételei

| Ország | Fokozatok | Összetétel /wt% | ||||

|---|---|---|---|---|---|---|

| C | Cr | Mn | Mo | N | ||

| Svájc | PANACEA | ≤0. 15 | 16. 5~17. 5 | 10~12 | 3.0~3. 5 | 0.8~1.0 |

| Ausztria | P548 | 0.15 | 16.0 | 10.0 | 2.0 | 0.5 |

| Bulgária | CrMnN18- 11 | ≤0.08 | 17~19 | 10~12 | - | 0. 4~1. 2 |

| Németország | P900 | 0.05 | 18.0 | 18.0 | - | 0. 6~0. 8 |

| Németország | P2000 | ≤0.05 | 16.0 | 14.0 | 3.0 | 0.75~1.0 |

| Japán | NFS | 0.02 | 16.0 | 18.0 | - | 0.43 |

| Egyesült Államok | BioDur 108 ötvözet | 19~23 | 21~24 | 0. 5~1. 5 | 0.9 | |

| (Yuan Junping, 2012) | ||||||

③ A magas nitrogén tartalmú nikkelmentes/alacsony nikkeltartalmú ausztenites rozsdamentes acél. A hagyományos nikkeltartalmú ausztenites rozsdamentes acél oldatkezelési körülmények között alacsony szilárdságú anyagnak minősül, és gyakran hidegmegmunkálással erősítik. Egyes acélok jelentős alakváltozás során deformáció által kiváltott martenzites átalakuláson mennek keresztül, ami az anyagnak mágneses tulajdonságokat kölcsönöz. A nagy nitrogéntartalmú rozsdamentes acélok szilárdsága, képlékenysége és egyéb mechanikai tulajdonságai szorosan összefüggnek a szemcsemérettel és a nitrogéntartalommal, mind a szakítószilárdság, mind a folyáshatár jelentősen nő a magasabb nitrogéntartalommal. Az 5-4. táblázat néhány új, nagy nitrogéntartalmú ausztenites rozsdamentes acél mechanikai tulajdonságait sorolja fel szobahőmérsékleten oldattal kezelt és feldolgozott állapotban egyaránt, és azt mutatja, hogy a szilárdság a feldolgozott állapotban jelentősen nagyobb, mint az oldattal kezelt állapotban. Ugyanakkor a képlékenység és a képlékenység továbbra is magas marad, ami megnehezíti a ferritképződést és a deformáció által kiváltott martenzites átalakulást.

A nitrogén a rozsdamentes acél szilárdságát elsősorban a szilárd oldat erősítésével, a szemcseméret erősítésével és a nyúláskeményedéssel javítja. A szénhez hasonlóan a nitrogén is elfoglalja az ausztenit arcközpontú köbös rácsának oktaéderes interstitiális helyeit. A szénnél kisebb atomsugara miatt erősebb a rács tágító hatása. A nitrogénatomok kölcsönhatásba lépnek a diszlokációkkal, így nagyobb diszlokációs pining-hatást biztosítanak, és maximálisan erősítő hatást gyakorolhatnak az ausztenit szemcsehatárokra is. Emellett a finomszemcsés erősítés is fontos erősítő mechanizmus. Az átalakulási útvonal azt mutatja, hogy a 304 rozsdamentes acélhoz képest a magas nitrogéntartalmú ausztenites rozsdamentes acélnak lényegesen kifejezettebb a finomszemcsés erősítő hatása. A nitrogén hatása az ausztenites rozsdamentes acél alakváltozási keményedésére szintén nagyon jelentős; a nitrogénszint növekedése a csúszósíkok és a deformációs ikrek számának növekedéséhez vezet, míg az aktív csúszósíkok és az ikerrétegek hatékonyan akadályozzák a diszlokációs mozgást és az ikrek terjeszkedését, ezáltal jelentősen növelve az ausztenites acél alakváltozási keményedési sebességét.

5-4. táblázat A tipikus nagy nitrogéntartalmú ausztenites rozsdamentes acél mechanikai tulajdonságai szobahőmérsékleten

| Ötvözet osztály | Állapot | Szakítószilárdság / MPa | Folyáshatár/ MPa | Hosszabbítási arány /% | Keresztmetszeti zsugorodási arány /% | Keménység |

|---|---|---|---|---|---|---|

| 15-15HS-® | Szilárd megoldás | 828 | 490 | 56 | 79 | HRB95 |

| Cromanite | Szilárd megoldás | 850 | 550 | 50 | HB250 | |

| URANUS-® B46 | Szilárd megoldás | 650 | 420 | 40 | ||

| URANUS-® B66 | Szilárd megoldás | 750 | 420 | 50 | ||

| AL4565TM | Szilárd megoldás | 903 | 469 | 47 | HRB90 | |

| Datalloy 2TM | Szilárd megoldás | 827 | 760 | 18 | 45 | HRC33 |

| P2000 | Szilárd megoldás | 930 | 615 | 56.2 | 77.5 | |

| NMS 140 | Feldolgozás | 1010~1117 | 876~1020 | 30~22 | 68~60 | HB311 - 341 |

| P550 | Feldolgozás | 1034 | 965 | 20 | 50 | HB300 - 400 |

| P580 | Feldolgozás | 1034 | 965 | 20 | 50 | HB350 - 450 |

| Amagnit 600 | Feldolgozás | 1034 | 965 | 20 | 50 | HB300 |

| (Yuan Junping, 2012) | ||||||

④ Korrózióállóság. A nitrogén jelentősen javíthatja az ausztenites rozsdamentes acél lyukkorrózióval és réskorrózióval szembeni ellenállását kloridionokat tartalmazó környezetben. Az ötvözőelemek mennyisége és a korróziós teljesítmény közötti kapcsolat leírására általában a lyukasztási egyenértéket használják:

PRE= %Cr + 3,3%Mo + x%N

A leggyakrabban használt x érték 16~30. Ezért a nitrogén jó hatással van a rozsdamentes acél lyukkorrózióállóságára. A nitrogén hatásának mechanizmusa azonban még nem teljesen világos, és általában azt feltételezik, hogy főként a következő mechanizmusok léteznek.

- Savfogyasztás elmélet. A nitrogén az oldódás során NH4+-t képez, és a folyamat során H+-t fogyaszt, ezáltal gátolja a pH csökkenését, lassítja az oldat helyi savasodását és az anód oldódását, valamint elnyomja a pitting önkatalitikus folyamatát, ami jobban elősegíti a pining-reakciót.

- Nitrogénnel való feldúsulás a határfelületen. A nitrogén nagy reakcióképessége miatt a passziváló film-fém határfelület fém oldala közelében halmozódik fel, befolyásolva a repassiválási kinetikát és lehetővé téve a gyors passziválást, ezáltal gátolva a lyukkorrózió stabil növekedését.

- A nitrogén és más elemek szinergikus hatása. A nitrogén tovább dúsítja a krómot a nitridált film alrétegében, növelve annak stabilitását és sűrűségét. A nitrogén erősíti a króm, a molibdén és más elemek korrózióállóságát az ausztenites rozsdamentes acélban, elnyomva a króm és a molibdén túlpassziválási oldódását. A helyi korróziós folyamatok során ellenállóbb felületi réteget is képezhet.

- Biokompatibilitás. A magas nitrogén-nikkelmentes ausztenites rozsdamentes acél jó korrózióállósággal rendelkezik, különösen a lyuk- és a szemcseközi korrózióval szemben, és nagy kopásállósággal rendelkezik. A nikkel hiánya az acélban elkerüli a nikkel emberi szervezetben és a testfelületen történő kicsapódása által okozott szenzibilizációt és egyéb szöveti reakciókat, ami jó biokompatibilitást mutat.

3. A rozsdamentes acél ékszerek jellemzői

A rozsdamentes acél ékszereknek számos előnye van:

① A rozsdamentes acél fémes csillogása nagyon hasonlít a platináéhoz. Egyszerre nemes és elegáns, mégis modern.

② A rozsdamentes acél ellenáll a korróziónak és a hőnek, ellenáll a por korróziójának, és könnyen tisztítható, csak száraz ruhát igényel. Nem igényel polírozó kendőket vagy tisztítószereket.

③ A rozsdamentes acél keményebb, mint az ezüst, nem deformálódik könnyen, és nem oxidálódik olyan könnyen, mint az ezüst vagy más fémek. Hosszú távú kopás esetén is képes megőrizni fényes, sima és vonzó megjelenését, így alkalmas a minimalistább stílusok feldolgozására anélkül, hogy a deformálódás miatt kellene aggódnia.

④ A rozsdamentes acél különböző stílusokban jelenhet meg, általában nagyon sima vagy matt felülettel.

⑤ A rozsdamentes acél ékszerek ára könnyen elfogadható a nyilvánosság számára. Bár az ezüst ára az elmúlt években jelentősen emelkedett, a rozsdamentes acél ára továbbra is elfogadható szinten marad.

⑥ A rozsdamentes acél kiváló színező tulajdonságokkal rendelkezik, és különböző eljárásokkal, például kémiai oxidációval, elektrokémiai oxidációval, ionlerakódás-oxiddal, magas hőmérsékletű oxidációval és gázfázisú repedéssel színezhető, nagymértékben gazdagítva a felületi dekorációs hatásokat. ékszerek.

4. Rozsdamentes acél ékszerek kategóriái

Rozsdamentes acél gyűrű

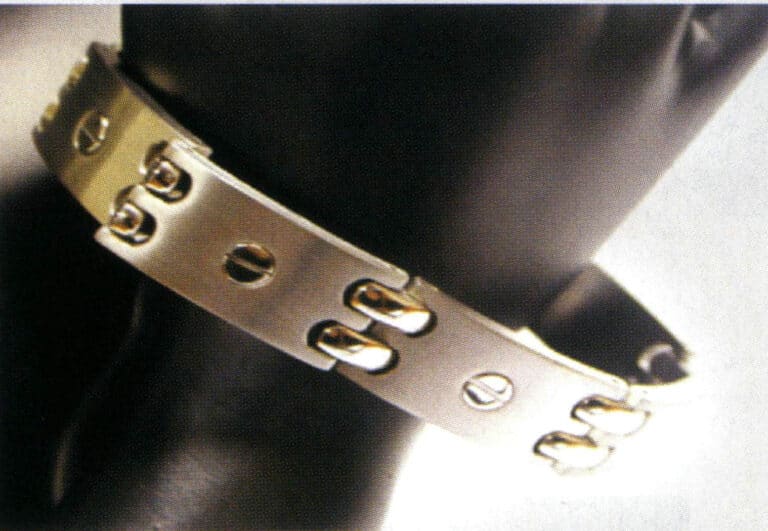

Rozsdamentes acél karkötő

Rozsdamentes acél karperecek

Rozsdamentes acél fülbevaló

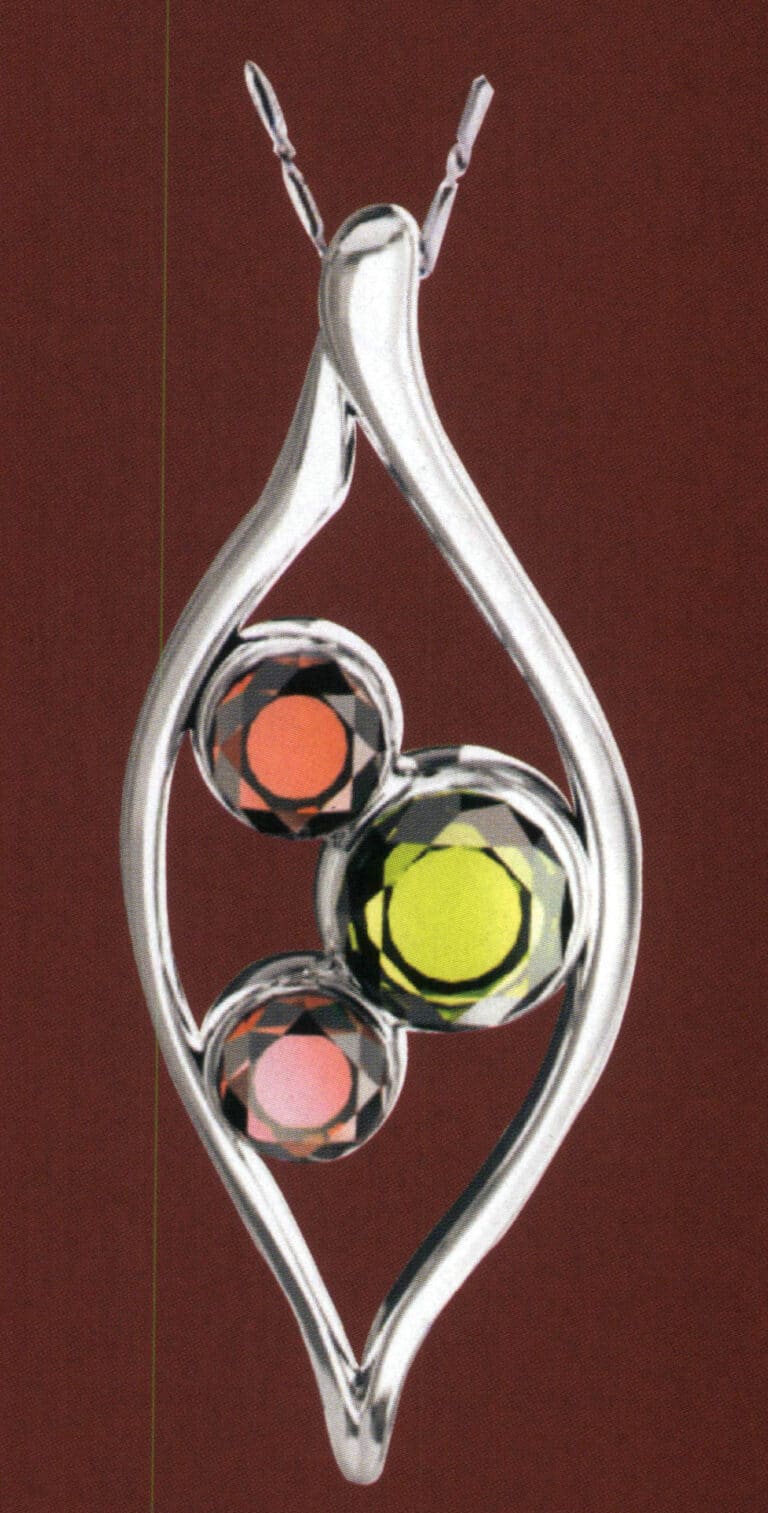

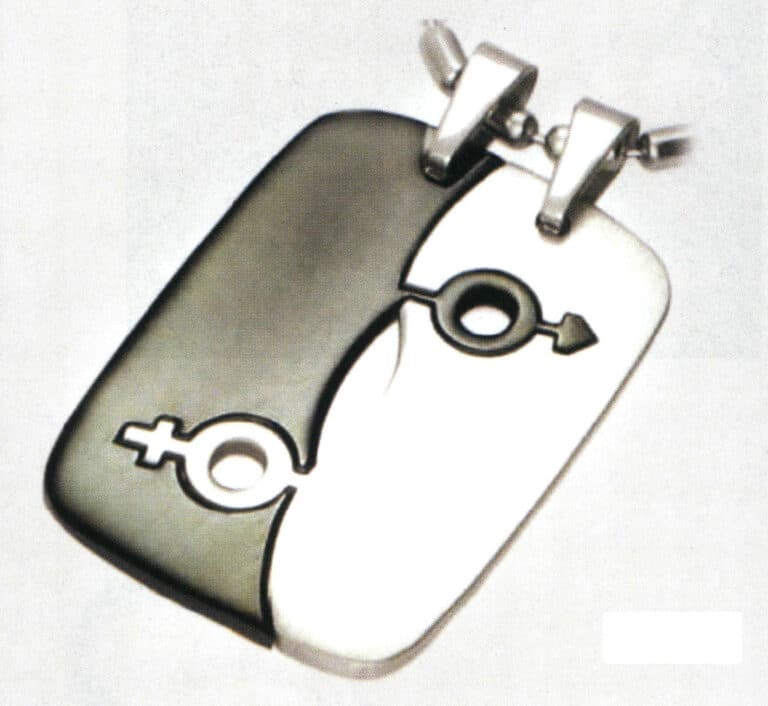

Rozsdamentes acél medálok

Rozsdamentes acél mandzsettagombok

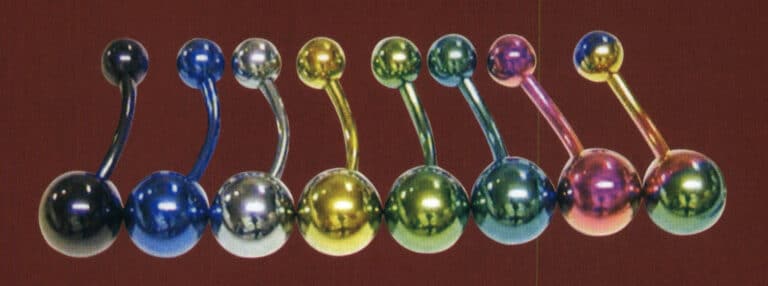

Rozsdamentes acél köldökgyűrű

II. szakasz Titánötvözet termékek

1. Bevezetés a titánötvözetekbe

(1) A titán felfedezése

A titániumot Gregor R. W. (1762-1817) brit kémikus fedezte fel 1791-ben az ilmenit és a rutil tanulmányozása során. Négy évvel később, 1795-ben Klaproth M H (1743-1817) német kémikus is felfedezte ezt az elemet, miközben a magyarországi vörös rutilt elemezte. Az elnevezést a görög mitológiai istenfajtáról, a "titánokról" javasolta, az uránnal kapcsolatban alkalmazott módszer szerint (amelyet Klaproth fedezett fel 1789-ben). A kínai nyelvben a fonetikus kiejtés alapján "Tài" a neve.

A Gregor és Klaproth által akkoriban felfedezett titán porított titán-dioxid volt, nem pedig fémes titán. Mivel a titán-oxidok rendkívül stabilak, a fémes titán pedig heves reakcióba léphet oxigénnel, nitrogénnel, hidrogénnel, szénnel és más anyagokkal, nem könnyű elemi titánhoz jutni. Csak 1910-ben állított elő először tiszta fémes titániumot 99,9% tisztasággal Hunter amerikai kémikus (Hunter M A).

(2) A titán tulajdonságai

A tiszta titán ezüstös fémes csillogású és képlékeny. Sűrűsége 4,51 g/cm.3, olvadáspontja 1668 ℃ és forráspontja 3287 ℃. Valenciája +2, +3 és +4. A titán fő jellemzői az alacsony sűrűség és a nagy mechanikai szilárdság. A titán plaszticitása elsősorban a tisztaságától függ. Minél tisztább a titán, annál nagyobb a plaszticitása. Jó korrózióállósággal rendelkezik, és nem befolyásolja a légkör és a tengervíz. Szobahőmérsékleten a titán a levegőn stabil, és híg sósav, híg kénsav, salétromsav vagy híg lúgos oldatok nem korrodálják; csak a fluorsav, a forró sósav és a tömény kénsav hathat rá. Alacsony sűrűsége, nagy fajlagos szilárdsága, magas hőmérséklete és korrózióállósága miatt a titánötvözetek alkalmasak rakétahajtóművek burkolatainak, mesterséges műholdak és űrhajók gyártására. A titán "űrfémként" ismert. Ezen előnyei miatt a titán az 1950-es évek óta kiemelkedő ritkafémmé vált.

A nátrium korrózióállóságának és nagy stabilitásának köszönhetően az emberrel való hosszú távú érintkezés után nem befolyásolja lényegét, és nem okoz allergiát; ez az egyetlen fém, amely nem befolyásolja az emberi vegetatív idegeket és az ízlelést. A titán egyedülálló orvosi alkalmazásokkal rendelkezik, és "biobarát fémként" ismert.

A titán magas olvadáspontja miatt a nátriumolvasztást magas hőmérsékleten kell végezni, és magas hőmérsékleten a titán kémiai tulajdonságai nagyon reaktívvá válnak. Ezért az olvasztást inert gázok védelme alatt kell végezni, és kerülni kell az oxigéntartalmú anyagok használatát, ami magas követelményeket támaszt az olvasztó berendezésekkel és eljárásokkal szemben.

(3) A titánötvözetek fő kategóriái

Az ötvözet összetétele szerint a titán két kategóriába sorolható: ipari tiszta titán és titánötvözetek. Az ipari tiszta titán három típust foglal magában: TA1, TA2 és TA3. A titánötvözetek olyan ötvözetek, amelyek titánból, mint alapból és más elemek hozzáadásával állnak, beleértve a TA4~TA8, TB1 ~ TB2, TC1 ~ TC10 és más kategóriákat, amelyek közül az iparban leggyakrabban használt titánötvözetek a TC4, TA7 és az ipari tiszta titán (TA1, TA2 és TA3). A különböző titánötvözetek fő kémiai összetételét az 5-5. táblázat, a megengedett szennyezőelem-tartalmat az 5-6. táblázat, a különböző titánötvözetek mechanikai tulajdonságait pedig az 5-7. táblázat mutatja.

5-5. táblázat A titánötvözetek fő kémiai összetétele

| Fokozatok | Fő összetevők (tömeghányad) (%) | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Ti | A1 | Cr | Mo | Sn | Mn | V | Fe | Cu | Si | Zr | B | |

| TA0 | Bázis | |||||||||||

| TA1 | Bázis | |||||||||||

| TA2 | Bázis | |||||||||||

| TA3 | Bázis | |||||||||||

| TA4 | Bázis | 2.0~3. 3 | ||||||||||

| TA5 | Bázis | 3. 3~4.3 | 0.005 | |||||||||

| TA6 | Bázis | 4.0~5.5 | ||||||||||

| TA7 | Bázis | 4.0~5.5 | 2. 0~3.0 | 2. 5~3.2 | 1. 0~1.5 | |||||||

| TA8 | Bázis | 4. 5~5.5 | 2.0~3.0 | |||||||||

| TB1 | Bázis | 3.0~4.0 | 10.0~11.5 | 7. 0~8. 0 | ||||||||

| TB2 | Bázis | 2. 5~3.5 | 7.5~8.5 | 4. 7~ 5.7 | 4. 7~ | |||||||

| TC1 | Bázis | 1. 0~2.5 | 0.8~2.0 | |||||||||

| TC2 | Bázis | 2.0~3. 5 | 0. 8~2.0 | |||||||||

| TC3 | Bázis | 4. 5~6.0 | 3. 5~4.5 | |||||||||

| TC4 | Bázis | 5. 5~6.8 | 3. 5~4.5 | |||||||||

| TC5 | Bázis | 4. 0~6.2 | 2.0~3.0 | |||||||||

| TC6 | Bázis | 4.5~6.2 | 1.0~2.5 | 1.0~2.8 | 0. 5~1.5 | |||||||

| TC7 | Bázis | 5.0~6.5 | 0. 4~0.9 | 0. 25~0. 60 | 0. 25~0. 60 | 0.01 | ||||||

| TC8 | Bázis | 5. 8~6.8 | 2. 8~3.8 | 0. 20~0. 35 | ||||||||

| TC9 | Bázis | 5. 8~6.8 | 2. 8~3.8 | 0. 20~0. 40 | ||||||||

| TC10 | Bázis | 5. 5~6.5 | 5. 5~6.5 | 0. 35~1.0 | 0. 35~1.0 | |||||||

| (Xie Chengmu, 2005; Zhang Xiyan et al., 2005) | ||||||||||||

5-6. táblázat A titánötvözetek megengedett szennyezőanyag-tartalma

| Fokozatok | Legfeljebb (tömegszázalékban kifejezett) szennyeződések (%) | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Fe | Si | C | N | H | O | |||||||

| TA0 | 0.03 | 0.3 | 0.03 | 0.01 | 0.015 | 0.05 | ||||||

| TA1 | 0. 15 | 0.1 | 0.05 | 0.03 | 0.015 | 0.1 | ||||||

| TA2 | 0. 3 | 0.15 | 0.1 | 0.05 | 0. 015 | 0.15 | ||||||

| TA3 | 0.3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TA4 | 0. 3 | 0.05 | 0.1 | 0.05 | 0. 015 | 0.15 | ||||||

| TA5 | 0. 3 | 0.15 | 0.1 | 0.04 | 0.015 | 0.15 | ||||||

| TA6 | 0. 3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TA7 | 0. 3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.2 | ||||||

| TA8 | 0.3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TB1 | 0.3 | 0.15 | 0.1 | 0.04 | 0.015 | 0.15 | ||||||

| TB2 | 0.3 | 0.05 | 0.05 | 0.04 | 0. 015 | 0.15 | ||||||

| TC1 | 0.4 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TC2 | 0.4 | 0.15 | 0.1 | 0.05 | 0. 015 | 0.15 | ||||||

| TC3 | 0.3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TC4 | 0. 3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TC5 | 0. 5 | 0.4 | 0.1 | 0.05 | 0.015 | 0.2 | ||||||

| TC6 | 0.4 | 0.1 | 0.05 | 0.015 | 0.2 | |||||||

| TC7 | 0.1 | 0.05 | 0.025 | 0.3 | ||||||||

| TC8 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||||

| TC9 | 0.1 | 0.05 | 0. 015 | 0.15 | ||||||||

| TC10 | 0.15 | 0.1 | 0.04 | 0.015 | 0.2 | |||||||

| (Xie Chengmu, 2005; Zhang Xiyan et al., 2005) | ||||||||||||

5-7. táblázat A titánötvözetek mechanikai tulajdonságai

| Fokozatok | Állapot | Szobahőmérsékletű teljesítmény | Magas hőmérsékletű teljesítmény | Megjegyzések | |||||

|---|---|---|---|---|---|---|---|---|---|

| σ b | δ | ψ | ɑ k | T | σ b | σ 100 | |||

| MPa | % | % | MJ/m2 | ℃ | MPa | MPa | |||

| TA0 | Lágyítás | ||||||||

| TA1 | Lágyítás | 350 | 25 | 50 | 0.8 | rúdkészlet | |||

| TA2 | Lágyítás | 450 | 20 | 45 | 0.7 | rúdkészlet | |||

| TA3 | Lágyítás | 550 | 15 | 40 | 0.5 | rúdkészlet | |||

| TA4 | Lágyítás | rúdkészlet | |||||||

| TA5 | Lágyítás | 700 | 15 | 40 | 0.6 | rúdkészlet | |||

| TA6 | Lágyítás | 700 | 10 | 27 | 0.3 | 350 | 430 | 400 | rúdkészlet |

| TA7 | Lágyítás | 800 | 10 | 27 | 0.3 | 350 | 500 | 450 | rúdkészlet |

| TA8 | Időszerűség csillapítása | 1000 | 10 | 25 | 0. 2 ~ 0. 3 | 500 | 700 | 500 | rúdkészlet |

| TB1 | Időszerűség csillapítása | ≤1 000 | 18 | 30 | 0.3 | rúdkészlet | |||

| 1 300 | 5 | 10 | 0.15 | ||||||

| TB2 | Időszerűség csillapítása | ≤1 000 | 18 | 40 | 0.3 | rúdkészlet | |||

| 1 400 | 7 | 10 | 0.15 | ||||||

| TC1 | Lágyítás | 600 | 15 | 30 | 0.45 | 350 | 350 | 300 | rúdkészlet |

| TC2 | Lágyítás | 700 | 12 | 30 | 0.4 | 350 | 430 | 400 | rúdkészlet |

| TC3 | Lágyítás | 900 | 10 | 400 | 600 | 550 | Sheet (1. 0~2. 0) | ||

| TC4 | Lágyítás | 950 | 10 | 30 | 0.4 | 400 | 630 | 580 | rúdkészlet |

| TC5 | Lágyítás | 950 | 10 | 23 | 0. 3 | 400 | 600 | 560 | rúdkészlet |

| TC6 | Lágyítás | 950 | 10 | 23 | 0.3 | 450 | 600 | 550 | rúdkészlet |

| TC7 | Lágyítás | 1000 | 10 | 23 | 0. 35 | 550 | 600 | rúdkészlet | |

| TC8 | Lágyítás | 1050 | 10 | 30 | 0.3 | 450 | 720 | 700 | rúdkészlet |

| TC9 | Lágyítás | 1140 | 10 | 25 | 0. 3 | 500 | 650 | 620 | rúdkészlet |

| TC10 | Lágyítás | 1 050 | 12 | 25 | |||||

| 1 050 | 12 | 30 | |||||||

| (Xie Chengmu, 2005; Zhang Xiyan et al., 2005) | |||||||||

(4) Az ötvözőelemek hatása a titánötvözetek tulajdonságaira

A titánban kétféle homogén és heterogén kristálytípus létezik: 882 ℃ alatt a szoros kötésű hexagonális szerkezetű α titán, 882 ℃ felett pedig a testközpontú köbös β titán. Az ötvözőelemek három kategóriába sorolhatók a fázisátalakulási hőmérsékletre gyakorolt hatásuk alapján.

① Stabilitás α fázis: A fázisátalakulási hőmérsékletet növelő elemek az α stabil elemek, köztük az alumínium, a szén, az oxigén és a nitrogén. Az alumínium a titánötvözetek fő ötvözőeleme, és jelentősen javítja az ötvözet szilárdságát szoba- és magas hőmérsékleten, csökkenti a fajsúlyt és növeli a rugalmassági modulust.

② Stabil β fázis: A fázisátalakulási hőmérsékletet csökkentő elemek β-stabil elemek, amelyek két típusra oszthatók: izomorf és eutektoid. Az előbbiek közé tartozik a molibdén, a nióbium és a volfrám; az utóbbiak közé a króm, a mangán, a réz, a vas és a szilícium.

③ Semleges elemek, mint például a kobalt és az ón, kevéssé befolyásolják a fázisátalakulási hőmérsékletet.

④ A titánötvözetekben az oxigén, a nitrogén, a szén és a hidrogén a fő szennyeződések. Az oxigén és a nitrogén viszonylag nagy oldékonysággal rendelkezik az α-fázisban, ami jelentősen erősíti a titánötvözetet, de csökkenti a képlékenységet. Általában előírják, hogy a nátrium oxigén- és nitrogéntartalmának 0,15%~0,2%, illetve 0,04%~0,05% alatt kell lennie. A hidrogén oldhatósága az α fázisban nagyon alacsony, és a titánötvözetekben oldott túlzott mennyiségű hidrogén hidrideket képezhet, ami az ötvözetet törékennyé teszi. Általában a titánötvözetek hidrogéntartalmát úgy szabályozzák, hogy az 0,015% alatt legyen. A hidrogén oldódása a titánban reverzibilis, és vákuumlágyítással eltávolítható.

(5) A titánötvözetek jellemzői

- Nagy fajlagos szilárdsággal a szakítószilárdság elérheti az 1000 ~ 1400MPa-t, míg a sűrűség csak 60% az acél sűrűsége.

- A középhőmérsékletű szilárdság jó, és az üzemi hőmérséklet több száz fokkal magasabb, mint az alumíniumötvözeteké. Közepes hőmérsékleten is képes fenntartani a szükséges szilárdságot, és hosszú ideig képes működni ezen a 450 ~ 500 ℃-os hőmérsékleten.

- Jó korrózióállóság: A titán felülete a légkörben azonnal egységes és sűrű oxidfilmet képez, amely ellenáll a különböző közegek eróziójának. Általában a titán jó korrózióállósággal rendelkezik oxidáló és semleges közegekben, és korrózióállósága még kiválóbb tengervízben, nedves klórgázban és kloridoldatokban.

- Jó alacsony hőmérsékleti teljesítmény, bizonyos szintű képlékenységet még nagyon alacsony hőmérsékleten is fenntart.

- Alacsony rugalmassági modulus, alacsony hővezető képesség, nem ferromágneses.

2. Dekoratív titán ötvözet

Az ékszerkészítéshez használt titánötvözetek általában ipari tiszta titánból készülnek. Az ipari tiszta titán és a kémiailag tiszta titán között az a különbség, hogy több oxigént, nitrogént, szenet és egyéb szennyező elemet (pl. vasat, szilíciumot stb.) tartalmaz. Ez egy alacsony ötvözettartalmú titánötvözet. A kémiailag tiszta titánhoz képest a több szennyező elem jelenléte jelentősen növeli a szilárdságát, és mechanikai tulajdonságai és kémiai jellemzői hasonlóak a rozsdamentes acéléhoz (de szilárdsága még mindig alacsonyabb a titánötvözetekhez képest).

Az ipari tiszta titán jellemzői a következők: alacsony szilárdságú, de jó képlékenységű, bizonyos feldolgozási és alakítási képességekkel rendelkezik, és olyan technikákkal feldolgozható, mint a bélyegzés, hegesztés és vágás; jó korrózióállósággal rendelkezik légkörben, tengervízben, nedves klórgázban, valamint oxidatív, semleges és gyengén redukáló közegben, és oxidációs ellenállása jobb, mint a legtöbb ausztenites rozsdamentes acélé, de hőállósága viszonylag gyenge, nem túl magas üzemi hőmérsékleten.

A különböző szennyezőanyag-tartalom alapján az ipari tiszta titán három fokozatra osztható: TA1, TA2 és TA3. Az ipari tiszta titán e három minőségében a köztes szennyeződések fokozatosan növekednek, ami a mechanikai szilárdság és a keménység megfelelő növekedését eredményezi, míg a képlékenység és a szívósság ennek megfelelően csökken.

Az ékszeriparban az ipari tiszta nátrium a TA2, mérsékelt korrózióállósága és átfogó mechanikai tulajdonságai miatt. Ha nagyobb korrózióállóságra és szilárdságra van szükség, akkor a TA3, ha pedig jobb alakítási teljesítményre van szükség, akkor a TA1 használható.

Jelenleg az országban sok tartozékot titánacélként emlegetnek, de a felhasznált anyag nem titán, hanem rozsdamentes acél. A figyelemfelkeltés érdekében titánacélnak nevezik; egyesek még titánötvözetből készült kiegészítőknek is nevezik, amelyek olyan rozsdamentes acélból készült kiegészítők, amelyek nem tartalmaznak titánt. A titánacél és a rozsdamentes acél két különböző anyag, amelyek könnyen megkülönböztethetők:

- Súlyát tekintve a titán könnyebb, mint az acél; azonos térfogat esetén a titán csak feleannyi súlyú, mint az acél. A titán sűrűsége 4,5g/cm3, az acélé pedig 7,845 g/cm3.

- Színét tekintve a titán egy kicsit sötétebb, mint az acél, míg az acél fehérebb; a két szín közötti különbség elég nyilvánvaló.

3. A titán ötvözetből készült ékszerek jellemzői

(1) Lényeges jellemzők

① Fény. A titán fajsúlya 4,5, ami körülbelül fele az olyan ötvözetekének, mint a rozsdamentes acél, a kobalt és a króm. Sokkal könnyebb, mint az arany és az ezüst, így előnyös fülbevalók, nyakláncok és egyéb ékszerek készítéséhez.

② A titán jó korrózióállósággal rendelkezik. A titán egy rendkívül reaktív elem, amely könnyen reagál az oxigénnel, és TiO2-t képez. A titán felületén kialakuló oxidfilm mégis rendkívül teljes és sűrű, helyi sérülések után azonnal képes az önjavításra, és a legtöbb környezetben stabil. Ez a titán korrózióállóságának elméleti alapja. Az ékszerekben megmutatkozó előnyei közé tartozik, hogy nem korrodálódik és nem változtatja meg a színét, hosszú ideig képes megőrizni jó csillogását, és nem fél a víztől.

③ A titán színezhető. A titánfémnek van egy nagyon érdekes tulajdonsága: amikor a titánt elektrolitba helyezzük és bizonyos áramot alkalmazunk, a felületén elektrolízis hatására egy oxidfilmréteg képződik, és az oxidfilm vastagsága meghatározhatja a színváltozást, további elemek nélkül. A ma már előállítható színek közé tartozik az arany, a fekete, a kék, a barna és számos más szín. Ez a tulajdonság lehetővé teszi a színesebb és divatosabb formatervezést az ékszerekben.

④ A nátrium nem deformálódik könnyen, és nem kell átformálni. A titán nagy keménységű, nem deformálódik könnyen, és a közönséges arany- és ezüstékszerekkel ellentétben nem kell egy ideig tartó viselés után újraformázni.

(2) A Fashion Forward jellemzői

① Új anyagszimbólum. A titán ékszerek megjelenése a hagyományok megtörését jelzi az új anyagokkal, megkérdőjelezve az ősi arany és ezüst ékszerek dominanciáját az iparágban. A díszítésen túl az ékszerek régóta a státusz és az identitás szimbólumává váltak. Ahogy egy harmadik fémtípus - a titán - belép az ékszeriparba, egészséget, eleganciát és divatos vonzerőt kölcsönöz a daraboknak.

② Női szellem szimbólum. A titánium nagyon könnyű, mégis rendkívül strapabíró, és a városi nőket képviseli, akik könnyűek, szépek és rugalmasak.

③ Férfi szellem szimbólum. 1795-ben Klaproth német tudós a rutil tanulmányozása során fedezte fel a titániumot. Az ókori görög mitológiából származó Titánról (titán) nevezte el, amely ugyanazt a szellemet és bátorságot testesíti meg. Természetes ereje és textúrája a titán hősies szellemét tükrözi, bemutatva a városi emberek "titán" szellemét, mint a föld fiai.

④ Szerelmi szimbólum. A titán rendkívül korrózióálló; nem mattul el, mint az ezüst, és szobahőmérsékleten egy életen át megőrzi a színét. A páros ékszerek a szerelem hűségét képviselik, soha nem árulnak el, és mindig megőrzik a kiváló minőséget.

(3) Egészségügyi jellemzők

A titán fém nem károsítja az emberi szervezetet. Az orvosi gyakorlat bebizonyította, hogy a titánból készült szervek hosszú időre beültethetők az emberi testbe, ami bizonyítja, hogy a fém ártalmatlan a szervezetre. A titán ékszerek a testtel való hosszú távú érintkezés után nem okoznak allergiát vagy káros hatást a bőrre, az idegekre vagy az ízlelésre, jó biokompatibilitást és stabilitást mutatva. Ezért a titán fém biokompatibilis fémként is ismert. Ártalmatlan az emberi testre, és a bőrallergiás modern emberek számára előnyös ékszer lehet.

(4) Repülési jellemzők

A nátriumot űrfémként is ismerik. Hazánk gyorsan fejlődő repülőgépiparában a közvélemény minden bizonnyal nagyobb figyelmet fog fordítani a repülésre, és a titán, mint az űrhajók kedvelt anyaga, elkerülhetetlenül be fog kerülni a modern emberek életébe, akiket az űrhajózás iránti lelkesedés hajt. A "Shenzhou" űrhajó ismételt űrutazásai során a titán a hétköznapi emberek számára szimbólumként szolgálhat hazánk űrkutatási vívmányainak emlékére.

Copywrite @ Sobling.Jewelry - Egyedi ékszergyártó, OEM és ODM ékszergyár

4. A titán ötvözetből készült ékszerek kategóriái

A titán egyedi ezüstszürke árnyalatának köszönhetően, akár csiszolt, szatén vagy matt, jól teljesít, és a nemesfémek, például a platina és az arany után a legmegfelelőbb ékszerfém. Külföldön gyakran használják a modern ékszertervezésben, és nemzetközileg is népszerű anyag, amelyet a fiatal szakemberek nagyra értékelnek. Ezenkívül a titán kézműves termékek a piacon a csúcskategóriás ajándékok új generációját jelentik. Ezek a hagyományos kézművesség és a modern tudomány és technológia élénk kombinációja. Praktikus, tárolási, esztétikai és művészi értékkel rendelkeznek, így alapvető fontosságú high-end ajándékokat jelentenek a barátoknak és a külföldre látogatóknak.

A titán ékszerek fő termékcsaládja a következő kilenc típust tartalmazza.

- Titán gyűrűk termékei, beleértve az ude-megtakarítás, kő beállítása, galvanizálás, üreges, faragás, egyszerűség, és dekoratív gravírozás sorozat.

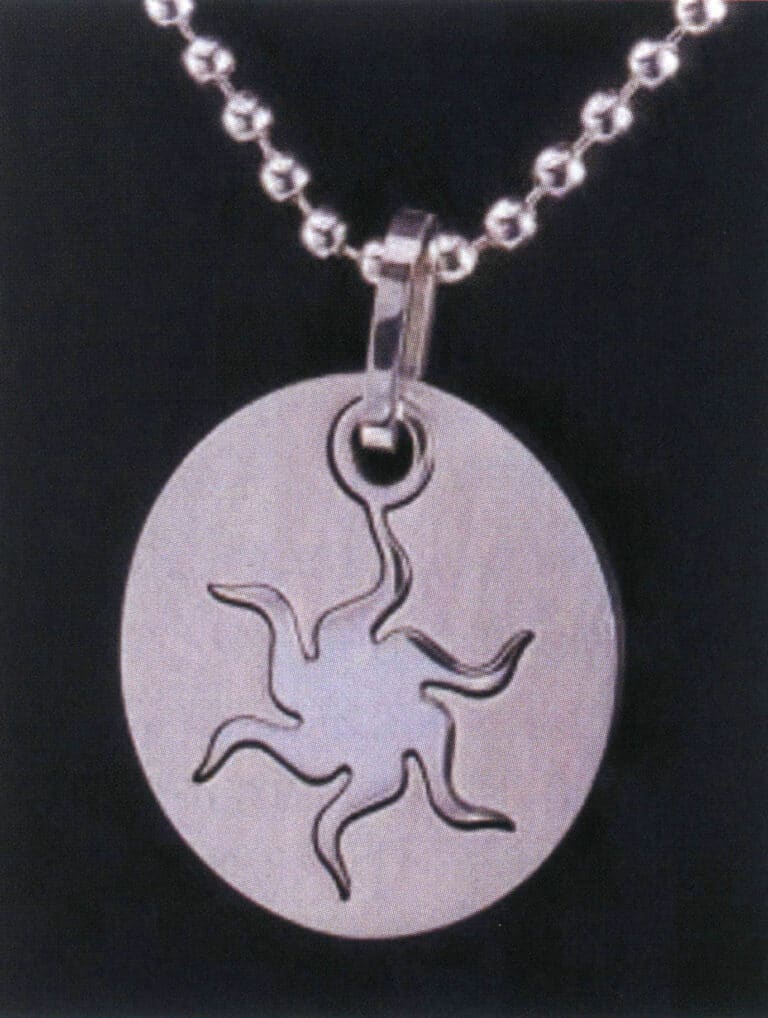

- Titán medál.

- Titán lánc. Karkötőket és nyakláncokat tartalmaz, a karkötőkre összpontosítva.

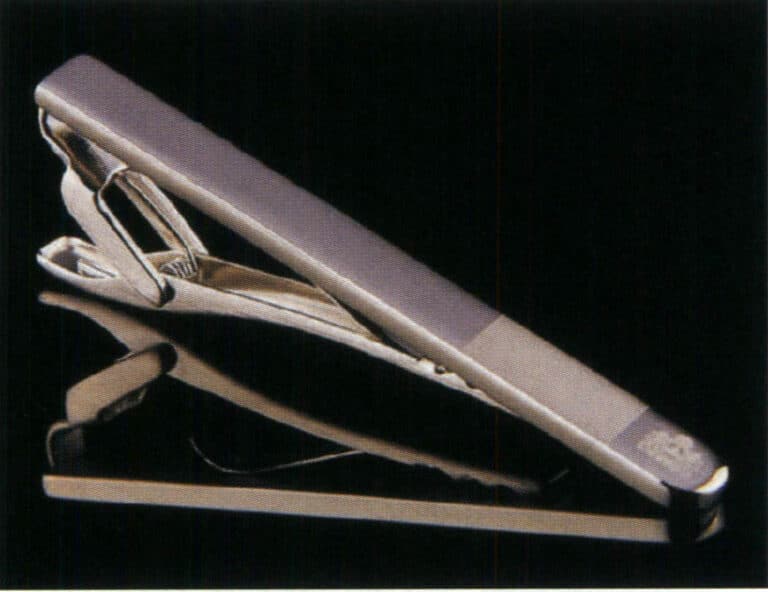

- Titán mandzsettagombok, nyakkendőcsipeszek stb.

- Fülbevalók és testpiercing ékszerek. A testpiercing ékszerek külföldön igen népszerűek, és csak most indulnak a hazai piacon; a titán fém nem ártalmas az emberi testre, és először az egészségre és a hosszú életre való törekvést szolgálja. Az orvosi gyakorlat bebizonyította, hogy a titánból készült szervek hosszú ideig beültethetők az emberi testbe, ami bizonyítja ártalmatlanságukat az emberi testre nézve.

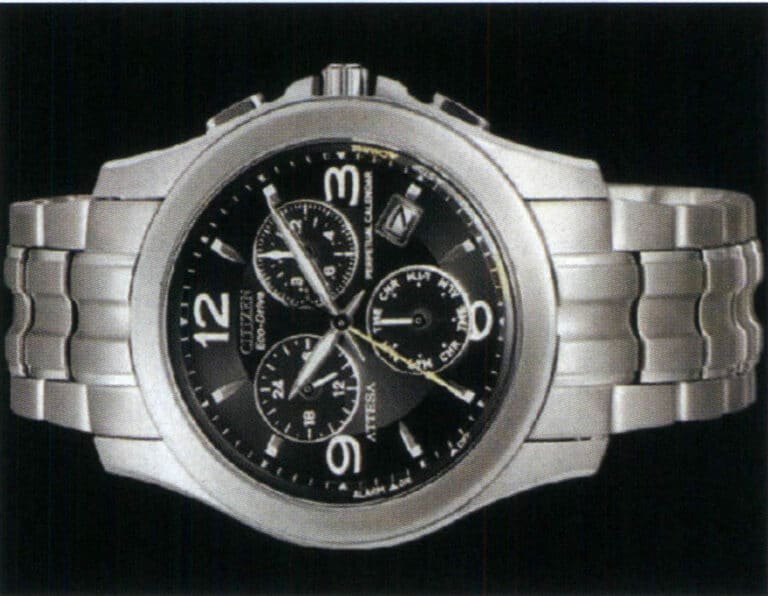

- Titánium óra.

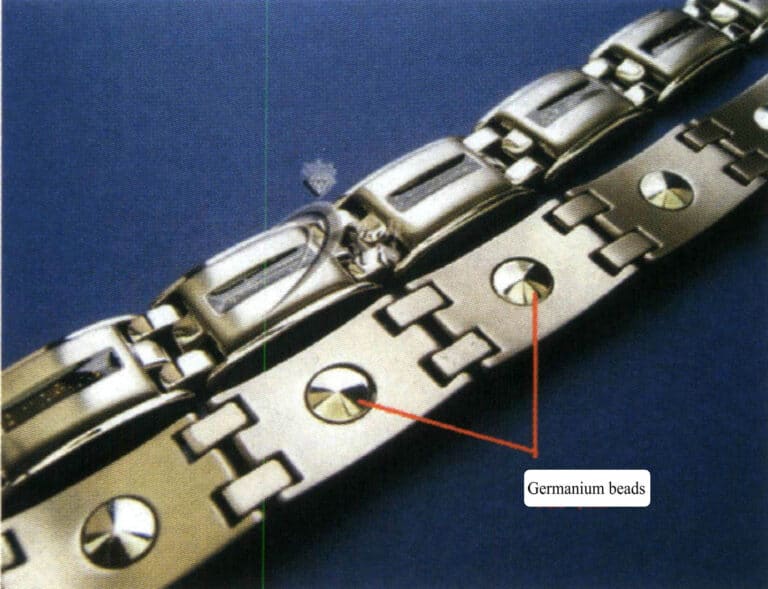

- Fémekkel, például titánnal és germániummal kombinált egészségügyi termékek. Főleg nátrium sorozatú egészségügyi termékek, amelyek jelenleg többnyire importáltak és meglehetősen drágák; a titán ékszerek elősegíthetik a vérkeringést és fokozhatják a természetes gyógyító képességet, míg a germánium helyettesítheti az oxigén funkcionális teljesítményét is. A bőrrel való érintkezés után, körülbelül 0,5 ℃ hőmérséklet-emelkedéstől kezdve javíthatja a vérkeringést és segítheti a hulladékok (kationok, protonok) zökkenőmentes kiürülését a vérből. A germánium képes helyreállítani a szervezet elektromos potenciálját a normál, kiegyensúlyozott állapotba. A jelenség egyik magyarázata, hogy a germánium a testhőmérséklet energiája alapján elkezdheti az elektronokat a legkülső pályára mozgatni, így a szabad elektronok szabadon be- és kiléphetnek, és így az idegáramkörök kaotikus elektromos potenciálegyensúlya visszaállhat a normális működésre. A félvezetőknek ez az elektronikus hatása serkentheti az idegsejtek aktiválódását és enyhítheti a kellemetlen tüneteket a szervezetben.

- A Daily Necessities sorozat a termékek széles skáláját kínálja. Vannak például titán szemüvegkeretek, titán írószerek, titán botok, titán kardok, titán hamutartók, titán nyomatok, titán borászati eszközök és titán étkészletek.

- Sportfelszerelés sorozat. Mint például golfütők, teniszütők, tollaslabda ütők stb.

Titán gyűrű

Titán medálok

Titán karkötők

Titán mandzsettagombok

Titán nyakkendő klipszek

Titán fülbevaló

Titán óra

Titán egészségügyi karkötő beágyazott germánium gyöngyökkel

5. A titán ékszerek piaci helyzete

A titán ékszer egy újonnan megjelenő ékszertípus, amelyet fokozatosan egyre többen ismernek fel és fogadnak el. Mivel a titán fém számos kiváló tulajdonsággal rendelkezik, nagyon alkalmas az ékszerek feldolgozására. A továbbfejlesztett feldolgozási technológiával a titán ékszerek 2000 óta nemzetközileg is népszerűvé váltak. Ma már sokan elfogadják a titánt, mint ékszergyártásra alkalmas fémet, és a titán ékszerek iránti kereslet évről évre nő. Néhány világhírű ékszermárka is elkezdte bevezetni a titán ékszereket, ami felhívhatja a figyelmet a titán fém termékekre és ösztönözheti a keresletet.

A nátrium feldolgozásának magas műszaki követelményei miatt a hagyományos berendezésekkel nehéz önteni és alakítani, és a hegesztés is kihívást jelent a szokásos szerszámokkal, ami jelentős nehézségeket okoz a gyártási méret elérésében. Ráadásul a titán ékszerek készítésének technológiája és tudása kevéssé elterjedt az országban. Ezért, bár a titán ékszerek már régóta népszerűek a nyugati országokban, a kínaiak számára még mindig új fogalom, és a hazai gyártási kapacitás alacsony. Jelenleg a titántermékek fogyasztása az országban még csak most kezdődött, és nem éri el a hagyományos arany- és ezüstékszerek szintjét. A piac jelenleg bővül, de ez ritka lehetőséget jelent. Az ékszeranyagok diverzifikációja lesz az egyik fő trend a piacon, és a titán, mint harmadik fém, elkerülhetetlenül meg fogja törni az arany és ezüst ékszerek hagyományos dominanciáját a benne rejlő tulajdonságai miatt.

III. szakasz Rozsdamentes acél és titánötvözet termékek formázási folyamata

1. Mechanikai alakítási folyamat

1.1 Megmunkálás és alakítás

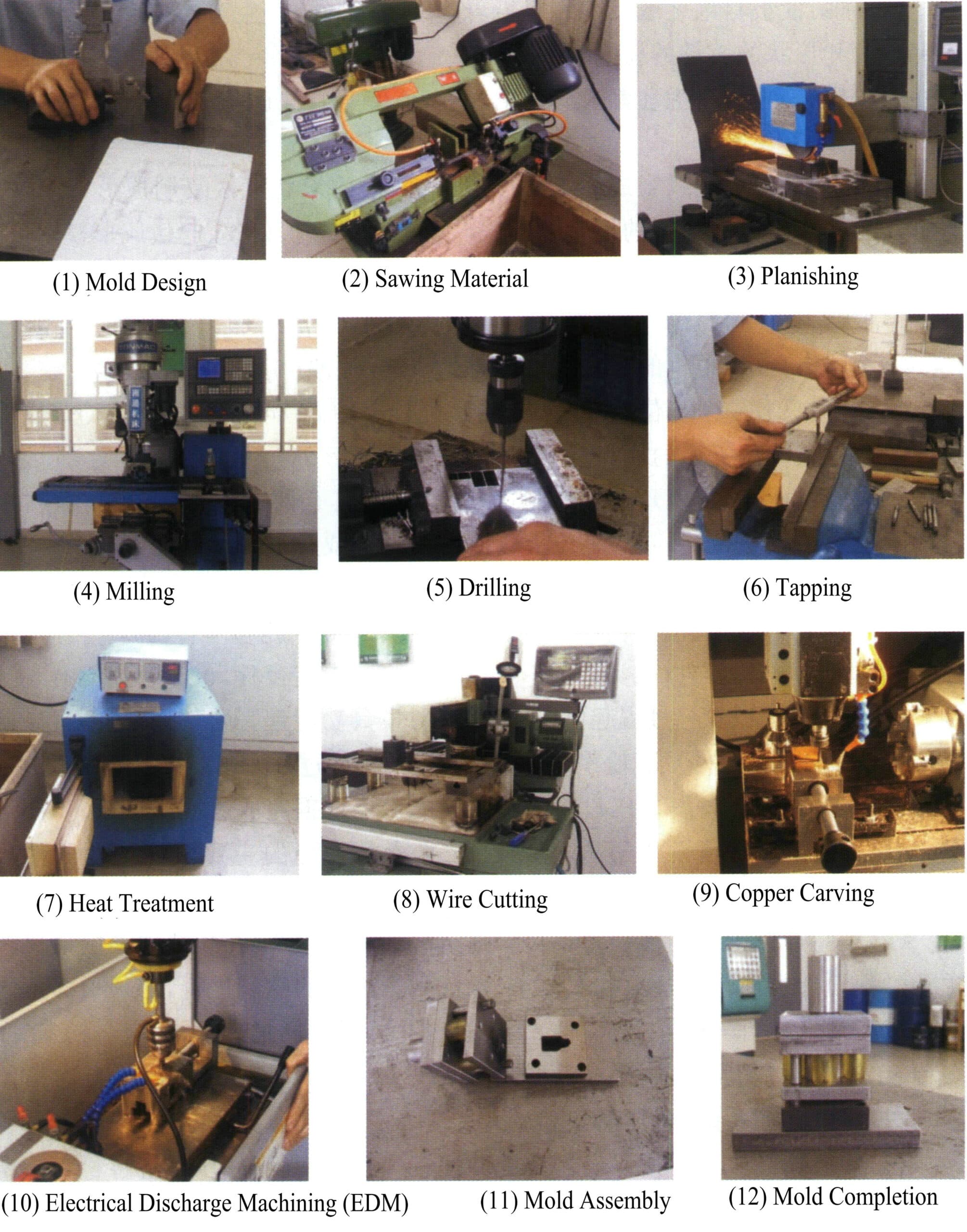

Néhány szerkezetileg egyszerű darab közvetlenül feldolgozható és alakítható rozsdamentes acélból és titánötvözetből készült ékszerek előállításához. A leggyakoribb módszerek közé tartozik a megmunkálás, az elektromos kisüléses megmunkálás és a maratás.

(1) Vágás és alakítás

A rozsdamentes acél vagy titánötvözet profilok ékszerré történő közvetlen feldolgozása esztergával leginkább a gyűrű- és karkötő ékszereknél fordul elő, amelyek nagy részét teszik ki. Az 5-1. és az 5-2. ábra rozsdamentes acélból és titánötvözetből esztergával megformált gyűrűket mutat.

5-1. ábra Esztergán megmunkált rozsdamentes acélgyűrű

5-2 ábra Titánötvözetből készült gyűrű esztergával alakítva

A rozsdamentes acél és a titánötvözet anyagjellemzői miatt a megmunkálás nehézkes. E tulajdonságok alapján ki kell választani és meg kell fogalmazni a megfelelő feldolgozási paramétereket a feldolgozási pontosság és az ékszerek felületi minőségének biztosítása érdekében.

① Rozsdamentes acélgyűrűk megmunkálása. A tényleges gyártás során a rozsdamentes acél feldolgozása viszonylag nehéz. Ha nem tudja elsajátítani a jellemzőit, akkor a vágás során nem éri el a kívánt feldolgozási minőséget, és jelentős károkat okoz a szerszámokban.

A rozsdamentes acél megmunkálásának nehézségei főként a következő öt szempontból adódnak.

- A rozsdamentes acél átfogó mechanikai tulajdonságai magasak. A rozsdamentes acélban lévő magasabb ötvözetelem-, például króm- és nikkeltartalom miatt az anyag mechanikai tulajdonságai jelentősen megváltoztak. A különböző mechanikai teljesítménymutatók szempontjából a rozsdamentes acél mechanikai tulajdonságai olyan jellemzőkkel rendelkeznek, amelyek megkülönböztetik őket a közönséges acéltól, mind a szilárdsági teljesítménymutatók, mind a képlékeny szívóssági mutatók viszonylag magasak. Ez azt eredményezte, hogy a rozsdamentes acél jellemzője, hogy nehezen megmunkálható.

- Az erős forgácstapadás megkönnyíti a szerszámépítést. A rozsdamentes acélnak nagyobb a tapadása, ami miatt az anyag a megmunkálás során "hozzákötődik" a szerszámhoz, ami "szerszámfelhalmozódást" eredményez.

- Alacsony hővezető képesség; a vágási hőt nem lehet időben elvezetni. A szerszámra átadott hő elérheti a 20% értéket, és a szerszám vágóéle hajlamos a túlmelegedésre, ami a vágási képesség elvesztését eredményezi.

- A chipek nem törnek el könnyen. A fémforgácsolás során a duktilis anyagokból (szívós anyagokból) származó forgácsképződés négy szakaszon megy keresztül: extrudálás, csúszás, törés és leválás. A rozsdamentes acél általában magas nyúlási, keresztmetszeti zsugorodási és ütésértékének köszönhetően, különösen az ékszerekben használt 304(L) és 316(L) ausztenites króm-nikkel rozsdamentes acél esetében, mind a nyúlás, mind a szívósság jó, ami megnehezíti a forgácsok görbülését és törését a vágási folyamat során. Fúrási, fúrási és vágási műveleteknél a forgács eltávolítása nehézkes, és a forgács könnyen megkarcolhatja a megmunkált felületet.

- A munkakeményedésre való hajlam erős, így a szerszámok hajlamosak a kopásra. Az ausztenites rozsdamentes acél erősen hajlamos a munkakeményedésre, a munkakeményített réteg nagy keménységével és a munkakeményedés bizonyos mélységével, ami növeli a feldolgozás nehézségét és a szerszámkopást.

A rozsdamentes acél vágásakor a következő intézkedéseket kell meghozni.

Először is, válasszon ésszerű geometriai alakot a vágószerszámhoz, megkönnyítve a vágási deformációt, csökkentve a vágóerőt, és lehetővé téve a forgácsok kialakulását és zökkenőmentes kiürülését. A különböző szerszámoknak a következő követelményekkel kell rendelkezniük a vágási rész geometriájára vonatkozóan:

- Rake szög. A nagyobb forgácsolási szög csökkenti a vágóerőt és a hőt, csökkenti a vágás közbeni rezgést, és gyengíti a munkakeményítő hatást. A forgácsolási szög 12°~30° között általában a szerszám típusától, a szerszám anyagától és a vágási körülményektől függően választható. Ugyanakkor a pozitív élszög növeli a vágóél szilárdságát; a fő vágóélre negatív ferdeséget csiszolnak a penge megerősítése érdekében.

- Az elülső alakzat. Rozsdamentes acél megmunkálásakor, mivel az anyag viszonylag kemény és lágy, a forgácsok a kialakulásuk és göndörödésük során erős súrlódást tapasztalnak a szerszám elejével, ami a szerszám elején fokozatosan egy félhold alakú gödör kialakulását okozza. A félhold alakú gödör középpontja a forgácsnak a szerszám elülső részével szembeni nyomáspontja. A fenti jellemzők alapján a szerszám elülső részén egy ívelt forgácsvájat van előcsiszolva a vágóél kopásának lassítása és a hegy szilárdságának növelése érdekében.

- Relief szög. A domborodási szög hatása a vágási folyamatra általában nem olyan érzékeny, mint a domborodási szögé. A rozsdamentes acél vágása során bekövetkező jelentős fémdeformáció miatt azonban, ha a szerszám domborodási szöge kicsi, akkor hajlamos a munkadarab felületével való erős súrlódásra, ami megnövekedett felületi érdességet, munkakeményedést és súlyosabb szerszámkopást eredményez. Ugyanakkor ez rontja a későbbi vágási folyamatok feltételeit. Ha a megmunkálószerszám domborzati szöge α<6°, a munkadarab felülete érdesedési jelenséget mutat. Ez a jelenség különösen súlyos, ha az előtolási sebesség és a visszavágás mértéke viszonylag kicsi. Ezért rozsdamentes acél vágásakor általában valamivel nagyobb domborodási szöget választanak. Ha azonban a hátsó domború sarok túl nagy, a vágóél szilárdsága csökken.

Másodszor, válassza ki a megfelelő szerszámanyagokat. Magának a rozsdamentes acélnak a tulajdonságai miatt a szerszám vágó részének nagy kopásállósággal és vörös keménységgel kell rendelkeznie a megmunkálás során, és gyakran fontosabb a szívósság kiválasztására összpontosítani, mint a tartósságra.

A harmadik pont a vágási paraméterek kiválasztása. A vágási paraméterek kiválasztásakor a következő tényezőket kell figyelembe venni: a vágási paramétereket a rozsdamentes acél és a különböző nyersanyagok keménysége alapján kell kiválasztani; a vágási paramétereket a szerszám anyaga, a hegesztési minőség és az esztergaszerszám csiszolási körülményei alapján kell kiválasztani; a vágási paramétereket az alkatrész átmérője, a megmunkálási ráhagyás mérete és az eszterga pontossága alapján kell kiválasztani.

Negyedszer, a hűtésre és kenésre vonatkozó követelmények. A rozsdamentes acél vágásához használt hűtőfolyadéknak nagy hűtőteljesítménnyel kell rendelkeznie a nagy mennyiségű hő eltávolításához. A hatékony külső kenés biztosítása érdekében jó kenési teljesítménnyel is rendelkeznie kell. Jó áteresztőképességgel kell rendelkeznie az ékelődés, a diffúzió és a belső kenés megkönnyítése érdekében. Ezenkívül jó mosási teljesítménnyel és ellátási módszerekkel kell rendelkeznie, hogy megfeleljen a forgácseltávolítás igényeinek.

② Titánötvözetből készült gyűrűk megmunkálása. A titánötvözetek gyenge megmunkálási teljesítménye a szerszám tartósságában, a megmunkált felület minőségében, valamint a forgácsképződés és -eltávolítás nehézségében mérhető. A nátrium és a titánötvözetek megmunkálásának nehézségeinek okai főként a következő szempontokban tükröződnek.

- A hővezetési és a hővezetési diffúziós együttható alacsony. A titánötvözet anyagok hővezetési és hődiffúziós együtthatója az alumínium és az alumíniumötvözeteknek csak 1/15-e, az acélé 1/5-e. Ezek alacsonyabbak, mint a rozsdamentes acél és a magas hőmérsékletű ötvözetek hővezetési együtthatói. Az alacsony hővezető képesség és diffúziós képesség jelentős hőmérsékletkülönbségeket és nagy hőfeszültséget eredményez a megmunkálás során, ami megnehezíti a vágási hő elvezetését, és megmunkálási tapadási jelenségekhez vezet.

- A vágóél és az elülső vágófelület közötti érintkezés kicsi, ami nagy feszültséget eredményez a vágóélnél. Ez a feszültségkoncentráció hajlamossá teszi a szerszámot a kopásra és a sérülésre.

- A nagy kémiai reakcióképesség a feldolgozás során oxidréteg kialakulásához vezet, amely nagyon kemény és felgyorsítja a szerszámok kopását.

- A nagy súrlódási együttható, a kis rugalmassági modulus és a nagy folyáshatár jelentős visszapattanó deformációt okoz a feldolgozott termékek felületén, ami befolyásolja a feldolgozási pontosságot.

A titánötvözetek vágási megmunkálása során hozott intézkedések hasonlóak a rozsdamentes acélra vonatkozó intézkedésekhez, de a titánötvözetek különleges jellege miatt a vágási megmunkálás során a következő három pontra kell figyelmet fordítani.

Az első a forgácsológépek és rögzítők kiválasztása. A vágószerszámgépeknek nagy teljesítményűnek, jó merevségűnek, valamint nagy sebesség- és előtolási sebességtartományúnak kell lenniük. A rögzítők merevségének jónak kell lennie, és a rögzítőerőnek a megmunkálás során nem szabad túl nagynak lennie, hogy csökkentse a megmunkált alkatrészek deformációját és biztosítsa a megmunkálás pontosságát.

A második a szerszámok anyagának kiválasztása. A nagy szilárdságú, nagy szívósságú titánötvözetek vágása során a szerszámra ható vágóerő nagyon nagy, és néha előfordulhat a munkadarab visszavágásának jelensége. A kemény oxidréteg károsíthatja a keményfém pengék felületét. Ez megköveteli, hogy a szerszám anyaga magas hőmérsékleten és hőállóság mellett is megfelelő keménységet és jó kopásállóságot tartson fenn. Ezért titánötvözetek vágásakor csak a keményfém szerszámokat kell előnyben részesíteni, és nagy sebességű acélszerszámokat csak viszonylag alacsony hőmérsékleten szabad használni. Soha ne használjon titán tartalmú szerszámanyagokat, mivel ezek az anyagok magas hőmérsékleten könnyen összekapcsolódhatnak a titánötvözetekkel, ami gyors szerszámkopáshoz vezet.

A harmadik a vágási paraméterek helyes megválasztása. Ez magában foglalja a vágási sebességet, a vágási mélységet és az előtolási sebességet, ami javíthatja a feldolgozás hatékonyságát és csökkentheti a gyártási költségeket. A keményfém szerszámok vágási hőmérsékletét 600~800 ℃ között kell szabályozni, míg a nagysebességű acélszerszámok vágási hőmérsékletét 450~560 ℃ között kell szabályozni.

(2) Elektromos kisüléses alakítás

① Bevezetés az elektromos kisüléses megmunkálásba. Az elektromos kisüléses megmunkálás folyékony közegben történik, ahol a szerszámgép automatikus előtolásbeállító berendezése megfelelő kisülési rést tart fenn a munkadarab és a szerszámelektróda között. Ha a szerszámelektróda és a munkadarab közé erős impulzusfeszültséget kapcsolunk (elérve a közeg átütési feszültségét a résben), akkor a közeg legalacsonyabb szigetelési szilárdságánál bomlik le. A kis kisülési terület és a rendkívül rövid kisülési idő miatt az energia nagymértékben koncentrálódik, aminek következtében a kisülési területen a hőmérséklet azonnal eléri a 10000-12000 ℃-ot, ami a fém helyi olvadását, sőt elpárolgását eredményezi a munkadarab és a szerszámelektróda felületén. A helyileg megolvadt és elpárolgott fém robbanóerő hatására a munkafolyadékba kerül, és apró fémrészecskékké hűl, amelyeket aztán a munkafolyadék gyorsan kimos a munkaterületről, apró gödröt képezve a munkadarab felületén. Minden kisülés után a közeg szigetelőereje helyreáll, és várja a következő kisülést. Ez a folyamat ismétlődik, folyamatosan erodálva a munkadarab felületét és lemásolva a szerszámelektróda alakját, ezáltal elérve az alakítás és megmunkálás célját.