Comment faire briller les bijoux : Le processus de galvanoplastie

Traitement de pré-galvanisation, galvanisation et traitement de post-galvanisation

Polissage électrolytique

Table des matières

Section I Traitement préalable au placage

Le traitement de pré-galvanisation fait référence au travail de préparation de surface minutieux qui doit être effectué sur la pièce avant la galvanoplastie en fonction des propriétés du matériau de la pièce, de l'état de la surface et des exigences du traitement de surface. L'efficacité du traitement de pré-galvanisation a un impact direct sur la qualité de la galvanoplastie et est une condition nécessaire pour garantir de bons résultats tout au long du processus de galvanoplastie. Avant la galvanoplastie, la surface de la pièce doit être polie pour améliorer son état de surface et éliminer les taches d'huile ou les films d'oxyde, afin d'obtenir un revêtement bien adhérent, résistant à la corrosion, lisse et brillant. Les défauts tels que les bulles, l'écaillage, les marbrures et la mauvaise résistance à la corrosion du revêtement sont souvent dus à un traitement préalable inadéquat.

En général, le traitement de pré-galvanisation peut être divisé en plusieurs étapes : polissage, élimination de la cire, dégraissage électrolytique, nettoyage de la surface et gravure légère.

1. Types de procédés de polissage

Le polissage utilise différents moyens, tels que des méthodes physiques, chimiques ou électrochimiques, pour obtenir un effet miroir lisse et brillant à la surface des métaux de la bijouterie. Les procédés courants de polissage des bijoux comprennent principalement le polissage mécanique, la coloration chimique, le polissage électrolytique et le polissage par meulage.

(1) Polissage mécanique

Le polissage mécanique consiste à utiliser des équipements tels que des tambours vibrants, des tambours magnétiques, des tambours rotatifs et des tambours d'entraînement pour traiter la surface des pièces, afin d'obtenir des effets de polissage grossier et moyen, voire, dans certains cas, des effets de polissage fin.

(2) Polissage par coloration chimique

Le polissage par coloration chimique (connu sous le nom de polissage) fait partie du polissage chimique. La coloration chimique fait référence à une réaction chimique violente, semblable à une explosion, qui se produit lorsque la pièce est placée dans un récipient rempli d'une solution chimique. Dans le processus de production actuel, les bijoux sont traités par coloration chimique afin d'éliminer les impuretés de la surface de la pièce et d'en améliorer la brillance et l'éclat.

Le polissage par explosion de couleur est généralement effectué après la finition de la pièce, afin d'exposer les défauts cachés sous la surface et de permettre une réparation rapide. Parfois, la coloration chimique traite les ébauches de moules, le sertissage de cire avec des pierres noires, etc. En résumé, le polissage par coloration chimique peut améliorer la planéité des surfaces des bijoux, mais il ne peut pas remplacer le meulage et le polissage pour obtenir une finition miroir. En raison des exigences en matière de protection de l'environnement, il est rarement utilisé dans les entreprises de transformation des bijoux.

(3) Polissage électrolytique

Le polissage électrolytique réduit la rugosité fine de la surface de la pièce, élimine les taches d'huile dues au processus précédent et permet d'obtenir une surface propre et brillante. Les solutions de polissage électrolytique et les processus de polissage varient selon les matériaux métalliques. Ce processus est bien établi pour les bijoux en acier inoxydable et en alliage de cuivre et permet d'obtenir de bons résultats de polissage. Toutefois, les résultats actuels de ce procédé sont moyens pour l'or, l'argent, le platine et leurs alliages.

① Le principe du polissage électrolytique

Pendant le polissage électrolytique, un film visqueux à haute résistivité se forme sur la surface de l'anode. L'épaisseur de ce film est plus faible sur les protubérances microscopiques et plus importante dans les creux microscopiques, ce qui entraîne une distribution inégale du courant. La densité de courant est élevée sur les protubérances microscopiques, ce qui entraîne une vitesse de dissolution rapide. En revanche, la densité de courant est plus faible dans les cavités microscopiques, ce qui entraîne une vitesse de dissolution lente. Les ions métalliques dissous se diffusent à travers le film, ce qui permet d'obtenir un effet lisse et brillant.

② Caractéristiques du polissage électrolytique

Le polissage électrolytique présente les avantages suivants : il peut facilement polir des pièces de forme complexe, il peut lisser des zones que le polissage mécanique ne peut pas atteindre, comme les creux et les espaces, et la surface de la pièce polie ne se déforme pas ; il peut refléter l'état réel de la surface du métal ; il est facile à utiliser, l'enlèvement de l'épaisseur est facile à contrôler, et l'efficacité de la production est élevée.

Cependant, le polissage électrolytique présente également certains inconvénients. Par exemple, il ne peut pas éliminer les rayures profondes, les piqûres profondes et autres macro-inégalités à la surface de la pièce, ni les impuretés non métalliques contenues dans le métal ; dans les alliages multiphases, si une phase n'est pas facilement dissoute par anodisation, la qualité du polissage en sera affectée, etc.

③ Principaux équipements et outils utilisés

Redresseur, auge en PVC (bécher), plaque d'électrode, tige chauffante électrique, dispositif de suspension, tige de verre, etc.

④ Principaux matériaux

Electrolyte, eau pure.

⑤ Points clés de la technologie d'exploitation

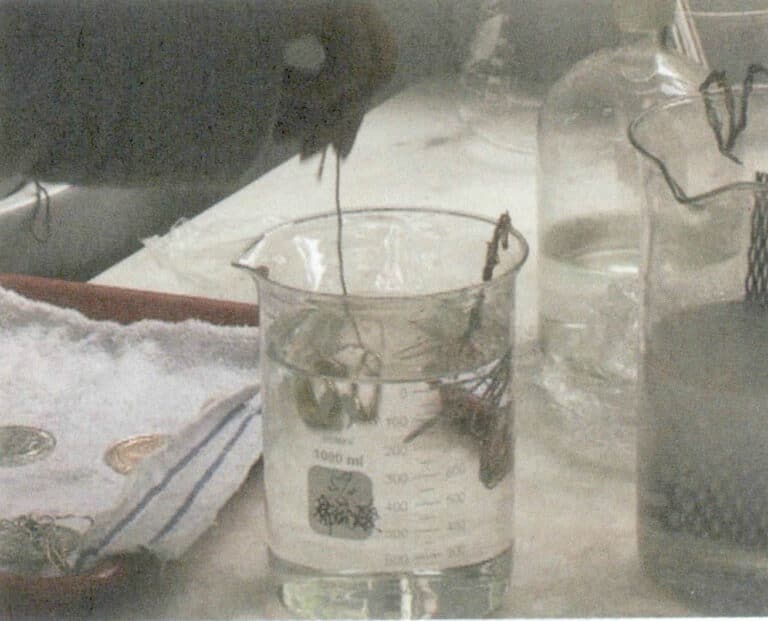

- Versez l'électrolyte dans une auge ou un bécher en PVC, ajoutez de l'eau pure dans les proportions spécifiées et remuez régulièrement à l'aide d'une tige de verre.

- Accrocher la plaque d'électrode à la paroi de l'auge ou du bécher en PVC et la connecter à la borne cathodique du redresseur (figure 6-1).

- Suspendez la pièce à usiner sur le support, connectez-la à la borne de l'anode du redresseur, puis tirez l'interrupteur du vibrateur de la position "OFF" à la position "ON", et allumez l'interrupteur d'alimentation.

- Placer la pièce dans la solution électrolytique et régler la tension et la durée de l'électrolyse en fonction des besoins.

- Lorsque le temps d'électrolyse est écoulé, retirez la pièce et rincez la surface à l'eau claire.

Vidéo sur le polissage électrolytique

(4) Meulage Polissage

L'opérateur utilise des équipements tels que des meuleuses, des polisseuses et des palans à arbre flexible, ainsi que des outils d'appui, pour polir la surface de la pièce, en éliminant les trous de sable, les marques de lime, etc. et en rendant la surface rugueuse de la pièce lisse et brillante. Il s'agit également d'un moyen important de vérifier si la pièce présente des défauts, ce qui permet d'effectuer des réparations efficaces en temps voulu.

2. Processus de polissage et de lustrage

(1) Principaux équipements et outils

Polisseuse, ponceuse à disque, ponceuse suspendue, aspirateur, etc. Les principaux outils utilisés pour le polissage et le lustrage sont détaillés dans le tableau 6-1.

Tableau 6-1 Tableau des outils de meulage et de leurs applications

| Numéro de série | Nom de l'outil | Apparence | Objectif |

|---|---|---|---|

| 1 | Roue de brosse à polir |

|

Polissage des piqûres et des interstices dans l'anneau intérieur de la pièce. |

| 2 | Roue de polissage à brosse longue |

|

Polissage de diverses marques et piqûres sur la surface des pièces. |

| 3 | Roue de polissage à brosse courte |

|

Position de la tige de polissage, position de la griffe, tête de la griffe, position de pose de la pierre, etc. après la pose de la pierre sur la pièce à usiner. |

| 4 | Brosse métallique miniature |

|

Blanc (type doux) pour le polissage ; Noir (type dur) pour le ponçage. |

| 5 | Roue de polissage en feutre de laine |

|

Polissage des surfaces extérieures et latérales des pièces pour éliminer les marques de papier de verre et de lime. |

| 6 | Bâton d'anneau |

|

Polissage de l'anneau intérieur de l'anneau, qui agit comme un agent de lissage |

| 7 | Disque de roue en feutre de laine |

|

Polissage de l'anneau intérieur de la pièce pour le rendre brillant et humide. |

| 8 | Disque de roue en feutre de laine jaune |

|

Après que la pièce a été tapotée par le disque en feutre de laine, la surface extérieure de la pièce est ensuite lissée à l'aide d'un disque en feutre de laine jaune (polissage grossier). |

| 9 | Disque de roue en feutre de laine blanche |

|

Principalement utilisé pour faire briller le bord extérieur des pièces à usiner (polissage fin). |

| 10 | Compresseur en acier |

|

Utilisé pour aplanir les surfaces des trous d'or et de sable. |

| 11 | Mandrin collecteur à double extrémité |

|

Pour le serrage de petites pièces telles que des ergots. |

| 12 | Disque de polissage dur |

|

Les disques de polissage durs sont utilisés pour polir les surfaces planes et obliques des pièces avec une vitesse élevée et un bon effet ; Les disques de polissage neutres et souples sont utilisés pour polir les surfaces planes et obliques et les surfaces incurvées des pièces (en fonction de la rugosité de la surface des pièces). |

| 13 | Autres outils auxiliaires |

|

Papier de verre, coussinets en laine caoutchoutée, entretoises en cuir, coton, tissu. |

| Remarques : (1) Lors de l'utilisation d'un disque en feutre de laine blanche, le type de cire à appliquer doit être déterminé en fonction des exigences du processus, ce qui fait du disque en feutre de laine blanche un outil de meulage ou de polissage. (2) Les petites brosses de polissage peuvent être divisées en trois types : blanches, grises et noires. Le blanc est plus doux et principalement utilisé pour le polissage ; le noir est plus dur et plus enclin à l'abrasion excessive ; actuellement, le petit disque à brosses de polissage modérément gris est principalement utilisé. (3) Il existe également des roues de brossage à deux rangées et à quatre rangées, qui doivent être sélectionnées en fonction de la profondeur et de la largeur des interstices et des piqûres. | |||

Tableau 6-2 Différents produits de lustrage et leurs utilisations

| Nom du matériau | Caractéristiques | Utilisation | |

|---|---|---|---|

| Pâte à polir verte |

|

Forte force de coupe, efficacité rapide, haute brillance, surface uniforme et brillante sans marques d'abrasion. | Peut être utilisé pour le polissage grossier et moyen des bijoux. |

| Pâte à polir blanche |

|

Forte puissance de coupe, élimine les marques d'abrasion laissées par le polissage grossier, efficacité rapide, la brillance peut atteindre l'effet miroir. | Peut être utilisé pour le polissage grossier, moyen et fin des bijoux. |

| Composé de lustrage rouge |

|

Un certain pouvoir de coupe, très peu de traces d'abrasion, la brillance peut atteindre l'effet miroir. | Peut être utilisé pour le polissage fin des bijoux. |

(2) La séquence de base du meulage et du polissage

Le ponçage et le polissage doivent suivre la séquence de base du polissage grossier, moyen et fin.

① Polissage grossier

Le polissage grossier consiste à éliminer les traces de lime, de pince, de perceuse, les bavures et la couche d'oxyde noir laissée par la soudure sur la surface de l'armature métallique du bijou, dans le but de rendre l'armature métallique du bijou lisse et coordonnée, avec des courbes arrondies et des lignes fluides. Toutefois, il ne faut pas appliquer trop de force ni polir de manière trop agressive, car les bosses laissées à la surface de la monture rendent difficile la restauration de son aspect d'origine. Le polissage grossier est la base du polissage moyen et fin ultérieur ; si les exigences ne sont pas respectées, l'effet de polissage s'en ressentira et la qualité du bijou s'en ressentira directement. Lors du polissage grossier, il convient d'appliquer de la cire sur la brosse à polir et le disque en tissu, mais pas trop à la fois afin d'éviter une surchauffe due au frottement, qui pourrait faire fondre la cire et recouvrir la surface du bijou, masquant ainsi les différentes marques et imperfections. Cela affectera la qualité du polissage grossier et créera des difficultés pour le polissage fin, ce qui pourrait nécessiter un nouveau polissage grossier.

② Polissage moyen

Pour certains matériaux de bijouterie métallique de faible dureté et de bonne résistance, comme le platine, le polissage est difficile car il existe un phénomène de rétention qui rend difficile le polissage de la surface du métal. Seules plusieurs séances de polissage permettent de répondre aux exigences. Pour ces bijoux, il est conseillé d'effectuer un polissage moyen. La méthode de polissage moyen est la même que celle du polissage grossier, à savoir l'utilisation d'une brosse à poils et d'un disque en tissu jaune pour le polissage moyen. La seule différence réside dans la pâte à polir utilisée, qui est principalement une pâte à polir blanche à grain plus fin. Le polissage moyen suit la méthode du polissage grossier, en repolissant le bijou du début à la fin.

③ Polissage fin

Après avoir été polis grossièrement, les bijoux doivent être polis finement afin d'améliorer la surface lisse des bijoux en métal. Le polissage fin est effectué sur la base du polissage grossier et moyen, ce qui rend la surface du bijou uniforme et lisse et permet d'obtenir un effet réfléchissant semblable à celui d'un miroir. Cependant, la zone de contact lors du polissage fin est petite, de sorte que la force doit être non seulement légère, mais aussi appliquée de manière uniforme. Toute la surface du bijou doit être entièrement polie. La méthode spécifique consiste à appliquer de la pâte à polir rouge sur un disque en tissu blanc fin, en polissant d'abord l'avant du bijou, puis les côtés et les coins. Pour les bagues, il faut d'abord appliquer de la cire rouge sur le bâton sélectionné, polir le cercle intérieur de la bague, puis polir les épaules décoratives sur le devant de la bague, et enfin polir les deux côtés et le cercle extérieur du bijou.

(3) Processus de meulage et de polissage

① Meulage Disque de polissage

La rectification du disque de polissage a pour but d'éliminer diverses marques de la surface de la pièce, de réduire la charge de travail du polissage et d'améliorer l'efficacité de la production des processus ultérieurs. En fonction de l'état de la pièce, choisissez un disque (dur, neutre, doux), placez le disque (neuf) face vers le bas, installez-le sur la meuleuse à disque et utilisez du papier de verre pour éliminer les bavures sur la surface inférieure du disque, rendant la surface inférieure lisse et sans arêtes vives (il est préférable d'utiliser le disque qui a été traité avec du papier de verre après un repos de 24 heures), sans sensation de fluctuation de haut en bas (voir la figure 6-2).

La clé de l'affûtage du disque de polissage est de garder des mouvements fluides, de rester concentré et de contrôler librement les actions.

Meulage de l'anneau : Tenez la pièce à plat avec les deux mains, ne l'inclinez pas, et placez régulièrement la pièce au centre du disque, en poussant et en tirant 2 ~ 3 fois (voir figure 6-3). Vérifiez l'effet de polissage ; pour les zones qui n'ont pas été entièrement polies, polissez 1 ~ 2 fois de plus. Aucune marque ne doit être laissée sur la pièce après le polissage, et lorsque les étapes de polissage sont terminées, la vitesse de collecte de la pièce doit être stable et rapide.

Figure 6-2 Meulage du disque

Figure 6-3 Polissage du disque

Un soin particulier doit être apporté à l'affûtage du disque de polissage pour les pièces de joaillerie comportant un bourrelet. Il suffit d'enlever les traces de papier de verre laissées lors de la finition ; pour les ponçages généraux (moins profonds, plus petits), on ne meule pas à travers, ce qui évite que le bord du bourrelet ne devienne trop fin et ne soit cassé ou enlevé par le disque.

Dans la technique du disque de polissage par meulage, le meulage des anneaux est fondamental. Une fois les gestes et la coordination des différents mouvements maîtrisés, les méthodes de ponçage d'autres types de pièces deviendront une seconde nature.

② Polissage

Lorsque vous recevez une nouvelle pièce, la première chose à faire est de l'observer attentivement, de vérifier si les gravures sont claires, s'il n'y a pas de griffes cassées, si les pierres sont solidement serties, si les pierres précieuses sont fissurées, si les bords des pierres précieuses s'effritent et si la pièce elle-même est cassée. Si l'un de ces problèmes est présent, il doit être signalé, enregistré ou remplacé rapidement.

En règle générale, le processus de polissage s'effectue dans l'ordre suivant : polissage des lignes→ polissage du fond→ polissage du cercle intérieur→ polissage avec des brosses à polir→ polissage avec un disque de polissage en feutre de laine→ polissage avec un disque de polissage en feutre de laine jaune→ polissage avec un disque de polissage en feutre de laine blanc→ polissage du fond (polissage du cercle intérieur)→ polissage du disque en tissu (les pièces en or K peuvent être exemptes de polissage avec un disque de polissage en feutre de laine jaune).

- Polissage des lignes. Après avoir obtenu la pièce, vérifier la taille de l'espace au niveau de la zone de polissage, puis déterminer l'épaisseur de la corde. Pendant l'opération, tirez sur chaque zone dans un certain ordre, mais faites attention au temps et à la force ; le temps de polissage ne doit pas être trop long et la force ne doit pas être trop grande pour éviter d'arracher des rainures ou de provoquer des déformations (figure 6-4).

- Polir le fond. Il faut d'abord observer la forme de la zone à balayer, puis déterminer l'outil pour polir le fond. Si la zone est carrée ou ronde, un balai droit doit être installé sur la tête de la meuleuse suspendue pour le polissage ; si la zone est en forme de bande, un balai à poils doit être utilisé. Lorsque vous polissez le fond, tenez compte des bords et des coins pour minimiser les dommages (figure 6-5). Dans les endroits où trois surfaces se rencontrent en angle, il est difficile de polir complètement avec ces deux outils ; en général, une fraise est installée sur la meuleuse suspendue, et la pointe de la fraise est enveloppée d'un coton approprié pour le polissage, en vérifiant constamment jusqu'à ce qu'elle soit complètement polie. Les outils couramment utilisés pour le balayage du fond sont le balai à poils longs et le balai droit à long manche. Avant de les utiliser, il convient de les poncer avec du sable, en veillant à ce que les poils ne s'écartent pas. Pour les trous ou les fosses larges et longs, il convient d'utiliser un nouveau balai à poils longs ou un balai droit à poils longs (longueur des poils 1,2 cm) ; pour les trous ou les fosses petits et courts, il convient d'utiliser un balai à poils longs ou un balai droit à poils longs dont la longueur des poils est inférieure à 0,8 cm.

Figure 6-4 Polissage des lignes

Figure 6-5 Polissage du fond

- Polir le cercle intérieur. Ce processus est spécialement conçu pour les anneaux. Choisissez une tige de noyau adaptée à vos besoins, installez-la sur les meuleuses et vérifiez la machine pour vous assurer que la tige de noyau de l'anneau est stable et ne tremble pas (figure 6-6). Appliquez de la pâte à polir sur la tige de velours, puis utilisez le pouce, l'index et le majeur de la main droite pour saisir fermement l'anneau et le placer sur la tige rotative. Faites tourner l'anneau et déplacez-le rapidement de gauche à droite sur la tige de l'anneau. Pendant le polissage, faites attention à la surface de contact entre la tige du noyau et l'anneau, en maintenant la surface de contact de polissage à environ 1/3 de l'arc de cercle intérieur. Si la surface de contact est trop petite, l'efficacité du travail sera faible ; si la surface de contact est trop grande, il sera très difficile de changer la position de polissage, et la résistance au frottement sera élevée, ce qui rendra difficile le maintien du bijou poli, qui risque de tourner avec la tige de l'anneau. Après avoir tourné et poli la bague pendant un tour complet, retournez-la et faites-la tourner pendant un autre tour, puis retirez-la pour l'inspecter jusqu'à ce qu'elle soit brillante et claire. Pendant cette opération, il est important de maintenir l'intégrité et la clarté de la gravure.

- Polissage avec les brosses à polir. Le polissage à l'aide de brosses à polir permet principalement de polir les surfaces des bijoux incrustés, les bords de la pierre principale et des pierres latérales, ainsi que les interstices des éléments décoratifs. Il peut également polir le dos du bijou. Il existe des brosses longues et des brosses courtes (figure 6-7).

Figure 6-6 Polissage du cercle intérieur

Figure 6-7 Brosse à cheveux pour voiture

Polissage avec de longues brosses de polissage : Installez la longue brosse à polir sur la machine à polir, mettez-la en marche et assurez-vous qu'elle fonctionne sans secousses. Appliquez de la cire verte et utilisez l'index et le pouce de la main gauche (ou droite) pour saisir l'anneau pendant le polissage. Lorsque vous polissez des zones incurvées ou en retrait, changez constamment d'angle pour éviter de polir le même endroit trop longtemps ou d'utiliser un seul angle afin d'éviter que les bords ne s'affaissent, que les dents ne s'aplatissent ou que les pointes ne deviennent tranchantes.

Polissage avec des brosses à poils courts : Comme pour la brosse à polir longue, installez la brosse à poils courts sur la machine à polir, appliquez de la cire verte et utilisez l'index et le pouce de la main gauche (ou droite) pour saisir l'anneau pendant le polissage. Faites attention à la répartition de la force pendant le polissage et polissez sous plusieurs angles et dans plusieurs directions. Pour les pierres serties, maîtrisez l'angle et utilisez une force modérée pour le polissage par impact. En outre, pour les zones comportant trois surfaces angulaires, utilisez une meuleuse suspendue, une fraise et du coton pour polir, en veillant à ce que les bords ne s'effondrent pas et à ce que les dents ne s'aplatissent pas ou ne s'aiguisent pas.

Les brosses couramment utilisées sont principalement des brosses à double rangée, l'une étant plus dure et l'autre plus douce. La brosse dure peut polir l'or K et le platine, et l'efficacité du polissage des pièces est relativement rapide ; la brosse douce ne peut polir que l'or K. La nouvelle brosse à double rangée a une longueur de poils de 1,2 cm et est principalement utilisée pour polir les zones présentant des espaces plus importants, comme les côtés entre les pointes ; la brosse moyenne est une brosse avec une longueur de poils de 0,4 ~ 0,8 cm, qui est la plus efficace ; la brosse courte est une brosse avec une longueur de poils de moins de 0,4 cm, principalement utilisée pour polir les têtes de pointes et les lunettes. En outre, il existe des brosses à âme en fer et des brosses à quatre rangées. La nouvelle brosse à noyau de fer a une longueur de poils d'environ 1,5 cm et est utilisée pour polir les lunettes en forme d'étoile, car l'espacement entre les lunettes en forme d'étoile est relativement court, avec des espaces profonds et étroits, ce qui permet à la brosse à double rangée de détacher facilement les pierres précieuses ; la brosse à quatre rangées est principalement utilisée pour polir les pièces à griffes multiples (à pointes). Avant d'utiliser la brosse pour voiture, il faut l'installer solidement sur la machine à polir afin d'éviter les vibrations. La brosse nouvellement utilisée doit également être poncée avec du sable pour éliminer les poils étalés des deux côtés et concentrer les poils, puis la pointe de la brosse doit être poncée à plat avec du sable pour éviter un polissage inégal.

Lors du polissage à l'aide des brosses de polissage, veillez à appliquer une force appropriée ; une force excessive peut entraîner une déformation du bijou, une perte des griffes, un relâchement des griffes, voire une perte des pierres. En outre, le polissage doit être minutieux pour éviter de laisser des traces de lime ou des rayures.

- Polissage avec le disque de polissage en feutre de laine. Placez la surface de la pièce à polir à un angle parallèle au disque de polissage en feutre de laine, puis approchez le disque de polissage en coton en saisissant la pièce avec votre main droite et en exerçant une légère pression, en déplaçant la pièce de manière à ce que le disque de polissage puisse entrer en contact avec la surface de la pièce (voir figure 6-8). Veillez à maintenir votre main stable pendant le mouvement, sans faire de pause, et assurez-vous que la surface de contact entre le disque de polissage en feutre de laine et la pièce reste parallèle et ne se croise pas, afin d'éviter de déformer la pièce. Avant d'utiliser un nouveau disque de polissage en feutre de laine, il convient de le poncer à plat avec du sable pour éviter les vibrations.

- Polissage à l'aide d'un disque en feutre de laine jaune. Tenez à deux mains la pièce qui a été polie par le disque de ponçage et le disque de polissage en feutre de laine, en la plaçant sous le disque en feutre de laine jaune (voir figure 6-9). Avant d'utiliser un nouveau disque en feutre de laine jaune, il faut le détacher à l'aide d'une presse à cuivre et le poncer à l'aide de sable.

Figure 6-8 Polissage avec un disque de polissage en feutre de laine

Figure 6-9 Polissage avec le disque en feutre de laine jaune

D'une manière générale, pendant l'opération, il faut essayer de maintenir le bijou parallèle au disque de polissage, en le tenant fermement des deux mains et en le déplaçant vers le disque de polissage de haut en bas. Le polissage doit être effectué uniformément en une seule fois afin de s'assurer que tout le bijou est poli, et chaque partie doit être polie en profondeur. Une mauvaise technique de polissage peut facilement entraîner l'éjection du bijou poli des mains sur le disque de polissage tournant à grande vitesse, ce qui peut facilement endommager la surface de la pierre précieuse, déformer le support métallique ou provoquer une cassure. Si le bijou poli est de petite taille (comme les pendentifs ou les boucles d'oreilles), un crochet en fil métallique peut être préparé pour maintenir le bijou pendant le polissage, afin d'éviter les sauts de polissage et une force inégale. Si des sauts se produisent, cela peut être dû au fait que le disque de polissage n'est pas centré, que le disque du drap de polissage n'est pas rond ou à des problèmes liés à la technique de l'opérateur.

- Polissage à l'aide d'un disque en feutre de laine blanche. Après avoir préparé la roue en tissu, démarrez la machine, appliquez une quantité appropriée de cire sur la roue en tissu et saisissez fermement la pièce avec le pouce et l'index de la main gauche (ou droite). La pièce doit être positionnée à un angle d'environ 10° par rapport au point de contact sur la roue en tissu, puis polie uniformément des deux côtés. S'il s'agit d'une petite chaîne, utilisez les deux coins du disque pour le polissage (figure 6-10). Lors du polissage à l'aide de la roue en tissu blanc, faites attention aux angles et aux bords où les surfaces se rejoignent, à la position de la pierre, aux ongles, aux griffes, etc. afin de conserver à la pièce une forme aussi proche que possible de sa forme d'origine. Avant d'utiliser une nouvelle roue en toile blanche, poncez les coins pour les rendre égaux avec du papier de verre, puis utilisez du papier de verre pour lisser la surface de la roue en toile.

- Polir la base (polir le cercle intérieur). Pour la pièce polie avec le disque en tissu, utilisez une ponceuse suspendue avec une brosse en laine ou une brosse droite pour appliquer de la cire en poudre rouge afin de polir la base (figure 6-11). Pour les zones qui ne sont pas polies ou qui ne sont pas bien polies, utilisez une ponceuse suspendue avec une brosse enveloppée de coton et appliquez de la cire de polissage jusqu'à ce qu'elles soient bien polies. Enfin, utilisez une meule suspendue munie d'un disque en tissu pour appliquer de la cire de polissage sur le cercle intérieur, en veillant à ne pas trop forcer pendant le polissage afin d'éviter l'effilochage.

Figure 6 - 10 Polissage avec un disque en feutre de laine blanche

Figure 6 - 11 Polissage de la base

- Polissage de la roue en tissu. Il s'agit du processus final. Après avoir appliqué la roue en tissu, enduisez-la d'une quantité appropriée de cire légère, portez des gants propres et polissez la pièce comme la roue en tissu, en éliminant toute cire flottante et en rendant la pièce brillante tout en évitant les peluches (figure 6-12).

- Autres. Après le meulage ou le sablage de la pièce, vérifiez s'il y a des problèmes de sablage ou de séparation des couleurs. Si c'est le cas, meulez les zones présentant des problèmes de sablage ou de séparation des couleurs avant de procéder au meulage fin. Le platine conduisant rapidement la chaleur, il est possible de porter des couvre-doigts en coton lors du meulage de pièces en platine. Avant de porter les doigtiers en coton, coupez les fils de coton en excès pour éviter qu'ils ne se prennent dans la broche de la rectifieuse, ce qui pourrait provoquer des accidents. En général, les protège-doigts en coton sont aussi longs que le doigt entier, mais il n'est pas nécessaire qu'ils soient aussi longs pour l'utilisation réelle ; les parties excédentaires doivent être pliées vers l'intérieur et portées sur les doigts (figure 6-13). Pendant le meulage, de petites piqûres de sable peuvent apparaître ; à ce moment-là, vous pouvez utiliser un presseur en acier pour les enfoncer et continuer le meulage sans avoir à les réparer. Placez le presseur en acier sur l'auriculaire et appuyez dessus avec le pouce et l'index.

Figure 6-12 Roue de polissage

Illustration 6-13 Comment porter les attelles pour les doigts

Vidéo sur le meulage et le polissage

Tableau 6-3 Organigramme du processus de polissage

| genre / Processus / Étapes | Anneau | Chaînes (bracelets, colliers) | Boucles d'oreilles | Pendentifs | Bracelets | Broches | |||||||||||||||

| Platine | K-Gold | Argent | Cuivre | Platine | K-Gold | Argent | Cuivre | Platine | K-Gold | Argent | Cuivre | Platine | K-Gold | Argent | Cuivre | Platine | K-Gold | Platine | K-Gold | Argent | |

| Polir le fond | ● | ◊ | ● | ◊ | ● | ◊ | ● | ◊ | ● | ◊ | ● | ◊ | |||||||||

| Broyer le cercle intérieur | ● | ● | ● | ● | |||||||||||||||||

| Polissage à l'aide d'un disque de polissage | ● | ● | ◊ | ◊ | ● | ● | ◊ | ◊ | ◊ | ◊ | ● | ◊ | ◊ | ◊ | |||||||

| Polissage avec la brosse à polir | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● |

| Polissage avec la brosse à polir jaune | ● | ◊ | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||

| Polissage avec le disque de polissage blanc | ● | ● | ● | ● | ● | ● | |||||||||||||||

| Polissage de la base | ● | ● | ● | ◊ | ◊ | ◊ | ● | ◊ | ● | ◊ | ● | ◊ | |||||||||

| Polir le cercle intérieur | ● | ● | |||||||||||||||||||

| Polissage | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● |

(4) Exigences de base et précautions pour la qualité des pièces polies

① Exigences de base pour la qualité des pièces polies

- L'aspect. La surface doit être propre et brillante, exempte de cire flottante, sans marques d'arrachement, rayures, marques de papier de verre, ondulations dues à l'eau, arêtes vives, lignes lisses, arêtes affaissées, arêtes concaves ou déformations.

- Le cercle intérieur de l'anneau et les zones de polissage de la ligne et du fond doivent être brillants et propres, exempts de rayures, de taches (marques) de papier de verre et de bords ou surfaces endommagés ; les caractères estampés doivent rester complets et clairs.

- La monture de la pierre doit être exempte de marques de papier de verre (points), de griffes plates (griffes) ou de griffes acérées (griffes), et les arêtes de la pierre ne doivent pas présenter d'affaissement, d'enfoncement, de déformation, de relâchement ou de fragmentation.

② Précautions

Le processus de polissage repose sur l'énergie ; par conséquent, des risques de sécurité peuvent survenir si les procédures prescrites ne sont pas respectées pendant l'opération. Les opérateurs doivent comprendre et respecter les points suivants pour éviter les accidents.

- Dans l'organisation quotidienne de la production, il est courant que deux personnes se partagent une machine à meuler. Par conséquent, lorsque l'on commence à travailler ou que l'on change d'outil de meulage, il est essentiel d'informer l'autre personne avant de redémarrer la machine.

- Lorsque la meuleuse fonctionne, veillez à ne pas toucher l'arbre en rotation et les outils de meulage avec vos mains. Lorsque la rectifieuse à disque n'est pas complètement arrêtée, ne touchez pas la meule, car la rectifieuse à disque tourne très rapidement et le bord du disque est extrêmement tranchant, ce qui présente un risque de coupure de la zone de contact.

- Lors de l'utilisation de la tige à noyau annulaire, il est interdit de porter des gants afin d'éviter que les doigts ne se coincent avec les gants sur la tige à noyau annulaire, ce qui pourrait écraser les doigts et provoquer des blessures accidentelles.

- Lors du nettoyage de la position de la machine, il faut d'abord éteindre la rectifieuse et couper l'alimentation avant de nettoyer le tube de la lampe à l'intérieur de la boîte.

- Lors du polissage des pièces, il faut se concentrer pleinement et ne pas penser à autre chose, surtout pendant les opérations de couture ou de grandes coutures. Un moment d'inattention peut entraîner le phénomène de "glissement de l'outil" (lorsque la main ne tient pas la pièce, ce qui la fait glisser et s'envoler), ce qui peut avoir des conséquences graves telles que le rebut de la pièce, des dommages matériels et des blessures corporelles.

- Lors de l'utilisation d'une meuleuse suspendue, la position avec une encoche sur la tête de la machine doit être orientée vers le haut afin d'éviter tout contact accidentel avec les doigts et toute blessure. Les doigts qui saisissent la pièce doivent porter des protège-doigts pour éviter de se blesser avec l'outil de meulage tournant à grande vitesse. En outre, la force appliquée par les deux mains pendant la coopération doit être modérée et non excessive, sous peine d'endommager l'outil de meulage et de provoquer des accidents.

- Si un accident survient pendant le travail, il faut immédiatement alerter les collègues pour qu'ils arrêtent la machine.

3. Réparation

Après avoir subi trois processus de polissage : le polissage grossier, le polissage moyen et le polissage fin, la pièce de joaillerie peut atteindre une finition de type miroir. Cependant, il arrive qu'en raison d'une rugosité excessive après la finition, la surface du bijou conserve d'importantes marques de lime, des rayures et d'autres traces, qu'il est difficile d'éliminer complètement par le processus de polissage. Des réparations doivent être effectuées ; les rayures et les traces de lime sur le bijou doivent être poncées avec du papier de verre avant d'être polies à nouveau. En outre, au cours du processus de polissage, des trous cachés sous la surface du bijou peuvent parfois être révélés. À ce stade, il est essentiel d'effectuer d'abord des réparations de soudure, et ce n'est qu'après le lissage que l'on peut procéder à un nouveau polissage.

(1) Réparation de petites sablières

Installez la tige de ponçage sur la rectifieuse et utilisez la tige de ponçage pour éliminer les grains de sable sur la pièce (figure 6-14). Lissez la pièce avec du papier de verre, en utilisant du papier de verre 400# pour le platine, puis du papier de verre 1200# ; pour l'or K, du papier de verre 400# suffit (figure 6-15).

Figure 6-14 Sablières de broyage

Figure 6-15 Polissage au papier de verre

(2) Réparation des trous de sable plus importants et de l'écaillage de l'or

Installez les fraises en acier sur la meuleuse suspendue et utilisez les fraises en acier pour polir les trous de sable ou les taches d'écaillage de l'or sur la pièce à usiner. Tremper la pince dans de l'eau contenant de l'acide borique, préchauffer les trous de sable ou les points d'écaillage de l'or sur la pièce à l'aide d'un chalumeau et faire fondre les particules de métal utilisées pour les réparations. Après avoir trempé les pinces dans des billes d'or, appliquez du borax, puis placez les billes d'or sur la zone de réparation de la pièce pour niveler la bosse. Placez la pièce réparée dans un récipient contenant de l'eau d'alun et utilisez un chalumeau pour chauffer l'eau d'alun jusqu'à ébullition afin d'éliminer le borax et les autres impuretés de la pièce. Rincez à l'eau claire et séchez à l'aide d'un sèche-cheveux. Utilisez un bâton de papier de verre pour lisser la zone de réparation, puis polissez-la avec du papier de verre.

(3) Installation ou soudage d'accessoires

Certains bijoux, tels que certains composants de boucles d'oreilles et de broches, peuvent gêner le sertissage et le polissage s'ils sont assemblés pendant le processus de finition. Il est donc nécessaire d'installer ou de souder les accessoires de la pièce après le sertissage ou le polissage, pour en faire un tout, ce qui permet d'améliorer l'efficacité de la production et la qualité du produit.

4. Élimination de la cire par ultrasons

Après le polissage, la surface et les interstices de la pièce sont recouverts de cire de polissage et de divers mélanges. L'élimination de la cire permet de retirer les mélanges de la pièce, ce qui la nettoie.

(1) Principaux outils utilisés

Éliminateur de cire à ultrasons, dispositif de chauffage, flacon pulvérisateur, pot en aluminium, sèche-cheveux, etc.

(2) Points clés du processus opérationnel

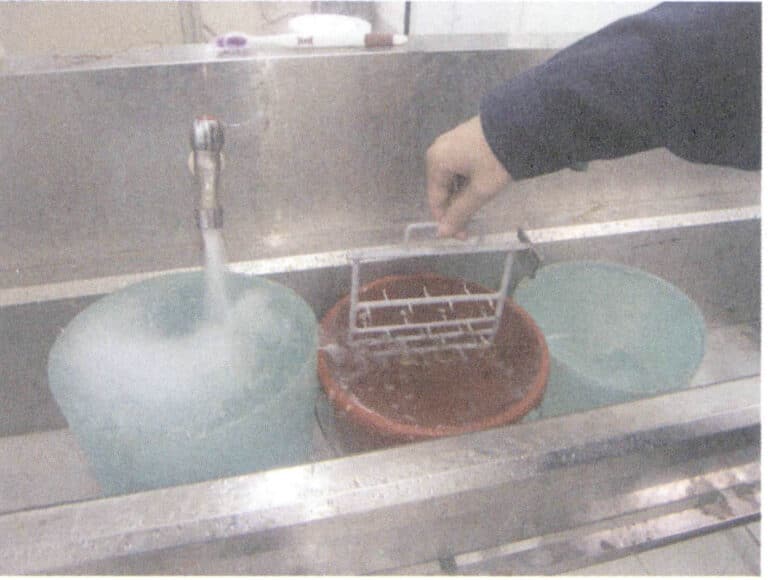

Tout d'abord, vérifiez si la pièce sertie de pierres n'a pas de pierres détachées ou si la pièce en forme de chaîne n'est pas en train de tomber. Ensuite, suspendez la pièce au crochet de décirage ; les pièces non serties peuvent également être placées dans un tamis et introduites dans le nettoyeur à ultrasons pour le décirage (figure 6-16). Après le retrait de la cire, les pièces doivent être rincées plusieurs fois à l'eau claire (figure 6-17), puis séchées à l'aide d'un sèche-cheveux (figure 6-18).

Figure 6-17 Rinçage à l'eau claire

Figure 6-18 Séchage de la pièce

Vidéo sur l'épilation à la cire

Les pièces en platine et les pièces qui ont été polies pour la première fois doivent être bouillies dans un pot en aluminium rempli de solution d'élimination de la cire. Les bagues et autres pièces présentant moins d'interstices doivent être bouillies pendant 5 minutes, et les pièces en forme de chaîne nécessitent environ 10 minutes d'ébullition en raison de leurs nombreux interstices étroits. Placer la pièce dans le nettoyeur à ultrasons pour l'élimination de la cire, régler la température de l'eau d'élimination de la cire à 70 ~ 90℃, et elle peut être retirée après environ 20 min de vibration.

Après le second polissage, la pièce peut être nettoyée directement avec le nettoyeur à ultrasons pour éliminer la cire, avec un temps d'élimination d'environ 10 minutes (ou en fonction de la situation spécifique).

Vidéo sur le ponçage, le polissage et l'élimination des cires

5. Dégraissage électrolytique

Les taches d'huile qui adhèrent à la surface des pièces plaquées peuvent isoler la solution de placage du substrat, ce qui entraîne un mauvais placage. De légères gouttelettes d'huile peuvent se répandre en un film d'huile, isolant de la même manière la couche de placage du substrat, ce qui provoque des bulles, un décollement ou un écaillage de la couche de placage. Pour obtenir une bonne couche de placage, les pièces plaquées doivent subir un dégraissage électrolytique afin de s'assurer que leur surface est propre, ce qui permet une liaison plus forte entre la couche de placage et le substrat.

Le dégraissage électrolytique consiste à faire passer un courant continu dans une solution alcaline, en utilisant la pièce à plaquer comme cathode ou anode. Le gaz hydrogène généré à la cathode ou le gaz oxygène généré à l'anode remue mécaniquement la solution sur la surface de la pièce, ce qui aide à éliminer les taches d'huile de la surface de la pièce et accélère les processus de saponification et d'émulsification. La formulation de la solution de dégraissage électrolytique est fondamentalement similaire à celle du dégraissage chimique, mais le dégraissage électrolytique est beaucoup plus rapide et a un effet de dégraissage nettement plus marqué.

(1) Principaux matériaux

Solution électrolytique alcaline MC200.

(2) Points clés du processus opérationnel

Préparez d'abord la solution électrolytique en mélangeant 60 g de poudre dégraissante MC 200 par litre d'eau pure. Placez la solution électrolytique préparée dans deux récipients en acier inoxydable. L'un est maintenu à température ambiante pour l'électrolyse des pièces séparant les couleurs ; l'autre est chauffé à environ 70℃ pour l'électrolyse des pièces ne séparant pas les couleurs. Régler la tension d'électrolyse à 6 V et le courant à 20 A. L'anode de l'alimentation est connectée à la paroi du conteneur en acier inoxydable, et la cathode de l'alimentation est connectée au crochet métallique suspendant la pièce à usiner. Après avoir placé la pièce dans la solution électrolytique pendant 1 minute, le dégraissage est terminé et la pièce peut être retirée et rincée à l'eau (figure 6-19).

La pièce rincée est immergée dans une solution de 60 g de sels acides solides par litre d'eau pure, retirée immédiatement et rincée à l'eau.

(3) Précaution

Lorsque l'électrolyse est effectuée sur la surface de la pièce, surveillez toujours l'ampèremètre. Si le courant devient trop élevé, coupez immédiatement l'alimentation électrique et vérifiez qu'il n'y a pas de court-circuit.

6. Application du vernis à ongles

Dans la production de bijoux, il arrive que les pièces nécessitent une galvanoplastie de séparation des couleurs, c'est-à-dire l'application de deux ou plusieurs traitements de coloration à différentes parties d'un même bijou pour obtenir un effet artisanal multicolore. Pour atteindre l'objectif de la galvanoplastie de séparation des couleurs, il faut appliquer du vernis à ongles.

Verser le vernis à ongles dans un gobelet en verre et le diluer avec une quantité appropriée de diluant pour laque. Utilisez un petit fil métallique pour lier les parties non électrodéposées de la pièce, serrez la pièce avec une pince en bois et utilisez un pinceau fin pour appliquer le vernis à ongles sur les zones non électrodéposées de la pièce (figure 6-20), en veillant à ce que le vernis à ongles couvre uniformément les parties non électrodéposées de la pièce. Suspendre la pièce avec le vernis à ongles appliqué sur une grille métallique pour qu'elle sèche, avec un temps de séchage de 15 ~ 20 min.

Le vernis à ongles sur la pièce doit sécher naturellement et ne peut pas être séché avec un sèche-cheveux.

Vidéo sur l'application du vernis à ongles

Copywrite @ Sobling.Jewelry - Fabricant de bijoux sur mesure, usine de bijoux OEM et ODM

7. Nettoyage des surfaces

Le nettoyage des surfaces est un élément indispensable du processus de galvanoplastie. La qualité du nettoyage a un impact significatif sur la stabilité du processus de galvanisation et sur les indicateurs de qualité des produits galvanisés, tels que l'apparence et la résistance à la corrosion. Cet impact provient de plusieurs aspects : premièrement, si la pièce n'est pas nettoyée correctement après le dégraissage, la solution de dégraissage résiduelle peut contaminer la solution de galvanoplastie ; deuxièmement, les impuretés contenues dans l'eau elle-même peuvent contaminer la solution de galvanoplastie ; troisièmement, lorsque plusieurs types de placage sont appliqués au même produit ou lorsqu'un placage de séparation des couleurs est effectué, un nettoyage inadéquat peut entraîner une contamination croisée de la solution de galvanoplastie. Lorsque la surface du bijou n'est pas nettoyée correctement, cela peut facilement entraîner des problèmes tels qu'une mauvaise adhérence du placage, une épaisseur inégale, une faible brillance, une faible résistance à la corrosion et une susceptibilité à la rouille.

Actuellement, le nettoyage des bijoux implique principalement le nettoyage à l'eau, qui consiste à utiliser de l'eau pour éliminer le liquide adhérant à la surface de la pièce. Il existe grosso modo des types de nettoyage à courant continu à une étape, de nettoyage à courant continu parallèle à plusieurs étapes, de nettoyage à contre-courant continu à plusieurs étapes, de nettoyage à contre-courant intermittent et de nettoyage à la vapeur.

(1) Nettoyage DC à un étage

Le nettoyage à courant continu en une étape place la pièce sous le robinet et utilise l'eau pour la rincer directement (figure 6-21). De cette manière, la plupart des opérateurs utilisent de l'eau en continu, pensant que plus il y a d'eau, meilleur est l'effet de nettoyage, et ils ouvrent le robinet au maximum, pensant que la pièce sera propre. Cette méthode de nettoyage est généralement utilisée et gaspille beaucoup d'eau propre. Elle rejette également une grande quantité d'eaux usées, polluant l'environnement et augmentant la charge du traitement des eaux usées de la galvanoplastie. Le processus de galvanoplastie nettoie les problèmes de qualité de placage non nettoyés, souvent avec une quantité d'eau insuffisante. Le changement de la méthode de nettoyage garantit donc la qualité du nettoyage des pièces plaquées et réduit considérablement la consommation d'eau et les coûts de gestion des eaux usées.

(2) Nettoyage à courant continu parallèle à plusieurs niveaux

Le nettoyage à courant continu parallèle à plusieurs étapes est formé par la combinaison de plusieurs étapes de cuves de nettoyage à courant continu en parallèle, avec des concentrations de liquide différentes dans chaque cuve de nettoyage mais un débit d'eau égal. En partant du principe que la qualité de nettoyage est la même, l'augmentation du nombre d'étapes de nettoyage permet de réduire l'apport d'eau de nettoyage. Lorsque le nombre d'étapes de nettoyage est supérieur à 3, la diminution du débit d'alimentation en eau est très faible à mesure que le nombre d'étapes augmente. Par conséquent, dans les opérations de production réelles, il n'est pas rentable d'augmenter excessivement le nombre d'étapes de nettoyage en raison de la diminution progressive de la concentration de rinçage, et plus il y a d'étapes, plus l'intensité du travail est importante. En général, trois étapes sont plus appropriées.

(3) Nettoyage continu à contre-courant en plusieurs étapes

Le nettoyage continu à contre-courant en plusieurs étapes comprend plusieurs cuves de nettoyage connectées en série, avec une entrée d'eau continue dans la dernière cuve de nettoyage et une sortie d'eau continue de la première cuve de nettoyage. Le sens d'écoulement de l'eau est opposé au sens de nettoyage des objets plaqués, et les concentrations de liquide dans chaque cuve de nettoyage sont différentes (figure 6-22). Au fur et à mesure que les objets plaqués deviennent plus propres, la concentration du liquide dans le réservoir de nettoyage augmente également. Dans le cas d'un même nombre de cuves de nettoyage, l'approvisionnement en eau pour un nettoyage continu à contre-courant ne représente qu'une fraction de celui d'un nettoyage à courant continu parallèle à plusieurs étapes, comparable à la concentration de l'eau déchargée de la première cuve de nettoyage.

(4) Nettoyage intermittent à contre-courant

Le nettoyage intermittent à contre-courant diffère du nettoyage continu à contre-courant ; dans cette méthode de nettoyage, le réservoir de nettoyage final n'est pas alimenté en eau de manière continue, mais de manière intermittente. Lorsque le réservoir de nettoyage final atteint la concentration contrôlée, tout ou partie de celui-ci récupère la solution de nettoyage de la première étape. En revanche, les autres étapes changent l'eau dans la direction opposée au mouvement de la pièce, et le réservoir final est complété par de l'eau fraîche. Si l'on prend l'exemple du nettoyage en trois étapes, l'approvisionnement en eau pour le nettoyage intermittent à contre-courant représente environ 55% de celui du nettoyage continu à contre-courant, et la concentration dans le premier réservoir est également plus élevée que la première.

(5) Nettoyage à la vapeur

Le nettoyage à la vapeur est une méthode qui utilise de la vapeur saturée à haute température et à haute pression générée par un nettoyeur à vapeur pour nettoyer la surface des pièces des taches d'huile et des contaminants, en les vaporisant et en les évaporant (figure 6-23). Il peut également nettoyer tous les petits espaces et trous, en décapant et en éliminant les taches d'huile et les résidus, ce qui permet d'atteindre un haut niveau d'efficacité, d'économie d'eau, de propreté, de sécheresse et de réduire les coûts. Le nettoyage à la vapeur est un moyen très efficace de nettoyer les fissures des bijoux et est généralement utilisé après le nettoyage à l'eau.

8. Gravure légère

Vidéo sur le prétraitement du placage

Section II Placage électrolytique

1. Introduction à la technologie de la galvanoplastie

(1) Principe de base de la galvanoplastie

L'électrodéposition est l'utilisation de méthodes électrochimiques, la formation de dépôts de métal et d'alliage sur la surface des pièces plaquées du processus, le processus d'ions métalliques dans la solution de liaison sous l'action du champ électrique externe par la réaction de l'électrode réduite aux atomes de métal, et la cathode sur le processus de dépôt de métal. L'électrodéposition sur la surface du revêtement de métal ou d'alliage formé par la composition chimique et la structure organisationnelle différentes du matériau de base modifie non seulement l'apparence des pièces plaquées, mais permet également à la surface des pièces plaquées d'obtenir les propriétés physicochimiques ou mécaniques requises, afin d'atteindre l'objectif de la modification de la surface.

(2) Exigences de qualité de base pour le placage des bijoux

- Le placage et le matériau de base combinent une solide et bonne adhérence. Il doit y avoir une bonne adhérence et une certaine combinaison de résistance pour le placage et le substrat.

- La couche de placage est brillante et complète, la cristallisation est méticuleuse et étroite, la porosité est faible et peut bloquer efficacement la corrosion du milieu extérieur.

- Les normes applicables doivent déterminer l'épaisseur du placage et la répartition du placage doit être uniforme.

Dans l'industrie de la bijouterie, les espèces courantes de placage décoratif de surface sont le placage d'or pur, le placage d'or K, le placage d'argent, le placage de rhodium, etc., selon les caractéristiques du produit, il est parfois nécessaire d'utiliser le nickelage ou le cuivrage comme couche de placage inférieure.

2. Nickelage brillant

Le nickel brillant est un type de revêtement couramment utilisé dans la galvanoplastie des bijoux. Il est basé sur le nickel watt et permet d'obtenir un revêtement de nickel brillant et lisse par l'ajout d'additifs.

(1) Principe du nickelage brillant

Cathode : Ni2+ + 2e = Ni

Réactions secondaires cathodiques : 2H+ + e = H2

Anode (en utilisant une anode soluble) : Ni - 2e = Ni2+

Réaction à l'anode : 2H2O - 4e = 4H+ + O2

(2) Procédé de nickelage brillant

Pour un exemple de procédé de nickelage brillant, voir le tableau 6-4.

Tableau 6-4 Processus de nickelage brillant

| Composition et conditions de traitement de la solution de placage | Processus 1 | Processus 2 |

|---|---|---|

| Sulfate de nickel (NiSO4-7H2O) (g/L) | 250〜300 | 250〜320 |

| Chlorure de nickel (NiCl2 - 6H2O)(g/L) | 40〜60 | 50〜60 |

| Acide borique (H3BO3) (g/L) | 40 〜50 | 40 〜50 |

| Saccharine (C6H5COSO2NH) (g/L) | 0.5〜1 | |

| 1,4一Butynediol(C4H6O2) (g/L) | 0.3〜0.5 | |

| Sulfate de sodium et de dodécyle (C12H25SO4Na) (g/L) | 0.05〜0.2 | |

| Additifs(mL/L) | Montant approprié | |

| Valeur du pH | 3.8〜4.4 | 3.8〜4.5 |

| Température (℃) | 50〜55 | 50〜65 |

| Densité de courant cathodique (A/dm)2) | 2〜5 | 1〜10 |

(3) Composition de la solution de placage et conditions du processus

① Nickel. La source d'ions nickel peut être le sulfate de nickel, le chlorure, le sulfamate, etc. L'ion nickel est le composant principal de la solution de placage qui contient généralement 52 ~ 70 g/L. Une concentration élevée en ions nickel augmente la densité du courant et améliore la vitesse de dépôt. Cependant, si la concentration est trop élevée, la capacité de dispersion de la solution de placage est réduite, ce qui entraîne une zone à faible courant sans placage. Si la concentration en ions nickel est trop faible, la vitesse de dépôt sera réduite et, dans les cas les plus graves, la zone à courant élevé sera brûlée.

② Agent tampon. L'acide borique est le meilleur agent tampon dans les solutions de nickelage ; il peut également améliorer la polarisation cathodique, la conductivité de la solution et les propriétés mécaniques du revêtement.

③ Agent mouillant. Au cours du processus de galvanoplastie, de l'hydrogène est libéré à la cathode. L'agent mouillant peut réduire la tension superficielle de la solution de placage, augmentant ainsi l'effet mouillant sur la surface des pièces placées. Les bulles d'hydrogène générées pendant le processus de galvanoplastie ne peuvent donc pas rester à la surface de la cathode, ce qui empêche la formation de piqûres et de taches. L'agent mouillant est composé de surfactants, qui peuvent être classés en agents mouillants à haute teneur en mousse et en agents mouillants à faible teneur en mousse. Les agents mouillants à forte teneur en mousse comprennent le dodécylsulfate de sodium, tandis que les agents mouillants à faible teneur en mousse comprennent le sulfate de diéthylhexyle.

④ Agent éclaircissant. Il s'agit d'agents d'éclaircissement primaires, d'agents d'éclaircissement secondaires et d'agents d'éclaircissement auxiliaires. La principale fonction des agents de blanchiment primaires est d'affiner la taille des grains et de réduire la sensibilité de la solution de placage aux impuretés métalliques. La saccharine est un agent de blanchiment primaire typique. Le rôle des agents de blanchiment secondaires est de donner à la couche plaquée une brillance notable. Cependant, ils introduisent également des contraintes et de la fragilité dans la couche plaquée et augmentent la sensibilité aux impuretés, c'est pourquoi leur dosage doit être strictement contrôlé. Lorsqu'ils sont utilisés en conjonction avec des agents de blanchiment primaires, ils peuvent produire une couche plaquée entièrement brillante. Le 1,4-butynediol est un agent de blanchiment secondaire typique. Les agents de blanchiment auxiliaires jouent un rôle de soutien dans l'amélioration de la brillance de la couche plaquée. Ils permettent d'améliorer la capacité de couverture de la couche plaquée et de réduire la sensibilité de la solution de placage aux impuretés métalliques.

(4) Facteurs affectant les conditions du processus

① Valeur du pH. Il a un impact significatif sur le dépôt de nickel et les propriétés mécaniques de la couche plaquée. Lorsque la valeur du pH augmente, l'efficacité du courant cathodique s'améliore et la capacité de dispersion de la solution de placage est bonne. Toutefois, si la valeur du pH est trop élevée, elle peut entraîner le dépôt de sels de nickel basiques près de la cathode, ce qui provoque des inclusions dans la couche plaquée et entraîne une rugosité, des bavures et une fragilité. Inversement, si la valeur du pH est trop faible, l'efficacité du courant cathodique diminue, ce qui entraîne des trous d'épingle et des zones sans placage dans les zones à faible courant, qui doivent être strictement contrôlées.

② Température. L'augmentation de la température peut réduire la tension du revêtement, augmenter la vitesse de migration des ions dans la solution de placage et améliorer la conductivité de la solution de placage, améliorant ainsi la capacité de dispersion de la solution de placage et élargissant la gamme de densité de courant.

③ Densité de courant. Elle est liée à la composition de la solution de placage, à la valeur du pH, à la température de travail et au type d'additifs. En fonctionnement normal, l'efficacité du courant s'améliore également à mesure que la densité du courant augmente.

④ Remuer. Il peut empêcher la polarisation de la concentration, stabiliser la vitesse de dépôt de la solution de placage et permettre l'utilisation de densités de courant plus élevées. L'agitation de l'air, le mouvement de la cathode ou la filtration continue peuvent être utilisés.

⑤ Filtration. Le filtre peut être de type cartouche ou de type sac, avec un taux de filtration de 2~8 fois/h et une précision de filtration de 5~10μm.

⑥ Anode. Une plaque ou une boule de nickel est utilisée comme anode soluble, dont la composition matérielle et la structure sont soumises à des exigences strictes.

3. Placage d'or et ses alliages

L'or est d'un jaune brillant et éclatant et présente une grande stabilité chimique. Il n'est pas corrodé par l'acide chlorhydrique, l'acide sulfurique, l'acide nitrique, l'acide fluorhydrique ou les alcalis, et est largement utilisé dans l'industrie de la bijouterie.

Le placage d'or peut être divisé en placage d'or pur et placage d'or K en fonction de la pureté de l'or pur, la teneur en or de l'or pur étant de 99,9% ou plus, l'or K étant généralement utilisé 22K, 18K, 14 K, etc. En fonction de l'épaisseur du placage, on distingue le placage d'or fin et le placage d'or épais. La couche d'or mince d'une épaisseur de 0,5μm ou moins peut être déposée directement sur le substrat métallique. Le placage d'or épais est généralement réalisé avec du nickel comme couche de base, et sa brillance ainsi que l'égalisation de la situation pour améliorer la brillance de la couche de placage d'or jouent un rôle évident.

Pendant assez longtemps, le traitement de l'or a principalement utilisé des solutions de traitement à base de cyanure ; avec l'amélioration des exigences en matière de protection de l'environnement depuis les années 1960, l'émergence du traitement acide de l'or pur, du traitement acide de l'or dur, du traitement neutre de l'or et du traitement de l'or sans cyanure. Les solutions de placage d'or peuvent être divisées en cyanure alcalin, micro-cyanure acide, micro-cyanure neutre et non cyanure.

(1) Placage d'or au cyanure

① Principe de la dorure au cyanure

Dans la solution de cyanure d'or, le sel principal est le cyanure d'or de potassium. [KAu(CN)4]en solution, contenant un ion complexe de cyanure Au(CN)2+ dans la décharge cathodique, générant ainsi une couche d'or.

Réaction cathodique :[Au(CN)2]–+e = Au+ 2CN–

Réaction latérale à la cathode : 2H++2e = H2

Réaction anodique (avec anode soluble) : Au+2CN– - e = [Au(CN)]2–

Avec anode insoluble : 2H2O - 4e=4H+ + O2

② Procédé d'orpaillage au cyanure

Procédé typique d'orpaillage au cyanure, voir tableau 6-5.

Tableau 6-5 Exemple de procédé de dorure au chlorure

| Composition de la solution de placage et conditions du procédé | Processus 1 | Processus 2 | Processus 3 |

|---|---|---|---|

| Cyanure d'or potassique(g/L) | 3.5 | 5〜16 | 2 |

| Cyanure de potassium(g/L) | 18 | 30 | 8 |

| Hydrogénophosphate disodique (g/L) | 16 | ||

| Hydrogénophosphate dipotassique (g/L) | 30 | ||

| Carbonate de potassium(g/L) | 30 | ||

| Thiosulfate de sodium (g/L) | 20 | ||

| Valeur du pH | 10〜11 | 12 | 12 |

| Température (℃) | 50〜60 | 60〜65 | 60〜70 |

| Densité de courant cathodique (A/dm)2) | 1〜3 | 0.1〜0.5 | 0.3〜0.5 |

③ Le rôle des composants de la solution de placage

- Cyanure d'or potassique. Le cyanure d'or potassique est le sel principal de la solution de placage, la source d'or dans la couche de placage. La couche de placage sera rouge et rugueuse si la teneur en or est trop faible. La qualité du cyanure d'or et de potassium est très importante et doit être soigneusement sélectionnée. Le cyanure d'or potassique doit être dissous dans de l'eau désionisée avant d'être ajouté à la solution de placage.

- Cyanure de potassium (cyanure de sodium). Le cyanure de potassium (cyanure de sodium) est un agent complexant qui peut rendre la solution de placage stable et le processus d'électrode normal. Si la teneur est trop faible, la solution de placage sera instable, la couche de placage sera rugueuse et la couleur sera mauvaise.

- Phosphate. Le phosphate est un tampon qui stabilise la solution de placage et améliore l'éclat de la couche plaquée.

- Carbonate. Le carbonate, un sel conducteur, peut améliorer la conductivité de la solution de placage et la capacité de dispersion de la solution de placage.

④ Utilisation et entretien de la solution de placage

- La concentration d'or contrôle la vitesse de dépôt ainsi que la couleur et la luminosité du revêtement. La plaque d'or pur 99,99% peut être utilisée comme anode, et la maille de platine et de titane peut également être utilisée comme anode d'or insoluble, en fonction de l'analyse du réapprovisionnement en sels d'or en temps voulu.

- La valeur du pH peut être ajustée à l'aide de KOH et de H3PO4.

- La solution de dorure cyanurée permet l'utilisation d'une densité de courant cathodique, qui est faible lorsque la couche de placage apparaît rouge foncé ; il convient de réduire la densité de courant cathodique Shen ou d'augmenter la température de la solution afin d'éviter la précipitation d'autres métaux.

- La solution de placage au cyanure doit être exempte de cuivre, d'argent, d'arsenic, de plomb et d'autres impuretés afin d'éviter que la teneur en impuretés ne soit trop élevée et n'affecte l'aspect et la structure du revêtement.

⑤ Problèmes courants liés à l'orpaillage au cyanure

La production d'or par cyanuration rencontrera souvent divers problèmes, des problèmes courants, des causes possibles et des solutions, voir le tableau 6-6.

Tableau 6-6 Problèmes courants liés à l'orpaillage au cyanure

| Problèmes de placage | Causes possibles | Solutions |

|---|---|---|

| Placage brut | ①high gold content ; ②high cathode current density ; ③high temperature ; ④high carbonate content | ① ajouter du cyanure de potassium ; ② réduire la densité du courant cathodique ; ③ abaisser la température ; ④ éliminer le carbonate avec Ba(CN).2 |

| Reddening of plating | ① la teneur en or est trop élevée ; ② la température est trop élevée ; ③ la densité du courant cathodique est trop faible ; ④ la teneur en impuretés de cuivre est élevée ; ⑤ la valeur du pH est trop élevée. | ①Ajouter du cyanure de potassium ; ②Réduire la température ; ③Augmenter la densité du courant cathodique ; ④Récupérer l'or et remplacer la solution de placage (ou l'utiliser pour le placage d'une pièce en micro-or rouge) ; ⑤Ajuster le pH avec une solution d'ajustement de l'acide. |

| Perte de couleur | ① la teneur en or est trop faible ; ② la densité du courant cathodique est trop faible ; ③ la valeur du pH est trop faible. | ①Ajouter du cyanure d'or potassique ; ②Augmenter la densité du courant cathodique ; ③Augmenter avec du KOH. |

| Couleur brunâtre | ① le taux de cyanure de potassium est trop bas ; ② le sodium est présent dans la solution | ①Ajouter du cyanure de potassium ; ②Récupérer l'or, remplacer la solution de placage. |

| Couleur verdâtre | ①argent en solution | ①Récupération de l'or, remplacement de la solution de placage ; ②Placage d'une pièce plaquée en micro-vert |

| Placage sombre (brumeux) | ① densité de courant trop élevée ; ② compléments insuffisants | ①Adapter la densité de courant ; ②Ajouter des additifs. |

(2) Placage d'or à faible teneur en cyanure ou micro-cyanure

La solution de placage d'or micro-cyanure, en plus du cyanure d'or de potassium, ne contient pas de cyanure libre ; la valeur pH est de 6 ~ 7 ; la solution de placage contient de l'acide carboxylique organique, du phosphate et des sels de métaux alcalins, mais peut également être ajoutée à l'agent de blanchiment ou à la gélatine, à l'acide sulfurique, à l'hydrazine, aux amines alkylées et à d'autres substances organiques, ce qui permet d'obtenir une couche de placage d'or dense et brillante.

La solution de dorure au micro-cyanure, en fonction de la valeur du pH, peut être divisée en solution de dorure neutre et en solution de dorure acide.

① Placage d'or neutre au micro-cyanure

Le pH de la solution neutre de micro cyanure est de 6~7, et la couche plaquée est jaune citron. Les éléments d'alliage Ni, Cu, Cd, etc. peuvent être plaqués avec un alliage d'or. L'or fin et épais peut être plaqué en ajustant la concentration d'or et la composition de la lessive. Pour le processus de placage d'or au micro-cyanure neutre, voir le tableau 6-7.

Tableau 6-7 Exemple de procédé d'orpaillage au micro-cyanure neutre

| Composition de la solution de placage et conditions du procédé | Processus 1 | Processus 2 | Processus 3 |

|---|---|---|---|

| Or (sous forme de chlorure d'or potassique)(g/L) | 20 | 6〜8 | |

| Cyanure de potassium de l'or(g/L) | 12 | ||

| Hydrogénophosphate disodique(g/L) | 82 | 42 | 25 〜35 |

| Dihydrogénophosphate de potassium(g/L) | 70 | 10 | |

| Valeur du pH | 6〜6.5 | 6.5 〜10.5 | 6.5 〜7.5 |

| Température(℃) | 60 | 60〜70 | 40〜50 |

| Densité de courant cathodique (A/dm)2) | 0.1〜 0.3 | 0.1〜0.6 | 0.2 〜0.4 |

② Placage d'or au micro-cyanure acide

Le placage d'or au micro-cyanure acide a une couleur jaune brillante, uniforme et détaillée, avec du rouge et d'autres caractéristiques.

- Processus de placage. Pour plusieurs types de procédés de dorure acide au micro-cyanure, voir le tableau 6-8.

Tableau 6-8 Plusieurs procédés d'électrodéposition de l'or par microcyanure acide

| Composition et conditions de traitement de la solution de placage | Processus 1 | Processus 2 | Processus 3 | Processus 4 |

|---|---|---|---|---|

| Cyanure d'or potassique(g/L) | 12 〜14 | 8〜20 | 30 | 10 |

| Acide citrique (g/L) | 16〜48 | 18〜20 | ||

| Citrate d'ammonium (g/L) | 100 | |||

| Citrate de potassium (g/L) | 30〜40 | 100 〜140 | 28 〜30 | |

| Tartrate de potassium et d'antimoine (g/L) | 0.8 〜1.5 | 0.05 〜0.3 | ||

| EDTA (mL/L) | 2〜4 | |||

| Valeur du pH | 4.8 〜5.1 | 3〜4.5 | 5.2〜6.0 | 5.2 〜5.8 |

| Température(℃) | 50 〜60 | 12 〜35 | 60 〜65 | 30 〜40 |

| Densité de courant cathodique (A/dm)2) | 0.1〜 0.3 | 0.5〜1 | 0.3 〜0.5 | 0.2 〜0.5 |

- Le rôle de chaque composant de la solution de placage.

Cyanure d'or potassique : En tant que sel principal de la solution de placage, la teneur est suffisante pour produire une couche de placage d'or brillante, cristalline et détaillée. Si la teneur est insuffisante, la plage de densité de courant est étroite et la couche de placage est rouge, rugueuse et présente une grande porosité.

Citrate : Il a des effets de complexation, de liaison et de tampon. Si la concentration est trop élevée, l'efficacité du courant diminue et la solution de placage est facile à vieillir ; si la concentration est trop faible, la solution de placage a une mauvaise capacité de dispersion.

Phosphate : Le tampon peut améliorer la stabilité de la solution de placage et l'éclat de la couche de placage.

- Conditions de travail de la solution de placage sur l'apparence et la performance de l'impact.

Température : L'augmentation de la température peut accroître la limite de la densité de courant et améliorer la vitesse de dépôt ; la teneur en or de la couche de placage augmente, la teneur en alliage diminue, la contrainte interne de la couche de placage est réduite et la dureté est réduite. Cependant, si la température est trop élevée, la couleur de la couche plaquée n'est pas uniforme et la couche plaquée est facilement rouge et rugueuse ; si la température est trop basse, la couche plaquée n'est pas brillante.

Densité actuelle : Avec l'augmentation de la densité de courant, la teneur en or de la couche plaquée diminue, la teneur en alliage diminue, la contrainte interne de la couche plaquée augmente et la dureté augmente. Une densité de courant trop élevée entraîne un placage rugueux, une porosité élevée et la co-déposition de métaux impurs ; une densité de courant trop faible, la couche de placage n'est pas brillante et l'efficacité du courant est faible.

Remuer et filtrer : Il permet d'éliminer la polarisation de la concentration, d'assurer le nettoyage de la solution de placage et d'améliorer la vitesse de dépôt et la qualité du revêtement.

(3) Placage d'or sans cyanure

Depuis les années 1960, dans le domaine de l'électrodéposition de l'or sans cyanure, il existe des solutions de sulfite, de thiosulfate, d'halogénure, de thiomalate et d'autres solutions d'électrodéposition, mais la plus étudiée et la plus largement utilisée est la solution de sulfite. [Au(SO3)2]– pour la solution de placage de sulfite à anions complexes.

La solution de placage au sulfite se caractérise par son respect de l'environnement : la solution de placage a une bonne capacité de dispersion et de couverture, la couche de placage a un bon nivellement et une bonne ductilité (élongation jusqu'à 70% ~ 90%), jusqu'à un lustre miroir, une grande pureté de placage : dépôt rapide, moins de porosité : placage et nickel, cuivre, argent et autres métaux, la combinaison est bonne. Cependant, la stabilité de la solution de placage d'or au sulfite est médiocre, ce qui facilite la précipitation de l'or, la détérioration de la qualité du placage et même la mise au rebut de l'ensemble de la solution de placage.

① Principe de la dorure au sulfite

Réaction de la cathode : [Au(SO3)2]3–+ e = Au + 2SO32-

Réaction latérale à la cathode : 2H+ + 2e = H2

Réaction anodique : 2H2O - 4e = 4H++ O2

② Procédé de dorure au sulfite

Plusieurs types de procédés de dorure au sulfite, voir tableau 6-9.

Tableau 6-9 Plusieurs types de procédés de dorure au sulfite

| Composition et conditions de traitement de la solution de placage | Processus 1 | Processus 2 | Processus 3 |

|---|---|---|---|

| Or (sous forme d'AuCl3) (g/L) | 5〜25 | 8〜12 | |

| Or (sous forme de NaAu[SO3]2) (g/L) | 10〜25 | ||

| Or (sous forme de NH4 Au[SO3 ]2 ) (g/L) | 30 〜80 | ||

| Sulfite d'ammonium (g/L) | 200〜300 | ||

| Citrate de potassium (g/L) | 100〜150 | ||

| Sulfite de sodium (g/L) | 80 〜 140 | ||

| HEDP (mL/L) | 25 〜65 | ||

| ATMP (mL/L) | 60 〜90 | ||

| pH | 8.5 〜9.5 | 10 〜13 | 7.7 〜8.3 |

| Température (℃) | 45 〜65 | 25 〜40 | 60〜70 |

| Densité de courant cathodique (A/dm)2) | 0.1 〜0.8 | 0.1 〜0.4 | 0.1 〜0.8 |

③ Points clés de l'utilisation des solutions de placage

- Les principaux sels AuCl3 et le bisulfite d'or rhodié (potassium, ammonium). Une faible concentration d'or entraînera un faible taux de dépôt, en maintenant généralement une concentration d'or de 10g/L. L'or peut être complété en ajoutant directement du bisulfite d'or de sodium dissous (potassium, sodium, ammonium) dans de l'eau ( pH=9 ), mais le bisulfite d'or d'ammonium (potassium) est hygroscopique et doit être stocké avec précaution pour éviter toute détérioration.

- Le bisulfite de sodium (potassium, ammonium) est un agent complexant. Les ions bisulfite libres sont oxydés en ions sulfate lorsqu'ils sont exposés à l'air, c'est pourquoi ils doivent être renouvelés fréquemment. Si la concentration en bisulfite est trop faible, la couche de placage sera rugueuse et sombre ; si la concentration en bisulfite est trop élevée, l'efficacité du courant diminuera et de l'hydrogène sera facilement libéré à la cathode.

- Une augmentation de la température est bénéfique pour élargir la gamme de densité de courant et augmenter la vitesse de dépôt. Si la température est trop élevée, la stabilité de la solution de placage diminue. En cas de surchauffe du bisulfite, celui-ci se décompose pour produire du S2- et génèrent de l'or sulfuré noir (Au2S3) précipitent avec Au+.

2SO32- → SO42- + O2 + S2-

2Au3+ 十 3S2- → Au2S3

Il est préférable de chauffer la solution de placage à l'aide d'un bain d'eau pour le chauffage indirect afin d'éviter une surchauffe locale qui pourrait entraîner une turbidité de la solution.

- Lors du placage de l'or avec du sulfite, la valeur du pH a un impact significatif sur la stabilité de la solution de placage, et des efforts doivent être faits pour maintenir un pH stable pendant la production. Si la valeur du pH tombe en dessous d'un certain niveau, Au(SO3)32- se décomposera, produisant de l'Au, et SO42-La solution devient alors trouble. À ce stade, l'ammoniaque ou l'hydroxyde de potassium peuvent être utilisés pour l'ajustement. Lorsque la valeur du pH est trop élevée, le placage peut apparaître brun foncé et il convient d'ajouter immédiatement de l'acide citrique pour l'ajuster. Le citrate de potassium agit comme un agent complexant et un tampon, stabilisant le pH de la solution de placage et améliorant la force de liaison entre la sous-couche de nickel et l'or.

(4) Placage électrolytique des alliages d'or

L'ajout de différents éléments d'alliage dans la solution de dorure permet de produire des alliages d'or de différentes teintes. Par exemple, l'ajout de Ni permet d'obtenir une couleur or blanc, l'ajout de Cu ou de Cd permet d'obtenir une couleur or rose, et l'ajout d'Ag permet d'obtenir une couche d'or vert clair. En contrôlant la concentration des éléments d'alliage dans la solution de placage et les conditions de travail, il est possible d'obtenir presque toutes les teintes de placage d'or.

Les alliages d'or courants sont Au-Co, Au-Ni, Au-Ag, Au-Cu, Au-Cu-Cd, etc., la solution de placage cyanurée étant la plus utilisée, parmi lesquels Au-Ag (16K), Au-Cu-Cd (18K) sont plus largement utilisés. Pour plusieurs types de solutions de placage au cyanure d'alliages d'or, voir le tableau 6-10.

Tableau 6-10 Exemple de procédé de placage d'alliage d'or

| Composition et conditions de traitement de la solution de placage | Processus 1 | Processus 2 | Processus 3 |

|---|---|---|---|

| Cyanure d'or potassique(g/L) | 2 | 3 | 2 |

| Cyanure de potassium(g/L) | 8 | 8 | 4 |

| Hydrogénophosphate disodique (g/L) | 16 | 16 | 16 |

| Cyanure de potassium et de nickel (g/L) | 1.3 | 1 | |

| Cyanure de potassium et de cuivre (g/L) | 0.5 | 3.5 | |

| Cyanure d'argent potassique (g/L) | 0.5 | 0.5 | |

| Température (℃) | 60 | 60 | 66 |

| Densité de courant cathodique (A/dm)2) | 0.3 | 0.1 | 0.3 〜0.5 |

4. Placage d'argent

Depuis le premier brevet d'argenture en 1840 jusqu'à aujourd'hui, l'argenture au cyanure a plus de 170 ans d'histoire. Le produit de jonction de la couche d'argenture cyanurée détaille la capacité de dispersion de la solution d'argenture, la stabilité de l'argenture et la facilité d'entretien et d'exploitation. Cependant, le cyanure est hautement toxique et ne favorise pas la protection de l'environnement et la santé des opérateurs.

L'argenture sans cyanure fait l'objet de recherches depuis les années 70, l'émergence de procédés d'argenture sans cyanure, et a été utilisée dans un petit nombre de productions, telles que l'argenture NS, l'argenture à l'acide nicotinique, l'argenture à l'acide imidazole-sulfosalicylique, l'argenture au thiosulfate, l'argenture au thionate, l'argenture au thiocyanate et ainsi de suite, certains de ces procédés sont encore en usage. Mais comparé à l'argenture au cyanure, l'argenture sans cyanure présente des lacunes et n'est pas assez mature ; en 20 ans, le processus d'argenture sans cyanure dans la popularisation de la production industrielle n'a pas beaucoup progressé, l'argenture au cyanure a été dominante.

(1) Réaction de l'électrode cyanure-argent

Cathode : Ag(CN)2- +e = Ag+2CN-

Réaction secondaire : 2H2O + 2e = H2 +2OH-

Avec anode d'argent soluble : Ag + 2CN– = Ag(CN)2- + e

Avec anode insoluble : 4OH– = 2H2O + O2 +4e

(2) Procédé d'argenture au cyanure

Plusieurs types de procédés de placage au cyanure d'argent, voir le tableau 6-11.

Tableau 6-11 Exemples de procédés de placage au cyanure d'argent

| Composition et conditions de traitement de la solution de placage | Processus 1 | Processus 2 | Processus 3 |

|---|---|---|---|

| Cyanure de potassium et d'argent KCN (g/L) | 35 〜70 | 1〜2 | 55 |

| Cyanure de potassium (g/L) | 90〜150 | 80 〜120 | 135 |

| Carbonate de potassium(g/L) | 10 | ||

| Hydroxyde de potassium (g/L) | 5〜10 | ||

| Éclaircissant(g/L) | 15〜30 | ||

| Température (℃) | 20 〜40 | 18 〜30 | 15〜25 |

| Densité de courant cathodique (A/dm)2) | 0.5〜4 | 0.6 〜1.5 | 0.6 〜1.2 |

(3) Le rôle des principaux composants de la solution de placage

① Argent. C'est le sel principal de la solution de placage et il existe sous la forme d'un ion complexe de cyanure d'argent dans la solution de placage. La source d'argent peut être AgC1, AgCN ou KAg(CN)2mais AgNO3 et AgC1 devrait être converti en AgCN ou en KAg(CN)2 avant de l'ajouter à la solution de placage. La concentration d'argent dans la solution de placage doit être maintenue entre 20 et 40 g/L ; si la concentration d'argent est trop élevée, la cristallisation de la couche de placage est rugueuse et de couleur jaune ; si la concentration d'argent est trop faible, la plage de densité de courant est trop étroite et la vitesse de dépôt est réduite.

② Cyanure de potassium. C'est un agent complexant ; en plus de la complexation avec l'Ag, une certaine quantité de cyanure de potassium libre, la stabilité de la solution de placage et la dissolution normale de l'anode sont bénéfiques à la capacité de dispersion de la solution de placage. Les données du processus général se réfèrent principalement au KCN libre ; sa concentration est trop élevée, la vitesse de dépôt de la solution de placage est lente, et la concentration est trop faible.