Essential Korut Making Työkalut ja laitteet opas ammattilaisille

Korujen valmistuksen perustyökalujen ja -varusteiden opaskirja

Johdanto:

Korujen valmistaminen on monimutkainen prosessi, johon liittyy useita menettelyjä ja erilaisia työkaluja ja laitteita. Näiden välineiden ja laitteiden kokonaisvaltainen ymmärtäminen ja oikea käyttö on perusta korujen valmistuksen taidon hallitsemiselle. Tässä luvussa esitellään lyhyesti tärkeimmät korujen valmistukseen liittyvät työkalut ja laitteet.

Sisällysluettelo

Jakso ⅠKorujen valmistuksessa yleisesti käytetyt työkalut

1. Työpöytä

Työpöytä on koruntekovälineiden peruskalusto, joka on yleensä valmistettu puusta, ja se voidaan jakaa yleisiin työpöytiin (kuva 1-1) ja mikrosarjatyöpöytiin (kuva 1-2). Vaikka yleisten koruntekotyöpöytien ulkonäkö voi vaihdella, niiden rakenteelle ja toiminnalle on yleensä useita vakiovaatimuksia:

(1) Sen on oltava tukeva ja vankka, erityisesti pöytälevyn päätyöskentelyalueella, joka on yleensä valmistettu kovasta kovapuusta, jonka paksuus on yli 50 mm, koska pöytälevyyn kohdistuu usein iskuja käsittelyn aikana;

(2) Työpöydälle on asetettu erityiset korkeusvaatimukset, jotka ovat yleensä 90 cm korkeat, jotta käyttäjän kyynärpäät voivat levätä tai olla tuettuina;

(3) Pöytälevyn on oltava tasainen ja sileä, ilman merkittäviä vääntymiä tai aukkoja, ja sen vasemmalla, oikealla ja takapuolella on oltava korkeammat esteet, jotta jalokivet tai työkappaleet eivät pääse putoamaan aukkoihin tai pomppimaan pois;

(4) Siinä olisi oltava laatikot metallijauheen keräämistä varten ja telineet tai koukut työkalujen sijoittamista varten;

(5) Siinä on oltava kätevät käsittelypöydän pistokkeet, ja pöytälevyllä on yleensä tuki joustavien akselihiomakoneiden ripustamiseen. Mikroskooppisen työpöydän pituuden ja leveyden tulisi olla merkittävämpi kuin yleisen työpöydän, jotta siihen mahtuu binokulaarinen mikroskooppi ja jotta siihen jää riittävästi toimintatilaa. Pöytälevy on yleensä tehty koveraksi kaareksi käytön helpottamiseksi.

Kuva 1-1 monikäyttöinen työpöytä

Kuva 1-2 Micro-inlay-työpöytä

2. Vaha veistoveitsi

Vahanveistoveitset voidaan jakaa kahteen pääryhmään: yksi tyyppi on yleiskäyttöinen ja sitä voi ostaa korujen käsittelylaitteiden markkinoilta; toinen tyyppi koostuu erilaisiin tarpeisiin tehdyistä työkaluista. Käyttöominaisuuksiensa perusteella ne voidaan jakaa karkeasti erikoistuneisiin vahanveistoveitsiin (kuva 1-3), laajennettuihin vahanveistoveitsiin (kuva 1-4) ja kotitekoisiin vahanveistoveitsiin (kuva 1-5).

Kuva 1-3 Erikoistunut vahanveistoveitsi

Kuva 1-4 Laajennettu vahanveistoveitsi

Kuva 1-5 Kotitekoinen vahanveistoveitsi

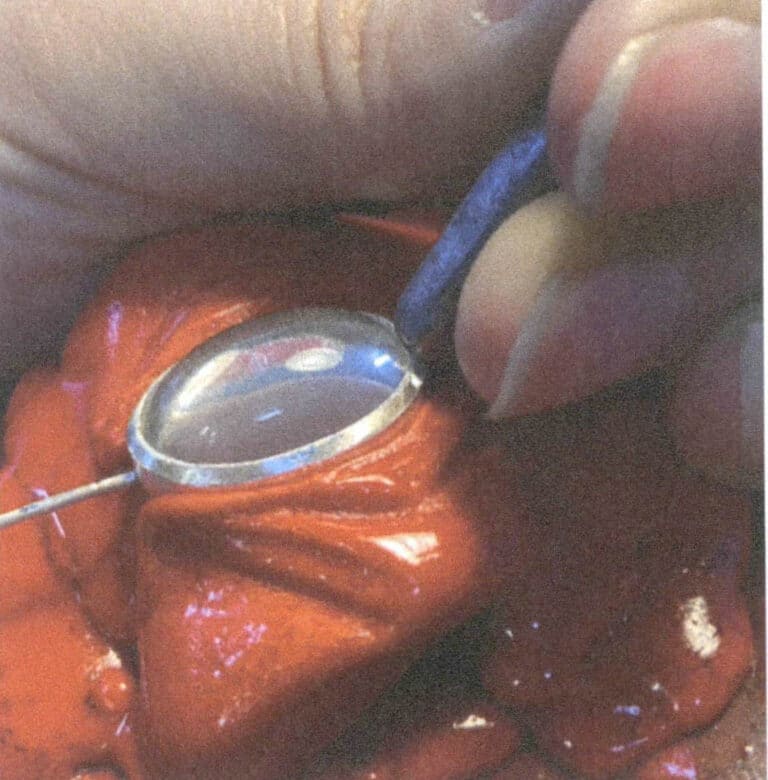

Sormusten vahakaiverrusveitsiä käytetään usein sormusten vahakaiverrusprosessissa. Ne ovat sormuksen koon suurentamiseen tarkoitettuja erikoistyökaluja, jotka on valmistettu puusta tai muovista ja joissa on sivuun upotettu terä. Kun veistä käytetään, se asetetaan sormuksen vahaan ja sitä pyöritetään tasaisesti sormuksen koon suurentamiseksi (kuva 1-6).

3. Sähköinen joustava akselihiomakone ja teräspuristimet

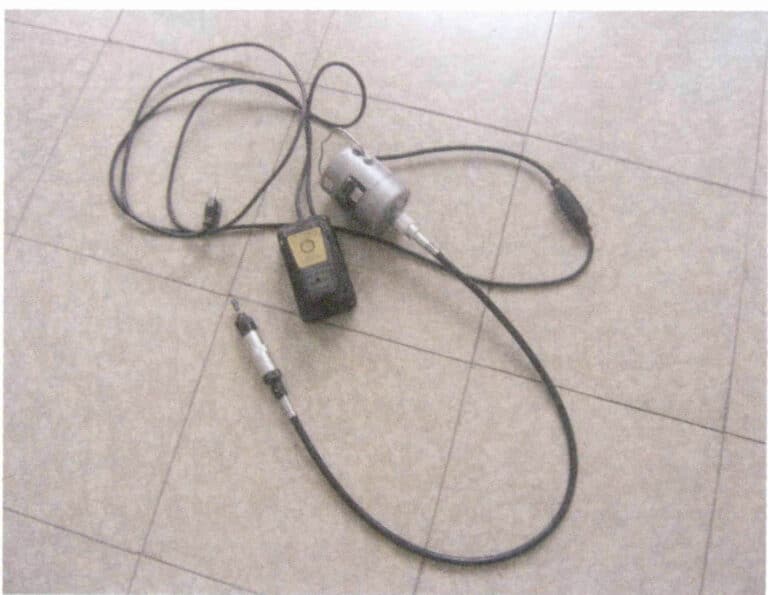

Joustava akselihiomakone on yleisesti nimeltään ripustettu moottori, ja sitä käytetään laajalti korujen valmistuksessa. Joustava akselihiomakone koostuu moottorista, jalkakytkimestä, joustavasta akselista ja koneenpäästä (kuva 1-7). Voima siirretään Flexible Shaft Grinderin päähän taipuisan akselin kautta, joka on päällystetty metallisella käärmeennahkaisella putkella, mikä mahdollistaa huomattavan taivutuksen ja joustavan toiminnan. Jalkakytkimellä ohjataan Flexible Shaft Grinderin nopeutta, ja useita sisäisiä koskettimia on kytketty vastuslankaan. Polkimen painaminen muuttaa vastusta, mikä muuttaa Flexible Shaft Grinderin nopeutta.

Joustavan akselihiomakoneen kanssa käytettävien teräsporanterien (tunnetaan yleisesti nimellä poranterät) täydellinen sarja vaihtelee muodoltaan, ja eri muotoisia teräsporanteriä käytetään eri tarkoituksiin, kuten poraukseen, hiontaan ja sorvaukseen. Yleisesti käytetyt teräsporanterät ovat seuraavat(Kuva 1-8).

(1) Poranterät /F203

Poranteriä käytetään usein korumuotteja luotaessa, jotta voidaan porata vastaavan kokoisia kiviasentoja tai kuvioita. Niitä käytetään yleisesti myös kiven asentojen ja kuvioiden säätämiseen muotin pitämisen ja kiven asettamisen aikana. Poranterien koko on yleensä 0,05-0,23 cm. Jos poranterä ei ole riittävän terävä, se voidaan teroittaa öljykivellä ennen käytön jatkamista.

(2) Aaltopurseet /F1

Aaltopuristeiden muoto on lähes pallomainen, ja niiden koko on yleensä 0,05-0,25 cm. Korujen muovausprosessin aikana sitä käytetään usein puhdistamaan kipsijauhetta tai metallihelmiä kukkapään pohjassa, toistamaan kuvion linjat, puhdistamaan hitsausalueet jne. Kun asetetaan kiviä, pientä aaltopuristinta käytetään usein helmien imutyökalun tekemiseen, kun taas suurempaa voidaan käyttää kaarevien pintakivien asettamiseen, ja kaikkein jättimäisimpiä aaltopuristimia voidaan käyttää lentävien reunojen ja sileiden kaltevien asentojen asettamiseen.

(3) Pyöräkorvakkeet /F3

Pyörän purseiden koko on yleensä 0,07-0,50 cm. Kivien kiinnitysprosessin aikana sitä käytetään kuoppien avaamiseen ja pohjien kauhomiseen, ja kauhotut alueet ovat suhteellisen sileitä.

(4) Persikanpurut /F6

Persikanpuristimet ovat muodoltaan samanlaisia kuin persikka, ja niiden koko on yleensä 0,08-0,23 cm. Se on ensisijainen työkalu kivien kiinnittämiseen, ja sen asemointivaikutus soveltuu paremmin pyöreiden timanttien kiinnittämiseen, eikä siihen tarvita muita työkaluja avuksi. Sitä voidaan käyttää aputyökaluna esimerkiksi kehysasennuksessa, pave-asennuksessa ja kanava-asennuksessa.

(5) Sateenvarjohampaat /F5

Sateenvarjohampaat ovat muodoltaan samanlaisia kuin sateenvarjo, ja niiden koko on yleensä 0,07-0,25 cm. Laajemmat sateenvarjoterät ovat ensisijainen työkalu kivien kiinnittämiseen kynsillä. Sen sijaan pienempiä spesifikaatioita käytetään usein sydämenmuotoisten, markiisinmuotoisten, kolmionmuotoisten ja muiden kiviasentojen kiinnittämiseen. Paksuja kiviä asetettaessa sitä voidaan käyttää kiven vyötärön asemointiin.

(6) Hammasvälikappaleet /F36 & F38

Hammastikut, jotka tunnetaan myös nimellä susihammastikku, voidaan jakaa suoriin ja vinohampaisiin susihammastikkuihin, joiden koko on yleensä 0,06-0,23 cm. Jalokivijalustassa hammaskeppiä käytetään usein tasoittamaan sitä, jos kiven asento on liian kapea tai reunat ovat epätasaiset. Sitä voidaan käyttää myös paikannukseen, kun kiviä kiinnitetään kynsillä. Korujen muotoilun aikana sitä käytetään yleisesti kerrosten välisten saumojen raaputtamiseen, kuolleiden kulmien puhdistamiseen ja epäselvien linjojen alueiden selkeyttämiseen.

(7) Flying Saucer -jyrsimet F253 F25W F249

Lentävän lautasen koko on yleensä 0,08-0,25 cm, ja sen paksuus vaihtelee, ja se voidaan valita jalokiven vyötärön paksuuden perusteella. Yleensä ohuita lentäviä lautasia käytetään kivien kiinnittämiseen, joissa on pienet hiukkaskynnet, ja joskus niitä voidaan käyttää myös pyöreiden timanttien kiinnittämiseen. Kalibrointiasennossa alkuasennuksen aikana käytetään paksuja lentäviä lautasia.

(8) Kuppikarvat /F256 F256A F256A

Imuhelmien koko on yleensä 0,09-0,23 cm. Markkinoilla on saatavilla valmiita imuhelmiä, tai ne voidaan valmistaa itse. Valmiissa imuhelmissä on usein hammastusjälkiä imukupissa, ja niitä käytetään yleensä paksumpien metallikynsien tai -renkaiden imemiseen; kotitekoiset imuhelmet ovat yleensä sileitä ja niitä käytetään kynsihiukkasten imemiseen. Kun karheita kynsihiukkasia on paljon, tarvitaan suuri määrä imuhelmiä, ja imuhelmien valmistukseen voidaan käyttää vanhoja työkaluja, mikä vähentää tehokkaasti tuotantokustannuksia.

4. Yhdistelmätyökalut, hitsauslaatat ja hitsauspuristimet.

4.1 Yhdistelmähitsaustyökalut

Yhdistelmähitsaustyökalut sisältävät pääasiassa hitsauspistoolin, ilmapallon ja öljysäiliön, jotka on yhdistetty yhdeksi kokonaisuudeksi letkuilla (kuva 1-9). Ilmapallo koostuu kahdesta puisesta laudasta, jotka on liitetty toisiinsa pöytätennismailojen muotoisiksi. Lautojen ylä- ja sivut on päällystetty kumilla. Kun laudoille astutaan, ilmapallon kumi puhaltaa, jolloin öljysäiliöön pakotetaan ilmaa, joka höyrystää sen sisällä olevan öljyn. Öljyn ja ilman seos ruiskutetaan sitten hitsauspistoolista, ja sitä voidaan käyttää, kun se on syttynyt. Hitsauspistoolia käytetään ensisijaisesti hitsaukseen, sulatukseen ja hehkutukseen.

Öljysäiliö voidaan jakaa ilmanottoputkeen (öljysäiliön liikkuva putki, joka on liitetty ilmapalloon) ja pakoputkeen (öljysäiliön kiinteä putki, joka on kiinnitetty hitsauspistooliin). Öljyn lisääminen öljysäiliöön saa täyttää vain 1/3 sen tilavuudesta. Jos se täytetään liikaa, ilmapallon päälle astuminen saa hitsauspistoolin ruiskuttamaan bensiiniä, mikä voi johtaa onnettomuuteen.

4.2 Hitsauslaatat ja hitsauskiinnittimet

Hitsauslaattoja käytetään yleensä hitsausmateriaalien sijoittamiseen, ne toimivat paloturvallisesti ja lämpöä eristävästi ja estävät hitsauspistoolin liekkiä polttamasta suoraan työpöytää. Hitsauskiinnittimet jaetaan kahteen tyyppiin: Lukituspihdit ja hitsauspihdit. Lukituspinsettipihdeillä voidaan pitää työkappale paikallaan hitsaustoimien helpottamiseksi; hitsauspinseteillä voidaan suorittaa pistehitsaus, pitää hitsausaine paikallaan ja sekoittaa hitsausaine tasaisesti sulatusprosessin aikana (kuva 1-10).

Kuva 1-9 Yhdistelmähitsaustyökalut

Kuva 1-10 Takalaattojen hitsaus ja hitsauspinsetit.

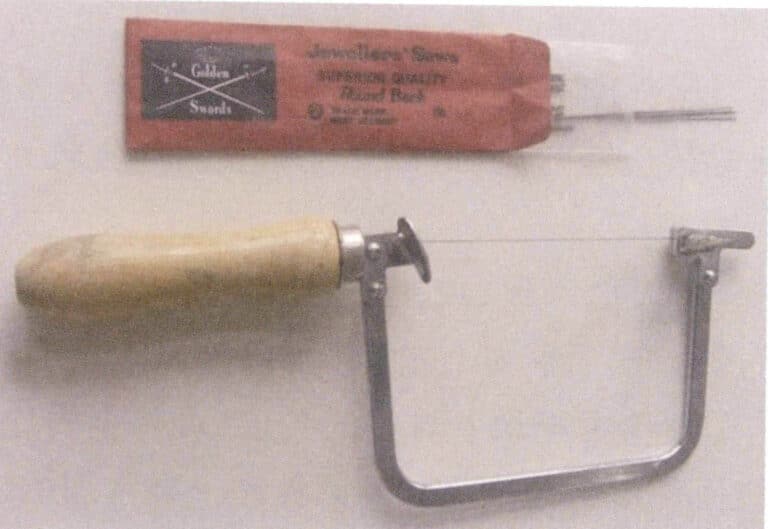

5. Jousisaha (runkosaha)

Jousisahan (runkosahan) päätarkoituksena on sahata tankoja ja putkia sekä sahata näytteitä piirrettyjen mallien mukaisesti, ja sitä voidaan käyttää myös viilana. Sen kanssa käytettävää sahanterää (viivamuotoa) on kahta tyyppiä: kiinteä ja säädettävä (kuva 1-11).

Jousisahan kummassakin päässä on ruuvi sahanterän kiinnittämistä varten. Sahanterää on eripaksuisia ja -leveyksiä, ja sitä käytetään korujen valmistukseen. Yleensä paksuin on numero 6 ja ohuin 8/0, jota kutsutaan yleisesti "kahdeksaksi ympyräksi", mutta yleisimmin käytetyt ovat 4/0 tai 3/0, jotka tunnetaan myös nimillä "neljä ympyrää" ja "kolme ympyrää". Taulukossa 1-1 esitetään korujen valmistuksessa yleisesti käytettyjen sahanterien tekniset tiedot.

Taulukko 1-1 Korujen valmistuksessa käytettävien sahausnauhojen tekniset tiedot

| Malli | Sahan paksuus (mm) | Sahan leveys (mm) | Malli | Sahan paksuus (mm) | Sahan leveys (mm) |

|---|---|---|---|---|---|

| 8/0 | 0.160 | 0.320 | 0 | 0.279 | 0.584 |

| 7/0 | 0.170 | 0.330 | 1 | 0.305 | 0.610 |

| 6/0 | 0.178 | 0.356 | 1.5 | 0.318 | 0.635 |

| 5/0 | 0.203 | 0.399 | 2 | 0.340 | 0.701 |

| 4/0 | 0.218 | 0.445 | 3 | 0.356 | 0.737 |

| 3/0 | 0.241 | 0.483 | 4 | 0.381 | 0.780 |

| 2/0 | 0.330 | 0.518 | 5 | 0.401 | 0.841 |

| 1/0 | 0.279 | 0.559 | 6 | 0.439 | 0.940 |

6. Tiedosto

Korujen valmistuksessa käytettävät viilat kuuluvat useimmiten metallintyöstöviiloihin. Koska korujen valmistus on kuitenkin suhteellisen hieno metallintyöstön muoto, käytetyt viilat ovat useimmiten pieniä. Siitä huolimatta on olemassa monia erilaisia tyyppejä, joilla on erilaiset ominaisuudet ja jotka on usein nimetty niiden poikkileikkauksen muodon mukaan, kuten litteät viilat, kolmionmuotoiset viilat, puolipyöreät viilat ja pyöreät viilat (kuva 1-12). Edellä mainitut ovat useita yleisesti käytettyjä viiloja, kun taas muita erikoisempia viiloja ovat esimerkiksi puukkoviilat, bambulehtiviilat, mustakieliviilat, nelikulmaiset viilat, litteät viilat jne.

Viilan pituus on yleensä vakiopituus, jolla tarkoitetaan yleensä pituutta viilan kärjestä kahvan päähän, ja vakiopituudet ovat 6 tuumaa tai 8 tuumaa. Viilan hampaiden väli vaihtelee. Viilan kärki on merkitty numerolla, joka alkaa numerosta 00-8. Numerolla 00 on karkeimmat hampaat, jotka viilaavat metallin nopeasti, mutta voivat tehdä työkappaleen pinnasta karhean; numerolla 8 on tiheimmät hampaat, jotka voivat tehdä metallipinnasta sileämmän. Yleensä käytetään yleisesti hampaita numero 3 ja 4.

Viilan päätarkoitus on tehdä metallipinnasta yhtenäinen tai muokata metallin leikkausta halutun mallin mukaisesti. Erimuotoisilla viiloilla voidaan luoda erimuotoisia metallipintoja, esimerkiksi kolmionmuotoisella viilalla voidaan luoda kolmionmuotoisia syvennyksiä; pyöreällä viilalla voidaan luoda pyöreitä syvennyksiä ja suurentaa pieniä pyöreitä alueita; puoliympyränmuotoisen viilan pyöreillä osilla ja neliönmuotoisella viilalla voidaan viilata metallin kohoavia reunoja jne. Viilatyypin valinta riippuu valmistettavan korun muodosta. Puoliympyräviila on yleisesti käytetty tyyppi, jossa on suuremmat ja karkeammat hampaat, ja sen kahva on noin 8 tuumaa pitkä. Koska sen kahva on maalattu punaiseksi, sitä kutsutaan alalla usein "punakahvaiseksi viilaksi", jota käytetään pääasiassa tuotteen muotoiluun. Liukuviila on toinen yleisesti käytetty tyyppi. Se on myös muodoltaan puoliympyrän muotoinen, noin 8 tuumaa pitkä, ja siinä on terävä häntä, joka on työnnettävä kahvaan käyttöä varten. Liukuviilan päätarkoitus on tehdä loppusäätöjä, jolloin metallipinnasta tulee sileämpi hiomista ja kiillottamista varten.

Vahamalleja tehtäessä käytetään myös viiloja, mutta vahan viilaamiseen käytettävät viilat eroavat metallin viilaamiseen käytettävistä viiloista; ensin mainituissa on karkeammat hampaat (kuva 1-13).

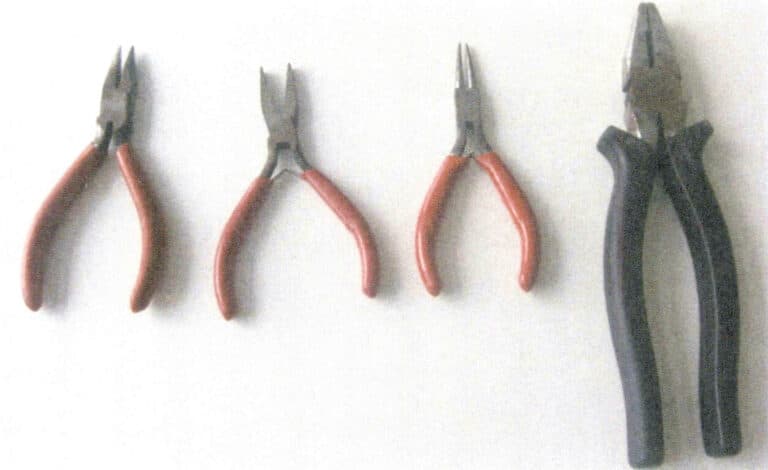

7. Pihdit, sakset

Pihtien muotoja on monenlaisia, ja eri pihtien käyttötarkoitukset vaihtelevat. Yleisesti käytettyjä pihdejä ovat pyöreäkärkiset pihdit, litteäkärkiset pihdit, neulapihdit ja lankaleikkurit (kuvat 1-14).

Pyöreä- ja litteäpäisiä pihdit käytetään pääasiassa metallilankojen ja -levyjen kiertämiseen. Litteäpäisiä pihdit käytetään toisinaan myös pienten työkappaleiden pitämiseen, jolloin niitä on helpompi käsitellä, ja niitä käytetään joskus jalokivien kiinnittämiseen.

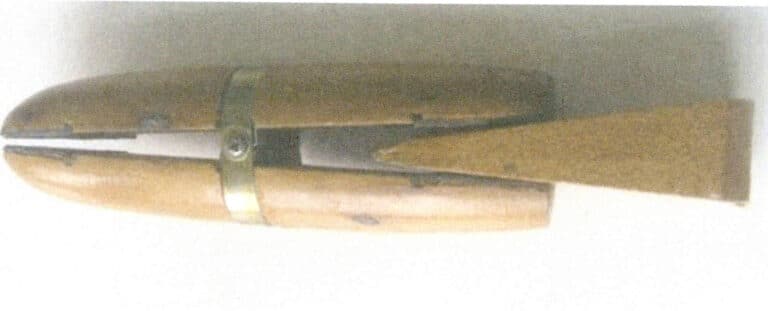

Langanleikkurit ovat itse asiassa suuria pihdit, joita käytetään rautakaupassa johtojen vetämiseen ja paksumpien metallilankojen leikkaamiseen korujen valmistuksessa. Edellä mainittujen pihtien lisäksi on olemassa myös työstökappaleiden kiinnittämiseen tarkoitettuja vipuja ja puisia rengaspuristimia (kuva 1-15). Korujen valmistuksessa käytettävät penkkipihdit ovat yleensä melko pieniä, ja niissä on usein pallonivel, joka mahdollistaa eri kulmat, mikä tekee niistä käteviä. Puisten rengaspuristimien yleinen rakenne on lisätä alapäähän puukiila työkappaleen kiinnittämistä varten, jota käytetään pääasiassa metalliasennusten pitämiseen kiviasennuksia varten. Puiset sormuspidikkeet eivät yleensä jätä jälkiä hienosti viimeisteltyjen korujen pintaan.

Saksia käytetään pääasiassa suurten ja ohuiden ohutlevyisten työkappaleiden leikkaamiseen; paksut ja monimutkaiset työkappaleet eivät sovellu saksille. Yleisiä saksityyppejä ovat mustakahvaiset sakset ja leikkauspihdit, jotka voidaan jakaa edelleen mustakahvaisiin saksiin, saksisakset, suorat sakset ja kulmasakset (kuva 1-16).

8. Johdonvetolaite

Korujen valmistuksessa tarvitaan usein halkaisijaltaan vaihtelevia metallilankoja, jotka on valmistettava piirustuslaudan avulla. Piirustuslauta on valmistettu teräksestä. Piirustuslaudalla on yleensä seuraavat ominaisuudet:

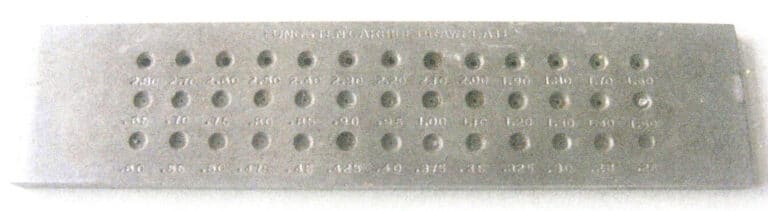

39 reikää (0,26-2,5 mm), 36 reikää (0,26-2,2 mm), 24 reikää (2,3-6,4 mm) ja 22 reikää (2,5-6,4 mm) ja muita eritelmiä. Piirustuslaudan reiät on valmistettu erikoisteräksestä (volframiteräs), joka on erittäin kova ja joka ei ole helposti deformoituva. Vetolevyssä olevien reikien koot vaihtelevat, ja niitä on monia muotoja, kuten pyöreä, neliö, suorakulmainen, kolmiomainen ja jopa sydämen muotoinen, mikä mahdollistaa sopivien lankareikien valinnan käsittelytarpeiden mukaan, ja yleisimmin käytetty on pyöreä (kuva 1-17).

9. Alasin, vasara, rengasrauta ja vastaavat tuotteet.

Ahjoja, vasaroita ja rengasrautoja käytetään yleensä yhdessä, jolloin metallia voidaan muotoilla renkaiksi.

9.1 Vasara

Vasarat ovat erittäin käyttökelpoisia korujen valmistuksessa; vaikka valssaamossa on valssaamo, vasaraa tarvitaan edelleen monissa paikoissa. Materiaalin osalta rautavasaroiden lisäksi käytetään yleisesti nahkavasaroita, puuvasaroita ja kumivasaroita; muodon osalta on olemassa litteitä vasaroita, pyöreitä vasaroita ja teräväkärkisiä vasaroita (kuva 1-18). Rautavasaroita käytetään pääasiassa metallin lyömiseen tai renkaan kehän muotoiluun, ja niitä voidaan käyttää myös rengasraudan, anvilttien ja muiden työkalujen kanssa. Pieniä teräsvasaroita käytetään pääasiassa kivien kiinnittämiseen. Jos haluat välttää jälkien jättämistä metallipintaan lyömisen jälkeen, voit käyttää nahka-, kumi- tai puuvasaroita.

9.2 Alasin

Alasin on tärkeä työkalu, jota käytetään vasaran kanssa ja jota käytetään pääasiassa tukemaan metallikappaleiden lyömistä (kuva 1-19). Alustan muoto vaihtelee, sillä neliönmuotoisia litteitä alustoja käytetään pääasiassa työkappaleen tyynyjen lyömiseen; on myös sarvimaisia alustoja, joita voidaan käyttää kulmien ja kaarien lyömiseen. Kuoppa-rauta on myös eräänlainen alasin, jossa on erikokoisia uria sekä erikokoisia pyöreitä ja soikeita kuoppia, asentoa käytetään pääasiassa puoliympyränmuotoisten työkappaleiden käsittelyyn. Kuopparaudan kaltainen on tankomuotti, jossa on erilaisia puoliympyrän ja pyöreitä uria ja kuvioita. Lisäksi on olemassa rauta- tai kuparikaukaloita, joissa on joitakin erikokoisia puolipyöreitä kuoppia, joista osassa on puoliympyränmuotoisia uria sivussa, ja joita käytetään pääasiassa puolipyöreiden tai puoliympyränmuotoisten työkappaleiden käsittelyyn. Kaukalotaltan yhteydessä käytetään pallomaisia lyöntejä, joita kutsutaan kulhotyöstöksi.

9.3 Rengas Rautapalkki

Rengasrauta on kartiomainen kiinteä rautatanko (kuva 1-20). Kun renkaan aukkoa muokataan tai siitä tehdään pyöreä, se voidaan asettaa rengasraudan päälle lyömistä varten. Lisäksi myös hitsausrenkaiden hitsaaminen perustuu rengasrautaan. Rengasraudan kaltainen tanko on halkaisijaltaan suurempi rautatanko, jota käytetään rannekorujen valmistukseen.

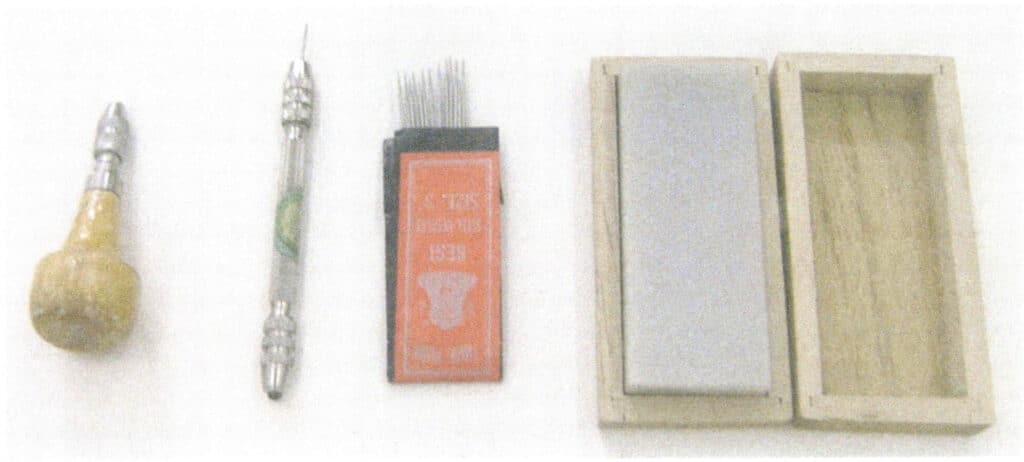

10. Ruuvi, teräsneula, öljykivi

10.1 Chuck

Ruuvi on työkalu, jolla pidetään teräsneulaa esimerkiksi kivien asettamista tai viivojen merkitsemistä varten. Teräsneula työnnetään ruuvipuristimeen, minkä jälkeen ruuvipuristimen pää kiristetään. On olemassa useita erilaisia muotoja; jotkin puiset varret muistuttavat sieniä, joita kutsutaan sieni-istukkaiksi, kun taas toiset muistuttavat kurpitsaa, joita kutsutaan kurpitsaistukkaiksi. Puukahvojen lisäksi on olemassa myös rautakahvoja, joiden halkaisija on noin 1 cm ja jotka on päällystetty liukastumista estävillä kuvioilla (kuva 1-21).

10.2 Teräsneula

Teräsneuloja käytetään yleisesti myös korujen valmistuksessa, viivojen merkitsemisessä, muotojen piirtämisessä ja kaiverruksessa metallilevyihin. Kun ne hiotaan litteän lapion muotoisiksi, niitä voidaan käyttää kivien kiinnittämiseen ja reunustamiseen.

10.3 Öljykivi

Öljykivi on välttämätön väline kivenlaskutöissä. Kun teräsneula tylsyy, se on teroitettava uudelleen tai hiottava litteäksi lapioksi, mikä edellyttää öljykiven käyttöä. Hyvin toimiva öljykivi kivenasettelulapioiden hiontaan on melko kallis.

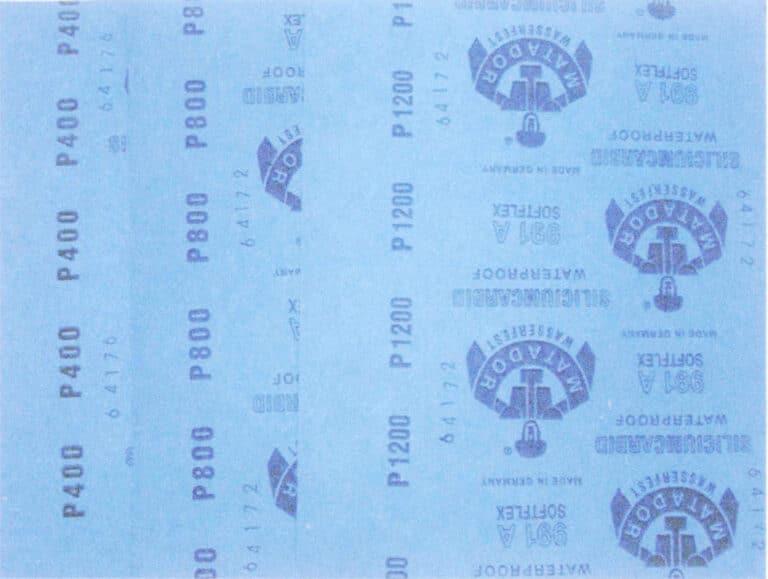

11. Hiekkapaperi

Hiekkapaperia on saatavana eri karkeusasteita, jotka yleensä ilmoitetaan numeroin. 200# on karkeaa hiekkapaperia, 400# on suhteellisen karkeaa, 800# on hienompaa ja 1200# on hienointa. Nämä ovat joitakin yleisimmin käytettyjä hiekkapaperityyppejä(kuva 1-22). Hiekkapaperissa voi olla paperi- tai kangasrunko, ja paperihiekkapaperia on saatavana keltaisena, mustana ja tummanvihreänä. Hiekkapaperin hiomarakeet vaihtelevat myös, kuten kvartsihiekka, korundi ja granaattihiekka.

Hiekkapaperilla voidaan poistaa karkeat pintajäljet, jotka ovat jääneet työkappaleisiin työkalun käytön jälkeen, minkä jälkeen niitä hiotaan ja kiillotetaan. Käytettäessä hiomapaperia on muotoiltava erilaisiin muotoihin, kuten työntäjiksi, hiomapaperitikuiksi, puristimiksi, neuloiksi ja hiomapaperipisteiksi.

Copywrite @ Sobling.Jewelry - Custom korujen valmistaja, OEM ja ODM korut tehdas

12. Mittaustyökalut

Korujen valmistus on tarkkaa käsityötä, joten myös mittaamiseen käytettävien työkalujen on oltava tarkkoja. Yleisiä mittaustyökaluja ovat esimerkiksi teräsviivaimet, elektroniset mittasakset, rengasmittarit, rengaskokosylinterit ja elektroniset vaa'at (kuva 1-23).

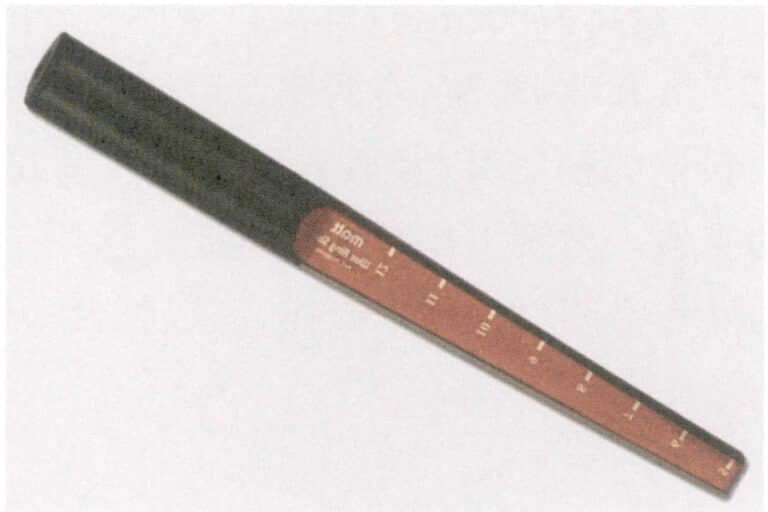

12.1 Rengasmittauslaite

Sormusmittaria käytetään sormuksen sisäympyrän koon mittaamiseen, jota kutsutaan myös sormitikuksi. Tämä sormusmittari on enimmäkseen kuparia, ja sen yläosa on ohut, mutta se paksuuntuu vähitellen alareunaa kohti. Sormusmittarin pohjassa on yleensä 30 cm pitkä puinen kahva, johon on kaiverrettu asteikot. Eri maissa on erilaisia mittakaavoja, ja niihin kuuluvat yleensä amerikkalaiset, hongkongilaiset, japanilaiset, italialaiset ja sveitsiläiset mitat.

12.2 Sormusmittari (tunnetaan myös nimellä Finger Ring)

Sormusmittaria käytetään pääasiassa sormien paksuuden mittaamiseen. Se koostuu kymmenistä erikokoisista metallirenkaista, joissa jokaisessa on asteikko, joka osoittaa niiden koon.

12.3 Verkkosakseli

Nanometrisakseli koostuu kahdesta osasta: toinen osa on kiinteä runko, jota kutsutaan pääasteikoksi ja jossa on asteikot, joista kukin on 1 mm; pääasteikon yläpuolella on liikkuva osa, jota kutsutaan nanometrisakseliksi ja jossa on myös asteikot, joista kukin on 0,02 mm.

12.4 Elektroninen työntömitta

Elektronisen mittasakselin pääasteikon rakenne on samanlainen kuin nanometrisakselin. Noniusasteikko on kuitenkin korvattu elektronisella näyttölaitteella, jolloin mittausarvo voidaan lukea suoraan näyttöruudulta.

12.5 Elektroninen vaaka

Elektronisia vaakoja käytetään laajalti korujen valmistuksessa, ja ne ovat välttämätön punnitusväline. Elektronisia vaakoja on useita eri laatuvaatimuksia, joista kullakin on erilainen mittaustarkkuus ja -alue, ja ne soveltuvat metallien, timanttien ja jalokivien punnitsemiseen (kuva 1-24).

II jakso Korujen valmistuksessa käytettävät yleiset laitteet

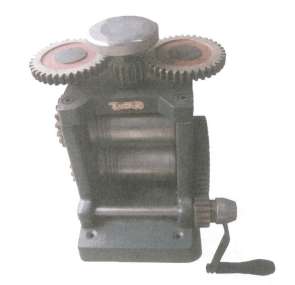

1. Lehdistökone

Puristuskonetta käytetään pääasiassa metallilevyjen tai -lankojen valssaamiseen, ja sitä on saatavana käsikäyttöisenä (kuva 1-25) ja sähköisenä (kuva 1-26), jotka toimivat samalla periaatteella. Puristuskoneen työosa koostuu sylinterimäisistä telaparista, joissa on sileät peilirullat, mutta useimmissa on urat telojen molemmilla puolilla. Ennen puristamista rullat ja metalliliuskat on puhdistettava ja rullien välinen rako on säädettävä. Välystä säädetään molemmilla puolilla olevilla ruuveilla, joita ohjataan puristuskoneessa olevalla hammaspyörälevyllä; hammaspyörälevyä kääntämällä säädetään rullien välistä välystä. Joka kerta alas painettava etäisyys ei saa olla liian suuri, jotta kone ei vaurioidu.

Kuva 1-25 Käsikäyttöinen tablettipuristin

Kuva 1-26 Sähköinen tablettipuristin

2. Kumin muovauskone

Kumin muottikone (tunnetaan myös nimellä vulkanoiva kumikone, kuva 1-27) käytetään pääasiassa kumimuottien vulkanointiin. Muotitus edellyttää tiettyä painetta, jota ohjataan ruuvinavan vetämällä ylemmällä puristuslevyllä, jossa on ruuvin päällä oleva kääntöpöytä helppokäyttöisyyden varmistamiseksi. Kumin vulkanointi on suoritettava tietyssä lämpötilassa, ja puristuslevyn sisällä on sisäänrakennetut lämmityslangat, joissa on lämpötilan säädin lämpötilan säätöä varten. Saatavilla on erilaisia muottikehyksiä, jotka sopivat muottikoneeseen, kuten yksirunkoinen, kaksirunkoinen ja nelirunkoinen, joista useimmat on valmistettu alumiiniseoksesta.

3. Vahan ruiskutuskone

Vaharuiskutuskoneita on monia, joista kehittyneimpiä ovat pneumaattiset ruiskutuskoneet (kuva 1-28) ja tyhjiövaharuiskukoneet (kuva 1-29). Molemmissa vaharuiskutuskoneissa käytetään ilmanpainetta täyttämään vahaneste kumimuotin onteloon. Pneumaattisissa vaharuiskutuskoneissa käytetään yleensä tavallisia lämpötilansäätimiä, ja ne ovat suhteellisen edullisia. Jos tuotteella ei ole korkeita teknisiä vaatimuksia, näitä laitteita voidaan käyttää massatuotantoon tarkoitettujen vahamuottien valmistukseen, mutta vahamuottien laatua on suhteellisen vaikea taata. Tyhjiövahan ruiskutuslaite tyhjiöi muotin ennen vahausta, mikä optimoi täyttötuloksen ja helpottaa jopa suhteellisen ohuiden vahamuottien ruiskuttamista.

Kuva 1-28 Pneumaattinen vahan ruiskutuslaite

Kuva 1-29 Tyhjiövahan ruiskutuslaite

Myös tyhjiövaharuiskutuskoneita on erilaisia. Aiemmin tyhjiövaharuiskutuskoneiden automaatiotaso oli suhteellisen alhainen, ja ne edellyttivät kumimuotin ja vahasuuttimen manuaalista kohdistamista ja polkimen käyttämistä jalalla vahan ruiskuttamiseksi. Nyt on kehitetty pitkälle automatisoituja tyhjiövahan ruiskutuskoneita, kuten japanilaisen Yausi (Yoshida) -yhtiön valmistama digitaalinen tyhjiövahan ruiskutusjärjestelmä, jossa käytetään toissijaista vahan ruiskutusjärjestelmää, joka minimoi vahamuotin kutistumisen. Parametrit, kuten ensisijainen ruiskutuspaine, toissijainen ruiskutuspaine, toissijaisen ruiskutuspaineen aloitusaika, muotin puristuspaine, pitoaika ja puristuspaine, voidaan vapaasti yhdistellä ja tallentaa parhaan vaharuiskutusparametrien yhdistelmän saavuttamiseksi. Kumimuotti asetetaan mekaaniseen puristusvarteen, ohjelmanumero syötetään ja käynnistyspainikkeen painaminen suorittaa automaattisesti kaikki toimenpiteet, kuten puristamisen, etenemisen, vaharuiskutusaukon automaattisen kohdistamisen, evakuoinnin, primaarisen vaharuiskutuksen, sekundaarisen vaharuiskutuksen, vahamuotin jähmettymisen ylläpitämisen ja muotin avaamisen. Lämpötilan säätö on tarkka, ja ruiskutettujen vahamuottien laatu on hyvä.

4. Jauheensekoitin ja tyhjiöpumppu

Jauhemurskain on kone, joka sekoittaa valujauheen ja veden tasaiseksi lietteeksi. Se korvaa manuaalisen sekoituksen, parantaa tehokkuutta ja varmistaa tasaisemman sekoituksen. Se jaetaan kahteen tyyppiin: yksinkertaiseen ja tyhjiöautomaattiseen.

Yksinkertainen jauhesekoitin (kuva 1-30) on rakenteeltaan edullinen. Koska sekoittuminen tapahtuu ilmakehässä, se voi imeä kaasuja. Kipsilietteen sekoittamisen jälkeen tarvitaan tyhjiöpumppu kaasujen poistamiseksi. Tavallinen tyhjiöpumppu on kone, joka koostuu pääasiassa pumpusta ja painemittarista ja jossa on koneen kotelon yläosaan asennettu litteä levy. Levyn kulmissa on jouset, jotka voivat värähdellä, ja levyn päällä on kumimattokerros, joka on varustettu puolipallomaisella akryylikannella (kuva 1-31). Imuroinnin aikana kansi tiivistyy tiiviisti kumimaton kanssa ilmavuotojen estämiseksi, mikä takaa imuroinnin laadun. Yksinkertaisen jauhesekoittimen käyttäminen jauheen valmistukseen edellyttää useita vaiheita: sekoittaminen, imurointi, kaataminen ja uudelleen imurointi, mikä on suhteellisen hankalaa.

Kuva 1-30 Yksinkertainen jauhesekoitin

Kuva 1-31 Tyhjiöpumppu

Tyhjiöautomaattinen jauheen sekoituskone on suhteellisen kehittynyt jauheen avauslaite (kuva 1-32, kuva 1-33). Tämäntyyppisessä koneessa yhdistyvät sekoitin ja tyhjiösulkulaite, mikä mahdollistaa koko prosessin, valujauheen sekoittamisesta lietteen muodostamiseen, säilyttäen samalla tyhjiötilan, vähentäen tehokkaasti kuplia ja parantaen tuotteen sileyttä. Tyhjiösekoituskoneet on yleensä varustettu toiminnoilla, kuten määrällinen veden lisäys, sekoitusajan asettaminen ja sekoitusnopeuden asettaminen, mikä parantaa jauheen avaamisen automaatiotasoa. Verrattuna yksinkertaisiin sekoituskoneisiin se poistaa monimutkaiset toiminnot, kuten sekoittamisen, tyhjiöimisen, kaatamisen ja uudelleen tyhjiöimisen, mikä tekee toiminnasta yksinkertaisempaa ja ajallisesti tehokkaampaa.

Kuva 1-32 Tyhjiöautomaattinen sijoituskone 1

Kuva 1-33 Tyhjiöautomaattinen sijoituskone 2

5. Burnout-uuni

Koruja valmistavien yritysten käyttämät kipsinpolttouunit ovat yleensä kestäviä, ja jotkut käyttävät öljykäyttöisiä uuneja, jotka on yleensä varustettu lämpötilan säätölaitteilla ja joilla voidaan saavuttaa segmentoitu lämpötilan säätö. Kuvassa 1-34 on tyypillinen vastuspolttouuni, jossa lämpötilan säätö voidaan toteuttaa neljän tai kahdeksan segmentin ohjelmilla. Tämäntyyppisissä uuneissa käytetään yleensä kolmipuolista lämmitystä, ja joissakin uuneissa käytetään nelipuolista lämmitystä; uunin sisäinen lämpötilajakauma ei kuitenkaan ole tasainen, mikä vaikeuttaa ilmakehän säätämistä polton aikana. Viime vuosina on kehitetty kehittyneitä polttouuneja, joilla saavutetaan tasainen lämpötilan jakautuminen uunin sisällä, poistetaan vahajäämät ja automatisoidaan ohjaus. Esimerkiksi italialaisen Schultheiss-yhtiön kehittämässä uudessa uunityypissä on lämmityselementtien ja kipsimuotin välissä kuumuutta kestävä teräskansi, ja uunin yläosaan on asennettu tuuletin, joka pakottaa ilman virtaamaan lämmityselementtien yli ja palaamaan uunin kammioon alhaalta, mikä edistää ilmankiertoa uunin sisällä.

Lisäksi Saksassa kehitetyssä kehittyneemmässä polttouunissa käytetään pyörivää sängynmenetelmää (kuva 1-35), jonka avulla kipsimuotti voidaan lämmittää tasaisesti, ja sen sisäseinämä on sileä ja hieno, mikä soveltuu erityisen hyvin kehittyneiden vaha-asettimien valuprosessien vaatimuksiin. Tällä hetkellä monet maat valmistavat tämäntyyppisiä polttouuneja. Tämä tukeva vastusuuni tarjoaa parhaan tuotantoympäristön suurempien ja useampien teräskellojen valamiseen, ja tämän polttouunin uunilaatikossa on nelisivuinen lämmitys, jonka sisällä on kaksikerroksiset tulenkestävät tiiliväliseinät, jotka takaavat tasaisen ja vakaan lämmön sekä hyvän eristyksen. Sen pakokaasu käy läpi kaksi täydellistä palamisprosessia, jolloin lopputuloksena on saastuttamattomia kaasuja.

Kuva 1-34 Tyypillinen palamisuuni

Kuva 1-35 Pyörivä polttouuni

6. Valukone

Nykyaikaisessa korujen valmistuksessa käytetään pääasiassa menetetyn vahan valumenetelmää. Koska korut ovat suhteellisen hienoja työkappaleita, ne jähmettyvät nopeasti valun aikana ja menettävät juoksevuutensa. Siksi perinteisellä painovoimavalulla on vaikea varmistaa muotoilua, ja on käytettävä tiettyjä ulkoisia voimia, joilla edistetään muotin ontelon nopeaa täyttymistä sulalla metallilla, jotta saadaan valukappaleet, joilla on täydelliset muodot ja selkeät ääriviivat. Valukone on erittäin tärkeä laite korujen hukkavahavaluprosessissa, ja se on yksi tärkeimmistä tuotteiden laadun varmistamisen perusteista. Ulkoisen voiman muodon mukaan yleisesti käytettyihin korujen valukoneisiin kuuluvat pääasiassa seuraavat tyypit.

6.1 Keskipakovalukone

Keskipakovalukone käyttää nopean pyörimisen tuottamaa keskipakovoimaa sulan metallin vetämiseen muottipesään. Keskipakovalussa sulan metallin täyttönopeus on suhteellisen nopea, mikä on eduksi pienten ja monimutkaisten työkappaleiden muotoilussa, joten se soveltuu kullan ja hopean kaltaisten seosten valamiseen. Koska platinan nestemäiseen tilaan kuluva aika on hyvin lyhyt, myös keskipakovaluvalu soveltuu hyvin. Siksi keskipakovalukoneet ovat edelleen korujen valmistajien yleisimmin käyttämiä valulaitteita.

(1) Mekaaninen keskipakovalukone (kuva 1-36). Tämä on yksinkertainen keskipakovalukone, jota käytetään yleensä joissakin pienissä korujen käsittelylaitoksissa. Siinä ei ole induktiolämmityslaitetta, happi-asetyleeniä metallin sulattamiseksi tai sulatusuunia, jossa metalli sulatetaan ja kaadetaan sitten upokkaaseen keskipakovalua varten.

(2) Manfredi-merkkinen keskipakovalukone (kuva 1-37). Tämäntyyppistä keskipakovalukonetta käytetään yleisesti korujen jalostustehtaissa, ja siinä yhdistyvät induktiolämmitys ja keskipakoisvalu. Se soveltuu kullan, hopean ja kupariseosten valamiseen.

(3) Yausi (Yoshida) -merkkinen keskipakovaluplatinakone (kuva 1-38). Tämäntyyppistä keskipakovalukonetta käytetään yleisesti platinaseosten valamiseen; se suorittaa sulatuksen ja keskipakovalun tyhjiössä, mikä on eduksi metallin sulatuksen laadulle.

Kuva 1-36 Mekaanisesti toimiva keskipakovalukone

Kuva 1-37 Manfredi-merkkinen keskipakovalukone

Kuva 1-38 Yausi (Yoshida) -merkkinen keskipakovaluplatinakone (Yausi)

Staattiseen valuun verrattuna perinteisellä keskipakovalulla on seuraavat haitat.

(1) Nopean täyttönopeuden vuoksi sulan metallin turbulenssi kaatamisen aikana on vakava, mikä lisää kaasun sulkemisen ja huokosten muodostumisen mahdollisuutta.

(2) Kaasun purkautuminen muotin sisällä on suhteellisen hidasta, mikä johtaa korkeaan vastapaineeseen muotin sisällä, mikä lisää huokosten esiintymisen todennäköisyyttä valussa.

(3) Kun täyttösulan paine on liian korkea, se aiheuttaa merkittävän hankaavan vaikutuksen muotin seinämään, mikä voi helposti johtaa muotin halkeiluun tai lohkeiluun.

(4) Valun aikana kuona voi päästä muottipesään sulan metallin mukana, mikä vaikuttaa valun laatuun.

(5) Keskipakovoiman aiheuttaman korkean täyttöpaineen vuoksi suurin metallimäärä, jonka keskipakovalukone voi valaa turvallisella alueella, on pienempi kuin staattisen valukoneen. Lisäksi inerttejä ilmakehiä käytetään yleensä harvemmin, koska valukammio on suurempi.

Vastauksena edellä mainittuihin ongelmiin nykyaikaisissa keskipakovalukoneissa on parannettu merkittävästi voimansiirtotekniikkaa ja ohjelmointia, mikä on parantanut valuprosessin automaatiotasoa. Esimerkiksi muotin keskiakselin ja heilurivarren välinen kulma on suunniteltu muuttuvaksi, ja se toimii pyörimisnopeuden funktiona ja voi muuttua 90°:sta 0°:een. Tämä ottaa kattavasti huomioon keskipakovoiman ja tangentiaalisen inertiavoiman roolit sulan metallin kuljettamisessa ulos upokkaasta ja muottiin, mikä auttaa parantamaan metallin virtauksen tasapainoa ja estää sulan metallin virtaamisen ensisijaisesti valukanavan seinämien käänteistä pyörimissuuntaa pitkin. Lisäksi muotin pohjalle on asennettu poistolaite, joka helpottaa kaasun tasaista poistumista ontelossa ja parantaa täyttökapasiteettia. Se on myös varustettu lämpötilan mittauslaitteella, jotta ihmisen arviointivirheet voidaan minimoida mahdollisimman paljon.

6.2 Staattinen valukone

Staattisen valukoneen toimintaperiaate on käyttää menetelmiä, kuten tyhjiöimurivalua ja tyhjiöpaineistusta, edistämään metallinesteen täyttämistä muottionteloon. Keskipakovalukoneisiin verrattuna staattisten valukoneiden täyttöprosessi on suhteellisen hellävarainen, ja metallinesteen hankaava vaikutus muotin seinämään on pienempi. Tyhjiövaikutuksen ansiosta myös kaasun vastapaine muottipesässä on pienempi, jolloin suurempi määrä metallia voidaan valaa kerralla. Siksi staattisia valukoneita käytetään yhä laajemmin. Staattisia valukoneita on monia, joista yksinkertaisin on imukone (kuva 1-39).

Tämän koneen pääkomponentti on tyhjiöjärjestelmä, joka ei sisällä lämmitys- ja sulatuslaitetta, joten sitä on käytettävä yhdessä polttimen tai sulatusuunin kanssa. Imukone on suhteellisen helppokäyttöinen, erittäin tehokas ja sitä käytetään laajalti pienissä ja keskisuurissa korujen käsittelylaitoksissa. Koska kaataminen tapahtuu ilmakehässä, metallinesteen ongelmana on kuitenkin sekundaarinen hapettuminen ja kaasun imeytyminen. Lisäksi, koska koko valuprosessi on käyttäjän hallinnassa, mukaan lukien valulämpötila, valunopeus, pään korkeus ja nesteen pinnalla olevan kuonan käsittely, monet inhimilliset tekijät voivat vaikuttaa valukappaleiden laatuun.

Automaattinen tyhjiöimurivalukone on kehittyneempi ja laajemmin käytetty staattinen valukone. Tämäntyyppisiä koneita on monia malleja, kuten japanilaiset Yausi (Yoshida, kuva 1-40), Tanabe (kuva 1-41), italialainen Italimpianti (kuva 1-42) ja yhdysvaltalainen Neutec (kuva 1-43), jotka kaikki ovat arvostettuja tuotemerkkejä maailmassa.

Kuva 1-40 Japanin Yausin (Yoshida) tyhjiövalukoneisto

Kuva 1-41 Tanabe Kendenin (Japani) valukone.

Kuva 1-42 Italialainen Italimpianti-valukone

Kuva 1-43 American Neutec -valukoneisto

Eri yritysten valmistamilla koneilla on kullakin omat ominaispiirteensä, mutta yleensä ne yhdistävät induktiolämmityksen, tyhjiöjärjestelmät, ohjausjärjestelmät jne. yhdeksi yksiköksi, joka on tyypillisesti pystyrakenteinen ja jonka yläosa on induktiosulatuskammio ja alaosa tyhjiövalukammio. Niissä käytetään pohjavalumenetelmää, jossa upokkaan pohjassa on reikä, joka suljetaan sulatuksen aikana tulenkestävällä männänvarrella. Männän tanko nostetaan ylös valun aikana, jolloin sula metalli pääsee virtaamaan muottipesään. Yleensä mäntäsauvan sisälle asetetaan lämpöelementti, joka voi heijastaa tarkasti sulan metallin lämpötilaa. Lämpötilan mittaamiseksi on myös upokkaan seinämään sijoitettuja termopareja. Mitattu lämpötila ei kuitenkaan voi suoraan kuvastaa sulan metallin lämpötilaa, vaan se voi toimia vain viitteenä. Automaattiset tyhjiövalukoneet sulattavat ja valavat metallit yleensä tyhjiössä tai suojakaasuolosuhteissa, mikä vähentää tehokkaasti metallin hapettumisen ja kaasun imeytymisen mahdollisuutta. Niissä käytetään laajalti tietokoneohjelmointiohjausta, niissä on korkea automaatioaste, ja valettujen tuotteiden laatu on suhteellisen vakaa ja niissä on vähemmän vikoja, minkä vuoksi ne ovat monien valmistajien ensisijainen valinta; niitä käytetään laajalti jalometallien, kuten kullan, k-kullan ja hopean, tyhjiövaluun. Joissakin malleissa on myös rakeistuslaitteet, joilla voidaan valmistaa rakeisia väliseoksia.

7. Kiillotuskone

Korutuotteiden kiillotettu pinta perustuu kiillotukseen. Aikaisemmin massatuotetut korut tyypillisesti muovailtiin käsin, minkä jälkeen ne kiillotettiin. Työvoimakustannusten ja -intensiteetin vähentämiseksi muovausprosessin aikana ja tuotannon tehokkuuden parantamiseksi korutuotteiden kiillottamiseen käytetään yhä useammin mekaanisia kiillotuslaitteita, ja on jopa olemassa hionta- ja kiillotuslaitteita, jotka voivat korvata manuaalisen kiillotuksen. Yleisiä mekaanisia kiillotuslaitteita ovat muun muassa rumpukiillotuskoneet (kuva 1-44), magneettikiillotuskoneet (kuva 1-45) ja täryttävät kiillotuskoneet (kuva 1-46).

Kuva 1-44 Rumpujen kiillotuskone

Kuva 1-45 Magneettikiillotuskone

Kuva 1-46 Tärykiillotuskone

Kun korut on muotoiltu ja niihin on asetettu kiviä, ne on vielä kiillotettava, minkä kiillottaja tekee kiillotuskoneella. Kiillotuskoneita on eri malleja, kuten yksi-, kaksi- ja moniasemaisia koneita, jotka tyypillisesti koostuvat moottorista, tiivistyssuojuksesta ja pölynkeruujärjestelmästä. Pölynkeräysjärjestelmä voi olla satunnaisesti mukana (kuva 1-47) tai se voi olla keskitetty pölynkeräysjärjestelmä. Moottorin akselin päässä on käänteinen kartiokierre, ja kangaspyörä on asennettu akselille, jolloin kiillotuksen aikana syntyvää kitkaa hyödynnetään sen kiristämiseksi edelleen. Akselille voidaan asentaa eri materiaaleja ja muotoja olevia kangaspyöriä, kumipyöriä, lankatankoja ja harjoja, jotta voidaan täyttää korujen erilaiset pinnanlaatuvaatimukset.

8. Ultraäänipuhdistuskone

Ultraääniaallot ovat ääniaaltoja, joiden taajuus on yli 20 kHz. Ultraäänipuhdistuskoneen toimintaperiaatteena on, että kun ääniaallot vaikuttavat nesteeseen, ne luovat nesteeseen monia pieniä kuplia. Kun nämä kuplat puhkeavat, ne synnyttävät erittäin energisiä iskuaaltoja, jolloin työkappaleen pinnat puhdistuvat ja huuhtoutuvat. Ultraäänipuhdistus sai alkunsa 1960-luvulla, ja sovelluksen alkuvaiheessa elektroniikkateollisuuden rajoitusten vuoksi ultraäänipuhdistuslaitteiden virtalähde oli suhteellisen suuri, vakaudeltaan ja käyttöiältään heikko ja kallis. Elektroniikkateollisuuden nopean kehityksen myötä on syntynyt uuden sukupolven elektroniikkakomponentteja. Uusien elektronisten piirien ja komponenttien soveltamisen ansiosta ultraääniteholähteiden vakautta ja käyttöikää on parannettu entisestään, niiden kokoa pienennetty ja hintoja vähitellen alennettu. Uusissa ultraääniteholähteissä on pieni koko, korkea luotettavuus ja pitkä käyttöikä, mikä parantaa entisestään puhdistustehokkuutta, ja samalla hinnat ovat laskeneet useimpien yritysten hyväksymälle tasolle.

Ultraäänipuhdistuslaitteet koostuvat puhdistussäiliöstä, ultraäänigeneraattorista ja virtalähteestä. Korutehtaissa yleisesti käytetyllä ultraäänipuhdistuskoneella (kuva 1-48) on etuja, kuten korkea puhdistustehokkuus, hyvä puhdistusvaikutus, laaja käyttöalue, alhaiset puhdistuskustannukset, alhainen työvoimavaltaisuus ja hyvä työympäristö. Historiallisesti kuolleiden kulmien, sokeiden reikien ja vaikeasti saavutettavan lian puhdistaminen korukappaleissa on ollut hankala ongelma, mutta ultraäänipuhdistus voi ratkaista tämän ongelman. Tämä on erityisen merkittävää korutuotteille, koska ne ovat enimmäkseen monimutkaisia ja herkkiä komponentteja, mikä tekee ultraäänipuhdistuskoneista yhden korujen valmistuksen välttämättömistä tärkeistä laitteista.