Wie wird Schmuck im Feingussverfahren hergestellt?

Der ultimative Leitfaden für Schmuck-Feinguss-Techniken und Gussverfahren

Einleitung:

Das Wachsausschmelzverfahren hat sich aus der Technik des Wachsausschmelzens entwickelt. Mitte des 20. Jahrhunderts wurde das Wachsausschmelzverfahren, das lange Zeit in der Dentalindustrie angewandt worden war, erfolgreich auf die Schmuckherstellung übertragen. Seitdem ist das Feingussverfahren in der Schmuckherstellung weit verbreitet. Mit der Entwicklung von Kautschuk und Kunstharzen sowie der Elektronikindustrie haben sich die Anlagen und Verfahren für den Schmuckguss kontinuierlich verbessert, so dass das Feingussverfahren heute die wichtigste Methode für die Schmuckherstellung ist. Mit dem Feingussverfahren werden über 60% Gold-, Silber- und Kupferschmuck hergestellt.

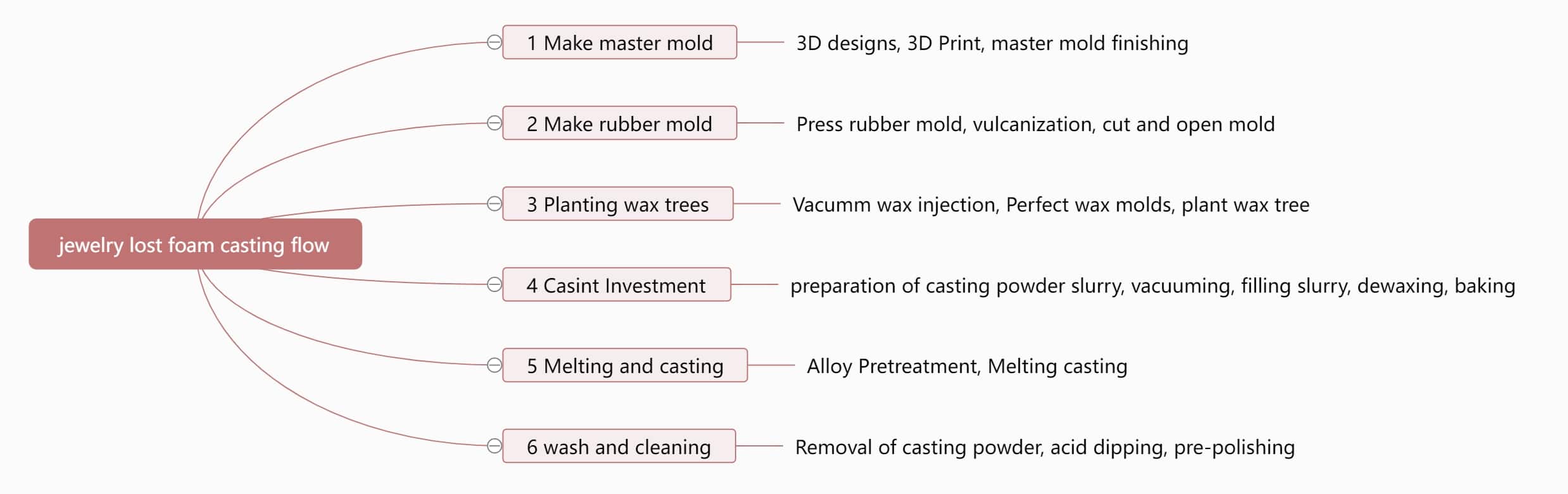

Der typische Prozessablauf für das Feingießen von Schmuck sieht wie folgt aus.

Es zeigt sich, dass der Prozessablauf beim Feingießen von Schmuck komplex ist und viele Verfahren umfasst, von denen jedes einzelne einen erheblichen Einfluss auf die Qualität der Gussteile hat. Statistiken zufolge handelt es sich bei den meisten Schmuckfehlern um metallurgische Fehler, die während des Feingussproduktionsprozesses auftreten, und die metallurgischen Parameter in der Nachbearbeitungsphase werden nur selten beeinflusst, was zu wenigen metallurgischen Fehlern führt. Allerdings kann der Nachbearbeitungsprozess Gussfehler unter der Oberfläche aufdecken. Daher ist eine strenge Kontrolle der Prozessparameter während der Gussproduktion notwendig, um qualitativ hochwertige Schmuckstücke zu erhalten.

Inhaltsübersicht

Abschnitt I Pressen der Gummiform

1. Erste Ausgabe

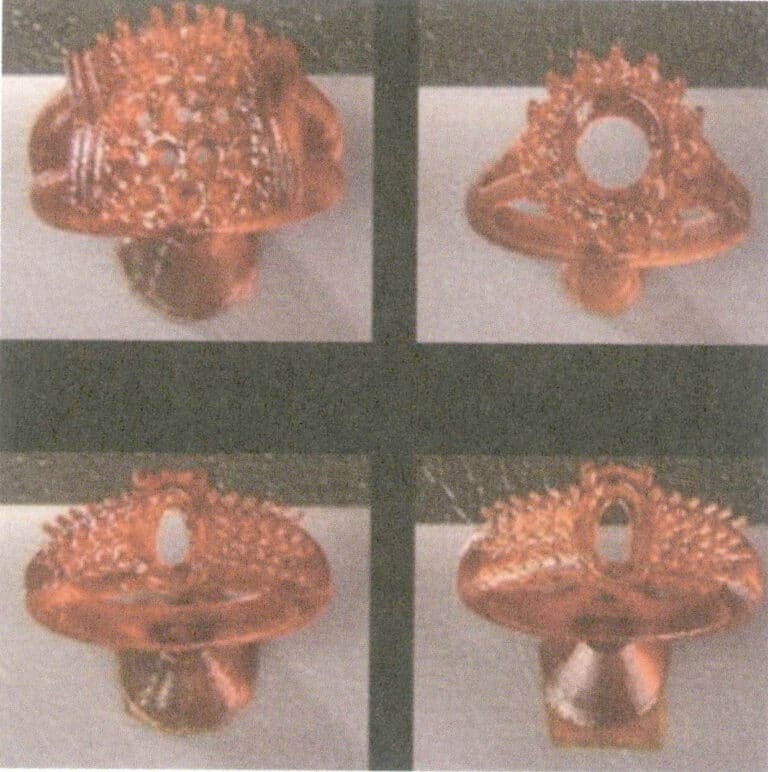

Der erste Schritt bei der Herstellung einer Gummiform ist die Anfertigung eines Urmodells (auch Kopfmodell genannt). Das übliche Urmodell wird aus Silber hergestellt (Abbildung 3-1). Mit der weit verbreiteten Anwendung der Rapid-Prototyping-Technologie werden manchmal Harz- oder Wachsmodelle direkt zur Herstellung von Gummiformen verwendet (Abbildung 3-2). Das fertige Urmodell muss eine angeschweißte Gusslinie (allgemein als Gusskanal bezeichnet), einen reservierten Kanal für das Einspritzen und Ausfließen der Wachsflüssigkeit und das Gießen der Metallflüssigkeit aufweisen. Die Länge, Dicke und Position des Gusskanals auf dem Meistermodell sollte auf der Grundlage der Form und Größe des Meistermodells bestimmt werden. Die Qualität des Gussstücks hängt unmittelbar davon ab, ob der Anguss vernünftig eingestellt ist.

Wenn der Gusskanal zu lang ist, muss er vor dem Einsetzen des Urmodells in die Form aufgrund praktischer Erfahrungen ein wenig gekürzt werden, um das Pressen der Form zu erleichtern. Während dieses Prozesses ist es strengstens untersagt, dass sich Verunreinigungen einmischen.

Abbildung 3-1 Silbermodell

Abbildung 3-2 Harzmodell

2. Arten und Merkmale von Schmuckkautschuk

Hochwertige Gummiformen sind notwendig, um qualitativ hochwertige Gussteile zu erhalten. Der für die Herstellung von Modellen verwendete Gummi muss folgende Anforderungen erfüllen: Korrosionsbeständigkeit, Alterungsbeständigkeit, gutes Rückstellverhalten, Elastizität und Weichheit. Auf dem Markt sind viele Arten von Modellgummi erhältlich, darunter Natur- und Synthetikgummi, z. B. Silikonkautschuk. Silikongummi ist leichter herzustellen und hat eine gute Oberflächenreproduzierbarkeit, und Wachsformen sind leicht zu entfernen. Silikonkautschuk neigt jedoch zur Rissbildung und kann beim Einspritzen von Wachs das Entweichen von Gas behindern. Naturkautschuk hat eine gute Elastizität und eine hohe Reißfestigkeit. Aufgrund der großen Anzahl von Doppelbindungen in seiner Hauptkettenstruktur wird er jedoch leicht durch Ozon beschädigt, was zu einer Zersetzung oder Vernetzung führt, so dass er nicht direkt verwendet werden kann. Zu den synthetischen Kautschuken gehören Dien, Acrylat, Polyurethan, Polysulfid und Siloxan.

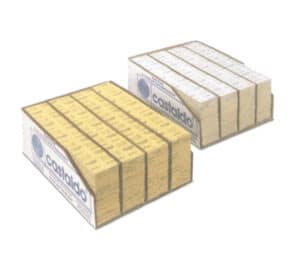

Castaldo aus den Vereinigten Staaten ist die am häufigsten verwendete Gummimarke in der Schmuckgussindustrie (Abbildung 3-3). Er enthält etwas modifizierten Naturkautschuk und bietet gute Flexibilität, hohe Bruchfestigkeit und eine lange Lebensdauer. Chinas wichtigste inländische Kautschuksorte ist ein hydrolysiertes Kondensat von Dimethyldichlorsilan, das eine flexible Molekülkette aufweist und hitzebeständig ist. Zu seinen Nachteilen gehören jedoch eine hohe Härte und geringe Reißfestigkeit, was zu einer relativ kurzen Lebensdauer führt.

Darüber hinaus wurden kalthärtende Silikone und Flüssiggummis entwickelt (Abbildung 3-4). Sie können bei Raumtemperatur aushärten, ohne bei einer bestimmten Temperatur vulkanisiert werden zu müssen, und eignen sich daher für die Herstellung temperaturempfindlicher Harz- oder Wachsformen.

Abbildung 3-3 Castaldo hochtemperaturvulkanisierte Silikonkautschukplatten

Abbildung 3-4 Bei Raumtemperatur vulkanisierter Flüssigsilikonkautschuk

3. Hauptausrüstung und Werkzeuge

Die wichtigsten Werkzeuge für das Pressen von Gummiformen sind eine Gummiformmaschine, ein Aluminiumrahmen, eine Gummiplatte, ein Aluminiumkissen, ein Skalpell, eine Schere, eine doppelköpfige Düse, eine Pinzette und ein Stift auf Ölbasis.

Die Ausrüstung für das Pressen von Gummiformen ist die (Vulkanisations-)Gummiformmaschine, die hauptsächlich aus zwei Heizplatten mit eingebauten Widerstandsdrähten und Temperaturfühlern, einem Temperaturregler und einer Zeitschaltuhr besteht (einige Modelle verfügen nicht über diese Vorrichtung). Die Gummiformmaschine verfügt außerdem über einen Hebedraht zum Pressen und Entfernen der Formen. Außerdem werden Formrahmen verwendet, die je nach der Anzahl der gleichzeitig gepressten Gummiformen in Einplatten-, Zweiplatten- und Vierplattenmodelle unterteilt werden können. Das für die Herstellung der Formrahmen verwendete Material ist in der Regel eine Aluminiumlegierung. Die allgemeine Größe des Formrahmens beträgt 48 mm x 73 mm, und manchmal werden dickere Formrahmen für das Pressen größerer Masterformen verwendet, die typischerweise 64 mm x 95 mm groß sind.

4. Gummi pressen

4.1 Pressen von hochtemperaturvulkanisiertem Gummi

Das Verfahren zum Pressen von Gummi scheint einfach zu sein, aber während des Füll- und Pressvorgangs müssen die folgenden Details beachtet werden.

(1) Zeichnen Sie mit einem Stift auf Ölbasis die Trennlinie entlang der Kante der Stammform (Abbildung 3-5), die als Trennposition für die Ober- und Unterform dient. Die Position der Trennlinie sollte so gewählt werden, dass sich die Form leicht entfernen lässt. Während des Vorgangs ist es wichtig, die Sauberkeit des Formrahmens und der Rohgummiplatte sicherzustellen. Vor dem Pressen der Form sollte der Formrahmen so gründlich wie möglich gereinigt werden, und der Bediener sollte seine Hände und die Werkbank waschen.

(2) Es ist darauf zu achten, dass die Urform nicht mit dem Gummi verklebt. Um dies zu erreichen, werden bei der Produktion in der Regel vorrangig Silberformen verwendet. Wenn eine Kupfer-Masterform verwendet wird, sollte die Kupfer-Masterform vor dem Pressen der Form versilbert werden, da Kupfer-Masterformen leicht am Gummi haften können.

(3) Es sollte darauf geachtet werden, dass die geeignete Vulkanisationstemperatur und -zeit je nach den spezifischen Umständen bestimmt wird. Die Vulkanisationstemperatur und die Vulkanisationszeit des Kautschuks entsprechen im Allgemeinen einer bestimmten funktionalen Beziehung und hängen von der Dicke, Länge, Breite und Komplexität der Urform ab. In der Regel wird die Vulkanisationstemperatur auf etwa 150 °C eingestellt, und bei einer Formdicke von drei Schichten (ca. 10 mm) beträgt die Vulkanisationszeit im Allgemeinen 20-25 Minuten; bei vier Schichten (ca. 13 mm) kann die Vulkanisationszeit 30-35 Minuten betragen, und so weiter.

(4) Die Vulkanisationstemperatur hängt eng mit der Komplexität der Urform zusammen.Wenn die Urform komplex und kompliziert ist, sollte die Vulkanisationstemperatur gesenkt und die Vulkanisationszeit verlängert werden (z. B. durch Senkung der Temperatur um 10℃ und Verdoppelung der Zeit); umgekehrt wird die Formwirkung beeinträchtigt, wenn die Temperatur zu hoch ist.

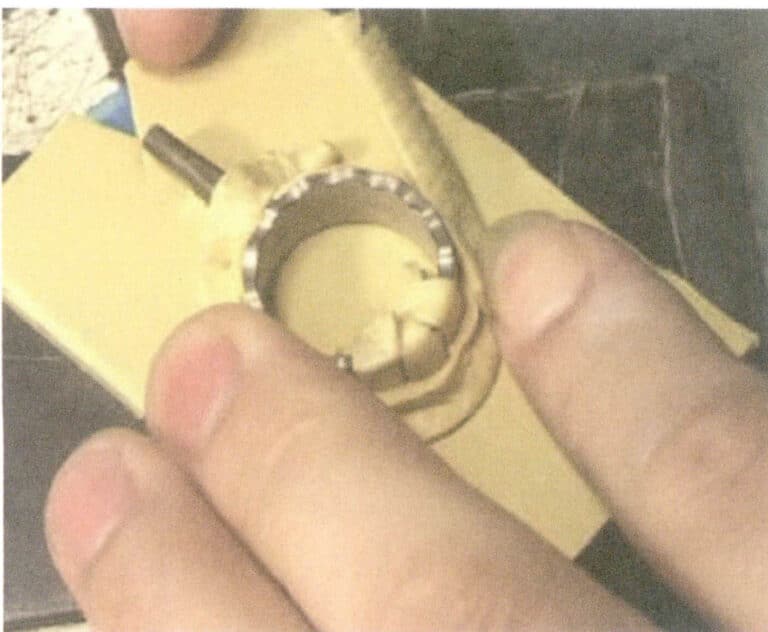

Zusammenfassend lässt sich sagen, dass es während des Klebevorgangs wichtig ist, die Gummiplatten sauber zu halten, direkten Kontakt mit der Oberfläche der Gummiplatten mit den Händen zu vermeiden und stattdessen nach dem Verkleben der Gummiplatten die Schutzfolie von der Oberfläche zu entfernen, um sicherzustellen, dass die Gummiplatten fest zusammenkleben. Füllen Sie die Lücken, Vertiefungen und steinschlaggefährdeten Bereiche der Urform mit Hilfe von Stopf-, Detaillierungs- und Füllmethoden, um sicherzustellen, dass keine Lücken zwischen dem Gummi und der Urform entstehen. Beim Füllen des Gummis ist Vorsicht geboten, insbesondere bei bestimmten kleinen floralen Formen und den unteren Löchern der seitlichen Steinfassungen, die mit kleinen Gummipartikeln gefüllt und mit scharfen Gegenständen (z. B. der Spitze einer Pinzette) fest angedrückt werden müssen (Abbildung 3-6). Sie sollte ausreichend dick sein, damit die Gummiform in großem Umfang wiederverwendet werden kann. In der Regel werden für eine Gummiform mindestens vier Schichten von Gummibahnen benötigt, die gepresst werden. Die Dicke der Gummiform sollte nach dem Einpressen in den Formrahmen etwa 2 mm über der Ebene des Rahmens liegen (Abbildung 3-7).

Abbildung 3-6 Hochtemperaturvulkanisation Gummifüllung

Abbildung 3-7 Dicke der Gummischicht

Die Gummiformmaschine sollte zuerst vorgeheizt werden, dann sollte der mit Gummi gefüllte Formrahmen eingesetzt werden, wobei der Griff festgezogen wird, um die Heizplatte gegen den Formrahmen zu drücken (Abbildung 3-8).

Zu Beginn der Vulkanisation ist zu prüfen, ob die Heizplatte fest angedrückt ist; nach Ablauf der Vulkanisationszeit ist die Gummiform rasch zu entfernen und vorzugsweise auf Raumtemperatur abkühlen zu lassen, bevor die Form mit einem chirurgischen Messer geöffnet wird. Die gepresste Gummiform sollte intakt und glatt sein, und der Gusskanal sollte nicht schief sein. Häufige Probleme während des Formprozesses, Ursachen und Gegenmaßnahmen, siehe Tabelle 3-1.

Tabelle 3-1 Analyse der häufigsten Probleme und Gegenmaßnahmen für Pressformen

| Probleme | Verursacht | Gegenmaßnahme |

|---|---|---|

| Die fertige Gummiform ist klebrig und weich | Kurze Vulkanisationszeit oder zu niedrige Temperatur | Überprüfen Sie die Formmaschine, stellen Sie die Arbeitstemperatur und -zeit ein. |

| Die Gummiform ist zu hart, hat eine hohe Elastizität und kann nicht geglättet werden. | Übermäßiger Druck, lange Dauer, hohe Temperatur | Druck reduzieren, Arbeitstemperatur und Zeit einstellen |

| Ein Teil der Gummiformschicht hat sich abgelöst | Verunreinigung des Gummis durch Fett an den Händen usw. | Schmutz entfernen und die Gummiform sauber halten |

| Die Gummiform ist mit Blasen gefüllt, und die Oberfläche ist eingesunken. | Die Gummiform und der Pressrahmen sind nicht dicht gefüllt. | Füllen Sie den Pressrahmen gut aus. |

| Der Gummi schrumpft zu stark. | Die Temperatur ist während der Vulkanisation zu hoch | Standardtemperatur und -zeit verwenden |

Video zum Pressen von Gummi

4.2 Füllen von bei Raumtemperatur vulkanisiertem Flüssiggummi

Bei Raumtemperatur vulkanisierter Flüssigsilikonkautschuk besteht aus zwei Komponenten: Komponente A ist eine viskose Flüssigkeit und Komponente B ist ein Vernetzungsmittel. Bevor Sie die Form herstellen, prüfen Sie zunächst die Fließfähigkeit des Silikons. Im Allgemeinen liegt die Viskosität von Silikon bei etwa 35000 CPS. Wenn die Viskosität zu hoch ist, kann es zu einer ungleichmäßigen Vermischung von Vernetzer und Silikon kommen, was zu einer ungleichmäßigen Trocknung der Form führt. Die Schritte sind wie folgt.

(1) Bearbeitung der Urform.

Schweißen Sie den Gusskanal entsprechend den Prozessanforderungen auf die Urform und verbinden Sie den Gusskanal mit dem Kupferanguss. Fixieren Sie die Urform auf einer Acrylglasfläche. Reinigen Sie dann die Urform gründlich und sprühen Sie gleichmäßig ein Trennmittel auf die Oberfläche. Umgeben Sie die Urform mit einem Kreis aus Folie oder Hartkarton, wobei die Außenwand und der Boden der Form eine Wandstärke von mehr als 10 mm aufweisen sollten.

(2) Mischen Sie das Gummimaterial im richtigen Verhältnis.

Im Allgemeinen beträgt das Verhältnis von Silikon zu Vernetzer 100:2-100:5. Je mehr Vernetzungsmittel zugegeben wird, desto schneller ist die Vernetzungszeit, was zu einer kürzeren Betriebszeit führt. Das Gummimaterial muss gleichmäßig gemischt werden; andernfalls kommt es zu einer ungleichmäßigen Trocknung und Aushärtung der Form, was sich auf ihre Lebensdauer und die Anzahl der Wiederverwendungen auswirkt und sogar zur Verschrottung der Urform führen kann.

(3) Vakuum-Entgasungsbehandlung.

Nach dem gleichmäßigen Mischen des Silikons und des Vernetzers sollte eine Vakuumbehandlung durchgeführt werden. Im Allgemeinen sollte die Vakuumzeit 10 Minuten nicht überschreiten; ist sie zu lang, vernetzt das Silikon und härtet schnell aus, so dass es sich nicht mehr streichen oder gießen lässt.

(4) Gießvorgang (Bürsten).

Bedecken Sie die Urform durch Streichen oder Gießen. Für kleinere Urformen kann die allgemeine Gießmethode verwendet werden: Gießen des vakuumierten Silikonmaterials in den Zylinder. Das Gießen kann in zwei Schritten erfolgen: Gießen Sie so viel Material, dass die Urform untergetaucht ist, und fügen Sie dann unter Vakuum weiteres Material hinzu, bis es mit dem Zylinder bündig ist. Für größere Produkte kann die Pinselmethode verwendet werden. Verwenden Sie einen weichen Pinsel, um das Material gleichmäßig auf die Oberfläche der Urform aufzutragen. Nach 30 Minuten tragen Sie eine Lage Gaze oder Glasfasertuch auf, um die Festigkeit und Zugkraft des Silikons zu erhöhen. Dann wird eine weitere Schicht Silikon aufgetragen, gefolgt von einer weiteren Lage Gaze oder Glasfasertuch, und dieser Vorgang wird zwei- oder dreimal wiederholt, um die Lebensdauer und die Anzahl der Verwendungen der Silikonform zu verlängern. Zum Schluss wird die gebürstete Silikonoberfläche mit einer Gipsschicht überzogen, wobei die Dicke den Anforderungen an die Festigkeit für die Handhabung und Verwendung entsprechen muss. Es kann auch eine Form aus Glasfaser hergestellt werden, die stabil, leicht und in der Produktion einfach zu handhaben ist.

(5) Aushärtung.

Nach dem Einfüllen des Materials lassen Sie es ruhen; es wird eine Vernetzungsreaktion eingehen und aushärten, mit einer typischen Aushärtungszeit von 1,5-2 Stunden.

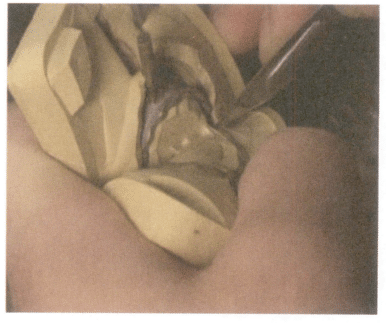

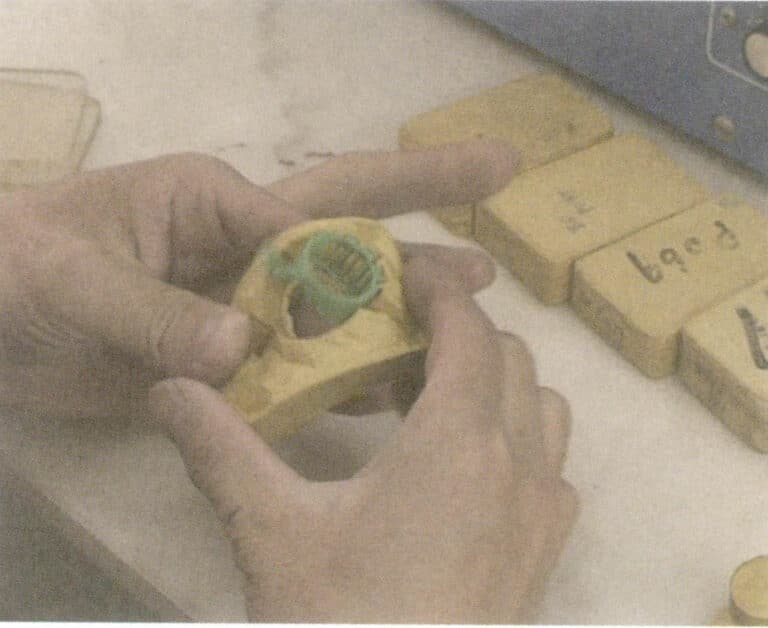

5. Öffnen der Silikonform

Schneiden Sie die gepresste Silikonform auf, entfernen Sie die Urform und unterteilen Sie die Silikonform je nach Form und Komplexität des Schmuckstücks in mehrere Teile, damit die Wachsform nach dem Einspritzen des Wachses problemlos entfernt werden kann.

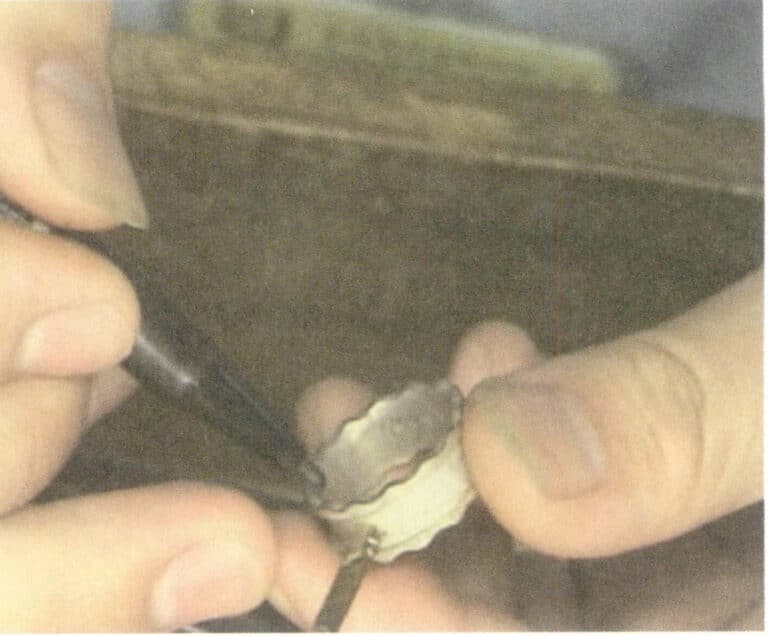

Das Öffnen einer Silikonform in einer Schmuckfabrik ist eine hochtechnische Arbeit. Die Qualität der Silikonform wirkt sich direkt auf die Qualität des Wachsmodells und des Metallgusses aus und beeinflusst unmittelbar die Lebensdauer der Form. Ein geschickter Formenbauer stellt Formen her, die nach dem Einspritzen des Wachses wenig bis gar keine Verformungen, Brüche oder Grate aufweisen und nur minimale Wachsreparaturen oder Schweißarbeiten erfordern. Dadurch kann viel Zeit für Anpassungen gespart und die Produktionseffizienz verbessert werden.

Die Werkzeuge zum Öffnen der Formen sind relativ einfach und umfassen hauptsächlich chirurgische Messer und Klingen, Pinzetten, Scheren und Spitzzangen.

Anfänger müssen eine neue Klinge verwenden, wenn sie ein chirurgisches Messer zum Öffnen von Formen benutzen, da sie sich dann nicht so leicht in die Finger schneiden können. Während des Schneidens kann die Klinge mit Wasser oder Spülmittel betupft werden, um die Schmierung zwischen der Klinge und der Gummiform zu gewährleisten (aber niemals mit Öl, da es die Form verhärtet und brüchig macht). Zum Öffnen von Formen wird in der Regel die Vier-Punkt-Positionierungsmethode angewandt, d. h. die geöffnete Form hat vier Füße, die ineinander passen und fixiert sind, wobei die Abschnitte zwischen den Füßen in Kurven geschnitten werden, um eine wellenförmige Bergform darzustellen, wobei gerade oder flache Schnitte so weit wie möglich vermieden werden (siehe Abbildung 3-9).

Die allgemeine Reihenfolge beim Öffnen von Formen ist wie folgt (am Beispiel der Öffnung einer Ringform).

(1) Die gepresste Gummiform kühlt auf Raumtemperatur ab. Mit einer Schere den Grat abschneiden und mit einer Spitzzange den Angussblock entfernen, wobei die verkohlte Hülle abgezogen wird.

(2) Stellen Sie die Gummiform aufrecht mit dem Anguss nach oben. Schneiden Sie von einer Seite des Angusses entlang der Mittellinie der vier Kanten der Gummiform bis zu einer Tiefe von 3-5 mm (die je nach Größe der Gummiform angepasst werden kann) und schneiden Sie die vier Kanten der Gummiform auf.

(3) Schneiden Sie den ersten Fuß aus dem ersten Einschnitt. Schneiden Sie zunächst die beiden geraden Kanten bis zu einer Tiefe von 3-5 mm auf (die je nach Größe der Gummiform angepasst werden kann), ziehen Sie dann die geschnittenen geraden Kanten mit Kraft auseinander und schneiden Sie eine diagonale Kante entlang 45, um ein rechtwinkliges Dreieck am Anfang des Fußes zu bilden. An diesem Punkt sollten die beiden Hälften der Gummiform an der Schnittstelle entsprechende dreieckige Yin- und Yang-Füße haben, die zusammenpassen.

(4) Schneiden Sie die verbleibenden drei Füße nacheinander aus, indem Sie den vorherigen Arbeitsgang durchführen.

(5) Ziehen Sie den ersten abgeschnittenen Fuß auseinander und schneiden Sie mit einer Klinge gleichmäßig entlang der Mittellinie nach innen (wenn Sie eine gebogene Schnittmethode verwenden, sollte die Klinge in einer bestimmten Kurve schwingen, um eine fischschuppenartige oder wellige Schnittfläche zu erzeugen). Ziehen Sie die Gummiform beim Schneiden nach außen. Wenn Sie sich der Angusslinie nähern, heben Sie die Gummiform vorsichtig mit der Spitze des Messers an, um den Anguss freizulegen. Schneiden Sie dann an einem Ende der Fläche des Außenrings entlang, bis Sie den Blumenkopf und den Setzbereich des Rings erreichen.

(6) Das Schneiden des Blütenkopfes ist ein relativ schwieriger und komplexer Schritt beim Öffnen der Gummiform. Angenommen, die Hauptsteinfassung ist eine Krallenfassung. In diesem Fall muss der Blumenkopf entlang der Achse der beiden Krallen auf der einen Seite des Blumenkopfes und dann in Richtung der Außenkante des Rings auf der anderen Seite geschnitten werden, bis die Position des Gusseinlasses erreicht ist. Die Gummiform ist in zwei Hälften geschnitten worden, aber die Silberform kann noch nicht entfernt werden.

(7) Schneiden Sie das Gummiformteil, das die Fassung und den Blütenkopf hält. Schneiden Sie in den Abständen zwischen der Hauptsteinfassung und den Seitensteinfassungen entlang der Außenseiten der beiden bereits geschnittenen Klauenachsen der Hauptsteinfassung, bis Sie die beiden symmetrischen anderen Klauen erreichen; schneiden Sie dann in einer verbleibenden Richtung entlang der Außenseite der Hauptsteinfassung, die sich mit der zuvor geschnittenen Fläche schneidet, so dass die Hauptsteinfassung aufrecht steht; machen Sie dann einen horizontalen Schnitt an der Basis der Klauen der Hauptsteinfassung und der Seitensteinfassung, so dass der Blumenkopf in zwei Teile geteilt wird. Ziehen Sie die geschnittenen Teile auseinander und achten Sie auf eventuelle längliche Gummifäden (die normalerweise von den Löchern der seitlichen Steinfassungen und dem hohlen Teil des Blumenkopfes gebildet werden); sind solche vorhanden, müssen sie abgeschnitten werden.

(8) Entfernen Sie die Silberform und achten Sie darauf, ob Gummifäden zwischen der Silberform und der Gummiform kleben; wenn sie kleben, müssen sie abgeschnitten werden.

(9) Öffnen Sie den Boden. Schneiden Sie entlang des gesamten Umfangs des Innenkreises des Rings tief ein, nahe der Bodenfläche, aber nicht durch. Drehen Sie die Gummiform um und biegen Sie die Seiten der Gummiform mit den Fingern in die Schnittrichtung; Sie können den umlaufenden Schnitt des Innenkreises sowie die Spuren der Schnitte an den Fassungs- und Blumenkopfteilen beobachten (da er nicht durchgeschnitten wurde, dehnt sich der verbleibende Gummi und bildet leicht konkave, flache Markierungen). Schneiden Sie entlang dieser Spuren bis zur entsprechenden Position des Gusseinlasses, dann schneiden Sie einen 8-12 mm breiten Streifen in gleicher Richtung entlang des Gusseinlasses, mit einer Länge nahe des Gusseinlasses. An dieser Stelle bildet der Boden eine pilzähnliche Form, und der innere Teil des Rings kann bereits aus dem geschnittenen Boden herausgezogen werden (Abbildung 3-10). Eine solche Gummiform kann das Wachsmodell erst nach dem Einspritzen von Wachs erfolgreich entfernen.

Entformung Video

Silikonformung und -entformung Video

Abschnitt II Wachsformenbau

Sobald die Gummiform fertig ist, kann mit dem Wachsinjektionsverfahren begonnen werden. Während des Wachsinjektionsverfahrens sollten Faktoren wie Wachstemperatur, Druck und Dichtigkeit der Gummiform berücksichtigt werden. Die Wachsform, die durch Einspritzen von Wachs aus der Gummiform hergestellt wird, wird als Wachsinjektion bezeichnet (allgemein bekannt als Wachspressen), während die Wachsform, die mit Hilfe von Schnitztechniken hergestellt wird, als geschnitztes Wachs bezeichnet wird.

1. Wachsmaterial für Schmuck Wachsausschmelzverfahren

Beim Wachsausschmelzverfahren wirkt sich die Qualität der Schmuckwachsform direkt auf die Endqualität aus. Das Wachsmaterial sollte für eine gute Schmuckwachsform die folgenden Prozessparameter aufweisen.

(1) Der Schmelzpunkt des Wachsmaterials sollte moderat sein, mit einem bestimmten Schmelztemperaturbereich, stabiler Temperaturkontrolle und geeigneter Fließfähigkeit, und die Wachsform sollte nicht leicht erweichen oder sich verformen, so dass sie leicht zu schweißen ist.

(2) Um die Maßhaltigkeit der Wachsform für Schmuck zu gewährleisten, sollte die Ausdehnungs- und Schrumpfungsrate des Wachsformmaterials gering sein, im Allgemeinen weniger als 1%.

(3) Die Wachsform sollte bei Raumtemperatur eine ausreichende Oberflächenhärte aufweisen, um Oberflächenkratzer bei anderen Prozessen des Wachsausschmelzverfahrens zu vermeiden.

(4) Um sicherzustellen, dass die Wachsform problemlos aus der Gummiform entfernt werden kann, sich biegen lässt, ohne zu brechen, und nach dem Entfernen automatisch in ihre ursprüngliche Form zurückkehrt, sollte das für Schmuck verwendete Wachs eine gute Festigkeit, Flexibilität und Elastizität aufweisen, mit einer Biegefestigkeit von mehr als 8 MPa.

(5) Die Zusammensetzung sollte sich während des Erhitzens nur geringfügig ändern, und bei der Verbrennung sollten nur minimale Ascherückstände entstehen.

Die Grundzusammensetzung des Wachsformmaterials umfasst Wachs, Fett, natürliche und synthetische Harze und andere Zusatzstoffe. Wachs dient als Matrix, und eine kleine Menge Fett wird als Schmiermittel hinzugefügt. Verschiedene Harze können die Wachsform härter und elastischer machen und den Oberflächenglanz verbessern. Die Zugabe von Harz zu Paraffin hemmt das Wachstum von Paraffinkristallen, verfeinert das Korn und erhöht die Festigkeit.

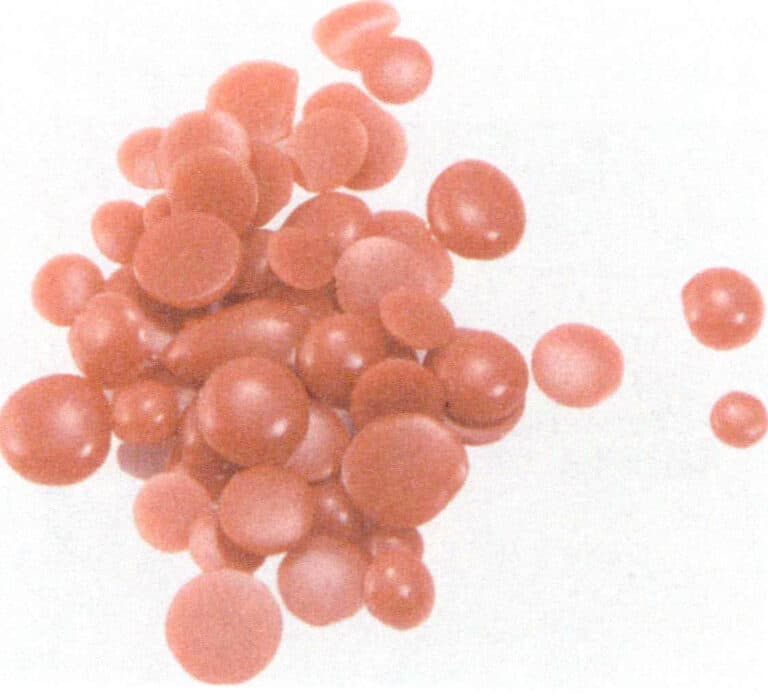

Derzeit sind die beliebtesten Arten von Schmuckwachs auf dem Markt in verschiedenen Formen wie Perlen, Platten, Röhren und Fäden erhältlich, unter anderem in den Farben Blau, Grün und Rot (Abbildungen 3-11 und 3-12). Das zum Pressen von Wachsformen verwendete Wachs ist in der Regel blau und hat eine Schmelztemperatur von etwa 60 °C und eine Gießtemperatur von 70-75 °C.

Bei der Handhabung von Wachs für den Zentralgusskanal und Wachs für die Form sollten sie so weit wie möglich voneinander getrennt werden. Der Schmelzpunkt des Wachses für den zentralen Gießlauf sollte etwas niedriger sein als der des Wachses für die Form, um Spannungen im Gussteil zu vermeiden, die beim Entwachsen zu Rissen führen könnten.

Abbildung 3-11 Grünes Wachsblatt

Abbildung 3-12 Rote Wachsperle

2. Hauptausrüstung und Werkzeuge

Die wichtigsten Geräte und Werkzeuge für die Herstellung von Wachsformen sind eine Wachsinjektionsmaschine (allgemein bekannt als Wachsinjektor), eine Luftpistole, eine Gummiformklammer, ein Perlenpulverbeutel, eine Wachstropfen-Nadel, eine Alkohollampe usw.

Wichtigste Werkzeuge und Video zur Vorbereitung der Produktion

3. Wachsinjektion (Wachseinspritzung)

Geben Sie das Wachsmaterial in den Wachsbehälter; das Wachsmaterial muss sauber bleiben. Ständiges Austreten von Wachs aus der Wachsdüse ist meist auf Staub im Wachs oder Partikel auf der Oberfläche zurückzuführen, die das Ventil blockieren. Besteht daher der Verdacht, dass das Wachs fremde Verunreinigungen oder wiederverwendetes Wachsmaterial enthält, muss es zunächst auf die entsprechende Temperatur erhitzt werden, um es zu schmelzen, und dann vor der Verwendung durch mehrere Lagen Gaze gefiltert werden.

Stellen Sie die Temperatur des Wachsbehälters und der Wachsdüse auf die gewünschte Temperatur ein. Die Heizung und der Temperaturfühler in der Wachsinjektionsmaschine können die Wachsflüssigkeit auf eine bestimmte Temperatur bringen und diese halten, in der Regel zwischen 70-75 °C. Diese Temperatur gewährleistet die Fließfähigkeit der Wachsflüssigkeit. Ist die Temperatur zu niedrig, kann die Wachsflüssigkeit die Wachsform nicht leicht füllen, was zu unvollständigen Formen führt; ist die Temperatur der Wachsflüssigkeit dagegen zu hoch, kann sie aus den Formnähten oder der Einspritzöffnung überlaufen und leicht Grate bilden oder die Finger verletzen.

Vor dem Einspritzen des Wachses öffnen Sie die Form und überprüfen Sie ihre Unversehrtheit und Sauberkeit. Wenn es sich um eine gebrauchte Form handelt, sprühen Sie ein Trennmittel (oder streuen Sie eine kleine Menge Talkumpuder) in die Form, insbesondere in die kleinen und komplexen Bereiche am Anfang, um das Entfernen der Wachsform zu erleichtern. Trennmittel und Talkumpuder sollten nicht gleichzeitig verwendet werden, und Talkumpuder sollte nicht übermäßig verwendet werden, um Rauheit auf der Oberfläche der Wachsform zu vermeiden. Mit einer einzigen Anwendung von Talkumpuder können 3-6 Wachsformen hergestellt werden.

Der Druck im Wachszylinder der Einspritzmaschine wird durch eine externe Luftpumpe (Quelle) erzeugt. Prüfen Sie den Luftdruck vor dem Einspritzen von Wachs und passen Sie die Einspritzzeit entsprechend der Komplexität der Wachsstücke in der Gummiform an (Abbildung 3-13). Im Allgemeinen wird für Wachsformen mit flachen Oberflächen und einfachen Formen ein Luftdruck von 0,5-0,8 kg/cm verwendet; für Wachsformen mit dünneren Wänden, mehr eingebetteten Steinen und engen Spalten werden 1,0-2,0 kg/cm verwendet. Die Einspritzzeit für große Wachsformen beträgt ca. 4 Sekunden, für kleine Wachsformen ca. 2 Sekunden. Klemmen Sie dann die Gummiform mit beiden Händen fest an die Klemmplatte (die aus Acryl, Holz, Aluminium usw. bestehen kann) und achten Sie darauf, dass die Verteilung der Finger einen gleichmäßigen Druck auf die Form ausübt; richten Sie den Gusseinlass der Form parallel zur Wachsdüse aus und drücken Sie sie ein, wobei Sie sie an der Wachsdüse festhalten, ohne Ihre Hände zu bewegen (Abbildung 3-14). Treten Sie vorsichtig mit dem Fuß auf den Einspritzschalter und lassen Sie ihn dann los. Wenn die Anzeigelampe der Einspritzmaschine von gelb auf rot und dann auf grün wechselt, zeigt dies an, dass der Einspritzvorgang beendet ist und die Gummiform von der Wachsdüse wegbewegt werden kann.

Abbildung 3-13 Einstellen des Luftdrucks

Abbildung 3-14 Wachsinjektion

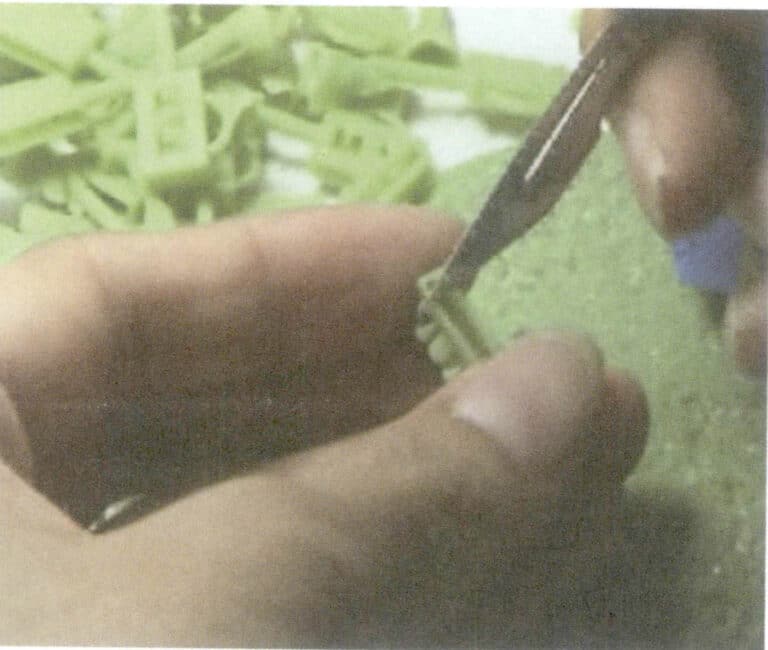

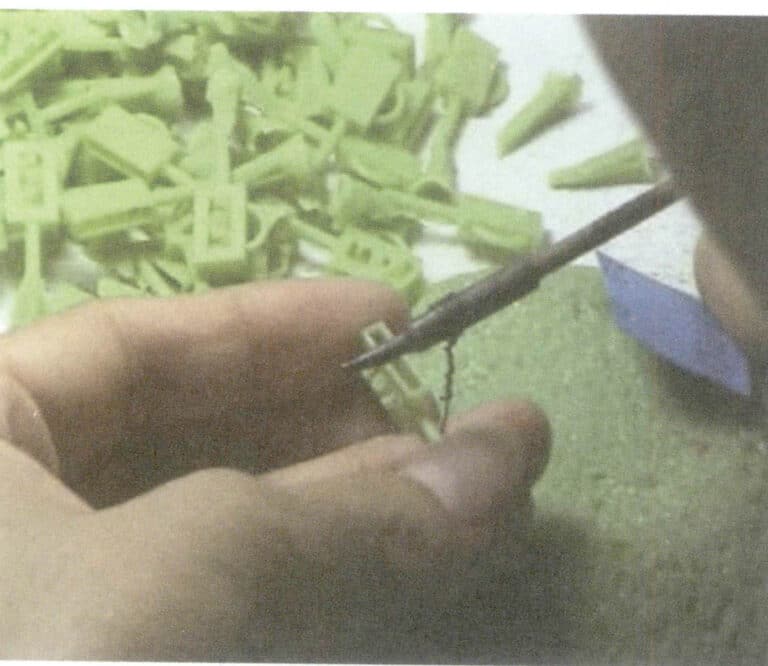

Ordnen Sie die Silikonformen in der Reihenfolge der Wachseinspritzung an. Nachdem Sie 6-7 Silikonformen hergestellt haben, können Sie die erste Silikonform öffnen (wenn die Form mit Steckern versehen ist, sollten diese zuerst entfernt werden), die Wachsform entfernen und so weiter. Achten Sie bei der Entnahme der Form auf die Technik (Abbildung 3-15), um zu vermeiden, dass das Wachsstück bricht oder verformt wird. Nachdem Sie die Wachsform entfernt haben, überprüfen Sie sie sorgfältig. Bei fehlenden Rändern, gebrochenen Krallen, Verformungen, starkem Grat oder mehreren Blasen gilt eine solche Wachsform als fehlerhaft. Bei sehr kleinen Mängeln sollte die Wachsform repariert werden.

Wachseinspritzung Video

4. Reparieren der Wachsform

Hauptwerkzeuge: Skalpell, elektrischer Lötkolben, Wachsschabmesser, Wachstropfnadel usw.

Im Allgemeinen weisen die nach der Wachsinjektion entnommenen Wachsformen einige Mängel auf, wie z. B. Grate, Klemmspuren, abgebrochene Krallen, sichtbare Sandlöcher, teilweise oder vollständige strukturelle Verformungen, verstopfte kleine Löcher, undeutliche Blumenmuster und überlappende Blumenkanten. Mit einer Skalpellklinge können Defekte wie Grate, Klemmspuren, undeutliche Blumenmuster und überlappende Ränder poliert werden (Abbildung 3-16). Mit einem elektrischen Lötkolben können Sandlöcher und abgebrochene Krallen repariert werden (Abbildung 3-17). Wachsstücke mit verstopften kleinen Löchern können mit einer Schweißnadel durchstochen werden. Verformte Wachsformen können in 40-50℃ heißem Wasser korrigiert werden.

Abbildung 3-16 Wachsmodell-Reparatur

Abbildung 3-17 Geschweißtes Wachsmodell

Außerdem ist es bei Ringen mit unterschiedlichen Größen sehr arbeits- und materialaufwändig, wenn die Ringgröße während des Formprozesses geändert wird. Daher ändern die Schmuckhersteller die Ringgröße direkt bei der Reparatur des Wachsmodells (Abbildung 3-18). Die Verwendung eines Wachsschweißgeräts (elektrischer Lötkolben) zur Änderung der Ringgröße ist sehr praktisch; die Schweißnaht wird nach dem Schweißen mit einer Klinge abgeschnitten. Schließlich werden mit Alkohol getränkte Baumwolle die Wachsspäne von der Wachsmodellation entfernt.

Wax Model Trimming Video

5. Häufige Wachsschimmeldefekte

Häufige Wachsformfehler sind in Tabelle 3-2 aufgeführt.

Tabelle 3-2 Ursachen und Lösungen für häufige Wachsschimmeldefekte

| Frage | Bild | Mögliche Gründe | Lösungen |

|---|---|---|---|

| Die Wachsstück hat Grate. |

|

(1) Der Luftdruck der Wachsinjektionsmaschine ist zu hoch, oder die Wachstemperatur ist zu hoch; (2) Die Schließkraft auf beiden Seiten der Form ist zu gering; (3) Die Form bleibt zu lange an der Wachsdüse. | (1) Senken Sie den Luftdruck oder die Wachstemperatur der Wachsinjektionsmaschine; (2) Erhöhen Sie die Schließkraft auf beiden Seiten der Form; (3) Verkürzen Sie die Einspritzzeit. |

| Das Wachsstück ist unvollständig. |

|

(1) Der Luftdruck der Wachsinjektionsmaschine ist zu niedrig oder die Wachstemperatur ist zu niedrig; (2) Die Form ist zu fest eingespannt; (3) Der Wachsauslass der Spritzgussmaschine ist blockiert; (4) Es gibt ein Problem mit der Form, und das interne Gas kann nicht entweichen; (5) Die Temperatur der Form ist zu niedrig, so dass das eintretende Wachs schnell erstarrt. | (1) Erhöhen Sie den Luftdruck oder die Wachstemperatur der Spritzgussmaschine; (2) Reduzieren Sie den Druck auf beiden Seiten der Form; (3) Reinigen und entsperren Sie den Wachsauslass der Spritzgussmaschine; (4) Öffnen Sie "Entlüftungsleitungen" in den toten Ecken innerhalb der Form; (5) Legen Sie die Form in 20-22℃ Raumtemperatur 1-2 Stunden vor Beginn der Wachseinspritzung. |

| Im Inneren des Wachsstücks befinden sich Luftblasen |

|

(1) Der Luftdruck der Wachsinjektionsmaschine ist zu hoch; (2) Die Wachsmenge in der Einspritzmaschine ist zu gering; (3) Die Wachstemperatur ist zu hoch oder zu niedrig; (4) Der Wachseinlass der Form ist nicht mit dem Wachsauslass der Maschine ausgerichtet, wodurch Luft mit dem Wachs eintritt. | (1) Stellen Sie den Luftdruck der Wachsinjektionsmaschine genau ein; (2) Erhöhen Sie die Wachsmenge in der Injektionsmaschine (nicht weniger als die Hälfte der Kapazität der Wachsmaschine); (3) Stellen Sie die Wachstemperatur auf den richtigen Bereich ein (65-75℃); (4) Richten Sie den Wachseinlass der Form eng mit dem Wachsauslass der Maschine aus und lassen Sie keine Lücken. |

| Wachsstücke sind bruchgefährdet. |

|

(1) Die Temperatur des Wachses ist zu hoch; (2) Zu viel "altes Wachs" wird wiederverwendet; (3) Wachsstücke werden zu lange in der Form belassen; (4) Verwendung von Wachs schlechter Qualität oder zu hartem Wachs. | (1) Senken Sie die Wachstemperatur; (2) Füllen Sie neues Wachs in die Spritzgussmaschine ein (neues Wachs macht die gesamte Wachsmenge in der Maschine über 60% aus); (3) Wenn Sie Wachs in großen Chargen spritzen, spritzen Sie weniger Formen auf einmal; (4) Wechsel zu hochwertigem Wachs oder weicherem Wachs |

| Wachsstücke lassen sich leicht verbiegen und deformieren. |

|

(1) Die Temperatur des Wachses ist zu hoch; (2) Die Wachsstücke werden vor dem Abkühlen zu früh aus der Form genommen; (3) Verwendung von zu weichem Wachs im Sommer. | (1) Senken Sie die Wachstemperatur; (2) Warten Sie, bis die Wachsstücke in der Form abgekühlt sind, bevor Sie sie herausnehmen (mehr als 1 Minute); (3) Wählen Sie im Sommer härteres Wachs. |

Abschnitt III Gussinvestitionen

Beim Gießen von Einbettmassen wird ein gut gemischter Gießpulver-Flüssiggips verwendet, der gleichmäßig in die Gießküvette (Zylinder) mit dem Wachsmodell gegossen wird und durch den Wachsentfernungsprozess einen Hohlraum in der Gießküvette (Zylinder) hinterlässt, der mit dem Wachsmodell identisch ist.

1. Wachs-Bäume pflanzen

Nach dem Beschneiden der Wachsform werden als nächstes die Wachsbäume gepflanzt.

Beim Pflanzen von Wachsbäumen werden die vorbereiteten Wachsformen nacheinander mit einem Wachsschweißgerät kreisförmig auf einen Wachsstab geschweißt, so dass schließlich ein Wachsbaum entsteht, der die Form eines Baumes hat. Der Wachsbaum wird dann Verfahren wie dem Einbetten unterzogen. Die Grundvoraussetzungen für das Anlegen von Wachsbäumen sind: Die Wachsformen müssen geordnet angeordnet sein, die Formen dürfen sich nicht berühren (mindestens 2 mm Abstand), und es sollten möglichst viele Wachsformen mit ausreichendem Abstand auf den Wachsbaum geschweißt werden. Der Abstand zwischen Wachsbaum und Küvettenwand muss mindestens 5 mm betragen, und der Wachsbaum sollte einen Abstand von etwa 10 mm zum Küvettenboden einhalten, wodurch die Größe und Höhe des Wachsbaums bestimmt wird.

Der Wachsbaum muss auf eine runde Gummibasis "gepflanzt" werden. Der Durchmesser dieser Gummibasis entspricht dem Innendurchmesser des Fläschchens. In der Regel sind die Durchmesser der Gummifüße 3 Zoll, 3,5 Zoll und 4 Zoll (1 Zoll = 3,33 cm). Genau in der Mitte des Sockels befindet sich eine kreisförmige Vertiefung, deren Durchmesser dem Durchmesser der Wachsstange des Wachsbaums entspricht.

Die Schritte zum Pflanzen von Wachsbäumen sind wie folgt.

(1) Tauchen Sie ein Ende des Wachsstabes in etwas geschmolzene Wachsflüssigkeit und führen Sie es in die Aussparung des Chassis ein, während es noch heiß ist, so dass der Wachsstab und die Aussparung fest miteinander verbunden sind (Abbildung 3-19).

(2) Schweißen Sie die Wachsformen nacheinander auf die Wachsstäbe, entweder von unten (von unten nach oben) oder von oben (von oben nach unten), bis alles fertig ist (Abb. 3-20). Wenn die Technik des "Pflanzens eines Wachsbaums" gekonnt ist, gibt es keinen großen Unterschied zwischen den beiden Methoden. Die Methode, von der Spitze des Stabes (von oben nach unten) zu beginnen, wird jedoch im Allgemeinen häufiger angewandt, da der größte Vorteil dieser Methode darin besteht, dass sie verhindert, dass das geschmolzene Wachs auf die geschweißte Form herabtropft, so dass Nacharbeiten aufgrund von tropfendem Wachs vermieden werden.

Abbildung 3-19 Anpflanzen von Wachsbäumen

Abbildung 3-20 Der gewachsene Wachsbaum

Wachs-Bäume pflanzen Video

Beim Anbau des Wachsbaums sollten folgende Punkte beachtet werden.

(1) Beim Pflanzen des Wachsbaums ist es ratsam, dicke und dünne Werkstücke nicht zu mischen, da es schwierig ist, die Qualität beim Gießen sicherzustellen.

(2) Wählen Sie auf der Grundlage der Form des Wachsstücks den Winkel zwischen dem Wachsstück und dem Wachsstab, um sicherzustellen, dass das geschmolzene Metall reibungslos und schnell fließen kann. Im Allgemeinen ist die Richtung der Wachsform nach oben geneigt, und dieser Winkel kann entsprechend dem Gießverfahren, der Größe der Wachsform und der Form des Wachsstücks angepasst werden. Beim Schleuderguss bilden die Wachsform und der Wachsstab einen Winkel von 45°-60°; beim Vakuumguss bilden die Wachsform und der Wachsstab einen Winkel von 70°-80°, was die Steuerung der Erstarrungsrichtung erleichtert.

(3) Die Gummibasis sollte gewogen werden, bevor der Wachsbaum gepflanzt wird. Nach dem Einpflanzen des Wachsbaums sollte ein zweites Wiegen erfolgen. Die Subtraktion der Ergebnisse dieser beiden Wägungen ergibt die Masse des Wachsbaums. Durch Umrechnung der Masse des Wachsbaums in die Masse des Metalls auf der Grundlage des Dichteverhältnisses von Paraffin zu Gussmetall lässt sich abschätzen, wie viel Metall zum Gießen benötigt wird. Typischerweise gilt: Silber : Wachs =10 : 1; 14K Gold : Wachs =14 : 1; 18K Gold : Wachs =16 : 1; 22K Gold : Wachs = 18 : 1.

(4) Nach dem Einpflanzen des Wachsbaums ist es wichtig zu prüfen, ob die Wachsformen sicher verschweißt sind. Wenn sie nicht sicher verschweißt sind, können die Wachsformen beim Gießen leicht abfallen, was den Gießprozess beeinträchtigt. Prüfen Sie, ob der Gusskanal des Wachsstücks reibungslos mit dem Wachsstab verbunden ist und keine Winkel oder Lücken aufweist. Prüfen Sie schließlich, ob zwischen den Wachsformen genügend Platz ist; sind sie zusammengeklebt, sollten sie getrennt werden. Falls sich Wachstropfen auf dem Wachsbaum befinden, sollten sie mit einer Klinge entfernt werden.

Wachsmodellbau Video

2. Gießerei-Investition

Die Schmelzpunkte der verschiedenen Schmuckmetalle sind unterschiedlich, und dementsprechend sind auch die für die Formen verwendeten Materialien unterschiedlich. Herkömmliche Gold-, Silber- und Kupferlegierungen haben in der Regel einen Schmelzpunkt von weniger als 1100 °C, so dass in der Regel Gipsformen verwendet werden; für Materialien mit hohem Schmelzpunkt wie Platin, Palladium und Edelstahl müssen jedoch Keramikformen aus säuregebundenem Gießpulver verwendet werden.

2.1 Herstellung von Gipsformen

(1) Herstellung von Gipsformen

- Vorteile von Gipsformen:

- Gute Reproduktion; der Gips dehnt sich während des Kristallisierens aus und füllt die kleinen Details des Modells aus, was zu klaren Mustern und starker Dreidimensionalität führt;

- Gute Dispergierbarkeit; bei dünnen und komplexen Ornamenten können Reste des Gießpulvers leicht entfernt werden, ohne das Gussteil zu beschädigen; Bequeme Bedienung, leicht zu beherrschen.

(2) Zusammensetzung des Gießpulvers. Das Gießpulver besteht aus feuerfesten Materialien, Bindemitteln und Zusatzstoffen. Für die feuerfesten Materialien werden Quarz und Cristobalit verwendet, um eine Zersetzung bei hohen Temperaturen zu vermeiden; als Bindemittel wird Halbhydratgips verwendet, um die feuerfesten Materialien in einer Form zu fixieren; Zusatzstoffe werden verwendet, um zu steuern, wann das Bindematerial aushärtet, und um die Verarbeitungsleistung des flüssigen Gießpulvergipses anzupassen.

Derzeit gibt es verschiedene Arten von Gießpulvern auf dem Markt. Zu den weit verbreiteten internationalen Marken gehören Kerr und R&R aus den USA sowie SRS und Golden Star aus dem Vereinigten Königreich, die jeweils ihre eigenen Leistungs- und Preismerkmale aufweisen.

(3) Investitionsprozess. Wegen der statischen Aufladung des Wachsbaums, der leicht Staub anzieht, kann er vor dem Ausgießen in ein Tensid oder verdünntes Reinigungsmittel getaucht, dann mit destilliertem Wasser abgespült und getrocknet werden. Während des Einbettungsprozesses ist es wichtig, die Abbindezeit des Flüssiggipses angemessen zu steuern; wenn er zu schnell abbindet, werden die Gase möglicherweise nicht vollständig ausgetrieben; wenn er zu langsam abbindet, kann sich das Pulver im Flüssiggips absetzen, wodurch sich das Fest-Flüssig-Verhältnis lokal verändert und Unterschiede in der Rauheit auf der Ober- und Unterseite des Schmuckstücks entstehen. Die Abbindezeit des Flüssiggipses hängt von der Leistung des Gießpulvers ab und wird stark durch den Mischvorgang und das Wasser-Pulver-Verhältnis beeinflusst.

Nehmen Sie zunächst eine saubere Gießkanne, wickeln Sie einen Kreis aus durchsichtigem Klebeband fest um die Zylinderwand, um zu verhindern, dass der flüssige Gips aus den Löchern in der Wand ausläuft, und setzen Sie den Wachsbaum in die Gießkanne ein, wobei Sie darauf achten, dass der Gummifuß in engem Kontakt mit der Kanne steht, um den Wachsbaum in der Mitte des Zylinders zu stabilisieren (Abbildung 3-21 ).

Berechnen Sie die benötigte Masse des Gießpulvers anhand des Fassungsvermögens der Gießkanne, wiegen Sie das Gießpulver und das Wasser im angegebenen Verhältnis ab (Abbildung 3-22) und mischen Sie es gleichmäßig von Hand oder in einem Rührwerk für 2-3 Minuten (Abbildung 3-23).

Abbildung 3-22 Wiegen von Gießpulver

Abbildung 3-23 Handmischung von Gießpulver-Flüssiggips

Nach dem Anmischen des flüssigen Gießpulvergipses wird dieser in einer Vakuummaschine 1 bis 2 Minuten lang vakuumiert, dann wird der vakuumierte flüssige Gießpulvergips gleichmäßig in die Gießkanne eingespritzt (Abbildung 3-24). Anschließend wird 2-3 Minuten lang vakuumiert und gleichzeitig wird die Gießkanne ständig gerüttelt, um zu verhindern, dass sich Luftblasen an der Wachsform festsetzen (Abbildung 3-25).

Abbildung3-24 Verpressen

Abbildung 3-25 Saugen

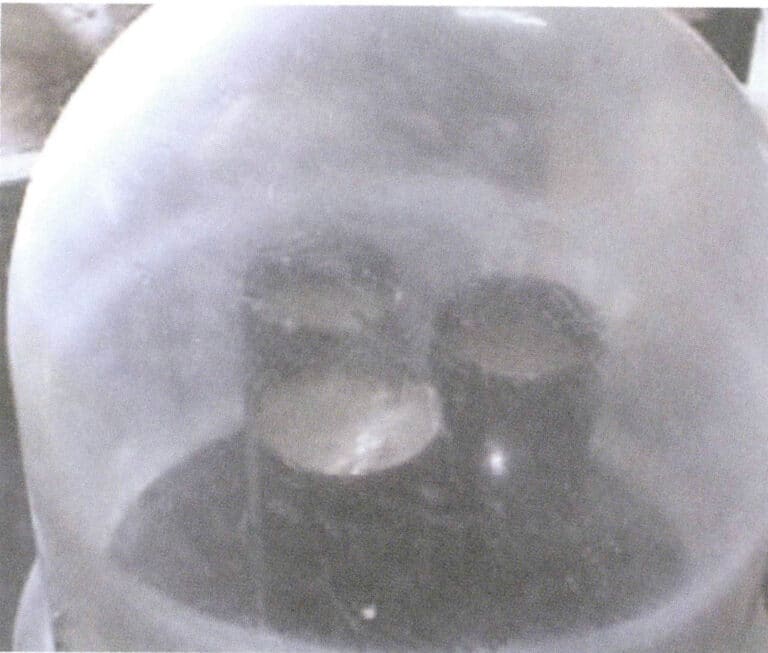

(4) Stehen Sie still. Nach dem Einbetten sollte die Form 1,5 bis 2 Stunden stehen, damit sich der Gips vollständig verfestigen und aushärten kann (Abbildung 3-26). Dann wird der Gummisockel entfernt, das Umhüllungsmaterial um die Stahlküvette entfernt, der flüssige Gips, der um die Küvette gespritzt ist, gesäubert und Markierungen an der Seite und der Oberfläche der Form angebracht.

Video zur Herstellung von Gipsformen

(5) Fragen, die bei der Investition zu beachten sind.

- Rühren Sie entsprechend dem erforderlichen Wasser-Pulver-Verhältnis. Beim Umrühren des flüssigen Gipses sollte schnell und gründlich gerührt werden, bis keine Pulverklumpen mehr vorhanden sind, damit der flüssige Gips eine bessere Fließfähigkeit erhält. Am besten spritzt man den Flüssiggips nach 1-2 Minuten Vakuumentgasung in die Gießkanne mit dem Wachsbaum.

- Nach dem Einspritzen des flüssigen Gipses in die Gießküvette wird eine zweite Vakuumentgasung durchgeführt, die in der Regel 2-3 Minuten dauert, da das Entgasen und Rütteln der Küvette das Aufsteigen von Blasen erleichtert.

- Nach der zweiten Entgasung wird die Gießkanne an einem ruhigen Ort ohne Vibration abgestellt. Das Pulver-Wasser-Gemisch beginnt nach etwa 15-20 Minuten zu erstarren, und nach 2 Stunden ist es vollständig erstarrt und hat die erforderliche Festigkeit erreicht.

- Es ist besonders wichtig zu beachten, dass während des Gießens die Viskosität etwa 10 Minuten nach dem Mischen von Pulver und Wasser ansteigt, was für die Entgasung ungünstig ist. Daher müssen der erste und der zweite Schritt der beiden Entgasungsvorgänge innerhalb von 10 Minuten abgeschlossen sein.

Copywrite @ Sobling.Jewelry - Hersteller von kundenspezifischem Schmuck, OEM- und ODM-Schmuckfabrik

2.2 Die Investition in Platinschmuck

Am Beispiel des von der Firma R&R hergestellten Platingusspulvers Platinum-Plus lässt sich der Prozess der Formenherstellung wie folgt beschreiben.

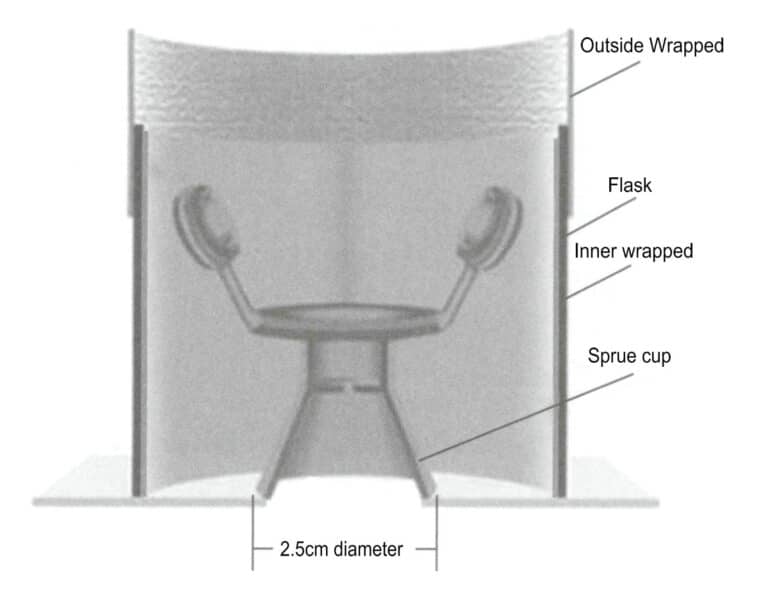

(1) Bereiten Sie die Basis der Angussschale vor.

Verwenden Sie asbestfreies Papier anstelle eines Gummibodens, wobei das Papier mindestens 10 cm x 10 cm groß sein sollte. Schneiden Sie ein kreisrundes Loch mit einem Durchmesser von 1,27 cm in die Mitte des Bodens, damit das Wachs beim Ausbrennen von hier aus in den Hohlraum abfließen kann. Kleben Sie in die Mitte des Papiers eine Angussschale mit einem Durchmesser von 2,5 cm und befestigen Sie den Wachsbaum oder die Wachsform an der Angussschale. Die Wachsform sollte 2,5 cm kürzer sein als die Höhe des Stahlzylinders. Verwenden Sie Papier, weiches Klebeband oder andere Materialien, um einen 10 cm hohen zylindrischen Zylinder um die Oberseite des Stahlzylinders zu formen, damit der flüssige Gips während der Vakuumextraktion nicht überläuft (Abbildung 3-27).

(2) Innere Umhüllung des Stahlzylinders.

Die innere Umhüllung hilft, überschüssige Binderflüssigkeit aufzusaugen und Gießpulver zu entfernen. Bereiten Sie ein Stück 2-3 mm dickes, wasserabsorbierendes Faserpapier vor, dessen Länge ausreicht, um den Innenumfang des Stahlzylinders zu umwickeln, und dessen Höhe 10-15 mm kürzer als der Stahlzylinder ist. Rollen Sie das Papier auf und führen Sie es in den Stahlzylinder ein, wobei Sie oben und unten einen gleich großen Abstand lassen.

(3) Mischen des Flüssigputzes.

Das richtige Wasser-Pulver-Verhältnis und die Aushärtezeit sind entscheidend für die Qualität der Gussteile. Daher ist es wichtig, die Masse der Flüssigkeit und des Gießpulvers genau abzuwiegen.

Platinum-Plus-Bindemittelkonzentrat kann mit Wasser verdünnt werden: 1 Volumen Bindemittel auf 14 Volumen Wasser. Fügen Sie das Bindemittel in einem sauberen Kunststoffbehälter zu entionisiertem oder destilliertem Wasser hinzu.

Das Wasser-Pulver-Verhältnis für Platinum-Plus beträgt 30: 100 (Massenverhältnis). Die erforderliche Menge an verdünnter Binderlösung und das entsprechende Gießpulver abwiegen. Geben Sie das Gießpulver mit einem leistungsstarken mechanischen Rührwerk langsam unter Rühren in die Flüssigkeit. Wenn sich das Gießpulver zu verdünnen beginnt, 10-15 Minuten lang mit mittlerer Geschwindigkeit rühren, dann den flüssigen Gips vakuumieren, bis er aufsteigt, die Blasen platzen und er anfängt, kräftig zu kochen, und das Vakuum 1 Minute lang aufrechterhalten.

(4) Gießen der Form.

Spritzen Sie den vakuumierten flüssigen Gips schnell und gleichmäßig in den Stahlzylinder, ohne die Wachsform direkt zu waschen. Stellen Sie dann den Gießpulverbecher in die Vakuummaschine und vakuumieren Sie für 3-5 Minuten. Während dieser Zeit muss die Gießkanne ständig leicht gerüttelt werden, um zu verhindern, dass sich Blasen an der Wachsform festsetzen. □

(5) Halten Sie still.

Nach dem Absaugen die Form auf wasserabsorbierendes Pulver legen und 6-8 Stunden ruhen lassen, dabei die Seiten der Gießkanne und das Gießpulvertuch markieren.

3. Entfernen des Wachses aus der Gipsform

Wenn sich der flüssige Gips verfestigt hat, gibt es zwei verschiedene Methoden zur Entfernung des Wachses: Dampfwachsentfernung oder Ausbrennen in einem Ausbrennofen.

3.1 Wachsentfernung mit Dampf

Experimente zeigen, dass das Wachs durch Dampfentparaffinierung effektiver entfernt werden kann, wobei die in die Form eindringende Wachsflüssigkeit auf Null reduziert wird, was zu sehr geringen Wachsrückständen führt. Während der Kalzinierung bildet sich in der Form keine reduzierende Atmosphäre, was für die Stabilität von CaSO4als reduzierende Atmosphäre fördert die thermische Zersetzung von CaSO4. Außerdem ist die Dampfentparaffinierung auch für den Umweltschutz von Vorteil.

Füllen Sie zunächst den Entparaffinierungsofen mit ausreichend Wasser, schalten Sie das Heizgerät ein, und wenn das Wasser kocht, drehen Sie die Form um und legen Sie sie in den Entparaffinierungskasten (Abbildung 3-28), wobei der Dampf das Wachsmodell in der Form zum Schmelzen bringt, so dass es aus der Form fließt.

Die Verwendung von Dampf Entwachsen, achten Sie auf das Kochen von Wasser kann nicht zu heftig, und die Kontrolle der Zeit von Dampf Entwachsen, sonst Spritzen, sonst, Spritzer von Wasser wird in die Form, die Beschädigung der Oberfläche der Form, und sogar zu CaSO4 Kristalle zu brechen, wodurch sich die Reaktivität von CaSO4 Kristalle, was die thermische Zersetzungstemperatur senkt und zur Bildung von Poren führt. Außerdem kann die Dampfentparaffinierung das Borsäure-Schutzmittel im Gießpulver beim Wachsausschmelzverfahren schwächen, wodurch die Edelsteine stumpf werden und sich verfärben.

3.2 Wachsentfernung durch Ausbrennen

Die Wachsentfernung durch Ausbrennen ist ein Verfahren, bei dem die Form mit einem Ausbrennofen erhitzt wird, wodurch das Wachsmaterial schmilzt und aus der Form fließt. Aufgrund des niedrigen Siedepunkts des Wachsmaterials kann die Oberfläche der Form beschädigt werden, wenn die Wachsflüssigkeit während dieses Prozesses heftig kocht, oder wenn die Wachsflüssigkeit nicht gleichmäßig abfließt, kann sie in die Oberflächenschicht der Form sickern, was beides die Oberflächenqualität des Gussteils verschlechtert. Daher ist es wichtig, die Heiztemperatur und -geschwindigkeit während der Wachsentfernungsphase zu kontrollieren und eine entsprechende Isolierplattform einzurichten. Außerdem sollte die Form vor dem Wachsausschmelzen nicht vollständig getrocknet werden, da sonst die Gefahr besteht, dass die Form reißt. Wenn die Form nicht innerhalb von 2-3 Stunden nach dem Einbetten gewachst werden kann, sollte sie mit einem feuchten Tuch abgedeckt werden, um ein Austrocknen zu verhindern.

4. Gießen Gipsform Ausbrennen

Der Zweck des Ausbrennens besteht darin, die Feuchtigkeit und die Wachsreste vollständig aus der Form zu entfernen, die erforderliche Hochtemperaturfestigkeit und Formdurchlässigkeit zu erreichen und die Temperaturanforderungen der Form beim Gießen zu erfüllen. Das Ausbrennsystem und die Ausbrennausrüstung haben großen Einfluss auf die endgültige Leistung der Form.

4.1 Ausbrennen von Gipsformen

Vor dem Ausbrennen der Form muss ein geeignetes Ausbrennsystem eingerichtet werden, bei dem die Temperaturveränderungen der Form während des Erhitzungsvorgangs beibehalten werden müssen. Die Temperaturveränderungen in der Gipsform während des Erhitzens lassen sich in drei Stufen unterteilen.

(1) Verdampfung von freiem Wasser, Verdampfung von 2/3 des der Gipsmischung zugesetzten Wassers, wobei eine große Wärmemenge absorbiert wird. Die Wärmeleitfähigkeit von Wasser ist viel geringer als die von Luft, was zu einem erheblichen Temperaturunterschied innerhalb der Form während des Wärmeübertragungsprozesses führt.

(2) Dihydratgips verwandelt sich in Halbhydratgips, eine endotherme Reaktion, die zu einem geringeren Temperaturgefälle führt.

(3) Hemihydratgips verwandelt sich in wasserfreien, unlöslichen Hartgips ohne nennenswerte thermische Auswirkungen. Auch der Füllstoff erfährt keinen Phasenwechsel, und das Temperaturfeld der Form hängt von den thermischen Eigenschaften der Materialien und der Schüttdichte der Form ab, was zu einer geringeren Temperaturdifferenz innerhalb der Form führt.

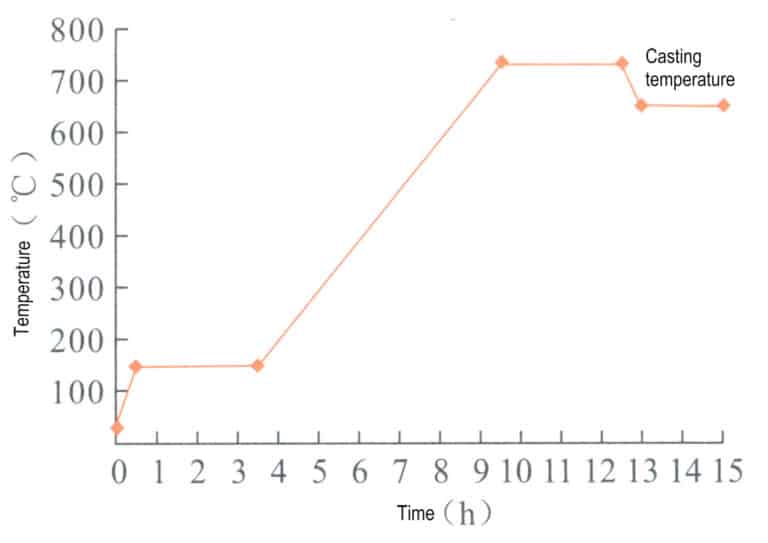

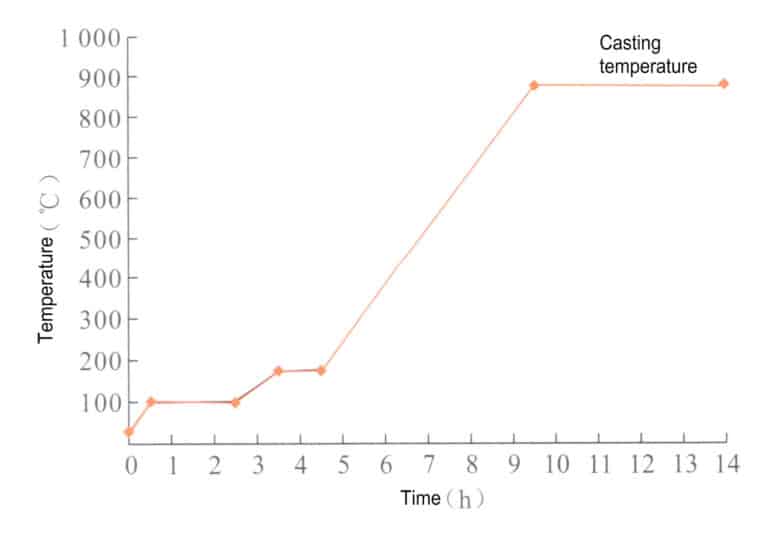

Im Allgemeinen haben die Gießpulverhersteller detaillierte Ausbrennsysteme festgelegt, die von Hersteller zu Hersteller variieren können. Am Beispiel des Gipspulvers von R&R ist das empfohlene Ausbrennsystem in Abbildung 3-29 dargestellt.

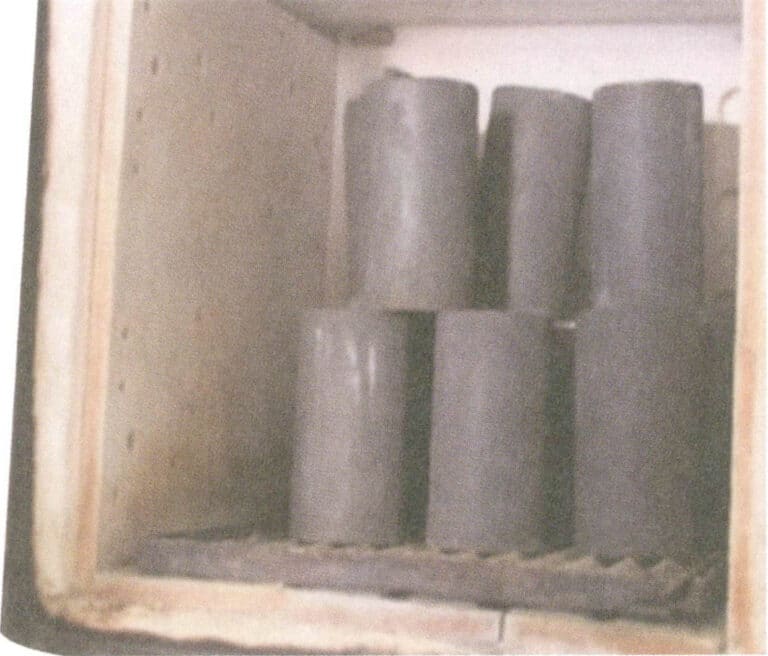

Legen Sie die Form mit der Gießschale nach unten direkt in den Ausbrennofen und lassen Sie einen gewissen Abstand zwischen den Formen, um eine ungleichmäßige Erwärmung zu vermeiden. Wenn mehr als zwei Schichten eingelegt werden, sollte die Form auf der oberen Schicht gegenüber der unteren Schicht versetzt sein (Abbildung 3-30). Je nach Ausbrennsystem werden die Heizzeit und die Temperatur des Hochtemperaturofens und der Form selbstgesteuert bei hoher Temperatur gesintert, um die erforderliche Festigkeit zu erreichen und verschiedene Hohlraummodelle im Inneren des Gussteils zu bilden. Nach dem Ausbrennen der Form kühlt diese auf die erforderliche Gießtemperatur ab.

Figure 3-29 R&R Gypsum Cast Roasting Regime

Abbildung 3-30 Verfahren zum Einsetzen der Formen in den Ausbrennofen

Video zur Entparaffinierung und zum Ausbrennen von Formen

Video zum Feinguss

4.2 Ausbrennen von Platingussteilen

Das Ausbrennsystem von Platinformen unterscheidet sich stark von dem von Gipsformen. Es handelt sich um eine säuregebundene Form, und es müssen höhere Sintertemperaturen gewählt werden, um einen guten Effekt zu erzielen. Das von R&R für Platinformen empfohlene Ausbrennsystem ist in Abbildung 3-31 dargestellt.

Abschnitt IV Schmelzen und Gießen

Das Schmelzen und Gießen ist einer der wichtigsten Schritte im Schmuckgießprozess, und viele Fehler sind mit diesem Verfahren verbunden. Der Arbeitsablauf umfasst hauptsächlich mehrere Schlüsselschritte: Materialvorbereitung, Vorbehandlung der Legierung, Schmelzen der Legierung und Gießen.

1. Legierungsmaterialien vorbereiten

Vor dem Schmelzen ist es wichtig, die Art und Qualität der Legierung, die für jede Form benötigt wird, genau vorzubereiten. Das Gewicht des Wachsbaums wurde bereits bei der Vorbereitung des Wachsbaums gemessen, und auf der Grundlage des spezifischen Gewichtsverhältnisses zwischen Wachs und Metall kann das erforderliche Metallgewicht berechnet werden.

Bei der Zubereitung der Zutaten muss das Verhältnis zwischen neuen und recycelten Materialien korrekt gehandhabt werden. Viele Anbieter schlagen vor, dass der Anteil des rezyklierten Materials 30% jeder Charge betragen sollte. In der tatsächlichen Produktion werden jedoch, abgesehen von einigen einfachen Teilen mit höherer Gussausbeute, bei den meisten Produkten nur etwa 50% oder noch weniger erreicht. Entsprechend der geforderten Recyclingquote kann eine große Menge des täglich anfallenden Recyclingmaterials nicht rechtzeitig wiederverwendet werden, was zu einer raschen Anhäufung führt, die für die Unternehmen der Schmuckherstellung erhebliche Probleme bei der Materialverwaltung und den Produktionskosten mit sich bringt. Aus diesem Grund setzen viele Unternehmen bei der Herstellung von Rohstoffen einen Anteil von mindestens 50% ein; in einigen Fällen erreicht der Anteil des recycelten Materials sogar 70%. Es ist wichtig zu beachten, dass Legierungen während des Schmelz- und Gießprozesses unweigerlich verunreinigt werden. So kann eine übermäßige Erhöhung des Verhältnisses von Recyclingmaterial zu neuem Metall zu Schwankungen in der Leistungsfähigkeit der Legierung führen, und Elemente, die sich leicht verflüchtigen, nehmen ab, wodurch die Wahrscheinlichkeit von Oxidationseinschlüssen und unzureichenden Gussfehlern steigt. Die zur Verflüchtigung neigenden Elemente nehmen ab, wodurch sich die Wahrscheinlichkeit von Oxidationseinschlüssen und unzureichenden Gussfehlern erhöht.

2. Vorbehandlung von Legierungen

Bei der Herstellung von Gussstücken aus Schmucklegierungen hängt die Wirkung der Gussstücke eng mit dem Zustand der Schmucklegierung zusammen. Bei reinem Gold, reinem Silber und reinem Platin ist dieses Problem relativ unbedeutend, und die Blockmaterialien können direkt geschmolzen werden. Materialien wie Gold-, Silber- und Platinlegierungen müssen vorbehandelt werden. So kann das direkte Mischen von reinen Metallen mit Zwischenlegierungen für den Guss leicht zu Problemen wie ungleichmäßiger Zusammensetzung, starkem Verlust und Defekten wie Löchern führen.

Daher wird im Allgemeinen empfohlen, verschiedene reine Metalle und Legierungen zu Perlenpartikeln zu schmelzen und zu gießen, sie in Barren zu gießen und sie dann je nach der gewünschten Qualität zu mischen. Es ist ratsam, der Methode der vorgefertigten Perlenpartikel den Vorzug zu geben, bei der das geschmolzene Metall aus dem Tiegelauslass fließt, in Kühlwasser fällt, sofort abkühlt und sich in Tröpfchen aufspaltet und zu festen Metallpartikeln erstarrt. Gut geformte Legierungspartikel in geeigneter Größe sind vorteilhaft für eine gleichmäßige Zusammensetzung und Temperaturkontrolle während des Schmelzprozesses und verringern Defekte wie Löcher, Sandlöcher und harte Stellen, die auch eng mit der Kontrolle des Metallverlustes verbunden sind. Der Granulationseffekt spiegelt sich hauptsächlich in der Form und Größe der Partikel, der Metallqualität und der Prozessstabilität wider. Ein guter Granuliereffekt hängt nicht nur von der Art und Beschaffenheit des Legierungsmaterials ab, sondern auch von der Arbeitsleistung der Granuliervorrichtung. Die Granuliervorrichtung kann ein separates Gerät sein, aber auch einige Gießanlagen sind häufig mit Granuliervorrichtungen ausgestattet. Aufgrund schlechter Anlagenbedingungen verwenden einige Schmuckhersteller die manuelle Perlenstreuung, bei der geschmolzenes Metall direkt in einen Abschreckwasserbehälter gegossen wird, um Perlenpartikel zu erhalten. Unabhängig von der Methode müssen mehrere wichtige Vorgänge wie das Schmelzen, Gießen und Abkühlen streng kontrolliert werden. Bei unzureichender Kontrolle kann es zu unregelmäßigen Perlenformen, zum leichten Verkleben zu Blöcken und zu Phänomenen wie Gaseinschluss und Oxidation kommen, was die Leistung der Legierung beeinträchtigt.

3. Schmelzen von Legierungen

Es gibt verschiedene Verfahren zum Schmelzen und Gießen von Schmucklegierungen, wobei die gängigsten Schmelzverfahren das autogene Schmelzen und das Induktionsschmelzen sind.

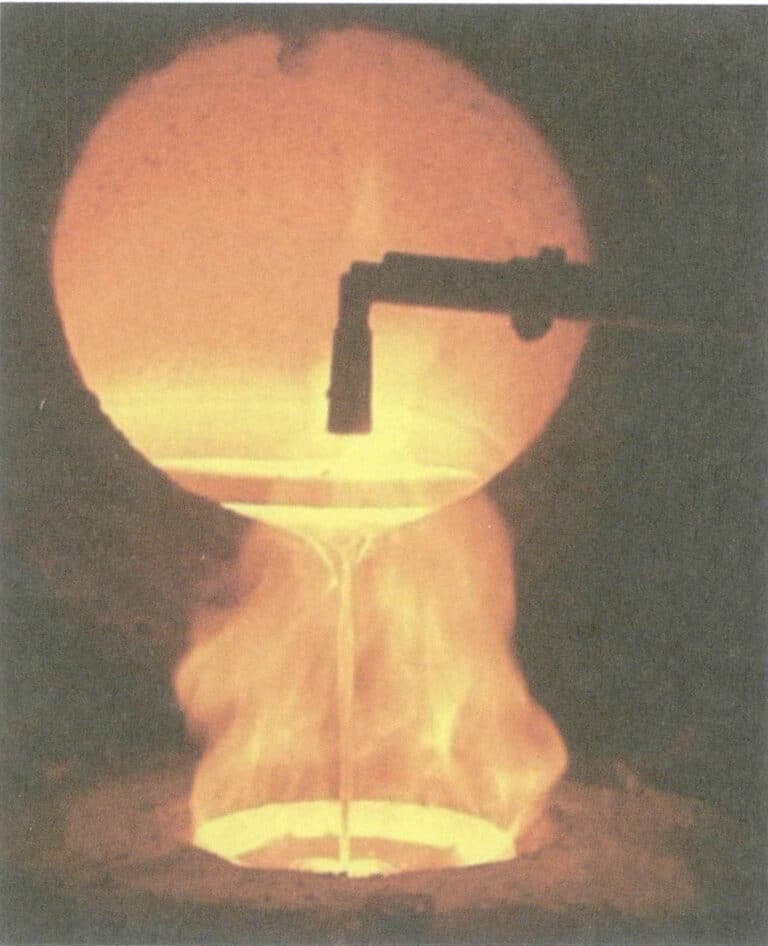

3.1 Autogenes Schmelzen

Die Verwendung einer Flammenpistole zum Schmelzen und Gießen von Schmuck ist eine relativ traditionelle Herstellungsmethode mit einfachen Werkzeugen und Geräten. Zunächst wird das Metall mit einer Flamme geschmolzen und dann mit einfachen Gießgeräten von Hand gegossen. Als Verbrennungsgase werden beim Schmelzen mit Flammenpistolen Gas-Sauerstoff, Erdgas-Sauerstoff usw. verwendet. Sauerstoff-Acetylen wird im Allgemeinen nicht verwendet, da die Temperatur zu hoch ist, was zu erheblichen Metallverlusten und Schwierigkeiten bei der Kontrolle führt. Es werden zwei Arten von Flammenpistolen verwendet: Einrohr- und Doppelrohrpistolen. Die Flammenpistole verfügt über einen Drehknopf, mit dem Größe, Stärke und Art der Flamme eingestellt werden können. Um das geschmolzene Metall wirksam zu schützen und die Oxidation der Metallelemente zu verringern, ist eine gelbe Reduktionsflamme erforderlich (Abbildung 3-32). Die Schmelzdauer sollte überschaubar sein und im Allgemeinen so gesteuert werden, dass das Schmelzen und Gießen innerhalb von 2-3 Minuten abgeschlossen ist.

Beim Flammschmelzen werden in der Regel Tontiegel verwendet. Vor dem Schmelzen sollte die Qualität des Tiegels sorgfältig geprüft werden; die Innenwand sollte eine glatte und dichte Glasurschicht ohne Schlackereste aufweisen. Bereiten Sie das Flussmittel für die Schlackenbildung vor, in der Regel mit wasserfreiem Borax. Zunächst wird der Tiegel vorgewärmt, dann werden Kupferpartikel zugegeben, wobei die Flammenstärke und die Beschaffenheit auf geeignete Werte eingestellt werden. Wenn das Kupfermaterial kurz vor dem Schmelzen ist, streuen Sie eine kleine Menge Borax auf die Oberfläche der Flüssigkeit und rühren Sie das geschmolzene Metall vorsichtig mit einem Glasstab um, bis es gleichmäßig vermischt ist. Wenn die Temperatur die erforderliche Gießtemperatur erreicht hat, kann die Form zum Gießen entnommen werden.

Während des Schmelzvorgangs ist es wichtig, die Temperatur und die Flammenatmosphäre zu kontrollieren; andernfalls kommt es zu einer starken Oxidation, die zu Metallverlusten und zur Bildung von Schlacke führt, die das geschmolzene Metall verunreinigt, insbesondere bei Gold- und Silberlegierungen mit hohem Zinkgehalt. Aufgrund des hohen Dampfdrucks von Zink wird der Verlust von Zinkelementen zweifellos zunehmen, insbesondere bei höheren Schmelztemperaturen, bei denen die Reaktivität des Metalls mit der Temperatur zunimmt. Im siedenden Zustand ist die Oxidationsfähigkeit des Metalls dramatisch erhöht, was dazu führt, dass eine große Menge Zinkoxid (ZnO) entsteht und in die Luft freigesetzt wird, was einen starken Anstieg der Verluste verursacht. Die Oxidationsfähigkeit von Kupfer nimmt ebenfalls stark zu und es bildet sich eine große Menge oxidierter Schlacke, und je länger der Siedezustand aufrechterhalten wird, desto größer ist der Metallverlust. Um den Metallverlust zu verringern, ist es im Allgemeinen notwendig, die Schmelztemperatur in Abhängigkeit vom Schweißzusatzwerkstoff (d. h. der Zwischenlegierung, die zur Herstellung der erforderlichen Gold-, Silber- und Platinlegierungen verwendet wird) streng zu kontrollieren.

Wenn das Metall kurz vor dem Schmelzen steht, wird im Allgemeinen eine kleine Menge Borax auf die Oberfläche gestreut, was nicht nur das Schmelzen fördert, sondern auch eine Schutzschicht auf der Oberfläche des geschmolzenen Metalls bildet, um Oxidation zu verhindern und die Schlacke auf der Oberfläche zu sammeln. Borax ist Na2B4O7 - 10H2O, mit einem niedrigen Schmelzpunkt, und wenn es auf 320℃ gebrannt wird, verliert es sein kristallines Wasser und wird zu einer porösen Substanz. Borax ist ein gutes Flussmittel beim Schmelzen von Kupferlegierungen, das nach dem Erhitzen und Schmelzen eine hohe Fließfähigkeit aufweist, die Oberfläche des geschmolzenen Metalls bedeckt, einen ausgezeichneten Schutz gegen Gasaufnahme und Metalloxidation bietet und Borsäureanhydrid (B2O3). Borsäureanhydrid ist bei hohen Temperaturen extrem instabil und reagiert bei der Trennung heftig mit Metalloxiden.

Die chemische Reaktionsgleichung lautet wie folgt:

Na2B4O7 - 10H2O → Na2B4O7 + 10H2O

Na2B4O7 → Na2O - B2O3 + B2O3

B2O3 + MeO → MeO - B2O3

Na2OB2O3 reagieren dann mit MeO - B2O3 zur Bildung des Komplexsalzes Na2O-MeO[B2O3]2. Dadurch wird die aus Metalloxiden entstehende Schlacke stark reduziert und der Metallverlust durch Verdrängung und Reduzierung des Metalls wirksam verringert. Darüber hinaus spielt Borax im geschmolzenen Zustand eine gute Schutzfunktion, indem es die Oxidation des geschmolzenen Metalls maximal verhindert.

3.2 Induktionsschmelzen

Das Grundprinzip des Induktionsschmelzens besteht darin, dass, wenn Wechselstrom durch die Induktionsspule fließt, ein magnetischer Wechselstrom im Innenraum der Induktionsspule erzeugt wird, der eine elektromotorische Kraft in den Metallleiter im Tiegel induziert. Der induzierte Strom, der eine bestimmte elektromotorische Kraft hat, bildet im Metallmaterial Wirbelströme, die durch den Widerstand des Metalls Wärme erzeugen und das Metall zum Schmelzen bringen. Im Vergleich zu anderen Schmelzverfahren bietet das Induktionsschmelzen Vorteile wie eine hohe Schmelzleistung, einen geringen Elementverlust, eine bequeme und genaue Kontrolle und Einstellung der Zusammensetzung und Temperatur des geschmolzenen Metalls sowie eine einfache Bedienung und Wartung, so dass es in der Schmuckgussindustrie weit verbreitet ist.

Beim Induktionsschmelzen ist die Verteilung des induzierten Stroms im Metall ungleichmäßig, wobei die Stromdichte an der Oberfläche der Ladung am höchsten ist und zum Inneren hin abnimmt, was zum so genannten Skin-Effekt führt. Der Skin-Effekt steht in engem Zusammenhang mit der Stromfrequenz; je höher die Stromfrequenz, desto ausgeprägter ist der Skin-Effekt. Wenn die Tiegelkapazität groß ist, wirkt sich der starke Skineffekt nachteilig auf das Schmelzen aus. Daher gibt es eine gewisse Übereinstimmung zwischen Tiegelkapazität und Stromfrequenz. Wenn die Schmelzmenge groß ist, wird in der Regel die Mittelfrequenzinduktion verwendet; wenn die Schmelzmenge klein ist, wird häufig die Hochfrequenzinduktion eingesetzt. Da Schmuckstücke in der Regel recht fein sind und die auf einmal geschmolzene Menge gering ist, wird beim Schmelzen von Schmucklegierungen im Allgemeinen die Hochfrequenz-Induktion verwendet (Abbildung 3-33).

Beim Induktionsschmelzen findet unter der Einwirkung der elektromagnetischen Kraft ein elektromagnetisches Rühren statt, das für die Gleichmäßigkeit der Temperatur und der Zusammensetzung des geschmolzenen Metalls von Vorteil ist und das Aufsteigen nichtmetallischer Einschlüsse in der Schmelze fördert. Je niedriger die Stromfrequenz ist, desto stärker ist die elektromagnetische Rührwirkung.

Die Kontrolle der Atmosphäre während des Schmelzens hat einen erheblichen Einfluss auf die Qualität des geschmolzenen Metalls. Im Allgemeinen gibt es mehrere Methoden, wie das Schmelzen unter Vakuum, das Schmelzen unter Schutzgas und das Schmelzen mit reduzierter Flamme. Das Vakuumschmelzen ist für die Sicherstellung der metallurgischen Qualität von Vorteil, eignet sich jedoch nicht für Kupferlegierungen, insbesondere Messinglegierungen mit hohem Zinkgehalt. Der Grund dafür ist, dass das Vakuum die Verflüchtigung des Zinks verstärkt, was zu starken Metallverlusten und erheblichen Schwankungen in der Zusammensetzung führt, und dass der während des Schmelzvorgangs entstehende Rauch das Vakuumsystem beschädigen kann. Daher ist es in der Regel erforderlich, beim Induktionsschmelzen von Kupferlegierungen Inertgase wie Argon und Stickstoff zu verwenden oder die Oberfläche des geschmolzenen Metalls mit einer reduzierenden Flamme zu isolieren und zu schützen, um eine ausgezeichnete metallurgische Qualität zu erreichen.

4. Gießen

Da Schmuckstücke relativ fein sind, erstarren sie während des Gießens schnell und verlieren an Fließfähigkeit. Daher ist es schwierig, mit dem herkömmlichen Schwerkraftgießen die Formgebung zu gewährleisten, und es ist notwendig, eine äußere Kraft einzuführen, um die schnelle Füllung des Formhohlraums mit geschmolzenem Metall zu fördern und Gussstücke mit vollständigen Formen und klaren Profilen zu erhalten.

4.1 Außenkraftmethoden für das Gießen

Das Gießen kann in zwei Hauptkategorien eingeteilt werden, die auf der äußeren Kraft beruhen: Zentrifugal- und statisches Gießen.

(1) Zentrifugalgussverfahren.

Beim Schleuderguss wird geschmolzenes Metall in eine rotierende Form gegossen, wo die Zentrifugalkraft dazu beiträgt, die Form zu füllen und das Metall zu verfestigen. Das Schleudergussverfahren hat eine hohe Produktionseffizienz, einen hohen Metalldruck und eine schnelle Füllgeschwindigkeit, was für die Formgebung von Gussteilen von Vorteil ist, insbesondere für das Gießen von kleinen Ornamenten wie Glieder, Ohrringe usw. Im Vergleich zum statischen Gießen weist das traditionelle Schleudergussverfahren einige Schwächen auf: Aufgrund der hohen Füllgeschwindigkeit wird das geschmolzene Metall während des Gießens stark verwirbelt, was die Wahrscheinlichkeit von Gaseinschlüssen und der Bildung von Poren erhöht; Die Ableitung des Gases innerhalb des Formhohlraums erfolgt relativ langsam, was zu einem hohen Gegendruck innerhalb der Form führt, was die Wahrscheinlichkeit der Porenbildung erhöht; wenn der Fülldruck zu hoch ist, übt das geschmolzene Metall eine starke Scheuerwirkung auf die Formwand aus, was leicht zu Rissen in der Form oder zum Abblättern der Form führt; außerdem kann während des Gießens Schlacke zusammen mit dem geschmolzenen Metall in den Formhohlraum gelangen. Aufgrund des hohen Fülldrucks, der durch die Zentrifugalkraft erzeugt wird, ist die maximale Metallmenge, die innerhalb eines sicheren Bereichs der Zentrifuge gegossen werden kann, geringer als bei einer statischen Gießmaschine. Außerdem werden in der Regel weniger Schutzgasatmosphären verwendet, da die Schleudergießkammer relativ groß ist.

(2) Statisches Gießverfahren.

Beim statischen Gießen werden Verfahren wie das Vakuumsauggießen und das Vakuumdruckgießen eingesetzt, um den Formhohlraum mit geschmolzenem Metall zu füllen. Im Vergleich zum Schleuderguss ist der Füllvorgang bei statischen Gießmaschinen relativ sanft, was dazu führt, dass das geschmolzene Metall weniger an der Formwand scheuert; aufgrund des Vakuumeffekts ist der Gasgegendruck im Formhohlraum geringer; die maximale Metallmenge, die in einem Durchgang gegossen werden kann, ist größer. Aus diesem Grund ist sie im Schmuckguss weit verbreitet, insbesondere beim Gießen von mittelgroßen bis großen Schmuckstücken wie Herrenringen, Anhängern, Armbändern usw.

4.2 Automatisierungsgrad beim Gießen

Das Gießen kann je nach Automatisierungsgrad in zwei Hauptkategorien unterteilt werden: manuelles Gießen und automatisches Gießen mit Maschinen.

(1) Manuelles Gießen.

Das manuelle Gießen wird in der Regel in Verbindung mit Feuer- oder Induktionsschmelzen durchgeführt. Nach dem Raffinieren des geschmolzenen Metalls und der Schlacke wird die Temperatur auf den Gießtemperaturbereich eingestellt. Anschließend wird die Form aus dem Ausbrennofen entnommen und zum Gießen vorbereitet. Das manuelle Gießen umfasst je nach Art der verwendeten Anlagen vor allem das Schleudergießen und das Vakuumgießen.

- Manuelles Schleudergießen: Abbildung 3-34 zeigt eine einfache Zentrifugalmaschine mit mechanischem Antrieb, die in einigen kleinen Schmuckverarbeitungsbetrieben verwendet wird. Sie ist nicht mit einer Induktionsheizvorrichtung ausgestattet und verwendet Sauerstoffgas zum Schmelzen von Metall oder einen Induktionsofen zum Schmelzen von Metall.

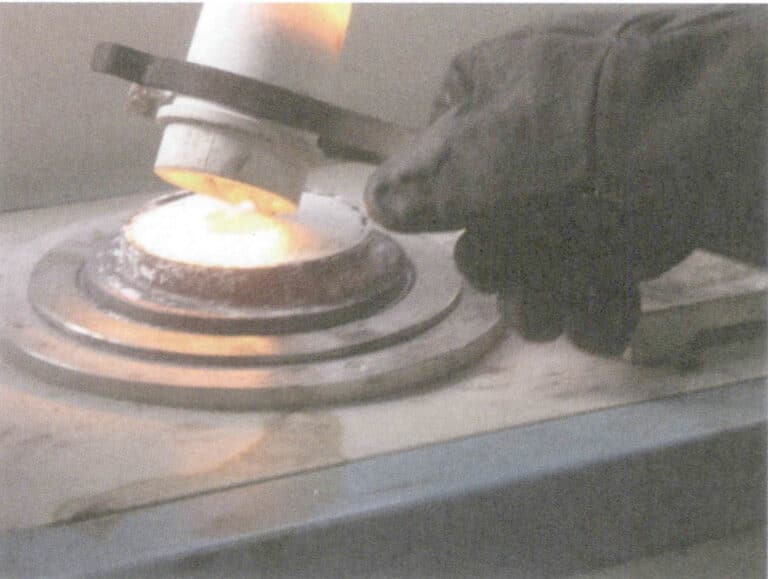

- Manuelles Vakuumgießen: Unter Vakuumgießen versteht man ein Verfahren, bei dem der Luftdruck im Formhohlraum niedriger ist als der äußere Luftdruck, wobei der Druckunterschied genutzt wird, um das geschmolzene Metall in den Formhohlraum zu ziehen. Das manuelle Vakuumgießen ist die einfachste Form des Vakuumgießens. Dabei wird eine Vakuumgießmaschine verwendet, deren Hauptbestandteil das Vakuumsystem ist, ohne eine Heiz- und Schmelzvorrichtung. Daher muss es in Verbindung mit einem Brenner oder Schmelzofen verwendet werden, und nach dem Schmelzen wird das geschmolzene Metall manuell in die Form gegossen (Abbildung 3-35). Es ist relativ einfach zu bedienen, hat eine höhere Produktionseffizienz und wird häufig in kleinen und mittleren Schmuckfabriken eingesetzt. Da das Gießen in der Atmosphäre erfolgt, besteht das Problem der sekundären Oxidation und Gasabsorption des geschmolzenen Metalls, und der gesamte Gießprozess wird vom Bediener gesteuert, einschließlich Gießtemperatur, Gießgeschwindigkeit, Gießhöhe und Handhabung der Schlacke auf der Flüssigkeitsoberfläche. Somit können viele menschliche Faktoren die Qualität beeinflussen.

Abbildung 3-34 Manueller Schleuderguss

Abbildung 3-35 Manuelles Vakuumgießen

Video zum Schmelzen und Gießen

(2) Automatisches Gießen mit Gießmaschinen.

Das manuelle Gießen ist eine traditionelle und veraltete Produktionsmethode, die zu erheblichen Schwankungen in der Produktqualität führt. Mit den steigenden Qualitätsanforderungen an Schmuckprodukte und den technologischen Fortschritten in der Schmuckindustrie sind automatische Gießmaschinen zu einer sehr wichtigen Ausrüstung für den Wachsausschmelzguss von Schmuck geworden und dienen als wichtige Grundlage für die Gewährleistung der Produktqualität.

Je nach der Art der angewandten äußeren Kraft lassen sich die gebräuchlichen Schmuckgießmaschinen hauptsächlich in zwei Kategorien einteilen: Schleuderguss und statischer Guss.

- Automatisches Zentrifugalgießen: Als Reaktion auf die Unzulänglichkeiten herkömmlicher einfacher Schleudergießmaschinen integrieren moderne Schleudergießmaschinen die Induktionserwärmung und das Schleudergießen, wobei erhebliche Fortschritte in der Antriebstechnik und der Programmierung erzielt wurden, was die Programmiermöglichkeiten und die Steuerung der Prozessautomatisierung verbessert. So ist beispielsweise der Winkel zwischen der Mittelachse der Gießform und dem Schwenkarm in Abhängigkeit von der Drehgeschwindigkeit variabel gestaltet und kann von 90℃ bis 0℃ variieren. Dadurch werden die Auswirkungen der Zentrifugal- und Tangentialträgheitskräfte beim Austreiben des geschmolzenen Metalls aus dem Tiegel und in die Form umfassend berücksichtigt. Diese Vorrichtung trägt zur Verbesserung des Gleichgewichts des Metallflusses bei und verhindert, dass das geschmolzene Metall bevorzugt entlang der umgekehrten Drehrichtung der Gießkanalwand fließt. Am Boden der Form ist eine Entlüftungsvorrichtung angebracht, die den reibungslosen Abfluss von Gas aus dem Hohlraum erleichtert und die Füllkapazität verbessert. Außerdem ist sie mit einer Temperaturmessvorrichtung ausgestattet, um menschliche Beurteilungsfehler zu reduzieren. Abbildung 3-36 zeigt eine typische Schmelz- und Gießkammer einer Schmuckschleudergussmaschine, die für das Gießen von Legierungen wie Gold, Silber und Kupfer geeignet ist.

Beim Gießen mit einer Schleudergussmaschine öffnen Sie das Kühlwasser, schalten Sie den Netzschalter ein, geben Sie eine abgemessene Menge Rohmaterial gleichmäßig in einen sauberen Tiegel, heben Sie den Heizdraht an und drücken Sie den Heizknopf zum Erhitzen. Nehmen Sie die entwachste Gießkanne mit einer Eisenzange aus dem Ofen und setzen Sie sie auf das Zylindergestell der Gießmaschine, wobei Sie die Ausgießöffnung der Gießpulverform mit der Ausgießöffnung des Tiegels in Übereinstimmung bringen. Sobald das Metall vollständig geschmolzen ist, wird es mit Flussmittel gereinigt, der Heizdraht abgesenkt, die Oberseite des Tiegels mit einem halbrunden feuerfesten Material abgedeckt und festgedrückt. Nach dem Abdecken der Schutzabdeckung treibt der Zentrifugalmotor den Tiegel und die Form mit hoher Geschwindigkeit um die Motorwelle an. Durch die enorme Zentrifugalkraft wird das Metall während der Drehung in den Formhohlraum gespritzt. Nach 20 Sekunden schalten Sie den Motor aus, und sobald die Maschine aufhört, sich zu drehen, nehmen Sie die Form heraus und lassen sie abkühlen.

Induktionsschmelzen Schleudergießen Video

- Automatisches Vakuum-Druckgießen: Unter den Vakuumgießmaschinen ist die automatische Vakuumdruckgießmaschine die modernste und am weitesten verbreitete. Diese Art von Maschine hat viele Modelle, und verschiedene Unternehmen produzieren Gießmaschinen mit ihren Eigenschaften, aber im Allgemeinen bestehen sie aus Induktionserwärmung, Vakuumsystemen, Steuersystemen, usw. Sie sind in der Regel aufrecht aufgebaut, wobei der obere Teil als Induktionsschmelzkammer und der untere Teil als Vakuumgießkammer dient und das Bottom-Pour-Gießverfahren angewendet wird. Der Boden des Tiegels weist eine Öffnung auf, die während des Schmelzens mit einem feuerfesten Kolbenstab verschlossen wird, und beim Gießen wird der Kolbenstab angehoben, so dass das geschmolzene Metall in den Formhohlraum fließen kann. In der Regel ist in der Kolbenstange ein Thermoelement eingebaut, das die Temperatur des geschmolzenen Metalls genau wiedergeben kann. Es gibt auch Thermoelemente, die an der Tiegelwand angebracht sind, um die Temperatur zu messen. Die gemessene Temperatur kann jedoch nicht direkt die Temperatur des geschmolzenen Metalls widerspiegeln und kann nur als Referenz dienen. Automatische Vakuumgießmaschinen schmelzen und gießen Metalle im Allgemeinen unter Vakuum- oder Inertgasbedingungen, wodurch die Möglichkeit der Metalloxidation und Gasabsorption wirksam verringert wird. Sie sind weitgehend computergesteuert, weisen einen hohen Automatisierungsgrad auf, und die Qualität der Gussprodukte ist relativ stabil, mit geringeren Lochfehlern, was sie zu hoch angesehenen Schmuckgussgeräten macht, die häufig für den Vakuumguss von Metallen wie Gold, Silber und Kupfer verwendet werden (Abbildung 3-37). Einige Modelle sind auch mit Granuliervorrichtungen ausgestattet, die körnige Zwischenlegierungen herstellen können.

Wenn Sie eine Vakuumdruckgießmaschine zum Gießen verwenden, schalten Sie zuerst das Kühlwasser ein, öffnen Sie die Argon- und Druckluftschalter und schalten Sie dann den Strom ein. Überprüfen Sie den Öffnungs- und Schließzustand des Geräts und die Qualität des Tiegels, testen Sie die Vakuumwirkung und wählen Sie das geeignete Programm aus der Gießprogrammbibliothek. Legen Sie die Charge gleichmäßig in den Tiegel, starten Sie das Gießprogramm, und nachdem das Metallmaterial vollständig geschmolzen ist, stellen Sie die Form in die Gießkammer, wie vom Gerät angezeigt, und der Gießvorgang wird automatisch abgeschlossen. Nach Erreichen der vorgegebenen Haltezeit entfernen Sie die Form.

5. Häufige Probleme beim Gießen von Schmuck

Das Gießen von Schmuck ist ein komplexer Prozess, der mehrere Schritte umfasst, und viele Faktoren beeinflussen die Gussqualität. Daher ist es wahrscheinlich, dass bei der Herstellung von Schmuckgussteilen verschiedene Probleme auftreten. Häufige Gussfehler und ihre möglichen Ursachen sind in Tabelle 3-3 aufgeführt.

Tabelle 3-3 Analysetabelle der häufigsten Probleme und Gegenmaßnahmen beim Schmuckguss

| Häufige Gussmängel | Abbildungen von Defekten | Mögliche Ursachen |

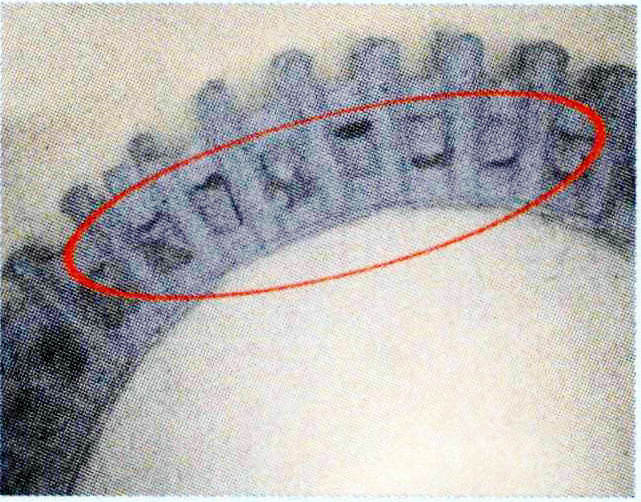

|---|---|---|

| Blitz und Grate |

|

①Falsches Verhältnis von Gießpulver zu Wasser, zu viel Wasser verwendet; ②Form wurde nach dem Einbetten während der Ruhezeit bewegt; ③schneller Temperaturanstieg während des Ausbrennvorgangs; ④Form wurde vor dem Einlegen in den Ofen zu lange stehen gelassen, was zu inneren Rissen im Formhohlraum führte |

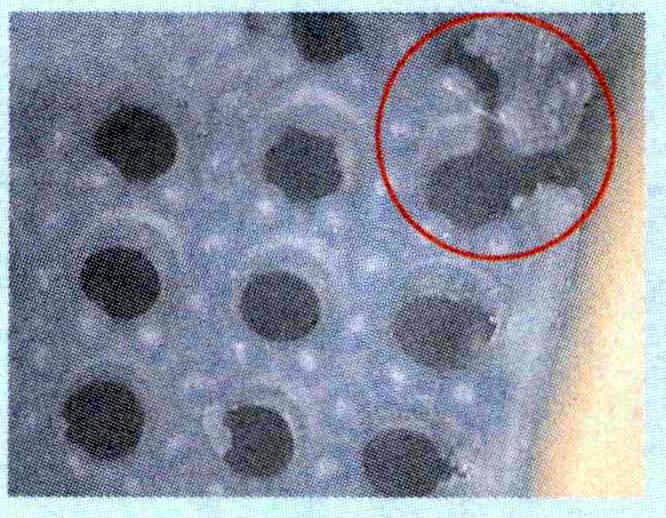

| Erhabene Goldperlen auf der Oberfläche |

|

①Falsches Verhältnis von Wasser zu Pulver, zu wenig Wasser verwendet; ② Zu lange Arbeitszeiten während des Einbettvorgangs; ③ Abnormaler Betrieb der Vakuummaschine |

| Raue Oberfläche des Gussteils |

|

①Raue Oberfläche des Wachsmodells; ②Minderwertige oder abgelaufene Gießpulver; ③Schneller Temperaturanstieg während des Ausbrennvorgangs |

| Unvollständiges Casting |

|

①Falsche Wachsbaumbepflanzung; ②Suboptimale Metallgießtemperatur; ③Niedrige Formtemperatur während des Gießens; ④Unzureichende Menge des zum Gießen verwendeten Metalls |

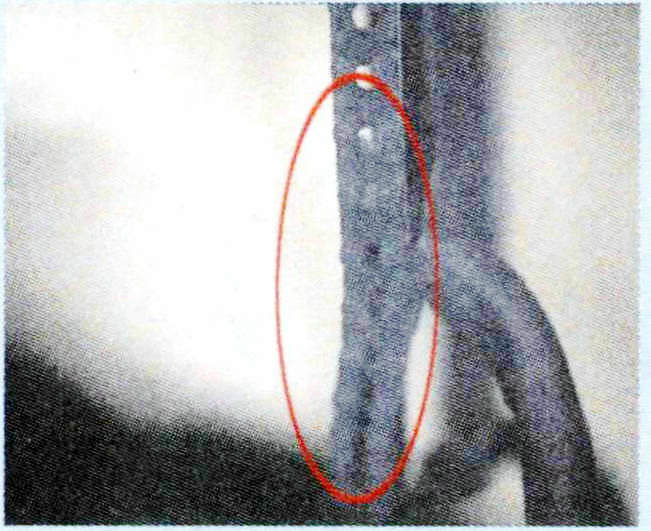

| Porosität in Gussstücken |

|

①Metallguss-Temperatur ist zu hoch; ②Form nicht vollständig durchgebrannt; ③Übermäßiger Einsatz von recyceltem Material beim Gießen; ④Starke Luftzufuhr während des Schmelzvorgangs |

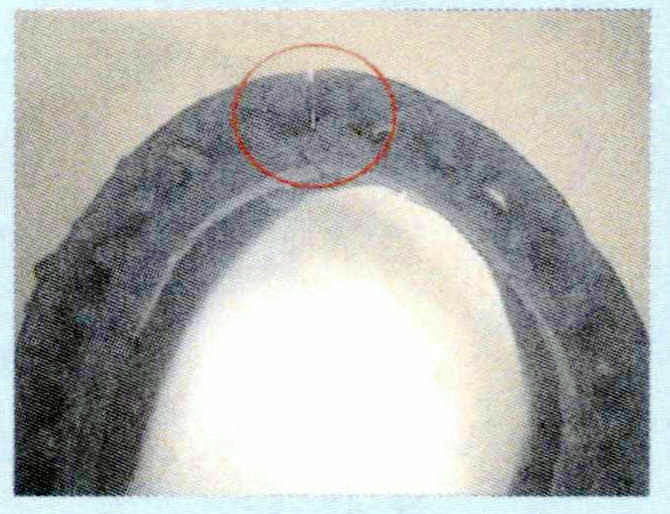

| Schrumpfungsporosität in Gussstücken |

|

①Die Gießtemperatur der Metallflüssigkeit ist zu hoch; ②Die Formtemperatur ist zu hoch; ③Unrichtige Positionierung oder Größe der Wasserleitung; ④Unzureichender Gießdruck |

Abschnitt V Gussreinigung

1. Entfernen von Gießpulver

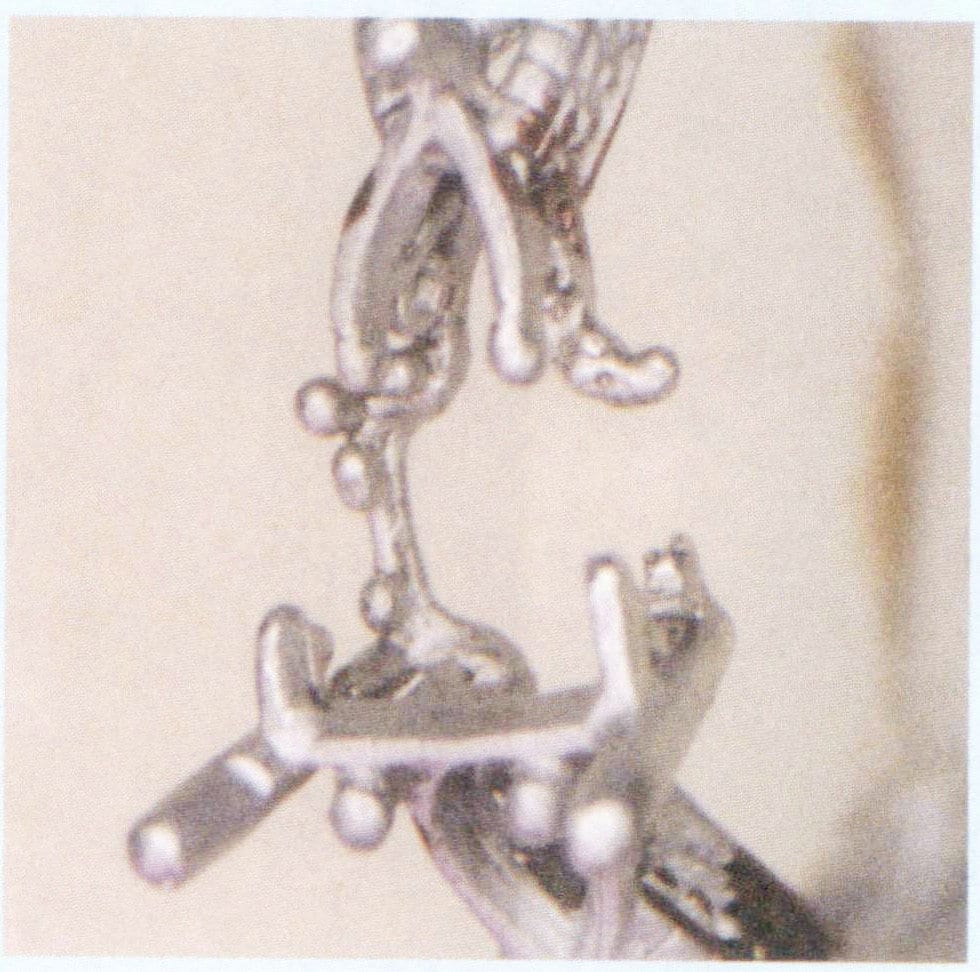

Nehmen Sie das Metallwerkstück aus der Gießpulverform und entfernen Sie das am Werkstück haftende Gießpulver.

Wichtigste Werkzeuge: Hammer, Eisennadel, Wasserpistole.

Bitte warten Sie, bis die Gießpulverform auf eine angemessene Temperatur abgekühlt ist, und schlagen Sie dann den Boden der Form mit Leitungswasser auf. Die Restwärme der Gießpulverform trifft auf das abkühlende Wasser, was zu einem Phänomen führt, das als "explodierender Gips" bekannt ist und dazu führt, dass sich das gegossene Werkstück von der Gießpulverform löst; dieser Vorgang wird gemeinhin als "explodierender Gips" bezeichnet (Abbildung 3-38).

Mit einer Hochdruckwasserpistole wird das Gussstück abgespritzt, wobei versucht wird, das Gießpulver so sauber wie möglich von der Oberfläche zu entfernen (Abbildung 3-39). Legen Sie das gespülte Gussteil zum Einweichen in einen Behälter mit sauren Lösungen wie Flusssäure (Abbildung 3-40). Entfernen Sie nach dem Einweichen gründlich das restliche Gießpulver von allen Teilen des Gussteils. Nehmen Sie das Werkstück aus der Flusssäurelösung, waschen Sie es mit Wasser ab und trocknen Sie es.

Abbildung3-39Wasserspritzen

Abbildung 3-40 Eintauchen in Säure

Entfernen von Gießpulver Video