Unverzichtbare Werkzeuge und Ausrüstung zur Schmuckherstellung für Profis

Ein Leitfaden für grundlegende Werkzeuge und Ausrüstungen zur Schmuckherstellung

Einleitung:

Die Herstellung von Schmuck ist ein komplexer Prozess, der mehrere Verfahren und verschiedene Werkzeuge und Geräte umfasst. Ein umfassendes Verständnis und die richtige Anwendung dieser Werkzeuge und Geräte sind die Grundlage für die Beherrschung der Kunst der Schmuckherstellung. In diesem Kapitel werden die wichtigsten Werkzeuge und Geräte, die bei der Schmuckherstellung zum Einsatz kommen, kurz vorgestellt.

Inhaltsübersicht

Abschnitt ⅠGebräuchliche Werkzeuge in der Schmuckherstellung

1. Werkbank

Die Werkbank ist die grundlegendste Ausrüstung für die Schmuckherstellung. Sie besteht in der Regel aus Holz und kann in allgemeine Werkbänke (Abbildung 1-1) und Mikroeinlegewerkbänke (Abbildung 1-2) unterteilt werden. Für allgemeine Werkbänke zur Schmuckherstellung gibt es, obwohl das Aussehen variieren kann, im Allgemeinen einige Standardanforderungen an ihre Struktur und Funktion:

(1) Sie muss robust und solide sein, insbesondere im Hauptarbeitsbereich der Tischplatte, die in der Regel aus Hartholz mit einer Stärke von über 50 mm besteht, da die Tischplatte bei der Bearbeitung häufig Stößen ausgesetzt ist;

(2) Für die Werkbank gelten bestimmte Höhenanforderungen, in der Regel 90 cm, so dass die Ellbogen des Bedieners aufliegen oder abgestützt werden können;

(3) Die Tischplatte muss flach und glatt sein, ohne nennenswerte Verformungen oder Lücken, mit höheren Barrieren auf der linken, rechten und hinteren Seite, um zu verhindern, dass Edelsteine oder Werkstücke in Lücken fallen oder abprallen;

(4) Er sollte über Schubladen zum Sammeln von Metallpulver und Regale oder Haken zum Ablegen von Werkzeugen verfügen;

(5) Es sollte bequem Verarbeitung Tisch Stecker haben, und die Tischplatte hat in der Regel Unterstützung für hängende Flexible Welle Schleifer. Die Länge und Breite der Mikroeinlegewerkbank sollte größer sein als die der allgemeinen Werkbank, um ein Binokularmikroskop aufnehmen zu können und genügend Arbeitsraum zu lassen. Die Tischplatte wird im Allgemeinen in einer konkaven Bogenform hergestellt, um die Bedienung zu erleichtern.

Abbildung 1-1 Mehrfach verwendete Workbench

Abbildung 1-2 Micro-inlay Workbench

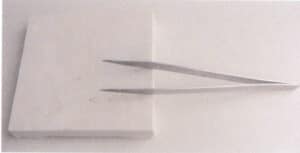

2. Wachsschnitzmesser

Wachsschnitzmesser können in zwei Hauptkategorien eingeteilt werden: eine Art ist universell einsetzbar und kann auf dem Markt für Schmuckbearbeitungsgeräte gekauft werden; die andere Art besteht aus Werkzeugen, die je nach den verschiedenen Bedürfnissen hergestellt werden. Basierend auf ihren Gebrauchseigenschaften können sie grob in spezialisierte Wachsschnitzmesser (Abbildung 1-3), erweiterte Wachsschnitzmesser (Abbildung 1-4) und selbstgemachte Wachsschnitzmesser (Abbildung 1-5) unterteilt werden.

Abbildung 1-3 Spezialisiertes Wachsschnitzmesser

Abbildung 1-4 Verlängertes Wachsschnitzmesser

Abbildung 1-5 Selbstgemachtes Wachsschnitzmesser

Wachsschnitzmesser werden häufig beim Wachsschnitzen von Ringen verwendet. Es handelt sich dabei um spezielle Werkzeuge zur Vergrößerung der Ringgröße, die aus Holz oder Kunststoff gefertigt sind und eine seitlich eingelassene Klinge haben. Bei der Verwendung wird das Schnitzmesser in das Wachs des Rings eingeführt und gleichmäßig gedreht, um die Ringgröße zu vergrößern (Abbildung 1-6).

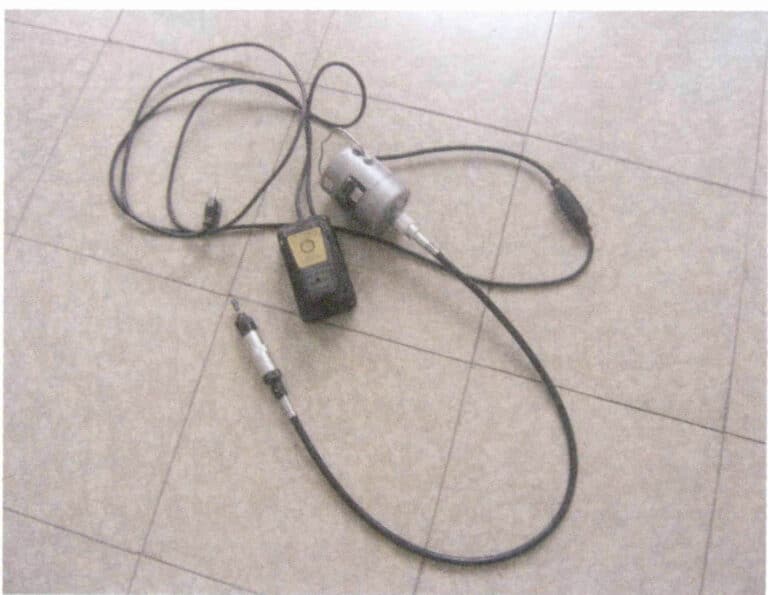

3. Elektrische Schleifmaschine für flexible Wellen und Stahlfräser

Eine Schleifmaschine mit biegsamer Welle wird gemeinhin als Hängemotor bezeichnet und ist in der Schmuckherstellung weit verbreitet. Die Schleifmaschine mit flexibler Welle besteht aus einem Motor, einem Fußschalter, einer flexiblen Welle und einem Maschinenkopf (Abbildung 1-7). Die Kraftübertragung auf den Schleifkopf erfolgt über die flexible Welle, die mit einem Metallschlauch aus Schlangenhaut ummantelt ist, was eine erhebliche Biegung und einen flexiblen Betrieb ermöglicht. Der Fußschalter steuert die Geschwindigkeit des Flexible Shaft Grinders, und mehrere interne Kontakte sind mit dem Widerstandsdraht verbunden. Durch Betätigung des Pedals ändert sich der Widerstand und damit die Geschwindigkeit des Flexible Shaft Grinders.

Der komplette Satz von Stahlbohrern (allgemein als Bohrer bekannt), der mit der Biegewellenschleifmaschine verwendet wird, variiert in der Form, und Stahlbohrer verschiedener Formen haben unterschiedliche Verwendungszwecke, wie Bohren, Schleifen und Drehen. Die üblicherweise verwendeten Stahlbohrer sind wie folgt (Abbildung 1-8).

(1) Bohrer /F203

Bohrer werden häufig bei der Herstellung von Schmuckformen verwendet, um Steinpositionen oder -muster in entsprechender Größe zu bohren. Sie werden auch häufig verwendet, um Steinpositionen und -muster während der Herstellung der Form und der Steinfassung anzupassen. Die Größe der Bohrer beträgt im Allgemeinen 0,05-0,23 cm. Wenn der Bohrer nicht scharf genug ist, kann er mit einem Ölstein geschärft werden, bevor er weiter verwendet wird.

(2) Wellenfräser /F1

Die Wellenfräser haben eine annähernd kugelförmige Form und sind im Allgemeinen 0,05-0,25 cm groß. Während des Formungsprozesses von Schmuck wird er oft verwendet, um das Gipspulver oder die Metallperlen am Boden des Blumenkopfes zu reinigen, die Musterlinien zu reproduzieren, die Schweißbereiche zu reinigen usw. Beim Fassen von Steinen wird der leichte Wellenfräser oft als Perlensauger verwendet, während der größere für das Fassen von Steinen mit gewölbter Oberfläche und der größte Wellenfräser für das Fassen von fliegenden Kanten und glatten Schräglagen verwendet werden kann.

(3) Scheibenfräser /F3

Die Größe der Schleifscheiben beträgt im Allgemeinen 0,07-0,50 cm. Bei der Steinsetzung wird sie zum Öffnen von Gruben und zum Aushöhlen von Böden verwendet, wobei die ausgehöhlten Bereiche relativ glatt sind.

(4) Pfirsich Kletten /F6

Die Form der Pfirsichbohrer ähnelt der eines Pfirsichs und hat im Allgemeinen eine Größe von 0,08-0,23 cm. Der Pfirsichfräser ist das Hauptwerkzeug zum Fassen von Steinen, und seine Positionierungswirkung eignet sich besser für das Fassen runder Diamanten, wobei keine anderen Werkzeuge zur Unterstützung benötigt werden. Er kann als Hilfswerkzeug bei Operationen wie Lünetten-, Pflaster- und Kanalfassung verwendet werden.

(5) Schirmbohrer /F5

Die Form der Regenschirmfräser ähnelt der eines Regenschirms und hat im Allgemeinen eine Größe von 0,07-0,25 cm. Die umfangreicheren Ausführungen der Regenschirmfräser sind das Hauptwerkzeug für die Fassung von Steinen in Krallen. Kleinere Ausführungen werden dagegen häufig für das Setzen von herzförmigen, marquiseförmigen, dreieckigen und anderen Steinpositionen verwendet. Bei der Fassung von dicken Steinen kann er zur Positionierung der Taille des Steins verwendet werden.

(6) Zahnfräser /F36 & F38

Die Zahnstocher, auch Wolfszahnstocher genannt, lassen sich in gerade Wolfszahnstocher und schräge Wolfszahnstocher mit einer Größe von in der Regel 0,06-0,23 cm unterteilen. Bei der Fassung von Edelsteinen wird die Zahnbürste oft zum Glätten verwendet, wenn der Stein zu eng sitzt oder die Kanten ungleichmäßig sind. Er kann auch für die Positionierung von Steinen bei der Krallenfassung verwendet werden. Beim Formen von Schmuck wird er häufig verwendet, um Nähte zwischen Schichten wegzuschaben, tote Ecken zu bereinigen und Bereiche mit unklaren Linien zu klären.

(7) Untertassenfräser F253 F25W F249

Die Größe der fliegenden Untertasse beträgt in der Regel 0,08-0,25 cm, wobei die Dicke je nach der Dicke der Taille des Edelsteins gewählt werden kann. Im Allgemeinen werden dünne fliegende Untertassen für die Fassung von Steinen mit winzigen Partikelkrallen verwendet, und manchmal können sie auch für die Fassung runder Diamanten verwendet werden. In der Kalibrierungsposition bei der Ersteinrichtung werden dicke fliegende Untertassen verwendet.

(8) Topfbohrer /F256 F256A

Die Größe der Saugperle beträgt im Allgemeinen 0,09-0,23 cm. Es gibt fertige Saugnäpfe auf dem Markt, oder sie können selbst hergestellt werden. Fertige Saugkugeln haben oft Zahnabdrücke im Saugnapf und werden in der Regel zum Absaugen dickerer Metallkrallen oder -ringe verwendet; selbstgemachte Saugkugeln sind in der Regel glatt und werden zum Absaugen von Nagelpartikeln verwendet. Wenn viele grobe Nagelpartikel vorhanden sind, wird eine große Menge an Saugnäpfen benötigt, und alte Werkzeuge können zur Herstellung von Saugnäpfen verwendet werden, was die Produktionskosten effektiv senkt.

4. Kombinationswerkzeuge, Schweißplatten und Schweißzangen

4.1 Kombinationsschweißgeräte

Kombinationsschweißgeräte bestehen hauptsächlich aus der Schweißpistole, dem Luftball und dem Öltank, die durch Schläuche zu einer Einheit verbunden sind (Abbildung 1-9). Der Luftball besteht aus zwei Holzplatten, die wie Tischtennisschläger geformt und miteinander verbunden sind. Die Oberseite und die Seiten der Bretter sind mit Gummi überzogen. Wenn man auf die Bretter tritt, bläst sich das Gummi des Luftballs auf und drückt Luft in den Öltank, wodurch das Öl im Inneren verdampft. Das Öl-Luft-Gemisch wird dann aus der Schweißpistole gesprüht und kann nach dem Anzünden verwendet werden. Die Schweißpistole wird hauptsächlich zum Schweißen, Schmelzen und Glühen verwendet.

Der Öltank kann in das Lufteinlassrohr (das bewegliche Rohr des Öltanks, das mit der Luftkugel verbunden ist) und das Auslassrohr (das feste Rohr des Öltanks, das mit der Schweißpistole verbunden ist) unterteilt werden. Der Öltank sollte nur bis zu 1/3 seines Fassungsvermögens mit Öl gefüllt werden. Wird zu viel Öl eingefüllt, kann die Schweißpistole beim Treten auf den Luftballon Benzin verspritzen, was zu einem Unfall führen kann.

4.2 Schweißplatten und Schweißzangen

Schweißplatten werden in der Regel zum Ablegen von Schweißmaterial verwendet, sie haben eine feuerfeste und wärmeisolierende Funktion und verhindern, dass die Flamme der Schweißpistole die Werkbank direkt verbrennt. Schweißzangen werden in zwei Arten unterteilt: Feststellpinzette und Schweißpinzette. Die Feststellpinzette kann das Werkstück festhalten, um die Schweißarbeiten zu erleichtern; die Schweißpinzette kann Punktschweißen durchführen, das Schweißmaterial in Position halten und das Schweißmaterial während des Schmelzvorgangs gleichmäßig umrühren (Abbildung 1-10).

Abbildung 1-9 Kombinationsschweißwerkzeuge

Abbildung 1-10 Anschweißen von Rückenfliesen und Schweißpinzette.

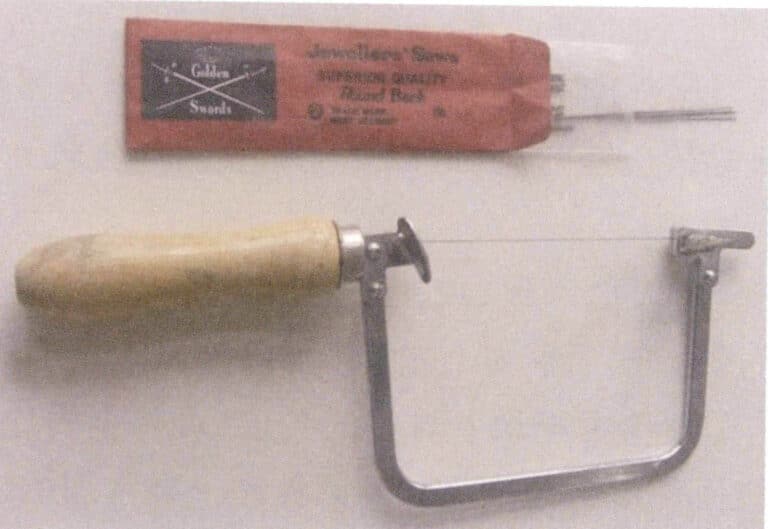

5. Bügelsäge (Gattersäge)

Der Hauptzweck der Bügelsäge (Rahmensäge) ist das Schneiden von Stangen und Rohren sowie das Aussägen von Mustern nach gezeichneten Mustern, und sie kann sogar als Feile verwendet werden. Es gibt zwei Arten von Sägeblättern (Linienform): feststehende und verstellbare (Abbildung 1-11).

Die Bügelsäge hat an jedem Ende eine Schraube zur Befestigung des Sägeblatts. Das Sägeblatt ist in verschiedenen Stärken und Breiten erhältlich und wird für die Schmuckherstellung verwendet. In der Regel ist das dickste Sägeblatt die Nummer 6 und das dünnste die Nummer 8/0, die gemeinhin als "acht Kreise" bezeichnet wird. Am häufigsten werden jedoch die Nummern 4/0 und 3/0 verwendet, die auch als "vier Kreise" und "drei Kreise" bezeichnet werden. Die Spezifikationen von Sägeblättern, die üblicherweise in der Schmuckherstellung verwendet werden, sind in Tabelle 1-1 aufgeführt.

Tabelle 1-1 Spezifikationen von Sägebändern für die Schmuckherstellung

| Modell | Sägedicke (mm) | Sägebreite (mm) | Modell | Sägedicke (mm) | Sägebreite (mm) |

|---|---|---|---|---|---|

| 8/0 | 0.160 | 0.320 | 0 | 0.279 | 0.584 |

| 7/0 | 0.170 | 0.330 | 1 | 0.305 | 0.610 |

| 6/0 | 0.178 | 0.356 | 1.5 | 0.318 | 0.635 |

| 5/0 | 0.203 | 0.399 | 2 | 0.340 | 0.701 |

| 4/0 | 0.218 | 0.445 | 3 | 0.356 | 0.737 |

| 3/0 | 0.241 | 0.483 | 4 | 0.381 | 0.780 |

| 2/0 | 0.330 | 0.518 | 5 | 0.401 | 0.841 |

| 1/0 | 0.279 | 0.559 | 6 | 0.439 | 0.940 |

6. Datei

Die verschiedenen Feilen, die bei der Schmuckherstellung verwendet werden, gehören meist zu den Metallbearbeitungsfeilen. Da es sich bei der Schmuckherstellung jedoch um eine relativ feine Form der Metallbearbeitung handelt, sind die verwendeten Feilen meist klein. Dennoch gibt es viele Arten mit unterschiedlichen Spezifikationen, die oft nach ihrer Querschnittsform benannt sind, wie z. B. Flachfeilen, Dreikantfeilen, Halbrundfeilen und Rundfeilen (Abbildung 1-12). Zu den oben genannten Feilen gehören einige häufig verwendete Feilen, während zu den spezielleren Feilen Messerfeilen, Bambusblattfeilen, schwarze Zungenfeilen, Vierkantfeilen, Flachfeilen usw. gehören.

Die Länge einer Feile ist im Allgemeinen standardisiert und bezieht sich auf die Länge von der Spitze der Feile bis zum Ende des Griffs, wobei die Standardlängen 6 oder 8 Zoll betragen. Die Feilenzähne haben unterschiedliche Abstände. Das Ende der Feile ist mit einer Nummer von 00-8 gekennzeichnet. Die Nummer 00 hat die gröbsten Zähne, die das Metall schnell feilen, aber die Oberfläche des Werkstücks rau machen können; die Nummer 8 hat die dichtesten Zähne, die einen glatteren Effekt auf der Metalloberfläche erzeugen können. Im Allgemeinen werden die Zähne Nummer 3 und Nummer 4 verwendet.

Der Hauptzweck einer Feile besteht darin, die Metalloberfläche zu vereinheitlichen oder den Metallschnitt entsprechend dem gewünschten Muster zu verändern. Mit verschiedenen Feilenformen lassen sich unterschiedliche Formen von Metalloberflächen herstellen, z. B. mit einer dreieckigen Feile dreieckige Vertiefungen; mit einer runden Feile können runde Vertiefungen hergestellt und auch kleine runde Bereiche vergrößert werden; die runden Teile einer halbrunden Feile und einer viereckigen Feile können zum Abfeilen der erhabenen Kanten des Metalls verwendet werden usw. Die Wahl des Feilentyps hängt von der Form des herzustellenden Schmuckstücks ab. Die halbrunde Feile ist ein häufig verwendeter Typ, größer mit gröberen Zähnen, und der Griff ist etwa 8 Zoll lang. Da ihr Griff rot lackiert ist, wird sie in der Branche häufig als "Feile mit rotem Griff" bezeichnet, die vor allem für die Formgebung eines Produkts verwendet wird. Eine Gleitfeile ist ein weiterer häufig verwendeter Typ. Sie hat ebenfalls eine halbrunde Form, ist etwa 8 Zoll lang und hat ein scharfes Ende, das zur Verwendung in einen Griff eingeführt werden muss. Der Hauptzweck einer Gleitfeile besteht darin, letzte Anpassungen vorzunehmen und die Metalloberfläche für das Schleifen und Polieren glatter zu machen.

Bei der Herstellung von Wachsmodellen gibt es auch einen Satz Feilen, aber die Feilen zum Feilen von Wachs unterscheiden sich von denen zum Feilen von Metall; erstere haben gröbere Zähne (Abbildung 1-13).

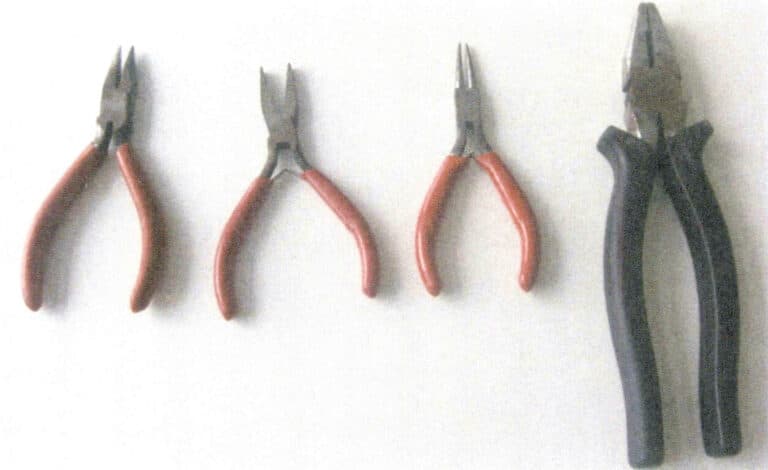

7. Zange, Schere

Es gibt viele Formen von Zangen, und die Verwendungszwecke der verschiedenen Zangen sind unterschiedlich. Zu den häufig verwendeten Zangen gehören Rundzangen, Flachzangen, Spitzzangen und Drahtschneider (Abbildungen 1-14).

Rundzangen und Flachzangen werden hauptsächlich zum Verdrehen von Metalldrähten und -blechen verwendet. Flachzangen werden manchmal auch verwendet, um kleine Werkstücke zu halten, damit sie leichter zu handhaben sind, und sie werden manchmal zum Fassen von Edelsteinen verwendet.

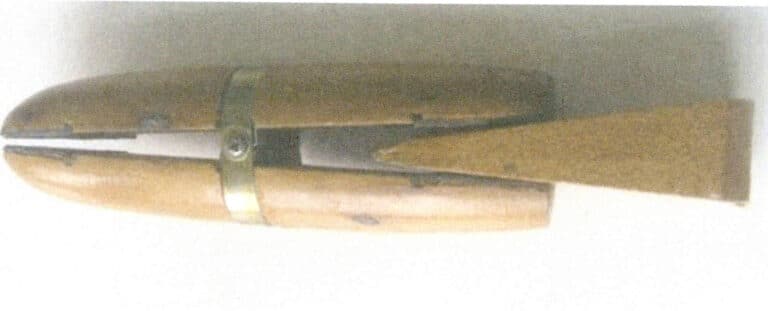

Drahtschneider sind eigentlich große Zangen, die in der Eisenwarenbranche zum Ziehen von Drähten und Schneiden dickerer Metalldrähte bei der Schmuckherstellung verwendet werden. Zusätzlich zu den oben genannten Zangen gibt es auch Schraubstöcke zum Festhalten von Werkstücken und hölzerne Ringklammern (Abbildung 1-15). Die bei der Schmuckherstellung verwendeten Schraubstöcke sind in der Regel recht klein und haben oft ein kugelförmiges Gelenk, das verschiedene Winkel zulässt, was sie praktisch macht. Eine übliche Konstruktion von hölzernen Ringklammern besteht darin, dass am unteren Ende ein Holzkeil angebracht wird, um das Werkstück einzuklemmen, der hauptsächlich zum Halten von Metallfassungen für Steinfassungen verwendet wird. Ringklammern aus Holz hinterlassen in der Regel keine Spuren auf der Oberfläche von fein gearbeiteten Schmuckstücken.

Scheren werden hauptsächlich zum Schneiden großer und dünner Werkstücke aus Blech verwendet; dicke und komplexe Werkstücke sind für Scheren ungeeignet. Zu den gebräuchlichen Scherentypen gehören Scheren mit schwarzem Griff und Schneidezangen, die weiter unterteilt werden können in Scheren mit schwarzem Griff, Scheren, gerade Scheren und gewinkelte Scheren (Abbildung 1-16).

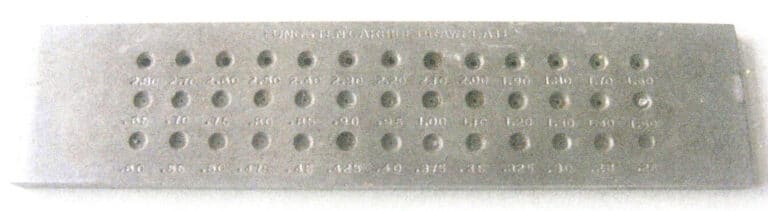

8. Drahtziehbrett

Bei der Schmuckherstellung werden häufig Metalldrähte mit unterschiedlichen Durchmessern benötigt, die mit Hilfe eines Reißbretts hergestellt werden müssen. Das Reißbrett ist aus Stahl gefertigt. Das Reißbrett hat in der Regel die folgenden Eigenschaften:

39 Löcher (0,26-2,5 mm), 36 Löcher (0,26-2,2 mm), 24 Löcher (2,3-6,4 mm) und 22 Löcher (2,5-6,4 mm) und andere Spezifikationen. Die Löcher im Zeichenbrett sind aus speziellem Stahl (Wolframstahl), der extrem hart ist und sich nicht leicht verformt. Die Größe der Löcher im Ziehbrett variiert, und es gibt viele Formen, wie rund, quadratisch, rechteckig, dreieckig und sogar herzförmig, was die Auswahl geeigneter Drahtlöcher je nach Verarbeitungsbedarf ermöglicht, wobei die am häufigsten verwendeten rund sind (Abbildung 1-17).

9. Amboss, Hammer, Ringeisen und ähnliche Gegenstände

Ambosse, Hämmer und Ringeisen werden in der Regel zusammen verwendet, um Metall zu Ringen zu formen.

9.1 Hammer

Hämmer sind in der Schmuckherstellung sehr nützlich; selbst mit einem Walzwerk gibt es noch viele Stellen, an denen ein Hammer benötigt wird. Was das Material betrifft, so werden neben Eisenhämmern häufig Lederhämmer, Holzhämmer und Gummihämmer verwendet; was die Form betrifft, so gibt es flache Hämmer, runde Hämmer und spitze Hämmer (Abbildung 1-18). Eisenhämmer werden hauptsächlich zum Schlagen von Metall oder zum Formen des Ringumfangs verwendet und können auch mit Ringeisen, Ambossen und anderen Werkzeugen verwendet werden. Kleine Stahlhämmer werden hauptsächlich zum Setzen von Steinen verwendet. Wenn Sie nach dem Schlagen keine Spuren auf der Metalloberfläche hinterlassen wollen, können Sie Leder-, Gummi- oder Holzhämmer verwenden.

9.2 Amboss

Der Amboss ist ein wichtiges Werkzeug, das zusammen mit dem Hammer verwendet wird und hauptsächlich dazu dient, das Schlagen von Metallwerkstücken zu unterstützen (Abbildung 1-19). Die Form des Ambosses ist unterschiedlich: quadratische flache Ambosse werden hauptsächlich zum Schlagen von Werkstückflächen verwendet; es gibt auch hornförmige Ambosse, die zum Schlagen von Ecken und Bögen verwendet werden können. Ein Grubeneisen ist ebenfalls eine Art von Amboss, der unterschiedlich große Rillen sowie runde und ovale Gruben in verschiedenen Größen aufweist und hauptsächlich für die Bearbeitung halbrunder Werkstücke verwendet wird. Ähnlich wie das Grubeneisen ist die Stangenform, die verschiedene halbrunde und runde Rillen und Muster aufweist. Darüber hinaus gibt es Schalenambosse aus Eisen oder Kupfer, die einige halbkugelförmige Gruben unterschiedlicher Größe aufweisen, von denen einige an der Seite halbkreisförmige Rillen haben, die hauptsächlich für die Bearbeitung halbkugelförmiger oder halbrunder Werkstücke verwendet werden. In Verbindung mit dem Schalenamboss wird eine Reihe von kugelförmigen Stempeln, die so genannte Schalenarbeit, verwendet.

9.3 Ring Eisenstange

Das Ringeisen ist eine konische, massive Eisenstange (Abbildung 1-20). Wenn man die Öffnung des Rings verändert oder ihn rund macht, kann man ihn zum Schlagen auf das Ringeisen legen. Auch zum Schweißen von Ringen wird das Ringeisen verwendet. Ähnlich wie die Ringeisenstange ist die Eisenstange mit dem größeren Durchmesser, die für die Herstellung von Armbändern verwendet wird.

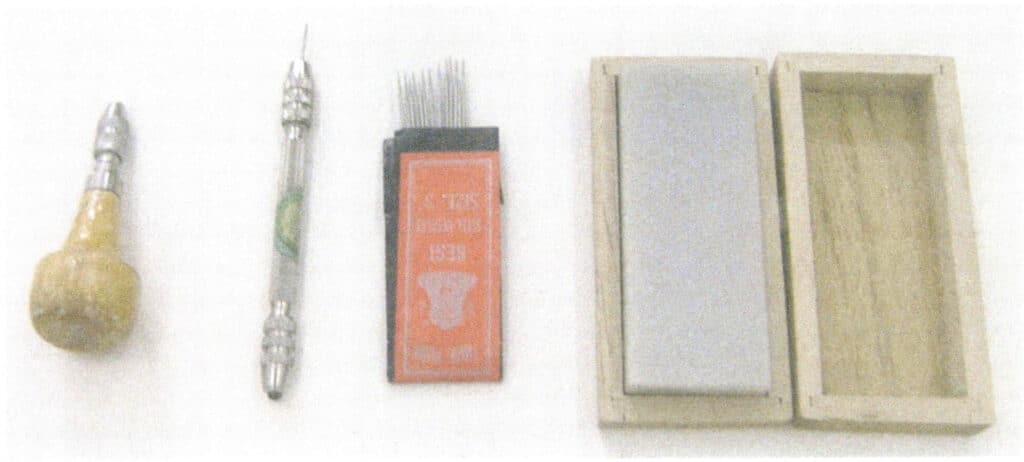

10. Spannfutter, Stahlnadel, Ölstein

10.1 Spannfutter

Ein Spannfutter ist ein Werkzeug zur Aufnahme einer Stahlnadel für Arbeiten wie das Setzen von Steinen oder das Markieren von Linien. Die Stahlnadel wird in das Spannfutter eingeführt, dann wird der Kopf des Spannfutters festgezogen. Es gibt verschiedene Formen von Spannfuttern; einige hölzerne Spannfuttergriffe ähneln Pilzen, so genannte Pilzfutter, während andere Kürbissen ähneln, so genannte Kürbisfutter. Neben den Holzgriffen gibt es auch Eisengriffe, die einen Durchmesser von etwa 1 cm haben und mit rutschfesten Mustern versehen sind (Abbildung 1-21).

10.2 Stahlnadel

Stahlnadeln werden auch häufig in der Schmuckherstellung, zum Markieren von Linien, zum Zeichnen von Formen und zum Gravieren von Metallplatten verwendet. Wenn sie zu einer flachen Schaufelform geschliffen werden, können sie zum Einfassen von Steinen und Kanten verwendet werden.

10.3 Ölstein

Ein Ölstein ist ein unentbehrliches Werkzeug beim Steinsetzen. Wenn die Stahlnadel stumpf wird, muss sie erneut geschärft oder zu einer flachen Schaufel geschliffen werden, was die Verwendung eines Ölsteins erfordert. Ein gut funktionierender Ölstein zum Schleifen von Steinsetzschaufeln ist recht teuer.

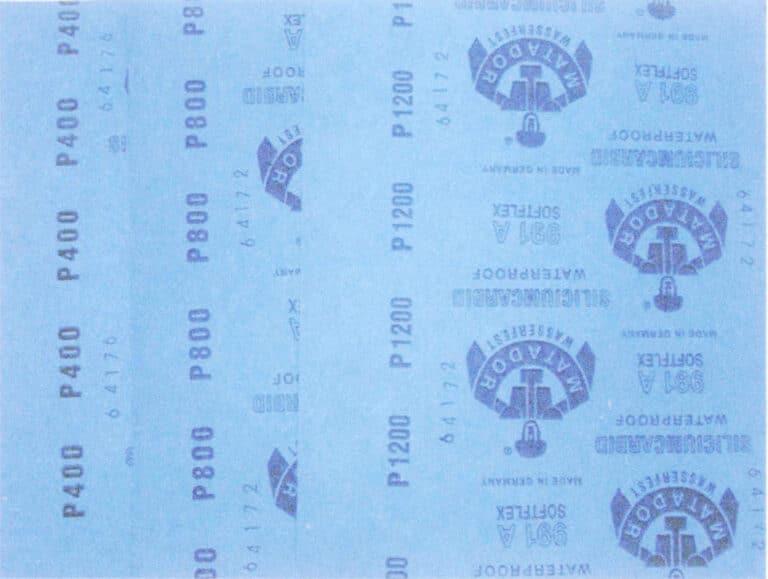

11. Schleifpapier

Schleifpapier gibt es in verschiedenen Grobheitsgraden, die in der Regel durch Zahlen angegeben werden. 200# ist grobes Schleifpapier, 400# ist relativ grob, 800# ist feiner, und 1200# ist das feinste. Dies sind einige der am häufigsten verwendeten Schleifpapiersorten (Abbildung 1-22). Schleifpapier kann eine Papier- oder eine Stoffunterlage haben, wobei Papierschleifpapier in den Farben gelb, schwarz und dunkelgrün erhältlich ist. Die Schleifpartikel auf dem Schleifpapier variieren ebenfalls, darunter Quarzsand, Korund und Granatsand.

Mit Schleifpapier können die rauen Oberflächenabdrücke beseitigt werden, die nach der Werkzeugbearbeitung und dem anschließenden Schleifen und Polieren auf den Werkstücken zurückbleiben. Bei der Verwendung sollte das Schleifpapier in verschiedene Formen gebracht werden, z. B. in Form von Schiebern, Schleifpapierstäben, Klammern, Nadeln und Schleifspitzen.

Copywrite @ Sobling.Jewelry - Hersteller von kundenspezifischem Schmuck, OEM- und ODM-Schmuckfabrik

12. Messwerkzeuge

Da die Schmuckherstellung ein präzises Handwerk ist, müssen auch die zum Messen verwendeten Werkzeuge präzise sein. Zu den gebräuchlichen Messwerkzeugen gehören Stahllineale, elektronische Messschieber, Ringlehren, Ringmaßkreise und elektronische Waagen (Abbildung 1-23).

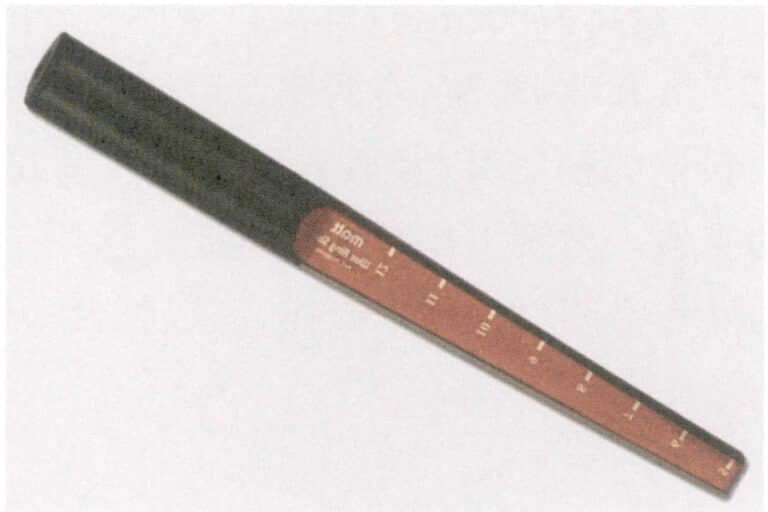

12.1 Ringmessgerät

Das Ringmaß wird verwendet, um die Größe des inneren Kreises eines Rings zu messen, auch bekannt als Fingerstab. Dieses Ringmaß besteht meist aus Kupfer und hat einen dünnen oberen Teil, der nach unten hin immer dicker wird. Die Unterseite des Ringmessers hat einen Holzgriff, der in der Regel 30 cm lang ist und auf dem Skalen eingraviert sind. In den verschiedenen Ländern gibt es unterschiedliche Skalen, darunter amerikanische, Hongkong-, japanische, italienische und Schweizer Maße.

12.2 Ringmaß (auch bekannt als Fingerring)

Der Messring wird hauptsächlich zum Messen der Dicke von Fingern verwendet. Er besteht aus Dutzenden von Metallringen unterschiedlicher Größe, die jeweils mit einer Skala versehen sind, die ihre Größe angibt.

12.3 Messschieber

Der Messschieber besteht aus zwei Teilen: Ein Teil ist der feststehende Körper, die so genannte Hauptskala, die mit Teilungen versehen ist, wobei jede Teilung 1 mm beträgt; oberhalb der Hauptskala befindet sich ein beweglicher Teil, die so genannte Nonius-Skala, die ebenfalls mit Teilungen versehen ist, wobei jede Teilung 0,02 mm beträgt.

12.4 Elektronischer Messschieber

Der Aufbau der Hauptskala des elektronischen Messschiebers ist dem des Messschiebers ähnlich. Die Nonius-Skala wird jedoch durch eine elektronische Anzeige ersetzt, so dass der Messwert direkt auf dem Bildschirm abgelesen werden kann.

12.5 Elektronische Waage

Elektronische Waagen sind in der Schmuckherstellung weit verbreitet und ein unverzichtbares Wägewerkzeug. Es gibt viele Spezifikationen für elektronische Waagen mit unterschiedlichen Messgenauigkeiten und Messbereichen, die sich zum Wiegen von Metallen, Diamanten und Edelsteinen eignen (Abbildung 1-24).

Abschnitt II Gemeinsame Ausrüstung für die Schmuckherstellung

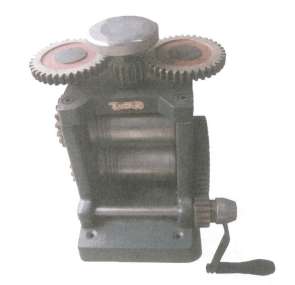

1. Presse Maschine

Die Pressmaschine wird hauptsächlich zum Walzen von Blechen oder Drähten verwendet und ist in manueller (Abbildung 1-25) und elektrischer (Abbildung 1-26) Ausführung erhältlich, die nach dem gleichen Prinzip funktionieren. Der Arbeitsteil der Pressmaschine besteht aus einem zylindrischen Walzenpaar mit glatten Spiegelwalzen, die meisten haben jedoch Rillen auf beiden Seiten der Walzen. Vor dem Pressen müssen die Walzen und die Metallbänder gereinigt werden, und der Abstand zwischen den Walzen muss eingestellt werden. Der Spalt wird mit Schrauben auf beiden Seiten eingestellt, die von einer Zahnradplatte an der Pressmaschine gesteuert werden; durch Drehen der Zahnradplatte wird der Spalt zwischen den Walzen eingestellt. Der Abstand, der jedes Mal nach unten gedrückt wird, sollte nicht zu groß sein, um eine Beschädigung der Maschine zu vermeiden.

Abbildung 1-25 Manuelle Tablettenpresse

Abbildung 1-26 Elektrische Tablettenpresse

2. Gummi-Formmaschine

Die Gummiformmaschine (auch bekannt als Vulkanisiermaschine, Abbildung 1-27) wird hauptsächlich für die Vulkanisierung von Gummiformen verwendet. Für die Formgebung ist ein bestimmter Druck erforderlich, der durch die obere Pressplatte gesteuert wird, die von einer Schneckenstange angetrieben wird, wobei ein Drehtisch auf der Schnecke für eine einfache Bedienung sorgt. Die Gummivulkanisierung muss bei einer bestimmten Temperatur erfolgen, und in der Pressplatte sind Heizdrähte eingebaut, die mit einem Temperaturregler versehen sind, um die Temperatur zu regulieren. Passend zur Formmaschine sind verschiedene Formrahmen erhältlich, z. B. Einzelrahmen, Doppelrahmen und Vierfachrahmen, von denen die meisten aus einer Aluminiumlegierung gefertigt sind.

3. Wachs-Injektionsmaschine

Es gibt viele Wachsinjektionsmaschinen, wobei die fortschrittlichsten pneumatische Injektionsmaschinen (Abbildung 1-28) und Vakuum-Wachsinjektionsmaschinen (Abbildung 1-29) sind. Beide Wachsinjektionsmaschinen verwenden Luftdruck, um die Wachsflüssigkeit in den Hohlraum der Gummiform zu füllen. Pneumatische Wachsspritzmaschinen verwenden im Allgemeinen gewöhnliche Temperaturregler und sind relativ preiswert. Wenn das Produkt keine hohen technischen Anforderungen stellt, kann diese Ausrüstung zur Herstellung von Wachsformen für die Massenproduktion verwendet werden, aber die Qualität der Wachsformen ist relativ schwer zu garantieren. Die Vakuum-Wachsinjektionsmaschine saugt die Form vor dem Wachsen ab, wodurch die Füllleistung optimiert wird und selbst relativ dünne Wachsformen leicht gespritzt werden können.

Abbildung 1-28 Pneumatische Wachsspritzmaschine

Abbildung 1-29 Vakuum-Wachsinjektionsmaschine

Auch bei den Vakuum-Wachsspritzmaschinen gibt es verschiedene Typen. In der Vergangenheit war der Automatisierungsgrad von Vakuum-Wachsspritzmaschinen relativ gering, da die Gummiform mit der Wachsdüse manuell ausgerichtet und das Pedal zum Einspritzen von Wachs mit dem Fuß betätigt werden musste. Inzwischen wurden hochautomatisierte Vakuum-Wachsspritzmaschinen entwickelt, wie z. B. das digitale Vakuum-Wachsspritzsystem des japanischen Unternehmens Yausi (Yoshida), das ein sekundäres Wachsspritzsystem verwendet, das die Schrumpfung der Wachsform minimiert. Parameter wie der primäre Einspritzdruck, der sekundäre Einspritzdruck, die Startzeit für den sekundären Einspritzdruck, der Schließdruck der Form, die Haltezeit und der Kompressionsdruck können frei kombiniert und gespeichert werden, um die beste Kombination von Parametern für die Wachsinjektion zu erzielen. Die Gummiform wird in den mechanischen Spannarm eingelegt, die Programmnummer wird eingegeben, und durch Drücken der Starttaste werden alle Vorgänge wie Spannen, Vorschieben, automatisches Ausrichten der Wachseinspritzöffnung, Evakuieren, primäre Wachseinspritzung, sekundäre Wachseinspritzung, Aufrechterhaltung der Wachsformverfestigung und Öffnen der Form automatisch ausgeführt. Die Temperaturregelung ist genau, und die Qualität der eingespritzten Wachsformen ist gut.

4. Pulvermischer und Vakuumpumpe

Der Pulvermischer ist eine Maschine, die Gießpulver und Wasser zu einer gleichmäßigen Aufschlämmung vermischt. Er ersetzt das manuelle Mischen, verbessert die Effizienz und sorgt für eine gleichmäßigere Mischung. Es gibt zwei Typen: den einfachen und den vakuumautomatischen.

Der einfache Pulvermischer (Abbildung 1-30) hat eine kostengünstige Konstruktion. Da das Mischen in der Atmosphäre stattfindet, kann er Gase ansaugen. Nach dem Mischen des Gipsbreis wird eine Vakuumpumpe benötigt, um die Gase abzusaugen. Eine herkömmliche Vakuumpumpe ist eine Maschine, die hauptsächlich aus einer Pumpe und einem Manometer besteht, wobei eine flache Platte oben auf dem Maschinengehäuse montiert ist. Die Ecken der Platte sind mit Federn versehen, die vibrieren können, und auf der Platte befindet sich eine Gummimatte, die mit einer halbkugelförmigen Acrylabdeckung versehen ist (Abbildung 1-31). Während des Vakuumierens dichtet die Abdeckung mit der Gummimatte ab, um ein Entweichen von Luft zu verhindern und die Qualität des Vakuums zu gewährleisten. Die Verwendung eines einfachen Pulvermischers für die Pulveraufbereitung erfordert mehrere Schritte: Mischen, Vakuumieren, Gießen und erneutes Vakuumieren, was relativ umständlich ist.

Abbildung 1-30 Einfacher Pulvermischer

Abbildung 1-31 Vakuumpumpe

Die automatische Vakuum-Pulvermischmaschine ist ein relativ fortschrittliches Gerät zum Öffnen von Pulver (Abbildung 1-32, Abbildung 1-33). Diese Art von Maschine kombiniert einen Mischer und eine Vakuumversiegelungsvorrichtung, so dass der gesamte Prozess, vom Mischen des Gießpulvers bis hin zur Aufschlämmung, unter Aufrechterhaltung des Vakuums durchgeführt werden kann, wodurch Blasen effektiv reduziert und die Glätte des Produkts verbessert wird. Vakuummischmaschinen sind in der Regel mit Funktionen wie quantitativer Wasserzugabe, Einstellung der Mischzeit und der Mischgeschwindigkeit ausgestattet, wodurch der Automatisierungsgrad der Pulveröffnung erhöht wird. Im Vergleich zu einfachen Mischmaschinen entfallen komplexe Vorgänge wie Mischen, Vakuumieren, Ausgießen und erneutes Vakuumieren, was den Betrieb einfacher und zeitsparender macht.

Abbildung 1-32 Automatische Vakuumeinbettmaschine 1

Abbildung 1-33 Automatische Vakuumeinbettmaschine 2

5. Ausbrennofen

Die von Schmuckherstellern verwendeten Gipsausbrennöfen sind in der Regel widerstandsfähig, einige verwenden ölbefeuerte Öfen, die in der Regel mit Temperaturregelungsgeräten ausgestattet sind und eine segmentierte Temperaturregelung ermöglichen. Abbildung 1-34 zeigt einen typischen Widerstandsausbrennofen, der die Temperaturregelung in Vier- oder Acht-Segment-Programmen durchführen kann. Dieser Ofentyp arbeitet in der Regel mit dreiseitiger Beheizung, einige auch mit vierseitiger Beheizung; die Temperaturverteilung im Ofen ist jedoch nicht gleichmäßig, was eine Anpassung der Atmosphäre während des Ausbrennens erschwert. In den letzten Jahren wurden fortschrittliche Ausbrennöfen entwickelt, die eine gleichmäßige Temperaturverteilung im Ofen erreichen, Wachsrückstände beseitigen und die Steuerung automatisieren. Ein neuer Ofentyp, der von der italienischen Firma Schultheiss entwickelt wurde, verfügt beispielsweise über eine hitzebeständige Stahlabdeckung zwischen den Heizelementen und der Gipsform und einen Ventilator, der am oberen Ende des Ofens installiert ist, um die Luft über die Heizelemente strömen zu lassen und von unten in die Ofenkammer zurückzuleiten und so die Luftzirkulation im Ofen zu fördern.

Darüber hinaus wurde in Deutschland ein fortschrittlicher Ausbrennofen entwickelt, der nach dem Rotationsbettverfahren arbeitet (Abbildung 1-35) und eine gleichmäßige Erwärmung der Gipsform mit einer glatten und feinen Innenwand ermöglicht, die sich besonders für die Anforderungen fortschrittlicher Wachseinlegeverfahren eignet. Derzeit wird diese Art von Ausbrennofen in vielen Ländern hergestellt. Dieser robuste Widerstandsofen bietet die beste Produktionsumgebung für das Gießen größerer und zahlreicher Stahlglocken. Der Ofenkasten dieses Ausbrennofens verfügt über eine vierseitige Beheizung mit doppelschichtigen feuerfesten Ziegelwänden im Inneren, die eine gleichmäßige und stabile Hitze sowie eine gute Isolierung gewährleisten. Die Abgase durchlaufen zwei vollständige Verbrennungsprozesse, so dass am Ende schadstofffreie Gase austreten.

Abbildung 1-34 Typischer Ausbrennofen

Abbildung 1-35 Rotationsausbrennofen

6. Gießmaschine

Die moderne Schmuckherstellung verwendet hauptsächlich das Wachsausschmelzverfahren. Da Schmuckstücke relativ feine Werkstücke sind, erstarren sie beim Gießen schnell und verlieren an Fließfähigkeit. Daher ist es schwierig, mit dem herkömmlichen Schwerkraftguss die Formgebung zu gewährleisten, und es müssen bestimmte äußere Kräfte eingesetzt werden, um die schnelle Füllung des Formhohlraums mit geschmolzenem Metall zu fördern, damit Gussstücke mit vollständigen Formen und klaren Konturen entstehen. Die Gießmaschine ist ein sehr wichtiges Gerät im Wachsausschmelzverfahren für Schmuck und eine der wichtigsten Grundlagen für die Gewährleistung der Produktqualität. Je nach der Form der äußeren Kraft werden hauptsächlich die folgenden Typen von Schmuckgießmaschinen verwendet.

6.1 Schleudergießmaschine

Die Schleudergussmaschine nutzt die durch Hochgeschwindigkeitsrotation erzeugte Zentrifugalkraft, um das geschmolzene Metall in den Formhohlraum zu ziehen. Beim Schleuderguss ist die Einfüllgeschwindigkeit des geschmolzenen Metalls relativ hoch, was für die Formung kleiner und komplexer Werkstücke von Vorteil ist und sich für das Gießen von Legierungen wie Gold und Silber eignet. Da die Zeit, die Platin für einen flüssigen Zustand benötigt, sehr kurz ist, eignet sich das Schleudergussverfahren ebenfalls sehr gut. Daher sind Schleudergussmaschinen nach wie vor die am häufigsten verwendeten Gießanlagen der Schmuckhersteller.

(1) Mechanisch angetriebene Schleudergussmaschine (Abbildung 1-36). Dies ist eine einfache Schleudergussmaschine, die normalerweise in einigen kleinen Schmuckverarbeitungsbetrieben verwendet wird. Sie verfügt weder über ein Induktionsheizgerät noch über Sauerstoff-Acetylen zum Schmelzen des Metalls noch über einen Schmelzofen, um das Metall zu schmelzen und dann in den Tiegel für das Schleudergießen zu gießen.

(2) Zentrifugalgießmaschine der Marke Manfredi (Abbildung 1-37). Diese Art von Schleudergießmaschine wird üblicherweise in schmuckverarbeitenden Betrieben eingesetzt und kombiniert Induktionserwärmung und Schleuderguss. Sie eignet sich zum Gießen von Gold-, Silber- und Kupferlegierungen.

(3) Platinguss-Schleudermaschine der Marke Yausi (Yoshida) (Abbildung 1-38). Diese Art von Schleudergussmaschine wird üblicherweise für das Gießen von Platinlegierungen verwendet; sie vollendet das Schmelzen und das Schleudergießen im Vakuum, was für die Qualität der Metallschmelze von Vorteil ist.

Abbildung 1-36 Mechanisch angetriebene Schleudergießmaschine

Abbildung 1-37 Schleudergießmaschine der Marke Manfredi

Abbildung 1-38 Schleuderguss-Platinmaschine der Marke Yausi (Yoshida)

Im Vergleich zum statischen Gießen hat das traditionelle Schleudergussverfahren folgende Nachteile.

(1) Aufgrund der hohen Füllgeschwindigkeit ist die Turbulenz des geschmolzenen Metalls während des Gießens stark, was die Möglichkeit des Gaseinschlusses und der Porenbildung erhöht.

(2) Die Entladung des Gases in der Form ist relativ langsam, was zu einem hohen Gegendruck in der Form führt, was die Wahrscheinlichkeit des Auftretens von Poren im Gussteil erhöht.

(3) Wenn der Druck der Füllung geschmolzenen Metalls zu hoch ist, übt es eine erhebliche scheuernde Wirkung auf die Formwand, die leicht zu Form Risse oder Abplatzungen führen kann.

(4) Während des Gießens kann Schlacke zusammen mit dem geschmolzenen Metall in den Formhohlraum gelangen und die Gussqualität beeinträchtigen.

(5) Aufgrund des hohen Fülldrucks, der durch die Zentrifugalkraft erzeugt wird, ist die maximale Metallmenge, die mit einer Schleudergießmaschine innerhalb eines sicheren Bereichs gegossen werden kann, geringer als bei einer statischen Gießmaschine. Außerdem werden inerte Atmosphären im Allgemeinen seltener verwendet, weil die Gießkammer größer ist.

Als Antwort auf die oben genannten Probleme haben moderne Schleudergießmaschinen die Antriebstechnik und die Programmierung erheblich verbessert, wodurch der Automatisierungsgrad des Gießprozesses erhöht wurde. So ist beispielsweise der Winkel zwischen der Mittelachse der Kokille und dem Schwenkarm variabel gestaltet und kann in Abhängigkeit von der Drehgeschwindigkeit von 90° auf 0° geändert werden. Dadurch wird die Rolle der Zentrifugalkraft und der tangentialen Trägheitskraft beim Austreiben des geschmolzenen Metalls aus dem Tiegel und in die Form umfassend berücksichtigt, was dazu beiträgt, das Gleichgewicht des Metallflusses zu verbessern und zu verhindern, dass das geschmolzene Metall bevorzugt entlang der umgekehrten Drehrichtung der Gießkanalwände fließt. Außerdem ist am Boden der Form eine Entlüftungsvorrichtung installiert, die den reibungslosen Abfluss von Gas innerhalb des Hohlraums erleichtert und die Füllkapazität verbessert. Sie ist außerdem mit einer Temperaturmessvorrichtung ausgestattet, um menschliche Beurteilungsfehler so weit wie möglich zu minimieren.

6.2 Statische Gießmaschine

Das Arbeitsprinzip der statischen Gießmaschine besteht darin, Methoden wie das Vakuum-Sauggießen und die Vakuum-Druckbeaufschlagung zu verwenden, um das Einfüllen der Metallflüssigkeit in den Formhohlraum zu fördern. Im Vergleich zu Schleudergießmaschinen ist der Füllprozess bei statischen Gießmaschinen relativ sanft, und die Scheuerwirkung der Metallflüssigkeit an der Formwand ist geringer. Aufgrund des Vakuumeffekts ist auch der Gasgegendruck im Formhohlraum geringer, so dass eine größere Menge Metall in einem Arbeitsgang gegossen werden kann. Daher werden statische Gießmaschinen immer häufiger eingesetzt. Es gibt viele statische Gießmaschinen, von denen die einfachste die Saugmaschine ist (Abbildung 1-39).

Der Hauptbestandteil dieser Maschine ist das Vakuumsystem, das keine Heiz- und Schmelzvorrichtung enthält, so dass sie in Verbindung mit einem Brenner oder Schmelzofen verwendet werden muss. Die Saugmaschine ist relativ einfach zu bedienen, hocheffizient und wird häufig in kleinen und mittelgroßen Schmuckverarbeitungsbetrieben eingesetzt. Da das Gießen jedoch in der Atmosphäre erfolgt, besteht das Problem der Sekundäroxidation und der Gasabsorption in der Metallflüssigkeit. Da der gesamte Gießprozess vom Bediener gesteuert wird, einschließlich Gießtemperatur, Gießgeschwindigkeit, Gießhöhe und Behandlung der Schlacke auf der Flüssigkeitsoberfläche, können viele menschliche Faktoren die Qualität der Gussteile beeinflussen.

Die automatische Vakuum-Sauggießmaschine ist die fortschrittlichste und am weitesten verbreitete statische Gießmaschine. Es gibt viele Modelle dieses Maschinentyps, z. B. die japanischen Hersteller Yausi (Yoshida, Abb. 1-40), Tanabe (Abb. 1-41), Italimpianti (Abb. 1-42) und Neutec (Abb. 1-43) aus Amerika, die alle weltweit bekannte Marken sind.

Abbildung 1-40 Japanische Yausi (Yoshida) Vakuumgießmaschine

Abbildung 1-41 Tanabe Kenden (Japan) Gießmaschine

Abbildung 1-42 Italienische Italimpianti-Gießmaschine

Abbildung 1-43 Amerikanische Neutec-Gießmaschine

Die von verschiedenen Unternehmen hergestellten Maschinen haben jeweils ihre eigenen Merkmale, aber im Allgemeinen integrieren sie Induktionserwärmung, Vakuumsysteme, Steuersysteme usw. in eine Einheit, die in der Regel eine aufrechte Struktur hat, wobei der obere Teil als Induktionsschmelzkammer und der untere Teil als Vakuumgießkammer dient. Sie verwenden ein Bodengießverfahren mit einer Öffnung am Boden des Tiegels, die während des Schmelzens mit einem feuerfesten Kolbenstab verschlossen wird. Die Kolbenstange wird beim Gießen angehoben, so dass das geschmolzene Metall in den Formhohlraum fließen kann. In der Regel befindet sich ein Thermoelement in der Kolbenstange, das die Temperatur des geschmolzenen Metalls genau wiedergeben kann. Es gibt auch Thermoelemente, die an der Tiegelwand angebracht sind, um die Temperatur zu messen. Die gemessene Temperatur kann jedoch nicht direkt die Temperatur des geschmolzenen Metalls widerspiegeln und kann nur als Referenz dienen. Automatische Vakuumgießmaschinen schmelzen und gießen Metalle in der Regel unter Vakuum- oder Inertgasbedingungen, wodurch die Möglichkeit der Metalloxidation und Gasabsorption wirksam verringert wird. Sie sind weitgehend computergesteuert, weisen einen hohen Automatisierungsgrad auf und die Qualität der Gusserzeugnisse ist relativ stabil und weist weniger Fehler auf, so dass sie von vielen Herstellern bevorzugt werden; sie werden häufig für das Vakuumgießen von Edelmetallen wie Gold, K-Gold und Silber verwendet. Einige Modelle sind auch mit Granuliergeräten ausgestattet, die körnige Zwischenlegierungen herstellen können.

7. Poliermaschine

Die hochglanzpolierte Oberfläche von Schmuckprodukten beruht auf dem Polieren. In der Vergangenheit wurden die in Massenproduktion hergestellten Schmuckstücke in der Regel manuell geformt und anschließend poliert. Um die Arbeitskosten und die Arbeitsintensität während des Formprozesses zu verringern und die Produktionseffizienz zu verbessern, werden zunehmend mechanische Poliergeräte für das Polieren von Schmuckprodukten eingesetzt, und es gibt sogar Schleif- und Poliergeräte, die das manuelle Polieren ersetzen können. Zu den gebräuchlichen mechanischen Poliergeräten gehören unter anderem Trommelpoliermaschinen (Abbildung 1-44), Magnetpoliermaschinen (Abbildung 1-45) und Vibrationspoliermaschinen (Abbildung 1-46).

Abbildung 1-44 Trommelpoliermaschine

Abbildung 1-45 Magnetische Poliermaschine

Abbildung 1-46 Vibrationspoliermaschine

Nachdem der Schmuck geformt und mit Steinen besetzt wurde, muss er abschließend poliert werden, was der Polierer mit einer Poliermaschine erledigt. Es gibt verschiedene Arten von Poliermaschinen, darunter Einstationen-, Zweistationen- und Mehrstationstypen, die in der Regel aus einem Motor, einem Dichtungsdeckel und einem Staubsammelsystem bestehen. Das Staubsammelsystem kann willkürlich eingebaut sein (Abbildung 1-47) oder ein zentraler Staubsammler sein. Das Ende der Motorwelle hat ein umgekehrtes konisches Gewinde, und das Tuchrad wird auf der Welle montiert, wobei die beim Polieren entstehende Reibung genutzt wird, um es weiter zu spannen. Auf der Welle können verschiedene Materialien und Formen von Stoffrädern, Gummirädern, Drahtstäben und Bürsten angebracht werden, um den unterschiedlichen Anforderungen an die Oberflächenqualität von Schmuckstücken gerecht zu werden.

8. Ultraschall-Reinigungsmaschine

Ultraschallwellen sind Schallwellen mit einer Frequenz von mehr als 20 kHz. Das Funktionsprinzip einer Ultraschallreinigungsmaschine besteht darin, dass Schallwellen, die auf eine Flüssigkeit einwirken, viele kleine Bläschen in der Flüssigkeit erzeugen. Wenn diese Bläschen zerplatzen, erzeugen sie hochenergetische Stoßwellen, wodurch die Oberflächen des Werkstücks gereinigt und gespült werden. Die Ultraschallreinigung hat ihren Ursprung in den 1960er Jahren, und in der Anfangsphase der Anwendung war die Stromversorgung für Ultraschallreinigungsgeräte aufgrund der Beschränkungen in der Elektronikindustrie relativ groß, mit geringer Stabilität und Lebensdauer, und sie war teuer. Mit der rasanten Entwicklung der Elektronikindustrie ist eine neue Generation von elektronischen Komponenten entstanden. Durch den Einsatz neuer elektronischer Schaltungen und Komponenten wurden die Stabilität und Lebensdauer von Ultraschallnetzteilen weiter verbessert, ihre Größe verringert und die Preise schrittweise gesenkt. Die neuen Ultraschallnetzteile zeichnen sich durch kleine Abmessungen, hohe Zuverlässigkeit und lange Lebensdauer aus, wodurch die Reinigungseffizienz weiter verbessert wird, während die Preise auf ein für die meisten Unternehmen akzeptables Niveau gesunken sind.

Ultraschallreinigungsgeräte bestehen aus einer Reinigungswanne, einem Ultraschallgenerator und einer Stromversorgung. Die Ultraschall-Reinigungsmaschine, die üblicherweise in Schmuckfabriken verwendet wird (Abbildung 1-48), hat Vorteile wie eine hohe Reinigungseffizienz, einen guten Reinigungseffekt, einen breiten Anwendungsbereich, niedrige Reinigungskosten, geringe Arbeitsintensität und eine gute Arbeitsumgebung. In der Vergangenheit war die Reinigung von toten Ecken, Sacklöchern und schwer zugänglichen Verschmutzungen auf Schmuckstücken ein schwieriges Problem, aber die Ultraschallreinigung kann dieses Problem lösen. Dies ist besonders für Schmuckstücke von Bedeutung, da es sich dabei meist um komplexe und empfindliche Komponenten handelt, was Ultraschallreinigungsmaschinen zu einem unverzichtbaren wichtigen Gerät in der Schmuckherstellung macht.