Unlocking Jewelry Crafting: Ein Leitfaden für Guss- und Stanztechniken

Herstellungsverfahren und Prozess des Schmuckgießens und Schmuckstempelns

Einleitung:

Die gebräuchlichen Verfahren zur Schmuckherstellung lassen sich in zwei Hauptkategorien unterteilen: Beim Gießen wird ein Formhohlraum geschaffen, erhitztes und geschmolzenes Metall in den Hohlraum eingespritzt und abgewartet, bis die Temperatur sinkt, damit das Metall erstarrt und die entsprechende Metallform entsprechend der Form entsteht. Dieses Verfahren wird gewöhnlich als Gießen bezeichnet und setzt Kenntnisse in Chemie, Mechanik und Physik voraus. Die andere Methode ist das Stanzen, bei dem eine Stahlform für das Schmuckstück hergestellt wird, die dann durch mechanisches Stanzen in Form gebracht wird.

Zu den gebräuchlichen Formgebungsverfahren gehören Wachsausschmelzverfahren, Sepiaguss, Sandguss, Hohlgalvanik, mechanisches Prägen und Keramikformguss. Das Wachsausschmelzverfahren ist derzeit das am häufigsten verwendete Gießverfahren für Schmuck, während das Sepiagießen und das Sandgießen für kleine Designstudios geeignet sind. Das Elektrohohlgussverfahren eignet sich für die Herstellung größerer Schmuckstücke und dekorativer Gegenstände, das mechanische Prägen für die kommerzielle Massenverarbeitung von Schmuck, und der Keramikformguss wurde in den alten Shang- und Zhou-Dynastien zum Gießen von Bronzegefäßen verwendet.

Inhaltsübersicht

Abschnitt I Wachsausschmelzverfahren

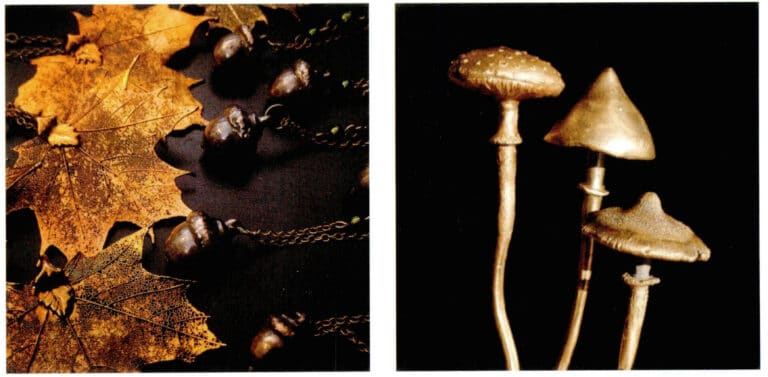

Beim Wachsausschmelzverfahren, kurz Wachsausschmelzverfahren genannt, wird, wie der Name schon sagt, das "Wachs" entfernt, um die Gussform zu erhalten. Da Wachs einen niedrigen Schmelzpunkt hat, kann es durch Ausbrennen entfernt werden. Andere Materialien mit relativ niedrigem Schmelzpunkt, wie z. B. Modelle aus Nylon und Harz, die mit der heute üblichen 3D-Drucktechnologie hergestellt werden, können ebenfalls nach dieser Methode gegossen werden. Manche Künstler möchten die Strukturen der Natur nachbilden, indem sie Gegenstände wie Insekten, Nüsse und Zweige nach dem Prinzip des Wachsausschmelzverfahrens gießen, was zu hervorragenden Ergebnissen führen kann.

Das Wachsausschmelzverfahren ist eine weit verbreitete und ausgereifte Gießtechnik. Durch seine Erfindung wurde die Präzision der Gussstücke erheblich verbessert, so dass viele komplizierte Fassungen und naturgetreue Formen im Wachsausschmelzverfahren hergestellt werden können.

1. Der primäre Prozess des Wachsausschmelzverfahrens

1.1 Meisterformenbau

Der Modellbau ist auch das erste Beispiel für die Herstellung von Modellen, die in der Regel aus Materialien wie Silber, Kupfer und Schmuckwachs hergestellt werden. Wenn das Modell aus Wachs hergestellt wird, ist das produzierte Volumen in der Regel größer als das endgültige Volumen, das in Metall 5% -10% gegossen wird, um sicherzustellen, dass das Endprodukt näher an den Entwurfsspezifikationen liegt, wobei Probleme wie Schrumpfung und Verlust beim späteren Gießen berücksichtigt werden.

Nehmen wir an, das Modell ist aus Metallen wie Silber oder Kupfer gefertigt. In diesem Fall muss eine Gummiform hergestellt werden, indem die Form gepresst, geschnitten und geöffnet wird. Anschließend wird mit einem Vakuum-Wachsinjektor Wachs in die Gummiform gespritzt, so dass identische Wachsmodelle entstehen, die repliziert werden können. Sobald das Wachsmodell hergestellt ist, kann das Wachsausschmelzverfahren angewandt werden, das eine kommerzielle Massenproduktion ermöglicht.

Schmuck. Angenommen, das Material der Meisterform für Schmuck ist Wachs oder ein Material mit niedrigem Schmelzpunkt wie Nylon oder Harz. In diesem Fall können Sie auf das Pressen der Gummiform verzichten, das Metallprodukt nach dem Wachsausschmelzverfahren gießen und dann die Gummiform mit dem Formenbauverfahren herstellen.

Bei der Erstellung der Schmuck-Urform ist es wichtig zu beachten, dass die dünnste Stelle des Schmuckmodells nicht weniger als 0,2 mm betragen sollte, wenn Sie eine Form herstellen und später Metall gießen wollen. Wenn keine besonderen Anforderungen bestehen, sollte die Dicke so weit wie möglich über 0,5 mm gehalten werden. Denn die Gießgrenze liegt bei 0,2 mm; ist sie zu dünn, fließt das geschmolzene Metall nicht so leicht in feine Bereiche, was letztlich zu unvollständigen Gussobjekten führen kann.

1.2 Schweißen des Angusses

Beim Schweißen des Angusses ist es wichtig, die beste Angussposition für das Gussteil zu wählen und dabei zu berücksichtigen, ob sie für das Polieren nach Abschluss des Gusses geeignet ist. Die Fließgeschwindigkeit sollte maximiert werden, ohne die exquisite Form des Schmuckstücks zu beschädigen.

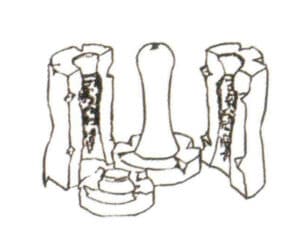

1.3 Pflanzen von Wachsbäumen (Feinguss)

Verbinden Sie das vorbereitete Schmuckwachsmodell mit einem Zylinder; an dieser Stelle ähnelt die Form einem kleinen Baum, weshalb der Feinguss oft als Anpflanzen eines Wachsbaums bezeichnet wird. Die Wurzeln des Wachsbaums entsprechen dem Gusskanal, der Stamm ist der Hauptgießkanal, der Anguss ist der Nebengießkanal und das Wachs des Gussteils ist wie die Frucht. Aus einem Wachsbaum gegossene Gegenstände, die den Fließmustern entsprechen, weisen eine höhere Präzision auf. Es ist wichtig zu beachten, dass bei der Schmuckverarbeitung und beim Gießen zur besseren Kostenkontrolle eine Küvette mit Wachsmodellen gesammelt wird, um den Wachsbaum zu pflanzen, und dass die in derselben Küvette gegossenen Werke nur das gleiche Metall wählen können.

Bei der Arbeit ist darauf zu achten, dass der Anguss glatt ist und keine scharfen Winkel oder Kurven aufweist. Der Übergang zwischen dem Anguss und den Ästen und dem Stamm des Wachsmodells sollte so glatt wie möglich sein. Wenn das Wachsmodell eine komplexe Form hat, können mehrere Angüsse zur Unterstützung eingesetzt werden. Die Länge der Zweig-Angüsse sollte im Allgemeinen höchstens 15 mm betragen, um ein schnelles Abkühlen während des Gießens zu vermeiden, und die Länge der Haupt-Angüsse sollte höchstens 7 mm betragen.

Zweitens: Beim Pflanzen des Wachsbaums sollten die Wachsmodelle entsprechend ihrer Form, Größe und Art gleichmäßig auf den Ästen verteilt werden, wobei auf den Schwerpunkt und das Gleichgewicht des Wachsbaums zu achten ist. Die einzelnen Wachsmodelle sollten nahe genug beieinander stehen, wobei ein Abstand von mindestens 2 mm eingehalten werden sollte. Zwischen dem gepflanzten Wachsbaum und der Außenwand des Gipskolbens sollte ein Abstand von mindestens 5 mm und zwischen dem Wachsbaum und dem Boden des Gipskolbens ein Abstand von etwa 10 mm bestehen. Bei zu geringem Abstand kann es bei der späteren Herstellung der Gipsform dazu kommen, dass die Hohlraumwand des Modells zu dünn ist, was zu Rissen führen kann. Außerdem sollte der Wachsbaum ordnungsgemäß gereinigt werden, so dass keine Flecken oder Verunreinigungen zurückbleiben. Schließlich muss der Wachsbaum nach dem Einsetzen gewogen und protokolliert werden, um das entsprechende Metallgewicht beim Gießen zu berechnen.

Im Allgemeinen ist das spezifische Gewichtsverhältnis von Metall zu Wachs wie folgt:

| Metall Typ | 1 Gramm Wachsmodell = Metallgewicht nach dem Gießen |

|---|---|

| Sterling Silber | 10 Gramm |

| 24K Gold | 20 Gramm |

| 18K Gold | 16 Gramm |

| 14K Gold | 14 Gramm |

| 10K Gold | 10 Gramm |

1.4 Gips Investitionen

Legen Sie den Wachsbaum in die Stahlgießkanne, die ein Schleudergusszylinder (ohne Löcher) oder eine Vakuumgießkanne (mit Schultern und Löchern) sein kann. Das für die Herstellung von Gipsformen verwendete Vergussmaterial wird aus folgenden Materialien hergestellt

Vakuummaschine 25% -30% kalziniertes Gipspulver gemischt mit Kalzit, Quarzsand, Reduktionsmitteln und verfestigenden Zusatzstoffen. Dieses gemischte Gießpulver muss Feuerbeständigkeit, Hochtemperaturbeständigkeit, eine niedrige Wärmeausdehnungsrate und eine glatte Oberfläche der Gussteile erfüllen, die sich leicht entformen lassen, was in der Industrie als feuerbeständiges Gießpulver-Slurry-Material bezeichnet wird.

Das Mischungsverhältnis von Gießpulver zu Wasser beträgt etwa 38-40g pro 100g Pulver, und die Wassertemperatur sollte zwischen 21-27℃ kontrolliert werden. Eine zu hohe Temperatur beschleunigt die Erstarrungszeit, eine zu niedrige Temperatur verlängert die Erstarrungszeit. Nach dem Mischen des Pulvers und des Wassers beginnt die Erstarrung. Im Allgemeinen sollte das Gießpulver innerhalb von 9 bis 10 Minuten zu einem Schlamm vermischt und in den Stahlgusszylinder gegossen werden. Bei einer längeren Zeitspanne vermischen sich Pulver und Wasser nicht ausreichend; bei einer zu langen Zeitspanne wird die Fließfähigkeit des Gießschlamms beeinträchtigt, was zum Verlust von Details in den Gussteilen führen kann.

Die Mischungsverhältnisse der verschiedenen Gießpulvermarken sind den jeweiligen Produkthandbüchern zu entnehmen.

1.5 Vakuumbehandlung (Vakuumpumpen)

Bei der Vakuumbehandlung, die auch als Vakuum-Entlüftungsschritt bezeichnet wird, wird eine Vakuumpumpe eingesetzt, um die während des Vergusses durch Luftanhaftung entstandenen Blasen zu entfernen, wodurch die Wahrscheinlichkeit von Sandlöchern und Defekten am Gussteil während des Metallgusses wirksam verringert wird. In der Regel sind zwei Vakuumbehandlungen erforderlich.

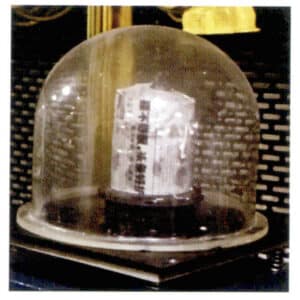

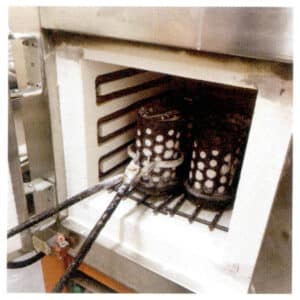

1.6 Wachsverlust Ausbrennen

Das Wachsverlustverfahren wird unterteilt in das Dampfwachsverlustverfahren und das Ausbrennofenwachsverlustverfahren, das am häufigsten verwendet wird. Nach dem Aushärten des Gießschlamms wird der Gusszylinder zum Erhitzen in den Ausbrennofen gestellt. Aufgrund des niedrigen Schmelzpunkts des Wachses schmilzt das Wachs und fließt aus dem Hohlraum heraus, wobei eine Negativform zurückbleibt, die zu einer Gipsform wird und das Gießen des geschmolzenen Metalls vorbereitet.

Bei diesem Vorgang gibt es einige Punkte zu beachten. Erstens sollte die Gipsform während des Wachsausbrennvorgangs mit dem Gießkanal nach unten platziert werden. Zweitens kann die Temperatur des Ausbrennofens etwa 1000℃ erreichen, aber die tatsächliche Temperatur sollte je nach dem zu gießenden Metallmaterial angepasst werden. Beim Gießen von K-Goldprodukten (Gold, Silber, Kupfer) sollte die Temperatur unter 750℃ gehalten werden. Beim Gießen von Platinprodukten sollte die Temperatur 950-1000℃ erreichen. Drittens muss die Temperatur während des Erhitzens schrittweise erhöht werden. Nach Erreichen der höchsten Temperatur sollte sie etwa 3 Stunden lang aufrechterhalten werden, um eine gleichmäßigere Temperatur der Gipsform im Ofen zu gewährleisten; danach sollte die Temperatur der Gipsform auf das optimale Niveau sinken.

Der Zweck des Ausbrennens besteht darin, die Festigkeit der Formschale zu erhöhen und die Temperatur der Form näher an die Temperatur beim Schmelzen des Metalls heranzuführen, damit das Metall beim Gießen nicht zu schnell abkühlt und Sandlöcher, Lochfraß und andere Defekte verursacht. Vor dem Gießen muss die Temperatur des geschmolzenen Metalls kontrolliert werden; eine zu niedrige Temperatur kann zu einem ungleichmäßigen Schmelzen des Metalls führen, was den Gusseffekt beeinträchtigt; eine zu hohe Temperatur kann dazu führen, dass Elemente mit niedrigeren Schmelzpunkten, wie Kupfer und Zink, verdampfen, was zu Sandlöchern führt.

1.7 Schmelzen und Gießen

Zu den üblichen Schmuckgießverfahren gehören Gießen, Schleuderguss, Vakuumschleuderguss, Vakuumdruckguss und Unterdruck-Saugguss. Das Gießen kann aus verfahrenstechnischer Sicht in zwei Teile unterteilt werden: das Schmelzen und das Gießen.

Schmelzen: Genaues Abwiegen der benötigten Metalle und des Füllstoffs (ein Begriff aus der Legierungsherstellung). Um beispielsweise 18K-Gold zu schmelzen, müssen 75% des Gewichts reines Gold 999 sein, und die restlichen 25% Metalle sind relativ billigere Metalle wie Kupfer und Silber, die als geschmolzene Mischmaterialien verwendet werden, die erhitzt und geschmolzen werden. Dieses 25% Gewicht der geschmolzenen Mischlegierung wird als Füllstoff bezeichnet. Nach gleichmäßigem Mischen und Schmelzen der beiden Metalle im Schmelztiegel können sie gegossen werden. Um den gewünschten Effekt bei den Gussstücken zu erzielen, ist es wichtig, die Schmelzpunkte und -eigenschaften der verwendeten Metalle zu kennen, was gemeinhin als Beherrschung der Wärme bezeichnet wird, und die Temperatur auf der Grundlage der Schmelzpunkte und -eigenschaften der verschiedenen Metallverhältnisse zu steuern.

Die halbflüssige Metalllösung scheint fließfähig zu sein. Dennoch muss sie ausreichend erwärmt werden, was zu Abkühlungslöchern in den Gusserzeugnissen und, was noch schlimmer ist, zu einem unvollständigen Guss der Erzeugnisse führen kann. Die praktischen Komponenten verdampfen, wenn die Metallschmelze überhitzt wird, was zu Überhitzungslöchern führt. Daher kann die Beherrschung der richtigen Temperatur die Metallschmelze in einem guten Fließzustand halten, der in einen vollständig flüssigen Zustand übergeht, was eng mit der Erfahrung der Bediener verbunden ist.

Gießen: Die Arten von Gießverfahren werden in zwei Hauptkategorien unterteilt.

Eine Kategorie umfasst das Einspritzen von geschmolzenem Metall in Gipsformen mit Hilfe von Vakuumgießmaschinen, was aus zwei Schritten besteht: Schmelzen und Gießen;

die andere Kategorie verwendet fortschrittlichere Vakuumschleudergussmaschinen oder Vakuumdruckgussmaschinen für die Verarbeitung. Bei diesem Verfahren werden der Schmelz- und der Gießprozess in einem Arbeitsgang kombiniert. Diese Gießmaschinen nutzen Druck, Vakuum und Zentrifugalkraft, um sicherzustellen, dass das geschmolzene Metall alle Details der Form ausfüllt, wodurch die Sandlöcher in den Artikeln reduziert und die Oberflächengüte verbessert werden kann.

Gegenwärtig ist die erste Art von Gussverfahren relativ häufig auf dem Markt und eignet sich eher für kleine bis mittelgroße Schmuckverarbeitungsbetriebe; die zweite Art von Gussverfahren ist raffinierter, aber die verwendeten Maschinen sind groß und relativ teuer, was zu einer geringeren Marktanwendung führt.

1.8 Entformen und Reinigen (Strahleninvestition)

Nach dem Gießen muss der Gusszylinder noch 15 bis 30 Minuten ruhen. Nach einer leichten Abkühlung kann die Entformung und Reinigung durchgeführt werden, die gemeinhin als Einbettungs- oder Wasserstrahlen bekannt ist. Wird der Vorgang zu früh durchgeführt, kann das Gussteil brechen; wird er zu spät durchgeführt, führt er zu Schwierigkeiten beim Entformen des Gipses, was arbeitsintensiv und zeitaufwendig ist.

Nachdem die Form etwas abgekühlt ist, spülen Sie sie von unten nach oben mit Leitungswasser ab. Das Metallgussteil wird sich beim Kontakt mit kaltem Wasser vom größten Teil der Gipsform lösen. Anschließend wird das Gussteil mit einem Hochdruckreiniger abgespritzt und gespült, um die Gipsform, die mit dem Metallgussstück verbunden ist, gründlich zu reinigen. Abschließend wird das Metallgussstück in eine Schwefelsäure- oder Flusssäurelösung getaucht, um alle feinen Verunreinigungen auf dem Metallgussstück zu entfernen. Es ist wichtig, je nach Art des Metalls unterschiedliche Konzentrationen der Lösung zu wählen, und die Einweichzeit kann variieren. Nach dem Einweichen nehmen Sie das Metallgussstück heraus, spülen es gründlich mit klarem Wasser ab und trocknen es. Die Schritte zum Entformen und Reinigen sind damit abgeschlossen.

1.9 Entfernen des Angusses und Polieren der Form

Zunächst wird der gereinigte Metallgussbaum gewogen, um die Berechnung des Verlusts zu erleichtern. Dann werden mit Werkzeugen wie einer Schneidzange die Metallobjekte auf dem Metallgussbaum abgeschnitten, wobei darauf zu achten ist, dass der Anguss etwa 1,5 mm vom Metallguss entfernt ist, damit etwas Platz für nachfolgende Arbeiten wie das Polieren der Form bleibt.

Qualitätsprüfung der geschnittenen Metallobjekte auf Sandlöcher, Defekte, Risse, Verformungen und unzureichenden Inhalt und Klassifizierung nach Qualität. Abschließend werden die Metallobjekte geschliffen und poliert, Angussspuren wie z. B. Gusskanäle entfernt und eine umfassende Oberflächenaufbereitung durchgeführt, um den gewünschten Zustand zu erreichen und so den Wachsausschmelzprozess abzuschließen.

Die Funktionsweise des Wachsausschmelzverfahrens kann im Anhang nachgelesen werden.

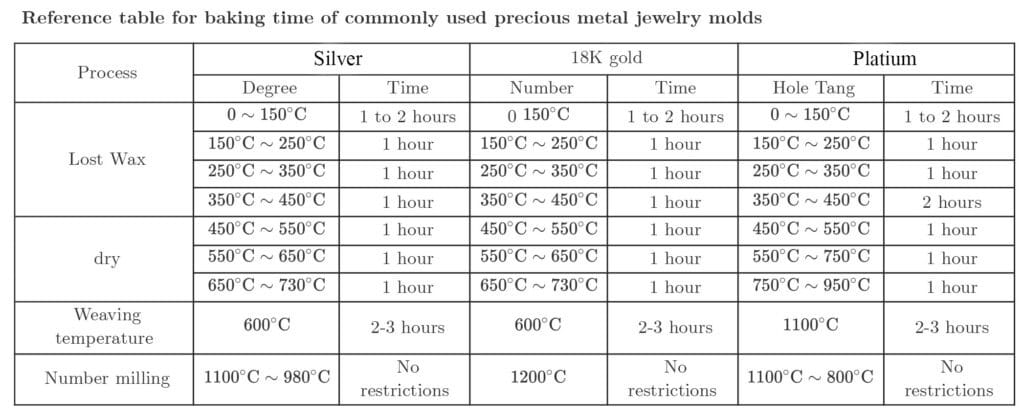

Referenztabelle für die Einbrennzeit von häufig verwendeten Edelmetall-Schmuckformen

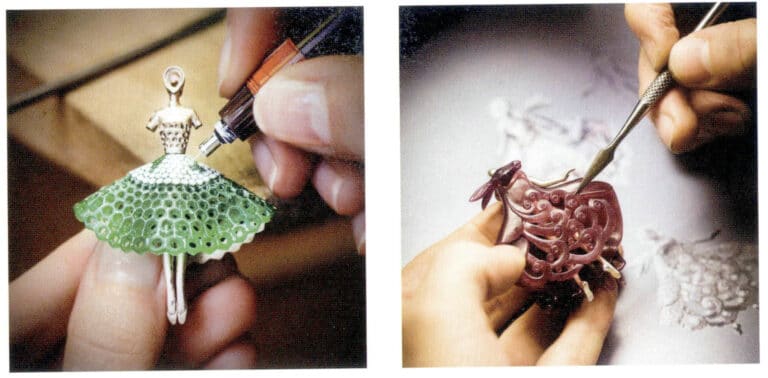

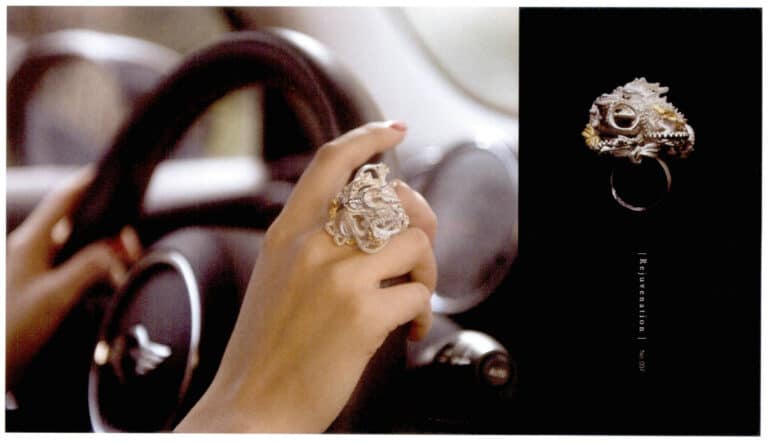

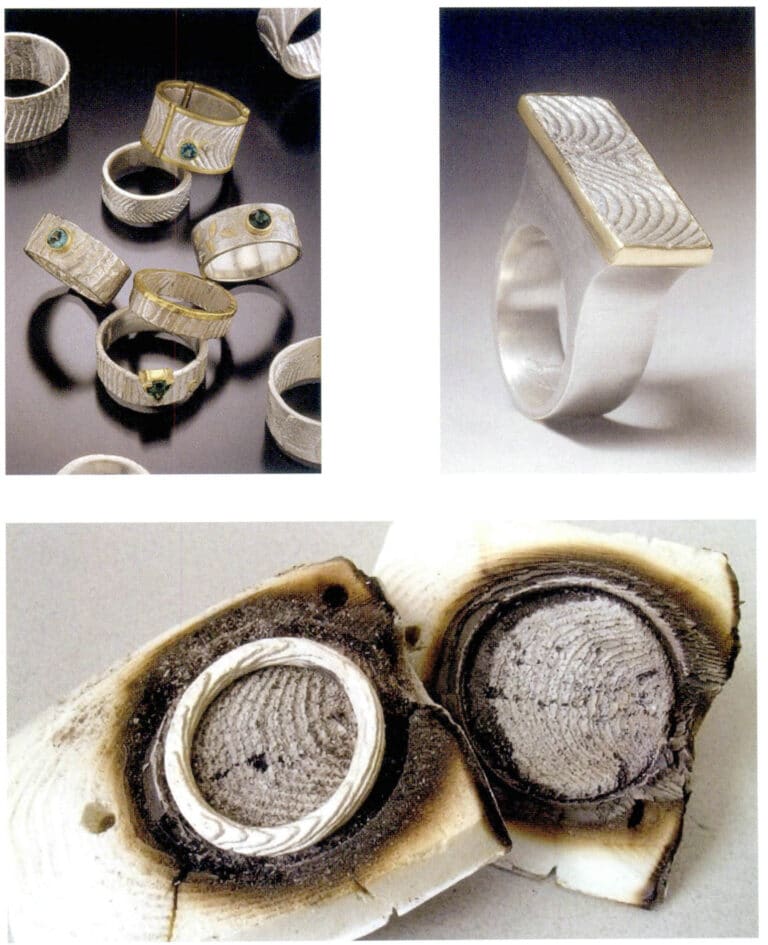

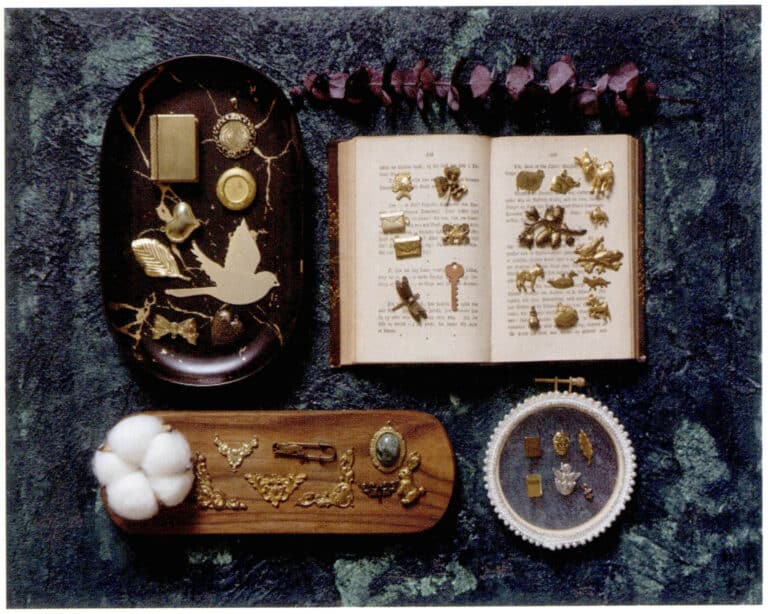

Fallstudie: Die Werke der Serie "Rejuvenation" bestehen aus vielen defekten Nachbildungen kommerzieller Wachsformen für Schmuck, die neu zusammengesetzt wurden. Einzigartige Merkmale, die die Kopien nicht besitzen, wurden durch die Nachbildung der Replikate erreicht. Verschiedene bekannte klassische Marken überlagern und verdecken sich gegenseitig und lösen die Marken, Werte und Symbole auf, die sie nachbilden sollen, so dass leblose Kopien und wertlose Defekte ein neues Leben erhalten.

2. Spezifisches Verfahren für das Gießen von Schmuck

2.1 Schweißen des Angusses

2.2 Anpflanzen des Wachsbaums

2.3 Investitionsprozess:

Mischen Sie die Gießmasse an; umwickeln Sie die Stahlkanne mit Zeitungspapier und durchsichtigem Klebeband, um ein Überlaufen der Gießmasse zu verhindern; legen Sie den Wachsbaum mit der Basis in die Stahlkanne und gießen Sie die vorbereitete Gießmasse langsam in die Stahlkanne, wobei Sie darauf achten, dass die Masse den Wachsbaum bedeckt.

2.4 Vakuumbehandlung:

Nach der Einbettung muss sie zur Vakuumentgasung in die Maschine gelegt werden; nach dem Vakuumieren muss man 6-12 Stunden warten, bis der Guss erstarrt ist.

2.5 Ausbrennen von Wachsverlusten:

Die Gipsform backen, entparaffinieren, trocknen und während des Gießens auf Temperatur halten.

2.6 Schmelzen und Gießen:

Schmelzen des Metalls; Einspritzen der geschmolzenen und dosierten Metallflüssigkeit in den Hohlraum des Wasserangusses der gebackenen Gipsform und Verwendung einer Vakuumgießmaschine zum Gießen.

2.7 Entformen und Reinigen (Strahlen von Einbettmasse):

Nachdem Sie die Form aus der Gießmaschine genommen haben, lassen Sie sie 15 - 30 Minuten lang leicht abkühlen und legen sie dann zum Waschen in kaltes Wasser; die Form schrumpft und bekommt beim Abkühlen Risse, so dass sich der Metallgussbaum entfernen lässt; Verwenden Sie eine Stahlbürste, um große Gipsstücke zu entfernen, spülen Sie dann den restlichen Gips, der am Metallgießbaum haftet, mit einer Hochdruckwasserpistole ab, und tauchen Sie ihn dann etwa 10 Minuten lang in Schwefelsäure oder Flusssäure mit einer Konzentration von etwa 30%, spannen Sie den Metallgießbaum schließlich aus, spülen Sie ihn mit sauberem Wasser und trocknen Sie ihn.

2.8 Fertigstellung:

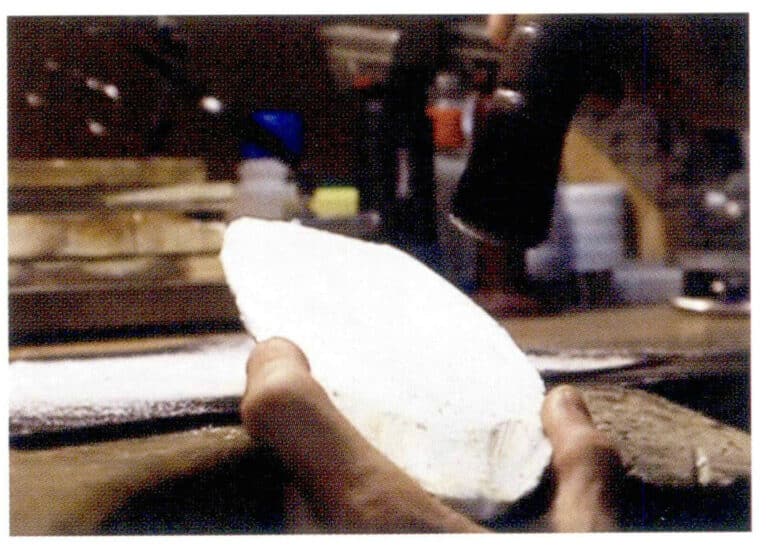

Nach der Reinigung des Metallgussbaums ist das weiße Material 925er Silber und das gelbe Material Messing.

2.9 Polieren von Formen

Entfernen Sie den Anguss, verwenden Sie eine Zange, um den Metallguss vom Baum zu trennen, und verwenden Sie dann verschiedene Polier- und Schleifwerkzeuge zum Polieren der Form.

Referenztabelle für die Einbrennzeit von Edelmetall-Schmuckformen beim Schmuckguss

Abschnitt II Tintenfisch-Knochengießverfahren

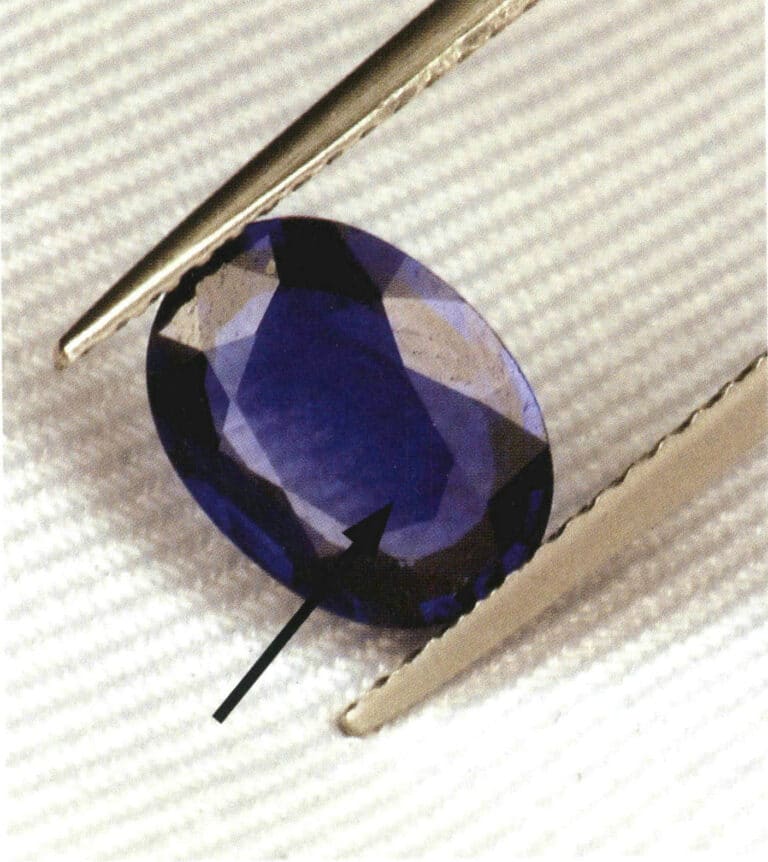

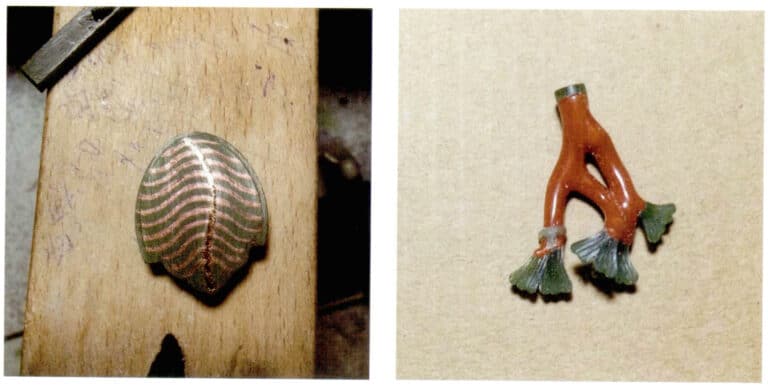

Das Sepiaschalen-Gießverfahren ist eine alte Technik, die aus dem Westen eingeführt wurde. Im Vergleich zu anderen Methoden ist das Sepiagussverfahren bequem und einfach zu handhaben, so dass es sich auch für kleine Ateliers oder Designer eignet. Diese Methode wurde auch von alten europäischen Handwerkern verwendet, um Schmuck mit geringeren Präzisionsanforderungen zu gießen. Die Textur von Tintenfischknochen, die an Wassermuster erinnert, ist einzigartig, und viele Schmuckdesigner lieben diese natürliche und raue Ausstrahlung. Sie verwenden diese alte Gussmethode auch, um ihren ursprünglichen Stil in der modernen Schmuckherstellung zu bewahren.

1. Unverzichtbare Werkzeuge und Materialien für den Sepiaschalenguss.

2. Grundlegendes Verfahren zum Gießen von Tintenfischknochen (Demonstration von Gustavo Paradiso)

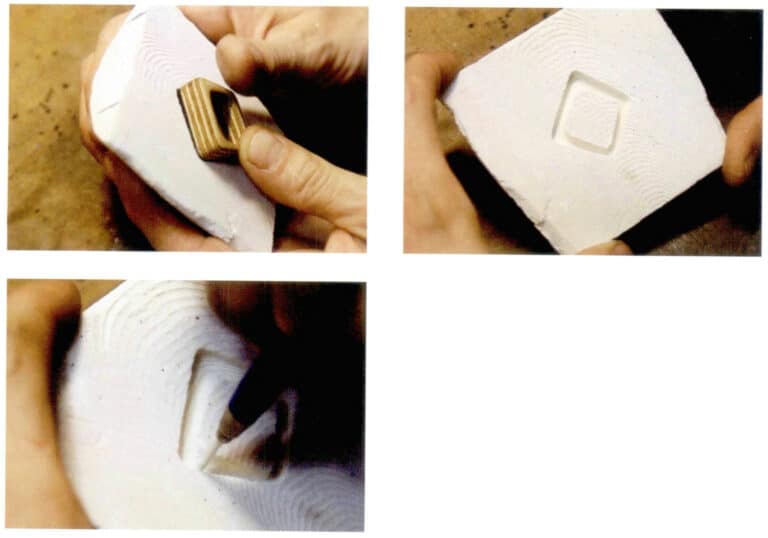

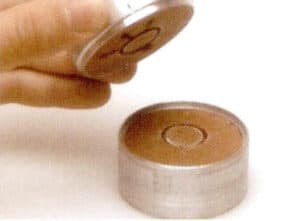

2.1 Nehmen Sie ein Stück Sepiaschale, schneiden Sie es in der Mitte durch und glätten Sie die Innenseiten der beiden Stücke mit Schleifpapier.

2.2 Entfernen Sie das anhaftende Sepiapulver mit einer Bürste

2.3 Die beiden zurechtgeschnittenen Tintenfischgräten zusammenfügen und den dicksten Teil in der Mitte abtrennen.

2.4 Markiere mit einem Bleistift die Position des Metallguss-Angusses auf dem Querschnitt des Tintenfischknochens.

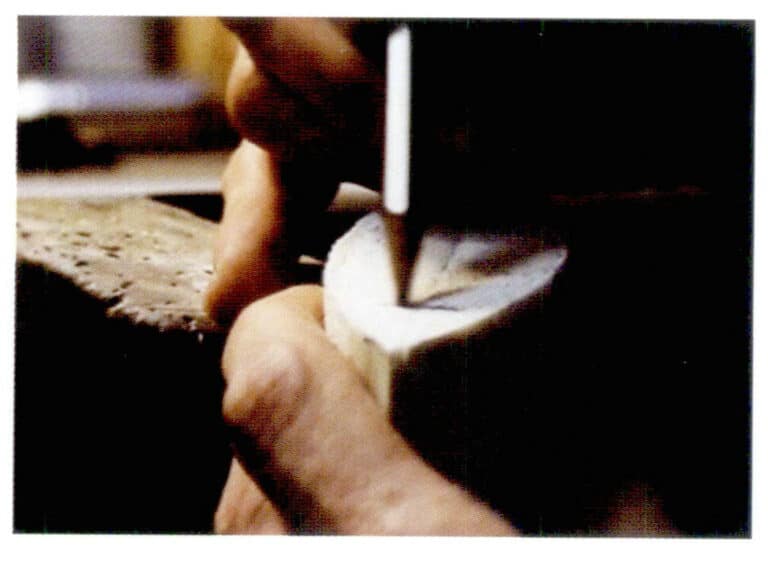

2.5 Drücken Sie den umzugießenden Gegenstand auf die polierte Oberfläche der Sepiaschale. Da die Sepiaschale ein relativ weiches und lockeres Material ist, hinterlässt sie einen relativ unkomplizierten Abdruck. Bei Bedarf können Sie den Abdruck mit einer elektrischen Schleifmaschine oder einem Schnitzmesser verfeinern.

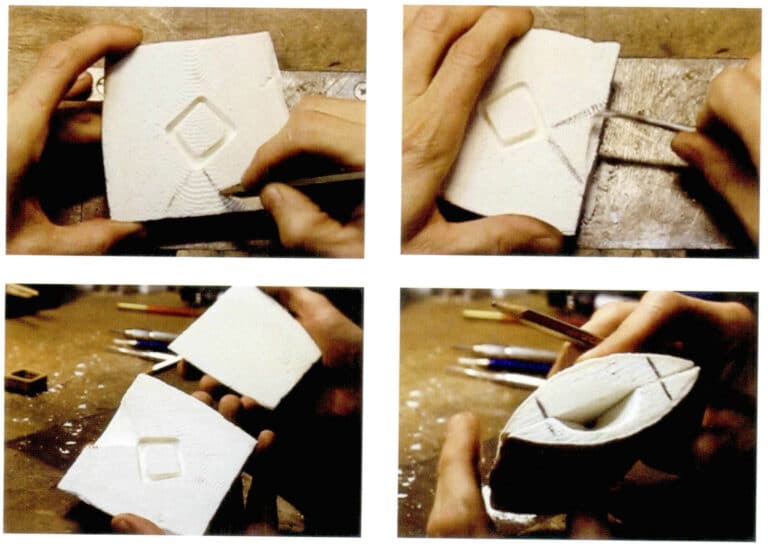

2.6 Schneiden Sie eine trichterförmige Rinne in die Oberseite der beiden Tintenfischgräten und achten Sie darauf, dass beide Seiten symmetrisch und dicht sind.

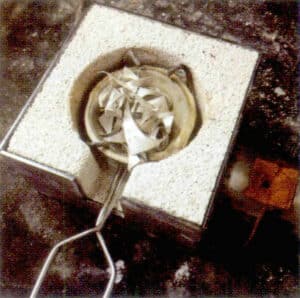

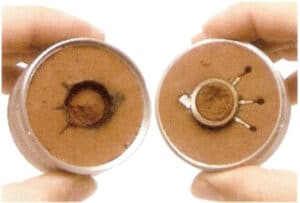

2.7 Legen Sie die beiden Tintenfischgräten fest zusammen, umwickeln Sie sie mit Metalldraht, um sie zu sichern, und legen Sie sie auf einen geschweißten Ziegelstein.

2.8 Nimm eine angemessene Menge Silberreste und Borax, gib sie in einen Tiegel und erhitze sie mit einer Fackel. Sobald das Silber schmilzt, halte den Tiegel mit einer Zange und gieße das geschmolzene Metall in die Tintenfischknochenform.

2.9 Nachdem der Tintenfischknochen und das Metall abgekühlt sind, schneiden Sie den Metalldraht ab. Der Tintenfischknochen wird vom Gusszentrum aus schwarz und kann nicht mehr verwendet werden; stellen Sie sicher, dass er vollständig abgekühlt ist, bevor Sie den Guss entfernen. Wenn Sie sich Sorgen wegen der Restwärme machen, können Sie ihn vor dem Herausnehmen schnell in kaltem Wasser abkühlen. Anschließend wird das Metall am Gusskanal mit einer Säge abgetrennt, und der Guss wird mit einer Feile und anderen Polierwerkzeugen fertiggestellt. Der gesamte Tintenfischknochen-Gießprozess ist nun abgeschlossen.

Abschnitt III Sandgussverfahren

Das Sandgussverfahren ist eine uralte Gusstechnik, die von Handwerkern auf der ganzen Welt zum Gießen verwendet wurde. Diese Methode ist auch ein kostengünstiges Gießverfahren, das in der modernen Gesellschaft immer noch eine wichtige Rolle spielt. Wir verwenden ein Delphi-Sandgussgerät, um Schmuck oder kleine Gegenstände zu gießen. Dieses Gerät besteht aus zwei ineinander greifenden, kreisförmigen Aluminiumrahmen, und der Gießsand ist ein ölhaltiger Ton, der nicht geschnitzt werden kann. Das Prinzip des Gießens besteht darin, einen Hohlraum zu erhalten, indem man das physische Objekt zusammendrückt und dann das Metall gießt. Daher eignet sich das Sandgussverfahren besser für die Reproduktion von Fertigprodukten. Kleine Gegenstände mit einer gewissen Härte, wie Schlüssel, Knöpfe, Muscheln und Knochen, können mit diesem Verfahren hergestellt werden.

1. Wesentliche Werkzeuge und Materialien für den Sandguss

2. Der grundlegende Prozess des Sandgusses

Die einzelnen Schritte des Sandgussverfahrens lassen sich wie folgt zusammenfassen: Kernherstellung, Kastenmontage, Gießen, Sandreinigung und Angussentfernung.

2.1 Nehmen Sie einen kürzeren Aluminiumrahmen und legen Sie ihn mit der erhöhten Kante nach unten auf einen ebenen Tisch.

2.2 Füllen Sie den Aluminiumrahmen mit delphischem Lehm und verdichten Sie ihn mit einem Hammer.

2.3 Verwenden Sie ein Lineal, um den überschüssigen Ton abzuschaben und die gesamte Oberfläche zu glätten.

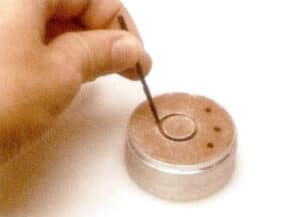

2.4 Drehen Sie den Tonrahmen um, drücken Sie die Hälfte des zu gießenden Gegenstandes in den Ton, lassen Sie die andere Hälfte frei und glätten Sie schließlich den unebenen Ton.

Verwende ein Lineal, um den Ton zu glätten.

2.5 Bestreichen Sie die Oberfläche des fertigen Tonrahmens gleichmäßig mit Talkumpuder, um zu verhindern, dass die beiden Seiten des Tonrahmens beim Schließen der anderen Rahmenhälfte zusammenkleben.

2.6 Bedecken Sie die andere Hälfte des Aluminiumrahmens und stellen Sie sicher, dass die Skalenstriche auf beiden Seiten ausgerichtet sind.e mit dem Gesicht nach unten auf einem ebenen Tisch.

2.7 Füllen Sie den zweiten Aluminiumrahmen mit Lehm, verdichten Sie ihn mit einem Hammer und kratzen Sie schließlich den überschüssigen Lehm mit einem Lineal ab.

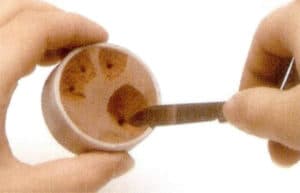

2.8 Trennen Sie die beiden Aluminiumrahmen und denken Sie daran, die Markierungen der Skalenlinien auszurichten.

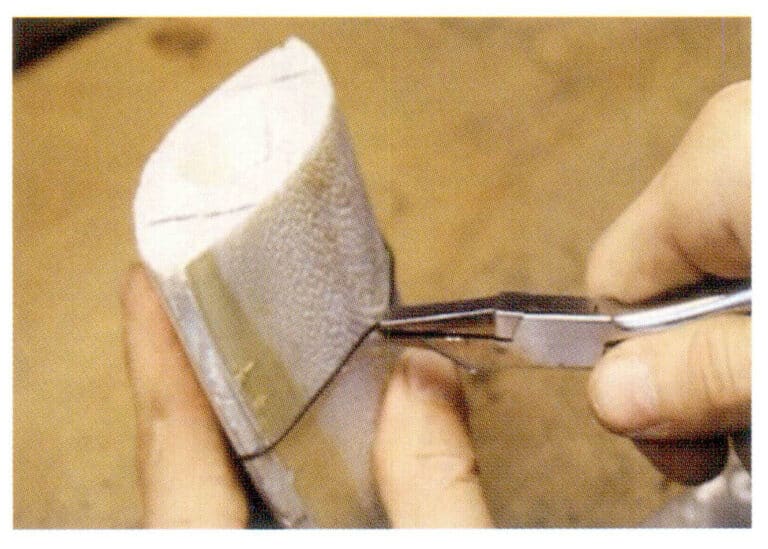

2.9 Benutzen Sie vorsichtig eine Pinzette, um das Element zu entfernen; falls Sie auf Widerstand stoßen, drehen Sie das Element vorsichtig, bevor Sie es entfernen.

2.10 Mit einem Spiralbohrer oder einer kleinen Stange aus dem Guss Hohlraum auf dem Gießen eines Wasserauslasses, achten Sie auf die Wasserauslass muss durch die gesamte Tonschicht laufen; in den Guss der Wasserauslass und dann durch die gegenüberliegende Seite der drei Abgas-Löcher gebohrt, und mit einem kleinen Schnitzmesser in den Ton Ebenen gegraben aus den drei Kanälen, die Verbindung der Guss Hohlraum und drei kleine Abgas-Löcher

2.11 Schneiden Sie mit einem kleinen Messer eine Trichterform in den Gusskanal und das Entlüftungsloch, um das anschließende Ausgießen des geschmolzenen Metalls zu erleichtern, und entfernen Sie sorgfältig die bei diesem Vorgang entstandenen Tonreste.

2.12 Querschnittsdarstellung des Aluminiumrahmens für den Guss; beachten Sie, dass der Trichter und die Rinne des Gusskanals direkt mit dem Gusshohlraum verbunden sein sollten, und die Rinne sollte glatt sein und einen Durchmesser von nicht weniger als 5 mm haben.

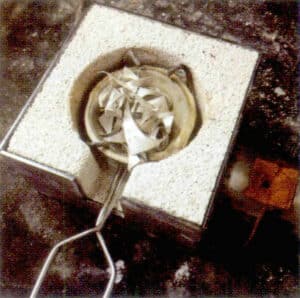

2.13 Nach dem Ausrichten der beiden zugeschnittenen Aluminiumrahmen gemäß den markierten Zeichen, legen Sie sie zusammen auf die feuerfeste Oberfläche des sicheren Operationstisches oder auf feuerfeste Ziegelsteine und bereiten Sie das Gießen vor

2.14 Schätzen Sie das benötigte Silbermaterial und beachten Sie dabei, dass auch das Silbermaterial im Anguss enthalten sein muss. Nachdem Sie das Silbermaterial und das Boraxpulver in den Tiegel gegeben haben, erhitzen Sie diesen, bis das Silbermaterial schmilzt, halten Sie den Tiegel mit einer Tiegelzange und gießen Sie das geschmolzene Metall aus dem Anguss in die Gusshöhle.

2.15 Nach Abschluss des Gießens warten Sie, bis der gesamte Rahmen abgekühlt ist, bevor Sie ihn öffnen, das Metallteil entfernen, mit sauberem Wasser abspülen und eine Säurereinigung und andere detaillierte Reinigung durchführen. Dann wird der Anguss mit einer Säge entfernt, überschüssige Teile werden abgefeilt und die Form wird poliert. Das Gussstück ist dann fertig.

Abschnitt Ⅳ Hohl-Galvanoforming-Verfahren

Das Hohlgalvanoplastik-Verfahren ist eine faszinierende Technik zur Herstellung von Schmuck und Kunsthandwerk. Da die Galvanoforming-Produkte in der Mitte hohl sind, sind sie trotz ihrer Größe sehr leicht und eignen sich daher sehr gut für die Herstellung größerer Schmuckstücke und Kunsthandwerk. Das hohle Galvanoforming-Verfahren hat viele Ähnlichkeiten mit dem Wachsausschmelzverfahren, aber für das Galvanoforming ist keine Gipsform erforderlich, sondern nur eine Sensibilisierungsbehandlung der Wachsformoberfläche mit Silberöl, um die Oberfläche leitfähig zu machen, und dann wird sie zur Bearbeitung in einen speziellen Galvanoforming-Tank mit Galvanoforming-Lösung gelegt. Anschließend wird die Wachsform in einem Dampfofen eingeschmolzen und schließlich gereinigt und poliert, um Schmuckstücke herzustellen. Bei einigen Schmuckstücken wird der abschließende Prozess der Entformung mit Dampf übersprungen.

Die auf dem Markt verbreitete Verarbeitungsmethode für filigranen 3D-Goldschmuck ist das hohle Nano-Galvanoforming-Verfahren. Das Produktionskonzept ist dem der hohlen Galvanoforming-Methode sehr ähnlich, aber der Kern des Prozesses ist die Verbesserung des Goldgehalts, des pH-Werts, der Arbeitstemperatur, des Gehalts an organischen Lichtschutzmitteln und der Rührgeschwindigkeit in der Galvanoforming-Lösung, wodurch die Härte und die Verschleißfestigkeit des Goldes erhöht werden. Die Härte seiner Produkte ist viermal so hoch wie die von herkömmlichem reinem Gold 999. Da das Innere von 3D-Hartgold hohl ist, beträgt das Gewicht des Schmucks bei gleichem Volumen nur etwa 30% des Gewichts von herkömmlichem reinem Gold 999. 3D-Hartgold-Schmuck ist sehr haltbar, verschleißfest, groß im Volumen und leicht im Gewicht, was ihn bei allen sehr beliebt macht.

Einige Designer haben auch versucht, nach der Sensibilisierung von Materialien wie Insektenexemplaren, Blättern und Textilien zu galvanisieren. Aufgrund des niedrigeren Schmelzpunkts dieser Materialien können die inneren Substanzen nach dem Galvanoforming mit einem Dampfofen entfernt werden, so dass nur der galvanisch geformte Teil übrig bleibt, was zu einem sehr realistischen Endergebnis führt. Bei elektrogeformten Blättern können beispielsweise die Adern deutlich sichtbar gemacht werden, wodurch ein hoher Realismus erreicht wird.

Der grundsätzliche Prozessablauf der Hohlkörper-Galvanoplastik sieht wie folgt aus:

1. Sensibilisierungsbehandlung (Silberfarbe)

Mit Silberfarbe beschichtete Gegenstände müssen an der Luft trocknen und werden dann in den Galvanoforming-Tank gelegt, wobei die Prozesseinstellungen den Anforderungen entsprechen. Das Gewicht des Galvanoforming-Gegenstands wird durch die Dicke der Galvanoforming-Schicht bestimmt, die durch die Galvanoforming-Zeit gesteuert wird, so dass der Bediener die Galvanoforming-Zeit beherrschen muss.

2. Wachsentfernung

Nach der gründlichen Reinigung der Galvanoteile legen Sie diese bitte in einen Dampfofen, um das Wachs zu entfernen. Um die Form der Galvanoforming-Gegenstände genauer zu gestalten, können Sie die Konturen vor dem Wachsentfernen mit einem Achatmesser nachzeichnen.

3. Galvanoforming

Mit Silberfarbe beschichtete Gegenstände müssen an der Luft trocknen und werden dann in den Galvanoforming-Tank gelegt, wobei die Prozesseinstellungen den Anforderungen entsprechen. Das Gewicht des Galvanoforming-Gegenstands wird durch die Dicke der Galvanoforming-Schicht bestimmt, die durch die Galvanoforming-Zeit gesteuert wird, so dass der Bediener die Galvanoforming-Zeit beherrschen muss.

4. Reinigen und Polieren

Nach dem Entfernen des Wachses müssen die mit Silberfolie beschichteten und hohlen Gegenstände vor dem Polieren und Trocknen wiederholt mit entionisiertem Wasser abgespült werden.

Nach dem oben beschriebenen Prozess sind die galvanisch geformten Teile fertig.

Abschnitt Ⅴ Mechanisches Prägeverfahren

Das mechanische Prägeverfahren wird normalerweise für die Massenproduktion von kommerziellem Schmuck verwendet. Mit diesem Verfahren können die Produktionskosten gesenkt werden; auch viele Künstler schaffen Schmuckstücke nach den Ideen des Prägeverfahrens.

Der Herstellungsprozess des mechanischen Stanzverfahrens umfasst zwei Hauptkategorien.

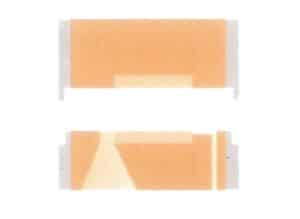

Das eine ist das industrielle Stanzverfahren. Zunächst muss eine 1:1-Stahlform des nachzubildenden Schmuckstücks angefertigt werden; zweitens wird die Stahlform auf einer Stanzvorrichtung wie einer hydraulischen Presse befestigt; drittens werden die für die Schmuckherstellung vorbereiteten Metallrohmaterialien zur Stanzbearbeitung auf die Stanzvorrichtung gelegt, wobei im Allgemeinen Metalle mit guter Duktilität wie Gold, Silber und Kupfer gewählt werden; schließlich wird das gestanzte Schmuckstück geschweißt, poliert und anderweitig entsprechend seiner Form bearbeitet.

Die andere Kategorie ist das Stanzen von einfachen Formen, wie z. B. halbrunde Herzformen, Kreise usw. Bei diesem Verfahren können Pressformen und hydraulische Pressen für die Prägung verwendet werden. Nehmen Sie zunächst ein Stück Acrylplatte mit einer Dicke von 1 cm, zeichnen Sie das zu stempelnde Muster darauf und schneiden Sie es entsprechend dem Muster aus, um die Negativform des gestanzten Musters zu erhalten, wobei Sie die Kanten glätten und ebnen;

Zweitens: Bereiten Sie ein Metallblech vor, das größer ist als die schädliche Acrylform, in der Regel aus hochduktilem Gold, Silber oder Kupfer, und befestigen Sie es nach dem Glühen auf der Form, legen Sie mehrere Gummistücke darauf und positionieren Sie es in der Mitte der Hydraulikpresse;

Drittens: Heben Sie die hydraulische Werkbank allmählich an und lassen Sie den Druck los, um das Blech und die Acrylform zu prägen. Nach der Fertigstellung entfernen Sie das Blech, um ein positives, gekrümmtes Muster zu erhalten; verwenden Sie schließlich eine Säge, um das überschüssige Blech abzutrennen und das gestanzte Teil nachzubearbeiten.

Abschnitt Ⅵ Keramisches Formverfahren

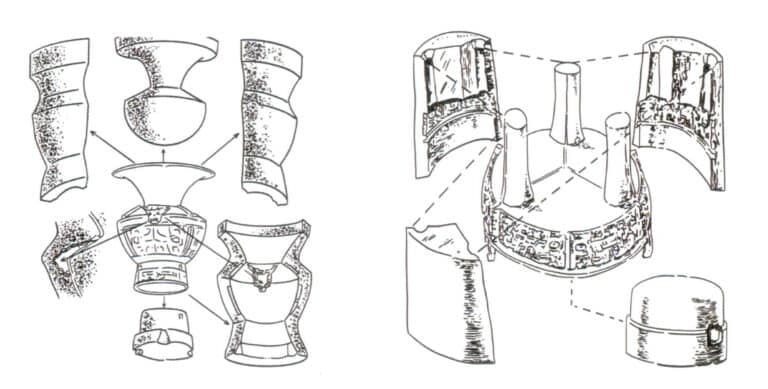

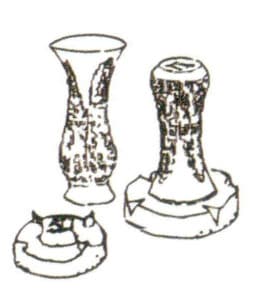

Das Keramikformverfahren wurde während der Shang- und Zhou-Dynastien zum Gießen von Bronzegefäßen verwendet und ist auch als kombiniertes Formverfahren bekannt. Zu den Prozessen gehören die Bearbeitung der Form und des Formbodens, die Herstellung der äußeren und inneren Form, die Kombination der Formen, die Herstellung des Gusslochs, das Gießen, das Herausholen des Objekts und das Polieren.

1. Herstellung der Form, des Formbodens

Der Guss von Bronzegefäßen unterscheidet sich von dem von Schmuck; zunächst muss eine "Form" hergestellt werden. Beim Gießen von massiven Bronzeobjekten kann das eigentliche Objekt direkt als "Form" verwendet werden; beim Gießen von komplex geformten Bronzegefäßen, wie z. B. Bronzekrügen oder -flaschen, muss zunächst ein Tonmodell des Bronzegefäßes geformt werden, das als "Schlammform" oder "Ausgangsform" bezeichnet wird. Die Plattform aus Ton wird als "Formsockel" bezeichnet.

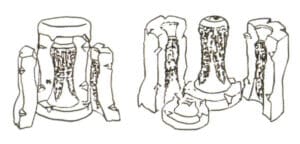

2. Herstellung einer Außenform (Herstellung einer Außenform)

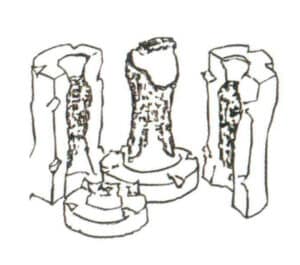

Legen Sie die "Form" auf die Formunterlage und tragen Sie Ton um die "Form" oder "Ausgangsform" herum auf und verdichten Sie ihn; diese Tonschicht wird "Außenform" genannt. Wenn der Ton halbtrocken ist, schneiden Sie die "Außenform" in mehrere Stücke, um sie später leichter entformen zu können; die Schnittmarkierungen sollten sauber sein; machen Sie dann mehrere dreieckige Zapfen an den beiden benachbarten Fragmenten der Außenform, um sie miteinander zu verbinden; entfernen Sie schließlich die Außenform, um sie an der Luft trocknen zu lassen, und backen Sie sie mit einer kleinen Flamme; dieser Vorgang wird "Bearbeitung der Außenform" oder "Kopieren der Form" genannt.

3. Herstellung der inneren Form

Berechnen Sie die Dicke des Bronzegefäßes. Während die für die äußere Form verwendete Lehmform noch feucht ist, schabt man eine der Dicke entsprechende Schicht ab; die abgeschabte Dicke ist die Dicke des gegossenen Bronzeobjekts. Nach dem Abkratzen wird die Form als "Innenform" bezeichnet.

4. Zusammenbau der Form

Die "innere Form" wird auf die Grundform gestülpt, dann wird die "äußere Form" um die Außenseite der inneren Form gewickelt, wobei die äußeren Formblöcke mit Hilfe von Schlitz- und Zapfenverbindungen miteinander verbunden werden. Während der "Formenmontage" müssen zwischen die innere und die äußere Form Unterlegscheiben aus Kupfer gelegt werden, um ihre Position anzupassen. Im Allgemeinen werden die kupfernen Ausgleichsscheiben an der Unterseite oder der unteren Hälfte des Objekts angebracht, und es sollte darauf geachtet werden, dass beim Anbringen der Ausgleichsscheiben Bereiche mit Verzierungen vermieden werden.

5. Erstellen von Gusslöchern und Gießen

Nach dem Zusammenbau der Form muss eine geschlossene Formabdeckung über der gesamten Tonform hergestellt werden, und an der Formabdeckung sollten Gießlöcher und Entlüftungslöcher für das Gießen von geschmolzenem Kupfer und das Entweichen von Luft angebracht werden. Die geschmolzene Bronze wird durch das Gießloch in die Form gegossen.

6. Objekte nehmen

Nachdem die Bronzeflüssigkeit abgekühlt und erstarrt ist, wird die äußere Form gebrochen und die innere Form entfernt, so dass die gegossenen Bronzegefäße entnommen werden können. Daher können bei diesem Verfahren nur die innere und die äußere Form verarbeitet werden.

7. Polieren und Veredelung

Nach dem Gießen des Bronzegefäßes wird die Oberfläche gereinigt, dann mit einem Schleifstein geglättet und poliert und schließlich mit Holzkohle abgerieben und poliert.

Abschnitt Ⅶ Andere Gießverfahren

Einige Künstler experimentieren auch mit Metallgusstechniken unter Verwendung von Holzblöcken, Weizenstroh und Kartoffeln. Bei dieser nicht-industriellen Gusstechnik gibt es relativ viele unkontrollierbare Faktoren, die zu zufälligen Effekten während des Prozesses führen können. Der Arbeitsprozess ist nicht reproduzierbar, was ihn für das künstlerische Schaffen attraktiver macht.