Co dělá skleněné a barevné skleněné ozdoby tak jedinečnými: V čem jsou skleněné ozdoby jedinečné: materiály, péče a řemeslné zpracování

Odhalte kouzlo skla a barevných skleněných ozdob: Vyzkoušejte si, co umí skleněné ozdoby: řemeslo, péče a tvorba

Sklo je kouzelný materiál s křišťálově průhlednou barvou, chladivou pevností a schopností odrážet světlo. Díky těmto vlastnostem jsou účinky umělecké tvorby nepředvídatelné. Kromě toho, že se sklo používá k dekorativním řemeslným účelům, se dnes hojně využívá také při výrobě šperků.

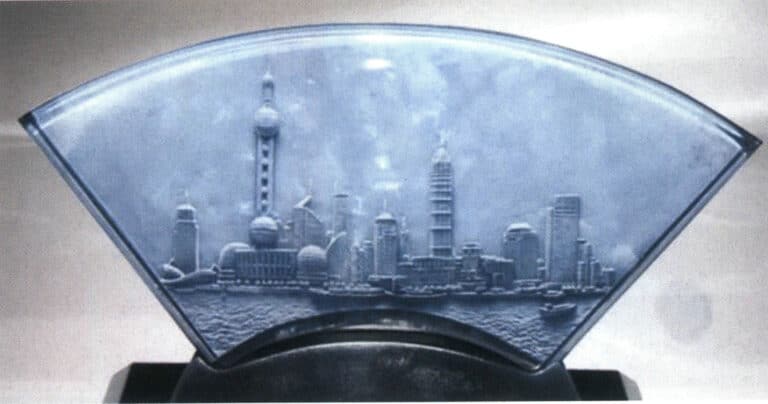

Barevné sklo je řemeslná ozdoba vyrobená z umělého křišťálu metodou lití do ztraceného vosku. Historie čínského umění barevného skla je dlouhá a sahá až do dob dynastií Šang a Čou. Říká se, že starověcí lidé vytvářeli nádherné umělecké předměty z barevného skla, které byly křišťálově čisté, vlhké a hladké, aby napodobovaly perly a drahokamy. Úspěšná aplikace moderních technik barevného skla dnes dala tomuto výrobku nejen nový moderní styl. Přesto také umožnilo čínským barevným skleněným řemeslným ozdobám vstoupit na mezinárodní arénu řemeslných ozdob.

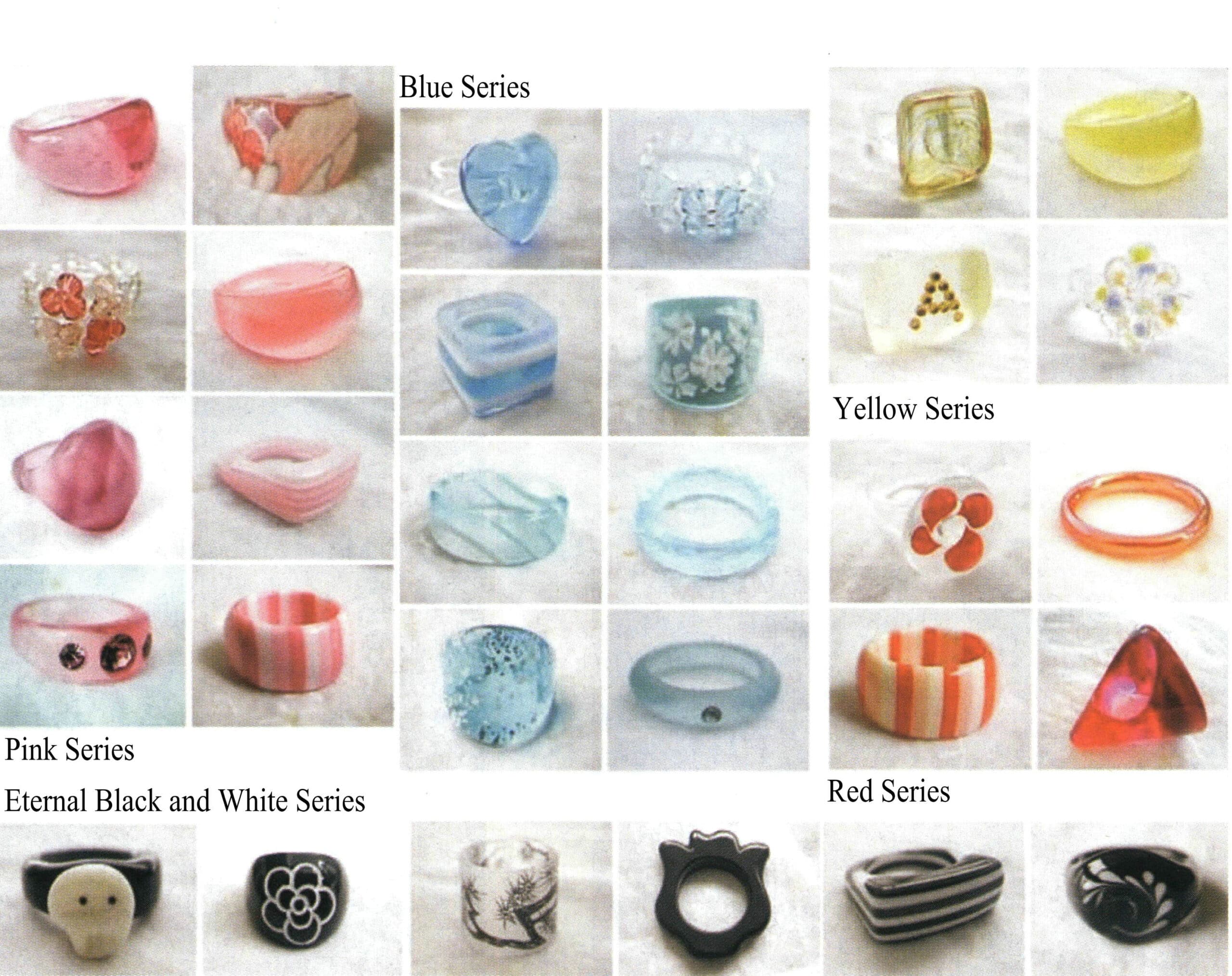

barevný prstenec vykládaný sklem

Obsah

Oddíl I Úvod do skla a barevných skleněných materiálů

1. Sklo

1.1 Složení skla

Sklem se obvykle rozumí křemičité sklo, amorfní předmět získaný z přechlazené taveniny. Je obvykle křehké a průhledné a má pevné mechanické vlastnosti. Nejběžnějšími typy jsou "sodnovápenaté sklo", "olovnatě-baryové sklo" a "draselné sklo", které jako suroviny používají především křemenný písek, uhličitan sodný, živec a vápenec. Vzhledem k různým složením může mít sklo různé vlastnosti, a vykazuje tak odlišné regionální a časové charakteristiky.

Obyčejné sklo se skládá především z amorfního oxidu křemičitého (SiO2), chemické složení křemene nebo písku. Čistý křemen má velmi vysoký bod tání, proto se při výrobě skla obvykle přidávají dvě látky: uhličitan sodný a uhličitan draselný. Tím se teplota tání křemene sníží na přibližně 1000 ℃. Protože však uhličitan sodný způsobuje rozpouštění skla ve vodě, přidává se obvykle vhodné množství oxidu vápenatého, aby se sklo stalo ve vodě nerozpustným.

Největší vlastností skla je jeho průhlednost pro viditelné světlo. Běžné sklo není průhledné pro ultrafialové světlo s vlnovou délkou kratší než 400 nm, protože se při výrobě přidává uhličitan sodný. Aby ultrafialové světlo pronikalo, musí být sklo vyrobeno z čistého oxidu křemičitého, který je dražší a obecně se nazývá křemenné sklo. Čisté sklo je také průhledné pro infračervené světlo, díky čemuž lze vytvořit skleněná vlákna dlouhá několik kilometrů pro komunikační účely.

Běžné sklo často obsahuje i další složky. Například křišťálové sklo, které vypadá velmi třpytivě a oslnivě, se vyrábí přidáním olova, které zvyšuje index lomu, což vede k oslnivějšímu lomu. Bór se přidává do borosilikátového skla, aby se změnily jeho tepelné a elektrické vlastnosti. Baryum může rovněž zvýšit index lomu. Do skla používaného k výrobě optických čoček se přidává oxid thoria, který výrazně zvyšuje index lomu. Pokud má sklo pohlcovat infračervené záření, může se přidávat železo; tento typ tepelně izolačního skla se nachází v projektorech. Přídavek ceru do skla pohlcuje ultrafialové záření.

Přidáním různých kovů a oxidů kovů do skla lze také změnit jeho barvu. Například malé množství manganu může změnit světle zelenou barvu způsobenou železem ve skle, a když množství manganu dosáhne určité úrovně, může vytvořit světle fialovou barvu. Podobný účinek má i selen. Malé množství kobaltu může vytvořit modrou barvu. Oxidy cínu a arsenu mohou vytvářet neprůhlednou bílou barvu, podobnou bílé keramice. Oxidy mědi vytvoří tyrkysovou barvu, zatímco kovová měď vytvoří neprůhlednou sytě červenou barvu, připomínající rubín. Nikl může tvořit modrou, sytě fialovou nebo dokonce černou barvu. Titan může tvořit hnědožlutou barvu. Stopová množství zlata (přibližně 0,001%) způsobují, že sklo má barvu podobnou rubínu. Uran (0,1%~2%) způsobuje, že sklo je světle žluté nebo zelené. Sloučeniny stříbra mohou vytvářet oranžové až žluté sklo. Změna teploty skla rovněž změní barvy vytvářené těmito sloučeninami, ale základní chemické principy jsou poměrně složité a dosud nebyly zcela objasněny.

1.2 Charakteristika skleněného materiálu

Sklo je nekovový anorganický materiál s hustotou přibližně 2,46 ~ 2,5 g/cm.3, koeficient lineární roztažnosti 9×10-6~10×10-6/℃ (~350 ℃) a pevnost v tahu na povrchu přibližně 50 MPa. Strukturně se jedná o anorganický termoplastický polymer, který lze tvarovat při teplotách nad 650 ℃ a má vlastnosti, jako je průhlednost, odolnost proti korozi, odolnost proti opotřebení a pevnost v tlaku po ochlazení. Koeficient tepelné roztažnosti skla je nižší než u oceli a je špatným vodičem elektřiny a tepla, protože se jedná o křehkou amorfní látku.

Sklo, nekrystalický anorganický materiál získávaný zahříváním a tavením surovin a následným ochlazením a tuhnutím, má tyto základní vlastnosti.

(1) Síla. Pevnost skla závisí na jeho chemickém složení, obsahu a rozložení nečistot, tvaru výrobku, stavu povrchu, vlastnostech, způsobu zpracování atd. Sklo je křehký materiál a jeho pevnost se obecně vyjadřuje pevností v tlaku a tahu. Pevnost skla v tahu je relativně nízká v důsledku křehkosti skla a mikrotrhlin na povrchu skla. Pevnost skla v tlaku je přibližně 14~15krát vyšší než jeho pevnost v tahu.

(2) Tvrdost. Sklo má vysokou tvrdost (Mohsova tvrdost se pohybuje mezi 5 a 7), což je druhá nejvyšší tvrdost po materiálech, jako jsou diamanty a karbid křemíku. Je tvrdší než běžné kovy a nelze ho řezat běžnými noži a pilami. Na základě tvrdosti skla lze zvolit brusiva, nástroje a metody zpracování, jako je gravírování, leštění, broušení a řezání.

(3) Optické vlastnosti. Sklo je vysoce průhledný materiál s určitými optickými konstantami a spektrálními charakteristikami, který vykazuje důležité optické vlastnosti, jako je absorpce nebo propustnost ultrafialového a infračerveného světla, světlocitlivost, fotochromismus, uchovávání světla a zobrazování. Je křišťálově čirý a může procházet barvením těla, barvením povrchu a povrchovou úpravou s nekonečnými variacemi tvarů a silnou výrazností. Obecně platí, že čím více světla projde, tím je sklo kvalitnější. Vzhledem k rozmanitosti typů skla se mohou vlastnosti různých skel výrazně lišit; například některá olovnatá skla mají vlastnosti ochrany proti záření. Obvykle se změnou složení a podmínek zpracování skla mohou jeho vlastnosti značně lišit.

(4) Elektrické vlastnosti. Při pokojové teplotě je sklo špatným vodičem elektřiny. S rostoucí teplotou se elektrická vodivost skla rychle zvyšuje a v roztaveném stavu se stává dobrým vodičem.

(5) Tepelné vlastnosti. Sklo má špatnou tepelnou vodivost a nedokáže odolávat rychlým změnám teploty. Čím je výrobek silnější, tím horší je jeho schopnost odolávat rychlým změnám teploty. Při zvyšování teploty může sklo postupně přecházet z tvrdého pevného stavu do měkkého pevného stavu, gelového stavu a kapalného stavu. Každý stav hmoty má své vlastnosti, které umožňují co nejefektivnější metody tvarování, úpravy a barvení skla v různých teplotních rozmezích, což poskytuje velký tvůrčí prostor a nekonečné možnosti.

(6) Chemická stabilita. Chemické vlastnosti skla jsou relativně stabilní. Většina průmyslového skla odolává korozi kyselin s výjimkou kyseliny fluorovodíkové. Sklo je málo odolné vůči alkalické korozi. Časem může sklo ztratit svůj povrchový lesk a dokonce se na něm mohou vlivem atmosférické eroze a dešťové vody vytvořit skvrny nebo mlžný film, může zmatnět a ztratit svou průhlednost.

(7) Environmentální výkonnost. Sklo je netoxické a neškodné. Neuvolňuje látky, které jsou škodlivé pro lidský organismus a životní prostředí a způsobují znečištění. Jedná se o "zelený" materiál šetrný k životnímu prostředí.

1.3 Skleněný krystal (Crystal Diamond, Rhinestone)

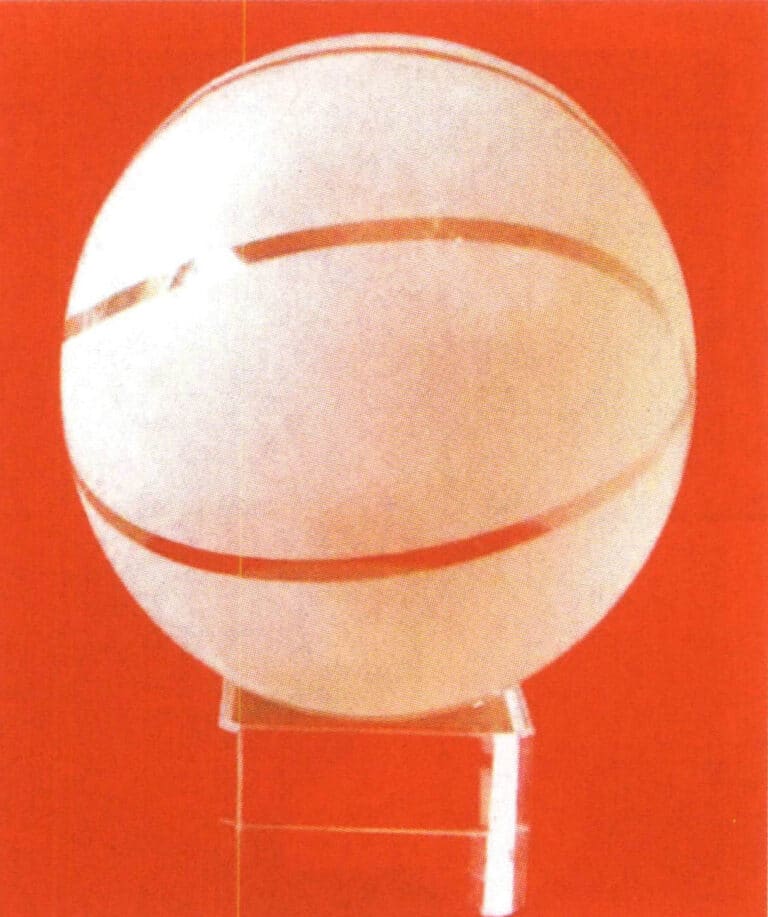

Skleněný křišťál je hovorový výraz v průmyslu, který označuje typ výrobku imitujícího diamant vyrobený roztavením různých chemických surovin do kulatých tvarů z vysoce krystalického skla, které se poté brousí a leští. Hlavní složkou skleněného krystalu je křišťálové sklo. Tento materiál je poměrně ekonomický a vizuálně nápadný, připomíná diamanty, díky čemuž je velmi oblíbený a dnes patří k nejčastěji používaným surovinám pro výrobu šperků.

Olovnaté křišťálové sklo má následující složení: RmOn-PbO-SiO .2(B2O3). Ve vzorci je SiO2(B2O3) se oxid křemičitý (oxid boru) nazývá síťový prvek a je základní jednotkou, která tvoří síťovou strukturu skla. RmOn představuje oxidy kovů alkalických kovů, kovů alkalických zemin a kovů vzácných zemin, které modifikují síťovou strukturu skla a upravují jeho vlastnosti. PbO (oxid olovnatý) je charakteristická složka, která sklu propůjčuje základní vlastnosti. Pb2+ v PbO mohou tvořit strukturní jednotky [PbO4] tetragonálních pyramid, které tvoří šroubovicovou řetězovou strukturu [SiO4], která spojuje skleněný rám ve vrcholových úhlech nebo společných hranách a vytváří tak zvláštní síť. Tato síť má velmi široký rozsah tvorby skla, který umožňuje tvorbu skla i v případě, že PbO (molární zlomek) dosáhne 80%. Se zvyšujícím se obsahem PbO se zvyšují hodnoty ukazatelů vlastností, jako je hustota, index lomu, disperze, dielektrická konstanta a koeficienty absorpce pro rentgenové a γ záření, zatímco tvrdost, vysokoteplotní viskozita, teplota měknutí a chemická stabilita se snižují, což má za následek jasné barvy, zvýšený lesk povrchu, ostrý zvuk při úderu a snadné vyřezávání a chemické leštění. Ve druhé polovině 17. století se v Anglii vyráběly umělecké nádoby z olovnatého křišťálu. Díky vynikajícím fyzikálním vlastnostem olovnatého křišťálového skla, jako je jeho vysoká hustota a vysoký index lomu, se stalo preferovaným materiálem pro skleněné ozdoby. Dlouhou dobu bylo považováno za nenahraditelné.

Vzhledem k celosvětové výrobě syntetického křišťálového skla na obou březích Rýna se skleněným krystalům říká také kamínky. Ty, které se vyrábějí na severním břehu, se nazývají "rakouské křišťály", zkráceně "rakouské". Rakouské krystaly mohou mít více než 30 brusných ploch, což má za následek dobré lámavé účinky a pocit hloubky v lomeném světle; také díky své vysoké tvrdosti a dlouhotrvajícímu lesku jsou nejlepší mezi skleněnými krystaly, zejména skleněnými krystaly "Swarovski", které jsou známé po celém světě. Jsou synonymem pro výrobky ze syntetického křišťálu a symbolem kultury. V současné době má společnost Swarovski mnoho továren po celém světě, takže "Swarovski" představuje pouze určitou kvalitu a nemusí se nutně vyrábět v Rakousku. Ty, které se vyrábějí v jižní oblasti, se nazývají "české křišťály", které mají zpravidla kolem tuctu faset, dobré lámavé účinky a mohou vyzařovat oslnivější světlo. Jejich tvrdost je poměrně silná a jejich lesk vydrží asi 3 roky, což je druhá nejdelší doba po rakouských křišťálech. Skleněné krystaly z Blízkého východu a domácí produkce jsou některé, které výrobci vyrobili, aby uspokojili trh s levnou výrobou, a jejich kvalita je nižší než u českých skleněných krystalů. Obecné skleněné krystaly mají 8 faset a zadní strana skleněného krystalu je potažena vrstvou rtuti. Koncentrace světla přes fasety mu dodává lepší jas; čím více faset, tím lepší jas.

Skleněné krystaly lze podle barvy rozdělit na bílé skleněné krystaly, barevné skleněné krystaly (např. růžové, červené, modré atd.), efektní skleněné krystaly a efektní skleněné krystaly AB (např. červené AB, modré AB atd.). Podle tvaru dna lze skleněné krystaly rozdělit do dvou hlavních kategorií: skleněné krystaly se špičatým dnem a skleněné krystaly s plochým dnem. Podle tvaru tabulky lze skleněné krystaly rozdělit do dvou hlavních kategorií: pravidelné skleněné krystaly a skleněné krystaly s efektním tvarem. Tvary skleněných krystalů ve tvaru fantazie lze dále rozdělit mimo jiné na skleněné krystaly ve tvaru kosočtverce (marquise), lichoběžníkové skleněné krystaly, satelitní kameny, skleněné krystaly ve tvaru slzy, oválné skleněné krystaly a osmiboké skleněné krystaly. Podle materiálu lze skleněné krystaly rozdělit na sklo, syntetický spinel, syntetický safír, kubickou zirkonii atd.

Některé skleněné krystaly svou průzračnou bezchybností a oslnivými vlastnostmi vizuálně připomínají diamanty. Někdy se používají k napodobování diamantů a svádějí lidi k domněnce, že jsou pravé. Falešné diamanty vyrobené ze skla lze snadno rozeznat, protože mají nízký index lomu a postrádají jiskřivé barevné světlo pravých diamantů, které někdo s trochou zkušeností snadno rozpozná. Tyto "skleněné krystaly" se často používají v relativně levných špercích. Před vznikem syntetického kubického zirkonu se zirkon často používal jako náhrada diamantu. Zirkon má silnou dvojlomnost, což znamená, že má dva indexy lomu a rozdíl mezi nimi je poměrně velký. To má za následek velmi zvláštní optický jev; při pozorování vyleštěného fasetovaného zirkonového drahokamu lupou lze vidět zřetelné dvojí obrazy spodních faset a hran z horní plochy. Naproti tomu diamanty jsou "homogenní tělesa" a nevykazují žádný fenomén dvojobrazu. Kubický zirkon neboli "sovětský diamant" je syntetická sloučenina bez přírodního minerálního protějšku. Kubický zirkon je velmi blízký přírodním diamantům, pokud jde o index lomu a disperzi. Má však nižší tvrdost, relativní hustotu, která je 1,6~1,7krát vyšší než u diamantů, a jeho tepelná vodivost je mnohem nižší než u diamantů, což umožňuje přístrojům přesně jej odlišit od diamantů.

1.4 Bezolovnaté sklo

S neustálým technologickým pokrokem a rostoucím povědomím o ochraně životního prostředí se toxicitě olova pro člověka a jeho znečištění životního prostředí věnuje stále větší pozornost ze všech stran. Při tavení olovnatého skla se velké množství olova odpařuje do ovzduší; během používání se olovo obsažené ve skle rovněž postupně vyluhuje. Zejména po vyhození se může olovo v důsledku dlouhodobého kontaktu s vodou a kyselými látkami vyluhovat do podzemních vod. To vše představuje významné poškození zdraví lidí.

Z výše uvedených důvodů zavedla řada zemí omezení na olovo ve špercích, což přimělo státy k urychlenému vývoji bezolovnatého skla. Podle norem EU a Spojeného království se olovnaté křišťálové sklo dělí na dva typy: olovnaté křišťálové sklo, které obsahuje PbO≥24% s indexem lomu nejméně 1,545, a plně olovnaté křišťálové sklo, které obsahuje PbO≥30% s indexem lomu nejméně 1,560. Při vývoji bezolovnatého křišťálového skla se používají oxidy s vysokým indexem lomu TiO2, ZrO2, BaO, SrO a ZnO se obvykle zavádí pro dosažení indexu lomu blízkého olovnatému sklu. Avšak vzhledem k průhlednosti, bělosti a snadnosti dlouhodobého tvarování a zpracování, které jsou u křišťálového skla vyžadovány, se mezi těmito oxidy s vysokým indexem lomu, přestože index lomu TiO2 je vyšší než u PbO, může snadno způsobit přítomnost Fe2O3 ve skle za vzniku sodnoželezitého zabarvení a ZrO2 se obtížně taví, takže nejčastěji se stále používá krystalické sklo z BaO a ZnO a také se zavádí BaO, SrO, ZnO a ZrO.2 současně a minimalizovat množství ZrO2 a TiO2 za požadovaných podmínek indexu lomu, aby se zabránilo nepříznivým účinkům na tavení a barvu skla.

Složení několika typů bezolovnatého krystalického skla vyvinutého na mezinárodní úrovni je uvedeno v tabulce 8-1 a jejich vlastnosti jsou uvedeny v tabulce 8-2.

Tabulka 8-1 Složení bezolovnatého krystalického skla

| Číslo | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

|---|---|---|---|---|---|---|---|

| Typ krystalického skla | Krystalický draslík | Krystalické baryum | Krystalické zirkonium | Smíšené krystalické | Smíšené krystalické | Smíšené krystalické | Smíšené krystalické |

| SiO2 | 77.0 | 58.0 | 64.0 | 59.5 | 55.7 | 57.2 | 54.2 |

| A12O3 | 1.0 | ||||||

| CaO | 5.0 | 9. 5 | |||||

| SrO | 10. 5 | 10. 5 | 10. 5 | 12.0 | |||

| BaO | 18.0 | 10. 5 | 10. 5 | 10. 5 | 12.0 | ||

| ZnO | 5.0 | 4.7 | 7.5 | 7.5 | 7.5 | 7.5 | |

| K2O | 9.0 | 16.0 | 3.0 | 5.4 | 6.4 | 5.4 | 5.4 |

| Na2O | 9.0 | 3.0 | 12.6 | 3.6 | 4.2 | 3.6 | 3.6 |

| Li2O | 1.7 | 1.7 | 1.7 | 1.7 | |||

| ZrO2 | 6.2 | 3.0 | 1.0 | ||||

| TiO2 | 3.0 | 2.0 | |||||

| Sb2O3 | 0.3 | 0.1 | 0. 3 | 0.4 | 0.4 | ||

| Jako2O3 | 0.1 | 0.3 | |||||

| (Wang Chengyu a kol., 2006) | |||||||

Tabulka 8-2 Výkon bezolovnatého krystalického skla

| Číslo | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

|---|---|---|---|---|---|---|---|

| Hustota/(g - cm-3) | 2. 898 | 2. 977 | 2. 914 | 3.046 | |||

| Index lomu | 1.510 | 1.534 | 1. 549 | 1.545 | 1. 566 | 1.571 | 1. 575 |

| Koeficient lineární expanze/(10-7-℃-1) | 87.2 | 91.4 | 87.4 | ||||

| Bod měknutí/℃ | 674 | 674 | 675 | 673 | |||

| (Wang Chengyu a kol., 2006) | |||||||

2. Barevné sklo

2.1 Původ barevného skla

2.2 Typy barevného skla

Běžně uváděné typy barevného skla se obecně dělí do tří kategorií.

(1) Tradiční čínské barevné sklo. Vyrábí se přidáním "barevného skleněného kamene" do "barevné skleněné matrice" a vypálením. Tradiční čínské barevné sklo je matné, vypadá jako nefrit, ale není to nefrit, chybí mu průhlednost a zásadně se liší od moderního barevného skla. Tvarově se jedná většinou o barevné skleněné korálky, disky imitující nefrit, tablety a podobně. Starověké umění barevného skla zažilo krátký rozkvět za dynastií Tchang a Čching. Vzhledem ke křehkosti těchto uměleckých děl se v tomto období dochovalo jen velmi málo artefaktů a řemeslné techniky nemohly vytvořit významný odkaz pro budoucí generace. Proto stále existuje mnoho záhad týkajících se starověkého čínského řemeslného zpracování barevného skla.

(2) Moderní barevné sklo. Moderní barevné sklo, které je typicky zastoupeno tchajwanským barevným sklem, se vyvinulo ze západního barevného sklářského umění a pochází ze staroegyptské fajánse. Z výsledků analýzy "Výzkum starověkého čínského skla" vyplývá, že podíl oxidu křemičitého ve "fajánsi" výrazně činí 92%~99%, čímž se liší od barevného skla dynastie Čou v Číně. Vzhledem k jejich podobným formám je však někteří označují jako západní barevné sklo. Moderní barevné sklo je průhlednější a má rozmanitější tvary než tradiční čínské barevné sklo.

(3) Vodní barevné sklo. V posledních letech se na trhu objevilo mnoho levných výrobků z "barevného skla". Ve skutečnosti se jedná o typ výrobku "imitace barevného skla", nikoliv o skutečné barevné sklo. Termín "vodové barevné sklo" vznikl záměrným jednáním obchodníků a nepochopením spotřebitelů. Vodové barevné sklo je pryskyřičný výrobek vyrobený z průhledného pryskyřičného lepidla smíchaného s pigmenty. Mezi jeho vlastnosti patří to, že je lehké, při úderu postrádá kovový zvuk skutečného barevného skla a snadno mění barvu a časem se zakalí, přičemž nemá žádnou sběratelskou hodnotu. Má však nízkou cenu, nízký technický obsah, jednoduché řemeslné zpracování a snadno se masově vyrábí.

2.3 Vlastnosti barevného skla

Barevné sklo je cenným uměleckým řemeslem a jeho cena je vyšší než cena křišťálu, a to ze dvou důvodů: za prvé, materiály pro tradiční čínské barevné sklo jsou speciální a výrobní proces je poměrně složitý, zahrnuje desítky kroků, přičemž výroba některých kusů trvá 10 až 20 dní a závisí především na ruční práci. Každou fázi je poměrně obtížné kontrolovat a obtížnost zvládnutí žáru může záviset napůl na zručnosti a napůl na štěstí. Za druhé, sklo není jen materiál, ale také kulturní produkt. A co je důležitější, výrobky z barevného skla jsou jedinečné a žádné dva nejsou stejné.

(1) Rozdíl mezi barevným sklem a křišťálem. Zaprvé, v historických textech existuje jasné rozlišení, jak je uvedeno v "Diamantové sútře". Mezi všemi buddhistickými spisy v Číně je všeobecně uznáváno prvních pět kategorií sedmi pokladů buddhismu: zlato, stříbro, barevné sklo, mušle a achát. U posledních dvou kategorií se hovoří mimo jiné o křišťálu, jantaru nebo skle, což naznačuje, že barevné sklo je uznáváno jako buddhistický poklad; barevné sklo se zřetelně liší od křišťálu a skla. Za druhé se liší chemickým složením. Hlavní složkou přírodního křišťálu, barevného skla a skla je oxid křemičitý. Současné autoritativní dílo na národní úrovni "Výzkum starověkého čínského skla" uvádí, že podíl oxidu křemičitého ve staroegyptské "fajánsi" (předchůdce západního křišťálového skla) je 92%(neprůhledné)~99%. Naproti tomu barevné sklo z čínské dynastie Čou má podíl oxidu křemičitého jen o málo vyšší než 90% (průhledné). Tento rozdíl 9% je největším rozdílem mezi barevným sklem a křišťálem. Starověké barevné sklo se vyrábělo přidáním barevného skelného kamene do barevné sklářské matrice pro výpal. Barevný skelný kámen je barevný krystalický materiál, který se skládá především z oxidu křemičitého. Naproti tomu barevná sklářská matka je tradiční vzorec získaný z přírodních zdrojů a zušlechtěný lidskou rukou, který může měnit strukturu a fyzikální vlastnosti krystalu, což vede k výrazným rozdílům ve tvaru, barvě a průhlednosti. Třída barevného skla závisí na surovinách a metodách přípravy barevné skleněné matrice, což je od pradávna přísně střežené tajemství. Právě díky existenci barevné skleněné matky se staročínské barevné sklo 9% liší svým složením od křišťálového a dokonce i západního křišťálového skla, které se nazývá "fajáns".

(2) Rozdíly mezi vodním a barevným sklem spočívají především v následujících třech aspektech: Za prvé, index lomu pryskyřice je nízký, což má za následek různé textury výrobků; vodní barevné sklo postrádá lesk olovnatého křišťálového skla; za druhé, rozdíl v hmotnosti, hmotnost vodního barevného skla je asi 30% hmotnosti barevného skla; za třetí, barevné sklo je náchylné ke stárnutí a jeho barva je nestabilní.

U výrobků z vodního barevného skla, které se objevily na trhu, je důležité pochopit jejich odlišné vlastnosti od barevného skla, které je stručně představeno v tabulce 8-3.

Tabulka 8-3 Identifikační znaky vodního barevného skla a tradičního čínského barevného skla

| Identifikace funkcí | Vodní barevné sklo | Tradiční čínské barevné sklo |

|---|---|---|

| Barva a lesk | Zjevná chemická barviva, stejná jako u plastových výrobků. | Smíšené v různých barvách, ale stále průhledné jako dříve |

| Hustota | Ekvivalent plastu, mnohem lehčí než skutečné barevné sklo. | Hustota tradičního čínského barevného skla je výrazně vyšší než hustota skla a o něco vyšší než hustota křišťálu a na dotek působí hladce. |

| Zvuk | Stejně jako plastové výrobky | Jemné poklepání na tradiční čínské barevné sklo vydá kovový zvuk. |

| Dopravní agentura | Zjevný zákal, neprůhledný | Mezi sklem a křišťálem vznikají při vypalování a toku občas malé bublinky. |

| Doba skladování | Během jednoho až dvou let vybledne, průhlednost se časem snižuje a čím déle vydrží, tím více se podobá plastu. | Z hlediska materiálů tradiční čínské barevné sklo nikdy nemění barvu. |

Sekce II Sklo a barevné skleněné ozdoby

1. Skleněné ozdoby

Existuje mnoho druhů skleněných ozdob.

(1) Skleněná čelní plocha kroužku.

(2) Skleněný náramek.

(3) Skleněný kroužek.

(4) Skleněné náušnice.

(5) Skleněný přívěsek.

(6) Skleněný náramek.

(7) Skleněný náhrdelník.

(8) Skleněné krystaly.

Typické příklady výše uvedených skleněných ozdob jsou následující.

Kulatý fasetovaný kámen ze skla

Skleněný náramek

Skleněné náušnice

Skleněný náramek

Skleněný přívěsek

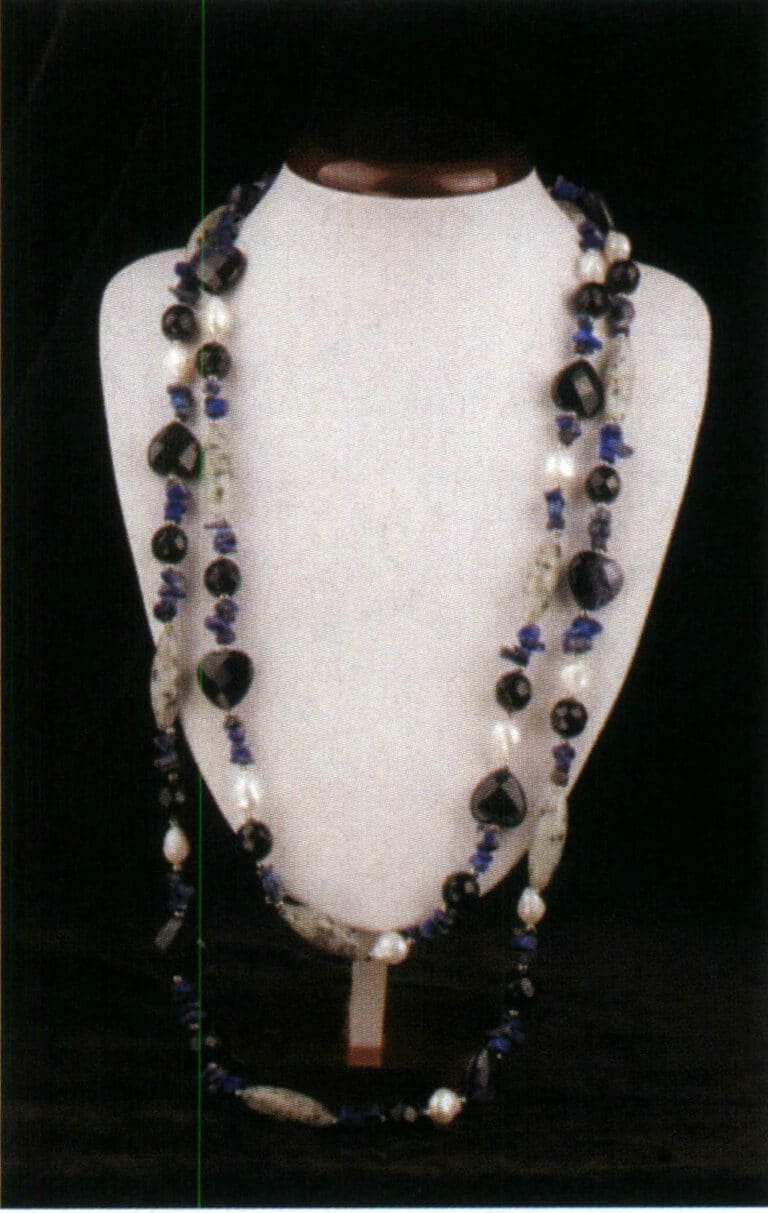

Skleněný náhrdelník

2. Barevné skleněné ozdoby

Barevné skleněné ozdoby jsou pestré, mají starobylý styl, rozumnou strukturu a bohaté tradiční národní charakteristiky naší země. Mají krásu napodobující perly a nefrit, jsou plné kreativity a vynalézavosti. Někteří chválí glazované předměty těmito lichotivými slovy: éterické a vznešené, jemné, ale hluboké, schopné absorbovat lesk, křišťálově čisté, schopné oslnit svět, ale přesto mohou být okamžitě zničeny, mohou se proměnit do nesčetných podob, ale přesto zůstat věčně klidné. V buddhismu jsou ozdoby z barevného skla duchovními předměty, které mají odhánět nemoci a zlo. Umístění nebo nošení skleněných ozdob může přinést tři požehnání: odstranění nemoci, odolnost a inspiraci.

Barevné sklo v sobě spojuje výhody několika uměleckých forem, jako je řezbářství a malířství, a postupně se stává oblíbeným a módním materiálem pro doplňky. Existuje mnoho kategorií barevných skleněných doplňků, z nichž je běžných následujících sedm: ① prsteny z barevného skla; ② přívěsky z barevného skla; ③ náhrdelníky z barevného skla; ④ náramky z barevného skla; ⑤ náramky z barevného skla; ⑥ náušnice z barevného skla; ⑦ ozdoby z barevného skla.

Typické příklady výše uvedených skleněných ozdob jsou následující.

náramek z barevného skla

barevné skleněné náramky

náušnice z barevného skla

barevné skleněné ozdoby

3. Údržba barevných skleněných ornamentů

Při nošení a údržbě barevných skleněných ozdob je třeba věnovat pozornost následujícím záležitostem vzhledem k vlastnostem materiálu:

(1) Při pohybu se nenarážejte a netřete, aby nedošlo k poškrábání povrchu.

(2) Udržujte ji při pokojové teplotě; rozdíl teplot v reálném čase by neměl být příliš velký. Neohřívejte ani nechlaďte jej sami.

(3) Nedoporučuje se pokládat polštářek přímo na stůl na hladké povrchy; nejlepší je použít polštářek.

(4) K utírání je vhodné používat čištěnou vodu. Pokud se použije voda z vodovodu, měla by se nechat odstát déle než 12 hodin, aby se zachoval lesk a čistota povrchu barevného skla. Neměla by přijít do styku s olejovými skvrnami nebo cizími předměty.

(5) Vyhněte se kontaktu s plynnou sírou, plynným chlorem atd.

Oddíl III Výroba skleněných a barevných skleněných ornamentů

1. Výrobní proces skleněných řemeslných ozdob

1.1 Výrobní proces skleněných řemeslných ozdob

Výrobní proces výroby skleněných řemeslných ozdob zahrnuje především přípravu materiálů, tavení, tvarování, žíhání a dekorativní úpravu, jak je popsáno níže.

(1) Příprava materiálů

Podle navrženého vzorce navažte různé suroviny a rovnoměrně je promíchejte v míchačce. Hlavními surovinami pro výrobu skla jsou křemenný písek, vápenec, živec, uhličitan sodný a kyselina boritá.

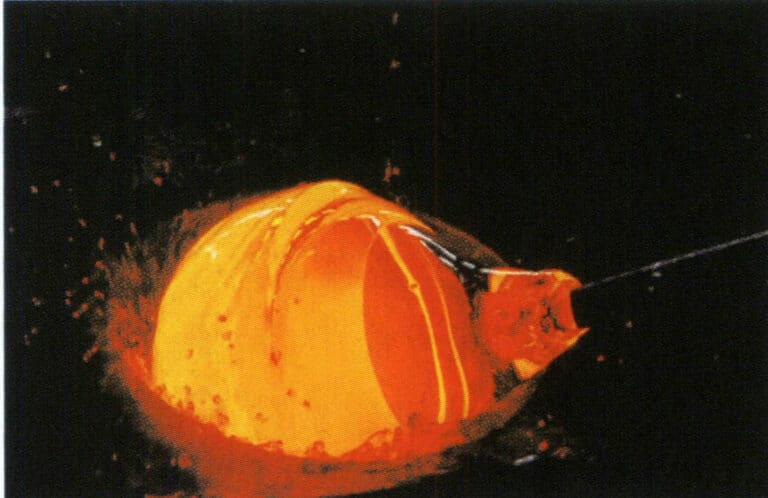

(2) Tavení

Připravené suroviny se zahřívají při vysokých teplotách, aby se vytvořila rovnoměrná skelná tavenina bez bublin. Tavení skla probíhá v tavicí peci. Existují dva hlavní typy tavicích pecí. Prvním je kelímková pec, kde se vsázka skla umístí do kelímku a zahřívá se zvenčí. Do malých kelímkových pecí se vejde pouze jeden kelímek, zatímco do větších až 20 kelímků. Kelímkové pece se používají pro sériovou výrobu a v současné době se v nich vyrábí pouze optické a barevné sklo. Druhým typem jsou tankové pece, kde se dávka skla taví v tanku pece, přičemž plamen ohřívá horní povrch skleněné taveniny. Tavení skla je složitý proces fyzikálních a chemických reakcí, který lze zhruba rozdělit do následujících pěti fází.

① Fáze tvorby silikátů. Křemičitanové reakce probíhají převážně v pevném stavu. Různé složky surového prášku procházejí řadou fyzikálních a chemických změn a během reakce v pevné fázi se uvolňuje velké množství plynných látek. Na konci této fáze se směs přemění na neprůhledný slinutý materiál složený z křemičitanů a oxidu křemičitého. U většiny skel je tato fáze ukončena při teplotě 800 ~ 900 ℃.

② Fáze tvorby skla. Pokračujte v zahřívání; nejprve se začne tavit slinutý materiál a směs s nízkým bodem tání. Během procesu se křemičitany a zbývající oxid křemičitý vzájemně roztaví a ze spékaného materiálu se stane průhledné těleso. Ve skle nejsou žádné nezreagované suroviny, ale stále v něm existuje mnoho bublinek a šmouh a chemické složení a vlastnosti jsou velmi nerovnoměrné. Teplota ve fázi tvorby skla se pohybuje přibližně mezi 1200 ~ 1250 ℃.

③ Fáze objasňování. Se zvyšující se teplotou se viskozita postupně snižuje a viditelné bublinky ve sklářské kapalině pomalu unikají do plynu v peci, což se nazývá proces čiření. Teplota během fáze čiření je 1400 ~ 1500 ℃ a viskozita skla se udržuje na hodnotě přibližně 100 P.

④ Fáze homogenizace. Složky skelné taveniny, která byla dlouhou dobu při vysokých teplotách, se postupně sjednotí v důsledku molekulárního tepelného pohybu a vzájemné difúze a pruhy zmizí. Homogenizace je fáze, ve které chemické složení a index lomu skleněné taveniny mají tendenci být konzistentní. Teplota ve fázi homogenizace je o něco nižší než ve fázi čiření.

⑤ Fáze chlazení. Po provedení výše uvedených čtyř fází dosáhla kvalita skla požadovaných parametrů. Poté se sklářská kapalina ochladí na 200 ~ 300 ℃ a viskozita se zvýší na hodnotu požadovanou pro podávání do podavače (103P). Teplota po ochlazení je přibližně 1200 ℃.

(3) Formování

Roztavené sklo se mění na pevné výrobky s pevnými tvary. Proces tváření musí probíhat v určitém teplotním rozmezí, jedná se o proces chlazení, při kterém sklo neustále předává teplo okolnímu prostředí. Vlivem ochlazování a tvrdnutí přechází sklo z viskózní kapaliny do plastického stavu až do křehké pevné látky. Viskozita a její změny v závislosti na teplotě, povrchové napětí, plasticita, elasticita a další reologické vlastnosti skla a jejich změny v závislosti na teplotě jsou při procesu tváření rozhodující. Metody tváření lze rozdělit do dvou hlavních kategorií: ruční a mechanické.

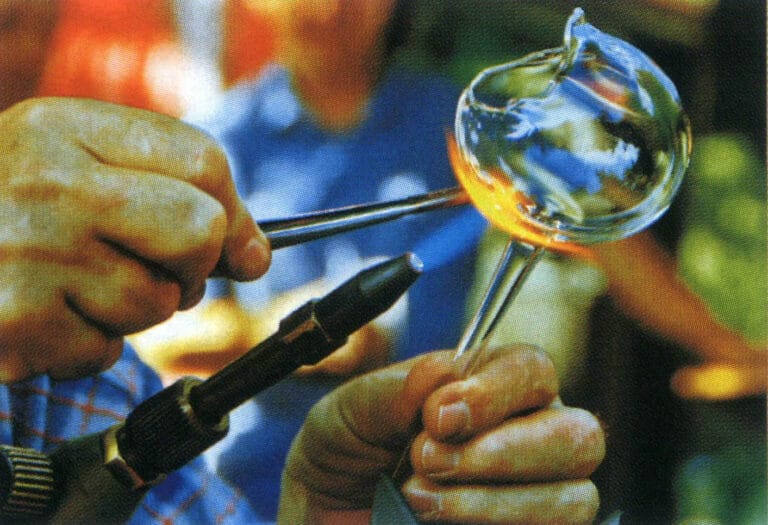

① Ruční tvarování. Při ručním lisování se používá metoda tepelného zpracování, což je metoda výroby skla mezi bodem tání (1450 ℃) a bodem žíhání (450 ℃). Šest běžně používaných metod je následujících:

- a. Foukání. Vznikla v roce 1 n. l. v Římské říši a dodnes je nejdůležitější, nejrozšířenější a nejrozmanitější metodou výroby skla. Při foukání se do roztavené sklářské pasty ponoří foukací trubice a vyfouknutím vzduchu se vytvoří malá bublina, která se pak pomocí nástrojů za tepla tvaruje (viz obrázek 8-1). Druhá foukací trubice nabere malé množství skla, aby se vytvořil můstek pro základnu, a dílo se vyrazí, aby pomalu vychladlo. Tvoří se především skleněné bubliny, láhve, koule (pro výrobu čoček) atd.

- b. Tažení. Po vyfouknutí do malých bublinek se držte horní desky a při vyfukování táhněte (obrázek 8-2).

Obrázek 8-1 Foukání skla

Obrázek 8-2 Kreslení skleněných řemesel

- c. Lisování. Vezměte hrudku roztavené horké sklářské pasty, vstříkněte ji do dutiny formy, do které již byly vyryty vzory, a poté ji stlačte razníkem. Zatímco se tvaruje, lisují se také vzory, které se používají hlavně k tvarování pohárů, talířů atd. (obrázek 8-3).

- d. Volné tvarování. Po výběru materiálu použijte nástroje, jako jsou kleště, nůžky a pinzeta, a zahřejte malou stříkací pistolí nebo hořákem, známým také jako hořák na termoplasty. Různobarevné tyčinky z borosilikátového nebo sodnovápenatého skla se mohou natahovat, kroutit a vinout a průběžně se spojovat a vytvářet tvary vhodné pro jemné a složité vyjádření, jako jsou skleněné korálky, zvířata, rostliny a různé tvary (Obrázek 8-4). Použité skleněné tyčinky lze navíc rozdělit na pevné, duté a tažené termoplasty a spojit je s malbou pro zvýšení zajímavosti díla.

Obrázek 8-3 Potlačená skleněná deska

Obrázek 8-4 Řemeslná výroba skla ve volném tvaru

- e. Odlévání ztraceným voskem. Po pokrytí voskové formy žáruvzdornou sádrou se surové sklářské materiály a prázdná forma vloží do pece k ohřevu. Sklo při vysokých teplotách pomalu vtéká do formy, aby se vytvarovalo. Poté se vloží do pece, aby se odstranil vosk, a nechá se postupně vychladnout a sádrová forma se před broušením a leštěním odstraní, čímž se proces dokončí (obrázek 8-5).

- f. Práškové lití. Skleněné bloky a prášek se vloží do předem navržené formy a vloží se do pece, kde se zahřejí a roztaví na celý skleněný kus.

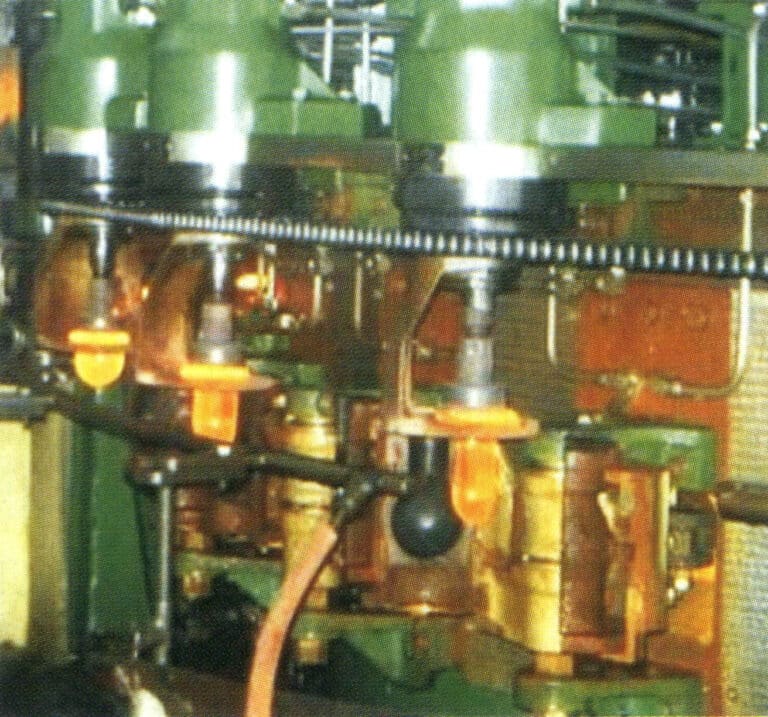

② Mechanické tváření. Ruční tváření je náročné na pracovní sílu, teploty a špatné podmínky, takže s výjimkou termoplastů s lampovým hořákem byly některé řemeslné ozdoby nahrazeny kromě volného tváření také mechanickým tvářením (obrázek 8-6). Mechanické tváření zahrnuje lisování, vyfukování, tažení, válcování, lití, odstředivé lití a spékání.

(4) Žíhání

Během procesu tváření dochází ve skle k intenzivním teplotním a tvarovým změnám, které způsobují tepelné pnutí ve skle. Toto tepelné napětí může snížit pevnost a tepelnou stabilitu skleněných výrobků. Při přímém chlazení hrozí samovolné prasknutí během procesu chlazení nebo pozdějšího skladování, přepravy a používání (obecně známé jako prasknutí skla za studena). Skleněné výrobky se musí po vytvarování žíhat, aby se eliminoval jev studeného lomu. Žíhání je udržování určitého rozsahu teplot nebo pomalé ochlazování po určitou dobu, aby se odstranilo nebo snížilo tepelné napětí ve skle na přijatelnou úroveň.

Kromě toho mohou být některé skleněné výrobky podrobeny kalení, které zvyšuje jejich pevnost, včetně fyzikálního kalení (kalení) a chemického kalení (iontová výměna). Principem popouštění je vytvoření tlakového napětí v povrchové vrstvě skla, aby se zvýšila jeho pevnost.

Kopírování @ Sobling.Jewelry - Výrobce šperků na zakázku, továrna na šperky OEM a ODM

(5) Dekorativní úprava

Řemeslné ozdoby kladou důraz na povrchové efekty, a proto se po vytvarování obvykle podrobují povrchové úpravě. Existují různé metody této úpravy, včetně následujících.

① Malování. Pomocí barevných barev se při pokojové teplotě kreslí na povrch skleněných ornamentů (obrázek 8-8). Některé je třeba zahřát, aby se zafixovaly, jiné nikoli. Během tohoto procesu lze také přidávat plátkové zlato a plátkové stříbro roztavené do kovové barvy, označované jako zlacená malba.

② Barvení glazury. Jedná se o techniku zasklívání, která vyžaduje dodatečný ohřev. Na povrch skleněných ornamentů se nakreslí vzory pomocí barevných pigmentů a poté se vloží do pece k zahřátí, aby se pigmenty zafixovaly a zabránilo se jejich odlupování.

③ Nastavení. Tato technika využívá olověné pásky s drážkami jako rám pro sestavení tisíců kusů barevných skleněných tabulí. Vyžaduje nakreslení malých půdorysů, vytvoření náčrtů stejné velikosti na základě půdorysů, určení tvaru a velikosti jednotlivých barev, správné nařezání skleněných panelů a jejich svaření do velkých plošných zrcadel pomocí olověného drátu.

④ Tvorba grafiky. Pomocí techniky pískování nebo gravírování se obraz vyryje na skleněnou desku, vytvoří se model, vybarví se tiskařským lisem nebo válečkem a vylisuje se na bavlněný nebo akvarelový papír, čímž vznikne tisk.

⑤ Reliéfní rytina. Skleněné ornamenty jsou opatřeny trojrozměrným vzorem z dvojitých nebo vícenásobných vrstev barevných materiálů, které odhalují barvu pozadí a vytvářejí reliéfní efekt (obrázek 8-9).

⑥ Řezání. Řezacím kolečkem můžete vyřezávat vzory, plochy, linie a další ozdoby na skleněných ozdobách nebo tvarovat velké plochy. Někdy se používá dvoubarevné vrstvené sklo k dosažení zvláštního efektu, který ukazuje různé barvy uvnitř a vně.

⑦ Rytina. Technika zdobení povrchu skleněných ornamentů liniemi, vzory a kresbami pomocí ryteckých nástrojů, jako jsou diamanty, kovové řezbářské nástroje nebo rytecká pera (obrázky 8-10). V závislosti na použitých nástrojích ji lze rozdělit na několik technik, například rytí do kolečka, bodové rytí a plošné rytí.

⑧ Leptání kyselinou. Na skleněné ornamenty se kreslí vzory, obkreslují se linie a postupnou korozí chemickými kyselinami se vytvářejí různě hluboké vzory (obrázek 8-11).

⑨ Pískování. Nejprve celý skleněný ornament přelepte páskou a poté pomocí řezbářského nože vyleptejte nežádoucí části vzoru. Umístěte ornament do pískovačky a pomocí vysoké síly proudu diamantového písku vytvořte na skle efekt pískovaného povrchu (obr. 8-12).

Obrázek 8-11 Vzor leptání skla

Obrázek 8-12 Pískovaný povrch křišťálového skla

⑩ Broušení. Jako brusný stůl použijte rotující kotouč, smíchejte vodu s diamantovým práškem a leštěte sklo.

⑪ Leštění. Použijte rotující kožené kolečko jako plošinu, na kterou umístíte skleněné ozdoby a vyleštíte velké rovné plochy.

⑫ Lepení. Umístěte ornament do pece, aby se zahřál, a využijte vlastností skla k zahřátí a roztavení povrchu, aby se dosáhlo jasu.

⑬ Kompozitní materiály. Vytváření děl kombinací skla s jinými materiály.

1.2 Výrobní proces skleněných krystalů

Skleněné krystaly se hojně používají v populárních špercích; patří k vysoce olovnatému krystalickému sklu, ale způsob jejich zpracování má svá specifika.

(1) Příprava materiálů. Suroviny musí projít přísnou kontrolou kvality a musí být smíchány podle vzorce pro výrobu vysoce kvalitních polotovarů skleněných krystalů. Skleněné krystaly obvykle používají krystalické skleněné materiály obsahující nejméně 25% olova nebo více, aby bylo dosaženo vysokého indexu lomu.

(2) Tavný materiál. Vyzdívka pece by měla být vyrobena z vysoce kvalitních zirkoniových žáruvzdorných materiálů, které sníží znečištění materiálu vyzdívky skleněným krystalem. Tavicí materiál by se měl používat buď v plamenových, nebo elektrických pecích.

(3) Špatné formování materiálu. Skleněná kapalina se nalévá a formuje pomocí specializovaných strojů a forem, aby se získal polotovar ze skleněných krystalů (obrázek 8-13).

(4) Broušení skleněných krystalů. Základní proces broušení krystalu zahrnuje předehřev přípravku→ nakládání polotovaru→ broušení úkosů→ leštění úkosů→ dokládání→ broušení úkosů→ leštění úkosů→ broušení na plocho→ leštění na plocho→ vykládání.

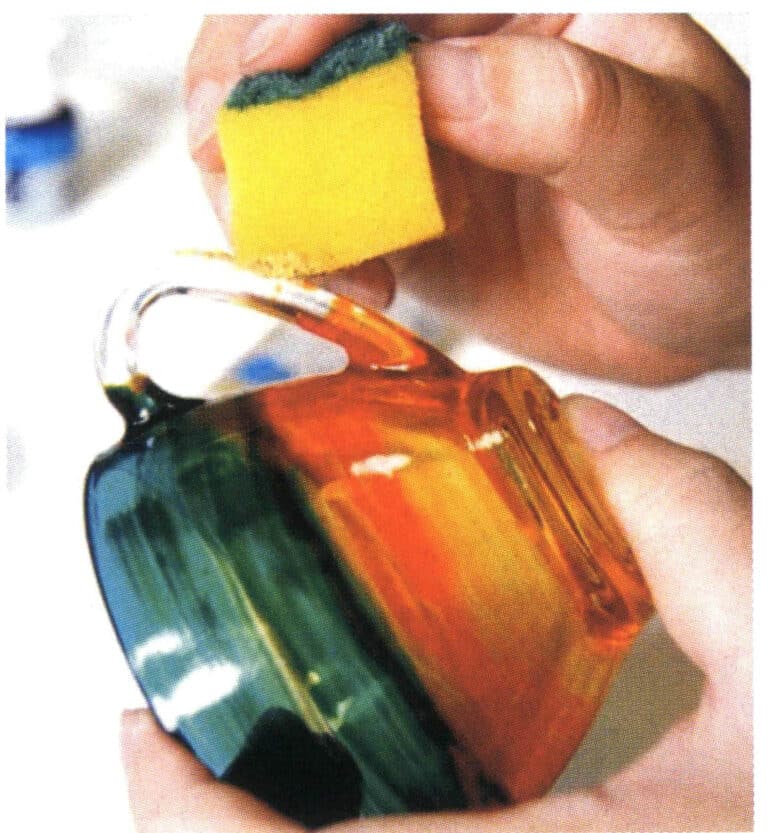

(5) Čištění. Omyjte leštěný skleněný křišťál, abyste odstranili nečistoty.

(6) Kontrola. Očištěný skleněný křišťál umístěte pod světlo, abyste získali kvalifikované hotové výrobky.

(7) Screening. Skleněný krystal roztřiďte podle velikosti a modelu.

(8) Chemické pokovování. Na spodní straně skleněného krystalu je nanesena vrstva stříbra, která zvyšuje jeho odrazivost, tedy lomový jas.

(9) Ochranná fólie. Na již nanesenou stříbrnou fólii se nastříká vrstva ochranného filmu, který zabraňuje změně barvy stříbrné vrstvy při vystavení atmosféře, čímž se zachovává jas a dlouhá životnost kamínků.

(10) Balení. Zabraňte poškrábání při přepravě zásob.

2. Proces výroby barevných skleněných ornamentů

2.1 Proces lití barevných skleněných ornamentů metodou ztraceného vosku

Většina barevných skleněných ornamentů se vytváří metodou lití do ztraceného vosku, což je nejnáročnější metoda zpracování barevného skla. Tato metoda však také nejlépe umožňuje autorovi svobodně vyjádřit své umělecké představy při tvorbě barevného skla.

Metoda lití do ztraceného vosku se hojně používá při průmyslové výrobě kovových materiálů a umělecké tvorbě a je v průmyslu dobře známou technikou lití. V oblasti odlévání křišťálu a barevného skla se používá teprve asi sto let. V pevninské Číně a na Tchaj-wanu začali nadšenci do křišťálu a barevného skla používat metodu lití do ztraceného vosku pro uměleckou tvorbu z barevného skla teprve v posledních 20 letech. Ačkoli je to krátká doba, díky neustálým investicím bylo dosaženo značných úspěchů. V některých řemeslných operacích překonali úroveň svých kolegů v Evropě a Americe, přitahují mezinárodní pozornost a vyměňují si pozvání.

Proces lití barevných skleněných ozdob do ztraceného vosku je podobný procesu lití kovových ozdob do ztraceného vosku a jeho hlavní postupy jsou následující.

(1) Kreativní design. Převést kreativní koncept do výkresů grafického designu.

(2) Výroba prototypů. Na základě náčrtu vytvarujte trojrozměrný prototyp z materiálů, jako je hlína nebo vosk. Abyste zvládli dokonalé proporce, elegantní linie a složité vzory, musí být každý tah a řez přesný a jemný.

(3) Vytvořte silikonovou formu. Existují dva způsoby výroby silikonové formy: nanášení silikonu po vrstvách. Po dokončení sochy se silikon smíchaný se silikonovým olejem ve vhodném poměru rovnoměrně nanese štětcem ve vrstvách na sochu tak, aby byla socha zcela pokryta silikonem (obrázek 8-14).

Doba vytvrzování silikonu se liší v závislosti na velikosti díla, obecně se pohybuje kolem 2 až 4 hodin, zatímco u větších děl může být potřeba i 10 až 24 hodin. Silikon a silikonový olej musí být ve správném poměru, aby bylo dosaženo dobré pružnosti a pevnosti. Naopak předpokládejme, že pro rychlé dokončení silikonové formy se přidává nadměrné množství silikonového oleje nebo tužidla. V takovém případě se může doba vytvrzování výrazně zkrátit, ale výsledkem bude nedostatečná pružnost silikonu. Při odstraňování voskové formy snadno dojde k rozlomení voskového dílce, což znemožní vytvoření jemných prací. Silikonové formy jsou navíc náchylné ke křehnutí a nemají dlouhou životnost, takže je třeba trpělivě čekat, až silikonová forma přirozeně vytvrdne. Dalším klíčovým faktorem ovlivňujícím pružnost a elasticitu silikonové formy je, že připravený silikonový olej musí být rovnoměrně rozetřen po soše ve vrstvách. Přestože má dílo výškové rozdíly, musí být silikonová forma rovnoměrně vytvarována; po zaschnutí jedné vrstvy lze štětcem nanášet druhou a třetí vrstvu, dokud není dosaženo určité tloušťky silikonové vrstvy, která je vhodnou a odolnou formou pro tvorbu.

Další metodou je vstřikování tekutého lepidla. Nejprve voskovou formu připevněte na skleněnou plochu a obklopte ji smirkovým papírem, přičemž mezi formou a trubičkou smirkového papíru ponechte určitou vzdálenost. Silikon, který byl smíchán a rovnoměrně rozmíchán, se nejprve vakuuje, pak se vstříkne do trubice se smirkovým papírem a znovu vakuuje, podle aktuální situace pro vstřikování lepidla. Po naplnění silikonem jej prosím vložte do vakuovacího stroje, aby se vysál, a trubičku se smirkovým papírem, která byla vysáta jako poslední, položte na vhodné a stabilní místo, aby se nechala přirozeně vyschnout.

(4) Znovuobnovení formy z pryskyřice. Pomocí silikonové formy odlijte epoxidovou pryskyřici a vytvořte trvalý model. Vzhledem ke stárnutí a deformaci silikonové formy při vysokoteplotním lití voskové formy je nutné tuto pryskyřičnou formu použít k vytvoření nové silikonové formy.

(5) Kopírování negativní formy. Socha se nazývá pozitivní forma. Pryskyřičná forma se vyjme ze silikonové formy, vyleští se a upraví tak, aby se dosáhlo požadovaného tvaru, velikosti a lepší povrchové úpravy. Poté se pryskyřičná forma replikuje silikonovou formou a zpevní se sádrou. K rozčlenění sádry se zvolí vhodné dělící čáry. Po vytvrzení se sádra odstraní. Pomocí kuchyňského nože se rozříznou části silikonové formy a odstraní se forma z pryskyřice. Dělící čáry silikonové formy se zarovnají tak, aby vznikla dutá forma. Páska zpevní fixaci vnější sádrové formy, čímž se vytvoří silikonová negativní forma a připraví se na výrobu voskové formy.

(6) Lití voskových forem. Nalijte roztavený vosk do silikonové formy v přiměřeném množství, vyplňte jím formu a poté nechte odstát, aby vosk vychladl a přirozeně ztuhl. Někdy lze vosk ve formě vysát, aby se odstranilo co nejvíce plynu a získala se kvalitní vosková forma. Použitý vosk musí mít určitou tvrdost; příliš tvrdý i příliš měkký vosk jsou nevhodné, protože nedosáhnou jemné krásy původního díla. Příliš tvrdý vosk se obtížně upravuje, zatímco příliš měkký vosk nedrží tvar. Pokud je teplota tekutého vosku nedostatečná, je náchylná k defektům voskové formy, a pokud je teplota příliš vysoká, může vést ke vzniku vzduchových bublin, proto je třeba teplotu tavicího vosku řádně kontrolovat.

(7) Odstranění voskové formy. Opatrně vyjměte vychladlou voskovou formu ze silikonové formy. Při otevírání silikonové formy je třeba ji postupně rozebírat, zejména v místech, jako jsou duté díly a fazety, kde se vosk snadno poškodí; je třeba opatrnosti a zručnosti (Obrázek 8-15).

(8) Úprava voskové formy. Pokud se vosková forma deformovala, je třeba ji znovu vytvarovat. Pokud se na povrchu voskové formy vyskytnou vady, jako jsou dělící čáry nebo vzduchové otvory, jsou rovněž zapotřebí nástroje pro opravu. Pokud se vosková forma zlomí, je třeba ji řádně svařit a zajistit, aby byly při svařování zachovány rozměry voskové formy (obrázek 8-16).

Obrázek 8-15 Odstranění voskové formy

Obrázek 8-16 Nastavení voskové formy

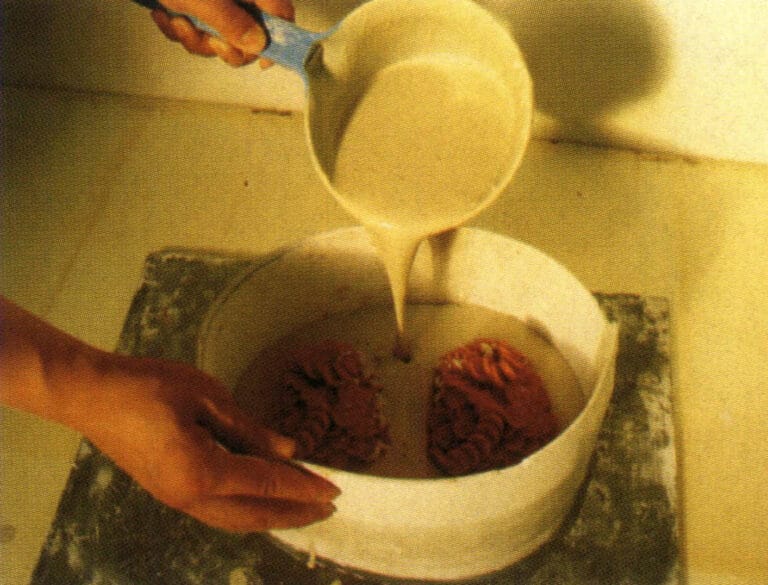

(9) Výroba sádrové formy. Jakmile je vosková forma hotová, můžete sádrový model vylít. Sádrový odlévací prášek se vyrábí ze žáruvzdorného kameniva, sádrových pojiv a dalších modifikovaných přísad. Je důležité zvolit kvalitní odlévací prášek, protože horší odlévací prášek často nezajistí kvalitu. Při přípravě sádrové suspenze je důležitým parametrem poměr vody a prášku. Pokud je poměr vody a prášku příliš nízký, sádrová kaše obtížně vyplní jemné detaily voskové formy, což ztěžuje zaručení kvality díla; pokud je poměr vody a prášku příliš vysoký, pevnost sádrové formy je nedostatečná, což vede k prasklinám nebo odlupování. Proto by se při přípravě sádrové kaše měla vhodně přidávat voda. Vylitá sádrová forma by měla být umístěna na chladném místě, aby přirozeně ztvrdla (obrázek 8-17).

(10) Odstraňování vosku párou. Umístěte přirozeně ztvrdlou sádrovou formu s nalévacím hradlem směrem dolů do parního sudu a pevně zavřete dvířka, abyste zabránili vystříknutí vysokoteplotní páry a zranění. Nastavte plynový ventil tak, abyste zavedli páru, a pomocí vysoké teploty páry postupně roztavte voskový model v sádře a pomalu jej vypouštějte, dokud v sádrové formě nezůstanou žádné zbytky vosku, v tomto okamžiku můžete přestat. Doba provozu se liší v závislosti na velikosti díla. Jak bylo uvedeno výše, je také důležité věnovat pozornost poměru vody a prášku v sádrové směsi; pokud je poměr nesprávný, může sádrová forma při provozu s vysokou teplotou páry snadno popraskat a stát se nepoužitelnou.

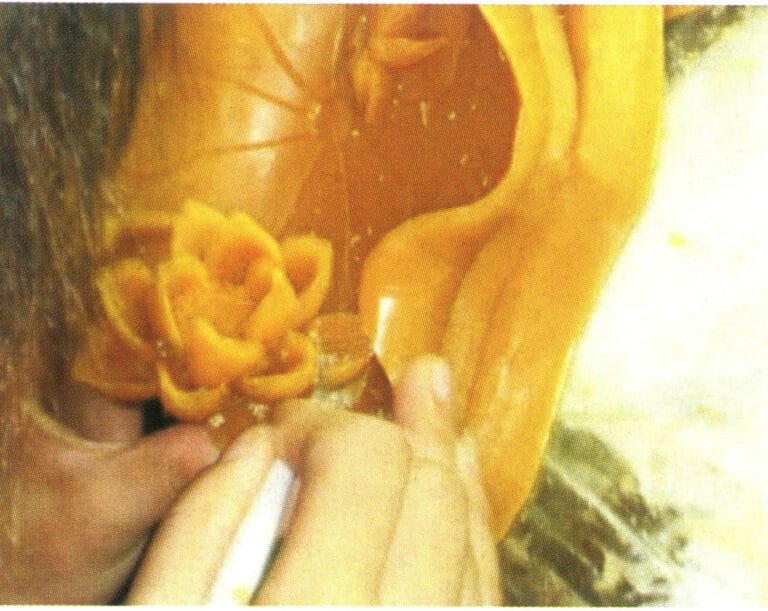

(11) Vybrané suroviny. Na základě návrhu se vybírají konkrétní barvy a velikosti barevných skleněných materiálů a každý kus surového barevného skla se pečlivě čistí. Při odlévání barevného skla do ztraceného vosku se používá především odlévání v peci. Kromě výše zmíněného odstraňování vosku a výroby sádrové formy je důležitým faktorem ovlivňujícím úspěch či neúspěch odlévání barevného skla v peci také vhodnost materiálu barevného skla. Obyčejné sodnovápenaté barevné sklo, draselné barevné sklo atd. mají poměrně malou specifickou hmotnost, takže jsou pro odlévání v peci nevhodné. V roce 1676 bylo v Anglii vynalezeno barevné sklo obsahující oxid olovnatý (PbO) a prezentované účinky se liší podle různých poměrů oxidů kovů. Kromě vhodnosti krystalického barevného skla je třeba věnovat pozornost také "kompatibilitě" materiálů barevného skla. Různý původ křemenného sklářského písku nebo různé poměry přidaných oxidů kovů mohou vést k různým koeficientům vnitřní roztažnosti, což znamená, že napětí se může lišit, což vede k odpuzování. Po roztavení dohromady, i když jsou křivky zahřívání a ochlazování odlitku v peci vypočteny zcela přesně, může dílo přesto při otevření pece, při vyjmutí formy a zpracování za studena nebo i po dokončení a umístění díla do interiéru náhle a tiše prasknout zevnitř, což vyžaduje zvláštní pozornost.

(12) Příprava barevného skleněného materiálu. Před vypálením barevných skleněných ozdob probíhá velmi důležitý proces barvení, který je klíčovým krokem k dosažení barevného efektu barevných skleněných výrobků. Barevnosti barevných skleněných ozdob se dosáhne umístěním různých barevných skleněných materiálů do formy (obrázek 8-18). Například když má být květina červená, vložte do ní červenou barvu, a pokud je na určitém místě potřeba zelená, měla by být hlavní barvou, proto ji při aranžování správně umístěte. Aby bylo možné přesně kontrolovat poměry různých barev a krásu jejich toku, musí být pozice barevných bloků skleněných barevných surovin přesně uspořádány podle tvaru a designu. Jakmile jsou barvy uspořádány, lze je vložit do pece k vypálení při vysoké teplotě.

(13) Spékání v peci. Sádrovou formu důkladně očistěte, pomocí odsávače prachu odstraňte prach z povrchu dutiny, poté vložte celou sádrovou formu spolu s připraveným barevným skleněným materiálem do pece a pomalu ji zahřejte na teplotu přibližně 850 ℃, čímž roztavený skleněný materiál změkne jako maltóza a pomalu vtéká do sádrové formy, aby získal tvar (Obrázek 8-19). Při odlévání skla se používá "odlévání v peci", což znamená, že se odlitek dokončuje v peci o vysoké teplotě, nikoliv při pokojové teplotě, jak je běžné. Odlévání v peci je klíčovým procesem v celém postupu, přičemž metody ohřevu zahrnují plynové pece, pece na zemní plyn a elektrické pece, z nichž elektrické pece jsou nejčistší a nejsnáze ovladatelné. Obtížnost vypalování v peci spočívá v kontrole teploty; i nepatrný chybný odhad může vést k selhání, což má za následek vysokou míru selhání. Tento proces kontroluje křivky ohřevu a chlazení (pomalé chlazení). Na základě velikosti sádrové formy se provedou přesné výpočty, aby se elektrická pec začala zahřívat od pokojové teploty a postupně se zvyšovala teplota tak, aby se sádra i barevné sklo zahřívaly současně, což umožňuje, aby se sklo při zvyšování teploty rytmicky tavilo a pomalu vtékalo do vnitřní dutiny formy podél zakřivených linií duté sádrové formy a vyplňovalo každou větev a roh, ať už se jedná o jednoduchý basreliéf, tvar cihly, kvádr, nebo o vysoce náročné prvky, jako jsou fazety, dutiny a proklady. V tomto okamžiku se prostřednictvím procesu odlévání v peci plně projevuje nádherná bezvosková metoda odlévání barevného skla, která rozvíjí kreativitu uměleckého díla.

(14) Pomalé chlazení. Během procesu spékání je nutné pro zajištění rovnoměrného ochlazování barevného skla uvnitř i vně a pro zamezení nerovnoměrného uvolňování napětí, které vede k praskání, nastavit křivku ochlazování a kontrolovat dobu pomalého ochlazování. Doba chlazení se liší v závislosti na různých strukturních tvarech. Tím se značně liší od lití kovů do ztraceného vosku, kde kovové materiály zpravidla potřebují k vytvoření tvaru ztuhnout. U barevného skla je však nutné po odlití a vytvarování ihned odlít a umístit do pece pro pomalé chlazení, přičemž podle velikosti odlitku je přiřazena různá doba pomalého chlazení, která umožňuje úplné uvolnění vnitřního pnutí materiálu barevného skla, aby se zabránilo náhlému popraskání po ztuhnutí odlitku.

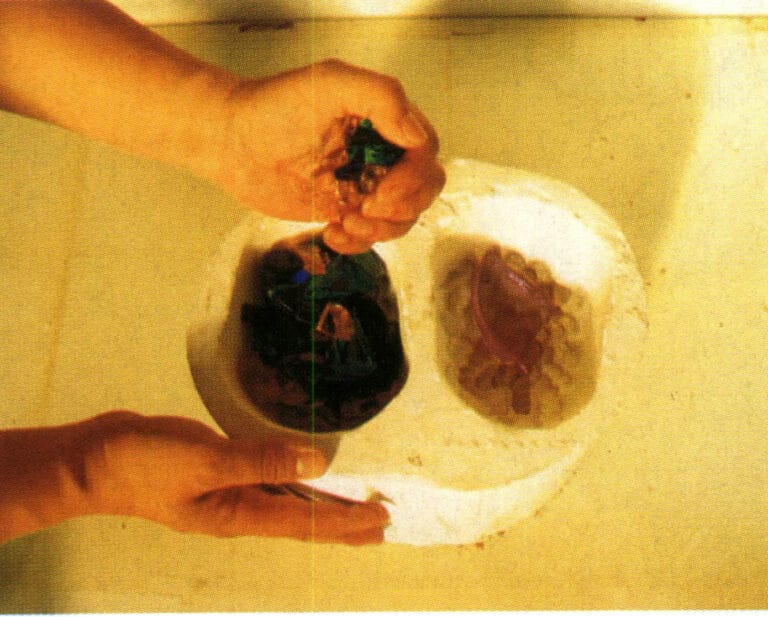

(15) Odstranění sádrové formy. Po pomalém ochlazení ji vyjměte z pece a pomocí nástrojů opatrně odstraňte sádrovou formu, abyste získali hrubý polotovar barevného skla (obrázek 8-20).

(16) Odříznutí výsypky. Po odlití je třeba z hrubého barevného skleněného polotovaru odříznout licí otvor a zbytky licího otvoru odstranit pomocí nástrojů a zařízení, jako jsou brusné kotouče a brusné kotouče (obrázek 8-21).

(17) Leštění. Pomocí diamantových brusných tyčinek, smirkového papíru a dalších nástrojů vyleštěte povrch barevných skleněných ornamentů od hrubého po jemný (obrázek 8-22).

(18) Broušení. Položte práci na látkový kotouč a průběžně ji brousíte a leštíte, abyste zvýraznili lesk skla. Tím se představí průsvitná struktura křišťálového materiálu a šperk se dotvoří.

Obrázek 8-21 Leštění oblasti brány

Obrázek 8-22 Leštění povrchu barevných skleněných ornamentů

2.2 Řemeslná charakteristika barevných skleněných ornamentů odlévaných metodou ztraceného vosku

Proces lití ztraceného vosku se hojně používá při výrobě skleněných ozdob. Ozdoby vyráběné tímto postupem mají silnou výraznost a širokou škálu přizpůsobivosti. U jemných a malých náušnic a přívěsků lze mistrně vyjádřit textury, ostré úhly a hladké povrchy podle originální plastiky. U středně velkých děl s dutými vnitřními řezbami a protínajícími se větvemi je stejně snadno zpracovatelná. Tímto postupem lze také předvést velkolepost a velkolepou hybnost velkých děl, jako jsou starobylé lité zvony a velké reliéfní stěny. Barvy uvnitř skla navíc vznikají vysokoteplotním slinováním různých oxidů kovů, což zabraňuje blednutí, oxidaci a dalším jevům stárnutí. Proto je metoda lití ztraceného vosku nejnáročnější ze všech technik zpracování skla a dokáže plně vyjádřit oblasti, na které jiné techniky zpracování za studena a za tepla nedosáhnou. Odlévání ztraceným voskem je integrováno s tvůrci barevného uměleckého skla, které připomíná volně cválajícího koně a svobodně se vyjadřuje.

Proces lití barevných skleněných ornamentů do ztraceného vosku však představuje určité obtíže, které se projevují zejména v následujících aspektech.

(1) Výrobní proces je složitý. K dokončení díla je třeba provést desítky složitých a pečlivých kroků, od koncepce, návrhu, sochařského zpracování, vypalování, dolaďování a leštění.

(2) Ruční výroba. Pracovníci musí ovládat vynikající dovednosti, protože každý proces má nejisté proměnné faktory a je třeba opakovat experimenty. Díla jsou sytě barevná a jejich výroba je nesmírně náročná.

(3) Jedna forma, jeden výrobek. Forma může vytvořit pouze jeden kus a nelze ji použít opakovaně. Velká a složitá díla mohou vyžadovat i několikanásobné otevření a vypálení formy. Míra úspěšnosti je nízká, což činí dílo ještě cennějším.

(4) Vypalování za vysokých teplot. Vybrané suroviny se taví při vysokých teplotách, aby vzniklo různobarevné křišťálové sklo, které se pak opakovaně vybírá a čistí. Podle poměru materiálu díla se umístí do formy a nastaví se přísné křivky zahřívání a ochlazování, aby se zajistila kvalita tvarování a vzhledu díla.

(5) Bubliny. Bubliny se často objevují ve sklářských dílech odlévaných ztraceným voskem, protože odlévání ztraceným voskem se většinou provádí při středních teplotách (přibližně 900 ℃) během spékání. Když barevná skleněná suspenze vtéká do dutiny formy, je to jako pomalu proudící magma, které vytváří bubliny. V této době je barevné sklo v hustém stavu a bublinky, které vznikají v mezerách mezi kousky skla, se nesnadno zvedají, a tak vznikají bubliny (Obrázek 8-23). Vzhledem k tomu, že bubliny často ovlivňují vizuální vnímání díla, zejména pokud se objevují na povrchu, čímž se vady stávají zřetelnějšími, měla by být přijata opatření ke snížení množství bublin.