Ce qui rend les ornements en verre et en verre coloré si uniques : Matériaux, entretien et savoir-faire

Découvrez la magie du verre et des ornements en verre coloré : Artisanat, entretien et création

Le verre est un matériau magique qui se caractérise par sa transparence cristalline, sa solidité froide et ses propriétés de réflexion de la lumière. Ces propriétés rendent imprévisibles les effets de la création artistique. Outre l'artisanat décoratif, le verre est aujourd'hui largement utilisé dans la fabrication de bijoux.

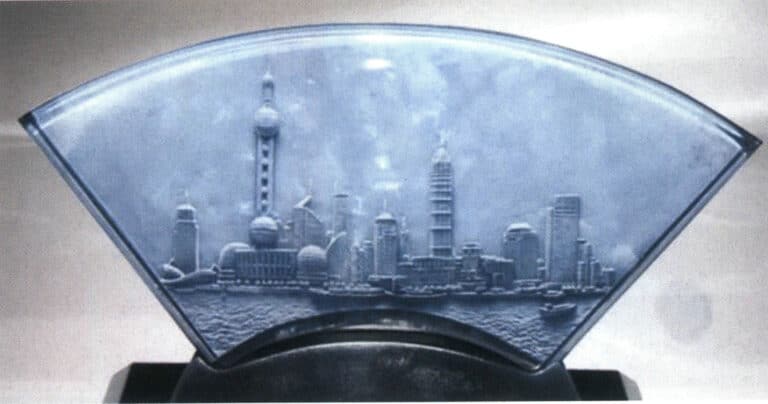

Le verre coloré est un ornement artisanal fabriqué à partir de cristal artificiel en utilisant la technique de la cire perdue. L'histoire de l'art du verre coloré chinois est longue et remonte aux dynasties Shang et Zhou. On dit que les peuples anciens créaient d'exquises pièces d'art en verre coloré qui étaient claires comme du cristal, humides et lisses pour imiter les perles et les pierres précieuses. Aujourd'hui, l'application réussie des techniques modernes de verre coloré n'a pas seulement donné à ce produit un nouveau style contemporain. Elle a également permis aux ornements artisanaux chinois en verre coloré d'entrer dans l'arène internationale des ornements artisanaux.

bague incrustée de verre coloré

Table des matières

Section I Introduction au verre et aux matériaux en verre coloré

1. Le verre

1.1 Composition du verre

Le verre désigne généralement le verre silicaté, un objet amorphe obtenu à partir d'une matière fondue surfondue. Il est généralement cassant et transparent et possède de solides propriétés mécaniques. Les types les plus courants sont le "verre sodocalcique", le "verre plombo-baryté" et le "verre potassique", qui utilisent principalement du sable quartzeux, du carbonate de soude, du feldspath et du calcaire comme matières premières. En raison des différentes formulations, le verre peut avoir des propriétés variables, présentant ainsi des caractéristiques régionales et temporelles distinctes.

Le verre ordinaire est principalement composé de dioxyde de silice amorphe (SiO2), la composition chimique du quartz ou du sable. Le quartz pur a un point de fusion très élevé, c'est pourquoi deux matériaux sont généralement ajoutés lors de la fabrication du verre : le carbonate de sodium et le carbonate de potassium. Cela permet d'abaisser le point de fusion de la silice à environ 1000℃. Cependant, comme le carbonate de sodium provoque la dissolution du verre dans l'eau, une quantité appropriée d'oxyde de calcium est généralement ajoutée pour rendre le verre insoluble dans l'eau.

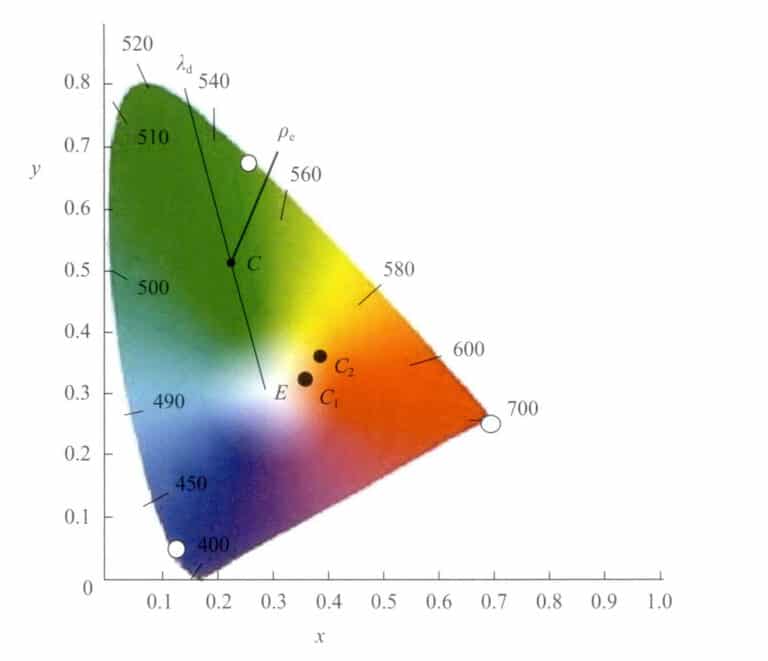

La principale caractéristique du verre est sa transparence à la lumière visible. Le verre ordinaire n'est pas transparent à la lumière ultraviolette dont la longueur d'onde est inférieure à 400 nm, car du carbonate de sodium est ajouté lors de la fabrication. Pour permettre à la lumière ultraviolette de pénétrer, le verre doit être fabriqué à partir de silice pure, ce qui est plus coûteux et est généralement appelé verre de quartz. Le verre pur est également transparent à la lumière infrarouge, ce qui permet de créer des fibres de verre de plusieurs kilomètres de long à des fins de communication.

Le verre ordinaire contient souvent d'autres composants. Par exemple, le verre cristallin qui semble très étincelant et éblouissant est fabriqué en ajoutant du plomb pour augmenter l'indice de réfraction, ce qui se traduit par une réfraction plus éblouissante. Le bore est ajouté au verre borosilicaté pour modifier ses propriétés thermiques et électriques. Le baryum peut également augmenter l'indice de réfraction. Le verre utilisé pour la fabrication des lentilles optiques est additionné d'oxyde de thorium, ce qui augmente considérablement l'indice de réfraction. Le fer peut être ajouté si le verre doit absorber les rayons infrarouges ; ce type de verre thermo-isolant se trouve dans les projecteurs. L'ajout de cérium au verre permet d'absorber les rayons ultraviolets.

L'ajout de divers métaux et oxydes métalliques au verre peut également modifier sa couleur. Par exemple, une petite quantité de manganèse peut modifier le vert clair causé par le fer dans le verre, et lorsque la quantité de manganèse atteint un certain niveau, elle peut former une couleur violet clair. Le sélénium a un effet similaire. Une petite quantité de cobalt peut créer une couleur bleue. Les oxydes d'étain et d'arsenic peuvent former un blanc opaque, semblable à celui des céramiques blanches. Les oxydes de cuivre donnent une couleur turquoise, tandis que le cuivre métallique donne un rouge profond opaque, semblable au rubis. Le nickel peut prendre une couleur bleue, violette profonde ou même noire. Le titane peut prendre une couleur jaune brunâtre. Des traces d'or (environ 0,001%) donnent au verre une couleur semblable à celle du rubis. L'uranium (0,1%~2%) donne au verre une couleur jaune luciole ou verte. Les composés d'argent peuvent produire un verre orange ou jaune. Le changement de température du verre modifie également les couleurs produites par ces composés, mais les principes chimiques sous-jacents sont assez complexes et n'ont pas encore été entièrement élucidés.

1.2 Caractéristiques du verre

Le verre est un matériau inorganique non métallique dont la densité est d'environ 2,46~2,5g/cm.3un coefficient de dilatation linéaire de 9×10-6~10×10-6/℃(~350℃), et une résistance à la traction en surface d'environ 50MPa. Structurellement, c'est un polymère thermoplastique inorganique qui peut être façonné à des températures supérieures à 650℃ et possède des caractéristiques telles que la transparence, la résistance à la corrosion, la résistance à l'usure et la résistance à la compression après refroidissement. Le coefficient de dilatation thermique du verre est inférieur à celui de l'acier, et c'est un mauvais conducteur d'électricité et de chaleur, car c'est une substance amorphe fragile.

Le verre, matériau inorganique non cristallin obtenu par chauffage et fusion de matières premières, puis refroidissement et solidification, présente les caractéristiques de base suivantes.

(1) La force. La résistance du verre dépend de sa composition chimique, de la teneur et de la répartition des impuretés, de la forme du produit, de l'état de surface, des propriétés, des méthodes de traitement, etc. Le verre est un matériau fragile et sa résistance est généralement exprimée en termes de résistance à la compression et à la traction. La résistance à la traction du verre est relativement faible en raison de la fragilité du verre et des microfissures à sa surface. La résistance à la compression du verre est environ 14 à 15 fois supérieure à sa résistance à la traction.

(2) Dureté. Le verre a une dureté élevée, avec une dureté de Mohs comprise entre 5 et 7, qui n'est dépassée que par des matériaux tels que le diamant et le carbure de silicium. Il est plus dur que les métaux ordinaires et ne peut être coupé avec des couteaux et des scies ordinaires. En fonction de la dureté du verre, il est possible de sélectionner des abrasifs, des outils et des méthodes de traitement tels que la gravure, le polissage, le meulage et la découpe.

(3) Propriétés optiques. Le verre est un matériau hautement transparent qui présente certaines constantes optiques et caractéristiques spectrales. Il possède d'importantes performances optiques telles que l'absorption ou la transmission de la lumière ultraviolette et infrarouge, la photosensibilité, le photochromisme, le stockage de la lumière et l'affichage. Il est clair comme du cristal et peut être coloré, coloré en surface et traité en surface, avec des variations de forme infinies et une forte expressivité. En règle générale, plus la lumière passe à travers le verre, meilleure est sa qualité. En raison de la diversité des types de verre, les propriétés des différents verres peuvent varier de manière significative ; par exemple, certains verres au plomb ont des propriétés de protection contre les radiations. Par exemple, certains verres au plomb ont des propriétés de protection contre les radiations. En général, en modifiant la composition et les conditions de traitement du verre, ses propriétés peuvent varier considérablement.

(4) Propriétés électriques. À température ambiante, le verre est un mauvais conducteur d'électricité. À mesure que la température augmente, la conductivité électrique du verre s'accroît rapidement et, à l'état fondu, il devient un bon conducteur.

(5) Propriétés thermiques. Le verre a une mauvaise conductivité thermique et ne peut pas résister à des changements de température rapides. Plus le produit est épais, plus sa capacité à résister à des changements rapides de température est faible. À mesure que la température augmente, le verre peut passer progressivement d'un état solide dur à un état solide mou, à un état de gel et à un état liquide. Chaque état de la matière possède ses propres propriétés, ce qui permet d'utiliser les méthodes les plus efficaces pour façonner, modifier et colorer le verre à différentes températures, offrant ainsi une grande marge de manœuvre créative et des possibilités infinies.

(6) Stabilité chimique. Les propriétés chimiques du verre sont relativement stables. La plupart des verres industriels peuvent résister à la corrosion des acides, à l'exception de l'acide fluorhydrique. Le verre résiste mal à la corrosion alcaline. Avec le temps, le verre peut perdre son éclat de surface et même développer des taches ou un film brumeux en raison de l'érosion de l'atmosphère et de l'eau de pluie, devenant ainsi terne et perdant sa transparence.

(7) Performance environnementale. Le verre est non toxique et inoffensif. Il ne libère pas de substances nocives pour le corps humain et l'environnement et ne provoque pas de pollution. C'est un matériau "vert", respectueux de l'environnement.

1.3 Cristal de verre (diamant de cristal, strass)

Le cristal de verre est un terme familier dans l'industrie, désignant un type de produit imitant le diamant fabriqué par la fusion de diverses matières premières chimiques en formes rondes de verre cristallin à haute teneur en plomb, qui sont ensuite broyées et polies. Le principal composant du cristal de verre est le verre de cristal. Ce matériau est relativement économique et visuellement frappant, car il ressemble aux diamants, ce qui le rend très populaire et en fait l'une des matières premières les plus couramment utilisées pour la bijouterie aujourd'hui.

Le verre de cristal de plomb a la composition suivante : RmOn-PbO-SiO2(B2O3). Dans la formule, SiO2(B2O3), l'oxyde de silicium (oxyde de bore) est appelé formateur de réseau et est l'unité de base qui constitue la structure du réseau du verre. RmOn représente les oxydes métalliques des métaux alcalins, alcalino-terreux et des terres rares, qui modifient la structure du réseau du verre pour ajuster ses propriétés. Le PbO (oxyde de plomb) est un composant caractéristique qui confère au verre ses propriétés de base. Le Pb2+ dans le PbO peut former des unités structurelles [PbO4] de pyramides tétragonales, composant une structure de chaîne hélicoïdale [SiO4qui relie l'armature du verre à des angles d'apex ou à des bords partagés, formant ainsi un réseau spécial. Ce réseau a une très large plage de formation du verre, permettant la formation de verre même lorsque le PbO (fraction molaire) atteint 80%. À mesure que la teneur en PbO augmente, les valeurs des indicateurs de performance tels que la densité, l'indice de réfraction, la dispersion, la constante diélectrique et les coefficients d'absorption des rayons X et γ augmentent, tandis que la dureté, la viscosité à haute température, la température de ramollissement et la stabilité chimique diminuent, ce qui se traduit par des couleurs vives, une brillance de surface accrue, un son net lors de la frappe et une facilité de gravure et de polissage chimique. Dans la seconde moitié du XVIIe siècle, l'Angleterre a produit des récipients d'art en cristal de plomb. En raison des excellentes propriétés physiques du cristal de plomb, telles que sa haute densité et son indice de réfraction élevé, il est devenu le matériau de prédilection pour les ornements en verre. Il a longtemps été considéré comme irremplaçable.

En raison de la fabrication mondiale de cristaux synthétiques sur les deux rives du Rhin, les cristaux de verre sont également appelés "strass". Ceux qui sont produits sur la rive nord sont appelés "cristaux autrichiens", en abrégé "autrichiens". Les cristaux autrichiens peuvent avoir plus de 30 surfaces de coupe, ce qui produit de bons effets de réfraction et une impression de profondeur dans la lumière réfractée ; en outre, en raison de leur grande dureté et de leur éclat durable, ils sont les meilleurs parmi les cristaux de verre, en particulier les cristaux de verre "Swarovski", qui sont célèbres dans le monde entier. Ils sont synonymes de produits en cristal synthétique et sont un symbole de culture. Actuellement, Swarovski possède de nombreuses usines dans le monde entier, de sorte que Swarovski ne représente qu'une certaine qualité et n'est pas nécessairement produit en Autriche. Les cristaux produits dans la région méridionale sont appelés "cristaux tchèques". Ils présentent généralement une douzaine de facettes, de bons effets de réfraction et peuvent émettre une lumière plus éblouissante. Leur dureté est relativement forte et leur éclat dure environ 3 ans, ce qui les place en deuxième position derrière les cristaux autrichiens. Les cristaux de verre produits au Moyen-Orient et dans le pays sont des cristaux fabriqués par les fabricants pour répondre aux besoins du marché avec une production à faible coût, et leur qualité est inférieure à celle des cristaux de verre tchèques. Les cristaux de verre généraux ont 8 facettes et le dos du cristal de verre est recouvert d'une couche de mercure. La concentration de la lumière à travers les facettes lui confère une meilleure luminosité ; plus il y a de facettes, plus la luminosité est grande.

Les cristaux de verre peuvent être divisés en cristaux de verre blancs, cristaux de verre colorés (tels que rose, rouge, bleu, etc.), cristaux de verre fantaisie et cristaux de verre fantaisie AB (tels que rouge AB, bleu AB, etc.) en fonction de la couleur. Le cristal de verre peut être divisé en deux catégories principales : les cristaux de verre à fond pointu et les cristaux de verre à fond plat, en fonction de la forme du fond. En fonction de la forme de la table, les cristaux de verre peuvent être divisés en deux catégories principales : les cristaux de verre ordinaires et les cristaux de verre de forme fantaisie. Les formes des cristaux de verre de fantaisie peuvent être subdivisées en cristaux de verre en forme de diamant (marquise), cristaux de verre trapézoïdaux, pierres satellites, cristaux de verre en forme de goutte, cristaux de verre ovales et cristaux de verre octogonaux, entre autres. En fonction du matériau, les cristaux de verre peuvent être divisés en verre, spinelle synthétique, saphir synthétique, zircone cubique, etc.

Certains cristaux de verre ressemblent visuellement à des diamants par leur transparence et leurs caractéristiques éblouissantes. Ils sont parfois utilisés pour imiter les diamants et faire croire aux gens qu'ils sont vrais. Les faux diamants en verre sont faciles à distinguer car ils ont un faible indice de réfraction et n'ont pas la lumière colorée étincelante des vrais diamants, qu'une personne ayant un peu d'expérience peut facilement identifier. Ces "cristaux de verre" sont souvent utilisés dans des bijoux relativement bon marché. Avant l'apparition de la zircone cubique synthétique, le zircon était souvent utilisé comme substitut du diamant. Le zircon présente une forte biréfringence, c'est-à-dire qu'il possède deux indices de réfraction et que la différence entre eux est très importante. Il en résulte un phénomène optique très particulier : lorsqu'on observe à la loupe une pierre précieuse à facettes en zircon poli, on peut voir des images doubles distinctes des facettes inférieures et des arêtes à partir de la surface supérieure. En revanche, les diamants sont des "corps homogènes" et ne présentent pas de phénomène de double image. La zircone cubique, ou "diamant soviétique", est un composé synthétique qui n'a pas de contrepartie minérale naturelle. La zircone cubique est très proche du diamant naturel en ce qui concerne l'indice de réfraction et la dispersion. Cependant, sa dureté est plus faible, sa densité relative est 1,6~1,7 fois supérieure à celle des diamants et sa conductivité thermique est beaucoup plus faible que celle des diamants, ce qui permet aux instruments de la distinguer avec précision des diamants.

1.4 Verre sans plomb

Avec les progrès constants de la technologie et la sensibilisation croissante à la protection de l'environnement, la toxicité du plomb pour l'homme et sa pollution de l'environnement font l'objet d'une attention de plus en plus grande de la part de toutes les parties. Lors de la fusion du verre au plomb, une grande quantité de plomb s'évapore dans l'air ; pendant l'utilisation, le plomb contenu dans le verre s'échappe également progressivement. En particulier après avoir été mis au rebut, le plomb peut s'infiltrer dans les eaux souterraines en raison de son contact prolongé avec l'eau et les substances acides. Tous ces éléments sont très nocifs pour la santé des personnes.

Pour ces raisons, de nombreux pays ont imposé des restrictions sur le plomb dans les bijoux, ce qui a incité les nations à accélérer le développement du verre sans plomb. Selon les normes de l'UE et du Royaume-Uni, le verre de cristal au plomb est divisé en deux types : le verre de cristal au plomb, contenant du PbO≥24% avec un indice de réfraction d'au moins 1,545, et le verre de cristal au plomb complet, contenant du PbO≥30% avec un indice de réfraction d'au moins 1,560. Lors de la mise au point du verre cristallin sans plomb, les oxydes à indice de réfraction élevé TiO2ZrO2BaO, SrO et ZnO sont généralement introduits pour obtenir un indice de réfraction proche de celui du verre au plomb. Toutefois, compte tenu de la transparence, de la blancheur et de la facilité de façonnage et de traitement à long terme requises pour le verre cristallin, parmi ces oxydes à indice de réfraction élevé, bien que l'indice de réfraction du TiO2 est plus élevé que celui du PbO, il peut facilement provoquer la présence de Fe2O3 dans le verre pour former une coloration au fer sodique ; et ZrO2 est difficile à fondre, de sorte que le verre le plus couramment utilisé reste le verre cristallin composé de BaO et de ZnO, ainsi que l'introduction de BaO, SrO, ZnO et ZrO2 simultanément et de minimiser la quantité de ZrO2 et TiO2 dans les conditions d'indice de réfraction requises pour éviter les effets négatifs sur la fusion et la couleur du verre.

Les compositions de plusieurs types de verre cristallin sans plomb développés au niveau international sont présentées dans le tableau 8-1, et leurs propriétés dans le tableau 8-2.

Tableau 8-1 Composition du verre cristallin sans plomb

| Nombre | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

|---|---|---|---|---|---|---|---|

| Type de verre cristallin | Potassium cristallin | Baryum cristallin | Zirconium cristallin | Cristallin mixte | Cristallin mixte | Cristallin mixte | Cristallin mixte |

| SiO2 | 77.0 | 58.0 | 64.0 | 59.5 | 55.7 | 57.2 | 54.2 |

| A12O3 | 1.0 | ||||||

| CaO | 5.0 | 9. 5 | |||||

| SrO | 10. 5 | 10. 5 | 10. 5 | 12.0 | |||

| BaO | 18.0 | 10. 5 | 10. 5 | 10. 5 | 12.0 | ||

| ZnO | 5.0 | 4.7 | 7.5 | 7.5 | 7.5 | 7.5 | |

| K2O | 9.0 | 16.0 | 3.0 | 5.4 | 6.4 | 5.4 | 5.4 |

| Na2O | 9.0 | 3.0 | 12.6 | 3.6 | 4.2 | 3.6 | 3.6 |

| Li2O | 1.7 | 1.7 | 1.7 | 1.7 | |||

| ZrO2 | 6.2 | 3.0 | 1.0 | ||||

| TiO2 | 3.0 | 2.0 | |||||

| Sb2O3 | 0.3 | 0.1 | 0. 3 | 0.4 | 0.4 | ||

| En tant que2O3 | 0.1 | 0.3 | |||||

| (Wang Chengyu et al., 2006) | |||||||

Tableau 8-2 Performances du verre cristallin sans plomb

| Nombre | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

|---|---|---|---|---|---|---|---|

| Densité/(g - cm-3) | 2. 898 | 2. 977 | 2. 914 | 3.046 | |||

| Indice de réfraction | 1.510 | 1.534 | 1. 549 | 1.545 | 1. 566 | 1.571 | 1. 575 |

| Coefficient de dilatation linéaire/(10-7-℃-1) | 87.2 | 91.4 | 87.4 | ||||

| Point de ramollissement/℃ | 674 | 674 | 675 | 673 | |||

| (Wang Chengyu et al., 2006) | |||||||

2. Verre coloré

2.1 L'origine du verre coloré

2.2 Types de verre coloré

Les types de verre coloré auxquels on se réfère généralement se répartissent en trois catégories.

(1) Verre coloré chinois traditionnel. Il est fabriqué en ajoutant de la "pierre de verre colorée" à la "mère de verre colorée" et en le faisant cuire. Le verre coloré traditionnel chinois est trouble, ressemble à du jade mais pas à du jade, manque de transparence et diffère fondamentalement du verre coloré moderne. Les formes sont principalement des perles de verre coloré, des disques d'imitation de jade, des tablettes, etc. L'art du verre coloré ancien a connu une brève prospérité sous les dynasties Tang et Qing. En raison de la fragilité de ces œuvres d'art à cette époque, très peu d'artefacts ont survécu et les techniques artisanales n'ont pas été en mesure de constituer un héritage significatif pour les générations futures. C'est pourquoi l'artisanat du verre coloré de la Chine ancienne reste encore très mystérieux.

(2) Verre coloré moderne. Généralement représenté par le verre coloré taïwanais, le verre coloré moderne a évolué à partir de l'art du verre coloré occidental et trouve son origine dans l'ancienne faïence égyptienne. Les résultats de l'analyse de "Research on Ancient Chinese Glass" indiquent que la proportion de silice dans la "faïence" est significativement de 92%~99%, ce qui diffère du verre coloré de la dynastie Zhou en Chine. Cependant, en raison de leurs formes similaires, certains parlent de verre coloré occidental. Le verre coloré moderne est plus transparent et présente des formes plus variées que le verre coloré chinois traditionnel.

(3) Verre coloré à l'eau. De nombreux produits bon marché en "verre coloré à l'eau" sont apparus sur le marché ces dernières années. En fait, il s'agit d'un type de produit d'"imitation de verre coloré", et non d'un véritable verre coloré. Le terme "verre coloré à l'eau" est le résultat d'actions délibérées de la part des commerçants et d'une mauvaise compréhension de la part des consommateurs. Le verre coloré à l'eau est un produit en résine fabriqué à partir d'une colle de résine transparente mélangée à des pigments. Il se caractérise par sa légèreté, l'absence du son métallique du vrai verre coloré lorsqu'il est frappé, et le fait qu'il change facilement de couleur et se trouble au fil du temps, sans valeur de collection. Cependant, il est peu coûteux, peu technique, de fabrication simple et facile à produire en masse.

2.3 Les propriétés du verre coloré

Le verre coloré est une œuvre d'art artisanale de grande valeur, dont le prix est plus élevé que celui du cristal pour deux raisons : tout d'abord, les matériaux utilisés pour le verre coloré chinois traditionnel sont spéciaux et le processus de production est assez complexe, impliquant des dizaines d'étapes, certaines pièces nécessitant 10 à 20 jours rien que pour le processus de production, et reposant principalement sur le travail manuel. Chaque étape est assez difficile à contrôler, et la difficulté de maîtriser la chaleur dépend à moitié de l'habileté et à moitié de la chance. Deuxièmement, le verre n'est pas seulement un matériau, mais aussi un produit culturel. Plus important encore, les produits en verre coloré sont uniques et il n'y en a pas deux identiques.

(1) La différence entre le verre coloré et le cristal. Tout d'abord, il existe une distinction claire dans les textes historiques, comme le montre le "Sutra du diamant". Dans tous les écrits bouddhistes chinois, les cinq premières catégories des sept trésors du bouddhisme sont universellement reconnues : l'or, l'argent, le verre coloré, la conque et l'agate. Les deux dernières catégories sont le cristal, l'ambre ou le verre, entre autres, ce qui indique que le verre coloré est reconnu comme un trésor bouddhique ; le verre coloré est nettement différent du cristal et du verre. Deuxièmement, la composition chimique est différente. Le principal composant du cristal naturel, du verre coloré et du verre est le dioxyde de silicium. L'ouvrage contemporain "Research on Ancient Chinese Glass", qui fait autorité au niveau national, indique que la proportion de dioxyde de silicium dans la faïence égyptienne ancienne (l'ancêtre du verre de cristal occidental) est de 92%(non transparent)~99%. En revanche, le verre coloré de la dynastie chinoise des Zhou présente une proportion de dioxyde de silicium à peine supérieure à 90% (transparent). Cette distinction de 9% est la plus grande différence entre le verre coloré et le cristal. L'ancien verre coloré était fabriqué en ajoutant de la pierre de verre colorée à une mère de verre coloré pour la cuisson. La pierre de verre colorée est un matériau cristallin coloré, principalement composé de dioxyde de silicium. En revanche, la mère de verre coloré est une formule traditionnelle dérivée de sources naturelles et raffinée par la main de l'homme, qui peut modifier la structure du cristal et les propriétés physiques, ce qui entraîne des différences significatives en termes de forme, de couleur et de transparence. La qualité du verre coloré dépend des matières premières et des méthodes de préparation de la mère de verre coloré, un secret bien gardé depuis l'Antiquité. C'est précisément en raison de l'existence de la mère du verre coloré que le verre coloré chinois ancien 9% diffère, dans sa composition, du cristal et même du verre cristallin occidental, que l'on appelle "faïence".

(2) Les différences entre le verre coloré à l'eau et le verre coloré résident principalement dans les trois aspects suivants : Premièrement, l'indice de réfraction de la résine est faible, ce qui se traduit par des textures différentes ; le verre coloré à l'eau n'a pas l'éclat du verre en cristal de plomb ; deuxièmement, la différence de poids, le poids du verre coloré à l'eau est d'environ 30% de celui du verre coloré ; troisièmement, le verre coloré a tendance à vieillir et sa couleur est instable.

En ce qui concerne les produits en verre coloré à l'eau qui sont apparus sur le marché, il est important de comprendre ce qui les distingue du verre coloré, qui est brièvement présenté dans le tableau 8-3.

Tableau 8-3 Caractéristiques d'identification du verre coloré à l'eau et du verre coloré chinois traditionnel

| Identifier les caractéristiques | Verre coloré à l'eau | Verre coloré traditionnel chinois |

|---|---|---|

| Couleur et éclat | Colorants chimiques évidents, les mêmes que ceux des produits en plastique | Mélangé en différentes couleurs, mais toujours transparent comme auparavant |

| Densité | Equivalent au plastique, beaucoup plus léger que le vrai verre coloré | La densité du verre coloré chinois traditionnel est nettement supérieure à celle du verre et légèrement supérieure à celle du cristal, et son toucher est doux. |

| Son | Comme les produits en plastique | En tapant doucement sur le verre coloré traditionnel chinois, on entend un son métallique. |

| Agence de transport | Turbidité évidente, non transparent | Entre le verre et le cristal, il y a parfois de petites bulles produites pendant le processus de cuisson et d'écoulement. |

| Durée de stockage | S'estompe en un ou deux ans, la transparence diminue avec le temps et plus elle dure, plus elle ressemble à du plastique. | Indéfiniment, du point de vue des matériaux, le verre coloré traditionnel chinois ne change jamais de couleur. |

Section II Ornements en verre et en verre coloré

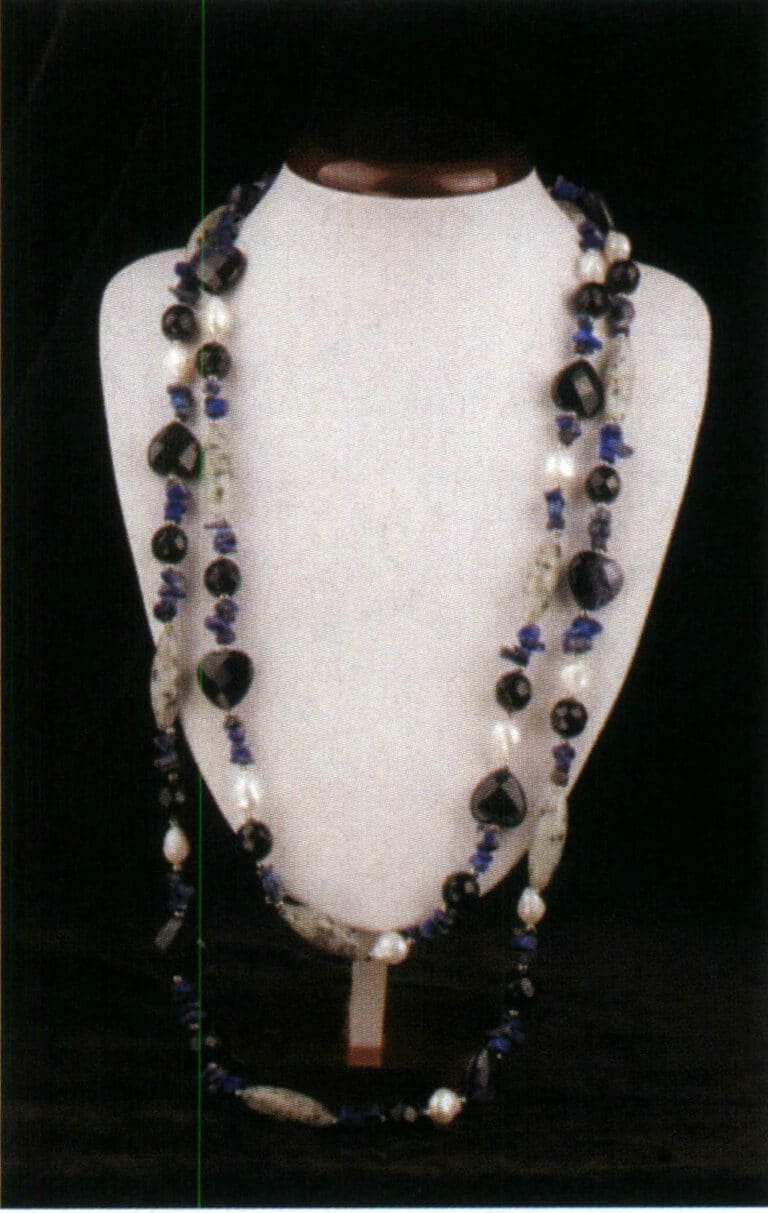

1. Ornements en verre

Il existe de nombreux types d'ornements en verre.

(1) Face de l'anneau de verre.

(2) Bracelet en verre.

(3) Anneau de verre.

(4) Boucles d'oreilles en verre.

(5) Pendentif en verre.

(6) Bracelet en verre.

(7) Collier en verre.

(8) Cristaux de verre.

Les exemples typiques des ornements en verre ci-dessus sont les suivants.

Pierre ronde à facettes en verre

Bracelet en verre

Boucles d'oreilles en verre

Bracelet en verre

Pendentif en verre

Collier en verre

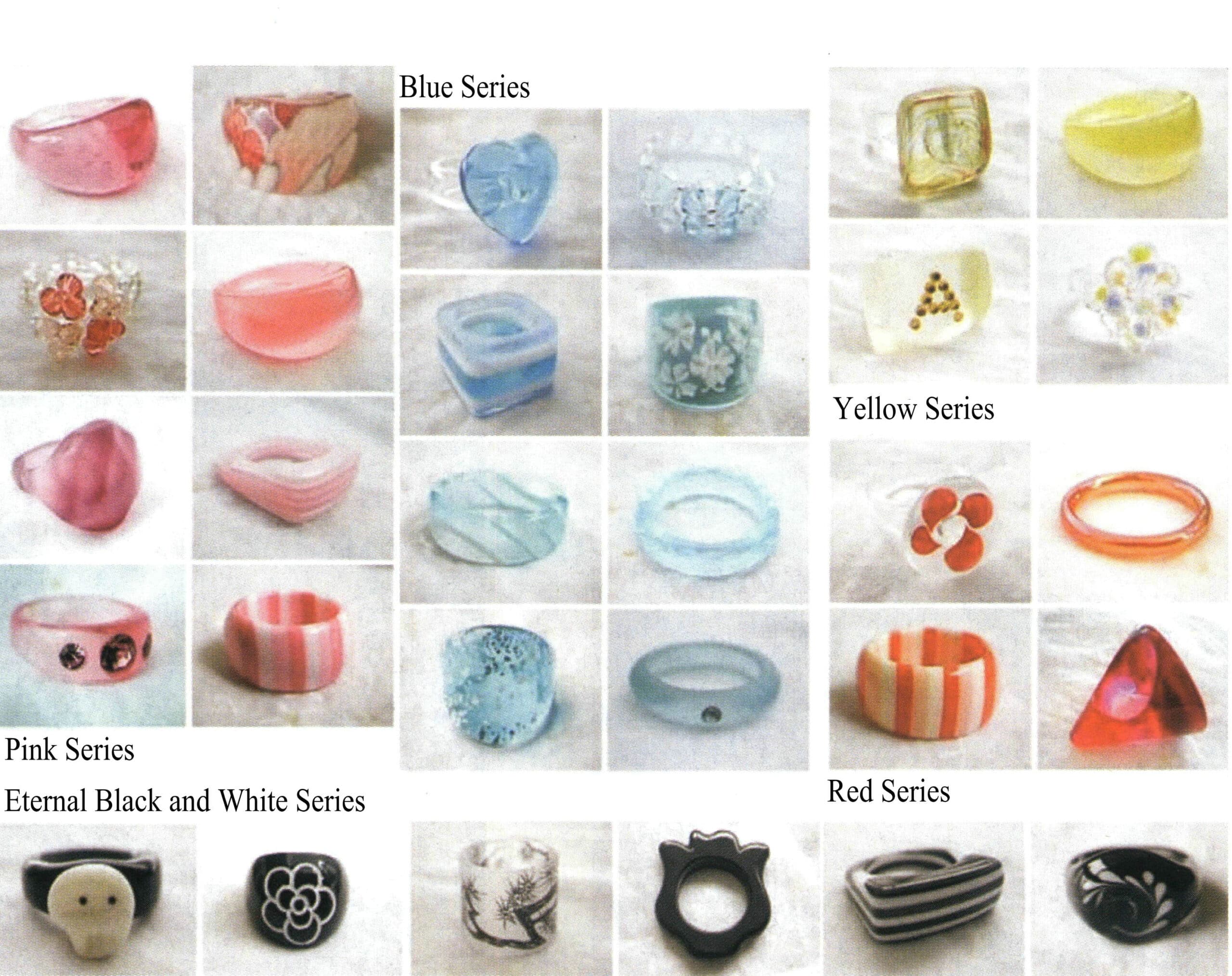

2. Ornements en verre coloré

Les ornements en verre coloré sont colorés, avec un style ancien, une structure raisonnable et de riches caractéristiques nationales traditionnelles de notre pays. Ils ont la beauté d'imiter les perles et le jade, et sont imprégnés de créativité et d'ingéniosité. Certains ont fait l'éloge des objets en verre avec des mots flatteurs : éthérés et nobles, subtils mais profonds, capables d'absorber l'éclat, clairs comme du cristal, capables d'éblouir le monde tout en pouvant être instantanément détruits, de se transformer en une myriade de formes tout en restant éternellement tranquilles. Dans le bouddhisme, les ornements en verre coloré sont des objets spirituels destinés à éloigner la maladie et le mal. Placer ou porter des ornements en verre peut apporter trois bénédictions : l'élimination de la maladie, la résilience et l'inspiration.

Le verre coloré intègre les avantages de plusieurs formes d'art, telles que la sculpture et la peinture, et devient progressivement un matériau d'accessoire populaire et à la mode. Il existe de nombreuses catégories d'accessoires en verre coloré, les sept catégories suivantes étant les plus courantes : ① bagues en verre coloré ; ② pendentifs en verre coloré ; ③ colliers en verre coloré ; ④ bracelets en verre coloré ; ⑤ bracelets en verre coloré ; ⑥ boucles d'oreilles en verre coloré ; ⑦ ornements en verre coloré.

Les exemples typiques des ornements en verre ci-dessus sont les suivants.

bracelet en verre coloré

bracelets en verre coloré

boucles d'oreilles en verre coloré

ornements en verre coloré

3. Entretien des ornements en verre coloré

Lors du port et de l'entretien d'ornements en verre coloré, il convient de prêter attention aux points suivants en raison des caractéristiques du matériau :

(1) Ne pas se heurter ou se frotter pendant le déplacement afin d'éviter les rayures de surface.

(2) Gardez-le à température ambiante ; la différence de température en temps réel ne doit pas être trop importante. Ne pas le chauffer ou le refroidir soi-même.

(3) Il est déconseillé de placer le coussin directement sur la table sur des surfaces lisses ; il est préférable d'utiliser un coussin.

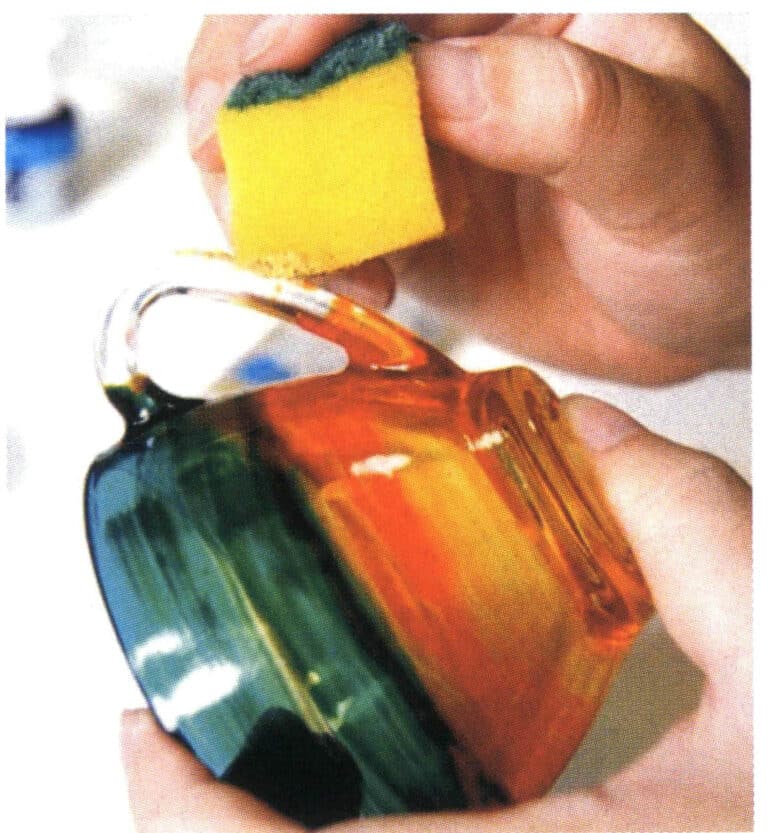

(4) Il est conseillé d'utiliser de l'eau purifiée pour l'essuyage. Si l'on utilise de l'eau du robinet, il faut la laisser reposer pendant plus de 12 heures pour maintenir l'éclat et la propreté de la surface du verre coloré. Elle ne doit pas entrer en contact avec des taches d'huile ou des objets étrangers.

(5) Éviter tout contact avec le gaz sulfureux, le gaz chloré, etc.

Section III Processus de production des ornements en verre et en verre coloré

1. Le processus de production des ornements artisanaux en verre

1.1 Processus de production des ornements artisanaux en verre

Le processus de production des ornements artisanaux en verre comprend principalement la préparation des matériaux, la fusion, le formage, le recuit et le traitement décoratif, comme décrit ci-dessous.

(1) Préparation du matériel

Selon la formule établie, il faut peser les différentes matières premières et les mélanger uniformément dans le mélangeur. Les principales matières premières du verre sont le sable quartzeux, le calcaire, le feldspath, le carbonate de soude et l'acide borique.

(2) Fusion

Les matières premières préparées sont chauffées à haute température pour former un verre fondu uniforme et sans bulles. La fusion du verre a lieu dans un four de fusion. Il existe deux principaux types de fours de fusion. Le premier est le four à creuset, dans lequel la charge de verre est placée dans un creuset et chauffée de l'extérieur. Les petits fours à creuset ne contiennent qu'un seul creuset, tandis que les plus grands peuvent en contenir jusqu'à 20. Les fours à creuset sont utilisés pour la production par lots et, à l'heure actuelle, seuls le verre optique et le verre coloré sont produits à l'aide de fours à creuset. L'autre type de four est le four à cuve, dans lequel le lot de verre est fondu dans la cuve du four, la flamme chauffant la surface supérieure du verre fondu. La fusion du verre est un processus complexe de réaction physique et chimique, qui peut être grossièrement divisé en cinq étapes.

① Stade de formation des silicates. La réaction de génération de silicate se produit principalement à l'état solide. Les différents composants de la poudre brute subissent une série de modifications physiques et chimiques et, au cours de la réaction en phase solide, une grande quantité de substances gazeuses est libérée. À la fin de cette étape, le mélange se transforme en un matériau fritté opaque composé de silicates et de silice. Pour la plupart des verres, cette étape est achevée à 800~900℃.

② Stade de formation du verre. Poursuivre le chauffage ; le matériau fritté et le mélange à bas point de fusion commencent à fondre en premier. Au cours du processus, les silicates et le dioxyde de silicium restant se fondent les uns dans les autres, et le matériau fritté devient un corps transparent. Il n'y a pas de matières premières qui n'ont pas réagi, mais de nombreuses bulles et stries subsistent dans le verre, et la composition et les propriétés chimiques sont très inégales. La température pendant la phase de formation du verre est approximativement comprise entre 1200~1250℃.

③ Phase de clarification. Au fur et à mesure que la température augmente, la viscosité diminue progressivement et les bulles visibles dans le liquide de verre s'échappent lentement dans le gaz du four, c'est ce qu'on appelle le processus de clarification. La température pendant l'étape de clarification est de 1400~1500℃, et la viscosité du verre est maintenue à environ 100 P.

④ Phase d'homogénéisation. Les composants du verre fondu, qui a été soumis à des températures élevées pendant une longue période, deviennent progressivement cohérents en raison du mouvement thermique moléculaire et de la diffusion mutuelle, et les rayures disparaissent. L'homogénéisation est l'étape au cours de laquelle la composition chimique et l'indice de réfraction du verre fondu tendent à devenir cohérents. La température de l'étape d'homogénéisation est légèrement inférieure à celle de l'étape de clarification.

⑤ Phase de refroidissement. Après les quatre étapes ci-dessus, la qualité du verre a atteint les exigences. Le verre liquide est alors refroidi pour réduire 200~300℃, et la viscosité augmente jusqu'à la valeur requise pour l'alimentation de l'alimentateur (103P). La température après refroidissement est d'environ 1200℃.

(3) Formation

Le verre en fusion est transformé en produits solides de forme fixe. Le processus de formage doit se dérouler dans une certaine plage de température, un processus de refroidissement au cours duquel le verre transfère continuellement de la chaleur au milieu environnant. Sous l'effet du refroidissement et du durcissement, le verre passe d'un état liquide visqueux à un état plastique, puis à un état solide cassant. La viscosité et sa variation avec la température, la tension superficielle, la plasticité, l'élasticité et d'autres propriétés rhéologiques du verre et leurs variations avec la température sont toutes cruciales au cours du processus de formage. Les méthodes de formage peuvent être divisées en deux catégories principales : les méthodes manuelles et les méthodes mécaniques.

① Moulage manuel. Le moulage manuel utilise la méthode de traitement thermique, qui est la méthode de fabrication du verre entre le point de fusion (1450℃) et le point de recuit (450℃). Les six méthodes couramment utilisées sont les suivantes :

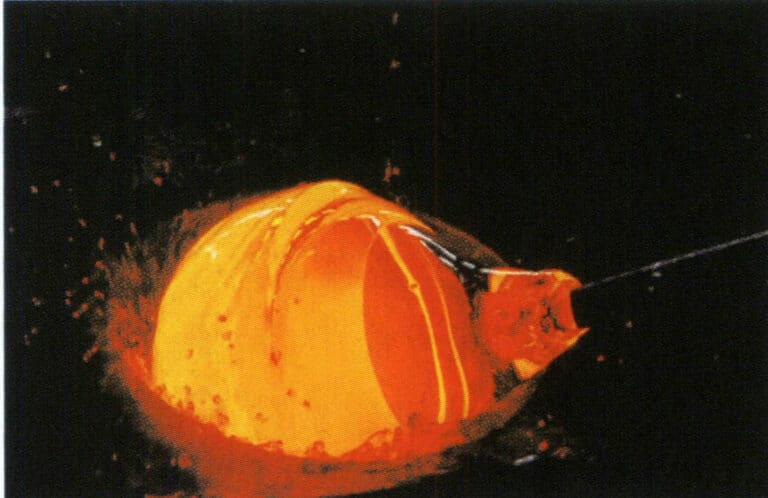

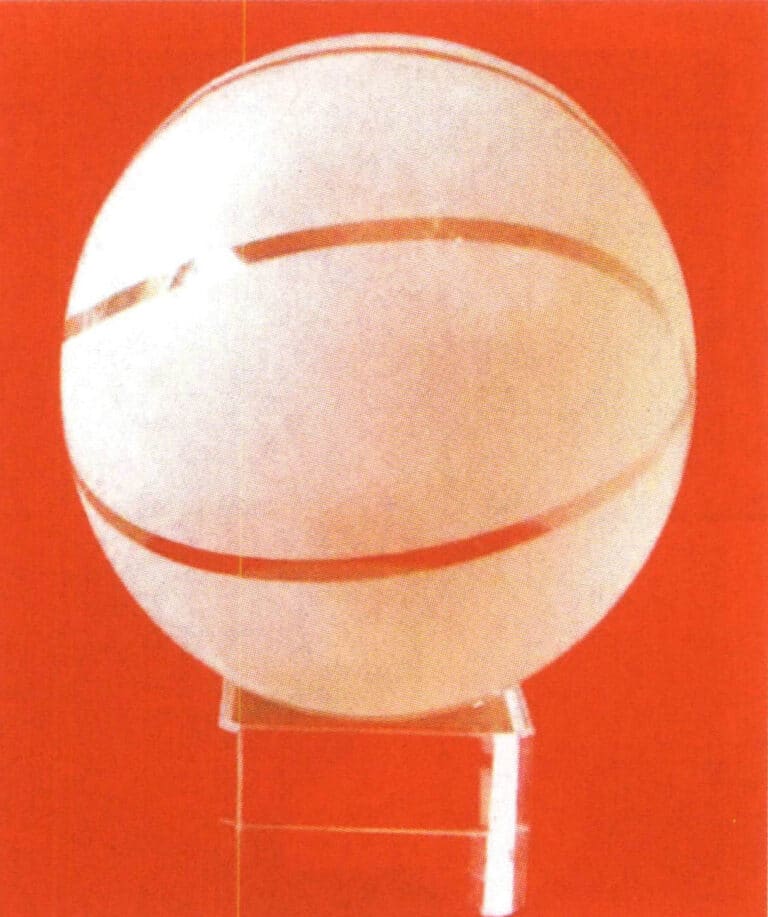

- a. Soufflage. Apparue en l'an 1 de notre ère dans l'Empire romain, elle reste aujourd'hui la méthode de fabrication du verre la plus importante, la plus largement utilisée et la plus variée. Lors du soufflage, un chalumeau est plongé dans la pâte de verre en fusion et l'air est soufflé pour former une petite bulle, qui est ensuite façonnée à l'aide d'outils sous l'effet de la chaleur (voir figure 8-1). Un deuxième chalumeau prend une petite quantité de verre pour créer un pont pour la base, et l'œuvre est frappée pour refroidir lentement. Cette technique permet principalement de façonner des bulles de verre, des bouteilles, des sphères (pour la fabrication de lentilles), etc.

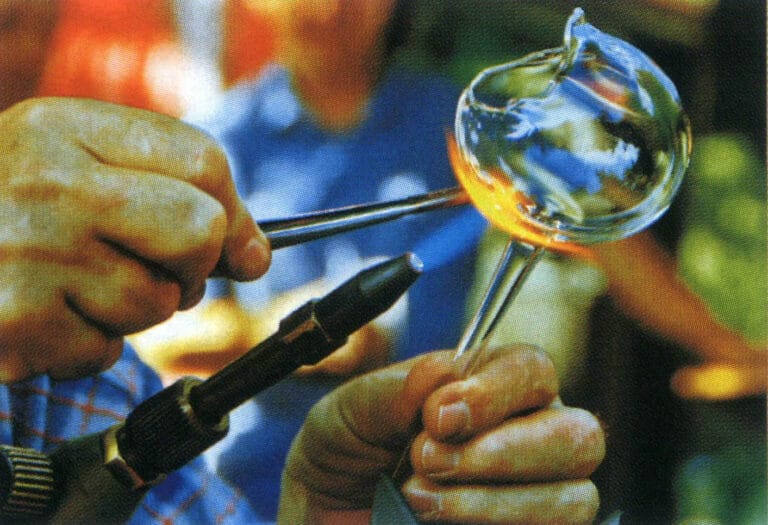

- b. Tirer. Après avoir soufflé dans de petites bulles, collez la plaque supérieure et tirez tout en soufflant (figure 8-2).

Figure 8-1 Soufflage du verre

Figure 8-2 Dessin des métiers du verre

- c. Appuyer. Il s'agit de prendre un morceau de pâte de verre fondue et chaude, de l'injecter dans la cavité d'un moule qui a déjà été gravé avec des motifs, puis de le presser à l'aide d'un poinçon. Pendant qu'il prend forme, les motifs sont également pressés, ce qui est principalement utilisé pour former des tasses, des assiettes, etc. (figure 8-3).

- d. Formation libre. Après avoir sélectionné le matériau, utilisez des outils tels que des pinces, des ciseaux et des pincettes, et chauffez à l'aide d'un petit pistolet ou d'un chalumeau, également connu sous le nom de chalumeau thermoplastique. Les baguettes de verre borosilicaté ou sodocalcique de différentes couleurs peuvent s'étirer, se tordre et s'enrouler, se combinant continuellement pour créer des formes adaptées à des expressions délicates et complexes, telles que des perles de verre, des animaux, des plantes et diverses formes (figure 8-4). En outre, les baguettes de verre utilisées peuvent être classées comme thermoplastiques solides, creuses et étirées et associées à la peinture pour renforcer l'intérêt de l'œuvre.

Figure 8-3 Plaque de verre supprimée

Figure 8-4 Artisanat du verre en forme libre

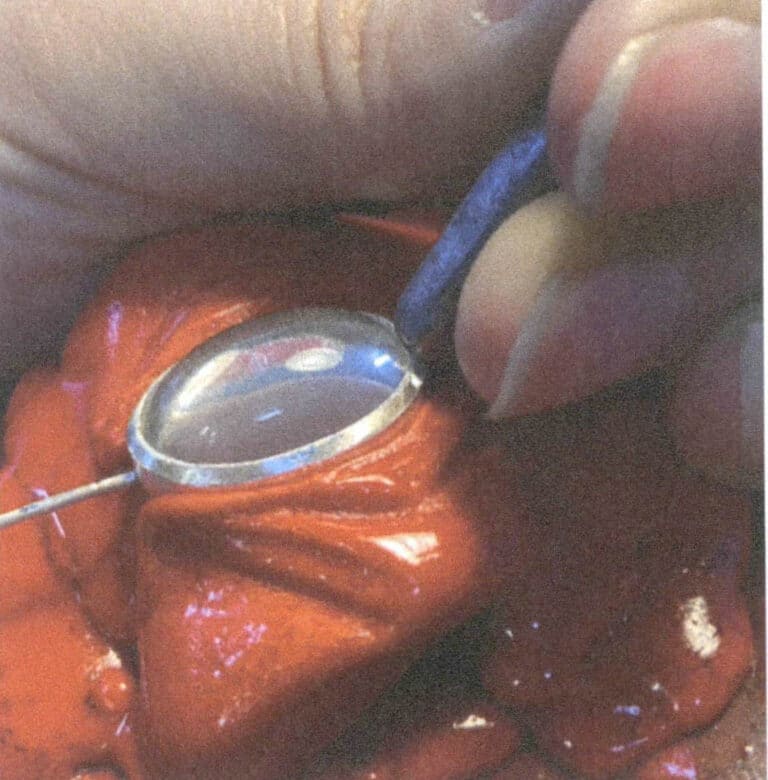

- e. Cire perdue. Après avoir recouvert le moule de cire de gypse réfractaire, les matières premières du verre et le moule vide sont placés dans le four pour être chauffés. Le verre s'écoule lentement dans le moule à haute température pour prendre forme. Il est ensuite placé dans le four pour éliminer la cire et on le laisse refroidir progressivement, puis le moule en gypse est retiré avant le meulage et le polissage pour achever le processus (figure 8-5).

- f. Coulée de poudre. Les blocs de verre et la poudre sont placés dans un moule prédéfini et placés dans un four pour être chauffés et fondus en une pièce de verre complète.

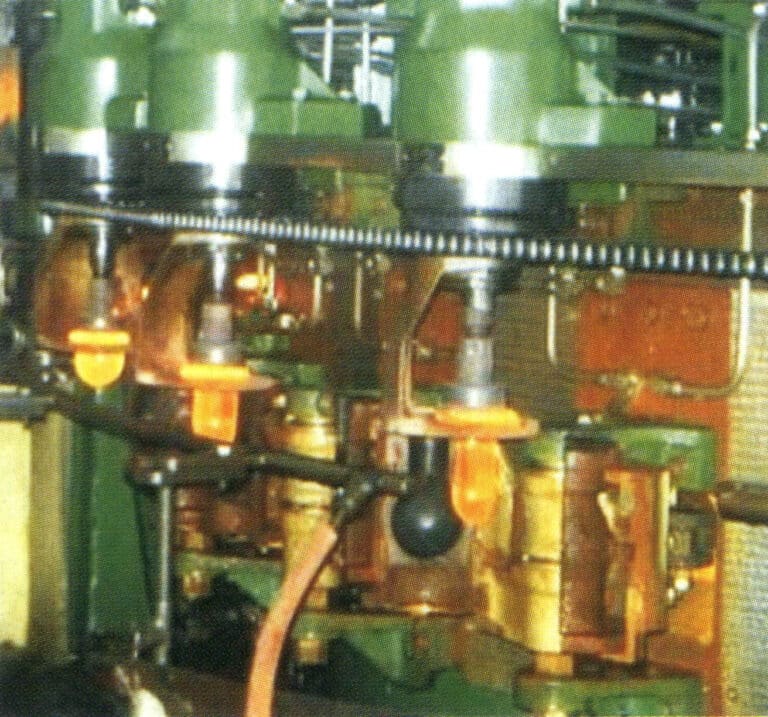

② Formage mécanique. Le formage manuel nécessite une main-d'œuvre importante, des températures élevées et des conditions difficiles, c'est pourquoi, à l'exception des thermoplastiques fabriqués au chalumeau, certains ornements artisanaux ont été remplacés par le formage mécanique, en plus du formage libre (figure 8-6). Le formage mécanique comprend le pressage, le soufflage, l'étirage, le laminage, le moulage, le moulage par centrifugation et le frittage.

(4) Recuit

Au cours du processus de formage, le verre subit d'intenses changements de température et de forme, ce qui entraîne des contraintes thermiques dans le verre. Cette contrainte thermique peut réduire la résistance et la stabilité thermique des produits en verre. Refroidi directement, il est susceptible de s'autofracturer pendant le processus de refroidissement ou lors du stockage, du transport et de l'utilisation ultérieurs (ce que l'on appelle communément la casse à froid du verre). Les produits en verre doivent être recuits après leur formage afin d'éliminer le phénomène de rupture à froid. Le recuit consiste à maintenir une certaine plage de température ou à refroidir lentement pendant une certaine période afin d'éliminer ou de réduire la contrainte thermique dans le verre à un niveau acceptable.

En outre, certains produits verriers peuvent subir un traitement de trempe pour augmenter leur résistance, notamment la trempe physique (quench) et la trempe chimique (échange d'ions). Le principe de la trempe est de créer une contrainte de compression sur la couche superficielle du verre afin d'augmenter sa résistance.

Copywrite @ Sobling.Jewelry - Fabricant de bijoux sur mesure, usine de bijoux OEM et ODM

(5) Traitement décoratif

Les ornements artisanaux mettent l'accent sur les effets de surface, c'est pourquoi ils subissent généralement un traitement de décoration de surface après leur formage. Il existe plusieurs méthodes pour ce traitement, dont les suivantes.

① Peinture. À l'aide de peinture colorée, des dessins sont réalisés sur la surface des ornements en verre à température ambiante (figure 8-8). Certains doivent être chauffés pour être fixés, d'autres non. Au cours de ce processus, des feuilles d'or et d'argent fondues dans de la peinture métallique peuvent également être ajoutées, ce que l'on appelle la peinture dorée.

② Coloration de la glaçure. Il s'agit d'une technique de glaçage qui nécessite un chauffage supplémentaire. Des motifs sont dessinés sur la surface des ornements en verre avec des pigments de couleur pour glaçure, puis placés dans un four pour être chauffés afin de fixer les pigments et d'éviter qu'ils ne s'écaillent.

③ Setting. Cette technique utilise des bandes de plomb avec des rainures comme cadre pour assembler des milliers de pièces de panneaux de verre colorés. Il faut dessiner de petits plans d'étage, créer des croquis de la même taille à partir des plans d'étage, déterminer la forme et la taille de chaque couleur, découper correctement les panneaux de verre et les souder en miroirs de grande surface à l'aide d'un fil de plomb.

④ La gravure. Utilisation de techniques de sablage ou de gravure pour graver l'image sur une plaque de verre, réalisation d'un modèle, coloriage à l'aide d'une presse à imprimer ou d'un rouleau, et pressage sur du papier de coton ou d'aquarelle pour créer une estampe.

⑤ Gravure en relief. Les ornements en verre sont gaufrés avec un motif tridimensionnel composé de couches doubles ou multiples de matériaux colorés, révélant la couleur de fond et créant un effet de relief (figure 8-9).

⑥ Coupe. Utilisez une roulette de découpe pour découper des motifs, des surfaces, des lignes et d'autres décorations sur des ornements en verre ou pour façonner de grandes surfaces. Parfois, on utilise des couches de verre bicolores pour obtenir un effet spécial qui montre des couleurs différentes à l'intérieur et à l'extérieur.

⑦ Gravure. Technique consistant à décorer la surface des ornements en verre avec des lignes, des motifs et des dessins à l'aide d'outils de gravure tels que des diamants, des outils de sculpture sur métal ou des stylos de gravure (figures 8-10). En fonction des outils utilisés, on distingue plusieurs techniques, telles que la gravure à la roue, la gravure au point et la gravure à plat.

⑧ Gravure à l'acide. Des motifs sont dessinés sur les ornements en verre, des lignes sont tracées, et la corrosion échelonnée avec des acides chimiques crée des motifs plus ou moins profonds (figure 8-11).

⑨ Sablage. Tout d'abord, recouvrez l'ensemble de l'ornement en verre avec du ruban adhésif, puis utilisez un couteau à découper pour éliminer les parties non désirées du motif. Placez l'ornement dans la sableuse et utilisez la force de jet élevée du sable diamanté pour créer un effet de surface sablée sur le verre (figures 8-12).

Figure 8-11 Motif de gravure sur verre

Figure 8-12 Surface sablée du verre cristallin

⑩ Broyage. Utilisez un disque rotatif comme table de meulage, mélangez de l'eau avec de la poudre de diamant et polissez les objets en verre.

⑪ Polissage. Utilisez une roue en cuir rotative comme plate-forme pour y placer les ornements en verre et polir les grandes surfaces planes.

⑫ Collage. Placer l'ornement dans le four pour le chauffer, en utilisant les propriétés du verre pour chauffer et faire fondre la surface afin de produire de l'éclat.

⑬ Matériaux composites. Créer des œuvres en combinant le verre avec d'autres matériaux.

1.2 Le processus de production des cristaux de verre

Les cristaux de verre sont largement utilisés dans les bijoux populaires ; ils appartiennent au verre cristallin à haute teneur en plomb, mais la méthode de traitement présente des particularités.

(1) Préparation du matériel. Les matières premières doivent faire l'objet d'un contrôle de qualité strict et être mélangées selon la formule pour produire des ébauches de cristaux de verre de haute qualité. Les cristaux de verre utilisent généralement des matériaux en verre cristallin contenant au moins 25% de plomb ou plus pour obtenir un indice de réfraction élevé.

(2) Matériau de fusion. Le revêtement du four doit être constitué de matériaux réfractaires en zircone de haute qualité, ce qui réduira la contamination du cristal de verre par le matériau de revêtement. Le matériau de fusion doit être utilisé dans des fours à flamme ou des fours électriques.

(3) Mauvaise formation du matériau. Le liquide de verre est coulé et formé à l'aide de machines et de moules spécialisés afin d'obtenir une ébauche de cristal de verre (figure 8-13).

(4) Broyage de cristaux de verre. Le processus de base de la rectification du cristal comprend le préchauffage du dispositif→ chargement du matériau vierge→ rectification du biseau→ polissage du biseau→ alimentation du docking→ rectification du biseau→ polissage du biseau→ rectification plane→ polissage plane→ déchargement.

(5) Nettoyage. Laver le cristal de verre poli pour éliminer la saleté.

(6) Inspection. Placer le cristal de verre nettoyé sous la lumière pour l'inspecter afin d'obtenir des produits finis de qualité.

(7) Contrôle. Trier le cristal de verre par taille et par modèle.

(8) Placage chimique. Une couche d'argent est déposée sur le fond du cristal de verre pour augmenter sa réflectivité, c'est-à-dire sa luminosité par réfraction.

(9) Film protecteur. Une couche de film protecteur est pulvérisée sur le film d'argent déjà enduit afin d'empêcher la couche d'argent de se décolorer lorsqu'elle est exposée à l'atmosphère, ce qui préserve l'éclat et la longévité des strass.

(10) Emballage. Éviter les rayures pendant le transport de l'inventaire.

2. Le processus de production des ornements en verre coloré

2.1 Le processus de moulage à la cire perdue des ornements en verre coloré

La plupart des ornements en verre coloré sont fabriqués selon le procédé de la fonte à la cire perdue, qui est la méthode la plus difficile dans le traitement du verre coloré. Cependant, cette méthode permet également à l'auteur d'exprimer librement ses concepts artistiques dans la création d'œuvres d'art en verre coloré.

La méthode de la fonte à la cire perdue a été largement utilisée dans la production industrielle de matériaux métalliques et dans la création artistique, et c'est une technique de fonte bien connue dans l'industrie. Son application au moulage du cristal et du verre coloré n'existe que depuis une centaine d'années. En Chine continentale et à Taïwan, ce n'est qu'au cours des 20 dernières années que les amateurs d'art du cristal et du verre coloré ont commencé à utiliser la méthode de fonte à la cire perdue pour la création d'œuvres d'art en verre coloré. Bien que la période soit courte, des investissements continus ont permis d'obtenir des résultats considérables. Dans certaines opérations artisanales, ils ont dépassé le niveau de leurs homologues en Europe et en Amérique, attirant l'attention internationale et échangeant des invitations.

Le processus de coulée à la cire perdue d'ornements en verre coloré est similaire à celui de la coulée à la cire perdue d'ornements en métal, et ses principales procédures sont les suivantes.

(1) Conception créative. Transformer le concept créatif en dessins graphiques.

(2) Réalisation de prototypes. Sur la base du croquis, sculptez un prototype en trois dimensions en utilisant des matériaux tels que l'argile ou la cire. Pour maîtriser des proportions parfaites, des lignes élégantes et des motifs complexes, chaque trait et chaque coupe doivent être précis et délicats.

(3) Faire un moule en silicone. Il existe deux méthodes pour réaliser un moule en silicone : l'application de la silicone en couches. Une fois la sculpture terminée, la silicone mélangée à l'huile de silicone dans un rapport approprié est appliquée en couches régulières sur la sculpture à l'aide d'un pinceau, en veillant à ce que la sculpture soit entièrement recouverte de silicone (figure 8-14).

En fonction de la taille de l'ouvrage, le temps de durcissement du silicone varie, généralement autour de 2~4 heures, tandis que les ouvrages plus importants peuvent même nécessiter 10~24 heures. La silicone et l'huile de silicone doivent être dans le bon rapport pour obtenir une bonne flexibilité et une bonne résistance. Inversement, on peut supposer qu'une quantité excessive d'huile de silicone ou de durcisseur est ajoutée pour terminer rapidement le moule en silicone. Dans ce cas, le temps de durcissement peut être considérablement raccourci, mais le silicone ne sera pas assez élastique. Lors du démoulage, il est facile de casser le morceau de cire, ce qui rend impossible la réalisation d'œuvres raffinées. En outre, les moules en silicone ont tendance à se fragiliser et n'ont pas une longue durée d'utilisation ; il faut donc s'armer de patience pour attendre que le moule en silicone durcisse naturellement. Un autre facteur clé affectant la flexibilité et l'élasticité du moule en silicone est le fait que l'huile de silicone préparée doit être brossée uniformément autour de la sculpture en plusieurs couches. Même si l'œuvre présente des différences de hauteur, le moule en silicone doit être formé uniformément ; après le séchage d'une couche, la deuxième couche et la troisième couche peuvent être brossées jusqu'à l'obtention d'une certaine épaisseur de la couche de silicone, qui constitue un moule approprié et durable pour la création.

Une autre méthode consiste à injecter de la colle liquide. Il faut d'abord fixer le moule en cire sur une surface en verre et l'entourer de papier de verre, en laissant une certaine distance entre le moule et le tube de papier de verre. Le silicone qui a été mélangé et agité uniformément est d'abord aspiré, puis injecté dans le tube de papier de verre, et aspiré à nouveau, en fonction de la situation réelle de l'injection de la colle. Après l'avoir rempli de silicone, placez-le dans une machine à vide pour l'aspirer et placez le tube de papier de verre qui a été aspiré en dernier lieu dans une position appropriée et stable pour le laisser sécher naturellement.

(4) Duplication du moule en résine. Utiliser un moule en silicone pour couler de la résine époxy et créer un modèle permanent. En raison du vieillissement et de la déformation du moule en silicone lors de la coulée à haute température du moule en cire, il est nécessaire d'utiliser ce moule en résine pour créer un nouveau moule en silicone.

(5) Copie du moule négatif. La sculpture est appelée moule positif. Le moule en résine est retiré du moule en silicone, poli et ajusté pour obtenir la forme et la taille requises, ainsi qu'une meilleure finition de surface. Ensuite, le moule en résine reproduit le moule en silicone, en le renforçant avec du plâtre. Des lignes de démarcation appropriées sont choisies pour segmenter le plâtre. Une fois que le plâtre a durci, il est retiré. Un couteau utilitaire ouvre des parties du moule en silicone, ce qui permet de retirer le moule en résine. Les lignes de division du moule en silicone sont alignées pour former un moule creux. Du ruban adhésif renforce la fixation du moule extérieur en plâtre, créant ainsi un moule négatif en silicone et préparant la fabrication d'un moule en cire.

(6) Couler des moules en cire. Versez la cire fondue dans le moule en silicone en quantité appropriée, en remplissant le moule, puis laissez reposer pour permettre à la cire de refroidir et de durcir naturellement. Parfois, la cire dans le moule peut être aspirée pour éliminer le plus de gaz possible afin d'obtenir un moule en cire de haute qualité. La cire utilisée doit avoir une certaine dureté ; les cires trop dures ou trop molles ne conviennent pas, car elles ne permettent pas d'obtenir la beauté délicate de l'œuvre originale. La cire trop dure est difficile à modifier, tandis que la cire trop molle ne peut pas conserver sa forme. Si la température de la cire liquide est insuffisante, le moule en cire risque de présenter des défauts, et si la température est trop élevée, des bulles d'air peuvent apparaître.

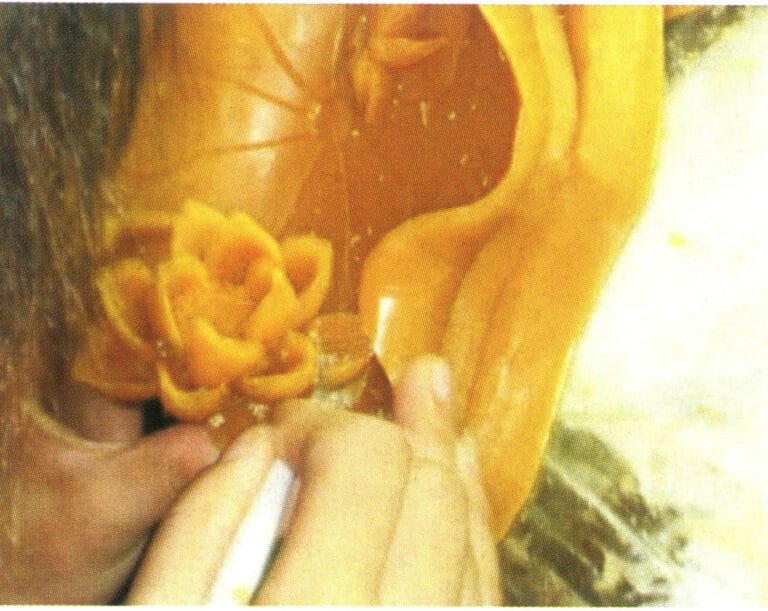

(7) Démoulage de la cire. Retirez avec précaution le moule en cire refroidi du moule en silicone. Lors de l'ouverture du moule en silicone, il faut le séparer progressivement, en particulier dans les zones telles que les parties creuses et les chanfreins où la cire est facilement endommagée ; il faut faire preuve de prudence et de dextérité (figure 8-15).

(8) Ajustement du moule en cire. Si le moule en cire s'est déformé, il doit être remodelé. Si la surface du moule en cire présente des défauts, tels que des lignes de séparation ou des trous d'air, des outils sont également nécessaires pour la réparation. Lorsque le moule en cire se brise, il doit être soudé correctement, en veillant à ce que les dimensions du moule en cire soient maintenues pendant le soudage (figure 8-16).

Figure 8-15 Retrait du moule en cire

Figure 8-16 Ajustement du moule en cire

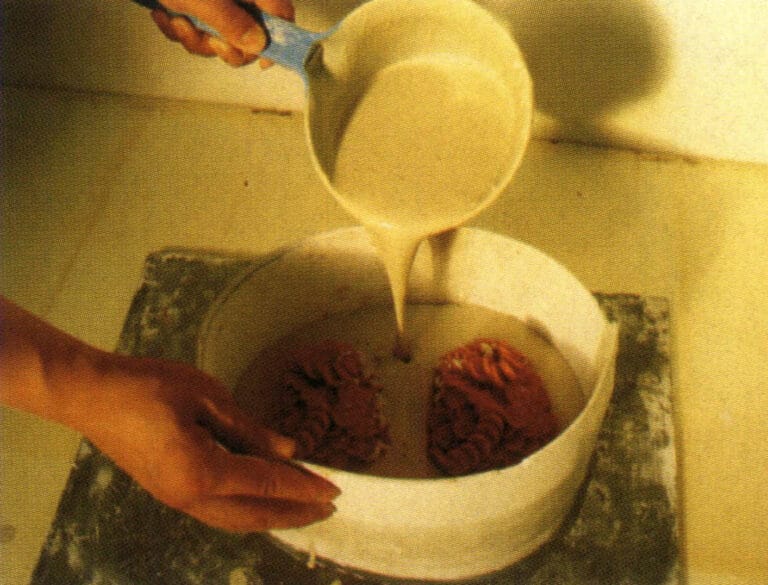

(9) Réalisation d'un moule en plâtre. Une fois le moule en cire terminé, vous pouvez couler le modèle en plâtre. La poudre de coulée de gypse est composée d'agrégats réfractaires, de liants de gypse et d'autres additifs modifiés. Il est important de choisir une poudre de coulée de haute qualité, car les poudres de coulée de qualité inférieure ne garantissent souvent pas la qualité. Lors de la préparation de la boue de gypse, le rapport eau-poudre est un paramètre important. Si le rapport eau-poudre est trop faible, la boue de gypse aura du mal à remplir les détails fins du moule en cire, ce qui rendra difficile la garantie de la qualité du travail ; si le rapport eau-poudre est trop élevé, la résistance du moule en gypse sera insuffisante, ce qui entraînera des fissures ou un décollement. Par conséquent, l'eau doit être ajoutée de manière appropriée pour préparer la boue de gypse. Le moule en plâtre coulé doit être placé dans un endroit frais pour durcir naturellement (figure 8-17).

(10) Élimination de la cire à la vapeur. Placez le moule en plâtre durci naturellement avec la porte de coulée vers le bas dans le tonneau à vapeur, et fermez la porte hermétiquement pour éviter que de la vapeur à haute température ne soit projetée et ne cause des blessures. Réglez le robinet de gaz pour introduire la vapeur, en utilisant la température élevée de la vapeur pour faire fondre progressivement le modèle de cire dans le plâtre, en l'évacuant lentement jusqu'à ce qu'il n'y ait plus de cire résiduelle dans le moule en plâtre, moment où vous pouvez arrêter. La durée de l'opération varie en fonction de la taille de l'œuvre. Comme mentionné ci-dessus, il est également important de faire attention au rapport eau/poudre du mélange de plâtre ; si le rapport est incorrect, le moule en plâtre peut facilement se fissurer et devenir inutilisable sous l'effet de l'opération à la vapeur à haute température.

(11) Matières premières sélectionnées. Les couleurs et tailles spécifiques des matériaux de verre coloré sont choisies en fonction du dessin, et chaque pièce de verre coloré brut est soigneusement nettoyée. Le moulage à la cire perdue du verre coloré utilise principalement le moulage au four. Outre le retrait de la cire et la fabrication du moule en plâtre mentionnés ci-dessus, l'adéquation du matériau de verre coloré est également un facteur important qui influe sur le succès ou l'échec du verre coloré coulé au four. Le verre coloré sodocalcique ordinaire, le verre coloré potassique, etc., ont un poids spécifique relativement faible, ce qui les rend inadaptés au moulage au four. En 1676, l'Angleterre a inventé le verre coloré contenant de l'oxyde de plomb (PbO), et les effets présentés varient en fonction des différents ratios d'oxydes métalliques. Outre l'adéquation du cristal de verre coloré, il convient également de prêter attention à la "compatibilité" des matériaux du verre coloré. Les différentes origines du sable de quartz ou les différents ratios d'oxydes métalliques ajoutés peuvent entraîner des coefficients de dilatation interne différents, ce qui signifie que les contraintes peuvent différer, entraînant une répulsion. Une fois fondus ensemble, même si les courbes de chauffage et de refroidissement de la coulée au four sont calculées très précisément, l'œuvre peut toujours se fissurer de l'intérieur à l'ouverture du four, lors du démoulage et du traitement à froid, ou même une fois l'œuvre achevée et placée à l'intérieur, elle peut se fissurer soudainement et silencieusement de l'intérieur, ce qui nécessite une attention particulière.

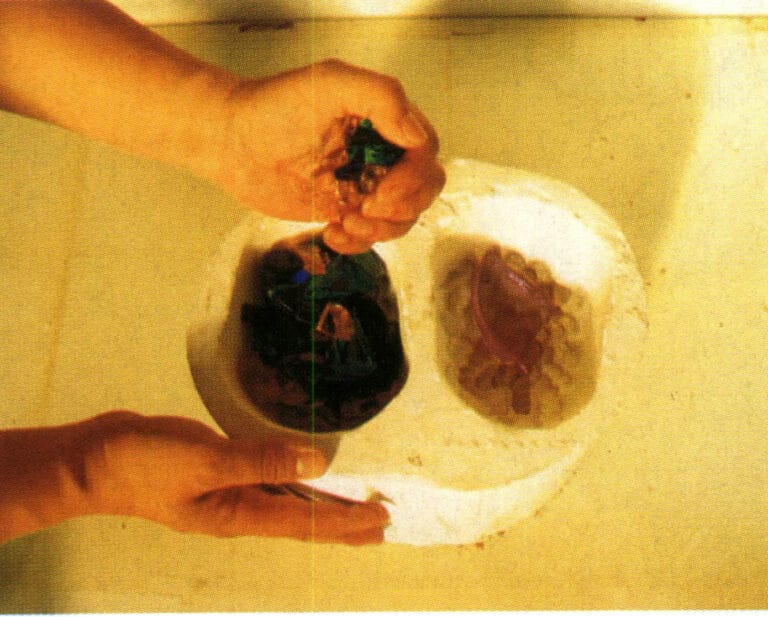

(12) Préparation du verre coloré. Avant de cuire les ornements en verre coloré, il y a un processus de coloration très important, qui est l'étape clé pour obtenir l'effet coloré des produits en verre coloré. La couleur des ornements en verre coloré est obtenue en plaçant différents matériaux en verre coloré dans le moule (figure 8-18). Par exemple, lorsqu'une fleur doit être rouge, il faut mettre la couleur rouge, et si le vert est nécessaire à un certain endroit, il doit être la couleur principale, donc il faut le placer correctement lors de l'arrangement. Pour contrôler avec précision les proportions des différentes couleurs et la beauté de leur flux, les positions des blocs de couleur de la matière première du verre coloré doivent être arrangées avec précision en fonction de la forme et du dessin. Une fois les couleurs disposées, elles peuvent être placées dans le four pour la cuisson à haute température.

(13) Frittage dans le four. Nettoyez soigneusement le moule en plâtre, utilisez une machine de dépoussiérage pour enlever la poussière de la surface de la cavité, puis placez l'ensemble du moule en plâtre avec le matériau de verre coloré préparé dans le four et chauffez-le lentement jusqu'à environ 850℃, ce qui ramollit le matériau de verre fondu comme du maltose et le fait couler lentement dans le moule en plâtre pour qu'il prenne forme (figure 8-19). Le moulage du verre se fait au four, c'est-à-dire dans un four à haute température, plutôt qu'à température ambiante comme c'est souvent le cas. Le moulage au four est un processus clé dans l'ensemble de la procédure, avec des méthodes de chauffage telles que les fours à gaz, les fours à gaz naturel et les fours électriques, parmi lesquels les fours électriques sont les plus propres et les plus faciles à contrôler. La difficulté de la cuisson au four réside dans le contrôle de la température ; même une légère erreur de calcul peut entraîner un échec, ce qui se traduit par un taux d'échec élevé. Ce processus permet de contrôler les courbes de chauffage et de refroidissement (refroidissement lent). En fonction de la taille du moule en plâtre, des calculs précis sont effectués pour commencer à chauffer le four électrique à partir de la température ambiante, en augmentant progressivement la température de manière à ce que le gypse et le verre coloré soient chauffés simultanément, ce qui permet au verre de fondre de manière rythmée à mesure que la température augmente, en s'écoulant lentement dans la cavité interne du moule le long des lignes courbes du moule en plâtre creux, en remplissant chaque branche et chaque coin, qu'il s'agisse d'un simple bas-relief, d'une forme de brique, d'un bloc ou de caractéristiques de haute difficulté comme les chanfreins, les creux et les entrelacs. À ce moment, grâce au processus de moulage au four, la merveilleuse méthode de moulage sans cire du verre coloré s'exprime pleinement, déployant la créativité de l'œuvre d'art.

(14) Refroidissement lent. Pendant le processus de frittage, pour assurer un refroidissement uniforme du verre coloré à l'intérieur et à l'extérieur et pour éviter une libération inégale des contraintes qui entraîne des fissures, il est nécessaire d'établir une courbe de refroidissement et de contrôler le temps de refroidissement lent. Le temps de refroidissement varie en fonction des différentes formes structurelles. Cela diffère grandement de la coulée à la cire perdue des métaux, où les matériaux métalliques ont généralement besoin de se solidifier pour se former. Cependant, pour le verre coloré, après le moulage et le formage, il doit être immédiatement démoulé et placé dans un four à refroidissement lent, avec différents temps de refroidissement lent attribués en fonction de la taille de la pièce moulée, ce qui permet à la tension interne du matériau de verre coloré d'être complètement libérée, afin d'éviter une fissuration soudaine après la solidification de la pièce moulée.

(15) Démontage du moule en plâtre. Après l'avoir laissé refroidir lentement, retirez-le du four et enlevez soigneusement le moule en plâtre à l'aide d'outils pour obtenir l'ébauche du verre coloré (figure 8-20).

(16) Couper la porte de coulée. Après le démoulage, l'ébauche de verre coloré brut doit être débarrassée de l'orifice de coulée, et l'orifice de coulée résiduel doit être éliminé à l'aide d'outils et d'équipements tels que des meules et des disques de meulage (figure 8-21).

(17) Polissage. Utilisez des bâtons de sable diamantés, du papier de verre et d'autres outils pour polir la surface des ornements en verre coloré, de grossier à fin (figure 8-22).

(18) Broyage. Placez l'ouvrage sur une roue en tissu et procédez à un meulage et à un polissage continus pour faire ressortir l'éclat du verre. La texture translucide du cristal sera ainsi mise en valeur, complétant le bijou.

Figure 8-21 Polishing the gate area

Figure 8-22 Polishing the surface of colored glass ornaments

2.2 The Craft Characteristics of Lost-Wax Casting Colored Glass Ornaments

The lost-wax casting process has been widely used in producing glass ornaments. The ornaments made using this process have strong expressiveness and a wide range of adaptability. For delicate and small earrings and pendants, it can intricately express textures, sharp angles, and smooth surfaces according to the original sculpture. For medium-sized works with hollow internal carvings and intersecting branches, it is equally effortless to handle. This process can also showcase large-scale works’ grandeur and magnificent momentum, such as ancient cast bells and large relief walls. Additionally, the colors within the glass are formed by high-temperature sintering of various metal oxides, which prevents fading, oxidation, and other aging phenomena. This is why the lost-wax casting method is the most challenging among all glass processing techniques and can fully express areas that other cold and hot processing techniques cannot reach. Lost-wax casting is integrated with colored glass art creators, resembling a free-spirited horse galloping and expressing itself freely.

However, the lost-wax casting process of colored glass ornaments presents some difficulties, mainly reflected in the following aspects.

(1) The production process is complicated. From conception, design, sculpting, firing, fine-tuning, and polishing, dozens of intricate and meticulous steps are required to complete the work.

(2) Handmade. Workers must master exquisite skills to operate, as each process has uncertain variable factors, and repeated experiments are required. The works are rich in color and extremely difficult to produce.

(3) One mold, one product. A mold can only create one piece and cannot be reused. Large and complex works may even require multiple mold openings and firings. The success rate is low, making the work even more precious.

(4) High-temperature firing. Selected raw materials are melted at high temperatures to create various colored crystal glass, then repeatedly selected and cleaned. According to the material ratio of the work, it is placed in a mold, and strict heating and cooling curves are set to ensure the shaping and appearance quality of the work.

(5) Bubbles. Bubbles often appear in lost-wax cast glass works because lost-wax casting is mostly done at medium temperatures (about 900℃) during sintering. When the colored glass slurry flows into the mold cavity, it is like magma slowly flowing in, creating bubbles. At this time, the colored glass is in a thick state, and the bubbles formed in the gaps between glass pieces are not easy to rise, thus resulting in bubbles (Figure 8-23). Since bubbles often affect the visual perception of the work, especially when they appear on the surface, making the flaws more apparent, measures should be taken to reduce bubbles.