Základní nástroje a vybavení pro výrobu šperků pro profesionály

Průvodce základními nástroji a vybavením pro výrobu šperků

Úvod:

Výroba šperků je složitý proces zahrnující řadu postupů a různých nástrojů a zařízení. Základem pro zvládnutí umění výroby šperků je komplexní pochopení a správné používání těchto nástrojů a zařízení. Tato kapitola stručně představuje hlavní nástroje a vybavení, které se podílejí na výrobě šperků.

Obsah

Sekce ⅠBěžně používané nástroje při výrobě šperků

1. Pracovní stůl

Pracovní stůl je nejzákladnějším vybavením pro výrobu šperků, obvykle je vyroben ze dřeva a lze jej rozdělit na obecné pracovní stoly (obrázek 1-1) a pracovní stoly s mikroinjektáží (obrázek 1-2). U obecných pracovních stolů pro výrobu šperků se sice vzhled může lišit, ale obecně existuje několik standardních požadavků na jejich konstrukci a funkci:

(1) Musí být robustní a pevná, zejména v hlavní pracovní oblasti stolní desky, která je obvykle vyrobena z tvrdého dřeva o tloušťce větší než 50 mm, protože stolní deska je při zpracování často vystavena nárazům;

(2) Na pracovní stůl jsou kladeny specifické požadavky na výšku, zpravidla 90 cm, která umožňuje opření nebo podepření loktů obsluhy;

(3) Deska stolu musí být rovná a hladká, bez výrazných deformací nebo mezer, s vyššími zábranami na levé, pravé a zadní straně, aby se zabránilo pádu drahokamů nebo obrobků do mezer nebo jejich odrazu;

(4) Měla by mít zásuvky pro shromažďování kovového prášku a stojany nebo háčky pro umístění nářadí;

(5) Měla by mít pohodlné zástrčky pro zpracování stolu a stolní deska má obvykle podpěru pro zavěšení brusek s ohebným hřídelem. Délka a šířka pracovního stolu pro mikronástroje by měla být výraznější než u obecného pracovního stolu, aby se na něj vešel binokulární mikroskop a zůstal dostatek pracovního prostoru. Stolní deska je zpravidla vyrobena do konkávního obloukového tvaru pro snadnou obsluhu.

Obrázek 1-1 vícekrát použitý pracovní stůl

Obrázek 1-2 Pracovní stůl Micro-inlay

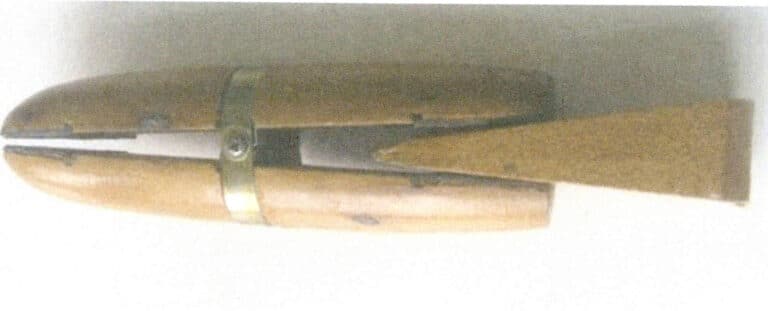

2. Řezbářský nůž na vosk

Voskové řezbářské nože lze rozdělit do dvou hlavních kategorií: jeden typ je univerzální a lze jej zakoupit na trhu s vybavením pro zpracování šperků; druhý typ tvoří nástroje vyrobené podle různých potřeb. Podle způsobu použití je lze zhruba rozdělit na specializované nože na vyřezávání vosku (obrázek 1-3), rozšířené nože na vyřezávání vosku (obrázek 1-4) a domácí nože na vyřezávání vosku (obrázek 1-5).

Obrázek 1-3 Specializovaný nůž na vyřezávání vosku

Obrázek 1-4 Prodloužený řezbářský nůž na vosk

Obrázek 1-5 Domácí řezbářský nůž na vosk

Při vyřezávání prstenů z vosku se často používají voskové řezbářské nože. Jsou to specializované nástroje na zvětšování velikosti prstenu, vyrobené ze dřeva nebo plastu, s ostřím zapuštěným na boku. Při použití se řezbářský nůž vloží do vosku prstenu a rovnoměrným otáčením se zvětší velikost prstenu (obrázek 1-6).

3. Elektrická bruska na ohebné hřídele a ocelové břity

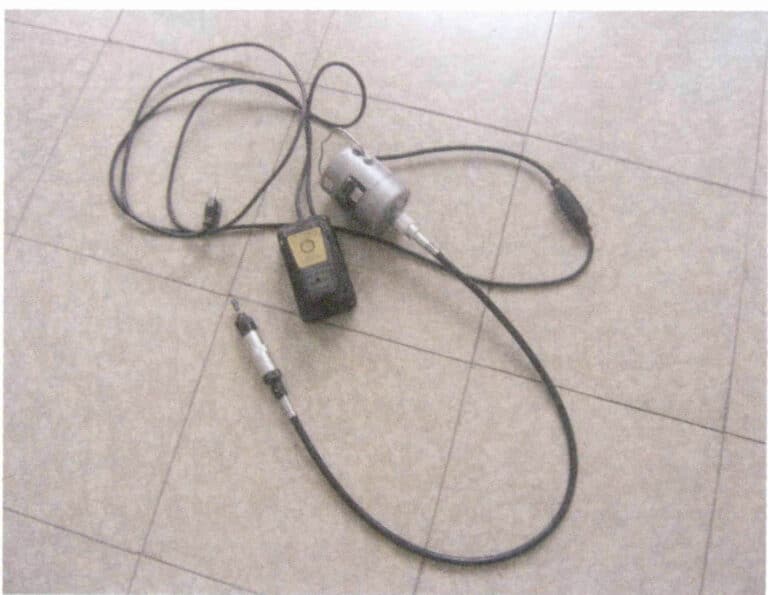

Bruska s ohebnou hřídelí se běžně nazývá závěsný motor a je široce používána při výrobě šperků. Bruska s ohebnou hřídelí se skládá z motoru, nožního spínače, ohebné hřídele a hlavy stroje (obrázek 1-7). Výkon je přenášen na hlavu brusky s ohebnou hřídelí prostřednictvím ohebné hřídele, která je pokryta kovovou hadovitou trubkou, což umožňuje výrazné ohýbání a flexibilní provoz. Nožní spínač ovládá otáčky brusky s ohebnou hřídelí a několik vnitřních kontaktů je připojeno k odporovému drátu. Sešlápnutím pedálu se mění odpor, čímž se mění rychlost brusky Flexible Shaft Grinder.

Kompletní sada ocelových břitů (běžně známých jako vrtáky) používaných s bruskou s ohebnou hřídelí má různý tvar a ocelové břity různých tvarů mají různé použití, například při vrtání, broušení a soustružení. Běžně používané ocelové břity jsou následující(Obrázek 1-8).

(1) Vrtací břity /F203

Vrtáky se často používají při vytváření šperkařských forem k vrtání odpovídajících velikostí pozic kamenů nebo vzorů. Běžně se také používají k úpravě poloh a vzorů kamenů při držení formy a zasazování kamenů. Velikost vrtáků je obvykle 0,05-0,23 cm. Pokud vrták není dostatečně ostrý, lze jej před dalším používáním nabrousit olejovým kamenem.

(2) Vlnové břity /F1

Tvar vlnových vrtáků se blíží kulovému tvaru a jejich velikost je zpravidla 0,05-0,25 cm. Během procesu tvarování šperků se často používá k čištění sádrového prášku nebo kovových kuliček na dně hlavice květu, k reprodukci linií vzoru, k čištění míst svařování atd. Při zasazování kamenů se často používají mírné vlnovkové břity k vytvoření nástroje na odsávání korálků, větší lze použít k zasazování kamenů se zakřiveným povrchem a nejobrovitější vlnovkové břity lze použít k zasazování letmých hran a hladkých šikmých poloh.

(3) Brusné kotouče /F3

Velikost ostří kola je obvykle 0,07-0,50 cm. Během procesu usazování kamene se používá k otevírání jamek a hloubení dna, přičemž hloubené plochy jsou relativně hladké.

(4) Broskvové břity /F6

Tvar broskvoně je podobný tvaru broskve, jejíž velikost je obvykle 0,08-0,23 cm. Je to primární nástroj pro zasazování kamenů a jeho polohovací účinek je vhodnější pro zasazování kulatých diamantů, nevyžaduje žádné další pomocné nástroje. Lze jej použít jako pomocný nástroj při operacích, jako je zasazení do rámečku, dlažby a kanálku.

(5) Deštníkové vrtáky /F5

Tvar deštníkových břitů je podobný tvaru deštníku a jejich velikost je obvykle 0,07-0,25 cm. Rozsáhlejší specifikace deštníkových břitů jsou primárním nástrojem pro osazování kamenů drápkem. Oproti tomu menší specifikace se často používají pro zasazování kamenů ve tvaru srdce, markýzy, trojúhelníku a dalších poloh. Při zasazování silných kamenů je lze použít k umístění pasu kamene.

(6) Zubní břity /F36 & F38

Zubní břity, známé také jako vlčí zuby, lze rozdělit na rovné vlčí zuby a šikmé vlčí zuby o velikosti zpravidla 0,06-0,23 cm. V zasazení drahého kamene se zubní bursy často používají k jeho vyhlazení, pokud je poloha kamene příliš úzká nebo jsou jeho hrany nerovné. Lze jej také použít k polohování při zasazování kamenů pomocí drápků. Při tvarování šperků se běžně používá k vyškrábání švů mezi vrstvami, k začištění mrtvých rohů a k vyjasnění míst s nejasnými liniemi.

(7) Flying Saucer burs F253 F25W F249

Velikost létajícího talíře je zpravidla 0,08-0,25 cm, s odchylkami v tloušťce, kterou lze zvolit na základě tloušťky pasu drahokamu. Obecně se tenké létající talíře používají k zasazení kamenů s drobnými částicovými drápky a někdy je lze použít i k zasazení kulatých diamantů. V kalibrační poloze při počátečním nastavení se použijí silné létající talíře.

(8) Šálkové břity /F256 F256A

Velikost sací kuličky je obvykle 0,09-0,23 cm. Na trhu jsou k dispozici hotové přísavné korálky nebo je lze vyrobit podomácku. Hotové přísavné korálky mají často v přísavce otisky zubů a obvykle se používají k nasávání silnějších kovových drápků nebo kroužků; doma vyrobené přísavné korálky jsou obvykle hladké a používají se k nasávání částeček nehtů. Při velkém množství hrubých částic nehtů je zapotřebí velké množství přísavek a k výrobě přísavek lze použít staré nástroje, což účinně snižuje výrobní náklady.

4. Kombinované nářadí, svařovací dlaždice a svařovací svorky

4.1 Kombinované svařovací nástroje

Kombinované svářecí nástroje zahrnují především svářecí pistoli, vzduchovou kouli a olejovou nádrž, které jsou spojeny do jednoho celku hadicemi (obrázek 1-9). Vzduchová koule se skládá ze dvou dřevěných desek ve tvaru pádel na stolní tenis, které jsou spojeny. Horní a boční strany desek jsou potaženy gumou. Při šlápnutí na desky se guma vzduchového míče nafoukne, čímž se do olejové nádrže dostane vzduch, který odpaří olej uvnitř. Směs oleje a vzduchu se pak rozstřikuje ze svařovací pistole a po zapálení ji lze použít. Svařovací pistole se používá především ke svařování, tavení a žíhání.

Olejovou nádrž lze rozdělit na potrubí pro přívod vzduchu (pohyblivé potrubí olejové nádrže připojené ke vzduchové kouli) a výfukové potrubí (pevné potrubí olejové nádrže připojené ke svářečce). Olej by se měl do olejové nádrže přidávat pouze do 1/3 její kapacity. Při přeplnění způsobí šlápnutí na vzduchovou kouli vystříknutí benzínu ze svářečky, což může vést k nehodě.

4.2 Svařovací dlaždice a svařovací svorky

Svařovací dlaždice se obvykle používají k umístění svařovacích materiálů, zajišťují nehořlavost a tepelnou izolaci a zabraňují přímému spalování pracovního stolu plamenem ze svařovací pistole. Svařovací dlaždice se dělí na dva typy: Zamykací pinzety a svařovací pinzety. Zamykací pinzeta forcep může držet obrobek na místě a usnadnit tak svařovací operace; svařovací pinzeta může provádět bodové svařování, udržovat svařovací materiál v poloze a rovnoměrně míchat svařovací materiál během procesu tavení(Obrázek 1-10).

Obrázek 1-9 Kombinované svařovací nástroje

Obrázek 1-10 Svařování zadních dlaždic a svařovací pinzeta.

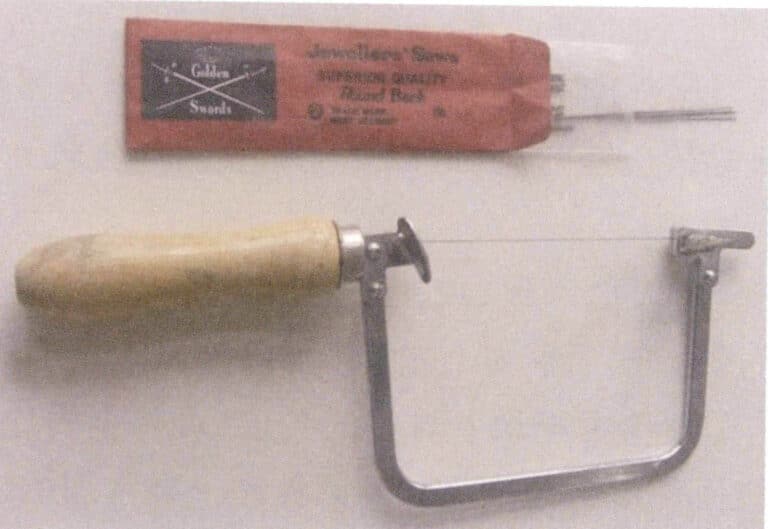

5. Oblouková pila (rámová pila)

Hlavním účelem obloukové pily (rámové pily) je řezání tyčí a trubek, jakož i vyřezávání vzorků podle nakreslených vzorů, a lze ji použít i jako pilník. Pilový kotouč (tvar čáry), který se s ní používá, má dva typy: pevný a nastavitelný (obrázek 1-11).

Oblouková pila má na každém konci šroub pro upevnění pilového listu. Pilový list se dodává v různých tloušťkách a šířkách a používá se k výrobě šperků. Obecně platí, že nejtlustší je číslo 6 a nejtenčí 8/0, běžně označované jako "osm koleček", ale nejčastěji se používají 4/0 nebo 3/0, známé také jako "čtyři kolečka" a "tři kolečka". Specifikace pilových kotoučů běžně používaných při výrobě šperků jsou uvedeny v tabulce 1-1.

Tabulka 1-1 Specifikace pilových pásů pro výrobu šperků

| Model | Tloušťka pily (mm) | Šířka pily (mm) | Model | Tloušťka pily (mm) | Šířka pily (mm) |

|---|---|---|---|---|---|

| 8/0 | 0.160 | 0.320 | 0 | 0.279 | 0.584 |

| 7/0 | 0.170 | 0.330 | 1 | 0.305 | 0.610 |

| 6/0 | 0.178 | 0.356 | 1.5 | 0.318 | 0.635 |

| 5/0 | 0.203 | 0.399 | 2 | 0.340 | 0.701 |

| 4/0 | 0.218 | 0.445 | 3 | 0.356 | 0.737 |

| 3/0 | 0.241 | 0.483 | 4 | 0.381 | 0.780 |

| 2/0 | 0.330 | 0.518 | 5 | 0.401 | 0.841 |

| 1/0 | 0.279 | 0.559 | 6 | 0.439 | 0.940 |

6. Soubor

Při výrobě šperků se nejčastěji používají různé pilníky na opracování kovů. Protože je však výroba šperků poměrně jemnou formou zpracování kovů, používají se většinou malé pilníky. Přesto existuje mnoho typů s různými specifikacemi, často pojmenovaných podle tvaru jejich průřezu, jako jsou ploché pilníky, trojúhelníkové pilníky, půlkulaté pilníky a kulaté pilníky (obrázek 1-12). Výše je uvedeno několik běžně používaných pilníků, zatímco mezi další specializovanější pilníky patří nožové pilníky, pilníky na bambusové listy, pilníky s černým jazykem, čtvercové pilníky, ploché pilníky atd.

Délka pilníku je obecně standardní a obvykle se vztahuje k délce od špičky pilníku po konec rukojeti, přičemž standardní délky jsou 6 nebo 8 palců. Zuby pilníku se liší roztečí. Konec pilníku je označen číslem začínajícím od 00-8. Číslo 00 má nejhrubší zuby, které pilují kov rychle, ale mohou způsobit, že povrch obrobku bude drsný; číslo 8 má nejhustší zuby, které mohou způsobit hladší efekt na povrchu kovu. Obecně se běžně používají zuby číslo 3 a 4.

Hlavním účelem pilníku je sjednotit povrch kovu nebo upravit řez kovu podle požadovaného vzoru. Různé tvary pilníků mohou vytvářet různé tvary kovových povrchů, např. trojúhelníkový pilník může vytvářet trojúhelníkové prohlubně; kulatý pilník může vytvářet kulaté prohlubně a může také zvětšovat malé kulaté plochy; kulaté části půlkulatého pilníku a čtvercového pilníku lze použít k vypilování vyvýšených okrajů kovu atd. Volba typu pilníku závisí na tvaru vyráběného šperku. Půlkulatý pilník je běžně používaný typ, je větší s hrubšími zuby a jeho rukojeť je dlouhá asi 8 palců. Protože je jeho rukojeť natřena červenou barvou, často se mu v oboru říká "pilník s červenou rukojetí", který se používá hlavně k tvarování výrobku. Dalším běžně používaným typem je posuvný pilník. Má rovněž půlkulatý tvar, je dlouhý asi 8 palců a má ostrý ocas, který se musí pro použití zasunout do rukojeti. Hlavním účelem posuvného pilníku je provádět konečné úpravy, aby byl povrch kovu hladší pro broušení a leštění.

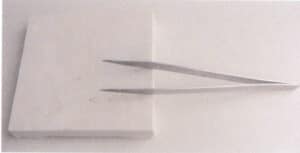

Při zhotovování voskových modelů je k dispozici také sada pilníků, ale pilníky používané k pilování vosku se liší od pilníků používaných k pilování kovu; první z nich má hrubší zuby (obrázek 1-13).

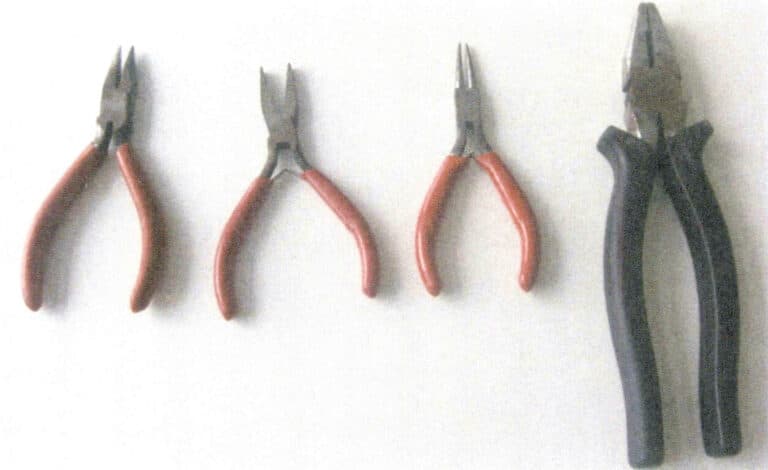

7. Kleště, nůžky

Existuje mnoho tvarů kleští a použití různých kleští se liší. Mezi běžně používané kleště patří kleště s kulatým nosem, ploché kleště, jehlové kleště a štípací kleště (obrázky 1-14).

Kleště s kulatým a plochým nosem se používají především ke kroucení kovových drátů a plechů. Kleště s plochým nosem se někdy používají také k přidržování malých obrobků, což usnadňuje manipulaci s nimi, a někdy se používají k zasazování drahých kamenů.

Štípačky na dráty jsou vlastně velké kleště používané v železářství k vytahování drátů a stříhání silnějších kovových drátů při výrobě šperků. Kromě výše uvedených kleští existují také svěráky k přidržování obrobků a dřevěné kroužkové svorky (obrázek 1-15). Stolní kleště používané při výrobě šperků jsou obvykle poměrně malé, často s kulovým kloubem, který umožňuje různé úhly, což je výhodné. Běžnou konstrukcí dřevěných kroužkových svorek je přidání dřevěného klínu na spodní konec k upnutí obrobku, který se používá hlavně k přidržení kovových souprav pro zasazení kamenů. Dřevěné prstýnkové svorky zpravidla nezanechávají žádné stopy na povrchu jemně opracovaných šperků.

Nůžky se používají především k řezání velkých a tenkých plechových obrobků; tlusté a složité obrobky jsou pro nůžky nevhodné. Mezi běžné typy nůžek patří nůžky s černou rukojetí a stříhací kleště, které lze dále rozdělit na nůžky s černou rukojetí, nůžky na plech, rovné nůžky, úhlové nůžky (obrázek 1-16).

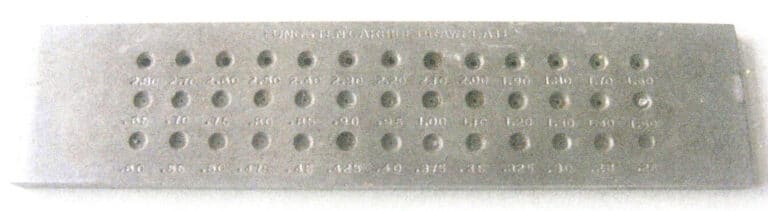

8. Deska pro vytahování drátů

Při výrobě šperků jsou často zapotřebí kovové dráty různých průměrů, které je třeba vyrobit pomocí rýsovacího prkna. Kreslicí prkno je vyrobeno z oceli. Kreslicí prkno má obvykle následující vlastnosti:

39 otvorů (0,26-2,5 mm), 36 otvorů (0,26-2,2 mm), 24 otvorů (2,3-6,4 mm) a 22 otvorů (2,5-6,4 mm) a další specifikace. Otvory v rýsovacím prkně jsou vyrobeny ze speciální oceli (wolframová ocel), která je extrémně tvrdá a nedá se snadno deformovat. Rozměry otvorů v rýsovací desce se liší a existuje mnoho tvarů, například kulatý, čtvercový, obdélníkový, trojúhelníkový a dokonce ve tvaru srdce, což umožňuje výběr vhodných otvorů pro drát podle potřeb zpracování, přičemž nejčastěji se používá kulatý tvar (obrázek 1-17).

9. Kovadlina, kladivo, kruhové železo a podobné předměty

Kovadliny, kladiva a kroužkovací železa se obvykle používají společně a umožňují tvarovat kov do kroužků.

9.1 Kladivo

Kladiva jsou ve šperkařství velmi užitečná; i s válcovací stolicí je stále mnoho míst, kde je kladivo potřeba. Z hlediska materiálu se kromě železných kladiv běžně používají kladiva kožená, dřevěná a gumová; z hlediska tvaru existují kladiva plochá, kulatá a špičatá(obrázek 1-18). Železná kladiva se používají hlavně k úderům do kovu nebo k tvarování obvodu prstenu a lze je použít také s kroužkovým železem, kovadlinami a dalšími nástroji. Malá ocelová kladívka se používají především k zasazování kamenů. Pokud se chcete vyhnout zanechání stop na povrchu kovu po úderu, můžete použít kožená, gumová nebo dřevěná kladívka.

9.2 Kovadlina

Kovadlina je důležitý nástroj používaný s kladivem, který slouží hlavně k podpírání úderů kovových obrobků (obrázek 1-19). Tvar kovadliny se liší, přičemž čtvercové ploché kovadliny se používají hlavně k úderům do podložek obrobků; existují také kovadliny ve tvaru rohu, které lze použít k úderům do rohů a oblouků. Důlkové železo je také typ kovadliny, která má drážky různých velikostí a také různě velké kulaté a oválné důlky, poloha se používá hlavně pro opracování polokruhových obrobků. Podobná jámovému železu je tyčová forma, která má různé půlkruhové a kruhové drážky a vzory. Kromě toho existují železné nebo měděné miskové kovadliny, které mají některé půlkulaté jámy různých velikostí, z nichž některé mají na boku půlkruhové drážky, používané hlavně pro zpracování půlkulatých nebo půlkruhových obrobků. Ve spojení s mísovitou kovadlinou se používá sada kulovitých razidel, tzv. mísovitá kovadlina.

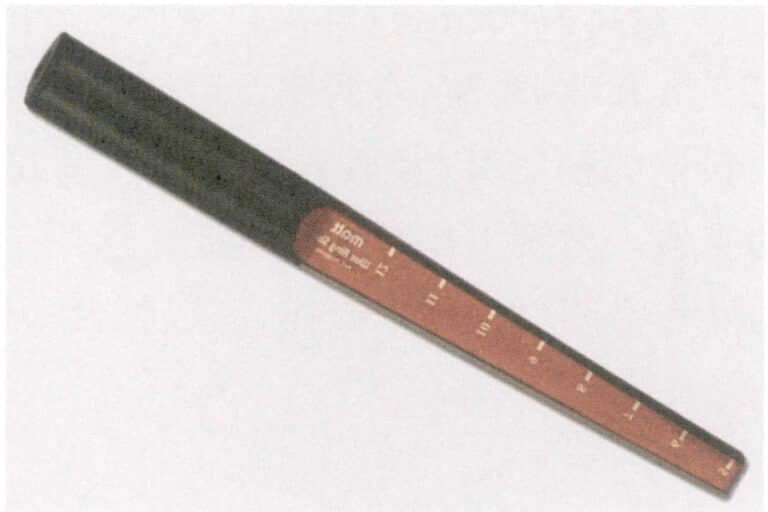

9.3 Kroužková železná tyč

Kroužkové železo je kuželovitá pevná železná tyč(obrázek 1-20). Při úpravě otvoru kroužku nebo jeho zaoblení jej lze nasadit na kroužkovou žehličku pro údery. Kromě toho se na kroužkové železo spoléhá také při svařování kroužků. Podobně jako tyč kroužkového železa je železná tyč o větším průměru, která se používá k výrobě náramků.

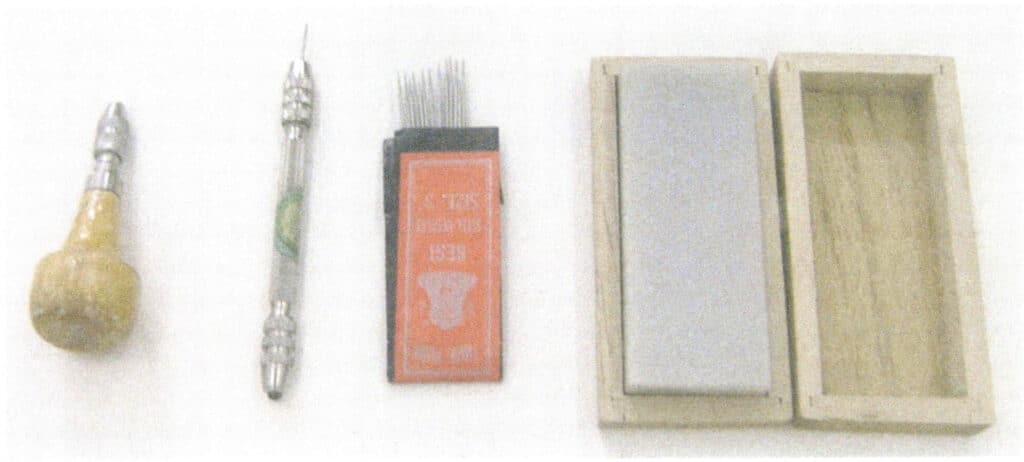

10. Sklíčidlo, ocelová jehla, olejový kámen

10.1 Chuck

Sklíčidlo je nástroj k uchycení ocelové jehly pro operace, jako je osazování kamenů nebo značení čar. Ocelová jehla se vloží do sklíčidla a poté se utáhne hlava sklíčidla. Existuje několik tvarů sklíčidel; některé dřevěné rukojeti sklíčidel připomínají houby, nazývané houbová sklíčidla, zatímco jiné připomínají tykev, nazývané tykvová sklíčidla. Kromě dřevěných rukojetí existují také železné rukojeti, které mají průměr asi 1 cm a jsou pokryty protiskluzovými vzory(obrázek 1-21).

10.2 Ocelová jehla

Ocelové jehly se také běžně používají při výrobě šperků, k vyznačování linií, kreslení tvarů a rytí do kovových desek. Pokud jsou vybroušeny do tvaru ploché lopatky, lze je použít k zasazování kamenů a lemování.

10.3 Olejový kámen

Olejový kámen je nepostradatelným nástrojem při osazování kamenů. Když se ocelová jehla otupí, musí se znovu nabrousit nebo zbrousit do ploché lopatky, což vyžaduje použití olejového kamene. Dobře fungující olejový kámen pro broušení lopatek na usazování kamenů je poměrně drahý.

11. Smirkový papír

Smirkový papír se dodává v různých stupních hrubosti, obvykle označených čísly. 200# je hrubý brusný papír, 400# je poměrně hrubý, 800# je jemnější a 1200# je nejjemnější. To jsou některé z nejčastěji používaných typů brusných papírů (obrázek 1-22). Brusný papír může mít papírový nebo látkový podklad, přičemž papírový brusný papír je k dispozici ve žluté, černé a tmavě zelené barvě. Brusné částice na brusném papíru se také liší, včetně křemenného písku, korundu a granátového písku.

Smirkovým papírem lze odstranit drsné stopy na povrchu obrobků po práci s nástroji a následném broušení a leštění. Při použití by měl být brusný papír tvarován do různých forem, jako jsou tlačné, smirkové tyčinky, svorky, jehly a smirkové hroty.

Kopírování @ Sobling.Jewelry - Výrobce šperků na zakázku, továrna na šperky OEM a ODM

12. Měřící nástroje

Výroba šperků je přesné řemeslo, a proto musí být přesné i nástroje používané k měření. Mezi běžné měřicí nástroje patří ocelová pravítka, elektronické posuvné měrky, kroužkové měřidlo, kroužky na měření velikosti kroužků a elektronické váhy (obrázek 1-23).

12.1 Kroužková třídička

K měření velikosti vnitřního kruhu prstenu se používá měrka prstenu, známá také jako prstová tyčinka. Tato měrka na prsteny je převážně měděná, s tenkou horní částí, která se směrem dolů postupně zesiluje. Spodní část měrky na prsteny má dřevěnou rukojeť, obvykle 30 cm dlouhou, s vyrytými stupnicemi. Země mají různé stupnice, běžně se používají americké, hongkongské, japonské, italské a švýcarské míry.

12.2 Prstenový měrný kroužek (známý také jako prstový kroužek)

Kroužkový měřič se používá především k měření tloušťky prstů. Skládá se z desítek kovových kroužků různých velikostí, z nichž každý je označen stupnicí, která udává jejich velikost.

12.3 Vernierové měřítko

Niněrové měřítko se skládá ze dvou částí: jedna část je pevné těleso, nazývané hlavní stupnice, které má stupnice s dílky po 1 mm; nad hlavní stupnicí je pohyblivá část, nazývaná niněrová stupnice, která má rovněž stupnice s dílky po 0,02 mm.

12.4 Elektronické měřidlo

Struktura hlavní stupnice elektronického posuvného měřítka je podobná struktuře posuvného měřítka. Niněrová stupnice je však nahrazena elektronickým zobrazovacím zařízením, které umožňuje odečítat naměřenou hodnotu přímo z displeje.

12.5 Elektronická váha

Elektronické váhy se hojně používají při výrobě šperků a jsou nepostradatelným vážicím nástrojem. Existuje mnoho specifikací elektronických vah s různou přesností měření a rozsahem, které jsou vhodné pro vážení kovů, diamantů a drahých kamenů (obrázek 1-24).

Oddíl II Společné vybavení pro výrobu šperků

1. Lisovací stroj

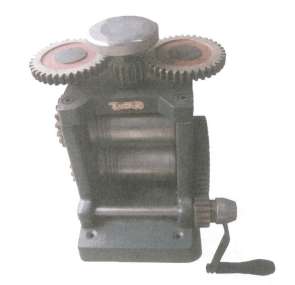

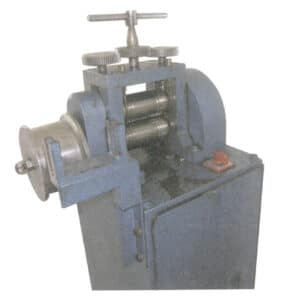

Lisovací stroj se používá hlavně k válcování plechů nebo drátů a je k dispozici v ručním (obrázek 1-25) a elektrickém (obrázek 1-26) provedení, které pracuje na stejném principu. Pracovní část lisovacího stroje se skládá z dvojice válcových válců s hladkými zrcadlovými válci, většina z nich má však na obou stranách válců drážky. Před lisováním je třeba válce a kovové pásy očistit a upravit mezeru mezi válci. Mezera se nastavuje pomocí šroubů na obou stranách, které se ovládají pomocí převodové desky na lisovacím stroji; otáčením převodové desky se nastavuje mezera mezi válci. Vzdálenost, která se pokaždé stlačí, by neměla být příliš velká, aby nedošlo k poškození stroje.

Obrázek 1-25 Ruční lis na tablety

Obrázek 1-26 Elektrický lis na tablety

2. Gumárenský lis

Gumárenský stroj (známý také jako vulkanizační gumárenský stroj, obrázek 1-27) se používá především k vulkanizaci pryžových forem. Lisování vyžaduje určitý tlak, který je řízen horní lisovací deskou poháněnou šroubovou tyčí, přičemž na šroubu je umístěn otočný stůl pro snadnou obsluhu. Vulkanizace pryže musí probíhat při určité teplotě a uvnitř lisovací desky jsou zabudovány topné dráty s regulátorem teploty pro regulaci teploty. K dispozici jsou různé rámy forem, které odpovídají lisovacímu stroji, například jednoduchý rám, dvojitý rám a čtyřrám, z nichž většina je vyrobena z hliníkové slitiny.

3. Stroj na vstřikování vosku

Existuje mnoho strojů na vstřikování vosku, z nichž nejmodernější jsou pneumatické vstřikovací stroje (obrázek 1-28) a vakuové stroje na vstřikování vosku (obrázek 1-29). Oba stroje na vstřikování vosku používají k plnění voskové kapaliny do dutiny pryžové formy tlak vzduchu. Pneumatické stroje na vstřikování vosku obvykle používají běžné regulátory teploty a jsou relativně levné. Pokud výrobek nemá vysoké technické požadavky, lze toto zařízení použít k výrobě voskových forem pro hromadnou výrobu, ale kvalitu voskových forem je poměrně obtížné zaručit. Vakuový stroj na vstřikování vosku před vstřikováním vosku formu vysává, čímž optimalizuje výkon plnění a usnadňuje vstřikování i poměrně tenkých voskových forem.

Obrázek 1-28 Pneumatický stroj na vstřikování vosku

Obrázek 1-29 Vakuový stroj na vstřikování vosku

Existují také různé typy vakuových vstřikovacích strojů na vosk. V minulosti byla úroveň automatizace vakuových strojů na vstřikování vosku poměrně nízká a vyžadovala ruční nastavení gumové formy s voskovou tryskou a nožní ovládání pedálu pro vstřikování vosku. Nyní byly vyvinuty vysoce automatizované stroje pro vakuové vstřikování vosku, jako je například digitální systém pro vakuové vstřikování vosku vyráběný japonskou společností Yausi (Yoshida), který používá sekundární systém vstřikování vosku, který minimalizuje smrštění voskové formy. Parametry, jako je primární vstřikovací tlak, sekundární vstřikovací tlak, doba spuštění sekundárního vstřikovacího tlaku, tlak upnutí formy, doba držení a kompresní tlak, lze libovolně kombinovat a ukládat, aby bylo dosaženo nejlepší kombinace parametrů nastavení vstřikování vosku. Gumová forma se umístí do mechanického ramene upínače, zadá se číslo programu a stisknutím tlačítka Start se automaticky provedou všechny činnosti, jako je upnutí, posunutí, automatické vyrovnání vstřikovacího otvoru vosku, vyprázdnění, primární vstřikování vosku, sekundární vstřikování vosku, udržování tuhnutí voskové formy a otevření formy. Regulace teploty je přesná a kvalita vstřikovaných voskových forem je dobrá.

4. Míchadlo prášku a vakuové čerpadlo

Míchadlo prášku je stroj, který mísí prášek a vodu na odlitky do jednotné kaše. Nahrazuje ruční míchání, zvyšuje účinnost a zajišťuje rovnoměrnější směs. Dělí se na dva typy: jednoduchý a vakuový automat.

Jednoduchá míchačka prášku (obrázek 1-30) má levnou konstrukci. Protože k míchání dochází v atmosféře, může nasávat plyny. Po smíchání sádrové kaše je k odstranění plynů zapotřebí vývěva. Běžná vývěva je stroj složený především z vývěvy a manometru, s plochou deskou namontovanou na horní části skříně stroje. V rozích desky jsou pružiny, které mohou vibrovat, a na desce je vrstva pryžové rohože opatřená půlkulatým akrylovým krytem(Obrázek 1-31). Během vysávání se kryt těsně uzavírá s pryžovou rohoží, aby se zabránilo úniku vzduchu a zajistila se kvalita vysávání. Použití jednoduché míchačky prášku pro přípravu prášku zahrnuje několik kroků: míchání, vakuování, sypání a opětovné vakuování, což je poměrně těžkopádné.

Obrázek 1-30 Jednoduché míchadlo prášku

Obrázek 1-31 Vývěva

Vakuový automatický míchací stroj na prášek je poměrně vyspělé zařízení na otevírání prášku (Obrázek 1-32, Obrázek 1-33). Tento typ stroje kombinuje míchačku a vakuové těsnicí zařízení, což umožňuje celý proces, od míchání odlévaného prášku až po formování kaše, při zachování vakuového stavu, což účinně snižuje množství bublin a zlepšuje hladkost výrobku. Vakuové míchací stroje jsou obvykle vybaveny funkcemi, jako je kvantitativní přidávání vody, nastavení doby míchání a nastavení rychlosti míchání, což zvyšuje úroveň automatizace otevírání prášku. V porovnání s jednoduchými míchacími stroji eliminuje složité operace, jako je míchání, vakuování, nalévání a opětovné vakuování, čímž se operace zjednodušuje a je časově efektivnější.

Obrázek 1-32 Vakuový automatický investiční stroj 1

Obrázek 1-33 Vakuový automatický investiční stroj 2

5. Vyhořelá pec

Vypalovací pece na sádru, které používají společnosti vyrábějící šperky, jsou obecně odolné, přičemž některé používají pece na olej, obvykle vybavené zařízením pro regulaci teploty a schopné dosáhnout segmentové regulace teploty. Obrázek 1-34 ukazuje typickou odporovou vypalovací pec, která může realizovat řízení teploty ve čtyřech nebo osmi segmentových programech. Tento typ pece obvykle využívá třístranný ohřev a některé používají čtyřstranný ohřev; rozložení teploty uvnitř pece však není rovnoměrné, což ztěžuje regulaci atmosféry během vypalování. V posledních letech se objevily pokročilé vypalovací pece, které umožňují dosáhnout rovnoměrného rozložení teploty uvnitř pece, eliminovat zbytky vosku a automatizovat řízení. Například nový typ pece vyvinutý italskou společností Schultheiss je vybaven žáruvzdorným ocelovým krytem mezi topnými tělesy a sádrovou formou, přičemž v horní části pece je instalován ventilátor, který nutí vzduch proudit přes topná tělesa a vracet se do komory pece zespodu, čímž je vynucena cirkulace vzduchu uvnitř pece.

Kromě toho pokročilejší vypalovací pec vyvinutá v Německu používá metodu rotujícího lože (obrázek 1-35), která umožňuje rovnoměrné zahřívání sádrové formy s hladkou a jemnou vnitřní stěnou, což je obzvláště vhodné pro požadavky pokročilých procesů lití do vosku. V současné době se tento typ vypalovací pece vyrábí v mnoha zemích. Tato robustní odporová pec poskytuje nejlepší výrobní prostředí pro odlévání větších a početnějších ocelových zvonů a pecní box této vypalovací pece je vybaven čtyřstranným ohřevem s dvouvrstvými přepážkami ze žáruvzdorných cihel uvnitř, které zajišťují rovnoměrné a stabilní teplo spolu s dobrou izolací. Její spaliny procházejí dvěma kompletními spalovacími procesy, jejichž výsledkem je konečné vypouštění neznečišťujících plynů.

Obrázek 1-34 Typické vyhoření pece

Obrázek 1-35 Rotační vypalovací pec

6. Odlévací stroj

Moderní výroba šperků využívá především metodu lití do ztraceného vosku. Protože šperky jsou poměrně jemné obrobky, při lití rychle tuhnou a ztrácejí tekutost. Proto je při běžném gravitačním lití obtížné zajistit tvarování a je třeba zavést určité vnější síly, které podpoří rychlé zaplnění dutiny formy roztaveným kovem, aby bylo možné získat odlitky s ucelenými tvary a jasnými obrysy. Odlévací stroj je velmi důležitým zařízením v procesu lití šperků do ztraceného vosku a je jedním z důležitých základů pro zajištění kvality výrobku. Podle formy vnější síly patří mezi běžně používané stroje na lití šperků především následující typy.

6.1 Odstředivý licí stroj

Odstředivý licí stroj využívá odstředivou sílu vznikající při vysokorychlostní rotaci k vtažení roztaveného kovu do dutiny formy. Při odstředivém lití je rychlost plnění roztaveného kovu relativně vysoká, což je výhodné pro tvarování malých a složitých obrobků, takže je vhodné pro lití slitin, jako je zlato a stříbro. Vzhledem k tomu, že doba potřebná pro platinu je pro kapalný stav velmi krátká, je odstředivé lití také poměrně vhodné. Odstředivé odlévací stroje jsou proto stále nejčastěji používaným zařízením výrobců šperků.

(1) Odstředivý licí stroj s mechanickým pohonem (obrázek 1-36). Jedná se o jednoduchý odstředivý licí stroj, který se obvykle používá v některých malých továrnách na zpracování šperků. Není vybaven indukčním ohřívacím zařízením, kyslíko-acetylenovým zařízením k tavení kovu ani tavicí pecí k jeho roztavení a následnému nalití do kelímku pro odstředivé lití.

(2) Odstředivý licí stroj značky Manfredi (obrázek 1-37). Tento typ odstředivého licího stroje se běžně používá v továrnách na zpracování šperků a integruje indukční ohřev a odstředivé lití. Je vhodný pro odlévání zlata, stříbra a slitin mědi.

(3) Odstředivé lití platiny značky Yausi (Yoshida) (obrázek 1-38). Tento typ odstředivého licího stroje se běžně používá k lití platinových slitin; dokončuje tavení a odstředivé lití ve vakuu, což je výhodné pro kvalitu tavení kovů.

Obrázek 1-36 Odstředivý licí stroj s mechanickým pohonem

Obrázek 1-37 Odstředivý licí stroj značky Manfredi

Obrázek 1-38 Odstředivé odlévací platinové stroje značky Yausi (Yoshida)

Ve srovnání se statickým litím má tradiční odstředivé lití následující nevýhody.

(1) Vzhledem k vysoké rychlosti plnění je turbulence roztaveného kovu během lití silná, což zvyšuje možnost zachycení plynu a vzniku pórů.

(2) Vypouštění plynu uvnitř formy je relativně pomalé, což vede k vysokému protitlaku uvnitř formy, který zvyšuje pravděpodobnost vzniku pórů v odlitku.

(3) Pokud je tlak plnícího roztaveného kovu příliš vysoký, působí na stěnu formy značným drhnoucím účinkem, což může snadno vést k prasknutí formy nebo jejímu odlupování.

(4) Během lití se může do dutiny formy dostat struska spolu s roztaveným kovem, což ovlivňuje kvalitu odlitku.

(5) Vzhledem k vysokému plnicímu tlaku vytvářenému odstředivou silou je maximální množství kovu, které může odstředivý licí stroj odlít v bezpečném rozsahu, menší než u statického licího stroje. Kromě toho se obecně méně často používají inertní atmosféry, protože licí komora je větší.

V reakci na výše uvedené problémy se u moderních odstředivých licích strojů výrazně zlepšila technologie pohonu a programování, čímž se zvýšila úroveň automatizace procesu lití. Například úhel mezi středovou osou formy a vahadlem je navržen jako proměnný, fungující jako funkce rychlosti otáčení, schopný změny z 90°na 0°. Tím je komplexně zohledněna úloha odstředivé síly a tečné setrvačné síly při vytlačování roztaveného kovu z kelímku do formy, což pomáhá zlepšit rovnováhu toku kovu a zabraňuje přednostnímu toku roztaveného kovu podél opačného směru otáčení stěn licího kanálu. Kromě toho je na dně formy instalováno výfukové zařízení, které usnadňuje plynulé odvádění plynu v dutině a zlepšuje kapacitu plnění. Je také vybavena zařízením pro měření teploty, aby se co nejvíce minimalizovaly chyby lidského úsudku.

6.2 Statický odlévací stroj

Principem činnosti statického licího stroje je použití metod, jako je vakuové sání a vakuové stlačování, které podporují plnění kovové kapaliny do dutiny formy. Ve srovnání s odstředivými licími stroji je proces plnění statických licích strojů relativně šetrný a účinek drhnutí kovové kapaliny na stěnu formy je menší. Díky vakuovému efektu je také nižší protitlak plynu v dutině formy, což umožňuje odlít větší množství kovu najednou. Statické licí stroje se proto používají stále častěji. Existuje mnoho statických odlévacích strojů, z nichž nejjednodušší je sací stroj (obrázek 1-39).

Hlavní součástí tohoto stroje je vakuový systém, který neobsahuje ohřívací a tavicí zařízení, takže je třeba jej používat ve spojení s hořákem nebo tavicí pecí. Odsávací stroj je poměrně snadno ovladatelný, vysoce účinný a široce používaný v malých a středních továrnách na zpracování šperků. Protože se však nalévání provádí v atmosféře, kovová kapalina má problém se sekundární oxidací a absorpcí plynu. Kromě toho, protože celý proces lití je řízen obsluhou, včetně teploty lití, rychlosti lití, výšky hlavy a ošetření strusky na povrchu kapaliny, může kvalitu odlitků ovlivnit mnoho lidských faktorů.

Automatický stroj na vakuové odlévání je pokročilejší a široce používaný stroj na statické odlévání. Existuje mnoho modelů tohoto typu stroje, například japonské Yausi (Yoshida, obrázek 1-40), Tanabe (obrázek 1-41), italské Italimpianti (obrázek 1-42) a americké Neutec (obrázek 1-43), které jsou ve světě dobře uznávanými značkami.

Obrázek 1-40 Japonský stroj na vakuové lití Yausi (Yoshida)

Obrázek 1-41 Odlévací stroj Tanabe Kenden (Japonsko)

Obrázek 1-42 Italský odlévací stroj Italimpianti

Obrázek 1-43 Americký odlévací stroj Neutec

Stroje vyráběné různými společnostmi mají své vlastní charakteristiky, ale obecně integrují indukční ohřev, vakuové systémy, řídicí systémy atd. do jednoho celku, který má obvykle svislou konstrukci s horní částí jako indukční tavicí komorou a spodní částí jako vakuovou licí komorou. Používají metodu spodního lití s otvorem na dně kelímku, který je během tavení utěsněn žáruvzdornou pístovou tyčí. Pístová tyč se při lití nadzvedne a umožní roztavenému kovu proudit do dutiny formy. Obvykle je uvnitř pístové tyče umístěn termočlánek, který může přesně odrážet teplotu roztaveného kovu. K měření teploty se používají také termočlánky umístěné na stěně kelímku. Přesto naměřená teplota nemůže přímo odrážet teplotu roztaveného kovu a může sloužit pouze jako referenční hodnota. Automatické stroje na vakuové lití obvykle taví a odlévají kovy ve vakuu nebo v inertním plynu, což účinně snižuje možnost oxidace kovu a absorpce plynu. Široce využívají počítačové programové řízení, mají vysoký stupeň automatizace a kvalita odlévaných výrobků je relativně stabilní s menším počtem vad, takže jsou pro mnoho výrobců preferovanou volbou; široce se používají pro vakuové lití drahých kovů, jako je zlato, zlato K a stříbro. Některé modely jsou rovněž vybaveny granulačními zařízeními, která mohou připravovat granulované mezislitiny.

7. Lešticí stroj

Vysoce leštěný povrch šperkařských výrobků je založen na leštění. V minulosti se hromadně vyráběné šperky obvykle ručně tvarovaly a následně leštily. Aby se snížily náklady na pracovní sílu a náročnost procesu formování a zvýšila se efektivita výroby, používají se pro leštění šperkařských výrobků stále častěji mechanická lešticí zařízení, a dokonce existují i zařízení pro broušení a leštění, která mohou nahradit ruční leštění. Mezi běžná mechanická lešticí zařízení patří mimo jiné bubnové lešticí stroje (obrázek 1-44), magnetické lešticí stroje (obrázek 1-45) a vibrační lešticí stroje (obrázek 1-46).

Obrázek 1-44 Bubnová leštička

Obrázek 1-45 Magnetická leštička

Obrázek 1-46 Vibrační leštička

Po vytvarování šperku a jeho osazení kameny je třeba šperk finálně vyleštit, což leštič provede pomocí lešticího stroje. Existují různé typy lešticích strojů, včetně jednostaničních, dvoustaničních a vícestaničních typů, které se obvykle skládají z motoru, těsnicího krytu a systému pro zachytávání prachu. Systém sběru prachu může být náhodně zařazen(Obrázek 1-47) nebo může mít podobu centrálního sběrače prachu. Konec hřídele motoru má obrácený kuželový závit a na hřídeli je namontován látkový kotouč, který využívá tření vznikajícího při leštění k jeho dalšímu utažení. Na hřídel lze instalovat různé materiály a tvary látkových kol, pryžových kol, drátěných tyčí a kartáčů, které splňují různé požadavky na kvalitu povrchu šperků.

8. Ultrazvukový čisticí stroj

Ultrazvukové vlny jsou zvukové vlny s frekvencí vyšší než 20 kHz. Princip činnosti ultrazvukového čisticího zařízení spočívá v tom, že zvukové vlny působí na kapalinu a vytvářejí v ní množství malých bublinek. Když tyto bublinky prasknou, vytvářejí vysoce energetické rázové vlny, čímž se dosáhne vyčištění a opláchnutí povrchu obrobku. Ultrazvukové čištění vzniklo v šedesátých letech 20. století a v počátečních fázích aplikace byl kvůli omezením v elektronickém průmyslu zdroj energie pro ultrazvukové čisticí zařízení poměrně velký, s nízkou stabilitou a životností a byl drahý. S rychlým rozvojem elektronického průmyslu se objevila nová generace elektronických součástek. Díky použití nových elektronických obvodů a součástek se dále zlepšila stabilita a životnost ultrazvukových napájecích zdrojů, zmenšily se jejich rozměry a postupně se snížily ceny. Nové ultrazvukové napájecí zdroje mají malé rozměry, vysokou spolehlivost a dlouhou životnost, což dále zvyšuje účinnost čištění, zatímco ceny klesly na úroveň přijatelnou pro většinu podniků.

Ultrazvukové čisticí zařízení se skládá z čisticí nádrže, ultrazvukového generátoru a zdroje napájení. Ultrazvukový čisticí stroj běžně používaný ve šperkařských závodech (obrázek 1-48) má výhody, jako je vysoká účinnost čištění, dobrý čisticí účinek, široký rozsah použití, nízké náklady na čištění, nízká pracnost a dobré pracovní prostředí. Historicky bylo čištění mrtvých rohů, slepých otvorů a těžko přístupných nečistot na špercích složitým problémem, ale ultrazvukové čištění může tento problém vyřešit. To je zvláště významné pro šperkařské výrobky, protože se většinou jedná o složité a choulostivé součásti, díky čemuž jsou ultrazvukové čisticí stroje jedním z nepostradatelných důležitých zařízení ve výrobě šperků.