ما تحتاج إلى معرفته عن الصهر المسبق للمعادن في عملية صب المجوهرات

تقنيات ومهارات خلط المكونات، والصهر بالمشعل، والصهر بالحثّ

يتم تصنيع مواد السبائك الخاصة بالمجوهرات عن طريق خلط المعادن النقية والسبائك الوسيطة وفقًا للتركيب المطلوب. عندما يتم صهر المعادن النقية والسبائك الوسيطة وصبها مباشرة، فمن السهل أن تنتج مشاكل مثل التركيب غير المتساوي، والفقدان الشديد، والعيوب مثل الثقوب. يجب صهرها مسبقًا في الإنتاج لإنشاء تركيبة موحدة مناسبة لشحن الفرن. وتشمل الطرق الشائعة للصهر المسبق لسبائك المجوهرات الصهر المسبق الصهر بالشعلة والصهر بالحث. يُصنع المعدن المذاب في سبائك أو خرز، وتتحلل السبائك لمواد صب المجوهرات، بينما يمكن استخدام الخرز مباشرة.

يُمكِّنك هذا المشروع من إتقان المبادئ الأساسية والمهارات التشغيلية لخلط المكونات والصهر بالشعلة والصهر بالحث من خلال ثلاث مهام نموذجية وإضافية بعد انتهاء الفصل الدراسي.

مشاعل للصهر

جدول المحتويات

القسم الأول إعداد المواد

1. معلومات أساسية

1.1 أنواع المواد المعدنية للمجوهرات

تتكون مواد المجوهرات التقليدية بشكل أساسي من المعادن الثمينة مثل الذهب والفضة والبلاتين وسبائكها. وتشير المعادن الثمينة إلى المعادن الثمينة من بين المعادن الملونة ذات الكثافة العالية والإنتاج المنخفض والأسعار المرتفعة، والتي تشمل الذهب (Au) والفضة (Ag) والروثينيوم (Ru) والروديوم (Rh) والبلاديوم (Pd) والأوزميوم (Os) والإيريديوم (Ir) والبلاتين (Pt).

ومع تحسّن مستويات المعيشة، تحوّلت المجوهرات من التركيز على الحفاظ على القيمة والتقدير إلى التركيز على الموضة ووظائف الزينة. وقد أصبحت فئات مواد سبائك المجوهرات متنوعة بشكل متزايد، حيث أصبحت المواد المعدنية غير الثمينة مثل النحاس والفولاذ المقاوم للصدأ والبلاديوم والكوبالت وسبائك الزنك تستخدم على نطاق واسع في إنتاج المجوهرات.

(1) الذهب وسبائكه

يمتاز الذهب بلون جميل وثبات كيميائي جيد، ويمتلك قيمة جمالية وقيمة كبيرة قابلة للتحصيل، بالإضافة إلى وظائف حفظ القيمة والتقدير. كما أن له ليونة ممتازة وقد استُخدم كمواد للزينة والعملات للمجوهرات والحرف اليدوية والعملات التذكارية منذ العصور القديمة. وتبلغ درجة انصهار الذهب 1063 درجة مئوية، وتبلغ كثافته في درجة حرارة الغرفة 19.3 جم/سم3، مما يمنحه ملمسًا ثقيلًا ملحوظًا.

تشير جودة الذهب إلى نقاء الذهب، أي الحد الأدنى من محتوى الذهب من حيث الجودة. تقليدياً، هناك ثلاث طرق للتعبير عن جودة الذهب: طريقة النسبة المئوية، وطريقة الألف، وطريقة الرقم K. وتعبر طريقة النسبة المئوية عن محتوى الذهب بالنسبة المئوية (%)؛ وتعبر طريقة الألف عن محتوى الذهب بالأجزاء من الألف (‰)؛ أما طريقة الرقم K فتأتي من الكلمة الإنجليزية karat، وهي رمز الوحدة المعترف بها دوليًا لحساب نقاء أو جودة الذهب، وتختصر بالرمز K.

تنقسم جودة الذهب إلى 24 جزءاً، حيث تكون أعلى درجة نقاء للذهب النقي عند 24 كلفن وأدنى درجة نقاء عند 1 كلفن. ونظرياً، فإن درجة نقاء الذهب النقي هي 100%، والتي يمكن حسابها من 24K=100% للحصول على 1K=4.1666666666------%. ونظراً لأن القيمة المئوية لـ 1 كلفن هي عدد عشري متكرر بلا حدود، فإن البلدان والمناطق المختلفة لديها لوائح مختلفة قليلاً بشأن قيمة 1 كلفن.

وفقًا لجودة الذهب، يمكن تقسيم الذهب والمجوهرات تقريبًا إلى فئتين: الذهب الخالص والذهب كيه. في الوقت الحالي، من حيث محتوى الذهب، هناك ثلاثة أنواع رئيسية من المواد المستخدمة في صناعة المجوهرات الذهبية النقية في السوق الصينية: "ذهب "أربعة-تسعة" بجودة 99.99%، وهو ذهب عيار 24 كيه؛ و"ذهب "ثلاثة-تسعة" بجودة 99.9%، والمعروف باسم "ذهب 999"؛ و"ذهب "اثنين-تسعة" بجودة 99%، والمعروف باسم "ذهب تسعة-تسعة" أو "الذهب الخالص".

يتميز الذهب النقي بقوته وصلابته المنخفضة، لذا فإن إضافة نسبة معينة من السبائك الوسيطة إلى الذهب النقي لتكوين ذهب K من النوعية المقابلة يمكن أن يزيد من قوة الذهب وصلابته، مما يجعل الذهب K خيارًا شائعًا للمجوهرات على المستوى الدولي. وتُعرف هذه السبائك الوسيطة المضافة إلى الذهب النقي أو المعادن الثمينة الأخرى باسم "مواد الحشو"، وتتوفر أنواع مختلفة منها في السوق. يوضح الشكل 6-1 مظهر العديد من مواد الذهب والمجوهرات النموذجية.

الجدول 6-1 درجات الذهب الشائعة للمجوهرات في البلدان والمناطق المختلفة

| البلد أو المنطقة | درجة الذهب الشائعة | الحد الأدنى المناظر لمحتوى الذهب المناظر |

|---|---|---|

| الصين | ذهب عيار 24 قيراط، 18 قيراط | 24K gold:99.9%;18K:75.0% |

| الهند | 22K | 91.6% |

| الدول العربية | 21K | 87.5% |

| المملكة المتحدة | بشكل رئيسي 9K 9K، مع كمية صغيرة من 22K و18K | 9K:37.5%;22K:91.6%;18K:75.0% |

| ألمانيا | 8K،14K | 8K:33.3%;14K:58.5% |

| الولايات المتحدة الأمريكية | 14K،18K | 14K:58.5%;18K:75.0% |

| إيطاليا، فرنسا | 18K | 75.0% |

| روسيا | 9 ك و18 ك و18 ك | 37.51 تيرابايت 37.51 تيرابايت ~ 75.01 تيرابايت 75.01 تيرابايت |

| الولايات المتحدة الأمريكية | 10 ك و18 ك و18 ك | 41.61 تيرابايت 3 تيرابايت ~ 75.01 تيرابايت 3 تيرابايت |

(2) الفضة وسبائكها

تُستخدم الفضة على نطاق واسع في إنتاج المجوهرات، حيث تبلغ درجة انعكاسية الضوء المرئي 94%، مما يجعلها الأعلى بين جميع العناصر المعدنية. تبلغ درجة انصهار الفضة 960.8 ℃ وكثافتها 10.49 جم/سم3 في درجة حرارة الغرفة.

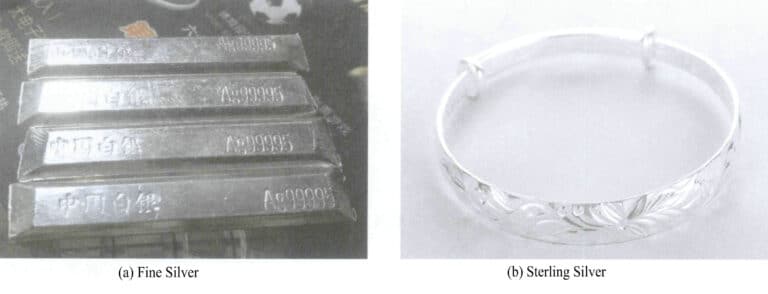

تُصنف الفضة المستخدمة في صناعة المجوهرات إلى فئتين رئيسيتين بناءً على درجة النقاء: الفضة الناعمة والفضة الإسترليني. تحتوي الفئة الأولى على نسبة فضة تزيد عن 99%. وفي المقابل، تحتوي الثانية على عدة درجات نقاء نموذجية، وأكثرها استخداماً هي الفضة 925، والتي تتميز بصلابة وليونة معينة، مما يجعلها مناسبة لصنع الخواتم والقلائد والدبابيس ودبابيس الشعر وغيرها من المجوهرات، كما أنها مناسبة لترصيع الأحجار الكريمة. وبالإضافة إلى ذلك، يتم استخدام الفضة عيار 950 والفضة عيار 980 في بعض الأحيان. ويوضح الشكل 6-2 المظهر النموذجي للفضة النقية وسبائك الفضة للمجوهرات.

(3) البلاتين وسبائكه

وتبلغ درجة انصهار البلاتين 1768.3 ℃، وتبلغ كثافته في درجة حرارة الغرفة 21.45 جم/سم3وهو أعلى من الذهب، أي أعلى من الذهب بحوالي ضعف الفضة تقريبًا، مما يمنحه ملمسًا ثقيلًا ملحوظًا. ويتميز البلاتين بانعكاسية عالية عبر طيف الضوء المرئي بأكمله، وتزداد الانعكاسية تدريجياً مع الطول الموجي، وبالتالي يبدو لونه أبيض مائل للرمادي.

يمكن للبلاتين امتصاص الغازات، خاصة الهيدروجين. وترتبط قدرة البلاتين على امتصاص الهيدروجين بحالته الفيزيائية؛ حيث يمكن للبلاتين الأسود (مسحوق البلاتين المعدني الناعم جداً) أن يمتص الهيدروجين بما يعادل 502 ضعف حجمه.

يتميز البلاتين بمقاومة ممتازة للأكسدة والتآكل. لا يتفاعل حمض الهيدروكلوريك وحمض النيتريك وحمض الكبريتيك والأحماض العضوية مع البلاتين في درجة حرارة الغرفة. يمكن أن يذوب الكربون في البلاتين عند درجات الحرارة المرتفعة، وتزداد قابلية الذوبان مع ارتفاع درجة الحرارة. يترسب الكربون عند التبريد، مما يجعل البلاتين هشاً، وهي ظاهرة تعرف باسم التسمم بالكربون. ولذلك، عند صهر البلاتين، لا يمكن استخدام بوتقات الجرافيت عند صهر البلاتين؛ وعادةً ما يتم استخدام بوتقات الكوراندوم أو أكسيد الرصاص، ويتم الصهر تحت التفريغ أو الحماية من الغاز الخامل.

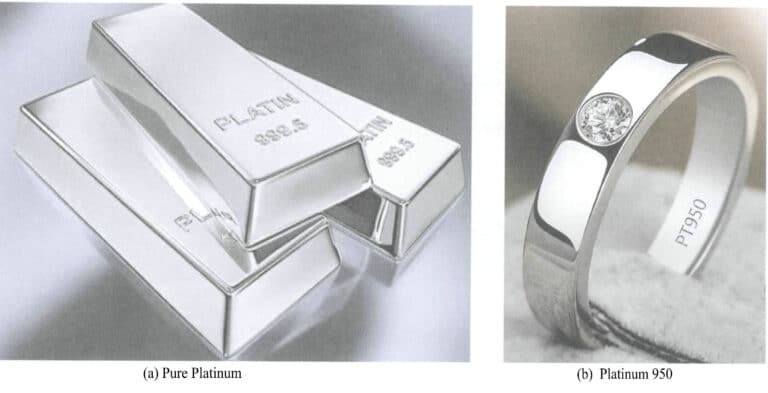

يمكن تقسيم المجوهرات البلاتينية إلى فئتين: المجوهرات البلاتينية النقية بدون أحجار كريمة والمجوهرات المصنوعة من سبائك البلاتين مع الأحجار الكريمة. البلاتين النقي ناعم، ونظراً لمحدودية قوة المادة، لا يتم عادةً ترصيع الأحجار الكريمة عند صنع المجوهرات. يمكن أن تؤدي إضافة عناصر السبائك إلى البلاتين إلى تعزيز قوته. تُستخدم العديد من العناصر المعدنية في صناعة سبائك البلاتين، وتتفاوت تأثيرات تقوية عناصر السبائك المختلفة على البلاتين بشكل كبير. كما يمكن أن تؤدي كمية عنصر الإشابة نفسه المضافة إلى تأثيرات تقوية متفاوتة. يظهر المظهر النموذجي لمجوهرات البلاتين النقي وسبائك البلاتين في الشكل 6-3.

(4) النحاس وسبائكه

في المجوهرات الشعبية، وخاصة في المجوهرات المقلدة والعديد من القطع الحرفية، يتم استخدام النحاس وسبائك النحاس في الإنتاج.

النحاس النقي هو معدن أحمر وردي. بعد تكوين طبقة أكسيد على سطحه، يظهر باللون الأحمر الأرجواني؛ ومن ثَمَّ، يُطلق عليه النحاس الأرجواني. وتبلغ كثافته 8.9 جم/سم3، وتبلغ درجة انصهاره 1083 درجة مئوية، وتشمل خصائص النحاس النقي الصلابة المنخفضة واللدونة الممتازة والقدرة على تحمل مختلف أشكال المعالجة بالضغط الساخن والبارد، وتشكيل الأسلاك والأنابيب والقضبان والصفائح. قوة الشد للنحاس النقي منخفضة نسبيًا، مما يجعله غير مناسب كمادة هيكلية. كما أن أداءه في الصب ضعيف ويمتص الغازات بسهولة مثل أول أكسيد الكربون وثاني أكسيد الكبريت عند صهره، مما يؤدي إلى تكوين ثقوب غازية.

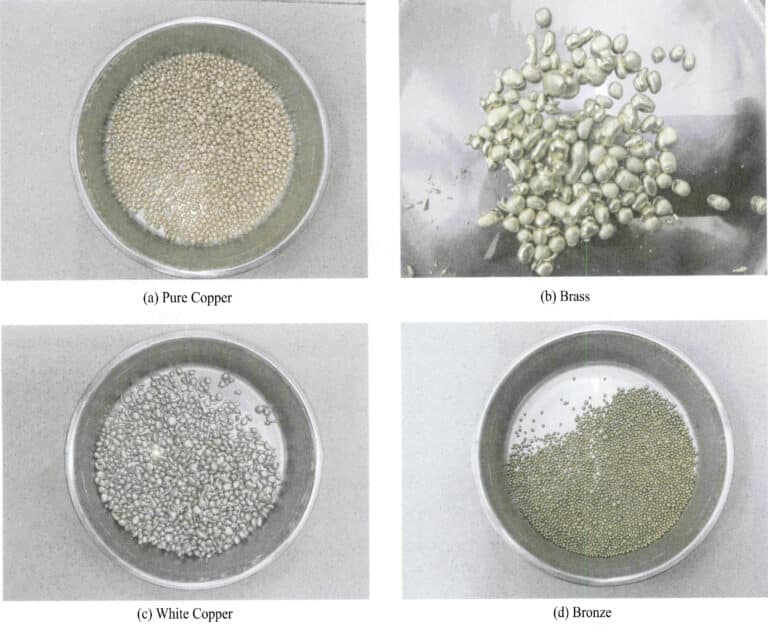

هناك العديد من فئات سبائك النحاس. بالنسبة لسبائك النحاس المستخدمة في المجوهرات الحالية، لا توجد معايير فنية محددة محلياً أو دولياً. وعادةً ما يتم استخدام درجات سبائك النحاس الصناعية، والتطبيق فوضوي للغاية، مما يؤثر على جودة المنتج. لذلك، تحتاج سبائك النحاس المستخدمة في المجوهرات إلى مزيد من التوحيد القياسي. سبائك النحاس الرئيسية المستخدمة في المجوهرات هي النحاس الأصفر والنيكل والفضة والبرونز، مع مظاهر نموذجية موضحة في الشكل 6-4.

النحاس الأصفر عبارة عن سبيكة أساسها النحاس مع الزنك كعنصر رئيسي في صناعة السبائك، وقد سُمي بذلك بسبب لونه الأصفر الشائع. ويتميز النحاس الأصفر بلون جذاب، وحرفية جيدة، وخصائص ميكانيكية. وهو مقاوم للتآكل في الغلاف الجوي والمياه العذبة ومياه البحر، وسهل القطع والتلميع، ويتميز بقابلية لحام جيدة، وغير مكلف، مما يجعله يستخدم على نطاق واسع في صناعة المجوهرات. وبناءً على تركيب النحاس الأصفر يمكن تقسيمه إلى فئتين رئيسيتين: النحاس البسيط والنحاس الخاص. النحاس البسيط هو سبيكة ثنائية تتكون من النحاس والزنك. أما النحاس الأصفر الخاص فهو سبيكة متعددة العناصر تتشكل بإضافة عناصر مثل القصدير والألومنيوم والسيليكون والحديد والمنغنيز والنيكل لتحسين أداء النحاس البسيط. ويتم تسميتها وفقاً للعناصر المضافة، مثل نحاس القصدير ونحاس الألومنيوم ونحاس المنجنيز ونحاس الألومنيوم والمنغنيز.

يُرمز إلى النحاس الأصفر عموماً بالحرف H، ويشير الرقم الذي يلي H إلى محتوى السبيكة من النحاس. على سبيل المثال، يشير الحرف H68 إلى النحاس الأصفر الذي يحتوي على 68% من النحاس الأصفر. يمثل الحرف ZH النحاس المستخدم في الصب. من بينها، يتميز النحاس الأصفر H62 و H68 باللدونة والقوة العالية، وقابلية التشكيل الجيدة، واللون الجميل، الذي يشبه الذهب عيار 24 قيراط، مما يجعلها الأصناف الرئيسية للنحاس الأصفر المستخدم في المجوهرات. ويرتبط أداء النحاس الأصفر ارتباطًا وثيقًا بمحتوى الزنك؛ فمع زيادة محتوى الزنك، يتغير لونه تدريجيًا من الأحمر الأرجواني إلى الأصفر والأصفر الذهبي والأبيض. وعمومًا، يتميز النحاس الأصفر بنطاق تصلب أصغر، وبالتالي فإن سيولة المعدن السائل جيدة، مع قدرة ممتازة على الملء وميل صغير للانكماش. أثناء الصهر، يولد الزنك ضغط بخار كبير، مما يؤدي إلى إزالة الغازات من السائل النحاسي بشكل فعال ويجعل من الصعب على النحاس الأصفر إنتاج مسام. درجة حرارة انصهار النحاس الأصفر أقل من درجة حرارة البرونز القصديري، مما يجعل الصب أكثر ملاءمة؛ ويمكنه بسهولة صب قطع المجوهرات الصغيرة ويستخدم أيضًا بشكل شائع في صب المشغولات النحاسية.

سُمِّيَ النحاس الأبيض بهذا الاسم بسبب لونه الأبيض المائل إلى الرمادي، والذي يتحقق بإضافة عناصر السبائك التي تُنتج تأثير التبييض للنحاس. يُعد اختراع النحاس الأبيض إنجازاً بارزاً في علم المعادن الصيني القديم. وقد اخترع شعب يونان النحاس الأبيض وأنتجه، مما يجعله أحد أقدم الاختراعات في العالم، وهو ما اعترفت به الدوائر الأكاديمية المحلية والدولية. كما كان النحاس الأبيض المنتج في يوننان القديمة الأكثر شهرة، والمعروف باسم "نحاس يون الأبيض". ووفقاً للأبحاث، فإنه في وقت مبكر من سلالتي تشين وهان، كانت العملات النحاسية البيضاء تُسبك في مملكة داكشيا إلى الغرب من شينجيانغ، وكان محتواها من النيكل 201 تيرابايت 3 تيرابايت. وخلال سلالتي تانغ وسونغ، كان النحاس الأبيض الصيني يُصدَّر بالفعل إلى المنطقة العربية، حيث أشار الفرس إلى النحاس الأبيض باسم "الحجر الصيني". وبعد القرن السادس عشر، أصبح النحاس الأبيض الصيني يباع في جميع أنحاء العالم، وحظي بإشادة واسعة النطاق؛ حيث كان يُصدَّر من قوانغتشو ويباع في أوروبا من قبل شركة الهند الشرقية البريطانية. ومصطلح "باكتونغ" هو ترجمة حرفية لكلمة "النحاس الأبيض" باللغة الكانتونية، في إشارة إلى سبيكة النحاس والنيكل المنتجة في يونان. في القرنين السابع عشر والثامن عشر، تم إدخال النحاس الأبيض على نطاق واسع إلى أوروبا واعتباره عنصرًا ثمينًا، ويشار إليه باسم "الفضة الصينية" أو "النحاس الأبيض الصيني"، مما أثر بشكل كبير على العمليات الكيميائية الغربية الحديثة. في عام 1823، نجح الأخوان هينينجر في ألمانيا في استنساخ نحاس يونان الأبيض. وفي وقت لاحق، بدأ الغرب في الإنتاج الصناعي على نطاق واسع وأطلق على هذه السبيكة اسم "الفضة الألمانية" أو "فضة النيكل".

وفقًا للتركيب الكيميائي، يمكن تقسيم النحاس الأبيض إلى فئتين رئيسيتين: النحاس الأبيض البسيط والنحاس الأبيض المعقد. النحاس الأبيض العادي عبارة عن سبيكة ثنائية تتشكل مع النيكل كعنصر إشابة، حيث يمكن للنحاس والنيكل أن يتصلبا معاً بشكل لا نهائي، مكونين محلولاً صلباً مستمراً، وهذا يعني أنه بغض النظر عن نسبهما، فهو دائماً سبيكة أحادية الطور α. عندما يتم صهر النيكل في النحاس الأرجواني ويتجاوز المحتوى 16%، تصبح السبيكة الناتجة بيضاء نقية مثل الفضة؛ وكلما زاد محتوى النيكل، زاد بياض اللون. يمكن أن يؤدي النحاس النقي مع النيكل إلى تحسين قوة المعدن ومقاومته للتآكل والصلابة بشكل كبير. يُرمز إلى النحاس الأبيض العادي عموماً بالحرف B، مع الرقم التالي الذي يشير إلى محتوى النيكل، مثل B3\0 الذي يشير إلى سبيكة نحاس-نيكل تحتوي على 30% Ni. تشمل النماذج B0.6، B0.6، B19، B25، B30، إلخ. يُصنع النحاس الأبيض المعقد عن طريق إضافة عناصر السبائك مثل المنجنيز والحديد والزنك والألومنيوم إلى النحاس الأبيض العادي، ويمثله الحرف B، وعناصر السبائك، مثل BMn3 \ 12، الذي يشير إلى سبيكة نحاس-نيكل-منغنيز تحتوي على 3% ني و12% منغنيز. يشمل النحاس الأبيض المعقد فئات مثل النحاس الأبيض الحديد والنحاس الأبيض المنجنيز والنحاس الأبيض الزنك والنحاس الأبيض الزنك والنحاس الأبيض الألومنيوم.

يعتبر النحاس الأبيض مادة زخرفية جيدة جداً، ويستخدم على نطاق واسع في صناعة المجوهرات، وغالباً ما يستخدم في صناعة المجوهرات الفضية المقلدة والبلاتينية المقلدة. ونظراً لخطر حساسية النيكل على جلد الإنسان، هناك حاجة لتطوير نحاس أبيض خالٍ من النيكل. وقد استفاد الباحثون من قدرة المنجنيز على تبييض النحاس أو تلاشيه، واستفادوا من مزاياه في تعزيز سطوع السبيكة وتقليل الاحمرار وتحسين أداء الصب، وتطوير سلسلة من سبائك النحاس الأبيض الخالية من النيكل متعددة العناصر Cu-Mn-Zn، وهي سبائك النحاس الأبيض الخالية من النيكل، والتي تتميز ببياض الفضة وأداء معالجة جيد على الساخن والبارد.

البرونز مصطلح عام لسبائك النحاس غير النحاس الأصفر والنحاس الأبيض، وينقسم إلى فئتين رئيسيتين: البرونز العادي والبرونز الخاص. البرونز العادي عبارة عن سبيكة ثنائية من النحاس والقصدير، ويعرف أيضاً باسم برونز القصدير. وتشمل خصائصه الرئيسية مقاومة جيدة للتآكل، ومقاومة عالية للتآكل (ولكن مقاومة ضعيفة للأحماض)، وقوة شد كافية، ودرجة معينة من اللدونة مع كثافة منخفضة نسبياً. يتم تمثيل درجة البرونز بالحرف "Q" الأولي من كلمة "تشينغ" الصينية، بالإضافة إلى عنصر القصدير ورقم مثل QSn6.5-0.4، وهو ما يشير إلى محتوى القصدير 6.5% ومحتوى الفوسفور 0.4% في البرونز.

يُعدّ برونز القصدير اختراعاً عظيماً في تاريخ البشرية؛ فهو سبيكة من النحاس النقي مع القصدير والرصاص، وهو أقدم سبيكة في تاريخ صب المعادن. إن نطاق درجة حرارة التصلب في برونز القصدير كبير جدًا، يصل إلى 146%. على الرغم من أن سيولته ليست مثالية، إلا أنه يمكن تحقيق أداء تعبئة جيد إذا تم التحكم في درجة حرارة الصب بشكل جيد. المعدن السائل من برونز القصدير لديه ميل منخفض للأكسدة، وعملية الصب بسيطة. وتستخدم المسبوكات رقيقة الجدران طريقة الصب العلوي العمودي، وحتى مع وجود قطرة صب كبيرة، فإن الشوائب المؤكسدة داخل المسبوكات تكون أقل. كما أن معدل انكماش برونز القصدير أقل من معدل انكماش النحاس الأصفر، مما يمنع حدوث تشوه كبير في الانكماش، وبالتالي يضمن دقة الشكل والأبعاد للمسبوكات. يتبع تصلب المعدن السائل المصنوع من البرونز القصدير طريقة التصلب الشبيهة بالعجينة، والتي لا تتسبب عمومًا في حدوث تجاويف انكماش مركّز ولكنها قد تؤدي إلى انكماش مشتت. وكلما كان جدار الصب أكثر سمكًا، زاد الميل إلى الانكماش؛ وعلى العكس من ذلك، كلما كان الجدار أرق كلما كان الهيكل المعدني أكثر كثافة وتحسنت الخواص الميكانيكية. يميل برونز القصدير إلى التشقق على الساخن، لذلك يجب اتخاذ تدابير وقائية ضد التشقق على الساخن في عملية الصب. يميل المعدن السائل من برونز القصدير إلى امتصاص الغاز، لذلك يجب التحكم في درجة حرارة السبيكة ووقتها أثناء عملية الصهر.

(5) فولاذ مقاوم للصدأ

الفولاذ المقاوم للصدأ هو مصطلح عام للفولاذ الذي يتمتع بثبات كيميائي معين في المحاليل مثل الغلاف الجوي أو الماء أو الأحماض أو القلويات أو الأملاح أو غيرها من الوسائط المسببة للتآكل. وبصفة عامة، يُطلق على الصلب المقاوم للتآكل من الوسائط الضعيفة مثل الغلاف الجوي والبخار والماء الفولاذ المقاوم للصدأ. وفي المقابل، يُطلق على الفولاذ المقاوم للتآكل من الوسائط الحمضية والقلوية والمالحة المسببة للتآكل الفولاذ المقاوم للتآكل أو الفولاذ المقاوم للأحماض. يتمتع الفولاذ المقاوم للصدأ بمقاومة الصدأ ولكنه ليس بالضرورة مقاومًا للتآكل، بينما يتمتع الفولاذ المقاوم للتآكل عمومًا بمقاومة جيدة للصدأ.

تحدد العناصر المختلفة بشكل أساسي أداء الفولاذ المقاوم للصدأ وبنيته المجهرية. ويوجد حاليًا أكثر من 100 عنصر كيميائي معروف، ومن بين العناصر التي تؤثر بشكل كبير على أداء وبنية الفولاذ المقاوم للصدأ الكربون والكروم والنيكل والمنجنيز والنيتروجين والصوديوم والنيوبيوم والموليبدينوم والنحاس والألومنيوم والسيليكون والتيتانيوم والزركونيوم والبورون وأكثر من عشرة عناصر أخرى. تتسبب إضافة هذه العناصر في حدوث تغييرات في البنية الداخلية للفولاذ، مما يعطي الفولاذ خصائص خاصة. ويمكن تقسيم الفولاذ المقاوم للصدأ إلى ثلاث فئات بناءً على تركيبة السبيكة: الفولاذ المقاوم للصدأ بالكروم، والفولاذ المقاوم للصدأ بالكروم والنيكل، والفولاذ المقاوم للصدأ بالكروم والمنغنيز والنيتروجين. استنادًا إلى البنية المجهرية (البنية المعدنية)، يمكن تقسيمها إلى فولاذ مقاوم للصدأ من الفولاذ المقاوم للصدأ الحديدي، والفولاذ المقاوم للصدأ المارتنسيتي، والفولاذ المقاوم للصدأ الأوستنيتي، والفولاذ المقاوم للصدأ المزدوج الآخر.

يشتمل الفولاذ المقاوم للصدأ المستخدم في صناعة المجوهرات على عدة درجات نموذجية، مثل 304 و304L و316 و316L. 304 الفولاذ المقاوم للصدأ 304 هو فولاذ مقاوم للصدأ متعدد الاستخدامات تبلغ درجة انصهاره 1454 درجة مئوية وكثافته 8 جم/سم3. يستخدم على نطاق واسع للمعدات والمكونات التي تتطلب أداءً عامًا جيدًا (مقاومة التآكل وقابلية التشكيل). وهو نوع من الفولاذ المقاوم للصدأ منخفض الكربون 304L. تبلغ درجة انصهار الفولاذ المقاوم للصدأ 316 درجة انصهار 1398% وكثافته 8 جم/سم3. مقاومته للتآكل الموضعي في البيئات الصناعية البحرية والكيميائية أفضل بكثير من الفولاذ المقاوم للصدأ 304. من بينها، تشمل المتغيرات من الفولاذ المقاوم للصدأ 316 الفولاذ المقاوم للصدأ 316L منخفض الكربون، والفولاذ المقاوم للصدأ 316N عالي القوة المحتوي على النيتروجين، والفولاذ المقاوم للصدأ 316F سهل القطع الغني بالكبريت. كمادة للمجوهرات، من الأفضل اختيار الفولاذ المقاوم للصدأ 316L لضمان مقاومة جيدة للتآكل، كما هو موضح في الشكل 6-5.

(6) سبائك التيتانيوم (6)

يتميز الحديد بخصائص ممتازة مثل الكثافة المنخفضة والقوة النوعية العالية ودرجة الحرارة العالية ومقاومة التآكل. تُعد سبائك الحديد مواد جيدة لصنع أغلفة محركات الصواريخ والأقمار الصناعية والمركبات الفضائية، مما أكسبها لقب "معدن الفضاء". وبسبب مقاومته القوية للتآكل وثباته العالي، لا يسبب السكانديوم ردود فعل تحسسية بعد ملامسته للإنسان على المدى الطويل، وهو المعدن الوحيد الذي لا يؤثر على الأعصاب اللاإرادية للإنسان وعلى ذوقه. وله تطبيقات طبية فريدة من نوعها ويطلق عليه "المعدن الصديق للبيئة". يتميز الثاليوم بلون رمادي فضي، كما هو موضح في الشكل 6-6. وهو يؤدي أداءً جيدًا في التلميع بالمرايا والسحب بالأسلاك والسفع الرملي، مما يجعله أحد أنسب المعادن الزخرفية إلى جانب المعادن الثمينة، وكثيرًا ما يستخدم في تصميم المجوهرات الحديثة في الخارج.

وتبلغ كثافة الصوديوم النقي 4.51 جم/مسم3ودرجة انصهاره 1668 ℃، ودرجة غليانه 3287 ℃. نظرًا لارتفاع درجة انصهار الصوديوم، يجب صهره في درجات حرارة عالية، وتصبح خواصه الكيميائية تفاعلية للغاية في درجات الحرارة العالية. ولذلك، يجب أن يتم الصهر تحت حماية من الغاز الخامل، ويجب تجنب استخدام المواد المحتوية على الأكسجين، وهو ما يفرض متطلبات عالية على معدات وعمليات الصهر.

1.2 لون المواد المعدنية

1.3 الميزان الإلكتروني

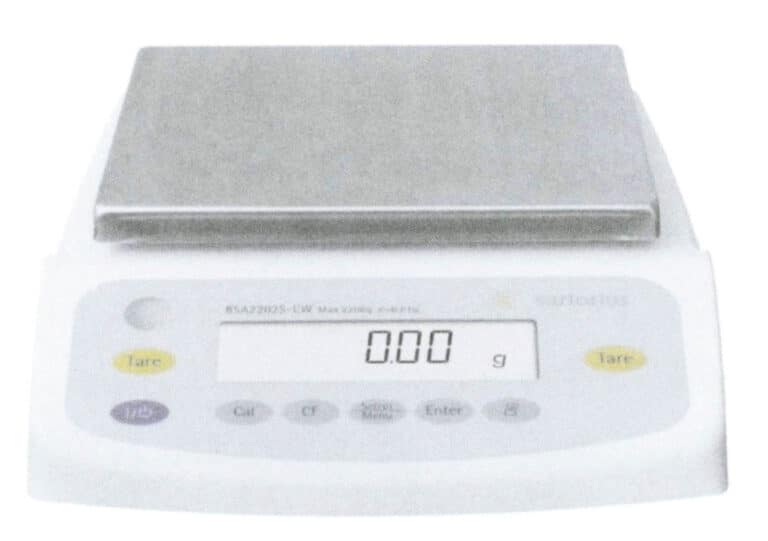

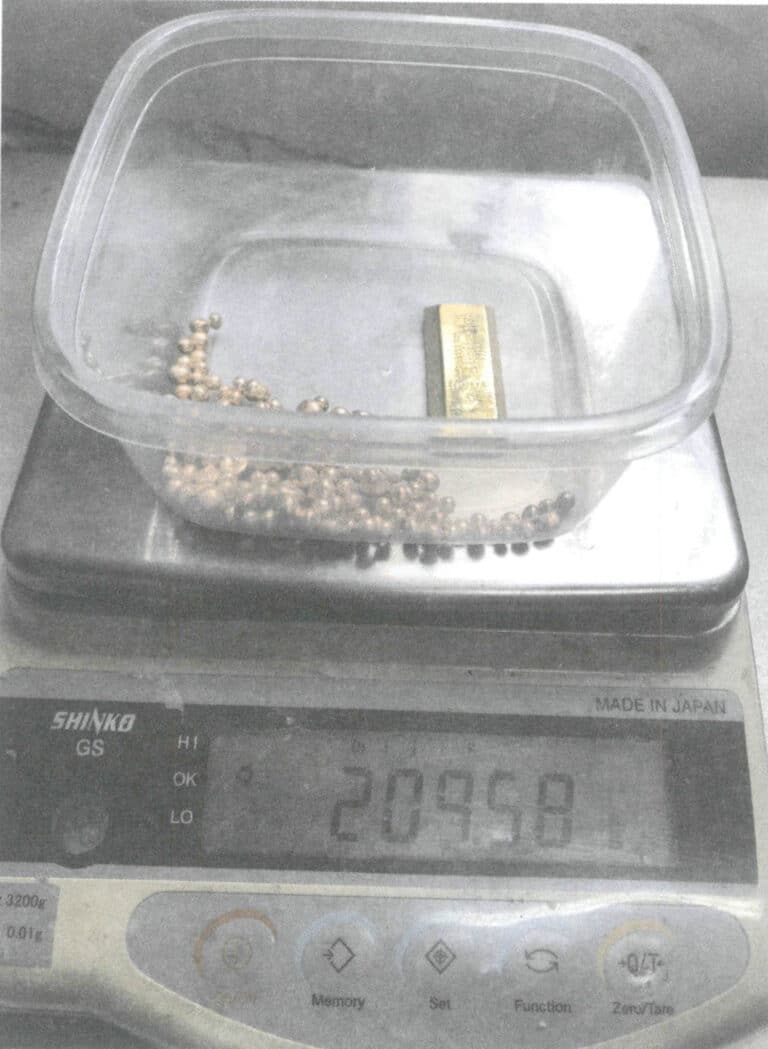

جودة المجوهرات خفيفة للغاية بشكل عام. فهي تتضمن الأحجار الكريمة والمعادن الثمينة، لذا فإن الأدوات المستخدمة للكشف عن الجودة تتطلب دقة عالية ويجب أن تحصل على النتائج المطلوبة بسرعة وموثوقية أثناء الإنتاج. لا يمكن لأدوات الوزن الميكانيكية التقليدية أن تلبي هذه المتطلبات، وتُستخدم الآن الموازين الإلكترونية للوزن. وتستخدم الموازين الإلكترونية مبدأ القوة الكهرومغناطيسية، وتوازن وزن الجسم. فهي توصل كفة الوزن بملف يعمل بالطاقة في مجال مغناطيسي. عندما يوضع الجسم المراد وزنه على المقلاة، تولد قوة الجاذبية السفلية قوة كهرومغناطيسية في الملف مساوية في المقدار ولكن معاكسة في الاتجاه لوزن الجسم الذي يتم وزنه. عند هذه النقطة، يُخرج المستشعر إشارة كهربائية يتم تصحيحها وتضخيمها، مما يؤدي إلى تغيير التيار في الملف حتى يعود إلى موضعه الأصلي. تتناسب قوة هذا التيار مع وزن الجسم الذي يتم وزنه. ثم يتم عرض الوزن، الناتج عن كتلة المادة، بعد مرور الإشارة الكهربائية المولدة عبر النظام التناظري. وبالمقارنة مع الموازين الميكانيكية، تتميز الموازين الإلكترونية بخصائص سرعة الوزن السريعة والدقة العالية والموثوقية الجيدة والتشغيل البسيط والوظائف المتنوعة.

تبلغ دقة الميزان المستخدم لوزن المكونات بشكل عام 0.01 جم، مع نطاق تحدده الحاجة، وعادةً ما يكون 3200 جم، كما هو موضح في الشكل 6-7. عند استخدام الميزان الإلكتروني، يجب وضعه على طاولة عمل ثابتة لتجنب الاهتزازات وتيارات الهواء وأشعة الشمس؛ وقبل الاستخدام، يجب ضبط فقاعة الميزان على الوضع المركزي؛ وعند وزن المواد المسببة للتآكل، يجب وضعها في وعاء مغلق لتجنب تآكل الميزان الإلكتروني؛ ولا يجب تحميل الميزان أكثر من اللازم أثناء الوزن لمنع حدوث تلف. يجب معايرة الميزان الإلكتروني بشكل دوري وفقًا للوائح قسم المقاييس وإدارته وصيانته من قبل موظفين معينين لضمان أن يكون في حالة مثالية. ويشمل المحتوى الرئيسي للمعايرة الدورية حساسية الميزان والتمييز، والحد الأقصى للخطأ المسموح به في كل نقطة تحميل (خطأ خطي في الوزن)، وقابلية التكرار، والحمل غير المركزي أو خطأ الزاوية، ووظيفة الموازنة، وما إلى ذلك. بعد المعايرة، يجب إصدار شهادة معايرة أو ملصق معايرة بناءً على نتائج المعايرة الفعلية.

1.4 صفاء المواد المعدنية الثمينة والتحكم فيها

بالنسبة للمجوهرات المصنوعة من المعادن الثمينة، لطالما كانت درجة نقاء (أي صفاء) المعادن الثمينة مصدر قلق رئيسي للمستهلكين. وقد وضعت البلدان أو المناطق المختلفة معايير لنقاء المجوهرات المصنوعة من المعادن الثمينة، مما يتطلب أن تضمن المجوهرات ذات درجة نقاء معينة الحد الأدنى من المحتوى المقابل.

يجب أن تكون درجة نقاء المواد المستخدمة في إكسسوارات المجوهرات متسقة مع الجسم الرئيسي. نظرًا لمتطلبات القوة والمرونة، يُسمح بالإكسسوارات ذات درجة نقاء أقل قليلاً. ومع ذلك، يجب أن تفي بالحد الأدنى من المتطلبات، مثل المجوهرات الذهبية التي لا تقل درجة نقاوتها عن 22 كلفن، والمجوهرات البلاتينية التي لا يقل محتواها من البلاتين عن 950 في الألف، والمجوهرات المصنوعة من البلاديوم التي لا يقل محتواها من البلاديوم عن 900 في الألف. يجب ألا يقل محتوى الذهب أو البلاتين أو البلاديوم في الإكسسوارات المستخدمة عن؛ ويجب ألا يقل محتوى الفضة في إكسسوارات المجوهرات المصنوعة من الفضة الإسترليني عن 925 في الألف.

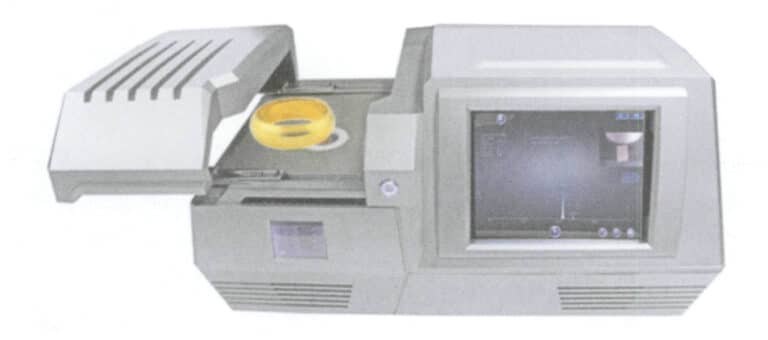

يمكن الكشف عن محتوى الذهب والفضة والبلاتين والمعادن الثمينة الأخرى في مواد المجوهرات باستخدام طرق التحليل الكيميائي أو التحليل الطيفي بالتألق بالأشعة السينية (الشكل 6-8). التحليل الكيميائي هو طريقة اختبار تدميرية ذات دورة أطول ودقة عالية نسبيًا؛ أما التحليل الطيفي بالأشعة السينية فهو طريقة اختبار غير تدميرية مريحة وسريعة وتستخدم على نطاق واسع في مراقبة الجودة أثناء إنتاج المجوهرات.

إن المبدأ الأساسي لتحليل التألق بالأشعة السينية مشابه لمبدأ مجسات الإلكترونات، والذي يحدد الطول الموجي (أو الطاقة) وشدة الخطوط الطيفية المميزة للأشعة السينية المنبعثة من العينة المثارة. ويتشابه تحليل التألق بالأشعة السينية مع هذا التحليل ولكنه يختلف عن مجسات الإلكترون في أن الضوء الساقط هو الأشعة السينية. تمتص العينة المشععة الأشعة السينية الأولية وتُستثار لتبعث أشعة سينية ثانوية. ويشار إلى مختلف الأشعة السينية الثانوية بالأشعة السينية على أنها أشعة سينية ثانوية مختلفة، ومن خلال تحديد الطول الموجي (أو الطاقة) وشدة هذه الخطوط الطيفية المميزة، يمكن تحديد محتوى العناصر.

تتوفر عدة طرق للكشف عن عناصر الشوائب في مواد المجوهرات المعدنية الثمينة. وعموماً، يجب أولاً إذابة المادة أولاً ثم تحليلها باستخدام مطياف الامتصاص الذري باللهب أو مطياف الانبعاث الذري للتيار المباشر للبلازما أو مطياف البلازما المقترن بالحث أو مطياف الكتلة وغيرها من الطرق.

في إنتاج المجوهرات، بالإضافة إلى الكشف عن متوسط المحتوى الكلي للمواد، من الضروري في بعض الأحيان استخدام مجسات إلكترونية ومقاييس طيفية وما إلى ذلك، للتركيز على جزء معين من العينة لإجراء اختبار موضعي. على سبيل المثال، إذا كانت قطعة المجوهرات تحتوي على عيوب مثل الكسور أو البقع الصلبة في منطقة معينة، يمكن استخدام المسابير لتحليل تكوين تلك المناطق. ويكتسب هذا الأمر أهمية خاصة في الممارسة العملية لأن العديد من عناصر الشوائب الضارة تميل إلى الانفصال عند حدود الحبيبات ومناطق تشوه الشبكة وما إلى ذلك، مما يؤدي إلى أن يكون محتوى عنصر الشوائب في تلك المناطق أعلى بعدة مرات من متوسط المحتوى، مما قد يؤدي إلى مشاكل في جودة المنتج.

1.5 أدوات تقسيم المواد 1.5

الشكل 6-9 قواطع البراغي

الشكل 6-10 ماكينة ضغط الطاقة

2. تنفيذ المهام

تستخدم هذه المهمة سبائك الذهب الخالص والذهب الوردي عيار 18 قيراط للترقيع.

(1) تحضير المواد الخام

نظرًا لكبر حجم سبيكة الذهب الخالص يجب تقسيمها إلى قطع أصغر لوزنها وصهرها بدقة في الفرن. يمكن لقواطع البراغي الكبيرة أن تقطع سبيكة الذهب النقي إلى قطع أصغر حجمًا بحجم 30 مم × 30 مم، كما هو موضح في الشكل 6-11. أمسك قواطع البراغي بشكل جانبي أثناء التشغيل، مع تثبيت أحد طرفيها على الأرض ورفع الطرف الآخر لفتح الفكين. ضع سبيكة الذهب في الفكين، وحدد موضع القطع، ثم اضغط بقوة لأسفل على المقبض العلوي للقطع. إذا لم تقطع السبيكة دفعة واحدة، يمكن قلب سبيكة الذهب وقطعها مرة أخرى في موضع القطع الأصلي، وتكرار هذه العملية حتى يتم القطع. لاحظ أنه لا ينبغي وضع الأصابع داخل نطاق الفكين أثناء التشغيل.

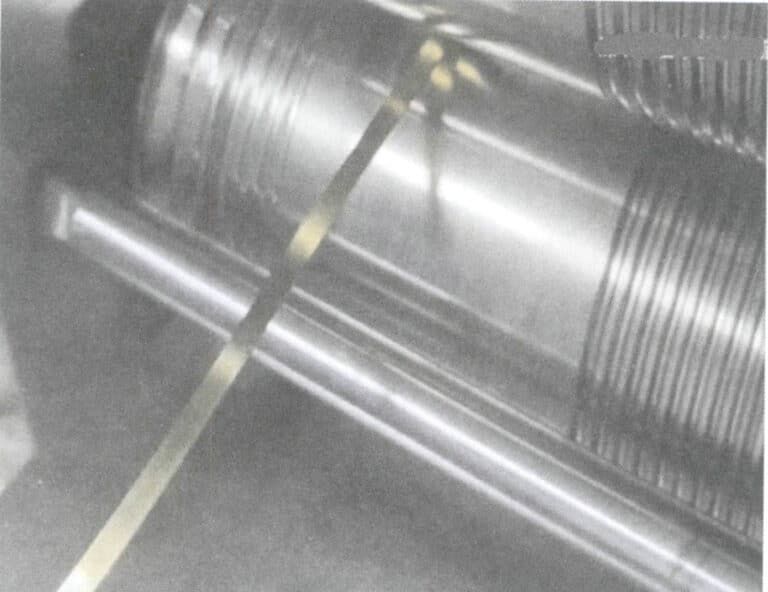

يمكن أيضًا استخدام مطحنة الدرفلة لتخفيف سُمك سبيكة الذهب الخالص، ثم يمكن استخدام قواطع صغيرة لتقطيع صفيحة الذهب إلى قطع صغيرة، كما هو موضح في الشكل 6-12.

الشكل 6-11 قطع المواد باستخدام قواطع البراغي الكبيرة

الشكل 6-12 قطع المواد باستخدام مكبس الدرفلة

(2) خلط المواد

بالنسبة للذهب الوردي عيار 18 قيراط، يكون الحد الأدنى للنقاوة هو محتوى الذهب 75%. ولتجنب التقلبات المحتملة في التركيب أثناء الإنتاج، والتي تتسبب في خطر تدني الجودة، تضع الشركات معايير رقابة داخلية أثناء عملية الصياغة، حيث يتم الخلط وفقًا لمحتوى الذهب من 75.2% ~ 76.0%، أي في صياغة 100 جرام من المواد الجديدة، بإضافة 75.2 ~ 76.0 جرام من الذهب النقي لكل 100 جرام من المادة الجديدة، مع إضافة الباقي كمادة حشو، كما هو موضح في الشكل 6-13.

(3) نهاية العمل

بعد خلط المكونات وتقديم المواد المعدنية الثمينة وإيقاف تشغيل الميزان الإلكتروني وتنظيف مكان العمل.

القسم الثاني ذوبان الشعلة

1. معلومات أساسية

1.1 نقطة الانصهار ونطاق درجة حرارة انصهار المواد المعدنية للمجوهرات

تشير درجة الانصهار إلى درجة الحرارة التي تنتقل عندها المادة من الحالة الصلبة (الانصهار) إلى الحالة السائلة، بينما تسمى درجة الحرارة التي تنتقل عندها من الحالة السائلة إلى الحالة الصلبة درجة التجمد. وفي ظل ظروف بيئية معينة، تكون درجات انصهار المعادن النقية ثابتة. تختلف درجات انصهار الفئات المختلفة من المواد المعدنية النقية عمومًا باختلاف درجات الانصهار، ويمكن أن تكون الاختلافات كبيرة؛ على سبيل المثال، تختلف درجة انصهار الفضة النقية عن درجة انصهار البلاتين النقي بأكثر من 800 درجة مئوية. عندما تُضاف عناصر الإشابة الأخرى إلى المواد المعدنية النقية لتكوين مواد السبائك، تدخل ذرات عناصر الإشابة في شبكة المادة الأساسية، مما يسبب تشويهًا في الشبكة، الأمر الذي يزيد من الطاقة الداخلية الكلية للمعدن، مما يؤدي إلى درجة انصهار تختلف بدرجات متفاوتة عن درجة انصهار المعادن النقية. تؤثر أنواع وكميات عناصر الإشابة المضافة على الاختلافات في درجات الانصهار. عندما تكون عناصر الإشابة المضافة مواد ذات درجة انصهار منخفضة أو يمكن أن تخضع لتفاعلات سهلة الانصهار مع المادة الأساسية، تنخفض درجة انصهار مادة السبيكة. وبصفة عامة، ليس للسبائك درجة انصهار ثابتة ولكن لها نطاق معين من درجات حرارة الانصهار.

تعتبر درجة الانصهار ذات أهمية إرشادية لإنتاج المجوهرات المعدنية. يجب تحضير المواد المعدنية من خلال الصهر، وترتبط لزوجة وسيولة المعدن المنصهر ارتباطًا وثيقًا بدرجة حرارته، حيث يتم تحديد درجة حرارة المعدن المنصهر من خلال درجة انصهار السبيكة. وتستخدم معظم عمليات تشكيل المجوهرات الصب الاستثماري لقالب الجبس. ومع ذلك، يتسم الجبس بثبات حراري ضعيف ويمكن أن يتعرض للتحلل الحراري في درجات الحرارة المرتفعة، مما يؤدي إلى عيوب مثل المسامية والثقوب الرملية في المسبوكات. ولذلك، تتطلب عملية الصب في قوالب الجبس درجة انصهار المعادن؛ وعندما تكون درجة انصهار المواد (مثل البلاتين والبلاديوم) مرتفعة للغاية، فإن عملية الصب هذه غير مناسبة. في إنتاج المجوهرات، غالبًا ما يتم إصلاح العيوب عن طريق اللحام أو تجميع المكونات معًا، كما أن نقاط انصهار المواد الأساسية ومواد اللحام هي أيضًا معلمات عملية مهمة. وبصفة عامة، كلما انخفضت درجة انصهار المعدن، كان من الأسهل صقله وسبكه ولحامه.

1.2 ظروف الذوبان 1.2

(1) الموقد (1)

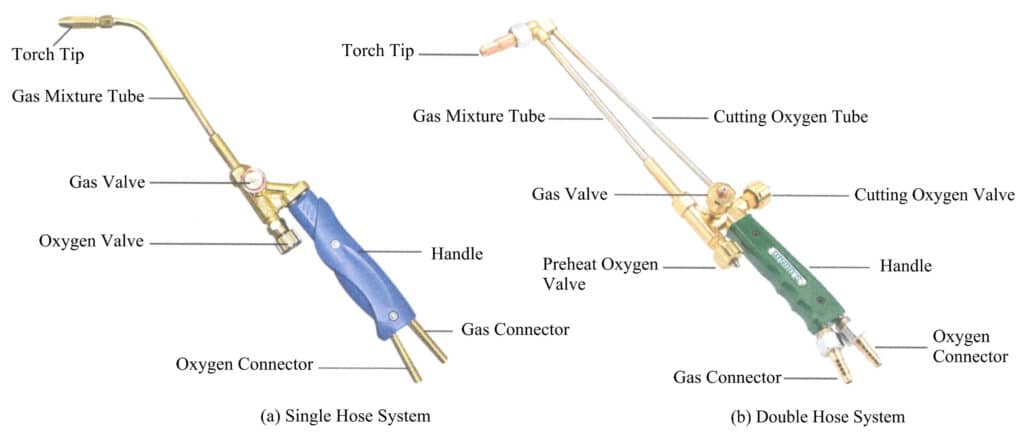

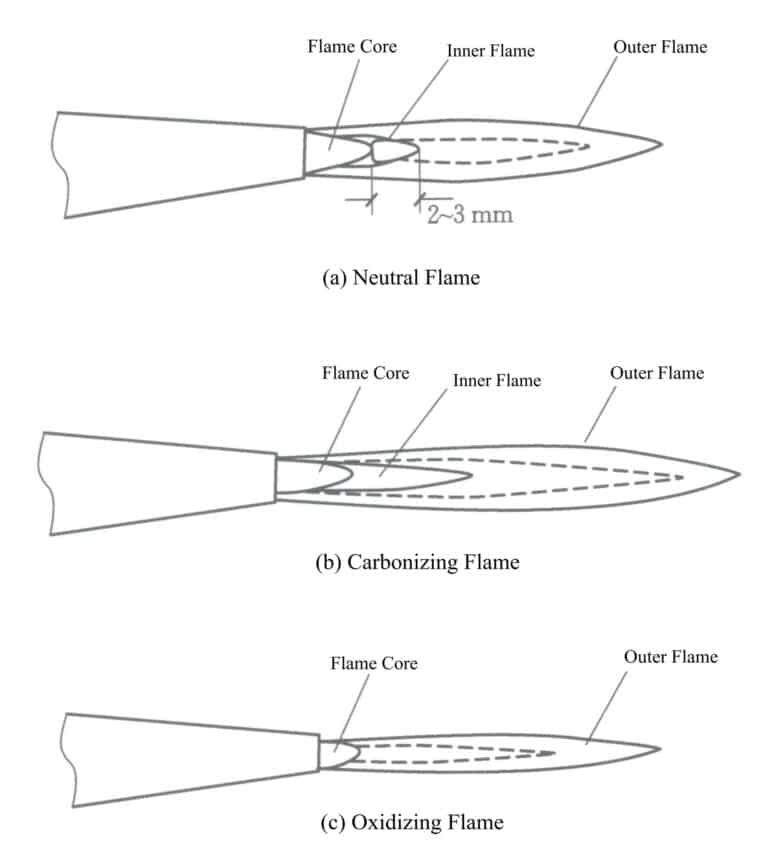

تستخدم عملية الصهر بشكل عام طريقة الصهر باللهب التقليدية، والشعلة هي الأداة الأساسية للصهر باللهب. المشاعل المستخدمة في الصهر هي عمومًا مشاعل من نوع الشفط تنقسم إلى نوع أحادي الأنبوب ونوع مزدوج الأنبوب، ويوضح الشكل 6-14 شكلها ومكوناتها. الشعلة أحادية الأنبوب هي الأكثر استخدامًا، وتستخدم في الغالب الغاز الطبيعي المسال كوقود، وهي مناسبة لصهر مواد المجوهرات ذات درجات انصهار متوسطة إلى منخفضة مثل الذهب والفضة والنحاس؛ أما الشعلة مزدوجة الأنبوب فتستخدم الأسيتيلين كوقود، وهي مناسبة بشكل رئيسي لصهر سبائك المجوهرات ذات درجات الانصهار العالية مثل البلاتين والبلاديوم. يمكن التحكم في حجم اللهب وطبيعته وشكله من خلال تعديل صمامات الغاز والأكسجين عن طريق الحشو المادي.

(2) الغاز

تؤثر خصائص الغاز وتدفقه، وكذلك نقاء الأكسجين وتدفقه، على طبيعة اللهب. في إنتاج المجوهرات، تشمل الغازات المستخدمة في صهر المواد المعدنية باستخدام الشعلة نوعين أساسيين: الأسيتيلين؛ والآخر هو غاز البترول المسال. الأسيتيلين مركب عضوي صيغته الكيميائية هي C2H2المعروف باسم غاز الكربيد أو غاز الأسيتيلين. وهو أصغر عضو في مركبات الألكينات، عديم اللون في درجة حرارة الغرفة وضغطها، وقابل للاشتعال، ويشكل خطر الانفجار في الحالة السائلة والصلبة أو في شكل غازي تحت ضغوط معينة. يمكن أن تؤدي عوامل مثل الحرارة والاهتزازات والشرارات الكهربائية إلى حدوث انفجارات، لذلك لا يمكن تخزينها أو نقلها بعد ضغطها وتسييلها. وغاز البترول المسال هو منتج ثانوي لتطوير حقول النفط أو تكسير البترول في المصافي، ومكوناته الرئيسية هي البروبان (C3H8)، البوتان (C4H10)، وبعض الهيدروكربونات الثانوية الأخرى. عند درجة حرارة الغرفة والضغط، توجد الهيدروكربونات التي يتكون منها غاز البترول المسال في شكل غازي ولكن عند تطبيق ضغط يتراوح بين 0.8 و1.5 ميجا باسكال تتحول إلى سائل، مما يجعلها ملائمة للتخزين والنقل في زجاجات. يشكل غاز البترول المسال خليطًا متفجرًا مع الهواء أو الأكسجين. ومع ذلك، فإن نطاق نسب الخليط المتفجر أصغر بكثير من الأسيتيلين، ونقطة اشتعاله أعلى من الأسيتيلين، مما يجعله أكثر أمانًا في الاستخدام. يوضح الجدول 6-4 الخواص الفيزيائية والكيميائية للمكونات الرئيسية للأسيتيلين وغاز البترول المسال. عندما يكون اللهب متعادلاً، يكون تحلل البروبان في منطقة قلب اللهب عملية ماصة للحرارة. يستهلك التحلل في قلب اللهب الطاقة الناتجة عن اللهب الداخلي، وتمثل حرارة قلب اللهب واللهب الداخلي 91 تيرابايت 3 تيرابايت من الحرارة الكلية، مقارنة بـ 491 تيرابايت 3 تيرابايت فقط من حرارة الأسيتيلين في اللهب الداخلي وقلب اللهب، بينما يبلغ طول اللهب الخارجي 2.3 ضعف طول اللهب الخارجي لشعلة الأكسجين والأسيتيلين. في هذا الوقت، يكون حجم اللهب الخارجي كبيرًا، والمدى واسع، ولكن درجة الحرارة منخفضة جدًا. ولذلك، ينبغي تعديل طول اللهب عن طريق زيادة نسبة الأكسجين المسخن مسبقًا لجعل احتراق اللهب الخارجي جزءًا من عملية الاحتراق بالانتشار الجوي قبل الخلط.

الجدول 6-4 الخواص الفيزيائية والكيميائية للمكونات الرئيسية للأسيتيلين وغاز البترول المسال

| المؤشر | الأسيتيلين | البروبان | البوتان |

|---|---|---|---|

| الصيغة الجزيئية | C2H2 | C3H8 | C4H10 |

| الوزن الجزيئي | 26 | 44 | 58 |

| الكثافة (15.6 ℃) / (كجم-م) -3) | 1.099 | 1.818 | 2.460 |

| الكثافة النسبية للهواء (15.6 ℃) | 0.906 | 1.520 | 2.010 |

| إجمالي القيمة الحرارية/(كيلو جول-كجم-1) | 50 208 | 51 212 | 49 380 |

| استهلاك الأكسجين من اللهب المحايد/متر مكعب من الأكسجين3 | 2.5 | 5 | 6.5 |

| درجة حرارة اللهب المحايدة (مع احتراق الأكسجين) / ℃ | 3100 | 2520 | - |

| سرعة حرق اللهب (مع حرق الأكسجين) / (م - ث-1) | 8 | 4 | - |

| درجة حرارة الاشتعال عند 0.1 ميجا باسكال (في الأكسجين) / ℃ | 416〜440 | 490〜570 | 610 |

(3) أسطوانة الغاز

في إنتاج المجوهرات، الغازات المستخدمة بشكل رئيسي في صهر الشعلة هي غاز البترول المسال والأسيتيلين، مع الأكسجين كمؤكسد. وجميعها تحتاج إلى تخزينها ونقلها في أسطوانات غاز.

اسطوانة الأكسجين عبارة عن حاوية متخصصة عالية الضغط لتخزين ونقل الأكسجين، وعادة ما تكون مصنوعة من الفولاذ الكربوني عالي الجودة أو الفولاذ الهيكلي منخفض السبائك، ملفوفة في حاويات أسطوانية غير ملحومة، كما هو مبين في الشكل 6-16. يبلغ حجم الأسطوانة الشائعة الاستخدام 40 لتر، بضغط أكسجين داخلي يبلغ 15 ميجا باسكال، وهي قادرة على تخزين 6 م3 من الأكسجين. قبل مغادرة المصنع، بالإضافة إلى الفحوصات الصارمة لجميع مكونات أسطوانة الأكسجين، يلزم أيضاً إجراء اختبار هيدروستاتيكي لجسم الأسطوانة، وعموماً عند ضغط اختبار يبلغ 1.5 مرة من ضغط التشغيل. في الجزء الكروي العلوي من جسم الأسطوانة، توجد علامة واضحة في الجزء الكروي العلوي من جسم الأسطوانة تشير إلى رقم الأسطوانة وضغط العمل وضغط الاختبار وتاريخ الاختبار التالي وختم المفتش وختم قسم التفتيش الخاص بالشركة المصنعة وسعة الأسطوانة ووزنها والشركة المصنعة وتاريخ الصنع، إلخ. وبالإضافة إلى ذلك، يجب أن تخضع أسطوانة الأكسجين لفحوصات سطحية داخلية وخارجية منتظمة واختبارات هيدروستاتيكية أثناء الاستخدام. يكون سطح أسطوانة الأكسجين باللون الأزرق السماوي، مع وضع كلمة "أكسجين" بالطلاء الأسود.

أسطوانة الأسيتيلين هي حاوية خاصة لتخزين ونقل غاز الأسيتيلين. وشكلها مشابه لشكل أسطوانة الأكسجين. إن بنائها أكثر تعقيدًا من أسطوانة الأكسجين، ويرجع ذلك أساسًا إلى أن الأسيتيلين لا يمكن ضغطه في أسطوانة غاز عادية عند ضغط مرتفع، ولكن يجب الاستفادة من خاصية ذوبان الأسيتيلين في الأسيتون. أولاً، يتم ملء المواد المسامية مثل الأسبستوس في الأسطوانة الفولاذية، مما يسمح للمادة المسامية بامتصاص الأسيتون، ثم يتم ضغط الأسيتيلين للتخزين والنقل. يُصنع جسم أسطوانة الأسيتيلين من الفولاذ الهيكلي الكربوني عالي الجودة أو الفولاذ الهيكلي منخفض السبائك من خلال الدرفلة واللحام. يبلغ حجم أسطوانة الأسيتيلين 40 لتر، وعمومًا، يمكنها إذابة 6 ~ 7 كجم من الأسيتيلين. ضغط عمل أسطوانة الأسيتيلين هو 1.5 ميجا باسكال، وضغط الاختبار الهيدروليكي هو 6 ميجا باسكال. سطح اسطوانة الأسيتيلين أبيض اللون ومكتوب عليه باللون الأحمر "أسيتيلين" و "ابتعد عن النار"، وخرطوم الغاز المطاطي أسود بشكل عام، كما هو موضح في الشكل 6-17.

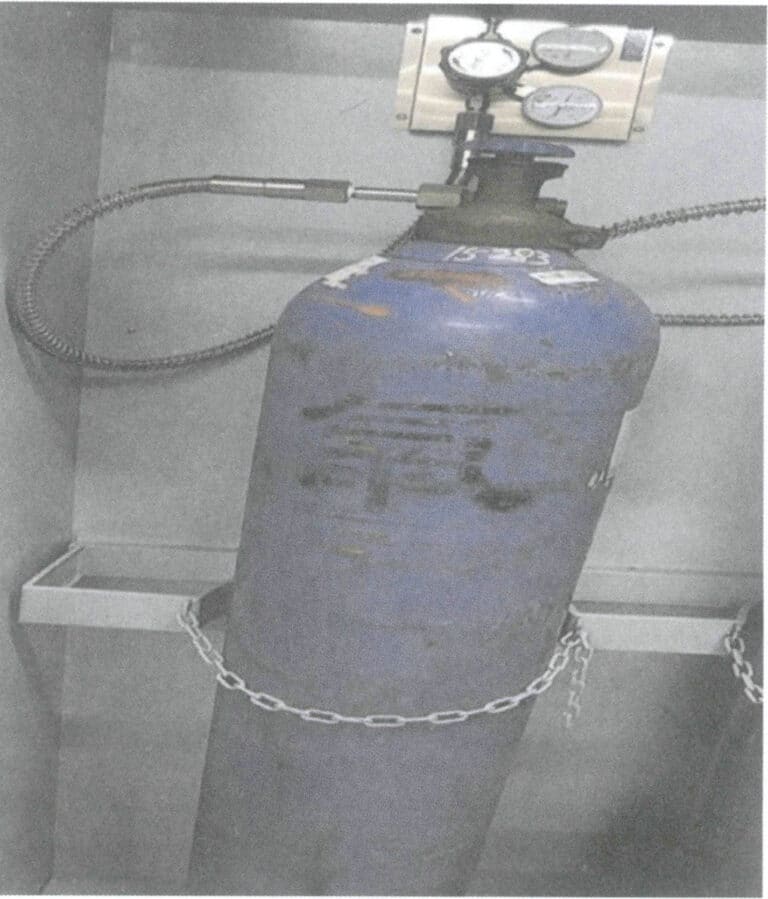

أسطوانة غاز البترول المسال هي حاوية خاصة لتخزين غاز البترول المسال. وتختلف السعة التخزينية للأسطوانة حسب الاستخدام والطريقة، وتختلف سعة تخزين الأسطوانة بمواصفات متعددة، بما في ذلك 10 كجم و15 كجم و36 كجم. الأسطوانة مصنوعة من الفولاذ 16Mn أو الفولاذ A3 أو الفولاذ الكربوني عالي الجودة رقم 20. أقصى ضغط عمل للأسطوانة هو 1.6 ميجا باسكال، وضغط الاختبار الهيدروليكي هو 3 ميجا باسكال. بعد اجتياز الاختبار، تحتاج الأسطوانة أيضًا إلى عرض محتوى مماثل على لوحة الاسم المعدنية الخاصة بها كما هو الحال على سطح أسطوانة الأكسجين. لون سطح الأسطوانة غير محدود، وعليها عبارة "غاز البترول المسال"، كما هو موضح في الشكل 6-18.

الشكل 6-17 اسطوانة الأسيتيلين

الشكل 6-18 أسطوانة غاز البترول المسال

(4) البوتقات والملحقات

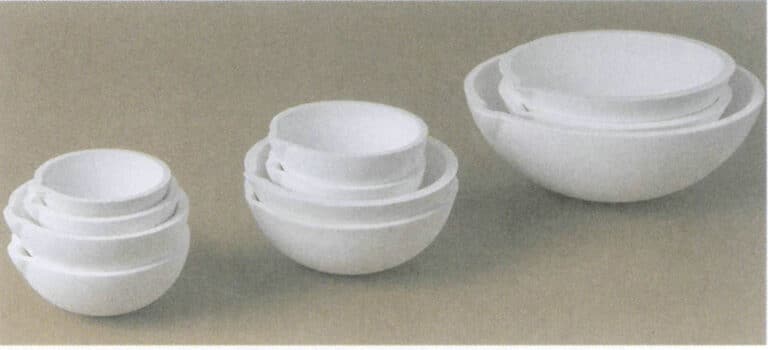

الأنواع الرئيسية من البوتقات المستخدمة في الصهر بالوقود الأوكسي هي البوتقات القائمة على الطين والكوارتز عالي النقاء. تتميز الأولى بمقاومة ضعيفة لدرجات الحرارة العالية والصدمات الحرارية، مما يجعلها عرضة للتشقق، مما يؤدي إلى غزو المعدن المنصهر للجدار الداخلي للبوتقة. لذلك، يتم استخدامه الآن بشكل أقل تواترًا، مع كون الكوارتز عالي النقاء هو الخيار الأساسي. يمكن استخدام بوتقات ذوبان الكوارتز لصهر المعادن مثل الذهب والفضة والبلاتين والنحاس، وهي مصنوعة من الكوارتز المصهور المختار كمادة خام رئيسية، ومحتوى SiO2 أكبر من 99%، ويتم إنتاجها باستخدام تكنولوجيا معالجة السيراميك الحديثة، وقادرة على تحمل درجات حرارة عالية تصل إلى 1800 ℃، ومقاومة للتآكل، ولها قوة عالية، مع قوة ضغط في درجة الحرارة العادية فوق 70MPa، وتتمتع بمقاومة قوية للصدمات الحرارية، ولا تتشقق حتى بعد التبريد السريع المتعدد تحت 1100 ℃، مما يؤدي إلى عمر خدمة طويل. تكون البوتقة بشكل عام على شكل وعاء، مع فوهة سكب مستديرة لسهولة الصب، مما يجعل من الصعب انسكاب المعدن المنصهر. تأتي البوتقة بمواصفات مختلفة، كما هو موضح في الشكل 6-19.

(5) عامل التدفق

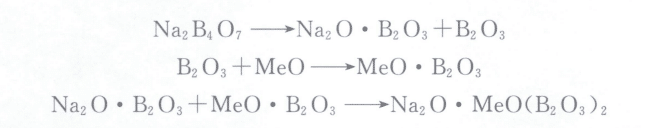

عادةً ما يتم رش عامل تدفق صغير على سطحه عندما يقترب المعدن من الانصهار. وهو لا يساعد فقط في الصهر ولكنه يشكل أيضًا طبقة واقية على سطح المعدن المنصهر لمنع الأكسدة ويجمع الخبث على سطح المعدن المنصهر. البوراكس، وهو رباعي بورات الصوديوم عديم الهيدرات (نا2B4O7-10H2O). وهو عامل تدفق جيد لصهر سبائك المجوهرات مثل الذهب والفضة والنحاس. ويتميز بدرجة انصهار منخفضة ويفقد الماء البلوري الخاص به مما يجعله مادة مسامية عند تكليسه حتى 320 درجة مئوية. بعد التسخين والصهر، يتمتع بسيولة جيدة، ويغطي سطح المعدن المنصهر، ويمنع امتصاص الغاز وأكسدة المعدن، ويمكنه فصل أنهيدريد البوريك (B2O3). إن أنهيدريد البوريك غير مستقر للغاية في درجات الحرارة المرتفعة ويتفاعل بعنف مع أكاسيد الفلزات عند فصله. تكون معادلة التفاعل الكيميائي كما يلي:

نسخ الكتابة على مجوهرات سوبلينج - مصنع مجوهرات حسب الطلب، مصنع مجوهرات OEM و ODM

1.3 خزان الزيت 1.3

1.4 احتياطات السلامة 1.4

(1) احتياطات السلامة الخاصة بأسطوانات الأكسجين

يجب نقل أسطوانات الأكسجين باستخدام مركبات مخصصة، ويجب عدم نقل أسطوانات الأكسجين أو أسطوانات الأسيتيلين أو الغازات الأخرى القابلة للاشتعال. عند التحميل، يجب أن تكون أسطوانات الأكسجين مزودة بأغطية وحلقات مطاطية مضادة للاهتزاز، وأن توضع بشكل مسطح في نفس الاتجاه، وأن يتم تأمينها لتجنب الاصطدام بين الأسطوانات والاهتزازات الشديدة. يحظر دحرجة أسطوانات الأكسجين على الأرض.

في مناطق الإنتاج، يجب ألا تقل المسافة بين أسطوانات الأكسجين ومولدات الأسيتيلين أو المواد القابلة للاشتعال أو غيرها من مصادر اللهب المكشوف عن 10 أمتار بشكل عام. عندما لا تسمح الظروف البيئية بذلك، يجب التأكد من أن المسافة لا تقل عن 5 أمتار، ويجب اتخاذ تدابير حماية إضافية. يجب وضع أسطوانات الغاز بشكل عمودي وتثبيتها بأقواس لمنع انقلابها عند استخدامها.

عند تركيب مخفض الضغط على صمام الأسطوانة، يجب إحكام ربط الصامولة المتصلة بفتحة الصمام لمنعها من السقوط عند فتح الغاز، ويجب أن يتجنب الجسم اتجاه تفريغ الغاز من الصمام. يحظر إحكام ربط برغي صمام الأسطوانة أثناء الضغط أو استخدام طرق مثل ضرب برغي الضبط الخاص بمخفض الضغط للتعامل مع الأسطوانات المتسربة.

في فصل الصيف، من المهم وقاية أسطوانات الغاز من التعرض لأشعة الشمس. عند استخدامها في الهواء الطلق، يجب إعداد ملاجئ أو أغطية مؤقتة. بالإضافة إلى ذلك، يجب تجنب الإشعاع المباشر من مصادر الحرارة المرتفعة الحرارة لمنع الغاز داخل الأسطوانة من التمدد والتسبب في حدوث انفجار.

يجب فتح الصمام قبل تركيب مخفض الضغط على صمام الأسطوانة، ويجب نفخ الشوائب في مخرج الغاز. بعد ذلك، يجب إغلاق الصمام برفق. بعد تركيب مخفض الضغط، يجب فتح الصمام ببطء؛ قد يؤدي فتحه بسرعة كبيرة إلى اشتعال النار في مخفض الضغط أو انفجاره بسهولة. يُحظر تمامًا على صمامات أسطوانات الأكسجين، ومخفضات ضغط الأكسجين، وموقد النفخ، وخراطيم الأكسجين، وما إلى ذلك، تلويث المواد القابلة للاشتعال والزيوت لمنع نشوب حريق أو انفجار.

يجب ألا يتم استهلاك الأكسجين الموجود في أسطوانة الغاز بالكامل؛ يجب ترك 0.1 ~ 0.2 ميجا باسكال على الأقل من الغاز المتبقي لتحديد طبيعة الغاز أثناء إعادة تعبئة الأكسجين ولمنع تدفق الهواء أو الغازات القابلة للاحتراق مرة أخرى إلى أسطوانة الأكسجين. يجب وضع أسطوانة الغاز في منطقة جيدة التهوية، بعيداً عن مصادر الحرارة والمعدات الكهربائية.

أثناء استخدام اسطوانة الأكسجين، يجب إجراء عمليات فحص منتظمة من خلال "لوائح الإشراف الفني على سلامة اسطوانات الغاز" (TSG R0006-2014). يجب عدم استخدام الأسطوانات غير المتوافقة.

(2) احتياطات السلامة الخاصة بأسطوانات الأسيتيلين

يجب عدم تعريض أسطوانات الأسيتيلين للاهتزازات والصدمات الشديدة لتجنب خطر الانفجار. يجب إبقاء اسطوانات الأسيتيلين في وضع مستقيم أثناء الاستخدام ويجب عدم وضعها في وضع مستقيم لمنع تدفق الأسيتيلين إلى الخارج، مما قد يؤدي إلى الاحتراق والانفجار. يجب أن تكون الوصلة بين منظم الأسيتيلين وصمام أسطوانة الأسيتيلين آمنة، ويُحظر تمامًا استخدامه في حالة تسرب الغاز. عند فتح صمام أسطوانة الأسيتيلين، يجب أن يتم ذلك ببطء، ويجب ألا يدور الصمام أكثر من 1.5 لفة؛ وعمومًا، لا يلزم سوى 3/4 لفة فقط. يجب ألا تزيد درجة حرارة سطح أسطوانة الأسيتيلين عن 40 درجة مئوية، حيث أن قابلية ذوبان الأسيتيلين في الأسيتون تقل في درجات الحرارة المرتفعة، مما يسبب زيادة سريعة في الضغط داخل الأسطوانة. يجب ألا يتم استهلاك الأسيتيلين الموجود في الأسطوانة بالكامل؛ يجب ترك 0.03 ميجا باسكال على الأقل من الغاز. يجب إغلاق صمام الأسطوانة بإحكام لمنع التسرب.

(3) احتياطات السلامة لاسطوانات الغازات البترولية المسيلة

يجب اختيار اسطوانات غاز البترول المسال التي تنتجها الشركات المصنعة العادية الحاصلة على شهادات تأهيل المنتج وفحصها بانتظام. يُحظر تماماً استخدام الأسطوانات غير المؤهلة أو تلك التي لم يتم فحصها لفترة طويلة. يجب التعامل مع أسطوانات غاز البترول المسال بلطف، ويُحظر طرق الأسطوانات أو الاصطدام بها. بعد توصيل الاسطوانة بالمشعل، افحص للتأكد من عدم وجود تسرب للغاز في منظم الضغط ووصلات الخرطوم بالماء والصابون قبل الاستخدام الأول. إذا تم العثور على تسرب، يجب إجراء الإصلاحات على الفور. يفتح صمام الأسطوانة في اتجاه عقارب الساعة ويغلق عكس اتجاه عقارب الساعة؛ لا تخلط بينهما. يجب استخدام الأسطوانات في وضع مستقيم ويُحظر تماماً وضعها بشكل أفقي أو مقلوب. يجب عدم استخدام الأسطوانات في نفس الغرفة التي توجد بها نيران مكشوفة أخرى. يمنع منعاً باتاً تعريض الأسطوانات لأشعة الشمس ويجب عدم وضعها في مناطق ذات درجة حرارة مرتفعة للغاية. يجب تخزين الاسطوانات في خزانات مقاومة للانفجار لضمان دوران الهواء في القاع. إذا تم اكتشاف تسرب للغاز أثناء الاستخدام، يجب إغلاق صمام الأسطوانة على الفور، وفتح النوافذ والأبواب للتهوية. يجب تجنب ملامسة الخراطيم للأجسام ذات درجة الحرارة العالية والإشعاع الحراري ويجب استبدالها بشكل عام كل سنتين.

(4) احتياطات السلامة لعمليات الصهر (4)

يجب على المشغلين الخضوع لتدريب متخصص والالتزام الصارم بإجراءات التشغيل، وارتداء معدات واقية أثناء العمليات. يجب أيضًا تجهيز الأنواع والكميات المناسبة من معدات مكافحة الحرائق وأجهزة الاستجابة لحالات الطوارئ الخاصة بالتسرب بالقرب من منطقة الصهر. يمنع التدخين منعاً باتاً في مكان العمل.

افحص الطاقة قبل توصيل خرطوم الغاز عند استخدام شعلة الشفط. تتمثل طريقة الفحص في توصيل خرطوم الأكسجين فقط، وفتح صمام الغاز و(التسخين المسبق) لصمام الأكسجين على الشعلة، ووضع إصبع على مدخل الغاز في الشعلة. إذا شعرت بوجود شفط، فهذا يشير إلى قوة شفط جيدة. بعد ذلك، تحقق مما إذا كان الغاز يتدفق بشكل طبيعي من خرطوم الغاز قبل توصيل خرطوم الغاز بالشعلة.

قبل إشعال الشعلة، افحص بحثًا عن تسرب الغاز في الوصلات وكل صمام غاز. بعد فتح صمامات الأكسجين والغاز، لا تسد فوهة الشعلة بالأيدي أو بأشياء أخرى لمنع تدفق الأكسجين مرة أخرى إلى نظام إمداد الغاز، مما قد يتسبب في حدوث حريق عكسي.

عند الإشعال، افتح صمام الغاز أولاً، وبعد أن يشتعل، افتح صمام الأكسجين لضبط اللهب. إذا تم اكتشاف علامات ارتداد اللهب، يمكن إغلاق صمام الأكسجين على الفور لإطفاء اللهب. الجانب السلبي هو إنتاج دخان أسود في البداية. إذا تم فتح صمام الأكسجين قليلاً أولاً، ثم فتح صمام الغاز، ثم حدوث الاشتعال، يمكن تجنب الدخان الأسود. ومع ذلك، في بيئة عمل الشعلة من نوع الشفط، إذا كان هناك تسرب للغاز داخل الشعلة أو إذا كانت الفوهة مسدودة، فمن المحتمل أن يحدث اشتعال عكسي. قبل الاشتعال، يجب توجيه الشعلة إلى الأسفل قليلاً لمنع اللهب من إصابة الجسم بعد الاشتعال. يجب استخدام مسدس إشعال خاص أو ولاعة خاصة للإشعال. لا يمكن وضع الشعلة المضاءة بشكل عرضي على قطعة العمل أو على الأرض.

بمجرد حدوث الحريق العكسي، يجب إغلاق صمام الغاز على الفور، يليه صمام الأكسجين. بعد توقف إطلاق النار العكسي، حرر منظم الضغط، ولا يمكن محاولة الإشعال مرة أخرى إلا بعد تحديد سبب الاشتعال العكسي. قبل الاشتعال، يجب نفخ الدخان والرماد في الخرطوم وأنبوب الغاز المختلط للشعلة، ويجب وضع الشعلة في الماء لتبرد.

عند إطفاء شعلة أحادية الأنبوب من نوع الشفط، يجب إغلاق صمام الأكسجين أولاً، يليه صمام الغاز. بالنسبة لشعلة مزدوجة الأنبوب من نوع الشفط، يجب إغلاق صمام أكسجين القطع أولاً، ثم صمام الغاز، وأخيرًا صمام الأكسجين قبل التسخين.

عندما لا تكون الشعلة قيد الاستخدام، يجب عدم وضعها في حفرة أو خندق أو تحت قطعة عمل أو قفلها في صندوق الأدوات لمنع تسرب الغاز من الصمام بسبب سوء الإغلاق، والذي يمكن أن يختلط بالهواء ويسبب انفجارًا عند مواجهة الشرر. في نهاية كل يوم عمل، يجب تفكيك منظم الضغط والشعلة وإغلاق صمامات أسطوانة الغاز وخط الغاز.

2. تنفيذ المهام

تستخدم هذه المهمة شعلة وغاز البترول المسال والأكسجين لصهر البلاتين عيار 18 ك.

(1) أعمال التحضير

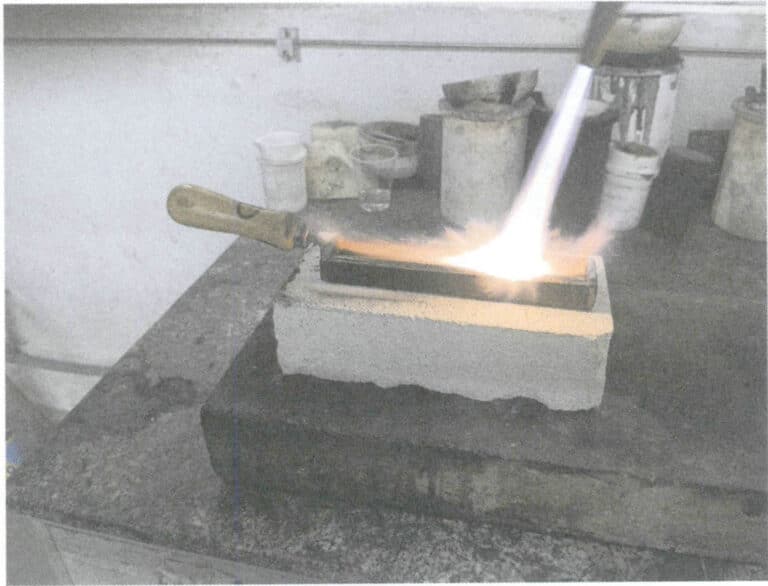

نظف خزان الزيت المستخدم في الصب، مع التأكد من عدم اختلاط الماء أو النفايات المعدنية أو الشوائب أو الخبث في الخزان. وفقًا لحجم السبيكة المطلوب، ضع الكتل الفولاذية المستخدمة لضبط حجم السبيكة في خزان الزيت، وسخّن خزان الزيت مسبقًا إلى حوالي 200 درجة مئوية باستخدام الشعلة. اسكب كمية صغيرة من الزيت النباتي في الخزان، بعمق حوالي 3 مم، كما هو موضح في الشكل 6-23، بحيث يمكن غمر السطح العلوي للمعدن المنصهر في الزيت بعد صب السبيكة، مما يقلل من الأكسدة على سطح السبيكة.

(2) ضبط اللهب

قم بتوصيل الشعلة، ووفقًا للوائح تشغيل السلامة، افتح صمامات تنفيس الضغط في أسطوانات الغاز والأكسجين. افتح صمام الأكسجين للتسخين المسبق لطرد أي شوائب في خط غاز الشعلة، ثم أغلق الأكسجين، وافتح كمية صغيرة من الغاز، وأشعل الغاز بولاعة، ثم قم بزيادة تدفق الغاز مع زيادة تدفق الأكسجين أيضًا، بالتناوب بين الاثنين حتى يصبح اللهب الصادر من الشعلة لهب خارجي ولهب داخلي وهيكل قلب اللهب، مصحوبًا بصوت تدفق هواء ملحوظ.

(3) ذوبان الذهب الخالص

صوّب اللهب الخارجي على مادة الذهب لتسخينها، وعندما يبدأ الذهب النقي في الذوبان، قم برش ملعقة صغيرة من مسحوق البوراكس على الذهب النقي، واستمر في التسخين حتى يذوب الذهب النقي تماماً.

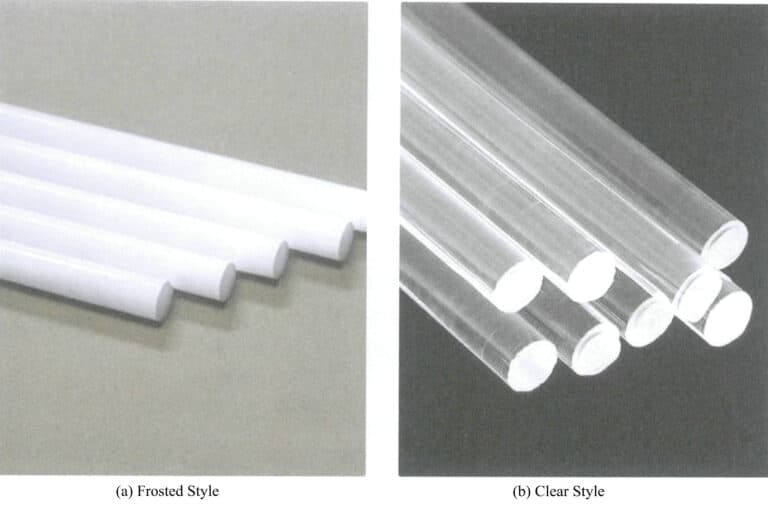

(4) ذوبان مادة الحشو

أزل الشعلة، وأضف مادة الحشو من مادة الفرن إلى الذهب النقي المنصهر، ثم وجّه اللهب إلى المادة المعدنية لتسخينها. لحماية المعدن المنصهر بفعالية وتقليل أكسدة العناصر المعدنية، يلزم استخدام لهب أصفر محايد، ورش 1 إلى 2 ملعقة إلى ملعقتين من مسحوق البوراكس على سطح المعدن المنصهر. استخدام قضيب زجاجي لتحريك المعدن المنصهر، والتحقق مما إذا كانت مادة الحشو منصهرة تمامًا أثناء التحريك المستمر للمعدن المنصهر لتسريع انصهار مادة الحشو وضمان تركيب ودرجة حرارة موحدة، والسماح للخبث بالتدفق إلى جدار البوتقة، كما هو موضح في الشكل 6-24.

(5) صب السبيكة

راقب حالة سطح المعدن المنصهر؛ عندما يكون لامعًا مثل المرآة، ارفع البوتقة بحذر وقم بتدوير المعدن المنصهر برفق لمراقبة لزوجته وسيولته. قم بإمالة البوتقة قليلاً نحو فوهة الصب أثناء تحريك اللهب لتسخين الفوهة. وجّه صنبور البوتقة إلى أحد طرفي حوض الزيت، وقم بإمالة البوتقة أكثر للسماح للمعدن المنصهر بالتدفق بسلاسة في حوض الزيت أثناء تحريك البوتقة بالتساوي على طول حوض الزيت لتقصير مسار تدفق المعدن المنصهر في الحوض. بعد سكب المعدن المنصهر بشكل نظيف، استخدم الشعلة لتسخين السطح العلوي للسبيكة ذهابًا وإيابًا مرة أو مرتين، مما يجعل السطح العلوي للسبيكة أكثر سلاسة وكثافة بعد التصلب، كما هو موضح في الشكل 6-25. تحقق مما إذا كانت هناك أي خرزات معدنية متبقية على الجدار الداخلي للبوتقة؛ إذا كان الأمر كذلك، استخدم المشعل لصهر الخرزات المعدنية ونفخها نحو الفوهة واستعادتها. بعد اكتمال الصهر، أغلق صمامات الأكسجين والغاز وأطفئ اللهب.

(6) تفكيك السبيكة

يُرجى الانتظار حتى تتصلب السبيكة وتبرد إلى أقل من 300 درجة مئوية، ثم استخدم الكماشة لإزالة السبيكة وإخمادها في الماء. نظف سطح السبيكة بمنظف، ثم جففها بمجفف الشعر. استخدم مقصًا لتقطيع السبيكة إلى قطع صغيرة لتجميعها وتغذيتها في الفرن بسهولة.

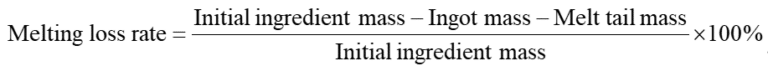

(7) حساب معدل الخسارة

استخدم ميزانًا إلكترونيًا لوزن السبائك المقطوعة ومخلفات الصهر وحساب معدل فقد الصهر بناءً على كتلة الدفعة الأولية.

(8) اختبار النقاوة

اختيار قطعة سبيكة مسبوكة بشكل عشوائي، واستخدام مطياف التألق بالأشعة السينية للكشف عن محتوى الذهب، وتحديد ما إذا كانت جودة السبيكة تتوافق مع المعايير، وتقييم مدى اتساقها.

(9) نهاية العمل

بعد الانتهاء من مهمة ما قبل الصهر، قم بتسليم جميع المواد، وأغلق أسطوانات غاز البترول المسال والأكسجين، وخزن الشعلة وأنابيب الغاز بشكل صحيح في المكان المخصص لها، وأغلق مصادر الطاقة ذات الصلة، ونظّف مكان العمل.

القسم الثالث الصهر بالحث الحثي

1. معلومات أساسية

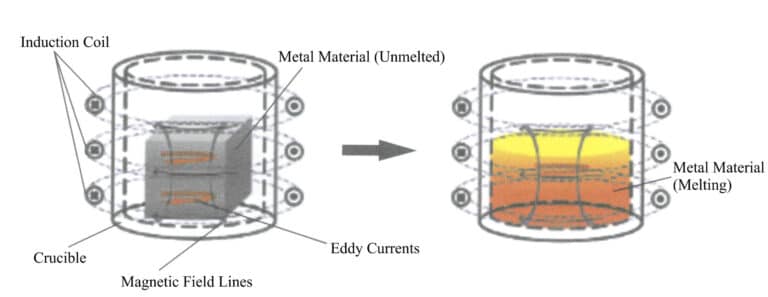

1.1 مبدأ الصهر بالحث الحثي

أثناء عملية الصهر بالحث الحثي، يكون توزيع التيار المستحث في المعدن غير متساوٍ، حيث تكون كثافة التيار أعلى عند سطح الشحنة وتتناقص باتجاه الداخل، مما يؤدي إلى ما يسمى بتأثير الجلد. ويرتبط تأثير الجلد ارتباطًا وثيقًا بتردد التيار؛ فكلما زاد تردد التيار، كان تأثير الجلد أكثر وضوحًا. عندما تكون سعة البوتقة كبيرة، يكون تأثير الجلد الشديد ضارًا بالذوبان. لذلك، هناك تطابق معين بين سعة البوتقة وتردد التيار. بالنسبة للمواد ذات درجات الانصهار المنخفضة، مثل الذهب والفضة والنحاس، تكون كمية الانصهار كبيرة نسبيًا بشكل عام، باستخدام طاقة الحث متوسطة التردد بشكل رئيسي، بينما بالنسبة للمواد البلاتينية ذات درجات الانصهار العالية، تكون كمية الانصهار المفردة صغيرة، وغالبًا ما تستخدم طاقة الحث عالية التردد.

في الصهر بالحث الحثي، يولد السائل المعدني تأثيرًا كهروديناميكيًا تحت تأثير المجال الكهرومغناطيسي، مما يعزز دوران السائل المعدني وينتج تأثير التحريك الكهرومغناطيسي، وهو أمر مفيد لتوحيد درجة حرارة السائل المعدني وتكوينه، وكذلك لارتفاع الشوائب غير المعدنية في السائل المعدني. كلما انخفض تردد التيار، كان تأثير التحريك الكهرومغناطيسي أقوى.

1.2 فرن الصهر الحثي

أثناء الصهر، يتم تسخين المعدن بالحث ثم يتم توصيله إلى الخبث، وبالتالي تكون درجة حرارة الخبث منخفضة نسبيًا، ويحدد هيكل نوع الفرن أن الحوض المنصهر والطبقة البينية صغيرة. لا تؤثر هذه العوامل على التفاعلات الفيزيائية والكيميائية بين البركة المنصهرة والخبث. ولذلك، فإن تأثير التكرير من خلال الخبث في الصهر بالحث ليس جيدًا، وينصح باستخدام مواد خام أفضل للصهر.

بالنسبة لمواد المجوهرات التي تستخدم المعادن الأساسية كعناصر سبائك، خاصةً تلك التي تحتوي على معادن تفاعلية مثل الحديد والأتربة النادرة، يمكن أن يؤدي الصهر المباشر في الغلاف الجوي بسهولة إلى خسائر الأكسدة وانخفاض جودة المعادن. ولذلك، فإن إضافة تدابير الحماية من التفريغ على أساس الصهر بالحث هي طريقة معتمدة على نطاق واسع في الصناعة، والتي تتضمن أولاً تفريغ غرفة الصهر قبل الصهر، ثم التسخين والصهر في الفراغ أو ملء الغرفة بغازات واقية مثل الأرجون النقي أو النيتروجين النقي بعد التفريغ. وهذا يمكن أن يقلل إلى حد كبير من خسائر أكسدة العناصر المعدنية التفاعلية ويقلل من كمية الغازات التي يمتصها المعدن المنصهر ويقلل من محتوى الغازات والشوائب غير المعدنية في المعدن المنصهر ويحسن الجودة المعدنية.

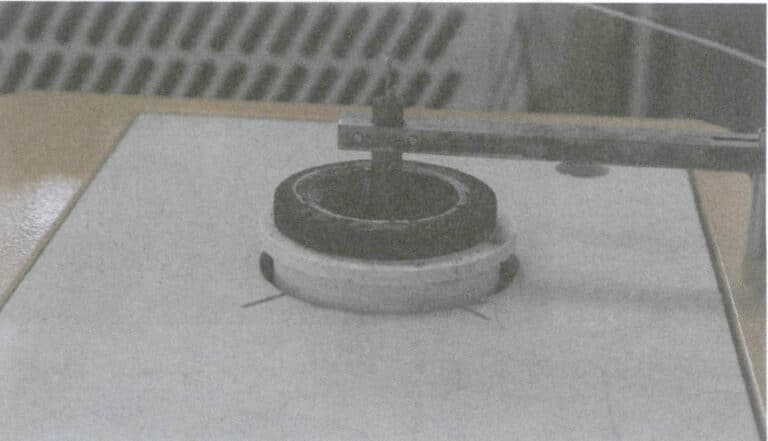

1.3 آلة التحبيب 1.3

1.4 بوتقة الانصهار 1.4

واعتمادًا على خواص مواد المجوهرات وطريقة صب المعدن المنصهر، يمكن استخدام مواد وهياكل مختلفة من البوتقات في الصهر. وتركز متطلبات مواد البوتقة في الصهر بشكل أساسي على جوانب مثل الانكسار والكثافة والاستقرار الحراري والتفاعل مع المعدن المنصهر. وتشمل مواد البوتقة الشائعة فئتين: الجرافيت والسيراميك.

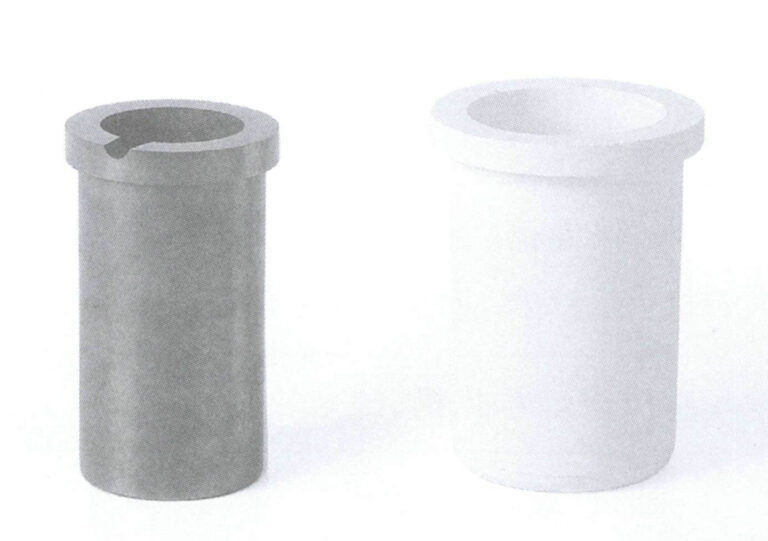

(1) بوتقة الجرافيت (1) بوتقة الجرافيت

تُستخدم بوتقات الجرافيت على نطاق واسع في صب المجوهرات، حيث تتميز بمقاومة عالية للحرارة، وموصلية حرارية جيدة، وكفاءة حرارية عالية، ومعدل تمدد حراري منخفض، ومقاومة جيدة للصدمات الحرارية، ومقاومة لتآكل الخبث، مما يوفر تأثيرًا وقائيًا معينًا على المعدن المنصهر ويحقق جودة معدنية أفضل. تُعد بوتقات الجرافيت مناسبة لصهر مواد مثل الذهب والفضة والنحاس، حيث يُظهر المعدن المنصهر عدم قابلية جيدة لعدم التبلل على سطحها، مما يمنع الالتصاق. إن بوتقات الجرافيت موصلة للتيار الكهربائي، وعندما يمر التيار الحثي من خلالها، يولد الجرافيت حرارة بسبب مقاومته، مما يساعد في نقل الحرارة إلى المواد المعدنية. سوف يتأكسد الجرافيت عند تسخينه، لذلك يلزم وجود غلاف خارجي من الكوارتز أثناء الصهر، كما هو موضح في الشكل 6-29؛ حيث يوفر الغلاف الخارجي من الكوارتز تأثيرًا وقائيًا معينًا. بالنسبة للبوتقات المستخدمة في الصب، يكون القاع مغلقًا؛ أما بالنسبة لبوتقات الصب السفلي، فإن القاع يحتوي على فتحات، باستخدام سدادة من الجرافيت للتحكم في فتح وإغلاق فتحة الصب السفلي.

وترتبط جودة بوتقات الجرافيت بموادها وكثافتها وعوامل أخرى. تتسم البوتقات المصنوعة من الجرافيت عالي النقاء بالكثافة، وتتأكسد بشكل منتظم عند تسخينها، ولها عمر تشغيلي طويل، وليست عرضة لالتصاق المعادن، مما يؤدي إلى فقدان المعادن الثمينة بشكل منخفض؛ بينما تتميز تلك المصنوعة من الجرافيت العادي بجزيئات خشنة، وكثافة غير متساوية، وعمر تشغيلي أقصر، وفقدان كبير للمعادن الثمينة. يجب إعطاء الأولوية لبوتقات الجرافيت عالية النقاء أثناء الإنتاج.

(2) بوتقة خزفية (2)

عند ذوبان البلاتين والبلاديوم والفولاذ المقاوم للصدأ وسبائك المجوهرات الأخرى، فإن بوتقات الجرافيت ليست مناسبة لأن هذه المواد المعدنية سوف تتفاعل مع الكربون؛ يجب استخدام بوتقات السيراميك. لتلبية متطلبات الصهر، يجب أن يكون أداء البوتقات الخزفية جيدًا من حيث الانكسار والكثافة ومقاومة الصدمات الحرارية والتفاعل مع المعدن المنصهر. الأكثر استخدامًا حاليًا في الصناعة هي بوتقات الكوارتز. واعتمادًا على كمية الصهر وطريقة الصب، تأتي البوتقات في هياكل ومواصفات مختلفة، كما هو موضح في الشكل 6-30.

1.5 ذوبان الغلاف الجوي

2. تنفيذ المهام

تم استخدام محبب الصهر بالحث الحثي لإنتاج 18 حبة ذهب KY.

(1) أعمال التحضير

لف القطن العازل للحرارة حول الجدار الخارجي لبوتقة الجرافيت، ثم أدخل البوتقة في الغلاف الخارجي للكوارتز، وتحقق من ملاءمة الاثنين، مع التأكد من عدم تمايل بوتقة الجرافيت، كما هو موضح في الشكل 6-31، ثم ضع البوتقة في ملف الحث.

أدخل المزدوجة الحرارية في الفتحة المركزية لقضيب سدادة الجرافيت، ثم ضع قضيب السدادة في البوتقة. قم بتشغيل ضاغط الهواء، ونشط الأسطوانة، واضغط على قضيب السدادة بإحكام، وأغلق فتحة السكب السفلية للبوتقة تماماً، كما هو موضح في الشكل 6-32.

الشكل 6-31 ضع بوتقة الجرافيت في الغلاف الخارجي للكوارتز

الشكل 6-32 تركيب قضيب سدادة الجرافيت

(2) ذوبان الذهب الخالص

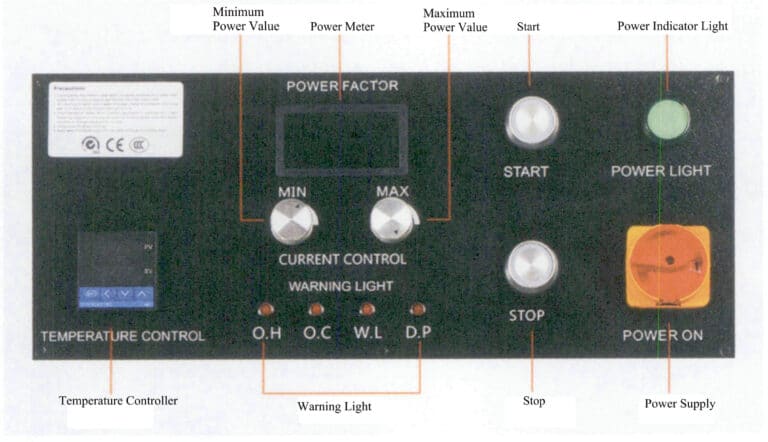

اضبط درجة الحرارة على 1150 درجة مئوية باستخدام وحدة التحكم في درجة الحرارة على لوحة تحكم المعدات، واضبط مقبض التحكم في التيار على الحد الأدنى. استخدم قادوس الشحن لإضافة سبيكة الذهب النقي في البوتقة، ثم اضغط على زر "ابدأ". اضبط التيار في اتجاه عقارب الساعة، وسيتم عرض طاقة التسخين على شاشة LCD، كما هو موضح في الشكل 6-34. ملاحظة: لا تضبط الطاقة على الحد الأقصى في نفس الوقت لتجنب ارتفاع درجة الحرارة.

(3) ذوبان مادة الحشو

أضف مادة الحشو إلى المعدن المنصهر عند ذوبان الذهب النقي بالكامل. بعد ذوبان مادة الحشو بالكامل، اضبط درجة الحرارة على 1050 درجة مئوية على مقياس التحكم في درجة الحرارة للحفاظ على درجة الحرارة هذه لمدة 1 إلى 2 دقيقة وقلب جيدًا.

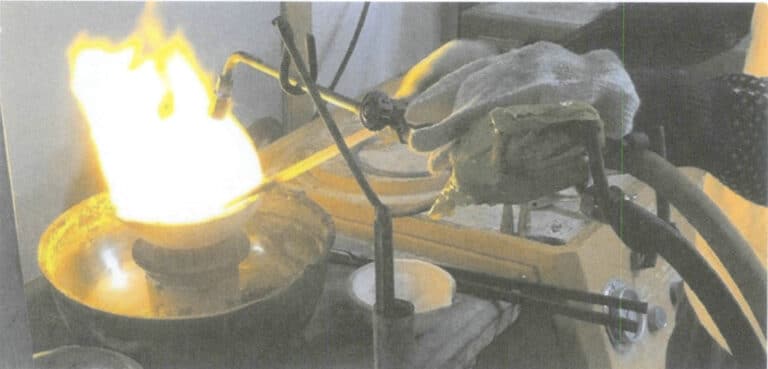

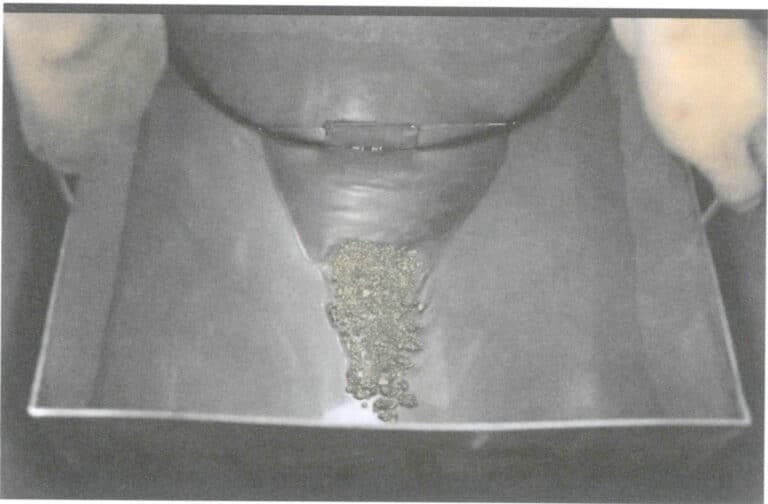

(4) الصب والتحبيب

افتح قضيب السدادة، مما يسمح للمعدن المنصهر بالتسرب إلى دلو التحبيب. عند التبريد في الماء البارد، يتدفق السائل إلى قطرات صغيرة بسبب تبخير الماء البارد المحيط والغليان وقوى التجويف. وتشكل القطرات حبيبات تحت تأثير التوتر السطحي، كما هو موضح في الشكل 6-35 والفيديو 6-1.

فيديو 6-1 تحبيب المياه 6-1

(5) خرز التجفيف (5)

قم بإزالة قادوس الاستقبال من برميل التحبيب؛ حيث تتسرب المياه من الفجوة. أخرج الخرز من برميل التحبيب، كما هو موضح في الشكل 6-36 والفيديو 6-2. ضع الخرز في فرن التجفيف حتى يجف.

فيديو 6-2 استخراج الخرزات

(6) حساب معدل الخسارة

أزل المعدن المتبقي من البوتقة، وقم بوزن الخرز والمعدن المتبقي كل على حدة، وقارن بكمية المواد المستخدمة، واحسب معدل الفقد.

(7) اختبار الطهارة

أخذ عينة عشوائيًا من الخرزات واستخدام مطياف التألق بالأشعة السينية لاختبار النقاء.

(8) نهاية العمل

بعد اكتمال مهمة الصهر المسبق، قم بإرسال جميع المواد. احتفظ بالمبرد في وضع التشغيل حتى تظهر درجة حرارة محبب الصهر الحثي أقل من 100 درجة مئوية؛ بعد ذلك، يمكنك إيقاف تشغيل المبرد. قم بإيقاف تشغيل ضاغط الهواء وإمدادات الطاقة ذات الصلة. قم بتخزين الأدوات المختلفة في المكان المخصص لها وتنظيف المعدات ومكان العمل.