Как создавать легкие ювелирные шедевры с помощью электроформования

Процесс электроформования: От литья до обработки поверхности

Процесс гальванопластики - это технология электроосаждаемого формования и новая ремесленная техника, появившаяся в ювелирной промышленности. Он зародился в США в 1960-х годах и впервые был представлен на Базельской ювелирной выставке в Швейцарии в 1984 году, включая технологию электроформования золота 18 карат и ювелирные изделия с электроформованием. В процессе гальванопластики металлы или сплавы, такие как золото, серебро и медь, наносятся на поверхность модели путем электролиза, а затем модель удаляется, образуя полые, легкие ювелирные изделия большого объема. Он компенсирует неспособность литья по выплавляемым моделям получать тонкостенные отливки. Она решает недостатки механической штамповки, которая не позволяет изготавливать ювелирные изделия большого объема с четкими деталями. По сравнению с литьем с потерей воска, она имеет очень тонкий металлический слой, что значительно снижает вес изделия при сохранении прежнего объема, эффективно снижает производственные затраты и повышает конкурентоспособность ювелирной продукции. Эта технология также позволяет создавать специальные модные украшения изогнутой серии и различные новые ювелирные стили с бесшовными поверхностями.

Технология электроформования использует комбинированное воздействие различных химических компонентов, скорости работы оборудования, температуры, силы тока и размера отливок для получения полых ювелирных изделий. Поэтому в процессе технической эксплуатации производства, в отличие от других ручных процессов, необходимо строго следовать указаниям технических параметров и сочетать их с практическим производственным опытом. Скрупулезное и научно строгое отношение к работе необходимо для повышения операционного уровня в производственном процессе и достижения высокого выхода квалифицированной электроформованной ювелирной продукции.

Типичный процесс гальванопластики в основном состоит из взаимосвязанных производственных этапов, включая лепку шаблона формы, копирование формы, впрыскивание воска в форму, отделку восковой формы, нанесение пасты, гальванопластику, отделку, удаление воска и полировку.

Схематическая диаграмма электрофорной конструкции

Оглавление

Раздел I Принцип работы электролитического литья

1. Принцип работы электролитического литья

2. Базовая структура технологии электроформования

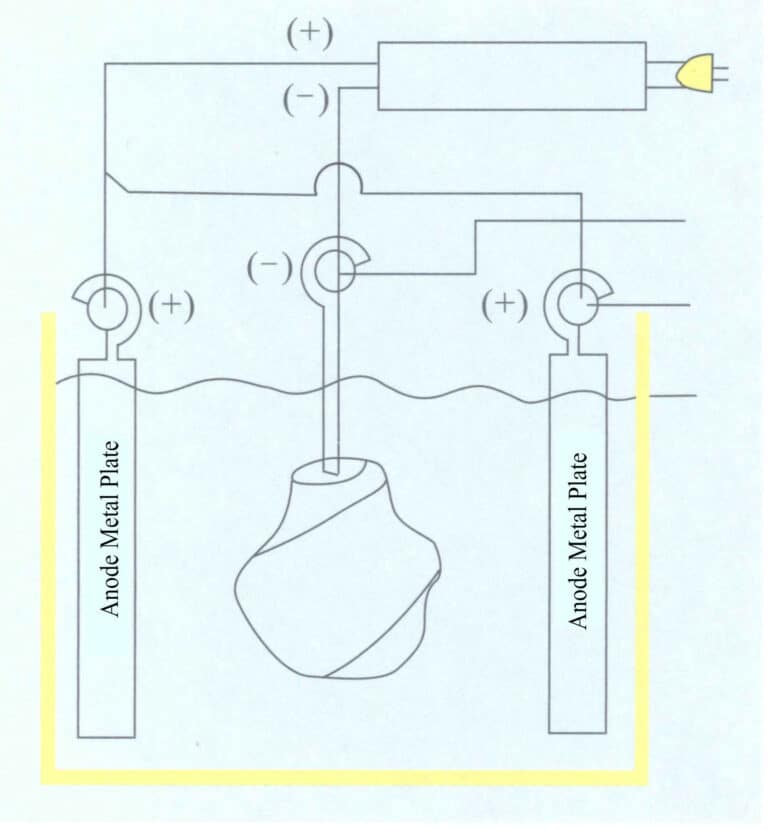

Основную структуру гальванопластики можно разделить на четыре части, включая источник питания, резервуар для электролиза, схему, вспомогательные механизмы и реагенты (см. рис. 9-1).

(1) Источник питания. Преобразует электропитание 220 В в постоянный ток с помощью выпрямительного оборудования. Катод и анод устанавливаются в резервуар для электролиза.

(2) Электролитические резервуары. Используйте коррозионностойкие емкости, например, емкости для глазури или емкости из ПВХ.

(3) Цепь. Заготовки, подлежащие электролитическому литью, подключаются к катоду, а анод - к металлическим пластинам с ионами металла, необходимыми в электролите, образуя цепь в электролитической ячейке.

(4) Вспомогательные механизмы и реагенты. Для приготовления электролита необходимы фильтры, смесители, соли металлов, кислоты, основания и другие химические реактивы.

Рисунок 9-1 Схематическая диаграмма электрофорной конструкции

Раздел II Изготовление восковых форм

1. Скульптурирование узора

Восковые модели обычно изготавливаются из ювелирного воска в качестве сырья, при этом для создания восковых узоров используются такие техники, как рельефная, ажурная и линейная резьба.

(1) Основные инструменты

Электрическая подвесная шлифовальная машина с гибким валом, электрический фен, электрический паяльник, настольная лампа, различные спецификации разделочных ножей, штангенциркули, напильники различных форм и спецификаций, набор квадратов, пинцеты и т.д.

(2) Основные материалы

Ювелирный воск, твердая глина для тонкой резьбы, древесный грунт, гипсовый порошок, бензин, наждачная бумага и т.д.

(3) Ремесленный дизайн

Дизайн основывается на требованиях клиента, концептуализируя идеальный образец. При этом необходимо учитывать первичные и вторичные аспекты предмета и темы, сложность процедур обработки и техники гальванопластики, идеальный объем и качество обрабатываемой заготовки и другие факторы, чтобы удовлетворить запросы клиента на ювелирные изделия и предметы декоративного искусства с изображением фигур, растений, животных, пейзажей и т.д.

(4) Первоначальная грубая резьба

Начальный этап грубой резьбы предполагает использование резных инструментов для придания восковому материалу определенной формы в соответствии с требованиями чертежа и условиями процесса, чтобы определить его основную форму. Это начальная грубая стадия процесса карвинга, и ее основные принципы заключаются в следующем.

① Оставляйте края при изображении поверхностей, используя квадраты вместо кругов. "Оставлять края, когда видишь поверхности" - это шаг в процессе ремесленной резьбы. При резьбе следует сначала рассматривать вырезаемый объект как геометрическое тело, а затем, непрерывно вырезая геометрическое тело, делить большие поверхности на меньшие, близкие к минимальной форме. Например, при вырезании головы человека можно рассматривать голову как прямоугольную призму, а затем разделить ее на меньшие поверхности в соответствии со структурой головы и лица.

② Вырежьте пустоты и оставьте твердые части. В процессе резьбы часто можно увидеть выступающие участки человеческого тела, очерченные одеждой, - это твердые части, часто высокие точки. И наоборот, некоторые углубленные участки скрыты под одеждой - это пустоты. Твердые части должны быть минимально изменены или оставлены нетронутыми, в то время как пустоты являются центром обработки, заставляя твердые части выделяться; поэтому это называется "вырезать пустоты и оставить твердые части".

③ Начните с малого, а затем углубитесь. Главное - наметить общие контуры и структуру трехмерного изображения на плоскости при изображении деталей изделия. К углублению можно переходить только после проверки точности пропорций и форм.

④ Оставьте материал для резьбы. Оставьте немного лишнего материала в соответствующих местах для дальнейших модификаций.

⑤ Короткая шея и высокие плечи. Это также способ оставить материал для резьбы.

(5) Тонкая резьба, тщательное украшение

Тонкая резьба выполняется после первоначального вырезания заготовки, устраняя различные недостатки предыдущих процессов и обеспечивая гладкую и полированную поверхность восковой формы. К основным ремесленным приемам относятся тонкая прорисовка, точное позиционирование и подрезка, а также тонкое украшение.

① Тонкая прорисовка. Это означает прорисовку более детальных контуров на начальном фрагменте. Например, глаза, руки, уши и ноги человека; лепестки и листья цветов и т.д.

② Точное позиционирование и обрезка. Завершив тонкий эскиз, можно углубиться в работу, уточняя и детализируя части заготовки и украшая ее декоративными линиями.

③ Изящное украшение. В основном это проверка и устранение недостатков, упущенных в предыдущих процессах. После того как восковая форма украшена, остатки поверхности смываются бензином, и восковая форма готова.

(6) Техника карвинга

Техники резьбы обычно включают в себя следующие категории.

① Трехмерная круглая резьба. В настоящее время большинство восковых форм изготавливается в технике трехмерной круглой резьбы, которая требует детальной резьбы как с лицевой, так и с обратной стороны, в то время как барельеф нужно вырезать только с одной стороны.

② Высокий рельеф. Высокий рельеф относительно толстый, со значительным расстоянием между самой толстой и самой тонкой точками, в некоторых случаях приближаясь к толщине круглой резьбы. Такой высокий рельеф часто сочетается с мелким рельефом в качестве фона, чтобы подчеркнуть тему, контрастируя дальние и ближние виды.

③ Неглубокий рельеф. Расстояние между самой толстой и самой низкой точками относительно невелико, колебания незначительны, а трехмерный эффект неясен.

④ Резьба по линиям. Tего техника выражает изображения через линии, которые можно разделить на интаглио и рельеф. Инталия подразумевает вырезание борозд на плоской поверхности для выражения характеристик рисунка. Рельеф, с другой стороны, использует рельефные линии для выражения характеристик рисунка, при этом процесс включает в себя сохранение участков с линией, в то время как остальные участки опускаются с помощью резца, чтобы выделить части линии.

⑤ Ажурная (пустотелая) резьба. Эта техника предполагает вырезание резцом "основы" или фона некоторых узоров, что создает тонкий и полупрозрачный эффект. Что касается способов выражения, то существуют точечные и фокальные перспективы.

2. Копировальная форма, режущая форма

Восковая форма (также известная как восковой шаблон), прошедшая вышеуказанные стандарты резьбы, является образцом в массовом производстве. Для массового производства образец должен быть воспроизведен в резиновой форме.

(1) Основное оборудование и инструменты

Вакуумная вибрационная машина, несколько пластиковых ведер и тазов, вращающиеся диски, плоские лопаты, щетки и перчатки.

(2) Основные материалы

1300 импортного силикона, 627 отечественного клея, отвердитель и отработанная наждачная бумага.

(3) Ключевые моменты процесса эксплуатации

Сверните отработанную наждачную бумагу в цилиндрическую форму по размеру шаблона, скрепите ее степлером, расположите шаблон на ДВП, а затем закрепите свернутую наждачную бумагу по внешней стороне шаблона. Налейте силикон и отвердитель в емкость для клея и тщательно перемешайте. Соотношение силикона и отвердителя - 10: 1. Время смешивания: клей типа 627 - 15 〜25 минут, силикон типа 1300 - 30 〜45 минут. Между рисунком и трубкой с наждачной бумагой должно оставаться определенное расстояние, обычно более 7 мм, но оно не должно быть слишком толстым, чтобы не увеличивать количество используемого силикона. Закрепите трубку с наждачной бумагой на стеклянной поверхности, пропылесосьте смешанный силикон, введите его в трубку с наждачной бумагой (рис. 9-2), а затем снова пропылесосьте. Как правило, сначала впрыскивается 1/2, а затем приклеивается в соответствии с реальной ситуацией после вакуумирования вакуумной машиной. После заполнения силикагелем, поместите его в вакуумную машину, а цилиндр с наждачной бумагой поставьте в подходящее и устойчивое место для последнего вакуумирования. Отечественный силикагель можно высушить естественным путем примерно за пять часов, в то время как импортному силикагелю требуется 8~12 часов для естественной сушки.

Выше приведен общий метод изготовления копийных форм, в то время как изготовление копийных форм для крупных изделий несколько отличается. Расход силиконовых материалов для копирования крупных изделий велик, стоимость высока, а из-за большого объема их трудно вакуумировать, поэтому качество трудно гарантировать. Поэтому обычно на деталь наносится клей, а затем она копируется с помощью гипса.

Закрепите шаблон на диске, с помощью кисти нанесите подготовленный силикон на шаблон и тщательно проверьте, нет ли пропущенных участков или пузырьков. Если пузырьки обнаружены, их следует немедленно устранить. После нанесения первого слоя повторите нанесение кистью дважды, добиваясь толщины 3 〜5 мм (в зависимости от размера шаблона). Для заполнения больших впадин и отверстий используйте масляную глину. Затем смешайте соответствующее количество воды с гипсом, чтобы приготовить гипсовый раствор, и с помощью плоского шпателя и рук (в резиновых перчатках) соскребите и нанесите гипс на шаблон толщиной около 20 〜30 мм (в зависимости от размера рисунка). При соскабливании и распределении, в зависимости от сложности формы шаблона, разбейте его на несколько частей для производства: простые - на две части, сложные - на 3 ~ 4 части или на несколько частей, чтобы облегчить удаление силиконовой формы и шаблона в стандартном виде. После изготовления внешнего слоя гипсовой формы необходимо нанести по периметру воск для пола, а затем изготовить еще одну деталь, следя за тем, чтобы они не слипались для легкого демонтажа. После того как вся работа с копировальной формой будет завершена, ей нужно дать высохнуть на воздухе естественным образом. С помощью резинового молотка сбейте гипсовый слой для демонтажа, затем скальпелем разрежьте силиконовый слой в соответствующих местах, чтобы удалить рисунок. Закройте вырезанную силиконовую форму, используйте форму для разборки гипса, чтобы держать и фиксировать силиконовую форму, и закрепите ее с помощью клеевых линий и ленты; на этом работа над большой копировальной формой завершена.

При разрезании формы выбирайте участки, которые легко восстановить, что облегчит доводку (соскабливание) восковой формы. Избегайте прорезания черт лица при лепке фигур или статуй животных. После вырезания формы проверьте качество силиконовой формы: нет ли пузырьков и плотно ли силиконовые формы прилегают друг к другу.

Копирование пресс-формы резиновая форма видео

3. Литье в восковую форму

Впрыскивание воска в силиконовую форму позволяет создавать восковые формы для массового производства, что называется инжекцией восковых форм.

(1) Основное оборудование и инструменты

Электрический нагревательный цилиндр, печь, вакуумная вибрационная машина, пинцет, железная ложка, воздушный компрессор, резиновая форма.

(2) Основные материалы

Модель 13360 ювелирный воск.

(3) Ключевые моменты операционного процесса

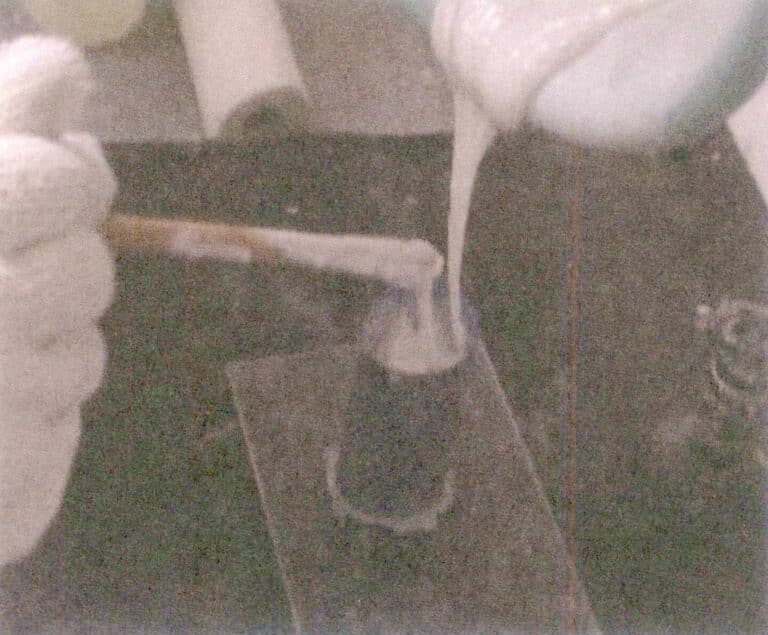

С помощью сжатого воздуха удалите загрязнения внутри резиновой формы, поместите резиновую форму в электрическую духовку для предварительного нагрева в течение 5 минут, чтобы температура резиновой формы достигла 60 ~ 65℃, и удалите влагу (что может уменьшить образование пузырьков во время впрыска воска). Выньте резиновую форму из духовки, закройте ее и убедитесь, что стыки полностью герметичны, закрепив их резинкой. Железной ложкой зачерпните восковую воду из электронагревательного цилиндра и вылейте ее в запечатанную резиновую форму (рис. 9-3), затем поместите ее в вакуумную вибромашину для вакуумирования на 1 〜2 мин, выньте восковую добавку и снова вакуумируйте на 1 〜2 мин. После завершения впрыска воска, добавления восковой добавки и вакуумирования поместите резиновую форму на верстак для естественного охлаждения. После застывания воска, впрыснутого в отверстие, поместите резиновую форму в пластиковый таз, наполненный холодной водой, чтобы ускорить застывание воска. Время застывания зависит от объема воска, обычно оно составляет более 30 минут, а иногда и до 1 дня. После того как восковая форма внутри резиновой формы полностью затвердеет, ослабьте резинку и ленту, откройте резиновую форму и достаньте сформированную восковую форму.

4. Модификация восковых форм

Процесс изменения восковой формы, полученной методом впрыска воска, с целью устранения дефектов, улучшения ее поверхности и обеспечения соответствия требованиям дизайна называется отделкой восковой модели. Поверхность восковой формы после отделки должна быть гладкой, без загрязнений и соответствовать техническим требованиям процесса гальванопластики. Если в процессе доводки восковой модели требуется внести изменения в отдельные восковые детали, их необходимо вернуть на этап резьбы по воску.

(1) Основные инструменты

Нож для резьбы, нож для соскабливания воска, хирургический нож, электрический паяльник, настольная лампа, пинцет, бензин, спиртовая лампа, кисть и т.д.

(2) Отделка восковых узоров

Модифицируйте восковую форму в соответствии с техническими требованиями к процессу гальванопластики. Используйте восковую (оригинальную) модель для копирования резиновой формы, а при больших объемах производства работайте в соответствии с процессом восковая модель→ серебряная модель→ резиновая модель.

(3) Скобление воска (окончательная обработка воска).

Опираясь на оригинальную модель, используйте скребок для воска или скальпель, чтобы соскоблить с восковой формы остатки вспышки, следы воска, литники и т. д., сделав всю поверхность восковой формы красивой и гладкой (рис. 9-4). С помощью электрического паяльника нанесите точечный воск, чтобы заполнить небольшие отверстия и другие дефекты на восковой форме или соединить несколько восковых компонентов. Очистите поверхность восковой формы бензином, чтобы сделать ее блестящей и гладкой (рис. 9-5).

Рисунок 9-4 Финишная обработка воска

Рисунок 9-5 Очистка восковой формы

(4) Символы гравировки

Нанесите цвет, размер шрифта и т. д. на восковую форму, подготовленную для гальванопластики. Расположение гравированных символов не должно влиять на эстетику и не должно противоречить зарезервированным отверстиям и вставным штифтам для последующей обработки. Очистите форму для штампа бензином, а затем нанесите штамп на восковую форму. Не прилагайте слишком много усилий при штамповке, чтобы восковая форма не деформировалась; техника должна быть правильной (рис. 9-6). После тиснения очистите форму для тиснения бензином, а затем нанесите тиснение на следующую восковую форму. После тиснения тщательно проверьте, нет ли заусенцев на месте тиснения; если они есть, аккуратно соскоблите их скальпелем или протрите ватным шариком, смоченным бензином, чтобы поверхность была чистой и без пыли. Обратите внимание, что бензин не должен оставаться на месте штамповки восковой формы слишком долго; он должен быстро высохнуть, иначе штамп потускнеет, что повлияет на эффект штамповки.

Видео по отделке восковых форм

Видеоролик о впрыскивании воска и финишной обработке воска

Раздел III Полая электроформовка

1. Установка подвесной штанги

Чтобы облегчить гальванопластику литейной емкости, в восковую форму необходимо вставить подвесной стержень для обеспечения фиксации и электропроводности.

(1) Основные инструменты

Подвесные стержни различных форм, электрический паяльник, спиртовая лампа, хирургический нож.

(2) Ключевые моменты операционного процесса

Установите сверло на электрическую шлифовальную машинку с гибким валом для подвешивания, затем просверлите отверстие в соответствующем месте в центре основания восковой формы, вставьте подходящий железный стержень для подвешивания в просверленное отверстие, затем с помощью электрического паяльника нанесите воск, запечатайте и затяните вставленный стержень воском и разгладьте сургуч (рис. 9-7). В качестве альтернативы выберите подходящий стержень, нагрейте его спиртовой лампой и сразу вставьте в подходящее место в центре основы восковой формы. Затем с помощью электрического паяльника нанесите точечный воск, запечатайте и затяните воск в месте вставки стержня, чтобы предотвратить падение восковой формы во время гальванопластики в литейном цилиндре, а затем гладко соскоблите сургуч.

Установка подвесной штанги видео

2. Нанесите серебряную пасту (проводящий слой)

Поскольку восковая форма не является проводящим материалом, на ее поверхность необходимо нанести равномерный слой серебряной пасты. В процессе естественной сушки серебряной фольги ацетон из растворителя испаряется, образуя очень тонкий проводящий слой на поверхности восковой формы, тем самым подготавливая ее к гальванопластике в литейном цилиндре.

(1) Основное оборудование и инструменты

Холодильник, магнитная мешалка, скальпель, кисточка, мензурка, различные сверла и компас.

(2) Основные материалы

2001TP5Серебряная паста, 4-метил-2-пентанон (C6H12O) .

(3) Ключевые моменты процесса эксплуатации

Для фильтрации серебряной пасты следует использовать более мелкое сито, чтобы удалить содержащиеся в ней грубые вещества. Затем около 300 мл серебряной пасты следует перелить в стакан с магнитом и поместить в центр магнитной мешалки. После включения магнитной мешалки магнит в стакане будет быстро вращаться, перемешивая серебряную пасту и поддерживая ее в однородном состоянии, предотвращая образование чешуек на поверхности. Если серебряная паста в стакане станет слишком густой, добавьте немного кетона для разбавления. С помощью кисти окуните серебряную пасту и равномерно покройте поверхность восковой формы (рис. 9-8). Серебряное масло должно покрывать стык между восковой формой и железным стержнем для подвешивания, а слой серебряной пасты на железном стержне не должен быть слишком высоким, в идеале около 3 мм. При комнатной температуре серебряная паста окисляется и накапливает пыль. Поэтому серебряную пасту следует хранить в холодильнике. Серебряная паста должна сохранять определенную концентрацию, в идеале - иметь гладкий белый вид на поверхности воскового образца. Во избежание проблем с адгезией кисточку следует регулярно очищать растворителем серебряной пасты.

Покрытие серебряной пастой видео

3. Открытие зарезервированных отверстий

4. Подготовка перед помещением в резервуар

(1) Проверка и ремонт форм для воска

Проверьте, нет ли на восковой форме участков с отсутствующей серебряной пастой или маленькими серебряными бусинками. Если они есть, то их нужно срочно исправить, иначе это приведет к появлению таких проблем, как дырки и бусины на поверхности отливки после ее извлечения из формы.

(2) Взвешивание

① Основные инструменты. Электронные весы, несколько пластиковых лотков.

② Ключевые моменты работы. Настройте электронные весы так, чтобы они были стабильными и подходящими. После добавления железного подвесного стержня в восковую форму поместите ее на электронные весы для взвешивания и запишите данные в соответствующую "Форму учета производства" (рис. 9-9).

Подготовка перед установкой в резервуар видео

(3) Проверка и корректировка показателей электрофорного раствора и оборудования

Перед началом гальванопластики заготовки необходимо тщательно проверить различные технические показатели в соответствии с такими техническими документами, как "Роль добавок и стандарты добавок", "Ключевые моменты технологии гальванопластики (параметры)" и "Стандарты для золотых и серебряных запасов в литейных цилиндрах". Если какие-то показатели не соответствуют техническим требованиям, их необходимо оперативно исправить. Только при соблюдении всех технических показателей производства можно приступать к гальванопластике заготовки? В противном случае увеличится количество брака или отбраковки.

(4) Методы коррекции различных технических индикаторов

① Метод добавки соли золота (цианистого золота калия). При недостаточном содержании соли золота в гальваническом растворе кристаллизация гальванического слоя становится более тонкой. Тем не менее, эффективность катода снижается, допустимый верхний предел плотности катодного тока уменьшается, гальванический слой склонен к подгоранию, и иногда цвет гальванического слоя кажется более светлым. Увеличение содержания соли золота в растворе для гальванопластики повышает допустимый верхний предел плотности тока, улучшает эффективность тока и благоприятно сказывается на блеске гальванопластического слоя. Однако, если содержание соли золота в растворе для гальванопластики слишком велико, гальванический слой становится грубым, а его цвет склонен к потемнению и покраснению.

На каждый 1 г чистого золота для электроформования требуется 1,47 г цианистого калия (с содержанием золота 68,3% ) и 1 мл добавки золота для электроформования. Как правило, лучше всего поддерживать содержание золота в растворе для гальванопластики на уровне 20 г/л.

Пример: В гальваническом резервуаре необходимо отформовать 20 подвесных украшений, каждое из которых отливает 11 г золота. Количество соли золота, которое необходимо добавить в гальванический резервуар, составляет =(20 x 11)十 0,683 = 322,1 г (соли золота).

В 1 л чистой воды можно растворить 500 г золотой соли. Сначала поместите золотую соль в стакан, затем добавьте соответствующее количество чистой воды температурой 90℃ и перемешайте до полного растворения. Растворенный раствор золотой соли равномерно вылейте в емкость для литья. Промойте мензурку чистой водой и вылейте промывочную воду в резервуар для гальванопластики.

② Метод добавления добавок. Методы добавления добавок включают следующие два типа.

Метод 1: Этот метод подходит, когда количество заготовок в резервуаре невелико.

Количество добавки определяется количеством добавляемой соли золота; на каждые 500 г соли золота необходимо добавить 341 мл добавки. Добавка добавляется в раствор для гальванопластики двумя партиями: необходимое количество добавки добавляется при добавлении соли золота, а затем 1/2 добавляется при гальванопластике. Добавление добавки двумя партиями позволяет сделать электроформовочный раствор более однородным, скорость литья становится средней, и это выгодно для расчета времени запуска резервуара.

Метод 2: Этот метод подходит, когда количество заготовок в резервуаре велико.

Количество добавки определяется исходя из веса отлитого золота, то есть на каждый 1 г отлитого золота добавляется 0,7 мл добавки. Добавка обычно добавляется двумя партиями, причем 1/2 ожидаемого количества добавки добавляется до того, как отливка опустится в резервуар. После извлечения отливки из резервуара фактический вес отлитого золота минус вес добавленной добавки дает количество добавки, которое необходимо добавить еще раз после извлечения из резервуара.

Пример: Планируемый вес золотой отливки для литья составляет 100 г. Перед помещением отливки в резервуар необходимо добавить 50 мл добавки. После извлечения из резервуара фактический вес золотой отливки составляет 102 г, поэтому количество добавки, которое необходимо добавить после извлечения из резервуара, должно составлять (102 - 50) = 52( мл).

③ Плотность литьевой жидкости. В промышленном производстве плотность раствора обычно выражается в градусах Баума. Градусы Бома - это метод определения концентрации раствора, названный в честь французского химика Антуана Бома. Обычно гидрометр Баума погружают в измеряемый раствор, и полученное показание является градусом Баума. Следующее уравнение может выразить связь между градусом Баума и плотностью: Степень Баума =C-C÷D. Где C - постоянная величина 144,3, D - плотность.

Например, степень Баума чистой воды составляет 0°Be'. Если плотность гальванического раствора в гальваническом резервуаре больше плотности воды на 10%, то степень Баума гальванического раствора равна 13°Be'.

Измерение плотности заливочной жидкости: Очистите гидрометр чистой водой, поместите его в раствор для гальванопластики, дождитесь стабилизации, затем считайте данные на гидрометре и запишите их. Гидрометр необходимо мыть чистой водой после каждого использования. При нормальном производстве плотность раствора для гальванопластики должна поддерживаться на уровне 10 〜20 градусов Баума, при этом 10 градусов Баума является оптимальным значением при открытии емкости. У разных компаний разные составы растворов для гальванопластики, и требования к градусам Баума могут немного отличаться. Заготовки из проволочного песка имеют более высокие требования к плотности раствора для гальванопластики; если степень Баума слишком высока, это повлияет на эффект пушистости проволоки, поэтому для разбавления и корректировки степени Баума раствора для гальванопластики следует использовать чистую воду.

④ Температура. Температура - один из важных факторов, влияющих на диапазон плотности тока и внешний вид изделия.

Повышение температуры может расширить допустимый диапазон плотности катодного тока. Тем не менее, если температура слишком высока, это может привести к тому, что гальванический слой, особенно верхний, легко покраснеет, а в тяжелых случаях он может стать темным, черным, деформироваться или потрескаться. При низкой температуре диапазон катодной плотности тока сужается, и гальванический слой может стать хрупким и пузыриться при горении. Поэтому в процессе производства нельзя игнорировать влияние температуры на гальванический слой. Из-за того, что у разных поставщиков разные составы растворов для гальванопластики, требования к температуре также могут отличаться.

⑤ Значение pH. Значение pH в растворе для гальванопластики является широко используемым показателем контроля качества. Точное измерение и регулировка значения pH в растворе - ключевой момент в обеспечении качества электроформованных деталей. При слишком высоком значении pH могут возникнуть такие дефекты, как песчаные отверстия и шероховатости; при слишком низком значении pH на отливке могут появиться участки, лишенные золотого порошка, что приведет к появлению темно-красного цвета. Независимо от того, слишком высокое или слишком низкое значение pH, твердость слоя гальванопокрытия будет снижаться.

Методы измерения pH раствора для гальванопластики в основном включают метод pH-бумаги и метод измерительного прибора. При использовании рН-бумаги для измерения рН раствора для гальванопластики один конец бумаги погружают в тестируемый раствор на 5 секунд, затем вынимают бумагу и сравнивают ее со стандартной цветовой диаграммой, чтобы определить диапазон значений рН раствора. Этот метод прост и подходит для контроля на месте, но его точность относительно невысока.

Для точного определения значения pH раствора для гальванопластики обычно используется измерительный прибор. Конкретный метод работы заключается во включении питания, нажатии тестового переключателя и проверке нормального функционирования измерительного прибора.

Поместите пробирку с измерительным прибором в резервуар для заливки (на 2,5 см ниже поверхности раствора), примерно на 3 〜5 минут, чтобы измерить значение pH и записать число. После тестирования выключите питание и очистите пробирку.

Если значение pH высокое, в раствор для гальванопластики можно добавить соответствующее количество раствора для корректировки кислотности.

Если значение pH низкое, для корректировки можно использовать раствор гидроксида калия с концентрацией 10%.

⑥ Определение плотности тока. Плотность тока является одной из рабочих переменных при гальванопластике, и каждый раствор для гальванопластики имеет свой диапазон плотности тока, который позволяет получить хороший гальванический слой. Как правило, при слишком низкой плотности катодного тока эффект катодной поляризации мал, а кристаллизационные зерна электроформованного слоя относительно крупны. Поэтому очень низкие плотности катодного тока редко используются в производстве. При увеличении плотности катодного тока эффект поляризации катода также возрастает, и кристаллизация гальванического слоя становится более мелкой и плотной. Однако плотность тока на катоде не может быть слишком высокой и не должна превышать допустимый верхний предел. Если она превысит допустимый верхний предел из-за сильного недостатка ионов металла вблизи катода, на кончиках и выступах катода может появиться металлическое покрытие в виде ветвей, или на всей поверхности катода может образоваться рыхлый литой слой в виде губки. Поэтому величина плотности тока оказывает существенное влияние на качество электроформованных изделий.

Формула для определения плотности тока: Плотность тока = Ток÷Площадь поверхности восковой формы (Ед: А/дm2 )

Измерьте площадь поверхности восковой формы: Наклейте клейкую бумагу по всему образцу восковой формы, полученной литьем под давлением, следя за тем, чтобы клейкая бумага не перекрывалась. Снимите клейкую бумагу и наклейте ее на графическую бумагу, чтобы рассчитать площадь. Суммируйте и запишите площадь поверхности восковой формы, используемой для помещения в резервуар для гальванопластики. Классифицируйте и регистрируйте измеренную площадь каждый раз в соответствии с номером восковой формы в сводной таблице для справки при повторном производстве.

⑦ Регулировка плотности тока. В процессе гальванопластики плотность тока в основном регулируется путем изменения величины тока.

Например, площадь восковой формы в литейной емкости составляет 10,56dm2, а желаемая плотность тока составляет 0,45 А/дm2, поэтому скорректированный ток равен 4,747 А. Формула расчета: 10,56 x 0,45 = 4,747 (A).

Общие правила влияния плотности тока на гальванопластические детали следующие: Плотность тока для общих водно-песчаных заготовок составляет 0,4 〜0,8 A/dm2; плотность тока для заготовок из песка общего назначения составляет 0,25 〜0,6 A/dm2; плотность тока для серебряных заготовок общего назначения составляет 0,5 〜1,0 А/д.m2.

Если плотность тока слишком мала, на поверхности шлифованного и флокированного изделия не будет четких линий, а покрытие будет относительно гладким; поверхность водно-песочного изделия будет недостаточно гладкой, что приведет к появлению бисера, а гальванизированный слой будет иметь тусклый цвет и блеск. При слишком высокой плотности тока гальванический слой будет мягким, темным и шероховатым. В тяжелых случаях он может быть слегка хрупким, в нем могут отложиться примеси других металлов, что приведет к появлению на поверхности отливки коричневого или черного цвета. В процессе производства необходимо внимательно следить за текущей ситуацией, проверять различные параметры процесса и своевременно принимать меры по корректировке, если плотность тока выходит за пределы требуемого диапазона.

⑧ Очистите раствор для гальванопластики. Различные примеси влияют на структуру, внешний вид, свариваемость и проводимость гальванического раствора. Если в растворе присутствуют металлические примеси, их очень трудно удалить. Если в гальваническом растворе присутствует небольшое количество ионов натрия, это может легко привести к пассивации анода, а со временем гальванический раствор может стать коричневым. Поэтому в процессе производства важно тщательно следить за чистотой раствора для гальванопластики. Для очистки электрофорного раствора, во-первых, используйте фильтрационный насос для поддержания регулярной фильтрации, поддерживайте чистоту литьевого раствора и регулярно заменяйте фильтрующий элемент; во-вторых, не допускайте попадания пыли и загрязнений из рабочей зоны в литьевой бак, поскольку даже небольшие примеси и пыль могут представлять риск для качества; в-третьих, уделяйте внимание обслуживанию машины чистой воды и строго запрещайте добавление и использование некачественной чистой воды; в-четвертых, раз в полгода или регулярно фильтруйте электрофорный раствор с помощью активированного угля.

Видео о предварительной обработке при электроформовании

Копирайт @ Sobling.Jewelry - Пользовательские ювелирные изделия производителя, OEM и ODM ювелирный завод

5. Электроформование после помещения в резервуар

(1) Помещение восковой формы в резервуар

Перед помещением восковой формы в резервуар поверхность должна быть очищена чистой водой для удаления пыли; в противном случае на отливке могут образоваться перфорации из-за пыли. Участки с большим количеством углублений в восковой форме должны быть обращены к металлической сетке внутри литейного цилиндра для обеспечения равномерной скорости литья в углублениях и поддержания однородности гальванического слоя. В противном случае скорость литья в углублениях будет медленной, что приведет к образованию тонкого литейного слоя после удаления резервуара, что может привести к образованию перфораций после шлифовки и удаления воска.

(2) Наблюдение и обработка

Приступая к операции гальванопластики, важно усилить наблюдение и перемешивание, чтобы предотвратить прилипание пузырьков к поверхности восковой формы, что может нарушить целостность гальванического слоя, и избежать перфорации. Во время обработки снимите восковую форму и подвесной стержень с катодной пластины и переместите их в раствор для гальванопластики, чтобы устранить пузырьки на восковой форме.

(3) Решение ситуаций, связанных с подъемом и размещением пресс-формы в середине пути

Во время процесса гальванопластики, если возникают особые ситуации, такие как перебои в подаче электроэнергии или добавление серебряной пасты, заготовку необходимо вынуть из резервуара и замочить в чистой воде. Если время пребывания в резервуаре слишком велико, перед возвращением в резервуар его необходимо очистить и обезжирить, чтобы предотвратить образование прослоек гальванического слоя, которые могут пузыриться под воздействием высоких температур.

(4) Взвешивание и расчет скорости литья

Чтобы контролировать верхнюю скорость литья и вес отливки, необходимо взвешивать отливку в процессе гальванопластики. Количество взвешиваний зависит от конкретной ситуации, обычно 1〜2 раза. Взвешивание можно проводить один раз примерно через 4〜7 часов после опускания формы, а время электроформования отливок обычно занимает несколько часов.

Взвешивание: извлеките отливку из литейного цилиндра, промойте ее чистой водой, а затем взвесьте на калиброванных электронных весах, записав номер в соответствующую "Форму учета производства". Во время взвешивания, если на флокированных и шлифованных изделиях обнаружено отсутствие серебряного масла или присутствие золотых шариков, используйте скальпель, чтобы соскоблить золотые шарики, и быстро нанесите серебряную пасту на участки с отсутствующей серебряной пастой, прежде чем вернуть изделие в гальванический резервуар.

Рассчитайте скорость литья и определите время запуска цилиндра:

Ожидаемое качество = качество отливки + требуемое качество

Качество отливки = качество взвешивания - качество заливки

Скорость разливки = вес отливки/время электролитья (Единицы измерения: г/ч )

Необходимое время отливки (время подъема формы)= (ожидаемое качество - уже отлитое качество)/ скорость отливки

Пример: Качество отливки изделия составляет 36,6 г, а требуемый вес гальванического золота (вес чистого золота) - 30 г. После 6 часов пребывания в резервуаре изделие вынимают и взвешивают, в результате чего его вес составляет 45,4 г.

Решение: Ожидаемое качество: 36,6 + 30 = 66,6 г.

Качество отливки: 45,4 - 36,6 = 8,8 г.

Скорость литья: 8,8 ÷ 6 ≈ 1,47 г/ч

Время, необходимое для повторного литья: (30 - 8,8)÷1,47 ≈ 14,4 ч

В ожидаемое время подъема достаньте отливку для взвешивания. Если качество соответствует требуемому диапазону, можно поднимать форму. После очистки и сушки снова взвесьте, снимите подвесной стержень с отливки, зарегистрируйте ее и передайте на следующий процесс.

Электроформование после помещения в резервуар

Раздел IV Обработка поверхности

1. Отделка

Предварительная обработка поверхности отливки для удаления заусенцев (обычно используется для заготовок с водным песком).

(1) Основные инструменты

Электрическая подвесная шлифовальная машинка для гибких валов, набор резаков, плоские напильники, полукруглые напильники, наждачная бумага, игольчатые плоскогубцы, плоскогубцы и т.д.

(2) Ключевые моменты операционного процесса

Выполните полировку песком, доводку наждачной бумагой и ремонт поверхности отливок (водопесчаных заготовок) (рис. 9-11).

Финишное видео

2. Удаление воска, удаление серебряной пасты

Удалите воск и серебряную пасту (токопроводящий слой) изнутри отливки, превратив ее в цельное металлическое тело и полую многослойную отливку для ювелирного ремесла.

(1) Основное оборудование, инструменты

Ультразвуковой очиститель (переливного типа), машина для удаления воска, электрическая печь для выжигания, защита Hanlin, паяльная лампа, пинцет, сетчатое сито (пластиковое), пневматический пистолет, железный лоток, сито из нержавеющей стали и т.д.

(2) Основные материалы

Раствор для депарафинизации, азотная кислота.

(3) Ключевые моменты процесса эксплуатации

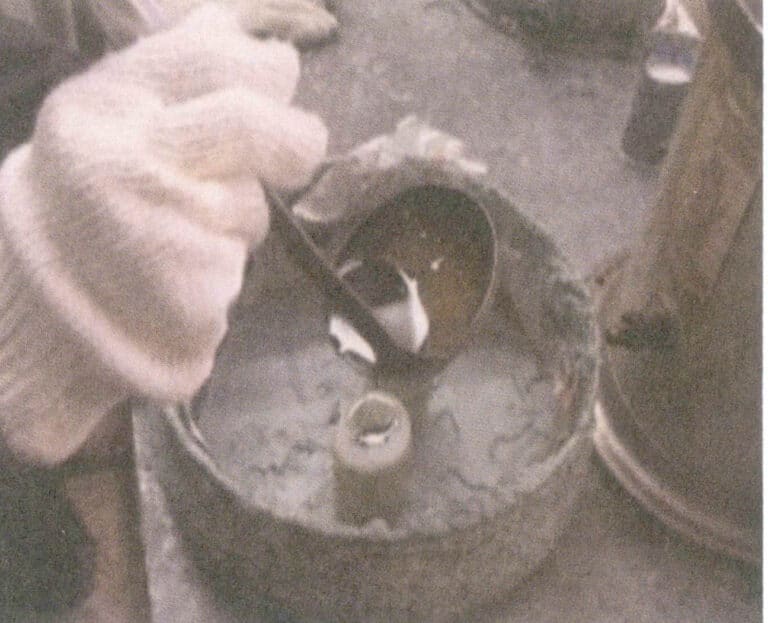

① Удаление воска. Сначала поместите заготовку в лоток с ситом из нержавеющей стали в печь сопротивления при температуре 100 〜150℃, подложив под нее железный лоток для сбора воска. Выпекайте в течение 20 ~ 30 минут, чтобы извлечь воск из заготовки (воск можно отфильтровать и использовать повторно). Выньте горячую заготовку, осторожно встряхните ее, чтобы вылить незапеченный воск, заверните в полиэтиленовый пакет, оставив вентиляционное отверстие, и положите в пластиковое сито. Используйте ультразвуковой аппарат для удаления воска, чтобы удалить остатки воска, а после того как воск будет удален, выньте заготовку и вылейте воду из нее. Поместите раствор для удаления воска в машину для удаления воска (соотношение раствора для удаления воска и воды составляет 1:20) и отрегулируйте температуру так, чтобы раствор для удаления воска был выше температуры плавления (80 〜100℃) или кипения воска. Поместите отливку в машину для удаления воска (для небольших количеств можно использовать рисоварку) для удаления воска, при этом время работы должно составлять около 5 ~ 10 минут. Защитите флокированную и отшлифованную заготовку хлопчатобумажной тканью и подвесьте ее в машине для удаления воска с помощью ремней из хлопчатобумажной ткани, а затем с помощью палочек (завернутых в хлопчатобумажную ткань) поднимите отливку для заливки воска, позволяя восковому раствору вытекать из нижнего отверстия отливки. Повторяйте процедуру до тех пор, пока вода, вытекающая из отливки, не станет прозрачной (см. рис. 9-12). Поместите отливку в ультразвуковой очиститель, чтобы очистить ее и удалить остатки грязи; время очистки составляет 3 〜5 мин. Ополосните поверхность отливки водопроводной водой, с помощью воздушного компрессора высушите капли воды внутри и снаружи отливки и оставьте ее на верстаке для естественного высыхания.

Предположим, что толщина гальванопластической детали должна быть очень тонкой, чтобы избежать деформации при шлифовании. В этом случае электроформованную флокированную и шлифованную заготовку следует сначала отшлифовать, а затем удалить воск, а заготовку из водного песка можно сначала удалить воск, а затем отшлифовать. После удаления воска флокированную и шлифованную заготовку следует обжечь горелкой, а заготовку из водного песка поместить в печь сопротивления. При работе с флокированной и шлифованной заготовкой следует соблюдать особую осторожность. Она не должна сталкиваться с какими-либо предметами; даже незначительное столкновение приведет к образованию дефектов, которые невозможно исправить. При размещении флокированных и шлифованных заготовок используйте ткань для их амортизации, размещая каждую на своем месте без перекрытия.

После удаления воска поместите серебряные заготовки в печь сопротивления при температуре 300 ~ 400℃ на 30 минут. Это делается для того, чтобы сжечь воск, масло и воду для депарафинизации, оставшиеся на серебряных заготовках, и устранить внутреннее напряжение. Если цвет темнее, его следует прокипятить в квасцовой воде или обжечь горелкой (пламя не должно быть слишком сильным, а серебряную заготовку не следует нагревать докрасна, так как это может привести к растрескиванию серебряного слоя). Это делается для того, чтобы сжечь воск, масло и воду для депарафинизации, оставшиеся на серебряных заготовках, и отбелить их цвет, образуя пассивирующую пленку, которая повышает устойчивость серебряной поверхности к окислению.

② Удалите серебряную пасту. Удалите серебряную пасту (проводящий слой), нанесенную перед гальванопластикой (металлическая заготовка).

Основные моменты процесса работы: Налейте концентрированную азотную кислоту с концентрацией 65% 〜68% в кастрюлю Hanlin и поставьте ее на электропечь для нагрева. Когда азотная кислота достигнет температуры кипения, поместите подготовленную отливку в азотную кислоту для кипячения. Время кипячения зависит от размера отливки и толщины серебряной пасты, обычно кипячение длится 45~60 минут, пока не перестанет выделяться желтый дым, после чего серебряную пасту внутри заготовки можно удалить (см. рис. 9-13). Во время кипячения осторожно перемешайте заготовку несколько раз стеклянной палочкой, чтобы стимулировать химическую реакцию между серебряной пастой и азотной кислотой (так как азотная кислота реагирует с серебряной пастой, образуя растворимый нитрат серебра). Иногда азотную кислоту изнутри отливки выливают, и серебряная паста внутри отливки удаляется вместе с азотной кислотой. После удаления серебряной пасты отливку следует несколько раз промыть чистой водой, тщательно очистить ультразвуковой чистящей машиной и высушить воздушным пистолетом, чтобы удалить капли воды внутри и снаружи отливки.

Азотная кислота очень едкая, поэтому при работе с ней необходимо соблюдать осторожность и надевать специальные защитные перчатки. Азотная кислота летуча; после использования 3 ~ 5 раз пополните или замените ее в зависимости от количества и чистоты азотной кислоты.

Видеоролик об удалении воска и серебряной пасты

3. Окунание в кислоту

В процессе кислотного погружения с поверхности отливки удаляются грязь и пятна.

Поместите соляную кислоту с концентрацией 36% ~ 38% в ящик Ханлина и с помощью паяльной лампы нагревайте отливку до тех пор, пока она не станет красной, причем участки с маленькими отверстиями должны быть направлены вверх. При травлении сначала погрузите часть отливки в кислоту, а после того как услышите звук, погрузите всю деталь примерно на 3 секунды, после чего выньте ее и промойте водой.

4. Выгорание

5. Пескоструйная обработка

На отдельных участках электроформованных деталей создается эффект песчаной поверхности.

(1) Основное оборудование

Пескоструйный аппарат с водяным фильтром, пескоструйный аппарат с сухим фильтром и пневматический пистолет.

(2) Основные материалы

Кварцевый песок (2# крупнозернистый песок, сухой песок, стеклянный песок и т.д.).

(3) Ключевые моменты процесса эксплуатации

Закройте непескоструйные участки пленкой и посыпьте крупным или мелким песком. Пескоструйная обработка подразделяется на сухую и влажную пескоструйную обработку. Поверхность, обработанная сухим пескоструем, более грубая, а поверхность, обработанная влажным пескоструем, более мелкая. Мокрая пескоструйная обработка предполагает добавление соответствующего количества воды в песок для создания смеси песка с водой, что уменьшает силу удара песка о поверхность заготовки и делает линии песка на поверхности заготовки более равномерными.

Перед пескоструйной обработкой детали открутите спиральную крышку бака для песка пескоструйного аппарата и добавьте кварцевый песок по мере необходимости, следя за тем, чтобы количество песка не превышало линию шкалы. После добавления песка закрутите крышку и подключите электропитание. Отрегулируйте манометр пескоструйного аппарата так, чтобы давление составляло 400 〜600 кПа. Отрегулируйте давление воды так, чтобы оно составляло от 100 до 500 кПа. Наденьте резиновые перчатки, возьмите заготовку в одну руку, а пескоструйный пистолет - в другую, включите выключатель питания и направьте пескоструйное сопло на заготовку для равномерного распыления (рис. 9-14). Визуально проверьте расстояние и наблюдайте за эффектом песка, распыляя его до тех пор, пока не будут соблюдены все требования.

Очистите обработанную пескоструйным аппаратом деталь горячей водой, с помощью воздушного пистолета (сжатого воздуха) сдуйте капли воды с детали, а затем высушите ее феном.

Давление воздуха и воды при пескоструйной обработке должно контролироваться в пределах указанного диапазона. Слишком высокое давление воздуха может привести к увеличению отверстий в песке, а поверхность песка может сморщиться; слишком низкое давление воздуха приведет к тому, что поверхность песка станет тоньше и будет иметь плохой блеск, что негативно скажется на эффекте пескоструйной обработки.

Видео о пескоструйной обработке

6. Полировка

Полировка отдельных участков отливки может сделать изделие более привлекательным и ослепительным.

(1) Основное оборудование и инструменты

Вакуумная электропечь, электрический фен, паяльная лампа, пресс для стали, пресс для агата, напильник, пинцет.

(2) Основные материалы

Gleditsia sinensis

(3) Ключевые моменты процесса эксплуатации

Перед полировкой окуните изделие в кислоту, ополосните чистой водой и проверьте поверхность отливки на наличие пятен. Если пятна есть, протрите их зубной щеткой, смоченной в воде для очистки древесины (если она не очищается должным образом, воспользуйтесь пароочистителем). Стальной пресс используется для осветления поверхности отливки, а агатовый нож для полировки повторяет участки, на которые давит сталь, чтобы усилить блеск и жизненную силу отливки (рис. 9-15). После завершения полировки очистите поверхность заготовки чистой водой, затем положите ее плашмя на алюминиевый поднос, выстланный мягкой тканью без нахлеста, и высушите феном.

Видео о полировке

7. Погружение защитного средства

Основная цель - усилить защиту поверхности заготовки и предотвратить обесцвечивание серебряного изделия.

(1) Основное оборудование

Крюкообразный гальванический резервуар.

(2) Основные материалы

Концентрат AQ-10.

(3) Ключевые моменты процесса эксплуатации

Перед использованием встряхните концентрат AQ-10. Для приготовления 100 л раствора необходимо смешать 5〜10 л концентрата (оптимально 8 л), рабочая температура 35 〜45℃ (оптимально 40℃), время погружения 1 ~ 5 мин (оптимально 3 мин). Количество приготавливаемого раствора зависит от производственных потребностей.

Поместите заготовку для погружения в защитное средство на подвесную стойку, опустите ее в бак для химического обезжиривания и электрообезжиривания для очистки от поверхностного масла на 1 〜2 минуты; очистите в баке с чистой водой; затем поместите ее в подогретый бак с чистой водой при температуре около 60℃ для очистки, слегка подогрев; погрузите в бак с защитным средством на 2 〜3 минуты (рис. 9-16). Выньте деталь из резервуара с защитным средством и погрузите ее в чистую воду 3 〜5 раз. После очистки используйте воздушный компрессор, чтобы выдуть капли воды внутри и снаружи заготовки, затем высушите ее феном и, наконец, поместите в электрическую печь для сушки.

Погружение защитного средства видео

Видео по обработке поверхности