Como criar obras-primas de jóias leves com eletrodeposição

Processo de eletrodeposição: Da fundição ao tratamento de superfície

O processo de eletrodeposição é uma tecnologia de moldagem por eletrodeposição e uma nova técnica artesanal introduzida na indústria de processamento e fabrico de jóias. Teve origem nos Estados Unidos na década de 1960 e foi lançado pela primeira vez na Exposição de Jóias de Basileia, na Suíça, em 1984, incluindo a tecnologia de eletrodeposição de ouro de 18K e as jóias electroformadas. O processo de eletrodeposição deposita metais ou ligas como o ouro, a prata e o cobre na superfície de um modelo através de eletrólise e, em seguida, remove o modelo para formar produtos de joalharia ocos e leves com um grande volume. Compensa a incapacidade da fundição por cera perdida de produzir peças fundidas de paredes finas. Resolve os defeitos da estampagem mecânica que não consegue fabricar produtos de joalharia de grande volume com detalhes claros. Em comparação com a fundição por cera perdida, tem uma camada de metal muito fina, reduzindo significativamente o peso do produto, mantendo o mesmo volume, reduzindo efetivamente os custos de produção e aumentando a competitividade dos produtos de joalharia. Esta tecnologia também pode criar jóias de séries curvas especiais e vários novos estilos de jóias com superfícies sem costuras.

A tecnologia de eletrodeposição utiliza os efeitos combinados de vários componentes químicos, a velocidade de funcionamento do equipamento, a temperatura, a intensidade da corrente e o tamanho das peças fundidas para produzir produtos de joalharia ocos. Por conseguinte, no processo de operação técnica do trabalho de produção, ao contrário de outros processos manuais, é essencial seguir rigorosamente a orientação dos parâmetros técnicos e combiná-la com a experiência prática de produção. É necessária uma atitude de trabalho meticulosa e cientificamente rigorosa para melhorar os níveis operacionais no trabalho de produção e alcançar um elevado rendimento de produtos de joalharia electroformados qualificados.

O processo típico de eletrodeposição consiste principalmente em etapas de produção inter-relacionadas, incluindo a escultura do padrão do molde, a cópia do molde, a injeção de cera no molde, o acabamento do molde de cera, a aplicação de pasta, a eletrodeposição, o acabamento, a desparafinação e o polimento.

Diagrama esquemático da estrutura de eletrodeposição

Índice

Secção I O princípio de funcionamento da fundição electrolítica

1. O princípio de funcionamento da fundição electrolítica

2. Estrutura básica da tecnologia de eletrodeposição

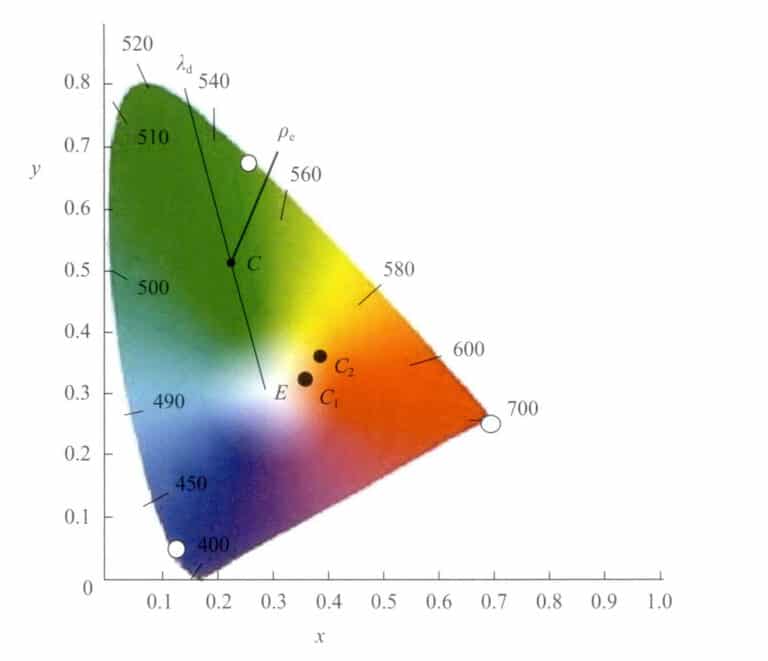

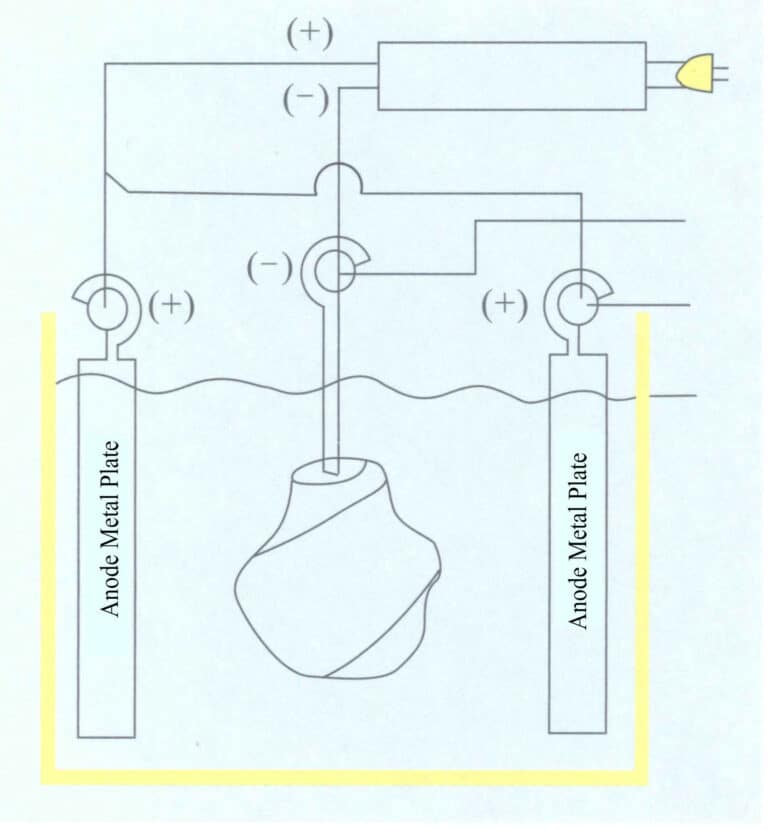

A estrutura básica da eletrodeposição pode ser dividida em quatro partes, incluindo a fonte de alimentação, o tanque de eletrólise, o circuito, os mecanismos auxiliares e os reagentes (ver Figura 9-1).

(1) Fonte de alimentação. Converte uma fonte de alimentação de 220 V numa fonte de alimentação de corrente contínua através de equipamento de retificação. O cátodo e o ânodo são colocados no tanque de eletrólise.

(2) Tanques electrolíticos. Utilizar recipientes resistentes à corrosão, tais como tanques de esmalte e tanques de PVC.

(3) Circuito. As peças a serem fundidas electroliticamente são ligadas ao cátodo e o ânodo é ligado às placas metálicas dos iões metálicos necessários no eletrólito, formando um circuito na célula electrolítica.

(4) Mecanismos auxiliares e reagentes. Para preparar o eletrólito são necessários filtros, misturadores, sais metálicos, ácidos, bases e outros reagentes químicos.

Figura 9-1 Diagrama esquemático da estrutura de eletrodeposição

Secção II Fabrico de moldes de cera

1. Esculpir o padrão

Os modelos em cera são normalmente feitos a partir de cera de joalharia como matéria-prima, utilizando técnicas como o alto-relevo, o baixo-relevo, o trabalho a céu aberto e o entalhe em linha para criar padrões em cera.

(1) Ferramentas principais

Esmeril elétrico de eixo flexível suspenso, secador de cabelo elétrico, ferro de soldar elétrico, candeeiro de secretária, facas de trinchar de várias especificações, paquímetros, escribas, limas de várias formas e especificações, esquadros, pinças, etc.

(2) Materiais principais

Cera para jóias, argila dura para escultura fina, terra à base de madeira, pó de gesso, gasolina, lixa, etc.

(3) Conceção artesanal

O design baseia-se nos requisitos do cliente, conceptualizando o padrão ideal. Ao mesmo tempo, é necessário ter em conta os aspectos primários e secundários do assunto e do tema, a dificuldade dos procedimentos de processamento e das técnicas de eletrodeposição, o volume e a qualidade ideais da peça processada e outros factores para satisfazer as exigências do cliente de jóias e peças de arte decorativa com figuras, plantas, animais, paisagens, etc.

(4) Escultura inicial em bruto

O processo inicial de escultura em bruto envolve a utilização de ferramentas de escultura para esculpir o material de cera numa determinada forma, de acordo com os requisitos do desenho do projeto e as condições do processo para determinar a sua forma básica. Esta é a fase inicial do processo de escultura em bruto e os seus princípios básicos são os seguintes.

① Deixar arestas ao ver superfícies, utilizando quadrados em vez de círculos. "Deixar arestas ao ver as superfícies" é uma etapa do processo de escultura artesanal. Ao esculpir, deve ver-se primeiro o objeto a esculpir como um corpo geométrico e, esculpindo continuamente o corpo geométrico, dividir as superfícies grandes em superfícies mais pequenas que se aproximem da forma mínima. Por exemplo, ao esculpir a cabeça de uma pessoa, pode ver-se a cabeça como um prisma retangular e depois dividi-la em superfícies mais pequenas de acordo com a estrutura da cabeça e do rosto.

② Esculpir os vazios e deixar os sólidos. Durante o processo de escultura, é comum ver algumas áreas salientes do corpo humano delineadas pela roupa, que são as partes sólidas, muitas vezes os pontos altos. Por outro lado, algumas áreas recuadas estão enterradas dentro da roupa, os vazios. As partes sólidas devem ser minimamente alteradas ou deixadas intocadas, enquanto os vazios são o foco do processamento, fazendo com que as partes sólidas se destaquem; por isso, chama-se esculpir os vazios e deixar os sólidos.

③ Comece superficialmente e depois vá fundo. O objetivo principal é delinear os contornos gerais e a estrutura da imagem tridimensional no plano ao representar os detalhes do produto. Só se pode avançar para uma maior profundidade depois de verificar a exatidão das proporções e das formas.

④ Deixar material para esculpir. Deixar algum material em excesso nos locais apropriados para permitir modificações posteriores.

⑤ Pescoço curto e ombros altos. Este é também um método de deixar material para esculpir.

(5) Escultura fina, embelezamento meticuloso

O entalhe fino é efectuado após o entalhe inicial da peça em bruto, colmatando várias falhas dos processos anteriores e assegurando que a superfície do molde de cera é lisa e polida. As suas principais técnicas artesanais incluem o esboço fino, o posicionamento e o corte precisos e o embelezamento fino.

① Desenho fino. Isto significa desenhar contornos mais pormenorizados na peça inicial. Por exemplo, os olhos, as mãos, as orelhas e os pés de uma pessoa; as pétalas e as folhas das flores, etc.

② Posicionamento e corte precisos. Depois de completar o esboço fino, pode-se aprofundar o trabalho, refinando e pormenorizando as partes da peça em branco e embelezando as linhas decorativas.

③ Enfeite fino. Isto envolve principalmente a verificação e a reparação de quaisquer deficiências negligenciadas em processos anteriores. Após o embelezamento do molde de cera, os resíduos da superfície são lavados com gasolina e o molde de cera fica completo.

(6) Técnicas de escultura

As técnicas de talha incluem geralmente as seguintes categorias.

① Escultura redonda tridimensional. Atualmente, a maior parte dos moldes de cera são feitos utilizando a técnica de escultura redonda tridimensional, que requer uma escultura detalhada na frente e no verso, enquanto o baixo-relevo só precisa de ser esculpido num dos lados.

② Alto-relevo. O alto-relevo é relativamente espesso, com uma distância considerável entre os pontos mais grossos e mais finos, aproximando-se por vezes da espessura da escultura redonda. Este alto-relevo é frequentemente combinado com um relevo pouco profundo como fundo para realçar o tema, contrastando as vistas distantes e próximas.

③ Relevo pouco profundo. A distância entre os seus pontos mais grossos e mais baixos é relativamente pequena, com pouca flutuação e um efeito tridimensional pouco claro.

④ Escultura em linha. TA sua técnica expressa imagens através de linhas, que podem ser divididas em talhe-doce e relevo. O talhe-doce consiste em fazer sulcos numa superfície plana para exprimir as caraterísticas do padrão. O relevo, por outro lado, utiliza linhas em relevo para expressar as caraterísticas do padrão, em que o processo envolve a preservação das áreas alinhadas e o rebaixamento do resto com um cinzel para realçar as porções de linha.

⑤ Obra aberta (talha oca). Esta técnica consiste em esculpir a "base" ou o fundo de certos padrões com um cinzel, criando um efeito delicado e translúcido. Relativamente aos métodos de expressão, existem perspectivas pontuais e focais.

2. Molde de cópia, molde de corte

O molde de cera (também conhecido como padrão de cera) que passou os padrões de escultura acima é uma amostra na produção em massa. A amostra deve ser replicada num molde de borracha para se conseguir uma produção em massa.

(1) Principais equipamentos e ferramentas

Máquina de vibração a vácuo, vários baldes e bacias de plástico, discos rotativos, pás planas, escovas e luvas.

(2) Materiais principais

1300 silicone importado, 627 cola nacional, agente de cura e resíduos de lixa.

(3) Pontos-chave do processo de operação

Enrole a lixa residual numa forma cilíndrica de acordo com o tamanho do modelo, agrafe-a com um agrafador, posicione o padrão no painel de fibras e, em seguida, fixe a lixa enrolada à volta do exterior do padrão. Deite o silicone e o agente de cura na bacia de cola e misture bem. A proporção de silicone para agente de cura é de 10: 1. Tempo de mistura: a cola do tipo 627 é de 15 〜25 min, o silicone do tipo 1300 é de 30 〜45 min. Deve ser deixada uma certa distância entre o padrão e o tubo de lixa, geralmente mais de 7 mm, mas não deve ser muito grosso para evitar aumentar a quantidade de silicone usada. Fixar o tubo de lixa numa superfície de vidro, aspirar o silicone misturado, injectá-lo no tubo de lixa (Figura 9-2) e depois aspirar novamente. Geralmente, é injetado 1/2 primeiro e depois colado de acordo com a situação real após a aspiração por uma máquina de vácuo. Depois de encher o gel de sílica, coloque-o na máquina de vácuo, e coloque o cilindro de lixa no local apropriado e estável para a última aspiração. A sílica gel doméstica pode ser seca naturalmente em cerca de cinco horas, enquanto a sílica gel importada precisa de 8 a 12 horas para ser seca naturalmente.

O método acima é um método geral para o molde de cópia, enquanto o molde de cópia de produtos grandes é um pouco diferente. O consumo de materiais de molde de cópia de silicone para produtos grandes é elevado, o custo é elevado e, devido ao grande volume, é difícil de aspirar, tornando a qualidade difícil de garantir. Portanto, geralmente é feito aplicando cola no padrão e depois copiando o molde com gesso.

Fixe o modelo no disco, utilize um pincel para aplicar o silicone preparado no modelo e verifique cuidadosamente se existem áreas em falta ou bolhas. Se forem encontradas bolhas, estas devem ser tratadas de imediato. Depois de a primeira camada ser qualificada, repita a escovagem duas vezes, atingindo uma espessura de 3 〜5 mm (dependendo do tamanho do modelo). Utilizar argila oleosa para preencher as depressões e os buracos maiores. Em seguida, misturar uma quantidade adequada de água com gesso para preparar a pasta de gesso e utilizar uma espátula plana e as mãos (com luvas de borracha) para raspar e espalhar o gesso no modelo, com uma espessura de cerca de 20 〜30 mm (dependendo do tamanho do padrão). Ao raspar e espalhar, dependendo da complexidade da forma do padrão, divida-o em várias partes para a produção: os simples em duas peças, os complexos em 3 ~ 4 peças, ou várias peças para facilitar a remoção do molde de silicone e do padrão como padrão. Depois de fazer a camada exterior de um molde de gesso, é necessário aplicar cera para pavimentos na periferia e, em seguida, fazer outra peça, assegurando que não se colam umas às outras para facilitar a desmontagem. Uma vez terminado todo o trabalho do molde de cópia, deve deixar-se secar naturalmente ao ar. Utilize um martelo de borracha para derrubar a camada de gesso para a desmontagem e, em seguida, utilize um bisturi para cortar a camada de silicone nas posições adequadas para remover o molde. Feche o molde de silicone cortado, utilize um molde de desmontagem de gesso para segurar e fixar o molde de silicone e fixe-o com linhas de cola e fita adesiva; o trabalho do molde de cópia grande fica então concluído.

Ao cortar o molde, escolha áreas que sejam fáceis de reparar, facilitando o acabamento (raspagem) do molde de cera. Evite cortar os traços faciais quando estiver a fazer moldes para figuras ou estátuas de animais. Depois de cortar o molde, verifique a qualidade do molde de silicone para ver se existem bolhas e se os moldes de silicone encaixam bem.

Copiar molde molde de borracha vídeo

3. Injeção de moldes de cera

A injeção de cera no molde de silicone cria moldes de cera para produção em massa, conhecida como injeção de molde de cera.

(1) Principais equipamentos e ferramentas

Cilindro de aquecimento elétrico, forno, máquina de vibração a vácuo, pinças, colher de ferro, compressor de ar, molde de borracha.

(2) Materiais principais

Cera para jóias modelo 13360.

(3) Pontos-chave do processo operacional

Use ar comprimido para soprar as impurezas dentro do molde de borracha, coloque o molde de borracha no forno elétrico para pré-aquecer por 5 minutos, permitindo que a temperatura do molde de borracha atinja 60 ~ 65 ℃ e remova a umidade (o que pode reduzir a geração de bolhas durante a injeção de cera). Retire o molde de borracha do forno, feche-o e certifique-se de que as juntas estão completamente seladas, prendendo-o com um elástico. Use uma colher de ferro para retirar a água de cera do cilindro de aquecimento elétrico e despeje-a no molde de borracha selado (Figura 9-3), em seguida, coloque-o na máquina de vibração a vácuo para aspirar 1 〜2 min, retire o suplemento de cera e aspire novamente 1 〜2 min. Depois de completar a injeção de cera, suplemento de cera e trabalho de vácuo, coloque o molde de borracha na bancada para esfriar naturalmente. Assim que a porta de injeção de cera solidificar, coloque o molde de borracha em uma bacia de plástico cheia de água fria para acelerar a solidificação da cera. O tempo de solidificação depende do volume da cera, geralmente mais de 30 minutos e por vezes até 1 dia. Depois de o molde de cera no interior do molde de borracha estar completamente solidificado, solte o elástico e a fita adesiva, abra o molde de borracha e retire o molde de cera formado.

4. Modificação do molde de cera

O processo de modificação do molde de cera formado por injeção de cera para reparar defeitos, embelezar a sua superfície e cumprir os requisitos de design é designado por acabamento do modelo de cera. A superfície do molde de cera após o acabamento deve ser lisa, sem impurezas, e cumprir os requisitos técnicos do processo de eletrodeposição. Se for necessário modificar os modelos de cera individuais durante o processo de acabamento do molde de cera, estes devem ser novamente trabalhados na fase de escultura em cera.

(1) Ferramentas principais

Faca de trinchar, faca de raspar cera, faca cirúrgica, ferro de soldar elétrico, candeeiro de secretária, pinças, gasolina, candeeiro a álcool, escova, etc.

(2) Acabamento de padrões de cera

Modificar o molde de cera para cumprir os requisitos técnicos de produção do processo de eletrodeposição. Utilizar o modelo de cera (original) para replicar o molde de borracha, e quando em grandes quantidades, operar de acordo com o processo do modelo de cera→ modelo de prata→ modelo de borracha.

(3) Raspagem da cera (acabamento da cera) Molde

Tendo como referência o modelo original, utilizar um raspador de cera ou um bisturi para raspar o brilho, as marcas de cera, os sprues, etc., do molde de cera, tornando toda a superfície do molde de cera bonita e lisa (Figura 9-4). Utilize um ferro de soldar elétrico para colocar pontos de cera para preencher pequenos orifícios e outros defeitos no molde de cera ou para ligar vários componentes de cera. Limpar a superfície do molde de cera com gasolina para a tornar brilhante e lisa (Figura 9-5).

Figura 9-4 Acabamento da cera

Figura 9-5 Limpeza do molde de cera

(4) Caracteres de gravação

Marcar a cor, o tamanho da letra, etc., no molde de cera preparado para a eletrodeposição. A posição dos caracteres gravados não deve afetar a estética e não deve entrar em conflito com os orifícios reservados e os pinos de inserção para o pós-processamento. Limpar o molde do carimbo de dactilografia com gasolina e, em seguida, carimbá-lo no molde de cera. Não aplicar demasiada força ao carimbar para evitar que o molde de cera se deforme; a técnica deve ser correta (Figura 9-6). Após a estampagem, limpar o molde de estampagem com gasolina e, em seguida, estampar o próximo molde de cera. Após a estampagem, verificar cuidadosamente se existem rebarbas no local da estampagem; se existirem, raspar suavemente com um bisturi ou limpar com uma bola de algodão embebida em gasolina para manter a superfície limpa e sem pó. Note-se que a gasolina não deve permanecer na área de estampagem do molde de cera durante muito tempo; deve secar rapidamente; caso contrário, o carimbo desvanece-se, afectando o efeito de estampagem.

Vídeo de acabamento de moldes de cera

Vídeo de injeção de cera e acabamento de cera

Secção III Eletrodeposição oca

1. Inserir a barra de suspensão

Para facilitar a eletrodeposição da cuba de fundição, é necessário introduzir uma haste de suspensão no molde de cera para conseguir a fixação e a condutividade.

(1) Ferramentas principais

Varas suspensas de várias formas, ferro de soldar elétrico, lâmpada a álcool, faca cirúrgica.

(2) Pontos-chave do processo operacional

Instalar a broca no triturador elétrico de eixo flexível suspenso, depois fazer um furo na posição adequada no centro da base do molde de cera, inserir a haste de suspensão de ferro adequada no furo perfurado, depois utilizar o ferro de soldar elétrico para pontilhar cera, selar e apertar a haste inserida com cera, e alisar a cera de selagem (Figura 9-7). Em alternativa, escolher a barra de suspensão correta, aquecê-la com uma lâmpada de álcool e inseri-la diretamente na posição adequada no centro da base do molde de cera. Em seguida, utilizar um ferro de soldar elétrico para pontilhar a cera, selar e apertar a cera no ponto de inserção da haste para evitar que o molde de cera caia durante a eletrodeposição no cilindro de fundição e, em seguida, raspar suavemente a cera de selagem.

Instalação de uma barra de suspensão vídeo

2. Aplicar a pasta de prata (camada condutora)

Uma vez que o molde de cera não é um material condutor, deve ser aplicada uma camada uniforme de pasta de prata na superfície do molde de cera. Durante o processo natural de secagem da folha de prata, a acetona do solvente evapora-se, formando uma camada condutora muito fina na superfície do molde de cera, preparando assim a eletrodeposição no cilindro de fundição.

(1) Principais equipamentos e ferramentas

Frigorífico, agitador magnético, bisturi, pincel, copo, diferentes brocas e uma bússola.

(2) Materiais principais

2001TP5Pasta de prata, 4-metil-2-pentanona (C6H12O) .

(3) Pontos-chave do processo de operação

A pasta de prata deve ser filtrada com uma peneira mais fina para remover as substâncias mais grosseiras da pasta de prata. Em seguida, deita-se cerca de 300 ml de pasta de prata num copo com um íman e coloca-se no centro de um agitador magnético. Quando o agitador magnético estiver ligado, o íman no copo rodará rapidamente para agitar e manter a pasta de prata num estado uniforme, evitando que a superfície fique escamosa. Se a pasta de prata no copo ficar demasiado espessa, deve adicionar-se um pouco de cetona para diluir. Utilizar um pincel para mergulhar na pasta de prata e revestir uniformemente a superfície do molde de cera (Figura 9-8). O óleo de prata deve cobrir a junta entre o molde de cera e a barra de ferro para pendurar, e a pasta de prata na barra de ferro não deve ser demasiado alta, idealmente cerca de 3 mm. À temperatura ambiente, a pasta de prata oxida-se e acumula pó. Por conseguinte, a pasta de prata deve ser guardada no frigorífico. A pasta de prata deve manter uma certa concentração, idealmente com um aspeto liso e branco na superfície da amostra de cera. O pincel deve ser limpo regularmente com diluente de pasta de prata para evitar problemas de aderência.

Revestimento de pasta de prata vídeo

3. Abertura de furos de reserva

4. Preparação antes da colocação na cuba

(1) Verificar e reparar os moldes de cera

Verifique se alguma área do molde de cera tem pasta de prata em falta ou pequenas contas de prata. Se existirem, devem ser reparadas imediatamente; caso contrário, isso conduzirá a problemas como buracos e pérolas na superfície da peça fundida depois de esta ser retirada do molde.

(2) Pesagem

① Ferramentas principais. Balança eletrónica, vários tabuleiros de plástico.

② Pontos-chave de funcionamento. Ajustar a balança eletrónica para garantir a sua estabilidade e adequação. Depois de adicionar a barra de suspensão de ferro ao molde de cera, coloque-a na balança eletrónica para pesagem e registe os dados no "Formulário de registo de produção" correspondente (Figura 9-9).

Preparação antes da colocação no tanque vídeo

(3) Verificar e corrigir os indicadores da solução de eletrodeposição e do equipamento

Antes de a peça de trabalho começar a ser electroformada, é necessário verificar cuidadosamente vários indicadores técnicos, de acordo com documentos técnicos como "O papel dos aditivos e normas de adição", "Pontos-chave da tecnologia de eletrodeposição (parâmetros)" e "Normas para o material de ouro e prata em cilindros de fundição". Se algum indicador não cumprir os requisitos técnicos, deve ser corrigido de imediato. Só quando todos os indicadores técnicos de produção são cumpridos é que a eletrodeposição da peça pode prosseguir? Caso contrário, a taxa de defeitos ou de refugo aumentará.

(4) Métodos de correção de vários indicadores técnicos

① Método de complementação do sal de ouro (ouro cianeto de potássio). Quando o sal de ouro é insuficiente na solução de eletrodeposição, a cristalização da camada de eletrodeposição é mais fina. No entanto, a eficiência do cátodo diminui, o limite superior permitido da densidade de corrente do cátodo diminui, a camada electroformada é propensa a queimar e, por vezes, a cor da camada electroformada parece mais clara. O aumento do teor de sal de ouro na solução de eletrodeposição aumenta o limite superior permitido da densidade de corrente, melhora a eficiência da corrente e é benéfico para o brilho da camada electrodepositada. No entanto, quando o teor de sal de ouro na solução de eletrodeposição é demasiado elevado, a camada electrodepositada torna-se grosseira e a cor tem tendência para escurecer e avermelhar.

Por cada 1 g de ouro puro electroformado, são necessários 1,47 g de ouro de cianeto de potássio (com um teor de ouro de 68,3% ) e 1 mL de suplemento de ouro para eletrodeposição. Geralmente, é melhor manter o teor de ouro na solução de eletrodeposição a 20 g/L.

Exemplo: Num tanque de eletrodeposição, devem ser electrodepositados 20 ornamentos pendentes, cada um com 11 g de ouro. A quantidade de sal de ouro a ser suplementada no tanque de eletrodeposição é =(20 x 11)十 0,683 = 322,1 g (sal de ouro).

1 L de água pura pode dissolver 500 g de sal de ouro. Primeiro, coloque o sal de ouro em um copo, depois adicione 90 ℃ uma quantidade apropriada de água pura e mexa até dissolver completamente. Despeje a solução de sal de ouro dissolvido uniformemente no tanque de fundição. Enxágue o copo com água pura e despeje a água de enxágue no tanque de eletroformação.

② Método de adição de suplementos. Os métodos de adição de suplementos incluem os dois tipos seguintes.

Método 1: Este método é adequado quando a quantidade de peças de trabalho no tanque é pequena.

A quantidade de aditivo adicionado é determinada pela quantidade de sal de ouro suplementado; por cada 500 g de sal de ouro, devem ser adicionados 341 mL de aditivo. O aditivo é adicionado à solução de eletrodeposição em dois lotes; a quantidade necessária de aditivo é adicionada ao suplementar o sal de ouro e, em seguida, 1/2 é adicionado durante a eletrodeposição. A adição do aditivo em dois lotes pode tornar a solução de eletrodeposição mais uniforme, a velocidade de fundição tende a ser média e é benéfica para calcular o tempo de arranque do tanque.

Método 2: Este método é adequado quando a quantidade de peças de trabalho no tanque é grande.

A quantidade de aditivo adicionada é determinada com base no peso do ouro fundido; ou seja, por cada 1 g de ouro fundido, é adicionado 0,7 mL de aditivo. O aditivo é normalmente adicionado em dois lotes, com 1/2 da quantidade esperada de aditivo necessária adicionada antes de a peça fundida cair no tanque. Depois da fundição ser removida do tanque, o peso real da fundição de ouro menos o peso do aditivo adicionado dá a quantidade de aditivo a ser adicionada novamente após a remoção do tanque.

Exemplo: O peso planeado do molde de ouro para a fundição é de 100 g. Antes de o molde ser colocado no tanque, devem ser adicionados 50 mL de aditivo. Após a remoção do tanque, o peso real do molde de ouro é de 102 g, pelo que a quantidade de aditivo a adicionar novamente após a remoção do tanque deve ser (102 - 50) = 52( mL).

③ Densidade do líquido de fundição. Na produção industrial, a densidade de uma solução é normalmente expressa em graus Baume. O grau Baume é um método de indicação da concentração de uma solução, que recebeu o nome do químico francês Antoine Baume. Normalmente, um hidrómetro de Baume é imerso na solução medida, e a leitura obtida é o grau Baume. A equação seguinte pode expressar a relação entre o grau Baume e a densidade: Grau Baume =C-C÷D. Onde C é uma constante 144,3, D é a densidade.

Por exemplo, o grau Baume da água pura é 0°Be'. Se a densidade da solução de eletrodeposição no tanque de eletrodeposição for superior à da água em 10%, então o grau Baume da solução de eletrodeposição é 13°Be'.

Medição da densidade do líquido de fundição: Limpar o hidrómetro com água pura, colocá-lo na solução de eletrodeposição, aguardar a estabilização e, em seguida, ler os dados no hidrómetro e registá-los. O hidrómetro deve ser limpo com água pura após cada utilização. Durante a produção normal, a densidade da solução de eletrodeposição deve ser mantida a 10 〜20 graus Baume, sendo 10 graus Baume o valor ideal ao abrir o tanque. Diferentes empresas têm diferentes formulações para soluções de eletrodeposição, e os requisitos para os graus Baume podem variar ligeiramente. As peças de areia de arame têm requisitos mais elevados para a densidade da solução de eletroformação; se o grau Baume for muito alto, afetará o efeito de penugem do fio e, neste momento, água pura deve ser usada para diluir e ajustar o grau Baume da solução de eletroformação.

④ Temperatura. A temperatura é um dos factores importantes que afectam a gama de densidade de corrente e o aspeto do produto.

O aumento da temperatura pode alargar a gama permitida de densidade de corrente catódica. No entanto, se a temperatura for demasiado elevada, pode tornar a camada de eletrodeposição rugosa, especialmente a parte superior, facilmente vermelha e, em casos graves, pode tornar-se escura, preta, deformada ou fissurada. Quando a temperatura é baixa, a gama de densidade da corrente catódica diminui e a camada de eletrodeposição pode tornar-se frágil e borbulhante quando queimada. Por conseguinte, durante o processo de produção, o impacto da temperatura na camada de eletrodeposição não pode ser ignorado. Devido ao facto de diferentes fornecedores terem diferentes formulações para soluções de eletrodeposição, os requisitos de temperatura também podem variar.

⑤ Valor do pH. O valor do pH na solução de eletrodeposição é um indicador de controlo de qualidade comummente utilizado. Medir e ajustar com precisão o valor do pH da solução é fundamental para garantir a qualidade das peças electroformadas. Quando o valor do pH é demasiado elevado, podem ocorrer defeitos como buracos de areia e manchas ásperas; quando o valor do pH é demasiado baixo, pode levar a que as áreas da peça fundida não tenham pó de ouro, resultando numa cor vermelha escura. Quer o valor do pH seja demasiado elevado ou demasiado baixo, a dureza da camada de eletrodeposição diminuirá.

Os métodos para medir o valor do pH da solução de eletrodeposição incluem principalmente o método do papel de pH e o método do instrumento de medição. Ao utilizar o papel de pH para medir o valor de pH da solução de eletrodeposição, mergulhe uma extremidade do papel na solução a testar durante 5 segundos, depois retire o papel e compare-o com uma tabela de cores padrão para determinar a gama de valores de pH da solução. Este método é simples e adequado para monitorização no local, mas a sua precisão é relativamente fraca.

Normalmente, é utilizado um instrumento de medição para detetar com precisão o valor do pH da solução de eletrodeposição. O método de funcionamento específico consiste em ligar a alimentação, premir o interrutor de teste e verificar se o instrumento de medição está a funcionar normalmente.

Coloque o tubo de ensaio do instrumento de medição no tanque de fundição (2,5 cm abaixo da superfície da solução), aproximadamente 3 〜5 min, para medir o valor do pH e registar o número. Após o teste, desligue a energia e limpe o tubo de ensaio.

Se o valor do pH for elevado, pode ser adicionada uma quantidade adequada de solução de ajuste de ácido à solução de eletrodeposição.

Quando o valor do pH é baixo, pode ser utilizada uma solução de hidróxido de potássio com uma concentração de 10% para o ajuste.

⑥ Determinação da densidade da corrente. A densidade de corrente é uma das variáveis operacionais durante a eletrodeposição, e cada solução de eletrodeposição tem uma gama de densidade de corrente que pode produzir uma boa camada de eletrodeposição. Geralmente, quando a densidade de corrente catódica é demasiado baixa, o efeito de polarização catódica é pequeno e os grãos de cristalização da camada electroformada são relativamente grosseiros. Por conseguinte, as densidades de corrente catódica muito baixas são raramente utilizadas na produção. À medida que a densidade de corrente do cátodo aumenta, o efeito de polarização do cátodo também aumenta e a cristalização da camada electroformada torna-se mais fina e mais densa. No entanto, a densidade de corrente no cátodo não pode ser demasiado elevada e não deve exceder o limite superior permitido. Se exceder o limite superior permitido devido à grave falta de iões metálicos perto do cátodo, pode aparecer um revestimento metálico com a forma de ramos nas pontas e saliências do cátodo, ou pode formar-se uma camada de fundição solta com a forma de uma esponja em toda a superfície do cátodo. Por conseguinte, a dimensão da densidade da corrente tem um impacto significativo na qualidade dos produtos electrodeformados.

A fórmula para determinar a densidade da corrente: Densidade de corrente = Corrente÷Área de superfície do molde de cera (Unidade: A/dm2 )

Medição da área de superfície do molde de cera: Colar papel adesivo em toda a amostra de cera formada por moldagem por injeção, assegurando que o papel adesivo não se sobrepõe. Retirar o papel adesivo e colá-lo em papel milimétrico para calcular a área. Somar e registar a área da superfície do molde de cera utilizado para ser colocado no tanque de eletrodeposição. Classificar e registar a área medida de cada vez de acordo com o número do molde de cera numa tabela de resumo para referência durante a produção repetida.

⑦ Ajuste da densidade da corrente. No processo de produção de eletrodeposição, a densidade da corrente é ajustada principalmente através do ajuste do tamanho da corrente.

Por exemplo, a área do molde de cera no tanque de fundição é 10,56dm2e a densidade de corrente desejada é de 0,45 A/dm2A corrente ajustada é de 4,747 A. Fórmula de cálculo: 10,56 x 0,45 = 4,747 (A).

As regras gerais para a influência da densidade de corrente nas peças electroformadas são as seguintes: A densidade de corrente para peças de trabalho gerais de água e areia é de 0,4 〜0,8 A/dm2; a densidade de corrente para peças de trabalho de linha geral em areia é de 0,25 〜0,6 A/dm2a densidade de corrente para peças de prata em geral é de 0,5 〜1,0 A/dm2.

Se a densidade da corrente for demasiado baixa, a superfície do produto lixado e flocado não apresentará linhas claras e o revestimento será relativamente liso; a superfície do produto de areia de água não será suficientemente lisa, resultando no aparecimento de contas, e a camada electroformada terá uma cor baça e sem brilho. A camada electroformada será macia, escura e rugosa se a densidade da corrente for demasiado elevada. Em casos graves, pode ser ligeiramente quebradiça, com a possibilidade de se depositarem outras impurezas metálicas, o que conduz a um aspeto castanho ou preto comum na superfície da peça fundida. Durante a produção, é essencial monitorizar de perto a situação atual, verificar vários parâmetros do processo e tomar medidas atempadas para ajustar se a densidade da corrente exceder o intervalo necessário.

⑧ Limpe a solução de eletrodeposição. Várias impurezas misturadas afectarão a estrutura, o aspeto, a soldabilidade e a condutividade da solução de eletrodeposição. Quando as impurezas metálicas são misturadas, são muito difíceis de remover. Na solução de eletrodeposição, se houver pequenas quantidades de iões de sódio, pode facilmente causar a passivação do ânodo e, com o tempo, a solução de eletrodeposição pode também tornar-se castanha. Por conseguinte, durante a produção, é importante gerir cuidadosamente e assegurar a limpeza da solução de eletrodeposição. Para limpar a solução de eletrodeposição, em primeiro lugar, utilize uma bomba de filtração para manter uma filtração regular, mantenha a solução de fundição pura e substitua o elemento filtrante regularmente; em segundo lugar, evite que o pó e as impurezas da área de trabalho caiam no tanque de fundição, uma vez que mesmo pequenas impurezas e pó podem representar riscos de qualidade; em terceiro lugar, preste atenção à manutenção da máquina de água pura e proíba estritamente a adição e utilização de água pura de qualidade inferior; em quarto lugar, filtre a solução de eletrodeposição com carvão ativado uma vez de seis em seis meses ou regularmente.

Vídeo sobre o pré-tratamento de eletrodeposição

Copywrite @ Sobling.Jewelry - Fabricante de jóias personalizadas, fábrica de jóias OEM e ODM

5. Eletrodeposição após colocação no tanque

(1) Colocação do molde de cera no tanque

Antes de o molde de cera ser colocado no tanque, a superfície deve ser limpa com água pura para remover o pó; caso contrário, a fundição pode desenvolver perfurações devido ao pó. As áreas com muitos recessos no molde de cera devem ficar de frente para a malha metálica dentro do cilindro de fundição para garantir uma velocidade de fundição uniforme nos recessos e manter a uniformidade da camada electroformada. Caso contrário, a velocidade de fundição nos recessos será lenta, resultando numa camada de fundição fina após a remoção do tanque, o que pode levar a perfurações após a moagem e a remoção da cera.

(2) Observação e manuseamento

Ao iniciar a operação de eletrodeposição, é importante reforçar a observação e a agitação para evitar que as bolhas adiram à superfície do molde de cera, o que poderia afetar a integridade da camada de eletrodeposição e evitar a perfuração. Durante o processamento, retirar o molde de cera e a haste de suspensão da placa catódica e colocá-los na solução de eletrodeposição para eliminar as bolhas no molde de cera.

(3) Tratamento de situações de elevação e colocação de moldes a meio do percurso

Durante o processo de eletrodeposição, se houver situações especiais, tais como falhas de energia ou adição de pasta de prata, a peça de trabalho deve ser retirada do tanque e mergulhada em água pura. Se o tempo de permanência for demasiado longo, antes de regressar ao tanque, este deve ser limpo e desengordurado para evitar que a camada de eletrodeposição forme camadas intermédias, que podem borbulhar quando expostas a temperaturas elevadas.

(4) Pesagem e cálculo da velocidade de fundição

Para controlar a velocidade superior de fundição e o peso da fundição, é necessário pesar a fundição durante o processo de eletrodeposição. O número de pesagens depende da situação específica, geralmente 1〜2 vezes. A pesagem pode ser feita uma vez em torno de 4〜7h após a queda do molde, e o tempo de eletroformação para peças fundidas geralmente leva várias horas.

Pesagem: Retire a peça fundida do cilindro de fundição, lave-a com água pura e, em seguida, pese-a numa balança eletrónica calibrada, registando o número na "Ficha de registo de produção" correspondente. Durante a pesagem, se algum dos produtos flocados e lixados apresentar falta de óleo de prata ou a presença de contas de ouro, utilize um bisturi para raspar as contas de ouro e reaplique imediatamente a pasta de prata nas áreas com falta de pasta de prata antes de o devolver ao tanque de eletrodeposição.

Calcular a velocidade de fundição e estimar o tempo de arranque do cilindro:

Qualidade prevista = qualidade de fundição + qualidade exigida

Qualidade da fundição = qualidade da pesagem - qualidade da fundição

Velocidade de fundição = peso de fundição/tempo de electrofusão (Unidade: g/h )

Tempo de fundição necessário (tempo de elevação do molde)= (qualidade esperada - qualidade da fundição já efectuada)/ velocidade de fundição

Exemplo: A qualidade de fundição de um produto é de 36,6 g, e o peso de ouro galvanizado necessário (peso líquido de ouro) é de 30 g. Após 6 horas no tanque, é retirado e pesado, resultando num peso de 45,4 g.

Solução: Qualidade esperada: 36,6 + 30 = 66,6 g

Qualidade da fundição: 45,4 - 36,6 = 8,8 g

Velocidade de fundição: 8,8 ÷ 6 ≈ 1,47 g/h

Tempo necessário para a refundição: (30 - 8,8)÷1,47 ≈ 14,4 h

Na altura prevista para o levantamento, retirar a peça fundida para pesagem. Se a qualidade corresponder à gama exigida, pode levantar o molde. Após a limpeza e secagem, pesar novamente, retirar a barra de suspensão da peça fundida, registá-la e passá-la para o processo seguinte.

Eletroformação após colocação no tanque

Secção IV Tratamento de superfície

1. Acabamento

Tratamento preliminar da superfície de fundição para remover rebarbas (normalmente utilizado para peças de trabalho em areia de água).

(1) Ferramentas principais

Esmeril elétrico suspenso para eixos flexíveis, um conjunto de maçaricos, limas planas, limas semi-redondas, lixa, alicate de bico fino, alicate de bico fino, etc.

(2) Pontos-chave do processo operacional

Efetuar o polimento com areia, o acabamento com lixa e a reparação da superfície de peças fundidas (peças de trabalho com areia de água) (Figuras 9-11).

Vídeo de acabamento

2. Remoção de cera, remoção de pasta de prata

Retirar a cera e a pasta de prata (camada condutora) do interior da peça fundida, transformando-a num corpo metálico completo e numa peça oca de joalharia com várias camadas.

(1) Equipamento principal, ferramentas

Limpador ultrassónico (tipo transbordo), máquina de remoção de cera, forno elétrico de queima, proteção Hanlin, maçarico, pinças, peneira de malha (plástico), pistola de pressão de ar, tabuleiro de ferro, peneira de aço inoxidável, etc.

(2) Materiais principais

Solução de desparafinagem, ácido nítrico.

(3) Pontos-chave do processo de operação

① Remoção da cera. Primeiro, coloque a peça de trabalho em uma bandeja de peneira de aço inoxidável dentro de um forno de resistência a 100 〜 150 ℃, com uma bandeja de ferro embaixo para pegar a cera. Cozer a 20 ~ 30 min para extrair a cera da peça de trabalho (a cera pode ser filtrada e reutilizada). Retirar a peça de trabalho ainda quente, agitá-la suavemente para verter a cera não cozida, envolvê-la num saco de plástico com um orifício de ventilação e colocá-la num coador de plástico. Utilizar uma máquina de remoção de cera por ultra-sons para eliminar a cera residual e, após a remoção da cera, retirar a peça de trabalho e deitar fora a água no seu interior. Coloque a solução de remoção de cera na máquina de remoção de cera (a proporção de solução de remoção de cera para água é 1:20) e ajuste a temperatura para que a solução de remoção de cera esteja acima do ponto de fusão (80 〜100 ℃) ou ponto de ebulição da cera. Coloque a peça fundida na máquina de remoção de cera (para pequenas quantidades, uma panela de arroz pode ser usada) para remoção de cera, com um tempo de trabalho de cerca de 5 ~ 10 min. Proteger a peça de trabalho flocada e lixada com um pano de algodão e pendurá-la na máquina de remoção de cera utilizando tiras de pano de algodão, e utilizar pauzinhos (envoltos em pano de algodão) para levantar a peça fundida para verter a cera, permitindo que a solução de cera flua para fora do orifício inferior da peça fundida. Repita até que a água que flui da peça fundida esteja limpa (ver Figuras 9-12). Coloque a peça fundida num aparelho de limpeza ultrassónico para a limpar e remover qualquer sujidade residual; o tempo de limpeza é de 3 〜5 min. Enxagúe a superfície da peça fundida com água da torneira, utilize um compressor de ar para secar as gotas de água dentro e fora da peça fundida e deixe-a na bancada de trabalho para secar naturalmente ao ar.

Suponhamos que a espessura exigida para a peça electroformada é muito fina para evitar a deformação durante a retificação. Nesse caso, a peça electrodeformada flocada e lixada deve ser primeiro lixada e depois removida com cera, enquanto a peça em areia aquosa pode ser primeiro removida com cera e depois lixada. Após a remoção da cera, a peça flocada e lixada deve ser queimada com um maçarico, enquanto a peça em areia aquosa deve ser colocada num forno de resistência. A peça flocada e lixada deve ser manuseada com especial cuidado. A peça não deve colidir com nenhum objeto; mesmo uma ligeira colisão criará defeitos que não podem ser reparados. Ao colocar a peça flocada e lixada, utilizar um pano para as amortecer, colocando cada uma na sua posição sem as sobrepor.

Após a desparafinação, coloque as peças de prata eletroformadas em um forno de resistência a 300 ~ 400 ℃ por 30 minutos. O objetivo é queimar a cera, o óleo e a água de desparafinação que permanecem nas peças de prata e eliminar o estresse interno. Se a cor for mais escura, deve ser fervida em água de alúmen ou queimada com uma tocha (a chama não deve ser muito forte e a peça de prata não deve ser aquecida em vermelho, pois isso pode causar rachaduras na camada de prata). O objetivo é queimar a cera, o óleo e a água de desparafinação que permanecem nas peças de prata e branquear a sua cor, formando uma película de passivação que aumenta a resistência da superfície de prata à oxidação.

② Remover a pasta de prata. Remover a pasta de prata (camada condutora) aplicada antes da eletrodeposição (peça metálica).

Pontos-chave do processo de operação: Despeje o ácido nítrico concentrado com uma concentração de 65% 〜68% na panela Hanlin e coloque-o no forno elétrico para aquecer. Quando o ácido nítrico atingir o seu ponto de ebulição, coloque a fundição preparada no ácido nítrico para ferver. O tempo de trabalho depende do tamanho da peça fundida e da espessura da pasta de prata, geralmente fervendo durante 45~60 minutos até não ser emitido fumo amarelo, altura em que a pasta de prata no interior da peça de trabalho pode ser removida (ver Figura 9-13). Durante o processo de ebulição, agitar suavemente a peça de trabalho algumas vezes com uma vareta de vidro para promover a reação química entre a pasta de prata e o ácido nítrico (uma vez que o ácido nítrico reage com a pasta de prata para produzir nitrato de prata solúvel). Ocasionalmente, o ácido nítrico do interior da peça fundida é vertido e a pasta de prata no interior da peça fundida é removida juntamente com o ácido nítrico. Depois de remover a pasta de prata, a peça fundida deve ser lavada várias vezes com água limpa, limpa cuidadosamente com uma máquina de limpeza ultra-sónica e seca com uma pistola de ar para remover as gotas de água dentro e fora da peça fundida.

O ácido nítrico é altamente corrosivo, pelo que se deve ter cuidado durante a operação e devem ser usadas luvas de proteção especializadas. O ácido nítrico é volátil; depois de o utilizar 3 ~ 5 vezes, reponha ou substitua-o com base na quantidade e pureza do ácido nítrico.

Vídeo de remoção de cera e pasta de prata

3. Imersão em ácido

Através do processo de imersão em ácido, a sujidade e as manchas da superfície da peça fundida são removidas.

Colocar ácido clorídrico com uma concentração de 36% ~ 38% na caixa Hanlin e utilizar um maçarico para aquecer a peça fundida até ficar vermelha, com as áreas com pequenos orifícios viradas para cima. Ao gravar, mergulhe primeiro uma parte da peça fundida no ácido e, depois de ouvir um som, mergulhe toda a peça durante cerca de 3 segundos antes de a retirar e enxaguar com água.

4. Queimadura

5. Jato de areia

É produzido um efeito de superfície de areia em áreas específicas das peças electroformadas.

(1) Equipamento principal

Máquina de jato de areia com água, máquina de jato de areia a seco e pistola de ar.

(2) Materiais principais

Areia de quartzo (areia grossa 2#, areia seca, areia de vidro, etc.).

(3) Pontos-chave do processo de operação

Selar as áreas não jacteadas com fita adesiva e pulverizar areia grossa ou fina, conforme necessário. O jato de areia divide-se em jato de areia seco e jato de areia húmido. A superfície processada por jato de areia seco é mais grossa, enquanto a superfície processada por jato de areia húmido é mais fina. O jato de areia húmido consiste em adicionar uma quantidade adequada de água ao material de areia para criar uma mistura de areia e água, reduzindo a força de impacto do material de areia na superfície da peça de trabalho, tornando assim as linhas de areia na superfície da peça de trabalho mais uniformes.

Antes de jato de areia na peça de trabalho, desapertar a tampa em espiral do depósito de areia em pó da máquina de jato de areia e adicionar areia de quartzo conforme necessário, assegurando que a quantidade de areia não excede a linha da escala. Depois de adicionar areia, aperte a tampa e ligue a fonte de alimentação. Ajuste o medidor de pressão da máquina de jato de areia para estar entre 400 〜600kPa. Ajuste a pressão da água para estar entre 100〜 e 500kPa. Use luvas de borracha, segure a peça de trabalho numa mão e a pistola de jato de areia na outra, accione o interrutor de alimentação e aponte o bocal de jato de areia para a peça de trabalho para pulverizar uniformemente (Figura 9-14). Verificar visualmente a distância e observar o efeito da areia, pulverizando até que os requisitos sejam cumpridos.

Limpar a peça de trabalho areada com água quente, utilizar uma pistola de ar (ar comprimido) para soprar as gotículas de água na peça de trabalho e, em seguida, utilizar um secador de cabelo para a secar.

A pressão do ar e da água durante o jato de areia deve ser controlada dentro do intervalo especificado. Se a pressão do ar for demasiado elevada, pode facilmente alargar os orifícios da areia e a superfície da areia pode enrugar-se; se a pressão do ar for demasiado baixa, a superfície da areia será mais fina e terá pouco brilho, afectando o efeito do jato de areia.

Vídeo de jato de areia

6. Polimento

O polimento de certas áreas das peças fundidas pode tornar o produto mais apelativo e deslumbrante.

(1) Principais equipamentos e ferramentas

Forno elétrico de vácuo, secador de cabelo elétrico, maçarico, prensa de aço, prensa de ágata, lima, pinças.

(2) Materiais principais

Gleditsia sinensis

(3) Pontos-chave do processo de operação

Antes de polir, mergulhar em ácido, enxaguar com água limpa e verificar se existem manchas na superfície da peça fundida. Se existirem manchas, esfregue com uma escova de dentes embebida em água para madeira (se não estiver bem limpa, utilize uma máquina de limpeza a vapor). Utiliza-se uma prensa de aço para dar brilho à superfície da peça fundida e utiliza-se uma faca de polimento de ágata para repetir as áreas pressionadas pelo aço para melhorar o brilho e a vitalidade da peça fundida (Figura 9-15). Após a conclusão do trabalho de polimento, limpar a superfície da peça de trabalho com água limpa e, em seguida, colocá-la num tabuleiro de alumínio forrado com um pano macio, sem sobreposição, e utilizar um secador de cabelo para a secar.

Vídeo de polimento

7. Imersão do agente de proteção

O principal objetivo é melhorar a proteção da superfície da peça de trabalho e evitar que a peça de trabalho em prata descolore.

(1) Equipamento principal

Tanque de galvanoplastia com braço de gancho.

(2) Materiais principais

Concentrado AQ-10.

(3) Pontos-chave do processo de operação

Agite o concentrado AQ-10 antes de usar. Para preparar 100 L de solução, misture 5〜10L de concentrado (8 L é o ideal), temperatura de trabalho 35 〜45 ℃ (40 ℃ é o melhor), tempo de imersão 1 ~ 5 min (3 min é o melhor). A quantidade de solução preparada depende das necessidades de produção.

Coloque a peça de trabalho a ser imersa no agente protetor no rack suspenso, coloque-a no tanque de desengorduramento químico e eletro-desengorduramento para limpar o óleo da superfície por 1 〜2 min; limpe em um tanque de água pura; em seguida, coloque-o em um tanque de água limpa e aquecida a cerca de 60 ℃ para limpeza, ligeiramente aquecido; mergulhe no tanque do agente de proteção 2 〜3 min (Figura 9-16). Retire a peça de trabalho do tanque de agente de proteção e mergulhe-a em água pura 3〜5 vezes. Após a limpeza, use um compressor de ar para secar as gotículas de água dentro e fora da peça de trabalho, depois use um secador de cabelo para secá-la e, finalmente, coloque-a no forno elétrico para secar.

Imersão do agente de proteção vídeo

Vídeo sobre tratamento de superfícies