ジュエリーの鋳造工程における金属の予備溶解について知っておくべきこと

材料混合、トーチ溶解、誘導溶解の技術と技能

宝飾用合金材料は、純金属と中間合金を必要な組成で混合して作られる。純金属や中間合金を直接溶融して流し込むと、組成が不均一になったり、ロスが激しくなったり、穴などの欠陥が発生しやすくなる。製造段階で予備溶解し、炉への装入に適した均一な組成にする必要がある。宝飾用合金を予備溶解する一般的な方法には、トーチ溶解と誘導溶解がある。溶解された金属はインゴットまたはビーズにされ、インゴットはジュエリー鋳造材料用に分解され、ビーズは直接使用することができる。

このプロジェクトでは、3つの典型的な課題と授業後の延長課題を通じて、成分混合、トーチ溶解、誘導溶解の基本原理と操作スキルを習得することができる。

溶解用トーチ

目次

セクション I 素材の準備

1.背景知識

1.1 ジュエリー金属素材の種類

伝統的なジュエリーの素材は、主に金、銀、プラチナなどの貴金属とその合金で構成されています。貴金属とは、有色金属のうち、密度が高く、産出量が少なく、価格が高い貴重な金属を指し、金(Au)、銀(Ag)、ルテニウム(Ru)、ロジウム(Rh)、パラジウム(Pd)、オスミウム(Os)、イリジウム(Ir)、プラチナ(Pt)などがある。

生活水準の向上に伴い、ジュエリーは価値の保存や鑑賞を重視するものから、ファッション性や装飾性を重視するものへと変化してきた。ジュエリーの合金素材も多様化し、銅、ステンレス、パラジウム、コバルト、亜鉛合金などの非貴金属素材が広く使われるようになった。

(1) 金とその合金

金は色が美しく、化学的安定性に優れ、美的価値や収集価値が高く、価値の保存や鑑賞の機能も備えている。また、延性にも優れ、古来より宝飾品、工芸品、記念硬貨などの装飾材料や貨幣材料として用いられてきた。金の融点は1063℃、常温での密度は19.3g/cm3であり、重量感がある。

金の品質とは、金の純度、つまり金の品質の最低含有量を指す。伝統的に金の品質を表す方法には、百分率法、千分法、K数法の3つがある。百分率法は金の含有量を百分率(%)で表し、千分法は金の含有量を千分率(‰)で表します。K数法は英語のカラットに由来し、金の純度や品質を計算するための国際的に認められた単位記号で、Kと略されます。

純金の純度は理論上100%であり、24K=100%から計算すると1K=4.166666・・・%となります。1Kのパーセンテージ値は無限に繰り返される小数であるため、国や地域によって1Kの値に関する規制は微妙に異なります。

金の質によって、宝飾用の金は純金とK金に大別される。現在、金の含有量から見ると、中国市場で純金ジュエリーに使われる素材は主に3種類ある:99.99%の品質を持つ "四九金"、一般的に "999金 "として知られる99.9%の品質を持つ "三九金"、そして99%の品質を持つ "二九金 "である。"九九金 "または "純金 "として一般的に知られている。

純金は強度と硬度が低いため、純金に一定の割合の中間合金を添加して、それに見合う品質のK金を形成することで、金の強度と靭性を高めることができ、K金は国際的に宝飾品として人気があります。このように純金や他の貴金属に添加される中間合金は一般に「充填材」と呼ばれ、様々な種類が市場に出回っている。図6-1にいくつかの代表的な宝飾用金素材の外観を示す。

表6-1 各国・地域における宝飾用金の一般的品位

| 国または地域 | 一般的な金グレード | 対応する最低金含有量 |

|---|---|---|

| 中国 | 24金、18金 | 24K gold:99.9%;18K:75.0% |

| インド | 22K | 91.6% |

| アラブ諸国 | 21K | 87.5% |

| イギリス | 9Kが中心で、22Kと18Kが少量 | 9K:37.5%;22K:91.6%;18K:75.0% |

| ドイツ | 8K、14K | 8K:33.3%;14K:58.5% |

| 米国 | 14K、18K | 14K:58.5%;18K:75.0% |

| イタリア、フランス | 18K | 75.0% |

| ロシア | 9K〜18K | 37.5%〜75.0% |

| 米国 | 10K〜18K | 41.6%〜75.0% |

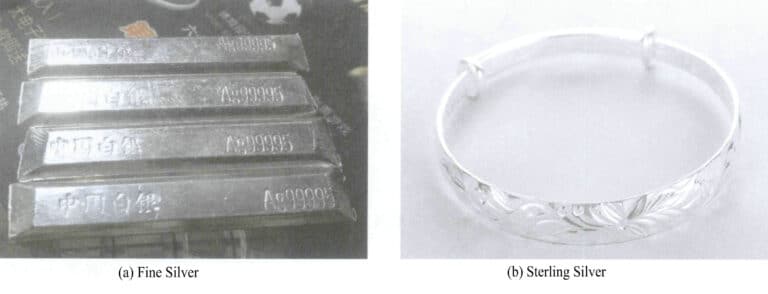

(2) 銀とその合金

銀は宝飾品製造に広く使用され、可視光線反射率は94%と金属元素の中で最も高い。融点は960.8℃、密度は10.49g/gである。cm3 室温で。

ジュエリーグレードの銀は、純度によってファインシルバーとスターリングシルバーの2種類に大別されます。前者は銀の含有量が99%以上です。これに対して後者にはいくつかの代表的な純度があり、最も広く使われているのは925シルバーで、一定の硬度と延性を持ち、指輪、ネックレス、ブローチ、ヘアピンなどの宝飾品に適しており、宝石のセッティングにも適しています。また、シルバー950やシルバー980が使われることもあります。純銀と銀合金の典型的な宝飾品の外観を図6-2に示す。

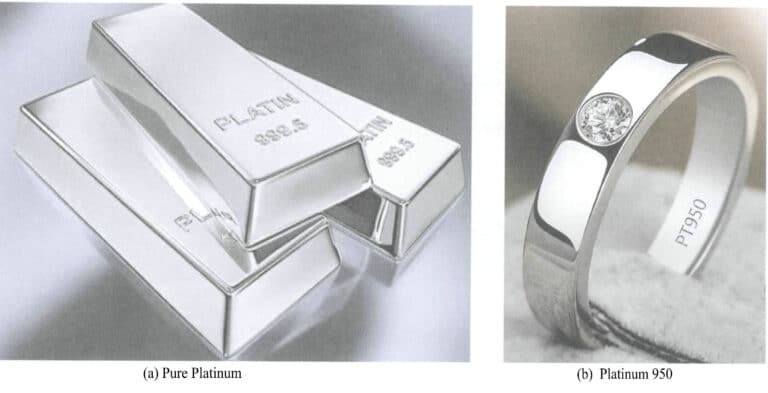

(3) プラチナとその合金

プラチナの融点は1768.3℃、室温での密度は21.45g/gである。cm3金よりも高く、銀の約2倍で、重厚感がある。プラチナは可視光線全域で反射率が高く、波長とともに反射率が徐々に高くなるため、灰白色に見える。

プラチナはガス、特に水素を吸着することができる。水素を吸着するプラチナの能力は、その物理的状態に関係しており、プラチナブラック(金属プラチナの非常に微細な粉末)は、その体積の502倍に相当する水素を吸着することができる。

プラチナは耐酸化性と耐食性に優れている。塩酸、硝酸、硫酸、有機酸は、室温ではプラチナと反応しない。炭素は高温でプラチナに溶解し、溶解度は温度とともに増加する。炭素は冷却すると沈殿し、白金をもろくする。そのため、白金を溶解する際には、黒鉛るつぼは使用できない。コランダムまたは酸化鉛るつぼが一般的に使用され、溶解は真空または不活性ガス保護下で行われる。

プラチナ・ジュエリーは、宝石のない純プラチナ・ジュエリーと、宝石のあるプラチナ合金ジュエリーに分けられます。純粋なプラチナは柔らかく、素材の強度に限界があるため、ジュエリーを作る際には宝石をセットしないのが普通です。プラチナに合金元素を加えることで、強度を高めることができます。プラチナの合金には多くの金属元素が使用され、合金元素の違いによってプラチナの強化効果は大きく異なります。同じ合金元素の添加量でも、強化効果は異なります。純プラチナとプラチナ合金の宝飾品の典型的な外観を図6-3に示す。

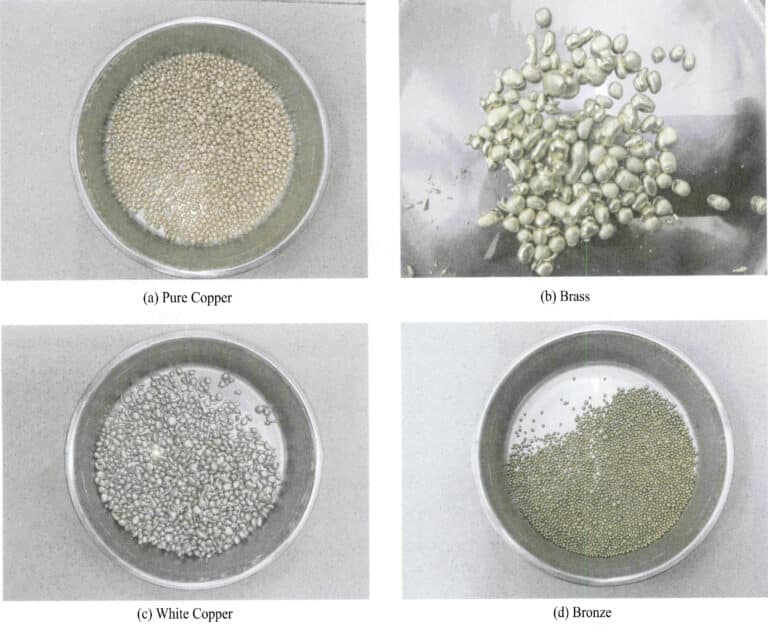

(4) 銅とその合金

一般的なジュエリー、特にイミテーション・ジュエリーや多くの工芸品には、銅や銅合金の素材が使われている。

純粋な銅はバラ色の金属である。表面に酸化皮膜を形成すると、赤紫色に見えることから紫銅と呼ばれる。純銅の特徴としては、硬度が低く、塑性に優れ、様々な熱間・冷間の加圧加工に耐え、線、管、棒、板を形成することができる。純銅の引張強度は比較的低く、構造材料としては不向きである。鋳造性が悪く、溶融時に一酸化炭素や二酸化硫黄などのガスを吸収しやすく、ガスホールを形成する。

銅合金には多くのカテゴリーがあります。現在のジュエリーに使用されている銅合金については、国内的にも国際的にも特定の技術基準はありません。工業用銅合金のグレードが一般的に使われていますが、その用途はかなり混沌としており、製品の品質に影響を及ぼしています。そのため、ジュエリー用の銅合金はさらなる標準化が必要です。宝飾品に使われる主な銅合金は黄銅、ニッケル、銀、青銅で、典型的な外観は図6-4のとおりです。

真鍮は銅を主成分とし、亜鉛を主成分とする合金で、その一般的な黄色から名付けられた。真鍮は、魅力的な色合い、優れた職人技、機械的特性を持っています。大気、淡水、海水に耐食性があり、切断や研磨が容易で、溶接性が良く、安価であるため、宝飾品産業で広く使用されている。黄銅は、その組成から単純黄銅と特殊黄銅に大別される。単純黄銅は銅と亜鉛からなる二元合金。特殊黄銅は、単純黄銅の性能を向上させるために、錫、アルミニウム、ケイ素、鉄、マンガン、ニッケルなどの元素を添加して形成された多元素合金である。錫黄銅、アルミ黄銅、マンガン黄銅、アルミマンガン黄銅など、添加元素によって名称が付けられる。

黄銅は一般にHの文字で表され、Hに続く数字は合金の銅含有量を示す。例えば、H68は銅含有量68%の黄銅を示す。ZHは鋳造に使われる黄銅を表す。中でもH62とH68は、塑性と強度が高く、成形性に優れ、24金に似た美しい色をしており、宝飾用黄銅の主力品種となっている。真鍮の性能は亜鉛の含有量と密接な関係があり、亜鉛の含有量が増えるにつれて、その色は赤紫色から黄色、金黄色、白色へと徐々に変化する。一般に黄銅は凝固範囲が小さいため、液体金属の流動性がよく、充填性に優れ、収縮傾向が小さい。製錬中、亜鉛は大きな蒸気圧を発生させ、銅液中のガスを効果的に除去し、黄銅に気孔を生じにくくする。真鍮の溶解温度は錫青銅よりも低いため、鋳造がより便利である。小さな宝飾品を鋳造することも容易で、銅工芸品の鋳造にもよく使われる。

白銅は、銅に漂白効果をもたらす合金元素を加えることで得られる灰白色から名付けられた。白銅の発明は、古代中国の冶金学における傑出した業績である。雲南省の人々が白銅を発明し、生産したことは、世界でも最も早い時期のことであり、国内外の学界で認められている。古代雲南で生産された白銅は最も有名で、"雲白銅 "として知られている。調査によると、秦漢時代には早くも新疆の西に位置する大夏王国で白銅貨幣が鋳造され、ニッケル含有量は20%であった。 唐と宋の時代には、中国の白銅はすでにアラブ地域に輸出されており、ペルシャ人は白銅を "中国の石 "と呼んでいた。16世紀以降、中国の白銅は世界中で販売され、広く賞賛を浴びた。広州から輸出された白銅は、イギリスの東インド会社によってヨーロッパで販売された。広州から輸出され、イギリス東インド会社によってヨーロッパで販売された。"パクトン "という言葉は広東語で "白銅 "と訳され、雲南省で生産された銅とニッケルの合金を指す。17世紀から18世紀にかけて、白銅はヨーロッパに広く紹介され、「中国の銀」あるいは「中国の白銅」と呼ばれる貴重品とみなされ、近代西洋の化学プロセスに大きな影響を与えた。1823年、ドイツのヘニンガー兄弟が雲南白銅の複製に成功。その後、西洋では大規模な工業生産が始まり、この合金は "ジャーマンシルバー "あるいは "ニッケルシルバー "と呼ばれるようになった。

化学組成により、白銅は単純白銅と複合白銅の2種類に大別される。普通白銅は、ニッケルを合金元素として形成される二元合金で、銅とニッケルは無限に凝固し、連続した固溶体を形成することができ、その割合にかかわらず、常にα単相の合金であることを意味します。ニッケルを紫銅に溶かし込み、その含有量が16%を超えると、できた合金は銀のように純白になり、ニッケルの含有量が多いほど色は白くなる。純銅にニッケルを組み合わせると、金属の強度、耐食性、硬度を大幅に向上させることができます。通常の白銅は、一般的にアルファベットのBで表され、次の数字はニッケル含有量を示します。例えば、B30は30% Niを含む銅ニッケル合金を示します。モデルにはB0.6、B19、B25、B30などがある。複合白銅は、Bの文字で表される通常の白銅にマンガン、鉄、亜鉛、アルミニウムなどの合金元素を加えたもので、3% Niと12% Mnを含む銅-ニッケル-マンガン合金を示すBMn3-12のような合金元素があります。複合白銅には、鉄白銅、マンガン白銅、亜鉛白銅、アルミニウム白銅などのカテゴリーがあります。

白銅は非常に優れた装飾材料であり、宝飾品業界で広く使用されており、模造銀や模造プラチナのジュエリーを作るためによく使用されます。ニッケルは人間の皮膚に感作する危険性があるため、ニッケルを含まない白銅を開発する必要があります。研究者たちは、マンガンが銅を漂白したり退色させたりする能力を利用し、合金の輝度を高め、赤みを抑え、鋳造性能を向上させるというマンガンの利点をフルに活用し、銀白色で熱間・冷間加工性能に優れた一連の多元素ニッケルフリー白銅Cu-Mn-Zn合金を開発しました。

青銅は黄銅と白銅以外の銅合金の総称で、普通青銅と特殊青銅の2種類に大別される。普通青銅は銅と錫の二元合金で、錫青銅とも呼ばれる。主な特徴として、耐摩耗性に優れ、耐食性が高く(耐酸性は劣る)、十分な引張強度を持ち、ある程度の塑性を持ち、密度が比較的低いことが挙げられます。青銅の等級は、中国語のピンイン "qing "の頭文字 "Q "と錫の元素と数字で表され、例えばQSn6.5-0.4は、青銅中の錫の含有量が6.5%、リンの含有量が0.4%であることを示します。

錫青銅は人類史上偉大な発明であり、純銅に錫と鉛を加えた合金で、金属鋳造の歴史上最も古い合金である。錫青銅の凝固温度範囲は146%までと非常に広い。流動性は理想的ではありませんが、注湯温度をうまくコントロールすれば、良好な充填性能を得ることができます。錫青銅の液体金属は酸化する傾向が低く、鋳造プロセスは簡単です。薄肉鋳物は垂直上注ぎ方式を採用しており、注湯落差が大きくても鋳物内部の酸化不純物が少ない。錫青銅の収縮率は黄銅よりも小さく、大きな収縮変形を防ぐことができるため、鋳物の形状や寸法精度を確保することができます。錫青銅の液体金属の凝固はペースト状の凝固方法に従うため、一般に引け巣が集中することはないが、引け巣が分散することがある。鋳物の肉厚が厚いほど収縮傾向が大きくなり、逆に肉厚が薄いほど金属組織が緻密となり、機械的性質が向上する。錫青銅は高温で割れやすいので、鋳造工程で高温割れの防止策を講じる必要がある。錫青銅の液体金属はガスを吸収しやすいので、溶解過程での合金の温度と時間を制御しなければならない。

(5) ステンレス・スチール

ステンレス鋼とは、大気、水、酸、アルカリ、塩、その他の腐食性媒体などの溶液中で一定の化学的安定性を有する鋼の総称である。一般に、大気、水蒸気、水などの弱い媒体に腐食されにくい鋼をステンレス鋼と呼ぶ。これに対して、酸性、アルカリ性、塩類などの腐食媒体に耐える鋼を耐食鋼または耐酸鋼という。ステンレス鋼は錆に強いが必ずしも耐食性に優れているわけではなく、耐食鋼は一般に錆に強い。

ステンレス鋼の性能と組織を決定するのは、主に様々な元素である。現在、100種類以上の化学元素が知られているが、その中でステンレス鋼の性能と構造に大きく影響する元素は、炭素、クロム、ニッケル、マンガン、窒素、ナトリウム、ニオブ、モリブデン、銅、アルミニウム、ケイ素、チタン、ジルコニウム、ホウ素、その他十数種類である。これらの元素の添加は、鋼の内部構造に変化をもたらし、それによって鋼に特殊な性質を与える。ステンレス鋼は、合金組成に基づき、クロムステンレス鋼、クロム-ニッケルステンレス鋼、クロム-マンガン-窒素ステンレス鋼の3つのカテゴリーに分けることができます。微細構造(金属組織)に基づいて、フェライト系ステンレス鋼、マルテンサイト系ステンレス鋼、オーステナイト系ステンレス鋼、その他の二相ステンレス鋼に分けられる。

ジュエリーに使用されるステンレス鋼には、304、304L、316、316Lなどの代表的な鋼種がある。304は融点が1454℃、密度が8g/gの汎用性の高いステンレス鋼です。cm3.優れた総合性能(耐食性、成形性)が要求される機器や部品に広く使用されている。その変異体は、低炭素304Lステンレス鋼である。316ステンレス鋼は、1398%の融点と8g/の密度を有するcm3.海洋および化学工業環境における局部腐食に対する耐性は、304ステンレス鋼よりも著しく優れている。316ステンレス鋼には、低炭素ステンレス鋼316L、 窒素含有高強度ステンレス鋼316N、硫黄含有易削性ステ ンレス鋼316Fなどがある。宝飾品の素材としては、図6-5に 示すように、耐食性を確保するために316Lステンレ ス鋼を選択するのが最善である。

(6) チタン合金

鉄は、密度が低く、比強度が高く、高温に強く、耐食性に優れている。鉄合金は、ロケットエンジンの筐体や人工衛星、宇宙船の材料に適しており、"スペースメタル "と呼ばれている。強い耐食性と高い安定性により、スカンジウムは人と長期間接触してもアレルギー反応を起こさず、人間の自律神経や味覚に影響を与えない唯一の金属である。独自の医療用途があり、"生物に優しい金属 "と呼ばれている。図6-6に示すように、タリウムは銀灰色を帯びている。鏡面研磨、伸線、サンドブラストなどの加工に適し、貴金属以外の装飾金属として、海外ではモダン・ジュエリーのデザインによく使われている。

純粋なナトリウムの密度は4.51g/gである。cm3融点は1668℃、沸点は3287℃である。ナトリウムは融点が高いため、高温で製錬する必要があり、高温では化学的性質が非常に反応しやすくなる。そのため、製錬は不活性ガスで保護された状態で行わなければならず、酸素を含む物質の使用は避けなければならない。

1.2 金属材料の色

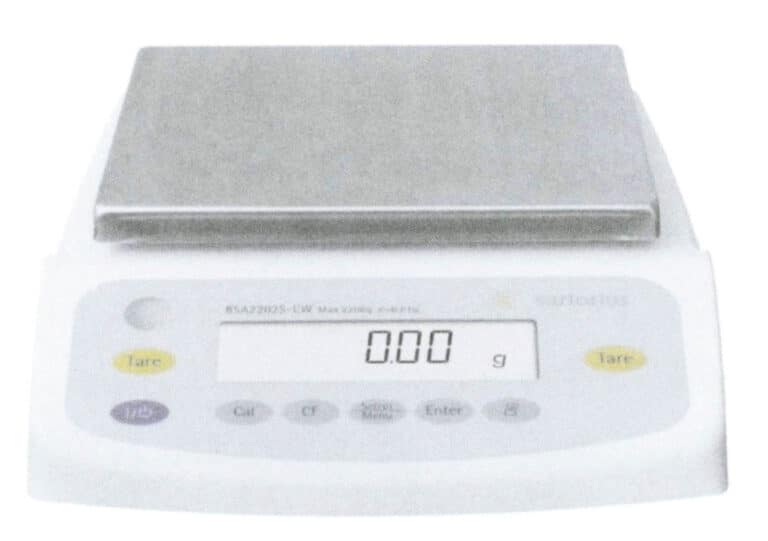

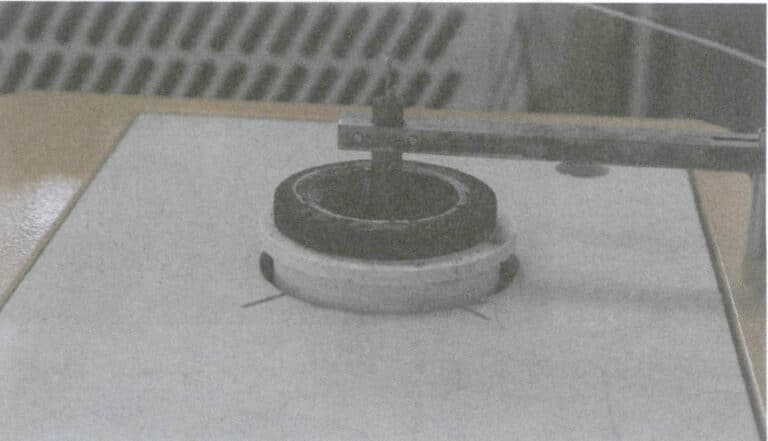

1.3 電子スケール

ジュエリーの品質は一般的に非常に軽い。宝石や貴金属を扱うため、品質検査に使用される計器には高い精度が要求され、製造中に迅速かつ確実に望ましい結果を得なければなりません。従来の機械式計量器ではこのような要件を満たすことができないため、現在では電子天秤が計量に使用されています。電子天秤は電磁力の原理を利用し、物体の重量を平衡させます。電子天秤は、計量皿を磁場中の動力コイルに接続します。被計量物が皿の上に置かれると、下向きの重力によってコイルに電磁力が発生し、その大きさは被計量物の重量と等しいが方向は反対となる。この時点で、センサーは電気信号を出力します。この電気信号は整流・増幅され、コイルが元の位置に戻るまでコイル内の電流を変化させます。この電流の強さは、被計量物の重量に比例します。そして、生成された電気信号がアナログシステムを通過した後、物質の質量によって生成された重量が表示されます。機械式はかりに比べて、電子はかりは、計量速度が速く、分解能が高く、信頼性が高く、操作が簡単で、多様な機能を備えているという特徴があります。

原材料の計量に使用されるはかりの精度は、一般に0.01gで、図6-7に示すように、必要性に応じて範囲が決められ、一般的には3200gである。電子はかりを使用する際は、振動、気流、日光を避けるため、安定した作業台の上に置くこと、使用前に水準器の気泡を中心位置に調整すること、腐食性のあるものを計量する場合は、電子はかりを腐食させないよう密閉容器に入れること、損傷を防ぐため計量中にはかりに過負荷をかけないこと。電子はかりは、計量部門の規定に従って定期的に校正し、指定された担当者が管理・保守して、最適な状態に保つようにする。定期校正の主な内容は、はかりの感度と識別性、各荷重点での最大許容誤差(計量直線誤差)、再現性、偏心荷重やコーナー誤差、バランス機能などです。校正後は、実際の校正結果に基づいて校正証明書または校正ラベルを発行します。

1.4 貴金属材料の精度と管理

貴金属ジュエリーにとって、貴金属の純度(すなわち、きめ細かさ)は常に消費者にとって重要な関心事である。国や地域によって、貴金属ジュエリーの純度に関する基準が設けられており、一定の純度のジュエリーが、対応する最低含有量を保証することが要求されています。

ジュエリー・アクセサリーの素材の純度は、本体と同じでなければならない。強度と弾力性の要求から、純度が若干低いアクセサリーも認められている。ただし、ゴールド・ジュエリーの純度は22K以上、プラチナ・ジュエリーのプラチナ含有量は950‰以上、パラジウム・ジュエリーのパラジウム含有量は900‰以上など、最低限の条件を満たす必要がある。スターリングシルバーアクセサリーの銀含有量は925‰以上でなければならない。

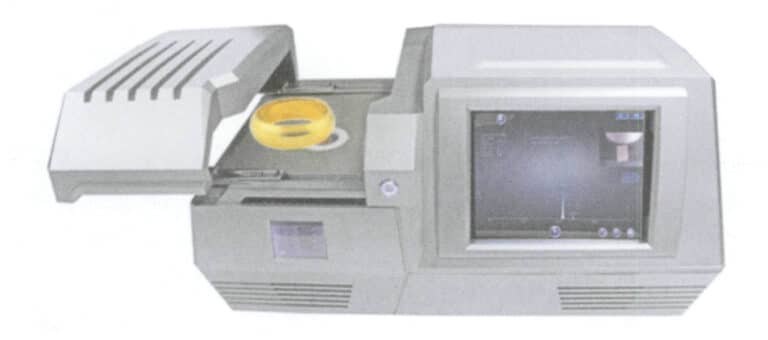

宝飾品素材に含まれる金、銀、プラチナ、その他の貴金属の含有量は、化学分析法または蛍光X線分光法を用いて検出することができる(図6-8)。化学分析法は破壊的検査法であり、検査周期が長く、精度が比較的高い。蛍光X線分光法は非破壊的検査法であり、簡便、迅速で、宝飾品製造時の品質管理に広く利用されている。

蛍光X線分析の基本原理は電子プローブと似ており、励起された試料から放出される特徴的なX線スペクトル線の波長(またはエネルギー)と強度を決定する。蛍光X線分析もこれに似ているが、入射光がX線である点で電子プローブとは異なる。照射された試料は一次X線を吸収し、励起されて二次X線を放出します。様々な二次X線は蛍光X線と呼ばれ、これらの特徴的なスペクトル線の波長(またはエネルギー)と強度を決定することにより、元素の含有量を決定することができます。

貴金属宝飾材料中の不純物元素の検出にはいくつかの方法がある。一般的には、まず材料を溶解し、次に炎原子吸光分析法、直流プラズマ発光分光分析法、誘導結合プラズマ分光分析法、質量分析法などを用いて分析する。

宝飾品の製造では、材料の全体的な平均含有量を検出するだけでなく、電子プローブやスペクトロメーターなどを使用して、サンプルの特定の部分に焦点を当て、局所的な検査を行う必要がある場合があります。例えば、宝飾品のある部分に割れや硬い点などの欠陥がある場合、プローブを使用してその部分の組成を分析することができます。有害な不純物元素の多くは結晶粒界や格子歪み部分などに偏析しやすく、その結果、その部分の不純物元素含有量が平均含有量の何倍にもなり、製品の品質問題につながる可能性があるため、このことは実際には特に重要です。

1.5 素材分割ツール

図 6-9 ボルト・カッター

図 6-10 パワープレス機

2.タスクの実施

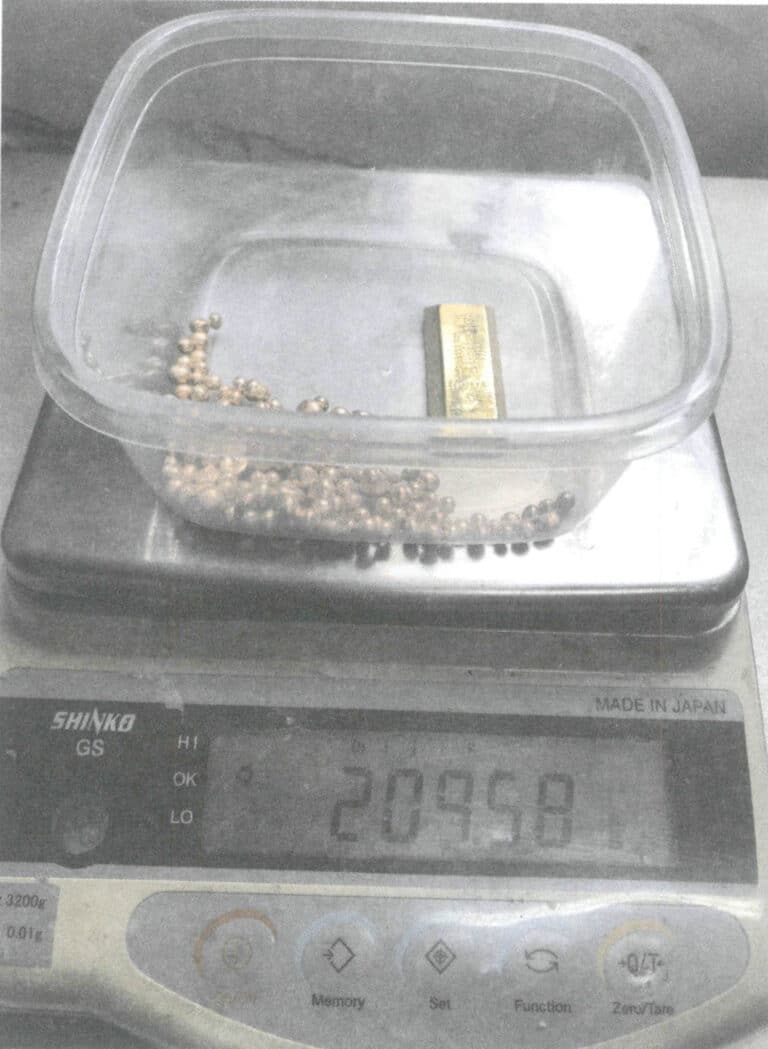

この作業では、純金インゴットと18Kローズゴールドをパッチングに使用する。

(1) 原材料の準備

純金インゴットはサイズが大きいため、正確に計量して炉の中で溶解するためには、細かく砕かなければなりません。大型のボルトカッターは、図6-11に示すように、純金インゴットを30mm×30mmの小片に切断することができる。作業中はボルトカッターを横向きに持ち、一方の端を地面に固定し、もう一方を持ち上げてジョーを開きます。金インゴットをジョーに入れ、切断位置を決め、上ハンドルを下方向に力を加えて切断する。一度で切り抜けなければ、金インゴットを反転させ、元の切断位置で再度切断し、切り抜けるまでこの作業を繰り返す。作業中、指をジョーの範囲に入れないように注意すること。

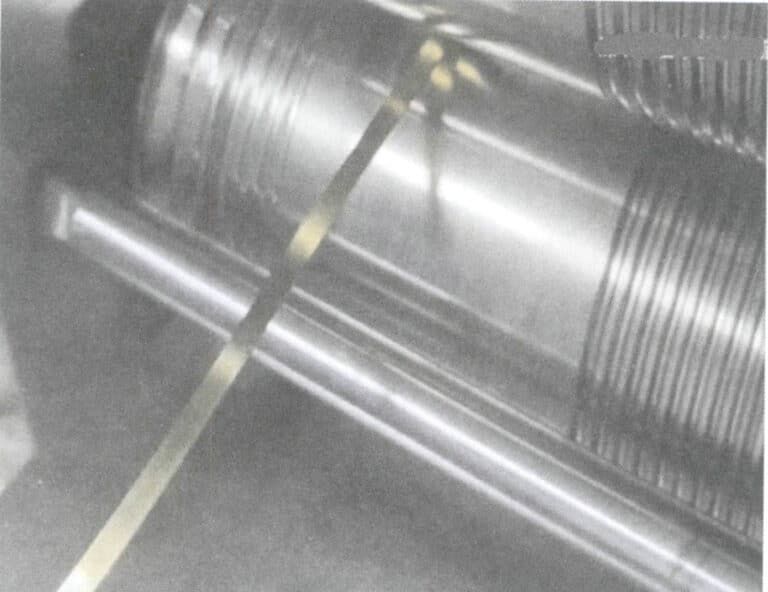

圧延機を使って純金インゴットの厚みを薄くし、図6-12に示すように、小型のボルトカッターを使って金シートを小片に切断することもできる。

図 6-11 大型ボルトカッターによる材料の切断

図 6-12 圧延プレスによる材料の切断

(2) 混合材料

18Kローズゴールドの場合、最低純度は75%です。製造中に組成が変動する可能性があり、それが規格外の品質になるリスクを避けるため、企業は配合の過程で内部管理基準を設け、75.2%~76.0%の金含有量に従って配合する。つまり、100gの新材料の配合では、図6-13に示すように、100gの新材料に対して75.2~76.0gの純金を加え、残りは充填材とする。

(3) 作業の終了

材料を混ぜた後、貴金属材料を投入し、電子天秤の電源を切り、作業場を清掃する。

セクション II トーチ溶解

1.背景知識

1.1 宝飾用金属材料の融点と融点温度範囲

融点とは、物質が固体(融解)から液体に転移する温度を指し、液体から固体に転移する温度は凝固点と呼ばれる。特定の環境条件下では、純金属の融点は固定されている。一般に純金属の融点はカテゴリーによって異なり、その差は大きい。例えば純銀の融点と純プラチナの融点は800℃以上も異なる。純金属材料に他の合金元素を添加して合金材料を形成すると、合金元素の原子が母材の格子に入り込んで格子の歪みを引き起こし、金属全体の内部エネルギーが増大するため、融点が純金属の融点と異なる程度になる。添加される合金元素の種類と量は、融点の違いに影響する。添加される合金元素が低融点材料であったり、母材と共晶反応を起こしたりする場合、合金材料の融点は低下する。一般的に、合金の融点は一定ではなく、ある範囲の融点を持っています。

融点は、メタルジュエリーの製造にとって指針となる重要な意味を持つ。金属材料は溶解して準備する必要があり、溶融金属の粘性と流動性はその温度と密接な関係があり、溶融金属の温度は合金の融点によって決定される。ジュエリーの成形には、石膏型を使ったインベストメント鋳造が多い。しかし、石膏は熱安定性が悪く、高温で熱分解を起こし、鋳物に気孔や砂穴などの欠陥が生じることがある。そのため、石膏鋳型の鋳造プロセスには金属の融点が必要で、材料(プラチナやパラジウムなど)の融点が高すぎる場合、この鋳造プロセスは適さない。ジュエリーの製造では、部品の溶接や組み立てによって欠陥を修復することが多く、母材と溶接材の融点も重要な工程パラメータとなる。一般的に、金属の融点が低いほど、精錬、鋳造、溶接が容易になる。

1.2 溶解条件

(1) バーナー

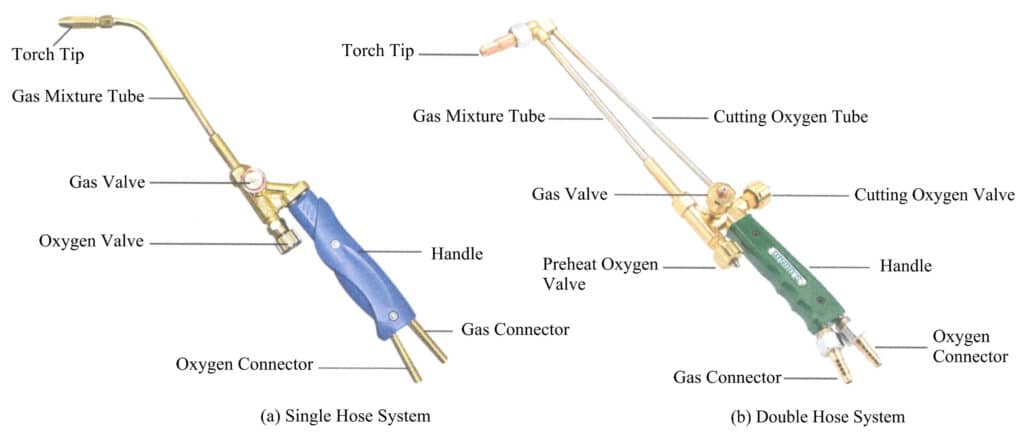

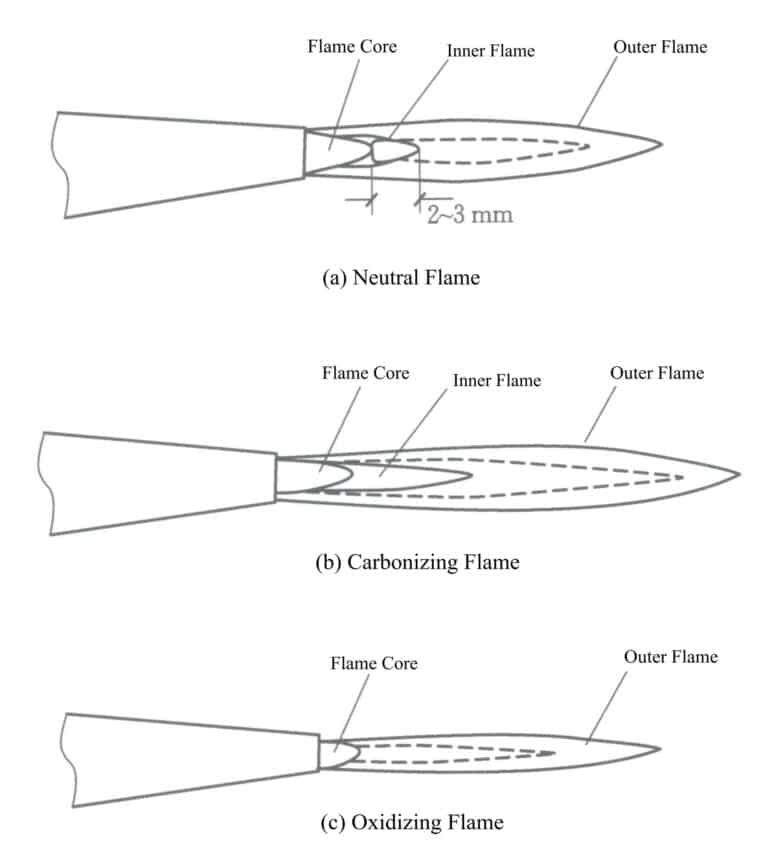

溶融には一般に伝統的な火炎溶融法が用いられ、火炎溶融の基本的な道具はトーチである。溶融に使用されるトーチは一般に吸引式トーチで、単管式と複管式に分けられ、その形状と構成部品は図6-14に示すとおりである。単管式トーチが最も一般的で、主に液化天然ガスを燃料とし、金、銀、銅などの中低融点の宝飾材料を溶解するのに適しており、複管式トーチはアセチレンを燃料とし、主にプラチナ、パラジウムなどの高融点の宝飾合金を溶解するのに適している。ガスバルブと酸素バルブをフィラーで微調整することにより、炎の大きさ、性質、形状をコントロールすることができる。

(2) ガス

ガスの性質と流量、酸素の純度と流量が炎の性質に影響する。宝飾品製造において、トーチで金属材料を溶かすためのガスには、主にアセチレンと液化石油ガスの2種類がある。アセチレンは有機化合物で、化学式は C2H2カーバイドまたはアセチレンガスとして知られる。アルキン化合物の中で最も小さく、常温・常圧では無色で引火性があり、液体や固体の状態、あるいは特定の圧力下で気体の状態では爆発の危険性がある。熱、振動、電気火花などの要因が爆発の引き金となるため、加圧して液化した後は保管や輸送ができない。液化石油ガスは、油田開発や精製所での石油の分解で生じる副産物で、主成分はプロパン(C3H8)、ブタン(C4H10)、およびその他のマイナーな炭化水素の一部である。液化石油ガスを構成する炭化水素は、常温常圧では気体であるが、0.8~1.5Mpaの圧力をかけると液体になり、ボトルでの貯蔵や輸送に便利である。液化石油ガスは空気や酸素と爆発性の混合物を形成する。しかし、爆発混合比の範囲はアセチレンよりはるかに小さく、発火点もアセチレンより高いため、より安全に使用できる。アセチレンと液化石油ガスの主成分の物理的、化学的性質を表6-4に示す。炎が中性の場合、炎芯部でのプロパンの分解は吸熱過程である。炎芯での分解は内炎のエネルギーを消費し、内炎と炎芯のアセチレンの熱量が49%であるのに対し、炎芯と内炎の熱量は9%であり、外炎の長さは酸素アセチレン炎の外炎の2.3倍である。この時、外炎の体積は大きく、範囲も広いが、温度は非常に低い。したがって、外炎の燃焼を予混合雰囲気拡散燃焼の一部とするためには、予熱酸素の割合を増やして炎の長さを調整する必要がある。

表6-4 アセチレンと液化石油ガスの主成分の物理的・化学的性質

| インジケーター | アセチレン | プロパン | ブタン |

|---|---|---|---|

| 分子式 | C2H2 | C3H8 | C4H10 |

| 分子量 | 26 | 44 | 58 |

| 密度(15.6℃)/(kg-m) -3) | 1.099 | 1.818 | 2.460 |

| 空気との相対密度(15.6) | 0.906 | 1.520 | 2.010 |

| 総発熱量/(kJ・kg-1) | 50 208 | 51 212 | 49 380 |

| 中性炎の酸素消費量/m3 | 2.5 | 5 | 6.5 |

| 中性火炎温度(酸素燃焼の場合)/℃(酸素燃焼の場合 | 3100 | 2520 | - |

| 火炎燃焼速度(酸素燃焼時)/(m - s-1) | 8 | 4 | - |

| 0.1MPaにおける発火温度(酸素中)/℃(at 0.1MPa | 416〜440 | 490〜570 | 610 |

(3) ガスボンベ

宝飾品製造において、トーチ溶解に使われる主なガスは液化石油ガスとアセチレンで、酸化剤として酸素が使われる。いずれもガスボンベで保管、運搬する必要がある。

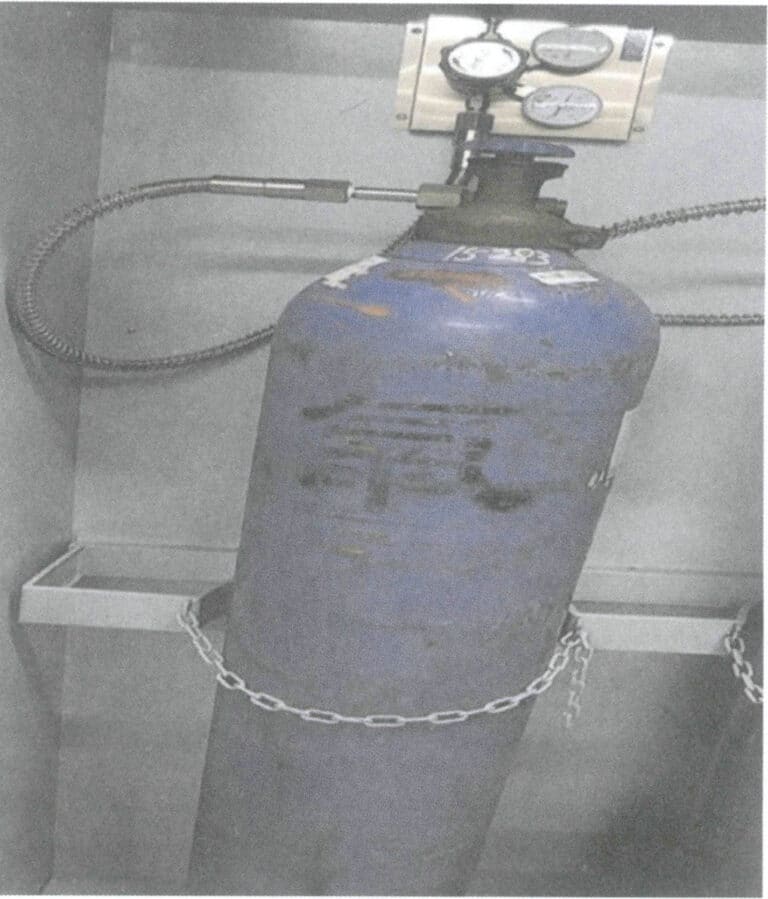

酸素ボンベは、酸素を貯蔵・輸送するための専用の高圧容器で、通常、図6-16に示すように、高品質の炭素鋼や低合金構造用鋼を継ぎ目のない円筒状に圧延したものである。一般的に使用されるボンベの容量は40L、酸素内圧は15MPaで、6m3の酸素を貯蔵することができる。工場出荷前には、酸素ボンベの全構成部品の厳密な検査に加え、ボンベ本体の静水圧試験が必要で、一般に使用圧力の1.5倍の試験圧力で行われる。ボンベ本体の球面上部には、ボンベ番号、使用圧力、試験圧力、次回試験日、検査員印、メーカー検査部門印、ボンベ容量・重量、メーカー名、製造年月日などが明記される。さらに、酸素ボンベは使用中、定期的に内外の表面検査と静水圧試験を受けなければならない。酸素ボンベの表面はスカイブルーで、黒いペンキで「Oxygen」と記されている。

アセチレンボンベは、アセチレンガスを貯蔵・運搬するための特殊な容器である。形状は酸素ボンベに似ている。アセチレンは通常のガスボンベに高圧で圧縮することができず、アセトンに溶ける性質を利用する必要があるため、酸素ボンベよりも構造が複雑である。まず、鉄製シリンダー内にアスベストなどの多孔質材料を充填し、多孔質材料にアセトンを吸収させた後、アセチレンを圧縮して貯蔵・輸送する。アセチレンボンベの本体は、高品質の炭素構造用鋼や低合金構造用鋼を圧延・溶接して作られる。アセチレンボンベの容積は40Lで、一般的に6~7kgのアセチレンを溶解することができる。アセチレンボンベの使用圧力は1.5MPaで、水圧試験の圧力は6MPaである。アセチレンボンベの表面は図6-17に示すように白色で、赤色で「アセチレン」、「火気厳禁」と表示され、ゴム製ガスホースは一般に黒色である。

液化石油ガスボンベは、液化石油ガスを貯蔵するための専用容器である。用途や方法によって、10kg、15kg、36kgなど複数の仕様があります。ボンベの材質は16Mn、A3鋼または20号高級炭素鋼です。シリンダーの最高使用圧力は1.6MPaで、油圧試験の圧力は3MPa。試験合格後は、金属銘板にも酸素ボンベ表面と同様の内容を表示する必要がある。ボンベ表面の色は限定されず、図6-18のように「液化石油ガス」の文字がある。

図 6-17 アセチレン・シリンダー

図 6-18 液化石油ガスボンベ

(4) るつぼと付属品

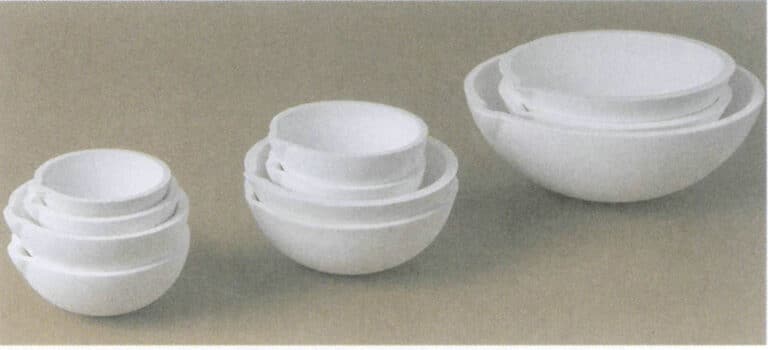

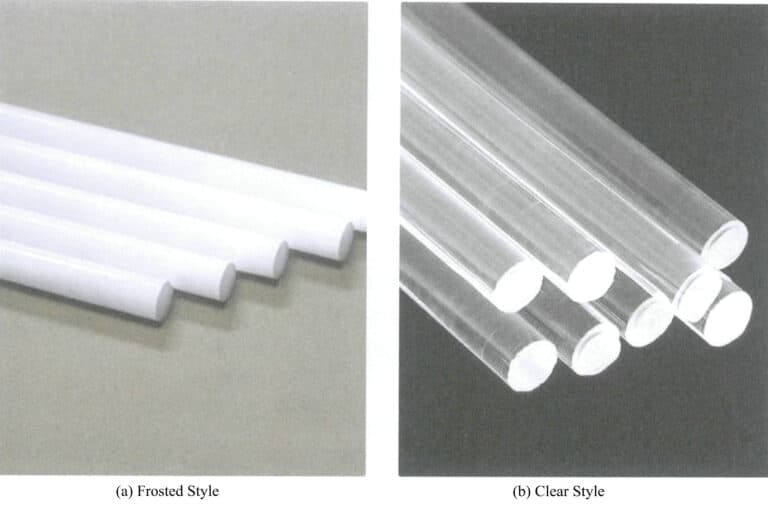

酸素溶解用るつぼの主な種類は、粘土系と高純度石英系である。前者は耐高温性、耐熱衝撃性に劣り、割れやすく、溶融金属がるつぼ内壁に侵入しやすい。そのため、現在では使用頻度が低く、高純度石英が主な選択肢となっている。石英るつぼは金、銀、白金、銅などの金属を溶解するのに使用でき、厳選された溶融石英を主原料とし、SiO2含有量が99%以上で、現代的なセラミック加工技術で製造され、1800℃の高温に耐えることができ、腐食に強く、強度が高く、常温圧縮強度が70MPa以上で、耐熱衝撃性が強く、1100℃の下で何度急冷しても割れず、耐用年数が長い。るつぼは一般的にお椀型で、注ぎ口が丸みを帯びているため注ぎやすく、溶湯がこぼれにくい。るつぼには図6-19に示すような様々な仕様のものがある。

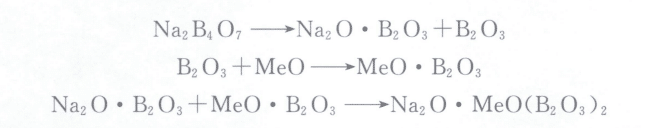

(5) フラックス剤

金属が溶解に近づくと、その表面に小さなフラックス剤を振りかけるのが一般的である。これは溶解を助けるだけでなく、溶融金属の表面に保護層を形成して酸化を防ぎ、溶融金属の表面にスラグを集める。ホウ砂は、四ホウ酸ナトリウム十水和物(Na2B4O7-10H2O).金、銀、銅などの宝飾合金の溶解に適したフラックス剤である。融点が低く、320℃まで焼成すると結晶水を失い多孔質物質になる。加熱溶解後は流動性がよく、溶融金属の表面を覆い、ガスの吸収や金属の酸化を防ぎ、無水ホウ酸(B2O3).無水ホウ素は高温では非常に不安定で、分離すると金属酸化物と激しく反応する。化学反応式は以下の通り:

コピーライト @ Sobling.Jewelry - ジュエリー カスタムジュエリーメーカー、OEMおよびODMジュエリー工場

1.3 オイルタンク

1.4 安全上の注意

(1) 酸素ボンベの安全上の注意事項

酸素ボンベは専用車両で運搬し、酸素ボンベ、アセチレンボンベ、その他の可燃性ガスは運搬しない。酸素ボンベを積載する際は、ボンベ同士の衝突や激しい振動を避けるため、キャップや防振ゴムリングを装着し、同一方向に平置きにして固定する。酸素ボンベを地面で転がすことは禁止されている。

製造エリアでは、酸素ボンベとアセチレン発生器、可燃性物質、またはその他の裸火の発生源との間の距離は、一般的に10メートル以上であるべきである。環境条件がこれを許さない場合は、距離が5メートル以上であることを保証し、追加の保護措置を講じるべきである。ガスボンベは垂直に置き、使用時に転倒しないようにブラケットで固定すること。

シリンダーバルブに減圧器を取り付ける場合は、開弁時に弁口に接続するナットが脱落しないように締め付け、本体はバルブのガス吐出方向を避けること。加圧した状態でシリンダーバルブのねじを締めたり、減圧器の調整ねじを叩くなどの方法で漏れたシリンダーを処理することは禁止されています。

夏場は、ガスボンベが日光にさらされないようにすることが重要である。屋外で使用する場合は、一時的なシェルターやカバーを設置する。また、ボンベ内のガスが膨張して爆発するのを防ぐため、高温の熱源からの直射を避ける必要がある。

シリンダーバルブに減圧器を取り付ける前にバルブを開き、ガス出口にある不純物を吹き飛ばす必要があります。その後、バルブは静かに閉じてください。減圧器を取り付けた後、バルブはゆっくり開ける必要があります。あまり早く開けると、減圧器の引火や爆発の原因になります。酸素ボンベバルブ、酸素減圧器、ブロートーチ、酸素ホースなどは、火災や爆発を防止するため、可燃性物質や油分の混入は厳禁です。

ガスボンベ内の酸素は完全に使い切ってはいけません。酸素補充時にガスの性質を識別し、空気や可燃性ガスが酸素ボンベ内に逆流するのを防ぐため、少なくとも0.1~0.2Mpaの残留ガスを残しておく必要があります。ガスボンベは、熱源や電気機器から離れた風通しの良い場所に設置してください。

酸素ボンベの使用中は、「ガスボンベの安全技術監督規則」(TSG R0006-2014)による定期点検を実施する。適合しないボンベは使用しないこと。

(2) アセチレンボンベの安全注意事項

爆発の危険を避けるため、アセチレンボンベに激しい振動や衝撃を与えないこと。アセチレンボンベは、使用中は直立させ、アセトンの流出を防止し、燃焼、爆発を起こさないこと。アセチレンレギュレーターとアセチレンシリンダーバルブとの接続は確実に行い、ガスが漏れた状態で使用することは厳禁です。アセチレンシリンダーバルブの開放はゆっくりと行い、1.5回転以上回さない。アセチレンボンベの表面温度は40℃を超えないこと。高温になるとアセチレンのアセトンに対する溶解度が低下し、ボンベ内の圧力が急激に上昇するからである。ボンベ内のアセチレンは完全に使い切らず、0.03MPa以上残しておくこと。シリンダーのバルブは、ガス漏れを防ぐため、しっかりと閉めてください。

(3) 液化石油ガスボンベの安全上の注意事項

製品適格性証明書を持つ正規の製造業者によって製造された液化石油ガスボンベを選択し、定期的に検査すべきである。資格のないボンベや長期間検査を受けていないボンベを使用することは厳禁である。液化石油ガスボンベは優しく扱い、ボンベを叩いたりぶつけたりしてはならない。トーチにボンベを接続した後、最初に使用する前に、圧力調整器とホース接続部のガス漏れを石鹸水でチェックすること。漏れが見つかった場合は、速やかに修理を行うこと。シリンダーのバルブは時計回りに開き、反時計回りに閉じるので、混同しないこと。シリンダーは必ず立てて使用し、水平に置いたり逆さまに置いたりすることは厳禁です。ボンベは、他の裸火と同じ部屋で使用しないでください。ボンベを日光にさらしたり、過度に高温の場所に置いたりすることは厳禁です。ボンベは防爆構造のキャビネットに保管し、底部の空気循環を確保すること。使用中にガス漏れを発見した場合は、直ちにボンベのバルブを閉め、窓やドアを開けて換気すること。ホースは高温物との接触や放熱を避け、通常2年ごとに交換する。

(4) 溶解作業における安全上の注意事項

作業者は専門的な訓練を受け、作業手順を厳守し、作業中は保護具を着用しなければならない。適切な種類と量の消火設備と漏出緊急対応装置も、溶融エリアの近くに装備されなければならない。職場内での喫煙は厳禁である。

サクショントーチを使用する際は、ガスホースを接続する前に電源を確認してください。確認方法は、酸素ホースのみを接続し、トーチのガスバルブと酸素バルブを開き(予熱)、トーチのガス注入口に指を当てる。吸引が感じられれば、吸引力があることを示している。その後、ガスホースからガスが正常に流れることを確認してから、ガスホースをトーチに接続してください。

トーチに点火する前に、接続部と各ガスバルブでガス漏れがないか確認してください。酸素バルブとガスバルブを開けた後、酸素がガス供給システムに逆流し、逆火の原因となるのを防ぐため、トーチノズルを手などで塞がないでください。

点火の際は、まずガス栓を開け、点火後に酸素栓を開けて炎を調整する。逆火の兆候があれば、すぐに酸素バルブを閉じて消火できる。欠点は、最初に黒煙が出ること。酸素バルブを少し開けてからガスバルブを開け、点火すれば黒煙は出ない。しかし、吸引式トーチの使用環境では、トーチ内部にガス漏れがあったり、ノズルがふさがっていたりすると、逆火が起こりやすい。点火前にトーチを少し下向きにして、点火後に炎が体を傷つけないようにする。点火には専用の点火ガンまたはライターを使用すること。点火したトーチは、ワークや地面に安易に置かないでください。

逆火が発生したら、直ちにガスバルブを閉じ、次に酸素バルブを閉じます。逆火が止まったら圧力調整器を開放し、逆火の原因を突き止めてから再度点火を試みてください。点火前に、トーチのホースと混合ガス管内の煙と灰を吹き飛ばし、トーチを水に入れて冷やすこと。

吸引式単管トーチを消火する場合は、まず酸素バルブを閉じ、次にガスバルブを閉じる。吸引式二重管トーチの場合、切断用酸素バルブを最初に閉め、次にガスバルブ、最後に予熱用酸素バルブを閉める。

トーチを使用しないときは、ピット、溝、ワークの下に置いたり、工具箱に入れたりしてはならない。密閉性が低いためバルブからガスが漏れ、空気と混ざって火花が発生し、爆発する恐れがある。各作業終了時には、圧力調整器とトーチを分解し、ガスボンベとガスラインのバルブを閉めること。

2.タスクの実施

この作業では、トーチ、液化石油ガス、酸素を使って18Kのプラチナを精錬する。

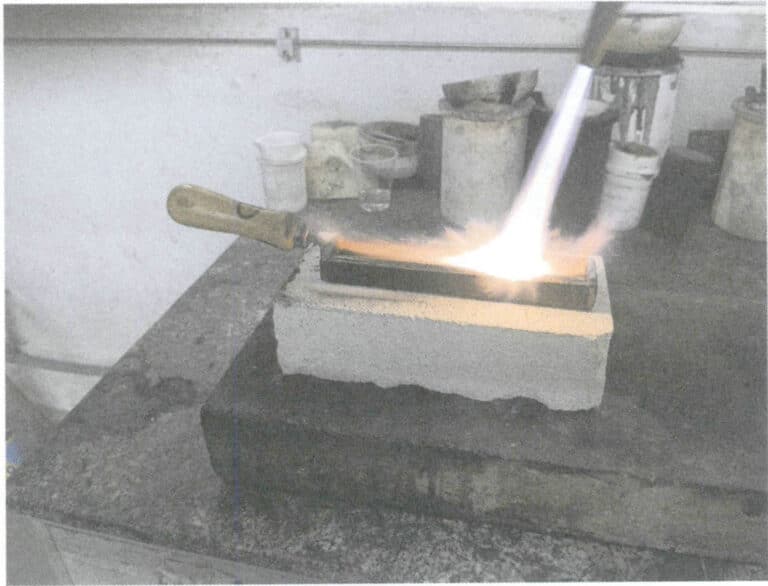

(1) 準備作業

注湯に使用する油槽を清掃し、水、金属屑、不純物、スラグなどが混入していないことを確認する。鋳塊の大きさに合わせて、鋳塊の大きさを調整するための鋼塊を油槽に入れ、油槽をトーチで200℃前後に予熱する。溶湯を注いだ後、溶湯の上面が油に浸かるように、図6-23のように植物油を3mm程度の深さで少量注いで、鋳塊表面の酸化を抑える。

(2) 炎の調整

トーチを接続し、安全操作規定に従って、ガスと酸素ボンベの圧力開放弁を開ける。予熱用酸素バルブを開き、トーチガスラインの不純物を排出し、酸素を閉じ、少量のガスを開け、ライターでガスに点火し、ガスの流量を増やしながら酸素の流量も増やし、トーチからの炎が外炎、内炎、炎芯構造を持ち、顕著な気流音を伴うまで、両者を交互に繰り返す。

(3) 純金の溶解

外炎を金素材に向けて加熱し、純金が溶け始めたら、小匙一杯のホウ砂パウダーを純金に振りかけ、純金が完全に溶けるまで加熱を続ける。

(4) 充填材の溶融

炎を取り除き、溶けた純金に炉材から充填材を加え、炎を金属材料に向けて加熱する。溶融金属を効果的に保護し、金属元素の酸化を抑えるには、黄色い中性の炎が必要で、溶融金属の表面にホウ砂の粉末をスプーン1~2杯振りかける。ガラス棒を使って溶湯をかき混ぜ、溶加材が完全に溶けたかどうかを確認しながら、溶湯をかき混ぜ続けて溶加材の溶融を促進し、均一な組成と温度を確保し、図6-24に示すように、スラグをるつぼの壁に流れ込ませる。

(5) インゴットの注入

溶湯の表面の状態を観察し、鏡のように明るくなったら、るつぼを注意深く持ち上げ、溶湯を静かに振り回し、粘度と流動性を観察する。炎を動かして注ぎ口を加熱しながら、るつぼを注ぎ口の方に少し傾ける。るつぼの注ぎ口を油桶の一端に向け、さらにるつぼを傾けて溶湯が油桶にスムーズに流れ込むようにしながら、油桶の長さに沿ってるつぼを均等に動かし、油桶内の溶湯の流路を短くする。溶湯がきれいに注いだら、トーチを使ってインゴットの上面を1~2往復加熱し、図6-25に示すように、凝固後のインゴットの上面をより平滑で緻密なものにする。るつぼの内壁に金属ビーズが残っているかどうかを確認する。残っている場合は、トーチで金属ビーズを溶かし、注ぎ口に向かって吹き飛ばして回収する。製錬が完了したら、酸素バルブとガスバルブを閉じ、炎を消します。

(6) インゴットの分解

インゴットが凝固し、300℃以下に冷めるのを待ってから、ペンチでインゴットを取り出し、水で急冷してください。インゴットの表面を洗剤で洗浄し、ドライヤーで乾燥させる。ハサミでインゴットを小片に切断し、バッチ化して炉に投入する。

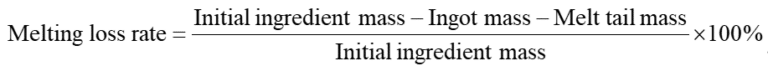

(7) 損失率の計算

電子秤を使用して、切断されたインゴットと溶解滓の重量を量り、最初のバッチの質量に基づいて溶解損失率を計算する。

(8) きめ細かさのテスト

鋳塊のセグメントを無作為に選択し、蛍光X線スペクトロメーターで金の含有量を検出し、鋳塊の品質が基準を満たしているかどうかを判断し、均一性を評価する。

(9) 作業終了

溶解前作業を終えたら、すべての材料を提出し、液化石油ガスと酸素ボンベを閉じ、トーチとガス管を所定の場所に適切に保管し、関連する電源を切り、作業場を清掃する。

セクション III 誘導溶解

1.背景知識

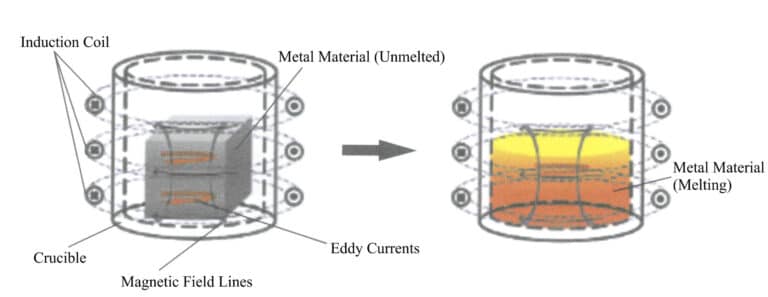

1.1 誘導溶解の原理

誘導溶解プロセスでは、金属中の誘導電流の分布は不均一であり、電流密度は電荷の表面で最も高く、内部に向かって減少するため、いわゆる表皮効果が生じる。表皮効果は電流周波数と密接な関係があり、電流周波数が高いほど表皮効果は顕著になる。るつぼの容量が大きい場合、表皮効果が激しいと溶解に不利になる。したがって、るつぼ容量と電流周波数には一定の対応関係がある。金、銀、銅のような融点の低い材料では、一般的に溶解量は比較的大きく、主に中周波誘導電力を使用し、融点の高い白金材料では、単一溶解量は小さく、高周波誘導電力を使用することが多い。

誘導溶解では、金属液は電磁場の作用で電気力学的効果を発生し、金属液の循環を促進し、電磁攪拌効果を生じ、金属液の温度と組成の均一化、金属液中の非金属介在物の上昇に有益である。電流周波数が低いほど、電磁攪拌効果は強くなる。

1.2 誘導溶解炉

溶解中、金属は誘導によって加熱され、その後スラグに伝導されるため、スラグの温度は比較的低く、炉型の構造によって溶融池と界面が小さいことが決定される。これらの要因は、溶融池とスラグ間の物理・化学反応に影響を与えない。したがって、誘導溶解におけるスラグを介した精錬効果は良くないので、より良い原料を使用して溶解することが望ましい。

合金元素として卑金属を使用する宝飾材料、特に鉄やレアアースなどの反応性金属を含む宝飾材料では、大気中での直接溶解は酸化損失や冶金品質の低下を招きやすい。そのため、誘導溶解をベースとした真空保護対策を加えることが業界で広く採用されている方法であり、溶解前にまず溶解室を真空排気し、真空中で加熱溶解するか、真空排気後に純アルゴンや純窒素などの保護ガスを充填する。これにより、反応性金属元素の酸化損失を大幅に低減し、溶湯に吸収されるガス量を減少させ、溶湯中のガスや非金属介在物の含有量を低下させ、冶金品質を向上させることができる。

1.3 造粒機

1.4 溶解るつぼ

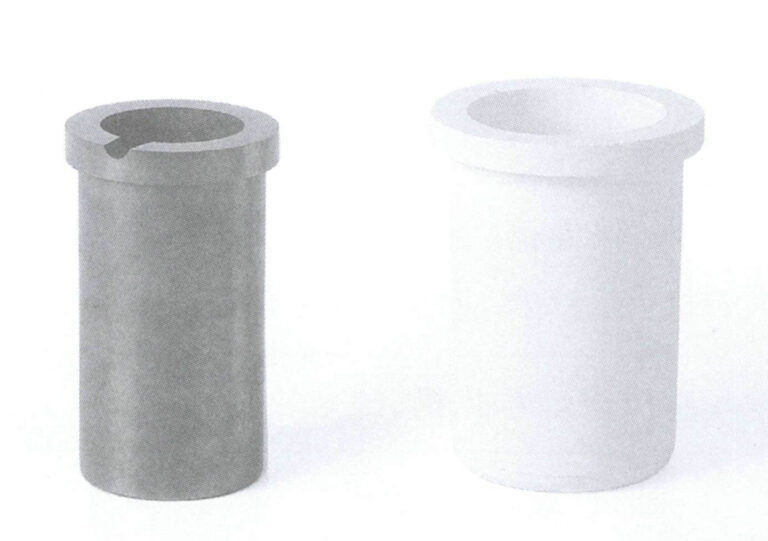

宝飾材料の特性および溶融金属の注湯方法に応じて、さまざまな材料および構造のるつぼを溶解に使用できます。溶解におけるるつぼ材料の要件は、主に、耐火性、密度、熱安定性、および溶融金属との反応性などの側面に焦点を当てています。一般的なるつぼ材料には、黒鉛とセラミックの 2 つのカテゴリーがあります。

(1) 黒鉛るつぼ

黒鉛るつぼは、ジュエリー鋳造に広く使用され、高い耐火性、良好な熱伝導性、高い熱効率、低い熱膨張率、良好な耐熱衝撃性、スラグ浸食に対する抵抗性を特徴とし、溶融金属に一定の保護効果を提供し、より良い冶金品質を達成する。黒鉛るつぼは、金、銀、銅などの材料の溶解に適しており、溶融金属はその表面で良好な非濡れ性を示し、付着を防止する。黒鉛るつぼは導電性であり、誘導電流が通過すると、黒鉛はその抵抗により発熱し、金属材料への熱伝達を補助する。黒鉛は加熱すると酸化するので、図6-29に示すように、溶解時には石英の外殻が必要であり、石英の外殻は一定の保護効果をもたらす。注湯用るつぼの場合、底部は閉鎖されている。底部注湯用るつぼの場合、底部には開口部があり、底部注湯孔の開閉を制御するために黒鉛栓を利用する。

黒鉛るつぼの品質は、その材質、密度などに関係する。高純度黒鉛製るつぼは、密度が高く、加熱時に均一に酸化し、耐用年数が長く、金属が付着しにくいため、貴金属の損失が少ないが、普通黒鉛製るつぼは、粒子が粗く、密度が不均一で、耐用年数が短く、貴金属の損失が大きい。高純度黒鉛るつぼは、生産時に優先されるべきである。

(2) セラミックるつぼ

プラチナ、パラジウム、ステンレス鋼、およびその他の宝飾合金を溶解する場合、これらの金属材料は炭素と反応するため、黒鉛るつぼは適していません。溶解要件を満たすには、セラミックるつぼは、耐火性、密度、耐熱衝撃性、および溶融金属との反応性で優れた性能を発揮する必要があります。現在、業界で最も広く使用されているのは石英るつぼです。溶解量と注湯方法に応じて、図6-30に示すように、るつぼにはさまざまな構造と仕様があります。

1.5 溶ける大気

2.タスクの実施

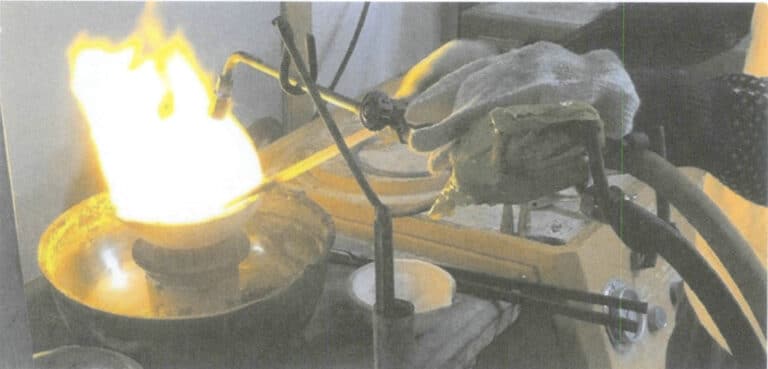

誘導溶融造粒機を用いて18KY金ビーズを製造した。

(1) 準備作業

黒鉛るつぼの外壁に保温綿を巻き付け、るつぼを石英外殻に挿入し、図 6-31 に示すように、黒鉛るつぼがぐらつかないことを確認し、誘導コイルにるつぼを入れる。

熱電対を黒鉛栓棒の中央の穴に挿入し、栓棒をるつぼに入れる。図 6-32 に示すように、エアコンプレッサーのスイッチを入れ、シリンダーを作動させ、プラグ ロッドを強く押し、るつぼの底部の注湯孔を完全に密閉する。

図 6-31 黒鉛るつぼを石英の外殻に入れる

図6-32 グラファイト・プラグ・ロッドの取り付け

(2) 純金の溶解

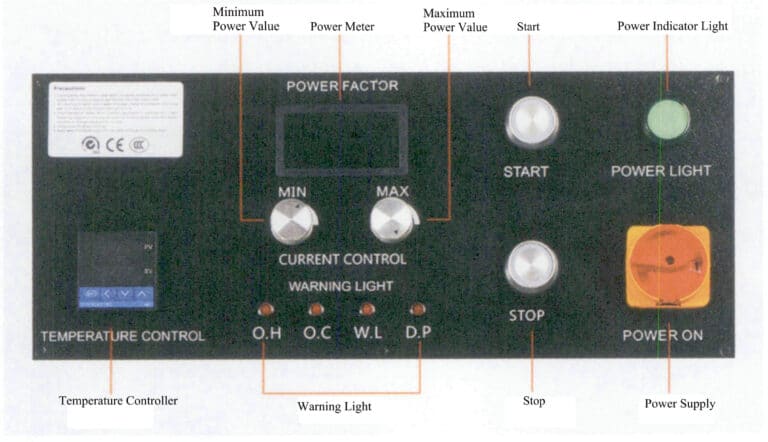

装置ダッシュボードの温度コントローラーで温度を1150℃に設定し、電流コントロールノブを最小に調整する。チャージングホッパーを使って純金インゴットをるつぼに入れ、「開始」ボタンを押します。電流を時計回りに調整すると、図6-34に示すように、加熱パワーがLCDスクリーンに表示されます。注:過熱を避けるため、同時に最大電力に設定しないでください。

(3) 充填材の溶融

純金が完全に溶けたところで溶加材を加える。溶加材が完全に溶けた後、温度調節計の温度を1050℃に設定し、その温度を1~2分間維持し、十分に攪拌する。

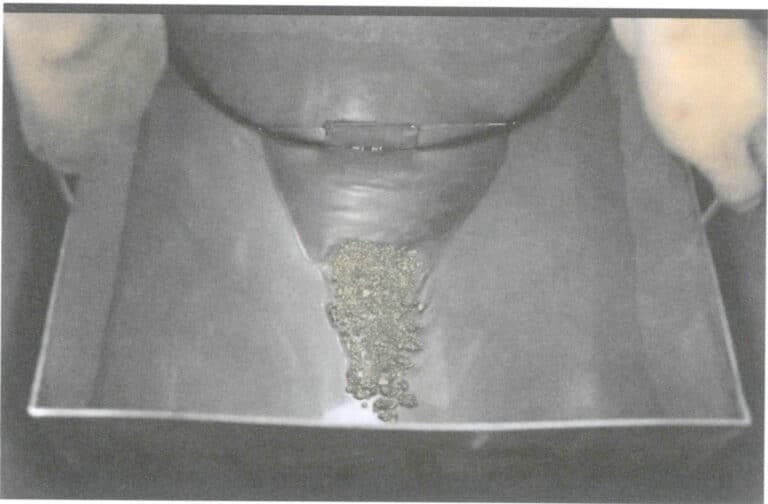

(4) 注湯と造粒

栓棒を開き、溶湯を造粒バケットに漏らします。冷水に急冷すると、周囲の冷水の気化、沸騰、キャビテーションの力により、液体は小さな液滴となって流れます。図6-35とビデオ6-1に示すように、液滴は表面張力の作用で顆粒を形成する。

動画6-1 水造粒

(5) 乾燥ビーズ

受入ホッパーを造粒バレルから取り外す。図 6-36 とビデオ 6-2 に示すように、造粒バレルからビーズを取り出す。ビーズを乾燥炉に入れて乾燥させる。

動画6-2 ビーズの取り出し

(6) 損失率の計算

るつぼから残留金属を取り出し、ビーズと残留金属を別々に計量し、使用した材料の量と比較し、損失率を計算する。

(7) 純度のテスト

ビーズから無作為にサンプルを採取し、蛍光X線スペクトロメーターで純度を調べる。

(8) 作業の終了

予備溶融作業が終了したら、すべての材料を投入する。誘導溶解造粒機の温度が100℃を下回るまで、冷却器をオンにしておいてください。エアーコンプレッサーと関連電源を切る。各種工具を所定の場所に保管し、設備と作業場を清掃する。