كيف تقطع الأحجار الكريمة؟

الأساليب والمواد الكاشطة والأدوات الشائعة المستخدمة في معالجة الأحجار الكريمة وتقطيع مواد الأحجار الكريمة

مقدمة:

يغطي هذا المقال الشامل أساسيات معالجة الأحجار الكريمة، بما في ذلك المواد الكاشطة الشائعة ووظائفها، وتصميم أدوات الكشط المستخدمة بكثرة، ومبادئ القطع. كما يتعمق في تقنيات القطع، والمعدات، واختيار شفرة المنشار، وتعقيدات تقنية قطع الأحجار الكريمة. من حسابات المقاسات إلى أدوات القياس، فهو دليل قيّم لأي شخص يعمل في صناعة المجوهرات ويشارك في صياغة وصقل الأحجار الكريمة.

ماكينة القطع بالشفرة الكبيرة والمخطط التخطيطي

جدول المحتويات

القسم الأول المواد الكاشطة والأدوات الشائعة المستخدمة في معالجة الأحجار الكريمة

1. المواد الكاشطة الشائعة الاستخدام في معالجة الأحجار الكريمة

1.1 الخصائص الأساسية للمواد الكاشطة

المواد الكاشطة هي مواد تلعب دوراً في الطحن والصقل والشحذ. وتسمى المواد الحبيبية أو المسحوقة المستخدمة في طحن الأحجار الكريمة أو صقلها أو شحذها بالمواد الكاشطة.

المواد الكاشطة هي المواد الخام الرئيسية التي تشكل أدوات الطحن. والمواد الكاشطة هي مواد طبيعية أو اصطناعية ذات شكل حبيبي ووظيفة قطع، وينبغي أن تمتلك الخصائص الأساسية التالية.

(1) الصلابة

قدرة المادة على مقاومة اختراق الأجسام الصلبة لسطحها. أثناء عملية الطحن، كلما زادت صلابة المادة الكاشطة كلما كان من الأسهل على الجسيمات الكاشطة قطع الأحجار الكريمة، كما هو موضح في الجدول 3-1.

الجدول 3-1 صلابة مختلف المواد الكاشطة المستخدمة عادةً في معالجة الأحجار الكريمة

| الاسم | الصلابة الدقيقة | صلابة موس |

|---|---|---|

| الماس الطبيعي | أعلى قليلاً من الماس الاصطناعي | 10 |

| الماس الاصطناعي | 86000 ~ 106000 | 10 |

| اكسيد الالمونيوم البني | 19600 ~ 21600 | 9.0 ~ 9.2 |

| الزركون اكسيد الالمونيوم | 14700 | 9.0 ~ 9.2 |

| كربيد السيليكون الأخضر | 31000 ~ 34000 | 9.2 ~ 9.3 |

| كربيد البورون | 40000 ~ 45000 | 9.3 ~ 9.5 |

| كربيد البورون المكعب | 73000 ~ 100000 | ما يقرب من 10 |

| الكروم اكسيد الالمونيوم | 21600 ~ 22600 | 9.0 ~ 9.3 |

فيما يلي تصنيف صلابة المواد الكاشطة في معالجة الأحجار الكريمة.

مواد كاشطة ناعمة: صلابة موس 1 ~ 5 (طباشير).

مواد كاشطة متوسطة الصلابة: صلابة موس 6 & 7 (مسحوق العقيق، أكسيد الحديديك).

مواد كاشطة صلبة: صلابة موس 8 إلى أقل من 10 (كربيد السيليكون، كربيد البورون).

مواد كاشطة فائقة الصلابة: صلابة موس 10 إلى ما يقرب من 10 (الماس، كربيد البورون المكعب).

(2) الصلابة

أداء الجسيمات الكاشطة كونها صلبة وغير قابلة للكسر.

(3) القوة

تشير إلى قدرة المادة على مقاومة التلف. قدرة الجسيمات الكاشطة على تحمل القوى الميكانيكية؛ كلما زادت قوة الضغط، كان أداء الطحن أفضل.

(4) أداء الكسر الحراري

ظاهرة انكسار الجسيمات الكاشطة تحت الإجهاد الحراري.

(5) الثبات الكيميائي

انخفاض أو فقدان قدرة القطع للجسيمات الكاشطة في التفاعلات الكيميائية.

(6) التوحيد

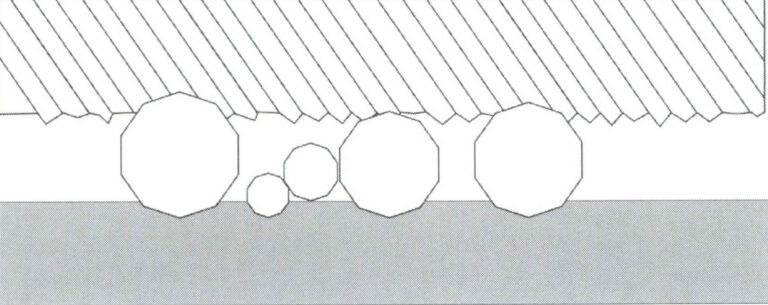

يشير إلى درجة التماثل في حجم الجسيمات الكاشطة من نفس المواصفات. ويوضح الشكل 3-1 تأثير مورفولوجيا الجسيمات غير المتساوية على الطحن.

(7) الشحذ الذاتي

تظل الجسيمات الكاشطة ذات حواف وأطراف حادة جديدة بعد الكسر.

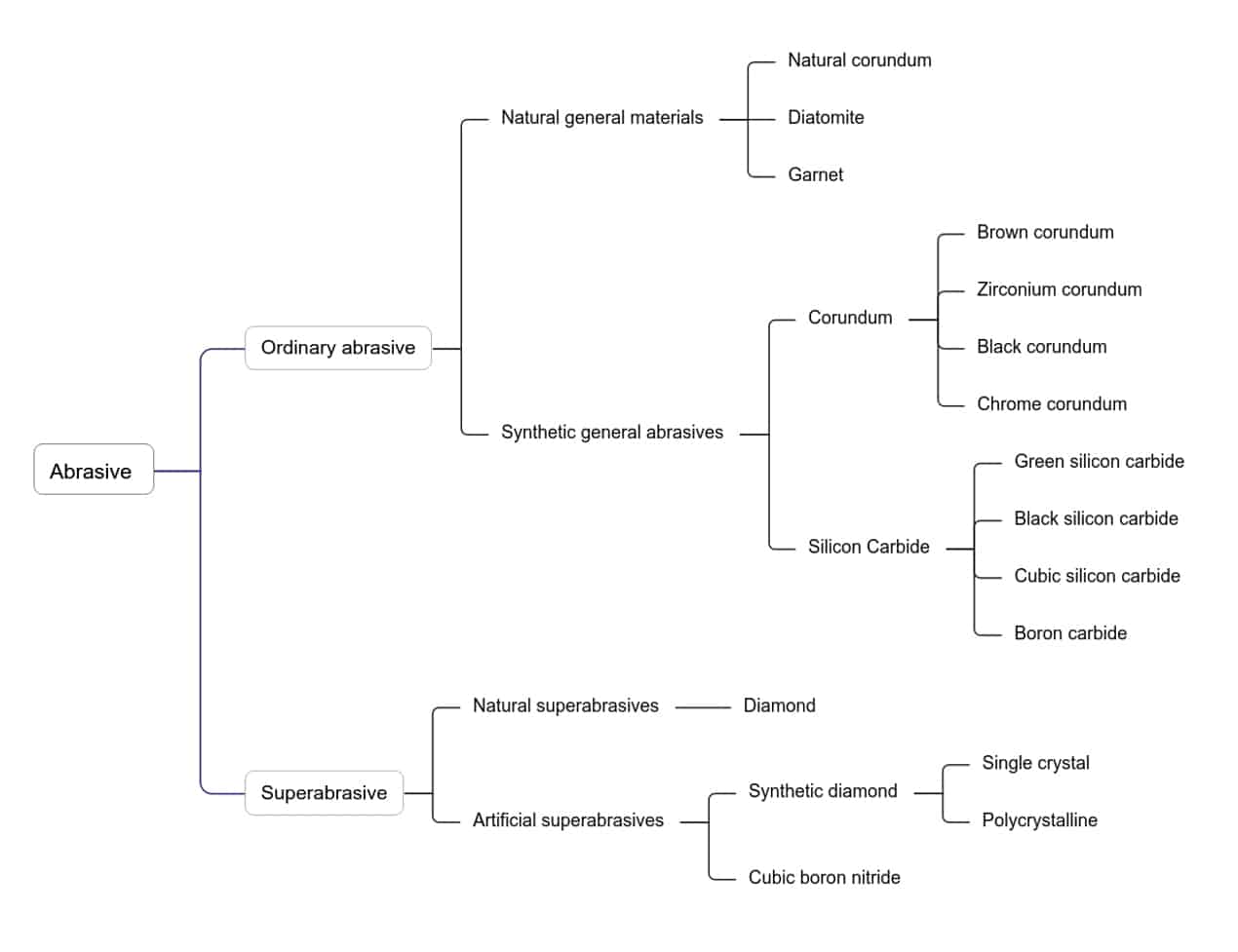

1.2 تصنيف المواد الكاشطة

1.3 المواد الكاشطة الشائعة المستخدمة في معالجة الأحجار الكريمة

يتم التعبير عن نموذج المواد الكاشطة حسب حجم الجسيمات؛ حيث يشير حجم الجسيمات الأكبر إلى مادة كاشطة خشنة، مما ينتج عنه سطح خشن على الحجر الكريم المعالج؛ ويشير حجم الجسيمات الأصغر إلى مادة كاشطة ناعمة، مما ينتج عنه سطح أملس على الحجر الكريم المعالج. ويوضح الجدول 3-2 نماذج الكشط الشائعة المستخدمة في معالجة الأحجار الكريمة.

الجدول 3-2 نماذج الكشط الشائعة المستخدمة في معالجة الأحجار الكريمة

| تصنيف حجم الجسيمات | اليابان (JIS6002.63) | الصين (GB 1182-71) | ||

| رقم حجم الجسيمات | حجم الجسيمات (ميكرومتر) | رقم حجم الجسيمات | حجم الجسيمات (ميكرومتر) | |

| الجسيمات الكاشطة | 46# | 420-350 | 46# | 400-315 |

| 60# | 290-250 | 60# | 315-250 | |

| 70 # | 250-210 | 70 # | 250-200 | |

| 80# | 210-177 | 80# | 200-160 | |

| 90# | 177-149 | |||

| 100# | 149-125 | 100# | 160-125 | |

| 120# | 125-105 | 120# | 125-100 | |

| 150# | 105-88 | 150# | 100-80 | |

| 180# | 88-73 | 180# | 80-63 | |

| 220# | 73-63 | |||

| 240# | 63-53 | 240# | 63-50 | |

| 280# | 53-44 | 280# | 50-40 | |

| تصنيف حجم الجسيمات | اليابان (JIS6002.63) | الصين (GB 1182-71) | ||

| رقم حجم الجسيمات | حجم الجسيمات (ميكرومتر) | رقم حجم الجسيمات | حجم الجسيمات (ميكرومتر) | |

| الجسيمات الدقيقة | 320# | 44-37 | W40 | 40-48 |

| 400# | 37-34 | |||

| 500# | 34-28 | |||

| 600# | 28-24 | W28 | 28-20 | |

| 700# | 24-20 | |||

| 800# | 20-16 | W20 | 20-14 | |

| 1000# | 16-13 | |||

| 1200# | 13-10 | W14 | 14-10 | |

| 1500# | 10-8 | W10 | 10-7 | |

| 2000# | 8-6 | W7 | 7-5 | |

| 2500# | 6-5 | |||

| 3000 # | 5-4 | W5 | 5-3.5 | |

| 4000 # | 4-3 | |||

| W3.5 | 3.5-2.5 | |||

| W2.5 | 2.5-1.5 | |||

| W1.5 | 1. 5-1 | |||

| W1 | 1-0.5 | |||

| W0.5 | ≤ 0.5 | |||

2. دور المواد الكاشطة الشائعة في معالجة الأحجار الكريمة

المواد الكاشطة هي مواد مهمة في معالجة الأحجار الكريمة. المواد الكاشطة هي المواد الرئيسية التي يمكنها إجراء عمليات الطحن. يؤثر اختيار المواد الكاشطة وجودتها تأثيراً مباشراً على كفاءة وجودة المعالجة في أعمال الأحجار الكريمة. وتتمثل أدوار المواد الكاشطة في معالجة الأحجار الكريمة فيما يلي.

2.1 يمكن استخدام المواد الكاشطة في صناعة الأحجار الكريمة والأدوات المختلفة

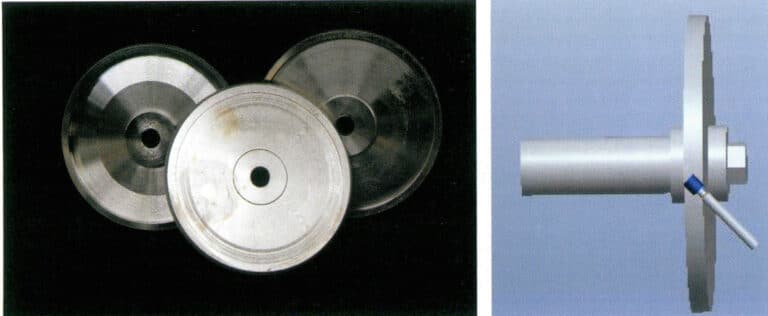

(1) يتم وضع عجلة الطحن عموديًا على الحلقة الخارجية للعجلات الفولاذية المختلفة. يمكن صنع أنواع أو أشكال مختلفة من عجلات وأقراص الطحن لطحن الأحجار الكريمة باستخدام طريقة الكشط بالكهرباء، كما هو موضح في الشكل 3-2.

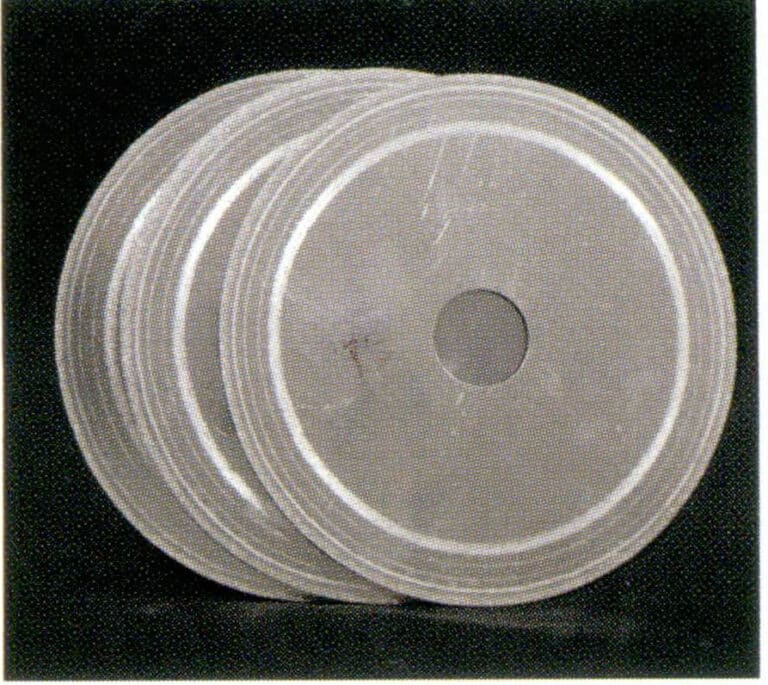

(2) يمكن صنع أحجام مختلفة من شفرات المنشار لقطع الأحجار الكريمة على الحلقة الخارجية لركيزة قرص معدني باستخدام طريقة الكشط بالطلاء الكهربائي، كما هو موضح في الشكل 3-3.

الشكل 3-2 عجلة الطحن

الشكل 3-3 شفرة المنشار

(3) يتم لصق المواد الكاشطة على مواد متخصصة مثل القماش والجلد لصنع ورق الصنفرة، كما هو موضح في الشكل 3-4.

2.2 المواد الكاشطة للمعالجة المباشرة للأحجار الكريمة

(1) يمكن للمواد الكاشطة طحن الأحجار الكريمة وتلميعها في ماكينة الصقل الاهتزازية. توضع كمية مناسبة من الأحجار الكريمة المراد معالجتها مع المواد الكاشطة في البرميل الاهتزازي، وتبدأ الماكينة في إحداث اهتزازات تولد احتكاكاً بين الأحجار الكريمة والمواد الكاشطة، مما يحقق تأثيرات الطحن والصقل (الشكل 3-5).

(2) يمكن ربط المواد الكاشطة بعجلات الصقل لطحن الأحجار الكريمة وتلميعها. وتتلامس الأحجار الكريمة المراد معالجتها مع عجلة الصقل المطلية بالمواد الكاشطة، مما يولد احتكاكاً لتحقيق تأثيرات الطحن والصقل (الشكل 3-6).

الشكل 3-5 ماكينة التلميع الاهتزازي

الشكل 3-6 عجلة قماش التلميع

3. أدوات الكشط الشائعة المستخدمة في معالجة الأحجار الكريمة

المواد الكاشطة عبارة عن أدوات تربط المواد الكاشطة ذات أحجام الجسيمات المختلفة مع مواد رابطة وقوالب لإنشاء أشكال وأحجام مختلفة. وهي تستخدم للطحن والصقل ولها قوة وصلابة معينة.

في معالجة الأحجار الكريمة، تنقسم المواد الكاشطة في معالجة الأحجار الكريمة إلى مواد كاشطة ملتصقة ومغلفة.

تشمل المواد الكاشطة المربوطة بشكل أساسي شفرات المنشار، وعجلات الطحن بالماس، وأقراص الطحن بالماس، ورؤوس الطحن بالماس، وورق الصنفرة، إلخ.

تشمل المواد الكاشطة المطلية بشكل أساسي أقراص التلميع، وعجلات القماش، ومسحوق التلميع، والمعجون.

3.1 أدوات الكشط المترابطة

(1) شفرات المنشار

يتم تصنيعها عن طريق طلاء المواد الكاشطة بالكهرباء على القطر الخارجي لحلقة الركيزة المعدنية.

المواصفات الشائعة لشفرات مناشير الأحجار الكريمة: 110 مم، 150 مم، 200 مم، 300 مم، 400 مم، 500 مم. سمك الشفرة 0.18- 3 مم، كما هو موضح في الشكل 3-7.

(2) عجلة طحن الماس

① عجلة القوس

يُطلق على الشكل المطحون على سطح الحجر الكريم عجلة قوسية إذا كان على شكل قوس. ويتم تصنيعها عن طريق طلاء سطح القطر الخارجي لعجلة معدنية قوسية الشكل بمادة كاشطة ماسية. ويوضح الشكل 3-8 العجلة القوسية المصممة وفقاً لشكل المنتج.

② عجلة مستقيمة

يُطلق على الشكل الخطي المطحون على سطح الجوهرة اسم العجلة المستقيمة، ويتم تصنيع العجلة المعدنية الخطية عن طريق طلاء سطح القطر الخارجي بمادة كاشطة من الماس. ويوضح الشكل 3-9 عجلة الطحن (أو عجلة الجواهري).

اختيار عجلات الطحن في الإنتاج: كلما زادت خشونة الجسيمات الكاشطة على عجلة الطحن، زادت كفاءة طحن الأحجار الكريمة، لكن تشطيب السطح يصبح أكثر خشونة. وفقًا لنقاوة الجسيمات الكاشطة، هناك عجلات طحن خشنة، وعجلات طحن متوسطة الخشونة، وعجلات طحن دقيقة. عجلات الطحن الخشنة 60-180 #، وعجلات الطحن الخشنة المتوسطة الخشنة 220-320 #، وعجلات الطحن الدقيقة 400-600 #.

وفقًا لحجم قطر العجلة، 50-150 #، ووفقًا لسمك العجلة، 5 ~ 50 #.

(3) قرص الطحن بالماس (3)

تجعل المواد الكاشطة الماسية الكاشطة الكهربائية قرص الطحن الماسي على سطح ركيزة معدنية دائرية. وكلما كانت الجزيئات الكاشطة على قرص الطحن أكثر خشونة، زادت كفاءة طحن الأحجار الكريمة وخشونة السطح المشغول آليًا. الأنواع الرئيسية لأقراص الطحن الماسية الموجودة في السوق هي كما يلي.

① قرص طحن الماس العادي:

السماكة 1.5-2 مم، مقسمة إلى قرص رمل خشن 120-180 #، وقرص رمل متوسط 220-320 #، وقرص رمل ناعم 400 ~800 #، وقرص رمل ناعم للغاية 1000 ~2000 #، كما هو موضح في الشكل 3-10.

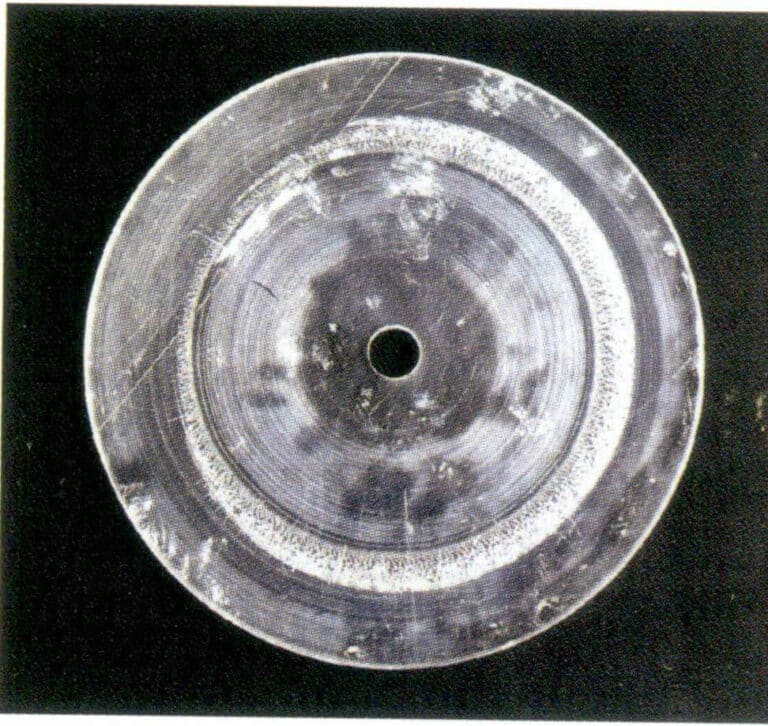

② قرص طحن مختلط:

ولتحسين كفاءة المعالجة وتقليل عدد دورات الطحن العكسي أثناء معالجة الأحجار الكريمة، يتم طلاء مادة طحن خشنة 320 # على الحلقة الخارجية للقرص، ويتم طلاء مادة طحن دقيقة 1000 # على الحلقة الداخلية لإنشاء قرص رمل بط اليوسفي، كما هو موضح في الشكل 3-11.

③ قرص كروي ماسي:

تُصنع الحفر على قاعدة القرص المعدني وفقاً لحجم الأحجار الكريمة التي تتم معالجتها، ويتم طلاء مواد الطحن بالماس عليها. ويبين الشكل 3-12 أقراصاً كروية ماسية بأحجام مختلفة من الحفر، ويبين الشكل 3-13 أمثلة على معالجة الأقراص الكروية الماسية.

(4) رؤوس طحن الماس

يتم كشط الماس بالكهرباء على ركائز معدنية بأشكال وأحجام مختلفة، والتي يمكن استخدامها لنحت الأحجار الكريمة. ويتم تصنيع أشكال مختلفة من رؤوس الكشط وفقًا لمتطلبات نمط التصميم (الشكل 3-14).

(5) ورق صنفرة

الدور الرئيسي لورق الصنفرة في معالجة الأحجار الكريمة هو الطحن والصقل والتشكيل.

- تشمل أنواع ورق الصنفرة ورق الصنفرة الماسي، وورق الصنفرة الماسي الاصطناعي، وورق الصنفرة الزجاجي، إلخ. بالإضافة إلى ذلك، يمكن تقسيم ورق الصنفرة إلى فئتين بناءً على مقاومته للماء: ورق صنفرة الطحن الجاف وورق الصنفرة المقاوم للماء، ويجب أن يتمتع بخصائص الطحن الجاف ومقاومة الماء. ورق الصنفرة الشائع الاستخدام في معالجة الأحجار الكريمة هو ورق الصنفرة الماسي وورق الصنفرة الياقوتي.

- النماذج شائعة الاستخدام :150 #، 280 #، 320 #، 300 #، 500 #، 600 #، 800 #، 1000 #، 1200 #، 1500 #، 2000 # [يمثل الرقم حجم الحبيبات الذي يشير إلى عدد الجسيمات الموجودة في مساحة لين × لين (لين = 2.54 سم)]، كما هو موضح في الشكل 3-15.

(6) استخدام المواد الكاشطة في الإنتاج

مبادئ اختيار أدوات الطحن موضحة في الجدول 3-3.

- وفقاً لحجم الحجر الكريم الذي تتم معالجته.

- وفقاً لشكل الحجر الكريم وطوله.

الجدول 3-3 تطبيقات أدوات الطحن المختلفة في الإنتاج

| خشن | متوسط | جيد | غرامة إضافية | الأحجام الشائعة | ||

| القطر | السُمك (مم) | |||||

| عجلة الحفريات | 60~180 # | 220~320 # | 400~600 # | ¢ 50~¢ 150 | 5~50 | |

| صفيحة رملية | 60~180 # | 220~320 # | 400~800 # | 1000 ~ 2000 # | ¢150~¢500 | السماكة 1.5 ~ 5 |

| حجر خشن كبير الحجم | حجر خشن صغير الحجم | |||||

| طحن الأحجار الكريمة التي تزيد قيمتها عن 10 ¢ | طحن من 4 ¢ إلى 10 ¢ أحجار كريمة | طحن 3 ¢ إلى 4 ¢ من الأحجار الكريمة | طحن 2 ¢2 ¢3 أحجار كريمة ¢3 | |||

3.2 المواد الكاشطة المغلفة

الصقل هو أهم خطوة في معالجة الأحجار الكريمة، ويعكس تألق الحجر الكريم جودة الصقل. يمكن للأحجار الكريمة المصقولة بشكل مثالي أن تتلألأ بتألق مبهر. من حيث المبدأ، لا يرتبط صقل الأحجار الكريمة بشكل كبير باختيار مواد قرص التلميع، ولكنه يرتبط بشكل كبير بحدة حواف الأوجه.

(1) قرص تلميع صلب (1)

أقراص الصقل الصلبة مصنوعة من سبائك ذات صلابة معينة. تشمل الأنواع الشائعة من الأقراص الصلبة المستخدمة في صقل الأحجار الكريمة أقراص الحديد الزهر، وغالباً ما تستخدم لتلميع الماس أو مختلف الأحجار الكريمة ذات الصلابة العالية كما هو موضح في الشكل 3-16؛ أقراص التلميع المركبة، ذات الحلقة الخارجية المصنوعة من الحديد الزهر والحلقة الداخلية المصنوعة من سبائك مختلفة، وتستخدم عادةً لتلميع مختلف الأحجار الكريمة ذات الصلابة العالية، كما هو موضح في الشكل 3-17؛ أقراص سبائك الزنك، وغالباً ما تستخدم لتلميع الأحجار الكريمة ذات الصلابة الأكبر من 7، كما هو موضح في الشكل 3-18: أقراص من سبائك الرصاص والقصدير (أقراص تلميع المسحوق الأخضر)، تُستخدم عادةً لتلميع الأحجار الكريمة ذات الصلابة الأقل من 7، مثل تلميع البلورات والعقيق، إلخ., كما هو موضّح في الشكل 3-19؛ أقراص نحاسية، تُستخدم عادةً لتلميع الياقوت والياقوت، كما هو موضّح في الشكل 3-20؛ أقراص تلميع راتنج الماس الكاشطة ذات السندات الكاشطة كما هو موضّح في الشكل 3-21.

الشكل 3-16 صينية الحديد الزهر

الشكل 3-17 قرص التلميع المركب

الشكل 3-18 قرص من سبائك الزنك

الشكل 3-19 قرص من سبائك الرصاص والقصدير

الشكل 3-20 الصفيحة النحاسية الأرجوانية

فيما يلي خصائص أقراص التلميع المصنوعة من راتنج الماس الكاشطة ذات السندات الماسية.

- لا تتطلب المواد الكاشطة الماسية الممزوجة في مادة رابطة من الراتنج استخدام مواد كاشطة للصقل عند صقل الأحجار الكريمة؛ حيث يتم تبريدها بالماء أثناء الاستخدام، مما يساعد أيضاً على إزالة بقايا الصقل.

- مقارنةً بأقراص التلميع العادية، ليست هناك حاجة لإضافة مسحوق التلميع عند تلميع الأحجار الكريمة؛ يمكن لهذا النوع من أقراص التلميع أن يسرّع من كفاءة المعالجة الآلية للأحجار الكريمة، ويُستخدم عادةً في آلات طحن الأحجار الكريمة الآلية.

- العيب هو أنه لا يمكنه صقل الأحجار الكريمة التي تزيد عن 2A.

(2) قرص تلميع متوسط الصلابة

يشيع استخدام أقراص التلميع المصنوعة من مواد متوسطة الصلابة لتلميع الأحجار الكريمة التي تقل صلابتها عن 6؛ فهي تتمتع بكفاءة تلميع عالية، ولكن أوجه الأحجار الكريمة ليست حادة. وتشمل أقراص التلميع الشائعة متوسطة الصلابة أقراص التلميع الزجاجية العضوية (الشكل 3-22) والأقراص البلاستيكية (الشكل 3-23) والأقراص الخشبية (الشكل 3-24).

الشكل 3-22 لوحة أكريليك

الشكل 3-23 لوحة بلاستيكية

الشكل 3-24 لوحة خشبية

(3) وسادة تلميع ناعمة (3)

وسادات التلميع مصنوعة من مواد ناعمة. مناسبة بشكل خاص لتلميع الأحجار الكريمة المنحنية، حيث لا تكون الحواف الحادة مطلوبة للأحجار الكريمة ذات الأوجه. يمكن ربط المواد الصلبة بمضخات الماكينة، على سبيل المثال، استخدام وسادات ناعمة لتلميع الزجاج، مما يحسن كفاءة التلميع بشكل كبير. تظهر الوسادة المصنوعة من اللباد في الشكل 3-25، والوسادة الجلدية في الشكل 3-26، والوسادة القماشية في الشكل 3-27، والوسادة المصنوعة من البوليستر في الشكل 3-28.

الشكل 3-26 قرص جلدي

الشكل 3-27 القرص القماشي

الشكل 3-28 قرص بوليستر

3.3 استخدام مسحوق التلميع ومعجون التلميع في المواد الكاشطة المطلية

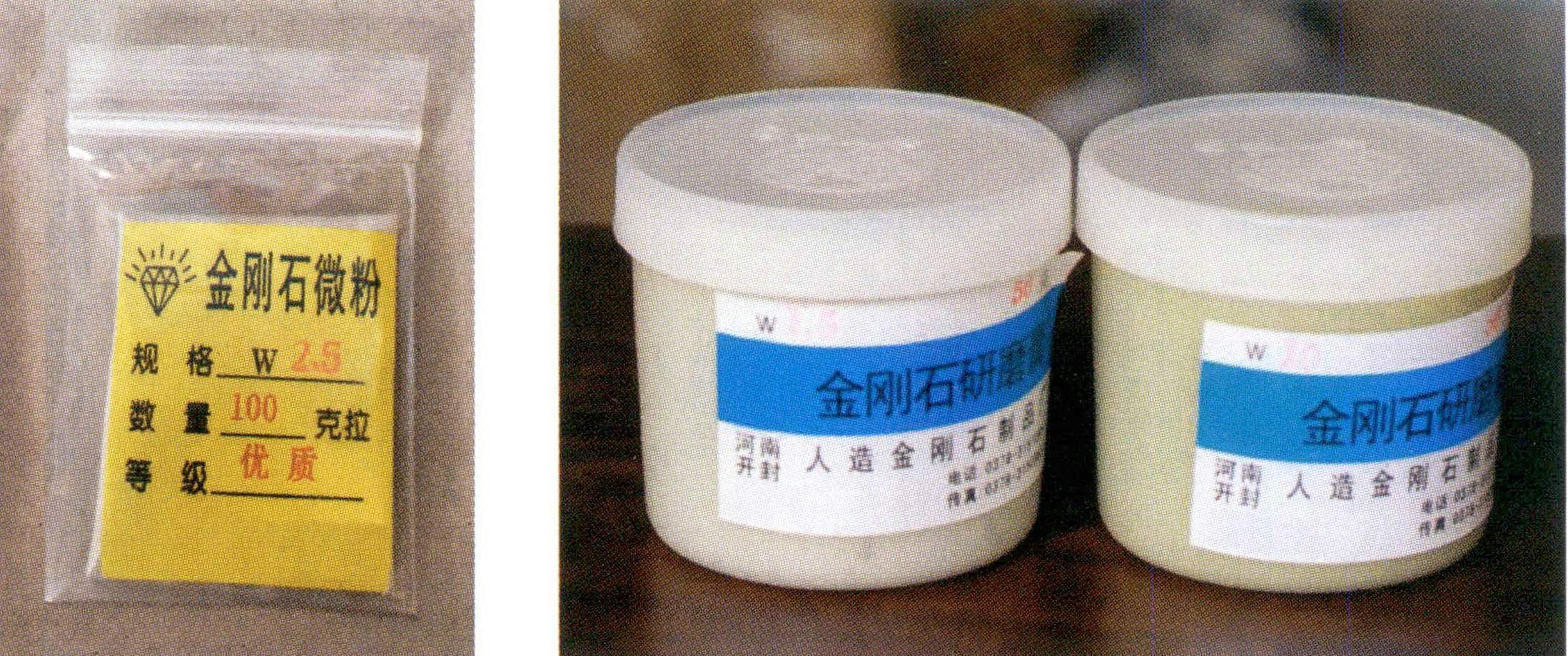

يمكن استخدام جميع المواد الكاشطة فائقة النعومة كمسحوق تلميع. يُصنع معجون التلميع عن طريق خلط مسحوق التلميع بمواد مثل الفازلين. تشمل معالجة الأحجار الكريمة التلميع الخشن والتلميع الناعم. W5-W3.5` تُستخدم المواد الكاشطة للصقل الخشن، و W2.5 يتم استخدام ما يلي للتلميع الدقيق. يوضح الشكل 3-29 هذه هي مسحوق التلميع ومعجون التلميع. هناك العديد من أنواع مسحوق التلميع، والتي يمكن اختيارها وفقًا لمواد المعالجة المختلفة. يظهر نطاق الاستخدام والأداء في الجدول 3-4.

الجدول 3-4 الأنواع والاستخدامات الشائعة لمسحوق تلميع الأحجار الكريمة

| الاسم | التركيب الكيميائي | نطاق التطبيق |

|---|---|---|

| مسحوق الماس الطبيعي | C | أقسى أنواع الماس المعالج |

| مسحوق الماس الاصطناعي | C | صلابة أقل قليلاً من الطبيعية، وصقل جميع الأحجار الكريمة |

| أكسيد الكروم مسحوق أخضر | كر3O3 | حجر اليشم والكريستال والفيروز والمالكيت وأحجار كريمة متنوعة والزمرد وحجر القمر والعقيق |

| أكسيد الألومنيوم مسحوق الياقوت | آل2O3 | صقل الأحجار الكريمة منخفضة الصلابة |

| أكسيد السيريوم | ج2O3 | كريستال، زبرجد، أوليفين، أكوامارين، تورمالين، فلوريت زجاج، عقيق، عقيق |

| السيليكا التراب الدياتومي | SiO2 | ياقوت، ياقوت، زبرجد، زبرجد، مرجان، عنبر |

| أكسيد الحديديك الرصاص الأحمر | في2 O3 | أحجار كريمة منخفضة الدرجة، زجاج |

4. تصميم أدوات الطحن الشائعة لمعالجة الأحجار الكريمة

تتم معالجة أشكال الأحجار الكريمة المفردة يدوياً. ويتطلب الإنتاج الضخم آلات تشكيل شبه آلية بالاقتران مع عجلات التشكيل. منحنى القطر الخارجي لعجلة الطحن هو منحنى شكل المنتج المنتج، كما هو موضح في الشكل 3-30. وترد أمثلة على الأشكال المختلفة في الأشكال من 3-31 إلى 3-33. يتم تصميم لوحة الخرزة وفقًا لحجم الخرز (أحجام الخرز المستخدمة عادةً هي 1 إلى 10 مم)، كما هو موضح في الشكل 3-34.

الشكل 3-30 تحجيم العجلات مختلفة الأشكال

الشكل 3-31 تصميم العجلة الخماسية النجوم

الشكل 3-32 تصميم عجلة الزهرة

الشكل 3-33 تصميم العجلة على شكل قلب

الشكل 3-34 تصميم صفيحة الخرزة

نسخ الكتابة على مجوهرات سوبلينج - مصنع مجوهرات حسب الطلب، مصنع مجوهرات OEM و ODM

القسم الثاني قطع مواد الأحجار الكريمة

1. مبادئ القطع بشفرة منشار الماس

تقنية معالجة الأحجار الكريمة الطبيعية: طريقة تقسيم الذراع وطريقة التقطيع لإزالة الشقوق والشوائب-قطع المواد الخام-التشكيل-لصق الحجر-تلميع التاج-عكس الحجر-تلميع الجناح-تلميع الخصر-التنظيف والتعبئة والتغليف والتخزين.

تكنولوجيا معالجة الأحجار الكريمة الاصطناعية: تقطيع المواد الخام-التشكيل-التشكيل-التلميع (تلميع الخصر والطاولة)-صقل الحجر-تلميع التاج-تلميع الحجر-تلميع الجناح-التنظيف والتعبئة والتغليف والتخزين.

من تكنولوجيا معالجة الأحجار الكريمة الطبيعية والاصطناعية، يعتبر التقطيع أول عملية بعد شراء المواد الخام. ويشير التقطيع في عملية معالجة الأحجار الكريمة (المعروف باسم التقطيع على شكل خشن) إلى تقطيع شفرة المنشار الماسية لمواد الأحجار الكريمة الخام إلى فراغات حجرية ذات شكل معين وفقاً للتصميم أو متطلبات العميل. ويتمثل جوهر هذا التقطيع في تقسيم المواد الكبيرة إلى مواد صغيرة وإزالة الشوائب أو الشقوق، وهو ما يُشار إليه تقنياً باسم التقطيع.

1.1 مبدأ القطع للمواد الكاشطة المترابطة

(1) هيكل شفرات المنشار الماسي (الشكل 4-1)

يشير هيكل شفرة المنشار الماسية إلى أنها تربط المواد الكاشطة الماسية بالحلقة الخارجية لركيزة الشفرة المعدنية. ويشبه مبدأها مبدأ عجلة طحن الماس الرقيقة. إن صلابة ومقاومة الحرارة للماس الموجود على شفرة المنشار عالية جدًا، ويمكن رؤية كل جسيم من الماس على أنه سن صغير. يمكن اعتبار الطبقة الماسية بأكملها من شفرة المنشار أداة متعددة الحواف مع عدد لا يحصى من الأسنان.

(2) مبدأ قطع شفرة المنشار الماسي (2)

عندما تكون شفرة المنشار الماسية قيد التشغيل، يتم ضغط جزيئات الماس الموجودة على السطح أو الوجه النهائي حول الشفرة، الملامسة لمادة الحجر الكريم أثناء قيام المحرك بدفع شفرة المنشار للدوران بسرعة عالية، بإحكام على مادة الحجر الكريم بواسطة قوة التغذية، مما يتسبب في ضغط وتشوه كليهما. وعندما تتجاوز القوة التي تطبقها المواد الكاشطة قوة الترابط بين جزيئات مادة الأحجار الكريمة، تنفصل بعض رقائق الأحجار الكريمة عن المادة بأكملها. وتكون العملية بأكملها عبارة عن عملية "حرث"، حيث يتم قطع الرقائق الدقيقة التي يتم غسلها بمشاركة الماء، لتكتمل عملية القطع بأكملها.

(3) احتياطات استخدام شفرات تقطيع الأحجار الكريمة

① لماذا يتم استخدام سائل التبريد عند قطع مواد الأحجار الكريمة؟

أثناء القطع، يكون متوسط درجة الحرارة في منطقة الطحن في حدود 400 درجة مئوية، وتبلغ درجة الحرارة التي تلامس فيها المادة الكاشطة الحجر الكريم 1000-2000 درجة مئوية. وهذا يخلق إجهاداً حرارياً كبيراً في المناطق الموضعية. يمكن أن يؤدي سوء التبريد أثناء قطع الأحجار الكريمة إلى حدوث شرارات، وقد تظهر تشققات لمواد الأحجار الكريمة الهشة. عند القطع، أثناء مرور المادة الكاشطة عبر منطقة القطع، يمكن أن يؤدي ارتفاع درجة الحرارة والتلامس بالضغط إلى التصاق بقايا الأحجار الكريمة بالمادة الكاشطة، مما يؤدي إلى انسداد شفرة القطع. وعندما يكون الالتصاق شديدًا، يمكن أن تفقد شفرة منشار القطع قدرتها على القطع بسرعة، مما يؤدي إلى حدوث تشققات في الأحجار الكريمة. لتقليل الالتصاق، من الضروري اختيار سائل التبريد واستخدامه بشكل صحيح.

② لماذا تكون كفاءة قطع شفرة المنشار الجديدة أسرع من شفرة المنشار القديمة؟

نظرًا للترتيب غير المتناسق للمواد الكاشطة على شفرة المنشار، فإن شفرات المنشار الجديدة تحتوي على مواد كاشطة أكثر حدة. بعد القطع لفترة، تصبح حواف المواد الكاشطة باهتة. لا تساعد المواد الكاشطة الباهتة على القطع، مما يؤدي إلى عمق قطع ضحل جدًا، ويمكن أن تؤدي فقط إلى إحداث خدوش على سطح مادة الأحجار الكريمة.

1.2 مبدأ القطع بالمواد الكاشطة السائبة

إن مبدأ القطع في قطع الحبيبات الكاشطة هو نفس مبدأ القطع بالحبوب الكاشطة الثابتة، مع اختلاف أن الحبيبات الكاشطة لا يتم ضغطها في مصفوفة شفرة المنشار الكاشطة لقطع الحبيبات الكاشطة. وبدلاً من ذلك، تحمل شفرة المنشار الدوارة المواد الكاشطة الملتصقة بالأسنان من أخدود المادة إلى منطقة القطع. عند تقطيع الأحجار الكريمة بحبيبات الكشط، تلتصق المواد الكاشطة بنصل المنشار الحديدي وتضغط على سطح الحجر الكريم، مما يتسبب في تكوين شظايا صغيرة على سطح الحجر الكريم تحت حركة "حرث" المواد الكاشطة. ومع استمرار حركة المواد الكاشطة في الحركة، بمشاركة الماء، يتم "حفر" هذه الشظايا من الحجر الكريم و"دفعها بعيداً"، لتكتمل عملية القطع.

لا تزال طريقة القطع هذه مستخدمة في معالجة الماس. وتتمثل ميزتها في أن شفرة المنشار رقيقة جداً، مما يؤدي إلى قطع صغير، وبالتالي توفير المواد الخام. ولكن نظراً لبطء كفاءة القطع، لم تعد هذه الطريقة تُستخدم في قطع الأحجار الكريمة الطبيعية والاصطناعية.

2. تقنية القطع لمواد الأحجار الكريمة الطبيعية

تشترك مواد الأحجار الكريمة الطبيعية أو الاصطناعية في نقطة مشتركة قبل التقطيع والطحن؛ فهي تحتاج إلى التقطيع لتحويل القطع الكبيرة من المواد إلى الأحجام التي يطلبها العميل أو وفقًا لمواصفات الطلب. وتتطلب خصائص الأحجار الكريمة الطبيعية الثمينة التقطيع لزيادة الإنتاجية وإزالة الشوائب، ومعالجة المواد الخام إلى شكل الأحجار الكريمة من خلال مهارات تقطيع معينة.

2.1 طرق تقطيع مواد الأحجار الكريمة 2.1 طرق قطع الأحجار الكريمة

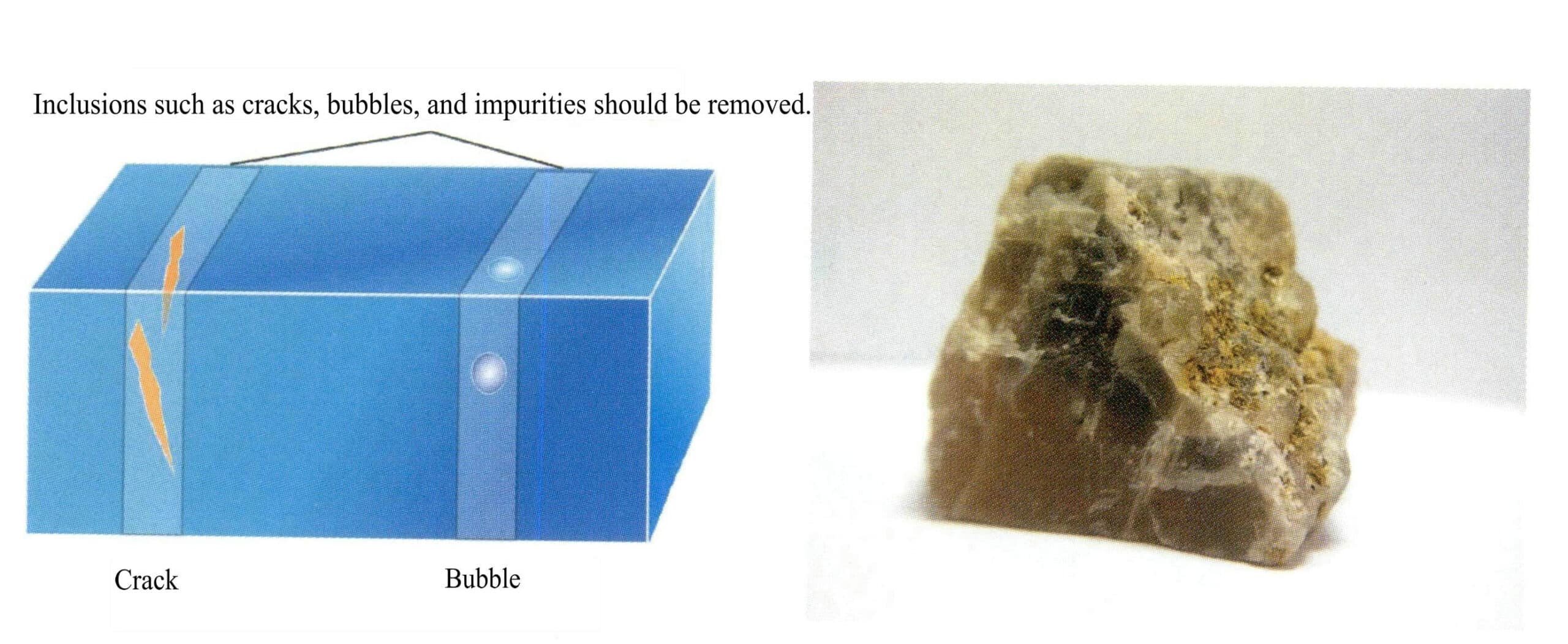

إذا كان هناك انشقاق أو تشققات في مادة الأحجار الكريمة الخام، فيجب إزالتها قبل المعالجة. لنفترض أن الشقوق والانشقاقات لم تتم إزالتها. في هذه الحالة، قد تحدث الحالات التالية أثناء معالجة منتجات الأحجار الكريمة: قد تتشقق بسبب الإجهاد أثناء التشكيل أو التشكيل الخام، والتشقق أثناء عملية تسخين الأحجار اللاصقة، والتشقق بسبب الاحتكاك والحرارة أثناء الطحن، والتشقق بسبب التصادم أثناء المعالجة، والتشقق أثناء التنظيف.

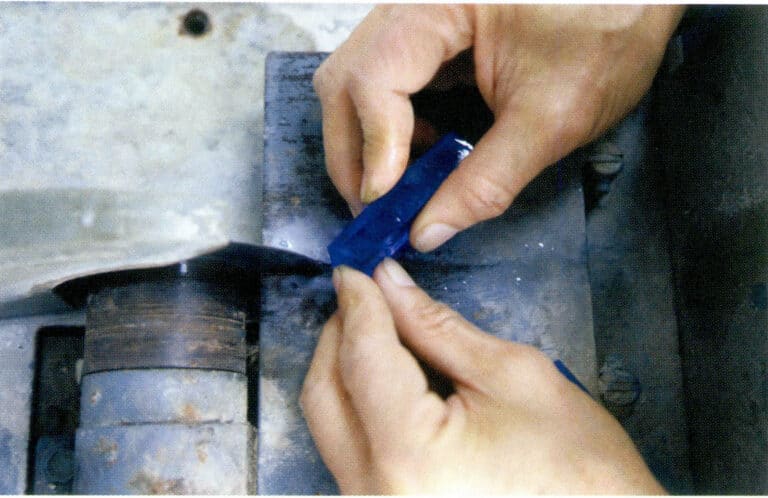

(1) طريقة التقسيم

وتتمثل طريقة التعامل مع الانشقاقات والشقوق في الضرب على طول اتجاه الشق أو الانشقاق بمطرقة مدببة أو الضرب بسكين ومطرقة على شكل إسفين، كما هو موضح في الشكل 4-2.

(2) طريقة القطع

طريقة إزالة الانشقاق والشوائب الفقاعية والشوائب الفقاعية والتشكيل الأولي - شفرات المنشار الماسية المستخدمة بشكل شائع، كما هو موضح في الشكل 4-3.

2.2 الغرض من قطع الأحجار الكريمة

(1) قبل معالجة الأحجار الكريمة، من الضروري قبل معالجة الأحجار الكريمة تقطيعها إلى عدة قطع صغيرة بدون شقوق على طول اتجاه الانشقاق الأصلي لتصميمها ومعالجتها، كما هو موضح في الشكل 4-4.

(2) إزالة الانشقاق والشقوق والشوائب الفقاعية، تاركًا المادة النظيفة اللازمة بدون شوائب وفقاعات. ويبين الشكل 4-5 مبدأ قطع إزالة الشوائب في الشكل 4-5.

(3) وفقًا للشكل المصمم، قم بإزالة بعض الأجزاء غير الضرورية وقطع أحجام المواد المؤهلة. يظهر مبدأ إزالة قصاصات الحافة المقطوعة في الشكل 4-6.

(4) استخدام شوائب الأحجار الطبيعية لتصميم وقص المشغولات اليدوية المميزة، كما هو موضح في الشكل 4-7.

3. معدات قطع الأحجار الكريمة الشائعة الاستخدام

3.1 ماكينة قطع الأحجار الكريمة ذات الشفرة الواحدة

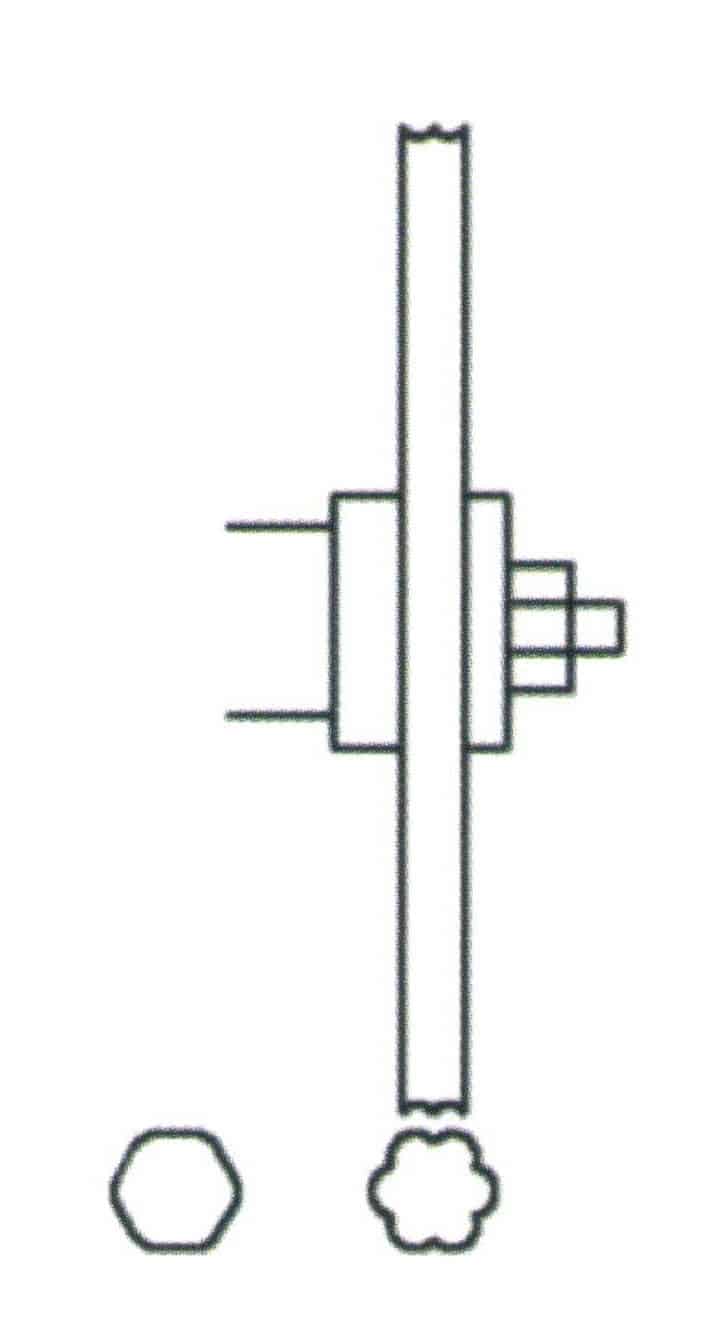

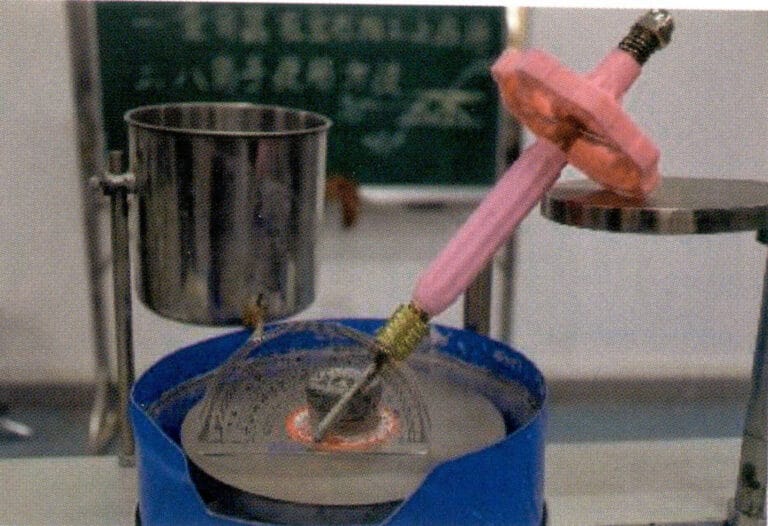

(1) ماكينة قطع بشفرة منشار واحدة ومخطط تخطيطي (الشكل 4-8)

1. المحرك؛ 2. بكرة كبيرة؛ 3. بكرة صغيرة؛ 4. عمود الدوران؛ 5. شفرة المنشار الماسية؛ 6. خزان المياه؛ 7. الإطار

(2) هيكل المعدات والمبدأ

يتم إخراج طاقة المعدات بواسطة محرك (1) بقوة 250 واط، 2800 دورة/دقيقة، مثبت على الإطار (7)، وتدفع البكرة الكبيرة (2) على المحرك (1) البكرة الصغيرة (3) على عمود الدوران (4) من خلال حزام على شكل V، وتحت تغيير سرعة البكرة، تصل سرعة عمود الدوران إلى 5600 دورة/دقيقة. يتم تثبيت شفرة المنشار الماسية (5) في الطرف الآخر من عمود الدوران، ويتم تثبيت عمود الدوران (4) على لوحة خزان المياه (6) من خلال غلاف عمود الدوران. لوحة خزان المياه (6) مجهزة أيضًا بغطاء مقاوم للماء ومنضدة عمل ماكينة قطع الأحجار. عند قطع المواد، يتم وضع المواد الخام على طاولة العمل ودفعها نحو شفرة المنشار.

(3) نطاق تطبيق المعدات

ماكينة القطع ذات الشفرة أحادية المنشار مناسبة لقطع الأحجار الكريمة التي يقل حجمها عن 30 مم.

3.2 ماكينة قطع الأحجار الكريمة ذات الشفرات المتعددة المناشير

(1) ماكينة قطع الأحجار الكريمة ذات الشفرات المتعددة المناشير ومخطط المبدأ (الشكل 4-9)

1. محرك؛ 2. بكرة كبيرة؛ 3. بكرة صغيرة؛ 4. عمود الدوران؛ 5. شفرة منشار ماسي متعددة الشفرات؛ 6. خزان مياه؛ 7. إطار

(2) هيكل المعدات والمبدأ

تختلف ماكينة القطع متعدد الشفرات عن ماكينة القطع أحادية الشفرة في المغزل ③ طول رأس شفرة المنشار المركبة، ويتم تصميم حجم الامتداد وفقًا لطول المادة المقطوعة. يوجد فاصل بين كل شفرة منشار، ويحدد سمك الفاصل عرض القطع.

(3) نطاق انطباق المعدات.

آلة القطع متعددة الشفرات مناسبة لإنتاج القطع الآلي لكميات كبيرة من منتجات الأحجار الكريمة.

مع تركيب آلية التغذية الأوتوماتيكية لشفرة المنشار، يمكن للمعدات إكمال القطع الأوتوماتيكي لمواد الألواح؛ ومع تركيب آليات التغذية الأوتوماتيكية للقطع الشريطي والقطع الحبيبي يمكن للمعدات إكمال قطع الأحجار الكريمة إلى شرائح وحبيبات.

3.3 ماكينة قطع الأحجار الكريمة ذات الشفرة الكبيرة

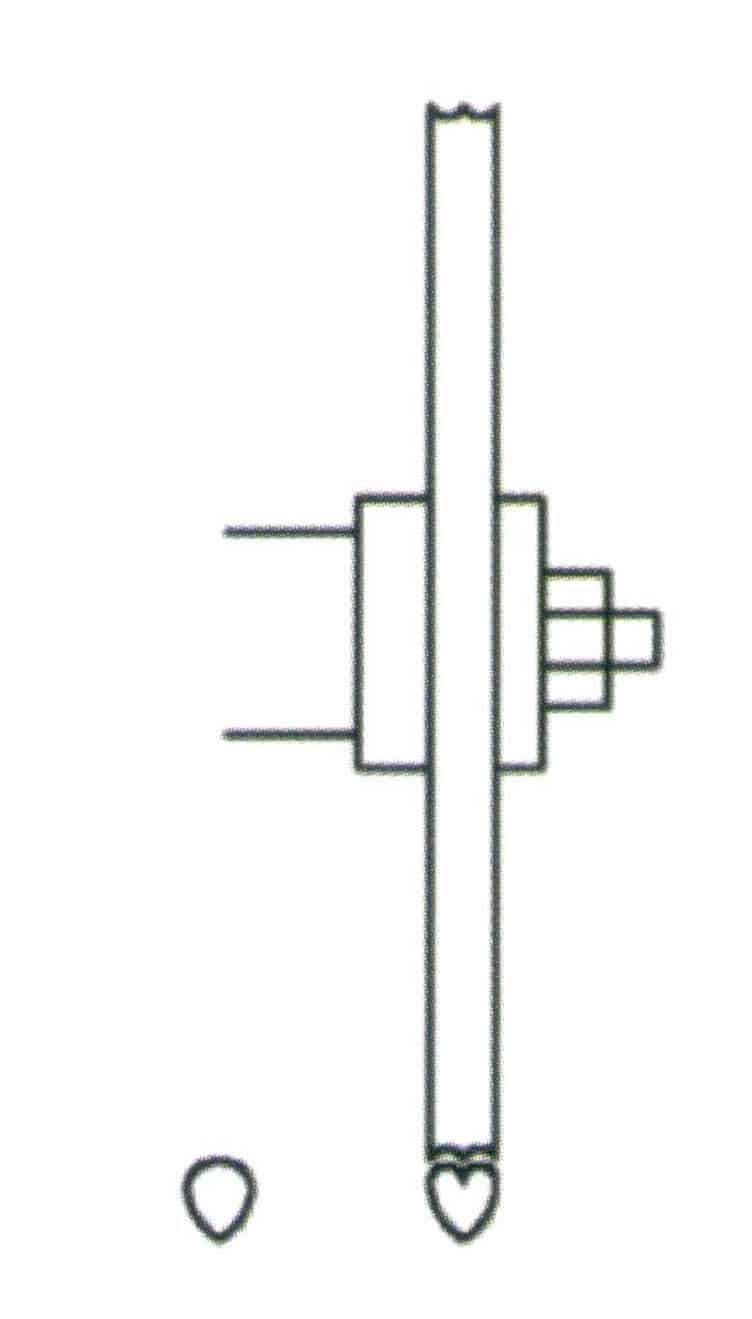

(1) هيكل المعدات والمبدأ (الشكل 4-10)

1. بكرة صغيرة؛ 2. بكرة كبيرة ومحرك؛ 3. عمود دوران؛ 4. خزان مياه؛ 5. إطار؛ 6. عجلة يدوية؛ 7. قضبان توجيه أسطوانية متوازية؛ 8. طاولة عمل؛ 9. برغي؛ 10. مقبض؛ 11. برغي تثبيت المواد؛ 12. كماشة تثبيت المواد

مشابه لمبدأ ماكينة القطع بشفرة منشار واحدة. الفرق: تقطع ماكينة القطع بشفرة المنشار الكبيرة قطعًا كبيرة من المواد الخام مع متطلبات إدخال طاقة عالية. يتم إخراج الطاقة عن طريق محرك بقوة 550 واط مثبت على الإطار (5) بسرعة 1400 لفة/دقيقة، ويتم تثبيت بكرة كبيرة (2) على عمود المحرك، والتي تدفع البكرة الصغيرة (1) للدوران من خلال حزام على شكل V. يتم تثبيت البكرة الصغيرة (1) في أحد طرفي عمود الدوران (3)، ويتم تثبيت شفرة المنشار في الطرف الآخر. يتم تثبيت عمود الدوران (3) على جانب خزان الماء (4) من خلال مقعد محمل، ويتم لحام خزان الماء (4) بالإطار (5). يتم أيضًا تثبيت قضيبين توجيه أسطوانيين متوازيين (7) على خزان المياه، ويتم تثبيت طاولة العمل (8) على قضبان التوجيه المتوازية (7)، والتي تحرك طاولة العمل (8) ذهابًا وإيابًا من خلال المسمار (9) والعجلة اليدوية (6). كما أن طاولة العمل (8) مزودة أيضًا بكماشة تثبيت المواد (12) التي تشبك المواد الخام من خلال برغي تثبيت المواد (11) والمقبض (10).

يحتوي الجهاز على نوعين: التغذية اليدوية والتغذية التلقائية.

(2) نطاق استخدام المعدات.

هذه المعدات مناسبة لقطع مواد الأحجار الكريمة بحجم 50-200 مم.

3.4 دور سائل التبريد في قطع الأحجار الكريمة

يتم قطع الأحجار الكريمة تحت دوران شفرات القطع الماسية بسرعة عالية، وتولد عملية القطع درجات حرارة عالية جدًا. وإذا لم يتم تبريدها في الوقت المناسب، فقد تتسبب في حدوث تشققات في المواد الخام. وتتمثل وظائف سائل التبريد فيما يلي.

- لنقل الحرارة الناتجة عن الطحن بعيدًا.

- لتنظيف البُرادة الناتجة أثناء الطحن.

- حركة تكسير الوتد: عندما تتعرض الأحجار الكريمة لحركة الكشط، تظهر تشققات على السطح. ويخترق سائل التبريد الشقوق، مسبباً ضغطاً عالياً، مما يؤدي إلى حركة التشقق الإسفيني.

- عمل التشحيم.

4. أنواع شفرات منشار قطع الأحجار الكريمة واختيارها

4.1 أنواع شفرات المناشير

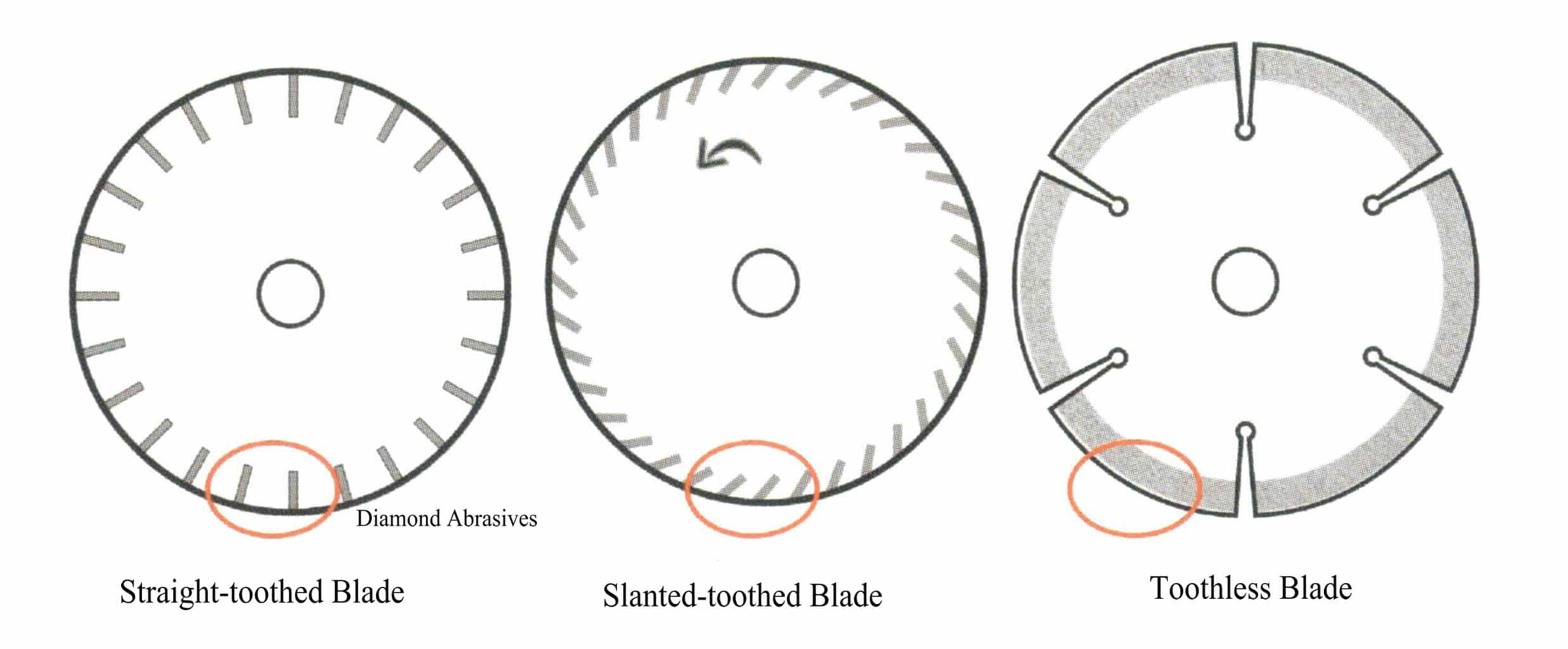

تتوفر في السوق حاليًا ثلاثة أنواع رئيسية من شفرات القطع فائقة النحافة المصنوعة من الماس.

(1) قرص القطع الرقيق للغاية من الماس المرتبط بالراتنج

باستخدام الراتنج كمادة رابطة يتم لصق مسحوق الماس الدقيق معًا. وعادةً ما يكون عمر قرص القطع الماسي الرقيق للغاية هذا قصير العمر، وهو ليس حادًا جدًا، كما أنه عرضة للانحراف.

(2) قرص القطع الرقيق للغاية من الماس المطلي بالكهرباء (الشكل 4-11)

يتم طلاء طبقة من مسحوق الماس الدقيق بالكهرباء حول الحافة المعدنية لشفرة المنشار، وهو ما يعالج بشكل أساسي نقص قوة الركيزة فائقة النحافة ويعوض بعض أوجه القصور في طريقة الراتنج. وهو حالياً قرص قطع شائع الاستخدام في معالجة الأحجار الكريمة.

(3) قرص قطع فائق النحافة من الماس المرتبط بالمعدن

يتم خلطها بمسحوق معدني ومسحوق الماس الدقيق، ويتم تلبيدها لتتشكل؛ وعلى الرغم من وجود بعض الإنجازات في العمر الافتراضي والقوة الإجمالية، إلا أنه لا يمكن صنعها إلا بسماكة أعلى من 0.3 مم، ولا يمكن صنعها أقل من 0.3 مم، وهذا أيضًا أحد الأسباب التي تجعل أقراص القطع الماسية فائقة الرقة المربوطة بالمعدن باهظة الثمن.

4.2 الأداء الفني واختيار شفرات منشار القطع الماسية

(1) متطلبات الأداء الفني لشفرة المنشار

يجب أن يكون حجم جزيئات مسحوق الماس على حافة قطع شفرة المنشار موحدًا وملتصقًا بإحكام، ويجب أن يكون تسطيح قاعدة الشفرة جيدًا بما يكفي لضمان عدم وجود قفز أثناء القطع.

(2) مبادئ اختيار شفرات المنشار (2)

- بالنسبة إلى الأحجار الكريمة الطبيعية ذات الجسيمات الصغيرة والأحجار الكريمة، يُنصح باختيار شفرات منشار ذات قاعدة رقيقة وكمية صغيرة من مسحوق الماس مع عمر افتراضي قصير وفجوات شفرة ضيقة.

- بالنسبة إلى اليشم والأحجار الكريمة منخفضة الجودة والمواد الكبيرة، يُنصح باختيار شفرات المنشار ذات القاعدة السميكة وكمية كبيرة من مسحوق الماس، والتي تتميز بعمر افتراضي أطول وفجوات واسعة في الشفرة.

موديلات شفرات المنشار شائعة الاستخدام لقطع الأحجار الكريمة هي ¢110 مم، ¢150 مم، ¢200 مم، ¢300 مم، ¢400 مم، ¢500 مم. السُمك 0.15-3 مم. أقطار الثقوب الشائعة ¢25 مم، ¢20 مم.

5. تقنيات وتقنيات قطع الأحجار الكريمة

علبة قطع الأحجار الكريمة الاصطناعية

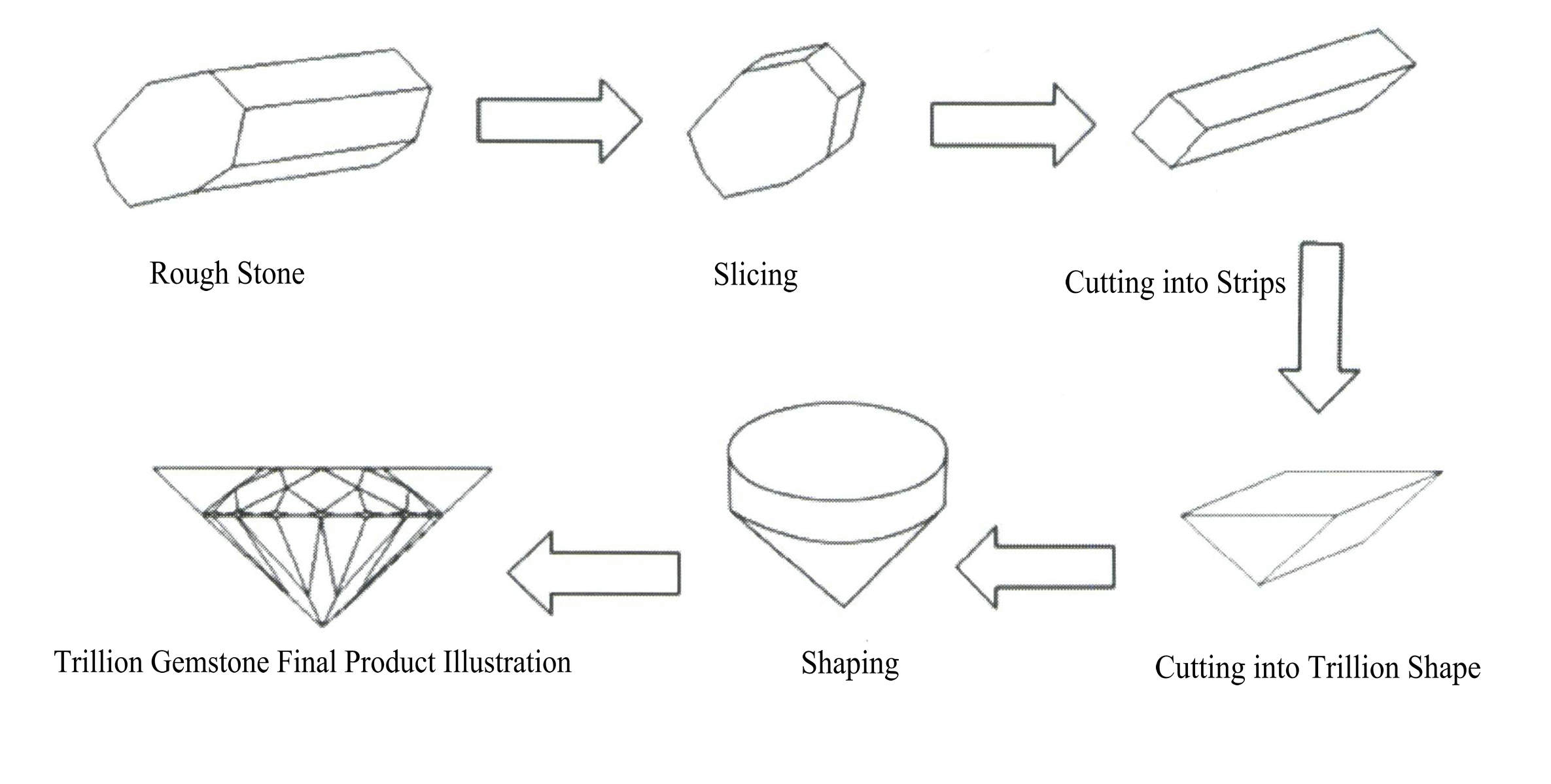

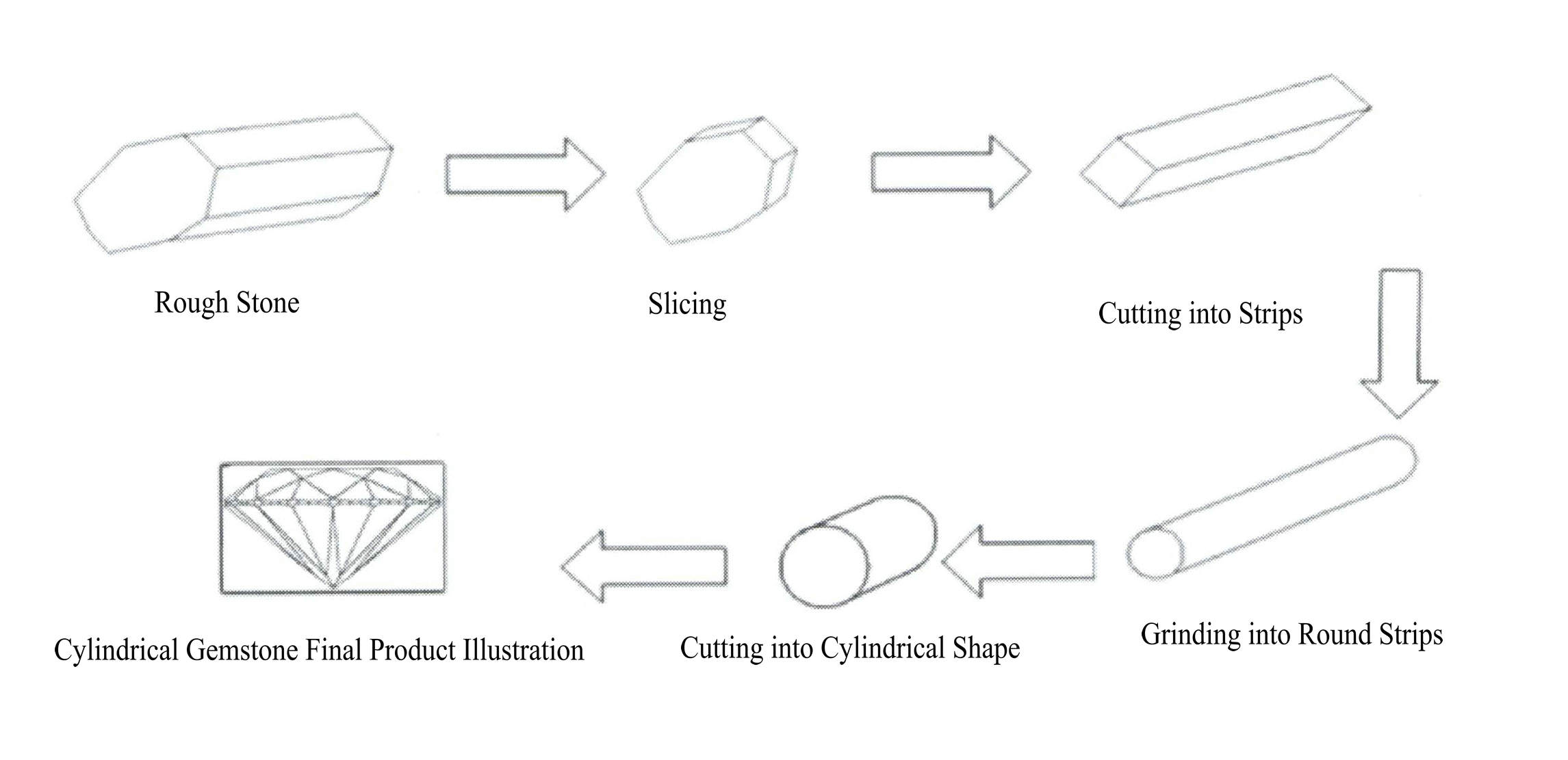

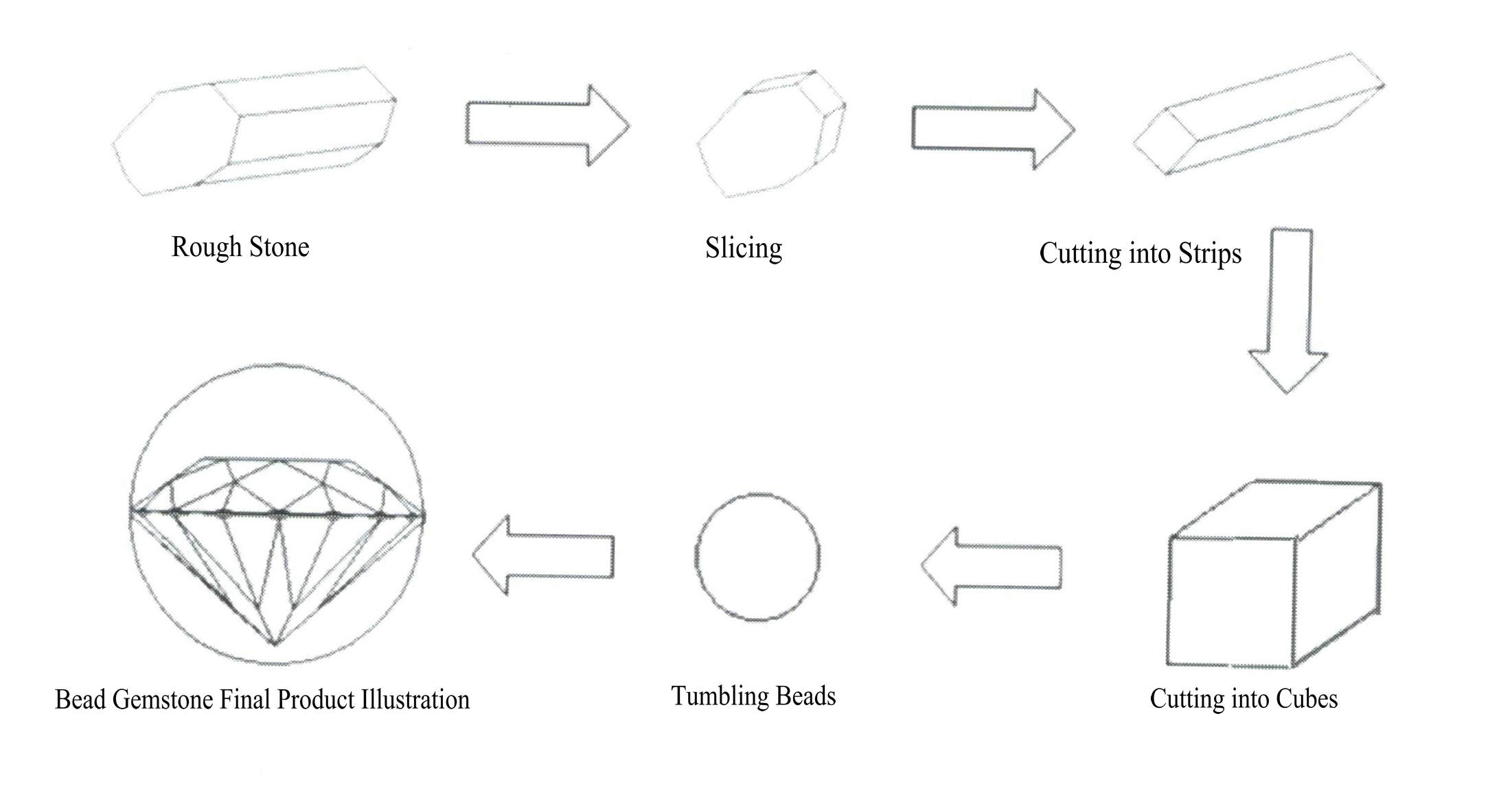

(1) تدفق عملية قطع بلاط المثلثات (1)

تتمثل العملية الرئيسية لتقطيع البلاط المثلث في تقطيع البلاط المثلث إلى شرائح، وتقطيع الشرائح، وتقطيع جزيئات المثلث إلى شكل معين، كما هو موضح في الشكل 4-12. تظهر النفايات الحجرية الناتجة من مادة البلاط المثلث في الشكل 4-13.

(2) تدفق عملية قطع الأسطوانة الفارغة الأسطوانية

تتمثل العملية الرئيسية لقطع فراغات الأسطوانة في التقطيع - قطع الشرائح - طحن القضبان المستديرة - قطع جزيئات الأسطوانة، كما هو موضح في الشكل 4-14. يظهر الفراغ الأسطواني المقطوع المكتمل في الشكل 4-15.

(3) تدفق عملية قطع الخرز المستدير الفارغ (3) الخرز المستدير الفارغ

تتمثل العملية الرئيسية لتقنية تقطيع الخرز المستدير الفارغ في تقطيع الخرز المستدير إلى شرائح - تقطيع الشرائط - تقطيع المكعبات إلى مجموعة من الخرز المستدير، كما هو موضح في الشكل 4-16. تظهر الخرزات المستديرة المقطوعة المكتملة في الشكل 4-17.

6. حساب أبعاد قطع الأحجار الكريمة

6.1 حساب ومتطلبات أبعاد قطع الأحجار الكريمة

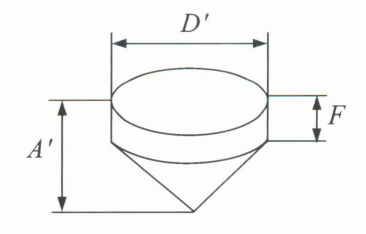

يحدد المصمم حجم منتجات الأحجار الكريمة النهائية بناءً على حجم المجوهرات. وأثناء المعالجة الفعلية، يجب أن تحتفظ كل خطوة أيضاً ببدلات المعالجة، كما هو الحال في عملية قطع الحجر، وعملية تشكيل الحجر، وعملية صقل الخصر وتلميع الطاولة، وعملية طحن الأحجار الكريمة وصقلها، وما إلى ذلك. يسرد الجدول 4-1 بيانات تكنولوجيا القطع لمنتجات الأحجار الكريمة الاصطناعية، مع تفصيل بدلات المعالجة لكل خطوة، والتي يمكن الرجوع إليها أيضاً بالنسبة للأحجار الكريمة الطبيعية.

الجدول 4-1 بيانات تقنية القطع لمنتجات الزركونيا المكعبة الاصطناعية

| الأسطورة |

|

|

|

||||

| القطر D | حجم المنتج | حجم قطع الحجر | حجم الحجر نصف تشطيب نصف تشطيب | ||||

| الارتفاع الكلي A | ارتفاع التاج B | عرض الحزام C | الارتفاع الكلي A' | العرض D' | الارتفاع الكلي A' | فوق ارتفاع الحزام F | |

| 2 | 1.2〜1.3 | 0. 46 | 0.04 | 1. 5〜1. 6 | 2.3 | 1. 5〜1. 6 | 0.53 |

| 2.25 | 1. 35〜1. 46 | 0.52 | 0.045 | 1. 65〜1. 76 | 2.6 | 1. 65〜1. 76 | 0.60 |

| 2.5 | 1. 5〜1. 63 | 0.58 | 0.5 | 1. 8〜1. 93 | 2.8 | 1. 8〜1. 93 | 0.66 |

| 2.75 | 1. 65〜1. 79 | 0.63 | 0.055 | 1. 95〜2. 09 | 3.1 | 1. 95〜2. 09 | 0. 72 |

| 3 | 1. 8〜1. 95 | 0.69 | 0.06 | 2. 1〜2. 25 | 3.4 | 2. 1〜2. 25 | 0.8 |

| 3.5 | 2. 1〜2. 28 | 0.81 | 0.07 | 2. 4〜2. 58 | 3. 8〜4 | 2. 4〜2. 58 | 0.93 |

| 4 | 2. 4〜2. 6 | 0.92 | 0.08 | 2. 7〜2. 9 | 4. 3〜4. 5 | 2. 7〜2. 9 | 1.05 |

| 4.5 | 2. 7〜2. 93 | 1.04 | 0.09 | 3〜3. 32 | 4. 8〜5. | 3〜3. 32 | 1.15 |

| 5 | 3〜3. 35 | 1.15 | 0.1 | 3. 3〜3. 55 | 5. 3〜5. 5 | 3. 3〜3. 55 | 1.2 |

| 5.25 | 3. 15〜3. 41 | 1.2 | 0.105 | 3. 45〜3. 71 | 5. 55〜5. 75 | 3. 45〜3. 71 | 1.36 |

| 5.5 | 3. 3〜3. 58 | 1.27 | 0.11 | 3. 6〜3. 88 | 5.8 〜6 | 3. 6〜3. 88 | 1.45 |

| 6 | 3. 6〜3. 9 | 1.38 | 0.12 | 3. 9〜4. 2 | 6. 3〜6. 5 | 3. 9〜4. 2 | 1.55 |

| 7 | 4. 2〜4. 55 | 1.61 | 0.14 | 4. 5〜4. 85 | 7. 3〜7. 5 | 4. 5〜4. 85 | 1.0 |

| 8 | 4. 8〜5. 2 | 1.84 | 0.02 | 5. 1〜5. 5 | 8.3〜 8.5 | 5. 1〜5. 5 | 1.92 |

ملحوظة: تم حساب هذا الجدول بناءً على مواد الزركونيا المكعبة الاصطناعية؛ ويمكن الرجوع إلى مواد أخرى.

6.2 عائد قطع الأحجار الكريمة 6.2

في إنتاج المؤسسات، تعتمد تكلفة منتجات الأحجار الكريمة بشكل أساسي على العائد وتكلفة الصقل. يتم حساب الأحجار الكريمة الطبيعية على أساس عدد الأحجار الكريمة الخام المستخرجة لكل كيلوغرام من المواد الخام. ويتطلب تقطيع الأحجار الكريمة الطبيعية إزالة الشقوق والشوائب، ويتراوح العائد من 5% إلى 30%. ويعتمد مردود القطع اليدوي بشكل أساسي على مستوى مهارة قاطع الحجر، بينما يعتمد مردود القطع الآلي بشكل أساسي على أداء المعدات. وتتمتع معدات التقطيع السلكي بأعلى إنتاجية، تليها آلات القطع متعددة الشفرات، ويتم حساب إنتاجية القطع اليدوي للأحجار الكريمة بناءً على عدد القطع التي يمكن قطعها من نفس المواصفات من كيلوغرام واحد من المادة الخام (الجدول 4-2).

الجدول 4-2 معدل التعدين المجمع لأداة قطع الزركونيا المكعبة

الوحدة: الحبوب/كجم

| المواصفات الدائرية | الكمية | مواصفات غير منتظمة (مم × مم) | الكمية |

|---|---|---|---|

| ¢1 | 23000 | 2x4 | 3000 |

| ¢1.5 | 13000 | 3x5 | 1500 |

| ¢ 2 | 7000 | 4x6 | 1200 |

| ¢ 2.5 | 5000 | 5x7 | 800 |

| ¢ 3 | 3200 | 6x8 | 550 |

| ¢ 3.5 | 2400 | 7x9 | 400 |

| ¢ 4 | 1700 | 8 x 10 | 290 |

| ¢ 4.5 | 1500 | 9 x 11 | 210 |

| ¢ 5 | 1300 | 10 x 12 | 160 |

| ¢ 5.5 | 870 | 12 x 14 | 100 |

7. أدوات القياس الشائعة لمعالجة الأحجار الكريمة

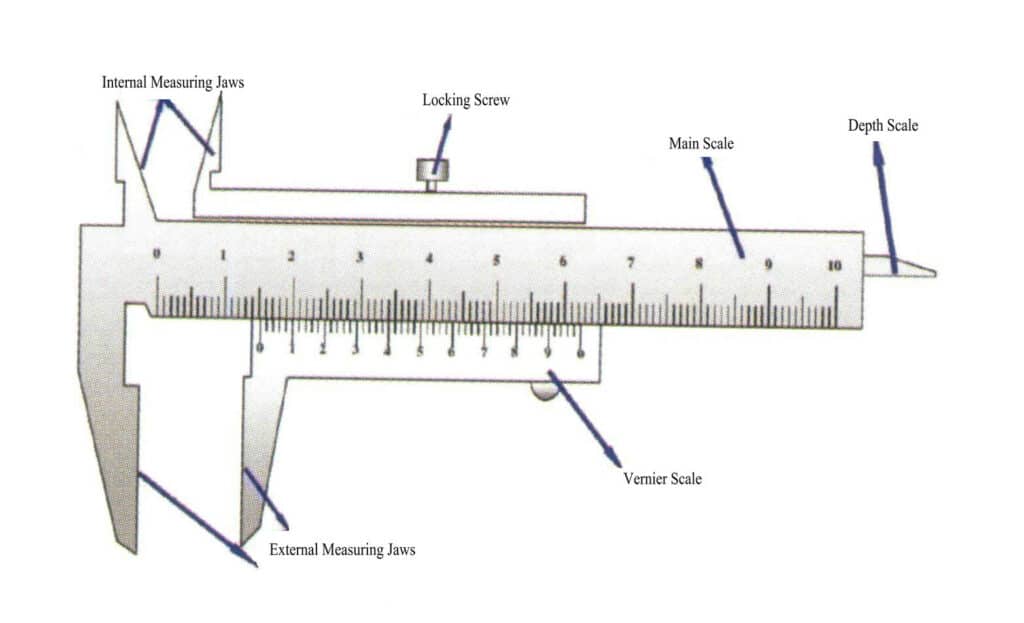

7.1 هيكل واستخدام الفرجار الورنيير

(1) هيكل الفرجار الورنيير (الشكل 4-18)

يتكون الفرجار ذو الورنية من مقياس رئيسي، ومقياس انزلاق، ومقياس عمق، ومسمار قفل، وفكي قياس خارجي، وفكي قياس داخلي.

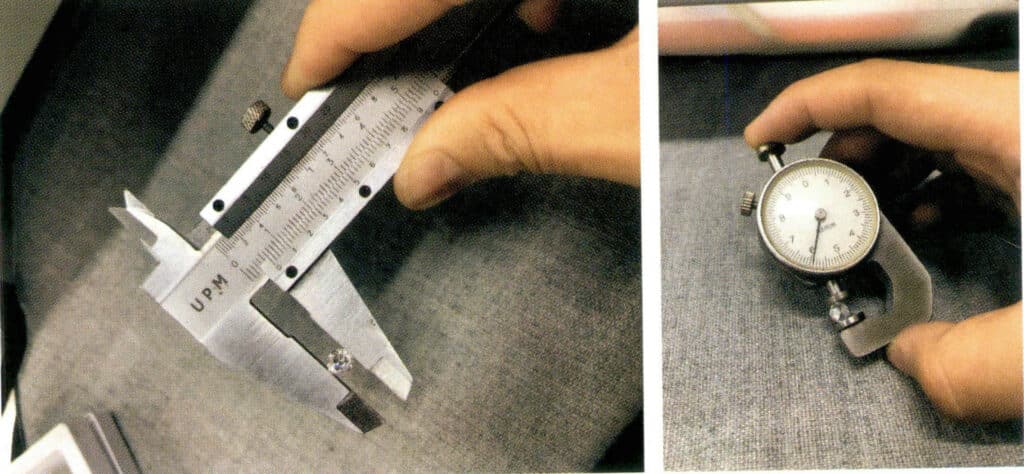

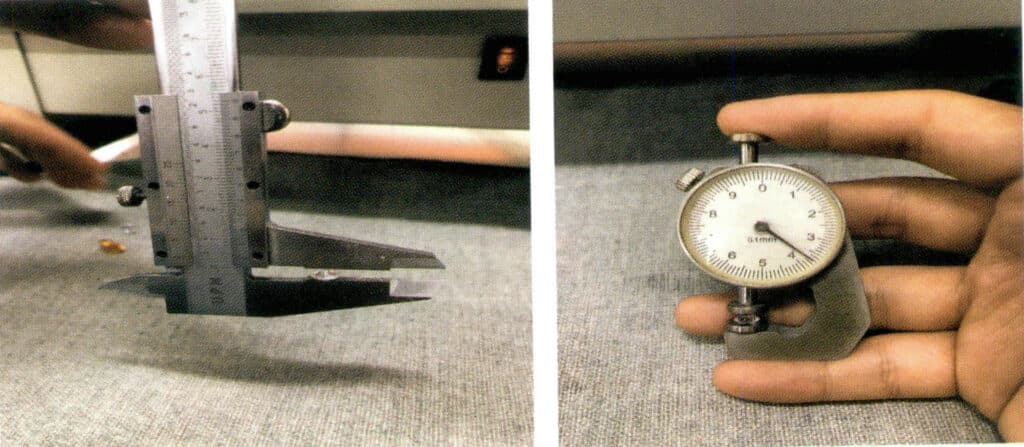

(2) استخدام الفرجار الورني في معالجة الأحجار الكريمة

قياس الأقطار الداخلية والخارجية للأحجار الكريمة، كما هو مبين في الشكل 4-19. قياس العمق والارتفاع وأغراض القياس الأخرى المختلفة، كما هو مبين في الشكل 4-20.

(3) قراءة الفرجار ذو الورنية وخطأ القياس

يحتوي كل من المقياس الرئيسي ومقياس الورنية على تدرجات. إذا أخذنا الفرجار ذو الورنية الدقيق حتى 0.1 مم كمثال، فإن أصغر قسمة على التدريج الرئيسي تساوي 1 مم، ويحتوي التدريج ذو الورنية على عشر أقسام صغيرة متساوية بطول إجمالي 9 مم، كل قسم منها يساوي 0.9 مم، وهو ما يختلف عن أصغر قسم على التدريج الرئيسي بمقدار 0.1 مم. عند إغلاق فكي القياس، يتحاذى خطا التدرج الصفري في المقياس الرئيسي والرنيش، حيث يختلف خط التدرج الأول بمقدار 0.1 مم، وخط التدرج الثاني بمقدار 0.2 مم، وخط التدرج العاشر بمقدار 1 مم، مما يعني أن خط التدرج العاشر في الرنيه يحاذي تمامًا خط التدرج 9 مم في المقياس الرئيسي.

(4) احتياطات استخدام الفرجار

- الفرجار هو أداة قياس دقيقة وينبغي التعامل معه برفق لتجنب الاصطدام أو السقوط من المرتفعات. وهي غير مناسبة لقياس الأجسام الخشنة لمنع تلف فكي القياس، وعند عدم استخدامها، يجب تخزينها في مكان جاف لمنع الصدأ.

- عند القياس، قم أولاً بفك براغي التثبيت، ولا تستخدم قوة مفرطة عند تحريك الفرجار. يجب ألا يكون فكي القياس مشدودين للغاية عند تثبيت الجسم المراد قياسه، ولكن يجب ألا يتحرك الجسم داخل الفكين.

- عند قراءة القياس، يجب أن يكون خط الرؤية عموديًا على الميزان. إذا كانت هناك حاجة إلى قراءة ثابتة، يمكن تثبيت الفرجار على جسم الميزان باستخدام براغي تثبيت لمنع الانزلاق.

- أثناء القياسات الفعلية، يجب قياس الطول نفسه عدة مرات، ويجب أخذ متوسط القيمة لإزالة الأخطاء العشوائية.

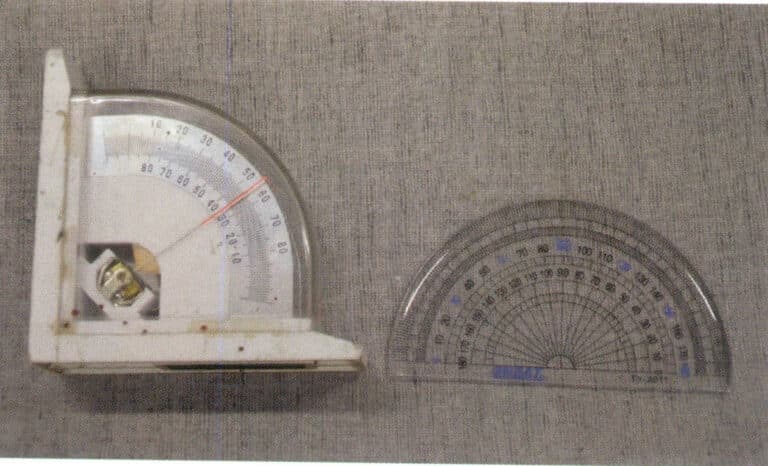

7.2 أدوات قياس الزوايا 7.2

يتم قياس زاوية تصميم الحجر الكريم باستخدام أدوات قياس الزوايا أثناء معالجة الأحجار الكريمة. وتشمل أدوات القياس الشائعة الاستخدام منقلة المؤشر المغناطيسي وأدوات قياس الزوايا (الشكل 4-21).

(1) كيفية استخدام منقلة المؤشر المغناطيسي

قم بإدخال قضيب حديدي غير لاصق في اليد المثمنة، ثم ضع اليد المثمنة على منصة الرفع لماكينة صقل الأحجار الكريمة. اضبط ارتفاع منصة الرفع حتى تشير المنقلة إلى زاوية الصقل المصممة للأحجار الكريمة، كما هو موضح في الشكل 4-22.

(2) كيفية استخدام المنقلة

تظهر المنقلة القياسية في الشكل 4-23. قم بمحاذاة مركز المنقلة مع الخط المركزي للقضيب الحديدي، ثم ضع المقبض المثمن على منصة الرفع لماكينة الصخرة، واضبط ارتفاع منصة الرفع حتى يصبح المحور المركزي للقضيب الحديدي متسقًا مع الزاوية المصممة للصخرة.

8. أمثلة على إنتاج قطع الأحجار الكريمة للمؤسسات

(1) مثال على قطع مواد الأحجار الكريمة بشفرة واحدة (الشكل 4-24)

فيديو تعليمي عن قص الأحجار الكريمة بشفرة واحدة

(2) أمثلة القطع متعدد الشفرات للأحجار الكريمة

فيديو تعليمي لقطع الأحجار الكريمة متعددة الشفرات

2 ردود

لقد أعجبتني كثيراً المقالة التي تناولت العمل مع الأحجار الكريمة، Muy instructionivo، شكراً.

تحياتي من قرطبة، الأرجنتين.

شكراً جزيلاً

Olá Córdoba, Fico feliz por saber que este artigo é útil para si. Desejo-le sempre boa sorte.