Как происходит ювелирная магия: Создание от металла до блеска!

Технология механической обработки ювелирных изделий

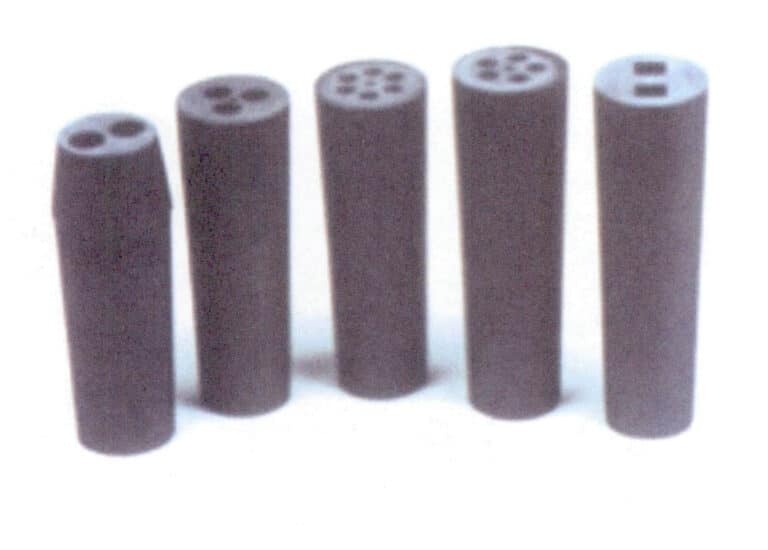

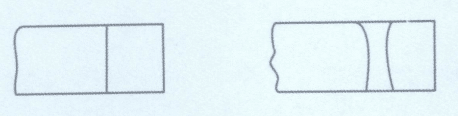

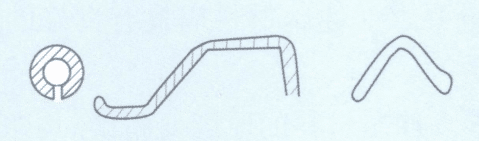

Типичные медные профили для непрерывного литья

Оглавление

Раздел I Профили для непрерывного литья

При изготовлении ювелирных изделий по технологии механической обработки сначала необходимо подготовить заготовки различной формы. Традиционный метод производства предполагает ручную заливку литейного слитка в форму, раскрытие и прокатку литой заготовки. При таком способе производства для заливки расплавленного металла в литейную форму обычно используется ковш, что неизбежно приводит к длительному контакту расплавленного металла с воздухом, увеличивая вероятность окисления и поглощения кислорода; кроме того, из-за ударов и разбрызгивания потока расплавленного металла в отливке появляются такие дефекты, как воздушные отверстия и окислительные включения. Кроме того, неравномерный градиент формы и металла во время охлаждения делает неизбежными такие дефекты, как усадка, отверстия, трещины и поверхностные холодные шунты в отливке. Из-за вышеупомянутых проблем с качеством при традиционном литье слитков нелегко производить высококачественную продукцию, поэтому совершенствование технологии литья заготовок имеет решающее значение.

Благодаря своим преимуществам технология непрерывного литья стала альтернативой традиционному методу ручной отливки слитков для обработки золота и серебра. В 1990-х годах технология непрерывного литья широко применялась при обработке профилей из цветных металлов и была внедрена в производство профилей из драгоценных металлов. Производство плоских слитков, круглых слитков, полых слитков и тонких полос из сплавов цветных и драгоценных металлов как внутри страны, так и за рубежом практически полностью осуществляется с использованием методов непрерывного или полунепрерывного литья.

1. Введение в технологию непрерывного литья

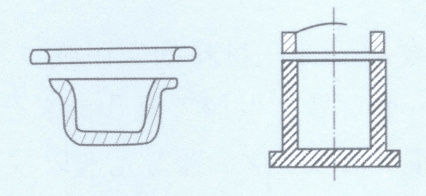

Непрерывное литье - это передовой метод, при котором расплавленный металл непрерывно заливается в специальную металлическую форму (тигель), а отлитый профиль застывает (образует оболочку). Он непрерывно извлекается из другого конца тигля. С его помощью можно получать литые профили любой длины или определенной длины. Внутренняя структура тигля также определяет форму поперечного сечения литого профиля.

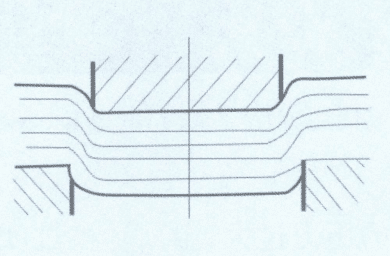

Процесс непрерывного литья в основном делится на две категории: вертикальное непрерывное литье и горизонтальное непрерывное литье.

(1) Вертикальная непрерывная разливка

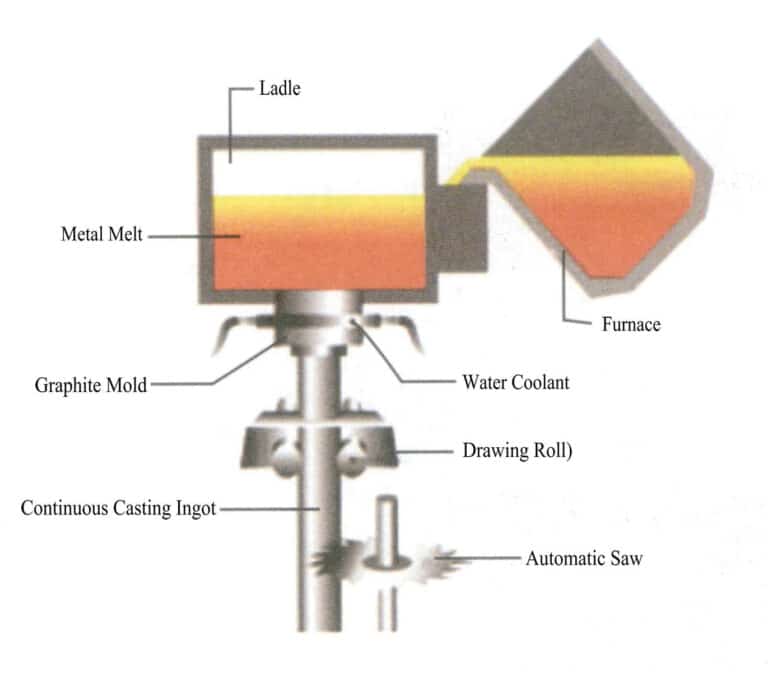

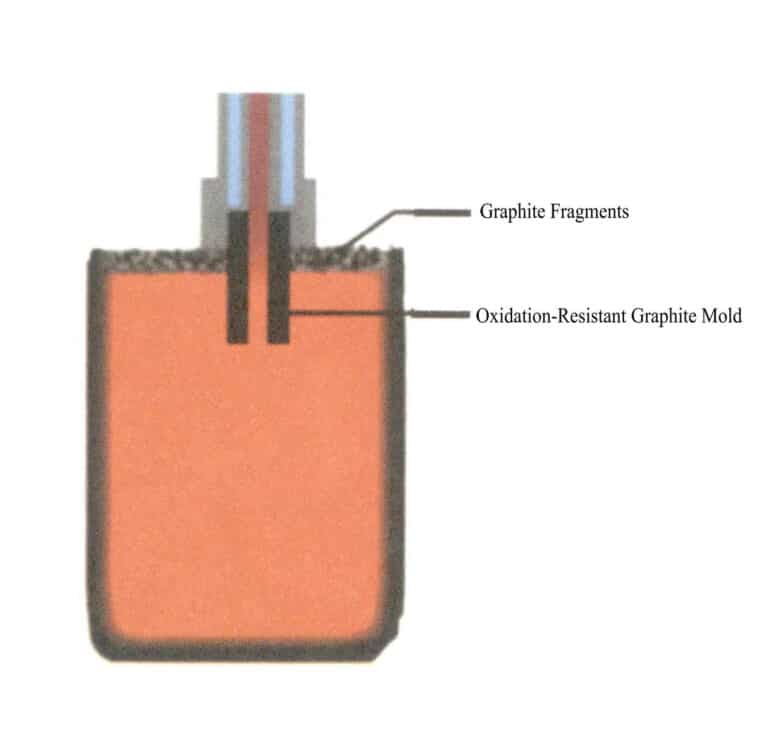

Вертикальное непрерывное литье - самый ранний процесс непрерывного литья ювелирных сплавов, который до сих пор широко используется для производства различных профилей, особенно с большим поперечным сечением. В зависимости от метода вытягивания, его можно разделить на два типа: вытягивание вниз и вытягивание вверх, как показано на рис. 8-1 и 8-2.

Рис. 8-1 Принцип непрерывного литья под давлением

Рис. 8-2 Принцип непрерывного литья по выплавляемым моделям

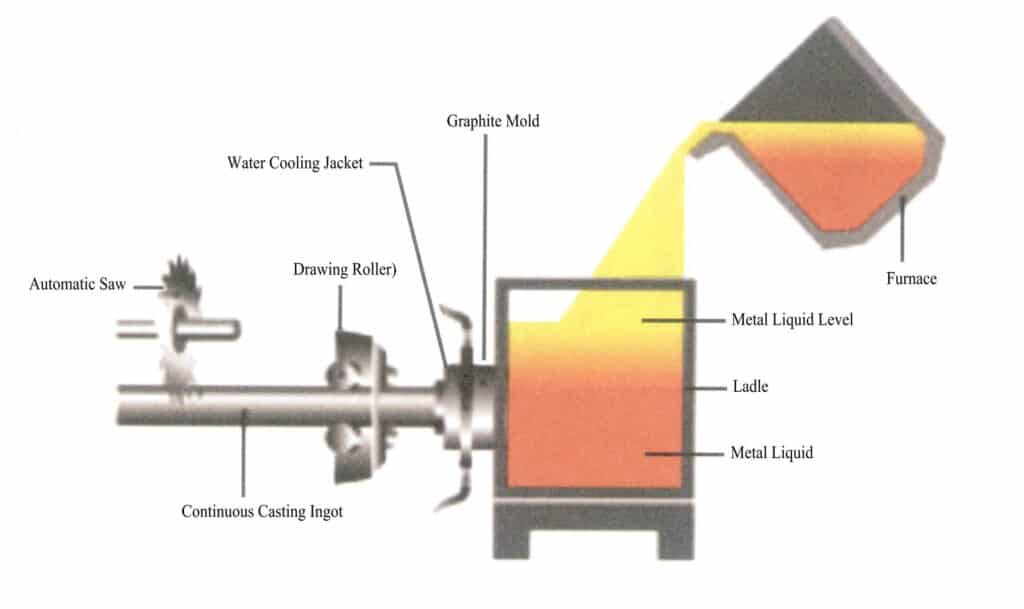

(2) Горизонтальная непрерывная разливка

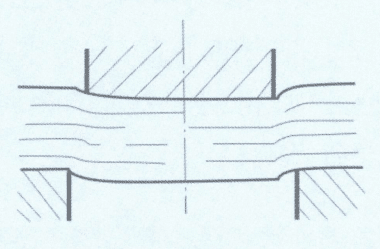

По сравнению с технологией вертикального непрерывного литья горизонтальное непрерывное литье имеет такие преимущества, как простота оборудования, отсутствие необходимости в глубоких колодцах и кранах, короткие кристаллизаторы, более высокая скорость литья, простота механизации и автоматизации, а также возможность непрерывного производства. Однако она подходит только для производства профилей малого диаметра, а профили большего диаметра производить нелегко. Принцип горизонтальной непрерывной разливки показан на рис. 8-3.

2. Преимущества непрерывного литья

Непрерывное литье имеет следующие преимущества по сравнению с центробежным литьем и обычным литьем в песчаные формы.

(1) В процессе непрерывного литья, благодаря быстрому охлаждению металла, сплав кристаллизуется плотно, имеет однородную структуру и обладает лучшими механическими свойствами. В отличие от этого, при центробежном литье центробежная сила по-разному воздействует на компоненты сплава с разным удельным весом, что делает сплав склонным к сегрегации, а при литье в песок охлаждение происходит медленнее, что приводит к более крупнозернистой структуре и низкой плотности.

(2) При непрерывной разливке на отливках нет стояков системы заливки, поэтому заготовки непрерывного литья не требуют обрезки с обоих концов при прокатке, что экономит металл и повышает выход годного.

(3) Непрерывное литье упрощает процесс, исключая моделирование и другие процедуры, тем самым снижая трудоемкость и значительно уменьшая требуемые производственные площади.

(4) Производство непрерывной разливки легко механизировать и автоматизировать, а во время разливки слитков можно добиться непрерывной разливки и прокатки, что значительно повышает эффективность производства и приводит к снижению затрат при крупномасштабном производстве.

(5) Производственная длина центробежного литья ограничена, и его диаметр определяет длину отливки изделия. Непрерывное литье не ограничено длиной отливки и может достичь крупномасштабного производства за короткий период. В то же время, в процессе центробежного литья поверхностный слой окисления относительно толстый, что приводит к значительной разнице между размерами отливки и конечной шероховатости. В отличие от этого, непрерывное литье позволяет достичь более точных размеров.

(6) Центробежное литье не может производить изделия со сложной структурой поперечного сечения в соответствии с требованиями заказчика. В отличие от этого, непрерывное литье может производить профили различной формы при низких затратах.

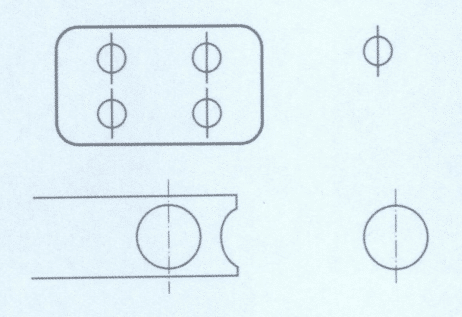

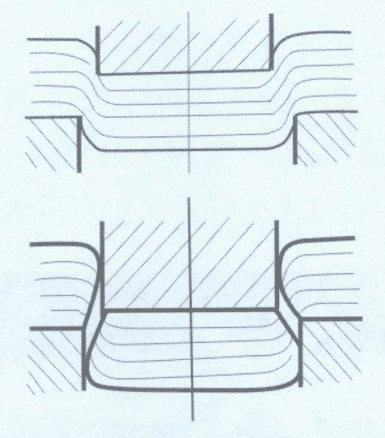

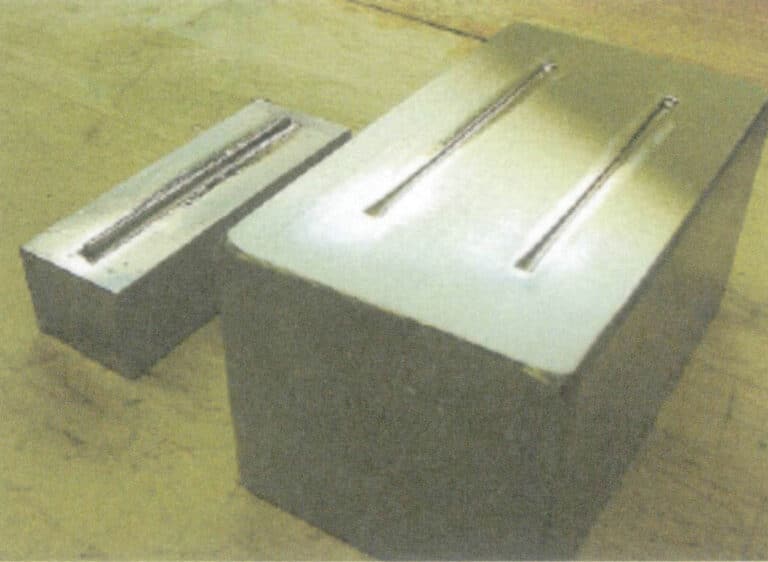

3. Категории профилей непрерывного литья

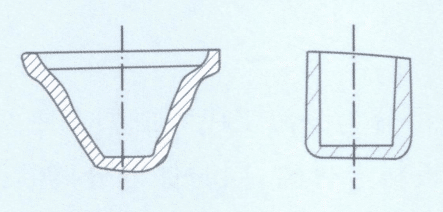

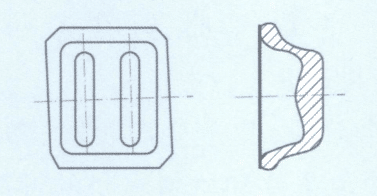

Рисунок 8-4 Формы для пористого графита

Рисунок 8-5 Типичные медные профили для непрерывного литья

Раздел II Обработка листовых, трубных и проволочных материалов

1. Обработка листовых материалов

Золотые слитки прессуются в золотые листы различной толщины на листогибочном прессовом (роликовом) станке для обработки ювелирных изделий. Например, золотые листы необходимы для изготовления таких аксессуаров, как язычки для браслетов, калибровочные переключатели и другие виды.

(1) Основное оборудование и инструменты

Пресс (валковая машина), ручка для черчения, железные кусачки и железные клещи.

(2) Ключевые моменты операционного процесса

Перед прессованием очистите пресс-машину и золотые слитки от мусора, отрегулируйте расстояние между валками и убедитесь, что расстояние между каждым прессом при формировании таблетки не слишком велико. Определите количество валков в зависимости от качества золота, а после завершения различных прессований проведите отжиг, контролируя направление кривизны золотого листа (рис. 8-6). При отборе прокатных золотых слитков важно учитывать их длину и качество, чтобы прессованные золотые листы соответствовали требованиям к размерам.

При изготовлении ювелирных изделий часто требуются золотые листы разных форм. При изготовлении, в соответствии с размерами, указанными в чертежах, с помощью пера нарисуйте формы на золотом листе, а затем вырежьте их железными кусачками в нужные формы. Заусенцы удалите напильником (при массовом производстве можно использовать механическую штамповку).

2. Обработка трубных материалов

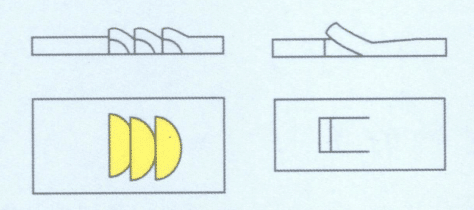

Трубы обычно изготавливаются из листов, но имеют технологические характеристики в виде линий. Тонкие трубы производятся с помощью проволочно-вытяжной машины и проволочной плиты.

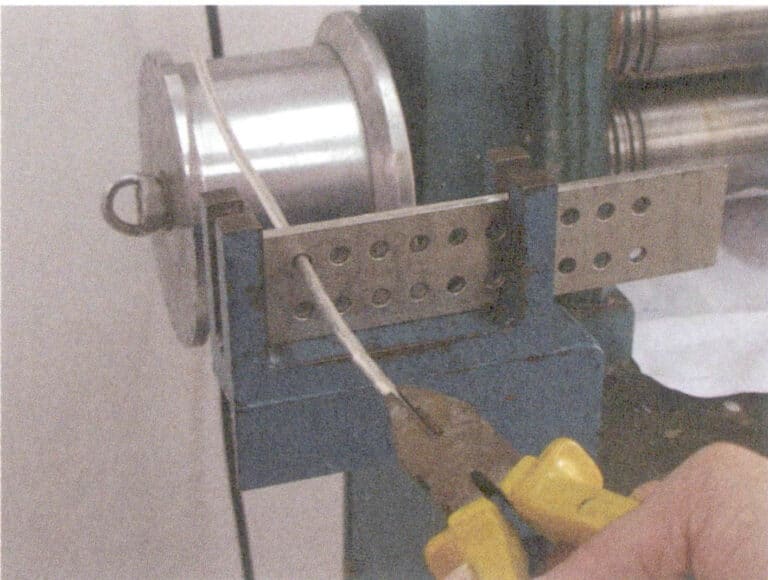

Для ручной обработки трубных материалов выберите подходящую форму поперечного сечения и размер листа для волочения проволоки в соответствии с диаметром окружности трубы. Сначала с помощью пресса раскатайте лист до соответствующей ширины и толщины, затем отожгите и слегка расплющите с обеих сторон. Выберите подходящий железный стержень и с помощью кузнечного железа и молотка сверните лист в грубую форму трубы (рис. 8-7), затем обрежьте концы, чтобы они могли пройти через отверстие соответствующего размера в проволочной волочильной пластине (рис. 8-8).

Рисунок 8-7 Вальцовка трубной заготовки

Рисунок 8-8 Обрезка конца трубной заготовки

Рисунок 8-9 Вытягивание трубы

Рисунок 8-10 Сварка трубы

3. Обработка золотой проволоки

Плита для волочения проволоки оснащена рядом отверстий для волочения проволоки из твердого сплава, а поперечное сечение проволоки имеет воронкообразную форму, всегда входит с большого конца и выходит с малого конца во время процесса волочения; оно не может быть обратным. В этом случае волочильная плита будет повреждена, и качество проволоки не может быть гарантировано.

Из золотой проволоки можно изготавливать различные полуфабрикаты. Полуфабрикаты из проволоки широко используются в ювелирных изделиях. Как правило, процесс волочения проволоки K требует нескольких промежуточных этапов отжига. Как правило, один отжиг необходим после протяжки через отверстия зерна проволоки 3〜5. Радиальные кольца обычно формируются с помощью плоскогубцев на плоской поверхности, а осевые кольца наматываются вокруг твердого круглого деревянного или стального сердечника. Конечно, при необходимости им можно придать круглую, фазанообразную, полусферическую и т. д. форму.

Раздел III Процесс штамповки

1. Характеристики штампованных ювелирных деталей

(1) По сравнению с литыми ювелирными изделиями, штампованные детали тонкие, однородные, легкие и прочные. Метод штамповки позволяет значительно уменьшить толщину стенок заготовки, тем самым снижая вес ювелирных изделий и повышая экономическую выгоду.

(2) Ювелирные изделия, изготовленные методом штамповки, имеют меньшее количество отверстий и хорошее качество поверхности, что улучшает качество ювелирных изделий и снижает процент брака.

(3) Штамповка отличается высокой эффективностью производства, хорошими условиями труда и низкой себестоимостью при массовом производстве.

(4) Когда точность пресс-формы высока, точность штампованных ювелирных изделий высока, с хорошей повторяемостью и последовательными спецификациями, эффективно снижает рабочую нагрузку по обрезке, шлифовке и полировке.

(5) Штамповка может достичь высокой степени механизации и автоматизации.

2. Условия для внедрения технологии штамповки

Штамповка - это относительно современный метод обработки, обладающий значительными преимуществами как в экономическом, так и в техническом плане. Цель преобразования ювелирных изделий инвестиционного литья в штампованные детали - повышение эффективности производства, снижение себестоимости и увеличение экономической выгоды. Однако для того, чтобы решить эту задачу, необходимо учитывать следующие условия.

(1) Применяя процесс штамповки ювелирных изделий, не следует нарушать первоначальные требования к характеристикам. Выбор толщины металла имеет большое значение при производстве ювелирных изделий по технологии штамповки. Если толщина слишком велика, трудно обеспечить целостность и точность формы, а в местах сгиба могут появиться трещины; если толщина слишком мала, это повлияет на механическую прочность заготовки.

(2) Ювелирное изделие должно иметь значительную производственную партию. Поскольку штамповка требует создания специализированных форм, которые имеют более длительный цикл и более высокую стоимость, использование методов штамповки вместо литья по выплавляемым моделям для мелкосерийных изделий не имеет преимуществ по стоимости.

(3) Структура ювелирных изделий должна обладать хорошей устойчивостью. Рекомендуется избегать мелких отверстий, узких канавок и острых углов; конструкции с полым дном не подлежат штамповке, а черновые углы должны быть спроектированы. Форма штампуемых деталей должна быть как можно более симметричной, чтобы избежать таких проблем, как концентрация напряжений, эксцентрическая нагрузка и неравномерный износ формы.

(4) Сплавы, используемые для штамповки, должны обладать определенными свойствами при холодной обработке. Ювелирные сплавы с плохой пластичностью и значительной рабочей закалкой склонны к проблемам с качеством при применении этого процесса.

3. Инструменты и оборудование, необходимые для штамповки

3.1 Штамповочное оборудование

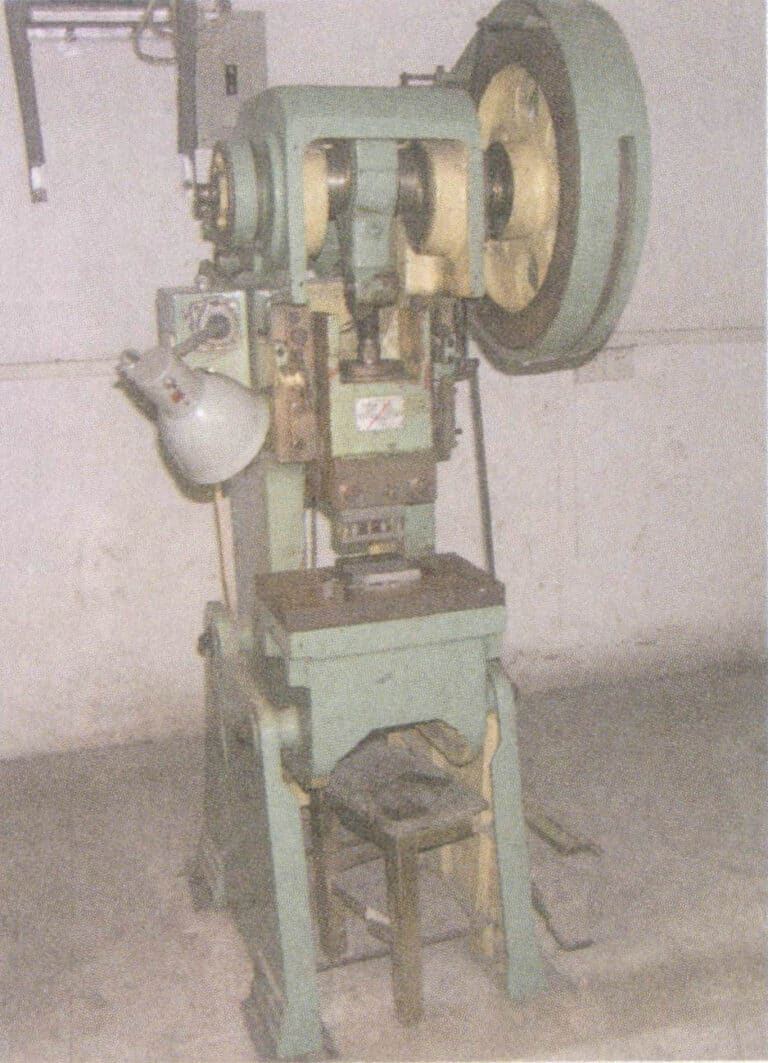

Рисунок 8-13 Силовой пресс для перфорации

Рисунок 8-14 Ручная прессовальная машина

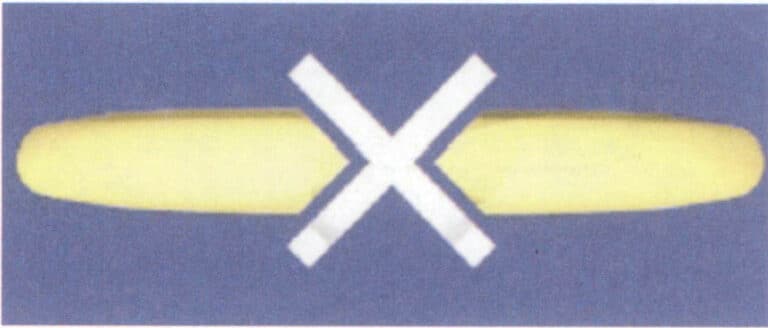

3.2 Штамповочные формы

Штамповочное оборудование обрабатывает материалы, загружая штамповочные формы; без форм штамповка невозможна. Как правило, проектирование и изготовление пресс-форм занимает значительное время, что увеличивает время подготовки к производству новых штампованных деталей. После определения первоначального плана конструкции изделия необходимо провести всесторонний и научный анализ его технологичности, чтобы обеспечить хороший процесс формования, который должен стать основой для производства пресс-форм. Точность и структура пресс-форм напрямую влияют на производительность штамповки и точность штампованных деталей; стоимость изготовления и срок службы пресс-форм являются важными факторами, влияющими на стоимость и качество штампованных деталей. Поэтому пресс-формы играют чрезвычайно важную роль в штамповке и, можно сказать, являются "ключом" к процессу штамповки.

(1) Типы пресс-форм

Существует множество методов обработки штамповки, таких как резка, гибка, скручивание, формовка, ковка и соединение - все они относятся к обработке штамповкой. Соответственно, многие типы пресс-форм можно условно разделить на несколько основных категорий; разные типы пресс-форм могут выполнять различные операции.

① Обработка резанием. Сюда входит перфорация замкнутых кривых, профильная резка и боковая резка открытых кривых, перфорация, ножницы, надрезка, частичное разделение и т.д.

② Сгибание. К ним относятся гибка "V", гибка "L", ступенчатая гибка "Z", гибка "N", гибка в форме шляпы, прокатка цилиндрических кромок, круговая гибка, гибка с кручением и т.д.

③ Скручивание и сгибание. Производство изделий в форме контейнеров, которые соответствуют формам пробойников и штампов с дном.

④ Другие аспекты. Такие как полуперфорация, вытягивание, пробивка, резка сгибов, прессование, тиснение, обрезка, тонкая перфорация и т.д.

(2) Конструкция пресс-формы

Конструкция пресс-формы - это основа целесообразности процесса штамповки и срока службы пресс-формы.

① Дизайн структуры пресс-формы. Штампованные детали должны избегать структур с мелкими отверстиями, узкими канавками и острыми углами, которые трудно формировать и расформовывать; форма должна быть как можно более симметричной. Черновые углы должны быть спроектированы таким образом, чтобы избежать концентрации напряжений и повышенного давления штамповочного узла, преодолевая такие дефекты, как эксцентрическая нагрузка и неравномерный износ пресс-формы. При проектировании пресс-форм следует в полной мере использовать функции систем автоматизированного проектирования для выполнения двухмерного и трехмерного дизайна ювелирных изделий, обеспечивая единообразие и точность исходной информации об изделии, избегая ошибок, вызванных человеческим фактором, и повышая качество проектирования пресс-форм.

② Дизайн полости пресс-формы. Радиус R краев и дна полости пресс-формы должен быть максимально возможным, при этом полость должна легко заполняться. Если радиус слишком мал, края полости могут разрушиться под действием высокого давления, а в тяжелых случаях могут образовать перевернутый конус, что повлияет на выталкивание штампованной детали. Если радиус дна R слишком мал и не имеет плавного перехода, оно склонно к образованию трещин, которые будут продолжать расширяться.

③ Материалы для пресс-форм. Выбор материалов для пресс-форм должен основываться на условиях работы, объеме производства и присущей материалам прочности. Следует выбирать высокопроизводительные инструментальные стали, чтобы обеспечить внутреннее качество и избежать таких дефектов, как расслоение компонентов и чрезмерное содержание примесей. Неразрушающие методы контроля, такие как ультразвуковой контроль, должны использоваться для проверки и обеспечения хорошего внутреннего качества каждой кованой детали, исключения возможных металлургических дефектов и обеспечения достаточной твердости, прочности и вязкости пресс-формы, чтобы выдержать многократные удары, усталость и износ.

(3) Производство пресс-форм

① Обработка и формовка пресс-форм. Для обеспечения точности, необходимой для штамповки ювелирных изделий, при обработке и производстве следует использовать передовое оборудование и технологии, гарантирующие высокую точность пресс-формы и не слишком большие деформации и остаточные напряжения после обработки. Шероховатость полости пресс-формы напрямую влияет на срок ее службы; высокая шероховатость затрудняет распалубку ювелирных изделий, особенно в местах с рельефными деталями; чем глубже заготовка, тем плотнее она держится. Кроме того, высокие значения шероховатости увеличивают сопротивление течению металла, что влияет на формирование штампованных деталей и делает форму склонной к раннему разрушению. Пресс-формы с низкой шероховатостью поверхности обладают меньшим сопротивлением трению и сильными противозадирными и противоусталостными свойствами, при этом шероховатость поверхности обычно должна составлять Ra = 0,4 〜0,8 мкм. Следы от инструмента и шлифовки, оставляемые на поверхности полости пресс-формы, являются областями концентрации напряжений, а также источниками ранних и усталостных трещин, поэтому перед прессованием необходимо затачивать инструменты. При чистовой обработке величина резания должна быть небольшой, а следы от инструмента недопустимы. Для сложных полостей пресс-форм необходимо оставлять достаточный припуск на шлифование; если шлифование перегревается, это может привести к появлению микроскопических трещин, невидимых невооруженным глазом и перпендикулярных направлению шлифования. При шлифовании прецизионных пресс-форм необходимо обращать внимание на влияние температуры окружающей среды, что требует постоянного шлифования. Точность изготовления и сборки пресс-формы существенно влияет на срок ее службы; высокая точность сборки, плоская поверхность дна, хорошая параллельность, высокая перпендикулярность между пуансоном и матрицей и равномерные зазоры способствуют увеличению срока службы пресс-формы.

② Термообработка пресс-формы. Термообработка пресс-формы включает отжиг после ковки материалов пресс-формы, высокотемпературный отпуск или низкотемпературный отпуск после черновой обработки, закалку и отпуск после чистовой обработки, а также низкотемпературный отпуск для снятия напряжения после электроэрозионной обработки и резки проволокой. Хороший срок службы пресс-формы может быть обеспечен только при хорошей координации между холодной и горячей обработкой. В зависимости от используемого процесса термообработки один и тот же материал пресс-формы может значительно отличаться по сроку службы; неправильная термообработка может привести к раннему выходу пресс-формы из строя.

③ Обработка поверхности формы. Качество и твердость поверхности пресс-формы существенно влияют на срок ее службы и качество внешнего вида деталей. Поэтому перед использованием пресс-формы, что также является заключительным этапом изготовления пресс-формы, обычно выполняется шлифовка и полировка для улучшения качества поверхности пресс-формы. После шлифовки и полировки также могут использоваться различные технологии обработки поверхности для дальнейшего повышения твердости поверхности пресс-формы, продления срока службы пресс-формы, улучшения качества обработки деталей и снижения эксплуатационных затрат на пресс-форму. Технологии обработки поверхности пресс-формы включают науглероживание полости, азотирование, борирование, совместную диффузию углерода и азота, локальное напыление, обработку щетками и плакирование полости. Среди них значительное развитие в последние годы получили технологии физического осаждения паров (PVD), химического осаждения паров (CVD) и другие технологии упрочнения поверхностных покрытий, такие как вакуумное осаждение, вакуумное напыление и ионное гальваническое покрытие.

(4) Типичный процесс изготовления ювелирных форм

① Определите конкретный план изготовления пресс-формы, исходя из размеров конструкции изделия и производственных процессов, а также определите тип и конструкцию пресс-формы.

② Обрежьте фиолетовые медные и стальные материалы по мере необходимости (Рисунок 8-15).

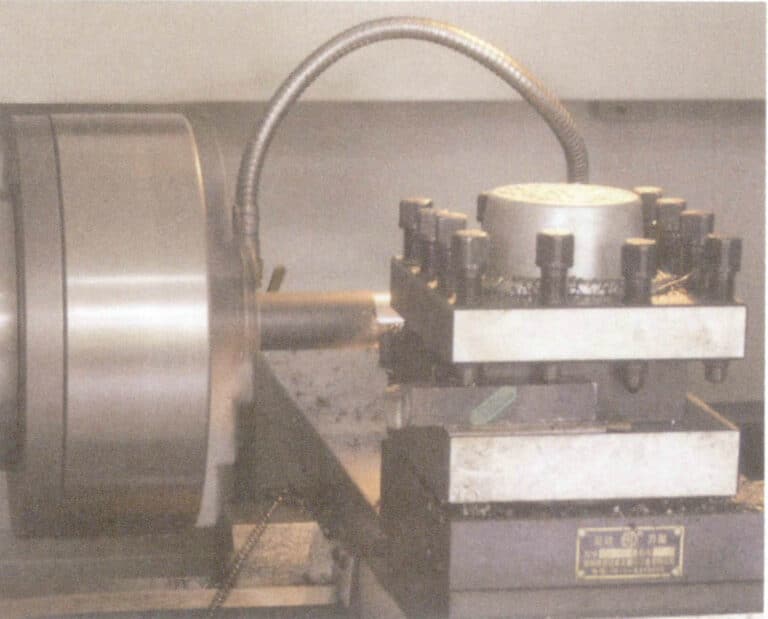

③ Для обработки поверхности стальных и медных материалов используется железная станина, а после обработки поверхность шлифуется шлифовальным станком (рис. 8-16).

Рисунок 8-15 Резка материала

Рисунок 8-16 Шлифование поверхности

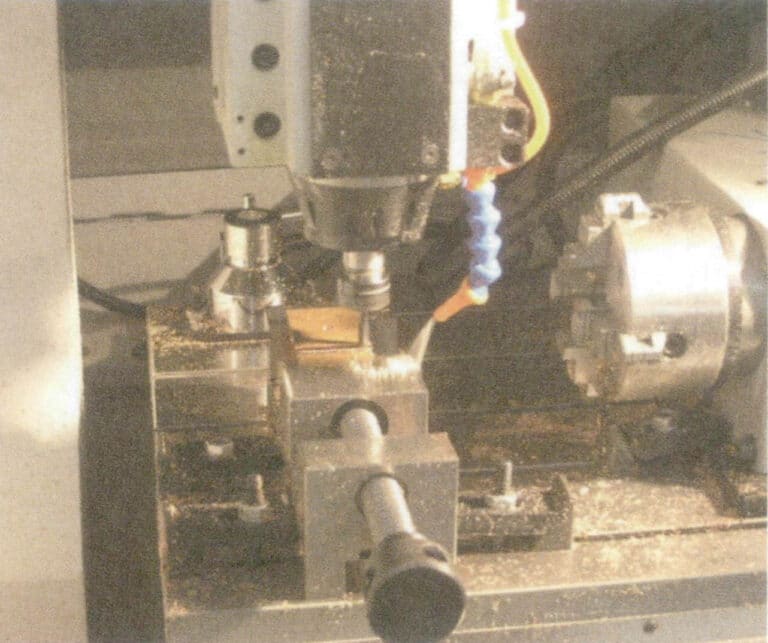

④ Создание чертежа и программирование траектории резки, использование прецизионного гравировального станка для фрезерования фиолетового медного материала для изготовления медного электрода (рис. 8-17, рис. 8-18).

Рисунок 8-17 Обработка гравировки и фрезерования

Рисунок 8-18 Медный электрод

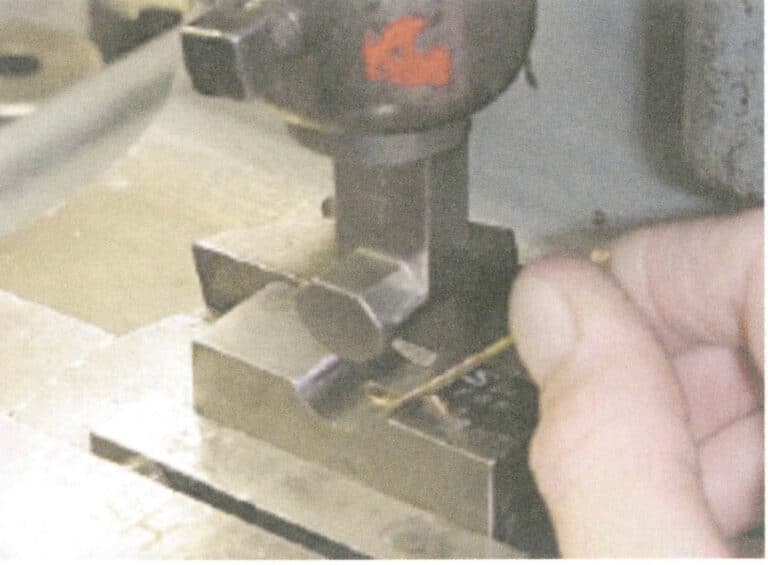

⑤ Обработка сопутствующих компонентов пресс-формы, таких как хвостовики матриц, штифты пуансонов и т. д. (рис. 8-19).

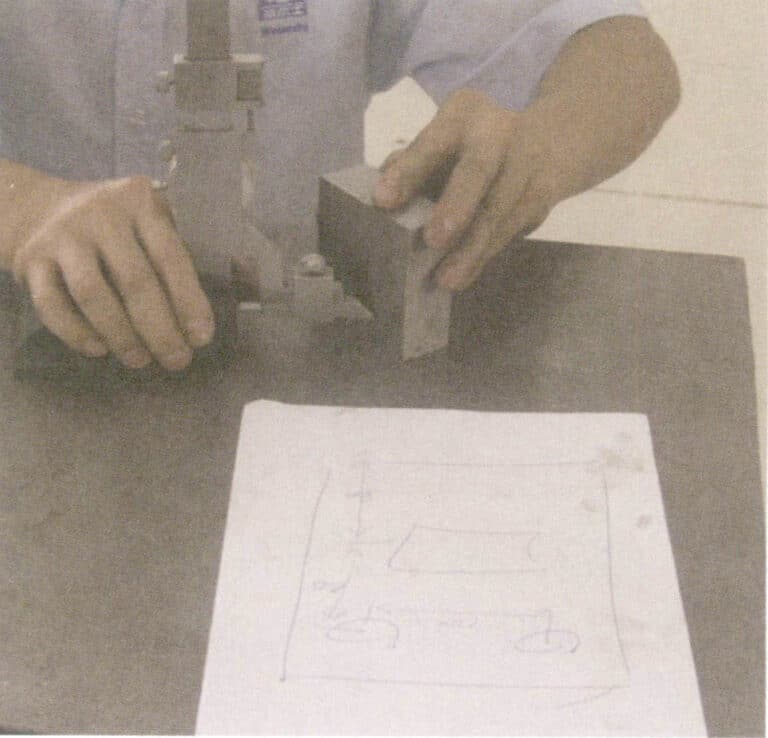

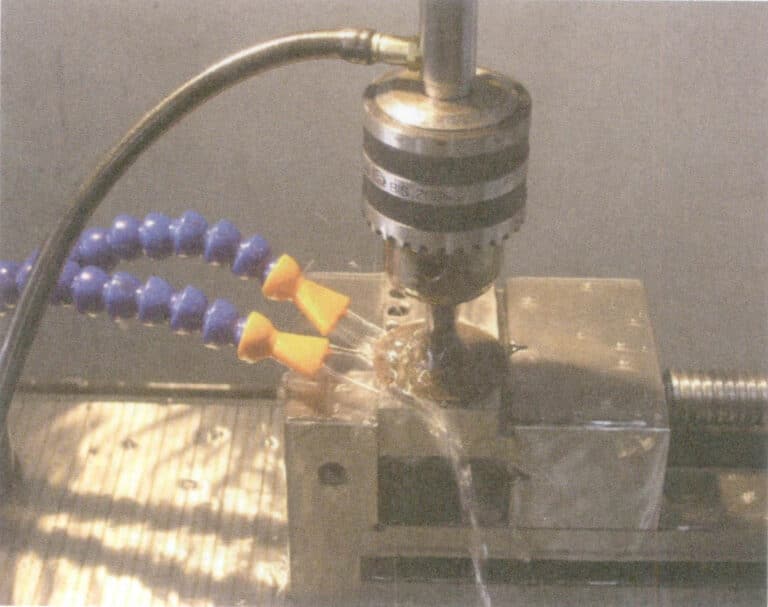

⑥ Разметка и позиционирование материала в соответствии с чертежом (рис. 8-20) и сверление отверстий с помощью сверлильного станка.

Рисунок 8-19 Шлифование хвостовиков штампов

Рисунок 8-20 Позиционирование линии

⑦ Термическая обработка блока из формовочной стали (рис. 8-21).

⑧ Компьютерное программирование, резка проволокой или электроэрозионная обработка блоков пресс-форм, пуансонов, вставок и т. д. (рис. 8-22).

Рисунок 8-21 Термообработка стальных материалов

Рисунок 8-22 Электроэрозионная обработка пресс-форм

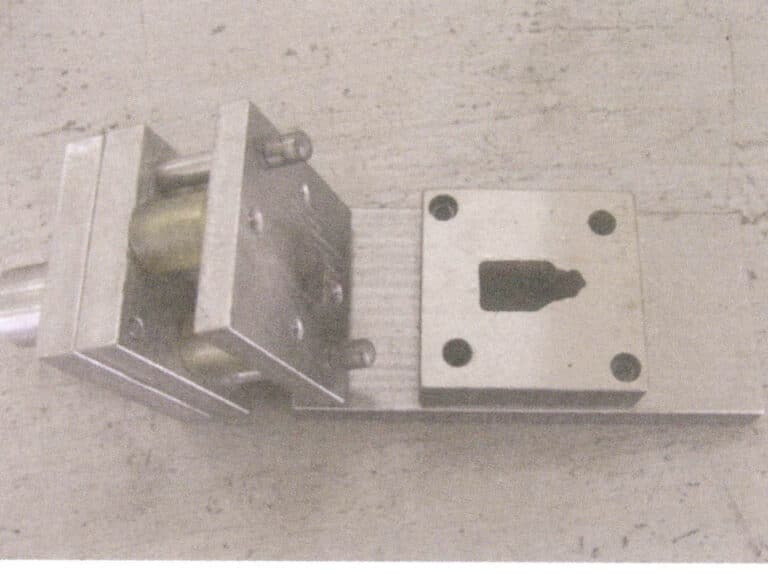

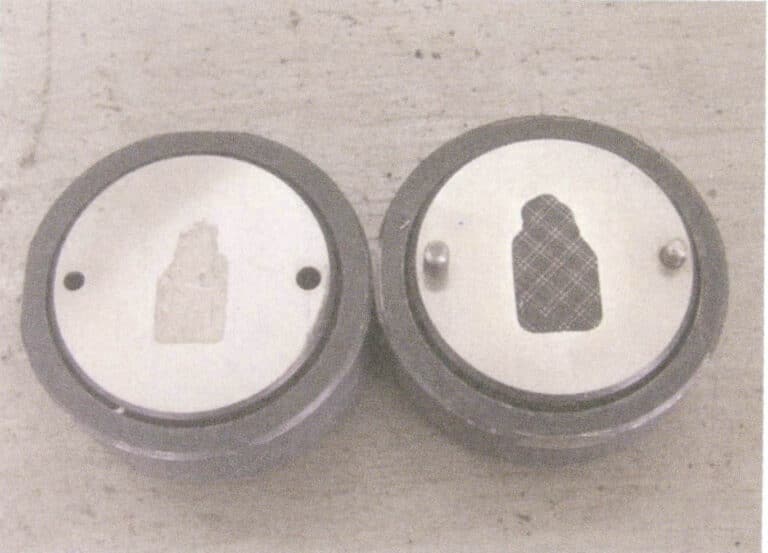

⑨ Соберите обработанные блоки пресс-формы, хвостовики матриц, пуансоны и вставки в соответствии с планом конструкции пресс-формы (рис. 8-23, 8-24).

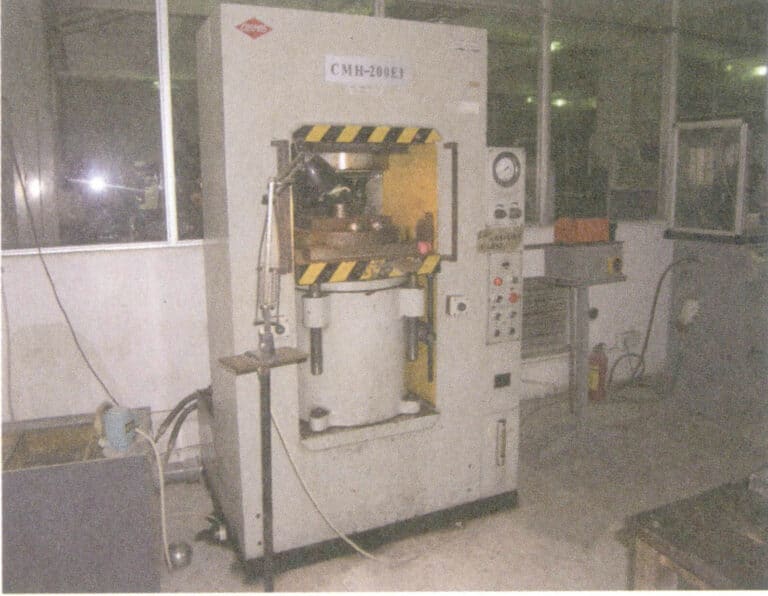

⑩ Испытание пресс-форм с помощью вырубного пресса, гидравлического пресса и т.д., чтобы определить, соответствуют ли пресс-формы требованиям, и модификация пресс-форм на основе результатов испытаний.

Рисунок 8-23 Штамповочная форма

Рисунок8-24 Формочка для создания давления масла

Копирайт @ Sobling.Jewelry - Пользовательские ювелирные изделия производителя, OEM и ODM ювелирный завод

4. Требования к процессу штамповки для материалов для штамповки

Состояние поверхности и внутренние свойства листового металла, используемого для штамповки, существенно влияют на качество штампованных изделий. Материалы для штамповки должны отвечать следующим требованиям.

(1) Он должен соответствовать требованиям к рабочим характеристикам штампованных деталей. Предел текучести материалов для штамповки должен быть однородным, без значительной направленной прочности, с хорошей пластичностью, низким коэффициентом текучести и низкой степенью упрочнения. Для некоторых золотых сплавов K, склонных к закалке, при штамповке следует уделять внимание промежуточной обработке, чтобы избежать появления трещин. Включения, вредные элементы и такие дефекты, как усадка и пористость материала, могут легко привести к проблемам с качеством штампованных деталей.

(2) Она должна соответствовать требованиям к качеству поверхности штампованных деталей. Материалы для тиснения должны иметь хорошее качество поверхности, обеспечивая гладкую поверхность без пятен, шрамов, царапин и трещин.

(3) Он должен соответствовать требованиям к толщине штампованных деталей. Толщина материалов для тиснения должна быть точной и равномерной.

5. Процесс штамповки

Таблица 8-1 Классификация процессов штамповки и их характеристики (по данным Fu Hongsheng, 2005)

| Характер работы | Название должности | Блок-схема рабочего процесса | Характеристики и область применения | |

|---|---|---|---|---|

| Процесс разделения | Резка |

|

Отрезание пластин ножницами или вырубными штампами без закрытия линии отрезания | |

| Заглушка | Заготовка и перфорация |

|

Пробивка и разрезание листа по замкнутой линии с помощью вырубного штампа, причем пробитая часть является отработанным материалом | |

| Насечка |

|

Пробивка выреза в заготовке по незамкнутой линии, с изгибом вырезанной части, например, вентиляционных панелей. | ||

| Резка кромок |

|

Отрезание края заготовки | ||

| Процесс формовки | Сгибание |

|

Сгибание листа в определенную форму | |

| Глубокая прорисовка |

|

Изготовление заготовки из плоской заготовки | ||

| Формирование | Волнистый |

|

Частичное тиснение пластин в рельефные и вогнутые формы | |

Таблица 8-2 Три стадии и характеристики процесса заготовки (согласно Фу Хуншэн, 2005)

| Фаза | Характеристики | Характеристики раздела | |

|---|---|---|---|

| Фаза 1 | Лист в выпуклой форме давит, происходит первое упругое сжатие и деформация растяжения; В это время, выпуклой формы является немного тесно лист, с другой стороны листа также немного тесно вогнутый край формы, выпуклой формы конце материала ниже небольшой изгиб, вогнутый край формы над материалом начал смятие зазор более заметным, изгиб и смятие более серьезным, лист в выпуклой, вогнутой формы края при формировании начального заусенца валик угла, материал в это время, внутреннее напряжение не превысил предел упругости, когда удаление внешних сил, материал может быть восстановлен до своего первоначального состояния. Материал может быть возвращен в исходное состояние при снятии внешней силы. Эта стадия называется стадией упругой деформации. |

|

Первоначальный валик с заусенцами, постоянный валик с заусенцами |

| Фаза 2 | Пластическая деформация, внешняя сила выходит за пределы прочности материала, в результате чего образуются линии разрушения, когда выпуклая форма продолжает давить на людей, давление увеличивается, напряжение внутри материала также увеличивается, напряжение в материале достигает предела текучести, начинается стадия пластической деформации. На этом этапе, по мере того как глубина выдавливания выпуклой формы в материал постепенно увеличивается, пластическая деформация программы материала также постепенно увеличивается. Из-за наличия зазора на краю, внутреннее растягивающее напряжение и изгибающий момент материала также увеличиваются, так что затвердевание материала в зоне деформации увеличивается до тех пор, пока материал вблизи края, из-за растягивающего напряжения и концентрации напряжения роль начала микротрещины, в это время, заготовка деформации силы также достигает максимального значения. Появление микротрещин свидетельствует о том, что материал начинает повреждаться, и стадия пластической деформации заканчивается. |

|

Образование ярких полос, перпендикулярных листу и начальному заусенцу |

| Фаза 3 | Стадия разделения трещин Микротрещины продолжают распространяться на материал в пределах расширения перекрытия, происходит разделение материала на трещины. Выпуклость продолжала падать, создавая верхние и нижние микротрещины, которые продолжали расширяться и распространяться на внутреннюю часть материала; когда верхние и нижние трещины встретились и перекрылись, они начали отделять грубую зону разрушения, когда выпуклая матрица снова опустится вниз, будет выбита часть отверстий в матрице до этой точки, выпуклая матрица снова поднимется вверх, чтобы завершить весь процесс заготовки. |

|

Создает шероховатые и конические заусенцы в зоне разрушения при начальном удлинении |

6. Процесс штамповки типичных ювелирных изделий

Рисунок 8-25 Форма для квадратного золотого слитка, используемого в хвостовике кольца (по данным Klotz F, 2003)

Рисунок 8-26 Сборка пресс-формы (по данным Klotz F, 2003)

Если давление слишком велико, металлический лист будет подвергаться чрезмерному воздействию, в результате чего форма легко треснет по дну или разрушатся стенки. В тяжелых случаях форма может расколоться пополам, как клин. Кроме того, количество металлического листа также очень важно; если добавить слишком много материала, на заготовке появятся заусенцы. Чтобы продолжить обработку материала, необходимо использовать обрезной инструмент для удаления заусенцев. И наоборот, если добавленного материала недостаточно, форма не сможет быть заполнена, и штампованная деталь не будет сформирована.

В процессе работы важно следить за состоянием обрезного инструмента, так как от него зависит соответствие формы и стабильность заготовки. Если режущее лезвие инструмента для обрезки слишком острое, отверстие увеличится, что приведет к образованию ступенек в зоне обрезки. И наоборот, слишком тугое лезвие будет врезаться в заготовку, в результате чего получатся плоские края, не соответствующие дизайну.

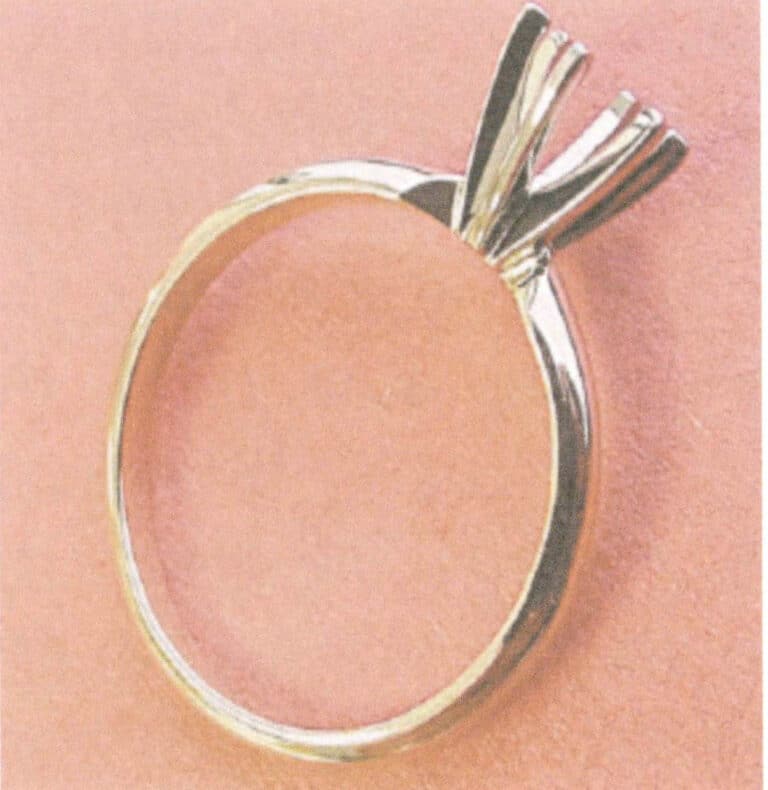

После получения прямой прямоугольной металлической полосы путем штамповки, в окончательной пресс-форме необходимо отштамповать требуемые внешние размеры, чтобы сформировать хвостовик кольца. Перед тем как скруглить хвостовик кольца, необходимо сначала обработать два его конца для установки ободков (рис. 8-27, 8-28). При установке четырех ободков конец хвостовика кольца срезается под углом 90°, а при установке шести ободков - под углом 60°.

Рисунок 8-27 Для установки четырех штифтов конец хвостовика кольца срезается под углом 90° (По данным Klotz F, 2003)

Рисунок 8-28 Для установки шести штифтов конец хвостовика кольца срезается под углом 60° (По данным Klotz F, 2003)

Обычно существует три метода изготовления скошенного конца хвостовика кольца: один простой метод - использовать пуансон и металлическую пластину для выбивания, но качество выбитой установки относительно низкое. Другой метод - отшлифовать место установки на горизонтальном шлифовальном станке, закрепить хвостовик кольца в приспособлении и пустить в ход шлифовальный круг для точной и аккуратной шлифовки, что является лучшим методом. Третий способ - согнуть конец хвостовика кольца в форме крюка (рис. 8-29), затем зажать его и отшлифовать. Этот способ похож на второй, но позволяет избежать деформации установочной позиции на конце хвостовика кольца во время изгиба, поскольку точность установочной позиции имеет решающее значение для повторяемости. При использовании двух последних методов обработки следует обратить внимание на угол шлифовки, который очень важен для обеспечения точной подгонки между установочной позицией и ободками, чтобы между ними не было зазоров.

Закругление состоит из нескольких этапов сгибания, при этом необходимо позаботиться о защите конца хвостовика кольца, так как от этого напрямую зависит посадка оправы. Метод скругления прост; его можно выполнить с помощью двух полукруглых стальных штампов. Иногда, чтобы избежать образования глубоких вмятин на заготовке, в зону контакта первого стального штампа с заготовкой вставляют пластиковый блок (рис. 8-30). Окончательная форма изгиба формируется во втором стальном штампе.

Рисунок 8-29 Загибание конца хвостовика кольца (по данным Klotz F, 2003)

Рисунок 8-30 Скругление хвостовика кольца (по данным Klotz F, 2003)

Рисунок 8-31 Хвостовик кольца после полной круглой полировки (По данным Klotz F, 2003)

Рисунок 8-32 Собранное кольцо (По данным Klotz F, 2003)

7. Общие проблемы качества штампованных ювелирных деталей

(1) Дефекты, возникающие при литье слитков или заготовок для непрерывного литья

① Центральная усадка и усадочные отверстия. Впадины в верхней части слитка образуются в результате усадки при затвердевании, что может привести к расколу обработанных листов, полос или проволоки по центральной линии дефекта при последующей обработке (ковке или прокатке). Эта проблема особенно вероятна, когда поверхность впадин окислена, и этот дефект также известен как "крокодиловое растрескивание". Чтобы избежать этого дефекта, вдавленные участки следует срезать перед обработкой, а внутренние усадочные отверстия заварить. Как правило, если внутренняя поверхность чистая и не содержит окислов, ее можно заварить, чтобы устранить проблему.

② Волдыри. Появление волдырей на поверхности листов и полос может быть вызвано газовыми отверстиями внутри слитка или реакциями между слитком и атмосферой во время отжига. Как правило, этой проблемы можно избежать, контролируя условия литья или отжига. Например, усиливается раскисление в процессе плавки, уменьшается поглощение газа и окисление расплавленного металла, контролируется температура отжига и избегается использование атмосферы отжига с высоким содержанием водорода.

③ Включает в себя. Включения в слитке - это нерасщепляющиеся частицы, такие как оксиды и силикаты, которые могут вызвать трещины в процессе обработки. Существует множество источников включений; чтобы уменьшить их количество, необходимо регулярно проверять состояние тигля и футеровки печи, чистоту рабочей среды и учитывать возможные реакции во время плавки.

④ Загрязнение. Загрязнение металлов может привести к хрупкости или трещинам в процессе обработки. Попадание следовых количеств свинца в переработанные или сварочные материалы может привести к загрязнению сплавов. К другим хрупким загрязнениям относятся кремний, сера и другие металлы с низкой температурой плавления. Важно тщательно подходить к переработке вторичного сырья; материалы с неясным составом не должны использоваться без разбора, их следует предварительно проанализировать на предмет наличия таких примесей.

⑤ Качество поверхности. Качество поверхности конечного продукта зависит от качества поверхности исходного слитка. Предположим, что на поверхности исходного слитка имеются окислы. В этом случае перед обработкой их следует удалить погружением в кислоту, так как эти окислы очень трудно удалить после вдавливания в поверхность прокатываемого материала. Избыток машинного масла или флюса в кристаллизаторе может привести к образованию больших впадин на поверхности слитка, когда в кристаллизатор попадает большое количество расплавленного металла. Стенки кристаллизатора должны быть покрыты тонким слоем масла, а излишки растворителя должны быть удалены перед заливкой. Во время заливки, если расплавленный металл соприкасается со стенкой формы, окисление на поверхности может образовать металлические шарики, которые плохо сплавляются с телом металла, что приводит к расслоению на окисленной поверхности во время обработки и неровной поверхности.

Перед обработкой следует проверить поверхность слитка и при необходимости обработать ее напильником, чтобы она была ровной, без впадин и металлических шариков, а также удалить все частицы, вкрапленные в поверхность металла.

(2) Дефекты, возникающие при прокатке листового, полосового и листового материала

① Низкое качество готовых валиков. Если на поверхности валков готовой продукции имеются царапины или локальные повреждения, качество поверхности проката ухудшится. Диаметр валков готовой продукции должен быть небольшим, а поверхность должна быть отполирована или покрыта гальваническим покрытием для достижения зеркального эффекта. В процессе производства поверхность валков следует часто протирать, чтобы предотвратить накопление пыли и других частиц, которые могут поцарапать валки или поверхность прокатанной полосы. Когда валы не используются, их следует накрывать, чтобы защитить поверхность.

② Валки не выпрямляются. Если валки не выпрямлены, а полоски толще, это приведет к их загибанию на одну сторону. Если полоски тоньше, это приведет к образованию зазубрин на одной стороне. Винты валков следует отрегулировать, чтобы обеспечить прямые зазоры.

③ Рулоны согнуты. Если валки погнутся под давлением прокатки, это приведет к неравномерной толщине поперечного сечения полосы или зазубринам с обеих сторон. Следует уменьшить количество прокатываемых за каждый раз валков и увеличить количество промежуточных отжигов, чтобы уменьшить усилие прокатки. Также можно использовать четыре валка, при этом валки малого диаметра должны опираться на валки большего диаметра, что позволяет повысить устойчивость валков к изгибу.

④ Трещины по краям. Обычно они возникают в результате чрезмерной обработки между двумя циклами отжига, поэтому при появлении краевых трещин их следует оперативно устранять. При дальнейшей прокатке некоторые трещины могут внезапно распространиться на центр полосы, что приведет к браку продукции.

⑤ Контроль толщины. Во время прокатки необходимо обеспечить равномерную толщину прокатываемого материала как по длине, так и по ширине. Колебания толщины могут привести к изменению усилия прокатки в ходе последующего процесса листовой штамповки, что увеличивает количество брака и усугубляет износ и повреждение инструмента.

(3) Дефекты, возникающие при прокатке прутков

Основными дефектами являются ребра и штабелирование. Ребра возникают из-за того, что в зазор между валками проталкивается слишком много металла, то есть слишком большое количество, которое пытаются уменьшить за один раз, в результате чего валки раздвигаются, и лишний металл выдавливается в стороны, образуя ребра. Если эти ребра впоследствии свернуть в прутки, они сложатся, создавая слабые места, склонные к образованию трещин в ходе последующих процессов, особенно при скручивании или изгибе, где вероятность появления трещин выше. Соответствующая величина обжатия и последовательная прокатка под углом 90° помогут предотвратить этот дефект.

(4) Дефекты, возникающие при протягивании проволоки

Наиболее распространенными дефектами при волочении проволоки являются обрыв или омертвение, причем возможны четыре причины.

① Объем рисунка слишком велик и требует промежуточного отжига.

② На проволоке появляются включения, которые становятся слабыми местами.

③ Каждый объем волочения слишком велик для прутков большого диаметра; исходя из пластичности материала, каждый раз уменьшение сечения может составлять 25% ~ 45%, но при уменьшении диаметра оно должно быть уменьшено до 15% ~ 20%.

④ Прерывание смазки в процессе волочения увеличивает трение между проволокой и канавкой, что еще больше снижает допустимый объем обработки каждый раз.

(5) Дефекты отжига

Предположим, что время отжига заготовки слишком велико. В этом случае температура отжига слишком высока, или и то, и другое приведет к образованию слишком крупных зерен, в результате чего заготовка при деформации образует поверхность в виде апельсиновой корки, что затрудняет ее полировку до квалифицированного состояния.

Видео процесса штамповки (масло)