Wie die Schmuckmagie entsteht: Vom Metall zum Bling!

Mechanische Bearbeitungstechnik von Schmuckstücken

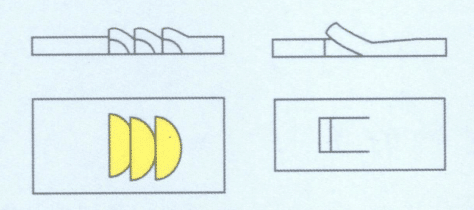

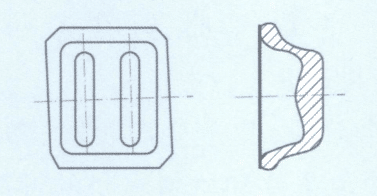

Typische Strangguss-Kupferprofile

Inhaltsübersicht

Abschnitt I Stranggussprofile

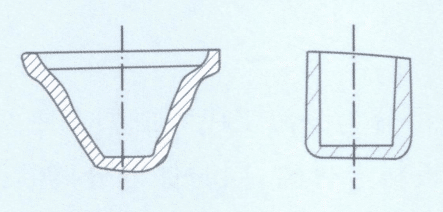

Bei der Herstellung von Schmuckstücken mit Hilfe der mechanischen Bearbeitungstechnik müssen zunächst verschiedene Formen von Rohlingen vorbereitet werden. Bei der traditionellen Herstellungsmethode wird die Gussform manuell gegossen und der gegossene Rohling geöffnet und gewalzt. Bei dieser Produktionsmethode wird das geschmolzene Metall in der Regel mit einer Pfanne in die Gussform gegossen, wodurch das geschmolzene Metall unweigerlich lange Zeit mit Luft in Kontakt kommt, was die Gefahr der Oxidation und Sauerstoffaufnahme erhöht; außerdem entstehen durch den Aufprall und das Verspritzen des geschmolzenen Metalls Fehler wie Luftlöcher und Oxidationseinschlüsse im Gussstück. Darüber hinaus sind aufgrund des ungleichmäßigen Gefälles von Form und Metall während der Abkühlung Defekte wie Lunker, Löcher, Risse und oberflächliche Kaltverformungen im Gussteil unvermeidlich. Aufgrund der oben genannten Qualitätsprobleme beim traditionellen Blockguss ist es nicht einfach, qualitativ hochwertige Produkte herzustellen, weshalb die Verbesserung der Rohgusstechnologie von entscheidender Bedeutung ist.

Aufgrund ihrer Vorteile ist die Stranggusstechnik bei der Verarbeitung von Gold und Silber zu einer Alternative zum traditionellen manuellen Kokillenguss geworden. In den 1990er Jahren wurde die Stranggusstechnik in großem Umfang bei der Verarbeitung von Nichteisenmetallprofilen eingesetzt und in die Herstellung von Edelmetallprofilen eingeführt. Die Herstellung von flachen Barren aus Nichteisen- und Edelmetalllegierungen, Rundbarren, Hohlbarren und dünnen Bändern erfolgt sowohl im Inland als auch international fast ausschließlich im Strangguss- oder halbkontinuierlichen Verfahren.

1. Einführung in die Stranggusstechnik

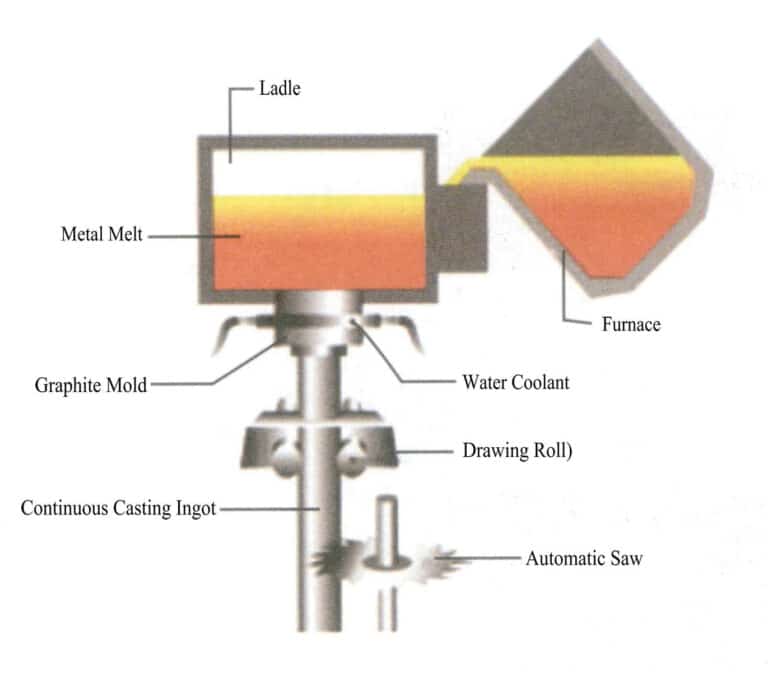

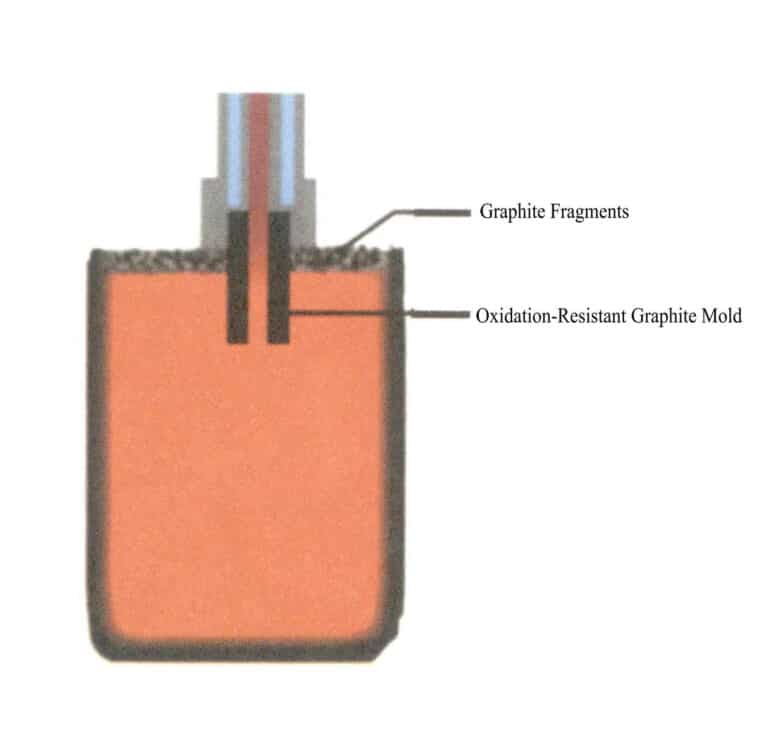

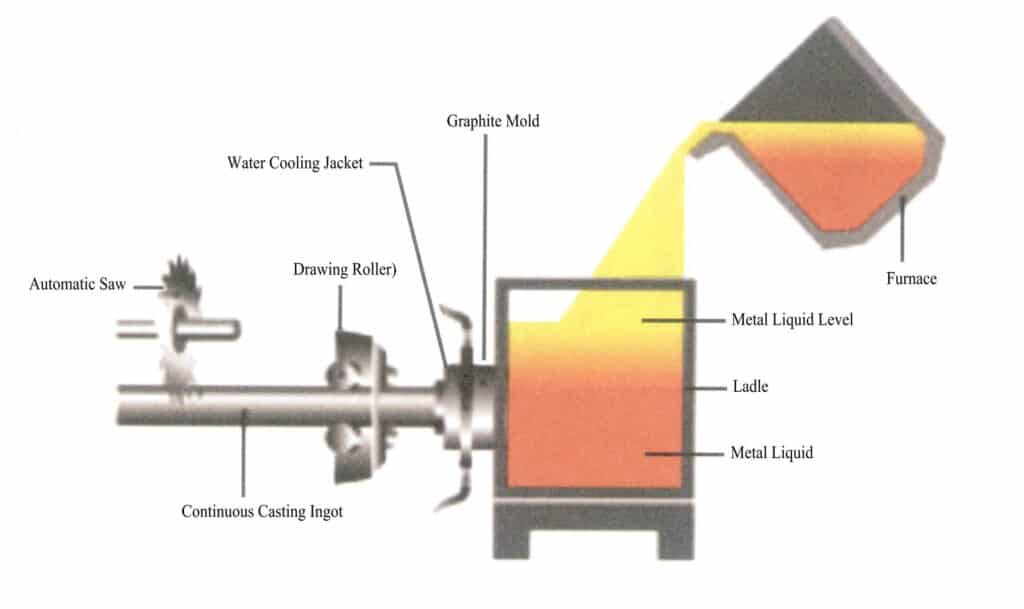

Das Stranggießen ist ein fortschrittliches Verfahren, bei dem geschmolzenes Metall kontinuierlich in eine spezielle Metallform (Tiegel) gegossen wird, und das gegossene Profil erstarrt (bildet eine Schale). Es wird kontinuierlich aus dem anderen Ende des Tiegels herausgezogen. Es können Gussprofile beliebiger Länge oder mit einer bestimmten Länge hergestellt werden. Die innere Struktur des Tiegels bestimmt auch die Querschnittsform des Gussprofils.

Das Stranggussverfahren wird hauptsächlich in zwei Kategorien unterteilt: vertikaler Strangguss und horizontaler Strangguss.

(1) Vertikales Stranggießen

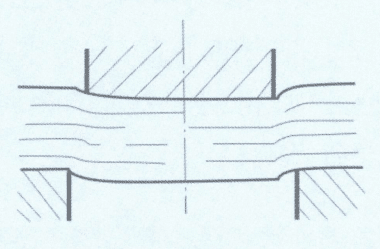

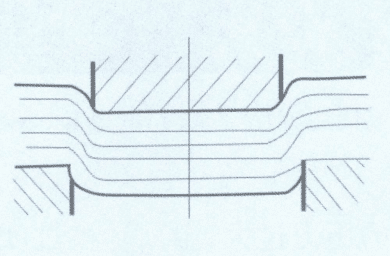

Das vertikale Stranggießen ist das am frühesten entwickelte Stranggussverfahren für Schmucklegierungen und wird immer noch häufig für die Herstellung verschiedener Profile, insbesondere solcher mit größeren Querschnitten, verwendet. Je nach Ziehverfahren kann es in zwei Arten unterteilt werden: Abwärtsziehen und Aufwärtsziehen, wie in den Abbildungen 8-1 und 8-2 dargestellt.

Abbildung 8-1 Das Prinzip des Abwärtsziehens beim Stranggießen

Abbildung 8-2 Das Prinzip des Aufwärtsziehens von Strangguss

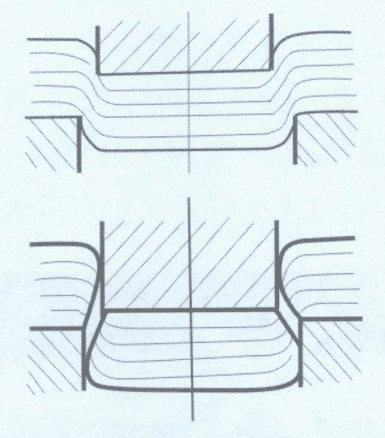

(2) Horizontales Stranggießen

Im Vergleich zur vertikalen Stranggusstechnik hat das horizontale Stranggießen Vorteile wie einfache Ausrüstung, keine Notwendigkeit für tiefe Schächte und Kräne, kurze Kristallisatoren, höhere Gießgeschwindigkeit, einfache Mechanisierung und Automatisierung und die Möglichkeit der kontinuierlichen Produktion. Es eignet sich jedoch nur für die Herstellung von Profilen mit kleinen Spezifikationen, und es ist nicht einfach, Profile mit größerem Durchmesser herzustellen. Das Prinzip des horizontalen Stranggießens ist in Abbildung 8-3 dargestellt.

2. Vorteile des Stranggießens

Das Stranggießen hat im Vergleich zum Schleuderguss und zum gewöhnlichen Sandguss folgende Vorteile.

(1) Beim Stranggussverfahren kristallisiert die Legierung aufgrund der schnellen Abkühlung des Metalls dicht, hat eine einheitliche Struktur und weist bessere mechanische Eigenschaften auf. Im Gegensatz dazu wirkt beim Schleuderguss die Zentrifugalkraft auf die Bestandteile der Legierung mit unterschiedlichem spezifischem Gewicht unterschiedlich ein, wodurch die Legierung zur Entmischung neigt, während beim Sandguss die Abkühlung langsamer erfolgt, was zu einer gröberen Kornstruktur und geringer Dichte führt.

(2) Beim Stranggießen gibt es keine Steigleitungen an den Gussteilen, so dass die Knüppel beim Walzen nicht an beiden Enden beschnitten werden müssen, was Metall spart und die Ausbeute verbessert.

(3) Das Stranggießen vereinfacht den Prozess, indem es das Modellieren und andere Verfahren überflüssig macht, wodurch die Arbeitsintensität verringert und die benötigte Produktionsfläche erheblich verkleinert wird.

(4) Die Stranggussproduktion ist leicht zu mechanisieren und zu automatisieren, und während des Gießens von Barren kann kontinuierlich gegossen und gewalzt werden, was die Produktionseffizienz erheblich verbessert und zu niedrigeren Kosten in der Großproduktion führt.

(5) Die Produktionslänge des Schleudergusses ist begrenzt, und sein Durchmesser bestimmt die Gießlänge des Produkts. Das Stranggießen ist nicht durch die Gießlänge begrenzt und kann in kurzer Zeit eine große Produktionsmenge erreichen. Gleichzeitig ist die Oxidationsschicht auf der Oberfläche beim Schleudergussverfahren relativ dick, was zu einem erheblichen Unterschied zwischen den Guss- und den endgültigen Rohmaßen führt. Im Gegensatz dazu können beim Stranggießen genauere Abmessungen erzielt werden.

(6) Im Schleuderguss können keine Produkte mit komplexen Querschnittsstrukturen entsprechend den Kundenanforderungen hergestellt werden. Im Gegensatz dazu kann das Stranggießen verschiedene geformte Profile mit einer kostengünstigen Steuerung herstellen.

3. Kategorien von Stranggussprofilen

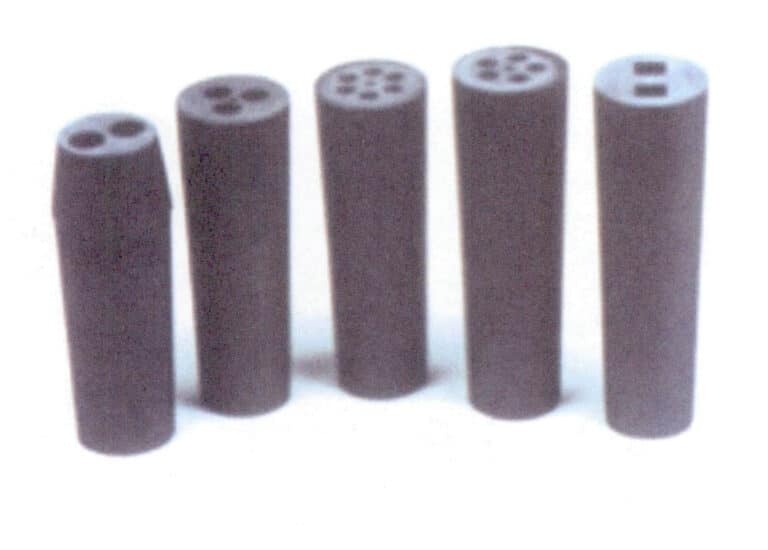

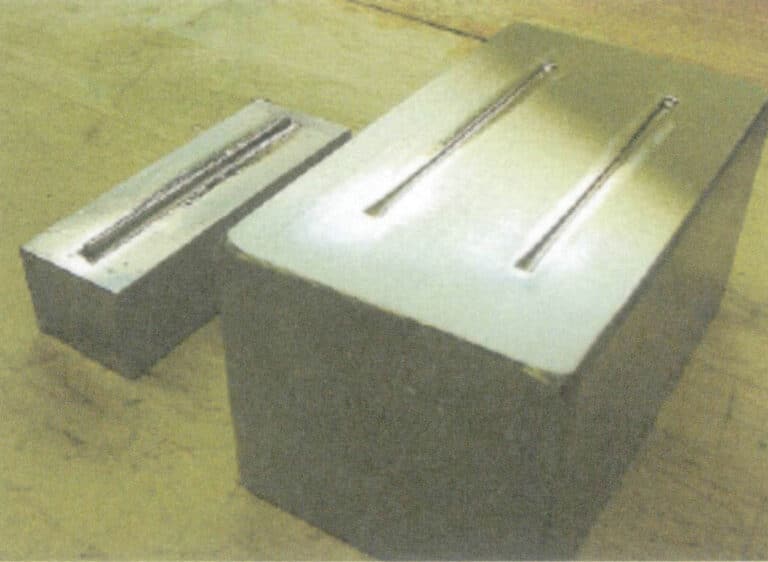

Abbildung 8-4 Formen aus porösem Graphit

Abbildung 8-5 Typische Strangguss-Kupferprofile

Abschnitt II Spanende Bearbeitung von Blechen, Rohren und Drähten Werkstoffe

1. Verarbeitung von Blättern Materialien

Goldbarren werden mit einer Pressblechmaschine (Walzblechmaschine) zu Goldblechen unterschiedlicher Dicke für die Schmuckverarbeitung gepresst. Goldbleche werden z. B. für die Herstellung von Zubehör wie Zungenschalter für Armbänder, Eichschalter und andere Arten benötigt.

(1) Hauptausrüstung und Werkzeuge

Presse (Walzmaschine), Anreißstift, Eisenschneider und Eisenzange.

(2) Eckpunkte des Arbeitsprozesses

Reinigen Sie vor dem Pressen die Ablagerungen auf der Pressmaschine und den Goldbarren, stellen Sie den Abstand zwischen den Walzen ein und achten Sie darauf, dass der Abstand zwischen den einzelnen Pressen während der Tablettenbildung nicht zu groß ist. Bestimmen Sie die Anzahl der Walzen auf der Grundlage der verschiedenen Goldqualitäten, und führen Sie nach Abschluss der verschiedenen Pressvorgänge ein Glühen durch, wobei Sie die Krümmungsrichtung des Goldblechs kontrollieren (Abbildung 8-6). Bei der Auswahl der gewalzten Goldbarren ist es wichtig, die Länge und Qualität zu beherrschen, um sicherzustellen, dass die gepressten Goldbleche den Größenanforderungen entsprechen.

Bei der Herstellung von Schmuckstücken werden oft viele verschiedene Formen von Goldblechen benötigt. Bei der Herstellung werden die Formen mit einem Anreißstift entsprechend den Abmessungen der Entwurfszeichnungen auf das Goldblech gezeichnet und dann mit einem Eisenschneider in die gewünschten Formen geschnitten. Die Grate werden weggefeilt (für die Massenproduktion kann eine mechanische Stanze verwendet werden).

2. Verarbeitung von Rohrmaterialien

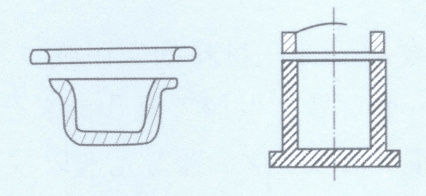

Rohre werden im Allgemeinen aus Platten hergestellt, weisen aber Verarbeitungsmerkmale in Form von Linien auf. Schlanke Rohre werden mit einer Drahtziehmaschine und einer Drahtziehplatte hergestellt.

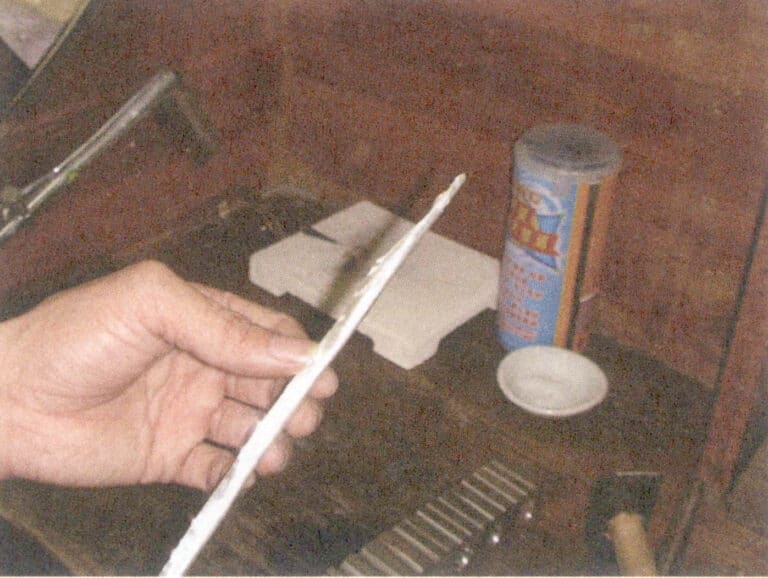

Für die manuelle Verarbeitung von Rohrmaterialien wählen Sie die geeignete Querschnittsform und Größe der Drahtziehplatte entsprechend dem Umfang des Rohrdurchmessers. Zunächst wird das Blech mit einer Pressmaschine auf die entsprechende Breite und Dicke gewalzt, dann geglüht und auf beiden Seiten leicht abgeflacht. Wählen Sie einen geeigneten Eisenkern und rollen Sie das Blech mit Hilfe eines Grubenbügeleisens und eines Hammers in eine grobe Rohrform (Abbildung 8-7), dann schneiden Sie die Enden so ab, dass sie durch das Loch der entsprechenden Größe in der Drahtziehplatte passen (Abbildung 8-8).

Bild 8-7 Rohrrohling rollen

Abbildung 8-8 Abschneiden des Endes des Rohrabschnitts

Abbildung 8-9 Ziehen des Rohrs

Abbildung 8-10 Schweißen des Rohrs

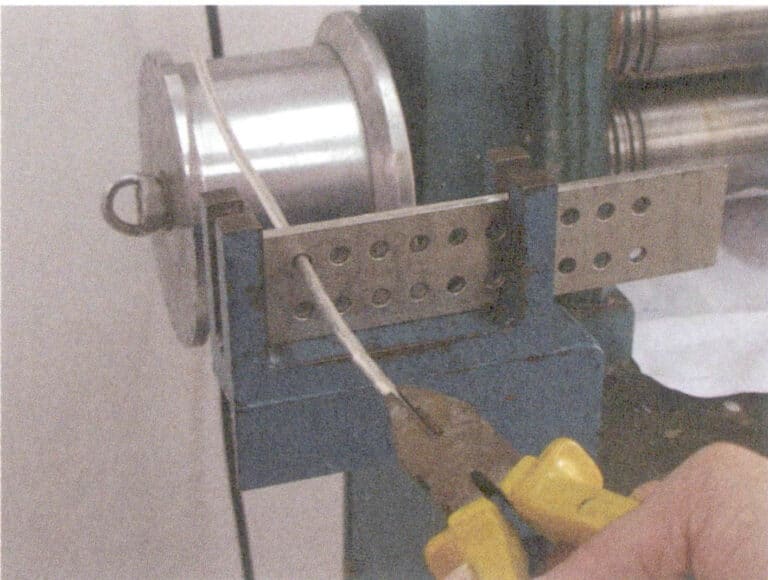

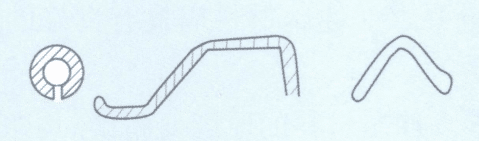

3. Verarbeitung von Golddraht

Die Drahtziehplatte ist mit einer Reihe von Löchern zum Ziehen des Drahtes aus Hartlegierung versehen, und der Querschnitt des Drahtes ist trichterförmig, wobei er während des Ziehvorgangs immer vom großen Ende her eintritt und vom kleinen Ende her austritt; er kann nicht umgekehrt werden. Die Ziehplatte wird beschädigt, und die Drahtqualität kann nicht garantiert werden.

Golddraht kann zu verschiedenen Halbzeugen verarbeitet werden. Halbfertigprodukte aus gezogenem Draht werden häufig in der Schmuckherstellung verwendet. Im Allgemeinen erfordert das K-Drahtziehverfahren mehrere Zwischenglühschritte. In der Regel ist eine Glühung nach dem Ziehen durch 3〜5-Drahtkornlöcher erforderlich. Radiale Ringe werden gewöhnlich mit einer Flachzange auf einer ebenen Fläche geformt, während axiale Ringe um einen harten, runden Holz- oder Stahlkern gewickelt werden. Natürlich können sie je nach Bedarf auch rund, fasanenförmig, halbkugelförmig usw. geformt werden.

Abschnitt III Stempelverfahren

1. Merkmale von gestanzten Schmuckteilen

(1) Im Vergleich zu Schmuckteilen aus Wachsausschmelzverfahren sind gestanzte Teile dünn, gleichmäßig, leicht und stabil. Durch das Stanzverfahren kann die Wandstärke des Werkstücks erheblich reduziert werden, wodurch das Gewicht der Schmuckteile verringert und die wirtschaftlichen Vorteile verbessert werden.

(2) Durch Stanzen hergestellte Schmuckstücke haben weniger Löcher und eine gute Oberflächenqualität, was die Qualität des Schmucks verbessert und die Fehlerquote verringert.

(3) Stanzen hat eine hohe Produktionseffizienz, gute Arbeitsbedingungen und niedrige Produktionskosten bei der Massenproduktion.

(4) Wenn die Präzision der Form ist hoch, die Genauigkeit der gestanzten Schmuckstücke ist hoch, mit guter Wiederholbarkeit und konsistente Spezifikationen effektiv reduzieren die Trimmen, Schleifen und Polieren Arbeitsbelastung.

(5) Stanzen kann einen hohen Grad an Mechanisierung und Automatisierung erreichen.

2. Bedingungen für die Einführung der Stanztechnik

Stanzen ist eine relativ fortschrittliche Verarbeitungsmethode, die sowohl in wirtschaftlicher als auch in technischer Hinsicht erhebliche Vorteile bietet. Der Zweck der Umwandlung von Feinguss-Schmuckstücken in Stanzteile besteht darin, die Produktionseffizienz zu verbessern, die Produktionskosten zu senken und den wirtschaftlichen Nutzen zu erhöhen. Ob dies machbar ist, muss jedoch unter Berücksichtigung der folgenden Bedingungen entschieden werden.

(1) Nach der Einführung des Stanzverfahrens für Schmuck dürfen die ursprünglichen Leistungsanforderungen nicht beeinträchtigt werden. Die Wahl der Metallstärke ist bei der Herstellung von Schmuck im Stanzverfahren wichtig. Wenn die Dicke zu groß ist, ist es schwierig, die Integrität und Präzision der Form zu gewährleisten, und es ist wahrscheinlich, dass an den Biegestellen Risse auftreten; wenn sie zu dünn ist, beeinträchtigt sie die mechanische Festigkeit des Werkstücks.

(2) Das Schmuckstück sollte eine beträchtliche Produktionsmenge haben. Da das Stanzen die Herstellung spezieller Formen erfordert, die einen längeren Zyklus und höhere Kosten verursachen, bietet das Stanzen als Ersatz für den Feinguss bei Kleinserien keine Kostenvorteile.

(3) Die Struktur der Schmuckstücke sollte eine gute Stabilität aufweisen. Es ist ratsam, kleine Löcher, enge Rillen und spitze Winkel zu vermeiden; Strukturen mit hohlen Böden können nicht gestanzt werden, und es sollten Entformungswinkel vorgesehen werden. Die Form der Stanzteile sollte so symmetrisch wie möglich sein, um Probleme wie Spannungskonzentration, exzentrische Belastung und ungleichmäßige Abnutzung der Form zu vermeiden.

(4) Die für die Herstellung von Stanzteilen verwendeten Legierungen müssen bestimmte Kaltverformungseigenschaften aufweisen. Schmucklegierungen mit geringer Duktilität und starker Kaltverfestigung sind bei diesem Verfahren anfällig für Qualitätsprobleme.

3. Für das Stanzen erforderliche Werkzeuge und Ausrüstungen

3.1 Stanzmaschinen

Abbildung 8-13 Stanzkraftpresse

Abbildung 8-14 Manuelle Pressmaschine

3.2 Stanzformen

Stanzmaschinen verarbeiten Werkstoffe durch das Einlegen von Stanzformen; ohne Formen kann kein Stanzen durchgeführt werden. Der Entwurf und die Herstellung von Formen nehmen im Allgemeinen viel Zeit in Anspruch, was die Vorbereitungszeit für die Herstellung neuer Stanzteile verlängert. Nach der Festlegung des anfänglichen Produktdesigns muss eine umfassende und wissenschaftliche Analyse seiner Verarbeitbarkeit durchgeführt werden, um einen guten Umformungsprozess zu gewährleisten, der die Grundlage für die Herstellung der Formen bilden muss. Die Präzision und die Struktur der Formen wirken sich direkt auf die Produktivität der Stanzbearbeitung und die Genauigkeit der Stanzteile aus; die Herstellungskosten und die Lebensdauer der Formen sind wichtige Faktoren, die die Kosten und die Qualität der Stanzteile beeinflussen. Daher spielen die Formen eine äußerst wichtige Rolle bei der Stanztechnik und können als "Schlüssel" zur Stanzverarbeitung bezeichnet werden.

(1) Arten von Schimmelpilzen

Es gibt viele Methoden der Stanzbearbeitung, wie Schneiden, Biegen, Drehen, Formen, Schmieden und Fügen, die alle unter die Stanzbearbeitung fallen. Dementsprechend können viele Arten von Formen grob in mehrere Hauptkategorien eingeteilt werden; verschiedene Arten von Formen können verschiedene Operationen durchführen.

① Schneidende Verarbeitung. Dazu gehören das Stanzen geschlossener Kurven, das Schneiden von Profilen und das seitliche Schneiden offener Kurven, Perforieren, Scheren, Ausklinken, partielles Trennen usw.

② Biegen. Dazu gehören das V-Biegen, das L-Biegen, das gestufte Z-Biegen, das N-Biegen, das hutförmige Biegen, das Walzen von zylindrischen Kanten, das Rundbiegen und das Torsionsbiegen usw.

③ Verdrehen und Biegen. Produzieren Sie behälterförmige Produkte, die sich an Stanzformen anpassen und mit einem Boden versehen sind.

④ Andere Aspekte. Wie z. B. Halbperforieren, Vorstehen, Durchstanzen, Biegeschneiden, Pressen, Stanzen, Beschneiden, Feinstanzen, usw.

(2) Formgestaltung

Die Werkzeugkonstruktion ist die Grundlage für die Machbarkeit des Stanzprozesses und die Lebensdauer des Werkzeugs.

① Aufbau der Form. Stanzteile sollten keine Strukturen mit kleinen Löchern, engen Nuten und scharfen Winkeln aufweisen, die schwer zu formen und zu entformen sind; die Form sollte so symmetrisch wie möglich sein. Die Form sollte symmetrisch sein. Entformungswinkel sollten so gestaltet werden, dass Spannungskonzentrationen und ein erhöhter Druck der Stanzeinheit vermieden werden, um Fehler wie exzentrische Belastung und ungleichmäßige Abnutzung der Form zu vermeiden. Bei der Konstruktion von Formen sollten die Funktionen von CAD-Systemen in vollem Umfang genutzt werden, um zweidimensionale und dreidimensionale Entwürfe von Schmuckstücken zu erstellen, um die Einheitlichkeit und Genauigkeit der ursprünglichen Produktinformationen zu gewährleisten, durch menschliche Faktoren verursachte Fehler zu vermeiden und die Qualität der Formenkonstruktion zu verbessern.

② Gestaltung des Formhohlraums. Der Radius R der Kanten und des Bodens des Formhohlraums sollte so groß wie möglich sein und gleichzeitig sicherstellen, dass der Hohlraum leicht gefüllt werden kann. Ist der Radius zu klein, können die Ränder der Kavität unter hohem Druck zusammenbrechen und in schweren Fällen einen umgekehrten Kegel bilden, was den Auswurf des Schmiedeteils beeinträchtigt. Ist der Bodenradius R zu klein und geht nicht fließend in den Boden über, besteht die Gefahr von Rissen, die sich weiter ausdehnen.

③ Werkstoffe für Formen. Die Auswahl der Werkstoffe für die Formen sollte sich nach den Arbeitsbedingungen, dem Produktionsvolumen und der inhärenten Zähigkeit der Werkstoffe richten. Hochleistungswerkzeugstähle sollten so weit wie möglich ausgewählt werden, um die innere Qualität zu gewährleisten und Fehler wie Bauteilentmischung und übermäßige Verunreinigungen zu vermeiden. Mit zerstörungsfreien Prüfverfahren wie der Ultraschallprüfung sollte kontrolliert und sichergestellt werden, dass jedes Schmiedeteil eine gute innere Qualität aufweist, um potenzielle metallurgische Defekte zu vermeiden und sicherzustellen, dass die Form eine ausreichende Härte, Festigkeit und Zähigkeit aufweist, um wiederholten Stößen, Ermüdung und Verschleiß standzuhalten.

(3) Formenbau

① Bearbeitung und Umformung von Formen. Für die Verarbeitung und Herstellung sollten fortschrittliche Geräte und Technologien eingesetzt werden, um die für Schmuckstanzteile erforderliche Präzision zu gewährleisten. So wird sichergestellt, dass die Form eine hohe Präzision aufweist und die Verformung und Eigenspannung nach der Verarbeitung nicht zu groß ist. Die Rauheit des Formhohlraums wirkt sich direkt auf seine Lebensdauer aus; eine hohe Rauheit erschwert die Entformung von Schmuckstücken, insbesondere in Bereichen mit erhabenen Teilen; je tiefer das Werkstück, desto fester hält es. Außerdem erhöhen hohe Rauheitswerte den Widerstand gegen den Metallfluss, was die Formgebung von Stanzteilen beeinträchtigt und die Form anfällig für frühzeitiges Versagen macht. Formen mit geringer Oberflächenrauheit haben einen geringeren Reibungswiderstand und bieten einen hohen Schutz gegen Verbiss und Ermüdung, wobei die Oberflächenrauheit im Allgemeinen Ra = 0,4 〜0,8μm betragen muss. Die Werkzeug- und Schleifspuren, die auf der Oberfläche des Formhohlraums zurückbleiben, sind Bereiche der Spannungskonzentration und auch Quellen von Früh- und Ermüdungsrissen, weshalb die Werkzeuge vor dem Pressen unbedingt geschärft werden müssen. Die Schnittmenge sollte beim Schlichten gering sein, und Werkzeugspuren sind nicht zulässig. Bei komplexen Formhohlräumen muss eine ausreichende Schleifzugabe gelassen werden; wenn das Schleifen überhitzt, kann es zu mikroskopisch kleinen Rissen führen, die mit bloßem Auge nicht sichtbar sind und senkrecht zur Schleifrichtung verlaufen. Beim Präzisionsschleifen von Präzisionsformen muss auf den Einfluss der Umgebungstemperatur geachtet werden, was ein konstantes Schleifen erfordert. Die Fertigungs- und Montagepräzision der Form wirkt sich erheblich auf ihre Lebensdauer aus; eine hohe Montagepräzision, eine ebene Bodenfläche, eine gute Parallelität, eine hohe Rechtwinkligkeit zwischen Stempel und Matrize und gleichmäßige Spaltmaße sind vorteilhaft, um die Lebensdauer der Form zu verbessern.

② Wärmebehandlung der Form. Die Wärmebehandlung von Formen umfasst das Glühen nach dem Schmieden von Formwerkstoffen, das Anlassen bei hoher oder niedriger Temperatur nach der Grobbearbeitung, das Vergüten nach der Endbearbeitung und das Anlassen bei niedriger Temperatur zum Spannungsabbau nach der Funkenerosion und dem Drahtschneiden. Eine gute Lebensdauer der Form kann nur durch eine gute Abstimmung zwischen Kalt- und Warmbearbeitung gewährleistet werden. Je nach Wärmebehandlungsverfahren kann sich die Lebensdauer desselben Formstoffs erheblich unterscheiden; eine unsachgemäße Wärmebehandlung kann zu einem frühzeitigen Versagen der Form führen.

③ Oberflächenbehandlung der Form. Die Qualität und die Härte der Formoberfläche haben einen erheblichen Einfluss auf die Lebensdauer der Form und die Qualität des Aussehens der Teile. Daher werden vor der Verwendung der Form, die auch die letzte Phase der Formherstellung ist, in der Regel Schleif- und Polierbehandlungen durchgeführt, um die Oberflächenqualität der Form zu verbessern. Nach dem Schleifen und Polieren können auch verschiedene Oberflächenbehandlungsverfahren eingesetzt werden, um die Härte der Formoberfläche weiter zu erhöhen, die Lebensdauer der Form zu verlängern, die Verarbeitungsqualität der Werkstücke zu verbessern und die Betriebskosten der Form zu senken. Zu den Technologien für die Oberflächenbehandlung von Formen gehören das Aufkohlen der Kavitäten, das Nitrieren, das Borieren, die Kohlenstoff-Stickstoff-Co-Diffusion, das lokale Sprühen, das Bürsten und das Plattieren der Kavitäten. Die physikalische und chemische Gasphasenabscheidung (PVD, Chemical Vapor Deposition, CVD) sowie andere Verfahren zur Härtung von Oberflächenbeschichtungen wie Vakuumabscheidung, Vakuumsputtern und Ionenplattieren haben in den letzten Jahren erhebliche Fortschritte gemacht.

(4) Typischer Herstellungsprozess einer Schmuckform

① Bestimmen Sie den spezifischen Plan für die Formenherstellung auf der Grundlage der Abmessungen der Produktstruktur und der Herstellungsprozesse und ermitteln Sie den Typ und die Struktur der Form.

② Schneiden Sie die violetten Kupfer- und Formstahlmaterialien nach Bedarf zu (Abbildung 8-15).

③ Zur Bearbeitung der Oberfläche von Stahl- und Kupferwerkstoffen wird ein Eisenbett verwendet, und die Oberfläche wird nach der Bearbeitung mit einer Schleifmaschine geschliffen (Abbildung 8-16).

Abbildung 8-15 Materialschneiden

Abbildung 8-16 Oberflächenschleifen

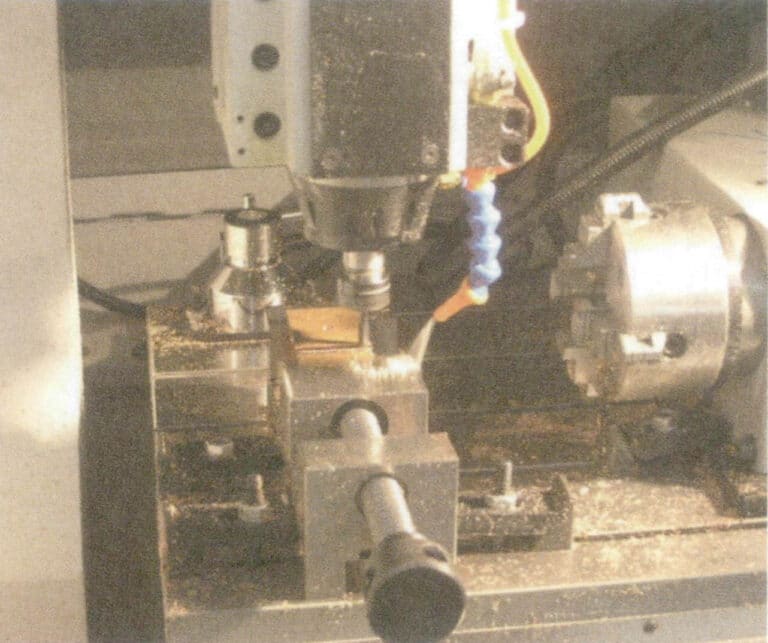

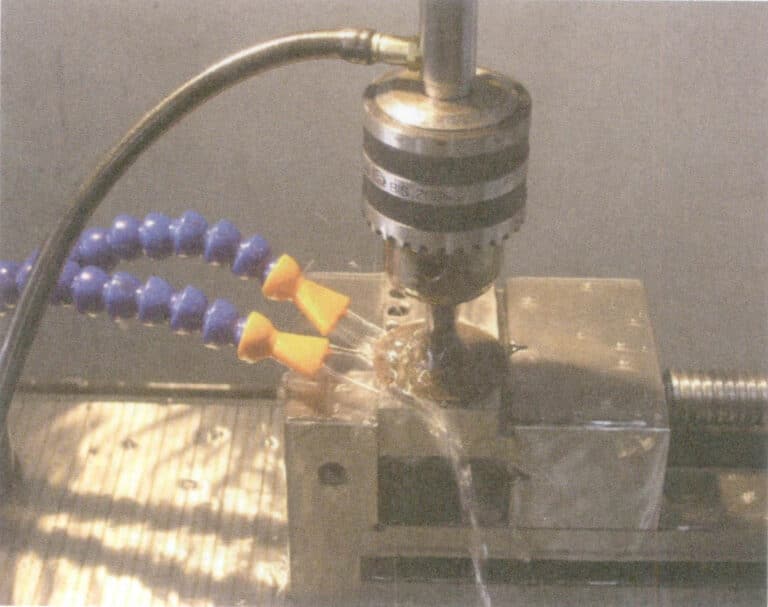

④ Zeichnen und Programmieren der Schneidbahn, um mit einer Präzisionsgraviermaschine violettes Kupfermaterial zu fräsen und eine Kupferelektrode herzustellen (Abbildung 8-17, Abbildung 8-18).

Bild 8-17 Gravur- und Fräsbearbeitung

Abbildung 8-18 Kupferelektrode

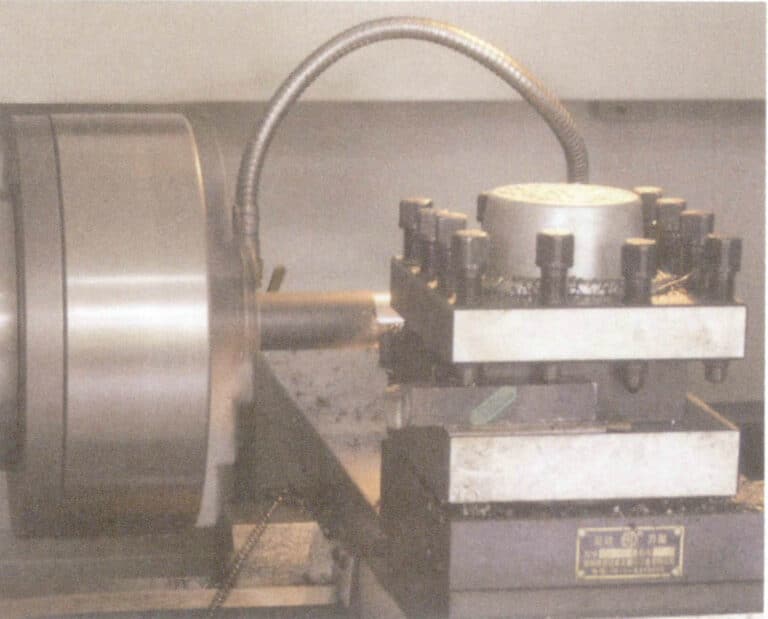

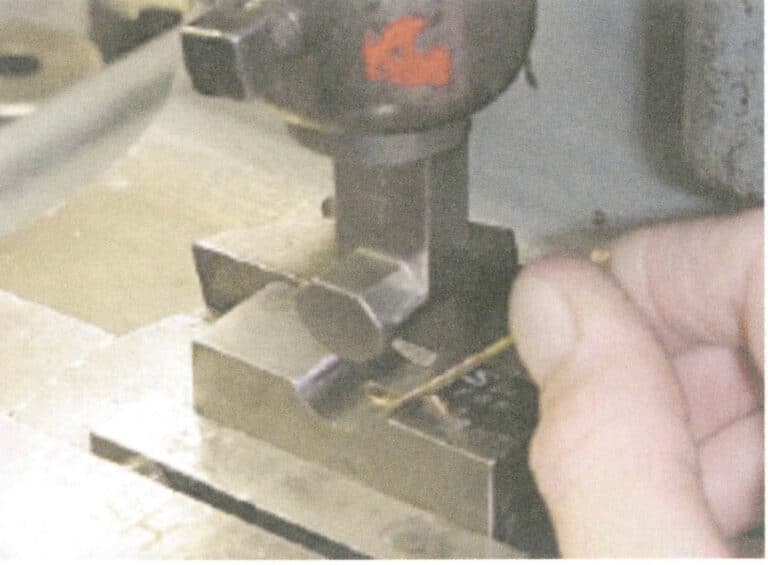

⑤ Bearbeitung der zugehörigen Komponenten der Form, wie Matrizenschäfte, Stempel usw. (Abbildung 8-19).

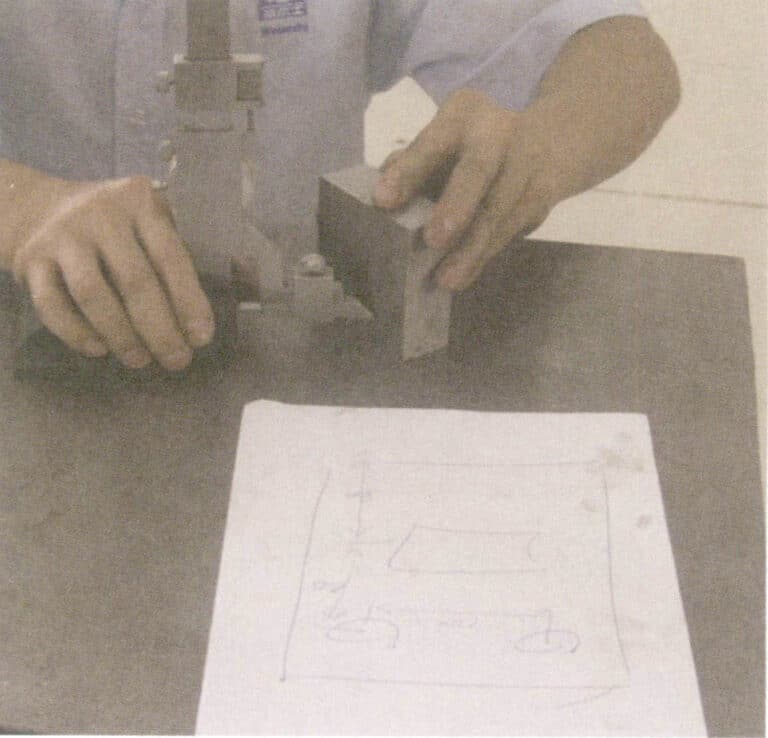

⑥ Markieren und Positionieren des Materials gemäß der Zeichnung (Abbildung 8-20) und Bohren von Löchern mit einer Bohrmaschine.

Bild 8-19 Schleifen der Matrizenschäfte

Abbildung 8-20 Positionierung der Linie

⑦ Wärmebehandlung des Formstahlblocks (Abbildung 8-21).

⑧ Computerprogrammierung, Drahtschneiden oder Funkenerosion von Formblöcken, Stempeln, Einsätzen usw. (Abbildung 8-22).

Abbildung 8-21 Wärmebehandlung von Stahlwerkstoffen

Bild 8-22 Funkenerosion von Formen

⑨ Montieren Sie die bearbeiteten Formblöcke, Matrizenschäfte, Stempelstifte und Einsätze entsprechend dem Konstruktionsplan der Form (Abbildungen 8-23 und 8-24).

⑩ Testen Sie die Formen mit einer Stanzpresse, Hydraulikpresse usw., um festzustellen, ob die Formen geeignet sind, und ändern Sie die Formen auf der Grundlage der Testergebnisse.

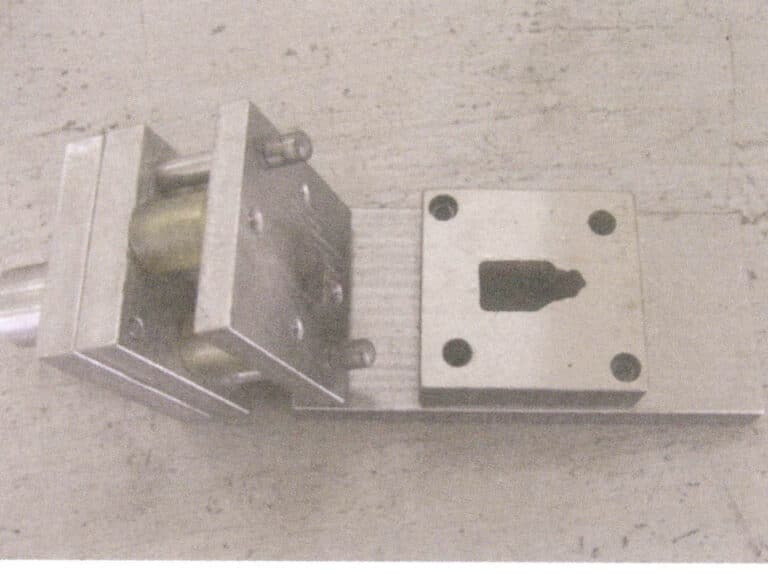

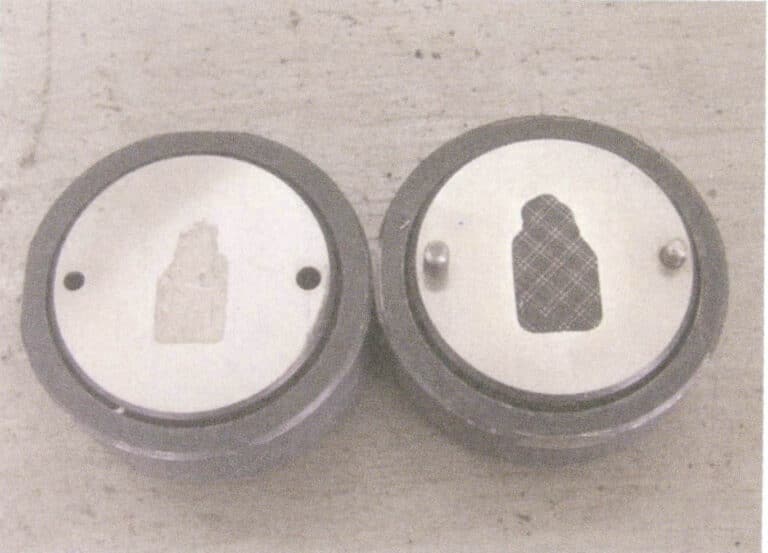

Bild 8-23 Stanzform

Abbildung 8-24 Öldruckform

Copywrite @ Sobling.Jewelry - Hersteller von kundenspezifischem Schmuck, OEM- und ODM-Schmuckfabrik

4. Anforderungen an den Stanzprozess für Stanzmaterialien

Die Oberflächenbeschaffenheit und die intrinsischen Eigenschaften der zum Stanzen verwendeten Bleche haben einen erheblichen Einfluss auf die Qualität der gestanzten Produkte. Die Stanzmaterialien sollten die folgenden Anforderungen erfüllen.

(1) Es muss den Leistungsanforderungen der gestempelten Teile entsprechen. Die Streckgrenze der Stanzwerkstoffe sollte gleichmäßig sein, ohne nennenswerte Richtungsfestigkeit, mit guter Plastizität, niedrigem Streckgrenzenverhältnis und geringer Kaltverfestigung. Bei einigen K-Gold-Legierungen, die zur Kaltverfestigung neigen, sollte bei der Verwendung von Stanzverfahren auf die Zwischenverarbeitung geachtet werden, um Risse zu vermeiden. Einschlüsse, schädliche Elemente und Defekte wie Schrumpfung und Porosität im Material können leicht zu Qualitätsproblemen bei den gestanzten Teilen führen.

(2) Sie muss den Anforderungen an die Oberflächenqualität der Stanzteile entsprechen. Die Prägematerialien sollten eine gute Oberflächenqualität aufweisen, die glatte Oberflächen ohne Flecken, Narben, Kratzer oder Risse gewährleistet.

(3) Es muss den Anforderungen an die Dicke der gestanzten Teile entsprechen. Die Dicke des Stanzmaterials sollte präzise und gleichmäßig sein.

5. Stanzprozess

Tabelle 8-1 Klassifizierung der Stanzverfahren und ihrer Merkmale (nach Fu Hongsheng, 2005)

| Art der Arbeit | Berufsbezeichnung | Flussdiagramm des Arbeitsprozesses | Merkmale und Anwendungsbereich | |

|---|---|---|---|---|

| Trennungsprozess | Schneiden |

|

Abschneiden von Blechen mit Scheren oder Stanzwerkzeugen, ohne Schließen der Abschneidelinie | |

| Ausblendung | Stanzen und Lochen |

|

Stanzen und Schneiden des Blattes entlang der geschlossenen Linie mit einem Stanzwerkzeug, wobei der gestanzte Teil als Abfallmaterial anfällt | |

| Ausklinken |

|

Stanzen einer Kerbe in den Rohling entlang einer nicht geschlossenen Linie, mit Biegen des ausgeschnittenen Teils, z. B. von Lüftungsplatten. | ||

| Schneiden von Kanten |

|

Abschneiden der Kante eines Werkstücks | ||

| Formgebungsverfahren | Biegen |

|

Biegen eines Blechs in eine bestimmte Form | |

| Tiefgründig zeichnen |

|

Herstellung eines Werkstücks aus einem flachen Rohling | ||

| Bildung von | Wellenförmig |

|

Partielles Stanzen von Platten in erhöhte und konkave Formen | |

Tabelle 8-2 Drei Stufen und Merkmale des Stanzprozesses (nach Fu Hongsheng, 2005)

| Phase | Merkmale | Merkmale der Sektion | |

|---|---|---|---|

| Phase 1 | Blatt in der konvexen Form Druck, die erste elastische Kompression und Dehnung Verformung; zu diesem Zeitpunkt ist die konvexe Form eine leicht überfüllte Blatt, die andere Seite des Blattes ist auch leicht überfüllt konkaven Schimmel Rand, konvexen Schimmel Ende des Materials unter einer leichten Biegung, konkaven Schimmel Rand über dem Material begann zu knicken Lücke ist prominenter, Biegen und Knicken der ernsteren, das Blatt in der konvexen, konkaven Schimmel Rand bei der Bildung der ersten Grat Rolle des Winkels, das Material zu diesem Zeitpunkt hat die innere Spannung nicht die elastische Grenze überschritten, wenn die Beseitigung von äußeren Kräften, kann das Material in seinen ursprünglichen Zustand zurückgeführt werden. Das Material kann in seinen ursprünglichen Zustand zurückversetzt werden, wenn die äußere Kraft entfernt wird. Diese Phase wird als Phase der elastischen Verformung bezeichnet. |

|

Anfängliche Gratwalze, permanente Gratwalze |

| Phase 2 | Plastische Verformung, äußere Kraft über die Festigkeitsgrenze des Materials, was zu Bruchlinien, wenn die konvexe Form weiter zu drücken Menschen, der Druck steigt, die Spannung im Inneren des Materials ist auch erhöht, die Spannung im Material erreicht die Streckgrenze wird beginnen, die plastische Verformung Bühne geben. In diesem Stadium, wie die Tiefe der konvexen Form Extrusion in das Material allmählich erhöht, das Material Programm der plastischen Verformung auch allmählich erhöht. Aufgrund der Existenz der Lücke an der Kante, die innere Zugspannung und Biegemoment des Materials auch zu erhöhen, so dass die Härtung des Materials in der Verformung Zone erhöht, bis das Material in der Nähe der Kante, aufgrund der Zugspannung und Stress-Konzentration der Rolle der Beginn der Mikro-Risse, zu diesem Zeitpunkt, die Stanz-Verformung Kraft erreicht auch den maximalen Wert. Das Auftreten von Mikrorissen zeigt an, dass das Material zu beschädigen beginnt, und die plastische Verformung Bühne endet. |

|

Erzeugung von hellen Streifen senkrecht zum Blech und Anfangsgrat |

| Phase 3 | In der Phase der Bruchtrennung dehnen sich die Mikrorisse weiter auf das Material innerhalb der Überlappung aus, das Material bricht auseinander. Die Convex weiter zu fallen, die Herstellung der oberen und unteren Mikro-Risse, die weiter zu erweitern und sich auf die Innenseite des Materials, wenn die oberen und unteren Risse erfüllt und überlappen, begannen sie, die grobe Bruchzone zu trennen, wenn die konvexe sterben wieder nach unten, wird aus dem Teil der Löcher gestanzt werden, um diesen Punkt, die konvexe sterben wieder auf, um den gesamten Stanzprozess abzuschließen. |

|

Erzeugt raue und konische Bruchzonengrate mit anfänglicher Dehnung |

6. Das Prägeverfahren für typische Schmuckstücke

Abbildung 8-25 Form für einen quadratischen Goldbarren für einen Ringschaft (nach Klotz F, 2003)

Abbildung 8-26 Zusammenbau der Form (nach Klotz F, 2003)

Wenn der Druck zu hoch ist, wird das Blech zu stark belastet, so dass die Form leicht am Boden reißt oder die Wände einstürzen. In schweren Fällen kann die Form keilförmig in zwei Hälften gespalten werden. Darüber hinaus ist auch die Menge des Blechs sehr wichtig; wird zu viel Material zugeführt, weist das Werkstück Grate auf. Um das Material weiterverarbeiten zu können, muss ein Entgratungswerkzeug verwendet werden, um die Grate zu entfernen. Umgekehrt kann die Form nicht gefüllt werden, wenn zu wenig Material zugeführt wird, und das Stanzteil kann nicht geformt werden.

Während des Arbeitsprozesses ist es wichtig, die Wartung des Fräswerkzeugs zu verstärken, da sie für die Formkonformität und Stabilität des Werkstücks entscheidend ist. Wenn die Klinge des Fräswerkzeugs zu scharf ist, vergrößert sich die Öffnung, was zu Stufen im Fräsbereich führt. Umgekehrt schneidet eine zu enge Klinge in das Werkstück ein, was zu flachen Kanten führt, die nicht dem Design entsprechen.

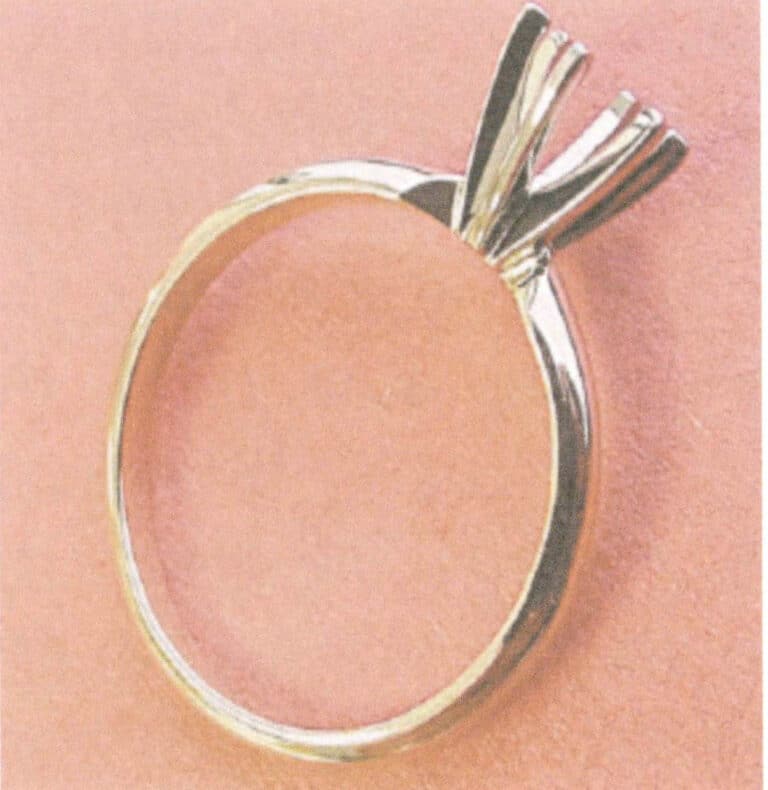

Nach der Gewinnung eines geraden rechteckigen Metallstreifens durch Stanzen müssen die erforderlichen Außenabmessungen in der endgültigen Form ausgestanzt werden, um den gewünschten Ringschaft zu bilden. Bevor der Ringschaft abgerundet wird, müssen zunächst die beiden Enden bearbeitet werden, um die Lünetten aufzunehmen (Abbildungen 8-27 und 8-28). Bei einer Vierklauenfassung wird das Ende des Ringschaftes in einem Winkel von 90° abgeschnitten, bei einer Sechsklauenfassung in einem Winkel von 60°.

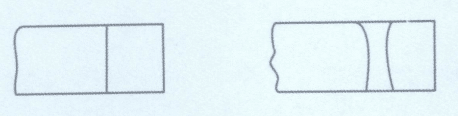

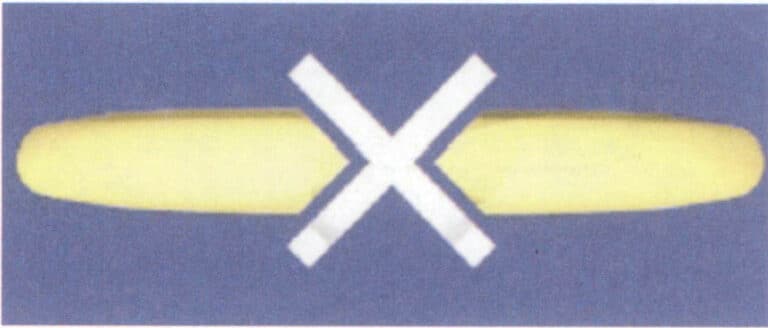

Abbildung 8-27 Bei einer vierzackigen Fassung wird das Ende des Ringschaftes in einem Winkel von 90° abgeschnitten (nach Klotz F, 2003)

Abbildung 8-28 Bei einer sechszackigen Fassung wird das Ende des Ringschaftes in einem Winkel von 60° abgeschnitten (nach Klotz F, 2003)

Es gibt im Allgemeinen drei Methoden, um das abgeschrägte Ende des Ringschaftes herzustellen: Eine einfache Methode besteht darin, es mit einem Stempel und einer Metallplatte auszustechen, aber die Qualität der ausgestochenen Fassung ist relativ schlecht. Eine andere Methode besteht darin, die Einstellungsposition auf einer horizontalen Schleifmaschine zu schleifen, den Ringschaft in einer Vorrichtung zu fixieren und die Schleifscheibe für ein genaues und sauberes Schleifen arbeiten zu lassen, was eine bessere Methode ist. Die dritte Methode besteht darin, das Ende des Ringschaftes hakenförmig zu biegen (Abbildung 8-29), ihn dann einzuspannen und zu schleifen. Diese Methode ähnelt der zweiten, vermeidet aber eine Verformung der Setzposition am Ende des Ringschaftes während des Biegens, da die Genauigkeit der Setzposition für die Wiederholbarkeit entscheidend ist. Bei den beiden letztgenannten Bearbeitungsmethoden muss auf den Schleifwinkel geachtet werden, der sehr wichtig ist, um die genaue Passung zwischen der Setzposition und den Lünetten zu gewährleisten, damit keine Lücken zwischen beiden entstehen.

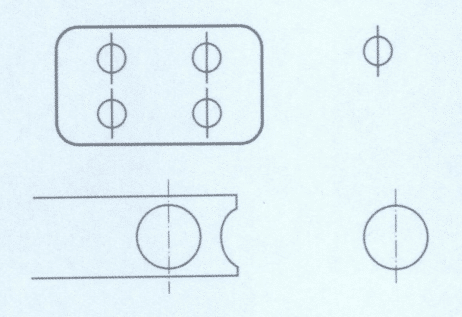

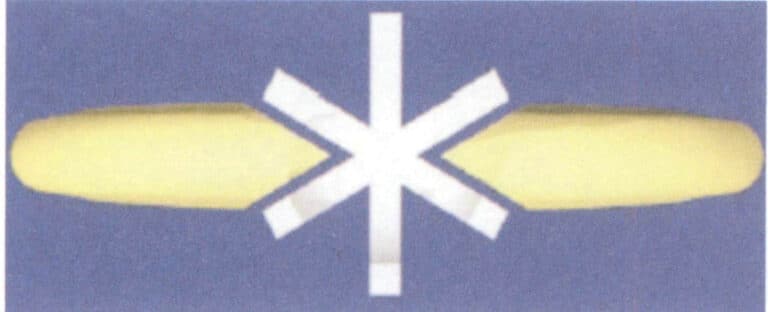

Das Abrunden besteht aus einer Reihe von Biegeschritten, wobei darauf geachtet werden muss, das Ende des Ringschaftes zu schützen, da diese Position direkt mit dem Sitz der Fassung zusammenhängt. Die Abrundungsmethode ist einfach und kann mit zwei halbrunden Stahlstempeln durchgeführt werden. Um tiefe Eindrücke auf dem Werkstück zu vermeiden, wird manchmal ein Kunststoffblock in den Bereich der ersten Stahlmatrize eingebettet, der das Werkstück berührt (Abbildung 8-30). Die endgültige Biegeform wird in der zweiten Stahlmatrize geformt.

Abbildung 8-29 Biegen des Endes des Ringschaftes (nach Klotz F, 2003)

Abbildung 8-30 Abrunden des Ringschaftes (nach Klotz F, 2003)

Abbildung 8-31 Der Ringschaft nach dem Vollrundpolieren (nach Klotz F, 2003)

Abbildung 8-32 Der montierte Ring (nach Klotz F, 2003)

7. Häufige Qualitätsprobleme bei gestanzten Schmuckteilen

(1) Fehler bei Gussblöcken oder Stranggussrohlingen

① Zentralschrumpfung und Lunker. Die Vertiefungen an der Oberseite des Barrens sind das Ergebnis der Erstarrungsschrumpfung, die dazu führen kann, dass die bearbeiteten Bleche, Bänder oder Drähte bei der nachfolgenden Verarbeitung (Schmieden oder Walzen) entlang der Mittellinie aufbrechen. Dieses Problem tritt vor allem dann auf, wenn die Oberfläche der Vertiefungen oxidiert ist; dieser Fehler wird auch als Krokodilriss bezeichnet. Um diesen Fehler zu vermeiden, sollten die eingedrückten Bereiche vor der Verarbeitung abgeschnitten und innere Lunker geschweißt werden. Wenn die innere Oberfläche sauber und frei von Oxyden ist, kann sie im Allgemeinen geschweißt werden, um das Problem zu beheben.

② Blasenbildung. Die Blasenbildung auf der Oberfläche von Platten und Bändern kann durch Gaslöcher im Block oder durch Reaktionen zwischen dem Block und der Atmosphäre während des Glühens verursacht werden. Dieses Problem lässt sich im Allgemeinen durch die Steuerung der Gieß- oder Glühbedingungen vermeiden. So wird beispielsweise die Desoxidation während des Schmelzprozesses verbessert, die Gasaufnahme und Oxidation des geschmolzenen Metalls verringert, die Glühtemperatur kontrolliert und die Verwendung wasserstoffreicher Glühatmosphären vermieden.

③ Einschlüsse. Einschlüsse im Block sind nicht zersetzbare Partikel wie Oxide und Silikate, die bei der Verarbeitung Risse verursachen können. Es gibt mehrere Quellen für Einschlüsse; um sie zu reduzieren, müssen der Zustand des Tiegels und der Ofenauskleidung sowie die Sauberkeit der Arbeitsumgebung regelmäßig überprüft und mögliche Reaktionen während des Schmelzens berücksichtigt werden.

④ Verunreinigung. Die Verunreinigung von Metallen kann bei der Verarbeitung zu Sprödigkeit oder Rissen führen. Spuren von Blei in recycelten oder geschweißten Materialien können Legierungen verunreinigen. Andere spröde Verunreinigungen sind Silizium, Schwefel und andere Metalle mit niedrigem Schmelzpunkt. Es ist wichtig, mit recycelten Materialien sorgfältig umzugehen; Materialien mit unklarer Zusammensetzung sollten nicht wahllos verwendet werden, sondern zunächst auf solche Verunreinigungen hin analysiert werden.

⑤ Oberflächenqualität. Die Oberflächenqualität des Endprodukts hängt von der Oberflächenqualität des Ausgangsblocks ab. Angenommen, die Oberfläche des Ausgangsrohlings weist Oxide auf. In diesem Fall sollten sie vor der Verarbeitung durch Eintauchen in Säure entfernt werden, da sich diese Oxide nur sehr schwer entfernen lassen, sobald sie in die Oberfläche des gewalzten Materials eingedrückt wurden. Die Verwendung von zu viel Maschinenöl oder Flussmittel in der Form kann zu großen Vertiefungen auf der Oberfläche des Barrens führen, wenn eine große Menge an geschmolzenem Metall in die Form gelangt. Die Formwand sollte mit einem dünnen Ölfilm bestrichen werden, und überschüssiges Lösungsmittel sollte vor dem Gießen entfernt werden. Wenn das geschmolzene Metall während des Gießens mit der Formwand in Berührung kommt, können sich durch Oxidation auf der Oberfläche Metallperlen bilden, die nicht gut mit dem Metallkörper verschmelzen, was bei der Verarbeitung zu einer Delaminierung der oxidierten Oberfläche und einer unebenen Oberfläche führt.

Vor der Verarbeitung sollte die Oberfläche des Barrens geprüft und gegebenenfalls gefeilt werden, um sicherzustellen, dass sie eben, ohne Vertiefungen oder Metallwülste ist, und dass alle in der Metalloberfläche eingebetteten Partikel entfernt werden.

(2) Fehler, die beim Walzen von Blechen, Bändern und Plattenmaterial auftreten

① Schlechte Qualität der fertigen Produktrollen. Wenn die Oberfläche der Fertigproduktrollen Kratzer oder lokale Beschädigungen aufweist, verschlechtert sich die Oberflächenqualität des gewalzten Materials. Der Durchmesser der Fertigproduktrollen sollte klein sein, und die Oberfläche sollte poliert oder galvanisch beschichtet werden, um einen Spiegeleffekt zu erzielen. Während der Produktion sollte die Oberfläche der Walzen häufig abgewischt werden, um zu verhindern, dass sich Staub und andere Partikel ansammeln, die die Walzen oder die Oberfläche des gewalzten Bandes zerkratzen könnten. Die Walzen sollten abgedeckt werden, um die Oberfläche zu schützen, wenn sie nicht in Gebrauch sind.

② Die Rollen werden nicht geradegerichtet. Wenn die Rollen nicht gerade ausgerichtet sind und dickere Streifen gerollt werden, biegen sie sich zu einer Seite. Wenn die Streifen dünner sind, entstehen auf einer Seite gezackte Kanten. Die Schrauben der Walzen sollten eingestellt werden, um sicherzustellen, dass die Lücken gerade sind.

③ Die Rollen sind verbogen. Wenn sich die Walzen unter dem Walzdruck durchbiegen, führt dies zu einer ungleichmäßigen Dicke des Bandquerschnitts oder zu gezackten Kanten auf beiden Seiten. Die jeweils gewalzte Menge sollte reduziert und die Anzahl der Zwischenglühvorgänge erhöht werden, um die Walzkraft zu verringern. Es können auch vier Walzen verwendet werden, wobei Walzen mit kleinem Durchmesser durch Walzen mit größerem Durchmesser gestützt werden, wodurch die Biegefestigkeit der Walzen verbessert wird.

④ Kantenrisse. Sie werden in der Regel durch eine übermäßige Bearbeitung zwischen zwei Glühzyklen verursacht und sollten umgehend repariert werden, wenn Kantenrisse auftreten. Beim weiteren Walzen können sich einige Risse plötzlich bis zur Mitte des Bandes ausdehnen, was zu Produktausschuss führt.

⑤ Dickenregelung. Während des Walzvorgangs muss sichergestellt werden, dass die Dicke des gewalzten Materials sowohl in Längs- als auch in Breitenrichtung gleichmäßig ist. Dickenschwankungen können bei der anschließenden Blechumformung zu Veränderungen der Walzkraft führen, wodurch sich die Ausschussrate erhöht und Werkzeugverschleiß und -schäden verschlimmert werden.

(3) Fehler, die beim Walzen von Stäben auftreten

Die Hauptfehler sind Flossen und Stapelung. Flossen werden dadurch verursacht, dass zu viel Metall in den Spalt zwischen den Walzen gedrückt wird, d. h. die auf einmal versuchte Reduktionsmenge ist zu groß, wodurch die Walzen auseinandergedrückt werden und überschüssiges Metall an die Seiten gepresst wird, wodurch Flossen entstehen. Wenn die Rippen anschließend in die Stäbe eingewalzt werden, stapeln sie sich und bilden Schwachstellen, die bei späteren Prozessen, insbesondere beim Verdrehen oder Biegen, wo Risse wahrscheinlicher sind, reißen können. Eine angemessene Reduktionsmenge und das Walzen um 90° in Folge helfen, diesen Fehler zu vermeiden.

(4) Defekte, die während des Drahtziehens auftreten

Die häufigsten Fehler beim Drahtziehen sind Bruch oder Einschnürung, wobei es vier mögliche Ursachen gibt.

① Die Ziehmenge ist zu groß und erfordert eine Zwischenglühung.

② Einschlüsse erscheinen auf dem Draht und werden zu Schwachstellen.

③ Jede Ziehmenge ist zu groß für Stäbe mit großem Durchmesser; basierend auf der Duktilität des Materials, jedes Mal, Querschnittsreduzierung vielleicht 25% ~ 45%, aber mit der Reduzierung des Durchmessers, sollte es auf 15% ~ 20% reduziert werden.

④ Eine Unterbrechung der Schmierung während des Ziehvorgangs erhöht die Reibung zwischen dem Draht und der Rille, wodurch die zulässige Verarbeitungsmenge jedes Mal weiter reduziert wird.

(5) Glühdefekte

Angenommen, die Glühzeit des Werkstücks ist zu lang. In diesem Fall ist die Glühtemperatur zu hoch, oder beides führt zu übermäßig großen Körnern, so dass das Werkstück bei der Verformung eine Orangenhaut bildet und sich nur schwer auf einen qualifizierten Zustand polieren lässt.

Video zum Stanzprozess (Öl)