Como fazer moldes de borracha e moldes de liga metálica para fundição de jóias?

Os princípios fundamentais e as competências operacionais para 5 tarefas típicas

Assim que o modelo original da joia estiver disponível, pode ser criado um molde para a produção em massa. Com base nas caraterísticas de suavidade e dureza dos materiais, os moldes podem ser divididos em moldes macios e moldes duros.

Os materiais de molde macios são geralmente feitos de borracha elástica, e as propriedades do material de borracha afectam a qualidade do molde de borracha. Existem muitos tipos de borracha no mercado, incluindo borracha natural e borracha modificada que utiliza vários aditivos. Entre as várias borrachas modificadas, a borracha de silicone é amplamente utilizada na fundição de jóias devido à sua boa resistência ao calor, propriedades mecânicas, desempenho de replicação do modelo original e desempenho de desmoldagem de fundição. A borracha de silicone tem de ser vulcanizada para completar a ligação cruzada das moléculas de borracha, transformando macromoléculas estruturadas lineares em macromoléculas estruturadas em rede tridimensional, possuindo assim propriedades como elasticidade, antiaderência, resistência ao calor e insolubilidade. Com base no método de vulcanização, pode ser dividida em duas categorias principais: borracha de silicone vulcanizada a alta temperatura e borracha de silicone vulcanizada a temperatura ambiente. Os tipos e quantidades de aditivos na borracha de silicone variam, levando a certas diferenças de desempenho. Algumas borrachas de silicone são duráveis e elásticas, o que dificulta a ocorrência de fissuras ou deformações aquando da remoção do molde de cera; algumas borrachas de silicone são mais duras e têm um melhor desempenho de replicação, mas são menos duráveis e mais propensas a fissuras; algumas borrachas de silicone têm uma taxa de retração muito baixa, o que é mais benéfico para garantir a precisão dimensional. As selecções podem ser feitas com base nas necessidades reais durante a produção.

Os materiais de molde duro incluem ligas de baixa temperatura, ligas de alumínio, etc., que são moldadas através de processamento CNC ou feitas em conchas e depois derramadas com ligas de baixo ponto de fusão para obter moldes de jóias. A principal caraterística deste tipo de molde é que ele não sofre deformação elástica durante a produção do molde de cera, o que pode efetivamente garantir a precisão dimensional e a estabilidade do molde de cera.

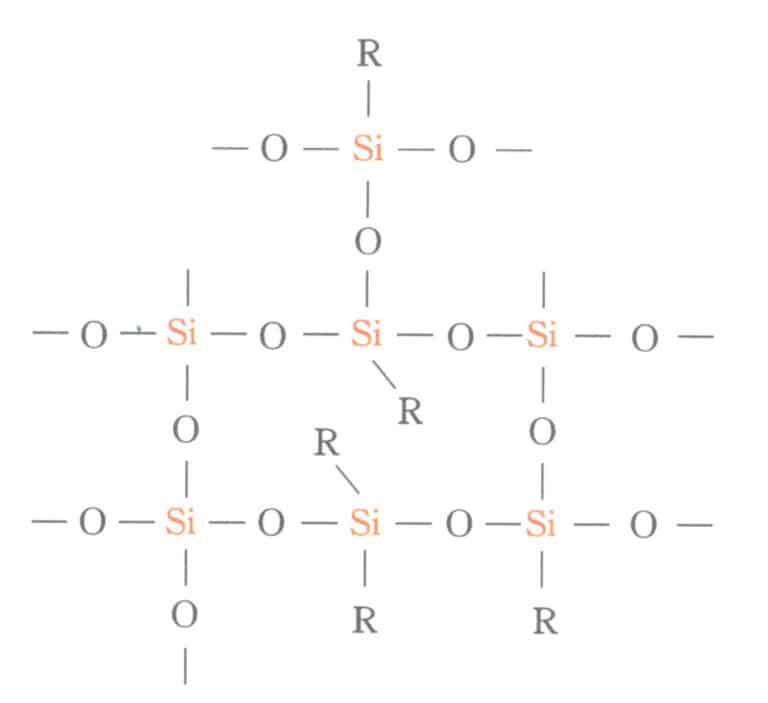

Estrutura da borracha de silicone

Índice

Secção I Criação de um molde simples de borracha de silicone vulcanizada a alta temperatura para um modelo de anel de prata

1. Conhecimentos de base

1.1 Borracha de silicone e seus tipos

A borracha natural tem uma boa elasticidade e uma forte resistência ao rasgamento. No entanto, devido a um grande número de ligações duplas na estrutura da sua cadeia principal, o ozono danifica-a facilmente, levando à degradação ou à formação de ligações cruzadas. Por conseguinte, não pode ser utilizada diretamente e é normalmente obtida através de métodos sintéticos para produzir borrachas de dieno, acrilato, poliuretano, polissulfureto e siloxano.

A borracha de silicone refere-se à borracha cuja cadeia principal é composta alternadamente por átomos de silício e de oxigénio, estando normalmente dois grupos orgânicos ligados aos átomos de silício. A borracha de silicone comum pertence à categoria da borracha de siloxano, composta principalmente por segmentos de siloxano que contêm metilo e uma pequena quantidade de vinilo, como se mostra na Figura 2-1. A introdução de fenil pode melhorar a resistência da borracha de silicone a altas e baixas temperaturas, enquanto a introdução de grupos trifluoro propil e ciano pode aumentar a sua resistência à temperatura e ao óleo. A borracha de silicone tem bom desempenho em baixa temperatura e ainda pode funcionar abaixo de -55 ℃. Após a introdução do fenil, ele pode resistir a -73 ℃. A resistência ao calor da borracha de silicone também é excelente abaixo de 180 ℃, pois pode funcionar por um longo tempo e manter a elasticidade por várias semanas ou mais em temperaturas ligeiramente acima de 200 ℃, suportando altas temperaturas instantâneas acima de 300 ℃. Ele pode atender bem aos requisitos. Os requisitos de uso dos modelos de joias para pés são amplamente utilizados na indústria de joias.

1.2 Borracha de silicone vulcanizada de alta temperatura

A borracha de silicone vulcanizada pelo calor tem a maior utilização. Pode ser dividida em borracha de metil-silicone, borracha de metil-vinil-silicone (com maior utilização e número de marcas de produtos) e borracha de metil-vinil-fenil-silicone (resistente a baixas temperaturas e à radiação). Outros tipos incluem borracha de silicone nitrílica, borracha de silicone fluorada, etc. O agente de reforço da borracha de silicone é a sílica (SiO2-nH2O), que pode ser dividida em três tipos com base no método de produção: sílica pirogénica, sílica precipitada e outras formas de sílica, cada uma das quais pode ainda ser classificada em vários graus com base na dimensão média das partículas. A resistência da borracha de silicone em bruto é muito fraca, mas a adição de uma quantidade adequada de sílica pode aumentar a sua resistência em mais de 10 vezes. Podem ser obtidos diferentes tipos de borracha consoante os diferentes grupos laterais. Geralmente, a borracha de silicone vulcanizada de alta temperatura é classificada em uso geral, tipo de deformação permanente de baixa compressão, tipo de baixo encolhimento, tipo retardador de chama, tipo resistente a solventes, tipo de alta temperatura, etc., com base no uso e desempenho.

A borracha de silicone vulcanizada de alta temperatura é feita de polissiloxano linear de alto polímero (5000 ~ 10.000 segmentos de cadeia de silicone-oxigênio) como borracha bruta, adicionando cargas de reforço, cargas incrementais, agentes de controle estrutural e aditivos de melhoria de desempenho para preparar o material de borracha, que é então aquecido e vulcanizado para formar um elastômero. Possui as seguintes caraterísticas: ① É resistente a altas e baixas temperaturas e pode ser usado em uma ampla faixa de temperatura; ② Possui melhor estabilidade térmica, resistência à radiação e resistência às intempéries do que outros materiais poliméricos; ③ A borracha de silicone vulcanizada é atóxica, inodora, não adere ao tecido humano e não é propensa ao envelhecimento ou endurecimento durante o armazenamento.

1.3 Borracha de silicone vulcanizada de alta temperatura para jóias

A borracha de silicone tem um bom desempenho de replicação, excelente elasticidade e certa resistência. Quando utilizada para fazer moldes, após a injeção de cera, a elasticidade do molde permite a fácil remoção do molde de cera, razão pela qual é amplamente utilizada na moldagem de jóias.

Atualmente, Castaldo é a marca de folha de borracha de silicone vulcanizada de alta temperatura mais utilizada na indústria de fundição de jóias, como mostra a Figura 2-2. Contém uma certa quantidade de borracha natural modificada, tem boa flexibilidade e certa resistência ao rasgo, uma longa vida útil e bons efeitos de replicação. A borracha doméstica consiste principalmente em diclorosilano, que tem uma cadeia molecular flexível e é resistente ao calor. No entanto, também tem algumas desvantagens, tais como maior dureza, maior dificuldade na libertação do molde e menor resistência ao rasgamento. A sua vida útil na produção efectiva é relativamente curta e o custo global é elevado.

A borracha de silicone encolhe durante a vulcanização, pelo que o encolhimento deve ser considerado aquando da conceção das dimensões originais. A borracha de silicone não tem capacidade de respiração, o que pode dificultar a saída de gás durante a injeção de cera. Isto pode ser resolvido através da criação de linhas de ventilação ou orifícios no molde. O modelo deve ser mantido muito limpo durante a utilização, uma vez que as substâncias estranhas (como pó de talco, poeira, etc.) podem aumentar os defeitos de superfície no molde de cera, que serão posteriormente transferidos para as peças fundidas.

1.4 Principais equipamentos e ferramentas para fazer moldes de borracha de silicone vulcanizada de alta temperatura

As ferramentas comuns para fazer moldes de borracha de silicone vulcanizada a alta temperatura incluem um vulcanizador, uma estrutura de molde de liga de alumínio, folhas de borracha, placas de base de alumínio, bisturis, tesouras, alicates de duas cabeças, pinças e canetas à base de óleo.

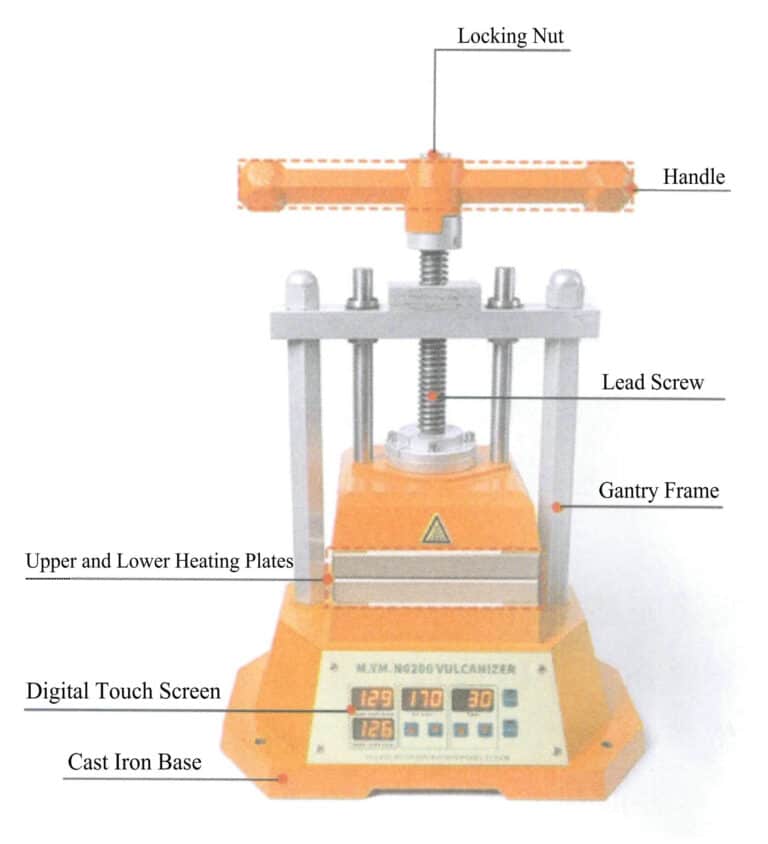

O dispositivo para suprimir o molde de borracha é um vulcanizador (de vulcanização), que vulcaniza a borracha de silicone em bruto a uma determinada temperatura e pressão, transformando-a numa borracha curada resistente e elástica.

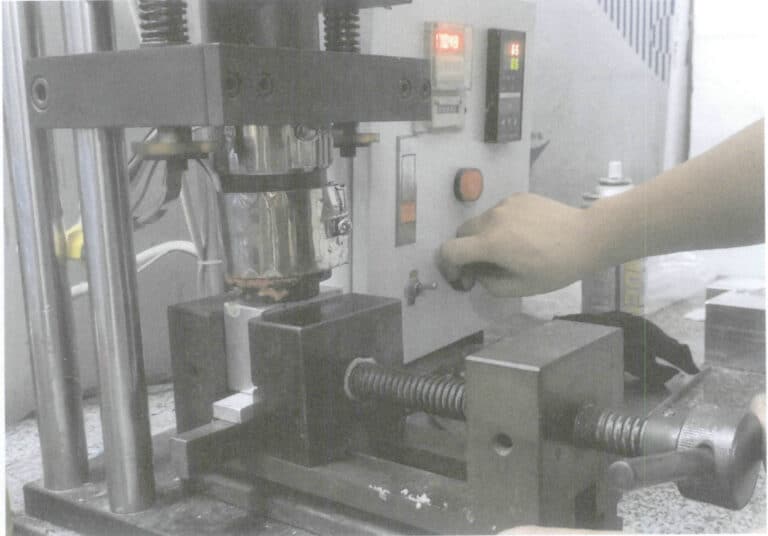

O vulcanizador tradicional é apresentado na Figura 2-3, com componentes principais que incluem uma estrutura de pórtico, base, parafuso de elevação, pega rotativa, placa de aquecimento com fio de resistência e sensor de temperatura, e controlador de temperatura. Este tipo de equipamento é principalmente operado e controlado manualmente, é relativamente barato e pode satisfazer as necessidades prementes de moldes de borracha de silicone vulcanizada a alta temperatura, mas utiliza placas de alumínio comuns relativamente finas, o que por vezes leva ao problema de um aquecimento desigual que pode levar a uma vulcanização insuficiente e desigual do silicone; em termos de controlo, utiliza botões comuns, que são propensos a danos e mau funcionamento; além disso, não existem ventoinhas de arrefecimento ou dispositivos de proteção, tornando o corpo da máquina propenso a sobreaquecimento durante a utilização.

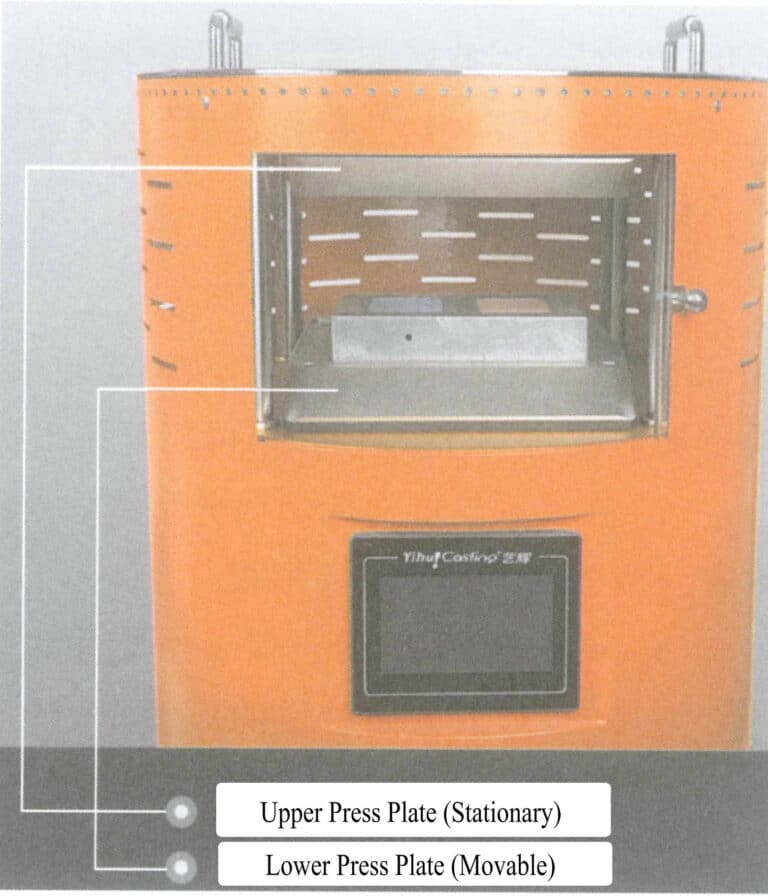

Com o avanço da tecnologia, o vulcanizador sofreu novas alterações em termos de estrutura, função e métodos de controlo, o que levou ao aparecimento de novos estilos, como os vulcanizadores com visor digital e os vulcanizadores pneumáticos inteligentes.

Um vulcanizador com ecrã digital típico é apresentado na Figura 2-4. Tem as seguintes caraterísticas utiliza um pórtico de aço fundido e uma base de ferro fundido, proporcionando uma boa rigidez e estabilidade; possui um ecrã tátil para a operação, permitindo uma definição precisa da temperatura e do tempo de moldagem; utiliza uma placa de aquecimento de alumínio fundido, que possui boa resistência, rigidez e condutividade térmica; a superfície da área de trabalho é tratada com jato de areia para garantir um aquecimento mais uniforme, uma perda de energia reduzida e uma vida útil mais longa; está instalada uma ventoinha de arrefecimento na parte de trás do corpo da máquina, a base não é húmida, protegendo os circuitos internos de temperaturas elevadas, e está também equipada com um sinal sonoro e dispositivos de proteção.

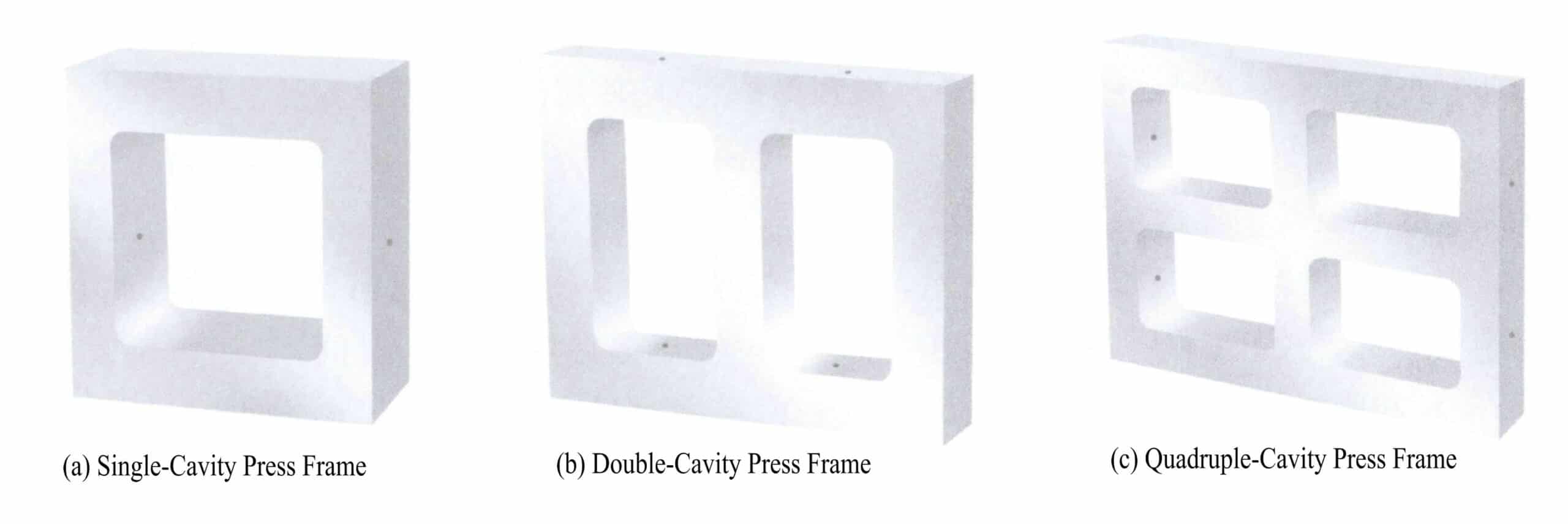

A estrutura de moldagem é utilizada em conjunto com o vulcanizador. Dependendo do número de moldes prensados de uma só vez, a estrutura de moldagem pode ser dividida em furo simples, furo duplo e quatro furos, conforme mostrado na Figura 2-6. O material utilizado para fabricar a estrutura de moldagem é normalmente uma liga de alumínio, sendo os principais parâmetros o comprimento, a largura e a espessura da estrutura interior.

Geralmente, a largura da moldura interior é de 47 mm ou 48 mm, e o comprimento é de 73 mm ou 74 mm. Ao pressionar modelos originais maiores, a largura da armação interior é de 64~70 mm e o comprimento é de 90 mm ou 95 mm. Para modelos originais mais pequenos, pode ser utilizada uma combinação de uma largura de 40 mm e um comprimento de 60 mm. Para além das especificações habitualmente utilizadas para molduras de moldagem, também podem ser personalizadas molduras de moldagem especiais com comprimentos e larguras únicos, de acordo com as caraterísticas do produto.

1.5 Factores que afectam a qualidade dos moldes de borracha de silicone vulcanizada a alta temperatura

A borracha de silicone vulcanizada de alta temperatura é formada por moldagem por compressão, e seu método de fabricação inclui principalmente três processos principais - enchimento e prensagem de borracha bruta, vulcanização e abertura do molde. Por conseguinte, os factores que afectam a qualidade dos moldes de borracha de silicone vulcanizada a alta temperatura incluem principalmente a qualidade do enchimento de borracha em bruto, o processo de vulcanização e a qualidade da abertura do molde, entre outros. Os fatores que influenciam esses processos de fabricação também precisam ser observados.

(1) Enchimento e prensagem de borracha em bruto

① Antes de encher e prensar a borracha crua, a superfície do modelo original deve ser limpa. Uma superfície limpa pode entrar em contacto total com a borracha, facilitando a replicação completa e precisa da morfologia do modelo original, resultando em moldes de borracha de alta qualidade. Uma superfície suja do modelo original pode levar a uma má qualidade do molde, afectando a sua utilização; ao mesmo tempo, pode replicar a morfologia da sujidade, causando problemas no trabalho subsequente.

② Desenhe a linha de separação na borda do perfil do modelo original. A chamada linha de separação é a linha de referência para a posição quando o molde é separado. O princípio para determinar a linha de separação é a facilidade de remoção do molde.

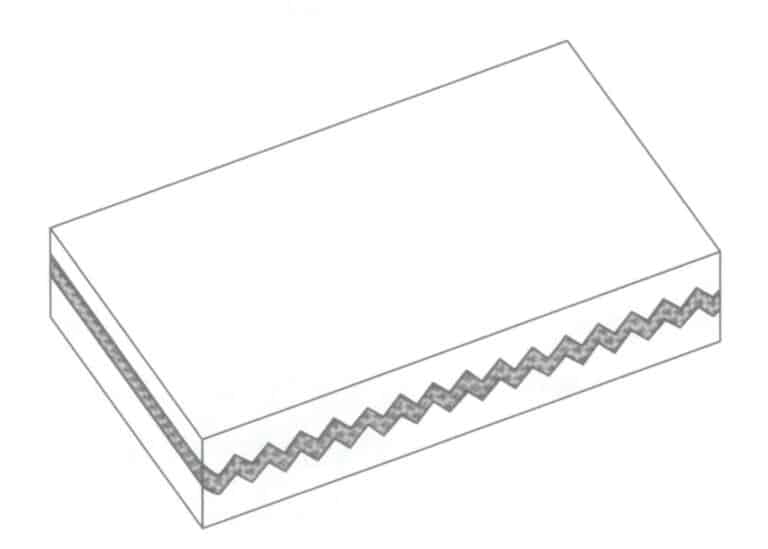

③ Ao encher e prensar borracha crua, deve-se garantir que a borracha crua envolva completamente o modelo original antes da vulcanização. Portanto, é necessário selecionar uma estrutura de molde de tamanho adequado com base nas dimensões do modelo original, colocar o modelo original na posição apropriada na folha de borracha e usar métodos como cavar, tampar, detalhar, preencher e remendar para preencher o côncavo áreas, áreas ocas e áreas de fixação de pedras do modelo original com borracha, conforme mostrado na Figura 2-7, garantindo que não haja lacunas entre o modelo original e a folha de borracha. Quando se enche borracha em bruto, também se deve fazê-lo na mesma direção para evitar que a borracha moldada fique demasiado dura, afectando a abertura do molde e a sua utilização posterior. Para assegurar que o modelo original se encontra na camada intermédia da folha de borracha e para garantir a vida útil do molde, o molde de compressão requer normalmente pelo menos quatro camadas de folha de borracha. Durante o enchimento e a prensagem da borracha em bruto, é importante manter a folha de borracha, as ferramentas e as mãos do operador limpas para evitar a contaminação entre as folhas, o que poderia levar à delaminação após a vulcanização. Antes da vulcanização, depois de pressionar a borracha em bruto para dentro da estrutura do molde, a borracha em bruto deve estar cerca de 2 mm mais alta do que a estrutura, como se mostra na Figura 2-8, para garantir a densidade do molde após a vulcanização. Ao encher e prensar a borracha em bruto, um molde de bocal de cera de jito redondo, também conhecido como tampa de porta, deve ser incorporado no mesmo, ligando-se ao jito do modelo original, tornando-se finalmente o bocal de cera do molde de borracha.

Figura 2-7 Enchimento de borracha

Figura 2-8 A borracha crua está 2 mm acima da estrutura do molde.

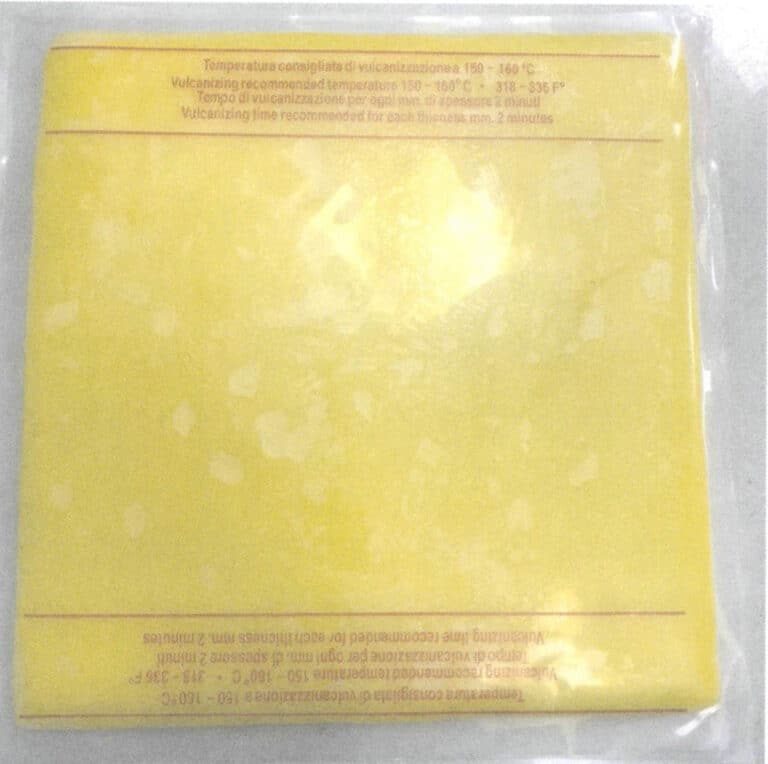

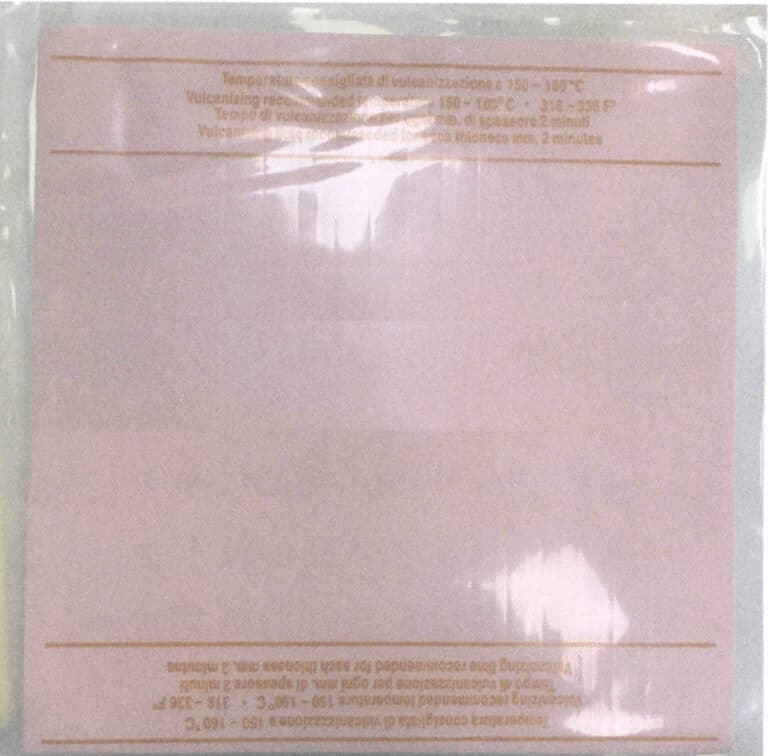

④ Atualmente, no mercado, para além de se utilizar o mesmo tipo de película para o enchimento de borracha em bruto, também se podem combinar dois tipos de borracha. Os dois tipos de borracha utilizados são a borracha amarela (Figura 2-9) e a borracha magenta (Figura 2-10), em que a borracha amarela é utilizada para a estrutura interna das jóias, e a borracha magenta serve como borracha estrutural.

Figura 2-9 Borracha amarela de revestimento do núcleo

Figura 2-10 Borracha magenta

(2) Sulfurização

Os três parâmetros principais do processo de sulfurização são a pressão, a temperatura e o tempo.

① Pressão. A pressão no processo de sulfurização a alta temperatura é expressa em termos de pressão. A aplicação de pressão cria estresse, que pode compactar a lacuna entre a folha de borracha e o modelo original, permitindo que a borracha bruta entre em contato e se una totalmente enquanto isola o ar para evitar bolhas no molde. O intervalo de pressão recomendado é de 5~20Mpa. A pressão ideal em condições de trabalho relativamente fixas pode ser explorada com base em situações reais e na experiência de trabalho. Devido a alterações na borracha, é necessário ajustar dinamicamente a pressão aplicada durante o processo de sulfurização.

② Temperatura. O processo de sulfurização é a reticulação da borracha bruta na estrutura do molde em altas temperaturas para transformá-la em borracha madura. Se a temperatura for muito baixa, pode resultar em sulfurização insuficiente; se for muito alto, pode causar deformação do molde. A temperatura de sulfurização varia entre as diferentes marcas de folhas de borracha, e cada tipo de borracha tem uma temperatura de sulfurização ideal na espessura correspondente, com uma faixa de temperatura máxima aceitável de 143 ~ 173 ℃ e uma temperatura de sulfurização típica de 150 ℃, que pode ser ajustada de acordo com as recomendações do fornecedor de borracha. A faixa de temperatura máxima aceitável e a temperatura típica de sulfurização podem ser ajustadas de acordo com as recomendações do fornecedor de borracha.

③ Tempo. A velocidade de vulcanização reflecte diretamente o tempo necessário para o processo de vulcanização, e o tempo e a temperatura estão interligados. Uma vez definida a temperatura de vulcanização, o tempo de vulcanização depende da espessura do modelo, como por exemplo 30 min para uma espessura de 12 mm, 45 min para uma espessura de 18 mm e 75 min para uma espessura de 36 mm (a espessura máxima recomendada para o modelo é de 36 mm). Para uma espessura de modelo fixa, depois de atingir os limites inferior e superior da temperatura de vulcanização, muitas vezes para cada diminuição de 10 ℃, o tempo de vulcanização precisa ser estendido em 30 min.

A borracha é um mau condutor de calor, e o calor demora muito tempo a ser conduzido para o núcleo do modelo. A pressão de vulcanização deve ser ajustada periodicamente de acordo com a temperatura para garantir que a temperatura de cada parte do modelo seja uniforme e totalmente vulcanizada. Após a vulcanização estar completa, retire rapidamente o molde de borracha e deixe-o arrefecer naturalmente, após o que o molde pode ser aberto.

(3) Abertura do molde

A chamada abertura do molde refere-se ao processo de corte do molde de borracha em várias partes correspondentes ao longo do jito e da linha de separação do modelo original após a vulcanização, de acordo com a complexidade da forma do modelo original, removendo a versão original e obtendo o canal de injeção de cera e cavidade. O objetivo da abertura do molde é garantir que o molde de cera possa ser removido suavemente depois de a cera ser injectada no molde de borracha. Nas fábricas de jóias, a abertura do molde é uma tarefa altamente técnica. Se não for feita corretamente, pode provocar rebarbas no molde de cera na superfície de separação durante a injeção de cera ou danificar o modelo original durante o corte do molde. A qualidade da abertura afecta diretamente a qualidade do molde de cera, a dificuldade da operação de remoção do molde e a vida útil do molde de borracha.

Depois de dividir o molde de borracha em várias partes, ele deve ser remontado no todo, o que pode facilmente levar ao desalinhamento. Se o material do molde de borracha for relativamente macio, a probabilidade de desalinhamento é ainda maior. As estruturas de posicionamento devem ser colocadas na superfície de corte para remontar com precisão a estrutura original e garantir o alinhamento preciso dos moldes superior e inferior durante a injeção de cera. Existem geralmente dois métodos de posicionamento: um é cortar uma linha ondulada claramente definida, também conhecido como posicionamento de linha ondulada, como mostrado na Figura 2-11; o outro é cortar uma estrutura de posicionamento côncavo-convexa nos quatro cantos do molde de borracha, também conhecido como posicionamento de canto, como mostrado na Figura 2-12.

Figura 2-11 Diagrama esquemático do posicionamento da linha de onda do molde de borracha

Figura 2-12 Posicionamento do molde nos quatro cantos

O corte do modelo requer um elevado nível de competência técnica. Os moldes produzidos por fabricantes de moldes altamente qualificados apresentam pouca ou nenhuma deformação, quebra ou clarão após a injeção de cera e, geralmente, não necessitam de reparação ou soldadura da cera, o que pode poupar uma quantidade significativa de tempo de acabamento e melhorar a eficiência da produção.

Nalguns casos, se o modelo original tiver partes com rebaixos, tais como um anel com uma secção transversal rebaixada em forma de "C" (Figura 2-13), a utilização de um método de corte em duas partes ao abrir o molde apresentará dois problemas: um é o corte ao longo do lado, o que significa que o original está embutido no molde. Quando subsequentemente se injecta cera e se remove o molde de cera, é necessária uma deformação significativa do molde de borracha para a extração. Neste momento, o molde de cera é sujeito a uma tensão considerável, o que o torna suscetível de deformação ou mesmo de rutura. Outro método envolve o corte ao longo do contorno exterior máximo, onde se encontra a linha de separação na pastilha. Este método pode facilmente levar à formação de flash durante a injeção de cera, aumentando o custo da reparação da cera. Além disso, ao remover o molde de cera, os componentes côncavos continuarão a exercer uma força significativa sobre o molde de cera, o que continua a representar um risco de quebra e deformação.

2. Execução da tarefa

A tarefa consiste em criar um molde de borracha de silicone vulcanizada a alta temperatura para um modelo simples de anel de prata.

(1) Pré-processamento do modelo original

Em primeiro lugar, limpar a superfície do modelo original do anel com etanol anidro e papel que não largue pêlos e, em seguida, utilizar uma caneta à base de óleo para desenhar uma linha divisória na área da superfície lisa da extremidade exterior do anel, como se mostra na Figura 2-15.

(2) Preparação para o enchimento de borracha

Selecione a estrutura do molde de orifício duplo e corte a folha de borracha em bruto em blocos de borracha de tamanho igual, de acordo com as dimensões de comprimento e largura da estrutura interior da estrutura do molde, conforme ilustrado na Figura 2-16.

Figura 2-15 Desenhar a linha de divisão

Figura 2-16 Peças cortadas de folha de borracha em bruto

(3) Enchimento e compressão de borracha em bruto

Rasgue a película protetora da folha de borracha em bruto, empilhe duas folhas de borracha em bruto e coloque o modelo original do anel no meio das folhas. Insira uma tampa de jito na extremidade do jito do modelo original, certificando-se de que encaixa confortavelmente contra a parte lateral da estrutura do molde, como se mostra na Figura 2-17. Preencher os espaços à volta do modelo original com uma tira fina de cola. Em seguida, cubra a superfície com uma folha de borracha crua, certificando-se de que o modelo original fica ensanduichado no meio das folhas de borracha crua e de que a folha de borracha crua fica cerca de 2 mm mais alta do que a estrutura do molde, como mostra a Figura 2-18.

Figura 2-17 Inserir a tampa do canal de injeção

Figura 2-18 Enchimento e prensagem de borracha em bruto

(4) Vulcanização

Conecte o vulcanizador manual à fonte de alimentação, defina a temperatura de aquecimento para 175 ℃ e ligue o interrutor para pré-aquecer por 30 minutos. Após o pré-aquecimento, coloque a estrutura do molde preenchida com folhas de borracha crua entre as placas de aquecimento superior e inferior, conforme mostrado na Figura 2-19. Acionar o manípulo rotativo para pressionar as placas de aquecimento firmemente contra a estrutura do molde e cronometrar durante 30 minutos. Alguns minutos após o início da vulcanização, rodar o manípulo para assegurar que a força de libertação causada pelo início da vulcanização pode ser compensada imediatamente.

(5) Abertura do molde de borracha

Após a vulcanização estar concluída, retire a estrutura do molde do vulcanizador e retire o molde de borracha da estrutura do molde. Prepare-se para abrir o molde de borracha.

① Arrefeça o molde de borracha prensada até que não esteja quente ao toque, corte o flash com uma tesoura, remova a tampa do jito com um alicate de bico fino e arranque a casca carbonizada.

② Coloque o molde de silicone na vertical com o jito voltado para cima e use um bisturi para cortar ao longo da linha central das quatro bordas do molde de silicone de um lado do jito até uma profundidade de 3 ~ 5 mm (pode ser ajustado de acordo com o tamanho do molde de silicone), cortando as quatro bordas do molde de silicone.

③ Corte o primeiro canto na primeira incisão. Primeiro, corte as duas bordas retas até uma profundidade de (pode ser ajustado de acordo com o tamanho do molde de silicone), depois separe as bordas retas cortadas com força e corte ao longo de 45 ° para criar uma borda inclinada, formando uma estrutura saliente que começa com um triângulo retângulo. Nesta altura, as duas metades do molde de silicone no corte devem ter triângulos côncavos e convexos correspondentes que se encaixam, como se mostra na Figura 2-20.

④ Seguindo os passos anteriores, corte os restantes três cantos sequencialmente.

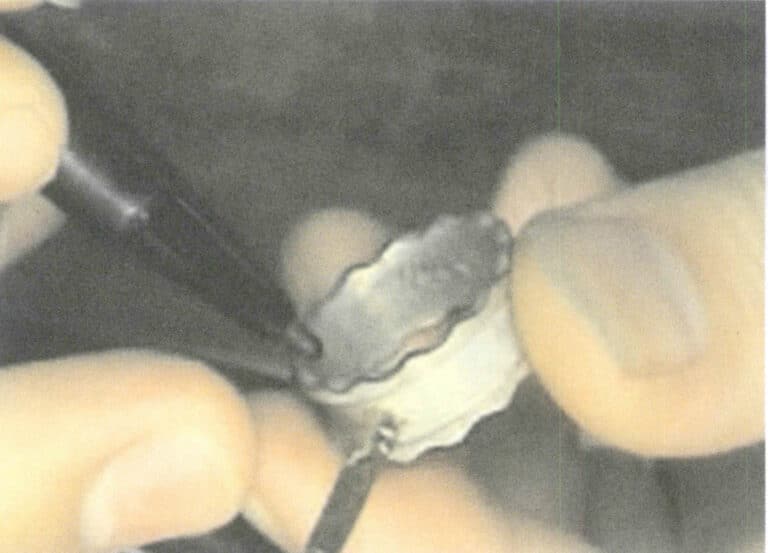

⑤ Abra o canto do primeiro corte e use a lâmina para cortar firmemente ao longo da linha central para dentro (se estiver a usar um método de corte curvo, a lâmina deve oscilar numa certa curva para criar uma escama de peixe ou uma superfície de corte ondulada). Enquanto corta, puxe o molde de borracha para fora. Quando se aproximar da posição do jito, tenha cuidado e levante suavemente o molde de borracha com a ponta da faca para revelar a linha de água. De seguida, corte uma das extremidades do círculo exterior do anel.

⑥ Retirar o modelo original do anel, observando se existem fios de cola colados entre o modelo original e o molde de borracha. Se houver alguma aderência, esta deve ser cortada. Se houver resistência significativa ao remover o modelo original, o molde de borracha deve ser cortado com base na situação.

(6) Criação de linhas de ventilação

Após o corte do molde de borracha, devem ser desenhadas linhas de ventilação no molde de borracha para aumentar a ventilação. Observar as caraterísticas da cavidade formada pelo modelo original, analisar as possíveis zonas de acumulação de ar e, seguindo a direção do fluxo de cera, utilizar um bisturi para desenhar várias linhas que ajudem a expulsar o ar da cavidade, de modo a obter um molde de cera completo durante a injeção de cera.

(7) Pós-processamento

Depois de cortar o molde de silicone, limpe a cavidade do molde, pulverize com um agente de libertação, volte a montar e escreva o número do molde na superfície do molde de silicone.

Secção II A produção de um molde de borracha de silicone vulcanizada a alta temperatura para um modelo de prata de anel côncavo

1. Conhecimentos de base

1.1 Controlo de qualidade das jóias

As jóias tradicionais têm funções de preservação e apreciação de valores, embelezamento decorativo e comemoração simbólica. Aos olhos de alguns consumidores, o uso de jóias mostra o poder financeiro do utilizador, razão pela qual as formas exageradas de jóias de ouro, tais como correntes e anéis de ouro de grandes dimensões, eram outrora muito procuradas. No entanto, a joalharia desenvolveu-se a par da civilização humana e está intimamente relacionada com as tendências sociais e a atmosfera cultural. Para tornar as jóias mais acessíveis aos consumidores e mais fáceis de usar, limitar a sua qualidade tornou-se a direção principal. Uma análise pormenorizada revela as seguintes razões.

(1) A exigência de leveza das jóias

Na dinastia Ming, Zhang Cunshen registou em "Ditos Elegantes e Populares Revisados e Expandidos": "Nos tempos antigos, a coroa usada pelos homens era considerada uma joia." Por outras palavras, originalmente, as jóias referiam-se a artigos usados na cabeça, que naturalmente não podiam ser demasiado pesados. Além disso, com o passar do tempo, as pessoas perceberam que as jóias devem combinar com a roupa usada, e as jóias leves podem servir como enfeites decorativos sem trazer novos problemas para quem as usa. A textura leve pode realçar a delicadeza das jóias, tornando-as queridas pelas pessoas.

(2) A procura de preços unitários dos grupos de consumidores

Nas fases iniciais da sociedade humana, possuir jóias era um privilégio da nobreza e um símbolo de estatuto. Estes indivíduos possuíam uma riqueza substancial e, naturalmente, não prestavam muita atenção ao custo das jóias. No entanto, à medida que as jóias se tornaram mais populares e acessíveis, os consumidores tornaram-se cada vez mais sensíveis aos preços. As jóias são, na sua maioria, feitas de metais preciosos, com preços por quilate, e ao controlar a qualidade das jóias, é possível gerir mais diretamente o custo, tornando-o mais fácil de aceitar pelos consumidores.

(3) A necessidade de as empresas de produção de jóias normalizarem a produção

Um processo de produção padronizado para jóias de metais preciosos pode melhorar a qualidade do produto e controlar os custos operacionais. Limitar a qualidade das jóias permite uma estimativa mais precisa dos materiais utilizados e ajuda a manter uma qualidade consistente em diferentes lotes de produtos de jóias, evitando discrepâncias significativas de qualidade devido à variação dos operadores.

1.2 Formas de limitar o peso das jóias

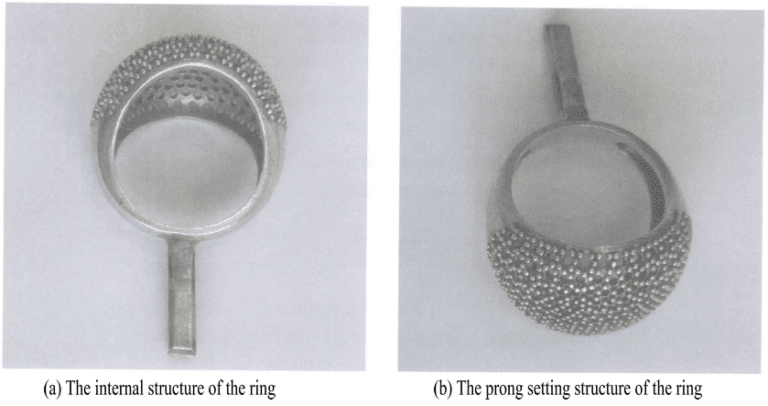

Com a diversificação do design de jóias, há uma maior procura do efeito tridimensional das decorações. Cada vez mais os designs de jóias incorporam estruturas onduladas para alcançar o efeito tridimensional desejado, aumentando as dimensões dos materiais e a qualidade das jóias. Para tornar as jóias tão variadas quanto possível em termos estruturais sem exceder os limites de qualidade, os designers e artesãos de jóias promoveram o desenvolvimento de estruturas côncavas em jóias. Quando a profundidade côncava é significativa, pode criar um espaço excessivamente recuado; nesta altura, a adição de um desenho de base de malha pode reduzir a perceção visual da depressão e melhorar a estética. Além disso, o aumento da base da malha pode proteger eficazmente as pedras preciosas, tornando-as menos propensas a danos ou perdas, como mostra a Figura 2-21.

Para jóias com estruturas côncavas ou estruturas com bases de malha, para garantir uma libertação suave, é necessário um tratamento de abertura do fundo quando o molde de cola é libertado durante a prensagem do molde de cola. No caso de estruturas com bases de malha, a parte da base de malha tem de ser separada do corpo principal da joia para o fabrico do molde. Depois de produzir vários componentes separadamente, a base de malha é depois soldada de novo durante o processo de acabamento para restaurar a estrutura da base de malha.

Depois de pressionar o modelo para garantir que o molde de cera não é continuamente encerado durante a extração de cera subsequente, pode ser necessário efetuar um tratamento de abertura do fundo. A chamada abertura do fundo envolve um corte profundo de toda a circunferência ao longo do círculo interno da joia quando se liberta o molde de cola, cortando perto da superfície do fundo sem cortar. Virando o molde de borracha e dobrando-o na direção do corte com os dedos de ambos os lados, é possível observar o corte circunferencial do círculo interior, bem como as marcas de corte na luneta e nas partes da cabeça (uma vez que não é cortado, a borracha restante estica-se para formar marcas pouco profundas ligeiramente rebaixadas). Cortar ao longo destas marcas até à posição correspondente do jito, depois cortar uma tira paralela ao jito com uma largura e um comprimento próximos. Neste ponto, o fundo tem uma forma semelhante a um cogumelo, permitindo que a parte interior do anel seja puxada para fora do fundo cortado, formando um bloco móvel. Esta operação é designada por corte do bloco móvel do molde de borracha, conforme ilustrado na Figura 2-22. Este molde de borracha só pode extrair com sucesso o molde de cera depois de injetar cera. Para algumas estruturas mais complexas, pode também ser necessário utilizar um método de descasque para retirar o molde e recuperar o modelo original. Algumas estruturas podem também exigir que a peça móvel seja dividida em várias peças; o bloco móvel retirado do exterior do molde de borracha é normalmente designado por bloco móvel externo, enquanto o bloco móvel fixado no interior do molde de borracha é designado por bloco móvel interno.

Figura 2-21 Anel de diamante com suporte de rede

Figura 2-22 Corte da peça móvel do molde de borracha

Copywrite @ Sobling.Jewelry - Fabricante de jóias personalizadas, fábrica de jóias OEM e ODM

2. Execução da tarefa

Esta tarefa consiste em criar um molde de borracha de silicone vulcanizada a alta temperatura para o modelo prateado do anel côncavo.

(1) Pré-processamento do modelo original

Limpar o modelo original do anel côncavo (Figura 2-23) com etanol anidro e papel que não largue pêlos e desenhar uma linha de separação na extremidade de um dos lados do contorno.

(2) Preparação para o enchimento de borracha

Selecione a estrutura do molde de orifício duplo e corte a folha de borracha em bruto em blocos de borracha de tamanho igual, com base nas dimensões de comprimento e largura da estrutura interior do molde.

(3) Enchimento e compressão de borracha em bruto

Pressione o modelo original do anel côncavo no centro da folha de borracha, corte pequenas tiras de borracha e preencha os espaços. Utilize a tampa do jito como transição entre a estrutura do molde e o jito do modelo de anel original. A operação é idêntica à do passo 3 do ponto 2.1.3.

(4) Vulcanização

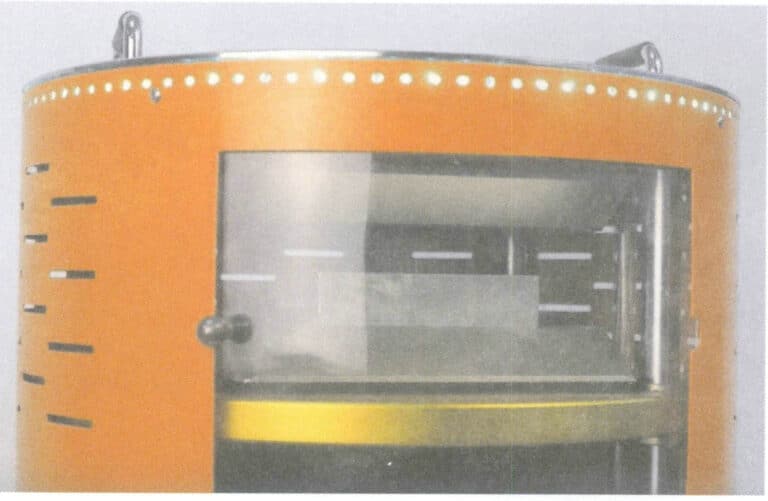

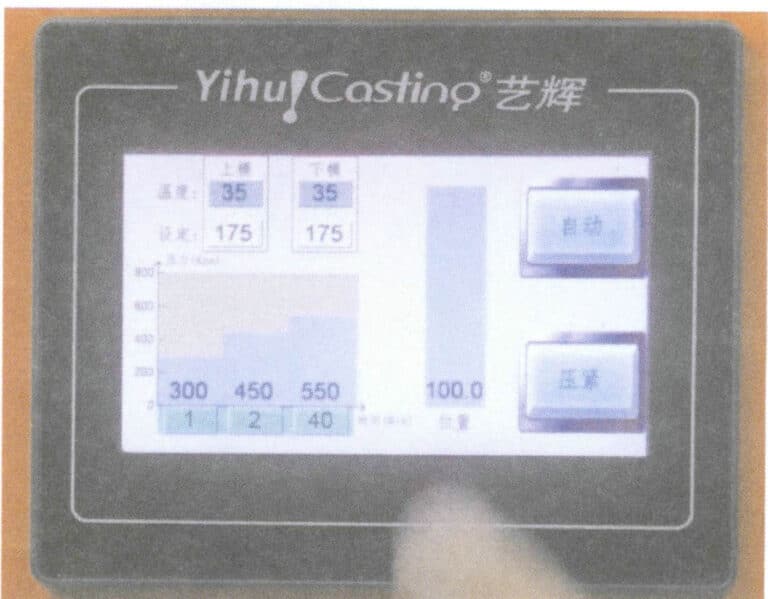

Um vulcanizador automático é usado para pressionar o molde de borracha. Pré-aqueça o equipamento com antecedência e, após o pré-aquecimento, coloque a estrutura do molde no vulcanizador (Figura 2-24), defina a temperatura de aquecimento dos moldes superior e inferior para 175 ℃ e aumente gradualmente a pressão para 550kPa de acordo com a velocidade de aquecimento do equipamento. Mantenha essa pressão por 40 minutos, conforme mostrado na Figura 2-25.

Figura 2-24 Colocar a estrutura do molde no vulcanizador

Figura 2-25 Definição de parâmetros

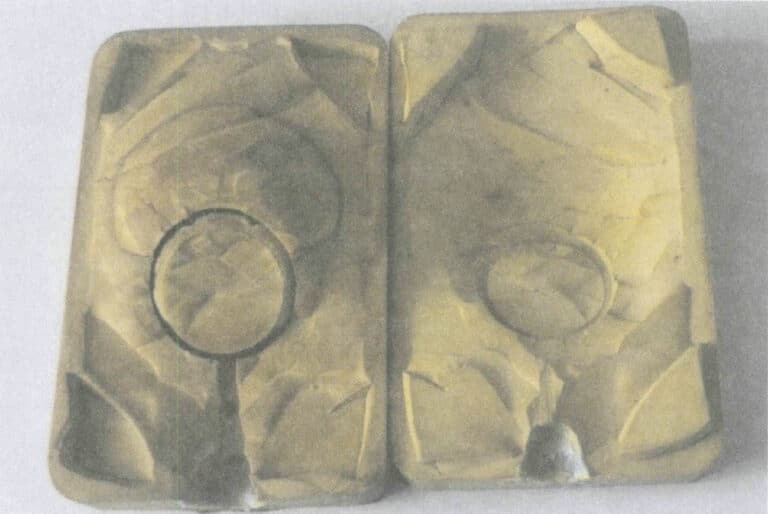

(5) Abertura do molde

Após a vulcanização completa, retire a estrutura do molde do vulcanizador e retire o molde de borracha da estrutura. Primeiro, utilize uma tesoura para cortar o excesso de flash à volta das extremidades do molde de borracha. Utilize um bisturi para cortar quatro cantos ao longo da extremidade do molde de borracha e, em seguida, divida-o em duas partes ao longo da linha de separação, conforme ilustrado na Figura 2-26. Para operações específicas sobre a abertura do molde, consulte o Passo 5 da Secção 2.1.3.

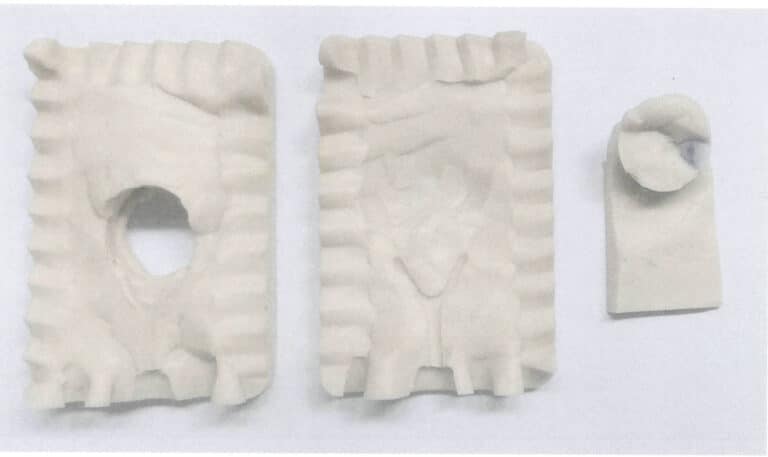

(6) Abertura da peça móvel

O côncavo interno em forma de C não pode ser removido diretamente, pelo que é necessário abrir uma peça móvel. Corte profundamente ao longo de toda a circunferência do anel interior, fazendo a incisão perto da superfície inferior. Vire o molde de borracha e utilize os dedos para dobrar ambos os lados do molde de borracha na direção da incisão. Pode observar a incisão circunferencial do anel interior, bem como os traços das incisões da luneta e da parte da cabeça. Corte ao longo destes traços até à posição correspondente do jito. Corte uma peça da parte da moldura como peça móvel interior e, em seguida, corte uma peça da parte do anel interior do anel côncavo como peça móvel exterior (Figura 2-27).

(7) Abertura da linha de ventilação

Depois de cortar o molde de borracha, utilize um bisturi para desenhar a linha de ventilação no molde de borracha. Consulte o passo 6 da secção 2.1.3 para obter mais informações.

(8) Pós-processamento

Limpe a cavidade do molde, pulverize com um agente desmoldante, monte e escreva o número do molde na superfície do molde.

Secção III Produção de moldes de borracha vulcanizada a alta temperatura para pequenos elos de corrente perfurados Modelo em prata

1. Conhecimentos de base

(1) Jóias de corrente

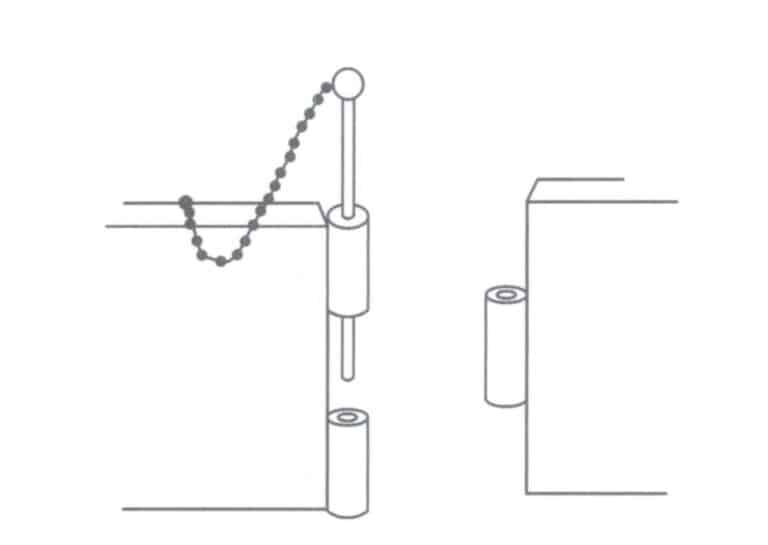

A bijuteria de corrente é um tipo importante de bijuteria, geralmente composto por uma ou mais correntes, que são formadas pela combinação repetida de várias unidades básicas para criar um determinado comprimento. Consoante o local decorativo, as jóias em corrente podem ser divididas em colares, pulseiras, correntes de cintura, tornozeleiras, broches, etc. As unidades básicas são também conhecidas como elos de corrente. O design diversificado dos elos da corrente permite várias apresentações nas jóias de corrente. Uma caraterística importante das jóias de corrente é a sua capacidade de se dobrar naturalmente de acordo com a forma da posição de utilização, e esta funcionalidade depende da conceção dos graus de liberdade entre os elos da corrente na estrutura da corrente. As estruturas mais comuns incluem a estrutura de encravamento (Figura 2-28), a estrutura de encravamento de molas e travessas (Figura 2-29) e a estrutura de dobradiças (Figura 2-30).

Figura 2-29 Estrutura da mola de tração e do encravamento das travessas

Figura 2-30 Estrutura da dobradiça

(2) Caraterísticas do modelo de estrutura de charneira

A produção em série pode ser conseguida através da criação de anéis para elos de corrente com estruturas de encravamento. No caso dos elos de corrente com uma mola de lingueta e uma estrutura de encravamento de travessas, a replicação e a produção em série também podem ser conseguidas através da prensagem de moldes de borracha. Do mesmo modo, espera-se que a estrutura da dobradiça possa ser replicada para produção em série, de modo a melhorar a eficiência da produção. A estrutura da dobradiça inclui a dobradiça e o tambor da dobradiça. A dobradiça pode ser preparada em tamanhos correspondentes puxando fios, enquanto o tambor da dobradiça deve formar uma estrutura oca ao pressionar o molde de borracha, o que é difícil de conseguir. Os principais desafios aqui são duplos: ① a borracha de silicone é difícil de preencher o barril da dobradiça, resultando em uma estrutura incompleta após a vulcanização; ② mesmo que a borracha de silicone seja preenchida no barril da dobradiça, depois de cortar o molde de borracha, os pequenos pinos de borracha de silicone não podem retornar às suas posições originais e, quando o líquido de cera é injetado, eles serão deslocados pelo líquido de cera, tornando impossível replicar o modelo original após a depilação.

Um método comum para resolver estes dois desafios é a pré-instalação de pinos de aço amovíveis no interior do tambor da dobradiça enquanto se pressiona o molde de borracha. Após o corte do molde de borracha, os pinos de aço pré-instalados ocupam a posição oca. Após a injeção de cera, os pinos de aço podem ser removidos, permitindo a extração completa do molde de cera, que tem uma estrutura oca do tambor da dobradiça.

2. Execução da tarefa

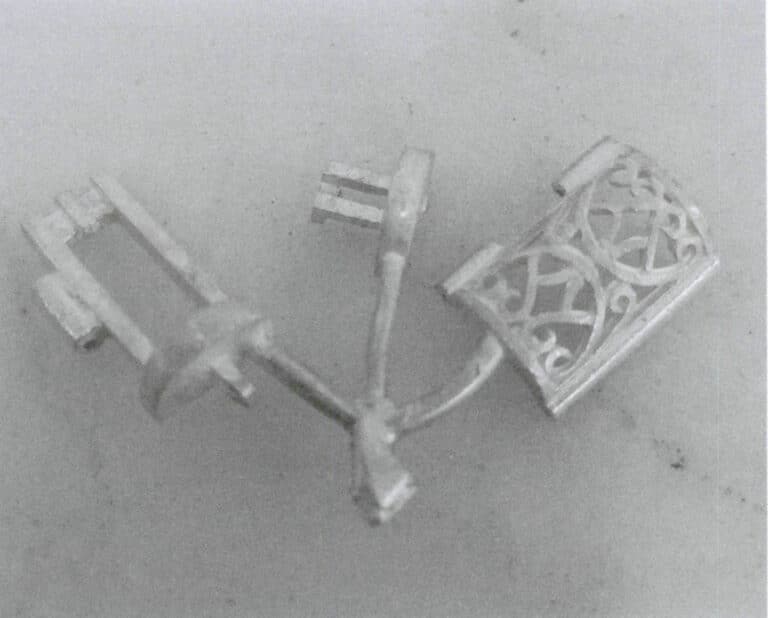

Esta tarefa consiste em produzir moldes de borracha de silicone vulcanizada a alta temperatura para o modelo de elos de corrente de prata com pequenos orifícios de torneamento.

(1) Pré-processamento do modelo original

Limpar o modelo original do elo com pequenos orifícios de torneamento (Figura 2-31) com etanol anidro e papel que não largue pêlos, e desenhar a linha de separação ao longo da aresta de contorno com uma caneta à base de óleo.

(2) Preparação para o enchimento de borracha

Selecione uma estrutura de molde com quatro orifícios e corte a folha de borracha em bruto em blocos de borracha de tamanho igual, de acordo com as dimensões de comprimento e largura da estrutura interior do molde.

(3) Inserção do pino no tambor da dobradiça

Introduzir o pino de cabeça grande no tambor da dobradiça, certificando-se de que passa através de todo o tambor da dobradiça, e deixar a extremidade da cabeça do pino perto da borda do molde de borracha, como mostrado na Figura 2-32.

(4) Enchimento e prensagem de borracha em bruto

Colocar o modelo original no centro da folha de borracha, cortar pequenas tiras de borracha e encher as tampas dos jitos. Utilize a tampa do sprue como moldura e a transição do sprue da corrente do modelo original.

(5) Vulcanização

Um vulcanizador automático é utilizado para pressionar o molde de borracha. Abra o equipamento com antecedência para pré-aquecer e, depois de concluído o pré-aquecimento, coloque a estrutura do molde no vulcanizador.

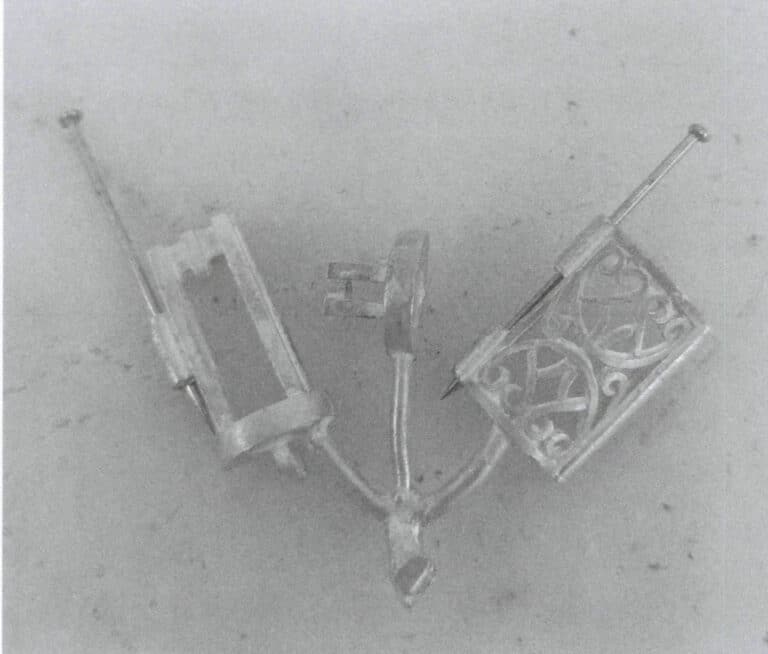

(6) Abertura do molde de borracha

Após a vulcanização estar concluída, retire a estrutura do molde do vulcanizador e retire o molde de borracha da estrutura do molde. Primeiro, utilize uma tesoura para cortar o excesso de flash à volta da extremidade do molde de borracha. Utilize um bisturi para cortar quatro cantos ao longo da extremidade do molde de borracha e, em seguida, divida-o em duas partes ao longo da linha de separação. Consulte o passo 5 da secção 2.1.3 para abrir o molde de borracha. Depois de cortar o molde de borracha, localize a posição do pino de cabeça grande e corte um entalhe no molde de borracha para expor uma extremidade do pino de cabeça grande para facilitar a inserção e a remoção, como mostrado na Figura 2-33. Quando o molde de borracha estiver aberto, puxe o pino de cabeça grande e retire o modelo original. Se existirem obstruções ao remover o modelo original, o molde de borracha tem de ser aberto com base na situação atual.

(7) Abertura da linha de ventilação

Depois de cortar o molde de borracha, desenhe a linha de ventilação no molde de borracha. Para mais informações, consulte o passo 6 da secção 2.1.3.

(8) Pós-processamento

Como mostrado na Figura 2-34, limpe a cavidade do molde, pulverize com um agente desmoldante, monte e escreva o número do molde na superfície do molde.

Secção IV Criação de um molde de borracha de silicone vulcanizada à temperatura ambiente para um modelo de resina impresso em 3D

1. Conhecimentos de base

(1) Caraterísticas do modelo de resina impresso em 3D

O material utilizado para as versões de resina de impressão 3D é a resina fotossensível fotopolimerizável para prototipagem rápida, composta principalmente por pré-polímeros, diluentes reactivos, fotoiniciadores, etc.

Os pré-polímeros são os componentes principais das resinas fotossensíveis, servindo como estrutura esquelética curada, com um peso molecular tipicamente entre 1000~5000. São compostos com grupos funcionais reactivos, incluindo principalmente vários tipos, tais como resinas epoxídicas modificadas com acrilato, poliésteres insaturados, poliuretanos e sistemas de resinas fotopolimerizáveis de tiol/alqueno, tais como diacrilato de bisfenol A etoxilado, éter dietilenoglicólico de trimetilenoglicol e metacrilato de 3,4-epoxiciclohexilmetil-3', 4'-ciclohexilo, etc. (Os éteres vinílicos, como monómero insaturado, têm uma elevada reatividade e são capazes de sofrer polimerização por radicais livres, polimerização catiónica e copolimerização alternada de complexos de transferência de carga, possuindo também caraterísticas como elevada reatividade, baixa toxicidade, baixo odor e elevada viscosidade; os monómeros epóxi podem sofrer polimerização catiónica de abertura de anel sob luz, com uma taxa de encolhimento de polimerização inferior à das resinas à base de acrilato (metacrilato).

Os diluentes reactivos têm duas funções principais: em primeiro lugar, diluir os pré-polímeros de elevada viscosidade e, em segundo lugar, participar na reação de reticulação da cura com os pré-polímeros. As diferenças nos diluentes reactivos podem afetar a taxa de fotopolimerização da resina e o desempenho da cura. Geralmente contêm ligações duplas C=C ou grupos epoxídicos. O oxirano é um monómero de éter cíclico com ligações duplas e grupos epóxi, que pode sofrer polimerização catiónica de abertura de anel sob luz e é normalmente utilizado como diluente reativo.

Os fotoiniciadores, também conhecidos como fotossensibilizadores ou agentes de fotopolimerização, são uma classe de compostos que podem absorver energia em determinados comprimentos de onda na região ultravioleta (250~420nm) ou na região da luz visível (400~800nm), gerando radicais livres, catiões, etc., iniciando a polimerização de monómeros e a cura por reticulação. O mecanismo de ação dos foto-iniciadores inclui principalmente três tipos: transferência de energia, abstração de hidrogénio e formação de complexos de transferência de carga. Dependendo do mecanismo de iniciação, podem ser divididos em foto-iniciadores de radicais livres e foto-iniciadores catiónicos. Os fotoiniciadores de radicais livres são principalmente benjoim e seus derivados, benzoílo e seus derivados, acetofenona e seus derivados, cetona benzílica ou compostos de cetona aromática heterocíclica, etc.; os fotoiniciadores catiónicos incluem principalmente sais de aril diazónio, sais de iodónio de lacticínios, sais de triaril sulfónio e sais de aril ferroceno, entre outros.

Atualmente, a versão original fabricada com a tecnologia de impressão DLP utiliza frequentemente resina de fotopolímero líquido de baixa viscosidade, que apresenta uma velocidade de cura rápida, elevada precisão, elevada dureza, baixo teor de cinzas, ausência de resíduos e bons efeitos de fundição por cera perdida, permitindo uma impressão contínua e prolongada sem aderência ao fundo. Ao ajustar a sua composição, pode adaptar-se a diferentes cenários de aplicação. Por exemplo, a resina de cera fundível 40% com material de enchimento de cera e a resina de cera fundível com material de enchimento de cera 20% têm um teor de cinzas inferior a 0,1% após a queima, o que as torna adequadas para fundição direta utilizando moldes de gesso. Em contrapartida, a resina Form labs High Temp tem um módulo de tração de 0,75GPa e um módulo de flexão de 0,7GPa. Após imersão em óleo mineral e outros meios durante 24 horas, a quantidade de inchaço é inferior a 1%, tornando-a adequada para a prensagem de formas complexas com moldes de borracha de silicone vulcanizada à temperatura ambiente.

(2) Borracha de silicone vulcanizada à temperatura ambiente (RTV)

A borracha de silicone vulcanizada à temperatura ambiente refere-se à borracha de silicone que pode vulcanizar à temperatura ambiente. Normalmente, as suas cadeias moleculares têm grupos activos, como o hidroxilo e o vinilo, em ambas as extremidades, e têm um peso molecular relativamente baixo. Dois tipos são a borracha de silicone vulcanizada à temperatura ambiente de componente único (RTV-1) e a borracha de silicone vulcanizada à temperatura ambiente de componente duplo (RTV-2).

Os materiais utilizados para moldes de compressão de jóias pertencem tipicamente ao RTV-2, caracterizado por um longo tempo de trabalho, boa fluidez e baixa viscosidade antes da cura. O material adesivo apresenta-se como um líquido fluido dividido em A e B, dois componentes. Misture o adesivo A e B de acordo com a proporção de massa de 1:1 e mexa uniformemente, em seguida, despeje-o na estrutura do molde de jóias preparado, curando à temperatura ambiente ou com calor. O molde curado tem uma certa força e resistência ao rasgamento, cumprindo os requisitos de desempenho para moldes de jóias, mas existe uma certa lacuna em comparação com a borracha de silicone curada a alta temperatura, como se mostra na Tabela 2-7.

Quadro 2-7 Comparação das propriedades da borracha de silicone vulcanizada à temperatura ambiente e da borracha de silicone vulcanizada a alta temperatura

| Tipo de borracha de silicone | Tempo de vulcanização / min | Tempo de funcionamento | Temperatura de vulcanização | Resistência ao rasgamento /(kN , m-1) | Resistência à tração | Taxa de contração da linha /% | Duração do armazenamento /anos |

|---|---|---|---|---|---|---|---|

| Borracha de silicone vulcanizada à temperatura ambiente | >240 | No prazo de 30 minutos após a mistura da borracha | A temperatura ambiente, se aquecida, não deve exceder 130 ℃ | 20 〜 35 | 6 〜 8 | 0.1 | 5 |

| Borracha de silicone vulcanizada para altas temperaturas | 30 〜 75 | Sem limite de tempo | 143 〜 173℃ | 40 〜 55 | 10 〜 12.5 | 0.1 | 10 |

2. Execução da tarefa

Esta tarefa utiliza borracha de silicone vulcanizada à temperatura ambiente para criar um molde do modelo original de resina impresso em 3D.

(1) Pré-processamento do modelo original

Limpar a superfície do modelo original de resina com etanol anidro e papel que não largue pêlos e desenhar a linha de separação na superfície lisa do seu contorno máximo com uma caneta à base de óleo.

(2) Preparação da estrutura do molde e da borracha de silicone líquida

Selecionar uma estrutura de molde adequada com base no tamanho do modelo original em resina, fixar a extremidade do modelo original na tampa do canal de entrada e utilizar cola quente para fixar a tampa do canal de entrada na extremidade da estrutura do molde, conforme ilustrado na Figura 2-35, assegurando que os espaços à volta do modelo original são aproximadamente iguais. O modelo original fica suspenso no centro da estrutura do molde. Ao mesmo tempo, utiliza-se cola quente para fixar a película inferior ao bordo inferior da estrutura do molde, selando-a completamente. Faça uma estimativa da quantidade de borracha de silicone com base no tamanho da estrutura do molde e utilize uma balança eletrónica para pesar quantidades iguais de borracha A e B.

(3) Misturar a borracha

Verter sucessivamente a borracha A e a borracha B para um recipiente de aço inoxidável e utilizar uma vareta de vidro para agitar continuamente o gel numa direção para garantir que é misturado uniformemente, como se mostra na Figura 2-36.

Figura 2-35 Fixação do modelo original

Figura 2-36 Agitação de um coloide

(4) Extração por vácuo

Depois de agitar, colocar o líquido de gel na máquina de vácuo (Figura 2-37). Inicialmente, surgirão muitas bolhas; controlar cuidadosamente o nível de vácuo para evitar que o líquido do gel transborde do recipiente. Quando as bolhas do líquido de gel diminuírem significativamente, pode parar a extração a vácuo.

(5) Injeção de borracha

Verter a borracha de silicone líquida aspirada na estrutura do molde, cobrindo completamente o modelo original, como se mostra na Figura 2-38, e verificar se o modelo de resina original se deslocou. Em seguida, a estrutura do molde pode ser colocada de novo na máquina de vácuo para continuar a extração a vácuo. Após a conclusão, dependendo da quantidade de borracha de silicone, adicione borracha de silicone conforme necessário. Se aparecerem bolhas na superfície, estas podem ser perfuradas com uma agulha.

Figura 2-37 Máquina de vácuo com tampa à prova de pó

Figura 2-38 Injeção de borracha

(6) Vulcanização

Coloque a estrutura do molde com a borracha injectada na plataforma e deixe-a repousar durante 4 horas para a vulcanização. O tempo de vulcanização pode ser adequadamente alargado para 6 a 12 horas com base nas condições reais.

(7) Abertura do molde

O molde pode ser removido depois de a borracha de silicone líquida estar completamente curada. A operação é a mesma que a etapa (5) em Capítulo 2 da Secção I

(8) Abertura da linha de ventilação

Para mais pormenores sobre a operação, ver etapa (6) em Capítulo 2 da Secção I

(9) Pós-processamento

Para mais pormenores sobre o corte do molde, ver etapa (7) em Capítulo 2 da Secção I

Secção V Produção de moldes em liga metálica para modelos de cera pendente de paredes finas e grandes superfícies lisas

1. Conhecimentos de base

1.1 Jóias de paredes finas com superfície lisa e grande

As jóias de paredes finas e de superfície lisa são frequentemente encontradas em produtos de joalharia. Para este tipo de produto, a produção em massa também requer a criação de moldes. No entanto, os moldes de borracha de silicone vulcanizada a alta temperatura e os moldes de borracha de silicone vulcanizada a temperatura ambiente são adequados para fazer modelos deste tipo de jóias, principalmente pelas seguintes razões.

(1) Os moldes de borracha de silicone são moldes flexíveis que se deformam até um certo ponto durante a utilização. Para jóias de pequenas dimensões, uma ligeira deformação não produz um efeito visual percetível. No entanto, a maior área de superfície lisa acumula deformação para jóias polidas grandes, levando a um desvio significativo do original, que não pode atender aos requisitos de produção.

(2) As jóias de paredes finas e de superfície lisa e grande, devido à sua superfície grande e fina, podem fazer com que a cera solidifique prematuramente durante o processo de injeção de cera, impedindo-a de preencher a cavidade. Isto resulta em modelos de cera incompletos. Para resolver este problema, é comum aumentar a pressão de injeção da cera para acelerar o processo de preenchimento. No entanto, as cavidades grandes e planas no molde de borracha são difíceis de selar nos bordos sob alta pressão, fazendo com que a cera injectada se infiltre facilmente ao longo dos bordos, formando um flash.

Por estas razões, os moldes flexíveis não podem satisfazer os requisitos de qualidade da produção deste tipo de jóias. Nesta altura, os moldes rígidos podem resolver eficazmente as duas questões acima mencionadas, proporcionando vantagens significativas na criação de modelos para este tipo de jóias, como se detalha a seguir.

(1) Não é facilmente deformado Uma vez concluído o molde rígido. Um modelo de cera qualificado pode ser obtido desde que a cera possa preencher a cavidade.

(2) Os moldes rígidos têm uma maior capacidade de suportar a pressão do ar. Suponhamos que a pressão de injeção da cera é aumentada para assegurar o enchimento do líquido de cera. Nesse caso, esses moldes podem distribuir uniformemente a pressão, evitando assim a geração de flash em áreas localizadas.

Atualmente, os materiais que podem ser utilizados para fabricar moldes rígidos para jóias incluem principalmente ligas de alumínio e ligas de baixa temperatura, que compensam as deficiências da tecnologia tradicional de injeção de cera em moldes de borracha, como a fácil deformação, a qualidade instável, a espessura inconsistente, o fácil encolhimento, o brilho insuficiente e a tendência para produzir camadas de flash e garras incompletas.

1.2 Liga de alumínio

As ligas de alumínio são amplamente utilizadas na produção de moldes ou nas principais estruturas de moldes, o que está relacionado com as vantagens dos moldes de liga de alumínio, conforme detalhado abaixo.

(1) A densidade das ligas de alumínio é normalmente de 2,63~2,85g/cm3, o que torna os moldes mais leves após a produção, o que é conveniente para os operadores e reduz a intensidade do trabalho.

(2) A superfície da liga de alumínio processada é plana e lisa, com precisão dimensional garantida, assegurando a qualidade dos moldes de cera produzidos.

(3) A liga de alumínio tem uma excelente resistência à corrosão, tornando-a menos suscetível à oxidação e à corrosão no ambiente de trabalho, garantindo assim a estabilidade da qualidade do molde.

(4) A liga de alumínio tem boa plasticidade e distribui a tensão uniformemente, permitindo uma dispersão uniforme da pressão de injeção de cera ao fazer moldes de cera.

(5) A liga de alumínio tem boa condutividade térmica, o que ajuda o líquido de cera a arrefecer rapidamente após a injeção, resultando num melhor desempenho do modelo de cera.

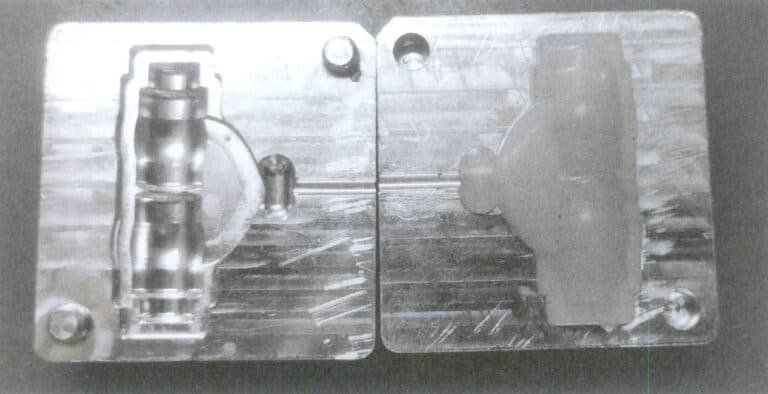

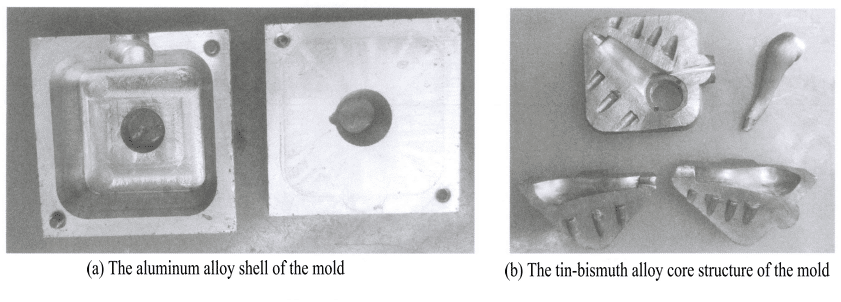

Os moldes de liga de alumínio podem alcançar a montagem completa do bloco de liga de alumínio através do design estrutural e utilizar um invólucro de liga de alumínio com uma estrutura de núcleo. A estrutura do núcleo pode utilizar ligas de baixa temperatura ou borracha de silicone. Os moldes de liga de alumínio com estruturas de núcleo de borracha de silicone (Figura 2-39) utilizam plenamente o excelente desempenho de moldagem da borracha de silicone, assegurando ao mesmo tempo a rigidez do molde.

1.3 Ligas de baixa temperatura

As ligas de baixa temperatura, também conhecidas como de baixo ponto de fusão ou fusíveis, são ligas binárias ou multi-elementos compostas principalmente por metais como o chumbo, o cádmio, o zinco, o estanho e o bismuto. Caracterizam-se por uma cor cinzento-azulada ou branco-prateada, baixos pontos de fusão, facilidade de fusão e fundição, textura macia e facilidade de escultura. Os moldes de metal para jóias feitos de ligas de baixa temperatura têm várias vantagens, incluindo a injeção rápida de cera, ângulos claros, superfícies lisas e letras e padrões claros.

Por razões de saúde, as fases de produção e processamento já não utilizam ligas que contenham elementos metálicos tóxicos como o chumbo e o cádmio. Atualmente, é utilizada principalmente a liga de estanho-bismuto, que tem um ponto de fusão que pode ser ajustado numa vasta gama, pode ser facilmente moldada, tem um processo de moldagem simples, tem um ciclo curto e requer menos tempo de processamento. No entanto, as ligas de baixa temperatura têm baixa dureza e fraca resistência ao desgaste, afectando a sua vida útil e eficácia, e o custo do material é também relativamente elevado. Por isso, são frequentemente utilizadas como material estrutural central em conjunto com cascas de liga de alumínio. A Figura 2-40 mostra um molde rígido para uma peça decorativa, que utiliza a liga de alumínio como invólucro e a liga de estanho-bismuto como material estrutural do núcleo.

2. Execução da tarefa

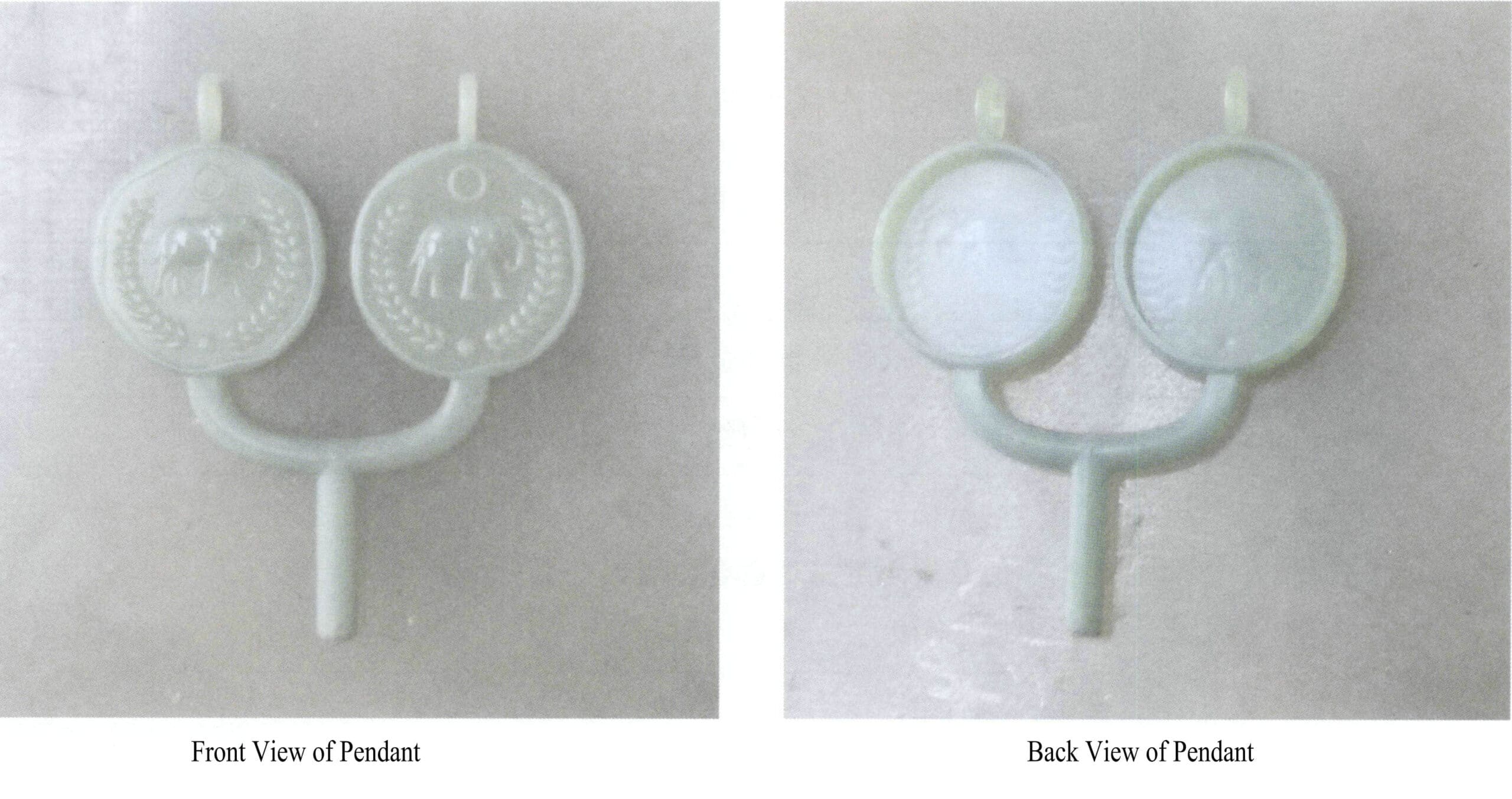

Esta tarefa utiliza moldes de liga metálica para completar o fabrico de moldes de grandes pendentes lisos de paredes finas.

(1) Análise da estrutura do modelo original

Como se mostra na Figura 2-41, o modelo original do pendente liso grande de parede fina tem uma estrutura irregular, circular e plana, com um padrão na parte da frente e um padrão côncavo na parte de trás.

(2) Material de corte

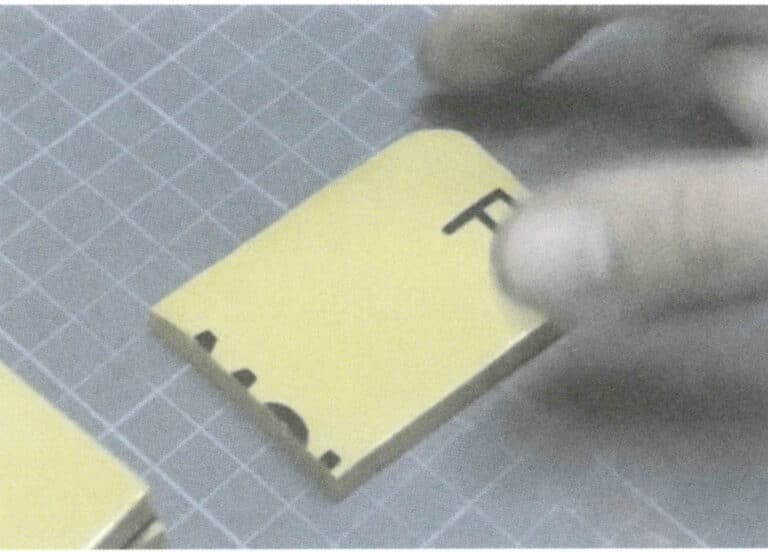

De acordo com o tamanho do pingente, devem ser feitos dois blocos de liga de alumínio de tamanho adequado, como mostrado na Figura 2-42, para os moldes superior e inferior.

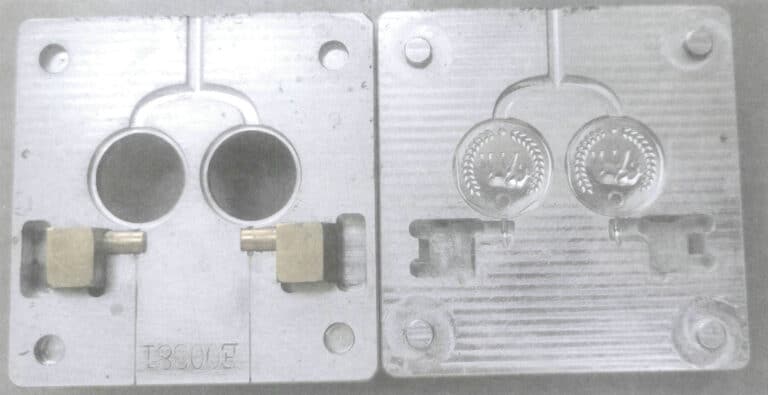

(3) Moldes de processamento

De acordo com os desenhos de processamento correspondentes ao objeto físico original, compilar dados de processamento e, com base na situação real do modelo original, preparar dados de processamento para a frente e o verso do modelo original. É importante notar que a informação do padrão no molde corresponde ao padrão original em relevo. Com base na estrutura do pendente, pré-definir a posição do módulo de acessórios, como mostra a Figura 2-43.

(4) Molde de teste de injeção de cera

Utilize a máquina de injeção de cera, ajuste a pressão para 6 atmosferas e injecte a cera no molde, como se mostra na Figura 2-44. Observar a qualidade do molde de cera; se não existirem anomalias, o molde está concluído.

(5) Pós-processamento

Verifique se existem defeitos no molde; se existirem, efectue imediatamente ajustes. Para as áreas que precisam de ser lixadas, utilize uma lixa para as alisar. Em seguida, utilize uma caneta à base de óleo para escrever informações relevantes sobre o molde na concha para facilitar a identificação posterior.