Как изготовить резиновые формы и формы из металлических сплавов для литья ювелирных изделий?

Основополагающие принципы и навыки работы для 5 типичных задач

После того как исходная модель украшения готова, можно создавать пресс-форму для массового производства. Исходя из характеристик мягкости и твердости материалов, формы можно разделить на мягкие и твердые.

Мягкие формовочные материалы обычно изготавливаются из эластичной резины, и свойства резины влияют на качество резиновой формы. На рынке представлено множество видов каучука, включая натуральный и модифицированный с использованием различных добавок. Среди различных модифицированных каучуков силиконовый каучук широко используется в ювелирном литье благодаря своей хорошей термостойкости, механическим свойствам, воспроизведению оригинальной модели и эффективности литья. Силиконовая резина должна быть вулканизирована, чтобы завершить сшивание молекул каучука, превращая линейные структурированные макромолекулы в трехмерные сетевые структурированные макромолекулы, обладающие такими свойствами, как эластичность, антипригарность, термостойкость и нерастворимость. По способу вулканизации их можно разделить на две основные категории: высокотемпературные вулканизированные силиконовые резины и вулканизированные при комнатной температуре силиконовые резины. Типы и количество добавок в силиконовой резине варьируются, что приводит к определенным различиям в характеристиках. Некоторые силиконовые резины долговечны и эластичны, что затрудняет их растрескивание или деформацию при снятии восковой формы; некоторые силиконовые резины более твердые и обладают лучшими репликационными характеристиками, но менее долговечны и более склонны к растрескиванию; некоторые силиконовые резины имеют очень низкий коэффициент усадки, что более выгодно для обеспечения точности размеров. Выбор может быть сделан в зависимости от реальных потребностей производства.

К твердым материалам для форм относятся низкотемпературные сплавы, алюминиевые сплавы и т. д., которым придают форму с помощью ЧПУ или делают оболочки, а затем заливают сплавами с низкой температурой плавления для получения ювелирных форм. Главной особенностью этого типа форм является то, что они не подвергаются упругой деформации во время изготовления восковой формы, что позволяет эффективно обеспечить точность размеров и стабильность восковой формы.

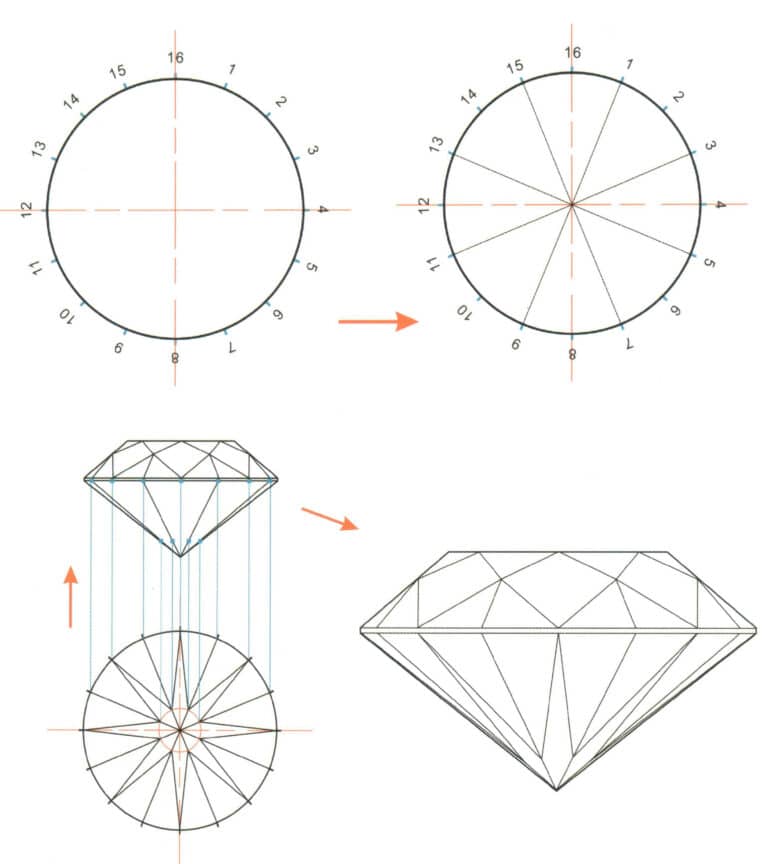

Структура силиконового каучука

Оглавление

Раздел I Изготовление простой формы из высокотемпературной вулканизированной силиконовой резины для модели кольца из серебра

1. Общие знания

1.1 Силиконовая резина и ее типы

Натуральный каучук обладает хорошей эластичностью и прочностью на разрыв. Однако из-за большого количества двойных связей в структуре основной цепи озон легко разрушает его, что приводит к деградации или сшиванию. Поэтому его нельзя использовать напрямую, и обычно его получают синтетическим путем для производства диеновых, акрилатных, полиуретановых, полисульфидных и силоксановых каучуков.

Силиконовый каучук относится к каучуку, основная цепь которого попеременно состоит из атомов кремния и кислорода, а к атомам кремния обычно прикреплены две органические группы. Обычный силиконовый каучук относится к категории силоксановых каучуков, состоящих в основном из силоксановых сегментов, содержащих метил и небольшое количество винила, как показано на рис. 2-1. Введение фенила может улучшить высоко- и низкотемпературную стойкость силиконового каучука, а введение трифторпропильных и цианогрупп может повысить его термо- и маслостойкость. Силиконовый каучук обладает хорошими низкотемпературными характеристиками и может работать при температуре ниже -55℃. После введения фенила он может выдерживать температуру -73℃. Термостойкость силиконовой резины при температуре 180℃ также является выдающейся, так как она может работать в течение длительного времени и сохранять эластичность в течение нескольких недель или дольше при температуре чуть выше 200℃, выдерживая мгновенные высокие температуры выше 300℃. Он может хорошо соответствовать требованиям. Требования к использованию моделей ювелирных изделий для ног широко используются в ювелирной промышленности.

1.2 Высокотемпературная вулканизированная силиконовая резина

Наибольшее применение имеет термовулканизированная силиконовая резина. Его можно разделить на метилсиликоновый каучук, метилвинилсиликоновый каучук (с наибольшим количеством применений и марок продукции) и метилвинилфенилсиликоновый каучук (устойчивый к низким температурам и радиации). Другие типы включают нитрильный силиконовый каучук, фторсиликоновый каучук и т. д. Армирующим веществом для силиконового каучука является диоксид кремния (SiO2-nH2O), которые можно разделить на три типа в зависимости от метода производства: фумированный диоксид кремния, осажденный диоксид кремния и другие формы диоксида кремния, каждый из которых можно дополнительно разделить на несколько сортов в зависимости от среднего размера частиц. Прочность сырой силиконовой резины очень низкая, но добавление соответствующего количества кремнезема может увеличить ее прочность более чем в 10 раз. В зависимости от наличия различных боковых групп можно получить различные типы каучука. Как правило, высокотемпературная вулканизированная силиконовая резина подразделяется на резину общего назначения, резину с низким уровнем постоянной деформации при сжатии, резину с низкой усадкой, огнестойкую резину, резину, устойчивую к растворителям, высокотемпературную резину и т.д., исходя из целей использования и характеристик.

Высокотемпературная вулканизированная силиконовая резина изготавливается из линейного высокополимерного (5000~10 000 сегментов кремнийкислородной цепи) полисилоксана в качестве сырой резины, с добавлением армирующих наполнителей, дополнительных наполнителей, агентов структурного контроля и добавок для улучшения характеристик для подготовки резинового материала, который затем нагревается и вулканизируется для получения эластомера. Он обладает следующими характеристиками: ① Он устойчив к высоким и низким температурам и может использоваться в широком диапазоне температур; ② Он обладает лучшей термической стабильностью, устойчивостью к радиации и погодным условиям, чем другие полимерные материалы; ③ Вулканизированный силиконовый каучук не токсичен, не имеет запаха, не прилипает к тканям человека и не подвержен старению или затвердеванию во время хранения.

1.3 Высокотемпературная вулканизированная силиконовая резина для ювелирных изделий

Силиконовая резина обладает хорошей копийностью, отличной эластичностью и определенной прочностью. При использовании для изготовления форм, после введения воска, эластичность формы позволяет легко удалить восковую форму, поэтому она широко используется в ювелирном литье.

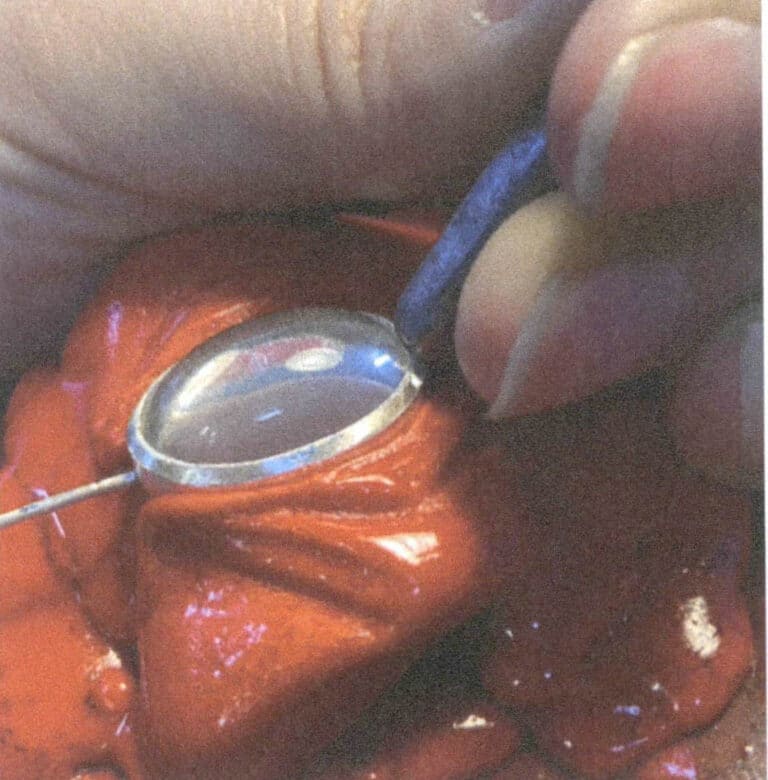

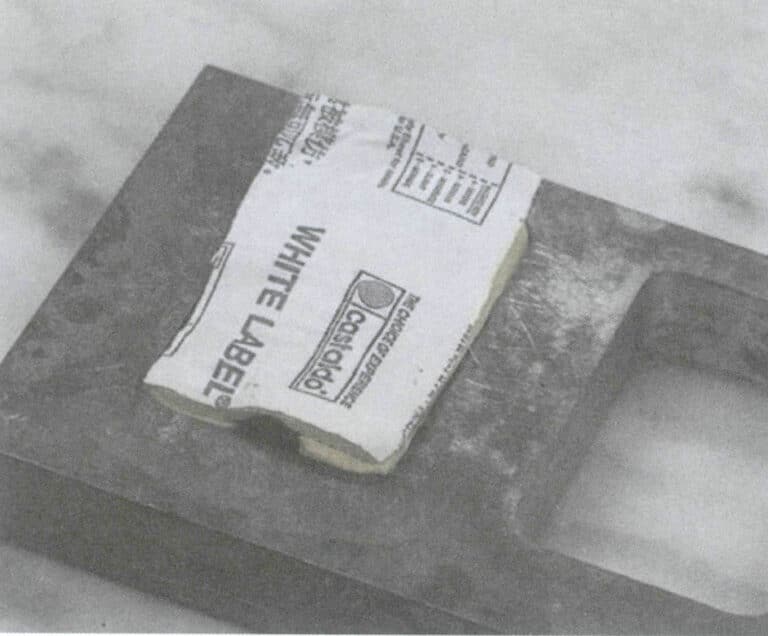

В настоящее время в ювелирном литье широко используется марка высокотемпературной вулканизированной силиконовой резины Castaldo, как показано на рис. 2-2. Он содержит определенное количество модифицированного натурального каучука, обладает хорошей гибкостью и определенной прочностью на разрыв, длительным сроком службы и хорошими репликационными свойствами. Отечественный каучук в основном состоит из дихлорсилана, который обладает гибкой молекулярной цепью и термостойкостью. Однако он имеет и некоторые недостатки, такие как более высокая твердость, сложность в освобождении от формы и меньшая прочность на разрыв. Срок его службы в реальном производстве относительно короткий, а общая стоимость высокая.

Силиконовая резина дает усадку при вулканизации, поэтому ее необходимо учитывать при разработке исходных размеров. Силиконовая резина не обладает воздухопроницаемостью, что может препятствовать выходу газов при впрыскивании воска. Эту проблему можно решить, создав вентиляционные линии или отверстия в пресс-форме. Во время работы модель должна быть очень чистой, так как посторонние вещества (например, тальк, пыль и т. д.) могут увеличить дефекты поверхности восковой формы, которые впоследствии перейдут на отливки.

1.4 Основное оборудование и инструменты для изготовления форм из высокотемпературной вулканизированной силиконовой резины

Инструменты для изготовления форм для высокотемпературной вулканизации силиконовой резины включают вулканизатор, рамку для форм из алюминиевого сплава, листы резины, алюминиевые пластины-основания, скальпели, ножницы, двузубые плоскогубцы, пинцеты и ручки на масляной основе.

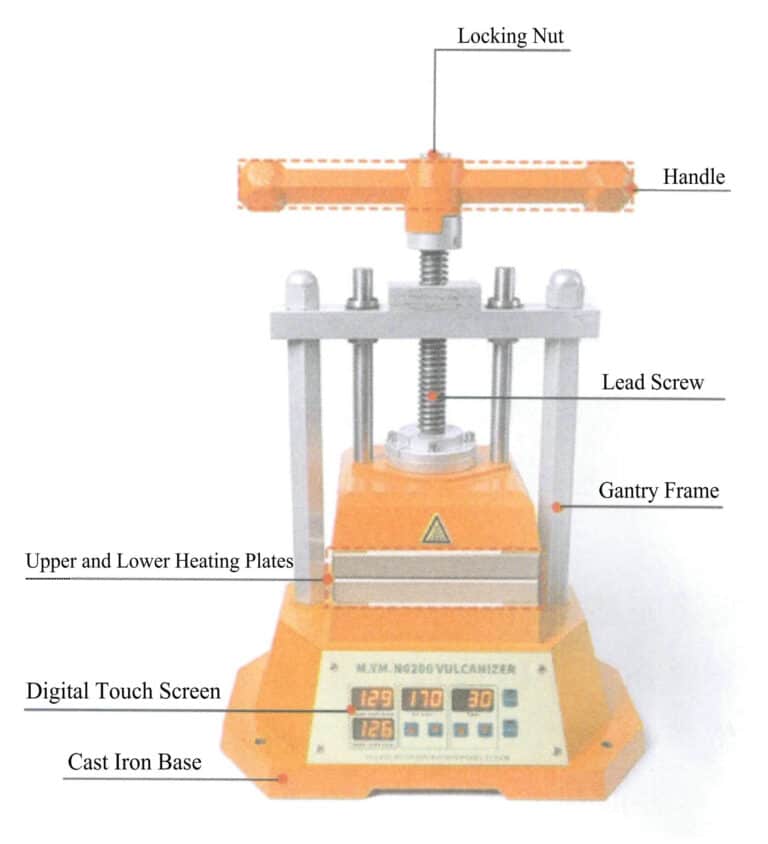

Устройство для подавления резиновой формы представляет собой вулканизатор, который при определенной температуре и давлении вулканизирует сырую силиконовую резину, превращая ее в прочную и эластичную вулканизированную резину.

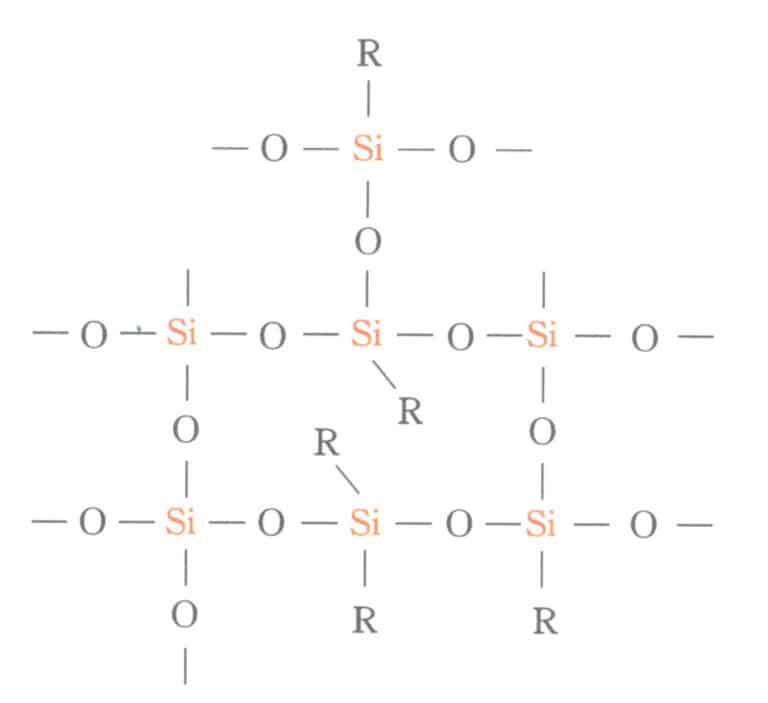

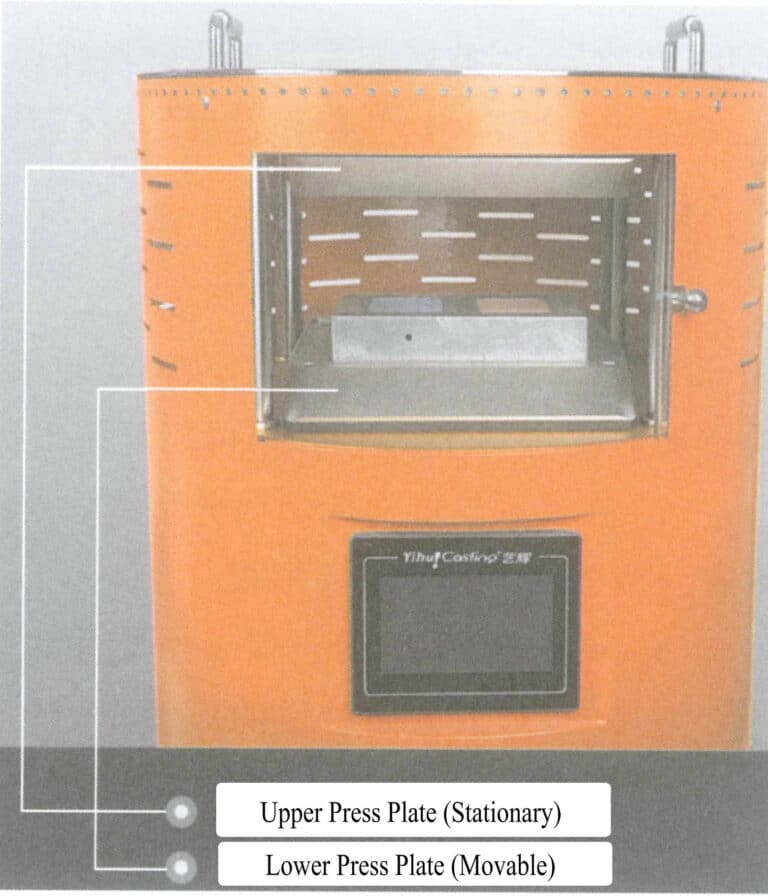

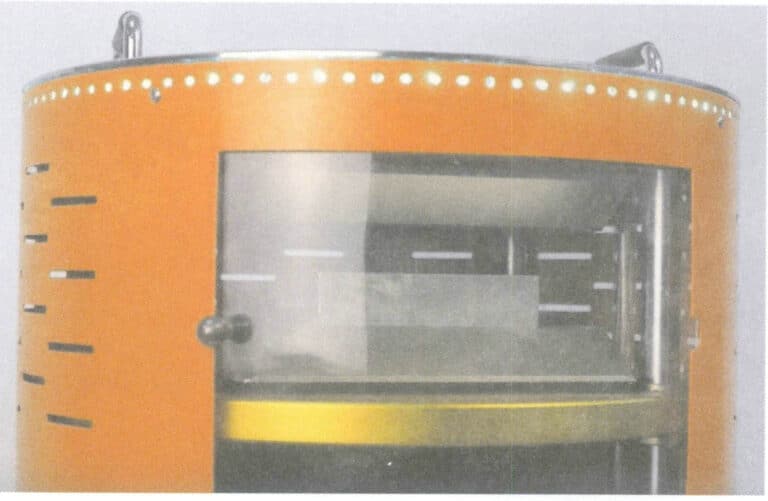

Традиционный вулканизатор показан на рис. 2-3, его основные компоненты включают портальную раму, основание, подъемный винт, вращающуюся рукоятку, нагревательную пластину с проволокой сопротивления и датчиком температуры, а также терморегулятор. Этот тип оборудования в основном работает и управляется вручную, относительно недорог и может удовлетворить насущные потребности в высокотемпературной вулканизации форм из силиконовой резины, но в нем используются относительно тонкие обычные алюминиевые пластины, что иногда приводит к проблеме неравномерного нагрева, что может привести к недостаточной и неравномерной вулканизации силикона; в плане управления используются обычные ручки и кнопки, которые склонны к повреждениям и сбоям; кроме того, нет вентиляторов охлаждения или защитных устройств, что делает корпус машины склонным к перегреву во время использования.

С развитием технологий вулканизаторы претерпели новые изменения в структуре, функциях и методах управления, что привело к появлению новых стилей, таких как вулканизаторы с цифровым дисплеем и интеллектуальные пневматические вулканизаторы.

Типичный вулканизатор с цифровым дисплеем показан на рис. 2-4. Он обладает следующими характеристиками: В нем используется литой стальной портал и чугунное основание, обеспечивающие хорошую жесткость и устойчивость; он оснащен сенсорным экраном для управления, позволяющим точно устанавливать температуру и время формовки; в нем используется литая алюминиевая нагревательная плита, которая обладает хорошей прочностью, жесткостью и теплопроводностью; поверхность рабочей зоны обрабатывается пескоструйным аппаратом для обеспечения более равномерного нагрева, снижения потерь энергии и увеличения срока службы; охлаждающий вентилятор установлен в задней части корпуса машины, основание не сырое, защищая внутренние схемы от высоких температур; он также оснащен зуммером и защитными устройствами.

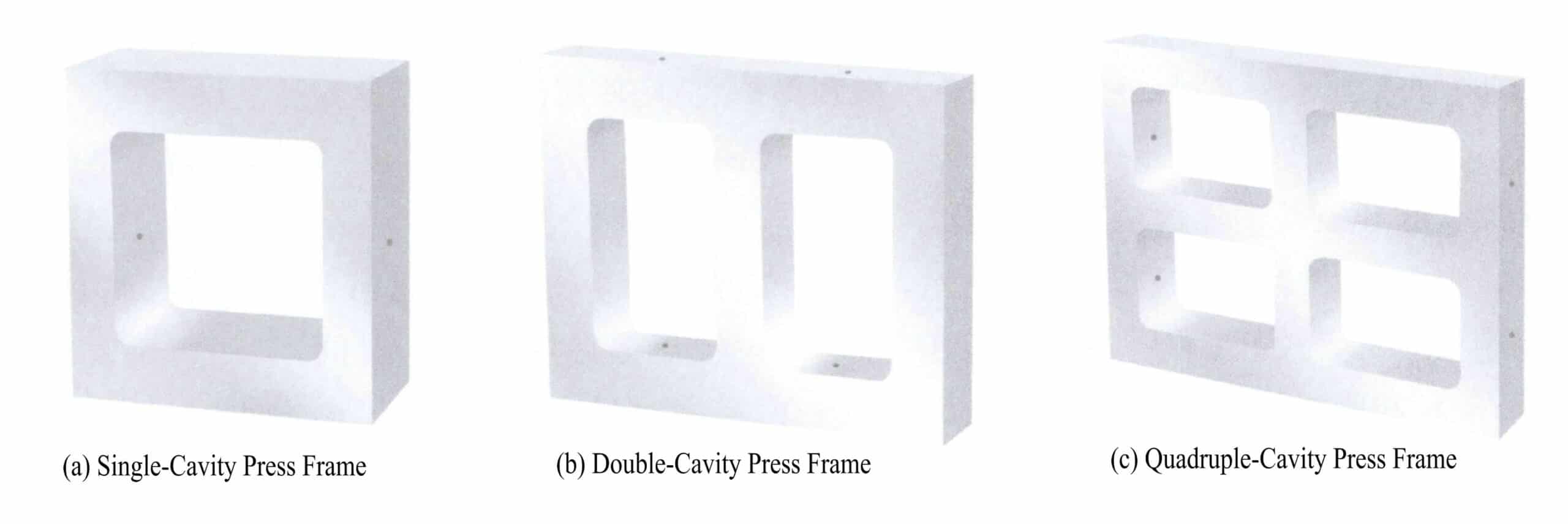

Формовочная рама используется вместе с вулканизатором. В зависимости от количества форм, прессуемых за один раз, формовочная рама может быть разделена на однодырчатую, двухдырчатую и четырехдырчатую, как показано на рис. 2-6. Материалом для изготовления формовочной рамы обычно служит алюминиевый сплав, а основными параметрами являются длина, ширина и толщина внутренней рамы.

Как правило, ширина внутренней рамки составляет 47 мм или 48 мм, а длина - 73 мм или 74 мм. При прессовании больших оригинальных моделей ширина внутренней рамки составляет 64~70 мм, а длина - 90 мм или 95 мм. Для небольших оригинальных моделей можно использовать комбинацию ширины 40 мм и длины 60 мм. Помимо общепринятых спецификаций формовочных рам, в соответствии с характеристиками продукции могут быть изготовлены специальные формовочные рамы с уникальной длиной и шириной.

1.5 Факторы, влияющие на качество форм для высокотемпературной вулканизации силиконовой резины

Высокотемпературная вулканизированная силиконовая резина формируется методом компрессионного формования, а метод ее производства включает в себя три ключевых процесса - наполнение и прессование сырой резины, вулканизацию и открытие пресс-формы. Поэтому факторы, влияющие на качество форм для высокотемпературной вулканизированной силиконовой резины, в основном включают качество наполнения сырой резиной, процесс вулканизации и качество раскрытия формы, а также другие. Также необходимо отметить факторы, влияющие на эти производственные процессы.

(1) Наполнение и прессование сырой резины

① Перед заливкой и прессованием сырой резины поверхность оригинальной модели должна быть очищена. Чистая поверхность может полностью контактировать с резиной, способствуя полному и точному воспроизведению морфологии исходной модели, что приводит к получению высококачественных резиновых форм. Загрязненная поверхность исходной модели может привести к ухудшению качества формы, что отрицательно скажется на ее использовании; в то же время она может повторить морфологию загрязнения, что создаст проблемы для последующей работы.

② Проведите линию раздела по краю профиля исходной модели. Так называемая линия раздела - это контрольная линия для положения, когда форма отделяется. Принцип определения линии раздела заключается в простоте снятия формы.

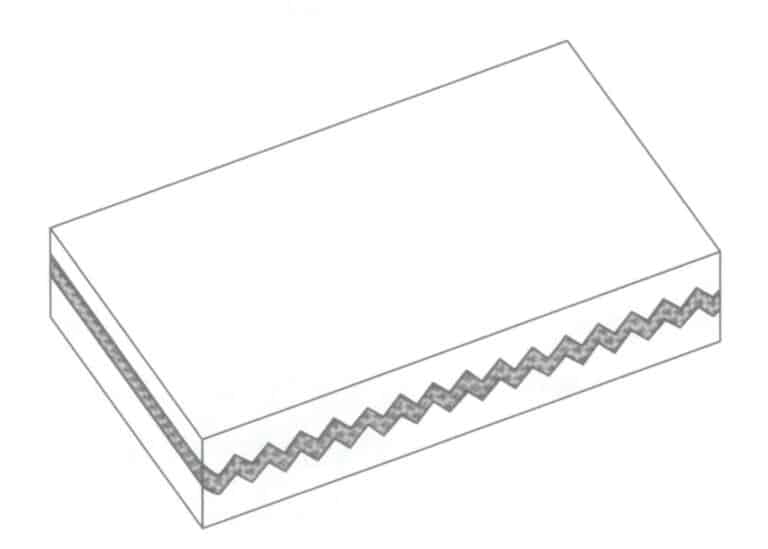

③ При наполнении и прессовании сырой резины необходимо обеспечить, чтобы сырая резина полностью обволакивала исходную модель перед вулканизацией. Поэтому необходимо выбрать подходящую по размеру раму пресс-формы, исходя из размеров исходной модели, поместить исходную модель в соответствующее положение на листе резины и использовать такие методы, как выемка, забивание, детализация, заполнение и заделка, чтобы заполнить резиной вогнутые участки, полые участки и участки с камнями на исходной модели, как показано на рис. 2-7, не допуская образования зазоров между исходной моделью и листом резины. При заливке сырой резины ее также следует заливать в том же направлении, чтобы формованная резина не была слишком твердой, что повлияет на раскрытие формы и ее дальнейшее использование. Для того чтобы оригинальная модель находилась в среднем слое резинового листа и гарантировала долговечность пресс-формы, для компрессионной пресс-формы обычно требуется не менее четырех слоев резинового листа. Во время наполнения и прессования сырой резины важно держать резиновый лист, инструменты и руки оператора в чистоте, чтобы предотвратить загрязнение между листами, которое может привести к расслоению после вулканизации. Перед вулканизацией, после вдавливания сырой резины в раму пресс-формы, сырая резина должна быть примерно на 2 мм выше рамы, как показано на рис. 2-8, чтобы обеспечить плотность пресс-формы после вулканизации. При заливке и прессовании сырой резины в нее следует вставить круглую форму с восковым соплом, также известную как крышка затвора, которая соединяется с линией исходной модели и в конечном итоге становится восковым соплом резиновой формы.

Рисунок 2-7 Заправка резины

Рисунок 2-8 Сырая резина находится на 2 мм выше рамы формы.

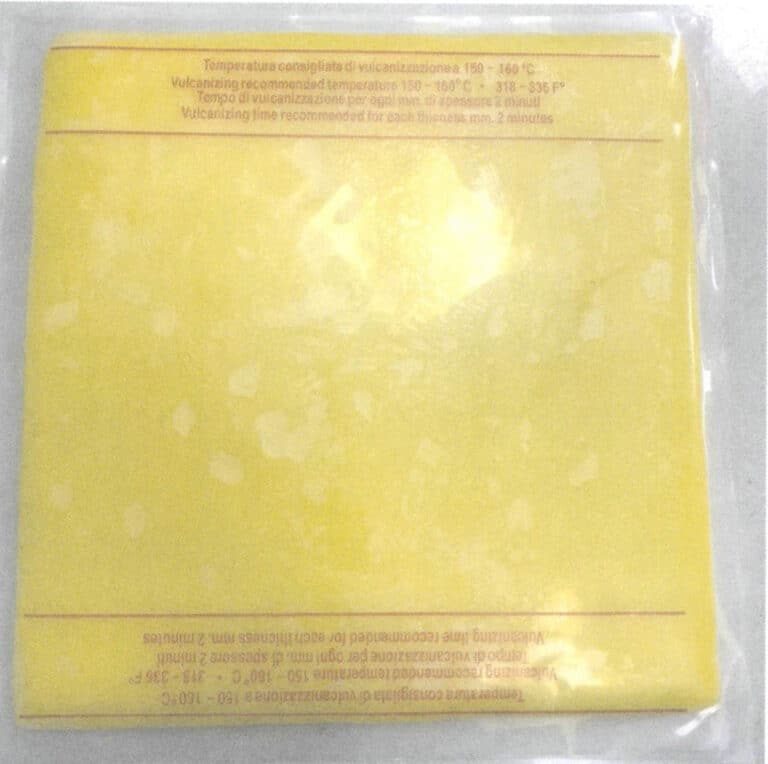

④ В настоящее время на рынке, помимо использования одного и того же типа пленки для наполнения сырой резины, можно также комбинировать два типа резины. Используются два типа каучука: желтый каучук для обмотки сердечника (рис. 2-9) и пурпурный каучук (рис. 2-10), где желтый каучук для обмотки сердечника используется для внутренней структуры украшений, а пурпурный каучук служит в качестве структурного каучука.

Рисунок 2-9 Желтая резина для обмотки сердечника

Рисунок 2-10 Пурпурная резинка

(2) Сульфуризация

Три основных параметра процесса сероочистки - это давление, температура и время.

① Давление. Давление в процессе высокотемпературной сероочистки выражается в терминах давления. Давление создает напряжение, которое может уплотнить зазор между резиновым листом и оригинальной моделью, позволяя сырой резине полностью соприкасаться и соединяться, одновременно изолируя воздух для предотвращения образования пузырьков в форме. Рекомендуемый диапазон давления составляет 5~20 МПа. Оптимальное давление при относительно фиксированных условиях работы может быть определено на основе реальных ситуаций и опыта работы. В связи с изменениями в резине необходимо динамически регулировать давление в процессе сероочистки.

② Температура. Процесс сульфуризации - это сшивание сырой резины в каркасе формы при высоких температурах для превращения ее в зрелую резину. Слишком низкая температура может привести к недостаточной сульфуризации, а слишком высокая - к деформации пресс-формы. Температура сульфуризации варьируется между различными марками листовой резины, и каждый тип резины имеет оптимальную температуру сульфуризации при соответствующей толщине, с приемлемым максимальным диапазоном температур 143~173℃ и типичной температурой сульфуризации 150℃, которая может быть отрегулирована в соответствии с рекомендациями поставщика резины. Приемлемый максимальный температурный диапазон и типичная температура сероочистки могут быть скорректированы в соответствии с рекомендациями поставщика резины.

③ Время. Скорость вулканизации напрямую отражает время, затрачиваемое на процесс вулканизации, а время и температура взаимосвязаны. После установки температуры вулканизации время вулканизации зависит от толщины модели, например 30 мин для толщины 12 мм, 45 мин для толщины 18 мм и 75 мин для толщины 36 мм (максимальная рекомендуемая толщина модели - 36 мм). При фиксированной толщине модели, после достижения нижнего и верхнего пределов температуры вулканизации, часто на каждые 10℃ уменьшается время вулканизации, которое необходимо увеличить на 30 мин.

Резина - плохой проводник тепла, и для того, чтобы подвести тепло к сердцевине модели, требуется много времени. Давление вулканизации следует периодически регулировать в зависимости от температуры, чтобы обеспечить равномерную и полную вулканизацию каждой части модели. После завершения вулканизации быстро снимите резиновую форму и дайте ей остыть естественным образом, после чего форму можно открыть.

(3) Открытие пресс-формы

Так называемое раскрытие пресс-формы означает процесс разрезания резиновой формы на несколько подходящих частей вдоль литника и линии разделения исходной модели после вулканизации, в зависимости от сложности формы исходной модели, удаление исходной версии и получение канала и полости для впрыска воска. Цель открытия пресс-формы - обеспечить плавное извлечение восковой формы после впрыска воска в резиновую форму. На ювелирных заводах открытие пресс-формы является высокотехничной задачей. Если не выполнить ее должным образом, это может привести к появлению заусенцев на восковой форме на поверхности раздела во время впрыска воска или к повреждению исходной модели во время резки формы. Качество раскрытия напрямую влияет на качество восковой формы, сложность операции удаления формы и срок службы резиновой формы.

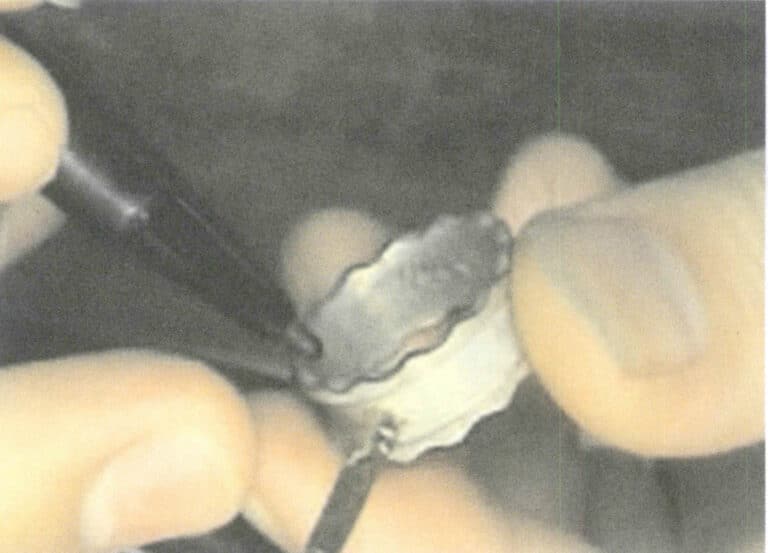

После разделения резиновой формы на несколько частей ее необходимо собрать в единое целое, что может легко привести к перекосу. Если материал резиновой формы относительно мягкий, вероятность перекоса еще выше. Для точной сборки исходной структуры и обеспечения точного совмещения верхней и нижней форм во время впрыска воска на поверхности реза должны быть установлены позиционирующие конструкции. Как правило, существует два метода позиционирования: первый - это вырезание четко определенной волнистой линии, также известное как позиционирование по волнистой линии, как показано на рис. 2-11; второй - вырезание вогнуто-выпуклой позиционирующей структуры в четырех углах резиновой формы, также известное как позиционирование по углу, как показано на рис. 2-12.

Рисунок 2-11 Схема расположения волновой линии резиновой формы

Рисунок 2-12 Четырехугольное позиционирование пресс-формы

Вырезание модели требует высокого уровня технического мастерства. Формы, изготовленные высококвалифицированными мастерами, практически не деформируются, не ломаются и не вспыхивают после впрыска воска и обычно не требуют ремонта или сварки воска, что позволяет сэкономить значительное количество времени на отделку и повысить эффективность производства.

В некоторых случаях, если оригинальная модель имеет подрезанные части, например, кольцо с углублением в форме буквы "С" (рис. 2-13), использование метода разрезания на две части при открытии формы создаст две проблемы: первая - это разрезание вдоль стороны, что означает, что оригинал заложен в форму. При последующем введении воска и извлечении восковой формы для извлечения требуется значительная деформация резиновой формы. Восковая форма в это время подвергается значительному напряжению, что делает ее склонной к деформации или даже поломке. Другой метод предполагает резку по максимальному внешнему контуру, где на вставке находится линия раздела. Это может легко привести к образованию вспышек во время впрыска воска, что увеличивает стоимость ремонта восковой формы. Кроме того, при удалении восковой формы вогнутые компоненты все равно будут оказывать значительное усилие на восковую форму, что по-прежнему создает риск поломки и деформации.

2. Выполнение задания

Задача - создать форму из высокотемпературной вулканизированной силиконовой резины для простой модели кольца из серебра.

(1) Предварительная обработка исходной модели

Сначала очистите поверхность исходной модели кольца с помощью безводного этанола и безворсовой бумаги, затем с помощью масляного карандаша проведите разделительную линию на гладкой поверхности внешнего края кольца, как показано на рис. 2-15.

(2) Подготовка к заправке резины

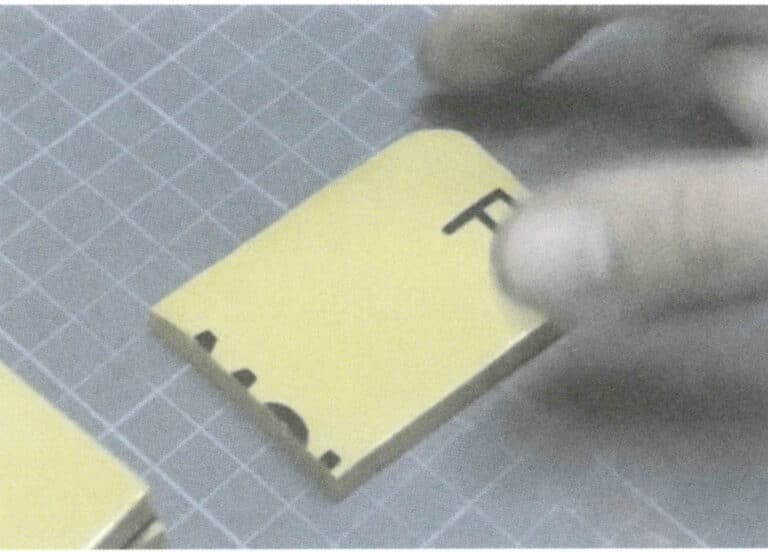

Выберите рамку пресс-формы с двумя отверстиями и разрежьте необработанный резиновый лист на одинаковые по размеру резиновые блоки в соответствии с размерами длины и ширины внутренней рамки пресс-формы, как показано на рис. 2-16.

Рисунок 2-15 Рисование линии разделения

Рисунок 2-16 Отрезанные куски сырого резинового листа

(3) Наполнение и сжатие сырой резины

Оторвите защитную пленку с листа сырой резины, сложите два листа сырой резины вместе и поместите оригинальную модель кольца в середину листов. Вставьте колпачок литника на конец литника оригинальной модели, обеспечив его плотное прилегание к боковой стороне рамы пресс-формы, как показано на рис. 2-17. Заполните щели вокруг оригинальной модели тонкой полоской клея. Затем покройте поверхность листом сырой резины, при этом оригинальная модель должна быть помещена в середину листов сырой резины, и убедитесь, что лист сырой резины находится примерно на 2 мм выше рамы пресс-формы, как показано на рис. 2-18.

Рисунок 2-17 Вставьте колпачок с пружиной

Рисунок 2-18 Наполнение и прессование сырой резины

(4) Вулканизация

Подключите ручной вулканизатор к источнику питания, установите температуру нагрева 175℃ и включите переключатель для предварительного нагрева в течение 30 минут. После предварительного нагрева поместите рамку пресс-формы, заполненную листами сырой резины, между верхней и нижней нагревательными пластинами, как показано на рис. 2-19. С помощью вращающейся рукоятки плотно прижмите нагревательные пластины к раме пресс-формы и выдержите 30 минут. Через несколько минут после начала вулканизации поверните рукоятку, чтобы немедленно компенсировать усилие, вызванное началом вулканизации.

(5) Открытие резиновой формы

После завершения вулканизации снимите рамку пресс-формы с вулканизатора и выньте резиновую форму из рамки пресс-формы. Приготовьтесь открыть резиновую форму.

① Охладите форму из прессованной резины, пока она не станет горячей на ощупь, обрежьте ножницами вспышку, снимите колпачок литника игольчатыми щипцами и оторвите обугленную оболочку.

② Поставьте силиконовую форму вертикально, литником вверх, и скальпелем сделайте надрез по осевой линии четырех краев силиконовой формы с одной стороны литника на глубину 3~5 мм (можно регулировать в зависимости от размера силиконовой формы), открывая четыре края силиконовой формы.

③ Отрежьте первый угол по первому надрезу. Сначала разрежьте два прямых края на глубину (можно регулировать в зависимости от размера силиконовой формы), затем с силой раздвиньте разрезанные прямые края и разрежьте под углом 45°, чтобы создать косой край, формируя выступающую структуру, которая начинается с правильного треугольника. В этот момент две половины силиконовой формы в месте разреза должны иметь соответствующие вогнутые и выпуклые треугольники, которые подходят друг к другу, как показано на рис. 2-20.

④ Следуя предыдущим шагам, последовательно вырежьте три оставшихся угла.

⑤ Оттяните угол первого разреза и с помощью лезвия уверенно режьте вдоль центральной линии внутрь (если используется метод фигурной резки, лезвие должно поворачиваться по определенной кривой, чтобы создать рыбью чешую или волнистую поверхность резки). Во время резки тяните резиновую форму наружу. Приближаясь к литнику, будьте осторожны и аккуратно приподнимите резиновую форму кончиком ножа, чтобы обнажить ватерлинию. Затем разрежьте одну торцевую поверхность внешней окружности кольца.

⑥ Снимите оригинальную модель кольца, обратив внимание на то, не торчат ли между оригинальной моделью и резиновой формой нити клея. Если есть прилипание, его необходимо отрезать. Если при снятии оригинальной модели возникает значительное сопротивление, необходимо разрезать резиновую форму в зависимости от ситуации.

(6) Создание вентиляционных линий

После того как резиновая форма будет вырезана, на ней необходимо нарисовать линии для вентиляции. Обратите внимание на характеристики полости, образованной исходной моделью, проанализируйте возможные места скопления воздуха и, следуя направлению потока воска, проведите скальпелем несколько линий для удаления воздуха из полости, чтобы во время впрыска воска можно было получить полноценную форму.

(7) Постобработка

После вырезания силиконовой формы очистите ее полость, сбрызните разделительным составом, соберите и напишите номер формы на поверхности силиконовой формы.

Раздел II Изготовление формы из высокотемпературной вулканизированной силиконовой резины для модели вогнутого кольца из серебра

1. Общие знания

1.1 Контроль качества ювелирных изделий

Традиционные украшения выполняют функции сохранения и оценки ценностей, декоративного украшения и символической памяти. В глазах некоторых потребителей ношение ювелирных украшений демонстрирует финансовую мощь владельца, поэтому в свое время преувеличенные формы золотых украшений, такие как огромные золотые цепи и кольца, пользовались большим спросом. Однако ювелирные украшения развивались вместе с человеческой цивилизацией и тесно связаны с социальными тенденциями и культурной атмосферой. Чтобы сделать украшения более доступными для потребителей и удобными в носке, основным направлением стало ограничение их качества. Детальный анализ позволяет выявить следующие причины.

(1) Требование к легкости украшений

Во времена династии Мин Чжан Цуншэнь в книге "Пересмотренные и расширенные изящные и популярные изречения" записал: "В древние времена корона, которую носили мужчины, считалась украшением". Иными словами, изначально украшениями считались предметы, носимые на голове, которые, естественно, не могли быть слишком тяжелыми. Однако со временем люди поняли, что украшения должны соответствовать одежде, а легкие ювелирные изделия могут служить декоративными украшениями, не доставляя новых хлопот их обладателю. Легкая текстура способна подчеркнуть изысканность украшения, сделав его любимым в народе.

(2) Ценовой спрос на единицу продукции для групп потребителей

На ранних этапах развития человеческого общества обладание украшениями было привилегией знати и символом статуса. Эти люди обладали значительным богатством и, естественно, не обращали особого внимания на стоимость украшений. Однако по мере того как ювелирные изделия становились все более популярными и доступными, потребители стали все более чувствительны к ценам. Ювелирные изделия в основном изготавливаются из драгоценных металлов, цена которых определяется каратами, и, контролируя качество украшений, можно более непосредственно управлять их стоимостью, что делает их более приемлемыми для потребителей.

(3) Необходимость стандартизации производства на предприятиях по производству ювелирных изделий

Стандартизированный процесс производства ювелирных изделий из драгоценных металлов позволяет повысить качество продукции и контролировать эксплуатационные расходы. Ограничение качества ювелирных изделий позволяет более точно оценить используемые материалы, а также поддерживает постоянное качество различных партий ювелирных изделий, предотвращая значительные расхождения в качестве из-за различий в работе операторов.

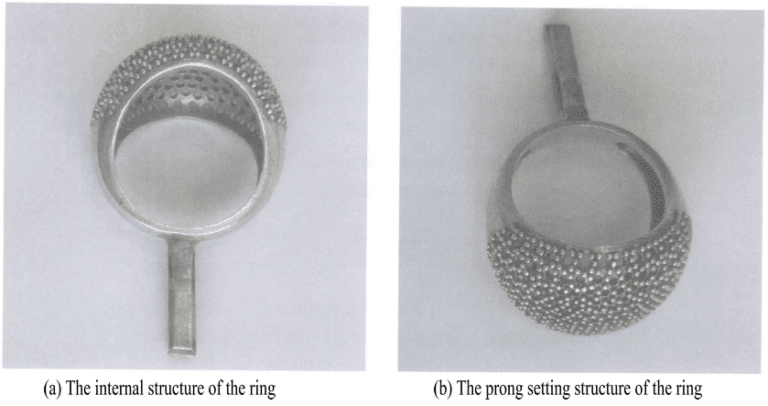

1.2 Способы ограничения веса ювелирных изделий

С диверсификацией ювелирного дизайна повышаются требования к трехмерному эффекту украшений. Для достижения желаемого трехмерного эффекта все чаще в дизайне украшений используются волнистые структуры, что увеличивает габариты материала и качество украшений. Чтобы сделать украшения как можно более разнообразными по структуре, не выходя за рамки качества, дизайнеры и мастера ювелирного дела способствовали развитию вогнутых структур в украшениях. Когда глубина вогнутости значительна, она может создать чрезмерное углубление; в этот момент добавление сетчатой основы может уменьшить визуальное восприятие углубления и улучшить эстетику. Кроме того, увеличение сетчатой основы может эффективно защитить драгоценные камни, делая их менее подверженными повреждениям или потере, как показано на рис. 2-21.

Для ювелирных изделий с вогнутыми структурами или структурами с сетчатой основой, чтобы обеспечить плавное освобождение, необходима обработка нижнего отверстия, когда клеевая форма освобождается во время прессования клеевой формы. Для структур с сетчатой основой часть сетчатой основы должна быть отделена от основного тела украшения для изготовления пресс-формы. После изготовления различных компонентов по отдельности сетчатая основа приваривается обратно в процессе отделки, чтобы восстановить структуру сетчатой основы.

После прессования модели для того, чтобы восковая форма не подвергалась постоянному воздействию воска при последующем извлечении воска, может потребоваться обработка нижнего отверстия. Так называемое донное отверстие подразумевает глубокий разрез по всей окружности по внутренней окружности украшения при освобождении клеевой формы, разрез близко к поверхности дна без прорезания насквозь. Перевернув каучуковую форму и согнув ее по направлению к срезу пальцами с обеих сторон, можно увидеть окружной срез внутренней окружности, а также следы среза на ободке и головной части (поскольку они не прорезаны насквозь, оставшаяся резина растягивается, образуя слегка углубленные неглубокие следы). Вырежьте по этим меткам до соответствующего положения литника, затем вырежьте полосу параллельно литнику с близкой шириной и длиной. В этом месте дно образует форму, похожую на гриб, что позволяет вытащить внутреннюю часть кольца из разрезанного дна, образуя подвижный блок. Эта операция называется разрезанием подвижного блока резиновой формы, как показано на рис. 2-22. Такая резиновая форма может успешно извлекать восковую форму только после впрыска воска. Для некоторых более сложных конструкций может потребоваться метод отслаивания, чтобы извлечь форму и получить исходную модель. В некоторых конструкциях может потребоваться разделение подвижной части на несколько частей; подвижный блок, извлекаемый из резиновой формы, обычно называется внешним подвижным блоком, а подвижный блок, зажимаемый внутри резиновой формы, - внутренним подвижным блоком.

Рисунок 2-21 Алмазное кольцо с сетчатой основой

Рисунок 2-22 Вырезание подвижной части резиновой формы

Копирайт @ Sobling.Jewelry - Пользовательские ювелирные изделия производителя, OEM и ODM ювелирный завод

2. Выполнение задачи

Задача - создать форму из высокотемпературной вулканизированной силиконовой резины для серебряной модели вогнутого кольца.

(1) Предварительная обработка исходной модели

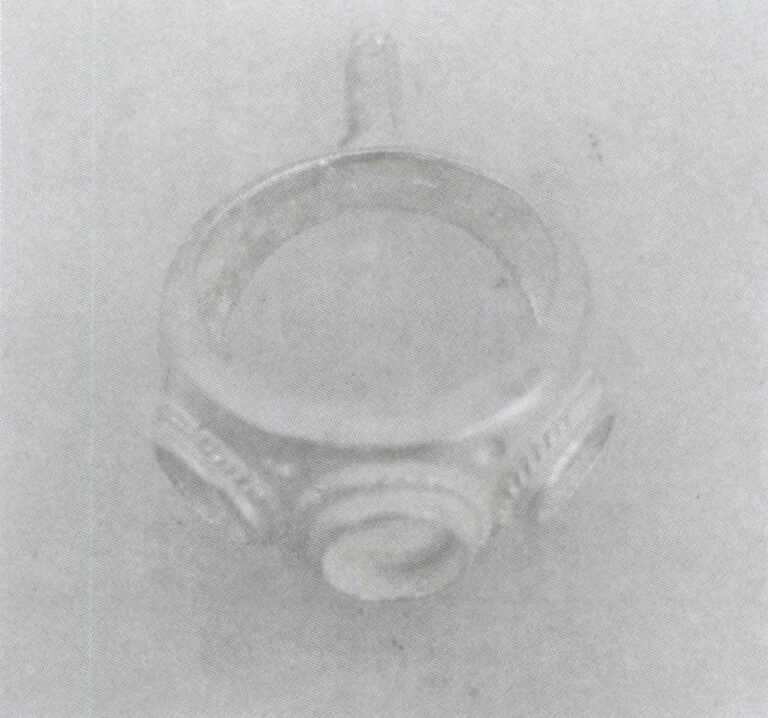

Очистите исходную модель вогнутого кольца (рис. 2-23) безводным этанолом и безворсовой бумагой и проведите линию разделения на краю одной стороны контура.

(2) Подготовка к заправке резины

Выберите раму пресс-формы с двумя отверстиями и разрежьте необработанный резиновый лист на одинаковые по размеру резиновые блоки в соответствии с размерами длины и ширины внутренней рамы пресс-формы.

(3) Наполнение и сжатие сырой резины

Прижмите оригинальную вогнутую модель кольца к центру резинового листа, вырежьте небольшие резиновые полоски и заполните зазоры. Используйте крышку литника в качестве перехода между рамкой пресс-формы и литником оригинальной модели кольца. Операция аналогична шагу 3 раздела 2.1.3.

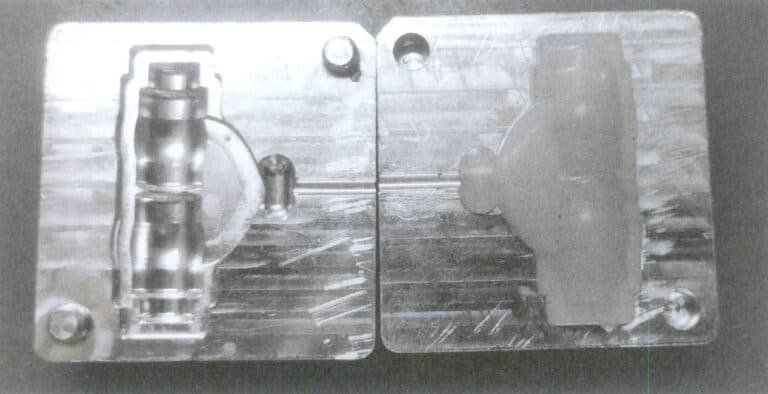

(4) Вулканизация

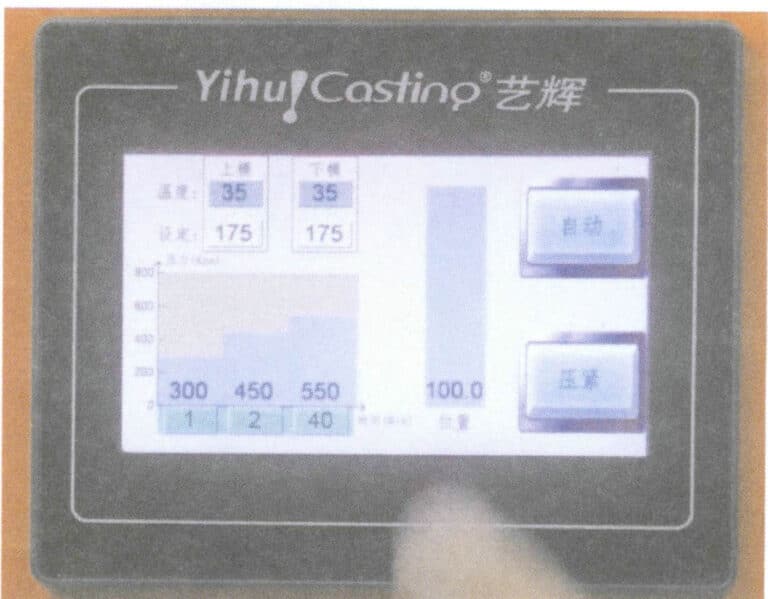

Для прессования резиновой формы используется автоматический вулканизатор. Предварительно разогрейте оборудование, а после предварительного нагрева поместите раму пресс-формы в вулканизатор (рис. 2-24), установите температуру нагрева верхней и нижней пресс-форм на 175℃ и постепенно увеличивайте давление до 550 кПа в соответствии со скоростью нагрева оборудования. Поддерживайте это давление в течение 40 минут, как показано на рис. 2-25.

Рисунок 2-24 Поместите раму пресс-формы в вулканизатор

Рисунок 2-25 Настройка параметров

(5) Открытие пресс-формы

После завершения вулканизации снимите рамку пресс-формы с вулканизатора и извлеките резиновую форму из рамки. Сначала с помощью ножниц отрежьте излишки флэша по краям резиновой формы. С помощью скальпеля вырежьте четыре угла по краю резиновой формы, а затем разделите ее на две части по линии раздела, как показано на рис. 2-26. Конкретные операции по открытию пресс-формы см. в шаге 5 раздела 2.1.3.

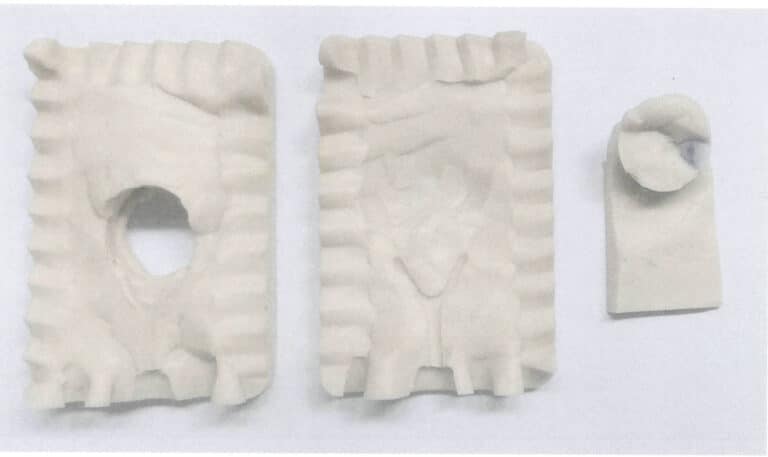

(6) Открытие подвижной части

С-образную внутреннюю вогнутость нельзя удалить напрямую, поэтому необходимо открыть подвижную часть. Глубоко прорежьте внутреннее кольцо по всей окружности, делая надрез близко к нижней поверхности. Переверните резиновую форму и пальцами отогните обе стороны резиновой формы в направлении надреза. Вы можете увидеть окружной разрез внутреннего кольца, а также следы разрезов ободка и головной части. Вырежьте по этим следам до соответствующей позиции литника. Вырежьте деталь из части ободка в качестве внутренней подвижной детали, затем вырежьте деталь из части внутреннего кольца вогнутого кольца в качестве внешней подвижной детали (Рисунок 2-27).

(7) Открытие вентиляционной линии

После вырезания резиновой формы проведите скальпелем линию вентиляции на резиновой форме. Подробности см. в шаге 6 раздела 2.1.3.

(8) Постобработка

Очистите полость формы, нанесите разделительное средство, соберите и напишите номер формы на ее поверхности.

Раздел III Производство форм из высокотемпературной вулканизированной резины для мелких перфорированных звеньев цепи Серебряная модель

1. Общие знания

(1) Ювелирные изделия с цепочкой

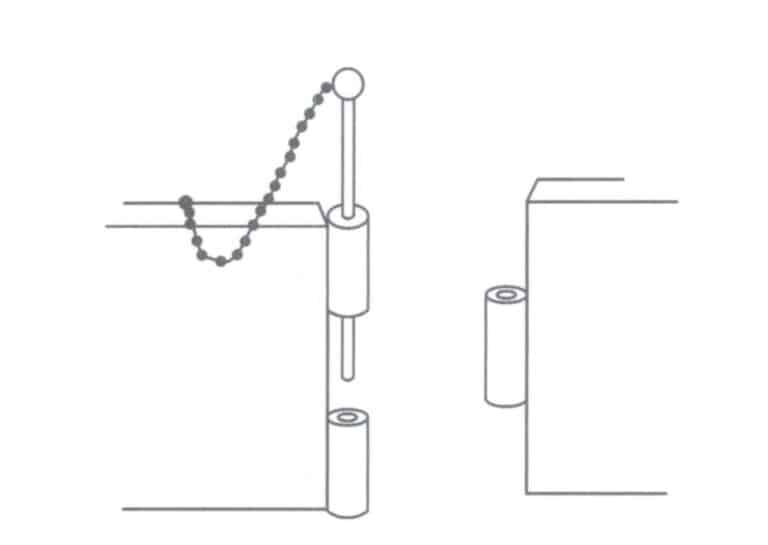

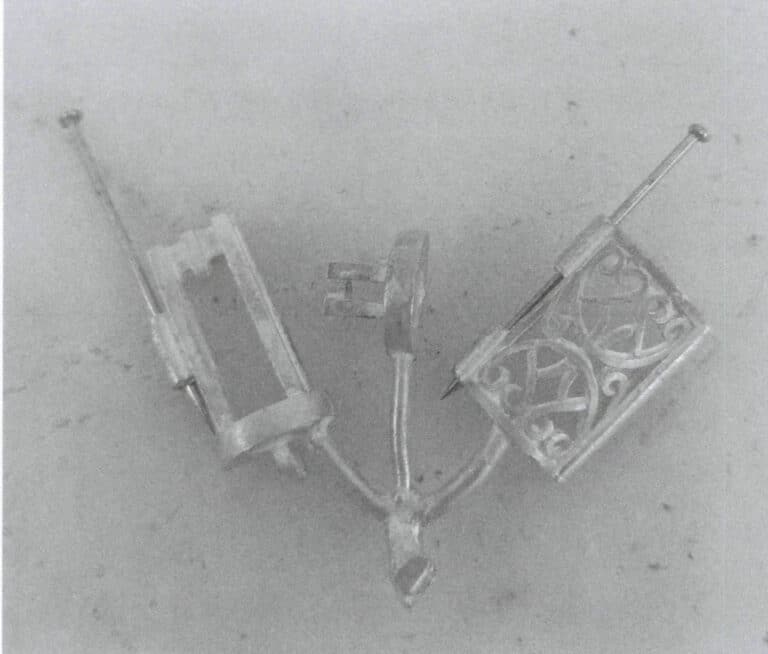

Украшения-цепочки - важный вид ювелирных изделий, обычно состоящий из одной или нескольких цепочек, которые образуются путем многократного сочетания нескольких базовых звеньев для создания определенной длины. В зависимости от декоративного назначения цепные украшения можно разделить на ожерелья, браслеты, поясные цепочки, браслеты, броши и т. д. Базовые звенья также называют звеньями цепи. Разнообразный дизайн звеньев цепочки позволяет по-разному представить цепные украшения. Важной характеристикой цепных украшений является их способность естественно изгибаться в соответствии с формой ношения, и эта функциональность зависит от конструкции степеней свободы между звеньями в цепной структуре. Распространенные структуры включают в себя блокирующую структуру (Рисунок 2-28), блокирующую структуру с язычком пружины и поперечной балкой (Рисунок 2-29) и шарнирную структуру (Рисунок 2-30).

Рисунок 2-29 Структура пружины язычка и блокировки поперечной балки

Рисунок 2-30 Конструкция петли

(2) Характеристики модели петлевой структуры

Серийное производство может быть достигнуто путем создания колец для звеньев цепи с блокирующей структурой. Для звеньев цепи с язычковой пружиной и поперечной балкой, блокирующей структуру, тиражирование и серийное производство также может быть достигнуто путем прессования резиновых форм. Аналогичным образом, можно надеяться, что структура шарнира может быть воспроизведена для серийного производства с целью повышения эффективности производства. Конструкция шарнира включает в себя шарнир и бочонок шарнира. Петля может быть подготовлена по соответствующим размерам путем вытягивания проволоки, в то время как ствол петли должен формировать полую структуру при прессовании резиновой формы, чего трудно добиться. Основные проблемы здесь двоякие: ① силиконовую резину трудно заполнить в бочку петли, что приводит к неполной структуре после вулканизации; ② даже если силиконовая резина заполняет бочку петли, после разрезания резиновой формы маленькие штифты из силиконовой резины не могут вернуться в исходное положение, и при введении восковой жидкости они будут смещены восковой жидкостью, что делает невозможным повторение оригинальной модели после вощения.

Общим методом решения этих двух проблем является предварительная установка съемных стальных штифтов внутри ствола петли во время прессования резиновой формы. После вскрытия резиновой формы предварительно установленные стальные штифты занимают пустое положение. После впрыска воска стальные штифты могут быть удалены, что позволяет полностью извлечь восковую форму, которая имеет полую структуру бочки шарнира.

2. Выполнение задачи

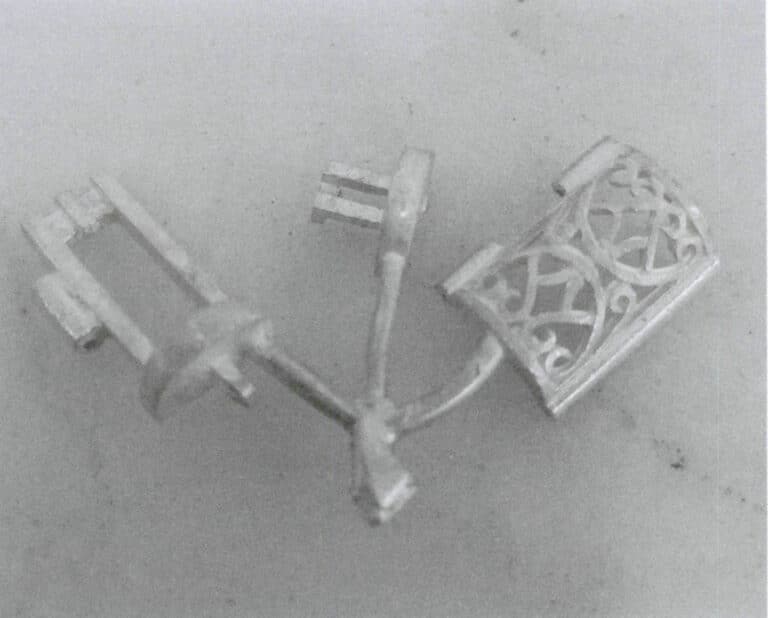

Задача - изготовить формы из высокотемпературной вулканизированной силиконовой резины для модели звеньев серебряной цепи с небольшими поворотными отверстиями.

(1) Предварительная обработка исходной модели

Очистите исходную модель звена с небольшими поворотными отверстиями (рис. 2-31) с помощью безводного этанола и безворсовой бумаги и проведите линию разделения по контурной кромке ручкой на масляной основе.

(2) Подготовка к заправке резины

Выберите рамку пресс-формы с четырьмя отверстиями и разрежьте сырой резиновый лист на одинаковые по размеру резиновые блоки в соответствии с размерами длины и ширины внутренней рамки пресс-формы.

(3) Вставка штифта в ствол петли

Вставьте штифт с большой головкой в ствол петли, убедившись, что он проходит через весь ствол петли, и оставьте головной конец штифта близко к краю резиновой формы, как показано на рис. 2-32.

(4) Наполнение и прессование сырой резины

Поместите оригинальную модель в середину резинового листа, вырежьте небольшие резиновые полоски и заполните крышки литников. Используйте крышку литника как рамку для формы и переход цепочки оригинальной модели.

(5) Вулканизация

Для прессования резиновой формы используется автоматический вулканизатор. Заранее откройте оборудование для предварительного нагрева, а после завершения предварительного нагрева поместите раму пресс-формы в вулканизатор.

(6) Открытие резиновой формы

После завершения вулканизации снимите раму с вулканизатором и снимите резиновую форму с рамы. Сначала с помощью ножниц отрежьте излишки флэша по краю резиновой формы. С помощью скальпеля вырежьте четыре угла по краю резиновой формы, а затем разделите ее на две части по линии раздела. Обратитесь к шагу 5 раздела 2.1.3, чтобы открыть резиновую форму. После разрезания резиновой формы найдите местоположение штифта с большой головкой и вырежьте выемку в резиновой форме, чтобы обнажить один конец штифта с большой головкой для удобства вставки и извлечения, как показано на рис. 2-33. Когда резиновая форма будет открыта, вытащите штифт с большой головкой и удалите оригинальную модель. Если при извлечении оригинальной модели возникают какие-либо препятствия, необходимо разрезать резиновую форму в зависимости от конкретной ситуации.

(7) Открытие вентиляционной линии

После вырезания резиновой формы нарисуйте на ней линию вентиляции. Подробнее см. шаг 6 раздела 2.1.3.

(8) Постобработка

Как показано на рис. 2-34, очистите полость формы, нанесите разделительное средство, соберите и напишите номер формы на ее поверхности.

Раздел IV Изготовление формы из вулканизированной силиконовой резины комнатной температуры для 3D-печати модели из смолы

1. Общие знания

(1) Характеристики 3D-печатной модели из смолы

В качестве материала для 3D-печати используется фотополимеризуемая фоточувствительная смола для быстрого прототипирования, состоящая в основном из преполимеров, реактивных разбавителей, фотоинициаторов и т.д.

Преполимеры являются основными компонентами фоточувствительных смол, служащими в качестве отверждаемой скелетной структуры, с молекулярной массой, как правило, в пределах 1000~5000. Они представляют собой соединения с реакционноспособными функциональными группами, в основном включающие несколько типов, таких как акрилатно-модифицированные эпоксидные смолы, ненасыщенные полиэфиры, полиуретаны и тиол/алкеновые фотополимеризуемые смоляные системы, такие как этоксилированный бисфенол А диакрилат, триметиленгликолевый эфир диэтиленгликоля, 3,4-эпокси циклогексилметил-3', 4'-циклогексил метакрилат и т.д. Акрилаты (метакрилаты) быстро полимеризуются, обладают высокой прочностью и широко используются; виниловые эфиры, являясь ненасыщенными мономерами, обладают высокой реакционной способностью и могут подвергаться свободнорадикальной полимеризации, катионной полимеризации и комплексной чередующейся сополимеризации с переносом заряда, обладая при этом такими характеристиками, как высокая реакционная способность, низкая токсичность, низкий запах и высокая вязкость; эпоксидные мономеры могут подвергаться катионной кольцевой полимеризации под действием света, при этом скорость полимеризационной усадки ниже, чем у смол на основе (метакрилата) акрилата.

Реактивные разбавители выполняют две основные функции: во-первых, разбавляют высоковязкие преполимеры, а во-вторых, участвуют в реакции сшивания преполимеров при отверждении. Различия в реактивных разбавителях могут влиять на скорость фотополимеризации смолы и эффективность ее отверждения. Обычно они содержат двойные связи C=C или эпоксидные группы. Оксиран - это циклический эфирный мономер с двойными связями и эпоксидными группами, он может подвергаться катионной кольцевой полимеризации под действием света и обычно используется в качестве реактивного разбавителя.

Фотоинициаторы, также известные как фотосенсибилизаторы или фотополимеризаторы, представляют собой класс соединений, способных поглощать энергию при определенных длинах волн в ультрафиолетовой области (250~420 нм) или в области видимого света (400~800 нм), генерируя свободные радикалы, катионы и т.д., инициируя полимеризацию мономеров и полимеризацию сшивок. Механизм действия фотоинициаторов в основном включает три типа: передача энергии, абсорбция водорода и образование комплексов с переносом заряда. В зависимости от механизма инициирования их можно разделить на свободнорадикальные фотоинициаторы и катионные фотоинициаторы. К свободнорадикальным фотоинициаторам в основном относятся бензоин и его производные, бензоил и его производные, ацетофенон и его производные, бензилкетон или гетероциклические ароматические кетоновые соединения и т.д.; к катионным фотоинициаторам в основном относятся соли арилдиазония, соли молочного йодония, соли триарилсульфония, соли арилферроцена и др.

В настоящее время в оригинальных версиях, изготовленных по технологии DLP-печати, часто используется жидкая фотополимерная смола с низкой вязкостью, которая отличается высокой скоростью отверждения, высокой точностью, высокой твердостью, низким содержанием золы, отсутствием остатков и хорошим эффектом литья с потерей воска, что позволяет осуществлять длительную непрерывную печать без прилипания к дну. Регулируя состав, можно адаптировать его к различным условиям применения. Например, литьевая восковая смола 40% с восковым наполнителем и литьевая восковая смола с восковым наполнителем 20% имеют зольность менее 0,1% после обжига, что делает их пригодными для прямого литья с использованием гипсовых форм. Напротив, высокотемпературная смола Form labs имеет модуль упругости при растяжении 0,75GPa и модуль упругости при изгибе 0,7GPa. После замачивания в минеральном масле и других средах в течение 24 часов количество набухания составляет менее 1%, что делает ее пригодной для прессования сложных форм с использованием вулканизированных при комнатной температуре форм из силиконовой резины.

(2) Вулканизированная при комнатной температуре силиконовая резина (RTV)

Вулканизированный при комнатной температуре силиконовый каучук относится к силиконовым каучукам, которые могут вулканизироваться при комнатной температуре. Как правило, его молекулярные цепи имеют активные группы, такие как гидроксил и винил, на обоих концах, и он имеет относительно низкий молекулярный вес. Два типа: однокомпонентный силиконовый каучук, вулканизирующийся при комнатной температуре (RTV-1) и двухкомпонентный силиконовый каучук, вулканизирующийся при комнатной температуре (RTV-2).

Материалы, используемые для изготовления пресс-форм для ювелирных изделий, обычно относятся к классу RTV-2, характеризующемуся длительным рабочим временем, хорошей текучестью и низкой вязкостью до отверждения. Клеевой материал представляет собой текучую жидкость, разделенную на два компонента - А и В. Клей А и В смешивают в массовом соотношении 1:1 и равномерно перемешивают, затем заливают в подготовленную рамку ювелирной формы, отверждают при комнатной температуре или с помощью тепла. Отвержденная форма обладает определенной прочностью и сопротивлением разрыву, удовлетворяя требованиям, предъявляемым к ювелирным формам, но имеет определенный недостаток по сравнению с высокотемпературной отвержденной силиконовой резиной, как показано в таблице 2-7.

Таблица 2-7 Сравнение свойств силиконовой резины, вулканизированной при комнатной температуре, и силиконовой резины, вулканизированной при высокой температуре

| Тип силиконовой резины | Время вулканизации / мин | Время работы | Температура вулканизации | Прочность на разрыв / (кН, м-1) | Прочность на разрыв | Коэффициент усадки линии /% | Продолжительность хранения /лет |

|---|---|---|---|---|---|---|---|

| Вулканизированная при комнатной температуре силиконовая резина | >240 | В течение 30 минут после смешивания резины | Комнатная температура, при нагревании, не должна превышать 130℃ | 20 〜 35 | 6 〜 8 | 0.1 | 5 |

| Высокотемпературная вулканизированная силиконовая резина | 30 〜 75 | Без ограничения по времени | 143 〜 173℃ | 40 〜 55 | 10 〜 12.5 | 0.1 | 10 |

2. Выполнение задачи

В этой задаче используется вулканизированный при комнатной температуре силиконовый каучук для создания формы 3D-печатной модели из смолы.

(1) Предварительная обработка исходной модели

Очистите поверхность оригинальной модели из смолы безводным этанолом и безворсовой бумагой и нарисуйте линию разделения на гладкой поверхности по максимальному контуру масляной ручкой.

(2) Подготовка рамки пресс-формы и жидкой силиконовой резины

Выберите подходящую рамку пресс-формы в соответствии с размером смоляной исходной модели, закрепите литник исходной модели на крышке литника и с помощью клея-расплава прикрепите крышку литника к краю рамки пресс-формы, как показано на рис. 2-35, следя за тем, чтобы зазоры вокруг исходной модели были примерно одинаковыми. Она подвешивается в центре рамки пресс-формы. В это же время термоклеем прикрепляют нижнюю пленку к нижнему краю рамки пресс-формы, полностью герметизируя ее. Определите количество силиконовой резины, исходя из размера рамки пресс-формы, и с помощью электронных весов взвесьте равное количество резины А и В.

(3) Смешивание резины

Поочередно налейте каучук A и каучук B в контейнер из нержавеющей стали и с помощью стеклянной палочки непрерывно перемешивайте гель в одном направлении, чтобы он равномерно перемешался, как показано на рис. 2-36.

Рисунок 2-35 Крепление оригинальной модели

Рисунок 2-36 Перемешивание коллоида

(4) Вакуумная экстракция

После перемешивания поместите гелевую жидкость в вакуумный аппарат (рис. 2-37). Вначале появится много пузырьков; тщательно контролируйте уровень вакуума, чтобы гелевая жидкость не переполнила контейнер. Когда количество пузырьков в гелевой жидкости значительно уменьшится, можно прекратить вакуумную экстракцию.

(5) Впрыскивание резины

Залейте вакуумированную жидкую силиконовую резину в рамку пресс-формы, полностью покрыв исходную модель, как показано на рис. 2-38, и проверьте, не сместилась ли исходная модель из смолы. Затем рамку формы можно поместить обратно в вакуумную машину для дальнейшей вакуумной экстракции. После завершения работы, в зависимости от количества силиконовой резины, добавьте силиконовую резину по мере необходимости. Если на поверхности появляются пузырьки, их можно проколоть иглой.

Рисунок 2-37 Вакуумная машина с пылезащитным кожухом

Рисунок 2-38 Впрыск резины

(6) Вулканизация

Поместите рамку формы с впрыснутой резиной на платформу и оставьте на 4 часа для вулканизации. Время вулканизации может быть увеличено до 6~12 часов в зависимости от реальных условий.

(7) Открытие пресс-формы

После полного отверждения жидкого силиконового каучука форму можно удалить. Операция аналогична шагу (5) в Глава 2 из раздела I

(8) Открытие вентиляционной линии

Подробнее об операции см. шаг (6) в Глава 2 из раздела I

(9) Постобработка

Подробнее об обрезке формы см. шаг (7) в Глава 2 из раздела I

Раздел V Изготовление форм из сплава для тонкостенной модели из воска с большой гладкой поверхностью

1. Общие знания

1.1 Тонкостенные ювелирные изделия с большой гладкой поверхностью

Тонкостенные украшения с большой гладкой поверхностью часто встречаются в ювелирной продукции. Для такого типа изделий массовое производство также требует создания пресс-форм. Однако формы из высокотемпературного вулканизированного силиконового каучука и формы из силиконового каучука комнатной температуры подходят для изготовления моделей этого типа украшений, в основном по следующим причинам.

(1) Формы из силиконовой резины - это гибкие формы, которые в процессе использования будут в определенной степени деформироваться. Для украшений небольшого размера незначительная деформация не дает заметного визуального эффекта. Однако большая площадь гладкой поверхности накапливает деформацию для крупных полированных украшений, что приводит к значительному отклонению от оригинала, которое не может соответствовать требованиям производства.

(2) Тонкостенные украшения с большой гладкой поверхностью из-за своей большой и тонкой поверхности могут привести к преждевременному застыванию воска в процессе его впрыскивания, не позволяя ему заполнить полость. В результате получаются неполные восковые модели. Чтобы решить эту проблему, обычно увеличивают давление впрыска воска, чтобы ускорить процесс заполнения. Однако большие плоские полости в резиновой пресс-форме трудно уплотнить по краям под высоким давлением, в результате чего впрыснутый воск легко вытекает по краям, образуя вспышку.

По вышеуказанным причинам гибкие формы не могут соответствовать требованиям к качеству производства данного вида ювелирных изделий. На данный момент жесткие формы могут эффективно решить две вышеупомянутые проблемы, обеспечивая значительные преимущества при создании моделей для этого типа ювелирных изделий, о чем будет сказано ниже.

(1) После завершения изготовления жесткой формы ее нелегко деформировать. Квалифицированная восковая модель может быть получена при условии, что воск может заполнить полость.

(2) Жесткие формы способны выдерживать давление воздуха. Предположим, что давление впрыска воска увеличивается, чтобы обеспечить заполнение восковой жидкостью. В этом случае такие формы могут равномерно распределять давление, что позволяет избежать образования вспышек в локализованных областях.

В настоящее время для изготовления жестких форм для ювелирных изделий используются в основном алюминиевые сплавы и низкотемпературные сплавы, которые компенсируют недостатки традиционной технологии впрыска воска в резиновую форму, такие как легкая деформация, нестабильное качество, непостоянная толщина, легкая усадка, недостаточная яркость, а также склонность к образованию флэш-слоев и неполных когтей.

1.2 Алюминиевый сплав

Алюминиевые сплавы широко используются в производстве пресс-форм или основных конструкций пресс-форм, что связано с преимуществами пресс-форм из алюминиевых сплавов, о которых подробно рассказано ниже.

(1) Плотность алюминиевых сплавов обычно составляет 2,63~2,85 г/см3, что делает формы более легкими после производства, что удобно для операторов и снижает трудоемкость.

(2) Поверхность обработанного алюминиевого сплава ровная и гладкая, с гарантированной точностью размеров, что обеспечивает качество производимых восковых форм.

(3) Алюминиевый сплав обладает отличной коррозионной стойкостью, что делает его менее восприимчивым к окислению и коррозии в рабочей среде, обеспечивая тем самым стабильность качества пресс-формы.

(4) Алюминиевый сплав обладает хорошей пластичностью и равномерно распределяет напряжение, что позволяет равномерно распределять давление впрыска воска при изготовлении восковых форм.

(5) Алюминиевый сплав обладает хорошей теплопроводностью, что способствует быстрому охлаждению восковой жидкости после впрыскивания, в результате чего улучшается работа восковой модели.

Формы для алюминиевых сплавов могут обеспечить полную сборку блока из алюминиевого сплава благодаря структурной конструкции и использованию оболочки из алюминиевого сплава с сердцевиной. В качестве сердцевины могут использоваться либо низкотемпературные сплавы, либо силиконовая резина. Формы для алюминиевых сплавов с сердцевиной из силиконовой резины (рис. 2-39) в полной мере используют превосходные характеристики силиконовой резины при формовании, обеспечивая при этом жесткость формы.

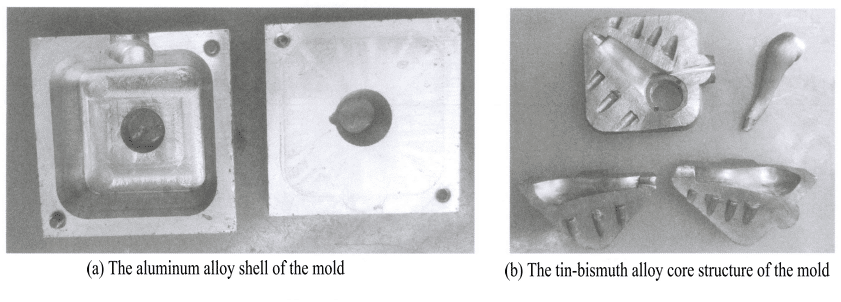

1.3 Низкотемпературные сплавы

Низкотемпературные сплавы, также известные как низкоплавкие или легкоплавкие, - это бинарные или многоэлементные сплавы, состоящие в основном из таких металлов, как свинец, кадмий, цинк, олово и висмут. Их отличает голубовато-серый или серебристо-белый цвет, низкая температура плавления, легкость плавления и литья, мягкая текстура и простота резьбы. Формы для ювелирных изделий из низкотемпературных сплавов имеют ряд преимуществ, включая быстрое впрыскивание воска, четкие углы, гладкие поверхности, а также четкие надписи и узоры.

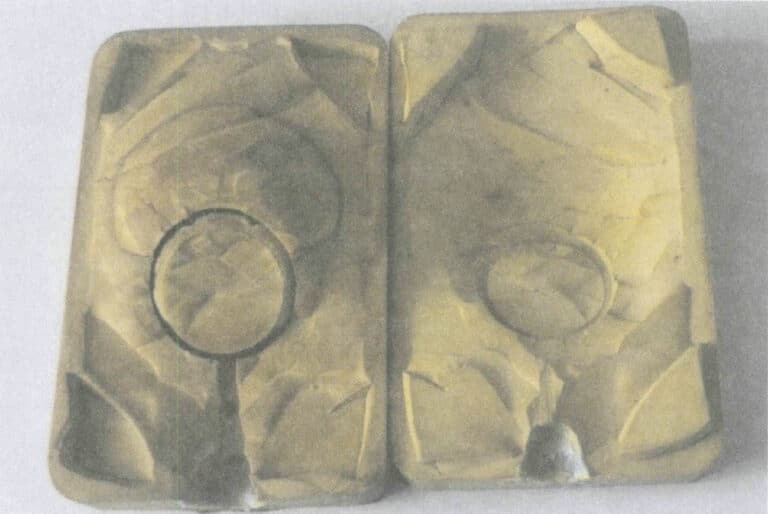

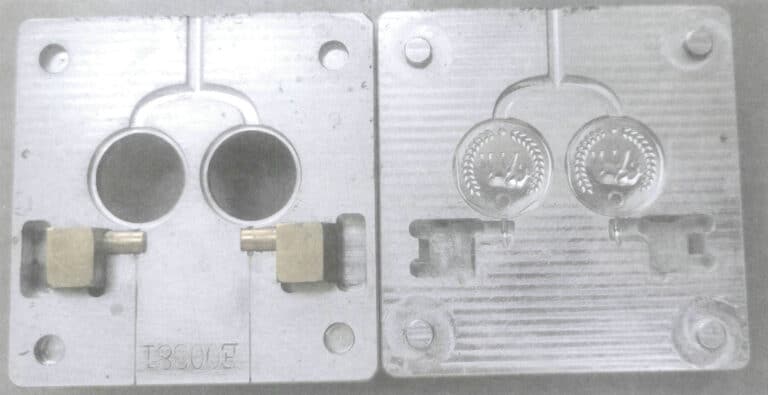

По соображениям здоровья на этапах производства и обработки больше не используются сплавы, содержащие токсичные металлические элементы, такие как свинец и кадмий. В настоящее время в основном используется оловянно-висмутовый сплав, температура плавления которого регулируется в широком диапазоне, он легко поддается формовке, имеет простой процесс формовки, короткий цикл и требует меньше времени на обработку. Однако низкотемпературные сплавы имеют низкую твердость и плохую износостойкость, что сказывается на их сроке службы и эффективности, а стоимость материала также относительно высока. Поэтому они часто используются в качестве основного конструкционного материала в паре с оболочками из алюминиевого сплава. На рис. 2-40 показана жесткая пресс-форма для декоративного изделия, в которой в качестве оболочки используется алюминиевый сплав, а в качестве основного конструкционного материала - оловянно-висмутовый сплав.

2. Выполнение задачи

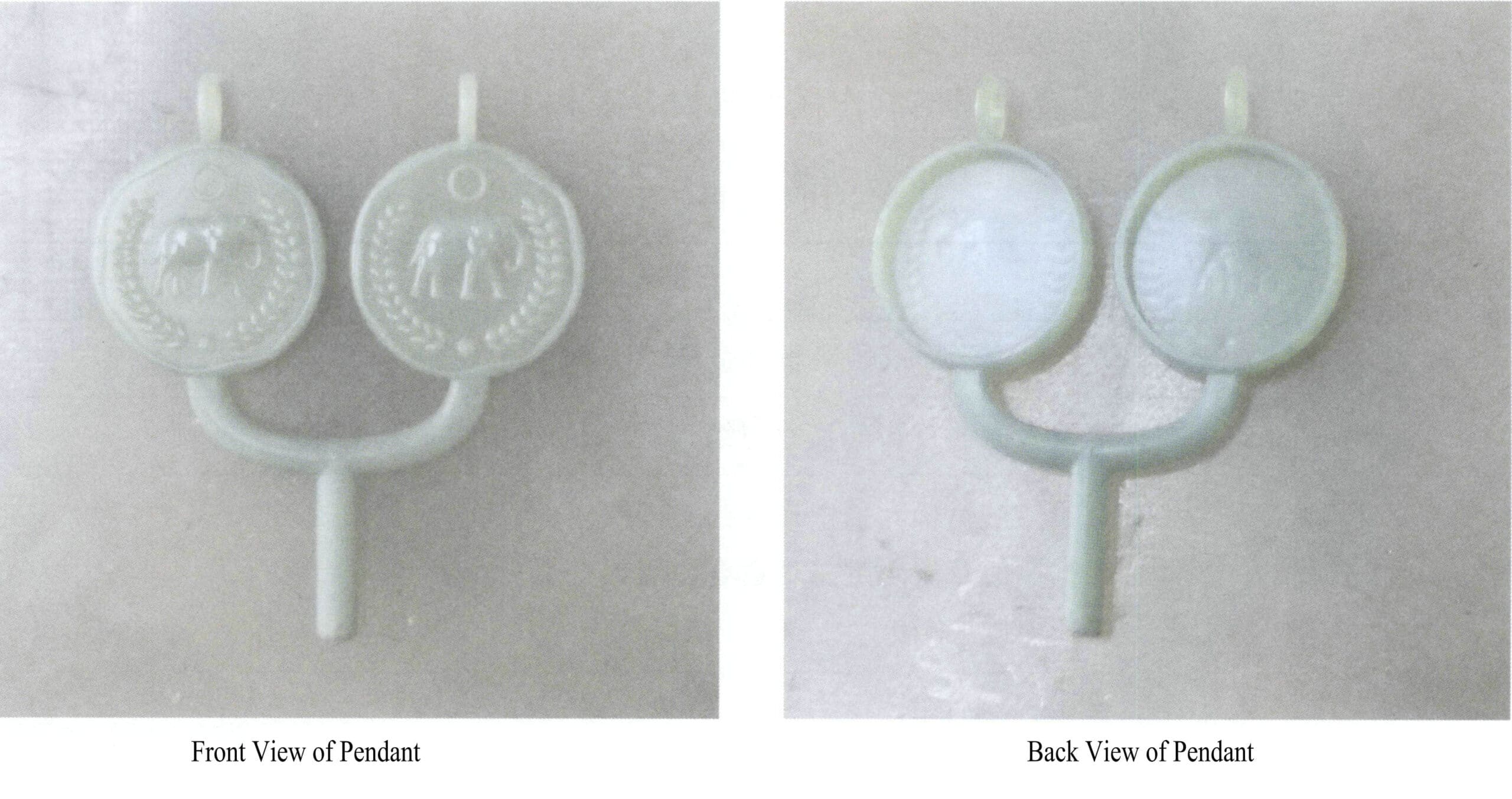

В этом задании используются формы из сплава для изготовления тонкостенных крупных гладких подвесок.

(1) Анализ структуры исходной модели

Как показано на рис. 2-41, оригинальная модель тонкостенного большого гладкого кулона имеет неправильную, круглую, плоскую структуру, с узором на лицевой стороне и вогнутым узором на тыльной стороне.

(2) Материал для резки

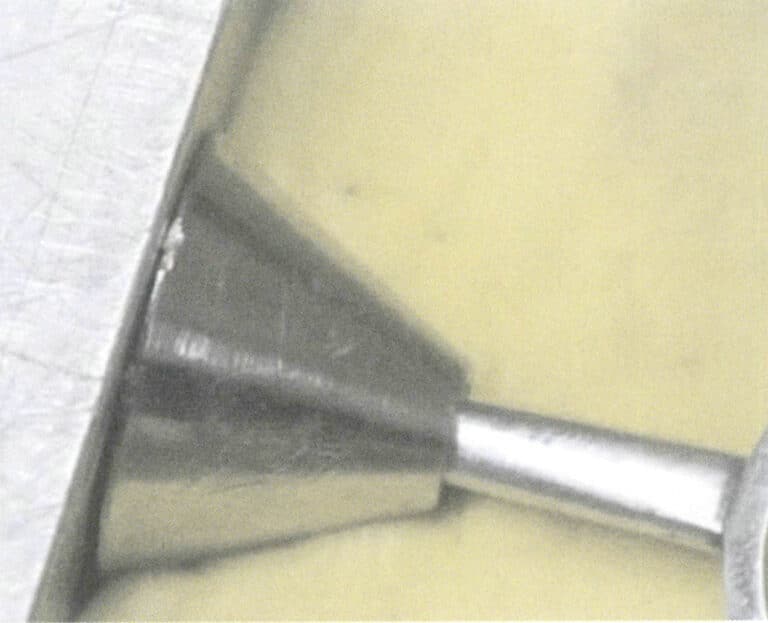

В соответствии с размером кулона необходимо изготовить два блока из алюминиевого сплава подходящего размера, как показано на рис. 2-42, для верхней и нижней пресс-форм.

(3) Формы для обработки

По чертежам обработки, соответствующим оригинальному физическому объекту, составляются данные обработки, а на основе фактической ситуации с оригинальной моделью подготавливаются данные обработки для передней и задней частей оригинальной модели. Важно отметить, что информация о рисунке на пресс-форме соответствует оригинальному рельефному рисунку. Исходя из структуры кулона, задайте положение модуля аксессуаров, как показано на рис. 2-43.

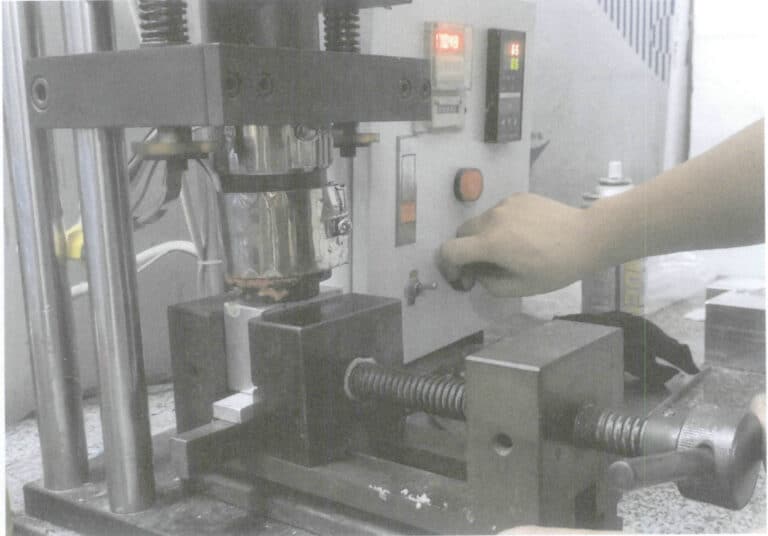

(4) Форма для испытания методом впрыскивания воска

Используйте машину для впрыска воска, отрегулируйте давление до 6 атмосфер и впрысните воск в форму, как показано на рис. 2-44. Наблюдайте за качеством восковой формы; если нет никаких отклонений, форма готова.

(5) Постобработка

Проверьте, нет ли дефектов на форме; если есть, немедленно внесите коррективы. Участки, нуждающиеся в шлифовке, сгладьте наждачной бумагой. Затем с помощью ручки на масляной основе напишите на раковине необходимую информацию о форме, чтобы впоследствии ее можно было легко идентифицировать.