Jak wykonać formy gumowe i formy ze stopów metali do odlewania biżuterii?

Podstawowe zasady i umiejętności operacyjne dla 5 typowych zadań

Gdy oryginalny model biżuterii jest już dostępny, można stworzyć formę do masowej produkcji. W oparciu o charakterystykę miękkości i twardości materiałów, formy można podzielić na miękkie i twarde.

Miękkie materiały do form są zazwyczaj wykonane z elastycznej gumy, a właściwości materiału gumowego wpływają na jakość gumowej formy. Na rynku dostępnych jest wiele rodzajów gumy, w tym guma naturalna i guma modyfikowana, która wykorzystuje różne dodatki. Wśród różnych modyfikowanych kauczuków, kauczuk silikonowy jest szeroko stosowany w odlewnictwie biżuterii ze względu na jego dobrą odporność na ciepło, właściwości mechaniczne, wydajność replikacji oryginalnego modelu i wydajność odlewania. Kauczuk silikonowy musi być wulkanizowany, aby zakończyć sieciowanie cząsteczek gumy, przekształcając makrocząsteczki o strukturze liniowej w trójwymiarowe makrocząsteczki o strukturze sieciowej, dzięki czemu posiada takie właściwości, jak elastyczność, nieprzywieralność, odporność na ciepło i nierozpuszczalność. W oparciu o metodę wulkanizacji można podzielić na dwie główne kategorie: gumę silikonową wulkanizowaną w wysokiej temperaturze i gumę silikonową wulkanizowaną w temperaturze pokojowej. Rodzaje i ilości dodatków w gumie silikonowej są różne, co prowadzi do pewnych różnic w wydajności. Niektóre kauczuki silikonowe są trwałe i elastyczne, co utrudnia pękanie lub deformację podczas usuwania formy woskowej; niektóre kauczuki silikonowe są twardsze i mają lepszą wydajność replikacji, ale są mniej trwałe i bardziej podatne na pękanie; niektóre kauczuki silikonowe mają bardzo niski współczynnik skurczu, co jest bardziej korzystne dla zapewnienia dokładności wymiarowej. Wyboru można dokonać w oparciu o rzeczywiste potrzeby podczas produkcji.

Twarde materiały formierskie obejmują stopy niskotemperaturowe, stopy aluminium itp., które są kształtowane za pomocą obróbki CNC lub wytwarzane w skorupach, a następnie zalewane stopami o niskiej temperaturze topnienia w celu uzyskania form jubilerskich. Główną cechą tego typu form jest to, że nie ulegają one elastycznemu odkształceniu podczas produkcji formy woskowej, co może skutecznie zapewnić dokładność wymiarową i stabilność formy woskowej.

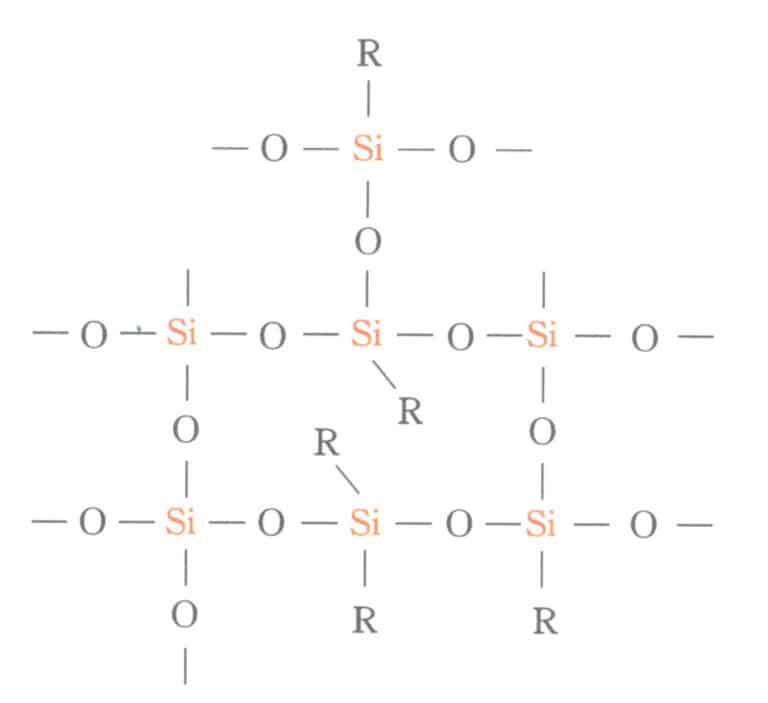

Struktura gumy silikonowej

Spis treści

Sekcja I Wykonanie prostej formy z wysokotemperaturowej wulkanizowanej gumy silikonowej dla srebrnego modelu pierścienia

1. Wiedza ogólna

1.1 Guma silikonowa i jej rodzaje

Kauczuk naturalny charakteryzuje się dobrą elastycznością i dużą odpornością na rozdarcia. Jednak ze względu na dużą liczbę podwójnych wiązań w głównej strukturze łańcucha, ozon łatwo go uszkadza, prowadząc do degradacji lub sieciowania. Z tego powodu nie może być stosowany bezpośrednio i jest zwykle uzyskiwany metodami syntetycznymi do produkcji kauczuków dienowego, akrylowego, poliuretanowego, polisiarczkowego i siloksanowego.

Kauczuk silikonowy odnosi się do gumy, której główny łańcuch składa się naprzemiennie z atomów krzemu i tlenu, przy czym do atomów krzemu dołączone są zazwyczaj dwie grupy organiczne. Zwykła guma silikonowa należy do kategorii gumy siloksanowej, składającej się głównie z segmentów siloksanowych zawierających metyl i niewielką ilość winylu, jak pokazano na rysunku 2-1. Wprowadzenie fenylu może poprawić odporność kauczuku silikonowego na wysokie i niskie temperatury, podczas gdy wprowadzenie grup trifluoro-propylowych i cyjanowych może zwiększyć jego odporność na temperaturę i olej. Kauczuk silikonowy ma dobrą wydajność w niskich temperaturach i może nadal działać poniżej -55 ℃. Po wprowadzeniu fenylu może wytrzymać temperaturę -73 ℃. Odporność na ciepło gumy silikonowej jest również wyjątkowa poniżej 180 ℃, ponieważ może pracować przez długi czas i utrzymywać elastyczność przez kilka tygodni lub dłużej w temperaturach nieco powyżej 200 ℃, wytrzymując chwilowe wysokie temperatury powyżej 300 ℃. Może dobrze spełniać wymagania. Wymagania użytkowe modeli biżuterii nożnej są szeroko stosowane w przemyśle jubilerskim.

1.2 Wysokotemperaturowa wulkanizowana guma silikonowa

Kauczuk silikonowy wulkanizowany na gorąco ma największe zastosowanie. Można ją podzielić na kauczuk metylosilikonowy, kauczuk metylowo-winylosilikonowy (o największej liczbie zastosowań i marek produktów) oraz kauczuk metylowo-winylosilikonowy (odporny na niskie temperatury i promieniowanie). Inne rodzaje obejmują kauczuk silikonowy nitrylowy, kauczuk silikonowy fluorowy itp. Środkiem wzmacniającym kauczuk silikonowy jest krzemionka (SiO2-nH2O), które można podzielić na trzy rodzaje w oparciu o metodę produkcji: krzemionka dymiona, krzemionka strącana i inne formy krzemionki, z których każda może być dalej sklasyfikowana na kilka gatunków w oparciu o średni rozmiar cząstek. Wytrzymałość surowej gumy silikonowej jest bardzo niska, ale dodanie odpowiedniej ilości krzemionki może zwiększyć jej wytrzymałość ponad 10-krotnie. W zależności od różnych grup bocznych można uzyskać różne rodzaje gumy. Ogólnie rzecz biorąc, wysokotemperaturowa wulkanizowana guma silikonowa jest klasyfikowana jako guma ogólnego przeznaczenia, o niskim stopniu odkształcenia trwałego, o niskim skurczu, trudnopalna, odporna na rozpuszczalniki, wysokotemperaturowa itp. w zależności od zastosowania i wydajności.

Wysokotemperaturowa wulkanizowana guma silikonowa jest wytwarzana z liniowego polimeru o wysokiej zawartości polimeru (5000 ~ 10 000 segmentów łańcucha silikonowo-tlenowego) polisiloksanu jako surowej gumy, dodając wypełniacze wzmacniające, wypełniacze przyrostowe, środki kontroli strukturalnej i dodatki poprawiające wydajność w celu przygotowania materiału gumowego, który jest następnie podgrzewany i wulkanizowany w celu utworzenia elastomeru. Ma następujące właściwości: ① Jest odporny zarówno na wysokie, jak i niskie temperatury i może być stosowany w szerokim zakresie temperatur; ② Ma lepszą stabilność termiczną, odporność na promieniowanie i odporność na warunki atmosferyczne niż inne materiały polimerowe; ③ Wulkanizowana guma silikonowa jest nietoksyczna, bezwonna, nie przykleja się do ludzkiej tkanki i nie jest podatna na starzenie lub twardnienie podczas przechowywania.

1.3 Wysokotemperaturowa wulkanizowana guma silikonowa do biżuterii

Kauczuk silikonowy ma dobrą wydajność replikacji, doskonałą elastyczność i pewną wytrzymałość. W przypadku stosowania do produkcji form, po wstrzyknięciu wosku, elastyczność formy pozwala na łatwe usunięcie formy woskowej, dlatego jest szeroko stosowana w formowaniu biżuterii.

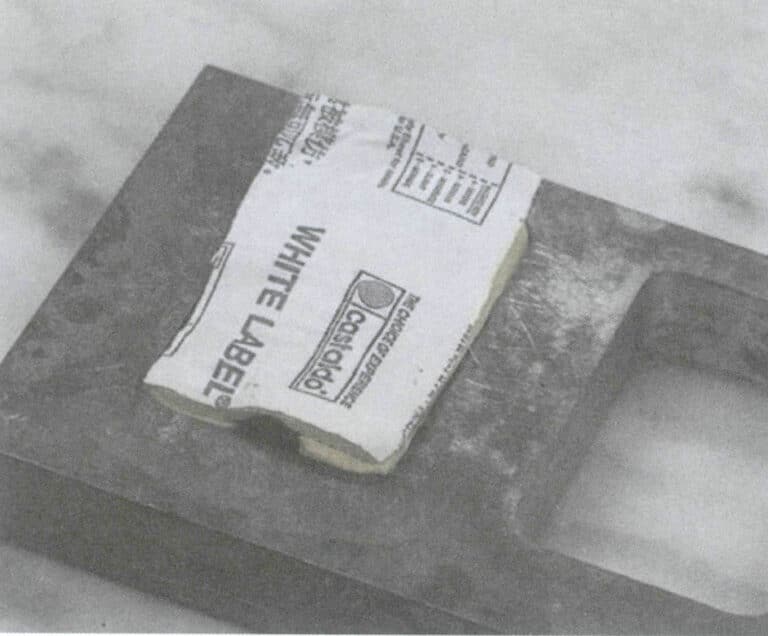

Obecnie Castaldo jest powszechnie stosowaną marką wysokotemperaturowych wulkanizowanych arkuszy gumy silikonowej w przemyśle odlewniczym biżuterii, jak pokazano na rysunku 2-2. Zawiera pewną ilość zmodyfikowanego kauczuku naturalnego, ma dobrą elastyczność i pewną wytrzymałość na rozdarcie, długą żywotność i dobre efekty replikacji. Kauczuk domowy składa się głównie z dichlorosilanu, który ma elastyczny łańcuch molekularny i jest odporny na ciepło. Ma jednak pewne wady, takie jak wyższa twardość, większa trudność w uwalnianiu formy i niższa wytrzymałość na rozdarcie. Jego żywotność w rzeczywistej produkcji jest stosunkowo krótka, a ogólny koszt jest wysoki.

Kauczuk silikonowy kurczy się podczas wulkanizacji, więc skurcz należy uwzględnić podczas projektowania oryginalnych wymiarów. Kauczuk silikonowy nie przepuszcza powietrza, co może utrudniać ulatnianie się gazu podczas wtryskiwania wosku. Można temu zaradzić, tworząc linie wentylacyjne lub otwory w formie. Model musi być bardzo czysty podczas użytkowania, ponieważ obce substancje (takie jak talk, kurz itp.) mogą zwiększać defekty powierzchni formy woskowej, które następnie zostaną przeniesione na odlewy.

1.4 Główne urządzenia i narzędzia do wytwarzania wysokotemperaturowych wulkanizowanych form z gumy silikonowej

Typowe narzędzia do tworzenia wysokotemperaturowych wulkanizowanych form z gumy silikonowej obejmują wulkanizator, ramę formy ze stopu aluminium, arkusze gumy, aluminiowe płyty bazowe, skalpele, nożyczki, szczypce dwugłowe, pincety i długopisy na bazie oleju.

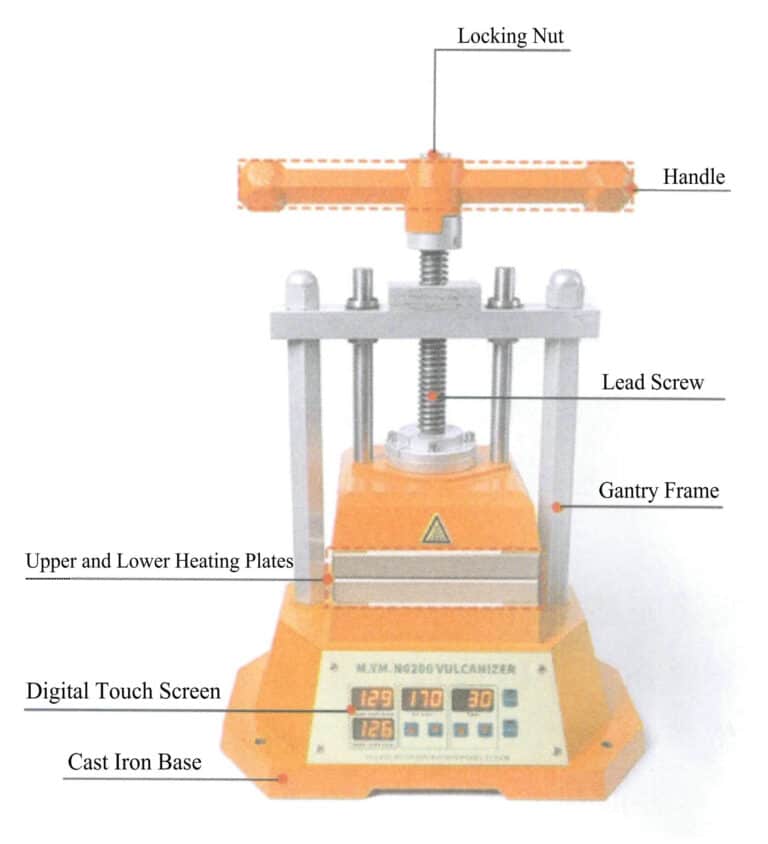

Urządzeniem do tłumienia formy gumowej jest wulkanizator (wulkanizacyjny), który wulkanizuje surową gumę silikonową w określonej temperaturze i ciśnieniu, zamieniając ją w twardą i elastyczną utwardzoną gumę.

Tradycyjny wulkanizator pokazano na rysunku 2-3, a jego głównymi elementami są rama bramowa, podstawa, śruba podnosząca, obrotowy uchwyt, płyta grzewcza z drutem oporowym i czujnikiem temperatury oraz regulator temperatury. Ten typ sprzętu jest głównie obsługiwany i sterowany ręcznie, jest stosunkowo niedrogi i może zaspokoić pilne potrzeby wulkanizowanych w wysokiej temperaturze form z gumy silikonowej, ale wykorzystuje stosunkowo cienkie zwykłe płyty aluminiowe, co czasami prowadzi do nierównomiernego nagrzewania, co może prowadzić do niewystarczającej i nierównomiernej wulkanizacji silikonu; pod względem sterowania wykorzystuje zwykłe pokrętła i przyciski, które są podatne na uszkodzenia i nieprawidłowe działanie; dodatkowo nie ma wentylatorów chłodzących ani urządzeń ochronnych, przez co korpus maszyny jest podatny na przegrzanie podczas użytkowania.

Wraz z rozwojem technologii wulkanizator przeszedł nowe zmiany w strukturze, funkcji i metodach sterowania, co doprowadziło do pojawienia się nowych stylów, takich jak wulkanizatory z wyświetlaczem cyfrowym i inteligentne wulkanizatory pneumatyczne.

Typowy wulkanizator z wyświetlaczem cyfrowym pokazano na rysunku 2-4. Ma on następujące cechy: wykorzystuje odlewaną stalową bramę i żeliwną podstawę, zapewniając dobrą sztywność i stabilność; posiada ekran dotykowy do obsługi, umożliwiając precyzyjne ustawienie temperatury i czasu formowania; wykorzystuje odlewaną aluminiową płytę grzewczą; która ma dobrą wytrzymałość, sztywność i przewodność cieplną; powierzchnia obszaru roboczego jest poddawana obróbce piaskowania, aby zapewnić bardziej równomierne ogrzewanie, zmniejszone straty energii i dłuższą żywotność; wentylator chłodzący jest zainstalowany z tyłu korpusu maszyny, podstawa nie jest wilgotna, chroniąc obwody wewnętrzne przed wysokimi temperaturami, jest również wyposażona w brzęczyk i urządzenia ochronne.

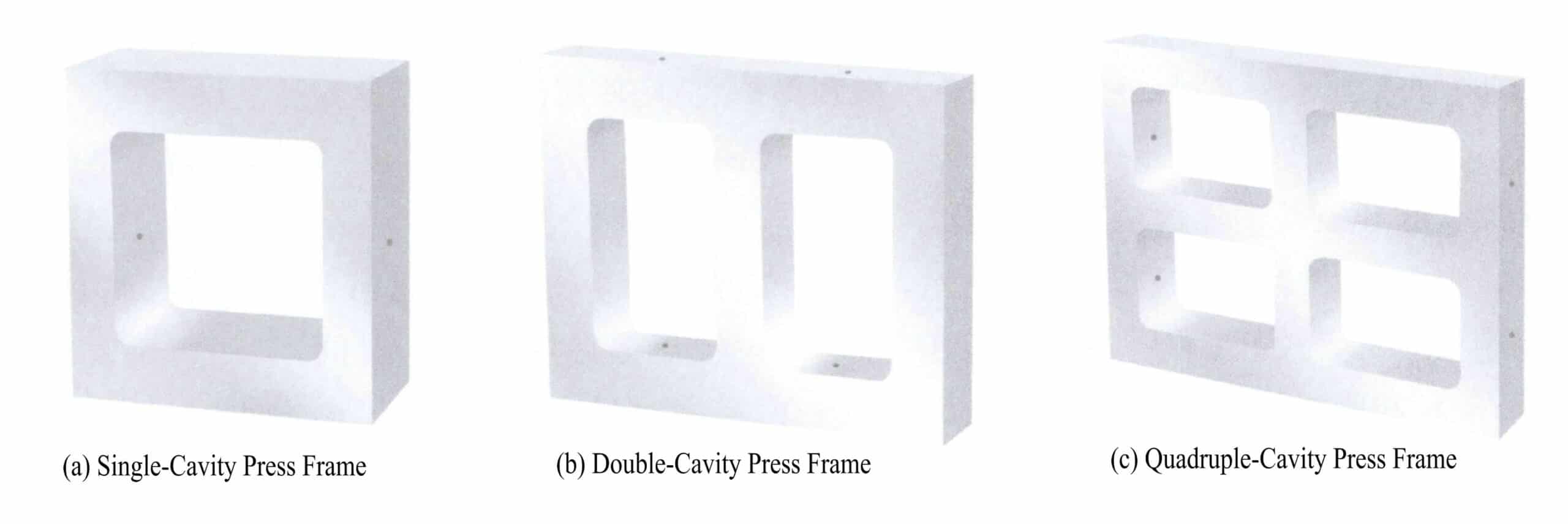

Rama formująca jest używana w połączeniu z wulkanizatorem. W zależności od liczby form tłoczonych jednocześnie, ramę formującą można podzielić na jednootworową, dwuotworową i czterootworową, jak pokazano na rysunku 2-6. Materiałem używanym do produkcji ramy formującej jest zwykle stop aluminium, a głównymi parametrami są długość, szerokość i grubość ramy wewnętrznej.

Zasadniczo szerokość wewnętrznej ramki wynosi 47 mm lub 48 mm, a długość 73 mm lub 74 mm. W przypadku tłoczenia większych modeli oryginalnych szerokość ramki wewnętrznej wynosi 64~70 mm, a długość 90 mm lub 95 mm. W przypadku mniejszych oryginalnych modeli można użyć kombinacji szerokości 40 mm i długości 60 mm. Oprócz powszechnie stosowanych specyfikacji ramek do formowania, specjalne ramki do formowania o unikalnych długościach i szerokościach mogą być również dostosowane do charakterystyki produktu.

1.5 Czynniki wpływające na jakość wysokotemperaturowych wulkanizowanych form z gumy silikonowej

Wysokotemperaturowa wulkanizowana guma silikonowa jest formowana przez formowanie tłoczne, a jej metoda produkcji obejmuje głównie trzy kluczowe procesy - napełnianie i prasowanie surowej gumy, wulkanizację i otwieranie formy. Dlatego też czynniki wpływające na jakość wysokotemperaturowych form z wulkanizowanej gumy silikonowej obejmują głównie jakość wypełnienia surową gumą, proces wulkanizacji i jakość otwierania formy. Należy również zwrócić uwagę na czynniki wpływające na te procesy produkcyjne.

(1) Napełnianie i tłoczenie surowej gumy

① Przed napełnieniem i sprasowaniem surowej gumy należy oczyścić powierzchnię oryginalnego modelu. Czysta powierzchnia może w pełni stykać się z gumą, ułatwiając pełną i dokładną replikację morfologii oryginalnego modelu, co skutkuje wysokiej jakości formami gumowymi. Zabrudzona powierzchnia oryginalnego modelu może prowadzić do słabej jakości formy, wpływając na użytkowanie; jednocześnie może replikować morfologię brudu, powodując problemy w późniejszej pracy.

② Narysuj linię podziału na krawędzi profilu oryginalnego modelu. Tak zwana linia podziału jest linią odniesienia dla pozycji, w której forma jest oddzielana. Zasadą określania linii podziału jest łatwość wyjmowania formy.

③ Podczas napełniania i prasowania surowej gumy należy upewnić się, że surowa guma całkowicie owija oryginalny model przed wulkanizacją. Dlatego konieczne jest wybranie ramy formy o odpowiednim rozmiarze w oparciu o wymiary oryginalnego modelu, umieszczenie oryginalnego modelu w odpowiedniej pozycji na arkuszu gumy i zastosowanie metod takich jak kopanie, zatykanie, detalowanie, wypełnianie i łatanie w celu wypełnienia wklęsłych obszarów, pustych obszarów i obszarów osadzania kamieni oryginalnego modelu gumą, jak pokazano na rysunku 2-7, zapewniając brak szczelin między oryginalnym modelem a arkuszem gumy. Podczas napełniania surowej gumy należy to również zrobić w tym samym kierunku, aby uniknąć zbyt twardej gumy, co wpłynie na otwieranie formy i późniejsze użytkowanie. Aby zapewnić, że oryginalny model znajduje się w środkowej warstwie arkusza gumy i zagwarantować żywotność formy, forma kompresyjna zwykle wymaga co najmniej czterech warstw arkusza gumy. Podczas napełniania i prasowania surowej gumy ważne jest, aby arkusz gumy, narzędzia i ręce operatora były czyste, aby zapobiec zanieczyszczeniu między arkuszami, co mogłoby prowadzić do rozwarstwienia po wulkanizacji. Przed wulkanizacją, po wciśnięciu surowej gumy do ramy formy, surowa guma powinna znajdować się około 2 mm wyżej niż rama, jak pokazano na rysunku 2-8, aby zapewnić gęstość formy po wulkanizacji. Podczas napełniania i prasowania surowej gumy należy osadzić w niej okrągłą wlewową dyszę woskową, znaną również jako zaślepka, łączącą się z wlewem oryginalnego modelu, ostatecznie stając się woskową dyszą gumowej formy.

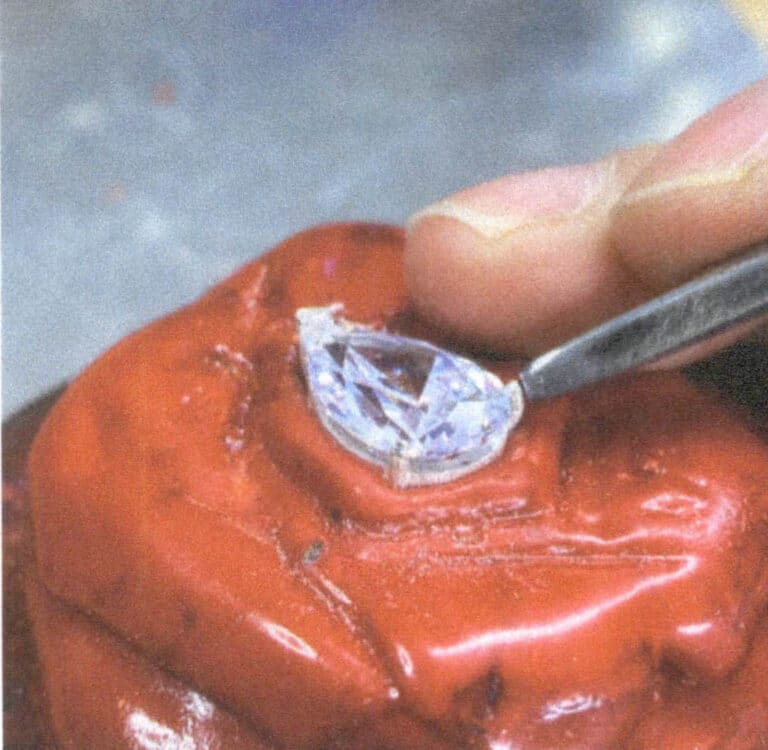

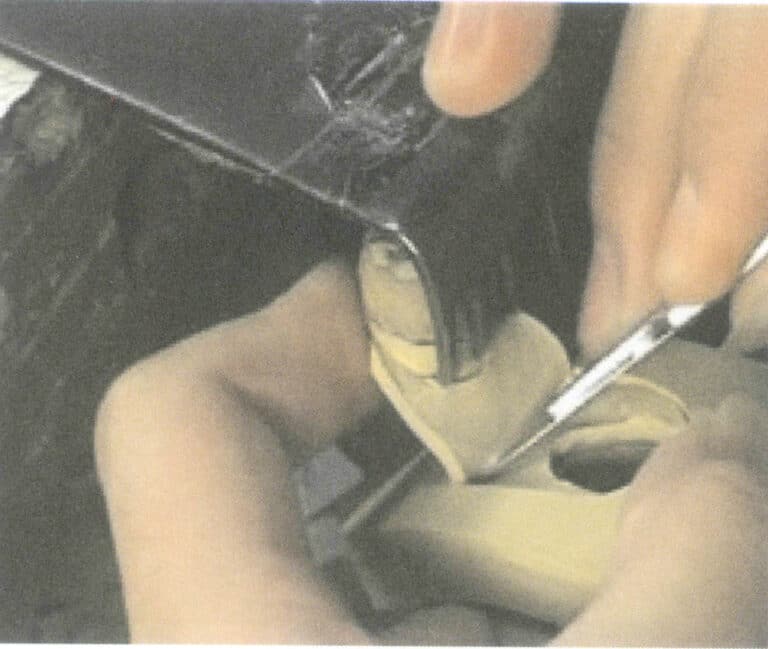

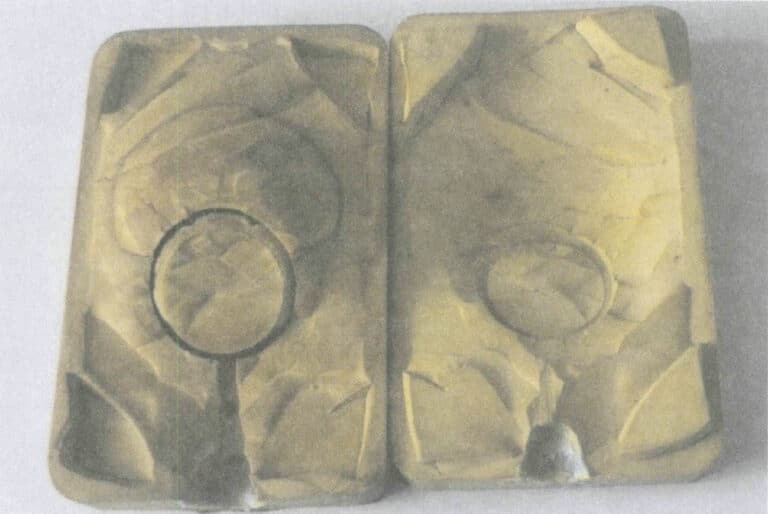

Rysunek 2-7 Napełnianie gumy

Rysunek 2-8 Surowa guma znajduje się 2 mm nad ramą formy.

④ Obecnie na rynku, oprócz stosowania tego samego rodzaju folii do napełniania surowej gumy, można również łączyć dwa rodzaje gumy. Dwa stosowane rodzaje gumy to żółta guma do owijania rdzenia (rysunek 2-9) i guma magenta (rysunek 2-10), gdzie żółta guma do owijania rdzenia jest używana do wewnętrznej struktury biżuterii, a guma magenta służy jako guma strukturalna.

Rysunek 2-9 Żółta guma do owijania rdzeni

Rysunek 2-10 Guma w kolorze magenta

(2) Siarkowanie

Trzy główne parametry procesu siarkowania to ciśnienie, temperatura i czas.

① Ciśnienie. Ciśnienie w procesie siarkowania wysokotemperaturowego jest wyrażane w postaci ciśnienia. Zastosowanie ciśnienia powoduje naprężenie, które może zagęścić szczelinę między arkuszem gumy a oryginalnym modelem, umożliwiając pełny kontakt i połączenie surowej gumy, jednocześnie izolując powietrze, aby zapobiec powstawaniu pęcherzyków w formie. Zalecany zakres ciśnienia to 5 ~ 20 MPa. Optymalne ciśnienie w stosunkowo stałych warunkach pracy można zbadać w oparciu o rzeczywiste sytuacje i doświadczenie zawodowe. Ze względu na zmiany w gumie konieczne jest dynamiczne dostosowywanie stosowanego ciśnienia podczas procesu siarkowania.

② Temperatura. Proces siarkowania polega na sieciowaniu surowej gumy w ramie formy w wysokich temperaturach w celu przekształcenia jej w dojrzałą gumę. Jeśli temperatura jest zbyt niska, może to spowodować niewystarczające zasiarczenie; jeśli jest zbyt wysoka, może spowodować deformację formy. Temperatura siarkowania różni się w zależności od różnych marek arkuszy gumy, a każdy rodzaj gumy ma optymalną temperaturę siarkowania przy odpowiedniej grubości, z dopuszczalnym maksymalnym zakresem temperatur 143 ~ 173 ℃ i typową temperaturą siarkowania 150 ℃, którą można dostosować zgodnie z zaleceniami dostawcy gumy. Dopuszczalny maksymalny zakres temperatur i typowa temperatura siarkowania mogą być regulowane zgodnie z zaleceniami dostawcy gumy.

③ Czas. Prędkość wulkanizacji bezpośrednio odzwierciedla czas potrzebny na proces wulkanizacji, a czas i temperatura są ze sobą powiązane. Po ustawieniu temperatury wulkanizacji, czas wulkanizacji zależy od grubości modelu, np. 30 min dla grubości 12 mm, 45 min dla grubości 18 mm i 75 min dla grubości 36 mm (maksymalna zalecana grubość modelu to 36 mm). Dla stałej grubości modelu, po osiągnięciu dolnej i górnej granicy temperatury wulkanizacji, często dla każdego spadku o 10 ℃, czas wulkanizacji należy wydłużyć o 30 minut.

Guma jest słabym przewodnikiem ciepła, a odprowadzenie ciepła do rdzenia modelu zajmuje dużo czasu. Ciśnienie wulkanizacji powinno być okresowo regulowane w zależności od temperatury, aby zapewnić, że temperatura każdej części modelu jest jednolita i w pełni zwulkanizowana. Po zakończeniu wulkanizacji należy szybko wyjąć gumową formę i pozostawić ją do naturalnego ostygnięcia, po czym można ją otworzyć.

(3) Otwieranie formy

Tak zwane otwarcie formy odnosi się do procesu cięcia gumowej formy na kilka pasujących części wzdłuż wlewu i linii podziału oryginalnego modelu po wulkanizacji, zgodnie ze złożonością kształtu oryginalnego modelu, usuwając oryginalną wersję i uzyskując kanał wtrysku wosku i wnękę. Celem otwarcia formy jest zapewnienie, że forma woskowa może być płynnie usunięta po wstrzyknięciu wosku do gumowej formy. W fabrykach biżuterii otwieranie formy jest zadaniem wysoce technicznym. Jeśli nie zostanie wykonane prawidłowo, może prowadzić do powstawania zadziorów na powierzchni podziału formy woskowej podczas wtryskiwania wosku lub uszkodzenia oryginalnego modelu podczas cięcia formy. Jakość otwierania bezpośrednio wpływa na jakość formy woskowej, trudność operacji usuwania formy i żywotność gumowej formy.

Po podzieleniu gumowej formy na kilka części, musi ona zostać ponownie złożona w całość, co może łatwo doprowadzić do niewspółosiowości. Jeśli gumowy materiał formy jest stosunkowo miękki, prawdopodobieństwo niewspółosiowości jest jeszcze większe. Struktury pozycjonujące muszą być ustawione na powierzchni cięcia, aby dokładnie złożyć oryginalną strukturę i zapewnić precyzyjne wyrównanie górnej i dolnej formy podczas wtrysku wosku. Zasadniczo istnieją dwie metody pozycjonowania: jedna polega na wycięciu wyraźnie określonej linii falistej, znanej również jako pozycjonowanie linii falistej, jak pokazano na rysunku 2-11; druga polega na wycięciu wklęsło-wypukłej struktury pozycjonującej w czterech rogach gumowej formy, znanej również jako pozycjonowanie narożne, jak pokazano na rysunku 2-12.

Rysunek 2-11 Schemat pozycjonowania linii fali formy gumowej

Rysunek 2-12 Ustawienie formy w czterech narożnikach

Wycinanie modelu wymaga wysokiego poziomu umiejętności technicznych. Formy produkowane przez wysoko wykwalifikowanych twórców form wykazują niewielkie lub żadne odkształcenia, pęknięcia lub wypływki po wstrzyknięciu wosku i generalnie nie wymagają naprawy wosku ani spawania, co może zaoszczędzić znaczną ilość czasu na wykończenie i poprawić wydajność produkcji.

W niektórych przypadkach, jeśli oryginalny model ma podcięte części, takie jak pierścień z wgłębieniem w kształcie litery "C" (rysunek 2-13), użycie metody cięcia na dwie części podczas otwierania formy spowoduje dwa problemy: jednym z nich jest cięcie wzdłuż boku, co oznacza, że oryginał jest osadzony w formie. Podczas późniejszego wstrzykiwania wosku i usuwania formy woskowej, wymagane jest znaczne odkształcenie gumowej formy do ekstrakcji. Forma woskowa jest w tym czasie poddawana znacznym naprężeniom, przez co jest podatna na odkształcenia, a nawet pęknięcia. Inna metoda polega na cięciu wzdłuż maksymalnego konturu zewnętrznego, gdzie linia podziału znajduje się na wkładce. Może to łatwo prowadzić do powstawania wypływek podczas wtryskiwania wosku, zwiększając koszt naprawy wosku. Dodatkowo, podczas usuwania formy woskowej, wklęsłe elementy nadal będą wywierać znaczną siłę na formę woskową, co nadal stwarza ryzyko pęknięcia i deformacji.

2. Realizacja zadania

Zadanie polega na stworzeniu wysokotemperaturowej formy z wulkanizowanej gumy silikonowej dla prostego srebrnego modelu pierścienia.

(1) Wstępne przetwarzanie oryginalnego modelu

Najpierw wyczyść oryginalną powierzchnię modelu pierścienia za pomocą bezwodnego etanolu i niestrzępiącego się papieru, a następnie użyj pisaka na bazie oleju, aby narysować linię podziału na gładkiej powierzchni zewnętrznej krawędzi pierścienia, jak pokazano na rysunku 2-15.

(2) Przygotowanie do wypełnienia gumą

Wybrać ramę formy z podwójnym otworem i pociąć surowy arkusz gumy na bloki gumy o równej wielkości zgodnie z wymiarami długości i szerokości wewnętrznej ramy formy, jak pokazano na rysunku 2-16.

Rysunek 2-15 Rysowanie linii podziału

Rysunek 2-16 Pocięte kawałki surowego arkusza gumy

(3) Napełnianie i prasowanie surowej gumy

Oderwij folię ochronną z arkusza surowej gumy, ułóż razem dwa arkusze surowej gumy i umieść oryginalny model pierścienia na środku arkuszy. Włóż zaślepkę wlewu na końcu wlewu oryginalnego modelu, upewniając się, że ściśle przylega do boku ramy formy, jak pokazano na rysunku 2-17. Wypełnij szczeliny wokół oryginalnego modelu cienkim paskiem kleju. Następnie przykryj powierzchnię arkuszem surowej gumy, upewniając się, że oryginalny model jest umieszczony pośrodku arkuszy surowej gumy i upewnij się, że arkusz surowej gumy znajduje się około 2 mm wyżej niż rama formy, jak pokazano na rysunku 2-18.

Rysunek 2-17 Zakładanie zaślepki wlewu

Rysunek 2-18 Napełnianie i prasowanie surowej gumy

(4) Wulkanizacja

Podłącz ręczny wulkanizator do zasilania, ustaw temperaturę ogrzewania na 175 ℃ i włącz przełącznik, aby podgrzać wstępnie przez 30 minut. Po wstępnym nagrzaniu umieść ramę formy wypełnioną arkuszami surowej gumy między górną i dolną płytą grzewczą, jak pokazano na rysunku 2-19. Użyj obrotowego uchwytu, aby mocno docisnąć płyty grzejne do ramy formy i odczekaj 30 minut. Kilka minut po rozpoczęciu wulkanizacji należy obrócić uchwyt, aby zapewnić natychmiastową kompensację siły zwalniającej spowodowanej rozpoczęciem wulkanizacji.

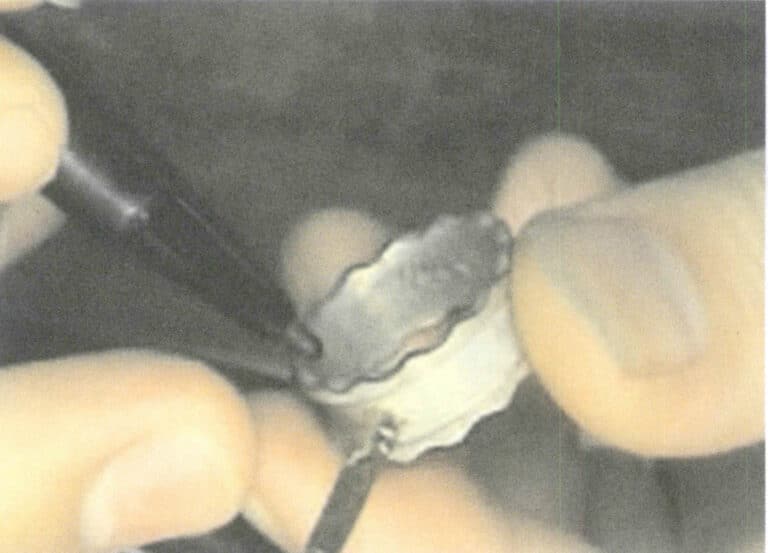

(5) Otwieranie gumowej formy

Po zakończeniu wulkanizacji zdejmij ramę formy z wulkanizatora i wyjmij gumową formę z ramy formy. Przygotuj się do otwarcia gumowej formy.

① Schłodzić wytłoczoną gumową formę, aż nie będzie gorąca w dotyku, odciąć wypływkę nożyczkami, zdjąć nasadkę wlewu szczypcami igłowymi i oderwać zwęgloną skorupę.

② Ustaw formę silikonową pionowo z wlewem skierowanym do góry i użyj skalpela, aby przeciąć wzdłuż linii środkowej czterech krawędzi formy silikonowej z jednej strony wlewu na głębokość 3 ~ 5 mm (można dostosować do rozmiaru formy silikonowej), przecinając cztery krawędzie formy silikonowej.

③ Odetnij pierwszy narożnik przy pierwszym nacięciu. Najpierw rozetnij dwie proste krawędzie na głębokość (może być dostosowana do rozmiaru formy silikonowej), a następnie rozsuń rozcięte proste krawędzie siłą i przetnij pod kątem 45°, aby utworzyć ukośną krawędź, tworząc wystającą strukturę, która zaczyna się od trójkąta prostokątnego. W tym momencie dwie połówki formy silikonowej w miejscu cięcia powinny mieć odpowiednie wklęsłe i wypukłe trójkąty, które pasują do siebie, jak pokazano na rysunku 2-20.

④ Postępując zgodnie z poprzednimi krokami, wytnij kolejno pozostałe trzy narożniki.

⑤ Pociągnij za róg pierwszego cięcia i użyj ostrza, aby ciąć stabilnie wzdłuż linii środkowej do wewnątrz (jeśli używasz metody cięcia po łuku, ostrze powinno obracać się po pewnym łuku, aby utworzyć rybią łuskę lub falistą powierzchnię cięcia). Podczas cięcia pociągnij gumową formę na zewnątrz. Zbliżając się do pozycji wlewu, zachowaj ostrożność i delikatnie unieś gumową formę czubkiem noża, aby odsłonić linię wodną. Następnie rozetnij jedną powierzchnię końcową zewnętrznego okręgu pierścienia.

⑥ Usunąć oryginalny model pierścienia, obserwując, czy między oryginalnym modelem a gumową formą nie przyklejają się nitki kleju. Jeśli są one lepkie, należy je odciąć. Jeśli podczas usuwania oryginalnego modelu występuje znaczny opór, należy rozciąć gumową formę w zależności od sytuacji.

(6) Tworzenie przewodów wentylacyjnych

Po rozcięciu gumowej formy należy narysować na niej linie wentylacyjne w celu zwiększenia wentylacji. Obserwuj charakterystykę wnęki utworzonej przez oryginalny model, przeanalizuj możliwe obszary, w których może gromadzić się powietrze i, zgodnie z kierunkiem przepływu wosku, użyj skalpela, aby narysować kilka linii, które pomogą usunąć powietrze z wnęki, tak aby podczas wtrysku wosku można było uzyskać kompletną formę woskową.

(7) Przetwarzanie końcowe

Po wycięciu formy silikonowej należy wyczyścić wnękę formy, spryskać środkiem antyadhezyjnym, ponownie złożyć i zapisać numer formy na powierzchni formy silikonowej.

Sekcja II Produkcja wysokotemperaturowej formy z wulkanizowanej gumy silikonowej dla wklęsłego srebrnego modelu pierścieniowego

1. Wiedza ogólna

1.1 Kontrola jakości biżuterii

Tradycyjna biżuteria ma funkcje zachowania i doceniania wartości, dekoracyjnego upiększania i symbolicznego upamiętniania. W oczach niektórych konsumentów noszenie biżuterii świadczy o potędze finansowej noszącego, dlatego przesadne formy złotej biżuterii, takie jak duże złote łańcuszki i pierścionki, były kiedyś bardzo poszukiwane. Jednak biżuteria rozwijała się wraz z ludzką cywilizacją i jest ściśle związana z trendami społecznymi i atmosferą kulturową. Aby uczynić biżuterię bardziej dostępną dla konsumentów i łatwiejszą w noszeniu, ograniczanie jej jakości stało się głównym kierunkiem. Szczegółowa analiza ujawnia następujące powody.

(1) Wymóg lekkości biżuterii

W czasach dynastii Ming, Zhang Cunshen zanotował w "Revised and Expanded Elegant and Popular Sayings": "W czasach starożytnych korona noszona przez mężczyzn była uważana za biżuterię". Innymi słowy, pierwotnie biżuteria odnosiła się do przedmiotów noszonych na głowie, które naturalnie nie mogły być zbyt ciężkie. Co więcej, w miarę upływu czasu ludzie zdali sobie sprawę, że biżuteria powinna pasować do noszonej odzieży, a lekka biżuteria może służyć jako ozdobne ozdoby bez przysparzania nowych kłopotów noszącemu. Lekka tekstura może podkreślić delikatność biżuterii, czyniąc ją ukochaną przez ludzi.

(2) Popyt na ceny jednostkowe grup konsumentów

Na wczesnych etapach rozwoju ludzkiego społeczeństwa posiadanie biżuterii było przywilejem szlachty i symbolem statusu. Osoby te posiadały znaczne bogactwo i naturalnie nie zwracały zbytniej uwagi na koszt biżuterii. Jednak w miarę jak biżuteria stawała się coraz bardziej popularna i dostępna, konsumenci stawali się coraz bardziej wrażliwi na ceny. Biżuteria jest w większości wykonana z metali szlachetnych, wycenianych w karatach, a kontrolując jakość biżuterii, można bardziej bezpośrednio zarządzać kosztami, dzięki czemu konsumenci są łatwiejsi do zaakceptowania.

(3) Potrzeba standaryzacji produkcji przez przedsiębiorstwa jubilerskie

Standaryzowany proces produkcji biżuterii z metali szlachetnych może poprawić jakość produktu i kontrolować koszty operacyjne. Ograniczenie jakości biżuterii pozwala na dokładniejsze oszacowanie użytych materiałów i pomaga utrzymać stałą jakość w różnych partiach produktów jubilerskich, zapobiegając znacznym rozbieżnościom jakościowym wynikającym z różnych operatorów.

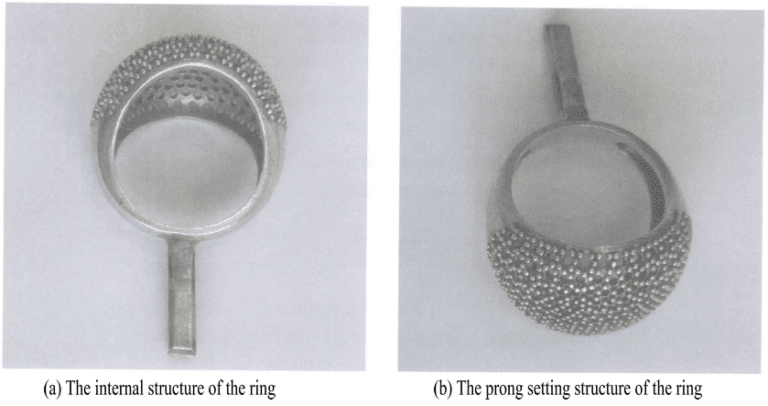

1.2 Sposoby na ograniczenie wagi biżuterii

Wraz z dywersyfikacją wzornictwa biżuterii, rosną wymagania dotyczące trójwymiarowego efektu dekoracji. Coraz więcej projektów biżuterii zawiera faliste struktury, aby osiągnąć pożądany efekt trójwymiarowości, zwiększając wymiary materiału i jakość biżuterii. Aby biżuteria była jak najbardziej zróżnicowana strukturalnie bez przekraczania limitów jakości, projektanci biżuterii i rzemieślnicy promowali rozwój wklęsłych struktur w biżuterii. Gdy głębokość wklęsłości jest znaczna, może ona tworzyć nadmierną przestrzeń wgłębienia; w tym momencie dodanie siatkowej podstawy może zmniejszyć wizualne postrzeganie wgłębienia i poprawić estetykę. Dodatkowo, zwiększenie podstawy siatki może skutecznie chronić kamienie szlachetne, czyniąc je mniej podatnymi na uszkodzenia lub utratę, jak pokazano na rysunku 2-21.

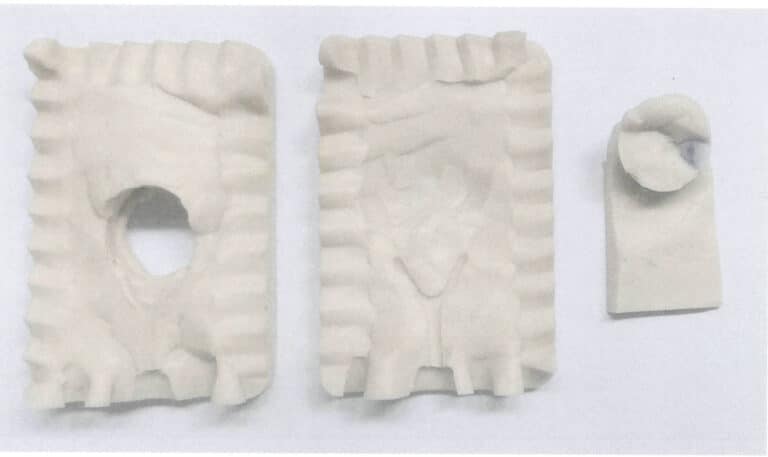

W przypadku biżuterii z wklęsłymi strukturami lub strukturami z siatkowymi podstawami, aby zapewnić płynne uwalnianie, konieczna jest obróbka dolnego otworu, gdy forma klejowa jest uwalniana podczas prasowania formy klejowej. W przypadku struktur z siatkowymi podstawami, część z siatkową podstawą musi zostać oddzielona od głównego korpusu biżuterii w celu wykonania formy. Po wyprodukowaniu różnych komponentów oddzielnie, podstawa siatki jest następnie spawana z powrotem podczas procesu wykańczania, aby przywrócić strukturę podstawy siatki.

Po odciśnięciu modelu, aby upewnić się, że forma woskowa nie jest stale woskowana podczas późniejszej ekstrakcji wosku, konieczne może być wykonanie zabiegu otwierania dna. Tak zwane otwieranie dna polega na głębokim nacięciu całego obwodu wzdłuż wewnętrznego koła biżuterii podczas uwalniania formy klejowej, tnąc blisko dolnej powierzchni bez przecinania. Odwracając gumową formę i zginając ją w kierunku cięcia palcami po obu stronach, można zaobserwować obwodowe cięcie wewnętrznego koła, a także ślady cięcia na ramce i głowicy (ponieważ nie jest ona przecinana, pozostała guma rozciąga się, tworząc lekko zagłębione płytkie ślady). Wytnij wzdłuż tych znaków do odpowiedniej pozycji wlewu, a następnie wytnij pasek równoległy do wlewu o zbliżonej szerokości i długości. W tym miejscu dno tworzy kształt podobny do grzyba, umożliwiając wyciągnięcie wewnętrznej części pierścienia z wyciętego dna, tworząc ruchomy blok. Operacja ta nazywana jest cięciem ruchomego bloku formy gumowej, jak pokazano na rysunku 2-22. Taka gumowa forma może z powodzeniem wyciągnąć formę woskową dopiero po wstrzyknięciu wosku. W przypadku niektórych bardziej złożonych struktur może być również konieczne użycie metody odrywania w celu wyjęcia formy i odzyskania oryginalnego modelu. Niektóre struktury mogą również wymagać podzielenia ruchomego elementu na wiele części; ruchomy blok wyciągnięty z zewnątrz gumowej formy jest zwykle nazywany zewnętrznym ruchomym blokiem, podczas gdy ruchomy blok zaciśnięty wewnątrz gumowej formy nazywany jest wewnętrznym ruchomym blokiem.

Rysunek 2-21 Pierścień diamentowy z siatką

Rysunek 2-22 Wycięty ruchomy element formy gumowej

Copywrite @ Sobling.Jewelry - Producent biżuterii na zamówienie, fabryka biżuterii OEM i ODM

2. Realizacja zadania

Zadanie to polega na stworzeniu wysokotemperaturowej formy z wulkanizowanej gumy silikonowej dla srebrnego modelu wklęsłego pierścienia.

(1) Wstępne przetwarzanie oryginalnego modelu

Oczyść oryginalny model pierścienia wklęsłego (Rysunek 2-23) za pomocą bezwodnego etanolu i niestrzępiącego się papieru, a następnie narysuj linię podziału na krawędzi jednej strony konturu.

(2) Przygotowanie do wypełnienia gumą

Wybrać ramę formy z podwójnym otworem i pociąć surowy arkusz gumy na bloki gumy o równej wielkości w oparciu o wymiary długości i szerokości wewnętrznej ramy formy.

(3) Napełnianie i prasowanie surowej gumy

Wciśnij oryginalny wklęsły model pierścienia na środek arkusza gumy, wytnij małe paski gumy i wypełnij szczeliny. Użyj zaślepki wlewu jako przejścia między ramą formy a wlewem oryginalnego modelu pierścieniowego. Operacja jest taka sama jak w kroku 3 z punktu 2.1.3.

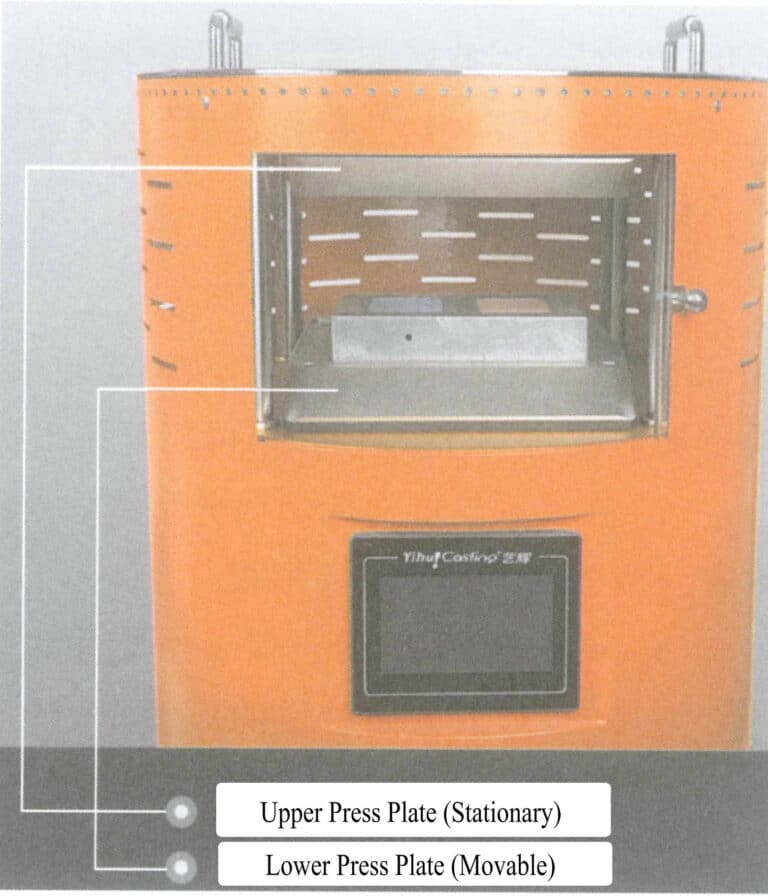

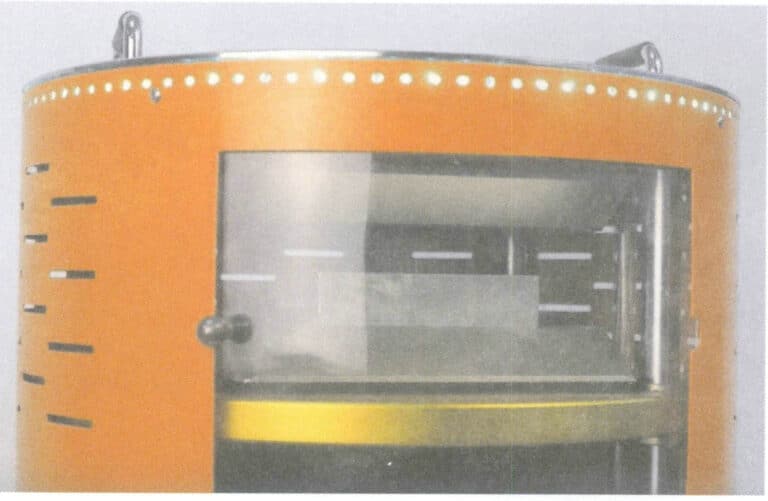

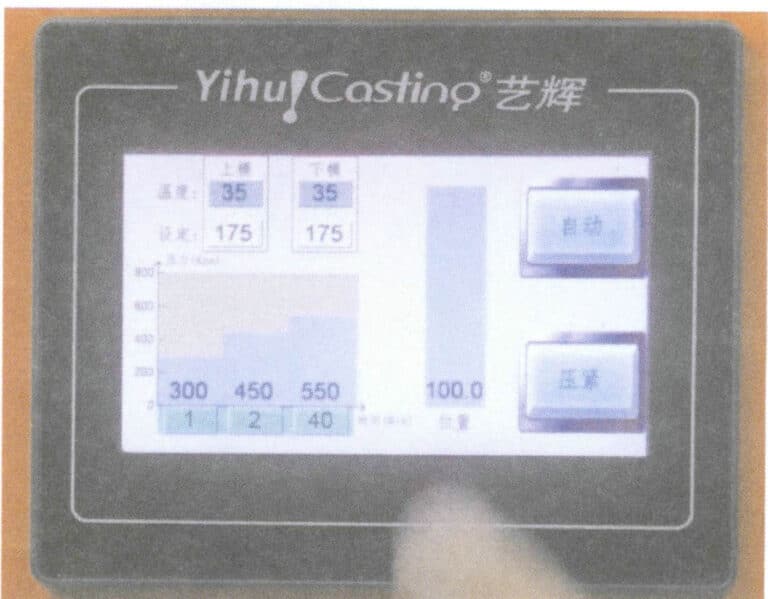

(4) Wulkanizacja

Do prasowania gumowej formy używany jest automatyczny wulkanizator. Rozgrzej urządzenie z wyprzedzeniem, a po rozgrzaniu umieść ramę formy w wulkanizatorze (rysunek 2-24), ustaw temperaturę ogrzewania górnej i dolnej formy na 175 ℃ i stopniowo zwiększaj ciśnienie do 550 kPa zgodnie z prędkością ogrzewania urządzenia. Utrzymuj to ciśnienie przez 40 minut, jak pokazano na rysunku 2-25.

Rysunek 2-24 Umieszczenie ramy formy w wulkanizatorze

Rysunek 2-25 Ustawianie parametrów

(5) Otwieranie formy

Po zakończeniu wulkanizacji wyjmij ramkę formy z wulkanizatora i zdejmij gumową formę z ramki. Najpierw odetnij nożyczkami nadmiar błysku wokół krawędzi gumowej formy. Użyj skalpela, aby wyciąć cztery rogi wzdłuż krawędzi gumowej formy, a następnie podziel ją na dwie części wzdłuż linii podziału, jak pokazano na rysunku 2-26. Szczegółowe informacje na temat otwierania formy można znaleźć w kroku 5 w sekcji 2.1.3.

(6) Otwieranie ruchomego elementu

Wewnętrznego wklęsłego pierścienia w kształcie litery C nie można usunąć bezpośrednio, dlatego konieczne jest otwarcie ruchomego elementu. Wykonaj głębokie cięcie wzdłuż całego obwodu pierścienia wewnętrznego, wykonując nacięcie blisko dolnej powierzchni. Odwróć gumową formę i użyj palców, aby zgiąć obie strony gumowej formy w kierunku nacięcia. Możesz obserwować obwodowe nacięcie pierścienia wewnętrznego, a także ślady nacięć ramki i części czołowej. Wytnij wzdłuż tych śladów do odpowiedniej pozycji wlewu. Wytnij element z części ramki jako wewnętrzny ruchomy element, a następnie wytnij element z wewnętrznej części pierścienia wklęsłego jako zewnętrzny ruchomy element (Rysunek 2-27).

(7) Otwieranie przewodu odpowietrzającego

Po wycięciu gumowej formy użyj skalpela, aby narysować linię odpowietrzającą na gumowej formie. Szczegółowe informacje znajdują się w kroku 6 sekcji 2.1.3.

(8) Przetwarzanie końcowe

Wyczyść gniazdo formy, spryskaj środkiem antyadhezyjnym, zmontuj i zapisz numer formy na powierzchni formy.

Sekcja III Produkcja wysokotemperaturowych wulkanizowanych form gumowych do małych perforowanych ogniw łańcucha Model srebrny

1. Wiedza ogólna

(1) Biżuteria z łańcuszkiem

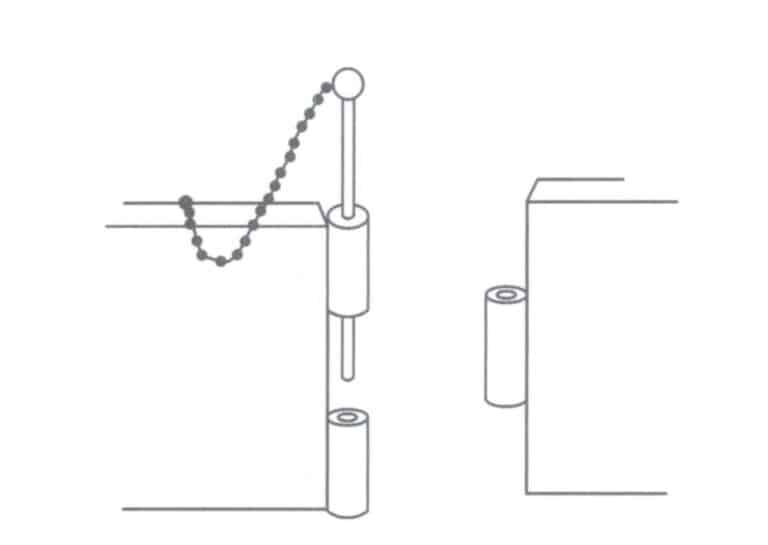

Biżuteria łańcuszkowa to ważny rodzaj biżuterii, zwykle składający się z jednego lub więcej łańcuszków, które są tworzone przez wielokrotne łączenie kilku podstawowych jednostek w celu uzyskania określonej długości. W zależności od dekoracyjnego miejsca, biżuterię łańcuszkową można podzielić na naszyjniki, bransoletki, łańcuszki w talii, kostki, broszki itp. Podstawowe jednostki są również znane jako ogniwa łańcucha. Różnorodna konstrukcja ogniw łańcucha pozwala na różne prezentacje w biżuterii łańcuszkowej. Ważną cechą biżuterii łańcuszkowej jest jej zdolność do naturalnego wyginania się zgodnie z kształtem pozycji noszenia, a ta funkcjonalność opiera się na projektowaniu stopni swobody między ogniwami łańcucha w strukturze łańcucha. Typowe struktury obejmują strukturę blokującą (rysunek 2-28), sprężynę językową i strukturę blokującą belkę poprzeczną (rysunek 2-29) oraz strukturę zawiasową (rysunek 2-30).

Rysunek 2-29 Struktura sprężyny piórowej i blokady belki poprzecznej

Rysunek 2-30 Struktura zawiasu

(2) Charakterystyka modelu struktury zawiasu

Produkcja seryjna może być realizowana poprzez tworzenie pierścieni dla ogniw łańcucha o strukturze zazębiającej się. W przypadku ogniw łańcucha ze sprężyną piórową i poprzeczną strukturą blokującą, replikację i produkcję seryjną można również osiągnąć poprzez prasowanie gumowych form. Podobnie, oczekuje się, że struktura zawiasu może być replikowana do produkcji seryjnej w celu poprawy wydajności produkcji. Konstrukcja zawiasu obejmuje zawias i tuleję zawiasu. Zawias można przygotować w odpowiednich rozmiarach poprzez ciągnięcie drutów, podczas gdy cylinder zawiasu musi tworzyć pustą strukturę podczas prasowania gumowej formy, co jest trudne do osiągnięcia. Główne wyzwania są tutaj dwojakie: ① guma silikonowa jest trudna do wypełnienia cylindra zawiasu, co skutkuje niekompletną strukturą po wulkanizacji; ② nawet jeśli guma silikonowa zostanie wypełniona cylindrem zawiasu, po rozcięciu gumowej formy małe kołki z gumy silikonowej nie mogą powrócić do swoich pierwotnych pozycji, a po wstrzyknięciu płynu woskowego zostaną one wyparte przez płyn woskowy, uniemożliwiając odtworzenie oryginalnego modelu po woskowaniu.

Powszechną metodą rozwiązania tych dwóch wyzwań jest wstępne zainstalowanie wyjmowanych stalowych kołków wewnątrz cylindra zawiasu podczas prasowania gumowej formy. Po rozcięciu gumowej formy, wstępnie zainstalowane stalowe kołki zajmują pustą pozycję. Po wstrzyknięciu wosku, stalowe kołki mogą zostać usunięte, umożliwiając całkowite wyciągnięcie formy woskowej, która ma pustą strukturę cylindra zawiasowego.

2. Realizacja zadania

Zadanie to polega na produkcji wysokotemperaturowych wulkanizowanych form z gumy silikonowej do modelu srebrnych ogniw łańcucha z małymi otworami obrotowymi.

(1) Wstępne przetwarzanie oryginalnego modelu

Oczyść oryginalny model ogniwa z małymi otworami obrotowymi (Rysunek 2-31) za pomocą bezwodnego etanolu i niestrzępiącego się papieru, a następnie narysuj linię podziału wzdłuż krawędzi konturu za pomocą pisaka na bazie oleju.

(2) Przygotowanie do wypełnienia gumą

Wybrać ramę formy z czterema otworami i pociąć surowy arkusz gumy na bloki gumy o równych rozmiarach zgodnie z wymiarami długości i szerokości wewnętrznej ramy formy.

(3) Wkładanie sworznia do tulei zawiasu

Włóż sworzeń z dużą główką do tulei zawiasu, upewniając się, że przechodzi on przez całą tuleję zawiasu i pozostaw główkę sworznia blisko krawędzi gumowej formy, jak pokazano na Rysunek 2-32.

(4) Napełnianie i prasowanie surowej gumy

Umieść oryginalny model na środku arkusza gumy, wytnij małe paski gumy i wypełnij zaślepki wlewu. Użyj zaślepki wlewu jako ramy formy i przejścia wlewu łańcucha oryginalnego modelu.

(5) Wulkanizacja

Automatyczny wulkanizator służy do prasowania gumowej formy. Urządzenie należy wcześniej otworzyć w celu podgrzania, a po zakończeniu podgrzewania umieścić ramę formy w wulkanizatorze.

(6) Otwieranie gumowej formy

Po zakończeniu wulkanizacji należy wyjąć ramę formy z wulkanizatora i zdjąć gumową formę z ramy formy. Najpierw użyj nożyczek, aby odciąć nadmiar błysku wokół krawędzi gumowej formy. Użyj skalpela, aby wyciąć cztery rogi wzdłuż krawędzi gumowej formy, a następnie podziel ją na dwie części wzdłuż linii podziału. Patrz krok 5 w sekcji 2.1.3, aby otworzyć gumową formę. Po przecięciu gumowej formy należy zlokalizować położenie dużego sworznia głowicy i wyciąć nacięcie w gumowej formie, aby odsłonić jeden koniec dużego sworznia głowicy w celu łatwego wkładania i wyjmowania, jak pokazano na rysunku 2-33. Po otwarciu gumowej formy wyciągnij duży trzpień i wyjmij oryginalny model. Jeśli podczas wyjmowania oryginalnego modelu występują jakiekolwiek przeszkody, gumową formę należy rozciąć w zależności od aktualnej sytuacji.

(7) Otwieranie przewodu odpowietrzającego

Po wycięciu gumowej formy narysuj na niej linię odpowietrzającą. Szczegółowe informacje znajdują się w kroku 6 sekcji 2.1.3.

(8) Przetwarzanie końcowe

Jak pokazano na rysunku 2-34, wyczyść gniazdo formy, spryskaj środkiem antyadhezyjnym, zmontuj i napisz numer formy na powierzchni formy.

Sekcja IV Tworzenie formy z wulkanizowanej gumy silikonowej w temperaturze pokojowej dla modelu z żywicy drukowanej w 3D

1. Wiedza ogólna

(1) Charakterystyka modelu z żywicy drukowanej 3D

Materiałem stosowanym w wersjach żywicznych do druku 3D jest fotopolimeryzowalna żywica światłoczuła do szybkiego prototypowania, składająca się głównie z prepolimerów, reaktywnych rozcieńczalników, fotoinicjatorów itp.

Prepolimery są podstawowymi składnikami żywic światłoczułych, służącymi jako utwardzona struktura szkieletowa, o masie cząsteczkowej zwykle między 1000 ~ 5000. Są to związki z reaktywnymi grupami funkcyjnymi, obejmujące głównie kilka typów, takich jak żywice epoksydowe modyfikowane akrylanem, nienasycone poliestry, poliuretany i fotopolimeryzowalne systemy żywic tiolowych / alkenowych, takie jak etoksylowany diakrylan bisfenolu A, eter glikolu dietylenowego trimetylenu i 3,4-epoksycykloheksylo metakrylan metylo-3', 4'-cykloheksylu itp. (metakrylan) akrylany polimeryzują szybko i mają wysoką wytrzymałość i są szeroko stosowane; etery winylowe, jako nienasycony monomer, mają wysoką reaktywność i są zdolne do polimeryzacji wolnorodnikowej, polimeryzacji kationowej i kompleksowej naprzemiennej kopolimeryzacji z przeniesieniem ładunku, a jednocześnie posiadają takie cechy, jak wysoka reaktywność, niska toksyczność, niski zapach i wysoka lepkość; monomery epoksydowe mogą ulegać kationowej polimeryzacji z otwarciem pierścienia pod wpływem światła, przy szybkości skurczu polimeryzacyjnego niższej niż w przypadku żywic na bazie (metakrylanu) akrylanu.

Reaktywne rozcieńczalniki pełnią dwie główne funkcje: po pierwsze, rozcieńczają prepolimery o wysokiej lepkości, a po drugie, uczestniczą w reakcji sieciowania utwardzającego z prepolimerami. Różnice w reaktywnych rozcieńczalnikach mogą wpływać na szybkość fotopolimeryzacji żywicy i wydajność utwardzania. Na ogół zawierają one podwójne wiązania C=C lub grupy epoksydowe. Oksiran jest cyklicznym monomerem eterowym z podwójnymi wiązaniami i grupami epoksydowymi i może ulegać kationowej polimeryzacji z otwarciem pierścienia pod wpływem światła i jest powszechnie stosowany jako reaktywny rozcieńczalnik.

Fotoinicjatory, znane również jako fotosensybilizatory lub środki fotopolimeryzujące, to klasa związków, które mogą absorbować energię przy określonych długościach fal w obszarze ultrafioletu (250 ~ 420 nm) lub w obszarze światła widzialnego (400 ~ 800 nm), generując wolne rodniki, kationy itp., inicjując polimeryzację monomerów i sieciowanie utwardzania. Mechanizm działania fotoinicjatorów obejmuje głównie trzy typy: transfer energii, abstrakcję wodoru i tworzenie kompleksu transferu ładunku. W zależności od mechanizmu inicjacji, można je podzielić na fotoinicjatory wolnorodnikowe i fotoinicjatory kationowe. Wolnorodnikowe fotoinicjatory to głównie benzoina i jej pochodne, benzoil i jego pochodne, acetofenon i jego pochodne, keton benzylowy lub heterocykliczne aromatyczne związki ketonowe itp.; kationowe fotoinicjatory obejmują głównie m.in. arylowe sole diazoniowe, mleczne sole jodoniowe, triarylowe sole sulfonowe i arylowe sole ferrocenowe.

Obecnie oryginalna wersja wykonana przy użyciu technologii druku DLP często wykorzystuje płynną żywicę fotopolimerową o niskiej lepkości, która charakteryzuje się dużą szybkością utwardzania, wysoką precyzją, wysoką twardością, niską zawartością popiołu, brakiem pozostałości i dobrymi efektami odlewania wosku traconego, umożliwiając długie ciągłe drukowanie bez przyklejania się do dna. Dostosowując jego skład, można go dostosować do różnych scenariuszy zastosowań. Przykładowo, żywica woskowa 40% z woskowym materiałem wypełniającym i żywica woskowa 20% z woskowym materiałem wypełniającym mają zawartość popiołu mniejszą niż 0,1% po spaleniu, dzięki czemu nadają się do bezpośredniego odlewania przy użyciu form gipsowych. Z kolei żywica Form labs High Temp Resin ma moduł rozciągania 0,75GPa i moduł zginania 0,7GPa. Po namoczeniu w oleju mineralnym i innych mediach przez 24 godziny, ilość pęcznienia jest mniejsza niż 1%, dzięki czemu nadaje się do prasowania złożonych kształtów za pomocą wulkanizowanych w temperaturze pokojowej form z gumy silikonowej.

(2) Wulkanizowana w temperaturze pokojowej guma silikonowa (RTV)

Kauczuk silikonowy wulkanizowany w temperaturze pokojowej odnosi się do kauczuku silikonowego, który może być wulkanizowany w temperaturze pokojowej. Zazwyczaj jego łańcuchy molekularne mają aktywne grupy, takie jak hydroksylowe i winylowe na obu końcach, i ma stosunkowo niską masę cząsteczkową. Dwa rodzaje to jednoskładnikowa guma silikonowa wulkanizowana w temperaturze pokojowej (RTV-1) i dwuskładnikowa guma silikonowa wulkanizowana w temperaturze pokojowej (RTV-2).

Materiały stosowane w formach do prasowania biżuterii zazwyczaj należą do RTV-2, charakteryzujących się długim czasem pracy, dobrą płynnością i niską lepkością przed utwardzeniem. Materiał klejący ma postać płynnej cieczy podzielonej na A i B, dwa składniki. Klej A i B należy wymieszać w stosunku 1:1 i równomiernie wymieszać, a następnie wlać do przygotowanej ramy formy jubilerskiej, utwardzając w temperaturze pokojowej lub na gorąco. Utwardzona forma ma pewną wytrzymałość i odporność na rozdarcie, spełniając wymagania dotyczące wydajności form jubilerskich, ale istnieje pewna luka w porównaniu z utwardzaną w wysokiej temperaturze gumą silikonową, jak pokazano w tabeli 2-7.

Tabela 2-7 Porównanie właściwości wulkanizowanej gumy silikonowej w temperaturze pokojowej i wulkanizowanej gumy silikonowej w wysokiej temperaturze

| Rodzaj gumy silikonowej | Czas wulkanizacji / min | Czas pracy | Temperatura wulkanizacji | Wytrzymałość na rozerwanie /(kN, m-1) | Wytrzymałość na rozciąganie | Współczynnik kurczliwości linii /% | Czas przechowywania / lata |

|---|---|---|---|---|---|---|---|

| Wulkanizowana guma silikonowa o temperaturze pokojowej | >240 | W ciągu 30 minut od wymieszania gumy | Temperatura pokojowa, jeśli jest ogrzewana, nie powinna przekraczać 130 ℃. | 20 〜 35 | 6 〜 8 | 0.1 | 5 |

| Wysokotemperaturowa wulkanizowana guma silikonowa | 30 〜 75 | Bez ograniczeń czasowych | 143 〜 173℃ | 40 〜 55 | 10 〜 12.5 | 0.1 | 10 |

2. Realizacja zadania

Zadanie to wykorzystuje wulkanizowaną w temperaturze pokojowej gumę silikonową do stworzenia formy oryginalnego modelu wydrukowanego z żywicy 3D.

(1) Wstępne przetwarzanie oryginalnego modelu

Oczyść powierzchnię oryginalnego modelu z żywicy za pomocą bezwodnego etanolu i niestrzępiącego się papieru, a następnie narysuj linię podziału na gładkiej powierzchni jego maksymalnego zarysu za pomocą pisaka na bazie oleju.

(2) Przygotowanie ramy formy i płynnej gumy silikonowej

Wybierz odpowiednią ramę formy w oparciu o rozmiar oryginalnego modelu z żywicy, zamocuj koniec wlewu oryginalnego modelu na nasadce wlewu i użyj kleju topliwego, aby przymocować nasadkę wlewu do krawędzi ramy formy, jak pokazano na rysunku 2-35, upewniając się, że szczeliny wokół oryginalnego modelu są w przybliżeniu równe. Jest on zawieszony na środku ramy formy. W tym samym czasie klej topliwy jest używany do przymocowania dolnej folii do dolnej krawędzi ramy formy, całkowicie ją uszczelniając. Oszacuj ilość gumy silikonowej na podstawie rozmiaru ramy formy i użyj wagi elektronicznej, aby odważyć równe ilości gumy A i B.

(3) Mieszanie gumy

Wlej kolejno gumę A i gumę B do pojemnika ze stali nierdzewnej i użyj szklanego pręta do ciągłego mieszania żelu w jednym kierunku, aby zapewnić jego równomierne wymieszanie, jak pokazano na rysunku 2-36.

Rysunek 2-35 Naprawianie oryginalnego modelu

Rysunek 2-36 Koloid mieszający

(4) Ekstrakcja próżniowa

Po wymieszaniu umieść płynny żel w urządzeniu próżniowym (Rysunek 2-37). Początkowo pojawi się wiele pęcherzyków; ostrożnie kontroluj poziom próżni, aby zapobiec przelaniu się płynu żelowego do pojemnika. Gdy ilość pęcherzyków w płynie żelowym znacznie się zmniejszy, można zatrzymać ekstrakcję próżniową.

(5) Wstrzykiwanie gumy

Wlej odkurzoną płynną gumę silikonową do ramy formy, całkowicie pokrywając oryginalny model, jak pokazano na rysunku 2-38, i sprawdź, czy oryginalny model żywicy się przesunął. Następnie ramę formy można umieścić z powrotem w maszynie próżniowej w celu dalszej ekstrakcji próżniowej. Po zakończeniu, w zależności od ilości gumy silikonowej, dodaj gumę silikonową w razie potrzeby. Jeśli na powierzchni pojawią się pęcherzyki, można je przebić igłą.

Rysunek 2-37 Odkurzacz z osłoną przeciwpyłową

Rysunek 2-38 Wtrysk gumy

(6) Wulkanizacja

Umieść ramę formy z wtryśniętą gumą na platformie i pozostaw na 4 godziny w celu wulkanizacji. Czas wulkanizacji można odpowiednio wydłużyć do 6 ~ 12 godzin w zależności od rzeczywistych warunków.

(7) Otwieranie formy

Formę można usunąć po całkowitym utwardzeniu płynnej gumy silikonowej. Operacja jest taka sama jak krok (5) w sekcji Rozdział 2 sekcji I

(8) Otwieranie przewodu odpowietrzającego

Szczegółowe informacje na temat tej operacji można znaleźć na stronie krok (6) w Rozdział 2 sekcji I

(9) Przetwarzanie końcowe

Szczegółowe informacje na temat przycinania formy można znaleźć na stronie krok (7) w Rozdział 2 sekcji I

Sekcja V Produkcja form stopowych do cienkościennych modeli woskowych o dużej gładkiej powierzchni

1. Wiedza ogólna

1.1 Biżuteria o cienkich ściankach i dużej gładkiej powierzchni

Cienkościenna biżuteria o dużej gładkiej powierzchni jest często spotykana w produktach jubilerskich. W przypadku tego typu produktów masowa produkcja również wymaga stworzenia form. Jednak wysokotemperaturowe wulkanizowane formy z gumy silikonowej i wulkanizowane w temperaturze pokojowej formy z gumy silikonowej nadają się do tworzenia modeli tego typu biżuterii, głównie z następujących powodów.

(1) Formy z gumy silikonowej są elastycznymi formami, które odkształcają się do pewnego stopnia podczas użytkowania. W przypadku biżuterii o niewielkich rozmiarach niewielkie odkształcenia nie dają zauważalnego efektu wizualnego. Jednak większa gładka powierzchnia gromadzi odkształcenia w przypadku dużej polerowanej biżuterii, co prowadzi do znacznego odchylenia od oryginału, co nie może spełnić wymagań produkcyjnych.

(2) Cienkościenna biżuteria o dużej gładkiej powierzchni, ze względu na dużą i cienką powierzchnię, może powodować przedwczesne zestalenie się wosku podczas procesu wtryskiwania wosku, uniemożliwiając wypełnienie wnęki. Skutkuje to niekompletnymi modelami woskowymi. Aby temu zaradzić, często zwiększa się ciśnienie wtrysku wosku, aby przyspieszyć proces wypełniania. Jednak duże płaskie wnęki w gumowej formie są trudne do uszczelnienia na krawędziach pod wysokim ciśnieniem, co powoduje, że wtryskiwany wosk łatwo wycieka wzdłuż krawędzi, tworząc błysk.

Z powyższych powodów elastyczne formy nie są w stanie spełnić wymagań jakościowych produkcji tego typu biżuterii. W tym momencie sztywne formy mogą skutecznie rozwiązać dwa wyżej wymienione problemy, zapewniając znaczące korzyści podczas tworzenia modeli dla tego typu biżuterii, jak opisano poniżej.

(1) Nie ulega łatwemu odkształceniu po ukończeniu sztywnej formy. Kwalifikowany model woskowy można uzyskać tak długo, jak wosk może wypełnić wnękę.

(2) Sztywne formy mają większą odporność na ciśnienie powietrza. Załóżmy, że ciśnienie wtrysku wosku jest zwiększone, aby zapewnić wypełnienie cieczą woskową. W takim przypadku takie formy mogą równomiernie rozłożyć ciśnienie, unikając w ten sposób generowania błysku w zlokalizowanych obszarach.

Obecnie materiały, które można wykorzystać do produkcji sztywnych form do biżuterii, obejmują głównie stopy aluminium i stopy niskotemperaturowe, które kompensują wady tradycyjnej technologii wtrysku wosku do form gumowych, takie jak łatwe odkształcanie, niestabilna jakość, niespójna grubość, łatwy skurcz, niewystarczająca jasność i tendencja do tworzenia warstw błyskowych i niekompletnych pazurów.

1.2 Stop aluminium

Stopy aluminium są szeroko stosowane w produkcji form lub głównych struktur form, co jest związane z zaletami form ze stopów aluminium, jak opisano poniżej.

(1) Gęstość stopów aluminium wynosi zwykle 2,63~2,85 g/cm3, dzięki czemu formy są lżejsze po wyprodukowaniu, co jest wygodne dla operatorów i zmniejsza pracochłonność.

(2) Powierzchnia przetworzonego stopu aluminium jest płaska i gładka, z gwarantowaną dokładnością wymiarową, zapewniając jakość produkowanych form woskowych.

(3) Stop aluminium ma doskonałą odporność na korozję, dzięki czemu jest mniej podatny na utlenianie i korozję w środowisku pracy, zapewniając w ten sposób stabilność jakości formy.

(4) Stop aluminium ma dobrą plastyczność i równomiernie rozkłada naprężenia, umożliwiając równomierne rozproszenie ciśnienia wtrysku wosku podczas wykonywania form woskowych.

(5) Stop aluminium ma dobrą przewodność cieplną, co pomaga cieczy woskowej szybko schłodzić się po wstrzyknięciu, co skutkuje lepszą wydajnością modelu woskowego.

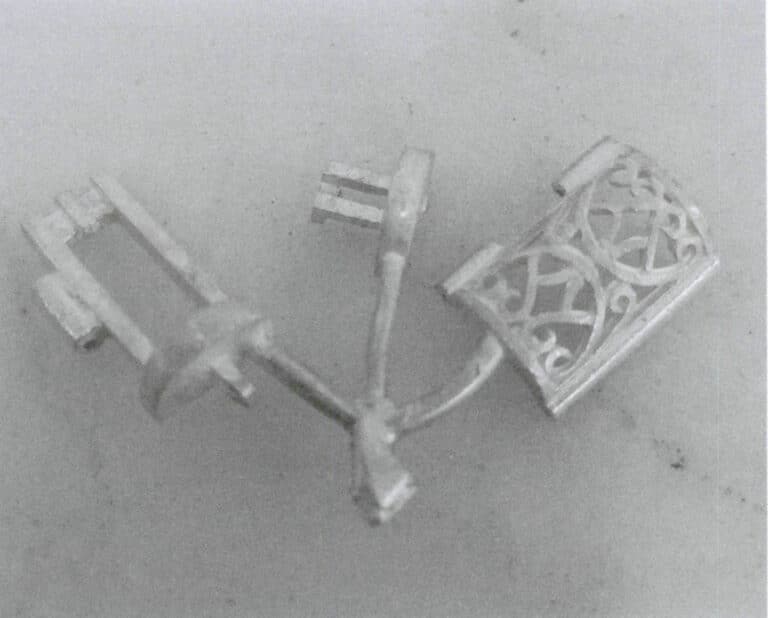

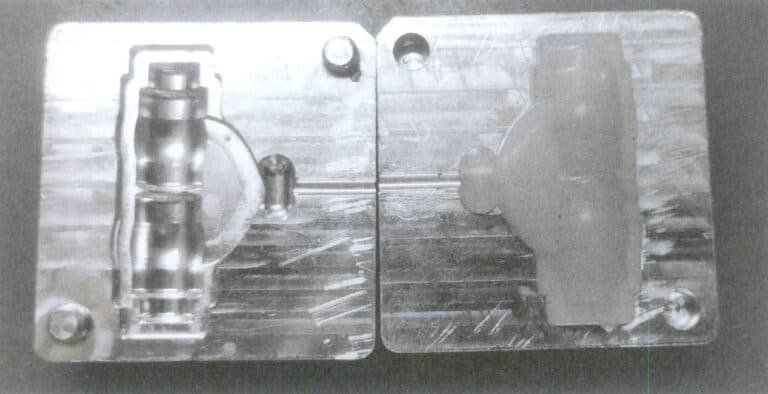

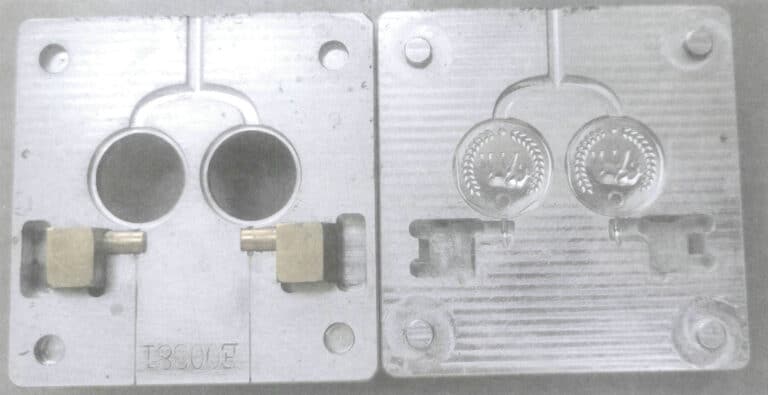

Formy ze stopu aluminium mogą osiągnąć pełny montaż bloku ze stopu aluminium poprzez projektowanie strukturalne i wykorzystanie powłoki ze stopu aluminium ze strukturą rdzenia. Struktura rdzenia może wykorzystywać stopy niskotemperaturowe lub gumę silikonową. Formy ze stopów aluminium ze strukturą rdzenia z gumy silikonowej (rysunek 2-39) w pełni wykorzystują doskonałą wydajność kształtowania gumy silikonowej, zapewniając jednocześnie sztywność formy.

1.3 Stopy niskotemperaturowe

Stopy niskotemperaturowe, znane również jako niskotopliwe lub topliwe, to stopy binarne lub wieloelementowe składające się głównie z metali takich jak ołów, kadm, cynk, cyna i bizmut. Charakteryzują się one niebiesko-szarym lub srebrno-białym kolorem, niską temperaturą topnienia, łatwością topienia i odlewania, miękką teksturą i łatwością rzeźbienia. Metalowe formy jubilerskie wykonane ze stopów niskotemperaturowych mają kilka zalet, w tym szybkie wtryskiwanie wosku, wyraźne kąty, gładkie powierzchnie oraz wyraźne napisy i wzory.

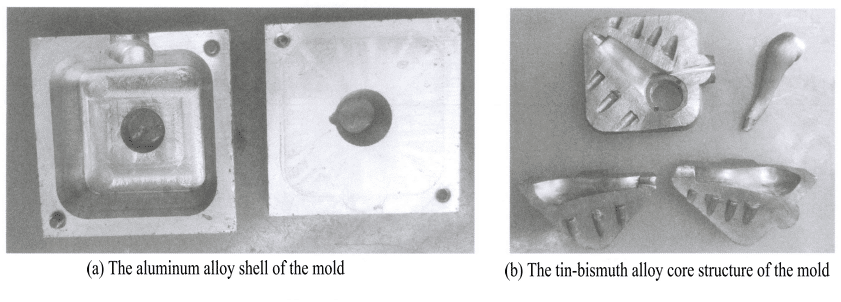

Ze względów zdrowotnych na etapach produkcji i przetwarzania nie stosuje się już stopów zawierających toksyczne pierwiastki metalowe, takie jak ołów i kadm. Obecnie stosowany jest głównie stop cyna-bizmut, który ma temperaturę topnienia, którą można regulować w szerokim zakresie, można go łatwo formować, ma prosty proces formowania, ma krótki cykl i wymaga krótszego czasu przetwarzania. Jednak stopy niskotemperaturowe mają niską twardość i słabą odporność na zużycie, co wpływa na ich żywotność i efektywność, a koszt materiału jest również stosunkowo wysoki. Dlatego też są one często stosowane jako podstawowy materiał konstrukcyjny w połączeniu z powłokami ze stopów aluminium. Rysunek 2-40 przedstawia sztywną formę do elementu dekoracyjnego, która wykorzystuje stop aluminium jako powłokę i stop cyny i bizmutu jako materiał konstrukcyjny rdzenia.

2. Realizacja zadania

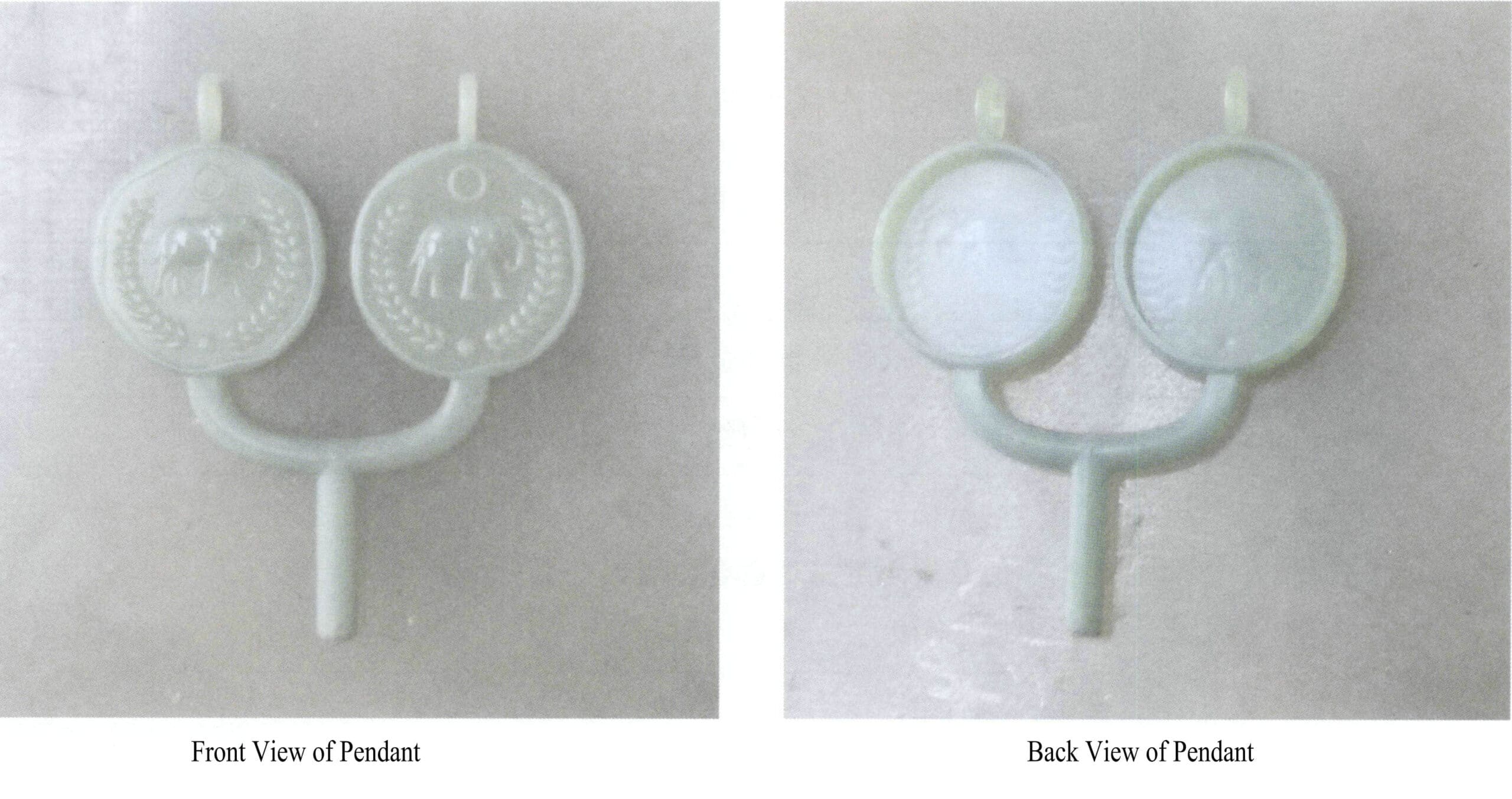

W tym zadaniu wykorzystuje się formy ze stopu do wykonania cienkościennych, dużych i gładkich wisiorków.

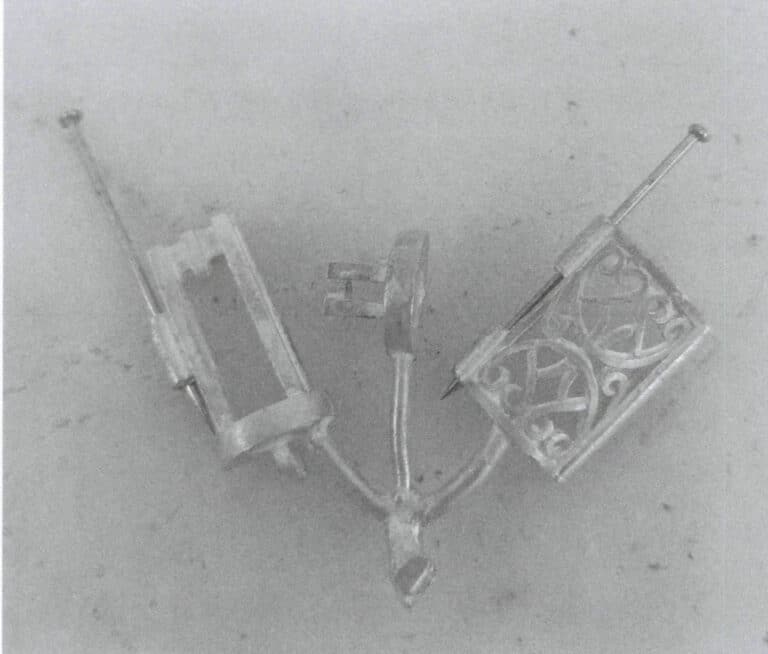

(1) Analiza oryginalnej struktury modelu

Jak pokazano na rysunku 2-41, oryginalny model cienkościennej dużej gładkiej zawieszki ma nieregularną, okrągłą, płaską strukturę, z wzorem z przodu i wklęsłym wzorem z tyłu.

(2) Materiał tnący

W zależności od rozmiaru zawieszki, należy wykonać dwa bloki ze stopu aluminium o odpowiednim rozmiarze, jak pokazano na rysunku 2-42, dla górnej i dolnej formy.

(3) Formy do przetwarzania

Zgodnie z rysunkami przetwarzania odpowiadającymi oryginalnemu obiektowi fizycznemu, skompiluj dane przetwarzania i w oparciu o rzeczywistą sytuację oryginalnego modelu, przygotuj dane przetwarzania dla przedniej i tylnej części oryginalnego modelu. Ważne jest, aby pamiętać, że informacje o wzorze na formie odpowiadają oryginalnemu wzorowi w reliefie. W oparciu o strukturę zawieszki, wstępnie ustaw pozycję modułu akcesoriów, jak pokazano na rysunku 2-43.

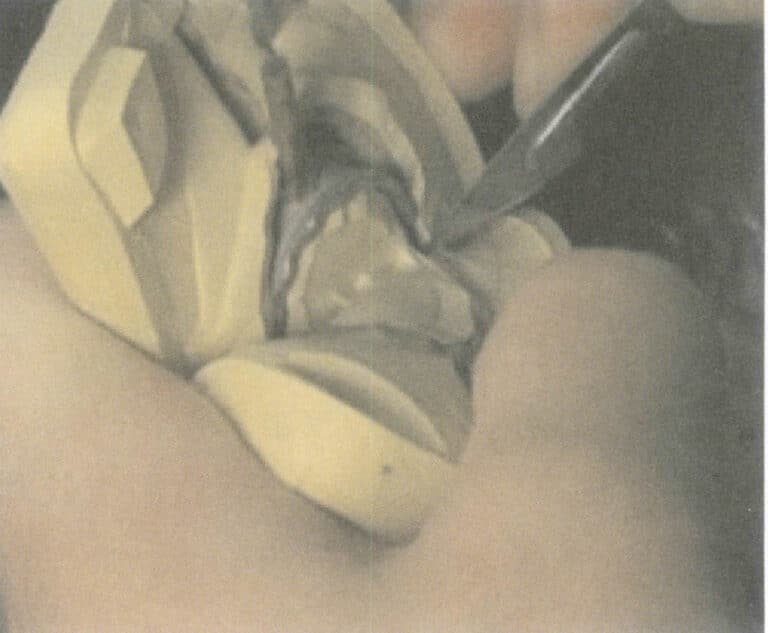

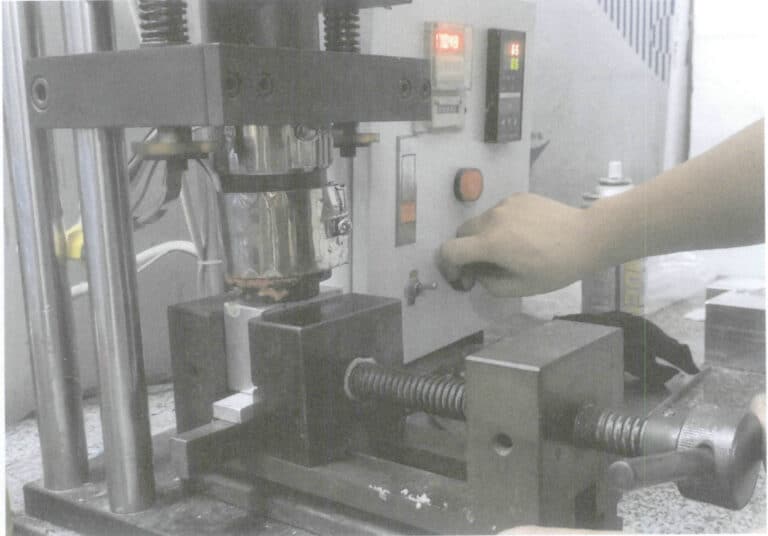

(4) Forma do testowania wtrysku wosku

Użyj wtryskarki wosku, ustaw ciśnienie na 6 atmosfer i wtryśnij wosk do formy, jak pokazano na rysunku 2-44. Obserwuj jakość formy woskowej; jeśli nie ma żadnych nieprawidłowości, forma jest gotowa.

(5) Przetwarzanie końcowe

Sprawdź, czy w formie nie ma żadnych wad; jeśli tak, dokonaj natychmiastowych poprawek. W przypadku obszarów, które wymagają szlifowania, użyj papieru ściernego, aby je wygładzić. Następnie użyj długopisu na bazie oleju, aby zapisać istotne informacje o formie na skorupie w celu późniejszej łatwej identyfikacji.