Hva du trenger å vite om gullbelegg og gulllegeringer

Den ultimate guiden til gullpletteringsteknikker og løsninger for smykker

Innledning:

Hva er de ulike typene gullbeleggingsløsninger og hvilke egenskaper har de? Hvordan kan du bruke ulike gullforbindelser til plettering? Hvorfor velge tynn eller tykk gullbelegg til prosjektene dine? Denne omfattende guiden tar for seg alt fra det grunnleggende om gullbeleggingsløsninger, inkludert syre-, nøytrale og cyanidfrie alternativer, til detaljerte prosesser for tynn- og tykkgullbelegg. Lær om historien og de moderne teknikkene som brukes i bransjen, perfekt for smykkeprodusenter, designere og forhandlere som ønsker å forbedre produktene sine med slitesterk og vakker gullfinish.

Klassifisering av gullbeleggingsløsninger

Innholdsfortegnelse

Del I Oversikt

I 1800 oppfant professor Lugi V. Brougnatell fra Italia forgyllingsteknikken. I de neste 100 årene var galvanisering med nikkel, kobber og messing populært i Europa, men det var bare noen få galvaniseringsfabrikker som utførte forgylling på klokker, personlige pyntegjenstander og servise av metall for å dekke etterspørselen til noen få velstående mennesker. I USA var hovedfokuset på forgylling i forbindelse med bearbeiding av edelstener.

I 1913 etablerte Frary et relativt omfattende system for galvanisering av gull, og ble dermed en pioner innen moderne galvanisering.

I 1950 var E.C. Rinker den første til å utvikle en teknologi for blank gullbelegg ved å tilsette spor av sølv i gullbeleggingsløsninger.

Senere ble sure gullbeleggingsløsninger basert på organiske syrer utviklet og tatt i bruk i stor utstrekning.

I 1952 var E.A. Parker en pioner i bruken av kaliumgull(I)-cyanid og rapporterte at tilsetting av svake organiske syrer (som sitronsyre, vinsyre osv.) til kaliumgull(I)-cyanidpletteringsløsninger som var delvis nøytralisert med alkaliske ammoniumsalter, kunne holde pletteringsløsningen stabil ved pH=3.

I 1959 avslørte E.C. Rinker en teknologi for sur gullplettering i området pH 3~5.

Etterpå fikk elektroplettering av gullteknologi mer omfattende og grundig forskning, inkludert avsetningsprinsipper og analyse av fysisk-kjemiske egenskaper.

Med den økende etterspørselen etter moderne industriproduksjon har mange anvendte gullbeleggingsteknologier modnet og blitt praktiske.

1. Typer og egenskaper ved gullbeleggingsløsninger

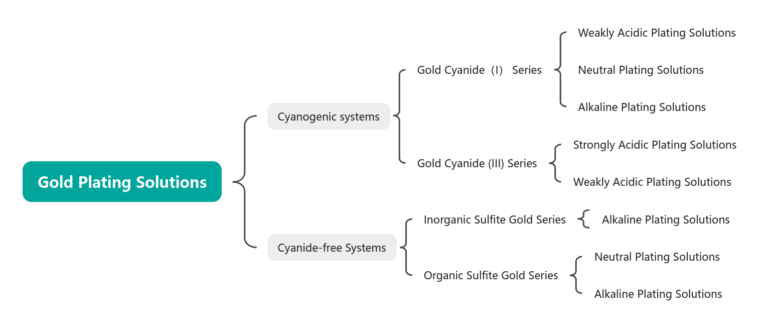

Tabell 1-1 Klassifisering av gullbeleggingsløsninger

Tabell 1-2 Egenskaper for ulike typer gullbeleggingsløsninger

| Elektropletteringsløsning | Gullligand | Surhetsgrad og Alkalinitet | pH | Utseende | Apparat |

|---|---|---|---|---|---|

| Sur gullbelegg Hard gullbelegg | KAu(CN)2 | Svakt sur | 3~5 | Glans | Kontakter, kontakter, terminaler, dekorative deler |

| Nøytral gullbelegg Myk gullbelegg Fletting i rent gull | KAu(CN)2 | Nøytral | 6~9 | Ingen glans | Kretskort, halvleder |

| Cyanid-gullbelegg | KAu(CN)2 | Alkalisk | 10~13 | Glans | Dekorative deler |

| Cyanidfri gullbelegg | Na3Au(SO3)2 | Nøytral | 6〜8 | Ingen glans | Gullkretsmønstre, kretskort |

| Alkalisk | 8~12 | Glans |

2. Forbindelser av gull som brukes til forgylling

Gull har mange valenstilstander, hvorav +3-valensforbindelser er de mest stabile, etterfulgt av +2-valensforbindelser, mens +5-valensforbindelser lett brytes ned. Gull (I) i vandig løsning har flere stabile ligander, for eksempel typiske dihalogenoaurat (I) syrekoordinasjonssalter, dicyanoauratkoordinasjonssalter, tiosulfatgull (I) syresalter, etc., blant hvilke cyanider er veldig stabile, med en stabilitetskonstant K = 4 × 1028. Derfor er det gull(I)- og gull(III)-forbindelser som brukes mest og er de vanligste, mens gull(II)- og gull(V)-forbindelser også blir stadig mer forstått og brukt.

Så langt er kaliumgull (I) cyanid det mest brukte og vanlige hovedsaltet for forgylling. Kaliumgull (III) cyanid og natriumgull (I) sulfittpletteringsløsninger har blitt brukt oftere de siste årene.

1.1 Kaliumgull(I)-cyanid, KAu(CN)2 (heretter kalt kaliumgullcyanid)

(1) Relativ molekylær masse: 288,10. Fremstillingsmetodene inkluderer kjemiske metoder og elektrolysemetoder.

(2) Egenskaper: Kaliumgullcyanid fremstilt ved denne metoden er fargeløst krystallinsk, lett løselig i vann, lett løselig i etanol og uoppløselig i aceton og heksadekanol. Det spaltes lett når det varmes opp under sure forhold, er stabilt mot lys i luften, og stabiliteten er betydelig høyere enn for lignende kobber- og sølvcyanidligander.

(3) Fremstillingsmetoder

① Kjemisk metode

a. Oppløsning av gull: Tilsett rent gull i fortynnet kongevann (forholdet mellom vannvolum og kongevann er 1:4) og varm opp for å løse det opp→Når gullblokken er fullstendig oppløst, senk temperaturen tilsvarende→Tilsett saltsyre dråpevis til det ikke produseres brunt nitrogendioksid→Konsentrer langsomt til løsningen blir dyp rødbrun, med små rullende, blanke, reduserte gullpulvere.

b. Nøytraliseringsreaksjon: Avkjøl løsningen til ca. 25 °C. Tilsett mettet natriumhydroksidløsning dråpevis under omrøring → til den danner et brunrødt halvfast stoff→ Tilsett kaliumcyanid til løsningen blir fargeløs og gjennomsiktig (med en liten mengde aggregerte gullpulverpartikler som faller ut).

c. Forsuring (fremstilling av gullcyanid): Kjøl løsningen til ca. 25 °C→ Tilsett saltsyre dråpevis under omrøring→ til det dannes et lyst gulgullcyanidbunnfall→Rør og la det stå ved lav temperatur→La det stå til lagdeling, avkjøl det naturlig til romtemperatur, fjern den øvre avfallsvæsken, filtrer den og vask det gule bunnfallet med varmt vann.

d. Syntese av kaliumgullcyanid: Legg gullcyanid i en liten mengde vann→ Tilsett en avmålt mengde mettet kaliumcyanidløsning under omrøring→til løsningen blir fargeløs og gjennomsiktig→Filtrer for å fjerne gullpulver→Konsentrer→Kjøl ned for å krystallisere→Fjern moderluten→Tørk det hvite krystallinske kaliumgullcyanidet ved 80 °C→Forsegl og pakk det inn.

Ved å bruke denne metoden for å fremstille kaliumgullcyanid er produksjonsutstyret enkelt og kan effektivt skille sporforurensninger i gull for å fremstille kaliumgullcyanid med høyere renhet.

② Membranelektrolyse: Metode Sovjetunionen var først ute med å bruke mikroporøs keramisk membranelektrolyse til å produsere ulike metaller og metallforbindelser. Innenlandske og utenlandske selskaper bruker vanligvis organisk membranelektrolyse for å produsere kaliumgullcyanid. Denne elektrolysemetoden har imidlertid problemet med at organiske membraner korroderes av alkaliske elektrolytter, og korrosjonsproduktene utgjør betydelig skade på IC-er av høy kvalitet, kretskort med høy tetthet og gullbelegg på kontakter (Suzhou University Special Chemical Reagent Industrial Company har med hell utviklet en praktisk anvendelse).

1.2 Kaliumtiocyanat (III), K[Au(CN4)]-H2O

(1) Relativ molekylmasse: 358.15.

(2) Egenskaper: Fargeløse krystaller, lett oppløselige i vann, når de varmes opp over 200 ℃, blir et vannfritt salt, smelter ved rød varme og brytes ned ved høyere temperaturer.

(3) Fremstillingsmetoder:

① Varm opp kaliumgullcyanid i kaliumcyanidoppløsning;

② Løs opp gulltrichlorid i K3[Fe(CN)6];

③ Oppløs gull(III)dicyanid i K3[Fe(CN)6];

④ Behandle kaliumgullcyanid med brom, og den resulterende K[Au(CN)2Br2] reagerer med kaliumcyanid i metanol for å fremstille produktet.

1.3 Gullklorid

(1) Gull(I)klorid, AuCl

① Relativ molekylmasse: 232,46.

② Egenskaper: blekgule, ikke-hygroskopiske krystaller begynner å brytes sakte ned når de varmes opp over 150 °C. Nedbrytes i vann og etanol og oppløses i kloralkaliløsning for å danne gulldiklorat.

③ Fremstillingsmetode: Gullklorat (HAuCl4III) plasseres under høyvakuum og varmes opp til 156 °C for å dekomponere og oppnå produktet.

(2) Gullklorid (III), HAuCl4

① Relativ molekylmasse: 303.37.

② Egenskaper: Røde nålelignende krystaller, smeltepunkt 229℃, kokepunkt 254 (dekomponering), hygroskopisk, vandig løsning er rødbrun, danner H2[AuCl3O] i sur løsning. Nedbrytes langsomt i en nøytral vandig løsning og utfeller gull. Inndamping av den vandige løsningen gir oransje krystallinsk dihydratsalt, løselig i etanol og eter.

③ Fremstillingsmetode: Ved en temperatur mellom 225 ~ 250 ℃ føres klorgassen gjennom 120〜127 kPa (900-950 mmHg) gullpulver som skal tilberedes. Alternativt kan du løse opp gull i kongevann, tilsette saltsyre gjentatte ganger for å fjerne salpetersyre, deretter sakte varme opp ved lav temperatur for å fjerne overflødig saltsyre, konsentrere, avkjøle og krystallisere for å få produktet.

1.4 Gull(III)oksid, Au2O3

(1) Relativ molekylmasse: 441.93.

(2) Egenskaper: Svart (brunt) pulver eller krystallinsk polymerstruktur, en gullforbindelse omgitt av oksygenatomer som danner et plant tetrakoordinatkompleks. Det brytes sakte ned i sollys, begynner å frigjøre oksygen når det varmes opp til 110 °C, blir gull(I)oksid ved 160 °C og mister alt oksygen ved 250 °C, og blir et amfotert oksid som er uløselig i vann, men løselig i saltsyre og alkaliske vandige oppløsninger.

(3) Forberedelsesmetode: Oppløs gull i kongevann, tilsett saltsyre gjentatte ganger og varme (5 ganger) for å fjerne salpetersyre, tilsett natriumkarbonat til det er alkalisk for å produsere et bunnfall, vask med vann, sentrifuger, utfør elektrodialyse i 2 uker, tørk deretter ved 140 ~ 150 ℃ for å oppnå produktet.

Del II Tynn gullbelegg

Elektroplettering av tynn gulloppløsning, eller børsteplettering av gulloppløsning, skiller seg fra flashplettering (strikeplettering) av gulloppløsning. Børsteplettering av gull er vanligvis basert på alkaliske cyanidvæsker, og det finnes mange typer, alt fra rent gull til legeringer, for eksempel kaliumgullcyanidpletteringsløsninger med ulike ligandsystemer. Noen selskaper bruker også sine egne spesialutviklede pletteringsløsninger. Flash-plating gulloppløsninger er for det meste sure og kan tjene som basispletteringslag for tykke gulllag, ved å bruke høyere strømtetthet på kort tid for å plettere et tynt gulllag for å forbedre dispersjonen og vedheftet til det øvre tykke gullpletteringslaget.

Tabell 1-3 viser sammensetningen og driftsbetingelsene for noen representative løsninger for tynnplettering av gull med pensel. Blant dem fungerer fosfat som en buffer og fungerer også som et konduktivitetsmiddel. Fra den nylig tilberedte pletteringsløsningen kan oppnå et godt belegg, men urenheter dannes raskt i pletteringsløsningen etter elektrifisering, noe som fører til at pletteringslaget lett utvikler fargeforskjeller. Hovedårsaken er at når temperaturen på pletteringsløsningen stiger, gjennomgår cyanid en nedbrytningsreaksjon. Derfor må pletteringsløsningen behandles etter en tids bruk, vanligvis ved filtrering med aktivt karbon.

Tabell 1-3 Ulike representative løsninger for tynnforgylling med penselplettering

| Komponenter | Ren gullbeleggingsløsning | Hamilton-farge | Hvit 1 | Hvit 2 | Grønnaktig gull | Rødt gull | ||

|---|---|---|---|---|---|---|---|---|

| Gul | Rosa | Grønn | ||||||

| KAu (CN)2/(g/L) | 1.23 ~ 2.0 | 1.23 ~ 2.0 | 1.23 ~ 2.0 | 1.23 ~ 2.0 | 0.41 | 0.33 | 2 | 0.82 |

| Fri KCN/(g/L) | 7.5 | 7.5 | 2.0 | 2.0 | 15 | 15 | 7.5 | 4 |

| K2HPO4/(g/L) | 15 | 15 | 15 | 15 | 15 | 15 | 15 | 15 |

| K2Ni(CN)4/(g/L) | - | 0.26 | 0.26 | 0.26 | 1.1 | - | - | 0.21 |

| K2Cu(CN)3/(g/L) | - | 0.13 | 1.1 | - | - | - | - | 2.64 |

| K2Ag(CN)2/(g/L) | - | - | - | 0.05 | - | - | 0.26 | - |

| K2Sn(OH)6/(g/L) | - | - | - | - | - | 2.11 | - | - |

| Pletteringsløsningstemperatur / ℃ | 60 ~ 70 | 60 ~ 70 | 60 ~ 70 | 60 ~ 70 | 65 ~ 70 | 65 ~ 70 | 55 ~ 70 | 55 ~ 70 |

| Strømtetthet/(A/dm2) | 1 ~ 4 | 1 ~ 3.5 | 2 ~ 5 | 1 ~ 4 | 3 ~ 6 | 3 ~ 5 | 1 ~ 3 | 3 ~ 4 |

Ved elektroplettering av rent gull påvirker andre metaller enn gull i pletteringsløsningen pletteringslagets farge betydelig. Kobber gjør pletteringslaget merkbart rødt, nikkel og sink gjør pletteringslaget hvitt, og bly får lett svarte, flekkete, grove, gråbrune stoffer til å feste seg til overflaten av pletteringslaget. Derfor kan fargen på gulllegeringsbelegglag oppnås ved å tilsette forskjellige metaller. Det er imidlertid ikke lett å oppnå den ideelle fargetoneeffekten i faktiske galvaniseringsprosesser.

Anoden til gullbeleggingsløsningen bruker vanligvis uoppløselige anodematerialer, for eksempel rustfritt stål og svarte platina-titannettplater, og avhengig av pletteringsløsningen kan karbonplater også brukes. Etter at en viss strøm har brukt opp pletteringsløsningen, bør den analyseres regelmessig for å fylle på konsentrasjonen av gullioner, ligander og andre aktive komponenter. En amperetimemåler kan brukes til automatisk beregning og tillegg til det daglige arbeidet. Det er også mye galvaniseringsløsning som tas ut under den tynne gullpletteringsprosessen, som må forhåndsberegnes før plettering for å fylle på forbruket og tapet i tide. Prosessflyten for tynn gullbelegg er vist i figur 1-1.

I prosessflyten er konsentrasjonen av flash-gullbeleggingsløsningen omtrent 1/5 ~ 1/3 av konsentrasjonen av hovedbeleggingsløsningen (overflatelag eller øvre gulllag). Etter at overflaten på den belagte delen er fullstendig dekket med et ekstremt tynt gulllag, plasseres den deretter i hovedpletteringsløsningen for å plate gulllaget med ønsket fargetone.

Rester av cyanid på overflaten av gullbeleggingslaget kan danne vannflekker, noe som påvirker utseendet og den elektriske ytelsen til pletteringen. Derfor må belagte deler rengjøres grundig og tørkes etter gullbelegg. I tillegg til oppvarming for tørking, kan spesielle produkter bruke organiske løsningsmidler for dehydratiseringsbehandling. For eksempel vil dehydrering og tørking med vannfri etanol ikke påvirke gullbelegglagets farge, og tørkehastigheten er også rask.

Børstegullbeleggingslaget er veldig tynt og kontrolleres vanligvis under 0,1 μm. Ulike organiske beskyttelsesfilmer påføres for det meste på det tynne gulllaget når det brukes som et overflatebelegglag for å forhindre lett slitasje og misfarging. Den mest brukte organiske beskyttelsen er akrylmelaminharpiksen, med en filmhardhet som omtrent tilsvarer hardheten til en 3H ~ 4H blyant og en tykkelse på 10 ~ 15μm. Elektroforetisk belegg bruker ofte anionisk akrylmelaminharpiks.

Fordi den tynne gullbeleggoverflaten raskt avsetter en jevn og jevn farge på kort tid, vedtar pletteringsprosessen generelt katodebevegelse eller jetomrøring av pletteringsløsningen. Ved å kontrollere temperaturen på pletteringsløsningen, konsentrasjonen av gullioner og strømtettheten, reguleres forholdene for å undertrykke fargeforskjeller i pletteringslaget.

Seksjon III Tykk gullbelegg

Tabell 1-4 Sammensetning og driftsforhold for pletteringsløsningen og egenskaper for pletteringslaget

| Gullforbindelse | Typer galvanisering | Ledende salter | Legering Metall pH | Sammensetning | Bunnfallets struktur | Kjennetegn |

|---|---|---|---|---|---|---|

| Kaliumgullklorid | Svak surhetsgrad | Sitronsyre, oreganofosforsyre, aminosulfonsyre, vinsyre, oksalsyre | Rent gull, kobolt, nikkel, jern, indium, tinn 3,0 ~ 5,0 | Sitronsyre + natriumsitrat 80 ~ 100 g/L Kaliumgullcyanid 8 g/L Nikkelsulfamat 3,0 g/L Sinkacetat 0,5 g/l | Lagdelt struktur, med eutektisk organisk polymer mellom lagene | Det kan oppnå lyse og harde utfellinger; pletteringsløsningen er enkel å justere, og plettering ved lav temperatur er mulig. |

| Nøytral | Fosforsyre, svovelsyre, borsyre, organiske syrer | Rent gull, utfelling, krystallmodifikator: titan, selen 5.0 ~ 8.0 | Kaliumgullcyanid 2 ~16 g/L Kaliumsitrat 120 ~150 g/L Kaliumfosfat 10 ~ 50 g/L Ammoniumsulfat 20 ~ 150 g / L Ett av Ti, Ce, Te, Bi 0,01 ~ 40 mg | Søyle- eller nålelignende krystaller, mindre medutfelling av urenheter | Rent gullbelegglag 99.99%; utfelt praktisk mykt, halvlyst eller kjedelig tykt pletteringslag; akkumulering av urenheter påvirker levetiden til pletteringsløsningen. | |

| Alkalisk | Cyanid, karbonat, pyrofor syre | Rent gull, sølv, kadmium, sink, antimon 8. 5 〜 13. 0 | Rent gull, sølv, kadmium, sink, antimon 8. 5 〜 13. 0 | Korngrenser med utfelling av cyanidpolymerer | Meget jevnt tykt gulllag på ca. 300μm kan oppnås; rent gull til 9K legeringsbelegglag kan oppnås; ufølsom for urenheter, enkel håndtering av pletteringsløsning |

(1) Rollen til polyetylenimin - organiske polyaminforbindelser med høy molekylvekt: Organiske forbindelser adsorberes selektivt i Helmholtz' doble elektriske lag, noe som forsterker polariseringseffekten. Under elektrodeavsetningsprosessen adsorberes organiske stoffer kontinuerlig på aktive vekstpunkter, noe som hemmer avsetningen og bevegelsen av gull over katodeoverflaten, noe som resulterer i en jevn og blank overflate. En viss mengde organisk materiale som er avsatt i gitteret til de avsatte krystallene, har imidlertid en alvorlig negativ innvirkning på de fysiske egenskapene til pletteringslaget, spesielt slitasjemotstanden. Vanligvis forbedres dette ved å tilsette andre metaller for å produsere samavsetning for å forbedre de negative effektene av organiske stoffer.

(2) Rollen til andre halvmetaller som arsen, tallium, selen og bly: Tilsetning av halvmetaller produserer ikke bare et godt lyst gullbelegglag fra cyanidgullbeleggingsløsning, men oppnår også et veldig lyst gullbelegglag fra sulfittbeleggingsløsning. Generelt er en ekstra mengde på under 10-6 kan gi en veldig tydelig karakteristisk effekt.

Det lysende prinsippet for halvmetaller: halvmetallstoffer adsorberes jevnt på katodeoverflaten, katalyserer, fremmer kjernedannelsen av gullkrystaller, genererer flere vekstpunkter og fremmer jevn krystallisering og avsetning.

(3) Rollen til eutektisk av overgangsmetaller kobolt, nikkel, jern, etc.: Det lyse gullbelegglaget legert med kobolt og nikkel inneholder en viss mengde karbon. Hvis karboninnholdet er under 0,1%, kan et lyst gullbelegglag ikke oppnås selv om kobolt gjennomgår eutektisk.

Isotop 14C-eksperimenter har vist at karbonet stammer fra kobolt-cyanidkompleksliganden. Ved å løse opp gullbelegglaget som inneholder kobolt og nikkel i en sur pletteringsløsning med kongevann, kan man skille ut stoffer som inneholder karbon. Under mikroskopet ser det kongevannbehandlede materialet ut som plast. Denne membranlignende polymeren danner en stor kontaktmotstand på overflaten av pletteringslaget.

1. Alkalisk gullbelegg

Blant alle gullbeleggingsløsninger er den alkaliske cyanidgullbeleggingsløsningen den eldste elektrolytiske gullbeleggingsløsningen. Alkalisk cyanid gullbeleggingsløsning er mye brukt til plettering av rent gull, gulllegeringer og dekorativ gullbelegg og kan også brukes til funksjonell elektronisk gullbelegg. Pletteringsløsningen består vanligvis av kaliumgullcyanid, fritt cyanid, kaliumkarbonat, etc. Ulike metallsalter kan tilsettes i henhold til forskjellige behov ved plettering av gulllegeringer.

Gullplettering med en alkalisk cyanidgullpletteringsløsning gir et jevnt belegg og god fuktbarhet, og den er svært godt egnet for plettering av gulllegeringer med lavt gullinnhold. Den kan plettere gulllag fra lave K-verdier til høye K-verdier. Pletteringsløsningen har et høyt innhold av fritt cyanid, noe som gjør den mindre mottakelig for urenheter. Fri cyanid kan oppløse gull, så de pletterte gjenstandene må rengjøres umiddelbart etter at de er tatt ut av pletteringsbadet, ellers vil gjenværende pletteringsløsning på overflaten forårsake defekter som for eksempel et bølget utseende.

Cyanidfrie gullbelegglag brukes hovedsakelig til skiver, driver-IC-er for flytende krystallskjermer, gullstøtsveiseputer for emballasje og kretslinjer, terminaler og andre substratkontaktpunkter. På ledningsskiver med lysfølsomme motstandsfilmer er hjørnehøyden på gullstøtsveiseputene flere titalls mikrometer, og tykkelsen er 15 ~ 20μm. Den produserte CN- i cyanidgullbeleggingsløsningen kan korrodere den lysfølsomme motstandsfilmen og beskyttelsesfilmen rundt underlaget; derfor brukes cyanidfrie og svakt sure pletteringsløsninger for det meste.

Alkaliske gullbeleggingsløsninger er hovedsakelig cyanidgullbeleggingsløsninger, med tilsatte metaller som spenner fra binære til kvartære; praktiske gulllegeringsbelegg er binære eller ternære gulllegeringer. Representative sammensetninger og driftsforhold for alkaliske gulllegeringsløsninger er vist i tabell 1-5.

Tabell 1-5 Sammensetning og driftsforhold for alkalisk gulllegeringsoppløsning

| Typer legeringer | Sammensetning og driftsforhold | |

|---|---|---|

| Binære legeringer | Gull-kobber-legering |

Kaliumgullcyanid 12g/L Kaliumkobbercyanid 7g/L Kaliumtiocyanid 10g/L 2-Pyridin karboksylsyre 8g/L pH 8 (justert med KOH) 70 °C, 0,4 A/dm2 |

| Gull-sølv-legering |

Kaliumgullcyanid 15 g/L Kalium sølvcyanid 3g/L Kaliumnikkelcyanid 20 g/L Kaliumkoboltcyanid 10 g/L Kaliumcyanid 80 g/L Ammoniumhydroksid 20 g/l 15 ℃,0,6A/dm2 |

|

| Gull-tinn-legering |

Kaliumgullcyanid 30 g/L Stannnitrat 7g/L Kaliumpyrofosfat 100 g/L Romtemperatur,1A/dm2 |

|

| Ternære legeringer | Gull-kobber-kadmium-legering |

Kaliumgullcyanid 15 g/L Kaliumkobbercyanid 200 g/L Kaliumkadmiumcyanid 5g/L L-glutaminsyre 50 g/L 70 ℃,1A/dm2 pH 8 (justert med KOH) Au:Cu:Cd=70:15:15 |

1.1 Plettering av gull-sølv-legering

Tabell 1-6 Sammensetning av gull-sølvlegeringsoppløsning

| Sammensetning og driftsforhold | Parametere | Sammensetning og driftsforhold | Parametere |

|---|---|---|---|

| Kaliumgullklorid (beregnet som Au)/(g/L) | 8 | Surfaktant | Liten mengde |

| Kaliumsølvklorid (beregnet som Ag)/(g/L) | 2.5 | Temperatur /℃ | 27 |

| Fritt kaliumtiocyanat/(g/L) | 100 | Strømtetthet /(A/dm2) | 1 |

| Aminsalt/(g/L) | 5 |

Konsentrasjonen av fritt kaliumcyanid bør ikke være mindre enn 90 g / L, vanligvis over 100 g / L, noe som er mer passende. Over 120 g / L øker polarisasjonen undertrykker sølvavsetning, øker gullavsetningshastigheten og danner et høyverdig gulllag.

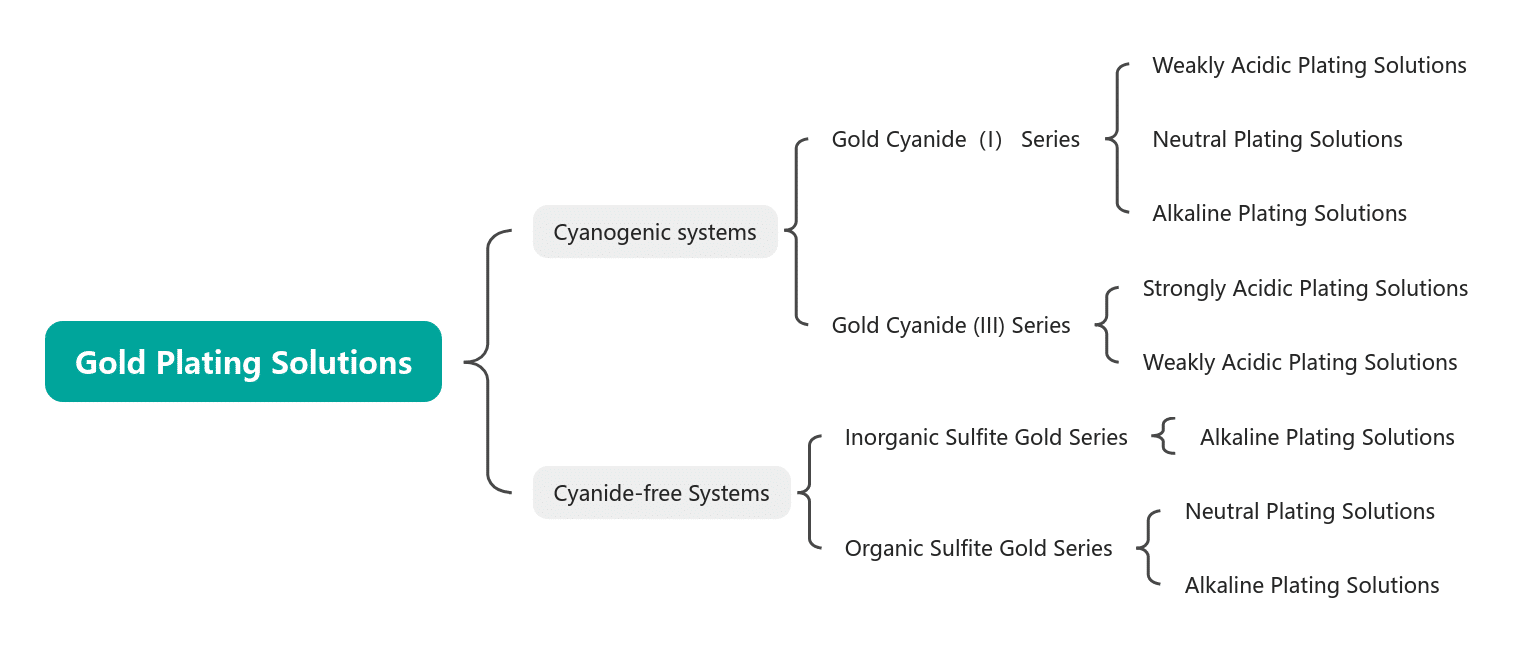

Gullinnholdet justeres i henhold til K-verdien til gulllegeringen ved å regulere konsentrasjonen av gull. Og sølv i pletteringsløsningen. For eksempel, når sølvkonsentrasjonen er 2,5 g / l i legeringsplateringslaget, må gullkonsentrasjonen kontrolleres innenfor området 7 ~ 10 g / l for å oppnå et 18K gull.

Innflytelse av sølvkonsentrasjon: når sølvkonsentrasjonen er lav, er lysstyrkeområdet til pletteringslaget bredt, og gullinnholdet er høyt.

Innflytelse av aminkonsentrasjon: Når mengden amin tilsettes til 30 g / l, endres ikke gullavsetningshastigheten, men sammenlignet med ingen tilsetning øker det lysstyrken på pletteringslaget. Når mengden tilsatt amin øker til 50 g / l, øker gullavsetningshastigheten, noe som forårsaker et "brennende" fenomen i områder med høy strømtetthet. Hovedformålet med å tilsette amin er å redusere stresset i tykke gullbelegglag. Tilsetning av ligander som trietylentetramin (10 ~ 30 g / L) til lyse gull-sølvlegeringsbeleggingsløsninger kan gi bedre resultater.

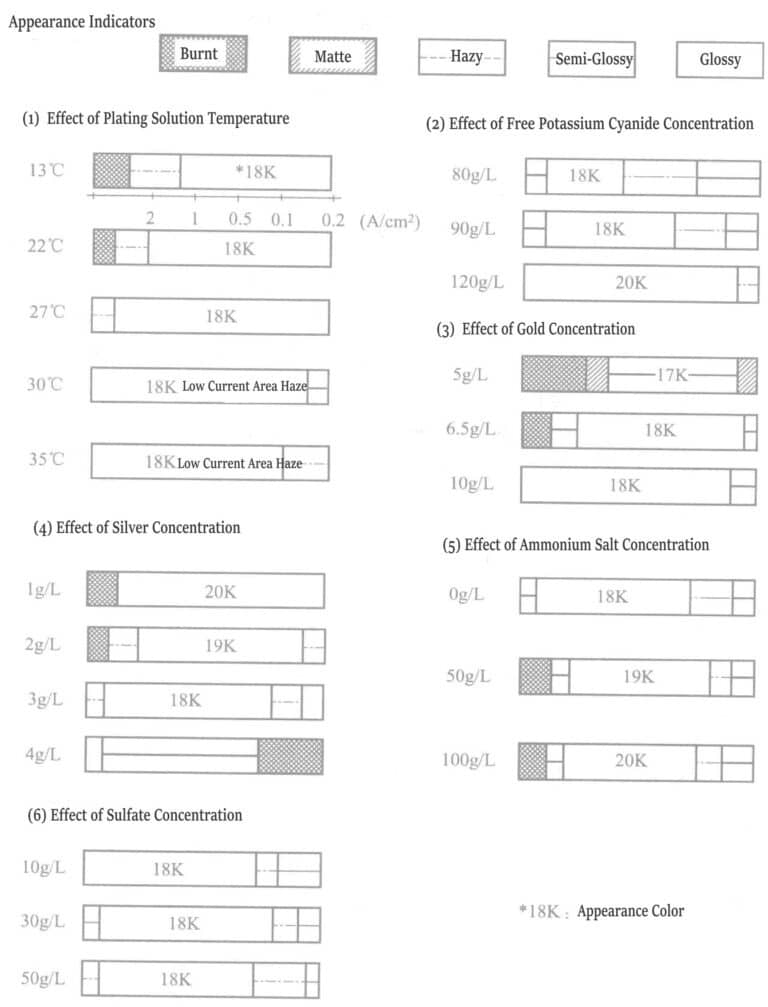

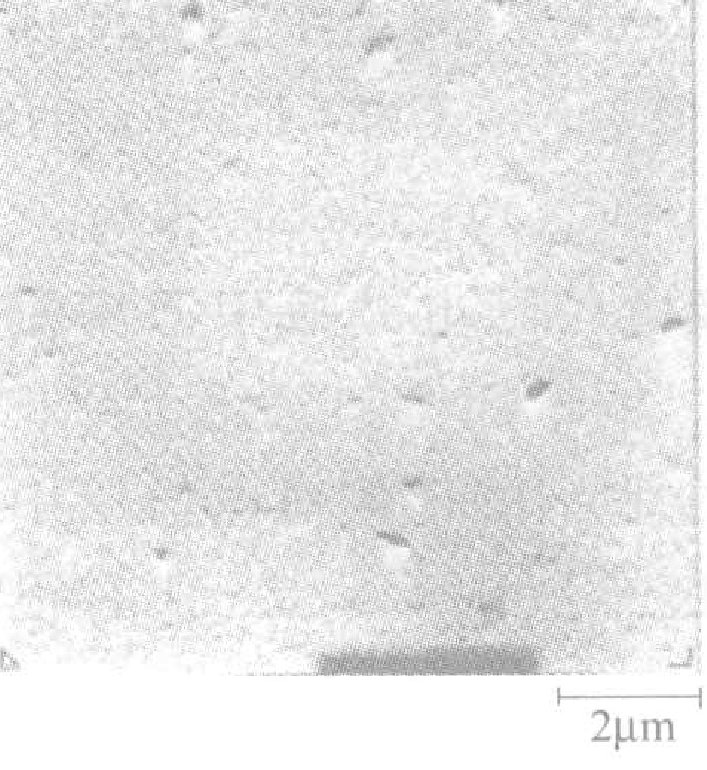

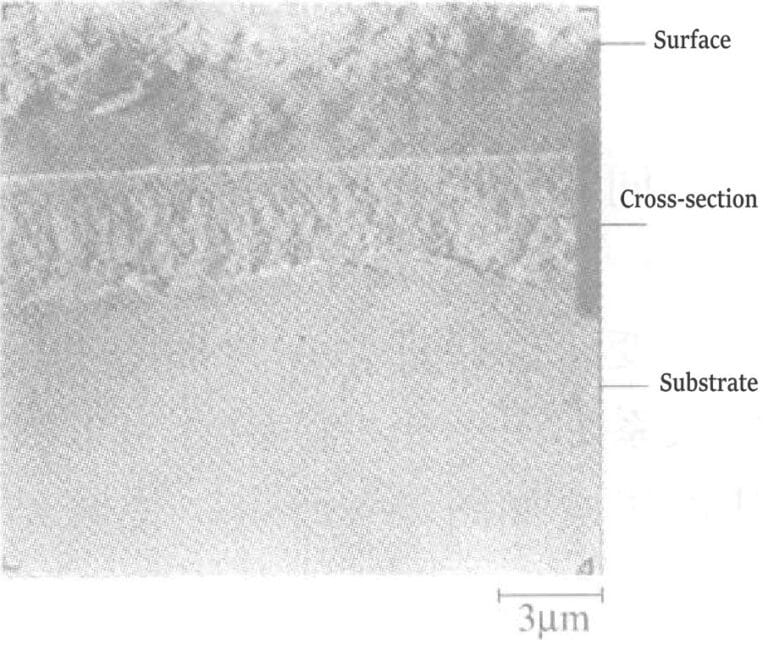

Figur 1-4 viser sammenhengen mellom temperaturen i pletteringsløsningen, strømtettheten og gullavsetningshastigheten. Hardheten til det avsatte gulllaget er Hv25170~210. Overflate- og tverrsnittsforholdene til gullpletteringslaget: Etter direkte plettering av gull med en tykkelse på 4 μm på nikkelpletteringslaget, ble det avskallede gulllaget observert under et elektronskanningsmikroskop. Resultatene er vist i figur 1-5 og 1-6, som indikerer at overflaten og tverrsnittet av pletteringslaget ikke har noen porer og er tett. Krystalliniteten til gullpletteringslaget ble testet ved hjelp av røntgendiffraksjon etter direkte plettering av ca. 10 μm gull på en kobberplate. Det ble ikke påvist noen topp i det grunnleggende kobberlaget; bare toppene i gull-sølvlegeringslaget ble målt, og krystalliseringen vokste i (111)-planet.

Figur 1-5 Overflatetilstand av gull-sølv-legeringsplettering

Figur 1-6 Organisasjonsstruktur for belegg av gull-sølv-legeringer

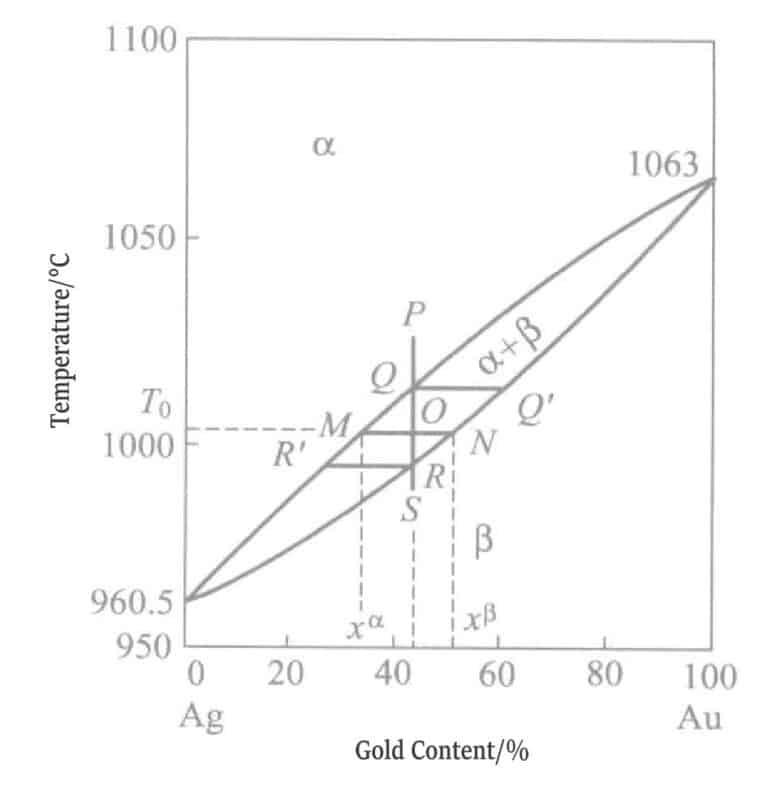

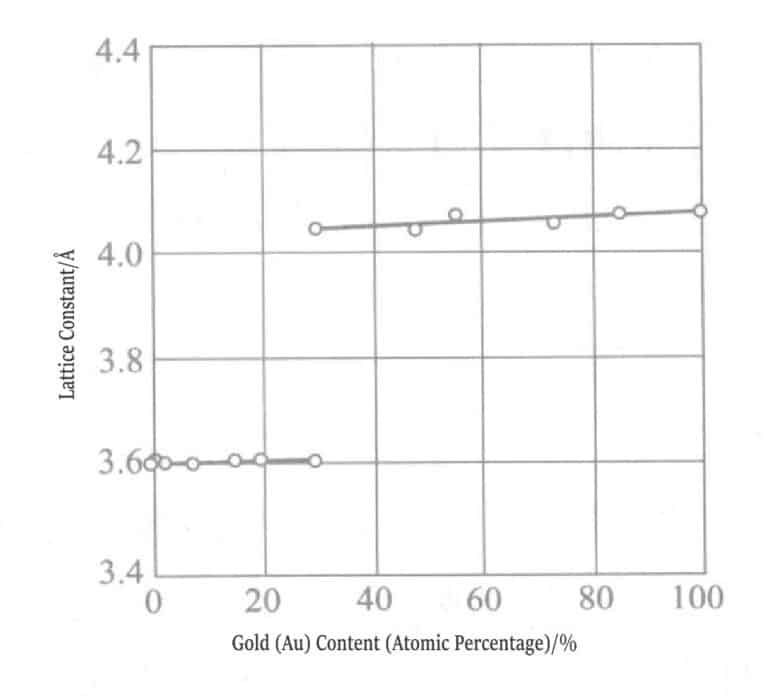

Tilstanden til legeringene i gull-sølv-serien er vist i Figur 1-7, og tilhører en fast løsning med fullt forhold, og både gull og sølv har en fcc-struktur (flatesentrert kubisk struktur), med atomradier som begge er 1,44Å (1Å= 10-10m). Derfor blir ikke gitteret forvrengt.

E. Raub utførte også røntgendiffraksjonsstudier på gullbelegg, noe som bekreftet at legeringene i gull-sølv-serien kun danner én type fast løsning og har utmerket korrosjonsbestandighet.

E. A. Parker rapporterte at denne serien av gull-sølv-legeringer har utmerket korrosjonsbestandighet og ledningsevne, er svært verdifull for produksjon av deler til kommunikasjonsutstyr, og dens unike gullgrønne tone og korrosjonsbestandighet gjør den egnet som et basisbelegg for tykk gullbelegg.

1.2 Gullbelagt kobberlegering

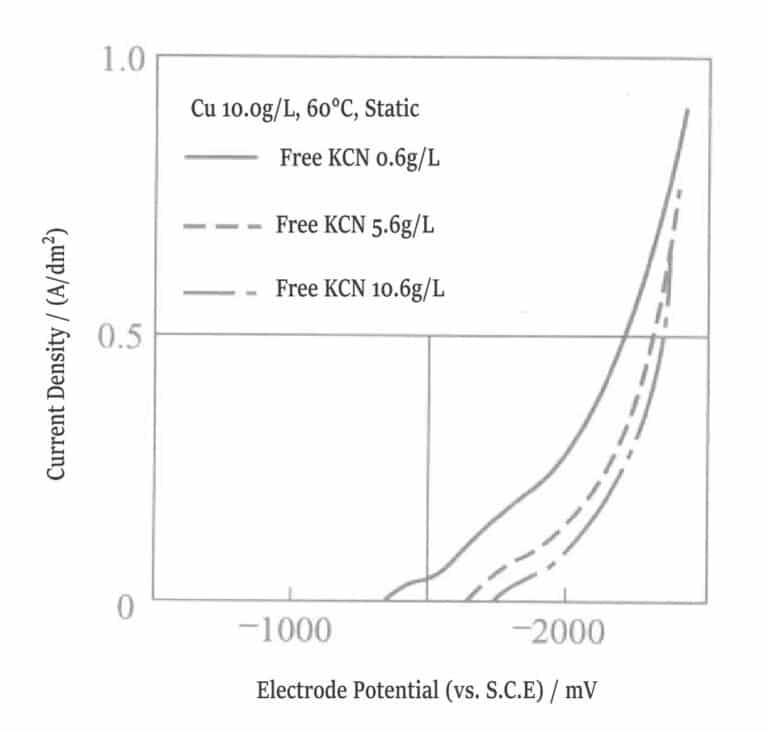

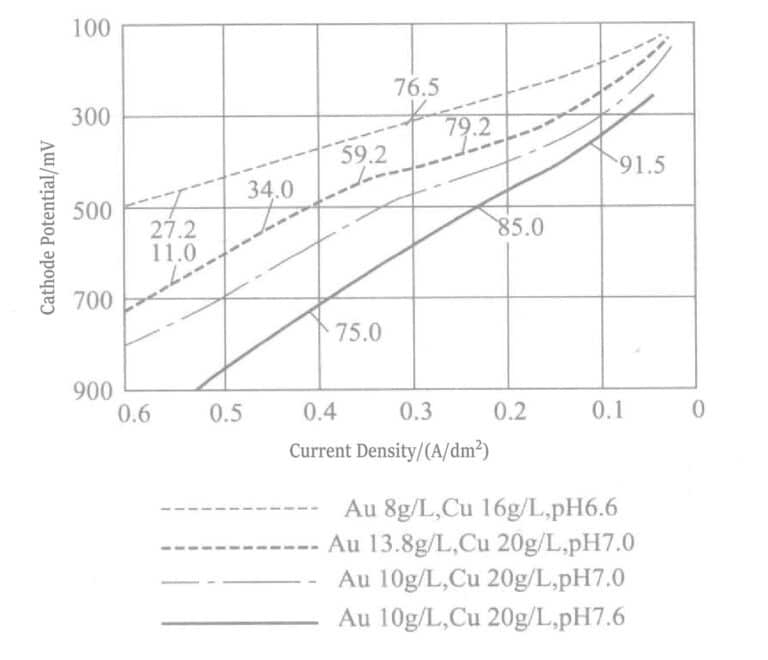

Figur 1-8 Polariseringskurve for kobberbeleggingsløsning

Figur 1-9 Variasjon av utfelte komponenter i gull-sølvlegeringsbelegget

Tabell 1-7 Sammensetning og driftsforhold for legeringspletteringsløsning

| Sammensetning og driftsforhold | Parametere | Sammensetning og driftsforhold | Parametere |

|---|---|---|---|

| KAu(CN)2/(g/L) | 7.5 ~ 9.0 | Na2SeO4/(g/L) | 0.5 |

| K2Cu(CN)2/(g/L) | 130 | Elektrolytttemperatur/℃ | 60 |

| K2Cd(CN)4/(g/L) | 0.4 ~ 2 | Strømtetthet/(A/dm2) | 0.75 |

| KCN/(g/L) | 15 |

Ved å tilsette nikkelsalter til gull-kobberlegeringsløsningen øker hardheten i pletteringslaget. Når pH-verdien i pletteringsløsningen er nær sur, øker mengden nikkelavsetning. Det kadmiumholdige pletteringslaget har en farge som ligner på roségull, og har en svært edel dekorativ tone.

Det 18K kadmiumholdige gullbelegget er en solid løsning med høy hardhet, flytegrense, strekkfasthet og utmerket korrosjonsbestandighet. På grunn av miljøvernhensyn er bruken av metaller som kadmium dessverre begrenset av den internasjonale miljøvernorganisasjonens konvensjoner, og må kontrolleres strengt innenfor de tillatte spormengdene. Kadmium blir stadig mer regulert, og brukes vanligvis bare i svært spesielle fargejusteringer, legeringsplating og elektroforming av 200 ~ 300 μm hult gull, der det bare brukes under 18K gull-kobber-kadmiumlegeringsplating.

2. Syreholdig gullbelegg

Den sure gullbeleggløsningen er stabil innenfor et pH-område på ca. 3, og er i stand til å avsette nikkel eller kobolt som ikke gjennomgår elektrolyse i alkaliske gullbeleggløsninger, og danner belegg av gull-nikkel- eller gull-kobolt-legeringer. De fine krystallene i belegget forvrenger seg ikke og har ingen hulrom, noe som muliggjør stabil vekst over lang tid.

Belegget som avsettes fra sur pletteringsløsning har et lyst utseende og kalles en lys pletteringsløsning. Belegget fra en sur pletteringsoppløsning har høy hardhet og kalles også en hard gullpletteringsoppløsning (tabell 1-8). Ulike metaller som tilsettes organiske syrepletteringsløsninger kalles metallblankere.

Tabell 1-8 Hovedkomponenter og variasjoner av sur gullbeleggingsløsning

| Sammensetning og driftsforhold | Referanseparametere | Pletteringsløsningens tilstand |

|---|---|---|

| KAu(CN)2 (g/L) | 4 ~ 6 (beregnet som Au) | Høy konsentrasjon (ca. 16 g/l), egnet for høyhastighets gullbelegg |

| Sitronsyrehydrat (g/L) | 50 〜 100 | Tilsett sitronsyre som ligand for boret og som buffer for pletteringsløsningen, eller tilsett andre koboltligander |

| CoSO4 - 7H2O/(g/L) | 0. 1 〜 3. 0(beregnet som Co) | Tilsett vanligvis kobolt og plettering Tilsett svovelsyre (beregnet som Co) ved legering av Au-Ni |

| pH | 3. 5 〜 4. 5 | Strømeffektiviteten er høy når pH-verdien er høy, men det dannes lett tåke |

| Temperatur/℃ | 30 〜 40 | Høy væsketemperatur genererer lett tåke |

Tabell 1-9 Egenskaper for sur gullbeleggingsløsning

| Effekt av pH-verdi | Pletteringsløsningens egenskaper | Søknad | |

|---|---|---|---|

| pH 3 | pH 3 ~ 5 | ||

|

① Gull-kobolt-, gull-nikkel-legeringer Kobolt og nikkel er svært aktive og utfeller mer; overpotensialet for hydrogenutvikling er lavt, strømeffektiviteten øker, men pletteringseffektiviteten er lav |

① Eutektisk lys, hard legering; overpotensialet for hydrogenutvikling er høyt, strømeffektiviteten er lav, pletteringseffektiviteten er høy ② Ingen fri cyanid i pletteringsløsningen ③ Under utfellingen av gull fra KAu(CN)2, en del av CN- danner HCN, som diffunderer ut i luften og påvirker miljøet |

① Ingen fri cyanid til stede, under utfelling av gull fra KAu(CN)2, CN- danner HCN ②Med økningen av elektropletteringstiden, på grunn av akkumulering av K+, økning i pletteringsløsningens pH ③ Pletteringsløsningen er sur; på Pt/Ti-anoden er overpotensialet for hydrogenutvikling høyt, og organiske karboksylsyrer som sitronsyre gjennomgår Kolbe-reaksjon og danner viskøse polymerer, så det kreves en anodeplate med stort areal for å undertrykke denne reaksjonen |

① Dekorativ galvanisering ② I tillegg til å fjerne kobolt og nikkel, kan indium, sink og jern også tilsettes for fargejustering |

Når det ikke finnes fritt cyanid i pletteringsløsningen, avleirer kaliumgullcyanid gull, og cyanidkompleksioner (CN – ) danner HCN, som kommer ut i atmosfæren og diffunderer.

I galvaniseringstanken brukes det sjelden gullplater som anoder, vanligvis brukes rustfrie stålplater eller Pt/Ti-plater. I sure pletteringsløsninger er overpotensialet for oksygenutvikling ved anoden høyt, og karboksylsyrer som sitronsyre har en tendens til å gjennomgå Kolbe-reaksjoner ved anoden. Metoder som å øke anodearealet kan forhindre dannelsen av klebrige polymeravleiringer.

Samavsetning av nikkel og kobolt øker hardheten til det cyanidharde gullbelegglaget. Etter refow-lodding ved 260 ℃ øker kontaktmotstanden kraftig. Tilsetning av alifatiske forbindelser som etanol til pletteringsløsningen kan hemme endringer i kontaktmotstand etter refow-lodding og øke strømtetthetsområdet for pletteringsløsningen betydelig. For eksempel, når du pletterer gull på fleksible kretskort (kobber), kan tilsetning av merkaptoforbindelser hemme oppløsning av kobberrør og stabilt plate tykt gull i lang tid.2.1 Plettering av gull-koboltlegering

Ved sur gullplettering brukes vanligvis organiske sure gullpletteringsløsninger fra sitronsyre- og sitratserien. Liganden kaliumgullcyanid i den vandige organiske syreløsningen dissosierer til fritt cyanid, noe som gjør løsningen til et elektropletteringsbad med en pH på ca. 3. Ulike komponenter, for eksempel andre ligander enn sitronsyre, tilsettes etter behov, inkludert EDTA. Som pH-regulator brukes natriumbisulfat. Ledende salter inkluderer kaliumhydrogenfosfat, dihydrogenfosfat, ammoniumhydrogenfosfat, natriumpyrofosfat osv. Buffere som brukes inkluderer kaliumsulfat, natriumsulfat osv. Elektropletteringsforhold: gullkonsentrasjon på 1 ~ 8 g / L, strømtetthet på 0,3 ~ 10A / dm2, pletteringsløsningstemperatur på 25 ~ 40 ℃. Generelt oppstår ingen uønskede fenomener, for eksempel tåke, når du pletterer et tykt gulllag. Lysemiddelet i pletteringsløsningen trenger bare å tilsette en liten mengde overgangsmetaller eller metalloider. Kobolt og nikkel er representative metalliske blekemidler.

R. Duva et al. foreslo gullbeleggingsløsningen i tabell 1-10 i et patent og søkte med suksess om mange andre patenter for sur gullbelegg.

Tabell 1-10 Sammensetning av representative sure gullbeleggingsløsninger

| Sammensetning og driftsforhold | 1 | 2 |

|---|---|---|

| Sitronsyre + natriumsitrat / (g / L) | 80 | 80 |

| Gull (kaliumgullcyanid) / (g/L) | 8 | 8 |

| Nikkel (nikkelsulfat) / (g/L) | 3 | |

| Sink (sinkacetat) / (g/L) | 0.5 | |

| Indium (sulfat) / (g/L) | 5 | |

| Kobolt (sulfat) / (g/L) | 3 | |

| pH | 4〜5 | 3〜4 |

| Temperatur /℃ | 21 | 21 |

| Strømtetthet / (A/dm1) | 1 | 1 |

| K① verdi | 23 | 21 |

Nasjonal standard GB 11887-89 fastsetter at gullinnholdet i 1K er 4,166% ("K" er en forkortelse av det engelske ordet carat og det tyske ordet karat).

21K = 21×4. 166% = 87. 486% (875‰)

24K gull omtales ofte feilaktig som rent gull eller merkes som "1000‰" med et faktisk gullinnhold på 99,99%, tilsvarende 23,988K (internasjonale organisasjoner har forbudt merking som "rent gull", "9999 gull" og "24K gull").

Det er mange synspunkter på koboltens rolle i pletteringsløsninger. Eisenmann analyserte innholdet av kalium, kobolt, karbon, nitrogen og andre elementer i gullbeleggingslaget og fant ut at forholdet mellom disse elementene tilsvarer forholdet mellom KCo[Au(CN)2]3 molekyler. Derfor ble det konkludert med at det fungerer som et lysemiddel i pletteringsløsningen, i stedet for at kobolt alene gir den lysende effekten. I pletteringsløsningen dannes det i Helmholtz-dobbeltlaget og gjennomgår bare minimal oppløsning under typiske pletteringsforhold. Etter liganddannelsen har det en elektrokjemisk oppførsel som ligner på organiske blekemidler, og adsorberes katodisk. Dette overgangsmetallet viser lysningseffekter over et bredt pH-område, noe som stemmer overens med at kobolt og andre overgangsmetaller bare viser lysningseffekter i sure pletteringsløsninger.

Teoretisk sett må forholdet mellom kalium, kobolt, karbon og nitrogen i pletteringslaget være 1:1:6:6, men disse forholdene varierer sterkt. Forholdet mellom kalium og kobolt varierer fra (1,0:0,4)~(1,0:5,5) avhengig av tilstanden til pletteringsløsningen og driftsparametrene; forholdet mellom kobolt og karbon varierer mellom (1:3)~(1:10), mens forholdet mellom karbon og kalium i utgangspunktet ligger stabilt på 3:1.

Resultatene ovenfor utelukker ikke det faktum at KCo[Au(CN)2]3 er det viktigste blekemiddelet i gullbeleggingsløsningen, og det er også rapportert at kobolt, CoOOH eller koboltcyanid har blitt påvist samtidig i gullbeleggingsløsningen. Dannelsen av KCo[Au(CN)2]3 kan også forklares av mange egenskaper ved den sure gullbeleggingsløsningen, for eksempel ved å betrakte denne forbindelsen bare som et enkelt mellomprodukt i galvaniseringsprosessen, mens andre reaksjoner representerer lysningsprosessen. Oppsummert antas det at faktorer som reduksjon av kalium og kobolt, cyanidligandsalter og dannelse av polymerer bidrar til at gullbeleggingslaget blir lysere.

Sammensetningen av representative lyse, slitesterke gullbeleggingsløsninger med lav belastning er vist i tabell 1-11. De teoretiske antagelsene stemmer godt overens med gullbeleggingsløsningen i den sterke koordinasjonskraften til kobolts koordinasjonsgruppe fra liganden i KCo[Au(CN)2]3 liganddissosiasjon av koboltioner, noe som fører til dannelse av KCo[Au(CN)2]3, generering av forekomsten av rollen som lysningen. Når tilsatt i form av koboltsalt av EDTA, den totale koboltmengden av KCo[Au(CN)2]3 var 6 g/L.

Tabell 1-11 Sammensetning av representative, lyse, slitesterke gullbeleggingsløsninger med lav belastning

| Element | Masseforhold/% | Atomforhold /% | Element | Masseforhold/% | Atomforhold /% |

|---|---|---|---|---|---|

| K | 0. 26 | 1.3 | Co | 0.24 | 0.80 |

| C | 0.24 | 3.94 | Totalt | 1.00 | 9.70 |

| N | 0.26 | 3.66 |

Alle gullbeleggingselektrolytter inneholder sterkt koordinerende cyanidligander (med unntak av guldsulfittsaltsystemet). Cyanokobaltionen [Co(CN)6–] er et av de mest stabile koordinasjonssaltkompleksene som er kjent blant ligander, og cyanidsaltet koordinert med Co(III) er nesten ugiftig.

Hvis det finnes fritt cyanid i den sure gullpletteringsløsningen, vil det produseres HCN, så konsentrasjonen av fritt cyanid må være svært lav. Hvis pH-verdien øker, øker imidlertid konsentrasjonen av fritt cyanid i pletteringsløsningen. Når man analyserer kobolt i pletteringsløsningen, er det nødvendig å skille mellom "inaktiv kobolt" og "aktiv kobolt", der førstnevnte er Co(III) og sistnevnte Co(II).

Ved endring av driftsbetingelsene for pletteringsløsningen, bør følgende aspekter bemerkes.

(1) pH har mange effekter på pletteringsløsningen.

Ved høy pH-verdi på 5,0 øker konsentrasjonen av fritt cyanid, noe som fremmer dannelsen av cyano-kobolt(III)-koordinasjonssalt og øker løseligheten av KCo[Au(CN)2]3og dermed reduseres lysstyrken på pletteringslaget. Tilførselen av kobolt i Helmholtz' dobbeltelektriske lag (figur 1-3) påvirkes av ligandenes koordinasjonsevne, som avhenger av pH-verdien i pletteringsløsningen. Etter hvert som pH-verdien i pletteringsløsningen stiger kontinuerlig, krever sure pletteringsløsninger kontinuerlig tilsetning av buffermidler.

Ved lav pH utskilles hydrogenioner fortrinnsvis, noe som resulterer i lavere strømeffektivitet i pletteringsløsningen.

(2) Temperatur på pletteringsløsningen: Etter hvert som temperaturen i pletteringsløsningen stiger, øker løseligheten av KCo[Au(CN)2]3 øker og lysstyrken på pletteringslaget avtar.

Temperaturen påvirker også koordinasjonsstyrken. Når temperaturen på pletteringsløsningen øker, kan økte konsentrasjoner av gull- og koboltsalter effektivt redusere denne effekten.

(3) Plettering med høy hastighet: Høyhastighets pletteringsløsninger krever regelmessige justeringer. For å forhindre lokal konsentrasjonsreduksjon ved katoden (konsentrasjonspolarisering), bør konsentrasjonen av gull og kobolt holdes under den øvre grensen. Av samme grunn bør omrøring utføres med høykonsentrasjonsløsninger, og jetflow-omrøring brukes under plettering med høy strømtetthet. Høye temperaturer kan forbedre omrøringseffekten. Hovedkarakteristikken ved høyhastighetsplettering er høy strømtetthet ved både anoden og katoden. Overgangsmetallblankere kan oppnå optimal ytelse under høy strømtetthet ved begge elektrodene. Følgende situasjoner må imidlertid bemerkes:

① pH-verdien i pletteringsløsningen stiger raskt.

② Co3+ genereres raskt.

Kobolt(III)-cyanidkoordinasjonssalter dannes lett.

④ Organiske ligander fremmer oksidasjonen av pletteringsløsningen.

I årenes løp er det utviklet mange pletteringsløsninger som inneholder organiske tilsetningsstoffer for å øke strømtetthetsområdet for kobolt-gull- og nikkel-gull-legeringer, slik at man oppnår høyhastighetsplettering ved lavere konsentrasjoner.

(4) Strømeffektivitet: Strømvirkningsgraden er forholdet (%) mellom strømmen som forbrukes i selve gullpletteringsprosessen, og den totale strømmen som brukes. Andre reduksjonsreaksjoner forbruker den resterende strømmen.

Ved hjelp av Co3+ + e– =Co2+kan det ut fra strømforbruket forstås at generering og adsorpsjon av KCo[Au(CN)2]3 økte polariseringseffekter, noe som resulterte i fremme av hydrogenutladning.

Viktige forhold som bidrar til dannelsen av KCo[Au(CN)2]3som lav pH-verdi, høy konsentrasjon av fritt Co2+og lav temperatur på pletteringsløsningen, reduserer strømeffektiviteten.

Ved å bruke passende ligander kan man regulere den effektive koboltkonsentrasjonen og genereringen av KCo[Au(CN)2]3noe som resulterer i et lyst pletteringslag og optimal strømeffektivitet.

(5) Tilsetting av metallerdet vil si metallblankere, hindrer dannelsen av KCo[Au(CN)2]3For eksempel hindrer bly dannelsen av blekemidler ved adsorpsjon, noe som reduserer strømeffektiviteten.

(6) Omrøring: Sammenlignet med pletteringsløsninger av andre metaller, på grunn av lagerbeholdningen av gullråvarer, pris og andre kostnadsfaktorer, og det faktum at det meste av strømmen i pletteringsprosessen forbrukes av elektronoverføring i ledende salter med høy konsentrasjon, bruker pletteringsløsninger generelt lavest mulig konsentrasjon.

Au(CN)2– tiltrekkes ikke av katoden ved elektroforese, men tilføres Helmholtz-dobbeltlaget (figur 1-3) ved diffusjon. Omrøring er derfor en viktig forutsetning for å tilføre gullkoordineringssalt og blekemidler til katoden.

Omrøring kan forbedre strømeffektiviteten, men samtidig vil det øke strømeffektiviteten ytterligere i områder med høy strømtetthet, noe som forverrer jevnheten i pletteringslaget.

Med utviklingen av lokal pletteringsteknologi har problemet med dårlig spredning av pletteringslaget gradvis blitt redusert. For tiden brukes tilsetningsstoffer ofte for å utvide strømtetthetsområdet for å forbedre pletteringens ensartethet.

Copywrite @ Sobling.jewelry - Tilpasset smykkeprodusent, OEM og ODM smykkefabrikk

2.2 Plettering av gull-nikkel-legering

Figur 1-11 Nikkelinnhold og gitterkonstant i belegg av gull-nikkel-legering

Figur 1-12 Nikkelinnhold og gitterkonstant i belegg av gull-nikkel-legering

Forholdet mellom nikkelinnhold og gitterkonstant i alkaliske og sure pletteringsløsninger for elektropletterte lag av gull-nikkel-legeringer ble målt. Nikkel danner en fast løsning med gull ved et maksimalt innhold på 5%, og når innholdet overstiger 5%, utfeller nikkel som en enkel blanding.

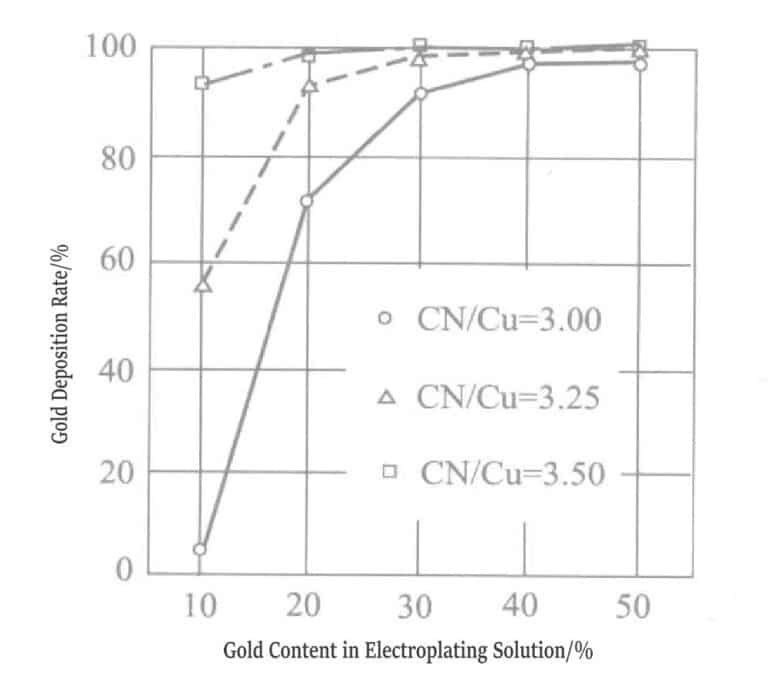

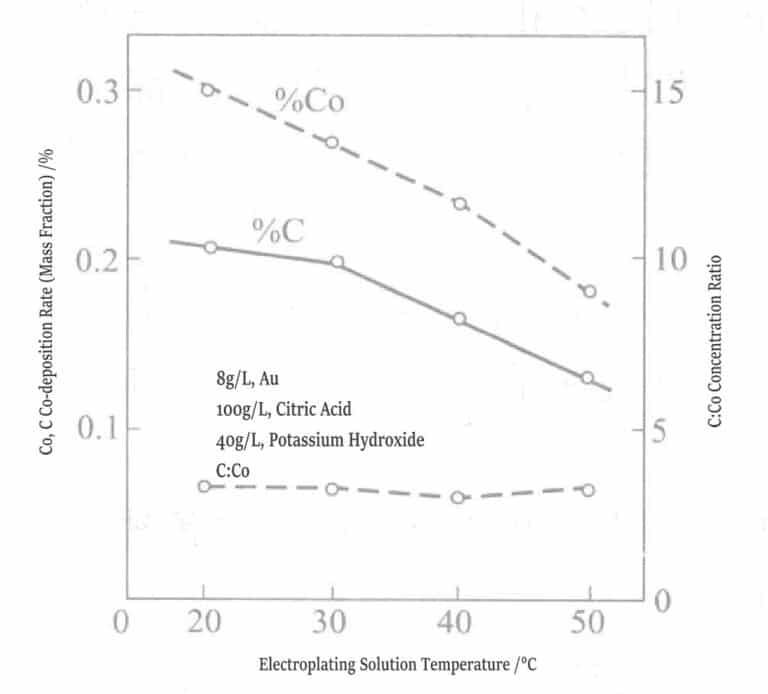

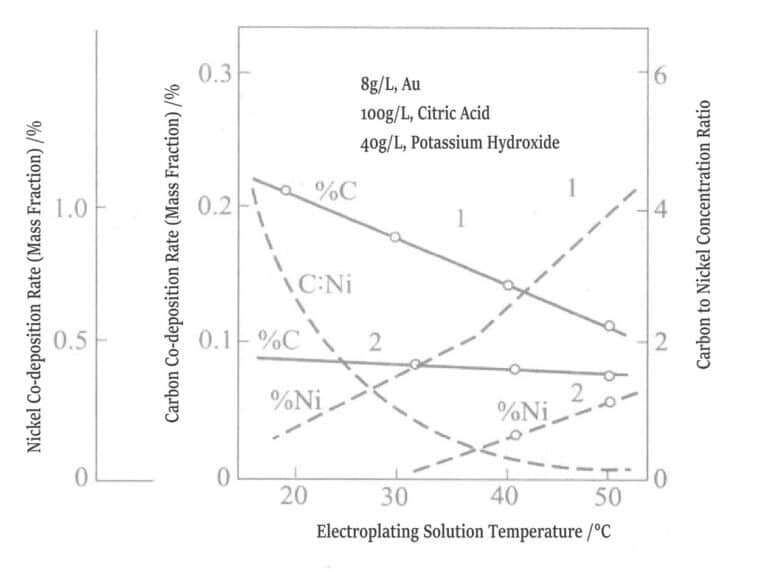

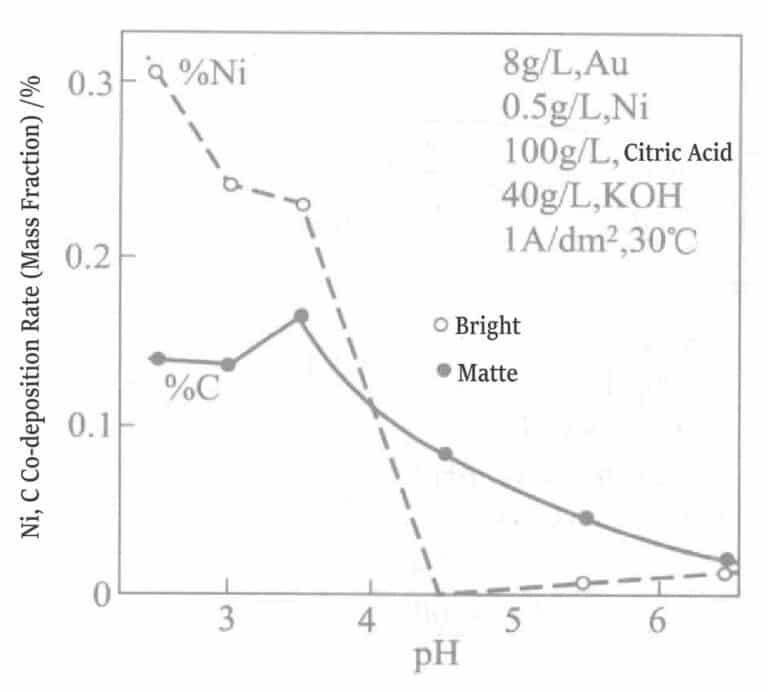

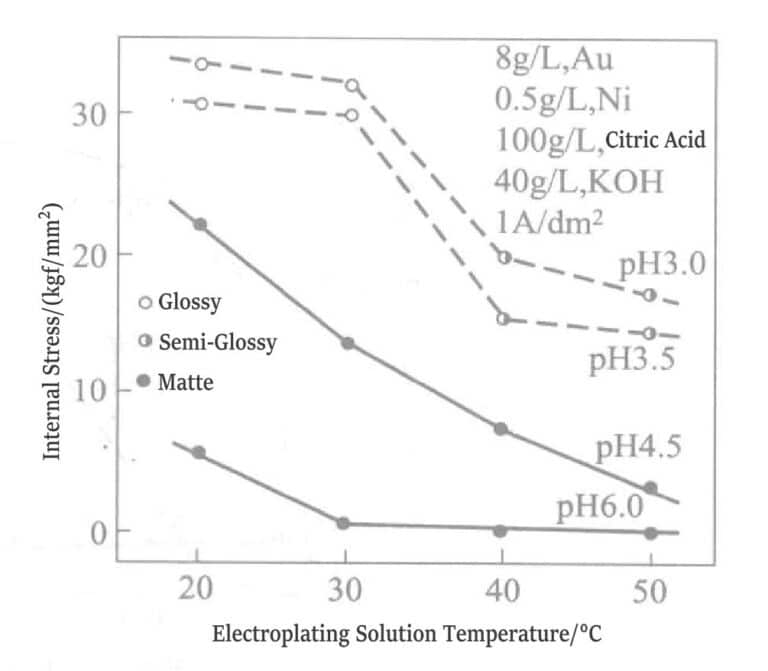

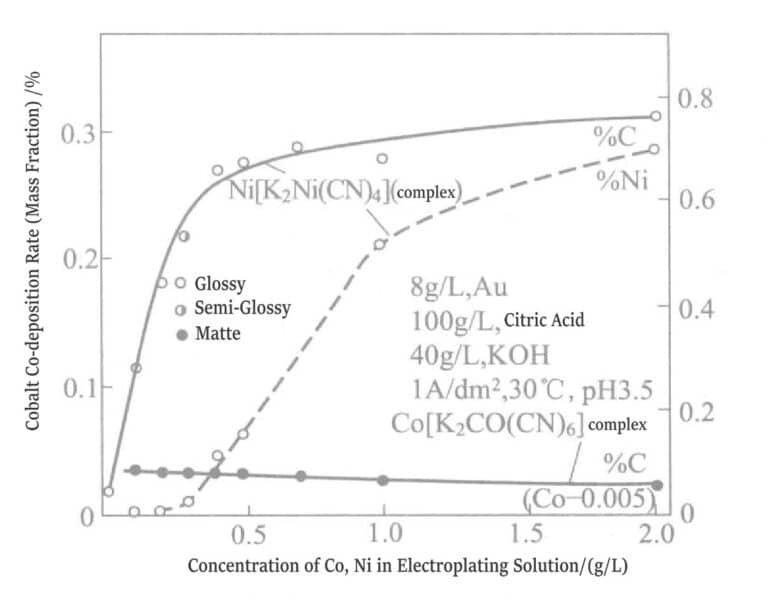

Sammenlignende tester ble også utført på pletteringslag av gull-nikkel-legeringer og gull-kobolt-legeringer, og resultatene viste at egenskapene til de to gulllegeringene er vesentlig forskjellige. Figur 1-13 og 1-14 viser at karbon-, kobolt- og nikkelinnholdet i gulllegeringer med samme sammensetning endrer seg med temperaturen på pletteringsløsningen. Kobolt reduseres når temperaturen på pletteringsløsningen stiger, og kurvene for karbon og kobolt er parallelle, slik at molforholdet mellom karbon og kobolt er omtrent fast på 4.

Figur 1-13 Forholdet mellom pletteringsløsningens temperatur og kobolt- og karbonavleiringshastighet

(0,5 g/L, pH 3,5, 1A/dm2 )

Figur 1-14 Sammenhengen mellom pletteringsløsningens temperatur og samtidig avleiring av nikkel og karbon

1-0,5 g/L, pH 3,5, 1A/dm2 ; 2-0,5g/L, Ni, pH 4,5, 1A/dm2

Figur 1-15 viser effekten av pH på samavsetning av nikkel. Når pH-verdien kontrolleres over 4,5, er samavsetningen av nikkel i pletteringslaget null, mens pletteringslaget er lyst når pH-verdien er under 4,5.

Når andre urenheter blandes inn i forgyllingslaget, øker strekkspenningen i pletteringslaget. Figur 1-16 viser forholdet mellom temperaturen på gull-nikkellegeringsbeleggoppløsningen og spenningsverdien i pletteringslaget.

Figur 1-15 Effekt av pH på nikkel- og karbonavleiringshastighet

Figur 1-16 Sammenhengen mellom indre spenningsverdi, pH og pletteringsløsningens temperatur (1 kgf/mm2 =980,665Pa)

Når tykkelsen på disse gullbelegglagene øker, oppstår det lett sprekker. Strekkfastheten til gull-nikkellegeringsbelegglaget er vist i figur 1-17. Strekkfastheten påvirkes sterkt av tykkelsen, og et godt pletteringslag uten sprekker kan bare pletteres til en tykkelse på 2 ~ 3 μm.

Når pH-verdien er under 5, kan pletteringsløsningen generere ligander. For øyeblikket er bindingskraften mellom sitrat og nikkel (Ni2+ ) er sterkere enn cyanid. Figur 1-18 viser de forskjellige forholdene i pletteringsløsningen. Hvis nikkel tilsettes i form av K2Ni(CN)4øker karboninnholdet i pletteringslaget kraftig. Nikkelinnholdet i pletteringslaget stiger fra en konsentrasjon høyere enn 0,3 g / L i pletteringsløsningen. Når nikkelkonsentrasjonen i pletteringsløsningen er under 0,3 g / L, er pletteringslaget kjedelig; over 0,3 g / L blir det lyst. Men hvis nikkel tilsettes som nikkelsulfat til pletteringsløsningen, kan en lys effekt produseres selv når nikkelkonsentrasjonen er under 0,3 g / L. Årsaken er at nikkel allerede har gjennomgått samavsetning på et konsentrasjonsnivå.

Figur 1-17 Sammenhengen mellom gullbeleggets tykkelse og strekkfasthet.

Figur 1-18 Effekten av kompleksioner på konsentrasjonene av kobolt og nikkel i pletteringsløsningen og co-deponeringshastigheten av kobolt, nikkel og karbon.

(1) Sammensetning og driftsforhold for pletteringsløsningen: Fargen på pletteringslaget er nøkkelen til dekorativ gullplettering. I sure organiske syrepletteringsløsninger brukes følgende hovedkomponenter: gullsalter, organiske syrer, nikkelsalter, blekemidler og stressavlastende midler. Gullsalter, for eksempel kaliumgullcyanid. Organiske syrer omfatter sitronsyre, hydroksybutandisyre og vinsyre. Nikkelsalter omfatter nikkelsalter av amidosulfonsyre, sitronsyre, svovelsyre, glukonsyre, maursyre, borsyre, fosforsyre osv. Lysemidler (metaller) omfatter indium, kobolt, sink, kadmium, antimon osv.

Stressdempende midler inkluderer magnesium, kalsium, α-bipyridin, natriumalkylbenzensensulfonat, trietylentetramin, hydrazinsulfat, amidosulfonsyre osv.

(2) Faktorer som påvirker fargen på gull-nikkellegeringsbelegglag: Tabell 1-12 viser to typer pletteringsløsninger: pletteringslagets farge, pletteringsløsningens stabilitet, fysiske egenskaper osv.

① Effekt av nikkelcitrat: Konsentrasjonen av nikkelsitrat beregnet som nikkel i pletteringsløsningen varierer 15g / L, 20g / L, 25g / L, 30g / L, og justerer fargen på gullbeleggingslaget. Når konsentrasjonen av nikkelsitrat er 15 g / L, er pletteringslaget lyst gyldengult; når det er 20 ~ 30 g / L, endres ikke fargen. Når 1 g / L kobolt tilsettes som koboltsulfat, endres ikke fargen, men lysstyrken på pletteringslaget gjør det. Etter separat endring av pletteringsløsningens temperatur på 35 ℃, 40 ℃, 45 ℃, 55 ℃, endret pletteringslagets farge fortsatt ikke.

Tabell 1-12 Sammensetning og driftsforhold for to gull-nikkel-beleggingsløsninger

| Sammensetning og driftsforhold | Nikkelpletteringsløsning med sitronsyre | Nikkelsulfamat-pletteringsløsning |

|---|---|---|

| Sitronsyre /(g/L) | 150 | 150 |

| Kaliumsitrat /(g/L) | 100 | 100 |

| Nikkelsulfamat (som Ni)/(g/L) | 15 | |

| Sitronsyre nikkel (som Ni)/(g/L) | 25 | |

| Koboltsulfat (som Co)/(g/L) | 1 | 0.5 |

| Kaliumgullcyanid (som Au) /(g/L) | 2 | 2 |

| Kaliumcyanid KCN/(g/L) | 1 | 1 |

| pH | 4.2 | 4.2 |

| Temperatur /℃ | 40 | 40 |

② Effekt av nikkelaminosulfonat: I pletteringsløsningen er konsentrasjonen av nikkelaminosulfonat 5 g / L, 10 g / L, 15 g / L, 20 g / L, beregnet som nikkel; med tilsetning av 0,5 g / L kobolt (koboltsulfat), 2,5 g / L gull (kaliumgullcyanid), endres fargen på pletteringslaget betydelig. Når nikkelkonsentrasjonen er 5 g / L, er pletteringslaget lyst gyldengult; når det er 10 g / L, er det lys gull. Når man sammenligner pletteringslagene som er avsatt ved hjelp av to nikkelsalter, viser pletteringslaget fra nikkelsitratløsningen en lys gyllengul farge. Pletteringslaget fra nikkelaminosulfonatløsningen er derimot litt svartaktig.

③ Effekt av nikkelsulfat: Etter en viss periode produserer nikkelsulfatbeleggingsløsning nikkelhydroksidutfelling og er uegnet til bruk.

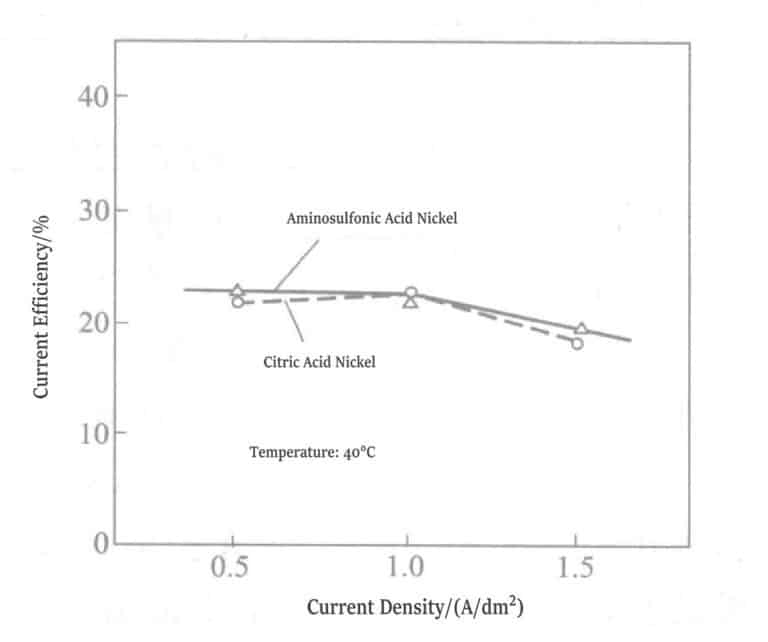

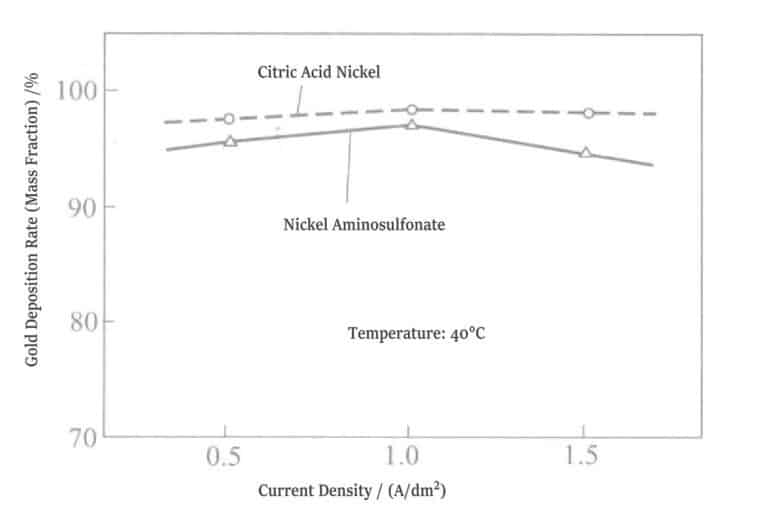

④ Strømeffektivitet: Forholdet mellom strømtetthet og strømeffektivitet for de to pletteringsløsningene er vist i figur 1-19. Når strømtettheten er på 0,5 A/dm2, 1,0A/dm2, 1,5A/dm2er det ingen forskjell mellom sitratnikkelbeleggingsløsningen og aminosulfonsyre-nikkelbeleggingsløsningen, og begge den nåværende effektiviteten er 22% ~ 23%.

⑤ Gullavsetningsforhold: Gullinnholdet i pletteringslaget i sitratnikkelpletteringsløsningen er høyere enn i pletteringslaget i aminosulfonsyrenikkelpletteringsløsningen med 1% ~ 3% (massefraksjon) (figur 1-20).

Figur 1-19 Forholdet mellom strømtetthet og strømeffektivitet

Figur 1-20 Forholdet mellom nikkelsalt og gullavsetning

Tabell 1-13 Hardhet i tverrsnitt av to typer pletteringslag

| Type | Last/gf① | Hardhet Hv |

|---|---|---|

| Nikkel-sitrat-pletteringsløsning | 25,50 | 280 ~ 310 |

| Nikkelsulfaminsyre-pletteringsløsning | 25,50 | 210 ~ 240 |

| ① lgf=9. 80665× 10-3N。 | ||

Overflatetilstanden til to pletteringslag med tykkelser på 50 μm er fri for sprekker, glatt og halvblank. Når nikkelinnholdet (massefraksjon) i gull-nikkellegeringsbelegglaget er omtrent 5%, er hardheten vanligvis rundt Hv 200. På grunn av den store tykkelsen på pletteringslaget genereres indre stress, slik at det målte resultatet overstiger Hv 200. Hardheten til pletteringslaget fra aminosulfonatpletteringsløsningen er lav, noe som ikke bare påvirkes av tykkelsen på pletteringslaget, men også av den spenningsreduserende effekten av selve aminosulfonatet.

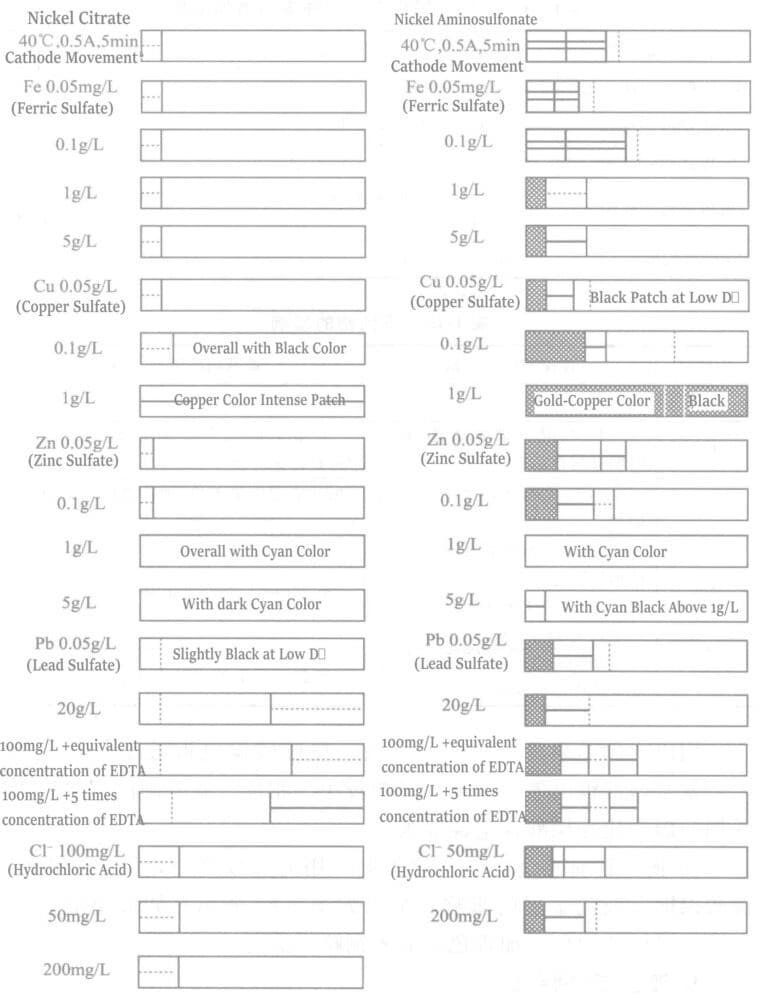

⑦ Effekt av urenheter: Den eksperimentelle pletteringsløsningen og driftsforholdene for effekten av urene metaller på utseendet til pletteringslaget er vist i tabell 1-14. Blank nikkel ble plettert i en testtank for tynnfilmbatterier for å utføre tester av tynnfilmbatteriplater. Resultatene fra de to pletteringsløsningene er vist i Figur 1-21, og sammendraget av resultatene er vist i Tabell 1-15.

Tabell 1-14 Typer og tilsetningskonsentrasjoner av urene metallforbindelser

| Urene forbindelser | Tilleggsbeløp |

|---|---|

| Fe i form av jernholdig sulfat | 0. 05g/L, 0,1g/L, 1g/L, 5g/L |

| Cu i form av kobbersulfat | 0. 05g/L, 0,1g/L, 1g/L |

| Zn i form av sinksulfat | 0. 05g/L, 0,1g/L, 1g/L, 5g/L |

| Pb i form av blysulfat | 100 mg + ganger (molforhold) EDTA 5 mg/L, 20 mg/L, 100 mg+ Ekvivalent mol EDTA |

| Cl i form av saltsyre | 50 mg/L, 200 mg/L |

Tabell 1-15 Effekter av urenheter

| Urenheter | Nikkel-sitrat-pletteringsløsning | Aminosulfonsyre-nikkelbeleggingsløsning |

|---|---|---|

| Fe | Ingen effekt opp til 5 g/L | |

| Cu | Ved 0,1 g/L: Hele overflaten ser svart ut; ved 1 g/L: Tydelig kobberaktig utfelling blir tydelig. | Ved 0,5 g/L: Sverting oppstår i områder med lav strømtetthet; ved 1 g/L: Overflaten blir glansløs. |

| Zn | Opp til 0,1 g/L: Ingen observerbar effekt; Over 0,1 g/L: Blålig gyllengul farge vises, med blålig fargetone som forsterkes proporsjonalt med konsentrasjonsøkningen. | |

| Pb | Rundt 5 mg/L: Svak sverting manifesterer seg i områder med lav strømtetthet. Ved ca. 20 mg/L: Et uklart utseende oppstår når EDTA-2Na tilføres. | Opp til 20 mg/L: Ingen signifikant påvirkning observert. |

| Cl | Ved 200 mg/L: Marginal tåkeforbedring begrenset til områder med høy strømtetthet. | Rundt 200 mg/L: I hovedsak ingen påvisbar påvirkning. |

Sammenligner man resultatene ovenfor for de to typene pletteringsløsninger, ser man at sitronsyre-nikkelpletteringsløsningen påvirkes sterkt av bly. Derimot påvirker bly aminosulfonsyreforniklingsløsningen mindre. Omvendt påvirker kobber aminosulfonsyreforniklingsløsningen mer enn sitronsyreforniklingsløsningen.

⑧ Effekten av kobber og sink på fargen på gullbeleggingslaget: En glansmåler ble brukt til å måle effekten av kobber og sink på gullbelegglaget i sitronsyre-nikkelgullbeleggingsløsningen, og resultatene er vist i Figur 1-22. Hvis sink blandes inn i gullpletteringsløsningen, øker fargen på pletteringslaget i cyan; hvis kobber blandes inn, får det et svakt svart skjær.

2.3 Plettering av gull-nikkel-indiumlegeringer

Tabell 1-16 Sammensetning og driftsforhold for gull-nikkel-indiumlegeringsoppløsning

| Sammensetning og driftsforhold | Parametere | Sammensetning og driftsforhold | Parametere |

|---|---|---|---|

| Kaliumgullcyanid/(g/L) | 11.7 | Indium (indiumsulfat)/(g/L) | 5 |

| Sitronsyre / (g / L) | 85 | pH | 3.8 |

| Kaliumsitrat / (g/L) | 140 | Elektropletteringsløsningens temperatur / ℃ | 38 |

| Nikkel (Nikkelcitrat) / (g / L) | 4.5 | Strømtetthet / (A/dm2) | 1 |

2.4 Plettert hypoallergenisk gulllegering

I lang tid har metaller som nikkel og kobolt vært vanlig å bruke for å justere hardheten, slitestyrken, korrosjonsbestandigheten og fargen på gullbelegg. Nikkel og kobolt forårsaker allergiske reaksjoner i menneskekroppen, og land i Europa og USA har allerede innført restriktive regler for bruk av nikkel og kobolt. Derfor har det blitt utviklet allergifrie gullbeleggingsløsninger.

Tilsetning av jernsalter og titansalter til gulllegeringsbeleggingsløsninger kan oppnå den samme lyse effekten som nikkelsalter og koboltsalter. Tilsetning av ledende salter, svake organiske syrer som vinsyre og sitronsyre, uedle metallsalter, osmiumsalter, etc. kan løse metallallergiproblemet. Disse gulllegeringsbeleggingsløsningene forårsaker ikke allergi mot menneskekroppen. Likevel er det vanskelig å oppnå glattheten til vanlige pletteringslag, og sprekker vises når tykkelsen overstiger 3μm. Det er også relativt vanskelig å justere gule og hvite toner.

Ved å erstatte nikkel og kobolt, som har allergiproblemer, med jern, tilsette ledende salter av indium og bruke pH-buffere, har gulllegeringsbelegget samme lysstyrke, vedheft og stabilitet, samt samme tykkelse og fargeegenskaper som gull-nikkel- eller gull-koboltlegeringsbelegg.

Gullionkilden er kaliumgull (I) cyanid eller kaliumgull (III) cyanid. Hvis konsentrasjonen er for lav, er strømeffektiviteten lav, pletteringslaget virker tåkete, og sprekker er tilbøyelige til å oppstå; hvis den er for høy, øker viskositeten til gullbeleggingsløsningen, og gullbeleggingslaget er utsatt for å brenne.

Hvis konsentrasjonen av jernholdige eller jernholdige ioner er for lav, kan ikke gull avsettes stabilt, og gullbeleggingslaget er tilbøyelig til å virke tåkete rødbrennende: Hvis den er for høy, er det sannsynlig at det oppstår store sprekker, noe som gjør det vanskelig å oppnå et tykt pletteringslag.

Tilsetning av bare jern forårsaker for store indre spenninger i gullbelegglaget, noe som kan føre til sprekker og forhindre dannelsen av et jevnt legeringsbelegglag. Ved å tilsette indium kan man avlaste spenningen i gullbelegglaget, noe som muliggjør tykk gullbelegg, og det kan også brukes til å justere tonen i rent gull.

Hvis indiumionkonsentrasjonen er for lav, er det sannsynlig at det oppstår sprekker; hvis den er for høy, synker strømeffektiviteten, og gulllagsavsetningen blir ustabil.

Uorganiske eller organiske syrer kan velges blant fosforsyre, pyrofosforsyre, borsyre, wolframsyre, oksalsyre, vinsyre, sitronsyre, eplesyre, melkesyre, ravsyre, hydroksyeddiksyre og glukonsyre.

Hvis konsentrasjonen av ledende salter og pH-buffere er for lav, er ledningsevnen dårlig, og pH-bufferen er utilstrekkelig, noe som fører til at gullpletteringslaget avsettes ustabilt; hvis den er for høy, øker viskositeten til pletteringsløsningen, noe som gjør sprekker mer sannsynlig.

pH 1,5 til 7,0. Under 1,5 er strømeffektiviteten lav, og avsetningen er ustabil. Over 7,0 dannes det lett jern- og indiumutfellinger, noe som fører til unormal avsetning av gulllag.

Endring av konsentrasjonen av de ovennevnte komponentene, tilsetning av overflateaktive stoffer, andre hjelpestoffer, etc., kan forbedre det avsatte gullbelegglagets farge, korrosjonsbestandighet og slitestyrke. Følgende eksempler illustrerer dette:

Etter konvensjonell forbehandling av kobberplaten, bruk pletteringsløsningen i tabell 1-17, pH 4, temperatur på 40 ℃ og strømtetthet på 2A / dm2 for å plate gulllegeringen.

Tabell 1-17 Pletteringsløsning for gulllegering og pletteringslag av gulllegering

| Sammensetning og resultater | Kjemikalier som brukes | Nr. 1 | Nr. 2 | Nr. 3 | Nr. 4 | Nr. 5 | Nr. 6 | Nr. 7 | Nr. 8 |

|---|---|---|---|---|---|---|---|---|---|

| Gull/(g/L) | Kaliumgullcyanid | 5 | 5 | 5 | 5 | 5 | |||

| Kaliumgull(III)-cyanid | 5 | 5 | 5 | 5 | |||||

| Jern /(g/L) | Jernholdig ion | 5 | 5 | 5 | 5 | 5 | |||

| Jernholdig ion | 5 | 5 | 5 | 5 | 5 | ||||

| Indium /(g/L) | 5 | 5 | 5 | 5 | 5(titan) | ||||

| Ledende salt og pH-buffer /(g/L) | Oksalsyre | 100 | 20 | 100 | 10 | 100 | |||

| Vinsyre | 100 | 20 | 10 | ||||||

| Sitronsyre | 100 | 20 | |||||||

| Borsyre | 20 | ||||||||

| Wolframsyre | 20 | 10 | 10 | ||||||

| Fosforsyre | 20 | ||||||||

| Resultat | Lysstyrke tykkelse/μm | Over 5 | <1 | <1 | <1 | <1 | |||

| Sedimentasjonshastighet / (μm/min) | 0. 15 ~ 0. 25 | Ikke i stand til å fastslå | |||||||

| Kjennetegn | Blank galvanisering | Sprekker og unormal utfelling | |||||||

I gull-jernlegeringsbeleggingsløsningen kan tilsetning av indium, ledende salter og pH-buffere oppnå et lyst gulllegerings tykt pletteringslag med en lysstyrke over 5 μm, og tonen kan justeres fra gul til hvit.

Nr. 5 ~ Nr. 8 er resultatet uten tilsatt indium. Pletteringshastigheten er ustabil, pletteringslaget produserer mange sprekker, overflaten er unormal (brent, tåkete), og det er umulig å oppnå et lyst gullpletteringslag over 1 μm. Bruk av tallium i stedet for indium fører også til sprekker i gullpletteringslaget og unormal avsetning. Slike pletteringsløsninger er ikke praktisk anvendelige. Tabell 1-17 viser egenskapene til gulllegeringsløsninger og gullbeleggingslag.

På grunn av nikkel og kobolts allergifremkallende egenskaper og salgs- eller eksportrestriksjoner, brukes jern og indium i stedet for nikkel og kobolt i gulllegeringsløsninger. Pletteringslagene har de samme egenskapene, noe som eliminerer de allergifremkallende problemene med metaller som nikkel og kobolt. Pletteringslagets avsetning i pletteringsløsningen er stabil, og den praktiske fargetonen kan justeres.

3. Nøytral gullbelegg

Nøytral gullbelegg kalles myk gullbelegg eller ren gullbelegg, med høy renhet av det avsatte gulllaget, ingen glans og lav hardhet, hovedsakelig brukt til gullbelegglag i IC-emballasje. Pletteringsløsningen består av gullsalt, kaliumgullcyanid, nøytrale pH-buffermidler som sitrat, fosfat og blandinger av disse saltene. I tillegg bidrar disse saltene også til å øke ledningsevnen til pletteringsløsningen.

Kjennetegn ved nøytral pletteringsløsning: Tilsetning av en spormengde krystalliseringsmodifikator kan endre utfellingsstrukturen til pletteringslaget, noe som resulterer i en sitrongul fargetone. Når tilsetningen er utilstrekkelig, er utseendet rødbrunt eller brent; når tilsetningen er overdreven, oppstår samutfelling, noe som reduserer renheten til pletteringslaget.

3.1 Dekorativ gullbelegg

Tabell 1-18 Sammensetning og driftsforhold for gull-kobberlegeringsbelegg (I)

| Sammensetning og driftsforhold | Parametere | Sammensetning og driftsforhold | Parametere |

|---|---|---|---|

| Kaliumgullcyanid/(g/L) | 7 | pH | 6. 8〜75 |

| Na2HPO4 (Dinatriumhydrogenfosfat)/(g/L) | 28 | Elektropletteringsløsningens temperatur / ℃ | 65 〜75 |

| Cu[Na2Cu(CN)3]/(g/L) | 7 | Strømtetthet/(A/dm2) | 0. 5〜1 |

| Fe(jernholdig cyanid)/(g/L) | 3 |

Tabell 1-19 Sammensetning og driftsforhold for gull-kobberlegeringsbelegg (II)

| Sammensetning og driftsforhold | Parametere | Sammensetning og driftsforhold | Parametere |

|---|---|---|---|

| Kaliumgullcyanid/(g/L) | 0. 7~1. 5 | pH | 8.5 |

| Cu(EDTA Kobbersalt)/(g/L) | 8 | Elektropletteringsløsningens temperatur / ℃ | 53 〜 57 |

| Na2EDTA(fri)(g/L) | 16 | Strømtetthet/(A/dm2) | 1 ~ 1. 5 |

Dette er gulllegeringsløsninger som ofte brukes i Europa. Pletteringslaget er en helt fast løsning som inneholder en betydelig mengde kobber, men som ikke er utsatt for misfarging. Test med salpetersyrelufting viser utmerket korrosjonsbestandighet.

Pletteringslaget av gull-kobberlegering av EDTA-pletteringsløsning varmebehandles ved 300 ~ 400 ℃ for å oppnå Au-Cu3 intermetallisk forbindelse, som har svært høy hardhet. Figur 1-23 viser polariseringskurven for pletteringsløsningen i tabell 1-4.

3.2 Funksjonell gullbelegg

Tabell 1-20 Sammensetning og driftsforhold for nøytral gullbeleggingsløsning med høy renhet

| Sammensetning og driftsforhold | Nr. 1 | Nr. 2 | Nr. 3 | Nr. 4 | Nr. 5 |

|---|---|---|---|---|---|

| Kaliumgullcyanid/(g/L) | 10 〜 31 | 10 〜 20 | 7〜18 | 6 | 8.2 |

| Natriumdihydrogenfosfat/(g/L) | 60 | - | 82 | - | - |

| Kaliumpyrofosfat/(g/L) | - | - | - | - | 150 |

| Citrat/(g/L) | 60 | 60 〜 125 | 50 〜 75 | 90 | - |

| Kaliumsitrat | Kaliumsitrat | Ammoniumsitrat | Løselig salt av syre | ||

| Natriumtiosulfat pentahydrat/(g/L) | 5 〜 10 | - | - | - | - |

| Trietylfosfat/(g/L) | - | 30 〜 60 | - | - | - |

| Aminotrimetylfosfat/(g/L) | - | - | - | 80 | - |

| Benzylalkohol (massefraksjon)/% | - | - | - | - | 0. 05 |

| pH | 5. 5 〜 8. 0 | 6 〜 8 | 5 ~ 6. 5 | 6.0 | 7 ~ 8 |

| Temperatur /℃ | 60 | 60 | 45 〜 100 | 65 | 60 |

| Strømtetthet /(A/dm2) | 0. 1〜 1.5 | 0. 1 ~ 0. 3 | 0. 1 ~ 0. 4 | 0. 1 ~ 0. 5 | 0. 1 |

4. Sulfittgullbelegg

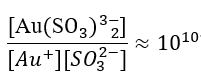

Siden 1970 har gullplettering ved hjelp av guldsulfittsalter vært praktisk. Sulfittgull(I)-komplekssalter gjennomgår [Au(SO3)2]3-⇌Au++2SO32- dissosiasjon.

Stabiliteten til denne typen kompleksioner er mye lavere enn for cyanidkomplekser, med en stabilitetskonstant på ca. 1010, så stabiliteten er 1028 ganger verre enn [Au(CN)2–] .

Am er aminogruppen i et alifatisk amin.

Anionet dissosierer i henhold til følgende formel:

[Au(Am)2(SO3)2]3- ⇌[Au(Am)2]+ + 2(SO3)2- (1-2)

Og også [Au(Am)2]+ ⇌Au+ + 2Am (1-3)

Tabell 1-21 Sammensetning av gullsulfitt-elektropletteringsløsning

| Sammensetning | Parametere |

|---|---|

| Gull [iminokoordinert salt av natriumgull(I)-sulfitt]/(g/L) | 12 |

| Natriumsulfitt (fri)/(g/L) | 50 |

| Natriumsitrat/(g/L) | 50 |

| Natriumtetraborat/(g/L) | 10 |

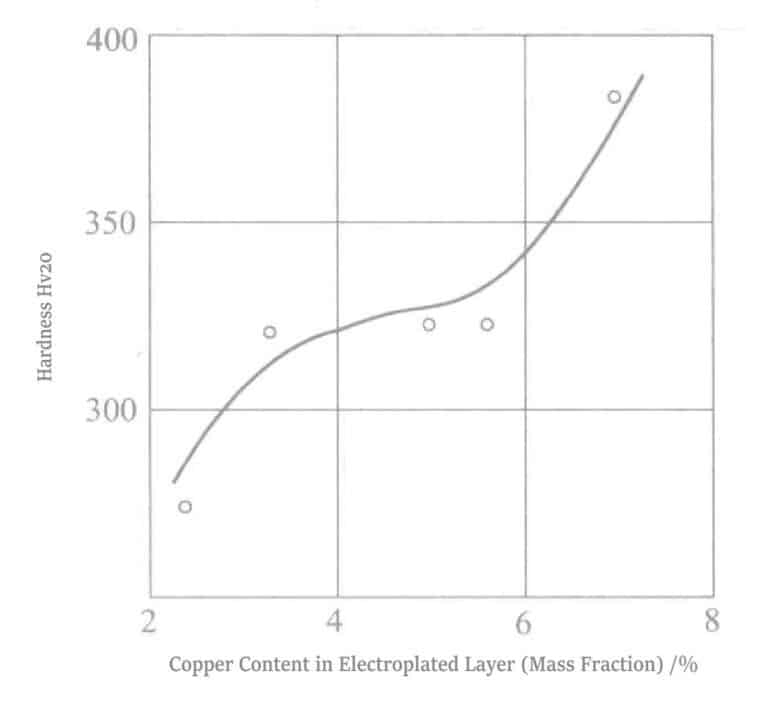

Gullsulfittsalt brukes vanligvis til å plate Au-Pd-Cu ternære gulllegeringer under galvanisering av gulllegeringer. Fordelene er: ① pletteringslaget ser rosa ut; ② hardhet når opp til Hv 400; ③ utmerket slitestyrke; ④ utmerket korrosjonsbestandighet. Ulempene er: ① forholdet mellom legeringsavsetning varierer ujevnt med strømtetthet og temperatur; ② anoden gjennomgår reduksjon og avsetning under langvarig plettering.

Yoshimura et al. brukte forholdene i tabell 1-22, varierende kobberkonsentrasjon på 0,0021 ~ 0,0211 mol / L, pletteringsløsningstemperatur på 25 ℃, 50 ℃ og strømtetthet på 0,230A / dm2 for plettering. Utseende, hardhet, slitestyrke og andre verdier for det avsatte belegget er vist i tabell 1-23. Sammenlignet med kornstørrelsen 337Å av gull-palladiumlegeringsbelegglaget, er kornstørrelsen 161 ~ 231Å av gull-palladium-kobberlegeringsbelegglaget mindre, med en pletteringshardhet på 400 Hv og god slitestyrke. Det er et relatert patent for gull-palladium-kobberlegeringsbelegglaget.

Tabell 1-22 Sammensetning av Au-Pd-Cu-legeringselektropletteringsløsning Enhet: mol/L

| Sammensetning | Parameter | Sammensetning | Parameter |

|---|---|---|---|

| Au(SO3 )2 3- | 0.0204 | Na2SO3 | 0.1983 |

| Pd(en)2 2+ | 0.0236 | NaAsO2 | 0.0115 |

| EDTA-2Na | 0.2109 | CuSO4 | 0. 0021 〜 0.0211 |

Tabell 1-23 Sammenligning av hardhet og slitestyrke for Au-Pd-Cu-legeringsbelegg og Au-Ni-legeringsbelegg

| Elektropletteringsløsningens sammensetning, avsetningsforhold/% | Hardhet VHN | Slitestyrke |

|---|---|---|

| Au : Ni | ||

| 92 : 8 | 237 | 20 |

| Au : Pd : Cu | ||

| 87 : 3 : 10 | 362 | 26 |

| 80 : 5 : 15 | 437 | 33 |

| 79 : 8 : 13 | 383 | 28 |

| 75 : 9 : 16 | 400 | 28 |