宝石のシェイピング、マウンティング、ファセット・カッティングの方法は?

宝石原石のロッドへの成形と接着剤、ファセット・ストーンの切断と研磨

はじめに

このガイドブックでは、原石の整形、ロッドへの原石の取り付け、ファセット・ストーンのカットと研磨という重要な工程に焦点を当て、宝石鑑定の世界を詳しく紹介している。原石を研磨された宝石に変える技術を磨きたい宝飾業界関係者必読の書です。正確な原石整形、接着剤の品質確保、完璧な仕上げのためのファセット・カットの技術を習得する方法を学ぶことができる。

CNC宝石切断機の構造

目次

セクション I 宝石原石整形

1.原石成形の原理と方法

宝石の整形とは、原石をカットした後にウエストのサイズを整えることである。

1.1 原石成形の原理

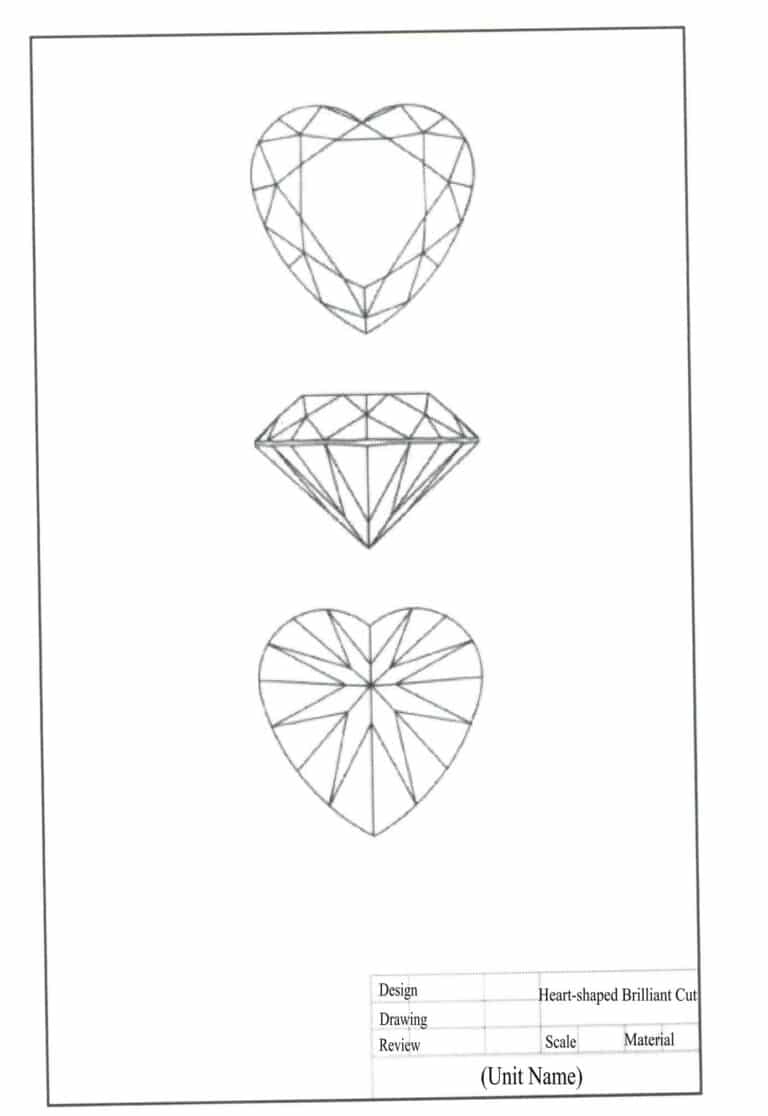

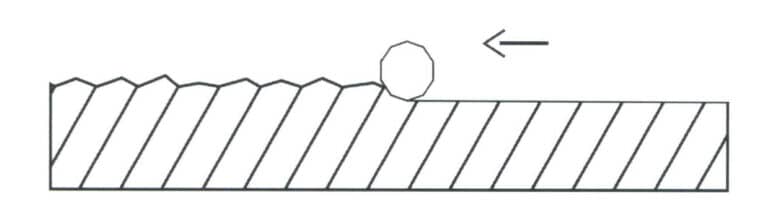

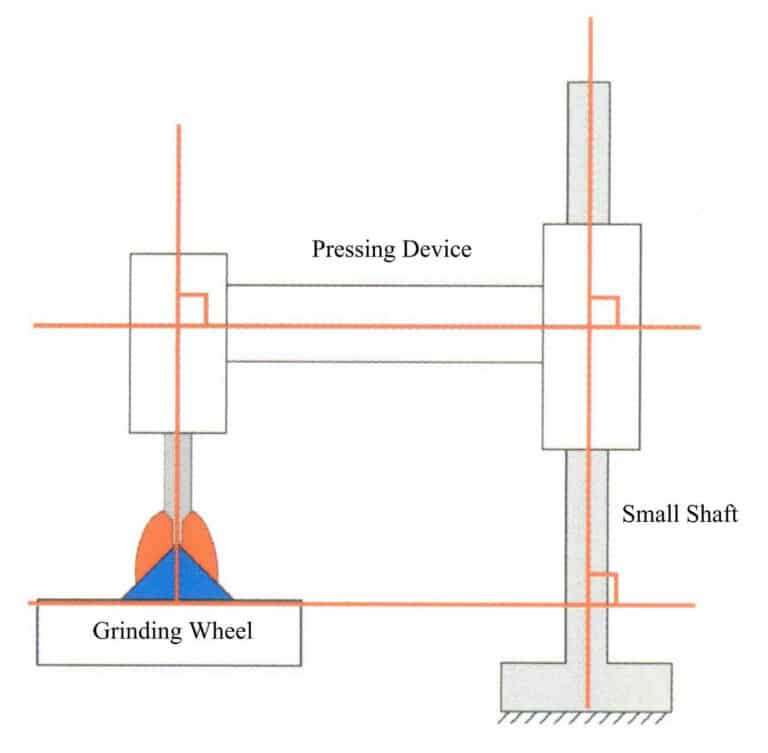

宝石の整形-宝石の原石に設計されたウエストの形とサイズを研磨する原理。生産では、図 5-1 に示すように、カットされた宝石原石を研磨して、設計要件を満たすウエスト形状とサイズを実現する。

1.2 宝石原石の整形方法

(1) 単石整形

貴重な天然宝石と少量の注文の貴重な合成宝石は、単一の粒子の成形方法を使用しています。

(2) 大量生産のための成形

一般的な天然石や合成石は、半自動機械によるバッチ生産で整形する。

2.宝石整形に求められる品質

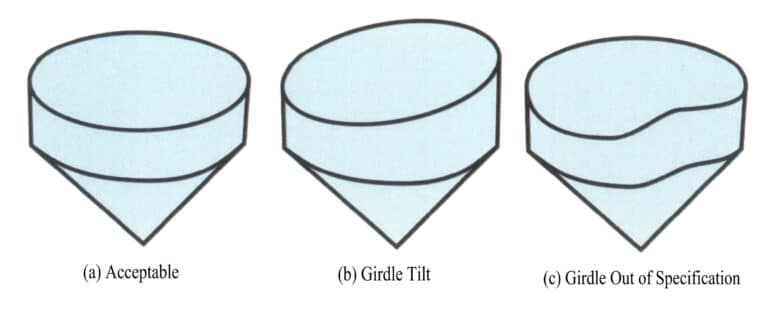

2.1 宝石のウエストの形が正確である(図5-2)

2.2 製品寸法の一貫性

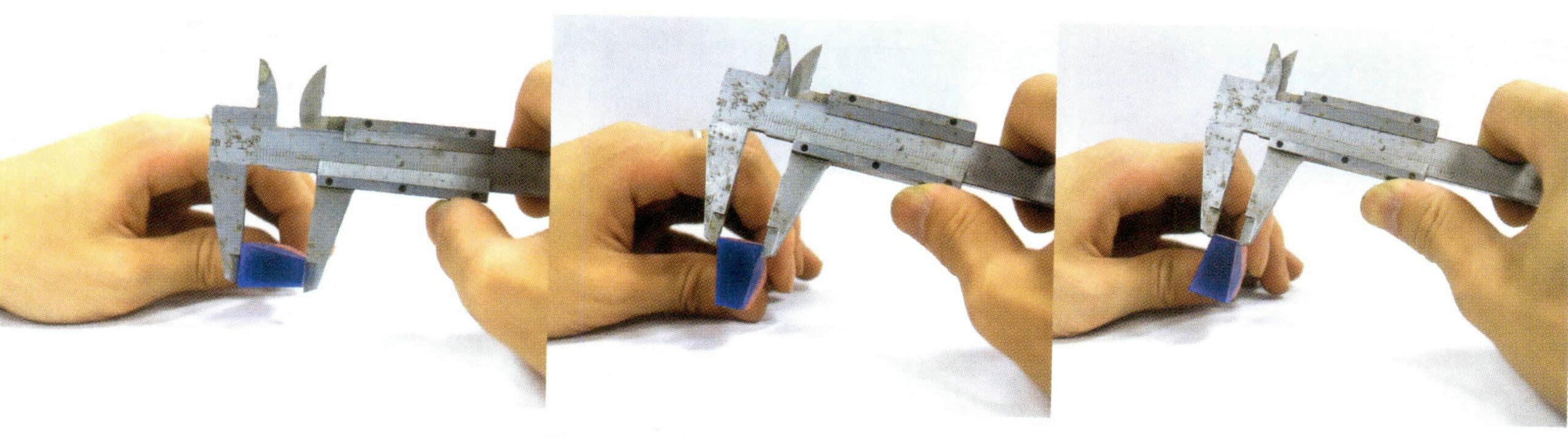

精密原石ブランクの寸法公差は、図5-3に示すように、大規模原石加工では±0.01mm以内である。

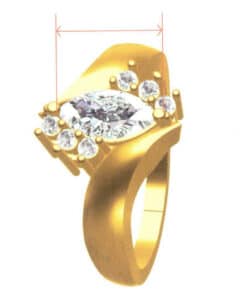

2.3 見本リングに合わせた宝石のセッティング(図5-4)

2.4 注文図面に従った生産(図 5-5)

3.単一の宝石の原石を成形するプロセスと機器

宝石の原石のウエスト周りは、研磨によって正確に成形され、サイズが決められなければならない。このため、正確な成形とサイズ基準を満たすブランクを製造するには、合理的な製造工程、精密な設備、熟練した宝石の加工技術が必要となる。

3.1 一般的なユニバーサルマシンまたはシングルジェムシェーピング用の通常のジェムマシン

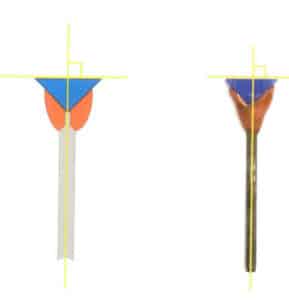

シングルジェムシェイプの工程では、三角形のピースを鉄の棒で接着し、装置でシェイプし、シェイプの品質と寸法を検査する。

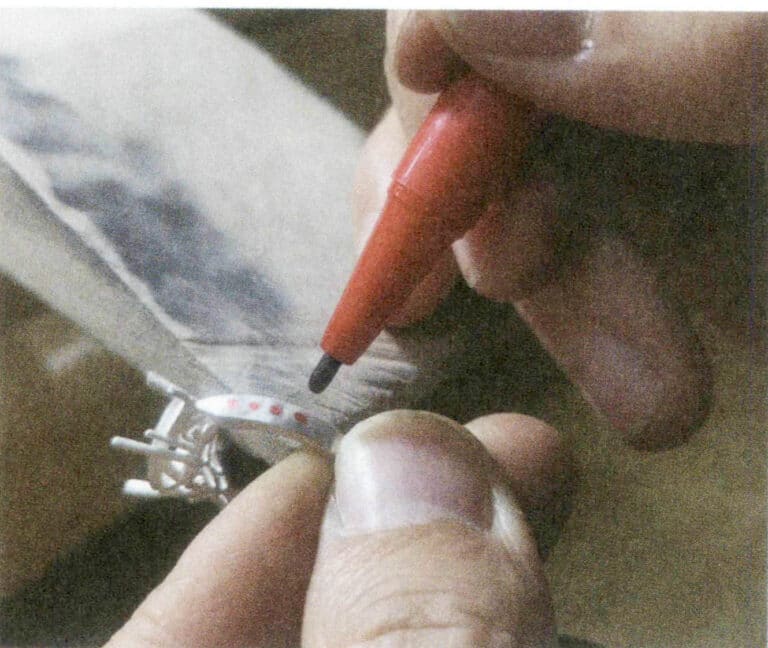

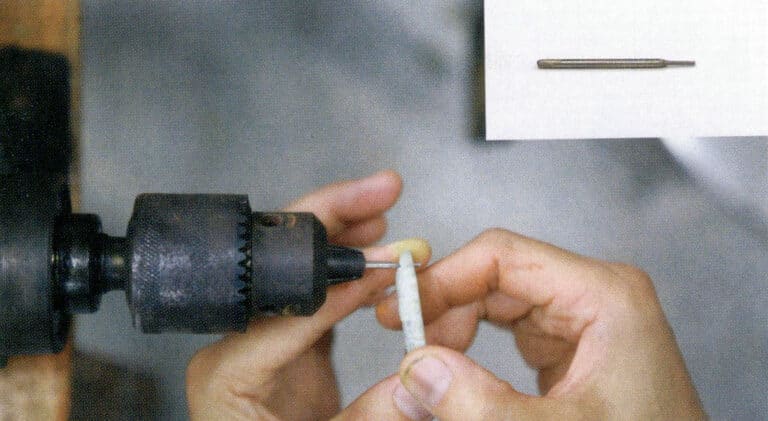

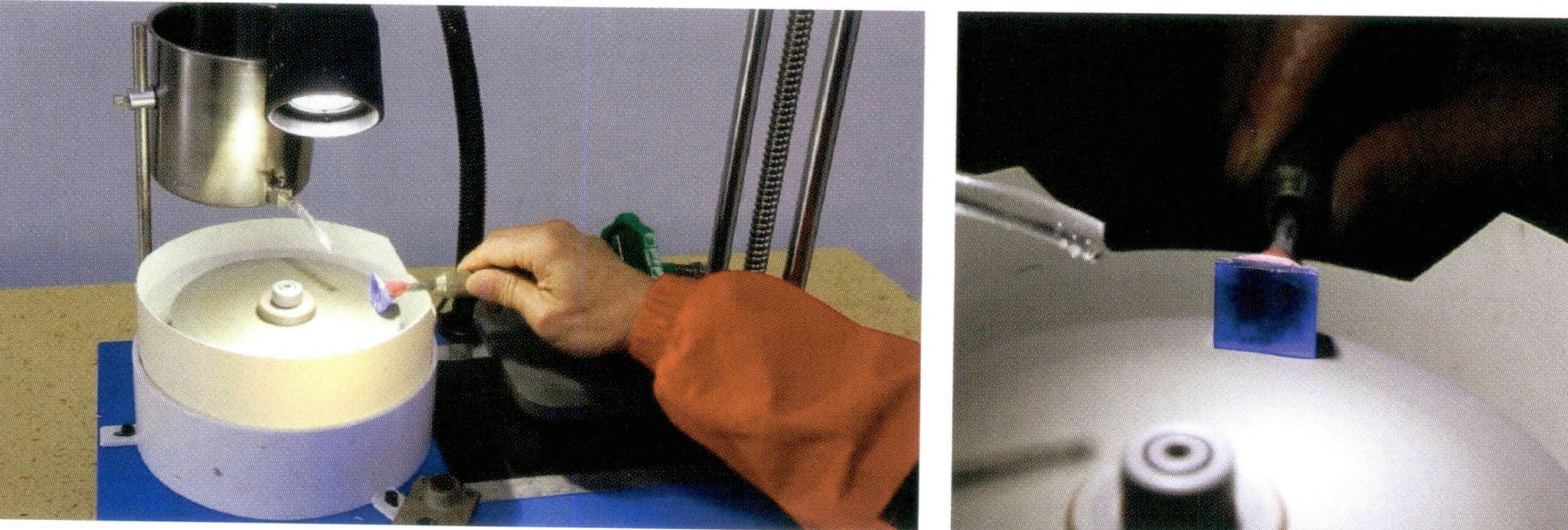

(1) 専用の鉄棒にジェム接着剤で三角形のタイル材を接着する(図5-6)。

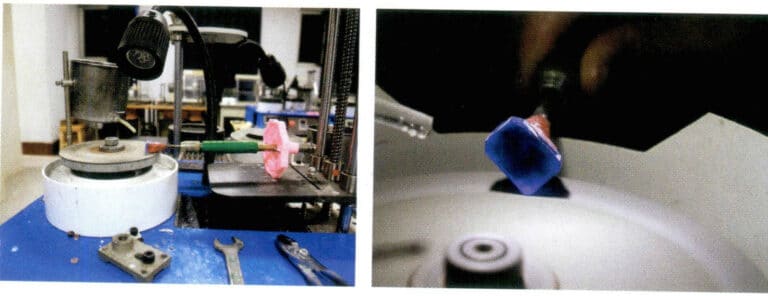

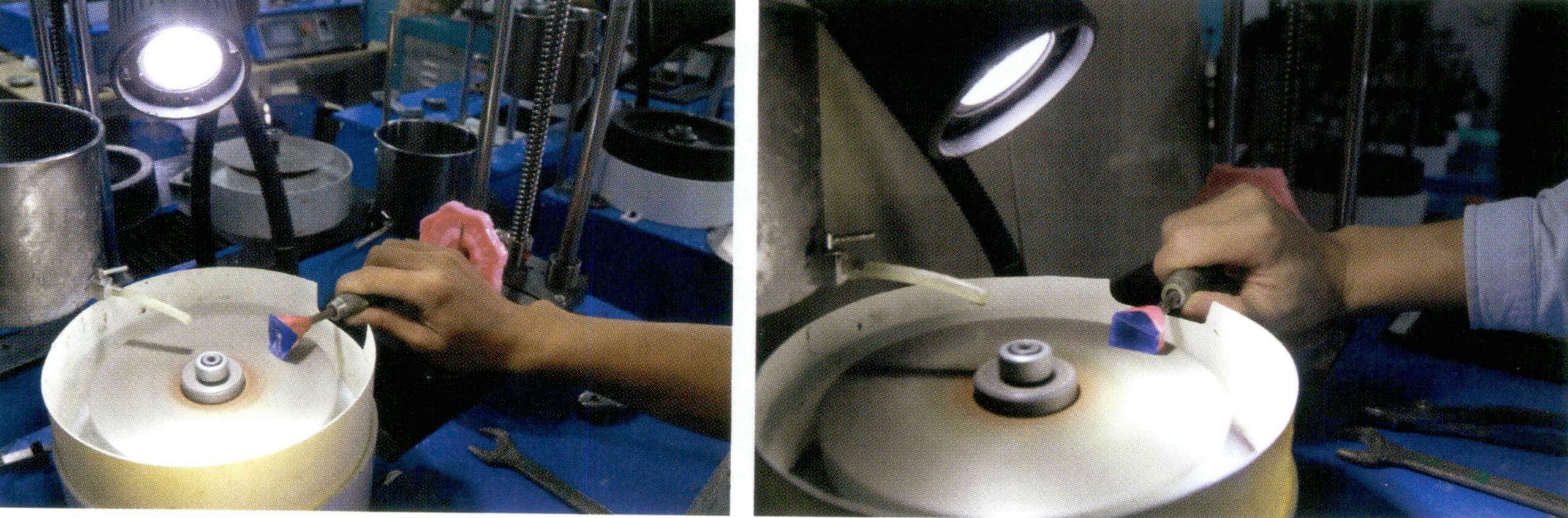

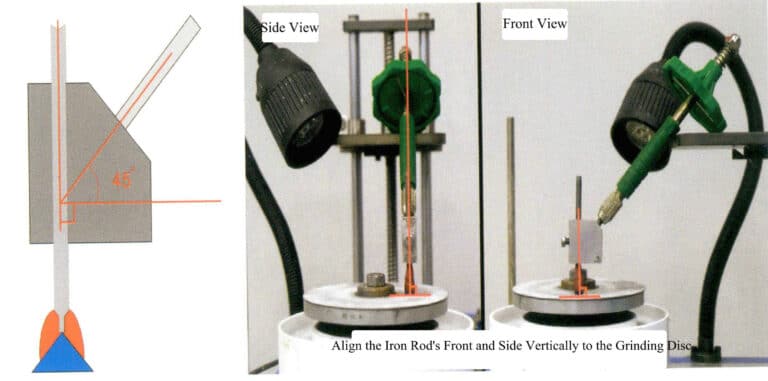

(2) 装置でのシェイピング

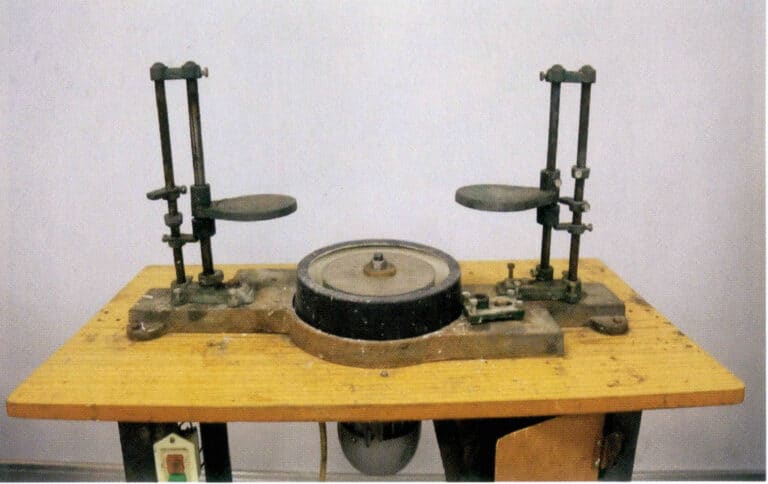

ユニバーサルマシンでの成形を図5-7に、通常のジェムマシンでの成形を図5-8に示す。

(3) 整形寸法をチェックする(図5-9)

3.2 一般的なシェーピング装置と単一宝石製造用構造

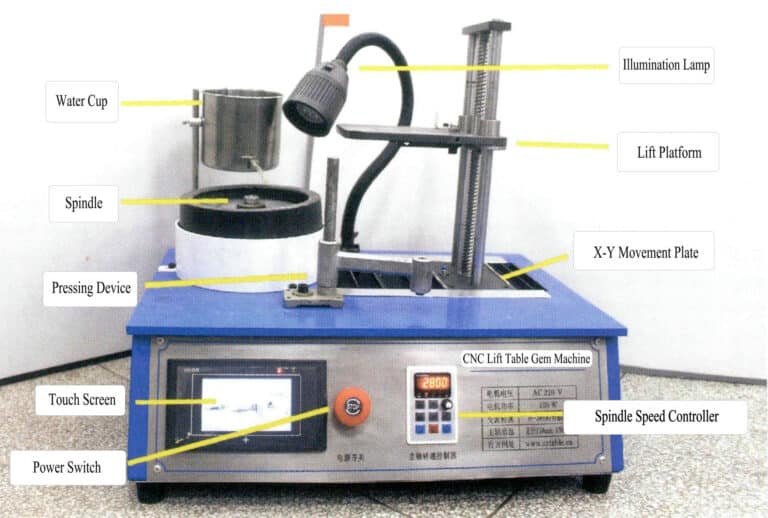

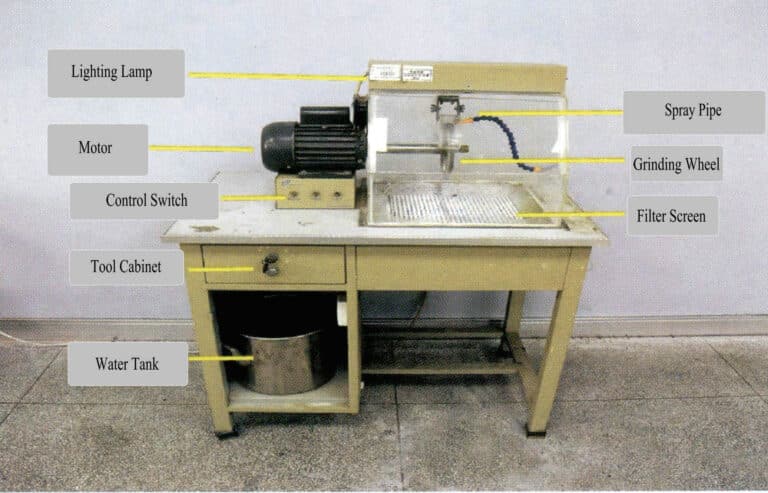

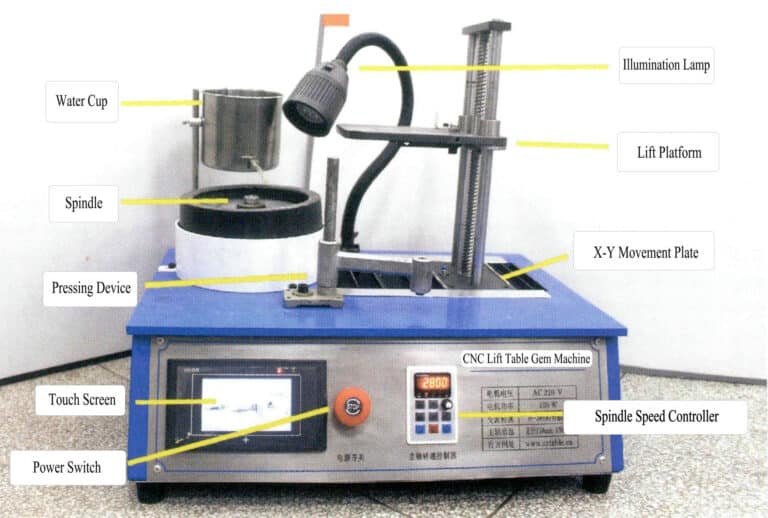

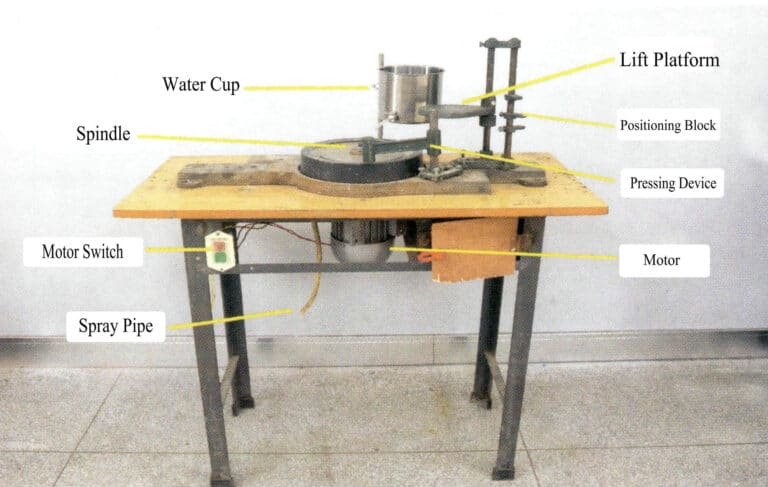

万能機の構造を図 5-10、CNC 昇降台宝石加工機の構造を図 5-11、通常の宝石加工機の構造を図 5-12 に示す。

3.3 万能宝石研磨機の機能と応用範囲

万能宝石研磨機の動力は、ベース上に設置された250Wのモーター①で、回転数は1400r/minである。モーター①の軸にはスピンドル②が取り付けられ、スピンドルの前端には砥石③が取り付けられており、用途に応じて以下のように様々な工具に交換することができる。

(1) 形を整える

図5-13に示すように、宝石の成形に必要な砥石に交換します。

(2) 研磨

図5-14に示すように、宝石を磨くために琢磨砥石に交換します。

(3) 彫刻

図5-15が示すように、翡翠の彫刻刀に持ち替えると、宝石を彫ることができる。

(4) 掘削

図5-16に示すように、ドリル・チャックと工具に持ち替えて、宝石に穴を開ける。

(5) 曲面宝石の加工

曲面の宝石は、図5-17に示すように、スロット・ホイールに変えて加工することができます。

4.一般的な宝石の原石の生産例

4.1 平らな宝石の原石の加工

滑らかな(凸面または曲面)宝石の原石-宝石のウエストの形状は、ラウンド、オーバル、ペア、マーキス、ハート形などの曲面で構成されています。曲面によって形成されたウエストは、曲面宝石ラフと呼ばれています。

(1)滑らかな宝石原石の加工

カットした原石を、宝石用接着剤を使って鉄の棒に貼り付ける。接着剤が冷めたら、図5-18に示す方法に従って、滑らかな(曲がった)原石の形を整える。原石の形や大きさの精度は、主にその人の技量に左右される。

カボション宝石のシェイピングと仕上げのビデオ

(2) 卵型原石の加工

カットした原石を宝石用接着剤で鉄の棒に貼り付け、接着剤が冷めてから、図5-19に示すようなオーバル(卵)型宝石の加工作業を行う。原石の形や大きさの精度は、主にその人の熟練度が左右する。

オーバル(卵型)宝石のシェイピングと仕上げのビデオ

4.2 リニア宝石の原石整形プロセス

エメラルド型(小八角形)、正方形、長方形、台形など、直線で構成されたものを線状宝石原石という。これらの形状のウェストラインをリニアシェイプジェムストーン原石と呼ぶ。

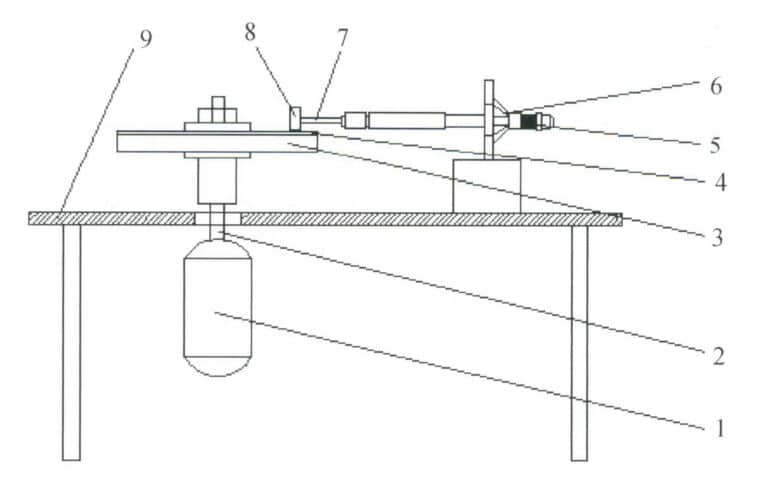

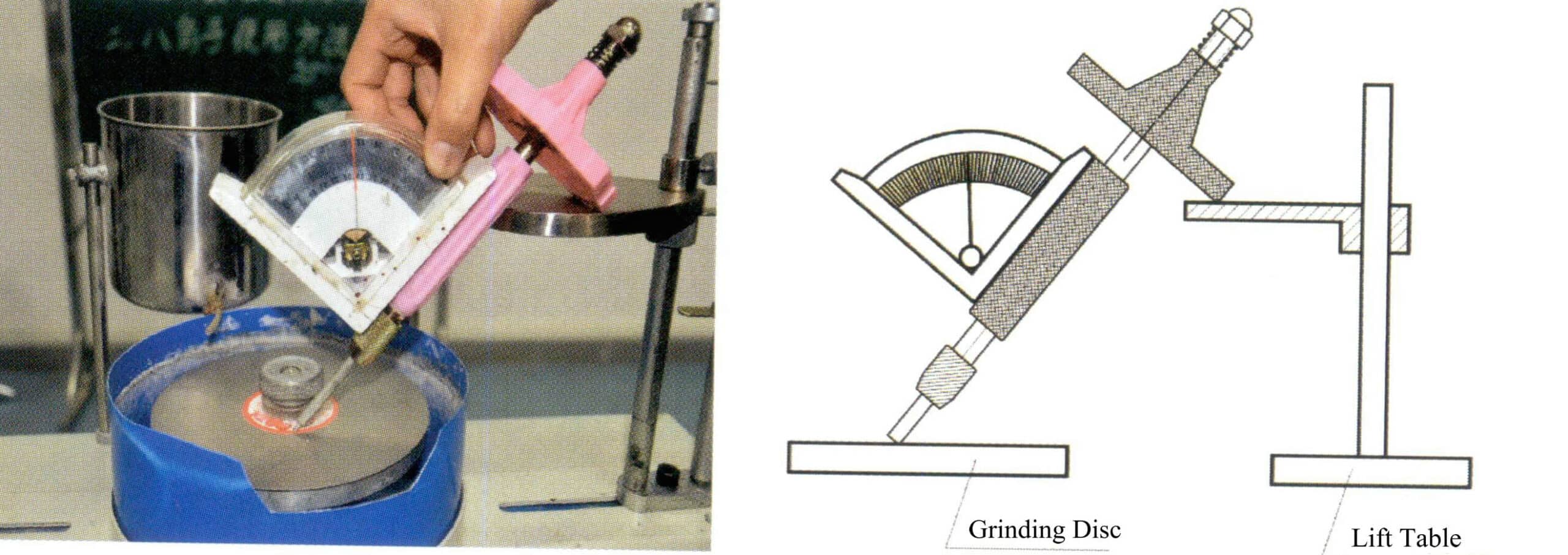

(1) 宝石ラフシェイプの原理

装置構成:ベースには回転数2800r/minの180Wモーターが取り付けられている(1)。モーター(1)にはヘッド(2)が取り付けられたスピンドルがあり、ヘッド(2)にはトレイ(3)と研磨ディスク(4)が取り付けられ、機械上には平行な8角形のハンドパッド(5)がある。作業中、宝石原石の平行度を確保するため、八角手(6)の軸は装置の作業台(9)と平行でなければならない。宝石用原石(8)は、宝石用接着剤を使って鉄の棒(7)に接着される(図5-20)。

1.モーター、2.シャフトヘッド、3.トレイ、4.サンドディスク、5.スペーサー、6.8角ハンドル、7.鉄棒、8.原石、9.作業台

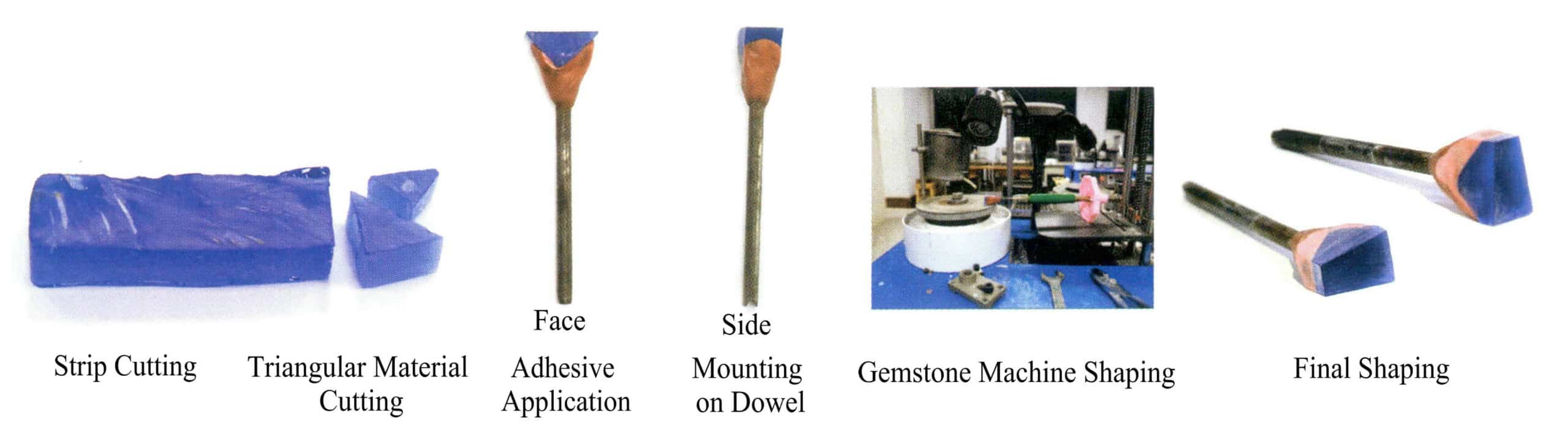

(2)単結晶ステップカット原石整形加工

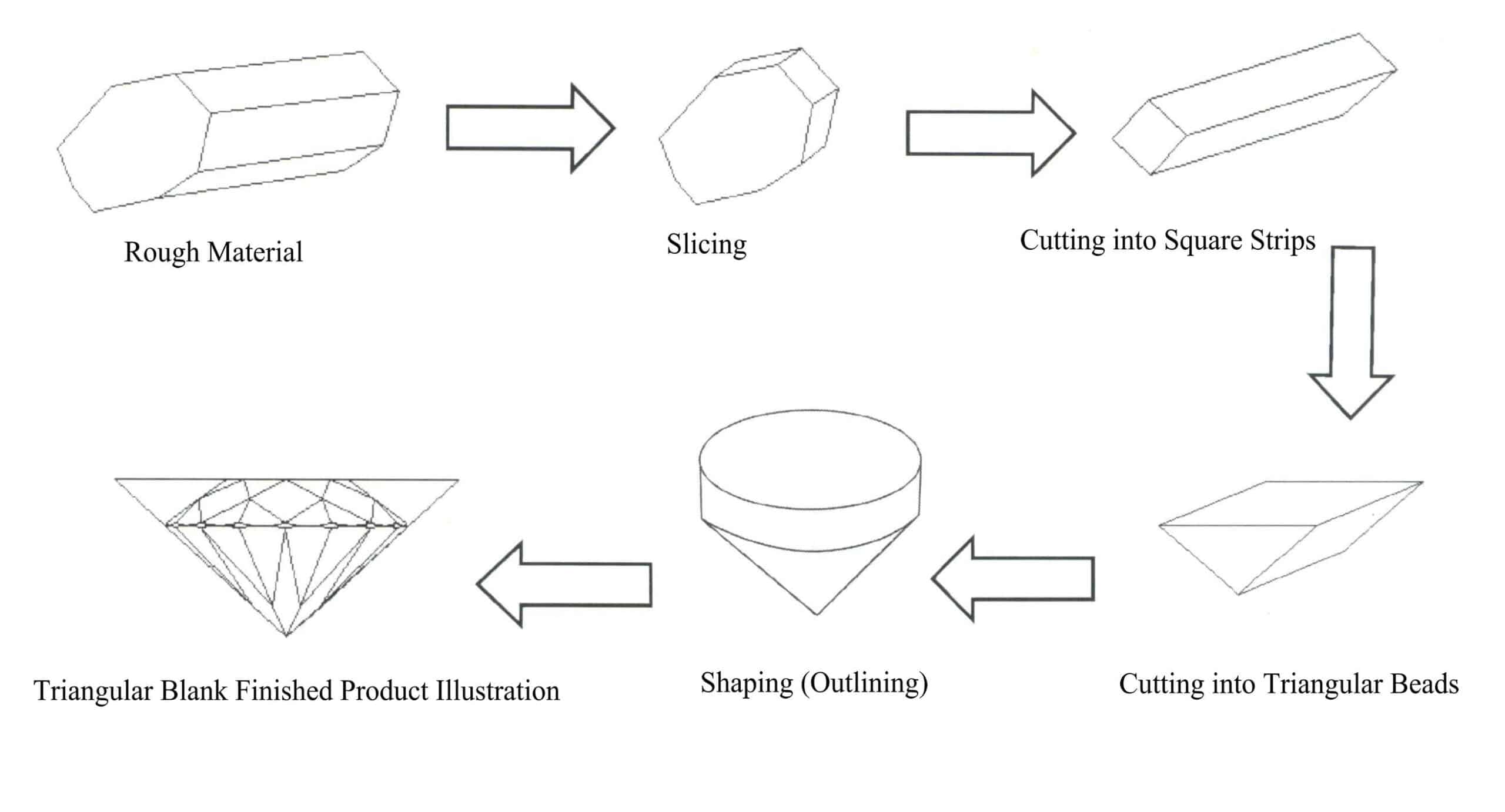

加工の流れ:図5-21に示すように、カットされた短冊-カットされた三角形の材料-接着剤-上部のロッド-宝石機械整形-完全な整形。

図5-22にCNC宝石加工機の成形作業を示す。

(3)単結晶正方形直角平行線タイプ宝石原石の成形加工

宝石の原石を入れた鉄の棒を八角形のホルダーに差し込み、八角形のホルダーが研削盤と平行になるように作業台の角度を調整し、モーターのスイッチを入れ、冷却水のスイッチを入れ(ブランクの大きさで水流の大きさが決まる)、八角形のホルダーを右手で持ち、八角形のハンドルを作業台に置き、宝石を研削盤の上に置く(図5-23)。

(4) 単エメラルド(長方形ベベル)研磨工程(図5-24)

エメラルド・カット(長方形面取り)宝石のシェイピングと仕上げのビデオ

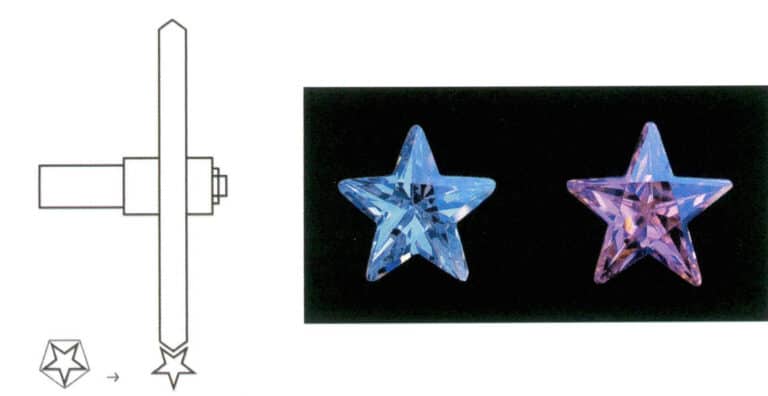

4.3 特殊形状の宝石原石の整形工程

前述の石種原石のほか、石種原石のある部分にピットがあるものは特殊形状の不良品とされる。この特殊形状の原石は、ハート型、梅の花型、五芒星型などの原石で、外形に基づいてピット加工が施され、ピット抜き機で整形する必要があります。

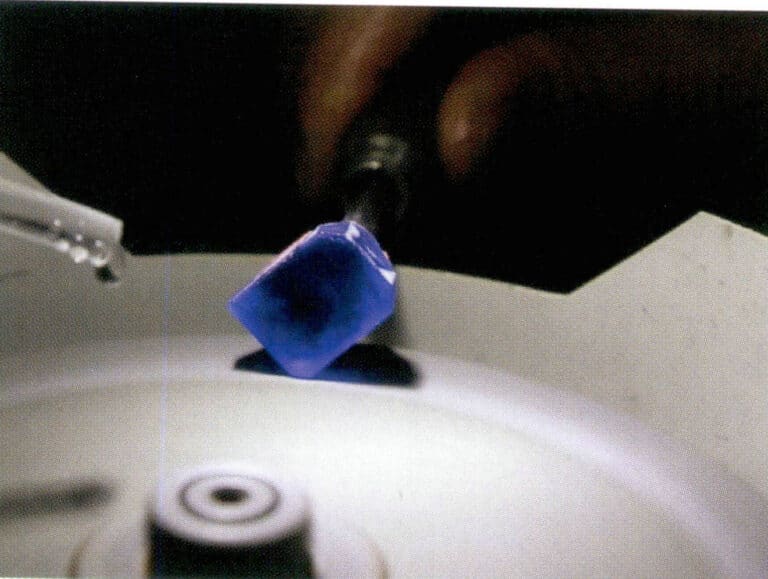

(1) ハート形原石の成形原理(図5-25)

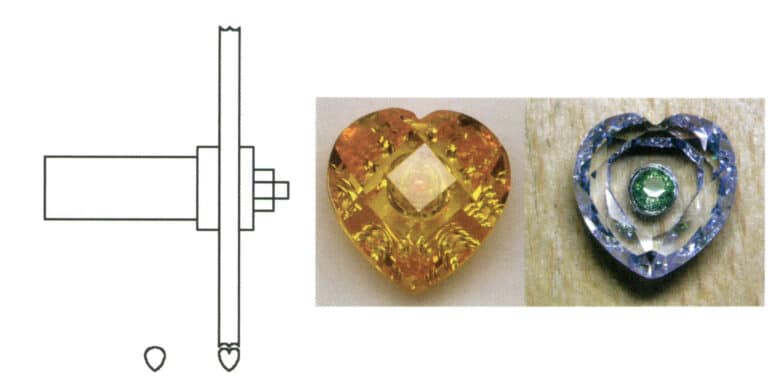

(2) 梅花原石の成形原理(図5-26)

(3) ペンタグラム原石の成形原理(図5-27)

5.宝石欠陥量産装置

5.1 半自動成形装置

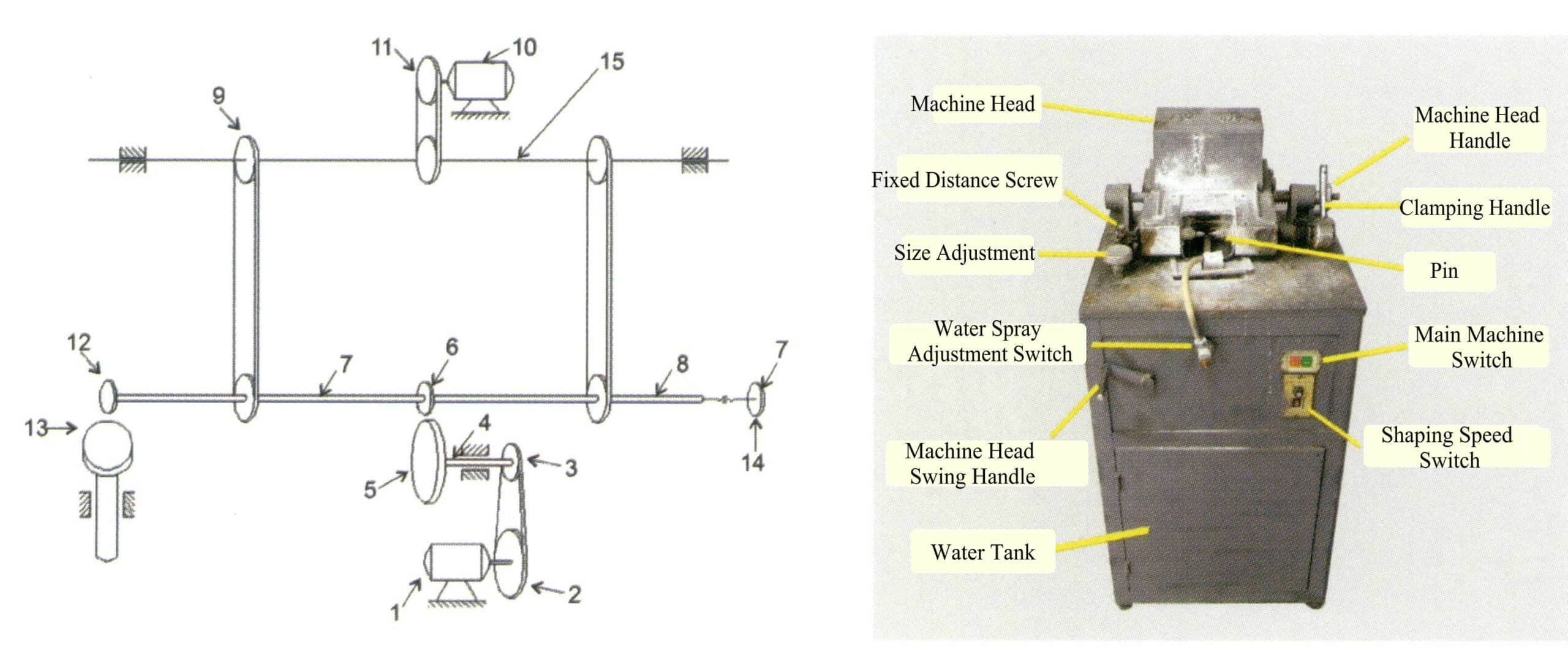

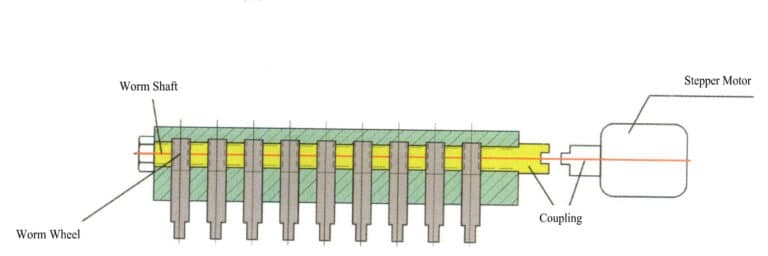

(1) 半自動成形機の構造と動作原理

バッチ生産で宝石の原石を成形するには、図5-28に示す装置を使用する。砥石はベルトで駆動され、その動力がスピンドルヘッドに伝達される。砥石はスピンドルヘッドに取り付けられ、原石を回転させる装置もフレームに取り付けられている。金型を動かすことで、さまざまな形状のブランクを製造することができる。石材ブランクの形状とサイズの精度は、金型の精度とハンドホイールの調整によって決まります。

1.モーター、2.大プーリー、3.小プーリー、4.スピンドル、5.ダイヤモンド砥石、6.ジェムブランクス、7.固定トップピン、8.可動トップピン、9.スプロケット、10.減速モーター、11.減速モータースプロケット、12.ジェム金型、13.金型調整ロッド、14.ハンドホイール、15.スプロケットシャフト

装置の動作原理電源を接続してモーター(1)を始動し、モーター(1)の軸に取り付けられた大きな三角プーリー(2)を駆動し、スピンドルの三角プーリー(3)とスピンドルの他端に取り付けられたダイヤモンド砥石の回転を導く。宝石モールド(12)は固定エジェクターピン(7)の一端に取り付けられ、他端は宝石原石(6)に押し付けられます。宝石原石(6)の他端は可動エジェクターピン(8)を備え、ハンドホイール(14)の作用により宝石原石(6)を締め付ける。減速モーター(10)は、チェーンシャフト(15)に取り付けられた3つのスプロケットを回転駆動します。チェーンシャフト(15)の両端にあるスプロケットは、可動および固定エジェクターピンを回転駆動し、石の成形工程を完了します。金型調整レバーは石材の大きさを調整します。

半自動成形機は、丸い形状の成形が可能で、各種プロファイル成形ホイールを取り付けることにより、様々な形状の宝石、ガラスレンズ等を均一な寸法で高精度に加工することができます。また、ハート形、丸形、楕円形、葉形、八角形、三角形、ひょうたん形、水滴形、提灯形など、様々な不規則なペンダントも加工できます。

半自動成形機の欠点は、手動でブランクをクランプし、工程サイクルを完了させるために手動でプルロッドを下げる必要があることである。

5.2 全自動成形装置

全自動整形設備は半自動整形設備を主機械とし、自動クランプ、自動石荒機構、自動供給装置を加え、全自動整形設備を形成する。

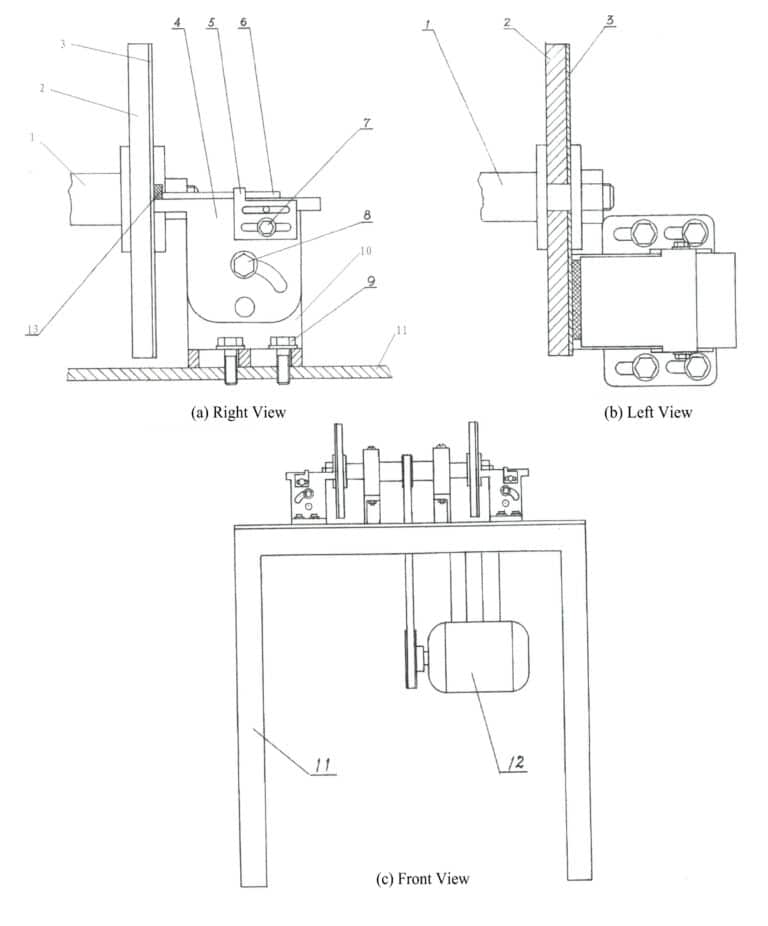

5.3 正方形、長方形、台形用の特別な成形器具

台形人工宝石ラフモールド急速成形装置は、シンプルな構造、高精度、大量生産が可能、高い生産能力、シンプルな操作プロセス、低い生産コスト、最小限の投資、高いリターンを持っています。作業員は一日の訓練で作業を開始できる。生産ラインを科学的に編成し、スライス2人、成形2人、接着剤除去1人、合計5人で作業すれば、慣らし期間後、作業者1人当たり1日平均1万個以上の生産量を達成できる。"高出力、高速生産、高品質、省材料 "の台形宝石原石金型加工設備である。

生産設備を図5-29に示す。

1.スピンドル、2.アルミトレイ、3.ダイヤモンド研磨ディスク、4.作業台スイングヘッド、5.リミットモジュール、6.テンプレート、7.調整ネジ、8.回転調整ネジ、9.作業台調整ネジ、10.作業台、11.フレーム、12.モーター

6.企業の宝石原石生産設備の例

宝石の原石の大量生産は、合成キュービック・ジルコニアの切断・成形装置など、人工宝石の生産で一般的に使用されている。標準化された装置は市場に出回っておらず、すべての装置は生産工程に基づいて設計・製造されている。これらの装置は、一部の部品が異なっていても、動作原理は同じである。以下、工場の例を挙げて説明する。

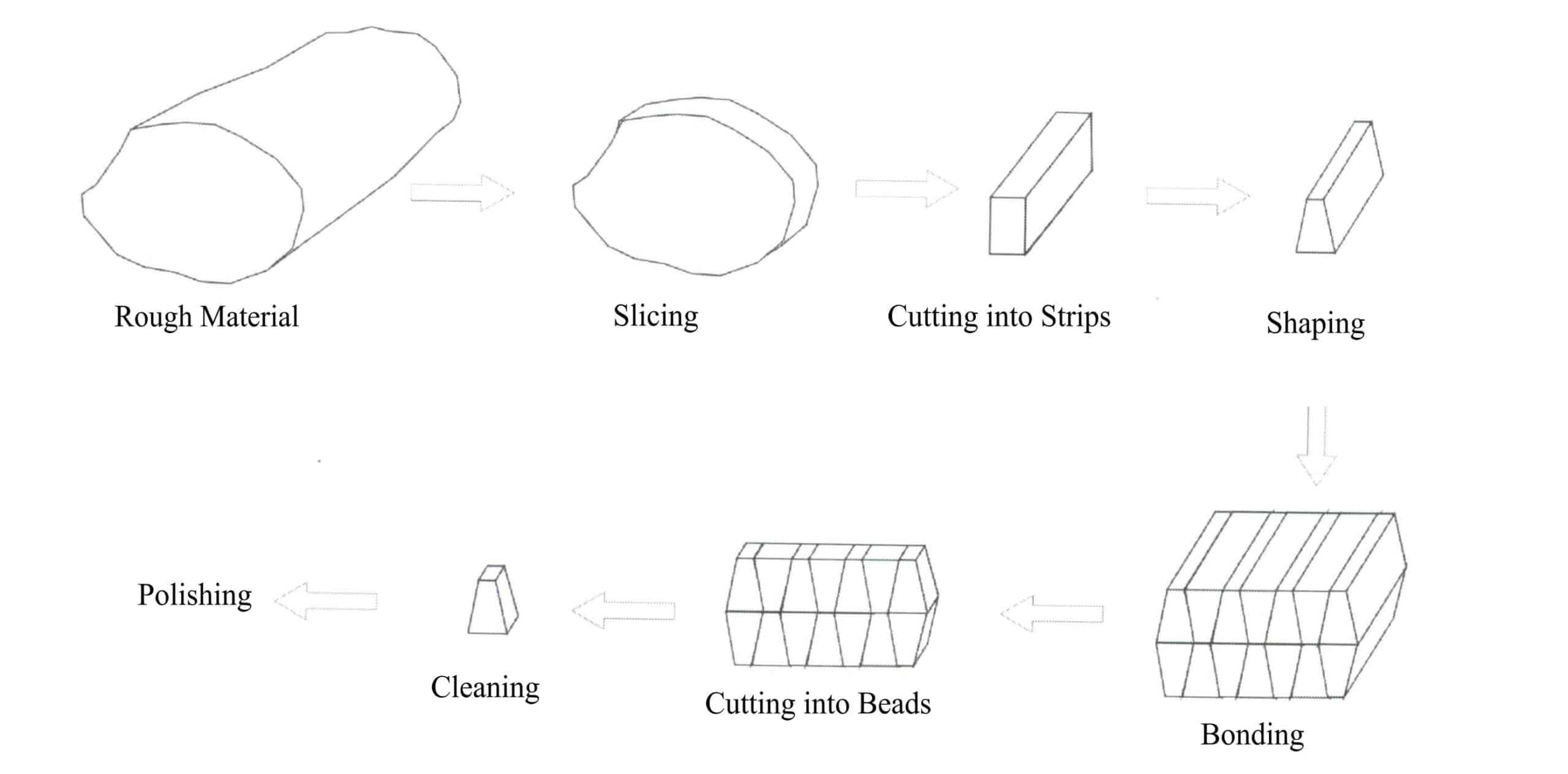

6.1 台形ラフの生産量

台形人工宝石原石の製造工程は以下の通りである(図5-30)。

- 原料をマルチブレード切断機でクランプしてスライスする。

- スライスした材料を片刃切断機の作業台に置き、短冊状に切断する。

- カットしたストリップを成形機の上に置き、形を整える。

- 図に従って適格なストリップを並べ、502接着剤で接着する。

- 502接着剤が乾くのを待った後、接着したブロック材を片刃の石材切断機の上に置き、粒状に切断する。

- 502の接着剤をきれいにする。

- 宝石原石の悪い振動研磨。

6.2 三角タイルの生産

三角瓦の製造工程を図5-31に示す。

6.3 シリンダーブランクの製造

シリンダーブランクの製造工程を図 5-32 に示す。

6.4 丸ビード・ブランクの製造

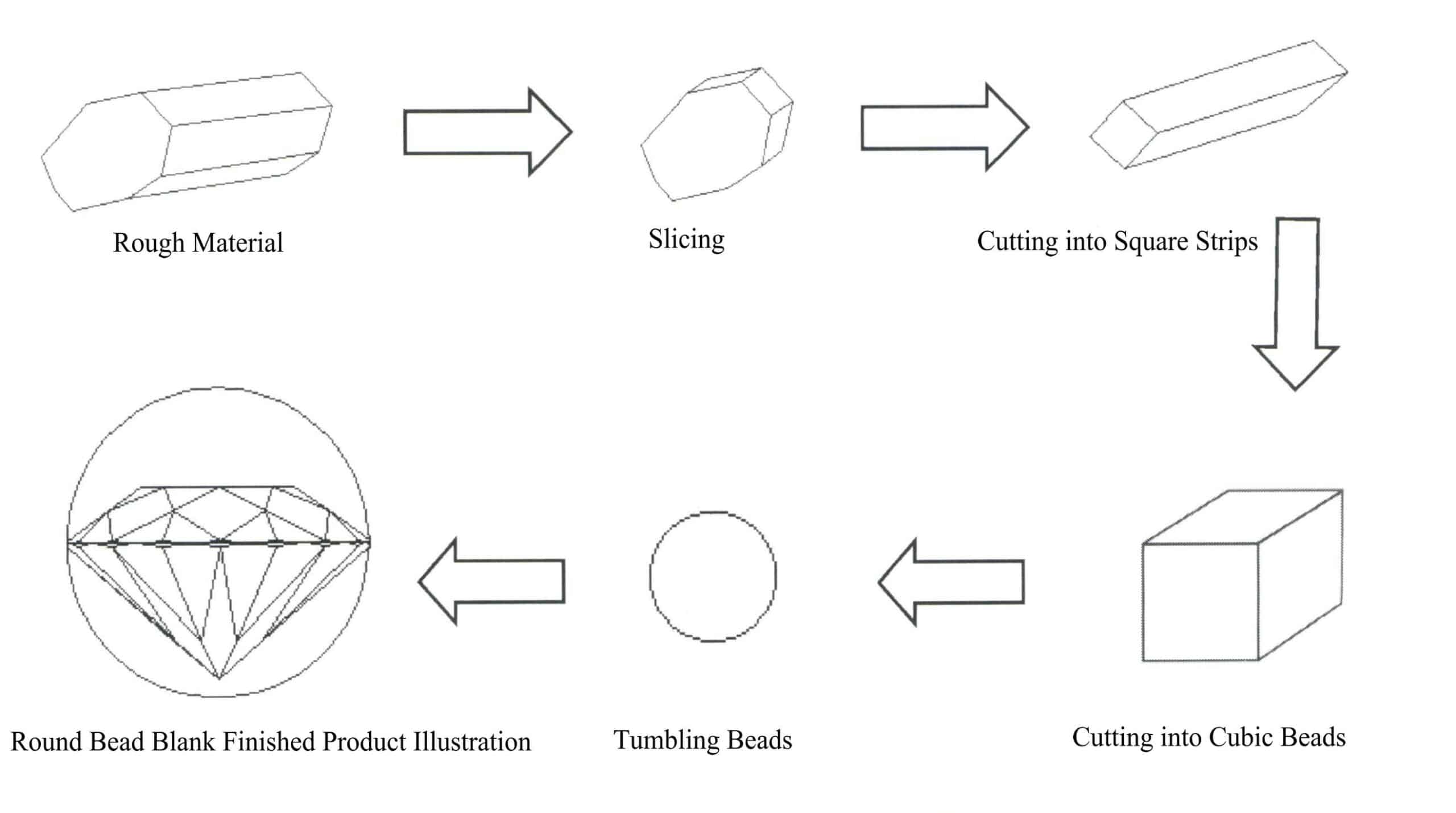

丸ビーズの製造工程を図5-33に示す。

7.宝石原石生産の原価計算

7.1 市場でよく使われる3種類の原石の比較

三角形のタイル:スライス - ストリップをカット - 三角形の粒子をカット - 周囲の形状 - 原石

シリンダーブランク:スライス、ストリップにカット、ラウンドストリップにグラインド、円筒形の粒子にカット

ラウンド・ビーズ・ブランク:スライス - ストリップにカット - キュービック・パーティクルにカット - 面取りと球形ビーズの入れ子

7.2 2種類または3種類の原石の設備投入量の比較(表5-1)

表5-1 一般的な3つのタイプの機器入力比較の概要 粗石

| パリソン | シングルカッタースライサー | マルチツールダイシングマシン | 輪郭切断機 | ファセット・マシン | センターレス丸棒研削盤 | マルチブレードカッティングストリップ造粒機 | ネスティング・ビーズ・マシン |

|---|---|---|---|---|---|---|---|

| トライアングル・タイル | √ | √ | |||||

| シリンダーブランク | √ | √ | √ | ||||

| ラウンド・ビーズ・ブランク | √ | √ | √ | √ |

7.3 3種類の原石の生産効率の分析

2mmの丸い形状を例にとると

| トライアングル・ブランク | 2名 | 2000個/日 | 10時間、平均1000個/人 |

| 円筒形ブランク | 4名 | 100,000個/日 | 10時間、平均2500個/人 |

| シリンダーブランク | 4名 | 200,000個/日 | 10時間、平均5万個/人 |

7.4 3つの原石の採石率と原料コスト

(1) 原料キログラムあたりの抽出率の表(表5-2)。

表5-2 原石1キログラム当たりの採取率s

| 名称 | 仕様 (mm) | |||

| 1.5 | 2 | 2.5 | 3 | |

| トライアングル・タイル | 30000 | 14000 | 8000 | 4000 |

| シリンダーブランク | 16500 | 7700 | 4400 | 2200 |

| 丸ビーズ・ブランク | 15000 | 7000 | 4000 | 2000 |

(2) 各欠陥石の材料費は表5-3の通りである(広西チワン族自治区梧州市における酸化鉛A+Bの価格、200元/kg、2012年12月に基づく)。

表5-3 各原石の抽出率の概要

| 名称 | 仕様 (mm) | |||

| 1.5 | 2 | 2.5 | 3 | |

| トライアングル・タイル | 0.0067 | 0.0143 | 0.025 | 0.05 |

| シリンダーブランク | 0.012 | 0.026 | 0.045 | 0.091 |

| 丸ビーズ・ブランク | 0.013 | 0.029 | 0.05 | 0.10 |

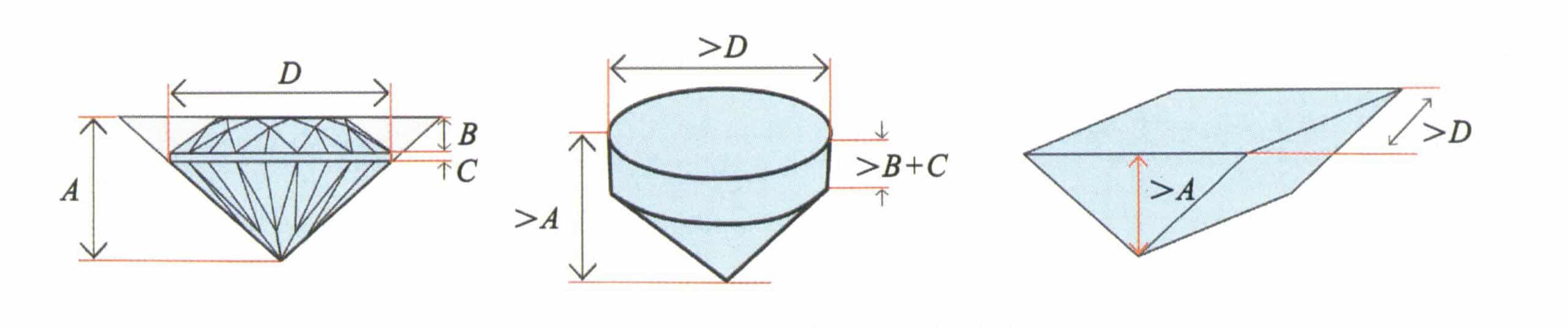

7.5 宝石の原石とサイズの要件

- 宝石の直径Dは、ウエストラインを研磨するための加工代を残しておかなければならない。

- 宝石用テーブルには、研削と研磨のための加工代を残しておかなければならない。

- 原石の高さの合計は、製品の高さの合計より大きくなければならない。

- 原石のウエストラインから上のクラウンの高さは、製品のウエストラインから上のクラウンの高さより大きくなければならない(図5-34)。

セクション II 宝石原石のロッドへの接着

1.宝石の原石をロッドに接着するための一般的な材料

一般的な通常の宝石加工機は、八角形のホルダーや工作機械と組み合わせて、単一の宝石を研磨するために使用される。宝石の仕様や形状は様々であるため、加工前の不良品は宝石用接着剤で鉄の棒に接着される。その後、八角形のホルダーや工作機械にセットされ、作業要件に従って宝石を加工・研磨する。研削後、宝石は鉄の棒と接着剤から切り離され、残留する接着剤や油の汚れは洗浄される。

検査に合格した原石は、次の工程に入る前に特殊な鉄の棒に接着される。宝石の接着の質は、宝石の彫刻、研磨、加工効率の質に影響する。

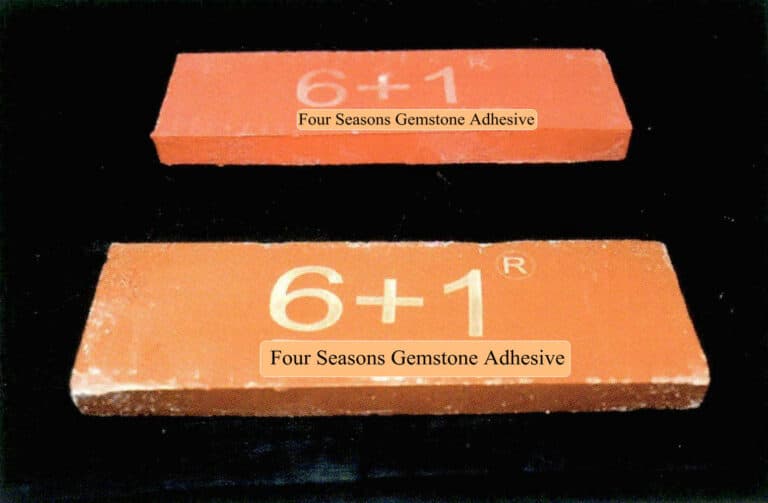

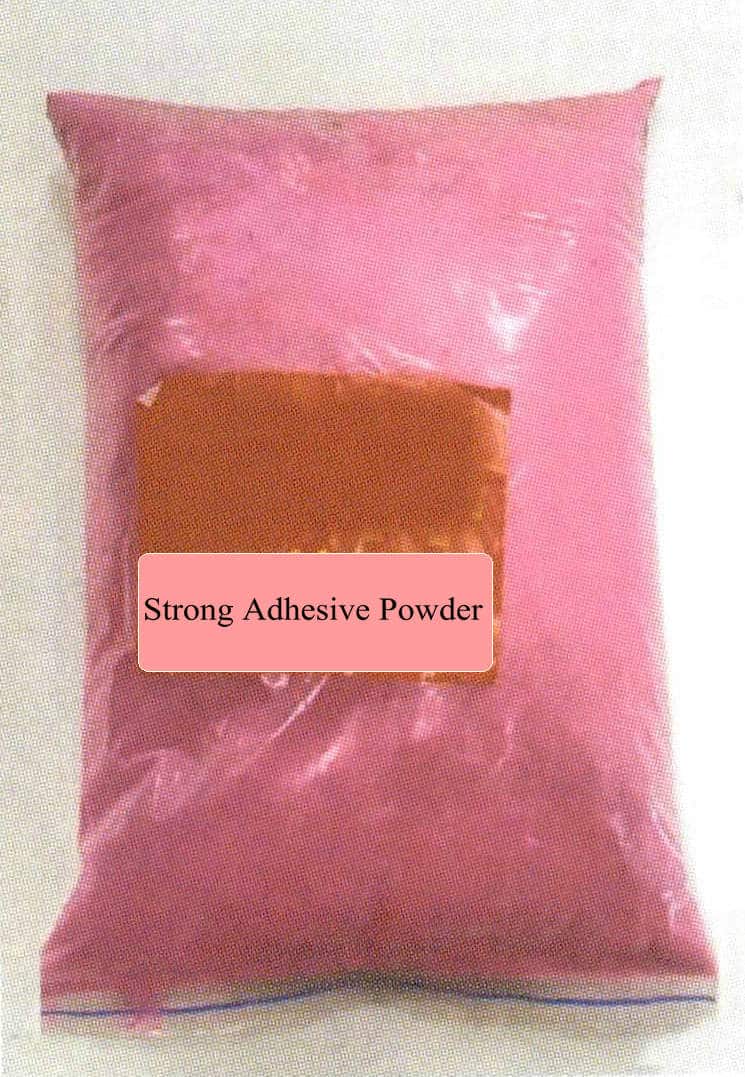

1.1 再利用可能な宝石用接着剤

宝石の加工が終わると、宝石は鉄の棒から外される。鉄の棒に残った宝石用接着剤は、まだ宝石を接着することができ、宝石用接着剤のくずも溶かして再利用することができる。このような宝石用接着剤は、加熱時に燃焼、発煙、炭化して性能が低下しないことを条件に、再利用可能な宝石用接着剤と呼ばれる(図6-1)。

(1) 宝石の接合に使用される材料は、以下の基本的な要件を満たしていなければならない。

- 十分な接着能力、強度、硬度を持ち、通常の彫刻や加工中に破損したりずれたりしないものでなければならない。

- 融点は70℃を下回らず、切断、研削、研磨の際に発生する温度よりも高いことが望ましい。

- 宝石用接着剤を繰り返し使用すれば、何度加熱してもその性能を維持できる。

- 有機溶剤や無機溶剤にはよく溶けるが、灯油や機械油には溶けないことが望ましい。

- 安価で希少価値のないものでなければならない。

(2) 再利用可能な宝石用接着材

- シェラック(図6-2)。80℃軟化、113℃液化、165℃勢いよくガスを放出し始め、緩いスポンジ状になる、210℃炭化し接着力を失う、シェラックの適温は85~105℃、アルコールに溶ける。

- ロジン(図6-3)。軟化温度50~70℃、90~130℃で完全に溶融し、接着力が高く、十分な強度を有し、アルコール、エーテル、アセトン、テレビン油等の溶剤に容易に溶解する。

- シーリングワックス。100℃は低級ロジンと酸化鉄で構成され、シェラックやロジンより硬く、強度があり、アルコール、エーテル、アセトン、テレピン油などの溶剤に溶ける。

- ジェムグルーの粉末。ジェムグルーは粉砕して粉末にしたもので、ジェムグルー粉末は石の自動接着によく使われる(図6-4)。

図6-2 シェラック

図6-3 ロジン

図6-4 ジェム・グルー・パウダー

(3) 宝石の接着材料選択の原則

接着材を選ぶ際には、ワークの形状や大きさ、精度、加工温度、加工時の発熱などを考慮する必要がある。被加工物にかかる力が大きく、面積が小さいほど、接着強度の高いものを選ぶ必要がある。シェラックは主に接着剤としての機能を持ち、シーリングワックスとロジンは接着剤としての性質を持ち、接着材料の機械的特性を高める。シーリングワックスの比率が高い接着剤は柔らかく耐熱性に劣り、ロジンの比率が高い接着剤は硬くもろい。

(4) ジェム接着剤の処方

処方の要件:粉砕時に発生する熱や季節による変化を考慮して配合する。

定式化は以下の通り:

- 95%シーリングワックス+5%シェラック。

- 80% ロジン +20% シェラック。

市販の宝石用接着剤の色は、その接着性能とは無関係であり、加工された宝石の色に関係する。宝石の色と対照的な色を選ぶべきで、例えば赤い宝石には白か緑の宝石用接着剤を使うべきである(図6-5)。

1.2 使い捨て宝石用接着剤

宝石の加工が完了した後、再利用のためにリサイクルすることができない宝石の接着剤は、非リサイクル宝石接着剤と呼ばれています。例えば、502接着剤は、宝石をうまく接着することができますが、再利用のためにリサイクルすることはできません。

現在、市場では、速乾性、感光性、AB接着剤など、宝石の接着に特化した使い捨ての接着剤が生産されている。接着剤は透明で、接着力が強く、接着速度が速く、効率が高い。2mmの宝石屑を例にとると、1人1日8時間作業で12,000個以上、接着剤1kgで40~20万個の接着が可能です。

(1) 感光性接着剤(図6-6)

接着方法:専用インサートボードにアイアンロッドを挿入し、ボトルキャップの尖った端を使って接着剤をアイアンロッドの先端に直接塗布し、ピンセットを使って接着剤が塗布されたアイアンロッドの先端に宝石のブランクを置き、水平にする。加工前にUVランプで1分間照射し、接着剤を硬化させる。UVランプと宝石の最適な距離は100mmである。

(2) 502 接着剤(図6-7)

接着方法:専用インサートボードにアイアンロッドを挿入し、ボトルキャップの尖った方を使って直接接着剤をアイアンロッドの先端に塗布し、右手にピンセットを持ち、接着剤が塗布されたアイアンロッドの先端に宝石のブランクを置き、水平にします。加工前に25~30℃の環境で15~20分間接着剤を硬化させてください。25~30℃に達しない場合はオーブンをご使用ください。

(3) AB接着剤(図6-8)

接着方法:専用ソケットに鉄の棒を挿入し、1:1に従ってA接着剤とB接着剤を混合し、直接鉄の棒の頭部にAB接着剤を適量浸し、接着剤を塗布した鉄の棒の頭部に宝石を置き、硬化するために5〜8分間25℃以上の環境に放置してください。それは約15分後に処理することができます。

図 6-7 502 接着剤

図 6-8 AB 接着剤

2.ジェムボンディングの一般的なツール

2.1 アルコールランプ

(1)アルコールランプは、再利用可能な宝石接着剤プロセスで使用され、単一宝石加工の熱源として機能する。一般的には、宝石を予熱し、接着剤を加熱するために使用される。宝石加工が完了した後、加熱された接着剤は、鉄の棒から宝石を剥離するのに役立ちます。アルコールランプとその構造を図6-9に示す。

(2) アルコール・ランプを使用する際の安全な操作手順を図 6-10 に示す。

- アルコールは可燃性です。アルコールランプにアルコールを入れる際、カウンタートップにこぼれたら、点火する前に拭き取って乾かさなければならない。

- アルコールランプは気密性が悪く、アルコールが蒸発しやすい。長期間使用していないアルコールランプは、ランプ内に溜まったガスを抜かないと点火できない。

- アルコールの添加量は、アルコールランプの2/3を超えてはならない。

- 点火の際、アルコールランプを傾けてはならない。

- アルコールランプを使用しないときは、口で吹いて消すのではなく、ランプカバーで消すこと。

アルコールランプ・ストーンセッティング・ビデオ

2.2 水平ベース(水平装置)

石の接着の効率と質を高めるために、宝石の表面を鉄の棒の軸に対して垂直に保つ(図6-11)。

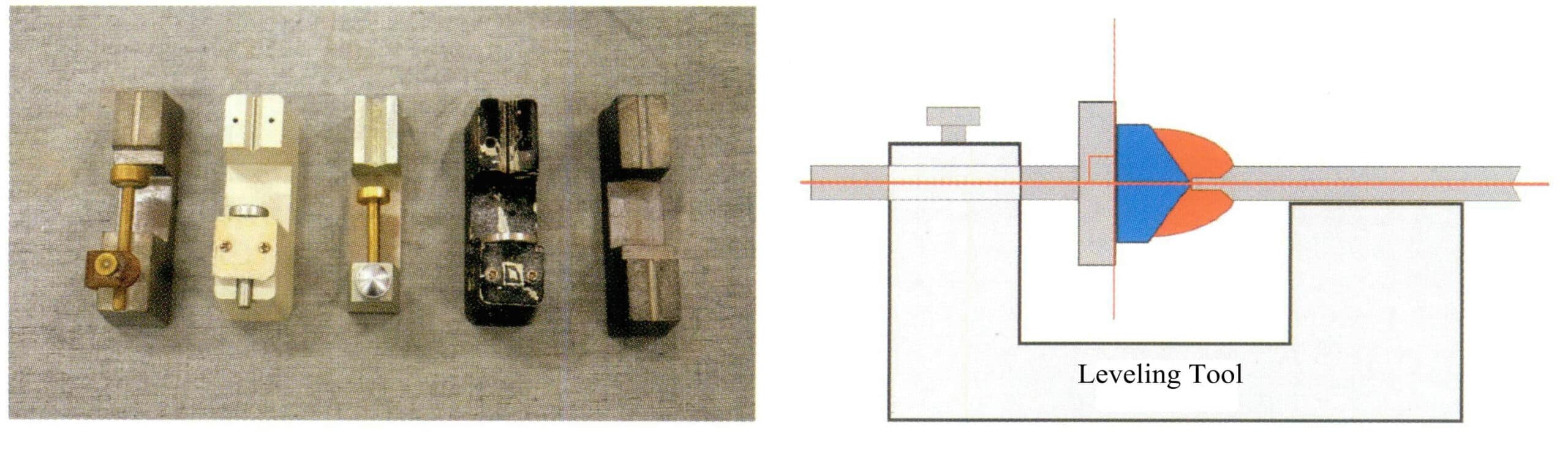

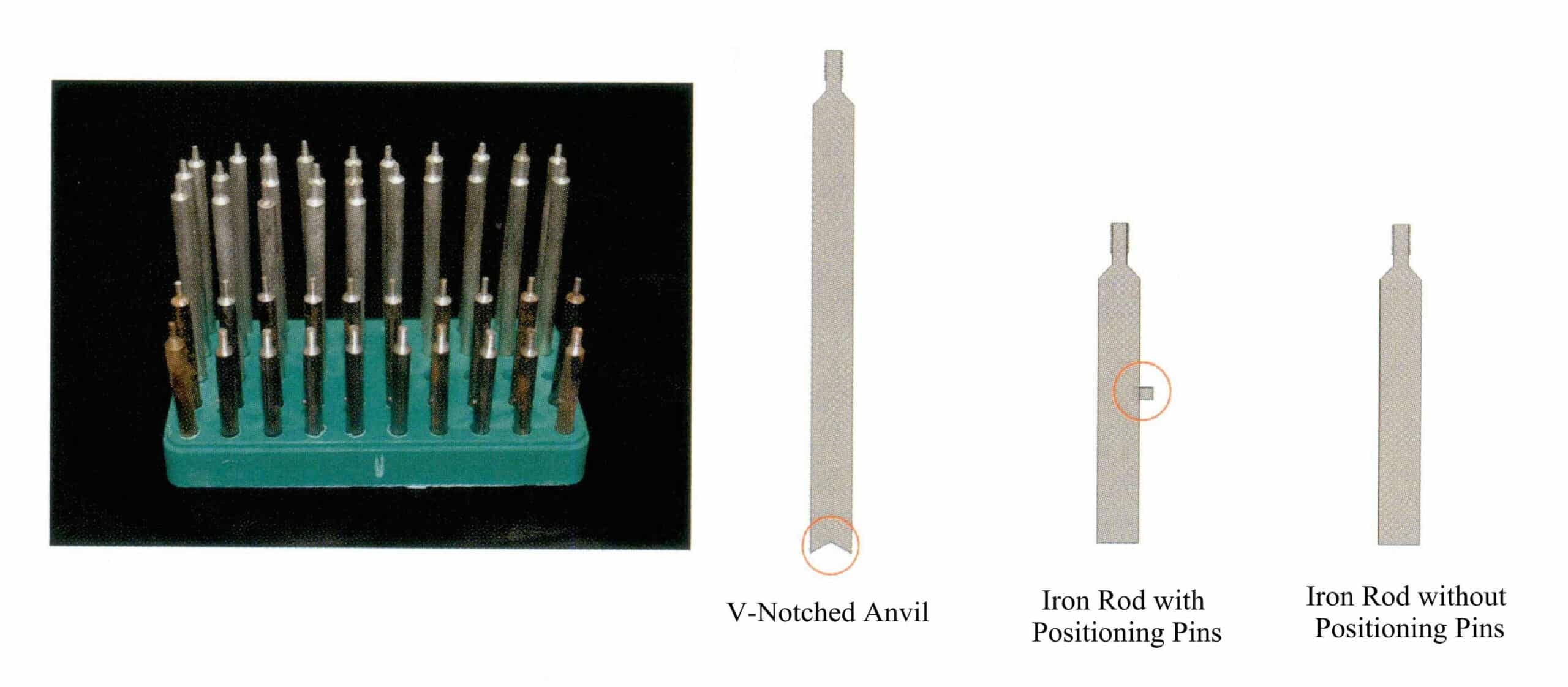

2.3 銅の棒または鉄の棒

宝石の接着と支持のために、八角形のハンドルまたは機械ハンドルを挿入して、宝石の操作と加工を行います。銅と鉄の棒には、位置決めピンのある鉄の棒、位置決めピンのない鉄の棒、尾部にV字型の溝がある鉄の棒など、さまざまな形があり、長さは30~90mmから選べます。鉄棒の頭部は平らなものと尖っているものがある。位置決めピンのある鉄の棒は丸い宝石の加工によく使われ、位置決めピンのない鉄の棒は不規則な宝石の加工によく使われる(図6-12)。

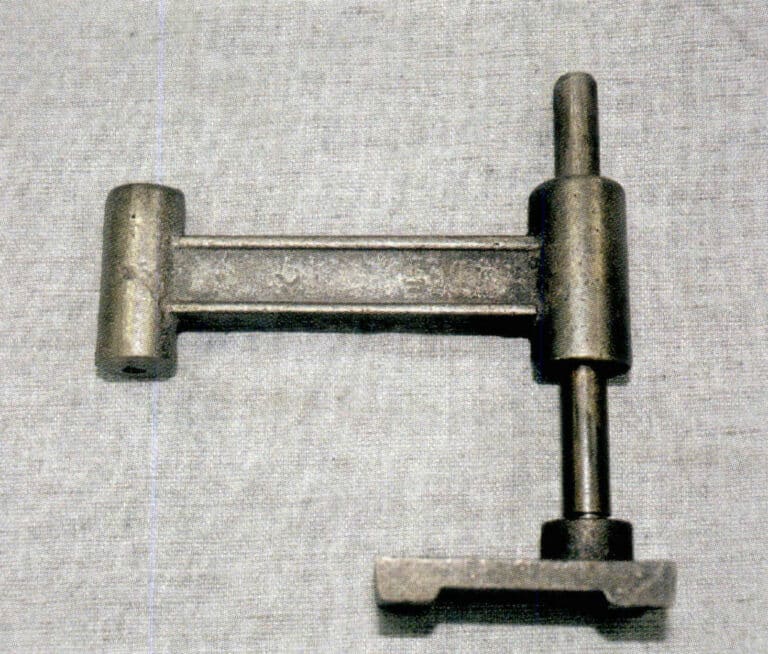

2.4 ジェムテストツール

逆石のドッキングは、宝石の王冠の加工が終わった後、鉄の棒をハンドルから外し、ドッキングツールの片側の長い溝に入れる。接着剤を塗った別の鉄の棒を取り、すぐにドッキングツールの研磨跡のクラウンにドッキングさせる。接着剤が固まったら、ハサミで接着剤から研削していない鉄棒の端を切り離し、逆石の工程を完了する(図6-13)。注:このリバース・ストーン・ドッキング・ツールと方法は、使い捨て接着剤を使ったバッチ式リバース・ストーン・プロセスでよく使われます。

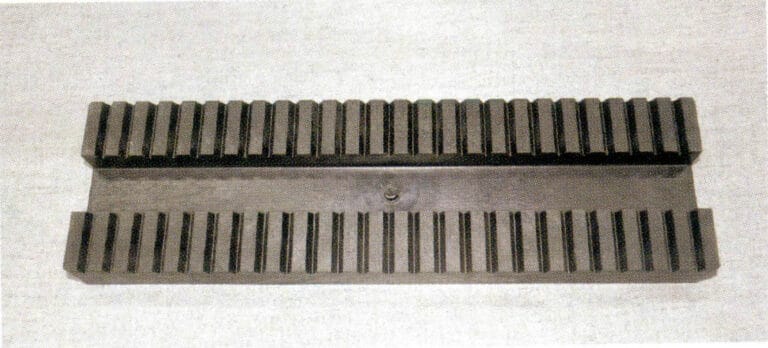

2.5 鉄棒挿入プレート

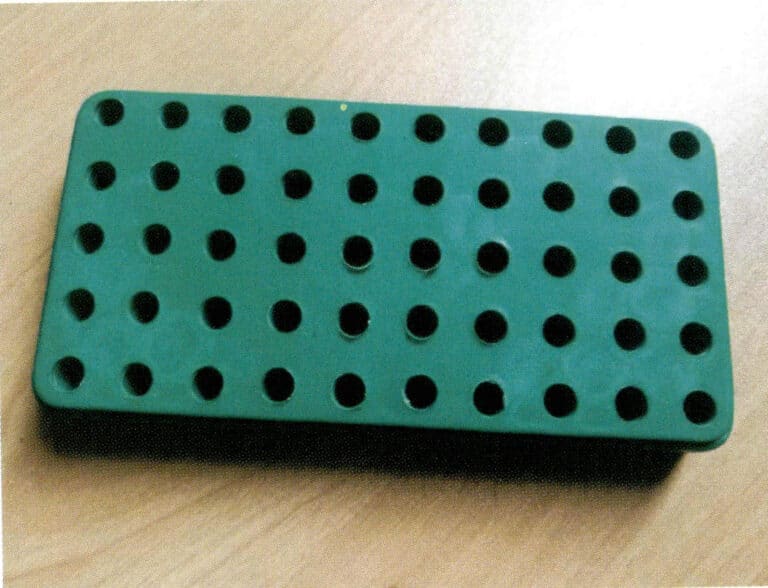

不良原石を接着後、プレート穴に挿入して保管することで、組立ラインでの生産、製品分類、品質検査が容易になる(図6-14)。

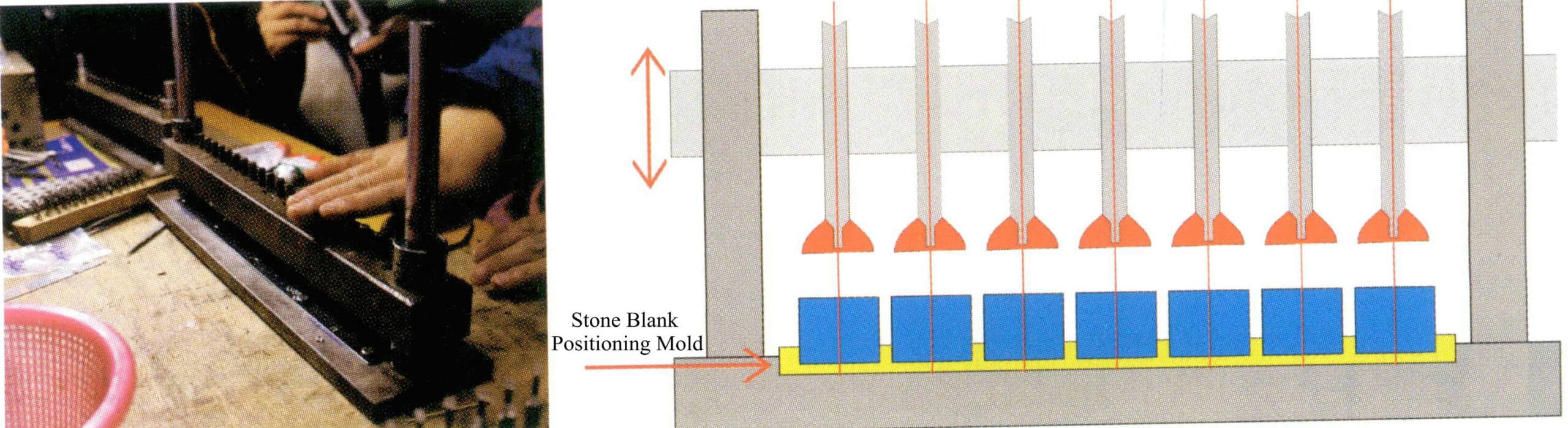

2.6 ジェム接着剤、ジェム検査ツール、原理の大量生産(図6-15、6-16)

コピーライト @ Sobling.Jewelry - ジュエリー カスタムジュエリーメーカー、OEMおよびODMジュエリー工場

3.宝石の接着剤とカウンターストーンの品質分析

宝石の接着の質と抗石の質は、次の製造工程の質と効率に影響する。

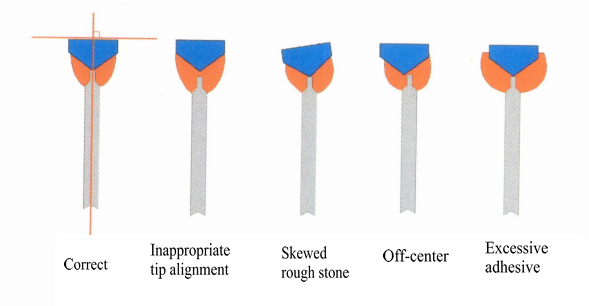

3.1 宝石の接着品質の図式的分析(図6-17、6-18)

図6-17 宝石の接着品質の図式的分析

図6-18 実際の接着イメージ

3.2 宝石の接着品質の分析

- 接着剤層は均一で滑らかでなければならない。接着剤の量が多すぎると研削作業に影響し、少なすぎると研削中に接着剤が切れることがある。接着剤の使用量は、砥石の大きさに応じて決める。

- 接着剤を塗布する前に、必ず接着棒を予熱してください。予熱温度が不十分だと、接着不良につながりやすくなります。

- 粘着剤に発煙・発火させてはならない。発煙・発火すると粘着層が炭化し、粘着性能が低下します。少し流動性を感じる程度まで加熱してください。

- 石のブランクを接着する場合、宝石のブランクのデザイン中心線と接着ロッドの中心線が一致する必要があります。そうでない場合、加工中に先端が歪んだり、奇妙な形の宝石ができる可能性があります。

- 石のブランクを接着する場合、宝石のブランクの表面は接着ロッドの軸に対して垂直でなければなりません。

- 接着したばかりの宝石をすぐに冷水につけて冷やすことは、急冷によるひび割れの原因になりやすいからである。

- 宝石の原石を予熱する場合、均等に加熱することが重要である。

3.3 宝石ボンディングにおける一般的な品質問題

- 宝石用接着剤の老化 - 長時間の加熱により白煙が出るが、これはコロイドが老化して接着強度が低下したことを示している。

- 宝石屑の洗浄が不十分で、油汚れやゴミがあると、接合品質にも影響する。

- 宝石原石や接着棒の予熱が十分でないと、鉄の棒とコロイドが緩んだり、宝石とコロイドが誤った接着力を発揮しやすくなり、加工中に変形したり、石が欠けたりする。

- コロが硬化していない場合は、専用のインサート・プレートに載せて冷却・硬化させる必要がある。不適切な操作は、ジェム・ブランクとアイアン・ロッドの位置ずれを引き起こしやすく、完成品の品質に影響を与える。

3.4 工場での接着とリバース・ストーンの例(図6-19)

マニュアル・ストーン・セッティングとファセット・ビデオ

半自動ストーン・セッティングとファセット ビデオ

3.5 全自動接着とリバースストーンの例(図6-20)

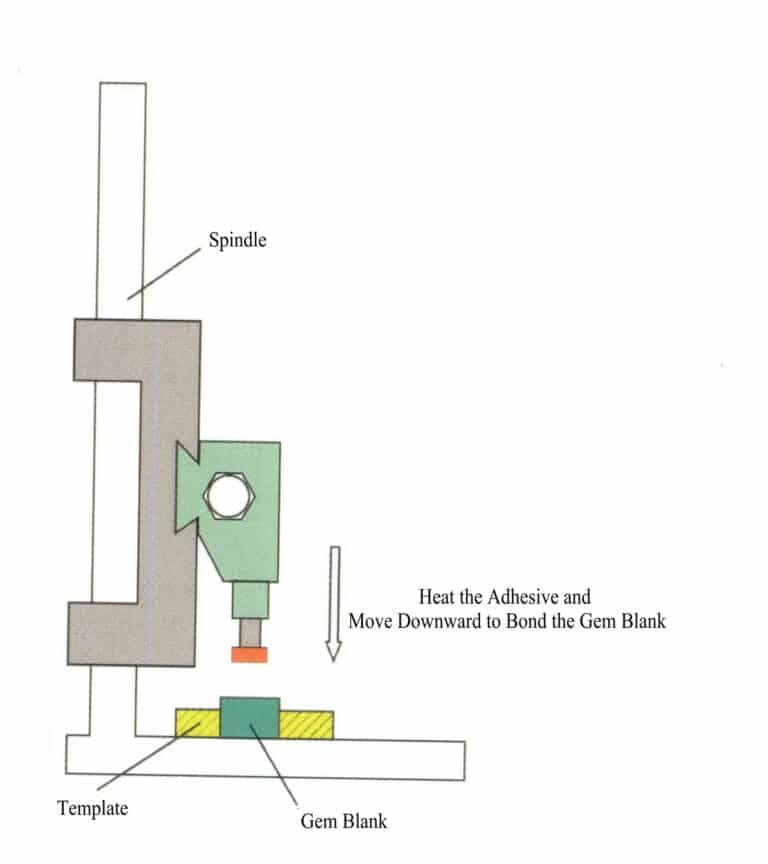

(1) 全自動石材接着機 プロセスフロー

- 石屑を型の溝に入れる。

- ガスは自動的に点火し、鉄の棒の頭を熱する。

- 糊粉トレイは鉄棒ヘッドに移動する。

- 鉄の棒の頭部が宝石糊の粉を吸着し、熱で溶ける(図6-21)。

- 糊粉トレイが鉄棒ヘッドから離れる。

- 粘着性のある宝石用糊粉の鉄棒の頭部が、宝石用ブランクの上に降りてくる(図6-22)。

- ジェムブランクの上でジェムコロイドが溶けて接着が完了するのを待つ。

(2)全自動抗石機プロセスフロー。

- クラウン研磨を終えたアルミニウム・ストリップを接着石台の下に置きます[図6-23(a)]。

- 空のアルミストリップを上に置く。

- ガスによる自動点火で、アルミニウム製のストリップ・アイアン・ロッド・ヘッドを加熱する。

- ジェムグルーパウダートレイがアイアンロッドヘッドに移動。

- 鉄の棒の頭部がジェムグルーの粉を吸収し、熱で溶ける。

- 糊粉ディスクは鉄棒ヘッドから離れる。

- 宝石用接着剤が塗られた鉄の棒の頭部が下降し、研磨と彫刻が施された宝石テーブルと接する[図6-23(b)]。

- 上段は宝石用接着剤を冷却するために送風する。宝石用接着剤が固まった後、下の列のガスがオンになり、鉄棒のヘッドを加熱する[図6-23(c)]。

- 上部のアイアンロッドのヘッドが上昇し、結石防止工程が完了する。

セクション III 切子宝石のカットと研磨

1.超硬材料の加工メカニズム

宝石のファセットとは、宝石の粗さに基づき、均一で小さく平らな表面を研磨することである。相対硬度5以上の宝石材料の加工は硬質材料加工とみなされ、研磨ディスク上での宝石のファセットと研磨は本質的に研削である。

1.1 宝石加工における表面粗さの応用

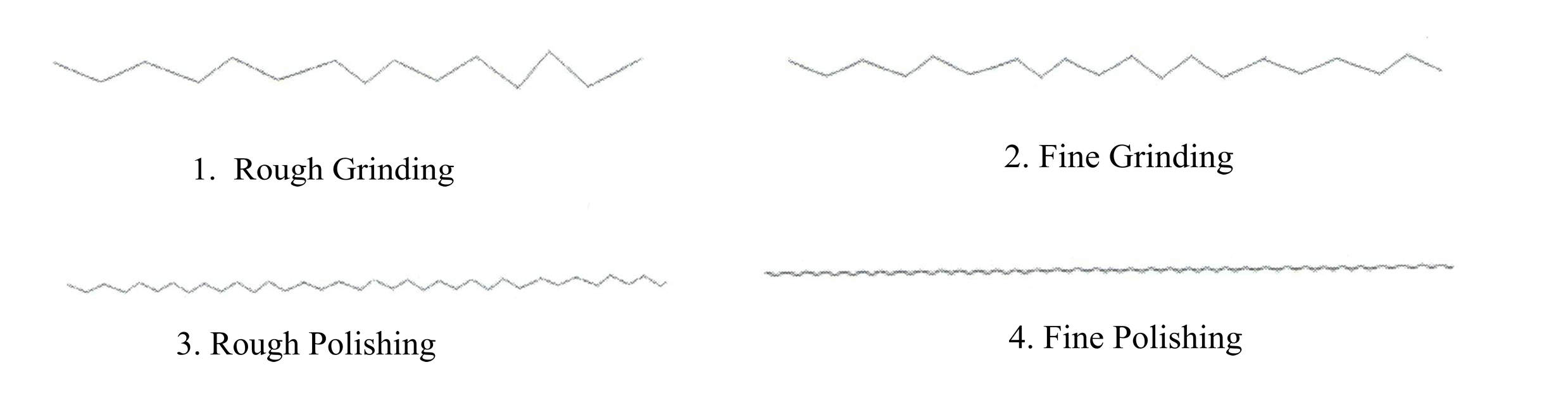

宝石の加工では、研磨剤が宝石の表面に作用し、主に「耕す」効果によって山と谷を形成する。研削加工には粗目と細目の砥粒が使用され、粗目の砥粒で形成される山と谷は細目の砥粒で形成される山と谷とは異なる。粗い砥粒で加工された宝石の表面がざらざらしているのは、このためである。宝石表面の砂粒による傷を拡大した画像は、宝石加工における表面粗さの応用を示している。図7-1に単粒砥粒研磨の原理を、図7-2に砥粒の粗さの違いによる研磨面の粗さを示す。

表面粗さの分析から、研磨と研削の違いは、研磨がより微細な砥粒の作用下で行われ、研磨工程が研削工程の続きであるという事実にある。宝石加工における宝石の材質、研磨ディスクの材質、研磨剤、装置速度などの固定パラメータの下では、宝石の表面粗さは研磨粒子のサイズと形状に依存することが実践によって示されている。

1.2 宝石の研削と研磨のメカニズム

宝石の研削・研磨工程では、研削・研磨材の表面で分子の流動現象が起こり、研磨中に次のような現象が起こる。

- 研磨パウダーは宝石の表面に「耕す」ように作用し、研磨パウダーの粒子と同じ大きさの加工屑を取り除く。

- 研磨粉の熱圧運動は、宝石の表面層で分子の再配列を引き起こし、高温が重要な役割を果たす。

- 水や研磨油のような補助材料は、研磨中に化学的な役割を果たす。

長期間の宝石加工により、硬質材料の研磨では機械的作用が主な要因であり、レオロジー作用は弱く、ダイヤモンド粉末のハードディスク研磨では化学的作用は存在しないことが証明されている。しかし、ある種の宝石研磨において、ある種の化学剤を添加すると、研磨速度を上げることができる。例えば、合成立方晶ジルコニアを研磨するときにフッ化水素酸を添加すると、研磨速度が上がる。

2.固定砥粒と遊離砥粒の研削特性

2.1 遊離砥粒の研磨プロセス

宝石の琢磨プロセスでは、琢磨ディスクに遊離砥粒が付着し、砥粒が宝石の表面に押し付けられます。送り力の作用により、砥粒はワーク表面に強く押しつけられます。砥粒の硬度は宝石の硬度よりも高いため、砥粒は圧縮され変形します。砥粒によって加えられる力が宝石の材料分子間の結合力を上回ると、宝石の材料の一部が宝石から分離し、チップと呼ばれる。圧力と切削速度の下で、無数の小片が交差する切り口を通して加工物の表面に形成される。研磨材の連続的な動きと圧力により、これらの破片は宝石表面から「掘り出され」、「押し流される」。

2.2 宝石の研削・研磨における固定砥粒と遊離砥粒の用途

山積みの砂と紙やすりで、どちらが早くナイフを錆びさせるかという実験がある。砂の山が転がり摩擦であるのに対し、サンドペーパーは固定摩擦であるため、誰もがサンドペーパーと答えるだろう。ペーパータオルを使って研磨ディスクを拭くと、研磨ディスクの柔らかい素材に押し込まれた研磨粉の転がり摩擦が固定摩擦に変わり、研磨速度が効果的に向上することが練習で証明されている。これは、宝石研磨におけるペーパータオルの応用を示している。

例えば、宝石のファセットの研磨は、固定研磨ディスク上で行われ、研磨粒子はバインダーでディスクに固定され、宝石を研磨する。研磨粒子は宝石の表面に「耕す」効果をもたらし、研磨粒子がこの「耕す」作用を継続的に行うことで、宝石の表面の亀裂や破片が落ち、新しい粗い表面が形成される。研磨ディスク上の研磨粉は遊離研磨剤である。練習によると、ペーパータオルを使用して研磨粉を研磨ディスクの本体に押し込むと、研磨粉が研磨ディスクの底部に埋め込まれた形で固定され、一定の摩擦が生じ、研磨速度と効率がある程度向上する。

3.宝石の加工効率の分析

3.1 砥粒と効率の関係

砥粒が粗いほど、くぼみが深くなり、切削速度が速くなるため、研削効率は高くなりますが、表面は粗くなります。砥粒が細かいほど、研磨速度は遅くなり、宝石の表面は滑らかに仕上がります。

3.2 研磨材の硬さと能率の関係

砥粒の硬度が高くなると、得られるくぼみの深さも深くなります。宝石を研磨する場合、ディスクにかかる宝石の圧力は、研磨粒子の圧縮強度を超えてはなりません。

研磨粒子の圧縮強度が増すと、宝石の摩耗量が増え、それに応じてダメージ層が深くなる。

3.3 ディスク回転数と効率の関係

同じ条件で工作機械の主軸回転数を上げると、ワークの表面粗さが低下する。現在の回転数は3000r/min、線速は20~35m/sである。

3.4 砥石材質と能率の関係

砥石の圧力と工作機械の速度は、宝石リセス層の深さには影響しない。

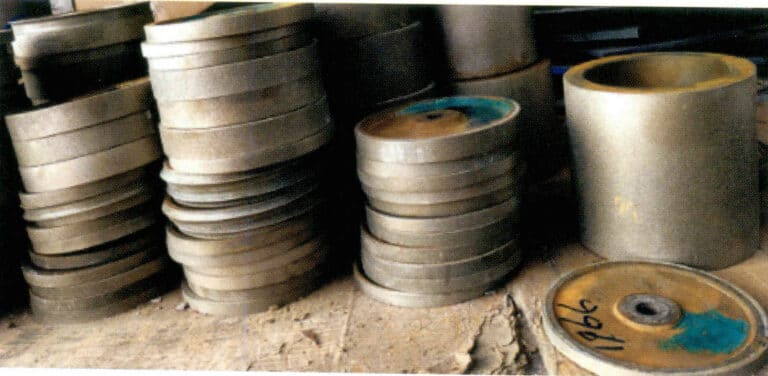

研削ディスクの直径は約300mmで、直線速度が速く、砥石の振れが大きい。

3.5 研磨剤濃度と研磨効率の関係

研磨パウダーが多すぎると、宝石を研磨するための研磨パウダーの粒子数が増え、研磨パウダーの平均圧力が低くなり、表面の平滑性が悪くなります。

3.6 琢磨ディスクの圧力と能率の関係

コランダムを研磨する際の研磨ディスクの圧力は0.2~0.3kgf/cmです。2.

メノウを研磨する際の研磨ディスクの圧力は0.15~0.2kgf/cmです。2.

研削盤の圧力が高いと送り速度が速くなり、宝石が割れやすくなる(加えられた圧力が砥粒の強度を上回り、砥粒が割れて細かくなる)。

研磨ディスクの材質は柔らかいため、被研磨物に伝わる力が小さく、浅い深さの損傷層が形成される。したがって、宝石のより細かい研削と研磨には、より柔らかい材料で作られた研削ディスクを使用する必要があります。

- 粉砕ディスクの圧力は加工深さとは無関係で、効率にのみ関係する。

- 粉砕ディスクの回転速度は加工深さとは無関係で、効率にのみ関係する。

4.ファセット加工用機器と工具

4.1 切石加工用機器

(1) デュアル・ノーマル・アングル・ハンドカット・ファセッティング・マシン(図7-3)

スタンダード・ジェムストーン・マシン・ビデオ

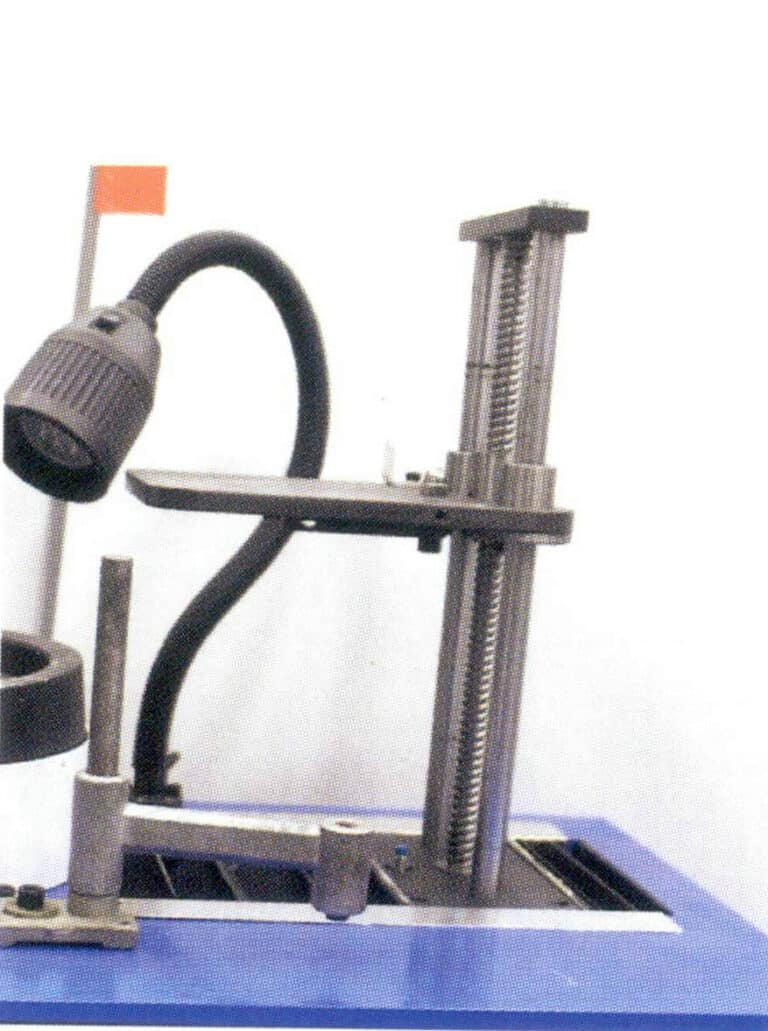

(2) CNC昇降式プラットフォーム切削機(図7-4)

(3) ダブル・ディスク・ロボット・ファセット・ジュエラー(図7-5)

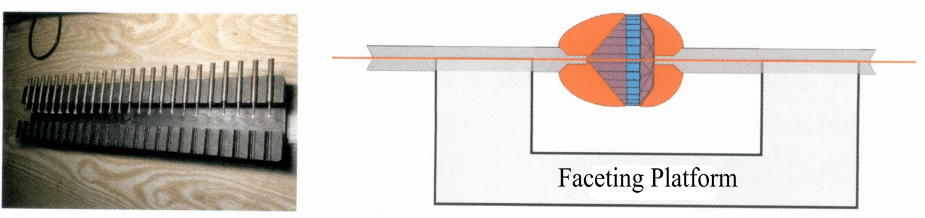

4.2 卓上彫刻および研磨工具

(1) 圧力ツール

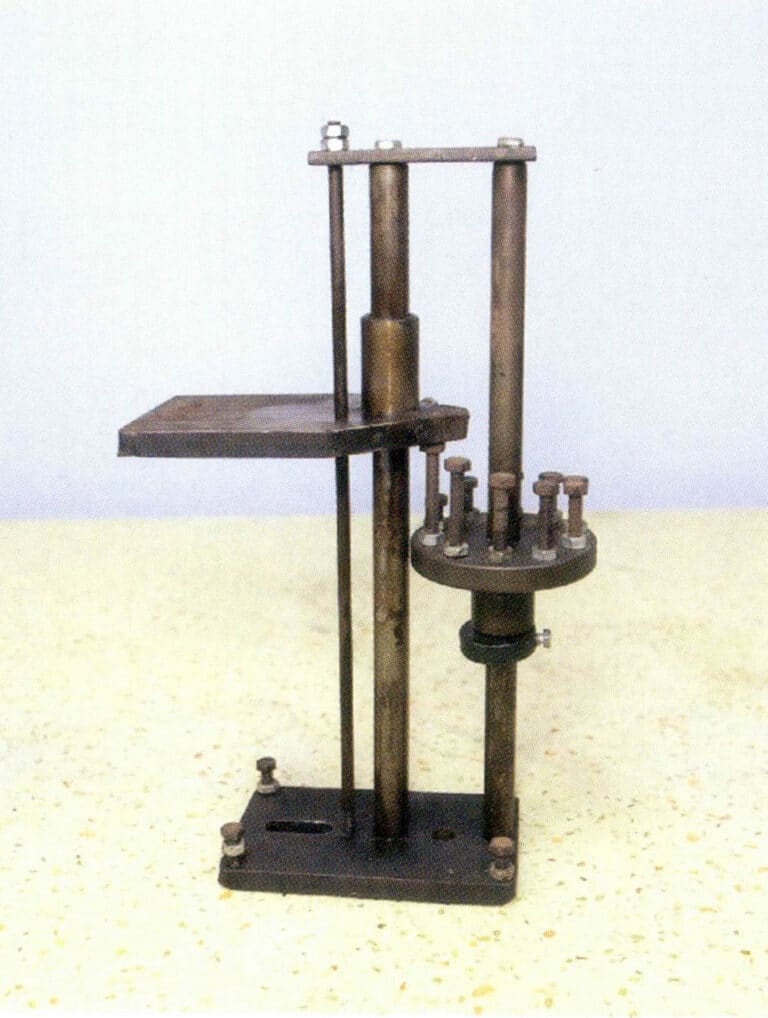

宝石研削・研磨用カウンタートップ工具を図 7-6 に、宝石研削・研磨用カウンタートップの操作デモを図 7-7 に示す。プレス機の作動原理を図 7-8 に示す。

宝石テーブル加工ビデオ

(2) 45°プレス

45°加圧装置を図7-9に、45°加圧装置の作動原理を図7-10に示す。

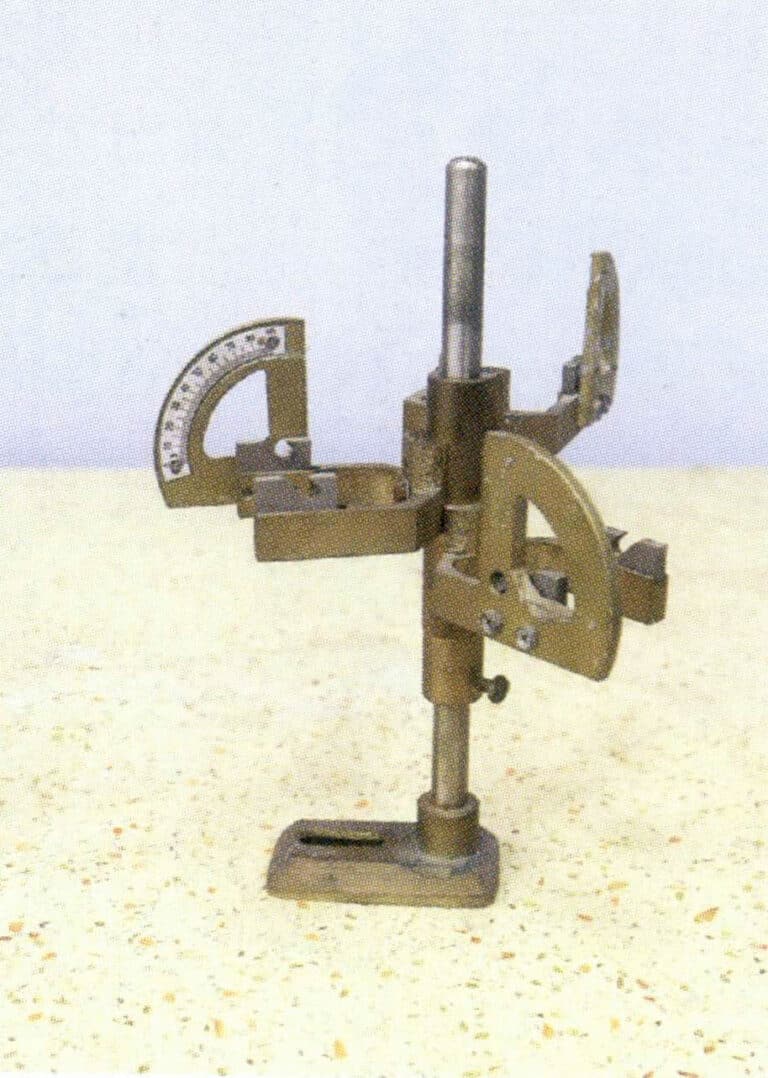

4.3 宝石の彫刻角度調整ツール

- 位置決め装置付きリフティング・プラットフォーム(図7-11)。

- 蓮の花の位置決めリフト台(図7-12)。

- Trident回転式ポジショニング・リフト・プラットフォーム(図7-13)。

- 段階的リフト・プラットフォーム(図 7-14)。

- ジェムCNCリフト・プラットフォーム(図7-15)。

- ジェム研削角度測定ツールと概略図(図7-16)。

図 7-11 位置決め装置付きリフティング・プラットフォーム

図 7-12 ロータス・プレートの位置決めリフティング・プラットフォーム

図7-13 トライデントの回転位置決めリフト・プラットフォーム

図 7-14 スケール付きリフティング・プラットフォーム

図 7-15 ジェム CNC リフティング・プラットフォーム

4.4 宝石の切断角度調整ツール

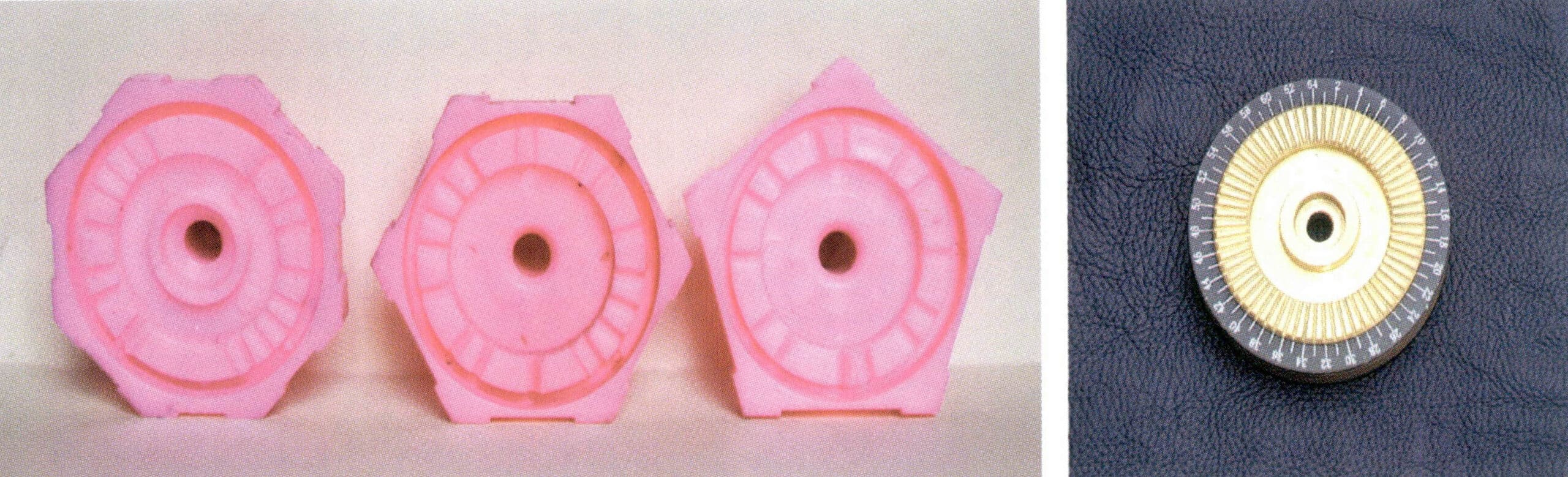

(1) 八角形ホルダーと構造(図7-17)

八角レンチとロボットアームの組立・分解ビデオ

(2) メカホルダーと構造(図7-18)

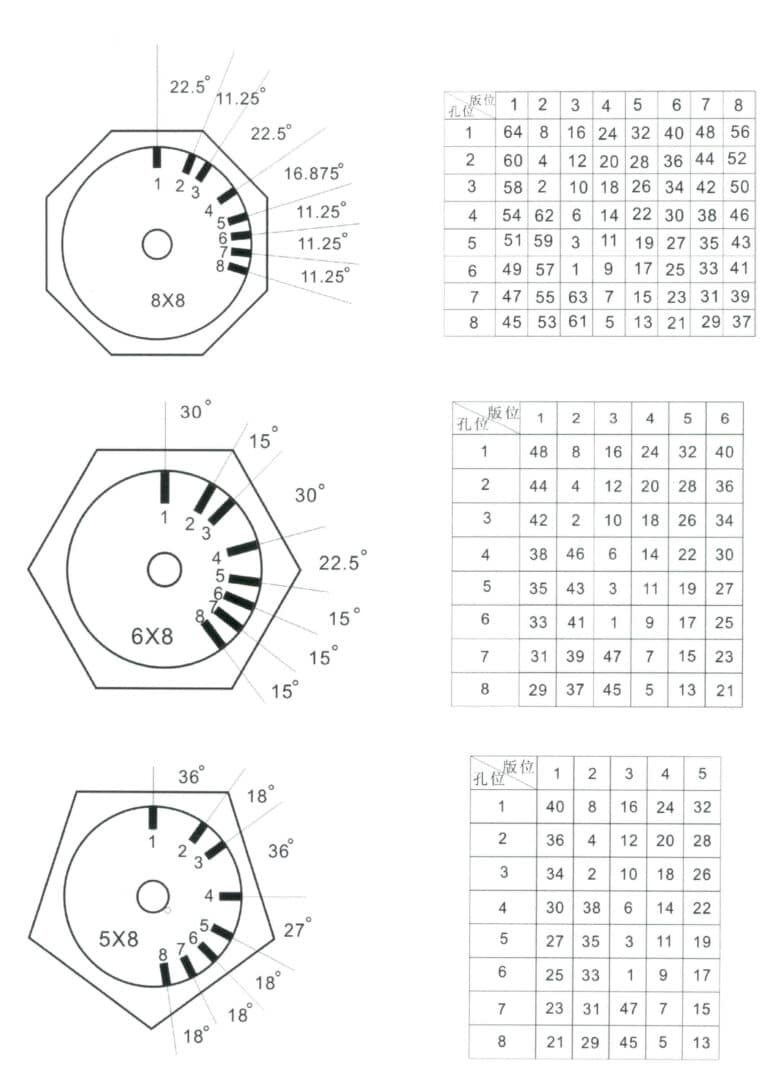

4.5 機械式ホルダーと八角形ホルダーの研磨関係

八角形ホルダーは、8(エイトベースと呼ぶ)を基準にあらゆる形状の宝石を彫ることができ、64分割(8×8)のメカニカルホルダーに対応する。六角形ホルダーは、6を基準に宝石を彫ることができ、48分割(6×8)のメカニカルホルダーに対応します。五角形ホルダーは、図7-19に示すように、40分割(5×8)のメカニカル・ホルダーに対応する5を基準に宝石を彫ることができる。

4.6 メカニカル・ホルダーと八角形ホルダーの研削変換関係(図7-20)

4.7 宝石の研磨角度の測定とリフト台の高さの換算(図 7-21、表 7-1)

表7-1 角度と高さの換算表

| 角度L(° ) | 長さ L( mm) | |||||

| 155 | 160 | 165 | 170 | 175 | 180 | |

| 高さH(cm) | ||||||

| 10 | 145.7 | 150.6 | 155.5 | 160.5 | 165.4 | 170.3 |

| 15 | 139.4 | 144.2 | 149.0 | 153.9 | 158.7 | 163.5 |

| 20 | 132.0 | 136.7 | 141.4 | 146.1 | 150.8 | 155.5 |

| 25 | 123.6 | 128.1 | 132.6 | 137.2 | 141.7 | 146.2 |

| 30 | 114.2 | 118.6 | 122.9 | 127.2 | 131.6 | 135.9 |

| 35 | 104.0 | 108.1 | 112.2 | 116.3 | 120.4 | 124.5 |

| 40 | 93.0 | 96.9 | 100.7 | 104.5 | 108.3 | 112.2 |

| 45 | 81.3 | 84.9 | 88.4 | 91.9 | 95.5 | 99.0 |

| 50 | 69.0 | 72.2 | 75.4 | 78.6 | 81.8 | 85.1 |

| 55 | 56.1 | 59.0 | 61.9 | 64.7 | 67.6 | 70.5 |

| 60 | 42.9 | 45.4 | 47.9 | 50.4 | 52.9 | 55.4 |

5.宝石の彫刻と研磨の例

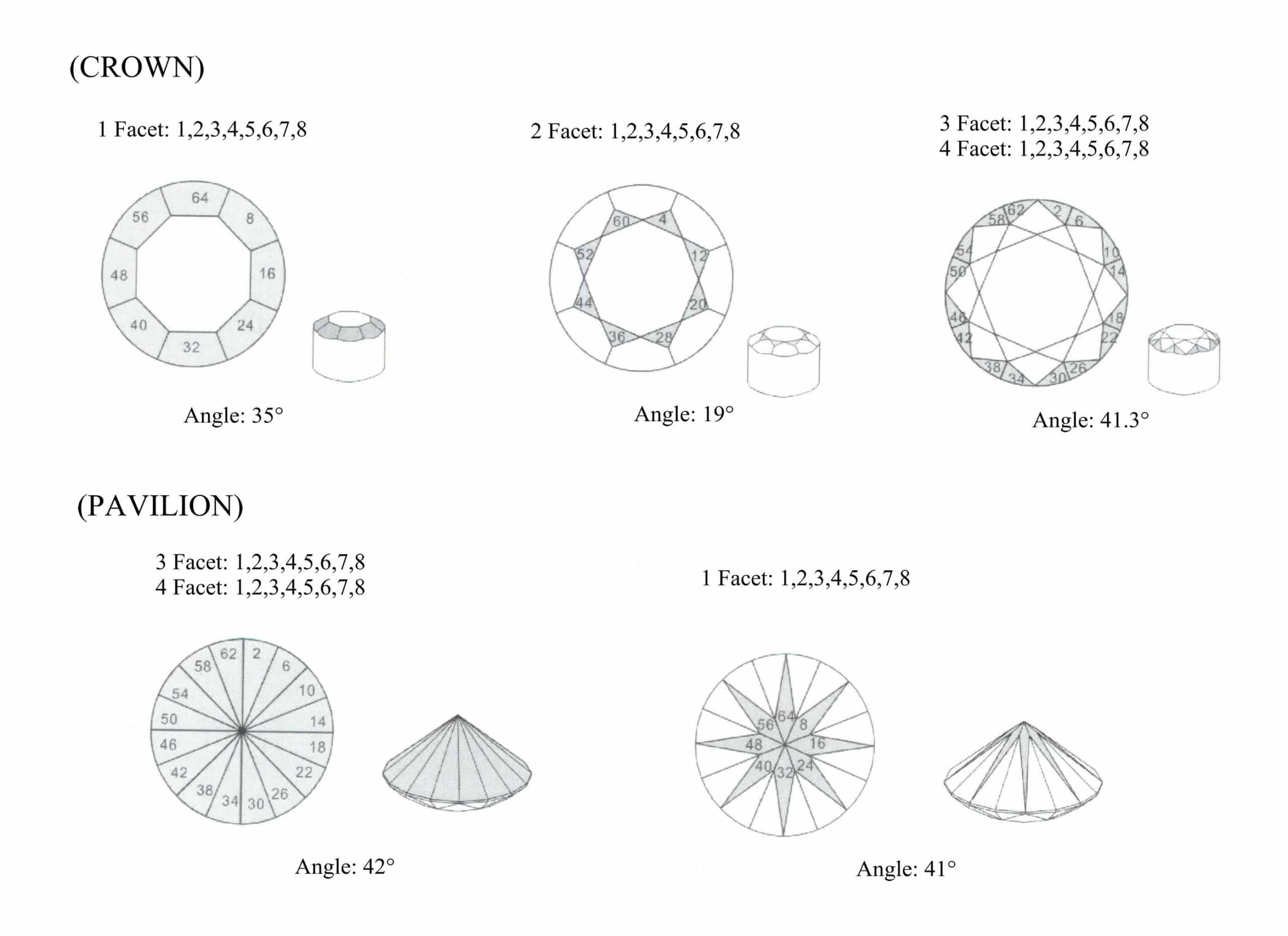

(1) 標準丸型ドリルタイプ(図7-22)

スタンダード・ラウンド・ブリリアント・パビリオン ラッピング・ビデオ

スタンダード・ラウンド・ブリリアント・パビリオン研磨ビデオ

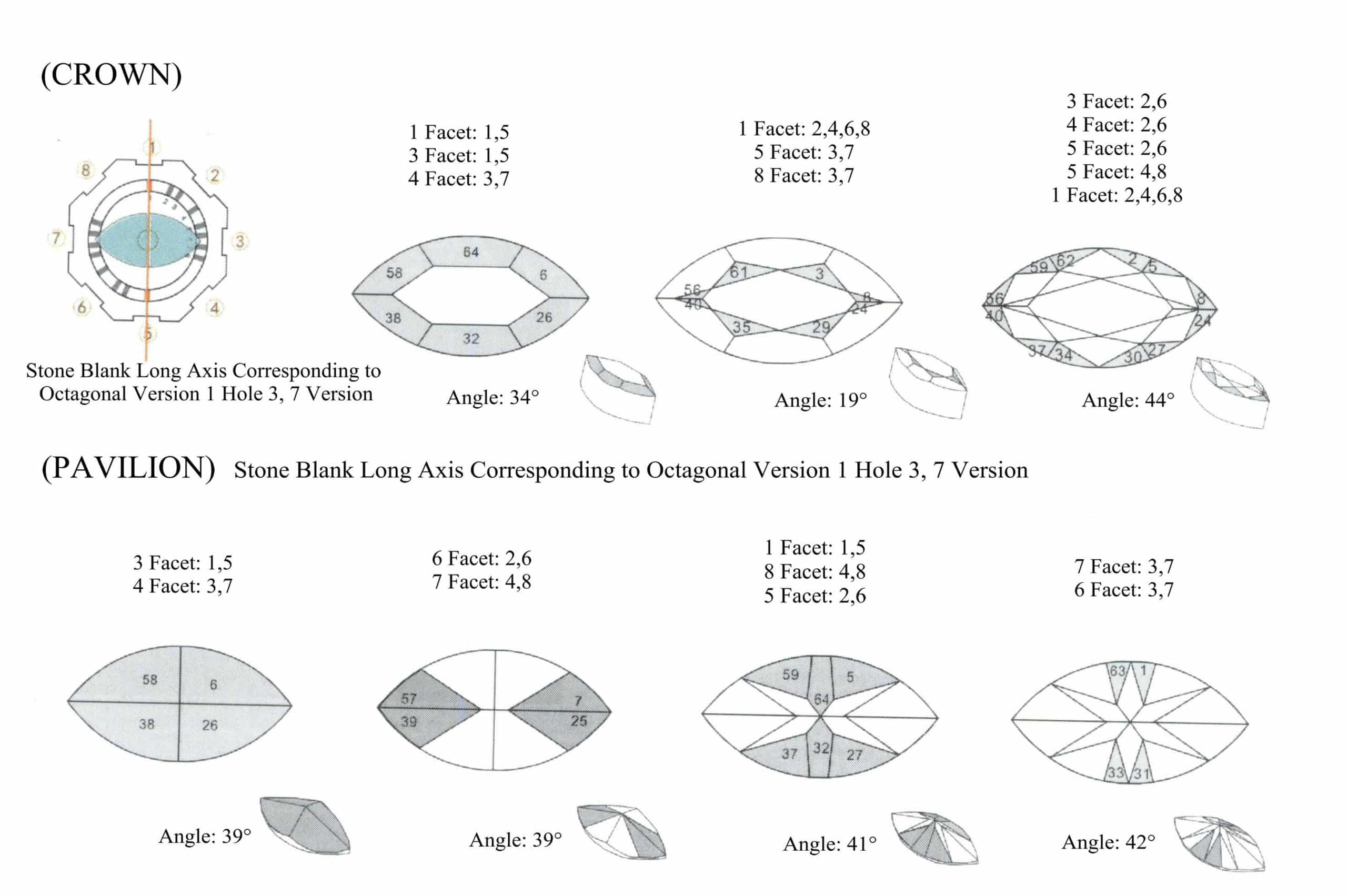

(2) マーキース・シェイプ (図7-23)

(3) 卵(オーバル)型 (図7-24)。

.png)

.png)

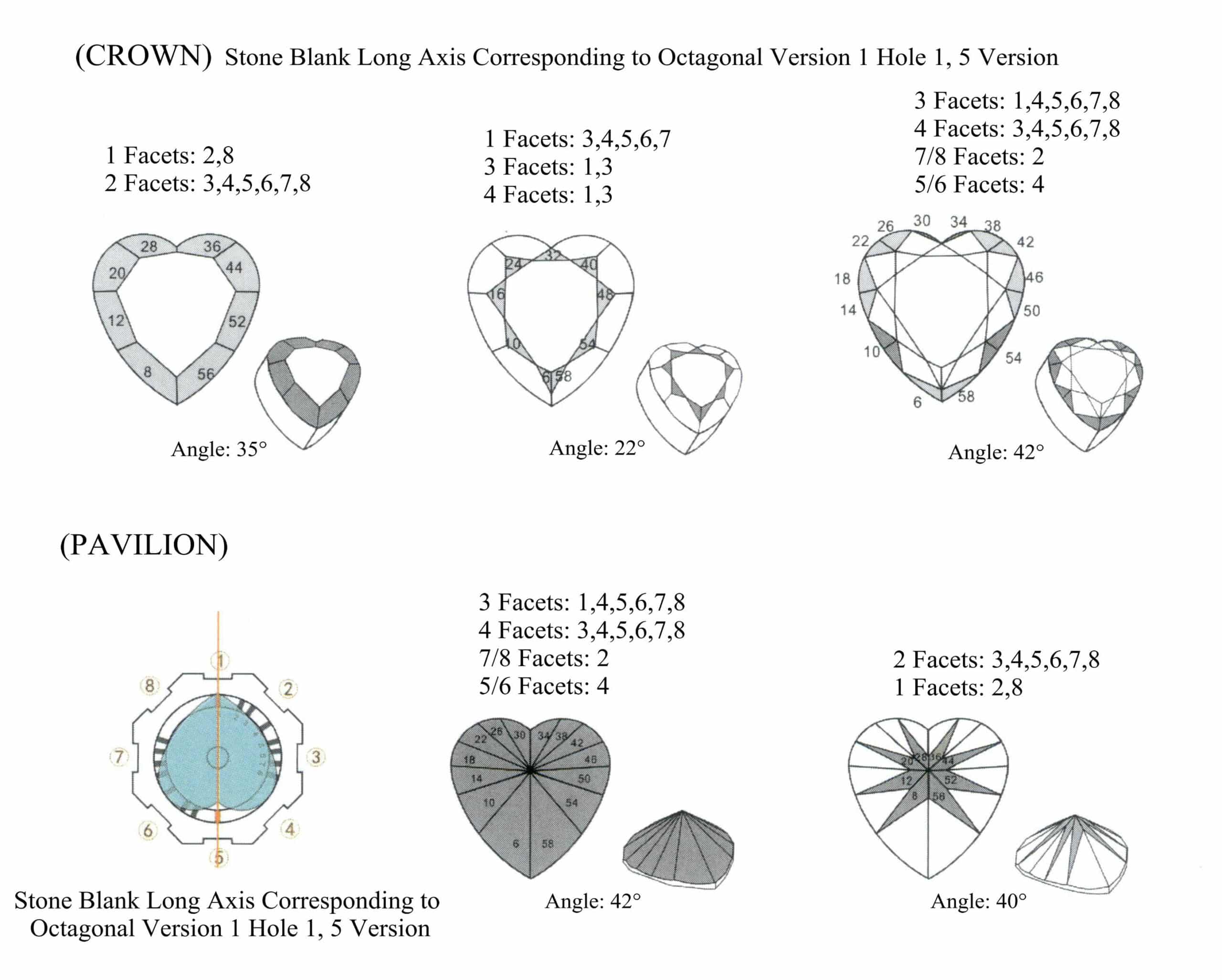

(4) ハート型 (図7-25)。

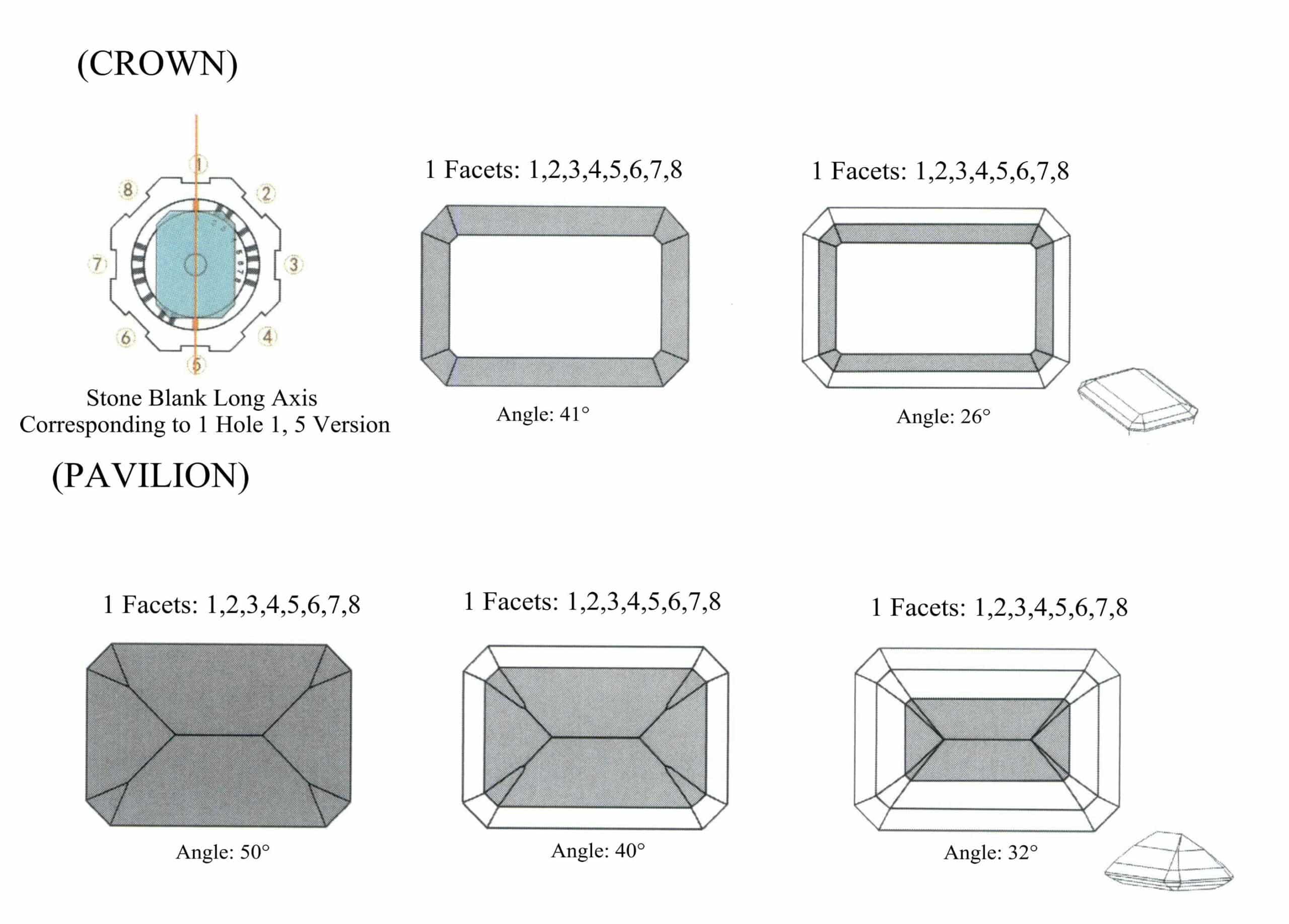

(5) エメラルド・カット (図7-26)。

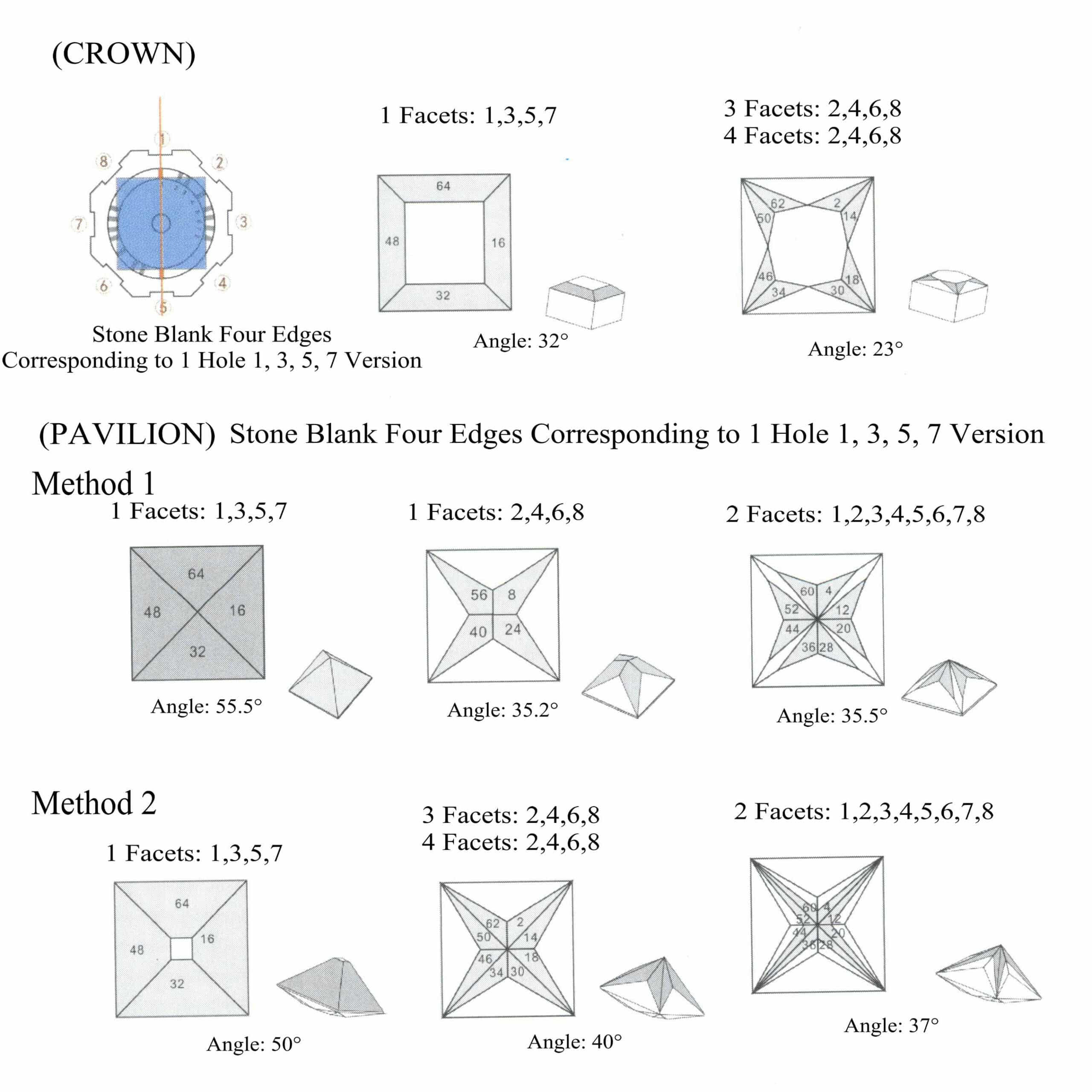

(6) プリンセス カット・スクエア (図7-27)。

(7) ペアー(水滴)型 (図7-28)。

6.宝石加工における副資材

(1) 宝石加工における水の役割

- 宝石をカットしたり研磨したりする際には、原石が過熱してひび割れを起こさないように、宝石を冷却するために十分な水分が必要である。

- 宝石をカットしたり研磨したりする際には、原石が過熱してコロイドが軟化するのを防ぐため、宝石を冷却するのに十分な水分が必要である。

- 切断や粉砕の際に残った粉を洗い流す。

(2) 宝石加工におけるサンドペーパーの役割

- 研磨パウダーをディスクのベースに押し込む。

- ディスクを修復する。

- ディスクの中のパウダーをバランスさせる。

- 余分な研磨粉や研磨の残滓を削り取る。

(3) 宝石加工における研磨油の役割。

- ブレンド用のポリッシング・パウダー。

- 琢磨パッドを保護する潤滑剤として機能する。

- 研磨パウダーがパッドに均一に行き渡るようにします。

(4) 宝石研磨におけるトイレットペーパーの役割。

- 研磨パッドから余分なオイルを拭き取ります。

- 研磨ディスクの表面に浮いている研磨粉を消します。

- 琢磨ディスク本体内の琢磨パウダーを押して固定摩擦琢磨にする。

7.ミレニアム・ストーンの彫刻と研磨

ミレニアム・ジェムストーン・スタイルは、別名コンケーブ・ジェムストーン・スタイルとも呼ばれ、ファセット・ジェムストーンの加工法を発展させた加工法である。両者の違いは、ファセット宝石の加工はダイヤモンドパウダーを含んだ平らな研磨ディスクを使用し、研磨は亜鉛合金の硬質研磨棒とダイヤモンドパウダーを組み合わせて行うため、凹んだ弧状の小面が連続することである。

ミレニアムの宝石スタイルは、光を集めて反射することができる一連の弧状の小さな表面を処理し、ファセット宝石よりも宝石の内部から反射光と火の色を強くする。宝石を回転させると、キラキラと輝き、魅力的で、今日最も人気のある宝石スタイルになっています。

7.1 ミレニアム宝石加工機器(図 7-29)

7.2 ミレニアム宝石の加工技術

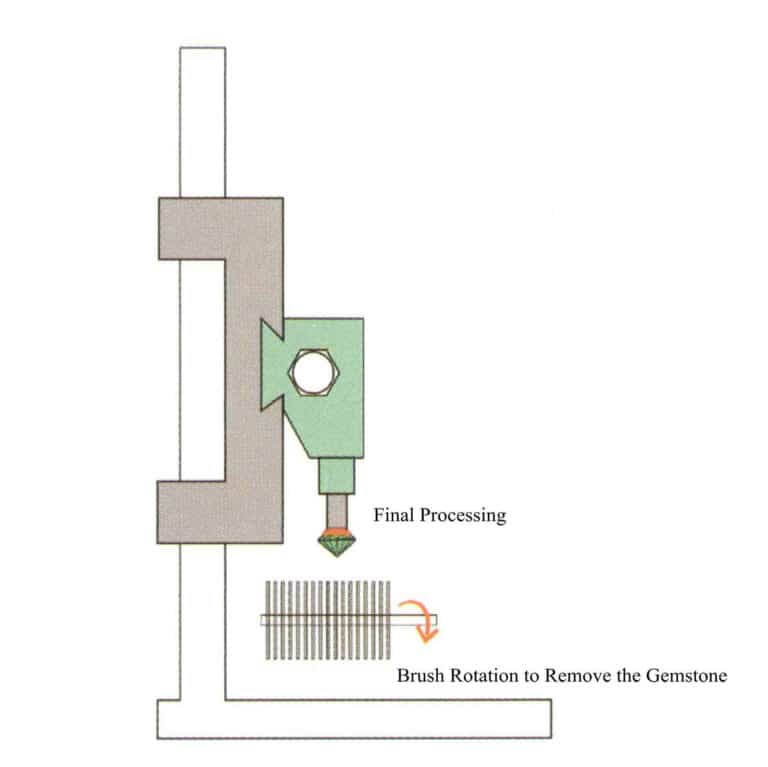

(1) カットと成形

生産要件に応じて、まず切断機で三角形の材料を切り出し、半自動円形機で成形して必要なサイズの粗材を作る。

(2) 接着石

宝石用接着剤を塗った宝石用接着棒をブンゼンバーナーの下に置いて加熱し、宝石用接着剤を焼き、溶かし、柔らかくする。その後、原石を接着棒に貼り付ける。ロッドの接着剤のサイズは、宝石のスタイルのサイズに基づいて決定することができ、大きな宝石は、大きな接着剤を使用し、小さな宝石原石は、小さな接着剤を使用します。

宝石を接着棒に取り付けた後、宝石の中心線と接着棒の中心線が一致しているか、接着剤が多すぎないか、ずれがないかを確認する。問題が生じた場合は、速やかに修正する必要があります。

(3) 宝石の彫刻と研磨

宝石をロッドに取り付けた後、ロボットアームに挿入できますか?完成品の彫刻効率を速めるため、標準的な宝石加工機を使用し、丸いドリル状の王冠の彫刻パターンに合わせて320 #の研磨ディスクで平面を加工する。凹型マシンのドリルチャックに800 #ダイヤモンドパウダースティックを取り付け、メインマシンとマイクロモーターを始動し、凹型マシンの円形彫刻パターンに従って小さな凹弧面を彫刻する。加工中は、加工中の熱で宝石が割れないように、必ず水に浸したスポンジで冷却してください。

研磨工程終了後:亜鉛合金研磨棒に交換し、ダイヤモンド研磨粉を使用し、研磨工程を繰り返してクラウン研磨を完了する。

宝石のクラウンの研磨が完了したら、宝石を粘着ロッドから取り外し、反転させ、パビリオンの研磨のために粘着ロッドに再び取り付けることができます。

7.3 千年宝石の加工装置における主要な技術的課題

プロセスのミレニアムワーカー宝石スタイルの処理は、熟練したスキルを必要とするだけでなく、機器の性能要件でも高いですが、重要な技術的な問題は、次の点です。

- 加工モーターは2段変速方式を採用し、原石の大きさによって回転数を変えている。低速は小さな宝石に使用され、高速は大きな宝石に使用され、モータの速度は5000〜6000r / minの間で最適なパフォーマンスに制御されます。この速度では、研磨された宝石は、良好な輝きと高効率を持っています。

- マイクロモータの回転数は毎分20回転に制御され、彫刻と研磨の精度と効率を確保する。マイクロモーターは主にマイクロ作業台を往復運動させます。速度が速すぎると、マイクロ作業台の跳ね返りが大きくなり、彫刻や研磨の精度に影響し、遅すぎると作業効率に影響します。

- 宝石を彫刻する場合、宝石を固定具に入れなければなりません。これにより、宝石は丸棒の軸と一直線に保たれ、彫刻されたファセットのサイズが均一になります。丸棒の直径は小さいので、ずれがあると凹面ファセットの精度が低下し、彫刻されたファセットのサイズが不均一になる。

- マイクロ作業台の移動の中心線は、スピンドルの中心線と平行でなければならない。そうでないと、生成される凹面が斜めになったり、変形したりする。

クラウンとパビリオンを曲面に加工したものや、クラウンは小さなフラットファセット、パビリオンは曲面に加工したものなど、加工方法が異なれば様々なミレニアムスタイルが生まれる。星型、放射型、菊型、螺旋型など、そのスタイルは刻々と変化し、ファッショナブルでありながら重厚な印象を与え、宝石のまばゆい輝きと相まって、消費者の人気を集めている。

8.工場での生産例

(1) シングル・ストーンの追加

CNCシングルストーン加工ビデオ

(2) 機械式シングルストーン自動追加

工場での手作業による宝石加工ビデオ