宝飾工芸を解き明かす:キャスト&スタンピング・テクニック・ガイド

宝飾鋳造と宝飾スタンピングの製造方法と工程

はじめに

ひとつは鋳造で、型の空洞を作り、そこに加熱して溶かした金属を注入し、温度が下がって金属が固まるのを待つ。この方法は通常、鋳造または注湯と呼ばれ、化学、力学、物理学の知識を必要とする。もうひとつはスタンピングで、これはジュエリーのための鋼鉄の型を作り、機械的なスタンピングでそれを成形するものである。

一般的な成形プロセスには、ロストワックス鋳造、イカ骨鋳造、砂型鋳造、中空電鋳、機械的スタンピング、セラミック型鋳造などがある。その中で、ロストワックス鋳造は現在最も一般的に使用されているジュエリー鋳造プロセスであり、イカの骨鋳造と砂型鋳造は小規模なデザイナースタジオに適しています。中空電鋳はより大きなジュエリーや装飾品を作るのに適しており、機械的スタンピングは大量の商業用ジュエリー加工に適している。

目次

セクション I ロストワックス鋳造

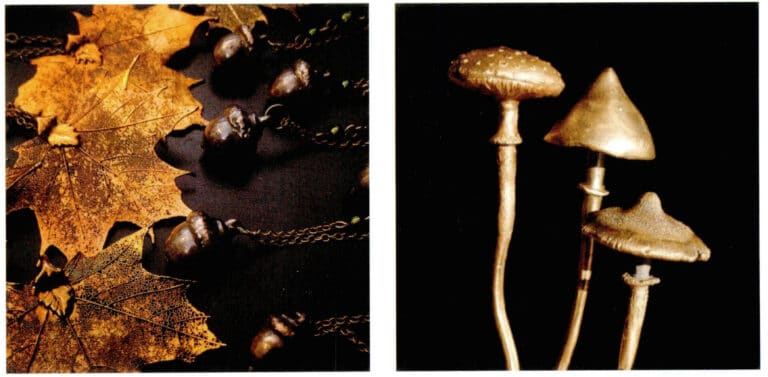

ロストワックス鋳造は、ロストワックス法と略され、その名の通り「ワックス」を取り除いて鋳造形状を得る。ワックスは融点が低いため、焼き抜きによって取り除くことができる。現在一般的に使われている3Dプリンティング技術で作られたナイロンや樹脂モデルなど、融点が比較的低い他の素材も、同じ方法で鋳造することができる。昆虫の標本や木の実、枝などのアイテムをロストワックス鋳造の原理を使って鋳造することで、自然の質感を再現したいと考えるアーティストもいるが、素晴らしい結果が得られる。

ロストワックス鋳造法は、広く使用され、成熟した洗練された鋳造技術である。その発明は鋳物の精度を著しく向上させ、ロストワックス鋳造によって多くの複雑な設定や本物そっくりの形状を完成させることを可能にした。

1.ロストワックス鋳造の主な工程

1.1 マスター金型製作

模型製作は模型製作の最初のサンプルでもあり、一般的には銀、銅、宝石用ワックスなどの材料から作られる。後の鋳造時の収縮や損失などの問題を考慮すると、模型がワックスから作られている場合、最終製品が設計仕様により近いことを保証するために、一般的に金属5% -10%で鋳造された最終体積よりも生産された体積の方が大きい。

模型が銀や銅などの金属でできているとする。その場合、金型をプレスして切断し、開いてゴム型を作り、真空ワックスインジェクターを使ってゴム型にワックスを注入し、複製可能な同一のワックス模型を作る必要がある。ワックス模型が準備できれば、ロストワックス鋳造を進めることができ、商業的な大量複製が可能になる。

ジュエリージュエリーのマスターモールドの素材がワックスやナイロン、樹脂などの低融点素材だとします。その場合、ゴム型をプレスすることを省略し、ロストワックス法で金属製品を鋳造し、その後、ゴム型を達成するために金型製造方法を使用することができます。

ジュエリーの原型を作る際に注意したいのは、後で型を作り金属を鋳造する予定がある場合、ジュエリーの原型の最も薄い部分は0.2mm以下にしてはいけないということです。特別な要件がない場合は、厚さはできるだけ0.5mm以上に保つ必要があります。これは鋳造の限界が0.2mmだからで、薄すぎると溶けた金属が細かい部分に流れ込みにくくなり、結果的に不完全な鋳造品になってしまう可能性があるからだ。

1.2 スプルーの溶接

注湯ゲートを溶接する場合、鋳造完了後の研磨に適しているかどうかを考慮し、鋳造に最適なスプルー位置を選択することが重要です。絶妙なジュエリーの形状を損なわないようにしながら、流量を最大にする必要があります。

1.3 ワックスツリーを植える(インベストメント鋳造)

この時、形は小さな木に似ているので、インベストメントキャスティングはよくワックスツリーを植えると言われる。ワックスツリーの根は注湯口に相当し、幹は主注湯路、スプルーは副注湯路、鋳物のワックスは果実のようなものです。ワックスツリーから鋳造されたアイテムは、フローパターンに適合しているため、精度が高くなります。ジュエリーの加工と鋳造では、コストをコントロールするために、蝋の木を植えるために蝋の模型のフラスコが集められ、同じフラスコで鋳造された作品は同じ金属しか選べないことに注意することが重要です。

作業中、スプルーは滑らかで、鋭角やカーブがないことが重要である。スプルーとワックスモデルの枝や幹のつなぎ目はできるだけ滑らかでなければなりません。ワックスモデルが複雑な形をしている場合、複数のスプルーをセットして補助することができます。枝のスプルーの長さは、鋳造中の急冷を避けるため、一般的に最大15mm、メインのスプルーは最大7mmにします。

次に、蝋梅を植えるとき、蝋梅の重心とバランスに注意しながら、蝋梅の形、大きさ、種類に応じて、蝋梅を枝に均等に配置する。各ワックス模型は、少なくとも2mmの隙間を空けて十分に近づける。植えた蝋の木と石膏フラスコの外壁の間には少なくとも5mmの隙間が必要であり、蝋の木と石膏フラスコの底の間には10mm程度の距離が必要である。距離が近すぎると、その後の石膏鋳型の製造において、模型の空洞壁が薄くなりすぎてひび割れの原因となることがある。さらに、蝋の木は汚れや不純物が残らないように適切に洗浄しなければならない。最後に、蝋の木を植えた後、鋳造時に対応する金属の重量を計算するために、重量を量り、記録しなければならない。

一般的に、金属とワックスの比重比は以下の通りである:

| メタル・タイプ | 1グラムのワックス模型=鋳造後の金属重量 |

|---|---|

| スターリングシルバー | 10グラム |

| 24Kゴールド | 20グラム |

| 18Kゴールド | 16グラム |

| 14Kゴールド | 14グラム |

| 10Kゴールド | 10グラム |

1.4 石膏投資

遠心鋳造用シリンダー(穴なし)または真空鋳造用フラスコ(肩と穴がある)である。石膏鋳型の製造に使用するグラウト材は

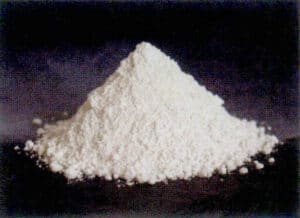

真空機25% -30%焼成石膏粉末に方解石、石英砂、還元剤、固化添加剤を混合したもの。この混合された鋳造の粉は耐火性、高温抵抗、低い熱拡張率および鋳造物の滑らかな表面を満たす必要があり脱型することは容易であり、業界では耐火性の鋳造の粉のスラリー材料と呼ばれる。

鋳物パウダーと水の混合比は、パウダー100gに対して約38~40gで、水温は21~27℃にコントロールする。高すぎると凝固時間が早くなり、低すぎると凝固時間が長くなる。パウダーと水を混合した後、凝固を開始する。一般的に、鋳造用パウダーはスラリー状に混合され、9~10分以内にスチール鋳造シリンダーに注入されるはずです。時間が長すぎると、パウダーと水が十分に混ざらない。長すぎると、鋳造スラリーの流動性に影響を与え、鋳物の細部が失われる可能性がある。

異なるメーカーのキャスティングパウダーは、それぞれの製品マニュアルに従って混合比率を決めて使用する。

1.5 真空処理(真空ポンプ)

真空脱泡工程としても知られる真空処理では、真空ポンプを使用して、グラウティング工程で空気の付着により発生した気泡を除去し、注湯中に鋳物に砂穴や欠陥が発生する確率を効果的に低減します。通常、真空処理は2回必要です。

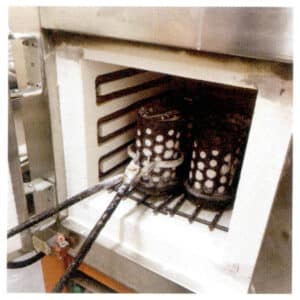

1.6 ワックス切れ

ワックスロス工程は蒸気ワックスロスと焼損炉ワックスロスに分けられ、一般的には焼損炉ワックスロスが多く使用されている。鋳造スラリーが硬化した後、鋳造シリンダーをバーンアウト炉に入れて加熱する。ワックスの融点が低いため、ワックスは溶けてキャビティから流れ出し、マイナスの形状を残して石膏型となり、溶湯を注ぐ準備をする。

この作業にはいくつかの注意点がある。第一に、ワックスロスの作業中、石膏鋳型は注湯口を下に向けて置くこと。第二に、焼損炉の温度は1000℃前後に達するが、実際の温度は鋳造する金属材料によって調整する必要がある。K金製品(金、銀、銅)を鋳造する場合は、750℃以内に維持する必要があります。プラチナ製品を鋳造する場合、温度は950~1000℃に達する必要がある。第三に、加熱中の温度は徐々に上昇させる必要がある。最高温度に達した後、炉内の石膏鋳型の温度をより均一にするために約3時間維持し、その後、石膏鋳型の温度を最適なレベルまで下げる必要があります。

バーンアウトの目的は、鋳型シェルの強度を高め、鋳型の温度を金属溶解時の温度に近づけることで、鋳造時に金属が急速に冷えて砂穴や孔食などの欠陥が生じないようにすることである。鋳造の前に、溶湯の温度を管理する必要がある。温度が不十分だと金属の溶け方にムラが生じ、鋳造効果に影響する。温度が高すぎると、銅や亜鉛など融点の低い元素が蒸発して砂穴ができる。

1.7 溶解と鋳造

標準的なジュエリー鋳造法には、注湯鋳造、遠心鋳造、真空遠心鋳造、真空加圧鋳造、負圧吸引鋳造などがある。鋳造はプロセスの観点から2つの部分に分けることができます:1つは溶融であり、もう1つは鋳造です。

溶解:必要な金属とフィラー(合金の調合で使われる用語。例えば、18金を溶かすには、重量の75%が純金999でなければならず、残りの25%の金属は銅や銀のような比較的安価な金属で、溶融混合材料として使用され、加熱され融合されます。この25%重量の溶融混合合金をフィラーと呼びます。溶解釜の中で2つの金属を均等に混合し溶解した後、鋳造することができます。鋳造品に所望の効果を得るためには、使用する金属の融点と特性を理解することが不可欠であり、一般に熱を習得すると呼ばれ、異なる金属比の融点と特性に基づいて温度を制御する。

半液状の金属溶液は流動性があるように見える。それでも、十分に加熱する必要があり、鋳造製品に冷却ピットが生じる可能性があり、さらに深刻なのは、製品の鋳造が不完全になることである。金属溶湯が過熱されると実用的な成分が蒸発し、過熱ピットにつながる。したがって、適切な温度をマスターすることで、金属溶湯を良好な流動性に保ち、完全に液体状態に合流させることができ、これは作業者の経験と密接に関係している。

鋳造:鋳造工程の種類は大きく2つに分けられる。

そのひとつは、真空鋳造機を使って石膏型に溶融金属を注入するもので、溶解と鋳造の2つの工程からなる;

もう一方のカテゴリーでは、より高度な真空遠心鋳造機や真空加圧鋳造機を使用して加工する。この方法は、溶解と鋳造の工程をひとつにまとめることができる。これらの鋳造機は、圧力、真空、遠心力を使用して、溶融金属は、アイテムの砂穴を減らし、表面仕上げを向上させることができ、すべての金型の細部を埋めることを確認します。

現在、第一のタイプの鋳造プロセスは、市場応用において比較的一般的であり、中小規模の宝飾品加工工房に適している。第二のタイプの鋳造プロセスは、より洗練されているが、使用される機械が大きく、比較的高価であるため、市場応用は低い。

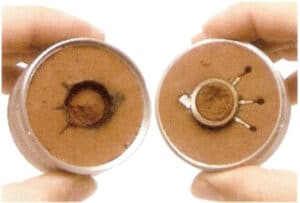

1.8 脱型と洗浄(ブラスト投資)

鋳造後、鋳造シリンダーはまだ15〜30分間放置する必要があります。わずかに冷却した後、脱型と洗浄を行うことができ、一般にブラスト投資または水として知られている。この作業が早すぎると鋳物の破損の原因となり、遅すぎると石膏の脱型が困難になり、労力と時間がかかる。

鋳型が少し冷めたら、水道水で底からすすぎます。金属鋳型は冷水に触れると石膏鋳型の大部分から分離する。その後、高圧水鉄砲で鋳物に噴射してすすぎ、金属鋳物に付着した石膏モールドを徹底的に洗浄する。最後に、硫酸またはフッ化水素酸溶液に金属鋳物を浸し、金属鋳物上の微細な不純物をすべて除去する。金属の種類によって溶液の濃度を変えることが重要で、浸漬時間も異なる場合があります。浸漬後、金属鋳物を取り出し、きれいな水で十分にすすぎ、乾燥させます。これで脱型と洗浄の手順は完了です。

1.9 スプルーの取り外しと金型の研磨

まず、ロスの計算を容易にするため、洗浄した金属鋳物ツリーを計量する。次に、カッティングプライヤーなどの工具を使用して金属鋳物ツリー上の金属オブジェクトを切断し、金型研磨などの後続作業のためにスペースを残すために、金属鋳物から約1.5 mm離れたスプルー位置で切断することを確認します。

切断された金型に砂穴、欠陥、ひび割れ、変形、内容物不足などの問題がないか品質検査を行い、品質別に分類する。最後に、金属をサンディング、研磨し、スプルーなどのスプルー痕を除去し、目的の状態になるよう総合的な表面改修を行い、ロストワックス鋳造工程を完了する。

ロストワックス鋳造法の操作の詳細は、付録を参照されたい。

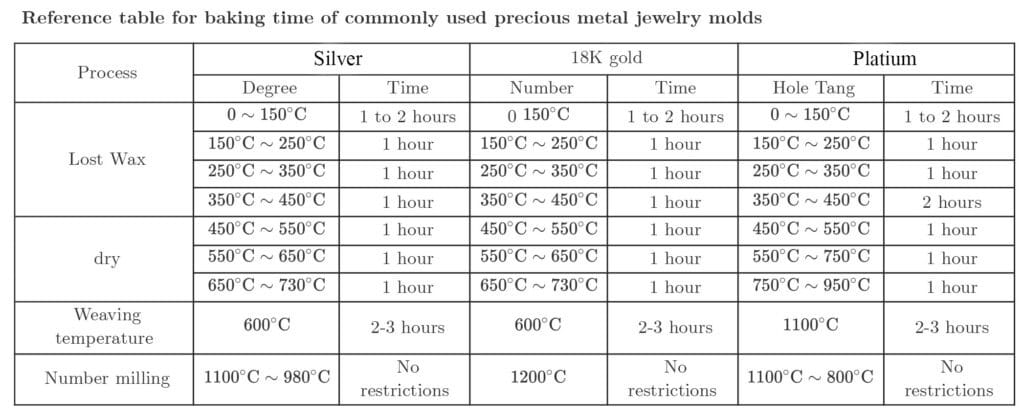

一般的な貴金属宝飾金型の焼成時間の参考表

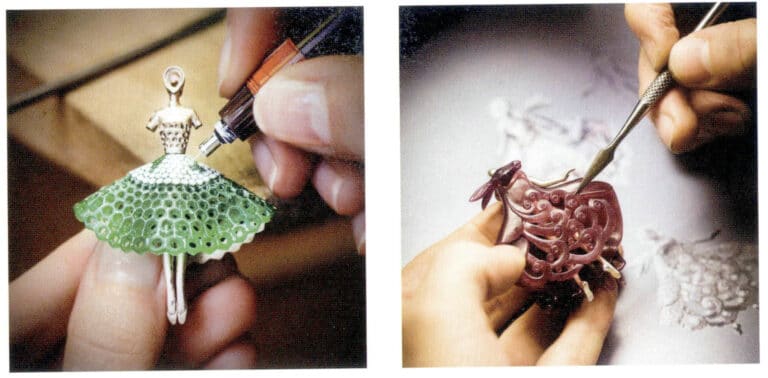

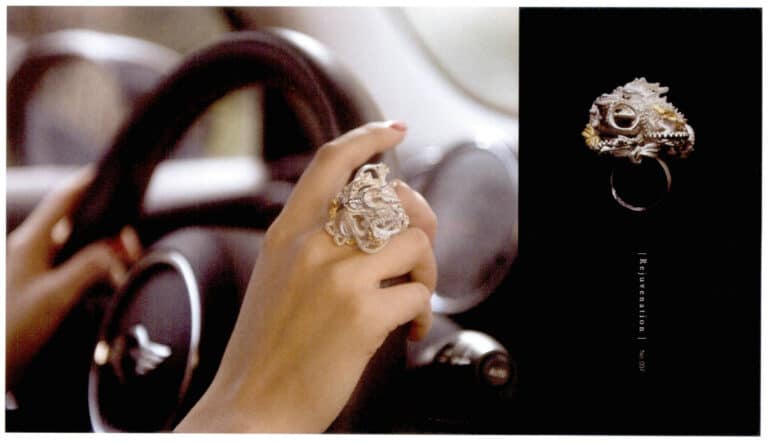

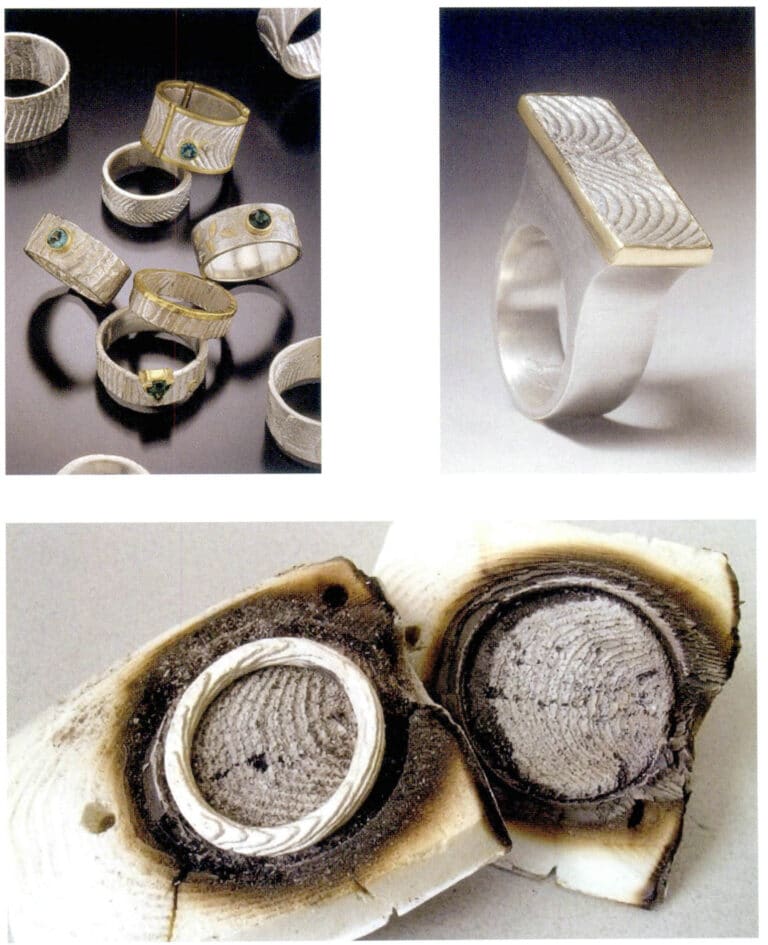

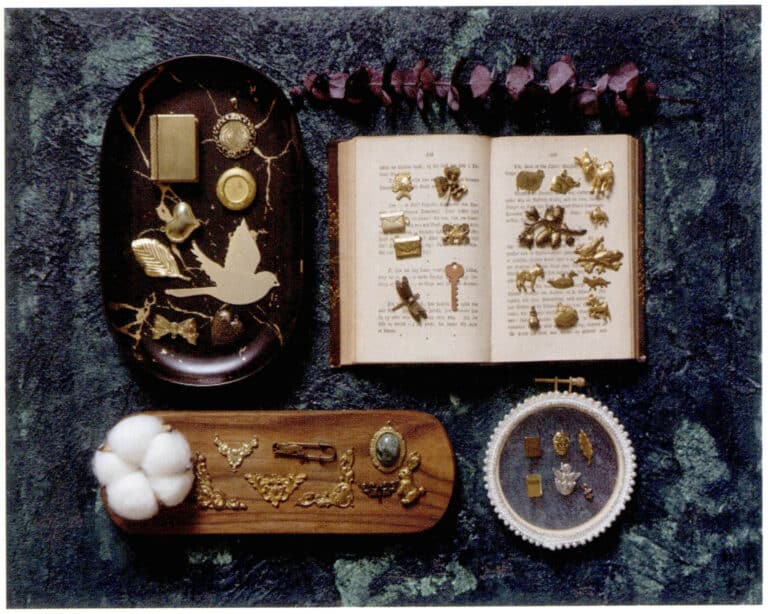

ケーススタディRejuvenation "シリーズの作品は、市販の宝飾用ワックスモールドを再組み立てした、多くの欠陥のある "コピー品 "で構成されている。レプリカを複製することによって、コピー品にはないユニークな特徴を獲得している。様々な馴染みのあるクラシック・ブランドが重なり合い、互いを曖昧にすることで、複製を目指すブランド、価値、シンボルを溶解させ、生命を失ったコピーや価値のない欠陥品が新たな生命を得ることを可能にしている。

2.ジュエリー鋳造の具体的なプロセス

2.1 スプルーの溶接

2.2 ワックスツリーの植樹

2.3 投資プロセス

鋳造用スラリーを混合する。鋳造用スラリーが溢れないように、スチールフラスコを新聞紙と透明テープで包み、台座と一緒に蝋木をスチールフラスコに入れ、準備した鋳造用スラリーをゆっくりとスチールフラスコに注ぎ、スラリーが蝋木を覆うようにする。

2.4 真空処理:

真空にした後、6~12時間放置して鋳物が固まるのを待つ。

2.5 ワックスロスの燃え尽き:

石膏型を焼き、脱脂し、乾燥させ、鋳造中の温度を維持する。

2.6 溶解と鋳造

金属を溶かし、配合された溶融金属液を焼石膏鋳型の水スプルーからキャビティに注入し、真空鋳造機で鋳造する。

2.7 脱型と洗浄(ブラスト投資):

鋳型を鋳造機から取り出した後、15~30分放置して少し冷やし、冷水に入れて洗う;スチールブラシで大きな石膏片を取り除き、高圧水鉄砲で鋳物木に付着した残留石膏を洗い流し、濃度が30%程度の硫酸またはフッ酸に約10分間浸し、最後に鋳物木をクランプで固定し、きれいな水で洗い流し、乾燥させる。

2.8 仕上げ

金属鋳造の木を洗浄した後、白い色の素材はシルバー925、黄色い色の素材は真鍮です。

2.9 金型研磨

スプルーを外し、プライヤーで鋳造金属をツリーから切り離し、様々な研磨工具や研削工具を使って金型を磨くことができる。

宝飾鋳造における貴金属宝飾鋳型の焼成時間の参考表

セクション II イカ骨鋳造法

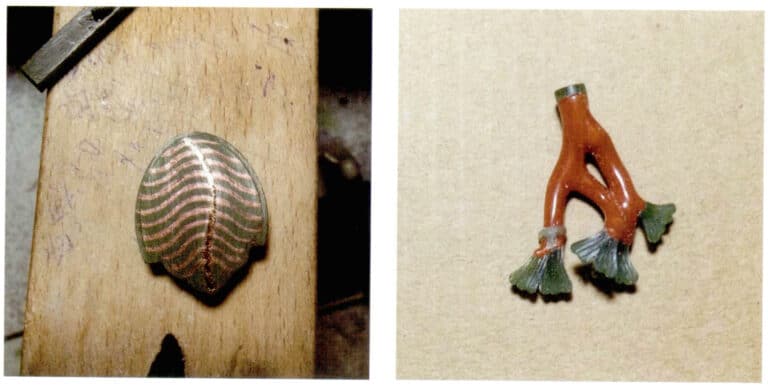

イカの骨鋳造法は西洋から伝わった古い技法である。他の技法に比べ、カトルボーン鋳造法は便利で操作が簡単なため、小さな工房やデザイナーに適しています。また、この技法は、古代ヨーロッパの職人が、精度の低いジュエリーを鋳造する際によく使われていました。水の模様に似たイカの骨の質感は独特で、多くのジュエリー制作者はこの自然で無骨な感触を好みます。彼らはまた、この古代の鋳造法を、現代のジュエリー制作にオリジナルのスタイルを残すために使用しています。

1. イカの骨鋳造に不可欠な道具と材料。

2.イカ骨鋳造の基本プロセス(グスタボ・パラディソによるデモンストレーション)

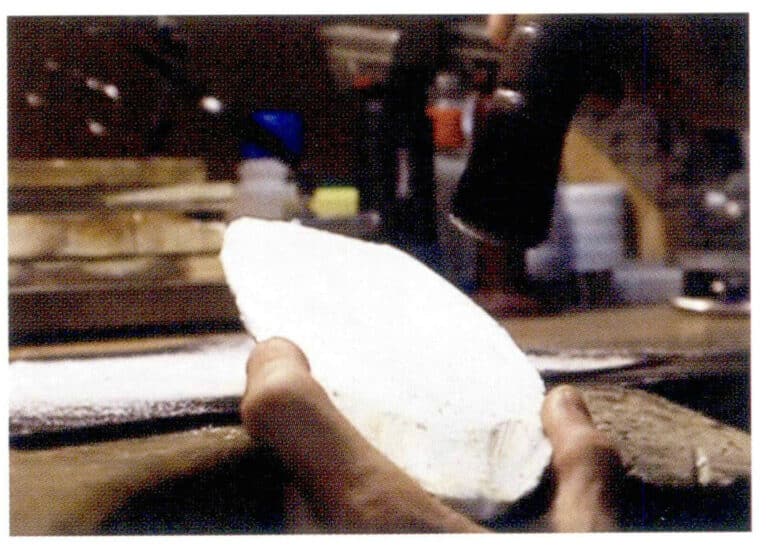

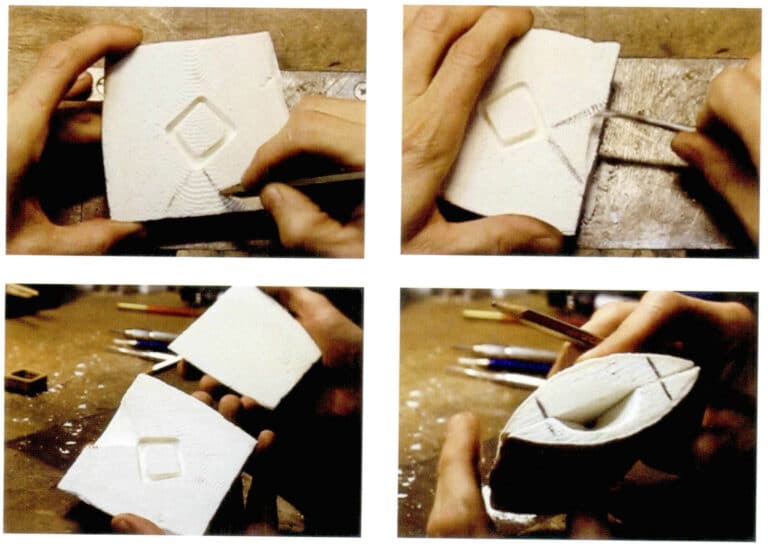

2.1 イカの骨を取り、真ん中から半分に切り、サンドペーパーで2つの切り口の内側を滑らかにする。

2.2 ブラシで付着したイカの骨粉を取り除く

2.3 切り落とした2本のイカの骨を合わせ、真ん中の一番太い部分を縫い落とす。

2.4 鉛筆を使い、イカの骨の断面に鋳造ゲートの位置をマークする。

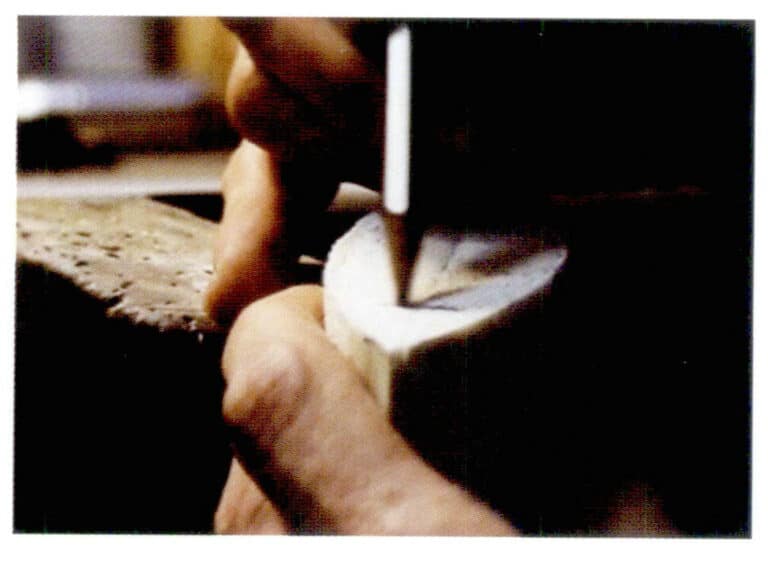

2.5 イカの骨の磨かれた表面に、再鋳造するものを押し付ける。イカの骨は比較的やわらかく、ゆるやかな素材なので、比較的素直な刻印が残ります。必要であれば、電動グラインダーや彫刻刀を使って刻印を細かくすることができます。

2.6 2本のイカの骨の上部に漏斗状の溝を彫り、両側が対称できつくなるようにする。

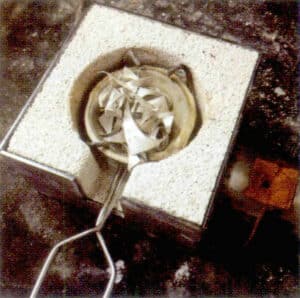

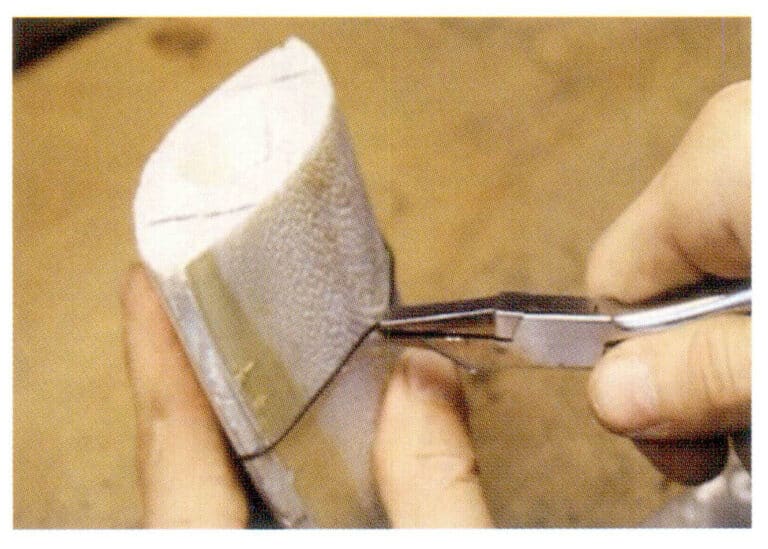

2.7 2本のイカの骨をしっかりと合わせ、金属ワイヤーで巻いて固定し、溶接したレンガの上に置く。

2.8 適量の銀くずとホウ砂を取り、るつぼに入れてトーチで加熱する。銀が溶けたら、トングで坩堝を持ち、イカの骨の型に溶けた金属を流し込む。

2.9 イカの骨と金属が冷めたら、金属線を切断する。イカの骨は鋳物の中心から黒く変色し始め、使用できなくなるので、鋳物を外す前に完全に冷えていることを確認する。余熱が気になる場合は、冷水で急速に冷やしてから取り出してもよい。その後、注湯口の金属をノコギリで切断し、ヤスリなどの研磨器具を使って鋳物を仕上げる。これでイカ骨鋳造の全工程が終了した。

セクション III 砂型鋳造法

砂型鋳造法は、古くから世界中の職人が鋳造に用いてきた鋳造技術である。また、この鋳造法は低コストで、現代社会でも重要な役割を果たしています。当社では、ジュエリーや小物の鋳造にデルファイ社の砂型鋳造装置を使用しています。この装置は2つのアルミ製の連動する円形の枠からなり、鋳物砂は油を含んだ粘土で、彫ることはできません。鋳造の原理は、物理的な物体を圧縮して空洞を得、それから金属を流し込むことである。したがって、砂型鋳造法は完成品の再現に適している。鍵、ボタン、貝殻、骨など、ある程度の硬さのある小物なら、すべてこの方法で再現できる。

1.砂型鋳造に不可欠な道具と材料

2.砂型鋳造の基本工程

砂型鋳造の具体的な工程は、中子作り、箱組み、鋳造、砂の洗浄、スプルー除去に要約される。

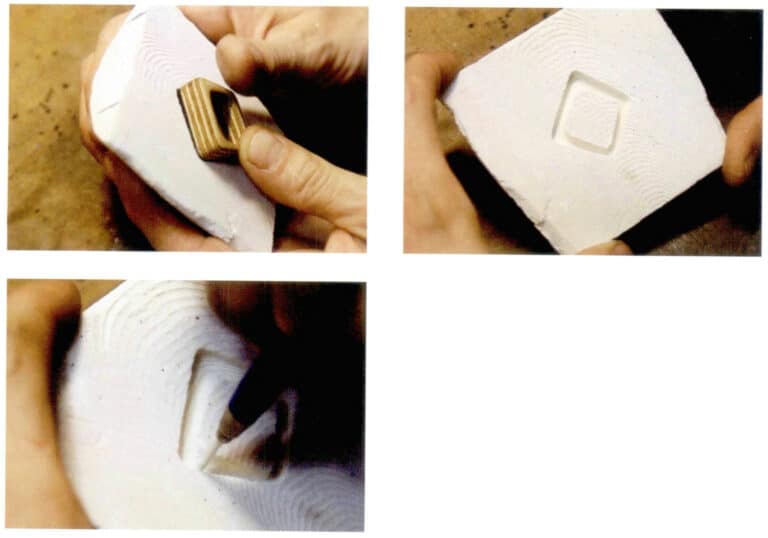

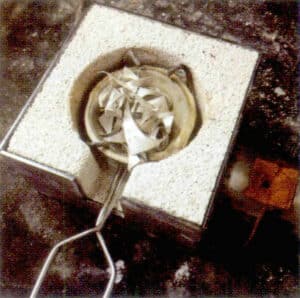

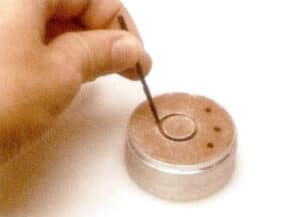

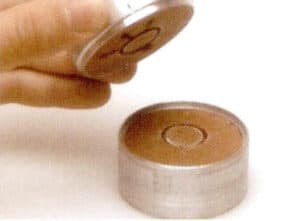

2.1 短めのアルミフレームを用意し、水平なテーブルの上に盛り上がった縁を下に向けて置きます。

2.2 アルミフレームにデルフィック粘土を詰め、ハンマーで圧縮する。

2.3 定規を使って余分な粘土を削り落とし、表面全体を平らにする。

2.4 粘土枠をひっくり返し、鋳造するアイテムの半分を粘土に押し込み、もう半分を露出させ、最後に粘土の凹凸を滑らかにする。

定規を使って粘土を平らにする。

2.5 仕上がった粘土フレームの表面にタルカムパウダーを均等に塗り、フレームの残り半分を閉じるときに粘土の両面がくっつかないようにする。

2.6 アルミニウムフレームのもう半分をかぶせ、両側の目盛り線が揃っていることを確認する。

2.7 2つ目のアルミフレームに粘土を詰め、ハンマーで圧縮し、最後に定規で余分な粘土を削り取る。

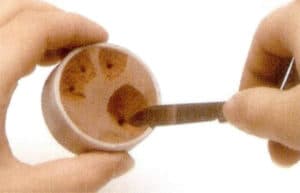

2.8 2つのアルミフレームを切り離し、目盛り線を合わせる。

2.9 ピンセットを使って慎重に取り出す。抵抗がある場合は、軽く回転させてから取り出す。

2.10 排水口の鋳造キャビティからツイストドリルビットまたは小さなロッドで、水の出口に注意を払うには、粘土層全体を介して実行する必要があります。 排水口の鋳造では、その後、3つの排気孔の反対側を通って掘削し、粘土平面の小さな彫刻刀で3つのチャネルを掘り出し、鋳造キャビティと3つの小さな排気孔を接続する

2.11 小さなナイフで鋳造スプルーとベントホールに漏斗の形を彫り、その後の溶融金属の注入を容易にし、作業中に発生した粘土くずを注意深く清掃する。

2.12 鋳造用アルミ枠の断面図。鋳造用スプルーの漏斗と溝は鋳造キャビティに直接接続し、溝は直径5mm以上の滑らかなものでなければならないことに注意。

2.13 トリミングした2つのアルミフレームを標識に従って位置合わせした後、安全な手術台の耐火面または耐火レンガの上に一緒に置き、鋳造の準備をする。

2.14 必要な銀材料を見積もり、スプルー内の銀材料も含める必要があることに注意する。銀材料とホウ砂粉末をるつぼに入れた後、銀材料が溶けるまで加熱し、るつぼトングでるつぼを持ち、溶けた金属をスプルーから鋳造キャビティに流し込む。

2.15 鋳造完了後、フレーム全体が冷えるのを待ってから開封し、鋳造金属を取り出し、きれいな水ですすぎ、酸洗浄などの細部洗浄を行う。その後、ノコギリでスプルーを外し、余分な部分をヤスリで削り、金型研磨を重ねる。こうして鋳造品が完成する。

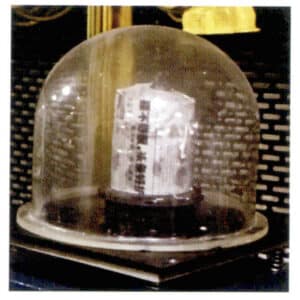

第Ⅳ節 中空電鋳法

中空電鋳法は、宝飾品や工芸品を加工するための魅力的な技術です。電鋳製品は中が空洞になっているため、大きくても非常に軽く、大きめのジュエリーや工芸品を作るのに非常に適しています。中空電鋳はロストワックス鋳造と共通点が多いが、電鋳は石膏型を作る必要がなく、ワックス型の表面を銀オイルで鋭敏化処理して導電性を持たせ、電鋳液の入った専用の電鋳槽に入れて加工する。完成後、蒸気炉に入れてワックス型を溶かし、最後に洗浄・研磨してジュエリーに仕上げる。ジュエリーの加工によっては、最後の蒸気による型抜き工程を省略するものもある。

市場で人気のある3D複雑金ジュエリーの加工方法は、一般的に中空ナノ電鋳法を使用しています。その製造コンセプトは中空電鋳法とよく似ているが、プロセスの核心は、電鋳液中の金の含有量、pH値、作業温度、有機光剤の含有量、攪拌速度を改善し、金の硬度と耐摩耗性を高めることである。その製品の硬度は、従来の純金999の4倍である。3Dハードゴールドの内部は空洞なので、同じ体積のジュエリーの重量は、従来の純金999の30%程度しかない。3Dハードゴールドのジュエリーは、耐久性、耐摩耗性に優れ、体積が大きく、重量が軽いため、どなたにも人気があります。

また、昆虫の標本や葉、織物などの素材を感光させてから電鋳を試みるデザイナーもいる。これらの素材は融点が低いため、電鋳後に蒸気炉で内部物質を除去し、電鋳部分のみを残すことで、非常にリアルな最終効果を得ることができる。例えば、葉の電鋳では葉脈を鮮やかに表現することができ、高いリアリズムを実現することができる。

中空電鋳の基本的な工程フローは以下の通り:

1.感作処理(銀塗料)

銀塗料を塗布したアイテムは自然乾燥させた後、要求に応じた工程設定で電鋳槽に入れる必要がある。電鋳品の重量は電鋳層の厚さによって決まり、電鋳時間によって制御されるため、オペレーターは電鋳時間をマスターしなければならない。

2.ワックス除去

電鋳品を十分に洗浄した後、蒸気炉に入れてワックスを除去してください。電鋳品の形状をよりはっきりさせるために、ワックスを除去する前に、まずメノウナイフで輪郭を描くことができます。

3.電鋳

銀塗料を塗布したアイテムは自然乾燥させた後、要求に応じた工程設定で電鋳槽に入れる必要がある。電鋳品の重量は電鋳層の厚さによって決まり、電鋳時間によって制御されるため、オペレーターは電鋳時間をマスターしなければならない。

4.洗浄と研磨

ワックス除去後、銀箔でコーティングされ、形がくぼんでいるものは、研磨と乾燥の前に脱イオン水で何度もすすがなければならない。

以上の工程を経て、電鋳品は完成する。

第Ⅴ節 メカニカル・スタンピング法

メカニカル・スタンピング製法は、通常コマーシャル・タイプのジュエリーの大量生産に使われます。また、多くのアーティストがスタンピング法のアイデアを用いてジュエリーを制作しています。

メカニカル・スタンピング法の製造工程には、大きく分けて2つのカテゴリーがある。

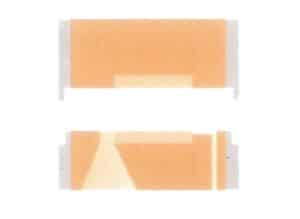

ひとつは工業的なプレス加工である。まず、複製するジュエリーの1:1の鋼鉄の型を作らなければならない。第二に、鋼鉄の型を油圧プレスのようなスタンピング設備に固定する。第三に、ジュエリーを作るために準備された金属原料をスタンピング設備の上に置いてスタンピング加工を行う。一般的に、金、銀、銅のような延性の良い金属を選択する。最後に、スタンピングされたジュエリーは、その形状に応じて溶接、研磨、その他の仕上げを行う。

もう1つのカテゴリーは、半円形のハート型や円形などを打ち抜くスタンプ加工である。この工程では、スタンプ用の加工型や油圧プレスを使うことができる。まず、厚さ1cmのアクリル板を用意し、その上にスタンプする模様を描き、その模様通りに切り抜いて、スタンプした模様のネガ形状を得る;

第二に、アクリル製の有害な金型よりも大きな金属板を用意し、通常は延性の高い金、銀、銅を使用し、アニール後に金型に固定し、その上に数枚のゴムを置き、油圧プレスの中央に配置する;

第三に、油圧作業台を徐々に上げ、圧力を解放して金属板とアクリル型にスタンピングを行う。最後に、のこぎりを使って余分な金属板を切り落とし、プレスした部品を再加工する。

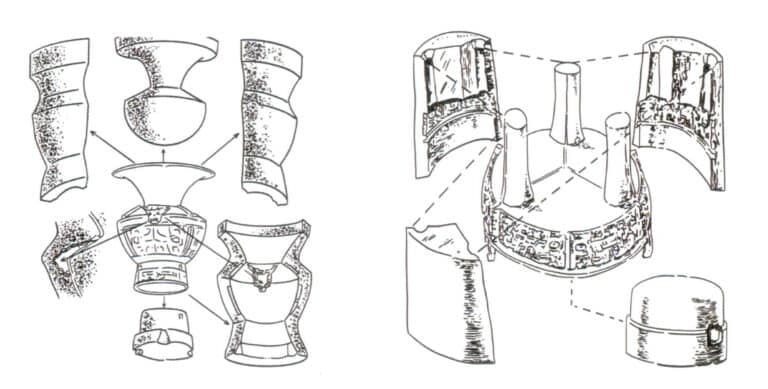

第Ⅵ節 セラミックモールド法

陶磁器鋳型法は殷周時代に青銅器の鋳造に用いられたもので、複合鋳型法とも呼ばれる。その工程は、鋳型と鋳型台の加工、外鋳型と内鋳型の製作、鋳型の組み合わせ、鋳込み穴の製作、鋳込み、対象物の回収、研磨などである。

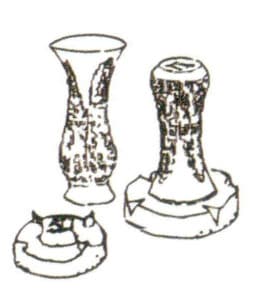

1.金型、モールドベースの作成

青銅器の鋳造は宝飾品とは異なり、まず「型」を作らなければならない。無垢の青銅器を鋳造する場合は、実物をそのまま「型」として使うことができますが、青銅の壺や瓶のような複雑な形の青銅器を鋳造する場合は、まず粘土で青銅器の模型を作る必要があります。粘土でできた台は "モールド・ベース "と呼ばれる。

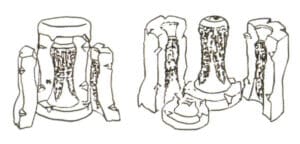

2.外型の作成(外型の作成)

モールド」をモールドベースの上に置き、「モールド」または「初期モールド」の周囲に粘土を塗って固める。この粘土の層を「外モールド」と呼ぶ。粘土が半乾きになったら、後で脱型しやすいように「外型」を何枚かに切り分ける。切り口はきれいに仕上げること。次に、外型の隣り合う2つの片に、接続のための三角形のほぞを何本か作る。最後に、外型を取り外して自然乾燥させ、弱火で焼く。この工程を「外型加工」または「型写し」と呼ぶ。

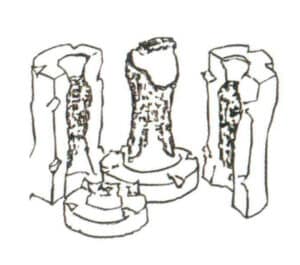

3.内型を作る

青銅器の厚みを計算する。外型に使った泥型がまだ湿っているうちに、厚さに応じて削り取る。削り取った厚さが、鋳造した青銅器の厚さになる。削り終わった鋳型を "内型 "と呼ぶ。

4.金型の組み立て

内型」をベース型の上に反転させ、「外型」を内型の外側に巻き付け、外型ブロックをほぞとほぞ継ぎで固定する。金型の組み立て」の際には、内型と外型の間に銅製のシムを入れて位置を調整しなければならない。一般的に、銅シムは対象物の底部または下半分に配置されるが、配置する際には装飾のある場所を避けるよう注意する必要がある。

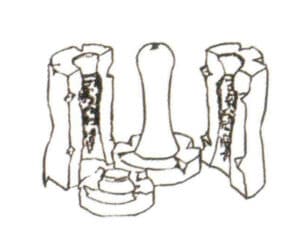

5.鋳込み穴の作成と鋳込み

鋳型を組み立てた後、粘土型全体の上に閉じた鋳型カバーを作り、鋳型カバーに溶けた銅を流し込んだり空気を抜いたりするための鋳込み穴と通気孔を作る必要があります。溶けた青銅は鋳込み穴から型に流し込まれる。

6.物を取る

青銅液が冷えて固まった後、外型を壊して内型を外し、鋳造された青銅器を取り出すことができます。したがって、この工程の内型と外型しか加工できない。

7.研磨と仕上げ

青銅器が鋳造されたら、表面をきれいにし、砥石で船の表面を滑らかに磨き、最後に炭でこすって磨く。

第Ⅶ節 その他の鋳造工程

また、木のブロック、麦わら、ジャガイモなどを使った金属鋳造技術を試すアーティストもいる。この非工業的な鋳造技術は、比較的制御不可能な要素が多く、プロセス中にランダムな影響をもたらす可能性がある。作業過程は再現不可能であり、芸術的創造にとってより魅力的なものとなる。