ジュエリーのインベストメント・キャスティングの方法

ジュエリー・インベストメント鋳造の技法と鋳造工程の究極ガイド

はじめに

ロストワックス鋳造法は、ロストワックス鋳造技術を発展させたものである。20世紀半ば、歯科産業で長く使われてきたロストワックス鋳造法が、宝飾品製造に応用されることに成功した。それ以来、インベストメント鋳造法はジュエリーに広く使用されるようになりました。ゴムや合成樹脂、エレクトロニクス産業の発展に伴い、ジュエリー鋳造の設備と工程レベルは絶えず向上し、インベストメント鋳造法はジュエリー製造の主要な方法となりました。インベストメント鋳造法は、60%以上の金、銀、銅のジュエリーを生産しています。

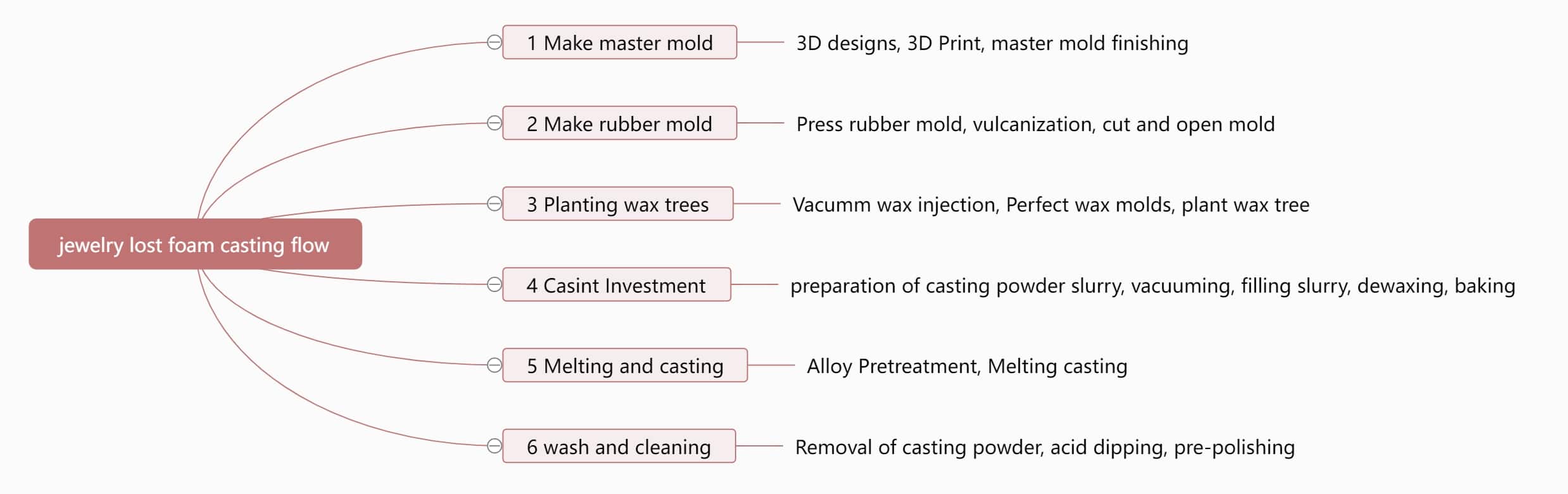

宝石のインベストメント鋳造の典型的な工程の流れは以下の通りである。

ジュエリーのインベストメント鋳造プロセスの流れは複雑で、多くの手順を含み、それぞれが鋳造品の品質に大きく影響することがわかります。統計によると、宝飾品の欠陥のほとんどはインベストメント鋳造の製造工程で発生する冶金的欠陥であり、後工程の冶金的パラメータはほとんど影響を受けないため、冶金的欠陥はほとんど発生しません。しかし、仕上げ工程では表面下に鋳造欠陥が露出することがあります。従って、高品質の宝飾品を得るためには、鋳造製造中の工程パラメータを厳密に管理する必要があります。

目次

セクション I ゴム型をプレスする

1.初版

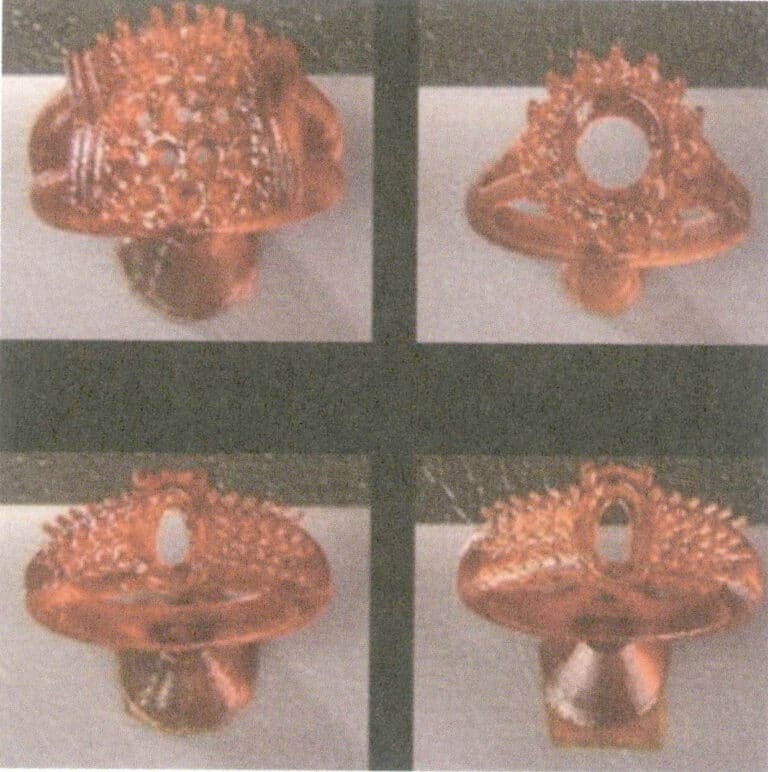

ゴム型を作る最初のステップは、マスターモデル(ヘッドモデルとも呼ばれる)を用意することである。通常のマスターモデルは銀でできている(図3-1)。ラピッドプロトタイピング技術の普及に伴い、樹脂やワックスの模型を直接使用してゴム型を作ることもある(図3-2)。完成したマスターモデルには、鋳造ライン(一般に鋳造スプルーと呼ばれる)が溶接され、ワックス液の注入と流出、金属液の注入のための流路が確保されていなければならない。マスターモデル上の鋳造スプルーの長さ、太さ、位置は、マスターモデルの形状や大きさに基づいて決定する必要があります。キャスティングスプルーが合理的にセットされているかどうかは、鋳物の品質に直接影響します。

マスターモデルを金型に入れる前に、鋳造スプルーが長すぎる場合は、金型を押しやすくするために、実際の経験に基づいて少しトリミングする必要があります。この間、不純物の混入は厳禁である。

図3-1 シルバー・モデル

図3-2 樹脂モデル

2.宝飾ゴムの種類と特徴

高品質の鋳造品を得るためには、高品質のゴム型が必要である。模型用ゴムには、耐食性、耐老化性、復元性の良さ、弾力性、柔らかさなどが要求される。模型用ゴムには、天然ゴムやシリコーンゴムなどの合成ゴムなど、多くの種類が市販されている。ゴムの種類によって性質が異なり、シリコーンゴムは作りやすく、表面の再現性が高く、ワックス型は剥がしやすい。しかし、シリコーンゴムはひび割れしやすく、ワックス注入時にガスの抜けを阻害することがある。天然ゴムは弾力性があり、引裂強度が高い。しかし、主鎖構造に二重結合が多いため、オゾンによるダメージを受けやすく、劣化や架橋を起こしやすいため、そのまま使用することはできない。合成ゴムには、ジエン系、アクリレート系、ポリウレタン系、ポリサルファイド系、シロキサン系などがある。

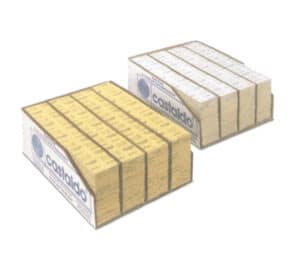

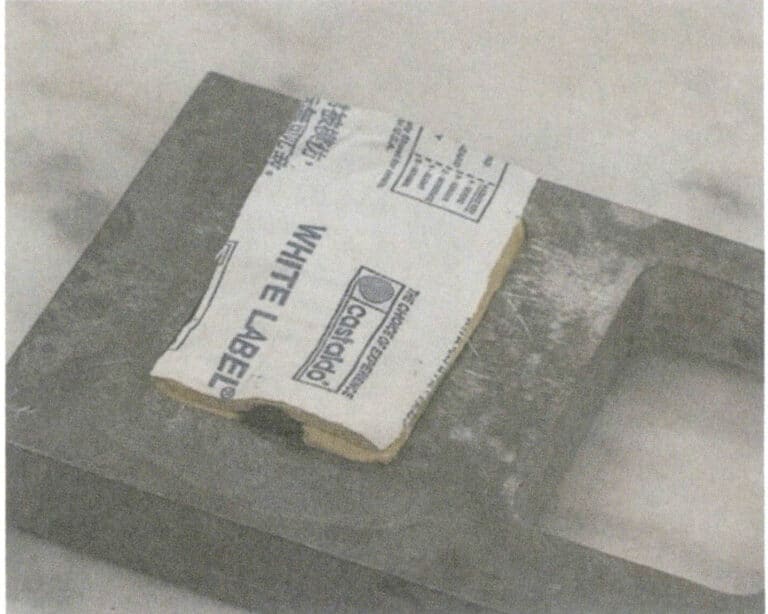

米国のCastaldoは、宝飾鋳造業界で最も一般的に使用されているゴムブランドである(図3-3)。天然ゴムの一部を改質したもので、柔軟性が高く、耐破壊性に優れ、寿命が長い。中国の主な国産ゴムはジメチルジクロロシランの加水分解縮合物であり、分子鎖が柔軟で耐熱性がある。しかし、硬度が高く、引裂強度が低いため、耐用年数が比較的短いという欠点がある。

さらに、低温硬化型のシリコーンゴムや液状ゴムも開発されている(図3-4)。これらは特定の温度で加硫する必要がなく、室温で硬化するため、温度に敏感な樹脂やワックスの金型を作るのに適している。

図 3-3 カスタルド高温加硫シリコーンゴムシート

図3-4 常温加硫液状シリコーンゴム

3.主な設備と工具

ゴム型をプレスする主な道具は、ゴム成形機、アルミフレーム、ゴムシート、アルミパッド、メス、ハサミ、両頭ノズル、ピンセット、油性ペンなど。

ゴム型をプレスする設備は(加硫)ゴム成形機であり、主に抵抗線と温度センサーを内蔵した2枚の加熱板、温度コントローラー、タイマーで構成されている(この装置がない機種もある)。また、ゴム成形機には、金型を押したり外したりするための昇降線材も付いている。また、成形枠も併用され、同時にプレスするゴム型の数によって単板式、複板式、四板式に分類される。成形枠の材質は通常アルミニウム合金である。成形枠の一般的なサイズは48mm×73mmで、より大きなマスター型をプレスするために厚い成形枠が使われることもあり、サイズは通常64mm×95mmである。

4.ゴムプレス

4.1 高温加硫ゴムのプレス加工

ゴムをプレスする工程は単純に見えるが、充填とプレスの工程では、以下の細部に注意を払わなければならない。

(1) 油性ペンでマスター型の形に沿ってパーティングラインを引く(図3-5)。パーティングラインの位置は、型抜きのしやすさを考慮して決める。作業中、金型枠と生ゴムシートの清潔を確保することが肝要である。金型をプレスする前に、金型枠をできるだけきれいにし、作業者は手や作業台を洗う。

(2) マスターモールドがゴムに付着しないようにしなければならない。 そのため、生産時には通常銀型を優先する。銅製のマスターモールドを使用する場合、銅製のマスターモールドはゴムに付着しやすいため、モールドをプレスする前に銀メッキを施す必要がある。

(3)加硫温度と加硫時間は、状況に応じて適切なものを選ぶこと。 ゴムの加硫温度と加硫時間は一般的に一定の関数関係にあり、マスターモールドの厚さ、長さ、幅、複雑さなどに関係する。一般的に、加硫温度は150℃前後に設定され、金型の厚さが3層(約10mm)の場合、加硫時間は一般的に20~25分であり、4層(約13mm)の場合、加硫時間は30~35分などである。

(4) 加硫温度はマスターモールドの複雑さと密接な関係がある。マスターモールドが複雑で入り組んでいる場合、加硫温度を低くし、加硫時間を長くする(例えば、温度を10℃下げ、時間を2倍にする)必要があり、逆に温度が高すぎると、成形効果に影響する。

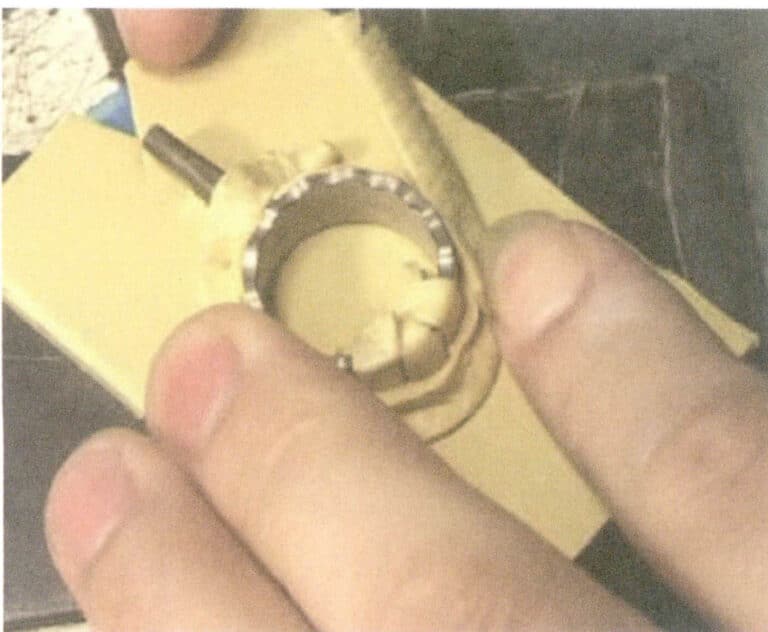

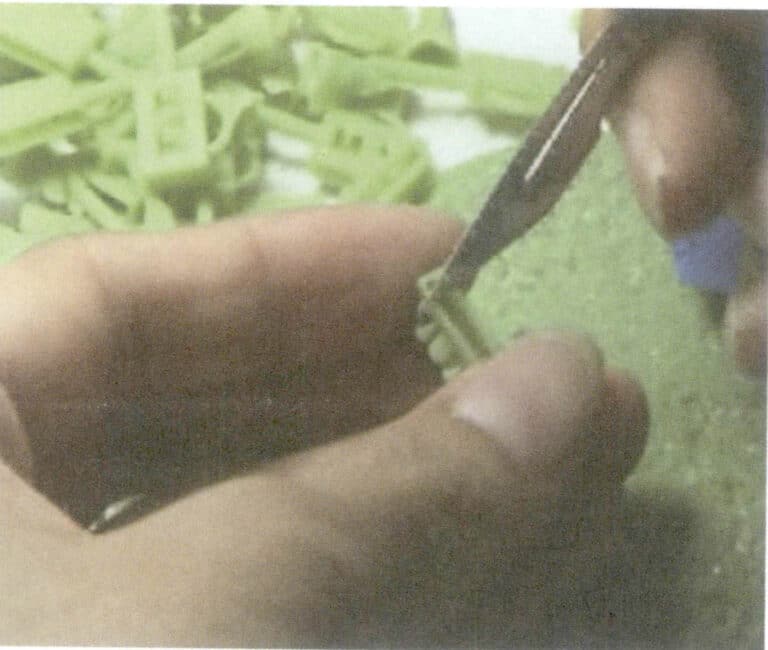

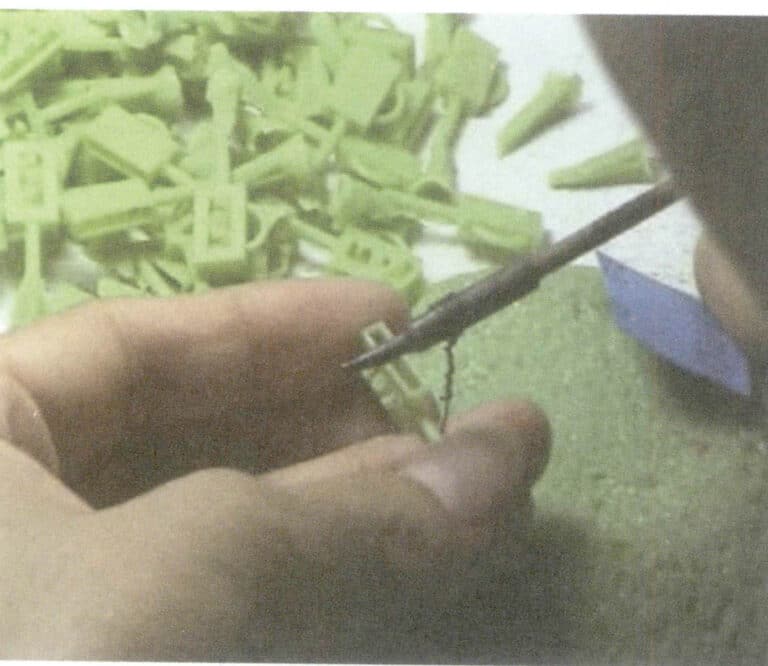

まとめると、接着工程では、ゴムシート同士をしっかりと接着させるために、ゴムシートを清潔に保ち、ゴムシートの表面に直接手で触れないようにし、ゴムシートを貼り付けた後、表面の保護フィルムを剥がすことが肝要である。原型の隙間、窪み、石留め部分を埋めるために、目止め、ディテーリング、充填などの方法を使い、ゴムと原型の間に隙間がないようにする。ゴムを充填する際には注意が必要で、特に特定の小さな花の形やサイド・ストーン・セッティングの底穴には、小さなゴム粒子を充填し、鋭利なもの(ピンセットの先など)でしっかりと押さなければならない(図3-6)。ゴム型がかなり再利用できるように、十分な厚みが必要である。通常、ゴム型は少なくとも4層のゴムシートをプレスする必要がある。ゴム型の厚さは、型枠に押し込んだ後、枠の平面より2mm程度わずかに高くなるようにする(図3-7)。

図 3-6 高温加硫ゴムの充填

図3-7 ゴム層の厚さ

まずゴム成形機を予熱し、次にゴムを詰めた型枠を入れ、ハンドルを締めて加熱板を型枠に押し付ける(図3-8)。

加硫が始まったら、加熱板がしっかり押されているかどうかを確認する。加硫時間が過ぎたら、ゴム型を素早く取り出し、できれば室温まで自然に冷ましてから、手術用ナイフで型を開ける。押されたゴム型は無傷で滑らかであるべきであり、鋳造スプルーが歪んでいてはならない。成形工程でよくある問題とその原因、対策は表3-1を参照。

表3-1 圧縮金型に共通する問題の分析と対策

| 問題点 | 原因 | 対策 |

|---|---|---|

| 完成したゴム型は粘りがあり、柔らかい。 | 加硫時間が短いか、温度が低すぎる | 成形機をチェックし、作業温度と時間を調整する。 |

| ゴム型が硬すぎ、弾性が高く、平らにすることができない。 | 過度の圧力、長時間の使用、高温 | 圧力を下げ、作業温度と時間を調整する |

| ラバーモールド層の一部が剥がれた | 手の脂などでゴムが汚れた。 | 汚れを取り除き、ゴム型を清潔に保つ |

| ゴム型は気泡でいっぱいで、表面は沈んでいる。 | ゴム型とプレス枠がしっかりと充填されていない。 | プレス枠をしっかりと埋める。 |

| ゴムが過度に収縮する。 | 加硫中の温度が高すぎる | 標準的な温度と時間を使用する |

ゴム・プレス・ビデオ

4.2 常温加硫液状ゴムの充填

常温加硫液状シリコーンゴムには2つの成分がある:A成分は粘性のある液体で、B成分は硬化剤である。金型を作る前に、まずシリコーンの流動性をチェックする。一般的に、シリコーンの粘度は35000CPS前後である。粘度が高すぎると、硬化剤とシリコーンの混合が不均一になり、金型の乾燥が不均一になることがある。手順は以下の通り。

(1) マスターモールドを加工する。

プロセス要件に従って、鋳造スプルーをマスターモールドに溶接し、鋳造スプルーを銅注湯ゲートに接続します。マスターモールドをアクリルガラスの表面に固定する。その後、マスターモールドをよく洗浄し、離型剤を表面に均一にスプレーする。マスターモールドを円形のフィルムまたは硬質ボール紙で囲み、モールドの外壁と底の肉厚を10mm以上に保つ。

(2) ゴム材料を割合で混合する。

一般的に、シリコーンと硬化剤の比率は100:2~100:5である。硬化剤の添加量が多いほど硬化時間が早くなり、作業時間が短くなる。ゴム材料は均一に混合する必要があり、そうしないと金型の乾燥や硬化にムラができ、金型の寿命や再利用回数に影響し、マスター金型の廃棄につながることもある。

(3) 真空脱気処理。

シリコーンと硬化剤を均一に混合した後、真空処理を行う。真空時間が長すぎると、シリコーンが架橋して硬化が早くなり、刷毛塗りや注型ができなくなる。

(4) 注入(ブラッシング)作業工程。

マスターモールドに刷毛塗りまたは流し込みで蓋をする。マスターモールドが小さい場合は、真空にしたシリコーン材料をシリンダーに流し込むという、全体的な流し込み方法を使用することができます。注湯は2段階で行うことができます。マスターモールドが水没するのに十分な量の材料を注湯した後、真空にしてシリンダーと水平になるまで材料を追加します。大きな製品の場合は、刷毛塗りの方法もあります。柔らかいブラシを使って、マスターモールドの表面に均一に材料を塗ります。30分後、シリコーンの強度と引張力を高めるために、ガーゼまたはグラスファイバー布を重ねます。その後、シリコーンの層をもう1層塗り、さらにガーゼまたはグラスファイバー布の層をもう1層塗り、これを2~3回繰り返すことで、シリコーン型の寿命と使用回数を延ばします。最後に、ブラッシングしたシリコーンの表面を石膏の層で覆い、厚さが取り扱いと使用に必要な強度を満たすようにします。グラスファイバー製の型も作ることができ、これは丈夫で軽く、製造時の操作が簡単である。

(5) 養生。

充填後、そのまま放置しておくと、架橋反応を起こして硬化し、一般的な硬化時間は1.5~2時間である。

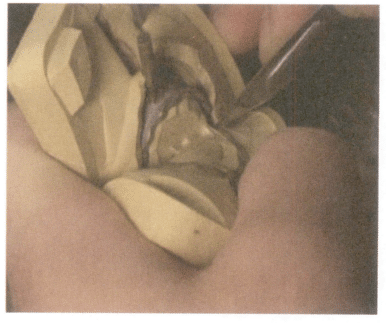

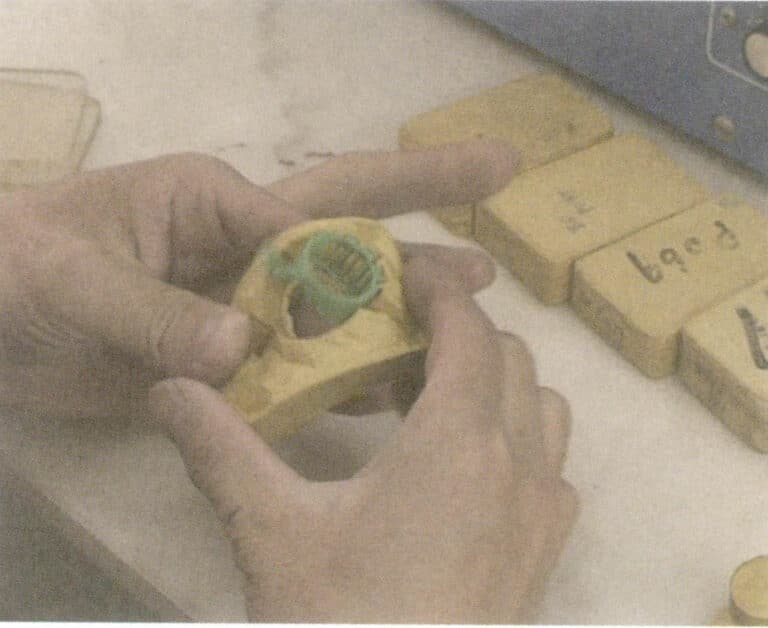

5.シリコン型を開く

プレスされたシリコンモールドを切り開き、マスターモールドを取り出し、ジュエリーサンプルの形状や複雑さによってシリコンモールドをいくつかのパーツに分け、ワックス注入後にワックスモールドをスムーズに取り外せるようにする。

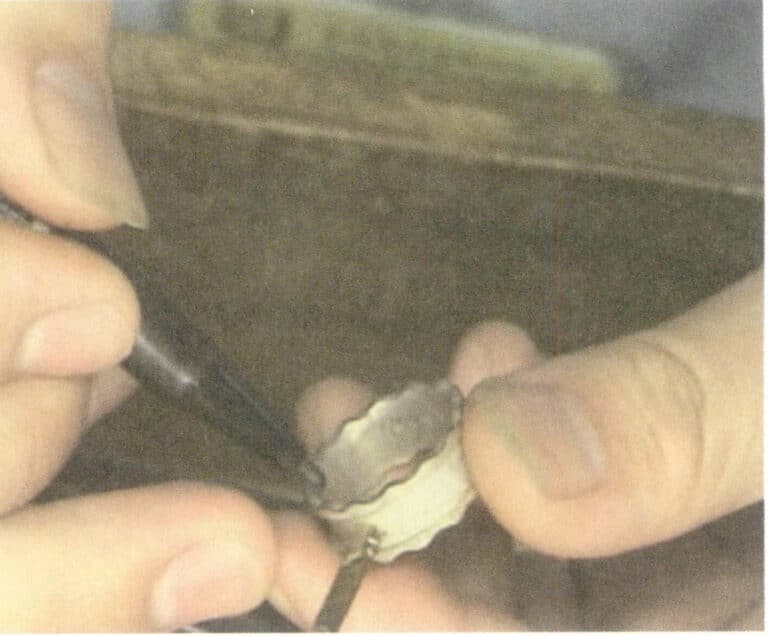

ジュエリー工場でシリコン型を開けるのは、高度な技術を要する仕事です。シリコンモールドの品質は、ワックスモデルと金属鋳造の品質に直接影響し、モールドの寿命に直接影響します。熟練した金型職人は、ワックス注入後の変形や破損、バリがほとんど見られない金型を製作し、ワックスの修理や溶接を最小限に抑えます。これにより、調整にかかる時間を大幅に節約し、生産効率を向上させることができます。

金型を開くための道具は比較的シンプルで、主に手術用ナイフやブレード、ピンセット、はさみ、針ノーズプライヤーなどがある。

初心者が手術用ナイフで型を開けるときは、指を切りにくくするため、必ず新しい刃を使うこと。切断の際、刃とゴム型との間の潤滑を確保するため、水や洗剤を刃に垂らすことができる(ただし、油は固まって型をもろくするので、絶対に塗らないこと)。通常、金型を開く際には4点位置決め法が採用される。つまり、開いた金型は4つの足が合わさり固定され、足と足の間の部分は波状の山型になるように曲線でカットされ、直線や平らなカットはできるだけ避けられる(図3-9参照)。

一般的な鋳型の開型の順序は以下の通りである(リング鋳型の開型を例に)。

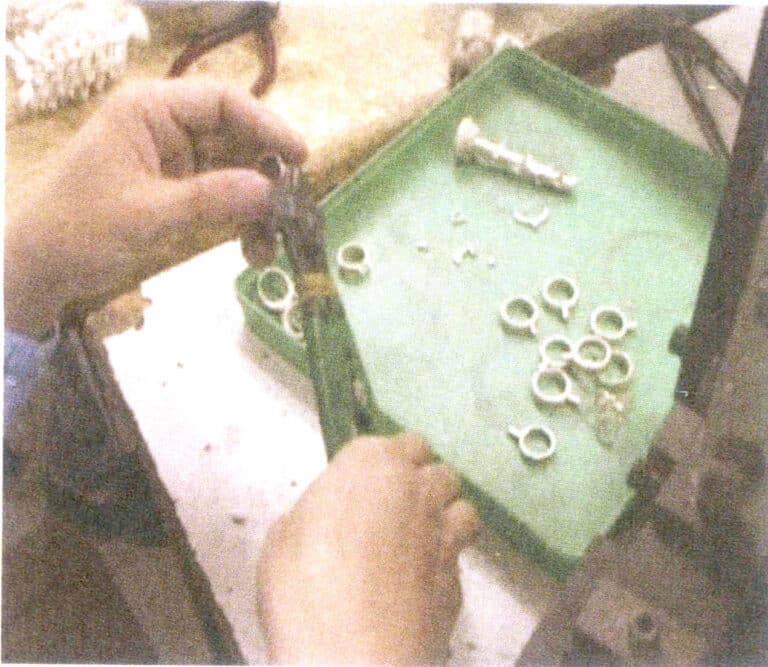

(1) プレスしたゴム型を室温まで冷ます。ハサミでフラッシュを切り落とし、プライヤーでスプルーブロックを外し、炭化したシェルを引き剥がす。

(2) ゴム型をスプルーを上にして垂直に立てる。スプルーの片側から、ゴム型の四辺の中心線に沿って、深さ3~5mm(ゴム型の大きさによって調整可能)切り込みを入れて、ゴム型の四辺を切り開く。

(3)最初の切り込みから最初の足をカットする。まず、2本の直線を3~5mmの深さまで切り開き(ゴム型の大きさによって調整可能)、切り開いた直線を力任せに引き離し、45度に沿って斜めに切り込みを入れ、足の始点に直角三角形を形成する。この時点で、切り口のゴム型の2つの半分が、対応する陰と陽の三角形の足を合わせているはずである。

(4)前の作業工程に従って、残りの3フィートを順次切り取る。

(5) 最初にカットした足を引き離し、刃物で中心線に沿って内側に均等にカットする(曲線カットの場合は、刃が一定のカーブを描くように振ると、魚の鱗のような、あるいは波打った切断面になる)。カットしながら、ゴム型を外側に引っ張る。スプルーラインに近づいたら、注意してナイフの先でゴム型をそっと持ち上げ、スプルーを露出させる。次に、外側のリングの面の一端に沿って、花の頭とリングのセッティング部分に達するまでカットする。

(6)花頭をカットすることは、ゴム型を開く上で比較的難しく複雑なステップである。主石のセッティングが爪のセッティングだとする。その場合、フラワーヘッドの片側は2つの爪の軸に沿ってカットし、もう片側はリングの外周に向かってカットし、キャスティングインレットの位置に到達するまでカットする必要があります。ゴム型は2つに切断されたが、銀型はまだ取り外せない。

(7) セッティングとフラワーヘッドを保持するゴム型部分をカットする。主石セッティングと脇石セッティングの間隔で、主石セッティングのすでにカットされた2つの爪軸の外側に沿って、左右対称の他の2つの爪に達するまでカットし、次に主石セッティングの外側に沿って残り1つの方向にカットし、先にカットした面と交差させて主石セッティングを直立させ、次に主石セッティングと脇石セッティングの爪の根元で水平にカットし、フラワーヘッドを2つの部分に分割する。カットした部分を引き離し、細長いゴムの糸(通常、サイド・ストーン・セッティングの穴とフラワー・ヘッドの空洞部分によって形成される)を観察し、もしあれば切り落とさなければならない。

(8) 銀型とゴム型の間にゴム糸が付着していないか注意しながら銀型を外し、付着している場合は切断する。

(9) 底を開く。リングの内円の全周に沿って、底面近くまで深く切り込みを入れる。ゴム型を裏返し、ゴム型の側面をカットした方向へ指で曲げます。内周の円周のカットと、セッティング部分とフラワーヘッド部分のカットの跡が確認できます(貫通していないので、残ったゴムが伸びて少し凹んだ浅い跡になります)。これらの跡に沿って、対応する鋳込み口の位置まで切り込みを入れ、鋳込み口に近い長さで、幅8~12mmの帯を鋳込み口に沿って等しい方向に切る。この時点で、底はマッシュルームのような形になり、リングの内側はすでにカットされた底から引き抜くことができます(図3-10)。このようなゴム型は、ワックスを注入した後でなければ、ワックス模型をうまく取り外すことができない。

脱型ビデオ

シリコーン成形+脱型ビデオ

セクション II ワックス型作り

ゴム型の準備ができたら、ワックス射出作業を始めることができる。ワックス注入作業では、ワックスの温度、圧力、ゴム型の締まり具合などを考慮する必要がある。ゴム型からワックスを注入して作られたワックス型はワックスインジェクション(通称ワックス絞り)と呼ばれ、彫刻技術で作られたワックス型はカーブドワックスと呼ばれる。

1.ジュエリーのロストワックス鋳造用ワックス材料

ロストワックス鋳造プロセスでは、ジュエリーワックス型の品質は最終品質に直接影響します。ロストワックス鋳造では、鋳型の品質が最終品質に直接影響します。

(1) ワックス材料の融点は中程度で、一定の溶融温度範囲、安定した温度制御、適切な流動性があり、ワックスモールドは容易に軟化したり変形したりせず、溶接が容易であることが望ましい。

(2) ジュエリーのワックスモールドの寸法精度を確保するために、ワックスモールド材料の膨張と収縮率は小さく、一般的に1%以下でなければなりません。

(3) ワックスモールドは、ロストワックス鋳造の他の工程で表面に傷がつかないよう、室温で十分な表面硬度を持つ必要がある。

(4) ワックスモールドをゴム型からスムーズに取り外すことができ、壊れることなく曲げることができ、取り外した後に自動的に元の形状に戻ることができるようにするために、ジュエリーに使用されるワックスは、良好な強度、柔軟性、弾性を持っている必要があり、曲げ強度は8MPa以上である。

(5) 加熱中の組成変化が少なく、燃焼中の灰分残留が少ないこと。

ワックス型材の基本組成には、ワックス、グリース、天然樹脂、合成樹脂、その他の添加剤が含まれる。ワックスはマトリックスとして機能し、少量のグリースが潤滑剤として加えられる。各種樹脂はワックスモールドを丈夫にし、弾力性を持たせ、表面の光沢を向上させることができる。パラフィンに樹脂を加えると、パラフィンの結晶の成長が妨げられ、木目が細かくなって強度が増す。

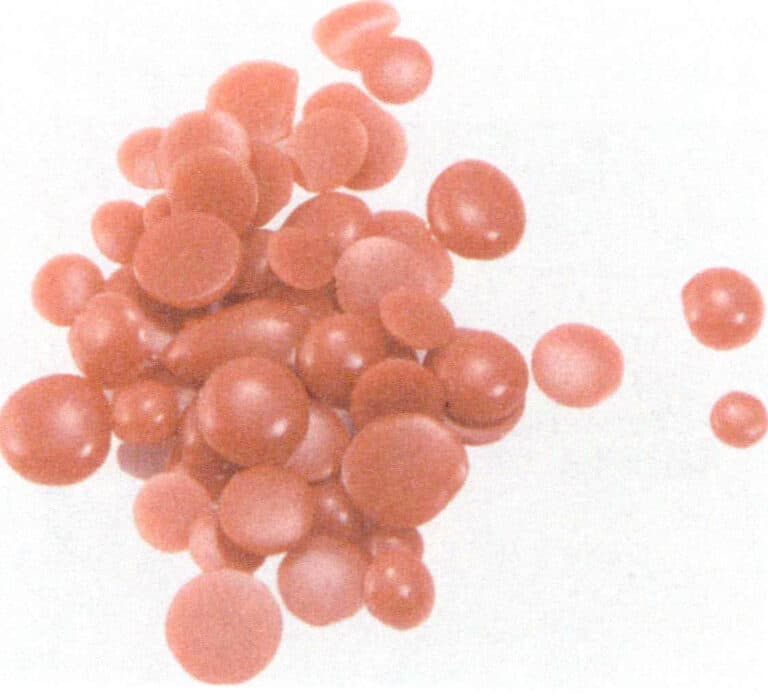

現在市販されているジュエリーワックスは、ビーズ状、シート状、チューブ状、糸状など様々な形状があり、色も青、緑、赤など様々である(図3-11、3-12)。プレスワックス型に使われるワックスは青色が一番多く、溶ける温度は60℃前後、注ぐ温度は70~75℃である。

中央鋳造湯道用ワックスと鋳型用ワックスを取り扱う際には、両者をできるだけ区別する必要がある。中心鋳造湯道用ワックスの融点は、鋳型用ワックスの融点よりやや低くして、脱ワックス時に鋳造品に応力がかかって割れが発生するのを避ける。

図 3-11 グリーン・ワックス・シート

図3-12 レッド・ワックス・ビーズ

2.主な設備と工具

ワックス鋳型製作の主な設備と道具は、ワックス射出機(通称ワックスインジェクター)、エアーガン、ゴム型クランプ、真珠粉袋、ワックス滴下針、アルコールランプなどである。

主なツールと制作前の準備ビデオ

3.ワックス注入(ワックスインジェクション)

ワックスタンクにワックスを入れる。ワックスノズルから連続的にワックスが漏れるのは、ワックスに埃が混じっているか、表面にある粒子がバルブを塞いでいることが原因であることがほとんどである。従って、ワックスに不純物や再利用されたワックスが含まれている疑いがある場合、使用する前にまず適切な温度まで加熱して溶かし、何層かのガーゼで濾過しなければならない。

ワックスタンクとワックスノズルの温度を必要な温度に調整する。ワックス射出機のヒーターと温度センサーはワックス液体をある温度、普通は70-75℃に保つことができる。この温度はワックス液の流動性を確保します。温度が低すぎると、ワックス液がワックスモールドに入りにくくなり、不完全なモールドになります。逆に、ワックス液の温度が高すぎると、モールドの継ぎ目や射出口からワックス液が溢れ出し、バリができやすくなったり、指を怪我したりします。

ワックスを注入する前に、型を開き、その完全性と清潔さをチェックする。使用済みの金型であれば、離型剤(または少量のタルカムパウダー)を金型にスプレーし(または少量のタルカムパウダーを振りかける)、特に最初の小さな部分や複雑な部分には、ワックス金型の取り外しを容易にする。離型剤とタルカムパウダーは同時に使用せず、ワックスモールドの表面が荒れないようにタルカムパウダーは過剰に使用しない。タルカムパウダーは一回で3-6個のワックスモールドを作ることができる。

射出成形機のワックスシリンダー内の圧力は、外部のエアポンプ(供給源)から供給されます。ワックスを射出する前に空気圧をチェックし、ゴム型内のワックス片の複雑さに応じて射出時間を調整する(図3-13)。一般的に、平らな面が多く、単純な形状のワックス型には0.5~0.8kg/cmの空気圧を使用し、壁が薄く、石が多く埋め込まれ、隙間が狭いワックス型には1.0~2.0kg/cmの空気圧を使用する。射出時間は大きいワックス型で約4秒、小さいワックス型で2秒です。次に、両手でゴム型をクランププレート(アクリル、木、アルミなどで作ることができる)でしっかりとクランプし、指の分布が金型に均等に圧力がかかるようにします。金型の鋳込み口をワックスノズルと平行に合わせ、手を動かさずにワックスノズルに当てて押し込みます(図3-14)。射出スイッチを足でゆっくり踏み、次に離します。射出機の表示灯が黄色から赤色、そして緑色に変わったら、射出工程が終了したことを示し、ゴム型をワックスノズルから離すことができます。

図 3-13 空気圧の調整

図 3-14 ワックス注入

ワックスを注入する順番にシリコン型を並べる。連続して6-7個のシリコン型を作ったら、最初のシリコン型を開け(もし型に組み立てたプラグインがあれば、それを先に外す)、ワックス型を外す、というようにする。ワックスピースを壊したり変形させたりしないように、型を取るときのテクニック(図3-15)に注意してください。ワックスモールドを取り除いた後、注意深くチェックする。エッジが欠けていたり、ツメが折れていたり、変形していたり、バリがひどかったり、複数の気泡があったりすれば、そのようなワックスモールドは不良品と見なされます。ワックスモールドはとても小さな欠陥があれば修理しなければなりません。

ワックス注入 ビデオ

4.ワックス型の修復

主な道具:メス、電気ハンダごて、ワックス掻き出しナイフ、ワックス滴下針など。

一般的に言って、ワックス注入後に取り出されたワックス型には、バリ、クランプ痕、折れた爪、目に見える砂穴、部分的または全体的な構造変形、ふさがった小穴、不明瞭な花模様、重なり合った花縁などの問題がある。メス刃を使えば、バリ、クランプ痕、不鮮明な花模様、重なり合ったエッジなどの欠点を磨くことができる(図3-16)。電気ハンダごてを使えば、砂穴や折れたツメを修復できる(図3-17)。小さな穴がふさがった蝋型は、溶接針で穴を開けることができる。変形したワックス型は、40~50℃のお湯で修正できる。

図3-16 ワックス・モデルの修理

図3-17 溶接ワックス・モデル

また、サイズが異なる指輪の場合、成型の途中でサイズを変更すると、手間も材料もかかる。そこで、宝飾品製造会社では、ワックスモデルを修正しながら、リングサイズを直接変更している(図3-18)。ワックス・ウェルダー(電気ハンダごて)を使って指輪のサイズを変更するのは非常に便利で、溶接後に刃物で溶接の継ぎ目を切り取る。最後に、アルコールに浸したコットンでワックス模型からワックスのカスを取り除く。

ワックス・モデルのトリミング・ビデオ

5.一般的なワックス型の欠陥

一般的なワックス金型の欠陥を表3-2に示す。

表3-2 一般的なワックス型の欠陥の原因と解決策

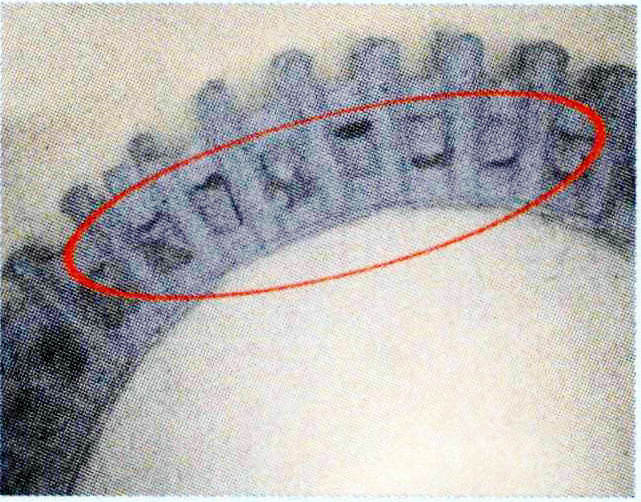

| 質問 | 画像 | 考えられる理由 | ソリューション |

|---|---|---|---|

| ワックスピースにはバリがある。 ワックスピースにはバリがある。 |

|

(1)ワックス射出機の空気圧が高すぎるか、ワックスの温度が高すぎる; (2)金型の両側のクランプ力が小さすぎる; (3) 金型がワックスノズルに長く留まる。 | (1)ワックス射出機の空気圧またはワックス温度を下げる; (2)金型の両側のクランプ力を上げる; (3) 射出時間を短くする。 |

| 蝋人形は不完全だ。 |

|

(1)ワックス射出機の空気圧が低すぎるか、ワックスの温度が低すぎる; (2)金型のクランプがきつすぎる; (3) 射出機のワックス出口が詰まっている; (4) 金型に問題があり、内部のガスが抜けない; (5)金型温度が低すぎて、ワックスがすぐに固まってしまう。 | (1) 射出成形機の空気圧またはワックス温度を上げる; (2) 金型の両側の圧力を下げる; (3) 射出機のワックス出口を清掃し、詰まりを取り除く; (4) 金型内の死角にある「通気ライン」を開ける; (5)ワックス射出を始める1-2時間前に金型を20-22℃の室温に置く。 |

| ワックスピースの内側に気泡がある |

|

(1)ワックス射出機の空気圧が高すぎる; (2) 射出機内のワックス量が少なすぎる; (3)ワックス温度が高すぎるか低すぎる; (4)金型のワックス注入口と射出機のワックス排出口がずれていて、ワックスと一緒に空気が入ってしまう。 | (1)ワックス射出機の空気圧を正確に調整する;(2)射出機のワックスの量を増やす(ワックス射出機の容量の半分以下にはならない); (3) ワックスの温度を適切な範囲(65-75℃)に調整する; (4) 金型のワックス注入口と射出機のワックス排出口を隙間なく合わせる。 |

| ワックスは壊れやすい。 |

|

(1) ワックスの温度が高すぎる; (2)「古いワックス」の再利用が多すぎる; (3)ワックス片を型に長く入れすぎた; (4)質の悪いワックスや硬すぎるワックスを使う。 | (1) ワックスの温度を下げる; (2)新しいワックスを射出成形機に加える(60%以上の射出成形機のワックス総量は新しいワックスで占める); (3) 大量にワックスを射出する場合、一度に射出する金型を少なくする; (4) 高品質なワックスか柔らかいワックスに変える。 |

| ワックス片は簡単に曲がったり変形したりする。 |

|

(1) ワックスの温度が高すぎる; (2)冷却前にワックスを型から出すのが早すぎる; (3)夏場に柔らかすぎるワックスを使用した。 | (1) ワックスの温度を下げる; (2) 型の中でワックスが冷めてから取り出す; (3) 夏は硬いワックスを選ぶ。 |

セクション III 鋳造投資

キャスティング・インベストメントでは、よく混合されたキャスティング・パウダーの液体石膏を使用します。この液体石膏は、ワックス模型の入ったキャスティング・フラスコ(シリンダー)に均等に注がれ、ワックスを取り除く工程を経て、キャスティング・フラスコ(シリンダー)内にワックス模型と同じ空洞を残します。

1.ワックスツリーの植樹

蝋型をトリミングした後、次の工程は蝋の木を植えることである。

ワックスツリーの植え付けは、準備したワックス型をワックス溶接機を使ってワックスロッドに円形に順次溶接し、最終的に樹形に似たワックスツリーを形成する。その後、インベストメントなどの工程を経る。ワックスツリーを植える基本的な条件は、ワックス型を整然と並べること、型と型が接触しないこと(少なくとも2mmの隙間を確保すること)、十分な隙間を確保しながら、できるだけ多くのワックス型をワックスツリーに溶着することである。蝋の木とフラスコの壁との間には少なくとも5mmの隙間が必要で、蝋の木はフラスコの底から約10mmの距離を保つ必要があり、それによって蝋の木の大きさと高さが決まる。

蝋の木は円形のゴムの土台に「植え」なければならない。このゴムベースの直径は、フラスコの内径と一致している。一般的に、ゴムベースの直径は3インチ、3.5インチ、4インチ(1インチ=3.33cm)である。ベースの正確な中心には円形の凹みがあり、その凹みの直径は蝋梅の蝋棒の直径と同じである。

蝋梅を植える手順は以下の通り。

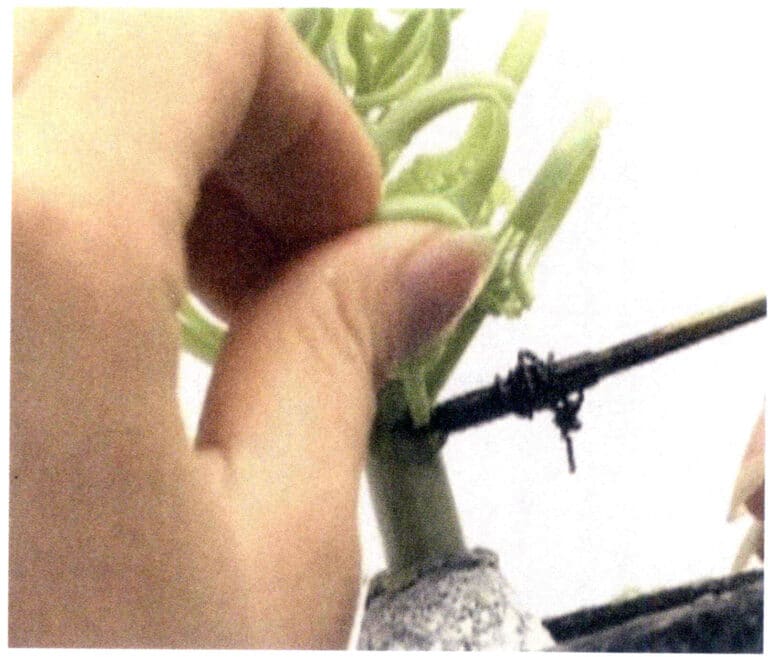

(1) ワックス棒の一端を溶かしたワックス液に浸し、熱いうちにシャーシの凹んだ穴に差し込み、ワックス棒と凹んだ穴がしっかりと合わさるようにする(図3-19)。

(2)蝋型を蝋棒に一本ずつ、蝋棒の下から(下から上へ)、または蝋棒の上から(上から下へ)、完成するまで溶接する(図3-20)。蝋梅を植える」技術が巧みであれば、この二つの方法に大差はない。しかし、一般的には、棒の上から(上から下へ)始める方法の方が多く使われている。この方法の最大の利点は、溶けた蝋が溶着型に垂れ落ちるのを防ぎ、蝋垂れによる手直しを避けることができるからである。

図3-19 ワックスツリーの植樹

図3-20 成長した蝋の木

ワックスツリーの植樹 ビデオ

ワックスツリーの栽培にあたっては、以下の点に注意する必要がある。

(1)ワックスツリーを植える際、厚いワークと薄いワークが混在すると鋳造時の品質確保が難しくなるので避けた方が良い。

(2)ワックスピースの形状に基づいて、溶融金属がスムーズかつ迅速に流れるように、ワックスピースとワックスロッドの間の角度を選択します。一般的に、ワックス型の向きは上向きに傾斜しており、この角度は鋳造方法、ワックス型の大きさ、ワックスピースの形状によって適切に調整することができます。遠心鋳造では、ワックスモールドとワックスロッドは45°~60°を形成し、真空鋳造では、ワックスモールドとワックスロッドは70°~80°を形成し、凝固方向をコントロールするのに役立ちます。

(3)蝋の木を植える前に、ゴムの土台の重さを量る。蝋の木を植えた後、2回目の計量が必要である。この2回の計量結果を差し引いたものが、ロウの木の質量となる。蝋の木の質量をパラフィンと鋳造金属の密度比に基づいて金属の質量に変換すると、鋳造に必要な金属の量を見積もることができます。通常、銀:蝋=10:1、14金:蝋=14:1、18金:蝋=16:1、22金:蝋=18 :1.

(4)ワックスツリーを植えた後、ワックス型がしっかりと溶接されているかどうかをチェックすることが重要です。しっかりと溶接されていないと、石膏を流し込む時に蝋型が簡単に外れてしまい、鋳造工程に影響を与えます。ワックスピースのキャスティングスプルーがワックスロッドにスムーズに接続されているか、角度や隙間がないかチェックする。最後に、蝋型と蝋型の間に十分な隙間があるかどうかをチェックする。ワックスツリーにワックスが垂れている場合は、刃物で取り除く。

ワックス模型製作ビデオ

2.鋳造投資

宝飾用金属は融点が異なるため、金型の素材も異なります。一般的な装飾用の金、銀、銅合金は融点が1100℃以下なので石膏型が一般的ですが、プラチナ、パラジウム、ステンレスなどの高融点素材は酸結合鋳造粉を使ったセラミック型を使用します。

2.1 石膏型の生産

(1) 石膏型の製作

- 石膏型の利点

- 再現性が高い。石膏は結晶化しながら膨張し、モデルの細かいディテールを埋めるので、模様がはっきりし、立体感が強い;

- 分散性に優れ、薄くて複雑な装飾品の場合、鋳片を傷つけることなく、残留鋳造粉を簡単に除去できる。

(2) 石膏鋳造用粉末の組成。 鋳造用粉末は、耐火物、結合剤、添加剤で構成される。耐火物は高温での分解を避けるために石英とクリストバライトを使用し、結合剤は耐火物を鋳型に固定するために半水石膏を使用し、添加剤は結合剤が固まる時期を制御し、鋳造粉末液体石膏の処理性能を調整するために使用される。

現在、市場には様々な種類の鋳造用パウダーが出回っている。広く使用されている国際的なブランドには、米国のKerrやR&R、英国のSRSやゴールデンスターなどがあり、それぞれ性能や価格に特徴がある。

(3) 投資プロセス。 ワックスツリーには静電気が発生し、ホコリを引き寄せやすいため、流し込む前に界面活性剤や薄めた洗剤に浸し、蒸留水で洗い流して乾燥させる。インベストメントの工程では、石膏液の固まる時間を適切にコントロールすることが重要で、固まるのが早すぎるとガスが完全に排出されないことがあり、遅すぎると粉が石膏液の中に沈殿して固液比が局所的に変化し、ジュエリーの上下の粗さに差が生じることがある。液体石膏の硬化時間は鋳造用パウダーの性能に依存し、混合操作と水とパウダーの比率に大きく影響されます。

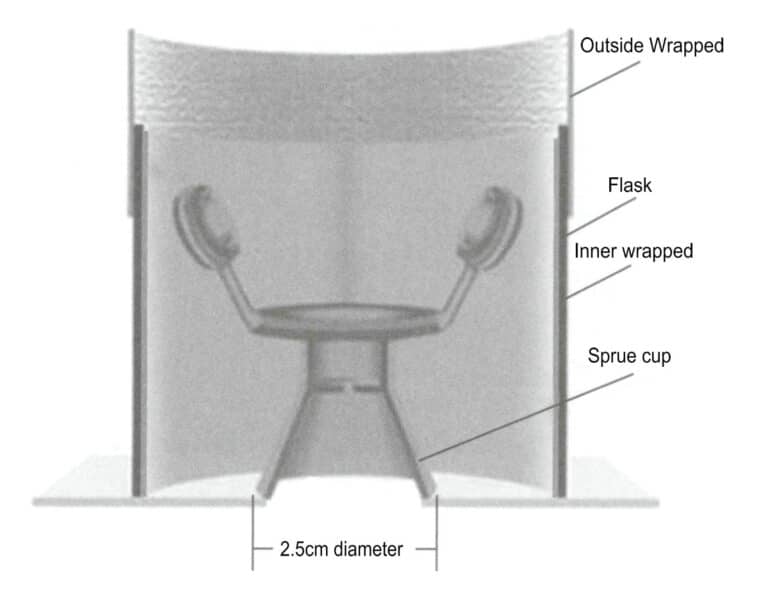

まず、清潔な鋳造用フラスコを用意し、円筒の壁の穴から石膏液が漏れないように、円筒の壁に透明テープをきつく巻きつけ、蝋樹を鋳造用フラスコに挿入する。このとき、蝋樹を円筒の中心に安定させるために、ゴム台がフラスコに密着するようにする(図3-21 )。

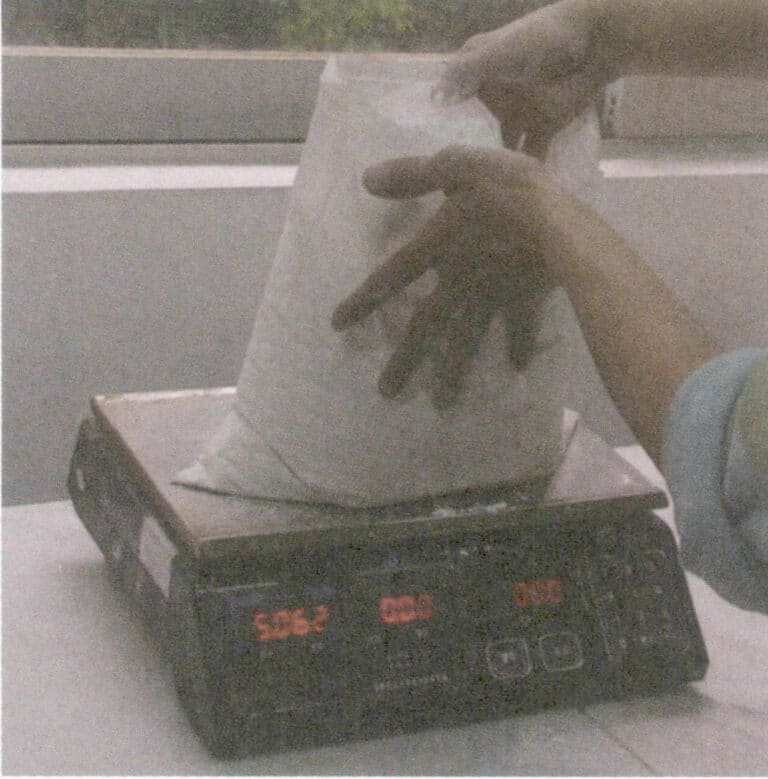

鋳込みフラスコの容量から必要な鋳物粉の質量を計算し、鋳物粉と水を所定の割合で計量し(図3-22)、手またはミキサーで2~3分間均一に混合する(図3-23)。

図 3-22 鋳造粉末の計量

図3-23 鋳造用粉液石膏のハンドミキシング

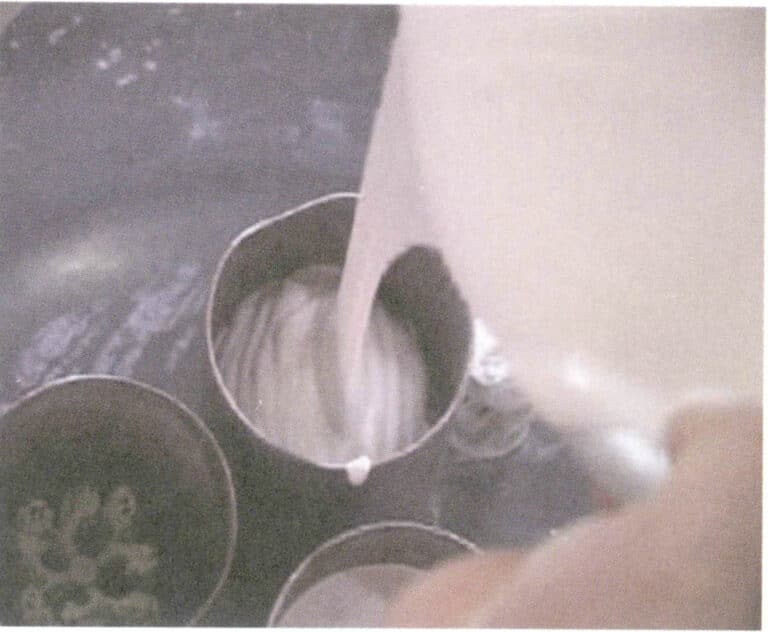

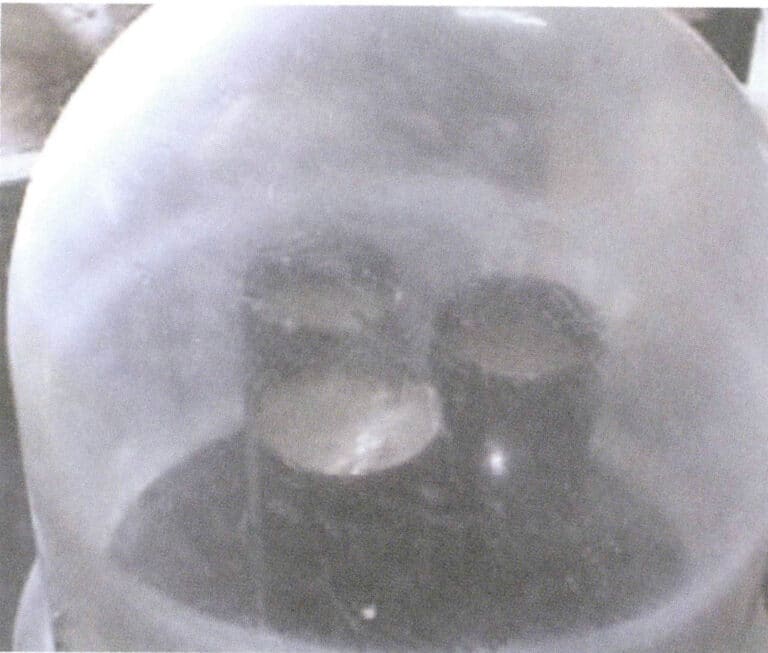

鋳造用粉液石膏を混合した後、真空機で1~2分間真空にし、真空にした鋳造用粉液石膏を鋳造用フラスコに均等に注入する(図3-24)。その後、2~3分間真空にし、同時にワックス型に気泡が付着しないように、鋳造用フラスコを常に振動させる(図3-25)。

図3-24 グラウチング

図3-25 バキューム

(4) じっとしている。 インベストメント完了後、石膏型が完全に固まるまで1.5~2時間放置する(図3-26)。その後、ゴム台をはずし、フラスコを包んでいる包材を解体し、周囲に飛び散った石膏液を掃除し、型の側面と表面に印をつける。

石膏型製作ビデオ

(5)投資において注意すべき事項

- 必要な水と粉の比率に従って撹拌する。鋳造用液体石膏を攪拌する際は、素早く、粉の塊がなくなるまで攪拌し、液体石膏の流動性を高める。1~2分間真空脱気した後、液体石膏をワックスツリーと一緒に鋳造用フラスコに注入するのが最善である。

- 液体石膏を鋳造用フラスコに注入した後、2回目の真空脱気を行う。一般的に2~3分を要するが、脱気とフラスコの振動により気泡が上昇しやすくなる。

- 2回目の脱気後、鋳造用フラスコを振動のない静止した場所に置く。粉末と水の混合物は約15~20分後に凝固し始め、2時間後には完全に凝固して所定の強度に達する。

- 特に鋳造工程では、パウダーと水を混合してから約10分後に粘度が上昇し、脱気に不利な状態となるため注意が必要である。したがって、2回の脱ガスのうち、第1段階と第2段階は10分以内に完了させる必要がある。

コピーライト @ Sobling.Jewelry - ジュエリー カスタムジュエリーメーカー、OEMおよびODMジュエリー工場

2.2 プラチナ・ジュエリーへの投資

R&R社が製造するプラチナプラス白金鋳造用粉末を例にとると、鋳型の製造工程は次のようになる。

(1)スプルーカップのベースを用意する。

ゴムベースの代わりにノンアスベストの紙を使用し、紙の大きさは10cm×10cm以上とする。台紙の中央に直径1.27cmの円形の穴を開け、燃焼時にここから空洞にワックスが排出されるようにする。紙の中央に直径2.5cmのスプルー・カップを貼り付け、ワックス・ツリーまたはワックス・モールドをスプルー・カップに固定する。ワックスモールドはスチールシリンダーの高さより2.5cm短くする。真空引きの際に石膏液が溢れないように、紙や柔らかい紙テープなどを使って、スチールシリンダーの上部に高さ10cmの円筒形の筒を作る(図3-27)。

(2) スチールシリンダーのインナーラップ。

インナーラップは、余分なバインダー液を吸収し、鋳物粉を取り除くのに役立ちます。厚さ2~3mmの吸水性のある繊維紙を用意し、長さは鋼製シリンダーの内周を包むのに十分な長さに、高さは鋼製シリンダーより10~15mm短くする。紙を丸めてスチールシリンダーに挿入し、上下の距離を等しくする。

(3) 液体石膏を混ぜる。

適切な水と粉の比率と硬化時間は、鋳物の品質を確保するための鍵となるため、液体と鋳物粉の質量を正確に量ることが重要です。

Platinum-Plus濃縮バインダーは、水14容量に対してバインダー1容量で水で希釈することができる。清潔なプラスチック容器を使用し、脱イオン水または蒸留水にバインダーを加える。

Platinum-Plusの水と粉の比率は30:100(質量比)である。必要量の希釈バインダー液と対応するキャスティングパウダーを秤量する。ハイパワーメカニカルミキサーを使用し、ゆっくりと攪拌しながらキャスティングパウダーを液体に加える。キャスティングパウダーが薄くなり始めたら、中速攪拌に切り替えて10~15分間攪拌し、液体石膏が上昇し、気泡がはじけ、激しく沸騰し始めるまで真空にし、1分間真空にし続ける。

(4) 鋳型を作る。

ワックス型を直接洗わないように、真空にした鋳造用液体石膏を素早くスムーズにスチールシリンダーに注入する。次に、鋳造用粉末カップを真空装置に入れ、3~5分間真空にする。この間、ワックス型に気泡が付着しないように、鋳造用フラスコを連続的に少し振動させる必要がある。□

(5) じっとしている。

真空引きの後、鋳型を吸水パウダーの上に置き、鋳造用フラスコの側面と鋳造用パウダー布に印をつけながら6~8時間休ませる。

3.石膏型からのワックス除去

液体石膏が固化した後、ワックスを除去する方法には、蒸気ワックス除去法と焼損炉での焼損法の2種類がある。

3.1 スチームワックス除去

実験によると、蒸気脱蝋はより効果的にワックスを除去することができ、鋳型内に浸透するワックス液の厚みはゼロになり、ワックス残渣は非常に少なくなる。焼成中、鋳型内に還元性雰囲気が形成されることはなく、これはCaSO4の熱分解を促進する。4.さらに、スチーム脱脂の使用は環境保護にも有益である。

まず、脱蝋炉に十分な水を入れ、加熱装置のスイッチを入れ、湯が沸騰したら型を反転させて脱蝋箱に入れ(図3-28)、蒸気で型内のワックス模型を溶かし、型から流れ出させる。

水蒸気脱脂の使用は、水の沸騰に注意を払い、あまりにも激しくすることはできませんし、水蒸気脱脂の時間を制御するために、そうでなければ、飛散;そうでなければ、水の飛沫が金型に入り込み、金型の表面を損傷し、さらには原因CaSO4 結晶にクラックが入り、CaSO4 結晶を生成し、熱分解温度を下げ、気孔の形成につながる。さらに、蒸気脱脂は、ワックス・セッティング鋳造において、鋳造粉末中のホウ酸保護剤を弱め、宝石をくすませ、変色させることがある。

3.2 バーンアウトによるワックス除去

バーンアウトによるワックス除去は、バーンアウト炉を用いて金型を加熱し、ワックス材を溶融させて金型から流出させる方法である。ワックス材は沸点が低いため、この工程でワックス液が激しく沸騰すると鋳型の表面を傷つけてしまったり、ワックス液がスムーズに流出しないと鋳型の表層に染み込んでしまったりと、いずれも鋳物の表面品質を悪化させてしまう。従って、ワックスを抜く段階での加熱温度と速度をコントロールし、それに対応した断熱台を設置することが重要である。さらに、ワックス除去の前に鋳型を完全に乾燥させてはならない。そうしないと、鋳型にひびが入りやすくなる。投資後2~3時間以内にワックス掛けができない場合は、湿らせた布で型を覆って乾燥を防ぐ必要がある。

4.石膏鋳型の焼損

バーンアウトの目的は、鋳型から水分と残留ワックスを完全に除去し、必要な高温強度と鋳型の浸透性を達成し、注湯時の鋳型の温度要求を満たすことである。バーンアウトシステムとバーンアウト装置は鋳型の最終性能に大きく影響します。

4.1 石膏型の焼損

鋳型を焼き切る前に、適切な焼き切りシステムを確立しなければならない。加熱中の石膏型内の温度変化は3段階に分けられる。

(1) 自由水の蒸発、石膏混合物に加えられた水の2/3が気化し、大量の熱を吸収する。水の熱伝導率は空気の熱伝導率よりはるかに低いため、熱伝導の過程で鋳型内に大きな温度差が生じる。

(2) 二水和石膏は半水和石膏に変化し、吸熱反応によって温度勾配が減少する。

(3) 半水石膏は無水不溶性の硬い石膏に変化し、大きな熱影響はありません。フィラーも相変化を起こさず、鋳型の温度場は材料の熱特性と鋳型のかさ密度に依存するため、鋳型内の温度差が小さくなります。

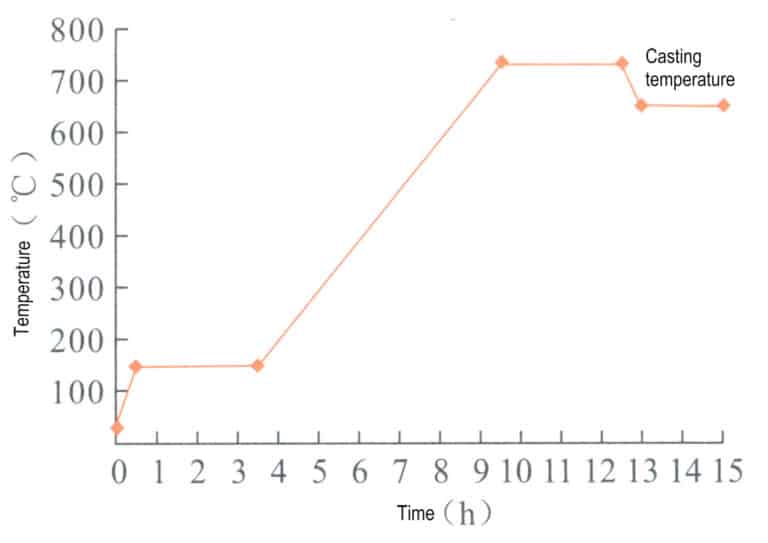

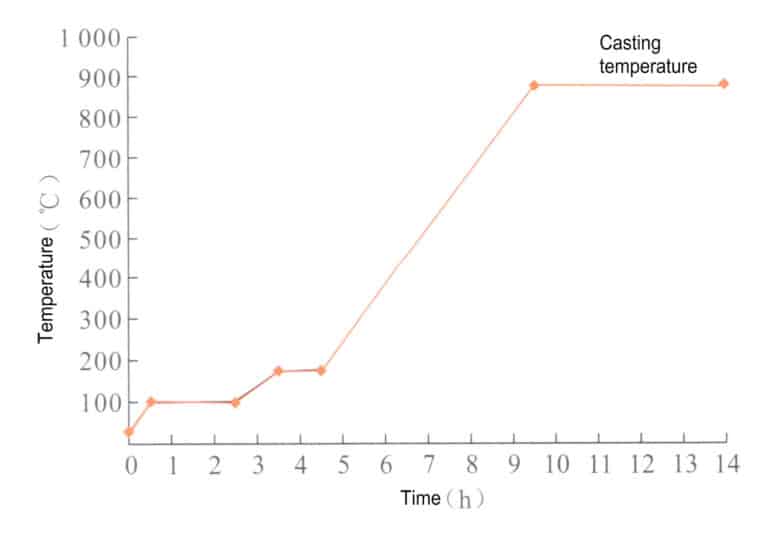

一般に、キャスティング・パウダー・メーカーは詳細なバーンアウト・システムを確立しているが、これはメーカーによって異なる場合がある。R&R石膏キャスティングパウダーを例にとると、その推奨バーンアウトシステムは図3-29に示されている。

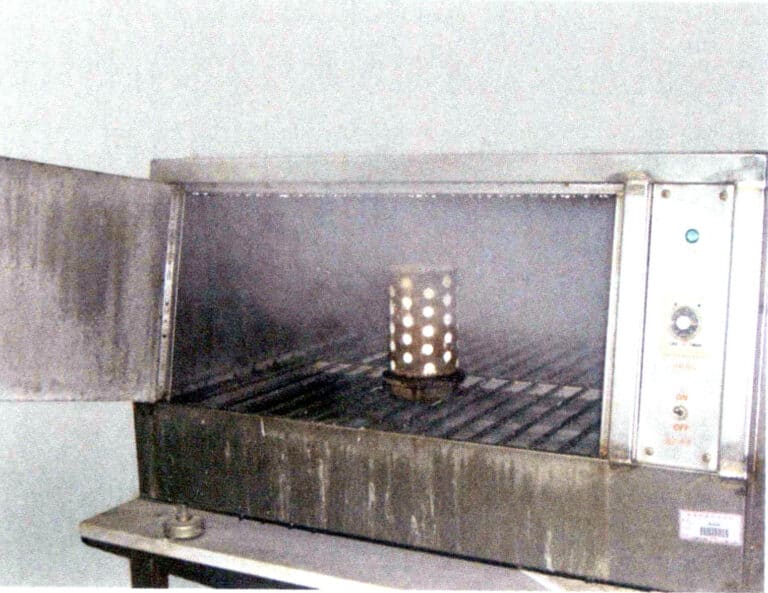

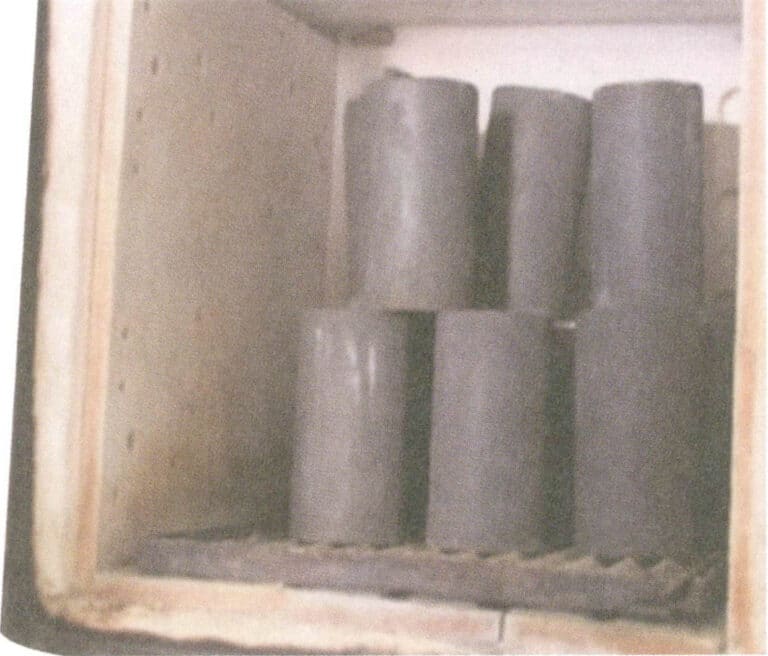

鋳型を直接バーンアウト炉に入れ、キャスティングカップを下向きにして、加熱ムラを防ぐため鋳型と鋳型の間に一定の隙間をあけます。2層以上配置する場合は、上層の鋳型と下層の鋳型をずらして配置する(図3-30)。バーンアウト方式により、高温炉の加熱時間と温度を自己制御し、鋳型を高温で焼結させ、必要な強度を得ることで、鋳物内部に様々なキャビティモデルを形成する。鋳型をバーンアウトした後、必要な鋳造温度まで冷却する。

Figure 3-29 R&R Gypsum Cast Roasting Regime

図 3-30 バーンアウト炉への鋳型の配置方法

金型脱脂とバーンアウトのビデオ

投資成形ビデオ

4.2 プラチナ鋳物のバーンアウト

プラチナ鋳型のバーンアウト方式は、石膏鋳型のそれとは大きく異なる。それは酸結合金型であり、良い効果を得るためには高い焼結温度を採用する必要があるからである。R&Rが推奨するプラチナ鋳型のバーンアウト方式を図3-31に示す。

セクション IV 溶解と注湯

溶解と注湯は、宝飾品の鋳造工程で最も重要なステップの一つであり、多くの欠陥がこの手順に関連している。作業順序には主に、材料の準備、合金の前処理、合金の溶解、注湯といういくつかの重要なステップが含まれます。

1.合金材料の準備

溶解する前に、それぞれの鋳型に必要な合金の種類と質を正確に準備することが不可欠である。ワックスツリーの重量は、ワックスツリーの準備中にすでに測定されており、ワックスと金属の比重関係に基づいて、必要な金属の重量を計算することができます。

原料を準備する際には、新原料とリサイクル原料の比率を正しく扱う必要がある。多くのサプライヤーは、再生材料が各バッチの30%を占めるべきであると提案している。しかし、実際の生産では、鋳造歩留まりの高い一部の単純な部品を除き、ほとんどの製品は50%程度か、それ以下しか得られない。要求されるリサイクル率からすると、毎日大量に発生するリサイクル材は再利用が間に合わず、すぐに蓄積してしまうことになり、宝飾品製造企業にとって材料管理と製造コストの大きな問題となる。そのため、多くの企業では成分調製時に少なくとも50%のリサイクル率を採用しており、場合によっては70%に達することもある。注意しなければならないのは、合金は溶解と鋳造の過程で必然的に汚染されるということである。例えば、新金属に対する再生材の比率を上げ過ぎると、合金の性能が変動し、揮発しやすい元素が減少し、酸化介在物や注湯不足の欠陥が発生する確率が高くなる。揮発しやすい元素が減少し、酸化介在物や注湯不良が発生する確率が高くなる。

2.合金の前処理

宝飾合金の鋳造製造において、宝飾鋳造品の効果は宝飾合金の状態と密接な関係がある。純金、純銀、純プラチナのジュエリーの場合、この問題は比較的小さく、ブロック材料は直接溶かすことができます。金、銀、プラチナ合金のような素材は前処理が必要です。例えば、鋳造のために純金属と中間合金を直接混合すると、組成が不均一になったり、損失がひどくなったり、穴のような欠陥が生じたりといった問題が生じやすくなります。

そのため、一般的には、各種純金属や合金原料をビーズ粒子に溶融・鋳造し、インゴットに鋳造した後、要求品質に応じて混合する方法が推奨されている。溶融金属がルツボの出口から流出し、冷却水中に落下し、瞬時に冷却されて液滴に分裂し、固体の金属粒子に凝固するプレハブ・ビーズ粒子の方法を優先することが望ましい。良好な形状で適切な大きさの合金粒子は、溶解プロセス中の均一な組成と温度制御に有益であり、穴、砂穴、ハードスポットなどの欠陥を低減し、金属損失の抑制にも密接に関係している。造粒効果は主に粒子の形状、サイズ、金属品質、プロセスの安定性に反映される。良好な造粒効果は、合金材料の種類と性質だけでなく、造粒装置の作業性能にも依存する。造粒装置は独立した装置であることもあるが、鋳造装置にも造粒装置が装備されていることが多い。設備条件が悪いため、手作業でビーズを散布し、溶湯を急冷水槽に直接流し込んでビーズ粒子を得る宝石会社もある。どのような方法であっても、溶解、注湯、冷却方法など、いくつかの重要なリンクを厳密に制御する必要がある。管理が不十分だと、ビード形状が不規則になったり、ブロックに付着しやすくなったり、ガスの巻き込みや酸化などの現象が起こり、合金の性能に影響を及ぼすことがある。

3.合金溶解

ジュエリー合金の溶解と注入には様々な方法があり、一般的に使用される溶解方法は酸素溶解と誘導溶解である。

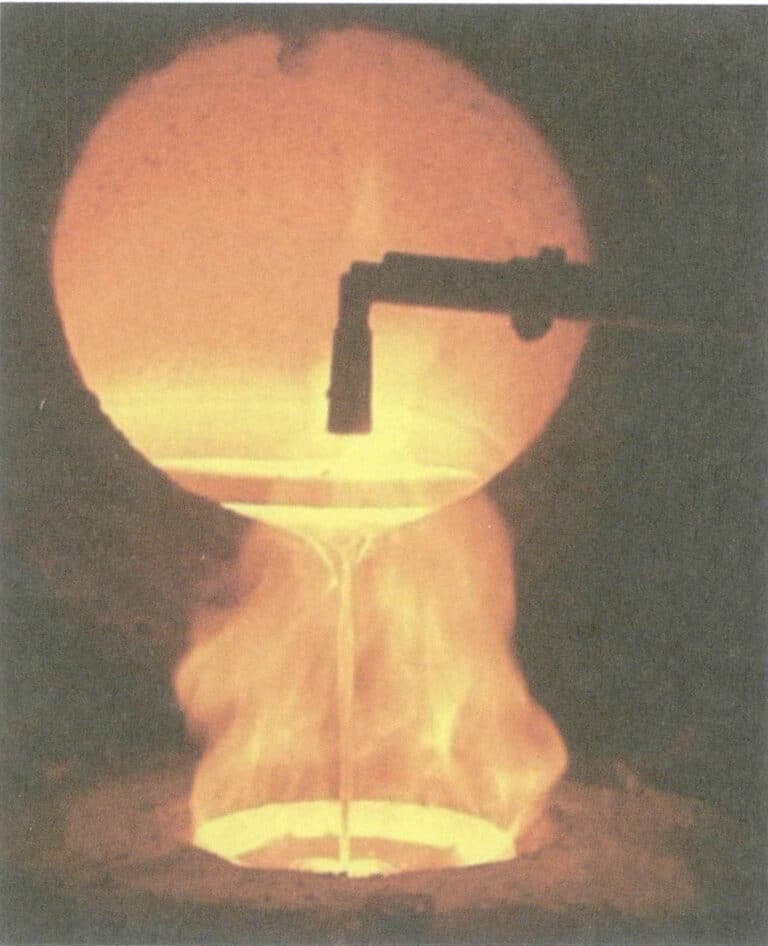

3.1 酸素燃料溶解

ジュエリーの製錬と注湯にフレームガンを使用するのは、シンプルな道具と設備による比較的伝統的な製造方法です。まず、炎を使って金属を溶かし、簡単な注湯装置を使って手作業で注湯します。フレームガン製錬に使用される燃焼ガスには、ガス-酸素、天然ガス-酸素などがある。一般に、酸素-アセチレンは温度が高すぎ、金属ロスが大きく、制御が難しいため使用されない。使用される炎銃は2つのタイプである: 単一管および二重管。炎銃に炎のサイズ、強さおよび性質を調節できる制御ノブがある。溶融金属を効果的に保護し、金属元素の酸化を抑えるためには、黄色の還元炎が必要である(図3-32)。製錬時間は管理可能な長さとし、2~3 分以内に製錬と注湯が完了するよう概ね制御する。

火縄銃の製錬には一般に粘土製のるつぼが使用される。製錬の前に、るつぼの品質を注意深くチェックする必要がある。内壁は滑らかで緻密な釉薬層があり、残留スラグがないことが望ましい。通常、無水ホウ砂を使用する。まず、るつぼを予熱し、次に銅粒子を加え、炎の強さと性質を適切なレベルに調整する。銅材料が溶融に近づいたら、少量のホウ砂を液面に振りかけ、溶融金属が均一に混ざるまでガラス棒で静かにかき混ぜる。必要な注湯温度に達したら、鋳型を取り出して注湯することができる。

溶融プロセスでは、温度と炎の雰囲気を制御することが重要である。さもなければ、深刻な酸化が起こり、金属の損失と溶融金属を汚染するスラグの形成、特に亜鉛含有量の高い金銀合金につながる。亜鉛の蒸気圧が高いため、特に金属の反応性が温度とともに上昇する高い溶融温度では、亜鉛元素の損失が間違いなく増加する。沸騰状態では酸化力が飛躍的に高まるため、大量の酸化亜鉛(ZnO)が生成され空気中に放出され、ロスが急増する。また、銅の酸化力も急激に高まるため、酸化スラグが多量に生成し、沸騰状態が長く続くほどメタルロスが多くなる。メタルロスを減らすためには、一般に溶加材(必要なカラットの金、銀、白金合金を調製するための中間合金を指す)に応じて溶解温度を厳密に管理する必要がある。

これは溶解を助けるだけでなく、溶融金属の表面に保護膜を形成して酸化を防ぎ、スラグを表面に集める効果もある。ホウ砂はNa2B4O7 - 10H2Oで融点が低く、320℃まで焼成すると結晶水を失い多孔質物質になる。ホウ砂は銅合金の溶解に適したフラックスで、加熱溶解後の流動性が高く、溶融金属の表面を覆い、ガスの吸収や金属の酸化に対して優れた保護効果を発揮し、無水ホウ酸(B2O3).無水ホウ素は高温では非常に不安定で、分離すると金属酸化物と激しく反応する。

化学反応式は以下の通りである:

Na2B4O7 - 10H2O → Na2B4O7 + 10H2O

Na2B4O7 → ナ2O - B2O3 + B2O3

B2O3 + MeO → MeO - B2O3

Na2OB2O3 次にMeO - Bと反応させる。2O3 という錯塩を形成する。2O-MeO[B2O3]2. これにより、金属酸化物から発生するスラグが大幅に減少し、金属を置換・還元することで金属損失を効果的に低減することができる。さらに、ホウ砂は溶融状態で良好な保護作用を発揮し、溶融金属の酸化を最大限に防止する。

3.2 誘導溶解

誘導溶解の基本原理は、誘導コイルに交流電流を流すと、誘導コイルの内部空間に交流磁束が発生し、るつぼ内の金属導体に起電力が誘導される。一定の起電力を持つ誘導電流は、金属材料に渦電流を形成し、金属の抵抗によって発熱し、金属を溶融させる。誘導溶解は、他の溶解方法と比較して、溶解効率が高く、元素損失が少なく、溶融金属の組成と温度の制御と調整が便利で正確であり、操作とメンテナンスが簡単であるなどの利点があり、宝飾鋳造業界で広く使用されている。

誘導溶解プロセスでは、金属中の誘導電流の分布は不均一であり、電流密度は電荷の表面で最も高く、内部に向かって減少するため、いわゆる表皮効果が生じる。表皮効果は電流周波数と密接な関係があり、電流周波数が高いほど表皮効果は顕著になる。るつぼの容量が大きい場合、表皮効果が激しいと溶解に不利になる。したがって、るつぼ容量と電流周波数には一定の対応関係がある。溶解量が多い場合は中周波誘導、溶解量が少ない場合は高周波誘導が一般的である。宝飾品は通常非常に微細であり、一度に溶解する量も少ないので、宝飾合金の溶解には一般に高周波誘導溶解が用いられる(図3-33)。

誘導溶解では、電磁力の作用で電磁攪拌が起こり、溶湯の温度と組成の均一化に有益で、溶湯中の非金属介在物の上昇を助ける。電流周波数が低いほど電磁攪拌効果は強くなる。

溶解時の雰囲気制御は、溶湯の品質に大きく影響する。一般に、真空溶解、不活性ガス保護溶解、減炎保護溶解など、いくつかの方法が存在する。真空溶解は冶金的品質を確保するために有益であるが、銅合金、特に亜鉛含有量の多い黄銅合金には適さない。なぜなら、真空は亜鉛の揮発を悪化させ、深刻な金属損失と著しい組成変動につながり、溶解中に発生する煙は真空システムを損傷させる可能性があるからである。そのため、銅合金を誘導溶解する際には、一般的にアルゴンや窒素などの不活性ガスを使用するか、還元炎を使用して溶湯表面を隔離・保護し、優れた冶金品質を達成する必要がある。

4.注ぐ

宝飾品は比較的微細であるため、注湯中に急速に凝固し、流動性を失う。そのため、従来の重力注湯では確実な成形が難しく、何らかの外力を導入して鋳型キャビティへの溶湯の急速な充填を促し、完全な形状と明確な輪郭を持つ鋳造品を得る必要がある。

4.1 注入のための外力法

注湯は、外力によって遠心注湯と静的注湯の2つに大別される。

(1) 遠心鋳造法。

遠心鋳造では、回転する鋳型に溶融金属を流し込み、遠心力によって鋳型を満たし、金属を凝固させます。遠心鋳造は、生産効率が高く、金属圧力が大きく、充填速度が速いため、鋳物を形成するのに有利で、特にリンク、イヤリングなどの小さな装飾品を鋳造するのに適しています。静的鋳造と比較すると、伝統的な遠心鋳造にはいくつかの弱点があります。充填速度が速いため、注湯中に溶融金属が激しい乱流に見舞われ、ガスの巻き込みや気孔の形成の可能性が高まります;充填圧力が高すぎると、溶融金属が鋳型の壁面を強く削り、鋳型のひび割れや剥離につながりやすい。遠心力によって発生する充填圧力が高いため、遠心分離機の安全な範囲内で鋳造できる金属の最大量は、静的鋳造機よりも少ない。さらに、遠心鋳造室が比較的大きいため、不活性雰囲気は一般にあまり使用されない。

(2) 静的鋳造法。

静的鋳造は、真空吸引鋳造や真空加圧鋳造などの方法を利用して、金型キャビティへの溶融金属の充填を促進します。遠心鋳造に比べ、静的鋳造機の充填プロセスは比較的穏やかで、その結果、溶融金属が鋳型の壁に与える洗いの影響が少なく、真空効果により、鋳型キャビティ内のガスの背圧が低くなり、一度に鋳造できる金属の最大量が多くなります。そのため、宝飾品の鋳造、特に男性の指輪、ペンダント、ブレスレットなどの中型から大型の装飾品の鋳造に広く使用されている。

4.2 鋳造における自動化の程度

鋳造は、自動化の度合いによって、手動鋳造と機械による自動鋳造の2つに大別される。

(1) マニュアルキャスティング。

手動鋳造は一般に、火災溶解または誘導溶解と組み合わせて行われる。溶融金属とスラグを精錬した後、温度を鋳造温度範囲に調整する。その後、鋳型を焼成炉から取り出し、鋳造の準備をします。使用する設備の種類によって異なりますが、手動鋳造には主に遠心鋳造と真空鋳造があります。

- 手動遠心鋳造: 図3-34は、一部の小規模な宝飾品加工工場で使用されているシンプルな機械駆動遠心鋳造機である。誘導加熱装置はついておらず、酸素ガスで金属を溶かすか、誘導炉で金属を精錬し、るつぼに流し込んで遠心鋳造する。

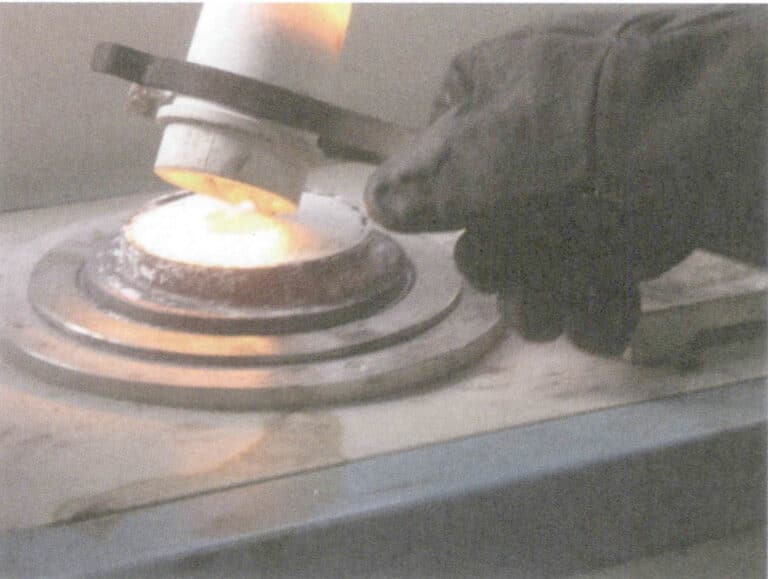

- 手動真空鋳造: 真空鋳造とは、金型キャビティ内の気圧を外部の気圧よりも低くし、その圧力差を利用して溶融金属を金型キャビティ内に引き込む方法を指します。手動真空鋳造は、真空鋳造の最も単純な形式です。真空鋳造機を使用し、主なコンポーネントは真空システムであり、加熱・溶解装置はない。そのため、トーチや溶解炉と組み合わせて使用する必要があり、溶解後、手作業で溶湯を鋳型に流し込む(図3-35)。操作が比較的簡単で、生産効率が高く、中小の宝飾品工場で広く使われている。注湯は大気中で行われるため、溶湯の二次酸化やガス吸収の問題があり、注湯温度、注湯速度、ヘッド高さ、液面のスラグ処理など、注湯の全工程を作業者が制御する。このように、多くの人的要因が品質に影響を及ぼす可能性がある。

図 3-34 手動遠心鋳造

図 3-35 手動真空鋳造

溶解と鋳造 ビデオ

(2) 鋳造機による自動注湯。

手作業による注湯は、伝統的で時代遅れの製造方法であり、製品の品質に大きな変動をもたらします。宝飾品に対する品質要求の高まりと宝飾業界の技術進歩に伴い、自動鋳造機は宝飾品のロストワックス鋳造において非常に重要な設備となり、製品の品質を確保するための重要な基盤となっています。

使用される外力の形態に従って、一般に使用される宝石類の鋳造機械は主に2つの部門に落ちる: 遠心分離機および静的な鋳造。

- 自動遠心注入: 従来の単純な遠心注湯機の欠点に対応して、最新の遠心鋳造機は誘導加熱と遠心注湯を統合し、駆動技術とプログラミングの大幅な進歩を達成し、プログラミング能力とプロセスの自動化制御を向上させます。例えば、鋳型の中心軸とスイングアームの角度は、回転速度の関数として機能する可変式に設計されており、90℃から0℃まで変化させることができます。これにより、坩堝から溶湯を鋳型に押し出す際の遠心力と接線方向の慣性力の影響を総合的に考慮している。この装置により、湯流れバランスが改善され、溶湯が湯道壁の逆回転方向に沿って優先的に流れるのを防ぐことができる。鋳型の底部には、キャビティからのガスの排出をスムーズにし、充填能力を向上させるための排気装置が追加されている。また、人為的な判断ミスを減らすために温度測定装置も備えている。図3-36は、金、銀、銅などの合金の鋳造に適した宝石用遠心鋳造機の代表的な溶解室と注湯室を示す。

遠心鋳造機で注湯する場合は、冷却水を開け、電源スイッチを入れ、清潔なルツボに計量した原料を均等に入れ、熱線を上げ、加熱ボタンを押して加熱する。鉄ペンチで脱脂した鋳造用フラスコを炉から取り出し、鋳造機のシリンダーラックに置き、鋳物粉末鋳型の注湯口とルツボの注湯口を合わせる。金属が完全に溶けたら、フラックスで精製し、熱線を下げ、るつぼの上部を半円形の耐火物で覆い、きつく押さえる。保護カバーをかぶせた後、遠心モーターによって、るつぼと鋳型がモーター軸の周りを高速で回転する。巨大な遠心力は回転の間に型のキャビティに金属を注入する。20秒後、モーターの電源スイッチを切り、機械の回転が止まったら、金型を取り出して冷ましてください。

誘導溶解遠心鋳造ビデオ

- 自動真空加圧注入:真空鋳造機の中で、自動真空加圧鋳造機は最も先進的で、広く使用されている。この種の機械には多くの型式があり、各社がそれぞれの特徴を持つ鋳造機を生産しているが、一般的には誘導加熱、真空システム、制御システムなどで構成されている。構造的には一般に直立型で、上部が誘導溶解室、下部が真空鋳造室となっており、ボトム・ポア鋳造方式を採用している。るつぼの底には穴が開いており、溶解時には耐火性のプランジャーロッドで密閉され、注湯時にはプランジャーロッドを持ち上げて溶湯を鋳型のキャビティに流入させる。一般に、プランジャーロッドの内部には、溶湯の温度を正確に反映できる熱電対が設置されている。また、温度を測定するために、るつぼの壁に熱電対を設置することもある。それでも、測定された温度は溶湯の温度を直接反映することはできず、参考程度にしかならない。自動真空鋳造機は一般に、真空または不活性ガス条件下で金属を溶解・鋳造するため、金属の酸化やガス吸収の可能性が効果的に低減される。コンピュータ・プログラミング制御を広く採用し、自動化度が高く、鋳造製品の品質が比較的安定し、穴の欠陥が少なく、金、銀、銅などの金属の真空鋳造に広く使用され、宝飾鋳造機器として高く評価されている(図3-37)。また、顆粒状の中間合金を調製できる造粒装置を備えた機種もある。

真空加圧鋳造機を鋳造に使用する場合、まず冷却水を入れ、アルゴン、圧縮空気のスイッチを開け、電源を入れます。装置の開閉状態と坩堝の品質を確認し、真空効果をテストし、鋳造プログラムライブラリから適切なプログラムを選択する。チャージをるつぼに均等に入れ、鋳造プログラムを開始し、金属材料が完全に溶けた後、装置の指示に従って鋳型を鋳造室に入れると、注湯は自動的に完了する。指定の保持時間に達したら、鋳型を取り出す。

5.ジュエリー鋳造でよくある問題

ジュエリーの鋳造は複数の工程を含む複雑なプロセスであり、多くの要因が鋳造品質に影響する。そのため、宝飾品の鋳造ではさまざまな問題が起こりやすい。一般的な宝飾鋳造の欠陥と考えられる原因を表3-3に示す。

表3-3 ジュエリー鋳造でよくある問題と対策の分析表

| 一般的な鋳造欠陥 | 欠陥イラスト | 考えられる原因 |

|---|---|---|

| フラッシュとバリ |

|

鋳粉と水の比率が不適切で、水の使用量が多すぎる; インベストメント後、休息期間中に金型が移動した。 |

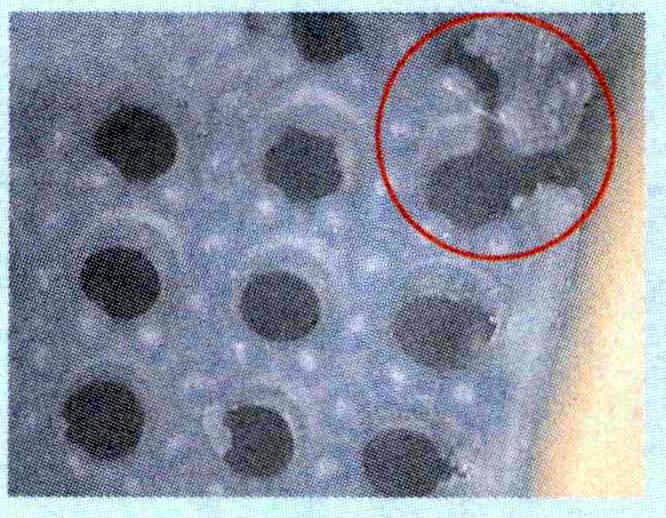

| 表面にレイズドゴールドビーズ |

|

水と粉体の比率が不適切で、水の使用量が少なすぎる; インベストメントの作業時間が長すぎる; バキュームマシンの異常操作 |

| 鋳物の粗面 |

|

ワックス模型の表面が粗い; 鋳造粉の品質が悪いか、期限切れである; バーンアウト時の急激な温度上昇。 |

| 不完全なキャスティング |

|

鋳造時の鋳型温度が低い; 注湯時の鋳型温度が低い; 鋳造に使用する金属の量が不足している。 |

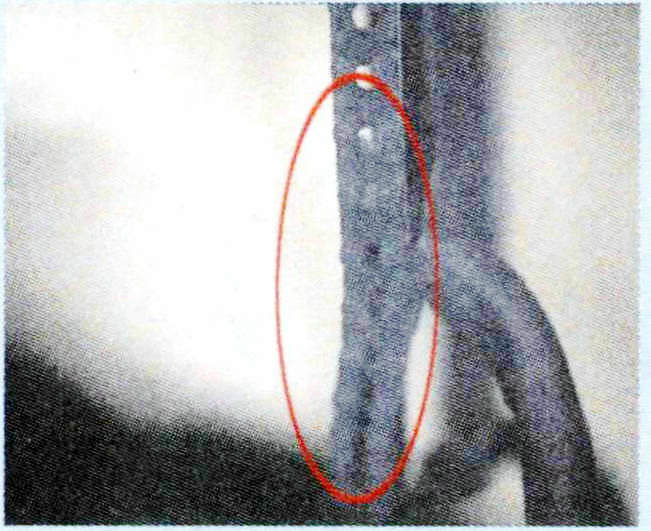

| 鋳物の気孔率 |

|

鋳造温度が高すぎる; 鋳型が完全に焼けていない; 鋳造時の再生材の使用量が多い; 溶解時の吸気が激しい。 |

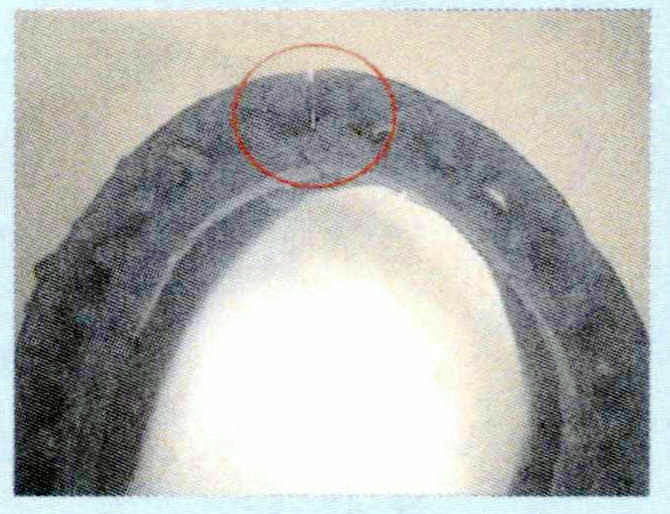

| 鋳物の収縮気孔率 |

|

注湯温度が高すぎる; 注水ラインの位置またはサイズが不適切である; 注湯圧力不足 |

第V節 鋳物のクリーニング

1.鋳物粉の除去

鋳物粉末鋳型から金属ワークを取り出し、ワークに付着した鋳物粉末を除去する。

主な道具:ハンマー、鉄針、水鉄砲。

鋳型が適温に冷えるのを待ってから、底面に水道水を当ててください。鋳型の余熱が冷却水とぶつかり、「爆裂石膏」と呼ばれる現象が起こり、鋳造されたワークが鋳型から分離する。

高圧水鉄砲で鋳物にスプレーし、表面から鋳物粉をできるだけきれいに取り除く(図3-39)。水洗いした鋳物をフッ酸などの酸溶液を入れた容器に入れ、浸漬する(図3-40)。浸漬後、鋳物のすべての部分から残留している鋳物粉を十分に除去する。フッ酸溶液からワークを取り出し、水で洗い、乾燥させる。

図3-39散水

図 3-40 酸浸

鋳物パウダーの除去 ビデオ

K金、純金、銀のワークピースの浸漬時間は20分、フッ酸濃度は20%とする。銅の浸漬時間は20分で、フッ酸濃度は5%です。白金ワークピースの浸漬時間は、フッ化水素酸濃度55%で60分です。

フッ化水素酸は腐食性が高いため、専用の容器に保管してください。作業時の安全対策ウォーターガンの圧力が高いため、ウォーターガンで洗浄する際は、誤ってワークが変形しないように注意してください。

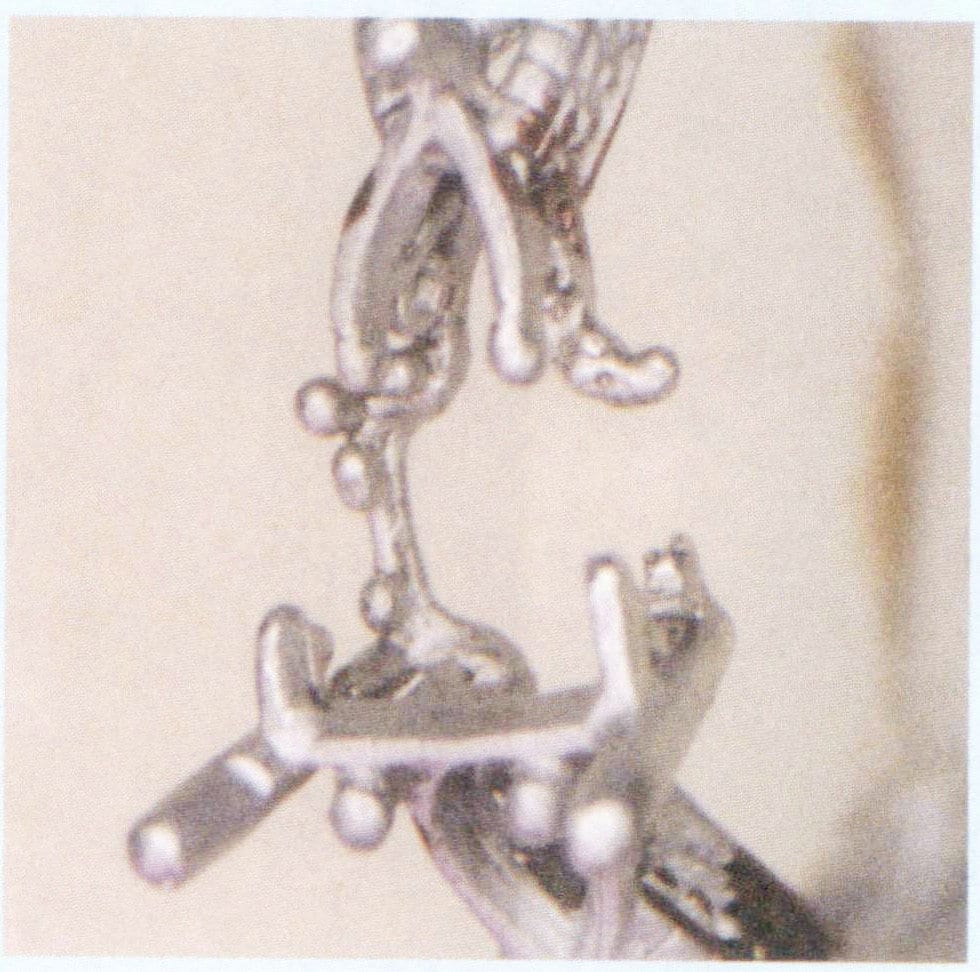

2.欠陥部品の切断

鋳物パウダーを除去した後のワークは、まだツリー状の状態であり、次の生産工程に備えるために、鋳造スプルーで切断し、選別し、分類する必要がある。

鋳物パウダーを除去した後、ツリー状のブランクの重量を測定して、鋳造工程での金属損失を計算する必要があり、その後、鋳造スプルーの切断作業を行う必要がある。まず、全体の分割に従って切断し、次に切断箇所を分類する(図3-41、3-42)。鋳造スプルーを切断する場合、ブランクの変形や損傷を防ぐため、角度と距離をマスターすることが重要である。一般的には、ワークから1.5mmの距離で切断するのが最適である。

図 3-41 鋳造スプルー切断 1

図 3-42 鋳造スプルー切断 2

欠陥部品の切断 ビデオ

キャスト・クリーニング・ビデオ

2件のフィードバック

間違いない。

この問題に関する多くの記事が掲載されているサイトをご覧になることをお勧めする。