Cosa rende unici i gioielli in ceramica: Materiali, design e artigianato

Scoprite il fascino dei gioielli in ceramica: Design e tecniche innovative

Gli ornamenti in ceramica si riferiscono a oggetti decorativi realizzati con vari materiali ceramici o combinati con metalli e altri materiali che adornano il corpo umano e l'ambiente circostante (compresi gioielli, ornamenti, ecc.).

La ceramica, come mezzo artistico unico, ha le sue caratteristiche materiali e le sue connotazioni storico-culturali. Da un punto di vista materiale, la ceramica possiede una consistenza delicata, smalti variabili, texture ricche e l'elemento del caso nella sua produzione. Ciò conferisce all'arte ceramica un fascino che non può essere raggiunto con altri materiali. Allo stesso tempo, i materiali ceramici hanno proprietà superiori come l'elevata durezza, la resistenza all'usura, agli acidi, agli alcali, al freddo e al calore, che li rendono ineguagliabili nella decorazione moderna. Grazie alla moderna scienza e tecnologia dei materiali, la tecnologia nanoceramica è in grado di modificare la debolezza fatale della ceramica, ovvero la sua fragilità, trasformandola in un nuovo materiale per gioielli ad alta resistenza e tenacità, offrendo maggiori possibilità per il design dei gioielli.

Ceramic jewelry are a new type of accessory with a novel and unique style. They may stand out with unusual shapes, excel in glaze colors, or showcase new forms in decoration, creating an artistic image rich in meaning and elegance.

Anello di precisione in ceramica Chanel 18 carati con diamanti incastonati

Indice dei contenuti

Sezione I Introduzione ai materiali ceramici

1. Il concetto di ceramica

La ceramica è un termine generale che indica un tipo di materiale e i suoi prodotti indispensabili nella vita e nella produzione umana. Ha subito migliaia di anni di sviluppo nella storia dell'umanità. Tradizionalmente, la ceramica si riferisce a vari prodotti realizzati a partire dall'argilla come materia prima principale, mescolata con altre materie prime minerali naturali attraverso la frantumazione e la miscelazione→ modellazione→ sinterizzazione. I comuni prodotti ceramici di uso quotidiano, la ceramica architettonica e la porcellana elettrica appartengono alla ceramica tradizionale. Poiché le materie prime principali sono minerali di silicato (come argilla, feldspato, quarzo, ecc.) provenienti dalla natura, possono essere classificati come materiali e prodotti di silicato. L'industria ceramica tradizionale può essere classificata insieme a vetro, cemento, smalto e materiali refrattari sotto la voce "industria dei silicati".

Con lo sviluppo della scienza e della tecnologia moderne, è necessario sfruttare appieno le proprietà fisiche e chimiche dei materiali ceramici. Nell'ultimo secolo sono emersi molti nuovi tipi di ceramica, come l'ossido, il piezoelettrico e varie ceramiche funzionali e ad alta temperatura. Sebbene il loro processo di produzione sia ancora fondamentalmente basato sui metodi di produzione ceramica tradizionali di lavorazione delle materie prime→formazione→sinterizzazione, le materie prime utilizzate non sono più materiali ceramici tradizionali come l'argilla o sono utilizzate in misura molto ridotta. Si è estesa alle materie prime chimiche e ai minerali sintetici, anche alle materie prime non silicate e non ossidate, e la gamma di composizione si è estesa anche all'ambito dei materiali inorganici non metallici, con l'emergere di molti nuovi processi. Pertanto, l'ampio concetto di ceramica è un termine generale per i materiali solidi inorganici non metallici e per i prodotti realizzati con metodi di produzione ceramica, e il termine ceramica utilizzato a livello internazionale non ha un confine unificato nei vari Paesi.

2. Classificazione della ceramica

Esistono molti tipi di ceramica e vari metodi di classificazione. In base al loro concetto e al loro utilizzo, le ceramiche possono essere suddivise in due categorie principali: ceramiche ordinarie e ceramiche speciali.

La ceramica ordinaria si riferisce alla ceramica tradizionale nell'ambito del concetto di ceramica. Questa categoria di prodotti ceramici è la più comune e ampiamente utilizzata nella vita quotidiana e nella produzione. A seconda dei settori di applicazione, possono essere suddivise in ceramiche di uso quotidiano (comprese le ceramiche artistiche da esposizione), ceramiche sanitarie architettoniche, ceramiche chimiche, porcellane, ceramiche elettriche e altre ceramiche industriali. Le ceramiche di uso quotidiano sono le ceramiche tradizionali più antiche e più comunemente utilizzate tra i vari prodotti ceramici. Questi prodotti ceramici hanno la più ampia praticità ed estetica e sono anche il risultato della combinazione organica della scienza e della tecnologia ceramica con l'arte e l'artigianato. Anche la ceramica decorativa appartiene a questa categoria di prodotti. Le ceramiche decorative possono essere definite come prodotti realizzati con minerali silicati di alluminio o alcuni ossidi come materie prime principali, progettati secondo stili specifici e prodotti attraverso particolari processi chimici ad alte temperature e in determinate atmosfere (ossidazione, carbonizzazione, nitrurazione, ecc.) per ottenere la forma desiderata, con una superficie rivestita da vari smalti esteticamente gradevoli o decorazioni specifiche. Alcune porcellane presentano anche diversi gradi di traslucenza. Il corpo comprende uno o più cristalli, leganti amorfi, pori o microstrutture rispetto all'incapsulamento del clinker.

Le ceramiche speciali si riferiscono a materiali e prodotti ceramici che rientrano nell'ampio concetto di ceramica al di là della ceramica ordinaria. Le ceramiche speciali sono prodotti ceramici necessari per varie industrie moderne e tecnologie scientifiche all'avanguardia e le materie prime e i processi di produzione sono significativamente diversi e più avanzati rispetto alle ceramiche ordinarie. In termini di prestazioni, le ceramiche speciali possiedono diverse proprietà e funzioni speciali, come l'alta resistenza, l'elevata durezza, la resistenza alla corrosione, la conducibilità elettrica, l'isolamento e le funzioni speciali nel campo del magnetismo, dell'elettricità, dell'ottica, dell'acustica e della bioingegneria, che ne consentono un'ampia applicazione nei settori dell'ingegneria ad alta temperatura, meccanica, elettronica, aerospaziale e medica. In termini di composizione, le ceramiche tradizionali sono determinate dai componenti dell'argilla, quindi le ceramiche provenienti da regioni e forni diversi hanno texture diverse. Poiché le materie prime per le ceramiche speciali sono composti puri, la loro composizione è determinata da rapporti artificiali e la qualità delle loro proprietà è determinata dalla purezza delle materie prime e dei processi piuttosto che dal luogo di origine. In termini di processi di preparazione, le limitazioni delle ceramiche tradizionali, che si basano principalmente sui forni per la produzione, sono state superate con l'uso diffuso di metodi come la sinterizzazione sotto vuoto, la sinterizzazione in atmosfera protettiva, la pressatura a caldo e la pressatura isostatica a caldo. In termini di materie prime, sono stati superati i limiti delle ceramiche tradizionali, che utilizzano principalmente l'argilla come materia prima principale; le ceramiche speciali utilizzano generalmente ossidi, nitruri, siliciuri, boruri, carburi e altri materiali come materie prime principali.

3. Composizione dei materiali ceramici

I materiali ceramici appartengono a materiali inorganici non metallici, per lo più ossidi contenenti silicio e altri elementi. La composizione delle materie prime è costituita principalmente da quattro parti: materie prime per il corpo ceramico, materie prime per lo smalto, materie coloranti per la decorazione e additivi per le materie prime.

(1) Materie prime per il corpo in ceramica

In generale, si tratta di materie prime minerali naturali, che possono essere suddivise in materiali a base di argilla, materiali silicei, materie prime minerali di calcio-magnesio e altri materiali di sabbia per porcellana in base alle loro proprietà fisiche e chimiche.

Le materie prime a base di argilla nelle formule di produzione ceramica derivano dalla loro plasticità. Si combinano con le materie prime a base di sabbia per porcellana per rafforzare i prodotti, assicurando che rimangano integri durante il trasporto e la decorazione sulla linea di produzione. Rappresentano quasi 10%~40% di tutta la composizione. Le materie prime a base di sabbia per porcellana provengono principalmente dalle miniere e sono il componente principale delle materie prime ceramiche, che rappresentano generalmente circa 50%~90%. I tipi e i minerali tipici sono i seguenti: quando l'argilla e la sabbia di porcellana vengono combinate, macinate a una certa finezza e cotte a una temperatura adeguata, formano corpi ceramici con diversi tassi di assorbimento dell'acqua, tassi di ritiro e diverse proprietà fisiche e chimiche.

(2) Materie prime per lo smalto

La maggior parte di essi è costituita da materie prime standardizzate formate dalla lavorazione profonda e dalla sintesi completa di alcuni minerali naturali e di alcune materie prime chimiche, come quarzo, caolino, allumina, biossido di manganese e ossido ferrico. I materiali sintetici per fritte sono comparsi anche con l'emergere della tecnologia di cottura rapida a bassa temperatura nella ceramica moderna. Le loro diverse combinazioni possono creare smalti con texture diverse ed effetti estremamente ricchi, utilizzandoli per ricoprire la superficie del corpo ceramico, ottenendo molti effetti decorativi artistici.

(3) Pigmenti

Il pigmento è l'agente colorante applicato allo smalto per carrozzeria, che viene generalmente aggiunto direttamente al materiale del corpo e allo smalto durante l'uso. I coloranti più comuni nella ceramica sono l'ossido ferrico, l'ossido di rame, l'ossido di cobalto, l'ossido di manganese e il biossido di titanio, che presentano i colori rosso, verde, blu, viola e giallo.

(4) Additivo

Alcuni additivi utilizzati nella produzione di ceramica possono essere definiti il "sale e il glutammato monosodico" dell'industria ceramica, in quanto possono migliorare in modo significativo molte proprietà nella produzione di materiali per smalti in pasta ceramica. Ad esempio, l'utilizzo di una piccola quantità di tripolifosfato di sodio in condizioni di bassa umidità può aiutare l'impasto a raggiungere una buona diluizione. Gli additivi possono essere sistematicamente classificati in base alle loro funzioni in deflocculanti, bagnanti, conservanti, ecc.

4. Le proprietà dei materiali ceramici

Le proprietà dei materiali ceramici comprendono, tra l'altro, proprietà fisiche, proprietà chimiche, proprietà meccaniche, proprietà termiche, proprietà elettriche, proprietà magnetiche e proprietà ottiche. Questa sezione si concentra sull'analisi e sulla spiegazione delle caratteristiche generali delle prestazioni dei materiali ceramici.

(1) Proprietà fisiche

① Proprietà termiche. Le proprietà termiche dei materiali ceramici si riferiscono ad aspetti quali il punto di fusione, la capacità termica, l'espansione termica e la conduttività termica.

Il punto di fusione dei materiali ceramici è generalmente più alto di quello dei metalli, con alcuni che superano i 3000℃. Hanno una resistenza alle alte temperature superiore a quella dei metalli, il che li rende materiali resistenti alle alte temperature comunemente utilizzati in ingegneria.

Il coefficiente di espansione lineare delle ceramiche è relativamente piccolo, molto inferiore a quello dei metalli; la loro conducibilità termica si basa principalmente sulle vibrazioni termiche degli atomi. La conducibilità termica dei diversi materiali ceramici varia: alcuni sono buoni isolanti, mentre altri sono buoni conduttori termici, come le ceramiche al nitruro di boro e al carburo di silicio.

La stabilità termica si riferisce alla capacità di un materiale di resistere ai danni quando è sottoposto a rapidi cambiamenti di temperatura. I materiali con un elevato coefficiente di espansione termica, scarsa conducibilità termica e bassa tenacità hanno una bassa stabilità termica. La maggior parte delle ceramiche ha una scarsa conducibilità termica e una bassa tenacità, quindi presenta una scarsa stabilità termica. Tuttavia, alcune ceramiche, come il carburo di silicio, presentano un'elevata stabilità termica.

② Conduttività. La maggior parte delle ceramiche ha buone proprietà isolanti, ma alcune, come quelle piezoelettriche e superconduttrici, hanno una certa conduttività.

③ Proprietà ottiche. La ceramica è generalmente opaca, ma con lo sviluppo della tecnologia sono stati sviluppati nuovi tipi di ceramica, come i materiali per i dispositivi laser solidi, i materiali per le fibre ottiche e i materiali per l'archiviazione ottica.

(2) Proprietà chimiche

La struttura della ceramica è molto stabile e, in circostanze normali, è improbabile che reagisca con l'ossigeno presente nel mezzo. Non si ossida a temperatura ambiente; anche al di sopra dei 1000℃ non si ossida.idize. Ha anche una forte resistenza alla corrosione da parte di acidi, basi e sali e può resistere all'erosione di metalli fusi (come alluminio, rame, ecc.).

(3) Proprietà meccaniche

Il modulo elastico delle ceramiche è generalmente elevato e le rende molto difficili da deformare. Alcune ceramiche avanzate hanno una buona elasticità e possono essere trasformate in molle di ceramica. La ceramica ha una durezza molto elevata: la maggior parte delle ceramiche supera di gran lunga quella dei metalli. Le ceramiche hanno una buona resistenza all'usura, che le rende un buon materiale per la produzione di vari componenti facilmente danneggiabili con requisiti speciali. La resistenza alla trazione della ceramica è bassa, ma la resistenza alla flessione è relativamente alta e la resistenza alla compressione è ancora più elevata, generalmente un ordine di grandezza superiore alla resistenza alla trazione.

I materiali ceramici hanno un'elevata durezza e un elevato modulo elastico grazie alla struttura dei loro cristalli ionici interni. I materiali ceramici sono per lo più cristalli ionici formati da legami ionici; anche i legami covalenti formano cristalli covalenti. In queste strutture cristalline, l'energia di legame è elevata e la combinazione di ioni positivi e negativi è forte, resistendo alla deformazione elastica sotto l'azione di forze esterne e mostrando una forte capacità di graffiare e indentare, mostrando così caratteristiche di elevato modulo elastico e durezza. Inoltre, questo tipo di struttura cristallina ha un'ovvia direzionalità, per cui i sistemi di slittamento nella ceramica policristallina sono molto pochi e difficilmente producono deformazioni plastiche sotto l'azione di forze esterne, risultando spesso in una frattura fragile, che è lo svantaggio fatale della ceramica come materiale ingegneristico. A causa della fragilità della ceramica, la sua resistenza agli urti è molto bassa e anche la resistenza alla fatica è scarsa.

Con il progresso della scienza e della tecnologia dei materiali, negli ultimi anni sono stati studiati materiali ceramici di precisione con superplasticità, che possono raggiungere una deformazione di circa 300% prima della frattura. Come mostrato nella Figura 7-1, la piastra di ceramica, lunga 3 m, larga 1 m e con uno spessore di soli 3 mm, può essere piegata lungo la direzione della lunghezza. I comuni materiali ceramici di precisione includono l'allumina e la zirconia; le loro proprietà sono riportate nella Tabella 7-1.

Tabella 7-1 Prestazioni della ceramica di precisione

| Proprietà fisiche | Ceramica di allumina | Zirconia ceramica |

|---|---|---|

| Frazione di qualità/% | Ossido di alluminio>99. 8% | Zirconia>97% |

| Densità /(g - cm-3) | 3.93 | 6.05 |

| Durezza HV | 2300 | 1300 |

| Resistenza alla compressione /MPa | 4500 | 2000 |

| Resistenza alla flessione /MPa | 595 | 1000 |

| Modulo di Young/GPa | 400 | 150 |

| Tenacità alla frattura K/(MPa - m½) | 5〜6 | 15 |

Section II Ceramic Jewelry

1. Overview of the Development of Ceramic Jewelry

The famous French porcelain artist Bernardaud proposed the concept of “ceramic jewelry.” Faced with difficulties in his ceramic shop and a decline in porcelain sales, he suggested expanding the variety of porcelain products by creating ceramic jewelry. The initial ceramic jewelry was ceramic rings, designed simply and elegantly. These caused a great sensation upon their launch in France and were favored by customers.

Il professor Klaus Dembrowski, tedesco, è il primo designer di gioielli in ceramica al mondo. Dal 1972 è impegnato nella ricerca e nella progettazione di gioielli in ceramica presso l'istituto in cui insegna e le sue opere hanno vinto numerosi premi nazionali e internazionali. Altri famosi designer di gioielli in ceramica tedeschi sono Pierre Cardin e Barbara Gotthoff.

I gioielli in ceramica hanno una storia di diversi decenni, da quando sono stati introdotti per la prima volta. In questo arco di tempo, i Paesi europei hanno visto una significativa affermazione dei gioielli in ceramica, con vari gradi di sviluppo in Paesi come Francia e Germania; anche i Paesi asiatici, come la Corea del Sud e il Giappone, hanno introdotto molti nuovi stili di gioielli in ceramica, che sono eleganti e carini e sono molto popolari tra i consumatori, rendendoli un'ottima scelta per i regali.

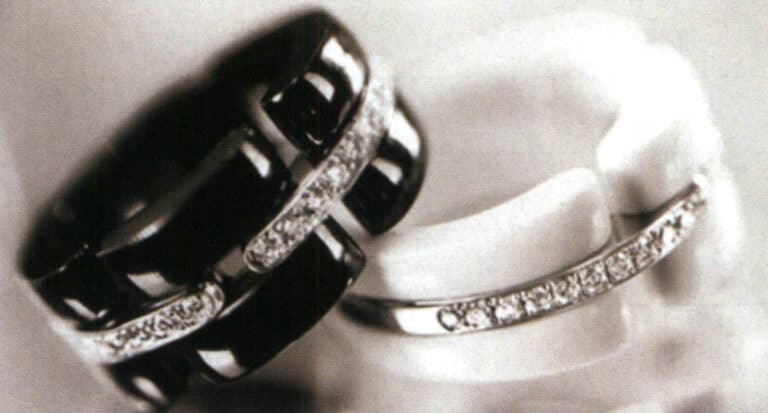

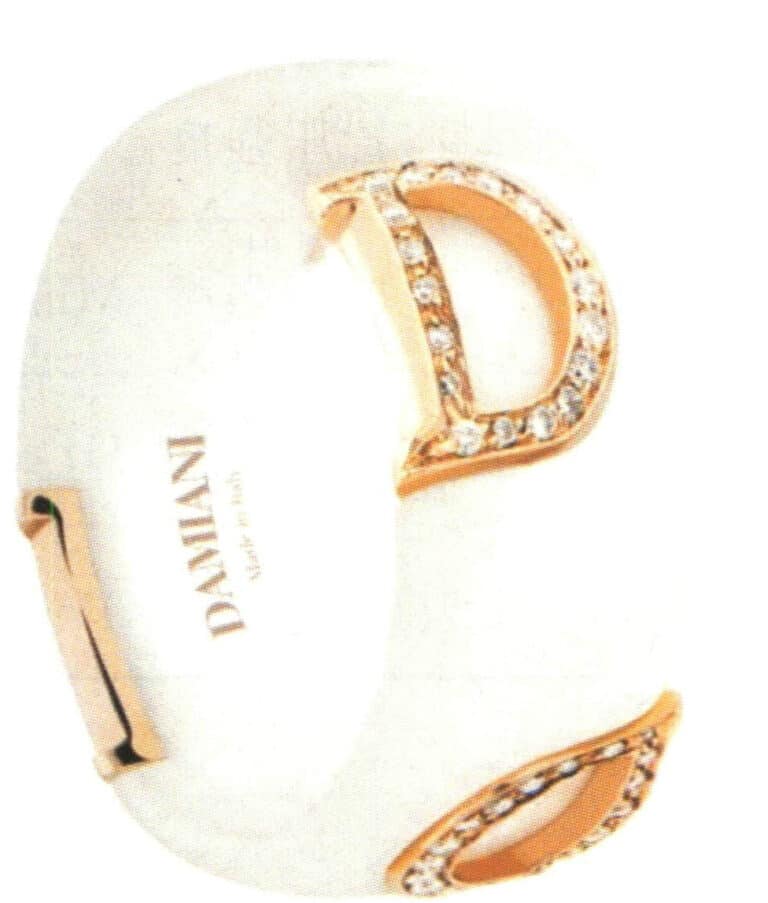

Con l'emergere dei materiali ceramici di precisione a base di zirconi ad alta resistenza, l'utilizzo di materiali ceramici nel design dei gioielli è diventato uno dei trend più caldi degli ultimi anni. Molti marchi di gioielleria hanno lanciato gioielli in ceramica, il più rappresentativo dei quali è rappresentato dalle fedi nuziali in ceramica bianca e nera della collezione Ultra di Chanel; anche l'italiano Damiani ha combinato la ceramica bianca e nera con l'oro e i diamanti per creare una nuova tendenza di moda; inoltre, i braccialetti e gli anelli in ceramica con diamanti bianchi e neri di Cartier, così come l'anello in ceramica bianca e nera a tre anelli in oro rosa di Bulgari, stanno guidando la nuova tendenza dei gioielli in ceramica. I grandi marchi stanno creando gioielli di alta gamma mescolando ceramiche di alta precisione, uniche nel loro genere, con altre polveri metalliche, che possiedono una qualità preziosa come quella dei metalli preziosi, e i loro design distintivi possono portare un'atmosfera più moderna e all'avanguardia nella gioielleria tradizionale.

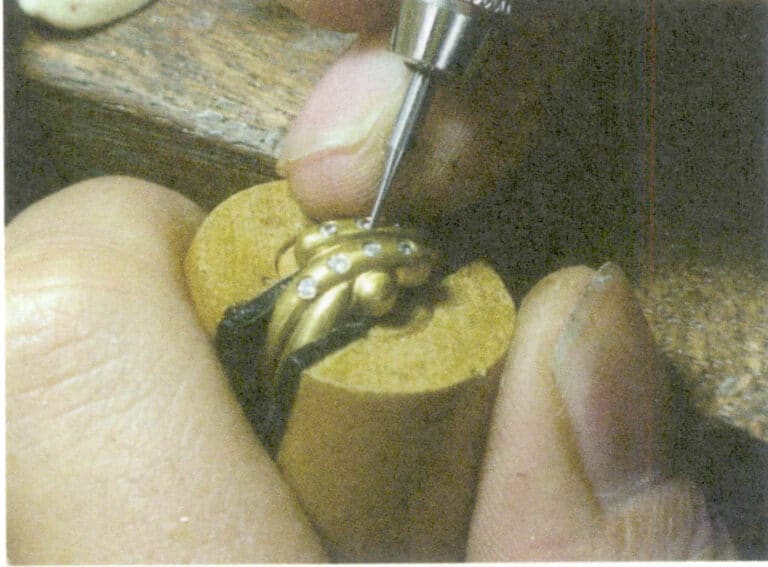

Figura 7-2 Anello di precisione in ceramica con diamanti incastonati Chanel 18 carati

Figura 7-3 Ceramica di precisione Damiani

2. Characteristics of Ceramic Jewelry

The materials used in ceramic jewelry are sourced from the earth and stones of nature, which possess many natural characteristics. Due to the close relationship between humans and nature, the earth and stones from nature hold a special significance for people. Ceramic materials have excellent properties such as high hardness, wear resistance, acid resistance, alkali resistance, cold resistance, and heat resistance, and they are low in harm, environmentally friendly, energy-saving, and healthy. The trace elements contained in the raw materials are beneficial to human health. Research has confirmed that ceramics have health benefits, such as improving metabolism and promoting blood circulation. Ceramics can emit beneficial infrared rays on humans at room temperature, and the infrared rays it emits match the wavelength of the infrared rays emitted by the human body. Thus, a resonance phenomenon can occur when ceramics are close to the human body. In addition, due to changes in people’s aesthetic concepts, the traditional value of preservation of jewelry has been abandoned, and ceramic jewelry have placed more emphasis on decoration, becoming a new type of “green jewelry.”

I gioielli in ceramica sono fluidi e dinamici, con colori abbaglianti e vibranti, tonalità ricche, forme uniche e meravigliosi concetti artistici. Indossati sulle dita, sulle orecchie, sui polsi o sul collo, possiedono una bellezza fredda ed elegante simile a quella delle pietre preziose e della giada, superando gli effetti artistici dell'ambra e dell'agata. Gli smalti colorati e vivaci, con il loro calore simile alla giada, le texture ghiacciate e la scintillante lucentezza cristallina, evocano un senso di incantevole bellezza degli smalti, mostrando pienamente un fascino simile al ghiaccio e al fuoco. Questo aspetto è insostituibile per i gioielli realizzati con altri materiali, che ampliano la visione estetica del design del gioiello e soddisfano le diverse esigenze estetiche di individui con personalità differenti in fatto di accessori moderni.

Il processo di produzione dei gioielli in ceramica è semplice e a basso costo, il che li rende veramente accessibili e di buona qualità. Questo è un vantaggio per la diffusione dei gioielli.

3. Categories of Ceramic Jewelry

Le categorie di gioielli in ceramica sono ricche e diversificate; i gioielli più comuni includono:

(1) Anelli in ceramica. Ne esistono di diversi tipi, tra cui anelli in ceramica semplici con la ceramica come fascia e anelli con fasce di metallo intarsiate di ceramica.

(2) Bracciali in ceramica. Un esempio tipico è il bracciale in porcellana bianca e blu, decorato con materiali naturali di cobalto dipinti su argilla bianca, poi ricoperti da uno smalto trasparente e cotti ad alte temperature in una sola volta, permettendo al colore di penetrare completamente nello smalto, presentando un motivo blu vibrante che appare elegante e puro. Un altro tipo è il braccialetto in ceramica con smalto ice crack. Nella ceramica, se il corpo ceramico e lo smalto non sono progettati correttamente nella formulazione e nella cottura, una differenza significativa nei loro coefficienti di espansione può spesso causare crepe nella superficie dello smalto. Tuttavia, la creazione intenzionale di crepe nella superficie dello smalto ha un suo fascino, noto in ceramica come cracking glaze. La "glassa a crepe" si differenzia dalla glassa a crepe per il fatto che la prima presenta una struttura tridimensionale a più strati di crepe, che assomiglia agli strati dei petali di rosa, combinata con variazioni di colore dello smalto, ottenendo un ottimo effetto artistico. La seconda, invece, presenta una crepa a singolo strato.

(3) Collana in ceramica.

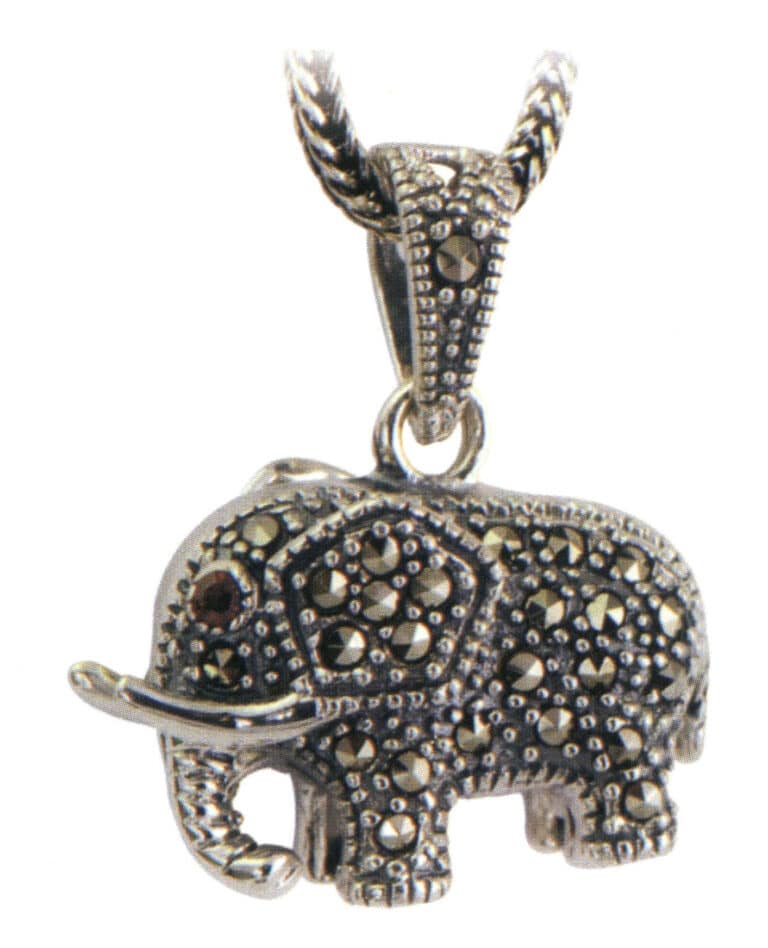

(4) Ciondolo in ceramica.

(5) Orecchini in ceramica.

(6) Orologio in ceramica.

(7) Forcella in ceramica.

The typical examples of the above ceramic jewelry are as follows.

Anello piatto in ceramica

Anello in metallo e ceramica

Bracciale in ceramica

Bracciale in ceramica con smalto craquelé

Collana in ceramica

Collana di diamanti 18 carati con ceramica

Orecchini in ceramica

Ciondolo in ceramica

Orologio in ceramica

Forcina in ceramica

Copywrite @ Sobling.Jewelry - Produttore di gioielli personalizzati, fabbrica di gioielli OEM e ODM

Section III Production Process of Ceramic Jewelry

The main components of ceramic raw materials are silicon and aluminum. The composition of ceramics is not fundamentally different from that of rocks; the only difference is between natural and artificial. Ceramic jewelry are mostly sintered ceramics because they cannot flow molten liquid into molds like metals and plastics. They are made using the hot pressing method due to their inherent plastic deformation properties, so they are produced by powder forming followed by sintering. The production of ceramic jewelry can be divided into four main processes: raw material processing, clay body shaping, glazing, and sintering, which are clay preparation, shaping, glazing, and sintering, as shown in Figure 7-4.

1. Preparazione dell'argilla

There is a saying in the ceramics industry: “Raw materials are the foundation; firing is the key. ” This saying reflects the importance of processing raw and ceramic body materials in ceramic production. To achieve stable quality in ceramic jewelry, raw mineral materials with stable and reliable components and performance in powder preparation are necessary. After extracting porcelain stone and kaolin, they are processed through crushing, washing, and other procedures to remove coarse impurities from the raw materials, forming block materials, which are then refined, processed, and formulated into suitable body and glaze materials for various porcelain uses.

Lo scopo della preparazione dell'argilla è, da un lato, quello di rimuovere le impurità e, dall'altro, quello di combinare argille di diversa provenienza con diverse proprietà di formatura e cottura in un'argilla matura che soddisfi le esigenze dell'artefice, con una certa gamma di temperature di cottura che possono corrispondere allo smalto e alla temperatura di cottura. A volte, la sabbia viene opportunamente mescolata per aumentare la forza di sostegno dell'argilla in condizioni di cottura ad alta temperatura ed evitare il collasso del corpo. A volte, per ottenere il colore dell'argilla cotta, si aggiungono alcuni materiali coloranti per creare un "corpo colorato". La composizione chimica dell'argilla per terracotta e dell'argilla per porcellana è la stessa. Tuttavia, a causa degli agenti atmosferici, le loro proprietà fisiche sono cambiate e l'argilla di terracotta ha una maggiore viscosità e plasticità. L'argilla per porcellana, invece, è caratterizzata da fragilità e da un maggior grado di vetrificazione alle alte temperature.

2. Modellare

After the ceramic raw materials are prepared, the forming stage begins. Forming is adding plasticizers and other materials to the ceramic powder to create a paste, which is then further processed into semi-finished products of specific shapes and sizes. The purpose of shaping is to achieve a uniform and high-density body, and improving forming techniques is a key step in enhancing the reliability of ceramic products. There are various forming methods for ceramic jewelry, which need to be selected according to the characteristics of the product.

A single personalized piece of jewelry can be directly shaped by hand. First, both hands knead the clay repeatedly, eliminating the air bubbles inside and making the clay more “mature.” Use the hand-sculpting method to shape the jewelry to the required dimensions. A wheel-throwing method can also be used for larger ceramic jewelry or figurines. After the ceramic body is shaped, it must be refined, smoothed with wet hands, and stamped. The purpose is to prevent the surface from cracking too early due to drying, to make the surface smooth, and to fill in and level out any uneven areas of the clay body.

Attualmente, la maggior parte dei gioielli in ceramica viene prodotta in lotti e richiede generalmente attrezzature di formatura e stampi per migliorare l'efficienza produttiva e ottenere una qualità del prodotto stabile e costante.

(1) Modellamento a compressione

Si tratta di un metodo che prevede l'aggiunta di leganti organici al materiale in polvere, il riempimento della plastica miscelata in uno stampo metallico e la formazione di un corpo sagomato con una certa resistenza dopo l'applicazione di una pressione. I suoi vantaggi sono il basso costo e i piccoli errori dimensionali del corpo sagomato. La pressione è compresa tra 200 e 2000 kgf/cm.2(1kgf/cm2=98,0665kPam).

(2) Pressatura isostatica

È un metodo per formare forme uniformi di polvere. Poiché utilizza un sacchetto di gomma (stampo), è anche chiamato metodo di formatura del sacchetto di gomma. Questo metodo prevede l'inserimento della polvere in un sacchetto di gomma e il successivo inserimento del sacchetto di gomma pieno di polvere in una camera idrostatica per la formatura. La pressione nella camera idrostatica viene applicata uniformemente alla polvere, ottenendo così un corpo ben formato.

(3) Sagomatura dell'estrusione

Si tratta di un metodo di estrusione della materia prima plastica mista dal foro dello stampo, con il materiale del corpo ceramico di formatura che entra nel tappo dal foro di alimentazione nel tappo, si espande in una parete sottile dopo la suddivisione e poi si combina, ottenendo così una qualità con buona estensibilità e coesività. Nella formatura per estrusione, la scelta del legante deve ottimizzare sia la fluidità che l'autoadesione del materiale ceramico.

(4) Sagomatura della malta

Si tratta di un impasto fluido creato con acqua e altri materiali, che viene iniettato in uno stampo di gesso poroso. L'acqua penetra nello stampo di gesso attraverso la superficie di contatto, formando uno strato duro sulla superficie. Questo metodo di formatura produce una forma sulla superficie interna dello stampo in gesso che corrisponde alla forma del corpo formato. Si divide ulteriormente in metodo di alimentazione della boiacca su due lati (metodo di iniezione solida) e metodo di alimentazione della boiacca su un solo lato (metodo di iniezione cava). Lo strumento chiave per la formatura dello slurry è uno speciale stampo in gesso o un modello poroso realizzato con altri materiali. Quando si utilizza uno stampo in gesso, oltre a rinforzare la parete dello stampo con barre di acciaio per resistere alla pressione della testa dello stampo, è necessario distribuire in modo appropriato tubi porosi di diametro ridotto all'interno della parete dello stampo. Questi piccoli tubi possono drenare rapidamente e uniformemente l'acqua durante la formatura sotto pressione e soffiare aria per aiutare lo sformaggio. Quando si utilizza una testa di stampo in metallo, si possono utilizzare lubrificanti o metodi di riscaldamento per evitare l'incollaggio. Quando si utilizza una testa di stampo in gesso, l'aria viene soffiata nello stampo durante la sformatura, facendo aderire il corpo ceramico alla testa dello stampo e separandolo dallo stesso. Infine, l'aria viene nuovamente insufflata nella testa dello stampo per staccare il corpo dalla testa dello stampo. Il corpo ceramico ottenuto con la formatura a impasto non ha bisogno di asciugarsi con lo stampo, con una conseguente maggiore efficienza produttiva rispetto alla produzione di prodotti irregolari stampati in plastica e una buona qualità del corpo ceramico, che lo rende un nuovo processo promettente.

(5) Sagomatura con pressa a caldo

Si tratta di un metodo di formatura che prevede l'aggiunta di plastica alla polvere e utilizza lo stesso metodo dello stampaggio della resina. Sebbene questo metodo sia adatto alla formatura di pezzi complessi, se la quantità di adesivo supera le 15%~25%, il debinding diventa difficile. Attualmente, questo metodo non è adatto a prodotti di grandi dimensioni e con pareti spesse.

3. Asciugatura

L'essiccazione della ceramica è uno dei processi più importanti nella tecnologia di produzione della ceramica e un'essiccazione non corretta causa gran parte dei difetti di qualità dei prodotti ceramici. L'essiccazione è un processo tecnico relativamente semplice, ma ampiamente applicato; non solo influisce sulla qualità del prodotto e sulla resa della ceramica, ma anche sul consumo energetico complessivo delle imprese ceramiche. I requisiti fondamentali della tecnologia di essiccazione sono la velocità di essiccazione, il risparmio energetico, l'alta qualità e l'assenza di inquinamento.

(1) Meccanismo del processo di essiccazione della ceramica

Il contenuto di umidità dei corpi ceramici è generalmente compreso tra 5%~25%. Le forme di legame tra il corpo ceramico e l'umidità, i cambiamenti nel materiale durante il processo di essiccazione e i fattori che influenzano il tasso di essiccazione sono la base teorica per analizzare e migliorare gli essiccatori. Quando il corpo ceramico entra in contatto con l'aria ferma a una certa temperatura e umidità, inevitabilmente rilascia o assorbe umidità, facendo sì che il contenuto di umidità del corpo ceramico raggiunga un certo valore di equilibrio. Finché lo stato dell'aria rimane invariato, il contenuto di umidità raggiunto dal corpo ceramico non cambia più con l'aumentare del tempo di contatto; questo valore è il contenuto di umidità di equilibrio del corpo ceramico in quello stato dell'aria. L'umidità persa dal corpo ceramico bagnato al raggiungimento dell'equilibrio è chiamata umidità libera. In altre parole, il contenuto di umidità del corpo ceramico è costituito dall'umidità di equilibrio e dall'umidità libera. In determinate condizioni d'aria, il limite dell'essiccazione è quello di portare il corpo ceramico al suo contenuto di umidità di equilibrio.

L'umidità contenuta nel corpo può essere suddivisa in acqua fisica e chimica. Il processo di essiccazione coinvolge solo l'acqua fisica, ulteriormente suddivisa in acqua legata e non legata. L'acqua non legata è presente nei grandi capillari del corpo e si unisce al corpo stesso. L'evaporazione dell'acqua non legata nel corpo è simile a quella dell'acqua su una superficie liquida libera, dove la pressione parziale del vapore acqueo sulla superficie del corpo è uguale alla pressione del vapore saturo alla sua temperatura superficiale. Quando l'acqua non legata viene espulsa dal corpo, le particelle del materiale si avvicinano l'una all'altra, provocando una contrazione di volume; pertanto, l'acqua non legata viene anche definita acqua di contrazione. L'acqua legata è quella presente nei microcapillari del corpo (con un diametro inferiore a 0,1㎛) e sulla superficie delle particelle colloidali, che si unisce più saldamente al corpo (a causa di interazioni fisico-chimiche). Pertanto, quando l'acqua legata viene espulsa, la pressione parziale del vapore acqueo sulla superficie del corpo sarà inferiore alla pressione del vapore saturo alla temperatura della superficie del corpo. Durante il processo di essiccazione, quando la pressione parziale del vapore acqueo sulla superficie del corpo è uguale alla pressione parziale del vapore acqueo nel mezzo di essiccazione circostante, il processo di essiccazione si arresta e l'umidità non può continuare a essere espulsa. A questo punto, l'umidità contenuta nel corpo è chiamata acqua di equilibrio, che è una parte dell'acqua legata, e la sua quantità dipende dalla temperatura e dall'umidità relativa del mezzo di essiccazione. Quando l'acqua legata viene espulsa, il volume del corpo non si riduce, rendendolo relativamente sicuro.

(2) Il processo di essiccazione del corpo ceramico

Prendendo come esempio il processo di essiccazione convettiva, il processo di essiccazione del corpo ceramico può essere suddiviso in tre processi simultanei e interrelati: trasferimento di calore, diffusione esterna e diffusione interna.

Processo di trasferimento del calore: Il calore del mezzo di essiccazione viene trasferito alla superficie del pezzo per convezione e poi condotto dalla superficie all'interno del pezzo. L'umidità sulla superficie del pezzo riceve calore e vaporizza, trasformandosi da liquido a gas.

Processo di diffusione esterna: Il vapore acqueo generato sulla superficie del corpo ceramico si sposta dalla superficie al mezzo di essiccazione per diffusione attraverso lo strato di flusso laminare sotto l'influenza di una differenza di concentrazione.

Processo di diffusione interna: A causa dell'evaporazione dell'umidità dalla superficie del corpo bagnato, si crea un gradiente di umidità all'interno, favorendo la diffusione dell'umidità dallo strato interno con una concentrazione più alta a quello esterno con una concentrazione più bassa, definita conduzione o diffusione dell'umidità.

In condizioni di essiccazione stabili, la temperatura superficiale del corpo ceramico, il contenuto di umidità, il tasso di essiccazione e il tempo hanno una certa relazione. In base alle caratteristiche mutevoli delle loro relazioni, il processo di essiccazione può essere suddiviso in tre fasi: fase di riscaldamento, fase di essiccazione a velocità costante e fase di essiccazione a velocità decrescente.

Durante la fase di riscaldamento, poiché il calore trasferito dal mezzo di essiccazione alla superficie del corpo nell'unità di tempo è maggiore del calore consumato dall'evaporazione dell'umidità superficiale, la temperatura della superficie riscaldata aumenta gradualmente fino a raggiungere la temperatura di bulbo umido del mezzo di essiccazione. A questo punto, il calore acquisito dalla superficie e quello consumato dall'evaporazione raggiungono un equilibrio dinamico e la temperatura rimane costante. In questa fase, il contenuto di umidità del corpo diminuisce e il tasso di essiccazione aumenta.

La fase di asciugatura a velocità costante continua a espellere l'acqua non combinata. Poiché il contenuto di umidità del corpo è relativamente alto, la quantità di acqua evaporata dalla superficie può essere reintegrata dall'interno, il che significa che la velocità di movimento dell'umidità interna (velocità di diffusione interna) è uguale alla velocità di evaporazione dell'umidità superficiale, che è anche uguale alla velocità di diffusione esterna, mantenendo così la superficie in uno stato di umidità. Inoltre, il calore trasferito dal mezzo alla superficie del corpo è uguale al calore necessario per la vaporizzazione dell'umidità. Di conseguenza, la temperatura superficiale del corpo rimane costante, pari alla temperatura di bulbo umido del mezzo. La pressione parziale del vapore acqueo alla superficie del corpo è uguale alla pressione parziale del vapore acqueo saturo alla temperatura superficiale e il tasso di essiccazione è stabile. Per questo motivo, si parla di fase di essiccazione a tasso costante. Questa fase si concentra sull'espulsione dell'acqua non combinata, per cui il corpo subisce una contrazione di volume, la cui entità è correlata linearmente alla riduzione del contenuto di umidità. Se non si opera correttamente, un'essiccazione troppo rapida può facilmente deformare e incrinare il corpo, con il risultato di un rifiuto secco. Al termine della fase di essiccazione costante, il contenuto di umidità del materiale scende a un valore critico. A questo punto, sebbene l'umidità interna del materiale sia ancora acqua libera, l'acqua legata inizia a comparire nello strato superficiale.

Nella fase di essiccazione a velocità decrescente, il contenuto di umidità del corpo diminuisce e il tasso di diffusione interna non riesce a tenere il passo con il tasso di evaporazione dell'umidità superficiale e il tasso di diffusione esterna. La superficie non è più umida e il tasso di essiccazione diminuisce gradualmente. Poiché il calore necessario per l'evaporazione dell'umidità superficiale diminuisce, la temperatura del materiale inizia ad aumentare gradualmente. La pressione del vapore acqueo sulla superficie del materiale è inferiore alla pressione del vapore saturo del vapore acqueo alla temperatura superficiale. In questa fase viene espulsa l'acqua legata; il corpo non subisce un restringimento di volume e non produce scarti di essiccazione. Quando l'umidità espulsa dal materiale è pari all'umidità di equilibrio, il tasso di essiccazione diventa nullo e il processo di essiccazione termina. Anche se il tempo di essiccazione viene prolungato, l'umidità del materiale non cambia più. A questo punto, la temperatura superficiale del materiale è uguale alla temperatura di bulbo secco del mezzo e la pressione di vapore superficiale è uguale alla pressione di vapore del mezzo. La velocità di essiccazione nella fase di essiccazione lenta dipende dal tasso di diffusione interna; per questo motivo, è chiamata anche fase di controllo della diffusione interna. In questa fase, fattori quali la struttura, la forma e le dimensioni del materiale influenzano la velocità di essiccazione.

(3) Fattori che influenzano il tasso di essiccazione

I fattori che influenzano la velocità di essiccazione includono il trasferimento di calore e i tassi di diffusione esterna e interna.

① Accelerare il tasso di trasferimento del calore. Per accelerare il tasso di trasferimento del calore, è necessario raggiungere i seguenti tre punti: primo, aumentare la temperatura del mezzo di essiccazione, ad esempio aumentando la temperatura del gas caldo nel forno di essiccazione, aumentando il forno ad aria calda, ecc. ma la temperatura superficiale del corpo ceramico non deve aumentare troppo rapidamente per evitare la formazione di crepe; secondo, aumentare l'area di trasferimento del calore: ad esempio, passare da un'essiccazione su un solo lato a un'essiccazione su due lati, impilare i corpi ceramici in strati o ridurre il numero di strati, aumentando l'area di contatto con il gas caldo; terzo, migliorare il coefficiente di trasferimento del calore convettivo.

② Aumentare la velocità di diffusione esterna. Quando l'essiccazione è in fase di essiccazione a velocità costante, la resistenza alla diffusione esterna diventa la principale contraddizione che influisce sulla velocità di essiccazione complessiva. Pertanto, la riduzione della resistenza alla diffusione esterna e l'aumento della velocità di diffusione esterna hanno il massimo impatto sulla riduzione dell'intero ciclo di essiccazione. La resistenza alla diffusione esterna si verifica principalmente nello strato limite, per cui è necessario affrontare i seguenti tre punti: primo, aumentare la portata del fluido per ridurre lo spessore dello strato limite, migliorando così il coefficiente di trasferimento termico convettivo; anche il coefficiente di trasferimento di massa convettivo può essere aumentato per facilitare l'incremento della velocità di essiccazione; secondo, ridurre la concentrazione di vapore acqueo del fluido e aumentare l'area di trasferimento di massa, che può anche migliorare la velocità di essiccazione; terzo, aumentare la velocità di diffusione interna dell'umidità.

Il tasso di diffusione interna dell'umidità è influenzato congiuntamente dalla diffusione dell'umidità e dalla diffusione termica. La diffusione dell'umidità è il movimento dell'acqua causato da un gradiente di umidità all'interno del materiale. La diffusione termica, invece, è il movimento causato da un gradiente di temperatura all'interno del materiale. Per aumentare la velocità di diffusione interna, è necessario affrontare i seguenti cinque punti: in primo luogo, allineare le direzioni della diffusione termica e della diffusione dell'umidità, cioè cercare di rendere la temperatura al centro del materiale più alta di quella in superficie, ad esempio attraverso il riscaldamento all'infrarosso lontano o a microonde; in secondo luogo, quando le direzioni della diffusione termica e della diffusione dell'umidità sono allineate, migliorare il trasferimento di calore per aumentare il gradiente di temperatura all'interno del materiale; quando le due direzioni sono opposte, rafforzare il gradiente di temperatura, sebbene aumenti la resistenza alla diffusione termica, può migliorare il trasferimento di calore, aumentare la temperatura del materiale e incrementare la diffusione dell'umidità, accelerando così l'essiccazione; terzo, ridurre lo spessore del corpo, passando da un'essiccazione su un solo lato a un'essiccazione su due lati; quarto, abbassare la pressione totale del mezzo, che è utile per aumentare il coefficiente di diffusione dell'umidità, incrementando così il tasso di diffusione dell'umidità; quinto, considerare altri fattori legati alle proprietà e alla forma del corpo ceramico.

(4) Classificazione delle tecnologie di essiccazione

L'essiccazione può essere suddivisa in naturale e artificiale, a seconda che sia controllata da un sistema di essiccazione. Poiché l'essiccazione artificiale consiste nel controllo del processo di essiccazione da parte di persone, viene anche chiamata essiccazione forzata.

Può essere classificata in quattro tipi in base ai diversi metodi di essiccazione.

- Essiccazione convettiva. La sua caratteristica è quella di utilizzare il gas come mezzo di essiccazione, soffiando a una certa velocità sulla superficie del pezzo per facilitare l'essiccazione.

- Essiccazione per irraggiamento. Questo metodo utilizza l'energia dei raggi infrarossi, delle microonde e di altre radiazioni elettromagnetiche per irradiare il corpo essiccato, consentendone l'asciugatura.

- Essiccazione sottovuoto. Questo metodo prevede l'essiccazione del corpo ceramico sotto vuoto (pressione negativa). Il corpo verde non deve essere riscaldato, ma è necessario un impianto di pompaggio per creare un certo livello di pressione negativa, quindi il sistema deve essere sigillato, rendendo difficile la produzione continua.

- Asciugatura combinata. La sua caratteristica è l'uso completo di due o più metodi di essiccazione per sfruttare i rispettivi punti di forza, integrandosi a vicenda, il che spesso si traduce in un effetto di essiccazione ideale.

Alcuni metodi di essiccazione possono anche essere suddivisi in essiccatori discontinui e continui, a seconda che il processo di essiccazione sia o meno continuo. Gli essiccatori continui possono essere ulteriormente classificati in co-correnti, contro-correnti e a flusso misto in base alla direzione di movimento del mezzo di essiccazione e del pezzo. Possono anche essere classificati in essiccatori a camera, a tunnel e così via, in base alla loro forma.

4. Sinterizzazione

Dopo che i gioielli in ceramica sono stati modellati e raffinati, possono essere cotti. La temperatura di sinterizzazione e la scelta del materiale determinano le caratteristiche della ceramica.

(1) Meccanismo di sinterizzazione

La sinterizzazione è il processo di collocazione di corpi verdi ceramici granulari in un forno ad alta temperatura per densificarli in un materiale solido e resistente. La sinterizzazione inizia con l'eliminazione dei vuoti tra le particelle del materiale del corpo, consentendo alle corrispondenti particelle adiacenti di legarsi in corpi densi. Tuttavia, il processo di sinterizzazione deve soddisfare due condizioni fondamentali: ① deve esserci un meccanismo per il trasporto di massa; ② deve esserci un'energia (energia termica) per promuovere e sostenere il trasporto di massa.

Attualmente, i meccanismi di sinterizzazione delle ceramiche fini prevedono quattro modalità di sinterizzazione: sinterizzazione in fase gassosa, sinterizzazione in fase solida, sinterizzazione in fase liquida e sinterizzazione in fase liquida reattiva. I meccanismi strutturali dei materiali e le forze motrici della sinterizzazione sono diversi. I principali meccanismi di sinterizzazione sono la sinterizzazione in fase liquida e in fase solida, soprattutto per le ceramiche tradizionali e per la maggior parte delle ceramiche elettroniche, che si basano sulla formazione della fase liquida, sul flusso viscoso e sui processi di dissoluzione-precipitazione. Al contrario, la sinterizzazione delle ceramiche strutturali ad alta purezza e ad alta resistenza si basa principalmente sulla sinterizzazione in fase solida, che realizza la migrazione del materiale attraverso la diffusione dei confini dei grani o la diffusione del reticolo.

(2) Forni utilizzati per la sinterizzazione della ceramica

Ceramic materials and products can be fired in various kilns, either intermittent or continuous kilns. The former is periodic and suitable for small batches or special firing methods. The latter is used for large-scale production and relatively low firing conditions. The most widely used kiln for ceramic jewelry is the electric furnace. The firing temperature and the required atmosphere determine the type of kiln to be selected. According to the classification of traditional ceramic firing temperatures, temperatures below 1100℃ are low-temperature sintering, between 1100~1250℃ are medium-temperature sintering, between 1250~1450℃ are high-temperature sintering, and above 1450℃ are ultra-high-temperature sintering.

(3) Principali tecniche di sinterizzazione per la ceramica

Esistono diversi metodi tecnici per la sinterizzazione della ceramica.

① Sinterizzazione a pressione normale (nota anche come sinterizzazione senza pressione). Si riferisce alla sinterizzazione libera del corpo ceramico in condizioni di pressione atmosferica. La sinterizzazione inizia senza forze esterne quando la temperatura raggiunge generalmente il punto di fusione del materiale tra 0,5~0,8. A questa temperatura, la sinterizzazione in fase solida può causare una sufficiente diffusione atomica. Al contrario, la sinterizzazione in fase liquida può promuovere la formazione di una fase liquida o generare una fase liquida attraverso reazioni chimiche per facilitare la diffusione e il flusso viscoso. La formulazione accurata della curva di cottura è fondamentale nella sinterizzazione a pressione normale. Un regime di riscaldamento appropriato può garantire che i prodotti riducano le cricche e i difetti strutturali, migliorando così la resa.

② Sinterizzazione per pressatura a caldo e sinterizzazione per pressatura isostatica a caldo. La sinterizzazione con pressatura a caldo si riferisce all'applicazione di una certa pressione (10~40Mpa) durante il processo di sinterizzazione, che favorisce il flusso accelerato, la riorganizzazione e la densificazione del materiale. La temperatura utilizzata nella sinterizzazione con pressatura a caldo è generalmente inferiore di 100℃ rispetto a quella della sinterizzazione a pressione convenzionale, soprattutto a seconda dei diversi prodotti e della presenza o meno di una fase liquida. Il metodo di sinterizzazione a caldo utilizza forme preformate o riempie direttamente la polvere nello stampo, rendendo il processo relativamente semplice. I prodotti realizzati con questo metodo di sinterizzazione hanno un'elevata densità, che raggiunge i 99%, e prestazioni eccellenti. Tuttavia, questo metodo di sinterizzazione non è adatto alla produzione di prodotti di forma complessa, ha una scala di produzione ridotta e costi più elevati.

La sinterizzazione per pressatura continua a caldo ha un'elevata efficienza produttiva, ma i costi delle attrezzature e degli stampi sono relativamente elevati e non favorisce la cottura di prodotti troppo spessi. La sinterizzazione con pressatura isostatica a caldo può superare le carenze sopra descritte ed è adatta alla produzione di prodotti di forma complessa. Attualmente, anche alcuni prodotti ad alta tecnologia, come i cuscinetti in ceramica, gli specchi, il combustibile nucleare necessario per le applicazioni militari e le canne da fuoco, possono utilizzare questo processo di sinterizzazione.

③ Sinterizzazione reattiva. Questo metodo di sinterizzazione dei materiali deriva dall'interazione tra la fase gassosa o liquida e il materiale della matrice. I prodotti rappresentativi più tipici sono il carburo di silicio sinterizzato per reazione e il nitruro di silicio sinterizzato per reazione. I vantaggi di questo metodo di sinterizzazione sono la sua semplicità, la possibilità di lavorare o meno leggermente i prodotti e la capacità di preparare prodotti di forma complessa. Gli svantaggi sono la presenza di prodotti residui non reagiti nei prodotti finali, la struttura difficile da controllare e la difficoltà di ottenere una sinterizzazione reattiva completa per i prodotti più spessi.

Oltre alla sinterizzazione per reazione del carburo di silicio e del nitruro di silicio, è emerso di recente un nuovo metodo per la sinterizzazione per reazione dell'ossido di alluminio. Questo metodo può utilizzare la reazione di ossidazione della polvere di Al per preparare Al2O3 e Al2O3-compositi di alluminio con buone proprietà del materiale.

④ Sinterizzazione in fase liquida. Molte ceramiche ossidate utilizzano additivi a basso punto di fusione per favorire la sinterizzazione del materiale. L'aggiunta di additivi in genere non influisce sulle prestazioni del materiale o può addirittura influire positivamente su alcune funzioni. Poiché gli additivi sono utilizzati per le strutture ad alta temperatura, è importante notare che il vetro ai confini dei grani è un fattore importante che causa una diminuzione delle proprietà meccaniche ad alta temperatura. Se si sceglie una fase liquida con un punto di fusione o una viscosità elevati, o se si sceglie una composizione di fase liquida adeguata, seguita da un trattamento termico ad alta temperatura per far precipitare determinate fasi cristalline ai confini del grano, si può migliorare la resistenza allo scorrimento del materiale.

⑤ Metodo di sinterizzazione a microonde. Si tratta di un metodo che utilizza l'energia delle microonde per il riscaldamento diretto e la sinterizzazione. Attualmente esistono forni per la sinterizzazione a microonde con un volume di 1m3 e una temperatura di cottura fino a 1650℃. La temperatura può superare i 2000℃ se si utilizza un forno di riscaldamento assistito da grafite in atmosfera controllata. È stato inoltre realizzato un forno a tunnel a riscaldamento continuo a microonde con una lunghezza di 15 metri. L'uso di forni a microonde per sinterizzare la ceramica è superiore ad altri forni per quanto riguarda la qualità del prodotto e la riduzione del consumo energetico.

Metodo di sinterizzazione al plasma ad arco. Il suo metodo di riscaldamento è diverso dalla pressatura a caldo; applica un'alimentazione elettrica pulsata al prodotto applicando contemporaneamente stress, tempra e densificazione del materiale. Gli esperimenti hanno dimostrato che questo metodo sinterizza velocemente, consentendo ai materiali di formare strutture a grana fine e ad alta densità, che dovrebbero essere più adatte alla sinterizzazione di materiali su scala nanometrica. Tuttavia, il metodo è ancora in fase di ricerca e sviluppo e molte questioni devono essere approfondite.

⑦ Metodo di sinterizzazione autoprodotto. È un metodo per produrre prodotti ceramici di precisione attraverso una rapida reazione chimica esotermica del materiale stesso, risparmiando energia e riducendo i costi.

⑧ Metodo di deposizione in fase gassosa. Si divide in due categorie: il metodo fisico in fase gassosa e il metodo chimico in fase gassosa. I principali tipi di metodo fisico sono lo sputtering e la deposizione per evaporazione. Lo sputtering consiste nel bombardare un materiale target piatto con elettroni nel vuoto, eccitando gli atomi del materiale target, che poi rivestono il substrato del campione. Sebbene la velocità di rivestimento sia lenta e venga utilizzata solo per rivestimenti sottili, consente di controllare la purezza e non richiede il riscaldamento del substrato. Il metodo di deposizione chimica da vapore prevede il riscaldamento del substrato con l'introduzione di gas o miscele di gas reattivi, che si decompongono o reagiscono ad alte temperature per depositare i prodotti sul substrato, formando materiali densi. Il vantaggio di questo metodo è che può produrre strutture cristalline fini ad alta densità e che la trasparenza ottica e le proprietà meccaniche dei materiali sono migliori di quelle ottenute con altri processi di sinterizzazione.

5. Smaltatura

Il corpo ceramico è composto da fasi cristalline generate dopo la cottura ad alta temperatura, fasi vetrose, quarzo non reagito nelle materie prime e pori. Il materiale in fase cristallina può migliorare le proprietà fisiche e chimiche dei prodotti ceramici, come l'aumento della forza meccanica, della resistenza all'usura e della stabilità termica. Tuttavia, presenta una scarsa trasmittanza luminosa e una sezione trasversale ruvida. Il materiale in fase vetrosa si riempie intorno al materiale in fase cristallina per renderlo un insieme coerente, migliorando le prestazioni complessive della ceramica. Tuttavia, la fase vetrosa è fragile, con scarsa stabilità termica e resistenza all'usura, quindi la fase vetrosa deve essere controllata entro un certo intervallo. La fase vetrosa può migliorare la trasmittanza luminosa della ceramica, rendendo la sezione trasversale più fine.

Le ceramiche possono essere suddivise in smaltate e non smaltate, ma la maggior parte di esse deve essere smaltata per gli ornamenti. Se gli ornamenti in ceramica non sono smaltati, non importa quanto sia bella la forma o quanto sia nuovo lo stile, perderanno il loro fascino. La ceramica è l'arte del fuoco e l'azione del fuoco provoca diversi cambiamenti, ma è soprattutto lo smalto a cambiare nel fuoco. Lo smalto sulla superficie della ceramica smaltata è molto simile al vetro e conferisce agli utensili in ceramica una superficie liscia e lucida. Ha una funzione decorativa, rendendo la ceramica visivamente attraente, e migliora la resistenza meccanica, la durezza superficiale e la resistenza alla corrosione chimica della ceramica. Inoltre, poiché lo smalto è una sostanza liscia simile al vetro, con pochissimi pori, è facile da pulire dallo sporco, offrendo una maggiore comodità per l'utente.

Lo smalto, come il corpo ceramico, è prodotto da rocce o terra, ma si differenzia dal corpo perché si scioglie più facilmente al fuoco. Quando il calore intenso del forno fa sì che il materiale raggiunga uno stato semi-fuso, le materie prime per lo smalto devono essere completamente fuse allo stato liquido. Dopo il raffreddamento, questo liquido si solidifica e diventa uno smalto. Lo smalto è uno strato vetroso sulla superficie della porcellana non assorbente; lo smalto sinterizzato è costituito da silicato, la cui fonte è costituita da ceneri vegetali e feldspato.

Le ceramiche cotte con vari ossidi metallici colorati sono state aggiunte allo smalto per mostrare colori ricchi. Gli smalti utilizzati per gli ornamenti in ceramica sono molto diversi tra loro e comprendono principalmente smalto rosso, smalto ciano, smalto verde, smalto giallo, smalto blu, smalto bianco, smalto nero, smalto viola, smalto Ru kiln, smalto in polvere di tè e molti altri. Oltre agli smalti colorati, ne esistono diversi tipi, come lo smalto cristallino, lo smalto crepla e lo smalto opaco. Gli smalti colorati sono ulteriormente suddivisi in smalti ad alta e a bassa temperatura, con più di 60 tipi di smalti colorati ad alta temperatura e più di 30 tipi di smalti colorati a bassa temperatura. L'argilla porcellanata utilizzata per gli ornamenti in ceramica è relativamente raffinata nella selezione dei materiali e la maggior parte di essi è rivestita con smalti ad alta temperatura. Lo smalto rende la superficie degli oggetti impermeabile, conferisce loro lucentezza, dà una sensazione di pulizia e luminosità e ne aumenta la resistenza, rendendoli facili da pulire. Grazie a questi colori di smalto, gli ornamenti in ceramica possono presentare un ricco effetto artistico.

Tra i vari metodi di smaltatura vi sono l'immersione, la colata, la spazzolatura e lo spruzzo. L'immersione consiste nell'immergere l'intero pezzo in uno smalto di spessore adeguato, lasciandolo assorbire naturalmente fino a un certo spessore. La spazzolatura prevede l'uso di un pennello immerso nello smalto per applicarlo sul pezzo, e l'uso del lato del pennello può creare effetti speciali. La spruzzatura prevede l'uso di uno spruzzatore per applicare lo smalto sul corpo. Il metodo di smaltatura può essere scelto in base al design dell'ornamento ceramico, seguito da una sinterizzazione a bassa temperatura e, infine, da un'asciugatura su supporti appositamente progettati, per ottenere squisiti ornamenti in ceramica.