Come fare a modellare, montare e sfaccettare le pietre preziose?

Modellatura e adesivi alla barra di materiali grezzi di gemme, Taglio e lucidatura di gemme sfaccettate

Introduzione:

Questa guida offre uno sguardo approfondito sul mondo della lavorazione delle gemme, concentrandosi sui processi cruciali della lavorazione delle pietre grezze, del montaggio delle gemme sulle aste e del taglio e della lucidatura delle gemme sfaccettate. È una lettura obbligata per tutti coloro che operano nel settore della gioielleria e che desiderano affinare le proprie capacità di trasformare le gemme grezze in gioielli lucidati. Imparate a raggiungere la precisione nella modellazione delle pietre, a garantire la qualità dell'incollaggio e a padroneggiare l'arte del taglio delle sfaccettature per ottenere una finitura impeccabile.

Struttura della macchina per il taglio di pietre preziose CNC

Indice dei contenuti

Sezione I Sagomatura della pietra grezza

1. Principi e metodi di lavorazione della pietra grezza

Dare forma alle gemme significa modellare le dimensioni della vita dopo aver tagliato la materia prima.

1.1 Principio della sagomatura della pietra grezza

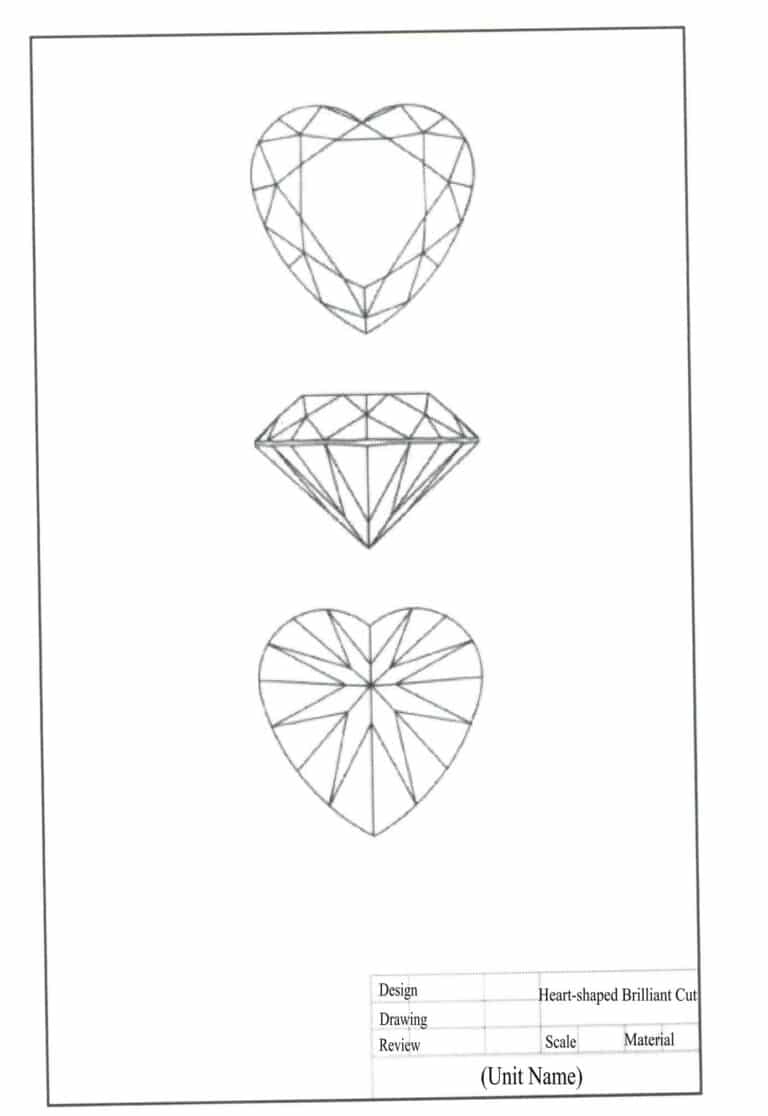

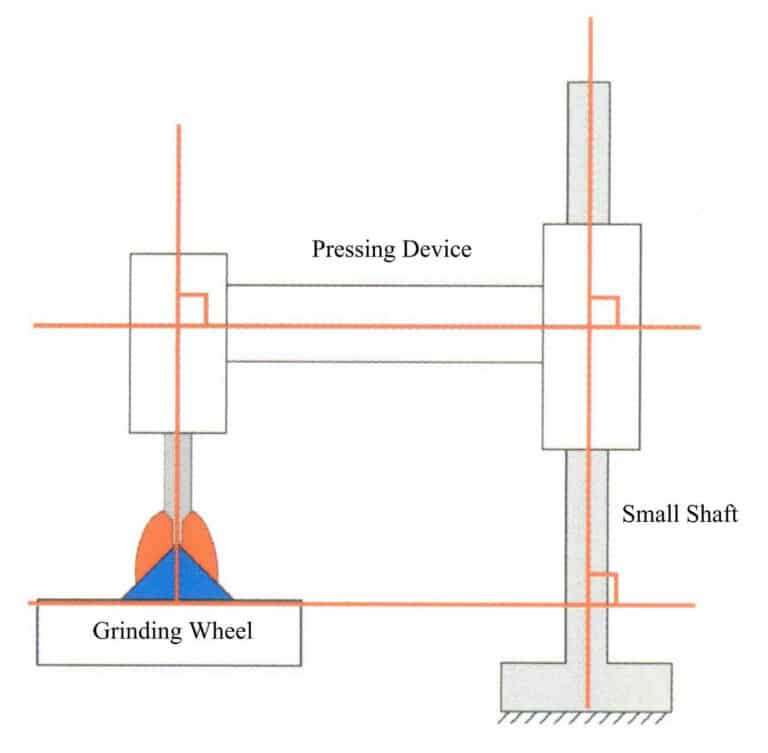

Principio della sagomatura delle gemme: macinare la forma e la dimensione della vita della gemma progettata sul grezzo della gemma. In fase di produzione, il grezzo della gemma tagliata viene molato per ottenere la forma e le dimensioni della vita che soddisfano i requisiti del progetto, come mostrato nella Figura 5-1.

1.2 Metodi di lavorazione delle pietre preziose grezze

(1) Sagomatura di una singola pietra

Le gemme naturali preziose e le gemme sintetiche preziose con una piccola quantità d'ordine utilizzano un metodo di modellazione a singola particella.

(2) Modellazione per la produzione di massa

Le normali gemme naturali e sintetiche utilizzano una macchina semiautomatica per la produzione in lotti di metodi di sagomatura.

2. Requisiti di qualità per la modellazione delle gemme

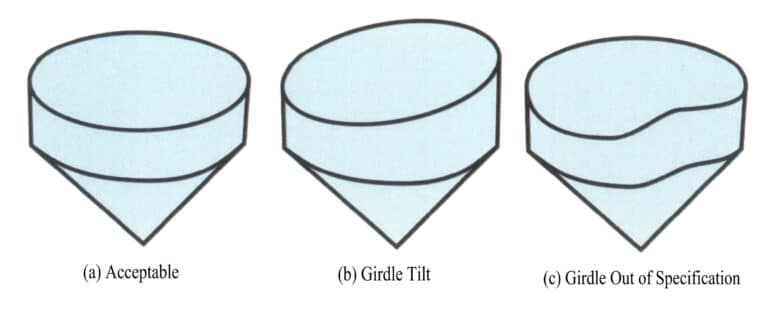

2.1 La forma della vita della gemma è accurata (Figura 5-2)

2.2 Coerenza delle dimensioni del prodotto

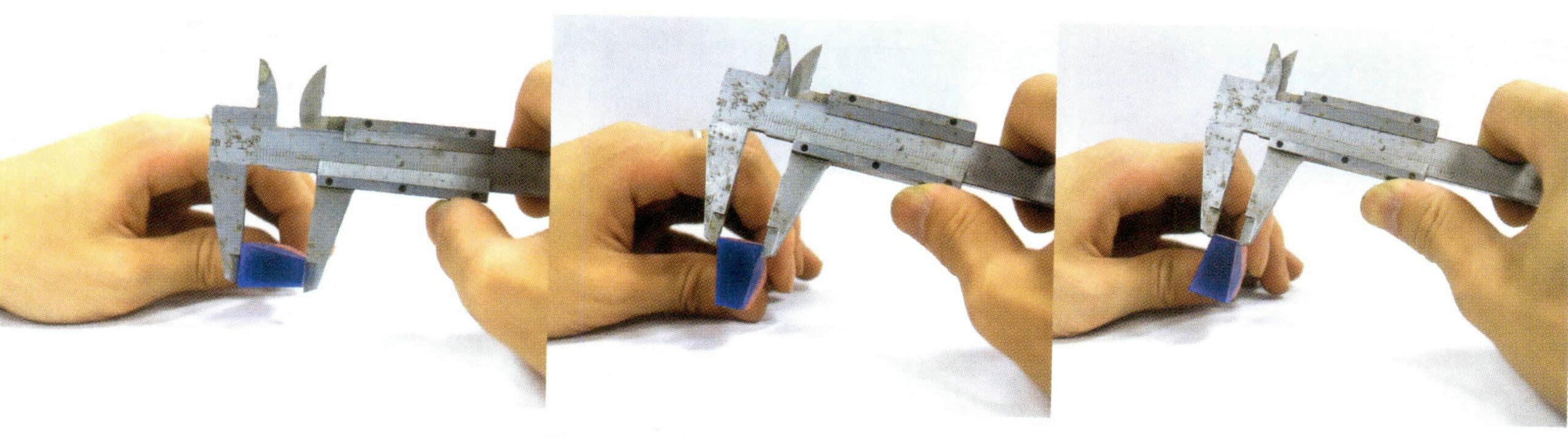

La tolleranza dimensionale per gli sbozzi di precisione è compresa tra ±0,01 mm per la lavorazione di sbozzi su larga scala, come mostrato nella Figura 5-3.

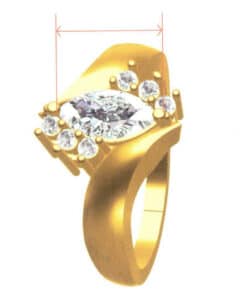

2.3 Incastonatura delle gemme secondo l'anello campione (Figura 5-4)

2.4 Produzione secondo i disegni dell'ordine (Figura 5-5)

3. Processo e attrezzature per la modellazione del grezzo di una singola pietra preziosa

La circonferenza della vita della gemma grezza deve essere accuratamente modellata e dimensionata attraverso la molatura, che richiede processi produttivi ragionevoli, attrezzature precise e tecniche di lavorazione della gemma qualificate per produrre grezzi di forma accurata e conformi agli standard dimensionali.

3.1 Macchina universale comune o macchina per gemme ordinaria per la sagomatura di una singola gemma

Il processo di sagomatura di una singola gemma prevede l'incollaggio di un pezzo triangolare con un tondino di ferro, la sagomatura sull'apparecchiatura e il controllo della qualità e delle dimensioni della sagomatura.

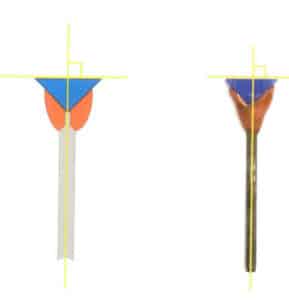

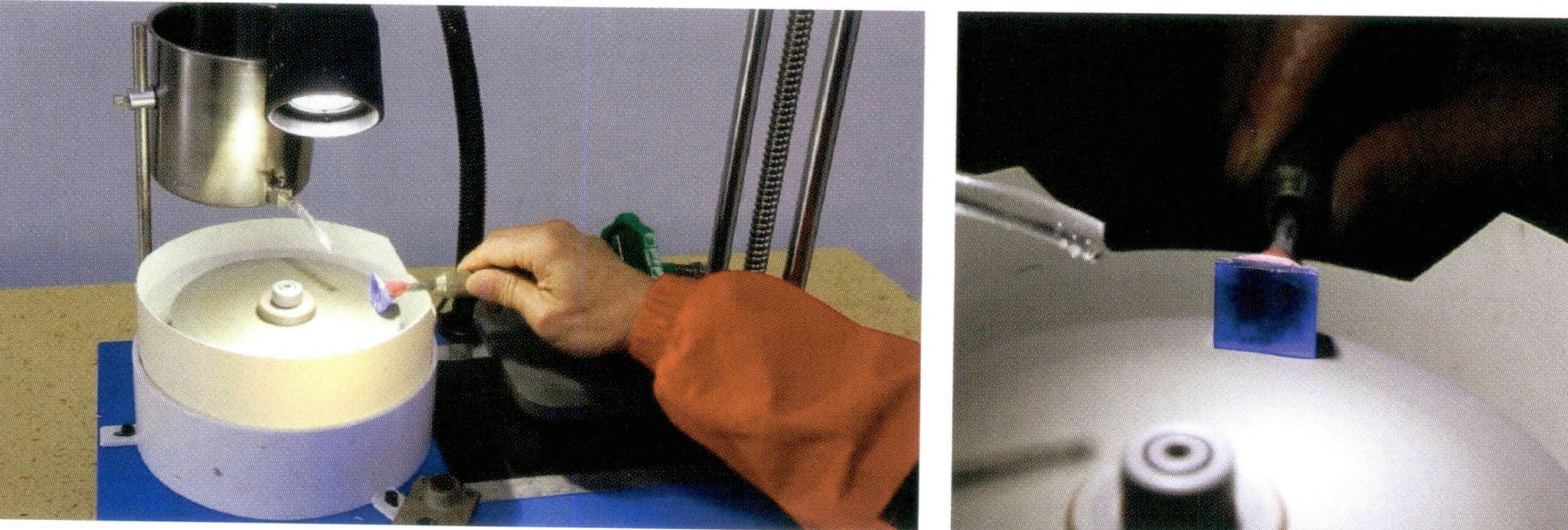

(1) Incollare il materiale della piastrella triangolare con l'adesivo per gemme su un'asta di ferro speciale (Figura 5-6).

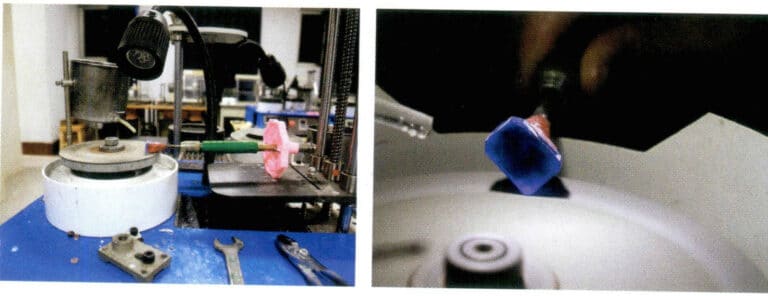

(2) Sagomatura sull'apparecchiatura

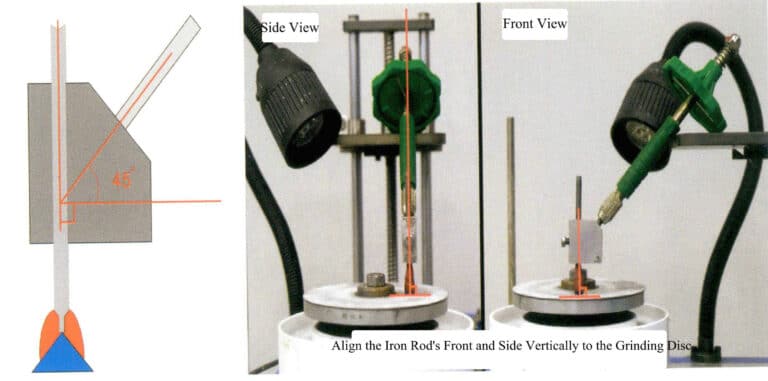

La sagomatura sulla macchina universale è illustrata nella Figura 5-7, mentre la sagomatura sulla macchina per gemme ordinaria è illustrata nella Figura 5-8.

(3) Controllare le dimensioni della sagomatura (Figura 5-9).

3.2 Apparecchiature e strutture comuni per la produzione di pietre preziose singole

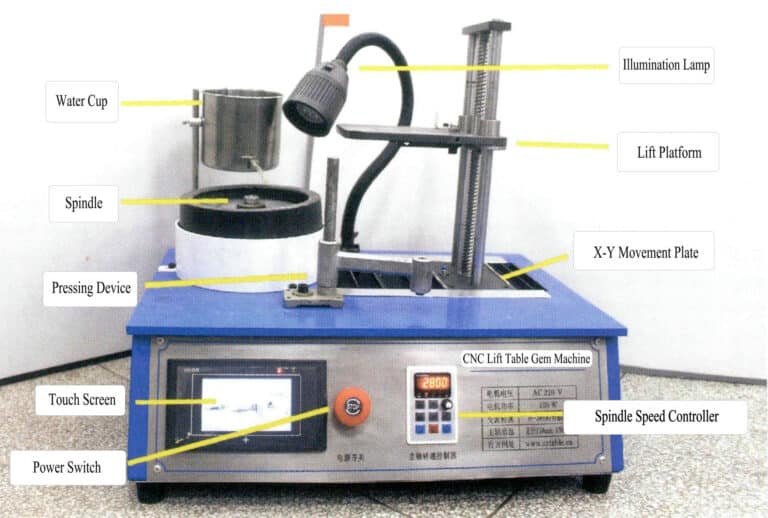

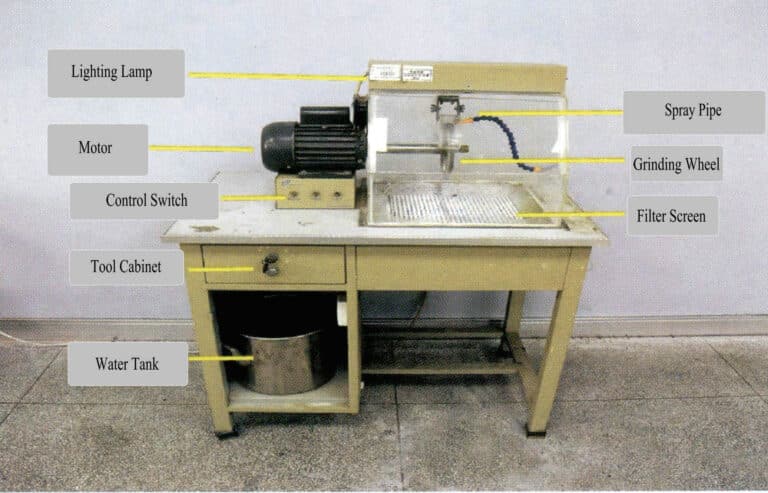

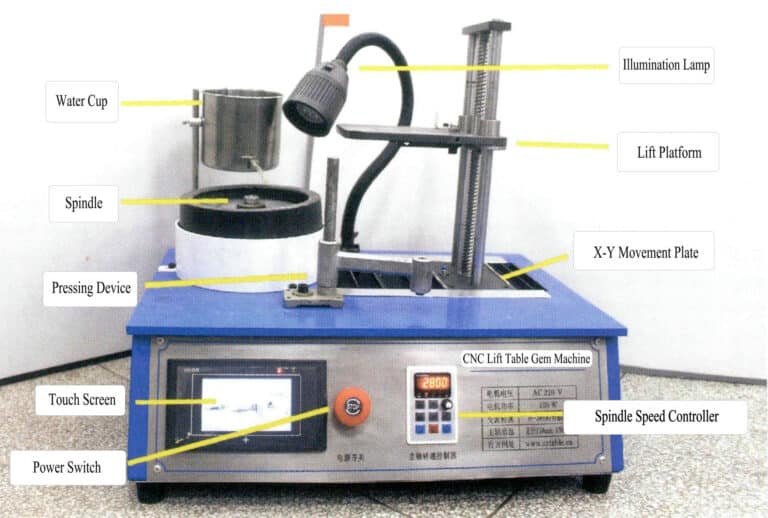

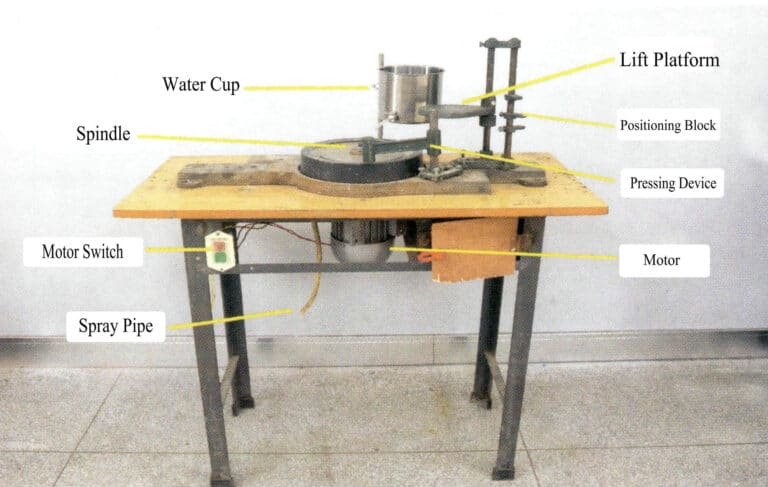

La struttura della macchina universale è illustrata nella Figura 5-10, la struttura della macchina per pietre preziose con piattaforma di sollevamento CNC è illustrata nella Figura 5-11 e la struttura della macchina per pietre preziose ordinaria è illustrata nella Figura 5-12.

3.3 Funzioni e campo di applicazione della macchina universale per la lucidatura delle gemme

La potenza della lucidatrice universale per gemme è fornita da un motore da 250 W ① installato sulla base, con una velocità di 1400 giri/min. Il motore ① ha un mandrino ② montato sul suo albero e una mola ③ è installata all'estremità anteriore del mandrino, che può essere sostituita con vari utensili per applicazioni specifiche come segue.

(1) Modellare

Sostituire la mola con quella necessaria per la sagomatura della gemma, come mostrato nella Figura 5-13.

(2) Lucidatura

Sostituire con una mola per lucidare la pietra preziosa, come mostrato nella Figura 5-14.

(3) Incisione

Passando agli strumenti per l'intaglio della giada si possono incidere le pietre preziose, come mostra la Figura 5-15.

(4) Perforazione

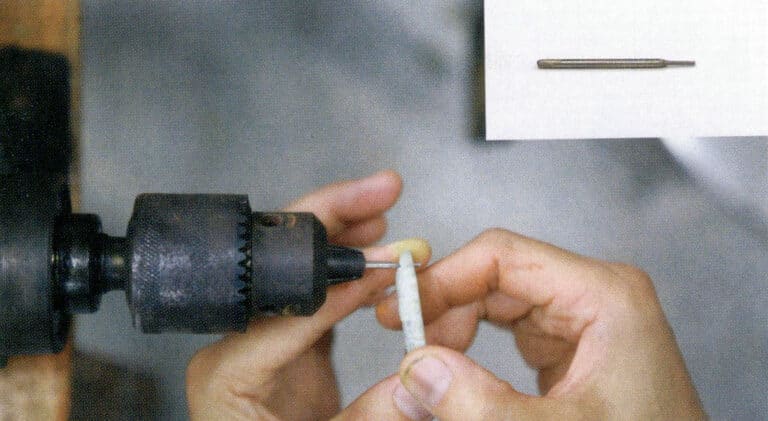

Passare al mandrino e agli strumenti per forare le pietre preziose, come mostrato nella Figura 5-16.

(5) Lavorazione di gemme a superficie curva

Le gemme con superficie curva possono essere lavorate passando a una mola a fessura, come illustrato nella Figura 5-17.

4. Esempi di produzione di grezzi di gemme comuni

4.1 Lavorazione di gemme grezze a superficie piana

Grezzo di gemma liscio (convesso o curvo) - La forma della vita della gemma comprende superfici curve, come quelle rotonde, ovali, a pera, a marquise, a cuore, ecc. La vita formata dalla superficie curva è chiamata gemma grezza a superficie curva.

(1) Lavorazione di gemme grezze lisce

Fissare la pietra grezza tagliata a un tondino di ferro usando la colla per gemme. Dopo che la colla si è raffreddata, si modella secondo il metodo mostrato nella Figura 5-18 per il grezzo di gemma liscio (curvo). L'accuratezza della forma e delle dimensioni del grezzo dipende principalmente dal livello di abilità della persona.

Video sulla sagomatura e la finitura delle gemme cabochon

(2) Lavorazione di grezzi di gemme ovali (a forma di uovo)

Fissare il grezzo tagliato a un tondino di ferro con la colla per gemme e, dopo che la colla si è raffreddata, seguire l'operazione di lavorazione per la gemma ovale (a uovo) come mostrato nella Figura 5-19. L'accuratezza della forma e delle dimensioni del grezzo dipende principalmente dal livello di abilità della persona.

Video sulla sagomatura e la finitura delle gemme ovali (a forma di uovo)

4.2 Processo di sagomatura lineare delle gemme grezze

La pietra preziosa grezza di forma lineare comprende linee rette, come la forma a smeraldo (un piccolo ottagono), quadrata, rettangolare, trapezoidale, ecc. La linea di cintura di queste forme è chiamata pietra grezza a forma di gemma lineare.

(1) Principio della sagomatura lineare della gemma grezza

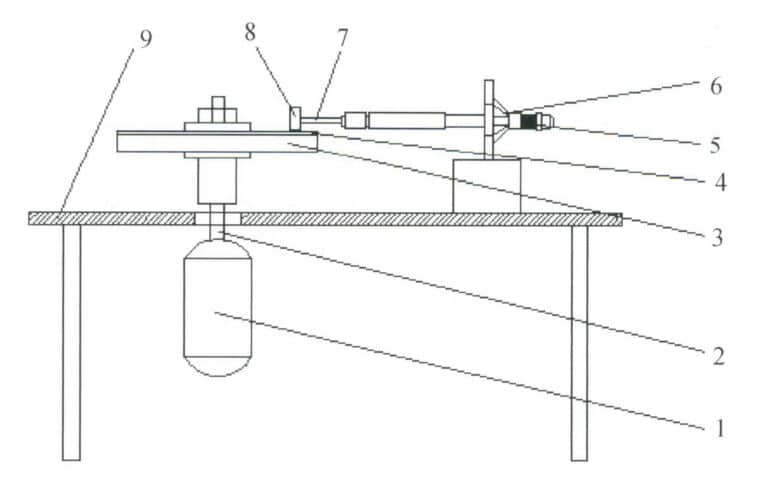

Composizione dell'apparecchiatura: Sulla base è installato un motore da 180 W con una velocità di 2800 giri/min (1). Il motore (1) è dotato di un mandrino su cui è montata una testa (2), la testa (2) è dotata di un vassoio (3) e di un disco abrasivo (4), mentre sulla macchina sono presenti pattini a otto quadrati paralleli (5). Durante il funzionamento, l'asse della mano a otto quadrati (6) deve essere parallelo al piano di lavoro (9) dell'apparecchiatura per garantire il parallelismo del grezzo di pietra preziosa. Il grezzo di pietra preziosa (8) viene incollato all'asta di ferro (7) con l'adesivo per pietre preziose (Figura 5-20).

1.Motore; 2. Testa dell'albero; 3. Vassoio; 4. Disco di sabbia; 5. Distanziatore; 6. Impugnatura a otto; 7. Asta di ferro; 8. Pietra grezza; 9. Banco di lavoro

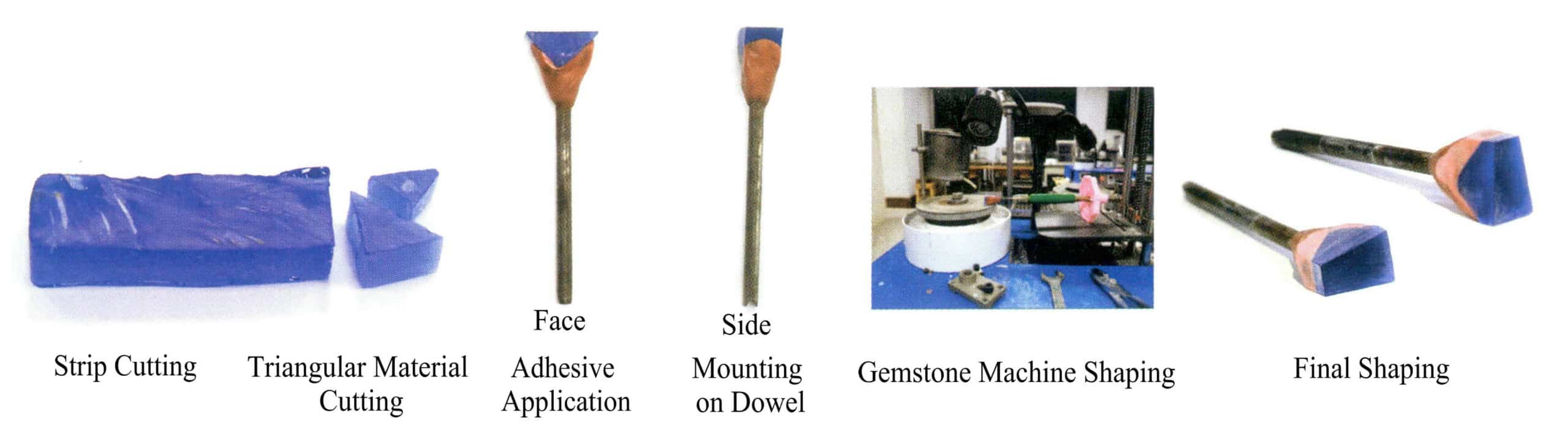

(2) Elaborazione della gemma grezza a cristallo singolo tagliata a gradini

Flusso di lavorazione: taglio di strisce - taglio di materiali triangolari - colla - asta superiore - sagomatura a macchina della gemma - sagomatura completa, come mostrato nella Figura 5-21.

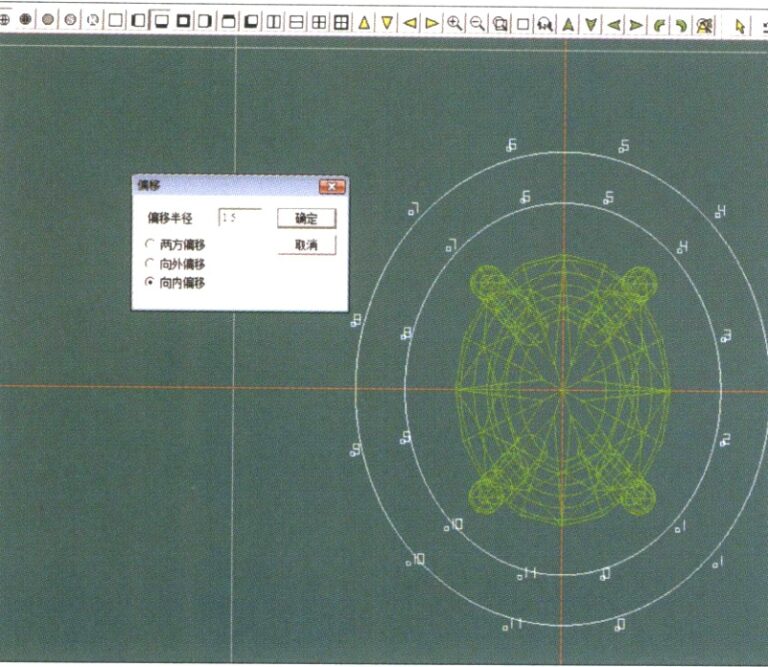

L'operazione di sagomatura della macchina CNC per pietre preziose è illustrata nella Figura 5-22.

(3) Elaborazione della sagoma di gemme grezze di tipo quadrato ad angolo retto e parallelo a cristallo singolo

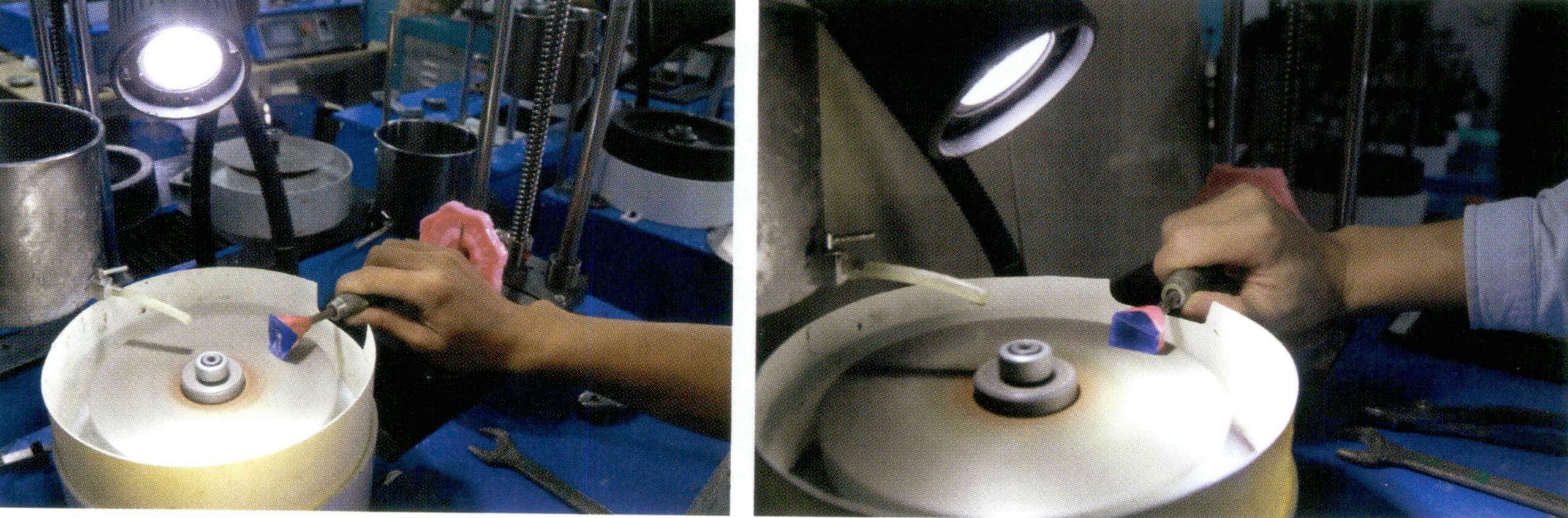

Inserire il tondino di ferro con i grezzi di pietra preziosa nel supporto ottagonale, regolare l'angolo del banco di lavoro in modo che il supporto ottagonale sia parallelo al disco di molatura della macchina, accendere l'interruttore del motore, accendere l'interruttore dell'acqua di raffreddamento (la dimensione del grezzo determina la dimensione del flusso d'acqua), tenere il supporto ottagonale con la mano destra, appoggiare il manico ottagonale sul banco di lavoro e posizionare la pietra preziosa sul disco di molatura (Figura 5-23).

(4) Processo di rettifica a smeriglio singolo (smusso rettangolare) (Figura 5-24)

Taglio smeraldo (rettangolare smussato) Video sulla sagomatura e la finitura delle pietre preziose

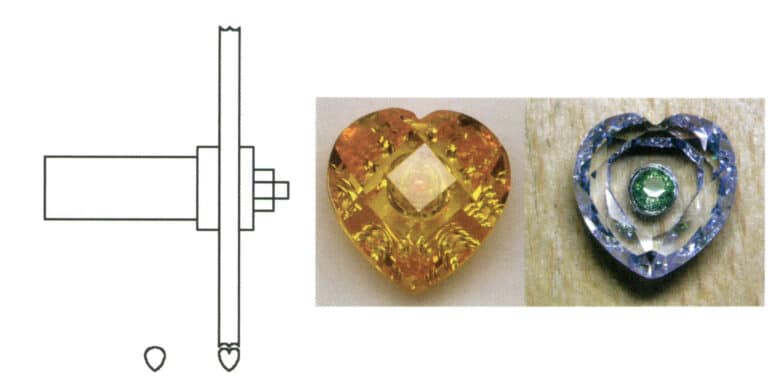

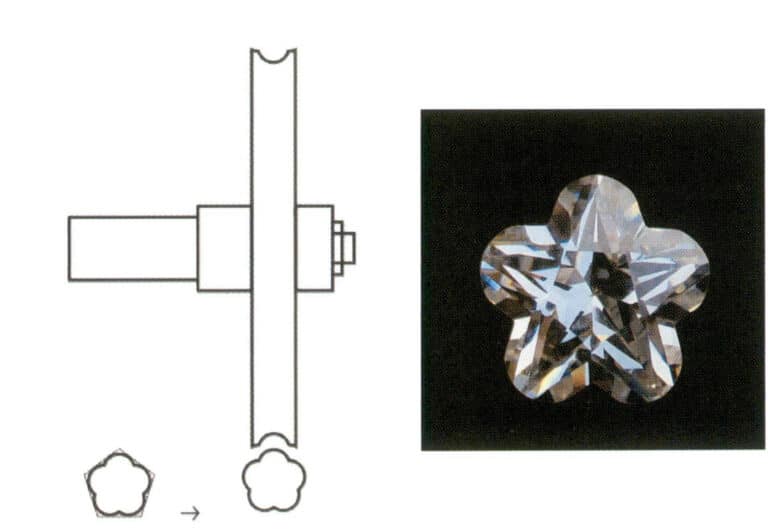

4.3 Processo di modellazione dei grezzi di gemme di forma speciale

Oltre alle pietre grezze di cui sopra, se in una certa parte della pietra grezza compare una fossa, si tratta di una pietra grezza di forma speciale. Questa gemma di forma speciale è grezza a forma di cuore, di fiore di prugno, di pentagramma, ecc., ha buche lavorate in base alla sua forma esterna e deve utilizzare una macchina punzonatrice per la modellazione.

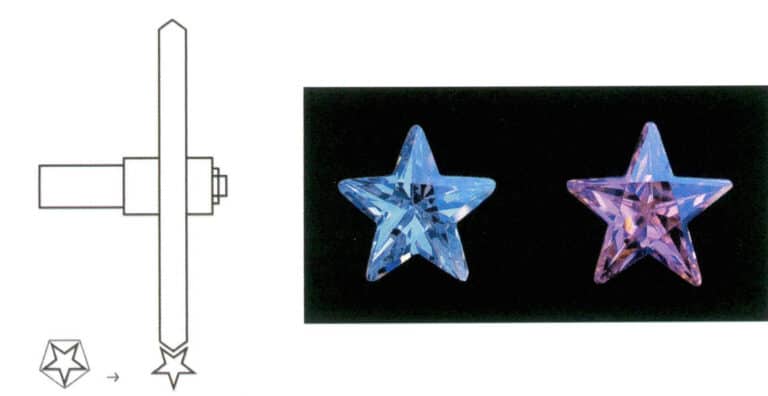

(1) Principio di modellazione del grezzo di gemma a forma di cuore (Figura 5-25)

(2) Il principio di modellazione del grezzo della gemma del fiore di prugna (Figura 5-26)

(3) Il principio di modellazione della gemma grezza a pentagramma (Figura 5-27)

5. Apparecchiature per la produzione di massa di difetti delle gemme

5.1 Apparecchiature di formatura semiautomatiche

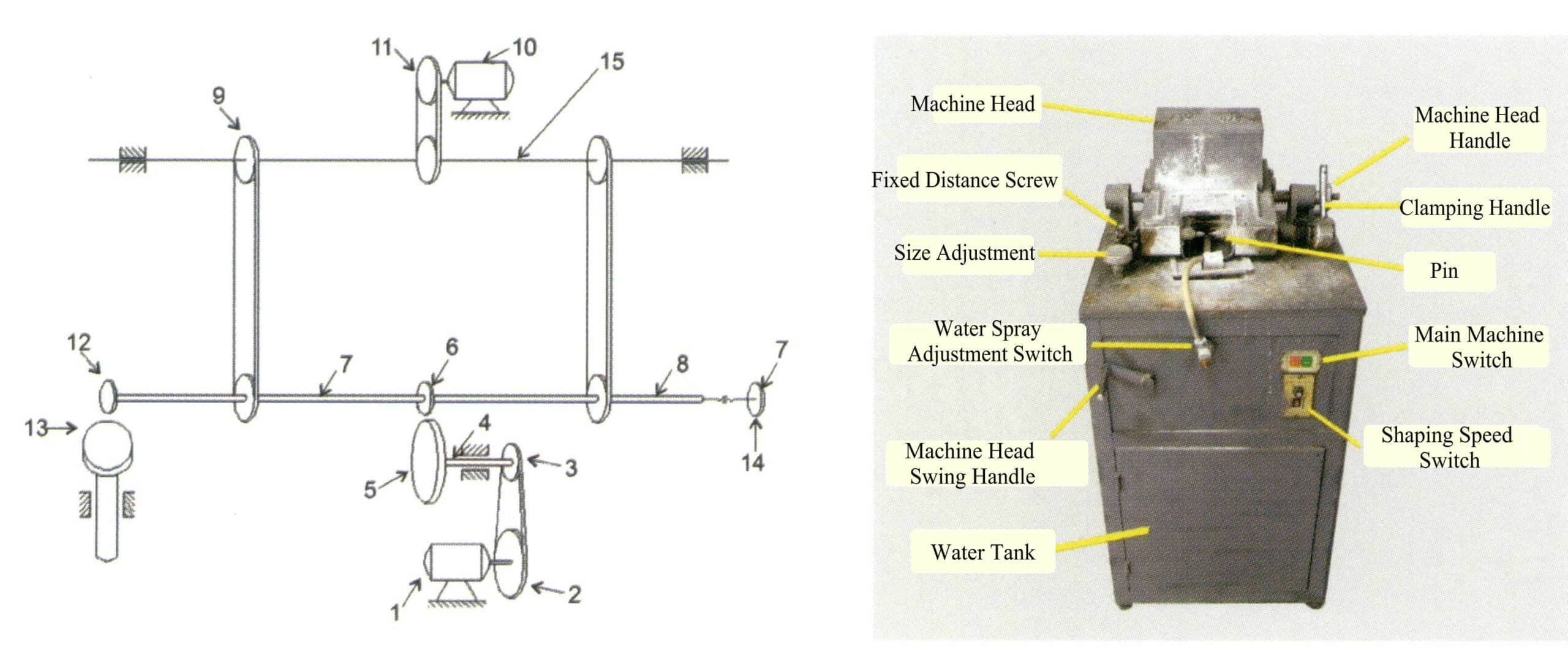

(1) Struttura e principio di funzionamento della sagomatrice semiautomatica

Per modellare i grezzi delle gemme nella produzione in serie si utilizza l'apparecchiatura illustrata nella Figura 5-28. La mola è azionata da una cinghia che trasmette l'energia alla testa del mandrino. La mola è azionata da una cinghia che trasmette la potenza alla testa del mandrino. La mola è montata sulla testa del mandrino e sul telaio è installata anche una serie di dispositivi rotanti per il grezzo di pietra. Muovendo lo stampo, è possibile produrre diverse forme di grezzo. La precisione della forma e delle dimensioni del grezzo di pietra è determinata dalla precisione dello stampo e dalla regolazione del volantino.

1. Motore; 2. Puleggia grande; 3. Puleggia piccola; 4. Mandrino; 5. Mola diamantata; 6. Gemma grezza; 7. Perno superiore fisso; 8. Perno superiore mobile; 9. Pignone; 10. Motore di riduzione; 11. Pignone del motore di riduzione; 12. Stampo della gemma; 13. Asta di regolazione dello stampo; 14. Volantino; 15. Albero del pignone. Albero del pignone

Principio di funzionamento dell'apparecchiatura: Collegare l'alimentazione per avviare il motore (1), che aziona la grande puleggia triangolare (2) montata sull'albero del motore (1), portando alla rotazione della puleggia triangolare del mandrino (3) e della mola diamantata montata all'altra estremità del mandrino. Lo stampo per gemme (12) è installato a un'estremità del perno di espulsione fisso (7), mentre l'altra estremità preme contro il grezzo di gemma (6). L'altra estremità del grezzo (6) è dotata di un perno di espulsione mobile (8), che stringe il grezzo (6) sotto l'azione del volantino (14). Il motore di riduzione (10) aziona la rotazione di tre ruote dentate montate sull'albero della catena (15). Le ruote dentate alle due estremità dell'albero a catena (15) fanno ruotare i perni di espulsione mobili e fissi, completando il processo di sagomatura della pietra. La leva di regolazione dello stampo regola le dimensioni della pietra grezza.

La sagomatrice semiautomatica è in grado di modellare forme rotonde e, installando vari tipi di ruote profilatrici, può lavorare varie forme di gemme, lenti di vetro, ecc. con dimensioni uniformi e alta precisione. Può anche lavorare vari pendenti irregolari, come quelli a forma di cuore, tondo, ovale, a forma di foglia, ottagonale, triangolare, a forma di zucca, a forma di goccia d'acqua, a forma di lanterna, ecc.

Lo svantaggio della sagomatrice semiautomatica è che richiede il bloccaggio manuale dello spezzone e il successivo abbassamento manuale dell'asta di trazione per completare un ciclo di processo.

5.2 Apparecchiatura di formatura completamente automatica

L'apparecchiatura di sagomatura completamente automatica utilizza l'apparecchiatura di sagomatura semiautomatica come macchina principale, aggiungendo meccanismi automatici di serraggio e rilascio della pietra grezza e dispositivi di alimentazione automatica per formare un'apparecchiatura di sagomatura completamente automatica.

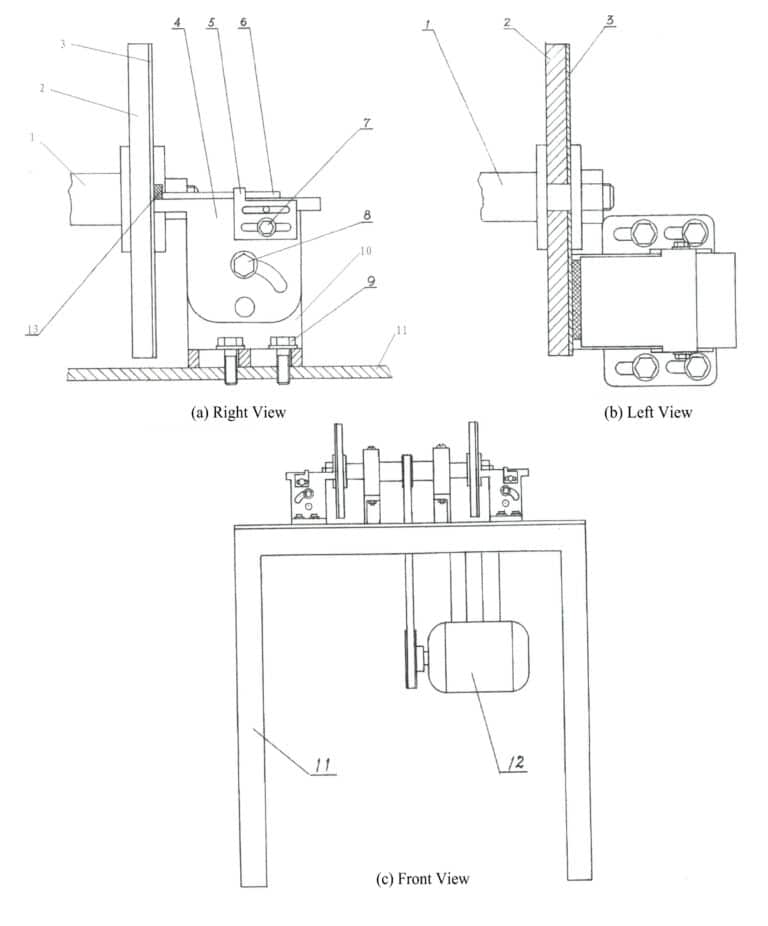

5.3 Attrezzature speciali per la modellazione di quadrati, rettangoli e trapezi

L'attrezzatura per la formatura rapida di gemme artificiali trapezoidali grezze ha una struttura semplice, un'elevata precisione, può essere prodotta in serie, ha un'alta capacità produttiva, processi operativi semplici, bassi costi di produzione, investimenti minimi e alti rendimenti. I lavoratori possono iniziare a operare dopo un solo giorno di formazione. Se una linea di produzione è organizzata in modo scientifico, con 2 persone per l'affettatura, 2 per la sagomatura e 1 per la rimozione dell'adesivo, un totale di 5 persone può raggiungere una produzione media giornaliera di oltre 10.000 pezzi per lavoratore dopo un periodo di familiarizzazione. Si tratta di un'apparecchiatura di lavorazione per stampi grezzi di gemme trapezoidali che è "ad alto rendimento, produzione veloce, buona qualità e risparmio di materiale".

L'apparecchiatura di produzione è illustrata nella Figura 5-29.

1. Mandrino; 2. Vassoio in alluminio; 3. Disco diamantato per smerigliatura; 4. Testa oscillante del banco di lavoro; 5. Modulo limite; 6. Sagoma; 7. Vite di regolazione; 8. Vite di regolazione rotante; 9. Vite di regolazione del banco di lavoro; 10. Banco di lavoro; 11. Telaio; 12. Motore

6. Esempi di attrezzature per la produzione di pietre preziose grezze di impresa

La produzione di massa di grezzi di gemme è comunemente utilizzata nella produzione di gemme artificiali, come ad esempio nelle attrezzature per il taglio e la modellazione della zirconia cubica sintetica. Non esistono dispositivi standardizzati sul mercato; tutte le attrezzature sono progettate e realizzate in base al processo di produzione. Sebbene alcune parti di questi dispositivi possano differire, i principi di funzionamento sono gli stessi. Di seguito vengono illustrati alcuni esempi di fabbrica.

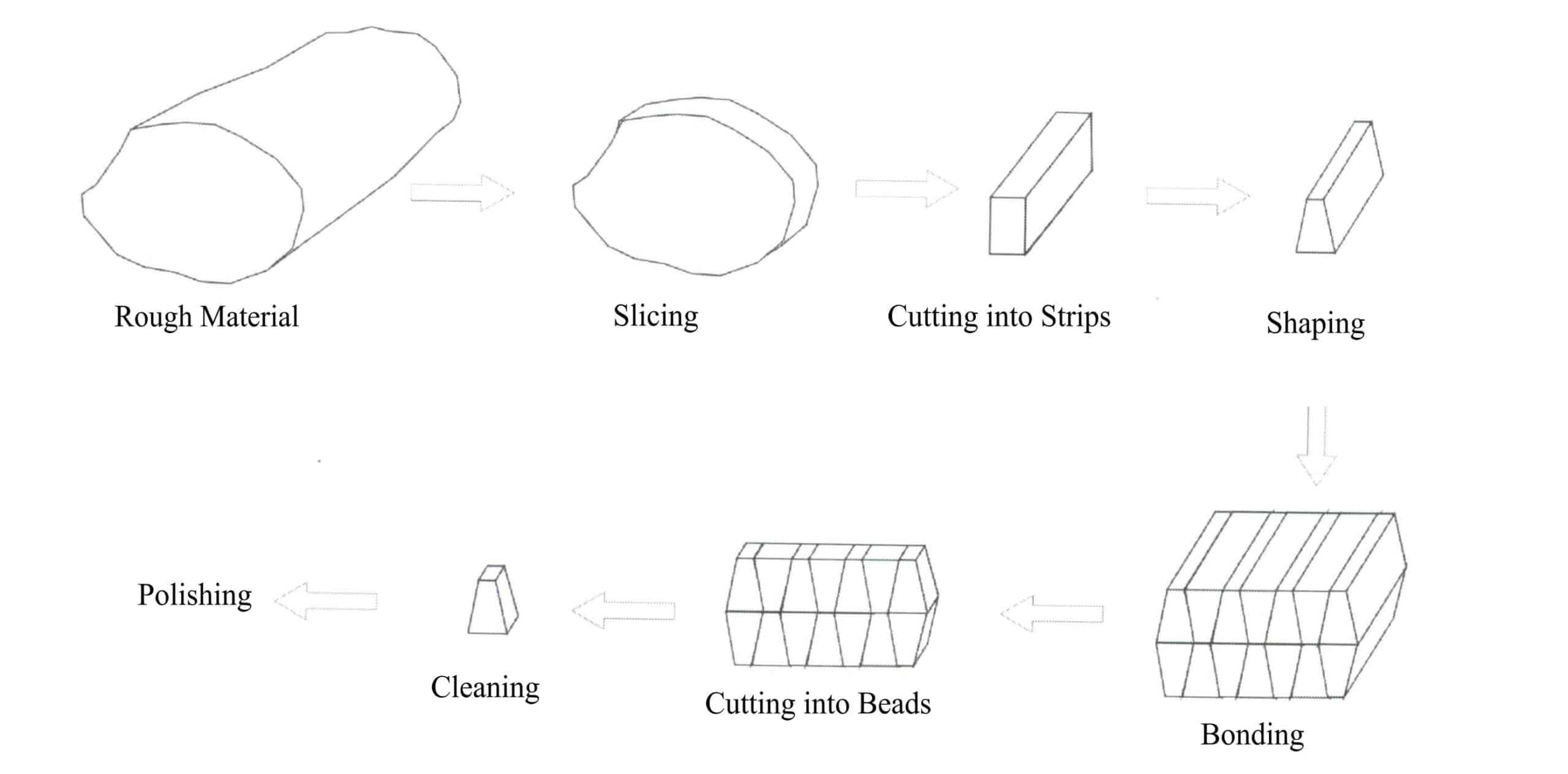

6.1 Produzione di pietre grezze trapezoidali

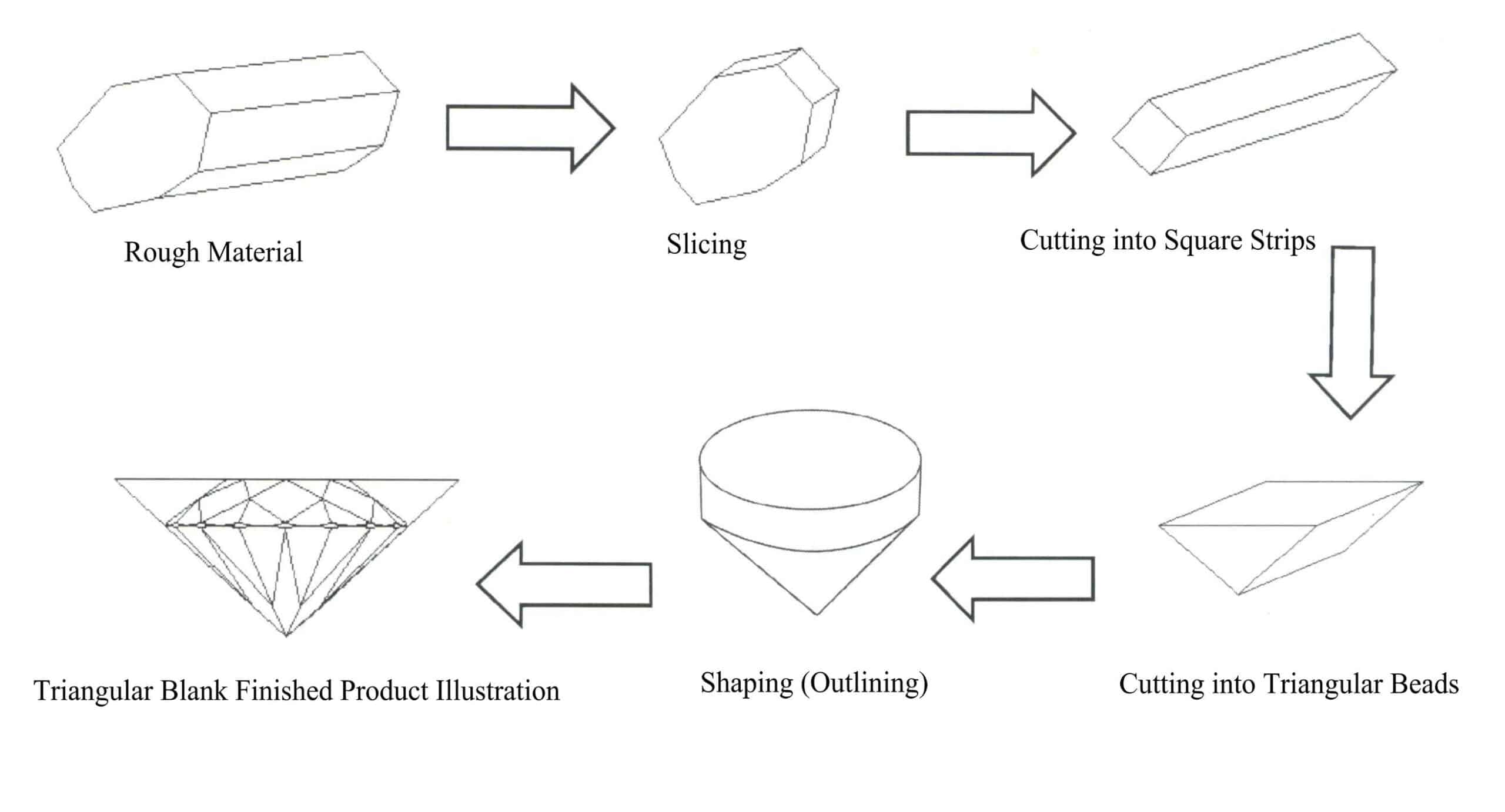

Il processo di produzione del grezzo di gemma artificiale trapezoidale è il seguente (Figura 5-30).

- Bloccare le materie prime in una macchina da taglio multilama per affettarle.

- Posizionare i materiali affettati sul banco di lavoro di una taglierina monolama per tagliarli a strisce.

- Posizionare le strisce tagliate sulla macchina per modellare.

- Disporre le strisce qualificate secondo il diagramma e incollarle con la colla 502.

- Dopo aver atteso l'asciugatura della colla 502, posizionare il materiale del blocco incollato sulla macchina tagliapietre monolama per tagliarlo in granuli.

- Pulire la colla 502.

- Gemma grezza cattiva lucidatura a vibrazione.

6.2 Produzione di piastrelle triangolari

Il processo di produzione delle piastrelle triangolari è illustrato nella Figura 5-31.

6.3 La produzione del cilindro grezzo

Il processo di produzione dello spezzone di cilindro è illustrato nella Figura 5-32.

6.4 La produzione di perline grezze arrotondate

Il processo di produzione della perla arrotondata è illustrato nella Figura 5-33.

7. Contabilità dei costi per la produzione di gemme grezze

7.1 Confronto tra i tre tipi di pietra grezza comunemente utilizzati sul mercato

Piastrella triangolare: affettare - tagliare strisce - tagliare particelle triangolari - forma circostante - pietra grezza

Cilindro grezzo: affettare, tagliare a strisce, macinare in strisce rotonde, tagliare in particelle cilindriche

Grezzo di perle arrotondate: affettare - tagliare a strisce - tagliare in particelle cubiche - smussare e annidare perle sferiche

7.2 Confronto tra gli input delle attrezzature per due o tre tipi di pietra grezza (Tabella 5-1)

Tabella 5-1 Panoramica del confronto tra gli ingressi dell'apparecchiatura per tre tipi comuni di pietra grezza

| Parison | Affettatrice a taglio singolo | Taglierina multitool | Macchina per il taglio dei contorni | Sfaccettatrice | Macchina per la rettifica di barre tonde senza centri | Granulatore di nastri di taglio multilama | Macchina per perline di nidificazione |

|---|---|---|---|---|---|---|---|

| Piastrella a triangolo | √ | √ | |||||

| Cilindro vuoto | √ | √ | √ | ||||

| Perline tonde vuote | √ | √ | √ | √ |

7.3 Analisi dell'efficienza produttiva per tre tipi di pietra grezza

Prendendo come esempio una forma rotonda di 2 mm

| Triangolo vuoto | 2 Persone | 2000 pezzi/giorno | 10 ore, media di 1000 pezzi/persona |

| Cieco cilindrico | 4 persone | 100.000 pezzi al giorno | 10 ore, media di 2500 pezzi/persona |

| Cilindro vuoto | 4 persone | 200.000 pezzi al giorno | 10 ore, media di 50.000 pezzi/persona |

7.4 Tassi di estrazione e costi delle materie prime di tre pietre grezze

(1) Tabella dei tassi di estrazione per chilogrammo di materie prime (Tabella 5-2).

Tabella 5-2 Tassi di estrazione per chilogrammo di pietra grezzas

| Nome | Specifiche (mm) | |||

| 1.5 | 2 | 2.5 | 3 | |

| Piastrella a triangolo | 30000 | 14000 | 8000 | 4000 |

| Cilindro vuoto | 16500 | 7700 | 4400 | 2200 |

| Perline arrotondate vuote | 15000 | 7000 | 4000 | 2000 |

(2) Il costo del materiale per ogni difetto della pietra è riportato nella Tabella 5-3 (basato sul prezzo dell'ossido di piombo A + B a Wuzhou, Guangxi, 200 yuan /kg, dicembre 2012).

Tabella 5-3 Panoramica del tasso di estrazione di ogni pietra grezza

| Nome | Specifiche (mm) | |||

| 1.5 | 2 | 2.5 | 3 | |

| Piastrella a triangolo | 0.0067 | 0.0143 | 0.025 | 0.05 |

| Cilindro vuoto | 0.012 | 0.026 | 0.045 | 0.091 |

| Perline arrotondate vuote | 0.013 | 0.029 | 0.05 | 0.10 |

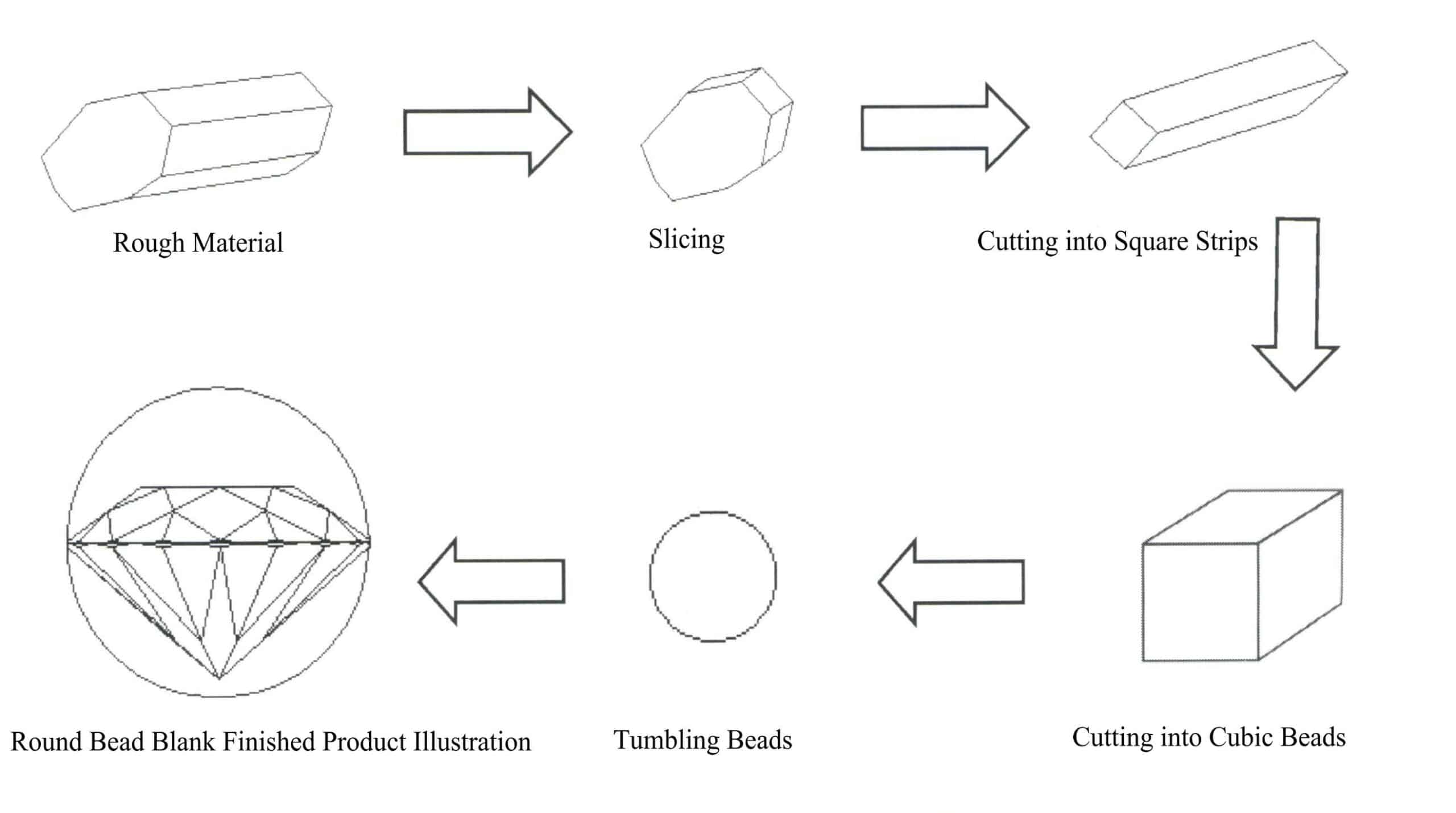

7.5 Requisiti del grezzo e delle dimensioni delle gemme

- Il diametro della gemma D deve lasciare un margine di lavorazione per la lucidatura del punto vita.

- Il tavolo delle gemme deve lasciare un margine di lavorazione per la molatura e la lucidatura.

- L'altezza totale della pietra grezza deve essere maggiore dell'altezza totale del prodotto.

- L'altezza della corona sopra la linea di cintura della pietra grezza deve essere maggiore dell'altezza della corona sopra la linea di cintura del prodotto (Figura 5-34).

Sezione II Adesione dei materiali grezzi delle gemme all'asta

1. Materiali comuni per l'incollaggio dei grezzi delle gemme alle barre

Le comuni macchine per gemme ordinarie sono utilizzate per la rettifica di singole gemme in combinazione con supporti ottagonali o macchine utensili. A causa della varietà di specifiche e forme delle gemme, prima della lavorazione le gemme difettose vengono incollate a barre di ferro con colla per gemme. Vengono quindi inserite in supporti ottagonali o in macchine utensili per la lavorazione e la macinazione delle gemme in base ai requisiti operativi. Dopo la macinazione, le gemme vengono staccate dalle aste di ferro e dalla colla e vengono pulite da eventuali residui di colla e macchie d'olio.

Dopo che il grezzo della gemma ha superato l'ispezione, la pietra grezza viene incollata a uno speciale tondino di ferro prima di passare al processo successivo. La qualità dell'incollaggio della gemma influisce sulla qualità dell'intaglio, della lucidatura e dell'efficienza della lavorazione.

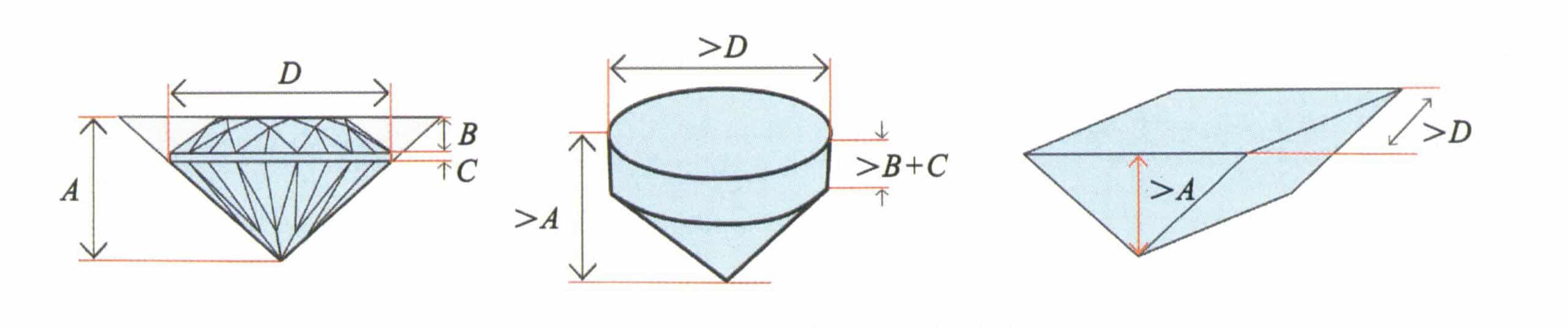

1.1 Adesivo per gemme riutilizzabile

Al termine della lavorazione, la gemma viene rimossa dall'asta di ferro. L'adesivo per gemme rimasto sul tondino di ferro può ancora legare le gemme e gli scarti dell'adesivo per gemme possono essere fusi e riutilizzati. Questo tipo di adesivo per gemme è chiamato adesivo per gemme riutilizzabile, a condizione che non bruci, non fumi e non carbonizzi e che non perda le sue prestazioni durante il riscaldamento (Figura 6-1).

(1) I materiali utilizzati per l'incollaggio delle gemme devono soddisfare i seguenti requisiti di base.

- Deve avere sufficiente capacità di adesione, resistenza e durezza e non deve rompersi o spostarsi durante le normali operazioni di intaglio e lavorazione.

- Il punto di fusione non deve essere inferiore a 70℃ e superiore alle temperature generate durante il taglio, la molatura e la lucidatura.

- L'uso ripetuto dell'adesivo per pietre preziose manterrà le sue prestazioni anche dopo diversi riscaldamenti.

- Deve sciogliersi bene in solventi organici e inorganici, ma non deve essere solubile in cherosene e olio per macchinari.

- Dovrebbe essere poco costoso e non raro.

(2) Materiale adesivo per gemme riutilizzabile

- Gommalacca (Figura 6-2). A 80℃ si ammorbidisce, a 113℃ si liquefa, a 165℃ inizia a rilasciare gas in modo vigoroso, diventando una sostanza sciolta simile a una spugna, a 210℃ si carbonizza e perde la capacità adesiva, la temperatura ottimale per la gommalacca è di 85-105℃, si scioglie in alcol.

- Colofonia (Figura 6-3). La temperatura di rammollimento di 50-70℃, 90-130℃ si scioglie completamente, ha una maggiore capacità adesiva e una forza sufficiente e si dissolve facilmente in alcol, etere, acetone, trementina e altri solventi.

- Cera sigillante. Composta da colofonia di bassa qualità e ossido di ferro, 100℃ si ammorbidisce in giro, è più dura della gommalacca e della colofonia, ha una maggiore resistenza ed è solubile in alcol, etere, acetone, trementina e altri solventi.

- Polvere di colla per gemme. La colla per gemme viene frantumata in polvere e viene comunemente utilizzata per l'adesione automatica delle pietre (Figura 6-4).

Figura 6-2 Gommalacca

Figura 6-3 Colofonia

Figura 6-4 Polvere di colla Gemma

(3) Principi di selezione dei materiali adesivi per gemme

Nella scelta dei materiali adesivi, occorre considerare la forma e le dimensioni del pezzo, la precisione, la temperatura di lavorazione e il calore generato durante la lavorazione. Quanto maggiore è la forza esercitata sul pezzo e quanto più piccola è l'area, tanto maggiore è la forza adesiva da scegliere. La gommalacca svolge principalmente una funzione adesiva, mentre la cera per sigilli e la colofonia hanno proprietà adesive e migliorano le proprietà meccaniche del materiale adesivo. Gli adesivi con un'alta percentuale di ceralacca sono più morbidi e hanno una scarsa resistenza al calore, mentre quelli con un'alta percentuale di colofonia sono più duri e fragili.

(4) Formulazione dell'adesivo Gemma

Requisiti di formulazione: Nella formulazione considerare il calore generato durante la macinazione e le variazioni stagionali.

La formulazione è la seguente:

- 95% Cera sigillante+5% Gommalacca.

- 80% Colofonia +20% Gommalacca.

Il colore della colla per gemme disponibile in commercio non è correlato alle sue prestazioni di incollaggio, ma al colore della gemma lavorata. Dovrebbe essere scelto in un colore che contrasti con il colore della gemma; ad esempio, per le gemme rosse si dovrebbe usare una colla per gemme bianca o verde (Figura 6-5).

1.2 Adesivo per gemme monouso

Gli adesivi per gemme che non possono essere riciclati per il riutilizzo al termine della lavorazione delle gemme sono chiamati adesivi per gemme non riciclabili. Ad esempio, la colla 502 può incollare bene le gemme ma non può essere riciclata per il riutilizzo.

Attualmente il mercato produce adesivi per gemme monouso specifici per l'incollaggio delle gemme, tra cui varietà come la colla ad asciugatura rapida, quella sensibile alla luce e la colla AB. L'adesivo è trasparente e ha un forte potere adesivo, una rapida velocità di incollaggio e un'elevata efficienza. Prendendo come esempio gli scarti di gemme da 2 mm, una persona che lavora 8 ore al giorno può incollare oltre 12.000 pezzi e un chilogrammo di colla può incollare da 400.000 a 200.000 pezzi di scarti di gemme.

(1) Adesivo fotosensibile (Figura 6-6)

Metodo di incollaggio: Inserire l'asta di ferro nella speciale tavola di inserimento, utilizzare l'estremità appuntita del tappo della bottiglia per applicare direttamente l'adesivo sulla punta dell'asta di ferro e utilizzare le pinzette per posizionare la pietra preziosa grezza sulla punta rivestita di adesivo dell'asta di ferro e livellarla. Utilizzare una lampada UV da irradiare per 1 minuto per polimerizzare l'adesivo prima della lavorazione. La distanza ottimale tra la lampada UV e la gemma è di 100 mm.

(2) Colla 502 (Figura 6-7)

Metodo di incollaggio: Inserire l'asta di ferro nella speciale tavola di inserimento, utilizzare l'estremità appuntita del tappo della bottiglia per applicare direttamente l'adesivo sulla punta dell'asta di ferro e tenere la pinzetta nella mano destra per posizionare la pietra preziosa grezza sulla punta rivestita di adesivo dell'asta di ferro e livellarla. Posizionare il pezzo in un ambiente a 25-30℃ per 15-20 minuti per curare l'adesivo prima della lavorazione. Se la temperatura non raggiunge i 25-30℃, è necessario utilizzare un forno.

(3) Colla AB (Figura 6-8)

Metodo di incollaggio: inserire l'asta di ferro nella presa dedicata, mescolare la colla A e la colla B in rapporto 1:1, immergere direttamente una quantità adeguata di colla AB nella testa dell'asta di ferro, posizionare la gemma sulla testa dell'asta di ferro rivestita di colla e lasciarla in un ambiente con temperatura superiore a 25℃ per 5 ~ 8 minuti per polimerizzare. Dopo circa 15 minuti può essere lavorata.

Figura 6-7 502 Colla

Figura 6-8 Colla AB

2. Strumenti comuni per l'incollaggio delle gemme

2.1 Lampada ad alcool

(1) La lampada ad alcool viene utilizzata nel processo di produzione di adesivi per gemme riutilizzabili e funge da fonte di calore per la lavorazione di gemme singole. Viene comunemente utilizzata per preriscaldare le gemme e riscaldare gli adesivi durante la produzione di gemme singole. Al termine della lavorazione della gemma, l'adesivo riscaldato aiuta a staccare la gemma dalla barra di ferro. La lampada ad alcool e la sua struttura sono illustrate nella Figura 6-9.

(2) Le procedure operative di sicurezza per l'utilizzo della lampada ad alcool sono illustrate nella Figura 6-10.

- L'alcol è infiammabile. Quando si aggiunge l'alcol alla lampada ad alcool, se si rovescia sul piano di lavoro, è necessario asciugarlo prima di accenderlo.

- L'ermeticità della lampada ad alcool è scarsa e l'alcool evapora facilmente. Per le lampade ad alcool che non sono state utilizzate per molto tempo, il gas accumulato all'interno della lampada deve essere rilasciato prima di poter essere acceso.

- La quantità di alcol aggiunta non deve superare i 2/3 della lampada alcolica.

- La lampada ad alcool non deve essere inclinata durante l'accensione.

- Quando non viene utilizzata, la lampada ad alcool non deve essere spenta soffiando con la bocca, ma deve essere spenta con un coprilampada.

Video sull'impostazione della pietra della lampada ad alcool

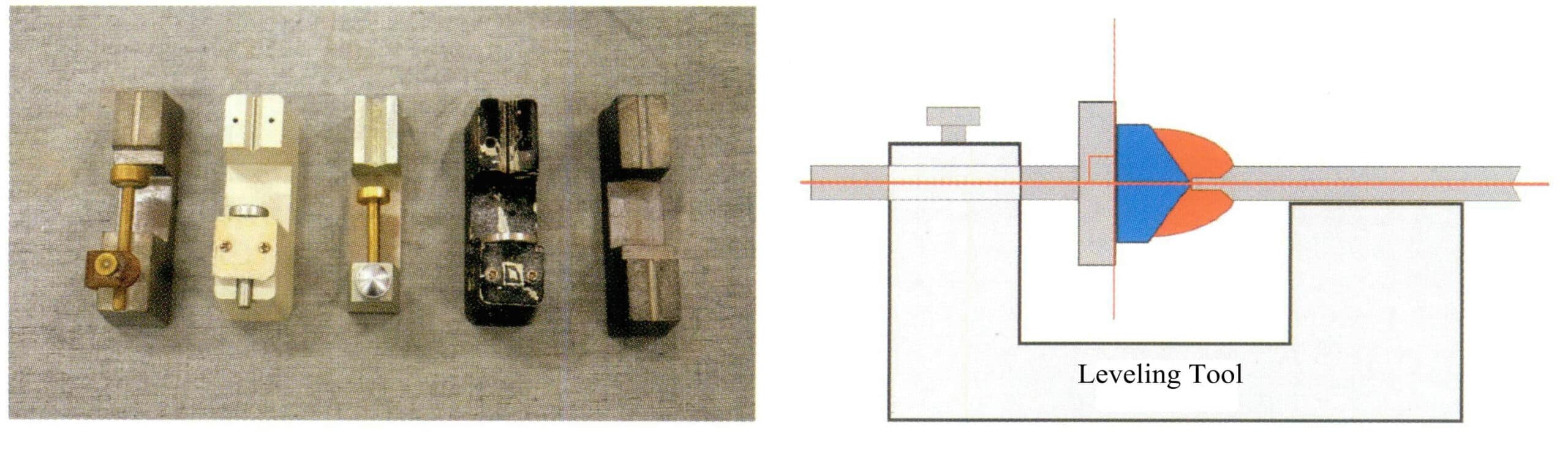

2.2 Base orizzontale (dispositivo di livellamento)

Mantenere la superficie della gemma perpendicolare all'asse del tondino di ferro per migliorare l'efficienza e la qualità dell'adesione della pietra (Figura 6-11).

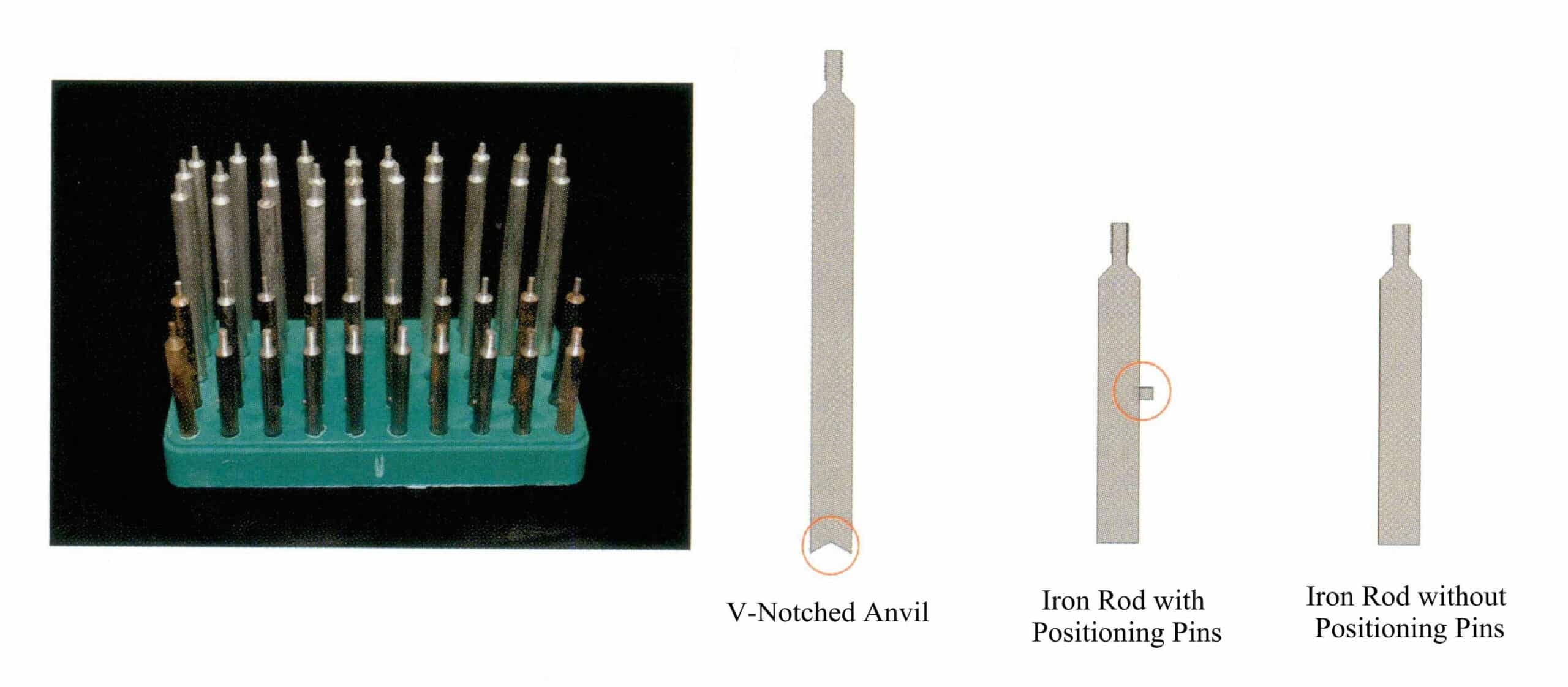

2.3 Verga di rame o di ferro

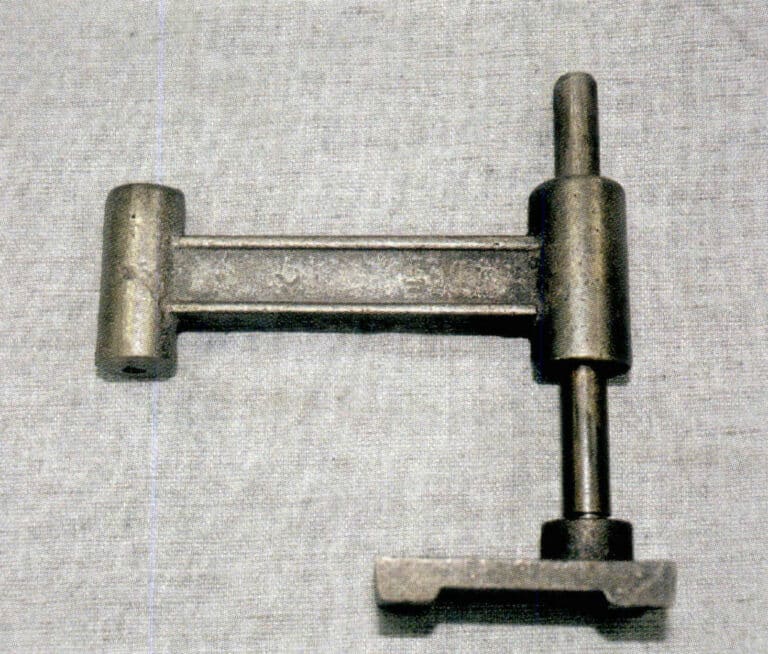

Per incollare e sostenere le gemme, inserire la maniglia ottagonale o la maniglia della macchina per operare e lavorare le gemme. I tondini di rame e di ferro sono disponibili in varie forme, tra cui tondini di ferro con perni di posizionamento, tondini di ferro senza perni di posizionamento e tondini di ferro con una scanalatura a forma di V in coda, con lunghezze comprese tra 30 e 90 mm. Le teste delle aste di ferro possono essere piatte o appuntite. Le barre di ferro con perni di posizionamento sono comunemente utilizzate per la lavorazione di gemme rotonde, mentre le barre di ferro senza perni di posizionamento sono spesso utilizzate per la lavorazione di gemme irregolari (Figura 6-12).

2.4 Strumenti per il test delle gemme

Per l'aggancio inverso della pietra, una volta completata la lavorazione della corona della gemma, rimuovere l'asta di ferro dall'impugnatura e posizionarla nella scanalatura lunga su un lato dell'attrezzo di aggancio. Prendere un altro tondino di ferro rivestito di adesivo e agganciarlo immediatamente alla corona del segno di molatura sull'utensile di aggancio. Dopo che l'adesivo si è indurito, usare le forbici per tagliare l'estremità non rettificata dell'asta di ferro dall'adesivo, completando il processo di inversione della pietra (Figura 6-13). Nota: questo strumento e questo metodo di aggancio della pietra inversa sono spesso utilizzati nei processi di pietra inversa in lotti con adesivo monouso.

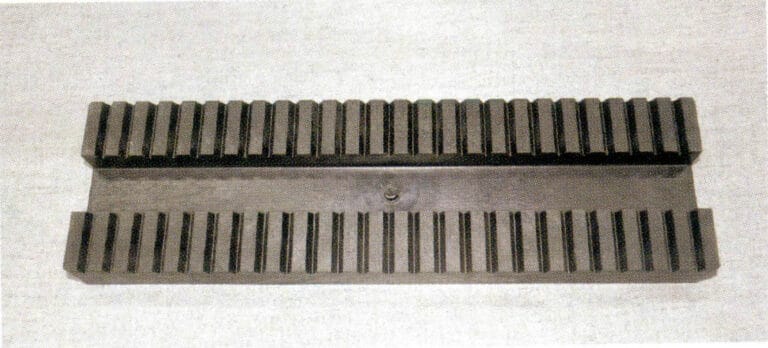

2.5 Piastra di inserimento delle barre di ferro

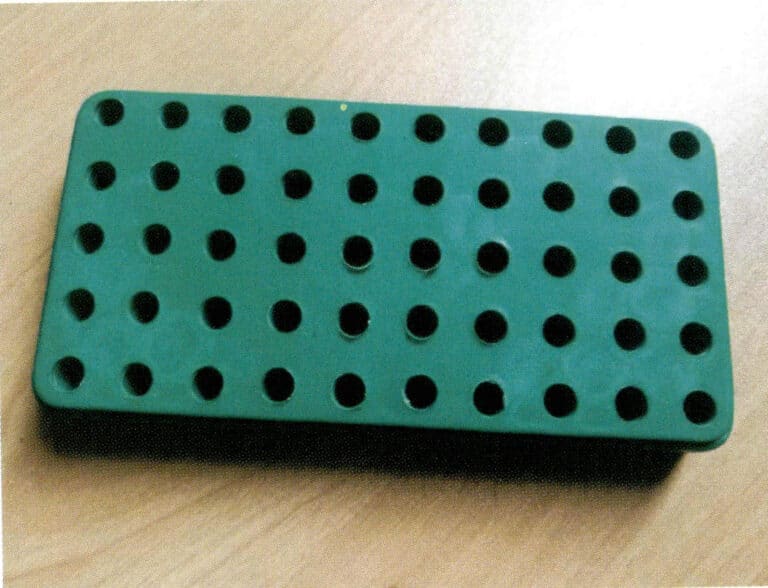

Dopo aver incollato le gemme difettose, le si inserisce nei fori della piastra per conservarle, facilitando la produzione in catena di montaggio, la classificazione dei prodotti e l'ispezione della qualità (Figura 6-14).

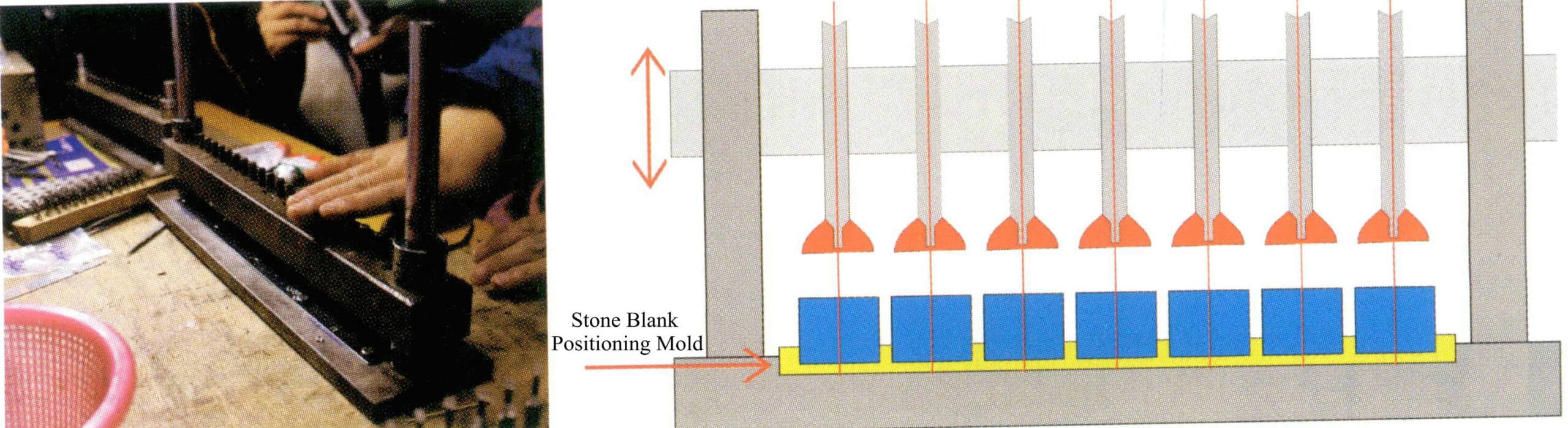

2.6 Produzione su larga scala di adesivi per gemme, strumenti per il controllo delle gemme e principi (Figure 6-15, 6-16)

Copywrite @ Sobling.Jewelry - Produttore di gioielli personalizzati, fabbrica di gioielli OEM e ODM

3. Analisi della qualità degli adesivi e delle contropietre per gemme

La qualità dell'adesione della gemma e la qualità dell'antipietra influenzano la qualità e l'efficienza del successivo processo produttivo.

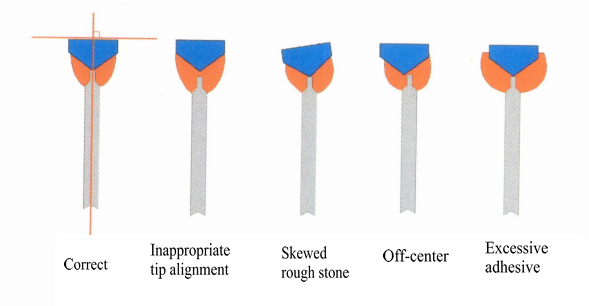

3.1 Analisi diagrammatica della qualità dell'adesione delle gemme (Figure 6-17, 6-18)

Figura 6-17 Analisi diagrammatica della qualità di adesione delle gemme

Figura 6-18 Immagine di adesione effettiva

3.2 Analisi della qualità di adesione delle gemme

- Lo strato di adesivo deve essere uniforme e liscio. Una quantità eccessiva di adesivo compromette l'operazione di molatura, mentre una quantità insufficiente può causare la rottura dell'adesivo durante la molatura. La quantità di adesivo utilizzata deve essere calcolata in base alle dimensioni della pietra.

- Assicurarsi di preriscaldare la barra adesiva prima di applicare l'adesivo; una temperatura di preriscaldamento insufficiente può facilmente portare al fallimento dell'adesivo.

- L'adesivo a fiamma non deve far fumare o prendere fuoco. Se l'adesivo fuma o prende fuoco, carbonizza lo strato adesivo e perde le sue prestazioni. Riscaldare l'adesivo finché non risulta leggermente fluido.

- Quando si incollano i grezzi di pietra, la linea centrale del disegno del grezzo deve coincidere con la linea centrale dell'asta adesiva; in caso contrario, durante la lavorazione si potrebbero ottenere punte oblique o gemme di forma strana.

- Quando si incollano i grezzi di pietra, la superficie del grezzo deve essere perpendicolare all'asse dell'asta adesiva.

- Le gemme appena incollate non devono essere messe immediatamente in acqua fredda per essere raffreddate, perché questo può causare facilmente la rottura delle gemme a causa del raffreddamento improvviso.

- Quando si preriscaldano i grezzi delle gemme, è essenziale garantire un riscaldamento uniforme; in caso contrario, è facile che si verifichino crepe termiche.

3.3 Problemi di qualità comuni nell'incollaggio delle gemme

- Invecchiamento dell'adesivo per pietre preziose: il riscaldamento prolungato provoca l'emissione di fumo bianco, indicando che il colloide è invecchiato e la forza di adesione è diminuita.

- Se i residui di gemme non sono stati puliti correttamente e presentano macchie di olio o detriti, la qualità dell'incollaggio ne risentirà.

- Se il grezzo della gemma o l'asta adesiva non sono sufficientemente preriscaldati, è facile che l'asta di ferro e il colloide si allentino o che la gemma e il colloide presentino una falsa adesione, con conseguente deformazione e perdita della pietra durante la lavorazione.

- Quando il colloide non è stato temprato, deve essere posizionato su una piastra speciale per il raffreddamento e la tempra; un'operazione impropria può facilmente causare il disallineamento della gemma grezza e della barra di ferro, compromettendo la qualità del prodotto finito.

3.4 Esempi di adesione in fabbrica e di pietra inversa (Figura 6-19)

Video sull'incastonatura e sfaccettatura manuale delle pietre

Video sull'incastonatura e la sfaccettatura semi-automatica delle pietre

3.5 Esempi di adesione completamente automatica e di pietra inversa (Figura 6-20)

(1) Flusso di processo della macchina adesiva per pietra completamente automatica

- Inserire i residui di pietra nella scanalatura dello stampo.

- Il gas si accende automaticamente per riscaldare la testa della barra di ferro.

- Il vassoio della polvere di colla si sposta sulla testa del tondino di ferro.

- La testa del tondino di ferro assorbe la polvere di colla per gemme e si scioglie sotto il calore (Figura 6-21).

- Il vassoio della polvere di colla si allontana dalla testa della barra di ferro.

- La testa del tondino di ferro con colla in polvere scende sul grezzo della gemma (Figura 6-22).

- Attendere che il colloide della gemma si sciolga sulla gemma grezza per completare l'incollaggio.

(2) Flusso di processo della macchina antipietra completamente automatico.

- Posizionare la striscia di alluminio con la rettifica della corona finita sotto la piattaforma di pietra adesiva [Figura 6-23(a)].

- Posizionare la striscia di alluminio vuota sopra.

- L'accensione automatica a gas riscalda la testa dell'asta in alluminio a strisce di ferro.

- Il vassoio della polvere di colla Gem si sposta sulla testa del tondino di ferro.

- La testa del tondino di ferro assorbe la polvere di colla per gemme e si scioglie sotto il calore.

- Il disco della polvere di colla si allontana dalla testa dell'asta di ferro.

- La testa dell'asta di ferro rivestita di colla per gemme scende e si interfaccia con il tavolo delle gemme che è stato lucidato e inciso [Figura 6-23(b)].

- La fila superiore soffia aria per raffreddare la colla per gemme. Dopo che la colla per gemme si è solidificata, la fila inferiore di gas viene accesa per riscaldare la testa della barra di ferro [Figura 6-23(c)].

- La testa dell'asta di ferro superiore si alza, completando il processo antipietrisco.

Sezione III Taglio e lucidatura delle gemme sfaccettate

1. Meccanismo di lavorazione dei materiali superduri

La sfaccettatura delle gemme consiste nella levigatura di superfici uniformi, piccole e piatte, in base alla rugosità della gemma. La lavorazione di materiali gemmari con una durezza relativa superiore a cinque è considerata lavorazione di materiali duri, e la sfaccettatura e la lucidatura di pietre preziose su un disco di molatura sono essenzialmente molature.

1.1 Applicazione della rugosità superficiale nella lavorazione delle gemme

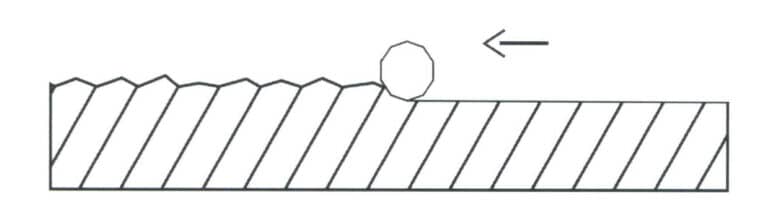

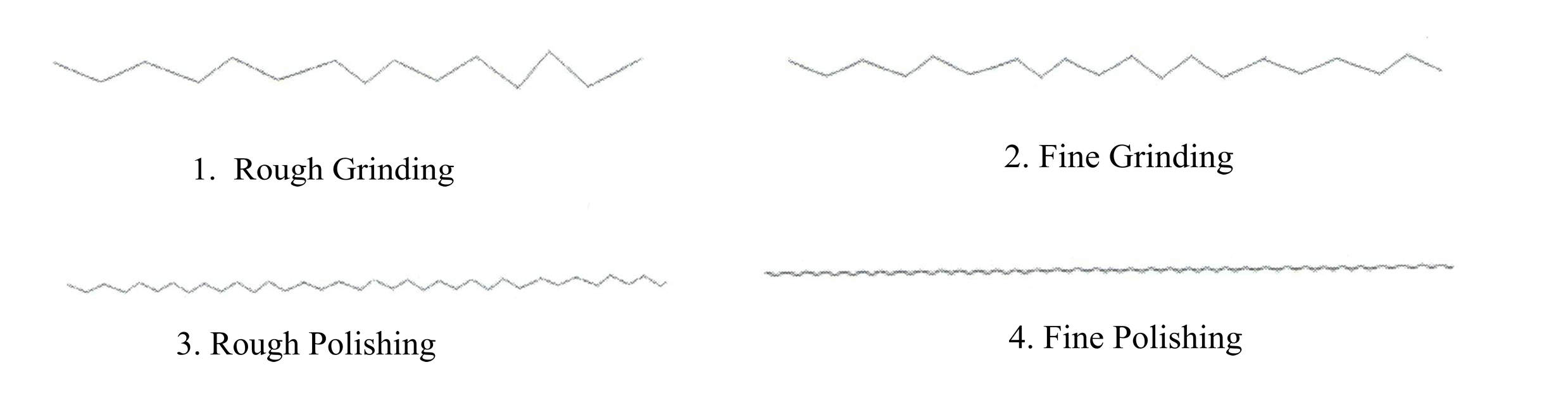

La lavorazione delle gemme prevede che l'abrasivo agisca sulla superficie della gemma per formare picchi e valli, principalmente attraverso un effetto di "aratura". Il processo di molatura utilizza abrasivi grossolani e fini, e i picchi e le valli formati dagli abrasivi grossolani differiscono da quelli formati dagli abrasivi fini. Questo spiega perché la superficie delle gemme lavorate con abrasivi grossolani è ruvida. Un'immagine ingrandita che illustra i graffi prodotti da un granello di sabbia sulla superficie della gemma dimostra l'applicazione della rugosità superficiale nella lavorazione delle gemme. La Figura 7-1 illustra il principio della levigatura con abrasivi a grana singola e la Figura 7-2 mostra la rugosità delle superfici di levigatura con abrasivi di diversa grana.

Dall'analisi della rugosità superficiale, la differenza tra lucidatura e molatura risiede nel fatto che la lucidatura avviene sotto l'azione di particelle abrasive più fini e il processo di lucidatura è una continuazione del processo di molatura. La pratica ha dimostrato che, in presenza di parametri fissi quali il materiale della gemma, il materiale del disco abrasivo, l'abrasivo e la velocità dell'apparecchiatura nella lavorazione delle gemme, la rugosità superficiale delle gemme dipende dalla dimensione e dalla forma delle particelle abrasive.

1.2 Meccanismo di levigatura e lucidatura delle gemme

Durante il processo di smerigliatura e lucidatura delle gemme, si verifica un fenomeno di flusso di molecole sulla superficie del materiale di smerigliatura e lucidatura, e durante la lucidatura si verificano i seguenti fenomeni.

- La polvere di lucidatura agisce sulla superficie della gemma in modo "aratorio", rimuovendo i detriti di lavorazione della stessa dimensione delle particelle di polvere di lucidatura.

- Il movimento di pressione termica della polvere lucidante provoca il riarrangiamento delle molecole nello strato superficiale della gemma, dove la temperatura elevata gioca un ruolo fondamentale.

- I materiali ausiliari, come l'acqua o l'olio lucidante, svolgono un ruolo chimico durante la lucidatura.

La lavorazione a lungo termine delle gemme ha dimostrato che l'azione meccanica è il fattore principale nella lucidatura dei materiali duri, l'azione reologica è debole e l'azione chimica non esiste nella lucidatura dei dischi duri in polvere di diamante. Tuttavia, l'aggiunta di alcuni agenti chimici nella lucidatura di alcune gemme può aumentare la velocità di lucidatura; ad esempio, l'aggiunta di acido fluoridrico nella lucidatura della zirconia cubica sintetica aumenta la velocità di lucidatura.

2. Caratteristiche di rettifica degli abrasivi fissi e degli abrasivi sciolti

2.1 Il processo di macinazione degli abrasivi sciolti

Nel processo di lucidatura delle gemme, gli abrasivi sciolti aderiscono al disco di lucidatura e premono contro la superficie della gemma. Sotto l'azione della forza di avanzamento, le particelle di abrasivo sono strettamente pressate contro la superficie del pezzo. Poiché la durezza delle particelle abrasive è maggiore di quella della gemma, esse vengono compresse e deformate. Quando la forza applicata dalle particelle abrasive supera la forza di legame tra le molecole del materiale della gemma, una parte del materiale della gemma si separa dalla gemma stessa, denominata truciolo. Sotto la pressione e la velocità di taglio, innumerevoli piccoli frammenti si formano sulla superficie del pezzo attraverso tagli intersecanti. Con il continuo movimento e la pressione degli abrasivi, questi frammenti vengono "scavati" dalla superficie della gemma e "spinti via".

2.2 Applicazioni degli abrasivi fissi e degli abrasivi sciolti nella levigatura e lucidatura delle gemme

C'è un esperimento: un mucchio di sabbia e un pezzo di carta vetrata; quale dei due arrugginisce più velocemente un coltello? Tutti direbbero la carta vetrata perché è un attrito fisso, mentre il mucchio di sabbia è un attrito volvente. Anche la lucidatura delle gemme su un disco di lucidatura dimostra questo punto; la pratica dimostra che l'uso di un tovagliolo di carta per pulire il disco di lucidatura converte l'attrito volvente della polvere di lucidatura premuta nel materiale morbido del disco di lucidatura in attrito fisso, aumentando efficacemente la velocità di lucidatura. Questo illustra l'applicazione degli asciugamani di carta nella lucidatura delle gemme.

Ad esempio, la levigatura delle sfaccettature delle gemme avviene su un disco abrasivo fisso, dove le particelle abrasive sono fissate al disco con un legante, macinando la gemma. Le particelle abrasive creano un effetto di "aratura" sulla superficie della gemma e, poiché le particelle abrasive svolgono continuamente questa azione di "aratura", le crepe e i detriti sulla superficie della gemma cadono, formando una nuova superficie ruvida. La polvere di lucidatura sul disco di lucidatura è un abrasivo sciolto; la pratica dimostra che l'uso di un tovagliolo di carta per premere la polvere di lucidatura nel corpo del disco di lucidatura, fissando la polvere di lucidatura nella base del disco di lucidatura in una forma incorporata, crea un attrito fisso, con conseguente aumento della velocità e dell'efficienza di lucidatura.

3. Analisi dell'efficienza della lavorazione delle gemme

3.1 La relazione tra particelle abrasive ed efficienza

Più grossolane sono le particelle abrasive, più profonde sono le tacche e più veloce è il taglio, con una maggiore efficienza di molatura ma una superficie più ruvida. Le particelle abrasive più fini portano a velocità di molatura più basse e a una finitura superficiale più liscia della gemma.

3.2 La relazione tra durezza dell'abrasivo e rendimento

Con l'aumentare della durezza dell'abrasivo, aumenta anche la profondità delle tacche risultanti. Quando si molano le pietre preziose, la pressione della pietra preziosa sul disco non deve superare la resistenza alla compressione delle particelle abrasive; se si supera questa soglia, le particelle abrasive si rompono.

Con l'aumento della forza di compressione delle particelle abrasive, aumenta l'usura della gemma e lo strato di danno si approfondisce di conseguenza.

3.3 La relazione tra velocità del disco ed efficienza

Aumentando la velocità del mandrino della macchina utensile nelle stesse condizioni si riduce la rugosità superficiale del pezzo. La velocità attuale è di 3000r/min e la velocità lineare è di 20~35 m/s.

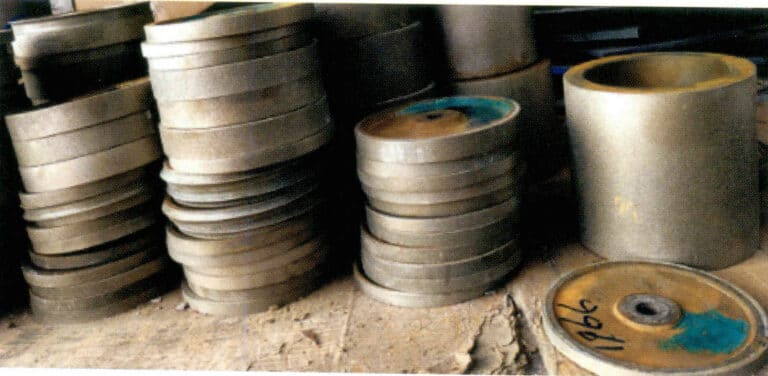

3.4 Il rapporto tra materiale della mola ed efficienza

La pressione della mola e la velocità della macchina utensile non influiscono sulla profondità dello strato della gemma.

Il diametro del disco di rettifica è di circa 300 mm, con un'elevata velocità lineare e una notevole dispersione della mola.

3.5 La relazione tra la concentrazione di polvere lucidante e l'efficienza

Una quantità eccessiva di polvere lucidante aumenta il numero di particelle di polvere lucidante per la lucidatura delle gemme, con conseguente riduzione della pressione media sulla polvere lucidante e scarsa levigatezza della superficie.

3.6 La relazione tra la pressione del disco di lucidatura e l'efficienza

La pressione del disco di lucidatura durante la lucidatura del corindone è di 0,2 ~ 0,3 kgf/cm.2.

La pressione del disco di lucidatura durante la lucidatura dell'agata è di 0,15-0,2 kgf/cm.2.

L'elevata pressione del disco di molatura aumenta la velocità di avanzamento, rendendo le pietre preziose inclini al cracking (quando la pressione applicata supera la resistenza delle particelle abrasive, causandone la rottura e l'assottigliamento).

Il materiale del disco abrasivo è morbido e la forza trasmessa al pezzo da lavorare è minima, formando uno strato danneggiato con una profondità ridotta. Pertanto, per la levigatura e la lucidatura più fine delle pietre preziose è opportuno utilizzare dischi di smerigliatura realizzati con materiali più morbidi.

- La pressione del disco di macinazione non è correlata alla profondità di lavorazione, ma solo all'efficienza.

- La velocità di rotazione del disco di macinazione non è correlata alla profondità di lavorazione, ma solo all'efficienza.

4. Attrezzature e strumenti per la lavorazione delle pietre sfaccettate

4.1 Attrezzature per la lavorazione delle pietre sfaccettate

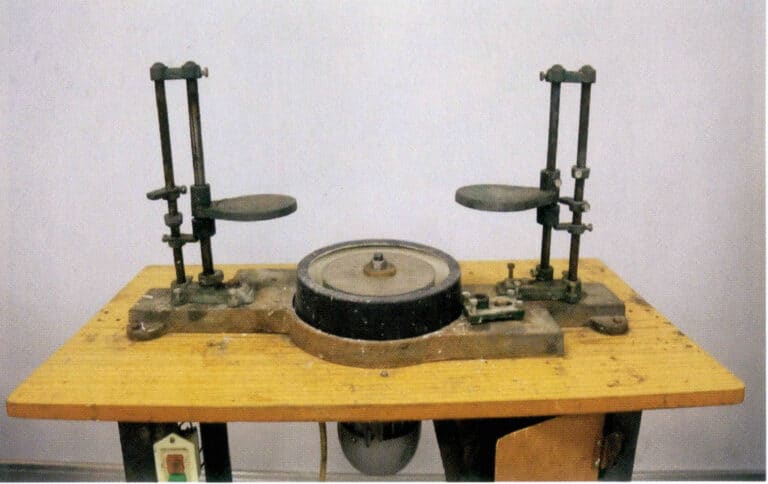

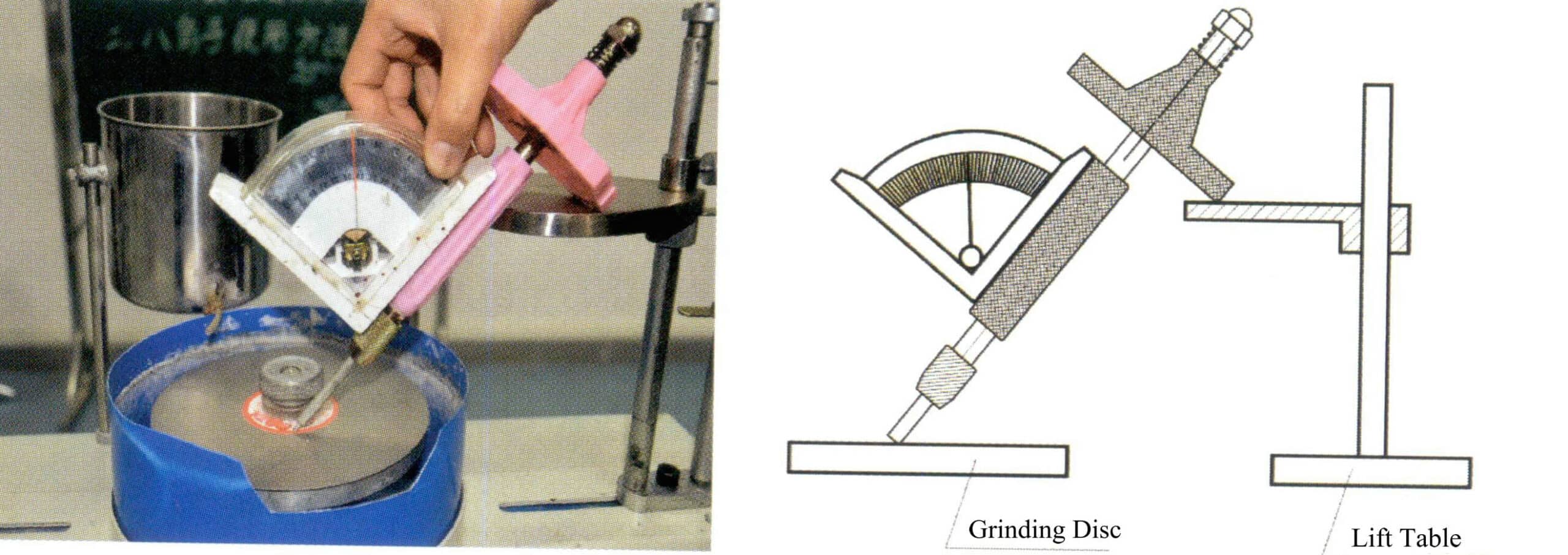

(1) Sfaccettatrice manuale a doppio angolo ordinario (Figura 7-3)

Video della macchina standard per pietre preziose

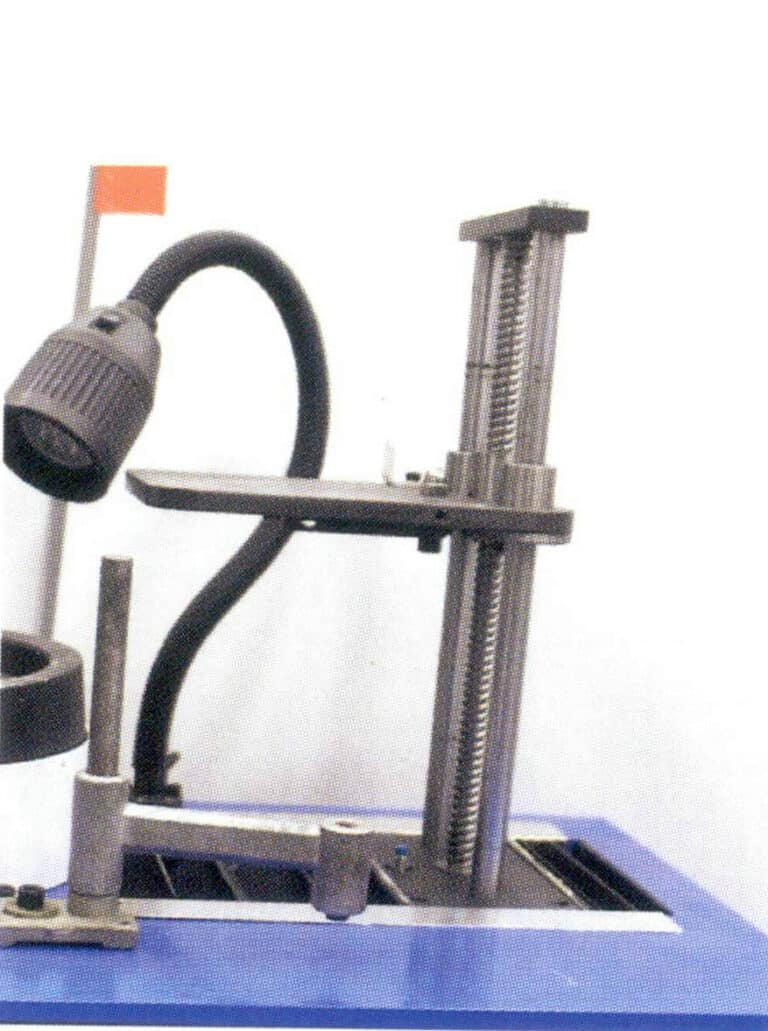

(2) Sfaccettatrice a piattaforma elevabile CNC (Figura 7-4)

(3) Robot sfaccettato a doppio disco (Figura 7-5)

4.2 Strumenti di incisione e lucidatura da tavolo

(1) Strumento a pressione

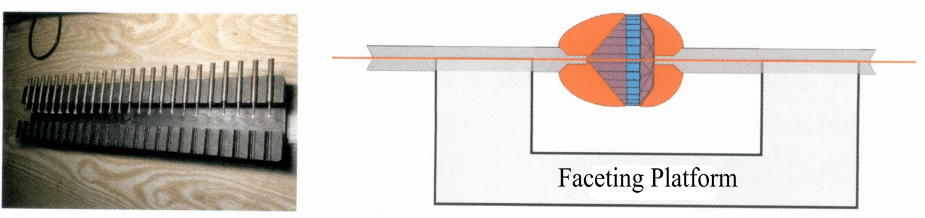

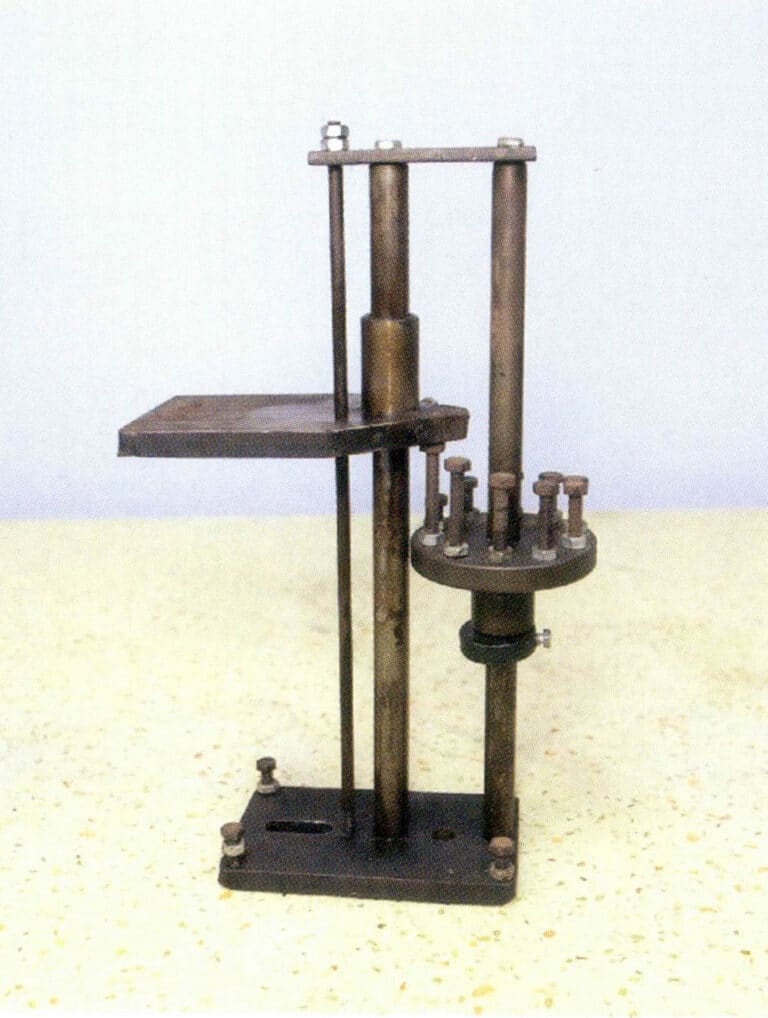

La Figura 7-6 mostra gli strumenti da banco per la levigatura e la lucidatura delle gemme e la Figura 7-7 mostra la dimostrazione del funzionamento del banco per la levigatura e la lucidatura delle gemme. Il principio di funzionamento della pressa è illustrato nella Figura 7-8.

Video della lavorazione del tavolo delle pietre preziose

(2) La pressa a 45°

Il dispositivo di pressione a 45° è illustrato nella Figura 7-9 e il principio di funzionamento del dispositivo di pressione a 45° è illustrato nella Figura 7-10.

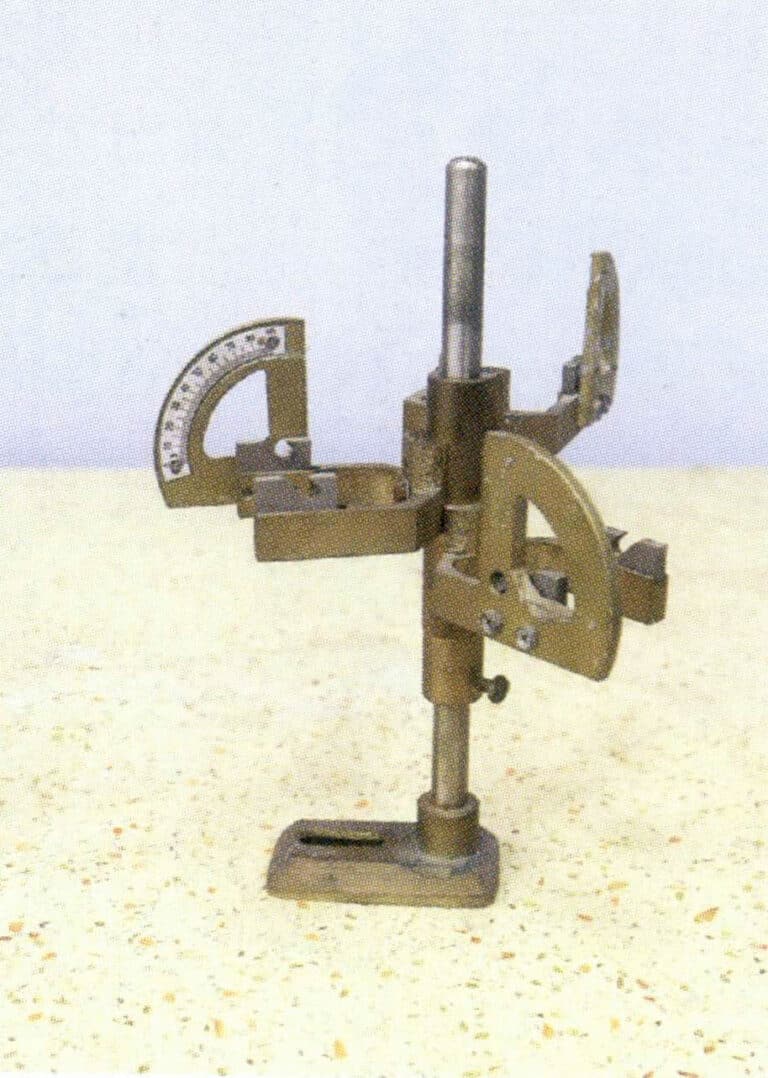

4.3 Strumento di regolazione dell'angolo di incisione delle gemme

- Piattaforma di sollevamento con dispositivo di posizionamento (Figura 7-11).

- Piattaforma di sollevamento per il posizionamento dei fiori di loto (Figura 7-12).

- Piattaforma di posizionamento rotante Trident (Figura 7-13).

- Piattaforma di sollevamento graduata (Figura 7-14).

- Piattaforma di sollevamento Gem CNC (Figura 7-15).

- Strumento di misurazione dell'angolo di rettifica della gemma e schema (Figura 7-16).

Figura 7-11 Piattaforma di sollevamento con dispositivo di posizionamento

Figura 7-12 Posizionamento della piastra Lotus sulla piattaforma di sollevamento

Figura 7-13 Piattaforma di sollevamento a posizionamento rotante Trident

Figura 7-14 Piattaforma di sollevamento con scala

Figura 7-15 Piattaforma di sollevamento Gem CNC

4.4 Strumento di regolazione dell'angolo di taglio della gemma

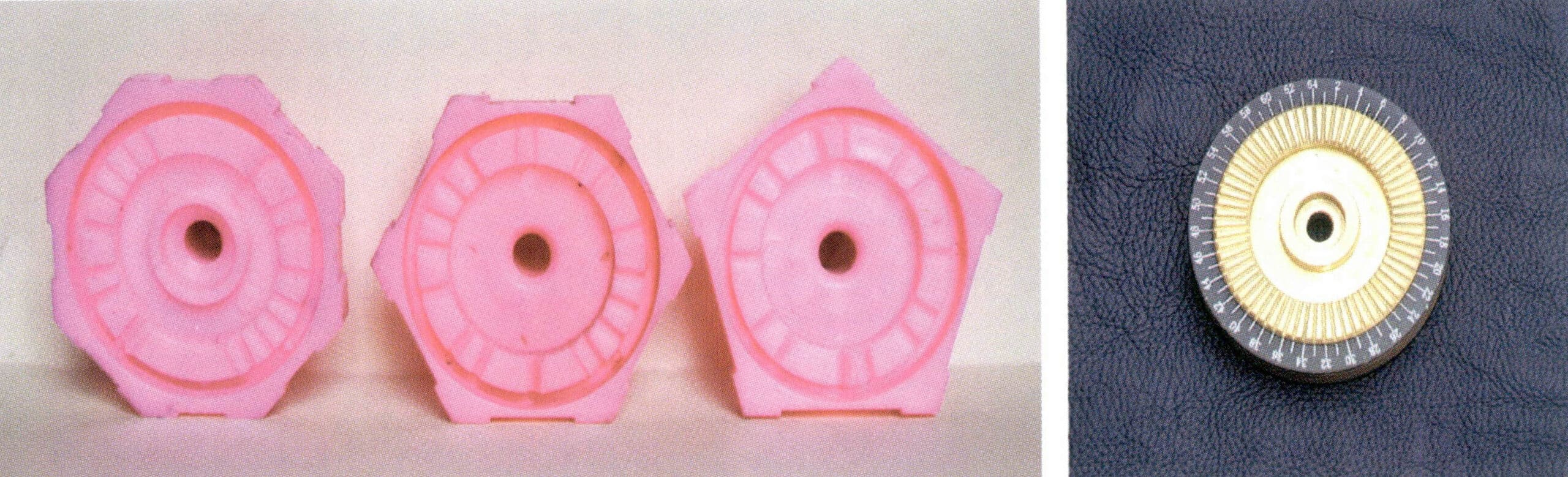

(1) Supporto e struttura ottagonale (Figura 7-17)

Video di montaggio e smontaggio della chiave ottagonale e del braccio robotico

(2) Supporto meccanico e struttura (Figura 7-18)

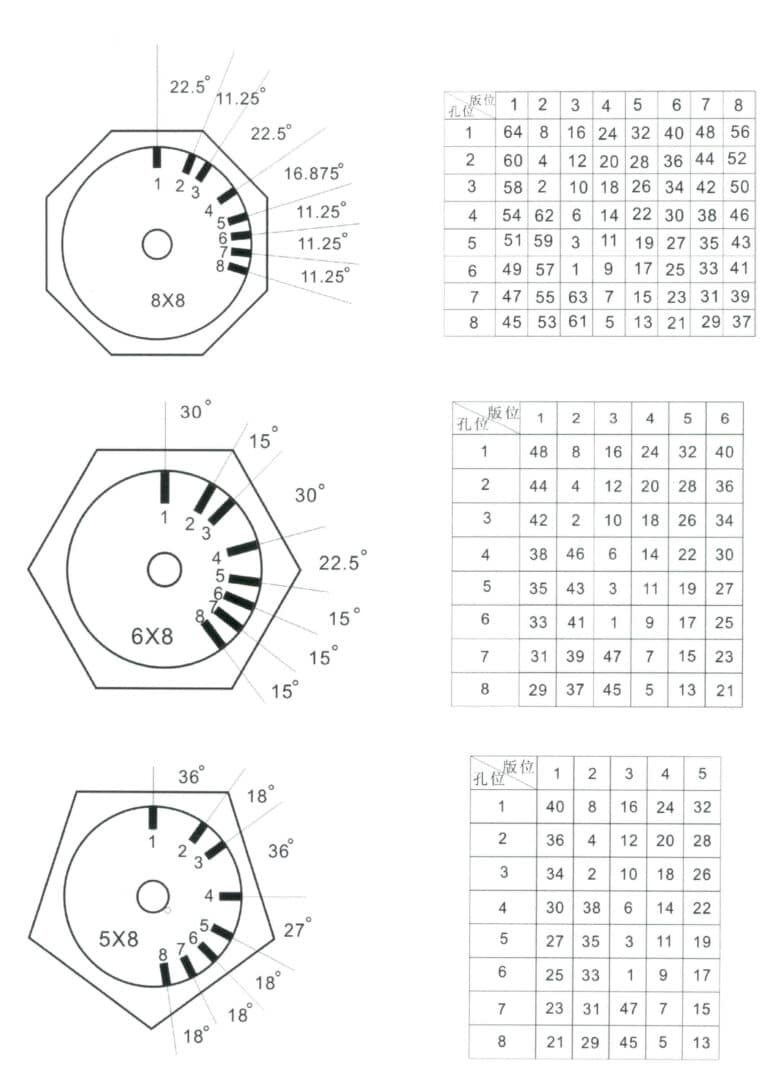

4.5 Il rapporto di rettifica tra il supporto meccanico e il supporto ottagonale

Il supporto ottagonale può intagliare tutte le forme di gemme in base 8 (denominate otto basi), corrispondenti al supporto meccanico con 64 divisioni (8×8). Il supporto esagonale può intagliare gemme in base 6, corrispondente al supporto meccanico con 48 divisioni (6×8). Il supporto pentagonale può scolpire pietre preziose in base 5, corrispondente al supporto meccanico con 40 divisioni (5×8), come mostrato nella Figura 7-19.

4.6 Rapporto di conversione della rettifica tra il supporto meccanico e il supporto ottagonale (Figura 7-20)

4.7 Misurazione degli angoli di molatura delle gemme e conversione dell'altezza della piattaforma di sollevamento (Figura 7-21, Tabella 7-1)

Tabella 7-1 Tabella di conversione di angoli e altezze

| Angolo L(° ) | Lunghezza L( mm) | |||||

| 155 | 160 | 165 | 170 | 175 | 180 | |

| Altezza H( cm) | ||||||

| 10 | 145.7 | 150.6 | 155.5 | 160.5 | 165.4 | 170.3 |

| 15 | 139.4 | 144.2 | 149.0 | 153.9 | 158.7 | 163.5 |

| 20 | 132.0 | 136.7 | 141.4 | 146.1 | 150.8 | 155.5 |

| 25 | 123.6 | 128.1 | 132.6 | 137.2 | 141.7 | 146.2 |

| 30 | 114.2 | 118.6 | 122.9 | 127.2 | 131.6 | 135.9 |

| 35 | 104.0 | 108.1 | 112.2 | 116.3 | 120.4 | 124.5 |

| 40 | 93.0 | 96.9 | 100.7 | 104.5 | 108.3 | 112.2 |

| 45 | 81.3 | 84.9 | 88.4 | 91.9 | 95.5 | 99.0 |

| 50 | 69.0 | 72.2 | 75.4 | 78.6 | 81.8 | 85.1 |

| 55 | 56.1 | 59.0 | 61.9 | 64.7 | 67.6 | 70.5 |

| 60 | 42.9 | 45.4 | 47.9 | 50.4 | 52.9 | 55.4 |

5. Esempi di intaglio e lucidatura di gemme

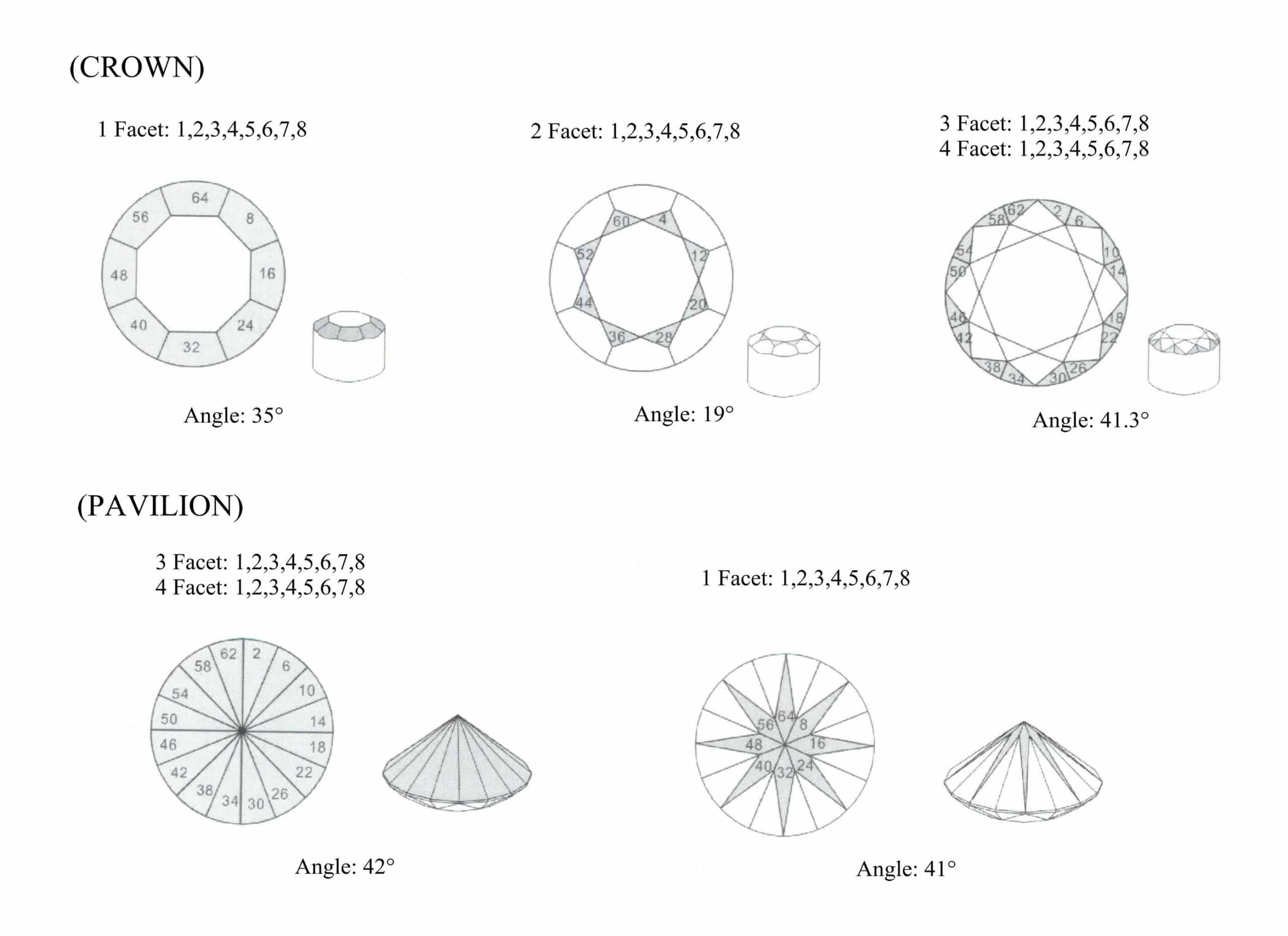

(1) Tipo di foratura circolare standard (Figura 7-22)

Video di lappatura del padiglione brillante rotondo standard

Video di lucidatura del Padiglione Brillante Rotondo Standard

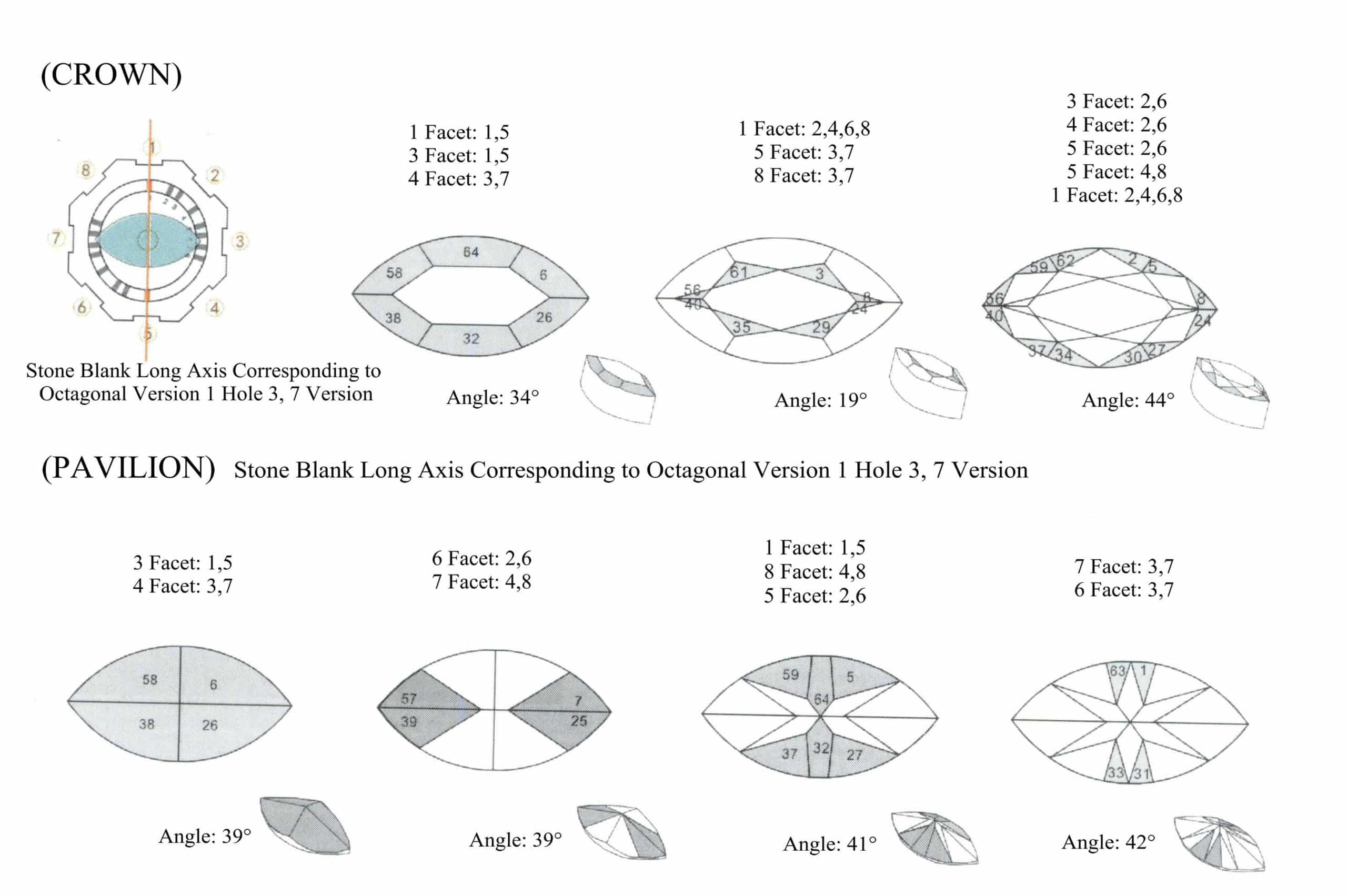

(2) Forma a marquise (Figura 7-23)

(3) Forma a uovo (ovale) (Figura 7-24)

.png)

.png)

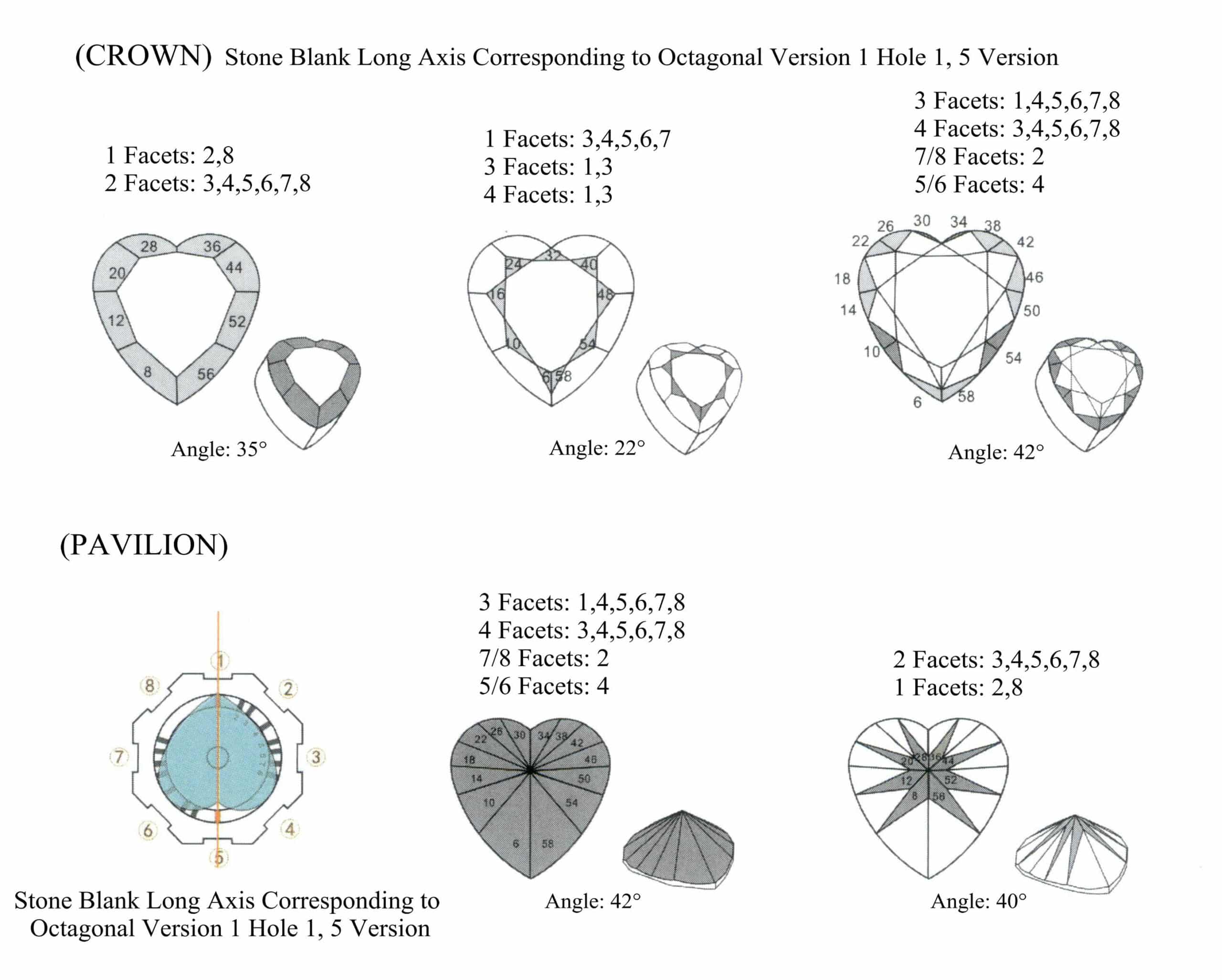

(4) Forma di cuore (Figura 7-25)

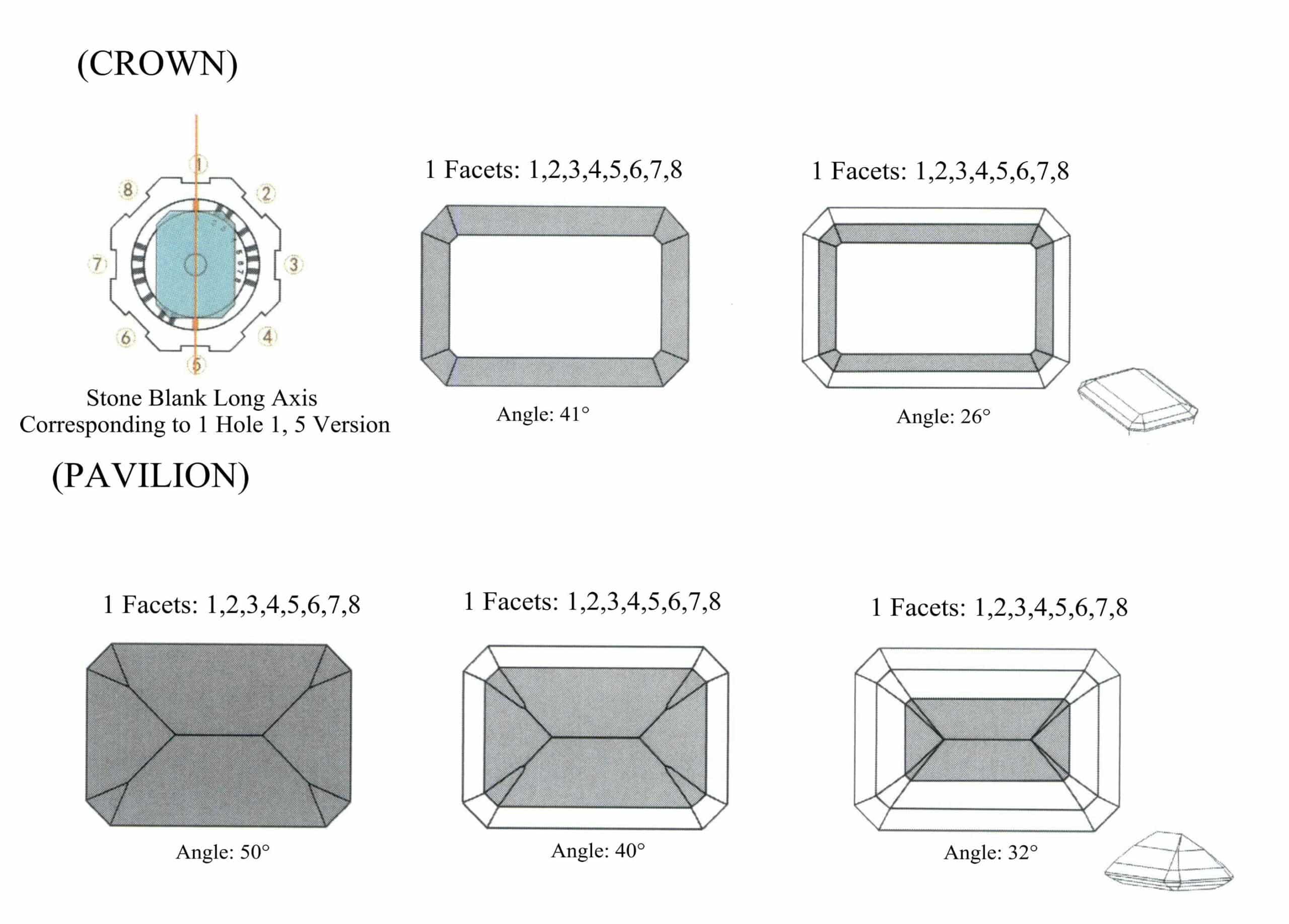

(5) Taglio smeraldo (Figura 7-26)

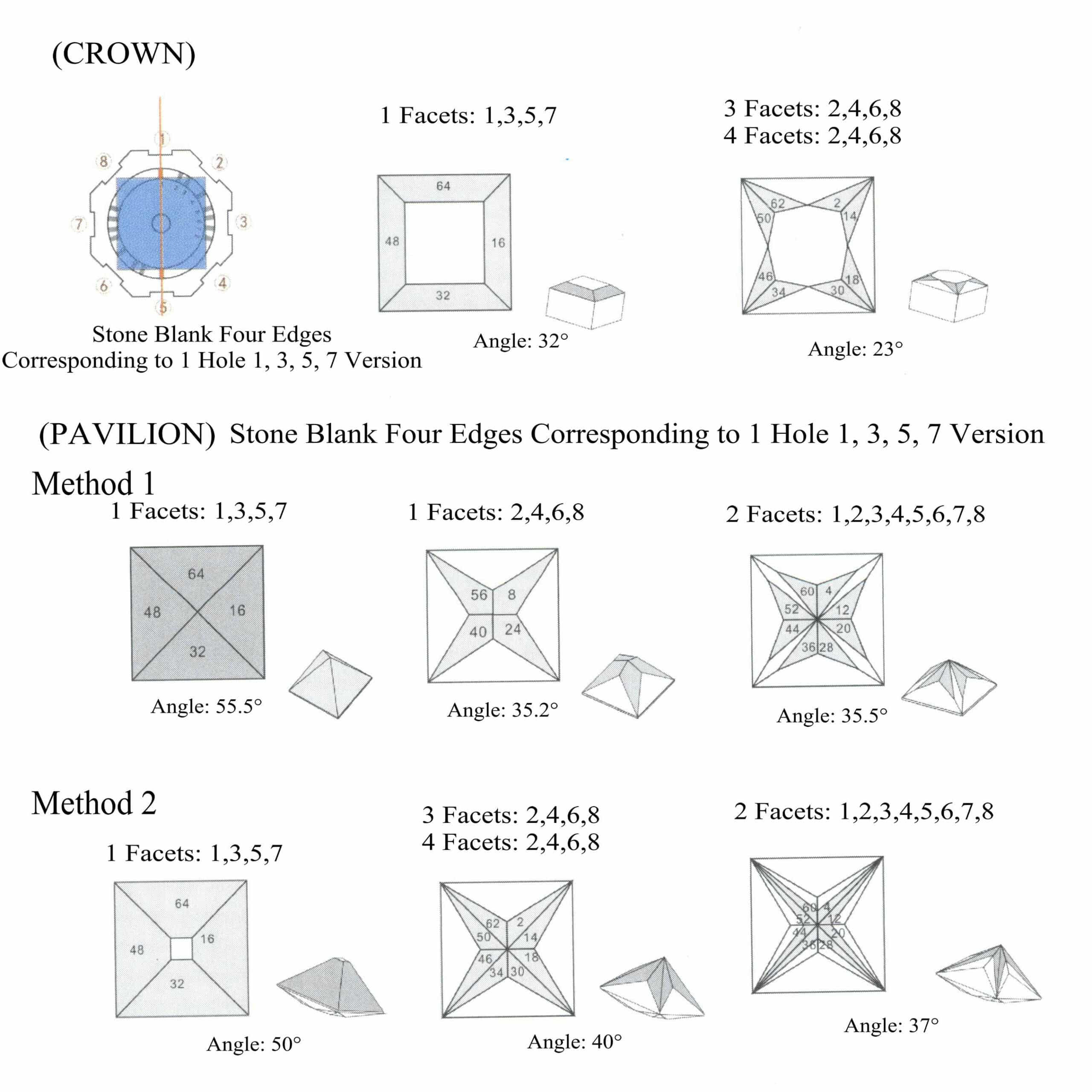

(6) Principessa Taglio quadrato (Figura 7-27)

(7) Forma a pera (goccia d'acqua) (Figura 7-28)

6. Materiali ausiliari nella lavorazione delle pietre preziose

(1) Il ruolo dell'acqua nella lavorazione delle gemme

- Quando si tagliano e si molano le pietre preziose, è necessaria una quantità di umidità sufficiente a raffreddare le gemme per evitare il surriscaldamento del materiale grezzo, che può causare crepe.

- Durante il taglio e la macinazione delle gemme, è necessaria una quantità di umidità sufficiente a raffreddare le gemme per evitare il surriscaldamento del materiale grezzo, che può portare al rammollimento colloidale.

- Lavare via la polvere rimasta durante il taglio e la macinazione.

(2) Il ruolo della carta vetrata nella lavorazione delle pietre preziose

- Premere la polvere lucidante sulla base del disco.

- Riparare il disco.

- Bilanciare la polvere nel disco.

- Raschiare la polvere lucidante in eccesso e i residui della lucidatura.

(3) Il ruolo dell'olio di lucidatura nella lavorazione delle gemme.

- Polvere lucidante per sfumare.

- Agisce come lubrificante per proteggere il tampone di lucidatura.

- Assicura che la polvere lucidante sia distribuita uniformemente sul tampone.

(4) Il ruolo della carta igienica nella lucidatura delle gemme.

- Eliminare l'olio in eccesso dal tampone di lucidatura.

- Cancellare la polvere di lucidatura che galleggia sulla superficie del disco di lucidatura.

- Premere la polvere di lucidatura all'interno del corpo del disco di lucidatura per ottenere una lucidatura a frizione fissa.

7. L'incisione e la molatura delle gemme del Millennio

Lo stile Millennium, noto anche come stile concavo, è un metodo di lavorazione che deriva dal metodo di lavorazione delle gemme sfaccettate. La differenza tra i due è che la lavorazione delle gemme sfaccettate utilizza un disco di smerigliatura piatto contenente polvere di diamante, mentre la lucidatura viene eseguita con un'asta di lucidatura dura in lega di zinco combinata con polvere di diamante, ottenendo una serie di piccole superfici concave a forma di arco.

Lo stile di gemma Millennium elabora una serie di piccole superfici a forma di arco che possono raccogliere e riflettere la luce, rendendo la luce e il colore del fuoco riflessi dall'interno della gemma più forti rispetto alle gemme sfaccettate. Quando la gemma viene ruotata, scintilla e risplende in modo brillante, risultando attraente e diventando lo stile di gemma più popolare del momento.

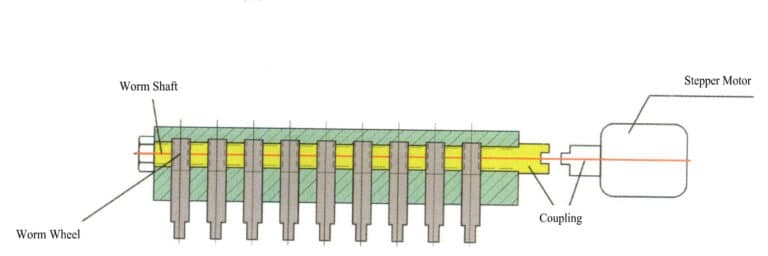

7.1 Attrezzature per la lavorazione delle pietre preziose Millennium (Figura 7-29)

7.2 Tecnologia di lavorazione delle pietre preziose Millennium

(1) Taglio e sagomatura

In base alle esigenze di produzione, una macchina da taglio viene prima utilizzata per ritagliare i materiali triangolari e poi li modella su una macchina circolare semiautomatica per produrre materiali grezzi delle dimensioni richieste.

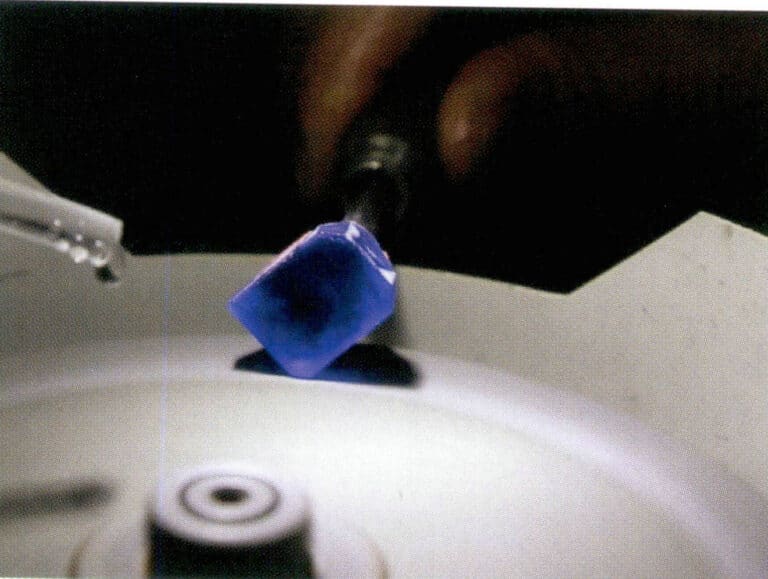

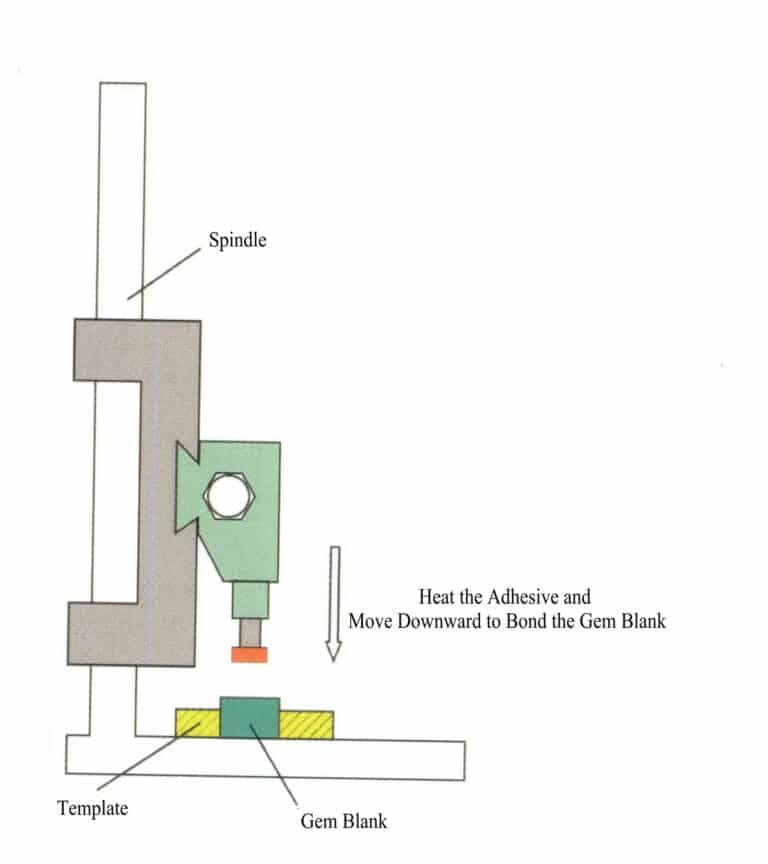

(2) Pietra adesiva

Posizionare l'asta adesiva rivestita con l'adesivo per gemme sotto un becco Bunsen per riscaldarla, in modo che l'adesivo per gemme si cuocia, si sciolga e si ammorbidisca. Quindi, attaccare il materiale grezzo della gemma all'asta adesiva. La dimensione dell'adesivo sull'asta può essere determinata in base alle dimensioni della gemma; per le gemme più grandi, utilizzare un adesivo più grande; per i materiali grezzi più piccoli, utilizzare un adesivo più piccolo.

Dopo aver attaccato la gemma all'asta adesiva, controllare che non ci siano disallineamenti, che la linea centrale della gemma coincida con quella dell'asta adesiva o che ci sia troppo adesivo. In caso di problemi, è necessario correggerli tempestivamente.

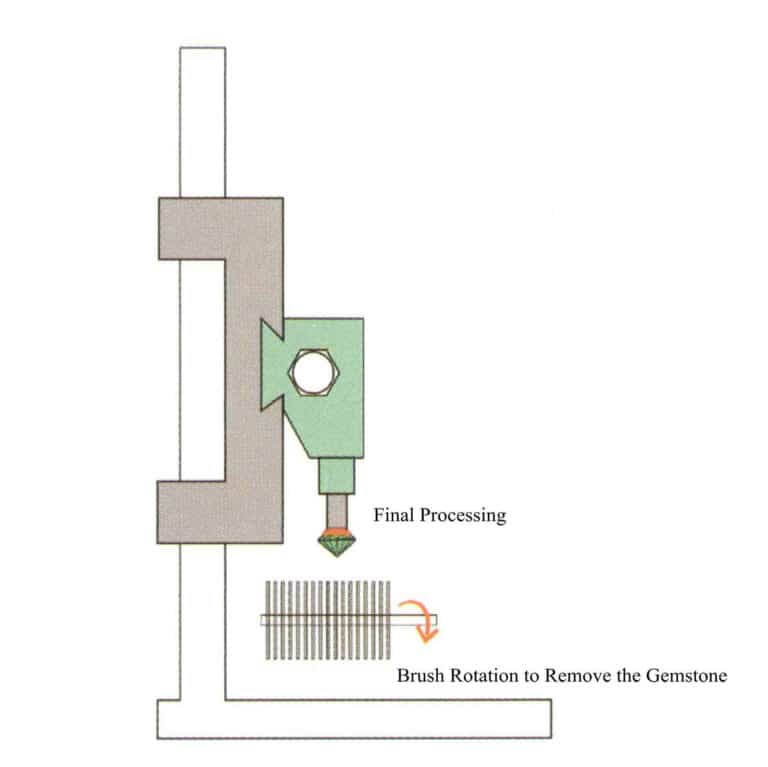

(3) Intaglio e lucidatura di pietre preziose

Dopo aver montato la gemma sull'asta, è possibile inserirla nel braccio robotico? Per accelerare l'efficienza dell'intaglio del prodotto finito, si utilizza una macchina per pietre preziose standard per lavorare la superficie piana con un disco abrasivo da 320 # secondo il modello di intaglio della corona rotonda a forma di trapano. Installare un bastoncino di polvere di diamante 800 # sul mandrino della macchina concava, avviare la macchina principale e il micromotore e intagliare piccole superfici ad arco concavo secondo lo schema di intaglio circolare della macchina concava. Durante la lavorazione, assicurarsi di utilizzare una spugna imbevuta d'acqua per il raffreddamento, per evitare che la gemma si rompa a causa del calore durante la lavorazione.

Al termine del processo di rettifica: sostituirla con un'asta di lucidatura in lega di zinco, utilizzare polvere diamantata di lucidatura e ripetere il processo di rettifica per completare la lucidatura della corona.

Dopo aver completato la levigatura e la lucidatura della corona di gemme, la gemma può essere rimossa dall'asta adesiva, invertita e riattaccata all'asta adesiva per la levigatura e la lucidatura del padiglione.

7.3 Aspetti tecnici fondamentali delle attrezzature per la lavorazione delle gemme del millennio

Millennium Worker gemma stile di elaborazione nel processo richiede competenze specialistiche, ma anche nei requisiti di prestazione delle attrezzature è anche alto, le questioni tecniche chiave sono i seguenti punti.

- Il motore di lavorazione utilizza un sistema a due velocità, con velocità diverse per le diverse dimensioni delle gemme. Per le gemme di piccole dimensioni si utilizza una velocità ridotta, mentre per le gemme di grandi dimensioni si utilizza una velocità elevata, con la velocità del motore controllata per ottenere prestazioni ottimali tra 5000~6000r/min. A questa velocità, le gemme lucidate hanno una buona luminosità e un'elevata efficienza.

- La velocità del micromotore è controllata a 20 giri al minuto per garantire la precisione e l'efficienza dell'incisione e della lucidatura. Il micromotore aziona principalmente il banco di lavoro con un movimento alternativo; se la velocità è troppo elevata, il banco di lavoro rimbalza in modo significativo, compromettendo la precisione dell'incisione e della lucidatura, mentre una velocità troppo bassa influisce sull'efficienza del lavoro.

- Quando si incidono le gemme, queste devono essere posizionate nel dispositivo, che mantiene le gemme allineate con l'asse dell'asta rotonda, garantendo una dimensione uniforme delle sfaccettature incise. Poiché il diametro dell'asta rotonda è piccolo, qualsiasi spostamento diminuisce la precisione delle sfaccettature concave, causando dimensioni non uniformi delle sfaccettature incise.

- La linea centrale del movimento del micro banco di lavoro deve essere parallela alla linea centrale del mandrino; in caso contrario, le sfaccettature concave prodotte appariranno oblique o deformate.

Se i metodi di lavorazione delle gemme del millennio sono diversi, emergono vari stili del millennio: alcuni hanno sia la corona che il padiglione lavorati come superfici curve, mentre altri hanno la corona lavorata con piccole sfaccettature piatte e il padiglione come superficie curva. Gli stili sono sempre diversi, come la forma a stella, a raggiera, a crisantemo, a spirale, ecc. e appaiono allo stesso tempo alla moda e profondi, combinati con l'abbagliante brillantezza delle gemme, rendendole molto popolari tra i consumatori.

8. Esempi di produzione in fabbrica

(1) Aggiunta di una singola pietra preziosa

Video della lavorazione di una singola pietra preziosa a controllo numerico

(2) Aggiunta meccanica automatica di una singola pietra preziosa

Video della lavorazione manuale di una singola pietra preziosa in una fabbrica