Qu'est-ce que le moulage en cire et comment transforme-t-il la fabrication de bijoux ?

Le processus, les exigences, les problèmes courants et les solutions de la coulée en cire

Sertissage en cire pour pierres précieuses de taille princesse

Table des matières

Section I Avantages du procédé de coulée avec prise de cire

(1) Gagner du temps et améliorer l'efficacité de la production. Par exemple, lors du sertissage de pierres précieuses carrées, un sertisseur qualifié ne peut sertir que 100 pièces par jour, alors qu'en utilisant la technologie de sertissage à la cire, un employé ayant reçu une formation de courte durée peut sertir 200 à 300 pièces.

(2) Réduire les coûts de main-d'œuvre. Les opérations traditionnelles de sertissage des métaux requièrent un niveau de compétence considérable de la part du sertisseur, ce qui signifie que les bijouteries doivent investir massivement dans une main-d'œuvre qualifiée pour le service de sertissage, ce qui augmente considérablement les coûts de main-d'œuvre. Cela est particulièrement vrai pour les bijoux de faible valeur, pour lesquels les coûts de main-d'œuvre représentent une part importante du coût total. L'utilisation de la technologie de sertissage à la cire permet de réduire considérablement les coûts de main-d'œuvre.

(3) Réduction de la perte de métal. Dans les techniques traditionnelles de mise en place du métal, il est souvent nécessaire d'ajuster la position de mise en place, ce qui entraîne une perte de métal relativement importante. Dans le cas de la mise en cire, les ajustements sont effectués sur le modèle en cire, ce qui réduit considérablement la perte de métal.

(4) Les opérations de réglage de la cire ne nécessitent que des outils simples, ce qui permet de réduire considérablement les coûts d'investissement et de perte des outils de meulage tels que les aiguilles et les meuleuses d'arbres flexibles.

(5) en tant que nouvelle méthode de sertissage, le processus de moulage par sertissage à la cire fournit les conditions techniques nécessaires à l'innovation dans le domaine de la conception de bijoux. Certains produits de joaillerie ne peuvent être fabriqués qu'à l'aide d'un procédé de moulage par sertissage de cire.

Section II Les principaux outils utilisés dans le processus de coulée de la cire et leurs fonctions

Tableau 5-2 Principaux outils utilisés dans le processus de moulage à la cire perdue et leurs fonctions

| Nom de l'outil | Fonction |

|---|---|

| Chuck | Fasten steel needle & chisel |

| Fer à souder électrique | (1) Arrondir la pointe de l'épingle, remplir les creux ; () Réparer la zone endommagée de la maquette en cire |

| Brosse | Nettoyer la poudre de cire |

| Couteau chirurgical | (1) Découper la surface de la cire ; (2) Enlever la poudre de cire |

| Pince à épiler | Pince à pierre, placer la pierre |

| Ciseau plat | (1) Utilisé pour les piqûres de ciseau et les arêtes ; (2) Tailler la surface de la cire ; (3) Nettoyer la poudre de cire ; (4) Placer la pierre ; (5) Nettoyer la surface de la cire ; (6) Nettoyer la surface de la cire. |

| Disque volant | Tenir les pinces pendant les réglages de la griffe et de l'épingle inversée. |

| Boule Bur | (1) Créer une base pour le sertissage des griffes ; (2) Créer des cavités pour le sertissage de la lunette |

| Anneau de jauge | Une fois la prise de cire terminée, placez l'anneau sur la jauge pour vérifier la rondeur de l'anneau. |

| Pierre à huile | Utilisé pour lisser la pelle |

| Aiguille à coudre | Retirer la pointe et la broyer pour obtenir une pelle plate. |

| Aiguille en acier | Nettoyer la base de réglage de la cire |

Section III - Déroulement du processus de coulée avec prise de cire

1. Production de moules maîtres

Étant donné que les pierres précieuses doivent rester dans le moule en plâtre pendant le sertissage de la cire, elles doivent être fixées pour éviter qu'elles ne se déplacent ou ne se détachent pendant la mise en revêtement, la cuisson et la coulée. Le moule doit donc soutenir les pierres précieuses dans au moins deux positions. En général, un trou est meulé au fond de la monture, et le trou doit être aussi grand que possible, idéalement plus de la moitié du diamètre de la pierre précieuse, afin d'éviter que le métal ne recouvre la surface au fond de la pierre précieuse ou que la pierre précieuse ne soit instable après la coulée.

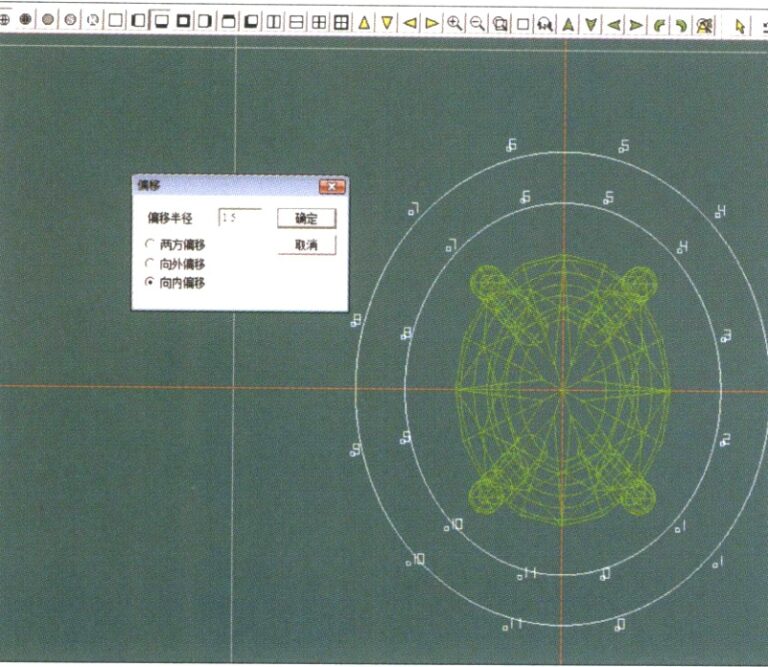

En raison du rétrécissement qui se produit au cours des processus de moulage en caoutchouc, de fabrication du moule en cire et de coulée du métal, et qui peut affecter de manière significative les pierres précieuses enchâssées, il est essentiel de prendre en compte tous les facteurs de rétrécissement lors de la conception et de la fabrication de la version originale, à savoir le rétrécissement du moule en caoutchouc, le rétrécissement du moule en cire et le rétrécissement du métal. Il convient d'accorder une attention particulière aux pierres précieuses disposées en rangs serrés, en veillant à ce que l'espace entre elles soit suffisant pour permettre le moulage du serti de cire. Si l'espace est trop petit, les pierres risquent d'être pressées l'une contre l'autre et de se briser lors du retrait du moule ; si l'espace est trop grand, le métal risque de rester coincé entre les pierres ou de nuire à l'esthétique. La taille de l'espace réservé peut être calculée en fonction du taux de retrait de la coulée. La taille spécifique doit être ajustée en fonction du nombre et de la taille des pierres précieuses, et diverses jauges d'épaisseur peuvent être utilisées pour aider l'opérateur à juger.

Pour réduire le risque de fracture ou de décoloration des pierres précieuses en raison du choc thermique provoqué par le métal en fusion, l'épaisseur de la zone de sertissage du moule principal doit répondre à des exigences particulières. Supposons qu'il y ait trop de métal ou qu'il soit trop épais dans cette zone. Dans ce cas, la capacité thermique pendant la coulée sera importante et l'effet thermique sur les pierres précieuses sera plus fort, ce qui augmentera le risque de fracture et de décoloration. Par conséquent, du point de vue de la sécurité des pierres précieuses, la zone de contact direct entre la zone de sertissage et les pierres précieuses doit être minimisée et l'épaisseur du métal dans la zone de sertissage doit être réduite autant que possible. Toutefois, cela soulève une autre question concernant la sécurité du sertissage : si le métal de la zone de sertissage est trop faible, il réduira la solidité de la structure du sertissage, ce qui augmentera les risques de desserrement ou de chute des pierres précieuses.

2. Faire la ligne de carotte

Dans un serti de cire, pour protéger les pierres précieuses, la coulée est généralement effectuée à une température inférieure à la température de coulée conventionnelle, et pendant le processus de coulée, les pierres précieuses auront un effet réfrigérant sur le métal en fusion. Par conséquent, lors de la conception du système de coulée, il est essentiel de tenir compte de la vitesse à laquelle le métal en fusion remplit la cavité et de la compensation du retrait. Généralement, on utilise des tasses à carotte ou des élévateurs plus grands que les méthodes conventionnelles, ce qui permet de remplir et de compenser le métal en fusion et d'éviter les défauts de remplissage ou de retrait dans la zone de sertissage des pierres précieuses.

Lors de la réalisation de la ligne de coulée, pensez à la placer sur le bord du modèle en cire, près de la zone de la pierre précieuse. Pour certaines pièces comportant plusieurs pierres précieuses, il peut s'avérer nécessaire de tracer plusieurs lignes de coulée afin de s'assurer que le métal en fusion fournit de la chaleur à la zone des pierres précieuses. Veillez à ce que le métal en fusion ne touche pas directement les pierres précieuses afin de ne pas les déplacer.

3. Fabrication du moule en caoutchouc

Les différents caoutchoucs ont des taux de rétrécissement, une élasticité et des capacités de reproduction variables. Avant de fabriquer le maître-moule, il est important de connaître le taux de rétrécissement du moule en caoutchouc utilisé, et il est conseillé d'utiliser un caoutchouc organique de haute qualité. Lorsque vous coupez le moule en caoutchouc pour retirer le maître-moule, essayez de cacher le plan de joint autant que possible pour éviter tout passage ou contact direct avec la surface de la pierre précieuse. Le plan de joint peut se transformer en éclair et le contact direct avec la pierre précieuse peut la fissurer après la coulée. En général, le plan de joint intérieur peut être placé à la pointe de la monture, en évitant la pierre précieuse. En revanche, le plan de joint extérieur peut être placé sur les bords du moule principal, ce qui réduit la charge de travail de nettoyage et améliore l'esthétique. En outre, lors de la découpe du moule en caoutchouc, il faut s'assurer que le modèle en cire peut être facilement retiré sans déformation. Lors de la fabrication du moule en caoutchouc, assurez-vous que le modèle en cire dispose d'une ventilation appropriée afin de réduire les défauts lors de l'injection de la cire et ajoutez des rainures de ventilation si nécessaire. Vérifiez régulièrement qu'il n'y a pas de déformation ou de dommage pendant l'utilisation du moule en caoutchouc.

4. Fabrication de moules en cire

5. Préparation des pierres précieuses

6. Préparation du réglage

Avant de sertir la pierre précieuse, il convient de la préparer soigneusement et minutieusement, notamment en l'observant, en l'arrangeant, en creusant la base de sertissage et en testant la base de sertissage.

(1) Observation de la pierre précieuse et du moule en cire. Tout d'abord, sur la base des exigences techniques de la commande, observer la forme et les spécifications de la pierre précieuse. Ensuite, il faut vérifier si le moule en cire correspond à la commande et à la pierre précieuse à sertir et si la qualité et la quantité des pierres précieuses sont appropriées.

(2) Disposition de la pierre précieuse. Placez la pierre précieuse dans la position de sertissage, en vérifiant si la pierre précieuse correspond aux spécifications de la position de sertissage, si la longueur des griffes est appropriée et si la profondeur de la base de sertissage correspond.

(3) Sculpter la base du décor. Installer le ciseau plat et l'aiguille en acier sur la pince à double tête, maintenir le modèle en cire avec la main gauche et utiliser l'aiguille en acier avec la main droite pour sculpter la base de réglage de gauche à droite selon la forme du réglage (l'épaisseur de la base de réglage par rapport à la surface de la cire est de 0,5 mm).

(4) Test de la base de réglage. La base de sertissage test utilise la pierre précieuse pour mesurer la position de sertissage après avoir creusé la base de sertissage. En l'absence de défauts, elle peut entrer dans le sertissage de la pierre précieuse.

7. Sertissage des pierres précieuses

Le sertissage des pierres précieuses présente diverses formes d'expression et méthodes d'opération. Plusieurs méthodes sont présentées sur la base de l'expérience acquise dans la pratique de la production.

(1) Sertissage à l'aide d'une pince. Tenez le moule en cire fermement avec la main gauche, et avec la main droite, utilisez une pince à épiler pour prendre la pierre précieuse, en la plaçant dans la position de sertissage (figure 5-32).

Placez la pierre précieuse dans la base du sertissage et vérifiez la hauteur de la pierre précieuse dans le sertissage. Si la surface de la pierre est trop haute, utilisez une fraise à boule pour abaisser légèrement la base du sertissage ou utilisez un ciseau plat pour la meuler ; si la surface de la pierre est trop basse, utilisez un fer à souder électrique avec de la cire pour augmenter la hauteur du sertissage. Nettoyez la poudre de cire du moule à l'aide d'un ciseau plat et d'une brosse. Si les griffes sont trop longues, coupez-les avec des ciseaux pour qu'elles soient légèrement plus hautes que la surface de la pierre précieuse ; si les griffes sont trop courtes, utilisez un fer à souder électrique pour ajouter de la cire afin de rehausser les pointes (figure 5-33).

Figure 5-32 Position de réglage de la cire

Figure 5-33 Pinces de pointage

Dans le cas d'une monture à griffes, que les griffes soient longues ou courtes, utilisez un fer à souder électrique pour arrondir les pointes et vous assurer qu'elles fixent bien la pierre précieuse. Les griffes doivent être droites, non tordues et de taille uniforme. Le fond de la monture doit être percé, sinon le produit fini risque de rendre la pierre opaque (sombre). Lors du sertissage de la pierre précieuse, essayez de séparer les pierres précieuses en fonction de leur épaisseur et utilisez une fraise à boule ou un fer à souder électrique pour ajuster la hauteur du sertissage, en veillant à ce qu'après le sertissage, la surface de la pierre précieuse soit plate et à la hauteur appropriée.

(2) Réglage de la lunette et réglage de la coupelle. Maintenez le moule en cire de la main gauche et, de la main droite, utilisez un ciseau plat pour saisir la pierre précieuse et la placer sur la position de sertissage. Si la pierre est plus grande que le sertissage, utilisez une fraise à bille appropriée pour ajuster la base du sertissage à la taille de la pierre ; l'épaisseur de la pierre doit déterminer la profondeur du sertissage. En général, après le sertissage, la surface de la pierre précieuse doit être inférieure de 0,4 mm à la surface de la cire. Après avoir ajusté le sertissage, nettoyez la poudre de cire du sertissage à l'aide d'un pinceau, puis utilisez un ciseau plat pour placer la pierre précieuse dans le sertissage, en veillant à ce qu'elle soit stable, et utilisez un fer à souder électrique pour sceller les bords avec de la cire, en veillant à ce que la cire adhère à la pierre précieuse et à ce que le bord intérieur soit arrondi en douceur.

(3) Sertissage en canal (pierres rondes, pierres carrées, taille princesse) . En fonction de la forme et de la taille des pierres précieuses, un ciseau plat est utilisé pour créer des bases de sertissage à l'emplacement du sertissage sur le modèle en cire, la hauteur de la base de sertissage par rapport à la surface de la cire étant d'environ 0,5 mm. Il convient de noter que la largeur des bords du pavé des deux côtés doit être cohérente ; un côté ne peut pas être large et l'autre étroit ; sinon, un côté risque de ne pas couvrir le bord de la pierre précieuse tandis que l'autre côté obscurcira la face de la pierre précieuse. Il est important de veiller à ce que les hauteurs des bases de sertissage des deux côtés soient cohérentes afin d'éviter toute inclinaison après le sertissage de la pierre précieuse. Lorsque plusieurs pierres sont serties sur une même rangée, il convient d'ajouter des supports de barre transversale pour renforcer le sertissage, et il faut veiller à ne pas casser le support du modèle en cire lors du meulage, sinon la taille fixe du sertissage sera perdue. Si les bases de la monture sont meulées trop grandes en une seule fois, utilisez un fer à souder pour appliquer de la cire afin de les sceller et de les ramener à leur état d'origine, puis meulez à nouveau les bases de la monture.

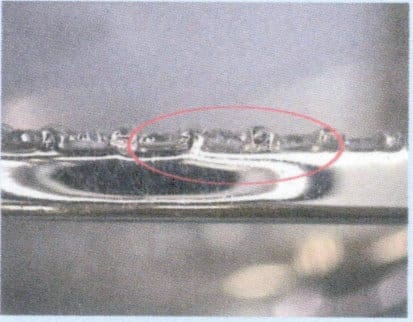

Une fois que les bases de sertissage sont meulées, utilisez des pinces pour saisir la pierre précieuse, placez un côté de la pierre précieuse dans la base de sertissage, puis appuyez sur l'autre côté avec le ciseau plat pour stabiliser la pierre précieuse. Lors du sertissage de plusieurs pierres, une attention particulière doit être accordée au contrôle des espaces entre les pierres, dont les dimensions spécifiques sont déterminées par la taille des pierres, le type d'alliage, les conditions du processus de coulée, etc. Si les espaces sont trop grands, les pierres sur le bijou laisseront également des espaces plus importants ; si les espaces sont trop petits, les pierres risquent de se fissurer après la coulée (figure 5-34).

Vidéo sur le réglage de la cire

8. Réparation et découpage de modèles en cire

9. Plantation d'arbres à cire

Lors de la plantation d'arbres à cire, la taille de l'arbre de coulée doit être déterminée en fonction de la taille du moufle en acier et du type d'équipement de coulée. Lors de la connexion du moule en cire au canal de coulée principal central, veillez à ce que l'angle soit suffisant ; en général, le moule en cire doit être incliné vers l'extérieur à 45 degrés, ce qui permet au métal en fusion de s'écouler en douceur dans la cavité du moule. Lors de l'utilisation d'outils de réparation à la cire chaude, veillez à ne pas toucher les modèles en cire ou à ne pas laisser la cire liquide couler sur la pierre précieuse, ce qui aurait pour effet de recouvrir de métal la pierre précieuse sur le moulage.

Il convient de noter que dans la coulée centrifuge, lorsque la hauteur de l'arbre à cire dépasse 150 mm, la pression du métal en fusion dans la zone supérieure peut parfois provoquer des éclats de métal autour de la pierre précieuse. Il est donc nécessaire de contrôler la hauteur de l'arbre à cire de manière appropriée ou de ne pas planter de modèles de réglages de cire dans les deux couches supérieures et de ne commencer à planter des modèles de réglages de cire qu'à partir de la troisième rangée. Inversement, il ne faut pas planter le modèle en cire trop près du bas de l'arbre ou de la tasse de coulée, car la pression de remplissage du métal en fusion est faible à cet endroit, ce qui peut entraîner un remplissage incomplet.

Après avoir planté l'arbre à cire, il peut être trempé dans un agent mouillant ou un liquide antistatique et séché avant de verser la bouillie. Cela permet d'empêcher les bulles d'adhérer à la cire et de réduire la tension superficielle sur l'arbre à cire.

10. Investissement

Pour éviter que les pierres précieuses ne se décolorent pendant la combustion et la coulée, un traitement spécial de la poudre de coulée est nécessaire, généralement en ajoutant de l'acide borique à la poudre de coulée, ce qui permet d'éviter la combustion et la décoloration des pierres précieuses pendant la combustion et la coulée. En général, pour 100 g de poudre de coulée, il faut ajouter 2,5 à 4 g de poudre d'acide borique et 40 à 42 ml d'eau. Étant donné que la vitesse de prise du plâtre augmente après l'ajout d'acide borique, elle ne dure généralement que 6 à 7 minutes ; il est important de contrôler la vitesse de l'ensemble du processus d'opération afin de s'assurer que la boue dispose d'un temps de vide suffisant pour éliminer les bulles collées à la maquette en cire. Les bulles présentes dans le fond de la coulée ou dans les zones voisines formeront des billes de métal difficiles à enlever sur la coulée. Une petite quantité de détergent liquide peut être ajoutée à la suspension pour améliorer ses propriétés de mouillage et éviter le piégeage des bulles. En outre, il faut veiller à ne pas déplacer la pierre précieuse pendant le coulage.

Il existe aujourd'hui sur le marché des poudres de coulée spécifiquement destinées à la coulée de la cire. Lorsque vous utilisez ces poudres de coulée, suivez les recommandations d'utilisation du fabricant de la poudre, telles que le rapport eau/poudre, le temps de mélange, le temps de vide et le temps de prise. Après la coulée, laissez le moule reposer pendant 1 à 2 heures avant de procéder au déparaffinage et à la cuisson.

Copywrite @ Sobling.Jewelry - Fabricant de bijoux sur mesure, usine de bijoux OEM et ODM

11. Décirage et épuisement

Le déparaffinage à la vapeur et le déparaffinage à sec peuvent tous deux être utilisés pour la coulée de la cire. Toutefois, l'essentiel est d'éliminer soigneusement tous les résidus de cire avant la coulée, car les résidus de carbone peuvent entraîner des défauts dans la coulée des métaux et affecter la qualité des pièces coulées. La durée du déparaffinage à la vapeur doit être limitée à une heure ; si elle est trop longue, elle peut facilement provoquer des taches d'eau ou endommager le moule sur les pièces coulées. Après le déparaffinage à la vapeur, transférer immédiatement les pièces dans le four de combustion pour les brûler.

En raison du risque de brûlure, de décoloration ou de fissuration lorsque les pierres précieuses sont soumises à des températures élevées, à des chocs thermiques et à des contraintes thermiques, une température d'épuisement plus basse est généralement utilisée dans la coulée de cire par rapport à la coulée conventionnelle afin de protéger les pierres précieuses. Par conséquent, l'établissement d'un système de combustion raisonnable pour les moules est essentiel pour la coulée avec prise de cire. Certaines usines utilisent le déparaffinage à la vapeur, qui permet d'éliminer la cire. Pour garantir l'efficacité du brûlage, les points suivants doivent être pris en compte pour les moules de coulée en cire à brûler.

(1) Le four à calcination doit contrôler la température avec précision pour éviter la surchauffe, qui peut entraîner la brûlure ou la décoloration des pierres précieuses.

(2) Les moules doivent être chauffés uniformément afin de réduire le risque de fissuration des pierres précieuses dû au choc thermique et à la contrainte thermique.

(3) La circulation de l'air dans le four de combustion doit être suffisante pour garantir que le carbone résiduel de la cire est complètement brûlé.

Pendant la cuisson, la mise en place d'une plate-forme de préservation de la chaleur à certaines températures permet d'éviter que les pierres précieuses ne se fissurent. La température de calcination peut varier en fonction du type et de la qualité de la pierre précieuse, et la température du moule pendant la coulée doit également être déterminée en fonction du matériau, de la structure de la coulée et d'autres facteurs.

12. Verser

Le coulage de bijoux sertis à la cire peut être effectué par coulée sous vide ou par coulée centrifuge. Toutefois, la coulée sous vide est généralement plus courante dans la coulée avec sertissage à la cire, car elle réduit le risque de déplacement des pierres précieuses dû aux turbulences pendant le processus de coulée. Néanmoins, il est également possible d'obtenir de bons résultats avec la coulée centrifuge, en particulier pour les bijoux de petite taille, la clé étant la méthode de contrôle. Lors de l'utilisation de la coulée centrifuge, il convient de prêter attention à la hauteur de l'arbre et au choix de la vitesse de rotation, car une pression excessive du métal en fusion peut provoquer un éclatement du métal autour de la pierre précieuse, entraînant des fissures ou des difficultés accrues de nettoyage.

Comme le métal en fusion entre en contact direct avec la pierre précieuse, celle-ci subit instantanément un choc thermique important ; plus la température de coulée est élevée, plus le choc thermique est important. Il est donc important de contrôler le nombre de bijoux sur l'arbre tout en assurant un formage adéquat afin d'abaisser autant que possible la température du métal en fusion. Les alliages utilisés pour le moulage par sertissage à la cire doivent avoir un point de fusion plus bas, une meilleure fluidité et une meilleure résistance à l'oxydation. L'équipement de coulée utilisé pour la coulée avec prise de cire devrait idéalement permettre un contrôle précis de la température, garantissant ainsi une qualité constante et stable des pièces coulées.

13. Refroidissement et démoulage

14. Polissage

Section IV Exigences relatives à la coulée avec prise de cire

1. Exigences relatives aux pierres précieuses pour la coulée en cire

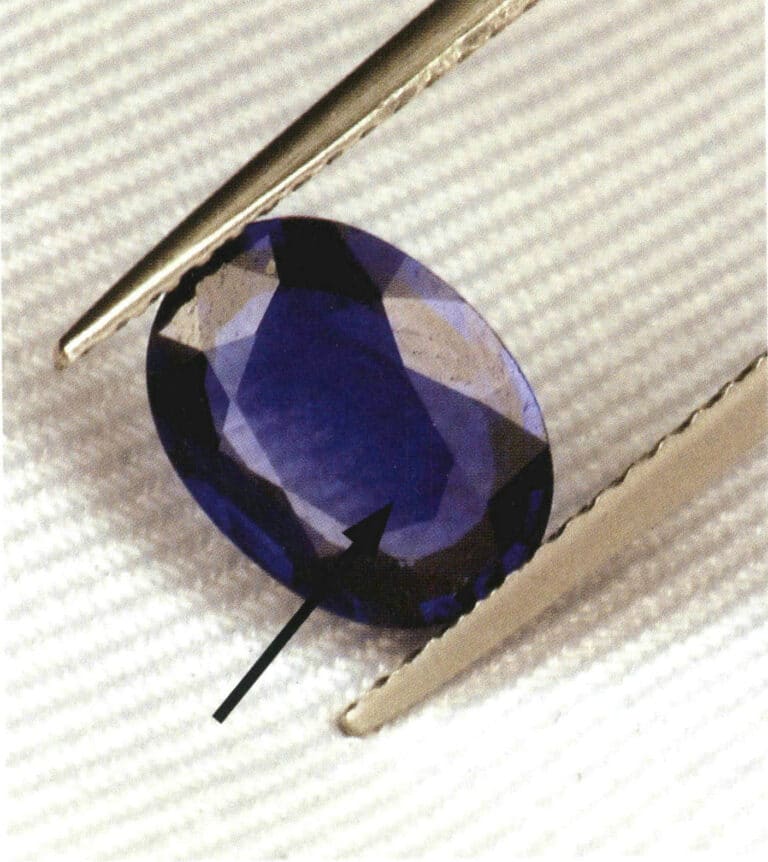

La stabilité des pierres précieuses est un indicateur important pour mesurer l'efficacité du processus de coulée en cire. Après la coulée de la cire, les pierres précieuses ne doivent pas présenter de décoloration, de fissures ou de problèmes de rupture. Au cours du processus de coulée en cire, les pierres précieuses doivent résister à la combustion à haute température et au choc thermique provoqué par le métal en fusion à haute température lors de la coulée. Les pierres précieuses doivent donc supporter des températures relativement élevées et avoir une certaine capacité à résister à un réchauffement et à un refroidissement irréguliers. Cela impose des exigences spécifiques quant au type et à la qualité des pierres précieuses utilisées. L'utilisation de pierres précieuses fissurées ou sensibles à la température et aux chocs thermiques peut entraîner des fissures après le coulage en cire ; de même, les pierres précieuses qui ont subi un traitement thermique pour changer de couleur peuvent avoir une incidence négative sur leur apparence et leur couleur après le coulage en cire. En outre, dans ce processus complexe, les facteurs d'influence sont nombreux et l'impact d'un seul d'entre eux peut entraîner des fissures ou une altération de l'apparence des pierres précieuses. Par conséquent, le processus de coulée en cire comporte toujours certains risques.

En classant l'applicabilité de diverses pierres précieuses couramment utilisées au processus de sertissage de la cire, les pierres précieuses peuvent généralement être divisées en deux catégories principales : celles qui conviennent au sertissage de la cire et celles qui ne conviennent pas au sertissage de la cire.

(1) Pierres précieuses pouvant être coulées en cire.

Si la qualité de la pierre précieuse est bonne et que les paramètres du processus de coulée sont correctement contrôlés, ces pierres précieuses peuvent obtenir de bons résultats après le sertissage à la cire. Ces pierres précieuses comprennent les pierres précieuses, les rubis, les saphirs, les grenats, les péridots, la zircone cubique, etc.

(2) Pierres précieuses ne convenant pas au moulage par sertissage de cire.

Il s'agit principalement des trois types suivants :

① Les pierres précieuses présentant des fissures internes, un clivage ou un grand nombre d'inclusions sont susceptibles de se fissurer ou de se briser après avoir subi des températures élevées et un choc thermique, ou de changer de couleur au cours du processus de coulée en raison des inclusions (aspect laiteux ou givré). Par conséquent, les pierres précieuses de cette qualité ne conviennent pas au coulage en cire, comme les opales, qui présentent de nombreuses fissures internes, et d'autres pierres précieuses de qualité médiocre présentent souvent ces problèmes.

② Les pierres précieuses qui ne supportent pas les températures élevées ou qui changent de couleur à haute température, notamment l'améthyste, la tourmaline bicolore, la citrine, etc. Certaines pierres précieuses qui ont été traitées artificiellement pour améliorer leur couleur peuvent changer ou se décolorer après avoir été chauffées. Les émeraudes résistent mal à la chaleur, en particulier à un chauffage irrégulier, ce qui ne convient pas non plus au processus de moulage par sertissage à la cire.

③ Les pierres qui brûlent à haute température, telles que les perles, l'ambre, le corail et la turquoise, brûlent à haute température, ce qui rend la surface de la pierre précieuse rugueuse et l'intérieur légèrement trouble. Elles ne peuvent donc pas être utilisées dans le processus de moulage par sertissage à la cire.

2. Exigences relatives aux alliages pour bijoux dans la coulée de la cire

Par rapport aux procédés conventionnels de fonte à la cire perdue, la fonte pour sertissage à la cire réduit généralement la température d'épuisement et, pour minimiser le choc thermique du métal fondu sur les pierres précieuses, une température de coulée plus basse doit être utilisée dans la mesure du possible. Par conséquent, les alliages utilisés pour le moulage avec sertissage à la cire doivent avoir un point de fusion plus bas, une meilleure fluidité et une meilleure résistance à l'oxydation. Les alliages de bijouterie couramment utilisés pour le moulage avec sertissage de cire sont les suivants.

(1) Alliage métallique jaune K.

D'une manière générale, les alliages de métal jaune K ont un point de fusion plus bas et une meilleure performance de coulée, obtenant généralement un bon effet de prise de cire, comme les alliages 8KY, 9KY, 10KY et 14KY,18KY largement utilisés (Figure 5¬-35). Plus la pureté est élevée, plus le point de fusion de l'alliage est élevé, ce qui entraîne des exigences correspondantes pour le processus de prise de la cireLes équipements, etc. La méthode de coulée par centrifugation convient mieux aux alliages métalliques de haute pureté que la coulée sous vide. En effet, la température du moule utilisée pour la coulée sous vide est plus élevée et le système de température formé avec le métal en fusion est trop élevé pour les pierres précieuses. La coulée centrifuge permet d'abaisser la température du moule et de réduire le risque d'endommager les pierres précieuses. Des expériences ont montré que les alliages métalliques 20KY et 22 KY peuvent également être utilisés pour le sertissage à la cire.

(2) Alliage métallique blanc K.

La demande du marché pour le platine K est très élevée, par exemple 10KW、 14KW、 18KW. Une grande partie du métal blanc K est utilisée dans la bijouterie, ce qui fait que le processus de coulée de cire adapté à la production de ce type d'alliage revêt une importance pratique considérable. Cependant, les éléments de blanchiment actuellement utilisés pour les alliages de métal blanc K sont principalement le Ni et le Pd. En raison de leurs points de fusion élevés, la température de coulée des alliages métalliques blancs K est plus élevée et la vitesse de solidification est plus rapide. Par conséquent, lors de la coulée de cire avec des alliages de métaux blancs K, les pierres précieuses sont plus sensibles aux chocs thermiques, ce qui entraîne des problèmes potentiels, et le métal de coulée peut également rencontrer des problèmes. Le processus de coulée en cire réduit la température maximale de cuisson, ce qui peut laisser des résidus de cire dans le moule. La réaction entre l'alliage et ces résidus peut provoquer des trous de gaz dans la coulée.

En outre, dans la zone des pierres précieuses serties dans la cire, l'effet de refroidissement rapide des pierres précieuses peut facilement bloquer les canaux d'alimentation, ce qui entraîne des cavités de retrait dans la coulée. En outre, après la coulée de cire, le moule nécessite un temps de refroidissement naturel plus long, ce qui prolonge le temps de séjour entre 260-430℃, provoquant des effets de durcissement par vieillissement sur les alliages contenant du Ni, ce qui se traduit par une dureté plus élevée. De nombreux types d'alimentation sont utilisés pour les alliages de métaux blancs K, chacun avec ses avantages et ses inconvénients.

Le point de fusion du métal est relativement bas, il a une bonne fluidité, et ses performances de coulée et sa recyclabilité sont assez bonnes, ce qui le rend avantageux pour la coulée de cire. Les expériences montrent qu'il est possible d'obtenir d'excellents résultats pour le moulage à la cire en choisissant des alliages de moulage appropriés et en respectant strictement les exigences du processus pendant l'opération (figure 5-36).

(3) Alliage de métaux rouges K.

En règle générale, il est conseillé d'éviter d'utiliser des alliages métalliques K roses ou rouges pour la coulée de la cire, en particulier le rose 18K ou le rouge 18K. En effet, après la coulée, le temps de refroidissement du moule est long, ce qui peut provoquer une transformation de phase ordonnée dans la pièce coulée, entraînant des fissures et une fragilité à la surface de la pièce coulée.

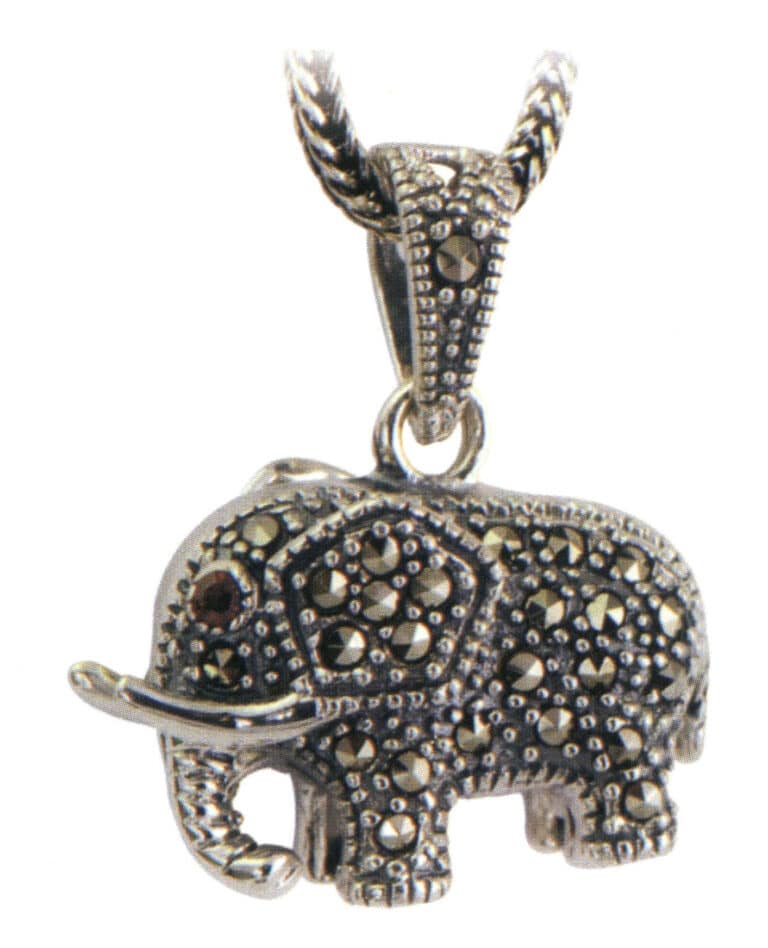

(4) Alliage d'argent.

Les alliages d'argent ont un point de fusion plus bas et une meilleure performance de coulée, ce qui rend les résultats de la coulée de cire plus faciles à garantir. La zircone cubique (CZ) et diverses pierres précieuses synthétiques bon marché sont généralement utilisées (figure 5-37). Pour obtenir de bons résultats lors du coulage à la cire de bijoux en alliage d'argent, il est conseillé de choisir une charge présentant une bonne résistance à l'oxydation, ce qui permet de réduire considérablement la porosité de la pièce coulée et de minimiser la formation de motifs d'oxyde.

Figure 5-36 Bague en alliage métallique 18KW avec diamant coulé en cire

Illustration 5-37 Bague en alliage d'argent 925 CZ coulée à la cire

Section V Problèmes courants et solutions en matière de moulage en cire

Tableau 5-3 Analyse des problèmes courants, des causes et des contre-mesures dans la coulée de cire

| Problèmes courants | Exemples d'images | Causes | Méthodes améliorées |

|---|---|---|---|

| La gemme fissures |

|

(1) La qualité de la pierre précieuse est problématique ou ne convient pas au moulage d'une incrustation de cire ; (2) Le taux de rétrécissement du maître-modèle est (3) Les espaces entre les gemmes sont trop petits ou en contact les uns avec les autres. sont trop petits ou en contact les uns avec les autres pendant l'incrustation ; (4) la vitesse de chauffage pendant la torréfaction est trop rapide ; (5) la température de température de coulée est trop élevée ; (6) le taux de rétrécissement de l'alliage est trop important ; (7) la température de coulée est trop élevée. de l'alliage est trop important | (1) Utiliser des pierres précieuses de meilleure qualité convenant à la coulée d'incrustations en cire. (2) Tenir compte du retrait total des moules en caoutchouc, des moules en cire et du métal. moules en caoutchouc, des moules en cire et du métal ; (3) répartir les gemmes de manière raisonnable afin d'assurer des écarts uniformes et suffisants (4) Contrôler la vitesse de chauffage pendant la torréfaction ; (5) Abaisser de manière appropriée la température du métal ; (6) Choisir des alliages appropriés |

| La gem change couleur |

|

(1) La pierre précieuse ne se prête pas au moulage par incrustation de cire. cire ; (2) la pierre a été traitée artificiellement ; (3) la température de coulée est trop élevée (3) la température de coulée est trop élevée trop élevée ; (4) La température de coulée du métal est trop élevée | (1) Ne pas utiliser de pierres précieuses telles que l'améthyste, la citrine, ou la topaze bleue ; (2) utiliser des pierres non optimisées, non traitées non optimisées et non traitées ; (3) abaisser la température de torréfaction et la température de coulée du moule, ajouter des agents agents protecteurs à la poudre de coulée ; (4) abaisser la température de coulée du métal ; (5) abaisser la température de coulée du métal. température de coulée du métal |

| Métal entre les pierres précieuses |

|

(1) Le retrait laissé par le moule principal est trop importante, ce qui entraîne des écarts excessifs entre les pierres précieuses ; (2) les dimensions des pierres précieuses ne sont pas (3) la répartition des pierres précieuses est inégale répartition des pierres est inégale ; (4) la température du métal température du métal est trop élevée | (1) Choisir correctement la quantité de rétrécissement du moule principal. (2) choisir des pierres précieuses de taille appropriée (3) répartir uniformément les pierres précieuses afin d'assurer des (4) abaisser la température de la coulée |

| Pierres précieuses tombées |

|

(1) Les trous de préréglage en bas du modèle principal ne sont pas adaptés du maître-modèle ne conviennent pas ; (2) Le portail n'est pas assez grand ou n'est pas positionné de façon adéquate. n'est pas assez grand ou mal positionné (3) Le moule en cire n'a pas été vérifié avant la pose de la pierre cire n'a pas été vérifié avant le sertissage de la pierre ; (4) La pierre précieuse n'est pas bien sertie dans le moule. pierre précieuse n'est pas bien fixée dans le moule en cire (5) La taille de la pierre précieuse n'est pas adaptée (6) La température de la coulée est trop basse. | (1) Corriger les trous de préréglage du modèle principal ; (2) Augmenter la taille de la porte ou ouvrir une autre porte pour améliorer la capacité de remplissage du métal ; (3) Vérifier soigneusement le moule en cire, en particulier le trou de préréglage. vérifier soigneusement le moule en cire, en particulier la zone des trous de préréglage (4) Placer solidement la pierre précieuse dans le moule en cire, dans le moule en cire, en faisant attention à la fermeté de la pierre précieuse ; (5) Utiliser des pierres précieuses de taille appropriée ; (6) Si nécessaire, augmenter de manière appropriée la température du métal en fusion pour obtenir une coulée complète. métal en fusion pour obtenir un moulage complet. |

| La La pierre précieuse est inégale. |

|

(1) La qualité du modèle principal est médiocre et la position de réglage est inégale. mauvaise et la position du sertissage est inégale ; (2) La pierre précieuse n'a pas été placée uniformément dans le moule en cire ; (3) Le moule en cire est déformé ; (4) La taille de la pierre n'est pas conforme à la norme. cire est déformé ; (4) la taille de la pierre précieuse est irrégulière pierre précieuse est irrégulière ; (5) Le moule en cire a été soumis à des vibrations externes pendant le transport et le fonctionnement. | (1) Veiller à ce que la position de sertissage soit régulière lors de la réalisation du modèle principal. le maître-modèle ; (2) La pierre précieuse doit être placée uniformément lorsqu'elle est placée dans le moule en cire ; (3) Veillez à vérifier le moule en cire et corrigez toute anomalie. attention à vérifier le moule en cire et à corriger toute déformation (4) La taille de la pierre précieuse doit être régulière. (5) Veiller à ne pas faire vibrer le moule en cire pendant l'opération |