Une fois pour connaître les métaux du groupe du platine et leurs alliages utilisés dans les produits de bijouterie

Guide complet des propriétés et des caractéristiques du platine pur et des alliages de platine

Les éléments métalliques du groupe du platine comprennent le ruthénium (Ru), l'osmium (Os), le rhodium (Rh), l'iridium (Ir), le palladium (Pd) et le platine (Pt). Parmi les minéraux du groupe du platine, ces six éléments présentent généralement un large éventail d'isomorphisme, ainsi que la présence de mélanges isomorphes tels que le fer, le cobalt et le nickel. Les métaux du groupe du platine couramment utilisés en bijouterie sont le platine, le palladium, le rhodium et une petite quantité d'iridium.

Bien que les métaux du groupe du platine aient été découverts plus tard, ils possèdent des propriétés physiques et chimiques uniques. Ils sont aujourd'hui largement utilisés dans les industries modernes et les domaines technologiques de pointe tels que l'automobile, le pétrole, la chimie, la communication, la défense nationale et l'aérospatiale, ce qui leur a valu le titre de "matériaux pionniers". Dans l'industrie de la bijouterie, les principaux éléments de base des métaux du groupe du platine utilisés en bijouterie sont le Pt et le Pd. En revanche, l'Ir et le Ru sont parfois utilisés comme éléments d'alliage dans les bijoux. L'Os n'est pas utilisé dans l'industrie de la bijouterie. Bien que le volume des bijoux en métaux du groupe du platine soit bien inférieur à celui de l'or et de l'argent, ils ont émergé dans le secteur mondial des bijoux en métaux précieux en raison de leurs excellentes propriétés physiques et chimiques. Ils sont maintenant devenus un domaine d'utilisation finale important après le secteur de la fabrication automobile.

Table des matières

Section Ⅰ Propriétés physiques et chimiques des métaux du groupe du platine

1. Propriétés physiques des métaux du groupe du platine

Parmi les métaux du groupe du platine, le ruthénium (Ru), le rhodium (Rh) et le palladium (Pd) sont situés dans le groupe 5 de la 5e période. En revanche, l'osmium (Os), l'iridium (Ir) et le platine (Pt) sont situés dans le groupe VIII de la 6e période, et appartiennent tous aux métaux de transition.

Les principales propriétés physiques des métaux du groupe du platine sont indiquées dans le tableau 5-1. La densité du platine est plus élevée que celle de l'or, environ deux fois plus élevée que celle de l'argent, ce qui lui confère une sensation de lourdeur notable. La densité du palladium est légèrement supérieure à celle de l'argent, mais nettement inférieure à celle de l'or. Les métaux du groupe du platine ont une réflectivité élevée sur l'ensemble du spectre de la lumière visible, et la réflectivité augmente doucement avec la longueur d'onde, de sorte que les métaux du groupe du platine apparaissent généralement blanc argenté. Parmi les éléments du groupe du platine de la même période, le point de fusion des métaux diminue avec l'augmentation du numéro atomique. Les points de fusion du platine et du palladium sont nettement plus élevés que ceux de l'or et de l'argent, ce qui rend la fusion et le moulage difficiles. La conductivité thermique des métaux du groupe du platine est inférieure à celle de l'or et de l'argent ; par exemple, à température ambiante (300K), la conductivité thermique du platine est inférieure à celle de l'or. Par conséquent, bien que la chaleur nécessaire pour faire fondre les alliages de platine soit élevée, la faible conductivité thermique rend difficile la dissipation de la chaleur pendant le chauffage, ce qui fait que la puissance laser nécessaire pour le soudage au laser des bijoux en platine est inférieure à celle de l'or et de l'argent, ce qui est très avantageux pour l'assemblage et le soudage au laser des bijoux en alliage de platine. Les métaux du groupe du platine sont paramagnétiques ; ils ne s'aimantent pas eux-mêmes, mais les éléments de métaux nobles comme le Pt et le Pd peuvent présenter un certain magnétisme lorsqu'ils sont alliés à des éléments comme le Fe, le CO.

Tableau 5-1 Principaux indicateurs des propriétés physiques des métaux du groupe platine

| Indicateurs de propriété physique | Métaux du groupe du platine | |||||

|---|---|---|---|---|---|---|

| Indicateurs de propriété physique | Ru | Rh | Pt | Os | Ir | Pd |

| Numéro atomique | 44 | 45 | 46 | 76 | 77 | 78 |

| Masse atomique relative | 101.07 | 102.905 | 106.4 | 190.2 | 192.22 | 195.078 |

| Structure cristalline | Hexagone en pile serrée | Cubique à faces centrées | Cubique à faces centrées | Hexagone en pile serrée | Cubique à faces centrées | Cubique à faces centrées |

| Densité (20℃)/(g/cm)3) | 12.37 | 12.42 | 12.01 | 22.59 | 22.56 | 21.45 |

| Couleur | Bleu blanc | Blanc argenté | Acier blanc | Bleu blanc | Blanc argenté | Blanc d'étain |

| Point de fusion /℃ | 2333 | 1966 | 1555 | 3127 | 2448 | 1768.1 |

| Point d'ébullition /℃ | 4077 | 3900 | 2990 | 5027 | 4577 | 3876 |

| Chaleur de fusion/(kJ/mol) | 39.0 | 27.3 | 16.6 | 70.0 | 41.3 | 22.11 |

| Chaleur d'évaporation (1 x 105 Pa)/(kJ/mol) | 649 | 558 | 377 | 788 | 670 | 565 |

| Capacité thermique spécifique (1 x 105 Pa, 25℃) /[J/(mol⸳K)] | 24.05 | 24.90 | 26.0 | 24.69 | 25.09 | 25.65 |

| Conductivité thermique (0℃)/[W/(m⸳K)] | 119 | 153 | 75.1 | 88 | 148 | 71.7 |

| Résistivité (25℃)/(/uΩ⸳m) | 7.37 | 4.78 | 10.55 | 9.13 | 5.07 | 10.42 |

| Coefficient de dilatation thermique (20℃)/(X10-6/) | 9.1 | 8.3 | 11.77 | 6.1 | 6.8 | 8.93 |

Les éléments du groupe du platine tels que le Pt et le Pd ont la propriété d'adsorber les gaz, en particulier le H. Pt, Pd La capacité d'adsorber le H est liée à leur état physique ; le noir de platine peut adsorber jusqu'à 502 fois son volume de H, et en raison des différences dans le processus de fabrication du noir de platine, la quantité d'hydrogène absorbée peut varier considérablement. En comparaison, le platine spongieux ne peut adsorber que 49,3 fois son volume d'hydrogène. Le palladium peut adsorber jusqu'à 2 800 fois son volume d'hydrogène et forme une solution solide palladium-hydrogène, dont la densité, la conductivité électrique et la résistance diminuent, mais l'hydrogène peut être libéré lorsqu'il est chauffé.

2. Propriétés chimiques des métaux du groupe du platine

Les métaux du groupe du platine ont une excellente résistance à l'oxydation et à la corrosion, mais il existe des différences de résistance à l'oxydation et à la corrosion entre les éléments du groupe du platine, et ces différences sont assez importantes.

2.1 Résistance à l'oxydation

Dans l'air sec à température ambiante, les métaux du groupe du platine présentent une bonne résistance à l'oxydation ; cependant, il existe des différences significatives dans leur performance d'oxydation, qui suit l'ordre d'affinité pour l'oxygène Pt < Pd < Rh < Ir < Ru < Os. Lorsqu'elle est chauffée à l'air, une couche d'oxyde se forme sur la surface, ce qui affecte la qualité de la surface du bijou. À mesure que la température augmente, le film d'oxyde se décompose et redevient du métal, ce qui redonne à la surface du bijou son éclat métallique.

Le platine réagit avec l'oxygène pour produire du PtO, du Pt2O3 et PtO2. Dans une atmosphère oxydante, à une pression de 0,8 MPa, le chauffage de la poudre de platine à 430℃ provoque l'oxydation du platine pour former du PtO.

Le palladium réagit avec l'oxygène pour produire du PdO à 350-790℃, mais il est instable à haute température et se décompose. Lorsqu'il est chauffé à plus de 870℃, le PdO est complètement réduit en palladium métallique. Le PdO2 est rouge foncé et est un agent oxydant puissant. Il perd lentement son oxygène à température ambiante et se décompose en PdO et O2 en dessous de 200℃.

Un film d'oxyde se forme à la surface de l'iridium et du rhodium à 600-1000℃.

2.2 Résistance à la corrosion

À température ambiante, le platine présente une forte résistance à la corrosion ; l'acide chlorhydrique, l'acide nitrique, l'acide sulfurique et les acides organiques n'affectent pas le platine à l'état froid, tandis que le soufre l'affecte légèrement à l'état chaud. Toutefois, l'eau régale peut dissoudre le platine à l'état froid comme à l'état chaud. L'alcali fondu ou les oxydants fondus peuvent également corroder le platine. Lorsque la température est portée à 100℃ dans des conditions d'oxydation, divers acides ou halogénures hydrohaliques agissent comme agents complexants, provoquant la complexation et la dissolution du platine. À 350-600℃, le platine réagit avec le chlore pour former du chlorure de platine, que l'on peut encore chauffer pour le réduire.

L'alcali en fusion peut corroder le platine. À haute température, le carbone peut se dissoudre dans le platine, la solubilité augmentant avec la température ; lors du refroidissement, les résidus de carbone fragilisent le platine, un phénomène connu sous le nom d'"empoisonnement au carbone". C'est pourquoi les creusets en graphite ne doivent pas être utilisés lors de la fusion du platine ; on utilise généralement des creusets en alumine ou en zircone, et le processus se déroule sous vide ou sous protection d'un gaz inerte. L'ajout de rhodium et d'iridium au platine peut améliorer sa résistance à la corrosion.

Le palladium est le moins résistant à la corrosion des métaux du groupe du platine. L'acide nitrique dissout le palladium, tout comme l'acide sulfurique chaud et le bisulfate de potassium fondu. Le palladium est plus sensible à la corrosion et à la dissolution, en particulier en présence de complexes hydrides (par exemple, l'eau régale). À des températures extrêmes, le palladium interagit avec le chlore pour former du chlorure de palladium. Le palladium réagit avec l'eau régale et l'acide chlorhydrique pour former de l'acide chloropalladium ou de la chloropalladite. Lorsqu'on ajoute de l'ammoniac en excès à la chloropalladite, on obtient une solution de tétrachloroammoniac, et lorsqu'on ajoute de l'acide chlorhydrique à la solution, on obtient un précipité jaune vif, finement cristallin de dichlorure de palladium, qui se décompose en palladium métallique après calcination. Le palladium réagit avec le soufre pour former du sulfure de palladium et avec le sélénium et le tellure pour former du séléniure de palladium (tellure). Lorsque le palladium est fondu dans des creusets en graphite, l'empoisonnement au carbone se produit également, ce qui donne des propriétés fragiles. La résistance à la corrosion du palladium augmente en présence d'autres éléments du groupe du platine.

Le rhodium et l'iridium sont les métaux les plus chimiquement stables parmi les métaux du groupe du platine, et l'eau régale chaude ne les dissout pas facilement. Cependant, les peroxydes de métaux alcalins et les alcalis fondus peuvent oxyder le rhodium et l'iridium, et le rhodium et l'iridium oxydés peuvent être facilement dissous par des agents complexants ; les sulfates fondus peuvent également dissoudre le rhodium. Lorsque l'iridium réagit avec le chlore, différents produits d'iridium chloré sont formés à différentes températures. Dans une solution aqueuse, la chloration peut précipiter le chlorate d'iridium, qui a une valeur significative dans le raffinage des métaux du groupe du platine et est utilisé pour la récupération et la séparation de l'iridium et d'autres métaux du groupe du platine.

Le comportement à la corrosion des métaux du groupe du platine dans certains milieux corrosifs est indiqué dans le tableau 5-2.

Tableau 5-2 Caractéristiques de la résistance à la corrosion des métaux du groupe du platine

| Milieux corrosifs | Métaux du groupe du platine | ||||||

|---|---|---|---|---|---|---|---|

| Milieux corrosifs | Pt | Pd | Rh | Ir | Os | Ru | |

| concentré H2SO4 | / | / | / | / | / | / | |

| HNO3 | 70%, température ambiante | / | fort | / | / | général | / |

| 70%, 100℃ | / | fort | / | / | fort | / | |

| Aqua regia | Température ambiante | fort | fort | / | / | fort | / |

| Bouillir | fort | fort | / | / | fort | / | |

| HCl | 36%, température ambiante | / | / | / | / | / | / |

| 36%, en ébullition | faible | faible | / | / | général | / | |

| Cl2 | Secs | faible | général | / | / | / | / |

| Humide | faible | fort | / | / | général | / | |

| Solution de NaClO | Température ambiante | / | général | faible | / | fort | fort |

| 100℃ | / | fort | / | / | fort | / | |

| FeCl3 solution | Température ambiante | - | général | / | / | général | / |

| 100℃ | - | fort | / | / | fort | / | |

| Na fondu2SO4 | Na fondu2SO4 | faible | général | général | / | faible | faible |

| NaOH fondu | NaOH fondu | faible | faible | faible | faible | général | général |

| Na fondu2O2 | Na fondu2O2 | fort | fort | faible | général | fort | général |

| NaNO fondu3 | NaNO fondu3 | / | général | / | / | fort | / |

| Na fondu2LE CO4 | Na fondu2LE CO4 | faible | faible | faible | faible | faible | faible |

Note : / indique non corrosif ; semaine indique une légère corrosion ; général indique une corrosion ; fort indique une corrosion sévère ; un indique qu'il n'y a pas de données de ce type dans la littérature d'origine.

Section II Bijoux en platine et ses alliages

1. Histoire du développement de la bijouterie en platine

1.1 Historique du développement des bijoux en platine

Le platine est un métal précieux très rare. En raison de sa rareté, de sa stabilité et de son caractère unique, ainsi que de son éclat métallique blanc argenté éblouissant, sa valeur a souvent été supérieure à celle de l'or. L'histoire de l'utilisation du platine par l'homme est très longue ;

Des découvertes archéologiques suggèrent qu'il y a 3000 ans déjà, dans l'Égypte ancienne, l'homme avait commencé à utiliser le platine. Toutefois, la compréhension scientifique de ce métal précieux ne date que d'un peu plus de 200 ans. Historiquement, l'utilisation des métaux précieux a commencé par la création d'objets artisanaux, de bijoux, d'ornements religieux et d'ustensiles. Le platine est peu commun dans la nature et sa répartition dans la croûte terrestre est rare. Associé à son insolubilité et à sa stabilité, cela a posé des défis importants pour l'extraction, la sélection, l'affinage et la purification du platine. Le point de fusion élevé du platine rend son traitement très difficile, surtout si l'on utilise des méthodes primitives. On peut donc comprendre que peu de produits en platine aient été fabriqués dans l'Antiquité, et qu'encore moins aient survécu.

Selon les statistiques, en 1980, la quantité de platine utilisée pour fabriquer des bijoux en platine dans le monde était d'environ 15 tonnes, et elle est passée à 58 tonnes en 1995. Le Japon est le pays qui aime le plus les bijoux en platine et qui consomme le plus de platine. La Chine a commencé à traiter l'artisanat du platine dans les années 1920 et 1930. Toutefois, en raison de la préférence de longue date des consommateurs chinois pour les bijoux en or, la fabrication de bijoux en platine a dû être davantage développée avant les années 1990. Avec l'ouverture de l'économie, le développement et l'amélioration du niveau de vie de la population, ainsi que l'influence de la mode et des fabricants de bijoux en platine, l'industrie chinoise de la bijouterie a commencé à évoluer vers la bijouterie en platine. En 2000, la Chine a dépassé le Japon pour devenir le plus grand consommateur de bijoux en platine au monde. Depuis lors, la demande de bijoux en platine en Chine a connu une croissance rapide, atteignant un pic entre 2012 et 2015, avec une demande annuelle de 55 à 60 tonnes, représentant environ 70% de la demande totale mondiale, faisant de la Chine le plus grand consommateur de bijoux en platine au monde et dominant le marché mondial des bijoux en platine.

1.2 Caractéristiques des bijoux en platine

Les bijoux en platine sont appréciés pour leur texture, leur beauté et leur rythme uniques. Les bijoux en platine ne mettent pas seulement en valeur l'élégance et la grâce générales de la pièce, mais ils dégagent également une certaine atmosphère mystérieuse, riche en goût artistique. C'est également la raison pour laquelle les bijoux en platine sont populaires parmi les classes sociales ayant un certain niveau de culture artistique et des normes culturelles plus élevées.

La couleur douce, élégante et luxueuse du platine symbolise la pureté et la noblesse. C'est pourquoi il est souvent associé à des diamants pour créer des alliances, servant de gage d'amour pour signifier la pureté et la nature éternelle de l'amour. Les diamants transparents, incolores et rayonnants sertis dans une monture en platine scintillante mettent encore plus en valeur la blancheur irréprochable et la grandeur des diamants.

Les bijoux en platine peuvent être divisés en deux catégories : les bijoux en platine pur sans pierres précieuses et les bijoux en platine sertis de pierres précieuses. Le platine pur est tendre et, en raison des limites de résistance du matériau, il est généralement utilisé pour fabriquer des bijoux en platine pur sans pierres précieuses. Les styles les plus courants sont les bagues, les colliers, les boucles d'oreilles et les broches.

1.3 Marquage de pureté des bijoux en platine

Les bijoux en platine populaires sur le marché peuvent être divisés en deux catégories principales : les bijoux en platine pur, également connus sous le nom de platine de haute pureté, qui devraient théoriquement avoir une finesse de 1000‰. Sa finesse est généralement exprimée en parties par mille, mais en réalité, il n'existe pas d'or pur ou de platine pur ; la finesse du platine pur est toujours inférieure à cette valeur. L'autre catégorie est celle des bijoux en alliage de platine, un alliage formé par l'ajout d'autres métaux, tels que le bismuth, le palladium et le cuivre, au platine pur afin d'améliorer sa dureté et sa résistance.

En raison des différences entre les cultures régionales et les cultures de bijoux, les normes de pureté du marché sont également différentes d'un pays (d'une région) à l'autre.

Japon, Hong Kong : La pureté du platine autorisée est de 1000‰, 950‰, 900‰ et 850‰, avec une erreur autorisée de 0,5%.

États-Unis : Les bijoux dont la teneur en platine est supérieure à 95% peuvent être marqués du sigle "Pt" (Platinum ou Plat) ; les bijoux dont la teneur en platine est comprise entre 75% et 95% doivent être marqués du sigle du métal du groupe du platine, tel que "IR-10-PAT", indiquant un alliage contenant de l'iridium 10%. Les bijoux dont la teneur en platine est comprise entre 50% et 75% doivent être marqués de la teneur et du nom du métal du groupe du platine contenu, tels que "585 Platinum(585PAT)" ou "365 Palladium" (365PALL).

L'Europe: La plupart des pays exigent une pureté de 950‰, tandis que quelques-uns autorisent le comptage de l'iridium comme du platine. L'Allemagne autorise d'autres normes de pureté.

Le terme "platine fin" désigne le platine dont la teneur n'est pas inférieure à 990 parties par millier, et il doit être estampillé d'une marque de platine fin ou imprimé avec la teneur réelle.

2. Platine pur

2.1 Propriétés mécaniques

Le platine pur est tendre, a une bonne ductilité et possède d'excellentes capacités de traitement, ce qui lui permet d'être laminé en feuilles et étiré en fils selon les besoins. Un gramme de platine pur peut être étiré en environ 2 km de fil fin. Le platine pur a une bonne ténacité, ce qui permet de créer des bijoux en platine à mailles souples, ce qui est difficile à réaliser avec de l'or, de l'argent et d'autres métaux précieux purs.

La résistance à la traction et la limite d'élasticité du platine pur à l'état recuit sont plus élevées que celles de l'or et de l'argent purs ; toutefois, sa résistance spécifique (rapport résistance/poids) reste relativement faible, ce qui le rend susceptible de se déformer. Il est principalement utilisé pour fabriquer des bijoux simples sans sertissage de pierres précieuses, tels que des bagues, des colliers et des boucles d'oreilles.

Les principales propriétés mécaniques du platine pur sont indiquées dans le tableau 5-3.

Tableau 5-3 Principales propriétés mécaniques du platine pur

| Propriétés mécaniques | État recuit | État traité (60%) | |

|---|---|---|

| Dureté HV/(N/mm2) | 39 ~ 42 | 90 ~ 95 |

| Résistance à la traction /MPa | 130 ~ 160 | 300 ~ 350 |

| Limite d'élasticité /MPa | 70 ~ 110 | - |

| Taux d'élongation /% | 40 ~ 50 | 1 ~ 3 |

En raison de la faible dureté du platine pur, les bijoux fabriqués à partir de ce métal sont sujets aux bosses, aux rayures et à l'usure due aux chocs et aux frottements lors de l'utilisation quotidienne, ce qui nécessite un traitement de renforcement.

2.2 Performances du processus

Le platine a un point de fusion très élevé, et la température pendant la coulée à la cire perdue est généralement supérieure à 1900℃, ce qui pose des problèmes importants pour la fusion et la coulée. Le carbone peut se dissoudre dans le platine à des températures élevées, et la solubilité augmente avec la température. Lors du refroidissement, les résidus de carbone rendent le platine fragile, un phénomène connu sous le nom d'empoisonnement au carbone. C'est pourquoi les creusets en graphite ne peuvent pas être utilisés pour la fusion du platine ; des creusets en alumine ou en oxyde de plomb sont généralement employés, et la fusion se fait sous vide ou sous protection d'un gaz inerte. Le platine peut former des eutectiques à bas point de fusion avec des éléments tels que P, S et Si, ce qui entraîne une rupture fragile du matériau.

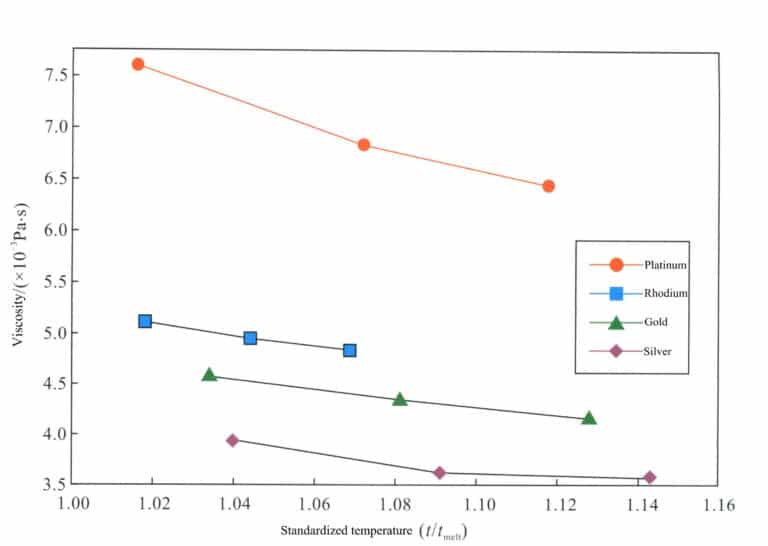

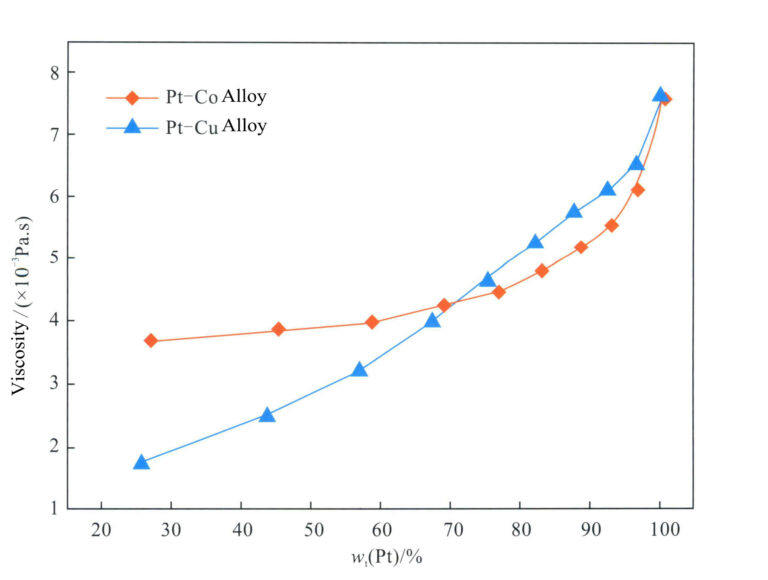

La tension superficielle du platine est 1,5 fois supérieure à celle de l'or et sa conductivité thermique est 1/3 de celle de l'or. La viscosité à un même degré de surchauffe est nettement plus élevée que celle de l'or (figure 5-1). La tension superficielle et la viscosité élevées font qu'il est plus difficile pour le métal en fusion de remplir le moule en douceur, en particulier pour les petites pièces ; la faible conductivité thermique entraîne une température et une composition inégales du métal en fusion, en particulier lorsqu'il y a une grande différence de température entre le métal en fusion et le moule. Dans la production réelle, la coulée par centrifugation ou par aspiration est souvent utilisée pour fournir une puissance de remplissage supplémentaire et améliorer les performances de remplissage. Au cours de la coulée, les matériaux conventionnels du modèle de gypse ont une mauvaise stabilité thermique et subissent de graves réactions de décomposition thermique sous l'action du platine liquide à haute température, ce qui entraîne des défauts tels que des porosités et des trous de sable dans les pièces coulées. C'est pourquoi il faut utiliser des matériaux de coulée en poudre utilisant le phosphate comme liant.

La dureté du platine pur à l'état recuit est faible et le taux d'écrouissage est plus élevé que celui de l'or et de l'argent, mais il appartient également au métal énergétique à faible couche de défauts. Le taux d'écrouissage n'est donc pas élevé, il a une bonne flexibilité et de bonnes propriétés de travail à froid, il peut être laminé, étiré, forgé et soumis à d'autres processus de déformation à froid, il peut être tiré en un fil très fin, laminé en une feuille de platine très fine.

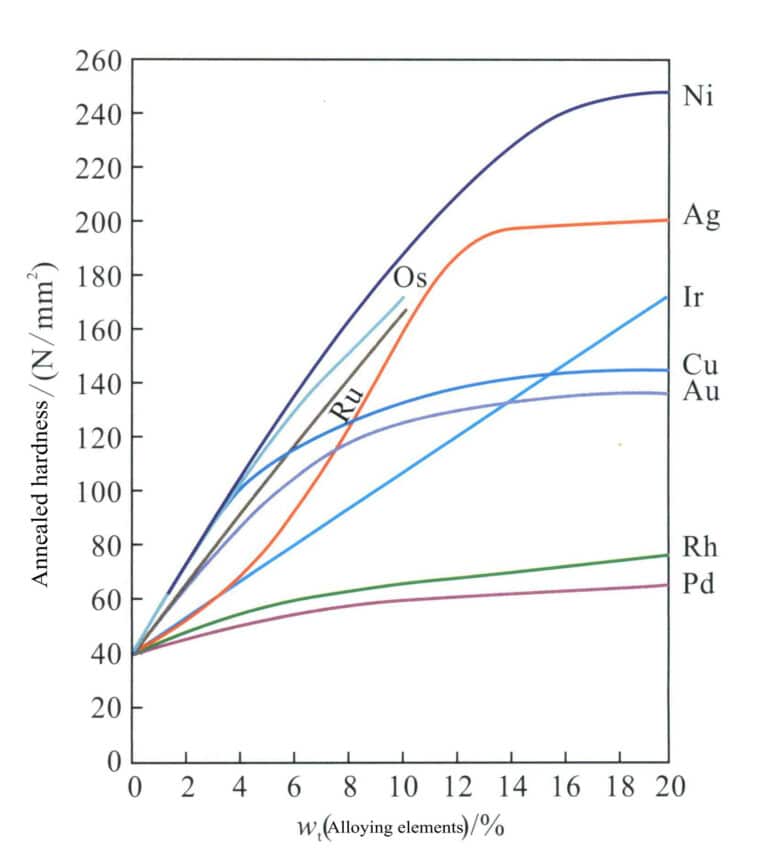

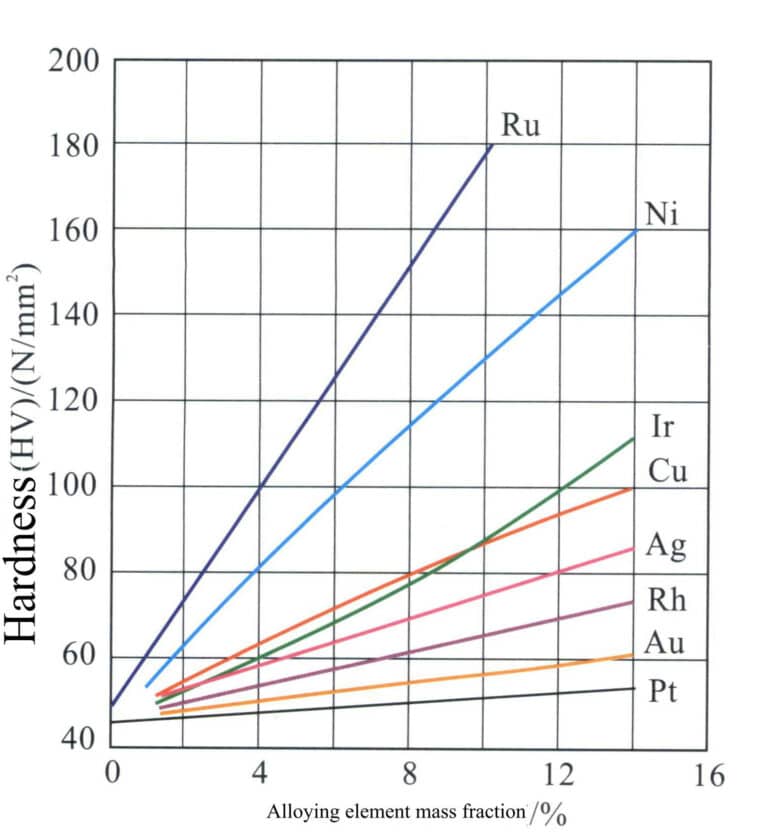

3. Alliage de platine

Pour améliorer la résistance et la dureté des matériaux en platine afin de répondre aux exigences du sertissage des bijoux, il est nécessaire de les renforcer. De nombreux éléments métalliques sont utilisés pour l'alliage du platine et les effets de renforcement des différents éléments d'alliage sur le platine varient considérablement. La quantité d'un même élément d'alliage ajouté entraîne également différents degrés de variation dans son effet de renforcement (figure 5-2).

Les éléments métalliques couramment utilisés dans les alliages de platine pour la bijouterie comprennent principalement Ir, Cu, Co, Ru, Pd, etc. Leurs alliages binaires peuvent être directement appliqués à la production de bijoux, ou ils peuvent former des alliages ternaires ou multi-éléments basés sur ces alliages pour optimiser la performance globale des alliages de platine.

3.1 Système d'alliage binaire

3.1.1 Alliage Pt-Ir

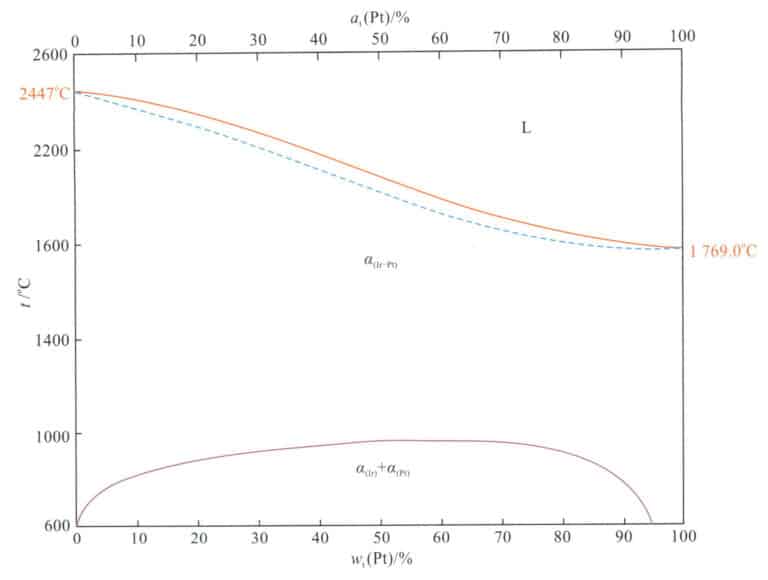

L'alliage Pt-Ir est l'alliage formé par l'ajout d'une petite quantité d'iridium au platine pur. Comme le montre la figure 5-3, cet alliage est une solution solide continue à haute température, et lorsque la teneur en iridium dépasse 7at %, une séparation de phase se produit lors du refroidissement de la haute température à 975-700℃.

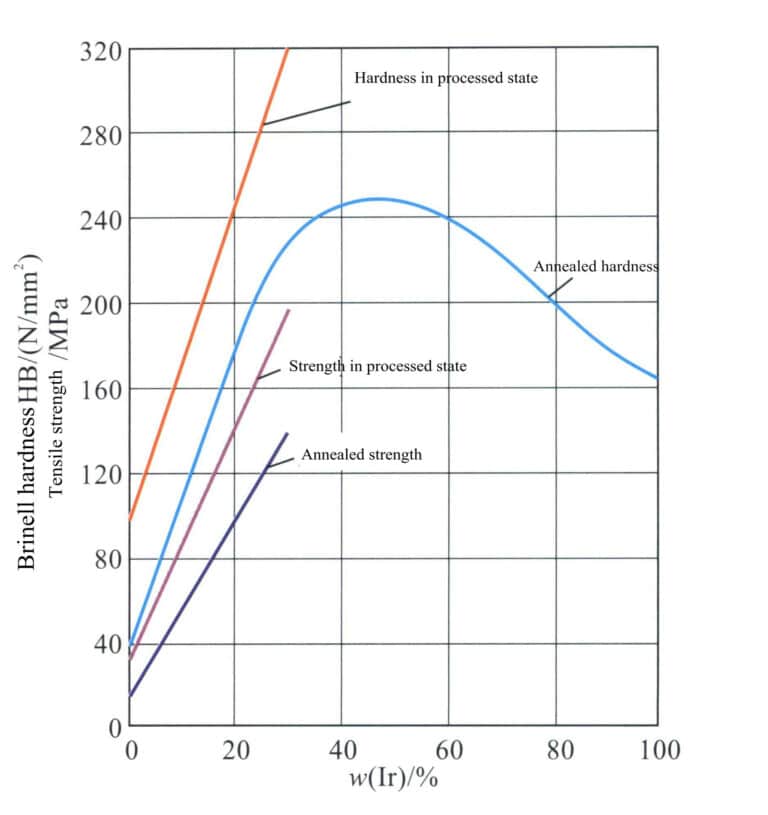

L'iridium est un agent de renforcement efficace pour le platine. Lorsque la quantité d'iridium augmente, la résistance et la dureté de l'alliage Pt-Ir peuvent être considérablement améliorées, mais le traitement de l'alliage devient difficile lorsque la teneur en Ir est > 30% (figure 5-4).

Les alliages Pt-Ir sont de couleur blanc argenté, avec un fort éclat métallique, et sont les plus blancs et les plus brillants de tous les alliages de platine. L'ajout d'iridium améliore la résistance à la corrosion chimique du platine, le taux de corrosion chimique de l'alliage 90% Pt-10% Ir n'est que de 58% pour le platine pur. Alliage a volatilité, Ir dans l'air lorsqu'il est chauffé perte volatile que Pt plusieurs fois, dans 1227℃ , Ir volatilité que Pt 100 fois, contenant Ir supérieur à 5% de l'alliage dans l'air lorsqu'il est chauffé s'oxydera, dans 700℃ ou plus, il fera la couche de surface de l'alliage devient bleu. Dans 1200℃ au-dessus, la couche bleue disparaîtra.

Les alliages Pt-Ir à faible teneur en Ir présentent de meilleures performances de coulée. À mesure que la teneur en Ir augmente, le point de fusion de l'alliage s'élève et les pièces coulées présentent souvent des cristaux dendritiques ou une ségrégation interne, ce qui entraîne une moins bonne uniformité des propriétés de l'alliage.

En fonction de la teneur en nickel et en platine, l'alliage Pt-Ir comprend principalement les trois qualités 95%Pt-5%Ir, 90%Pt-10%Ir et 85%Pt-15%Ir, dont les principales propriétés sont indiquées dans le tableau 5-4. L'alliage Pt-Ir est l'un des matériaux importants pour les bijoux en platine et il est particulièrement utilisé aux États-Unis. Ces dernières années, l'alliage Pt950Ir50 a également été utilisé pour la bijouterie au Japon et en Allemagne.

Tableau 5-4 Principales propriétés des différentes qualités d'alliages platine-iridium

| Grade | Point de fusion/°C | Densité/ (g/cm3) | Dureté HB/(N/mm2) | Résistance à la traction/ MPa | Élongation/ % | Coordonnées des couleurs | |||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Grade | Point de fusion/°C | Densité/ (g/cm3) | État recuit | État traité | État recuit | État traité | État recuit | État traité | L* | a* | b* |

| 95%Pt - 5%Ir | 1795 | 21.49 | 90 | 140 | 275 | 485 | 32 | 2.0 | 84.7 | -0.2 | 4.2 |

| 90%Pt - 10%Ir | 1800 | 21.53 | 130 | 185 | 380 | 620 | 27 | 2.5 | 85.5 | -0.1 | 4.7 |

| 85%Pt - 15%Ir | 1820 | 21.57 | 160 | 230 | 515 | 825 | 24 | 2.5 | - | - | - |

95%Pt-5%Ir Faible dureté, faible tendance au retrait de la coulée, mais mauvaise fluidité, granulométrie plus grossière, et pas facile à polir. Convient à la fabrication manuelle, à l'emboutissage et à d'autres processus de formage. En raison de sa faible dureté et de sa ténacité relativement élevée, il est peu usinable et a tendance à coller aux outils. Cet alliage peut être utilisé comme alliage de bijouterie générale pour le moulage, l'artisanat et l'estampage.

90%Pt-10%Ir est un alliage de dureté moyenne qui peut être traité par la plupart des techniques de fabrication. Cet alliage ne forme pas de film d'oxyde à l'état fondu, ce qui est avantageux pour le moulage de petites pièces et peut être utilisé comme alliage général pour la bijouterie pour le moulage, l'artisanat et l'estampage.

3.1.2 Alliage Pt-Cu

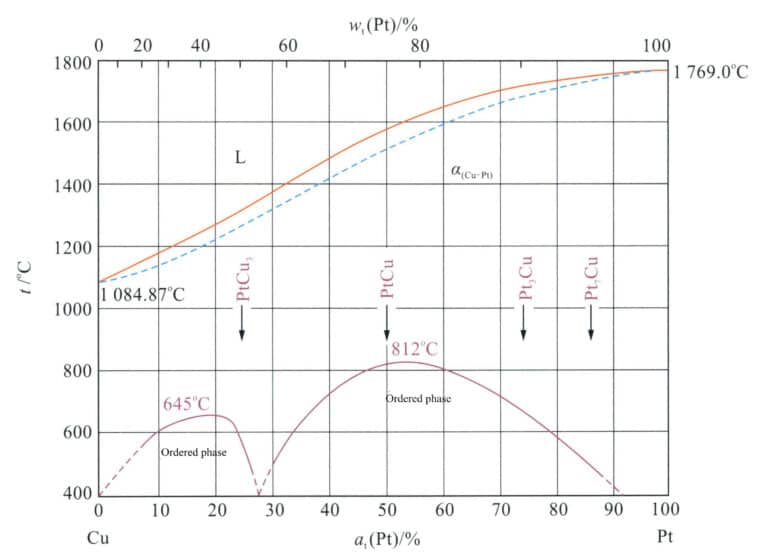

Comme le montre la figure 5-5, l'alliage Pt-Cu est une solution solide continue à haute température, et à basse température ( < 825℃ ), il précipite des phases ordonnées telles que PtCu3 et PtCu, ce qui entraîne un renforcement du vieillissement et une augmentation de la dureté. Les recherches ont montré que l'alliage 95%Pt-5%Cu à l'état moulé subit un traitement thermique à 100-400℃, et que la dureté de l'alliage augmente encore en raison de la formation d'une couche de Pt7Cu, certains alliages subissant une transformation ordonnée, ce qui se traduit par un effet de durcissement ordonné et une augmentation de la dureté.

Le cuivre est un élément de renforcement moyen du platine, et son effet de durcissement est lié à la méthode de traitement. L'effet de durcissement de l'alliage Pt-Cu en solution solide n'est pas significatif lorsqu'il est soumis à un traitement de vieillissement à basse température. Cependant, il y a un effet de durcissement lorsque l'alliage en solution solide est déformé à froid puis vieilli à 300-500℃.

Lorsque l'alliage Pt-Cu est chauffé dans l'atmosphère, l'oxydation sélective du composant cuivre forme une couche d'oxyde de cuivre, ce qui rend l'alliage sujet à l'oxydation et à la décoloration. Par conséquent, la fusion et le traitement thermique doivent avoir lieu dans une atmosphère protectrice ou un environnement sous vide.

L'alliage Pt-Cu présente une dureté modérée, est coulable et est couramment utilisé comme alliage à usage général. Les alliages utilisés en bijouterie contiennent généralement 3%-5%Cu, et lorsque la teneur en cuivre dépasse 5%, les performances de coulée de l'alliage se détériorent. Les principales propriétés de l'alliage 95%Pt-5%Cu sont indiquées dans le tableau 5-5. Basé sur le système d'alliage Pt-Cu, l'alliage contient 4%-6% Cu et d'autres éléments d'alliage tels que Co, Ni, Pd, etc.

Tableau 5-5 95%Pt-5%CuPrincipales propriétés de l'alliage

| Point de fusion/°C | Densité/ (g/cm3) | Dureté HV/(N/mm2) | Résistance à la traction/ MPa | Élongation/ % | ||||

|---|---|---|---|---|---|---|---|---|

| Point de fusion/°C | Densité/ (g/cm3) | Solution solide | État recuit (800℃) | État traité (90%) | État recuit | État usiné (90%) | État recuit (800℃) | Machine d State (90%) |

| 1750 | 20.05 | 90 | 150 | 240 | 310 ~ 410 | 720 ~ 920 | 27 ~ 45 | 13 |

3.1.3 Alliage Pt-Co

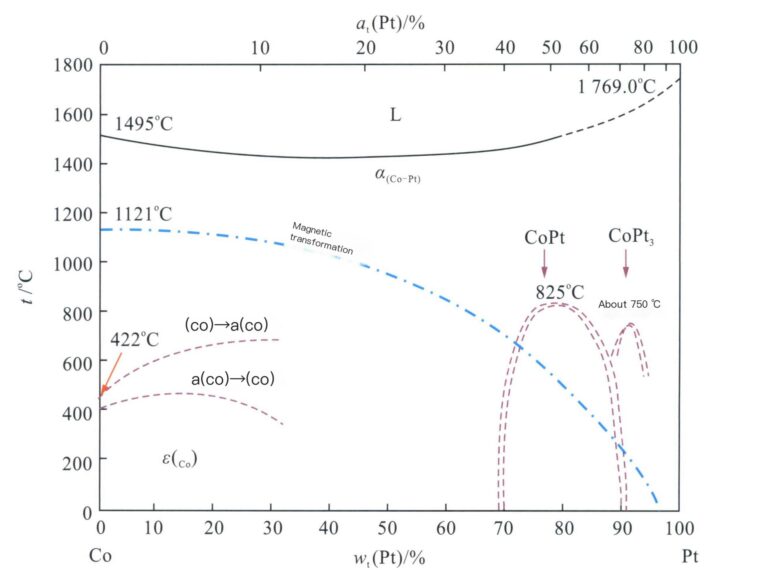

La figure 5-6 montre que l'alliage Pt-Co forme une solution solide infinie à des températures supérieures à 825℃, et que sa structure cristalline est cubique à faces centrées. En dessous de cette température, en fonction de la composition, l'alliage présentera une structure cristalline CoPt3 et CoPt, subissant une transition de la phase désordonnée-> à la phase ordonnée, ce qui entraîne un effet de durcissement ordonné. La dureté de l'alliage Pt-Co est fortement liée au processus de traitement thermique.

Comparé aux alliages Pt-Ir et Pt-Ru, l'alliage Pt-Co a un point de fusion plus bas, peut être coulé à des températures plus basses et sa masse fondue a une viscosité relativement plus faible que les autres alliages de platine (figure 5-7). Par conséquent, la fluidité de l'alliage Pt-Co est meilleure que celle des autres alliages, avec une moindre tendance à l'absorption de gaz et au rétrécissement, ce qui permet de couler des pièces de joaillerie avec des motifs fins.

La surface moulée de l'alliage Pt-Co présente un certain degré d'oxydation et une légère coloration gris-bleu. Le trempage de la pièce dans de l'acide borique et son chauffage à une température jaune orangé peuvent éliminer cette couleur bleue. L'alliage Pt-Co présente une résistance élevée à la corrosion et n'est pas érodé par les acides et bases inorganiques à température ambiante, pas plus qu'il n'est corrodé par l'acide sulfurique chaud et concentré. Lorsque la teneur en Co augmente, la résistance à l'oxydation et à la corrosion de l'alliage diminue, et la probabilité de défauts dus à des inclusions oxydées dans les pièces moulées augmente. Par conséquent, lorsque cet alliage est utilisé pour la fabrication de bijoux, la teneur en Co ne dépasse généralement pas 10%, l'alliage 95%Pt-5%Co (Tableau 5-6) étant le plus courant.

Tableau 5-6 95%Pt-5%Co Principales propriétés de l'alliage

| Point de fusion/°C | Densité/ (g/cm3) | Dureté HV/(N/mm2) | Résistance à la traction/ MPa | Coordonnées des couleurs | ||||

|---|---|---|---|---|---|---|---|---|

| Point de fusion/°C | Densité/ (g/cm3) | État recuit | État traité | État recuit | État traité | L* | a* | b* |

| 1765 | 20.8 | 135 | 270 | 275 | 475 | 86.6 | 0.5 | 4.5 |

95%Pt-5%Co L'alliage présente une légère oxydation en surface lors du traitement thermique ou du soudage, une protection est donc nécessaire. Il doit être refroidi sous l'alcool d'acide borique après le soudage, présentant une couleur orange vif, qui peut être enlevée avec de l'acide citrique. Il convient de noter que l'acide borique ne doit pas être utilisé comme protection avant le soudage. L'acide borique devenant un contaminant à haute température, cet alliage n'est pas facile à souder avec un chalumeau à oxygène-acétylène ; il est préférable d'utiliser une soudeuse à l'eau ou un laser.

95%Pt-5%Co L'alliage subit une transformation magnétique en dessous d'une certaine température et présente un léger magnétisme. Il convient de prendre des précautions particulières lors de la transformation et de ne pas utiliser d'aimants pour séparer les copeaux et la sciure de Pt-Co.

95%Pt-5%Co L'alliage présente de bonnes performances de coulée, et l'ajout de Co comme additif au Pt peut améliorer efficacement la dureté de l'alliage, lui conférant de bonnes propriétés mécaniques, le rendant facile à polir et adapté à l'artisanat, à l'estampage et à l'usinage. L'alliage présente finalement une légère couleur bleue, qui se marie particulièrement bien avec les diamants et est largement utilisé comme bijou en Europe et en Amérique du Nord.

3.1.4 Pt-Ru Alliage

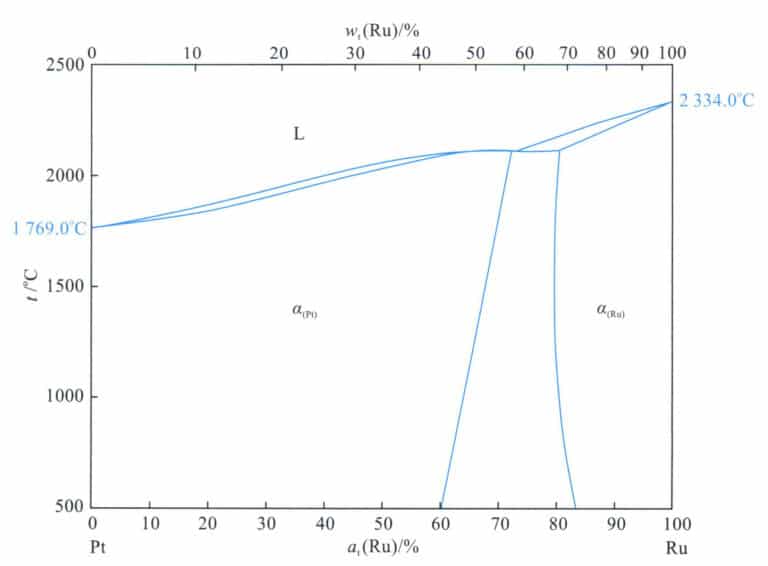

La structure cristalline du platine est une structure hexagonale à empilement serré, qui est intrinsèquement fragile et difficile à traiter. L'ajout de ruthénium au platine peut former une large solution solide à l'extrémité riche en Pt (figure 5-8), de sorte que cet alliage n'a pas d'effets de renforcement du vieillissement. Cependant, le ruthénium a un certain effet de renforcement de la solution solide, et c'est un affineur de grain, de sorte que son ajout peut affiner la microstructure de l'alliage ; ainsi, Pt-Ru, l'alliage, a une bonne résistance et une bonne dureté. 95%Pt-5%Ru Les principales propriétés de l'alliage sont indiquées dans le tableau 5-7. L'ajout de ruthénium augmente le point de fusion de l'alliage, Pt-Ru, et l'alliage apparaît blanc argenté.

Tableau 5-7 95%Pt-5%RuPrincipales propriétés de l'alliage

| Point de fusion/°C | Densité/ (g/cm3) | Dureté HV/(N/mm2) | Résistance à la traction/ MPa | Taux d'élongation/% | Coordonnées des couleurs | ||||

|---|---|---|---|---|---|---|---|---|---|

| Point de fusion/°C | Densité/ (g/cm2) | État recuit | État traité | État recuit | État traité | État recuit | L* | a* | b* |

| 1795 | 20.67 | 125 ~ 135 | 230 | 415 | 760 | 25 | 84.2 | 0 | 4.1 |

La dureté de l'alliage de Pt-Ru après recuit est d'environ HV130, avec un taux d'écrouissage stable, et peut finalement atteindre environ HV230. La résistance à la traction de l'alliage est également relativement élevée, ce qui confère à l'alliage de Pt-Ru de bonnes performances en matière de traitement et de polissage, et le rend adapté à la fabrication d'anneaux à partir de tubes de Pt-Ru. L'alliage Pt-Ru peut également être utilisé pour la coulée, mais comparé à d'autres alliages de platine, il n'est pas le plus approprié pour la coulée ; le métal en fusion a une forte tendance à absorber les gaz, en particulier avec une bonne affinité pour l'oxygène, ce qui entraîne des défauts tels que des pores et des inclusions dans les pièces coulées. La fluidité du métal en fusion pourrait être meilleure, ce qui rend difficile la formation de petites pièces de bijouterie, avec de graves micro-rétrécissements entre les dendrites, une distribution inégale de la taille des grains et des grains colonnaires plus grossiers à la surface. L'augmentation de la température de coulée et de la température du moule permet d'améliorer les performances de remplissage, mais il faut utiliser une poudre de coulée réfractaire présentant une bonne résistance à la chaleur. La fusion à la flamme oxyacétylénique n'est pas recommandée, car l'oxyde de ruthénium RuO2 les fumées sont toxiques.

L'alliage Pt-Ru est un alliage de platine couramment utilisé aux États-Unis, développé à l'origine pour les articles faits à la main. Il s'agit d'un alliage à usage général, dont le 95%Pt-5%Ru est le plus courant, qui présente de bonnes performances de traitement et qui est largement utilisé dans la fabrication de bijoux de mariage, jouissant ainsi d'une grande popularité sur le marché américain. En Suisse, cet alliage est également couramment utilisé dans la fabrication de montres.

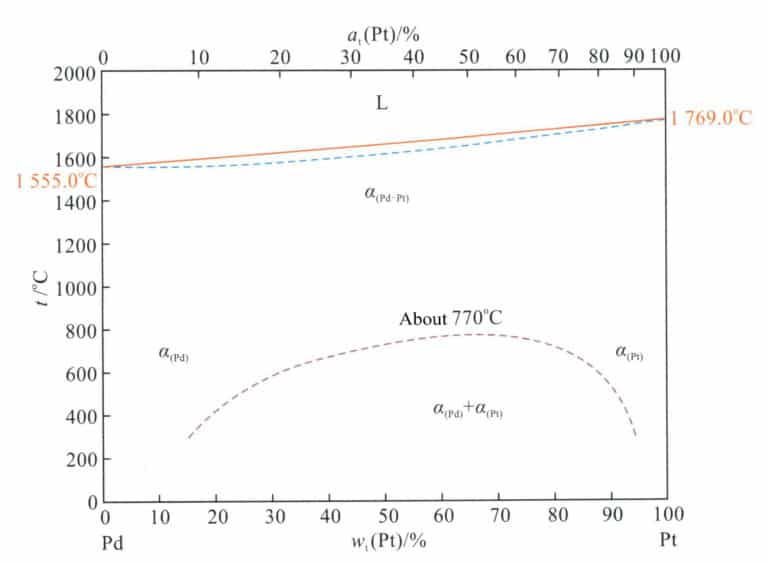

3.1.5 Alliage Pt-Pd

La figure 5-9 montre que l'alliage Pt-Pd est une solution solide continue à haute température. Il subit une décomposition de phase lors d'un refroidissement lent en dessous de 770℃, formant deux solutions solides non miscibles : une phase riche en Pt et une phase riche en Pd.

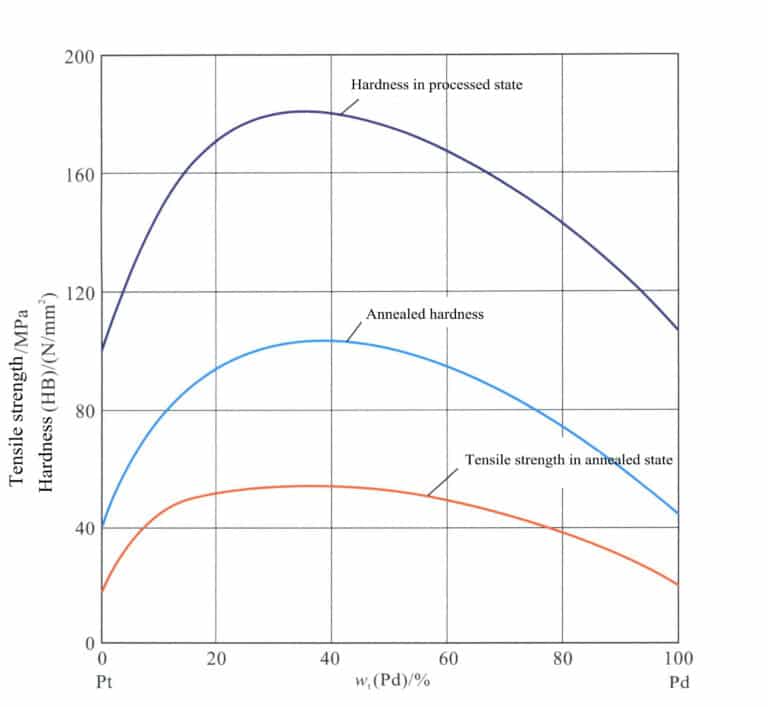

Pt-Pd La dureté de l'alliage à l'état recuit est très faible, avec de bonnes performances de traitement. Au fur et à mesure que la teneur en Pd augmente, la dureté et la résistance de l'alliage augmentent rapidement, atteignant un pic, après quoi de nouvelles augmentations de la teneur en Pd entraînent une diminution de la dureté et de la résistance (figure 5-10).

Pt-Pd L'alliage présente une résistance élevée à la corrosion et à l'oxydation, mais lorsque la teneur en Pd augmente, sa résistance à la corrosion et à l'oxydation diminue légèrement. Pt-Pd, La performance de coulée de l'alliage est généralement moyenne en raison du fait que le Pd absorbe facilement les gaz, ce qui le rend susceptible de former des trous d'épingle dans les pièces coulées lorsqu'il est coulé dans l'atmosphère ; il doit être coulé dans une atmosphère protectrice. Pt-Pd L'alliage est généralement utilisé dans sa couleur d'origine. Il en existe trois types : 95%Pt-5%Pd, 90%Pt-10%Pd et 85%Pt-15%Pd, avec les caractéristiques et les domaines d'application suivants.

(1) Alliage 95%Pt - 5%Pd :

Largement utilisé au Japon, à Hong Kong et en Europe, il convient pour le moulage de pièces fines. La dureté à l'état recuit est d'environ HV70, la densité de 20,98 g/cm.3, point de fusion 1765℃.

(2) Alliage 90%Pt - 10%Pd :

Préféré comme alliage universel au Japon et à Hong Kong, il peut être coulé, soudé et brasé et est l'un des alliages de platine les plus utilisés en Asie. Il a une couleur blanc grisâtre et sa surface est généralement rhodiée. La dureté à l'état recuit est d'environ HV80, et la dureté à l'état traité est d'environ HV140, semblable à celle de l'alliage 95%Pt-5%Ir. La densité est de 20,51 g/cm3Le point de fusion est de 1755℃, et la fluidité de la coulée est bonne, mais les pièces coulées présentent souvent des défauts de retrait.

(3) Alliage 85%Pt - 15%Pd :

Utilisé pour les chaînes de transformation au Japon et à Hong Kong, avec une dureté recuite d'environ HV90 et une bonne flexibilité. Densité 20,03 g/cm3, point de fusion 1750℃.

En résumé, les alliages binaires de platine composés de différents éléments d'alliage présentent certaines différences de performance et s'adaptent différemment aux diverses techniques de traitement dans la production de bijoux, comme le montre le tableau 5-8.

Tableau 5-8 Applications courantes des séries d'alliages de platine

| Type d'alliage | Soudage | Le rasage | Pression hydraulique | Estampillage | Moulage de précision | Forgeage | Incrustation | Fabrication de chaînes | Accessoires | Assembler |

|---|---|---|---|---|---|---|---|---|---|---|

| Alliage Pt-Co | ● | ● | ● | ● | ●●● | ● | ● | ● | ● | ● |

| Alliage Pt-Cu | ●●● | ●●● | ●●● | ●●● | ●● | ●● | ●● | ●●● | ● | ●●● |

| Alliage Pt-Pd | ●● | ●●● | ●●● | ●●● | ● | ●● | ●●● | ●● | ●● | ●●● |

| Alliage Pt-Rh | ●● | ●● | ●● | ●● | ● | ●● | ●● | ●● | ●● | ●● |

| Alliage Pt-Ru | ●● | ● | ●● | ●● | ● | ●● | ● | ●● | ●● | ● |

| Alliage Pt-Ir | ●●● | ●●● | ●● | ●● | ●● | ● | ● | ●●● | ●● | ●●● |

| Alliage Pt-W | ●●● | ●●● | ●● | ●●● | ● | ● | ● | ●● | ●●● | ●●● |

Note : ●Représente recommandé ; ●● représente acceptable ; ●●●représente des difficultés.

Copywrite @ Sobling.Jewelry - Fabricant de bijoux sur mesure, usine de bijoux OEM et ODM

3.2 Alliages de platine ternaires ou quaternaires

Dans de nombreuses applications, la dureté des alliages de platine binaires doit encore être améliorée, ainsi que leurs performances de traitement, ce qui entraîne des problèmes lors de la production et de l'utilisation des produits. C'est pourquoi de nombreux alliages de platine ternaires ou quaternaires basés sur des alliages binaires ont été développés, tels que la série d'alliages Pt Pd-Me, la série d'alliages Pt-Ir-Me, la série d'alliages Pt-Ru-Me, la série d'alliages Pt-Co-Cu, etc. La série d'alliages Pt-Pd-Me, par exemple, est basée sur l'alliage binaire Pt-Pd, auquel on ajoute un ou plusieurs autres éléments d'alliage.

Les alliages de platine sont composés d'éléments d'alliage. En raison de la très faible dureté de l'alliage Pt-Pd et de ses performances moyennes en matière de coulée, l'ajout d'éléments tels que Cu, Co et Ru peut améliorer efficacement les performances globales de l'alliage.

3.2.1 Alliage Pt-Pd-Cu

L'ajout d'une petite quantité de Cu à l'alliage Pt-Pd peut améliorer la dureté et la résistance à l'usure tout en réduisant le coût de l'alliage. Une teneur excessive en Cu peut affecter la couleur de l'alliage, sa résistance à la corrosion et à l'oxydation, et la surface est susceptible de s'assombrir en raison de l'oxydation pendant la coulée, le traitement thermique, le soudage et d'autres opérations. Par conséquent, l'ajout de Cu est généralement contrôlé pour être de 3%- 5%, à partir de laquelle la couleur de l'alliage n'est pas affectée par le cuivre, et le film d'oxyde de cuivre formé sur la surface pendant le traitement à chaud peut être éliminé par trempage dans de l'acide sulfurique dilué. Les performances de traitement et la dureté de l'alliage Pt-Pd-Cu sont améliorées. Lorsque la teneur en cuivre augmente, la dureté de l'alliage augmente, en particulier lorsqu'il est utilisé sous forme traitée, ce qui le rend approprié pour la fabrication d'articles décoratifs durs tels que des colliers, des bracelets, des broches, des boucles d'oreilles et des pendentifs, qui sont relativement faciles à polir. Les performances de coulée de l'alliage de platine sont généralement moyennes et il est sujet à l'absorption de gaz et à l'oxydation lorsqu'il est coulé dans l'atmosphère. L'alliage est relativement fragile et doit être coulé dans une atmosphère inerte ou sous vide. Cet alliage est largement utilisé en Chine et au Japon.

3.2.2 Alliage Pt-Pd-Ru

L'ajout de Ru à l'alliage Pt-Pd peut améliorer sa dureté et sa résistance à l'usure et, dans une certaine mesure, ses performances de coulée. L'alliage présente une bonne résistance à la corrosion. L'alliage a une bonne flexibilité et peut être utilisé comme alliage universel pour différents procédés de formage.

3.2.3 Alliage Pt-Pd-Co

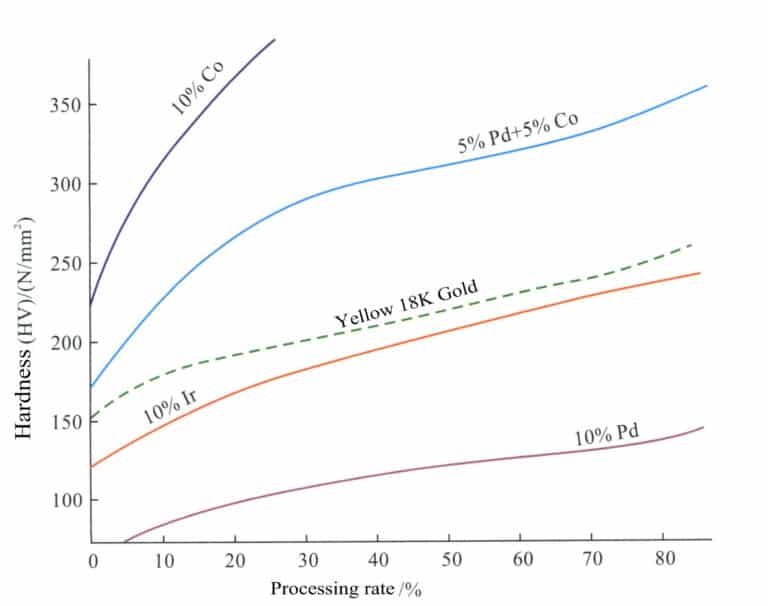

L'ajout de Co peut améliorer les performances de coulée et de traitement de l'alliage Pt-Pd, augmenter la dureté, la solidité et la résistance à l'usure de l'alliage, et améliorer le taux d'écrouissage de l'alliage (figure 5-11). Après l'ajout de Co au Pt900 avec 5%, le niveau d'écrouissage de l'alliage est significativement plus élevé que celui de l'alliage 90%Pt-10%Pd et de l'alliage 90%Pt-10%Ir et également significativement plus élevé que celui de l'or 18 K. C'est pourquoi l'alliage Pt-Pd-Co est souvent transformé en ornements durs. Le cobalt étant facilement oxydable, un film de cobalt oxydé peut facilement se former à la surface de l'alliage lors du recuit ou du soudage dans l'atmosphère. C'est pourquoi la teneur en Co ajoutée à l'alliage est généralement inférieure à 5%. L'alliage Pt-Pd-Co peut être utilisé comme alliage à usage général, adapté au moulage et au traitement à froid.

Les principales propriétés et applications des différents éléments d'alliage et des différentes qualités d'alliages ternaires de platine sont présentées dans le tableau ci-dessous.

Tableau 5-9 Principales propriétés et applications des alliages ternaires de platine

| Alliage | Point de fusion /℃ | Densité / (g/cm3) | Recuit Dureté HV/(N/mm)2) | Résistance à la traction à l'état recuit Résistance /MPa | Application | Principaux domaines d'application |

|---|---|---|---|---|---|---|

| 90%Pt-7%Pd-3%Cu | 1740 | 20.7 | 100 | 300 ~ 320 | Applications générales, pièces usinées | Japon, Chine |

| 90%Pt-5%Pd-5%Cu | 1730 | 20.5 | 120 | 340 ~ 360 | Pièces usinées | Japon, Chine |

| 85%Pt-10%Pd-5%Cu | 1750 | 20.3 | 130 | 350 ~ 370 | Pièces usinées | Japon |

| 95%Pt-7%Pd-3%Co | 1740 | 20.4 | 125 | 350 ~ 370 | Application générale | Japon, Chine |

| 85%Pt-10%Pd-5%Co | 1710 | 19.9 | 145 | 500 ~ 520 | Pièces moulées, pièces usinées | Japon |

| 85%Pt-12%Pd-3%Co | 1730 | 20.1 | 135 | 370 ~ 390 | Pièces moulées, pièces usinées | Japon |

| 80%Pt-15%Pd-5%Co | 1730 | 19.9 | 150 | - | Pièces décoratives dures | Japon |

| 95%Pt-3%Co-2%Cu | 1765 | 20.4 | 115 | 370 | Pièces moulées, pièces usinées | Chine |

4. Problèmes courants dans la production de bijoux en alliage de platine

En raison des propriétés particulières des alliages de platine, le moulage des bijoux en platine présente des caractéristiques telles qu'une température de fusion élevée, un temps de rétention court à l'état liquide et une contamination facile du métal liquide, ce qui peut facilement entraîner des défauts de moulage ; la dureté des bijoux en platine est relativement faible, tandis que leur ténacité est élevée, ce qui rend leur production beaucoup plus difficile que celle des bijoux en or et en argent.

4.1 Creuset de fusion

Le platine a un point de fusion élevé, ce qui impose des exigences élevées en matière de résistance à la chaleur, de stabilité thermique et de réactivité chimique du creuset de fusion. Le creuset utilisé pour la fusion du platine doit présenter les propriétés suivantes pour garantir la qualité métallurgique et la stabilité de la production.

(1) Point de fusion et réfractarité élevés. Il doit résister aux températures élevées du platine en fusion sans fondre ni se ramollir.

(2) Bonne résistance aux chocs thermiques. Il peut résister à l'alternance rapide de chauffage et de refroidissement lors du chauffage par induction, de la fusion et de la coulée sans se fissurer sous l'effet d'un choc thermique.

(3) Bonne inertie chimique. Il résiste à l'érosion par les liquides métalliques à haute température, ne réagit pas chimiquement avec le métal en fusion et ne sera pas érodé ou perforé par le métal en fusion.

(4) Résistance mécanique suffisante. Il peut résister à l'impact de l'alimentation en métal et aux forces externes de la coulée centrifuge, ce qui le rend moins susceptible de se fissurer ou de s'écailler.

Les creusets en graphite sont couramment utilisés pour la fusion des métaux non ferreux et constituent le matériau de prédilection pour la fusion des alliages d'or et d'argent. Toutefois, comme le platine peut dissoudre une grande quantité de carbone à l'état fondu et que, lors de la solidification, le carbone précipite sous forme de graphite fibreux ou floconneux aux limites des grains, ce qui entraîne une rupture fragile du platine, ce dernier ne peut pas être fondu dans des creusets en graphite et ne peut être utilisé que dans des creusets en oxyde.

La gamme de matériaux des creusets en oxyde est assez large, mais seuls certains types de creusets en oxyde conviennent à la fusion du platine. Par exemple, des matériaux comme l'alumine, l'oxyde de plomb et l'oxyde de magnésium ont tous des températures de fusion très élevées (alumine 2050℃, magnésium 2800℃, zircone 2680℃), ce qui en fait des matériaux de creuset couramment utilisés ; cependant, leur résistance aux chocs thermiques est médiocre, et ils sont sujets à la fissuration et à une défaillance prématurée lorsqu'ils sont utilisés dans la fonte de bijoux en platine.

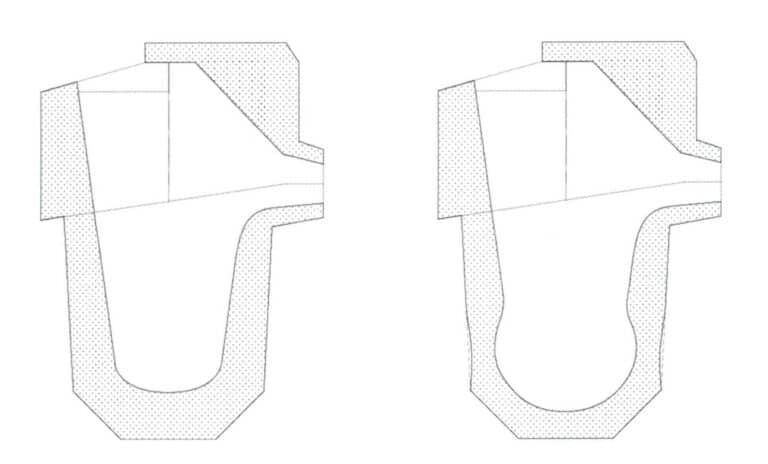

Actuellement, les creusets en quartz sont principalement utilisés pour la coulée de bijoux en platine. Les creusets en quartz ont une bonne résistance aux chocs thermiques et peuvent généralement supporter un refroidissement et un chauffage rapides pendant la coulée par induction. Cependant, ils présentent également un problème majeur : leur réfractarité doit être améliorée pour résister aux températures élevées lors de la fonte du platine. Au fur et à mesure que le nombre d'utilisations augmente, l'épaisseur de la paroi des côtés et du fond du creuset continue de diminuer, ce qui augmente effectivement le volume utilisable. Parallèlement, le diamètre extérieur de la zone de fusion du creuset diminue légèrement (figure 5-12). En particulier lorsque les matières premières ne subissent pas de traitement de pré-alliage et sont directement fondues dans le creuset, des températures de fusion plus élevées et des temps de fusion plus longs sont souvent adoptés pour promouvoir une composition uniforme, ce qui augmente la probabilité d'érosion du creuset et détériore la qualité métallurgique du métal fondu.

Le tableau 5-10 montre les dimensions et le volume du creuset après différentes utilisations. Par conséquent, les creusets en quartz actuels ne répondent pas de manière adéquate aux exigences de coulée des bijoux en platine de haute qualité, et il faut développer des matériaux de creuset qui correspondent mieux à la résistance aux chocs thermiques et à la réfractarité.

Tableau 5-10 Modifications de l'épaisseur de la paroi et du volume effectif des creusets en quartz après la fusion du platine

| Nombre de fours de fusion/temps | Épaisseur de la paroi latérale à la ligne de scories /mm | Épaisseur du fond du creuset /mm | Changement du diamètre extérieur de la zone de fusion /mm | Volume effectif /mL |

|---|---|---|---|---|

| 0 | 8.1 | 12.9 | 0 | 35.85 |

| 4 | 7.0 | 11.6 | 0.14 | 36.94 |

| 10 | 4.6 | 9.1 | 0.44 | 39.48 |

4.2 Matériaux de coulée

La température de coulée du platine est élevée, la densité relative du métal en fusion est importante, et la coulée centrifuge est souvent utilisée, de même que les matériaux de coulée. Les matériaux doivent répondre à des exigences de performance telles qu'une résistance élevée à la chaleur, une bonne stabilité thermique, une faible réactivité avec le métal en fusion, une résistance élevée du moule et une certaine perméabilité. Pour le moulage de précision des bijoux en or et en argent, on utilise généralement des matériaux de moulage en gypse, qui sont très pratiques car la boue peut se solidifier rapidement et être facilement nettoyée après le moulage. Cependant, pour le moulage des bijoux en platine, les matériaux de moulage en gypse ne conviennent pas car le gypse a une mauvaise stabilité thermique et subira une décomposition thermique à 1200℃, et la résistance des moules en gypse est relativement faible. La température de coulée du métal en fusion lors de la coulée du platine est souvent supérieure à 1850℃. Si des matériaux de moulage en gypse sont utilisés, les pièces coulées présenteront de graves défauts tels que des porosités et des trous de sable.

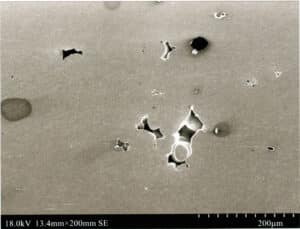

Par conséquent, lors de la coulée du platine, il convient d'adopter des matériaux de moulage utilisant des phosphates et du sol de silice comme liants, car leur résistance à haute température est beaucoup plus élevée que celle des moules en gypse, et ils ont une meilleure stabilité thermique, ce qui est bénéfique pour l'obtention de pièces coulées avec une meilleure qualité de surface. Cependant, la boue fabriquée à partir de ces matériaux de moulage ne se solidifie pas rapidement comme la boue de poudre de coulée de gypse ; au contraire, elle nécessite une déshydratation lente pour atteindre la résistance initiale à l'état humide. Sinon, le moule peut se fissurer pendant la cuisson, ce qui entraîne des défauts tels que des bavures et des trous de sable dans les pièces coulées (figure 5-13). La résistance des moules liés au phosphate et au sol de silice est très élevée, avec une faible flexibilité, et ils sont susceptibles de se fissurer en raison de la faible plasticité de l'alliage de platine à l'état de coulée. La résistance résiduelle du moule est très élevée, ce qui rend difficile le nettoyage des pièces coulées.

4.3 Défauts de coulée

Lors de la coulée de bijoux en platine, des défauts tels que la porosité, le retrait et les inclusions sont susceptibles de se produire. La figure 5-14 montre des défauts de porosité sur une bague en platine coulée en Pt950. L'apparition de porosités est étroitement liée aux propriétés de l'alliage et au processus de fusion et de coulée. Les alliages de platine ont une forte tendance à absorber les gaz, et lorsque l'alliage est fondu dans une atmosphère avec un vide insuffisant ou dans des conditions atmosphériques, il peut en résulter des défauts.

À haute température, le métal en fusion est susceptible d'absorber des gaz ; plus la température du métal en fusion est élevée, plus l'absorption de gaz est importante. Lorsque le métal en fusion est versé dans le moule, il se refroidit rapidement et la solubilité des gaz dans le métal en fusion diminue fortement. Les gaz qui ne peuvent pas être dissous précipitent et si les gaz précipités ne peuvent pas être expulsés à temps, ils seront piégés à la surface ou à l'intérieur de la pièce moulée, formant des pores. Les alliages de platine ont une température de fusion élevée et présentent une certaine tendance à absorber les gaz, mais les différents types d'alliages ont des tendances variables. Pour un même degré de surchauffe, la tendance à l'absorption de gaz de l'alliage Pt-Pd est généralement plus importante que celle des autres alliages. Si des pores de gaz apparaissent fréquemment dans la coulée, il est conseillé de choisir un alliage ayant une plus faible tendance à l'absorption de gaz et de renforcer la protection pendant la fusion afin de réduire l'absorption de gaz.

La figure 5-15 montre les défauts de micro-rétrécissement survenus lors de la coulée de la bague Pt900, un problème courant lors de la coulée de bijoux en platine. Les défauts de retrait détériorent considérablement la qualité du polissage de la surface du bijou, et un retrait important peut également affecter la qualité globale et les propriétés mécaniques du bijou. La raison en est le point de fusion élevé des alliages de platine et la forte viscosité du métal en fusion, qui crée une résistance importante à l'écoulement. Après avoir été versé dans le moule, le métal en fusion se refroidit rapidement et le temps pendant lequel il reste à l'état liquide est court. Lorsque la pièce moulée subit un retrait de solidification, si le métal en fusion ne peut pas surmonter la résistance à l'écoulement pour atteindre les zones qui doivent être complétées, il finira par laisser des défauts de retrait dans la pièce moulée. Plus l'intervalle de cristallisation de l'alliage de platine est large, plus les dendrites formées pendant la solidification sont développées, ce qui facilite l'isolation du métal fondu en petites régions liquides pendant le processus de solidification. Lorsque ces régions liquides subissent un retrait de solidification, il leur est difficile de recevoir un apport externe de métal en fusion, ce qui entraîne un retrait microscopique. Par conséquent, les bijoux en platine coulés sont sujets à des défauts de retrait et, lors de la coulée, il est conseillé de choisir des alliages de platine ayant une meilleure fluidité et des intervalles de cristallisation plus petits, et la taille des canaux de coulée doit généralement être supérieure à celle des bijoux en or et en argent.

4.4 Polissage du platine

Dans la production de bijoux en platine, les difficultés de polissage de la surface sont un problème très courant, étroitement lié aux propriétés du platine. Les bijoux domestiques en platine incrusté utilisent principalement du Pt950, dont la dureté est plus faible. Les ébauches coulées ont généralement une densité insuffisante, avec des défauts tels que des trous d'air et des rétrécissements, ce qui facilite l'apparition de rayures lors du polissage. Après le polissage, la surface est sujette aux bosses et aux rayures en raison de sa faible dureté.

Par conséquent, lors de la production, il convient de s'efforcer d'améliorer la dureté des alliages de platine en renforçant la solution solide, le grain fin, le vieillissement et la déformation, et de prendre des mesures pour améliorer la qualité des ébauches de bijoux et augmenter leur densité. Au cours du processus de meulage, il est important d'évaluer correctement l'état des défauts de surface et de choisir les mesures correctives appropriées. Utilisez un papier de verre de plus en plus fin pour poncer la surface à plusieurs reprises jusqu'à ce que les rayures finales soient très petites, presque invisibles. Pendant le polissage, il faut éviter la surchauffe ; sinon, le produit de polissage peut facilement adhérer à la surface de la pièce et se mélanger avec le produit de polissage plus fin suivant, ce qui entraîne une contamination croisée.

Section III Bijoux en palladium et ses alliages Matériaux

1. Bijoux en palladium

1.1 Historique du développement des bijoux en palladium

Métal précieux blanc rare, le palladium a été utilisé en bijouterie dès les années 1940. Pendant la Seconde Guerre mondiale, l'utilisation du platine a été interdite aux civils, le gouvernement l'ayant désigné comme réserve stratégique. Certaines marques de bijoux bien connues, comme Tiffany & Co. aux États-Unis, avaient choisi d'utiliser le palladium au lieu du platine pour la fabrication de bijoux. Cependant, le palladium n'a pas été largement utilisé dans l'industrie de la bijouterie après la guerre. En effet, si le prix du platine était encore relativement acceptable à l'époque, les propriétés physiques particulières du palladium augmentaient la difficulté de son processus de production. C'est pourquoi le palladium a toujours joué un "rôle de soutien" dans la fabrication de bijoux. Dans les premiers bijoux en platine du Japon et de la Chine, l'alliage, communément appelé la charge utilisée, était du palladium, ce qui explique que le palladium ait été utilisé dans l'industrie de la bijouterie. L'application généralisée du palladium dans la bijouterie est véritablement née en Chine. À la fin de l'année 2003, lorsque les prix du platine étaient élevés, la Chine a commencé à promouvoir vigoureusement l'utilisation du palladium dans la fabrication de bijoux. Les bijoux en palladium sont rapidement devenus la nouvelle coqueluche du marché de la bijouterie, et de nombreuses bijouteries ont ouvert des comptoirs dédiés aux bijoux en palladium, ce qui a entraîné un développement rapide du marché des bijoux en palladium, faisant de la Chine le plus grand consommateur de bijoux en palladium au monde. Dans le même temps, les États-Unis, le Japon et l'Europe ont également développé la bijouterie en palladium, et de nombreux bijoutiers de renommée internationale et créateurs de bijoux à la mode voient généralement dans la bijouterie en palladium une vaste perspective de développement. Des marques de renommée internationale ont également commencé à se concentrer sur les bijoux en palladium, utilisant pleinement la brillance unique et la forte plasticité pour créer des bijoux modernes et élégants les uns après les autres.

Toutefois, par rapport aux bijoux en platine, la stabilité chimique des bijoux en palladium est relativement faible. Après avoir été portés pendant un certain temps, les bijoux en palladium ont tendance à devenir ternes. En outre, la densité plus faible des bijoux en palladium leur confère une sensation de légèreté et d'aération, ce qui se traduit par une texture moins bonne. La difficulté de traitement est plus grande que pour le platine ; lors de la fusion, le palladium est susceptible de voler et présente un taux de perte élevé. Les produits sont susceptibles de présenter des problèmes de porosité, de rupture et de décoloration lors du soudage, ce qui impose des exigences élevées à tous les aspects de la production. Le niveau technique des boutiques d'or ordinaires et des usines de traitement des bijoux est souvent insuffisant pour traiter le palladium, ce qui fait que la plupart des boutiques d'or ne sont pas disposées à racheter des bijoux en palladium. Le marché national des bijoux en palladium s'est donc heurté à un goulet d'étranglement après une brève période de gloire, en particulier ces dernières années, car le prix du palladium est monté en flèche en raison de la forte demande sur le marché de l'environnement, dépassant largement celui du platine, ce qui a encore entravé le développement des bijoux en palladium.

1.2 Marquage de pureté des bijoux en palladium

Les bijoux en palladium pur sont les bijoux de la plus haute qualité, avec une qualité théorique de 1000‰. Le palladium pur est mou et ne peut généralement être utilisé que pour fabriquer des bijoux en or sans pierres précieuses, tels que des bagues, des colliers, des boucles d'oreilles, etc. Si des pierres précieuses doivent être serties, une petite quantité d'autres métaux, tels que l'iridium, le ruthénium ou le cuivre, doit être ajoutée au palladium pour augmenter la dureté et la résistance du palladium pur. Par conséquent, en fonction de leur composition, la plupart des bijoux en palladium sont fabriqués à partir d'alliages de palladium, qui peuvent être divisés en palladium de qualité supérieure et en palladium de qualité inférieure. Le palladium de qualité supérieure a généralement une teneur en palladium supérieure à 80%, les alliages contenant 95% étant les plus couramment utilisés ; le palladium de qualité inférieure a généralement une teneur en palladium ne dépassant pas 50%.

Pour garantir la pureté du palladium dans chaque bijou, chaque bijou en palladium doit être marqué d'une étiquette de pureté Pd. La plupart des pays du monde expriment la qualité des bijoux en alliage de palladium en termes de millièmes, tels que Pd850, Pd900, Pd950 et Pd990, qui représentent la pureté du Pd dans les bijoux à 850‰, 900‰, 950‰ et 990‰ respectivement.

2. Matériels de bijouterie en alliage de palladium

2.1 Palladium pur

La réflectivité moyenne du palladium à la lumière visible est d'environ 62,8%, inférieure à celle de l'argent et du platine, et apparaît blanc grisâtre. Le palladium présente la résistance à la corrosion la plus faible de tous les métaux du groupe du platine, mais elle reste meilleure que celle de l'argent. Dans un environnement atmosphérique normal, le palladium présente une bonne résistance à la corrosion et des propriétés anti-ternissement. La densité du palladium est de 12,02 g/cm3Le palladium, classé parmi les métaux précieux légers, et comparé à l'or et au platine, les bijoux en palladium sont plus légers à volume égal. En revanche, à poids égal, les bijoux en palladium semblent avoir un volume plus important.

Le palladium pur à l'état recuit présente une dureté d'environ HV42, une résistance à la traction d'environ 190 MPa et un allongement de 35%-40%, ce qui lui confère de bonnes performances de traitement. Lorsque la déformation est de 50%, la dureté augmente jusqu'à HV110 et la résistance à la traction est d'environ 350 MPa. Le taux d'écrouissage du palladium est plus élevé que celui du platine.

2.2 Alliage de palladium pour la décoration

En raison de sa faible résistance et de sa dureté, le palladium pur se déforme et s'use facilement pour la fabrication de bijoux. C'est pourquoi il doit souvent être renforcé au cours de la production. Les alliages de palladium de qualité supérieure ne peuvent contenir qu'une petite quantité ou trace d'éléments d'alliage, qui devraient avoir des effets de durcissement ou de renforcement importants. Les effets de renforcement des différents éléments d'alliage sur le palladium varient considérablement (figure 5-16), les éléments ayant les meilleurs effets de durcissement et de renforcement étant le Ru, le Ni-Ir, le Cu et d'autres.

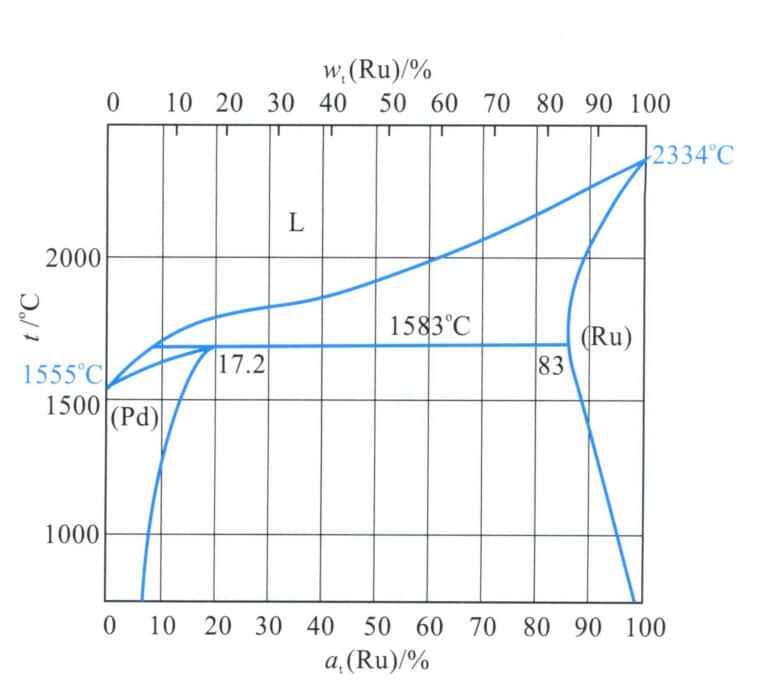

2.2.1 Alliage Pd-Ru

Le diagramme de phase de l'alliage binaire est illustré à la figure 5-17. Cet alliage appartient au système péritectique, la solubilité maximale du ruthénium dans le palladium étant de 17,2%(at) et la température de réaction péritectique est de 1583℃, Pd-Ru. L'alliage est une solution solide unique à haute température. Lorsque la température diminue, la solubilité du ruthénium dans le palladium diminue, entraînant la précipitation d'une phase riche en ruthénium à une certaine température, ce qui renforce la résistance de l'alliage.

Parmi les éléments d'alliage couramment utilisés, le ruthénium a l'effet de renforcement le plus fort sur le palladium, et l'alliage a un taux d'écrouissage élevé. Avec l'augmentation de la teneur en Ru, la dureté et la résistance de l'alliage Pd-Ru en solution solide augmentent de manière significative, et le taux d'écrouissage de l'alliage augmente. Les alliages à faible teneur en ruthénium, tels que le Pd-Ru, présentent de bonnes performances de traitement, mais lorsque la teneur en ruthénium dépasse 12% (wt), les performances de traitement de l'alliage se détériorent. C'est pourquoi l'alliage Pd-Ru utilisé en bijouterie a généralement une teneur plus faible en ruthénium, 95%Pd-5%Ru étant l'alliage le plus courant. Les propriétés de cet alliage sont indiquées dans le tableau 5-11. L'ajout de ruthénium peut améliorer la réflectivité du palladium à la lumière visible, ce qui lui donne un aspect plus blanc ; il peut également améliorer la résistance à la corrosion du palladium.

Tableau5-11 95%Pd-5%Ru Principales propriétés de l'alliage

| Point de fusion/°C | Densité/ (g/cm3) | Couleur | Dureté HV/(N/mm2) | Résistance à la traction/ MPa | |||

|---|---|---|---|---|---|---|---|

| Point de fusion/°C | Densité/ (g/cm3) | Couleur | Solution solide | État de vieillissement de la solution solide | État traité (50%) | Solution solide | État traité (50%) |

| 1590 | 12 | Blanc argenté | 100 | 160 | 180 | 420 | 650 |

95%Pd-5%Ru peut être transformé en profilés, puis transformé en bijoux ou autres objets décoratifs par estampage, usinage et autres méthodes ; il peut également être directement coulé en ébauches de bijoux par la méthode de coulée à la cire perdue, puis transformé en ornements par la mise en place de moules.

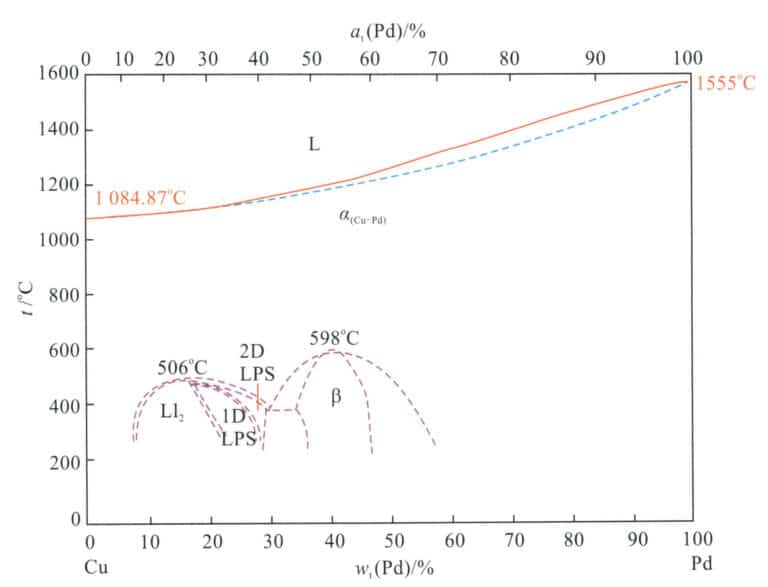

2.2.2 Alliage Pd-Cu

Le diagramme de phase de l'alliage binaire Pd-Cu est illustré à la figure 5-18. L'alliage est une solution solide continue dans la région à haute température. Lorsque la température diminue en dessous de 598℃, dans la gamme de composition de la teneur en palladium décroissante, l'alliage Pd-Cu subit une transformation d'ordre, formant différentes phases ordonnées qui augmentent la dureté de l'alliage. Étant donné que la teneur en cuivre affecte la couleur et la résistance à la corrosion de l'alliage après avoir atteint un certain niveau, la teneur en cuivre dans les alliages décoratifs Pd-Cu est généralement maintenue à 10%, ce qui est loin de la zone de transformation ordonnée, et la structure de l'alliage est une phase de solution solide unique. Le cuivre et le palladium ont tous deux une structure cubique à faces centrées et leur différence de rayon atomique n'est pas significative, de sorte que l'effet de renforcement du cuivre dans le palladium n'est pas très prononcé.

Remarque : Ll2 représente le Cu3phase ordonnée de type Pd ; représente la phase ordonnée de type CuPd ; 1D LPS représente la structure de domaine à phase inversée unidimensionnelle ; 2D LPS représente la structure à phase inversée bidimensionnelle ; 506℃ représente la température d'apparition de la phase Ll2-598℃ représente la température d'apparition de la transition de phase β-ordonnée.

Dans le système d'alliage Pd-Cu, l'alliage 95%Pd-5%Cu est le plus utilisé et ses principales propriétés sont indiquées dans le tableau 5-12.

Tableau 5-12 Principales propriétés de l'alliage 95% Pd-5% Cu

| Point de fusion/°C | Densité/ (g/cm3) | Couleur | Dureté HV/(N/mm2) | Résistance à la traction/ MPa | Taux d'élongation /% | |||

|---|---|---|---|---|---|---|---|---|

| Point de fusion/°C | Densité/ (g/cm3) | Couleur | Solution solide | État traité (75%) | Solution solide | État traité (75%) | Solution solide | |

| 1490 | 11.4 | Blanc argenté | 60 | 160 | 250 | 550 | 30 | |

Le point de fusion de l'alliage 95%Pd-5%Cu est plus bas que celui de l'alliage Pd-Ru, et sa plage de température de cristallisation est très réduite, ce qui est bénéfique pour les performances de coulée. Toutefois, en raison de la forte tendance du palladium à absorber les gaz, des défauts tels que la porosité sont toujours susceptibles de se produire au cours de la coulée.

En raison de la faible dureté de l'alliage Pd-Cu, l'ajout d'une quantité appropriée d'éléments d'alliage ayant un effet de durcissement plus important, tels que Ni, Ga et In, peut encore améliorer la dureté de l'alliage.

L'alliage 95%Pd-5%Cu peut être transformé en profilés pour fabriquer des bijoux, et il peut également être transformé en bijoux par le procédé de coulée à la cire perdue. Les alliages binaires peuvent être utilisés pour fabriquer des bijoux en or simple, tandis que les alliages ternaires ou multiéléments contenant des éléments de renforcement peuvent être utilisés pour fabriquer des bijoux incrustés.

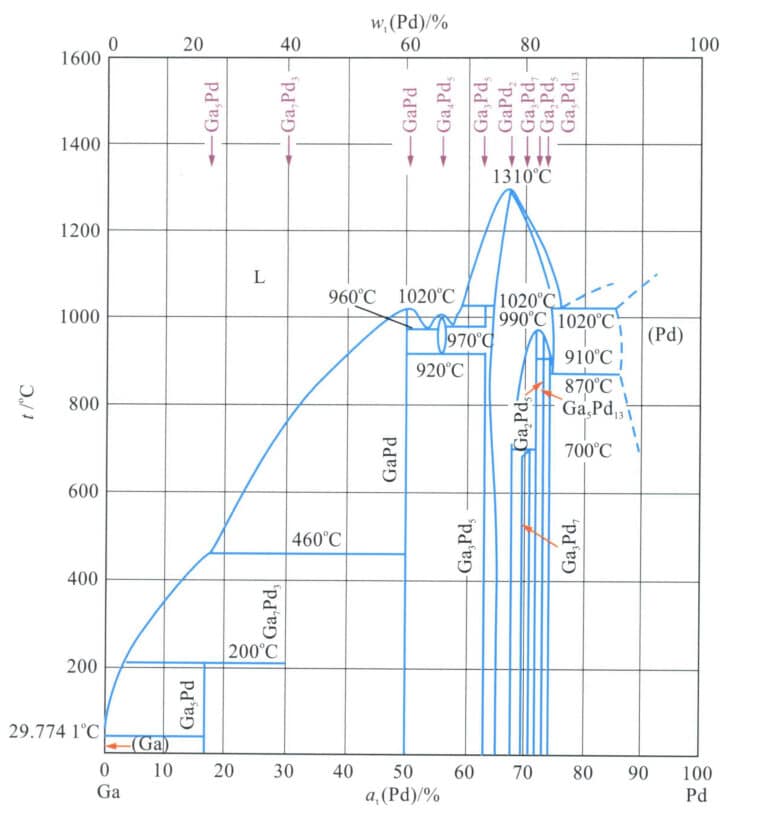

2.2.3 Alliage Pd-Ga

Le diagramme de phase de l'alliage binaire Pd-Ga est illustré à la figure 5-19. Un diagramme de phase complet n'a pas encore été établi, mais on suppose que lorsque la teneur en Ga est faible, une solution solide continue se forme pendant la solidification. Lorsque la température diminue, la solubilité du gallium dans le palladium diminue, ce qui entraîne la précipitation d'une phase qui améliore le renforcement par précipitation. Lorsque la teneur en gallium atteint un certain niveau, une série de phases intermédiaires se forment pendant la solidification, ce qui rend l'alliage dur et cassant. Par conséquent, dans les systèmes d'alliage Pd-Ga pratiques, la teneur en gallium ne dépasse généralement pas 5%, et son effet de renforcement est considérablement plus important que celui du cuivre, présentant un effet de durcissement élevé.

Le gallium a un point de fusion très bas et son ajout au palladium abaisse également le point de fusion de l'alliage. La température de fusion de l'alliage 95%Pd-5%Ga est inférieure à celle de l'alliage 95%Pd-5%Cu, mais l'intervalle de cristallisation de l'alliage Pd-Ga est supérieur à celui de ce dernier. Le gallium a un point d'ébullition très élevé, mais il est facilement oxydé dans l'atmosphère, de sorte qu'une protection sous vide ou sous gaz inerte est nécessaire pendant la fusion et la coulée. Le 95%Pd-5%Ga peut être utilisé comme alliage général et transformé en bijoux par le biais de profils de traitement ou de moulage à la cire perdue. En raison de sa grande résistance, il peut être utilisé pour créer des bijoux incrustés.

Pour améliorer encore les performances de l'alliage au cours de la production, des éléments supplémentaires tels que In et Ag sont ajoutés sur la base de l'alliage Pd-Ga, comme l'alliage 95%Pd-5%Ga/Ag mis au point par la société américaine Hoover & Strong, qui a une dureté recuite de HV125 et un intervalle de cristallisation de seulement 30℃, et l'alliage 95%Pd-5%Ga/In développé par la société italienne Legor, qui a une dureté recuite de HV103 et un intervalle de température de cristallisation de 50℃. Ces alliages ont de bonnes performances de coulée, une qualité de coulée relativement bonne et une recyclabilité convenable.

2.2.4 Alliage Pd-Ag

Le diagramme de phase de l'alliage binaire Ag-Pd est illustré à la figure 4-13. Cet alliage est infiniment miscible en phases liquide et solide, formant une solution solide continue. L'ajout d'Ag au Pd abaisse le point de fusion de l'alliage et augmente sa blancheur et sa brillance.

L'alliage Pd-Ag a de bonnes performances de coulée, ce qui est bénéfique pour la production de bijoux. Comme le montre la figure 5-16, l'argent a un certain effet de durcissement sur le palladium, mais cet effet n'est pas très marqué. Pour les bijoux en palladium de haute qualité, la résistance et la dureté de l'alliage Pd-Ag font qu'il est difficile de répondre aux exigences de production. C'est pourquoi des éléments d'alliage supplémentaires tels que Ru, Ni, Cu, Ga et In sont ajoutés à cet alliage pour développer des alliages ternaires ou multi-éléments offrant une meilleure résistance.

L'Union soviétique a ajouté une petite quantité de Ni à l'alliage Pd-Ag pour le renforcer, développant ainsi l'alliage 85%Pd-13%Ag-2%Ni, qui est une solution solide monophasée avec un point de fusion d'environ 1450℃, une dureté recuite d'environ HB100, et une bonne résistance à la corrosion et une stabilité chimique, ainsi qu'une bonne performance de traitement.

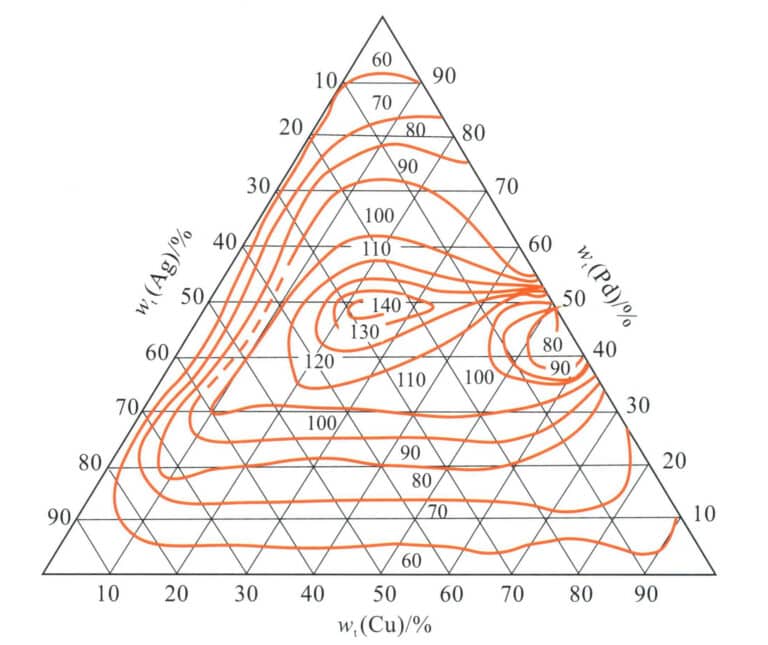

L'ajout de Cu à l'alliage Pd-Ag peut améliorer sa dureté dans une certaine mesure. Cependant, pour les alliages de palladium de haute qualité, l'effet de renforcement combiné de l'Ag et du Cu est également limité (figure 5-20).

3. Problèmes courants avec les bijoux en palladium

3.1 Problème de décoloration

Après avoir porté des bijoux en palladium pendant un certain temps, leur surface devient souvent terne. Les propriétés du palladium lui-même déterminent ce phénomène : Le Pd a une stabilité chimique relativement faible, sa couche d'électrons d n'est pas remplie et il adsorbe facilement les gaz organiques. Sous l'action catalytique du Pd, les substances organiques adsorbées transforment les composés aromatiques en composés aliphatiques ou en mélanges complexes, formant un film de polymère organique brun foncé à la surface, ce qui donne ce que l'on appelle "l'effet de poudre brune". Pour améliorer les performances anti-ternissement des bijoux en palladium, du point de vue des matériaux et des processus, il est nécessaire d'ajouter des éléments d'alliage pour améliorer la résistance à la contamination organique du Pd, tels que Ag, Au, Cu, Ni, Sn, etc. En outre, la blancheur des alliages de palladium eux-mêmes est insuffisante et ils doivent généralement être recouverts de rhodium en surface, ce qui nécessite d'améliorer le processus de rhodiage pour prolonger la durée de vie du revêtement. Lors de l'utilisation, il est également important de réduire les sources de contamination organique dans l'environnement et d'éviter de les utiliser ou de les stocker dans des atmosphères contenant des substances organiques telles que le toluène, l'éther et le phénol.

3.2 Questions relatives au processus de coulée

La plupart des bijoux sertis doivent être façonnés par moulage, alors que la difficulté de moulage des bijoux en palladium dépasse largement celle des bijoux en or et en argent. Ceci est lié aux propriétés des alliages de palladium, qui se manifestent principalement dans les aspects suivants :

(1) Les creusets en graphite ne peuvent pas être utilisés pour la fusion des alliages de palladium, car ils rencontrent le même problème d'"empoisonnement au carbone" que le platine, et seuls les creusets en quartz, en magnésie et autres creusets en céramique peuvent être utilisés.

(2) L'alliage de palladium fond fortement et a tendance à absorber les gaz. Lors de la fusion, le métal en fusion est susceptible d'être éclaboussé, ce qui entraîne des pertes importantes, d'où des exigences plus élevées en matière d'équipement de coulée et de processus de fusion.

(3) Le point de fusion de l'alliage de palladium est relativement élevé, avec des températures de coulée généralement supérieures à 1400℃, et la température de coulée du palladium de haute qualité peut même atteindre 1700℃. Par conséquent, les moules conventionnels en gypse provoqueront de graves réactions, et des moules en céramique avec des liants phosphatés doivent être utilisés.

3.3 Questions relatives à l'entretien et au recyclage des bijoux en palladium

La fabrication de bijoux en palladium est un véritable défi, et les produits présentent inévitablement divers problèmes qui peuvent être révélés à l'usage, tels que la décoloration, les défauts des trous apparents, les fissures ou les ruptures. Le marché de la bijouterie n'a pas encore formé un canal complet de maintenance et de service après-vente. Les magasins d'or ordinaires ou les fabriques de bijoux ont souvent du mal à assurer la maintenance ou le recyclage des bijoux en palladium en raison des conditions matérielles et des limitations techniques, ce qui cause sans aucun doute des problèmes aux consommateurs de bijoux en palladium.

Copywrite @ Sobling.Jewelry - Fabricant de bijoux sur mesure, usine de bijoux OEM et ODM