Cómo surge la magia de la joyería: Del metal a la joya

Tecnología de procesamiento mecánico de joyas

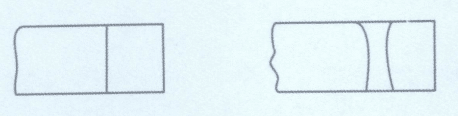

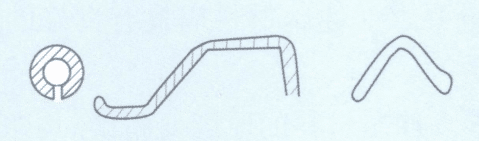

Perfiles típicos de cobre de colada continua

Índice

Sección I Perfiles de colada continua

Cuando se producen piezas de joyería con tecnología de procesamiento mecánico, primero es necesario preparar diversas formas de materiales en bruto. El método de producción tradicional consiste en verter manualmente la lingotera de fundición y abrir y laminar la pieza en bruto fundida. Este método de producción utiliza generalmente un cucharón para verter el metal fundido en la lingotera, lo que inevitablemente permite que el metal fundido esté en contacto con el aire durante mucho tiempo, aumentando las posibilidades de oxidación y absorción de oxígeno; además, debido al impacto y las salpicaduras del flujo de metal fundido, se producen en la pieza fundida defectos como agujeros de aire e inclusiones de oxidación. Además, el gradiente irregular del molde y el metal durante el enfriamiento hace inevitables defectos como la contracción, los agujeros, las grietas y los cierres fríos superficiales en la fundición. Debido a los mencionados problemas de calidad de la colada tradicional de lingotes, no es fácil fabricar productos de alta calidad, por lo que es crucial mejorar la tecnología de colada de piezas en bruto.

Debido a sus ventajas, la tecnología de colada continua se ha convertido en un método alternativo a la tradicional colada manual en lingotera para procesar oro y plata. En la década de 1990, la tecnología de colada continua se aplicó ampliamente en el procesamiento de perfiles de metales no ferrosos y se introdujo en la producción de perfiles de metales preciosos. La producción de lingotes planos, lingotes redondos, lingotes huecos y tiras finas de aleaciones de metales no férreos y preciosos, tanto a escala nacional como internacional, se realiza casi en su totalidad mediante métodos de colada continua o semicontinua.

1. Introducción a la tecnología de colada continua

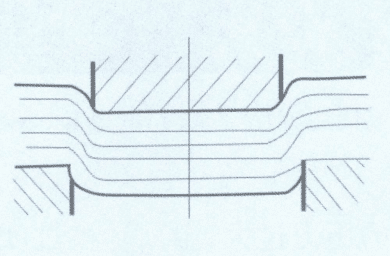

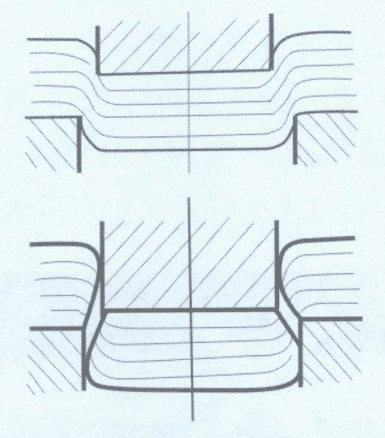

La colada continua es un método avanzado de vertido continuo de metal fundido en un molde metálico especial (crisol), y el perfil fundido se solidifica (forma una cáscara). Se extrae continuamente por el otro extremo del crisol. Se pueden obtener perfiles de fundición de cualquier longitud o de una longitud específica. La estructura interna del crisol también determina la forma de la sección transversal del perfil fundido.

El proceso de colada continua se divide principalmente en dos categorías: colada continua vertical y colada continua horizontal.

(1) Colada continua vertical

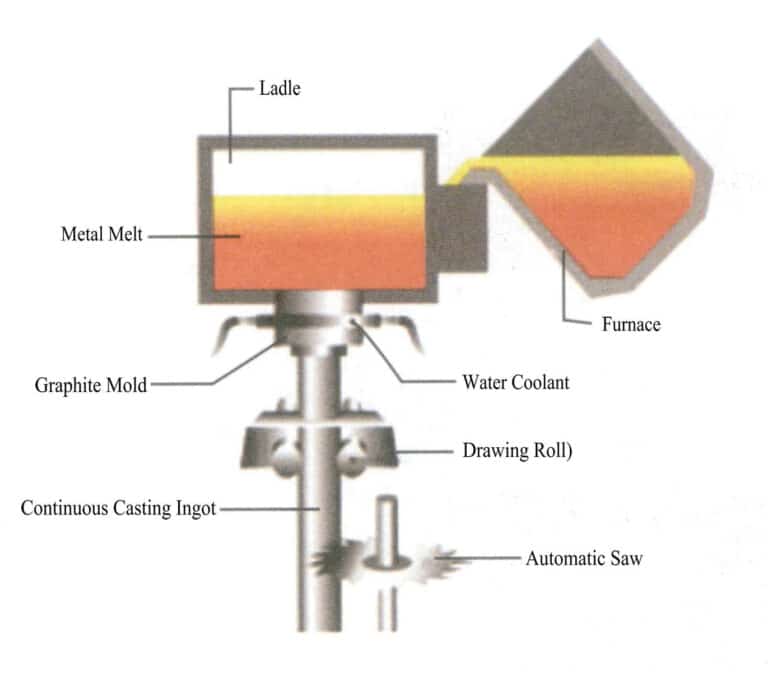

La colada continua vertical es el proceso de colada continua más antiguo desarrollado para aleaciones de joyería y todavía se utiliza ampliamente en la producción de diversos perfiles, especialmente los de mayor sección transversal. Según el método de tracción, puede dividirse en dos tipos: tracción descendente y tracción ascendente, como se ilustra en las figuras 8-1 y 8-2.

Figuras 8-1 El principio de la colada continua en profundidad

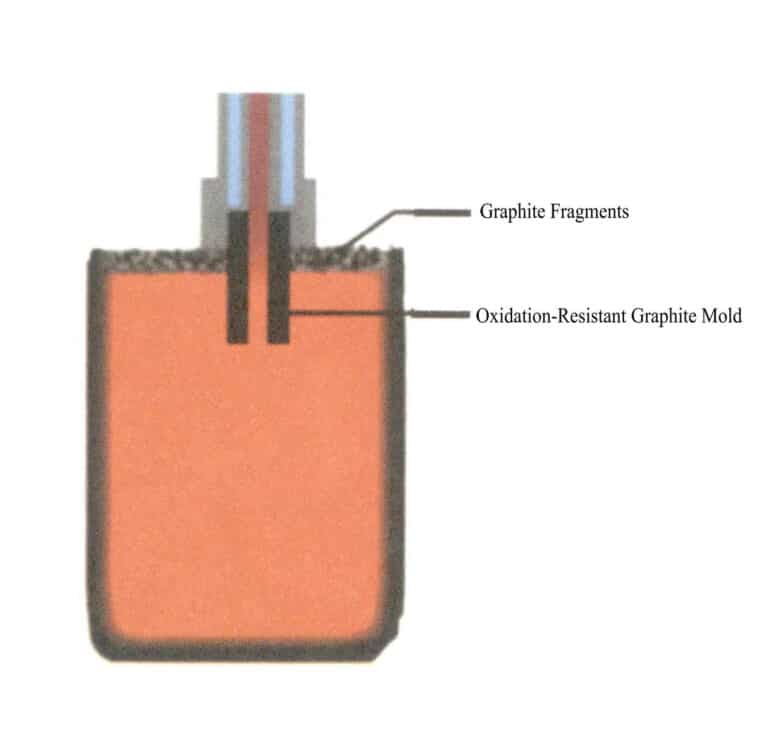

Figura 8-2 Principio de la colada continua por estirado hacia arriba

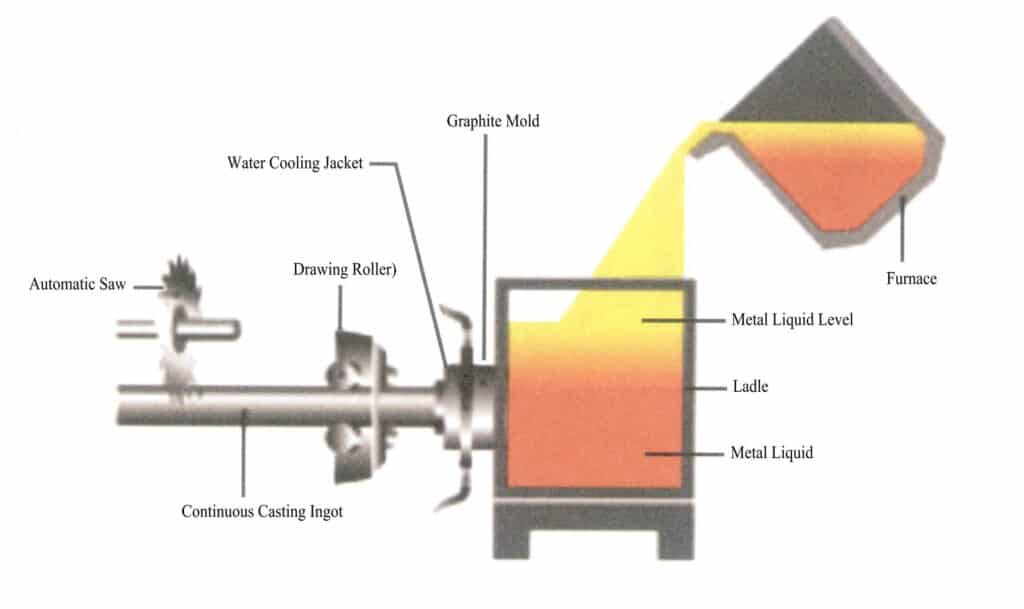

(2) Colada continua horizontal

En comparación con la tecnología de colada continua vertical, la colada continua horizontal tiene ventajas como la sencillez del equipamiento, la no necesidad de pozos profundos y grúas, los cristalizadores cortos, la mayor velocidad de colada, la facilidad de mecanización y automatización, y la capacidad de producción continua. Sin embargo, sólo es adecuada para producir perfiles de pequeñas especificaciones, y no es fácil producir perfiles de mayor diámetro. El principio de la colada continua horizontal se muestra en la figura 8-3.

2. Ventajas de la colada continua

La colada continua presenta las siguientes ventajas en comparación con la colada centrífuga y la colada en arena ordinaria.

(1) En el proceso de colada continua, debido al rápido enfriamiento del metal, la aleación cristaliza densamente, tiene una estructura uniforme y presenta mejores propiedades mecánicas. Por el contrario, en la fundición centrífuga, la fuerza centrífuga afecta de forma diferente a los componentes de la aleación con distintos pesos específicos, lo que hace que la aleación sea propensa a la segregación, mientras que en la fundición en arena, el enfriamiento es más lento, lo que da lugar a una estructura de grano más grueso y una densidad deficiente.

(2) Durante la colada continua no hay bandas del sistema de colada en las piezas fundidas, por lo que los tochos de colada continua no requieren recorte en ambos extremos durante la laminación, lo que ahorra metal y mejora el rendimiento.

(3) La colada continua simplifica el proceso, eliminando el modelado y otros procedimientos, reduciendo así la intensidad de mano de obra y disminuyendo significativamente la superficie de producción necesaria.

(4) La producción de colada continua es fácil de mecanizar y automatizar, y durante la colada de los lingotes se puede lograr una colada y laminación continuas, lo que mejora enormemente la eficiencia de la producción y reduce los costes en la producción a gran escala.

(5) La longitud de producción de la colada centrífuga es limitada, y su diámetro determina la longitud de colada del producto. La colada continua no está limitada por la longitud de colada y puede lograr una producción a gran escala en un período corto. Al mismo tiempo, durante el proceso de colada centrífuga, la capa de oxidación de la superficie es relativamente gruesa, lo que provoca una diferencia significativa entre las dimensiones de colada y las dimensiones finales en bruto. En cambio, la colada continua puede conseguir dimensiones más precisas.

(6) La fundición centrífuga no puede fabricar productos con estructuras transversales complejas según los requisitos del cliente. En cambio, la colada continua puede producir perfiles de diversas formas con un control de bajo coste.

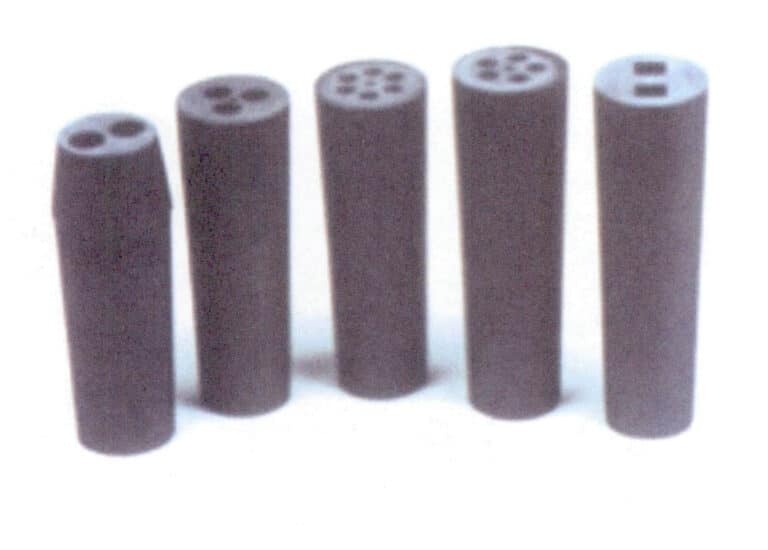

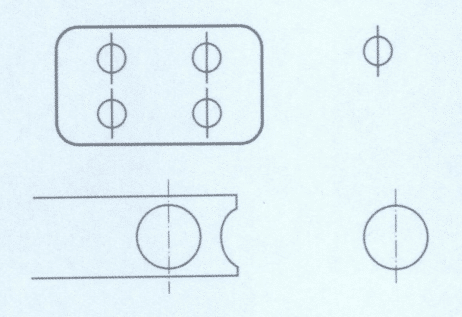

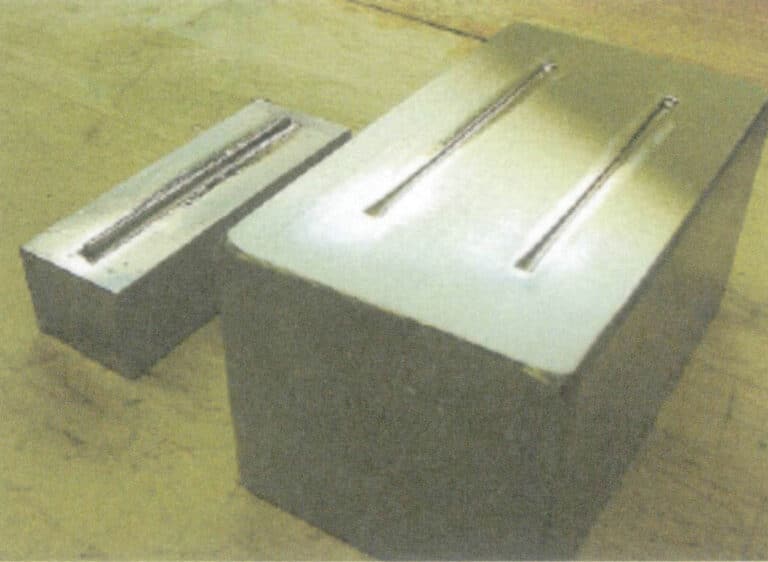

3. Categorías de perfiles de colada continua

Figura 8-4 Moldes de grafito poroso

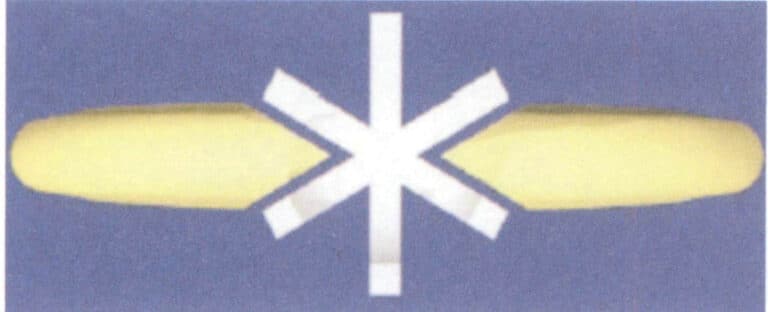

Figura 8-5 Perfiles típicos de cobre de colada continua

Sección II Mecanizado de chapas, tubos y alambres Materiales

1. Procesamiento de hojas Materiales

Los lingotes de oro se prensan en láminas de oro de distintos grosores con una máquina de prensado (rodillo) de láminas para la elaboración de joyas. Por ejemplo, se necesitan láminas de oro para fabricar accesorios como el interruptor de lengüeta de pulsera, el interruptor de calibración y otros tipos.

(1) Principales equipos y herramientas

Máquina de prensar (rodillo), bolígrafo de trazar, cortadores de hierro y alicates de hierro.

(2) Puntos clave del proceso operativo

Antes del prensado, limpie los restos de la máquina de prensado y las barras de oro, ajuste la distancia entre los rodillos y asegúrese de que la distancia de cada prensado durante la formación de la pastilla no sea demasiado grande. Determine el número de rodillos en función de las distintas calidades de oro y, tras completar los distintos recuentos de prensado, realice el recocido mientras controla la dirección de curvatura de la lámina de oro (Figura 8-6). Al seleccionar las barras de oro laminadas, es importante dominar la longitud y la calidad para garantizar que las láminas de oro prensadas cumplen los requisitos de tamaño.

Al fabricar joyas, a menudo se necesitan láminas de oro de muchas formas diferentes. Al fabricarlas, según las dimensiones requeridas por los planos de diseño, utilice un trazador para dibujar las formas en la lámina de oro y, a continuación, córtelas en las formas requeridas con cortadores de hierro. Y limar las rebabas (para la producción en serie se puede utilizar el punzonado mecánico).

2. Procesamiento de materiales de tuberías

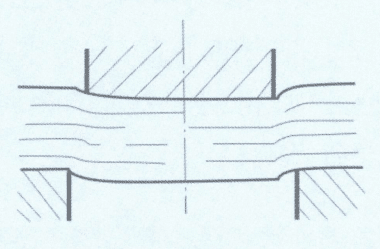

Los tubos se fabrican generalmente a partir de chapas, pero presentan características de transformación en forma de líneas. Los tubos delgados se fabrican con una trefiladora y una placa de trefilado.

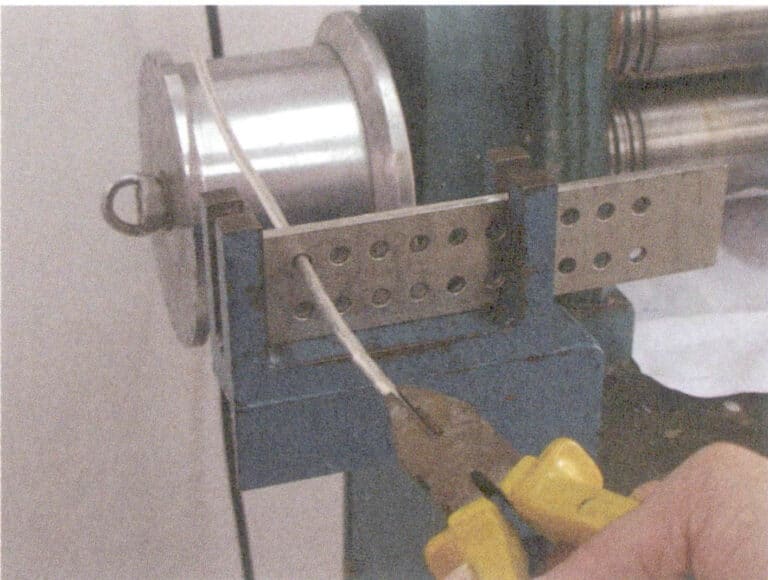

Para el procesado manual de materiales de tubería, seleccione la forma transversal y el tamaño adecuados de la chapa de trefilado en función de la circunferencia del diámetro de la tubería. En primer lugar, utilice una máquina de prensado para enrollar la chapa hasta obtener la anchura y el grosor adecuados y, a continuación, recuéstela y aplánela ligeramente por ambos lados. Elija un núcleo de hierro adecuado y utilice un hierro de foso y un martillo para enrollar la chapa hasta darle una forma aproximada de tubo (Figura 8-7), después recorte los extremos para que pueda pasar por el orificio del tamaño correspondiente de la placa de trefilado (Figura 8-8).

Figura 8-7 Enrollado de tubos en bruto

Figura 8-8 Recorte del extremo del tubo ciego

Figura 8-9 Tirar de la tubería

Figura 8-10 Soldadura del tubo

3. Procesamiento del alambre de oro

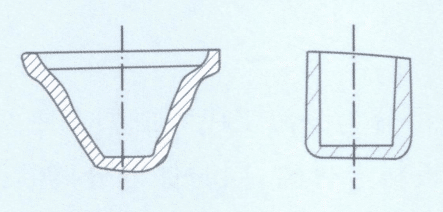

La placa de trefilado está incrustada con una serie de orificios de trefilado de alambre de aleación dura, y la sección transversal del alambre tiene forma de embudo, entrando siempre por el extremo grande y saliendo por el pequeño durante el proceso de trefilado; no puede invertirse. La placa de trefilado se dañará y no se podrá garantizar la calidad del alambre.

El alambre de oro puede convertirse en varios productos semiacabados. Los productos semiacabados de alambre trefilado se utilizan mucho en joyería. Por lo general, el proceso de trefilado del alambre K requiere varios pasos intermedios de recocido. Típicamente, es necesario un recocido después del trefilado a través de agujeros de grano de alambre de 3〜5. Los anillos radiales suelen formarse con pinzas de punta plana sobre una superficie plana, mientras que los axiales se enrollan alrededor de un núcleo duro y redondo de madera o acero. Por supuesto, también se les puede dar forma redonda, de faisán, semiesférica, etc., según las necesidades.

Sección III Proceso de estampación

1. Características de las piezas de joyería estampadas

(1) En comparación con las piezas de joyería de fundición a la cera perdida, las piezas estampadas son finas, uniformes, ligeras y resistentes. El método de estampación puede reducir significativamente el grosor de la pared de la pieza de trabajo, reduciendo así el peso de las piezas de joyería y mejorando los beneficios económicos.

(2) Las piezas de joyería producidas por estampación tienen menos agujeros y una buena calidad superficial, lo que mejora la calidad de la joya y reduce la tasa de defectos.

(3) El estampado tiene una alta eficiencia de producción, buenas condiciones de trabajo y bajos costes de producción durante la producción en masa.

(4) Cuando la precisión del molde es alta, la exactitud de las piezas de joyería estampadas es alta, con buena repetibilidad y especificaciones consistentes reducen eficazmente la carga de trabajo de recorte, esmerilado y pulido.

(5) El estampado puede alcanzar un alto grado de mecanización y automatización.

2. Condiciones para adoptar la tecnología de estampación

La estampación es un método de procesamiento relativamente avanzado que presenta ventajas significativas tanto en el aspecto económico como en el técnico. El objetivo de convertir las piezas de joyería fundidas a la cera perdida en piezas estampadas es mejorar la eficacia de la producción, reducir los costes de producción y aumentar los beneficios económicos. Sin embargo, para determinar si esto es factible todavía es necesario tener en cuenta específicamente las siguientes condiciones.

(1) Una vez adoptado el proceso de estampación para joyería, no deben comprometerse los requisitos de rendimiento originales. La elección del grosor del metal es importante a la hora de producir joyas con tecnología de estampación. Si el grosor es demasiado grande, es difícil garantizar la integridad y precisión de la forma, y es probable que se produzcan grietas en los puntos de doblado; si es demasiado fino, afectará a la resistencia mecánica de la pieza.

(2) La joya debe tener un lote de producción considerable. Dado que la estampación requiere la creación de moldes especializados, que tienen un ciclo más largo y costes más elevados, utilizar métodos de estampación en sustitución de la fundición a la cera perdida para productos de lotes pequeños no presenta ventajas en cuanto a costes.

(3) La estructura de las piezas de joyería debe tener buena estabilidad. Es aconsejable evitar agujeros pequeños, ranuras estrechas y ángulos agudos; las estructuras con fondos huecos no pueden estamparse, y deben diseñarse ángulos de desmoldeo. La forma de las piezas estampadas debe ser lo más simétrica posible para evitar problemas como la concentración de tensiones, la carga excéntrica y el desgaste desigual del molde.

(4) Las aleaciones utilizadas para la producción de estampación deben tener determinadas propiedades de trabajo en frío. Las aleaciones para joyería con poca ductilidad y un endurecimiento por deformación importante son propensas a sufrir problemas de calidad al aplicar este proceso.

3. Herramientas y equipos necesarios para el estampado

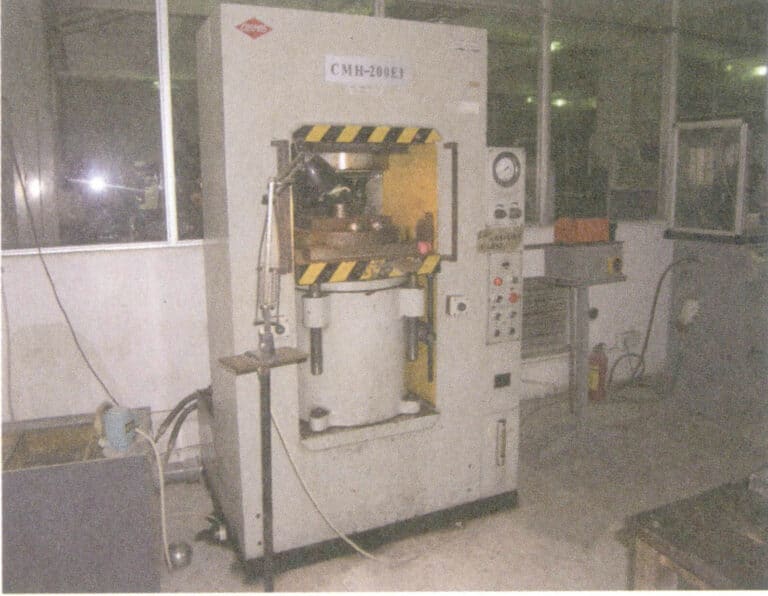

3.1 Maquinaria de estampación

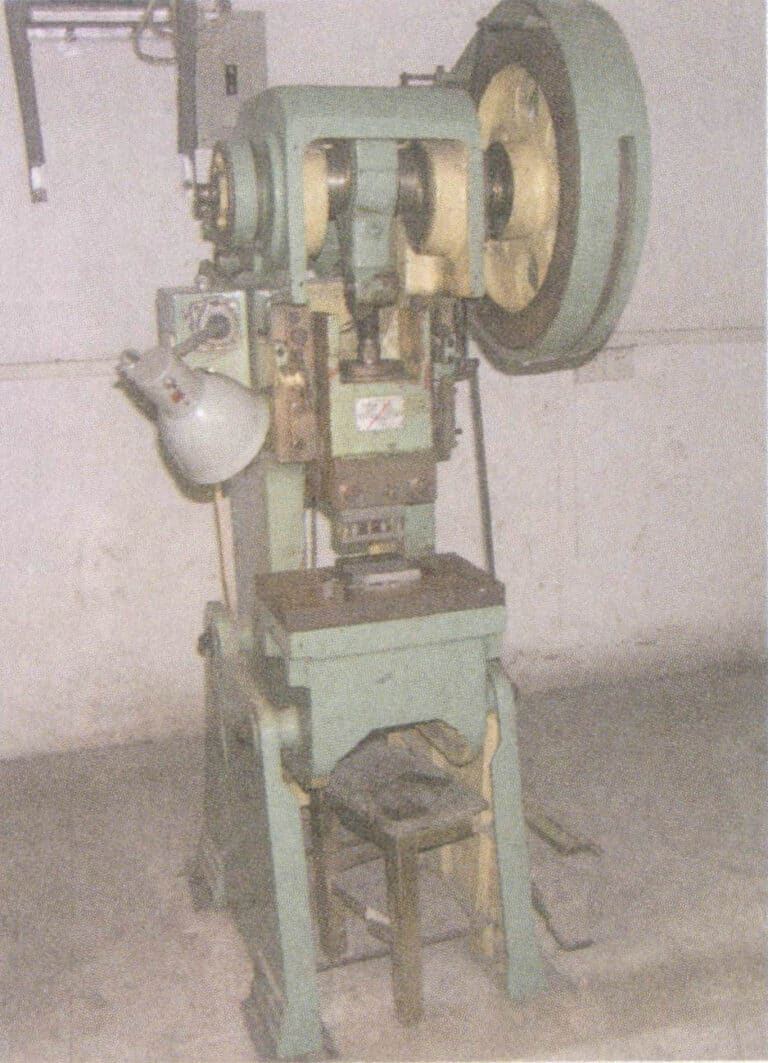

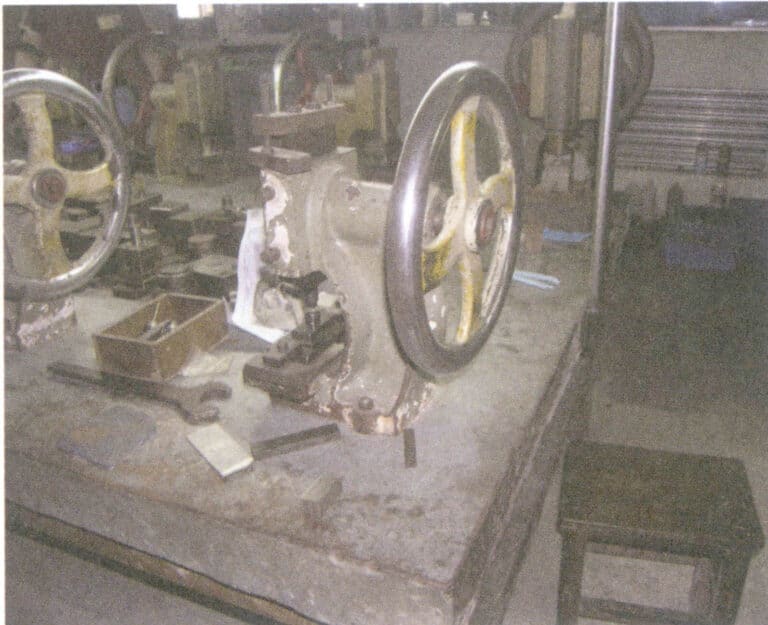

Figura 8-13 Prensa de punzonado

Figura 8-14 Máquina de prensado manual

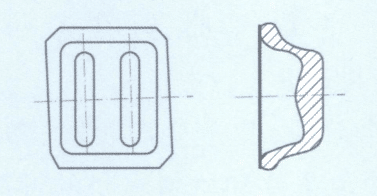

3.2 Moldes de estampación

La maquinaria de estampación procesa materiales cargando moldes de estampación; el estampado no puede realizarse sin moldes. Generalmente, el diseño y la fabricación de moldes llevan un tiempo considerable, lo que alarga el tiempo de preparación para producir nuevas piezas estampadas. Una vez determinado el plan inicial de diseño del producto, hay que realizar un análisis exhaustivo y científico de su procesabilidad para garantizar un buen proceso de conformado, que debe ser la base de la producción de moldes. La precisión y la estructura de los moldes afectan directamente a la productividad del proceso de estampación y a la precisión de las piezas estampadas; el coste de fabricación y la vida útil de los moldes son factores importantes que influyen en el coste y la calidad de las piezas estampadas. Por lo tanto, los moldes desempeñan un papel extremadamente importante en el estampado y puede decirse que son la "clave" del proceso de estampado.

(1) Tipos de moldes

Hay muchos métodos de procesamiento de estampado, como cortar, doblar, torcer, formar, forjar y unir, todos los cuales entran dentro del procesamiento de estampado. En consecuencia, muchos tipos de moldes pueden dividirse a grandes rasgos en varias categorías principales; diferentes tipos de moldes pueden realizar diferentes operaciones.

① Procesamiento del corte. Esto incluye el punzonado de curvas cerradas, el corte de perfiles y el corte lateral de curvas abiertas, la perforación, el cizallado, el entallado, la separación parcial, etc.

② Doblado. Esto incluye curvado en "V", curvado en "L", curvado en "Z" escalonada, curvado en "N", curvado en forma de sombrero, curvado de bordes cilíndricos, curvado circular y curvado por torsión, etc.

③ Torsión y flexión. Fabricar productos con forma de envase que se ajusten a las formas de la perforadora y troquelar con un fondo.

④ Otros aspectos. Como la semiperforación, el saliente, el punzonado, el corte de curvas, el prensado, el estampado, el recorte, el punzonado fino, etc.

(2) Diseño de moldes

El diseño del molde es la base de la viabilidad del proceso de estampación y de la vida útil del molde.

① Diseño de la estructura del molde. Las piezas estampadas deben evitar estructuras con agujeros pequeños, ranuras estrechas y ángulos agudos que sean difíciles de formar y desmoldar; la forma debe ser lo más simétrica posible. Los ángulos de desmoldeo deben diseñarse para evitar la concentración de tensiones y el aumento de la presión de la unidad de estampación, superando defectos como la carga excéntrica y el desgaste desigual del molde. A la hora de diseñar moldes, deben aprovecharse al máximo las funciones de los sistemas CAD para realizar diseños bidimensionales y tridimensionales de piezas de joyería, garantizando la uniformidad y precisión de la información original del producto, evitando errores causados por factores humanos y mejorando la calidad del diseño de moldes.

② Diseño de la cavidad del molde. El radio R de los bordes y el fondo de la cavidad del molde debe maximizarse tanto como sea posible, garantizando al mismo tiempo que la cavidad se llene fácilmente. Si el radio es demasiado pequeño, los bordes de la cavidad pueden colapsarse bajo alta presión y, en casos graves, puede formar un cono invertido, afectando a la expulsión de la pieza forjada. Si el radio del fondo R es demasiado pequeño y no tiene una transición suave, es propenso a la formación de grietas, que seguirán expandiéndose.

③ Materiales del molde. La elección de los materiales para los moldes debe basarse en las condiciones de trabajo, el volumen de producción y la tenacidad inherente de los materiales. Los aceros para herramientas de alto rendimiento deben seleccionarse en la medida de lo posible para garantizar la calidad interna y evitar defectos como la segregación de componentes y el exceso de impurezas. Deben utilizarse técnicas de ensayo no destructivas, como los ultrasonidos, para comprobar y garantizar que cada pieza forjada tiene una buena calidad interna, evitando posibles defectos metalúrgicos y asegurando que el molde tiene suficiente dureza, resistencia y tenacidad para soportar impactos repetidos, fatiga y desgaste.

(3) Fabricación de moldes

① Procesado y conformado de moldes. Deben utilizarse equipos y tecnología avanzados para el procesamiento y la fabricación que garanticen la precisión requerida para las piezas de joyería estampadas, asegurando que el molde tenga una alta precisión y que la deformación y la tensión residual tras el procesamiento no sean demasiado grandes. La rugosidad de la cavidad del molde afecta directamente a su vida útil; una rugosidad elevada dificulta el desmoldeo de las piezas de joyería, especialmente en las zonas con partes elevadas; cuanto más profunda es la pieza, más se sujeta. Además, los valores altos de rugosidad aumentan la resistencia al flujo del metal, lo que afecta a la conformación de las piezas estampadas y hace que el molde sea propenso a fallos prematuros. Los moldes con baja rugosidad superficial tienen menos resistencia a la fricción y una fuerte capacidad anti-mordedura y anti-fatiga, requiriéndose generalmente una rugosidad superficial Ra = 0,4 〜0,8μm. Las marcas de la herramienta y las marcas de rectificado que quedan en la superficie de la cavidad del molde son zonas de concentración de tensiones y también fuentes de grietas tempranas y de fatiga, por lo que es esencial afilar las herramientas antes del prensado. La cantidad de corte debe ser pequeña durante el acabado, y no se permiten las marcas de herramienta. En el caso de cavidades de molde complejas, debe dejarse un margen de rectificado suficiente; si el rectificado se sobrecalienta, puede provocar grietas microscópicas invisibles a simple vista y perpendiculares a la dirección de rectificado. Para el rectificado de precisión de moldes de precisión, hay que prestar atención a la influencia de la temperatura ambiental, lo que requiere un rectificado constante. La precisión de fabricación y montaje del molde afecta significativamente a su vida útil; una alta precisión de montaje, una superficie inferior plana, un buen paralelismo, una alta perpendicularidad entre el punzón y la matriz, y unos huecos uniformes son beneficiosos para mejorar la vida útil del molde.

② Tratamiento térmico del molde. El tratamiento térmico de moldes incluye el recocido después de forjar los materiales del molde, el revenido a alta temperatura o el revenido a baja temperatura después del procesamiento en bruto, el temple y revenido después del acabado, y el revenido a baja temperatura para aliviar la tensión después del mecanizado por descarga eléctrica y el corte por hilo. Una buena vida útil del molde sólo puede garantizarse con una buena coordinación entre el procesamiento en frío y en caliente. Dependiendo del proceso de tratamiento térmico utilizado, la vida útil del mismo material de molde puede variar significativamente; un tratamiento térmico inadecuado puede provocar el fallo prematuro del molde.

③ Tratamiento de la superficie del molde. La calidad y la dureza de la superficie del molde influyen significativamente en la vida útil del molde y en la calidad del aspecto de las piezas. Por lo tanto, antes de utilizar el molde, que es también la etapa final de la fabricación del molde, se suelen realizar tratamientos de esmerilado y pulido para mejorar la calidad de la superficie del molde. Después del esmerilado y el pulido, también se pueden utilizar varias tecnologías de tratamiento de superficies para mejorar aún más la dureza de la superficie del molde, prolongar la vida útil del molde, mejorar la calidad de procesamiento de las piezas de trabajo y reducir los costes de funcionamiento del molde. Las tecnologías de tratamiento de superficies de moldes incluyen la carburación de cavidades, la nitruración, la boruración, la codifusión carbono-nitrógeno, la pulverización local, el cepillado y el revestimiento de cavidades. Entre ellas, la deposición física de vapor (PVD), la deposición química de vapor (CVD) y otras tecnologías de endurecimiento de revestimientos superficiales, como la deposición al vacío, el pulverizado al vacío y el revestimiento iónico, han progresado significativamente en los últimos años.

(4) Proceso típico de fabricación de moldes de joyería

① Determinar el plan específico para la producción de moldes basándose en las dimensiones de la estructura del producto y los procesos de fabricación e identificar el tipo y la estructura del molde.

② Corte los materiales de cobre morado y acero para moldes según sea necesario (Figura 8-15).

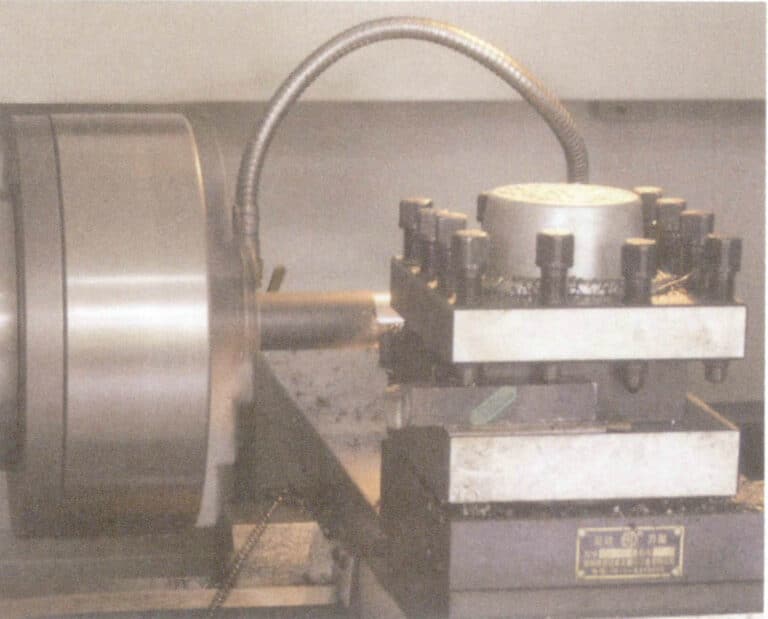

③ Se utiliza un lecho de hierro para procesar la superficie de los materiales de acero y cobre, y la superficie se rectifica después del procesamiento con una rectificadora (Figura 8-16).

Figura 8-15 Corte de material

Figura 8-16 Rectificado de superficies

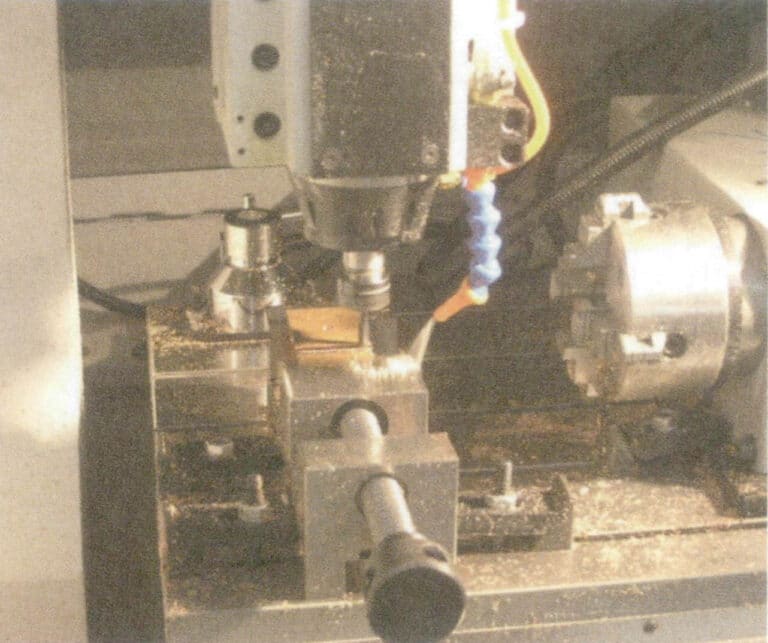

④ Dibujar y programar la trayectoria de corte, utilizando una máquina de grabado de precisión para fresar material de cobre púrpura para hacer un electrodo de cobre (Figura 8-17, Figura 8-18).

Figura 8-17 Proceso de grabado y fresado

Figura 8-18 Electrodo de cobre

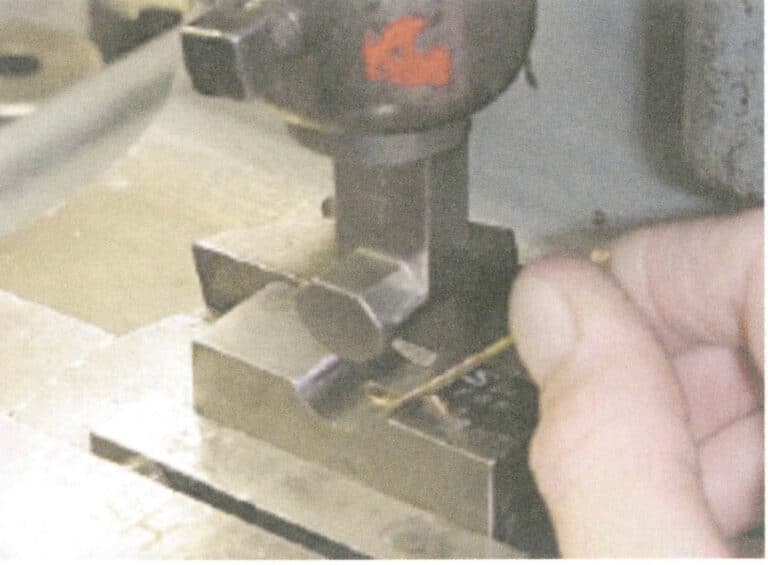

⑤ Procesamiento de componentes relacionados con el molde, como vástagos de matriz, pasadores de punzón, etc. (Figura 8-19).

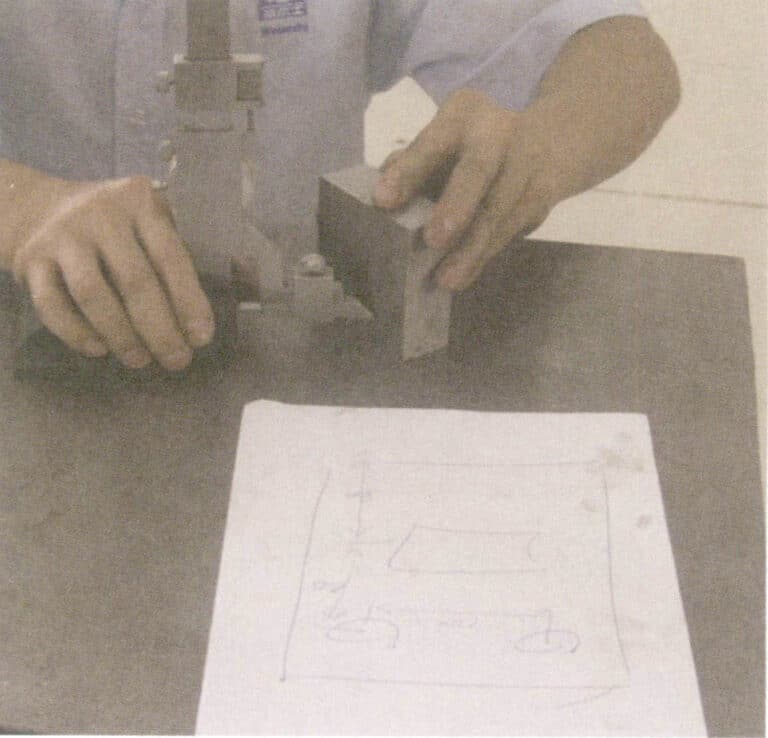

⑥ Marcar y posicionar el material según el dibujo (Figura 8-20) y taladrar agujeros con un taladro de columna.

Figura 8-19 Rectificado de los vástagos de la matriz

Figura 8-20 Posicionamiento de líneas

⑦ Tratamiento térmico del bloque de acero del molde (Figura 8-21).

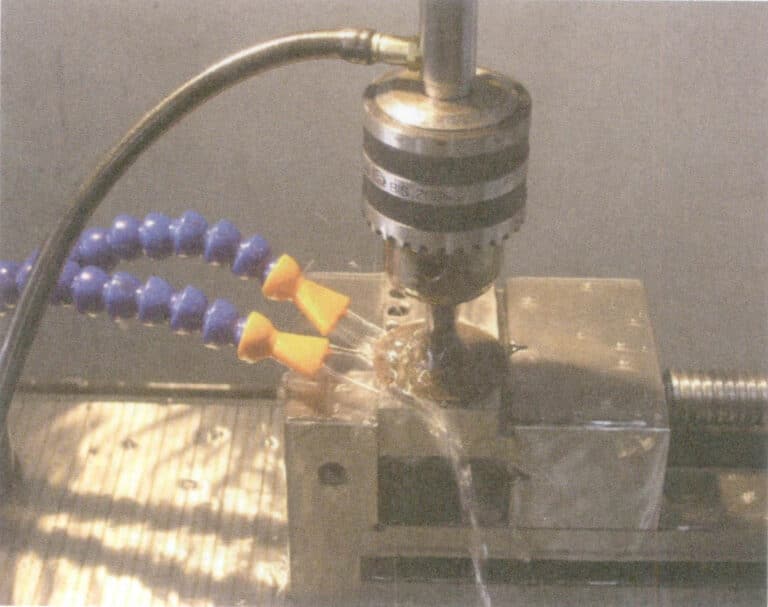

⑧ Programación por ordenador, corte por hilo o mecanizado por descarga eléctrica de bloques de molde, punzones, insertos, etc. (Figura 8-22).

Figura 8-21 Tratamiento térmico del material de acero

Figura 8-22 Mecanizado por descarga eléctrica de moldes

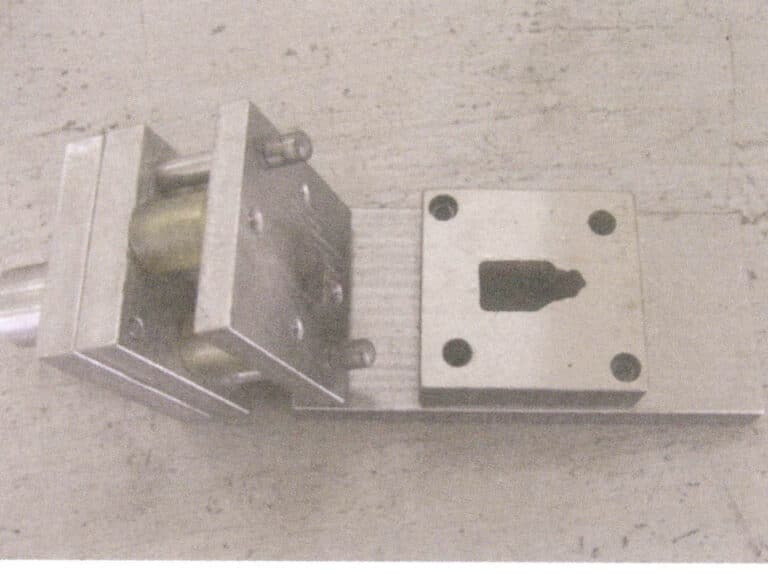

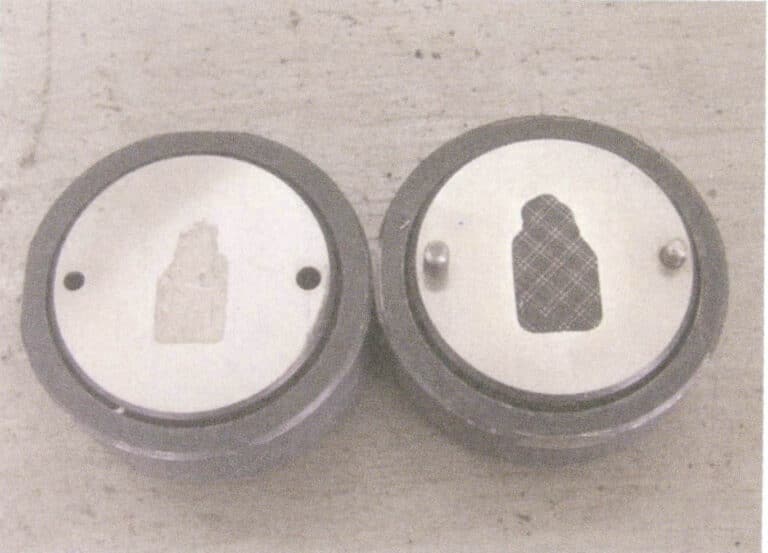

⑨ Ensamble los bloques de molde mecanizados, los vástagos de matriz, los pasadores de punzón y los insertos de acuerdo con el plan de diseño del molde (Figuras 8-23, 8-24).

⑩ Probar los moldes utilizando una prensa punzonadora, una prensa hidráulica, etc., para determinar si los moldes están cualificados, y modificar los moldes en función de los resultados de las pruebas.

Figura 8-23 Molde de estampación

Figura 8-24 Molde de presión de aceite

Copywrite @ Sobling.Jewelry - Fabricante de joyería personalizada, fábrica de joyería OEM y ODM

4. Requisitos del proceso de estampación para los materiales de estampación

El estado de la superficie y las propiedades intrínsecas de la chapa metálica utilizada para el estampado influyen significativamente en la calidad de los productos estampados. Los materiales de estampación deben cumplir los siguientes requisitos.

(1) Debe cumplir los requisitos de rendimiento de las piezas estampadas. El límite elástico de los materiales de estampación debe ser uniforme, sin resistencia direccional significativa, buena plasticidad, bajo coeficiente de límite elástico y bajo endurecimiento por deformación. Para algunas aleaciones de oro K que son propensas al endurecimiento por deformación, debe prestarse atención al procesamiento intermedio cuando se utilicen procesos de estampación para evitar grietas. Las inclusiones, los elementos nocivos y los defectos como la contracción y la porosidad del material pueden provocar fácilmente problemas de calidad en las piezas estampadas.

(2) Debe cumplir los requisitos de calidad superficial de las piezas estampadas. Los materiales de estampación deben tener una buena calidad superficial, garantizando superficies lisas sin manchas, cicatrices, arañazos ni grietas.

(3) Debe cumplir los requisitos de grosor de las piezas estampadas. El grosor de los materiales de estampación debe ser preciso y uniforme.

5. Proceso de estampación

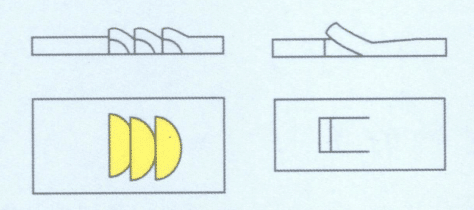

Tabla 8-1 Clasificación de los procesos de estampación y sus características (Según Fu Hongsheng, 2005)

| Naturaleza del trabajo | Puesto | Diagrama de flujo del proceso de trabajo | Características y ámbito de aplicación | |

|---|---|---|---|---|

| Proceso de separación | Corte |

|

Corte de chapas con cizallas o matrices de punzonado, sin cierre de la línea de corte | |

| Blanking | Corte y perforación |

|

Perforar y cortar la chapa a lo largo de la línea cerrada con una matriz de perforación, y la parte perforada es material de desecho. | |

| Muescas |

|

Perforación de una muesca en la pieza en bruto a lo largo de una línea no cerrada, con doblado de la parte cortada, por ejemplo, paneles de ventilación. | ||

| Corte de cantos |

|

Cortar el borde de una pieza | ||

| Proceso de formación | Doblar |

|

Doblar una chapa para darle una forma determinada | |

| En profundidad |

|

Fabricación de una pieza a partir de una pieza en bruto plana | ||

| Formando | Ondulante |

|

Estampación parcial de planchas en relieve y cóncavas | |

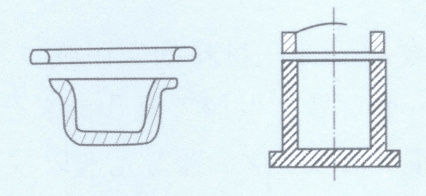

Tabla 8-2 Tres etapas y características del proceso de blanking (según Fu Hongsheng, 2005)

| Fase | Características | Sección Características | |

|---|---|---|---|

| Fase 1 | Hoja en la presión del molde convexo, la primera compresión elástica y la deformación de estiramiento; en este momento, el molde convexo es una hoja ligeramente lleno de gente, el otro lado de la hoja es también ligeramente lleno de gente borde del molde cóncavo, el extremo del molde convexo del material por debajo de una ligera curva, borde del molde cóncavo por encima del material comenzó a pandeo brecha es más prominente, la flexión y pandeo más grave, la hoja en el convexo, borde del molde cóncavo en la formación de la rebaba inicial rollo del ángulo, el material en este momento, la tensión interna no ha superado el límite elástico, cuando la eliminación de las fuerzas externas, el material puede ser restaurado a su estado original. El material puede ser restaurado a su estado original cuando la eliminación de la fuerza externa. Esta etapa se denomina etapa de deformación elástica. |

|

Rodillo de rebaba inicial, rodillo de rebaba permanente |

| Fase 2 | La deformación plástica, la fuerza externa más allá del límite de resistencia del material, lo que resulta en líneas de fractura, cuando el molde convexo sigue presionando a la gente, la presión aumenta, la tensión en el interior del material también se incrementa, la tensión en el material alcanza el límite elástico comenzará a entrar en la etapa de deformación plástica. En esta etapa, como la profundidad de la extrusión del molde convexo en el material aumenta gradualmente, la deformación plástica del programa de material también aumenta gradualmente. Debido a la existencia de la brecha en el borde, la tensión de tracción interna y el momento de flexión del material también aumentan, por lo que el endurecimiento del material en la zona de deformación aumenta hasta que el material cerca del borde, debido a la tensión de tracción y la concentración de tensión del papel del comienzo de micro-grietas, en este momento, la fuerza de deformación de blanking también alcanza el valor máximo. La aparición de microfisuras indica que el material comienza a dañarse, y la etapa de deformación plástica termina. |

|

Generación de bandas brillantes perpendiculares a la chapa y a la rebaba inicial |

| Fase 3 | Etapa de separación de la fractura las microfisuras continúan extendiéndose hacia el material dentro de la extensión de la superposición, la separación de la fractura del material. El convexo continuó cayendo, produciendo las microfisuras superior e inferior que continuaron expandiéndose y extendiéndose hacia el interior del material; cuando las grietas superior e inferior se encontraron y se superponen, comenzaron a separar la zona de fractura áspera, cuando el troquel convexo hacia abajo de nuevo, se perforará fuera de la parte de los agujeros de la matriz hasta este punto, el troquel convexo de nuevo hacia arriba para completar todo el proceso de troquelado. |

|

Produce una zona de fractura rugosa y cónica rebaba alargamiento inicial |

6. El proceso de estampación de piezas de joyería típicas

Figura 8-25 Molde para barra de oro cuadrada utilizada en el vástago del anillo (según Klotz F, 2003)

Figura 8-26 Montaje del molde (Según Klotz F, 2003)

Si la presión es demasiado alta, la chapa sufrirá un impacto excesivo que hará que el molde se agriete fácilmente por la parte inferior o que las paredes se hundan. En casos graves, puede partir el molde por la mitad como una cuña. Además, la cantidad de chapa también es muy importante; si se añade demasiado material, la pieza tendrá rebabas. Para seguir procesando el material, debe utilizarse una herramienta de recorte para eliminar las rebabas. Por el contrario, si el material añadido es insuficiente, el molde no podrá llenarse y la pieza estampada no podrá formarse.

Durante el proceso de trabajo, es importante reforzar el mantenimiento de la herramienta de recorte, ya que es crucial para la conformidad de la forma y la estabilidad de la pieza. Si la cuchilla de corte de la herramienta de recorte está demasiado afilada, la abertura se agrandará, provocando escalones en la zona de recorte. Por el contrario, si está demasiado apretada, cortará la pieza de trabajo y se producirán bordes planos que no se ajustan al diseño.

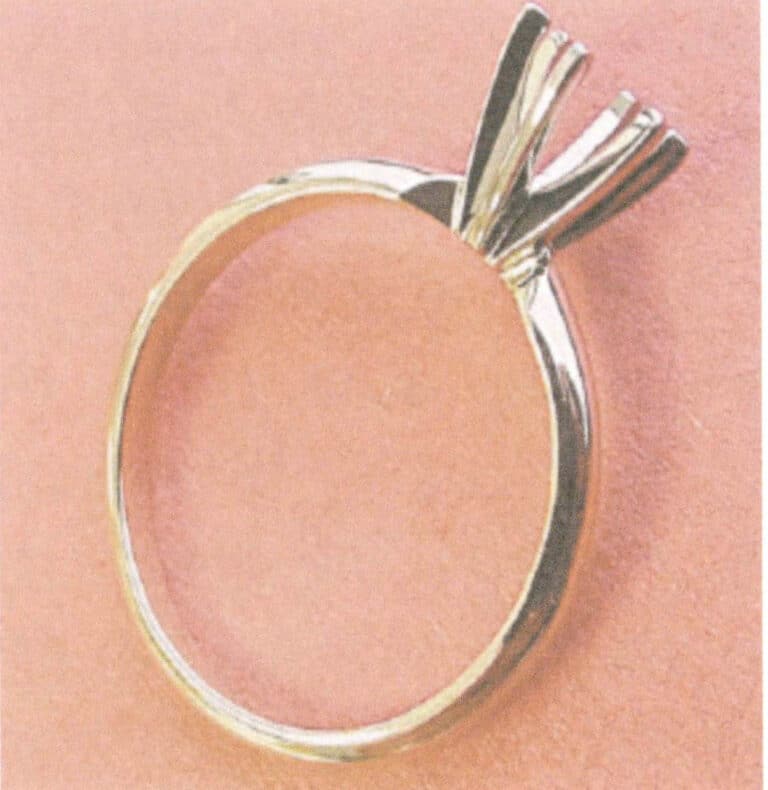

Después de obtener una tira de metal rectangular recta mediante punzonado, se deben estampar las dimensiones externas requeridas en el molde final para formar el vástago del anillo deseado. Antes de redondear el vástago del anillo, los dos extremos deben procesarse primero para acomodar los biseles (Figuras 8-27, 8-28). Para un engaste de cuatro garras, el extremo del vástago del anillo se corta en un ángulo de 90°, mientras que para un engaste de seis garras, el extremo del vástago del anillo se corta en un ángulo de 60°.

Figura 8-27 Para un engaste con cuatro puntas, el extremo del vástago del anillo se corta en un ángulo de 90° (Según Klotz F, 2003).

Figura 8-28 Para un engaste de seis puntas, el extremo del vástago del anillo se corta en un ángulo de 60° (Según Klotz F, 2003).

En general, hay tres métodos para hacer el extremo inclinado del vástago del anillo: un método sencillo es utilizar un punzón y una placa de metal para cincelarlo, pero la calidad del ajuste cincelado es relativamente pobre. Otro método consiste en rectificar la posición de ajuste en una rectificadora horizontal, fijar el vástago del anillo en un soporte y dejar que la muela rectificadora actúe para obtener un rectificado preciso y limpio, que es un método mejor. El tercer método consiste en doblar el extremo del vástago del anillo en forma de gancho (Figura 8-29) y, a continuación, sujetarlo y rectificarlo. Esto es similar al segundo método, pero puede evitar la deformación de la posición de ajuste en el extremo del vástago del anillo durante el doblado, ya que la precisión de la posición de ajuste es crucial para la repetibilidad. Al utilizar los dos últimos métodos de procesamiento, debe prestarse atención al ángulo de rectificado, que es muy importante para garantizar el ajuste preciso entre la posición de ajuste y los biseles, de modo que no queden huecos entre ambos.

El redondeo comprende una serie de pasos de doblado, y hay que tener cuidado de proteger el extremo del vástago del anillo, ya que esta posición está directamente relacionada con el ajuste del engaste. El método de redondeo es sencillo; puede realizarse con dos matrices de acero de media caña. A veces, para evitar la formación de impresiones profundas en la pieza, se incrusta un bloque de plástico en la zona de la primera matriz de acero que entra en contacto con la pieza (figura 8-30). La forma de doblado final se forma en la segunda matriz de acero.

Figura 8-29 Doblado del extremo del vástago del anillo (según Klotz F, 2003)

Figura 8-30 Redondeo del vástago del anillo (según Klotz F, 2003)

Figura 8-31 El vástago del anillo después del pulido redondo completo (Según Klotz F, 2003)

Figura 8-32 El anillo montado (Según Klotz F, 2003)

7. Problemas comunes de calidad en piezas de joyería estampadas

(1) Defectos de lingotes de colada o de piezas brutas de colada continua

① Contracción central y agujeros de contracción. Las depresiones en la parte superior del lingote son el resultado de la contracción por solidificación, que puede hacer que las chapas, tiras o alambres procesados se partan a lo largo de los defectos de la línea central durante el procesamiento posterior (forja o laminado). Este problema es especialmente probable cuando la superficie de las depresiones se ha oxidado, y este defecto también se conoce como grieta de cocodrilo. Para evitar este defecto, las zonas deprimidas deben cortarse antes del procesamiento, y los agujeros de contracción internos deben soldarse. Generalmente, si la superficie interna está limpia y libre de óxidos, puede soldarse para eliminar el problema.

② Ampollas. La formación de ampollas en la superficie de placas y bandas puede deberse a agujeros de gas dentro del lingote o a reacciones entre el lingote y la atmósfera durante el recocido. Por lo general, este problema puede evitarse controlando las condiciones de fundición o recocido. Por ejemplo, mejora la desoxidación durante el proceso de fundición, reduce la absorción de gas y la oxidación del metal fundido, controla la temperatura de recocido y evita el uso de atmósferas de recocido ricas en hidrógeno.

③ Inclusiones. Las inclusiones en el lingote son partículas no descomponibles, como óxidos y silicatos, que pueden provocar grietas durante el proceso. Las fuentes de inclusiones son múltiples; para reducirlas, es necesario comprobar periódicamente el estado del crisol y del revestimiento del horno, así como la limpieza del entorno de trabajo, y tener en cuenta las posibles reacciones durante la fusión.

④ Contaminación. La contaminación de los metales puede provocar fragilidad o grietas durante el procesamiento. La introducción de trazas de plomo en materiales reciclados o de soldadura puede contaminar los materiales de aleación. Otros contaminantes frágiles son el silicio, el azufre y otros metales de bajo punto de fusión. Es importante gestionar los materiales reciclados con cuidado; los materiales con composiciones poco claras no deben utilizarse indiscriminadamente y deben analizarse primero para comprobar la presencia de dichas impurezas.

⑤ Calidad de la superficie. La calidad de la superficie del producto final depende de la calidad de la superficie del lingote inicial. Supongamos que la superficie del lingote inicial tiene óxidos. En ese caso, deben eliminarse por inmersión en ácido antes del procesamiento, ya que estos óxidos se vuelven muy difíciles de eliminar una vez prensados en la superficie del material laminado. El uso excesivo de aceite de máquina o fundente en el molde puede causar grandes depresiones en la superficie del lingote cuando una gran cantidad de metal fundido entra en el molde. Debe aplicarse una fina capa continua de aceite en la pared de la lingotera y eliminar el exceso de disolvente antes del vertido. Durante el vertido, si el metal fundido entra en contacto con la pared del molde, la oxidación de la superficie puede formar perlas de metal, que no se fusionan bien con el cuerpo metálico, lo que provoca la delaminación de la superficie oxidada durante el procesamiento y una superficie irregular.

Antes de la transformación, hay que comprobar la superficie del lingote y, si es necesario, limarla para asegurarse de que es plana, sin depresiones ni perlas de metal, y eliminar cualquier partícula incrustada en la superficie metálica.

(2) Defectos producidos durante el laminado de chapas, bandas y láminas

① Mala calidad de los rollos de producto acabado. Si la superficie de los rollos de producto acabado presenta arañazos o daños locales, la calidad superficial del material laminado se deteriorará. El diámetro de los rollos de producto acabado debe ser pequeño, y la superficie debe pulirse o galvanizarse para conseguir un efecto espejo. Durante la producción, la superficie de los rodillos debe limpiarse con frecuencia para evitar la acumulación de polvo y otras partículas, que podrían rayar los rodillos o la superficie de la banda laminada. Los rodillos deben cubrirse para proteger la superficie cuando no se utilicen.

② Los rollos no se enderezan. Si no se enderezan los rodillos y se enrollan tiras más gruesas, éstas se doblarán hacia un lado. Si las tiras son más finas, se crearán bordes dentados en un lado. Los tornillos de los rodillos deben ajustarse para garantizar que los huecos estén rectos.

③ Los rodillos están doblados. Si los rodillos se doblan bajo la presión del laminado, se producirá un grosor desigual de la sección transversal de la banda o bordes dentados en ambos lados. Debe reducirse la cantidad laminada cada vez y aumentar el número de procesos de recocido intermedios para reducir la fuerza de laminado. También se pueden utilizar cuatro rodillos, con rodillos de diámetro pequeño apoyados sobre rodillos de diámetro mayor, lo que ayuda a mejorar la resistencia de los rodillos a la flexión.

④ Grietas en los bordes. Normalmente causadas por un procesamiento excesivo entre dos ciclos de recocido, deben repararse rápidamente cuando aparecen grietas en los bordes. Durante el laminado posterior, algunas grietas pueden expandirse repentinamente hacia el centro de la banda, provocando el desguace del producto.

⑤ Control de espesor. Durante la operación de laminado, es esencial garantizar que el grosor del material laminado sea uniforme tanto en sentido longitudinal como transversal. Las variaciones de grosor pueden provocar cambios en la fuerza de laminado durante el posterior proceso de conformado de la chapa, aumentando así la tasa de desechos y agravando el desgaste y los daños de las herramientas.

(3) Defectos durante el laminado de las barras

Los principales defectos son las aletas y el apilamiento. Las aletas se producen al empujar demasiado metal en el hueco entre los rodillos, lo que significa que la cantidad de reducción intentada a la vez es demasiado grande, lo que hace que los rodillos se separen y el exceso de metal se apriete hacia los lados, formando aletas. Si las aletas se laminan posteriormente en las barras, se apilarán, creando puntos débiles propensos a agrietarse durante procesos posteriores, especialmente durante la torsión o el doblado, donde es más probable que se produzcan grietas. Una cantidad adecuada de reducción y el laminado a 90° en secuencia ayudarán a evitar este defecto.

(4) Defectos que se producen al tirar del cable

Los defectos más comunes en el trefilado son la rotura o el estrangulamiento, con cuatro causas posibles.

① La cantidad de trefilado es demasiado grande y requiere un recocido intermedio.

② Aparecen inclusiones en el alambre, que se convierten en puntos débiles.

③ Cada cantidad de estirado es demasiado grande para barras de gran diámetro; basándose en la ductilidad del material, cada vez, la reducción de la sección transversal puede ser de 25% ~ 45%, pero con la reducción del diámetro, debe reducirse a 15% ~ 20%.

④ Una interrupción de la lubricación durante el proceso de trefilado aumenta la fricción entre el alambre y la ranura, reduciendo aún más la cantidad de procesamiento admisible cada vez.

(5) Defectos de recocido

Supongamos que el tiempo de recocido de la pieza es demasiado largo. En ese caso, la temperatura de recocido es demasiado alta, o ambas cosas, darán lugar a granos excesivamente grandes, lo que hará que la pieza forme una superficie de piel de naranja al deformarse, dificultando el pulido hasta un estado cualificado.

Vídeo del proceso de estampación (aceite)