Wie führt Sobling Qualitätskontrollen für Ihren Schmuck durch?

6 unerlässliche Schritte, damit Sie die beste Qualität erhalten.

Einleitung:

Bei der Schmuckherstellung dreht sich alles um Qualität, von den Rohstoffen wie Gold und Silber bis hin zum Endprodukt. Dieser Leitfaden hilft Ihnen, Ihre Edelsteine zu prüfen, Gussfehler zu vermeiden und sicherzustellen, dass Ihre Stücke großartig aussehen. Ganz gleich, ob Sie ein Geschäft betreiben, einen Designer beauftragen oder einfach nur Schmuck nach Maß herstellen - dies ist Ihr Leitfaden für die Herstellung von schönem, langlebigem Schmuck.

Der Ringkopf ist nicht gerade

Inhaltsübersicht

Abschnitt I Schmuckherstellung Roh- und Hilfsstoffe - Prüfung und häufige Defekte

Weitere Einzelheiten finden Sie hier: https://sobling.jewelry/how-to-inspect-quality-of-jewelry-raw-materials/

Für die Schmuckherstellung werden verschiedene Roh- und Hilfsstoffe benötigt, deren Leistung sich direkt auf die Qualität und die Kosten der Produktion auswirkt. Daher ist es wichtig, die Kontrolle der Roh- und Hilfsstoffe während der Produktion streng zu kontrollieren, um die Verwendung von unqualifizierten Materialien zu vermeiden.

Zu den Materialien, die für die Schmuckherstellung verwendet werden, gehören vor allem Edelmetalle wie Gold, Silber, Platin und Palladium, filleres Material für verschiedene Legierungen, Edelsteine wie Diamanten, Rubine, Saphire und Jade sowie Hilfsstoffe, die bei wichtigen Prozessen wie Formenbau, Gießen, Steinsetzen, Polieren und Galvanisieren verwendet werden, von denen einige einen direkten Einfluss auf die Qualität der Schmuckprodukte haben.

1. Qualitätsprüfung von Edelmetall-Rohstoffen

1.1 Reine Goldbarren

Gold ist einer der am häufigsten verwendeten Rohstoffe für die Herstellung von Edelmetallschmuck. Unternehmen kaufen in der Regel reine Goldbarren von Gießereien, Edelmetalllieferanten und anderen Anbietern, die zur Herstellung von 24-Karat-Gold, 18-Karat-Gold und verschiedenen anderen Goldlegierungen verwendet werden können.

(1) Purity requirements fürr pure gold ingots

Der Reinheitsgrad reiner Goldbarren ist die Grundlage für die Gewährleistung der Qualität von Goldschmuck. ASTM B562-95 "Standard Specification for Refined Gold" ist die einzige Norm für hochreine Goldbarren.

Verunreinigungen in reinem Gold werden in metallische, nichtmetallische und radioaktive unterteilt. Metallische Verunreinigungen wie Platin werden aufgrund ihres Wertes und ihrer geringen Auswirkung auf die Leistung des Goldes nicht in den Normen aufgeführt. Nichtmetallische Verunreinigungen aus Reinigungsprozessen sind ebenfalls nicht aufgeführt. Radioaktive Verunreinigungen sind vernachlässigbar und nicht aufgelistet. Die ASTM B562 berücksichtigt nur bestimmte metallische Elemente, und die Hersteller können verhandeln, um zusätzliche Elemente zur Qualitätssicherung aufzuführen.

(2) AnaLyse methods for impurity elements in puzu Gold Barren

Die Cupellation-Methode ist die früheste und genaueste Methode zur Bestimmung des Goldgehalts, kann aber nur begrenzt Verunreinigungen in reinen Goldbarren nachweisen. Alternative Methoden wie die spektroskopische Analyse und das Rasterelektronenmikroskop (REM) mit energiedispersiver Spektroskopie (EDS) sind für den Nachweis von Verunreinigungen effektiver.

(3) The impact of impurity elements in puzu gold bars on die quality of jewelry production

Bestimmte Verunreinigungen in reinen Goldbarren, wie Blei, Wismut und Arsen, können die Leistung von Gold stark beeinträchtigen, während andere Elemente wie Silizium und Eisen manchmal auch schädliche Auswirkungen haben können, wie z. B. Sprödbruch und Hartpunktfehler.

(4) Purification of gold

Wenn in reinem Gold oder Goldlegierungen übermäßige schädliche Verunreinigungen auftreten, muss eine Reinigung der Materialien in Betracht gezogen werden. Es gibt verschiedene Methoden zur Reinigung von Gold, wie z. B. die Quecksilberamalgamierungsmethode, die Königswasser-Reinigungsmethode, die elektrolytische Methode, die Perlgranulationsmethode und die Ammoniumchloridmethode,

1.2 Reines Silber in Barren

Je nach chemischer Zusammensetzung wird reines Silber in drei Grade unterteilt: IC - Ag99.99, IC - Ag99.95, und IC - Ag99.90. In der nationalen Norm "GB/T4135-2002 Silber" sind die Verunreinigungen in reinen Silberbarren eindeutig festgelegt.

Verunreinigungen wie Blei, Wismut, Arsen und Silizium in reinem Silber können aufgrund ihrer geringen Löslichkeit und ihrer Tendenz zur Bildung niedrig schmelzender Zwischenphasen an den Korngrenzen Sprödigkeit verursachen. Der Nachweis von Spurenverunreinigungen ist für die Beurteilung der Qualität von reinem Silber entscheidend, wobei die Atomemissionsspektrometrie mit induktiv gekoppeltem Plasma eine effizientere Analysemethode bietet.

1.3 Reiner Platinbarren

Die internationale Norm ASTM B561:2005 Specification for Refined Platinum" legt die Anforderungen an die Reinheit und die Verunreinigungselemente von reinem Platin fest, und auch die Norm GB/T1419-2004 Sponge Platinum" enthält ähnliche Bestimmungen.

1.4 Prüfverfahren für Edelmetallwerkstoffe

Nachdem Schmuckunternehmen Edelmetallmaterialien auf dem Markt gekauft haben, müssen sie eine Materialeingangskontrolle durchführen.

2. Qualitätskontrolle der Füllmaterialien

Bei der Schmuckherstellung wirkt sich die Qualität der Legierungs-"Füllstoffe" erheblich auf das Endprodukt aus. Daher müssen neue Füllstoffe gründlich auf ihre physikalischen, chemischen und mechanischen Eigenschaften, ihre Verarbeitungseigenschaften, ihre Sicherheit und ihre Wirtschaftlichkeit geprüft werden.

(1) Physikalische Eigenschaften

Bei K-Gold-Schmuck müssen Materialeigenschaften wie Dichte, Farbe, Magnetismus und Schmelzpunkt sorgfältig berücksichtigt werden, um sowohl die Edelmetallqualität als auch die dekorative Wirkung der Oberfläche zu optimieren.

- Die Dichte: Die Wahl der Füllstofflegierungselemente in Schmuckstücken wirkt sich auf die Dichte der Legierung aus, wobei der Ersatz von Silber durch Zink die Dichte verringert und dadurch leichtere Schmuckstücke mit demselben Goldgehalt ermöglicht.

- Farbe: Das am häufigsten verwendete farbige K-Gold umfasst drei Serien: K-Gelb, K-Weiß und K-Rot. Um die Farbe und die Farbstabilität von Goldlegierungen quantitativ zu beschreiben, hat die Schmuckindustrie das CIELab-System zur Farbmessung eingeführt, das auf den Grundsätzen der Kolorimetrie beruht. Dieses System verwendet die drei Koordinaten L*, a*, b* zur Beschreibung der Farbe und liefert stabile und zuverlässige Ergebnisse.

- Magnetismus: Bei Schmuck aus K-Gold, einer Art Edelmetall, wird im Allgemeinen darauf geachtet, dass die Legierung keinen Magnetismus aufweist, um Zweifel und Beschwerden der Verbraucher über die Echtheit des Materials zu vermeiden.

- Schmelzpunkt: Der Schmelzpunkt von K-Gold-Legierungen, insbesondere von nickel- und palladiumhaltigem Weißgold, wirkt sich erheblich auf das Gips-Feingussverfahren aus. Bei höheren Schmelzpunkten besteht die Gefahr, dass sich der Gips zersetzt, und es sind teurere Gussmaterialien erforderlich, um die Qualität sicherzustellen.

(2) Chemische Eigenschaften

Die chemischen Eigenschaften von K-Goldlegierungen, insbesondere ihre Anlauf- und Korrosionsbeständigkeit, hängen von ihrer Zusammensetzung ab, wobei Gold mit höherem Karatgehalt eine bessere Beständigkeit aufweist, während der Zusatz von nützlichen Legierungselementen den Schutzfilm und die Mikrostruktur verbessern kann, wodurch sich die Anlaufbeständigkeit, insbesondere bei K-Rotgold, erhöht.

(3) Mechanische Eigenschaften

K-Gold-Legierungen verbessern die mechanischen Eigenschaften wie Festigkeit, Härte und Zähigkeit, um die Anforderungen an die Verschleißfestigkeit und die Struktur von Schmuckstücken zu erfüllen, wobei die Ausgewogenheit dieser Eigenschaften bei verschiedenen K-Gold-Typen, wie nickelbleichem K-Platin und K-Rotgold, besonders berücksichtigt wird.

(4) Verarbeitungseigenschaften

Die Verarbeitungsleistung wird hauptsächlich unter Aspekten wie Gießleistung, Kunststoffverarbeitungsleistung, Polierleistung, Schweißleistung und Recyclingleistung betrachtet.

(5) Sicherheit

Schmuck muss sicher sein und keine schädlichen Elemente und Allergene wie Nickel enthalten, um Hautreaktionen zu vermeiden.

(6) Wirtschaft

Die Wahl des Füllstoffs in K-Gold-Legierungen sollte kosteneffizient sein, indem weithin verfügbare und kostengünstige Materialien verwendet werden, um die Produktionskosten zu minimieren, insbesondere bei niedrigkarätigem Gold, das mehr Füllstoff benötigt.

(7) Inspektionsverfahren für gefüllte Legierungen

3. Qualitätsprüfung von Hilfsstoffen

Bei der Schmuckherstellung werden zahlreiche Hilfsstoffe verwendet, die sich in unterschiedlichem Maße auf die Qualität der Schmuckstücke auswirken. Unter ihnen sind die Auswirkungen von Gießpulver, Borsäure/Borax, Schmelztiegeln und anderen Hilfsstoffen beträchtlich.

(1) Gießpulver:

ein wichtiges Material für die Schmuckherstellung, muss die Details der Wachsform genau nachbilden, stabile thermisch-chemische Eigenschaften aufweisen und eine geeignete thermische Ausdehnung haben, um die Dimensionsstabilität zu gewährleisten, bei gleichmäßiger Partikelgröße.

(2) Boric acid aund borax:

Borax und Borsäure werden in der Schmuckherstellung verwendet, um die Oxidation von Diamanten und die Verfärbung von Edelsteinen zu verhindern, sie dienen als Flussmittel beim Schweißen und als Schlackenbildner bei der Metallverhüttung.

(3) CruZibeln:

Zu den üblicherweise verwendeten Tiegeln gehören: Graphittiegel, die aus hochreinen Graphittiegeln und gewöhnlichen Graphittiegeln bestehen; keramische Tiegel, zu denen Quarz-, Korund-, Magnesiumoxid-, Mullit-, Bleioxid- und Siliziumkarbid-Tiegel usw. gehören. Die Anforderungen an Tiegel für das Schmelzen konzentrieren sich hauptsächlich auf die Feuerbeständigkeit, Dichte, thermische Stabilität und Reaktivität mit geschmolzenen Metallen.

(4) Silicone reibenber:

Silikonkautschuk, der im Wachsausschmelzverfahren für Schmuck aufgrund seiner Inertheit, seiner hohen Oberflächengüte und seiner selbstschmierenden Eigenschaften bevorzugt wird, ist zum wichtigsten Material für weiche Formen geworden und hat den Naturkautschuk überholt.

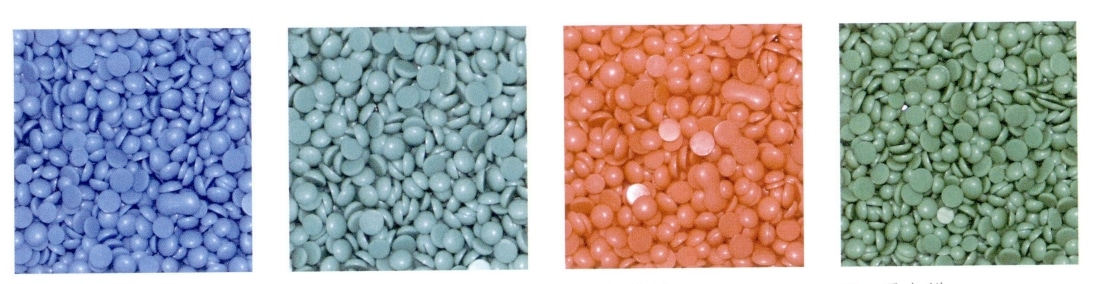

(5) Jewelry Wax Matteerial:

Wachsformen für Schmuck müssen einen mittleren Schmelzpunkt, thermische Stabilität, minimale Schrumpfung, Oberflächenhärte und Flexibilität aufweisen, um eine hohe Gussqualität zu gewährleisten.

(6) Electroplating Solution:

Die Zusammensetzung der Galvanisierungslösung, einschließlich verschiedener Salze und Wirkstoffe, ist der Schlüssel zur Bestimmung der Beschichtungseigenschaften in der Schmuckgalvanisierung.

Abschnitt II Master Mold Quality Inspection und häufige Mängel

Weitere Einzelheiten finden Sie hier: https://sobling.jewelry/how-to-control-jewelry-molds-quality/

Die Urform ist der erste Prozess in der Schmuckverarbeitung. Sie wird in der Regel nach folgenden Methoden hergestellt: Erstens, handgefertigte Urform, d.h. durch Sägen, Feilen, Schweißen, Meißeln usw., um eine scharfkantige, klar umrissene und glattflächige Urform herzustellen. Zweitens wird ein Wachsmodell von Hand geschnitzt und dann in eine Urform gegossen. Drittens können Sie mit verschiedenen Rapid-Prototyping-Methoden Wachs- oder Harzmodelle herstellen und diese dann in eine Silberversion gießen oder direkt eine Urformversion aus Metall herstellen. Die Urformversion ist die Grundlage dafür, dass die Schmuckprodukte die Qualitätsanforderungen der Kunden erfüllen, und es ist notwendig, die Qualitätskontrolle und die Prozessprüfung der Urformversion zu verstärken.

1. Meisterform Qualitätsprüfung Inhalt

Der Hauptinhalt der Qualitätsprüfung der Urformversion umfasst: Form, Größe, Gewicht, Struktur, Oberflächenqualität, Wasserlinien usw.

(1) Form:

Die Meisterformen für Schmuck müssen genau dem Aussehen und der Absicht des Designs entsprechen, was von den Anwendern dreidimensionales Denken und die Wahrung der ästhetischen Integrität erfordert.

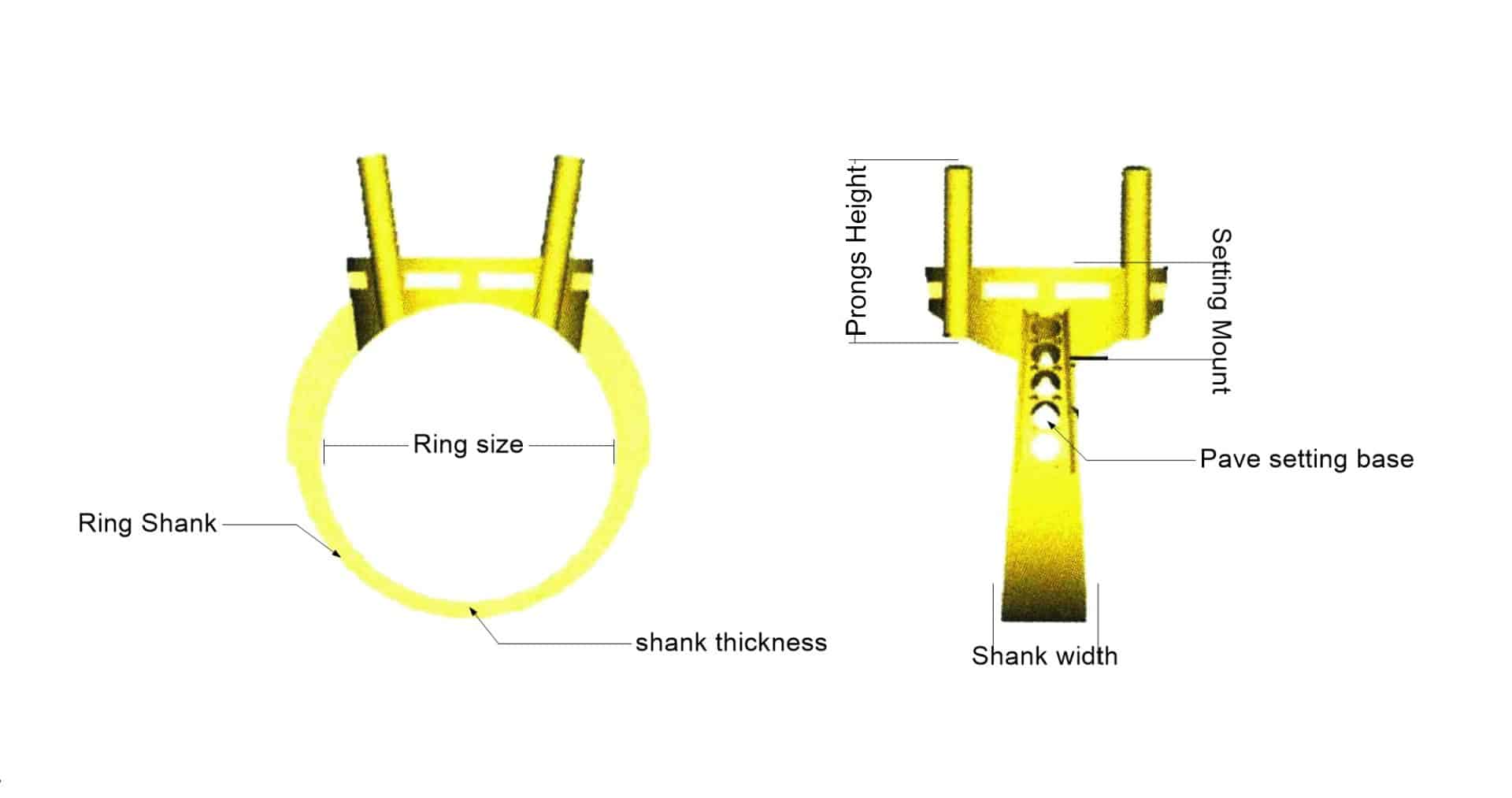

(2) Überprüfung der Abmessungen:

Für die verschiedenen Arten von Schmuck gibt es sowohl gemeinsame Größenanforderungen als auch spezifische Größen für jede Art, die bei der Herstellung der ersten Version berücksichtigt werden müssen.

(3) Gewicht:

Das Gewicht der Urform bestimmt weitgehend das Gewicht des Produkts. Wenn die Werkstoffe der Urform und die Werkstoffe des Produkts bestimmt sind, besteht eine annähernd proportionale Beziehung zwischen ihren Gewichten. Daher kann das Gewicht des Produkts durch die Steuerung des Gewichts der Urform kontrolliert werden.

(4) Ursprüngliche Plattenstruktur:

Die Struktur der Hauptformplatte umfasst den Hauptkörper, Unterteile, Einsätze, Zubehörteile, Prozessbefestigungen usw.

(5) Oberflächenqualität der Urform:

Die Oberfläche der Urformversion sollte glatt und empfindlich sein, ohne offensichtliche Sandaugen, Löcher, Kratzer, unebene Kanten und andere Mängel.

(6) Waterline:

Beim Schmuckguss ist die Gestaltung des Angusses, einschließlich seiner Position, Anzahl, Form, Größe und Verbindungsmethode, von entscheidender Bedeutung für die Gewährleistung qualitativ hochwertiger Gussstücke, da sie einen effizienten Fluss und einen Ausgleich der Schrumpfung während des Füllvorgangs ermöglicht.

2. Personal und Methoden der Qualitätsprüfung

Qualitätsprüfer in der Schmuckherstellung, die auch als "Prüfer" bezeichnet werden, müssen über umfassende Kenntnisse in den Bereichen Design, Produktionsverfahren, Materialien und Handwerkskunst verfügen, um die Qualität von CAD-Zeichnungen, Prototypen und Silberplatten durch visuelle Inspektion und maßliche Messungen zu gewährleisten.

3. Häufige Mängel an der Urform

(1) Inkonsistenz der Form

Für Schmuck-Urformen gibt es in der Regel Konstruktionszeichnungen, Skizzen oder Kundenanforderungen an das Aussehen. Nach Fertigstellung der Urform sollte sie anhand der Zeichnungen überprüft oder vom Kunden bestätigt werden.

Für das Problem der Verformung der Stammformversion gibt es im Allgemeinen mehrere Lösungen. Die erste besteht darin, die Struktur der Urform so anzupassen, dass sie nicht zu dünn ist oder eine zu große Fläche aufweist; die zweite besteht darin, Prozesszugstangen einzurichten, die jeden isolierten Betätigungsgriff mit Zugstangen verbinden, wodurch die Wahrscheinlichkeit einer Verformung der Betätigungsstange erheblich verringert wird; die dritte besteht darin, Materialien mit besserer Leistung für die Herstellung der Silberplatte zu wählen. In den letzten Jahren haben sich einige Hersteller in der Branche um die Entwicklung von Silberlegierungen mit hoher Härte bemüht und die Festigkeit und Härte der Legierung durch Hinzufügen einiger Spurenlegierungselemente und Herstellungsverfahren erheblich verbessert. Darüber hinaus erscheint die Verwendung von Computerzeichnungen für das Rapid Prototyping bei Tiermodellversionen oft mechanisch und starr. Es wird empfohlen, dem manuellen Wachsschnitzen den Vorzug zu geben oder das Hauptkörpermodell per Computerzeichnung zu erstellen und dann manuell zu bearbeiten.

(2) Maßliche Inkonsistenz

Schmuck erfordert nicht die gleichen strengen Abmessungen wie mechanische Teile, aber wenn es um das Tragen, Fassen und Zusammensetzen geht, wie z. B. die Größe von Ringen, Armbändern und Armbandlängen, die Abstimmung von Halsketten und Melonenkernen, Einlagen und Sockeln, sind genaue Abmessungen der Urform erforderlich.

(3) Das Gewicht der Stammform stimmt nicht überein

Bei Schmuck aus Edelmetall ist es unter Berücksichtigung der Kosten und des Marktpreises notwendig, das Gewicht des Goldes zu kontrollieren. Dies muss bereits bei der Herstellung der Platten sichergestellt werden, indem verborgene Teile wie die Rückseite und konkave Teile so weit wie möglich ausgehöhlt werden, um das Produktgewicht zu verringern und gleichzeitig die Außenabmessungen und die strukturelle Festigkeit des Schmucks einzuhalten.

(4) Die Struktur der Masterform ist unangemessen

Die Struktur der Stammformversion hat einen entscheidenden Einfluss auf die Qualität der nachgelagerten Produktion und erfordert ein Design, das die Kundenspezifikationen mit der Machbarkeit der Produktion in Einklang bringt, um Fehler und Verarbeitungsprobleme zu minimieren.

(5) Schlechte Oberflächenqualität der Urform

Die Oberflächenqualität der Urformversion bestimmt die Oberflächenqualität des Produkts. Es muss eine glatte und saubere Stammformoberfläche erreicht werden, um den Arbeitsaufwand für das Polieren und Reparieren in nachfolgenden Prozessen zu reduzieren.

(6) Probleme mit den Wasserleitungen der Urformversion

Die Wasserlinie dient sowohl als Kanal für den Eintritt der Metallflüssigkeit in den Formhohlraum als auch als Kanal für die Zugabe von Metallflüssigkeit zur Verfestigung und Schrumpfung des Gussteils. Ob die Wasserlinie vernünftig eingestellt ist oder nicht, hängt von der Integrität des Gussteils, der Dichte der Oberfläche usw. ab und muss ernst genommen werden.

Abschnitt III Qualitätsprüfung und Fehleranalyse der Gießform

Weitere Einzelheiten finden Sie hier: https://sobling.jewelry/jewelry-quality-inspection-and-defect-analysis-of-thewax-lost-casting/

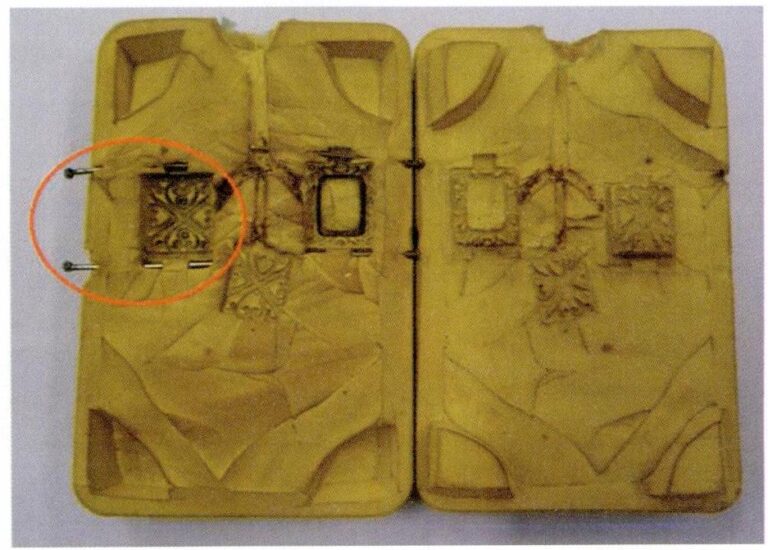

Das Wachsausschmelzverfahren ist in der Massenproduktion von Schmuck weit verbreitet und umfasst viele Prozesse, darunter das Pressen von Gummiformen, das Einspritzen von Wachs, das Aushärten von Wachsbäumen, das Gießen von Gipsformen, das Entwachsen und Brennen von Wachs sowie das Gießen von Metall. Die Analyse der einzelnen Verfahrensschritte zeigt, dass jeder erfolgreiche Schritt auf dem vorherigen aufbaut und dass jedes Problem in einem vorherigen Schritt die Qualität des gesamten Werkstücks beeinträchtigen kann.

1. Qualitätsprüfung und häufige Mängel bei Gummiformen

Schmuckgummiformen werden aus Naturkautschuk, vulkanisiertem Hochtemperaturgummi und vulkanisiertem Raumtemperaturgummi hergestellt.

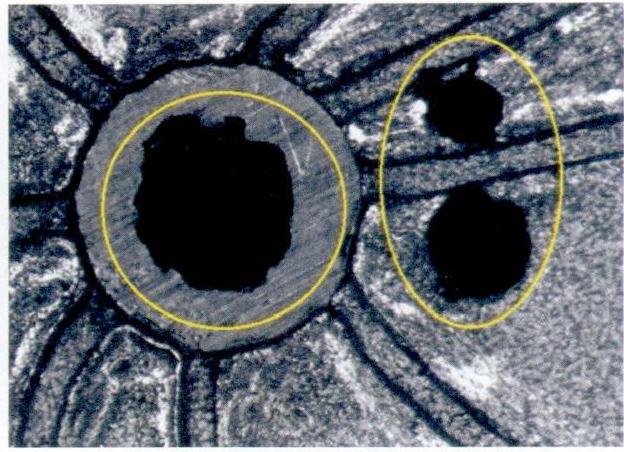

(1) Inhalt der Qualitätsprüfung der Gummiform

Um die Qualität einer Gummiform zu bewerten, sollten hauptsächlich Aspekte wie die Struktur der Gummiform, die Qualität der inneren Hohlraumoberfläche, die mechanischen Eigenschaften der Gummiformen (einschließlich der Elastizität, Härte, Reißfestigkeit usw. der Gummiform) und die Prozessmaßnahmen der Gummiform (einschließlich der Frage, ob das Gießsystem und die Einstellung der Einsätze angemessen sind) beurteilt werden.

(2) Häufige Gummiformendefekte

- Beim Wachsausschmelzverfahren von Schmuck ist es bei der Herstellung von Wachsformen mit Silikonkautschukformen nicht notwendig, den größten Querschnitt wie bei Metallformen zu trennen, um eine reibungslose Entformung zu erreichen, da Silikonkautschukformen leicht gebogen und verformt werden. Um die Beschädigung der Trennfläche für das Aussehen des Werkstücks zu verringern, wird die Trennfläche im Allgemeinen an der Kante des Rings gewählt, wobei der größte Teil des Rings auf einer Seite der Form liegt.

- Beim Pressen der Form sollte zuerst die Positionierungsmethode der Form in Betracht gezogen werden, und bei der Anordnung der ursprünglichen Version sollte ausreichend Platz reserviert werden. Im Allgemeinen gibt es zwei gängige Methoden zur Positionierung von Formen, zum einen die Positionierung mit vier Ecken und zum anderen die sägezahnähnliche Positionierung mit einer Gegenlinie.

- Nur wenn die Luft im Hohlraum der Gummiform während des Wachseinspritzens gleichmäßig entweicht und der Widerstand gegen die Wachsfüllung vermieden wird, kann ein Wachsmodell mit klaren Konturen erzielt werden. Die Gummiform sollte nicht nur Entlüftungslöcher haben, sondern auch auf die Position und Richtung der Öffnungen achten.

- Überprüfen Sie vor dem Einspritzen des Wachses die Düse der Gummiform. Wenn sich dort Wachsmaterial, Verunreinigungen usw. angesammelt haben, reinigen Sie sie vor dem Einspritzen von Wachs.

- Die Gummiform muss eine gute Elastizität haben, darf nicht an der Wachsform kleben und muss eine hohe Zugfestigkeit aufweisen, da sonst die Details nicht klar erkennbar sind und die Lebensdauer der Gummiform verkürzt wird. Wenn die Gummiform weich und klebrig wird, ist dies hauptsächlich auf eine unzureichende Vulkanisierung des Gummis zurückzuführen, die durch eine kurze Aushärtungszeit oder eine niedrige Temperatur verursacht wird. Daher ist es notwendig, die Arbeitstemperatur der Form angemessen zu erhöhen und die Formungszeit zu verlängern.

- Bestimmen Sie die geeignete Vulkanisationstemperatur, Vulkanisationszeit und den Formdruck auf der Grundlage der spezifischen Struktur der Gummiform, um das Problem zu lösen, dass die Gummiform zu hart ist, sich nicht nivellieren lässt und sich die beiden Hälften der Gummiform nicht schließen lassen.

- Sauberes und trockenes Klebematerial verwenden

- Fügen Sie einen großen Stift als Einsatz hinzu und setzen Sie ihn in die Gummiform ein. Nach dem Wachsen ziehen Sie den Stift einfach heraus, um ein normales Durchgangsloch zu erhalten.

- Um sicherzustellen, dass die Innenwand des Gummi-Formhohlraums glatt ist.

- Überlegen Sie beim Schneiden der Gummiform, ob es sinnvoll ist, die Wachsform zu entfernen.

2. Qualitätsprüfung und häufige Mängel bei Wachsformen

(1) Qualitätsprüfung Inhalt der Wachsform

Um die Qualität einer Wachsform zu beurteilen, wird sie im Allgemeinen nach folgenden Gesichtspunkten bewertet:

- Shape aund size. Die Wachsform sollte die Form des Originalmodells genau wiedergeben, ohne sichtbare Verformung. Sie sollte die Größenanforderungen erfüllen, nicht erweichen oder sich leicht verformen und leicht zu schweißen sein.

- Appearance quality. Die Oberfläche des Wachsmodells muss glatt, fein und sauber sein und darf keine offensichtlichen Schrumpfungen, Risse, Falten, Wülste oder andere Mängel aufweisen.

- Intrinsic quality. Das Wachsmuster sollte dicht sein, keine offensichtlichen Luftblasen enthalten und beim Verbrennen nur geringe Ascherückstände hinterlassen.

- Mechanical properties. Das Schmuckwachsmodell sollte eine gute Festigkeit, Flexibilität und Elastizität aufweisen und bei Raumtemperatur eine ausreichende Oberflächenhärte besitzen, um bei nachfolgenden Prozessen nach dem Wachsverlustguss einen Oberflächenabrieb zu verhindern. Das Wachsmodell sollte sich biegen lassen, ohne zu brechen, wenn es aus der Gummiform genommen wird, und nach dem Herausnehmen automatisch in seine ursprüngliche Form zurückkehren. Das Wachsmodell und der Wachskern sollten während des Einsetzens des Wachsbaums sicher verschweißt sein und nicht leicht abfallen können.

(2) Häufige Wachsschimmeldefekte

- Flash: Ergreifen Sie Maßnahmen zur Optimierung des Wachsspritzgießens, einschließlich der Anpassung von Luftdruck, Wachstemperatur, Schließkraft und Gummiformqualität.

- Incomplete or cold geschlossene, flache Spuren auf dem Wachsstück: Verbessern Sie das Wachsspritzgießen, indem Sie den Luftdruck und die Temperatur der Wachsflüssigkeit erhöhen, die Schließkraft der Form anpassen, die Düsen reinigen, die Formen entlüften und bei kaltem Wetter vorheizen.

- Luft bubbles appear in the wax mold: Stellen Sie sicher, dass das Wachs ordnungsgemäß eingespritzt wird, indem Sie den Luftdruck, die Wachsmenge, die Temperatur und die Ausrichtung der Düsen anpassen und den Abstand der Entlüftungsleitung einhalten.

- Cracks or complassen Siee fractures occur in einige Teile des Wachsstücks: Verbessern Sie das Einspritzen von Wachs, indem Sie mehr neues Wachs verwenden, die Menge der Formen beim Recycling reduzieren, sich für qualitativ hochwertigeres Wachs entscheiden, die Methoden zum Schneiden der Formen verfeinern und beim Entfernen der Formen Vorsicht walten lassen.

- Wax mold defürrmation: Um eine Verformung des Wachses zu verhindern, müssen die Wachsstücke in den Formen ausreichend gekühlt werden, härteres Wachs für hohe Temperaturen ausgewählt werden, die richtige Ausrichtung der Formen sichergestellt werden und die empfindlichen Originalversionen unterstützt werden.

- Wax Mold Surface Roughness: Halten Sie die Qualität und Sauberkeit der Formen aufrecht, indem Sie sparsam mit Trennmitteln umgehen, die Formen regelmäßig überprüfen und reinigen, die Wachsqualität sicherstellen und eine neutrale Beizlösung zur gründlichen Reinigung verwenden.

- Wax pück overweight: Mit einer automatischen Wachsinjektionsmaschine mit mechanischer Klemmung und präziser Temperaturregelung können Sie ein gleichbleibendes Gewicht und eine gleichbleibende Qualität der Wachsstücke sicherstellen.

3. Qualitätsprüfung und häufige Mängel der Gussformrohlinge

(1) Inhalt der Qualitätsprüfung von Gussformteilen

Die Qualitätsprüfung des Rohlings konzentriert sich hauptsächlich auf die folgenden Aspekte:

- Appearance: Prüfen Sie die Unversehrtheit des Rohlings, ob die Abmessungen den Anforderungen entsprechen und ob Mängel wie Defekte, Verformungen, Risse usw. vorhanden sind. Prüfen Sie, ob die Farbe den Anforderungen entspricht.

- Surface quality: Ob die Oberfläche des Gussstücks glatt und dicht ist und ob es Mängel wie Sandlöcher, Metallschrumpfung, Luftlöcher usw. gibt.

- Internal quality: Ob das gegossene Metall korrekt ist, ob es falsche Farben oder unzureichende Farben gibt und ob die mechanischen Eigenschaften wie Härte, Festigkeit und Plastizität den Anforderungen entsprechen.

- Other aspekte: Zum Beispiel, ob es magnetisch ist, ob es die Anforderungen der Metallfreigabe erfüllen kann usw.

(2) Faktoren, die die Qualität von Feingussformen beeinflussen

Es gibt viele Prozessfaktoren, die bei der Herstellung von Gegenformen für Schmuck eine Rolle spielen, wie z. B. die physikalischen Eigenschaften der Metallmaterialien, die Parameter des Schmelzprozesses, die Parameter des Formprozesses und die Parameter des Gießprozesses.

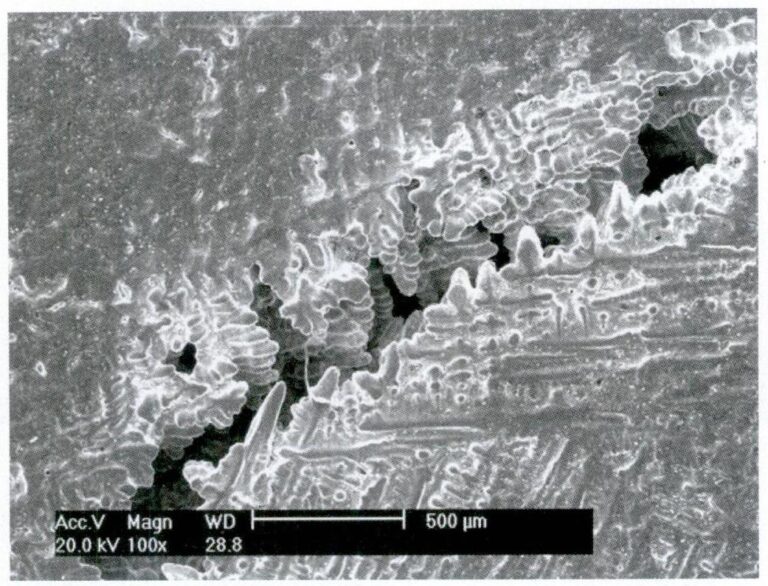

(3) Häufige Mängel von Feingussformen

Häufige Defekte von Feingussformen sind z. B. Nadellöcher mit Entmischung in Gussteilen, Einschlussporosität in Gussteilen, Schwindungsporositätsdefekte, Oberflächenrauhigkeit, Grat, Sandloch, Schlackeneinschluss, Kaltverschlussdefekte, Metallperlen, Bruch und so weiter.

① Porositätsdefekte:

- Verwenden Sie saubere, trockene Metallmaterialien und kontrollieren Sie das Verhältnis von Neu- und Altmetall.

- Gewährleistung einer wirksamen Entgasung der Metallflüssigkeit und Kontrolle von Temperatur und Atmosphäre während des Schmelzens.

- Verbessern Sie die Formfestigkeit und kontrollieren Sie den Gießdruck, um Gaseinschlüsse zu vermeiden.

② Schrumpfung Porositätsdefekte:

- Wählen Sie Legierungen mit einem kleinen Erstarrungsbereich und kontrollieren Sie die Temperatur und die Atmosphäre während des Schmelzens.

- Entwerfen Sie das Gießsystem so, dass eine sequenzielle Erstarrung möglich ist und die richtigen Formtemperaturen verwendet werden.

③ Oberflächenrauhigkeit:

Verbesserung der Qualität der für den Guss verwendeten Modelle und Kontrolle der Qualität des Gießpulvers und des Formgebungsverfahrens.

④ Blitzlicht (Pi Feng):

Erhöhen Sie die Festigkeit der Form, sorgen Sie für eine ordnungsgemäße Lagerung des Gießpulvers und vermeiden Sie schnelle Temperaturschwankungen beim Brennen.

⑤ Sandlöcher:

Verbesserung der Formqualität und der Gießverfahren, um das Eindringen von Fremdkörpern in das Metall zu verhindern.

⑥ Schlackenauge (Klinker):

Reinigen Sie die Charge und den Tiegel des Metallofens und verbessern Sie die Methoden zur Entfernung der Schlacke vor dem Gießen.

➆ Unvollständig und kalt verschlossen:

Stellen Sie die vollständige Füllung des Formhohlraums sicher, indem Sie geeignete Gießtemperaturen, Formtemperaturen und Gießsystemkonstruktionen verwenden.

➇ Goldperlen:

Verbessern Sie den Entparaffinierungsprozess, indem Sie das Wasser-Pulver-Verhältnis und die Betriebszeit kontrollieren.

➈ Fraktur:

Vermeiden Sie externe mechanische Belastungen während der Handhabung, kontrollieren Sie die Abkühlungsgeschwindigkeit nach dem Gießen, um Temperaturschocks zu minimieren, und achten Sie auf die richtige Legierungszusammensetzung, um Sprödigkeit aufgrund von Gefügeumwandlungen zu vermeiden.

➉ Maßnahmen für spezifische Frakturfälle:

- Bei kompositionsbedingter Sprödigkeit wird das Altgold raffiniert und neu gemischt, um Verunreinigungen zu entfernen.

- Bei mechanischen Spannungsbrüchen ist auf eine schonende Behandlung zu achten und eine konzentrierte Krafteinwirkung auf das Werkstück zu vermeiden.

- Bei Thermoschockbrüchen sind geeignete Abschreckzeiten auf der Grundlage der Legierungseigenschaften und der Gussstückgröße zu bestimmen.

- Bei strukturellen Umwandlungsbrüchen ist die Abkühlgeschwindigkeit zu kontrollieren und die thermische und organisatorische Belastung zu minimieren.

Copywrite @ Sobling.Jewelry - Hersteller von kundenspezifischem Schmuck, OEM- und ODM-Schmuckfabrik

Abschnitt IV Qualitätsprüfung der Endbearbeitung und Analyse der häufigsten Fehler

Weitere Einzelheiten finden Sie hier: https://sobling.jewelry/jewelry-quality-inspection-and-defect-analysis-of-stone-settings/

1. Der Inhalt der Modellqualitätsprüfung

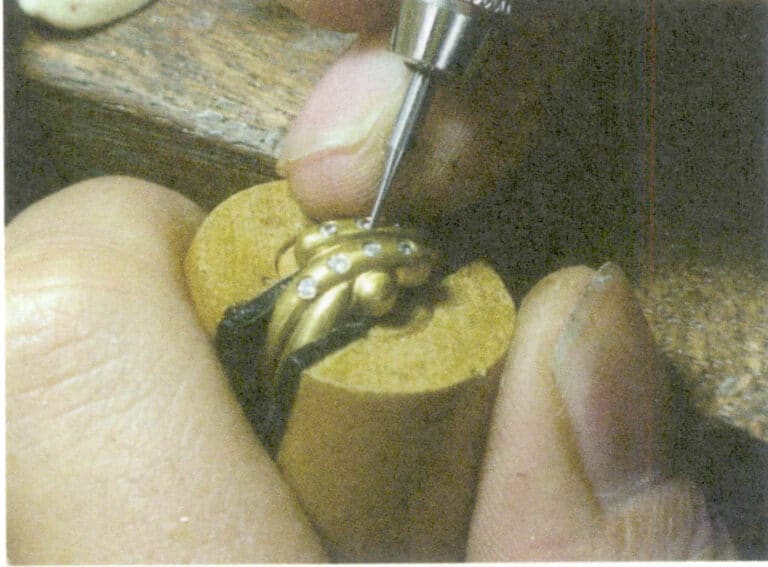

Bei der Schmuckherstellung ist die Modellherstellung ein sehr wichtiger Prozess. Dabei handelt es sich um den Prozess des Zusammenfügens, Befestigens, Schweißens und der groben Endbearbeitung der durch Gießen oder Stanzen hergestellten Schmuckrohlinge mit manuellen Techniken und Geräten.

Der Zweck des Modellierens ist die Wiederherstellung der ursprünglichen Form. Eine mangelhafte Modellierung von Schmuckrohlingen wirkt sich direkt auf die endgültige Qualität des Schmucks aus.

Verschiedene Arten von Schmuck haben ihre eigenen speziellen Anforderungen bei der Modellierung. Ringe zum Beispiel erfordern eine koordinierte und einheitliche Fassung, runde und volle Krallen, Perforation, falls erforderlich; Ohrringe erfordern Symmetrie, einheitliche Größe, gleiche Länge, Elastizität auf der Rückseite, um den Ohrring an Ort und Stelle zu halten; Halskette oder Armband Ketten sollten gerade sein, flexibel in Kettenverbindungen, angemessene Dichtigkeit der Kettenverschlüsse für einfaches Tragen ohne automatische Ablösung; Anhänger Samen Ohr Größe sollte angemessen sein; Brosche Pin Schweißen sollte angemessen sein, mit moderater Länge.

2. Häufige Fehler bei der Endbearbeitung

(1) Häufige Bearbeitungsfehler bei verschiedenen Arten von Schmuckstücken

① Mängel bei der Ablage:

Beim Feilen wird eine Vielzahl von Werkzeugen wie Stahlfeilen und Schleifpapier verwendet, um die Oberfläche des Werkstücks zu bearbeiten. Der Bearbeitungseffekt steht in direktem Zusammenhang mit dem Geschick, der Sorgfalt und der Bewertungsmethode des Bedieners. Wenn die Bearbeitung nicht gut durchgeführt wird, können feilenbedingte Fehler auftreten, wie unvollständiges Feilen, Überfeilen und ungleichmäßiges Feilen.

② Defekte in Goldmaterialien:

Solche Fehler beziehen sich auf die schlechte Qualität des Metalls, die nicht während des Gesenkschmiedens entsteht, sondern beispielsweise durch frühere Prozesse hervorgerufen wird: Auf der Oberfläche des Gesenkschmiedestücks ist nach der Wasserentfernung eine offensichtliche Schrumpfung zu beobachten; nach der Fertigstellung des Schmuckstücks sind in einem bestimmten Bereich Sandlöcher zu sehen; nach der Fertigstellung des Schmuckstücks verbleibt ein Restgrat; während der Fertigstellung des Schmuckstücks sind Risse entstanden.

③ Fehler beim Schweißen:

Bei der Modellierung von Schmuckstücken wird häufig geschweißt, um Komponenten zusammenzufügen, Defekte zu reparieren usw. Die wichtigsten Schweißverfahren sind Laserschweißen und Flammlöten. Unsachgemäßes Schweißen kann leicht zu Sandlöchern, unvollständigem Eindringen, schwachen Schweißnähten und anderen Mängeln führen.

(2) Defekte verschiedener Arten von Schmuckveredelungen

Neben den allgemeinen Schimmelproblemen treten bei verschiedenen Schmuckarten häufig entsprechende kategoriespezifische Schimmelschäden auf.

① Mängel bei der Verarbeitung von Armbändern und Halsketten:

Bei Rohlingen für Armbänder und Halsketten muss die Form des Werkstückrohlings korrigiert werden, um den Designanforderungen zu entsprechen. Dann werden die Kettenglieder verbunden und durch Verfahren wie Knicken, Schweißen, Halten und Speichern zu einem perfekten Schmuckstück zusammengefügt. Die Kettenglieder müssen eng aneinander liegen, die Kombination muss flexibel sein, die Abstände müssen gleichmäßig sein, die Gesamtbalance der Kette muss gewahrt bleiben, und es dürfen keine ungleichmäßigen Abschnitte vorhanden sein. Einige häufige Mängel bei der Verarbeitung von Armbändern und Halsketten sind: die Größe der Befestigungsringe ist nicht einheitlich; die Befestigungslinien zwischen den Kettengliedern sind zu lang; die Dichtigkeit zwischen den verschiedenen Kettengliedern ist nicht einheitlich; die Schweißposition ist schwach; das Schweißen wird verwendet (das Auftreten von virtuellem Schweißen, fehlendem Schweißen und die Unfähigkeit des Lots, an der Schweißstelle einzudringen); Schweißtod; der Ring wurde nicht richtig geschweißt; der Boden der Gliederfassung ist verformt; die Länge der Kette entspricht nicht den Anforderungen; die Entenhebel-Montagetoleranz ist schlecht.

② Defekte beim Halten des Rings:

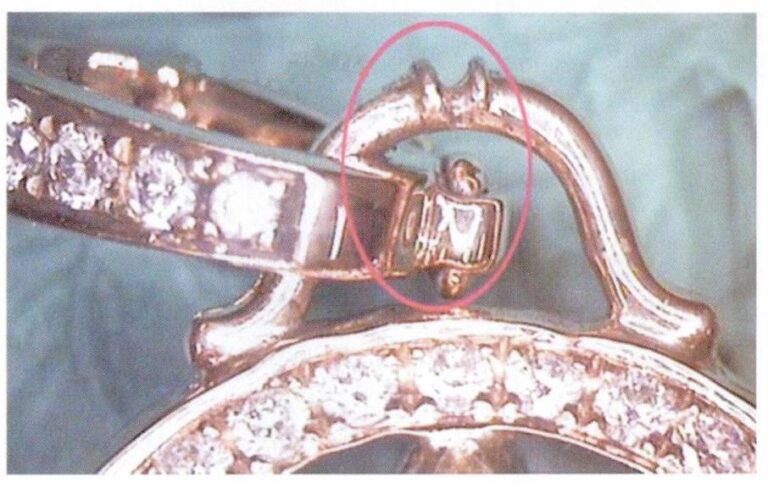

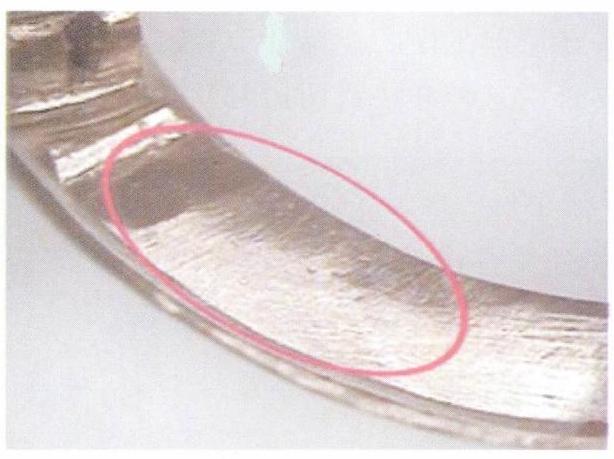

Das Halten des Rings durchläuft in der Regel Prozesse wie Feilen, Formen, Zusammenfügen von Komponenten, Schweißen, Kochen, Feilen, Einsparen von Sandpapier und Leckpassiermaschine. In diesen Operationen, zusätzlich zu den gemeinsamen generischen halten Probleme, halten Probleme spezifisch für die Ring-Kategorie oft auftreten, wie z. B. die Weigerung, die Regeln zu folgen; der innere Ring des Rings ist nicht abgerundet; der Ring Schulter ist zu dünn; die Ringgröße nicht übereinstimmen; der Boden des Ringes Netzwerk Basis verformt ist; Ring Netz unten Loch Verformung; Ring Klaue Verformung; Men's Ring Seite ohne Winkel; cheshuikou verletzte den Ring; die Blume Kopf des Rings ist nicht ausgerichtet.

③ Mängel am Ohrringhalter:

Der Ohrringhalter muss Prozesse durchlaufen, wie z.B. Feilen, Formen, Knicken, Schweißen, Konservieren, Feilen, Schmirgeln und Leckmaschine. In diesem Prozess sind gemeinsame Ohrring Halter Defekte wie die Ohrring-Position ist zu eng, und das Ohr Stift kann nicht mit der Nadel-Loch; Ohr Nadel zu lang; Ohr Nadel verbrannt; Ohrringe sind nicht passend; die Ohrring-Öffnung ist verformt; der Ohr-Clip ist zu eng, und die Bewegung ist nicht glatt; der Ohr-Stift ist nicht gerade; das Ohr Klappe Taste Linie ist zu lang

④ Mängel bei der Modellierung von Anhängern:

Der Anhänger ist ein Anhänger, der in Verbindung mit einer Kette verwendet wird. Der Modellierungsprozess umfasst das Feilen der Wasseröffnung, die Überprüfung der Form, das Schweißen des Melonenkernohrs, das Feilen, das Einsparen von Schleifpapier und den Wasserauslass. Zusätzlich zu den üblichen Modellierungsfehlern sind die häufigsten Fehler bei der Modellierung von Anhängern solche wie: der Aufhängering ist nicht rund; der Aufhängering passt nicht zu den Melonenkernohren; das Melonenkernohrloch ist zu klein, um durch die Kette zu gehen; der Anhänger ist nicht richtig aufgehängt; die Eckposition des Anhängers wurde abgefeilt; die Rückseite des Anhängers ist perforiert; die Größe der dekorativen Löcher auf dem Anhänger ist uneinheitlich; der Anhänger ist unvollständig.

⑤ Hand Gong halten Modell Mängel:

Wie z.B. Entenhebel Kasten Kollaps Kante; die Ente Hebel ist nicht fest genug; die Ente Hebel Positionierung ist zu eng, was zu den Kopf des Finishing brechen; Armband im Vergleich zu der Röhre zu Tode geschweißt; Armband im Vergleich zu der Röhre Position abgetrennt; Armband "8"-Zeichen zu locker gemacht; der innere Kreis des Armbandes ist nicht rund; das Armband Modellierung erfordert Glätte und keine abrupte Dicke Änderungen; um das Gewicht des Goldes zu reduzieren und betonen die Edelstein-Effekt, manchmal eine untere Loch ist in der Armband geöffnet, so dass seine Form rund sein. Wenn Probleme wie Verformungen und ungleiche Kanten auftreten, sollten sie durch Modellieren auf die gewünschte Form getrimmt werden.

Abschnitt V Qualitätsprüfung von Inlays und Analyse allgemeiner Mängel

Weitere Einzelheiten finden Sie hier: https://sobling.jewelry/quality-inspection-and-common-defect-analysis-of-jewelry-finishing/

Der schillerndste Teil von Intarsienschmuck sind die Edelsteine in verschiedenen Formen und Farben, die in ihn eingelegt werden. Die Qualität des Einlegeverfahrens wirkt sich direkt auf das Aussehen und den Wert des Schmucks aus. Die Qualität der Einlegearbeit hängt eng mit der Arbeitseinstellung, den Fähigkeiten und dem Können des Bedieners zusammen. Daher ist es notwendig, die Qualität der Einlegearbeiten während des Produktionsprozesses verstärkt zu kontrollieren.

1. Inhalt der Qualitätsprüfung von Einlagen und Qualitätsanforderungen

(1) Inlay quality inspection content

Die Prüfung und Kontrolle der Einlegequalität konzentriert sich hauptsächlich auf die Qualität der Edelsteine und der Einlegearbeiten. Bei der Qualitätskontrolle von Edelsteinen in der Schmuckherstellung werden die Steine vor dem Einsetzen mit Hilfe von Werkzeugen wie Lupen und elektronischen Waagen auf Gewicht, Farbe, Klarheit und Defekte geprüft, um sicherzustellen, dass sie den Auftragsspezifikationen entsprechen, während sich die Inspektion der Einlegearbeiten auf die Einsetzqualität und die Unversehrtheit der Edelsteine konzentriert, wobei Werkzeuge wie Lupen und Stahlnadeln verwendet werden.

(2) Qualitätsanforderungen für Einlagen

Zu den gebräuchlichen Einlegetechniken gehören vor allem die Zackeneinlage, die Kralleneinlage, die Lünetteneinlage, die Grubeneinlage, die Einlage mit fliegendem Rand, die Zackeneinlage, die Zwangseinlage, die kantenlose Einlage, usw. Je nach Art der Edelsteinfassung kann man zwischen Wachseinlagen und Goldeinlagen unterscheiden. Jede Einlegeart hat ihre eigenen Merkmale, aber viele Qualitätsprobleme sind gleich, im Allgemeinen unterteilt in Edelsteinprobleme und Fassungsprobleme, die intakte Edelsteine, eine feste Fassung, keine losen Steine, schräge Steine, hohe und niedrige Steine, verdrehte Steine, krumme Steine usw., Krallen, Gruben, Zacken, Kanten, Halt, glattes Schaben, gutes Aussehen erfordern.

Zu den Qualitätsanforderungen für die verschiedenen Einlegeverfahren gehören symmetrische Krallen für Kralleneinlagen, gleichmäßige Grübchentiefe für Grubeneinlagen, einheitliche Goldränder für Treibeinlagen, runde und symmetrische Zackenköpfe für Zackenfassungen und einheitliche Zackenpositionen für Flying-Edge-Fassungen, die allesamt den richtigen Sitz und das Aussehen der Edelsteine gewährleisten.

2. Häufige Probleme mit Inlays

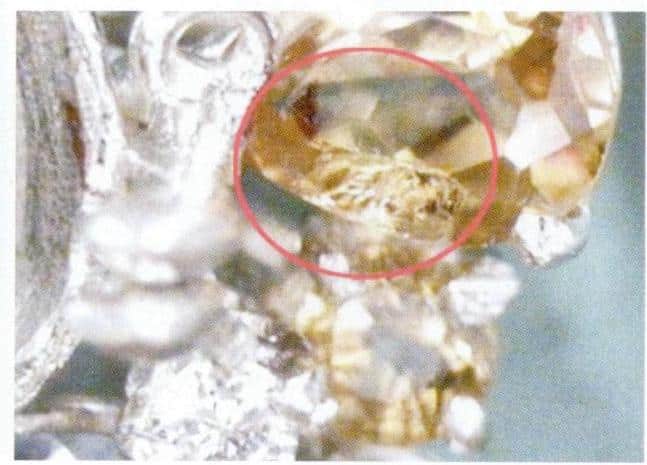

(1) Probleme mit der Textur von Edelsteinen:

Bei der Herstellung von Intarsienschmuck treten häufig Probleme mit der Struktur der Edelsteine auf, die hauptsächlich mit dem Edelsteinmaterial, der Edelsteinqualität, dem Edelsteinschliff, der Edelsteingröße, der Edelsteinfarbe, der Edelsteinmenge usw. zusammenhängen.

- Die zu fassenden Edelsteine entsprechen nicht den Materialanforderungen des Auftrags: Natürliche Kristalle mit künstlichem Zirkon vermischt; Diamanten wurden während des Fasserprozesses vertauscht.

- Frage der Edelsteinklasse: Edelsteine werden im Allgemeinen nach Farbe, Klarheit, Schliff oder Verarbeitungseigenschaften, Größe der Einkristalle oder Jadeblöcke usw. eingestuft. Die Einstufungsstandards für die verschiedenen Edelsteinarten sind nicht gleich, und verschiedene internationale Organisationen oder große Unternehmen haben möglicherweise nicht die gleichen Standards für die Einstufung derselben Art von Edelstein. Für Diamanten hat das GIA, das Gemological Institute of America, die derzeit in der Branche anerkannten Standards für die Einstufung von Diamanten entwickelt, die Farbe, Reinheit, Schliff und Karatgewicht umfassen und als Standard bekannt sind.

(2) Fragen der Steinanpassung:

Die Abstimmung der Steine ist ein wichtiges Bindeglied, um die Qualität der Fassung und die Effizienz der Produktion zu gewährleisten. Hier sind einige häufige Probleme bei der Steinanpassung:

- Die Form des Diamanten passt nicht zur Fassung: Eine Grundvoraussetzung für die Fassung von Edelsteinen ist die Übereinstimmung mit der Form, d. h. die Form des Edelsteins sollte grundsätzlich mit der Größe und Form der Fassung übereinstimmen, was von Anfang an beachtet werden sollte.

- Falscher Fassungswinkel beim Setzen von Steinen: Beim Setzen von Steinen muss man die Gesamtwirkung berücksichtigen und nicht nur die Anordnung der einzelnen Steine.

- Der Diamant ist zu lang: Dadurch kann der Diamant beim Einsetzen des Tigerkrallensteins leicht beschädigt werden.

- Der Diamant ist zu kurz, was zu deutlichen Lücken zwischen dem Gold und den Steinen führt und die Stabilität und das Aussehen der Diamanten beeinträchtigt.

- Die Farben der Edelsteine sind sehr unterschiedlich: Bei der Zusammenstellung von Steinen ist es notwendig, Edelsteine mit ähnlichen Farben aus den Materialien auszuwählen.

(3) Einstellungsfragen:

Bei der Fassung geht es sowohl um die Wirkung der Edelsteine als auch um die Wirkung der Metallkrallen (Kanten). Die Fassung ist einer der wichtigsten Indikatoren, um die Qualität eines eingefassten Produkts zu messen. Bei verschiedenen Färbemethoden gibt es sowohl allgemeine Probleme als auch spezifische Probleme, die mit der jeweiligen Methode zusammenhängen.

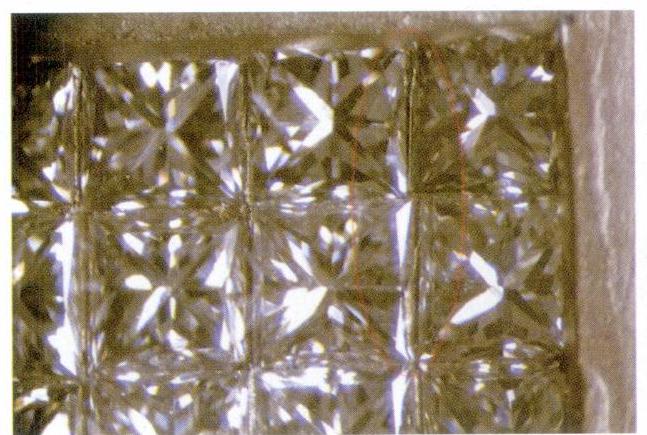

① Häufige Probleme bei der Einstellung von Pflastersteinen:

Die Pave-Fassung wird in der Regel nicht für die Fassung von Hauptsteinen verwendet, sondern für die Fassung von kleineren (Durchmesser kleiner als ) Seitensteinen oder Clustern von kleinen Diamanten. Sie macht sich die gute Dehnbarkeit von Edelmetallen zunutze und verwendet spezielle Werkzeuge, um kleine Metallzähne auszugraben, die den Edelstein umschließen und so den Edelstein sichern. Die Pave-Fassung wird häufig zum Fassen kleiner, körniger Edelsteine verwendet und kann je nach Anzahl der Zacken in Zwei-Zacken-Fassung, Drei-Zacken-Fassung, Vier-Zacken-Fassung und enge Zacken-Fassung unterteilt werden.

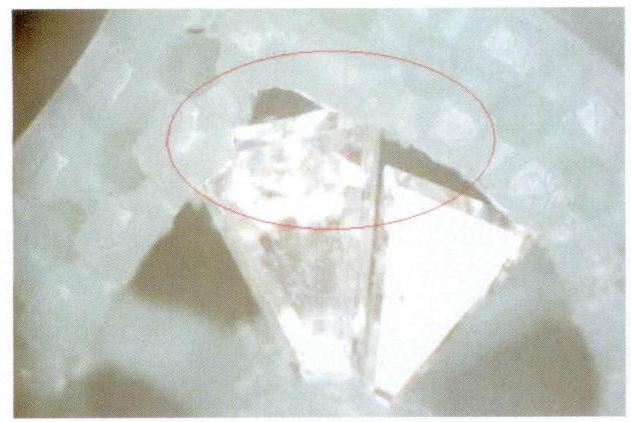

Um die Qualität der Pflasterfassung zu prüfen, sollten Aspekte wie Ebenheit, Zustand der Befestigung, Unversehrtheit und Behandlung des Zackenkopfes des Edelsteins untersucht werden. Der gefasste Edelstein sollte keine Phänomene wie schräge Steine, unebene Steine, abgenutzte Steine, lose Steine oder verfaulte Steine aufweisen; die leichte Goldlage um den Edelstein und die Goldkante sollten nicht zerkratzt sein; der Zackenkopf sollte rund und nicht abgeflacht sein, und es sollten keine Goldspäne an der Zackenkante erscheinen; die Zacke sollte nicht zu lang oder zu kurz sein, und so weiter.

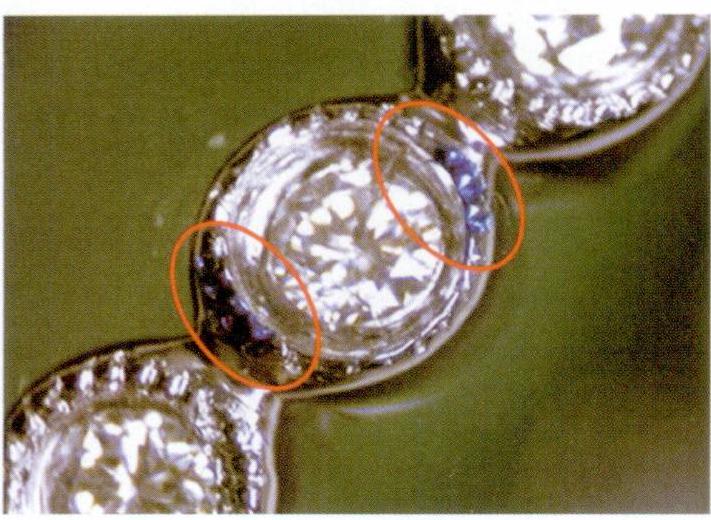

② Häufige Probleme bei der Einstellung der Krallen:

Die Krallenfassung ist ein Vertreter der traditionellen Handwerkskunst. Sie hält den Edelstein mit langen Metallkrallen (Säulen) fest, wobei nur wenig Metall den Edelstein bedeckt, so dass viel Licht aus allen Richtungen eindringen kann und die schillernde Brillanz zum Vorschein kommt, wodurch der Stein größer und funkelnder erscheint. Die Krallenfassung eignet sich für Edelsteine unterschiedlicher Größe, selbst große Hauptsteine können sicher gefasst werden, was sie zu einer beliebten Einlegearbeit für einkörnigen Diamantschmuck auf dem Markt macht. Krallenfassungen gibt es in verschiedenen Formen wie runde Krallen, quadratische Krallen, dreieckige Krallen, Fingerkrallen, Achter-Krallen, sechs Krallen, vier Krallen, drei Krallen, zwei Krallen, einzelne Krallen und gewöhnliche Krallen.

Ein guter Krallenfasser sollte sicherstellen, dass die Krallen fest mit den Edelsteinen verbunden sind; die Edelsteine müssen flach sein, ohne Phänomene wie schräge Steine, hohe und niedrige Steine, lose Steine, verrottete Steine oder gebrauchte Steine; die Länge der Krallen sollte gleichmäßig und symmetrisch sein, nicht gekrümmt; die Krallenköpfe sollten regelmäßig sein, nicht auf der Rückseite der Kralle eingeklemmt; die Greifposition der Krallen sollte gleichmäßig in Tiefe, Untiefe, Höhe und Niedrigkeit sein.

(4) Gemeinsame Probleme bei der Einstellung von Kanälen:

Bei der Kanalfassung, die auch als Zwangs- oder Klemmfassung bezeichnet wird, wird eine Rille in die Seite der Fassung geschnitzt, der Edelstein in die Rille gelegt und fest gedrückt. Diese Methode wird häufig für die Fassung von Sekundärsteinen in hochwertigen Schmuckstücken verwendet. Außerdem werden einige quadratische und trapezförmige Diamanten mit der Kanalfassung gefasst, was eine bessere optische Wirkung hat.

Zu den gebräuchlichen Methoden der Kanalfassung gehören die Zackenfassung und die Kanalfassung. Bei der Zackenfassung wird die Taille oder die Taille und die untere Spitze des Edelsteins durch die Spannung des Metalls fixiert, wodurch mehr vom Edelstein freigelegt wird, um seine Brillanz zu zeigen. Bei der Kanalfassung werden in die Edelmetallfassung Rillen eingearbeitet, in die dann der Edelstein eingesetzt wird. Bei dieser Methode werden die Edelsteine nacheinander in einer durchgehenden Linie in den Metallkanal gefasst, wobei das Metall auf beiden Seiten die Edelsteine stützt, so dass die Oberfläche des Schmuckstücks glatter wirkt. Die Kanalfassung eignet sich sowohl für runde Edelsteine im Brillantschliff mit gleichem Durchmesser als auch für unterschiedliche Edelsteine im Trapezschliff.

Die Fassung der Edelsteine sollte flach, gleichmäßig in der Höhe, dicht, ohne lose Steine, schwankende Steine, verfaulte Steine oder gekippte Steine sein; vernünftige Kontrolle des Abstands der Edelsteine auf der Grundlage der Form, Menge und Länge der Fassung; der Goldrand sollte eng am Edelsteinrand anliegen; nach der Fassung der Edelsteine sollte es keine Verformungen oder Unebenheiten auf der Goldoberfläche geben, usw.

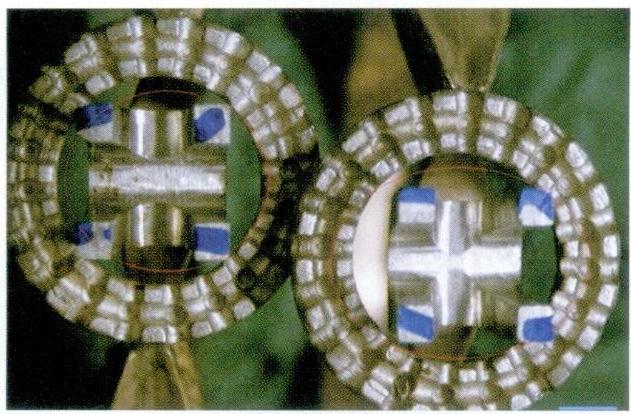

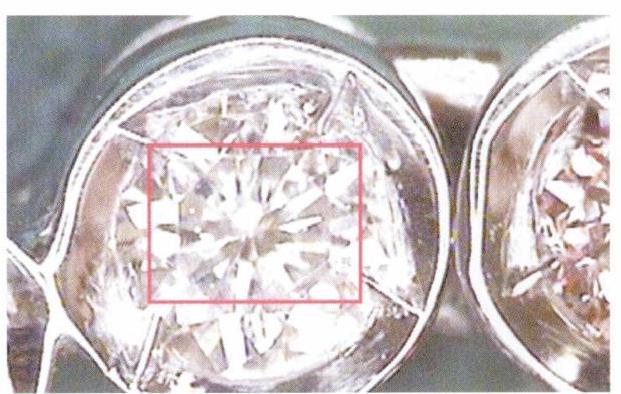

(5) Probleme mit unsichtbaren Einstellungen:

Die unsichtbare Fassung ist eine neuartige Methode der Edelsteinfassung, die auf dem Markt wegen ihres attraktiven Aussehens sehr beliebt ist. Das Grundprinzip besteht darin, dass beim Fassen mehrerer Edelsteinreihen flache Rillen auf der Unterseite der Edelsteine geöffnet werden, wobei das Metall, mit dem die Edelsteine befestigt sind, von der Steinoberfläche in die untere Rille übertragen wird, und das Metall mit äußerer Kraft in die Rille gepresst wird, um die Edelsteine zu sichern. Daher ist nur das äußerste Metall des Edelsteins sichtbar, und zwischen den Edelsteinen ist kein Metall zu sehen, was allgemein als "man sieht den Stein, aber nicht das Metall" bekannt ist. Die Technologie der unsichtbaren Fassung bricht mit der traditionellen Fassungstechnik und ermöglicht es, dass Diamanten oberhalb der Taille keine Metallhindernisse aufweisen, wodurch der beste Lichteinfall am Scheitel und an der Taille gewährleistet ist und die Feuerfarbe des Edelsteins noch perfekter leuchtet, wodurch der Diamant den perfektesten optischen Effekt aufweist und das Erscheinungsbild des gesamten Schmuckstücks weiter verbessert wird. Vor allem bei Diamanten in Cluster-Fassung sind die Verbindungen und Farbübergänge zwischen den Diamanten perfekter und natürlicher, was zu eleganteren Mustern führt, da es keine Metallzacken oder Kanten um die Diamanten herum gibt. Ohne die traditionelle Behinderung durch Metallzacken kann sich das Licht zwischen den Diamanten weiter ausbreiten, wodurch die Diamanten brillanter und schillernder werden.

Die Anforderungen an die handwerkliche Ausführung der unsichtbaren Fassung sind wie folgt: Die Edelsteine müssen flach, fest und gleichmäßig hoch sein, ohne für den Querbalken sichtbare Lücken, und es dürfen keine losen, verrotteten, missbräuchlich verwendeten oder schrägen Steine vorhanden sein. Die Edelsteine müssen aufeinander ausgerichtet sein, und die Kreuzpositionen müssen korrekt sein. Das unsichtbare Fassen ist jedoch eine sehr anspruchsvolle handwerkliche Methode, bei der es zu Problemen kommen kann.

(6) Häufige Probleme bei der Einstellung der Lünette:

Die Lünettenfassung ist eine Methode zur festen Einfassung von Edelsteinen, die von Metall umgeben sind. Sie lässt sich in die kantige und die kantenlose Fassung unterteilen. Bei der kantigen Lünettenfassung ist ein Metallrand um den Edelstein gewickelt, was technisch als "Steinschale" bezeichnet wird und eine gängige Edelsteinfassung ist; bei der kantenlosen Lünettenfassung wird der Edelstein mit Metall ohne kreisförmigen Rand umwickelt, was vor allem für die Einfassung kleiner körniger Edelsteine oder Seitensteine verwendet wird. Je nach Größe des Metallrands, der den Edelstein umgibt, kann man außerdem zwischen der Vollfassung, der Halbfassung und der Zahnfassung unterscheiden, wobei die Zahnfassung eine Methode zur Fassung von Cabochon-Edelsteinen ist, bei der nur die obere Ecke des Edelsteins umschlossen wird.

Die Lünettenfassung fasst Edelsteine sicher und eignet sich für das Einlegen von Edelsteinen mit großen Körnern, hohen Preisen und leuchtenden Farben, wie z. B. große Diamanten, facettierte oder sattelförmige Jadeit-Jade-Ringgesichter; aber aufgrund der Metallumrandung ist das Licht, das durch den Edelstein dringt, relativ geringer, und auch die sichtbare Fläche des Edelsteins ist im Vergleich zum Originalstein reduziert. Daher ist es nicht geeignet für transparente Edelsteine, für solche, die eine andere Farbe hervorheben wollen, und für Einlegearbeiten in Edelsteine mit kleinen Körnern.

Das Einsetzen von Lünetten ist ein schwieriges Handwerk, bei dem die Edelsteine nach dem Einsetzen flach sein müssen, in der Mitte der Fassung, ohne schräge Steine, lose Steine, verrottete Steine, hohe und niedrige Steine usw. Das Werkstück darf sich nach dem Pressen nicht verformen, der Goldrand sollte glatt sein, das Oberflächengold sollte eine gewisse Dicke behalten, nicht zu dick und nicht zu dünn.

(7) Häufige Probleme bei der Einstellung von Blendeninlays:

Das Gypsy-Inlay, auch als Smear-Inlay bekannt, ähnelt in seiner handwerklichen Ausführung der Lünettenfassung. Der Edelstein ist tief in eine kreisförmige Metallschale eingebettet, und der Rand ist fest umwickelt und von einer Metallumhüllung umgeben. Um die Peripherie des Edelsteins herum befindet sich eine vertiefte Metallringkante, die im Licht wie ein Heiligenschein aussieht, daher der Name Gypsy-Inlay. Je nachdem, ob ein Metallhaken in der Metallsteinschale vorhanden ist, kann man zwischen Gypsy-Inlay und Prong-Gypsy-Inlay unterscheiden. Prong-Gypsy-Inlay, auch bekannt als Flying-Edge-Inlay, Batch-Wire-Inlay oder italienisches Inlay, bedeutet, dass mehrere kleine Metallzacken von Hand in den Metallringrand geritzt werden, um den Edelstein zu fassen. Durch das Vorhandensein des Metallhalos erweckt die Gypsy-Intarsie optisch den Eindruck, dass sich der Edelstein deutlich vergrößert hat, und der kreisförmige Halo hat auch eine gewisse dekorative Wirkung.

Eine gute Qualität der Gypsy-Einlegearbeit sollte sicherstellen, dass der Edelstein flach und fest ist, ohne Phänomene wie verfaulte Steine, schräge Steine oder fehlende Steine; die Nestkante sollte flach, einheitlich in der Dicke und glänzend ohne Kratzer sein; der Zackenkopf sollte nicht zu lang oder zu kurz sein, die Zackenrichtung sollte konsistent sein, die Zacken sollten symmetrisch und einheitlich in der Größe sein, und der Zackenkopf sollte gut passen.

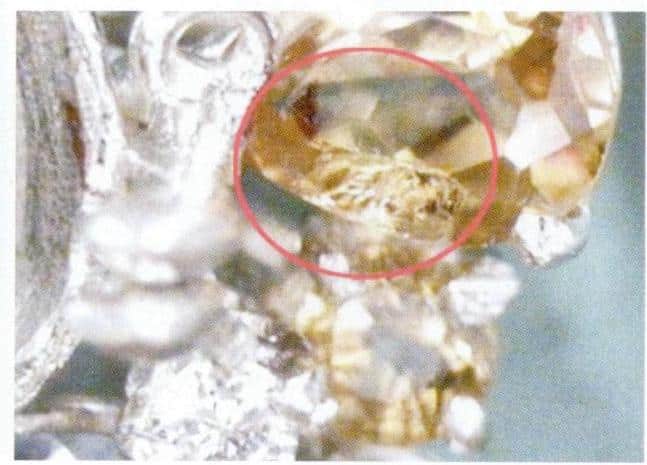

(8) Probleme bei Einlegearbeiten im Wachsausschmelzverfahren:

Die Wachseinlage ist eine in der Schmuckindustrie weit verbreitete Einlegetechnik, insbesondere bei der Herstellung von Schmuck mit einer großen Anzahl eingelegter Edelsteine. Das Wachseinlegeverfahren hat sich zu einer wichtigen Methode zur Senkung der Produktionskosten, zur Verbesserung der Produktionseffizienz und zur Steigerung der Wettbewerbsfähigkeit der Produkte entwickelt. Die so genannte Wachseinlage steht im Gegensatz zur Goldeinlage. Dabei werden Edelsteine vor dem Gießen in Wachsmodelle eingelegt. Nach der Vorbereitung der Gipsform, dem Entparaffinieren und dem Brennen werden die Edelsteine an der Gipswand des Formhohlraums befestigt. Wenn die Metallflüssigkeit in den Hohlraum gegossen wird, werden die Edelsteine von der Metallflüssigkeit umhüllt und nach dem Abkühlen und Schrumpfen fest in der Metalleinlage fixiert. Die Wachseinlegetechnik basiert auf dem traditionellen Feingussverfahren, hat aber ihre eigenen Besonderheiten und Schwierigkeiten in jedem Produktionsprozess. Sie bringt zwar Effizienz für die Schmuckverarbeitungsunternehmen, birgt aber auch gewisse Risiken. Nur wenn man den Wachseinlegeprozess genau versteht und strikt durchführt, kann man die Stabilität der Wachseinlegequalität gewährleisten und die Vorteile der Wachseinlegetechnik voll ausschöpfen.

Die Wachseinlegetechnik ist eine umfassende Technologie, die Kenntnisse der Gießtechnik, der Gemmologie, der Metallurgie, der Schmuckherstellungstechnik, der Ästhetik und anderer Aspekte integriert. Sie umfasst ein breites Spektrum an Wissen und viele Einflussfaktoren. Jegliche Veränderung der Faktoren kann den Effekt des Wachseinlegegießens beeinträchtigen, was zu Qualitätsproblemen beim Endprodukt oder sogar zur Verschrottung führen kann. Wenn dieser Prozess nicht wirksam kontrolliert wird, können die Kosten des Wachsinlay-Gießens höher sein als die des herkömmlichen Schmuckgusses.

Häufige Probleme bei Wachsintarsien sind: trübe Steine, verfaulte Steine, schwarze Flecken, lose Steine, unebene oder falsch ausgerichtete Steine und mit Gold überzogene Steinoberflächen.

Abschnitt VI Qualitätsprüfung der Galvanikproduktion und Fehleranalyse

Weitere Einzelheiten finden Sie hier: https://sobling.jewelry/how-to-inspect-quality-of-finished-products/

Verschiedene Schmuckproduktionsunternehmen haben unterschiedliche Organisationsstrukturen, wobei die meisten von ihnen das Polieren von Schmuck, die Galvanisierung oder andere Oberflächenbehandlungsverfahren nach dem Gießen und Setzen in die Galvanikabteilung integrieren. Die Galvanisierung gehört zu den Halbfertigprodukten und ist der letzte Prozess, der die Produkte zu Fertigwaren macht. Daher umfasst die Warenprüfung sowohl die Halbfertig- als auch die Fertigwarenprüfung mit höheren Prüfanforderungen. In der Schmuckherstellung wird zwar jede Warenpartie von Inspektoren aus verschiedenen Abteilungen geprüft und freigegeben, bevor sie in die Galvanisierungsabteilung gelangt, doch werden die Kontrollen oft nur teilweise in einem bestimmten Prozess durchgeführt, was zu unvollständigen Kontrollen und Auslassungen führt. Es ist daher damit zu rechnen, dass in der Galvanikabteilung Störungen auftreten und sich nachbearbeitete Produkte ansammeln.

1. Galvanische Qualitätsprüfung Inhalt und Methoden

Je nach den Anforderungen an die Oberflächendekoration der Waren kann der Produktionsprozess in der Galvanikabteilung in mehrere Typen unterteilt werden:

Typ 1 ist die Ware mit polierter Oberfläche, die nur poliert werden muss, wobei der Prozessablauf wie folgt aussieht: Schleifen - Reinigen - Fertigprodukt.

Der zweite Typ sind Waren, die eine einfarbige Galvanisierung erfordern, wobei der Prozessablauf wie folgt aussieht: Schleifen - Reinigen - Galvanisieren - Fertigprodukt.

Der dritte Typ sind Waren, die galvanisiert, sandgestrahlt usw. werden müssen, wobei der allgemeine Prozessablauf wie folgt aussieht: Schleifen - Reinigen - Auftragen von Schutzpapier - Sandstrahlen - Entfetten - Ätzen - Galvanisieren - Fertigprodukt.

Nach der Wachsentfernung und Reinigung wird eine Polier-Qualitätskontrolle eingerichtet, die in der Regel in eine Halbzeug-Qualitätskontrolle übergeht, und nach der Galvanisierung wird eine Fertigprodukt-Qualitätskontrolle eingerichtet. Als letzter Prozess muss der Galvanik-Qualitätsprüfer über umfassende Inspektionsfähigkeiten verfügen, mit den Produktionsprozessen verschiedener Waren und den Arbeitsabläufen in den Abteilungen vertraut sein, die Inspektionsarbeiten umsichtig und verantwortungsbewusst durchführen, die aus dem vorherigen Prozess übernommenen Produkte umgehend inspizieren und dem zuständigen Personal schnell Rückmeldung über festgestellte Probleme geben; die Qualität des Endprodukts gemäß den Produktstandards des Unternehmens oder den Kundenanforderungen streng prüfen, die Produktqualität streng kontrollieren und verhindern, dass nicht konforme Produkte das Werk verlassen.

Der Inhalt und die Methoden der Qualitätsprüfung für die Galvanotechnik sind wie folgt:

① Verstehen der Anforderungen des Produktionsauftrags.

Nachdem das QC-Personal die Anzahl der eingegangenen Waren überprüft hat, sollte es den Auftrag lesen, um die allgemeine Situation der Warenpartie zu verstehen, wie z. B. die Qualität der Waren, die erforderlichen gravierten Beschriftungen, die Größe der Waren (Handgröße), die Steindaten, ob Kanten geschliffen oder geschliffen werden müssen, ob es sich um eine Farbtrennung handelt und den gewünschten Effekt der Waren. Die Mitarbeiter der Qualitätskontrolle sollten die allgemeinen Qualitätsstandards der Produkte kennen und die Anforderungen jedes Kunden berücksichtigen.

② Überprüfen Sie die Qualität der Steine und der Steinfassung.

Der Qualitätsprüfer sollte die grundlegenden Methoden zur Identifizierung gängiger Edelsteine beherrschen, die Steindaten und die Anforderungen an die Fassung auf Bestellung vergleichen und jeden Stein sorgfältig daraufhin prüfen, ob Qualität, Größe, Schliff, Farbe usw. den Anforderungen der Bestellung entsprechen. Je nach den Merkmalen und Anforderungen der verschiedenen Fassungsmethoden ist die Qualität der Fassung sorgfältig zu prüfen, um festzustellen, ob es Probleme wie Kratzer, gebrochene Steine, lose Steine, schräge Steine, unebene Steine, verdrehte Steine und gekippte Steine gibt und ob die Zinken, Fassungen und Zacken auf Hochglanz poliert sind.

③ Überprüfen Sie die Größe und Beschaffenheit der Waren.

Wenn in der Bestellung die Größe der Ware angegeben ist, muss die tatsächliche Größe bei der Inspektion gemessen werden, um festzustellen, ob sie mit den Anforderungen der Bestellung übereinstimmt. Prüfen Sie, ob die Beschriftung fehlt oder falsch ist, ob die Position korrekt ist und ob die Beschriftung deutlich ist.

④ Überprüfen Sie die Funktionalität der Waren.

Achten Sie zum Beispiel bei Ohrringen darauf, ob die Ohrstifte gerade sind, auf die Flexibilität, Elastizität und Dichtigkeit der Ohrclips; auf die Funktion des Armbandverschlusses und des Scharniers, ob es sich beim Tragen leichtgängig bewegt; ob die Lücken zwischen den beiden Seiten zu lang sind; ob der Kettenverschluss flexibel ist; achten Sie nicht nur auf die Elastizität und Flexibilität des Broschenverschlusses, sondern auch auf die Richtung des Verschlusses (von rechts nach links); der Bügel des Anhängers sollte flexibel sein und die Schlaufen sollten rund sein.

⑤ Überprüfen Sie die Metallqualität.

Untersuchen Sie die Waren sorgfältig auf metallbezogene Probleme. Zu den üblichen Qualitätsproblemen bei Metallen gehören Metallschwund, Sandlöcher, Metallrisse, mangelnde Glätte, Rückstände von Metalleinschlüssen und andere Mängel. Wenn diese Probleme bestehen, ist Nacharbeit erforderlich. Bei Gütern, die migriert und sandgestrahlt werden, muss nach dem Migrieren und Sandstrahlen ein gründliches Schleifen und Polieren erfolgen, damit unvollständige Polierfehler vor dem Migrieren und Sandstrahlen ignoriert werden können. Es muss jedoch sichergestellt werden, dass die Waren vor dem Schleifen und Sandstrahlen keine Probleme mit der Fassung, der Größe, der Bewegungsfunktion, der Metallqualität usw. aufweisen. Nach dem Fräsen ist darauf zu achten, dass die Fräskanten gleichmäßig sind, dass es keine gebrochenen Steine oder eingefallene Kanten gibt; nach dem Sandstrahlen sollte der Sand sauber und an Ort und Stelle sein, ohne die Grenzen zu überschreiten oder Falten zu bilden. Prüfen Sie vor dem Galvanisieren nochmals auf lose Steine, Wachskrümel und Metallkrümel am Boden der Steine, und achten Sie vor und nach dem Galvanisieren darauf, dass die Ware sauber und ordentlich gehalten wird.

⑥ Prüfen Sie die Gesamtqualität der Waren.

Prüfen Sie anhand der Auftragsanforderungen oder der Referenzmuster die Gesamtqualität der Waren. Prüfen Sie, ob es Probleme mit den Linien, Winkeln und Ebenen der Metallkanten gibt, und stellen Sie sicher, dass die Linien glatt, die Winkel präzise und die Ebenen deutlich sind, dass sie rund sind, wo sie rund sein sollten, und dass sie quadratisch sind, wo sie quadratisch sein sollten. Die Edelsteinfassungen sollten sicher und korrekt positioniert sein, und die Steinlöcher sollten transparent sein. Der Metallgehalt sollte den Anforderungen entsprechen, und die Metalloberfläche und die Kanten sollten glatt sein, ohne Verformungen, offensichtliche Sandlöcher, verwelkende Risse oder saubere Zwischenlagen. Bei der Galvanisierung sollten keine positiven und negativen Oberflächen vorhanden sein, und bei der Rhodinierung sollten keine grauschwarzen, gelben Flecken oder Trübungen vorhanden sein.

Achten Sie auf die spezifischen Anforderungen der verschiedenen Arten von Waren. Zum Beispiel sollten bei Ringen die Ringgröße und der Ringschaft übereinstimmen, und die Ringgröße sollte korrekt rund sein; bei Ohrringen sollte die Ohrringlänge der Bestellung entsprechen, die Ohrstifte sollten gerade und durchgelötet sein, die Schlaufen sollten asymmetrisch sein, und die Ohrclips sollten flexibel sein; bei Anhängern sollte der Bügel anpassungsfähig und durchgelötet sein, und die Schlaufen sollten rund sein; bei Halsketten und Armbändern sollten die Glieder glatt sein und die Winkel sollten übereinstimmen. Da das Metall der Kette relativ dünn ist, sollte besonders darauf geachtet werden, ob es an den beweglichen Gelenken Bruchstellen gibt. Die Lötung der Verbindungsstelle sollte vollständig und sauber sein, ohne erkennbare Lötstellen bei armbandartigen Waren. Die höhere Funktion sollte flexibel sein, und beim Schließen sollte der Verschluss eng und ohne Lücken anliegen.

➆ Methoden für den Umgang mit Problemen.

Nachdem der Inspektor die Mängel an der Ware festgestellt hat, werden je nach Schweregrad der Probleme verschiedene Techniken angewandt. Im Allgemeinen wird in der Galvanikabteilung ein Reparaturteam eingesetzt. Neben Metallschalen mit Metallabplatzungen, Rissen, mangelnder Glätte und Sandlöchern gibt es auch Probleme wie unrunde Ringe aufgrund unsachgemäßer Verarbeitung, nicht glatte Ringschäfte, zu lockere oder zu feste Scharniere, nicht weiche oder flexible Verschlüsse, fehlende Gravuren, gebrochene Ketten, Überpolitur, uneinheitliche Zackengrößen usw., die alle dem Reparaturteam zur Nacharbeit übergeben werden können. Alle Probleme müssen vor der Galvanisierung behoben werden, um zu vermeiden, dass die Waren nach der Galvanisierung repariert oder geschliffen werden, da dies zu erheblichen Schäden an den Artikeln führen kann.

2. Häufige Probleme mit Galvanisierungsfehlern

(1) Häufige Galvanisierungsfehler bei verschiedenen Schmucksorten:

Diese Mängel können bei verschiedenen Arten von Schmuck auftreten und betreffen vor allem Aspekte wie die Qualität des Metalls, die Qualität der Fassung, die Qualität der Galvanisierung oder andere Effekte der Oberflächenbehandlung.

① Schmuck Metallqualität:

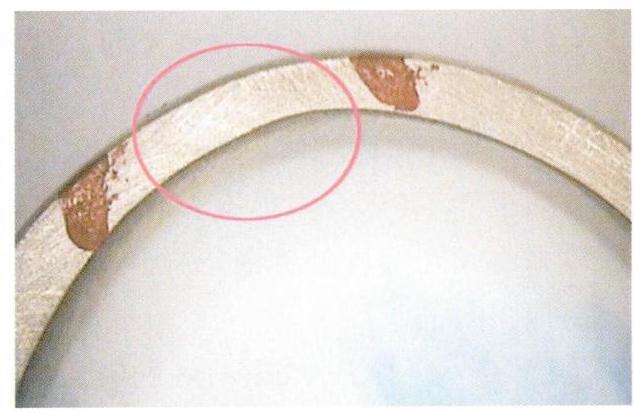

Der Gehalt entspricht nicht den Standardanforderungen, beim Schweißen sollten Materialien mit dem gleichen Gehalt wie der Körper verwendet werden; Rosenmetall ist anfällig für Verfärbungen, Produktionsunternehmen sollten eine vernünftige Auswahl treffen und die notwendigen Tests durchführen, sie können auch künstliches Schweißtauchen und elektrochemische Tests verwenden, um die Fähigkeit der Legierung zur Verhinderung von Verfärbungen zu ermitteln; Sandlöcher werden nach dem Polieren der Ware freigelegt, reparieren Sie Sandlöcher in Schmuckstücken durch Reinigung, Laserschweißen und Polieren, um Hitzeschäden an Edelsteinen zu vermeiden; Das Produkt weist nach dem Polieren eine starke Schrumpfung auf, es ist notwendig, die Kontrolle des Gießprozesses zu verstärken und die Gussqualität für solche Mängel zu verbessern; Nach dem Polieren erscheint Metallschlacke auf der Metalloberfläche, komplexe Fleckendefekte in Schmuckstücken entstehen durch Probleme wie Nickelentmischung, siliziumbedingte Reaktionen und Fremdmaterialeinschlüsse, die eine sorgfältige Schmelze und Materialbehandlung erfordern, um sie zu verhindern; Risse erschienen in rotem 18K-Metall, um dieses Problem zu lösen, zusätzlich zur Auswahl geeigneter Mischlegierungen, wenn Schmuckstücke heiß bearbeitet werden, ist es notwendig, die gesamte thermische Belastung und die strukturelle Belastung auf das niedrigste Niveau zu reduzieren, anstatt nur eine langsame Abkühlungsmethode anzuwenden, um die thermische Belastung zu reduzieren; Risse erschienen auf dem weißen 18K-Gitterboden.

② Fragen der Schmuckform:

Endprodukte entsprechen nicht dem Originalmuster; Produktverformung; untere Stützstange nicht entfernt; abnormales Bodenloch des Produkts; die Kante ist nicht glatt; die Kantengröße ist nicht glatt; Metallkante bricht zusammen.

③ Fragen des Schmuckpolierens:

Die Polierarbeit ist unzureichend, weil einige Teile des Produkts nicht gründlich poliert wurden und der ursprüngliche Oberflächenzustand oder die Bearbeitungsspuren des vorherigen Prozesses noch erhalten werden müssen; die Produktbeschriftung ist undeutlich; die Metalloberfläche ist durchlöchert; die Metalloberfläche ist uneben; das Polieren ist zu stark; Kratzer auf der polierten Oberfläche; der elektrolytische Poliereffekt ist schlecht.

④ Schmuck Einstellungen Fragen:

Kleber nicht entfernt; Steine fallen während des Polierens ab; Perlenoberfläche zerkratzt; Schmuckstücke werden beim Polieren mit großer Kraft weggeschleudert, was zu Diamantenbrüchen führt; Steine fallen während der Ultraschallreinigung ab; ungleichmäßige Höhe der Edelsteine; Edelsteine färben sich dunkel; hohe Zacken kratzen an der Hand; der Zacken ist nicht rund; der Zackenkopf ist nicht glatt; der Zacken der Zigeunerfassung ist gebrochen; der Metallrand der Kanalfassung ist uneben.

⑤ Fragen der Schmuckbeschichtung:

Die Polierwachsentfernung ist nicht sauber; die Ölentfernung muss gründlicher sein; die Prüfung der Beschichtungsfarbe ist nicht standardisiert, und der Kunde hat Einwände gegen die Prüfergebnisse; die Farbe der Rhodiumbeschichtung ist nicht hell genug; die weiße Farbe des Steins wird nach der Beschichtung gelb; die Schmuckoberfläche wird nach der Beschichtung trüb; die Unterseite des Ohrrings ist nicht beschichtet, und der Diamant erscheint schwarz; die Unterseite des Käfigs ist stumpf; Farbveränderung während der elektrolytischen Ölentfernung; Beschichtungslöcher und Grübchen.

(2) Defekte bei verschiedenen Arten von Schmuck in der Galvanik

① Defekte der Anhängergalvanisierung:

Der Bügel und der Sprungring können nicht befestigt werden; der Bügel ist zu klein, und die Kette ist komplex; Defekt in der Schweißposition des Bügels; der Sprungring ist nicht rund, und der Anhänger ist nicht ausgerichtet; lose Schrumpfung an der Innenwand des Bügels; Bügel und Sprungring sind zusammengeschweißt, können sich nicht bewegen.

② Defekte bei der Galvanisierung von Fingerringen:

Falsche Position der Inschrift; der Ringschaft ist asymmetrisch; das dekorative Muster ist verformt; die eingelegten Teile sind schief; Spannungsrisskorrosion an den Zinken des 14 KW Rings; der Ringschaft ist zu dünn; die Ringgröße entspricht nicht den Anforderungen.

③ Defekte bei der Galvanisierung von Armbändern und Halsketten:

Übermäßige Lücken und Kettenbruch; ungleichmäßig verbundene Lücken; unvollständige Schweißung; Kettenbruch; Kettenspezifikationen stimmen nicht überein; Anhänger ist nicht zentriert; die Kettenlänge entspricht nicht den Anforderungen; die Lederkordel ist nicht sicher befestigt und löst sich von der Lederkordelschließe.

④ Defekte bei der Galvanisierung von Ohrringen:

Die Position der Ohrringstiftschweißung ist nicht korrekt; die Ohrringkante ist nicht symmetrisch; die Ohrringfläche ist nicht symmetrisch; der Sprungring ist verformt und unvollständig; die Stützstange der Ohrringklappe ist zu dünn; der Ohrringpfosten hat Schleifspuren; der Ohrrückendruck ist zu locker; der Ohrstift ist schief und verformt; der Ohrstift ist gebrochen; der Ohrringscharnierzapfen fällt ab; an der Schweißposition des Ohrringscharnierzapfens befindet sich ein Riss; Hautkratzer auf dem Ohrringscharnierzapfen; der Ohrringverschluss sitzt nicht in der Mitte des Ohrstifts; die Größe des Ohrrückens ist uneinheitlich; das Armband ist nicht glatt; das Armband ist ungleichmäßig und verformt; der Verschluss zum Öffnen des Armbands ist nicht flexibel; der Sicherheitsverschluss ist nicht fest; die Größe des offenen Armbands entspricht nicht den Anforderungen; das Tragen des Armbands am Verschluss verursacht Handabrieb.