Wie man die Bearbeitung von Cabochons und Perlen beherrscht und wie man die Qualitätsanalyse der Edelsteinbearbeitung durchführt

Einleitung:

Entschlüsseln Sie die Geheimnisse der Bearbeitung von Cabochons und Perlen mit unserem knappen Leitfaden. Er enthält viele praktische Tipps für Juweliere und Designer, um diese Edelsteine so zu formen und zu polieren, dass sie maximal glänzen. Außerdem erfahren Sie, wie Sie mit Hilfe der Qualitätsanalyse Fehler erkennen und sicherstellen können, dass Ihre Kreationen den höchsten Standards entsprechen. Unverzichtbar für jeden in der Schmuckbranche, von Geschäften bis hin zu Sonderanfertigungen.

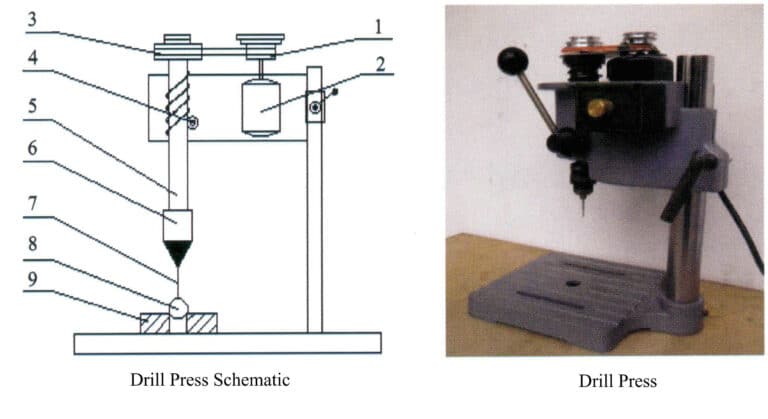

Schema einer Bohrmaschine und Bohrmaschine

Inhaltsübersicht

Abschnitt I Bearbeitung von Cabochons und perlenförmigen Edelsteinen

1. Varietäten von Cabochon-Edelsteinen

Gewölbte und perlenförmige Edelsteine sind Produkte, die hauptsächlich aus gewölbten Oberflächen bestehen und auch als konvexe Edelsteine oder Edelsteine mit glatter Oberfläche bezeichnet werden. Edelsteine mit glatter Oberfläche werden aus halbtransparenten bis undurchsichtigen Edelsteinmaterialien hergestellt, und die Merkmale der Verarbeitung von Edelsteinen mit glatter Oberfläche können den Glanz und die besonderen optischen Effekte der Edelsteinoberfläche voll zur Geltung bringen.

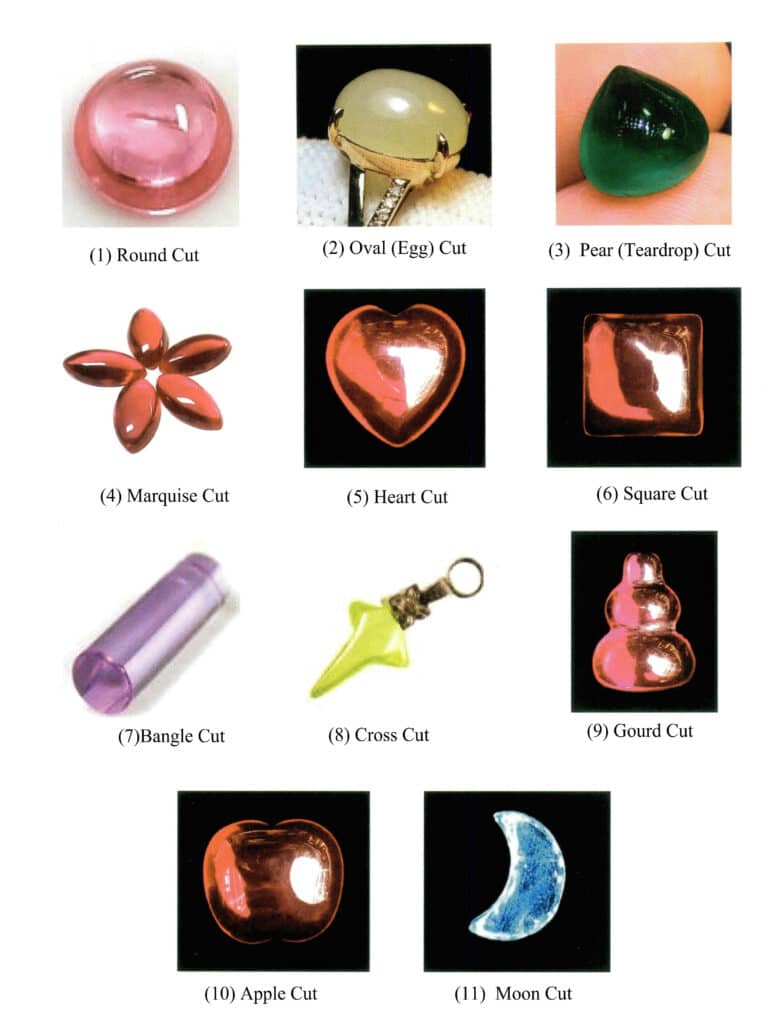

1.1 Sorten und Klassifizierungen von Cabochon-Edelsteinen (konvex)

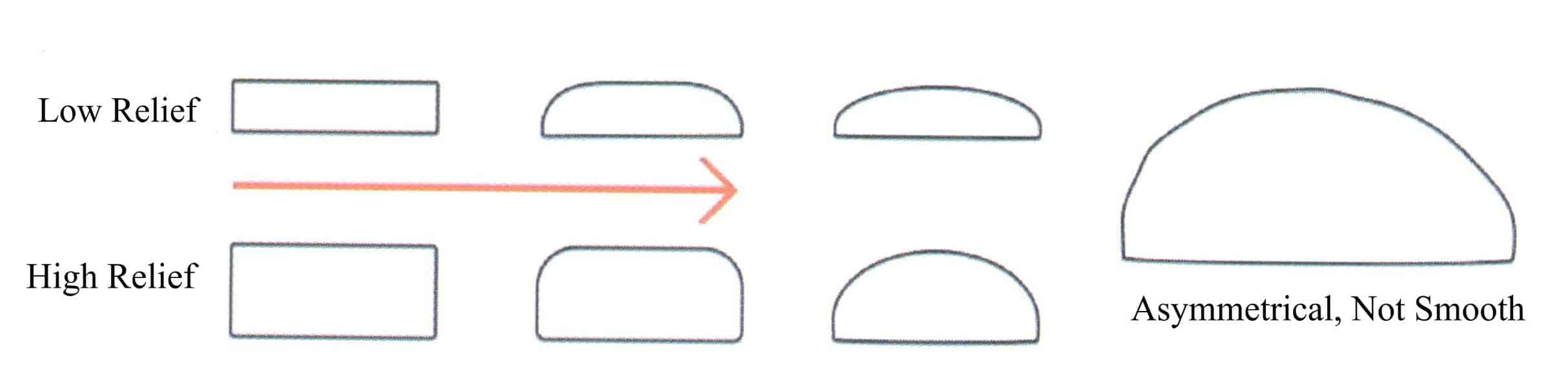

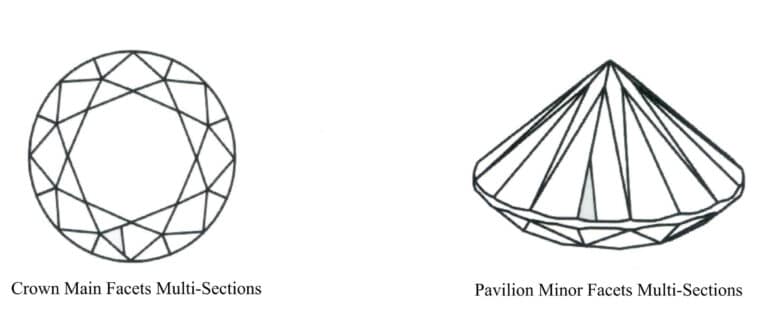

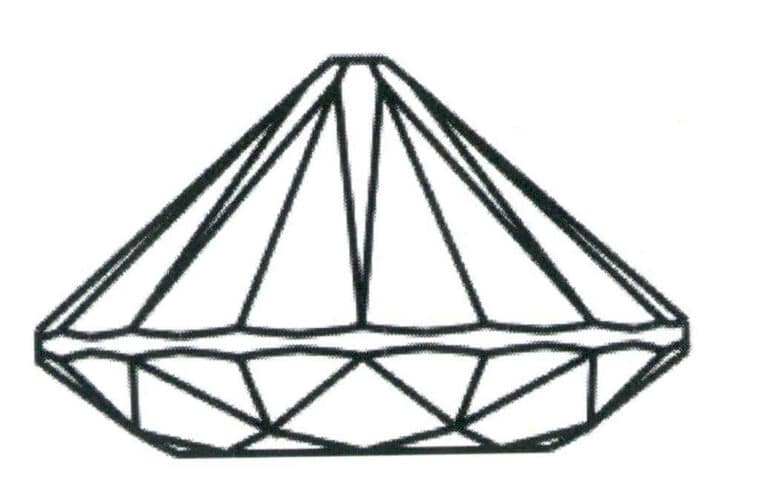

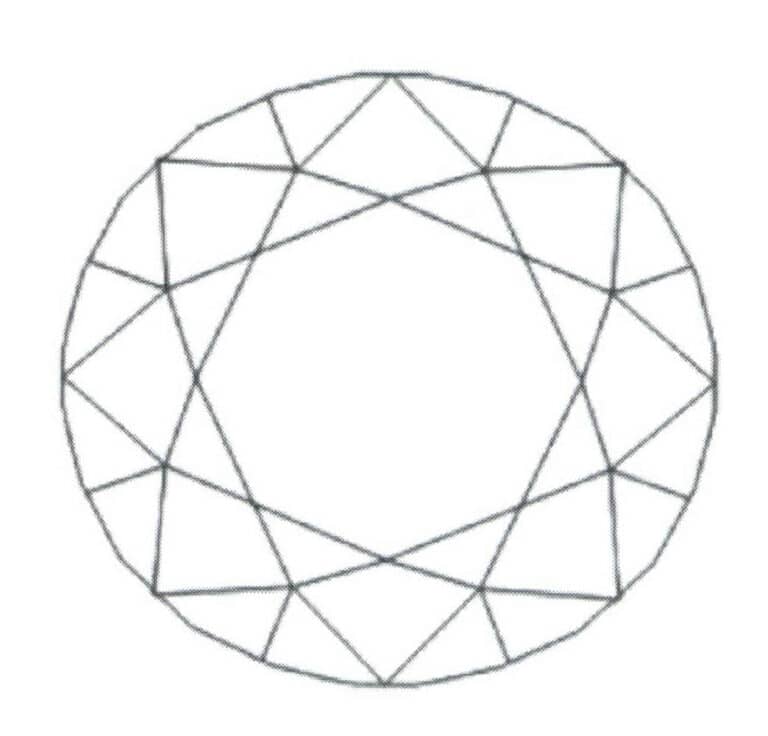

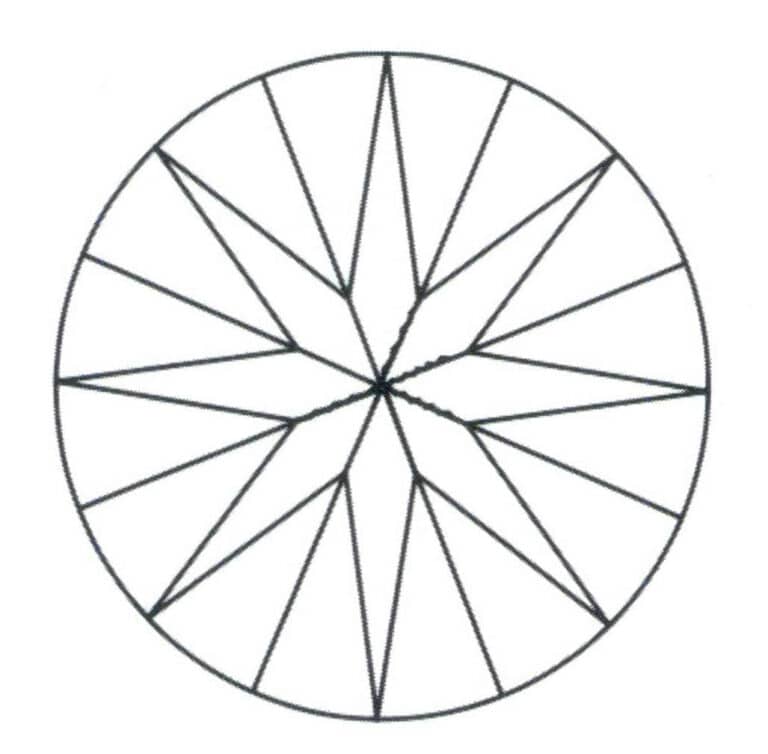

(1) Klassifizierung auf der Grundlage der Form der Hüftkante und des Querschnitts (Abbildung 8-1)

(2) Klassifizierung anhand der Seitenform

- Einzelne konvexe Flächen können in hoch-, mittel- und niedrigkonvexe unterteilt werden.

- Doppelt konvexe Oberflächen können in hoch, mittel und niedrig konvex unterteilt werden.

Hochkonvexe Typen werden häufig für die Produktkonservierung verwendet, während mittelkonvexe Typen üblicherweise für Edelsteinmaterialien des mittleren und unteren Preissegments verwendet werden. Niedrig konvexe und hohle Typen spiegeln Materialtransparenz und Farbe wider, wie Abbildung 8-2 zeigt.

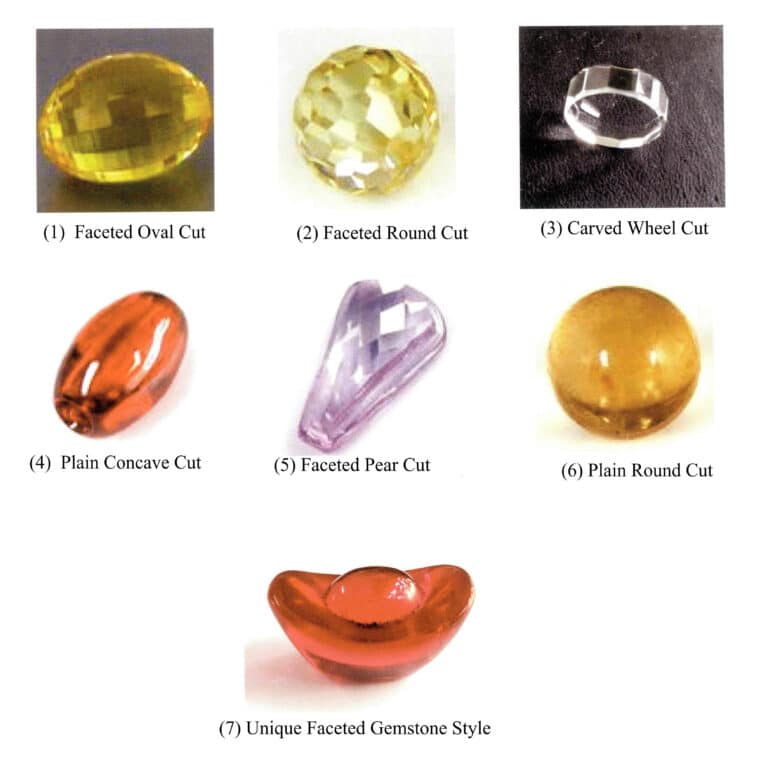

1.2 Gängige Edelsteintypen

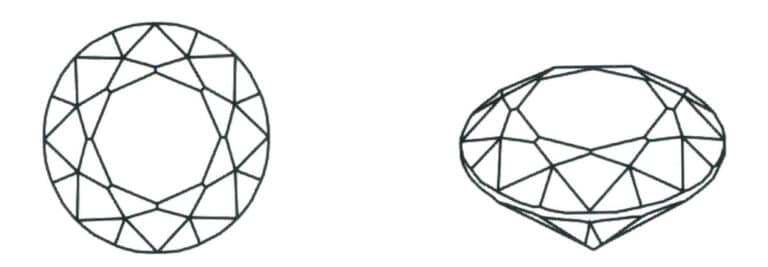

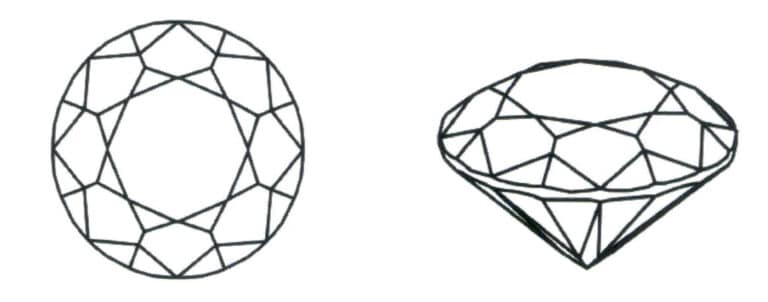

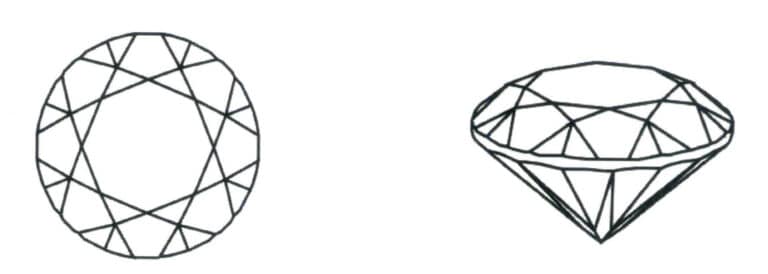

Edelsteinformen werden auch in facettierte und glatte Typen unterteilt, wie in Abbildung 8-3 dargestellt.

2. Bearbeitung von Cabochon-Edelsteinen

2.1 Techniken zur Bearbeitung von Cabochon-Edelsteinen

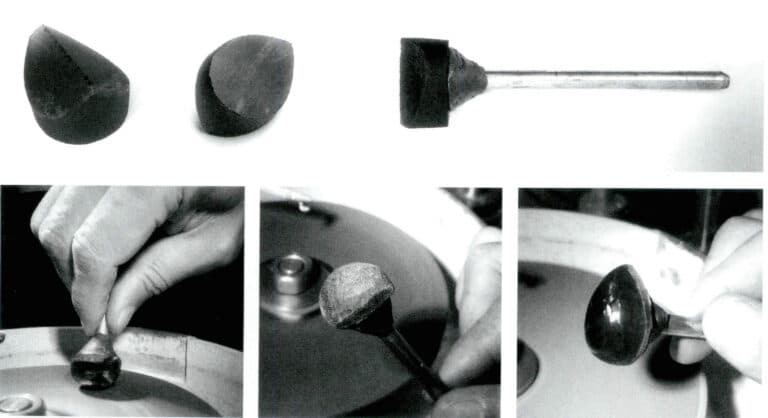

(1) Bearbeitungsablauf für einfach gekrümmte Edelsteine

Der Hauptarbeitsablauf bei der Bearbeitung einzelner gewölbter Edelsteine ist das Schneiden des Steins, das Brechen des Steins, das Schleifen der Basis, das Kleben des Steins, das Formen des Umrisses, das Feinschleifen, das Polieren, das Entfernen des Steins und das Reinigen (Abbildung 8-4).

Video zur Bearbeitung von Cabochons im Einzelschliff

(2) Grundsätze der Bearbeitung gebogener Edelsteine (Abbildung 8-5)

2.2 Massenproduktionsverfahren für Cabochon-Edelsteine

Die wichtigsten Verfahren für die Massenproduktion von gewölbten Edelsteinen sind Schneiden - Formen - Schleifen - Vibrationspolieren - Reinigen.

2.3 Fabrikmäßige Edelsteinbearbeitungstechniken

Video über die Verarbeitung von Edelsteinen im Perlenschliff

2.4 Geräte zur Bearbeitung von Löchern in kugelförmigen Edelsteinen

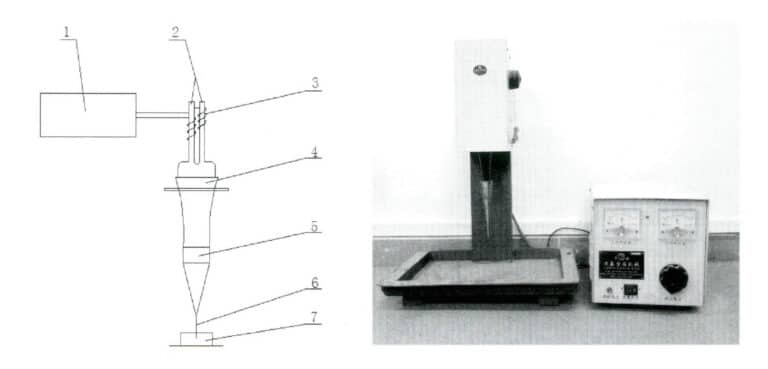

(1) Ultraschall-Bohrmaschine

Die Ultraschallbohrmaschine gibt es in zwei Ausführungen: Einnadel- und Mehrnadelmaschine. Ihre Strukturen sind die gleichen, aber der Unterschied ist, dass die Leistung der Einnadel-Ultraschallbohrmaschine kleiner ist als die der Mehrnadel-Ultraschallbohrmaschine. Der Amplitudenstab kann mehrere Stahlnadeln verschweißen, so dass mehrere Edelsteinlöcher gleichzeitig gebohrt werden können. Das Funktionsprinzip der Ultraschallbohrmaschine: Der Ultraschallgenerator erzeugt Ultraschallwellen, die den Magneten durch die Spule zum Schwingen bringen. Unter der Wirkung des Wandlers werden elektrische Vibrationswellen mit Ultraschallfrequenz erzeugt, und die Amplitude wird durch den Amplitudeneinsatz auf 0,01~0,15mm verstärkt, die dann auf die Nadel übertragen werden, um Ultraschallvibrationen zu erzeugen, die mehr als 16.000 Mal pro Sekunde auf das Bearbeitungsmaterial treffen. Unter dem Zusammenwirken von Diamant und wasserflüssiger Bearbeitungssuspension wird das Material im Bearbeitungsbereich durch den Aufprall in sehr feine Partikel zerkleinert, und die Suspension wäscht die durch den Aufprall zerkleinerten Partikel weg und füllt neue Diamanten nach, bis die Bohrarbeiten abgeschlossen sind.Das schematische Diagramm des Einnadel-Ultraschallbohrprinzips und der Einnadel-Ultraschallbohrmaschine ist in Abbildung 8-6 dargestellt.

1. Ultraschallgenerator; 2. Magnet; 3. Spule; 4. Wandler; 5. Amplitudentransformator; 6. Stahlnadel; 7. Edelsteinmaterial

Ultraschallbohren Video

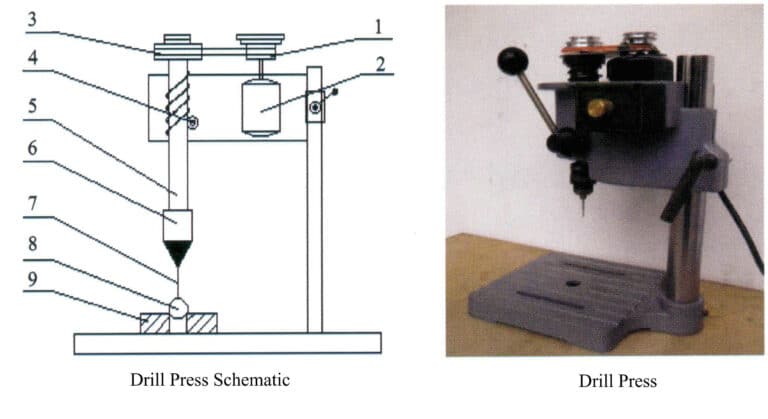

(2) Hochgeschwindigkeits-Bohrmaschine

Der Aufbau der Bohrmaschine besteht aus einem Motor, einem Riemen, einer Riemenscheibenbohrvorrichtung, einer Spindel, einem Bohrfutterrahmen usw. Das Funktionsprinzip: Der auf dem Rahmen montierte Motor hat eine drehzahlverstellbare Riemenscheibe auf der Motorwelle, die die Drehung der Riemenscheibe der Spindel über den Riemen antreibt. Eine Diamantbohrkrone ist auf dem Bohrfutter installiert, und die vertikale Bewegung der Bohrvorrichtung und die Drehung des Spindelfutters mit der Diamantbohrkrone vollenden das Bohren von Edelsteinen aus hartem Material.

Die schematische Darstellung der Hochgeschwindigkeitsbohrmaschine und der Bohrmaschine ist in Abbildung 8-7 zu sehen.

1. elektrischer Motor; 2. Riemen; 3. Riemenscheibe; 4. Bohrvorrichtung; 5. Spindel; 6. Bohrfutter; 7. Bohrer; 8. Edelstein; 9. Halterung

3. Poliertechnik für Edelstein-Innenlöcher

3.1 Mechanismus des Innenlochpolierens

Nach dem Bohren von Edelsteinen, insbesondere von durchsichtigen und durchscheinenden, perlenförmigen Edelsteinen, ist die raue Struktur der Löcher sehr deutlich und beeinträchtigt die ästhetische Qualität von Armbändern oder Halsketten, so dass die inneren Löcher poliert werden müssen. Der Zweck des Polierens der inneren Löcher besteht darin, die beim Bohren entstandenen Unebenheiten und Risse zu entfernen und die gewünschte Oberflächenglätte zu erreichen. In der ersten Stufe werden die unebenen Schichten im Inneren der Edelsteinlöcher entfernt. In der zweiten Stufe werden die Rissschichten entfernt. Beim Polieren der Innenlöcher werden Diamantpulver und Polierflüssigkeit durch den gewellten Kupferdraht geschoben, wobei einige Schleifpartikel in die Vertiefungen des gewellten Kupferdrahtes gedrückt werden. Im Gegensatz dazu wird eine große Anzahl freier Schleifpartikel auf der Oberfläche des Lochs geschoben, gezogen, vibriert und gerollt, während sich der gewellte Kupferdraht relativ zum inneren Loch des Edelsteins bewegt und mit den Spitzen der unebenen Schichten auf der Oberfläche des Lochs kollidiert. Da der gewellte Kupferdraht jedoch weich ist, befindet er sich während der Bearbeitung in einem elastischen Schwebezustand, was zu einem relativ schwachen Schneideeffekt führt und nur flache Kratzer auf der bearbeiteten Oberfläche hinterlässt, was eine längere Polierzeit erfordert. Durch die Vibration und die Zugwirkung erhöhen sich die Schleifpartikel auf dem gewellten Kupferdraht und verleihen ihm eine gewisse Mikroschneidewirkung, so dass das Polieren relativ schnell vonstatten geht und sich die Oberflächenglätte des Lochs rasch verbessert.

3.2 Ausrüstung, Werkzeuge und Polierverfahren für das Innenlochpolieren

- Vibrierende Poliermaschine.

- Gewellter Kupferdraht.

- Polierverfahren.

Fädeln Sie die Perlen mit gewelltem Kupferdraht auf, 5 bis 10 Perlen pro Strang, und sichern Sie beide Enden des Kupferdrahtes, damit die Perlen nicht herunterfallen. Geben Sie das Polierpulver in den Trichter der Vibrationsmaschine, und Sie können mit dem Polieren beginnen.

Abschnitt II Qualitätsanalyse der Edelsteinbearbeitung

1. Häufige Produktfehler und Ursachen bei der Bearbeitung von facettierten Edelsteinen

Bei der Verarbeitung von facettierten Edelsteinen treten mehr oder weniger Probleme mit der Produktqualität auf. Die Analyse der Qualität der Produkte und der Gründe für ihre Qualität und die Vermeidung von Qualitätsproblemen während der Produktion ist für die Unternehmen eine Methode zur Kostenkontrolle.

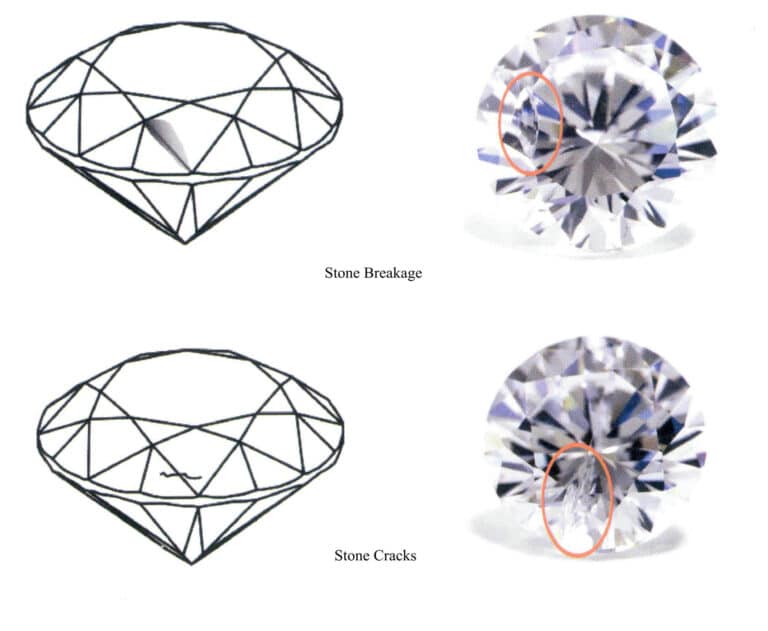

(1) Bruch und Rissbildung

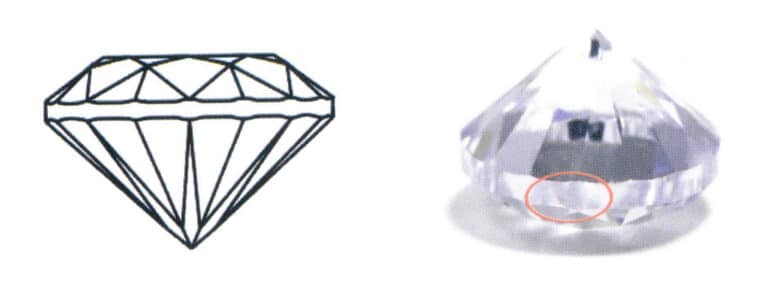

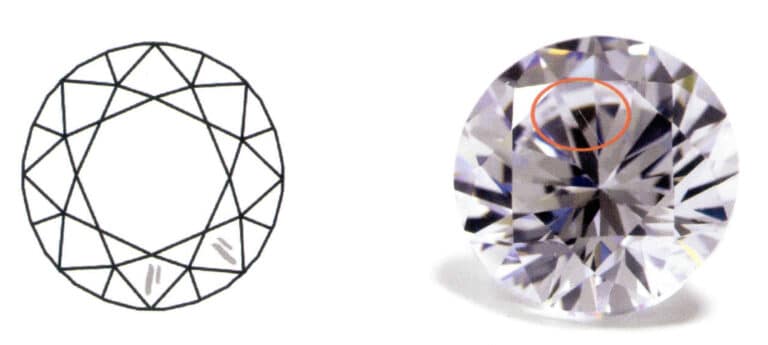

Abplatzen bedeutet, dass das Produkt Kerben aufweist. Rissbildung bezieht sich auf innere oder äußere Risse (Abbildung 9-1).

Der Hauptgrund für den Bruch ist der Zusammenstoß mit harten Gegenständen während des Gravierens, Polierens und Reinigens. Die Ursache für Risse ist das Versäumnis, vorhandene Risse im Rohmaterial während des Schneidens oder unsachgemäße Schneidvorgänge zu entfernen. Auch die beim Gravieren und Polieren entstehende Hitze kann Risse verursachen.

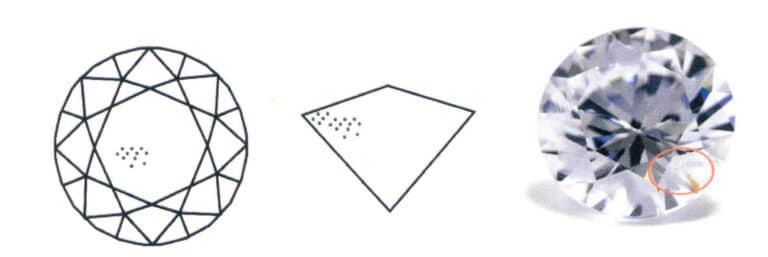

(2) Blasen und Verunreinigungen

Blasen und Unreinheiten sind Einschlüsse im Rohmaterial des Edelsteins, die beim Schleifen nicht vollständig entfernt wurden, wie in Abbildung 9-2 dargestellt.

(3) Starke Bewölkung

Starke Trübung bezieht sich auf ein Produkt mit einer nicht glänzenden Oberfläche, die durch schlechtes Polieren verursacht wird, wie in Abbildung 9-3 zu sehen ist.

(4) Trübung

Trübung bedeutet, dass das Produkt auf der polierten Oberfläche keinen ausreichenden Glanz aufweist, mit sichtbaren gräulich-weißen Bereichen, die durch schlechtes Polieren verursacht werden, wie in Abbildung 9-4 dargestellt.

(5) Leicht bewölkt

Leicht trüb bezieht sich auf Produkte mit relativ hellen Facetten, bei denen mit bloßem Auge kein gräuliches Weiß zu erkennen ist, bei denen aber unter Vergrößerung gräulich-weiße Defekte zu sehen sind, die durch eine schlechte Polierung verursacht wurden.

(6) Zerspanung

Abplatzungen beziehen sich auf Defekte, bei denen ein Teil oder die gesamte Gürtellinie des Produkts abgenutzt ist, was zu einem messerscharfen Aussehen führt, wie in Abbildung 9-5 dargestellt.

(7) Dicker Rand

Dicke Kante (Taillenstärke) bezieht sich auf die Taille des Produkts, die 2% der Gesamthöhe übersteigt, wie in Abbildung 9-6 dargestellt.

(8) Sandporen

Sandporen sind Spuren, die durch den Poliervorgang entstanden sind, bei dem die Kratzer nicht vollständig aus dem Edelstein entfernt wurden, wie in Abbildung 9-7 dargestellt.

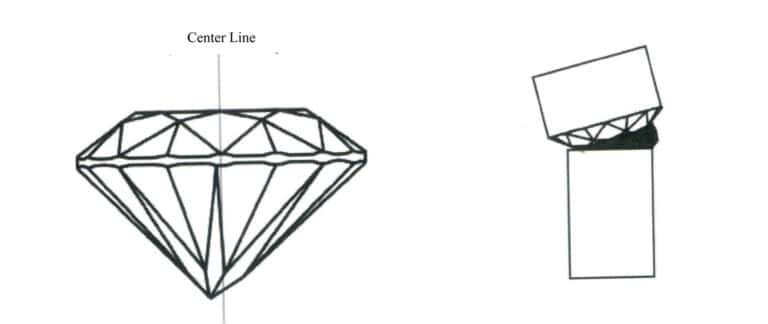

(9) Außermittige Kalotte

Das Phänomen, dass die untere Spitze des Produkts von der Mittellinie abweicht, wird als außermittige Rundung bezeichnet. Die Tischplatte steht beim Gegenstemmen nicht senkrecht zum Eisenstab, wie in Abbildung 9-8 gezeigt.

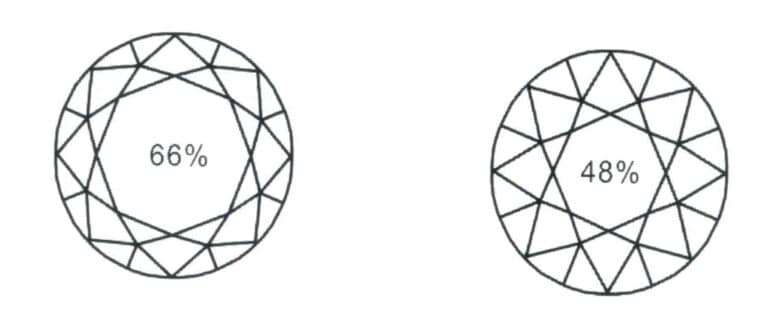

(10) Die Größe der Tischplatte ist nicht qualifiziert.

Die Tischplatte von facettierten Edelsteinprodukten sollte 58%~60% des Durchmessers ausmachen. Wenn die Tischplatte von facettierten Edelsteinprodukten mehr als 60% des Durchmessers oder weniger als 58% des Durchmessers beträgt, wird sie als unqualifiziert betrachtet, wie in Abbildung 9-9 gezeigt.

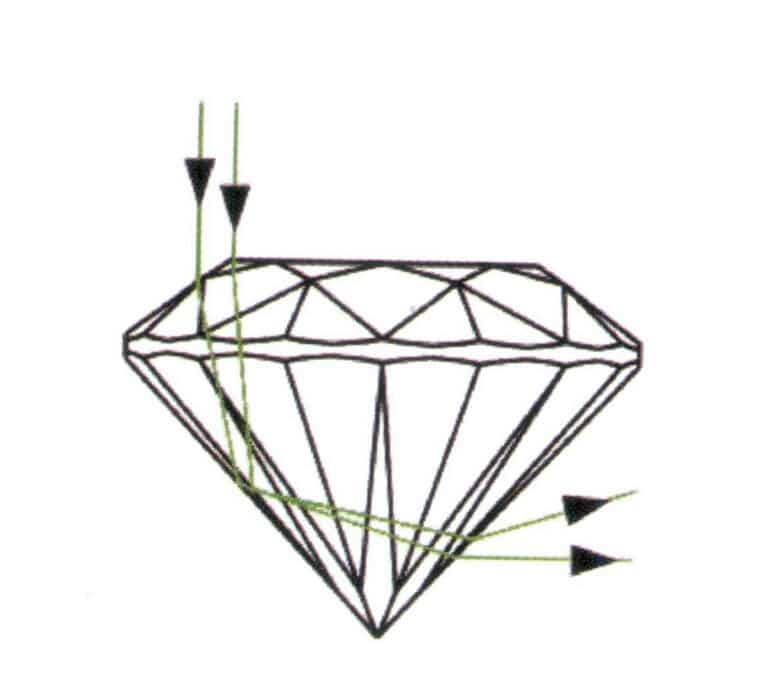

(11) Lichtleckage

Der Fehler des Pavillonwinkels ist, dass er größer sein muss, und die Gesamthöhe des Pavillons, die qualifiziert werden muss, wird als Lichtleckage bezeichnet. Der Hauptgrund dafür ist, dass der Pavillonwinkel kleiner ist als der Designwinkel, wie in Abbildung 9-10 dargestellt.

(12) Dunkler Boden

Der Fehler eines zu großen Pavillonwinkels und eines zu hohen Pavillons bei facettierten Edelsteinprodukten wird als schwarze Basis bezeichnet. Der Hauptgrund ist, dass der Pavillonwinkel größer ist als der Designwinkel, wie in Abbildung 9-11 dargestellt.

Copywrite @ Sobling.Jewelry - Hersteller von kundenspezifischem Schmuck, OEM- und ODM-Schmuckfabrik

(13) Sternentrennung

Das Phänomen, dass sich die Winkel zwischen benachbarten Sternfacetten in facettierten Edelsteinprodukten nicht in einem Punkt treffen, wird als Sterntrennung bezeichnet, wie in Abbildung 9-12 dargestellt.

(14) Sternkollision

Das Phänomen, dass sich die Winkel zwischen benachbarten Sternfacetten in facettierten Edelsteinprodukten übermäßig verbinden, wird als Sternkollision bezeichnet, wie in Abbildung 9-13 dargestellt.

(15) Stern-Taille-Kollision

Das Phänomen, dass sich die Winkel zwischen der kleinen Fläche des Sterns und der kleinen Fläche der oberen Taille bei facettierten Edelsteinprodukten an den Ecken verbinden, wird als Sterntaille-Kollision bezeichnet, wie in Abbildung 9-14 dargestellt.

(16) Stern-Taille-Trennung

Das Phänomen, dass die Winkel zwischen der kleinen Fläche des Sterns und der kleinen Fläche der oberen Taille bei facettierten Edelsteinen nicht miteinander verbunden sind, wird als Trennung der Sterntaille bezeichnet, wie in Abbildung 9-15 dargestellt.

(17) Abtrennung der Taille

Das Phänomen, dass die Winkel zwischen den beiden oberen Taillenfacetten eines facettierten Edelsteinprodukts nicht miteinander verbunden sind, wird als Taillentrennung bezeichnet, wie in Abbildung 9-16 dargestellt.

(18) Taille Aufprall

Der Winkel und der Winkelübergang, der zwei obere Taillenfacetten in facettierten Edelsteinprodukten verbindet, wird als Taillenkollision bezeichnet, wie in Abbildung 9-17 dargestellt.

(19) Vielschichtig

Der Fehler, dass bei facettierten Edelsteinen zwei oder mehr Facetten auf einer idealen Facette erscheinen, wird als "facettenreich" bezeichnet, wie in Abbildung 9-18 dargestellt.

(20) Schleppbrett

Der Fehler an der Verbindungsstelle benachbarter Facetten von facettierten Edelsteinprodukten, der keine scharfen Kanten bildet, sondern eine abgerundete Bogenform aufweist, wird als Schleppbrett bezeichnet, wie in Abbildung 9-19 dargestellt.

(21) Nicht gespitzt

Der Fehler bei facettierten Edelsteinprodukten, bei denen die untere Spitze nicht gesammelt ist, wird als "nicht spitz" bezeichnet. Dies ist im Allgemeinen auf die unzureichende Höhe des Rohsteins zurückzuführen, wie in Abbildung 9-20 dargestellt.

(22) Schlecht gespitzt

Der Fehler bei facettierten Edelsteinprodukten, bei denen die Hauptfacette des Pavillons nicht in einem Punkt mit der unteren Spitze zusammenläuft, wird als "schlecht spitz" bezeichnet, wie in Abbildung 9-21 dargestellt.

(23) Größe ist nicht qualifiziert

Bei facettierten Edelsteinprodukten werden Größenfehler, die über die Designanforderungen hinausgehen, als unqualifizierte Größen bezeichnet, wie in Abbildung 9-22 dargestellt.

(24) Verlust der Rundheit

Bei runden Edelsteinfertigprodukten sind die Durchmesser des Taillenumfangs nicht gleich, und unregelmäßig geformte Produkte werden als unrund bezeichnet. Dieses Problem wird durch Nichteinhaltung der Form bei der Herstellung von Rohsteinen oder durch unsachgemäße manuelle Kantenbearbeitung verursacht, wie in Abbildung 9-23 dargestellt.

(25) Kratzspitzen

Das Phänomen kleiner punktförmiger Kratzer an der unteren Spitze oder blauer Flecken an den Kanten in der Nähe der unteren Spitze bei facettierten Edelsteinprodukten wird als Blumenspitze bezeichnet, wie in Abbildung 9-24 dargestellt.

(26) Beschädigter Stein

Das Phänomen der gestreiften Kratzer auf facettierten Edelsteinen wird als "beschädigter Stein" bezeichnet, wie in Abbildung 9-25 dargestellt.

2. Prüfung der Edelsteinqualität

2.1 Werkzeuge zur Prüfung der Edelsteinqualität

(1) Spezialhandtuch zur Edelsteinkontrolle

Wählen Sie Handtücher aus Baumwolle mit guter Wasseraufnahme, wie in Abbildung 9-26 gezeigt.

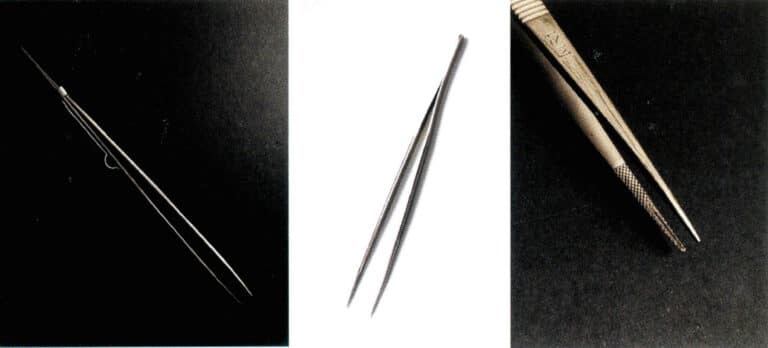

(2) Edelsteinpinzette

Edelsteinpinzetten sollten aus rostfreiem Stahl gefertigt sein, mit oder ohne Verriegelungsmechanismus; die Pinzettenspitzen können Zähne mit oder ohne Rillen haben. Pinzetten ohne Rillen werden üblicherweise zum Zählen von Edelsteinen verwendet, während Pinzetten mit Rillen üblicherweise zum Halten von Edelsteinen verwendet werden, wie in Abbildung 9-27 dargestellt.

(3) Edelsteinlupe

Die üblicherweise für die Edelsteinbearbeitung und -inspektion verwendete einklappbare Edelsteinlupe hat normalerweise eine 5- bis 10-fache Vergrößerung. Die Brennweite der Einschlaglupe ist fest eingestellt, wodurch sie einfach, bequem und intuitiv zu bedienen ist, wie in Abbildung 9-28 gezeigt.

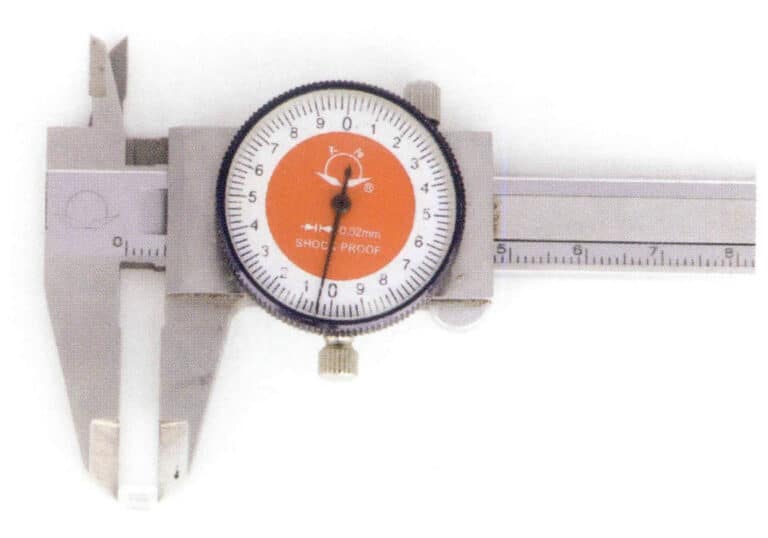

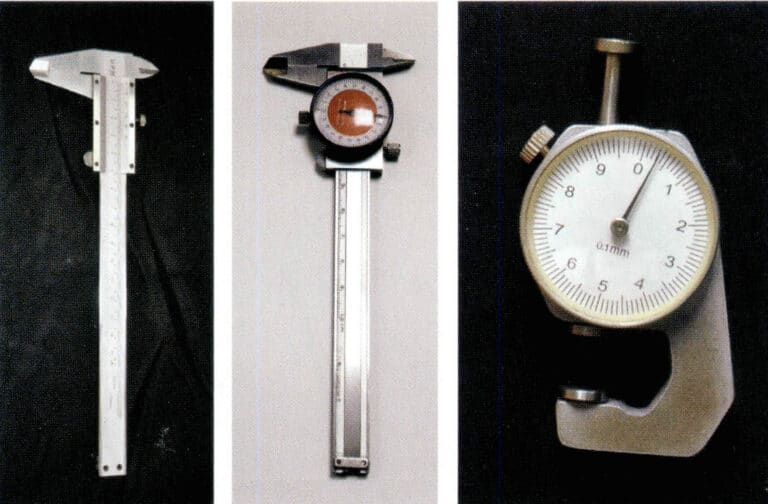

(4) Messschieber

Der Messschieber wird zum Messen der Abmessungen von Edelsteinprodukten verwendet, wie in Abbildung 9-29 dargestellt.

2.2 Marktbewertungsstandards für die Qualitätsprüfung von künstlichen Edelsteinen

(1) Technische Normen

① Spezifikationen und Abmessungen

Der Durchmesser des Kreises misst die Spezifikationen für runde Diamantenprodukte. Unregelmäßige Produkte werden durch die kurze und lange Achse gemessen, mit Spezifikationen Größe 1 ~ 110 mm.

② Zulässige Größenabweichung (Tabelle 9-1)

Tabelle 9-1 Zulässige Größenabweichung

| Spezifikation Größe (mm) | AAA | AA | A | B | C | D |

|---|---|---|---|---|---|---|

| 1 ~ 2 | ±0.01 | ±0.02 | ±0.03 | ±0.04 | ±0.05 | ±0.12 |

| > 2 ~ 5 | ±0.02 | ±0.03 | ±0.04 | ±0.05 | ±0.08 | ±0.15 |

| > 5 ~ 25 | ±0.03 | ±0.04 | ±0.05 | ±0.06 | ±0.10 | ±0.18 |

| > 25 | ±0.05 | ±0.08 | ±0.10 | ±0.15 | ±0.20 | ±0.20 |

(2) Standards der Geminspektion auf allen Ebenen

① Markt AAA-Grad Edelstein Inspektion Standards

- Die Größe ist genau, und das Licht ist transparent. Bei der Prüfung mit einer 10-fachen Lupe sollte die Oberfläche der Facetten keine gräulich-weißen, nebligen Polierspuren aufweisen, gute Rundheit, Schnittproportionen: 59%≤Gesamttiefenverhältnis≤64%, 53% ≤Tischbreitenverhältnis≤58%, 2%≤Waistdickenverhältnis≤5%, und die Oberfläche ist gleichmäßig.

- Keine Absplitterungen, krummen Spitzen, Trübungen, Sandlöcher, Lichtverluste, schwarzen Böden, dicken Kanten, Rundheitsverluste, nicht spitz, Mehrfachplatten, schleifende Platten und andere Mängel.

- Symmetrie: keine Sternkollisionen, Sterntrennungen, Sterntaille-Kollisionen, Sterntaille-Trennungen, Taille-Kollisionen, Taille-Trennungen und andere Mängel. Die Hauptfacette der Krone hat die Form eines Drachens; die Spitze ist gut ausgeprägt.

② Standards für die Prüfung von Edelsteinen der Marktklasse AA

- Die Größe ist genau, und das Licht ist transparent. Bei der Prüfung mit einer 10-fachen Lupe sollte die Oberfläche der Facetten keine gräulich-weißen, nebligen Polierspuren aufweisen, gute Rundheit, Schnittproportionen: 59%≤Gesamttiefenverhältnis≤64%, 53%≤Tischbreitenverhältnis≤58%, 2%≤Waistdickenverhältnis≤5%, und die Oberfläche ist gleichmäßig.

- Keine Absplitterungen, krummen Spitzen, Trübungen, Sandlöcher, Lichtverluste, schwarze Böden, dicke Kanten, Rundheitsverluste, nicht spitz, mehrere Bretter, schleifende Bretter und andere Mängel.

- Leichte Stern-Taillen-Kollisionen, Taillen-Kollisionen, Taillen-Trennung sind erlaubt, aber Stern-Taillen-Trennung ist nicht erlaubt; oder keine Stern-Taillen-Kollisionen, Stern-Taillen-Trennung, Taillen-Kollisionen, Taillen-Trennung, leichte Stern-Kollisionen sind erlaubt, aber Stern-Trennung ist nicht erlaubt, die Hauptfacette der Krone weist eine Drachenform auf; Spitzigkeit wird bevorzugt.

③ Standards für die Edelsteinprüfung auf A-Niveau

- Genaue Abmessungen, gute Lichtdurchlässigkeit, geprüft mit einer 10-fachen Lupe, die Oberfläche der Facetten sollte frei von grau-weißen, nebligen Polierspuren sein, gute Rundheit, Schnittproportionen: 59%≤Volltiefenverhältnis≤64%, 53%≤Tischbreitenverhältnis≤58%, 2%≤Tischdickenverhältnis≤5%, gleichmäßige Tafeloberfläche.

- Keine Absplitterungen, krummen Spitzen, Trübungen, Sandlöcher, Lichtverluste, schwarze Böden, dicke Kanten, Rundheitsverluste, nicht spitz, mehrere Bretter, schleifende Bretter und andere Mängel.

- Leichte Stern-Taillen-Kollisionen, Taillen-Kollisionen, Taillen-Trennungen zulassen; keine Stern-Taillen-Kollisionen zulassen; oder keine Stern-Taillen-Kollisionen, Stern-Taillen-Trennungen, Taillen-Kollisionen, Taillen-Trennungen, leichte Stern-Kollisionen zulassen, keine Stern-Trennungen zulassen, die Hauptfacette der Krone weist eine Drachenform auf; scharfe Spitze bevorzugt.

④ Normen für die Edelsteinprüfung der Klasse B

- Erlaubt sind relativ helle, leicht getrübte, extrem kleine Sandlöcher, extrem leicht gekrümmte Spitzen und relativ rund.

- Offensichtliche Mängel wie Absplitterungen, nicht spitz zulaufende, mehrfache Facetten oder schleifende Facetten sind nicht zulässig.

- Erlauben Sie nicht offensichtliche Sternkollisionen, Sterntrennungen, Sterntaille-Kollisionen, Sterntaille-Trennungen, Taille-Kollisionen und Taille-Trennungen.

⑤ Normen für die Edelsteinprüfung der Klasse C

- Schwerwiegende Mängel wie Einschlüsse und Sandlöcher.

- Defekte wie Abplatzungen, nicht spitz zulaufende, unrunde, mehrfache Bretter und schleifende Bretter sind offensichtlicher.

⑥ Normen für die Edelsteinprüfung der Klasse D

- Schwerwiegende Mängel wie Einschlüsse und Sandlöcher.

- Defekte wie Kantenabplatzungen, außermittige Kalotten, Rundheitsverluste und Mehrfachbretter sind ziemlich schwerwiegend, mit dem Phänomen der nicht spitzen oder mehrfachen Bretter.

➆ Normen für die Edelsteinprüfung der Klasse E

Bezieht sich auf solche mit Bruch, Rissen, Fäulnis, Verunreinigungen, Blasen, starker Trübung und den schwersten D-Grad, auch bekannt als Abfallsteine.

(3) Methoden der Markteinstufung

Bei der Einstufung von Edelsteinen auf dem Markt von Wuzhou in Guangxi werden in der Regel die folgenden Methoden angewandt (mit Ausnahmen für besondere Anforderungen).

AAA-Waren: AAA-Güteklasse.

A-Ware: Güteklasse A, Güteklasse AA, Güteklasse AAA.

AB-Waren: Die Klassen A und B werden jeweils als 50% ausgewiesen.

Obere Güter insgesamt: Auf die Klassen A und B entfallen 80%, auf die Klasse C 20%.

Gesamte Unterwaren: Auf die Güteklasse A entfallen 10%, auf die Güteklassen B und C 90%.

BC-Waren: Klasse B und C.

Sekundäres Gestein: Klasse D.

Abfallgestein: Güteklasse E.

3. Edelstein-Reinigung

Nach der Bearbeitung des Edelsteins müssen die Ölflecken und die Reste des Edelsteinklebers auf der Oberfläche des Edelsteins gereinigt werden. Es gibt viele Reinigungsmethoden, und bei der Entwicklung der Reinigungslösung sollte die Lösung in der Lage sein, den Klebstoff und andere Verschmutzungen, die an der Oberfläche des Werkstücks haften, zu entfernen.

Im Folgenden werden die gebräuchlichsten Reinigungsmethoden beschrieben.

(1) Alkalisches Reinigungsverfahren

Soda und Wasser im Verhältnis 1:10 mischen und auf 100℃ erhitzen. Legen Sie die bearbeiteten Edelsteinprodukte in einen Korb aus rostfreiem Stahl, tauchen Sie sie in das Soda-Wasser und kochen Sie sie 10 Minuten lang, um sie gründlich zu reinigen.

(2) Reinigungsmethode mit Alkohol

Legen Sie die Edelsteinprodukte in Keramik-, Kunststoff- oder Glasbehälter und tränken Sie dann die Oberfläche der Edelsteine mit Alkohol, bis sich der Kleber löst.

(3) Tiana-Reinigungsverfahren

Legen Sie die zu reinigenden Edelsteine in eine Keramikschüssel, gießen Sie Tiana ein, um die Edelsteine zu überfluten, und spülen Sie sie nach 10 bis 15 Minuten gründlich mit klarem Wasser ab.