Jak vyrobit gumové formy a formy z kovových slitin pro odlévání šperků?

Základní principy a provozní dovednosti pro 5 typických úkolů

Jakmile je k dispozici originální model šperku, lze vytvořit formu pro sériovou výrobu. Podle vlastností měkkosti a tvrdosti materiálů lze formy rozdělit na měkké a tvrdé.

Měkké formovací materiály jsou obvykle vyrobeny z pružné pryže a vlastnosti pryžového materiálu ovlivňují kvalitu pryžové formy. Na trhu existuje mnoho druhů pryže, včetně přírodního kaučuku a modifikovaného kaučuku, který využívá různé přísady. Mezi různými modifikovanými kaučukem je silikonový kaučuk široce používán při odlévání šperků díky své dobré tepelné odolnosti, mechanickým vlastnostem, výkonu replikace originálního modelu a výkonu odlévání. Silikonová pryž musí být vulkanizována, aby se dokončilo zesíťování molekul pryže, čímž se lineární strukturované makromolekuly přemění na trojrozměrné síťově strukturované makromolekuly, a má tak vlastnosti, jako je pružnost, nelepivost, tepelná odolnost a nerozpustnost. Na základě způsobu vulkanizace lze silikonový kaučuk rozdělit do dvou hlavních kategorií: silikonový kaučuk vulkanizovaný při vysoké teplotě a silikonový kaučuk vulkanizovaný při pokojové teplotě. Druhy a množství přísad v silikonovém kaučuku se liší, což vede k určitým rozdílům ve vlastnostech. Některé silikonové kaučuky jsou odolné a pružné, takže při odstraňování voskové formy obtížně praskají nebo se deformují; některé silikonové kaučuky jsou tvrdší a mají lepší replikační vlastnosti, ale jsou méně odolné a náchylnější k praskání; některé silikonové kaučuky mají velmi nízkou míru smrštění, což je výhodnější pro zajištění rozměrové přesnosti. Výběr lze provést na základě aktuálních potřeb při výrobě.

Tvrdé materiály pro formy zahrnují nízkoteplotní slitiny, hliníkové slitiny atd., které jsou tvarovány pomocí CNC zpracování nebo jsou vyrobeny do skořápek a poté zalévány slitinami s nízkou teplotou tání, aby se získaly formy na šperky. Hlavní vlastností tohoto typu formy je, že během výroby voskové formy nepodléhá pružné deformaci, což může účinně zajistit rozměrovou přesnost a stabilitu voskové formy.

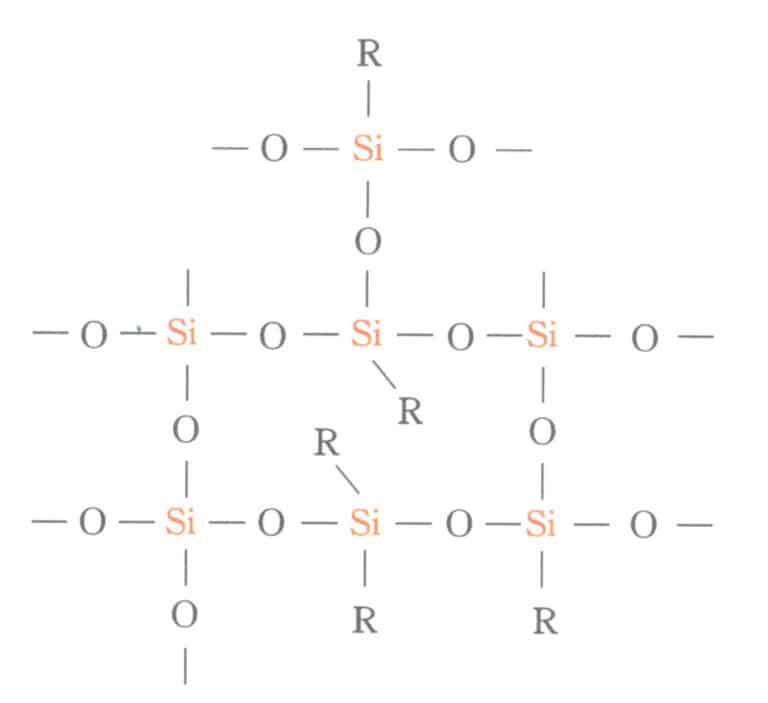

Struktura silikonového kaučuku

Obsah

Oddíl I Výroba jednoduché formy z vysokoteplotně vulkanizovaného silikonového kaučuku pro model stříbrného kroužku

1. Základní znalosti

1.1 Silikonový kaučuk a jeho druhy

Přírodní kaučuk má dobrou pružnost a silnou odolnost proti roztržení. Přesto jej ozon díky velkému počtu dvojných vazeb v hlavní struktuře řetězce snadno poškozuje, což vede k jeho degradaci nebo zesíťování. Proto jej nelze používat přímo a obvykle se získává syntetickými metodami při výrobě dienových, akrylátových, polyuretanových, polysulfidových a siloxanových kaučuků.

Silikonová pryž označuje pryž, jejíž hlavní řetězec se střídavě skládá z atomů křemíku a kyslíku, přičemž k atomům křemíku jsou obvykle připojeny dvě organické skupiny. Běžný silikonový kaučuk patří do kategorie siloxanových kaučuků, které se skládají hlavně ze siloxanových segmentů obsahujících methyl a malé množství vinylu, jak ukazuje obrázek 2-1. Zavedení fenylu může zlepšit odolnost silikonového kaučuku vůči vysokým a nízkým teplotám, zatímco zavedení trifluorpropylové a kyano skupiny může zvýšit jeho odolnost vůči teplotám a olejům. Silikonová pryž má dobré vlastnosti při nízkých teplotách a může fungovat i při teplotách nižších než -55 ℃. Po zavedení fenylu může odolávat teplotě -73 ℃. Tepelná odolnost silikonové pryže je vynikající i při teplotách pod 180 ℃, protože může dlouho fungovat a udržet si pružnost po několik týdnů nebo déle při teplotách mírně nad 200 ℃ a odolávat okamžitým vysokým teplotám nad 300 ℃. Může dobře splňovat požadavky. Požadavky na použití modelů nožní bižuterie jsou široce používány ve šperkařském průmyslu.

1.2 Vysokoteplotní vulkanizovaný silikonový kaučuk

Největší využití má tepelně vulkanizovaná silikonová pryž. Lze jej rozdělit na methyl silikonový kaučuk, methyl vinyl silikonový kaučuk (s největším použitím a počtem značek výrobků) a methyl vinyl fenyl silikonový kaučuk (odolný vůči nízkým teplotám a záření). Mezi další typy patří nitrilový silikonový kaučuk, fluorový silikonový kaučuk atd. Zpevňující látkou pro silikonový kaučuk je oxid křemičitý (SiO2-nH2O), které lze rozdělit do tří typů podle způsobu výroby: kouřový oxid křemičitý, vysrážený oxid křemičitý a ostatní formy oxidu křemičitého, z nichž každý lze dále rozdělit do několika tříd podle průměrné velikosti částic. Pevnost surového silikonového kaučuku je velmi nízká, ale přidáním vhodného množství oxidu křemičitého lze jeho pevnost zvýšit více než desetkrát. V závislosti na různých bočních skupinách lze získat různé typy kaučuku. Obecně se vysokoteplotní vulkanizovaný silikonový kaučuk dělí podle použití a vlastností na univerzální typ, typ s nízkou trvalou deformací při stlačení, typ s nízkým smrštěním, typ odolný proti plameni, typ odolný proti rozpouštědlům, vysokoteplotní typ atd.

Vysokoteplotně vulkanizovaný silikonový kaučuk se vyrábí z lineárního polysiloxanu s vysokým obsahem polymerů (5000 ~ 10 000 segmentů silikonovo-kyslíkového řetězce) jako surového kaučuku, přidáním zpevňujících plniv, přírůstkových plniv, strukturních řídicích činidel a přísad pro zlepšení vlastností, aby se připravil kaučukový materiál, který se poté zahřeje a vulkanizuje za vzniku elastomeru. Má následující vlastnosti: ① je odolný vůči vysokým i nízkým teplotám a lze jej používat v širokém rozsahu teplot; ② má lepší tepelnou stabilitu, odolnost vůči záření a povětrnostním vlivům než jiné polymerní materiály; ③ Vulkanizovaný silikonový kaučuk je netoxický, bez zápachu, nelepí se na lidskou tkáň a není náchylný ke stárnutí nebo tvrdnutí během skladování.

1.3 Vysokoteplotní vulkanizovaný silikonový kaučuk pro šperky

Silikonová pryž má dobré replikační vlastnosti, vynikající pružnost a určitou pevnost. Při použití k výrobě forem po vstříknutí vosku umožňuje pružnost formy snadné odstranění voskové formy, proto se hojně používá při tvarování šperků.

V současné době je Castaldo běžně používanou značkou vysokoteplotně vulkanizovaných silikonových pryžových desek v průmyslu odlévání šperků, jak je znázorněno na obrázku 2-2. Obsahuje určité množství modifikovaného přírodního kaučuku, má dobrou pružnost a určitou pevnost v roztržení, dlouhou životnost a dobré replikační účinky. Domácí kaučuk se skládá hlavně z dichlorsilanu, který má pružný molekulární řetězec a je odolný vůči teplu. Přesto má také některé nevýhody, jako je vyšší tvrdost, větší obtíže při uvolňování z formy a nižší pevnost v roztržení. Jeho životnost ve skutečné výrobě je poměrně krátká a celkové náklady jsou vysoké.

Silikonová pryž se během vulkanizace smršťuje, proto je třeba s tímto smrštěním počítat již při navrhování původních rozměrů. Silikonová pryž nemá prodyšnost, což může bránit úniku plynu při vstřikování vosku. To lze vyřešit vytvořením odvzdušňovacích linek nebo otvorů ve formě. Model musí být během používání velmi čistý, protože cizí látky (např. mastek, prach atd.) mohou zvýšit povrchové vady voskové formy, které se následně přenesou na odlitky.

1.4 Hlavní zařízení a nástroje pro výrobu vysokoteplotních vulkanizovaných forem ze silikonového kaučuku

Mezi běžné nástroje pro výrobu vysokoteplotních vulkanizovaných forem ze silikonové pryže patří vulkanizátor, rám formy z hliníkové slitiny, pryžové desky, hliníkové základní desky, skalpely, nůžky, dvouhlavé kleště, pinzeta a olejová pera.

Zařízením pro potlačení pryžové formy je (vulkanizační) vulkanizátor, který při určité teplotě a tlaku vulkanizuje surový silikonový kaučuk, čímž se z něj stává houževnatá a pružná vytvrzená pryž.

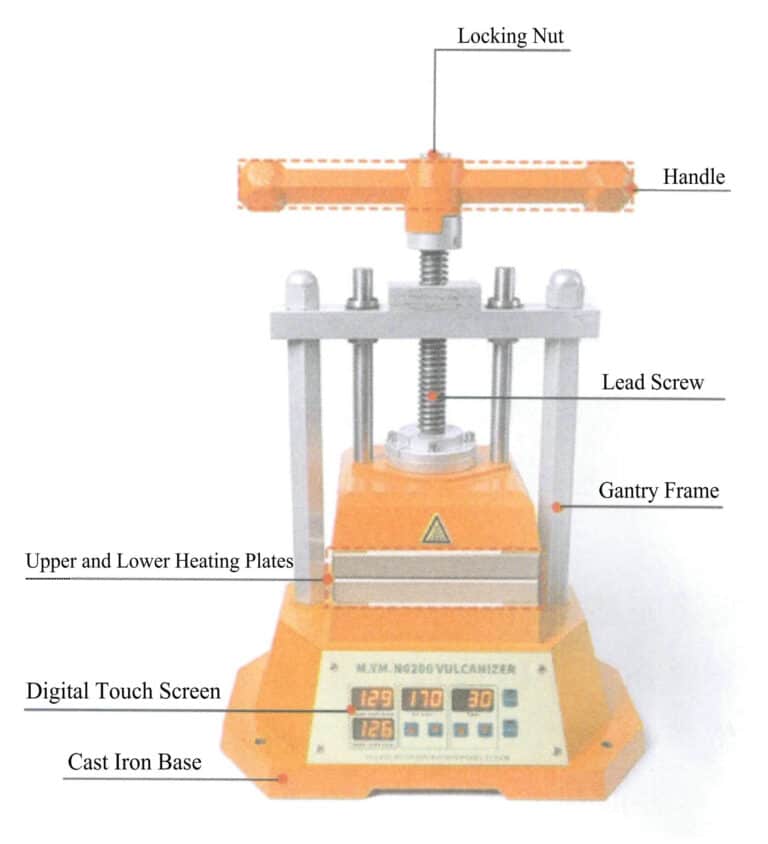

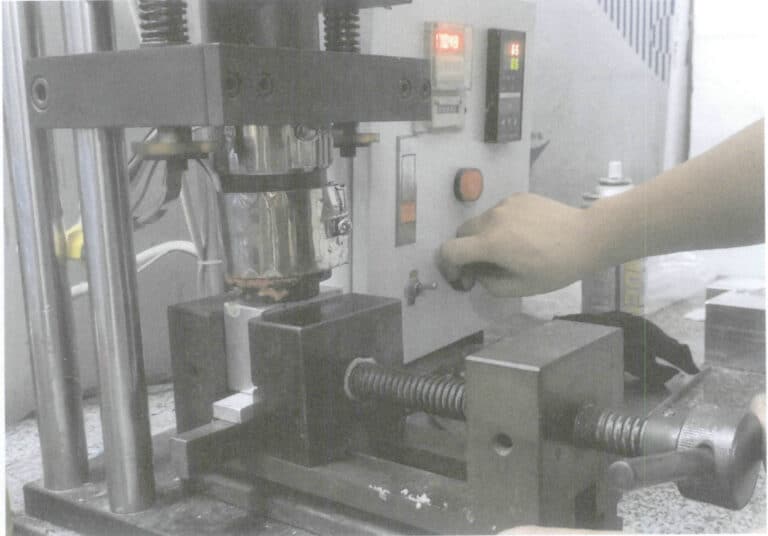

Tradiční vulkanizér je znázorněn na obrázku 2-3. Mezi hlavní součásti patří rám portálu, základna, zvedací šroub, otočná rukojeť, topná deska s odporovým drátem a teplotním čidlem a regulátor teploty. Tento typ zařízení se obsluhuje a ovládá převážně ručně, je poměrně levný a může uspokojit naléhavé potřeby pro vysokoteplotní vulkanizaci forem ze silikonové pryže, ale používá poměrně tenké běžné hliníkové desky, což někdy vede k problému nerovnoměrného zahřívání, které může vést k nedostatečné a nerovnoměrné vulkanizaci silikonu; pokud jde o ovládání, používá běžné knoflíky a tlačítka, které jsou náchylné k poškození a poruchám; navíc nemá žádné chladicí ventilátory nebo ochranná zařízení, takže tělo stroje je během používání náchylné k přehřátí.

S rozvojem technologií prošly vulkanizéry novými změnami ve struktuře, funkci a způsobech ovládání, což vedlo ke vzniku nových typů, jako jsou vulkanizéry s digitálním displejem a inteligentní pneumatické vulkanizéry.

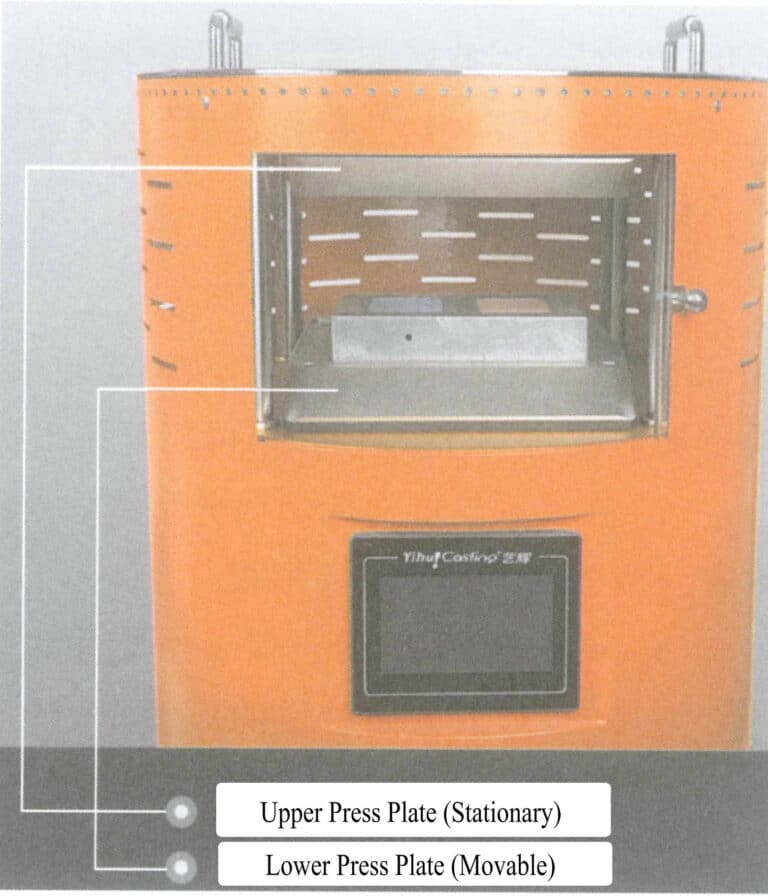

Typický vulkanizér s digitálním displejem je znázorněn na obrázku 2-4. Má následující charakteristiky: je vybaven dotykovou obrazovkou pro ovládání, která umožňuje přesné nastavení teploty a času lisování; používá litou hliníkovou topnou desku, která má dobrou pevnost, tuhost a tepelnou vodivost; povrch pracovní plochy je upraven pískováním, což zajišťuje rovnoměrnější ohřev, menší energetické ztráty a delší životnost; v zadní části těla stroje je instalován chladicí ventilátor, základna není vlhká, což chrání vnitřní obvody před vysokými teplotami, a je také vybaven bzučákem a ochrannými zařízeními.

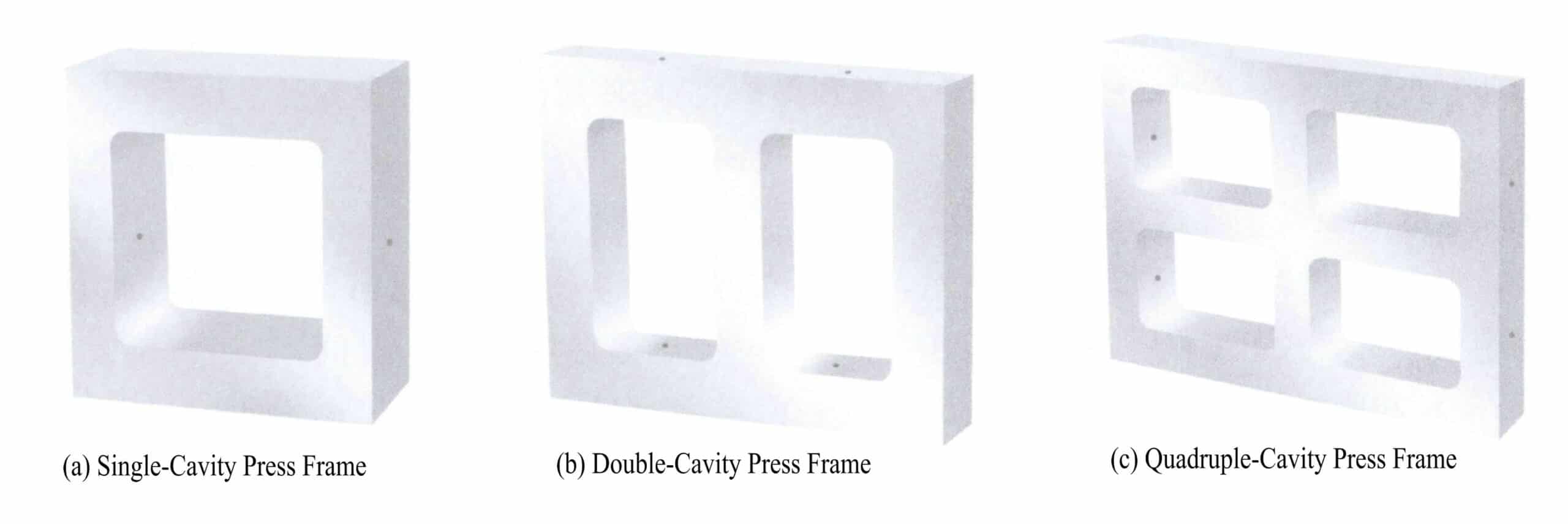

Formovací rám se používá ve spojení s vulkanizérem. V závislosti na počtu lisovaných forem najednou lze lisovací rám rozdělit na jednootvorový, dvouotvorový a čtyřotvorový, jak je znázorněno na obrázku 2-6. Materiálem používaným k výrobě lisovacího rámu je obvykle hliníková slitina, přičemž hlavními parametry jsou délka, šířka a tloušťka vnitřního rámu.

Šířka vnitřního rámu je zpravidla 47 mm nebo 48 mm a délka 73 mm nebo 74 mm. Při lisování větších originálních modelů je šířka vnitřního rámu 64 ~ 70 mm a délka 90 mm nebo 95 mm. U menších originálních modelů lze použít kombinaci šířky 40 mm a délky 60 mm. Kromě běžně používaných specifikací lisovacích rámů lze podle vlastností výrobku upravit i speciální lisovací rámy s jedinečnými délkami a šířkami.

1.5 Faktory ovlivňující kvalitu vysokoteplotně vulkanizovaných forem ze silikonového kaučuku

Vysokoteplotně vulkanizovaný silikonový kaučuk se vytváří lisováním a jeho výrobní metoda zahrnuje především tři klíčové procesy - plnění a lisování surového kaučuku, vulkanizaci a otevření formy. Mezi faktory ovlivňující kvalitu forem z vysokoteplotně vulkanizovaného silikonového kaučuku proto patří mimo jiné zejména kvalita plnění surovým kaučukem, proces vulkanizace a kvalita otevírání formy. Je třeba si rovněž povšimnout faktorů, které tyto výrobní procesy ovlivňují.

(1) Plnění a lisování surového kaučuku

① Před plněním a lisováním surové pryže je třeba povrch původního modelu očistit. Čistý povrch se může plně dotýkat pryže, což usnadňuje úplnou a přesnou replikaci morfologie původního modelu a výsledkem jsou vysoce kvalitní pryžové formy. Znečištěný povrch původního modelu může vést ke špatné kvalitě formy a ovlivnit její použití; zároveň může replikovat morfologii nečistot, což může způsobit problémy při následné práci.

② Nakreslete dělící čáru na okraji profilu původního modelu. Tzv. dělicí čára je referenční čára pro polohu při oddělování formy. Zásadou pro určení dělící čáry je snadné vyjmutí formy.

③ Při plnění a lisování surové pryže je třeba zajistit, aby surová pryž před vulkanizací zcela obalila původní model. Proto je nutné zvolit vhodnou velikost rámu formy na základě rozměrů původního modelu, umístit původní model do vhodné polohy na pryžovou fólii a pomocí metod, jako je kopání, zatloukání, detailování, vyplňování a záplatování, vyplnit pryží konkávní oblasti, duté oblasti a oblasti usazování kamenů původního modelu, jak je znázorněno na obrázku 2-7, a zajistit, aby mezi původním modelem a pryžovou fólií nebyly žádné mezery. Při plnění surové pryže by se mělo postupovat také ve stejném směru, aby se předešlo tomu, že vytvarovaná pryž bude příliš tvrdá a ovlivní otevření formy a její pozdější použití. Aby bylo zajištěno, že původní model je ve střední vrstvě pryžové fólie, a aby byla zaručena životnost formy, vyžaduje lisovací forma obvykle nejméně čtyři vrstvy pryžové fólie. Během plnění a lisování surové pryže je důležité udržovat pryžový list, nástroje a ruce obsluhy v čistotě, aby se zabránilo znečištění mezi listy, které by mohlo vést k delaminaci po vulkanizaci. Před vulkanizací, po nalisování surové pryže do rámu formy, by měla být surová pryž asi o 2 mm výše než rám, jak je znázorněno na obrázku 2-8, aby byla zajištěna hustota formy po vulkanizaci. Při plnění a lisování surové pryže by do ní měl být vložen kulatý vtok voskové trysky formy, známý také jako uzávěr brány, který se spojí s vtokem původního modelu a nakonec se stane voskovou tryskou pryžové formy.

Obrázek 2-7 Plnicí pryž

Obrázek 2-8 Surová pryž je 2 mm nad rámem formy.

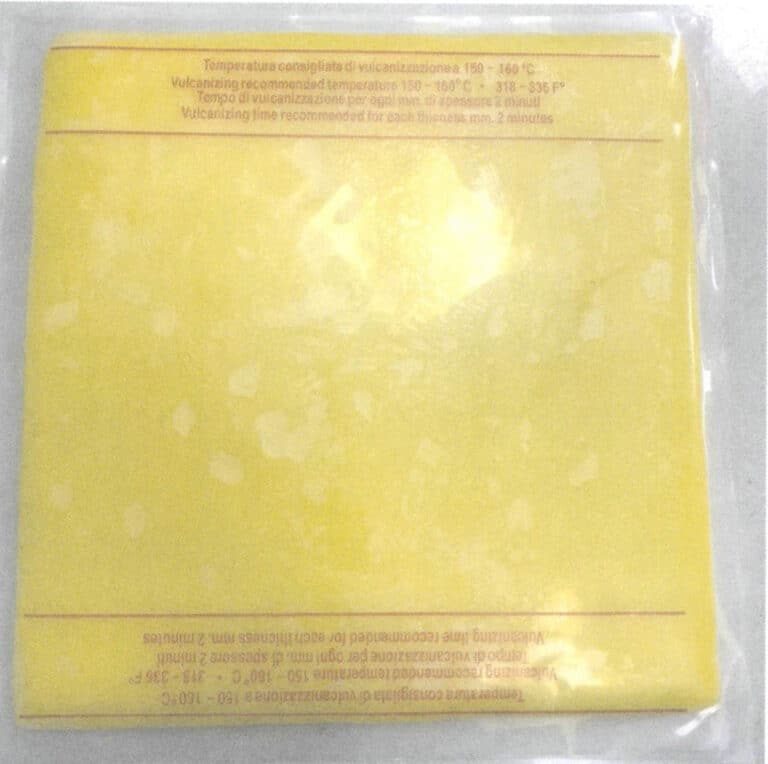

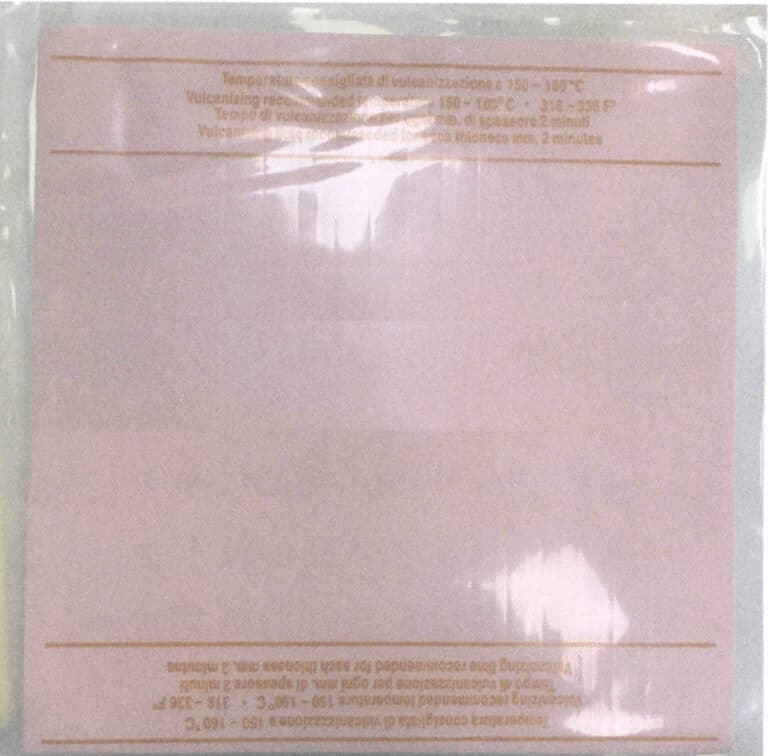

④ V současné době se na trhu kromě použití stejného typu fólie pro plnění surového kaučuku mohou kombinovat i dva typy kaučuku. Používají se dva typy pryže: žlutá pryž s jádrovým obalem (obrázek 2-9) a purpurová pryž (obrázek 2-10), přičemž žlutá pryž s jádrovým obalem se používá pro vnitřní strukturu šperku a purpurová pryž slouží jako konstrukční pryž.

Obrázek 2-9 Žlutá pryž na obalování jádra

Obrázek 2-10 Purpurová pryž

(2) Odsíření

Tři hlavní parametry procesu síření jsou tlak, teplota a čas.

① Tlak. Tlak při vysokoteplotním procesu odsíření se vyjadřuje v tlacích. Působením tlaku vzniká napětí, které může zhutnit mezeru mezi pryžovou fólií a původním modelem, což umožňuje plný kontakt a spojení surové pryže a zároveň izoluje vzduch, aby se zabránilo vzniku bublin ve formě. Doporučený rozsah tlaku je 5 ~ 20 MPa. Optimální tlak za relativně stálých pracovních podmínek lze prozkoumat na základě skutečných situací a pracovních zkušeností. Vzhledem ke změnám v kaučuku je nutné během procesu síření dynamicky upravovat aplikovaný tlak.

② Teplota. Proces síření spočívá v zesíťování surového kaučuku v rámu formy při vysokých teplotách, aby se změnil na vyzrálý kaučuk. Pokud je teplota příliš nízká, může dojít k nedostatečnému odsíření; pokud je příliš vysoká, může způsobit deformaci formy. Teplota síření se u různých značek pryžových desek liší a každý typ pryže má optimální teplotu síření při odpovídající tloušťce, přičemž přijatelný maximální rozsah teplot je 143 ~ 173 ℃ a typická teplota síření je 150 ℃ , kterou lze upravit podle doporučení dodavatele pryže. Přijatelný maximální teplotní rozsah a typickou teplotu síření lze upravit podle doporučení dodavatele kaučuku.

③ Čas. Rychlost vulkanizace přímo odráží čas potřebný k procesu vulkanizace a čas a teplota jsou vzájemně propojeny. Po nastavení teploty vulkanizace závisí doba vulkanizace na tloušťce modelu, například 30 min pro tloušťku 12 mm, 45 min pro tloušťku 18 mm a 75 min pro tloušťku 36 mm (maximální doporučená tloušťka modelu je 36 mm). Pro pevnou tloušťku modelu je po splnění dolní a horní meze vulkanizační teploty často na každých 10 ℃ poklesu potřeba prodloužit dobu vulkanizace o 30 min.

Guma je špatným vodičem tepla a trvá dlouho, než se teplo dostane do jádra modelu. Vulkanizační tlak je třeba pravidelně upravovat podle teploty, aby byla zajištěna rovnoměrná teplota každé části modelu a jeho úplné vulkanizování. Po dokončení vulkanizace rychle vyjměte gumovou formu a nechte ji přirozeně vychladnout, poté lze formu otevřít.

(3) Otevření formy

Takzvané otevření formy znamená proces rozřezání pryžové formy na několik odpovídajících částí podél vtoku a dělící čáry původního modelu po vulkanizaci podle složitosti tvaru původního modelu, odstranění původní verze a získání kanálu pro vstřikování vosku a dutiny. Účelem otevření formy je zajistit, aby bylo možné voskovou formu po vstříknutí vosku do pryžové formy hladce odstranit. Ve šperkařských závodech je otevírání formy vysoce technickým úkolem. Pokud se neprovede správně, může vést ke vzniku otřepů na voskové formě na dělící ploše při vstřikování vosku nebo k poškození původního modelu při řezání formy. Kvalita otevření přímo ovlivňuje kvalitu voskové formy, obtížnost operace vyjmutí formy a životnost pryžové formy.

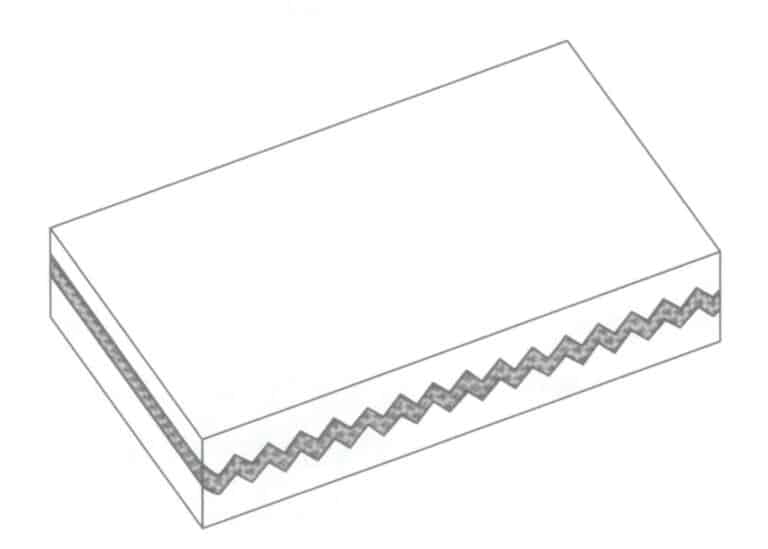

Po rozdělení pryžové formy na několik částí je třeba ji znovu sestavit do celku, což může snadno vést k nesouososti. Pokud je materiál pryžové formy relativně měkký, je pravděpodobnost nesouososti ještě vyšší. Na řezné ploše musí být nastaveny polohovací struktury, aby bylo možné přesně sestavit původní strukturu a zajistit přesné vyrovnání horní a dolní formy během vstřikování vosku. Obecně existují dva způsoby polohování: jedním je vyříznutí jasně definované vlnovky, známé také jako polohování vlnovky, jak je znázorněno na obrázku 2-11; druhým je vyříznutí konkávně-konvexní polohovací struktury ve čtyřech rozích pryžové formy, známé také jako rohové polohování, jak je znázorněno na obrázku 2-12.

Obrázek 2-11 Schéma polohování vlnové čáry pryžové formy

Obrázek 2-12 Umístění formy ve čtyřech rozích

Řezání modelu vyžaduje vysokou úroveň technických dovedností. Formy vyrobené vysoce kvalifikovanými výrobci forem nevykazují po vstřikování vosku téměř žádné deformace, zlomy nebo otřepy a zpravidla nevyžadují opravu vosku nebo svařování, což může ušetřit značné množství času na dokončovací práce a zvýšit efektivitu výroby.

Pokud má originální model v některých případech nedořezané části, jako je například prstenec s prohloubeným průřezem ve tvaru písmene "C" (obrázek 2-13), představuje použití metody rozřezání na dva kusy při otevření formy dva problémy: prvním je řezání podél boku, což znamená, že originál je zapuštěn do formy. Při následném vstřikování vosku a vyjmutí voskové formy je pro vyjmutí nutná značná deformace pryžové formy. Vosková forma je v tomto okamžiku vystavena značnému namáhání, takže je náchylná k deformaci nebo dokonce k prasknutí. Další metoda spočívá v řezání podél maximálního vnějšího obrysu, kde je na vložce dělící čára. To může snadno vést ke vzniku otřepů při vstřikování vosku, což zvyšuje náklady na opravu vosku. Navíc při odstraňování voskové formy budou konkávní součásti stále působit značnou silou na voskovou formu, což nadále představuje riziko zlomení a deformace.

2. Provádění úkolů

Úkolem je vytvořit formu z vysokoteplotně vulkanizované silikonové pryže pro jednoduchý stříbrný model kroužku.

(1) Předběžné zpracování původního modelu

Nejprve očistěte původní povrch modelu kroužku bezvodým etanolem a papírem, který nepouští vlákna, a poté nakreslete na hladkou plochu vnějšího okraje kroužku perem na bázi oleje dělící čáru, jak je znázorněno na obrázku 2-15.

(2) Příprava na plnění pryží

Vyberte rám formy s dvěma otvory a rozřežte surový pryžový plát na stejně velké pryžové bloky podle délkových a šířkových rozměrů vnitřního rámu rámu formy, jak je znázorněno na obrázku 2-16.

Obrázek 2-15 Kreslení dělící čáry

Obrázek 2-16 Řezané kusy surové pryžové fólie

(3) Plnění a lisování surového kaučuku

Strhněte ochrannou fólii z listu surové pryže, naskládejte dva listy surové pryže na sebe a doprostřed listů umístěte původní model kroužku. Na konec vtoku původního modelu vložte krytku vtoku a zajistěte, aby těsně přiléhala k boku rámu formy, jak je znázorněno na obrázku 2-17. Mezery kolem původního modelu vyplňte tenkým proužkem lepidla. Poté zakryjte povrch fólií ze surové pryže a zajistěte, aby byl původní model umístěn uprostřed fólií ze surové pryže, a ujistěte se, že fólie ze surové pryže je asi o 2 mm vyšší než rám formy, jak je znázorněno na obrázku 2-18.

Obrázek 2-17 Nasazení krytu vtoku

Obrázek 2-18 Plnění a lisování surové pryže

(4) Vulkanizace

Připojte ruční vulkanizér k napájení, nastavte teplotu ohřevu na 175 ℃ a zapněte vypínač, aby se předehřál na 30 minut. Po předehřátí umístěte rám formy naplněný pláty surové pryže mezi horní a dolní topnou desku, jak je znázorněno na obrázku 2-19. Otočnou rukojetí přitlačte topné desky těsně k rámu formy a nastavte čas na 30 minut. Několik minut po zahájení vulkanizace otočte rukojetí, abyste zajistili okamžité vyrovnání uvolňovací síly způsobené zahájením vulkanizace.

(5) Otevření gumové formy

Po dokončení vulkanizace vyjměte rám formy z vulkanizéru a vyjměte pryžovou formu z rámu formy. Připravte se na otevření pryžové formy.

① Vylisovanou pryžovou formu ochlaďte, dokud není na dotek horká, nůžkami odstřihněte otřepy, jehlovými kleštěmi odstraňte víčko vtoku a odtrhněte ohořelý plášť.

② Postavte silikonovou formu vzpřímeně vtokem nahoru a pomocí skalpelu nařízněte podél osy čtyř okrajů silikonové formy z jedné strany vtoku do hloubky 3 ~ 5 mm (lze upravit podle velikosti silikonové formy), čímž rozříznete čtyři okraje silikonové formy.

③ Odřízněte první roh u prvního řezu. Nejprve rozřízněte obě rovné hrany do hloubky (lze upravit podle velikosti silikonové formy), poté silou odtáhněte od sebe rozříznuté rovné hrany a řezem pod úhlem 45° vytvořte šikmou hranu, čímž vznikne vystupující struktura, která začíná pravoúhlým trojúhelníkem. V tomto okamžiku by měly mít obě poloviny silikonové formy v místě řezu odpovídající konkávní a konvexní trojúhelníky, které do sebe zapadají, jak je znázorněno na obrázku 2-20.

④ Podle předchozích kroků postupně vyřízněte zbývající tři rohy.

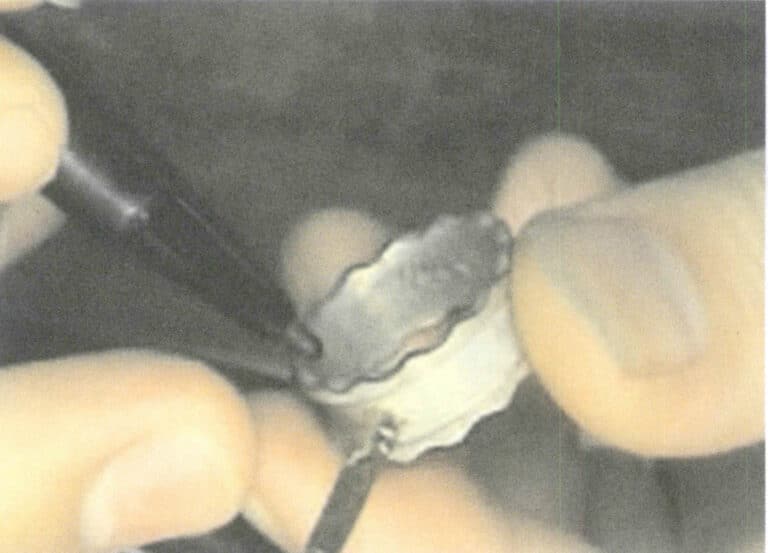

⑤ Roztáhněte roh prvního řezu a čepelí řežte rovnoměrně podél středové linie směrem dovnitř (pokud používáte metodu řezání do oblouku, měla by se čepel kývat v určitém oblouku, aby vznikla rybí šupina nebo zvlněná řezná plocha). Během řezání vytahujte gumovou formu směrem ven. Když se přiblížíte k poloze vtoku, buďte opatrní a opatrně nadzvedněte gumovou formu špičkou nože, abyste odhalili vodící linii. Poté rozřízněte jednu koncovou plochu vnějšího kruhu prstence.

⑥ Vyjměte původní model kroužku a sledujte, zda mezi původním modelem a pryžovou formou neulpívají vlákna lepidla. Pokud se nějaká lepkavá místa objeví, je třeba je odříznout. Pokud je při odstraňování původního modelu kladen značný odpor, je třeba gumovou formu na základě situace rozříznout.

(6) Vytvoření odvzdušňovacích potrubí

Po rozříznutí pryžové formy je třeba na pryžovou formu nakreslit větrací čáry, aby se zvýšilo větrání. Sledujte vlastnosti dutiny vytvořené původním modelem, analyzujte možná místa, kde se může hromadit vzduch, a podle směru proudění vosku nakreslete skalpelem několik čar, které pomohou vypudit vzduch z dutiny, aby bylo možné při vstřikování vosku získat úplnou formu.

(7) Následné zpracování

Po vyříznutí silikonové formy vyčistěte dutinu formy, nastříkejte uvolňovací prostředek, znovu sestavte a na povrch silikonové formy napište číslo formy.

Sekce II Výroba vysokoteplotní vulkanizované formy ze silikonového kaučuku pro konkávní model stříbrného prstence

1. Základní znalosti

1.1 Kontrola kvality šperků

Tradiční šperky plní funkci uchování a zhodnocení hodnoty, dekorativního zkrášlení a symbolického připomenutí. V očích některých spotřebitelů nošení šperků demonstruje finanční sílu jejich nositele, a proto byly kdysi velmi žádané přehnané formy zlatých šperků, jako jsou nadměrné zlaté řetízky a prsteny. Šperky se však vyvíjely spolu s lidskou civilizací a úzce souvisejí se společenskými trendy a kulturní atmosférou. Aby byly šperky pro spotřebitele dostupnější a snadněji se nosily, stalo se omezení jejich kvality hlavním směrem. Podrobná analýza odhaluje následující důvody.

(1) Požadavek na lehkost šperků

Za dynastie Ming Zhang Cunshen v knize "Přepracovaná a rozšířená elegantní a populární rčení" zaznamenal: "V dávných dobách byla koruna, kterou nosili muži, považována za šperk." Jinými slovy, původně se šperky označovaly předměty nošené na hlavě, které přirozeně nemohly být příliš těžké. Navíc s postupem času si lidé uvědomili, že šperky by měly ladit s nošeným oděvem a lehké šperky mohou sloužit jako dekorativní ozdoby, aniž by svému nositeli přinášely nové starosti. Lehká struktura může zvýraznit jemnost šperku, díky čemuž si jej lidé oblíbili.

(2) Poptávka po jednotkových cenách skupin spotřebitelů

V raných fázích lidské společnosti bylo vlastnictví šperků výsadou šlechty a symbolem postavení. Tito jedinci disponovali značným bohatstvím a přirozeně nevěnovali ceně šperků velkou pozornost. Jak se však šperky stávaly populárnějšími a dostupnějšími, spotřebitelé byli na ceny stále citlivější. Šperky se většinou vyrábějí z drahých kovů, jejichž cena se určuje podle karátů, a díky kontrole kvality šperků je možné příměji řídit jejich cenu, což je pro spotřebitele snáze přijatelné.

(3) Potřeba standardizace výroby v podnicích vyrábějících šperky

Standardizovaný výrobní proces šperků z drahých kovů může zlepšit kvalitu výrobků a kontrolovat provozní náklady. Omezení kvality šperků umožňuje přesnější odhad použitých materiálů a pomáhá udržet konzistentní kvalitu různých šarží šperkařských výrobků, čímž se předchází výrazným rozdílům v kvalitě způsobeným různými operátory.

1.2 Způsoby omezení hmotnosti šperků

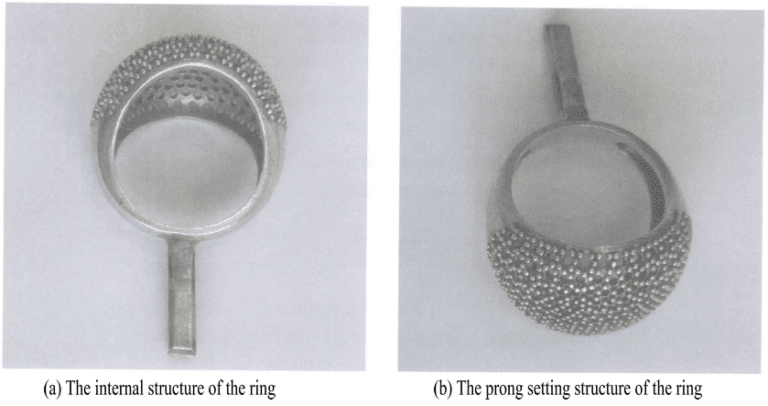

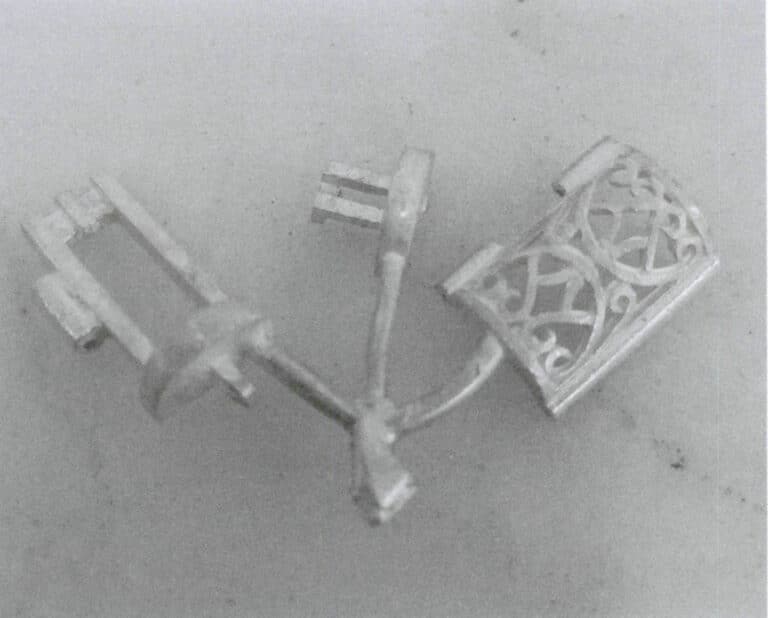

S diverzifikací designu šperků se zvyšují požadavky na trojrozměrný efekt ozdob. Stále více návrhů šperků zahrnuje zvlněné struktury k dosažení požadovaného trojrozměrného efektu, čímž se zvětšují rozměry materiálu a kvalita šperku. Aby byly šperky strukturálně co nejpestřejší, aniž by překročily kvalitativní limity, prosazují návrháři a řemeslníci šperků rozvoj konkávních struktur ve špercích. Je-li konkávní hloubka značná, může vytvářet nadměrné prohlubně; v tomto okamžiku může přidání síťované základní konstrukce snížit vizuální vnímání prohlubně a zvýšit estetiku. Navíc zvětšení síťované základny může účinně chránit drahé kameny, takže jsou méně náchylné k poškození nebo ztrátě, jak ukazuje obrázek 2-21.

U šperků s konkávními strukturami nebo strukturami se síťovou základnou je pro zajištění hladkého uvolnění nutné při uvolňování lepicí formy během lisování lepicí formy provést úpravu spodního otvoru. U struktur se síťovými základnami je třeba při výrobě formy oddělit část síťové základny od hlavního těla šperku. Po výrobě různých součástí odděleně se pak síťová základna během dokončovacího procesu svaří zpět, aby se obnovila struktura síťové základny.

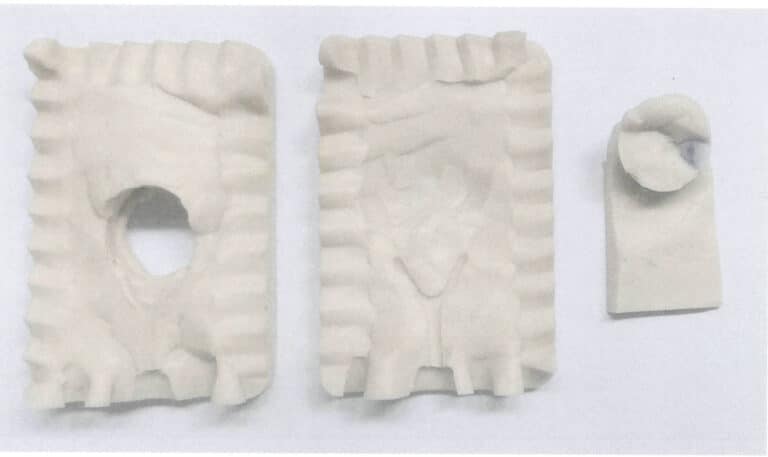

Po stlačení modelu, aby se zajistilo, že vosková forma nebude při následném odběru vosku souvisle voskována, může být nutné provést úpravu spodního otvoru. Takzvané otevření dna spočívá v hlubokém proříznutí celého obvodu podél vnitřního kruhu šperku při uvolňování lepicí formy, přičemž se řeže těsně u povrchu dna, aniž by se prořezávalo. Obrácením gumové formy a jejím ohnutím směrem k řezu prsty na obou stranách lze pozorovat obvodový řez vnitřního kruhu i stopy po řezu na obroučce a hlavových částech (protože se neprořezává, zbývající guma se roztáhne a vytvoří mírně zapuštěné mělké stopy). Podél těchto značek vystřihněte odpovídající pozici vtoku a poté vystřihněte pásek rovnoběžný s vtokem s blízkou šířkou a délkou. V tomto místě vytvoří dno tvar podobný hřibu, což umožní vytáhnout vnitřní část prstence z vyříznutého dna a vytvořit pohyblivý blok. Tato operace se nazývá vyříznutí pohyblivého bloku pryžové formy, jak je znázorněno na obrázku 2-22. Takovou pryžovou formu lze úspěšně vyjmout pouze po vstříknutí vosku. U některých složitějších konstrukcí může být k vyjmutí formy a získání původního modelu nutné použít také metodu odlupování. Některé konstrukce mohou také vyžadovat rozdělení pohyblivého dílu na více částí; pohyblivý blok vytažený z vnější strany pryžové formy se obvykle nazývá vnější pohyblivý blok, zatímco pohyblivý blok upnutý uvnitř pryžové formy se nazývá vnitřní pohyblivý blok.

Obrázek 2-21 Diamantový kroužek se síťovou podložkou

Obrázek 2-22 Odříznutý pohyblivý díl pryžové formy

Kopírování @ Sobling.Jewelry - Výrobce šperků na zakázku, továrna na šperky OEM a ODM

2. Provádění úkolů

Tento úkol spočívá ve vytvoření formy z vysokoteplotně vulkanizované silikonové pryže pro stříbrný model konkávního kroužku.

(1) Předběžné zpracování původního modelu

Původní model konkávního prstence (Obrázek 2-23) očistěte bezvodým etanolem a papírem, který nepouští vlákna, a na okraj jedné strany obrysu nakreslete dělící čáru.

(2) Příprava na plnění pryží

Zvolte rám formy s dvěma otvory a rozřežte surovou pryžovou fólii na stejně velké pryžové bloky podle rozměrů délky a šířky vnitřního rámu formy.

(3) Plnění a lisování surového kaučuku

Původní model konkávního kroužku přitiskněte do středu gumové fólie, vystřihněte malé gumové proužky a vyplňte mezery. Jako přechod mezi rámem formy a vtokem původního modelu prstence použijte krytku vtoku. Postup je stejný jako v kroku 3 kapitoly 2.1.3.

(4) Vulkanizace

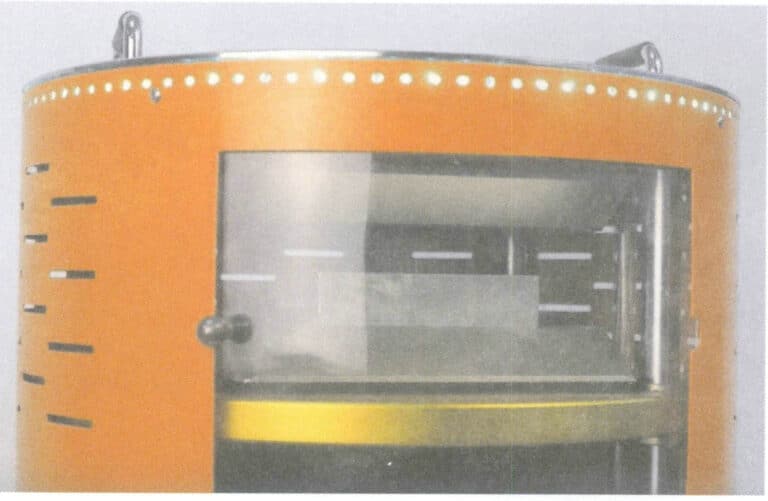

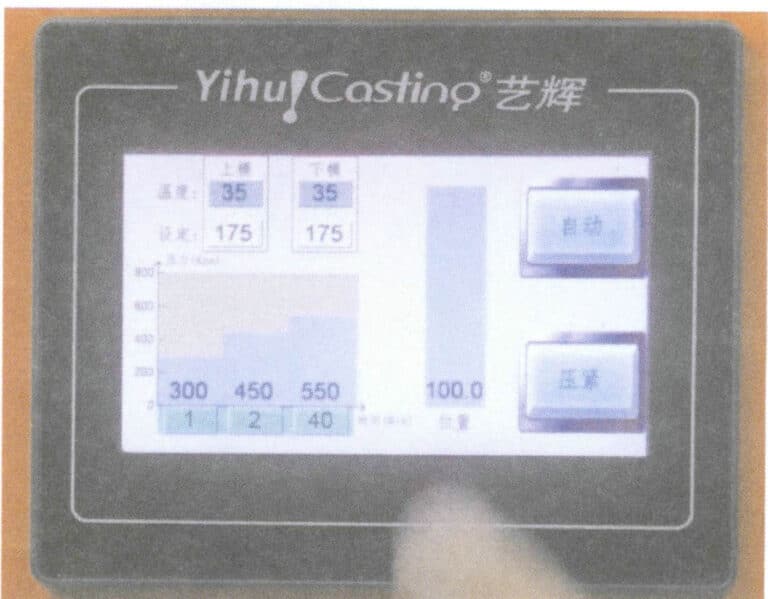

K lisování pryžové formy se používá automatický vulkanizér. Předehřejte zařízení předem a po předehřátí vložte rám formy do vulkanizéru (obrázek 2-24), nastavte teplotu ohřevu horní a dolní formy na 175 ℃ a postupně zvyšujte tlak na 550 kPa podle rychlosti ohřevu zařízení. Tento tlak udržujte po dobu 40 minut, jak ukazuje obrázek 2-25.

Obrázek 2-24 Umístění rámu formy do vulkanizéru

Obrázek 2-25 Nastavení parametrů

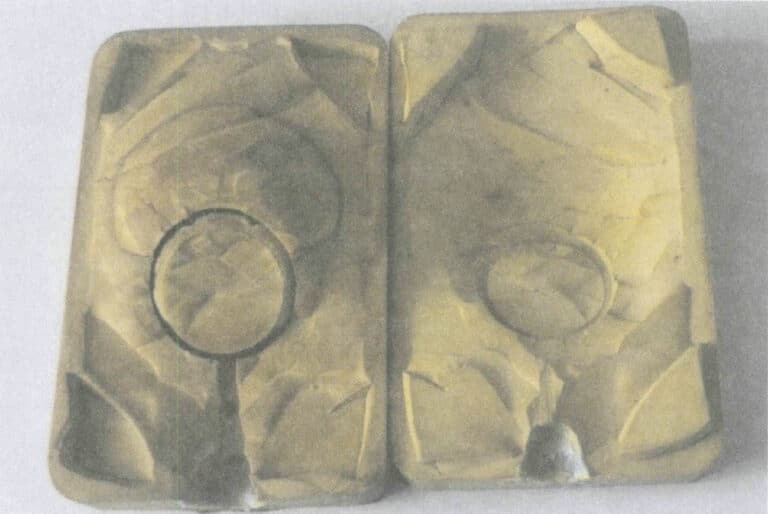

(5) Otevření formy

Po dokončení vulkanizace vyjměte rám formy z vulkanizéru a vyjměte pryžovou formu z rámu. Nejprve nůžkami odstřihněte přebytečné otřepy kolem okrajů pryžové formy. Skalpelem vystřihněte čtyři rohy podél okraje pryžové formy a poté ji rozdělte na dva kusy podél dělící čáry, jak je znázorněno na obrázku 2-26. Konkrétní operace při otevírání formy naleznete v kroku 5 v části 2.1.3.

(6) Otevření pohyblivého dílu

Vnitřní konkávu ve tvaru písmene C nelze přímo vyjmout, proto je třeba otevřít pohyblivý díl. Hluboký řez po celém obvodu vnitřního prstence proveďte v blízkosti spodní plochy. Otočte gumovou formu a prsty ohněte obě strany gumové formy ve směru řezu. Můžete pozorovat obvodový řez vnitřního kroužku i stopy po řezech rámečku a hlavové části. Řezte podél těchto stop do odpovídající pozice vtoku. Vystřihněte kus z části rámečku jako vnitřní pohyblivý díl a poté vystřihněte kus z části vnitřního prstence konkávního prstence jako vnější pohyblivý díl (Obrázek 2-27).

(7) Otevření odvzdušňovacího potrubí

Po rozříznutí pryžové formy nakreslete skalpelem na pryžovou formu čáru odvzdušnění. Podrobnosti viz krok 6 v oddíle 2.1.3.

(8) Následné zpracování

Vyčistěte dutinu formy, postříkejte ji separačním prostředkem, sestavte a na povrch formy napište číslo formy.

Sekce III Výroba vysokoteplotních vulkanizovaných pryžových forem pro malé perforované řetězové články Stříbrný model

1. Základní znalosti

(1) Řetězové šperky

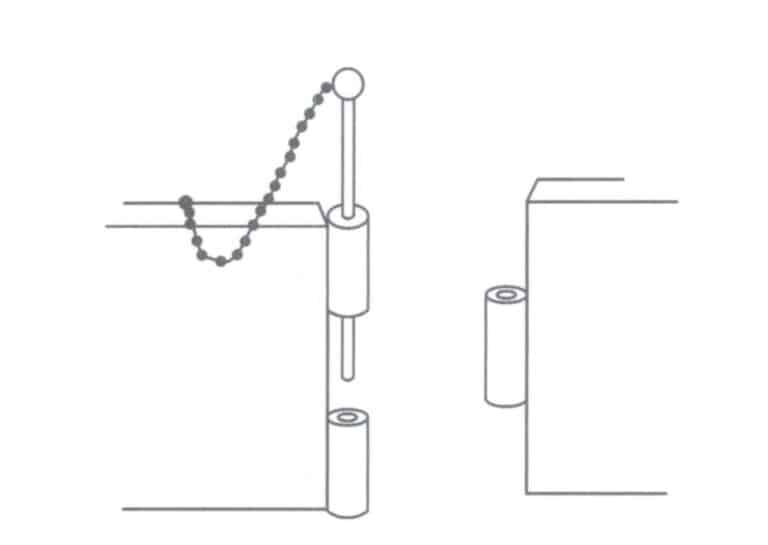

Řetízkové šperky jsou důležitým typem šperků, které se obvykle skládají z jednoho nebo více řetízků, které vznikají opakovaným spojením několika základních jednotek, aby vytvořily určitou délku. Podle místa zdobení lze řetízkové šperky rozdělit na náhrdelníky, náramky, řetízky do pasu, nákotníky, brože atd. Základní jednotky se také nazývají články řetízků. Různorodá konstrukce řetízkových článků umožňuje různou prezentaci řetízkových šperků. Důležitou vlastností řetízkových šperků je jejich schopnost přirozeně se ohýbat podle tvaru polohy nošení a tato funkce spočívá v konstrukci stupňů volnosti mezi články řetízku v řetízkové struktuře. K běžným strukturám patří struktura se vzájemným blokováním (obrázek 2-28), struktura s jazykovou pružinou a křížovým blokováním (obrázek 2-29) a struktura s panty (obrázek 2-30).

Obrázek 2-29 Konstrukce pružiny jazyka a příčného zámku nosníku

Obrázek 2-30 Struktura závěsu

(2) Charakteristika modelu struktury závěsu

Dávkové výroby lze dosáhnout vytvořením kroužků pro články řetězu se vzájemně propojenými strukturami. U článků řetězu s pružinou s perem a příčnou strukturou se vzájemným blokováním lze replikace a sériové výroby dosáhnout také lisováním pryžových forem. Podobně lze doufat, že replikace struktury závěsu může být použita pro sériovou výrobu, aby se zvýšila efektivita výroby. Konstrukce závěsu zahrnuje závěs a těleso závěsu. Závěs lze připravit v odpovídajících rozměrech tažením drátů, zatímco hlaveň závěsu musí při lisování pryžové formy vytvořit dutou strukturu, čehož je obtížné dosáhnout. Hlavní problémy jsou zde dvojího druhu: ① silikonová pryž se obtížně plní do hlavně Závěsu, což má za následek neúplnou strukturu po vulkanizaci; ② i když se silikonová pryž plní do hlavně Závěsu, po rozříznutí pryžové formy se malé čepy ze silikonové pryže nemohou vrátit do původní polohy a při vstřikování voskové kapaliny budou vytlačeny voskovou kapalinou, což znemožní replikaci původního modelu po voskování.

Obvyklou metodou řešení těchto dvou problémů je předběžná instalace odnímatelných ocelových kolíků uvnitř hlavně závěsu při lisování pryžové formy. Po rozříznutí pryžové formy zaujmou předinstalované ocelové čepy dutou pozici. Po vstříknutí vosku lze ocelové kolíky vyjmout, což umožní úplné vyjmutí voskové formy, která má dutou strukturu hlavně Hinge.

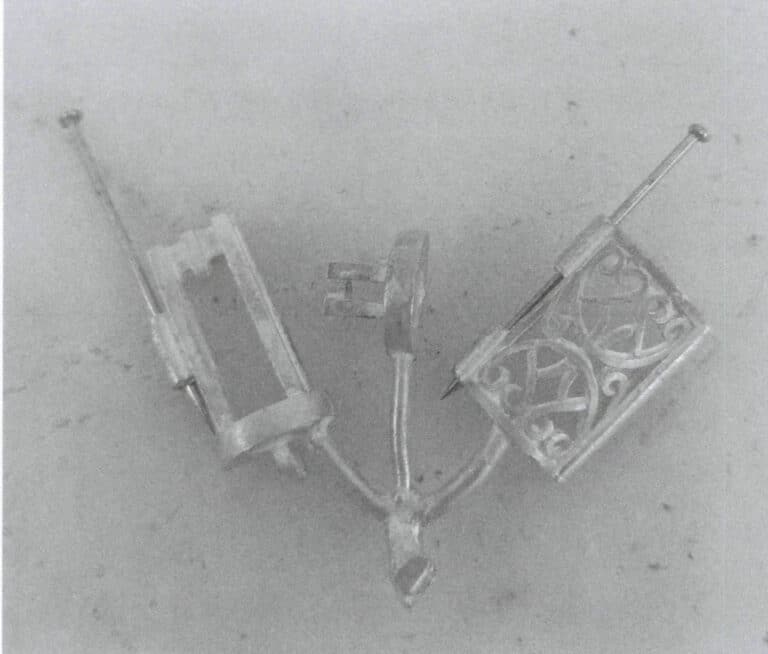

2. Provádění úkolů

Tento úkol spočívá ve výrobě vysokoteplotních vulkanizovaných forem ze silikonové pryže pro model stříbrných článků řetězu s malými otvory pro soustružení.

(1) Předběžné zpracování původního modelu

Vyčistěte původní model článku s malými otvory pro soustružení (Obrázek 2-31) pomocí bezvodého ethanolu a papíru, který nepouští vlákna, a nakreslete dělící čáru podél obrysové hrany perem na bázi oleje.

(2) Příprava na plnění pryží

Zvolte rám formy se čtyřmi otvory a rozřežte surovou pryžovou fólii na stejně velké pryžové bloky podle délkových a šířkových rozměrů vnitřního rámu formy.

(3) Vložení kolíku do hlavně závěsu

Zasuňte kolík s velkou hlavou do hlavně závěsu, ujistěte se, že prochází celou hlavní závěsu, a nechte konec kolíku s hlavou blízko okraje pryžové formy, jak je znázorněno na obrázku 2-32.

(4) Plnění a lisování surového kaučuku

Umístěte původní model do středu gumového listu, vystřihněte malé gumové proužky a vyplňte víčka vtoků. Použijte víčko vtoku jako rám formy a přechodový vtok řetězu původního modelu.

(5) Vulkanizace

K lisování pryžové formy se používá automatický vulkanizér. Zařízení se předem otevře, aby se předehřálo, a po dokončení předehřátí se rám formy vloží do vulkanizéru.

(6) Otevření gumové formy

Po dokončení vulkanizace vyjměte rám formy z vulkanizéru a sejměte pryžovou formu z rámu formy. Nejprve nůžkami odstřihněte přebytečné otřepy kolem okraje pryžové formy. Skalpelem vystřihněte čtyři rohy podél okraje pryžové formy a poté ji podél dělící čáry rozdělte na dva kusy. Otevření pryžové formy viz krok 5 v části 2.1.3. Po rozříznutí pryžové formy vyhledejte polohu velkého čepu s hlavou a vyřízněte v pryžové formě zářez, aby se odkryl jeden konec velkého čepu s hlavou pro snadné zasunutí a vyjmutí, jak je znázorněno na obrázku 2-33. Po otevření pryžové formy vytáhněte velký čep s hlavou a vyjměte původní model. Pokud se při vyjímání původního modelu vyskytnou nějaké překážky, je třeba pryžovou formu rozříznout podle aktuální situace.

(7) Otevření odvzdušňovacího potrubí

Po vyříznutí pryžové formy nakreslete na pryžovou formu odvzdušňovací čáru. Podrobnosti viz krok 6 v oddíle 2.1.3.

(8) Následné zpracování

Jak je znázorněno na obrázku 2-34, vyčistěte dutinu formy, nastříkejte uvolňovací prostředek, sestavte a na povrch formy napište číslo formy.

Oddíl IV Výroba formy z vulkanizovaného silikonového kaučuku pro 3D tištěný model z pryskyřice při pokojové teplotě

1. Základní znalosti

(1) Charakteristika 3D tištěného modelu z pryskyřice

Materiálem používaným pro 3D tiskové verze pryskyřic je fotopolymerizovatelná fotocitlivá pryskyřice pro rychlé prototypování, která se skládá především z prepolymerů, reaktivních ředidel, fotoiniciátorů atd.

Prepolymery jsou základními složkami fotocitlivých pryskyřic, slouží jako vytvrzená kostra a jejich molekulová hmotnost se obvykle pohybuje mezi 1000 a 5000. Jsou to sloučeniny s reaktivními funkčními skupinami, zahrnující především několik typů, jako jsou akrylátem modifikované epoxidové pryskyřice, nenasycené polyestery, polyuretany a thiol/alkenové fotopolymerizovatelné pryskyřičné systémy, např. ethoxylovaný bisfenol A diacrylát, trimethylenglykol diethylenglykol ether a 3,4-epoxy cyklohexylmethyl-3', 4'-cyklohexylmethakrylát atd. (methakrylátové) akryláty rychle polymerují a mají vysokou pevnost a široce se používají; vinylethery jako nenasycené monomery mají vysokou reaktivitu a jsou schopny polymerace volnými radikály, kationtové polymerace a střídavé kopolymerace s přenosem náboje, přičemž mají také vlastnosti, jako je vysoká reaktivita, nízká toxicita, nízký zápach a vysoká viskozita; epoxidové monomery mohou na světle podléhat kationtové polymeraci s otevíráním kruhu, přičemž míra polymeračního smrštění je nižší než u pryskyřic na bázi (methakrylátu) akrylátu.

Reaktivní ředidla plní dvě hlavní funkce: zaprvé ředí vysokoviskózní prepolymery a zadruhé se podílejí na reakci síťování s prepolymery. Rozdíly v reaktivních ředidlech mohou ovlivnit rychlost fotopolymerizace pryskyřice a vytvrzovací výkon. Obvykle obsahují dvojné vazby C=C nebo epoxidové skupiny. Oxiran je cyklický éterový monomer s dvojnými vazbami i epoxidovými skupinami, který může na světle podléhat kationtové polymeraci s otevíráním kruhu a běžně se používá jako reaktivní ředidlo.

Fotoiniciátory, známé také jako fotosenzibilizátory nebo fotopolymerizační činidla, jsou třídou sloučenin, které mohou absorbovat energii při určitých vlnových délkách v ultrafialové oblasti (250 ~ 420 nm) nebo v oblasti viditelného světla (400 ~ 800 nm), čímž vytvářejí volné radikály, kationty atd., iniciují polymeraci monomerů a síťování. Mechanismus účinku fotoiniciátorů zahrnuje především tři typy: přenos energie, abstrakci vodíku a tvorbu komplexů s přenosem náboje. V závislosti na mechanismu iniciace je lze rozdělit na volnoradikálové fotoiniciátory a kationtové fotoiniciátory. Mezi volné radikálové fotoiniciátory patří především benzoin a jeho deriváty, benzoyl a jeho deriváty, acetofenon a jeho deriváty, benzylketon nebo heterocyklické aromatické ketonové sloučeniny atd.; mezi kationtové fotoiniciátory patří především aryldiazoniové soli, mléčné jodoniové soli, triarylsulfoniové soli a arylferrocenové soli atd.

V současné době se v originální verzi vyrobené technologií tisku DLP často používá nízkoviskózní tekutá fotopolymerní pryskyřice, která se vyznačuje rychlým vytvrzováním, vysokou přesností, vysokou tvrdostí, nízkým obsahem popela, žádnými zbytky a dobrými účinky lití ztraceného vosku, což umožňuje dlouhý nepřetržitý tisk bez lepení na dno. Úpravou svého složení se může přizpůsobit různým scénářům použití. Například litá vosková pryskyřice 40% s voskovým plnivem a litá vosková pryskyřice s voskovým plnivem 20% mají po vypálení obsah popela menší než 0,1%, takže jsou vhodné pro přímé lití pomocí sádrových forem. Naproti tomu vysokoteplotní pryskyřice Form labs má modul pružnosti v tahu 0,75GPa a modul pružnosti v ohybu 0,7GPa. Po namočení do minerálního oleje a dalších médií po dobu 24 hodin je množství bobtnání menší než u 1%, takže je vhodná pro lisování složitých tvarů pomocí forem ze silikonového kaučuku vulkanizovaného při pokojové teplotě.

(2) Silikonový kaučuk vulkanizovaný při pokojové teplotě (RTV)

Silikonový kaučuk vulkanizovaný při pokojové teplotě je silikonový kaučuk, který může vulkanizovat při pokojové teplotě. Jeho molekulární řetězce mají obvykle na obou koncích aktivní skupiny, jako jsou hydroxylové a vinylové, a má relativně nízkou molekulovou hmotnost. Existují dva typy: jednosložkový silikonový kaučuk vulkanizovaný při pokojové teplotě (RTV-1) a dvousložkový silikonový kaučuk vulkanizovaný při pokojové teplotě (RTV-2).

Materiály používané pro lisovací formy na šperky obvykle patří do skupiny RTV-2, která se vyznačuje dlouhou dobou zpracovatelnosti, dobrou tekutostí a nízkou viskozitou před vytvrzením. Lepicí materiál představuje tekoucí kapalinu rozdělenou na dvě složky A a B. Lepidlo A a B smíchejte podle hmotnostního poměru 1:1 a rovnoměrně promíchejte, poté jej nalijte do připraveného rámu šperkařské formy a vytvrzujte při pokojové teplotě nebo za tepla. Vytvrzená forma má určitou pevnost a odolnost proti roztržení, splňuje požadavky na vlastnosti šperkařských forem, ale ve srovnání s vysokoteplotně vytvrzeným silikonovým kaučukem existuje určitý rozdíl, jak je uvedeno v tabulce 2-7.

Tabulka 2-7 Srovnání vlastností silikonového kaučuku vulkanizovaného při pokojové teplotě a silikonového kaučuku vulkanizovaného při vysoké teplotě

| Typ silikonové pryže | Doba vulkanizace / min | Provozní doba | Vulkanizační teplota | Pevnost v tahu /(kN , m-1) | Pevnost v tahu | Míra smrštění linky /% | Doba skladování /rok |

|---|---|---|---|---|---|---|---|

| Vulkanizovaný silikonový kaučuk pro pokojovou teplotu | >240 | Do 30 minut po smíchání pryže | Teplota v místnosti, pokud je zahřátá, by neměla překročit 130 ℃. | 20 〜 35 | 6 〜 8 | 0.1 | 5 |

| Vysokoteplotní vulkanizovaný silikonový kaučuk | 30 〜 75 | Bez časového omezení | 143 〜 173℃ | 40 〜 55 | 10 〜 12.5 | 0.1 | 10 |

2. Provádění úkolů

Při tomto úkolu se používá silikonová pryž vulkanizovaná při pokojové teplotě k vytvoření formy pro originální model z pryskyřice vytištěné na 3D tiskárně.

(1) Předběžné zpracování původního modelu

Očistěte povrch původního modelu z pryskyřice bezvodým etanolem a papírem bez chloupků a nakreslete dělící čáru na hladké ploše jeho maximálního obrysu perem na bázi oleje.

(2) Příprava rámu formy a tekutého silikonového kaučuku

Vyberte vhodný rámeček formy podle velikosti původního modelu z pryskyřice, upevněte konec vtoku původního modelu na kryt vtoku a pomocí tavného lepidla připevněte kryt vtoku k okraji rámečku formy, jak je znázorněno na obrázku 2-35, přičemž dbejte na to, aby mezery kolem původního modelu byly přibližně stejné. Ten je zavěšen ve středu rámu formy. Současně se pomocí tavného lepidla připevní spodní fólie ke spodnímu okraji rámu formy a zcela se utěsní. Odhadněte množství silikonové pryže podle velikosti rámu formy a pomocí elektronické váhy odvažte stejné množství pryže A a B.

(3) Míchání pryže

Do nádoby z nerezové oceli postupně nalijte pryž A a pryž B a skleněnou tyčinkou gel průběžně míchejte jedním směrem, abyste zajistili jeho rovnoměrné promíchání, jak je znázorněno na obrázku 2-36.

Obrázek 2-35 Oprava původního modelu

Obrázek 2-36 Míchání koloidu

(4) Vakuová extrakce

Po promíchání vložte gelovou kapalinu do vakuového přístroje (obrázek 2-37). Zpočátku se objeví mnoho bublinek; pečlivě kontrolujte úroveň vakua, aby gelová kapalina nepřetekla přes nádobu. Jakmile bublinek z gelové kapaliny výrazně ubude, můžete vakuovou extrakci zastavit.

(5) Vstřikování pryže

Nalijte vakuovanou tekutou silikonovou pryž do rámu formy tak, aby zcela zakryla původní model, jak je znázorněno na obrázku 2-38, a zkontrolujte, zda se původní model z pryskyřice neposunul. Poté lze rám formy vložit zpět do vakuovacího stroje pro další vakuování. Po dokončení, v závislosti na množství silikonové pryže, přidejte silikonovou pryž podle potřeby. Pokud se na povrchu objeví bubliny, lze je propíchnout jehlou.

Obrázek 2-37 Vysavač s prachotěsným krytem

Obrázek 2-38 Vstřikování pryže

(6) Vulkanizace

Umístěte rám formy se vstřikovanou pryží na plošinu a nechte jej 4 hodiny stát, aby se vulkanizoval. Dobu vulkanizace lze vhodně prodloužit na 6 ~ 12 hodin podle aktuálních podmínek.

(7) Otevření formy

Po úplném vytvrzení tekutého silikonového kaučuku lze formu odstranit. Postup je stejný jako v kroku (5) v části Kapitola 2 oddílu I

(8) Otevření odvzdušňovacího potrubí

Podrobnosti o operaci naleznete v části krok (6) v Kapitola 2 oddílu I

(9) Následné zpracování

Podrobnosti o ořezávání formy naleznete v části krok (7) v Kapitola 2 oddílu I

Oddíl V Výroba forem ze slitiny pro tenkostěnný model přívěsku s velkým hladkým povrchem

1. Základní znalosti

1.1 Tenkostěnné šperky s velkým hladkým povrchem

Tenkostěnné šperky s velkým hladkým povrchem se často vyskytují v klenotnických výrobcích. Pro tento typ výrobku vyžaduje hromadná výroba také vytvoření forem. Pro výrobu modelů tohoto typu šperků jsou však vhodné formy z vysokoteplotně vulkanizovaného silikonového kaučuku a formy z pokojově vulkanizovaného silikonového kaučuku, a to především z následujících důvodů.

(1) Formy ze silikonové pryže jsou pružné formy, které se během používání do určité míry deformují. U šperků malých rozměrů nevytváří mírná deformace znatelný vizuální efekt. U velkých leštěných šperků však větší hladká plocha kumuluje deformaci, což vede k výrazné odchylce od originálu, která nemůže splnit požadavky na výrobu.

(2) Tenkostěnné šperky s velkým hladkým povrchem mohou kvůli svému velkému a tenkému povrchu způsobit předčasné tuhnutí vosku během procesu vstřikování vosku, což brání vyplnění dutiny. Výsledkem jsou neúplné voskové modely. Pro řešení tohoto problému se běžně zvyšuje tlak vstřikování vosku, aby se urychlil proces vyplňování. Velké ploché dutiny v pryžové formě se však při vysokém tlaku obtížně utěsňují na okrajích, což způsobuje, že vstřikovaný vosk snadno vytéká podél okrajů a vytváří záblesk.

Z výše uvedených důvodů nemohou pružné formy splňovat požadavky na kvalitu výroby tohoto typu šperků. V tomto bodě mohou tuhé formy účinně vyřešit oba výše uvedené problémy a poskytnout významné výhody při vytváření modelů pro tento typ šperků, jak je podrobně popsáno níže.

(1) Po dokončení tuhé formy se snadno nedeformuje. Kvalifikovaný voskový model lze získat, pokud vosk dokáže vyplnit dutinu.

(2) Tuhé formy mají větší schopnost odolávat tlaku vzduchu. Předpokládejme, že tlak při vstřikování vosku se zvýší, aby se zajistilo naplnění voskové kapaliny. V takovém případě mohou takové formy rovnoměrně rozložit tlak, čímž se zamezí vzniku otřepů v lokalizovaných oblastech.

V současné době se k výrobě tuhých forem na šperky používají především hliníkové slitiny a nízkoteplotní slitiny, které kompenzují nedostatky tradiční technologie vstřikování vosku do pryžových forem, jako je snadná deformace, nestabilní kvalita, nestejná tloušťka, snadné smršťování, nedostatečný jas a tendence vytvářet bleskové vrstvy a neúplné drápy.

1.2 Hliníková slitina

Slitiny hliníku se široce používají při výrobě forem nebo hlavních konstrukcí forem, což souvisí s výhodami forem ze slitin hliníku, jak je podrobně popsáno níže.

(1) Hustota hliníkových slitin je obvykle 2,63 ~ 2,85 g/cm3, takže formy jsou po výrobě lehčí, což je výhodné pro obsluhu a snižuje se náročnost práce.

(2) Povrch zpracovávané hliníkové slitiny je rovný a hladký, se zaručenou rozměrovou přesností, což zajišťuje kvalitu vyráběných voskových forem.

(3) Hliníková slitina má vynikající odolnost proti korozi, takže je méně náchylná k oxidaci a korozi v pracovním prostředí, což zajišťuje stabilitu kvality formy.

(4) Hliníková slitina má dobrou plasticitu a rovnoměrně rozkládá napětí, což umožňuje rovnoměrné rozptýlení tlaku při vstřikování vosku při výrobě voskových forem.

(5) Hliníková slitina má dobrou tepelnou vodivost, která napomáhá rychlému ochlazení voskové kapaliny po vstříknutí, což vede k lepšímu výkonu voskového modelu.

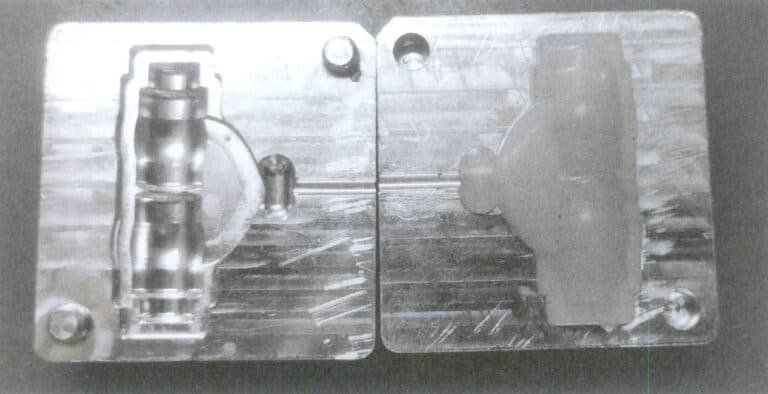

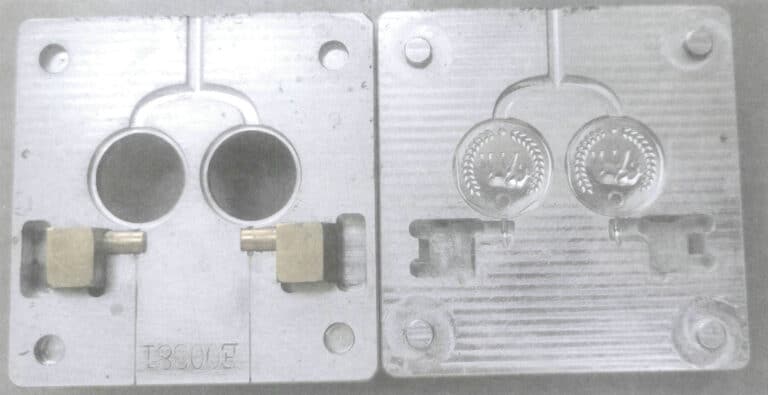

Formy z hliníkové slitiny mohou díky konstrukčnímu návrhu dosáhnout plné sestavy bloků z hliníkové slitiny a použít plášť z hliníkové slitiny se strukturou jádra. Jádrová struktura může používat buď nízkoteplotní slitiny, nebo silikonovou pryž. Formy ze slitin hliníku s jádrovou strukturou ze silikonové pryže (obrázek 2-39) plně využívají vynikající tvarovací vlastnosti silikonové pryže a zároveň zajišťují tuhost formy.

1.3 Nízkoteplotní slitiny

Nízkoteplotní slitiny, známé také jako nízkotavitelné nebo tavitelné, jsou dvou- nebo víceprvkové slitiny složené především z kovů, jako je olovo, kadmium, zinek, cín a vizmut. Charakterizuje je modrošedá nebo stříbřitě bílá barva, nízký bod tání, snadné tavení a odlévání, měkká struktura a snadná řezatelnost. Formy z bižuterního kovu vyrobené z nízkoteplotních slitin mají několik výhod, včetně rychlého vstřikování vosku, jasných úhlů, hladkých povrchů a zřetelných nápisů a vzorů.

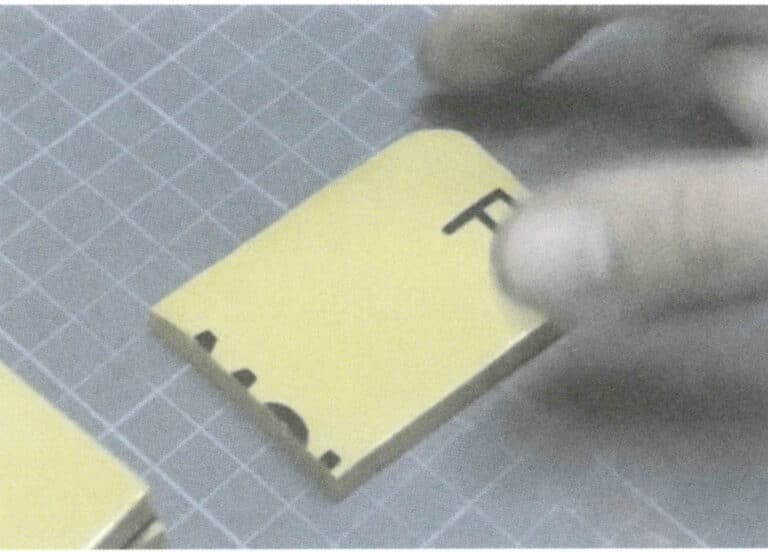

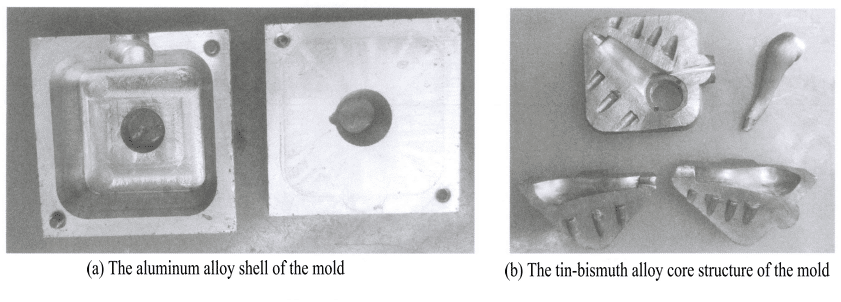

Ze zdravotních důvodů se ve fázích výroby a zpracování již nepoužívají slitiny obsahující toxické kovové prvky, jako je olovo a kadmium. V současné době se používá především slitina cínu a vizmutu, která má bod tání nastavitelný v širokém rozsahu, lze ji snadno tvarovat, má jednoduchý proces tvarování, krátký cyklus a vyžaduje kratší dobu zpracování. Nízkoteplotní slitiny však mají nízkou tvrdost a nízkou odolnost proti opotřebení, což ovlivňuje jejich životnost a účinnost, a náklady na materiál jsou také poměrně vysoké. Proto se často používají jako základní konstrukční materiál ve dvojici s plášti z hliníkových slitin. Na obrázku 2-40 je znázorněna pevná forma pro ozdobný kus, která používá slitinu hliníku jako plášť a slitinu cínu a vizmutu jako jádrový konstrukční materiál.

2. Provádění úkolů

Při tomto úkolu se používají formy ze slitin k dokončení výroby tenkostěnných velkých hladkých přívěsků.

(1) Analýza původní struktury modelu

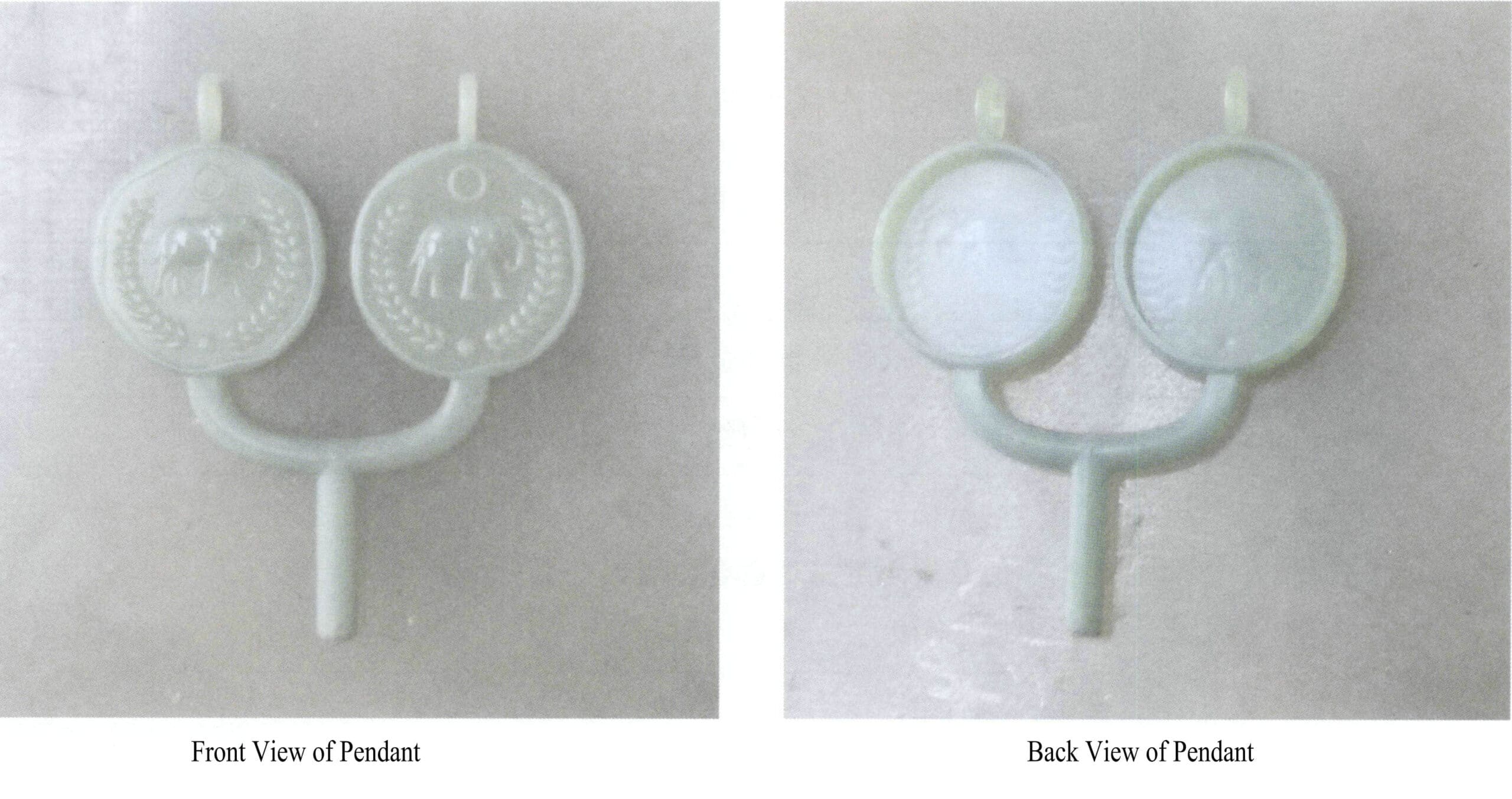

Jak je znázorněno na obrázku 2-41, původní model tenkostěnného velkého hladkého přívěsku má nepravidelnou, kruhovou, plochou strukturu se vzorem na přední straně a konkávním vzorem na zadní straně.

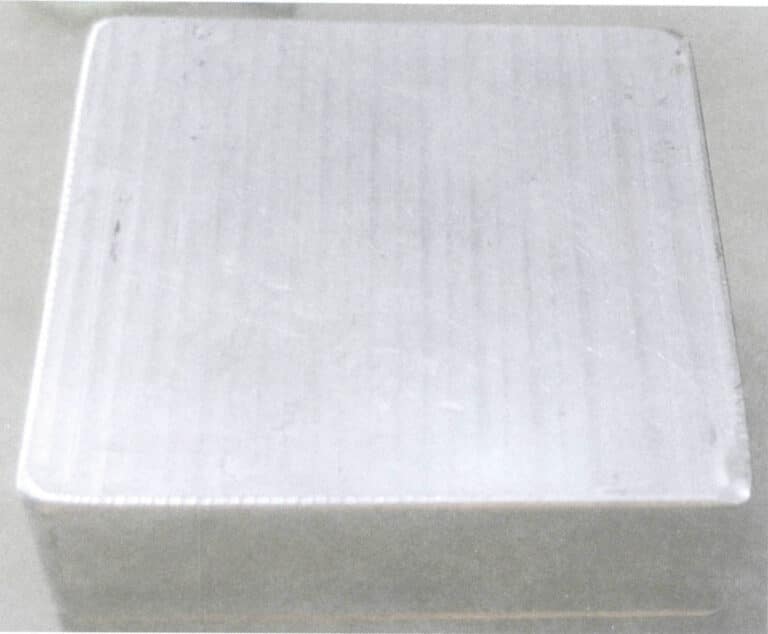

(2) Řezný materiál

Podle velikosti přívěsku je třeba vyrobit dva bloky z hliníkové slitiny vhodné velikosti, jak je znázorněno na obrázku 2-42, pro horní a dolní formu.

(3) Zpracovatelské formy

Podle výkresů zpracování odpovídajících původnímu fyzickému objektu sestavte data zpracování a na základě skutečné situace původního modelu připravte data zpracování pro přední a zadní stranu původního modelu. Je důležité si uvědomit, že informace o vzoru na formě odpovídají původnímu reliéfnímu vzoru. Na základě struktury přívěsku přednastavte polohu modulu příslušenství, jak je znázorněno na obrázku 2-43.

(4) Zkušební forma pro vstřikování vosku

Použijte stroj na vstřikování vosku, nastavte tlak na 6 atmosfér a vstříkněte vosk do formy, jak je znázorněno na obrázku 2-44. Sledujte kvalitu voskové formy; pokud se nevyskytují žádné abnormality, je forma dokončena.

(5) Následné zpracování

Zkontrolujte, zda forma nemá nějaké vady; pokud ano, proveďte okamžité úpravy. Oblasti, které je třeba obrousit, vyhlaďte smirkovým papírem. Poté na skořápku napište olejovým perem příslušné informace o formě pro pozdější snadnou identifikaci.