Jak se děje kouzlo šperků: Jak se dělají šperky: od kovu k třpytu!

Technologie mechanického zpracování šperků

Typické profily kontinuálního lití mědi

Obsah

Sekce I Kontinuální odlévací profily

Při výrobě šperků pomocí technologie mechanického zpracování je nejprve nutné připravit různé tvary polotovarů. Tradiční výrobní metoda zahrnuje ruční odlévání ingotové formy a otevírání a válcování odlitého polotovaru. Při této výrobní metodě se k nalévání roztaveného kovu do ingotové formy obvykle používá naběračka, což nevyhnutelně umožňuje, aby byl roztavený kov dlouhou dobu v kontaktu se vzduchem, čímž se zvyšuje pravděpodobnost oxidace a absorpce kyslíku; navíc v důsledku nárazů a rozstřikování toku roztaveného kovu vznikají v odlitku vady, jako jsou vzduchové otvory a oxidační vměstky. Nepravidelný sklon formy a kovu během chlazení navíc způsobuje, že se v odlitku nevyhneme vadám, jako je smršťování, díry, trhliny a povrchové studené uzávěry. Vzhledem k výše uvedeným problémům s kvalitou při tradičním odlévání ingotů není snadné vyrábět vysoce kvalitní výrobky, proto má zásadní význam zdokonalení technologie odlévání polotovarů.

Technologie kontinuálního lití se díky svým výhodám stala alternativní metodou k tradičnímu ručnímu lití do slitků pro zpracování zlata a stříbra. V 90. letech 20. století se technologie kontinuálního lití široce uplatnila při zpracování profilů z neželezných kovů a byla zavedena i při výrobě profilů z drahých kovů. Výroba plochých ingotů, kulatých ingotů, dutých ingotů a tenkých pásů ze slitin neželezných a drahých kovů se v tuzemsku i v zahraničí téměř výhradně provádí metodami kontinuálního nebo polokontinuálního lití.

1. Úvod do technologie kontinuálního lití

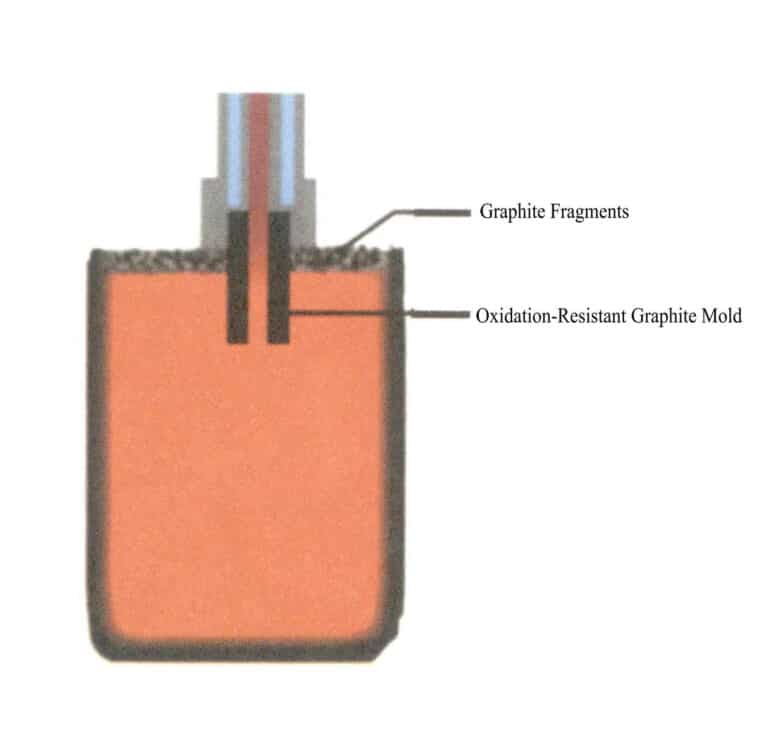

Kontinuální lití je pokročilá metoda, při níž se roztavený kov nepřetržitě nalévá do speciální kovové formy (kelímku) a odlitý profil tuhne (tvoří skořápku). Ten je průběžně vytahován z druhého konce kelímku. Lze při ní získat odlévané profily libovolné délky nebo konkrétní délky. Vnitřní struktura kelímku rovněž určuje tvar průřezu odlévaného profilu.

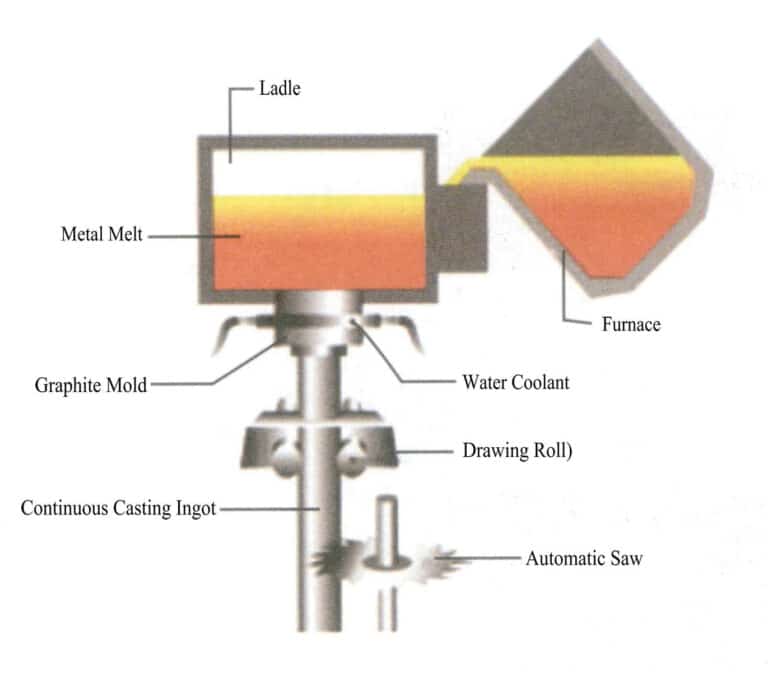

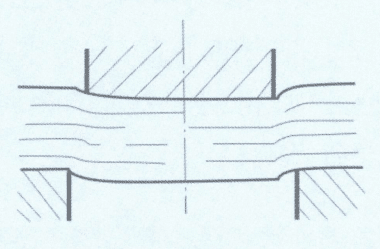

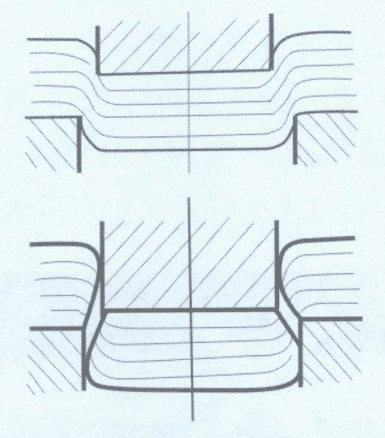

Proces kontinuálního lití se dělí především na dvě kategorie: vertikální kontinuální lití a horizontální kontinuální lití.

(1) Vertikální kontinuální lití

Vertikální kontinuální lití je nejstarším vyvinutým procesem kontinuálního lití šperkařských slitin a stále se hojně používá při výrobě různých profilů, zejména těch s většími průřezy. V závislosti na způsobu tažení jej lze rozdělit na dva typy: tažení směrem dolů a tažení směrem nahoru, jak je znázorněno na obrázcích 8-1 a 8-2.

Obrázek 8-1 Princip kontinuálního odlévání tažením dolů

Obrázek 8-2 Princip kontinuálního odlévání nahoru tažením

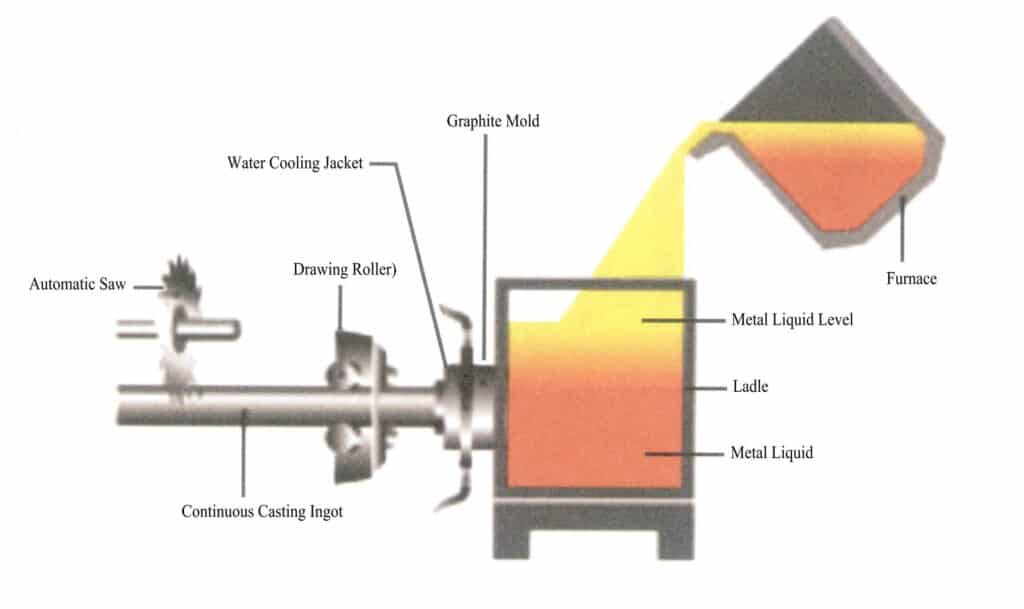

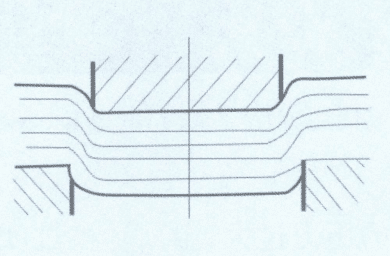

(2) Horizontální kontinuální lití

V porovnání s technologií vertikálního kontinuálního lití má horizontální kontinuální lití výhody, jako je jednoduché vybavení, není třeba hlubokých vrtů a jeřábů, krátké krystalizační zařízení, vyšší rychlost lití, snadná mechanizace a automatizace a schopnost kontinuální výroby. Je však vhodná pouze pro výrobu profilů malých specifikací a není snadné vyrábět profily větších průměrů. Princip horizontálního kontinuálního lití je znázorněn na obrázku 8-3.

2. Výhody kontinuálního lití

Kontinuální lití má ve srovnání s odstředivým litím a běžným litím do písku následující výhody.

(1) Při kontinuálním lití slitina díky rychlému ochlazení kovu hustě krystalizuje, má jednotnou strukturu a vykazuje lepší mechanické vlastnosti. Naproti tomu při odstředivém lití působí odstředivá síla na složky slitiny s různou měrnou hmotností odlišně, takže slitina je náchylná k segregaci, zatímco při lití do písku je ochlazování pomalejší, což má za následek hrubší strukturu zrn a špatnou hustotu.

(2) Při kontinuálním lití nejsou na odlitcích žádné stoupačky licího systému, takže kontinuálně lité sochory není nutné při válcování na obou koncích ořezávat, čímž se šetří kov a zvyšuje výtěžnost.

(3) Kontinuální lití zjednodušuje proces, eliminuje modelování a další postupy, čímž snižuje pracnost a výrazně zmenšuje potřebnou výrobní plochu.

(4) Výroba kontinuálního odlévání se snadno mechanizuje a automatizuje a během odlévání ingotů lze dosáhnout kontinuálního odlévání a válcování, což výrazně zvyšuje efektivitu výroby a vede k nižším nákladům při velkovýrobě.

(5) Výrobní délka odstředivého lití je omezená a jeho průměr určuje délku lití výrobku. Kontinuální lití není omezeno délkou odlitku a může dosáhnout velkoobjemové výroby v krátkém období. Současně je během odstředivého lití povrchová oxidační vrstva poměrně silná, což má za následek značný rozdíl mezi odlitkem a konečnými hrubými rozměry. Naproti tomu kontinuálním litím lze dosáhnout přesnějších rozměrů.

(6) Odstředivým litím nelze vyrábět výrobky se složitou strukturou průřezu podle požadavků zákazníka. Naproti tomu kontinuální lití může vyrábět různé tvarové profily s nízkými náklady na řízení.

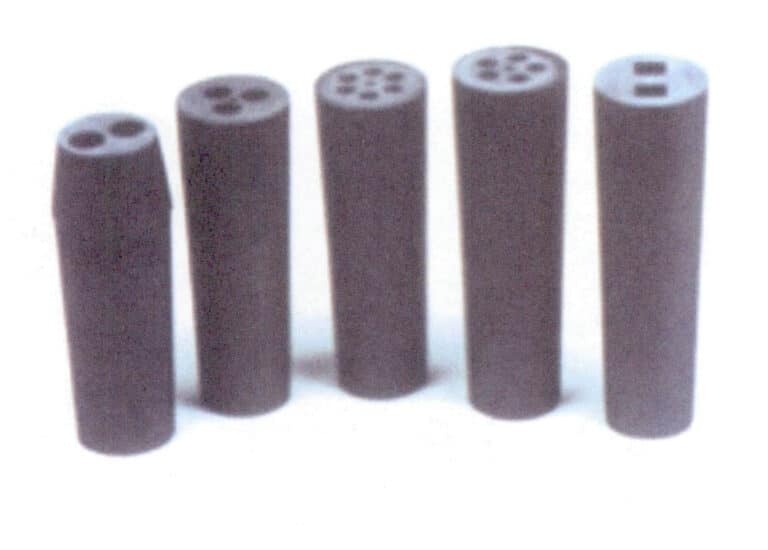

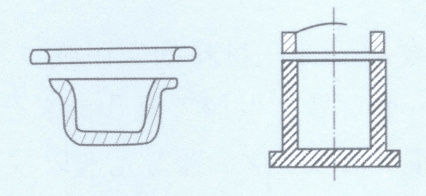

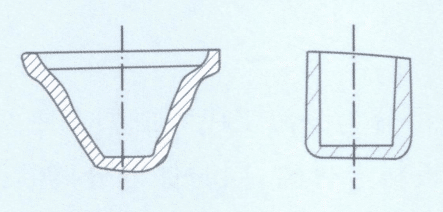

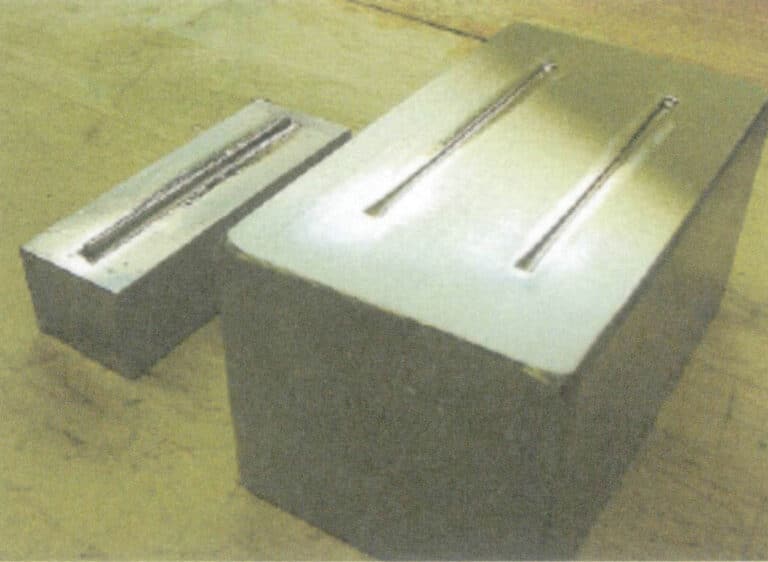

3. Kategorie profilů pro kontinuální lití

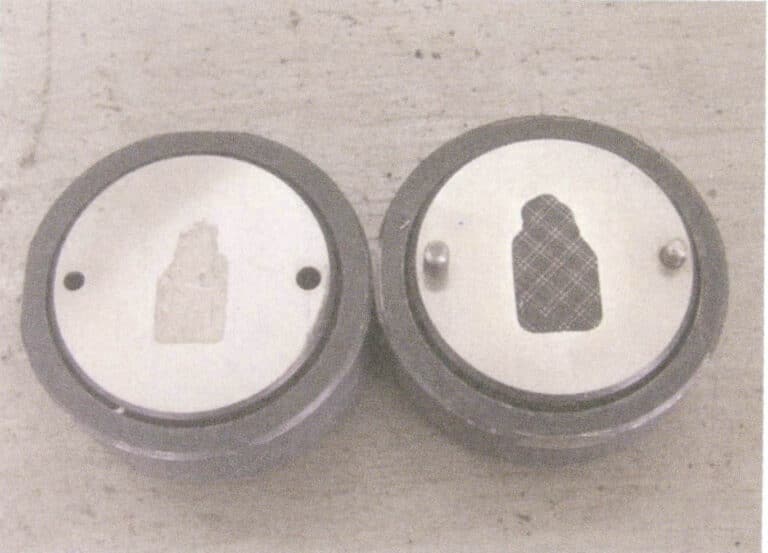

Obrázek 8-4 Porézní grafitové formy

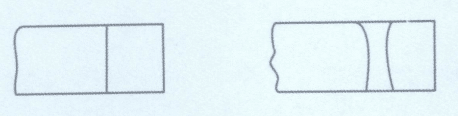

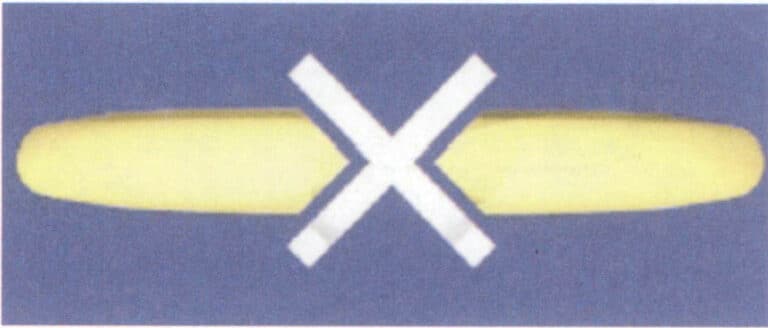

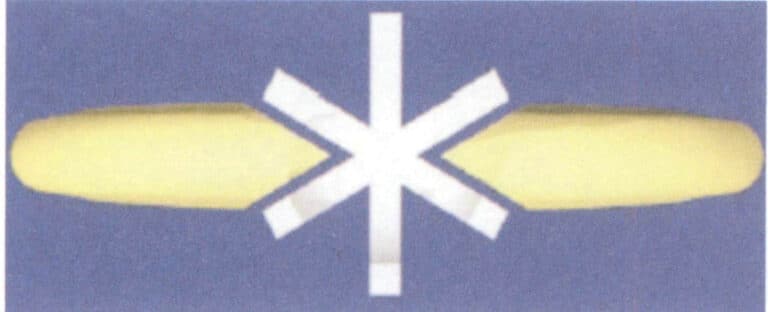

Obrázek 8-5 Typické profily kontinuálního lití mědi

Oddíl II Obrábění plechů, trubek a drátů Materiály

1. Zpracování listů Materiály

Zlaté pruty se lisují do různých tlouštěk zlatých plátů pomocí lisovacího (válečkového) stroje na zpracování šperků. Zlaté pláty jsou například potřebné pro výrobu doplňků, jako jsou náramkové jazýčkové spínače, kalibrační spínače a další typy.

(1) Hlavní vybavení a nástroje

Lis (Roll), rýsovací pero, štípací kleště a kleště na železo.

(2) Klíčové body operačního procesu

Před lisováním očistěte nečistoty na lisovacím stroji a zlatých tyčích, upravte vzdálenost mezi válci a zajistěte, aby vzdálenost jednotlivých lisů při tvorbě tablet nebyla příliš velká. Určete počet válců na základě různých kvalit zlata a po dokončení různých počtů lisování proveďte žíhání a zároveň kontrolujte směr zakřivení zlatého plátu (obrázek 8-6). Při výběru válcovaného zlata je důležité zvládnout délku a kvalitu, aby lisované zlaté pláty splňovaly požadavky na velikost.

Při výrobě šperků je často zapotřebí mnoho různých tvarů zlatých plátků. Při výrobě se podle rozměrů požadovaných v návrhových výkresech nakreslí na zlatý plech rýsovacím perem tvary, které se pak nařežou do požadovaných tvarů pomocí fréz na železo. A opilujte otřepy (při hromadné výrobě lze použít mechanické děrování).

2. Zpracování potrubních materiálů

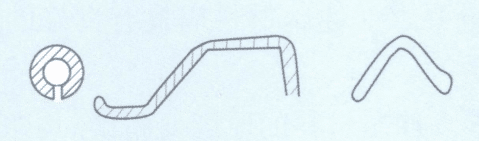

Trubky se obvykle vyrábějí z plechů, ale vykazují zpracovatelské vlastnosti v podobě linek. Štíhlé trubky se vyrábějí pomocí drátotažného stroje a drátotažné desky.

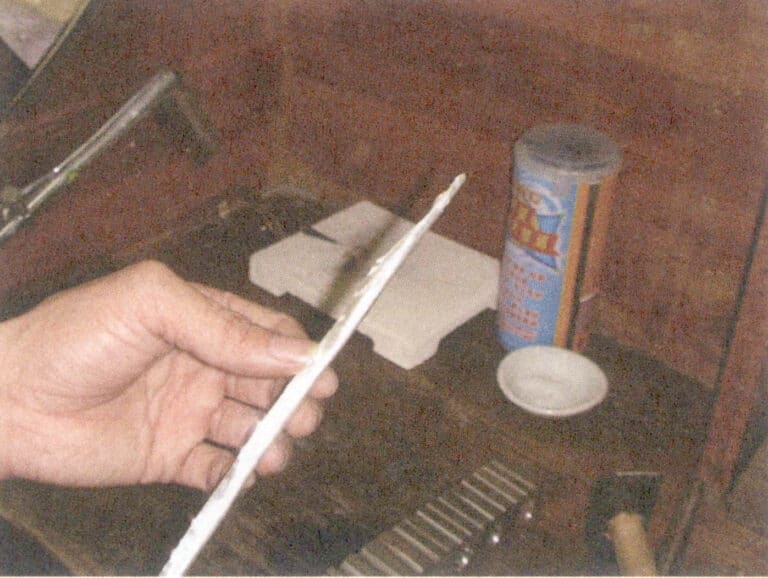

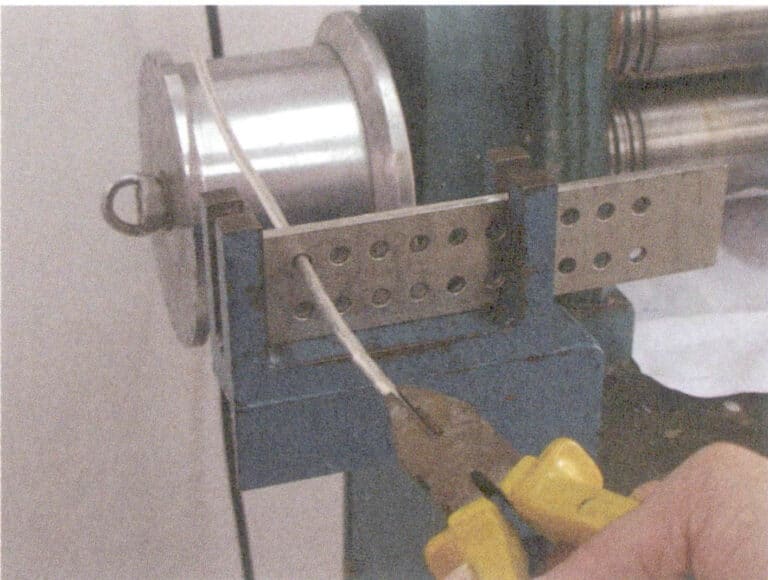

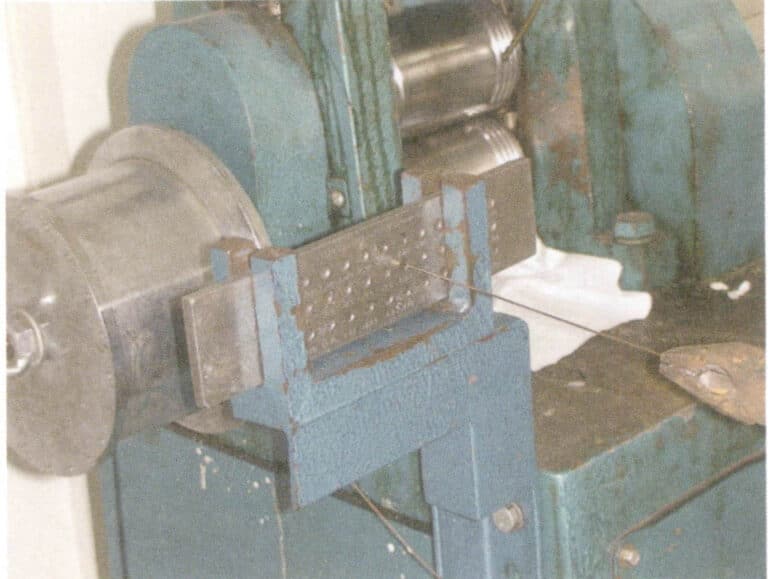

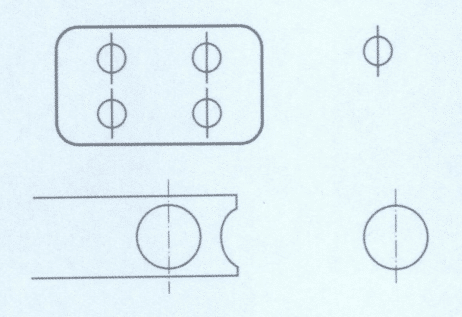

Pro ruční zpracování trubkových materiálů zvolte vhodný tvar průřezu a velikost tažné desky podle obvodu průměru trubky. Nejprve pomocí lisovacího stroje srolujte plech na příslušnou šířku a tloušťku, poté jej vyžíhejte a mírně zploštěte na obou stranách. Zvolte vhodné železné jádro a pomocí jamkovače a kladiva srolujte plech do hrubého tvaru trubky (obrázek 8-7), poté konce ořízněte tak, aby mohly projít otvorem odpovídající velikosti v drátotažné desce (obrázek 8-8).

Obrázek 8-7 Válcování trubkového polotovaru

Obrázek 8-8 Zkracování konce trubkového polotovaru

Obrázek 8-9 Vytažení trubky

Obrázek 8-10 Svařování trubky

3. Zpracování zlatého drátu

Deska pro tažení drátu je osazena řadou otvorů pro tažení drátu z tvrdé slitiny a průřez drátu je trychtýřovitý, během tažení vždy vstupuje z velkého konce a vychází z malého konce; nelze jej obrátit. Tažná deska se poškodí a kvalitu drátu nelze zaručit.

Ze zlatého drátu lze vyrábět různé polotovary. Polotovary z výkresů drátu se hojně používají ve šperkařských výrobcích. Obecně proces tažení drátu K vyžaduje několik mezikroků žíhání. Obvykle je nutné jedno žíhání po protažení přes otvory pro zrna drátu 3〜5. Radiální kroužky se obvykle tvoří pomocí kleští s plochým nosem na rovném povrchu, zatímco axiální kroužky se navíjejí kolem tvrdého kulatého dřevěného nebo ocelového jádra. Samozřejmě je lze podle potřeby tvarovat do kulatého, bažantího, polokulatého atd. tvaru.

Oddíl III Proces ražby

1. Charakteristika ražených šperků

(1) Ve srovnání s odlitky ze ztraceného vosku jsou lisované díly tenké, rovnoměrné, lehké a pevné. Metodou lisování lze výrazně snížit tloušťku stěny obrobku, čímž se sníží hmotnost šperkařských dílů a zlepší se ekonomický přínos.

(2) Šperky vyrobené lisováním mají méně otvorů a dobrou kvalitu povrchu, což zlepšuje kvalitu šperků a snižuje míru vad.

(3) Lisování má vysokou efektivitu výroby, dobré pracovní podmínky a nízké výrobní náklady při hromadné výrobě.

(4) Pokud je přesnost formy vysoká, přesnost vyražených šperků je vysoká, s dobrou opakovatelností a konzistentními specifikacemi účinně snižuje pracovní zátěž při ořezávání, broušení a leštění.

(5) Lisování může dosáhnout vysokého stupně mechanizace a automatizace.

2. Podmínky pro přijetí technologie lisování

Lisování je poměrně pokročilá metoda zpracování, která má značné výhody jak z ekonomického, tak z technického hlediska. Účelem přeměny šperků odlévaných investičním způsobem na lisované díly je zvýšení efektivity výroby, snížení výrobních nákladů a zvýšení ekonomického přínosu. Zda je to proveditelné, však stále vyžaduje konkrétní zvážení následujících podmínek.

(1) Po přijetí procesu ražby šperků nesmí být ohroženy původní požadavky na provedení. Při výrobě šperků technologií ražení je důležitá volba tloušťky kovu. Je-li tloušťka příliš velká, je obtížné zajistit celistvost a přesnost tvaru a v místech ohybu se pravděpodobně objeví trhliny; je-li příliš tenká, ovlivní mechanickou pevnost obrobku.

(2) Šperky by měly mít značnou výrobní dávku. Vzhledem k tomu, že lisování vyžaduje vytvoření specializovaných forem, které mají delší cyklus a vyšší náklady, nemá použití metod lisování jako náhrady investičního lití pro malosériové výrobky nákladové výhody.

(3) Struktura šperků by měla mít dobrou stabilitu. Je vhodné vyhnout se malým otvorům, úzkým drážkám a ostrým úhlům; struktury s dutým dnem nelze razit a měly by být navrženy úhly průtahu. Tvar ražených dílů by měl být co nejvíce symetrický, aby se předešlo problémům, jako je koncentrace napětí, excentrické zatížení a nerovnoměrné opotřebení formy.

(4) Slitiny používané pro výrobu výlisků musí mít určité vlastnosti při zpracování za studena. Klenotnické slitiny se špatnou tažností a výrazným zpevněním jsou při použití tohoto procesu náchylné k problémům s kvalitou.

3. Nářadí a vybavení potřebné k lisování

3.1 Lisovací stroje

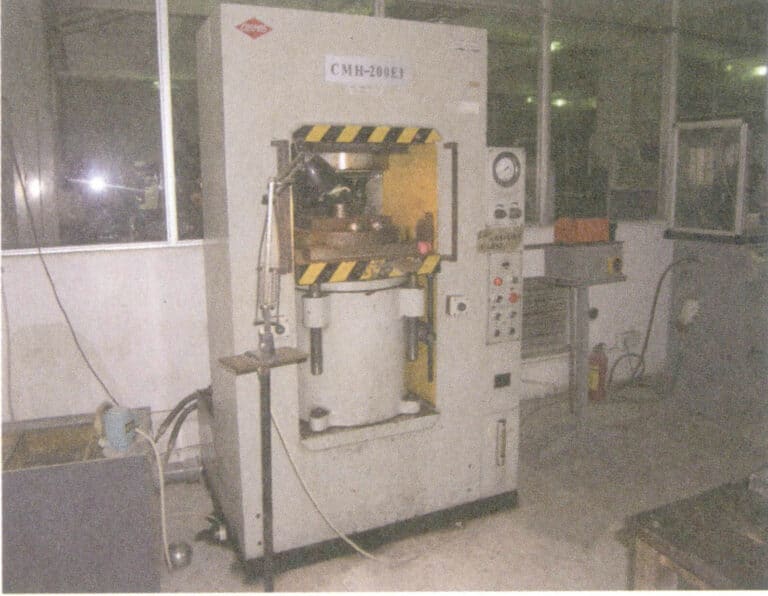

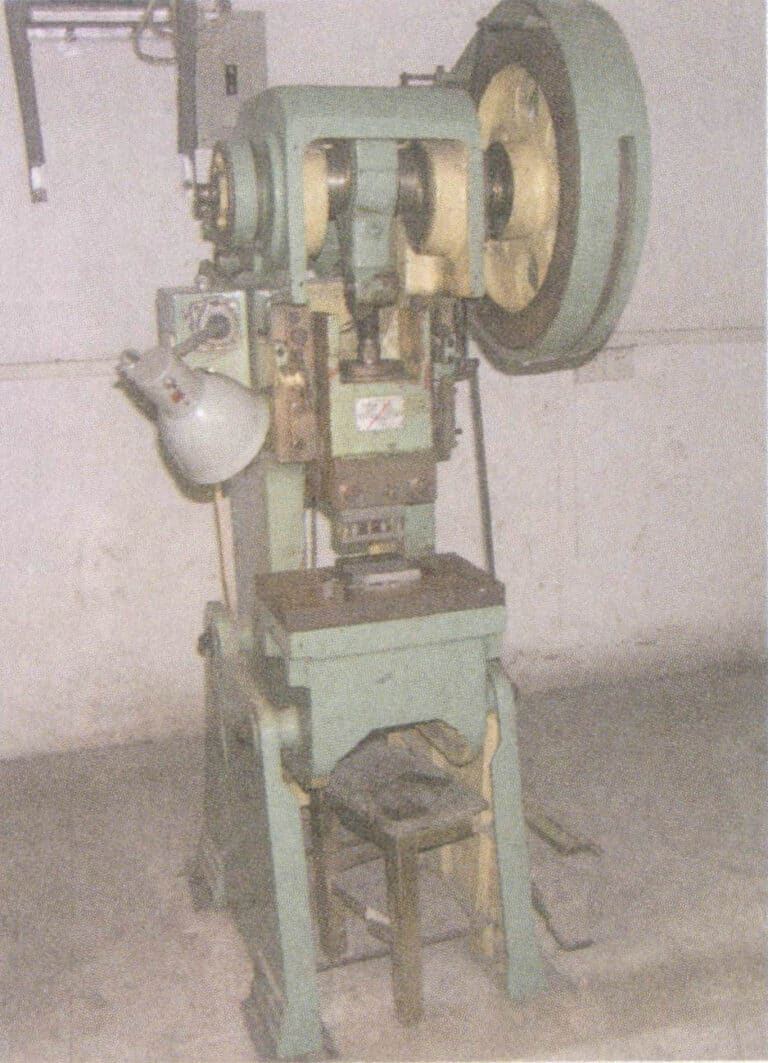

Obrázek 8-13 Děrovací lis

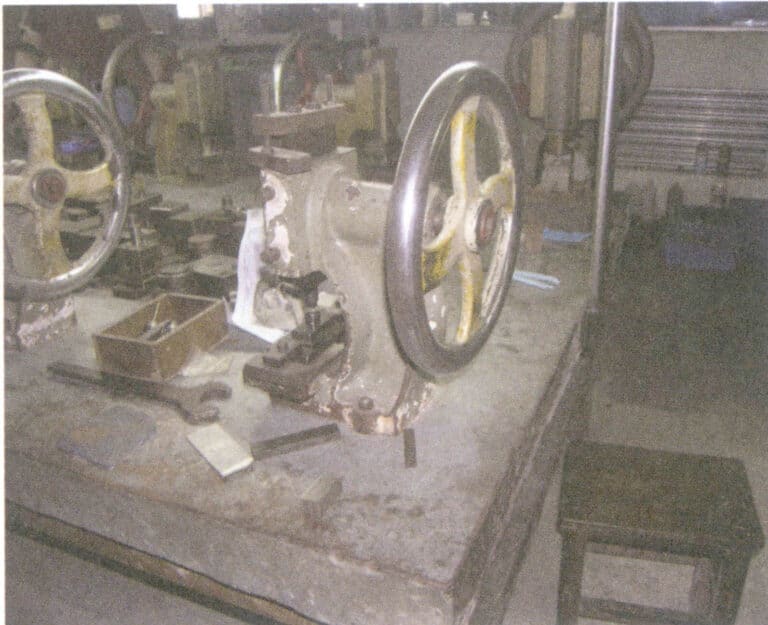

Obrázek 8-14 Ruční lisovací stroj

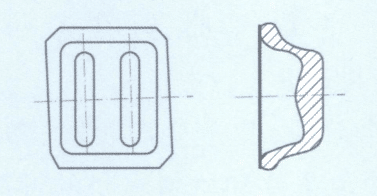

3.2 Lisovací formy

Lisovací stroje zpracovávají materiály vkládáním do lisovacích forem; bez forem nelze lisování provádět. Konstrukce a výroba forem obecně vyžaduje značný čas, což prodlužuje dobu přípravy výroby nových lisovaných dílů. Po stanovení počátečního plánu konstrukce výrobku musí být provedena komplexní a vědecká analýza jeho zpracovatelnosti, aby byl zajištěn dobrý proces tváření, který musí být základem pro výrobu forem. Přesnost a konstrukce forem přímo ovlivňují produktivitu zpracování lisování a přesnost lisovaných dílů; výrobní náklady a životnost forem jsou důležitými faktory, které ovlivňují náklady a kvalitu lisovaných dílů. Formy proto hrají v lisování mimořádně důležitou roli a lze říci, že jsou "klíčem" k lisování.

(1) Typy forem

Existuje mnoho způsobů lisování, například řezání, ohýbání, kroucení, tváření, kování a spojování, které všechny spadají pod lisování. V souladu s tím lze mnoho typů forem zhruba rozdělit do několika hlavních kategorií; různé typy forem mohou provádět různé operace.

① Zpracování řezu. Patří sem děrování uzavřených křivek, řezání profilů a boční řezání otevřených křivek, děrování, stříhání, vrubování, částečné dělení atd.

② Ohýbání. Patří sem ohýbání ve tvaru písmene "V", ohýbání ve tvaru písmene "L", stupňovité ohýbání ve tvaru písmene "Z", ohýbání ve tvaru písmene "N", ohýbání ve tvaru klobouku, válcové válcování hran, ohýbání v kruhu a kroucení atd.

③ Kroucení a ohýbání. Vyrábějte výrobky ve tvaru nádoby, které odpovídají tvarům děrovačky a raznice se dnem.

④ Další aspekty. Například poloděrování, protahování, prorážení, řezání ohybů, lisování, ražení, ořezávání, jemné děrování atd.

(2) Konstrukce formy

Konstrukce formy je základem proveditelnosti lisovacího procesu a životnosti formy.

① Konstrukce formy. Lisované díly by se měly vyhýbat strukturám s malými otvory, úzkými drážkami a ostrými úhly, které se obtížně tvarují a odlévají; tvar by měl být co nejvíce symetrický. Tažné úhly by měly být navrženy tak, aby nedocházelo ke koncentraci napětí a zvýšenému tlaku lisovací jednotky, čímž se překonají vady, jako je excentrické zatížení a nerovnoměrné opotřebení formy. Při navrhování forem by měly být plně využity funkce systémů CAD k provádění dvourozměrných a trojrozměrných návrhů šperků, což zajistí jednotnost a přesnost původních informací o výrobku, zabrání chybám způsobeným lidským faktorem a zlepší kvalitu návrhu formy.

② Konstrukce dutiny formy. Poloměr R okrajů a dna dutiny formy by měl být co největší a zároveň by měl zajistit snadné vyplnění dutiny. Pokud je poloměr příliš malý, mohou se okraje dutiny pod vysokým tlakem zhroutit a v závažných případech se může vytvořit obrácený kužel, což ovlivní vyhazování výkovku. Pokud je poloměr dna R příliš malý a nepřechází plynule, je náchylný k praskání, které se bude dále rozšiřovat.

③ Materiály forem. Výběr materiálů pro formy by měl vycházet z pracovních podmínek, objemu výroby a vlastní houževnatosti materiálů. Vysoce výkonné nástrojové oceli by měly být vybírány tak, aby byla co nejvíce zajištěna vnitřní kvalita a zabránilo se vadám, jako je segregace součástí a nadměrné nečistoty. Ke kontrole a zajištění dobré vnitřní kvality každého výkovku by se měly používat nedestruktivní zkušební techniky, jako je ultrazvukové testování, které zabrání potenciálním metalurgickým vadám a zajistí, že forma má dostatečnou tvrdost, pevnost a houževnatost, aby odolala opakovaným nárazům, únavě a opotřebení.

(3) Výroba forem

① Zpracování a tváření forem. Pro zpracování a výrobu je třeba použít pokročilé vybavení a technologie, aby byla zajištěna přesnost požadovaná pro lisování šperků a aby byla zajištěna vysoká přesnost formy a aby deformace a zbytkové napětí po zpracování nebyly příliš velké. Drsnost dutiny formy přímo ovlivňuje její životnost; vysoká drsnost ztěžuje odlévání šperkařských dílů, zejména v oblastech s vyvýšenými částmi; čím je obrobek hlubší, tím pevněji drží. Vysoké hodnoty drsnosti navíc zvyšují odpor proti toku kovu, což ovlivňuje tváření lisovaných dílů a činí formu náchylnou k předčasnému selhání. Formy s nízkou drsností povrchu mají menší třecí odpor a silnou odolnost proti ohryzu a únavě, přičemž drsnost povrchu se obecně požaduje Ra = 0,4 〜0,8 μm. Stopy po nástroji a stopy po broušení zanechané na povrchu dutiny formy jsou oblastí koncentrace napětí a také zdrojem časných a únavových trhlin, proto je nezbytné nástroje před lisováním nabrousit. Při dokončování by mělo být řezné množství malé a stopy po nástrojích nejsou přípustné. U složitých dutin forem je třeba ponechat dostatečný přídavek na broušení; pokud se broušení přehřeje, může způsobit mikroskopické trhliny, které jsou pouhým okem neviditelné a jsou kolmé na směr broušení. Při přesném broušení přesných forem je třeba věnovat pozornost vlivu teploty prostředí, což vyžaduje konstantní broušení. Přesnost výroby a montáže formy významně ovlivňuje její životnost; vysoká přesnost montáže, rovný povrch dna, dobrá rovnoběžnost, vysoká kolmost mezi razníkem a matricí a rovnoměrné mezery jsou přínosem pro zlepšení životnosti formy.

② Tepelné zpracování formy. Tepelné zpracování forem zahrnuje žíhání po kování materiálů forem, vysokoteplotní popouštění nebo nízkoteplotní popouštění po hrubém zpracování, kalení a popouštění po dokončovacích pracích a nízkoteplotní popouštění ke snížení napětí po elektroerozivním obrábění a drátovém řezání. Dobrou životnost formy lze zajistit pouze při dobré koordinaci mezi zpracováním za studena a za tepla. V závislosti na použitém procesu tepelného zpracování se může životnost stejného materiálu formy výrazně lišit; nesprávné tepelné zpracování může vést k brzkému selhání formy.

③ Povrchová úprava formy. Kvalita a tvrdost povrchu formy významně ovlivňuje životnost formy a kvalitu vzhledu dílů. Proto se před použitím formy, což je také závěrečná fáze výroby formy, obvykle provádí broušení a leštění, aby se zlepšila kvalita povrchu formy. Po broušení a leštění lze rovněž použít různé technologie povrchové úpravy, které dále zvyšují tvrdost povrchu formy, prodlužují její životnost, zlepšují kvalitu zpracování obrobků a snižují provozní náklady formy. Technologie úpravy povrchu forem zahrnují nauhličování dutin, nitridaci, boridování, ko-difuzi uhlíku a dusíku, lokální nástřik, kartáčování a oplášťování dutin. Mezi nimi v posledních letech výrazně pokročily technologie fyzikálního napařování (PVD), chemického napařování (CVD) a další technologie zpevňování povrchu, jako je vakuové napařování, vakuové naprašování a iontové pokovování.

(4) Typický výrobní proces formy na šperky

① Určete konkrétní plán výroby formy na základě rozměrů struktury výrobku a výrobních procesů a určete typ a strukturu formy.

② Fialové měděné a ocelové materiály formy odřízněte podle potřeby (Obrázek 8-15).

③ K opracování povrchu ocelových a měděných materiálů se používá železné lůžko a povrch se po opracování brousí bruskou (obrázek 8-16).

Obrázek 8-15 Řezání materiálu

Obrázek 8-16 Broušení povrchu

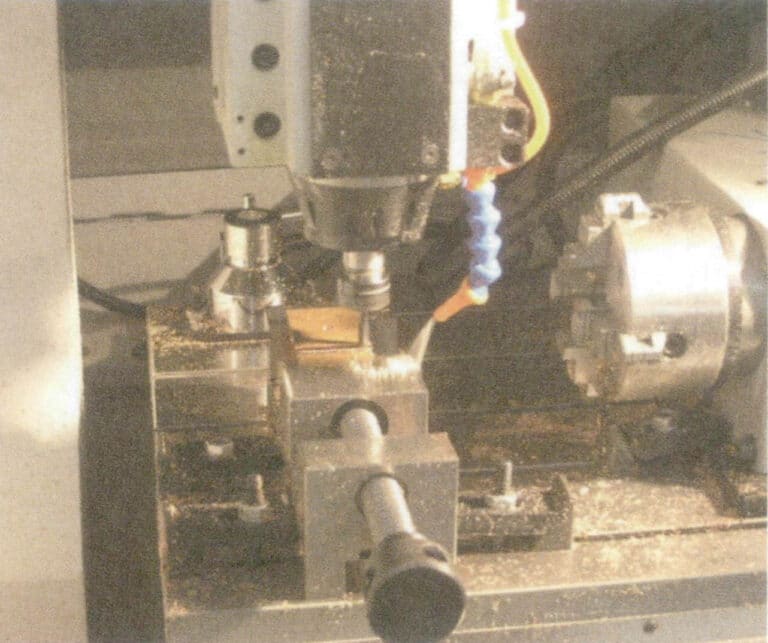

④ Nakreslení a naprogramování dráhy řezu pomocí přesného gravírovacího stroje k frézování fialového měděného materiálu pro výrobu měděné elektrody (Obrázek 8-17, Obrázek 8-18).

Obrázek 8-17 Gravírování a frézování

Obrázek 8-18 Měděná elektroda

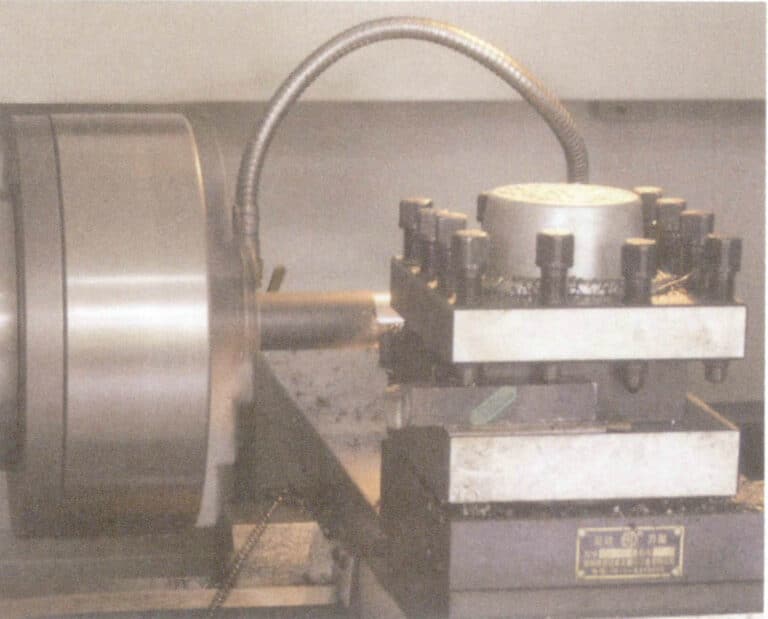

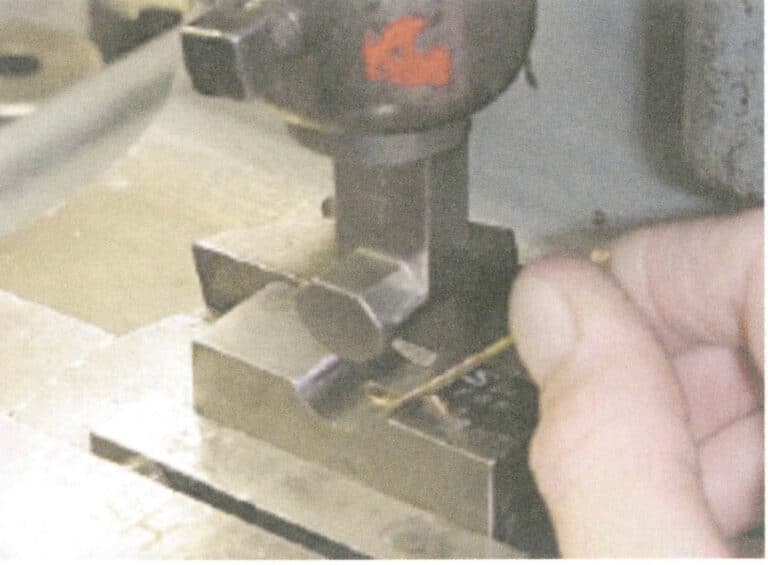

⑤ Zpracování souvisejících součástí formy, jako jsou stopky matric, děrovací čepy atd. (Obrázek 8-19).

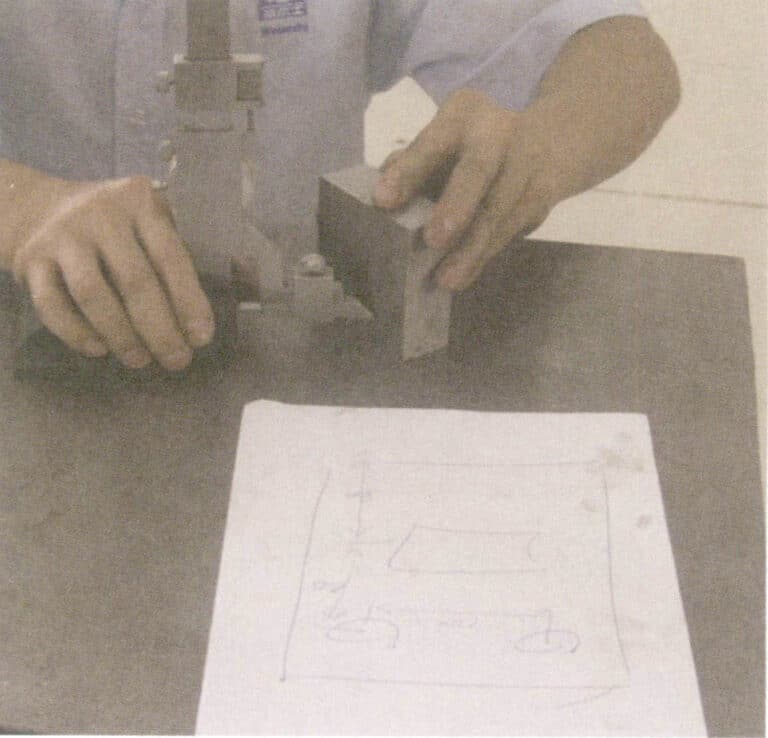

⑥ Označení a umístění materiálu podle výkresu (obrázek 8-20) a vyvrtání otvorů pomocí vrtačky.

Obrázek 8-19 Broušení stopek matrice

Obrázek 8-20 Umístění linky

⑦ Tepelné zpracování ocelového bloku formy (obrázek 8-21).

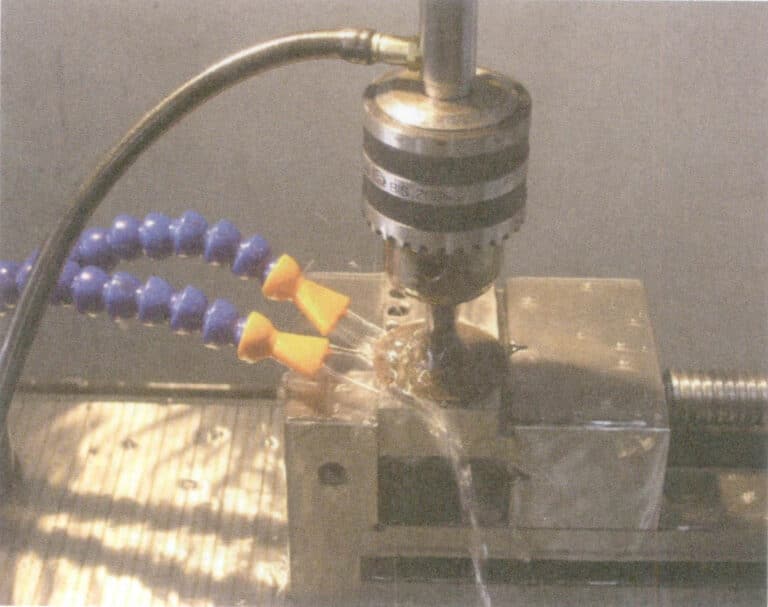

⑧ Počítačové programování, drátové řezání nebo elektroerozivní obrábění bloků forem, razníků, destiček atd. (obrázek 8-22).

Obrázek 8-21 Tepelné zpracování ocelového materiálu

Obrázek 8-22 Obrábění forem elektrickým výbojem

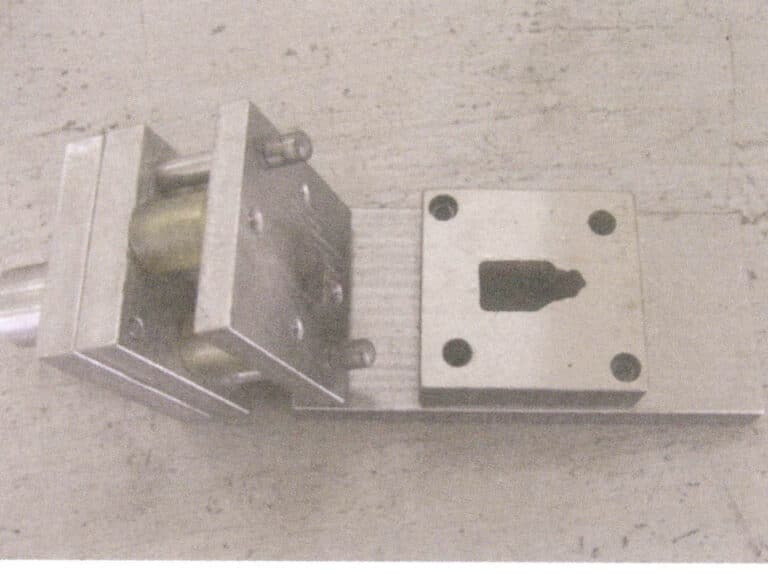

⑨ Sestavte obrobené bloky formy, dříky zápustek, děrovací kolíky a vložky podle konstrukčního plánu formy (obrázky 8-23, 8-24).

⑩ Testujte formy pomocí děrovacího lisu, hydraulického lisu atd., abyste zjistili, zda jsou formy způsobilé, a upravte formy na základě výsledků testů.

Obrázek 8-23 Lisovací forma

Obrázek8-24 Tlaková forma oleje

Kopírování @ Sobling.Jewelry - Výrobce šperků na zakázku, továrna na šperky OEM a ODM

4. Požadavky na proces lisování pro lisovací materiály

Stav povrchu a vnitřní vlastnosti plechu použitého k lisování významně ovlivňují kvalitu lisovaných výrobků. Materiály pro lisování by měly splňovat následující požadavky.

(1) Musí splňovat požadavky na provedení vyražených dílů. Mez kluzu lisovacích materiálů by měla být rovnoměrná, bez výrazné směrové pevnosti, s dobrou plasticitou, nízkým poměrem meze kluzu a nízkým pracovním zpevněním. U některých slitin zlata K, které jsou náchylné k pracovnímu kalení, je třeba při použití lisovacích procesů věnovat pozornost meziproduktům, aby se zabránilo vzniku trhlin. Inkluze, škodlivé prvky a vady, jako je smršťování a pórovitost materiálu, mohou snadno vést k problémům s kvalitou lisovaných dílů.

(2) Musí splňovat požadavky na kvalitu povrchu lisovaných dílů. Materiály pro ražbu by měly mít dobrou kvalitu povrchu, což zaručuje hladký povrch bez skvrn, rýh, škrábanců nebo prasklin.

(3) Musí splňovat požadavky na tloušťku vyražených dílů. Tloušťka lisovacích materiálů by měla být přesná a rovnoměrná.

5. Proces lisování

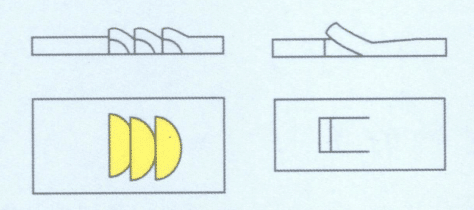

Tabulka 8-1 Klasifikace lisovacích procesů a jejich charakteristiky (podle Fu Hongsheng, 2005)

| Povaha práce | Název práce | Vývojový diagram pracovního procesu | Vlastnosti a rozsah použití | |

|---|---|---|---|---|

| Proces oddělování | Řezání |

|

Stříhání plechů nůžkami nebo děrovacími lisy bez uzavření střihací linky. | |

| Zaslepení | Zaslepování a děrování |

|

Děrování a řezání archu podél uzavřené čáry děrovací matricí, přičemž děrovaná část je odpadní materiál. | |

| Zářezy |

|

Vyražení zářezu v polotovaru podél neuzavřené čáry s ohýbáním vyříznuté části, např. větracích panelů. | ||

| Řezání hran |

|

Odříznutí hrany obrobku | ||

| Proces tváření | Ohýbání |

|

Ohýbání plechu do určitého tvaru | |

| Hluboké čerpání |

|

Výroba obrobku z plochého polotovaru | ||

| Tvorba | Zvlněné |

|

Částečné lisování desek do vyvýšených a konkávních tvarů | |

Tabulka 8-2 Tři fáze a charakteristiky procesu zaslepování (podle Fu Hongsheng, 2005)

| Fáze | Charakteristika | Charakteristika sekce | |

|---|---|---|---|

| Fáze 1 | Plech v konvexní formě tlak, první pružné stlačení a deformace protažení; v této době je konvexní forma mírně přeplněná, na druhé straně listu je také mírně přeplněná konkávní hrana formy, konvexní konec formy materiálu pod mírným ohybem, konkávní hrana formy nad materiálem se začala vybočovat mezera je výraznější, ohyb a vybočení vážnější, list v konvexní, konkávní hraně formy při vzniku počátečního otřepu válcování úhlu, materiál v této době vnitřní napětí nepřekročilo mez pružnosti, při odstranění vnějších sil může být materiál obnoven do původního stavu. Po odstranění vnější síly se materiál může vrátit do původního stavu. Tato fáze se nazývá fáze pružné deformace. |

|

Počáteční váleček na otřepy, trvalý váleček na otřepy |

| Fáze 2 | Plastická deformace, vnější síla za hranicí pevnosti materiálu, což vede k lomovým liniím, když konvexní forma pokračuje v lisování lidí, tlak se zvyšuje, napětí uvnitř materiálu se také zvyšuje, napětí v materiálu dosáhne meze kluzu a začne vstupovat do fáze plastické deformace. V této fázi se s postupným zvětšováním hloubky vtlačování konvexní formy do materiálu postupně zvyšuje i plastická deformace programu materiálu. V důsledku existence mezery na okraji se zvyšuje také vnitřní tahové napětí a ohybový moment materiálu, takže se zpevnění materiálu v deformační zóně zvyšuje, až materiál v blízkosti okraje, v důsledku tahového napětí a koncentrace napětí hraje roli počínající mikrotrhliny, v této době také síla deformace zaslepení dosáhne maximální hodnoty. Vznik mikrotrhlin znamená, že se materiál začíná poškozovat a fáze plastické deformace končí. |

|

Vytvoření světlých pásů kolmých k plechu a počátečnímu otřepu |

| Fáze 3 | Stupeň lomové separace mikrotrhliny se dále rozšiřují do materiálu v rámci rozšíření překrytí, lomová separace materiálu. Vypouklý lis pokračoval v pádu, čímž vznikly horní a dolní mikrotrhliny, které se nadále rozšiřovaly a rozšiřovaly do vnitřku materiálu; když se horní a dolní trhliny setkaly a překrývaly, začaly oddělovat hrubou lomovou zónu, když vypouklý lis opět klesl, bude vyražena část otvorů lisu do tohoto bodu, vypouklý lis se vrátil zpět nahoru, aby dokončil celý proces zaslepení. |

|

Vytváří drsnou a kuželovitou zónu lomu počáteční prodloužení otřepu |

6. Proces ražby typických šperků

Obrázek 8-25 Forma pro čtvercovou zlatou tyčinku použitou v dříku prstenu (podle Klotz F, 2003)

Obrázek 8-26 Montáž formy (podle Klotz F, 2003)

Pokud je tlak příliš vysoký, dojde k nadměrnému nárazu do plechu, což způsobí, že forma snadno praskne ve spodní části nebo se její stěny zhroutí. V závažných případech může formu rozštípnout na polovinu jako klín. Kromě toho je velmi důležité také množství plechu; pokud se přidá příliš mnoho materiálu, obrobek bude mít otřepy. Aby bylo možné materiál dále zpracovávat, je třeba použít ořezávací nástroj, který otřepy odstraní. Naopak, pokud je přidaného materiálu málo, formu nelze naplnit a vylisovaný díl nelze vytvarovat.

Během pracovního procesu je důležité posílit údržbu ořezávacího nástroje, protože je rozhodující pro tvarovou shodu a stabilitu obrobku. Pokud je řezný nůž ořezávacího nástroje příliš ostrý, otvor se zvětšuje, což způsobuje kroky v oblasti ořezu. Naopak příliš těsný se zařízne do obrobku a vzniknou ploché hrany, které neodpovídají konstrukci.

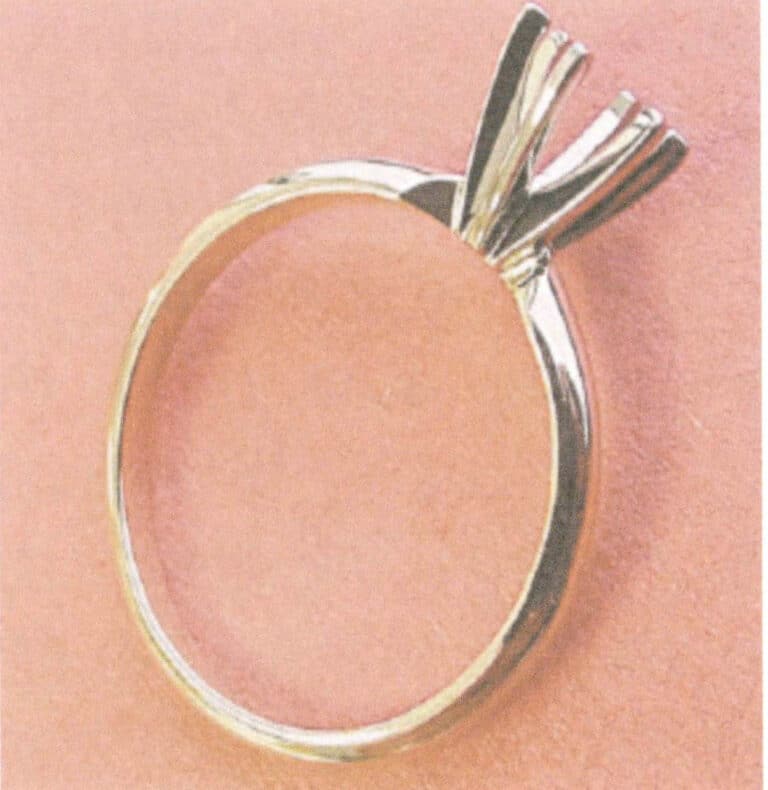

Po získání rovného obdélníkového kovového pásu děrováním je třeba v konečné formě vyrazit požadované vnější rozměry a vytvořit požadovanou stopku prstenu. Před zaoblením dříku prstenu je třeba nejprve opracovat oba konce, aby se do nich vešly rámečky (obr. 8-27, 8-28). U osazení se čtyřmi jazýčky se konec dříku prstenu seřízne pod úhlem 90°, zatímco u osazení se šesti jazýčky se konec dříku prstenu seřízne pod úhlem 60°.

Obrázek 8-27 U čtyřpákového osazení je konec dříku kroužku seříznut pod úhlem 90° (podle Klotz F, 2003).

Obrázek 8-28 Při osazení šesti kroužky je konec dříku kroužku seříznut pod úhlem 60° (podle Klotz F, 2003).

Obecně existují tři způsoby, jak zhotovit šikmý konec dříku prstenu: jeden jednoduchý způsob spočívá v použití razidla a kovového plíšku k jeho vysekání, ale kvalita vysekaného osazení je poměrně špatná. Další metodou je vybrousit polohu nastavení na vodorovné brusce, upevnit stopku kroužku v přípravku a nechat působit brusný kotouč pro přesné a čisté broušení, což je lepší metoda. Třetí metodou je ohnutí konce stopky kroužku do tvaru háku (obrázek 8-29), jeho upnutí a následné broušení. Tato metoda je podobná druhé metodě, ale lze se vyhnout deformaci polohy nastavení na konci stopky kroužku během ohýbání, protože přesnost polohy nastavení je rozhodující pro opakovatelnost. Při použití posledních dvou způsobů opracování je třeba věnovat pozornost úhlu broušení, který je velmi důležitý pro zajištění přesného uložení nastavovací polohy a obrouček, aby mezi nimi nevznikaly mezery.

Zaoblení se skládá z několika kroků ohýbání a je třeba dbát na ochranu konce dříku prstenu, protože tato poloha přímo souvisí s osazením. Metoda zaoblení je jednoduchá; lze ji provést pomocí dvou ocelových půlkulatých matric. Někdy, aby se zabránilo vzniku hlubokých otisků na obrobku, se do oblasti první ocelové matrice, která se dotýká obrobku, vkládá plastový blok (obrázek 8-30). Konečný tvar ohybu se vytvoří ve druhé ocelové matrici.

Obrázek 8-29 Ohýbání konce dříku kroužku (podle Klotz F, 2003)

Obrázek 8-30 Zaoblení dříku kroužku (podle Klotz F, 2003)

Obrázek 8-31 Dřík kroužku po vyleštění na celé kolo (podle Klotz F, 2003)

Obrázek 8-32 Sestavený kroužek (podle Klotz F, 2003)

7. Běžné problémy s kvalitou ražených šperků

(1) Vady vznikající při odlévání ingotů nebo kontinuálního odlévání polotovarů

① Centrální smršťování a smršťovací otvory. Prohlubně v horní části ingotu jsou důsledkem smršťování při tuhnutí, které může způsobit, že se zpracovávané desky, pásy nebo dráty při následném zpracování (kování nebo válcování) rozdělí podél středových vad. K tomuto problému dochází zejména tehdy, když povrch prohlubní zoxidoval, a tato vada je také známá jako krokodýlí praskání. Aby se této vadě předešlo, měly by se prohlubně před zpracováním odříznout a vnitřní smršťovací otvory by se měly zavařit. Obecně platí, že pokud je vnitřní povrch čistý a bez oxidů, lze problém odstranit svařením.

② Blistering. Puchýře na povrchu desek a pásů mohou být způsobeny plynovými otvory uvnitř ingotu nebo reakcemi mezi ingotem a atmosférou během žíhání. Tomuto problému lze obecně předejít kontrolou podmínek odlévání nebo žíhání. Například se zvýší dezoxidace během tavení, sníží se absorpce plynů a oxidace roztaveného kovu, kontroluje se teplota žíhání a nepoužívá se žíhací atmosféra bohatá na vodík.

③ Inkluze. Inkluze v ingotu jsou nerozložitelné částice, jako jsou oxidy a křemičitany, které mohou při zpracování způsobit trhliny. Zdrojů inkluzí je více; k jejich omezení je třeba pravidelně kontrolovat stav kelímku a vyzdívky pece a čistotu pracovního prostředí a zvážit možné reakce během tavení.

④ Kontaminace. Kontaminace kovů může vést ke křehkosti nebo prasklinám při zpracování. Vnášení stopových množství olova do recyklovaných nebo svařovaných materiálů může kontaminovat slitinové materiály. Mezi další křehké kontaminanty patří křemík, síra a další kovy s nízkým bodem tání. S recyklovanými materiály je třeba nakládat opatrně; materiály s nejasným složením by se neměly používat bez rozdílu a měly by se nejprve analyzovat, aby se zjistilo, zda neobsahují takové nečistoty.

⑤ Kvalita povrchu. Kvalita povrchu konečného výrobku závisí na kvalitě povrchu výchozího ingotu. Předpokládejme, že povrch počátečního ingotu obsahuje oxidy. V takovém případě je třeba je před zpracováním odstranit ponořením do kyseliny, protože tyto oxidy se po vtlačení do povrchu válcovaného materiálu velmi obtížně odstraňují. Použití nadměrného množství strojního oleje nebo tavidla ve formě může způsobit velké prohlubně na povrchu ingotu, když se do formy dostane velké množství roztaveného kovu. Na stěnu formy by se měl štětcem nanést souvislý tenký film oleje a před litím by se mělo odstranit přebytečné rozpouštědlo. Pokud se roztavený kov během lití dostane do kontaktu se stěnou formy, může oxidace na povrchu vytvořit kovové kuličky, které se špatně spojí s kovovým tělesem, což vede k delaminaci na zoxidovaném povrchu během zpracování a k nerovnému povrchu.

Před zpracováním je třeba zkontrolovat povrch ingotu a v případě potřeby jej opilovat, aby byl rovný, bez prohlubní nebo kovových kuliček, a odstranit případné částice usazené na povrchu kovu.

(2) Vady vznikající při válcování desek, pásů a plechů

① Špatná kvalita rolí hotových výrobků. Pokud je povrch válců hotového výrobku poškrábaný nebo lokálně poškozený, zhorší se kvalita povrchu válcovaného materiálu. Průměr válců hotového výrobku by měl být malý a povrch by měl být leštěn nebo galvanicky pokoven, aby se dosáhlo zrcadlového efektu. Během výroby by se měl povrch válců často otírat, aby se zabránilo hromadění prachu a jiných částic, které by mohly poškrábat válce nebo povrch válcovaného pásu. Když se válce nepoužívají, měly by být zakryty, aby byl jejich povrch chráněn.

② Role nejsou narovnané. Pokud nejsou válce narovnány a válcují se silnější pásy, dochází k jejich ohýbání na jednu stranu. Pokud jsou proužky tenčí, vzniknou na jedné straně zubaté hrany. Šrouby válců by měly být seřízeny tak, aby byly mezery rovné.

③ Válce jsou ohnuté. Pokud se válce pod tlakem válcování ohýbají, dochází k nerovnoměrné tloušťce průřezu pásu nebo k zubatým okrajům na obou stranách. Množství válcovaného materiálu by se mělo pokaždé snížit a počet meziproduktů žíhání by se měl zvýšit, aby se snížila síla válcování. Lze také použít čtyři válce, přičemž válce s malým průměrem jsou podepřeny válci s větším průměrem, což pomáhá zlepšit odolnost válců proti ohybu.

④ Praskliny na hranách. Obvykle jsou způsobeny nadměrným zpracováním mezi dvěma žíhacími cykly a měly by být neprodleně opraveny, když se objeví trhliny na hranách. Při dalším válcování se mohou některé trhliny náhle rozšířit do středu pásu, což vede k vyřazení výrobku.

⑤ Kontrola tloušťky. Při válcování je nutné zajistit, aby tloušťka válcovaného materiálu byla rovnoměrná ve směru délky i šířky. Změny tloušťky mohou vést ke změnám síly válcování během následného procesu tváření plechu, čímž se zvyšuje zmetkovitost a zhoršuje opotřebení a poškození nástrojů.

(3) Vady vzniklé při válcování tyčí

Hlavními vadami jsou lamely a stohování. Žebra jsou způsobena zatlačením příliš velkého množství kovu do mezery mezi válci, což znamená, že množství redukovaného materiálu, o které se pokusíme najednou, je příliš velké, což způsobí, že se válce od sebe odtlačí a přebytečný kov se vytlačí do stran, čímž se vytvoří žebra. Pokud jsou lamely následně válcovány do tyčí, dochází k jejich stohování, čímž vznikají slabá místa náchylná k praskání během pozdějších procesů, zejména při kroucení nebo ohýbání, kde je větší pravděpodobnost vzniku trhlin. Této vadě pomůže zabránit vhodné množství redukce a postupné válcování pod úhlem 90°.

(4) Vady, které se objevují při vytahování drátu

Nejčastějšími vadami při tažení drátu jsou lámání nebo krčky, které mohou mít čtyři příčiny.

① Množství výkresu je příliš velké a vyžaduje přechodné žíhání.

② Na drátu se objevují inkluze, které se stávají slabými místy.

③ Každé tažení je příliš velké pro tyče velkého průměru; na základě tažnosti materiálu, pokaždé, snížení průřezu možná 25% ~ 45%, ale se snížením průměru by mělo být sníženo na 15% ~ 20%.

④ Přerušení mazání během procesu tažení zvyšuje tření mezi drátem a drážkou, což dále snižuje přípustné množství zpracování.

(5) Defekty žíhání

Předpokládejme, že doba žíhání obrobku je příliš dlouhá. V takovém případě je teplota žíhání příliš vysoká nebo obojí vede k nadměrně velkým zrnům, což způsobí, že obrobek při deformaci vytvoří povrch s pomerančovou kůrou, který se obtížně leští do kvalifikovaného stavu.

Video o procesu lisování (olej)