Чем выделяются ювелирные изделия из вольфрамовой стали: Материалы, особенности и технологии производства

Откройте для себя ювелирные изделия из вольфрамовой стали: высококачественные, долговечные и стильные варианты для вашей коллекции

Кольцо из простой вольфрамовой стали

Оглавление

Раздел I Введение в материалы из вольфрамовой стали

1. Металлический вольфрам

1.1 Открытие вольфрама

Латинское значение вольфрама - "белая пена в волчьей пасти". Как вольфрам мог ассоциироваться с плотоядными животными? Оказывается, давным-давно, когда люди добывали олово из руды, они обнаружили, что если в руде присутствовал определенный тип тяжелого бурого камня, то выход олова резко падал. Этот тяжелый камень поглощал олово так же, как волк поглощает овцу. Поэтому вольфрам назвали "белой пеной в волчьей пасти".

Галлий занимает около стотысячной доли земной коры, относится к редким металлам и является важным стратегическим материалом. В природе встречаются вольфрамо-марганцево-железные руды (их еще называют черными вольфрамовыми рудами) и желто-серые руды тунгстата кальция (их еще называют белыми вольфрамовыми рудами). Китай обладает крупнейшими запасами вольфрамовой руды в мире. Регион Нанлинг в Китае - самый богатый район галлиевой руды в мире, особенно южная часть Цзянси, известная как "металлический город". В Дайю в Цзянси и в саду Шичжу в Хунани находятся крупнейшие в мире галлиевые рудники.

Еще в XVIII веке люди обнаружили вольфрам, но только в 1850 году Вёлер получил чистый металлический вольфрам, после чего вольфрам стал широко использоваться.

1.2 Свойства вольфрама

(1) Физические свойства

Вольфрам - редкий металл с высокой температурой плавления, относящийся к группе VIB шестого периода (второй по длине период) периодической таблицы. Символ элемента - W, атомный номер - 74, относительная атомная масса - 183,85. Основные физические свойства вольфрама следующие.

① Цвет. Чистый вольфрам - серебристо-белый металл, напоминающий сталь; только порошкообразный или тонкопроволочный вольфрам имеет серый или черный цвет. Лампочки чернеют после длительного использования, потому что слой вольфрамового порошка находится на внутренней стенке колбы.

② Температура плавления. Вольфрам имеет высокую температуру плавления, очень низкое давление паров и относительно низкую скорость испарения. Среди всех металлов вольфрам труднее всего плавится и меньше всего испаряется, поэтому его называют "металлом с высокой температурой плавления". Его температура плавления достигает 3410℃, а температура кипения - 5927℃. Когда лампочка горит, температура нити накаливания превышает 3000℃. Такую высокую температуру может выдержать только вольфрам, в то время как большинство других металлов расплавятся в жидкости или даже превратятся в пар.

③ Плотность. Плотность вольфрама очень высока, достигая 19,35 г/см3, похожий на золото; отсюда его первоначальное шведское значение - "тяжелый".

④ Твердость. Вольфрам очень твердый, и при использовании самого твердого алмаза в качестве фильеры вольфрамовая проволока диаметром 1 мм протягивается через более чем 20 постепенно уменьшающихся алмазных отверстий, в результате чего она превращается в нить диаметром всего несколько сотых долей миллиметра. Из 1 кг вольфрамового слитка можно вытянуть тонкую проволоку длиной до 400 км. Лампы накаливания, вакуумные трубки и даже новые "йод-вольфрамовые лампы", разработанные в нашей стране в последние годы, - все они используют вольфрам в качестве нити накаливания.

(2) Химические свойства

Химические свойства вольфрама очень стабильны; даже при нагревании он не реагирует с соляной или серной кислотой и не растворяется в водной среде. В водной среде вольфрам подвергается лишь медленному поверхностному окислению. Растворить вольфрам может только высокоагрессивная смесь фтористоводородной и азотной кислот.

1.3 Применение вольфрама

Вольфрам широко используется в современных технологиях как в чистом виде, так и в виде сплавов. Наиболее важными в состоянии сплава являются легированная сталь, твердые сплавы на основе карбида вольфрама, износостойкие сплавы и высокотемпературные сплавы. Вольфрам в основном применяется в следующих областях промышленности.

(1) Сталелитейная промышленность

Вольфрам в основном используется для производства специальной стали. Широко используемая быстрорежущая сталь содержит 9%~24% вольфрама, 3,8%~4,6% хрома, 1%~5% ванадия, 4%~7% кобальта, и 0,7%~1,5% углерода. Характерной особенностью быстрорежущей стали является то, что она может самозакаливаться при высокой температуре отпуска на воздухе (700~800℃), тем самым сохраняя высокую твердость и износостойкость при температуре 600~650℃. Легированная инструментальная сталь, содержащая вольфрам, содержит 0,8% ~ 1,2% вольфрама; хром-вольфрамовая кремниевая сталь содержит 2% ~ 2,7% вольфрама; хром-вольфрамовая сталь содержит 2% ~ 9% вольфрама; хром-вольфрамовая марганцевая сталь содержит 0,5% ~ 1,6% вольфрама. Вольфрамсодержащая сталь используется для производства различных инструментов, таких как сверла, фрезы, проволочные фильеры, женские и мужские пресс-формы, детали пневматических инструментов и т.д. Вольфрамовая магнитная сталь представляет собой постоянный магнит, содержащий 5,2% ~ 6,2% вольфрама, 0,68% ~ 0,78% углерода, и 0,3% ~ 0,5% вольфрама. Вольфрам кобальт магнитной стали содержит 11,5% ~ 14,5% вольфрама, 5,5% ~ 6,5% молибдена, и 11,5% ~ 12,5% кобальта в качестве твердых магнитных материалов. Они обладают высокой магнитной силой и коэрцитивной силой.

(2) Цементированный твердый сплав на основе карбида вольфрама

Карбид вольфрама обладает высокой твердостью, износостойкостью и огнеупорными свойствами. Эти сплавы содержат 85%~95% карбида вольфрама и 5%~14% кобальта, причем кобальт выступает в качестве связующего металла, обеспечивающего необходимую прочность сплава. В основном они используются в некоторых сплавах для обработки стали, содержащих карбиды титана, тантала и ниобия. Все эти сплавы изготавливаются методом порошковой металлургии. При нагревании до 1000~1100℃ они сохраняют высокую твердость и износостойкость. Скорость резания инструментов из карбида намного превышает скорость резания лучших стальных инструментов. Твердый сплав в основном используется для режущих инструментов, горных инструментов и чертежных штампов.

(3) Жаропрочные и износостойкие сплавы

Будучи самым трудноплавким металлом, вольфрам входит в состав многих жаропрочных сплавов, таких как 3%~15% вольфрама, 25%~35% хрома, 45%~65% кобальта и 0,5%~2,75% углерода, которые в основном используются для деталей, требующих высокой износостойкости. Например, компоненты клапанов в авиационных двигателях, рабочие части инструментов для горячей резки пресс-форм, рабочие колеса машин для изготовления колес для ванн, землеройное оборудование и поверхностные покрытия лемехов. В авиационной и ракетной технике, а также в других отраслях, где требуется высокая термическая прочность деталей машин, двигателей и некоторых приборов, вольфрам и другие расплавленные металлические сплавы (тантал, ниобий, молибден, рений) используются в качестве жаропрочных материалов.

(4) Контактные материалы и сплавы высокой плотности

Алюминиево-медные (10%~40% медь) и вольфрамово-серебряные сплавы, изготовленные методом порошковой металлургии, обладают хорошей электропроводностью, теплопроводностью меди и серебра, а также износостойкостью вольфрама. Поэтому они становятся очень эффективными контактными материалами для изготовления таких рабочих деталей, как рубильники, выключатели и электроды для точечной сварки. Высокоплотные сплавы, состоящие из вольфрама 90%~95%, никеля 1%~6% и меди 1%~4%, а также сплавы с использованием железа вместо меди (~5%), используются для изготовления роторов гироскопов, самолетов, балансировочных грузов для поверхностей управления, радиационных экранов для радиоактивных изотопов, корзин для материалов и т.д.

(5) Материалы для электровакуумного освещения

Из вольфрама производят электронные трубки, радиоэлектронику и рентгеновскую технику, используя вольфрамовую проволоку, ленты и различные кованые детали. Вольфрам - лучший материал для нитей накаливания и спиральной проволоки. Высокие рабочие температуры (2200-2500 °C) обеспечивают высокую светоотдачу, а низкая скорость испарения гарантирует долгий срок службы нити. Из вольфрамовой проволоки изготавливают катоды и сетки с прямым нагревом для электронных генераторов, высоковольтных выпрямителей и подогреватели катодов с боковым нагревом в различных электронных приборах. Вольфрам используется для изготовления анодов и катодов рентгеновских и газоразрядных трубок, а также контактов для радиоаппаратуры и электродов для пистолетов для сварки атомным водородом. Бериллиевая проволока и бериллиевые стержни служат нагревателями для высокотемпературных печей (до 3000 °C). Вольфрамовые нагреватели работают в атмосфере водорода, инертной атмосфере или вакууме.

(6) Соединения вольфрама

Тунгстат натрия используется в производстве некоторых видов красок и пигментов, в текстильной промышленности для утяжеления тканей, в смеси с сульфатом аммония и фосфатом аммония для производства огнеупорных и водонепроницаемых тканей; применяется в производстве металлического вольфрама, сульфата вольфрама и солей вольфрама, а также в красителях, пигментах, чернилах, гальванических покрытиях и т. д.; используется в качестве катализатора, в том числе. Вольфрамовая кислота является протравой и красителем в текстильной промышленности и используется в качестве катализатора для производства высокооктанового бензина в химической промышленности. Дисульфид вольфрама используется в качестве твердой смазки и катализатора в органическом синтезе, например, при производстве синтетического бензина.

2. Карбид вольфрама цементированный карбид

2.1 Карбид вольфрама

(1) Физические свойства карбида вольфрама

Основным соединением углерода и вольфрама является карбид вольфрама с химической формулой WC. Это черный гексагональный кристалл с металлическим блеском твердостью, похожей на алмаз, и является хорошим проводником электричества и тепла. Температура плавления 2870℃, температура кипения 6000℃, твердость HV 2200, а относительная плотность 15,63 г/см3. Чистый карбид вольфрама является хрупким, но добавление небольшого количества металлов, таких как титан и кобальт, может уменьшить хрупкость. Другое соединение вольфрама и углерода является дикарбид вольфрама, с химической формулой W2C, температура плавления 2860 ℃, температура кипения 6000 ℃, твердость HV 3000, и относительная плотность 17,15 г/см3. Его свойства, методы изготовления и применение такие же, как и у карбида вольфрама.

В карбонизированном вольфраме атомы углерода встраиваются в промежутки металлической решетки вольфрама без разрушения исходной металлической решетки, образуя промежуточно-твердый раствор. Поэтому такие соединения также называют интерстициальными.

(2) Химические свойства карбида вольфрама

Химические свойства карбида вольфрама стабильны, он нерастворим в воде, соляной и серной кислоте, но легко растворим в смешанной кислоте азотной и фтористоводородной.

Существует два стабильных оксида вольфрама, WO2 и WO3. Среди них WO3 является наиболее термодинамически стабильным в условиях низкой температуры и атмосферного давления. Поэтому прямое окисление вольфрама часто приводит к его образованию. Скорость окисления W тесно связана с температурой и также зависит от атмосферы; во влажной атмосфере скорость окисления значительно возрастает при температуре выше 300℃.

Окисление WC в сухом газе происходит очень медленно, образуя WO3. Во влажной атмосфере поведение WC при окислении аналогично поведению W, но по сравнению с W, WC обладает более сильными антиоксидантными свойствами. Когда WC подвергается воздействию воздуха с относительной влажностью 95%, образованный оксидный слой значительно тоньше, чем оксидный слой, образованный на W при тех же условиях. Причина пассивации поверхности WC еще не до конца понятна. Тем не менее, можно предположить, что кристаллическая алмазная структура WC нарушается в области поверхности, в результате чего образуются ненасыщенные атомы W. Эти атомы W будут быстро окисляться, чтобы легко сформировать WO3 и растворяются в воде. Когда все ненасыщенные атомы W будут окислены и растворены таким образом, внешний слой кристалла будет содержать только атомы углерода. Одна из возможностей заключается в том, что эти атомы углерода образуют ковалентные связи с атомами углерода во втором слое, в результате чего образуется очень стабильная структура поверхности, которая придает вольфрамовой стали декоративные материалы, состоящие в основном из карбида, хорошие антиоксидантные свойства.

(3) Показатели состава порошка карбида вольфрама

Вольфрамовая сталь производится методом порошковой металлургии, а порошок карбида вольфрама является основным материалом для порошковой металлургии, к которому предъявляются особые требования по качеству. В таблице 6-1 приведены спецификации качества порошка карбида вольфрама, а в таблице 6-2 - показатели химического состава порошка карбида вольфрама.

Таблица 6-1 Технические характеристики качества порошка карбида вольфрама

| Категория | Средний размер частиц по Фишеру /мкм) | Общее количество углерода /% | Свободный углерод/% |

|---|---|---|---|

| WC-1 | ≤1.0 | 6.08~6.18 | ≤0.08 |

| WC-2 | 1~1. 99 | 6.08~6. 18 | ≤0.08 |

| WC-3 | 2~3. 99 | 6.08~6.18 | ≤0.08 |

| WC-4 | 4~5. 99 | 6.08~6.18 | ≤0.08 |

| WC-5 | 6~7. 99 | 6.08~6.18 | ≤0.08 |

| WC-6 | 8~11. 99 | 6.08~6. 18 | ≤0.08 |

| WC-7 | 12~15.99 | 6.08~6. 18 | ≤0.08 |

| WC-8 | ≥16 | 6.08~7. 18 | ≤0.08 |

| (Государственное управление технического надзора, 1990) | |||

Таблица 6-2 Показатели химического состава порошка карбида вольфрама

| УНИТАЗ | Fe | Мо | Эл | Si | Ca | Mn | Mg | Ni | Na |

|---|---|---|---|---|---|---|---|---|---|

| ≥99.8 | ≤0.04 | ≤0.010 | ≤0.001 | ≤0.01 | ≤0. 005 | ≤0.002 | ≤0.002 | ≤0.005 | ≤0.003 |

| ≥99. 7 | ≤0. 06 | ≤0. 015 | ≤0.002 | ≤0. 01 | ≤0.008 | ≤0.002 | ≤0.004 | ≤0.008 | ≤0.005 |

| (Государственное управление технического надзора, 1990) | |||||||||

(4) Размер частиц порошка карбида вольфрама

Размер частиц порошка карбида вольфрама существенно влияет на характеристики материала. Уточнение зерен WC может заметно улучшить характеристики сплава. Ультрамелкозернистая вольфрамовая сталь обладает высокой твердостью, хорошей износостойкостью, очень высокой прочностью и вязкостью.

2.2 Переплет

В порошковой металлургии вольфрамовой стали связующее вещество скрепляет порошок. В зависимости от этапов и функций производства связующие вещества делятся на органические и металлические.

(1) Органическое связующее

В литьевой металлургии органические связующие вещества часто используются для соединения частиц металлического порошка, что позволяет смеси иметь реологические и смазывающие свойства после нагрева в стволе литьевой машины. То есть связующее выступает в роли носителя, который обеспечивает движение порошка. Поэтому выбор связующего является ключевым для всего процесса литья порошка под давлением. К органическим связующим веществам предъявляются следующие требования: ① низкая дозировка, возможность достижения лучших реологических свойств при меньшем количестве связующего; ② нереактивность, в процессе удаления связующего не происходит химической реакции с металлическим порошком; ③ легкость удаления, не оставляя углеродных остатков в продукте.

Органическое связующее удаляется после спекания и не входит в конечный состав материала.

(2) Металлический скоросшиватель

Как правило, в порошковой металлургии для скрепления порошка используются связующие металлы. Карбиды и связующий металл определяют свойства вольфрамовой стали. Они значительно варьируются в зависимости от содержания WC, размера зерна WC и добавок в сплав. Влияние карбидов на характеристики композиционных материалов отражается в твердости и износостойкости, а связующего металла или сплава - в прочности и вязкости. Металлы, обычно используемые в качестве связующих для вольфрамовой стали, включают Co, Ni, Fe, Fe-Ni, Ni-Co, Ni-Cr3C2-P, Fe-Ni-Co и так далее.

① Кобальт. Кобальт является отличным связующим для цементированного карбида на основе WC и WC-TiC. С момента изобретения твердых сплавов WC-Co в 1926 году, сплавы этого типа на основе кобальта доминируют на рынке благодаря уникальным свойствам тройных систем Co и Co-W-C. Хорошо известно, что растворимость WC и Co очень высока и сильно меняется в зависимости от температуры. Отличная смачиваемость WC и жидкого Co, а также хорошие характеристики металлических связующих Co-W-C сделали использование Co доминирующим в твердых сплавах.

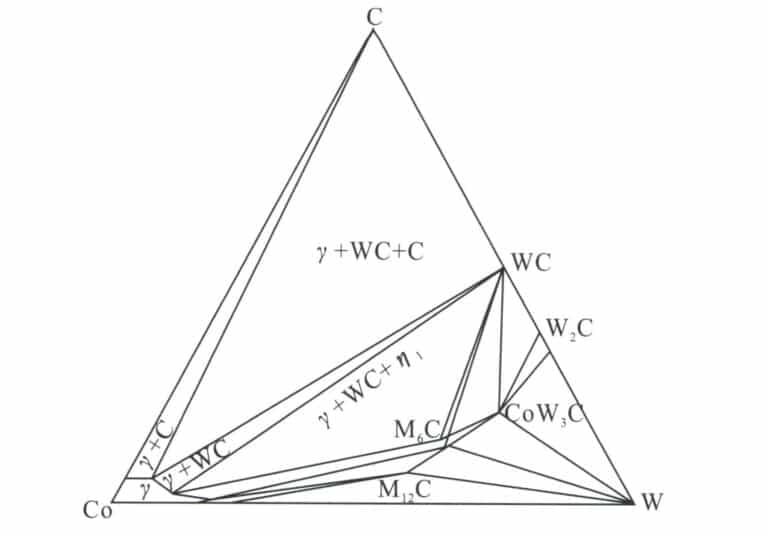

В твердом сплаве WC-Co вертикальное сечение тройной фазовой диаграммы W-C-Co вдоль линии Co-WC показано на рисунке 6-1. Если взять в качестве примера сплав WC-Co с содержанием WC 60%, то до появления жидкой фазы растворимость WC в Co увеличивается с ростом температуры, и при эвтектической температуре (примерно 1340℃) жидкая фаза эвтектического состава начинает появляться в спеченном теле. При температуре спекания (1400℃) и при выдерживании при этой температуре, спеченное тело состоит из жидкой фазы и оставшейся твердой фазы WC. Во время охлаждения WC сначала выпадает в осадок из жидкой фазы, а когда температура опускается ниже эвтектической температуры, образуется сплав с двухфазной структурой WC+γ.

Фазовый состав сплава связан с составом сплава, процессом спекания и т.д. В реальном производстве относительно легко контролировать фазовый состав сплава, чтобы избежать образования фаз, которые могут привести к ухудшению характеристик сплава. Допирование некоторых других компонентов в сплавы WC-Co может изменить ширину двухфазной области γ+WC; например, добавление небольшого количества TaC (0,5%~3%) в сплав WC-10%Co увеличивает ширину фазовой области до 6,03%~6,22%, причем ширина фазовой области увеличивается с увеличением количества добавленного TaC, а TiC и NbC оказывают аналогичное влияние. Кроме того, Ni может быстро расширять фазовую область при низком содержании углерода, снижая чувствительность фазового состава сплава к содержанию углерода.

Характеристики вольфрамовой стали типа WC-Co напрямую зависят от морфологии слоя связующей фазы Co. Когда Co переходит из структуры fcc в структуру hcp, это снижает способность к пластической деформации и подавляет образование трещин. Добавление редкоземельных элементов существенно влияет на фазовую структуру, состав и фазовые превращения сплавов WC-Co, главным образом потому, что редкоземельные элементы могут препятствовать переходу слоя связующей фазы Co в структуру hcp.

Кобальт - дорогой и дефицитный металл с крайне ограниченными запасами. В результате он сталкивается с серьезной проблемой нехватки ресурсов, а цены на него постоянно растут, поэтому необходимо найти альтернативные материалы для кобальта.

② Никель. Будучи относительно недорогим и богатым металлическим элементом, никель имеет довольно богатые ресурсы в нашей стране. Если никель сможет заменить кобальт в качестве связующего для твердых сплавов, это значительно снизит стоимость производства твердых сплавов. Никель и кобальт относятся к группе элементов железа; по структуре и свойствам никель похож на кобальт, но есть и некоторые различия. Уже давно предпринимаются попытки использовать чистый никель вместо кобальта в качестве связующего для твердых сплавов, но характеристики получаемых твердых сплавов невысоки. Смачиваемость никеля зернами карбида вольфрама не такая хорошая, как у кобальта, что приводит к скоплению никеля, аномальному росту зерен карбида вольфрама и образованию пустот в изделиях. Поэтому замена кобальта чистым никелем для получения твердых сплавов не может обеспечить хорошие характеристики сплава; для улучшения и повышения характеристик сплава необходимо добавить в связующее вещество соответствующее количество других металлических элементов. Выбор добавок является ключом к успеху замены кобальта никелем; добавки должны решать проблемы агрегации никеля и аномального роста зерен карбида вольфрама в никель-кобальтовых сплавах, а также усиливать фазу связи и улучшать смачиваемость никеля зернами карбида вольфрама, обеспечивая хорошее сочетание твердого и хрупкого карбида вольфрама с мягким и вязким металлическим никелем.

③ Железо. Твердые сплавы на стальной связке обладают широким диапазоном технологических характеристик, хорошими физико-механическими комплексными свойствами и отличной химической стабильностью. Железо является основным элементом связующей фазы в твердых сплавах на стальной связке и может повышать прочность и пластичность сплава. Когда железо используется только в качестве связующего, оно имеет высокое поверхностное натяжение, плохую смачиваемость, крупные зерна и множество пор. Добавление других элементов в твердые сплавы на стальной связке, таких как C, Cr, Mo, W, Mn, B и т. д., необходимо для достижения необходимой структуры и свойств.

④ Ni-Cr3C2-P. Поскольку прочность сплава WC с чистым Ni ниже, чем у сплава WC-Co, необходимо легировать Ni. Cr3C2 является широко используемой добавкой, которая может повысить прочность сплава, улучшить его стойкость к окислению и коррозии, а также ограничить рост зерен WC для получения мелкозернистой структуры. Однако, когда содержание Cr3C2 слишком высок, размер пор соответственно увеличится.

Из-за более высокой температуры спекания сплава WC-Ni, растворимость карбида вольфрама в никеле выше, поэтому сплавы WC-Ni часто имеют более высокую пористость, а зерна карбида вольфрама также склонны к огрублению. В сплав Ni-P добавляется небольшое количество фосфора в виде промежуточного сплава Ni-P; низкая температура плавления имеет высокую жидкотекучесть и сильную адгезию к металлам и тугоплавким соединениям; фосфор может сделать фазу связи WC-Ni в сплаве изменяемой, активировать процесс спекания и снизить температуру спекания, тем самым предотвращая рост карбидных зерен и создавая материалы с низкой пористостью и высокой прочностью.

⑤ Fe-Ni-Co. Благодаря некоторым уникальным свойствам кобальта, он по-прежнему доминирует на рынке в качестве связующего. Однако его гексагональная близкоупакованная (hcp) кристаллическая структура влияет на свойства пластической деформации сплава. Недавно разработанное связующее Fe-Ni-Co может улучшить усталостную прочность и вязкость сплава за счет выбора соответствующего соотношения Fe:Ni:Co. Сплав имеет смешанную кристаллическую структуру и отличные физические свойства, что делает его потенциальной альтернативой связующим для твердых сплавов.

2.3 Без переплета

Как уже упоминалось, цементированный карбидом вольфрама материал образуется путем добавления связующего вещества к порошку карбида иттрия. Из-за высокой температуры плавления WC практически невозможно спечь чистый WC в одиночку, используя обычные методы спекания (которые требуют некоторой жидкой фазы) без связующего вещества с низкой температурой плавления, такого как Co. Добавление связующего вещества снижает твердость, коррозионную стойкость и устойчивость материала к окислению и усложняет процесс производства. Он также подвержен термическому напряжению из-за разницы в коэффициентах теплового расширения с WC. Кроме того, обычные методы спекания не могут эффективно подавить рост зерен в процессе спекания, что затрудняет получение сверхтонких твердых материалов.

В последние годы появилась технология разрядно-плазменного спекания, при которой на спрессованный образец порошка подается импульсное напряжение постоянного тока, генерируемое специальным устройством управления мощностью. Искровой разряд между порошками позволяет сконцентрировать высокоэнергетические импульсы (высокотемпературную плазму) в зонах сцепления между частицами, в результате чего поверхность карбида вольфрама расплавляется и скрепляется. Эта технология отличается очисткой поверхности и высокой скоростью спекания, эффективно подавляет рост зерен в процессе спекания, становясь новым направлением в процессах порошковой металлургии.

3. Декоративная вольфрамовая сталь Материал

3.1 Требования к декоративному материалу из вольфрамовой стали

В ювелирной промышленности вольфрамовую сталь часто называют вольфрамовым золотом не только потому, что вольфрам - редкий металл, мало распространенный на Земле, но и из-за его физических и химических свойств, связанных с вольфрамовой сталью. Вольфрамовая сталь, используемая в ювелирном деле, - это не традиционная вольфрамовая легированная сталь, а твердый сплав, полученный с использованием карбида вольфрама в качестве основного сырья методами порошковой металлургии. По сравнению с общими твердых сплавов, он имеет следующие требования.

(1) Требования к содержанию карбида вольфрама

WC является новым функциональным материалом с высокой твердостью, термостойкостью и износостойкостью. Поверхностный эффект ювелирных изделий из вольфрамовой стали тесно связан с его составом, требующим содержания карбида вольфрама в материалах из вольфрамовой стали для достижения определенного количества, обычно требующего, чтобы компонент карбида вольфрама в материале был выше 80%, чтобы называться вольфрамовым золотом. Лаборатория одного из университетов США в результате исследований и анализа установила, что когда содержание карбида вольфрама в стальных материалах достигает 85,7%, яркость полировки ювелирных изделий максимальна, а эффект - наилучший. Это число также является международным стандартом в отрасли, и его точность напрямую определяет качество ювелирных изделий из вольфрамовой стали. Конечно, достичь этого стандарта также очень сложно, что является техническим узким местом для большинства производителей, затрудняющим производство высококачественных украшений из вольфрамовой стали. Только несколько стран, таких как Китай, Южная Корея и Япония, могут соответствовать этому стандарту.

(2) Требования к скоросшивателям

Ювелирные материалы, как правило, не требуют вредного воздействия на организм человека, не обладают магнитными свойствами и хорошо противостоят коррозии и окислению. Поэтому кобальт редко используется в качестве связующего в вольфрамовой стали для ювелирных изделий, в то время как сплавы на основе никеля широко применяются в качестве связующего. Твердые сплавы WC-Ni-Cr3C2-P - идеальные материалы для изготовления украшений.

(3) Факторы, влияющие на характеристики материалов из вольфрамовой стали, используемых в аксессуарах

Производительность вольфрамовых стальных материалов связана не только с размером зерна WC, но и в значительной степени зависит от фазового состава, микроструктуры и ее формы в сплаве. В реальном производстве, из-за влияния сырья и процессов спекания, сплав обычно содержит более сложную организационную структуру. Поэтому в процессе производства необходимо строго контролировать качество сырья и формулировать и осуществлять такие производственные процессы, как смешивание, шаровой размол и спекание.

3.2 Общие проблемы с материалами из вольфрамовой стали для ювелирных изделий

(1) Проушина для песка (отверстие)

На поверхности изделия появляются четкие границы круглых или чешуйчатых черных отверстий, а количество пор обозначается пористостью, которая обычно оценивается путем сравнения со стандартными изображениями. Основной причиной образования пор является недостаточная температура спекания или время выдержки, что приводит к недоспеканию. Причины образования песчаных отверстий могут быть следующими.

① Высокое содержание примесей. Примеси в твердых сплавах WC-Ni в основном привносятся триоксидом вольфрама и оксидом никеля, среди которых, K2O, Na2O, MgO, CaO, SiO2, Эл2O3 при температуре спекания не плавятся и не смачиваются жидкой фазой, а наоборот, ухудшают смачиваемость жидкой фазы карбидами, поэтому при их высоком содержании пористость сплава типа В (10~25㎛) значительно увеличивается.

② Соотношение распределения компонентов не соответствует действительности. Во-первых, когда содержание Cr3C2 слишком высока, а содержание твердого сплава WC-Ni чрезмерно, размер пор увеличится. Во-вторых, когда содержание Ni-P низкое, Ni-P с низкой температурой плавления имеет очень высокую жидкотекучесть и сильную адгезию к металлам и трудно смачиваемым соединениям; фосфор в сплавах WC-Ni может сделать фазу связи изменяемой, активировать процесс спекания и снизить температуру спекания, тем самым предотвращая рост карбидных зерен и создавая материалы с меньшим количеством пор и более высокой прочностью. Если в сплав WC-Ni добавлено слишком мало Ni-P, он не будет выполнять функцию присадки и не достигнет желаемого эффекта.

③ Влияние технологий и операций отражается в следующих шести аспектах.

Первая - неправильное мокрое измельчение. Из-за неточного добавления безводного этанола, недостаточного количества шаров или их малого диаметра, провисания ремней, снижающих скорость вращения шлифовального цилиндра, или даже периодических остановок в середине процесса или позже эффективность измельчения снижается, что приводит к неравномерному смешиванию компонентов. В результате некоторые карбиды не имеют жидкой фазы, что затрудняет их полную усадку в процессе спекания, оставляя в сплаве остаточные поры.

Вторая - агрегация никеля. Даже при использовании очень мелкого никелевого порошка в качестве сырья, во время мокрого помола никелевый порошок огрубеет и превратится в крупные агрегаты никеля (содержащие небольшое количество мелкого WC), которые могут образовать крупные дефекты пор во время спекания прессованной смеси.

В-третьих, в смеси относительно высокое содержание кислорода. Это может привести к дефициту углерода, окислению и повышенной загрязненности сплава.

Четвертая проблема - неравномерное смешивание парафина. Из-за низкой растворимости парафина в бензине при комнатной температуре, а количество используемого парафина обычно более чем в два раза превышает количество синтетического каучука, объем парафино-бензинового раствора, необходимый для получения определенного количества смеси, соответственно увеличивается. Это не только затрудняет механическое перемешивание, но и приводит к тому, что значительное количество раствора плавает на смеси при ручном перемешивании; если процесс сушки не является своевременным, значительное количество парафина часто плавает на поверхности материала, что приводит к неравномерному перемешиванию, которое выводится во время низкотемпературной стадии спекания, оставляя после себя большие поры.

Пятое - твердые частицы никеля. Из-за высокой температуры восстановления или длительного времени выдержки при восстановлении оксида никеля полученный никелевый порошок содержит твердые частицы, а слишком твердые частицы никеля не могут быть измельчены давлением при уплотнении. Поскольку отдельные частицы никеля имеют относительную плотность, при одинаковой относительной плотности дробления должны быть большие пустоты.

Шестой - вакуумное спекание. Для прессованных деталей, прошедших депарафинизацию и предварительное спекание, на средней стадии процесса вакуумного спекания степень вакуума в печи снижается из-за интенсивной углеродно-кислородной реакции и выделения большого количества газа. В это время скорость нагрева следует замедлить, чтобы дать возможность газу выйти за пределы печи. Чтобы сделать углеродно-кислородную реакцию как можно более полной, помимо повышения вакуума внутри печи, ее следует поддерживать при температуре 1200~1250℃ для изоляции, что эффективно снижает пористость сплава. В противном случае, быстрая скорость нагрева и недостаточное время изоляции приведут к увеличению пористости сплава.

(2) Расслаивание

Обычно расположенные по краям, они похожи на грязь при малом увеличении (100X), но более прямые и длинные, чем грязь. При определении его общая длина измеряется с помощью окулярного микрометра. Основными причинами расслоения ювелирных сплавов являются высокое давление прессования, мелкие частицы материала, неравномерное смешивание воска, слишком влажные или сухие смеси, плохая гладкость формы и т. д.

(3) Накопление никеля

При малом увеличении на поверхности сплава видны пятна в виде снежинок, напоминающие цветки сливы и листья бамбука. Причины накопления никеля могут быть следующими.

- Мокрое измельчение. В процессе мокрого измельчения никелевый порошок превращается в крупные агрегаты никеля (содержащие небольшое количество мелкого WC).

- Неправильное соотношение компонентов, мокрое измельчение и вакуумное спекание являются плохими. Частицы мелкие и высокоактивные. Фосфор также активизирует процесс спекания, снижая температуру спекания сплава WC-Ni. Когда температура спекания высокая, степень вакуума высокая, содержание никеля высокое, а время спекания длительное, проблема агрегации никеля более распространена, что приводит к значительному испарению или потере никелевой фазы. Образующиеся агрегаты никеля или "никелевые бассейны" являются внутренними причинами, в то время как неправильное соотношение компонентов, мокрое измельчение и плохое вакуумное спекание являются лишь внешними причинами; то есть, агрегация никелевой фазы → испарение (улетучивание) → потеря, оставляя после себя мелкий WC.

(4) Карбюризация (включение графита)

Если на некорродировавших шлифовальных кругах под малым увеличением наблюдаются мелкие поры в виде гнездообразных скоплений или чешуйчатые формы, они считаются графитовыми включениями. Степень науглероживания можно проверить по стандартным изображениям и зарегистрированным результатам. Основными причинами явления науглероживания в сплавах являются высокое содержание общего углерода и свободной кислоты, недостаточная депарафинизация и низкий уровень содержания O2 содержание в порошке никеля.

Раздел II Характеристики ювелирных изделий из вольфрамовой стали

1. Преимущества ювелирных изделий из вольфрамовой стали

Вольфрамовая сталь, также известная на Западе как вольфрамовое золото, обладает качествами, которые трудно сравнить с другими ювелирными материалами, что отражено в следующих аспектах.

(1) Высокая твердость: Твердость вольфрамовой стали по шкале Мооса может достигать 8,9~9,1, что эквивалентно твердости натурального сапфира. Эта высокая твердость делает вольфрамовую сталь очень износостойкой и не так легко подверженной царапинам, деформации и другим проблемам.

(2) Высокая яркость: После высокой полировки вольфрамовая сталь приобретает цвет и блеск, подобный драгоценным камням, с яркостью, как у зеркала.

(3) Вольфрамовая сталь устойчива к коррозии; При испытании искусственным потом он не ржавеет, не тускнеет, не меняет цвет, не вызывает аллергии и ржавчины, а блеск может сохраняться в течение длительного времени, чего не могут добиться другие металлы.

(4) Вольфрамовая сталь обладает высокой плотностью и прочной текстурой, что делает его благородным выбором для модных мужчин.

2. Недостатки ювелирных изделий из вольфрамовой стали

Вольфрамовая сталь очень хрупкая и склонна к разрушению при ударах во время производства и использования, поэтому ее нельзя инкрустировать драгоценными камнями.

Вольфрамовая сталь очень трудно поддается обработке, поэтому для ее обработки требуются алмазные полировальные инструменты.

3. Идентификация ювелирных изделий из вольфрамовой стали

Вольфрамовая сталь - популярный материал на современном рынке модных ювелирных изделий, имеющий хороший отклик на рынке и приносящий прибыль. Однако некоторые торговцы в погоне за прибылью выдают некачественные товары за высококачественные, что затрудняет их различение обычными потребителями.

(1) Разница между вольфрамовой сталью, нержавеющей сталью и титановым сплавом

Нержавеющая сталь и титановый сплав были представлены ранее, и эти три материала принципиально отличаются друг от друга.

Нержавеющая сталь - это высоколегированная сталь, способная противостоять коррозии на воздухе или в химических агрессивных средах, поскольку содержит хром, который образует на поверхности очень тонкую хромовую пленку, изолирующую сталь от проникающего в нее кислорода и обеспечивающую коррозионную стойкость. Чтобы сохранить присущую нержавеющей стали коррозионную стойкость, сталь должна содержать не менее 12% хрома. Удельный вес нержавеющей стали составляет около 8 г/см3Его цвет - слегка белый, а твердость составляет всего 1/7 от твердости алюминиевой стали.

Титановый сплав, используемый для изготовления аксессуаров, как правило, представляет собой промышленный чистый титан с меньшим удельным весом - всего 4,51 г/см3 около того, что 1/3 вольфрамовой стали. Она имеет серо-белый цвет и твердость, подобную нержавеющей стали.

(2) Определение качества вольфрамовой стали

С момента появления ювелирных изделий из вольфрамовой стали их полюбили и стали использовать любители моды из всех слоев общества, особенно в Европе и Америке, где люди гордятся тем, что могут носить украшения из вольфрамовой стали. Однако из-за твердости и редкости материалов из вольфрамовой стали технологии их производства и обработки чрезвычайно сложны, что приводит к появлению на рынке множества некачественных изделий из вольфрамовой стали, некоторые из которых могут даже нанести вред организму человека. Эти так называемые украшения из вольфрамовой стали запрещены к продаже в Европе и Америке. Качество вольфрамовой стали ювелирные изделия могут быть определены в основном из следующих аспектов.

① Состав материала. Вольфрам чрезвычайно редок на Земле, и содержание вольфрама в ювелирных изделиях из вольфрамовой стали должно достигать 80% или выше, чтобы называться вольфрамовой сталью. Когда содержание вольфрама в вольфрамовой стали достигает 85,7%, яркость становится максимальной, а эффект - оптимальным. В настоящее время многие ювелирные изделия из вольфрамовой стали на рынке, как правило, не достигают этого показателя и даже могут быть ниже 60%, поэтому такие украшения из вольфрамовой стали, конечно, не очень ценны.

② Внешний вид. Из-за своей твердости украшения из вольфрамовой стали трудно обрабатывать по краям и углам. При неправильном обращении могут появиться острые края, которые могут травмировать тело, а при чрезмерной обработке не удастся продемонстрировать уникальный стиль украшений из вольфрамовой стали. В ювелирных изделиях из вольфрамовой стали используются методы огранки и полировки драгоценных камней, и после тонкой полировки они могут приобрести блеск и сияние, как у драгоценных камней. Плохие методы резки и полировки могут сильно повлиять на внешний вид поверхности.

③ Размер. Полировка ювелирных изделий из вольфрамовой стали - почти полностью ручной процесс, что делает контроль размеров очень сложным. При неправильном контроле легко возникают такие проблемы, как отклонения в размерах и несимметричные формы.

④ Охрана окружающей среды и безопасность. В настоящее время это наиболее актуальный вопрос, как на международном, так и на внутреннем уровне. По смыслу ювелирные изделия из вольфрамовой стали также являются сплавом, а раз это сплав, то в его состав входят и другие металлические компоненты. Необходимо определить, являются ли содержащиеся в нем металлические элементы вредными для человеческого организма, например, кобальт.

Раздел III Категории продукции из вольфрамовой стали

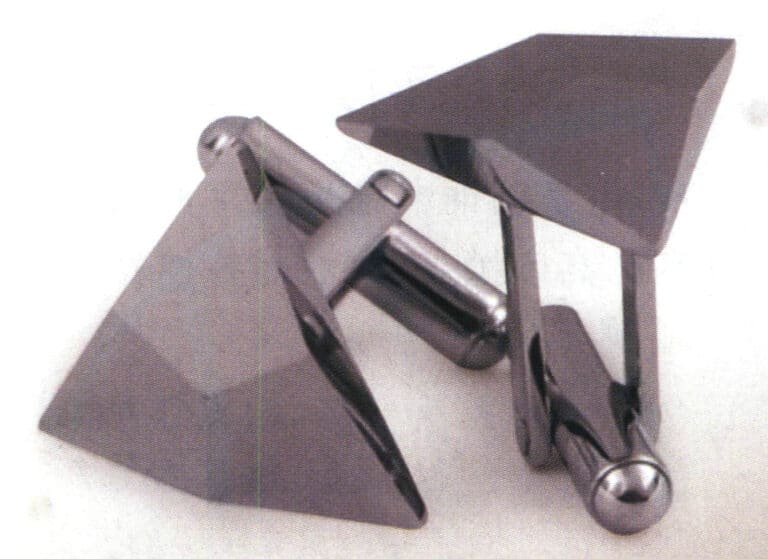

1. Простые ювелирные изделия из вольфрамовой стали

Кольцо из простой вольфрамовой стали

Простые браслеты из вольфрамовой стали

Простые вольфрамовые подвески

Простые вольфрамовые пряжки для ремней

Простые часы из вольфрама

Простые вольфрамовые запонки

Кольцо из вольфрама с инкрустацией золотом K

Кольцо из вольфрама с бриллиантовой инкрустацией

2. Ювелирные изделия с инкрустацией из вольфрамовой стали

Копирайт @ Sobling.Jewelry - Пользовательские ювелирные изделия производителя, OEM и ODM ювелирный завод

Раздел IV Процесс производства аксессуаров из вольфрамовой стали

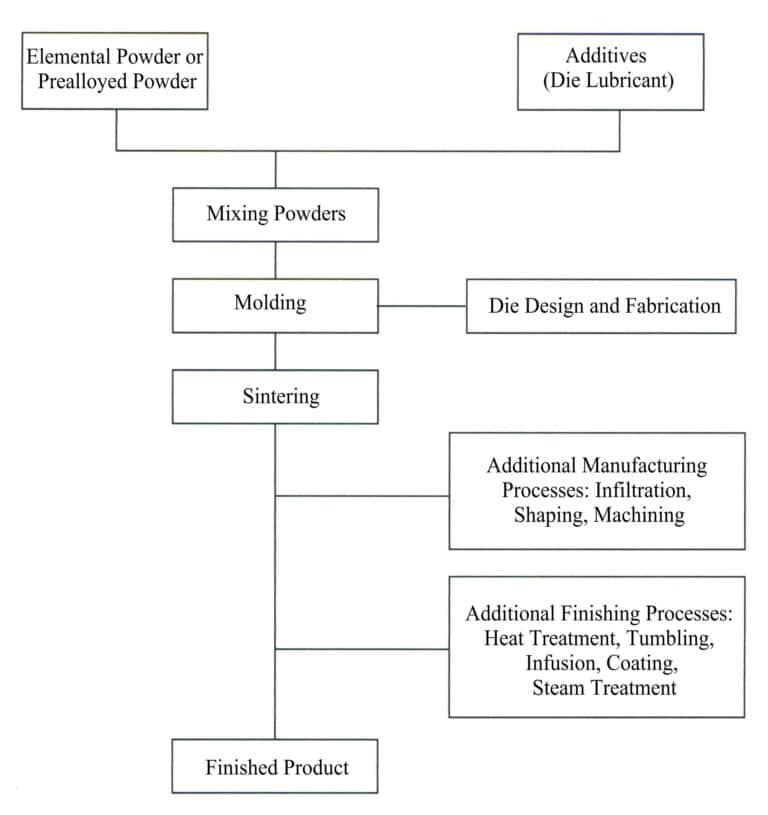

1. Введение в технологию порошковой металлургии

(1) История развития порошковой металлургии

Современная технология порошковой металлургии - промышленная технология, признанная во всем мире, - имеет три важных этапа в своем развитии.

- Преодолевает трудности, возникающие в процессе литья тугоплавких металлов. В 1909 году производство вольфрамовых проволок для электрических ламп способствовало развитию порошковой металлургии; появление твердых сплавов порошковой металлургии в 1923 году было названо революцией в механической обработке.

- В 1930-х годах были успешно изготовлены пористые маслосодержащие подшипники. Впоследствии разработка механических деталей на основе порошковой металлургии полностью использовала преимущества порошковой металлургии с минимальной или нулевой резкой.

- Разработка новых материалов и новых процессов на более высоком уровне. После появления металлокерамики и дисперсно-упрочненных материалов в 1940-х годах, с конца 1960-х до начала 1970-х годов последовательно появились порошковая быстрорежущая сталь и порошковые высокотемпературные сплавы; в настоящее время высокопрочные детали могут быть изготовлены с помощью ковки и горячего изостатического прессования методом порошковой металлургии.

Однако в последние годы технология порошковой металлургии развивается главным образом потому, что автомобильная промышленность нуждается в производстве большого количества готовых или почти готовых изделий.

(2) Категории порошковой металлургии

① С точки зрения методов формования изделий, Существует два вида формовки изделий из порошковой металлургии: прессование и литье под давлением.

Пресс формовка - это процесс заполнения формы сухим порошком под действием силы тяжести и формовки под внешним давлением. Существует множество типов, и в реальном промышленном применении прессование широко используется. Теплое прессование, холодное прессование в закрытой стальной пресс-форме, холодное изостатическое прессование и горячее изостатическое прессование - все они относятся к прессовому формованию.

Литье под давлением - это процесс впрыскивания мелкого порошка, смешанного с большим количеством термопластичного связующего вещества, в форму.

② С точки зрения матричных материалов, Порошковая металлургия условно делится на металлургию на основе железа, меди, алюминия, нержавеющей стали, магнитных материалов, фрикционных материалов, магнитной стали, твердых сплавов и т.д. Однако это разделение является относительно грубым, поскольку добавление различных металлов, неметаллов и других добавок в матричные материалы позволяет достичь различных эффектов, которые необходимо определять исходя из различных требований к производительности.

(3) Преимущества процесса порошковой металлургии

- Можно изготавливать заготовки с постоянно меняющимися цветами или комбинировать два или более труднорастворимых материала, чего невозможно достичь при использовании обычных методов производства.

- Прессованная заготовка, которая может быть сжата до конечного размера, имеет высокую чистоту поверхности, не требующую последующей обработки и подгонки, что позволяет значительно экономить металл и режущие инструменты, снижая стоимость продукции.

- В процессе производства материалы не плавятся, поэтому можно не опасаться примесей, вносимых тиглями и восстановителями, а спекание обычно проводится в вакууме и восстановительной атмосфере, которая не боится окисления и не загрязняет материалы, что позволяет получать материалы высокой чистоты.

- Обеспечивает правильность и однородность соотношения состава материала.

- Порошковая металлургия подходит для производства большого количества изделий одинаковой формы, значительно повышая эффективность производства, сокращая производственные циклы и значительно снижая производственные затраты.

2. Процесс производства ювелирных изделий из вольфрамовой стали по технологии порошковой металлургии

2.1 Подготовка сырьевого порошка

(1) Требования к порошку

В процессе производства порошковой металлургии прессованные изделия должны обладать достаточной механической прочностью, чтобы во время напыления, обработки прессованием и переноса в печь спекания не образовывались трещины. Механическая прочность возникает в результате холодной сварки между отдельными частицами порошка, но в основном за счет взаимного механического сцепления между частицами. Поэтому к размеру и форме порошка предъявляются определенные требования; если порошок слишком крупный, это отрицательно сказывается на зеленой прочности заготовки, что облегчает образование трещин при извлечении заготовок из штампа. Мелкие порошки имеют больше точек контакта и более идеальны, чем порошки с крупными частицами, а порошки неправильной формы сцепляются хуже, поэтому предпочтение следует отдавать сферическим частицам.

(2) Метод приготовления порошка

Существующие методы измельчения можно разделить на две категории: механические методы и физико-химические методы. Механические методы можно дополнительно разделить на методы механического дробления и методы распыления; физико-химические методы подразделяются на методы электрохимической коррозии, восстановительные методы, химические методы, восстановительно-химические методы, методы осаждения из газовой фазы, методы осаждения из жидкой фазы и методы электролиза.

Метод распыления является наиболее широко используемым и особенно подходит для производства порошков сплавов. Основной метод заключается в том, что газ или вода под высоким давлением превращают тонкие потоки металлической жидкости в очень мелкие капли, которые затвердевают в камере распыления. Распыление можно разделить на газовое и водяное. Газовое распыление имеет относительно медленную скорость затвердевания, а поверхность капель имеет тенденцию к образованию сферических частиц из-за поверхностного натяжения. Скорость затвердевания при распылении водой намного выше, чем при распылении газом, а время также намного короче, поэтому эффект поверхностного натяжения не проявляется, что облегчает формирование частиц неправильной формы. Размер распыленных порошков неравномерен, поэтому порошки необходимо просеивать для достижения равномерного и мелкого размера.

В последние годы исследования показали, что рафинирование зерен WC может значительно улучшить характеристики сплавов. Ультрамелкозернистая вольфрамовая сталь обладает высокой твердостью, хорошей износостойкостью, а также очень высокой прочностью и вязкостью. В настоящее время основные методы подготовки ультратонкого порошка WC включают в себя метод фиксированной реакции, метод восстановления науглероживания на месте, метод механического легирования и метод распылительной сушки с флюидизированным слоем, среди прочих.

(3) Параметры процесса приготовления порошка

Чем выше температура плавления, тем больше давление при распылении и тем мельче порошок. Средний размер частиц порошка, полученного после распыления, составляет 45㎛, 50% порошка, меньше среднего размера.

(4) Хранение порошка

Порошок, подвергающийся воздействию воздуха в течение некоторого времени, поглощает влагу или газ, что может привести к образованию трещин в заготовках порошковой металлургии во время прокатки. Поэтому порошок должен подвергаться вакуумной термообработке, и параметры процесса могут относиться к температуре 180℃, при этом степень вакуума составляет один миллибар (1бар=105Pa). Порошок обрабатывается под вакуумом, затем вибрируется для равномерного распределения, после чего упаковывается в мешки и запечатывается в соответствии с цветовой категорией порошка.

2.2 Порошок для смешивания

Порошки в порошковой металлургии можно разделить на элементарные и предварительно легированные металлические порошки. Элементарные порошки состоят из отдельных металлических элементов и могут использоваться отдельно или смешиваться с другими элементарными порошками для получения сплава. Предварительно легированные металлические порошки легируются в процессе изготовления порошка, поэтому каждая частица порошка содержит один и тот же номинальный состав. Материалы из карбида вольфрама обычно производятся с использованием предварительно легированных металлических порошков.

Смешанный порошок представляет собой однородную смесь основных компонентов, таких как порошок карбида вольфрама, порошок карбида хрома, порошок графита, порошок никеля и добавки. Смазка для пресс-форм - типичная добавка, которая позволяет уменьшить усилие, необходимое для извлечения дефектных готовых изделий из пресс-формы. Добавление графитового порошка обеспечивает углерод для восстановления оксидов, что позволяет достичь конечного содержания углерода в спеченном изделии.

После смешивания порошка поместите его в специальную форму для прессования. Конструкция формы (и прессуемых деталей) должна учитывать как характеристики текучести порошка, так и эффект прессования порошка в форме.

Хотя металлический порошок имеет сферическую форму, он не течет в соответствии с принципами механики жидкостей. Это происходит потому, что между частицами порошка и пресс-формой существует трение. Поэтому конструкция компонентов должна обеспечивать правильное распределение порошка в полости пресс-формы. Кроме того, боковое течение металлического порошка также ограничено, что ограничивает возможности получения структурных форм.

2.3 Формование и прессование

Целью формовки является получение компактного изделия определенной формы и размера, обеспечивающего определенную плотность и прочность.

Методы формования в основном делятся на формование под давлением и формование без давления. Формование под давлением является более распространенным, а наиболее широко используемым методом формования под давлением является компрессионное формование.

(1) Плесень

Для формовки сначала необходимо создать соответствующую форму, исходя из формы и размера заготовки. Поскольку при формовке методом прессования порошка используется очень высокое давление, между металлическим порошком и стенками пресс-формы возникает значительное трение. Очень важно обеспечить качество и производительность пресс-формы, удовлетворяющей требованиям к точности, гладкости поверхности и износостойкости. Конструкция пресс-формы должна способствовать легкому и плавному извлечению заготовок из пресс-формы.

(2) Процесс формовки и основные рабочие моменты

Во время прессования следует соблюдать рабочие параметры порошка карбида вольфрама. Исходя из характеристик ювелирного изделия, таких как размер и вес, перед прессованием необходимо провести подготовительные работы, отрегулировать положение нижнего плунжера, чтобы вес заготовки соответствовал требованиям, и отрегулировать давление прессования, чтобы высота и плотность заготовки соответствовали требованиям. После завершения регулировки пресс-форма должна быть закреплена на плунжере пресса, а порошок подается из подающей трубы в вибратор и затем направляется в полость пресс-формы.

После завершения подготовительных работ первым этапом процесса прессования является помещение контрольного количества порошка в точно подобранный штамп, объем которого примерно в 2,5 раза больше объема готового изделия. Порошок прессуется пуансонами, движущимися одновременно вверх и вниз под давлением 345~620 МПа, а прессованные компоненты называются "сырыми заготовками". Сырые заготовки извлекаются из формы, и процесс наполнения и уплотнения порошка повторяется. Весь цикл формовки и прессования занимает около 6~10 с. Таким образом, скорость производства может достигать 600 шт/ч, а эффективность очень высока.

(3) Особенности формовки и прессования

Если оборудование и параметры рабочего процесса стабильны, качество прессованных заготовок очень стабильно, а вес и размеры партий изделий хорошо согласуются. Однако если параметры процесса не соответствуют требованиям, если имеются неподходящие детали, а также если при прессовании возникают проблемы с качеством, то они легко могут возникнуть. Поэтому во время работы необходимо обращать внимание на следующие моменты.

- Объем полости пресс-формы определяет количество загружаемого порошка, что напрямую влияет на вес заготовок.

- Плотность заготовки тесно связана с давлением прессования. При увеличении давления прессования плотность увеличивается, что благоприятно для получения плотных заготовок с меньшим количеством пор. Однако давление прессования может быть слишком высоким. В этом случае трение между частицами порошка и стенками пресс-формы постепенно приводит к повреждению пресс-формы, что влияет на точность и качество заготовок и оказывает определенное влияние на срок службы пресс-формы и пуансона.

- Трение между порошком и стенками пресс-формы также влияет на качество поверхности прессованной детали, увеличивает сложность извлечения заготовок из пресс-формы и делает заготовки склонными к растрескиванию. После извлечения заготовки остаточное внутреннее напряжение также может привести к растрескиванию (рис. 6-4).

2.4 Спекание заготовок

Прессованный материал после формовки приобретает требуемые конечные физико-механические свойства благодаря спеканию - ключевому процессу в порошковой металлургии. В процессе спекания атомы перемещаются по поверхности частиц порошка к контактным точкам, образовавшимся в процессе прессования. По мере увеличения времени спекания точки контакта увеличиваются, и частицы порошка соединяются в твердую массу, содержащую поры различных размеров и форм. При спекании механическая связь между частицами порошка преобразуется в металлургическую. Поэтому механические свойства конечного продукта могут конкурировать с механическими свойствами литых или кованых изделий с тем же химическим составом.

(1) Виды спекания

В соответствии с реакциями, протекающими в процессе спекания, спекание подразделяется на однокомпонентное и многокомпонентное. В зависимости от состояния связующей фазы во время спекания, оно также подразделяется на твердофазное спекание и жидкофазное спекание. В дополнение к обычному спеканию существуют специальные процессы спекания, такие как рыхлое спекание, инфильтрация и горячее прессование.

Температура спекания ниже температуры плавления металлов и сплавов, используемых для твердофазного спекания однокомпонентных и многокомпонентных систем. Она достигается за счет высокотемпературной термообработки, которая приводит к сцеплению частиц порошка и уплотнению заготовки, в результате чего происходит твердофазная диффузия без плавления. Энергия для диффузии обеспечивается тепловой энергией, поэтому более высокая температура спекания может привести к более прочному сцеплению и более высокой плотности. При жидкофазном спекании многокомпонентных систем температура спекания обычно ниже температуры плавления тугоплавких компонентов и выше температуры плавления легкоплавких компонентов.

Из-за наличия в составе вольфрамовой стали некоторых легко окисляемых элементов, спекание необходимо проводить в контролируемой атмосфере, а восстановительная атмосфера, состоящая из 95%N2+5%H2 можно использовать.

(2) Требования к печи для спекания

К печи для спекания предъявляются определенные требования, такие как определенная производительность, возможность непрерывного спекания в течение более 24 часов, способность стабильно достигать требуемой температуры спекания, возможность использования восстановительной атмосферы и наличие устройств для удобного закаливания заготовок.

Эти требования могут быть удовлетворены при использовании ротационной печи. Печь разделена на секции, в каждой из которых может находиться определенное количество заготовок в огнеупорных контейнерах. Печь вращается через равные промежутки времени, что позволяет периодически загружать и выгружать заготовки и обеспечивает хорошую равномерность температуры.

По достижении требуемого времени спекания процесс спекания заканчивается, и после остывания заготовок можно приступать к последующей обработке.

2.5 Общие дефекты заготовок из вольфрамовой стали

Качественные прессованные заготовки - основа обеспечения качества ювелирных изделий из вольфрамового сплава. В силу особенностей производственного процесса в процессе прессования неизбежно возникают проблемы с качеством. Ниже перечислены некоторые типичные причины возникновения дефектов в заготовках и меры по их устранению.

(1) Местное отклонение плотности

- Промежуточная плотность слишком низкая. Причинами являются чрезмерная площадь боковой поверхности, шероховатость стенок пресс-формы, недостаточная смазка стенок пресс-формы и плохая сжимаемость порошка. Меры по улучшению ситуации включают переход на двунаправленное фрикционное прессование, уменьшение шероховатости стенок пресс-формы и добавление смазки в стенки пресс-формы или порошок.

- Один конец имеет слишком низкую плотность. Причинами могут быть большое отношение длины к диаметру или длины к толщине, шероховатая стенка пресс-формы, плохая смазка стенки пресс-формы и плохая сжимаемость порошкового материала. Меры по улучшению ситуации включают переход на двунаправленное прессование, уменьшение шероховатости стенок пресс-формы и добавление смазки в стенки пресс-формы или порошковый материал.

- Высокая или низкая плотность. Причины заключаются в неправильной компенсации порошка. Меры по улучшению ситуации включают регулировку количества компенсирующего порошка.

- В тонкостенных областях плотность низкая. Причинами этого являются слишком большое соотношение толщины стенок и непригодность однонаправленного прессования. Меры по улучшению ситуации включают переход на двунаправленное прессование, уменьшение шероховатости стенок пресс-формы и добавление присадок в локальные участки стенок пресс-формы.

(2) Трещина

- Трещины на углах. Причинами этого являются неправильная компенсация наполнения порошка, плохая сжимаемость порошка и неправильный метод распалубки. К мерам по улучшению относятся регулировка компенсации наполнения порошком, улучшение сжимаемости порошка и использование правильного метода распалубки; для внешних изделий следует использовать нажимную втулку, а фланец сначала распалубливать с помощью нажимной втулки.

- Боковые трещины. Причины заключаются в том, что внутреннее отверстие пресс-формы уменьшается в размере вдоль направления распалубки. Например, при обработке формовочная часть сильно изношена, и на выходе имеются заусенцы; графитовый порошок в сырье отделен и слоист; верхняя и нижняя поверхности пресса неровные, или вертикальность и параллельность формы превышают стандарт; плохая сжимаемость порошка. Меры по улучшению включают обработку конуса распалубки вдоль направления распалубки женской пресс-формы, добавление смазки в сырьевой материал, чтобы избежать расслоения графита, улучшение плоскостности пресса и пресс-формы и улучшение сжимаемости сырьевого материала.

- Диагональные трещины. Причинами являются низкая жесткость пресс-формы, чрезмерное давление прессования и плохая производительность прессования порошка. Меры по улучшению ситуации включают увеличение толщины стенок женской пресс-формы, переход на круглую гильзу пресс-формы, повышение производительности прессования порошка и снижение давления прессования (для достижения той же плотности).

(3) Морщинистость

- Морщинка у внутреннего угла платформы. Причины заключаются в том, что стержень с большим отверстием прижимается слишком рано, концевая площадка уже сформирована, и когда тонкостенная гильза продолжает прижиматься, поток порошка прорывается через уже сформированную область и изменяет ее форму. Повторяющиеся циклы могут привести к образованию складок. Меры по улучшению ситуации включают увеличение количества окончательного прессования стержня с большим отверстием, соответствующее уменьшение плотности тонкостенной области и соответствующее уменьшение радиуса на углах.

- Внешнее сферическое сморщивание. Причины заключаются в том, что уже сформированная сферическая поверхность в процессе прессования постоянно разрушается стекающим порошком и в результате постоянно реформируется. Меры по улучшению ситуации включают соответствующее снижение плотности прессования, использование порошков с большей насыпной плотностью, окончательную прокатку для устранения и переход на эластичное формование.

- Сморщивание при избыточном давлении. Причины включают в себя чрезмерное локальное давление, дробление поверхности сформированной детали, потерю пластичности и невозможность изменения формы при дальнейшем прессовании. Меры по улучшению включают разумную компенсацию наполнения порошком, чтобы избежать локального избыточного давления, и улучшение производительности прессования порошка.

- Удаление острых краев. Причины включают неравномерную плотность, низкую локальную плотность, неправильную распалубку, например, неровную форму во время распалубки, нерациональную структуру пресс-формы или подпрыгивание во время распалубки, а также хранение и обработку, вызывающие повреждения. Меры по улучшению включают совершенствование метода прессования для предотвращения низкой локальной плотности, улучшение условий распалубки и осторожность во время работы.

- Lокализованный пилинг на боку. Причинами являются зазоры в швах собранной пресс-формы и ступеньки в швах собранной пресс-формы, которые неизбежно приводят к локальному отслоению во время распалубки (т.е. диаметр сферы больше диаметра колонны или сфера и колонна не концентричны). Меры по улучшению включают: сборка формы должна быть бесшовной; на швах должны быть только ступеньки, которые не влияют на распалубку (например, диаметр сферической части на рисунке может быть немного меньше, но не больше, а сфера и колонна должны быть концентрическими).

(4) Царапины на поверхности

Причинами являются высокая шероховатость поверхности полости пресс-формы или низкая твердость, образование наростов на стенках пресс-формы, а также локальные участки поверхности полости пресс-формы, на которых появляются заеды или царапины. Меры по улучшению ситуации включают повышение твердости стенок пресс-формы, снижение шероховатости, устранение наростов и улучшение смазки.

(5) Отклонение размера

Причинами такого явления являются чрезмерный износ пресс-формы и необоснованный выбор параметров процесса. Меры по улучшению ситуации включают использование пресс-форм из твердых сплавов и корректировку параметров процесса.

(6) Чрезмерный эксцентриситет

Причинами возникновения являются плохое выравнивание установки пресс-формы, неравномерное заполнение порошком, чрезмерный зазор в пресс-форме и короткая направляющая часть пуансона. Меры по улучшению ситуации включают обеспечение хорошей центровки пресс-формы, использование вибрационного или всасывающего типа наполнения порошком, разумный выбор зазора и увеличение направляющей части пуансона пресс-формы.

2.6 Шлифовка и полировка ювелирных изделий из вольфрамовой стали

Материалы из вольфрамовой стали обладают высокой твердостью, большой хрупкостью и низкой теплопроводностью, что делает шлифовку ювелирных изделий очень сложной, особенно для украшений из вольфрамовой стали с большими припусками на шлифовку. Высокая твердость требует большого давления при заточке, низкая теплопроводность не позволяет чрезмерно нагреваться при заточке, а высокая хрупкость приводит к большей склонности к образованию трещин при заточке. Поэтому при заточке ювелирных изделий из вольфрамовой стали шлифовальный круг должен обладать хорошими свойствами самозатачивания, разумным процессом заточки и хорошим охлаждением для обеспечения лучших условий отвода тепла и уменьшения появления трещин при заточке. Как правило, при шлифовании ювелирных изделий из вольфрамовой стали, если температура превышает 600 ℃, поверхностный слой ювелирных изделий будет подвергаться окислению обесцвечивание, в результате чего различной степени шлифования ожогов. Это может легко вызвать трещины в вольфрамовой стали ювелирных изделий в тяжелых случаях. Эти трещины обычно очень маленькие, а поверхность шлифовки вблизи трещин часто показывает цвета различных индексов окисления, таких как синий, фиолетовый, коричневый и желтый. При разрушении трещины вдоль нее часто остаются сильные следы ожога в месте разлома трещины, а все сечение трещины часто четко отграничено от свежего разлома из-за проникновения шлифовального масла.

Методы шлифовки и полировки поверхности ювелирных изделий из вольфрамовой стали в основном включают механическую и электролитическую шлифовку и полировку.

(1) Механическая шлифовка и полировка

① Полировочное и шлифовальное оборудование. Полировка и шлифовка алюминиевой стали очень похожа на обработку драгоценных камней, и обычно используемое оборудование включает следующие четыре типа.

Формовочная машина: Эта решетка имеет круглые и контурные формы, отличается равномерными размерами и высокой точностью.

Шлифовальное оборудование: Существует несколько типов шлифования вольфрамовой стали для придания ей формы, в том числе круговые шлифовальные станки, дисковые шлифовальные станки, ленточные шлифовальные станки и роликовые шлифовальные станки, в зависимости от метода шлифования и используемых инструментов. Среди них, круг шлифовальные станки в основном используются для снятия фаски и формирования вольфрамовой стали заготовки материала; диск шлифовальные станки в основном используются для плоского шлифования материала заготовки; лента шлифовальные станки в основном используются для криволинейной поверхности шлифования; валковые шлифовальные станки в основном используются для шлифования от краев заготовки материалов, чтобы сделать их гладкими.

Полировальное оборудование: Обычное полировальное оборудование включает барабаны, вибростолы и т. д.

Буровое оборудование: К широко используемому сверлильному оборудованию относятся ультразвуковые и лазерные сверлильные станки.

② Шлифовальные и полировальные абразивы и инструменты. Инструменты являются наиболее важными инструментами для резки, шлифовки и полировки при обработке вольфрама. В зависимости от роли, которую они играют в обработке, их можно разделить на три основные категории: режущие инструменты, шлифовальные инструменты и полировальные инструменты. Если классифицировать их по принципу крепления инструментов к абразивам, то можно выделить свободные и связанные абразивные инструменты.

Из-за разнообразия типов, моделей и спецификаций абразивных материалов и инструментов для достижения удовлетворительных результатов необходимо подобрать подходящие параметры характеристик для различных аксессуаров из вольфрамовой стали.

a. Абразивы для шлифовальных инструментов. Существует множество типов абразивов, и их выбор часто напрямую зависит от свойств материала обрабатываемой детали. Из-за высокой твердости самого материала для ювелирных изделий из вольфрамовой стали обычно выбирают сверхтвердые абразивы.

Традиционные шлифовальные круги из карбида кремния для шлифования вольфрамовой стали постепенно перестали использоваться из-за низкой эффективности шлифования, высокого усилия шлифования, плохой самозатачиваемости и высокой температуры поверхности в зоне шлифовального контакта (до 1100℃), что приводит к низкому качеству кромки инструмента, грубой обработке поверхности и высокому количеству брака. В отличие от них, шлифовальные круги с синтетическими алмазами широко используются для заточки инструментов из вольфрамовой стали благодаря высокой эффективности шлифования, меньшему усилию шлифования, хорошей самозаточке, острым алмазным кромкам, не склонным к защемлению, и более низкой температуре поверхности в зоне контакта при шлифовании (обычно около 400℃). Разновидности, коды и области применения синтетических алмазов приведены в таблице 6-3.

Таблица 6-3 Типы синтетических алмазов, коды и область применения (GB/T 23536-2009)

| Виды и коды синтетических бриллиантов | Область применения | ||

|---|---|---|---|

| Разнообразие | Код | Зернистость | Рекомендуемое использование |

| Узкий диапазон | |||

| Марка абразива | RVD | 35/40〜325/400 | Шлифовальные инструменты на керамической, смоляной связке; шлифовальные инструменты и т.д. |

| MBD | Шлифовальные инструменты для металлической связки, изделия с гальваническим покрытием и т.д. | ||

| Класс резки | SMD | 16/18〜70/80 | Пилы, сверлильные инструменты, гальванические изделия и т.д. |

| Класс корректировки | DMD | 30/35 | Инструменты для обрезки: одно- или многозерновые триммеры и т.д. |

| Микропорошок | MPD | M0/0. 5〜M36/54 | Precision grinding, polishing tools, polycrystalline composite materials, etc |

In recent years, with the application of new materials, CBN (cubic boron nitride) grinding wheels have shown very good processing effects, and the finishing on CNC forming grinding machines, coordinate grinding machines, and CNC internal and external cylindrical grinding machines is better than that of other types of grinding wheels.

In grinding processing, it is important to dress the grinding wheel in a timely manner to maintain its sharpness. When the grinding wheel becomes dull, it will slide and squeeze on the workpiece surface, causing burns and reducing its strength.

b. Bonding agents for abrasives. Bonding agents are materials that bind many small abrasive particles together to form abrasives. Common bonding agents include two main categories: resin and metal. Different bonding agents have different characteristics and applications (Table 6-4).

Table 6-4 Types, Characteristics, and Application Scope of Binders

| Binder name | Код | Характеристики | Scope of application |

|---|---|---|---|

| Resin binder | B | The grinding tool has good self-sharpening, is not easily clogged, generates little heat, is easy to dress, has good polishing properties, is wear-resistant, but has poor heat resistance and is not suitable for heavy load grinding. | Diamond grinding tools are used for the semi-finishing and finishing hard alloys, tools, and non-metals; cubic boron nitride tools are used for the semi-finishing and finishing high-speed steel, tool steel, stainless steel, and heat-resistant steel. |

| Metal binder (electro-plated nickel) | Я | Strong bonding force, sharp cutting edge, high processing efficiency, but limited by the coating, thin working layer, short service life | It is mainly used for glass processing and processing of ferrite magnetic materials. It has good precision and is used for semi-fine grinding, fine grinding, and shaping grinding. It can also be used to manufacture ultra-thin and special-shaped opening grinding tools and shaping grinding wheels. |

| Bronze binder | M | It has a strong bonding force, good wear resistance, low tool consumption, and can withstand larger loads. However, it has poor self-sharpening properties and can heat up and clog if used improperly. | Diamond tools are used for cutting, rough grinding, fine grinding, and shaping glass, ceramics, and gemstones; cubic boron nitride tools are used for grinding materials such as alloy steel. |

c. Grit of the abrasive. The grit of the abrasive is closely related to grinding efficiency, precision, etc. The principle for selecting grit is to choose coarser grit as much as possible while meeting the surface roughness requirements of the workpiece to improve grinding efficiency. Generally, the corresponding relationship between abrasive grit and workpiece surface roughness is shown in Table 6-5.

Table 6-5 Correspondence between Tool Grit Size and Workpiece Surface Roughness

| Abrasive particle size code | 70/80〜 100/120 | 100/120〜 140/170 | 140/170〜 230/270 | 270/325〜 10/20 | 8/12 〜 2.5/5 | 2.5/5〜 0/2 |

|---|---|---|---|---|---|---|

| Workpiece surface roughness Ra/㎛ | 3. 2 〜 0. 8 | 0.8 〜0.4 | 0.4 〜0.2 | 0. 2 ~ 0. 1 | 0. 1 ~ 0.05 | 0.05 〜 0.025 |

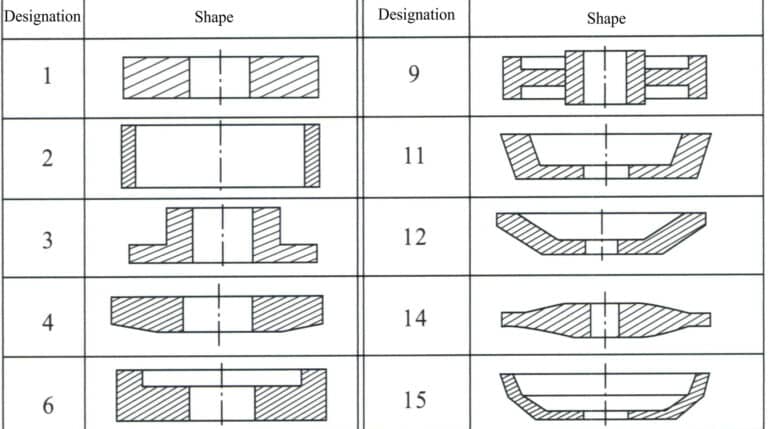

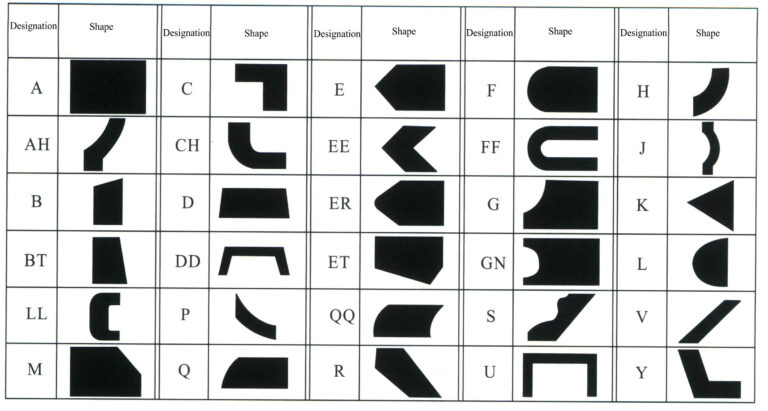

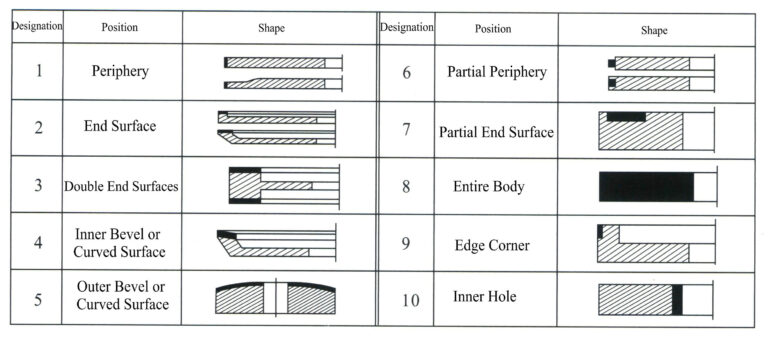

d. Tool shape. The tool shape mainly involves the substrate’s basic shape, the abrasive layer’s cross-sectional shape, and the abrasive layer’s position on the substrate. The national standard GB/T6409.1-94 (referencing ISO 6104-79) specifies the tool marking method to facilitate standardization. The tool marking consists of shape code + basic dimensions + abrasive code + abrasive particle size code + binder code + concentration code. Among these, the shape code indicates the basic shape of the substrate and the cross-sectional shape of the grinding layer, as well as the positional relationship between the two (Figures 6-5 to 6-7); the basic dimensions represent the basic dimensions of the substrate and the grinding layer; the abrasive code indicates the variety code for synthetic diamond or cubic boron nitride; the particle size code indicates the code for the coarseness of the abrasive; the binder code indicates the category code of the binder, with resin—B, metal—M, ceramic—V; the concentration code indicates the code for the ratio of abrasive in the abrasive layer. For example, tool marking: 1A14 100×25×127×10 CBN 100/120 B 100.

③ Auxiliary materials. In the processing of tungsten steel, in addition to various abrasives and grinding tools, various auxiliary materials are also needed, including grinding fluids, cooling fluids, bonding materials, cleaning materials, etc.

- Tungsten steel grinding fluid. Tungsten steel is a hard and brittle material. To reduce the wear of the abrasive medium during grinding and polishing and to prevent cracking of the workpiece, a series of efficient grinding fluids have been developed in the industry. They are particularly suitable for tungsten steel and other cobalt-containing processing materials. During the processing, they ensure that the cobalt in the workpiece material does not dissolve into the grinding fluid. The processed workpiece can maintain its original bending strength and fracture toughness to the maximum extent without changing its hardness. They can be used with various grinding wheels or grinding particles on the workpiece surface, and they are suitable for centerless grinding, external cylindrical grinding, grinding discs, and other processes. They feature fast chip deposition and no foaming and will not produce residues on machinery and parts.

- Coolant. Commonly used coolants include water, quinone oil, and emulsions. Choosing the right coolant is crucial. Proper use of cooling and lubricating fluids plays three major roles: cooling, washing, and lubrication while keeping the cooling lubricant clean, thus controlling grinding heat within an allowable range to prevent thermal deformation of the workpiece. Improving cooling conditions during grinding, such as using oil-immersed grinding wheels or internal cooling grinding wheels, is important. Introducing the cutting fluid into the center of the grinding wheel allows the cutting fluid to directly enter the grinding area, providing effective cooling and preventing burns on the workpiece surface. Therefore, the proper use and maintenance of grinding fluids are essential during the grinding process.

- Bonding material. Mainly used to bond tungsten steel to the operating rod for processing.

- Cleaning materials. These are mainly used to clean oil stains, dust, and other contaminants from adhesive and tungsten steel surfaces.

④ Grinding operation process. When tungsten steel jewelry is being ground, improper operation or inappropriate selection of grinding wheels can easily lead to excessive grinding temperatures, causing the alloy surface to overheat or reducing its toughness and increasing brittleness, affecting the quality of tungsten steel products. Establishing a reasonable grinding process is a prerequisite, as it is the foundation for ensuring the grinding processing of tungsten steel products. It is important to reasonably select the grinding amount, using a fine grinding method with a smaller radial feed rate or even precision grinding. For example, appropriately reducing the radial feed rate and wheel speed while increasing the axial feed rate can reduce the contact area between the wheel and the workpiece, improving heat dissipation conditions and thus effectively controlling the increase in surface temperature.

(2) Electrolytic Grinding Processing

In the past, the mechanical grinding and polishing of tungsten steel almost remained at the level of mechanical processing methods. This method involves complex equipment and requires processes such as grinding with diamond wheels→manual grinding with emery paper→ manual grinding with fine cotton sand, which are complicated and time-consuming. Not only is the efficiency low and the cost high, but a greater drawback is that repeated mechanical grinding can easily generate stress and cracks on the surface and inside the alloy, reducing its lifespan and even causing the alloy to become brittle and damaged. Electrolytic grinding processing utilizes the combined effects of electrolytic processing and mechanical grinding to process hard alloys, with electrolytic processing playing a major role, accounting for about 80%~90%, while mechanical grinding only accounts for 10%~20%. The production efficiency is 4~8 times higher than that of general mechanical grinding. At the same time, it is easy to change the electrical parameters, merging the rough and fine processes into one, shortening the production cycle and reducing processing costs, making it a promising method for processing tungsten steel.

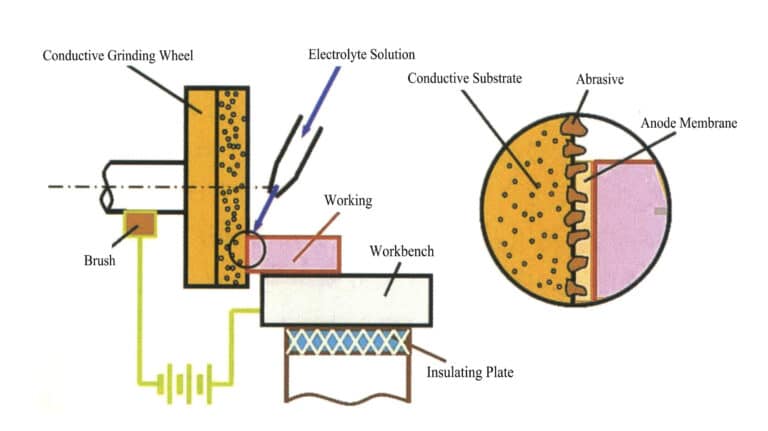

① Structure and principle. Electrolytic grinding mainly consists of three parts: a DC power supply, a machine tool, and a hydraulic system, as shown in Figures 6-8.

During electrolysis grinding, the tungsten steel workpiece is connected to the positive terminal of a DC power supply, while the diamond conductive grinding wheel is connected to the negative terminal. Both maintain a certain contact pressure, keeping a specific electrolytic gap with the protruding abrasives (diamonds) on the wheel surface, and an electrolyte is supplied to the gap. When the power is turned on, an electrochemical reaction occurs on the workpiece surface. The hard alloy is electrolyzed, and a very thin oxide film (electrolytic film) is formed on its surface, which has a hardness far lower than the hard alloy itself. This oxide film is continuously scraped off by the high-speed rotating diamond grinding wheel and carried away with the electrolyte. This exposes a new workpiece surface, continuing the electrolysis reaction. The electrolysis and the removal of the oxide film alternate, allowing the tungsten steel to be continuously processed to form a smooth surface and achieve a certain dimensional accuracy.

When selecting electrochemical equipment, the grinding machine structure must be sufficiently rigid to maintain accuracy between the grinding wheel and the workpiece even under high bending stress. The machine tool requires some corrosion-resistant auxiliary equipment for pressurizing and filtering the electrolyte. Control devices, fixtures, and mechanical and electrical systems should be made of suitable materials or coated to operate in a salt spray environment. Electrolytic grinding wheels with diamond abrasive conductive wheels can conduct electricity. At the same time, non-conductive abrasive wheels can also be used, but their performance is not as good as that of diamonds. The material for the electrolyte nozzle is generally made of heat-resistant acrylic or other equivalent insulating materials. Workpiece fixtures are made of copper or copper alloy materials. The design should ensure that the parts with cathode and anode polarity are insulated from each other during electrolytic grinding to ensure the machine tool is operating normally.