Ce qui distingue les bijoux en acier au tungstène : Matériaux, caractéristiques et techniques de production

Découvrez les bijoux en acier au tungstène : des choix de haute qualité, durables et élégants pour votre collection

Bague plate en acier tungstène

Table des matières

Section I Introduction aux matériaux en acier au tungstène

1. Métal Tungstène

1.1 La découverte du tungstène

En latin, le tungstène signifie "écume blanche dans la gueule du loup". Comment le tungstène peut-il être associé à des animaux carnivores ? Il se trouve qu'il y a longtemps, lorsque les gens raffinaient l'étain à partir du minerai, ils ont découvert que lorsque le minerai contenait un certain type de pierre brune lourde, le rendement de l'étain chutait brusquement. Cette pierre lourde consommait l'étain comme un loup dévore un mouton. C'est pourquoi le tungstène a été baptisé "écume blanche dans la gueule du loup".

Le gallium représente environ un cent millième de la croûte terrestre, appartient aux métaux rares et constitue un matériau stratégique important. Dans la nature, il existe des minerais de tungstène-manganèse-fer (également appelés minerais de tungstène noir) et des minerais de tungstate de calcium jaune-gris (également appelés minerais de tungstène blanc). La Chine possède les plus grandes réserves de minerai de tungstène au monde. La région de Nanling en Chine est la plus riche en minerai de gallium au monde, en particulier le sud du Jiangxi, connu sous le nom de "ville métallique". Dayu, dans le Jiangxi, et Shizhu Garden, dans le Hunan, possèdent les plus grandes mines de gallium au monde.

Dès le XVIIIe siècle, l'homme a découvert le tungstène, mais ce n'est qu'en 1850 que le tungstène métallique pur a été produit par Wöhler, après quoi le tungstène a été largement utilisé.

1.2 Propriétés du tungstène

(1) Propriétés physiques

Le tungstène est un métal rare à point de fusion élevé appartenant au groupe VIB de la sixième période (la deuxième période la plus longue) du tableau périodique. Le symbole de l'élément est W, le numéro atomique est 74 et la masse atomique relative est 183,85. Les principales propriétés physiques du tungstène sont les suivantes.

① Couleur. Le tungstène pur est un métal blanc argenté qui ressemble à l'acier ; seul le tungstène en poudre ou en fil fin est gris ou noir. Les ampoules électriques deviennent noires après une utilisation prolongée parce qu'une couche de poudre de tungstène se trouve sur la paroi interne de l'ampoule.

② Point de fusion. Le tungstène a un point de fusion élevé, une pression de vapeur très faible et un taux d'évaporation relativement bas. Parmi tous les métaux, le tungstène est le plus difficile à fondre et le moins susceptible de se vaporiser, c'est pourquoi on l'appelle "métal à point de fusion élevé". Son point de fusion atteint 3410℃, et son point d'ébullition 5927℃. Lorsque l'ampoule est allumée, la température du filament dépasse 3000℃. À une température aussi élevée, seul le tungstène peut résister, alors que la plupart des autres métaux fondent en liquide ou se transforment même en vapeur.

③ Densité. La densité du tungstène est très élevée, atteignant 19,35 g/cm.3Il s'agit donc d'un terme suédois qui signifie "lourd".

④ Dureté. Le tungstène est très dur. En utilisant le diamant le plus dur comme matrice de tréfilage, un fil de tungstène de 1 mm de diamètre est tréfilé à travers plus de 20 trous de diamant progressivement plus petits, le réduisant ainsi à un filament d'un diamètre de quelques centièmes de millimètre seulement. 1 kg de lingot de tungstène peut être étiré en fil fin d'une longueur pouvant atteindre 400 km. Les lampes à incandescence, les tubes à vide et même les nouvelles "lampes à iode et tungstène" développées dans notre pays ces dernières années utilisent toutes le tungstène comme filament.

(2) Propriétés chimiques

Les propriétés chimiques du tungstène sont très stables ; même chauffé, il ne réagit pas avec l'acide chlorhydrique ou l'acide sulfurique et ne se dissout pas dans l'eau régale. Dans l'eau régale, le tungstène ne subit qu'une lente oxydation superficielle. Seul un mélange très corrosif d'acide fluorhydrique et d'acide nitrique peut dissoudre le tungstène.

1.3 Utilisations du tungstène

Le tungstène est largement utilisé dans la technologie moderne sous forme de métal pur et d'alliage. Les plus importants à l'état d'alliage sont l'acier allié, les alliages durs à base de carbure de tungstène, les alliages résistants à l'usure et les alliages à haute température. Le tungstène est principalement utilisé dans les domaines industriels suivants.

(1) Industrie sidérurgique

Le tungstène est principalement utilisé pour produire des aciers spéciaux. L'acier rapide largement utilisé contient 9%~24% de tungstène, 3,8%~4,6% de chrome, 1%~5% de vanadium, 4%~7% de cobalt, et 0,7%~1,5% de carbone. La caractéristique de l'acier rapide est qu'il peut être auto-trempé à une température de revenu élevée dans l'air (700~800℃ ), ce qui maintient une dureté élevée et la résistance à l'usure sous 600~650℃. L'acier à outils allié contenant du tungstène contient 0,8%~1,2% de tungstène ; l'acier au silicium au chrome et au tungstène contient 2%~2,7% de tungstène ; l'acier au chrome et au tungstène contient 2%~9% de tungstène ; l'acier au chrome et au tungstène et au manganèse contient 0,5%~1,6% de tungstène. L'acier contenant du tungstène est utilisé pour fabriquer divers outils, tels que des fraises, des matrices de tréfilage, des moules femelles et mâles, des pièces d'outils pneumatiques, etc. L'acier magnétique au tungstène est un aimant permanent contenant 5,2%~6,2% de tungstène, 0,68%~0,78% de carbone et 0,3%~0,5% de tungstène. L'acier magnétique au tungstène et au cobalt contient 11,5%~14,5% de tungstène, 5,5%~6,5% de molybdène et 11,5% ~12,5% de cobalt en tant que matériaux magnétiques durs. Ils ont une force magnétique et une coercivité élevées.

(2) Carbure cémenté à base de carbure de tungstène

Le carbure de tungstène présente une dureté élevée, une grande résistance à l'usure et des propriétés réfractaires. Ces alliages contiennent 85%~95% de carbure de tungstène et 5%~14% de cobalt, le cobalt servant de métal liant et apportant la résistance nécessaire à l'alliage. Ils sont principalement utilisés dans certains alliages pour le traitement de l'acier, contenant des carbures de titane, de tantale et de niobium. Tous ces alliages sont fabriqués par métallurgie des poudres. Lorsqu'ils sont chauffés à 1000~1100℃, ils conservent une dureté et une résistance à l'usure élevées. La vitesse de coupe des outils en carbure dépasse de loin celle des meilleurs outils en acier. Le carbure est principalement utilisé pour les outils de coupe, les outils miniers et les matrices d'étirage.

(3) Alliages résistants à la chaleur et à l'usure

En tant que métal le plus difficile à fondre, le tungstène est un composant de nombreux alliages résistants à la chaleur, tels que le tungstène 3%~15%, le chrome 25%~35%, le cobalt 45%~65% et le carbone 0,5%~2,75%, principalement utilisés pour les pièces qui nécessitent une résistance élevée à l'usure. Par exemple, les composants des soupapes des moteurs d'avion, les pièces de travail des outils de coupe à chaud pour les moules, les roues à aubes des machines à roue de bain, le matériel d'excavation et les revêtements de surface des socs de charrue. Dans l'aviation et la technologie des fusées, ainsi que dans d'autres secteurs nécessitant une résistance thermique élevée pour les pièces de machines, les moteurs et certains instruments, le tungstène et d'autres alliages de métaux fondus (tantale, niobium, molybdène, rhénium) sont utilisés comme matériaux résistants à la chaleur.

(4) Matériaux de contact et alliages à haute densité

Les alliages aluminium-cuivre (10%~40% cuivre) et tungstène-argent fabriqués par métallurgie des poudres présentent une bonne conductivité électrique, une bonne conductivité thermique du cuivre et de l'argent et une bonne résistance à l'usure du tungstène. Ils deviennent donc des matériaux de contact très efficaces pour la fabrication de composants fonctionnels tels que les interrupteurs à couteau, les disjoncteurs et les électrodes de soudage par points. Les alliages à haute densité composés de 90%~95% de tungstène, 1%~6% de nickel et 1%~4% de cuivre, ainsi que les alliages utilisant du fer à la place du cuivre ( ~5%), sont utilisés pour fabriquer des rotors de gyroscopes, des avions, des poids d'équilibrage pour les surfaces de contrôle, des écrans de protection contre les rayonnements pour les isotopes radioactifs, des paniers à matériaux, etc.

(5) Matériel d'éclairage électrique sous vide

Le tungstène permet de produire des tubes électroniques, de l'électronique radio et de la technologie des rayons X grâce à des fils, des bandes et divers composants forgés en tungstène. Le tungstène est le meilleur matériau pour les filaments de lampes à incandescence et les fils en spirale. Les températures de fonctionnement élevées (2200-2500 °C) assurent un rendement lumineux élevé, tandis que les faibles taux d'évaporation garantissent une longue durée de vie aux filaments. Les fils de tungstène servent à fabriquer des cathodes et des grilles directement chauffées pour les oscillateurs électroniques, les redresseurs à haute tension et les cathodes chauffées latéralement dans divers instruments électroniques. Le tungstène est utilisé pour les anodes et les cathodes des tubes à rayons X et des tubes à décharge, ainsi que pour les contacts des équipements radio et les électrodes des pistolets de soudage à l'hydrogène atomique. Les fils et les barres de béryllium servent à chauffer les fours à haute température (jusqu'à 3 000 °C). Les éléments chauffants en tungstène fonctionnent dans des atmosphères d'hydrogène, des atmosphères inertes ou sous vide.

(6) Composés du tungstène

Le tungstate de sodium est utilisé dans la production de certains types de peintures et de pigments, dans l'industrie textile pour l'alourdissement des tissus, et mélangé au sulfate d'ammonium et au phosphate d'ammonium pour fabriquer des tissus ignifugés et imperméables ; il est également utilisé dans la production de tungstène métallique, de sulfate de tungstène et de sels de tungstène, ainsi que dans les teintures, les pigments, les encres, l'électroplacage, etc. L'acide tungstique est un mordant et un colorant dans l'industrie textile et est utilisé comme catalyseur pour la production d'essence à haut indice d'octane dans l'industrie chimique. Le disulfure de tungstène est utilisé comme lubrifiant solide et comme catalyseur dans la synthèse organique, notamment dans la production d'essence synthétique.

2. Carbure de tungstène Carbure cémenté

2.1 Carbure de tungstène

(1) Propriétés physiques du carbure de tungstène

Le principal composé de carbone et de tungstène est le carbure de tungstène, dont la formule chimique est WC. Il s'agit d'un cristal hexagonal noir à l'éclat métallique d'une dureté similaire à celle du diamant, qui est un bon conducteur d'électricité et de chaleur. Le point de fusion est 2870℃, le point d'ébullition est 6000℃, la dureté est HV 2200, et la densité relative est 15,63g/cm.3. Le carbure de tungstène pur est fragile, mais l'ajout d'une petite quantité de métaux tels que le titane et le cobalt peut réduire cette fragilité. Un autre composé de tungstène et de carbone est le dicarbure de tungstène, avec la formule chimique W2C, un point de fusion de 2860℃, un point d'ébullition de 6000℃, une dureté de HV 3000, et une densité relative de 17,15g/cm.3. Ses propriétés, ses méthodes de fabrication et ses utilisations sont les mêmes que celles du carbure de tungstène.

Dans le tungstène carbonisé, les atomes de carbone sont intégrés dans les interstices du réseau métallique du tungstène sans détruire le réseau métallique d'origine, formant ainsi une solution interstitielle solide. C'est pourquoi ces composés sont également appelés composés interstitiels.

(2) Propriétés chimiques du carbure de tungstène

Les propriétés chimiques du carbure de tungstène sont stables, insolubles dans l'eau, l'acide chlorhydrique et l'acide sulfurique, mais facilement solubles dans un mélange d'acide nitrique et d'acide fluorhydrique.

Il existe deux oxydes de tungstène stables, le WO2 et WO3. Parmi eux, WO3 est le plus stable d'un point de vue thermodynamique dans des conditions de basse température et de pression atmosphérique. Par conséquent, l'oxydation directe du tungstène conduit souvent à sa formation. Le taux d'oxydation du W est étroitement lié à la température et est également influencé par l'atmosphère ; dans une atmosphère humide, le taux d'oxydation augmente de manière significative au-dessus de 300℃.

L'oxydation du WC sous gaz sec est très lente, formant du WO3. Dans une atmosphère humide, le comportement d'oxydation du WC est similaire à celui du W, mais comparé au W, le WC a des propriétés antioxydantes plus fortes. Lorsque le WC est exposé à l'air avec une humidité relative 95%, la couche d'oxyde formée est significativement plus fine que la couche d'oxyde formée sur le W dans les mêmes conditions. La raison de la passivation de la surface du WC n'est pas encore totalement comprise. On peut néanmoins supposer que la structure cristalline de diamant du WC est perturbée dans la région de la surface, ce qui entraîne la présence d'atomes de W non saturés. Ces atomes de W s'oxyderont rapidement pour former facilement du WO3 et se dissolvent dans l'eau. Lorsque tous les atomes W insaturés sont oxydés et dissous de cette manière, la couche externe du cristal ne contient plus que des atomes de carbone. Il est possible que ces atomes de carbone forment des liaisons covalentes avec les atomes de carbone de la deuxième couche, ce qui donne une structure de surface très stable, qui confère aux matériaux décoratifs en acier au tungstène, principalement composés de carbure, de bonnes propriétés antioxydantes.

(3) Indicateurs de composition de la poudre de carbure de tungstène

Les matériaux en acier au tungstène sont produits par métallurgie des poudres, et la poudre de carbure de tungstène est le matériau de base de la métallurgie des poudres, qui a des exigences de qualité spécifiques. Le tableau 6-1 présente les spécifications de qualité de la poudre de carbure de tungstène et le tableau 6-2 les indicateurs de composition chimique de la poudre de carbure de tungstène.

Tableau 6-1 Spécifications de qualité de la poudre de carbure de tungstène

| Catégorie | Taille moyenne des particules de Fisher /μm) | Quantité totale de carbone /% | Carbone libre/% |

|---|---|---|---|

| WC-1 | ≤1.0 | 6.08~6.18 | ≤0.08 |

| WC-2 | 1~1. 99 | 6.08~6. 18 | ≤0.08 |

| WC-3 | 2~3. 99 | 6.08~6.18 | ≤0.08 |

| WC-4 | 4~5. 99 | 6.08~6.18 | ≤0.08 |

| WC-5 | 6~7. 99 | 6.08~6.18 | ≤0.08 |

| WC-6 | 8~11. 99 | 6.08~6. 18 | ≤0.08 |

| WC-7 | 12~15.99 | 6.08~6. 18 | ≤0.08 |

| WC-8 | ≥16 | 6.08~7. 18 | ≤0.08 |

| (Administration d'État pour la supervision technique, 1990) | |||

Tableau 6-2 Indicateurs de composition chimique de la poudre de carbure de tungstène

| WC | Fe | Mo | Al | Si | Ca | Mn | Mg | Ni | Na |

|---|---|---|---|---|---|---|---|---|---|

| ≥99.8 | ≤0.04 | ≤0.010 | ≤0.001 | ≤0.01 | ≤0. 005 | ≤0.002 | ≤0.002 | ≤0.005 | ≤0.003 |

| ≥99. 7 | ≤0. 06 | ≤0. 015 | ≤0.002 | ≤0. 01 | ≤0.008 | ≤0.002 | ≤0.004 | ≤0.008 | ≤0.005 |

| (Administration d'État pour la supervision technique, 1990) | |||||||||

(4) Taille des particules de poudre de carbure de tungstène

La taille des particules de poudre de carbure de tungstène influe considérablement sur les performances du matériau. L'affinage des grains de WC peut améliorer sensiblement les performances de l'alliage. L'acier au tungstène à grain ultrafin présente une dureté élevée, une bonne résistance à l'usure, ainsi qu'une résistance et une ténacité très élevées.

2.2 Reliure

Dans la métallurgie des poudres d'acier au tungstène, un liant assure la cohésion de la poudre. Selon les différentes étapes et fonctions de la production, les liants sont divisés en organiques et métalliques.

(1) Liant organique

Dans le moulage par injection de la métallurgie des poudres, des liants organiques sont souvent utilisés pour lier les particules de poudre métallique, ce qui permet au mélange d'avoir des propriétés rhéologiques et lubrifiantes après avoir été chauffé dans le cylindre de la machine d'injection. En d'autres termes, le liant agit comme un support qui entraîne l'écoulement de la poudre. Par conséquent, le choix du liant est essentiel pour l'ensemble du processus de moulage par injection de poudre. Les exigences en matière de liants organiques sont les suivantes ① faible dosage, permettant d'obtenir de meilleures propriétés rhéologiques avec moins de liant ; ② non réactif, au cours du processus d'élimination du liant, il n'y a pas de réaction chimique avec la poudre métallique ; ③ facile à éliminer, ne laissant pas de résidu de carbone dans le produit.

Le liant organique est éliminé après le frittage et n'entre pas dans la composition finale du matériau.

(2) Reliure métallique

En général, la métallurgie des poudres utilise des liants métalliques pour lier les poudres entre elles. Les carbures et le métal liant déterminent les propriétés de l'acier au tungstène. Elles varient considérablement en fonction de la teneur en WC, de la taille des grains de WC et des additifs de l'alliage. L'impact des carbures sur les performances des matériaux composites se traduit par la dureté et la résistance à l'usure, tandis que le liant métallique ou l'alliage se traduit par la résistance et la ténacité. Les métaux couramment utilisés comme liants pour l'acier au tungstène sont le Co, le Ni, le Fe, le Fe-Ni, le Ni-Co, le Ni-Cr3C2-P, Fe-Ni-Co, etc.

① Cobalt. Le cobalt est un excellent liant pour le carbure cémenté à base de WC et de WC-TiC. Depuis l'invention des alliages durs WC-Co en 1926, les alliages liés au cobalt de ce type ont dominé le marché en raison des propriétés uniques des systèmes ternaires Co et Co-W-C. Il est bien connu que la solubilité du WC et du Co est très élevée et varie fortement avec la température. L'excellente mouillabilité du WC et du Co liquide, ainsi que les bonnes performances des liants métalliques Co-W-C, ont rendu l'utilisation du Co dominante dans les alliages durs.

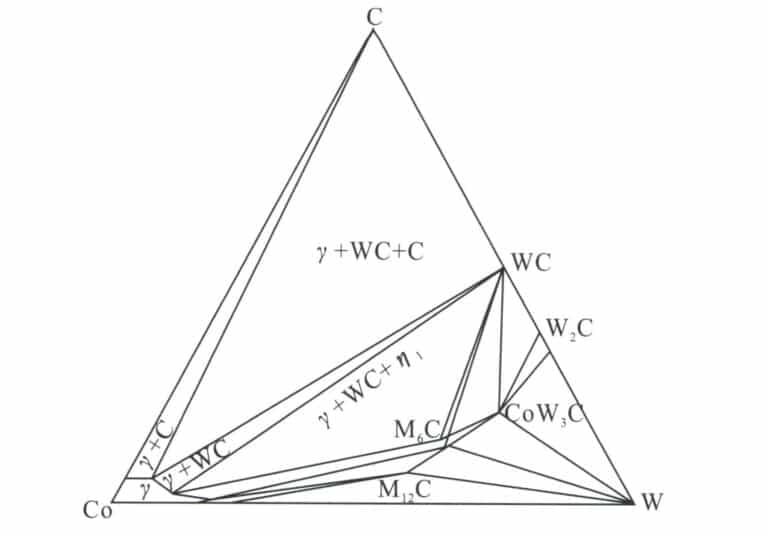

Dans l'alliage dur WC-Co, la coupe verticale du diagramme de phase ternaire W-C-Co le long de la ligne Co-WC est illustrée à la figure 6-1. En prenant l'alliage WC-Co avec une teneur en WC de 60% comme exemple, avant l'apparition de la phase liquide, la solubilité du WC dans le Co augmente avec l'augmentation de la température, et à la température eutectique (environ 1340℃), la phase liquide de la composition eutectique commence à apparaître dans le corps fritté. À la température de frittage (1400℃) et lorsqu'il est maintenu à cette température, le corps fritté est constitué de la phase liquide et de la phase WC solide restante. Pendant le refroidissement, le WC précipite d'abord de la phase liquide, et lorsque la température tombe en dessous de la température eutectique, un alliage avec une structure biphasée WC+γ se forme.

La composition des phases de l'alliage est liée à la composition de l'alliage, au processus de frittage, etc. Dans la production réelle, il est relativement facile de contrôler la composition de phase de l'alliage afin d'éviter la génération de phases susceptibles d'entraîner une détérioration des performances de l'alliage. Le dopage d'autres composants dans les alliages WC-Co peut modifier la largeur de la région biphasée γ+WC ; par exemple, l'ajout d'une petite quantité de TaC (0,5%~3%) à l'alliage WC-10%Co augmente la largeur de 6,03%~6,22% de la région de phase, et la largeur de la région de phase augmente avec la quantité de TaC ajoutée, TiC et NbC ayant des effets similaires. En outre, le Ni peut rapidement élargir la région de phase à faible teneur en carbone, ce qui réduit la sensibilité de la composition de phase de l'alliage à la teneur en carbone.

Les performances de l'acier au tungstène de type WC-Co sont directement liées à la morphologie de la phase de liaison de la couche de Co. Lorsque le Co passe d'une structure fcc à une structure hcp, il réduit la capacité de déformation plastique et supprime la formation de fissures. L'ajout d'éléments de terre rare a un impact significatif sur la structure de phase, la composition et la transformation de phase des alliages WC-Co, principalement parce que les éléments de terre rare peuvent inhiber la transition de la couche de phase de liaison du Co vers la structure hcp.

Le cobalt est un métal cher et rare dont les réserves sont extrêmement limitées. Par conséquent, il est confronté à un grave problème de pénurie de ressources et les prix ne cessent d'augmenter, d'où la nécessité de trouver des matériaux de remplacement pour le cobalt.

② Nickel. En tant qu'élément métallique relativement peu coûteux et abondant, le nickel est assez riche en ressources dans notre pays. Si le nickel peut remplacer le cobalt comme liant pour les alliages durs, cela réduira considérablement le coût de production des alliages durs. Le nickel et le cobalt appartiennent au groupe des éléments ferreux ; le nickel a une structure et des propriétés similaires à celles du cobalt, mais il existe encore quelques différences. On a longtemps essayé d'utiliser du nickel pur à la place du cobalt comme liant pour les alliages durs, mais les performances des alliages durs obtenus sont médiocres. La mouillabilité du nickel sur les grains de carbure de tungstène n'est pas aussi bonne que celle du cobalt, ce qui entraîne une agrégation du nickel, une croissance anormale des grains de carbure de tungstène et des vides dans les produits. Par conséquent, le remplacement du cobalt par du nickel pur pour produire des alliages durs ne peut garantir une bonne performance de l'alliage ; l'ajout d'une quantité appropriée d'autres éléments métalliques au liant est nécessaire pour améliorer et renforcer la performance de l'alliage. Le choix des additifs est la clé du succès du remplacement du cobalt par le nickel ; les additifs doivent résoudre les problèmes d'agrégation du nickel et de croissance anormale des grains de carbure de tungstène dans les alliages nickel-cobalt et doivent également renforcer la phase de liaison et améliorer la mouillabilité du nickel sur les grains de carbure de tungstène, garantissant ainsi une bonne combinaison de carbure de tungstène dur et cassant avec du nickel métallique doux et ductile.

③ Fer. Les alliages durs liés à l'acier présentent un large éventail de caractéristiques de traitement, de bonnes propriétés physiques et mécaniques globales et une excellente stabilité chimique. Le fer est l'élément principal de la phase de liaison dans les alliages durs liés à l'acier et peut améliorer la résistance et la plasticité de l'alliage. Lorsque le fer est utilisé uniquement comme liant, il présente une tension superficielle élevée, une mauvaise mouillabilité, des grains grossiers et de nombreux pores. L'ajout d'autres éléments aux alliages durs liés à l'acier, tels que C, Cr, Mo, W, Mn, B, etc., est essentiel pour obtenir la structure et les propriétés nécessaires.

④ Ni-Cr3C2-P. La résistance de l'alliage WC-Ni pur étant inférieure à celle de l'alliage WC-Co, il est nécessaire d'allier le Ni. Cr3C2 est un additif couramment utilisé qui peut augmenter la résistance de l'alliage, améliorer sa résistance à l'oxydation et à la corrosion et limiter la croissance des grains de WC pour obtenir une structure fine. Cependant, lorsque la teneur en Cr3C2 est trop élevé, la taille des pores augmentera en conséquence.

En raison de la température de frittage plus élevée de l'alliage WC-Ni, la solubilité du carbure de tungstène dans le nickel est plus importante, de sorte que les alliages WC-Ni présentent souvent une plus grande porosité et que les grains de carbure de tungstène sont également susceptibles de se grossièrement. Dans l'alliage Ni-P, une petite quantité de phosphore est ajoutée sous la forme d'un alliage Ni-P intermédiaire ; le point de fusion bas a une grande fluidité et une forte adhérence aux métaux et aux composés réfractaires ; le phosphore peut rendre la phase de liaison WC-Ni modifiable dans l'alliage, activer le processus de frittage et abaisser la température de frittage, évitant ainsi la croissance de grains de carbure et produisant des matériaux avec une faible porosité et une résistance élevée.

⑤ Fe-Ni-Co. En raison de certaines propriétés uniques du cobalt, il domine toujours le marché en tant que liant. Cependant, sa structure cristalline hexagonale en couches serrées (hcp) affecte les propriétés de déformation plastique de l'alliage. Le liant Fe-Ni-Co nouvellement développé peut améliorer la résistance à la fatigue et la ténacité de l'alliage en sélectionnant le rapport Fe:Ni:Co approprié. L'alliage présente une structure cristalline mixte et d'excellentes propriétés physiques, ce qui en fait une alternative potentielle aux liants d'alliages durs.

2.3 Pas de liant

Comme indiqué, le matériau en carbure de tungstène cémenté est formé en ajoutant un liant à la poudre de carbure d'yttrium. En raison du point de fusion élevé du WC, il est presque impossible de fritter du WC pur en utilisant des méthodes de frittage conventionnelles (qui nécessitent une phase liquide) sans un liant à bas point de fusion comme le Co. L'ajout du liant réduit la dureté, la résistance à la corrosion et à l'oxydation du matériau et complique le processus de production. Il est également sujet à des contraintes thermiques en raison de la différence des coefficients de dilatation thermique avec le WC. En outre, les méthodes de frittage conventionnelles ne peuvent pas supprimer efficacement la croissance des grains pendant le processus de frittage, ce qui rend difficile l'obtention de matériaux durs ultrafins.

Ces dernières années, la technologie de frittage par plasma à décharge est apparue, qui applique à l'échantillon de poudre pressée une tension pulsée de courant continu générée par un dispositif spécial de contrôle de la puissance. La décharge d'étincelles entre les poudres permet la concentration d'impulsions à haute énergie (plasma à haute température) dans les zones de liaison entre les particules, ce qui provoque la fusion et la liaison de la surface du carbure de tungstène. Cette technologie se caractérise par une purification de la surface et un frittage à grande vitesse et supprime efficacement la croissance des grains pendant le processus de frittage, devenant ainsi une nouvelle orientation dans les processus de métallurgie des poudres.

3. Matériau décoratif en acier au tungstène

3.1 Exigences relatives aux matériaux décoratifs en acier au tungstène

Dans l'industrie de la bijouterie, l'acier au tungstène est souvent appelé or au tungstène, non seulement parce que le tungstène est un métal rare et peu abondant sur Terre, mais aussi en raison de ses propriétés physiques et chimiques liées à l'acier au tungstène. L'acier au tungstène utilisé en bijouterie n'est pas l'acier allié au tungstène traditionnel, mais un alliage dur produit en utilisant le carbure de tungstène comme matière première principale par des méthodes de métallurgie des poudres. Par rapport aux alliages durs généraux, il présente les caractéristiques suivantes.

(1) Exigences relatives à la teneur en carbure de tungstène

Le carbure de tungstène est un nouveau matériau fonctionnel doté d'une grande dureté, d'une grande stabilité thermique et d'une grande résistance à l'usure. L'effet de surface des bijoux en acier au tungstène est étroitement lié à leur composition. La teneur en carbure de tungstène des matériaux en acier au tungstène doit atteindre un certain niveau, généralement supérieur à 80%, pour que l'on puisse parler d'or au tungstène. Un laboratoire d'une université américaine a découvert, à la suite de recherches et d'analyses, que lorsque la teneur en carbure de tungstène des matériaux en acier au tungstène atteint 85,7%, l'éclat de polissage des bijoux est le plus élevé et l'effet est le meilleur. Ce chiffre est également la norme internationale dans l'industrie, et sa précision détermine directement la qualité des bijoux en acier au tungstène. Bien entendu, il est également très difficile d'atteindre cette norme, ce qui constitue un goulot d'étranglement technique pour la plupart des fabricants et rend difficile la production de bijoux en acier au tungstène de haute qualité. Seuls quelques pays, comme la Chine, la Corée du Sud et le Japon, peuvent satisfaire à cette norme.

(2) Exigences relatives aux classeurs

Les matériaux utilisés en bijouterie ne doivent généralement pas avoir d'effets nocifs sur le corps humain, ne pas avoir de propriétés magnétiques et présenter une bonne résistance à la corrosion et à l'oxydation. Par conséquent, le cobalt est rarement utilisé comme liant dans l'acier au tungstène pour bijoux, alors que les alliages à base de nickel sont largement utilisés comme liants. Alliages durs WC-Ni-Cr3C2-sont des matériaux idéaux pour la fabrication de bijoux.

(3) Facteurs affectant la performance des matériaux en acier au tungstène utilisés dans les accessoires

Les performances des matériaux en acier au tungstène ne sont pas seulement liées à la taille du grain de WC, mais dépendent aussi largement de la composition des phases, de la microstructure et de sa forme dans l'alliage. Dans la production réelle, en raison de l'influence des matières premières et des processus de frittage, l'alliage contient généralement une structure organisationnelle plus complexe. Par conséquent, au cours de la production, il est nécessaire de contrôler strictement la qualité des matières premières et de formuler et mettre en œuvre des processus de production tels que le mélange, le broyage à billes et le frittage.

3.2 Problèmes courants liés aux matériaux en acier au tungstène pour la bijouterie

(1) Oeil à sable (trou)

Des trous noirs transparents, circulaires ou floconneux apparaissent à la surface du produit, et la quantité de pores est représentée par la porosité, qui est généralement évaluée en la comparant à des images standard. La principale raison de la formation de pores est une température de frittage ou un temps de maintien insuffisants, ce qui entraîne un sous-frittage. Les causes des trous de sable peuvent être les suivantes.

① Teneur élevée en impuretés. Les impuretés dans les alliages durs WC-Ni sont principalement apportées par le trioxyde de tungstène et l'oxyde de nickel, parmi lesquels K2O, Na2O, MgO, CaO, SiO2, Al2O3 à la température de frittage, ne fondent pas eux-mêmes et ne peuvent pas être mouillés par la phase liquide, mais au contraire aggravent la mouillabilité de la phase liquide aux carbures, de sorte que lorsque leur teneur est légèrement élevée, la porosité de type B (10~25㎛) de l'alliage augmente de manière significative.

② Le ratio d'allocation des composants est inapproprié. Premièrement, lorsque la teneur en Cr3C2 est trop élevé et que la teneur de l'alliage dur WC-Ni est excessive, la taille des pores augmentera. Deuxièmement, lorsque la teneur en Ni-P est faible, le Ni-P à bas point de fusion a une très grande fluidité et une forte adhérence aux métaux et aux composés difficiles à mouiller ; le phosphore dans les alliages WC-Ni peut rendre la phase de liaison changeante, activer le processus de frittage et abaisser la température de frittage, évitant ainsi la croissance de grains de carbure et produisant des matériaux avec moins de pores et une plus grande résistance. Si l'on ajoute trop peu de Ni-P à l'alliage WC-Ni, il ne remplira pas sa fonction d'additif et ne produira pas l'effet désiré.

③ L'impact de la technologie et des opérations se reflète dans les six aspects suivants.

La première est un mauvais broyage humide. En raison d'un ajout imprécis d'éthanol anhydre, d'une quantité insuffisante ou d'un faible diamètre des billes, de courroies détendues réduisant la vitesse du cylindre de broyage, ou même d'arrêts occasionnels en milieu de processus ou plus tard, l'efficacité du broyage est réduite, ce qui conduit à un mélange inégal des composants. En conséquence, certains carbures n'ont pas de phase liquide, ce qui rend difficile leur rétraction complète pendant le processus de frittage, laissant des pores résiduels dans l'alliage.

Le second est l'agrégation du nickel. Même si l'on utilise une poudre de nickel très fine comme matière première, pendant le broyage humide, la poudre de nickel se transforme en gros agrégats de nickel (contenant une petite quantité de WC fin), qui peuvent former de gros défauts de porosité pendant le frittage du mélange pressé.

Troisièmement, la teneur en oxygène du mélange est relativement élevée. Cela peut entraîner une carence en carbone, une oxydation et un encrassement accru de l'alliage.

Le quatrième problème est le mélange inégal de la cire. En raison de la faible solubilité de la paraffine dans l'essence à température ambiante et du fait que la quantité de paraffine utilisée est généralement plus de deux fois supérieure à celle du caoutchouc synthétique, le volume de la solution paraffine-essence nécessaire pour une certaine quantité de mélange augmente en conséquence. Si le processus de séchage n'est pas effectué en temps voulu, une quantité considérable de paraffine flotte souvent à la surface du matériau, entraînant un mélange inégal, qui est expulsé pendant la phase de frittage à basse température, laissant par la suite des pores plus larges.

La cinquième est la dureté des particules de nickel. En raison de la température de réduction élevée ou du temps de maintien prolongé lors de la réduction de l'oxyde de nickel, la poudre de nickel obtenue contient des particules dures, et les particules de nickel excessivement dures ne peuvent pas être écrasées par la pression lors du compactage. Les particules de nickel individuelles étant relativement denses, les vides doivent être plus importants lorsque la densité relative broyée est la même.

Le sixième est le frittage sous vide. Pour les pièces pressées qui ont subi un déparaffinage et un pré-frittage, au cours de la phase intermédiaire du processus de frittage sous vide, le degré de vide dans le four diminue en raison de l'intense réaction carbone-oxygène et de la libération d'une grande quantité de gaz. À ce moment-là, la vitesse de chauffage doit être ralentie pour permettre au gaz d'être évacué à l'extérieur du four. Pour que la réaction carbone-oxygène soit aussi complète que possible, il faut non seulement augmenter le vide à l'intérieur du four, mais aussi le maintenir à 1200~1250℃ pour l'isolation, ce qui réduit efficacement la porosité de l'alliage. Sinon, une vitesse de chauffage rapide et un temps d'isolation insuffisant augmenteront la porosité de l'alliage.

(2) Décollement

Généralement situé sur les bords, il ressemble à de la saleté sous un faible grossissement (100X), mais il est plus droit et plus long que la saleté. Sa longueur totale est mesurée à l'aide d'un micromètre à oculaire lors de la détermination. Les principales raisons de la délamination dans les alliages pour bijoux sont une pression de pressage élevée, de fines particules de matériau, un mélange de cire inégal, des mélanges trop humides ou trop secs, un moule mal lissé, etc.

(3) Accumulation de nickel

Sous un faible grossissement, la surface de l'alliage présente des taches en forme de flocons de neige ressemblant à des fleurs de prunier et à des feuilles de bambou. Les raisons de l'accumulation de nickel peuvent être les suivantes.

- Broyage humide. La poudre de nickel se transforme en gros agrégats de nickel lors du broyage humide (contenant une petite quantité de WC fin).

- La proportion de composants inappropriés, le broyage humide et le frittage sous vide sont médiocres. Les particules sont fines et très actives. Le phosphore active également le processus de frittage, abaissant la température de frittage de l'alliage WC-Ni. Lorsque la température de frittage est élevée, que le degré de vide est élevé, que la teneur en nickel est élevée et que le temps de frittage est long, le problème de l'agrégation du nickel est plus fréquent, ce qui entraîne une évaporation ou une perte importante de la phase nickel. Les agrégats de nickel ou "piscines de nickel" qui en résultent sont des causes internes, tandis que le rapport inapproprié entre les composants, le broyage humide et le mauvais frittage sous vide sont simplement des causes externes, c'est-à-dire que l'agrégation de la phase de nickel → évaporation (volatilisation) → perte, laissant derrière elle du WC fin.

(4) Carburation (inclusion de graphite)

Si de petits pores en forme d'agrégats ou de flocons sont observés sous un faible grossissement sur des meules non corrodées, ils sont considérés comme des inclusions de graphite. Le degré de cémentation peut être vérifié à l'aide d'images standard et de résultats rapportés. Les principales raisons du phénomène de cémentation dans les alliages sont une teneur élevée en carbone total et en acide libre, un déparaffinage insuffisant et une faible teneur en O2 dans la poudre de nickel.

Section II Caractéristiques des bijoux en acier au tungstène

1. Avantages des bijoux en acier au tungstène

L'acier au tungstène, également connu sous le nom d'or au tungstène en Occident, possède des qualités difficilement comparables à d'autres matériaux de bijouterie, comme en témoignent les aspects suivants.

(1) Dureté élevée : L'acier au tungstène peut atteindre une dureté Mohs de 8,9~9,1, équivalente à celle du saphir naturel. Cette dureté élevée rend l'acier au tungstène très résistant à l'usure et peu sujet aux rayures, déformations et autres problèmes.

(2) Haute luminosité : Après avoir été hautement poli, l'acier au tungstène rayonne pleinement d'une couleur et d'un éclat semblables à ceux d'une pierre précieuse, avec une luminosité semblable à celle d'un miroir.

(3) L'acier au tungstène est résistant à la corrosion ; dans les tests de sueur artificielle, il ne se corrode pas, ne se décolore pas, ne change pas de couleur, ne provoque pas d'allergie et ne rouille pas, et l'éclat peut être maintenu pendant longtemps, ce que d'autres métaux ne peuvent pas atteindre.

(4) L'acier au tungstène a une densité élevée et une texture solide, ce qui en fait un choix noble pour les hommes à la mode.

2. Les inconvénients des bijoux en acier au tungstène

L'acier au tungstène est très fragile et a tendance à se briser lorsqu'il est soumis à des chocs lors de la production et de l'utilisation ; il ne peut donc pas être incrusté de pierres précieuses.

L'acier au tungstène est très difficile à travailler et nécessite des outils de polissage au diamant pour l'usinage.

3. Identification des bijoux en acier au tungstène

L'acier au tungstène est un matériau populaire sur le marché actuel de la bijouterie de mode, avec une bonne réaction du marché et des bénéfices pour les produits. Toutefois, certains marchands cherchent à faire des profits en faisant passer des produits de qualité inférieure pour des produits de qualité supérieure, ce qui rend la distinction difficile pour les consommateurs ordinaires.

(1) Différence entre l'acier au tungstène, l'acier inoxydable et l'alliage de titane

L'acier inoxydable et l'alliage de titane ont été présentés précédemment, et les trois matériaux sont fondamentalement différents.

L'acier inoxydable est un acier fortement allié qui peut résister à la corrosion dans l'air ou dans des milieux chimiques corrosifs parce qu'il contient du chrome, qui forme une très fine pellicule de chrome à la surface, isolant l'acier de l'oxygène qui l'envahit et lui conférant une résistance à la corrosion. Pour conserver la résistance à la corrosion inhérente à l'acier inoxydable, l'acier doit contenir au moins du chrome 12%. La densité de l'acier inoxydable est d'environ 8g/cm3La couleur de l'acier est légèrement blanche et sa dureté n'est que de 1/7 par rapport à celle de l'acier aluminium.

L'alliage de titane utilisé pour les accessoires est généralement du titane industriel pur, dont le poids spécifique est inférieur à 4,51 g/cm.3 environ de celle de l'acier au tungstène 1/3. Il est de couleur gris-blanc et sa dureté est similaire à celle de l'acier inoxydable.

(2) Identification de la qualité de l'acier au tungstène

Depuis leur introduction, les bijoux en acier au tungstène sont appréciés et recherchés par les amateurs de mode de tous horizons, en particulier en Europe et en Amérique, où les gens sont fiers de pouvoir porter des bijoux en acier au tungstène. Toutefois, en raison de la dureté et de la rareté des matériaux en acier au tungstène, les techniques de fabrication et de traitement sont extrêmement difficiles, ce qui entraîne la présence sur le marché de nombreux produits en acier au tungstène de qualité inférieure, dont certains peuvent même être nocifs pour l'organisme. Ces soi-disant bijoux en acier au tungstène sont interdits à la vente en Europe et en Amérique. La qualité des bijoux en acier au tungstène peut être identifiée principalement à partir des aspects suivants.

① Composition du matériau. Le tungstène est extrêmement rare sur Terre, et la teneur en tungstène des bijoux en acier au tungstène doit être supérieure ou égale à 80% pour que l'on puisse parler d'acier au tungstène. Lorsque la teneur en tungstène de l'acier au tungstène atteint 85,7%, la brillance est maximale et l'effet est optimal. Actuellement, de nombreux bijoux en acier au tungstène sur le marché n'atteignent généralement pas cette teneur et peuvent même être inférieurs à 60%, de sorte que ces bijoux en acier au tungstène n'ont évidemment pas beaucoup de valeur.

② Apparence. En raison de leur dureté, les bijoux en acier au tungstène sont difficiles à travailler sur les bords et les angles. S'ils ne sont pas bien traités, ils peuvent présenter des arêtes vives susceptibles de blesser le corps, et s'ils sont trop travaillés, ils ne mettent pas en valeur le style unique des bijoux en acier au tungstène. Les bijoux en acier au tungstène utilisent des techniques de taille et de polissage de pierres précieuses et, après un polissage fin, ils peuvent atteindre un éclat et une brillance semblables à ceux des pierres précieuses. De mauvaises techniques de taille et de polissage peuvent affecter considérablement l'aspect de la surface.

③ Taille. The polishing of tungsten steel jewelry is almost entirely a manual process, making size control very difficult. When the control is improper, it is easy to have issues such as dimensional deviations and asymmetrical shapes.

④ Protection de l'environnement et sécurité. C'est actuellement la question la plus préoccupante, tant au niveau international que national. En termes de signification, les bijoux en acier au tungstène sont également des alliages, et comme il s'agit d'un alliage, ils contiennent d'autres composants métalliques. Il est nécessaire de déterminer si les éléments métalliques contenus sont nocifs pour le corps humain, comme le cobalt.

Section III Catégories de produits en acier au tungstène

1. Bijoux en acier au tungstène

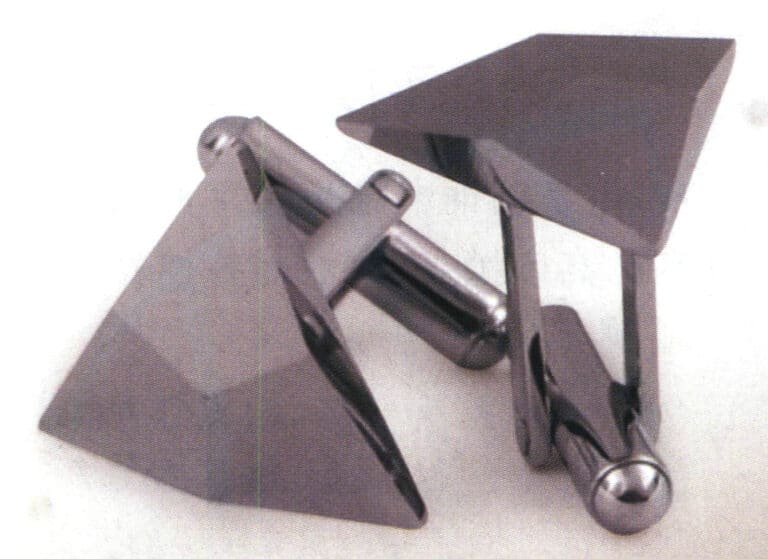

Bague plate en acier tungstène

Bracelets en acier au tungstène

Pendentifs en tungstène uni

Boucles de ceinture en tungstène lisse

Montre en tungstène uni

Boutons de manchette en tungstène uni

Bague en tungstène incrustée d'or K

Bague en tungstène incrustée de diamants

2. Tungsten Steel Inlaid Jewelry

Copywrite @ Sobling.Jewelry - Fabricant de bijoux sur mesure, usine de bijoux OEM et ODM

Section IV Processus de production des accessoires en acier au tungstène

1. Introduction à la technologie de la métallurgie des poudres

(1) L'histoire du développement de la métallurgie des poudres

La technologie moderne de la métallurgie des poudres, une technologie industrielle reconnue dans le monde entier, a connu trois étapes importantes dans son développement.

- Surmonter les difficultés liées au processus de moulage des métaux réfractaires. En 1909, la production de fils de tungstène pour lampes électriques a favorisé le développement de la métallurgie des poudres ; l'apparition des alliages durs de la métallurgie des poudres en 1923 a été saluée comme une révolution dans le domaine de l'usinage.

- Dans les années 1930, des roulements poreux contenant de l'huile ont été produits avec succès. Par la suite, le développement de pièces mécaniques à base de fer utilisant la métallurgie des poudres a permis d'exploiter pleinement les avantages de la métallurgie des poudres avec peu ou pas de découpe.

- Développer de nouveaux matériaux et de nouveaux procédés à un niveau plus élevé. Après l'apparition des céramiques métalliques et des matériaux renforcés par dispersion dans les années 1940, l'acier rapide en poudre et les alliages à haute température en poudre sont apparus successivement de la fin des années 1960 au début des années 1970 ; les pièces à haute résistance peuvent maintenant être fabriquées en utilisant la métallurgie des poudres pour le forgeage et le pressage isostatique à chaud.

Cependant, la technologie de la métallurgie des poudres s'est développée ces dernières années, principalement parce que l'industrie automobile doit produire de grandes quantités de produits finis ou quasi finis.

(2) Catégories de métallurgie des poudres

① Du point de vue des méthodes de formation des produits, Il existe généralement deux types de mise en forme des produits de la métallurgie des poudres : le pressage et le moulage par injection.

Le moulage à la presse est le processus de remplissage d'une poudre sèche dans un moule en s'appuyant sur la gravité et en la formant par pression externe. Il en existe de nombreux types et, dans les applications industrielles actuelles, le moulage sous pression est largement utilisé. Le pressage à chaud, le pressage à froid dans un moule en acier fermé, le pressage isostatique à froid et le pressage isostatique à chaud font tous partie du moulage sous pression.

Le moulage par injection consiste à injecter dans un moule une fine poudre mélangée à une grande quantité de liant thermoplastique.

② Du point de vue des matériaux matriciels, La métallurgie des poudres se divise grosso modo en trois catégories : les matériaux à base de fer, les matériaux à base de cuivre, les matériaux à base d'aluminium, l'acier inoxydable, les matériaux magnétiques, les matériaux de friction, l'acier magnétique, les alliages durs, etc. Toutefois, cette distinction est relativement grossière, car l'ajout de différents métaux, non-métaux et autres additifs aux matériaux de la matrice permet d'obtenir des effets différents, qui doivent être déterminés en fonction des différentes exigences de performance.

(3) Avantages du procédé de métallurgie des poudres

- Il est possible de produire des pièces dont les couleurs changent continuellement ou de combiner deux ou plusieurs matériaux difficiles à dissoudre, ce qui n'est pas possible avec les méthodes de production conventionnelles.

- L'ébauche pressée qui peut être comprimée jusqu'à la taille finale présente une finition de surface élevée, nécessitant très peu de traitement et d'ajustement ultérieurs, ce qui permet d'économiser considérablement le métal et les outils de coupe, réduisant ainsi les coûts du produit.

- Pendant le processus de production, les matériaux ne fondent pas, il n'y a donc pas de crainte d'impuretés apportées par les creusets et les agents réducteurs, et le frittage est généralement effectué dans une atmosphère sous vide et réductrice, qui ne craint pas l'oxydation et ne contamine pas les matériaux, ce qui permet la production de matériaux de haute pureté.

- Peut garantir l'exactitude et l'uniformité du rapport de composition des matériaux.

- La métallurgie des poudres permet de produire une grande quantité de produits ayant la même forme, ce qui améliore considérablement l'efficacité de la production, raccourcit les cycles de production et réduit fortement les coûts de production.

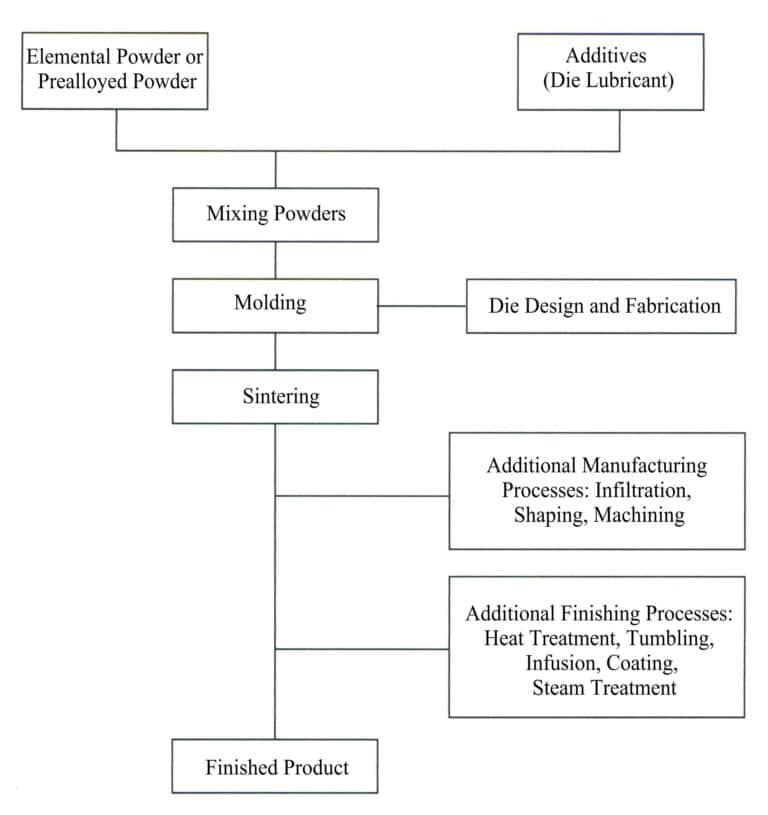

2. Processus de production de bijoux en acier au tungstène à l'aide de la technologie de la métallurgie des poudres

2.1 Préparation de la poudre de matière première

(1) Exigences relatives à la poudre

Dans le processus de production de la métallurgie des poudres, les produits pressés doivent avoir une résistance mécanique suffisante pour que des fissures ne se produisent pas pendant la pulvérisation, le traitement par pressage et le transfert dans le four de frittage. La résistance mécanique résulte de la soudure à froid entre les particules de poudre individuelles, mais elle est principalement due à la liaison mécanique mutuelle entre les particules. Par conséquent, la taille et la forme de la poudre doivent répondre à certaines exigences ; lorsque la poudre est trop grossière, elle affecte négativement la résistance à l'état vert de l'ébauche, ce qui facilite l'apparition de fissures lors du retrait de l'ébauche de la matrice. Les poudres fines ont plus de points de contact et sont plus idéales que les poudres à grosses particules, tandis que les poudres de forme irrégulière adhèrent moins bien, de sorte que les particules sphériques doivent être privilégiées.

(2) Méthode de préparation des poudres

Les méthodes de broyage existantes peuvent être divisées en deux catégories : les méthodes mécaniques et les méthodes physico-chimiques. Les méthodes mécaniques peuvent être subdivisées en méthodes de broyage mécanique et méthodes d'atomisation ; les méthodes physico-chimiques sont divisées en méthodes de corrosion électrochimique, méthodes de réduction, méthodes chimiques, méthodes de réduction chimique, méthodes de dépôt en phase gazeuse, méthodes de dépôt en phase liquide et méthodes d'électrolyse.

La méthode d'atomisation est la plus utilisée et convient particulièrement à la production de poudres d'alliage. La méthode de base consiste à utiliser un flux de gaz ou d'eau à haute pression pour transformer de fines coulées de métal liquide en très fines gouttelettes, solidifiant ainsi des particules solides dans la chambre d'atomisation. L'atomisation peut être divisée en deux catégories : l'atomisation au gaz et l'atomisation à l'eau. L'atomisation au gaz a une vitesse de solidification relativement lente, et la surface des gouttelettes tend à former des particules sphériques en raison de la tension superficielle. La vitesse de solidification de la méthode d'atomisation à l'eau est beaucoup plus rapide que celle de la méthode d'atomisation au gaz, et le temps est également beaucoup plus court, de sorte que l'effet de la tension superficielle n'est pas exercé, ce qui facilite la formation de particules irrégulières. La taille des poudres atomisées est irrégulière et il est donc nécessaire de les tamiser pour obtenir des tailles uniformes et fines.

Ces dernières années, la recherche a montré que le raffinement des grains de tungstène peut améliorer de manière significative les performances des alliages. L'acier au tungstène à grains ultrafins présente une dureté élevée, une bonne résistance à l'usure, ainsi qu'une résistance et une ténacité très élevées. Actuellement, les principales méthodes de préparation de la poudre de WC ultrafine comprennent, entre autres, la méthode de réaction fixe, la méthode de réduction par cémentation in situ, la méthode d'alliage mécanique et la méthode de séchage par pulvérisation sur lit fluidisé.

(3) Paramètres du processus de préparation des poudres

Plus la température de fusion est élevée, plus la pression d'atomisation est importante et plus la poudre est fine. La taille moyenne des particules de la poudre obtenue après atomisation est de 45㎛, 50% de la poudre, plus petite que la taille moyenne.

(4) Stockage de la poudre

La poudre exposée à l'air pendant un certain temps absorbera de l'humidité ou du gaz, ce qui peut entraîner des fissures dans les ébauches de métallurgie des poudres pendant le laminage. Par conséquent, la poudre doit subir un traitement thermique sous vide, et les paramètres du processus peuvent se référer à la température de 180℃, le degré de vide étant d'un millibar (1bar=105Pa). La poudre est traitée sous vide, puis vibrée pour assurer une distribution uniforme, avant d'être ensachée et scellée en fonction de la catégorie de couleur de la poudre.

2.2 Poudre de mélange

Les poudres utilisées dans la métallurgie des poudres peuvent être divisées en poudres métalliques élémentaires ou pré-alliées. Les poudres élémentaires sont constituées d'un seul élément métallique et peuvent être utilisées seules ou mélangées à d'autres poudres élémentaires pour former un alliage. Les poudres métalliques pré-alliées sont alliées pendant la fabrication de la poudre, de sorte que chaque particule de poudre contient la même composition nominale. Les matériaux en carbure de tungstène sont généralement produits à partir de poudres métalliques pré-alliées.

La poudre mixte est un mélange uniforme des principaux composants, tels que la poudre de carbure de tungstène, la poudre de carbure de chrome, la poudre de graphite, la poudre de nickel et les additifs. Le lubrifiant pour moules est un additif typique qui peut réduire la force nécessaire pour éjecter les produits finis défectueux du moule. L'ajout de poudre de graphite fournit du carbone pour la réduction des oxydes, ce qui permet d'obtenir la teneur finale en carbone du produit fritté.

Après avoir mélangé la poudre, placez-la dans un moule spécial pour la presser. La conception du moule (et des pièces pressées) doit tenir compte à la fois des caractéristiques d'écoulement de la poudre et de l'effet de pression du moule sur la poudre.

Bien que la poudre métallique soit sphérique, elle ne s'écoule pas selon les principes de la mécanique des fluides. En effet, il existe un frottement entre les particules de poudre et le moule. Par conséquent, la conception des composants doit garantir que la poudre peut être correctement répartie dans la cavité du moule. En outre, l'écoulement latéral de la poudre métallique est également limité, ce qui restreint les formes structurelles pouvant être produites.

2.3 Moulage et pressage

Le formage vise à produire un produit compact de forme et de taille spécifiques, garantissant une certaine densité et une certaine résistance.

Les méthodes de moulage se divisent essentiellement en deux catégories : le moulage sous pression et le moulage sans pression. Le moulage sous pression est le plus courant, et la méthode la plus utilisée est le moulage par compression.

(1) Moule

Le moulage nécessite d'abord la création d'un moule correspondant à la forme et à la taille de la pièce à usiner. Étant donné que le moulage par pressage de poudre utilise une pression très élevée, le frottement entre la poudre métallique et la paroi du moule est important. Il est essentiel de garantir la qualité et les performances du moule, en répondant aux exigences de précision, de douceur de la surface et de résistance à l'usure. La conception de la structure du moule doit permettre un démoulage facile et sans heurts des pièces brutes.

(2) Processus de moulage et points clés de l'opération

Les paramètres de fonctionnement de la poudre de carbure de tungstène doivent être respectés pendant le pressage. En fonction des caractéristiques du bijou, telles que la taille et le poids, un travail préparatoire doit être effectué avant le pressage, en ajustant la position du piston inférieur pour s'assurer que le poids de l'ébauche répond aux exigences et en ajustant la pression de pressage pour s'assurer que la hauteur et la densité de l'ébauche répondent aux exigences. Une fois les réglages terminés, le moule doit être fixé au piston de la presse, et la poudre est introduite par le tuyau d'alimentation dans le vibrateur, puis envoyée dans la cavité du moule.

Une fois le travail de préparation terminé, la première étape du processus de pressage consiste à placer la quantité de poudre contrôlée dans une matrice de taille précise, avec un volume de matrice d'environ 2,5 fois celui du produit fini. La poudre est pressée par des poinçons qui se déplacent simultanément vers le haut et vers le bas avec une pression de 345~620MPa, et les composants pressés sont appelés "ébauches brutes". Les pièces brutes sont retirées du moule et le processus de remplissage et de compactage de la poudre est répété. Le cycle complet de formage et de pressage dure environ 6 à 10 secondes. Par conséquent, la vitesse de production peut atteindre 600Pcs/h, et l'efficacité est très élevée.

(3) Considérations relatives au moulage et à l'emboutissage

Lorsque l'équipement et les paramètres du processus d'exploitation sont stables, la qualité de l'ébauche pressée est très stable, et le poids et la cohérence dimensionnelle des produits par lots sont bons. Toutefois, si les paramètres du processus ne sont pas appropriés, si les pièces ne sont pas appropriées et si le pressage pose des problèmes de qualité, il est facile d'en avoir. Par conséquent, il convient de prêter attention aux points suivants pendant le fonctionnement.

- Le volume de la cavité du moule détermine la quantité de poudre chargée, ce qui affecte directement le poids des ébauches.

- La densité de l'ébauche est étroitement liée à la pression de pressage. Plus la pression de pressage augmente, plus la densité augmente, ce qui est bénéfique pour obtenir des pièces denses avec moins de pores. Cependant, la pression de pressage est trop élevée. Dans ce cas, la friction entre les particules de poudre et la paroi du moule endommagera progressivement le moule, affectant la précision et la qualité de l'ébauche et ayant un certain impact sur la durée de vie du moule et du poinçon.

- Le frottement entre la poudre et la paroi du moule affecte également l'état de surface de la pièce pressée, accroît la difficulté de démoulage et rend l'ébauche susceptible de se fissurer. Après le retrait de l'ébauche, les contraintes internes résiduelles peuvent également entraîner des fissures (figure 6-4).

2.4 Frittage des ébauches

Le matériau pressé, après avoir été formé, obtient les propriétés physiques et mécaniques finales requises grâce au frittage, un processus clé de la métallurgie des poudres. Pendant le processus de frittage, les atomes se déplacent à la surface des particules de poudre vers les points de contact formés pendant le processus de pressage. À mesure que le temps de frittage augmente, les points de contact s'agrandissent et les particules de poudre se lient pour former une masse solide contenant des pores de tailles et de formes diverses. Le frittage transforme la liaison mécanique entre les particules de poudre en une liaison métallurgique. Par conséquent, les propriétés mécaniques du produit final peuvent rivaliser avec celles de produits coulés ou forgés ayant la même composition chimique.

(1) Types de frittage

Selon les réactions impliquées dans le processus de frittage, le frittage est divisé en frittage à un seul composant et frittage à plusieurs composants. Selon l'état de la phase de liaison pendant le frittage, on distingue également le frittage en phase solide et le frittage en phase liquide. Outre le frittage ordinaire, il existe des procédés de frittage spéciaux tels que le frittage en vrac, l'infiltration et le pressage à chaud.

La température de frittage est inférieure au point de fusion des métaux et alliages utilisés pour le frittage en phase solide de systèmes à un ou plusieurs composants. Elle est obtenue par un traitement thermique à haute température, qui permet aux particules de poudre de se lier et de densifier la pièce brute, ce qui résulte d'une diffusion à l'état solide sans fusion. L'énergie de diffusion est fournie par l'énergie thermique ; par conséquent, une température de frittage plus élevée peut conduire à une liaison plus forte et à une densité plus élevée. Pour le frittage en phase liquide de systèmes à plusieurs composants, la température de frittage est généralement inférieure au point de fusion des composants réfractaires et supérieure au point de fusion des composants faciles à fondre.

En raison de la présence de certains éléments facilement oxydables dans la composition de l'acier au tungstène, le frittage doit être effectué sous atmosphère contrôlée, et une atmosphère réductrice composée de 95%N2+5%H2 peut être utilisé.

(2) Exigences relatives au four de frittage

Le four de frittage doit répondre à certaines exigences, telles qu'une certaine puissance, la capacité de fritter en continu pendant plus de 24 heures, la capacité d'atteindre de manière stable la température de frittage requise, la possibilité d'utiliser une atmosphère réductrice et la présence de dispositifs permettant de tremper facilement les pièces à usiner.

L'utilisation d'un four rotatif permet de répondre à ces exigences. Le four est divisé en sections, et chaque section peut contenir un certain nombre de pièces dans des conteneurs réfractaires. Le four tourne à intervalles réguliers, ce qui permet le chargement et le déchargement périodiques des ébauches et assure une bonne uniformité de la température.

Lorsque le temps de frittage requis est atteint, le processus de frittage s'achève et le post-traitement peut être effectué après le refroidissement des flans.

2.5 Défauts courants des flans en acier au tungstène

Des ébauches pressées de haute qualité sont la base pour garantir la qualité des bijoux en alliage de tungstène. En raison de la particularité du processus de production, des problèmes de qualité se posent inévitablement au cours de la production d'ébauches pressées. La liste suivante énumère quelques causes typiques de défauts dans les ébauches et les mesures d'amélioration.

(1) Écart de densité locale

- La densité intermédiaire est trop faible. Les causes en sont une surface latérale excessive, une paroi de moule rugueuse, une mauvaise lubrification de la paroi du moule et une mauvaise compressibilité de la poudre. Les mesures d'amélioration comprennent le passage au pressage par friction bidirectionnel, la réduction de la rugosité de la paroi du moule et l'ajout de lubrifiants à la paroi du moule ou à la poudre.

- L'une des extrémités a une densité trop faible. Les causes sont notamment un rapport longueur/diamètre ou longueur/épaisseur élevé, une paroi de moule rugueuse, une mauvaise lubrification de la paroi du moule et une mauvaise compressibilité du matériau en poudre. Les mesures d'amélioration comprennent le passage au pressage bidirectionnel, la réduction de la rugosité de la paroi du moule et l'ajout de lubrifiants à la paroi du moule ou au matériau en poudre.

- Densité élevée ou faible. Les causes incluent une mauvaise compensation de la poudre. Les mesures d'amélioration comprennent l'ajustement de la quantité de poudre de compensation.

- La densité est faible dans les zones à parois minces. Cela s'explique notamment par le fait que le rapport d'épaisseur de la paroi locale est trop important et que le pressage unidirectionnel n'est pas adapté. Les mesures d'amélioration comprennent l'adoption d'un pressage bidirectionnel, la réduction de la rugosité de la paroi du moule et l'ajout d'additifs dans certaines zones de la paroi du moule.

(2) Fissure

- Fissures dans les coins. Les causes sont notamment une mauvaise compensation du remplissage de la poudre, une mauvaise compressibilité de la poudre et une méthode de démoulage incorrecte. Les mesures d'amélioration comprennent l'ajustement de la compensation du remplissage de poudre, l'amélioration de la compressibilité de la poudre et l'utilisation d'une méthode de démoulage correcte ; pour les produits externes, il convient d'utiliser un manchon de pression et de démouler d'abord la bride à l'aide du manchon de pression.

- Craquage latéral. Les causes comprennent la diminution de la taille du trou intérieur du moule femelle le long de la direction de démoulage. Par exemple, lors du traitement, la pièce de formage a été fortement usée et il y a des bavures à la sortie ; la poudre de graphite dans la matière première est séparée et stratifiée ; les surfaces supérieure et inférieure de la presse sont inégales, ou la verticalité et le parallélisme du moule dépassent la norme ; la compressibilité de la poudre est médiocre. Les mesures d'amélioration comprennent l'usinage d'un cône de démoulage le long de la direction de démoulage du moule femelle, l'ajout d'un lubrifiant à la matière première pour éviter la ségrégation du graphite, l'amélioration de la planéité de la presse et du moule, et l'amélioration de la compressibilité de la matière première.

- Fissures diagonales. Les causes sont une mauvaise rigidité du moule, une pression de pressage excessive et une mauvaise performance de pressage de la poudre. Les mesures d'amélioration consistent à augmenter l'épaisseur de la paroi du moule femelle, à passer à un manchon de moule circulaire, à améliorer les performances de pressage de la poudre et à réduire la pression de pressage (pour obtenir la même densité).

(3) Rides

- Rides dans le coin intérieur de la plate-forme. Les causes sont les suivantes : la tige à gros trous est pressée trop tôt, la plate-forme d'extrémité est déjà formée et, lorsque le manchon à parois minces continue d'être pressé, le flux de poudre traverse la zone déjà formée et la remodèle. Des cycles répétés peuvent entraîner la formation de plis. Les mesures d'amélioration comprennent l'augmentation de la quantité de pressage final de la tige à gros trous, la réduction appropriée de la densité de la zone à parois minces et la réduction appropriée du rayon dans les coins.

- Rides sphériques externes. Les causes en sont que la surface sphérique déjà formée pendant le processus de pressage est continuellement brisée par la poudre qui s'écoule et qu'elle se reforme constamment en conséquence. Les mesures d'amélioration comprennent la réduction appropriée de la densité de pressage, l'utilisation de poudres ayant une densité de vrac plus importante, le laminage final pour éliminer et le passage au moulage élastique.

- Rides de surpression. Les causes sont notamment une pression unitaire locale excessive, l'écrasement de la surface de la pièce formée, la perte de plasticité et l'impossibilité de remodeler la pièce lors d'un pressage ultérieur. Les mesures d'amélioration consistent à compenser raisonnablement le remplissage de poudre pour éviter la surpression locale et à améliorer les performances de pressage de la poudre.

- Suppression des arêtes vives. Les causes sont notamment une densité inégale, une faible densité locale, un démoulage inadéquat (pas droit pendant le démoulage, structure de moule déraisonnable ou rebondissement pendant le démoulage), ainsi qu'un stockage et une manipulation qui causent des dommages. Les mesures d'amélioration comprennent l'amélioration de la méthode de pressage pour éviter une faible densité locale, l'amélioration des conditions de démoulage et la prudence pendant l'opération.

- Localized peeling on the side. Parmi les causes, on peut citer les lacunes au niveau des joints du moule assemblé et les marches au niveau des joints du moule assemblé, qui entraînent inévitablement un décollement localisé pendant le démoulage (c'est-à-dire que le diamètre de la sphère est supérieur à celui de la colonne ou que la sphère et la colonne ne sont pas concentriques). Les mesures d'amélioration sont les suivantes : l'assemblage du moule doit se faire sans soudure ; il ne doit y avoir que des étapes au niveau des coutures qui n'affectent pas le démoulage (par exemple, le diamètre de la partie sphérique de la figure peut être légèrement plus petit mais pas plus grand, et la sphère et la colonne doivent être concentriques).

(4) Rayures de surface

Les causes sont une forte rugosité de la surface de la cavité du moule ou une faible dureté, la formation de nodules sur la paroi du moule et des zones locales de la surface de la cavité du moule qui sont rongées ou rayées. Les mesures d'amélioration comprennent l'augmentation de la dureté de la paroi du moule, la réduction de la rugosité, l'élimination des nodules et l'amélioration de la lubrification.

(5) Écart de taille

L'usure excessive des moules et la sélection déraisonnable des paramètres du processus sont les raisons de cette situation. Les mesures d'amélioration comprennent l'utilisation de moules en alliage dur et l'ajustement des paramètres du processus.

(6) Excentricité excessive

Les raisons de cet incident sont un mauvais alignement de l'installation du moule, un remplissage de poudre inégal, un écart excessif entre les moules et une section de guidage courte du poinçon du moule. Les mesures d'amélioration consistent à assurer un bon alignement du moule, à utiliser un remplissage de poudre par vibration ou par aspiration, à sélectionner raisonnablement l'espace et à augmenter la partie de guidage du poinçon du moule.

2.6 Meulage et polissage des bijoux en acier au tungstène

Tungsten steel materials have high hardness, great brittleness, and low thermal conductivity, which makes grinding jewelry very difficult, especially for tungsten steel jewelry with large grinding allowances. High hardness requires a large grinding pressure, while a low thermal conductivity does not allow for excessive grinding heat, and high brittleness leads to a greater tendency for grinding cracks. Therefore, when sharpening tungsten steel jewelry, the grinding wheel must have good self-sharpening properties, a reasonable grinding process, and good cooling to ensure better heat dissipation conditions and reduce the occurrence of grinding cracks. Generally, when grinding tungsten steel jewelry, if the temperature exceeds 600℃, the surface layer of the jewelry will undergo oxidation discoloration, resulting in varying degrees of grinding burns. It can easily cause cracks in the tungsten steel jewelry in severe cases. These cracks are usually very small, and the grinding surface near the cracks often shows colors of different oxidation indices, such as blue, purple, brown, and yellow. When the crack is broken along the crack, there are often severe burn marks at the fracture of the crack, and the entire crack cross-section is often distinctly defined from the fresh fracture due to the infiltration of grinding oil.

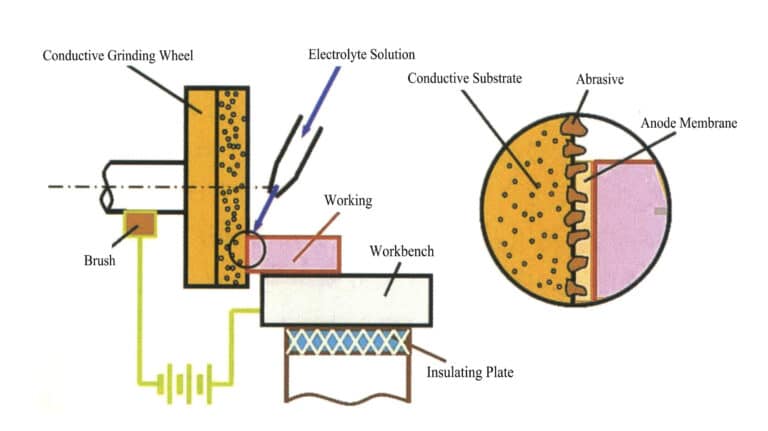

The surface grinding and polishing methods for tungsten steel jewelry mainly include mechanical and electrolytic grinding and polishing.

(1) Meulage et polissage mécaniques

① Machines de polissage et de broyage. Le polissage et le broyage de l'acier aluminium sont très similaires au traitement des pierres précieuses, et l'équipement couramment utilisé comprend les quatre types suivants.

Machine à mouler : Cette grille présente des formes circulaires et profilées, des dimensions uniformes et une grande précision.

Matériel de meulage : Il existe plusieurs types de meulage de l'acier au tungstène pour le façonner, notamment les meuleuses à meule, les meuleuses à disque, les meuleuses à bande et les meuleuses à rouleau, en fonction de la méthode de meulage et des outils utilisés. Les meuleuses à meule sont principalement utilisées pour chanfreiner et façonner les ébauches en acier au tungstène ; les meuleuses à disque sont principalement utilisées pour le meulage à plat des ébauches ; les meuleuses à bande sont principalement utilisées pour le meulage des surfaces courbes ; les meuleuses à rouleaux sont principalement utilisées pour meuler les bords des ébauches afin de les rendre lisses.

Équipement de polissage : Les équipements de polissage courants comprennent les tambours, les tonneaux vibrants, etc.

Matériel de forage : L'équipement de forage couramment utilisé comprend les machines de forage à ultrasons et à laser.

② Abrasifs et outils de meulage et de polissage. Les outils sont les instruments de coupe, de meulage et de polissage les plus importants dans le traitement du tungstène. En fonction de leur rôle dans le traitement, ils peuvent être divisés en trois catégories principales : les outils de coupe, les outils de meulage et les outils de polissage. Si on les classe en fonction de la relation de fixation entre les outils et les abrasifs, on distingue également les outils abrasifs libres et les outils abrasifs liés.

En raison de la diversité des types, des modèles et des spécifications des abrasifs et des outils, il est nécessaire de sélectionner les paramètres caractéristiques appropriés pour les différents accessoires en acier au tungstène afin d'obtenir des résultats satisfaisants.

a. Abrasifs pour outils de meulage. Many types of abrasives are available, and their selection is often directly related to the material properties of the workpiece being processed. Due to the high hardness of the material itself, superhard abrasives are generally selected for tungsten steel jewelry.

Les meules traditionnelles en carbure de silicium pour le meulage de l'acier au tungstène ont été progressivement éliminées en raison de leur faible efficacité de meulage, de leur force de meulage élevée, de leur mauvais auto-affûtage et des températures de surface locales élevées dans la zone de contact de meulage (jusqu'à environ 1100℃), qui se traduisent par une mauvaise qualité de l'arête de l'outil, un fini de surface rugueux et des taux de rebut élevés. En revanche, les meules diamantées synthétiques sont largement utilisées pour l'affûtage des outils en acier au tungstène en raison de leur grande efficacité de meulage, de leur force de meulage plus faible, de leur bon auto-affûtage, de leurs arêtes diamantées tranchantes qui ne sont pas sujettes au pincement et de leurs températures de surface locales plus basses dans la zone de contact de meulage (généralement autour de 400℃). Les variétés, les codes et les domaines d'application des diamants synthétiques sont présentés dans le tableau 6-3.

Tableau 6-3 Types de diamants synthétiques, codes et champ d'application (GB/T 23536-2009)

| Types et codes de diamants synthétiques | Champ d'application | ||

|---|---|---|---|

| Variété | Code | Granularité | Utilisation recommandée |

| Gamme étroite | |||

| Qualité d'abrasion | RVD | 35/40〜325/400 | Outils de meulage en céramique et en résine ; outils de meulage, etc. |

| MBD | Outils de meulage à liant métallique, produits électrodéposés, etc. | ||

| Qualité de coupe | SMD | 16/18〜70/80 | Scies, outils de forage, produits galvanisés, etc. |

| Grade d'ajustement | DMD | 30/35 | Outils de coupe : coupe-grains simples ou multiples, etc. |

| Micro poudre | MPD | M0/0. 5〜M36/54 | Meulage de précision, outils de polissage, matériaux composites polycristallins, etc. |

Ces dernières années, avec l'application de nouveaux matériaux, les meules CBN (nitrure de bore cubique) ont montré de très bons effets de traitement, et la finition sur les rectifieuses de formage CNC, les rectifieuses de coordonnées et les rectifieuses cylindriques intérieures et extérieures CNC est meilleure que celle d'autres types de meules.

Dans le processus de meulage, il est important de dresser la meule en temps voulu pour maintenir son tranchant. Lorsque la meule s'émousse, elle glisse et s'écrase sur la surface de la pièce, provoquant des brûlures et réduisant sa résistance.

b. Agents de liaison pour abrasifs. Les liants sont des matériaux qui lient de nombreuses petites particules abrasives pour former des abrasifs. Les liants courants se répartissent en deux catégories principales : la résine et le métal. Les différents liants ont des caractéristiques et des applications différentes (tableau 6-4).

Tableau 6-4 Types, caractéristiques et champ d'application des liants

| Nom du classeur | Code | Caractéristiques | Champ d'application |

|---|---|---|---|

| Liant en résine | B | L'outil de meulage a une bonne capacité d'auto-affûtage, ne se bouche pas facilement, génère peu de chaleur, est facile à dresser, a de bonnes propriétés de polissage, est résistant à l'usure, mais a une mauvaise résistance à la chaleur et n'est pas adapté au meulage de charges lourdes. | Les outils de meulage au diamant sont utilisés pour la semi-finition et la finition des alliages durs, des outils et des non-métaux ; les outils au nitrure de bore cubique sont utilisés pour la semi-finition et la finition de l'acier rapide, de l'acier à outils, de l'acier inoxydable et de l'acier résistant à la chaleur. |

| Liant métallique (nickel électroplaqué) | Moi | Forte force d'adhérence, arête de coupe tranchante, grande efficacité de traitement, mais limitée par le revêtement, couche de travail mince, courte durée de vie. | Il est principalement utilisé pour le traitement du verre et le traitement des matériaux magnétiques en ferrite. Il possède une bonne précision et est utilisé pour le meulage semi-fin, le meulage fin et le meulage de mise en forme. Il peut également être utilisé pour fabriquer des outils de meulage d'ouverture ultrafins et de forme spéciale, ainsi que des meules de façonnage. |

| Liant en bronze | M | Il possède une forte force d'adhérence, une bonne résistance à l'usure, une faible consommation d'outils et peut supporter des charges plus importantes. Cependant, il a de mauvaises propriétés d'auto-affûtage et peut s'échauffer et s'obstruer s'il n'est pas utilisé correctement. | Les outils diamantés sont utilisés pour la coupe, le meulage grossier, le meulage fin et le façonnage du verre, des céramiques et des pierres précieuses ; les outils en nitrure de bore cubique sont utilisés pour le meulage de matériaux tels que l'acier allié. |

c. La granulométrie de l'abrasif. Le grain de l'abrasif est étroitement lié à l'efficacité du meulage, à la précision, etc. Le principe de sélection du grain consiste à choisir un grain plus grossier autant que possible tout en respectant les exigences de rugosité de surface de la pièce à usiner afin d'améliorer l'efficacité du meulage. En règle générale, la relation entre le grain de l'abrasif et la rugosité de la surface de la pièce est indiquée dans le tableau 6-5.

Tableau 6-5 Correspondance entre la granulométrie de l'outil et l'état de surface de la pièce à usiner

| Code de taille des particules abrasives | 70/80〜 100/120 | 100/120〜 140/170 | 140/170〜 230/270 | 270/325〜 10/20 | 8/12 〜 2.5/5 | 2.5/5〜 0/2 |

|---|---|---|---|---|---|---|

| Rugosité de la surface de la pièce Ra/㎛ | 3. 2 〜 0. 8 | 0.8 〜0.4 | 0.4 〜0.2 | 0. 2 ~ 0. 1 | 0. 1 ~ 0.05 | 0.05 〜 0.025 |