Kontrola jakości biżuterii i analiza wad

Proces odlewania wosku metodą traconego wosku

Wprowadzenie

Proces wosku traconego jest szeroko stosowany w masowej produkcji biżuterii, obejmując wiele metod, w tym tworzenie gumowych form, wtryskiwanie wosku, osadzanie drzewa woskowego, odlewanie form gipsowych, wypalanie wosku i odlewanie metali. Analiza każdego etapu procesu pokazuje, że każdy udany krok opiera się na poprzednim, a wszelkie problemy na ostatnim etapie mogą wpływać na jakość całego przedmiotu obrabianego. W tym rozdziale omówiono głównie trzy istotne aspekty form gumowych, form woskowych i wad metalu.

Spis treści

Sekcja I: Kontrola jakości form gumowych i typowe wady

Jak wspomniano wcześniej, gumowe formy jubilerskie są wykonane z materiałów takich jak kauczuk naturalny, guma wulkanizowana w wysokiej temperaturze i guma wulkanizowana w temperaturze pokojowej. Niezależnie od rodzaju zastosowanego materiału gumowego, konieczne jest przestrzeganie wytycznych dostawcy i stosowanie odpowiednich narzędzi i technik do wykonania gumowej formy. Gdy gumowa forma ma wady, nieuchronnie wpłynie to na jakość formy woskowej, dlatego gumową formę należy sprawdzić przed rozpoczęciem produkcji.

1. Zawartość kontroli jakości form gumowych

Aby ocenić jakość formy gumowej, należy przede wszystkim ocenić takie aspekty, jak struktura formy gumowej, jakość powierzchni wnęki wewnętrznej, właściwości mechaniczne formy gumowej i środki procesu formy gumowej.

1.1 Struktura formy.

Podczas wykonywania i cięcia formy należy wziąć pod uwagę racjonalność struktury formy, aby zapewnić dokładne pozycjonowanie formy i wygodne wyjmowanie z formy.

1.2 Jakość powierzchni gniazda formy.

Wewnętrzna powierzchnia gniazda formy powinna być gładka i czysta, bez widocznych otworów wentylacyjnych, zrostów, zadrapań, nagromadzenia kurzu i innych wad.

1.3 Właściwości mechaniczne formy.

W tym elastyczność, twardość, odporność na rozdarcie i inne właściwości formy.

1.4 Pomiary procesu formowania.

W tym, czy system nalewania i ustawienie wkładek są rozsądne.

2. Typowe wady form gumowych

2.1 Niewłaściwa pozycja wycięcia formy gumowej

Analiza [Przypadek 6-1]:

Forma składa się zwykle z dwóch lub więcej części, dzięki czemu woskową formę można usunąć z formy. Powierzchnia połączenia różnych części formy jest powierzchnią podziału, a na powierzchni podziału nieuchronnie tworzy się błysk lub zadzior. W tym przypadku powierzchnia podziału przechodzi przez linię środkową pierścienia, tworząc symetryczną formę w dwóch połówkach. W rezultacie forma woskowa utworzy linię podziału w górnej części pierścienia, zwiększając obciążenie polerowania i uszkadzając płaskość i jasność powierzchni.

Rozwiązanie:

W procesie odlewania biżuterii metodą traconego wosku, podczas wykonywania form woskowych za pomocą form z gumy silikonowej, nie jest konieczne oddzielanie się od najbardziej znaczącego przekroju, jak w przypadku form metalowych, w celu płynnego odformowania, ponieważ formy z gumy silikonowej można łatwo zginać i otwierać. W związku z tym, aby zmniejszyć uszkodzenia powierzchni rozdzielającej w wyglądzie przedniej strony przedmiotu obrabianego, powierzchnia rozdzielająca jest zwykle wybierana na krawędzi pierścienia, przy czym większość pierścienia jest umieszczona po jednej stronie formy.

2.2 Niewspółosiowość dwóch połówek formy

Analiza [Przypadek 6-2]:

Gdy forma jest podzielona na dwie lub więcej części, należy podjąć środki pozycjonujące, aby zapewnić prawidłowe dopasowanie elementów formy i uniknąć problemów z niewspółosiowością. Jednak w tym przypadku nie podjęto skutecznych środków pozycjonowania, co doprowadziło do niewspółosiowości formy.

Rozwiązanie:

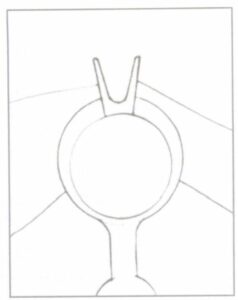

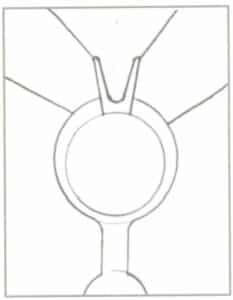

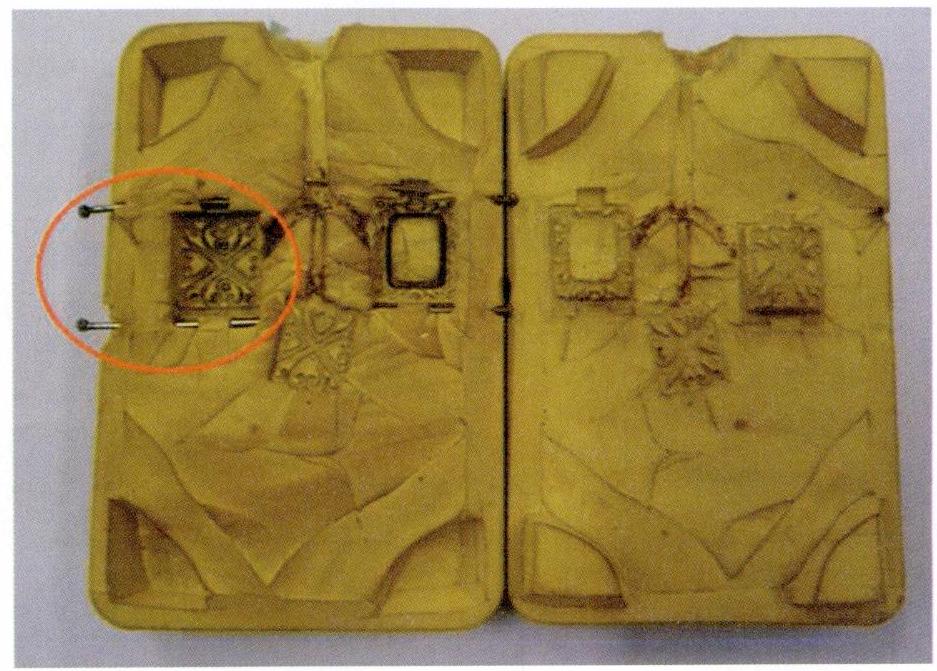

Podczas tworzenia formy należy najpierw rozważyć metodę pozycjonowania formy, a podczas układania oryginalnej wersji należy zarezerwować wystarczającą ilość miejsca. Ogólnie rzecz biorąc, istnieją dwie powszechnie stosowane metody pozycjonowania form: jedna to pozycjonowanie wypukłości w czterech narożnikach, jak pokazano na rysunku 6-3; druga to pozycjonowanie linii krycia piłokształtnych krawędzi, jak pokazano na rysunku 6-4.

2.3 Wewnątrz gumowej formy nie ma otworu wentylacyjnego

Analiza [Przypadek 6-3]:

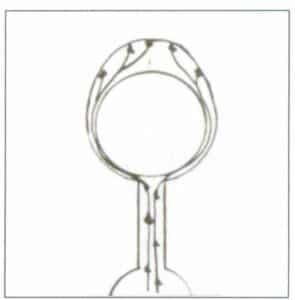

Podczas procesu wtryskiwania wosku gaz wewnątrz gniazda formy jest napędzany do przodu wzdłuż kierunku przepływu wosku. Gdy dotrze do martwego narożnika, jest hamowany przez gumową ścianę formy, tworząc przeciwciśnienie napełniania, które może powodować niekompletne napełnianie, pęcherzyki powietrza w modelu woskowym i niekompletne tworzenie szczegółowych części. W przypadku pierścienia, chociaż otwory wentylacyjne są otwarte w środku boku i pazura, są one otwarte w kierunku przeciwnym do kierunku przepływu cieczy, co nie sprzyja odprowadzaniu gazu. Co więcej, przewód odpowietrzający w pozycji pazura jest otwarty pośrodku, co nie ma większego wpływu na odpowietrzanie w martwym kącie.

Rozwiązanie:

Tylko poprzez płynne usuwanie powietrza z wnęki formy gumowej podczas wtryskiwania wosku bez generowania oporu przy wypełnianiu woskiem można uzyskać model woskowy o precyzyjnych konturach. Forma gumowa powinna nie tylko posiadać otwory wentylacyjne, ale także zwracać uwagę na ich położenie i kierunek. W przypadku pierścienia, w tym przypadku zastosowanie metody otwierania otworów wentylacyjnych pokazanej na rysunku 6-6 skutecznie ograniczy zjawisko uwięzienia powietrza.

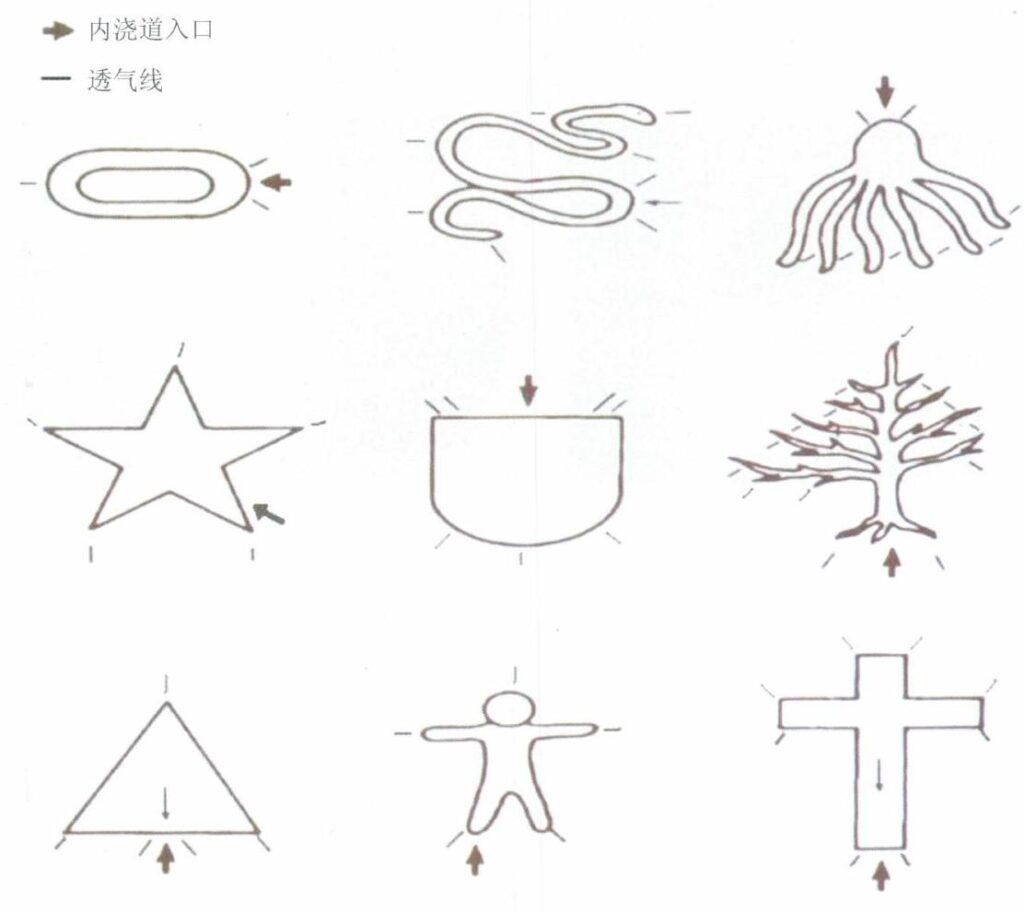

Pozycja otwarcia przewodu odpowietrzającego różni się w zależności od struktury produktu. Podstawowa zasada jest jednak taka sama: przewód odpowietrzający powinien być otwarty w kierunku przepływu cieczy w martwym kącie, a jego rozmiar powinien być kontrolowany. Ogólnie rzecz biorąc, tylko szczelina jest wycinana nożem chirurgicznym, a czasami znaczne szczeliny wentylacyjne mogą być zablokowane z powodu napływu wosku. Rysunek 6-7 przedstawia sposób otwierania linii wentylacyjnych niektórych typowych elementów.

2.4 Niewspółosiowość dyszy wtrysku wosku w formie gumowej

Analiza [Sprawa 6-4].:

Dysza do wtrysku wosku w gumowej formie jest urządzeniem używanym podczas wtrysku wosku do współpracy z zaworem wtryskowym maszyny do wtrysku wosku. Tylko wtedy, gdy oba te elementy są ściśle dopasowane, wosk może płynnie przepływać do wnęki gumowej formy. W takim przypadku dysze wtrysku wosku w gumowej formie są wciskane w warstwę gumy oddzielnie, powodując niewspółosiowość. Takie dysze wtryskowe wosku spowodują wyciek wosku podczas wtrysku, wpływając na jakość formy woskowej.

Sposób otwierania linii odpowietrzającej w formie gumowej dla elementów biżuterii o różnych strukturach na rysunku 6-7

Rozwiązanie:

Wersja dwóch połówek dyszy wtryskowej wosku musi być wyposażona w urządzenie pozycjonujące lub cały szablon ziarna może być osadzony w warstwie gumy, jak pokazano na rysunku 6-9.

2.5 Dysza wtrysku wosku w gumowej formie nie jest gładka.

Analiza [Przypadek 6-5].:

Jeśli problem wystąpił w tym przypadku z dyszą wtrysku wosku w gumowej formie, może to powodować następujące problemy: dysza wypchnie gumową formę, powodując dużą ilość zapłonu lub niepełne wypełnienie; wyciek wosku podczas wtrysku wosku, wtrysk płynu woskowego nie jest płynny; wtrysk wosku może powodować

Popularność korpusu wpływa na jakość wzoru wosku. Dlatego przed wstrzyknięciem wosku należy sprawdzić dyszę gumowej formy. W przypadku nagromadzenia materiału woskowego, zanieczyszczeń itp. należy ją najpierw wyczyścić przed wstrzyknięciem wosku.

2.6 Gumowa forma jest miękka i lepka.

Analiza [Przypadek 6-6]:

Forma gumowa musi mieć dobrą elastyczność, nie może przyklejać się do formy woskowej i musi mieć wysoką wytrzymałość na rozciąganie.

W przeciwnym razie szczegóły nie będą precyzyjne, a żywotność gumowej formy zostanie skrócona. Gdy gumowa forma staje się miękka i lepka, jest to głównie spowodowane niewystarczającą wulkanizacją gumy, która jest spowodowana krótkim czasem utwardzania lub zbyt niską temperaturą. Dlatego konieczne jest odpowiednie zwiększenie temperatury roboczej formy i wydłużenie czasu formowania.

2.7 Gumowa forma jest zbyt twarda, nie można jej wypoziomować.

Analiza [Przypadek 6-7]:

Gdy gumowa forma jest zbyt twarda, ma wysoką elastyczność i nie można jej wypoziomować, a dwóch połówek gumowej formy nie można zamknąć razem, jak pokazano na rysunku 6-11. ułatwiając uszkodzenie formy woskowej podczas jej wyjmowania. Problem ten jest głównie spowodowany nadmierną wulkanizacją gumy, która może być spowodowana nadmiernym ciśnieniem formy, wydłużonym czasem wulkanizacji lub zbyt wysoką temperaturą wulkanizacji:

Rozwiązanie:

Określić odpowiednią temperaturę wulkanizacji, czas wulkanizacji i ciśnienie formy w oparciu o specyficzną strukturę formy gumowej. Temperatura i czas wulkanizacji gumy są zasadniczo zgodne z określoną zależnością funkcjonalną, która jest związana z grubością, długością, szerokością i złożonością pierwszej wersji gumowej formy. Zwykle temperatura wulkanizacji jest ustawiona na około 150 ℃. Jeśli gumowa forma ma grubość trzech warstw (około 10 mm), czas wulkanizacji wynosi zazwyczaj 20 ~ 25 minut. Jeśli grubość wynosi cztery warstwy (około 13 mm), czas wulkanizacji może wynosić 30 ~ 35 minut itd. Załóżmy, że pierwsza wersja jest złożonym i małym stylem. W takim przypadku należy obniżyć temperaturę wulkanizacji i wydłużyć czas wulkanizacji (np. stosując metodę obniżenia temperatury o 10 ℃ i podwojenia czasu). Podczas napełniania gumy należy rozsądnie kontrolować ilość arkuszy gumy, tak aby po wciśnięciu w ramę formy była ona nieco wyższa niż płaszczyzna ramy o około 2 mm.

2.8 Warstwa gumy odkleja się.

Analiza [Przypadek 6-8]:

Podczas operacji, jeśli folia ochronna na powierzchni arkusza gumy zostanie przedwcześnie usunięta, a powierzchnia wiążąca warstwy gumy zostanie zanieczyszczona olejem z rąk, warstwa gumy nie może się stopić podczas wulkanizacji, powodując rozwarstwienie; rozpylanie zbyt dużej ilości środka antyadhezyjnego, którego część zanurza się w materiale gumowym, powodując rozwarstwienie i pękanie warstwy gumy; słaba plastyczność materiału gumowego.

Rozwiązanie:

Wybór lepszego tworzywa sztucznego do formowania. Konieczne jest zapewnienie czystości ramy formy i surowego arkusza gumy. Przed formowaniem należy oczyścić ramę formy w jak największym stopniu, a operator powinien umyć ręce i stół warsztatowy. Nie należy bezpośrednio dotykać powierzchni surowego arkusza gumy rękoma, ale przykleić surowy arkusz gumy, a następnie oderwać folię ochronną na powierzchni surowego arkusza gumy. Podczas napełniania klejem nie należy rozpylać zbyt dużej ilości środka antyadhezyjnego.

2.9 Gumowa forma jest wypełniona porami i wygląda na gąbczastą.

Analiza [Przypadek 6-9]:

Istnieje kilka możliwych przyczyn powstawania porów lub gąbczastego wyglądu formy gumowej:

(1) Gumowa forma i aluminiowa rama nie są szczelnie wypełnione;

(2) Ciśnienie jest niewystarczające podczas wulkanizacji, a gaz i lotne substancje wulkanizacyjne uwięzione w gnieździe formy nie mogą zostać rozładowane na czas, dlatego ciśnienie należy odpowiednio zwiększyć;

(3) Niewystarczająca wulkanizacja, zbyt niska temperatura lub zbyt krótki czas, co powoduje, że substancje lotne powstające podczas wulkanizacji z powodu porów w gumowej formie pokazanej na rysunku 6-12 nie są całkowicie usuwane;

(4) Nieprawidłowa wentylacja lub jej brak; powietrze i wilgoć są uwięzione w gumowym materiale.

Rozwiązanie:

Użyj czystego i suchego kleju; Ustaw otwory wylotowe w ramie formy. Podczas wypełniania klejem, użyj metody zatkania, owinięcia i wypełnienia, aby wypełnić szczeliny, wgłębienia i kamienne wkłady w pierwszej wersji, upewniając się, że nie ma żadnych szczelin między surowym klejem a pierwszą wersją. Prawidłowo ustaw temperaturę i czas wulkanizacji. Na początkowym etapie wulkanizacji sprawdź, czy płyta grzejna jest mocno dociśnięta i dokręć uchwyt, aby docisnąć płytę grzejną do ramy formy.

2.10 Drobne gumowe gwinty w gumowej formie są podatne na pękanie.

Analiza [Przypadek 6-10]:

Małe otwory są zbyt małe, aby polegać na gumowych gwintach; należy dodać wkładki.

Rozwiązanie:

Dodaj duży sworzeń jako wkładkę i zamontuj go w gumowej formie, jak pokazano na rysunku 6-13. Po wstrzyknięciu wosku wyciągnij sworzeń, aby uzyskać regularne otwory przelotowe.

2.11 Wewnętrzna ściana wnęki gumowej formy jest szorstka

Analiza [Sprawa 6-11].:

Gładka wewnętrzna ściana gumowej formy jest niezbędnym wymogiem, aby zapewnić jakość powierzchni formy woskowej. W przypadku stosowania miedzianej płytki, łatwo przylega ona do gumy i wpływa na jakość powierzchni. Podczas procesu wtrysku wosku, w celu płynnego rozformowania, środek antyadhezyjny lub talk jest często rozpylany w gumowej wnęce formy. Jeśli talk się nagromadzi, spowoduje to chropowatość na wewnętrznej ścianie wnęki gumowej formy.

Rozwiązanie:

Aby zapewnić, że wewnętrzna ściana wnęki gumowej formy jest gładka.

Rysunek 6-14 przedstawia chropowatość wewnętrznej ściany wnęki gumowej formy.

Aby zapobiec przywieraniu między oryginalną formą a gumą, należy najpierw użyć srebrnej formy. Jeśli używana jest forma miedziana, należy ją posrebrzyć przed formowaniem. Podczas wtryskiwania wosku należy kontrolować ilość środka antyadhezyjnego lub talku w proszku i nie stosować obu jednocześnie, aby zapobiec zbrylaniu i gromadzeniu się talku w proszku. Należy unikać częstego stukania talkiem w proszek, ponieważ jednokrotne stuknięcie daje zazwyczaj 4-6 sztuk modeli woskowych.

2.12 Niewłaściwa metoda cięcia gumowej formy sprawia, że jej demontaż jest trudny.

Analiza [Przypadek 6-12]:

W tym przypadku kontur wklęsłej części pierścienia jest znacznie większy niż część otwierająca. Podczas procesu usuwania formy woskowej z gumowej formy, forma woskowa jest trudna do usunięcia z powodu przeszkody, a wymuszone odformowanie może łatwo spowodować pęknięcie lub deformację formy woskowej.

Rozwiązanie:

Podczas cięcia gumowej formy należy rozważyć, czy wygodnie jest usunąć woskową formę. Ogólnie rzecz biorąc, gumowe formy są często rozcinane w odstępach, co sprzyja wentylacji i ułatwia wyjmowanie z formy po zgięciu gumowej formy. W przypadku przedmiotów obrabianych, w których kontur części wklęsłej jest znacznie większy niż część otwierająca podczas cięcia gumowego materiału części wklęsłej, można zastosować metodę cięcia zdzierającego, aby wyciągnąć ją z wewnętrznej wnęki za pomocą elastycznego odkształcenia gumowego paska, jak pokazano na rysunku 6-16.

Sekcja II: Kontrola jakości i typowe wady modeli woskowych

3. Zawartość kontroli jakości modeli woskowych

Jakość wzorów woskowych ma bezpośredni wpływ na ostateczną jakość biżuterii. Zwracanie uwagi na jakość wzorów woskowych ma kluczowe znaczenie. Niekwalifikowane wzory woskowe nie mogą być używane do sadzenia drzew woskowych, co może zmniejszyć niepotrzebne koszty produkcji i przetwarzania, a także straty metali szlachetnych.

Ocena jakości wzoru woskowego obejmuje następujące aspekty:

3.1 Kształt i rozmiar.

Wzór woskowy powinien dokładnie odzwierciedlać oryginalny kształt, nie mieć widocznych deformacji, spełniać wymagania dotyczące rozmiaru, nie mięknąć ani nie odkształcać się łatwo i być łatwy do spawania.

3.2 Jakość wyglądu.

Powierzchnia wzoru woskowego powinna być gładka, dopracowana i czysta, bez widocznych skurczów powierzchni, pęknięć, zmarszczek, pęcherzy lub przebłysków.

3.3 Jakość wewnętrzna.

Wzór wosku powinien być gęsty, bez widocznych pęcherzyków powietrza wewnątrz i pozostawiać niewiele popiołu po spaleniu.

3.4 Właściwości mechaniczne.

Wzór wosku jubilerskiego powinien mieć dobrą wytrzymałość, elastyczność i sprężystość, z wystarczającą twardością powierzchni w temperaturze pokojowej, aby zapewnić brak ścierania powierzchni podczas procesu odlewania wosku; wzór wosku powinien być w stanie zginać się bez łamania po wyjęciu z gumowej formy i automatycznie powracać do pierwotnego kształtu po usunięciu. Wzór woskowy powinien być bezpiecznie przyspawany do rdzenia woskowego podczas woskowania drzewa i nie powinien łatwo odpadać.

4. Typowe wady modeli woskowych

4.1 Nadmiar płatków wosku lub zadziorów pojawiających się na kawałku wosku

Analiza [Przypadek 6-13]:

Opis wady: Nadmiar płatków wosku lub zadziorów pojawia się na kawałku wosku. Jeśli ta wada nie zostanie usunięta, zwiększy to nakład pracy związany z czyszczeniem złych części odlewu biżuterii, zwiększy możliwość pękania złych części i zwiększy utratę metali szlachetnych.

Przyczyny powstawania zadziorów w formie woskowej mogą obejmować następujące aspekty:

(1) Ciśnienie powietrza w maszynie do wosku jest zbyt wysokie.

Elementy biżuterii są stosunkowo delikatne i wymagają zewnętrznej siły do wstrzyknięcia do wosku.4

Rysunek 6-17 Wtryskiwanie wosku do wnęki formy gumowej na formie woskowej zazwyczaj wykorzystuje sprężone powietrze, co jest stosunkowo proste. Ciśnienie wtrysku wosku zależy od ciśnienia powietrza. Jeśli ciśnienie powietrza jest zbyt wysokie, może to spowodować rozszerzenie gumowej formy na powierzchni rozdzielającej, powodując powstanie zadziorów.

(2) Temperatura wosku jest zbyt wysoka.

Płynność wosku jest ściśle związana z jego lepkością, a lepkość zależy głównie od temperatury. Im wyższa temperatura, tym niższa lepkość, tym lepsza płynność i tym łatwiej jest woskowi tworzyć zadziory głęboko w gumowych śladach noża formy.

(3) Siła zacisku po obu stronach formy samoprzylepnej jest zbyt mała.

Forma jest podzielona na dwie połówki lub wiele części do otwierania. Podczas woskowania są one montowane i zaciskane za pomocą płytek, aby utworzyć zamkniętą wnękę po górnej i dolnej stronie. Jeśli siła zacisku jest niewystarczająca, ciecz woskowa jest łatwo wypychana przez zewnętrzne ciśnienie powietrza, co prowadzi do błysku.

(4) Forma nie jest dobrze wycięta, zdeformowana lub ma wysoką elastyczność.

Gdy forma nie jest szczelnie zamknięta podczas formowania, wypływka jest nieunikniona.

W związku z tym należy podjąć odpowiednie środki:

(1) Zmniejszenie ciśnienia powietrza w maszynie woskowej, ogólnie bardziej płaskie próbki wosku, prosty kształt z 0,5-0,8 kg / cm2 ciśnienie; próbki wosku o cieńszych ściankach, osadzają kamień nieco bardziej, a szczelina jest nieco wąska i cienka przy 1,0-2,0 kg/cm2

(2) Prawidłowe obniżenie temperatury wosku. W przypadku typowych elementów, kontrolowanie temperatury wosku w zakresie 70 ~ 75 ℃ zapewnia płynność wosku.

(3) Zwiększyć siłę zacisku po obu stronach gumowej formy. Podczas pracy należy zwrócić uwagę na technikę, użyć obu rąk do zaciśnięcia gumowej formy w płycie zaciskowej i upewnić się, że palce są równomiernie rozłożone, aby wywrzeć nacisk na gumową formę; wyrównać wlot wody gumowej formy z dyszą wtryskową wosku i popchnąć ją równolegle, mocno nacisnąć dyszę wtryskową wosku i trzymać obie ręce nieruchomo.

(4) Sprawdzenie jakości cięcia i deformacji gumowej formy. Wysokiej jakości materiały gumowe są używane do produkcji form gumowych, które mają dobre właściwości przeciwstarzeniowe i mogą utrzymać dobrą miękkość, wytrzymałość na rozciąganie i elastyczność przez długi czas. Podczas formowania należy rozsądnie dostosować parametry procesu formowania i nie stosować nadmiernego ciśnienia formowania, temperatury formowania i czasu wulkanizacji.

4.2 Niekompletne lub zamknięte na zimno ślady przepływu na częściach woskowych

[Przypadek 6-14] Niekompletne lub zamknięte na zimno ślady przepływu na częściach woskowych, jak pokazano na rysunku 6-18.

Opis wady: Niektóre części części woskowej nie są całkowicie uformowane lub występują linie zamknięcia na zimno, ślady płynięcia, rozwarstwienia itp.

Możliwe przyczyny wad, takich jak niekompletna forma woskowa, obejmują następujące aspekty:

(1) Maszyna woskowa ma niskie ciśnienie powietrza, ciecz woskowa nie ma wystarczającej zewnętrznej siły napędowej, przepływ jest zablokowany, napełnianie jest powolne, a gdy przepływ cieczy nie może się połączyć.

(2) Temperatura cieczy woskowej jest niska; nie ma wystarczającego przegrzania, aby utrzymać przepływ cieczy woskowej.

(3) Forma gumowa jest zaciśnięta zbyt mocno. W przypadku niektórych cienkościennych elementów, jeśli siła zacisku gumowej formy jest zbyt duża, grubość ścianki wnęki gumowej formy zostanie zmniejszona, zwiększając trudność napełniania i formowania.

(4) Dysza woskowa wtryskarki wosku jest zablokowana, co zmniejsza ilość wyrzucanego płynu woskowego i wydłuża czas, w którym płyn woskowy wypełnia wnękę formy gumowej.

(5) Forma gumowa ma problem: wewnętrzny gaz nie może się przelać, tworząc ciśnienie wsteczne napełniania i utrudniając płynne napełnianie cieczą woskową.

(6) Temperatura gumowej formy jest zbyt niska, pochłaniając dużą ilość ciepła z cieczy woskowej, powodując szybką utratę płynności przepływającej cieczy woskowej.

Rozwiązanie:

(1) Zwiększenie ciśnienia powietrza w maszynie woskującej, co jest najczęściej stosowaną metodą i bardziej skuteczną w przypadku elementów o złożonej i delikatnej strukturze.

(2) Zwiększenie temperatury cieczy woskowej. Bez wpływu na jakość cieczy woskowej, podniesienie temperatury cieczy woskowej sprawi, że będzie ona bardziej płynna, utrzymując swój stan ciekły przez dłuższy czas.

(3) Prawidłowo zmniejszyć nacisk po obu stronach gumowej formy. Gumowa forma jest stosunkowo miękka i elastyczna, a użyta siła zacisku nie powinna spłaszczać i deformować wnęki gumowej formy.

(4) Wyczyść i udrożnij dyszę wosku maszyny woskowej. Dysza zaworu wtrysku wosku jest niewielkim kanałem. Gdy materiał woskowy jest nieczysty i zawiera obce zanieczyszczenia, łatwo go zablokować. Ponownie użyty materiał woskowy musi zostać przefiltrowany w celu usunięcia zanieczyszczeń przed ponownym użyciem.

(5) Otworzyć przewody wentylacyjne w martwych narożnikach wewnątrz gumowej formy, aby gaz mógł być płynnie odprowadzany bez generowania przeciwciśnienia napełniania.

(6) Gdy pogoda jest zbyt zimna, należy najpierw podgrzać gumową formę, aby nadać jej określoną temperaturę przed rozpoczęciem wtrysku wosku.

4.3 W formie woskowej pojawiają się pęcherzyki powietrza

[Przypadek 6-15] W formie woskowej pojawiają się pęcherzyki powietrza, jak pokazano na rysunku 6-19.

Opis wady: Na powierzchni lub wewnątrz kawałka wosku znajdują się pęcherzyki, a kolor obszaru pęcherzyków jest oczywiście jaśniejszy niż otaczający obszar pod światło. To, czy pęcherzyki we wzorze wosku wpływają na odlew, zależy od struktury odlewu i położenia pęcherzyków. Gdy pęcherzyki są odsłonięte na powierzchni, niewątpliwie prowadzi to bezpośrednio do dziur w odlewie w tym miejscu. Gdy pęcherzyki znajdują się pod powierzchnią wzoru woskowego, podczas procesu odkurzania formy gipsowej nie można wykluczyć, że pęcherzyki we wzorze woskowym mogą pęknąć pod wpływem zewnętrznej próżni.

Możliwe przyczyny pojawienia się otworów powietrznych we wzorze wosku w formie woskowej są następujące:

(1) Ciśnienie maszyny woskowej jest zbyt wysokie. Podczas procesu wtryskiwania wosku, ciecz woskowa wypełnia gniazdo formy w stanie turbulentnego przepływu, co może powodować uwięzienie powietrza i tworzenie się pęcherzyków.

(2) Potrzeba większej ilości wosku w maszynie woskującej. Gdy poziom cieczy woskowej jest na tym samym lub nawet niższym poziomie niż wylot wosku, gaz w zbiorniku wosku zostanie wtryśnięty do gniazda formy wraz z cieczą woskową.

(3) Temperatura cieczy woskowej jest zbyt wysoka. W tym czasie ciecz woskowa pochłania dużą ilość gazu, który po schłodzeniu skrapla się i tworzy pęcherzyki.

(4) Wlot wosku gumowej formy nie jest wyrównany z wylotem maszyny woskującej. Podczas wtryskiwania wosku powietrze dostaje się z boku wraz z płynnym woskiem.

(5) Forma gumowa nie ma otworów wentylacyjnych i są one zablokowane. Gdy gaz znajdujący się we wnęce gumowej formy nie może zostać płynnie odprowadzony, owinie się w cieczy woskowej lub pozostanie w martwych narożnikach, tworząc pęcherzyki.

W związku z tym należy przyjąć odpowiednie rozwiązania:

(1) Wyreguluj ciśnienie powietrza w maszynie do wosku, aby zapewnić płynne i niezbyt wysokie napełnianie.

(2) Zwiększyć ilość wosku w maszynie do woskowania tak, aby płyn woskowy był nie mniejszy niż 1/2 pojemności maszyny do woskowania.

(3) Dostosuj temperaturę wosku do właściwego zakresu.

(4) Wyrównaj dyszę wtrysku wosku gumowej formy z wylotem wosku maszyny woskującej i mocno dociśnij, nie pozostawiając żadnej szczeliny.

(5) Otworzyć przewód odpowietrzający na gumowej formie i regularnie sprawdzać jego drożność.

4.4 W modelach woskowych występują pęknięcia lub całkowite złamania

[Pęknięcia lub całkowite pęknięcia występują w niektórych częściach części woskowej, jak pokazano na rysunku 6-20.

Możliwe przyczyny pęknięcia części woskowej obejmują następujące aspekty:

(1) W cyklu należy ponownie wykorzystać więcej starego wosku. Materiał woskowy składa się z parafiny, kwasu stearynowego i różnych dodatków. Za każdym razem, gdy jest topiony i wtryskiwany, jego wydajność pogarsza się, elastyczność i plastyczność odpowiednio spadają, a kruchość wzrasta.

(2) Kawałek wosku pozostawiono w gumowej formie zbyt długo przed jego wyjęciem. Kruchość kawałka wosku jest związana z temperaturą. Gdy forma jest wyjmowana w odpowiednim odstępie czasu po wstrzyknięciu wosku, kawałek wosku nadal zachowuje dobrą miękkość w określonej temperaturze. Gdy temperatura jest zbyt niska, sztywność wzrasta.

(3) Użycie wosku gorszej jakości lub wosku, który jest zbyt sztywny, skutkuje słabą wytrzymałością i łatwym pękaniem pod wpływem naprężeń.

(4) Niewłaściwe cięcie gumowej formy utrudnia rozformowywanie.

(5) Technika pobierania formy woskowej jest prosta i szorstka.

Rozwiązania:

(1) Zmniejszenie ilości starego wosku tak, aby nowy wosk stanowił więcej niż 60% całkowitego wosku w urządzeniu.

(2) W przypadku cyrkulacji wosku w dużych ilościach, należy wtryskiwać kilka form gumowych na raz i niezwłocznie usuwać formy woskowe po upływie czasu formowania.

(3) Przejdź na wosk wysokiej jakości lub wosk o bardziej miękkiej konsystencji.

(4) Poprawa sposobu cięcia form gumowych, a w razie potrzeby dalsze cięcie zablokowanych obszarów form.

(5) Zachowaj ostrożność podczas operacji modulus.

4.5 Odkształcenie formy woskowej

[Przypadek 6-17] Odkształcenie formy woskowej, jak pokazano na rysunku 6-21.

Możliwe przyczyny deformacji formy woskowej:

(1) Zbyt wczesne wyjęcie elementu woskowego z gumowej formy po wstrzyknięciu wosku sprawia, że element woskowy ma niską odporność na odkształcenia i jest podatny na odkształcenia.

(2) Używam zbyt miękkiego wosku. Miękki wosk ma niską odporność na odkształcenia, szczególnie w wysokich temperaturach, gdzie może dojść do deformacji.

(3) Forma gumowa nie jest odpowiednio wyrównana, co powoduje niewspółosiowość i deformację po wtrysku wosku.

(4) Struktura wosku jest nierozsądna i nie ma odpowiedniego podparcia, przez co jest podatna na odkształcenia podczas formowania.

Rozwiązania:

(1) Po wtryśnięciu wosku, przed wyjęciem należy odczekać pewien czas, aż wosk ostygnie wewnątrz gumowej formy. W przypadku biżuterii ogólnej należy odczekać 1 minutę. W przypadku elementów o grubych ściankach, aby skrócić czas formowania, gumową formę można zanurzyć w zimnej wodzie, aby przyspieszyć krzepnięcie i chłodzenie wosku.

(2) Wybierz twardszy wosk. Temperatury różnią się w zależności od regionu i pory roku. W przypadku wysokich temperatur należy wybrać wosk o większej odporności na mięknięcie i odkształcanie.

(3) Forma gumowa musi być wyposażona w skuteczne urządzenia pozycjonujące, a forma gumowa musi być odpowiednio ustawiona podczas woskowania.

(4) W przypadku elementów z drobnymi wgłębieniami, do formy głównej należy dodać podparcie, aby poprawić odporność na odkształcenia elementu woskowego.

4.6 Powierzchnia formy woskowej jest szorstka

[Przypadek 6-18] Powierzchnia formy woskowej jest szorstka, jak pokazano na rysunku 6-22.

Możliwe przyczyny chropowatości powierzchni formy woskowej obejmują:

(1) Nadmierne użycie talku lub środka antyadhezyjnego podczas woskowania. Jeśli forma nie jest regularnie czyszczona, substancje te będą się stopniowo gromadzić, powodując szorstką powierzchnię wosku.

(2) Używanie zanieczyszczonego wosku z recyklingu. Gdy substancje ziarniste zostaną zmieszane z materiałem woskowym pochodzącym z recyklingu, zostaną one również wstrzyknięte do formy woskowej, tworząc rozproszone szorstkie obszary. Gdy cząstki te przeniosą się na powierzchnię odlewu, wynik jest jeszcze gorszy.

(3) Środowisko, w którym umieszczana jest forma woskowa, musi być czystsze; jest ona umieszczana zbyt długo, a na jej powierzchni osadza się duża ilość pyłu.

(4) Po naprawie wosku na jego powierzchni pozostają okruchy wosku.

Rozwiązania:

(1) Środek antyadhezyjny lub talk należy stosować z umiarem, aby uniknąć jednoczesnego stosowania talku i środka antyadhezyjnego. Należy zwracać uwagę na kontrolę gumowej formy podczas użytkowania i regularnie czyścić wewnętrzne ścianki wnęki.

(2) Zapewnić jakość wosku i oczyścić ponownie użyty wosk przed użyciem.

(3) Utrzymywać czystość w miejscu pracy. Jeśli na powierzchni formy woskowej osadzi się kurz lub okruchy wosku, należy je dokładnie wyczyścić.

Przygotować stężenie 0,2% - 0,3% neutralnego roztworu mydła, formę woskową najpierw umyć w roztworze mydła, miękką szczotką usunąć szare plamy oleju z powierzchni, a następnie wyczyścić wodą.

4.7 Nadwaga modeli Wax

[Przypadek 6-19] Nadwaga części woskowej

Wiele biżuterii z metali szlachetnych wymaga kontrolowania wagi metalu, co wymaga ścisłej kontroli wagi wosku. Jednak podczas wtryskiwania wosku, jeśli siła trzymania gumowej formy jest niewystarczająca lub jeśli ciśnienie wtryskiwania wosku jest zbyt wysokie, wnęka gumowej formy może się wybrzuszyć, jak pokazano na rysunku 6-23. Na linii podziału może pojawić się błysk, co spowoduje nadwagę kawałków wosku.

Rysunek 6-23 Gumowa forma wybrzusza się i odkształca pod wpływem nadmiernego ciśnienia wtrysku wosku, co skutkuje zbyt ciężkimi kawałkami wosku.

Podczas ręcznego trzymania gumowej formy do wtrysku wosku, różne osoby lub ta sama osoba w innych stanach mogą mieć różne siły trzymania. Aby utrzymać stabilność masy wosku, można użyć automatycznej wtryskarki wosku z mechanicznym urządzeniem zaciskowym, jak pokazano na rysunku 6-24. Umieść gumową formę w urządzeniu zaciskowym, wprowadź numer programu i naciśnij przycisk start. Urządzenie będzie gotowe do wtrysku.

Tylne mocowanie formy, ruch do przodu, automatyczne wyrównanie portu wtrysku wosku, podciśnienie, pierwszy wtrysk wosku, drugi wtrysk wosku, zatrzymanie krzepnięcia formy woskowej, otwarcie formy i inne czynności są w pełni automatyczne. Kontrola temperatury jest dokładna, a efekt wtrysku wosku jest doskonały.

Cienkościenne części woskowe muszą być formowane z wysokim ciśnieniem wtrysku wosku. Z kolei grubościenne części woskowe wymagają wyższego dodatkowego ciśnienia skurczu, aby skompensować kurczenie się części woskowych, co czasami jest trudne do zagwarantowania odporności gumowej formy na odkształcenia. Dlatego w przypadku prostych strukturalnie części woskowych można zastosować odlewanie ciśnieniowe metali, które pozwala na bardzo wysokie ciśnienie wtrysku i dobrą spójność masy formy woskowej.

Sekcja III: Kontrola jakości i typowe wady półfabrykatów form odlewniczych

5. Zawartość kontroli jakości części form odlewniczych

Jakość półfabrykatu odlewniczego ma znaczący wpływ na późniejszą obróbkę i jakość gotowego produktu jubilerskiego. Konieczne jest wzmocnienie kontroli jakości w tym procesie i sklasyfikowanie problemów występujących w półfabrykacie. W przypadku niektórych znaczących lub trudnych do naprawienia wad odlewniczych, lepiej jest ocenić je jako odpady w tym procesie, aby zminimalizować straty.

Kontrola jakości półfabrykatów odlewniczych koncentruje się głównie na następujących aspektach:

5.1 Wygląd:

Sprawdź integralność półfabrykatu, czy wymiary spełniają wymagania i czy nie ma żadnych wad, takich jak wady, odkształcenia, pęknięcia itp. Sprawdź, czy kolor spełnia wymagania.

5.2 Jakość powierzchni:

Czy powierzchnia odlewu jest gładka i gęsta oraz czy występują wady, takie jak otwory piaskowe, otwory z drutu metalowego, otwory powietrzne itp.

5.3 Jakość wewnętrzna:

Czy wylany metal jest prawidłowy, czy występują niewłaściwe lub niewystarczające kolory oraz czy właściwości mechaniczne, takie jak twardość, wytrzymałość i odkształcalność, spełniają wymagania.

5.4 Inne aspekty

Obejmuje to, czy występuje magnetyzm, czy może spełnić wymagania dotyczące uwalniania metalu itp.

6. Czynniki wpływające na jakość form odlewniczych

Istnieje wiele czynników związanych z procesem odlewania inwestycyjnego biżuterii, z których wszystkie będą miały bezpośredni lub pośredni wpływ na jakość form odlewniczych. Wielokrotnie wady odlewów inwestycyjnych są wynikiem różnych czynników nagromadzonych w trakcie całego procesu. Czynniki związane z procesem dzielą się na następujące kategorie:

6.1 Właściwości fizyczne i chemiczne materiałów metalowych.

W tym ogólny skład stopu, zawartość i rodzaje pierwiastków śladowych, rodzaje i rozmieszczenie odtleniaczy i rafinatorów ziarna, zakres krzepnięcia stopu, stosunek metalu nowego do metalu z recyklingu, czystość metalu nowego i pochodzącego z recyklingu, historia ogrzewania metalu pochodzącego z recyklingu, charakterystyka skurczu metalu podczas krzepnięcia, napięcie powierzchniowe cieczy metalowej w temperaturze odlewania, przewodność cieplna metalu, charakterystyka ciepła utajonego metalu, zachowanie zwilżania cieczy metalowej na formie, interakcje termofizyczne i chemiczne między cieczą metalową a formą itp.

6.2 Parametry procesu topienia.

W tym atmosfera topnienia, wilgotność komory topnienia, kształt tygla, skład tygla, źródło ciepła topnienia, żywotność tygla, temperatura tygla, czas utrzymywania cieczy metalowej w określonej temperaturze przed zalaniem, czas odstania odlewów po zalaniu, skład i stan topników itp.

6.3 Parametry procesu odlewania.

W tym przewodność cieplna formy, atmosfera wnęki formy, temperatura formy, struktura formy, jednorodność temperatury formy, przepuszczalność formy, wytrzymałość mechaniczna formy, siła wiązania powierzchni formy, rozmiar formy i charakterystyka skurczu podczas zalewania i chłodzenia formy.

6.4 Parametry procesu zalewania.

W tym ciśnienie powietrza odlewającego, wysokość głowicy odlewającej, rzeczywista temperatura formy i stopionego metalu, kierunek przepływu stopionego metalu względem przedmiotu obrabianego podczas odlewania, prędkość odlewania w odlewaniu próżniowym, rozmiar i kształt wylotu tygla, prędkość obrotowa w odlewaniu odśrodkowym, odległość między formą a tyglem podczas odlewania odśrodkowego, czas utrzymywania próżni podczas procesu odlewania próżniowego, czas przerwy od wyjęcia formy z pieca kalcynacyjnego do odlewania, czas hartowania po zestaleniu odlewu, metoda wybuchu gipsu itp.

7. Typowe wady form odlewniczych

7.1 Wady porowatości

Wady porowatości utworzone przez gaz uwięziony w metalu z powodu zewnętrznego lub wewnętrznego gazu w stopionym metalu, charakteryzujące się okrągłymi lub nieregularnymi otworami, ogólnie gładką wewnętrzną ścianą otworów, kolorem metalu lub kolorem utleniania, trudne do odróżnienia, gdy towarzyszą im otwory żużlowe i otwory skurczowe. Porowatość wpływa na jakość powierzchni odlewów, utrudniając uzyskanie gładkiej i jasnej polerowanej powierzchni. Porowatość zmniejsza efektywny przekrój przedmiotu obrabianego, wpływając w pewnym stopniu na właściwości mechaniczne, a stopień wpływu zależy od wielkości i kształtu porów. Zgodnie z mechanizmem powstawania porów, można je podzielić na pory reaktywne, pory wysiękowe i pory porowate.

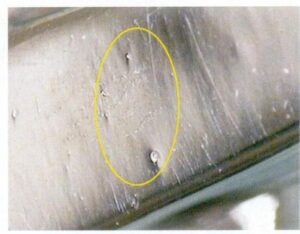

[Przypadek 6-20] Wewnątrz odlewu pojawiają się reaktywne pory.

Pory reaktywne powstałe w wyniku reakcji chemicznej cieczy metalicznej z czynnikami wewnętrznymi lub zewnętrznymi, generujące gaz, nazywane są porami reaktywnymi. Pory reaktywne można podzielić na dwa rodzaje: endogeniczne i egzogeniczne. Endogeniczne pory reaktywne odnoszą się do porów gazowych powstałych w wyniku reakcji chemicznej pierwiastków metalowych lub związków rozpuszczonych w cieczy metalowej podczas krzepnięcia cieczy metalowej, wytwarzając gaz. Egzogeniczne pory reaktywne odnoszą się do porów gazowych powstałych w wyniku reakcji chemicznej cieczy metalowej z czynnikami zewnętrznymi, takimi jak pleśń, żużel i warstwa tlenku, wytwarzając gaz. Zgodnie z ich charakterystyką, egzogeniczne pory reaktywne można podzielić na pory podskórne, pory powierzchniowe i pory wewnętrzne.

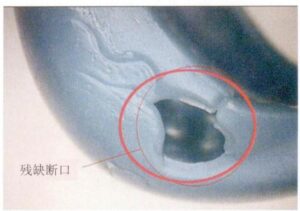

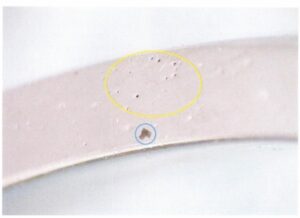

Aby przeanalizować przyczyny powstawania porów reaktywnych, należy najpierw uważnie obserwować charakterystykę i miejsca ich występowania. Załóżmy, że pory są prawie równomiernie rozłożone na przekroju przedmiotu obrabianego, z gładką powierzchnią wewnętrzną. W takim przypadku oznacza to, że pory mogą nie być generowane przez rozkład gipsu podczas odlewania, ale bardziej prawdopodobne, że przez samą ciecz metalową. Na przykład, gdy używane są ponownie materiały zawierające proszek gipsowy, siarczan wapnia w gipsie rozkłada się i uwalnia gaz, a tlenek miedzi w plastrze reaguje z gipsem, tworząc gaz, co prowadzi do typowych porów. Jeśli pory są rozmieszczone tylko pod skórą, częstym powodem jest rozkład gipsu podczas odlewania. Obecność resztek węgla obniża temperaturę rozkładu gipsu, zwiększając ryzyko powstawania reaktywnych porów.

Biorąc za przykład pory na rysunku 6-25, otwory wewnątrz żółtych okręgów na rysunku są gładkimi, typowymi porami. Natomiast nieregularne otwory zaznaczone niebieskimi okręgami w pobliskim obszarze można wywnioskować jako cząstki, które dostały się do wnęki z metalową cieczą po oderwaniu się formy. Po tym, jak zostały otoczone przez metalową ciecz, rozkładają się i reagują, uwalniając gaz. Gaz tworzy dużą liczbę porów.

Rozwiązanie:

(1) W przypadku stosowania materiałów pochodzących z recyklingu należy dokładnie usunąć resztki proszku odlewniczego, ponieważ będzie on reagował ze stopionym metalem, tworząc gaz. Odpady odlewnicze z dużą liczbą porów należy oczyścić przed przetopieniem.

(2) Proces wypalania formy powinien być dokładny, aby wyeliminować pozostałości węgla.

(3) Zwiększenie wytrzymałości formy, zmniejszenie wpływu stopionego metalu na formę i uniknięcie łuszczenia się ścianki formy.

(4) Odpowiednie obniżenie temperatury stopionego metalu i formy w celu zminimalizowania ryzyka rozkładu formy.

7.2 Otwory z segregacją w odlewach

[Przypadek 6-21] Otwory z segregacją w odlewach, losowo rozmieszczone na przekroju odlewu, jak pokazano na rysunku 6-26.

Analiza:

Gaz ma wysoką rozpuszczalność w cieczy o wysokiej temperaturze; rozpuszczalność zmniejsza się wraz ze spadkiem temperatury, przejściem z cieczy do ciała stałego, rozpuszczalność gwałtownie spada, a nierozpuszczony gaz wytrąca się. Gdy wytrącony gaz nie zostanie wydalony na czas i zostanie otoczony przez zestalone dendryty, powstają otwory z segregacją.

Możliwe konkretne przyczyny obejmują:

(1) Stosowanie wilgotnych, zaolejonych materiałów metalowych.

(2) Nie ma ochrony podczas wytapiania lub nadmiernej absorpcji gazu. Ciecz metalowa szybko absorbuje gaz w wysokich temperaturach; im wyższa temperatura, tym poważniejsza jest absorpcja gazu. Po wytopie nie ma skutecznego odgazowania cieczy metalowej.

Aby rozwiązać problem otworów spowodowanych segregacją, należy stosować suche i czyste materiały metalowe, kontrolować proporcje metali nowych i pochodzących z recyklingu, zwracać uwagę na kontrolowanie temperatury i atmosfery podczas wytapiania, a w przypadku metali podatnych na absorpcję gazów, wytapianie i odlewanie powinno odbywać się w atmosferze ochronnej w jak największym stopniu.

7.3 Porowatość uwięzienia w odlewach

[Przypadek 6-22] Porowatość uwięziona w odlewach, jak pokazano na rysunku 6-27.

Analiza:

Gaz uwięziony podczas procesu odlewania, gaz uwięziony wewnątrz odlewu podczas krzepnięcia bez ucieczki w czasie, tworząc porowatość. Charakteryzuje się nieregularnym rozkładem, głównie izolowanym, a niektóre pory mają stosunkowo dużą objętość. Możliwe przyczyny występowania porowatości uwięzionej w odlewach obejmują następujące aspekty:

(1) Rozpryski stopionego metalu podczas wylewania z tygla. W takim przypadku stopiony metal wchodzi w kontakt z powietrzem na dużej powierzchni, która nie tylko szybko się utlenia, ale także nieuchronnie zatrzymuje dużą ilość gazu.

(2) Wlew odlewniczy jest ustawiony nierozsądnie, a kanał cieczy metalowej musi być gładszy. Gdy wlew jest zaprojektowany w sposób zamknięty, łatwo jest spowodować turbulencje i uwięzienie gazu podczas napełniania.

(3) Ciśnienie nalewania jest zbyt wysokie, a wypełnienie cieczą metalową jest niestabilne.

Rozwiązania:

(1) Należy zwracać uwagę na stan wylotu tygla. Jeśli występują w nim karby, guzki, uszkodzenia itp., należy je naprawić przed użyciem. Jeśli nie można ich naprawić, należy je wyrzucić.

(2) Podczas ustawiania wlewu należy wziąć pod uwagę proporcje różnych sekcji. Należy stosować zaokrąglone przejścia w miejscu połączenia wlewu z odlewem, aby uniknąć szyjki i zapobiec zjawisku uwięzienia gazu spowodowanego połączeniami pod kątem prostym.

(3) Prawidłowo kontrolować ciśnienie zalewania, takie jak prędkość odlewania odśrodkowego i głowica ciśnieniowa w odlewaniu próżniowym, aby zapewnić płynne napełnianie cieczą metalową bez rozpryskiwania.

7.3 Wady porowatości skurczowej

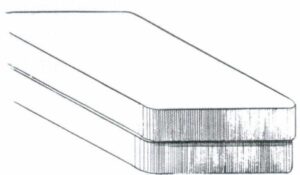

(1) Kurczenie się stopów odlewniczych. Gdy ciekły stop ochładza się ze stanu ciekłego do stałego z powodu stopniowego przejścia atomów metalu z porządku krótkiego zasięgu do porządku dalekiego zasięgu, a także redukcji i zaniku pustych przestrzeni, zwykle następuje zmniejszenie objętości. Po zestaleniu się ciekłego stopu, wraz ze spadkiem temperatury, odległość międzyatomowa ulega dalszemu skróceniu, co prowadzi do dalszego zmniejszenia objętości. Podczas procesu chłodzenia stopów odlewniczych ze stanu ciekłego do stałego, zjawisko zmniejszania objętości spowodowane spadkiem temperatury nazywane jest kurczeniem się stopów odlewniczych. Skurcz jest podstawową przyczyną wielu wad odlewów, takich jak ubytki skurczowe, porowatość skurczowa, naprężenia, odkształcenia i pęknięcia. Jest to jedna z podstawowych właściwości odlewniczych stopów odlewniczych. Ma znaczący wpływ na odlewy (takie jak uzyskiwanie geometrycznych kształtów i wymiarów spełniających wymagania, a także gęstych, wysokiej jakości odlewów).

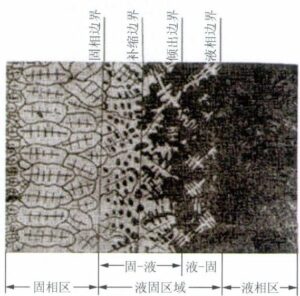

Zmiana objętości stopu, gdy przechodzi on z temperatury cieczy do temperatury pokojowej, jest wyrażana jako skurcz objętościowy. Oprócz zmiany objętości, skurcz stopu w stanie stałym może być również reprezentowany przez zmianę długości, znaną jako skurcz liniowy. Skurcz stopu przechodzi przez trzy etapy: etap skurczu cieczy, etap skurczu krzepnięcia i etap skurczu ciała stałego.

Skurcz cieczy: Skurcz ciekłego stopu od temperatury zalewania do temperatury linii cieczy na początku krzepnięcia nazywany jest skurczem cieczy. Ponieważ stop jest w stanie ciekłym, nazywa się to skurczem cieczy, objawiającym się spadkiem poziomu cieczy we wnęce formy.

Skurcz krzepnięcia: W przypadku stopów o określonym zakresie temperatur, gdy przekształcają się one z cieczy w ciało stałe, nazywa się to skurczem krzepnięcia, ponieważ stop jest w stanie zestalonym. Skurcz krzepnięcia takich stopów obejmuje głównie dwie części: spadek temperatury (związany z zakresem temperatur krystalizacji stopu) i zmianę stanu (zmiana objętości podczas zmiany stanu).

Skurcz w stanie stałym: Skurcz odlewanego stopu od temperatury linii solidus do temperatury pokojowej nazywany jest skurczem w stanie stałym, ponieważ stop jest w stanie stałym. W rzeczywistej produkcji, ponieważ skurcz w stanie stałym często objawia się zmniejszeniem zewnętrznych wymiarów odlewu, do reprezentacji zwykle stosuje się liniowy współczynnik skurczu. Jeśli skurcz liniowy stopu nie jest utrudniony przez zewnętrzne pręty formy, nazywa się to skurczem swobodnym; w przeciwnym razie nazywa się to ograniczonym skurczem liniowym. Skurcz liniowy stopów odlewniczych nie tylko bezpośrednio wpływa na dokładność wymiarową odlewów, ale jest także podstawową przyczyną naprężeń, pęknięć i deformacji odlewów.

Współczynnik skurczu odlewniczego jest związany nie tylko z czynnikami zastosowanego stopu, ale także z charakterystyką procesu odlewania, kształtem strukturalnym odlewu i ilością rozpuszczonego gazu w stopie podczas procesu topienia.

Skurcz cieczy i skurcz krzepnięcia są głównymi przyczynami powstawania jam skurczowych i porowatości skurczowych w odlewach.

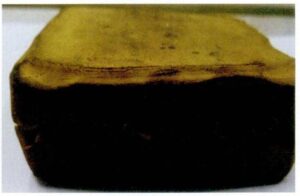

[Przypadek 6-23] Odlew ma otwory skurczowe lub skurcz powierzchniowy, jak pokazano na rysunkach 6-28 i 6-29.

(2) Wnęki skurczowe i porowatości skurczowe w odlewach. Podczas procesu chłodzenia i krzepnięcia odlewów, z powodu kurczenia się cieczy i krzepnięcia stopu, w ostatniej zestalonej części odlewu często pojawiają się otwory. Otwory o dużych i stosunkowo skoncentrowanych objętościach nazywane są jamami skurczowymi; otwory, które są małe i rozproszone, nazywane są porowatościami skurczowymi. Wnęki skurczowe mają nieregularne kształty, szorstkie powierzchnie i rozwinięte końcówki dendrytyczne, dzięki czemu można je wyraźnie odróżnić od porów gazowych.

Załóżmy, że w odlewach występują otwory skurczowe i skurcz. W takim przypadku efektywna powierzchnia nośna odlewów zostanie zmniejszona, powodując koncentrację naprężeń, znacznie zmniejszając właściwości mechaniczne odlewów, a także zmniejszając właściwości fizyczne i chemiczne odlewów, uszkadzając gęstość powierzchni i wydajność polerowania.

Główny powód powstawania skurczu jest taki sam jak w przypadku otworów skurczowych. Wynika to głównie z szerokiego zakresu temperatur krystalizacji stopu, rozwiniętych dendrytów, prawie jednoczesnego krzepnięcia cieczy stopowej oraz drobnych i rozproszonych otworów utworzonych przez skurcz cieczy i krzepnięcia, które nie są uzupełniane przez zewnętrzną ciecz metalową.

Istnieje pewna prawidłowość między tendencją do kurczenia się i skurczu w odlewach a składem stopu. Kierunkowe stopy krzepnięcia mają tendencję do wytwarzania skoncentrowanego skurczu; pastowate stopy krzepnięcia mają tendencję do wytwarzania skurczu, a liczba otworów skurczowych i skurcz mogą być przekształcane w siebie nawzajem, ale ich całkowita objętość pozostaje zasadniczo niezmieniona.

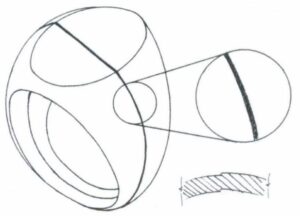

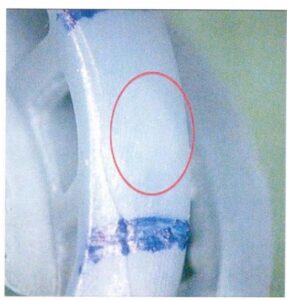

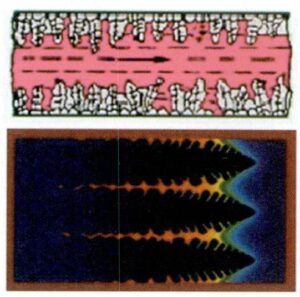

Powyższe dwa obrazy należą do tego samego typu wad skurczowych, a proces ich powstawania można wyjaśnić na rysunku 6-30. Po tym, jak metalowa ciecz wypełni wnękę formy, na ściance formy tworzy się skorupa z powodu efektu chłodzenia ścianki formy; w tym samym czasie następuje skurcz objętościowy, a poziom metalowej cieczy stopniowo spada. Ponieważ ciepło cieczy metalowej nadal rozprasza się na ściance formy, interfejs krzepnięcia stale przechodzi do fazy ciekłej, warstwa krzepnięcia staje się coraz grubsza, a wnęki skurczowe utworzone przez fazę ciekłą i skurcz krzepnięcia również stają się coraz większe. Po zakończeniu krzepnięcia powstaje wnęka skurczowa w kształcie gruszki. Jeśli pion nie zapewnia wystarczającej ilości metalowej cieczy do wypełnienia tej wnęki

Wówczas wewnątrz odlewu pozostaną resztki wnęki skurczowej, takie jak wnęka skurczowa w uchwycie pierścieniowym pokazana na rysunku 6-28. Jeśli powierzchnia odlewu jest otwartą płaską płaszczyzną, wówczas warstwa krzepnięcia na powierzchni, pod zewnętrznym ciśnieniem atmosferycznym i niskim ciśnieniem lub próżnią wewnątrz wnęki skurczowej, utworzy wgłębienie skurczowe pokazane na rysunku 6-29.

Rysunek 6-30 Schemat procesu formowania otworu skurczowego

Otwory skurczowe mają następującą charakterystykę: Otwory skurczowe często występują w stopach odlewniczych, które krzepną w sposób warstwowy, takich jak czyste metale, stopy o składzie eutektycznym i stopy o wąskim zakresie temperatur krystalizacji. Zestalają się one w sposób warstwowy od powierzchni do wewnątrz w ogólnych warunkach odlewania; są one głównie skoncentrowane w górnej części odlewu i ostatniej zestalonej części; otwory skurczowe często pojawiają się również w miejscach, w których zestalanie jest późniejsze lub wolniejsze, takich jak grubościenne obszary odlewu, przecięcia dwóch ścian i w pobliżu wewnętrznego wlewu (określane jako gorące punkty). Otwory skurczowe są stosunkowo duże, mają nieregularny kształt i chropowatą powierzchnię.

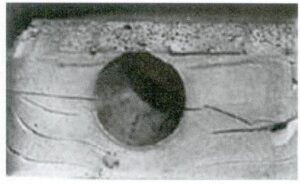

[Sprawa 6-24]. W odlewie wystąpiła porowatość skurczowa, jak pokazano na rysunkach 6-31 i 6-32.

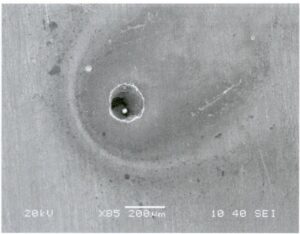

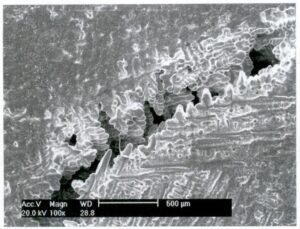

W powyższych dwóch przypadkach powierzchni pierścieniowych, skupiska otworów są widoczne gołym okiem, często występując w dużych przekrojach, co skutkuje chropowatymi powierzchniami na obrabianym przedmiocie. Podczas obserwacji pod szkłem powiększającym można dostrzec bardziej widoczną powierzchnię dendrytyczną. Podczas obserwacji pod mikroskopem, wewnętrzne ściany otworów nie są gładkie, wykazując dendrytyczną strukturę szkieletową, jak pokazano na rysunku 6-33. Ze względu na charakterystykę wyglądu takich otworów, ten rodzaj wady jest powszechnie określany jako "więdnięcie metalu" w branży jubilerskiej.

Skurcz, podobnie jak ubytki skurczowe, jest również wadą otworu spowodowaną skurczem metalu. Mimo to ma swoje cechy charakterystyczne w formowaniu. Krzepnięcie metalu objawia się zarodkowaniem i wzrostem kryształów. W przypadku stopów o określonych odstępach krystalicznych, ich krzepnięcie jest procesem tworzenia jąder krystalicznych i wzrostu kryształów w kształcie dendrytycznym; szczególnie w przypadku stopów o szerokim zakresie temperatur krystalizacji, generalnie krzepną one w sposób objętościowy. Małe kryształy w strefie krzepnięcia szybko przekształcają się w dobrze rozwinięte kryształy dendrytyczne. Gdy faza stała osiągnie pewną ilość, aby utworzyć szkielet krystaliczny, niezestalony ciekły metal jest podzielony na izolowane małe baseny stopu, jak pokazano na rysunku 6-34. Podczas późniejszego procesu chłodzenia ciecz w małych basenach stopu ulegnie skurczowi cieczy i skurczowi krzepnięcia.

Natomiast zestalony metal ulegnie skurczowi w stanie stałym. Ponieważ suma skurczu cieczy i skurczu krzepnięcia stopionego metalu jest bardziej znacząca niż jego skurcz w stanie stałym, różnica między nimi powoduje powstawanie małych rozproszonych wnęk skurczowych w odpowiednich pozycjach, a mianowicie wad skurczowych. Załóżmy, że metalowa ciecz nie zwilża formy, a gips rozkłada się, tworząc gazowy dwutlenek siarki. W takim przypadku pozostała ciecz metalowa zostanie odepchnięta od powierzchni, pozostawiając szkielet dendrytyczny, tworząc w ten sposób typową dendrytyczną strukturę powierzchni.

Możliwe przyczyny i czynniki wpływające na ubytki skurczowe i porowatość skurczową

(1) Czynniki związane z odlewaniem stopów. Czyste metale, eutektyczne stopy składowe i stopy o wąskim zakresie temperatur krystalizacji mają tendencję do krzepnięcia w sposób warstwowy, tworząc skoncentrowane wnęki skurczowe. Poprzez zastosowanie odpowiednich procesów odlewania, wgłębienia skurczowe mogą być przenoszone do pionów i rdzeni w celu uzyskania gęstych odlewów. Stopy o szerokim zakresie krzepnięcia mają tendencję do krzepnięcia w sposób pastowaty, tworząc rozproszoną porowatość skurczową. Przy wyborze stopów należy w miarę możliwości stosować stopy o małym zakresie krzepnięcia.

Gdy podczas procesu wytapiania metalu dochodzi do recyklingu metalu lub silnego utleniania, będzie to sprzyjać rozkładowi gipsowego proszku inwestycyjnego, powodując

Gaz do pewnego stopnia promuje tworzenie dendrytycznych powierzchni kryształów.

(2) Czynniki związane z procesem odlewania. Temperatura formy ma znaczący wpływ na defekty skurczu i luźności. Wysoka temperatura formy zmniejsza liczbę jąder powierzchniowych, co sprzyja rozwojowi kryształów dendrytycznych. Krzepnięcie powierzchni jest kruche, co sprzyja powstawaniu powierzchni dendrytycznych i wad skurczowych. Formy gipsowe mają słabą stabilność termiczną. Gdy temperatura formy lub temperatura cieczy metalowej jest zbyt wysoka, łatwo jest spowodować rozkład gipsu. Przypuśćmy, że forma gipsowa nie jest dokładnie kalcynowana, a na ściance formy pojawiają się resztki węgla. W takim przypadku obniży to temperaturę rozkładu gipsu, zwiększy ryzyko rozkładu gipsu i będzie sprzyjać tworzeniu się powierzchni dendrytycznej.

(3) Czynniki systemu zalewania: Gdy konstrukcja systemu zalewania jest sprzeczna z zasadami krzepnięcia odlewu, może to prowadzić do wystąpienia skurczu lub porowatości skurczowej w odlewie. Główne objawy to: rozmiar rdzenia powinien spełniać wymagania całego metalowego drzewa do karmienia i skurczu oraz powinien utrzymywać pewną wysokość, aby ułatwić sekwencyjne krzepnięcie; rozmiar, ilość, położenie i struktura schładzania mają znaczący wpływ na krzepnięcie odlewu. Chłodziwa powinny być umieszczone w najpóźniej krzepnącej części odlewu, a ich rozmiar i struktura powinny zapewniać krzepnięcie później niż odlew. Liczba chłodzeń powinna zapewniać pokrycie całego zakresu zasilania i skurczu odlewu; położenie przedmiotu obrabianego wpływa również na występowanie skurczu lub porowatości skurczowej. Powinien on znajdować się w pewnej odległości od wlewu, aby uzyskać wystarczające ciśnienie podawania. Przedmioty obrabiane nie powinny znajdować się zbyt blisko siebie, aby uniknąć przegrzania formy między przedmiotami obrabianymi, co prowadzi do rozkładu termicznego.

(4) Czynniki procesu zalewania. Wystarczająca ilość stopionego metalu jest warunkiem wstępnym wyeliminowania wad porowatości skurczowej. Temperatura zalewania stopionego metalu jest podatna na skurcz i porowatość skurczową. Załóżmy, że temperatura zalewania jest zbyt wysoka; skurcz ciekłego metalu wzrasta. W takim przypadku chłodzenie i krzepnięcie są powolne, a dendryty rozwijają się, co znacznie sprzyja skurczowi i defektom porowatości skurczowej.

Mikroporowatość skurczowa jest bardziej prawdopodobna między dendrytami, z małymi i zakrzywionymi otworami rozproszonymi w całej sekcji odlewu. Trudno jest tego uniknąć lub wyeliminować, gdy ciśnienie podawania jest niewystarczające. Dlatego konieczne jest utrzymanie kanałów podawania i kurczenia się rdzenia, chłodzenia i stopionego metalu do odlewu, przezwyciężenie oporu po drodze i wymaganie wystarczającego zewnętrznego ciśnienia podawania.

Podczas modelowania drzew woskowych należy unikać odlewania elementów o znacząco różnych strukturach na tym samym drzewie, ponieważ różne struktury wymagają różnych procesów odlewania, co ułatwia napotkanie problemów związanych z zaniedbaniem jednego aspektu przy jednoczesnym skupieniu się na innym, gdy są one odlewane jednocześnie.

(5) Aspekt struktury przedmiotu obrabianego. Wady skurczu i luzów są również wrażliwe na grubość ścianek odlewów. Odlewy grubościenne są bardziej podatne na skurcz i luzy, szczególnie w przypadku elementów o grubych przekrojach lub centralnych prowadnicach. Stopiony metal zawiera dużą ilość ciepła, znacznie zwiększając temperaturę powierzchni formy, zwiększając możliwość rozkładu gipsu i sprzyjając powstawaniu gazowych jam skurczowych (luzów). Z tego punktu widzenia konieczne jest zmniejszenie grubości ścianki odlewu. Załóżmy jednak, że grubość ścianki odlewu jest zbyt mała, a powierzchnia zbyt gładka. W takim przypadku prawdopodobieństwo wystąpienia rozproszonych wad skurczowych wzrasta. Gdy grubość ścianki odlewu jest nierówna, w grubych częściach ścianki i gorących punktach łatwo powstają wgłębienia skurczowe lub luzy. Dlatego grubość ścianki powinna być kontrolowana w określonym zakresie, różnica grubości ścianek powinna być zminimalizowana tak bardzo, jak to możliwe, a środki powinny być podejmowane kompleksowo pod względem liczby wlewów odlewniczych i ich pozycji, temperatury formy, temperatury stopionego metalu, właściwości metalu itp.

7.4 Chropowatość powierzchni

Chropowatość powierzchni odnosi się do nierównej i szorstkiej powierzchni odlewów, zwykle spowodowanej dwiema sytuacjami: jedna jest spowodowana chropowatością formy głównej, a druga jest spowodowana niską jakością formy podczas procesu odlewania.

[Sprawa 6-25].

W przypadku stosowania wzorów woskowych do szybkiego prototypowania lub wzorów żywicznych do odlewania wzorów ze srebra, na powierzchni wzorów woskowych lub wzorów żywicznych występują zwykle drobne stopnie utworzone w procesie produkcji laminowanej, które zostaną powielone na powierzchni odlewów ze srebra, powodując chropowatość powierzchni odlewanych wzorów ze srebra, jak pokazano na rysunku 6-35.

[Przypadek 6-26] Odlewanie 925 Srebrny wisiorek Chropowata powierzchnia, jak pokazano na rysunku 6-36.

Powierzchnia formy głównej jest bardzo gładka, ale ze względu na niską jakość formy woskowej lub odlewniczej i niewłaściwy proces odlewania, na powierzchni złych części odlewniczych pojawia się duża liczba wżerów, szorstkich i nierównych.

Analiza:

Chropowatość powierzchni odlewów jubilerskich jest ściśle związana z jakością formy wzorcowej, formy woskowej, formy odlewniczej i procesu odlewania. Możliwe przyczyny chropowatości powierzchni części odlewanych są następujące:

(1) Gdy powierzchnia oryginalnej lub woskowej formy jest szorstka, wykonane z niej odlewy z pewnością będą szorstkie.

(2) Forma odlewnicza ma niską wytrzymałość i jest podatna na pękanie i łuszczenie. Na przykład proszki odlewnicze niskiej jakości, długotrwałe przechowywanie proszków odlewniczych bez użycia, przechowywanie proszków odlewniczych w wilgotnym środowisku i zbyt wysoki stosunek wody do proszku podczas otwierania proszku zmniejszają wytrzymałość formy odlewniczej.

(3) Po posadzeniu drzewa woskowego, jeśli części spawalnicze nie zostaną odpowiednio obrobione, pojawią się ostre kąty lub małe otwory, a forma odlewnicza może pęknąć z powodu uderzenia wylanego metalu.

(4) Podczas odlewania ciecz metalowa uderza o ściankę formy, powodując jej pękanie i złuszczanie. Im większa prędkość napełniania cieczą metalową, tym większa siła szczotkowania formy i większe ryzyko odrywania się cząstek proszku odlewniczego. Odlewanie odśrodkowe jest bardziej narażone na powstawanie takich defektów niż odlewanie statyczne.

Rozwiązania:

(1) Poprawa jakości powierzchni wzorców do szybkiego prototypowania, zmniejszenie rozmiaru kroku podczas formowania laminowanego i wypolerowanie powierzchni wzorca po formowaniu.

(2) Popraw jakość powierzchni form woskowych, unikaj nadmiernego stosowania talku podczas wtryskiwania wosku, nie pozostawiaj form woskowych zbyt długo i czyść formy woskowe, które nagromadziły kurz przed użyciem.

(3) Kontrola jakości proszków odlewniczych i procesu proszkowania. Należy wybierać proszki odlewnicze o gwarantowanej jakości i przechowywać je szczelnie zamknięte w suchym środowisku przez ograniczony czas. Przypuśćmy, że proszek traci swój połysk przez niezwykle długi czas podczas proszkowania. W takim przypadku może to oznaczać, że proszek odlewniczy stracił ważność, co znacznie zwiększa ryzyko powstawania chropowatych powierzchni. Należy rozsądnie kontrolować stosunek wody do proszku podczas proszkowania, odpowiednio zmniejszając stosunek wody do proszku przy jednoczesnym zapewnieniu płynności zawiesiny.

(4) Podczas wykonywania drzewek woskowych należy zapewnić płynne połączenie między wlewem formy woskowej a centralną prowadnicą.

(5) Prawidłowo zredukować ciśnienie metalu, kontrolować prędkość zalewania i unikać stosowania nadmiernych prędkości odlewania odśrodkowego.

7.5 Pi Feng/Flashs

Pi Feng odnosi się do nieregularnych płatków materiału przylegających do krawędzi odlewu, znanych również jako "latająca krawędź".

Duże kawałki Pi Feng/Flashs pojawiły się w wydrążonym otworze odlewanego srebrnego wisiorka próby 925, jak pokazano na rysunku 6-37.

Analiza[Przypadek 6-27]:

Pi Feng/Flashs to nadmiar części na odlewie, który może być spowodowany dwiema możliwościami: jedna to obecność Pi Feng na samej formie woskowej, która jest kopiowana do odlewu; druga jest generowana podczas procesu odlewania, co jest spowodowane pęknięciami w formie, a metalowa ciecz infiltruje i tworzy Pi Feng. Ten rodzaj wady powinien być rozwiązywany w następujących aspektach:

(1) Poprawa wytrzymałości formy. Gdy wytrzymałość formy jest niewystarczająca, jest ona podatna na pękanie. Należy stosować wysokiej jakości i odpowiednio przechowywane proszki odlewnicze, a stosunek wody do proszku nie powinien być zbyt wysoki podczas otwierania proszku.

(2) Po fugowaniu, forma odlewnicza powinna pozostać nieruchoma przez co najmniej 1 godzinę i nie powinna być dowolnie poruszana.

(3) Przyjęcie rozsądnego systemu wypalania, a temperatura powinna rosnąć i spadać powoli, aby uniknąć gwałtownego chłodzenia lub ogrzewania, szczególnie zwracając uwagę na zmiany temperatury na wrażliwych etapach.

(4) Po wypaleniu formy należy ją natychmiast odlać bez powtarzania wypalania. Zachowaj ostrożność podczas wyjmowania formy do zalewania i nie zderzaj się z formą.

7.6 Sand Hole

Otwory piaskowe to puste przestrzenie powstające w metalu podczas procesu krzepnięcia, spowodowane przez ciała obce lub zanieczyszczenia w metalu, które są uwięzione i zamknięte w metalu.

[Sprawa 6-28].

Na bocznej powierzchni nasion melona 18KR pojawiły się nieregularne, duże otwory piaskowe, jak pokazano na rysunku 6-38.

Niektóre otwory piaskowe są odsłonięte na powierzchni odlewu, wypełnione oczywistymi substancjami niemetalicznymi lub początkowo wypełnione wtrąceniami niemetalicznymi, które są usuwane w kolejnych procesach, takich jak usuwanie powłoki i trawienie kwasem.

[Sprawa 6-29].

Na powierzchni pierścienia 18KW, która jest odsłonięta po polerowaniu, pojawiają się otwory piaskowe, jak pokazano na rysunku 6-39.

Niektóre otwory piaskowe tylko częściowo docierają do powierzchni lub czają się pod skórą, zwykle odsłonięte dopiero po szlifowaniu i polerowaniu; dalsze polerowanie może powiększyć otwory, nie wpływając znacząco na właściwości mechaniczne, głównie wpływając na jakość powierzchni i wydajność polerowania.

Analiza:

Otwory piaskowe pojawiające się na odlewach biżuterii są podobne do chropowatości powierzchni, błysku i innych wad ściśle związanych z jakością formy i procesem odlewania. Gdy wytrzymałość formy jest niska, a cząstki proszku odlewniczego złuszczają się, powstaje szorstka powierzchnia; gdy forma pęka, powoduje to błysk odlewniczy; gdy złuszczające się cząstki proszku odlewniczego lub obce wtrącenia nie są na czas usuwane z wnęki formy, zostaną uwięzione w określonej części wnęki formy, co prowadzi do wad otworów piaskowych. Ponieważ substancje te są lżejsze od stopionego metalu, jeśli czas i warunki na to pozwolą, wypłyną one na powierzchnię odlewu. W związku z tym na powierzchni odlewu lub w jego pobliżu często pojawiają się otwory piaskowe. Aby rozwiązać problem otworów piaskowych, należy zwrócić uwagę na jakość formy, proces odlewania itp., jak wspomniano powyżej w przypadku chropowatości powierzchni i wad błyskowych.

7.7 Włączenie żużla

Wtrącenie żużlowe jest wadą powstałą w wyniku uwięzienia żużla w stopionym metalu bez jego terminowego oddzielenia, co ma miejsce podczas procesu odlewania. Charakteryzuje się nieregularnymi i szorstkimi kształtami otworów, wypełnionymi żużlem w całości lub częściowo, z których większość można usunąć za pomocą gipsu wybuchowego i czyszczenia odlewu.

[Przypadek 6-30] Wtrącenie żużla pojawiło się na powierzchni zawieszki 18KW, jak pokazano na rysunku 6-40.

Analiza:

Z rysunku 6-40 można wywnioskować, że wtrącenia żużla są zanieczyszczeniami wprowadzanymi z zewnątrz do stopionego metalu, z co najmniej niektórymi zanieczyszczeniami w stanie ciekłym podczas wytapiania, porywanymi do wnęki formy podczas zalewania. Gdy metal jest nadal płynny, wypływa na powierzchnię odlewu, krzepnie i tworzy typową strukturę dendrytyczną na powierzchni metalu. Możliwe przyczyny tej wady obejmują:

(1) Metalowy wsad lub tygiel nie jest czysty, co skutkuje większą ilością żużlu po wytopie i niską czystością stopionego metalu.

(2) Nadmierne dodawanie środków żużlujących podczas wytapiania powoduje powstawanie dużej ilości żużla.

(3) Nieodpowiednie usuwanie żużla przed zalewaniem i słabe blokowanie żużla podczas zalewania.

(4) Pojemnik do zalewania nie jest napełniony lub przepływ jest przerywany podczas zalewania; żużel dostaje się do gniazda formy wraz ze stopionym metalem, ponieważ system zalewania nie blokuje skutecznie żużla.

Aby zaradzić takim wadom, należy podjąć odpowiednie środki w takich aspektach, jak wsad metalowy, tygiel, metody blokowania żużla, projekt systemu zalewania i proces zalewania.

7.8 Wady zimnych zamknięć

Niekompletność odnosi się do niekompletnego odlewu spowodowanego niewypełnieniem wnęki formy przez ciecz metalową, charakteryzującego się gładkimi perforacjami o okrągłych krawędziach na ścianie odlewu.

Zimne zamknięcie odnosi się do odlewu z oczywistymi nieciągłymi defektami na zbiegu dwóch strumieni metalu z powodu niepełnego stopienia, często wyglądającego podobnie do pęknięć, ale z gładszymi krawędziami i lekkimi zmarszczkami wokół śladów.

[Sprawa 6-31].

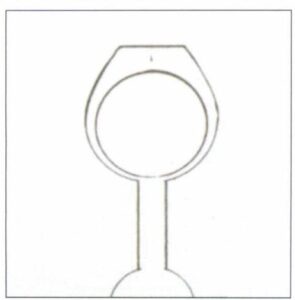

Srebrny wisiorek próby 925 wykazuje niekompletność, jak pokazano na rysunku 6-41. Wisiorek wykorzystuje technologię inkrustacji woskiem, z częścią nieuformowaną po odlaniu, zaokrągloną na końcu i brakującym klejnotem.

[Sprawa 6-32].

Odlewy jubilerskie wykazują wady zimnego zamknięcia, jak pokazano na rysunku 6-42.

Analiza:

Wady takie jak niepełne napełnienie i zimne zamknięcia należą do tej samej kategorii, głównie z powodu słabej płynności metalowej cieczy. Niewielkie przypadki powodują zimne zamknięcia lub ślady przepływu, podczas gdy ciężkie przypadki prowadzą do niepełnego wypełnienia. Wady te poważnie pogarszają jakość powierzchni i nawet polerowanie lub szlifowanie nie pozwala uzyskać dobrego wykończenia powierzchni. Mogą one również wpływać na właściwości mechaniczne, powodując pęknięcia w miejscach niepełnego wypełnienia lub zimnego zamknięcia, gdy biżuteria jest poddawana naprężeniom.

Możliwe czynniki prowadzące do wad odlewów i odpowiadające im rozwiązania są następujące:

(1) Nierozsądny projekt strukturalny produktu. Na przykład, odlew jest zbyt cienki lub ma dużą powierzchnię z cienkimi ściankami, co utrudnia wypełnienie formy metalową cieczą. Ogólnie rzecz biorąc, gdy grubość ścianki jest mniejsza niż 0,3 mm, trudno jest ją formować i jest podatna na takie wady. W możliwych przypadkach należy dokonać modyfikacji takich projektów poprzez odpowiednie zwiększenie grubości ścianki. Jeśli zmiany w projekcie nie są możliwe, należy zastosować bardziej złożony system wlewowy, aby uniknąć tych wad.

(2) Słaba płynność samego materiału metalowego. Różne stopy mają różną charakterystykę płynności. Ogólnie rzecz biorąc, stopy o niskich temperaturach topnienia, małych odstępach krystalizacji i niskim napięciu powierzchniowym mają lepszą płynność. Dlatego materiały te mogą być traktowane priorytetowo, o ile nie wpływają na inne wymagania dotyczące wydajności.

(3) Konstrukcja systemu zalewania jest nierozsądna. Na przykład, rozmiar przekroju poprzecznego wlewu jest zbyt mały, liczba wlewów jest zbyt mała, pozycjonowanie jest niewłaściwe, a rozkład jest nierównomierny, co powoduje, że ścieżka przepływu cieczy metalowej jest zbyt długa, a przejście jest zablokowane przed zakończeniem napełniania. Wlew powinien być określony zgodnie ze strukturą odlewu.

Oprócz uwzględnienia stanu przepływu cieczy metalowej w warunkach ogólnych, konieczne jest również uwzględnienie tarcia cieczy metalowej o ścianę formy, sytuacji chłodzenia cieczy metalowej i płynności cieczy metalowej. Należy zapewnić wystarczającą wysokość ciśnienia głowicy i maksymalnie skrócić ścieżkę przepływu cieczy metalowej, aby zapewnić płynny przepływ cieczy metalowej.

(4) Temperatura formy odlewniczej jest niska. Przyspiesza to absorpcję ciepła z cieczy metalowej i może skraplać się, zanim ciecz metalowa wypełni wnękę formy, dlatego należy odpowiednio zwiększyć temperaturę formy odlewniczej. Gdy przepuszczalność formy jest słaba, łatwo jest wygenerować przeciwciśnienie napełniania, utrudniając napełnianie. Podczas projektowania systemu zalewania i drzewa woskowego należy dodać dodatkowe otwory wentylacyjne, aby poprawić przepuszczalność.

(5) Topienie i odlewanie są jedną z głównych przyczyn wad. Gdy jakość stopionego metalu jest niska, zawiera on dużo gazu lub wtrąceń, co zmniejsza jego płynność. Gdy temperatura zalewania ciekłego metalu jest zbyt niska, wydajność napełniania jest niska, co może łatwo prowadzić do niepełnego zestalenia. Operacje zalewania mają znaczący wpływ na jakość odlewów. Przerywane zalewanie spowoduje nierównomierne wypełnienie metalową cieczą. Po ponownym rozpoczęciu zalewania łatwo jest wytworzyć warstwę tlenku lub wchłonąć gaz, co utrudni stopienie stopionego metalu. Przypuśćmy, że metalowa ciecz jest niewystarczająca podczas nalewania lub prędkość nalewania musi być większa. W takim przypadku zmniejszy się ciśnienie wymagane do wypełnienia wnęki formy przez ciecz metalową, co doprowadzi do niekompletnych wad krzepnięcia. Dlatego ilość cieczy metalowej powinna być obliczona przed stopieniem. Należy zwrócić uwagę na ochronę cieczy metalowej, odpowiednio zwiększając temperaturę zalewania cieczy metalowej, prędkość zalewania powinna być szybka, a podczas zalewania należy unikać przerw w przepływie cieczy.

7.9 Metalowe kulki

Na wadliwym odlewie pojawił się nadmiar metalowych kulek, jak pokazano na rysunku 6-43.

Analiza:

Metalowe kulki nie istniały na etapie formy woskowej, co wskazuje na obecność pustych przestrzeni w procesie tworzenia formy, gdzie metalowa ciecz wypełniła te puste przestrzenie podczas nalewania. Oczywiście jest to związane głównie z procesem odparafinowania. Możliwe czynniki wpływające na tę wadę i rozwiązania są następujące:

(1) Niski stosunek wody do proszku i gęsta zawiesina utrudniają usuwanie pęcherzyków powietrza. W związku z tym konieczne jest odpowiednie zwiększenie proporcji wody w celu zmniejszenia grubości zawiesiny.

(2) Czas operacji odparafinowania jest zbyt długi, co powoduje, że forma odlewnicza zaczyna krzepnąć podczas procesu usuwania powietrza.

Na rysunku 6-43 na wewnętrznej ściance bransoletki pojawiają się metalowe kulki. W związku z tym operacja odparafinowania powinna być przeprowadzana w określonym czasie roboczym, zazwyczaj nie dłuższym niż 8 do 9 minut dla gipsowego proszku masy osłaniającej.

(3) Pompa próżniowa nie działa normalnie, a kielich formy nie jest całkowicie opróżniony. Wymagane jest sprawdzenie, czy pompa próżniowa działa prawidłowo przed wykonaniem formy i ciągłe stukanie w stół wibracyjny podczas opróżniania, co jest korzystne dla oderwania się pęcherzyków i wypłynięcia ich na powierzchnię.

7.10 Złamanie

Pęknięcia występują w metalu po odlaniu, poważnie uszkadzając właściwości mechaniczne przedmiotu obrabianego. W zależności od czasu i warunków powstawania pęknięć, można je podzielić na następujące kategorie: kruche pęknięcie spowodowane składem, pęknięcie spowodowane zewnętrznymi czynnikami mechanicznymi

naprężenie; pęknięcie spowodowane szokiem termicznym; pęknięcie spowodowane transformacją mikrostrukturalną; pęknięcie spowodowane wtrąceniami tlenkowymi i zimnymi odcięciami.

(1) Kruche pękanie spowodowane składem. W stopach złota i srebra, oprócz pierwiastków zanieczyszczeń, takich jak

Pb Bi Jak wspomniano wcześniej, szybko powoduje kruche pęknięcia w metalach; inne pierwiastki szybko tworzą niskotopliwe stopy i powodują kruchość.

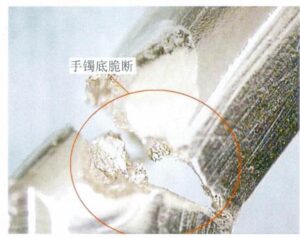

[Przypadek 6-34] Spód bransolety ma kruche pęknięcie, jak pokazano na rysunku 6-44.

Analiza: Nie ma problemu ze źródłem nowego metalu, a ten sam nowy metal używany w poprzednich czasach nie miał żadnych problemów. Spekuluje się, że ponownie użyty metal z recyklingu ma problemy i materiał został zanieczyszczony. Po inspekcji warsztatu produkcyjnego stwierdzono, że metalowe formy niskotemperaturowe były używane w partiach do produkcji form woskowych, a miejsce do produkcji metalowych form znajdowało się w tym samym pomieszczeniu, co proces wtrysku wosku. Metal niskotemperaturowy zawiera ołów, cynę, bizmut i inne pierwiastki.

Rysunek 6-44 18KW Kruche pęknięcie pierścienia jest spowodowane pyłem metalowym unoszącym się podczas procesu formowania, którego część przylega do formy woskowej, a następnie przenosi się na metal po odlaniu. Po pewnym czasie gromadzenia się, zanieczyszczenia osiągają pewną ilość, powodując kruche pękanie. Dlatego miejsce produkcji form o niskiej temperaturze topnienia powinno zostać przeniesione w inne miejsce, a cały metal z recyklingu powinien zostać przerwany, oczyszczony, a następnie ponownie zmieszany.

(2) Pęknięcia spowodowane zewnętrznymi naprężeniami mechanicznymi.

[Przypadek 6-35] Pęknięcie wystąpiło w określonej części półfabrykatu odlanego ze srebra próby 925.

Opis: Aby zmniejszyć nakład pracy związany z płukaniem, po zalaniu formy drzewo gipsowe jest wyciskane ze stalowej kolby za pomocą maszyny, jak pokazano na rysunku 6-45. Ze względu na niewłaściwy punkt działania siły, siła wyciskania działa bezpośrednio na główkę drzewa, powodując pękanie większości elementów w dwóch dolnych rzędach odlanego drzewa, jak pokazano na rysunku 6-46.

Aby uniknąć takich wad pęknięć, należy zwrócić uwagę, aby nie dopuścić do działania sił zewnętrznych na obrabiany przedmiot. Stalowy pierścień powinien być umieszczony na proszku masy osłaniającej, aby przenieść nacisk na proszek masy osłaniającej za pomocą stalowego pierścienia. Czas wytłaczania powinien być kontrolowany zgodnie z wymaganiami procesu. Gdy temperatura metalu jest wysoka, wytrzymałość jest niższa, a niewielka siła zewnętrzna może łatwo spowodować pęknięcia.

(3) Pęknięcia spowodowane wtrąceniami tlenków i chłodem.

Opis wady: Pęknięcia lub złamania występują w obrabianym przedmiocie wkrótce po odlaniu, z wtrąceniami tlenkowymi pojawiającymi się na powierzchni pęknięcia lub brakiem stopienia.

[Sprawa 6-36].

Pęknięcia pojawiły się w wielu miejscach na odlewach 18KW, przy czym niektóre pęknięcia mają okrągłe krawędzie, a niektóre pęknięcia wykazują zauważalne wtrącenia tlenków, jak pokazano na rysunku 6-47.

Analiza: Wytrzymałość metalu jest związana z polem przekroju poprzecznego. Gdy dochodzi do utleniania i wtrąceń, jest to równoznaczne ze zmniejszeniem efektywnego pola przekroju, co zmniejsza wytrzymałość. Gdy obrabiany przedmiot ma utlenianie i wtrącenia, z jednej strony zmniejsza to efektywne pole przekroju poprzecznego metalu.

obszar. Ponadto, gdy wtrącenia tlenkowe mają wiele kątów lub ostre kąty, wiązanie z metalem jest słabe, co szybko powoduje koncentrację naprężeń w tych obszarach, tworząc źródła pęknięć. Gdy metal wytwarza zimne zamknięcie, siła wiązania między dwoma metalami jest gorsza i pęknie pod wpływem siły zewnętrznej. W związku z tym należy podjąć odpowiednie środki w odniesieniu do tych czynników; można podać konkretne odniesienia.

Previous cases.

(4) Fracture caused by thermal shock.

Defect description: Cracks appeared in certain parts of the casting when quenched directly in water at high temperatures, with cracks showing a linear shape.

[Case 6-37]

Cracks caused by thermal shock on an 18KW casting, as shown in Figure 6-48.

Analysis of the Cause: The process of metal transitioning from high temperature to low temperature involves a change from plasticity to rigidity. When the metal is in a plastic state, it exhibits good ductility and low strength. On the other hand, when the metal is in a rigid state, it has higher strength but poorer ductility. During the cooling process, different areas experience varying cooling speeds and other times for the plastic-elastic transition, leading to mutual constraints and resulting in tensile stress. When the tensile stress exceeds the strength of the metal, it leads to fracture. If the casting is quenched too early, it will experience thermal solid shock, intensifying thermal stresses in different parts and making it more prone to cracking. Therefore, it is necessary to determine the quenching time based on factors such as the properties of the alloy, the size of the casting, and environmental conditions. Each alloy has its appropriate quenching time. Quenching too early can easily lead to thermal shock cracks. However, quenching too late is not ideal either, as excessive temperature reduction renders quenching ineffective.

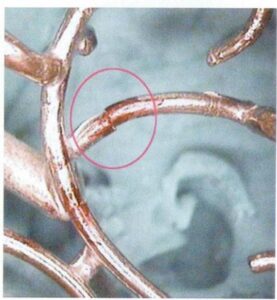

(5) Cracks caused by structural transformation.

[Case 6-38 ]

Quenching a bit later in 18KR can easily lead to cracks, as shown in Figure 6-49.

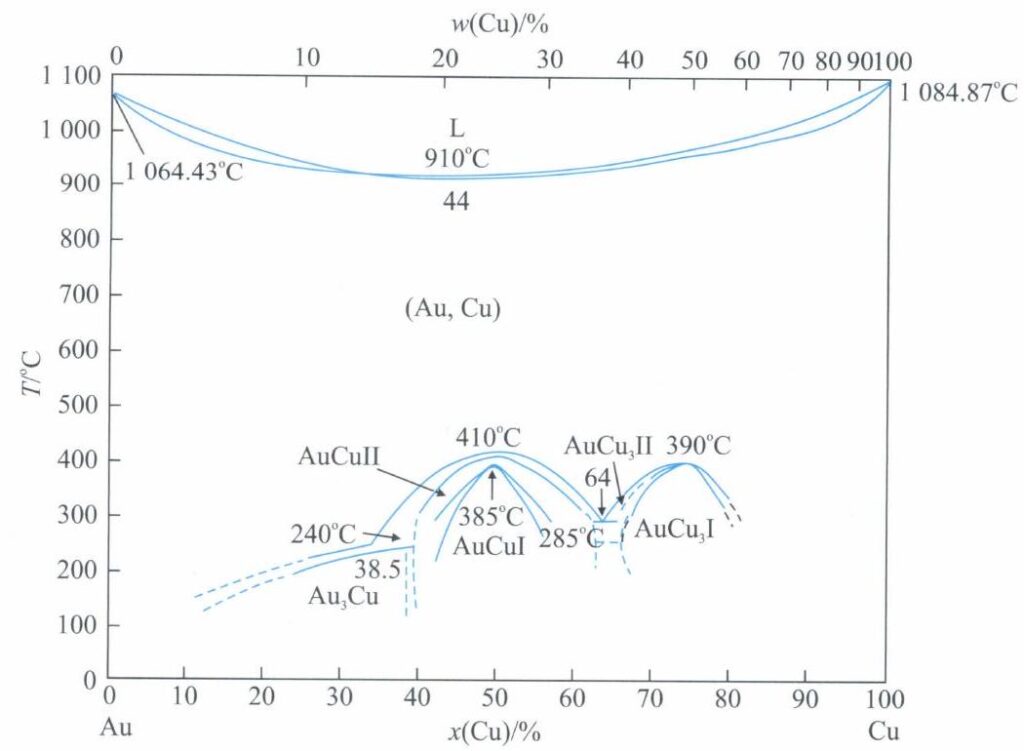

Analiza:

18KR is a red gold alloy mainly composed of copper. Referring to the binary alloy phase diagram in Figure 6-50, when the copper content is between 30~80%, after casting and during the cooling process when the temperature is above 410 degrees, the binary alloy is in an excellent solution state. As the temperature drops below 410 degrees, different intermediate phases will form based on the alloy’s composition. These intermediate phases exhibit short-range or even long-range ordered atomic arrangements, known as an ordering transformation in materials metallurgy. The ordered structure significantly impacts the mechanical properties of Au Cu alloy. The presence of lattice distortion and ordered domain boundaries increases the resistance to plastic deformation, considerably enhancing the alloy’s strength and hardness but significantly reducing its ductility. The alloy will exhibit noticeable brittleness, making it susceptible to fracture with slight external force or impact during the post-casting processing of decorative parts.

Factors affecting the embrittlement of K red gold by ordering and the leading solutions include:

1) Influence of alloy composition. The formation of ordered solid solutions has specific requirements for the alloy composition ratio. Although ordered transformation may occur within a relatively wide range of compositions, only when the composition ratio corresponds to these ordered structural phases is the highest degree of orderliness achieved. If the alloy composition deviates from the ideal composition ratio, a fully ordered solid solution cannot be formed; only partial ordering is possible, thereby improving the alloy’s performance to some extent.