Was sind die wichtigsten Methoden und Anwendungen der Platinbeschichtung in der modernen Industrie?

Platinbeschichtungstechniken: Lösungen, Legierungen und Anwendungen für Schmuck

Einleitung:

Sie interessieren sich für Platinbeschichtung? Dieser Leitfaden deckt alles ab – von den Grundlagen bis hin zu fortgeschrittenen Techniken. Erfahren Sie mehr über verschiedene Beschichtungslösungen, darunter chlorid- und sulfatbasierte Verfahren, und entdecken Sie, wie Sie diese optimieren können. Wir stellen Ihnen Dünn- und Dickschichtbeschichtungen für diverse Anwendungen vor. Sind Sie fasziniert von Platinlegierungen? Wir behandeln gängige Legierungen wie Pt-Au, Pt-Co und Pt-Ir. Darüber hinaus erhalten Sie Einblicke in die chemische Beschichtung für spezielle Anwendungen. Ob Schmuckdesigner, Händler oder Hersteller – dieser umfassende Überblick hilft Ihnen, Ihre Produkte mit Platinbeschichtung zu veredeln.

Inhaltsübersicht

Abschnitt I Übersicht

Platin hat im Periodensystem die Ordnungszahl 78, das Elementsymbol Pt, eine relative Atommasse von 195,7 und eine Dichte von 21,09 g/cm³.3 (20℃) und einen Schmelzpunkt von 1768℃.

Einige wichtige Parameter von Platin sind in Tabelle 3-1 aufgeführt.

Tabelle 3-1 Einige Hauptparameter von Platin

| Charakteristische Parameter | Charakteristischer Wert |

|---|---|

|

Elementname, Elementsymbol, Ordnungszahl Klassifizierung Gruppe, Zeitraum Dichte, Härte Farbe Relative Atommasse Atomradius Radius der kovalenten Bindung Chemische Wertigkeit Kristalline Struktur Schmelzpunkt Siedepunkt Wärme der Verdampfung Lösungswärme Spezifische Wärmekapazität Leitfähigkeit Wärmeleitfähigkeit |

Platinum、Pt、78 Übergangsmetall 10(Ⅷ),6 21090 kg/m3, 3.5 Graulich-weiß 195.084 13:35 Uhr 128 Uhr 2.4 Flächenzentriert kubisch 2041. 4K ( 1768,3℃) 4098K (3825℃) 510 kJ/mol 19,6 kJ/mol 130 J/(kg • K) 9. 66x 106m ・Ω 71,6 W/(m · K) |

Abschnitt II Galvanische Abscheidung von Platin

Tabelle 3-2 Industrielle Anwendungen von Pt-Plattierungsbeschichtungen

| Produkt | Materialien | Beschichtungsdicke/μm | Produkt | Materialien | Beschichtungsdicke/μm |

|---|---|---|---|---|---|

|

Luft- und Raumfahrtkomponenten Luftfahrtkomponenten Sicherheits-Trennwandwannen Elektroden |

Niobhaltige Superlegierungen SUS347 Titan SUS316 |

10 10 5 10 |

Elektroden Elektroden Elektroden - |

Titan Titangewebe Wolframdraht - |

2–7 2–7 10 - |

Tabelle 3-3 Typische Platinsalze

| 2,4-valente Salze | Typische Platinsalze |

|---|---|

| Pt(II)-Salze |

Chlorplatinsäure: H2PtCl6 • 6 Stunden2O Diamminplatinnitrit:Pt(NH3)2(NEIN2)2 Platin(III)-nitritsulfat: H2Pt(NO2)2SO4 |

| Pt(IV)-Salze | Natriumhydroxyplatinat: Na2Pt(OH)6 • 2 Stunden2O |

1. Verschiedene Platinplattierungslösungen

Tabelle 3-4: Verschiedene Zusammensetzungen der Pt-Plattierungslösung und Prozessbedingungen

| Zusammensetzung und Prozessbedingungen | Chlorid | Diammoniumsulfit | DNS | Hydroxybasische Salze | Phosphorsäure | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Nr. 1 | Nr. 2 | Nr. 3 | Nr. 4 | Nr. 5 | Nr. 6 | Nr. 7 | Nr. 8 | Nr. 9 | Nr. 10 | Nr. 11 | Nr. 12 | Nr. 13 | Nr. 14 | |

| Chlorplatinsäure H2PtCl6/(g/L) | 10 bis 50 | |||||||||||||

| Ammoniumchloroplatinat (NH₃)₂4)2PtCl6/ (g/L) | 15 | |||||||||||||

| Diamminplatinnitrit Pt(NH3)2(NEIN2)2/(g/L) | 8~16. 5 | 20 | 6~20 | 8 | 6~20 | 16.5 | ||||||||

| Platinnitritsulfat H2Pt(NO2)2SO4/ (g/L) | 10 | |||||||||||||

| Natriumhydroxyplatinat Na2Pt(OH)6 ・ 2H2O/(g/L) | 20 | 18.5 | ||||||||||||

| Hydroxyplatinsäure H2Pt (OH)6/ (g/L) | 20 | |||||||||||||

| Kaliumhydroxyplatinat K2Pt(OH)6/ (g/L) | 20 | |||||||||||||

| Platinchlorid PtCl4• 5 Stunden2O/(g/L) | 7.5 | |||||||||||||

| Ammoniak (28%)/(g/L) | ||||||||||||||

| Salzsäure (g/L) | 180~300 | |||||||||||||

| Natriumcitrat (g/L) | 100 | 20~25 | ||||||||||||

| Ammoniumchlorid (g/L) | 4~5 | |||||||||||||

| Ammoniumnitrat (g/L) | 100 | |||||||||||||

| Natriumnitrit (g/L) | 10 | |||||||||||||

| Fluorborsäure (g/L) | 50~100 | |||||||||||||

| Natriumfluoborat (g/L) | 80~120 | |||||||||||||

| Sulfonsäure (g/L) | 20~100 | |||||||||||||

| Phosphorsäure (g/L) | 80 | 10~100 | ||||||||||||

| Schwefelsäure (g/L) | 10~100 | pH2 | ||||||||||||

| Natriumacetat (g/L) | 70 | |||||||||||||

| Natriumcarbonat (g/L) | 100 | |||||||||||||

| Natriumhydroxid (g/L) | 10 | 5.1 | ||||||||||||

| Natriumoxalat (g/L) | 5.1 | |||||||||||||

| Natriumsulfat (g/L) | 30.8 | |||||||||||||

| Kaliumhydroxid (g/L) | 15 | |||||||||||||

| Ammoniumhydrogenphosphat)(g/L) | 20 | |||||||||||||

| Natriumhydrogenphosphat (g/L) | 100 | |||||||||||||

| Kaliumsulfat (g/L) | 40 | |||||||||||||

| Temperatur der Galvanisierungslösung /°C | 45~90 | 80~90 | 90~95 | 70~90 | 65~100 | 75~100 | 75~100 | 80~90 | 30~70 | 75 | 65~80 | 75 | 70~90 | 70~90 |

| Stromdichte/(A/dm2) | 3.0 | 0.5~1.0 | 0.3~2.0 | 2~5 | 0.2~2 | 0.5~0.3 | 0.5~0.3 | 0.5 | 2.5 | 0.8 | 0.8 | 0.75 | 0.3~1 | 0.3~1 |

| Stromausbeute/% | 15~20 | 70~10 | 10 | 14~18 | 15 | 15 | 15 | 35~40 | 10~15 | 100 | 80 | 100 | 10~50 | 15~50 |

(1) Chloridplattierungslösung

Die erste technisch erfolgreiche Pt-Plattierungslösung verwendete Hexachloroplatinsäure (H₂O).2PtCl6・6H2O) als Basissalz. Es wurde eine lösliche Pt-Elektrode verwendet. Die Bedingungen waren: 10–15 g/L Hexachloroplatinsäure, 180–300 g/L Salzsäure, Temperatur der Plattierungslösung 45–90 °C, Stromdichte 2,5–3,5 A/dm².2Die Kathodenstromausbeute liegt zwischen 15% und 20%. Der aus dieser Lösung gewonnene Plattierungsfilm erreicht eine Dicke von bis zu 20 µm, ist rissfrei und weist eine gute Duktilität auf. Der pH-Wert muss jedoch in einem engen Bereich gehalten werden, um eine Hydrolyse der Plattierungslösung zu verhindern. Bei einem pH-Wert von 2,2 beginnt die Hydrolyse.

(2) Diamminonitrit-Plattierungslösung

Um die Konzentration von zweiwertigem Platin zu gewährleisten und dessen Oxidation zu Platin(IV) zu verhindern, muss eine geeignete Menge an Aminverbindungen zugesetzt werden, die einen Komplex mit Platin(II) bilden. Die Basiskomponente dieser Plattierungslösung ist Diamminotritoplatin Pt(NH₂)₂.3)2(NEIN2)2, oft auch als Pt-P-Salz (II) bezeichnet. Die Plattierungslösung mit diesem Salz wurde 1931 von W. Keitel entdeckt (Plattierungslösung Nr. 3 in Tabelle 3-4). Mit steigender Nitritkonzentration in der Lösung wird die Dissoziation des Pt-Komplexes beeinflusst, wodurch sich das Verhalten der Plattierungslösung verändert. Nach dem Kochen wird NH4OH wird hinzugefügt, um mit NaNO zu reagieren.3 zur Erzeugung von NH4NO2 Um die ursprüngliche Stromausbeute wiederherzustellen, wird ein Produkt erzeugt, das sich anschließend in Stickstoff und Wasserstoff zersetzt. Dadurch werden nahezu alle nichtmetallischen Bestandteile des Pt-P-Salzes in der Galvanisierungslösung zu Gasen und verschwinden, wodurch die Lebensdauer dieser Lösung im Vergleich zu chloridhaltigen Galvanisierungslösungen verlängert wird. Ein weiterer Vorteil dieser Lösung ist die relativ einfache Einstellbarkeit ihrer Zusammensetzung.

AB Triper und andere nutzten PR als Stromquelle und erreichten eine Galvanisierungsgeschwindigkeit von 5 μm/h. Die Bedingungen waren: 5–6 A/dm².2Die Kathodenelektrolysezeit beträgt 5 s, die Anodenelektrolysezeit 2 s. Die Plattierungslösung Nr. 4 in Tabelle 4-3 wurde in einem französischen Patent von Lacroix aus dem Jahr 1967 beschrieben. Mit dieser Lösung lassen sich Schichtdicken von bis zu 7,5 μm erzielen. Plattierungslösung Nr. 5 stammt aus einem US-Patent (US PAT. 2984603, 2984604) von 1961 und beinhaltet die Zugabe von Sulfonsäure zur Pt-P-Salzplattierungslösung. Lösung Nr. 6 enthält Phosphorsäure, während Lösung Nr. 7 Phosphor-Schwefelsäure als Basislösung verwendet. Diese Lösung wurde in einem französischen Patent von 1960 (Fr PAT. 1299226) beschrieben. Es wurden unlösliche Anoden verwendet und wichtige Methoden wie Rühren und Schütteln flexibel angewendet.

Nr. 8 verwendet Natriumacetat und Natriumcarbonat anstelle von Ammoniumsalzen, wodurch eine maximale Stromausbeute erzielt und die Stabilität der Galvanisierungslösung verbessert wird. Die mit dieser Lösung erzeugte Beschichtung ist glatt und eben mit einer Schichtdicke von bis zu 10 µm ohne Poren oder Risse.

In Japan findet dieses Galvanisierungsverfahren breite industrielle Anwendung. Nachfolgend ein Beispiel:

|

Platin (Diamminplatinnitrit) Ammoniumnitrat Natriumnitrit Ammoniumhydroxid |

10 g/L 100 g/L 10 g/L 35 g/L |

Lösungstemperatur Stromdichte Stromeffizienz - |

90~92℃ 1A/dm2 10%~20% - |

(3) Platin-Nitroschwefelsäure-Plattierungslösung

Diese Galvanisierungslösung enthält weder Ammoniak noch Amine, sondern verwendet Platinnitroschwefelsäure [H2Pt (OH)6 • 2 Stunden2O]als Grundbestandteil. Die Herstellung der Galvanisierungslösung erfolgt unter Verwendung von Nitrosalzen, Kaliumsalzen von Platinchlorid oder Platinschwefelsäure ([K ).2Pt(NO2)3Cl, K2Pt (NO2)2Cl2 oder K2Pt (NO2)2SO4Für die Glanzplattierung wird eine niedrige Stromdichte verwendet, und Schwefelsäure wird zugesetzt, um den pH-Wert unter 2,0 einzustellen. Repräsentative Zusammensetzungen sind in Tabelle 3-4, Nr. 9, aufgeführt. Mit dieser Plattierungslösung lassen sich relativ dicke Plattierungsschichten erzeugen.

(4) Alkalische Hydroxyplatinsäure-Metallsalz-Plattierungslösung

In einer typischen alkalischen Galvanisierungslösung wird ein Natrium- oder Kaliumsalz der Hydroxyplatinsäure, wie z. B. Na, verwendet.2Pt(OH)6 oder K2Pt(OH)6 wird verwendet. Repräsentative Zusammensetzungen der Galvanisierungslösung sind in Tabelle 3-4, Nr. 11, aufgeführt. Die Temperatur der Galvanisierungslösung beträgt 75 °C, die Stromdichte 0,8 A/dm².2und die Stromausbeute kann 100% erreichen, und die Anode besteht aus Ni- oder Edelstahlmaterialien.

Nr. 10 wurde 1913 von A. R. Powell vorgeschlagen und in Großbritannien patentiert (Brit. PAT. 363569). Eine glänzende Beschichtung, vergleichbar mit der Rh-Plattierungslösung, kann

Aus dieser Plattierungslösung kann Strom gewonnen werden. Bei einer Pt-Konzentration unter 3 g/L sinkt die Stromausbeute rapide. Die Stromdichte kann bis zu 2,5 A/dm² betragen.2 Bei hoher Konzentration (12 g/L) und einer Lösungstemperatur von 65–70 °C kann die Stromausbeute etwa 801 TP3T erreichen. Eine weitere Temperaturerhöhung führt jedoch zu keiner signifikanten Verbesserung.

(5) Phosphatierungslösung

Bereits 1855 schlug Roseleuer das Phosphatverfahren vor. Diese Galvanisierungslösung verwendet ein vierwertiges Platinchlorid-Koordinationssalz, Alkalimetallphosphatsalze und Ammoniumsalze als Leitsalze. 1949 entwickelte W. Pfanhauser die Galvanisierungslösung Nr. 14, mit der sich unter diesen Bedingungen eine 0,5 µm dicke Beschichtung erzeugen lässt.

Druve berichtete über experimentelle Ergebnisse mit derselben Plattierungslösung. Der größte Nachteil dieser Lösung ist die schwierige Justierung. Ausfällungen, die sich bei der Zubereitung der Lösung bilden, müssen erst nach längerer Zeit aufgelöst werden. Um poröse und schwammartige Beschichtungen zu vermeiden, muss Ammoniumphosphat verwendet werden. Ammoniumphosphat trägt zur Auflösung des Platinkomplexes bei. Unter bestimmten Bedingungen bildet sich in der Plattierungslösung auf der Anodenoberfläche ein unlösliches gelbes Salz, das eine isolierende Schicht bildet und vermutlich aus Ammoniumhydroxyplatinat besteht.

(6) Sulfatbasierte Platinplattierung

Die Platinbeschichtung von Titan oder Tantal ist selbst bei mäßiger Brillanz unproblematisch. Bei der Platinbeschichtung von Dekorationsgegenständen hingegen spielt die Brillanz eine wichtige Rolle, und Risse sind ein nicht zu vernachlässigendes Problem. Masashi et al. schlugen daher die Verwendung einer Sulfat-Plattierungslösung vor. Diese Lösung basiert auf dem Auflösen von Platinsalz in Sulfat, der Zugabe von Sulfit und der pH-Wert-Einstellung auf unter 2 mit Schwefelsäure. Durch die Zugabe von Sulfit wird das Platinpotential negativer als das von Wasserstoffionen, wodurch ein niedriger Wasserstoffgehalt in der Platinschicht gewährleistet wird. Dies führt zu geringer innerer Spannung und hoher Brillanz. Ist die Sulfitkonzentration jedoch zu hoch, kann das Platin reduziert werden. Bei einem pH-Wert über 2 hydrolysiert das Sulfit leicht. Ein pH-Wert unter 2 trägt hingegen zur Stabilisierung des Platinkomplexes bei.

Die Vorbehandlung für die Galvanisierung besteht aus alkalischer → elektrolytischer Entfettung → Säurebad und 2 Minuten kathodischer Elektrolyse.

Der Beschichtungsprozess ist in Tabelle 3-5 dargestellt.

Tabelle 3-5: Prozessbedingungen für die Platinplattierung in Schwefelsäure

| Zusammensetzung und Prozessbedingungen | Nr. 1 | Nr. 2 |

|---|---|---|

|

HAuCl4 (wird als Au gezählt) K2SO4 K2SO3 pH-Wert (mit Schwefelsäure eingestellt) Temperatur Stromdichte Plattierungszeit Plattierungsdicke Plattierungsschicht |

10 g/L 50 g/L 1,0 g/L 1.0 75℃ 2A/dm2 60 Minuten 7 μm Helligkeit |

10 g/L 100 g/L 2,0 g/L 2.0 65℃ 1 A/dm2 100 Minuten 5/μm Schönes Aussehen, gute Bindung |

In Tabelle 3-5 Nr. 1 ist eine dichroitische Beschichtung aus Pt-Au beschrieben, die durch Vorplattieren von Blitzgold auf dem Substrat, anschließendes dickes Abscheiden von 7 μm Platin und anschließendes Abscheiden von 2 μm Gold auf dem Platin erzielt werden kann.

2. Dünnschichtplattierungslösung

3. Dickplattierungslösung

(1) Dekorative Verplattung

Wie bereits erwähnt, sind platinbeschichtete Produkte wie Brillengestelle und Uhrengehäuse aufgrund der gestiegenen Beliebtheit der Marke Platin entstanden. Die Schichtdicke platinbeschichteter Produkte liegt im Allgemeinen unter 5 μm.

In jüngster Zeit hat sich eine weitere neue Technologie im Bereich der Dekorationsartikel herausgebildet: die Galvanotechnik.

Die Dicke galvanisch geformter Produkte beträgt üblicherweise 100–150 µm. Durch die Hohlformung lassen sich Gewicht und Kosten reduzieren. Bei der Beschichtung mit herkömmlichen Galvanisierungslösungen und konventionellen Verfahren treten jedoch Risse auf, sobald die Schichtdicke 10 µm überschreitet, was eine technische Herausforderung darstellt.

(2) Industrielle Anwendungen

Die Platinbeschichtung von Edelstahlteilen für die Luftfahrtindustrie hat sich in der Praxis bewährt. Das Verfahren läuft wie folgt ab:

Tabelle 3-6 Leistungsfähigkeit von Pt-Anodenmaterialien

| Eigenschaften | Punkt | Ti | Nb | Ta |

|---|---|---|---|---|

|

Dichte (20℃)/(g/cm³)3) Schmelzpunkt/°C Härte (nach der Wärmebehandlung) Wärmeleitfähigkeit/[W/(m·K)] Spezifischer Widerstand/μΩ·cm linearer Ausdehnungskoeffizient (x105)/[mm/(mm·K)]

|

21. 45 1769 37–42 (Vickers) 71. 6 10. 6 9. 1 |

4. 54 1668 120 (Brennel) 16.8 48 8. 5 |

8. 57 2468 84 (Vickers) 67. 4 13. 1 7. 1 |

16. 6 2996 E-60 (Rockwell) 54. 8 12.4 6. 5 |

Die Dicke der Pt-Beschichtung beträgt üblicherweise etwa 2 μm, wodurch eine hohe Stromdichte entsteht. Unter Bedingungen wie Kurzschlüssen bei Kontaktierung der Kathode und bei Arbeiten mit Ammoniumbifluorid, Fluorborsäure, starken Laugen und hochcyanidhaltigen Lösungen beschleunigt sich der Pt-Verbrauch. Daher ist eine möglichst lange Lebensdauer erforderlich, die durch Erhöhung des Anoden-Kathoden-Flächenverhältnisses erreicht werden kann. Bei der Pt-Beschichtung von Ti-Elektroden kann das Ti zunächst durch Sandstrahlen aufgeraut, anschließend säureaktiviert werden, um die Oberflächenoxidschicht zu entfernen, und schließlich Pt galvanisch abgeschieden werden.

Der typische Alterungsprozess von platinbeschichteten Titananoden verläuft wie folgt: ① Die Titanoxidschicht an den Poren der Platinbeschichtung wird zerstört; ② Titan beginnt sich aufzulösen; ③ Die Platin-Titan-Grenzfläche erfährt mit fortschreitender Auflösung Lochfraßkorrosion, und die Platinschicht blättert ab. Tritt dieser Prozess während der Goldplattierung auf, führt er zu einer plötzlichen Zunahme der Abweichung der Goldschichtdicke. Bei Auftreten solcher Probleme in der Praxis empfiehlt sich eine Inspektion der Anode.

4. Weitere Verbesserungen der Galvanisierungslösung

(1) Verbesserungen der Vorbehandlung

Es gibt auch Methoden zur Verbesserung der Haftung zwischen Natrium und seinen Legierungen und der Platinschicht durch Optimierung der Vorbehandlung. Kamata schlug in einem Patent vor, eine Vorbehandlung mit Säure in einer Lösung mit pH = 1 durchzuführen, gefolgt von der Abscheidung der gewünschten Platinschichtdicke in einer alkalischen Lösung. Die Hauptbestandteile der Vorbehandlungslösung sind 0,3–3 g/L Chlorplatinsäure (berechnet als Platin) und 51–151 TP3T Halogenidionen (Massenanteil). Der pH-Wert muss unter 1 liegen, da sonst die Aktivität des Titans abnimmt und die Haftung verschlechtert wird. Ist die Halogenidionenkonzentration zu niedrig, kann die Entfernung der Passivschicht auf der Titanoberfläche unvollständig sein, was wiederum die Haftung der Platinschicht beeinträchtigt. Die Bedingungen für die Vorbehandlung sind eine Temperatur der Lösung von 40–80 °C und eine Stromdichte von 5–25 A/dm².2Die Bedingungen und Ergebnisse der Platinplattierung sind in Tabelle 3-7 dargestellt.

Tabelle 3-7 Bedingungen der Platinplattierung und deren Ergebnisse (Konzentrationswerte in Klammern)

| Seriennummer | Schlagplattierungslösung | Platinplattierungslösung | Beschichtungsdicke/μm | Stripping-Test | ||

|---|---|---|---|---|---|---|

| Platinionen/(g/L) | Halogenionen (Massenanteil)/% | Platinionen/(g/L) | pH-Wert | |||

|

1 2 3 4 5 6 7 8 9 |

H2PtCl6 (0. 1) H2PtCl6 (0. 1) H2PtCl6 (0. 1) H2PtCl6 (1. 0) H2PtCl6 (1. 0) H2PtCl6 (1.0) H2PtCl6 (5.0) H2PtCl6 (5.0) H2PtCl6( 5. 0) |

HCl (5) HCl (5) HCl (5) HCl (10) HCl (10) HCl (10) HCl (20) HCl (20) HCl (20) |

K2Pt(OH)6 (5) K2Pt(OH)6 (10) K2Pt(OH)6 ⑸ Platindinitrat (5) Platindinitrat (10) Platindinitramid (20) K2Pt(OH)6 ⑸ K2Pt(OH)6 (10) K2Pt(OH)6 (20) |

12. 0 13. 0 13. 5 12. 0 13. 0 13. 5 12.0 13. 0 13. 5 |

10 15 20 10 15 20 10 15 20 |

Gut Gut Gut Gut Gut Gut Gut Gut Gut |

(2) Platinplattierung mit einer neutralen Plattierungslösung

Die Verwendung einer nahezu neutralen Galvanisierungslösung ist für die Mustergalvanisierung vorteilhaft, da so der Einsatz von Alkalimetallen wie Natrium vermieden und die durch deren Anreicherung verursachten negativen Auswirkungen verhindert werden. Die von Otani vorgeschlagene Platingalvanisierungslösung erfüllt diese Bedingung. Tabelle 3-8 zeigt die Zusammensetzung der Galvanisierungslösung und die Ergebnisse der Prozessbedingungenprüfungen.

Tabelle 3-8 Zusammensetzung und Prozessbedingungen der neutralen Platinplattierungslösung (Test)

| Zutaten und deren Verarbeitungsbedingungen | Nr. 1 | Nr. 2 | Nr. 3 |

|---|---|---|---|

|

Dinitrodiamminplatin (Pt-Konzentration)/(g/L) Glycin (mol/L) Iminodiessigsäure/(mol/L) Diaminotriessigsäure/(mol/L) pH-Wert Temperatur/°C Stromdichte/(A/dm2) Niederschlagsgeschwindigkeit (μm/min) Stromausbeute/%

|

12 0. 57 - - 5.0 70 1. 0 0. 3 80 |

12 - 0. 3 - 5. 0 70 1. 0 0. 2 65 |

12 - 0. 1 0. 1 5. 0 70 1. 0 0. 1 65 |

Da diese Galvanisierungslösung nahezu neutral ist, eignet sie sich gut für die Mustergalvanisierung und beeinträchtigt die Gegengalvanisierungsschicht nicht.

Kamata aus Japan untersuchte ebenfalls die Wirkung von Erdalkalimetallen als Glanzmittel. Er fand heraus, dass Erdalkalimetalle wie Ca, Ba, Mg usw. alkalische Galvanisierungslösungen aufhellen. Die geeignete Konzentration an Erdalkaliionen beträgt (2×100)×10-6Der Helligkeitsgrad wird auch durch Variation der Konzentration der zugesetzten Erdalkalimetallionen gesteuert.

Die Hauptkomponenten und Betriebsbedingungen der Galvanisierungslösung sind wie folgt:

| Hauptbestandteile der Galvanisierungslösung |

KOH 40 g/L Pt [hinzugefügt in Form von K2Pt(OH)620 g/L Ca [zugegeben in Form von CaCl2 wässrige Lösung] Ausreichende Menge |

| Betriebsbedingungen |

pH 13,5 Temperatur 80℃ Stromdichte 3A/dm2 Grundmetall, kalandrierte Kupferplatte Beschichtungsdicke 20 μm |

Tabelle 3-9: Einfluss der Ca-Ionenkonzentration auf die Helligkeit der Pt-Plattierungsschicht

| Ca-Ionenkonzentration/x10-6 | Erscheinungsbild | Ca-Ionenkonzentration/x10-6 | Erscheinungsbild |

|---|---|---|---|

|

0 0. 1 0. 3 0. 5 0. 7 1. 0 |

Nicht glänzend Nicht glänzend Nicht glänzend Nicht glänzend Nicht glänzend Halbglänzend |

1. 5 2. 0 2. 5 3. 0 5. 0 - |

Halbglänzend Halbglänzend Halbglänzend Halbglänzend Spiegelhell - |

Copywrite @ Sobling.Jewelry - Hersteller von kundenspezifischem Schmuck, OEM- und ODM-Schmuckfabrik

Abschnitt III Platinlegierungsplattierung

(1) Platin-Iridium-Legierung

Galvanisch abgeschiedene Pt-Ir-Legierungen können für Elektroden bei der Soda-Herstellung und der Galvanisierung verwendet werden.

Die Bedingungen für den Beschichtungsprozess der von Kamada et al. vorgeschlagenen Legierung sind in Tabelle 3-10 dargestellt.

Tabelle 3-10 Prozessbedingungen für die galvanische Abscheidung von Pt-Ir-Legierungen

| Zusammensetzung und Prozessbedingungen | Nr. 1 | Nr. 2 |

|---|---|---|

|

Natriumiridiumhexachlorid Borsäure Dinatriummalonat Natriumtetrachloroplatinat Kaliumoxalat Natriumtetrabromplatinat pH-Wert Temperatur Stromdichte |

10 g/L 40 g/L 0,02 mol/L 0,5–3 g/L - - 5 85℃ 0,5 A/dm2 |

10 g/L 40 g/L - - 0,02 mol/L 0,5–3 g/L 2 85℃ 0,5 A/dm2 |

Die Galvanisierungsschritte umfassen das Aufdampfen einer 1 µm dicken Goldschicht auf das Messingblech, das anschließende Abscheiden des Goldes und die abschließende Beschichtung mit einer Pt-Ir-Legierung. Die so erzeugte Beschichtung zeichnet sich durch gute Härte, Haftung, Hitzebeständigkeit und gute Kontaktierung für Drahtbondierungen aus und erreicht eine Stromausbeute von bis zu 1001 Tp/3 T.

Bei dieser Galvanisierungslösung gilt: Ist der pH-Wert zu niedrig, ist die Stromdichte für eine praktische Anwendung zu gering; ist er zu hoch, bilden sich leicht Hydroxid-Niederschläge. Ist die Temperatur zu niedrig, lässt sich die Legierung nur schwer abscheiden; ist sie zu hoch, verdunstet die Galvanisierungslösung schnell, was die Aufrechterhaltung der Lösung erschwert. Ist die Stromdichte zu niedrig, verläuft die Abscheidung zu langsam; ist sie zu hoch, besteht die kathodische Reaktion hauptsächlich aus Wasserstoffentwicklung.

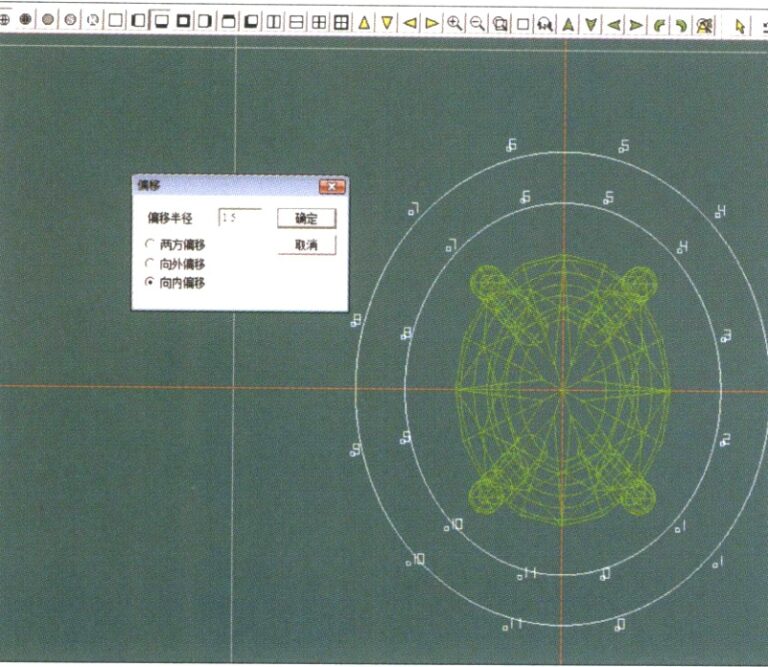

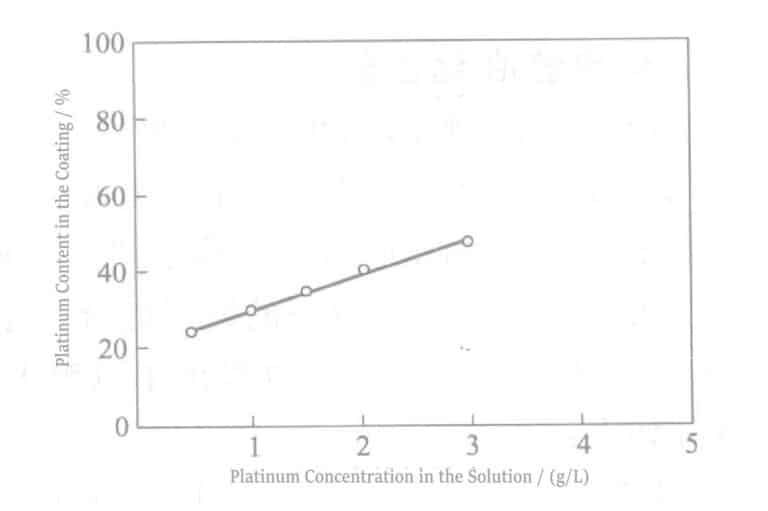

Gleichzeitig lässt sich die Legierungszusammensetzung im Galvanisierungsfilm durch Anpassen des Metallkonzentrationsverhältnisses in der Galvanisierungslösung steuern. Abbildung 3-1 zeigt die Veränderung der Legierungsbeschichtungszusammensetzung in Abhängigkeit vom Metallkonzentrationsverhältnis in der Galvanisierungslösung.

Wie aus der Abbildung ersichtlich ist, besteht innerhalb des experimentellen Konzentrationsbereichs ein linearer Zusammenhang zwischen dem Pt-Ir-Zusammensetzungsverhältnis in der Plattierungsschicht und dem Metallionenkonzentrationsverhältnis in der Plattierungslösung.

(2) Galvanisierung von Platin-Eisen-Legierungen

Eisenhaltige Legierungen werden im Allgemeinen als magnetische Werkstoffe eingesetzt. Je höher die Aufzeichnungsdichte, desto besser. Platin-Eisen-Legierungen weisen eine hohe magnetische Anisotropie, gute Korrosionsbeständigkeit und Verschleißfestigkeit auf und versprechen eine Verbesserung der Leistungsfähigkeit magnetischer Schichten.

Katsutsugu Koda schlug eine Galvanisierungslösung mit guter Stabilität vor, die kontinuierliches Galvanisieren ermöglicht. Da dreiwertige Eisenionen in der Lösung zur Gelbildung neigen, beeinträchtigt dies das Erscheinungsbild der Galvanisierungsschicht und reduziert die Konzentration von zweiwertigem Eisen, was sich negativ auf die Stabilität der Lösung auswirkt. Dreiwertiges Eisen entsteht durch folgende Reaktion:

Punkt4+ + 2e–→ Pt2+

2Fe2+ → 2Fe3+ + 2e–

Aus der obigen Formel geht hervor, dass vierwertige Platinionen aufgrund der Stabilität von Eisenionen eine negative Rolle spielen, was zur Entwicklung von zweiwertigem Platin als Ersatz für vierwertiges Platin führte. In der Praxis hat sich gezeigt, dass zweiwertiges Platin für die Galvanisierung geeignet ist.

Tabelle 3-11 zeigt die Prozessbedingungen und Ergebnisse der galvanischen Abscheidung der binären Pt-Fe-Legierung. Aus der Tabelle geht hervor, dass das Atomverhältnis der Metalle in den Pt-Fe-Legierungsbeschichtungen der Proben 1 bis 3 nahe beieinander liegt. Bei einem Atomverhältnis von 501:3T ist die Legierung als magnetischer Film für Aufzeichnungszwecke optimal.

Tabelle 3-11: Prozessbedingungen für die Pt-Fe-Binärlegierungsplattierung und deren Ergebnisse

| Zusammensetzung und Prozessbedingungen | Nr. 1 | Nr. 2 | Nr. 3 | Nr. 4 | Nr. 5 | |

|---|---|---|---|---|---|---|

| Platinsalz | Typ | Pt(NH3)2(NEIN2)2 | [Pt(NH3)4]Cl2 | Pt(NH3)2(NEIN2)2 | Pt(NH3)2(NEIN2)2 | Na[Pt(C2O4)2 |

| Inhalt | 5 g/L | 5 g/L | 5 g/L | 5 g/L | 10 g/L | |

| Eisensalz | Typ | FeSO4 • 7 Stunden2O | FeSO4 • 7 Stunden2O | FeSO4 • 7 Stunden2O | FeSO4 • 7 Stunden2O | FeSO4 • 7 Stunden2O |

| Inhalt | 2 g/L | 30 g/L | 30 g/L | 10 g/L | 20 g/L | |

| Antioxidantien | Typ | Natriumsulfit | Hydroxyammoniakchlorid | L-Ascorbinsäure | Zitronensäurehydrat | Hydroxyammoniaksulfat |

| Inhalt | 5 g/L | 3 g/L | 3 g/L | 40 g/L | 50 g/L | |

| Komplexbildner | Typ | Triammoniumcitrat | EDTA-2Na | Triammoniumcitrat | EDTA-2Na | Natriumoxalat |

| Inhalt | 50 g/L | 10 g/L | 15 g/L | 2 g/L | 30 g/L | |

| Zusatzstoffe | Typ | - | Kaliumdihydrogenphosphat | Kaliumdihydrogenphosphat | Kaliumascorbylphosphat | - |

| Inhalt | - | 15 g/L | 15 g/L | 5 g/L | - | |

| Temperatur der Galvanisierungslösung | 40℃ | 30℃ | 60℃ | 50℃ | 70℃ | |

| pH-Wert | 8 | 2 | 3 | 4 | 8 | |

| Stromdichte | 1A/dm2 | 2A/dm2 | 1A/dm2 | 1A/dm2 | 1,5 A/dm2 | |

| Zusammensetzung der Plattierung (Zerstäubung) | Punkt | 51% | 49% | 55% | 72% | 37% |

| Fe | 49% | 51% | 45% | 28% | 63% | |

| Aussehen der plattierten Schicht | O | O | O | O | O | |

(3) Galvanisieren von Platin-Kobalt-Legierungen

Der Pt-Co-Legierungsfilm weist eine sehr hohe magnetische Aufzeichnungsdichte auf, was ihn für die hohe Speicherkapazität magnetischer Speichermedien besonders attraktiv macht. Insbesondere bei einem Atomverhältnis von 1:1 ist die Leistung optimal.

Koda untersuchte auch Pt-Co-Legierungen (siehe Tabelle 3-12).

Tabelle 3-12 Prozessbedingungen und Ergebnisse der Pt-Co-Binärlegierungsplattierung

| Zusammensetzung und Prozessbedingungen | Nr. 1 | Nr. 2 | Nr. 3 | Nr. 4 | Nr. 5 | |

|---|---|---|---|---|---|---|

| Platinsalz | Typ | Pt(NH3)2(NEIN2)2 | [Pt(NH3)4]Cl2 | Pt(NH3)2(NEIN2)2 | Pt(NH3)2(NEIN2)2 | Na[Pt(C2O4)2 |

| Inhalt | 2 g/L | 5 g/L | 5 g/L | 2 g/L | 10 g/L | |

| Eisensalz | Typ | CoSO4 • 7 Stunden2O | CoSO4 • 7 Stunden2O | CoSO4 • 7 Stunden2O | CoSO4 • 7 Stunden2O | CoSO4 • 7 Stunden2O |

| Inhalt | 30 g/L | 30 g/L | 2 g/L | 45 g/L | 20 g/L | |

| Puffer(1) | Typ | EDTA-2Na | Triammoniumcitrat | Triammoniumcitrat | Borsäure | Ammoniumoxalat |

| Inhalt | 30 g/L | 5 g/L | 50 g/L | 30 g/L | 30 g/L | |

| Puffer(2) | Typ | Triammoniumcitrat | - | - | EDTA-2Na | - |

| Inhalt | 5 g/L | - | - | 2 g/L | - | |

| Leitfähiges Salz | Typ | Sulfaminsäure | Ammoniumsulfat | Ammoniumsulfat | Sulfaminsäure | Ammoniumsulfat |

| Inhalt | 15 g/L | 15 g/L | 15 g/L | 20 ml/L | 15 g/L | |

| Antifällungsmittel | Typ | - | Ammoniak | - | - | - |

| Inhalt | - | 3 g/L | - | - | - | |

| Temperatur der Galvanisierungslösung | 60℃ | 50℃ | 40℃ | 50℃ | 70℃ | |

| pH-Wert | 3 | 2 | 4 | 3 | 4 | |

| Stromdichte | 1A/dm2 | 2A/dm2 | 4A/dm2 | 3A/dm2 | 4A/dm2 | |

| Zusammensetzung der Plattierung (Zerstäubung) | Punkt | 65% | 49% | 30% | 40% | 37% |

| Fe | 35% | 51% | 70% | 60% | 63% | |

| Aussehen der plattierten Schicht | O | O | O | O | O | |

Das Legierungsatomverhältnis der Beschichtung, die aus Nr. 2 in Tabelle 3-11 gewonnen wurde, beträgt etwa 50%.

Hu Zhongmin et al. schlugen außerdem eine Pt-Co-Legierungsformel für die Plattierung vor. Ihre Hauptbestandteile sind folgende:

|

Pt(NH3)2(NEIN2)2 (als Co) 0,2–15 g/L CoSO4 (als Kobalt) 5~70 g/L (Co:Pt=30:1 einhalten) |

|

pH 1,2 (eingestellt mit NH₃)2SO3H) Temperatur 70℃ Stromdichte 2A/dm2

|

(4) Platin-Rhodium-Legierung

Da Pt-W-Legierungsbeschichtungen eine höhere oxidationskatalytische Aktivität als Pt-Beschichtungen aufweisen, ist das Interesse an der Pt-W-Legierungsplattierung gestiegen. Matsunori Sawada et al. schlugen eine Platin-Wolfram-Legierungsformel vor, die ein gleichmäßiges Erscheinungsbild, eine gute katalytische Aktivität und eine gute Stabilität der Plattierungslösung ermöglicht.

Eine stabile Galvanisierungslösung erhält man durch Zugabe von organischen Säuren oder organischen Säuresalzen zu den Hauptkomponenten und anschließendes Altern der Mischung.

Als organische Säuren können beispielsweise Essigsäure, Zitronensäure, Oxalsäure, Weinsäure usw. verwendet werden. Repräsentative Komponenten und Konzentrationen sind wie folgt:

H2PtCl4 2 g/L (als Pt)

Na2WO4 • 2 Stunden2O 25 g/L (als W)

Natriumcitrat 5 g/L

Zitronensäure 5 g/L

Natriumsulfat 15 g/L

Alterungsbedingungen 60℃×8h

Plattierungsbedingungen 65℃ ,6mA/cm2 , 10 Minuten

Beschichtungsmaterial: Edelstahl-Drahtgewebe mit einem Durchmesser von 0,3 mm

Vorbehandlungen für die Galvanisierung sind:

Elektrolytische Entfettung → Spülung mit Wasser → Einweichen in Salzsäure → Spülung mit Wasser → Blitzvergoldung → Einweichen in Schwefelsäure → Spülung mit Wasser → Galvanisierung der Pt-W-Legierung

Wird keine Alterungsbehandlung durchgeführt und die Beschichtung unmittelbar nach der Herstellung der Beschichtungslösung vorgenommen, ist die Wolfram-Mitabscheidung instabil, insbesondere da die anfängliche Wolfram-Abscheidung gering ist. Mit fortschreitender Verwendung stabilisiert sich die Beschichtungslösung allmählich, und die Wolfram-Mitabscheidung nimmt zu. Eine stabile, wolframhaltige Beschichtungsschicht lässt sich erzielen, wenn die oben beschriebene Alterungsbehandlung angewendet wird.

(5) Galvanische Beschichtung von Platin-Nickel-Legierungen

Hu Zhongmin schlug die Hauptbestandteile der Pt-Co-Legierungsformel für die Galvanisierung wie folgt vor:

(5) Galvanische Beschichtung von Platin-Nickel-Legierungen

Hu Zhongmin schlug die Hauptbestandteile der Pt-Co-Legierungsformel für die Galvanisierung wie folgt vor:

|

Pt(NH3)2(NEIN2)2 (als Pt) 0,2–15 g/L Nickelsulfamat (als Ni) 5~70 g/L (Ni:Pt=30:1 beibehalten) Sulfaminsäure in ausreichender Menge |

|

pH 1~1,4 (eingestellt mit Sulfaminsäure) Temperatur 70°C Stromdichte 2A/dm2 |

Abschnitt IV Chemische Platinbeschichtung

Platin findet nicht nur in der Schmuckherstellung, der Katalyse und bei hitzebeständigen Materialien Verwendung, sondern dient auch als Dünnschichtelektrode für Halbleiterbauelemente. Die Herstellung von Platindünnschichten durch chemische Abscheidung ist ein neuer Ansatz. Als Reduktionsmittel werden üblicherweise Hydrazin oder Hydrazinhydrat eingesetzt; gelegentlich findet auch Hypophosphit Verwendung.

Raitian raffiniert Platinsalze durch Einleiten von Kohlendioxid in eine Lösung des Hexaamminplatin-Komplexes [Pt(NH₃)₂]²⁺.3)6(OH)4], wodurch das Platinsalz ausfällt und eine stabile und schnelle Platin-Elektroplattierung erreicht wird.

Das spezifische Raffinationsverfahren besteht darin, Kohlendioxid in eine Lösung des Hexaamminplatin-Komplexes [Pt(NH)] einzuleiten.3)6(OH)4Man lässt die Lösung etwa 3 Stunden lang ruhen, um einen Platinsalz-Niederschlag zu erhalten. Anschließend wird der Niederschlag filtriert, gewaschen und getrocknet. Das Carbonat wird dann mit einer organischen Säure gelöst, um das reine Platinsalz für die Galvanisierung zu gewinnen. Der Einsatz organischer Salze dient dazu, Verunreinigungen durch anorganische Ionen zu vermeiden. Halogenidionen neigen dazu, an den zu beschichtenden Teilen zu adsorbieren, wodurch die Abscheidungsrate sinkt und der Platinfilm dunkler wird. Auch Sulfat- und Nitrat-Ionen können das Erscheinungsbild der Beschichtung beeinträchtigen. Als organische Säuren werden Sulfonsäuren wie Methansulfonsäure oder Ethansulfonsäure oder niedermolekulare organische Carbonsäuren wie Essigsäure oder Propionsäure verwendet.

Um die Verflüchtigung und Entfernung von Kohlendioxid zu erleichtern, kann die Lösung beim Auflösen des Platincarbonat-Niederschlags mit organischer Säure unter reduziertem Druck gehalten werden.

Galvanisierungslösung und Prozessbedingungen:

Pt(NH3)6(CH3COO)4 (als Pt gelöst in Essigsäure) 3 g/L

Hydrazinhydrat 3 ml/l

Glycerinester (Nivellierungsmittel) 20×10-6

pH-Wert (mit Ammoniak eingestellt) 11

Temperatur 60℃

Beschichtete Teile Aluminiumoxidplatte (aktiviert)

Abscheidungsgeschwindigkeit 1,8 μm/h

Als Egalisierungsmittel kann Polyoxyethylendodecylether verwendet werden, und das Reduktionsmittel kann durch Hypophosphit ersetzt werden.

Koslov Alexanders Formel, die ebenfalls Hydrazinhydrat als Reduktionsmittel verwendet, lautet:

Pt(NH3)2(NEIN2)2 (als Pt) 2 g/L

Hydrazinhydrat (Reduktionsmittel) 3 g/L

NH2OH – HCl (als Stabilisator) Ausreichende Menge

pH-Wert (mit Essigsäure eingestellt) 3

Temperatur 50℃

Abscheidungsgeschwindigkeit 0,1 μm/h

Tabelle 3-13 Chemische Platin-Beschichtung – Test

| Artikel | Test 1 | Test 2 | Test 3 |

|---|---|---|---|

| Testmerkmale | Die in 5% (NH) getränkte Ionenaustauschermembran4)4PtCl2 Die Lösung wurde für 1 Stunde in eine Lösung aus 1 g/L Natriumhydroborid und 1 mg/L Magnesiumcarbonat bei 50 °C gestellt. | Ionenaustauschermembran, getränkt in 5% (NH4)4PtCl2 Die Lösung wurde für 1 Stunde in eine Lösung aus 1 g/L Natriumhydroborid + 10 mg/L Magnesiumsulfat bei 30 °C gestellt. |

HPtCl4 1 g/L Natriumhydroborid 1 g/L Calciumcarbonat 10 ml/L 80 °C, 1 Stunde Reaktion von Aluminiumplatten in der obigen Lösung durch Eintauchen |

| Grundmaterial | Kationenaustauschmembran | Kationenaustauschmembran | Aluminiumplatte |

| Platindicke | 0,1 mm | 0,1 mm | 0,1 mm |

| Platinpartikeldurchmesser | Unterhalb von 10 μm | Unterhalb von 10 μm | Unterhalb von 10 μm |

| Oberflächenwiderstand | 10 Ω/cm | 10 Ω/cm | 10 Ω/cm |

Für diese Reaktion werden Erdalkalimetalle benötigt; sie können sich im Reduktionsmittel lösen (wie in Versuch 1 und 2) oder der Plattierungslösung zugesetzt werden (wie in Versuch 3). Der Wirkungsmechanismus der Erdalkalimetalle ist jedoch noch nicht vollständig geklärt. Je dichter die Plattierungsschicht ist, desto weniger Defekte wie Risse treten auf, was einen relativ niedrigen Widerstand und somit die Qualität der Elektrode gewährleistet.

Kenji Takahashi schlug ein chemisches Beschichtungsverfahren vor, bei dem vierwertiges Platinammoniumsalz als Hauptsalz dient. Die allgemeine Formel des Platinsalzes lautet [Pt(NH₄)₂].3)6X]. In der Formel kann X ein Halogenidion, OH sein.– Gruppe, SO42-, usw.

Seine Zusammensetzung ist:

Platinsalz (vierwertiges Platin-Ammoniumsalz) (in Platin) 0,5〜5,0g/L

Ammoniak (28%) 10〜100 g/L

Wasser und Hydrazin (Reduktionsmittel) 0,5–5 g/L

pH 10–12,5

Temperatur der Galvanisierungslösung 50–70 °C