Почему палладиевое покрытие является доступной альтернативой золотому для ювелирных изделий

Руководство по нанесению палладиевого покрытия на ювелирные изделия: Дешевле золота, яркое и долговечное

Введение:

В этой главе представлено полное руководство по нанесению палладиевых (Pd) покрытий. Она начинается с обзора свойств палладия как серебристо-белого, ковкого и экономически эффективного драгоценного металла. Подробно описываются процессы нанесения гальванических покрытий на чистый палладий, включая составы растворов и влияние таких добавок, как кристаллические модификаторы и органические кислоты. Далее рассматривается гальваническое покрытие различных сплавов Pd, таких как Pd-Ni, Pd-Ag и Pd-Co-In. В главе также рассматриваются методы безэлектролитной (химической) гальванизации Pd и его сплавов, особое внимание уделяется их применению в производстве печатных плат. Наконец, в главе рассматривается оперативное управление растворами для нанесения палладиевых покрытий.

Оглавление

Раздел I Обзор

Палладий (Pd) имеет атомный номер 46 в периодической таблице. Металл палладий серебристо-белого цвета, с температурой плавления 1554,9℃ и температурой кипения 3100℃. Он пластичен и является одним из самых доступных металлов платиновой группы. Его кристаллическая структура при комнатной температуре и давлении - гранецентрированная кубическая. Он легко поглощает водород, поглощая его примерно в 935 раз больше своего объема, что делает его полезным для производства сплавов, поглощающих водород. Он также обладает каталитическими свойствами. Он ковкий, мягкий белый металл и не теряет металлического блеска на воздухе.

Однако коррозионная стойкость чистого палладия хуже, чем у других металлов платиновой группы, и он подвержен выщелачиванию азотной кислотой, что приводит к потемнению цвета, и обесцвечиванию на воздухе. Чтобы устранить эти недостатки, можно использовать гальванические сплавы палладия и никеля с белым блестящим покрытием. Плотность палладия составляет 12 г/см3Около 2/3 золота. Покрытие из палладий-никелевого сплава содержит никель 20%, поэтому если покрытие из палладий-никелевого сплава используется вместо золотого покрытия, то стоимость материалов может быть ниже, чем стоимость золотого покрытия.

Палладиевое покрытие широко используется в электронной промышленности. Оно позволяет сэкономить значительное количество золота при использовании в качестве подслоя под твердое золотое покрытие. В последние годы разработка покрытия из палладиево-никелевого сплава частично заменила традиционное палладиевое покрытие. Это не только экономит металлический палладий, но и снижает затраты на гальваническое покрытие.

Поскольку плотность палладия ниже, чем у золота, количество сэкономленного металла по сравнению с золотом составляет примерно 40% одинаковой толщины, как для золота, так и для палладия.

В то же время, из-за аллергического воздействия Ni на организм человека, Pd также используется в качестве заменителя Ni. В таблице 4-1 приведены некоторые основные параметры Pd, а в таблице 4-2 - основные объемы спроса на Pd.

Таблица 4-1 Некоторые основные параметры палладия

| Характерные параметры | Значение характеристики | Характерные параметры | Значение характеристики |

|---|---|---|---|

|

Название элемента, символ элемента, атомный номер Классификация Группа, период Плотность, твердость Цвет Относительная атомная масса Атомный радиус Радиус ковалентной связи

|

Палладий, Pd, 46 Переходные металлы 10(Ⅷ)、5 12023 кг/м3, 4. 75 Серебристо-белый 106. 42 140pm 131pm |

Значение окисления Кристаллическая структура Температура плавления Температура кипения Теплота парообразования Теплота плавления Удельная теплоемкость Электропроводность Теплопроводность |

-1、+ 1 гранецентрированный кубический 1828. 05K (1554. 90℃) 3373K (3100℃) 357 кДж/моль 16. 7 кДж/моль 25. 9 Дж/(кг - К) 10. 85X10-6m -Ω 75. 5 Вт/(м - K) |

Таблица 4-2 Спрос на палладий Единица измерения: 1000 унций

| Артикул | 2000 | 2001 | 2002 | 2003 |

|---|---|---|---|---|

|

Автомобильные катализаторы: всего Переработка Химические Стоматология Электронный Декоративные Другие Всего |

5640 230 255 820 2160 255 60 8960 |

5090 280 250 725 670 230 65 6750 |

3050 370 255 785 760 260 90 4830

|

3460 410 250 725 895 340 90 5260 |

Раздел II Гальваническое покрытие палладием

1. Раствор для нанесения палладиевых гальванических покрытий

В 1885 году американская компания Pilot получила патент на "Метод изготовления белой Pd-пленки". В этом гальваническом растворе используется хлорид палладия, фосфат аммония, фосфат натрия или аммиачная вода, при необходимости добавляется бензойная кислота. Поскольку аммиак летуч, раствор для нанесения покрытия получается щелочным. Бензойная кислота добавляется для уменьшения объема покрываемых деталей и улучшения адгезии к железным и стальным поверхностям.

Подробное описание блестящего палладиевого покрытия приведено в патенте США (1978 г.) компании Deuber. Яркость можно регулировать путем регулирования значения pH с помощью первого и второго типов органических отбеливателей в диапазоне pH 4,5~12. Слой Pd может улучшить электропроводность контактов переключателя и достичь ярко-белого покрытия, сравнимого с родиевым.

Помимо солей Pd, в раствор для нанесения покрытия входят проводящие соли и отбеливатели, что делает раствор для нанесения покрытия довольно сложным.

В таблице 4-3 приведены основные компоненты общего раствора для Pd-плакирования.

Таблица 4-3 Основные компоненты общего раствора для нанесения Pd покрытия

| Соединения Pd |

Палладий(II) хлорид аммония Pd(NH3)2Cl2 Нитрит палладия диаммония Pd(NH3)2(NO2)2 Нитрит палладия тетрааммония Pd(NH3)4(NO2)2 Диаммоний сульфат палладия Pd(NH3)2SO4 Хлорид тетрааммония палладия (NH3)2PdCl4 Диаммоний оксалат палладия Pd(NH3)2C2O4 Тетрааммоний оксалат палладия Pd(NH3)4C2O4 |

|

| Проводящие соли | Хлорид аммония, цитрат аммония, нитрат аммония, нитрат натрия, сульфонат аммония, цитрат калия, сульфат аммония, оксалат аммония, пирофосфат калия | |

| Осветлители | Класс 1 | Сахарин, бензенсульфонат натрия, бензенсульфонат аммония, фенолсульфоновая кислота, нафталинсульфоновая кислота |

| Класс 2 | 1,4-бутиндиол, бензиловый спирт-о-сульфонат натрия, аллиловый сульфонат | |

В таблице 4-4 приведены условия процесса для некоторых типичных гальванических покрытий Pd. При использовании гальванического раствора № 4, приведенного в таблице, эффективность тока постепенно снижается по мере нанесения покрытия. В это время необходимо добавить нитрит натрия в гальванический раствор, чтобы способствовать образованию соединений Pd, обеспечивая непрерывный ход гальванического процесса.

В растворе для нанесения покрытия № 5 используется состав, содержащий хлорид аммония палладия [Pd(NH3)2Cl2]. В результате анодной реакции образуется хлорный газ, хлорит и другие продукты окисления, а также разложение органических веществ. Между тем, в процессе нанесения покрытия также происходит пассивация подложки Ni. Добавление оксалата аммония в палладий может предотвратить пассивацию подложки.

Таблица 4-4 Технологические условия некоторых типичных ванн для нанесения покрытия Pd

| Состав и условия процесса | No. 1 | No. 2 | No. 3 | No. 4 | No. 5 |

|---|---|---|---|---|---|

| Соль палладия | Pd(NH3)2Cl2 | Pd(NH3)2(NO2)2 | Pd(NH3)4Cl4 | Pd(NH3)2(NO2)2 | Pd(NH3)2C2O4 |

| Проводящие соли |

Сульфат аммония 30 г/л Хлорид калия 15 г/л Гидроксид аммония 8 мл/л

|

Дихлофос аммония 95 г/л Гидроксид аммония 24 г/л

|

Сульфат аммония 25 г/л |

Сульфат аммония 90 г/л Нитрит натрия 10 г/л

|

Диаммоний гидрофосфат 100 г/л |

| Осветляющие средства | Бензиловый спирт-о-сульфат натрия 2 г/л | Нафталинсульфоновая кислота 35 г/л |

Сахарин 1 г/л Аллилсульфат натрия 3 г/л

|

||

| Легирование металлов | Сульфат никеля 0,2 г/л | - | - | - | - |

|

рН Температура Плотность тока Содержание Pd

|

5. 5 〜7.0 50℃ 0.4〜1. 6A/дм2 2 г/л

|

9.2 - 1. 1A/дм2 2 г/л

|

7.5 50℃ 1,0 А/дм2 1. 5 г/л

|

8〜9 70℃ 1. 0A/дм2 50 г/л [ в форме Pd(NH3)2(NO2)2 ]

|

7.5 50℃ 3A/дм2 10 г/л

|

| Японский патент Showa 59-33674(1984) | Японский патент Showa 59-45758(1984) | Японский патент Showa 62-24517(1987) | Японский патент Showa 62-29516(1987) | Японский патент Showa 62-20279(1987) |

Растворы для нанесения палладиевых покрытий обычно бывают нейтральными или щелочными. В щелочных гальванических растворах обычно используется аммиачная вода для корректировки pH и обеспечения стабильности аммонийных солей палладия. В процессах с высокой скоростью и большой площадью контакта с воздухом скорость потребления аммиачной воды также высока, что делает pH нестабильным. Это может привести к осаждению Pd на аноде или поглощению водорода, что приведет к увеличению растягивающего напряжения и, при нанесении толстых слоев Pd, может вызвать растрескивание.

F. Simon и др. предложили кислый раствор для нанесения палладиевого покрытия. pH этого раствора ниже 1, содержание Pd составляет 20 г/л, концентрация серной кислоты - 100 г/л, а 0,2~2 г/л Pd в растворе существует в виде сульфитных комплексов. Когда плотность тока составляет 1,0 А/дм2эффективность катодного тока составляет 97%, а скорость электроосаждения - 0,26 г/мин. При высоких температурах раствора комплексы нестабильны, что делает их непригодными для нанесения гальванических покрытий при температуре выше 35℃. Тем не менее, они все еще считаются лучше, чем щелочные растворы для гальванических покрытий.

Как уже упоминалось выше, на эффективность палладиевого покрытия сильно влияет количество совместно осажденного водорода.

Количество водорода, содержащегося в палладиевом покрытии, выраженное как атомное отношение H/Pd, таково, что когда это значение превышает 0,03, атомы H диффундируют в решетку Pd, и вероятность растрескивания увеличивается. Это происходит потому, что при H/Pd 0,57, оно находится в β-состоянии, и его постоянная решетки примерно на 3,0% больше, чем у чистого Pd. Более того, β-состояние термодинамически неустойчиво и переходит в α-состояние с выделением водорода, что, в свою очередь, приводит к уменьшению решетки и появлению трещин в покрытии. Когда H/Pd находится в диапазоне 0,03~0,57, в кристаллизации сосуществуют α- и β-состояние, а существование β-состояния приводит к вышеупомянутым проблемам, поэтому, чтобы избежать трещин в слое покрытия, необходимо, чтобы соотношение H/Pd было ниже 0,03.

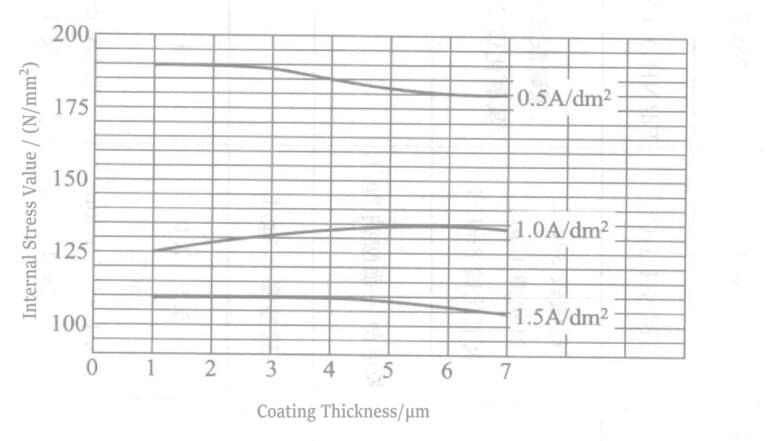

Для раствора для нанесения покрытия №2 в таблице 4-4 атомное отношение H/Pd в покрытом слое составляет около 0,2, когда Pd=15 г/л, проводящая соль=100 г/л, pH=8,0, температура 35°C, и плотность тока 1~2 А/дм.2 В это время внутреннее напряжение составляет около 2,25 Н/мм2 Отношение H/Pd в покрытом слое, полученном из раствора Ф. Саймона и др., может составлять до 0,0004, а внутреннее напряжение незначительно изменяется в зависимости от плотности тока, и внутреннее напряжение составляет около 135 Н/мм2 для толщины покрытия от 5 до 7 мкм при 1A/дм2 (см. рис. 4-1). Это предыдущее решение для нанесения покрытия не может быть достигнуто.

2. Влияние добавления модификаторов кристаллов в раствор для осаждения Pd

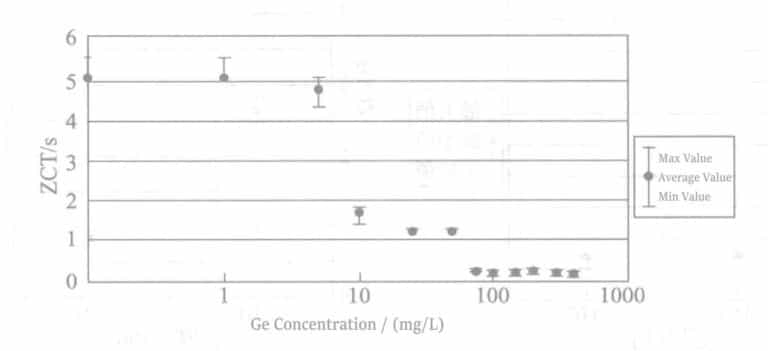

Как видно из рисунка 4-2, добавление германия в раствор для нанесения покрытия Pd может улучшить смачиваемость покрытия при пайке. На рисунке показано, что при концентрации германия в растворе для нанесения покрытия выше 100×10-3г/л (0,1 г/л), можно добиться хорошей смачиваемости.

Состав раствора для палладиевого покрытия следующий:

Дихлордиамин палладий (в виде палладия) 4 г/л

Аммиак 20 мл/л

Хлорид аммония 100 г/л

Оксид германия (в виде германия) 10 мг/л, 100 мг/л, 500 мг/л

рН 8,5

Температура раствора для нанесения покрытия 55℃

Плотность тока 0. 05A/дм2

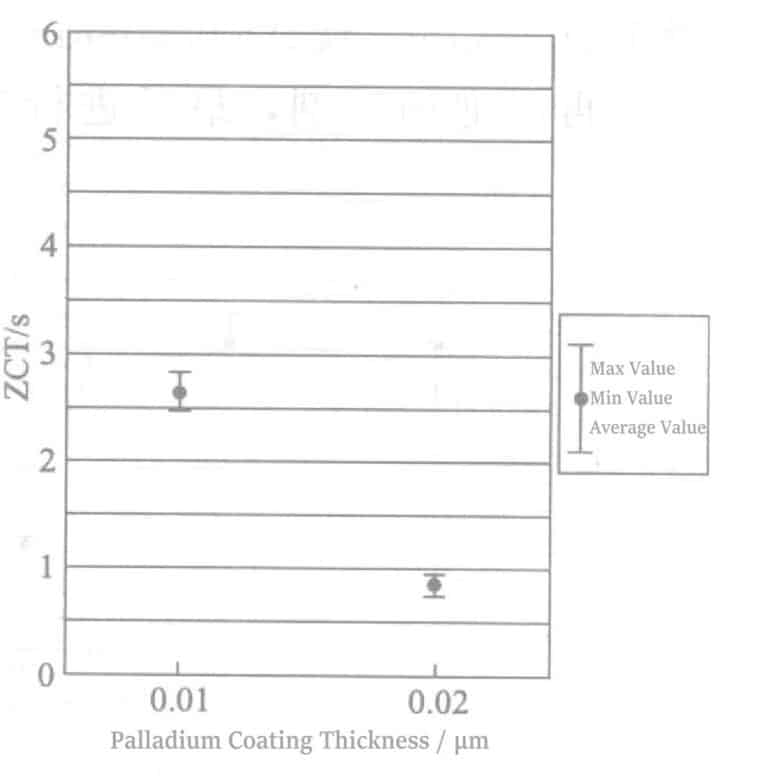

В эксперименте по определению толщины палладиевого покрытия были проведены испытания на смачивание с использованием заготовок с палладиевым покрытием толщиной 0,01 мкм и 0,02 мкм. Сравнивались результаты при различных условиях термообработки.

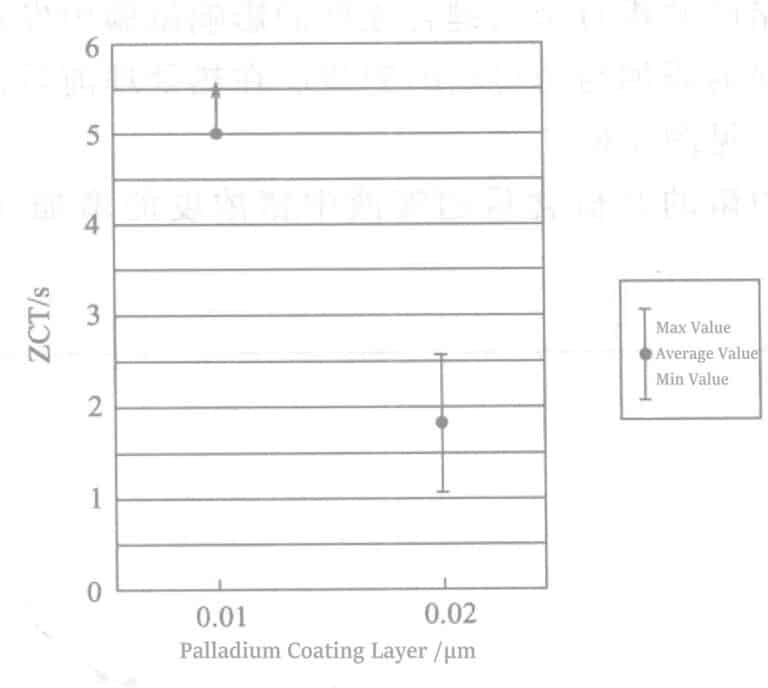

Как показано на рисунке 4-3, при термообработке 380℃, 1 мин, даже при толщине покрытия 0,01 мкм, ZCT была ниже 1 секунды, что указывает на хорошую смачиваемость припоя даже при тонком палладиевом покрытии. При температуре термообработки 400℃, 30 с (рис. 4-4), ZCT слоя палладиевого покрытия толщиной 0,02 мкм была ниже 1 секунды, но ZCT слоя палладиевого покрытия толщиной 0,01 мкм составляла 2,66 секунды. При температуре термообработки 430℃ ZCT слоя палладиевого покрытия 0,01 мкм составляла более 5 секунд, а ZCT слоя палладиевого покрытия 0,02 мкм составляла 1,84 секунды (рис. 4-5). Таким образом, при низкой степени термообработки добавление германия в раствор для нанесения покрытия может уменьшить минимальную толщину слоя палладиевого покрытия.

Рисунок 4-3 Результаты смачиваемости при пайке для толщины Pd покрытия 0,01 мкм и 0,02 мкм

(Условия термообработки: 380℃, 1мин)

Рисунок 4-4 Результаты смачивания пайки Pd покрытием толщиной 0,01 мкм и 0,02 мкм

(Условия термообработки: 400℃, 30 с)

Рисунок 4-5 Результаты смачивания припоя с толщиной Pd покрытия 0,01 мкм и 0,02 мкм

(Условия термообработки: 430℃, 30 с)

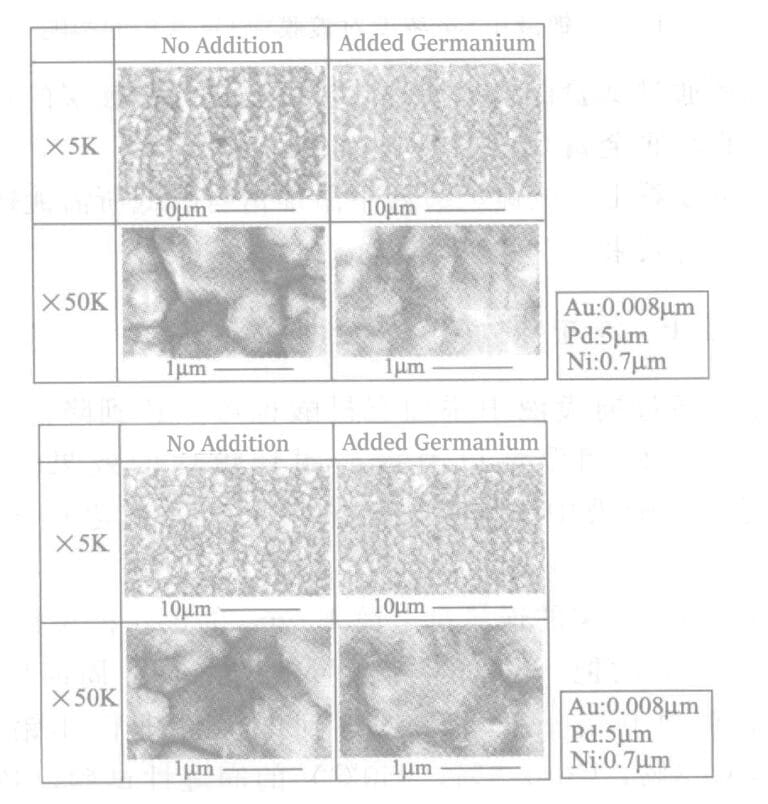

Рисунок 4-6 Фотография поверхности слоя палладиевого покрытия

В эксперименте, подтверждающем влияние эвтектики германия на прочность соединения металлов, было обнаружено, что влияние незначительно. В то же время не наблюдалось кристаллографических различий в слое палладиевого покрытия с добавлением и без добавления германия до и после термообработки (см. рис. 4-6).

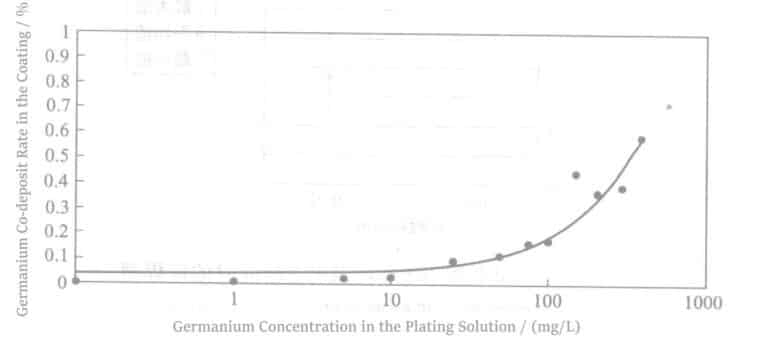

Эвтектическое содержание германия в слое палладиевого покрытия увеличивается с ростом концентрации германия в растворе для нанесения покрытия (см. рис. 4-7).

Эксперименты также показали, что совместное осаждение германия может улучшить термостойкость палладиевого слоя покрытия и препятствовать диффузии металлов подложки - меди и никеля - к поверхности.

Из вышесказанного следует, что добавление германия в раствор для нанесения палладиевого покрытия значительно снижает минимальную толщину требуемого палладиевого покрытия.

3. Влияние добавления органической кислоты в раствор для осаждения Pd

Кроме того, добавление органических кислот в раствор для нанесения покрытия может уменьшить толщину покрытия Pd для улучшения смачиваемости свинцовой рамки и повышения стойкости к пайке. Shigeki Kiyomizu et al. уменьшили толщину палладиевого покрытия, добавив в раствор сульфоновую или сульфоновую кислоту.

Никель толщиной 1,0 мкм был нанесен на площадку для соединения медных выводов, затем был нанесен палладий толщиной 0,03 мкм в соответствии с таблицей 4-5 (как только что приготовленным раствором для нанесения покрытия, так и раствором после трех циклов), и, наконец, было нанесено золото толщиной 0,005 мкм. Полученные детали были подвергнуты испытаниям на смачиваемость бессвинцовым припоем (Sn 96,5%, Ag 3%, Cu 0,5%, 250℃), каждый тест проводился 3 раза. Результаты приведены в таблице 4-6.

Таблица 4-5 Состав раствора для гальванических покрытий и условия процесса

| Состав и условия процесса | No. 1 | No. 2 |

|---|---|---|

|

Тетрааммоний палладий дихлорид (в виде палладия) Диаммоний палладий винилхлорид (в виде палладия) 2-нафталинсульфонат натрия Дисодиум 1,5-нафталиндисульфонат Нитрат аммония Сульфат натрия Ацетат аммония Сукцинат натрия Хлорид аммония рН Температура раствора для нанесения покрытия Плотность катодного тока |

3. 0 г/л - 3. 0 г/л - 125 г/л - 50 г/л - 10 г/л 7. 5 〜 8. 5 60℃ 0. 5A/дм2 |

- 3. 0 г/л - 3. 0 г/л - 125 г/л - 50 г/л 10 г/л 7. 5 ~ 8. 5 60℃ 0. 5A/дм2

|

Таблица 4-6 Результаты испытаний на смачивание деталей с покрытием [ZCT (с)]

| Серийный номер | Новое решение для нанесения покрытия | После трех циклов нанесения покрытия | ||||

|---|---|---|---|---|---|---|

| N=1 | N=2 | N=3 | N=1 | N=2 | N=3 | |

| No. 1 | 0.85 | 0.90 | 0.77 | 0.85 | 0.90 | 0.77 |

| No. 2 | 1.00 | 1.23 | 0.98 | 0.99 | 1.35 | 1.03 |

Раздел III Гальваническое покрытие палладиевых сплавов

1. Гальваническое покрытие палладий-никелевого сплава

(1) Состав раствора для нанесения покрытия из палладий-никелевого сплава

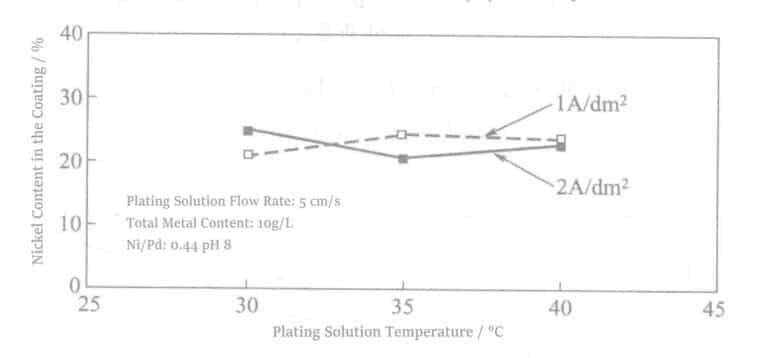

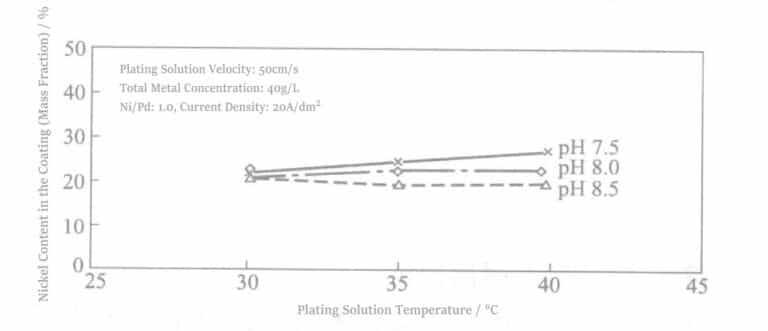

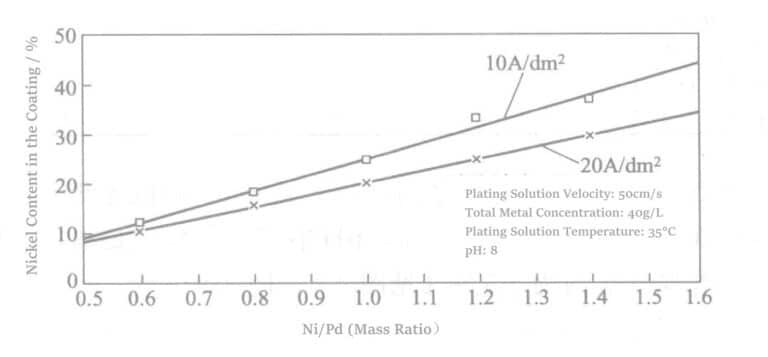

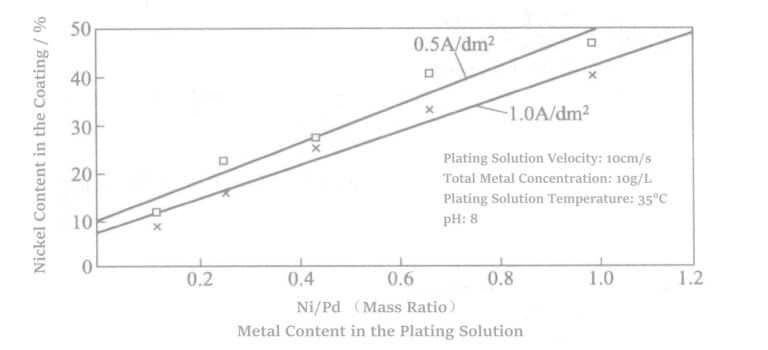

В таблице 4-7 приведен состав некоторых растворов для нанесения покрытий из сплавов Pd-Ni и условия процесса. При нанесении покрытия из сплавов Pd-Ni наиболее важно обеспечить определенное соотношение осаждения Pd-Ni. Особенно в аммиачных гальванических растворах стабильное управление соотношением осаждения особенно важно из-за больших изменений значения pH. В последние годы, с внедрением высокой плотности тока и высокоскоростного нанесения покрытия в рулонной гальванике, коэффициент осаждения является чрезвычайно важным фактором.

Таблица 4-7 Раствор для нанесения покрытия из сплава Pd-Ni и условия процесса

| Состав и условия процесса | No. 1 | No. 2 | No. 3 | No. 4 |

|---|---|---|---|---|

|

Соль палладия Соли никеля Проводящие соли - - Осветляющие средства |

Pd(NH3)2Cl2 40 г/л NiSO4 ・ 6H2O 45g/L NH4OH 90mL/L (NH4)2SO4 50 г/л - Adequate amount |

Pd(NH3)2Cl2 (as Pd ) 10g/L Ni(NH3)2Cl2 (as Ni ) 12g/L NH4Cl 30g/L Ammonium citrate 10g/L H3BO3 15g/L — |

Pd(NH3)4Cl2 ·H2O (as Pd ) 25g/L Ni(CH3COO)2 - 4H2O (as Ni ) 10g/L — - - — |

PbSO4 • H2O (as Pd ) 7. 1g/L NiSO4- 6H2O (as Ni) 29g/L Glycine 10g/L (NH4)2SO4 50 г/л Benzoic acid sulfide 5g/L Polyethylene polyamines 0. 1g/L |

|

рН Температура Плотность тока Pd/Ni molecular ratio - |

8.5 30°C 1A/dm2 80/20 - |

9. 0(Adjustment with ammonia) 50°C 2A/dm2 - Te Kung Chao 60-9116 (1983)

|

8. 0(Adjustment with NaOH) 30°C 1 A/dm2 86/14 Te Kung Chao 59-29118(1984) |

8. 25(Adjustment with NH4OH) 40°C 0. 2〜2A/dm2 70/30 Te Kung Chao 58-30395(1983) |

Table 4-8 Composition and Process Conditions of Low-Speed and High-Speed Plating Baths

| Composition and its process conditions | Low-speed plating solution | High-speed plating solution |

|---|---|---|

|

Pd/(g/L) Ni/(g/L) NH4Cl/(g/L) Temperature/°C рН Current density/(A/dm2) Agitation/(cm/s) Cathodic current efficiency/% Additive 1/(mL/L) Additive 2/(mL/L) |

6〜8 2〜4 80〜120 35 8.0 1 5 92 2〜25 0. 1〜10 |

15〜25 15〜25 50〜100 35 8. 0 10 50 92 2〜50 0. 1〜20 |

Table 4-9 Comparison of Various Coatings

| Properties | Hard plating | Pure Pd plating | Pd-Ni (20%) plating |

|---|---|---|---|

|

Твердость HV Curing agent Crystalline size/Å Density/(g/cm 3) Elongation/% Volatile component(mass fraction)/% Thermal stability/°C Internal Stress/(N/mm 2) |

160 Co 200〜250 17. 3 2. 3〜3. 5 <1. 5 150 500〜700 |

315 Additive 50〜200 11. 75 >9 <0. 5 >450 700〜900 |

520 Ni+additive 50〜200 10. 73 >9 <0. 1 380 250〜350 |

|

Drug resistance Nitric acid gas SO2 gas NH3 gas Sweat H2 gas |

- O O O O O |

- X O O O △ |

- X O O O △ |

|

Цвет Solderability

|

Golden color - |

White (slightly black) O

|

Белый O

|

| Resistance/mΩ | 7. 3 After H2S gas exposure 80 | 8. 6 After H2S gas exposure 13. 7 | 10 |

Копирайт @ Sobling.Jewelry - Пользовательские ювелирные изделия производителя, OEM и ODM ювелирный завод

(2) Corrosion Resistance of Palladium-Nickel Alloy Plating

P. Wilkinson believes that although it is impossible to find other metals or alloys with all the characteristics of, in terms of corrosion resistance, wear resistance, and electrical resistivity, the Pd-Ni20% alloy has characteristics comparable to those of gold.

K. J. Whitlaw also conducted detailed research. According to his report, data on the alloy composition, conditions, and coating composition analysis can be found in Tables 4-10 to 4-12.

Table 4-10 Composition of Au Plating Solution, Process Conditions, and Coating Performance

| Состав и условия процесса | Composition and performance of plating layer |

|---|---|

|

Au 8. 0g/L Ni 0.65g/L pH 4. 6 SG 1. 10 Temperature 38℃ Current density 1A/dm2 Agitation Cathode up and down vibration 3. 5m/min Deposition rate 1μm/2. 5min |

Au 99.0%(mass fraction) Ni 0. 14% (mass fraction) C 0. 27% (mass fraction) K 0. 30% (mass fraction) Density 17. 5g/cm3 Hardness 160VPN Poor ductility (50μm foil) |

Table 4-11 Composition, Process Conditions, and Performance of Pd-Ni Electroplating Solution

| Состав и условия процесса | Composition and performance of plating layer | ||

|---|---|---|---|

| Main plating bath | Impact plating bath | ||

|

Pd Ni pH SG |

5. 0g/L 6. 5g/L 8. 2 1.09 (12°Be) 1A/dm2 |

2. 0g/L — 5. 5 1.05 (7°Be) 0. 3 A/dm2 |

Pd mass ratio 73.0% (60% atomic) Ni mass ratio 27.0% (atomic ratio 40%) C 0 K 0 Density:11g/cm3 Ductility: good (elongation 6%) (50μm foil)

|

| Agitation:Slow cathodic vibration and continuous filtering cycle Plating speed 5min, μm, 1.5min/0.lμm | |||

Table 4-12 Comparison of Six Electroplating Combinations Used in the Test and Their Relative Costs

| Plating layer | Cost factor |

|---|---|

|

Au plating on Cu 2.5μm thick Pd-Ni plating on Cu 3.5μm thick Pd-Ni plating on Cu 3.0μm + Au plating 0.25μm Plating Ni on Cu 5.0μm + Plating Au 1.0μm Plating Ni on Cu 5.0μm + Plating Pd-Ni 2.0μm Plating on Cu Ni 5.0μm + Plating on Pd-Ni 1.5μm + Plating on Au 0.25μm |

100 35 38 40 20 23 |

Table 4-13 Contact Resistance after Exposure to Industrial Atmosphere (21 days)

| Plating Matching No. | Contact resistance | Plating Matching No. | Contact resistance |

|---|---|---|---|

|

1 2 3 |

1. 7mΩ 2. 2mΩ Cannot be measured |

4 5 6 |

Cannot be measured 2. 8mΩ 10. 0mΩ |

From the visual results of the test pieces, the electroplated Au, Ni on the Pd-Ni intermediate plating layer of Cu plated did not undergo corrosion, nor were there any pinholes. However, the Au plated on Ni had a few pinholes, but their presence could not be confirmed in the staining test.

On the two types of Pd-Ni alloy sheets, the corrosion at their ends is relatively severe and can be considered as:

① Corrosion in the Ni-rich region under high current density;

② Corrosion creep at the unprotected ends.

Among these plating solutions, flash plating of 0.25μm Au on Pd-Ni 30μm is the best alternative to acid hard 2.5μm Au plating. The plating layer has the following characteristics:

① No pinholes;

② Stable contact resistance;

③ Good corrosion resistance;

④ Good wear resistance;

⑤ Good resistance to Cu diffusion at high temperatures.

At the same time, to prevent corrosion caused by pinholes, sealing treatments apply an organic film on the coating surface, such as the good effect when using N-methylglycine.

2. Electroplating Palladium-Silver Alloy

Used as a junction, Pd-Ag plated is used to replace gold. Keisuke Kishimoto chose to use amido polycarboxylic acid as a complexing agent for Pd-Ag alloy plating. Amido compounds are also used as stabilizers. The typical plating conditions are (adjusted with NaOH), the plating solution temperature is 20~60℃, and current density is 0.5`10A/dm2 .

The composition is as follows:

Pd(NO3)2(Pd salt) 1.0〜30g/L

AgNO3(Ag salt) 0. 01 〜15g/L

Acylamino polycarboxylic acid (Stabilizer) 1〜300g/L

Acylamino compound (Stabilizer) 1〜100g/L

Plating solution temperature 20〜60 ℃

Cathode current density 0.5〜10A/dm2

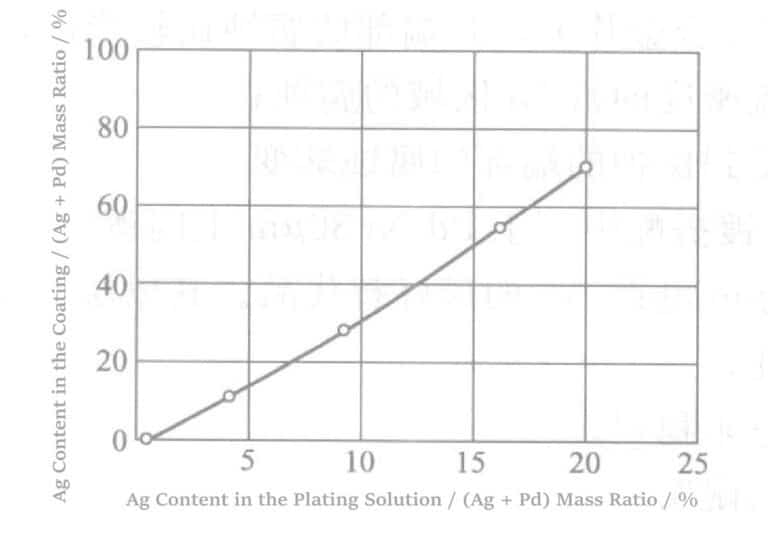

This results in a uniform coating with a metallic luster and good adhesion. However, because the deposition ability of Ag in this plating solution is relatively strong, the Ag content in the coating is much higher than the Ag ion content among the metal ions in the plating solution, which leads to difficulties in controlling the plating solution.

In addition, Yasuyuki Matsumura et al. filed a patent for the use of ammonia as a complexing agent as Pd-Ag alloy plating for hydrogen separation membranes.The stabilizers used are nitrate ions or sulfate ions. The main process conditions are as follows:

Palladium salt[Pd(NH3)4Cl2] 5〜200mmol/L

Silver salt Ag2SO4 0. 5〜20mmol/L

Complexing agent [(NH4)2SO4 ,NH4H2PO4 ,(NH4)2SO4] 20〜2000mmol/L

pH adjusting agent [NH4OH] pH = 9〜12

Plating solution temperature 20〜50℃

Voltage -0. 7〜-1. 0V(vs. Ag/AgCl Standard electrode)

Anode Inert Anode (Ti-Pt)

3. Electroplating of Palladium-Cobalt-Indium Alloy

Table 4-14 Composition and Process Conditions of Pd-Co-In Alloy Plating Bath

| No. 1 | No. 2 |

|---|---|

|

Sodium tartrate 150g/L Sodium sulfate 60g/L Pd(NH3)4Cl2 (as palladium) 30g/L Cobalt sulfamate (as cobalt) 40g/L Indium sulfate (Indium) 5g/L Saccharin (as brightener) 4g/L 1,4-Butynediol 0.3g/L pH 10 Plating solution temperature 50℃ Cathode current density 1.5A/dm2 Plating White alloy |

Citric acid 180g/L Sodium sulfite 100g/L Pd(NH3)2Cl2 (as palladium) 3g/L Cobalt chloride (as cobalt) 5g/L Indium sulfamate (Indium) 20g/L Saccharin (as brightener) 4g/L Formic acid 0.5ml/L pH 6.5 Plating solution temperature 25℃ Cathode current density 0.5A/dm2 Light gray alloy |

Section IV Chemical Palladium Plating and Its Alloys

1. Electroless Palladium Plating Using Hypophosphite as a Reducing Agent

Murakado Akihiko et al. significantly improved the stability of the plating solution by adding stabilizers to the plating bath, ensuring good brazing properties and metal wire bonding connectivity even with long-term use of the plating solution.

Table 4-15 shows the formula and process conditions proposed by Murakado Akihiko et al. Table 4-16 shows the pretreatment conditions.

Table 4-15 Electroless Palladium Plating Formula and Process Conditions

| Состав и условия процесса | No. 1 | No. 2 | No. 3 | No. 4 | No. 5 | No. 6 | No. 7 | No. 8 | ||

|---|---|---|---|---|---|---|---|---|---|---|

| Chemical palladium plating solution | Pd salt | Palladium chloride/(mol/L) | 0.03 | 0.03 | 0.03 | 0.03 | ||||

| Tetraammonium palladium chloride/(mol/L) | 0. 005 | 0. 005 | 0. 005 | 0. 005 | ||||||

| Complexing agent | Ethylenediamine/(mol/L) | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | |

| EDTA/(mol/L) | 0.03 | 0.03 | 0.03 | 0.03 | ||||||

| Glycine/(mol/L) | 0.03 | 0.03 | 0.03 | 0.03 | 0.03 | |||||

| Ammonia(28%)/(mol/L) | Соответствующее количество | Соответствующее количество | Соответствующее количество | Соответствующее количество | Соответствующее количество | Соответствующее количество | Соответствующее количество | Соответствующее количество | ||

| Reducing agent | Sodium Hypophosphite/(mol/L) | 0.2 | 0.2 | 0.2 | 0.2 | 0.2 | 0.2 | 0.2 | ||

| Ammonium hypophosphite/(mol/L) | 0.2 | |||||||||

| Unsaturated hydroxy acid | Isobutenoic acid/(mol/L) | 0.3 | ||||||||

| Isobutenoic acid/(mol/L) | 0.3 | |||||||||

| Maleic acid/(mol/L) | 0.2 | |||||||||

| Fumaric acid/(mol/L) | 0.2 | |||||||||

| Itaconic acid/(mol/L) | 0.2 | |||||||||

| Citraconic acid/(mol/L) | 0.2 | |||||||||

| Mesoacetic acid/(mol/L) | 0.2 | |||||||||

| Cinnamic acid/(mol/L) | 0.2 | |||||||||

| Temperature/℃ | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | ||

| pH | 8 | 8 | 8 | 8 | 8 | 8 | 8 | 8 | ||

| Coating Characteristics | Separation speed/(μm/h) | New solution | 0.4 | 0.4 | 0.5 | 0.5 | 0.7 | 0.6 | 0.6 | 0.7 |

| After 50h continuous plating | 0.4 | 0.4 | - | - | 0.7 | 0.6 | - | - | ||

| Appearance of plating | New solution | Хорошо | Хорошо | Хорошо | Хорошо | Хорошо | Хорошо | Хорошо | Хорошо | |

| After 50h continuous plating | Хорошо | Хорошо | - | - | Хорошо | Хорошо | - | - | ||

| Solderability | New solution | Хорошо | Хорошо | Хорошо | Хорошо | Хорошо | Хорошо | Хорошо | Хорошо | |

| After 50h continuous plating | Хорошо | Хорошо | - | - | Хорошо | Хорошо | - | - | ||

| Wire solderability | New solution | Хорошо | Хорошо | Хорошо | Хорошо | Хорошо | Хорошо | Хорошо | Хорошо | |

| After 50h continuous plating | Хорошо | Хорошо | - | - | Хорошо | Хорошо | - | - | ||

| Liquid Stability | 50°C continuous plating | No decomposition after 50h | No decomposition after 50h | No decomposition after 50h | No decomposition after 50h | No decomposition after 50h | No decomposition after 50h | No decomposition after 50h | No decomposition after 50h | |

| 80°C heating | No decomposition after 30h | No decomposition after 30h | No decomposition after 30h | No decomposition after 30h | No decomposition after 30h | No decomposition after 30h | No decomposition after 30h | No decomposition after 30h | ||

| Комнатная температура | No change in 6 months | No change in 6 months | No change in 6 months | No change in 6 months | No change in 6 months | No change in 6 months | No change in 6 months | No change in 6 months | ||

Table 4-16 Substrate Pretreatment Conditions in Table 4-15

| Обработка | Solution | Temp./℃ | Processing time/min | |||

|---|---|---|---|---|---|---|

| Pre-treatment | (1) | Clean Processing | ACL-009 | Uemura Industrial Products | 50 | 5 |

| (2) | Weak Etching | 100g/L SPS | 25 | 2 | ||

| (3) | Pickling | 10% H2SO4 | 1 | |||

| (4) | Pre-impregnation | 3% H2SO4 | 1 | |||

| (5) | Activation treatment | MNK-4 | Uemura Industrial Products | 30 | 2 | |

| Chemical Plating | (6) | Ni-P Plating | NPR-4 | Uemura Industrial Products | 80 | 30 |

| (7) | Pd Plating | See Table 4-17 | 5 | |||

| (8) | Replacement plating Au | TAM-55 | Uemura Industrial Products | 80 | 10 | |

Table 4-17 Chemical Plating Pd-P Process Conditions

| Состав и условия процесса | Formulation and component concentration | Состав и условия процесса | Formulation and component concentration |

|---|---|---|---|

|

PdCl2 Ethylenediamine Thiodiacetic acid |

0. 01mol/L 0. 08mol/L 30mg/L |

Na2HPO3 pH Температура |

0. 02 〜1.0mol/L 6 60℃ |

It is believed that similar to hypophosphite as a reducing agent; phosphite can also obtain Pd-P alloy plating from ethylenediamine complex salts. It also has an autocatalytic effect. Moreover, as the the concentration of hypophosphite in the plating solution increases, and the phosphorus content in the coating also increases.

The mechanism of the reducing agent’s dehydrogenation reaction in the first stage is as follows:

| Dehydrogenation | HPO32- → ·PO32- + H | (4-1) |

| Oxidation | PO32- + OH- → HPO32- + e- | (4-2) |

| Recombination | H + H → H2 | (4-3) |

| Oxidation | H + OH- → H2O + e- | (4-4) |

| Metal precipitation | Pd2+ + 2e- → Pd | (4-5) |

| Hydrogen precipitation | 2H2O + 2e- → H2 + 2OH- | (4-6) |

| Co-precipitation of P | HPO32- + 2H2O + 3e- → P + 5OH- | (4-7) |

2. Electroless Palladium-Nickel Alloy Plating

Hideo Honma et al. proposed a patent for plating Pd-Ni alloys using hydrazine as the reducing agent. This allows for alloy plating without the need for electrical current and without shape constraints. At the same time, since phosphorus-containing reducing agents are not used, contamination of P in the plating layer can be avoided. The presence of P increases the contact resistance of electrical contacts and reduces the wettability of brazing, which may cause reliability issues.

The pretreatment conditions for the substrate to be plated are shown in Table 4-18.

Table 4-18 Pretreatment Process Conditions for Electroless Pd-Ni Alloy Plating

| Лечение | Temperature/℃ | Soaking time/min |

|---|---|---|

|

Alkaline Degreasing Water washing Acid treatment Water washing Activation treatment |

10 ~ 100 10 〜100 10 〜 100 10 〜100 10 〜100 |

1〜10 1〜5 1〜10 1〜5 1〜10 |

Table 4-19 Composition and Process Conditions of Pd-Ni Alloy Chemical Plating Solution

| Состав и условия процесса | Formulation and component | Состав и условия процесса | Formulation and component |

|---|---|---|---|

|

Palladium chloride Nickel sulfate Hydrazine monohydrate Ethylamine |

0. 01mol/L 0. 0501mol/L 1. 001 mol/L 0. 201mol/L |

Complexing agent (carboxylic acid) Lead sulfate Температура рН |

0. 301 mol/L 0. 005g/L 60℃ 9. 0 |

3. Chemical Plating of Palladium-Molybdenum Alloy

Table 4-20 Composition and Process Conditions of Pd-Mo Electroless Plating Alloy

| Ingredients and their process conditions | No. 1 | No. 2 | No. 3 | No. 4 | No. 5 |

|---|---|---|---|---|---|

|

PdCl2 (as Pd) Potassium formate Sodium hypophosphite Trimethylamine borane Ammonia Diethylamine Sodium citrate Triethylenetetramine Boric acid Hydroxyethylenediamine triacetate Fumaric acid Lead acetate (as Pb) Potassium succinate Sodium thiosulfate Sodium molybdate(as molybdenum) рН Температура раствора для нанесения покрытия Wire bonding test Brazed joint test |

2 г/л 0. 1mol/L - - 2mol/L - - - 0. 5mol/L - - 1X10-6 - - 0. 05g/L 7 70℃ Above 8g No flaking Above 1.5kg |

2 г/л - 0. 5mol/L - - 0. 1mol/L 0. 25mol/L - - - - - - 25X10-6 0. 5g/L 7 60℃ Above 8g No flaking Above 1.5kg |

2 г/л - 0. 3mol/L - - - - 0. 05mol/L - - - - 0. 1mol/L 40X10-6 5g/L 8 60℃ Above 8g No flaking Above 1.5kg |

2 г/л - - 0. 02mol/L - - - - - 1mol/L 0. 1mol/L - - 40X10-6 20g/L 8 70℃ Above 8g No flaking Above 1. 5kg |

2 г/л 0. 1mol/L - - 2mol/L - - - 0. 5mol/L - - 1X10-6 - - 20g/L 7 70℃ Above 8g No flaking Above 1. 5kg |

4. Electroless Plating of Palladium-Silver Alloy

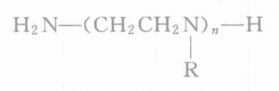

In the formula, n is an integer of 1~5, and R is H or a functional group of -CH2-CH2-NH2.

The plating solution stability is evaluated by continuously adding metal concentration and other components during plating and repeatedly performing Pd-Ag plating. After using one cycle, the plating solution is heated to 90℃ and maintained for 24 hours to confirm whether there is any decomposition of the plating solution and any metal deposition in the tank. The film thickness is tested using a fluorescent X-ray thickness gauge.

The hydrogen permeability coefficient is calculated by passing hydrogen through a porous ceramic tube plated with an alloy and heated to 500℃, then analyzing the permeated hydrogen using gas chromatography.

Section V Operation Management of Palladium Plating Solution

Pure palladium or palladium alloy plating solutions generally consist of palladium and its complexes, conductive salts, additives, etc. Additives may be organic, inorganic, or a mixture of organic and inorganic substances.

Generally speaking, the analytical instruments used for palladium plating are as follows.

Atomic absorption spectroscopy or ICP: analysis of palladium and other metal ion concentrations;

Ion spectroscopy or electrophoresis: analysis of conductive salts and their complexing agents;

HPLC or electrophoresis or potentiometric titration: analysis of organic additives.

The anode is generally reactive. Oxidation reactions occur at the anode, which may accelerate the aging of the plating solution. The oxidation phenomenon when using nail or sheet anodes is weaker than the oxidation reaction when using Pt-Ti anodes.

When using ammonia water to adjust pH, the volatilization of ammonia gas can cause pH instability. Ammonia gas can be directly introduced into the plating solution.