Mücevher Nasıl Parlatılır: Elektrokaplama İşlemi

Kaplama öncesi işlem, Elektrokaplama ve Kaplama sonrası işlem

Elektrolitik Parlatma

İçindekiler

Bölüm I Kaplama Öncesi İşlem

Kaplama öncesi işlem, iş parçası malzemesinin özelliklerine, yüzey durumuna ve yüzey işleme gereksinimlerine bağlı olarak elektrokaplamadan önce iş parçası üzerinde yapılması gereken dikkatli yüzey hazırlama çalışmasını ifade eder. Kaplama öncesi işlemin etkinliği elektrokaplamanın kalitesini doğrudan etkiler ve elektrokaplama işlemi boyunca iyi sonuçlar elde etmek için gerekli bir koşuldur. Elektrokaplamadan önce, yüzey durumunu iyileştirmek ve yağ lekelerini veya oksit filmlerini gidermek için iş parçasının yüzeyi parlatılmalı ve iyi bağlanmış, korozyona dayanıklı, pürüzsüz ve parlak bir kaplama sağlanmalıdır. Kaplamada kabarcıklanma, soyulma, beneklenme ve zayıf korozyon direnci gibi kusurlar genellikle yanlış kaplama öncesi işlemden kaynaklanır.

Genel olarak, kaplama öncesi işlem şu adımlara ayrılabilir: parlatma, mum giderme, elektro-yağ giderme, yüzey temizleme ve hafif aşındırma.

1. Parlatma İşlemi Türleri

Parlatma, mücevher metallerinin yüzeyinde pürüzsüz ve parlak bir ayna etkisi elde etmek için fiziksel, kimyasal veya elektrokimyasal yöntemler gibi çeşitli araçlar kullanır. Yaygın mücevher parlatma işlemleri temel olarak mekanik, kimyasal renklendirme, elektrolitik ve taşlama parlatmayı içerir.

(1) Mekanik Parlatma

Mekanik parlatma, iş parçalarının yüzeyini işlemek, kaba ve orta parlatma efektleri ve hatta bazı durumlarda ince parlatma efektleri elde etmek için titreşimli tamburlar, tamburlu tamburlar, manyetik tamburlar, döner tamburlar ve sürüklemeli tamburlar gibi ekipmanların kullanılmasını içerir.

(2) Kimyasal renklendirme Parlatma

Kimyasal renklendirme parlatma (cilalama olarak bilinir) kimyasal parlatma kapsamına girer. Kimyasal renklendirme, iş parçası kimyasal bir çözelti ile dolu bir kaba yerleştirildiğinde meydana gelen patlamaya benzer şiddetli bir kimyasal reaksiyonu ifade eder. Gerçek üretim sürecinde mücevherler, iş parçasının yüzeyindeki kirleri gidermek, parlaklığını ve parlaklığını artırmak için kimyasal renklendirme ile işlenir.

Renk patlatma cilası genellikle iş parçası finisaj işleminden sonra, erken onarım için yüzeyin altında gizlenmiş kusurları ortaya çıkarmak için düzenlenir. Bazen, kimyasal renklendirme kalıp boşluklarını, siyah taşlarla mum ayarını vb. işler. Özetle, kimyasal renklendirme cilası mücevher yüzeylerinin düzlüğünü artırabilir, ancak ayna yüzeyi elde etmek için taşlama ve cilalamanın yerini alamaz. Çevre koruma gereklilikleri nedeniyle kuyumculuk işletmelerinde nadiren kullanılır.

(3) Elektrolitik Parlatma

Elektrolitik parlatma, iş parçası yüzeyinin ince pürüzlülüğünü azaltır, önceki işlemden kaynaklanan yağ lekelerini giderir ve iş parçasının yüzeyinde temizlik ve parlaklık sağlar. Farklı metal malzemeler için farklı elektrolitik parlatma çözeltileri ve parlatma işlemleri kullanılır. Bu işlem, paslanmaz çelik ve bakır alaşımlı mücevherler için iyi parlatma sonuçları elde etmek için iyi bir şekilde kurulmuştur. Bununla birlikte, bu işlemin kullanıldığı mevcut sonuçlar altın, gümüş, platin ve alaşımları için ortalama düzeydedir.

① Elektrolitik Parlatma Prensibi

Elektrolitik parlatma sırasında, anot yüzeyinde yüksek dirençli viskoz bir film oluşur. Bu filmin kalınlığı mikroskobik çıkıntılarda daha küçük ve mikroskobik girintilerde daha büyüktür, bu da eşit olmayan bir akım dağılımına neden olur. Mikroskobik çıkıntılarda akım yoğunluğu yüksektir ve bu da hızlı bir çözünme oranına yol açar. Buna karşılık, mikroskobik girintilerde akım yoğunluğu daha düşüktür ve bu da yavaş bir çözünme hızına neden olur. Çözünen metal iyonları film boyunca yayılarak pürüzsüz ve parlak bir etki elde edilir.

② Elektrolitik Parlatmanın Özellikleri

Elektrolitik parlatma aşağıdaki avantajlara sahiptir: karmaşık şekillere sahip iş parçalarını kolayca parlatabilir, girintiler ve boşluklar gibi mekanik parlatmanın ulaşamadığı alanları düzeltebilir ve parlatılmış iş parçasının yüzeyi deforme olmaz; metal yüzeyin gerçek durumunu yansıtabilir; kullanımı kolaydır, kalınlık giderme kontrolü kolaydır ve üretim verimliliği yüksektir.

Ancak elektrolitik parlatmanın bazı dezavantajları da vardır. Örneğin, iş parçası yüzeyindeki derin çizikleri, derin çukurları ve diğer makro pürüzleri gideremez veya metalde bulunan metalik olmayan safsızlıkları gideremez; çok fazlı alaşımlarda, bir faz kolayca anodik olarak çözülmezse, parlatma kalitesini etkileyecektir, vb.

③ Kullanılan Ana Ekipman ve Araçlar

Doğrultucu, PVC oluk (beher), elektrot plakası, elektrikli ısıtma çubuğu, asma cihazı, cam çubuk vb.

④ Ana Malzemeler

Elektrolit, saf su.

⑤ İşletim Teknolojisinin Temel Noktaları

- Elektroliti bir PVC tekneye veya behere dökün, belirtilen oranda saf su ekleyin ve bir cam çubukla eşit şekilde karıştırın.

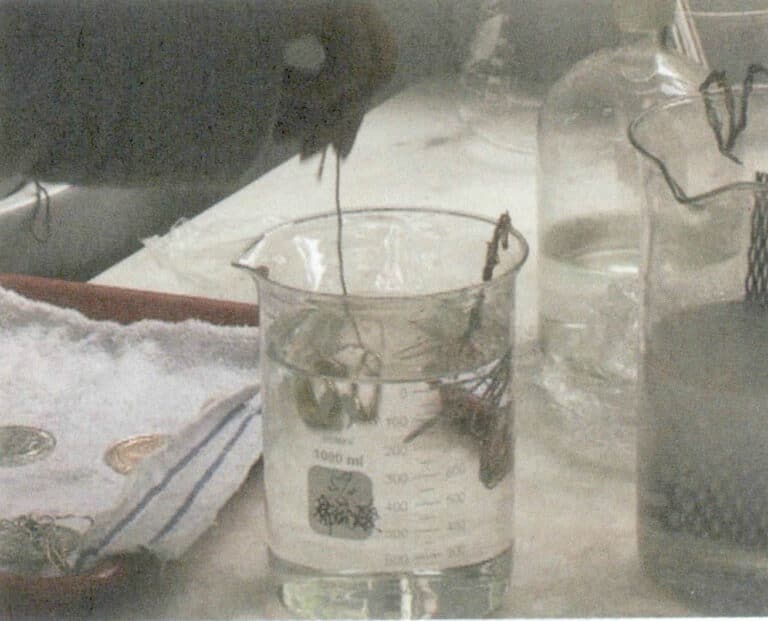

- Elektrot plakasını PVC teknenin veya beherin duvarına asın ve doğrultucunun katot terminaline bağlayın (Şekil 6-1).

- İş parçasını fikstür üzerine asın, doğrultucunun anot terminaline bağlayın ve ardından vibratör anahtarını "KAPALI" konumdan "AÇIK" konuma çekin ve güç anahtarını açın.

- İş parçasını elektrolit çözeltisine yerleştirin ve voltajı ve elektroliz süresini gerektiği gibi ayarlayın.

- Elektroliz süresi dolduğunda, iş parçasını çıkarın ve yüzeyi temiz suyla durulayın.

Elektrolitik parlatma videosu

(4) Taşlama Parlatma

Operatör, iş parçasının yüzeyini parlatmak, kum deliklerini, eğe izlerini vb. gidermek, iş parçasının pürüzlü yüzeyini pürüzsüz ve parlak hale getirmek için destekleyici aletlerle birlikte öğütücüler, parlatıcılar ve esnek şaftlı vinç gibi ekipmanlar kullanır. Bu aynı zamanda iş parçasındaki kusurları kontrol etmenin önemli bir yoludur ve zamanında ve etkili onarımlara olanak tanır.

2. Polisaj ve Parlatma İşlemi

(1) Ana Ekipman ve Araçlar

Polisaj makinesi, disk taşlama makinesi, asılı taşlama makinesi, elektrikli süpürge, vb. Parlatma ve cilalama için kullanılan ana aletler Tablo 6-1'de ayrıntılı olarak verilmiştir.

Tablo 6-1 Taşlama Aletleri ve Uygulamaları Tablosu

| Seri numarası | Araç Adı | Görünüş | Amaç |

|---|---|---|---|

| 1 | Parlatma fırçası tekerleği |

|

İş parçasının iç halkasındaki çukurların ve boşlukların parlatılması. |

| 2 | Uzun fırça tekerleği parlatma |

|

İş parçalarının yüzeyindeki çeşitli izlerin ve çukurların parlatılması. |

| 3 | Kısa fırça tekerleği parlatma |

|

İş parçasının taş ayarından sonra parlatma çatal pozisyonu, tırnak pozisyonu, tırnak kafası, taş ayar pozisyonu vb. |

| 4 | Minyatür tel uçlu fırça |

|

Parlatma için beyaz (yumuşak tip); zımparalama için siyah (sert tip). |

| 5 | Yün keçe parlatma tekerleği |

|

Zımpara izlerini ve eğe izlerini gidermek için iş parçalarının dış ve yan yüzeylerinin parlatılması. |

| 6 | Halka çubuk |

|

Pürüzsüzleştirici görevi gören halkanın iç halkasının parlatılması |

| 7 | Yün keçe tekerlek diski |

|

Parlak ve nemli hale getirmek için iş parçasının iç halkasının parlatılması. |

| 8 | Sarı yün keçe tekerlek diski |

|

İş parçası yün keçe tekerlek diski tarafından okşandıktan sonra, iş parçasının dış yüzeyi sarı yün keçe tekerlek diski ile düzeltilir (kaba parlatma). |

| 9 | Beyaz yün keçe tekerlek diski |

|

Esas olarak iş parçalarının dış kenarını parlatmak, dış kenarı parlak hale getirmek için kullanılır (ince parlatma) |

| 10 | Çelik kompresör |

|

Altın ve kum deliği yüzeylerini düzleştirmek için kullanılır. |

| 11 | Çift uçlu toplama mandreni |

|

Pabuçlar gibi küçük iş parçalarının sıkıştırılması için. |

| 12 | Sert parlatma diski |

|

Sert parlatma diskleri, iş parçalarının düz ve eğik yüzeylerini yüksek hız ve iyi etki ile parlatmak için kullanılır; Nötr ve yumuşak parlatma diskleri, iş parçalarının düz ve eğik yüzeylerini ve kavisli yüzeylerini parlatmak için kullanılır (iş parçalarının yüzeyinin pürüzlülüğüne bağlı olarak). |

| 13 | Diğer Yardımcı Araçlar |

|

Zımpara kağıdı, kauçuklaştırılmış yün parmak manşonları, deri ara parçalar, pamuk, bez. |

| Notlar: (1) Beyaz yün keçe tekerlek diski kullanılırken, uygulanacak cila türü işlem gereksinimlerine göre belirlenmeli ve beyaz yün keçe tekerlek diski taşlama veya cilalama için bir araç haline getirilmelidir. (2) Küçük parlatma fırçası tekerlekleri üç türe ayrılabilir: beyaz, gri ve siyah. Beyaz olan daha yumuşaktır ve esas olarak parlatma için kullanılır; siyah olan daha serttir ve aşırı taşlamaya daha yatkındır; şu anda, orta derecede gri küçük parlatma fırçası tekerleği esas olarak kullanılmaktadır. (3) Ayrıca, boşlukların ve çukurların derinliğine ve genişliğine göre seçilmesi gereken çift sıralı ve dört sıralı parlatma fırçası tekerlekleri de vardır. | |||

Tablo 6-2 Çeşitli Parlatıcı Bileşikler ve Kullanım Alanları

| Malzemenin adı | Özellikler | Kullanım | |

|---|---|---|---|

| Yeşil parlatma bileşiği |

|

Güçlü kesme kuvveti, hızlı etkinlik, yüksek parlaklık, aşınma izi olmayan düzgün, parlak yüzey | Mücevherlerin kaba ve orta parlatılması için kullanılabilir. |

| Beyaz parlatıcı bileşik |

|

Güçlü kesme gücü, kaba cilalamadan sonra kalan aşınma izlerini giderir, hızlı etkinlik, parlaklık ayna etkisine ulaşabilir. | Mücevherlerin kaba, orta ve ince parlatılması için kullanılabilir. |

| Kırmızı parlatıcı bileşik |

|

Belirli kesme gücü, çok az aşındırıcı iz, parlaklık ayna etkisine ulaşabilir. | Mücevherlerin ince parlatılması için kullanılabilir. |

(2) Taşlama ve parlatma işlemlerinin temel sırası

Taşlama ve cilalama kaba, orta ve ince cilalama temel sırasını takip etmelidir.

① Kaba Parlatma

Kaba cilalama, mücevher metal çerçevesinin yüzeyindeki eğe izlerini, pense izlerini, matkap izlerini, çapakları ve kaynaktan kalan siyah oksit tabakasını ilk önce çıkarmak anlamına gelir ve mücevher metal çerçevesini yuvarlak kıvrımlar ve akıcı çizgilerle pürüzsüz ve uyumlu hale getirmeyi amaçlar. Bununla birlikte, mücevher çerçevesinin yüzeyinde çukurlar bırakmak orijinal görünümüne geri dönmesini zorlaştıracağından, çok fazla güç uygulanmamalı veya çok agresif bir şekilde cilalanmamalıdır. Kaba cilalama, sonraki orta ve ince cilalama için temel oluşturur; gerekliliklerin karşılanmaması cilalama etkisini etkileyecek ve mücevherin kalitesini doğrudan etkileyecektir. Kaba cilalama sırasında, cilalama fırçası tekerleğine ve bez tekerleğe balmumu uygulanmalıdır, ancak sürtünmeden kaynaklanan aşırı ısınmayı önlemek için bir kerede çok fazla olmamalıdır, bu da balmumunun erimesine ve mücevher yüzeyini kaplayarak çeşitli işaretleri ve lekeleri gizlemesine neden olabilir. Bu durum kaba cilalamanın kalitesini etkileyecek ve ince cilalama için zorluklar yaratarak potansiyel olarak yeniden kaba cilalama ihtiyacına yol açacaktır.

② Orta Parlatma

Platin gibi daha düşük sertliğe ve iyi tokluğa sahip bazı mücevher metal malzemeleri için parlatma zordur çünkü metal yüzeyini parlatmayı zorlaştıran bir tutma olgusu vardır. Gereksinimleri ancak birden fazla cilalama seansı ile karşılayabilir. Bu tür mücevherler için orta parlatma yapılması tavsiye edilir. Orta cilalama yöntemi kaba cilalama ile aynıdır, yine orta cilalama için kıl fırça ve sarı bez tekerlek kullanılır. Aradaki tek fark kullanılan parlatma bileşimidir; bu bileşimde çoğunlukla daha ince taneli beyaz bir parlatma bileşimi kullanılır. Orta cilalama, kaba cilalama yöntemini takip ederek mücevheri baştan sona yeniden cilalar.

③ İnce Parlatma

Herhangi bir mücevher kaba cilalama işleminden geçtikten sonra, metal mücevherin yüzey pürüzsüzlüğünü artırmak için ince cilalanmalıdır. İnce cilalama, kaba ve orta cilalamaya dayalı olarak gerçekleştirilir ve mücevher yüzeyini eşit ve pürüzsüz hale getirerek ayna benzeri bir yansıtıcı etki elde eder. Bununla birlikte, ince parlatma sırasında temas alanı küçüktür, bu nedenle kuvvetin sadece hafif olması değil, aynı zamanda eşit olarak uygulanması da gerekir. Mücevherin tüm yüzeyi tamamen cilalanmalıdır. Özel yöntem, ince beyaz bir bez tekerlek üzerine kırmızı parlatma bileşiği uygulamak, önce mücevherin önünü, sonra yanlarını ve köşelerini parlatmaktır. Yüzükler için, önce seçilen yüzük göbeği çubuğuna kırmızı mum sürülmeli, yüzüğün iç çemberi parlatılmalı, ardından yüzüğün ön tarafındaki dekoratif omuzlar parlatılmalı ve son olarak mücevherin her iki tarafı ve dış çemberi parlatılmalıdır.

(3) Taşlama ve Parlatma İşlemi

① Taşlama Parlatma Diski

Parlatma diskinin taşlanmasının amacı, iş parçasının yüzeyindeki çeşitli izleri gidermek, parlatma iş yükünü azaltmak ve sonraki işlemlerin üretim verimliliğini artırmaktır. İş parçasının durumuna bağlı olarak, bir (sert, nötr, yumuşak) disk seçin, (yeni) diski yüzü aşağı bakacak şekilde yerleştirin, disk öğütücüye takın ve diskin alt yüzeyindeki çapakları zımpara kağıdı kullanarak zımparalayın, alt yüzeyi pürüzsüz ve keskin kenarlardan arındırın (24 saat dinlendirildikten sonra zımpara kağıdı ile işlenmiş diski kullanmak daha iyidir), yukarı-aşağı dalgalanma hissi olmadan (bkz. Şekil 6-2).

Polisaj diskini taşlamanın anahtarı, hareketleri yumuşak tutmak, odaklanmayı sürdürmek ve hareketleri serbestçe kontrol etmektir.

Halkanın taşlanması: İş parçasını iki elinizle düz tutun, eğmeyin ve iş parçasını 2 ~ 3 kez iterek ve çekerek diskin ortasına sabit bir şekilde yerleştirin (bkz. Şekil 6-3). Parlatma etkisini kontrol edin; tam olarak parlatılmamış alanlar için 1 ~ 2 kez daha parlatma yapın. Parlatma işleminden sonra iş parçası üzerinde hiçbir iz kalmamalı ve parlatma adımları tamamlandığında iş parçasının toplama hızı sabit ve hızlı olmalıdır.

Şekil 6-2 Diskin taşlanması

Şekil 6-3 Diskin parlatılması

Boncuk kenarlı mücevher parçaları için parlatma diskini taşlarken özel dikkat gösterilmelidir. Sadece finisaj sırasında kalan zımpara kağıdı izlerini kaldırın; genel (daha sığ, daha küçük) kum çukurları için, boncuk kenarının çok ince olmasını ve disk tarafından kırılmasını veya çıkarılmasını önleyerek taşlama yapmazlar.

Taşlama parlatma diski tekniğinde, taşlama halkaları esastır. Hareketlerde ve çeşitli hareketlerin koordinasyonunda ustalaştığınızda, diğer iş parçalarını taşlama yöntemleri ikinci doğa haline gelecektir.

② Parlatma

Yeni bir iş parçası aldığınızda yapmanız gereken ilk şey onu dikkatlice gözlemlemek, gravürlerin net olup olmadığını, kırık tırnak olup olmadığını, taşların sağlam bir şekilde yerleştirilip yerleştirilmediğini, değerli taşların çatlayıp çatlamadığını, değerli taşların kenarlarının ufalıp ufalanmadığını ve iş parçasının kendisinin kırılıp kırılmadığını kontrol etmektir. Bu sorunlardan herhangi biri mevcutsa, derhal rapor edilmeli, kaydedilmeli veya değiştirilmelidir.

Genel olarak, parlatma işlemi aşağıdaki sırayla gerçekleştirilir: çizgilerin parlatılması→ tabanın parlatılması→ iç çemberin parlatılması→ parlatma fırçası tekerlekleri ile parlatma→ yün keçe parlatma tekerleği ile parlatma→ sarı yün keçe tekerlek diski ile parlatma→ beyaz yün keçe tekerlek diski ile parlatma→ tabanın parlatılması (iç çemberin parlatılması)→ bez tekerleğin parlatılması (K-altın iş parçaları sarı yün keçe tekerlek diski ile parlatılmayabilir).

- Çizgiler parlatılıyor. İş parçasını aldıktan sonra, parlatma alanındaki boşluğun boyutunu kontrol edin, ardından ipin kalınlığını belirleyin. Çalışma sırasında, her alanı belirli bir sırayla çekin, ancak zaman ve kuvvete dikkat edin; parlatma süresi çok uzun olmamalı ve olukların yukarı çekilmesini veya deformasyona neden olmasını önlemek için kuvvet çok büyük olmamalıdır (Şekil 6-4)

- Altını parlatıyorum. İlk olarak, süpürülecek alanın şeklini gözlemleyin, ardından tabanı parlatmak için kullanılacak aleti belirleyin. Alan kare veya yuvarlaksa, cilalama için asılı öğütücü kafasına düz bir süpürge takılmalıdır; alan şerit şeklindeyse, kıllı bir süpürge kullanılmalıdır. Tabanı parlatırken, hasarı en aza indirmek için kenarları ve köşeleri göz önünde bulundurun (Şekil 6-5). Üç yüzeyin bir açıyla birleştiği yerlerde, bu iki aletle iyice parlatmak zordur; genellikle asılı taşlama makinesine bir frez takılır ve frez ucu parlatma için uygun pamukla sarılır, tamamen parlatılana kadar sürekli kontrol edilir. Tabanı süpürmek için yaygın olarak kullanılan aletler uzun saplı kıl ve uzun saplı düz süpürgedir. Kullanmadan önce, kılların yayılmamasını sağlamak için kumla pürüzsüz hale getirilmelidirler. Büyük ve uzun boşluklar veya çukurlar için yeni bir uzun saplı kıl süpürge veya uzun saplı düz süpürge (kıl uzunluğu 1,2 cm) kullanılmalıdır; küçük ve kısa boşluklar veya çukurlar için kıl uzunluğu 0,8 cm'nin altında olan uzun saplı kıl süpürge veya uzun saplı düz süpürge kullanılmalıdır.

Şekil 6-4 Çizgilerin parlatılması

Şekil 6-5 Tabanın parlatılması

- Yakın çevrenin parlatılması. Bu işlem özellikle halkalar için tasarlanmıştır. İhtiyaçlarınıza göre uygun bir maça çubuğu seçin, taşlama makinelerine takın ve yüzük maça çubuğunun sabit olduğundan ve sallanmadığından emin olmak için makineyi kontrol edin (Şekil 6-6). Kadife göbek çubuğuna parlatma macunu sürün, ardından sağ elin başparmağını, işaret parmağını ve orta parmağını kullanarak halkayı sıkıca kavrayın ve dönen halka çubuğuna yerleştirin. Yüzüğü döndürün ve yüzük çubuğu üzerinde hızlıca sağa sola hareket ettirin. Parlatma sırasında, göbek çubuğu ile yüzük arasındaki temas yüzeyine dikkat edin ve parlatma temas yüzeyini iç daire yayının yaklaşık 1/3'ünde tutun. Parlatma temas yüzeyi çok küçükse, iş verimliliği düşük olacaktır; temas yüzeyi çok büyükse, parlatma konumunu değiştirmek çok zahmetli olacaktır ve sürtünme direnci yüksek olacak, bu da mücevherin parlatılmış olarak tutulmasını zorlaştıracak, bu da parlatılmış mücevherin göbek çubuğu ile birlikte dönmesine neden olabilir. Yüzüğü bir tam tur döndürüp parlattıktan sonra, çevirin ve bir tur daha döndürün, ardından parlak ve net olana kadar kontrol için çıkarın. Bu işlem sırasında gravürün bütünlüğünü ve netliğini korumak önemlidir.

- Parlatma Fırçası Tekerlekleri ile Parlatma. Parlatma fırçası tekerlekleri ile parlatma esas olarak kakmalı mücevherlerin yüzeylerini, ana taşın ve yan taşların kenarlarını ve dekoratif unsurlardaki boşlukları parlatır. Ayrıca mücevherin arkasını da parlatabilir. Uzun fırça tekerlekleri ve kısa fırça tekerlekleri vardır (Şekil 6-7).

Şekil 6-6 İç Çemberin Parlatılması

Şekil 6-7 Araba Saç Fırçası

Uzun Parlatma Fırçası Tekerlekleri ile Parlatma: Uzun polisaj fırçasını polisaj makinesine takın, çalıştırın ve sallanmadan sorunsuz çalıştığından emin olun. Yeşil balmumu sürün ve parlatma sırasında halkayı kavramak için sol (veya sağ) elin işaret parmağı ve başparmağını kullanın. Kavisli veya girintili alanları parlatırken, kenarların çökmesini, uçların düzleşmesini veya uçların keskinleşmesini önlemek için aynı noktayı çok uzun süre parlatmaktan veya tek bir açı kullanmaktan kaçınmak için açıyı sürekli değiştirin.

Kısa Polisaj Fırçası Tekerlekleri ile Polisaj: Uzun cila fırçasına benzer şekilde, kısa kıllı fırçayı cila makinesine takın, yeşil cila uygulayın ve cilalama sırasında halkayı kavramak için sol (veya sağ) elin işaret parmağı ve başparmağını kullanın. Parlatma sırasında kuvvet dağılımına dikkat edin ve birden fazla açıdan ve yönden parlatın. Taş ayarları için açıya hakim olun ve darbeli cilalama için orta düzeyde kuvvet kullanın. Ek olarak, üç açılı yüzeylere sahip alanlar için, kenarların çökmemesini ve çatal uçların düzleşmemesini veya keskinleşmemesini sağlayarak cilalamak için asılı bir taşlama makinesi, frez ve pamuk kullanın.

Yaygın olarak kullanılan fırçalar, biri daha sert ve diğeri daha yumuşak olmak üzere çoğunlukla çift sıralı fırçalardır. Sert fırça K altın ve platini parlatabilir ve iş parçalarını parlatma verimliliği nispeten hızlıdır; yumuşak fırça yalnızca K altını parlatabilir. Yeni çift sıralı fırçanın saç uzunluğu 1,2 cm'dir ve esas olarak çatal uçlar arasındaki kenarlar gibi daha büyük boşluklara sahip alanları parlatmak için kullanılır; orta fırça, en etkili olan 0,4 ~ 0,8 cm saç uzunluğuna sahip bir fırçayı ifade eder; kısa fırça, esas olarak çatal başlıkları ve çerçeveleri parlatmak için kullanılan 0,4 cm'den daha az saç uzunluğuna sahip bir fırçayı ifade eder. Ayrıca, demir çekirdekli fırçalar ve dört sıralı fırçalar da bulunmaktadır. Yeni demir çekirdekli fırçanın saç uzunluğu yaklaşık 1,5 cm'dir ve yıldız şekilli çerçevelerin parlatılmasında kullanılır, çünkü yıldız şekilli çerçeveler arasındaki boşluk nispeten kısadır, derin ve dar boşluklara sahiptir, bu da çift sıralı fırçanın değerli taşları gevşetmesini kolaylaştırır; dört sıralı fırça esas olarak çok tırnaklı (çatal) iş parçalarının parlatılmasında kullanılır. Araba fırçasını kullanmadan önce, titreşimi önlemek için parlatma makinesine sabit bir şekilde monte edilmelidir. Yeni kullanılan fırça ayrıca her iki taraftaki yayılmış kılları gidermek, kılları yoğunlaştırmak için kumla taşlanmalı ve ardından düzensiz cilalamayı önlemek için fırçanın ucu kumla düz bir şekilde taşlanmalıdır.

Parlatma fırçalarıyla parlatma yaparken uygun kuvveti uygulamaya dikkat edin; aşırı kuvvet mücevherin deforme olmasına, tırnakların kaybolmasına, tırnakların gevşemesine ve hatta taşların kaybolmasına neden olabilir. Ayrıca, törpü izleri veya çizikler bırakmamak için cilalama işlemi eksiksiz yapılmalıdır.

- Yün Keçe Parlatma Tekerleği ile Parlatma. Parlatılacak iş parçasının yüzeyini yün keçe parlatma tekerleğine paralel bir açıyla yerleştirin, ardından pamuk parlatma tekerleğine yaklaşın, iş parçasını sağ elinizle kavrayın ve hafif bir basınç uygulayarak iş parçasını parlatma tekerleği iş parçasının yüzeyine temas edebilecek şekilde hareket ettirin (bkz. Şekil 6-8). Hareket sırasında duraklamadan elinizi sabit tutmaya dikkat edin ve iş parçasının deforme olmasını önlemek için yün keçe parlatma tekerleği ile iş parçası arasındaki temas yüzeyinin paralel kaldığından ve kesişmediğinden emin olun. Yeni bir yün keçe parlatma tekerleği kullanmadan önce, titreşimi önlemek için kumla düz bir şekilde taşlanmalıdır.

- Sarı Yün Keçe Disk ile Parlatma. Taşlama diski ve yün keçe parlatma tekerleği ile parlatılmış iş parçasını iki elinizle tutarak sarı yün keçe tekerlek diskinin altına yerleştirin (bkz. Şekil 6-9). Yeni bir sarı yün keçe disk kullanmadan önce, bir bakır pres ile gevşetilmeli ve kum ile düz bir şekilde taşlanmalıdır.

Şekil 6-8 Yün keçe parlatma diski ile parlatma

Şekil 6-9 Sarı yün keçe disk ile parlatma

Genel olarak, çalışma sırasında mücevheri parlatma bezi çarkına paralel tutmaya çalışın, iki elinizle sıkıca kavrayın ve yukarıdan aşağıya doğru bez çarkına doğru hareket ettirin. Mücevher parçasının tamamının parlatıldığından emin olmak için parlatma işlemi tek seferde eşit şekilde yapılmalı ve her parça iyice parlatılmalıdır. Yanlış cilalama teknikleri, cilalanmış mücevherin yüksek hızda dönen cilalama çarkında ellerden kolayca fırlamasına neden olabilir, bu da değerli taş yüzeyine kolayca zarar verebilir, metal desteği deforme edebilir veya kırılmaya neden olabilir. Parlatılan mücevherin boyutu küçükse (kolye veya küpe gibi), parlatma sırasında mücevheri tutmak için metal bir tel kanca hazırlanabilir, böylece atlamalı parlatma ve eşit olmayan kuvvet önlenir. Atlama meydana gelirse, bunun nedeni parlatma çarkının ortalanmaması, parlatma bezi çarkının yuvarlak olmaması veya operatörün tekniğiyle ilgili sorunlar olabilir.

- Beyaz Yün Keçe Tekerlek Disk ile Parlatma. Bez çarkı hazırladıktan sonra makineyi çalıştırın, bez çarkın üzerine uygun miktarda mum sürün ve iş parçasını sol (veya sağ) elin baş ve işaret parmaklarıyla sıkıca kavrayın. İş parçası, bez çark üzerindeki temas noktasına göre yaklaşık 10°'lik bir açıyla konumlandırılmalı ve ardından her iki tarafı da eşit şekilde parlatılmalıdır. Eğer küçük bir zincir ise, parlatma için bez çarkın her iki köşesini de kullanın (Şekil 6-10). Beyaz bez çarkla parlatma yaparken, iş parçasını mümkün olduğunca orijinal şekline yakın tutmak için yüzeylerin birleştiği açılara ve kenarlara, taş konumuna, tırnaklara, pençelere vb. dikkat edin. Yeni bir beyaz bez çarkı kullanmadan önce, köşeleri zımpara kağıdı ile düz hale getirmek için zımparalayın ve ardından bez çarkın yüzeyini düzleştirmek için zımpara kağıdı kullanın.

- Tabanın Parlatılması (iç çemberin parlatılması). Bez çarkla parlatılan iş parçası için, tabanı parlatmak üzere kırmızı toz vaks uygulamak için yün fırçalı veya düz fırçalı bir asılı taşlama makinesi kullanın (Şekil 6-11). Parlatılmamış veya iyice parlatılmamış alanlar için, pamuğa sarılmış bir frez ile asılı bir öğütücü kullanın ve iyice parlatılana kadar parlatma mumu uygulayın. Son olarak, iç çembere parlatma mumu uygulamak için bez çarklı bir asma taşlama makinesi kullanın, yıpranmayı önlemek için parlatma sırasında çok fazla güç uygulamamaya dikkat edin.

Şekil 6 - 10 Beyaz yün keçe disk ile parlatma

Şekil 6 - 11 Tabanın parlatılması

- Bez Çarkın Parlatılması. Bu son işlemdir. Bez çarkı uyguladıktan sonra, uygun miktarda hafif balmumu ile kaplayın, temiz eldivenler giyin ve iş parçasını bez çark gibi parlatın, yüzen balmumunu çıkarın ve iş parçasını parlak hale getirirken herhangi bir tüylenmeyi önleyin (Şekil 6-12).

- Diğerleri. İş parçasını taşladıktan veya kumladıktan sonra, herhangi bir kumlama veya renk ayrımı sorunu olup olmadığını kontrol edin. Eğer varsa, ince taşlamaya geçmeden önce kumlama veya renk ayrımı sorunu olan alanları taşlayın. Platin ısıyı hızlı bir şekilde ilettiğinden, platin iş parçalarını taşlarken pamuklu parmak manşonları takılabilir. Pamuklu parmak manşonlarını takmadan önce, taşlama makinesinin miline takılmalarını önlemek için fazla pamuk ipliklerini kesin, bu da güvenlik kazalarına neden olabilir. Genel olarak, pamuklu parmak manşonları tüm parmak kadar uzundur, ancak gerçek kullanım için bu kadar uzun olmaları gerekmez; fazla parçalar içe doğru katlanmalı ve daha sonra parmaklara takılmalıdır (Şekil 6-13). Taşlama sırasında bazı küçük kum çukurları oluşabilir; bu durumda bunları bastırmak için çelik bir bastırıcı kullanabilir ve daha sonra bunları onarmaya gerek kalmadan taşlamaya devam edebilirsiniz. Çelik baskı aletini küçük parmağın üzerine yerleştirin ve başparmak ve işaret parmağıyla bastırın.

Şekil 6-12 Polisaj parlatma tekerleği

Şekil 6-13 Parmak Karyolası Nasıl Takılır

Taşlama ve Parlatma Videosu

Tablo 6-3 Parlatma Süreci Akış Şeması

| tür / Süreçler / Adımlar | Yüzük | Zincirler (bilezikler, kolyeler) | Küpeler | Kolyeler | Bilezikler | Broşlar | |||||||||||||||

| Platin | K-Gold | Gümüş | Bakır | Platin | K-Gold | Gümüş | Bakır | Platin | K-Gold | Gümüş | Bakır | Platin | K-Gold | Gümüş | Bakır | Platin | K-Gold | Platin | K-Gold | Gümüş | |

| Tabanın parlatılması | ● | ◊ | ● | ◊ | ● | ◊ | ● | ◊ | ● | ◊ | ● | ◊ | |||||||||

| Yakın çevrenin öğütülmesi | ● | ● | ● | ● | |||||||||||||||||

| Polisaj çarkı ile parlatma | ● | ● | ◊ | ◊ | ● | ● | ◊ | ◊ | ◊ | ◊ | ● | ◊ | ◊ | ◊ | |||||||

| Parlatma fırçası tekerleği ile parlatma | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● |

| Sarı parlatma fırçası tekerleği ile parlatma | ● | ◊ | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||

| Beyaz parlatma diski ile parlatma | ● | ● | ● | ● | ● | ● | |||||||||||||||

| Tabanın parlatılması | ● | ● | ● | ◊ | ◊ | ◊ | ● | ◊ | ● | ◊ | ● | ◊ | |||||||||

| Yakın çevrenin parlatılması | ● | ● | |||||||||||||||||||

| Parlatma | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● |

(4) Cilalanmış İş Parçalarının Kalitesi için Temel Gereklilikler ve Önlemler

① Cilalanmış İş Parçalarının Kalitesi için Temel Gereklilikler

- Görünüm açısından. Yüzey temiz ve parlak olmalı, yüzen mum içermemeli, çekme izleri, çizikler, zımpara izleri, su dalgalanmaları, keskin kenarlar, düz çizgiler, çökmüş kenarlar, içbükey kenarlar veya deformasyon olmamalıdır.

- Halkanın iç çemberi ile çizgi parlatma ve alt parlatma alanları parlak ve temiz olmalı, çizik olmamalı, zımpara lekesi (izi) bulunmamalı ve hasarlı kenar veya yüzey olmamalıdır; damgalı karakterler tam ve net kalmalıdır.

- Taş ayarında zımpara izleri (noktalar) olmamalı, düz tırnaklar (çatallar) veya keskin tırnaklar (çatallar) bulunmamalı ve taşın kenarlarında herhangi bir çökme, batma, deformasyon, gevşeklik veya parçalanma olmamalıdır.

② Önlemler

Parlatma işlemi güce dayanır; bu nedenle, çalışma sırasında öngörülen prosedürlere uyulmazsa güvenlik tehlikeleri ortaya çıkabilir. Operatörler, güvenlik kazalarını önlemek için aşağıdaki noktaları anlamalı ve bunlara uymalıdır.

- Günlük üretim organizasyonunda, iki kişinin bir taşlama makinesini paylaşması yaygındır, bu nedenle işe başlarken veya taşlama takımlarını değiştirirken, makineyi yeniden başlatmadan önce diğer kişiyi bilgilendirmek önemlidir.

- Taşlama makinesi çalışırken, dönen mile ve taşlama aletlerine ellerinizle dokunmamaya dikkat edin. Diskli taşlama makinesi tamamen durmadığında, disk taşlama makinesi çok hızlı döndüğünden ve disk kenarı son derece keskin olduğundan, temas alanını kesme riski oluşturduğundan disk çarkına dokunmayın.

- Halka göbek çubuğunu kullanırken, parmakların eldivenlerle halka göbek çubuğuna sıkışmasını önlemek için eldiven giymek yasaktır, bu da parmakları ezebilir ve kazara yaralanmaya neden olabilir.

- Makine konumunu temizlerken, önce taşlama makinesi kapatılmalı ve kutunun içindeki lamba tüpünü temizlemeden önce güç kapatılmalıdır.

- İş parçalarını parlatırken, özellikle dikiş veya büyük dikiş işlemleri sırasında tamamen konsantre olunmalı ve başka şeyler düşünülmemelidir. Bir anlık dikkatsizlik, "takım kayması" fenomenine (elin iş parçasını tutmadığı, kaymasına ve uçmasına neden olduğu) yol açabilir ve bu da iş parçasının hurdaya çıkması, maddi hasar ve kişisel yaralanma gibi ciddi sonuçlara neden olabilir.

- Asılı bir taşlama makinesi kullanırken, kazara parmak temasını ve yaralanmayı önlemek için makine kafasındaki çentikli konum yukarı bakmalıdır. İş parçasını kavrayan parmaklar, yüksek hızda dönen taşlama aletinden kaynaklanan yaralanmaları önlemek için parmak manşonları takmalıdır. Ayrıca, işbirliği sırasında her iki el tarafından uygulanan kuvvet orta düzeyde olmalı ve aşırı olmamalıdır; aksi takdirde taşlama aletine zarar verebilir ve kazalara neden olabilir.

- Çalışırken bir kaza meydana gelirse, makinenin durdurulması için derhal diğer çalışanlar uyarılmalıdır.

3. Onarım

Mücevher iş parçası üç parlatma işleminden geçtikten sonra: kaba parlatma, orta parlatma ve ince parlatma, ayna benzeri bir yüzey elde edebilir. Bununla birlikte, bazen, finisaj işleminden sonra aşırı pürüzlülük nedeniyle, mücevherin yüzeyi hala önemli eğe izleri, çizikler ve diğer izleri korur ve bunların parlatma işlemi ile tamamen çıkarılmasını zorlaştırır. Onarımlar yapılmalıdır; takı üzerindeki çizikler ve eğe izleri tekrar cilalanmadan önce zımpara kağıdı ile zımparalanmalıdır. Ayrıca, cilalama işlemi sırasında bazen mücevherin yüzeyinin altında gizli olan delikler açığa çıkabilir. Bu noktada, öncelikle kaynak onarımlarının gerçekleştirilmesi ve ancak düzeltme işleminden sonra tekrar cilalama yapılabilmesi önemlidir.

(1) Küçük Kum Ocaklarının Onarımı

Zımpara çubuğunu taşlama makinesine takın ve iş parçası üzerindeki kum çukurlarını zımparalamak için zımpara çubuğunu kullanın (Şekil 6-14). Platin için 400# zımpara kağıdı ve ardından 1200# zımpara kağıdı kullanarak iş parçasını zımpara kağıdı ile düzeltin; K altın için 400# zımpara kağıdı yeterlidir (Şekil 6-15).

Şekil 6-14 Öğütme kumu çukurları

Şekil 6-15 Zımpara Kağıdı ile Parlatma

(2) Daha Büyük Kum Deliklerinin ve Altın Pullarının Onarılması

Çelik frezleri asılı taşlama makinesine takın ve iş parçası üzerindeki kum deliklerini veya altın pullanma noktalarını parlatmak için çelik frezleri kullanın. Borik asitli suya batırın, iş parçası üzerindeki kum deliklerini veya altın pullanma noktalarını bir meşale ile önceden ısıtın ve onarım için kullanılan metal parçacıkları eritin. Cımbızı altın boncuklara batırdıktan sonra boraks uygulayın, ardından göçüğü düzeltmek için altın boncukları iş parçasının onarım alanına yerleştirin. Onarılan iş parçasını şap suyu içeren bir kaba yerleştirin ve boraksı ve diğer yabancı maddeleri iş parçasından çıkarmak için şap suyunu kaynama noktasına kadar ısıtmak için bir torç kullanın. Temiz su ile durulayın ve fön ile kurutun. Onarım alanını düzleştirmek için bir zımpara kağıdı çubuğu kullanın, ardından zımpara kağıdı ile parlatın.

(3) Aksesuarların Takılması veya Kaynaklanması

Küpe ve broşların belirli bileşenleri gibi bazı mücevherler, son işlem sırasında monte edilirse taş ayarı ve cilalamada rahatsızlığa neden olabilir. Bu nedenle, taş ayarı veya cilalama tamamlandıktan sonra iş parçasının aksesuarlarını takmak veya kaynaklamak gerekir, bu da üretim verimliliğini ve ürün kalitesini artırmak için faydalı olan bir bütün haline getirir.

4. Ultrasonik Ağda Temizleme

Parlatma işleminden sonra, iş parçasının yüzeyi ve boşlukları parlatma mumu ve çeşitli karışımlarla kaplanacaktır. Vaksın çıkarılması karışımları iş parçasından uzaklaştırır ve bu da iş parçasını temizler.

(1) Kullanılan Ana Araçlar

Ultrasonik ağda sökücü, ısıtma cihazı, sprey şişesi, alüminyum kap, saç kurutma makinesi vb.

(2) İşletim Sürecinin Kilit Noktaları

İlk olarak, taş ayarlı iş parçasında gevşek taş olup olmadığını veya zincir benzeri iş parçasında herhangi bir düşme olup olmadığını kontrol edin. Ardından, iş parçasını mum çıkarma kancasına asın; taş ayarı olmayan iş parçaları da bir eleğe yerleştirilebilir ve mum çıkarma için ultrasonik temizleyiciye konulabilir (Şekil 6-16). Vaks çıkarma işleminden sonra, iş parçaları temiz su ile tekrar tekrar durulanmalı (Şekil 6-17) ve ardından saç kurutma makinesi ile kurutulmalıdır (Şekil 6-18).

Şekil 6-17 Temiz Su ile Durulama

Şekil 6-18 İş Parçasının Kurutulması

Ağda videosu

Platin iş parçaları ve ilk kez cilalanan iş parçaları mum giderme solüsyonu ile doldurulmuş alüminyum bir tencerede kaynatılmalıdır. Halkalar ve daha az boşluklu diğer iş parçaları 5 dakika kaynatılmalıdır ve zincir şeklindeki iş parçalarının birçok dar boşlukları nedeniyle yaklaşık 10 dakika kaynatılması gerekir. İş parçasını mum giderme için ultrasonik temizleyiciye yerleştirin, mum giderme suyu sıcaklığını 70 ~ 90 ℃ olarak ayarlayın ve yaklaşık 20 dakika titreşimden sonra çıkarılabilir.

İkinci parlatma işleminden sonra iş parçası, yaklaşık 10 dakikalık bir temizleme süresiyle (veya özel duruma bağlı olarak) mum giderme için ultrasonik temizleyici ile doğrudan temizlenebilir.

Zımparalama ve cilalama ve ağda giderme video

5. Elektrolitik Yağ Alma

Kaplanan parçaların yüzeyine yapışan yağ lekeleri, kaplama çözeltisini alt tabakadan izole ederek zayıf kaplamaya neden olabilir. Hafif yağ damlacıkları bir yağ filmine yayılabilir, benzer şekilde kaplama katmanını alt tabakadan izole ederek kaplama katmanının kabarmasına, soyulmasına veya pul pul dökülmesine neden olabilir. İyi bir kaplama tabakası elde etmek için, kaplanan parçalar yüzeylerinin temiz olduğundan emin olmak amacıyla elektrolitik yağ giderme işleminden geçirilmelidir, bu da kaplama tabakası ile alt tabaka arasında daha güçlü bir bağ oluşmasını sağlar.

Elektrolitik yağ giderme, kaplanacak iş parçasını katot veya anot olarak kullanarak bir alkalin çözeltisinden doğru akım geçirmeyi içerir. Katotta üretilen hidrojen gazı veya anotta üretilen oksijen gazı iş parçası yüzeyindeki çözeltiyi mekanik olarak karıştırarak iş parçası yüzeyindeki yağ lekelerinin giderilmesine yardımcı olur ve sabunlaşma ve emülsifikasyon süreçlerini hızlandırır. Elektrolitik yağ giderme çözeltisinin formülasyonu temelde kimyasal yağ gidermeye benzer, ancak elektrolitik yağ giderme çok daha hızlıdır ve önemli ölçüde fark edilir bir yağ giderme etkisine sahiptir.

(1) Ana Malzemeler

Alkali elektrolitik çözelti MC200.

(2) İşletim Sürecinin Kilit Noktaları

İlk olarak, litre saf su başına 60 g MC 200 yağ giderici tozu karıştırarak elektrolit çözeltisini hazırlayın. Hazırlanan elektrolit çözeltisini iki paslanmaz çelik kaba yerleştirin. Biri renk ayırıcı iş parçalarının elektrolizi için oda sıcaklığında tutulur; diğeri renk ayırıcı olmayan iş parçalarının elektrolizi için yaklaşık 70°C'ye ısıtılır. Elektroliz voltajını 6 V'a ve akımı 20 A'ya ayarlayın. Güç kaynağı anodu paslanmaz çelik kabın duvarına ve güç kaynağı katodu iş parçasını asan metal kancaya bağlanır. Elektrolit çözeltisine 1 dakika süreyle yerleştirildikten sonra yağ giderme işlemi tamamlanır ve parça çıkarılıp suyla durulanabilir (Şekil 6-19).

Durulanan iş parçası, litre saf su başına 60 g katı asit tuzları çözeltisine daldırılır, hemen çıkarılır ve su ile durulanır.

(3) Önlem

İş parçası yüzeyinde elektroliz yapılırken, her zaman ampermetreyi izleyin. Akım çok yükselirse, derhal güç kaynağını kesin ve herhangi bir kısa devre olup olmadığını kontrol edin.

6. Oje Sürme

Mücevher üretiminde, iş parçalarının renk ayırma elektrokaplaması gerektirdiği zamanlar vardır; bu, çok renkli bir zanaat efekti elde etmek için aynı mücevher parçasının farklı kısımlarına iki veya daha fazla renklendirme işlemi uygulanması anlamına gelir. Renk ayrımı elektrokaplama hedefine ulaşmak için oje uygulanmalıdır.

Ojeyi cam bir kaba dökün ve uygun miktarda cila tineri ile seyreltin. İş parçasının elektrolizle kaplanmamış kısımlarını bağlamak için küçük bir metal tel kullanın, iş parçasını ahşap bir klipsle sıkıştırın ve iş parçasının elektrolizle kaplanmamış alanlarına oje sürmek için ince bir fırça kullanın (Şekil 6-20) ve ojenin iş parçasının elektrolizle kaplanmamış kısımlarını eşit şekilde kapladığından emin olun. Oje sürülmüş iş parçasını kuruması için metal bir rafa asın, kuruma süresi 15 ~ 20 dakikadır.

İş parçası üzerindeki oje doğal olarak kurumalıdır ve saç kurutma makinesi ile kurutulamaz.

Oje uygulama videosu

Copywrite @ Sobling.Jewelry - Özel takı üreticisi, OEM ve ODM takı fabrikası

7. Yüzey Temizliği

Yüzey temizliği elektrokaplama işleminin vazgeçilmez bir parçasıdır. Temizliğin kalitesi, elektrokaplama işleminin stabilitesini ve elektrokaplanmış ürünlerin görünüm ve korozyon direnci gibi kalite göstergelerini önemli ölçüde etkiler. Bu etki birkaç yönden kaynaklanır: birincisi, iş parçası yağdan arındırıldıktan sonra düzgün bir şekilde temizlenmezse, artık yağdan arındırma çözeltisi elektrokaplama çözeltisini kirletebilir; ikincisi, suyun kendisinde bulunan safsızlıklar elektrokaplama çözeltisini kirletebilir; üçüncüsü, aynı ürüne birden fazla kaplama türü uygulandığında veya renk ayırma kaplaması yapıldığında, yetersiz temizlik kaplama çözeltisinin çapraz kontaminasyonuna neden olabilir. Takı yüzeyi düzgün bir şekilde temizlenmediğinde, kaplamanın zayıf bağlanma gücü, düzensiz kalınlık, zayıf parlaklık, düşük korozyon direnci ve paslanmaya yatkınlık gibi sorunlara kolayca yol açabilir.

Şu anda, kuyumculuk temizliği esas olarak su temizliğini içermektedir; bu da yapışan sıvıyı iş parçasının yüzeyinden çıkarmak için su kullanılması anlamına gelmektedir. Kabaca tek aşamalı doğru akım temizliği, çok aşamalı paralel doğru akım temizliği, çok aşamalı sürekli ters akış temizliği, aralıklı ters akış temizliği ve buharlı temizlik türleri vardır.

(1) Tek Aşamalı DC Temizleme

Tek aşamalı DC temizleme, iş parçasını musluğun altına koyar ve doğrudan durulama suyu kullanır (Şekil 6-21). Bu şekilde, "sürekli akan su" kullanımının çoğu, operatör ne kadar çok su olursa, temizleme etkisinin o kadar iyi olacağını ve iş parçasının temizleneceğini düşünerek musluğu maksimuma açar. Bu temizleme yöntemi genellikle kullanılır ve çok fazla temiz su israfına neden olur. Yine de, büyük miktarda atık su deşarj ederek çevreyi kirletir ve elektrokaplama atık su arıtma yükünü artırır. Elektrokaplama işlemi kirli kaplama kalitesi sorunlarını temizler, genellikle yeterli su yoktur. Yine de, temizleme yöntemi uygun olmayan bir faktördür, bu nedenle temizleme yöntemini değiştirmek, kaplanmış parçaların temizleme kalitesini sağlar ve su tüketimini ve atık su yönetim maliyetlerini önemli ölçüde azaltır.

(2) Çok Kademeli Paralel Doğru Akım Temizliği

Çok aşamalı paralel doğru akım temizleme, her bir temizleme tankında farklı sıvı konsantrasyonları ancak eşit su girişi ile birden fazla doğru akım temizleme tankı aşamasının paralel olarak birleştirilmesiyle oluşturulur. Aynı temizleme kalitesine ulaşma önceliği altında, temizleme aşamalarının sayısının artırılması temizleme suyu tedarikini azaltabilir. Temizleme aşaması sayısı 3'ün üzerinde olduğunda, aşama sayısı arttıkça su besleme akışındaki azalma oranı çok küçüktür. Bu nedenle, gerçek üretim operasyonlarında, çok aşamalı paralel doğru akım temizliği, durulama konsantrasyonundaki kademeli azalma nedeniyle aşama sayısını aşırı derecede artırmak ekonomik değildir ve ne kadar fazla aşama varsa, emek yoğunluğu o kadar artar. Genellikle üç aşama daha uygundur.

(3) Çok Aşamalı Sürekli Karşı Akış Temizliği

Çok aĢamalı sürekli ters akıĢlı temizleme, son temizleme tankına sürekli su giriĢi ve ilk temizleme tankından sürekli su çıkıĢı ile seri olarak bağlanmıĢ birden fazla temizleme tankından oluĢur. Su akış yönü kaplanan parçaların temizleme yönünün tersidir ve her bir temizleme tankındaki sıvı konsantrasyonları farklıdır (Şekil 6-22). Kaplanan parçalar daha temiz hale geldikçe, temizleme tankı sıvısının konsantrasyonu da artar. Aynı sayıda temizleme tankı olması durumunda, sürekli ters akışlı temizleme için su beslemesi, ilk temizleme tankından boşaltılan su konsantrasyonuyla karşılaştırılabilecek şekilde, çok aşamalı paralel doğru akımlı temizleme için olanın yalnızca bir kısmıdır.

(4) Aralıklı Karşı Akış Temizliği

Aralıklı ters akımlı temizleme sürekli ters akımlı temizlemeden farklıdır; bu temizleme yönteminde son temizleme tankına sürekli su girişi yoktur, bunun yerine aralıklı su girişi vardır. Son temizlik tankı kontrol edilen konsantrasyona ulaştığında, tamamı veya bir kısmı birinci aşama temizlik solüsyonunu geri alır. Buna karşılık, diğer aşamalar suyu iş parçası hareketinin ters yönünde değiştirir ve son tanka taze su takviyesi yapılır. Üç aşamalı temizlik örnek olarak alındığında, aralıklı ters akımlı temizlik için su kaynağı, sürekli ters akımlı temizlik için olanın yaklaşık 55%'si kadardır ve ilk tanktaki konsantrasyon da öncekinden daha yüksektir.

(5) Buharlı Temizlik

Buharlı temizleme, iş parçalarının yüzeyini yağ lekelerinden ve kirleticilerden temizlemek, buharlaştırmak ve buharlaştırmak için bir buharlı temizleyici tarafından üretilen yüksek sıcaklıkta, yüksek basınçlı doymuş buharı kullanan bir yöntemdir (Şekil 6-23). Ayrıca küçük boşlukları ve delikleri temizleyebilir, yağ lekelerini ve kalıntılarını sıyırıp çıkarabilir, yüksek verimlilik, su tasarrufu, temizlik, kuruluk ve düşük maliyet gereksinimlerini karşılayabilir. Buharlı temizlik kuyumculuk çatlaklarının temizlenmesinde çok etkili bir yöntemdir ve genellikle su ile temizlikten sonra kullanılır.

8. Hafif Aşındırma

Kaplama Ön İşlem Videosu

Bölüm II Elektrokaplama

1. Elektrokaplama Teknolojisine Giriş

(1) Elektrokaplamanın Temel Prensibi

Elektrokaplama, elektrokimyasal yöntemlerin kullanılması, işlemin kaplanan parçalarının yüzeyinde metal ve alaşım birikintilerinin oluşumu, elektrot reaksiyonu ile dış elektrik alanının etkisi altında bağlama çözeltisindeki metal iyonlarının metal atomlarına indirgenmesi ve metal biriktirme işlemi üzerindeki katot işlemidir. Ana malzemeden farklı kimyasal bileşim ve organizasyonel yapı tarafından oluşturulan metal veya alaşım kaplamanın yüzeyindeki elektrodepozisyon, sadece kaplanan parçaların görünümünü değiştirmekle kalmaz, aynı zamanda yüzey modifikasyonunun amacına ulaşmak için gerekli fizikokimyasal özellikleri veya mekanik özellikleri elde etmek için kaplanan parçaların yüzeyini yapar.

(2) Mücevher Kaplamanın Temel Kalite Gereklilikleri

- Kaplama ve ana malzeme sağlam ve iyi yapışmayı birleştirir. Kaplama ve alt tabaka için sıkı bir yapışma ve belirli bir güç kombinasyonu olmalıdır.

- Kaplama tabakası parlak ve eksiksizdir, kristalleşme titiz ve yakındır, gözeneklilik küçüktür ve dış ortamın korozyonunu etkili bir şekilde engelleyebilir.

- İlgili standartlar kaplamanın kalınlığını belirlemeli ve kaplamanın dağılımı tek tip olmalıdır.

Kuyumculuk endüstrisinde, yaygın yüzey dekoratif kaplama türleri saf altın kaplama, K altın kaplama, gümüş kaplama, rodyum kaplama vb. olup, ürünün özelliklerine göre bazen alt kaplama katmanı olarak nikel kaplama veya bakır kaplama kullanılması gerekir.

2. Parlak Nikel Kaplama

Parlak nikel, kuyumculuk elektrokaplamasında yaygın olarak kullanılan bir kaplama türüdür. Watt nikele dayanır ve katkı maddeleri eklenerek parlak, pürüzsüz bir nikel kaplama elde edilir.

(1) Parlak Nikel Kaplama Prensibi

Katot: Ni2+ + 2e = Ni

Katodik yan reaksiyonlar: 2H+ + e = H2

Anot (çözünebilir anot kullanarak): Ni - 2e = Ni2+

Anot tarafı reaksiyonu: 2H2O - 4e = 4H+ + O2

(2) Parlak Nikel Kaplama İşlemi

Parlak nikel kaplama işleminin bir örneği için Tablo 6-4'e bakın.

Tablo 6-4 Parlak Nikel Kaplama İşlemi

| Kaplama çözeltisinin bileşimi ve proses koşulları | Süreç 1 | Süreç 2 |

|---|---|---|

| Nikel sülfat (NiSO4-7H2O) (g/L) | 250〜300 | 250〜320 |

| Nikel klorür (NiCl2 - 6H2O) (g/L) | 40〜60 | 50〜60 |

| Borik asit (H3BO3) (g/L) | 40 〜50 | 40 〜50 |

| Sakarin (C6H5COSO2NH) (g/L) | 0.5〜1 | |

| 1,4一Butinediol (C4H6O2) (g/L) | 0.3〜0.5 | |

| Sodyum dodesil sülfat (C12H25SO4Na) (g/L) | 0.05〜0.2 | |

| Katkı Maddeleri(mL/L) | Uygun miktar | |

| pH değeri | 3.8〜4.4 | 3.8〜4.5 |

| Sıcaklık (℃) | 50〜55 | 50〜65 |

| Katot akım yoğunluğu (A/dm2) | 2〜5 | 1〜10 |

(3) Kaplama Çözeltisi Bileşimi ve Proses Koşulları

Nikel. Nikel iyon kaynağı nikel sülfat, klorür, sülfamat vb. olabilir. Nikel iyonu, kaplama çözeltisinin ana bileşenidir ve genellikle 52 ~ 70 g/L içerir. Yüksek nikel iyonu konsantrasyonu akım yoğunluğunu artırır ve biriktirme oranını iyileştirir. Yine de, konsantrasyon çok yüksekse, kaplama çözeltisi dispersiyon kapasitesi azalır ve kaplamasız düşük akımlı bir alana yol açar. Nikel iyonu konsantrasyonu çok düşükse, biriktirme oranı düşecek ve ciddi durumlarda yüksek akım alanı yanacaktır.

② Tamponlama maddesi. Borik asit, nikel kaplama çözeltilerindeki en iyi tamponlama maddesidir; ayrıca katodik polarizasyonu artırabilir, çözeltinin iletkenliğini iyileştirebilir ve kaplamanın mekanik özelliklerini geliştirebilir.

③ Islatıcı madde. Elektrokaplama işlemi sırasında katotta hidrojen gazı açığa çıkar. Islatıcı madde, kaplama çözeltisinin yüzey gerilimini azaltarak kaplanan parçaların yüzeyindeki ıslatma etkisini artırabilir. Bu, elektrokaplama işlemi sırasında oluşan hidrojen kabarcıklarının katot yüzeyinde kalmasını zorlaştırır, böylece iğne delikleri ve lekelerin oluşmasını önler. Islatıcı madde, yüksek köpüklü ıslatıcı maddeler ve düşük köpüklü ıslatıcı maddeler olarak sınıflandırılabilen yüzey aktif maddelerden oluşur. Yüksek köpüklü ıslatıcı maddeler sodyum dodesil sülfat içerirken düşük köpüklü ıslatıcı maddeler dietilheksil sülfat içerir.

④ Parlatıcı madde. Buna birincil parlatıcı maddeler, ikincil parlatıcı maddeler ve yardımcı parlatıcı maddeler dahildir. Birincil parlatıcı maddelerin ana işlevi tane boyutunu inceltmek ve kaplama çözeltisinin metal kirliliklerine karşı hassasiyetini azaltmaktır. Sakarin tipik bir birincil parlatıcı maddedir. İkincil parlatıcı maddelerin rolü, kaplanan tabakaya gözle görülür bir parlaklık kazandırmaktır. Yine de, kaplama katmanına stres ve kırılganlık katarlar ve safsızlıklara karşı hassasiyeti arttırırlar, bu nedenle dozajları sıkı bir şekilde kontrol edilmelidir. Birincil parlatıcı maddelerle birlikte kullanıldıklarında, tamamen parlak bir kaplama tabakası üretebilirler. 1,4- Butinediol tipik bir ikincil parlatıcı maddedir. Yardımcı parlatıcı maddeler, kaplama tabakasının parlaklığını arttırmada destekleyici bir rol oynar. Kaplama tabakasının örtme kabiliyetini geliştirmek ve kaplama çözeltisinin metal kirliliklerine karşı hassasiyetini azaltmak için faydalıdırlar.

(4) Proses Koşullarını Etkileyen Faktörler

① pH değeri. Nikel birikimi ve kaplanan tabakanın mekanik özellikleri üzerinde önemli bir etkisi vardır. pH değeri arttıkça, katodik akım verimliliği artar ve kaplama çözeltisinin dağılma kabiliyeti iyidir. Bununla birlikte, pH değeri çok yüksekse, katot yakınında bazik nikel tuzlarının birikmesine yol açabilir, bu da kaplanmış tabakada kalıntılara neden olarak pürüzlülük, çapaklanma ve kırılganlıkla sonuçlanabilir. Tersine, pH değeri çok düşükse, katodik akım verimliliği azalacak ve düşük akım bölgelerinde kaplamanın olmadığı iğne deliklerine ve alanlara yol açacaktır, bu da sıkı bir şekilde kontrol edilmelidir.

② Sıcaklık. Sıcaklığın arttırılması kaplamanın gerilimini azaltabilir, kaplama çözeltisindeki iyonların göç hızını arttırabilir ve kaplama çözeltisinin iletkenliğini iyileştirebilir, böylece kaplama çözeltisinin dağılma kabiliyetini arttırır ve akım yoğunluğu aralığını genişletir.

③ Akım yoğunluğu. Kaplama çözeltisinin bileşimi, pH değeri, çalışma sıcaklığı ve katkı maddelerinin türü ile ilgilidir. Normal çalışma sırasında, akım yoğunluğu arttıkça akım verimliliği de artar.

Karıştırma. Konsantrasyon polarizasyonunu önleyebilir, kaplama çözeltisinin biriktirme hızını stabilize edebilir ve daha yüksek akım yoğunluklarının kullanılmasına izin verebilir. Hava karıştırma, katot hareketi veya sürekli filtreleme kullanılabilir.

⑤ Filtreleme. Kaplama çözeltisini temiz tutmak için sürekli filtreleme kullanılmalıdır; filtre kartuş tipi veya torba tipi olabilir, filtreleme hızı 2 ~ 8 kez / saat ve filtreleme doğruluğu 5 ~ 10μm'dir.

⑥ Anot. Çözünebilir anot olarak, katı malzeme bileşimi ve yapı gereksinimlerine sahip bir nikel plaka veya nikel bilye kullanılır.

3. Altın Kaplama ve Alaşımları

Altın, hidroklorik asit, sülfürik asit, nitrik asit, hidroflorik asit veya alkali korozyonu ile değil, yüksek kimyasal stabiliteye sahip parlak, parlak bir sarıdır ve kuyumculuk endüstrisinde yaygın olarak kullanılmaktadır.

Altın kaplama, saf altının saflığına göre saf altın kaplama ve K altın kaplama olarak ikiye ayrılabilir, saf altının altın içeriği 99.9% veya daha fazladır, K altın yaygın olarak 22K, 18K, 14 K vb. kullanılır. Kaplamanın kalınlığına göre ince altın kaplama ve kalın altın kaplama olarak ikiye ayrılabilir. Kalınlığı 0,5μm veya daha az olan ince altın tabakası doğrudan metal alt tabaka üzerine kaplanabilir. Kalın altın kaplama genellikle temel katman olarak nikel ile kaplanır ve altın kaplama katmanının parlaklığını iyileştirmek için durumun parlaklığı ve düzleştirilmesi belirgin bir role sahiptir.

Oldukça uzun bir süre boyunca, altın kaplama esas olarak siyanür bazlı kaplama çözeltileri kullandı; 1960'lardan bu yana çevre koruma gereksinimlerinin iyileştirilmesiyle, saf altının asit kaplaması, sert altının asit kaplaması, nötr altın kaplama ve siyanürsüz altın kaplama ortaya çıktı. Altın kaplama çözeltisi alkalin siyanür, asidik mikro-siyanür, nötr mikro-siyanür ve siyanürsüz olarak ayrılabilir.

(1) Siyanürlü Altın Kaplama

① Siyanürle Altın Kaplama Prensibi

Siyanürlü altın kaplama çözeltisinde ana tuz potasyum altın siyanürdür [KAu(CN)4]çözelti içinde, siyanür kompleks iyonu içeren Au(CN)2+ katot deşarjında bir altın kaplama tabakası oluşturur.

Katodik reaksiyon:[Au(CN)2]–+e = Au+ 2CN–

Katot yan reaksiyonu: 2H++2e = H2

Anodik reaksiyon (çözünebilir anot ile): Au+2CN– - e = [Au(CN)]2–

Çözünmeyen anot ile: 2H2O - 4e=4H+ + O2

② Siyanürlü Altın Kaplama İşlemi

Tipik siyanürle altın kaplama işlemi, bkz. Tablo 6-5.

Tablo 6-5 Klorür Altın Kaplama İşlemi Örneği

| Kaplama çözeltisi bileşimi ve proses koşulları | Süreç 1 | Süreç 2 | Süreç 3 |

|---|---|---|---|

| Potasyum altın siyanür (g/L) | 3.5 | 5〜16 | 2 |

| Potasyum siyanür (g/L) | 18 | 30 | 8 |

| Disodyum hidrojen fosfat (g/L) | 16 | ||

| Dipotasyum hidrojen fosfat (g/L) | 30 | ||

| Potasyum karbonat (g/L) | 30 | ||

| Sodyum tiyosülfat (g/L) | 20 | ||

| pH değeri | 10〜11 | 12 | 12 |

| Sıcaklık (℃) | 50〜60 | 60〜65 | 60〜70 |

| Katot akım yoğunluğu (A/dm2) | 1〜3 | 0.1〜0.5 | 0.3〜0.5 |

③ Kaplama Çözeltisindeki Bileşenlerin Rolü

- Potasyum altın siyanür. Potasyum altın siyanür, kaplama çözeltisindeki ana tuzdur ve kaplama katmanındaki altın kaynağıdır. Altın içeriği çok düşükse kaplama tabakası kırmızı ve pürüzlü olacaktır. Potasyum altın siyanürün kalitesi çok önemlidir ve dikkatle seçilmelidir. Potasyum altın siyanür, kaplama çözeltisine eklenmeden önce deiyonize suda çözülmelidir.

- Potasyum siyanür (sodyum siyanür). Potasyum siyanür (sodyum siyanür), kaplama çözeltisini kararlı ve elektrot sürecini normal hale getirebilen bir kompleks yapıcı maddedir. İçerik çok düşükse, kaplama çözeltisi kararsız olacak, kaplama tabakası pürüzlü olacak ve renk kötü olacaktır.

- Fosfat. Fosfat, kaplama çözeltisini stabilize eden ve kaplanan katmanın parlaklığını artıran bir tampondur.

- Karbonat. İletken bir tuz olan karbonat, kaplama çözeltisinin iletkenliğini ve kaplama çözeltisi dağılma kapasitesini artırabilir.

④ Kaplama Solüsyonu Kullanımı ve Bakımı

- Altın konsantrasyonu, biriktirme oranını ve kaplamanın rengini ve parlaklığını kontrol eder. 99.99% saf altın plaka bir anot olarak kullanılabilir ve platin titanyum ağ, altın tuzlarının zamanında yenilenmesinin analizine göre çözünmeyen bir altın anot olarak da kullanılabilir.

- pH değeri KOH ile ayarlanabilir ve H3PO4.

- Siyanür altın kaplama çözeltisi, kaplama tabakası koyu kırmızı göründüğünde düşük olan katot akım yoğunluğunun kullanılmasına izin verir; diğer metallerin çökelmesini önlemek için katot Shen akım yoğunluğunu azaltmak veya çözelti sıcaklığını artırmak uygun olmalıdır.

- Siyanür kaplama çözeltisi, safsızlık içeriğinin kaplamanın görünümünü ve yapısını etkileyecek kadar yüksek olmasını önlemek için bakır, gümüş, arsenik, kurşun ve insanlarla birlikte diğer safsızlıklardan kaçınmalıdır.

⑤ Yaygın Siyanürlü Altın Kaplama Sorunları

Siyanürlü altın üretiminde sıklıkla çeşitli sorunlarla karşılaşılır, yaygın sorunlar, olası nedenler ve çözümler için Tablo 6-6'ya bakınız.

Tablo 6-6 Yaygın Siyanürlü Altın Kaplama Sorunları

| Kaplama sorunları | Olası nedenler | Çözümler |

|---|---|---|

| Kaba kaplama | ①yüksek altın içeriği; ②yüksek katot akım yoğunluğu; ③yüksek sıcaklık; ④yüksek karbonat içeriği | Potasyum siyanür ekleyin; ② Katot akım yoğunluğunu azaltın; ③ Sıcaklığı düşürün; ④ Karbonatı Ba(CN) ile uzaklaştırın2 |

| Kaplamanın kızarması | ① altın içeriği çok yüksek; ② sıcaklık çok yüksek; ③ katot akım yoğunluğu çok düşük; ④ bakır safsızlık içeriği yüksek; ⑤ pH değeri çok yüksek | Potasyum siyanür ekleyin; ②Sıcaklığı düşürün; ③Katot akım yoğunluğunu artırın; ④Altını geri kazanın ve kaplama çözeltisini değiştirin (veya mikro kırmızı altın iş parçasını kaplamak için kullanın); ⑤Asit ayarlama çözeltisi ile pH'ı ayarlayın. |

| Renk kaybı | ① altın içeriği çok düşük; ② katot akım yoğunluğu çok düşük; ③ pH değeri çok düşük | Potasyum altın siyanür ekleyin; ② Katot akım yoğunluğunu artırın; ③ KOH ile ayarlayın. |

| Kahverengimsi renk | ① potasyum siyanür çok düşük; ② çözeltideki sodyum | Potasyum siyanür ekleyin; ②Altını geri kazanın, kaplama çözeltisini değiştirin. |

| Yeşilimsi renk | ①çözelti içinde gümüş | Altını geri kazanın, kaplama çözeltisini değiştirin; ② Mikro-yeşil kaplamalı iş parçasının kaplanması |

| Koyu (puslu) kaplama | ① akım yoğunluğu çok yüksek; ② yetersiz takviye | ①Akım yoğunluğunu ayarlayın; ②Katkı maddeleri ekleyin. |

(2) Düşük Siyanürlü veya Mikro Siyanürlü Altın Kaplama

Potasyum altın siyanüre ek olarak mikro-siyanür altın kaplama çözeltisi, serbest siyanür içermez pH değeri 6 ~ 7; kaplama çözeltisi organik karboksilik asit, fosfat ve alkali metal tuzları içerir, ancak aynı zamanda parlatıcı maddeye veya jelatin, sülfürik asit hidrazin, alkillenmiş aminler ve diğer organik maddelere eklenebilir, yoğun parlak altın kaplama tabakası elde edilebilir.

Mikro-siyanür altın kaplama çözeltisi, pH değerine göre nötr altın kaplama çözeltisi ve asidik altın kaplama çözeltisi olarak ikiye ayrılabilir

① Nötr Mikro-Siyanür Altın Kaplama

Nötr mikro siyanür kaplama çözeltisinin pH değeri 6~7'dir ve kaplanan tabaka limon sarısıdır. Ni, Cu, Cd vb. alaşım elementleri eklenerek altın alaşımı ile kaplanabilir. Altın konsantrasyonu ve sodalı su bileşimi ayarlanarak ince ve kalın altın kaplanabilir. Nötr mikro-siyanür altın kaplama işlemi için Tablo 6-7'ye bakınız.

Tablo 6-7 Nötr Mikro-Siyanür Altın Kaplama İşlemi Örneği

| Kaplama çözeltisi bileşimi ve proses koşulları | Süreç 1 | Süreç 2 | Süreç 3 |

|---|---|---|---|

| Altın (potasyum altın klorür olarak)(g/L) | 20 | 6〜8 | |

| Altın potasyum siyanür(g/L) | 12 | ||

| Disodyum hidrojen fosfat(g/L) | 82 | 42 | 25 〜35 |

| Potasyum dihidrojen fosfat(g/L) | 70 | 10 | |

| pH değeri | 6〜6.5 | 6.5 〜10.5 | 6.5 〜7.5 |

| Sıcaklık (℃) | 60 | 60〜70 | 40〜50 |

| Katot akım yoğunluğu (A/dm2) | 0.1〜 0.3 | 0.1〜0.6 | 0.2 〜0.4 |

② Asit Mikro-Siyanür Altın Kaplama

Asit mikro-siyanür altın kaplama, kırmızı ve diğer özelliklere sahip parlak, düzgün, ayrıntılı bir kaplama rengi sarıya sahiptir.

- Kaplama işlemi. Birkaç çeşit asidik mikro-siyanür altın kaplama işlemi için Tablo 6-8'e bakınız.

Tablo 6-8 Çeşitli Asidik Mikro-Siyanür Altın Kaplama Prosesleri

| Kaplama çözeltisinin bileşimi ve proses koşulları | Süreç 1 | Süreç 2 | Süreç 3 | Süreç 4 |

|---|---|---|---|---|

| Potasyum altın siyanür (g/L) | 12 〜14 | 8〜20 | 30 | 10 |

| Sitrik asit (g/L) | 16〜48 | 18〜20 | ||

| Amonyum Sitrat (g/L) | 100 | |||

| Potasyum sitrat (g/L) | 30〜40 | 100 〜140 | 28 〜30 | |

| Potasyum antimon tartarat (g/L) | 0.8 〜1.5 | 0.05 〜0.3 | ||

| EDTA (mL/L) | 2〜4 | |||

| pH değeri | 4.8 〜5.1 | 3〜4.5 | 5.2〜6.0 | 5.2 〜5.8 |

| Sıcaklık (℃) | 50 〜60 | 12 〜35 | 60 〜65 | 30 〜40 |

| Katot akım yoğunluğu (A/dm2) | 0.1〜 0.3 | 0.5〜1 | 0.3 〜0.5 | 0.2 〜0.5 |

- Kaplama Çözeltisindeki Her Bir Bileşenin Rolü.

Potasyum altın siyanür: Kaplama çözeltisinin ana tuzu olarak, içerik parlak, kristalli, ayrıntılı bir altın kaplama tabakası üretmek için yeterlidir. İçerik yetersizse, akım yoğunluğu aralığı dardır ve kaplama tabakası kırmızı, pürüzlü ve yüksek gözenekliliğe sahiptir.

Sitrat: Kompleks oluşturma, bağlama ve tamponlama etkileri vardır. Konsantrasyon çok yüksekse, akım verimliliği azalır ve kaplama çözeltisinin yaşlanması kolaydır; konsantrasyon çok düşükse, kaplama çözeltisinin dağılma kabiliyeti zayıftır.

Fosfat: tampon, kaplama çözeltisinin stabilitesini ve kaplama tabakasının parlaklığını artırabilir.

- Kaplama Çözeltisi Çalışma Koşullarının Darbenin Görünümü ve Performansı Üzerindeki Etkisi.

Sıcaklık: Sıcaklığın artırılması akım yoğunluğu sınırını artırabilir ve biriktirme oranını iyileştirebilir; kaplama katmanındaki altın içeriği artar, alaşım içeriği azalır, kaplama katmanının iç gerilimi azalır ve sertlik azalır. Bununla birlikte, sıcaklık çok yüksekse, kaplama tabakasının rengi tekdüze değildir ve kaplama tabakasının kırmızı ve pürüzlü olması kolaydır: sıcaklık çok düşükse, kaplama tabakası parlak değildir.

Akım yoğunluğu: Akım yoğunluğunun artmasıyla, kaplama tabakasındaki altın içeriği azalır, alaşım içeriği azalır, kaplama tabakasının iç gerilimi artar ve sertlik artar. Çok yüksek akım yoğunluğu kaba kaplamaya, yüksek gözenekliliğe ve safsızlık metalinin birlikte birikmesine neden olur: çok düşük akım yoğunluğu, kaplama tabakası parlak değildir ve düşük akım verimliliği.

Karıştırma ve filtreleme: Konsantrasyon polarizasyonunu ortadan kaldırmaya, kaplama çözeltisinin temizlenmesini sağlamaya ve biriktirme hızını ve kaplamanın kalitesini artırmaya yardımcı olur.

(3) Siyanürsüz Altın Kaplama

1960'lardan bu yana, üretim için siyanürsüz altın kaplamada, sülfit, tiyosülfat, halojenür, tiyomalat ve diğer kaplama çözeltileri vardır, ancak en çok araştırılan ve yaygın olarak kullanılan [Au(SO3)2]– kompleks anyon sülfit kaplama çözeltisi için.

Sülfit kaplama çözeltisi çevre dostu olmasıyla karakterize edilir: kaplama çözeltisi iyi dağılma kapasitesine ve kapsama kapasitesine sahiptir, kaplama tabakası iyi tesviye ve sünekliğe (70% ~ 90%'ye kadar uzama), ayna parlaklığına kadar, yüksek kaplama saflığına sahiptir: hızlı biriktirme, daha az gözeneklilik: kaplama ve nikel, bakır, gümüş ve diğer metaller, iyi kombinasyon. Bununla birlikte, sülfit altın kaplama çözeltisinin stabilitesi zayıftır, bu da altının çökelmesini kolaylaştırır, kaplamanın kalitesini bozar ve hatta tüm kaplama çözeltisini hurdaya çıkarır.

① Sülfit Altın Kaplama Prensibi

Katot reaksiyonu: [Au(SO3)2]3–+ e = Au + 2SO32-

Katot yan reaksiyonu: 2H+ + 2e = H2

Anodik reaksiyon: 2H2O - 4e = 4H++ O2

② Sülfit Altın Kaplama İşlemi

Birkaç çeşit sülfit altın kaplama işlemi, bkz. tablo 6-9.

Tablo 6-9 Çeşitli Sülfit Altın Kaplama İşlemleri

| Kaplama çözeltisinin bileşimi ve proses koşulları | Süreç 1 | Süreç 2 | Süreç 3 |

|---|---|---|---|

| Altın (AuCl olarak3) (g/L) | 5〜25 | 8〜12 | |

| Altın (NaAu[SO3]2) (g/L) | 10〜25 | ||

| Altın (NH olarak4 Au[SO3 ]2 ) (g/L) | 30 〜80 | ||

| Amonyum sülfit (g/L) | 200〜300 | ||

| Potasyum sitrat (g/L) | 100〜150 | ||

| Sodyum sülfit (g/L) | 80 〜 140 | ||

| HEDP (mL/L) | 25 〜65 | ||

| ATMP (mL/L) | 60 〜90 | ||

| pH | 8.5 〜9.5 | 10 〜13 | 7.7 〜8.3 |

| Sıcaklık (℃) | 45 〜65 | 25 〜40 | 60〜70 |

| Katot akım yoğunluğu (A/dm2) | 0.1 〜0.8 | 0.1 〜0.4 | 0.1 〜0.8 |

③ Kaplama Solüsyonu Kullanımının Temel Noktaları

- Ana tuzlar AuCl3 ve rodyum altın bisülfit (potasyum, amonyum). Düşük altın konsantrasyonu düşük birikim oranına yol açacaktır, genellikle 10 g/L'lik bir altın konsantrasyonu korunur. Altın, ( pH=9 ) suya doğrudan çözünmüş sodyum altın bisülfit (potasyum, sodyum, amonyum) eklenerek takviye edilebilir, ancak amonyum (potasyum) altın bisülfit higroskopiktir ve bozulmayı önlemek için dikkatli bir şekilde saklanması gerekir.

- Sodyum bisülfit (potasyum, amonyum) kompleks yapıcı bir maddedir. Serbest bisülfit iyonları havaya maruz kaldığında sülfat iyonlarına oksitlenecektir, bu nedenle sık sık yenilenmeleri gerekir. Bisülfit konsantrasyonu çok düşükse, kaplama tabakası pürüzlü ve koyu olacaktır; bisülfit konsantrasyonu çok yüksekse, akım verimliliği azalacak ve hidrojen katotta kolayca salınacaktır.

- Sıcaklıktaki bir artış, akım yoğunluğu aralığını genişletmek ve biriktirme oranını artırmak için faydalıdır. Sıcaklık çok yüksekse, kaplama çözeltisinin kararlılığı azalır. Bisülfit aşırı ısındığında, aşağıdakileri üretmek için ayrışacaktır S2- ve siyah sülfür altın (Au2S3) ile çökelti Au+.

2SO32- → SO42- + O2 + S2-

2Au3+ 十 3S2- → Au2S3

Çözeltinin bulanıklaşmasına neden olabilecek lokal aşırı ısınmayı önlemek için kaplama çözeltisini dolaylı ısıtma için bir su banyosu kullanarak ısıtmak en iyisidir.

- Sülfit ile altın kaplarken, pH değeri kaplama çözeltisinin stabilitesini önemli ölçüde etkiler ve üretim sırasında stabil bir pH değerini korumak için çaba gösterilmelidir. Eğer pH değeri belirli bir seviyenin altına düşerse, Au(SO3)32- ayrışarak Au üretecek ve SO42-çözelti bulanık hale gelecektir. Bu noktada, ayarlama için amonyak veya potasyum hidroksit kullanılabilir. pH değeri çok yüksek olduğunda, kaplama koyu kahverengi görünebilir ve ayarlama için hemen sitrik asit eklenmelidir. Potasyum sitrat kompleks yapıcı bir madde ve tampon görevi görerek kaplama çözeltisinin pH değerini dengeler ve nikel alt katman ile altın arasındaki bağlanma gücünü artırır.

(4) Altın Alaşımlarının Elektrokaplanması

Altın kaplama çözeltisine farklı alaşım elementleri eklemek farklı tonlarda altın alaşımları üretebilir. Örneğin, Ni ekleyerek beyaz altın rengi, Cu veya Cd ekleyerek pembe altın rengi ve Ag ekleyerek açık yeşil altın kaplama tabakası elde edilebilir. Kaplama çözeltisindeki alaşım elementlerinin konsantrasyonunu ve çalışma koşullarını kontrol edin; neredeyse her türlü altın kaplama tonu elde edilebilir.

Yaygın altın kaplama alaşımları Au-Co, Au-Ni, Au-Ag, Au-Cu, Au-Cu-Cd, vb. olup, çoğunlukla siyanür kaplama çözeltisi ana çözeltidir ve bunların arasında Au-Ag (16K), Au-Cu-Cd (18K) daha yaygın olarak kullanılmaktadır. Birkaç çeşit altın alaşımı siyanür kaplama çözeltisi için Tablo 6-10'a bakınız.

Tablo 6-10 Altın Alaşım Kaplama İşlemi Örneği

| Kaplama çözeltisinin bileşimi ve proses koşulları | Süreç 1 | Süreç 2 | Süreç 3 |

|---|---|---|---|

| Potasyum altın siyanür (g/L) | 2 | 3 | 2 |

| Potasyum siyanür (g/L) | 8 | 8 | 4 |

| Disodyum hidrojen fosfat (g/L) | 16 | 16 | 16 |

| Potasyum nikel siyanür (g/L) | 1.3 | 1 | |

| Potasyum bakır siyanür (g/L) | 0.5 | 3.5 | |

| Potasyum gümüş siyanür (g/L) | 0.5 | 0.5 | |

| Sıcaklık (℃) | 60 | 60 | 66 |

| Katot akım yoğunluğu (A/dm2) | 0.3 | 0.1 | 0.3 〜0.5 |

4. Gümüş Kaplama

1840'taki ilk gümüş kaplama patentinden günümüze, siyanürlü gümüş kaplamanın 170 yıldan fazla bir geçmişi vardır. Siyanürlü gümüş kaplama katmanı bağlantı ürünü, kaplama çözeltisi dağılım kabiliyetini, gümüş kaplama stabilitesini ve bakım ve kullanım kolaylığını detaylandırır. Bununla birlikte, siyanür oldukça toksiktir ve çevre koruma ve operatör sağlığı için elverişli değildir.

Siyanürsüz gümüş kaplama 1970'lerden beri araştırma konusu olmuştur, siyanürsüz gümüş kaplama prosesi ortaya çıkmıştır ve NS gümüş kaplama, nikotinik asit gümüş kaplama, imidazol-sülfosalisilik asit gümüş kaplama, tiyosülfat gümüş kaplama, gümüş tiyonat kaplama, tiyosiyanat gümüş kaplama ve benzeri gibi az sayıda üretimde kullanılmıştır, prosesin bir kısmı hala kullanımdadır. Ancak siyanürlü gümüş kaplama ile karşılaştırıldığında, siyanürsüz gümüş kaplamanın eksiklikleri vardır ve yeterince olgun değildir; 20 yıl içinde, endüstriyel üretimin yaygınlaştırılmasında siyanürsüz bir gümüş kaplama işlemi çok fazla ilerleme kaydetmemiştir, siyanürlü gümüş kaplama baskın olmuştur.

(1) Siyanür Gümüş Elektrot Reaksiyonu

Katot: Ag(CN)2- +e = Ag+2CN-

Yan reaksiyon: 2H2O + 2e = H2 +2OH-

Çözünebilir gümüş anot ile: Ag + 2CN– = Ag(CN)2- + e

Çözünmeyen anot ile: 4OH– = 2H2O + O2 +4e

(2) Siyanürlü Gümüş Kaplama İşlemi

Birkaç çeşit gümüş siyanür kaplama işlemi, bkz. tablo 6-11.

Tablo 6-11 Gümüş Siyanür Kaplama İşlemi Örnekleri

| Kaplama çözeltisinin bileşimi ve proses koşulları | Süreç 1 | Süreç 2 | Süreç 3 |

|---|---|---|---|

| Potasyum gümüş siyanür KCN (g/L) | 35 〜70 | 1〜2 | 55 |

| Potasyum siyanür (g/L) | 90〜150 | 80 〜120 | 135 |

| Potasyum karbonat (g/L) | 10 | ||

| Potasyum hidroksit (g/L) | 5〜10 | ||

| Parlatıcı (g/L) | 15〜30 | ||

| Sıcaklık (℃) | 20 〜40 | 18 〜30 | 15〜25 |

| Katot akım yoğunluğu (A/dm2) | 0.5〜4 | 0.6 〜1.5 | 0.6 〜1.2 |

(3) Kaplama Çözeltisindeki Ana Bileşenlerin Rolü

① Gümüş. Kaplama çözeltisinin ana tuzudur ve kaplama çözeltisinde gümüş siyanür kompleks iyonu şeklinde bulunur. Gümüş kaynağı AgC1, AgCN veya KAg(CN)2ama AgNO3 ve AgC1, AgCN'ye dönüştürülmeli veya KAg(CN)2 kaplama çözeltisine eklemeden önce. Kaplama çözeltisindeki Ag 20 ~ 40 g / L'de tutulmalıdır; gümüş konsantrasyonu çok yüksek, kaplama tabakası kristalizasyonu kaba, sarı renktedir; gümüş konsantrasyonu çok düşük, akım yoğunluğu aralığı çok dar ve biriktirme oranı azalır.

Potasyum siyanür. Kompleks yapıcı bir maddedir; Ag ile kompleks oluşturmanın yanı sıra, belirli miktarda serbest potasyum siyanür, kaplama çözeltisinin stabilitesi ve anodun normal çözünmesi, kaplama çözeltisinin dağılma kabiliyeti için faydalıdır. Genel süreçteki veriler çoğunlukla serbest KCN'ye atıfta bulunur; konsantrasyonu çok yüksektir, kaplama çözeltisinin biriktirme hızı yavaştır ve konsantrasyon çok düşüktür.

Potasyum karbonat. Kaplama çözeltisinin iletkenliğini artırabilir, kaplama çözeltisinin dağılma kabiliyetine yardımcı olabilir ve kaplama tabakasının parlaklığını artırabilir. Siyanür gümüş kaplama, alkali kaplama çözeltisidir; uzun süre yerleştirildiğinde, içindeki hava CO2 potasyum karbonat oluşturarak içinde çözünecektir; potasyum karbonat konsantrasyonu 110 g/L'den fazla biriktiğinde, anodik pasivasyona, kaplama tabakası pürüzlülüğüne yol açacaktır.

Parlatıcı. Bir parlatıcı madde eklemek tam parlak bir kaplama katmanı elde edebilir ve akım yoğunluğu aralığını genişletebilir. Antimon, selenyum, tellür, kobalt, nikel vb. gibi metalik parlatıcı maddeler, kaplanan katmanın parlaklığını ve sertliğini artırabilir. Yine de, dekoratif kaplama için, kaplanan katmanın rengi (beyazlık ve parlaklık) gereksinimleri özellikle yüksektir; metal içeren katkı maddelerinin kullanılması uygun değildir. Metalik olmayan parlatıcı madde sülfür içerir; beyaz gümüş kaplama rengini elde edebilirsiniz, ancak ömrü eklemek için yeterince uzun değildir. Kaplama çözeltisi hemen kullanılmazsa ayrışacaktır.

(4) Proses Koşullarının Etkisi

① Sıcaklık. Parlak siyanür gümüş kaplama için çalışma sıcaklığı en iyi 20 〜30℃'dir. 20℃'nin altında, biriktirme hızı çok yavaştır ve katkı maddeleri etkilerini tam olarak gösteremez, bu nedenle kaplama ısıtılmalıdır; 30℃'nin üzerinde, katkı maddelerinin tüketimi aşırıdır ve kaplama pürüzlü olma eğilimindedir.

② Akım yoğunluğu. Optimum akım yoğunluğu aralığı Ag konsantrasyonu, serbest KCN konsantrasyonu ve parlatıcı ajan türü ile ilgilidir. Akım yoğunluğu çok düşükse, biriktirme hızı çok yavaş olur ve bu da kaplamanın parlaklığını etkiler; akım yoğunluğu çok yüksekse, kaplama pürüzlü olur ve hatta süngerimsi görünebilir.

③ Filtreleme ve karıştırma. İnce kristalize, parlak beyaz bir gümüş kaplama elde etmek için kaplama çözeltisinin sürekli filtrasyonu ve katodun hareketi gereklidir. Filtrasyon, kaplama çözeltisinin temizliğini artırır ve katot hareketi, konsantrasyon polarizasyonunu ortadan kaldırmaya yardımcı olarak potansiyel olarak nispeten yüksek akım yoğunluklarında yüksek kaliteli kaplamalara izin verir.

5. Rodyum Kaplama

Rodyum, 80%'nin üzerindeki görünür ışığı yansıtan, parlak bir parlaklığa ve mükemmel yansıtıcılığa sahip gümüşi beyaz görünen bir platin grubu metalidir. Korozyon direnci çok iyidir, atmosferdeki sülfür ve karbondioksit gibi aşındırıcı gazlardan etkilenmez ve asitlere ve bazlara karşı yüksek stabiliteye sahiptir. Rodyum kaplamanın sertliği son derece yüksektir ve mükemmel aşınma direncine sahiptir. Dekoratif rodyum tabakası hafif mavimsi-beyaz bir tona sahiptir, parlak ve parlaktır, aşınmaya dayanıklıdır ve yüksek sertliğe sahiptir, bu da onu en yüksek dereceli dekoratif kaplama yapar.

Rodyum kaplamanın kalınlığı genellikle 0.05 ~ 0.25 μm , kalın kaplama için 0.5 μm'nin üzerindedir. Rodyum kaplama çözeltisi, en yaygın kullanılan sülfatlar olan sülfatlar, fosfatlar ve amino sülfonatları içerir. Rodyum kaplama çözeltilerinin bakımı kolaydır, yüksek akım verimliliğine ve hızlı biriktirme oranlarına sahiptir, bu da onları mücevher yüzey işlemi için uygun hale getirir.

(1) Sülfat Rodyum Kaplama Elektrot Reaksiyonu

Katodik reaksiyon: Rh2+ + 2e → Rh

Katodik yan reaksiyonlar: 2H+ +2e → H2 ↑

Anodik reaksiyon: 4OH - 4e → 2H2 O + O2 ↑

(2) Sülfat Rodyum Kaplama İşlemi

Kuyumculuk rodyum kaplamasında genellikle rodyum sülfat stok çözeltisi, saf su ve sülfürik asit doğrudan gerekli konsantrasyona karıştırılarak kullanılır, tipik proses koşulları için Tablo 6-12'ye bakınız.

Tablo 6-12 Rodyum Sülfat Kaplama Süreci

| İsim | Çalışma aralığı |

|---|---|

| Rodyum konsantrasyonu (g/L) | 1.6〜2.2 |

| Sülfürik asit konsantrasyonu (g/L) | 27 〜33 |

| Kaplama çözeltisi sıcaklığı (℃) | 25 〜45 |

| Akım yoğunluğu (A/dm2) | 0.5〜3 |

| Gerilim (V) | 2.5〜3 |

| Kaplama çözeltisi karıştırma hızı (cm/s) | 1〜10 |

| Biriktirme hızı (μm/dak, 1A/dm akım yoğunluğunda2) | 0.04 |

(3) Kaplama Çözeltisi Bileşimi ve Proses Koşullarının Etkisi

① Rodyum içeriğinin etkisi. Belirli bir sıcaklık ve akım yoğunluğu altında, rodyum konsantrasyonu 1,0 ila 4,0 g/L arasında olan bir rodyum kaplama çözeltisi iyi bir rodyum kaplama katmanı elde edebilir. Rodyum içeriği azaldıkça, akım verimliliği de azalır, böylece kaplama katmanını etkileyerek katmanı daha koyu ve hatta siyah hale getirir. Bu nedenle, belirli bir rodyum içeriğini korumak için kaplama işlemi sırasında rodyum kaplama çözeltisini sürekli olarak yenilemek gerekir.

② Sülfürik asit içeriğinin etkisi. Sülfürik asit ilavesi, kaplama çözeltisinin iletkenliğini ve asitliğini artırabilir ve kaplama çözeltisini stabilize edebilir. Ancak içerik çok yüksekse, örneğin iş parçası tanka yüklenmediğinde, güçlü bir aşındırıcı olacaktır; kaplama tabakasının iç gerilimi artırmasına ek olarak, kaplama tabakası çatlamaya eğilimlidir; sülfürik asit içeriği çok düşükse, kaplama tabakasının rengi koyulaşır, bu nedenle belirli bir miktarda sülfürik asit (veya fosforik asit) içeriği ile kontrol edilmelidir.

③ Katkı maddelerinin etkisi. Katkı maddeleri elektrodepoze metallerin kinetik özelliklerini, biriken katmanları ve elektrolitin doğasını değiştirebilir. Çatlakları önlemek için kaplama tabakasının iç gerilimini azaltmak, kaplama tabakasının korozyon direncini artırmak, kaplama tabakası kristalizasyonunu ayrıntılı, pürüzsüz ve parlak hale getirmek ve elektrolitin stabilitesini korumak gibi. Genel olarak iki kategoriye ayrılabilir: inorganik katkı maddeleri ve organik katkı maddeleri.

④ Sıcaklığın etkisi. Diğer parametrelerin olması gerektiğinde, uygun sıcaklık artışı kaplama tabakasının iç gerilimini azaltabilir ve mevcut verimliliği artırabilir. Genellikle 25 ~ 45 ℃ kaplama sıcaklığında, şu anda çok fazla çözelti buharlaşmasını önleyebilir, çok sayıda sürüklenmiş sülfürik asit sisinden kaçabilir ve çalışma koşullarının bozulmasını önleyebilir, ancak sıcaklık çok düşük olduğu için kaplama tabakası parlak değildir.

⑤ Akım yoğunluğunun etkisi. Akım yoğunluğunun kaplama kalitesi üzerinde daha büyük bir etkisi vardır. Akım yoğunluğu çok küçüktür ve kaplanan tabakanın rengi daha koyudur; akım yoğunluğu çok yüksektir, akım verimliliği azalır, katot daha fazla kabarcık çıkarır ve kaplanan tabakadaki kaplanan parçaların kaplama kenarının çatlaması kolaydır!

(6) Diğer faktörlerin etkisi. Kaplama çözeltisi, klor iyonlarının ve ağır metal kirliliklerinin kontaminasyonunu önlemek için dikkatli bir şekilde muhafaza edilmelidir.

(4) Kuyumculuk Rodyum Kaplama İşlem Süreci Noktaları

Mücevher rodyum kaplamada genellikle bir beher kullanılır; işlem süreci aşağıdaki gibidir.

Kaplama çözeltisini teknik çalışma koşulu endeksinin gerekliliklerine göre hazırlayın; hazırlanan kaplama çözeltisini iki cam behere koyun: biri renk ayrımı yapılmış iş parçalarını kaplamak için, diğeri renk ayrımı yapılmamış iş parçalarını kaplamak için. Titanyum ağdaki behere bağlı güç kaynağının pozitif kutbu, 2,5 ~ 3V voltaj değerini, 1A akımını, su hattındaki iş parçasına bağlı güç kaynağının negatif kutbunu ayarlayın, iş parçası silindir işine şarj edilecektir (Şekil 6-25).

Rodyum kaplama video

Voltajın öngörülen aralıkta stabilize olup olmadığını gözlemleyin; aksi takdirde voltajı ayarlayın. Kaplama işini kontrol etme sürecinde, akım esas olarak kontrol edilir; akım yoğunluğu iş parçasının dış yüzey alanı tarafından belirlenir; iş parçasını değere yakın optimum akım yoğunluğuna kontrol etmek en iyisidir. İş parçası, güç kaynağı negatif hattını ve bağlantının su hattını kavramak için bir el ile tankın içine yerleştirilir ve küçük yukarı ve aşağı veya döndürülür. İş parçasını çıkardıktan 1 dakika sonra (renk ayırma iş parçası çalışma süresi 1 ~ 1,5 dakika; renk ayırma olmayan iş parçası çalışma süresi 45s ~ 2,5 dakika, iş parçasının özelliklerine veya özelliklerine bağlı olarak). İş parçasını bir süre ıslatılmış altın geri kazanım kabına koyun, suyla durulayın, ardından bir kez 80 ℃ saf suya daldırın ve ardından ultrasonik temizleyiciye koyun. Su hattını, temizlenmiş iş parçasını buharlı durulama makinesi nozuluna, ayak anahtarına açın.

İş parçası buharla yıkanacak ve temizlenecektir. Anot titanyum ağın uzunluğu ve genişliği üretim için uygun olmalıdır. Genel anot ve katot alanı oranı 2:1'dir. Platin suyu, farklı kaplama çözeltileri eklemek için zamanında teknik gereksinimlere (veya düzenli laboratuvara) göre kaplamadan önce, teknolojik koşulların çalışması değişir, 1.6 ~ 2.2g / L'lik genel rodyum konsantrasyonu, yüksek kalitede kaplama elde edebilirsiniz. kaplama çözeltisindeki rodyum içeriği çok düşükse, örneğin rodyum içeriği 1g / L'den azsa, kaplama tabakası rengi kırmızımsı, koyu ve gözenekli artış.

İş parçasının zor kısımlarının kaplanması ve yollukların zor kısımlara yakın bağlanması, kaplama etkisini çok artıracaktır. Kaplama süresi çok uzun olmamalıdır; çok uzun süre altın tabakayı koyu (puslu) gri yapacaktır. Akım öngörülen aralıkta kontrol edilmelidir; çok büyükse, akım da kaplama tabakasının yüzeyinde koyu (puslu) gri bir fenomene yol açacaktır. İş parçasını yolluk ile asarken, kaplama tabakasının eşit olmayan kalınlığını ve bazı parçaların sararmasını önlemek için çok yoğun olmamalıdır. İçbükey derinlik için, iş parçasını aralıklı akım kullanarak kaplamak zordur; güç kapatıldıktan sonra on saniyeden fazla kaplama yapmak iş parçasını sallar, böylece kaplama çözeltisi tam konveksiyon değişimi sağlar. Sararmanın bazı kısımları, özellikle mumlama, tam değildir ve iki kez yağ ile çözülmelidir, ardından çok fazla kum deliği vardır, onarılmalı ve ardından kaplanmalıdır. Ana malzeme olarak beyaz altın kullanılan iş parçalarında, kaplama tabakasının çok kalın olmasını ve tabakalara ayrılmasını önlemek için rodyum kaplama süresi daha kısa olmalıdır.

Kaplama Videosu

(5) Rodyum Kaplama Sık Karşılaşılan Sorunlar ve Çözümleri

Rodyum kaplamada sık karşılaşılan sorunlar, nedenleri ve karşı önlemler, bkz. Tablo 6-13.

Tablo 6-13 Rodyum Kaplama Yaygın Sorunlar ve Karşı Önlemler Analiz Tablosu

| Kaplama Sorunları | Olası nedenler | Çözümler |

|---|---|---|

| Sarımsı ve beyazımsı kaplama | ① Katot akım yoğunluğu çok yüksek; ② anot akım yoğunluğu çok yüksek; ③ sıcaklık çok düşük; ④ kancaların teması zayıf; ⑤ sülfamik asit çok yüksek. | ① Akım yoğunluğunu azaltın; ② Anot alanını artırın; ③ Sıcaklığı yükseltin; ④ Askıları kontrol edin veya değiştirin; ⑤ Aktif karbon işleminden sonra ayarlayın |