Yüzey İşlem Teknikleri ile Mücevherlerinizi Nasıl Geliştirebilirsiniz?

Mücevherat için Yüzey İşlemlerinde Uzmanlaşma: Parlatmadan Nano Püskürtmeye

Takıların yüzey işleme süreci, aksesuarın yüzeyinin dokusunu, rengini ve hissini değiştirmek, korozyonu önlemek, dekorasyonu güzelleştirmek ve hizmet ömrünü uzatmak için fiziksel, kimyasal, elektrokimyasal ve mekanik gibi çeşitli yöntemler kullanan teknik bir işlemdir. Aksesuar ürünlerinin dekoratif etkisini büyük ölçüde zenginleştirir, mevcut aksesuar tasarım araçlarını genişletir, mücevherler için daha canlı ve çeşitli bir stil sunar ve tüketicilere daha kişiselleştirilmiş seçenekler sunar. Aksesuar ürünlerinin yüzey etkisini, hizmet ömrünü ve ekonomik katma değerini önemli ölçüde artırır.

Modern popüler mücevherler için pek çok yüzey işleme süreci bulunmaktadır ve yaygın olarak kullanılan yöntemler arasında parlatma, elektrokaplama, kimyasal kaplama, kimyasal elektrokimyasal dönüşüm filmleri, fiziksel buhar biriktirme, emaye, epoksi reçine ve yüzey nano püskürtme yer almaktadır.

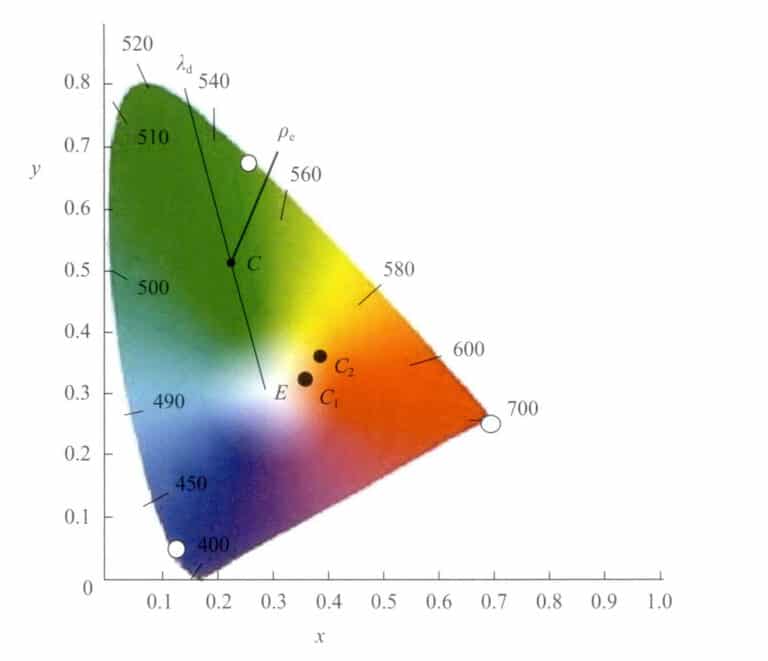

Yüzme Kaplama renk seçenekleri

İçindekiler

Bölüm I Parlatma Teknolojisi

1. Mekanik Parlatma

Mekanik cilalama, mücevher yüzeyinin cilalama makineleri ve aşındırıcı maddeler kullanılarak işlenmesidir. Yaygın mekanik cilalama yöntemleri aşağıdaki kategorileri içerir.

(1) Bez Tekerlek Parlatma

Bez çarkla parlatma, bir makineye monte edilmiş bir parlatma çarkı kullanılarak tamamlanır. Parlatma pastası, parlatma çarkının çalışma yüzeyine periyodik olarak uygulanır. Buna karşılık, işlenmekte olan iş parçasının yüzeyi, yüksek hızda dönme durumunda olan polisaj çarkının çalışma yüzeyine kuvvetle bastırılır. Polisaj çarkının lifleri ve polisaj pastasının yardımıyla, işlenen iş parçasının yüzeyi ayna benzeri bir görünüme kavuşur (Şekil 11-1). Şu anda genel olarak bez çarklı parlatma makinelerinin prensibinin, yüksek hızda dönen parlatma çarkı ile işlenen iş parçasının yüzeyi arasındaki sürtünmeden kaynaklanan yüksek sıcaklığın, işlenen iş parçasının yüzeyindeki mikroskobik girintileri doldurarak iş parçası yüzeyinde plastik deformasyona neden olabileceğine inanılmaktadır; aynı zamanda, parlatma sırasında oluşan yüksek sıcaklık, işlenen iş parçasının yüzeyinde hızlı bir şekilde çok ince bir oksit filmi tabakası oluşturabilir. Bu oksit film tabakası kaldırılırken açıkta kalan alt tabaka yüzeyi tekrar oksitlenir. İşlem, parlatma tamamlanana kadar bu döngüde devam eder ve sonuçta düz ve pürüzsüz bir yüzey elde edilir.

(2) Titreşim Parlatma

Titreşimli parlatma makinesinin titreşimli diskine titreşimli bir motor ile monte edilir ve titreşimli disk, titreşimli yaylar aracılığıyla tabana bağlanır. Titreşimli öğütücü çalıştırıldığında, titreşimli motor güçlü bir uyarma kuvveti üreterek titreşimli diskteki öğütme ortamını üç yönde hareket üretmeye iter: dikey titreşim, içe-dışa çevirme ve spiral saat yönünde dönüş, böylece cilalı bir yüzey elde etmek için mücevher yüzeyinde bir öğütme etkisi yaratır (Şekil 11-2).

Şekil 11-1 Bez Tekerlekle Parlatma

Şekil 11-2 Titreşimle Parlatma

(3) Silindir Parlatma

Çalışma prensibi aşağıdaki gibidir: Dört adet altıgen silindir, döner gövdenin çevresine eşit olarak monte edilmiştir. Silindirler döner gövdeyle birlikte dönerken aynı zamanda dişli sisteminin etkisi altında (ters yönde) kendi eksenleri etrafında dönerler. Silindirlerin gezegensel hareketi, merkezkaç kuvveti nedeniyle silindirlerin içindeki malzemenin her zaman silindirlerin dış duvarının bir tarafında kalmasına neden olarak yüzeyde bir akış tabakası oluşturur. Bu akış tabakası içinde, taşlama taşları ve iş parçaları göreceli hareket üreterek iş parçasının yüzeyinde ince kesme ve presleme gerçekleştirir ve böylece iş parçası üzerinde parlatılmış bir yüzey elde edilir (Şekil 11-3).

(4) Vorteks parlatma

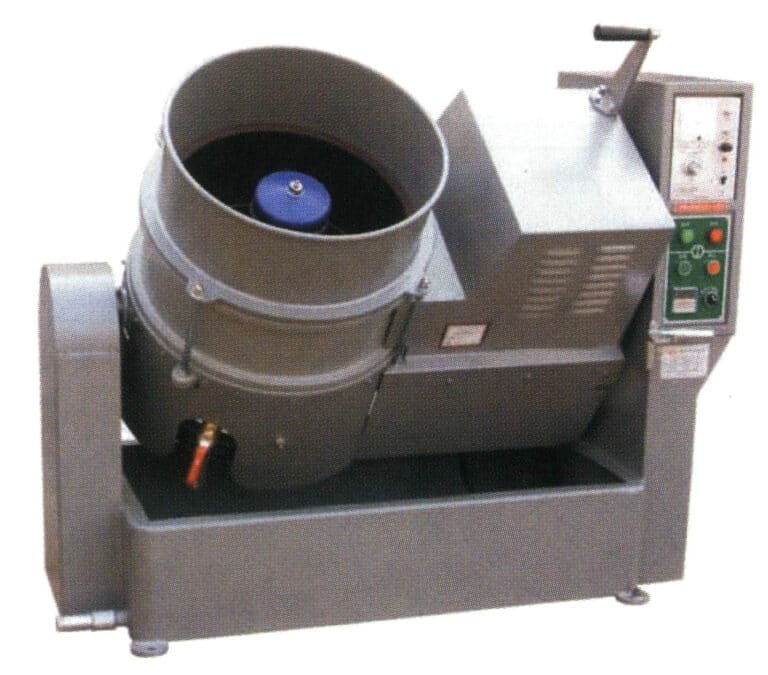

Çalışma prensibi şöyledir: alt döner tablanın yüksek hızlı dönüşü tarafından üretilen merkezkaç kuvveti kullanılarak, sabit bir oluğun etkisi altında iş parçası ile aşındırıcı arasında güçlü bir sürtünme üretilir, spiral bir girdap işlemi oluşturarak yüksek hızlı dönme sürtünmesine ve iş parçasının ve aşındırıcının spiral olarak çevrilmesine neden olur. Bu, cilalanmış mücevherin çapaklarının çok kısa sürede giderilmesini ve eşit şekilde cilalanmasını sağlayarak ideal bir cilalama etkisi elde edilmesini sağlar. Parlatma makinesinin tabanı, kabın üstü açık ve kabın duvarları dönmeyen bir kap içinde dönen bir disktir. Kap ve disk arasındaki boşluk 0,05 mm'den az olabilir ve bu da en ince ceviz kabuğu parçacıklarının kullanılmasına izin verir (Şekil 11-4).

Şekil 11-3 Silindir Parlatma

Şekil 11-4 Vorteks Parlatma

(5) Sürükleme Parlatma

Çalışma sırasında, iş parçası hareket etmezken parlatma ortamı üzerinde sürüklenir. Her iş parçasının kendi destek konumu vardır, iş parçaları arasındaki yüzeyler temas etmez, böylece yüzey hasarı önlenir. Geleneksel parlatma yöntemleriyle karşılaştırıldığında, daha büyük bağıl hareket ve daha güçlü işleme kuvveti yaratarak işlem süresini önemli ölçüde azaltır. Ağır iş parçaları için büyük avantajlara sahiptir. Sürükleyerek parlatma yöntemi özellikle ağır yüzükler, tokalar ve saat kasaları için uygundur ve sabit braketlere asılabilen diğer birçok iş parçası için de uygundur (Şekil 11-5).

Tablo 11-1 Farklı Parlatma İşlemlerinin Özellikleri

| Parlatma yöntemleri | Parlatma ortamı | Öğütme Ortamı | Avantajlar | Dezavantajlar | Uygun iş parçası |

|---|---|---|---|---|---|

| Titreşim parlatma | Talaş, porselen parçaları, ceviz kabuğu parçacıkları, mısır unu, çelik bilyeler | Seramik, plastik | Ucuz, büyük parçalar, damgalı parçalar | Uzun işleme süresi, düşük basınç, girintiler ve zayıf pürüzsüzlük etkisi ile kuru işleme sırasında ideal sonuçlara ulaşmak imkansızdır. | Küçük zincir, mekanik zincir |

| Namlu parlatma | Tahta küp, tahta iğne, ceviz kabuğu parçacıkları, mısır unu, çelik bilye | Seramik, plastik | Ucuz | Uzun işlem süresi, uygunsuz işleme, yüzeyde toz var, yüzey preslenmiş | Çeşitli mücevher parçaları |

| Vorteks parlatma | Ceviz kabuğu parçacıkları, porselen parçaları, plastik | Seramik, plastik | Yüksek verimlilik ve kısa işleme süresi ile makine, 70% iş yükünü, daha az işlemi, temiz mücevheri, kolay kullanımı, yüksek yüzey kalitesini tamamlar | Yalnızca hafif iş parçalarını (maksimum 20 g) işleyebilir ve küçük zincirli değerli taş ayarlarını işleyemez. | Çoğu mücevher, endüstriyel ürün ve saat kasası |

| Sürükleme parlatma | Ceviz kabuğu parçacıkları | Ceviz Kabuğu Granülü | Büyük, ağır iş parçalarını darbe veya çarpışma olmadan, kısa işlem süresi, kolay kullanım ve yüksek yüzey kalitesi ile parlatabilir | Islak öğütme yok | Rafa sabitlenebilen çeşitli mücevher parçaları |

2. Kimyasal Parlatma

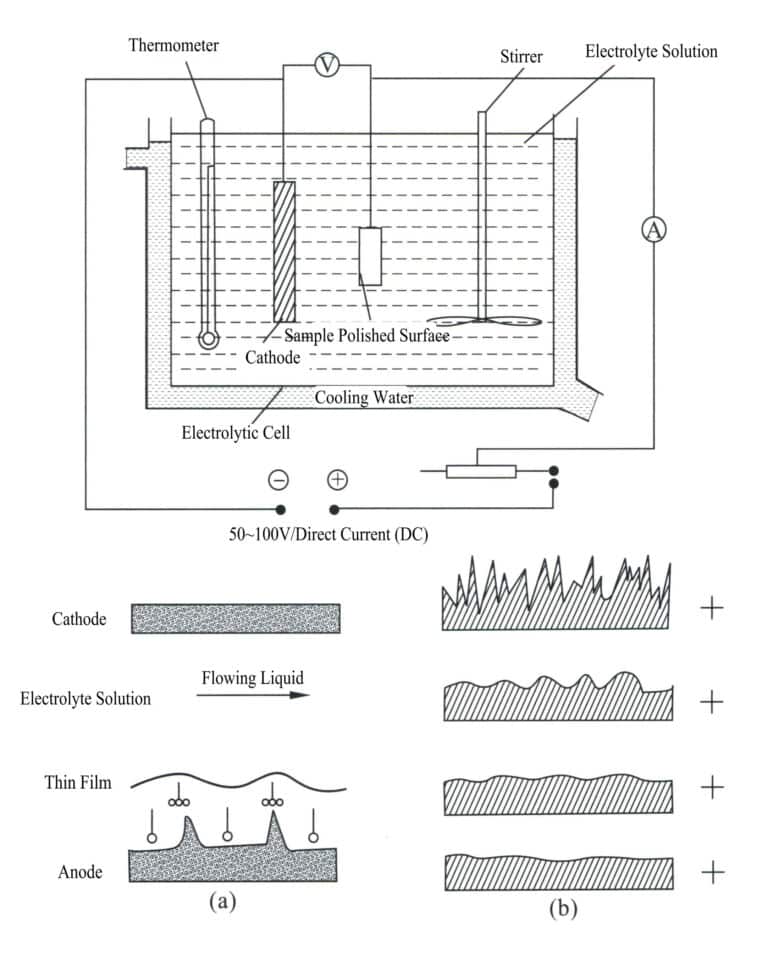

3. Elektrokimyasal Parlatma

Bölüm II Elektrokaplama Süreci

1. Mücevherat için Elektrokaplama Hakkında Temel Bilgi

(1) Mücevherat için Elektrokaplama Türleri

Kaplamanın amacına göre, mücevherler için elektrokaplama koruyucu kaplamalar ve dekoratif kaplamalar olarak ikiye ayrılabilir.

- Koruyucu kaplamalar. Temel amaç metal korozyonunu önlemektir. Galvaniz ve kalay tabakaları gibi yaygın olarak kullanılan kaplamalar bu kategoriye aittir. Siyah metaller genel atmosferik koşullar altında genellikle galvaniz tabakalarla korunurken, kalay tabakalar genellikle organik asitlerle temas eden siyah metalleri korumak için kullanılır.

- Dekoratif kaplamalar. Öncelikle dekoratif amaçlar için, ancak aynı zamanda belirli bir koruma seviyesi ile. Dekoratif kaplamalar için gereksinimleri karşılayan tek bir kaplama bulmak zor olduğundan, kompozit kaplamalar çoğunlukla birden fazla katman oluşturur. Tipik olarak, alt tabaka üzerine önce bir taban katmanı, ardından bir yüzey katmanı kaplanır ve bazen bir ara katman da kaplanır. Örneğin, elektrolizle kaplanmış değerli metaller ve imitasyon altın elektrokaplama, özellikle bazı değerli mücevherlerde ve küçük donanım mücevherlerinde, nispeten yüksek bir kullanım ve üretim hacmiyle yaygın olarak kullanılmaktadır. Esas olarak elektrolizle kaplanmış değerli metalleri ve çeşitli alaşımları içerir.

Korozyon sırasında kaplama ve alt tabaka metali arasındaki elektrokimyasal ilişkiye göre, dekoratif elektrokaplama anodik ve katodik kaplamalar olarak ikiye ayrılabilir.

- Anodik kaplama. Demir üzerine çinko kaplama gibi alt tabaka metali ile bir korozyon mikro bataryası oluşturulduğunda anot görevi gören ve ilk olarak çözünen kaplamayı ifade eder. Bu tür bir kaplama alt tabakaya sadece mekanik koruma sağlamakla kalmaz, aynı zamanda kimyasal koruma da sunar.

- Katodik kaplama. Alt tabaka metali ile bir korozyon mikro bataryası oluşturduğunda katot görevi gören kaplamayı ifade eder. Örneğin, demir üzerine kalay kaplama. Bu tür bir kaplama alt tabakaya yalnızca mekanik koruma sağlayabilir; kaplama hasar gördüğünde alt tabakayı koruyamaz ve alt tabakanın korozyon hızını artırır.

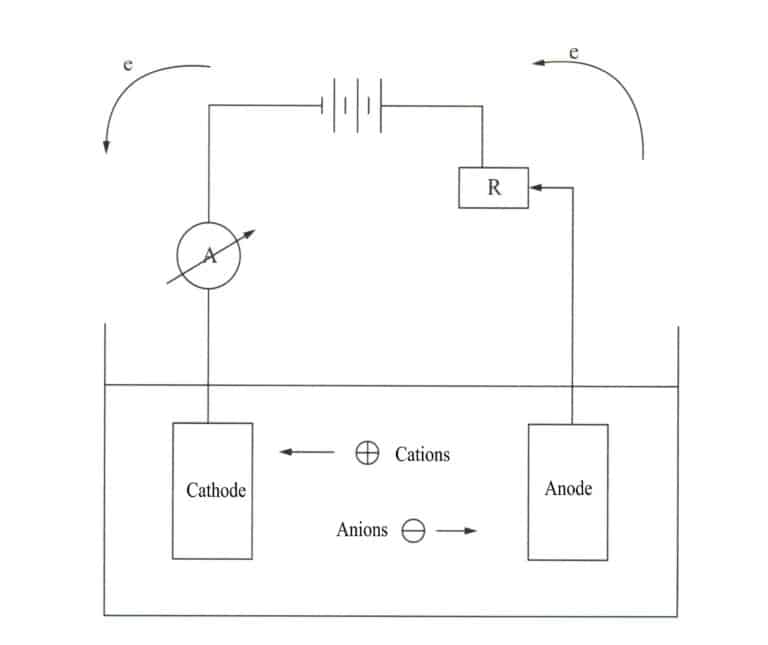

(2) Metal Elektrokaplamanın Temel Süreci

Elektrodepozisyon elektrokimyasal ve redoks bir süreçtir. Elektrodepozisyon sırasında, metal bileşen katot görevi görür, kaplanacak metal veya alaşım çözünür anot görevi görür veya çözünmez anot olarak bir titanyum ağ kullanılır, güç kaynağının negatif ve pozitif terminallerine bağlanır ve kaplama bileşenlerini içeren bir elektrolite daldırılır. Akımın etkisi altında, süslemenin yüzeyinde bir biriktirme tabakası elde edilebilir (Şekil 11-7).

Metal elektrokaplama işlemi metali veya kompleks iyonlarını katotta metale indirger. Kaplanan metal sıradan metaller gibi kristal bir yapıya sahip olduğundan, elektrokaplama işlemi elektro kristalizasyon işlemi olarak da bilinir. Aşağıdaki üç adımı içerir.

- Kütle transfer süreci. Metal iyonları veya metal kompleks iyonları elektrolitten elektrot yüzeyine difüzyon, konveksiyon ve elektro-göç gibi adımlarla sürekli olarak taşınır.

- Elektrokimyasal süreç. Metal iyonları veya metal kompleks iyonları dehidre olur ve elektriği serbest bırakmak ve metalik atomlara indirgemek için katot yüzeyinde adsorbe olur.

- Kristalleşme süreci. Metal atomları, belirli bir şekle sahip metal kristalleri oluşturmak için katot üzerinde kendilerini düzenler ve kristalleşme genellikle çekirdeklenme ve büyüme şeklinde gerçekleşir.

Kristallerin inceliği çekirdeklenme hızı ve büyüme hızına göre belirlenir. Çekirdeklenme oranı büyüme oranından daha hızlıysa, daha fazla kristal üretilecek, bu da daha ince ve daha yoğun tanelerle sonuçlanacaktır; tersine, taneler daha kaba olacaktır.

2. Elektrolizle Kaplanmış Bakır ve Bakır Alaşımları

Bakır kaplama, işleme bağlı olarak farklı tonlarda pembe, düzgün ve hassastır. Elektrokaplamada, bakır kaplama, esas olarak bir taban katmanı ve ara katman olarak yaygın şekilde kullanılır ve ayrıca taklit altın kaplama gibi bir yüzey katmanı olarak da kullanılabilir.

Şu anda kullanılan bakır kaplama işlemleri temel olarak siyanür, asidik sülfat ve pirofosfat bakır kaplamayı içerir. Bunlar arasında siyanür bakır kaplama çözeltisi oldukça toksiktir, çevreyi ciddi şekilde kirletir, insan sağlığına zarar verir ve ortadan kaldırılması gereken bir süreç olarak listelenmiştir. Buna ek olarak, amino sülfonat bakır kaplama, organik amin bakır kaplama, sitrat-tartrat bakır kaplama ve HEDP bakır kaplama da son yıllarda gelişme ve uygulama görmüştür.

1970'lerde araştırmalar siyanürlü elektrokaplamanın siyanürsüz elektrokaplama ile değiştirilmesine odaklandı ve bu da pirofosfat ve sülfat bakır kaplamaya yol açtı. Yine de, bunlar çelik alt tabakalar üzerine bir taban katmanı olarak doğrudan kaplanamıyordu.

2.1 Sülfat ile Bakır Kaplama

Sülfatlı bakır kaplama, koruyucu dekoratif elektrokaplama, plastik elektrokaplama ve baskılı devre kartlarının elektroformasyonu için kalın kaplama bakırda yaygın olarak kullanılmaktadır. İki türe ayrılabilir: biri, iyi tokluğa sahip pürüzsüz ve parlak bir kaplamaya sahip olan, parça elektrokaplaması için kullanılan yüksek bakırlı düşük asitli kaplama çözeltisidir; diğeri, baskılı devre kartı elektrokaplaması için kullanılan, mükemmel dağılım ve kapsama yeteneklerine sahip olan, düzgün ve hassas bir kaplama ile delik kaplaması için çok uygun hale getiren yüksek asitli düşük bakır kaplama çözeltisidir.

(1) Kaplama Çözeltisinin Ana Bileşenleri

Bakır sülfat. Gerekli Cu'u sağlayan ana tuzdur.2+ elektrodepozisyon için. Konsantrasyon çok düşük olduğunda, akım yoğunluğunun üst sınırını düşürecek, biriktirme hızını azaltacak ve kaplamanın parlaklığını etkileyecektir. Konsantrasyon çok yüksek olduğunda, kaplama çözeltisinin dağılma kabiliyetini azaltacak ve bakır sülfatın çözünürlük sınırı nedeniyle, bakır sülfat kristalleri çökelecek ve 180 ~ 220 g / L uygun olacaktır.

Sülfürik asit. Ana işlevi çözeltinin iletkenliğini arttırmaktır. Konsantrasyon çok düşük olduğunda, anot bakırının eksik oksidasyonuna yol açarak Cu2O, kaplamada "bakır tozu" veya çapaklara neden olur. Aynı zamanda, kaplama çözeltisinin dağılma kabiliyeti azalır. Sülfürik asit konsantrasyonu uygun olduğunda, kaplamanın akım yoğunluğu aralığı geniştir, kaplama parlaktır ve tesviye kabiliyeti optimum sonuçlara ulaşır. Sülfürik asit konsantrasyonu çok yüksekse, kaplamanın parlaklığını ve tesviyesini etkiler.

Klorür iyonları. Bunlar, anodun normal şekilde çözünmesine yardımcı olabilen, Cu üretimini engelleyen anot aktivatörleridir.+Kaplamanın parlaklığını ve tesviye kabiliyetini iyileştirir ve kaplamadaki iç gerilimi azaltır. Klorür iyonu konsantrasyonu çok düşükse, yüksek akım alanının yanmaya eğilimli olduğu dendritik kaplamaların oluşmasına yol açar ve kaplamanın çukurlar veya iğne delikleri geliştirmesi muhtemeldir. Klorür iyonu konsantrasyonu çok yüksekse anot yüzeyinde beyaz jel benzeri bir film tabakası oluşur ve ne kadar parlatıcı eklenirse eklensin kaplama parlak olmaz. Uygun klorür iyonu konsantrasyonu 40~100ml/L'dir.

④ Katkı maddeleri. Katkı maddelerinin mükemmel bir kombinasyonu istikrarlı kaplama çözümleri, yüksek ürün yeterlilik oranları ve yüksek iş verimliliği üretebilir. Şu anda birçok katkı maddesi ve bunların malzemeleri ticarileştirilmiştir. Katkı maddeleri için gereksinimler kaplama türüne bağlı olarak değişir. Örneğin, dekoratif kaplamalar kaplamanın parlaklığına, hızına ve tesviyesine daha fazla önem verir; koruyucu dekoratif kaplamalar kaplamanın tesviyesine ve esnekliğine daha fazla odaklanır; devre kartı kaplamaları, diğerlerinin yanı sıra mükemmel düşük akım bölgesi performansı, düzgün kaplama dağılımı ve kaplama sünekliği gerektirir. Bakır kaplama katkı maddeleri temel olarak dört kısımdan oluşur: taşıyıcılar, parlatıcılar, tesviye maddeleri ve ıslatıcı maddeler.

- Taşıyıcı: İyi bir taşıyıcı, parlatıcı ve dengeleyici maddelerin etkinliğini en üst düzeye çıkarabilir. Taşıyıcılar çoğunlukla yüzey aktif maddelerden formüle edilir ve polieter bileşikleri, etilendiaminin tetraeter anyonik bileşikleri vb. gibi tek bir malzeme ile en iyi etkiyi elde etmek imkansızdır.

- Parlatıcı ve dengeleyici maddeler: Organik polisülfit bileşikleri, organik polisülfitler, polisülfit organik sülfonatlar, organik boyalar vb. taşıyıcılarla birlikte parlatma ve düzleştirme etkilerine sahiptir. Her iki etki de aynı malzemede görülebilir, boyalar daha çok tesviye kabiliyetine odaklanır.

- Islatıcı maddeler: kaplama çözeltisinin ıslatma etkisini artırabilir. Yaygın olarak kullanılanlar polietilen glikol, OP emülgatörler vb. gibi iyonik olmayan veya anyonik yüzey aktif maddelerdir. Parlak asit bakır hava karıştırma kullanır ve sadece düşük köpüklü ıslatıcıları seçebilir.

(2) Bakır kaplamanın sülfürik asit ile elektrot reaksiyonu

Katot: Cu2+ + 2e=Cu φ0Cu2+/Cu = +0.34V

Cu2+ + e=Cu+ φ0Cu2+/Cu+ = +0.17V

Cu+ + e=Cu φ0Cu+/Cu = +0.51V

Cu'un standart elektrot potansiyeli nedeniyle2+ hidrojenden çok daha pozitif olduğundan, hidrojen gazı katotta açığa çıkmayacaktır, ancak yeterince indirgenmediğinde Cu+. Standart elektrot potansiyeli açısından bakıldığında, Cu'ya indirgeme reaksiyonunun gerçekleşme olasılığı daha yüksektir ve Cu'nun indirgenmesi, kaçınılması gereken kaba bir kaplamaya yol açacaktır.

Anot: Sülfürik asit çözeltisindeki bakır anot, anot çözünmesine uğrayarak kaplama çözeltisinde ihtiyaç duyulan bakır iyonlarını sağlar: Cu-2e=Cu2+.

Cu ile aynı zamanda2+ üretilirse, kaçınılmaz olarak Cu+yani: Cu-e=Cu+. Ne zaman Cu+ Ortaya çıkar ve çözeltiye girer; eğer çözeltide yeterli miktarda sülfürik asit ve hava varsa, Cu+ oksitlenebilir, yani:4Cu++O2+4H+=4Cu2++2H2O, Çözeltideki sülfürik asit konsantrasyonu yetersiz olduğunda, Cu+ hidrolize olacaktır, yani:2Cu++2H2O=2CuOH+2H+=Cu2O+H2O. Şu anda, Cu2O elektroforez yoluyla katot üzerinde birikerek çapak oluşturacaktır. Cu'nun kararsızlığı nedeniyle+orantısızlık reaksiyonları da meydana gelebilir, yani:2Cu+=Cu2++Cu ve üretilen Cu da elektroforez yoluyla kaplama üzerinde birikerek bakır tozu, çapak ve pürüzlülük üretecektir. Bu nedenle, elektrokaplama işlemi sırasında Cu+ mümkün olduğunca kaçınılmalıdır; fosfor içeren bakır anotların kullanılması ve kaplama çözeltisinin hava ile karıştırılması sorunu çözebilir.

2.2 Pirofosfat Bakır Kaplama

Pirofosfatlı bakır kaplama, demir ve çinko alt tabakalar üzerine doğrudan kaplanamaz. Alt tabakayı güçlü asit korozyonundan korumak ve kaplama kombinasyonunun kalitesini sağlamak için çoğunlukla asit sülfat bakır kaplamadan önce çinko alaşımlı alt tabakalarda kullanılır. Plastik metalizasyon elektrokaplama işlemlerinde de kullanılır, ancak donanım elektrokaplamasındaki uygulaması sınırlıdır.

Parlak fosforik asit bakır kaplama kristalleri iyi dağılım ve kaplama özelliklerine sahiptir. Katodik akım verimliliği yüksektir, ancak uzun süreli kullanım fosfat birikimine yol açabilir, bu da biriktirme oranını azaltır.

(1) Kaplama Çözeltisinin Ana Bileşenleri

- Bakır pirofosfat. Bakır iyonları sağlayan kaplama çözeltisinin ana tuzudur. Bakır içeriği çok düşükse, akım yoğunluğunu azaltarak kaplamanın parlaklığının azalmasına ve düzleşmesine neden olur; bakır içeriği çok yüksekse, katodik polarizasyonu azaltarak pürüzlü bir kaplamaya yol açar. Kaplama çözeltisindeki bakır içeriği potasyum pirofosfat ile belirli bir oranda tutulmalıdır.

- Potasyum pirofosfat. Ana kompleks yapıcı maddedir ve pH değeri 8 olduğunda, kompleksin ana formu [Cu(P2O7)2]6-koruyarak [P2O74-]:[Cu2+Kaplama çözeltisinde ]=7~8 nispeten uygundur; oran çok büyükse, akım verimliliğinin azalmasına, kaplamada iğne deliklerine ve kaplama çözeltisinin bulanıklığa eğilimli olmasına neden olur.

- Sitrik asit amin. Yardımcı bir kompleks yapıcı madde ve anot depolarizörüdür. Anot çözünmesini iyileştirebilir, kaplama çözeltisinin dağılma kabiliyetini artırabilir ve kaplamanın parlaklığını artırabilir. İçerik çok düşükse, anot çözünmesi zayıf olacak, kaplama çözeltisinin dağılma kabiliyeti azalacak ve "bakır tozu" üretilecektir. Genel olarak, uygun içerik 10~30g/L civarındadır.

(2) Pirofosfat ile bakır kaplamanın elektrot reaksiyonu

Katodik reaksiyon:[Cu(P2O7)2]6- + 2e6- = Cu + 2P2O74-

2H2O + e = H2 + 2OH–

Anodik reaksiyon: Cu + 2P2O74- -2e = [Cu(P2O7)2]6-

Anot pasifleştirildiğinde oksijen açığa çıkar: 4OH– - 4e = O2 + 2H2O

Anodik oksidasyon tamamlanmadığında, Cu + oluşur: Cu - e = Cu+

Son iki reaksiyonun ortaya çıkmasını önlemek için dikkatle izlenmesi gerekir.

2.3 İmitasyon Altın Elektrokaplama

Son yıllarda, inşaat, donanım, aydınlatma ve süs eşyalarında dekoratif elektrokaplamanın gelişmesi nedeniyle, taklit altın kaplama yaygın olarak kullanılmaktadır.

(1) İmitasyon Altın Elektrokaplamanın Ana Kategorileri

İmitasyon altın kaplama bakır-çinko, bakır-kalay veya bakır-kalay-çinko alaşımlarından yapılabilir veya işlem sonrası bakır-çinko alaşımları gerçekçi bir altın efekti oluşturmak için üretilebilir. İmitasyon altın efekti 18K, 4K ve rose altın gibi renkler elde edebilir. Bakır-kalay alaşımları (bronz) kalay içeriğine göre üç kategoriye ayrılabilir: pembe ila altın sarısı görünen 5%~15% kalay içeriğine sahip düşük kalaylı bronz; sarı görünen 15%~40% kalay içeriğine sahip orta kalaylı bronz; ve gümüş-beyaz görünen 40%~50% kalay içeriğine sahip yüksek kalaylı bronz.

Altın benzeri kaplamanın çok kısa bir elektrokaplama süresi vardır ve parlaklığı esas olarak destek için alttaki katmana dayanır, genellikle parlak bir nikel katman veya başka bir beyaz ve parlak kaplama üzerine kaplanır. Pirinç kaplama aynı zamanda dekoratif bir ince altın tabakanın tabanı ve koruyucu ve yağlayıcı bir tabaka olarak da kullanılabilir. Pirinç havada renk değiştirmeye meyillidir, bu nedenle yüzey katmanı veya ince altın katmanın tabanı olarak kullanıldığında, organik bir kaplama püskürtülmesi veya katodik elektroforetik boya ile kaplanması gibi renk değişimini önleyici işlemlerden geçmelidir. Son yıllarda, mücevher kaplamasında nikele karşı cilt alerjilerini önlemek için, beyaz bakır-çinko alaşımı nikel kaplama için düşük dereceli bir ikame olarak kullanılabilir ve ayrıca krom ve oyuncak metal süslemelerinde beyaz ve gerekli beyaz kaplamalar için bir temel görevi görebilir.

İki metalin eşzamanlı olarak birlikte biriktirilmesi yoluyla bir alaşım elde etmenin anahtarı, biriktirme potansiyellerinin yakın olması ve katodik polarizasyonun iki metalin istenen oranda birikmesini sağlamasıdır. Siyanür kaplama çözeltisinde bulunan kompleks iyonlar esas olarak Cu(CN)32- ve Zn(CN)42-. Bakır siyanür iyonlarının kararlılığı çinko siyanür iyonlarından çok daha yüksektir ve bakırın katodik polarizasyonu çinkodan çok daha fazladır. Bu nedenle, gereksinimleri karşılayan bir kaplama elde etmek için toplam siyanür, serbest siyanür, bakır-çinko oranı, pH değeri ve sıcaklık, akım yoğunluğu ve karıştırma gibi faktörlerin sıkı bir şekilde kontrol edilmesi gerekir.

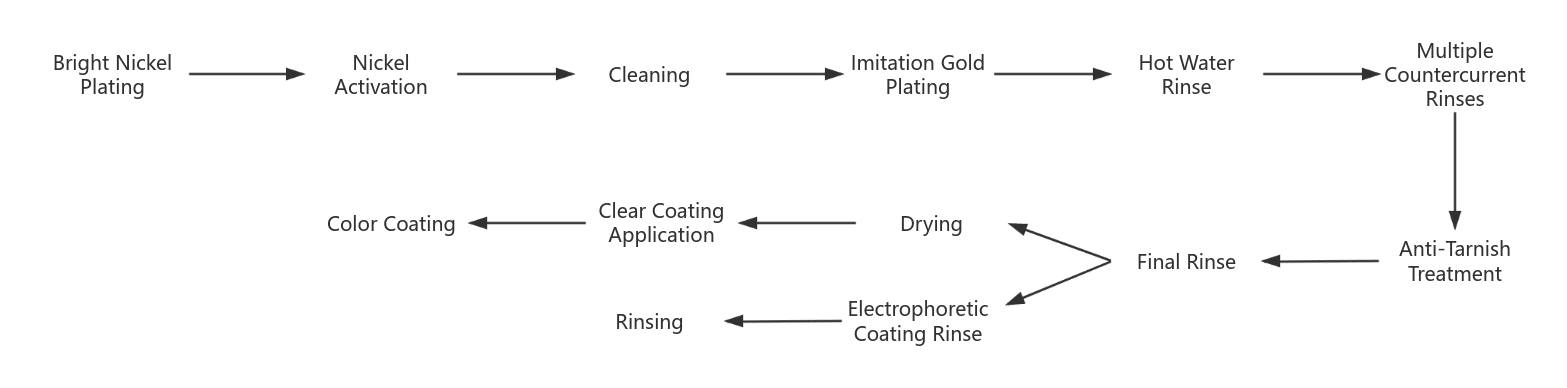

(2) İmitasyon Altın Elektrokaplama İşlem Akışı

Bakır alaşımlı taklit altın kaplamada iki büyük zorluk vardır: Birincisi, kaplamanın parlaklığının nasıl korunacağı ve bakır alaşımlı kaplamanın renginin solmasının nasıl önleneceğidir; ikincisi ise gerçekçi bir etkinin nasıl elde edileceğidir. Bu nedenle, makul bir elektrokaplama işlemi ve işlem sonrası çok önemli hale gelir. Yaygın olarak kullanılan taklit altın elektrokaplama işlemi aşağıdaki gibidir:

- İş parçası parlak nikel ile kaplanmadan önce ön işlemden geçirilmelidir. Parlak nikel kaplama sonuçta beyazımsı bir tona sahiptir ve bu da taklit altın tabakasının parlaklığını artırabilir.

- Nikel aktivasyonu, yüzey tabakası ile bağlanma gücünü artırmak için parlak nikel yüzeyindeki pasivasyon tabakasını kaldırmayı amaçlamaktadır. Yöntem, elektro-yağ giderme çözeltisinde 3~5 dakika katodik işlem, ardından suyla durulamadan sonra 5% sülfürik asit ile aktivasyon ve taklit altın kaplama tankına girmeden önce iyice durulamayı içerir.

- Elektrolizle imitasyon altın kaplamadan sonra, iş parçası yüzeyi sıcak su ile temizlenir ve ters akımlı yıkama ile durulanır.

- Yıkamadan sonra kaplamanın renginin solmasını önlemeyi amaçlayan renk solmasını önleyici işlem. Yaygın pasivasyon işlemleri arasında potasyum dikromat veya benzotriazol bulunur.

- Katodik elektroforez, akrilik tipi katodik elektroforez boyası veya akrilik tipi vernik gibi şeffaf kaplamalarla işlenir veya organik silikon şeffaf kaplamalarla püskürtülür veya daldırılır.

- Vernik veya boya ile renklendirme. Görünüşte gerçekçi bir imitasyon altın etkisi yaratmak ve imitasyon altın kaplamanın tonunun eksikliklerini telafi etmek için altın renginde şeffaf bir kaplama uygulanabilir.

3. Elektroliz Nikel

3.1 Parlak Nikel

Parlak nikel günümüzde en yaygın kullanılan kaplamalardan biridir. Parlak ve pürüzsüz bir nikel kaplama elde etmek için eklenen katkı maddeleri ile watt nikele dayanır.

(1) Kaplama Çözeltisinin Ana Bileşenleri

Nikel. Nikel iyonlarının kaynakları nikel sülfat, nikel klorür, nikel aminosülfonat vb. olabilir. Nikel iyonları, genellikle 52~70g/L içeriğiyle kaplama çözeltisinin ana bileşenidir. Yüksek nikel iyonu konsantrasyonu, akım yoğunluğunun artmasını sağlar. Biriktirme oranını artırır, ancak konsantrasyon çok yüksekse, kaplama çözeltisinin dağılma kabiliyeti azalır ve bu da düşük akım alanlarında kaplamanın olmamasına neden olabilir. Nikel iyonlarının konsantrasyonu çok düşükse, biriktirme hızı azalır ve ciddi durumlarda yüksek akım alanı yanabilir.

② Tampon. Borik asit nikel kaplama çözeltisindeki en iyi tampondur ve minimum etkili konsantrasyonu 30 g/L'den az değildir; genellikle kaplama çözeltisine alınması uygun şekilde 40~50 g/L. Borik asit ayrıca katodik polarizasyonu artırabilir, çözelti iletkenliğini geliştirebilir ve kaplamanın mekanik özelliklerini iyileştirebilir.

③ Islatıcı maddeler. Elektrokaplama işlemi sırasında katotta hidrojen açığa çıkar. Islatıcı maddeler kaplama çözeltisinin yüzey gerilimini azaltabilir, çözeltinin iş parçasının yüzeyindeki ıslatma etkisini artırarak elektrokaplama sırasında oluşan hidrojen kabarcıklarının katot yüzeyinde kalmasını zorlaştırır, böylece iğne delikleri ve lekelerin oluşmasını önler. Islatıcı maddeler, yüksek köpüklü ıslatıcı maddeler ve düşük köpüklü ıslatıcı maddeler olarak sınıflandırılabilen yüzey aktif maddelerden oluşur. Yüksek köpüklü ıslatıcı maddeler sodyum dodesil sülfat içerirken, düşük köpüklü ıslatıcı maddeler sodyum dietilheksil sülfat içerir.

④ Parlatıcı maddeler. Birincil parlatıcı maddeler, ikincil parlatıcı maddeler ve yardımcı parlatıcı maddeler dahil.

- Birincil parlatıcı: Ana işlevi, yaklaşık 1 ~ 10 g / L'lik genel bir dozajla, yaklaşık 0.03%S içeren bir nikel kaplama tabakası ile tane boyutunu rafine etmek ve kaplama çözeltisinin metal safsızlıklarına karşı hassasiyetini azaltmaktır. Tipik birincil parlatıcılar arasında sakarin, difenil sülfonyum amonyum (BB1), toluen sülfonyum amonyum, benzensülfonik asit, 1,3,6 naftalin sülfonik asit, benzen sülfonik asit ve benzen sülfonik asit sodyum (BSS) vb. bulunur.

- İkincil parlatıcılar kaplamada gözle görülür bir parlaklık yaratır, ancak aynı zamanda kaplamaya stres ve kırılganlık ve yabancı maddelere karşı hassasiyet getirir. Dozaj sıkı bir şekilde kontrol edilmelidir ve birincil parlatıcılar ile birlikte kullanıldıklarında tamamen parlak bir kaplama üretebilirler. Tipik ikincil parlatıcılar arasında 1,4-bütandiol, propargil alkol, hekzanol, piridin, tiyoüre vb. bulunur.

- Yardımcı parlatıcılar: Kaplamanın parlaklaştırılmasına yardımcı olurlar, kaplamanın örtme kabiliyetini geliştirirler ve kaplama çözeltisinin metal kirliliklerine karşı hassasiyetini azaltırlar. Tipik yardımcı parlatıcılar arasında sodyum allil sülfonat, sodyum vinil sülfonat, sodyum propargil sülfonat vb. bulunur.

⑤ Nikel kaplama emtia katkı maddeleri. Çeşitli ara ürünler, ilgili performans özelliklerine göre birleştirilerek çeşitli türler elde edilir.

- Banyo başlatıcı (yumuşatıcı madde): esas olarak birincil ve yardımcı parlatıcı maddelerden oluşur.

- Parlatıcı madde (ana parlatıcı madde): Ana bileşeni ikincil bir parlatıcı madde olan ve diğer bileşenlerle desteklenen bir veya daha fazla bileşikten oluşur.

- Yüzey aktif maddeler: Düşük köpüklü ve yüksek köpüklü olmak üzere iki türü vardır.

- Temizleme maddeleri: demir sökücüler, bakır sökücüler, çinko sökücüler, düşük bölge konumlandırma maddeleri vb.

(2) Elektrot Reaksiyonu

Katot: Ni2+ + 2e = Ni 2H+ + 2e = H2

Anot: Ni = Ni2+ + 2e 4OH– = 2H2O + O2 + 4e

3.2 Elektrolizle Kaplanmış Siyah Nikel ve Tunç Saten

Siyah ve tunç nikel (siyah inci) kaplama esas olarak optik kaplamalar ve dekoratif antika kaplamalar için kullanılır, genellikle parlak nikel, bakır, bronz ve çinko kaplamalar üzerine kaplanır ve kalınlığı 2μm'yi geçmez. Bu tür kaplama sert ve kırılgandır, korozyon direnci zayıftır ve kaplamanın yüzeyinin vernikle korunması gerekir.

Siyah ve tunç renklerinin görünümü, kaplama çözeltisindeki farklı kararma malzemelerinden kaynaklanmaktadır. Siyah nikel kaplama tabakası, genellikle 40%~60% nikel kütle oranına, 20%~30% çinko oranına, 10%~15% sülfür oranına ve 10% civarında organik madde oranına sahip olan çinko içeren siyah nikel kaplama gibi daha yüksek miktarda metalik olmayan fazlar içerir ve bu da onu nikel, çinko, nikel sülfür, çinko sülfür ve organik madde karışımı haline getirir.

Kaplama çözeltisinin çalışma sıcaklığı, pH değeri ve akım yoğunluğu kaplamanın koyuluğunu etkiler. Kaplama koyu değilse veya renkliyse veya sarı görünüyorsa, önce iletkenliği kontrol edin, ardından akımın çok yüksek veya çok düşük olup olmadığını kontrol edin; sıcaklık çok yüksekse ve ardından kaplama çözeltisindeki tiyosiyanat, çinko sülfat, amonyum molibdat vb. konsantrasyonlarının yetersiz olup olmadığını kontrol edin.

3.3 Elektrolizle Kaplanmış İnci Nikel

İnci nikel (saten nikel) ince kristalleşmeye, düşük gözenekliliğe, düşük iç gerilime, iyi korozyon direncine ve yumuşak bir tona sahiptir. Elle dokunulduğunda iz bırakmaz, dekoratif elektrokaplamada değerlidir ve sevilir, krom, gümüş ve altın taban katmanı olarak yaygın şekilde kullanılır ve özellikle saat ve mücevher gibi uygulamalarda yüzey katmanları için doğrudan kullanılabilir.

Saten nikel elektrokaplamanın ana süreci, elektrolitik koşullar altında kolloidal parçacıklarınkine benzer bir çapa sahip çökeltiler oluşturan kaplama çözeltisine anyonlar ve amfoterik maddeler gibi bazı organik maddeler eklemektir. Bu çökeltiler katot üzerinde nikel ile birlikte birikerek sedefli bir parlaklığa sahip saten bir nikel kaplama oluşturur. Katkı maddelerinin türleri ve konsantrasyonları seçilerek çökeltilerin çapı kontrol edilebilir. İnci nikel prosesi neredeyse tamamen patentli ticari katkı maddelerinden oluşmaktadır.

İnci nikelde yaygın olarak görülen kusur "parlak noktalar "dır ve bu kusur kirleticilerin giderilmesi ve kullanmadan önce kaplama çözeltisinin iyice karıştırılmasıyla giderilebilir.

4. Elektrolizle Kaplanmış Gümüş ve Gümüş Alaşımları

Gümüş için element sembolü Ag, bağıl atom kütlesi 107,9; standart elektrot potansiyeli 0,799 V ve elektrokimyasal eşdeğeri 4,025/(A.h)'dir.

Gümüş ve gümüş alaşımlı kaplamalar mükemmel iletkenliğe, düşük temas direncine, lehimlenebilirliğe ve güçlü yansıtıcı ve dekoratif özelliklere sahiptir. Sofra takımlarında, müzik aletlerinde, mücevherlerde ve daha birçok alanda dekoratif kaplama olarak yaygın şekilde kullanılırlar.

Gümüş kaplama tabaka havadaki sülfür ile reaksiyona girerek gümüş oksit ve siyah gümüş sülfür oluşturur. Plastik ve kauçuk gibi sülfür içeren malzemelerle temas ettiğinde de kolayca siyaha dönüşebilir ve havadaki oksijen kararmaya katkıda bulunur. Gümüş kaplama tabakasının renginin bozulması bileşenlerin görünümünü ciddi şekilde etkiler ve kaplamanın lehimlenebilirliğini ve elektrik performansını etkiler.

Gümüş kaplama çözeltileri hala esas olarak iyi dağılım ve kapsama kabiliyetine sahip ince, saf beyaz bir katman üreten siyanürlü gümüş kaplamaya dayanmaktadır ve süreç nispeten kararlıdır. Bununla birlikte, yüksek siyanür içeriğine sahiptir ve oldukça toksiktir. Siyanürsüz gümüş kaplama işlemleri üzerine hem yerel hem de uluslararası araştırmalar yapılmıştır ve şu anda NS gümüş kaplama, niasin gümüş kaplama, tiyosülfat gümüş kaplama, dibütiril imid gümüş kaplama ve imidazol-sülfonik asit gümüş kaplama gibi ticari malzemeler mevcuttur. Siyanürsüz gümüş kaplama, siyanür kaplamaya göre daha az hassas görünümü, daha az uygun bakımı ve tutarsız hammadde tedariki nedeniyle yavaş ilerlemiştir.

4.1 Siyanürlü Gümüş Kaplama

1840'taki ilk gümüş kaplama patentinden bugüne, siyanürlü gümüş kaplamanın 160 yıldan fazla bir geçmişi vardır. Siyanürlü gümüş kaplama, gümüş kaplama üretiminde her zaman baskın olmuştur. 1970'lerde siyanürlü gümüş kaplamanın geliştirilmesi, kaplama çözeltisinden doğrudan parlak bir gümüş tabakası kaplayan, parlatma işlemini ortadan kaldıran, verimliliği artıran ve büyük miktarda gümüş tasarrufu sağlayan parlatıcıları tanıttı. Parlak gümüş kaplama, siyanürlü gümüş kaplamanın ana akımı haline gelmiştir.

(1) Siyanürlü Gümüş Kaplama Çözeltisinin Ana Bileşenleri

① Gümüş. Kaplama çözeltisinde gümüş siyanür kompleks iyonları olarak bulunan ana tuzdur. Gümüş kaynağı AgNO olabilir3, AgCl, AgCN, KAg(CN)2ancak AgNO3 ve AgCl en iyi AgCN veya KAg(CN)'ye dönüştürülür2daha sonra kaplama çözeltisine eklenir. Kaplama çözeltisindeki Ag 20~40g/L'de tutulur. Gümüş konsantrasyonu çok yüksekse, kaplama iri kristalleşir ve sarı görünür; gümüş konsantrasyonu çok düşükse, akım yoğunluğu aralığı çok dar olur ve biriktirme oranı düşer.

Potasyum siyanür. Kompleks yapıcı bir maddedir; Ag ile kompleks oluşturmanın yanı sıra, belirli miktarda serbest potasyum siyanür, kaplama çözeltisinin stabilitesi, anodun normal çözünmesi ve kaplama çözeltisinin dağılma kabiliyeti için faydalıdır. Veriler, genel olarak, çoğunlukla serbest KCN'yi ifade eder. Konsantrasyonu çok yüksekse, kaplama çözeltisinin biriktirme hızı yavaştır; konsantrasyon çok düşükse, kaplama tabakası sararmaya meyillidir ve gümüş anot kolayca pasifleşerek yavaş bir biriktirme hızına neden olur.

③ Potasyum hidroksit, potasyum karbonat. Kaplama çözeltisinin iletkenliğini artırabilir, kaplama çözeltisinin dağılma kabiliyetine yardımcı olabilir ve kaplamanın parlaklığını artırabilir.

Sodyum tartarat. Anot polarizasyonunu azaltabilir, pasivasyonu önleyebilir ve gümüş anot çözünmesini teşvik edebilir.

⑤ Parlatıcı maddeler. Parlatıcı maddeler eklemek tamamen parlak bir kaplama elde edebilir ve akım yoğunluğu aralığını genişletebilir, ancak farklı amaçlar için kullanılan gümüş kaplamalar için uygun parlatıcı maddelerin seçilmesi gerekir. Dekoratif kaplamalar için kalınlık gereksinimi yüksek değildir, ancak kaplamanın rengi (beyazlık ve parlaklık) için gereksinimler özellikle yüksektir, bu da metal içeren katkı maddelerinin kullanılmasını uygun hale getirmez. Elektrik ve elektronik uygulamalarda kullanılan işlevsel kaplamalar için, kaplama kalınlığı ve elektrik performansı gereksinimleri daha yüksektir ve bazıları kaplamanın sertlik gereksinimlerini göz önünde bulundurarak potasyum antimonat gibi metal tuzlarının eklenmesine izin verebilir.

Metalik olmayan parlatıcılar genellikle parlak beyaz gümüş kaplama üretebilen sülfür içerir, ancak ömürleri yeterince uzun değildir. Kaplama çözeltisinde hemen kullanılmazsa ayrışacaktır. Antimon, selenyum, tellür, kobalt ve nikel gibi metalik parlatıcılar, kaplamanın parlaklığını artırabilir ve sertliği artırabilir, bu da onları sert gümüş kaplama için daha uygun hale getirir.

(2) Siyanürlü Gümüş Kaplamanın Elektrot Reaksiyonu

Katot:

Gümüş siyanür kompleks iyonu katotta doğrudan indirgenir: Ag(CN)2- + e = Ag + 2CN–

Advers reaksiyon: 2H2O + 2e = H2 + 2OH–

Anot:

Çözünebilir gümüş anot kullanarak: Ag + 2CN– = Ag(CN)2- + e

Çözünmeyen anotlar kullanıldığında: 4OH– = 2H2O + O2 + 4e

Siyanür gümüş kaplamanın akım verimliliği yüksektir, hem katot hem de anot akım verimlilikleri 100%'ye yakındır.

4.2 Gümüş Kaplamanın Renk Değiştirmesi

Gümüş kaplama takılar, havaya bırakıldığında veya bir süre kullanıldığında, havadaki zararlı gazlarla veya sülfür içeren maddelerle temas ederek kaplamanın aşınmasına ve renginin solmasına neden olur ve takının görünümünü ciddi şekilde etkiler. Bunun başlıca nedenleri aşağıdaki gibidir.

- Gümüş kaplama tabakanın kendisi sülfür içeren nemli bir atmosferde kolayca reaksiyona girerek sararabilir ve ciddi durumlarda siyaha dönüşebilir.

- Gümüş kaplama işleminin hatalı çalışması. Kaplamadan sonra yetersiz temizlik yüzeyde gümüş tuzlarının izlerini bırakır ve bu iyonize gümüş renk değişimine eğilimlidir. Kaplama çözeltisi bakır, demir ve çinko gibi metal iyonları ile kirlenmiş veya yeterince saf değildir, bu da kaplama tabakasının saflığının düşük olmasına neden olur. Yanlış işlem, yüksek gözenekliliğe sahip kaba bir kaplama tabakasına yol açar. Yüksek gözenekliliğe sahip yüzeyler nem ve aşındırıcı ortam biriktirmeye eğilimlidir.

- Gümüş kaplamadan sonra yanlış paketleme ve depolama. Renk bozulmasının başlıca nedenleri şunlardır: birincisi, gümüş kaplama takıların doğrudan ışığa maruz kalması, gümüş atomlarının ultraviyole ışınlarından etkilenmesine ve gümüş iyonlarına dönüşmesine neden olarak renk bozulma hızını artırır; ikincisi, nemli ve yüksek sıcaklıktaki bir ortamda depolanması renk bozulmasına eğilimlidir; üçüncüsü, ambalajın kötü kapatılması ambalaj malzemelerinin gümüş kaplama ile reaksiyona girmesine neden olabilir.

4.3 Gümüş Kaplamalı Tabaka Renk Bozulmasını Önleyici İşlem Süreci

Gümüş tabakanın renginin solmasını önlemek için, üretimde genellikle şu yöntemleri içeren gümüş tabaka pasivasyon işlemleri kullanılır: kimyasal pasivasyon, elektrokimyasal pasivasyon, renk solmasını önleyici maddelere daldırma, değerli metallerle elektrokaplama ve organik koruyucu filmlere daldırma.

(1) Kimyasal Pasivasyon

İyice su ile yıkandıktan sonra, parlak olmayan gümüş kaplanmış parçalar derhal kromik asit ile muamele edilmelidir.

- Kromik asit işlemi. Krom anhidrit:80~85g/L; sodyum klorür:15~20g/L; sıcaklık: oda sıcaklığı; süre: 5~15 saniye. Kromik asit işleminden sonra, gümüş kaplamanın yüzeyinde nispeten gevşek sarı bir film oluşur.

- Sıyırma işlemi. Amonyaklı su: 300~500ml/L; oda sıcaklığı; süre: 20~30 saniye.

- Idemitsu. Nitrik asit veya hidroklorik asit kütle oranı 5%~10%; oda sıcaklığı; zaman: 5~20 saniye. Gümüş kaplama tabakası yukarıdaki işlemlerden geçtikten sonra, daha iyi sonuçlar elde etmek için kimyasal sabitlemeye tabi tutulur. Kimyasal pasivasyon film tabakası çok incedir ve temas direnci üzerinde çok az etkisi vardır. Yine de, pasivasyon film yapısı yeterince yoğun değildir ve renk bozulmasını önleme yeteneği güçlü değildir, bu nedenle elektrokimyasal pasivasyon daha sonra gerçekleştirilebilir.

(2) Elektrokimyasal Pasivasyon

Kimyasal pasivasyondan sonra veya doğrudan parlak gümüş kaplamadan sonra yapılabilir. Katot olarak gümüş kaplama tabakasını ve anot olarak paslanmaz çeliği kullanın. Elektroliz yoluyla, gümüş tabakanın yüzeyinde nispeten yoğun iğne benzeri bir film oluşur ve bu film renk bozulmasına karşı kimyasal pasivasyon filminden daha yüksek bir dirence sahiptir. Kimyasal pasivasyon elektroliz ile birleştirilirse, etki daha da iyi olur.

(3) Daldırma Elektrik Teması Koruyucu Madde

Koruyucu maddeyi organik bir çözücüde çözün ve yüzey üzerinde koruyucu bir etkiye sahip olan belirli bir sıcaklıkta 1 ~ 2 dakika bekletin.

(4) Değerli Metallerin Elektrokaplanması

Elektrolizle kaplanmış altın, rodyum, paladyum, paladyum-nikel alaşımı (80%), 0,1~0,2μm kalınlık.

(5) Organik Koruyucu Film

Kalınlık genellikle 5μm'nin üzerindedir ve koruyucu etki daha iyidir. Akrilik veya silikon bazlı şeffaf koruyucu kaplamalar daldırılabilir (püskürtülebilir) veya katodik elektroforetik akrilik elektroforetik boya olabilir. Organik koruyucu film için gereksinimler temel olarak iyi kaplama yoğunluğu, yüksek şeffaflık, HV4'ten az olmayan kaplama sertliği ve alt tabakaya iyi yapışmayı içerir.

5. Elektrolizle Kaplanmış Altın ve Altın Alaşımları

Altının bağıl atomik kütlesi 197, tek değerli altının standart elektrot potansiyeli +1,68 V, üç değerli altının elektrokimyasal eşdeğeri +1,5 V ve Au'nun elektrokimyasal eşdeğeri+ 7.357g/(A.h) ve Au'nun elektrokimyasal eşdeğeridir.3+ 2,44977g/(A.h)'dir.

Altın son derece yüksek kimyasal kararlılığa sahiptir ve hidroklorik asit, sülfürik asit, nitrik asit, hidroflorik asit veya alkaliler tarafından aşındırılmaz. Altının elektrik iletkenliği gümüş ve bakırdan sonra ikinci sıradadır. Altının ısı iletkenliği gümüşün 70%'si kadardır ve altın mükemmel bir sünekliğe sahiptir. Kimyasal kararlılığı, iletkenliği ve iyi lehimlenebilirliği nedeniyle altın, dekorasyon endüstrisinde yaygın olarak kullanılmaktadır.

Dekoratif altın kaplama genellikle el işi takılar için kullanılır ve kaplamanın iyi bir renge, parlaklığa, aşınma direncine sahip olmasını ve renk değişikliği olmamasını gerektirir. Kaplamanın saflığı, 99.9%'nin üzerinde altın içeriğine sahip saf altın ve 22K, 18K ve 14K dahil olmak üzere yaygın olarak kullanılan K altın türleri ile saf altın ve K altın olarak ikiye ayrılabilir. Kaplamanın kalınlığı ince altın ve kalın altın olarak ikiye ayrılabilir; ince altın nikel, bakır ve bronz gibi alt tabakalar üzerine doğrudan kaplanabilirken kalın altın için önce bir taban katmanı gerekir.

Altın kaplama 19. yüzyılın başlarında, 1840'ların sonlarında siyanür bazlı alkalin kaplama çözeltilerine dayalı altın kaplama uygulamaları için patentlerin ortaya çıkmasıyla başlamıştır. Siyanürün aşırı toksisitesi nedeniyle, hem yurt içinde hem de yurt dışında, siyanür içermeyen ve düşük siyanürlü altın kaplama çözeltileri geliştirmek için sürekli araştırmalar yapılmış, bu da asidik saf altın kaplama, asidik sert altın kaplama, nötr altın kaplama ve siyanürsüz altın kaplamanın ortaya çıkmasına neden olmuştur. Altın kaplama çözeltileri dört türe ayrılabilir: alkali siyanür, asidik düşük siyanür, nötr düşük siyanür ve siyanürsüz. Genel olarak, düşük siyanürlü ve siyanürsüz altın kaplama çözeltileri, alkalin siyanürlü altın kaplama çözeltilerine kıyasla stabilite ve kaplama etkileri açısından hala belirli boşluklara sahiptir.

5.1 Siyanürlü Altın Kaplama

(1) Alkali Siyanür Altın Kaplama

① Alkali siyanür altın kaplama çözeltisinin ana bileşenleri. Alkali siyanür altın kaplama çözeltisi iyi dağılma kabiliyetine sahiptir, kararlı bir kaplama çözeltisidir, kullanımı ve bakımı kolaydır ve farklı tonlarda altın alaşımları üretmek için Cu, Ni, Co, Ag, Cd, vb. gibi farklı alaşım elementlerini kolayca dahil edebilir. Örneğin, nikel ilavesi hafif beyaz bir altın rengi verebilir, Cu ve Cd ilavesi pembe altın üretebilir; Ag ilavesi açık yeşil bir altın kaplama ile sonuçlanabilir. Kaplama çözeltisindeki alaşım elementlerinin konsantrasyonunu ve çalışma koşullarını kontrol ederek, neredeyse istenen her tonda altın kaplama elde edilebilir. Siyanürlü altın kaplamanın gözenekliliği nispeten yüksektir ve aşınma ve korozyon direnci zayıftır. Altın kaplamadaki yüksek siyanür içeriği nedeniyle kullanımı son yıllarda önemli ölçüde azalmıştır; ancak kuyumculuk sektöründe siyanürlü altın kaplama en yaygın tür olmaya devam etmektedir. Alkali siyanürlü altın kaplama çözeltisinin ana bileşenleri aşağıdaki gibidir.

- Potasyum altın siyanür (68.3% altın içerir). Kaplama çözeltisindeki ana tuz ve kaplama katmanındaki altın kaynağıdır. Au içeriği çok düşükse kaplama tabakası kırmızı ve pürüzlü görünecektir. Potasyum altın siyanürün kalitesi çok önemlidir ve seçimi ve kullanımı sırasında dikkatli olunmalıdır. Potasyum altın siyanür, kaplama çözeltisine eklenmeden önce deiyonize suda çözülmelidir.

- Potasyum siyanür (sodyum siyanür). Kaplama çözeltisini stabilize edebilen ve elektrot işleminin normal şekilde ilerlemesini sağlayan kompleks yapıcı bir maddedir. İçerik çok düşükse, kaplama çözeltisi kararsız hale gelir ve zayıf renkte pürüzlü bir kaplamaya neden olur.

- Fosfat. Kaplama çözeltisini stabilize eden ve kaplamanın parlaklığını artıran bir tampondur.

- Karbonat. Kaplama çözeltisinin iletkenliğini artırabilen ve dağılma kabiliyetini geliştirebilen iletken bir tuzdur. Bununla birlikte, tank açılırken karbonat eklenmezse ve çözelti alkali ise, zamanla CO2 havadan gelen karbonatlar kaplama çözeltisinde birikecektir. Karbonat birikimi aşırı olduğunda, kaplamanın pürüzlü hale gelmesine ve lekeler oluşmasına neden olabilir.

- Alaşım bileşimi Cu, Ni, Co, Ag ve Cd çoğunlukla siyanür tuzları ile eklenir ve EDTA tuzları ile eklenenler de vardır. Farklı oranlarda 14K, 16K, 18K ve 23K alaşım kaplamaları elde etmek için konsantrasyonları uygun şekilde kontrol edilmelidir. Ayrıca, 16K altın-gümüş kaplamalar ve 18K altın-bakır-kadmiyum kaplamalar kalın altın kaplama kombinasyonlarında ara katman olarak kullanılabilir ve gerekli kalınlığa kadar kaplanabilir.

② Alkali siyanür altın kaplamanın elektrot reaksiyonu. Siyanürlü altın kaplama çözeltisindeki ana tuz potasyum altın siyanür KAu(CN)'dür2. Siyanür kompleks iyonu Au(CN)2– çözeltide bulunur ve katotta boşaltılarak bir altın kaplama tabakası oluşturur.

Katot:[Au(CN)2]– + e = Au + 2CN–

Advers reaksiyon: 2H+ + 2e = H2

Anot:

Çözünebilir gümüş anot kullanarak: Au + 2CN– - e = [Au(CN)2]–

Çözünmeyen anotlar kullanıldığında: 2H2O - 4e = 4H+ + O2

CN'nin bir kısmı– Çözeltide kalan kısım ilk ekosistemdeki oksijen tarafından oksitlenir ve olası ürünler arasında CNO–, COO–, CO32-, NH3, (CN)2vb. çözeltide birikir ve kirletici haline gelir.

(2) Asidik Siyanürlü Altın Kaplama İşlemi

Asidik mikro-siyanür altın kaplama çözeltisinin temeli, altın siyanür kompleks iyonlarının 3,1 pH değerinde ayrışmamasıdır. Asidik altın kaplama çözeltisinin pH değeri 3.5~5.5'tir. Saf altın kaplama parlak, düzgün, narin ve sarımsı-kırmızı bir renk tonuna sahiptir. Kaplama çözeltisine Co, Ni, Sb, Cu, Cd ve diğer alaşım elementlerinin eklenmesi, dekoratif endüstrinin 1N14, 2N18, 3N'nin 22.5 ~ 23.5 altın kaplama katmanları gibi farklı tonlar için gereksinimlerini karşılamak üzere altın alaşımları üretir.

Üretimde, asidik altın kaplama esas olarak iki türe ayrılır: ince altın ve kalın altın. İnce altın kaplama ön altın ve dekoratif altın içerir. Ön altın, alt tabakaya ve altın tabakaya mükemmel bir yapışma gerektirirken, ön altın kaplama çözeltisi kalın altın kaplama çözeltisinin kirlenmesini önler. Dekoratif altın, görünüm gereksinimlerine bağlı olarak saf altın veya altın alaşımı olabilir. Kalın altın kaplama çözeltileri sıradan ve yüksek hızlı altın kaplama çözeltilerini içerir. Kaplama çözeltisi gerektiği gibi gerekli kalınlığa kadar kaplanabilir. Asidik siyanür altın kaplama çözeltisinin ana bileşenleri aşağıdaki gibidir:

- Potasyum siyanür. Yeterli içerikle, ana tuz parlak, ince kristalli bir altın kaplama üretebilir. Yetersiz içerik dar bir akım yoğunluğu aralığı ile sonuçlanır ve kaplama kırmızı, pürüzlü ve yüksek gözenekliliğe sahip görünür.

- Sitrat. Kompleksleştirici, birleştirici ve tamponlayıcı etkileri vardır. Konsantrasyon çok yüksekse, akım verimliliği azalır ve çözelti yaşlanmaya eğilimlidir; konsantrasyon çok düşükse, kaplama çözeltisinin dağılma yeteneği zayıftır.

- Fosfat. Kaplama çözeltisini stabilize edebilen ve kaplamanın parlaklığını artırabilen bir tamponlama maddesi.

- Kobalt, nikel, antimon, bakır, kadmiyum, gümüş vb. kaplamanın sertliğini ve görünümünü iyileştirebilen alaşım elementleridir ve konsantrasyonları sıkı bir şekilde kontrol edilmelidir.

5.2 Siyanürsüz Altın Kaplama

1960'larda siyanür içermeyen altın kaplama, sülfit, tiyosülfat, halojenür, süksinik asit vb. içeren kaplama çözeltileri ile üretimde kullanıldı, ancak en yaygın olarak kullanılan [Au(SO3)2]3- kompleks anyon olarak.

Sülfit kaplama çözeltisinin özellikleri şunlardır: kaplama çözeltisi iyi dağılma ve örtme kabiliyetine sahiptir, kaplama tabakası iyi tesviye ve sünekliğe sahiptir (uzama 70% ~ 90%'ye ulaşabilir), ayna parlaklığı elde edebilir ve kaplama tabakasının saflığı yüksektir, iyi kaynaklanabilirlik. Hızlı sedimantasyon oranı, az gözenek. Kaplama nikel, bakır ve gümüş metallere iyi yapışma özelliğine sahiptir.

Sülfit kaplama çözeltisinin dezavantajı, stabilitesinin siyanür kaplama çözeltisi kadar iyi olmaması ve sert altının aşınma direncinin zayıf olmasıdır. Şu anda bu proses küçük bir pazar payına sahiptir ancak potansiyeli vardır.

6. Elektrokaplama Rodyum

Rodyum kaplama gümüşi beyazdır, güçlü bir yüzey parlaklığına sahiptir, atmosferdeki karbondioksit ve sülfitler gibi aşındırıcı gazlardan etkilenmez ve asitlere ve bazlara karşı yüksek stabiliteye sahiptir, güçlü korozyon direnci sergiler. Rodyum kaplamanın sertliği gümüş kaplamanın on katıdır ve aşınma direnci iyidir. Dekoratif bir rodyum tabakası olarak, beyaz renkte hafif mavimsi bir renk tonuna, parlak bir parlaklığa, aşınmaya dayanıklı ve yüksek sertliğe sahiptir, bu da onu en yüksek dereceli dekoratif kaplama yapar. Rodyumun yüksek sertliği ve kırılganlığı nedeniyle, kaplama çok kalınsa kolayca soyulabilir. Bu nedenle, genel moda takıları için rodyum kaplamadan önce temel katman olarak gümüş, paladyum veya nikel kaplamak yaygındır.

Rodyum kaplama çözeltisi, en yaygın kullanılan sülfatlar olan sülfatlar, fosfatlar veya aminosülfonatlar içerir. Kaplama çözeltisinin bakımı kolaydır, yüksek akım verimliliğine ve hızlı biriktirme hızına sahiptir, bu da onu mücevher işleme için uygun hale getirir.

(1) Rodyum Sülfat Kaplama Çözeltisinin Ana Bileşenleri

- Rodyum sülfat. Kaplama çözeltisinin ana tuzudur ve rodyum içeriği uygun olduğunda, ince kristalli parlak bir kaplama üretebilir. İçerik çok yüksekse, kaplama beyaz ve pürüzlü olmayacaktır; içerik çok düşükse, kaplama sarıya dönecek ve zayıf parlaklığa sahip olacaktır. Genel olarak, rodyum içeriği 1,6~2,2.g/L arasında kontrol edilir.

- Sülfürik asit. Ana işlevi kaplama çözeltisinin stabilitesini korumak ve iletkenliği artırmaktır ve düşük sülfürik asit içeriği kaplama tabakasının parlaklığını etkileyecektir.

(2) Rodyum Kaplamanın Elektrot Reaksiyonu

Anodik reaksiyon: 4OH - 4e = 2H2O + O2 ↑

Katodik reaksiyon: Rh2+ + 2e = Rh

Katodik yan reaksiyon: 2H+ + 2e = H2 ↑

Bölüm III Kimyasal Kaplama Süreci

1. Kimyasal Kaplamanın Özellikleri

Elektrokaplama ile karşılaştırıldığında, kimyasal kaplama aşağıdaki avantajlara sahiptir.

(1) Akımsız kaplama, metaller, yarı iletkenler ve metal olmayan malzemeler dahil olmak üzere çeşitli alt tabaka malzemelerine uygundur.

(2) Kimyasal kaplamanın kalınlığı, iş parçasının şekli veya karmaşıklığı ne olursa olsun tek tip ve tutarlıdır; uygun teknik önlemler alındığı sürece, iş parçası üzerinde tek tip bir kaplama elde edilebilir.

(3) Otokatalitik kimyasal kaplama için, herhangi bir kalınlıkta kaplamalar elde edilebilir ve hatta elektroforming mümkündür. Kimyasal kaplama ile elde edilen kaplamalar mükemmel kimyasal, mekanik ve manyetik özelliklere sahiptir (yoğun kaplamalar ve yüksek sertlik gibi).

Bununla birlikte, kimyasal kaplamanın bazı dezavantajları da vardır: birincisi, kimyasal kaplama çözeltisinin ömrü nispeten kısadır; ikincisi, kaplama hızı yavaştır ve sadece kritik kaplama hızının altında kaplama kalitesi garanti edilebilir.

2. Kimyasal Kaplama Prensibi

Kimyasal kaplama, metal iyonlarının çözeltideki uygun indirgeyici maddeler tarafından kendi kendine kataliz yoluyla metal yüzeyinde indirgendiği bir metal biriktirme işlemidir. Elektron transferini içeren kimyasal bir redoks reaksiyonudur ve harici bir güç kaynağı olmadan kimyasal bir biriktirme işlemidir. Bu tür kimyasal biriktirme üç kategoriye ayrılabilir.

(1) Yedek Kaplama

Güçlü indirgeyici özelliklere sahip bir metali (alt tabaka, kaplanacak iş parçası) güçlü oksitleyici özelliklere sahip başka bir metal tuzu çözeltisine yerleştirin. Alt tabaka metali güçlü bir indirgeyici madde gibi davranır ve bağışladığı elektronlar çözeltideki metal iyonları tarafından kabul edilir ve bir kaplama oluşturmak için alt tabaka yüzeyinde birikir. Bu işleme daldırma kaplama da denir. Örneğin, bakırın gümüşle yer değiştirmesi, alt tabaka olarak bakır iş parçasının çözeltiden gümüşü yer değiştirdiği ve biriken gümüş tabakasının bakır yüzeyini kapladığı durumdur. Tamamen kaplandığında indirgeme reaksiyonu hemen durur ve çok ince bir kaplama elde edilir. Reaksiyon alt tabaka metalinin korozyonuna dayandığından, kaplamanın alt tabakaya bağlanma gücü nispeten zayıftır. Alt tabaka ve kaplama çözeltisi açısından daldırma kaplama işlemi için uygun çok fazla sistem yoktur, bu nedenle bu işlemin uygulaması sınırlıdır.

(2) Kontak Kaplama

Altın kaplanacak metal başka bir yardımcı metal ile temas ettikten sonra, metal tuzlarından oluşan bir çözeltiye daldırılır ve yardımcı metalin potansiyeli biriktirilen metalinkinden daha düşük olmalıdır. Metal iş parçası ve yardımcı metal çözeltiye daldırıldıktan sonra, yardımcı metalin güçlü aktivitesi nedeniyle anot olduğu, elektronları çözdüğü ve serbest bıraktığı bir birincil pil oluştururlar. Buna karşılık, metal iş parçası katottur, burada çözeltideki metal iyonları indirgenir ve iş parçası üzerinde metal bir tabaka olarak birikir. Bu yöntemin pratik uygulamada önemi yoktur ancak katalitik olmayan aktif alt tabakalar üzerinde kimyasal kaplamayı başlatmak için kullanılabilir.

(3) Azaltma Yöntemi

İlk olarak, kimyasal kaplama çözeltisi kaplama için metal iyonları içerir ve daha sonra metal bir kaplama biriktirmek üzere metal iyonlarını azaltmak için uygun bir indirgeyici madde tarafından sağlanan elektronlar eklenir. Bu kimyasal kaplama reaksiyonu hız açısından iyi kontrol edilmelidir; aksi takdirde çözelti boyunca biriktirme anlamsız hale gelir. İndirgeme yöntemi, katalitik kabiliyete sahip aktif bir yüzey üzerinde bir metal kaplamanın biriktirilmesini içerir. Kaplama işlemi sırasında biriktirilen katmanın kendi kendini katalitik yeteneği nedeniyle, bu teknik, "kimyasal kaplama" işleminin gerçek anlamı olan pratik değere sahip belirli bir kalınlıkta bir kaplama oluşturmak için sürekli olarak biriktirebilir. Kendinden katalitik aktif bir yüzey üzerinde indirgeyici bir madde kullanarak metal biriktirme yöntemi, elektrokaplamanın yerini alabilecek tek ıslak biriktirme işlemidir.

3. Kimyasal Altın Kaplama

Kimyasal altın kaplama, kaplama çözeltisinde bir indirgeyici madde kullanılıp kullanılmadığına bağlı olarak indirgeyici tip ve yer değiştirme tipi olarak ikiye ayrılabilir. İndirgeyici tip kimyasal altın kaplama çözeltisi altın tuzu, kompleks yapıcı madde, indirgeyici madde, pH tamponu ve diğer katkı maddelerini içerir. Reaksiyonu, altını azaltmak için indirgeyici maddeyi kullanır ve daha sonra istenen kalınlığı elde etmek için alt tabaka üzerinde düzgün bir şekilde biriktirilir. Genel olarak, kalınlığı yaklaşık 1μm olan daha kalın bir altın tabaka biriktirilebilir. Yer değiştirme tipi kimyasal altın kaplama, harici bir indirgeyici madde olmadan gerçekleştirilir. Metaller arasındaki potansiyel fark nedeniyle, daha aktif bir metal, bir yer değiştirme reaksiyonu yoluyla çözeltiden daha az aktif bir metalin yerini alabilir. Örneğin, nikel bir alt tabaka üzerine yer değiştirme altın kaplamada, altın ve nikel arasındaki potansiyel fark nikelin kaplama çözeltisinden nikel tabakasının yüzeyine doğru yer değiştirmesini sağlar. Altının standart potansiyeli 1,68 V iken nikelin standart potansiyeli sadece -0,25 V'tur ve bu da önemli bir potansiyel farkı olduğunu gösterir. Nikel substrat yer değiştiren altın kaplama çözeltisine daldırıldığında, bir yer değiştirme reaksiyonu meydana gelir ve bir altın tabakası hızla nikel yüzeyinin yerini alır. Bununla birlikte, altın atomları daha büyük bir hacme sahiptir, bu da nikel yüzeyinde birçok gözenekli nispeten gevşek bir düzenlemeye neden olur. Bu nedenle, sonraki altına daldırma işleminde, zaman uzadıkça, kaplama çözeltisindeki altın iyonları, altın tabakanın yüzeyindeki gözenekler aracılığıyla nikel atomlarıyla yer değiştirme reaksiyonlarına girmeye devam eder.

(1) Kimyasal Altın Kaplama Çözeltisinin Bileşimi ve Proses Koşulları

Kimyasal altın kaplama çözeltisi altın iyonu bileşikleri (yani altın tuzları), kompleks yapıcı maddeler, pH tamponları, indirgeyici maddeler, stabilizatörler ve diğer ana bileşenleri içerir.

① Altın tuzları ve kompleks yapıcı maddeler. Uygun altın iyonu bileşikleri arasında siyanür altın tuzları KAu(CN)2, KAu(CN)4, suda çözünür altın bileşikleri HAuCl4, KAuCl4, NH4AuCl4, Na3Au(SO3)2, Na3Au(S2O3)2ve altın bileşikleri Au(OH)3 daha düşük çözünürlüğe sahip. Tek başlarına veya kombinasyon halinde kullanılabilirler. Altın iyonu konsantrasyonu genellikle 0.001~0.1mol/L'dir. Altın iyonu konsantrasyonu 0,001 mol/L'nin altındaysa, pratik altın biriktirme oranlarına ulaşılamaz; altın iyonu konsantrasyonu 0,1 mol/L'nin üzerindeyse, altın çökeltilerinin oluşması muhtemeldir ve altın bileşikleri kimyasal kaplamadaki rollerini tam olarak yerine getiremezler, bu da ekonomik olarak elverişsiz olan altın israfına yol açar. Kaplama çözeltisine kompleks yapıcı maddelerin eklenmesi, kaplama çözeltisinin pH değerindeki değişiklikleri bastırmak için bir tampon görevi görürken çözeltideki metal bileşenlerle kompleksler oluşturmayı amaçlar. Mevcut kompleks yapıcı maddeler arasında EDTA-2Na, K2SO3, Na2SO3, K2S2O3 ve diğerleri.

② İndirgeyici maddeler ve katkı maddeleri. Şu anda araştırmalarda kullanılan ana indirgeyici maddeler arasında dimetilamin boran (DMAB), sodyum hipofosfit, hidrazin, borohidritler, hidrazin boran, tiyoüre, sodyum askorbat ve titanyum triklorür bulunmaktadır.

③ Proses koşulları. Kaplama çözeltisinin pH değeri genellikle 5~9 olup optimum aralık 6~8'dir. Daha düşük bir pH değeri altın kaplama tabakasının yapışmasını iyileştirir, ancak aşırı düşük pH değerleri kolayca zararlı gazlar ve korozyon üretebilir. Yüksek pH değeri, kaplama çözeltisini güçlü bir şekilde alkali yapar ve bu da kaplanan öğenin yüzeyindeki kaplamayı çözebilir. Altın iyonu bileşiklerinin ve kompleks yapıcı maddelerin türüne ve konsantrasyonuna bağlı olarak, alkali çözeltilerin NaOH, KOH, NH4OH veya inorganik asit çözeltileri H2SO4, H3PO4, H3BO3 Kaplama çözeltisinin pH değerini ayarlamak için. Kaplama sıcaklığı genellikle 50~90°C, en iyisi ise 60~85°C'dir. Daha düşük bir çalışma sıcaklığı özellikle ısıya dayanıklı olmayan ürünler için uygundur ve ayrıca enerji tasarrufu ve güvenli çalışma sağlayabilir.

(2) Siyanürsüz Kimyasal Altın Kaplama

CN yerine siyanür içermeyen kimyasal altın kaplamanın geliştirilmesi– siyanür içermeyen alternatiflerle altın kaplama çözeltisinde, kimyasal altın kaplamada önemli bir yöndür. Siyanürlü altın kaplamaya dayalı önemli bir ilerlemeyi temsil eder ve son yıllarda önemli ölçüde yerel ve uluslararası gelişme görmüştür. Mevcut siyanürsüz altın kaplama çözümleri temel olarak sülfit altın kaplama, tiyosülfat altın kaplama, halojenür altın kaplama ve tiyosiyanat altın kaplamayı içermekte olup bunlar arasında sülfit altın kaplama daha iyi pratik değere sahiptir. Aşağıda esas olarak sülfit altın kaplama sistemi tanıtılmaktadır.

Sülfit sistemi: 1842 yılında, sülfit altın tuzu ilk olarak altının siyanürsüz elektrokaplaması için altın kaynağı olarak kullanılmış; daha sonra sülfit altın kaplama çözeltileri olarak adlandırılan kimyasal altın kaplama çözeltilerinde uygulanmıştır. Bu altın kaplama çözeltisinde kullanılan indirgeyici maddeler arasında sodyum hipofosfit, formaldehit, hidrazin, borohidritler, DMAB, sodyum askorbat, tiyoüre ve türevleri ve fenil bileşikleri bulunmaktadır. Pratik bir siyanürsüz altın kaplama çözeltisi elde etmek için kaplama çözeltisine EDTA, trietanolamin, NTA, benzotriazol, 2-mercaptobenzothiazol gibi az miktarda stabilizatör eklenmesi gerekir. Bu katkı maddeleri, sülfit altın tuzundaki tek değerlikli altın iyonlarıyla kompleks şelatlama maddeleri oluşturabilir ve böylece kaplama çözeltisinin stabilitesini artırabilir.

4. Kimyasal Nikel Kaplama

Kimyasal nikel kaplama tabakası, kaplama kalınlığından ve parçanın şeklinden bağımsızdır ve yüksek sertliğe, iyi aşınma direncine, doğal kayganlığa ve mükemmel korozyon direncine sahiptir, bu nedenle "tasarımcının kaplaması" olarak bilinir. Tasarımcılar, parçalar için gereken özelliklere göre kaplama sisteminde uygun seçenekler bulabilirler.

Kimyasal Nikel Kaplama Çözeltisinin Bileşimi ve Proses Koşulları

Kimyasal nikel kaplama çözeltisi, kimyasal kaplama işleminin kararlılığı ve kaplamanın kalitesi için çok önemlidir. Kimyasal kaplamanın geliştirilmesinden bu yana, birçok kaplama çözeltisi türü geliştirilmiştir. Bunlar arasında en yaygın kullanılan çözelti, ana tuz olarak nikel sülfat ve indirgeyici ajan olarak sodyum hipofosfit ile birlikte stabilite, kompleksleşme ve diğer özellikleri ayarlamak için uygun ek bileşenleri birleştirir.

(1) Nikel tuzları. Başlıca iki türü vardır: nikel sülfat ve nikel klorür. Kaplama işlemi sırasında, nikel tuzlarının konsantrasyonu çok düşükse, reaksiyon hızı yavaştır ve bu da bir kaplama tabakası oluşturmayı zorlaştırır. Konsantrasyon çok yüksekse, bazı nikel iyonlarının kaplama çözeltisinde serbest kalmasına yol açar, çözeltinin stabilitesini azaltır, bu da kolayca kaba bir kaplama tabakasına neden olabilir ve hatta kaplama çözeltisinin ayrışmasını tetikleyebilir. Bu nedenle, kaplama çözeltisinde uygun bir nikel tuzu içeriğini korumak ve işlem sırasında nikel tuzu içeriğini doğru bir şekilde analiz etmek ve uygun şekilde takviye etmek önemlidir.

(2) İndirgeyici madde. Yaygın indirgeyici madde sodyum hipofosfittir. İndirgeyici maddenin rolü, nikel iyonlarını metalik nikele indirgemek için canlı birincil hidrojen atomları sağlamak üzere dehidrojenasyonu katalize etmektir. İndirgeyici maddenin içeriği biriktirme oranını önemli ölçüde etkiler; indirgeyici maddenin konsantrasyonunun arttırılması biriktirme oranını hızlandırabilir, ancak indirgeyici maddenin konsantrasyonu çok yüksek olmamalıdır. Aksi takdirde, kaplama çözeltisi kendi kendine ayrışmaya meyillidir, bu da kaplama çözeltisinin stabilitesini bozar ve biriktirme oranı da bir sınır değere ulaşır.

(3) Karmaşıklaştırıcı maddeler. Yaygın olarak kullanılan kompleks yapıcı maddeler arasında glikolik asit, malik asit, tartarik asit, sitrik asit ve laktik asit bulunur. Kompleks yapıcı maddelerin eklenmesi nikel iyonlarının birikme oranını kontrol eder. Kompleks yapıcı maddelerin eklenmesi, bileşenlerin uygun bir oranını korumak için tüm nikel iyonlarını kompleks haline getirme kabiliyetini ve kaplama çözeltisinin biriktirme hızını dikkate almalıdır. Kompleks yapıcı maddeler çözeltideki serbest iyon konsantrasyonunu ve denge potansiyelini azaltırken aynı zamanda kaplanan parçaların yüzeyine adsorbe olarak kaplanan parçaların yüzey aktivitesini artırabilir ve hipofosfitten hidrojen iyonlarının salınımını hızlandırabilir. Kompozit kompleks yapıcı maddelerin kullanılması, kaplama çözeltisinin stabilitesini ve biriktirme oranını etkili bir şekilde artırabilir ve kaplamanın yüzeyini parlak ve yoğun hale getirebilir.

(4) pH değeri ayarlayıcıları ve tamponlar. Kaplama çözeltisinin pH değerinin biriktirme hızı, indirgeyici madde kullanımı ve kaplama performansı üzerinde önemli bir etkisi vardır. H+ indirgeme reaksiyonunun bir yan ürünü olduğundan, reaksiyon ilerledikçe kaplama çözeltisinin pH değeri düşecektir. Bu nedenle, kimyasal kaplama sırasında pH değerinin ayarlanması ve kontrol edilmesi çok önemlidir. pH değeri ayarlayıcıları genellikle NaOH, KOH veya karbonatlar, amonyak vb. gibi alkali bileşiklerdir. Eğer pH değerini düşürmek gerekirse, inorganik veya organik asitler eklenmelidir. Tamponların eklenmesi, biriktirme reaksiyonu sırasında pH değerindeki ciddi değişikliklerin neden olduğu biriktirme hızındaki dengesizliği önler. Tamponun anyonları birleşerek çok düşük iyonizasyona sahip zayıf asit molekülleri oluşturur ve böylece kaplama çözeltisinin pH değerindeki şiddetli değişiklikleri kontrol eder.

(5) Stabilizatörler. Kaplama işlemi sırasında, çeşitli nedenlerle kaplama çözeltisinde kaçınılmaz olarak aktif kristal çekirdekler oluşur ve çözeltinin ayrışmasına ve bozulmasına neden olur. Stabilizatörler eklenerek, bu aktif kristal çekirdekler zehirlenebilir, kendi kendine katalitik etkilerini kaybedebilir ve böylece kaplama çözeltisinin ayrışması önlenebilir. Stabilizatörler kimyasal nikel kaplama işleminde teknik bir sır haline gelmiştir. Yaygın stabilizatörler arasında kurşun iyonları, kalay sülfürler vb. bulunur.

(6) Destekleyiciler. Kimyasal nikel kaplama çözeltisine kompleks yapıcı maddelerin eklenmesi genellikle biriktirme hızında bir düşüşe yol açar. Fazla miktarda eklenirse, biriktirme hızının çok yavaşlamasına ve hatta kullanılamaz hale gelmesine neden olabilir. Biriktirme hızını artırmak için kaplama çözeltisine genellikle az miktarda organik asit eklenir ve bu organik asitler promotör olarak adlandırılır.

(7) Sıcaklık. Sıcaklık, kimyasal nikel kaplamanın biriktirme oranını etkileyen en önemli parametredir. Kimyasal nikel kaplamanın katalitik reaksiyonu genellikle yalnızca ısıtma koşulları altında elde edilebilir ve kimyasal nikel kaplamanın birçok bireysel reaksiyon adımı yalnızca 50 ° C'nin üzerinde önemli bir biriktirme oranı gösterir. Kimyasal nikel-fosfor alaşımı için asidik kaplama çözeltisinin çalışma sıcaklığı genellikle 85 ~ 95 ℃ civarındayken, genel alkali kimyasal kaplama çözeltileri orta sıcaklık aralığında birikebilir. Sıcaklık arttıkça, biriktirme oranı hızlanır. Bununla birlikte, kaplama çözeltisi sıcaklığının yükseltilmesi hipofosfit artışını hızlandırarak kaplama çözeltisini kararsız hale getirecektir. Çalışma sırasında, kaplama çözeltisi eşit şekilde karıştırılmalı ve kaplama çözeltisinin yerel olarak aşırı ısınmasını önlemek için özen gösterilmeli, kaplama çözeltisinin ciddi şekilde kendiliğinden ayrışmasını ve kaplamanın delaminasyonu gibi olumsuz sonuçları önlemek için sabit bir çalışma sıcaklığı korunmalıdır.

(8) pH değeri. Kaplama çözeltisinin pH değerinin artmasıyla, biriktirme hızı hızlanır ve fosfitin çözünürlüğü azalır, bu da kaplama çözeltisinin kolayca kendi kendine ayrışmasına yol açabilir. Kaplama çözeltisinin pH değerinin çok yüksek olduğunu varsayalım. Bu durumda, fosfite oksitlenen hipofosfit reaksiyonu hızlanır ve katalitik reaksiyon spontane bir reaksiyona dönüşerek kaplama çözeltisinin hızla bozulmasına neden olur. pH değeri arttıkça kaplamadaki fosfor içeriği azalır. pH değeri çok düşük olduğunda, asidik kaplama çözeltilerinde olduğu gibi reaksiyon devam edemez, pH değeri < 3 olduğunda, nikel-fosfor alaşımlı bir kaplama yapmak kolay değildir.

(9) Karıştırmanın etkisi. Difüzyon süreci kimyasal nikel kaplama sürecini etkiler ve kimyasal kaplama çözeltisinin karıştırılması reaktanların iş parçası yüzeyine aktarım hızını artırmaya yardımcı olurken aynı zamanda reaksiyon ürünlerinin uzaklaştırılmasını da kolaylaştırır. Esasen karıştırma, iş parçası/çözelti arayüzündeki difüzyon tabakası içindeki kimyasal bileşimi ve pH değerini değiştirir. Karıştırma yöntemleri arasında mekanik karıştırma, manyetik karıştırma, ultrasonik dispersiyon ve kimyasal dispersiyon yöntemleri yer alır. Ayrıca, kimyasal nikel kaplama ısıtma koşulları altında yapıldığında, açığa çıkan büyük miktarda hidrojen gazı "kendi kendine karıştırma" etkisi yaratabilir. Bunlar arasında, mekanik karıştırma basit ve uygulaması kolaydır, genellikle ortamdaki partikülleri tamamen dağıtmak için harici kesme ve darbe kuvvetleri kullanır; ancak, özellikle beherin dibinde kaplama çözeltisinin genel karıştırılmasını etkili bir şekilde ele almaz. Manyetik karıştırma, kaplama çözeltisinde dönme yoluyla karıştırma oluşturmak için manyetik bir rotor kullanır. Çözeltiyi alttan karıştırmak için çok etkilidir, bu da çökelme parçacıkları içeren kompozit kaplama çözeltileri için faydalı olmasını sağlar. Ancak, manyetik karıştırıcılar tipik olarak sadece kaplama tankının tabanını ısıtır ve bu ısıtma yöntemi kolayca taban çözeltisinin yerel olarak aşırı ısınmasına neden olabilir, bu da kaplama çözeltisinin stabilitesini ve kaplamanın performansını olumsuz etkileyebilir. Ultrasonik dispersiyon, dispersiyon için toplanmış mikropartikülleri ezmek için ultrasonun yüksek enerjisini ve kavitasyon etkisini kullanarak son yıllarda yaygın olarak tanınmış ve etkili olmuştur. Bununla birlikte, ultrasonun muazzam enerjisi nedeniyle, bu dispersiyon kaplama sırasında aralıklı olarak uygulanmalıdır. Belirli bir yoğunlukta mekanik karıştırma ile desteklenirse daha iyi sonuçlar elde edilebilir.

5. Kimyasal Bakır Kaplama

Kimyasal bakır kaplama teknolojisi esas olarak dekoratif ürünlerdeki plastik ve ahşap gibi metal olmayan yüzeylere uygulanır. İster dekoratif ister işlevsel plastik elektrokaplama için olsun, çoğu iyi bir iletken taban katmanı sağlamak ve iyi bir kaplama elde etmek için kimyasal bakır kaplama gerektirir. Plastik yüzeyleri metalize etmenin diğer yöntemleriyle karşılaştırıldığında, kimyasal bakır kaplama en ekonomik ve en basit yöntemdir.

(1) Yaygın Kimyasal Bakır Kaplama Yöntemleri

Kimyasal bakır kaplama çözeltisi temel olarak bakır tuzları, indirgeyici maddeler, kompleks yapıcı maddeler, stabilizatörler, ayarlayıcı maddeler ve diğer bileşenlerden oluşur. Şu anda, yaygın olarak kullanılan kimyasal bakır kaplama çözeltisi, ana tuz olarak bakır sülfat ve indirgeyici ajan olarak formaldehit kullanır ve esas olarak iki bölümden oluşur: biri bakır sülfat, potasyum sodyum tartrat, sodyum hidroksit, sodyum karbonat ve nikel klorür içeren bir çözeltidir; diğeri indirgeyici ajan formaldehit içeren bir çözeltidir. Bu iki çözelti önceden ayrı ayrı hazırlanmalı ve daha sonra kullanım için karıştırılmalıdır. Alkali çözeltilerde formaldehit esas olarak metilen glikol ve anyonları olarak bulunur. Kimyasal bakır kaplama işlemi sırasında formaldehit hızla bir orantısızlık reaksiyonuna girerek redoks ürünlerini üretir ve kaplama çözeltisinin erken yaşlanmasına yol açar. Kaplama çözeltisinde hiçbir koordine edici madde bulunmadığından, bu oksitlerin sadece küçük bir miktarı çözülebilirken çoğu birikmeye devam eder. Tipik bir kaplama çözeltisi formülü ve çalışma koşulları 5g/L bakır sülfat, 25g/L potasyum sodyum tartarat, 7g/L sodyum hidroksit, 10ml/L formaldehit ve 20~30 saniyedir.

(2) Metalik Olmayan Yüzeylerde Kimyasal Bakır Kaplama

Kimyasal bakır kaplamanın uygulama alanının genişlemesiyle birlikte, metal olmayan yüzeylerde kimyasal bakır kaplama teknolojisi de giderek olgunlaşmıştır. Örneğin, seramik alt tabakalar üzerinde bakır ara bağlantı tellerinin maskesiz olarak üretilmesi, lazer mikro-aşındırma teknolojisinin kimyasal kaplama ile birleştirilmesiyle sağlanmıştır. Bu temelde, seramik gibi metalik olmayan malzemelerin yüzeylerinde katalitik aktivasyona gerek kalmadan kimyasal bakır kaplama yöntemi daha da geliştirilmiş ve uygulanmıştır. Bu yöntem kimyasal bakır kaplama sürecini basitleştirir, iyi kaplama performansına, kararlı kaplama çözeltisine ve hızlı kaplama hızına sahiptir; ayrıca değerli metallerden tasarruf sağlar ve üretim maliyetlerini azaltır. Kimyasal metal kaplama, plastik yüzeyleri metalize etmek için kullanılan ana yöntemlerden biridir.

Plastik metalize edildikten sonra, aşınma direnci, ısı direnci, termal stabilite ve özel işlevlere sahip plastik ürünler elde etmek için kimyasal kaplama veya elektrokaplama yoluyla daha fazla işlenebilir.

Kimyasal bakır kaplama ahşap malzemelerin yüzey işlemlerine de uygulanmakta olup, işlem gören malzemeler daha iyi dekoratif ve korozyona dayanıklı özelliklere sahip olmakta ve bu da ürünlerin katma değerini artırabilmektedir. Japonya son yıllarda ahşap bakır kaplama ve altın kaplama süreçlerinin araştırılmasında belirli bir ilerleme kaydetmiştir. İşlem nesneleri çoğunlukla Japon sediri gibi yaygın olarak kullanılan ağaç türlerinden elde edilen ahşaptır ve test malzemeleri arasında ahşap yongaları ve küçük kare keresteler bulunmaktadır. İşlem süreci ilk olarak test malzemelerinin sulu ve organik çözücü daldırma çözeltilerinde ultrasonik işlemden geçirilmesini, kaplama filmini engelleyen bileşenlerin yağdan arındırılmasını ve çıkarılmasını, ardından reçine kanallarının polietilen glikol toluen çözeltisi ile kapatılmasını, katalizörün takılmasını ve son olarak birkaç kurutma adımı gerektiren kimyasal kaplamanın gerçekleştirilmesini içerir.

Kimyasal bakır kaplama işleminin önemli ölçüde gelişmesine rağmen, aşağıdaki hususların hala daha fazla iyileştirilmesi gerekmektedir: kimyasal bakır kaplamanın kararlılığı ile kaplama hızı arasındaki ilişki; çok karmaşık sistemlerde kimyasal bakır kaplamanın kinetik çalışması; katkı maddelerinin kaplama performansı üzerindeki etkisi; kaplamanın mikro yapısı ile alt tabakanın yüzey morfolojisi arasındaki ilişki; formaldehit alternatifleri vb.

Copywrite @ Sobling.Jewelry - Özel takı üreticisi, OEM ve ODM takı fabrikası

6. Kimyasal Kaplama Örneği: Yaprak Damarlarının Elektrokaplanması

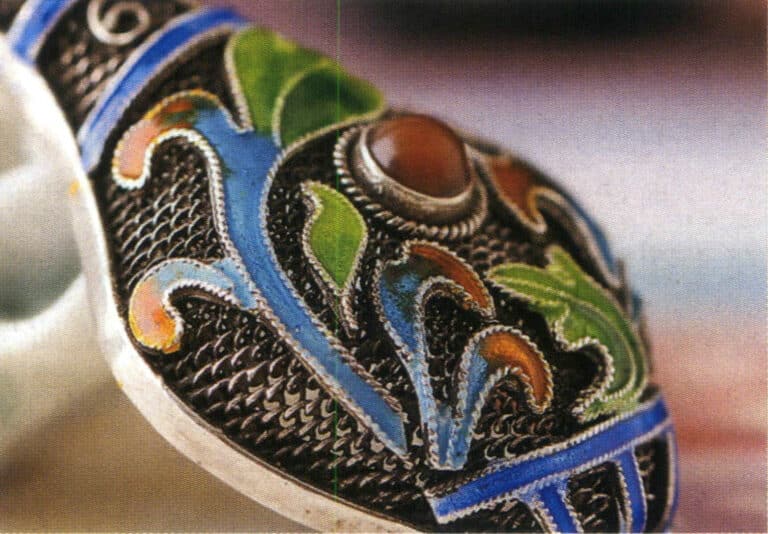

Yaprak süsleme elektrokaplaması olarak da bilinen yaprak damar elektrokaplaması, ilk olarak sanatsal, sert ve yoğun damarlı yaprakları seçer. Yaprak damarlarını ortaya çıkarmak için klorofil çıkarıldıktan sonra yüzey metalizasyonu ve elektrokaplama işlemine tabi tutulur.

Bu yapraklar orijinal, gerçekçi görünümlerini korumak ve elektrokaplama sonrası zarafet ve lüksü yansıtmak için şekillendirilmiş ve işlenmiştir (Şekil 11-8).

Yaprak damar dekoratif elektrokaplamanın ana süreçleri üç bölüme ayrılır: yaprak damar işleme, yüzey metalizasyonu (kimyasal kaplama) ve dekoratif elektrokaplama.

(1) Yaprak Damar Tedavisi

Yeni toplanmış yaprakları, klorofili gidermek için alkali sulu bir çözeltide bekleterek yüzeyin nispeten bozulmamış doğal yaprak damar desenini sergilemesini sağlayın. Islatma çözeltisi sodyum hidroksit ile hazırlanır. Birkaç gün bekletildikten sonra klorofil giderilebilir, ancak bu yöntem uzun zaman alır ve korozyon derecesini kontrol etmek zordur. Sodyum hidroksit çözeltisine bir miktar sodyum karbonat eklenmesi ve kaynama noktasına kadar ısıtılması, yaprakların yeşilden sarı-yeşil idealine dönüşmesiyle birlikte klorofili hızlı bir şekilde giderebilir. Haşlanmış yapraklar yıkandıktan sonra, damarlarda hala klorofil izleri kalmışsa, yumuşak bir fırça damarlar boyunca hafifçe fırçalanmalı ve damarların standart olarak bozulmadan kalması sağlanmalıdır.

(2) Yüzey Metalizasyonu

Yüzey metalizasyonu, genel metal olmayan malzemelerin yüzeyini iletken hale getiren, hassaslaştırma, aktivasyon, indirgeme ve kimyasal kaplama yoluyla elde edilebilen bir sonraki elektrokaplama adımına hazırlayan bir işlem yöntemidir. Kimyasal nikel kaplama yaprak damarlarının yüzeyini iletken hale getirir, temel formül ve işlem koşulları 26~28g/L nikel sülfat, 35g/L sodyum hipofosfit, 20g/L sitrik asit ve diğer uygun miktarlardır. Çalışma süreci koşulları pH değerinin 4.6~4.8 ve sıcaklığın 90°C olmasıdır.

(3) Dekoratif Elektrokaplama

Parlak bakır kaplamadan sonra, orta vadeli üretim gerçekleştirilebilir: konumlandırma pimleri, kancalar ve diğer askılar gibi asılı parçaları yapılandırmak için punta kaynağı kullanın. Askı parçaları için kullanılan malzeme genellikle ince mor bakır teldir. Nokta kaynağından önce, ince bakır teli kısa bir süre (30 saniyeden az) asit çözeltisine batırın ve ardından nokta kaynağı için lehimle kaplayın.

(4) Parlak Elektroliz Nikel

Esas olarak bakır ve altın kaplamanın nüfuz etmesini önlemek için kullanılan nikel kaplama işlemi, bir öncekine atıfta bulunur.

(5) Elektrolizle Kaplanmış Altın

Son olarak, yüzeye kalın bir altın kaplama uygulanır.

Bölüm IV Popüler Takılar için Kimyasal ve Elektrokimyasal Dönüşüm Filmi Süreci

Kimyasal ve elektrokimyasal dönüşüm filmi teknolojisi, metali belirli bir kimyasal işlem çözeltisiyle temas ettirmek için kimyasal veya elektrokimyasal araçlar kullanan, böylece metal yüzeyinde iyi yapışma özelliğine sahip ve ana metali su ve diğer aşındırıcı ortamların etkilerinden koruyabilen, organik kaplamaların yapışma ve yaşlanma direncini artırabilen veya yüzeye dekoratif özellikler kazandırabilen bir katman oluşturan bir tekniktir.

Kuyumculuk sektöründe, kimyasal ve elektrokimyasal dönüşüm filmi teknolojisi yaygın olarak uygulanmakta, yüzey dönüşümü yoluyla renkli filmler veya girişim filmleri oluşturmakta, çeşitli dekoratif renkler ve yüzey renklendirme efektleri yaratmakta, malzemelerin görünümünü iyileştirmekte ve korozyon direncini arttırmaktadır. Buna bakır takılar, paslanmaz çelik takılar, titanyum takılar, alüminyum takılar ve gümüş takılar için yüzey renklendirme işlemleri dahildir.

1. Bakır ve Bakır Alaşımlı Süs Eşyalarının Kimyasal Renklendirme Süreci

Bakır alaşımı renklendirme esas olarak el işi takılara uygulanır. Çoğu bakır bileşiği yoğun renklere sahiptir ve bakır ve alaşımlarının yüzeyindeki dekoratif renkler, kimyasal renklendirme yoluyla neredeyse tüm renk spektrumunu kapsar. Şu anda piyasa tarafından kabul gören ve endüstriyel ölçekte üretilebilenler başlıca yeşil (bakır karbonat), siyah (bakır sülfür), mavi (alkali bakır amonyak kompleksi), siyah (bakır oksit) ve kırmızıdır (bakır oksit).

(1) Yüzey Renklendirmenin Kimyasal Reaksiyon Mekanizması

Bakır ve alaşımlarının yüzey renklendirmesi, metalik bakırın renklendirme çözeltisi ile etkileşime girerek metal yüzeyinde bir oksit tabakası, sülfür tabakası ve diğer bileşik filmler oluşturmasıdır. Farklı renklendirme formülleri ve koşulları seçilerek farklı renklendirme etkileri elde edilebilir. Örneğin, kullanılabilecek sülfür bazlı çözeltiler arasında sülfürler (potasyum sülfür, amonyum sülfür vb.), sodyum tiyosülfat, polisülfürler (potasyum persülfat gibi) vb. bulunmaktadır. Renklendirme prensibi, bakır sülfür üretmek için kükürdün bakır ile karakteristik reaksiyonuna dayanır ve farklı reaksiyon koşulları altında ve formüldeki diğer bileşenlerin katılımıyla siyah, kahverengi, koyu antika bakır, mavi ve mor gibi renkler oluşturulabilir. Bakırın amonyak ve krom ile etkileşimi, formüle diğer iyonların katılımıyla birlikte, farklı reaksiyon koşulları altında çeşitli renklendirme etkileri de üretebilir. Renklendirme formülüne oksidanların eklenmesi reaksiyonu teşvik edebilir, ancak aşırı oksidanlar oksit filmin kalitesini etkileyebilir.

(2) Bakırın Kimyasal Boyama İşlemi

- Rengi antika bakırdır. Saf bakır veya bakır kaplama süsleri (bakır kaplamanın kalınlığı 5μm'den fazla olmalıdır) aşağıdaki renklendirme solüsyonuna daldırın ve sürekli çalkalayın. Hızla kahverengiye dönüşecek ve zamanla derinleşecektir. Belirli bir kalınlığa ulaştığında, oksijen çökelmeye başlayacaktır; bu noktada, parlatma için çıkarılmalı, temizlenmeli ve kurutulmalıdır veya renkli parça bir tamburda deri artıkları ile ovulabilir. Dışbükey parçanın yüzey tabakası, orijinal bakır renginin bir kısmını ortaya çıkarmak için taşlanır. Parçalar dışbükey yüzeyden içbükey yüzeye doğru açıktan koyuya doğru bir renk gradyanı sergileyerek zarif bir antika stili yaratacaktır. Bu antik renk tonu uluslararası pazarda el işi süslemelerde tercih edilmektedir. Antik bakır rengini elde etmek için tipik proses spesifikasyonu 40~120g/L bazik bakır karbonat, 200ml/L amonyaktır ve oda sıcaklığında 5~15 dakika reaksiyona girer.

- Bakır maviye boyanıyor. İsteğe bağlı bakır mavisi renklendirme işlemi şeması: 130 g/L bakır sülfat, 13 g/L amonyum klorür, 30 ml/L amonyak ve 10 ml/L asetik asit oda sıcaklığında birkaç dakika reaksiyona girer.

- Bakır yeşile boyanıyor. İsteğe bağlı bakır renklendirme yeşil işlem şemaları: 32g/L kalsiyum klorür, 32g/L bakır nitrat, 32g/L amonyum klorür, 100°C'nin altında birkaç dakika reaksiyona girin.

- Bakır, antik yeşili renklendiriyor. İsteğe bağlı bakır renklendirme antik yeşil işlem özellikleri: 5~10g/L sülfürik asit brokar, 10~15g/L amonyum sülfat, 25~30g/L sodyum tiyosülfat, su 200 ml, 30~50°C altında birkaç dakika reaksiyona girer.

- Bakır rengi kahverengi. İsteğe bağlı bakır renklendirme kahverengi işlem özellikleri: 6g/L bakır sülfat, 4g/L bakır asetat, 1g/L şap, 95~100°C altında 10 dakika reaksiyona girer.

- Bakır rengi altın sarısı. İsteğe bağlı bakır boyama altın sarısı işlem şemaları: 0,8 g/L potasyum sülfit, 1 g/L amonyum sülfit, 0,3 g/L baryum sülfit, 4 g/L sodyum sülfit, 0,13 g/L potasyum permanganat ve 0,7 g/L hidrojen peroksit oda sıcaklığında birkaç dakika boyunca reaksiyona girer.

- Bakır rengi kırmızı. İsteğe bağlı bakır kırmızısı proses şeması: 25 g/L bakır sülfat, 200 g/L sodyum klorür, 50°C altında 5~10 dakika reaksiyona girer.