Mücevher Büyüsü Nasıl Gerçekleşir? Metalden Mücevhere İşçilik!

Takıların Mekanik İşleme Teknolojisi

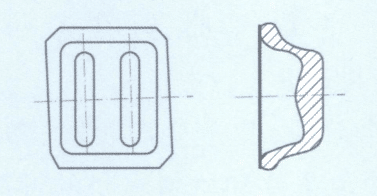

Tipik Sürekli Döküm Bakır Profilleri

İçindekiler

Bölüm I Sürekli Döküm Profilleri

Mekanik işleme teknolojisini kullanarak mücevher parçaları üretirken, öncelikle çeşitli şekillerde boş malzemeler hazırlamak gerekir. Geleneksel üretim yöntemi, döküm külçe kalıbının elle dökülmesini ve döküm işlenmemiş parçanın açılıp yuvarlanmasını içerir. Bu üretim yöntemi genellikle erimiş metali külçe kalıbına dökmek için bir pota kullanır, bu da kaçınılmaz olarak erimiş metalin uzun süre hava ile temas etmesine izin vererek oksidasyon ve oksijen emilimi olasılığını artırır; ayrıca, erimiş metal akışının çarpması ve sıçraması nedeniyle, dökümde hava delikleri ve oksidasyon kalıntıları gibi kusurlar meydana gelir. Ayrıca, soğutma sırasında kalıp ve metalin düzensiz eğimi, dökümde büzülme, delikler, çatlaklar ve yüzey soğuk kapanmaları gibi kusurları kaçınılmaz hale getirir. Geleneksel ingot dökümde yukarıda bahsedilen kalite sorunları nedeniyle, yüksek kaliteli ürünler üretmek kolay değildir, bu nedenle boş döküm teknolojisini geliştirmek çok önemlidir.

Avantajları nedeniyle sürekli döküm teknolojisi, altın ve gümüş işlemek için geleneksel manuel külçe kalıp dökümüne alternatif bir yöntem haline gelmiştir. Sürekli döküm teknolojisi 1990'larda demir dışı metal profillerin işlenmesinde yaygın olarak uygulanmış ve değerli metal profillerin üretimine girmiştir. Hem yurt içinde hem de yurt dışında demir dışı ve değerli metal alaşımlı düz külçelerin, yuvarlak külçelerin, içi boş külçelerin ve ince şeritlerin üretimi neredeyse tamamen sürekli veya yarı sürekli döküm yöntemleri kullanılarak yapılmaktadır.

1. Sürekli Döküm Teknolojisine Giriş

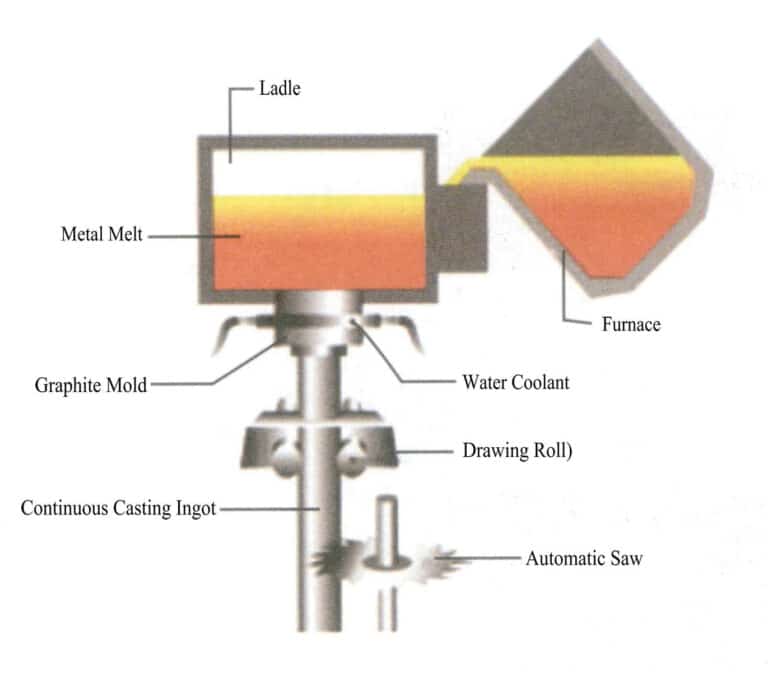

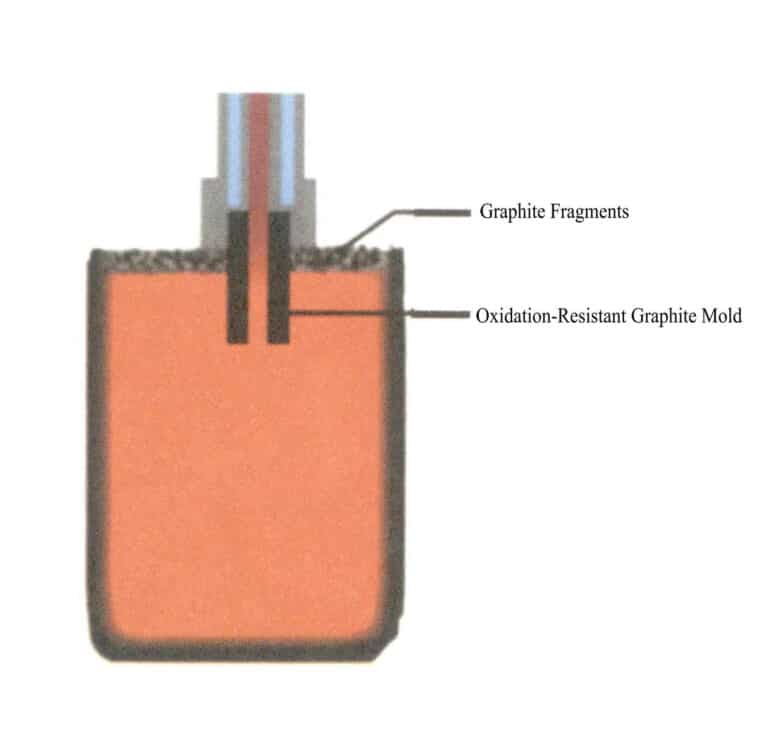

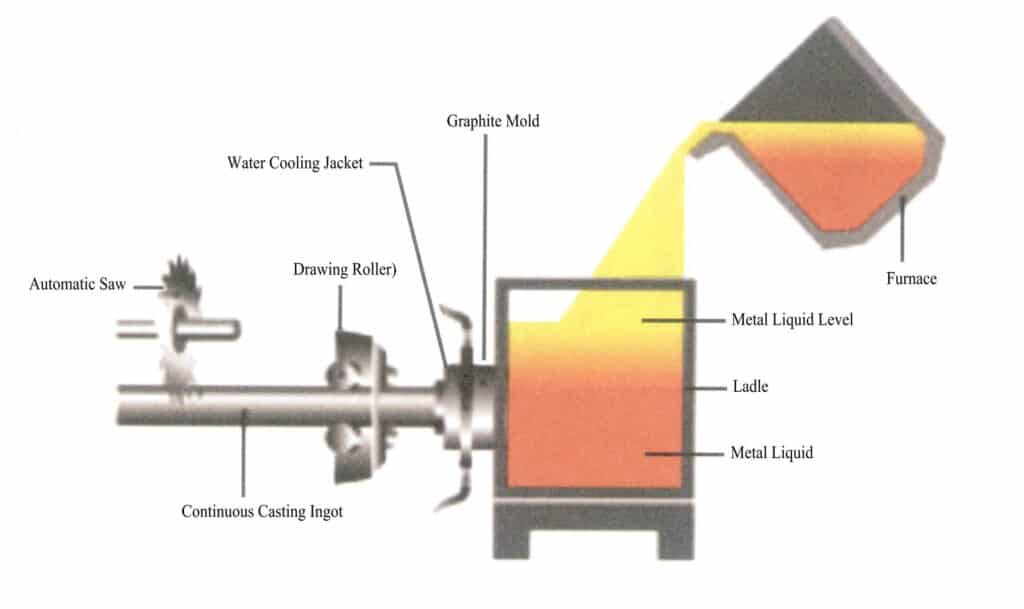

Sürekli döküm, erimiş metalin özel bir metal kalıba (pota) sürekli olarak döküldüğü ve döküm profilin katılaştığı (bir kabuk oluşturduğu) gelişmiş bir yöntemdir. Potanın diğer ucundan sürekli olarak dışarı çekilir. Herhangi bir uzunlukta veya belirli bir uzunlukta döküm profiller elde edilebilir. Potanın iç yapısı aynı zamanda döküm profilin kesit şeklini de belirler.

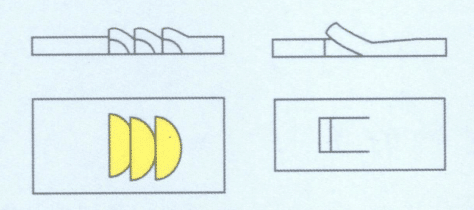

Sürekli döküm süreci temel olarak iki kategoriye ayrılır: dikey sürekli döküm ve yatay sürekli döküm.

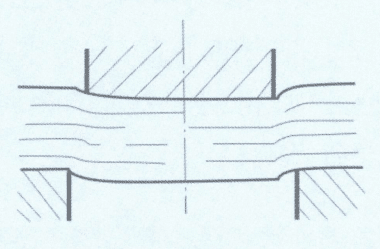

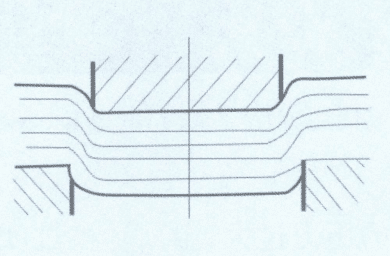

(1) Dikey Sürekli Döküm

Dikey sürekli döküm, mücevher alaşımları için en erken geliştirilen sürekli döküm işlemidir ve özellikle daha büyük kesitlere sahip olanlar olmak üzere çeşitli profillerin üretiminde hala yaygın olarak kullanılmaktadır. Çekme yöntemine bağlı olarak iki tipe ayrılabilir: Şekil 8-1 ve 8-2'de gösterildiği gibi aşağı doğru çekme ve yukarı doğru çekme.

Şekil 8-1 Aşağı çekme sürekli döküm prensibi

Şekil 8-2 Yukarı çekme sürekli döküm prensibi

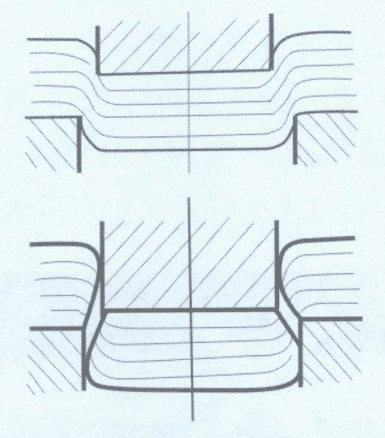

(2) Yatay Sürekli Döküm

Dikey sürekli döküm teknolojisi ile karşılaştırıldığında, yatay sürekli döküm basit ekipman, derin kuyulara ve vinçlere gerek olmaması, kısa kristalizatörler, daha yüksek döküm hızı, mekanizasyon ve otomasyon kolaylığı ve sürekli üretim yeteneği gibi avantajlara sahiptir. Ancak, sadece küçük özellikli profillerin üretimi için uygundur ve daha büyük çaplı profillerin üretilmesi kolay değildir. Yatay sürekli döküm prensibi Şekil 8-3'te gösterilmiştir.

2. Sürekli Dökümün Avantajları

Sürekli döküm, santrifüj döküm ve normal kum döküm ile karşılaştırıldığında aşağıdaki avantajlara sahiptir.

(1) Sürekli döküm işleminde, metalin hızlı soğuması nedeniyle alaşım yoğun bir şekilde kristalleşir, homojen bir yapıya sahiptir ve daha iyi mekanik özellikler sergiler. Buna karşılık, santrifüj dökümde, santrifüj kuvveti alaşımın farklı özgül ağırlıklara sahip bileşenlerini farklı şekilde etkiler ve alaşımı ayrışmaya eğilimli hale getirirken, kum dökümde soğutma daha yavaştır, bu da daha kaba tane yapısı ve zayıf yoğunluk ile sonuçlanır.

(2) Sürekli döküm sırasında dökümler üzerinde dökme sistemi yükselticileri yoktur, bu nedenle sürekli döküm kütükler haddeleme sırasında her iki uçta kırpma gerektirmez, metal tasarrufu sağlar ve verimi artırır.

(3) Sürekli döküm, modelleme ve diğer prosedürleri ortadan kaldırarak süreci basitleştirir, böylece işgücü yoğunluğunu azaltır ve gerekli üretim alanını önemli ölçüde azaltır.

(4) Sürekli döküm üretiminin mekanize edilmesi ve otomatikleştirilmesi kolaydır ve külçelerin dökümü sırasında sürekli döküm ve haddeleme sağlanabilir, bu da üretim verimliliğini büyük ölçüde artırır ve büyük ölçekli üretimde daha düşük maliyetlerle sonuçlanır.

(5) Santrifüj dökümün üretim uzunluğu sınırlıdır ve çapı ürünün döküm uzunluğunu belirler. Sürekli döküm, döküm uzunluğu ile sınırlı değildir ve kısa sürede büyük ölçekli üretime ulaşabilir. Aynı zamanda, santrifüj döküm işlemi sırasında, yüzey oksidasyon tabakası nispeten kalındır, bu da döküm ve nihai kaba boyutlar arasında önemli bir farka neden olur. Buna karşılık, sürekli döküm daha doğru boyutlar elde edebilir.

(6) Savurma döküm, müşteri gereksinimlerine göre karmaşık kesit yapılarına sahip ürünler üretemez. Buna karşılık sürekli döküm, düşük maliyet kontrolü ile çeşitli şekilli profiller üretebilir.

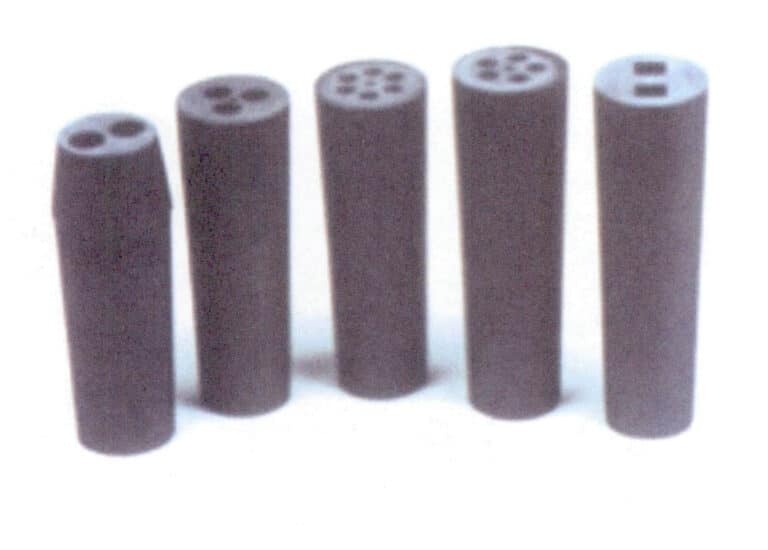

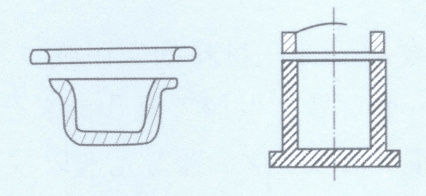

3. Sürekli Döküm Profil Kategorileri

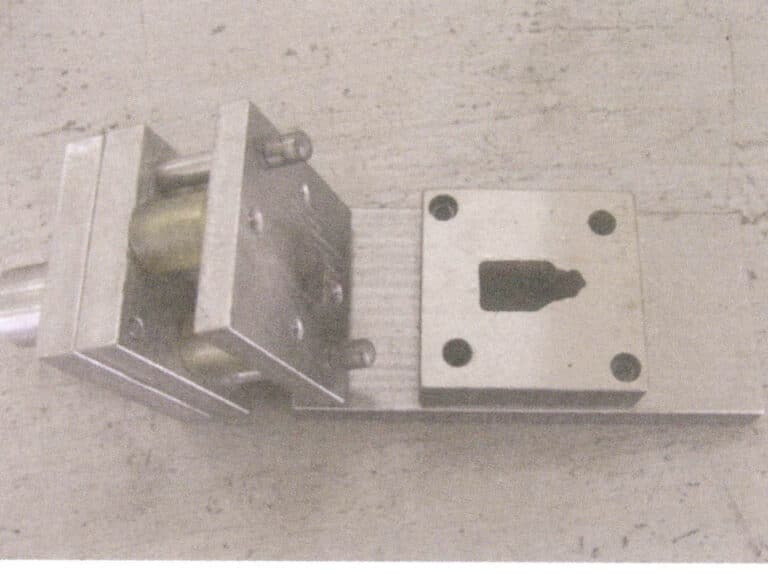

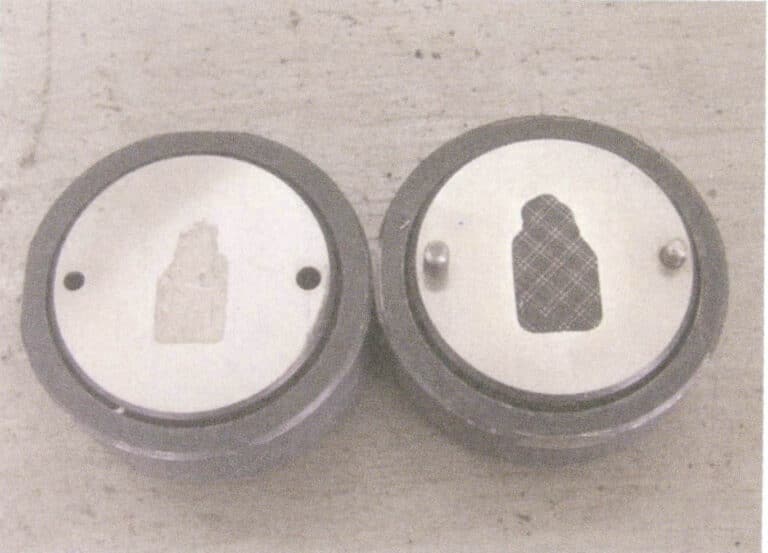

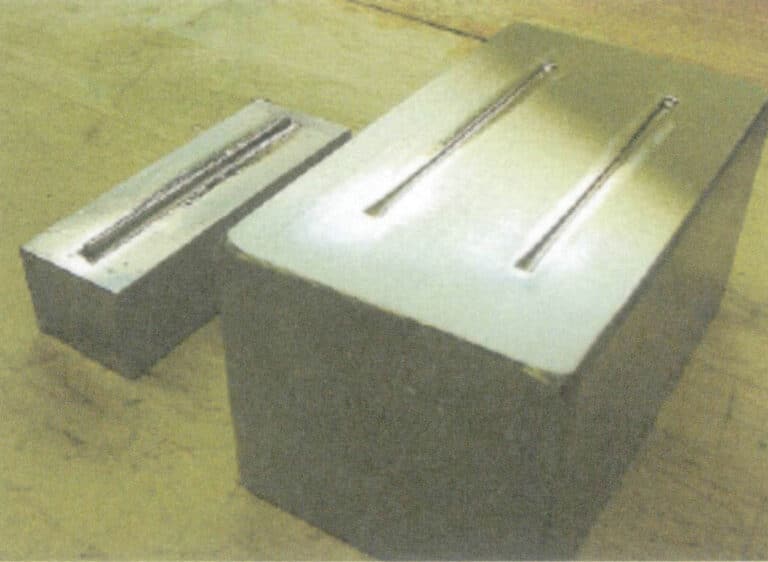

Şekil 8-4 Gözenekli Grafit Kalıplar

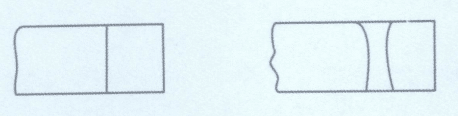

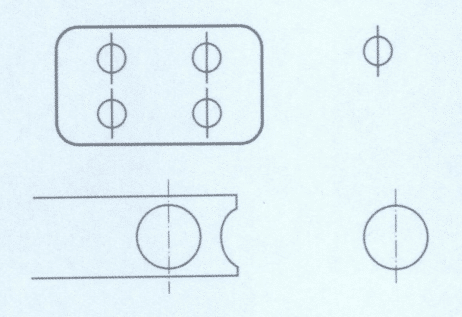

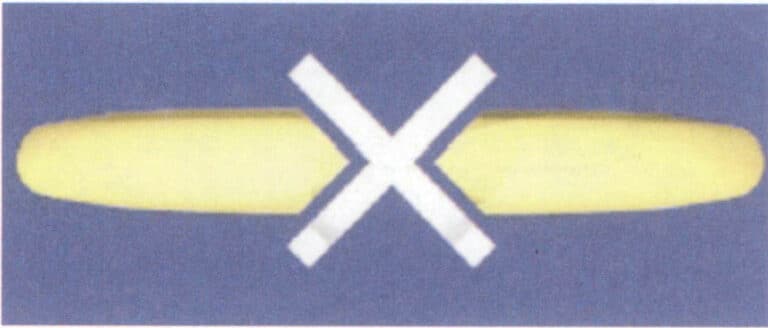

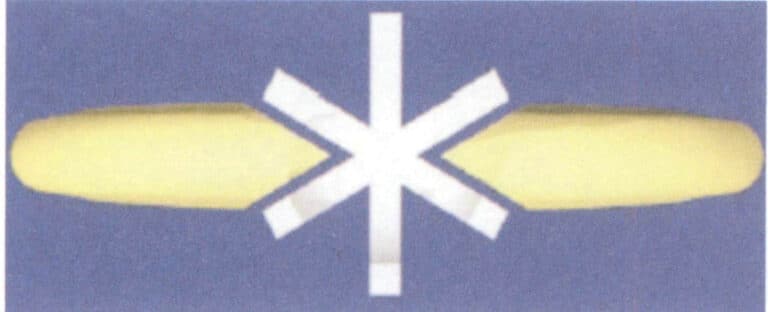

Şekil 8-5 Tipik Sürekli Döküm Bakır Profilleri

Bölüm II Levha, Boru ve Tel Malzemelerin İşlenmesi

1. Levha Malzemelerinin İşlenmesi

Altın külçeler, kuyumculuk işlemleri için bir pres (silindir) levha makinesi kullanılarak çeşitli kalınlıklarda altın levhalar halinde preslenir. Örneğin, bilezik dil anahtarı, kalibrasyon anahtarı ve diğer türler gibi aksesuarlar yapmak için altın levhalara ihtiyaç vardır.

(1) Ana Ekipman ve Araçlar

Pres (Rulo) makinesi, çizme kalemi, demir kesiciler ve demir pensesi.

(2) İşletim Sürecinin Kilit Noktaları

Preslemeden önce, pres makinesindeki ve altın çubuklardaki kalıntıları temizleyin, silindirler arasındaki mesafeyi ayarlayın ve tablet oluşumu sırasında her bir presin mesafesinin çok büyük olmadığından emin olun. Farklı altın kalitelerine göre rulo sayısını belirleyin ve farklı presleme sayılarını tamamladıktan sonra, altın tabakanın eğrilik yönünü kontrol ederken tavlama işlemini gerçekleştirin (Şekil 8-6). Haddelenmiş altın çubukları seçerken, preslenmiş altın levhaların boyut gereksinimlerini karşıladığından emin olmak için uzunluk ve kaliteye hakim olmak önemlidir.

Takı yapımında genellikle birçok farklı şekilde altın levhaya ihtiyaç duyulur. Yaparken, tasarım çizimlerinin gerektirdiği boyutlara göre, altın levha üzerine şekilleri çizmek için bir kazıma kalemi kullanın ve ardından bunları demir kesicilerle gerekli şekillerde kesin. Ve çapakları törpüleyin (seri üretim için mekanik zımbalama kullanılabilir).

2. Boru Malzemelerinin İşlenmesi

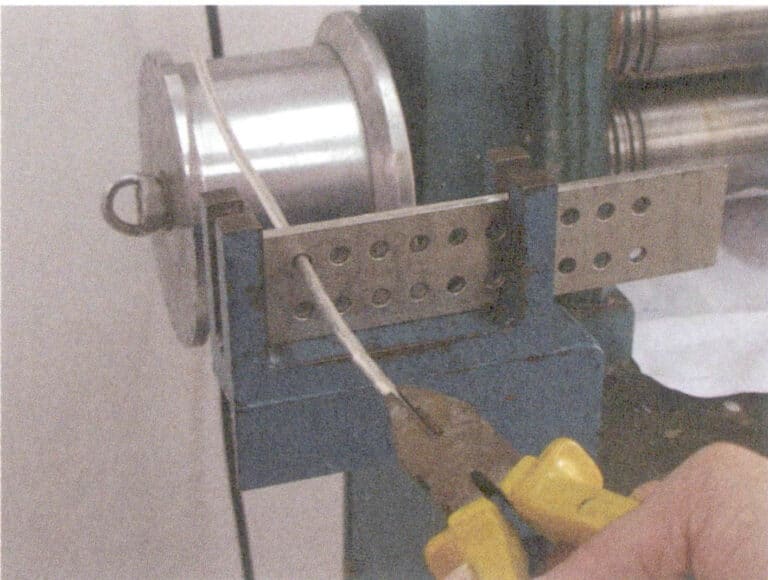

Borular genellikle levhalardan yapılır ancak çizgi şeklinde işleme özellikleri sergiler. İnce borular bir tel çekme makinesi ve tel çekme plakası kullanılarak üretilir.

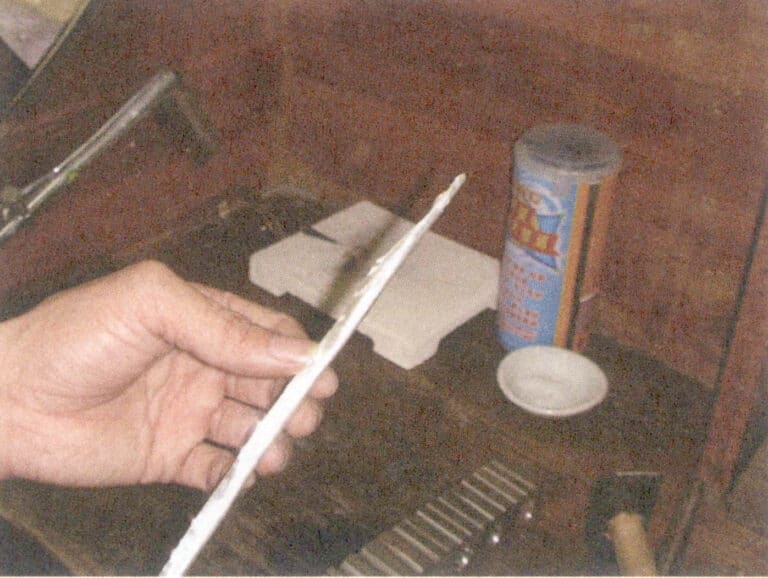

Boru malzemelerinin manuel olarak işlenmesi için, boru çapının çevresine göre tel çekme plakasının uygun kesit şeklini ve boyutunu seçin. İlk olarak, levhayı uygun genişlik ve kalınlığa getirmek için bir pres makinesi kullanın, ardından tavlayın ve her iki tarafı hafifçe düzleştirin. Uygun bir demir çekirdek seçin ve sacı kaba bir boru şekline getirmek için bir çukur demir ve çekiç kullanın (Şekil 8-7), ardından tel çekme plakasındaki ilgili boyuttaki delikten geçmesine izin vermek için uçlarını kesin (Şekil 8-8).

Şekil 8-7 Haddeleme borusu boşluğu

Şekil 8-8 Boş borunun ucunun kesilmesi

Şekil 8-9 Borunun çekilmesi

Şekil 8-10 Borunun kaynaklanması

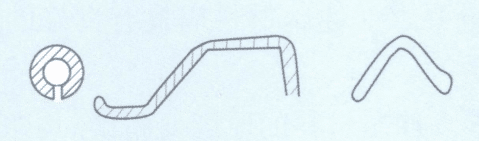

3. Altın Tel İşleme

Tel çekme plakası bir dizi sert alaşımlı tel çekme deliği ile gömülüdür ve telin enine kesiti huni şeklindedir, çekme işlemi sırasında her zaman büyük uçtan girer ve küçük uçtan çıkar; tersine çevrilemez. Çekme plakası hasar görecek ve tel kalitesi garanti edilemeyecektir.

Altın tel çeşitli yarı mamul ürünlere dönüştürülebilir. Tel çekimlerinden yapılan yarı mamul ürünler mücevher ürünlerinde yaygın olarak kullanılmaktadır. Genel olarak, K tel çekme işlemi birkaç ara tavlama adımı gerektirir. Tipik olarak, 3〜5 tel tane deliklerinden çekildikten sonra bir tavlama gereklidir. Radyal halkalar genellikle düz bir yüzey üzerinde düz burunlu pense kullanılarak oluşturulurken, eksenel halkalar sert, yuvarlak bir ahşap veya çelik çekirdek etrafına sarılır. Elbette, gerektiğinde yuvarlak, sülün şeklinde, yarım küre vb. şekillerde de şekillendirilebilirler.

Bölüm III Damgalama Süreci

1. Damgalı Mücevher Parçalarının Özellikleri

(1) Kayıp balmumu döküm takı parçaları ile karşılaştırıldığında, damgalanmış parçalar ince, düzgün, hafif ve güçlüdür. Damgalama yöntemi, iş parçasının duvar kalınlığını önemli ölçüde azaltabilir, böylece mücevher parçalarının ağırlığını azaltır ve ekonomik faydaları iyileştirir.

(2) Damgalama ile üretilen mücevher parçaları daha az deliğe ve iyi yüzey kalitesine sahiptir, bu da mücevherin kalitesini artırır ve kusur oranını azaltır.

(3) Damgalama, seri üretim sırasında yüksek üretim verimliliğine, iyi çalışma koşullarına ve düşük üretim maliyetlerine sahiptir.

(4) Kalıbın hassasiyeti yüksek olduğunda, damgalı mücevher parçalarının doğruluğu yüksektir, iyi tekrarlanabilirlik ve tutarlı özellikler kırpma, taşlama ve parlatma iş yükünü etkili bir şekilde azaltır.

(5) Damgalama, yüksek derecede mekanizasyon ve otomasyona ulaşabilir.

2. Damgalama Teknolojisinin Benimsenmesi için Koşullar

Damgalama, hem ekonomik hem de teknik açıdan önemli avantajlara sahip nispeten gelişmiş bir işleme yöntemidir. Yatırım döküm kuyumculuk parçalarını damgalanmış parçalara dönüştürmenin amacı üretim verimliliğini artırmak, üretim maliyetlerini düşürmek ve ekonomik faydaları artırmaktır. Bununla birlikte, bunun uygulanabilir olup olmadığı, aşağıdaki koşulların özel olarak dikkate alınmasını gerektirir.

(1) Mücevherat için damgalama işlemi benimsendikten sonra, orijinal performans gereksinimlerinden ödün verilmemelidir. Damgalama teknolojisini kullanarak mücevher üretirken metal kalınlığı seçimi önemlidir. Kalınlık çok büyükse, şeklin bütünlüğünü ve hassasiyetini sağlamak zordur ve bükülme noktalarında çatlaklar oluşması muhtemeldir; çok inceyse, iş parçasının mekanik mukavemetini etkileyecektir.

(2) Mücevher önemli bir üretim partisine sahip olmalıdır. Damgalama, daha uzun bir döngüye ve daha yüksek maliyetlere sahip özel kalıpların oluşturulmasını gerektirdiğinden, küçük seri ürünler için hassas dökümün yerini almak üzere damgalama yöntemlerini kullanmanın maliyet avantajları yoktur.

(3) Mücevher parçalarının yapısı iyi bir stabiliteye sahip olmalıdır. Küçük deliklerden, dar oluklardan ve keskin açılardan kaçınılması tavsiye edilir; içi boş tabanlı yapılar damgalanamaz ve taslak açılar tasarlanmalıdır. Damgalanan parçaların şekli, stres konsantrasyonu, eksantrik yükleme ve düzensiz kalıp aşınması gibi sorunları önlemek için mümkün olduğunca simetrik olmalıdır.

(4) Damgalama üretimi için kullanılan alaşımlar belirli soğuk işleme özelliklerine sahip olmalıdır. Zayıf sünekliğe ve önemli ölçüde iş sertleşmesine sahip mücevher alaşımları, bu işlem uygulanırken kalite sorunlarına eğilimlidir.

3. Damgalama için Gerekli Alet ve Ekipmanlar

3.1 Damgalama Makineleri

Şekil 8-13 Delme gücü presi

Şekil 8-14 Manuel pres makinesi

3.2 Damgalama Kalıpları

Damgalama makineleri, damgalama kalıplarını yükleyerek malzemeleri işler; kalıplar olmadan damgalama yapılamaz. Genel olarak, kalıpların tasarımı ve üretimi önemli ölçüde zaman alır, bu da yeni damgalı parçaların üretilmesi için hazırlık süresini uzatır. İlk ürün tasarım planı belirlendikten sonra, kalıp üretiminin temeli olması gereken iyi bir şekillendirme süreci sağlamak için işlenebilirliğinin kapsamlı ve bilimsel bir analizi yapılmalıdır. Kalıpların hassasiyeti ve yapısı, damgalama işleme verimliliğini ve damgalanan parçaların doğruluğunu doğrudan etkiler; kalıpların üretim maliyeti ve kullanım ömrü, damgalanan parçaların maliyetini ve kalitesini etkileyen önemli faktörlerdir. Bu nedenle, kalıplar damgalamada son derece önemli bir rol oynar ve damgalama işleminin "anahtarı" olduğu söylenebilir.

(1) Kalıp Türleri

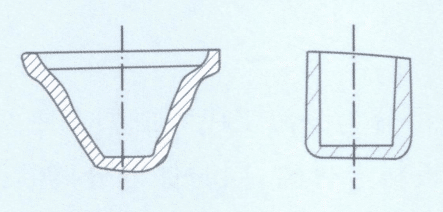

Kesme, bükme, bükme, şekillendirme, dövme ve birleştirme gibi, hepsi damgalama işlemine giren birçok damgalama işleme yöntemi vardır. Buna uygun olarak, birçok kalıp türü kabaca birkaç ana kategoriye ayrılabilir; farklı kalıp türleri farklı işlemler gerçekleştirebilir.

① Kesme işlemi. Buna kapalı eğrilerin delinmesi, profil kesimi ve açık eğrilerin yan kesimi, delme, kesme, çentik açma, kısmi ayırma vb. dahildir.

② Bükme. Buna "V" bükme, "L" bükme, kademeli "Z" bükme, "N" bükme, şapka şeklinde bükme, silindirik kenar haddeleme, dairesel bükme ve bükümlü bükme vb. dahildir.

③ Bükme ve eğme. Zımba şekillerine uygun kap şeklinde ürünler üretin ve bir taban ile kalıplayın.

④ Diğer hususlar. Yarı delme, çıkıntı yapma, delme, kıvrımları kesme, presleme, damgalama, kırpma, ince delme vb.

(2) Kalıp Tasarımı

Kalıp tasarımı, damgalama işleminin fizibilitesinin ve kalıp ömrünün temelidir.

① Kalıp yapısı tasarımı. Damgalanan parçalar, şekillendirilmesi ve kalıptan çıkarılması zor olan küçük delikli, dar oluklu ve keskin açılı yapılardan kaçınmalıdır; şekil mümkün olduğunca simetrik olmalıdır. Taslak açıları, stres yoğunlaşmasını ve artan damgalama ünitesi basıncını önlemek, eksantrik yükleme ve düzensiz kalıp aşınması gibi kusurların üstesinden gelmek için tasarlanmalıdır. Kalıpları tasarlarken, mücevher parçalarının iki boyutlu ve üç boyutlu tasarımlarını gerçekleştirmek, ürünün orijinal bilgilerinin tekdüzeliğini ve doğruluğunu sağlamak, insan faktörlerinden kaynaklanan hataları önlemek ve kalıp tasarımının kalitesini artırmak için CAD sistemlerinin işlevlerinden tam olarak yararlanılmalıdır.

② Kalıp boşluğu tasarımı. Kalıp boşluğunun kenarlarının ve tabanının yarıçapı R, boşluğun kolayca doldurulmasını sağlarken mümkün olduğunca maksimize edilmelidir. Yarıçap çok küçükse, boşluğun kenarları yüksek basınç altında çökebilir ve ciddi durumlarda ters bir koni oluşturarak dövme parçanın fırlatılmasını etkileyebilir. Alt yarıçap R çok küçükse ve düzgün geçişli değilse, genişlemeye devam edecek olan çatlamaya eğilimlidir.

Kalıp malzemeleri. Kalıplar için malzeme seçimi, çalışma koşullarına, üretim hacmine ve malzemelerin doğal tokluğuna göre yapılmalıdır. İç kaliteyi sağlamak ve bileşen ayrışması ve aşırı kirlilik gibi kusurları önlemek için mümkün olduğunca yüksek performanslı takım çelikleri seçilmelidir. Ultrasonik test gibi tahribatsız test teknikleri, her bir dövme parçanın iyi bir iç kaliteye sahip olduğunu kontrol etmek ve sağlamak, potansiyel metalurjik kusurlardan kaçınmak ve kalıbın tekrarlanan darbelere, yorulmaya ve aşınmaya dayanacak yeterli sertliğe, güce ve tokluğa sahip olmasını sağlamak için kullanılmalıdır.

(3) Kalıp İmalatı

① Kalıp işleme ve şekillendirme. Mücevher damgalama parçaları için gereken hassasiyeti sağlamak için işleme ve üretimde gelişmiş ekipman ve teknoloji kullanılmalı, kalıbın yüksek hassasiyete sahip olması ve işlemden sonra deformasyon ve artık gerilimin çok büyük olmaması sağlanmalıdır. Kalıp boşluğunun pürüzlülüğü, ömrünü doğrudan etkiler; yüksek pürüzlülük, özellikle yükseltilmiş parçaların bulunduğu alanlarda mücevher parçalarının kalıptan çıkarılmasını zorlaştırır; iş parçası ne kadar derin olursa, o kadar sıkı tutar. Ayrıca, yüksek pürüzlülük değerleri metal akışına karşı direnci artırarak damgalı parçaların şekillendirilmesini etkiler ve kalıbı erken arızaya eğilimli hale getirir. Düşük yüzey pürüzlülüğüne sahip kalıplar daha az sürtünme direncine ve güçlü ısırma ve yorulma önleme özelliklerine sahiptir, yüzey pürüzlülüğünün genellikle Ra = 0,4 〜0,8μm olması gerekir. Kalıp boşluğu yüzeyinde kalan takım izleri ve taşlama izleri stres konsantrasyon alanlarıdır ve aynı zamanda erken ve yorulma çatlaklarının kaynaklarıdır, bu nedenle preslemeden önce takımları keskinleştirmek çok önemlidir. Son işlem sırasında kesme miktarı az olmalı ve takım izlerine izin verilmemelidir. Karmaşık kalıp boşlukları için yeterli taşlama payı bırakılmalıdır; taşlama aşırı ısınırsa, çıplak gözle görülemeyen ve taşlama yönüne dik olan mikroskobik çatlaklara neden olabilir. Hassas kalıpların hassas taşlanması için, sürekli taşlama gerektiren çevresel sıcaklığın etkisine dikkat edilmelidir. Kalıbın imalat ve montaj hassasiyeti, ömrünü önemli ölçüde etkiler; yüksek montaj hassasiyeti, düz alt yüzey, iyi paralellik, zımba ve kalıp arasında yüksek diklik ve düzgün boşluklar, kalıbın hizmet ömrünü iyileştirmek için faydalıdır.

② Kalıp Isıl İşlemi. Kalıp ısıl işlemi, kalıp malzemelerini dövdükten sonra tavlamayı, kaba işlemeden sonra yüksek sıcaklıkta temperlemeyi veya düşük sıcaklıkta temperlemeyi, bitirme işleminden sonra su verme ve temperlemeyi ve elektrik deşarjlı işleme ve tel kesme işleminden sonra gerilimi azaltmak için düşük sıcaklıkta temperlemeyi içerir. İyi bir kalıp ömrü ancak soğuk ve sıcak işleme arasında iyi bir koordinasyon ile sağlanabilir. Kullanılan ısıl işlem sürecine bağlı olarak, aynı kalıp malzemesi hizmet ömründe önemli ölçüde farklılık gösterebilir; yanlış ısıl işlem erken kalıp arızasına yol açabilir.

③ Kalıp Yüzey İşlemi. Kalıp yüzeyinin kalitesi ve sertliği, kalıbın hizmet ömrünü ve parçaların görünüm kalitesini önemli ölçüde etkiler. Bu nedenle, kalıp imalatının son aşaması olan kalıbı kullanmadan önce, kalıbın yüzey kalitesini iyileştirmek için genellikle taşlama ve parlatma işlemleri yapılır. Taşlama ve parlatma işlemlerinden sonra, kalıp yüzeyinin sertliğini daha da artırmak, kalıbın hizmet ömrünü uzatmak, iş parçalarının işleme kalitesini artırmak ve kalıbın işletme maliyetlerini azaltmak için çeşitli yüzey işleme teknolojileri de kullanılabilir. Kalıp yüzey işleme teknolojileri arasında kavite karbürleme, nitrürleme, borlama, karbon-azot ko-difüzyonu, yerel püskürtme, fırçalama ve kavite kaplaması yer alır. Bunlar arasında fiziksel buhar biriktirme (PVD), kimyasal buhar biriktirme (CVD) ve vakum biriktirme, vakum püskürtme ve iyon kaplama gibi diğer yüzey kaplama sertleştirme teknolojileri son yıllarda önemli ölçüde ilerleme kaydetmiştir.

(4) Tipik Mücevher Kalıbı Üretim Süreci

① Ürün yapısı boyutlarına ve üretim süreçlerine dayalı olarak kalıp üretimi için özel planı belirleyin ve kalıbın türünü ve yapısını tanımlayın.

② Mor bakır ve kalıp çeliği malzemelerini gerektiği gibi kesin (Şekil 8-15).

③ Çelik ve bakır malzemelerin yüzeyini işlemek için bir demir yatak kullanılır ve yüzey bir taşlama makinesi ile işlendikten sonra taşlanır (Şekil 8-16).

Şekil 8-15 Malzeme Kesme

Şekil 8-16 Yüzey Taşlama

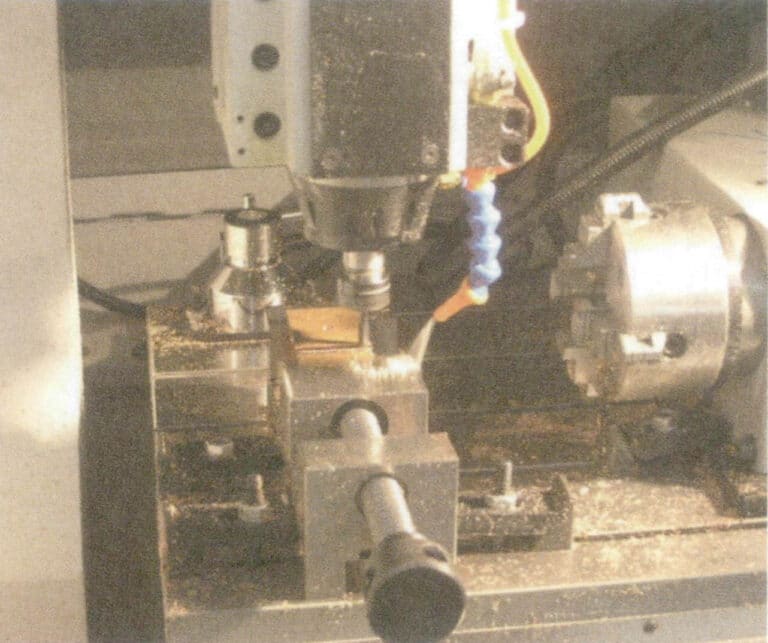

④ Bakır elektrot yapmak üzere mor bakır malzemeyi frezelemek için hassas bir gravür makinesi kullanarak kesme yolunu çizme ve programlama (Şekil 8-17, Şekil 8-18).

Şekil 8-17 Gravür ve frezeleme işlemleri

Şekil 8-18 Bakır elektrot

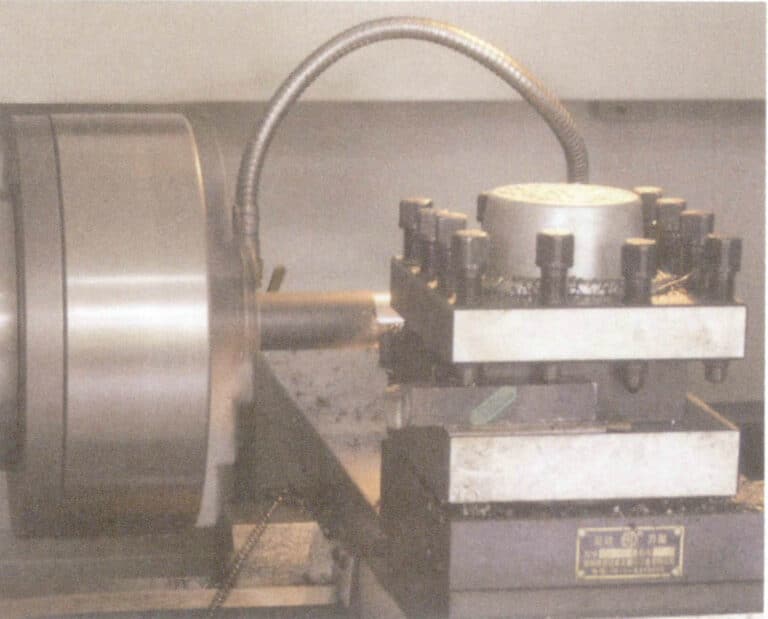

⑤ Kalıp şaftları, zımba pimleri vb. gibi kalıbın ilgili bileşenlerinin işlenmesi (Şekil 8-19).

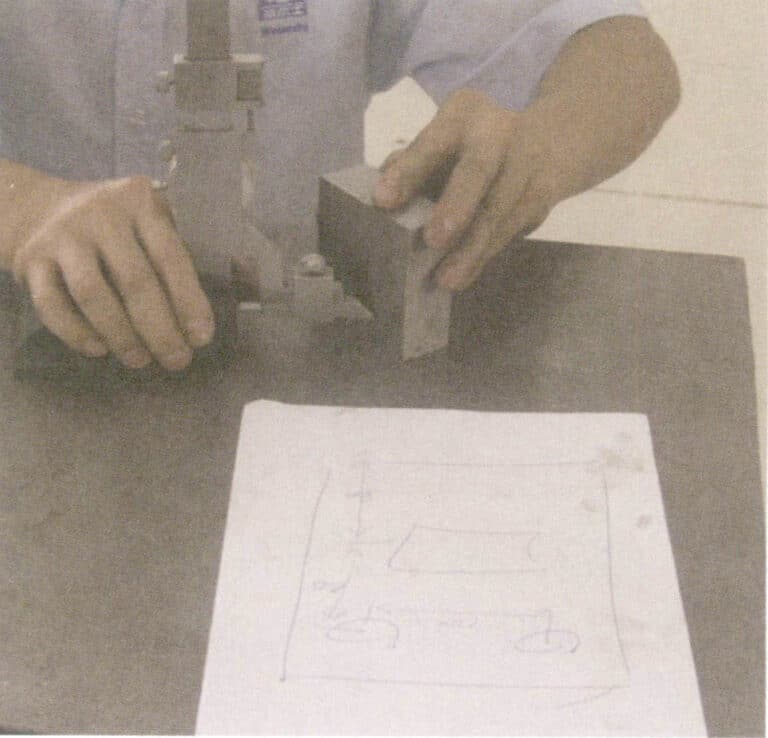

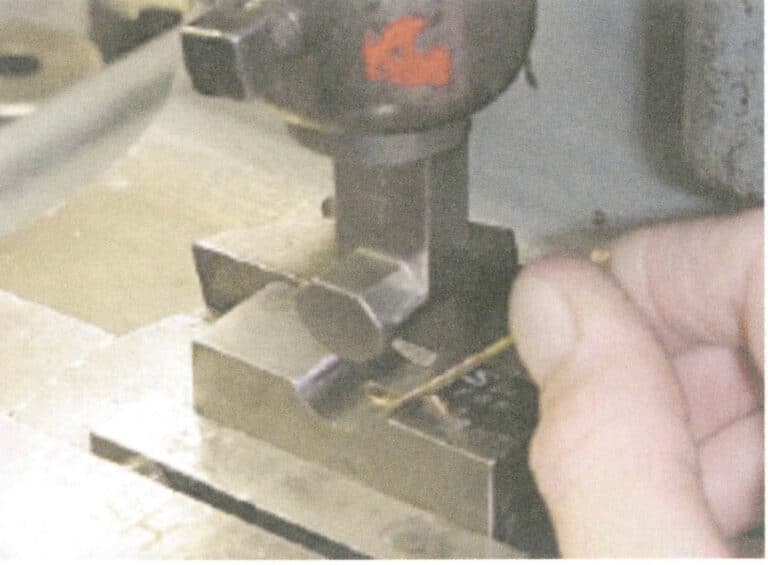

⑥ Malzemenin çizime göre işaretlenmesi ve konumlandırılması (Şekil 8-20) ve bir matkap presi ile deliklerin delinmesi.

Şekil 8-19 Kalıp saplarının taşlanması

Şekil 8-20 Hat Konumlandırma

⑦ Kalıp çeliği bloğunun ısıl işlemi (Şekil 8-21).

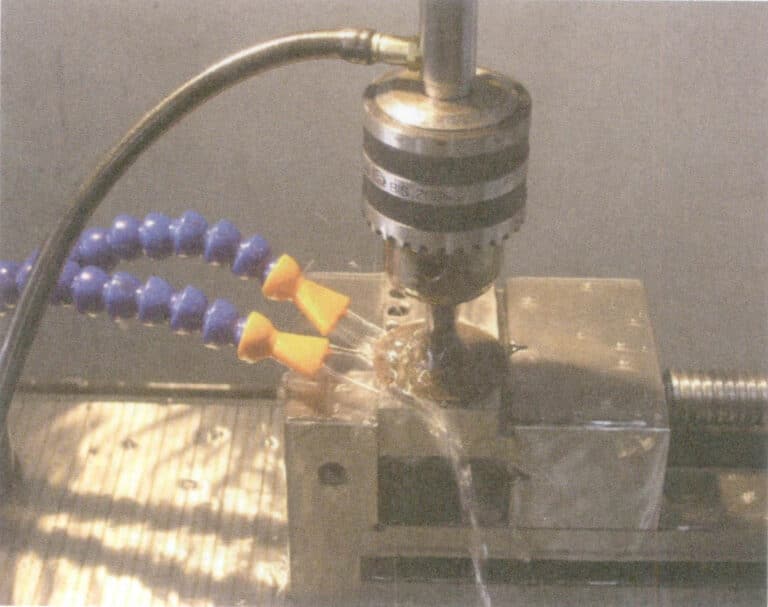

⑧ Kalıp bloklarının, zımbaların, kesici uçların vb. bilgisayarla programlanması, telle kesilmesi veya elektrik deşarjıyla işlenmesi (Şekil 8-22).

Şekil 8-21 Çelik Malzeme Isıl İşlemi

Şekil 8-22 Kalıpların Elektrik Deşarjı ile İşlenmesi

⑨ İşlenmiş kalıp bloklarını, kalıp şaftlarını, zımba pimlerini ve kesici uçları kalıp tasarım planına göre monte edin (Şekil 8-23, 8-24).

⑩ Kalıpların nitelikli olup olmadığını belirlemek için kalıpları bir zımba presi, hidrolik pres vb. kullanarak test edin ve test sonuçlarına göre kalıpları değiştirin.

Şekil 8-23 Damgalama Kalıbı

Şekil8-24 Yağ Basıncı Kalıbı

Copywrite @ Sobling.Jewelry - Özel takı üreticisi, OEM ve ODM takı fabrikası

4. Damgalama Malzemeleri için Damgalama Süreci Gereklilikleri

Damgalama için kullanılan sacın yüzey durumu ve içsel özellikleri, damgalanmış ürünlerin kalitesini önemli ölçüde etkiler. Damgalama malzemeleri aşağıdaki gereksinimleri karşılamalıdır.

(1) Damgalı parçaların performans gerekliliklerini karşılamalıdır. Damgalama malzemelerinin akma dayanımı, önemli bir yön dayanımı, iyi plastisite, düşük akma dayanımı oranı ve düşük iş sertleşmesi olmaksızın tek tip olmalıdır. İş sertleşmesine eğilimli bazı K altın alaşımları için, çatlakları önlemek için damgalama işlemleri kullanılırken ara işlemlere dikkat edilmelidir. Malzemedeki inklüzyonlar, zararlı elementler ve büzülme ve gözeneklilik gibi kusurlar, damgalanmış parçalarda kolayca kalite sorunlarına yol açabilir.

(2) Damgalı parçaların yüzey kalitesi gereksinimlerini karşılamalıdır. Damgalama malzemeleri iyi yüzey kalitesine sahip olmalı, lekeler, izler, çizikler veya çatlaklar olmadan pürüzsüz yüzeyler sağlamalıdır.

(3) Damgalı parçaların kalınlık gereksinimlerini karşılamalıdır. Damgalama malzemelerinin kalınlığı hassas ve tek tip olmalıdır.

5. Damgalama Süreci

Tablo 8-1 Damgalama İşlemlerinin Sınıflandırılması ve Özellikleri (Fu Hongsheng, 2005'e göre)

| İşin niteliği | İş unvanı | İş Süreci Akış Şeması | Özellikler ve uygulama kapsamı | |

|---|---|---|---|---|

| Ayırma işlemi | Kesme |

|

Kesme hattı kapatılmadan plakaların makas veya delme kalıpları ile kesilmesi | |

| Karartma | Körleme ve delme |

|

Levhanın kapalı hat boyunca bir delme kalıbı ile delinmesi ve kesilmesi ve delinen kısmın atık malzeme olması | |

| Çentik Açma |

|

Havalandırma panelleri gibi kesilen parçanın bükülmesiyle birlikte, kapalı olmayan bir hat boyunca işlenmemiş malzemede bir çentiğin delinmesi. | ||

| Kenar kesme |

|

Bir iş parçasının kenarını kesme | ||

| Şekillendirme süreci | Bükme |

|

Bir levhayı belirli bir şekle bükme | |

| Derin çizmek |

|

Düz bir işlenmemiş parçadan iş parçası yapma | ||

| Şekillendirme | Dalgalı |

|

Plakaların yükseltilmiş ve içbükey şekillere kısmi olarak damgalanması | |

Tablo 8-2 Körleme İşleminin Üç Aşaması ve Özellikleri (Fu Hongsheng, 2005'e göre)

| Aşama | Özellikler | Bölüm Özellikleri | |

|---|---|---|---|

| Aşama 1 | Dışbükey kalıp basıncındaki levha, ilk elastik sıkıştırma ve germe deformasyonu; Bu sırada, dışbükey kalıp biraz kalabalık bir tabakadır, tabakanın diğer tarafı da biraz kalabalık içbükey kalıp kenarıdır, malzemenin dışbükey kalıp ucu hafif bir bükülmenin altındadır, malzemenin üzerindeki içbükey kalıp kenarı burkulmaya başlamıştır boşluk daha belirgindir, bükülme ve burkulma daha ciddi, dışbükey tabakada, içbükey kalıp kenarı açının ilk çapak rulosunun oluşumunda, malzeme şu anda, iç gerilim elastik sınırı aşmamıştır, dış kuvvetler kaldırıldığında, malzeme orijinal durumuna geri getirilebilir. Dış kuvvet kaldırıldığında malzeme orijinal durumuna geri getirilebilir. Bu aşama elastik deformasyon aşaması olarak adlandırılır. |

|

İlk çapak silindiri, kalıcı çapak silindiri |

| Aşama 2 | Plastik deformasyon, malzemenin mukavemet sınırının ötesindeki dış kuvvet, kırılma çizgileri ile sonuçlanır, dışbükey kalıp insanlara basmaya devam ettiğinde, basınç artar, malzeme içindeki stres de artar, malzemedeki stres akma sınırına ulaşır plastik deformasyon aşamasına girmeye başlayacaktır. Bu aşamada, dışbükey kalıbın malzemeye ekstrüzyon derinliği giderek arttıkça, malzeme programının plastik deformasyonu da kademeli olarak artar. Kenardaki boşluğun varlığı nedeniyle, malzemenin iç gerilme gerilimi ve eğilme momenti de artar, böylece deformasyon bölgesindeki malzemenin sertleşmesi, gerilme gerilimi ve gerilme konsantrasyonu nedeniyle kenara yakın malzemeye kadar artar. mikro çatlakların başlangıcının rolü, şu anda boşluk deformasyon kuvveti de maksimum değere ulaşır. Mikro çatlakların ortaya çıkması, malzemenin hasar görmeye başladığını ve plastik deformasyon aşamasının sona erdiğini gösterir. |

|

Levhaya ve ilk çapağa dik parlak bantların oluşturulması |

| Aşama 3 | Kırılma ayrılma aşaması mikro çatlaklar üst üste binme uzantısı içinde malzemeye uzanmaya devam eder, malzeme kırılma ayrılması. Konveks düşmeye devam ederek genişlemeye ve malzemenin içine doğru uzanmaya devam eden üst ve alt mikro çatlakları üretti; üst ve alt çatlaklar bir araya geldiğinde ve üst üste geldiğinde, kaba kırılma bölgesini ayırmaya başladılar, dışbükey kalıp tekrar aşağı indiğinde, kalıp deliklerinin bir kısmından bu noktaya kadar delinecek, dışbükey kalıp tüm kesme işlemini tamamlamak için geri dönecektir. |

|

Pürüzlü ve konik kırılma bölgesi çapak ilk uzaması üretir |

6. Tipik Mücevher Parçalarının Damgalama Süreci

Şekil 8-25 Yüzük Şaftında Kullanılan Kare Altın Çubuk Kalıbı (Klotz F, 2003'e göre)

Şekil 8-26 Kalıp Montajı (Klotz F, 2003'e göre)

Basınç çok yüksekse, metal levha aşırı derecede etkilenecek ve kalıbın alttan kolayca çatlamasına veya duvarların çökmesine neden olacaktır. Ciddi durumlarda kalıbı bir kama gibi ikiye bölebilir. Ayrıca, metal sac miktarı da çok önemlidir; çok fazla malzeme eklenirse, iş parçasında çapaklar olacaktır. Malzemeyi işlemeye devam etmek için, çapakları gidermek üzere bir düzeltme aleti kullanılmalıdır. Tersine, eklenen malzeme yetersizse, kalıp doldurulamaz ve damgalanmış parça oluşturulamaz.

Çalışma süreci sırasında, iş parçasının şekil uygunluğu ve stabilitesi için çok önemli olduğundan, düzeltme aletinin bakımını güçlendirmek önemlidir. Düzeltme aletinin kesme bıçağı çok keskinse, açıklık genişleyecek ve düzeltme alanında basamaklara neden olacaktır. Tersine, çok sıkı olması iş parçasını keserek tasarıma uymayan düz kenarlara neden olur.

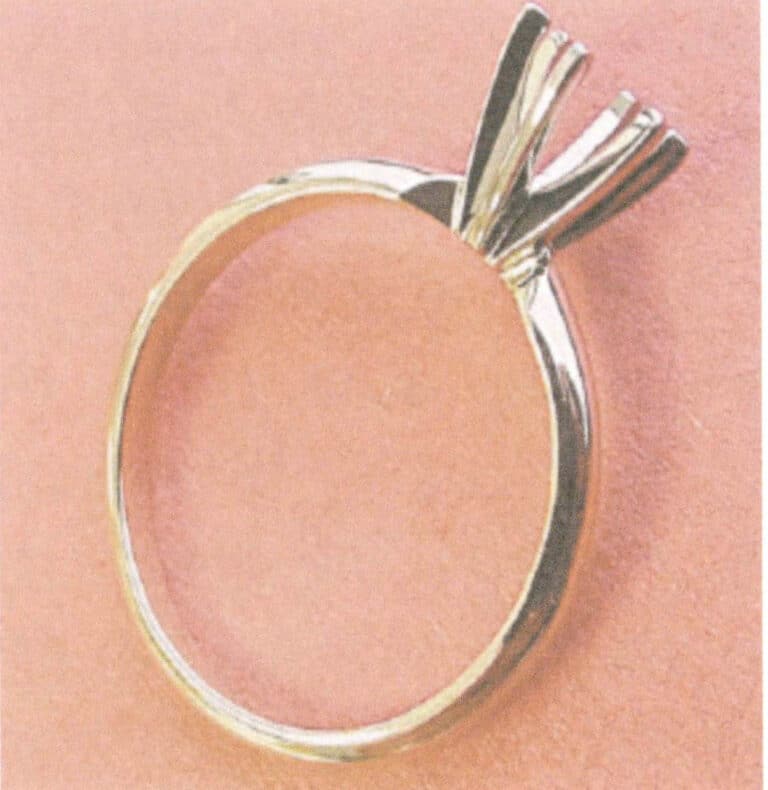

Zımbalama yoluyla düz dikdörtgen bir metal şerit elde edildikten sonra, istenen halka sapını oluşturmak için son kalıpta gerekli dış boyutlar damgalanmalıdır. Yüzük sapını yuvarlamadan önce, çerçeveleri yerleştirmek için önce iki uç işlenmelidir (Şekil 8-27, 8-28). Dört tırnaklı bir ayar için, yüzük sapının ucu 90°'lik bir açıyla kesilirken, altı tırnaklı bir ayar için yüzük sapının ucu 60°'lik bir açıyla kesilir.

Şekil 8-27 Dört çatallı bir ayar için, halka sapının ucu 90°'lik bir açıyla kesilir (Klotz F, 2003'e göre)

Şekil 8-28 Altı uçlu bir ayar için, halka şaftının ucu 60°'lik bir açıyla kesilir (Klotz F, 2003'e göre)

Halka şaftın eğimli ucunu yapmak için genellikle üç yöntem vardır: basit bir yöntem, yontmak için bir zımba ve metal bir plaka kullanmaktır, ancak yontulmuş ayarın kalitesi nispeten düşüktür. Diğer bir yöntem, ayar konumunu yatay bir taşlama makinesinde taşlamak, halka sapını bir fikstüre sabitlemek ve taşlama çarkının doğru ve düzgün taşlama için çalışmasına izin vermektir ki bu daha iyi bir yöntemdir. Üçüncü yöntem, halka sapının ucunu bir kanca şeklinde bükmek (Şekil 8-29), ardından kelepçelemek ve taşlamaktır. Bu, ikinci yönteme benzer ancak bükme sırasında halka sapının ucundaki ayar konumunun deforme olmasını önleyebilir, çünkü ayar konumunun doğruluğu tekrarlanabilirlik için çok önemlidir. Son iki işleme yöntemi kullanılırken, taşlama açısına dikkat edilmelidir; bu, ayar konumu ile çerçeveler arasında hassas bir uyum sağlamak ve ikisi arasında boşluk kalmaması için çok önemlidir.

Yuvarlatma bir dizi bükme adımından oluşur ve yüzük sapının ucunun korunmasına özen gösterilmelidir, çünkü bu konum ayarın oturmasıyla doğrudan ilgilidir. Yuvarlama yöntemi basittir; iki yarım yuvarlak çelik kalıpla yapılabilir. Bazen, iş parçası üzerinde derin izler oluşmasını önlemek için, ilk çelik kalıbın iş parçasına temas eden alanına plastik bir blok yerleştirilir (Şekil 8-30). Nihai bükme şekli ikinci çelik kalıpta oluşturulur.

Şekil 8-29 Halka şaftının ucunun bükülmesi (Klotz F, 2003'e göre)

Şekil 8-30 Halka şaftının yuvarlatılması (Klotz F, 2003'e göre)

Şekil 8-31 Tam yuvarlak parlatma sonrası halka şaftı (Klotz F, 2003'e göre)

Şekil 8-32 Birleştirilmiş halka (Klotz F, 2003'e göre)

7. Damgalı Mücevher Parçalarında Sık Karşılaşılan Kalite Sorunları

(1) Döküm Külçelerinden veya Sürekli Döküm Boşluklarından Kaynaklanan Kusurlar

① Merkezi büzülme ve büzülme delikleri. Külçenin üst kısmındaki çöküntüler katılaşma büzülmesinden kaynaklanır ve bu da işlenmiş plakaların, şeritlerin veya tellerin sonraki işlemler (dövme veya haddeleme) sırasında merkez hattı kusurları boyunca ayrılmasına neden olabilir. Bu sorunun özellikle çöküntülerin yüzeyi oksitlendiğinde ortaya çıkması muhtemeldir ve bu kusur timsah çatlaması olarak da bilinir. Bu kusurdan kaçınmak için, çöküntü alanları işlemeden önce kesilmeli ve iç büzülme delikleri kaynaklanmalıdır. Genel olarak, iç yüzey temiz ve oksit içermiyorsa, sorunu ortadan kaldırmak için kaynak yapılabilir.

Kabarcıklanma. Plaka ve şeritlerin yüzeyindeki kabarma, ingot içindeki gaz deliklerinden veya tavlama sırasında ingot ile atmosfer arasındaki reaksiyonlardan kaynaklanabilir. Bu sorun genellikle döküm veya tavlama koşullarının kontrol edilmesiyle önlenebilir. Örneğin, eritme işlemi sırasında deoksidasyonu arttırır, erimiş metalin gaz emilimini ve oksidasyonunu azaltır, tavlama sıcaklığını kontrol eder ve hidrojen bakımından zengin tavlama atmosferlerinin kullanılmasını önler.

İçindekiler. Külçedeki inklüzyonlar, işleme sırasında çatlaklara neden olabilen oksitler ve silikatlar gibi ayrışmayan parçacıklardır. Birden fazla inklüzyon kaynağı vardır; bunları azaltmak için potanın ve fırın kaplamasının durumunu ve çalışma ortamının temizliğini düzenli olarak kontrol etmek ve eritme sırasında olası reaksiyonları göz önünde bulundurmak gerekir.

Kirlenme. Metallerin kirlenmesi, işleme sırasında kırılganlığa veya çatlaklara yol açabilir. Geri dönüştürülmüş veya kaynak malzemelerine eser miktarda kurşun katılması alaşım malzemelerini kirletebilir. Diğer kırılgan kirleticiler arasında silikon, sülfür ve diğer düşük erime noktalı metaller bulunur. Geri dönüştürülmüş malzemelerin dikkatli bir şekilde yönetilmesi önemlidir; bileşimleri net olmayan malzemeler gelişigüzel kullanılmamalı ve bu tür kirlilikleri kontrol etmek için önce analiz edilmelidir.

⑤ Yüzey kalitesi. Nihai ürünün yüzey kalitesi ilk külçenin yüzey kalitesine bağlıdır. İlk külçenin yüzeyinde oksit olduğunu varsayalım. Bu durumda, bu oksitlerin işlenmeden önce aside daldırılarak çıkarılması gerekir, çünkü bu oksitlerin haddelenmiş malzemenin yüzeyine bastırıldıktan sonra çıkarılması çok zor hale gelir. Kalıpta aşırı makine yağı veya flaks kullanılması, büyük miktarda erimiş metal kalıba girdiğinde külçe yüzeyinde büyük çöküntülere neden olabilir. Kalıp duvarına sürekli ince bir yağ tabakası sürülmeli ve fazla solvent dökülmeden önce uzaklaştırılmalıdır. Dökme sırasında, erimiş metal kalıp duvarına temas ederse, yüzeydeki oksidasyon metal boncuklar oluşturabilir, bu da metal gövdeyle iyi kaynaşmaz, işleme sırasında oksitlenmiş yüzeyde delaminasyona ve pürüzlü bir yüzeye yol açar.

İşlemeden önce külçenin yüzeyi kontrol edilmeli ve gerekirse düz olduğundan, çöküntüler veya metal boncuklar olmadığından emin olmak için törpülenmeli ve metal yüzeye gömülü parçacıklar çıkarılmalıdır.

(2) Levha, Şerit ve Sac Malzemelerin Haddelenmesi Sırasında Meydana Gelen Kusurlar

① Bitmiş ürün rulolarının düşük kalitesi. Bitmiş ürün rulolarının yüzeyinde çizikler veya yerel hasarlar olduğunda, haddelenmiş malzemenin yüzey kalitesi bozulacaktır. Bitmiş ürün rulolarının çapı küçük olmalı ve ayna etkisi elde etmek için yüzey parlatılmalı veya elektrolizle kaplanmalıdır. Üretim sırasında, ruloları veya haddelenmiş şeridin yüzeyini çizebilecek toz ve diğer parçacıkların birikmesini önlemek için ruloların yüzeyi sık sık silinmelidir. Kullanılmadığı zamanlarda yüzeyi korumak için ruloların üzeri örtülmelidir.

② Rulolar düzleştirilmez. Rulolar düzleştirilmezse ve daha kalın şeritler sarılıyorsa, bir tarafa doğru bükülmelerine neden olacaktır. Şeritler daha inceyse, bir tarafta pürüzlü kenarlar oluşturacaktır. Boşlukların düz olmasını sağlamak için ruloların vidaları ayarlanmalıdır.

Rulolar bükülmüş. Merdaneler haddeleme basıncı altında bükülürse, şerit kesitinin eşit olmayan kalınlığına veya her iki tarafta pürüzlü kenarlara yol açacaktır. Her seferinde haddelenen miktar azaltılmalı ve haddeleme kuvvetini azaltmak için ara tavlama işlemlerinin sayısı artırılmalıdır. Küçük çaplı merdanelerin daha büyük çaplı merdaneler tarafından desteklendiği dört merdane de kullanılabilir, bu da merdanelerin bükülmeye karşı direncini artırmaya yardımcı olur.

④ Kenar çatlakları. Genellikle iki tavlama döngüsü arasındaki aşırı işlemden kaynaklanırlar, kenar çatlakları ortaya çıktığında derhal onarılmalıdırlar. Daha fazla haddeleme sırasında, bazı çatlaklar aniden şeridin merkezine doğru genişleyerek ürünün hurdaya çıkmasına neden olabilir.

⑤ Kalınlık kontrolü. Haddeleme işlemi sırasında, haddelenmiş malzemenin kalınlığının hem uzunluk hem de genişlik yönlerinde eşit olmasını sağlamak çok önemlidir. Kalınlıktaki değişimler, sonraki sac şekillendirme işlemi sırasında haddeleme kuvvetinde değişikliklere yol açarak hurda oranını artırabilir ve takım aşınmasını ve hasarını daha da kötüleştirebilir.

(3) Çubukların Haddelenmesi Sırasında Oluşan Kusurlar

Ana kusurlar kanatçıklar ve yığılmadır. Kanatlar, silindirler arasındaki boşluğa çok fazla metal itilmesinden kaynaklanır, yani bir seferde denenen redüksiyon miktarı çok büyüktür, bu da silindirlerin birbirinden ayrılmasına neden olur ve fazla metal yanlara doğru sıkışarak kanatçıklar oluşturur. Kanatlar daha sonra çubukların içine yuvarlanırsa, üst üste yığılacak ve daha sonraki işlemler sırasında, özellikle de çatlakların oluşma olasılığının daha yüksek olduğu bükme veya bükme sırasında çatlamaya eğilimli zayıf noktalar oluşturacaktır. Uygun bir azaltma miktarı ve 90° sırayla haddeleme bu kusurun önlenmesine yardımcı olacaktır.

(4) Tel Çekme Sırasında Oluşan Kusurlar

Tel çekmede en sık rastlanan kusurlar kırılma veya boyun verme olup dört olası nedeni vardır.

① Çekme miktarı çok büyük ve ara tavlama gerektiriyor.

② Tel üzerinde kalıntılar belirir ve zayıf noktalar haline gelir.

③ Her çekme miktarı büyük çaplı çubuklar için çok büyüktür; malzemenin sünekliğine bağlı olarak, her seferinde, kesit azaltma 25% ~ 45% olabilir, ancak çaptaki azalma ile 15% ~ 20%'ye düşürülmelidir.

④ Çekme işlemi sırasında bir yağlama kesintisi, tel ile oluk arasındaki sürtünmeyi artırır ve her seferinde izin verilen işleme miktarını daha da azaltır.

(5) Tavlama Kusurları

İş parçasının tavlama süresinin çok uzun olduğunu varsayalım. Bu durumda, tavlama sıcaklığı çok yüksektir veya her ikisi de aşırı büyük tanelere yol açarak iş parçasının deforme olduğunda portakal kabuğu yüzeyi oluşturmasına neden olur ve bu da nitelikli bir duruma parlatmayı zorlaştırır.

Damgalama (yağ) işlemi videosu