Mücevher Üretiminde Kullanılan Kalite Kontrol Aletleri ve Ekipmanları

Kalite Kontrol Araçları ve Ekipmanları için Kapsamlı Bir Kılavuz

Giriş

Mücevher üretiminin kalite denetim sürecinde, denetim görevlerini tamamlamak için çeşitli aletlere, ekipmanlara ve araçlara ihtiyaç duyulur. Bu denetim yöntemlerinde uzmanlaşmak kalite denetçileri için çok önemlidir. Kuyumculuk kalitesinin değerlendirme yöntemlerine göre, kuyumculuk ürün kalitesinin ana denetim içerikleri aşağıdaki hususları içerir.

(1) Değerli metal içeriği: yani değerli metallerin içeriği;

(2) Değerli taş kalitesi: değerli taşların orijinalliği ve derecesi dahil;

(3) Ağırlık: değerli metallerin ağırlığı, değerli taşların ağırlığı vb. dahil;

(4) Boyutlar: takının boyutu ve şekli de dahil olmak üzere;

(5) Görünüm kalitesi: baskı, desenler, pürüzsüzlük, parlaklık, renk vb. dahil;

(6) Performans: metal mukavemeti, plastisite, aşınma direnci, gömme stabilitesi, darbe direnci, burulma direnci, korozyon direnci, renk bozulmasını önleme performansı vb;

(7) Güvenlik: cilt alerjileri, metal toksisitesi, bakteri taşıma vb.

Bu nedenle, denetim sırasında kullanılan alet ve ekipmanlar esas olarak yukarıdaki denetim içeriklerine göre seçilir.

İçindekiler

Bölüm 1 Yaygın Olarak Kullanılan Renk Kalitesi Kontrol Cihazları ve Ekipmanları

Değerli metal takı üretiminde, inceliğin kontrol edilmesi kalite kontrolün önemli bir yönüdür ve denetimin güçlendirilmesi gerekir. İncelik kontrolü için yaygın yöntemler arasında kupelasyon yöntemi ve X-ışını floresan spektrometresi yer alır.

1. Kupelasyon Yöntemi

Kupelasyon yöntemi, değerli metalleri analiz etmek için kullanılan klasik bir yöntemdir ve malzemedeki değerli metallerin ateş tahlili kullanılarak zenginleştirilmesini ve ardından içeriklerinin ayrı ayrı belirlenmesini içerir. Prensip, test edilecek numuneye uygun miktarda gümüş eklemek, toplama maddesi olarak kurşun kullanmak, gözenekli bir kupele yerleştirmek ve yüksek sıcaklıktaki bir fırında oksitlemektir. Kap kurşun oksitleri ve safsızlıkları emerken, altın ve gümüş tutulur ve eritilerek değerli metal boncuklar haline getirilir. Bunlar daha sonra düz bir şekilde dövülür, küçük bobinler halinde yuvarlanır ve gümüşü ayırmak için nitrik aside yerleştirilir ve altın kütlesi elde edilir. Aynı zamanda, analiz sürecindeki sistematik hataları ortadan kaldırmak için karşılaştırmalı analiz için standart altın kullanılır.

Kupelasyon yöntemi geniş uygulanabilirliğe ve yüksek doğruluğa sahiptir, bu da onu çeşitli malzemelerdeki değerli metalleri belirlemek için standart yöntem haline getirir. Ayrıca, arz ve talep tarafları arasında incelik konusunda anlaşmazlıklar olduğunda ve tahkim denetimi gerektiğinde kullanılan denetim yöntemidir. Bununla birlikte, kupelasyon yöntemi altın ve gümüşün ayrı ayrı belirlenmesini tamamlamak için malzeme hazırlama, eritme ve ayırma olmak üzere üç adım içerir, bu da onu bitmiş mücevherlerin incelik testi için uygun olmayan yıkıcı bir test haline getirir. Ayrıca, uzun bir analiz döngüsü ve yüksek analiz maliyetleri gibi dezavantajları vardır.

Kupelasyon yöntemini kullanarak altın içeriğini tespit etmek için, "ISO11426:1997, Altın takı alaşımlarında altın tayini - Kupelasyon yöntemi (Ateşle tahlil)" veya GB/T 9288 - 2006 "Altın alaşımlı takılarda altın içeriğinin belirlenmesi - Kupelasyon yöntemi (Ateşle tahlil)" gerekliliklerine uygun olarak yapılmalıdır.

Altın testinin kupelasyon yönteminde kullanılan ana enstrümantasyon, temel olarak aşağıdaki hususları içerir

(1) Ultra-mikro terazi.

Numunelerin kütlesini tartmak için kullanılır, 0,01 mg hassasiyete ve sınıf iki hassasiyet seviyesine sahiptir, özel ayrıntılar bu bölümün elektronik terazi bölümünde bulunabilir.

(2) Yüksek sıcaklık tahlil fırını.

Esas olarak numuneleri eritmek ve potaları kavurmak için kullanılır, maksimum 1300 ℃ sıcaklık ve ± 20 ℃ sıcaklık kontrol doğruluğu ile sürekli bir oksitleyici atmosfer sağlaması gerekir.

(3) Kırıcı.

Esas olarak numuneleri kırmak için kullanılır.

(4) Küllük.

Kül tablasının performansı, numunelerin ve safsızlıkların emilim oranında değişiklik gösterebilir, bu da kül tablası yöntemi kullanılarak altın ve gümüş içeriğinin belirlenmesini etkileyerek sonuçların doğruluğunu ve güvenilirliğini önemli ölçüde zayıflatır. Üretim sırasında kemik külü malzemeli kül tablaları veya magnezya malzemeli kül tablaları seçilebilir. Kül tablaları silindirik ve plaka şeklinde olmak üzere çeşitli şekillerde olabilir. Geçmişte daha çok 22 mm çapında, 6 gram kurşun emebilen veya 26 mm çapında, 10 gram kurşun emebilen kül tablaları kullanılmıştır; plaka şeklindeki kül tablaları da benzer emme kapasitesine sahiptir. Şu anda, Avrupa ve Amerika Birleşik Devletleri'ndeki gelişmiş altın test kurumları ile Hong Kong, Makao, Tayvan ve Singapur'daki değerli metal test kurumlarının tümü bu tür plaka şeklindeki kül tablalarını kullanmaktadır.

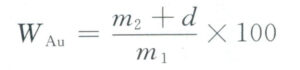

Ayrıca gri kan yöntemi analizi sırasında porselen krozeler, altın ayırma şişeleri, paslanmaz çelik maşalar, paslanmaz çelik cımbızlar, demir örsler, çekiçler, tablet presler, naylon fırçalar gibi aletler ve nitrik asit, kurşun folyo, gümüş ve standart altın gibi reaktifler de kullanılır. Malzemenin altın içeriği aşağıdaki formül kullanılarak hesaplanabilir:

Formülde: WAu numunenin altın içeriğidir ( % ); d külleme sırasında ortalama standart altın kaybıdır (g );m1 külleme değerinden önce numunenin kütlesidir;m2 numunenin küllendikten sonraki kütlesidir (g).

2. X-ışını floresan spektrometresi

Her elementin X-ışını floresansının karşılık gelen bir karakteristik enerjisi veya karakteristik dalga boyu vardır. Bu nedenle, X-ışınlarının enerjisini veya dalga boyunu ölçerek, atomun türü ve elementin bileşimi belirlenebilir. Bu dalga boyundaki floresan X-ışınlarının yoğunluğuna dayanarak, ilgili elementin içeriği nicel olarak ölçülebilir. X-ışını floresanı, analiz edilen numunelerin herhangi bir işleme tabi tutulmasını gerektirmeyen, numune almayan ve numunelerin durumu, boyutu veya şekli ile sınırlı olmayan ve aynı zamanda analizde hızlı olan tahribatsız bir analiz yöntemidir. Genel olarak, bir numunenin ana ve minör elementleri birkaç dakika içinde belirlenebilir ve geniş analiz aralığı, numunedeki tüm elementlerin aynı anda tanımlanmasına olanak tanır.

X-ışını floresan spektrometresinin iki türü vardır: enerji dağılımlı ED-XRF ve dalga boyu dağılımlı WD-XRF. Her iki cihaz türü için sinyal üretme yöntemi aynıdır ve elde edilen spektrumlar da benzerdir. Ancak WD-XRF, floresan ışını dağıtmak için spektroskopik bir kristal kullanır ve içeriklerini belirlemek için çeşitli elementlerin karakteristik X-ışını dalga boylarını ve yoğunluklarını ölçer. Buna karşılık ED-XRF, yüksek çözünürlüklü hassas bir yarı iletken dedektör ve çok kanallı analizör kullanarak dağılmamış X-ışını floresanını foton enerjisine göre ayırır ve her bir elementin miktarını enerji seviyelerine göre ölçer. Farklı algılama prensipleri nedeniyle, cihazların yapısı ve işlevleri de farklılık gösterir. Kuyumculuk işletmelerinde, ED-XRF genellikle üretim ihtiyaçlarını karşılayabilen üretim kalite denetimi ve kontrolü için kullanılır.

2.1 Kuyumculuk sektöründe yaygın olarak kullanılan birkaç yerli X-ışını floresan spektrometresi

Çin'in üretim teknolojisinin sürekli ilerlemesiyle birlikte, birkaç X-ışını floresan spektrometresi üreticisi ortaya çıkmıştır. Tianjin Bozhi Weiye Technology Co., Ltd. tarafından üretilen X-1600A, X-3000A, X-3680A ve X-3600E gibi altın test cihazları; Beijing Jingguoyi Technology Development Co. tarafından üretilen GY-MARS/T serisi değerli metal analizörleri; EDX1800, X-3000A, X-3680A ve X-3600E gibi enerji dağılımlı floresan spektrometreleri gibi ürünleri kuyumculuk sektöründe nispeten yaygın olarak kullanılmaktadır, Ltd. tarafından üretilen GY-MARS/T serisi değerli metal analizörleri; Jiangsu Tianrui Instrument Co., Ltd. tarafından üretilen EDX1800, EDX2800 ve EDX3000B gibi enerji dağılımlı floresan spektrometreleri; ve Shenzhen Xifan Technology Co., Ltd. tarafından üretilen EXF9600S, EXF9600U, EXF9600, EXF9500 ve EXF8000S gibi altın test spektrometreleri. Örnek olarak Bozhi Weiye X- 3680A altın test cihazını ele alırsak, uyarma kaynağı olarak düşük güçlü küçük bir X-ışını tüpü, çeşitli kolimatörler ve filtrelerle birlikte yüksek çözünürlüklü entegre bir X-123 yarı iletken algılama sistemi kullanır ve güçlü algılama yeteneği, yüksek çözünürlük ve kısa algılama süresi sunar. (Şekil 3-1).

Şekil 3-1 Bozhi Weiye X-3680A altın test cihazı

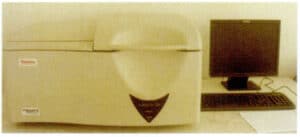

Şekil 3-2 Amerikan Thermo QUANT' floresan spektrometresi

2.2 Kuyumculuk sektöründe yaygın olarak kullanılan birkaç ithal X-ışını floresan spektrometresi

ABD'den Thermo Fisher, İngiltere'den Oxford, ABD'den Xenemetrix, Hollanda'dan Panalytical, Japonya'dan Seiko, ABD'den Amptek, Almanya'dan SPIKE, Japonya'dan Shimadzu, ABD'den EDAX ve Japonya'dan Horiba gibi bazı uluslararası marka şirketler tarafından geliştirilen ve üretilen X-ışını floresans spektrometreleri yaygın olarak iç pazara sunulmaktadır. Thermo Fisher tarafından üretilen QUANT'X floresan spektrometresi örnek olarak ele alındığında, yüksek hassasiyet, yüksek hassasiyet ve yüksek stabiliteye sahiptir, bu da onu çeşitli metal ve metal olmayan malzemelerin bileşimini tespit etmek için ideal bir yöntem haline getirir, özellikle değerli metal bileşim analizi için uygundur (Şekil 3-2). Bu cihaz, Na-U element analiz aralığı ve ppm -100% konsantrasyon aralığı ile Si(Li) katı hal dedektörlü bir spektrometredir。

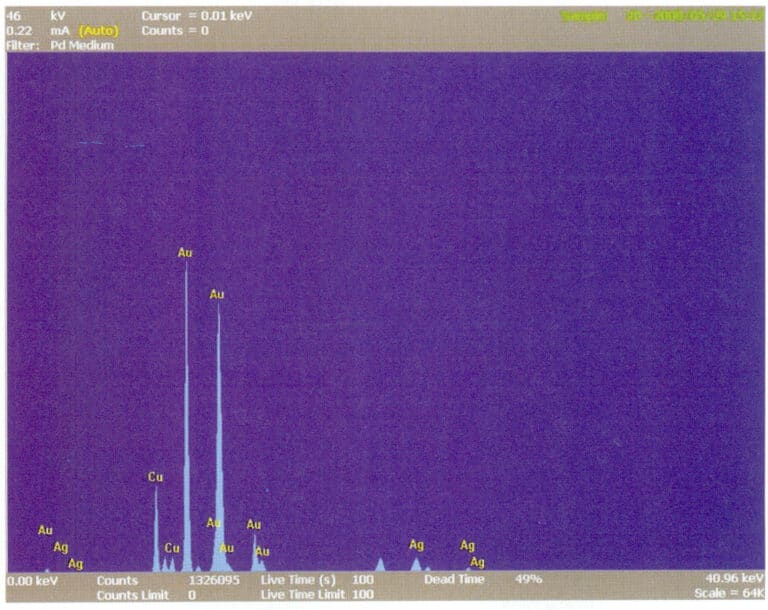

[Vaka 3-1 ] 18K altının bileşimini tespit etmek için Thermo Fisher QUANT' X floresan spektrometresinin kullanılması.

Bilinen 18K altın bileşimine sahip standart bir numune kullanılarak bir çalışma eğrisi oluşturulur, ardından test edilecek numunenin yüzeyi temizlenir, test odasında belirlenen konuma yerleştirilir ve oda kapısı kapatılır. Test parametreleri ayarlanır ve spektrum toplanır (Şekil 3-3). Toplama süresi sona erdikten sonra cihaz, Tablo 3-1'de gösterildiği gibi sonuçları otomatik olarak analiz eder.

Tablo 3-1 Test numunesinin bileşiminin analiz sonuçları

| Element | Au | Ag | Cu |

|---|---|---|---|

| İçerik (wt%) | 75.07 | 12.45 | 12.48 |

2.3 Ölçüm Sonuçlarını Etkileyen Faktörler

Kuyumculuk ürünlerinin özel durumları ve tespit yöntemi ilkelerinin sınırlamaları nedeniyle, bu yöntemi kullanan personel test sonuçlarını etkileyen aşağıdaki faktörleri anlamalı ve bunlara aşina olmalıdır. Bu etkileyen faktörler, farklı koşullar altında karakteristik spektral çizgi yoğunluğunun toplanmasını önemli ölçüde etkileyebilir, hatta yanlış değerlendirmeye yol açabilir.

2.3.1 Makinenin kendi performansı.

Satın alınan enstrümanın donanım olanakları bunu belirler.

2.3.2 Kalibrasyon eğrisi.

Basitçe ifade etmek gerekirse, kalibrasyon eğrisi, elementin X-ışını yoğunluğu ile numunede bulunan elementin kütle yüzdesi arasındaki ilişki eğrisidir. Kalibrasyon eğrisi, ölçümlerden elde edilen karakteristik X-ışını yoğunluğunu konsantrasyona dönüştürür. Bu nedenle, kalibrasyon eğrisinin ölçüm sonuçları üzerinde önemli bir etkisi vardır. Sadece ölçülecek elementin konsantrasyonu, ölçülecek element, cihaz kalibrasyon faktörü ve elementler arasındaki absorpsiyon artırma etkisi için düzeltme değeri ile değil, aynı zamanda kalibrasyon eğrisini oluşturmak için kullanılan standart numuneler, kalibrasyon eğrisinin ofset olup olmadığı ve kalibrasyon eğrisinin uygulanabilir aralığı ile de ilgilidir.

(1) Kalibrasyon eğrisini oluşturmak için numuneler kullanılmıştır.

X-ışını floresan analizi temelde göreceli bir ölçümdür ve ölçüm referansı olarak standart numuneler gerektirir. Bu nedenle, standart numunelerin ve test edilecek numunelerin geometrik koşulları tutarlı olmalıdır. Standart numuneler yeterli homojenliğe ve kararlılığa sahip olmalıdır. Numunenin arıtma işleminin veya analiz yönteminin analiz numunesininkinden farklı olduğunu varsayalım. Bu durumda, değerler geriye doğru izlenemez ve tekdüzelik ve kararlılık garanti edilemez. Bu nedenle, ilgili kalibrasyon eğrisini oluşturmak için analiz numunelerine benzer kimyasal ve fiziksel özelliklere sahip standart numuneler seçilmelidir. Bu, analiz elementi içeriği aralığını ve uygun bir gradyanın korunmasını içerir ve analiz elementlerinin içeriği doğru ve güvenilir yöntemler kullanılarak belirlenmelidir. Günümüzde birçok cihaz üreticisi, piyasadaki rekabet gücünü artırmak için, yerinde analiz sırasında standart numunelere olan ihtiyacı azaltmak amacıyla, cihazlar fabrikadan çıkmadan önce kullanıcının analiz etmek istediği malzemelerin türüne göre bazı genel kalibrasyon eğrilerini önceden çizmektedir. Ancak, bunlar genel eğriler olduğundan, çok yönlü oldukları ve aynı anda "hassasiyet" elde etmeyi zorlaştırdıkları inkar edilemez. Bu nedenle, analizin doğruluğunu sağlamak için, bir substrata karşılık gelen bir standart numune setine sahip olmak daha iyidir.

(2) Çalışma eğrisinin ofseti.

Genel eğri, cihaz üretildiğinde veya çalışmaya başladığında hazırlanır. Yine de, orijinal durumla tutarlı olup olmadığı yalnızca yerinde belirlenebilir. Her analiz için çalışma eğrisini yeniden çizmek pek olası değildir, bu nedenle çalışma eğrisinin kaymış olup olmadığını doğrulamak için izlenebilir standart numunelerle periyodik kontroller yapılması gerekir. Bir kayma meydana gelirse ve miktar belirtilen izin verilen aralık içindeyse, çalışma eğrisinin kalibre edilmesi gerekir. Kayma izin verilen aralığı aşarsa çalışma eğrisi yeniden çizilmelidir.

(3) Çalışma eğrisinin uygulanabilir aralığı.

Bir çalışma eğrisi seçerken, genellikle eğriyi çizmek için kullanılan standart numunelerin konsantrasyon aralığı dahilinde, uygulanabilir aralığına dikkat edilmelidir. Örneğin, eğriyi çizmek için kullanılan standart numunenin konsantrasyonu 500 -1000/ug/g ise, numunede test edilecek elementin içeriği 500 - 1000/ug/g arasında olmalıdır. Test noktasının çalışma eğrisinin uzantısı dışında kalması da ölçüm sonuçlarında hatalara yol açacaktır.

2.3.3 Test numunesinin morfolojisi ve boyutu.

Bunlar aşağıdakileri içerir:

(1) Test numunelerinin şekli ve boyutu

X-ışını floresan spektrometresinin spot boyutuna göre, spot numuneyi tamamen kaplayabiliyorsa ve numune kalınlığı gereksinimleri karşılıyorsa, ölçüm için doğrudan test odasına yerleştirilebilir; spot numuneyi tamamen kaplayamıyorsa, yani numune spottan daha küçükse, bir numune kabına yerleştirilmesi, belirli bir miktara ulaşması, ardından boşluk bırakmadan sıkıştırılması ve ardından analiz edilmesi gerekir. İnce numuneler (X-ışınlarının nüfuz edebileceği numuneler), etkili analiz için minimum numune kalınlığı sınırına ulaşmak üzere bir araya getirilmelidir. Test numunesinin morfolojisi değişebilir; katı numunelerin test yüzeyleri pürüzsüz bir şekilde parlatılabilir ve ölçüm doğruluğunu etkileyecek yağ kontaminasyonunu önlemek için parlatılmış yüzeye elle dokunulmamalıdır. Toz numuneler bir numune kabına yerleştirilebilir veya bir tablet kullanılarak hazırlanabilir. Sıvı numuneler belirli bir numune kabına dökülmeli, özel sızdırmazlık malzemeleriyle kapatılmalı ve ölçüm için test odasına yerleştirilmelidir.

(2) Örneklemin homojenliği.

Homojen olmayan numuneler genellikle yüzeyde yağ lekeleri veya ağır metal kirliliği gösterir veya kaplamalara veya elektrolizle kaplanmış katmanlara sahiptir. İlkinde ölçümden önce bu yağ lekeleri veya ağır metaller temizlenmelidir. İkincisinde ise testten önce yüzey kaplaması mümkün olduğunca kazınmalıdır. Mücevher üzerinde birden fazla lehim noktası olması da homojenliği etkileyebilir.

(3) Numune yüzeyinin etkisi.

Numune yüzeyi havaya maruz kalır ve oksitlenir. Aynı zamanda, X-ışını floresan spektrometresi bir yüzey analiz yöntemidir ve bu da numunenin analiz sonuçlarının zaman içinde sürekli artan bir eğilim göstermesine neden olabilir. Oksitlenmiş film ölçümden önce öğütülmelidir ve numune yüzeyinin parlaklık seviyesi de analiz sonuçlarını önemli ölçüde etkiler. Numune yüzeyi pürüzsüz değilse ve düzensizliğe sahipse, ölçüm sonuçlarını etkileyecektir, bu nedenle yüzey mümkün olduğunca düzleştirilmelidir.

(4) Karışan unsurların etkisi.

Girişim yapan elementlerin varlığı nedeniyle, girişim yapan elementlerin spektral çizgileri, numune analizi sırasında ölçülecek elementlerin spektral çizgileriyle çakışır, bu da ölçülen yoğunluğun fazla tahmin edilmesine ve analiz sonuçlarına önyargı eklenmesine neden olur. Genel olarak, element spektral çizgilerinin girişimini gözlemlemek nispeten kolaydır; ilk olarak, bazı yaygın ve kolayca girişim yapan element spektral çizgilerinin konumlarını ve girişimin doğasını anlamak gerekir. Numunenin test spektrumunun değerlendirilmesinde kilit nokta, belirli bir element mevcutsa, çeşitli konumlarda aynı anda birden fazla spektral çizgiye sahip olması gerektiğidir. Girişim yapan elementlerin etkisinin üstesinden gelmek için, analiz için girişim yapmayan spektral çizgiler seçilmeli, cihaz ölçüm koşulları uygun şekilde seçilmeli, cihazın çözünürlüğü iyileştirilmeli ve dijital düzeltme yapılmalı, girişim yapan element spektral çizgilerinin oluşmasını önlemek için X-ışını tüpü voltajı girişim yapan elementlerin uyarma voltajının altına düşürülmelidir.

2.4 X-ışını floresan analizi test yöntemleri ve gereklilikleri

Bu yöntem, GB/T 18043-2008 "X-ışını Floresans Spektrometresi ile Değerli Metal İçeriğinin Belirlenmesi" ulusal standardına uygun olarak tespit için kullanılmalıdır.

(1) Cihaz Kalibrasyonu:

Kalibrasyon, cihazın özel gereksinimlerine göre yapılmalıdır.

(2) Test Koşulları:

Laboratuvarın çevresel koşulları ilgili cihazların gereksinimlerini karşılamalıdır; ölçümler yalnızca cihaz kararlı bir duruma ulaştığında yapılabilir.

(3) Test Yöntemi:

En az üç test noktası seçilmeli ve ölçüm değeri tüm ölçüm sonuçlarının ortalaması olmalıdır.

2.5 X-ışını Floresans Spektrometrelerinin Seçimi

İster uluslararası ister Çin üretimi olsun, çeşitli enerji dağılımlı floresan spektrometreler farklı teknik seviyelere sahiptir, ancak RoHS test gereksinimlerini karşılamak için yeterlidir. Kullanıcılar, aşağıdaki ilkeleri göz önünde bulundurarak, yeteneklerine göre uluslararası veya Çin arasında seçim yapmalıdır: gereksinimleri karşılama, mükemmel performans ve düşük satın alma maliyeti.

2.5.1 Kullanım gereksinimlerinin karşılanması en temel unsurdur.

Filtreler, numuneleri doğru ve düzgün bir şekilde filtrelemek için gereklidir. Nitelikli, niteliksiz ve belirsiz olmak üzere üç tür vardır ve belirlenen doğruluğu sağlarken ve mümkün olduğunca çabuk tespit ederken belirsiz kısmı mümkün olduğunca en aza indirmelidir.

2.5.2 Performans, spektrometrelerin değerlendirilmesinde çok önemli bir göstergedir.

Spektrometrenin algılama kararlılığı X-ışını tüpünün yaşlanması, ortam sıcaklığı ve güç dalgalanmaları gibi faktörlerden etkilenir. Mükemmel performansa sahip bir spektrometre yüksek algılama hassasiyetine ve iyi bir doğruluğa sahiptir. Performansı düşük bir spektrometre kurşunu arsenikten ayırt edemeyebilir ve kadmiyumun karakteristik spektral çizgileri X-ışını tüpündeki rodyum elektrodun karakteristik spektral çizgileriyle çakışabilir, bu da yanlış değerlendirmelere, hatalara veya belirleyememeye yol açarak kaçınılmaz olarak önemli ölçüde artan maliyetlere ve risklere neden olur. Bazı spektrometrelerde operatörün güvenliğini tehlikeye atan ciddi X-ışını sızıntısı vardır. Bu nedenle, X-ışını floresan spektrometreleri satın alırken, aşağıdakiler de dahil olmak üzere birkaç temel performans faktörünün dikkate alınması gerekir:

(1) X-ışını tüpünün elektrot malzemesi.

X-ışını floresan spektrometreleri rodyum hedef X-ışını tüpleri kullanır, birkaçı da tungsten hedef X-ışını tüpleri kullanır. Rodyumun (Rh) karakteristik spektral çizgileri kadmiyumun karakteristik spektral çizgileriyle örtüşür; rodyum elektrodun emisyon yoğunluğu yeterince yüksek değildir, bu da onu kadmiyum tespiti için yetersiz kılar. Tungsten (W) hedefinin karakteristik spektral çizgileri, 5 RoHS elementinin karakteristik spektral çizgilerinden uzaktır ve spektral çizgi çakışması yoktur; emisyon yoğunluğu yüksektir, bu da elementler için tespit limitini artırabilir.

(2) Dedektörler.

İlk spektrometreler, her seferinde sıvı nitrojen tüketen ve elverişsiz olan sıvı nitrojen soğutmalı dedektörler kullanıyordu. Elektrikle soğutulan Si-PIN dedektörler ortaya çıktıktan sonra, bunlar ana akım spektrometre dedektörleri haline geldi. Bazı elektrikle soğutulan dedektör markaları neredeyse ppb seviyesine ulaşmıştır, ancak hafif metal elementleri tespit etme hassasiyetleri daha iyi olabilir. Bu nedenle, hafif metal elementler için hassasiyeti artırmak ve silikon gibi metal olmayan elementleri de tespit edebilmek için SDD elektrikle soğutulan dedektörler geliştirilmiştir. Bununla birlikte, eski SSD dedektörleri büyük sapma ve düşük algılama hassasiyetine sahip silikon-lityum dedektörlerdir. Buna karşılık, yeni SDD dedektörleri iyi stabiliteye ve yüksek algılama hassasiyetine sahip yüksek saflıkta silikon dedektörlerdir.

(3) Tespit yöntemleri ve yazılım.

Buna FP yöntemi, kısmi kalibrasyon hattı yöntemi ve düzeltilmiş bağıl kalibrasyon hattı yöntemi dahildir. İlk iki yöntemin kararlılığı zayıfken, ikinci yöntem çevresel koşul değişiklikleri, X-ışını tüpünün yaşlanması, güç kaynağı değişimleri ve diğer faktörlerin algılama verileri üzerindeki etkilerini otomatik olarak telafi edebilir.

(4) X ışını spot çapı.

Şu anda, nokta çapı 0,1 mm ila 15 mm arasında değişmektedir. Küçük bir nokta numune alanı ile sınırlı değildir, büyük bir nokta ise malzeme homojen olmamasından daha az etkilenir. Spotun boyutu dolaylı olarak X-ışını demetinin enerji verimliliğini yansıtır. Büyük noktalar (birkaç milimetreden on milimetrenin üzerine kadar) genellikle ışını şekillendirmek için kolimatörler kullanır ve engellenen kısmı boşa harcar; 1 mm'nin altındaki küçük noktalar ışını şekillendirmek için kanallar kullanır ve bu da daha az enerji kaybına neden olur. Noktanın boyutu gerçek ölçüm ihtiyaçlarına göre seçilir ve ışından kaynaklanan enerji kaybı genellikle üreticiler tarafından yazılım, filtreler ve diğer yönlerden telafi edilir.

2.5.3 Maliyet.

Alıcıların spektrometreyi iyice anlamaları gerekir; fiyata, kullanım maliyetlerine ve satın alma sonrası bakım masraflarına bakmalıdırlar. Kullanım maliyetleri, genellikle göz ardı edilen ancak teklif edilen fiyatın çok üzerinde olan örtülü maliyetlerdir. Spektrometreye yansıyan kullanım maliyetleri aşağıdaki hususlarda kendini gösterir:

(1) Algılama hızı.

Bu, çalışma saatleri, cihaz amortismanı ve proje ilerlemesi gibi doğrudan maliyetlerin ekonomik verimliliğini yansıtır.

(2) Hassasiyet.

Bu, tarama aralığını ve fiziksel ve kimyasal analizin azaltılmasının veya ortadan kaldırılmasının mümkün olup olmadığını belirler.

(3) Hizmet ömrü.

Örneğin, günde 8 saat çalışan ve yaklaşık 2 saatlik etkin radyasyon uyarma süresine sahip 5000 saatlik hizmet ömrü için derecelendirilmiş bir cihaz, 8 yıllık etkin bir çalışma süresine karşılık gelir. Farklı ölçüm mekanizmaları nedeniyle, hizmet ömrü önemli ölçüde değişebilir. Bir numunenin X-ışını tüpünü bu spektrometrede yalnızca bir kez uyarması gerekirken, diğerinde üç kez uyarması gerekir. Üç uyarım gerektiren spektrometrede hizmet ömrü üç yıldan daha azdır.

(4) İşletme maliyetleri.

Operasyonun basitliği ve karmaşıklığı, operatör eğitimi ve maaşları da dahil olmak üzere işletme maliyetlerinde farklılıklara yol açabilir.

(5) Bakım maliyetleri.

Bazı spektrometreler dedektörlerin sıvı nitrojen soğutma sistemi ile donatılmasını gerektirirken, diğerleri sadece basit Peltier soğutmaya ihtiyaç duyar. Ayrıca, bazı spektrometreler genellikle çalışma sırasında kalibrasyon gerektirirken, diğerleri her ölçümden önce otomatik olarak kalibre edilir. Aralarındaki bakım maliyetleri farklıdır. Satış sonrası hizmetin zamanında ve eksiksiz olması, ekipmanın verimli çalışmasını sağlamak ve potansiyelini en üst düzeye çıkarmak için çok önemlidir. Çalışma süresi kaybı beklenmedik maliyet artışlarına yol açabilir.

2.5.4 Güvenlik.

RoHS düzenlemelerinin temel çıkış noktası çevre koruma ve sağlıktır; X-ışını sızıntısı olmayan cihazlar kişisel güvenliği sağlayabilir. Veriler nihai algılama sonucudur; verilerin korunması ve doğruluğu her zaman en önemli önceliktir.

2.5.5 Diğer hususlar.

Küçük ve hafif olan yazılım, genişletilebilir kullanım alanlarına sahiptir ve daha büyük numunelerin test ihtiyaçlarını karşılayabilir.

Bölüm II Yaygın Olarak Kullanılan Gem Kalite Kontrol Cihazları ve Ekipmanları

İşlenmiş değerli taşları tanımlamak için, test edilen değerli taşları bütünlüklerine zarar vermeden tanımlamak çok önemlidir. Üretim işletmeleri için, genellikle sadece değerli taş cımbızları, kalem tipi spot fenerler, büyüteçler, dikroskoplar, refraktometreler, ultraviyole floresan lambalar, Charles filtreleri, değerli taş mikroskopları, termal iletkenlik ölçerler vb. gibi yaygın olarak kullanılan küçük değerli taş tanımlama aletleri ile donatılmıştır. Profesyonel test kurumları için absorpsiyon spektrometreleri, kızılötesi spektrometreler, X-ışını difraktometreleri, elektron probları ve diğerleri de sıklıkla kullanılmaktadır.

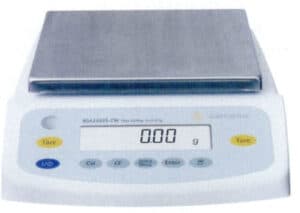

Bölüm III Yaygın Olarak Kullanılan Ağırlık Kontrol Ekipmanı

Mücevherlerin ağırlığı genellikle çok hafiftir ve değerli taşlar ve metaller içerir; bu nedenle, ağırlık tespiti için kullanılan aletler yüksek hassasiyet gerektirir ve üretim sırasında istenen sonuçları hızlı ve güvenilir bir şekilde elde etmelidir. Geleneksel mekanik tartım aletleri bu gereklilikleri karşılayamaz ve Şekil 3-4'te gösterildiği gibi, yaygın olarak "elektronik terazi" olarak bilinen elektronik teraziler artık tartım için kullanılmaktadır.

1. Elektronik Terazilerin Prensibi

Elektronik teraziler, tartılacak nesnenin ağırlığını dengelemek için elektromanyetik kuvvet prensibini kullanır ve tartım kefesini elektrikli bir bobine bağlar. Tartılacak nesne kefeye yerleştirildiğinde, yerçekimi kuvveti aşağıya doğru etki ederek bobinde ağırlığa eşit büyüklükte ve zıt yönde bir elektromanyetik kuvvet oluşturur. Bu noktada sensör bir elektrik sinyali verir, bu sinyal düzeltilir ve yükseltilir, bobindeki akımı orijinal konumuna dönene kadar değiştirir. Akım gücü, tartılan nesnenin ağırlığı ile orantılıdır. Malzemenin kütlesi bu ağırlığı üretir ve analog sistem, nesnenin ağırlığını görüntülemek için ortaya çıkan elektrik sinyalini işler. Mekanik terazilerle karşılaştırıldığında, elektronik teraziler hızlı tartım hızı, yüksek çözünürlük, iyi güvenilirlik, basit kullanım ve çeşitli işlevler gibi avantajlara sahiptir.

2. Elektronik Terazi Türleri

Elektronik teraziler genellikle analitik ve hassas teraziler olmak üzere doğruluk ve aralığa göre sınıflandırılır.

Analitik terazi:

Bu teraziler, birkaç gramdan 200 g'a kadar tartım aralığına ve 10 g'a kadar çözünürlüğe sahip ultra-mikroelektronik, mikro teraziler, yarı mikro ve standart elektronik terazileri içerir.-5-10-6.

Hassas terazi:

Bu terim, birkaç on gramdan birkaç kilograma kadar tartım aralığına ve 'a kadar çözünürlüğe sahip, doğruluk seviyesi Sınıf II olan elektronik teraziler için kullanılan genel bir terimdir.-2-10-4.

3. Elektronik terazi seçimi

Bir elektronik terazi seçerken, bazı hususları göz önünde bulundurmak önemlidir

(1) Doğruluk seviyesi.

Elektronik terazilerin doğruluk seviyesi mutlak ve bağıl terimlerle ölçülebilir. Bazı elektronik teraziler bağıl doğruluğu gösterir, ancak işletmeler için 0,1 mg doğruluk veya 0,01 g doğruluk gibi mutlak doğruluğu (e mezuniyet değeri) seçmek daha sezgiseldir. Elektronik terazi okumalarının kararlılığı, hassasiyeti, doğruluğu ve değişmezliği de dikkate alınmalıdır. Kararlılık, terazinin doğruluğunun kararlılığını; hassasiyet, terazinin okumalarının tepki hızını; doğruluk, okumaların doğruluğunu; değişmezlik ise okumaların dalgalanma aralığını ifade eder ve daha küçük bir dalgalanma aralığı daha iyi değişmezliği gösterir.

(2) Menzil.

Üretim ihtiyaçlarına göre, genellikle maksimum yük artı hafif bir güvenlik faktörü alarak uygun bir maksimum tartım kapasitesi seçin; daha büyük her zaman daha iyi değildir. Mücevher üretiminde, değerli taşların karat cinsinden tartım aralığı genellikle 500 ct'dir; değerli metallerin elektronik terazilerle tartım aralığı genellikle 3200 g'dır.

(3) İşlevsellik.

Elektronik teraziler belirli işlevlere sahip olduklarında üretime kolaylık getirebilirler. Örneğin, ekran aracılığıyla güvenilir okumalar kolayca elde edilebilir; yazıcılara bağlanabilir; parça sayımı, yüzde tartımı vb. yapabilir; kuyumculuk sektöründe yaygın olarak kullanılan çeşitli tartım birimleri (karat, gram, ons, Hong Kong taeli dahil) arasında geçiş yapabilir.

(4) Maliyet etkinliği.

Performans gerekliliklerinin karşılanması koşuluyla fiyat da önemli bir husustur.

Dünyaca ünlü elektronik terazi markaları arasında İsviçre'den Mettler-Toledo, ABD'den Setra, İsviçre'den Precisa, Almanya'dan Sartorius ve Japonya'dan Android (A&D) bulunmaktadır.

4. Elektronik Bakiyelerin Kullanımı ve Bakımı

(1) Elektronik terazi, titreşimlerden, hava akımlarından ve doğrudan güneş ışığından kaçınmak için sabit bir çalışma tezgahına yerleştirilmelidir.

(2) Seviye ayarı.

Seviye göstergesini gözlemleyin; kabarcık merkezin dışındaysa, kabarcığı seviye göstergesinin ortasına yerleştirmek için seviyeleme ayaklarını ayarlayın.

(3) Ön ısıtma.

Gücü açın ve ekranı çalıştırmak için açmadan önce belirtilen süre boyunca ön ısıtma yapın.

(4) Terazinin temel modunun seçilmesi.

Tartım ünitesinin ayarı ve diğer işlemler kılavuza göre gerçekleştirilebilir.

(5) Kalibrasyon.

Kurulumdan sonra, terazi ilk kullanımından önce kalibre edilmelidir. Uzun depolama süresi, hareket, çevresel değişiklikler veya hassas ölçümlerin olmaması nedeniyle, teraziyi kullanmadan önce genellikle kalibrasyon gerekir.

(6) Tartım.

DARA düğmesine basın ve sıfır görüntülendikten sonra tartım öğesini terazi kefesine yerleştirin. Sayının sabitlenmesini bekleyin ve ekranın sol alt köşesindeki "0" göstergesi kaybolduğunda tartım öğesinin kütle değerini okuyabilirsiniz. Aşındırıcı maddeleri tartarken, elektronik teraziye zarar vermemek için kapalı bir kaba konulmalıdır; hasarı önlemek için tartım sırasında teraziye aşırı yükleme yapmayın.

(7) Dara tartımı.

Sıfırlamak için DARA düğmesine basın, kabı terazi kefesine yerleştirin ve terazi kabın kütlesini gösterecektir. Sıfırı görüntülemek için DARA düğmesine tekrar basın, böylece dara ağırlığı kaldırılır. Ardından, tartım maddesini kabın içine yerleştirin veya istenen kütleye ulaşılana kadar tartım maddesini (toz veya sıvı) kaba yavaş yavaş ekleyin. Ekranın sol alt köşesindeki "0 "ın kaybolmasını bekleyin; bu noktada ekranda tartım öğesinin net kütlesi gösterilir.

(8) Tartım tamamlandıktan sonra ekranı kapatın ve güç bağlantısını kesin.

Elektronik terazi, metroloji departmanının yönetmeliklerine göre periyodik olarak kalibre edilmeli ve en iyi durumda olmasını sağlamak için bakımdan sorumlu bir kişi tarafından muhafaza edilmelidir. Periyodik kalibrasyonun ana içeriği terazinin hassasiyetini ve ayrımını, her yük noktasında izin verilen maksimum hatayı (tartım doğrusal hatası), tekrarlanabilirliği, eksantrik yükü veya köşe hatasını ve dengeleme işlevini vb. içerir. Kalibrasyondan sonra, gerçek kalibrasyon sonuçlarına göre bir kalibrasyon sertifikası veya etiketi düzenlenmelidir.

Bölüm IV Yaygın Olarak Kullanılan Görünüm Kalitesi Kontrol Cihazları ve Ekipmanları

Mücevherin görünüm kalitesi için yüksek gereksinimleri vardır, bu nedenle görünüm kalitesi denetimi üretim sürecinde önemli bir denetim içeriği haline gelmiştir. Genel etki yalnızca çıplak gözle gözlemlenebilir ve görünüm etkisini ölçmek veya yüzey kusurlarını derinlemesine gözlemlemek için kolorimetreler, büyüteçler, stereo mikroskoplar ve taramalı elektron mikroskopları dahil olmak üzere bazı gerekli alet ve ekipmanlara ihtiyaç vardır.

1. Kolorimetre

Geçmişte, kuyumculuk sektörü alaşımların rengini değerlendirmek için genellikle çıplak göze güveniyordu ve bu da yüksek derecede öznelliğe sahipti. Tutarsız renk yargıları nedeniyle mücevher şirketleri ve müşteriler arasında sık sık anlaşmazlıklar ve iadeler ortaya çıkıyordu. Bu sorunları azaltmak için kuyumculuk sektörü bazı önlemler almıştır. Örneğin, bazı üreticiler bir dizi renk numunesi oluşturmuş ve bu numuneler seri üretimden önce müşteriler tarafından teyit edilen renk numunelerine göre onaylanmıştır; bazı üreticiler ışık kaynaklarının renk kararı üzerindeki etkisinin farkına varmış ve ışık kaynaklarının denetimini iyileştirmiş ve ayarlamıştır. Bazı şirketler, belirli renk sıcaklıklarında ve mesafelerinde denetimleri şart koşan standart ışık kutuları getirmiştir. Bu önlemler renk denetiminin değişkenliğini bir ölçüde iyileştirmiş ve kuyumculuk sektöründe hızlı bir yükselişe yol açmıştır. Ancak, renk değerlendirmesi hala çıplak göze dayandığından, öznellik ve değişkenlik kaçınılmaz olarak ortaya çıkmaktadır. Son yıllarda, sektördeki birkaç şirket, renk numunelerinin ve ürünlerin renklerini nicel olarak tespit etmek ve günlük üretimde belirli oranda rastgele denetimler yapmak için kolorimetreler ((Şekil 3-5)) kullanmaya başlamış, teknik, üretim ve kalite kontrol departmanlarına renk yargısı ve iyileştirme konusunda rehberlik ederek iyi sonuçlar elde etmiştir.

Rengi niceliksel olarak tespit etmek için çeşitli yöntemler vardır ve bunlar arasında en yaygın kullanılanı Şekil 3-6'da gösterildiği gibi CIELab sistemidir. Rengi tanımlamak için L*, a* ve b* olmak üzere üç koordinat kullanır; burada L* açıklığı, a* kırmızı-yeşil renk eksenini ve b* sarı-mavi renk eksenini temsil eder. Alaşımın herhangi bir rengi üç boyutlu renk uzayında temsil edilebilir.

Şekil 3-5 CM2600d Kolorimetre

Şekil 3-6 CIELab Renk Koordinat Sistemi

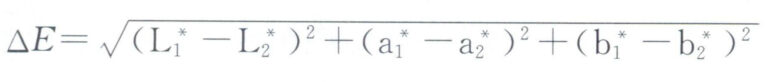

Kolorimetre ayrıca alaşımların renk farklılıklarını nicel olarak açıklayabilir. Eğer iki alaşımın renk koordinatları L1*, a1*, b1* ve L2*, a2*, b2* ise, aralarındaki renk farkı △E'dir:

Mücevherin rengini tespit etmek için bir kolorimetre kullanıldığında, cihazın yapısı ve doğruluğu, inceleme koşulları ve numune koşulları gibi faktörler de tespit sonuçlarını etkileyecektir.

[Vaka 3-2] Yüksek mukavemetli saf altının renk değişim direncini test etmek için bir kolorimetre kullanılması.

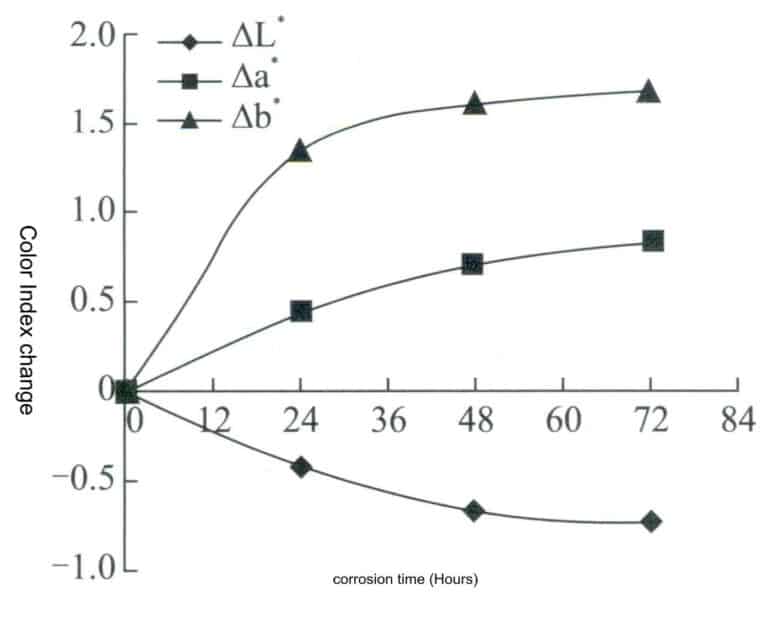

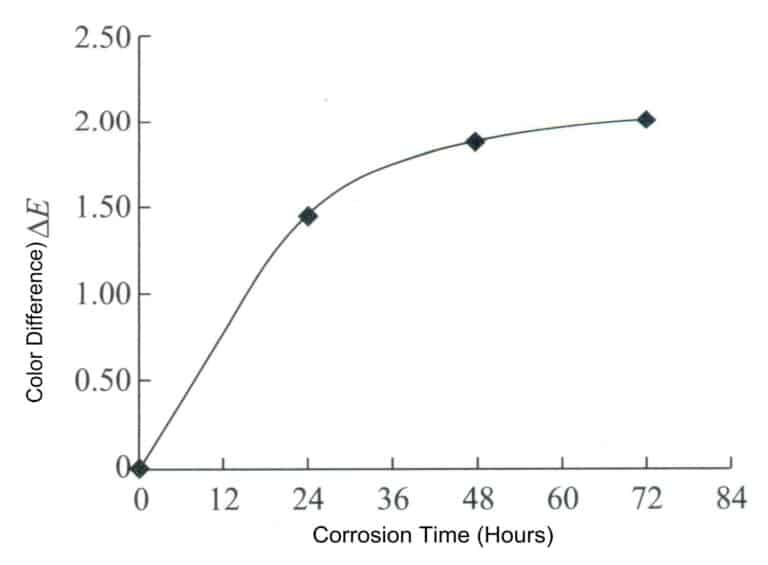

Yöntem aşağıdaki gibidir: Saf altın külçesini bir tabaka haline getirin, 10x10x1mm boyutunda bir numune kesin, numunenin yüzeyini parlatın, yağdan arındırın, temizleyin ve kurutun. CM2600d, numunenin ilk rengini test etmek için kullanıldı, üç kez ölçüldü ve ortalaması alındı. Renk değişimi testi için numuneyi yapay ter içinde bekletin, yapay terin oranı ve parametreleri şöyledir: CO(NH2)21.00 ± 0.01 g/L, NaC15.00 ± 0.05 g/L, C3H6031.00 ± 0.01 g/L ve geri kalanı taze hazırlanmış deiyonize su olacak şekilde, pH değerini 0.1%'de seyreltik NaOH çözeltisi ile 6.5 ± 0.05'e ayarlayın. Islatma işlemi sırasında, renk değişikliklerini tespit etmek için numuneyi düzenli aralıklarla çıkarın, renk indeksi değişim eğrisini Şekil 3-7'de gösterildiği gibi çizin ve yukarıdaki △E formülünü kullanarak renk farkını hesaplayın ve renk farkı değişim eğrisini Şekil 3-8'de gösterildiği gibi çizin.

Şekil 3-7 Yapay ter içinde bekletildikten sonra numunenin renk indeksinin değişim oranı

Şekil3-8 Yapay ter içinde bekletildikten sonra numunenin renk farkının △E değişim oranı

Korozyon süresinin uzamasıyla birlikte, malzemenin parlaklık değeri L*'nin hafifçe azaldığı, * değeri ve b* değerinin hafifçe arttığı görülebilir, bu da malzemenin yüzeyinin yavaş yavaş donuklaştığını ve rengin yavaş yavaş sarı ve kırmızıya döndüğünü gösterir. Bununla birlikte, genel olarak, malzemenin renk farkındaki değişiklik çok küçüktür ve mükemmel renk bozulması önleme performansı gösterir.

2. Büyüteç

Mücevher görünümünün kalite denetiminde, ayrıntılı parçaların kalitesini incelemek gerekir ve insan gözünün nesnel nesnelerin ayrıntılarını ayırt etme yeteneği çok düşüktür, genellikle 0,15 - 0,30 mm aralığındadır, bu nedenle büyüteçler ve mikroskoplar gibi gözlem araçlarının kullanılması esastır.

Büyüteç, nesnelerin ayrıntılarını gözlemlemek için kullanılan basit bir görsel optik cihazdır. Odak uzaklığı gözün yakın noktasından çok daha küçük olan yakınsak bir mercektir. Büyütme prensibi, insan gözünün retinasında oluşan görüntünün boyutunun, nesnenin gözle yaptığı açıyla (görme açısı) orantılı olmasıdır. Görme açısı ne kadar büyükse, görüntü o kadar büyük olur ve nesnenin daha fazla ayrıntısı ayırt edilebilir.

Büyüteç kullanırken, bir el büyüteci bir gözün önüne yakın tutar. Diğer el ise işaret parmağı ve başparmağıyla mücevheri tutar ve mücevherin istenen kısmı görülebilene kadar büyütece yaklaştırır. Nesneyi yaklaştırmak görsel açıyı artırabilir, ancak gözün odaklanma yeteneği bunu sınırlar. Kuyumculuk sektöründe en yaygın kullanılan büyütme oranı Şekil 3-9'da gösterildiği gibi on kattır. Üç mercekten oluşur ve nitelikli bir büyüteç yüksek netliğe sahip olmalı ve değerli taşların gözlemlenmesini etkileyen küresel ve kromatik sapmaları ortadan kaldırabilmelidir.

Şekil 3-9 Mücevher incelemesi için büyüteç

3. Stereomikroskop

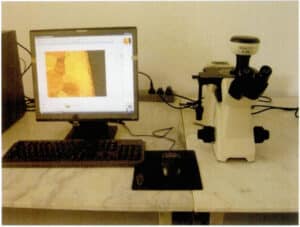

Stereomikroskop, doğru bir görüntü ile üç boyutlu bir görünüm sağlayan görsel bir araçtır. Optik yapı prensibi, nesnenin görüntülenmesinden sonra oluşan iki ışık demetinin, stereoskopik açı olarak adlandırılan belirli bir açıda, genellikle 12-15 derece olan iki ara mercek seti (zoom mercekleri olarak da bilinir) tarafından ayrıldığı ortak bir birincil objektif merceği içerir. Her ışın kendi merceğinden bir görüntü oluşturarak sol ve sağ gözler için üç boyutlu bir görüntü sağlar. Büyütme, ara mercek grupları arasındaki mesafeyi değiştirerek buna göre ayarlanabilir. Stereo mikroskop sadece göz merceğinden mikroskobik gözlem için kullanılabilir. Yine de, çeşitli dijital arayüzlere, dijital kameralara, video kameralara, elektronik okülere ve görüntü analiz yazılımına bağlanarak bir bilgisayara bağlı dijital bir görüntüleme sistemi oluşturabilir ve Şekil 3-10'da gösterildiği gibi gerçek zamanlı dinamik görüntülerin bir ekranda gözlemlenmesine ve gerekli görüntülerin düzenlenmesine, kaydedilmesine ve yazdırılmasına olanak tanır.

Şekil 3-10 Dijital görüntüleme sistemli stereomikroskop

Stereomikroskop aşağıdaki özelliklere sahiptir:

(1) Geniş alan çapı ve büyük odak derinliği, incelenen nesnenin tüm katmanlarını gözlemlemeyi kolaylaştırır;

(2) Büyütme oranı geleneksel mikroskoplar kadar yüksek olmasa da, çalışma mesafesi çok uzundur;

(3) Göz merceğinin altındaki prizma görüntüyü ters çevirerek dik durmasını ve daha kolay kullanılmasını sağlar.

Mücevher incelemesi için stereomikroskopun tipik teknik parametreleri aşağıdaki gibidir: mercek büyütme 10x, görüş alanı Φ20mm; objektif lens, 0,7 -4,5 kat aralığında sürekli yakınlaştırma için dönen bir tambur kullanır; toplam büyütme 7-45 kattır; yakınlaştırma oranı 6,5: 1'dir.

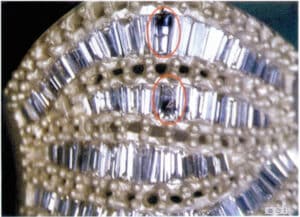

[Vaka 3-3] İki pırlanta çok taşlı pavé ayarında çatlaklar gösterdi.

Stereomikroskop ile gözlem yapmak hasarlı alanların ve şiddetinin net bir şekilde görülmesini sağlar ve Şekil 3-11'de gösterildiği gibi kolay kayıt yapılmasını kolaylaştırır.

Şekil 3-11 Hasarlı taşın stereomikroskop ile gözlemlenen durumu

4. Metalografik Mikroskop

Metalografik mikroskop esas olarak metallerin ve alaşımların mikro yapısının boyutunu, şeklini, dağılımını, miktarını ve özelliklerini incelemek, alaşım elementleri arasındaki ilişkiyi, bileşimsel değişiklikleri ve bunların mikro yapısal değişiklikler üzerindeki etkilerini, sıcak ve soğuk işlemenin getirdiği değişiklik modellerini araştırmak için kullanılır; diğer uygulamaların yanı sıra yüzey mikro durum incelemesi, kalite kontrolü ve ürünlerin arıza analizi için de kullanılabilir. İyi stabilite, net görüntüleme, yüksek çözünürlük ve geniş, düz bir görüş alanına sahiptir.

Metalografik mikroskobun optik sistemi iki aşamadan oluşur. İlk aşama, hala çok küçük olan ve insan gözü tarafından fark edilemeyen, dolayısıyla ikinci bir büyütme gerektiren büyütülmüş, ters çevrilmiş gerçek bir görüntü üreten objektif mercektir. Büyütmenin ikinci aşaması göz merceği aracılığıyla gerçekleştirilir; ilk aşama tarafından büyütülen ters çevrilmiş gerçek görüntü göz merceğinin odak noktası içinde olduğunda, insan gözü ikinci büyütülmüş dik sanal görüntüyü göz merceği aracılığıyla gözlemleyebilir. Metalografik mikroskoplar, numune gözlem yüzeyinin yönüne bağlı olarak dik ve ters tipler olarak sınıflandırılır.

Dijital metalografik mikroskop sistemi, geleneksel optik mikroskopları fotoelektrik dönüşüm yoluyla bilgisayarlar ve dijital kameralarla entegre ederek mercekten mikroskobik gözlem ve bilgisayar (dijital kamera) ekranında gerçek zamanlı dinamik görüntü gözlemi sağlar. Ayrıca Şekil 3-12'de gösterildiği gibi gerekli görüntülerin düzenlenmesini, kaydedilmesini ve yazdırılmasını sağlar.

Şekil 3-12 Dijital metalografik mikroskop sistemi

Metalografik mikroskopların yaygın teknik parametreleri şunlardır: mercek büyütmesi genellikle on kattır; objektif lens büyütmeleri 4 x, 10 x, 20 x, 40 x, 60 x, 80 x veya 100 x'tir; toplam optik büyütme 40 x, 100 x, 200 x, 400 x, 600 x, 800 x veya 1000 x'tir.

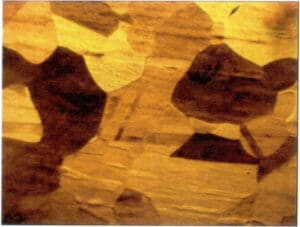

[Vaka 3-4] Bir fabrika, tavlanmış profiller kullanılarak üretilen halkanın parlatma işleminden sonra portakal kabuğu yüzeyi sergilediğini ve Şekil 3-13'te gösterildiği gibi nitelikli bir duruma ulaşmayı zorlaştırdığını tespit etmiştir.

Bunun nedenini anlamak için, malzemenin metalografik yapısını gözlemlemek için bir metalografik mikroskop kullanılmış ve Şekil 3-14'te gösterildiği gibi anormal derecede iri taneler ortaya çıkarılmıştır. Malzemenin tavlama işlemi incelendiğinde, 800°C'lik yüksek sıcaklıkta bir tavlama kullanıldığı görülmüştür ki bu sıcaklığın 18 K için çok yüksek olduğu açıktır. Profili tavlarken, aşırı yüksek bir tavlama sıcaklığı veya aşırı uzun bir tavlama süresi kullanmak tanelerin aşırı büyümesine neden olur ve iri taneli bir yapı iyi bir cilalı yüzey elde etmek için zararlıdır.

Şekil 3-13 Yüzüğün yüzeyi parlatma işleminden sonra portakal kabuğu görünümündedir

Şekil 3-14 Aşırı yüksek tavlama sıcaklığı iri tanelere yol açar

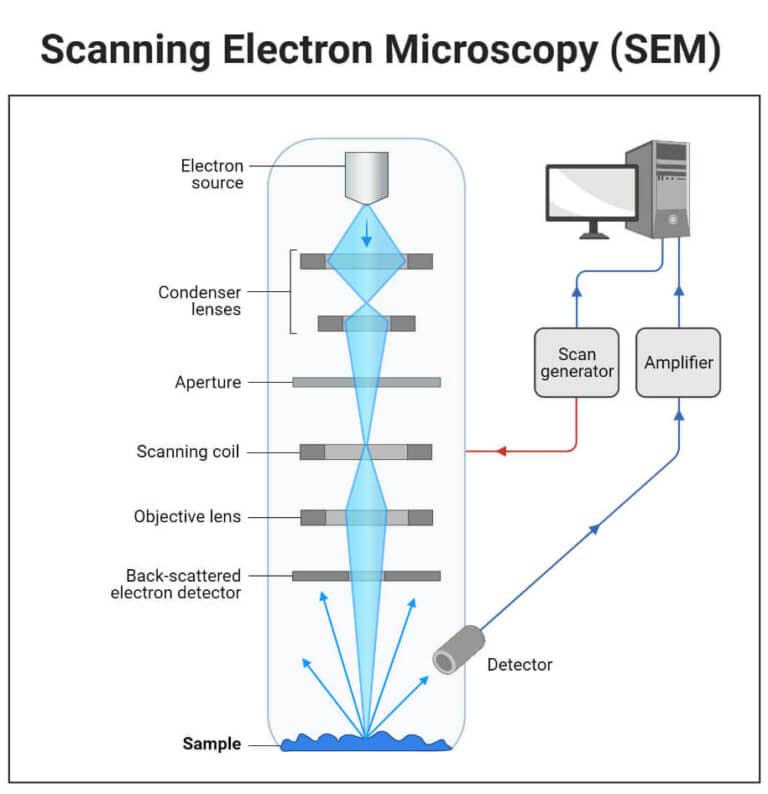

5. Taramalı Elektron Mikroskobu

Taramalı elektron mikroskobu, malzemelerin üç boyutlu morfolojisini, mikro alan kompozisyon analizini, ürün kusur nedenlerinin analizini vb. gözlemleyebilen ve analiz edebilen, birçok üstün performansa sahip çok işlevli bir araçtır. Günümüzde malzeme biliminde, endüstriyel üretimde ürün kalitesinin belirlenmesinde ve üretim süreci kontrolünde yaygın olarak kullanılmakta ve malzeme bilimindeki çeşitli üretim departmanlarında kalite kontrolünde vazgeçilmez araçlardan biri haline gelmektedir.

5.1 Taramalı elektron mikroskobunun çalışma prensibi

Şekil 3-15'te gösterildiği gibi, elektron tabancasının katodundan 20 ~ 30nm çapında elektron ışını, katot ve anot arasında hızlanan voltajla, ayna namlusuna, kondansatör aynasından ve yakınsama etkisinin objektif merceğinden geçerek, elektron probunun yaklaşık birkaç milimetrelik bir çapına daralmıştır. Objektif merceğinin üst kısmındaki tarama bobininin etkisi altında, elektron probu numune yüzeyinde ızgaralı bir tarama yapar. Objektif merceğinin üst kısmındaki tarama bobini, numunenin yüzeyini ızgara şeklinde tarar ve çeşitli elektronik sinyalleri uyarır. Bu elektronik sinyaller ilgili dedektör tarafından algılanır, yükseltilir, dönüştürülür, voltaj sinyallerine dönüştürülür ve son olarak resim tüpünün kapısına gönderilir ve resim tüpünün parlaklığı modüle edilir. Floresan ekrandaki tüpteki elektron ışını da raster tarama için, bu tarama hareketi ve elektron ışını tarama hareketinin örnek yüzeyi kesinlikle senkronize edilir, böylece astar derecesi ve tarama elektron görüntüsüne karşılık gelen alınan sinyal gücü, bu görüntü örnek yüzey topografik özelliklerini yansıtır.

Şekil 3-15 Taramalı elektron mikroskobunun çalışma prensibi

5.2 Taramalı Elektron Mikroskobunun Yapısı

Taramalı elektron mikroskobunun yapısı aşağıdaki sistemleri içerir.

(1) Elektron optik sistemi:

elektron tabancası; yoğunlaştırıcı mercekler (birinci, ikinci yoğunlaştırıcı mercekler ve objektif mercek); objektif açıklığı.

(2) Tarama sistemi:

tarama sinyal jeneratörü, tarama amplifikasyon kontrolörü, tarama saptırma bobinleri.

(3) Sinyal algılama ve yükseltme sistemi:

ikincil elektronları, geri saçılan elektronları ve diğer elektronik sinyalleri tespit eder.

(4) Görüntü görüntüleme ve kayıt sistemi:

İlk SEM'lerde katot ışın tüpleri, kameralar vb. kullanılmıştır. Dijital SEM, görüntü görüntüleme ve kayıt yönetimi için bilgisayar sistemlerini kullanır.

(5) Vacuum system:

Vacuum level higher than 10-4 Torr. Mechanical vacuum pumps, diffusion pumps, and rotary molecular pumps are commonly used.

(6) Power supply system:

High voltage generator, high voltage oil tank.

5.3 Characteristics of scanning electron microscopes

Compared to optical microscopes and lenses, scanning electron microscopes have the following characteristics: they can directly observe the structure of the sample surface; the sample preparation process is simple and does not require slicing into thin sections; samples can be translated and rotated in three-dimensional space within the sample chamber, allowing observation from various angles; they have a large depth of field, and the images are rich in three-dimensionality. The depth of field of scanning electron microscopes is hundreds of times greater than that of optical microscopes and dozens of times greater than that of transmission electron microscopes; the magnification range is wide, and the resolution is relatively high, falling between that of optical microscopes and transmission electron microscopes; they can magnify from a dozen times to hundreds of thousands of times, essentially covering the magnification range from magnifying glasses and optical microscopes to transmission electron microscopes; the damage and contamination to the sample from the electron beam are relatively low; while observing morphology, other signals emitted from the sample can also be used for micro-area compositional analysis.

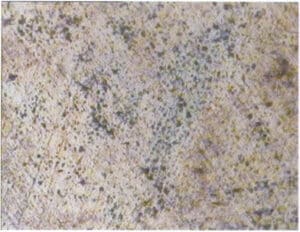

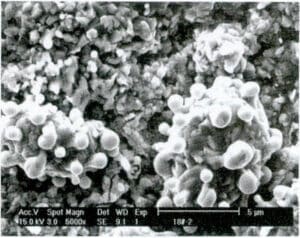

【Case 3-5】 In studying the anti-discoloration performance of 925 silver, accelerated corrosion testing is often used, where the test piece is soaked in a potassium sulfide solution of a certain concentration and temperature for a certain period, then taken out to observe the corrosion morphology on the surface.

Figure 3-16 shows the surface corrosion conditions observed under a stereomicroscope, metallographic microscope, and scanning electron microscope. Under the stereomicroscope, it can only be seen that the silver piece has completely turned dark black. Under the metallographic microscope, many micro-corrosion spots can be seen on the surface. Under the scanning electron microscope, it is observed that after long-term corrosion, the surface of the silver piece has formed a severe flower-like corrosion layer, which is loose and porous, losing its protective effect on the substrate.

(a) Stereomicroscope

(b) Metallographic microscope

(c) Scanning electron microscope

Figure 3-16 Comparison of surface conditions of 925 silver after soaking in potassium sulfide solution under different microscopes

Section V Commonly Used Size Inspection Instruments and Equipment

In jewelry making and quality inspection, it is often necessary to check various sizes. The inspection tools used include calipers, ring gauges, rulers, and gauges, among which calipers and ring gauges are the most commonly used.

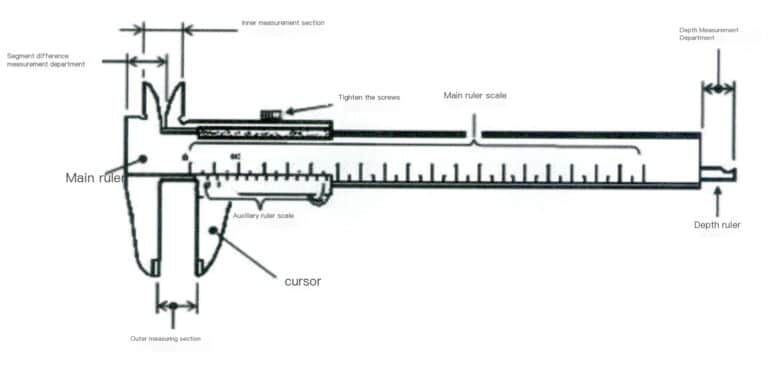

1. Calipers

1.1 Measurement Principles and Reading Methods

A caliper is a measuring instrument used to measure length, inner and outer diameters, and depth. It consists of a main scale and a sliding vernier attached to the main scale, as shown in Figure 3-17. The main scale is generally in millimeters, while the vernier is on 10, 20, or 50 divisions. Depending on the divisions, the vernier caliper can be classified into tenths, twentieths, and fiftieths. The main scale and the vernier have two pairs of movable measuring jaws, which are the internal measuring jaws and the external measuring jaws. The internal measuring jaws are usually used to measure inner diameters, while the external ones are typically used to measure lengths and outer diameters.

Figure 3-17 Simple Vernier Caliper

Both the main scale and the vernier scale have graduations. When reading, first refer to the zero graduation line of the vernier to read the integer millimeters on the main scale, which is the integer part in millimeters. Then, check which vernier graduation line aligns with the main scale’s graduation line. For example, if the nth graduation line aligns with the main scale graduation line, the reading on the vernier scale is nx the division value. If there is zero error, subtract the zero error from the above result.

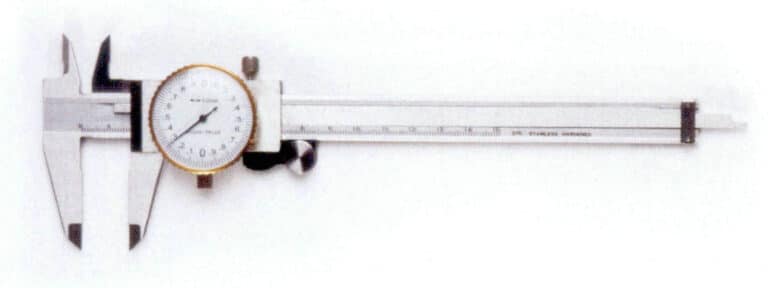

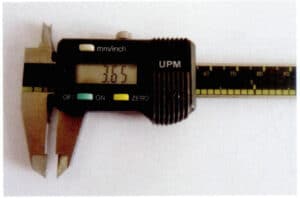

In addition to the simple type, common vernier calipers also include pointer type and digital type, as shown in Figures 3-18 and 3-19. The former operates on the principle of using a rack and pinion to convert the linear displacement on the main scale into the angular displacement of the pointer. When the pointer moves one small division, the displacement corresponds to one division value of the caliper. The latter displays the measurement value on a screen, allowing for direct reading.

Figure 3-18 Pointer Type Vernier Caliper

Figure 3-19 Digital Caliper

1.2 Precautions for Use

Before measuring, use a soft cloth to clean the measuring jaws of the caliper, ensuring they are closed. Check if the zero scale lines of the vernier and the main scale are aligned. If they are aligned, you can proceed with the measurement. If not, note the zero error; if the zero scale line of the vernier is to the right of the main scale’s zero line, it is called a positive zero error, and if it is to the left, it is called a negative zero error.

During measurement, first open the movable measuring jaw of the caliper to freely clamp onto the workpiece. Place the part against the fixed measuring jaw, then move the scale frame and apply slight pressure to make the movable measuring jaw contact the part for reading. Be careful not to adjust the two measuring jaws too close to or less than the measured dimension, forcing the jaws onto the part. Doing so may deform the jaws or cause premature wear on the measuring surfaces, resulting in a loss of accuracy.

The line connecting the two measuring surfaces of the caliper should be perpendicular to the measured surface. If there is any tilt, it may lead to incorrect measurement results. Sometimes, you can gently shake the caliper to ensure it is properly aligned vertically.

1.3 Common brands of calipers

Including foreign brands such as Swiss Tesa, German Asimeto, Swedish Clifen, and Japanese Mitutoyo, as well as Chinese brands like HaLiang, ChengLiang, QingLiang, and ShangGong.

2. Ring size

2.1 Method of indicating ring size

The standard for ring size is also known as hand size, usually represented by a number, which is a dimensionless value and cannot be directly equated to specific measurements. Different regions have different methods for indicating sizes, commonly including Hong Kong, American, and Japanese sizes, each corresponding to different diameters and circumferences. Currently, China mostly uses Hong Kong’s size. The corresponding relationships between hand size numbers and measurements in different regions are shown in Tables 3-2.

Table 3-2 Ring Size Comparison Table for Different Countries

| Birleşik Devletler | Çin | Birleşik Krallık | Japan | Almanya | France | Switzerland |

|---|---|---|---|---|---|---|

| 5 | 9 | J 1/2 | 9 | 15.75 | 49 | 9 |

| 6 | 12 | L 1/2 | 12 | 16.5 | 51.5 | 11.5 |

| 7 | 14 | O | 14 | 17.25 | 54 | 14 |

| 8 | 16 | Q | 16 | 18 | 56.5 | 16.5 |

| 9 | 18 | S | 18 | 19 | 59 | 19 |

| 10 | 20 | T l/2 | 20 | 20 | 61.5 | 21.5 |

| 11 | 23 | V1/2 | 23 | 20.75 | 64 | 24 |

| 12 | 25 | Y | 25 | 21.25 | 66.5 | 27.5 |

2.2 Measurement of ring size

The hand size is usually measured using a ring sizer, also known as a ring stick, which is a jewelry-specific inspection tool used to measure the size of the inner circle of a ring. It is generally made of brass, aluminum alloy, etc., and has a tapered stick shape. Some ring sizers only indicate the size of a specific country (region), as shown in Figure 3-20. Others label the sizes of different countries (regions) along with their corresponding circumferences and dimensions, such as the four-in-one ring sizer in Figure 3-21, which indicates the sizes commonly used in Hong Kong, the United States, Japan, and Europe.

Figure 3-20 Commonly Used HK Ring Ruler

Figure 3-21 Four-in-One Ring Sizer

3. Ring Size

Before customers purchase or custom-make a ring, they need to determine their finger size. One simple method is to wrap a piece of thread around the finger, then cut the thread and straighten it out, measuring its length with a ruler and then comparing it to the previous hand size reference chart. Another method is to use a ring size gauge, as shown in Figure 3-22, which consists of a series of steel rings with different size numbers that can be directly slipped onto the finger to determine the size.

Figure 3-22 Commonly Used Ring Gauges

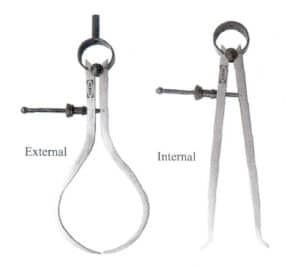

4. Calipers

During the production process of jewelry prototypes, determining the thickness of various parts of the original model, the width of internal grooves, and other dimensions that cannot be measured with a standard caliper is often necessary. Various gauges must be used, including internal and external gauges. The former is suitable for measuring the inner holes, inner grooves, and other hard-to-measure internal dimensions of workpieces; the latter is suitable for measuring outer circles, outer grooves, and other hard-to-measure external dimensions. Gauges come in various reading forms; simple gauges need to be combined with calipers, rulers, etc., to determine dimensions, while gauges with scales or dials can be read directly, as shown in Figure 3-23.

(a) Simple Gauge

(b) Gauge with Dial

Figure 3-23 Various Forms of Soldering Rules

Section VI Commonly Used Physical Performance Testing Instruments and Equipment

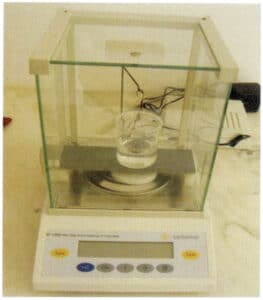

1. Water Density Meter

The selection range of alloying elements for soldering is quite broad for precious metal alloys such as gold, silver, platinum, and palladium of the same color. Each alloying element has its atomic mass and corresponding density, and different solder compositions will have different densities. For a piece of jewelry with a fixed volume, if the density of alloys of the same color differs, the amount of precious metal used will also vary. Therefore, testing the density of the alloy is meaningful. Additionally, during the production process, the density of the material can also be used to determine the compactness of the blank.

The density of the alloy is tested using the drainage method, which operates on the principle that the instrument used is a water density meter, mainly including an electronic balance with a sensitivity of over 0.0001g, a suspension frame, a beaker, etc., as shown in Figure 3-24.

Figure 3-24 Commonly used water densitometer

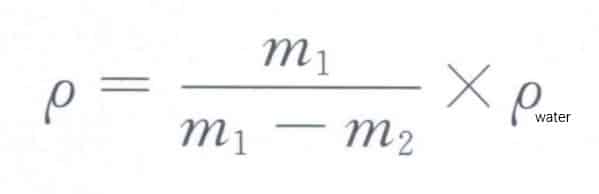

First, weigh the material in air m1, then weigh the material submerged in water m2, and you can use the formula below to calculate the density of the material:

formula to calculate the density of the material:

[Case 3-6] A jewelry factory needs to accurately grasp the density of wax and metal to calculate the weight of metal based on the weight of the wax tree during mold pouring.

A water densitometer was used to detect both densities, resulting in the data shown in Table 3-4. From this, the ratio of the weight of the metal in the mold to the weight of the wax tree can be calculated as 9.2.

Table 3-4 Results of water density method detection

| Malzemeler | Weight in air (g) | Weight in water (g) | Calculate density (g/cm3) |

|---|---|---|---|

| Wax block | 2.07 | -0.18 | 0.92 |

| Metal block | 5.24 | 4.62 | 8.45 |

When using the water density method to detect the density of a substance, the following points should be noted:

(1) The static water density detection method can only detect solid jewelry; hollow and inlaid jewelry cannot be accurately detected, resulting in significant errors.

(2)The results are likely to have errors for designs that are prone to retaining air bubbles when submerged in water.

(3) Before measurement, the workpiece must be cleaned thoroughly to avoid oil, dust, and other residues on the surface, as this will affect detection accuracy.

(4) After placing the product to be tested in the basket in the water tank, ensure that any bubbles attached to the surface are removed before testing.

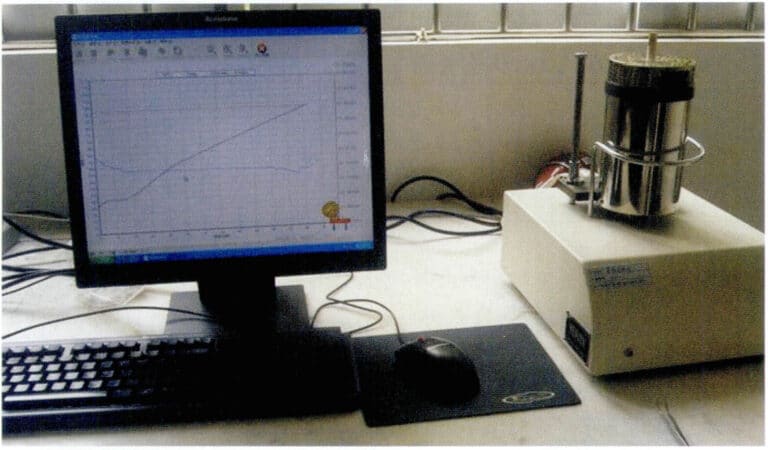

2. Differential Thermal Analyzer

Most jewelry is produced using gypsum mold casting technology, and the filling performance of the molten metal is greatly related to the pouring temperature. The basis for determining the pouring temperature is the alloy’s melting point, which is generally set by adding a certain degree of superheat to the melting point. Additionally, due to the poor high-temperature thermal stability of gypsum, excessively high temperatures of the molten metal can easily lead to thermal decomposition of the gypsum, releasing SO2 gas and causing porosity in the castings. Therefore, to ensure the quality of jewelry castings, it is necessary to control the alloy’s melting point.

When jewelry manufacturing companies purchase alloy materials, suppliers generally provide the alloy’s melting temperature and pouring temperature. If one wants to test the alloy’s melting point but lacks professional testing equipment, a simple and rough method can be to use a casting machine or melting machine with a temperature control device, gradually approaching a certain temperature through a bidirectional melting and solidification method. However, to accurately understand the alloy’s melting point, professional equipment such as a differential thermal analyzer must be used for testing. Figure 3-25 shows a typical differential thermal analyzer. It mainly consists of a heating furnace, differential thermocouple, sample holder, and display instruments for differential thermal signals and temperature. During measurement, small granular samples are placed in the alumina sample holder corresponding to the right-deflected hot end, using aluminum oxide as the reference material, and the sample holder is placed in the center of the heating furnace. The heating rate is set, and during the heating process of the sample, the instrument can automatically record and display the differential thermal curve. From the differential thermal curve, the melting point range of the alloy and the solid-state phase transition temperature range can be accurately determined.

Figure 3-25 Typical differential thermal analyzer

[Case 3-7] Using a differential thermal analyzer to detect the melting temperature of a certain 18 KY alloy prepared for a repair, the data shown in Table 3-5 was obtained, from which it can be seen that the melting temperature range of the alloy is 877.7 – 908.5℃, with an interval of about 31℃, which is favorable for casting.

Table 3-5 Differential thermal analysis characteristic values of a certain 18 KY alloy (Unit: ℃)

| Te | Tg | Tm | Tc |

|---|---|---|---|

| 877.7 | 885.9 | 900.9 | 908.5 |

Note: In the table, Te indicates the temperature at which the substance begins to melt, Tg indicates the temperature at which the substance decomposes to 50%, Tm is the peak temperature at which the substance reaches its melting point, and Tc is the extrapolated termination temperature.

Section VII Commonly Used Chemical Property Testing Instruments and Equipment

The chemical properties of jewelry alloy materials are mainly reflected in their resistance to tarnishing and corrosion, which is very important for jewelry. The chemical properties of jewelry materials or finished products can be detected mainly through electrochemical tests, accelerated immersion corrosion tests, and salt spray corrosion tests.

1. Electrochemical Test

The corrosion of materials is largely manifested as electrochemical corrosion. By detecting the materials’ electrochemical properties, the materials’ corrosion tendency can be reflected.

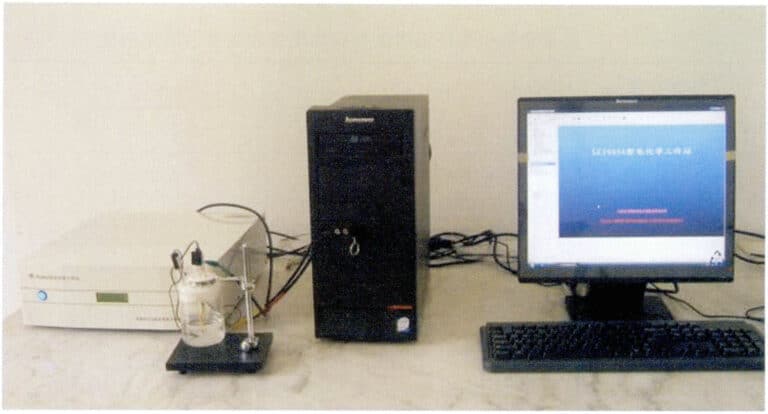

The electrochemical properties of materials can be determined using an electrochemical workstation, as shown in Figure 3-26. The electrochemical workstation integrates a potentiated signal generator and corresponding control software, allowing for various testing functions such as open circuit potential monitoring, constant potential (current) polarization, dynamic potential (current) scanning, cyclic voltammetry, constant potential (current) square wave, constant potential (current) step, and electrochemical noise monitoring, all under computer control. During the process, real-time plotting can be performed based on the data, allowing for various smoothing and digital filtering of the potential-current curve, and the graphics can be directly output in vector format.

Figure 3-26 Electrochemical Workstation

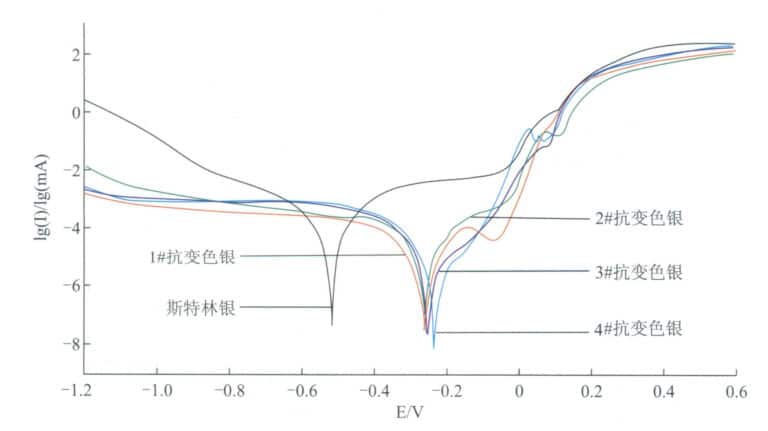

[Case 3-8] Using an electrochemical workstation to detect the polarization curve of anti-discoloration 925 silver in 37℃ artificial sweat.

A three-electrode system is used during detection, with the working electrode (test surface), reference electrode (saturated calomel electrode), and counter electrode (platinum sheet electrode) placed in the electrochemical cell. The electrolyte is a newly formulated artificial sweat, and the temperature of the sweat is stabilized at 37℃ in a constant temperature water bath. The open circuit potential of the system is measured first, and after the open circuit potential stabilizes, potential scanning begins, and the polarization curve is obtained, as shown in Figure 3-27. From the above figure, the polarization potential and polarization current of each alloy in artificial sweat can be derived, as shown in Table 3-6.

Figure 3-27 Polarization behavior of silver alloys in artificial sweat

Table 3-6 Self-corrosion potential and self-corrosion current density of silver alloys in artificial sweat

| Sample number | Ecorr /mV | Icorr /mA • cm2 |

|---|---|---|

| Sterling silver | -521 | 2.98E - 04 |

| 1 # tarnish-resistant silver | -253 | 4.20E - 05 |

| 2# tarnish-resistant silver | -247 | 4.36E - 05 |

| 3# tarnish-resistant silver | -250 | 6.86E - 05 |

| 4 # tarnish-resistant silver | -232 | 6.93E - 05 |

It can be seen that compared to traditional sterling silver, the corrosion potential of tarnish-resistant silver Ecorr shifts positively, and the self-corrosion current density decreases, especially for alloys three # and four #, which exhibit lower self-corrosion current densities, reflecting better tarnish resistance.

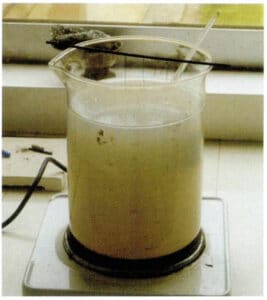

2. Solution Immersion Test

The tendency of the alloy to darken and tarnish can also be detected using the solution immersion method. The immersion solution can include artificial sweat, sodium sulfide solution, sodium chloride solution, etc. The test piece is suspended in the solution at a certain temperature, as shown in Figure 3-28. After a certain period, it is taken out, and the color changes before and after immersion of the same material, or the degree of discoloration between different materials can reflect the material’s corrosion resistance.

Figure 3-28 Sodium Sulfide Solution Immersion Method

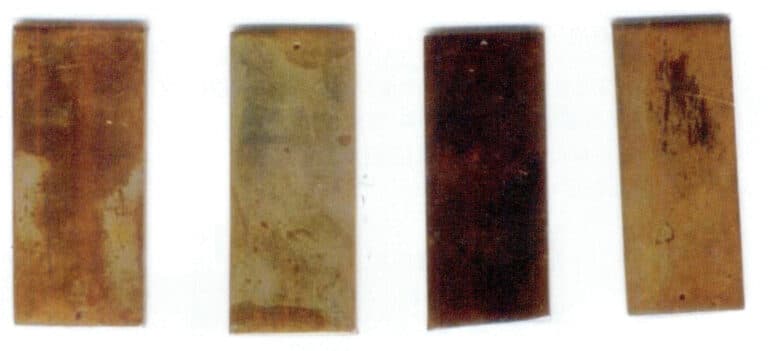

[Case 3-9] A sodium sulfide solution immersion method was used for the experiment to compare the difference in tarnish resistance between tarnish-resistant silver and traditional sterling silver.

The concentration of the sodium sulfide solution is 0.5%, the temperature is 35℃, and after immersing for 2 minutes, the sample is taken out to observe the discoloration status of the surface, as shown in Figure 3-29. The most severely discolored in the figure is sterling silver, while the others are different models of tarnish-resistant silver.

Figure 3-29 Surface discoloration of different silver alloys after immersion in sodium sulfide solution

3. Salt Spray Corrosion Test

For jewelry metal materials or jewelry that undergoes surface electroplating, anodizing, or other surface treatments, the material’s or coating’s corrosion resistance is an important quality indicator. The salt spray corrosion test method is one of the most widely used testing methods, utilizing a salt spray corrosion test chamber for testing, as shown in Figure 3-30. In the salt spray corrosion test chamber, a salt spray device can create artificially simulated salt spray environmental conditions to assess the corrosion resistance of products or metal materials in that environment. Since the concentration of chloride salts in the salt spray corrosion test chamber can be several times or even dozens of times that of a typical natural environment, the corrosion rate is significantly increased, which can greatly shorten the time to obtain results.

Figure 3-30 Salt Spray Corrosion Test Chamber

In jewelry plating layer testing is generally conducted according to the requirements of GB/T 10125-1997 standard, which uses a sodium chloride neutral solution with a concentration of 5% and a pH value of 6-7 to form a salt spray, with a test temperature of 35℃, humidity greater than 95%, and a salt spray deposition rate between 1-2ml/80cm2. Allow the salt spray to settle on the test specimen and observe its surface corrosion state after a certain period. The corrosion resistance of each sample is defined as the time it takes for the sample to show corrosion; the longer the time, the better the corrosion resistance performance.

Section VIII Common Mechanical Performance Testing Instruments and Equipment

Although not required to withstand various complex or harsh load conditions like in engineering fields, the metal materials used for jewelry must still meet the functional requirements for jewelry use well. Certain mechanical performance indicators should also be assessed. The indicators for evaluating the mechanical performance of metal materials include elasticity, strength, hardness, plasticity, toughness, fatigue performance, and fracture toughness performance, among others. There are various means and methods for testing these mechanical properties.

1. Strength

Jewelry needs to maintain its inherent shape during wear, making it resistant to deformation and even breakage; for jewelry set with gemstones, the metal setting must have sufficient strength to hold the gemstones in place; the welding of necklaces and bracelets must be secure to prevent detachment and breakage. To meet these requirements, the materials used for jewelry or the structure of jewelry products must possess adequate strength performance. Strength refers to the ability of metal materials to resist deformation and fracture under static load. Strength indicators are generally expressed as the load per unit area, denoted by σ, with units in MPa. Depending on different usage scenarios, the focus of strength assessment varies. The most commonly used strength indicators for jewelry pieces are yield strength and tensile strength. Yield strength refers to the stress at which a metal material begins to yield under external force or the minimum stress value at which plastic deformation starts, represented by σS. Tensile strength refers to the maximum stress value that a metal material can withstand before being pulled apart under tensile force, represented by σb.

The strength indicators of materials are tested using a universal testing machine (also known as an electronic tensile machine). This type of equipment generally employs a mechatronic design, mainly consisting of a force sensor, servo driver, microprocessor, computer, and printer. Depending on the size of the test load, it can be classified from a few kilograms to thousands of tons. For testing the strength of metal materials, conventional electronic tensile machines can be selected, as shown in Figure 3-31; for detecting the strength of jewelry structures, small tensile testing machines can be chosen; when both metal material strength and jewelry structure strength need to be considered, high-precision sensors can be configured on conventional electronic tensile machines.

Figure 3-31 Commonly used electronic tensile machine

Figure 3-32 Pointer-type Pull Force Gauge

In set jewelry, the firmness of the setting is commonly used to measure the stability of gemstones. The so-called setting firmness refers to the force required to detach the main gemstone set in the jewelry mount (setting), denoted by p. Theoretically, the greater the setting firmness, the better; however, due to differences in materials and product structures, it is difficult to establish a unified standard for testing setting firmness. To date, an industry-standard QBT 4114-2010, “Setting Firmness of 24K Gold Set Jewelry,” has only been established for the issue of gemstones easily falling out of 24K gold settings. Setting firmness is generally tested using a pointer-type push-pull force gauge or a hand-operated testing machine, as shown in Figure 3-32. Uniform vertical pressure is applied to the bottom of the back of the gemstone in the sample, and when the gemstone detaches from the mount, the force recorded by the force gauge p is the setting firmness.

2. Hardness

Hardness is a performance indicator that measures the softness and hardness of materials, specifically the ability of a material’s surface to resist the penetration of hard objects. It is of significant importance for jewelry materials and products. Materials with high hardness can easily achieve high brightness during production and have good wear resistance, making them less prone to dents, scratches, and fading during use, thus maintaining brightness for a long time. Therefore, when selecting jewelry materials, it is necessary to test their hardness, and various strengthening methods should be employed during production to enhance their hardness.

The indicators for measuring material hardness include macrohardness and microhardness. The former includes commonly used indicators such as Rockwell and Brinell hardness, while the latter refers to Vickers hardness. Brinell hardness and Vickers hardness are The most commonly used indicators for precious metal jewelry materials. Brinell hardness is determined by applying a specific load with a hardened steel ball or hard alloy ball of a certain diameter onto the surface of the metal being tested, maintaining it for a specified time, and then unloading and measuring the diameter of the indentation left on the surface. The load divided by the surface area of the indentation gives the Brinell hardness value (HB) with units of N/mm2. It is the method with the largest indentation among all hardness tests. It can reflect the comprehensive performance of the material, unaffected by the microsegregation and uneven composition of the sample. Vickers hardness is suitable for microanalysis. It uses a load of up to 120 kg and a diamond square pyramid indenter with an apex angle of 136 degrees pressed into the material’s surface. The load value divided by the surface area of the indentation gives the Vickers hardness value (HV) with units of N/mm2. In Vickers hardness testing, the hardness value is independent of the size of the indenter and the load value, eliminating the need to change the indenter based on the material’s softness or hardness. The square indentation profile also has clear edges, making it easy to measure.

There is a certain conversion relationship between Brinell hardness and Vickers hardness within a certain range, which also corresponds to the strength properties of the material, as shown in Table 3-7. Therefore, hardness is not a purely physical quantity but a comprehensive performance indicator that reflects the material’s elasticity, plasticity, strength, and toughness.

Table 3-7 Correspondence between Brinell hardness, Vickers hardness, and tensile strength

| Tensile strength Rm(N/mm2) | Vickers hardness HV | Brinell sertliği HB | Tensile strength Rm(N/mm2) | Vickers hardness HV | Brinell sertliği HB |

|---|---|---|---|---|---|

| 250 | 80 | 76.0 | 865 | 270 | 257 |

| 285 | 90 | 85.2 | 900 | 280 | 266 |

| 320 | 100 | 95.0 | 930 | 290 | 276 |

| 350 | 110 | 105 | 965 | 300 | 285 |

| 380 | 120 | 114 | 1030 | 320 | 304 |

| 415 | 130 | 124 | 1060 | 330 | 314 |

| 450 | 140 | 133 | 1095 | 340 | 323 |

| 480 | 150 | 143 | 1125 | 350 | 333 |

| 510 | 160 | 152 | 1155 | 360 | 342 |

| 545 | 170 | 162 | 1190 | 370 | 352 |

| 575 | 180 | 171 | 1220 | 380 | 361 |

| 610 | 190 | 181 | 1255 | 390 | 371 |

| 640 | 200 | 190 | 1290 | 400 | 380 |

| 675 | 210 | 199 | 1320 | 410 | 390 |

| 705 | 220 | 209 | 1350 | 420 | 399 |

| 740 | 230 | 219 | 1385 | 430 | 409 |

| 770 | 240 | 228 | 1420 | 440 | 418 |

| 800 | 250 | 238 | 1455 | 450 | 428 |

| 835 | 260 | 247 | 1485 | 460 | 437 |

Brinell and Vickers hardness testers come in various models, and companies can choose according to their production needs. Currently, digital hardness testers are widely used, and they can automatically calculate and visually display the measurement values. Figures 3-33 and 3-34 are digital Brinell and Vickers hardness testers

Figure 3-33 Digital Brinell Hardness Tester

Figure 3-34 Digital Vickers Hardness Tester

3. Ductility

The plasticity of a material refers to its ability to undergo permanent deformation under external forces without losing its integrity. Plasticity is an important indicator during the deformation processing of materials, generally represented by the elongation rate δ or the reduction of area Ψ at fracture during a uniaxial tensile test, which characterizes the extent of allowable plastic deformation during plastic processing, also known as the plasticity index. The plasticity of a material can be obtained along with strength indicators using a universal testing machine.

The toughness of a material refers to its ability to absorb the work of plastic deformation and the work of fracture before breaking, characterizing the material’s resistance to crack propagation. It can be divided into impact toughness and fracture toughness. Toughness is a comprehensive indicator of strength and plasticity; the better the toughness, the lower the likelihood of brittle fracture. The magnitude of a material’s impact toughness is determined through impact testing. Figure 3-35 shows a commonly used pendulum impact testing machine, which strikes the sample once and measures the impact work value consumed per unit area of the sample, serving as the material’s impact toughness value.

Figure 3-35 Pendulum Impact Testing Machine

4. Elasticity

For jewelry such as open bangles and open rings or jewelry accessories like bangle clips, bracelet (necklace) clasps, and ear hooks, a certain degree of elasticity is required to return to their original shape after being worn. The so-called elasticity refers to the ability of materials to deform under external forces within certain limits and to return to their original state after removing those forces. The evaluation of material elasticity includes indicators such as Young’s modulus, shear modulus, proportional limit, and elastic limit, among which the most commonly used is the elastic limit. This refers to the maximum stress that a material can withstand while maintaining elastic deformation without producing permanent deformation, represented by σe, with units in MPa (or N/mm2 ). The elastic limit can be tested using a universal testing machine.

Section IX Common Safety Testing Methods for Jewelry

Safety is an important aspect of testing for jewelry that comes into direct contact with human skin or even pierces different parts of the body, mainly focusing on metal allergies, metal toxicity, and bacterial contamination of jewelry. Professional testing institutions generally conduct these tests. The most common tests are metal allergy tests and metal toxicity tests.

1. Metal Allergy and Testing Methods

Among the commonly used metal materials for jewelry, nickel is the most prominent sensitizing metal element. The testing methods for evaluating nickel allergy in jewelry include colorimetric, patch, and nickel release tests.

1.1 Color Development Test Method

In an ammonia solution, nickel reacts with dibenzoyl oxime to form a soluble complex with characteristic colors ranging from pink to cherry red. Therefore, the color change of the test swab can indicate whether nickel is present in the material, whether a piece of jewelry meets nickel release requirements, whether the base material complies, or if it has been treated with electroplating or coating. However, the results of the dibenzoyl oxime test are influenced by a series of conditions; it is only suitable for preliminary judgments to exclude serious sources of nickel release, serving as a screening method. A complete nickel release test is necessary to determine whether the nickel release level of the jewelry meets the requirements.

1.2 Patch Test

The patch test has a history of over 100 years. It observes whether the skin is allergic to jewelry by directly contacting the jewelry material with the skin, which is classified as a provocation test. The basic method involves artificially simulating the environment that causes allergic contact dermatitis, placing a small amount of diluted allergen on certain areas of the skin for a specific time (generally 48 hours), and then removing the patch sample. Whether an allergic reaction has occurred is based on the changes in the skin in the patch area. The patch test is a simple and reliable method for checking contact allergens. Still, there is disagreement on whether its results have a necessary relationship with the occurrence of systemic immune responses.

1.3 Nickel Release Test

Method. EN1811:1998 is used for jewelry without a coating on the surface. EN12472:1998 is used for jewelry with a coating on the surface, attempting to simulate the wear and corrosion of coated jewelry over a normal usage period of two years. This standard was revised in 2005, resulting in EN12472:2005. Due to the still high nickel sensitization rate, the standard was tightened, and the nickel directive 2004/96/EC, nickel release testing standard EN1811:1998 + A1:2008, and the stricter nickel release testing standard EN1811:2011 were subsequently issued, eliminating the adjustment value for nickel release rate.