Hur gör man investeringsgjutning av smycken?

Den ultimata guiden till gjutningstekniker och gjutningsprocesser för smycken

Inledning:

Den förlorade vaxgjutningsprocessen har utvecklats från den förlorade vaxgjutningstekniken. I mitten av 20-talet tillämpades den förlorade vaxgjutningsmetoden, som hade använts under lång tid inom tandindustrin, framgångsrikt på smyckesproduktion. Sedan dess har Investment Casting-metoden använts i stor utsträckning i smycken. Med utvecklingen av gummi och syntetiska hartser och elektronikindustrin har utrustnings- och processnivåerna för smyckesgjutning kontinuerligt förbättrats, vilket gör Investment Casting till den viktigaste metoden för smyckesproduktion. Investeringsgjutningsmetoden producerar över 60% guld-, silver- och kopparsmycken.

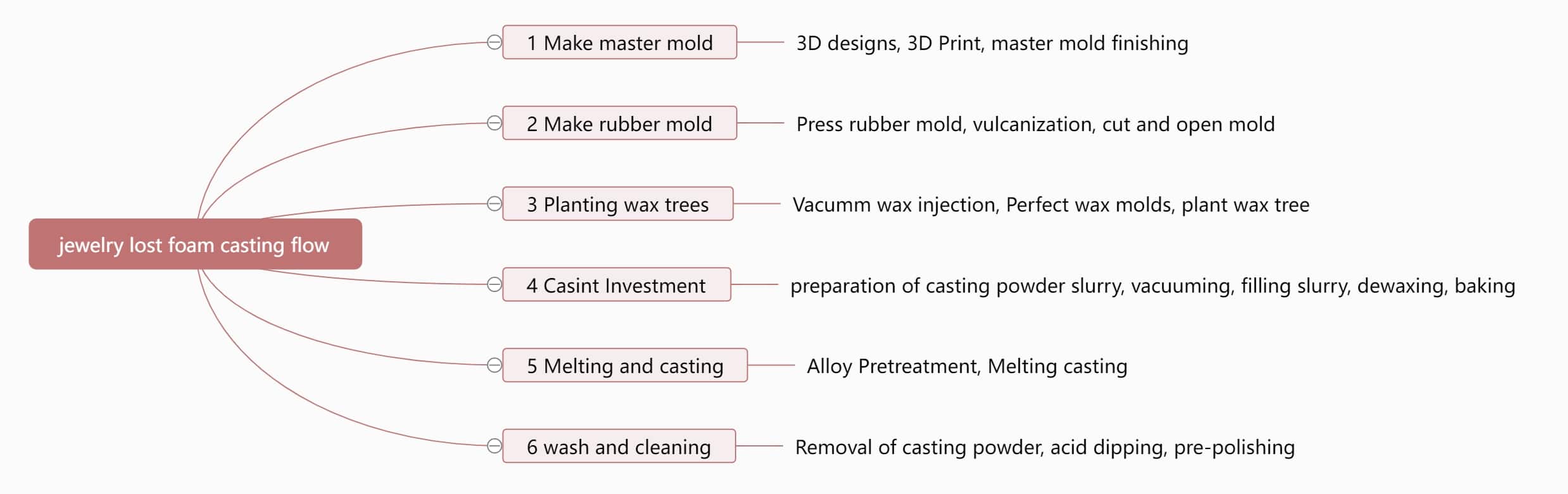

Det typiska processflödet för investeringsgjutning av smycken är följande.

Det kan ses att processflödet för investeringsgjutning av smycken är komplext och involverar många procedurer, som var och en väsentligt påverkar gjutningens kvalitet. Enligt statistiken är de flesta smyckesfel metallurgiska defekter som uppstår under produktionsprocessen för investeringsgjutning, och de metallurgiska parametrarna i efterbehandlingsstadiet påverkas sällan, vilket resulterar i få metallurgiska defekter. Efterbehandlingsprocessen kan dock avslöja gjutningsfel under ytan. Därför är det nödvändigt att strikt kontrollera processparametrarna under gjutningsproduktionen för att få smycken av hög kvalitet.

Innehållsförteckning

Avsnitt I Pressning av gummiformen

1. Första upplagan

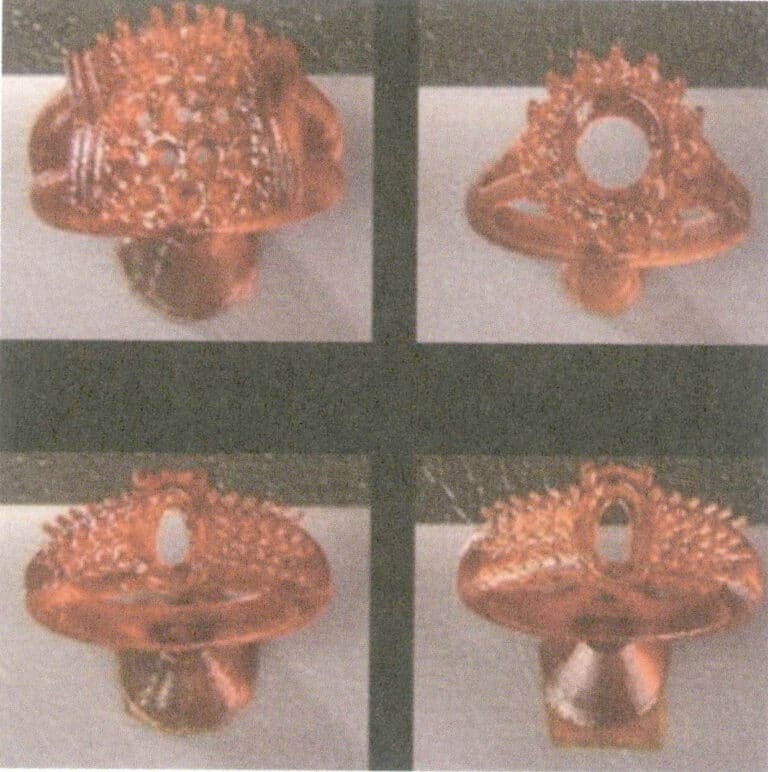

Det första steget i tillverkningen av en gummiform är att ha en huvudmodell (även känd som huvudmodellen). Den vanliga mastermodellen är gjord av silver (Figur 3-1). Med den utbredda tillämpningen av snabb prototypteknik används ibland harts- eller vaxmodeller direkt för att skapa gummiformar (Figur 3-2). Den färdiga huvudmodellen måste ha en svetsad gjutlinje (allmänt känd som gjutgranen), en reserverad kanal för injektion och utflöde av vaxvätska och hällning av metallvätska. Längden, tjockleken och placeringen av gjutsnöret på huvudmodellen bör bestämmas utifrån huvudmodellens form och storlek. Huruvida gjutgranen är inställd rimligt kommer direkt att påverka gjutningens kvalitet.

Innan huvudmodellen placeras i formen, om gjutgranen är för lång, måste den trimmas lite baserat på praktisk erfarenhet för att underlätta pressningen av formen. Under denna process är det strängt förbjudet att blanda in alla föroreningar.

Figur 3-1 Silvermodellen

Figur 3-2 Modell av harts

2. Typer av och kännetecken för smycken Gummi

Gummiformar av hög kvalitet är nödvändiga för att erhålla gjutgods av hög kvalitet. Det gummi som används för att tillverka modeller måste uppfylla följande krav: korrosionsbeständighet, åldringsbeständighet, god återvinningsprestanda, elasticitet och mjukhet. Det finns många olika typer av modellgummi på marknaden, bland annat naturgummi och syntetiskt gummi, t.ex. silikongummi. Varje typ av gummi har olika egenskaper; silikongummi är lättare att tillverka och har god ytreplikeringsprestanda, och vaxformar är lätta att ta bort. Silikongummi är dock benäget att spricka och kan hindra gasutsläpp under vaxinjektion. Naturgummi har god elasticitet och hög rivstyrka. På grund av det stora antalet dubbelbindningar i dess huvudkedjestruktur skadas det dock lätt av ozon, vilket leder till nedbrytning eller tvärbindning, så det kan inte användas direkt. Syntetiska gummin inkluderar dien, akrylat, polyuretan, polysulfid och siloxan.

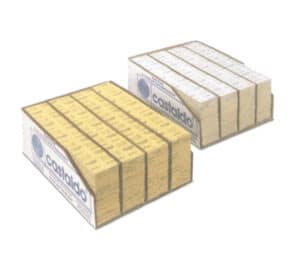

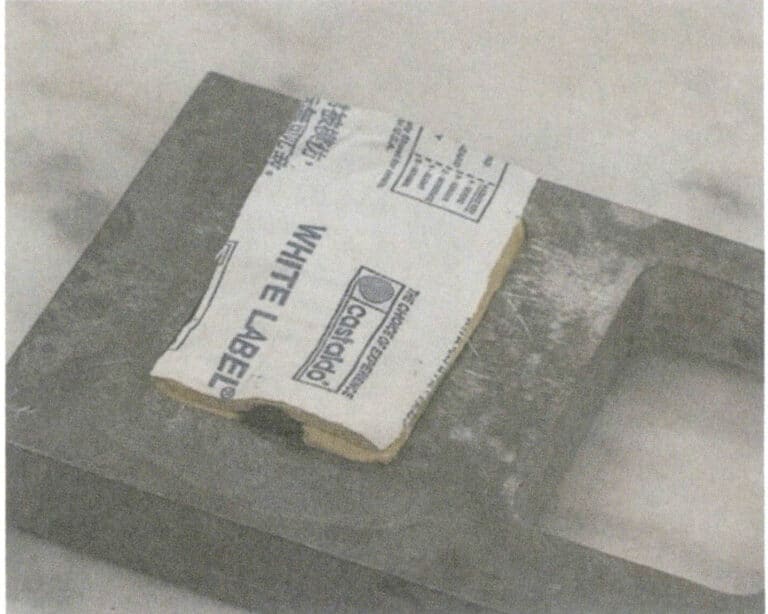

Castaldo från USA är det mest använda gummimärket inom smyckesgjutningsindustrin (figur 3-3). Det innehåller en del modifierat naturgummi och erbjuder god flexibilitet, hög brottmotstånd och lång livslängd. Kinas viktigaste inhemska gummisort är ett hydrolyserat kondensat av dimetyldiklorsilan, som har en flexibel molekylär kedja och är värmebeständig. Dess nackdelar är dock hög hårdhet och dålig rivstyrka, vilket resulterar i en relativt kort livslängd.

Dessutom har kallhärdande silikon och flytande gummi utvecklats (figur 3-4). De kan härda vid rumstemperatur utan att behöva vulkaniseras vid en specifik temperatur, vilket gör dem lämpliga för tillverkning av temperaturkänsliga harts- eller vaxformar.

Figur 3-3 Castaldo högtemperaturvulkaniserad silikongummiplåt

Figur 3-4 Rumstemperaturvulkaniserat flytande silikongummi

3. Huvudutrustning och verktyg

De viktigaste verktygen för att pressa gummiformar är en gummiformningsmaskin, aluminiumram, gummiplåt, aluminiumdyna, skalpell, sax, dubbelhuvat munstycke, pincett och oljebaserad penna.

Utrustningen för att pressa gummiformar är (vulkaniserings) gummiformningsmaskinen, som huvudsakligen består av två värmeplattor med inbyggda motståndstrådar och temperatursensorer, en temperaturregulator och en timer (vissa modeller har inte den här enheten). Gummiformningsmaskinen har också en lyftvajerstång för pressning och borttagning av formar. Dessutom används formningsramar i samband, som kan kategoriseras i modeller med en enda platta, dubbelplatta och fyra plattor baserat på antalet gummiformar som pressas samtidigt. Materialet som används för att tillverka gjutramarna är vanligtvis aluminiumlegering. Den generella storleken på gjutramen är 48 mm x 73 mm, och ibland används tjockare gjutramar för att pressa större masterformar, med storlekar som vanligtvis är 64 mm x 95 mm.

4. Gummipressning

4.1 Pressning av högtemperaturvulkaniserat gummi

Processen med att pressa gummi verkar enkel, men man måste vara uppmärksam på följande detaljer under fyllnings- och pressningsprocessen.

(1) Använd en oljebaserad penna för att rita skiljelinjen längs kanten på huvudformens form (Figur 3-5), som fungerar som skiljelinje för den övre och undre formen. Avskiljningslinjens position bör bestämmas utifrån hur lätt det är att avlägsna formen. Under operationen är det viktigt att säkerställa renheten hos formramen och det råa gummiarket. Innan du trycker på formen ska formramen rengöras så noggrant som möjligt och operatören ska tvätta händerna och arbetsbänken.

(2) Det måste säkerställas att masterformen inte fastnar på gummit. För att uppnå detta prioriteras vanligtvis silverform under produktionen. Om en kopparmasterform används till, bör kopparmasterformen silverpläteras innan formen pressas, eftersom kopparmasterformar lätt kan fastna i gummit.

(3) Uppmärksamhet bör ägnas åt att bestämma lämplig vulkaniseringstemperatur och tid baserat på specifika omständigheter. Vulkaniseringstemperaturen och tiden för gummit överensstämmer i allmänhet med ett visst funktionellt förhållande och är relaterade till masterformens tjocklek, längd, bredd och komplexitet. Vanligtvis är vulkaniseringstemperaturen inställd på cirka 150 ℃, och om formtjockleken är tre lager (cirka 10 mm) är vulkaniseringstiden i allmänhet 20-25 min; om det är fyra lager (cirka 13 mm) kan vulkaniseringstiden vara 30-35 min, och så vidare.

(4) Vulkaniseringstemperaturen är nära relaterad till masterformens komplexitet.Om huvudformen är komplex och invecklad bör vulkaniseringstemperaturen sänkas och vulkaniseringstiden bör förlängas (till exempel genom att sänka temperaturen 10 ℃ och fördubbla tiden); omvänt, om temperaturen är för hög, kommer det att påverka gjutningseffekten.

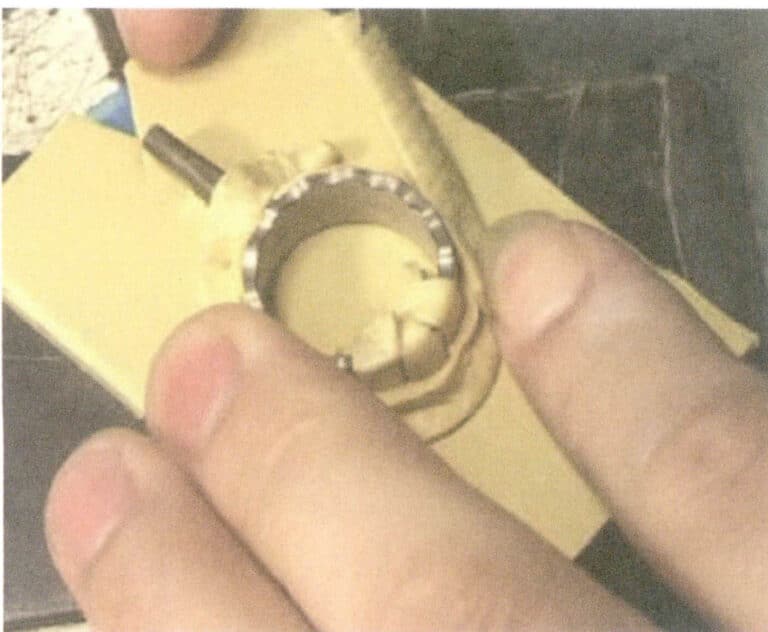

Sammanfattningsvis, under limningsprocessen, för att säkerställa att gummiarken binder tätt ihop, är det viktigt att hålla gummiarken rena, undvika direktkontakt med ytan på gummiarken med händerna, och istället, efter att ha klistrat gummiarken, ta bort skyddsfilmen från ytan. Använd pluggning, detaljering och fyllningsmetoder för att fylla luckorna, fördjupningarna och stensättningsområdena på masterformen och se till att det inte finns några luckor mellan gummit och masterformen. Var försiktig när du fyller gummit, särskilt för vissa små blomformer och bottenhålen på sidostenar, som måste fyllas med små gummipartiklar och tryckas fast med vassa föremål (t.ex. spetsen på en pincett) (Figur 3-6). Den ska vara tillräckligt tjock för att säkerställa att gummiformen kan återanvändas avsevärt. Vanligtvis kräver en gummiform minst fyra lager av gummiark som ska pressas. Gummiformens tjocklek bör vara något högre än ramens plan med ca 2 mm efter att den har pressats in i formramen (figur 3-7).

Figur 3-6 Gummifyllning genom högtemperaturvulkanisering

Bild 3-7 Gummilagrets tjocklek

Gummiformningsmaskinen ska först förvärmas, sedan ska formramen fylld med gummi placeras i, dra åt handtaget för att pressa värmeplattan mot formramen (Figur 3-8).

I början av vulkaniseringen, kontrollera om värmeplattan är hårt pressad; när vulkaniseringstiden är slut, ta snabbt bort gummiformen, helst låta den svalna naturligt till rumstemperatur, innan du använder en kirurgisk kniv för att öppna formen. Den pressade gummiformen ska vara intakt och slät, och gjutgranen ska inte vara sned. Vanliga problem under gjutningsprocessen är bland annat orsaker och motåtgärder, se tabell 3-1.

Tabell 3-1 Analys av vanliga problem och motåtgärder för pressgjutformar

| Problem | Orsaker | Motåtgärd |

|---|---|---|

| Den färdiga gummiformen är klibbig och mjuk | Kort vulkaniseringstid eller för låg temperatur | Kontrollera gjutmaskinen, justera arbetstemperatur och -tid |

| Gummiformen är för hård, har hög elasticitet och kan inte plattas ut | Överdrivet tryck, lång varaktighet, hög temperatur | Minska trycket, justera arbetstemperatur och -tid |

| Delar av gummiformskiktet har lossnat | Förorenat gummi på grund av fett på händer etc. | Avlägsna smuts och håll gummiformen ren |

| Gummiformen är fylld med bubblor och ytan är nedsänkt. | Gummiformen och pressramen är inte tätt fyllda. | Fyll pressramen tätt. |

| Gummit krymper alltför mycket. | Temperaturen är för hög under vulkaniseringen | Använd standardtemperatur och -tid |

Video om gummipressning

4.2 Fyllning av rumstemperaturvulkaniserat flytande gummi

Rumstemperatur vulkaniserat flytande silikongummi har två komponenter: Komponent A är en viskös vätska och komponent B är ett härdningsmedel. Innan du gör formen, kontrollera först silikonens flytbarhet. I allmänhet är silikonens viskositet cirka 35000 CPS. Om viskositeten är för hög kan det orsaka ojämn blandning av härdningsmedlet och silikon, vilket resulterar i ojämn formtorkning. Stegen är som följer.

(1) Bearbetning av huvudformen.

Svetsa fast gjutgöten på huvudformen enligt processkraven och anslut gjutgöten till kopparhällen. Fäst huvudformen på en akrylglasyta. Rengör sedan masterformen noggrant och spraya ett släppmedel jämnt på dess yta. Omge huvudformen med en cirkel av film eller hård kartong och håll en väggtjocklek på mer än 10 mm för formens yttervägg och botten.

(2) Blanda gummimaterialet i proportion.

Generellt är förhållandet mellan silikon och härdare 100:2-100:5. Ju större härdningsmedel som tillsätts, desto snabbare är härdningstiden, vilket resulterar i en kortare driftstid. Gummimaterialet måste blandas jämnt; annars kommer formen att ha ojämn torkning och härdning, vilket påverkar dess livslängd och antalet gånger den kan återanvändas, och kan till och med leda till skrotning av masterformen.

(3) Behandling med vakuumavgasning.

Efter jämn blandning av silikon och härdare ska en vakuumbehandling utföras. I allmänhet bör vakuumtiden inte överstiga 10 minuter; om den är för lång kommer silikonet att genomgå tvärbindning och härda snabbt, vilket gör det omöjligt att borsta eller hälla.

(4) Processen för gjutning (borstning).

Täck masterformen genom att pensla eller hälla. För mindre masterformar kan den övergripande hällmetoden användas: häll det vakuumerade silikonmaterialet i cylindern. Det kan hällas i två steg: häll tillräckligt med material för att sänka ner masterformen, vakuumera sedan och tillsätt mer material tills det är i nivå med cylindern. För större produkter kan borstningsmetoden användas. Använd en mjuk borste för att applicera materialet jämnt på masterformens yta. Efter 30 minuter appliceras ett lager gasväv eller glasfiberduk för att öka silikonets styrka och dragkraft. Därefter appliceras ett annat lager silikon, följt av ett annat lager gasväv eller glasfiberduk, vilket upprepas två eller tre gånger för att förlänga livslängden och antalet användningar av silikonformen. Slutligen täcker du den borstade silikonytan med ett lager gips och ser till att tjockleken uppfyller hållfasthetskraven för hantering och användning. En glasfiberform kan också tillverkas, som är stark, lätt och lätt att använda i produktionen.

(5) Härdning.

Låt materialet sitta kvar efter att det fyllts i. Det kommer att genomgå en tvärbindningsreaktion och härda, med en typisk härdningstid på 1,5-2 timmar.

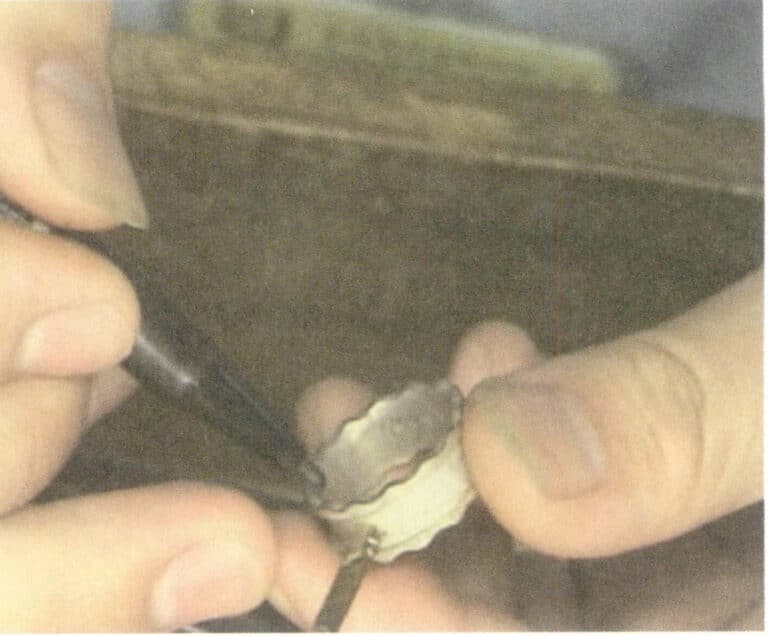

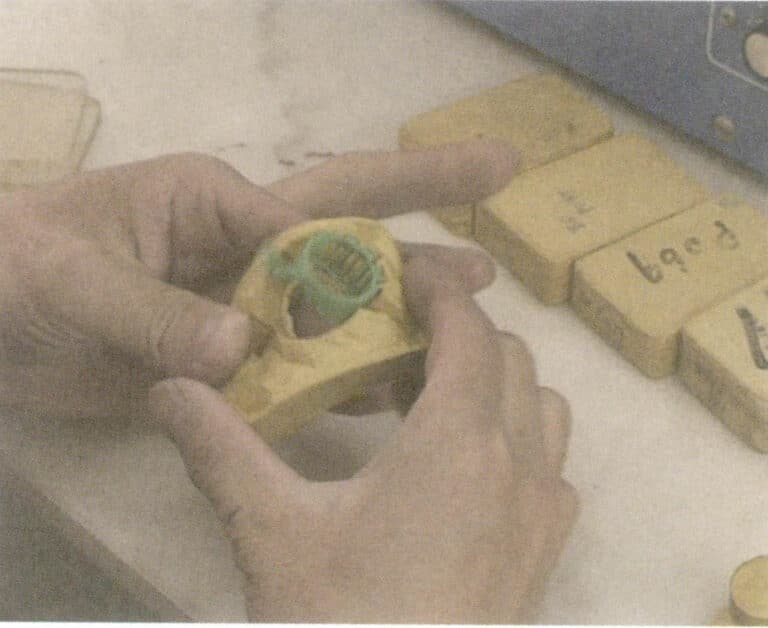

5. Öppning av silikonformen

Skär upp den pressade silikonformen, ta bort masterformen och dela silikonformen i flera delar beroende på smyckesprovets form och komplexitet så att vaxformen smidigt kan tas bort efter vaxinjektionen.

Att öppna en silikonform i en smyckesfabrik är ett mycket tekniskt jobb. Silikonformens kvalitet påverkar direkt kvaliteten på vaxmodellen och metallgjutningen och har en direkt inverkan på formens livslängd. En skicklig formtillverkare producerar formar som visar liten eller ingen deformation, brott eller blixt efter vaxinjektion, vilket kräver minimal vaxreparation eller svetsning. Detta kan spara mycket tid vid justeringar och förbättra produktionseffektiviteten.

Verktygen för att öppna formar är relativt enkla och omfattar främst kirurgiska knivar och blad, pincetter, saxar och nåltänger.

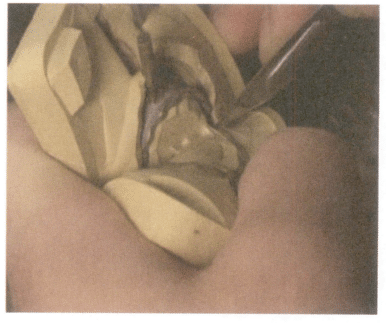

Nybörjare måste använda ett nytt blad när de använder en kirurgisk kniv för att öppna formar, eftersom det gör det mindre troligt att skära fingrarna. För att säkerställa smörjning mellan bladet och gummiformen kan vatten eller rengöringsmedel duttas på bladet under skärprocessen (men aldrig olja, eftersom det härdar och gör formen spröd). Fyrapunktspositioneringsmetoden används vanligtvis för att öppna formar, vilket innebär att den öppnade formen har fyra fötter som passar ihop och är fixerade, med sektionerna mellan fötterna skurna i kurvor för att ge en vågig bergsform och undvika raka eller platta snitt så mycket som möjligt (se figur 3-9).

Den allmänna sekvensen för öppning av formar är följande (med öppning av en ringform som exempel).

(1) Den pressade gummiformen svalnar till rumstemperatur. Använd en sax för att klippa av flärpen och en nåltång för att ta bort granblocket och dra bort det förkolnade skalet.

(2) Ställ gummiformen upprätt med granen vänd uppåt. Skär från ena sidan av granen, längs mittlinjen på gummiformens fyra kanter, till ett djup av 3-5 mm (som kan justeras efter gummiformens storlek) och skär upp gummiformens fyra kanter.

(3) Skär den första foten från det första snittet. Skär först upp de två raka kanterna till ett djup av 3-5 mm (som kan justeras beroende på storleken på gummiformen), dra sedan isär de skurna raka kanterna med kraft och skär en diagonal kant längs 45 för att bilda en rät triangel i början av foten. Vid denna tidpunkt bör de två halvorna av gummiformen vid skäret ha motsvarande yin- och yang-triangulära fötter som passar ihop.

(4) Skär ut de återstående tre fötterna sekventiellt enligt föregående operationsprocess.

(5) Dra isär den första skurna foten och använd ett blad för att skära inåt längs mittlinjen jämnt (om du använder en böjd skärmetod ska bladet svänga i en viss kurva för att skapa en fiskfjäll eller vågig skäryta). Dra gummiformen utåt medan du skär. När du närmar dig granlinjen ska du vara försiktig och försiktigt lyfta gummiformen med knivspetsen för att exponera granen. Skär sedan längs ena änden av den yttre ringens yta tills den når blomhuvudet och ringens inställningsområde.

(6) Att skära blomhuvudet är ett relativt svårt och komplext steg för att öppna gummiformen. Antag att den huvudsakliga steninställningen är en kloinställning. I så fall ska blomhuvudet skäras längs axeln på de två klorna på ena sidan av blomhuvudet och sedan skäras mot ringens ytterkant på den andra sidan tills det når gjutinloppspositionen. Gummiformen har skurits i två halvor, men silverformen kan inte tas bort ännu.

(7) Skär ut den del av gummiformen som håller fast infattningen och blomhuvudet. Vid intervallen mellan huvudstensinfattningen och sidosteninfattningarna, skär längs yttersidorna av de två redan skurna kloaxlarna på huvudstensinfattningen tills du når de symmetriska andra två klorna; skär sedan i en återstående riktning längs yttersidan av huvudstensinfattningen, skär med den tidigare skurna ytan, vilket gör huvudstensinfattningen upprätt; gör sedan ett horisontellt snitt vid basen av klorna på huvudstensinfattningen och sidosteninfattningen, dela blomhuvudet i två delar. Dra isär de skurna delarna och observera eventuella långsträckta gummitrådar (som vanligtvis bildas av hålen i sidostenarna och den ihåliga delen av blomhuvudet); om sådana finns måste de skäras bort.

(8) Ta bort silverformen och var uppmärksam på om några gummitrådar fastnar mellan silverformen och gummiformen; om det finns någon klibbighet måste de skäras av.

(9) Öppna botten. Skär ett djupt snitt längs hela omkretsen av ringens inre cirkel, nära bottenytan, men skär inte igenom. Vänd på gummiformen och böj gummiformens sidor mot skärriktningen med fingrarna; du kan se den inre cirkelns omkretsskärning samt spåren av skärningarna på infattnings- och blomhuvuddelarna (eftersom det inte har skurits igenom sträcker sig det återstående gummit och bildar något konkava grunda märken). Skär längs dessa spår till motsvarande position för gjutinloppet och skär sedan en 8-12 mm bred remsa i samma riktning längs gjutinloppet, med en längd nära gjutinloppet. Vid denna punkt bildar botten en form som liknar en svamp, och den inre delen av ringen kan redan dras ut från den skurna botten (Figur 3-10). En sådan gummiform kan bara framgångsrikt ta bort vaxmodellen efter injektion av vax.

Video om avformning

Video om gjutning + avgjutning av silikon

Avsnitt II Tillverkning av vaxformar

När gummiformen är klar kan vaxinsprutningen påbörjas. Faktorer som vaxtemperatur, tryck och gummiformens täthet bör beaktas under vaxinsprutningsprocessen. Vaxformen som produceras genom att injicera vax från gummiformen kallas vaxinjektion (allmänt känd som vaxpressning), medan vaxformen som tillverkas med hjälp av snidningstekniker kallas snidat vax.

1. Vaxmaterial för smycken Lost-Wax Casting

I gjutningsprocessen med förlorat vax påverkar kvaliteten på smyckesvaxformen direkt den slutliga kvaliteten. Vaxmaterialet bör ha följande processparametrar för en bra vaxform för smycken.

(1) Smältpunkten för vaxmaterialet bör vara måttlig, med ett visst smälttemperaturområde, stabil temperaturkontroll och lämplig fluiditet, och vaxformen bör inte lätt mjukna eller deformeras, vilket gör det enkelt att svetsa.

(2) För att säkerställa smyckesvaxformens dimensionella noggrannhet bör vaxformmaterialets expansions- och sammandragningshastighet vara liten, i allmänhet mindre än 1%.

(3) Vaxformen bör ha tillräcklig ythårdhet vid rumstemperatur för att förhindra repor på ytan under andra processer för gjutning med förlorat vax.

(4) För att säkerställa att vaxformen smidigt kan tas bort från gummiformen, kan böjas utan att gå sönder och automatiskt kan återgå till sin ursprungliga form efter borttagning, bör vaxet som används för smycken ha god styrka, flexibilitet och elasticitet, med en böjhållfasthet större än 8 MPa.

(5) Det ska vara liten förändring i sammansättningen under uppvärmning och minimalt med askrester under förbränning.

Den grundläggande sammansättningen av vaxformmaterialet inkluderar vax, fett, naturliga och syntetiska hartser och andra tillsatser. Vax fungerar som matris, med en liten mängd fett tillsatt som smörjmedel. Olika hartser kan härda vaxformen och göra den elastisk samtidigt som de förbättrar ytglansen. Tillsats av harts till paraffin hindrar tillväxten av paraffinkristaller, förfinar kornet och ökar styrkan.

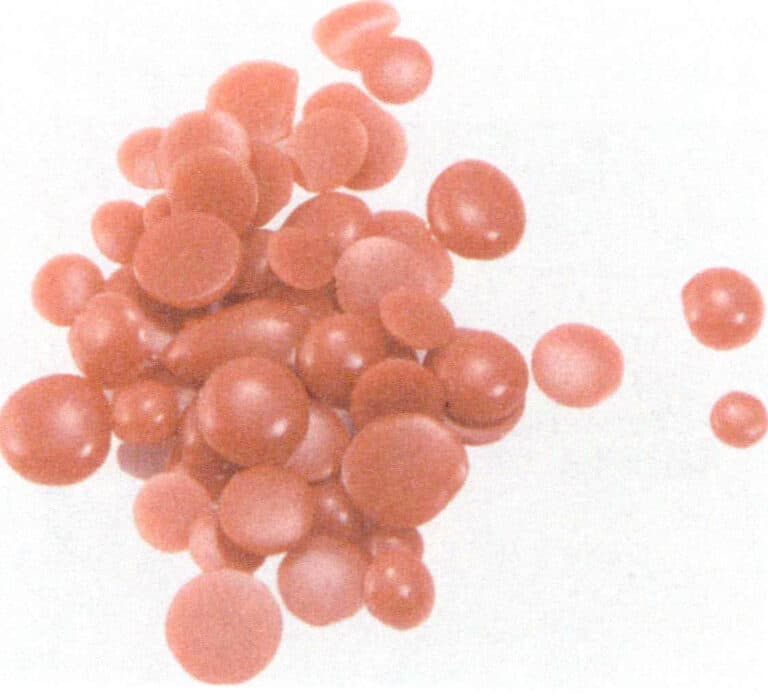

För närvarande finns de mer populära typerna av smyckesvax på marknaden i olika former, till exempel pärlor, ark, rör och trådar, med färger inklusive blått, grönt och rött (Figurer 3-11, 3-12). Vaxet som används för att pressa vaxformar är oftast blått, med en smälttemperatur på cirka 60 ℃ och en hälltemperatur på 70-75 ℃.

Vid hantering av vax för centralgjutaren och vax för gjutformen bör de skiljas åt så mycket som möjligt. Smältpunkten för vaxet till den centrala gjutbanan bör vara något lägre än för vaxet till gjutformen för att undvika spänningar i gjutgodset som kan leda till sprickor under avvaxningen.

Figur 3-11 Grönt vaxark

Figur 3-12 Röd vaxpärla

2. Huvudutrustning och verktyg

Huvudutrustningen och verktygen för vaxformtillverkning är en vaxinsprutningsmaskin (allmänt känd som en vaxinjektor), en luftpistol, en gummiformklämma, en pärlpulverpåse, en vaxdroppnål, en alkohollampa etc.

Huvudverktyg och förberedelser inför produktion Video

3. Injektion av vax (vaxinjektion)

Placera vaxmaterialet i vaxtanken; vaxmaterialet måste vara rent. Kontinuerligt vaxläckage från vaxmunstycket beror oftast på damm i vaxet eller partiklar på ytan som blockerar ventilen. Om det finns misstanke om att vaxet innehåller främmande föroreningar eller återanvänt vaxmaterial måste det därför först värmas upp till lämplig smälttemperatur och sedan filtreras genom flera lager gasväv före användning.

Justera temperaturen på vaxtanken och vaxmunstycket till önskad temperatur. Värmaren och temperatursensorn i vaxinsprutningsmaskinen kan föra vaxvätskan till och bibehålla en viss temperatur, vanligtvis mellan 70-75 ℃. Denna temperatur säkerställer vaxvätskans fluiditet. Om temperaturen är för låg kommer vaxvätskan inte att fylla vaxformen lätt, vilket resulterar i ofullständiga formar; omvänt, om vaxvätsketemperaturen är för hög, kan den rinna över från formsömmarna eller injektionsporten, vilket lätt bildar blixt eller skadar fingrarna.

Innan du injicerar vax ska du öppna formen och kontrollera att den är hel och ren. Om det är en begagnad form, spraya ett släppmedel (eller strö en liten mängd talkpulver) i formen, särskilt i de små och komplexa områdena i början, för att underlätta borttagningen av vaxformen. Släppmedlet och talkpulvret bör inte användas samtidigt och talkpulvret bör inte användas för mycket för att undvika ojämnheter på vaxformens yta. En enda applicering av talkpulver kan producera 3-6 vaxformar.

Trycket i insprutningsmaskinens vaxcylinder tillhandahålls av en extern luftpump (källa). Kontrollera lufttrycket innan du sprutar in vax och justera insprutningstiden efter komplexiteten hos vaxbitarna i gummiformen (Figur 3-13). Generellt använder vaxformar med mer plana ytor och enkla former 0,5-0,8 kg/cm lufttryck; vaxformar med tunnare väggar, mer inbäddade stenar och smala luckor använder 1,0-2,0 kg/cm. Injektionstiden för stor vaxform är cirka 4 sekunder, medan den för liten vaxform är 2 sekunder. Använd sedan båda händerna för att klämma fast gummiformen tätt med klämplattan (som kan vara gjord av akryl, trä, aluminium etc.), se till att fördelningen av fingrarna ger ett jämnt tryck på formen; rikta in gjutningsinloppet på formen parallellt med vaxmunstycket och tryck in det, håll det mot vaxmunstycket utan att flytta händerna (Figur 3-14). Trampa försiktigt på insprutningsbrytaren med foten och släpp den sedan. När indikatorlampan på insprutningsmaskinen växlar från gult till rött och sedan till grönt indikerar det att insprutningsprocessen har avslutats och att gummiformen kan flyttas bort från vaxmunstycket.

Figur 3-13 Justering av lufttryck

Bild 3-14 Injektion av vax

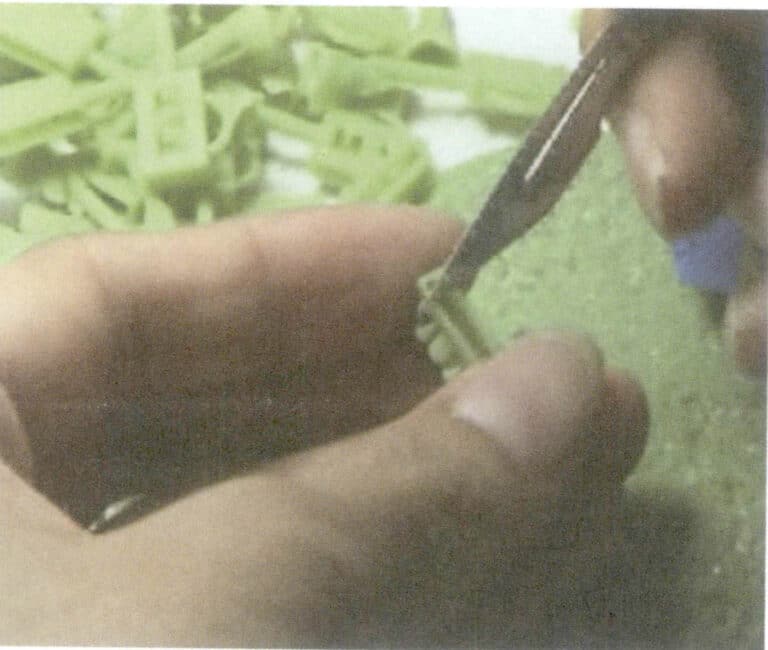

Ordna silikonformarna i ordning efter vaxinjektion. Efter att kontinuerligt ha gjort 6-7 silikonformar kan du öppna den första silikonformen (om formen har monterade plugins ska den tas bort först), ta bort vaxformen och så vidare. Var uppmärksam på tekniken (Figur 3-15) när du tar formen för att undvika att bryta eller deformera vaxstycket. När du har tagit bort vaxformen ska du kontrollera den noggrant. Om det saknas kanter, brutna klor, deformation, allvarlig blixt eller flera bubblor anses en sådan vaxform vara defekt. Vaxformen bör repareras om det finns några mycket små defekter.

Vaxinjektion Video

4. Reparation av vaxformen

Huvudverktyg: skalpell, elektrisk lödkolv, vaxskrapningskniv, vaxdroppningsnål etc.

Generellt sett kommer de vaxformar som tas ut efter vaxinjektion att ha vissa problem, till exempel flammor, klämmärken, brutna klor, synliga sandhål, partiell eller total strukturell deformation, blockerade små hål, otydliga blomlinjer och överlappande blomkanter. Ett skalpellblad kan polera defekter som flammor, klämmärken, otydliga blommönster och överlappande kanter (figur 3-16). En elektrisk lödkolv kan reparera sandhål och trasiga klor (bild 3-17). Vaxbitar med blockerade små hål kan genomborras med en svetsnål. För deformerade vaxformar kan de korrigeras i 40-50 ℃ varmt vatten.

Figur 3-16 Reparation av vaxmodell

Figur 3-17 Svetsad vaxmodell

För ringar med olika storlekar är det dessutom både arbetsintensivt och materialkrävande om ringstorleken ändras under gjutningsprocessen. Därför ändrar smyckestillverkarna ringstorleken direkt när de reparerar vaxmodellen (figur 3-18). Det är mycket bekvämt att använda en vaxsvetsare (elektrisk lödkolv) för att ändra ringstorleken; trimma svetsfogen med ett blad efter svetsningen. Slutligen tar bomull indränkt i alkohol bort vaxspån från vaxmodellen.

Vax Modell Trimning Video

5. Vanliga defekter i vaxformar

Vanliga defekter i vaxformar visas i tabell 3-2.

Tabell 3-2 Orsaker till och lösningar på vanliga defekter i vaxformar

| Fråga | Bild | Möjliga orsaker | Lösningar |

|---|---|---|---|

| Vaxet vaxstycket har grader. |

|

(1) Lufttrycket i vaxinsprutningsmaskinen är för högt eller vaxtemperaturen är för hög; (2) Klämkraften på båda sidor av formen är för liten; (3) Formen stannar vid vaxmunstycket för länge. | (1) Sänk lufttrycket eller vaxtemperaturen på vaxinsprutningsmaskinen; (2) Öka klämkraften på båda sidor av formen; (3) Förkorta injektionstiden. |

| Vaxstycket är ofullständigt. |

|

(1) Vaxinsprutningsmaskinens lufttryck är för lågt eller vaxtemperaturen är för låg; (2) Formen är fastklämd för hårt; (3) Injektionsmaskinens vaxutlopp är blockerat; (4) Det finns ett problem med formen, och inre gas kan inte fly; (5) Formtemperaturen är för låg, vilket gör att det inkommande vaxet stelnar snabbt. | (1) Öka lufttrycket eller vaxtemperaturen i injektionsmaskinen; (2) Minska trycket på båda sidor av formen; (3) Rengör och avblockera sprutmaskinens vaxutlopp; (4) Öppna "ventilationslinjer" i de döda hörnen inuti formen; (5) Placera formen i 20-22 ℃ rumstemperatur 1-2 timmar innan du börjar vaxinsprutningen. |

| Det finns bubblor inuti vaxstycket |

|

(1) Lufttrycket i vaxinsprutningsmaskinen är för högt; (2) Mängden vax i injektionsmaskinen är för låg; (3) Vaxtemperaturen är för hög eller för låg; (4) Formens vaxinlopp är inte i linje med maskinens vaxutlopp, vilket gör att luft kommer in med vaxet. | (1) Justera lufttrycket i vaxinsprutningsmaskinen exakt; (2) Öka mängden vax i injektionsmaskinen (inte mindre än hälften av vaxmaskinens kapacitet; (3) Justera vaxtemperaturen till rätt intervall (65-75 ℃); (4) Rikta in formens vaxinlopp tätt med maskinens vaxutlopp och lämna inga luckor |

| Vaxbitar är benägna att gå sönder. |

|

(1) Vaxtemperaturen är för hög; (2) För mycket "gammalt vax" återanvänds; (3) Vaxbitar lämnas kvar i formen för länge; (4) Användning av vax av dålig kvalitet eller vax som är för hårt. | (1) Sänk vaxtemperaturen; (2) Tillsätt nytt vax i insprutningsmaskinen (nytt vax står för den totala vaxmängden i maskinen över 60%); (3) När du injicerar vax i stora satser, injicera färre formar åt gången; (4) Byt till högkvalitativt vax eller mjukare vax |

| Vaxbitar är lätta att böja och deformera. |

|

(1) Vaxtemperaturen är för hög; (2) Vaxbitarna tas ur formen för tidigt före kylning; (3) Användning av alltför mjukt vax på sommaren. | (1) Sänk vaxtemperaturen; (2) Vänta tills vaxbitarna svalnat i formen innan du tar ut dem (mer än 1 min); (3) På sommaren, välj hårdare vax. |

Avsnitt III Gjutning av investering

Gjutning av investering innebär att man använder ett välblandat gjutpulver flytande gips, som hälls jämnt i gjutkolven (cylindern) som innehåller vaxmodellen och, genom vaxborttagningsprocessen, lämnar ett hålrum i gjutkolven (cylindern) som är detsamma som vaxmodellen.

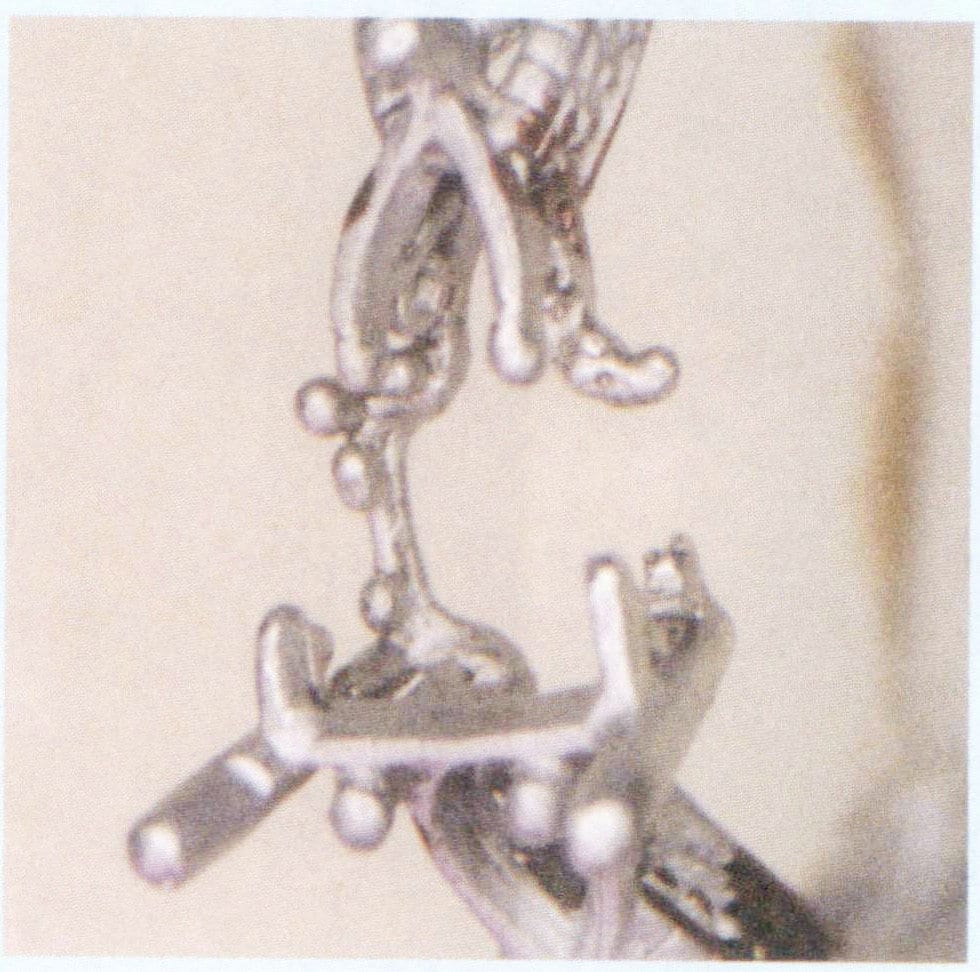

1. Plantering av vaxträd

Efter trimning av vaxformen är nästa process att plantera vaxträd.

Plantering av vaxträd innebär att de förberedda vaxformarna svetsas på en vaxstav på ett cirkulärt sätt med hjälp av en vaxsvetsare, varvid ett vaxträd som liknar en trädform slutligen bildas. Vaxträdet genomgår sedan processer som t.ex. investering. De grundläggande kraven för att plantera vaxträd är följande: vaxformarna ska vara ordnade, formarna får inte vidröra varandra (det ska finnas ett mellanrum på minst 2 mm) och så många vaxformar som möjligt ska svetsas fast på vaxträdet, samtidigt som det ska finnas tillräckliga mellanrum. Det måste finnas ett mellanrum på minst 5 mm mellan vaxträdet och kolvens vägg, och vaxträdet bör hålla ett avstånd på cirka 10 mm från kolvens botten, vilket bestämmer vaxträdets storlek och höjd.

Vaxträdet måste "planteras" på en cirkulär gummibas. Gummibottnens diameter motsvarar kolvens innerdiameter. Generellt är diametern på gummibaserna 3 tum, 3,5 tum och 4 tum (1 tum = 3,33 cm). Exakt i mitten av basen finns ett upphöjt cirkulärt urtag, och urtagets diameter motsvarar diametern på vaxstaven i vaxträdet.

Så här går du tillväga när du planterar vaxträd.

(1) Doppa ena änden av vaxstaven i lite smält vaxvätska och för in den i det försänkta hålet i chassit medan det fortfarande är varmt, så att vaxstaven och det försänkta hålet sitter ordentligt ihop (Figur 3-19).

(2) Svetsa fast vaxformarna på vaxstavarna en efter en, antingen nerifrån (nerifrån och upp) eller uppifrån (uppifrån och ner) tills allt är klart (fig. 3-20). Om tekniken att "plantera ett vaxträd" är skicklig, är det inte stor skillnad mellan de två metoderna. Metoden att börja från toppen av stången (uppifrån och ner) används dock i allmänhet oftare, eftersom den största fördelen med denna metod är att den förhindrar att det smälta vaxet droppar ner på den svetsade formen, vilket gör att man slipper omarbetning på grund av vaxdropp.

Figur 3-19 Plantering av vaxträd

Figur 3-20 Ett vuxet vaxträd

Plantering av vaxträd Video

Följande frågor bör noteras när du odlar vaxträdet.

(1) När du planterar vaxträdet är det lämpligt att undvika att blanda tjocka och tunna arbetsstycken, eftersom det är svårt att säkerställa kvaliteten under gjutningen.

(2) Baserat på vaxstyckets form, välj vinkeln mellan vaxstycket och vaxstången för att säkerställa att den smälta metallen kan flöda smidigt och snabbt. Generellt lutar vaxformens riktning uppåt, och denna vinkel kan justeras på lämpligt sätt enligt gjutningsmetoden, vaxformens storlek och vaxstyckets form. Vid centrifugalgjutning bildar vaxformen och vaxstången 45 ° -60 °; vid vakuumgjutning bildar vaxformen och vaxstången 70 ° -80 °, vilket hjälper till att kontrollera stelningsriktningen.

(3) Gummibasen bör vägas innan vaxträdet planteras. Efter plantering av vaxträdet ska en andra vägning göras. Genom att subtrahera resultaten av dessa två vägningar erhålls vaxträdets massa. Om man omvandlar vaxträdets massa till metallmassa baserat på densitetsförhållandet mellan paraffin och gjutmetall kan man uppskatta hur mycket metall som behövs för gjutningen. Typiskt, Silver : vax =10 : 1; 14K guld : vax =14 : 1; 18K guld : vax =16 : 1; 22K guld : vax = 18 : 1.

(4) Efter plantering av vaxträdet är det viktigt att kontrollera om vaxformarna är ordentligt svetsade. Om de inte är ordentligt svetsade kan det lätt leda till att vaxformarna faller av under gipshällningen, vilket påverkar gjutningsprocessen. Kontrollera om vaxstyckets gjutgran är smidigt ansluten till vaxstången och undvik vinklar eller luckor. Kontrollera slutligen om det finns tillräckligt med utrymme mellan vaxformarna; de bör separeras om de sitter fast i varandra. Om det finns vaxdroppar på vaxträdet ska de tas bort med en kniv.

Video om tillverkning av vaxmodeller

2. Gjutning av investering

Smältpunkterna för olika smycken metaller varierar, och följaktligen är de material som används för formar också olika. Konventionella dekorativa guld-, silver- och kopparlegeringar har i allmänhet smältpunkter under 1100 ℃, så gipsformar används vanligtvis; för material med hög smältpunkt som platina, palladium och rostfritt stål måste dock keramiska formar tillverkade av syrabundet gjutpulver användas.

2.1 Produktion av gipsformar

(1) Tillverkning av gipsformar

- Fördelar med gipsformar:

- Bra replikering; gips expanderar medan det kristalliseras och fyller de små detaljerna i modellen, vilket resulterar i tydliga mönster och stark tredimensionalitet;

- Bra dispergerbarhet; för tunna och komplexa ornament kan kvarvarande gjutpulver lätt avlägsnas utan att skada gjutstycket; Bekväm drift, lätt att behärska.

(2) Sammansättning av gipsgjutningspulver. Gjutpulvret består av eldfasta material, bindemedel och tillsatser. Eldfasta material använder kvarts och kristobalit för att undvika sönderdelning vid höga temperaturer; bindemedlet använder hemihydratgips för att fixera de eldfasta materialen i en form; tillsatser används för att kontrollera när bindningsmaterialet sätter sig och för att justera bearbetningsprestandan för gjutpulver flytande gips.

För närvarande finns det olika typer av gjutpulver på marknaden. Bland de internationella varumärken som används flitigt finns Kerr och R&R från USA och SRS och Golden Star från Storbritannien, alla med sina egna egenskaper vad gäller prestanda och pris.

(3) Investeringsprocess. På grund av statisk elektricitet som genereras på vaxträdet, som lätt drar till sig damm, kan det nedsänkas i ett ytaktivt medel eller utspätt tvättmedel innan det hälls, sköljs sedan med destillerat vatten och torkas. Under investeringsprocessen är det viktigt att kontrollera inställningstiden för gipsvätskegipset på lämpligt sätt; om det sätter sig för snabbt kanske gasen inte utvisas helt; om det är för långsamt kan pulvret sätta sig i det flytande gipset, ändra förhållandet mellan fast och flytande lokalt och orsaka skillnader i grovhet på smyckenas topp och botten. Det flytande gipsets härdningstid beror på gjutpulverets prestanda och påverkas i hög grad av blandningsoperationen och förhållandet mellan vatten och pulver.

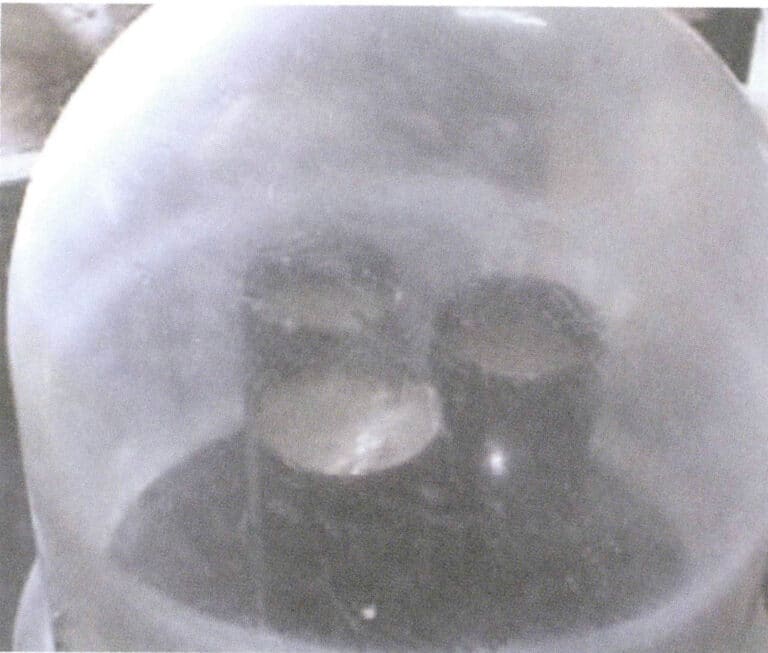

Ta först en ren gjutkolv, linda en cirkel av transparent tejp tätt runt cylinderväggen för att förhindra att det flytande gipset läcker ut ur hålen i väggen och sätt in vaxträdet i gjutkolven, se till att gummibasen är i nära kontakt med kolven för att stabilisera vaxträdet i mitten av cylindern (Figur 3-21 ).

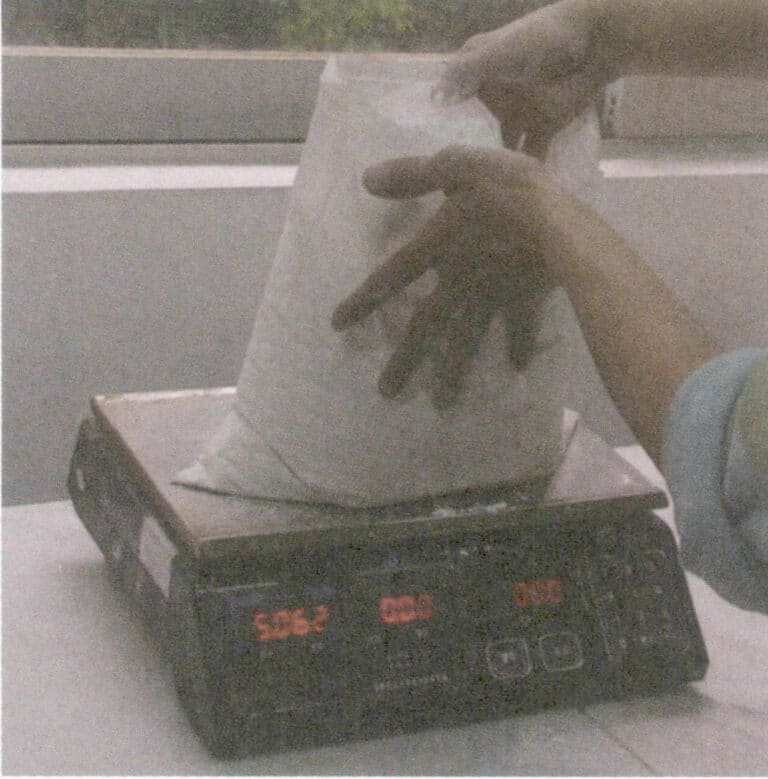

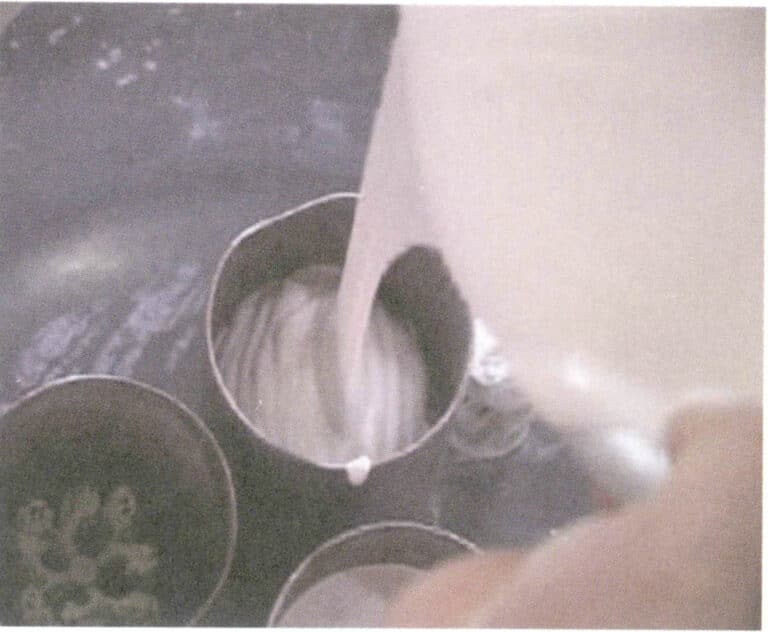

Beräkna erforderlig massa gjutpulver utifrån gjutkolvens kapacitet, väg upp gjutpulver och vatten i angivet förhållande (bild 3-22) och blanda jämnt för hand eller i en mixer under 2-3 min (bild 3-23).

Bild 3-22 Vägning av gjutpulver

Figur 3-23 Handblandning av gjutpulver flytande gips

Efter blandning av gjutpulver flytande gips, vakuumera det i en vakuummaskin i 1 till 2 minuter, injicera sedan jämnt det vakuumerade gjutpulver flytande gipset i gjutkolven (Figur 3-24). och vakuumera sedan 2-3 minuter, och samtidigt ständigt vibrera gjutkolven för att förhindra att luftbubblor fästs på vaxformen (Figur 3-25)

Figur3-24 Injektering

Bild 3-25 Dammsugning

(4) Stå stilla. När investeringen är klar ska den stå i 1,5-2 timmar så att gipsformen kan stelna och härda helt (figur 3-26). Ta sedan bort gummibasen, demontera förpackningsmaterialet runt stålkolven, städa upp det flytande gipset som stänkt runt den och gör märken på formens sida och yta.

Video om tillverkning av gipsformar

(5) Frågor att uppmärksamma i investeringen.

- Rör om enligt det erforderliga förhållandet mellan vatten och pulver. Vid omrörning av gjutningsvätskan ska åtgärden vara snabb och omrörningen ska vara grundlig tills det inte finns några pulverklumpar så att vätskegipset uppnår bättre flytbarhet. Det är bäst att injicera det flytande gipset i gjutkolven med vaxträdet efter vakuumavgasning i 1-2 minuter.

- Efter att ha injicerat det flytande gipset i gjutkolven ska du utföra en andra vakuumavgasning, vilket i allmänhet tar 2-3 minuter, medan avgasning och vibrering av kolven gör det lättare för bubblor att stiga.

- Efter den andra avgasningen placeras gjutkolven på en stillastående plats utan vibrationer. Pulver- och vattenblandningen börjar stelna efter ca 15-20 min, och den kommer att stelna helt och nå den erforderliga styrkan efter 2 timmar.

- Det är särskilt viktigt att notera att under gjutningsprocessen ökar viskositeten cirka 10 minuter efter att pulvret och vattnet har blandats, vilket gör det ogynnsamt för avgasning. Därför måste det första och andra steget i de två avgasningarna slutföras inom 10 minuter.

Copywrite @ Sobling.smycken - Anpassad smyckestillverkare, OEM och ODM smyckesfabrik

2.2 Investering i smycken av platina

Om man tar Platinum-Plus platina gjutpulver som produceras av R&R-företaget som ett exempel, är formtillverkningsprocessen följande.

(1) Förbered basen för granatkoppen.

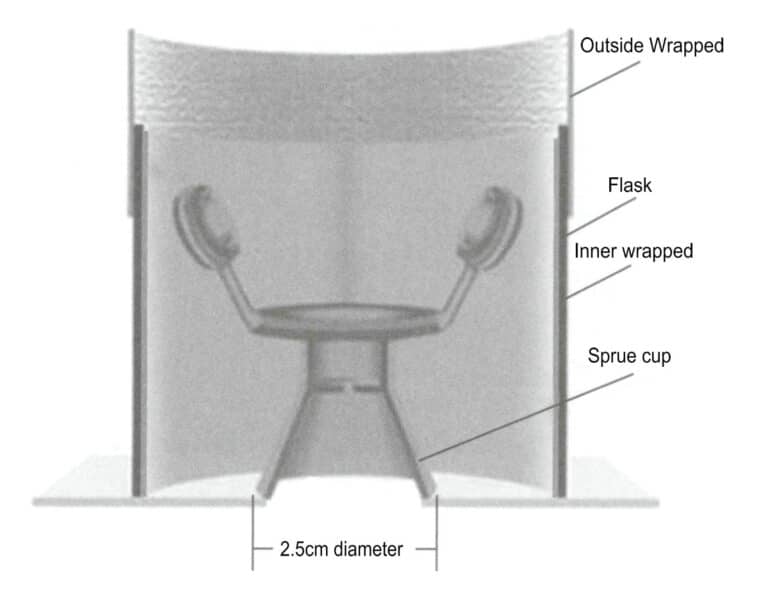

Använd asbestfritt papper i stället för en gummibotten, där papperet är 10 cm x 10 cm eller större. Skär ett cirkulärt hål med en diameter på 1,27 cm i mitten av basen så att vaxet under utbränningen kan släppas ut härifrån in i hålrummet. Stick in en grankopp med en diameter på 2,5 cm i mitten av papperet och fäst vaxträdet eller vaxformen på grankoppen. Vaxformen ska vara 2,5 cm kortare än stålcylinderns höjd. Använd papper, mjuk papperstejp eller andra material för att bilda en 10 cm hög cylindrisk cylinder runt stålcylinderns topp för att förhindra att det flytande gipset rinner över under vakuumutdragningen (figur 3-27).

(2) Inre omslutning av stålcylindern.

Den inre lindningen hjälper till att absorbera överflödig bindemedelsvätska och avlägsna gjutpulver. Förbered en bit 2-3 mm tjockt, vattenabsorberande fiberpapper, så att längden är tillräcklig för att linda runt stålcylinderns inre omkrets och höjden 10-15 mm kortare än stålcylindern. Rulla papperet och för in det i stålcylindern med lika stort avstånd upptill och nedtill.

(3) Blandning av det flytande gipset.

Det lämpliga förhållandet mellan vatten och pulver och härdningstiden är nyckeln till att säkerställa gjutgodsets kvalitet, så det är viktigt att väga massan av vätskan och gjutpulvret exakt.

Platinum-Plus koncentrerat bindemedel kan spädas med vatten med 1 volym bindemedel till 14 volymer vatten. Tillsätt bindemedlet till avjoniserat eller destillerat vatten i en ren plastbehållare.

Förhållandet mellan vatten och pulver för Platinum-Plus är 30:100 (viktförhållande). Väg upp erforderlig mängd utspädd bindemedelslösning och motsvarande gjutpulver. Använd en mekanisk mixer med hög effekt och tillsätt långsamt gjutpulvret till vätskan under långsam omrörning. När gjutpulvret börjar bli tunt, växla till omrörning med medelhastighet i 10-15 min, vakuumera sedan det flytande gipset tills det stiger, bubblor spricker och det börjar koka kraftigt, fortsätt att vakuumera i 1 minut.

(4) Gjutning av formen.

Injicera snabbt och smidigt det vakuumerade gjutvätskegipset i stålcylindern och undvik att tvätta vaxformen direkt. Placera sedan gjutpulverkoppen i vakuummaskinen och vakuum i 3-5 min. Under denna tid är det nödvändigt att kontinuerligt och lätt vibrera gjutkolven för att förhindra att bubblor fäster vid vaxformen. □

(5) Håll dig stilla.

Efter dammsugning, placera formen på vattenabsorberande pulver och låt den vila i 6-8 timmar, markera sidorna på gjutkolven och gjutpulverduken.

3. Avlägsnande av vax från gjutgipsformen

När den flytande gipsen stelnar finns det två olika metoder för att avlägsna vaxet: vaxborttagning med ånga eller utbränning i en utbränningsugn.

3.1 Avlägsnande av vax med ånga

Experiment visar att ångavvaxning mer effektivt kan avlägsna vax, med vaxvätskan som tränger in i formtjockleken reducerad till noll, vilket resulterar i mycket lite vaxrester. Under kalcineringen bildas inte en reducerande atmosfär inuti formen, vilket är fördelaktigt för stabiliteten hos CaSO4som en reducerande atmosfär främjar den termiska nedbrytningen av CaSO4. Att använda ångavvaxning är dessutom fördelaktigt för miljöskyddet.

Fyll först avvaxningsugnen med tillräckligt med vatten, slå på värmeanordningen och när vattnet kokar, vänd formen och placera den i avvaxningslådan (Figur 3-28), med hjälp av ånga för att smälta vaxmodellen inuti formen, så att den kan rinna ut ur formen.

Användningen av ångavvaxning, var uppmärksam på att kokningen av vatten inte kan vara för våldsam och för att kontrollera tiden för ångavvaxning, annars stänk; annars kommer vattenstänk att komma in i formen, skada formens yta och till och med orsaka CaSO4 kristaller att spricka, vilket ökar reaktiviteten hos CaSO4 kristaller, vilket sänker den termiska sönderdelningstemperaturen och leder till porbildning. Dessutom kan ångavvaxning försvaga borsyraskyddet i gjutpulvret vid gjutning med vaxinställning, vilket gör ädelstenarna tråkiga och missfärgade.

3.2 Vaxborttagning genom utbränning

Vaxborttagning genom utbränning är en metod som använder en utbränningsugn för att värma formen, vilket gör att vaxmaterialet smälter och rinner ut ur formen. På grund av vaxmaterialets låga kokpunkt kan det skada formens yta om vaxvätskan kokar våldsamt under denna process, eller om vaxvätskan inte rinner ut smidigt kan den sippra in i formens ytskikt, vilket i båda fallen försämrar gjutningens ytkvalitet. Därför är det viktigt att kontrollera uppvärmningstemperaturen och hastigheten under vaxborttagningssteget och att ställa in en motsvarande isoleringsplattform. Dessutom bör formen inte torkas helt innan vaxborttagning; annars är formen benägen att spricka. Om den inte kan vaxas inom 2-3 timmar efter investeringen bör en fuktig trasa användas för att täcka formen för att förhindra torkning.

4. Gjutning Gipsform Burnout

Syftet med utbränning är att avlägsna fukt och kvarvarande vax från formen helt, uppnå den erforderliga högtemperaturhållfastheten och mögelpermeabiliteten och uppfylla mögelns temperaturkrav under hällning. Utbränningssystemet och utbränningsutrustningen påverkar till stor del formens slutliga prestanda.

4.1 Utbränning av gipsformar

Innan formen bränns ut måste ett lämpligt utbränningssystem upprättas, vilket kräver att man fortfarande håller temperaturförändringarna i formen under uppvärmningsprocessen. Temperaturförändringarna inuti gipsformen under uppvärmning kan delas in i tre steg.

(1) Avdunstning av fritt vatten, förångning av 2/3 av det vatten som tillsätts i gipsblandningen, absorberar en stor mängd värme. Vattnets värmeledningsförmåga är mycket lägre än luftens, vilket resulterar i en betydande temperaturskillnad inom formen under värmeöverföringsprocessen.

(2) Dihydratgips omvandlas till hemihydratgips, en endoterm reaktion som resulterar i en minskad temperaturgradient.

(3) Hemihydratgips omvandlas till vattenfritt, olösligt hårt gips utan någon betydande termisk effekt. Fyllmedlet genomgår inte heller någon fasförändring, och formens temperaturfält beror på materialens termiska egenskaper och formens bulkdensitet, vilket leder till en minskad temperaturskillnad i formen.

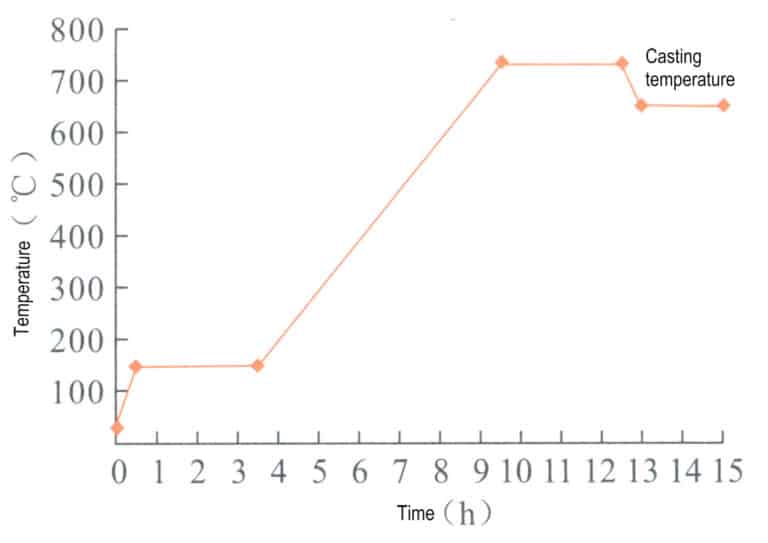

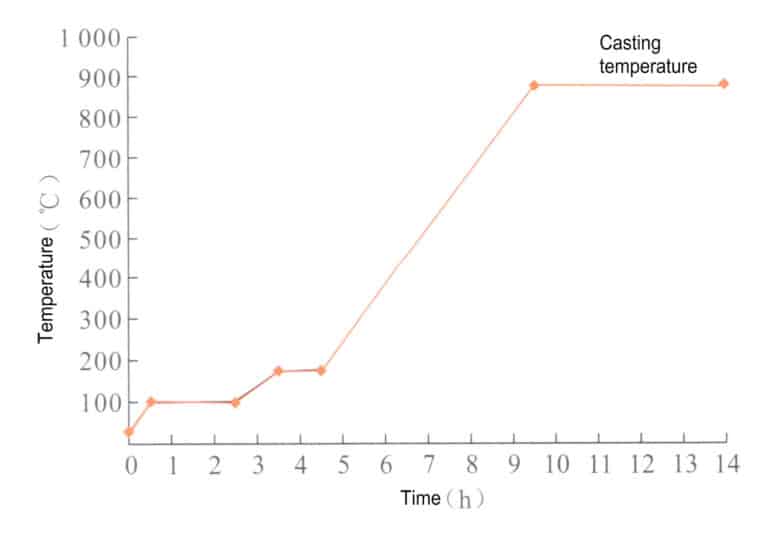

Generellt har tillverkare av gjutpulver fastställt detaljerade utbränningssystem, som kan variera mellan olika tillverkare. Om vi tar R&R:s gipsgjutpulver som exempel visas dess rekommenderade utbränningssystem i figur 3-29.

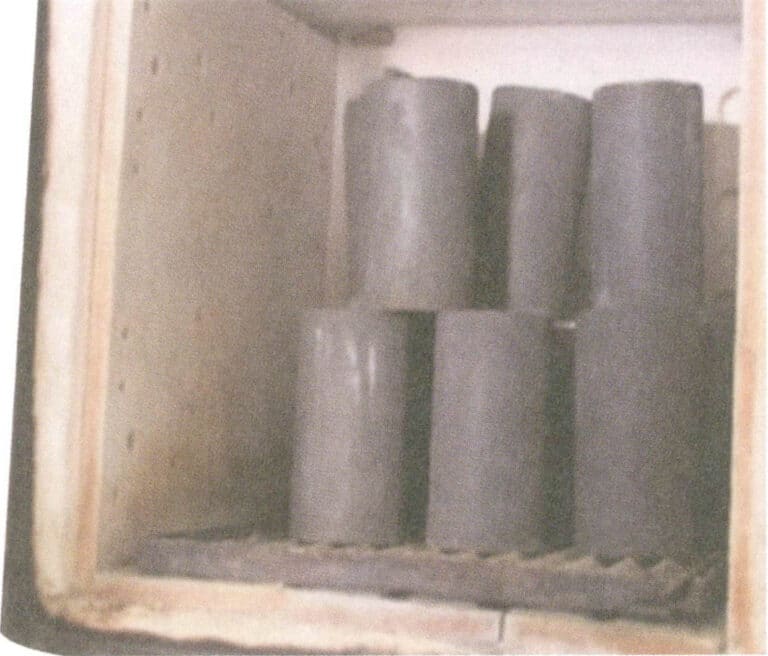

Placera formen direkt i utbränningsugnen med gjutkoppen vänd nedåt och lämna ett visst mellanrum mellan formarna för att förhindra ojämn uppvärmning. När du placerar mer än två lager ska formen på det övre lagret förskjutas med det nedre lagret (Figur 3-30). Enligt utbränningssystemet sintras den självkontrollerande uppvärmningstiden och temperaturen i högtemperaturugnen och formen vid en hög temperatur för att uppnå den erforderliga styrkan och bildar olika kavitetsmodeller inuti gjutningen. Efter utbränning av formen, kyl ner till önskad gjutningstemperatur.

Figure 3-29 R&R Gypsum Cast Roasting Regime

Figur 3-30 Metod för placering av formar i utbränningsugnen

Video om avvaxning och utbränning av mögel

Video om investeringsgjutning

4.2 Utbränning av platinagjutgods

Utbränningssystemet för platinaformar skiljer sig mycket från det för gipsformar. Det är en syrabunden form och högre sintringstemperaturer måste användas för att uppnå en bra effekt. Det utbränningssystem som rekommenderas av R&R för platinaformar visas i figur 3-31.

Avsnitt IV Smältning och gjutning

Smältning och gjutning är ett av de viktigaste stegen i gjutprocessen för smycken och många defekter är relaterade till denna procedur. Arbetssekvensen innehåller huvudsakligen flera viktiga steg: materialberedning, legeringsförbehandling, smältning av legering och gjutning.

1. Förbereda legeringsmaterial

Före smältningen är det viktigt att noggrant förbereda den typ och kvalitet av legering som krävs för varje form. Vaxträdets vikt har redan mätts under förberedelsen av vaxträdet, och baserat på förhållandet mellan specifik gravitation mellan vax och metall kan den erforderliga metallvikten beräknas.

Vid beredning av ingredienserna är det nödvändigt att hantera förhållandet mellan nya material och återvunnet material korrekt. Många leverantörer föreslår att det återvunna materialet ska stå för 30% av varje sats. Men i den faktiska produktionen, med undantag för några få enkla delar med högre gjututbyte, ger de flesta produkter bara cirka 50% eller ännu lägre. Enligt det nödvändiga återvinningsförhållandet kan en stor mängd återvunnet material som genereras dagligen inte återanvändas i tid, vilket leder till snabb ackumulering, vilket medför betydande materialhanterings- och produktionskostnadsproblem för smyckestillverkningsföretag. Därför antar många företag minst ett 50%-förhållande under ingrediensberedningen; i vissa fall når förhållandet mellan återvunnet material 70%. Det är viktigt att notera att legeringar oundvikligen blir förorenade under smält- och gjutningsprocessen. Till exempel kan en överdriven ökning av förhållandet mellan återvunnet material och ny metall leda till fluktuationer i legeringens prestanda, och element som är benägna att förflyktigas kommer att minska, vilket ökar sannolikheten för oxidationsinneslutningar och otillräckliga gjutfel. De element som är benägna att förångas kommer att minska, vilket ökar sannolikheten för oxidationsinneslutningar och otillräckliga hälldefekter.

2. Förbehandling av legering

Vid gjutningsproduktionen av smyckeslegeringar är effekten av smyckesgjutningar nära relaterad till smyckeslegeringens tillstånd. För smycken av rent guld, rent silver och ren platina är denna fråga relativt liten och blockmaterial kan smältas direkt. Material som guld-, silver- och platina-legeringar måste förbehandlas. Att till exempel direkt blanda rena metaller med mellanlegeringar för gjutning kan lätt leda till problem som ojämn sammansättning, allvarlig förlust och defekter som hål.

Därför rekommenderas det i allmänhet att smälta och gjuta olika rena metaller och legeringsmaterial till pärlpartiklar, gjuta dem i göt och sedan blanda dem enligt önskad kvalitet. Det är lämpligt att prioritera metoden för prefabricerade pärlpartiklar, där den smälta metallen rinner ut från degelns utlopp, faller i kylvatten och omedelbart svalnar och delas upp i droppar och stelnar till fasta metallpartiklar. Välformade och lämpligt dimensionerade legeringspartiklar är fördelaktiga för enhetlig sammansättning och temperaturkontroll under smältprocessen, vilket minskar defekter som hål, sandhål och hårda fläckar, som också är nära relaterade till kontrollen av metallförlust. Granuleringseffekten återspeglas främst i partikelform, storlek, metallkvalitet och processtabilitet. En bra granuleringseffekt beror inte bara på legeringsmaterialets typ och natur utan också på granuleringsanordningens arbetsprestanda. Granuleringsanordningen kan vara en separat utrustning, men viss gjututrustning är också ofta utrustad med granuleringsanordningar. På grund av dåliga utrustningsförhållanden använder vissa smyckesföretag manuell pärlsprinkling och häller direkt smält metall i en släckvattentank för att få pärlpartiklar. Oavsett metod är det nödvändigt att strikt kontrollera flera viktiga länkar, till exempel smält-, häll- och kylmetoderna. Om det inte kontrolleras väl kan det leda till oregelbundna pärlformer, lätt vidhäftning i block och fenomen som gasfångst och oxidation, vilket påverkar legeringens prestanda.

3. Smältning av legeringar

Det finns olika metoder för att smälta och gjuta smyckeslegeringar, där de vanligaste smältmetoderna är oxy-fuel-smältning och induktionssmältning.

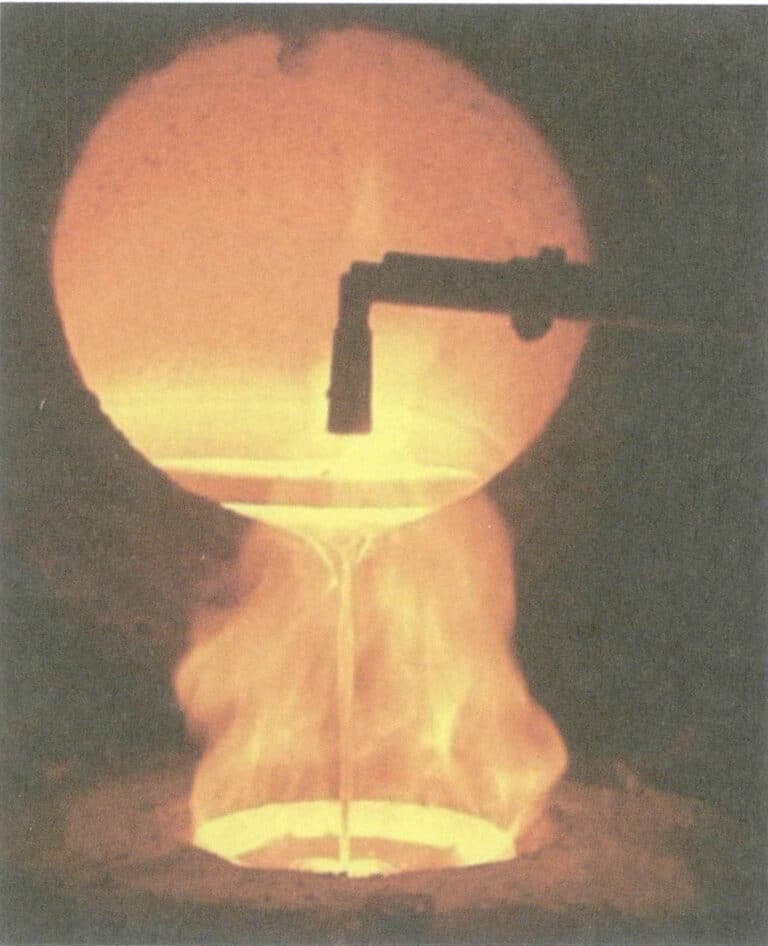

3.1 Oxyfuel-smältning

Att använda en flampistol för smältning och gjutning av smycken är en relativt traditionell produktionsmetod med enkla verktyg och utrustning. Först smälts metallen med hjälp av en låga och hälls sedan manuellt med hjälp av enkel hällutrustning. De förbränningsgaser som används vid smältning av flampistol inkluderar gas-syre, naturgas-syre etc. I allmänhet används inte syre-acetylen eftersom dess temperatur är för hög, vilket leder till betydande metallförlust och svårigheter att kontrollera. De flampistoler som används är av två typer: enkelrör och dubbelrör. Flampistolen har en kontrollratt som kan justera flammans storlek, styrka och karaktär. För att effektivt skydda den smälta metallen och minska oxidationen av metallelementen krävs en gul reducerande låga (figur 3-32). Smältningstiden bör vara hanterbar och bör kunna kontrolleras så att smältningen och gjutningen är klar inom 2-3 minuter.

Vid smältning av flampistoler används i allmänhet deglar av lera. Innan smältning bör degelns kvalitet noggrant kontrolleras; innerväggen ska ha ett slätt och tätt glaserat lager utan kvarvarande slagg. Förbered flödet för slaggbildning, vanligtvis med vattenfri borax. Förvärm först degeln, tillsätt sedan kopparpartiklar och justera flamstyrkan och karaktären till lämpliga nivåer. När kopparmaterialet är nära att smälta, strö en liten mängd borax på vätskans yta och rör försiktigt om den smälta metallen med en glasstav tills den är jämnt blandad. När temperaturen når den önskade hälltemperaturen kan formen tas ut för att hälla.

Under smältprocessen är det viktigt att kontrollera temperaturen och flamatmosfären; annars kommer allvarlig oxidation att inträffa, vilket leder till metallförlust och bildandet av slagg som förorenar den smälta metallen, särskilt i guld- och silverlegeringar med hög zinkhalt. På grund av det höga ångtrycket hos zink kommer det utan tvekan att öka förlusten av zinkelement, särskilt vid högre smälttemperaturer, där metallens reaktivitet ökar med temperaturen. I kokande tillstånd förbättras dess oxidationsförmåga dramatiskt, vilket resulterar i att en stor mängd zinkoxid (ZnO) genereras och släpps ut i luften, vilket orsakar en kraftig ökning av förlusten. Oxidationsförmågan hos koppar ökar också kraftigt och bildar en stor mängd oxiderad slagg, och ju längre kokningstillståndet bibehålls, desto större blir metallförlusten. För att minska metallförlusten är det i allmänhet nödvändigt att strikt kontrollera smälttemperaturen enligt fyllnadsmetallen (med hänvisning till den mellanliggande legeringen som används för att förbereda de erforderliga karat guld-, silver- och platina-legeringarna).

När metallen är nära att smälta strös vanligtvis en liten mängd borax på ytan, vilket inte bara underlättar smältningen utan också bildar ett skyddande skikt på ytan av den smälta metallen för att förhindra oxidation och samla slaggen på ytan. Borax är Na2B4O7 - 10H2O, med låg smältpunkt, och när den kalcineras till 320 ℃ förlorar den sitt kristallina vatten och blir en porös substans. Borax är ett bra flöde vid smältning av kopparlegeringar, med hög flytbarhet efter uppvärmning och smältning, täcker ytan på den smälta metallen, ger utmärkt skydd mot gasabsorption och metalloxidation och separerar borsyraanhydrid (B2O3). Borsyraanhydrid är extremt instabil vid höga temperaturer och reagerar våldsamt med metalloxider när den separeras.

Den kemiska reaktionsekvationen är som följer:

Na2B4O7 - 10H2O → Na2B4O7 + 10H2O

Na2B4O7 → Na2O - B2O3 + B2O3

B2O3 + MeO → MeO - B2O3

Na2OB2O3 reagera sedan med MeO - B2O3 för att bilda det komplexa saltet Na2O-MeO[B2O3]2. Detta minskar kraftigt den slagg som genereras av metalloxider och minskar effektivt metallförlusten genom att förskjuta och reducera metallen. Dessutom spelar borax en bra skyddande roll i smält tillstånd, vilket maximerar förebyggandet av oxidation av den smälta metallen.

3.2 Induktionssmältning

Grundprincipen för induktionssmältning är att när växelström passerar genom induktionsspolen genereras ett växlande magnetiskt flöde i induktionsspolens inre utrymme, vilket inducerar en elektromotorisk kraft i metalledaren inuti degeln. Den inducerade strömmen, som har en viss elektromotorisk kraft, bildar virvelströmmar i metallmaterialet, vilket genererar värme på grund av metallens motstånd och får metallen att smälta. Jämfört med andra smältmetoder har induktionssmältning fördelar som hög smälteffektivitet, låg elementförlust, bekväm och noggrann kontroll och justering av den smälta metallens sammansättning och temperatur samt enkel drift och underhåll, vilket gör att den används i stor utsträckning inom smyckesgjutningsindustrin.

Under induktionssmältningsprocessen är fördelningen av den inducerade strömmen i metallen ojämn, med strömtätheten högst vid laddningens yta och minskande mot insidan, vilket resulterar i den så kallade hudeffekten. Hudeffekten är nära relaterad till strömfrekvensen; ju högre strömfrekvens, desto mer uttalad blir hudeffekten. När degelkapaciteten är stor är den kraftiga hudeffekten skadlig för smältningen. Därför finns det en viss korrespondens mellan degelkapaciteten och strömfrekvensen. När smältmängden är stor används vanligtvis medelhögfrekvent induktion; högfrekvent induktion används ofta när smältmängden är liten. Eftersom smycken vanligtvis är ganska fina och mängden smält på en gång är liten, används högfrekvent induktionssmältning vanligtvis vid smältning av smyckeslegeringar (figur 3-33).

Vid induktionssmältning sker elektromagnetisk omrörning under inverkan av den elektromagnetiska kraften, vilket är fördelaktigt för enhetligheten i temperaturen och sammansättningen av den smälta metallen och hjälper icke-metalliska inneslutningar i den smälta metallen att stiga. Ju lägre strömfrekvens, desto starkare är den elektromagnetiska omrörningseffekten.

Kontrollen av atmosfären under smältning har stor betydelse för kvaliteten på den smälta metallen. I allmänhet finns det flera metoder, t.ex. vakuumsmältning, smältning med skydd av inert gas och smältning med skydd av reducerande flamma. Vakuumsmältning är fördelaktigt för att säkerställa metallurgisk kvalitet, men det är inte lämpligt för kopparlegeringar, särskilt inte mässingslegeringar med hög zinkhalt. Detta beror på att vakuumet förvärrar förångningen av zink, vilket leder till allvarlig metallförlust och betydande sammansättningsfluktuationer, och röken som genereras under smältprocessen kan skada vakuumsystemet. Därför är det i allmänhet nödvändigt att använda inerta gaser som argon och kväve eller att använda en reducerande flamma för att isolera och skydda den smälta metallytan för att uppnå utmärkt metallurgisk kvalitet vid induktionssmältning av kopparlegeringar.

4. Hälla

Eftersom smyckena är relativt fina stelnar de snabbt under gjutningsprocessen och förlorar sin flytbarhet. Därför är konventionell gravitationshällning svår att säkerställa formning, och det är nödvändigt att införa någon yttre kraft för att främja den snabba fyllningen av formhålan med smält metall, vilket ger gjutgods med kompletta former och tydliga profiler.

4.1 Metoder för extern kraft vid gjutning

Hällning kan delas in i två huvudkategorier baserat på yttre kraft: centrifugal och statisk hällning.

(1) Centrifugalgjutningsmetod.

Centrifugalgjutning innebär att smält metall hälls i en roterande form, där centrifugalkraften hjälper till att fylla formen och stelna metallen. Centrifugalgjutning har hög produktionseffektivitet, betydande metalltryck och snabb fyllningshastighet, vilket är fördelaktigt för att forma gjutgods, särskilt lämpligt för gjutning av små smycken, såsom länkar, örhängen etc. Jämfört med statisk gjutning har traditionell centrifugalgjutning vissa svagheter; på grund av den snabba fyllningshastigheten upplever den smälta metallen allvarlig turbulens under hällningen, vilket ökar sannolikheten för gasfångst och bildandet av porer; utmatningen av gas i formhålan är relativt långsam, vilket resulterar i högt mottryck i formen, vilket ökar sannolikheten för porbildning; när fyllningstrycket är för högt utövar den smälta metallen stark skurning på formväggen, vilket lätt leder till formsprickning eller skalning; dessutom kan slagg komma in i formhålan tillsammans med den smälta metallen under hällningen. På grund av det höga fyllningstrycket som genereras av centrifugalkraften är den maximala mängden metall som kan gjutas inom ett säkert område för centrifugen mindre än för en statisk gjutmaskin. Dessutom är användningen av inerta atmosfärer i allmänhet mindre eftersom centrifugens gjutkammare är relativt stor.

(2) Statisk gjutningsmetod.

Statisk gjutning använder metoder som vakuumsuggjutning och vakuumtrycksgjutning för att främja fyllning av formhålan med smält metall. Jämfört med centrifugalgjutning är fyllningsprocessen för statiska gjutmaskiner relativt mild, vilket resulterar i den mindre skurande effekten av den smälta metallen på formväggen; på grund av vakuumeffekten är gastrycket i formhålan lägre; den maximala mängden metall som kan gjutas på en gång är större. Därför har den använts i stor utsträckning vid gjutning av smycken, särskilt för gjutning av medelstora till stora ornament, såsom herrringar, hängen, armband etc.

4.2 Grad av automatisering vid gjutning

Gjutning kan delas in i två huvudkategorier baserat på graden av automatisering: manuell gjutning och automatisk gjutning med maskiner.

(1) Manuell gjutning.

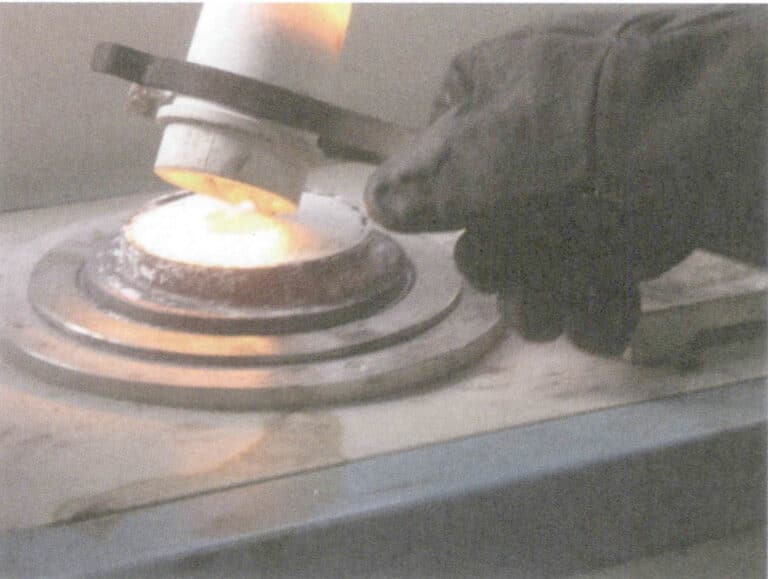

Manuell gjutning utförs i allmänhet i samband med eldsmältning eller induktionssmältning. Efter raffinering av den smälta metallen och slaggen justeras temperaturen till gjutningstemperaturområdet. Därefter tas formen ut ur utbränningsugnen för att förbereda för gjutning. Beroende på vilken typ av utrustning som används inkluderar manuell gjutning huvudsakligen centrifugalgjutning och vakuumgjutning.

- Manuell centrifugalgjutning: Figur 3-34 visar en enkel centrifugalmaskin med mekanisk drivning som används i vissa små fabriker för smyckesbearbetning. Den levereras inte med en induktionsvärmare utan använder syrgas för att smälta metall eller en induktionsugn för att smälta metall. Metallen hälls sedan i en degel och centrifugalgjuts.

- Manuell vakuumgjutning: Vakuumgjutning avser en metod där lufttrycket i formhålan är lägre än det yttre lufttrycket, med hjälp av tryckskillnaden för att dra den smälta metallen in i formhålan. Manuell vakuumgjutning är den enklaste formen av vakuumgjutning. Den använder en vakuumgjutningsmaskin och huvudkomponenten är vakuumsystemet utan värme- och smältanordning. Därför måste den användas tillsammans med en fackla eller smältugn, och efter smältning hälls den smälta metallen manuellt i formen (Figur 3-35). Den är relativt enkel att använda, har en högre produktionseffektivitet och används ofta i små och medelstora smyckesfabriker. Eftersom hällningen sker i atmosfären finns det ett problem med sekundär oxidation och gasabsorption av den smälta metallen, och hela hällprocessen styrs av operatören, inklusive hälltemperatur, hällhastighet, huvudhöjd och slagghantering på vätskeytan. Många mänskliga faktorer kan således påverka kvaliteten.

Bild 3-34 Manuell centrifugalgjutning

Bild 3-35 Manuell vakuumgjutning

Video om smältning och gjutning

(2) Automatisk gjutning med gjutmaskiner.

Manuell hällning är en traditionell och föråldrad produktionsmetod, vilket resulterar i betydande fluktuationer i produktkvaliteten. Med de ökande kvalitetskraven för smyckenprodukter och de tekniska framstegen inom smyckesindustrin har automatiska gjutmaskiner blivit mycket viktig utrustning vid gjutning av förlorat vax för smycken, vilket fungerar som en viktig grund för att säkerställa produktkvaliteten.

Enligt den form av yttre kraft som används faller de vanliga smyckengjutningsmaskinerna huvudsakligen i två kategorier: centrifugal och statisk gjutning.

- Automatisk centrifugalhällning: Som svar på bristerna i traditionella enkla centrifugalhällningsmaskiner integrerar moderna centrifugalgjutningsmaskiner induktionsvärme och centrifugalhällning, vilket uppnår betydande framsteg inom körteknik och programmering, förbättrar programmeringsfunktioner och processautomationskontroll. Till exempel är vinkeln på formens centrala axel och svängarmen utformad för att vara variabel och fungerar som en funktion av rotationshastigheten, vilket gör att den kan ändras från 90 ℃ till 0 ℃. Detta beaktar heltäckande effekterna av centrifugala och tangentiella tröghetskrafter när man driver den smälta metallen ur degeln och in i formen. Denna anordning hjälper till att förbättra balansen i metallflödet och förhindrar att den smälta metallen företrädesvis flyter längs den omvända rotationsriktningen för hällkanalväggen. En avgasanordning läggs till i botten av formen för att underlätta en smidig urladdning av gas från håligheten, vilket förbättrar fyllningskapaciteten. Den har också en temperaturmätningsanordning för att minska mänskliga bedömningsfel. Figur 3-36 visar en typisk smält- och hällkammare i en centrifugalgjutmaskin för smycken som är lämplig för gjutning av legeringar som guld, silver och koppar.

När du häller med en centrifugalgjutningsmaskin, öppna kylvattnet, slå på strömbrytaren, placera jämnt en uppmätt mängd råmaterial i en ren degel, höja värmetråden och tryck på värmeknappen för att värma. Använd järntång för att ta ut den avvaxade gjutkolven från ugnen och placera den på gjutmaskinens cylinderställ och rikta in gjutpulverformens hällöppning med degelns hällöppning. När metallen är helt smält, använd flöde för att rena den, sänk värmetråden, täck degelns topp med ett halvcirkelformat eldfast material och tryck fast det. Efter att ha täckt skyddshöljet driver centrifugalmotorn degeln och formen för att rotera runt motoraxeln med hög hastighet. Den enorma centrifugalkraften sprutar in metallen i formhålan under rotationen. Stäng av motorns strömbrytare efter 20 sekunder, och när maskinen slutar rotera, ta bort formen och låt den svalna.

Induktionssmältning Centrifugalgjutning Video

- Automatisk vakuumtryckhällning: Bland vakuumgjutningsmaskiner är den automatiska gjutmaskinen för vakuumtryck den mest avancerade och används ofta. Denna typ av maskin har många modeller, och olika företag tillverkar gjutmaskiner med sina egenskaper, men i allmänhet består de av induktionsvärme, vakuumsystem, styrsystem etc. Strukturellt är de i allmänhet upprättstående, med den övre delen som induktionssmältkammaren och den nedre delen som vakuumgjutningskammaren, med hjälp av en bottenhällgjutningsmetod. Degelns botten har ett hål, som förseglas med en eldfast kolvstång under smältningen, och vid hällning lyfts kolvstången, vilket gör att den smälta metallen kan strömma in i formhålan. I allmänhet installeras ett termoelement inuti kolvstången, vilket exakt kan återspegla temperaturen på den smälta metallen. Det finns också termoelement placerade på degelns vägg för att mäta temperaturen. Ändå kan den uppmätta temperaturen inte direkt återspegla temperaturen på den smälta metallen och kan bara fungera som en referens. Automatiska vakuumgjutningsmaskiner smälter och gjuter i allmänhet metaller under vakuum eller inerta gasförhållanden, vilket effektivt minskar risken för metalloxidation och gasabsorption. De använder i stor utsträckning datorprogrammeringskontroll, har en hög grad av automatisering och kvaliteten på gjutna produkter är relativt stabil, med reducerade hålfel, vilket gör dem till högt ansedda smyckengjutningsutrustning, som ofta används för vakuumgjutning av metaller som guld, silver och koppar (Figur 3-37). Vissa modeller levereras också med granuleringsanordningar som kan förbereda granulära mellanlegeringar.

När du använder en vakuumtryckgjutningsmaskin för gjutning, slå först på kylvattnet, öppna argon- och tryckluftsbrytarna och slå sedan på strömmen. Kontrollera utrustningens öppnings- och stängningsförhållande och degelns kvalitet, testa vakuumeffekten och välj lämpligt program från gjutprogrammets bibliotek. Placera laddningen jämnt i degeln, starta gjutprogrammet, och efter att metallmaterialet har smält helt, placera formen i gjutkammaren enligt utrustningens uppmaning, och hällningen kommer att slutföras automatiskt. Ta bort formen efter att ha uppnått den angivna hålltiden.

5. Vanliga problem vid gjutning av smycken

Smyckesgjutning är en komplex process som involverar flera steg, och många faktorer påverkar gjutkvaliteten. Därför är det troligt att olika problem uppstår under produktionen av smyckesgjutning. Vanliga defekter vid smyckesgjutning och deras möjliga orsaker visas i tabell 3-3.

Tabell 3-3 Analystabell över vanliga problem och motåtgärder vid smyckesgjutning

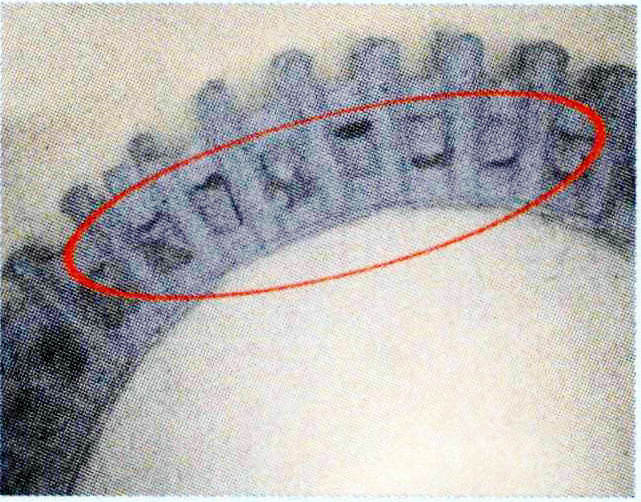

| Vanliga gjutfel | Illustrationer av defekter | Möjliga orsaker |

|---|---|---|

| Blixtar och grader |

|

① Felaktigt förhållande mellan gjutpulver och vatten, för mycket vatten används; ②Formen flyttas efter investering under viloperioden; ③Hurtig temperaturökning under utbränningsprocessen; ④Formen lämnas ute för länge innan den placeras i ugnen, vilket orsakar inre sprickor i formhålan |

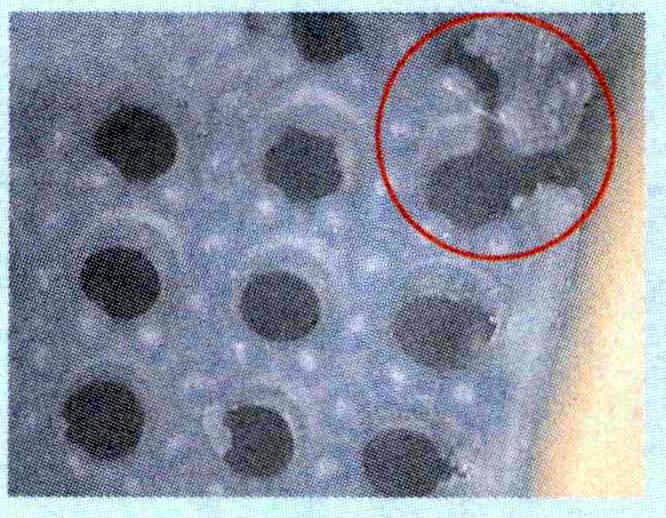

| Upphöjda guldpärlor på ytan |

|

① Felaktigt förhållande mellan vatten och pulver, för lite vatten används; ②Överdriven arbetstid under investeringsoperationen; ③ Onormal drift av vakuummaskinen |

| Grov yta på gjutgods |

|

① Grov yta på vaxmodellen; ②Dålig kvalitet eller utgångna gjutpulver; ③Hurtig temperaturökning under utbränningsprocessen |

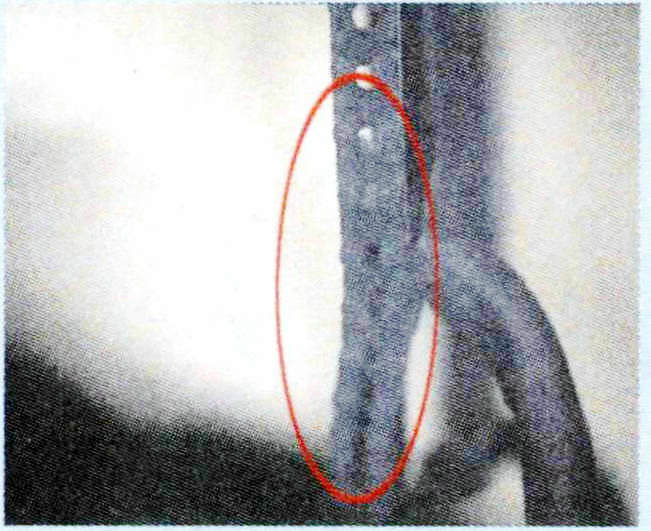

| Ofullständig gjutning |

|

①Inkorrekt plantering av vaxträd; ②Suboptimal gjutningstemperatur för metall; ③Låg gjutformstemperatur under gjutning; ④ Otillräcklig mängd metall som används för gjutning |

| Porositet i gjutgods |

|

①Metallgjutningstemperaturen är för hög; ②Formen är inte helt genombränd; ③Överskott av återvunnet material används vid gjutningen; ④Svårt luftintag under smältningsprocessen |

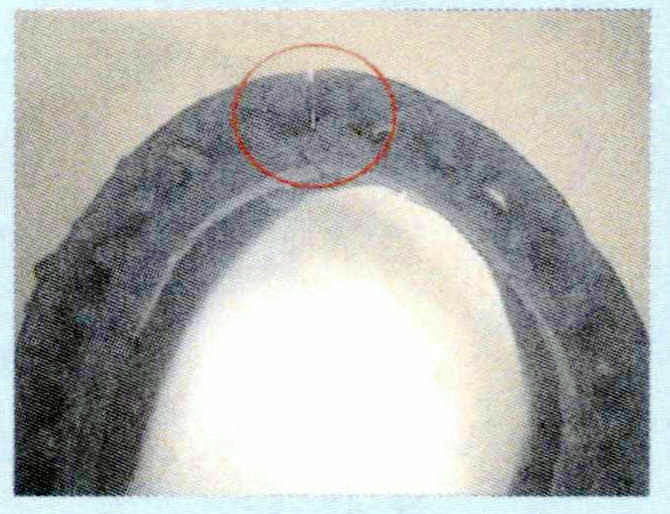

| Krympningsporositet i gjutgods |

|

①Metallvätskans hälltemperatur är för hög; ② Formens temperatur är för hög; ③Felaktig placering eller storlek på vattenledningen; ④ Otillräckligt hälltryck |

Avsnitt V Rengöring av gjutgods

1. Avlägsnande av gjutpulver

Ta bort metallarbetsstycket från gjutpulverformen och ta bort gjutpulvret som fastnat på arbetsstycket.

Huvudverktyg: hammare, järnnål, vattenpistol.

Vänta tills gjutpulverformen svalnar till en lämplig temperatur och påverka sedan dess botten med kranvatten. Restvärmen i gjutpulverformen stöter på kylvattnet, vilket resulterar i ett fenomen som kallas "exploderande gips", vilket gör att det gjutna arbetsstycket skiljer sig från gjutpulverformen; denna process kallas vanligtvis "exploderande gips" (Figur 3-38).

En högtrycksvattenpistol används för att spruta på det gjutna arbetsstycket och försöka avlägsna gjutpulvret från ytan så rent som möjligt (bild 3-39). Lägg det sköljda gjutgodset i en behållare med syralösningar, t.ex. fluorvätesyra, för blötläggning (bild 3-40). Efter blötläggningen ska resterande gjutpulver avlägsnas noggrant från alla delar av gjutgodset. Ta bort arbetsstycket från fluorvätesyralösningen, tvätta det med vatten och torka det.

Bild3-39Vattenbesprutning

Figur 3-40 Fördjupning i syra

Avlägsnande av gjutpulver Video

Nedsänkningstiden för arbetsstycken av K-guld, rent guld och silver ska vara 20 min, med en fluorvätesyrakoncentration på 20%. Nedsänkningstiden för arbetsstycken av koppar är 20 min, med en fluorvätesyrakoncentration på 5%. Nedsänkningstiden för arbetsstycken av platina är 60 min, med en fluorvätesyrakoncentration på 55%.

Fluorvätesyra är starkt frätande och ska förvaras i särskilda behållare. Vidta säkerhetsåtgärder under användning. På grund av vattenpistolens höga tryck måste du vara försiktig så att arbetsstycket inte oavsiktligt deformeras när du sköljer med vattenpistolen.

2. Kapning av defekta delar

Efter att gjutpulvret avlägsnats är arbetsstycket fortfarande i ett trädliknande tillstånd och måste skäras vid sin gjutgrop, sorteras och kategoriseras för att förbereda för nästa produktionsprocess.

Efter avlägsnande av gjutpulvret måste de trädliknande ämnena vägas för att beräkna metallförlusten under gjutningsprocessen, och sedan ska skärningen av gjutgranen utföras. Skär först enligt den övergripande uppdelningen och klassificera sedan skärningarna (figurerna 3-41, 3-42). När du skär gjutgranen är det viktigt att behärska vinkeln och avståndet för att förhindra att deformeras eller skadar ämnet. I allmänhet är det optimalt att skära gjutgranen på ett avstånd av 1,5 mm från arbetsstycket.

Figur 3-41 Gjutgodsskärning 1

Bild 3-42 Gjutgodsskärning 2

Video om kapning av defekta delar

Video om rengöring av gjutgods

2 svar

Utan tvekan.

Jag kan föreslå att du besöker en webbplats där det finns många artiklar om den här frågan.