Hur smyckesmagi uppstår: Skapa från metall till bling!

Mekanisk bearbetningsteknik för smycken

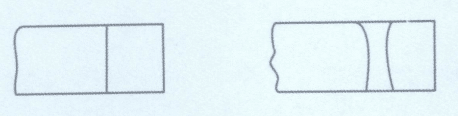

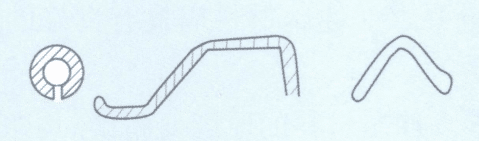

Typiska kopparprofiler för stränggjutning

Innehållsförteckning

Avsnitt I Profiler för stränggjutning

Vid tillverkning av smycken med hjälp av mekanisk bearbetningsteknik är det först nödvändigt att förbereda olika former av tomma material. Den traditionella produktionsmetoden innebär att manuellt hälla gjutgötformen och öppna och rulla det gjutna ämnet. Denna produktionsmetod använder i allmänhet en skänk för att hälla smält metall i götformen, vilket oundvikligen gör att den smälta metallen kan vara i kontakt med luft under lång tid, vilket ökar risken för oxidation och syreabsorption; dessutom, på grund av påverkan och stänk av det smälta metallflödet, uppstår defekter som lufthål och oxidationsinneslutningar i gjutningen. Dessutom gör den oregelbundna lutningen av formen och metallen under kylningen att defekter som krympning, hål, sprickor och ytkylning i gjutgodset är oundvikliga. På grund av de ovannämnda kvalitetsproblemen i traditionell götgjutning är det inte lätt att producera högkvalitativa produkter, så det är viktigt att förbättra blankgjutningstekniken.

På grund av sina fördelar har stränggjutningstekniken blivit en alternativ metod till traditionell manuell gjutning i götform för bearbetning av guld och silver. Under 1990-talet tillämpades stränggjutningsteknik i stor utsträckning vid bearbetning av icke-järnmetallprofiler och introducerades för att producera ädelmetallprofiler. Produktionen av platta göt, runda göt, ihåliga göt och tunna band av icke-järnmetaller och ädelmetallegeringar, både nationellt och internationellt, sker nästan uteslutande med hjälp av kontinuerliga eller halvkontinuerliga gjutmetoder.

1. Introduktion till stränggjutningsteknik

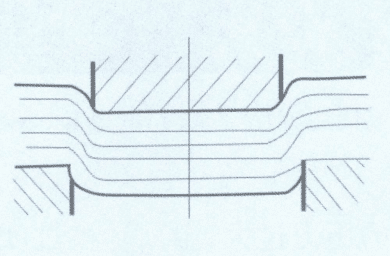

Stranggjutning är en avancerad metod för att kontinuerligt hälla smält metall i en speciell metallform (degel), och den gjutna profilen stelnar (bildar ett skal). Den dras kontinuerligt ut från den andra änden av degeln. Det kan erhålla gjutna profiler av valfri längd eller en specifik längd. Degelns inre struktur bestämmer också den gjutna profilens tvärsnittsform.

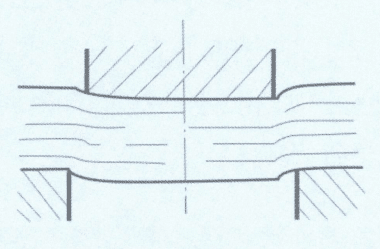

Den kontinuerliga gjutningsprocessen är huvudsakligen indelad i två kategorier: vertikal kontinuerlig gjutning och horisontell kontinuerlig gjutning.

(1) Vertikal stränggjutning

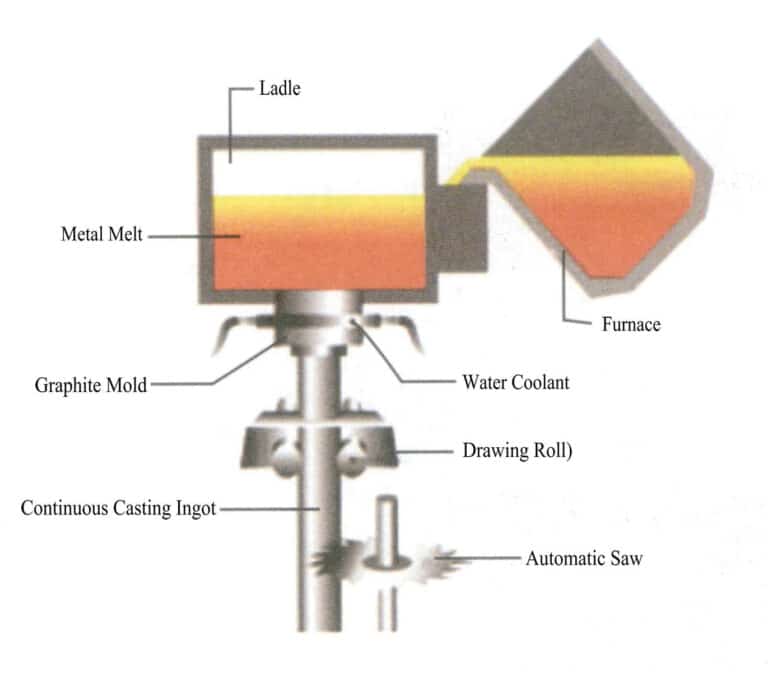

Vertikal stränggjutning är den tidigast utvecklade stränggjutningsprocessen för smyckeslegeringar och används fortfarande i stor utsträckning för att producera olika profiler, särskilt de med större tvärsnitt. Beroende på dragmetoden kan den delas in i två typer: nedåtgående dragning och uppåtdragning, som illustreras i figurerna 8-1 och 8-2.

Figurer 8-1 Principen för stränggjutning med neddragning

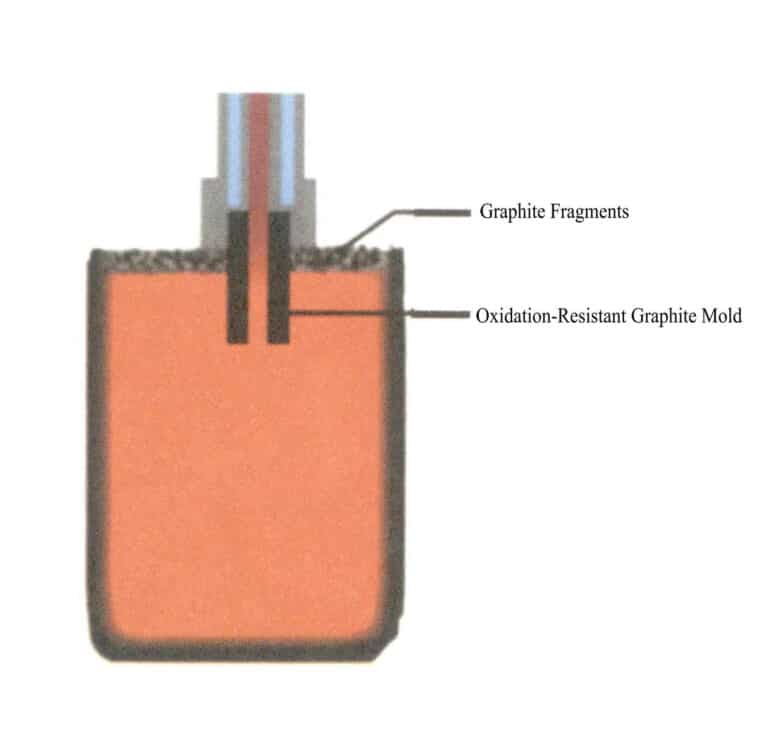

Bild 8-2 Principen för stränggjutning med uppfordrande dragning

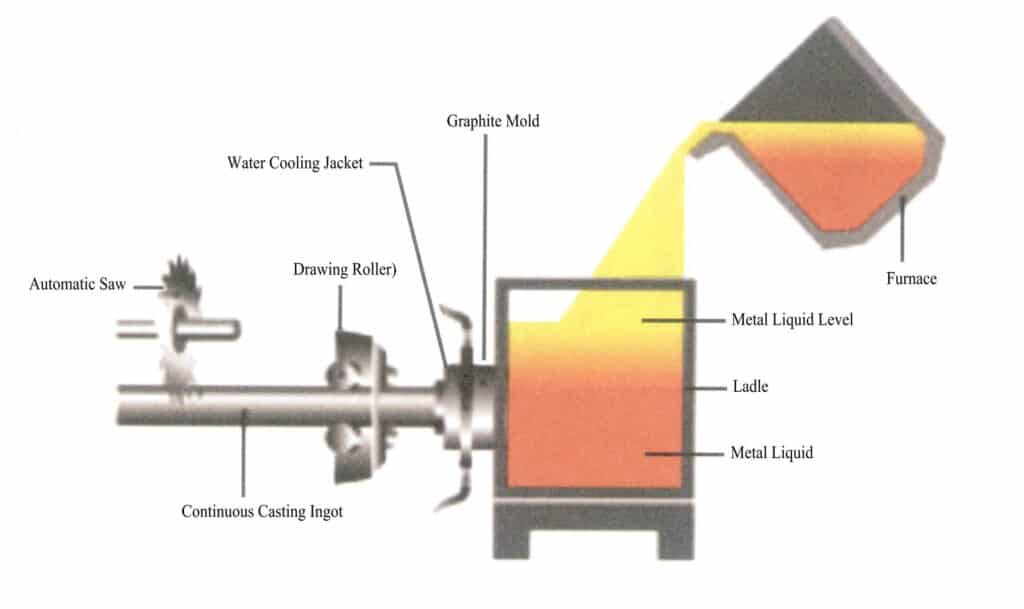

(2) Horisontell stränggjutning

Jämfört med vertikal stränggjutningsteknik har horisontell stränggjutning fördelar som enkel utrustning, inget behov av djupa brunnar och kranar, korta kristallisatorer, högre gjuthastighet, enkel mekanisering och automatisering och förmågan till kontinuerlig produktion. Det är dock endast lämpligt för att producera profiler med små specifikationer, och det är inte lätt att producera profiler med större diameter. Principen för horisontell kontinuerlig gjutning visas i figur 8-3.

2. Fördelar med stränggjutning

Stränggjutning har följande fördelar jämfört med centrifugalgjutning och vanlig sandgjutning.

(1) I den kontinuerliga gjutningsprocessen, på grund av den snabba kylningen av metallen, kristalliserar legeringen tätt, har en enhetlig struktur och uppvisar bättre mekaniska egenskaper. Däremot påverkar centrifugalkraften vid centrifugalgjutning komponenterna i legeringen med olika specifika vikter på olika sätt, vilket gör legeringen benägen för segregering, medan kylningen vid sandgjutning är långsammare, vilket resulterar i grövre kornstruktur och dålig densitet.

(2) Det finns inga stigare på gjutgodset under stränggjutning, så stränggjutna ämnen behöver inte trimmas i båda ändarna under valsning, vilket sparar metall och förbättrar utbytet.

(3) Kontinuerlig gjutning förenklar processen, eliminerar modellering och andra förfaranden, vilket minskar arbetsintensiteten och avsevärt minskar det nödvändiga produktionsområdet.

(4) Kontinuerlig gjutningsproduktion är lätt att mekanisera och automatisera, och under gjutningen av göt kan kontinuerlig gjutning och valsning uppnås, vilket avsevärt förbättrar produktionseffektiviteten och resulterar i lägre kostnader i storskalig produktion.

(5) Produktionslängden för centrifugalgjutning är begränsad och dess diameter bestämmer produktens gjutlängd. Kontinuerlig gjutning är inte begränsad av gjutlängden och kan uppnå storskalig produktion på kort tid. Samtidigt, under centrifugalgjutningsprocessen, är ytoxidationsskiktet relativt tjockt, vilket resulterar i en signifikant skillnad mellan gjutningen och de slutliga grova dimensionerna. Däremot kan kontinuerlig gjutning uppnå mer exakta dimensioner.

(6) Centrifugalgjutning kan inte producera produkter med komplexa tvärsnittsstrukturer enligt kundernas krav. Däremot kan kontinuerlig gjutning producera olika formade profiler med låg kostnadskontroll.

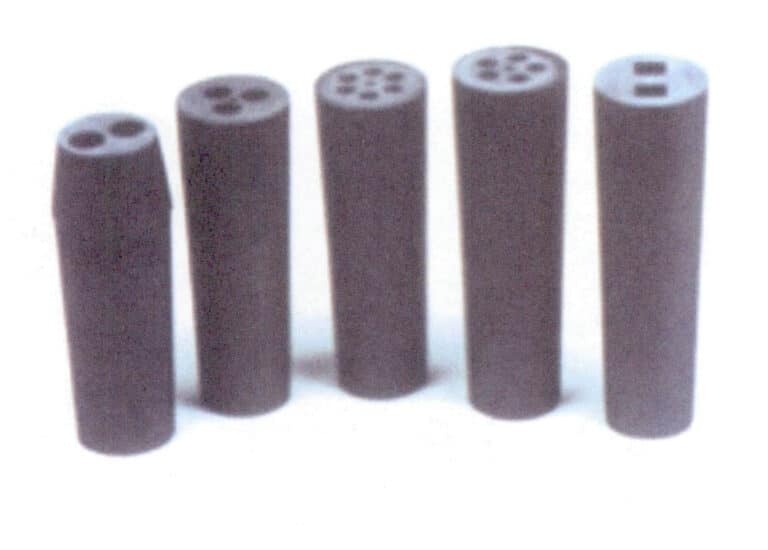

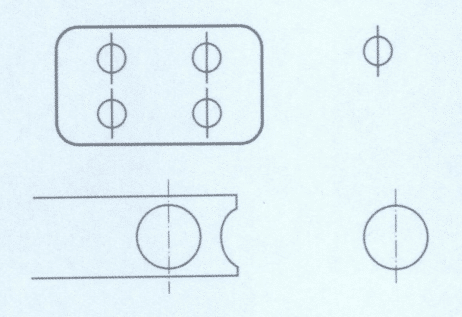

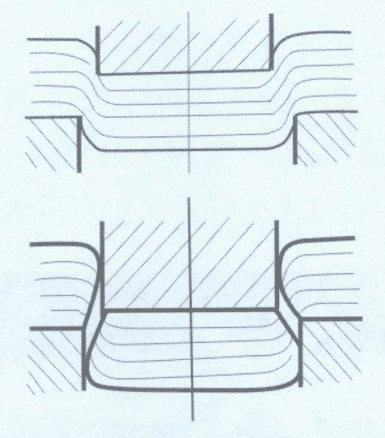

3. Kategorier av profiler för stränggjutning

Figur 8-4 Porösa grafitformar

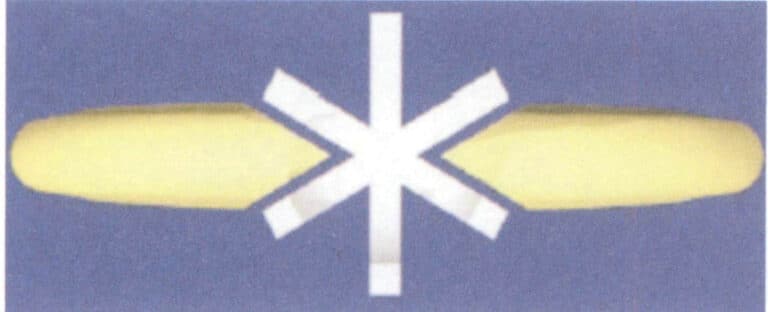

Figur 8-5 Typiska kopparprofiler för stränggjutning

Avsnitt II Maskinbearbetning av plåt, rör och tråd Material

1. Bearbetning av arkmaterial

Guldtackor pressas till olika tjocklekar av guldplåtar med hjälp av en press (rull) arkmaskin för smyckesbearbetning. Till exempel behövs guldplåtar för att göra tillbehör som armbands tungbrytare, kalibreringsbrytare och andra typer.

(1) Huvudutrustning och verktyg

Press (Roll) maskin, ritpenna, järnskärare och järntång.

(2) Viktiga punkter i den operativa processen

Före pressning, rengör skräp på pressmaskinen och guldstängerna, justera avståndet mellan rullarna och se till att avståndet mellan varje press under tablettbildningen inte är för stort. Bestäm antalet rullar baserat på de olika guldkvaliteterna, och efter att ha slutfört de olika pressningsräkningarna, utför glödgning medan du kontrollerar guldarkets krökningsriktning (Figur 8-6). När du väljer de valsade guldstängerna är det viktigt att behärska längden och kvaliteten för att säkerställa att de pressade guldarken uppfyller storlekskraven.

Vid tillverkning av smycken behövs ofta många olika former av guldplåtar. När du tillverkar, enligt de mått som krävs av designritningarna, använder du en ritpenna för att rita formerna på guldarket och skär dem sedan i önskade former med järnskärare. Fila bort graderna (mekanisk stansning kan användas för massproduktion).

2. Bearbetning av rörmaterial

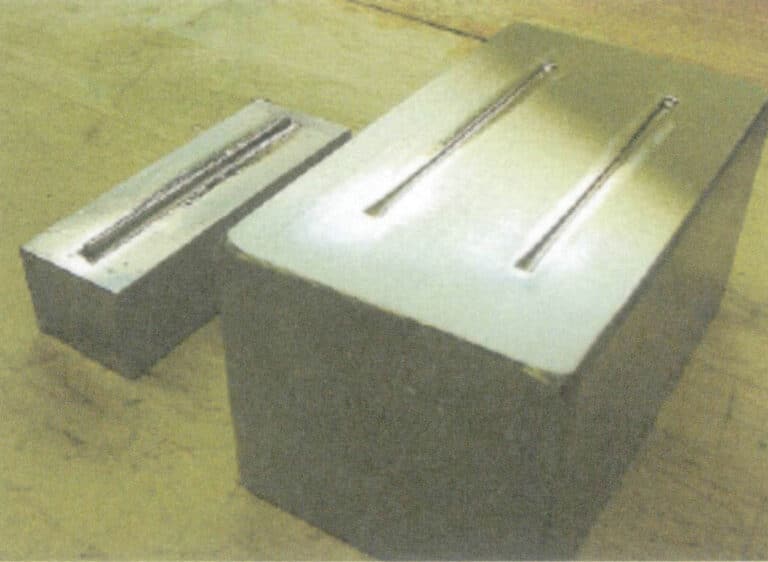

Rör tillverkas i allmänhet av plåt men uppvisar bearbetningsegenskaper i form av linjer. Smala rör tillverkas med hjälp av en tråddragningsmaskin och tråddragningsplåt.

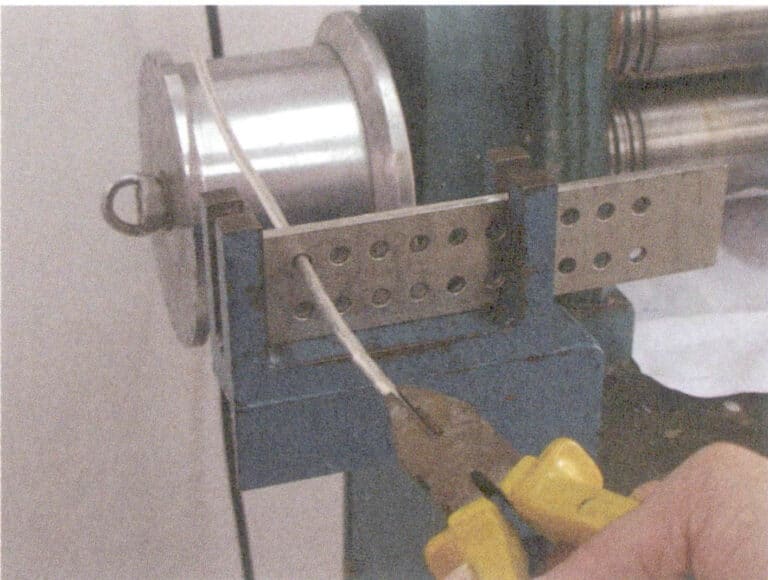

För manuell bearbetning av rörmaterial, välj lämplig tvärsnittsform och storlek på tråddragningsplattan enligt omkretsen av rördiametern. Använd först en pressmaskin för att rulla arket till lämplig bredd och tjocklek, glödga sedan och platta till båda sidor något. Välj en lämplig järnkärna och använd ett gropjärn och en hammare för att rulla plåten till en grov rörform (figur 8-7), trimma sedan ändarna så att de kan passera genom motsvarande hål i tråddragningsplattan (figur 8-8).

Figur 8-7 Rullning av rörämne

Figur 8-8 Trimning av rörets ände

Bild 8-9 Dragning av röret

Bild 8-10 Svetsning av röret

3. Bearbetning av guldtråd

Tråddragningsplattan är inbäddad med en serie tråddragningshål av hårdmetall, och trådens tvärsnitt är trattformat, kommer alltid in från den stora änden och kommer ut från den lilla änden under dragningsprocessen; det kan inte vändas. Dragplattan kommer att skadas och trådkvaliteten kan inte garanteras.

Guldtråd kan tillverkas till olika halvfabrikat. Halvfabrikat tillverkade av trådritningar används ofta i smyckeprodukter. I allmänhet kräver dragningsprocessen för K-tråd flera mellanliggande glödgningssteg. Vanligtvis krävs en glödgning efter dragning genom 3〜5 trådkornshål. Radiala ringar formas vanligen med hjälp av en plattång på en plan yta, medan axiala ringar lindas runt en hård, rund trä- eller stålkärna. Naturligtvis kan de också formas till runda, fasanformade, halvsfäriska etc. efter behov.

Avsnitt III Stämplingsprocess

1. Kännetecken för stansade smyckesdelar

(1) Jämfört med förlorade vaxgjutna smyckesdelar är stämplade delar tunna, enhetliga, lätta och starka. Stämplingsmetoden kan avsevärt minska arbetsstyckets väggtjocklek och därigenom minska smyckesdelarnas vikt och förbättra de ekonomiska fördelarna.

(2) Smycken som produceras genom stämpling har färre hål och god ytkvalitet, vilket förbättrar smyckenas kvalitet och minskar defektfrekvensen.

(3) Stämpling har hög produktionseffektivitet, goda arbetsförhållanden och låga produktionskostnader under massproduktion.

(4) När formens precision är hög är noggrannheten hos de stämplade smyckena hög, med god repeterbarhet och konsekventa specifikationer som effektivt minskar arbetsbelastningen för trimning, slipning och polering.

(5) Stämpling kan uppnå en hög grad av mekanisering och automatisering.

2. Villkor för att anta stämplingsteknik

Stämpling är en relativt avancerad bearbetningsmetod som har betydande fördelar i både ekonomiska och tekniska aspekter. Syftet med att omvandla investeringsgjutna smycken till stansade delar är att förbättra produktionseffektiviteten, minska produktionskostnaderna och öka de ekonomiska fördelarna. Huruvida detta är genomförbart kräver dock fortfarande specifikt beaktande av följande villkor.

(1) Efter att ha antagit stämplingsprocessen för smycken får de ursprungliga prestandakraven inte äventyras. Valet av metalltjocklek är viktigt när man tillverkar smycken med stämplingsteknik. Om tjockleken är för stor är det svårt att säkerställa formens integritet och precision, och sprickor kommer sannolikt att uppstå vid böjningspunkterna; om den är för tunn kommer det att påverka arbetsstyckets mekaniska hållfasthet.

(2) Smyckena bör ha en betydande produktionssats. Eftersom stämpling kräver skapande av specialiserade formar, som har en längre cykel och högre kostnader, har det inte kostnadsfördelar att använda stämplingsmetoder för att ersätta investeringsgjutning för produkter med små partier.

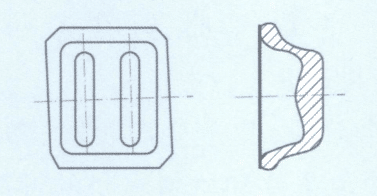

(3) Smyckenas struktur bör ha god stabilitet. Det är lämpligt att undvika små hål, smala spår och spetsiga vinklar; strukturer med ihåliga bottnar kan inte stämplas och utkastvinklar bör utformas. Formen på de stansade delarna bör vara så symmetrisk som möjligt för att undvika problem som spänningskoncentration, excentrisk belastning och ojämnt formförslitning.

(4) De legeringar som används för stansningsproduktion måste ha vissa kallbearbetningsegenskaper. Smyckeslegeringar med dålig duktilitet och betydande arbetshärdning är benägna att få kvalitetsproblem vid tillämpning av denna process.

3. Verktyg och utrustning som krävs för stansning

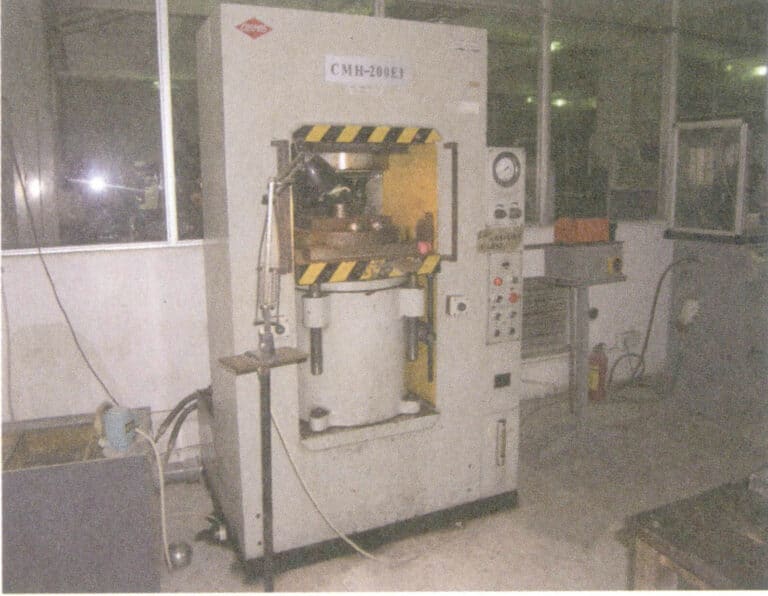

3.1 Stämplingsmaskiner

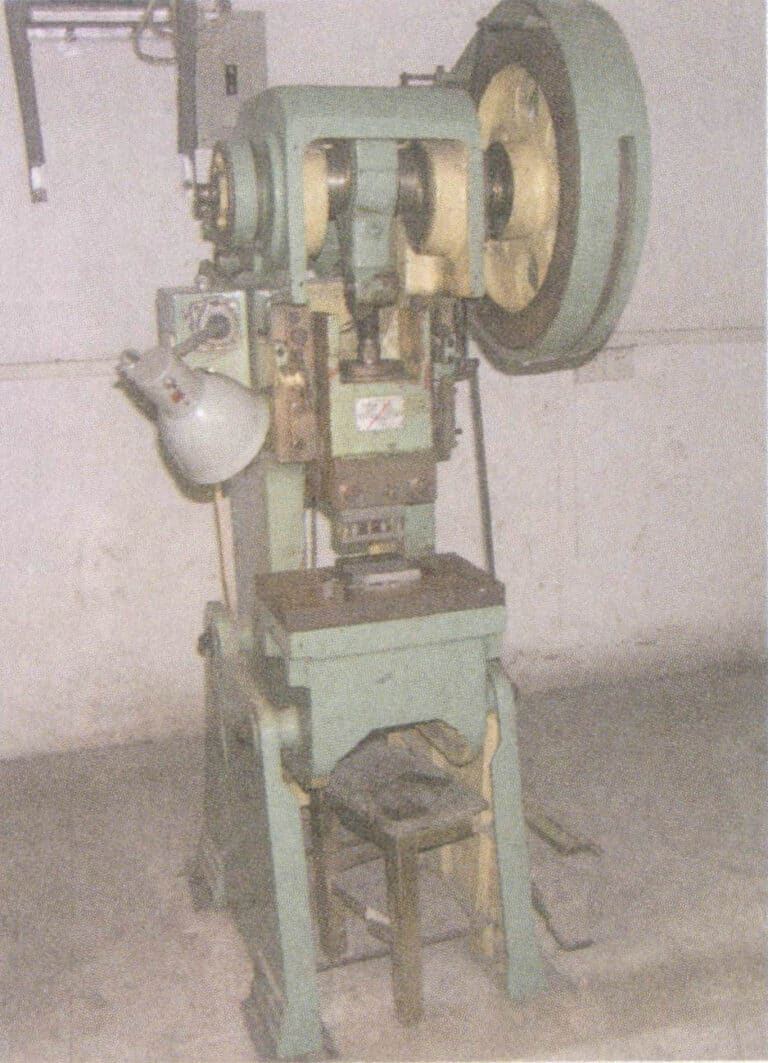

Bild 8-13 Kraftpress för stansning

Bild 8-14 Manuell pressmaskin

3.2 Stämpelformar

Stämplingsmaskiner bearbetar material genom att ladda stämplingsformar; stämpling kan inte utföras utan formar. Generellt tar design och tillverkning av formar avsevärd tid, vilket förlänger förberedelsetiden för att producera nya stansade delar. Efter att den ursprungliga produktdesignplanen har fastställts måste en omfattande och vetenskaplig analys av dess bearbetbarhet genomföras för att säkerställa en bra formningsprocess, som måste ligga till grund för mögelproduktion. Formarnas precision och struktur påverkar direkt produktiviteten för stämplingsbearbetning och de stämplade delarnas noggrannhet; formarnas tillverkningskostnad och livslängd är viktiga faktorer som påverkar de stämplade delarnas kostnad och kvalitet. Därför spelar formar en extremt viktig roll i stämpling och kan sägas vara "nyckeln" till stämplingsbearbetning.

(1) Typer av gjutformar

Det finns många metoder för stämplingsbearbetning, såsom skärning, böjning, vridning, formning, smide och sammanfogning, som alla faller under stämplingsbearbetning. På motsvarande sätt kan många typer av formar grovt delas in i flera huvudkategorier; olika typer av formar kan utföra olika operationer.

① Skärande bearbetning. Detta omfattar stansning av slutna kurvor, profilskärning och sidoskärning av öppna kurvor, perforering, klippning, skårning, partiell separation etc.

② Böjning. Detta inkluderar "V"-bockning, "L"-bockning, stegad "Z"-bockning, "N"-bockning, hattformad bockning, cylindrisk kantvalsning, cirkulär bockning och vridbockning etc.

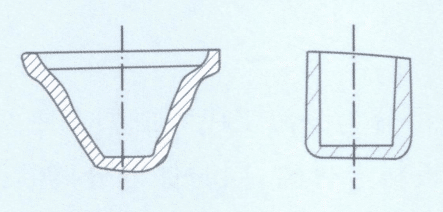

③ Vridning och böjning. Producera behållarformade produkter som överensstämmer med stansformar och stansar med botten.

④ Övriga aspekter. Såsom halvperforering, utskjutning, genomstansning, skärning av böjar, pressning, stansning, trimning, finstansning etc.

(2) Formkonstruktion

Formdesign är grunden för stämplingsprocessens genomförbarhet och formens livslängd.

① Design av formstruktur. Stansade delar bör undvika strukturer med små hål, smala spår och skarpa vinklar som är svåra att forma och avforma; formen bör vara så symmetrisk som möjligt. Utkastvinklar bör utformas för att undvika spänningskoncentration och ökat tryck på stämplingsenheten, vilket övervinner defekter som excentrisk belastning och ojämnt formförslitning. Vid utformning av formar bör CAD-systemens funktioner utnyttjas fullt ut för att utföra tvådimensionella och tredimensionella mönster av smycken, vilket säkerställer enhetligheten och noggrannheten i produktens ursprungliga information, undviker fel orsakade av mänskliga faktorer och förbättrar kvaliteten på formdesignen.

② Utformning av formkaviteten. Radien R på formkavitetens kanter och botten bör maximeras så mycket som möjligt samtidigt som kaviteten är lätt att fylla. Om radien är för liten kan kavitetens kanter kollapsa under högt tryck, och i allvarliga fall kan den bilda en inverterad kon, vilket påverkar utmatningen av den smidda delen. Om bottenradien R är för liten och inte har en jämn övergång är det lätt att den spricker och fortsätter att expandera.

③ Material för gjutformar. Valet av material för formar bör baseras på arbetsförhållandena, produktionsvolymen och materialens inneboende seghet. Högpresterande verktygsstål bör väljas i så stor utsträckning som möjligt för att säkerställa intern kvalitet och undvika defekter som komponentsegregering och alltför stora föroreningar. Icke-destruktiva provningstekniker som ultraljudsprovning bör användas för att kontrollera och säkerställa att varje smidd del har god inre kvalitet, undvika potentiella metallurgiska defekter och säkerställa att formen har tillräcklig hårdhet, styrka och seghet för att motstå upprepade stötar, utmattning och slitage.

(3) Tillverkning av gjutformar

① Bearbetning och formning av formar. Avancerad utrustning och teknik bör användas för bearbetning och tillverkning för att säkerställa den precision som krävs för stämplingsdelar för smycken, vilket säkerställer att formen har hög precision och att deformationen och restspänningen efter bearbetning inte är för stor. Formkavitetens grovhet påverkar direkt dess livslängd; hög grovhet gör det svårt för smycken att avformas, särskilt i områden med upphöjda delar; ju djupare arbetsstycket är, desto stramare håller det. Dessutom ökar höga grovhetsvärden motståndet mot metallflödet, vilket påverkar formningen av stansade delar och gör formen benägen att misslyckas tidigt. Formar med låg ytjämnhet har mindre friktionsmotstånd och starka antibit- och utmattningsfunktioner, med en ytjämnhet som i allmänhet ska vara Ra = 0,4 〜0,8 μm. Verktygsmärkena och slipmärkena som lämnas på ytan av formkaviteten är områden med spänningskoncentration och är också källor till tidiga sprickor och utmattningssprickor, så det är viktigt att slipa verktygen innan pressning. Vid efterbearbetning ska avverkningsmängden vara liten och verktygsmärken är inte tillåtna. För komplexa formhålor måste tillräcklig slipmån lämnas; om slipningen överhettas kan det orsaka mikroskopiska sprickor som är osynliga för blotta ögat och som är vinkelräta mot slipriktningen. För precisionsslipning av precisionsformar måste man vara uppmärksam på påverkan av miljötemperaturen, vilket kräver konstant slipning. Formens tillverknings- och monteringsprecision påverkar avsevärt dess livslängd; hög monteringsprecision, platt bottenyta, god parallellitet, hög vinkelräthet mellan stans och matris och enhetliga luckor är fördelaktiga för att förbättra formens livslängd.

② Värmebehandling av gjutform. Formvärmebehandling inkluderar glödgning efter smide av formmaterial, högtemperaturhärdning eller lågtemperaturhärdning efter grovbearbetning, släckning och härdning efter efterbehandling och lågtemperaturhärdning för att lindra stress efter elektrisk urladdningsbearbetning och trådskärning. En god formlivslängd kan endast säkerställas med god samordning mellan kall- och varmbearbetning. Beroende på vilken värmebehandlingsprocess som används kan samma formmaterial skilja sig avsevärt i livslängd; felaktig värmebehandling kan leda till tidigt formfel.

③ Ytbehandling av mögel. Formytans kvalitet och hårdhet har stor betydelse för formens livslängd och delarnas utseendemässiga kvalitet. Innan formen används, vilket också är det sista steget i formtillverkningen, utförs därför vanligtvis slip- och poleringsbehandlingar för att förbättra formens ytkvalitet. Efter slipning och polering kan olika ytbehandlingstekniker också användas för att ytterligare förbättra formytans hårdhet, förlänga formens livslängd, förbättra bearbetningskvaliteten på arbetsstyckena och minska formens driftskostnader. Tekniker för ytbehandling av gjutformar omfattar uppkolning, nitrering, borrering, samdiffusion av kol och kväve, lokal sprutning, borstning och plätering av gjutformar. Bland dessa har fysisk ångdeponering (PVD), kemisk ångdeponering (CVD) och andra härdningstekniker för ytbeläggning, såsom vakuumdeponering, vakuumförstoftning och jonplätering, utvecklats avsevärt de senaste åren.

(4) Typisk tillverkningsprocess för smyckesformar

① Bestämma den specifika planen för formtillverkning baserat på produktstrukturens dimensioner och tillverkningsprocesser samt identifiera formens typ och struktur.

② Kapa de lila koppar- och formstålsmaterialen efter behov (Figur 8-15).

③ En järnbädd används för att bearbeta ytan på stål- och kopparmaterial, och ytan slipas efter bearbetningen med en slipmaskin (Figur 8-16).

Bild 8-15 Materialskärning

Bild 8-16 Planslipning

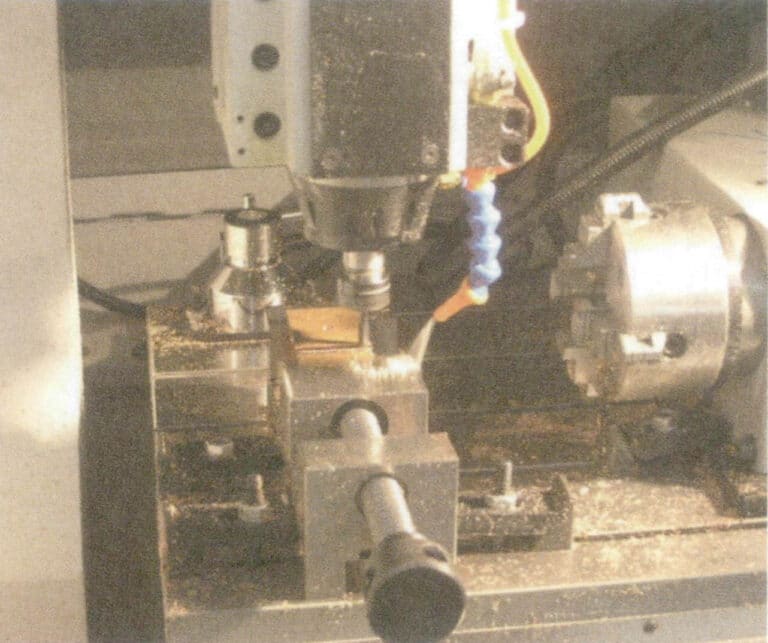

④ Ritning och programmering av skärbanan, användning av en precisionsgravyrmaskin för att fräsa lila kopparmaterial för att tillverka en kopparelektrod (Figur 8-17, Figur 8-18).

Bild 8-17 Bearbetning av gravyr och fräsning

Bild 8-18 Kopparelektrod

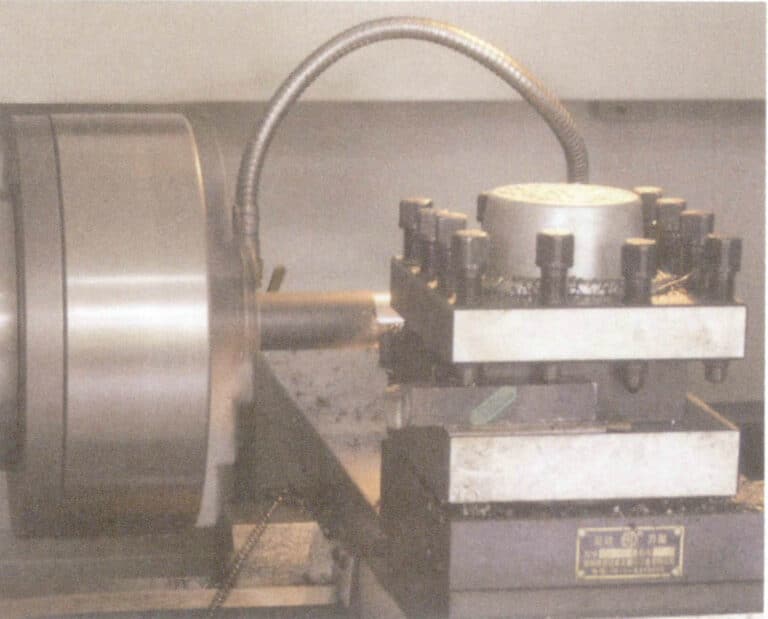

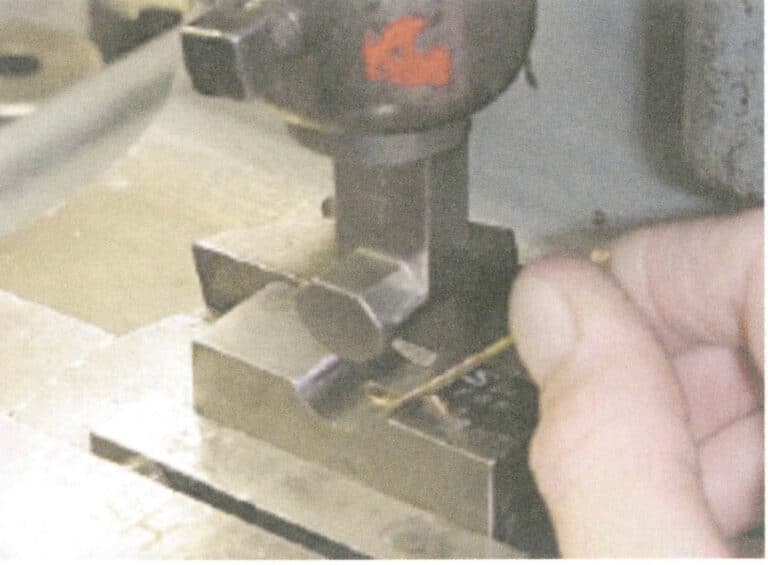

⑤ Bearbetning av relaterade komponenter till formen, t.ex. matrisskaft, stansstift etc. (Figur 8-19).

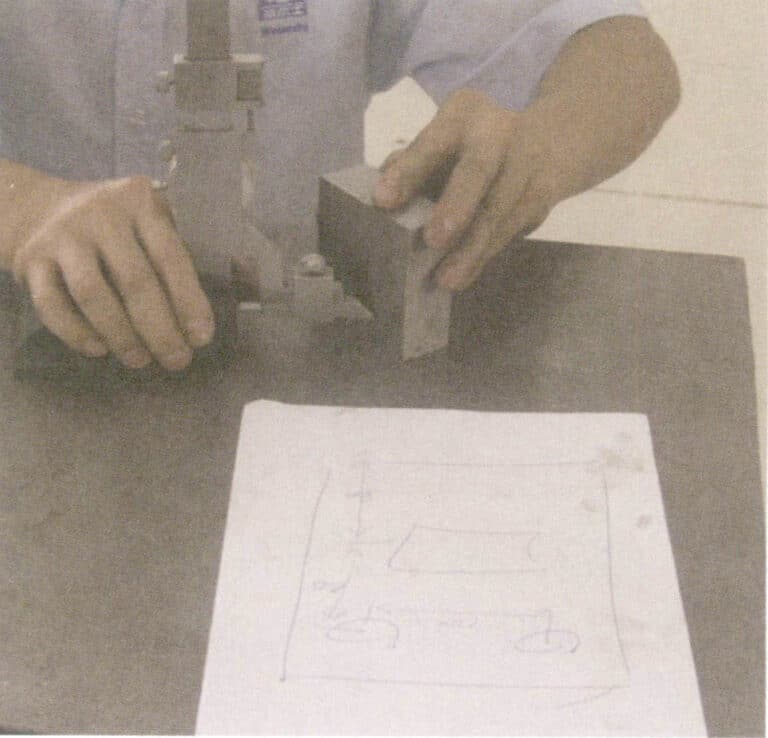

⑥ Märkning och positionering av materialet enligt ritningen (Figur 8-20) och borrning av hål med en borrmaskin.

Bild 8-19 Slipning av verktygsskaft

Figur 8-20 Linjepositionering

⑦ Värmebehandling av gjutformens stålblock (bild 8-21).

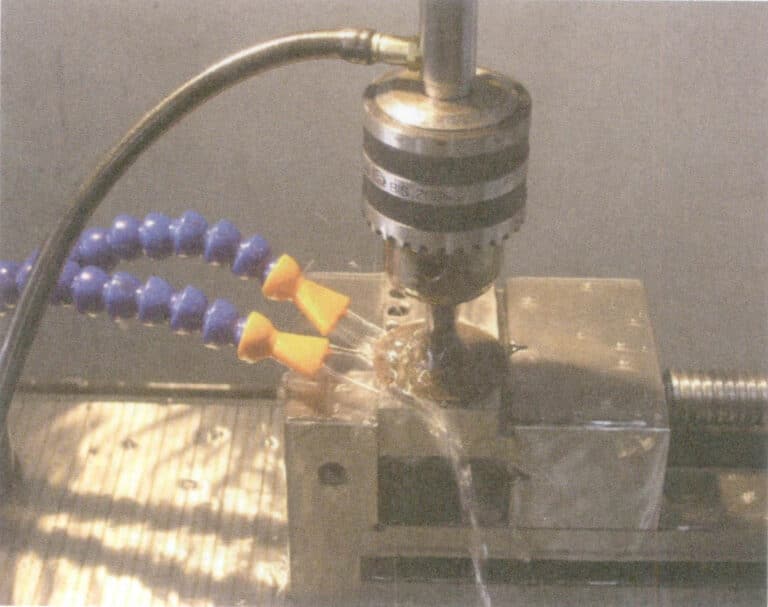

⑧ Datorprogrammering, trådgnistning eller gnistbearbetning av formblock, stansar, insatser etc. (Figur 8-22).

Bild 8-21 Värmebehandling av stålmaterial

Bild 8-22 Elektrisk urladdningsbearbetning av gjutformar

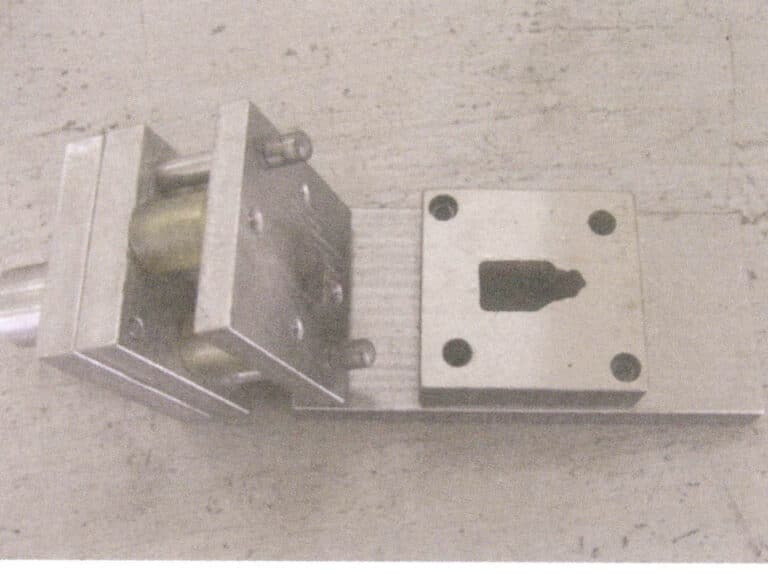

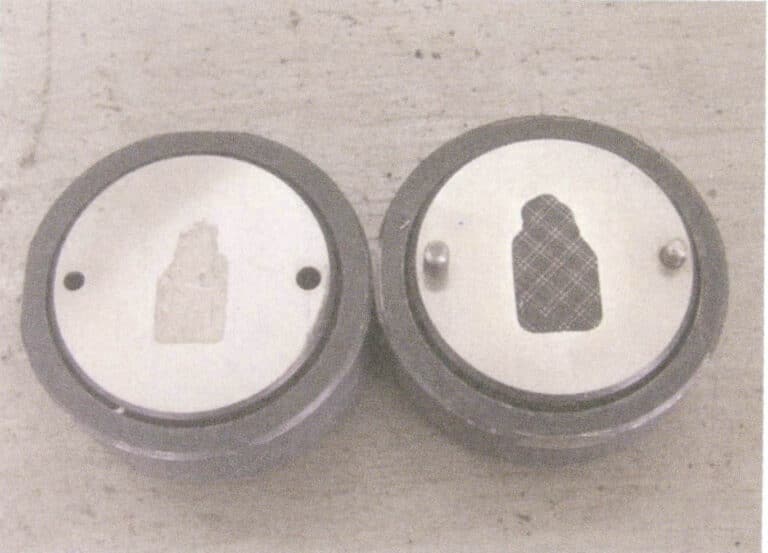

⑨ Montera de bearbetade formblocken, formskaften, stansstiften och insatserna enligt formkonstruktionsplanen (Fig. 8-23, 8-24).

⑩ Testa formarna med hjälp av en stanspress, hydraulisk press etc. för att avgöra om formarna är kvalificerade och modifiera formarna baserat på testresultaten.

Bild 8-23 Stämpelform

Figur 8-24 Oljetrycksform

Copywrite @ Sobling.smycken - Anpassad smyckestillverkare, OEM och ODM smyckesfabrik

4. Krav på stansningsprocessen för stansningsmaterial

Ytbeskaffenheten och de inneboende egenskaperna hos den plåt som används för stansning har stor betydelse för de stansade produkternas kvalitet. Stämplingsmaterialen bör uppfylla följande krav.

(1) Den måste uppfylla prestandakraven för de stämplade delarna. Stämplingsmaterialens sträckgräns bör vara enhetlig, utan någon betydande riktningsstyrka, god plasticitet, låg sträckgränsförhållande och låg arbetshärdning. För vissa K-guldlegeringar som är benägna att arbetshärda bör uppmärksamhet ägnas åt mellanbearbetning vid användning av stämplingsprocesser för att undvika sprickor. Inneslutningar, skadliga element och defekter som krympning och porositet i materialet kan lätt leda till kvalitetsproblem i de stansade delarna.

(2) Den måste uppfylla kraven på ytkvalitet för de stansade delarna. Stämplingsmaterialen ska ha god ytkvalitet, vilket garanterar släta ytor utan fläckar, ärr, repor eller sprickor.

(3) Den måste uppfylla tjocklekskraven för de stansade delarna. Tjockleken på stämplingsmaterialen ska vara exakt och enhetlig.

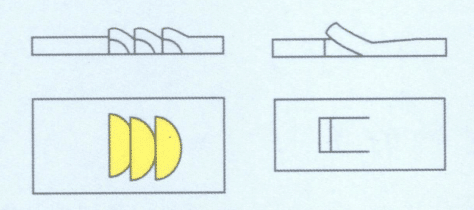

5. Stämplingsprocess

Tabell 8-1 Klassificering av stansningsprocesser och deras egenskaper (enligt Fu Hongsheng, 2005)

| Arbetets art | Befattning | Flödesschema för arbetsprocessen | Egenskaper och användningsområde | |

|---|---|---|---|---|

| Separationsprocess | Skärande |

|

Kapning av plåtar med saxar eller stansverktyg, utan stängning av kaplinjen | |

| Blankning | Blanking och stansning |

|

Stansning och skärning av arket längs den slutna linjen med en stansform, och den stansade delen är avfallsmaterial | |

| Skåra |

|

Stansning av en skåra i ämnet längs en oavgränsad linje, med bockning av den skurna delen, t.ex. ventilationspaneler. | ||

| Kantskärning |

|

Kapning av kanten på ett arbetsstycke | ||

| Formningsprocess | Böjning |

|

Böjning av en plåt till en viss form | |

| Djupgående ritning |

|

Tillverkning av ett arbetsstycke från ett plant ämne | ||

| Formning | Böljande |

|

Partiell stansning av plattor till upphöjda och konkava former | |

Tabell 8-2 Tre stadier och egenskaper hos blankningsprocessen (enligt Fu Hongsheng, 2005)

| Fas | Egenskaper | Sektion Egenskaper | |

|---|---|---|---|

| Fas 1 | Ark i det konvexa mögeltrycket, den första elastiska kompressionen och sträckningsdeformationen; vid denna tidpunkt är den konvexa formen ett något trångt ark, den andra sidan av arket är också något trångt konkav formkant, konvex formände av materialet under en liten böjning, konkav formkant ovanför materialet började buckling gap är mer framträdande, böjning och buckling desto allvarligare, arket i den konvexa, konkava formkanten vid bildandet av den första burrrullen i vinkeln, materialet vid denna tidpunkt har den inre spänningen inte överskridit den elastiska gränsen, när avlägsnandet av yttre krafter kan materialet återställas till sitt ursprungliga tillstånd. Materialet kan återställas till sitt ursprungliga tillstånd när den yttre kraften avlägsnas. Detta stadium kallas det elastiska deformationsstadiet. |

|

Initial burrrullning, permanent burrrullning |

| Fas 2 | Plastdeformation, yttre kraft bortom materialets hållfasthetsgräns, vilket resulterar i spricklinjer, när den konvexa formen fortsätter att pressa människor, ökar trycket, spänningen inuti materialet ökar också, spänningen i materialet når avkastningsgränsen börjar komma in i plastdeformationsstadiet. I detta skede, när djupet av den konvexa formsträngsprutningen i materialet gradvis ökar, ökar materialprogrammets plastiska deformation också gradvis. På grund av förekomsten av gapet vid kanten ökar också materialets inre dragspänning och böjmoment, så att härdningen av materialet i deformationszonen ökar tills materialet nära kanten, på grund av dragspänningen och spänningskoncentrationen av rollen som början på mikrosprickor, vid denna tidpunkt når också den blanking deformationskraften det maximala värdet. Utseendet på mikrosprickor indikerar att materialet börjar skada och att det plastiska deformationssteget slutar. |

|

Generering av ljusa band vinkelrätt mot plåten och den första graderingen |

| Fas 3 | Frakturseparationsstadiets mikrosprickor fortsätter att sträcka sig till materialet inom överlappningsförlängningen, materialets frakturseparation. Convex fortsatte att falla och producerade de övre och nedre mikrosprickorna som fortsatte att expandera och sträcka sig till insidan av materialet; när de övre och nedre sprickorna möttes och överlappade började de separera den grova frakturzonen, när den konvexa matrisen ner igen, kommer att stansas ut ur den del av formhålen till denna punkt, den konvexa matrisen tillbaka upp för att slutföra hela blankningsprocessen. |

|

Producerar grov och avsmalnande sprickzon burr initial töjning |

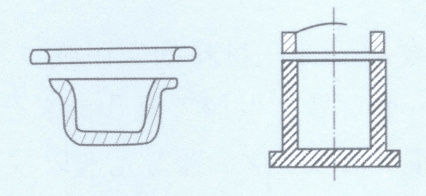

6. Stämplingsprocessen för typiska smycken

Figur 8-25 Form för fyrkantig guldtacka som används i ringskaftet (enligt Klotz F, 2003)

Bild 8-26 Montering av gjutform (enligt Klotz F, 2003)

Om trycket är för högt kommer metallplåten att påverkas alltför mycket, vilket gör att formen lätt spricker i botten eller att väggarna kollapsar. Det kan dela formen i hälften som en kil i svåra fall. Dessutom är mängden metallplåt också mycket viktig; om för mycket material läggs till kommer arbetsstycket att ha grader. För att kunna fortsätta bearbeta materialet måste ett trimningsverktyg användas för att ta bort graderna. Omvänt, om det tillsatta materialet är otillräckligt, kan formen inte fyllas och den stansade delen kan inte formas.

Under arbetsprocessen är det viktigt att stärka underhållet av trimningsverktyget, eftersom det är avgörande för arbetsstyckets formöverensstämmelse och stabilitet. Om skärbladet på trimningsverktyget är för skarpt kommer öppningen att förstoras, vilket orsakar steg i trimningsområdet. Omvänt kommer ett för hårt skär att skära in i arbetsstycket, vilket resulterar i platta kanter som inte matchar designen.

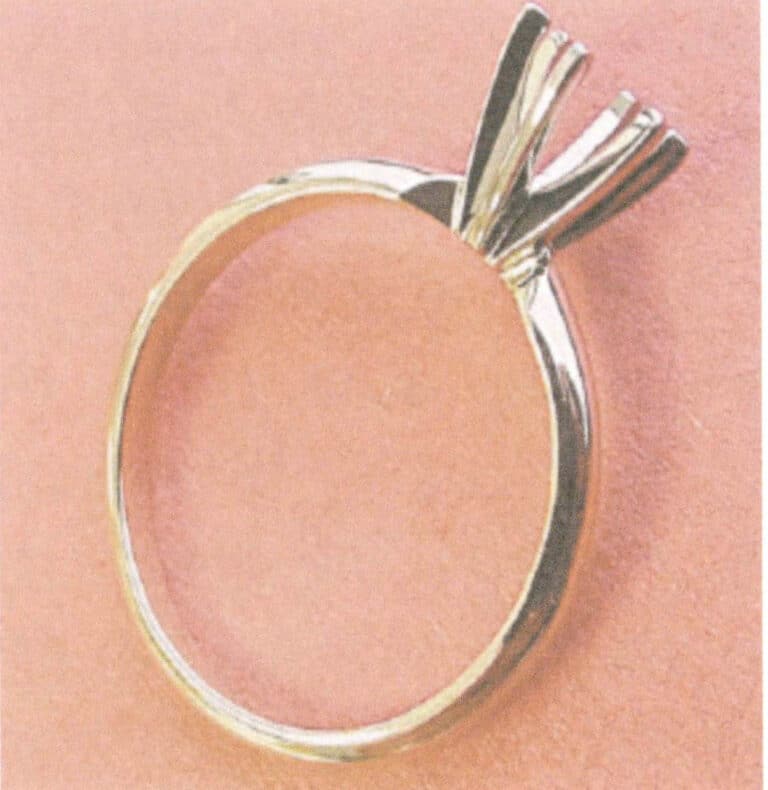

Efter att ha erhållit ett rakt rektangulärt metallband genom stansning måste de erforderliga yttermåtten stansas ut i den slutliga formen för att bilda det önskade ringskaftet. Innan ringskaftet rundas måste de två ändarna först bearbetas för att passa infattningarna (Figurerna 8-27, 8-28). För en fyrklövsinställning skärs ringskaftets ände till en vinkel på 90°, medan för en sexklövsinställning skärs ringskaftets ände till en vinkel på 60°.

Figur 8-27 För en fyrtandad infattning skärs änden av ringskaftet till en vinkel på 90° (enligt Klotz F, 2003)

Figur 8-28 För en sexpinnarsfattning skärs änden av ringskaftet till en vinkel på 60° (enligt Klotz F, 2003)

Det finns i allmänhet tre metoder för att göra den sneda änden av ringskaftet: en enkel metod är att använda en stans och en metallplatta för att mejsla ut den, men kvaliteten på den mejslade inställningen är relativt dålig. En annan metod är att slipa inställningsläget på en horisontell slipmaskin, fixera ringskaftet i en fixtur och låta slipskivan arbeta för noggrann och snygg slipning, vilket är en bättre metod. Den tredje metoden är att böja änden av ringskaftet till en krok (Figur 8-29), sedan klämma fast och slipa. Detta liknar den andra metoden men man kan undvika att deformera inställningsläget i änden av ringskaftet under bockningen, eftersom inställningslägets noggrannhet är avgörande för repeterbarheten. Vid användning av de två sistnämnda bearbetningsmetoderna måste man vara uppmärksam på slipvinkeln, som är mycket viktig för att säkerställa exakt passform mellan inställningsläget och ramarna så att det inte finns några mellanrum mellan de två.

Rundningen består av en serie böjningssteg och man måste vara noga med att skydda ringskaftets ände, eftersom denna position är direkt relaterad till passformen på infattningen. Rundningsmetoden är enkel; den kan utföras med två halvrunda stålverktyg. Ibland, för att undvika djupa avtryck på arbetsstycket, bäddas ett plastblock in i det område på den första stålformen som kommer i kontakt med arbetsstycket (figur 8-30). Den slutliga bockningsformen formas i det andra stålverktyget.

Bild 8-29 Böjning av ringskaftets ände (enligt Klotz F, 2003)

Bild 8-30 Avrundning av ringskaftet (enligt Klotz F, 2003)

Figur 8-31 Ringskaftet efter helrundpolering (enligt Klotz F, 2003)

Bild 8-32 Den monterade ringen (enligt Klotz F, 2003)

7. Vanliga kvalitetsbrister hos stansade smyckesdelar

(1) Defekter som uppstår vid gjutning av tackor eller ämnen för stränggjutning

① Central krympning och krympningshål. Fördjupningarna på götets ovansida beror på stelningskrympning, vilket kan leda till att de bearbetade plåtarna, banden eller trådarna delas längs mittlinjedefekterna under efterföljande bearbetning (smidning eller valsning). Detta problem är särskilt sannolikt när ytan på fördjupningarna har oxiderat, och denna defekt är också känd som krokodilsprickning. För att undvika denna defekt bör de deprimerade områdena skäras bort före bearbetning och interna krympningshål bör svetsas. I allmänhet, om den inre ytan är ren och fri från oxider, kan den svetsas för att eliminera problemet.

② Blåsor. Blåsbildning på ytan av plåtar och band kan orsakas av gashål i göt eller reaktioner mellan göt och atmosfär under glödgning. Detta problem kan i allmänhet undvikas genom att kontrollera gjutnings- eller glödgningsbetingelserna. Exempelvis kan man förbättra deoxideringen under smältprocessen, minska gasabsorptionen och oxidationen av den smälta metallen, kontrollera glödgningstemperaturen och undvika att använda väterika glödgningsatmosfärer.

③ Ingår. Inneslutningar i göt är icke nedbrytbara partiklar, t.ex. oxider och silikater, som kan orsaka sprickor under bearbetningen. Det finns flera källor till inneslutningar; för att minska dem är det nödvändigt att regelbundet kontrollera skicket på degeln och ugnsfodret och renheten i arbetsmiljön och överväga möjliga reaktioner under smältningen.

④ Förorening. Kontaminering av metaller kan leda till sprödhet eller sprickor under bearbetningen. Spårmängder av bly i återvunnet material eller svetsmaterial kan förorena legeringsmaterial. Andra spröda föroreningar är kisel, svavel och andra metaller med låg smältpunkt. Det är viktigt att återvunnet material hanteras varsamt; material med oklara sammansättningar bör inte användas utan urskiljning och bör först analyseras för att kontrollera om det finns sådana föroreningar.

⑤ Ytkvalitet. Den slutliga produktens ytkvalitet beror på det ursprungliga götets ytkvalitet. Anta att det finns oxider på ytan av det ursprungliga götet. I så fall bör de avlägsnas genom syrabad före bearbetning, eftersom dessa oxider blir mycket svåra att avlägsna när de väl har pressats in i ytan på det valsade materialet. Om man använder för mycket maskinolja eller flussmedel i gjutformen kan det orsaka stora fördjupningar på götets yta när en stor mängd smält metall kommer in i gjutformen. En kontinuerlig tunn film av olja bör borstas på formväggen och överflödigt lösningsmedel bör avlägsnas innan det hälls. Om den smälta metallen kommer i kontakt med formväggen under gjutningen kan oxidation på ytan bilda metallpärlor som inte smälter väl samman med metallkroppen, vilket leder till delaminering på den oxiderade ytan under bearbetningen och en ojämn yta.

Före bearbetningen ska götets yta kontrolleras och vid behov filas för att säkerställa att den är plan, utan fördjupningar eller metallpärlor, och eventuella partiklar som är inbäddade i metallytan ska avlägsnas.

(2) Defekter som uppstår vid valsning av plåt, band och skivmaterial

① Dålig kvalitet på de färdiga produktrullarna. När ytan på de färdiga produktrullarna har repor eller lokala skador kommer det valsade materialets ytkvalitet att försämras. Diametern på de färdiga produktrullarna bör vara liten och ytan bör poleras eller galvaniseras för att uppnå en spegeleffekt. Under produktionen bör rullarnas yta torkas av ofta för att förhindra att damm och andra partiklar ansamlas, vilket kan repa rullarna eller ytan på den valsade remsan. Rullarna bör täckas över för att skydda ytan när de inte används.

② Rullarna rätas inte ut. Om rullarna inte rätas ut och tjockare remsor rullas, kommer de att böjas åt ena sidan. Om remsorna är tunnare kommer det att skapa ojämna kanter på ena sidan. Rullarnas skruvar bör justeras för att säkerställa att luckorna är raka.

③ Rullarna är böjda. Om valsarna böjs under valsningstrycket kommer det att leda till ojämn tjocklek på bandets tvärsnitt eller taggade kanter på båda sidor. Den mängd som rullas varje gång bör minskas och antalet mellanliggande glödgningsprocesser bör ökas för att minska rullkraften. Fyra valsar kan också användas, med valsar med liten diameter som stöds av valsar med större diameter, vilket hjälper till att förbättra valsarnas motståndskraft mot böjning.

④ Sprickor i kanten. Vanligtvis orsakade av överdriven bearbetning mellan två glödgningscykler, bör de omedelbart repareras när kantsprickor uppträder. Under ytterligare valsning kan vissa sprickor plötsligt expandera till mitten av remsan, vilket leder till produktskrot.

⑤ Kontroll av tjocklek. Under valsningen är det viktigt att se till att tjockleken på det valsade materialet är jämn i både längd- och breddriktningen. Variationer i tjocklek kan leda till förändringar i valsningskraften under den efterföljande plåtformningsprocessen, vilket ökar kassationsgraden och förvärrar verktygsslitage och skador.

(3) Defekter som uppstår under valsningen av stänger

De huvudsakliga defekterna är fenor och stapling. Fins orsakas av att för mycket metall trycks in i mellanrummet mellan valsarna, vilket innebär att den reduktionsmängd som försöker på en gång är för stor, vilket gör att valsarna trycks isär och överflödig metall pressas ut på sidorna och bildar fins. Om fenorna sedan valsas in i stängerna kommer de att staplas, vilket skapar svaga punkter som är benägna att spricka under senare processer, särskilt under vridning eller bockning, där sprickor är mer benägna att uppstå. En lämplig reduktionsmängd och valsning 90° i sekvens hjälper till att förhindra detta fel.

(4) Defekter som uppstår vid dragning av vajer

De vanligaste defekterna vid tråddragning är brott eller halsning, med fyra möjliga orsaker.

① Dragningsmängden är för stor och kräver mellanglödgning.

② Inneslutningar uppträder på tråden och blir svaga punkter.

③ Varje ritningsbelopp är för stort för stänger med stor diameter; baserat på materialets duktilitet, varje gång, tvärsnittsminskning kanske 25% ~ 45%, men med minskningen i diameter bör den minskas till 15% ~ 20%.

④ Ett avbrott i smörjningen under dragningsprocessen ökar friktionen mellan tråden och spåret, vilket ytterligare minskar den tillåtna bearbetningsmängden varje gång.

(5) Defekter vid glödgning

Antag att glödgningstiden för arbetsstycket är för lång. I så fall är glödgningstemperaturen för hög, eller båda kommer att leda till alltför stora korn, vilket gör att arbetsstycket bildar en apelsinskalyta när det deformeras, vilket gör det svårt att polera till ett kvalificerat tillstånd.

Video om stämplingsprocessen (olja)