Vad du behöver veta om gjutning av smycken: Från materialberedning till avancerade tekniker

Grundläggande principer och operativa färdigheter för 5 typiska arbetsuppgifter

Smycken tillverkas i stor utsträckning med hjälp av gjutning, vilket är processen att smälta metallråvaror och hälla dem i en form för att få gjutgods efter kylning. Det finns två metoder för smyckesgjutning: manuell drift och automatisk drift. Den förstnämnda innebär att smälta metallen med en fackla eller induktionsugn och sedan hälla den manuellt i gjutformen; den senare görs i en automatisk gjutmaskin som integrerar smältning och hällning. För att uppnå utmärkta gjutningsresultat använder smältmetaller ofta en metod för att först dammsuga och sedan fylla med inert gas för skydd för att förbättra smältkvaliteten, och exakt smälttemperaturkontroll uppnås genom programinställningar. På grund av den relativt känsliga strukturen hos smycken kan man inte förlita sig enbart på gravitationshällning för att säkerställa att gjutgodset fyller formen och stelnar ordentligt, vilket kräver införande av externa krafter för att främja metallfyllning och öka kompensationstrycket. Beroende på metoden för att införa extern kraft kan smyckenhällning göras genom vakuumsuggjutning, vakuumtrycksgjutning, vakuumcentrifugalgjutning etc. Vid produktion är det nödvändigt att välja lämpliga smält- och hällprocesser baserat på materialegenskaperna och produktens strukturella egenskaper. Vid smyckestillverkning bearbetas dessutom ofta profiler (material med fasta former som tråd och rör), och profiler framställs huvudsakligen genom vakuumstränggjutning av smält metall. Smältning och gjutning av metallråvaror involverar kunskap från olika discipliner, t.ex. material, maskiner, metallurgi och gjutning, och många faktorer påverkar gjutkvaliteten. En vetenskaplig produktionsprocess måste upprättas och följas strikt för att säkerställa högkvalitativ och stabil gjutkvalitet.

Detta projekt gör det möjligt för dig att behärska de grundläggande principerna och driftsfärdigheterna för vakuumsuggjutning, vakuumtryckgjutning, vakuumcentrifuggjutning och vakuumstränggjutning genom 5 typiska och utvidgade uppgifter efter lektionen.

Gjutmaskin med vakuumsug

Innehållsförteckning

Avsnitt I Förberedelse av material

1. Bakgrundskunskap

(1) Sammansättning av laddningsmaterial

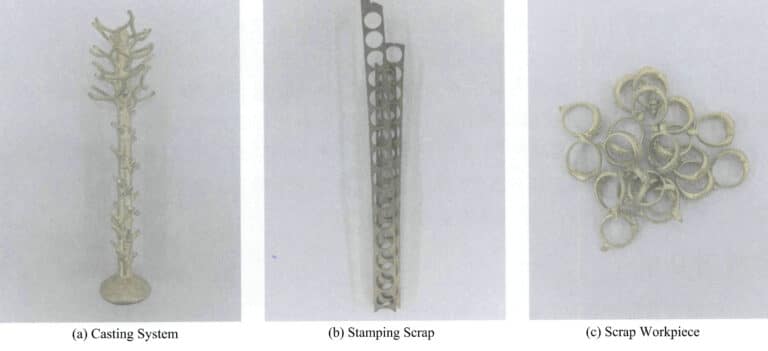

Vid smyckesproduktion omvandlas inte alla material till produkter, och olika avfallsmaterial genereras, inklusive gjutningssystemet under gjutning, kantrester under stämpling och defekta arbetsstycken under produktionsprocessen, som visas i figur 7-1. Dessa avfallsmaterial återvinns vanligtvis för att minska mängden nya material.

Avfallsmaterial har ofta smuts på sina ytor; till exempel kan gjutningssystemet ha kvarvarande gipsgjutningspulver och oxiderade föroreningar, kantrester från stämpling kan ha oljefläckar och defekta arbetsstycken kan innehålla föroreningar etc. Om dessa återvinns direkt utan behandling kommer det att påverka materialens färg och metallurgiska kvalitet. För avfallsmaterial under produktionsprocessen är det därför nödvändigt att bestämma deras materialkategorier före återanvändning för att undvika blandning; rengöring av avfallsmaterial bör undvika oxiderade föroreningar, smuts etc.

För att säkerställa stabiliteten i produktkvaliteten är det nödvändigt att korrekt hantera förhållandet mellan nya material och återvunna material under satsningen. Många leverantörer av fyllnadsmaterial föreslår att andelen återvunnet material i varje sats ska vara 30%; Men i den faktiska produktionen, med undantag för vissa enkla delar med högre gjututbyte, har många produkter ett utbyte på endast cirka 50% eller ännu lägre. Om det erforderliga återvinningsförhållandet följs kan en stor mängd återvunnet material som genereras dagligen inte återanvändas i tid och ackumuleras snabbt, vilket leder till betydande materialhanterings- och produktionskostnadsproblem för smyckestillverkningsföretag. Därför använder många företag en andel återvunnet material som överstiger 50% under batching, ibland till och med så högt som 70%. Det är viktigt att notera att legeringar oundvikligen blir förorenade under smältning och gjutning. Om andelen återvunnet material är för hög kan det orsaka fluktuationer i fyllningsprestanda och andra egenskaper hos legeringen. De lättflyktiga elementen i legeringen kommer att minska, vilket ökar sannolikheten för oxidationsinneslutningar och otillräckliga gjutdefekter.

(2) Täthet

Densitet är massan per volymenhet av ett ämne och representeras av symbolen ρ. I det internationella enhetssystemet och Kinas lagliga måttenheter används ofta enheten kg/cm3medan enheten g/cm3 ofta används i produktionen. I metalliska material är metaller med en densitet mindre än 5,0×103 kg/cm3 kallas lättmetaller, medan de med högre densitet kallas tungmetaller. Enligt denna klassificeringsmetod faller alla smyckesmaterial av ädelmetall under kategorin tungmetaller.

Urvalet av legeringselement för fyllnadsmaterial är ganska brett i smyckeslegeringar av ädelmetall. Varje legeringselement har sin atommassa och motsvarande densitet, och olika sammansättningar av fyllnadsmaterial kommer att ha varierande densitet. Densiteten hos material inom samma kategori är inte konstant utan påverkas av materialets kemiska sammansättning och inre struktur. Material med en tät inre struktur kommer att ha en högre densitet än de med inre tomrumsdefekter. Om densiteten för en smyckesprodukt av ett visst material visar sig vara lägre än den teoretiska densiteten, kan det indirekt återspegla produktens interna tomrumssituation. Förändringar i yttre miljöfaktorer som temperatur och tryck kan också påverka materialdensiteten i viss utsträckning, men graden av inflytande är relaterad till deras räckvidd. Vid upphettning till en viss temperatur vid rumstemperatur minskar materialdensiteten i allmänhet något med ökande temperatur. När temperaturen når metallens smältpunkt och metallen smälter till ett flytande tillstånd minskar materialets densitet avsevärt.

Densitet är en viktig egenskap hos material. Den kan användas för att identifiera materialtypen, upptäcka innehållet av ädelmetaller som guld och silver och avgöra om materialet är tätt, ihåligt eller löst baserat på dess densitet. Vid produktion av smyckesgjutning används ofta den relativa densiteten hos ädelmetallmaterial och vax för att beräkna de material som krävs för batchning.

2. Genomförande av uppgifter

Denna uppgift använder försmält 18K roséguld och återvunna material för att uppnå en finhet på 18K och en rosenröd färg.

(1) Rengöring av återvunnet material

Kontrollera typerna av återvunnet material och välj delar med tydliga komponenter, såsom metallträdkärnor, hällande trädhuvuden, kvarvarande granar, skrotgjutningar etc.; kontrollera sedan yttillståndet för de återvunna materialen. Om det finns kvarvarande gjutpulver, ytoxidation, slagg, oljefläckar och annan smuts, använd en magnetisk tumlare eller sandblästringsmaskin för att rengöra ytan, som visas i figur 7-2.

(2) Förlegering av nya material

Förbered materialet i enlighet med de interna kontrollkraven för 18K guld; se projekt 6 för specifika åtgärder.

(3) Nedbrytning av laddningsmaterial

Överdimensionerade eller alltför långa laddningsmaterial måste sönderdelas i mindre bitar för korrekt blandning och smältning i ugnen. Stora bultsaxar eller elektriska stansmaskiner kan användas för bearbetning, och arbetsmetoden finns i projekt 6.

(4) Blandning

Kontrollera vikten på vaxmodellträdet som uppmätts under tillverkningen av varje gipsgjutform och beräkna det nödvändiga metalladdningsmaterialet för denna stålkolvgjutform baserat på densitetsjämförelsen mellan vaxmaterialet och metalladdningsmaterialet. I detta fall är vikten på vaxmodellträdet 30 g, vaxets densitet är 0,95 g/cm3och densiteten för roséguld är 16 g/cm3, så det behövs 505 g material. För att säkerställa att trädhuvudet av metallmodell har en viss höjd efter gjutningen ökas det i allmänhet med ca 20 g utöver det beräknade värdet under produktionen, vilket resulterar i en total materialmängd på 525 g.

För att säkerställa metallurgisk kvalitet och undvika avfallsackumulering, konfigurera det återvunna materialet så att det motsvarar förhållandet mellan det nya materialet och det gamla materialet = 6 : 4. Mängden nytt material som tillsätts är 315 g och mängden återvunnet material som tillsätts är 210 g.

(5) Märkning

Placera den förberedda ugnsladdningen i materialbassängen, märk den med materialtyp, kvalitet och stålflasknummer och låt den hämtas av hällpersonalen.

(6) Slut på arbetet

Efter avslutad batchning, lämna in ädelmetallmaterialen, stäng av den elektroniska balansen och rengör arbetsområdet.

Avsnitt II Vakuumgjutning

1. Bakgrundskunskap

1.1 Metoder för påfyllning av metallvätska

Hällning är processen att injicera smält metall i hålrummet i en gjutform. Eftersom smycken är relativt fina produkter stelnar den smälta metallen snabbt under hällprocessen och förlorar sin flytbarhet. Därför är konventionell gravitationshällning svår att säkerställa korrekt formning, och en viss yttre kraft måste införas för att främja den snabba fyllningen av håligheten med smält metall, vilket resulterar i gjutgods med kompletta former och tydliga konturer.

Enligt metoden för att använda yttre kraft under hällprocessen kan metallvätskehällningsmetoder delas in i två huvudkategorier: centrifugalgjutning och vakuumsuggjutning; baserat på graden av automatisering vid hällning kan den delas in i manuell hällning och automatisk hällning av gjutmaskiner.

(1) Centrifugalgjutning och gjutning med vakuumsug

Centrifugalgjutning innebär att smält metall hälls i en roterande gjutform, där den smälta metallen fyller gjutformen och stelnar under centrifugalkraft. Centrifugalgjutning har hög produktionseffektivitet, betydande metalltryck och snabb fyllningshastighet, vilket är fördelaktigt för formning av gjutgods, särskilt lämpligt för att hälla små tillbehör som kedjelänkar och öronstift, samt platinasmycken med hög smältpunkt. Jämfört med vakuumsuggjutning har traditionell centrifugalgjutning vissa svagheter: på grund av den snabba fyllningshastigheten upplever den smälta metallen allvarlig turbulens under hällningen, vilket ökar sannolikheten för gasfångst; gasutloppshastigheten i håligheten är relativt långsam, vilket resulterar i högt mottryck inuti gjutformen, vilket ökar sannolikheten för gashål; när fyllningstrycket är för högt kan den smälta metallen allvarligt skura formväggarna, vilket lätt leder till gjutformssprickning eller skalning; dessutom kan slagg komma in i håligheten tillsammans med den smälta metallen under hällningen. På grund av det höga fyllningstrycket som centrifugalkraften medför är den maximala mängden metall som säkert kan gjutas med centrifugalgjutning mindre än den för vakuumsuggjutning.

Vakuum suggjutning är en process där ett yttre vakuum används för att minska gjutformens inre tryck till under atmosfärstryck, vilket gör att den smälta metallen kan fylla håligheten inte bara av sin vikt utan också av en ytterligare tryckskillnad. Jämfört med centrifugalgjutning är fyllningsprocessen för vakuumsuggjutning relativt mild, med mindre skurande effekt av den smälta metallen på formväggen; på grund av vakuumeffekten är gasens mottryck i håligheten mindre och den maximala mängden metall som gjuts på en gång är större. Därför har denna gjutningsmetod använts i stor utsträckning vid gjutning av smycken, särskilt lämplig för gjutning av stora och medelstora ornament, såsom herrringar, hängen, armband etc.

(2) Manuell gjutning och automatisk gjutning med gjutmaskiner

Manuell gjutning görs i allmänhet med fackel- eller induktionssmältugnar. Efter att den smälta metallen har raffinerats och slaggen har avlägsnats justeras temperaturen till gjutningstemperaturområdet och sedan tas formen ut ur utbränningsugnen som förberedelse för gjutning. Beroende på vilken typ av utrustning som används omfattar manuell gjutning främst centrifugalgjutning och vakuumsuggjutning. Manuell centrifugalhällning använder en enkel centrifugalmaskin med mekanisk transmission som används i vissa små smyckesbearbetningsfabriker. Den levereras inte med en induktionsvärmeanordning, syre eller flytande petroleumgas för att smälta metallen eller en induktionsugn för att smälta metallen och hälla den smälta metallen i degeln för centrifugalhällning. Manuell undertrycksgjutning är den enklaste formen av vakuumsugsgjutning, där man använder utrustning som kallas vakuumsugsgjutmaskiner, se figur 7-3. Huvudkomponenten i denna maskin är vakuumsystemet, som saknar en värmesmältanordning, så den måste användas tillsammans med en fackla eller smältugn. Efter smältning hälls den smälta metallen manuellt i formen. Operationen är relativt enkel, med högre produktionseffektivitet, och den har använts i stor utsträckning i små och medelstora smyckesbearbetningsfabriker. Eftersom hällning sker under atmosfäriska förhållanden finns det ett problem med sekundär oxidation och gasabsorption av den smälta metallen. Hela hällprocessen, inklusive hälltemperatur, hällhastighet, huvudhöjd och hantering av slaggen på vätskeytan, styrs av operatören, så många faktorer kan påverka kvaliteten.

1.2 Fyllningsprestanda för smält metall

Den smälta metallens förmåga att fylla formhålan, vilket resulterar i gjutgods med kompletta former och tydliga konturer, kallas den smälta metallens fyllningsprestanda. De viktigaste faktorerna som påverkar den smälta metallens fyllningsprestanda är den smälta metallens flytbarhet, liksom formens egenskaper, gjutningsförhållanden och gjutningens struktur.

(1) Inverkan av den smälta metallens flytbarhet på fyllningen

En bra gjutning kan endast erhållas när den smälta metallen fyller hålrummet. Denna fyllningsförmåga hos smält metall kallas fluiditet. Flytbarheten hos flytande metall är en av de viktiga gjutningsegenskaperna hos metaller. God flytbarhet hos smält metall kan hjälpa till att avlägsna gaser och icke-metalliska inneslutningar innan de hälls eller flyter ut dem under häll- och stelningsprocessen, vilket förbättrar gjutningens inre kvalitet, vilket är fördelaktigt för att erhålla gjutgods med exakta dimensioner och tydliga konturer, vilket är fördelaktigt för gjutningen att få snabb påfyllning av smält metall under stelning, vilket förhindrar bildandet av krympningshåligheter och porositetsdefekter.

De interna faktorer som påverkar den smälta metallens flytbarhet är främst legeringens kemiska sammansättning, och det finns en viss regelbundenhet mellan legeringens flytbarhet och dess sammansättning. Till exempel, under samma grad av överhettning, är rent gulds fluiditet bättre än ren platinas. Om smyckesmaterialet innehåller lätt oxiderbara legeringselement kan de oxideras till olösliga oxidinneslutningar under smältningen, vilket försämrar den smälta metallens fluiditet. Sammanfattningsvis kommer alla faktorer som ökar friktionsmotståndet mellan den smälta metallen och formen eller orsakar en minskning av metalltemperaturen att minska den smälta metallens fluiditet.

(2) Inverkan av gjutformens egenskaper på fyllningen

Om gjutformsmaterialet (såsom metallformar) har god värmeledningsförmåga, kommer den smälta metallen att svalna snabbt efter hällning, vilket resulterar i en kort isoleringstid, och fluiditeten kommer att minska kraftigt, vilket leder till en minskning av fyllningskapaciteten, omvänt, om gjutformen (såsom gipsgjutformar) har dålig värmeledningsförmåga, kommer den smälta metallen att svalna långsamt, vilket förbättrar fyllningskapaciteten. Förvärmning av gjutformen kan minska temperaturskillnaden mellan den smälta metallen och gjutformen, sakta ner kylhastigheten för den smälta metallen och förlänga vätsketiden och därigenom förbättra fyllningskapaciteten. När gas inte släpps ut smidigt från gjutformshålan kommer den att hindra flödet av den smälta metallen.

(3) Påverkan av gjutningsförhållanden på fyllningen

En höjning av gjuttemperaturen är fördelaktig för att förbättra fyllningskapaciteten. Ju större tryck som utövas på den smälta metallen i flödesriktningen, desto bättre blir fyllningskapaciteten.

(4) Gjutstrukturens inverkan på fyllningen

När gjutvolymen och gjutförhållandena är desamma, har gjutgods med större ekvivalent tjocklek (förhållandet mellan gjutvolym och yta) en relativt mindre kontaktyta med formen, vilket resulterar i långsammare värmeförlust och högre fyllningskapacitet. Ju tunnare väggen på gjutningen är, desto svårare är den att fylla. Ju mer komplex gjutningen är, desto mer komplex är formkavitetsstrukturen, med fler böjningar, vilket leder till större flödesmotstånd, vilket gör formfyllningen svårare.

1.3 Olika sätt att skapa ett vakuum

2. Genomförande av uppgifter

(1) Verifiering av material och produktstruktur

Innan smältning och hällning ska du bestämma produktens material som ska hällas, kontrollera den förberedda laddningen och inspektera laddningens renhet för att undvika kontaminering av ugnen. Kontrollera samtidigt produktens typ och struktur i gjutformen och ställ in hälltemperaturen till 1010 ℃.

(2) Förberedelse för smältning och gjutning

Smältdegeln bör vara en dedikerad degel för mässing, och renheten i degelns inre bör noggrant kontrolleras, ta bort eventuella kvarvarande metallpärlor, slagg etc. för att undvika att förorena den smälta metallen. Placera degeln i induktionsspolen och se till att botten stöds med en värmebeständig dyna. Slå på kylvattnet, slå på induktionsströmförsörjningen, kontrollera utrustningens status och använd den först efter att ha bekräftat att den är normal.

Kontrollera vakuumgjutningsmaskinens skick, placera en grafitförpackning i uttagssätet och sätt in en dedikerad oförbränd gipsgjutform i den. Slå på vakuumpumpen och kontrollera om utrustningen dammsuger normalt; pekaren ska snabbt flytta till -0,1MPa när den är normal. Om vakuumnivån inte sjunker under lång tid, kontrollera om det finns luftläckage vid grafitpackningen, justera grafitpackningens position, rengör kolvflänsen och utför sedan ett vakuumtest igen. Vakuumoljan bör bytas ut om vakuumnivån inte uppfyller kraven.

(3) Material för laddning av smältugn

Lägg mässingsmaterialen i degeln och se till att de inte är för tätt packade för att undvika problemet med "materialblockering" (där materialen trycks mot varandra och förhindras att falla jämnt). Tryck på "Heating"-knappen för att starta uppvärmningen; justeringar av strömmen under uppvärmningen bör inte ske för snabbt, särskilt inte efter att materialen smält, för att undvika överhettning av den smälta metallen (bild 7-8). Var uppmärksam på materialens nedåtgående rörelse under smältprocessen; om "materialstockning" uppstår ska du omedelbart rensa bort materialen. För att minska oxidationen av den smälta metallen på grund av luftexponering, täck ytan på den smälta metallen med krossat träkol som skydd. Tillsätt de återförda materialen för att fortsätta smältningen när de försmälta materialen har smält helt och hållet. Efter smältning, rör om den smälta metallen med en glasstav för att säkerställa enhetlig sammansättning och temperatur. Justera induktionsugnens effekt för att hålla den smälta metallen i ett värmebevarande tillstånd.

(4) Placering av gipsgjutformen

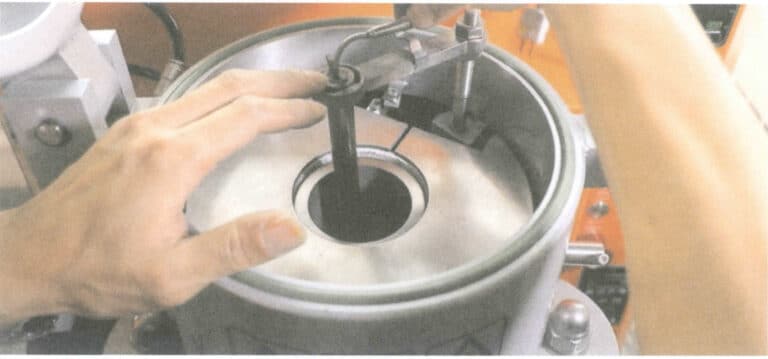

En kolvklämma av stål tar gipsgjutformen ur utbränningsugnen och placerar den i vakuumgjutmaskinens uttag, som visas i figur 7-9. Försök skapa ett vakuum och kontrollera tätningsprestandan. Rotera gjutformen för att säkerställa en bra passform mellan flänsen och grafitpackningen och uppnå den vakuumnivå som krävs.

(5) Hälla

Använd en glasstav för att ta bort slaggen från ytan av den smälta metallen, stoppa uppvärmningen och använd degeltång för att hålla degeln, rikta in degelutloppet med formens hällkopp och häll stadigt smält metall i formen. Under hällprocessen får flödet inte avbrytas; kontrollera hastigheten genom att starta långsamt, sedan snabbt och slutligen långsamt igen. Var noga med att inte låta den smälta metallen rinna över från hällkoppen, som visas i figur 7-10.

(6) Avlägsna gjutformen

Efter hällning, vakuum i 2 ~ 3 min tills den smälta metallen i hällkoppen stelnar. Stäng sedan av vakuumutdragaren och öppna gasventilen i väntan på att lufttrycket i hällkammaren återgår till normalt tryck, använd sedan en stålkolvtång för att greppa kanten på stålkolven och dra ut gjutformen vertikalt och placera den i den angivna positionen för att svalna.

(7) Slut på arbetet

Efter att ha hällt alla gjutformar, placera degeln i den angivna positionen och täck den med eldfast bomull. Induktionssmältugnen ska fortsätta cirkulera kylvatten i 30 minuter innan den kan stängas av. Rengör utrustningen och arbetsområdet med kvast, dammsugare, trasa etc.

Avsnitt III Vakuumtryckgjutning

1. Bakgrundskunskap

I smyckesgjutningsprocessen måste metallens gjutningsprestanda uppmärksammas. Gjutningsprestandan för en legering mäts huvudsakligen av indikatorer som fyllningsförmåga, krympning, segregering och gasabsorption. En stark fyllningsförmåga gör det lättare att få gjutgods med tydliga konturer och utsökta mönster, vilket minskar defekter som oklara konturer, otillräcklig hällning och kalla stängningar; det är fördelaktigt för gasen och icke-metalliska inneslutningar i den smälta metallen att stiga och släppas ut, vilket minskar defekter som porositet och slagginkludering. Krympning avser fenomenet med volymminskning som uppstår i gjutgods under stelning och kylning. Ju mindre krympning som produceras av den flytande metall som hälls i formen under stelning, desto lättare är det att få felfri gjutning. Om stelning och krympning inte kontrolleras ordentligt kommer defekter som krympningshåligheter, krympningsporositet, deformation och sprickor att dyka upp i gjutningen. Segregation avser fenomenet med ojämn kemisk sammansättning i gjutningen. Segregation är en gjutningsdefekt som bör undvikas eller minimeras för smycken av ädelmetall, eftersom det direkt påverkar produktens kvalitet. Gasabsorption avser legeringens egenskap att absorbera gas under smältning och gjutning. Överdriven gasabsorption leder till att det bildas porer i gjutningen. Porer kan skada legeringens kontinuitet, minska det effektiva lastbärande området och orsaka spänningskoncentration nära porerna, vilket leder till en minskning av gjutningens mekaniska egenskaper och försämring av ytkvaliteten.

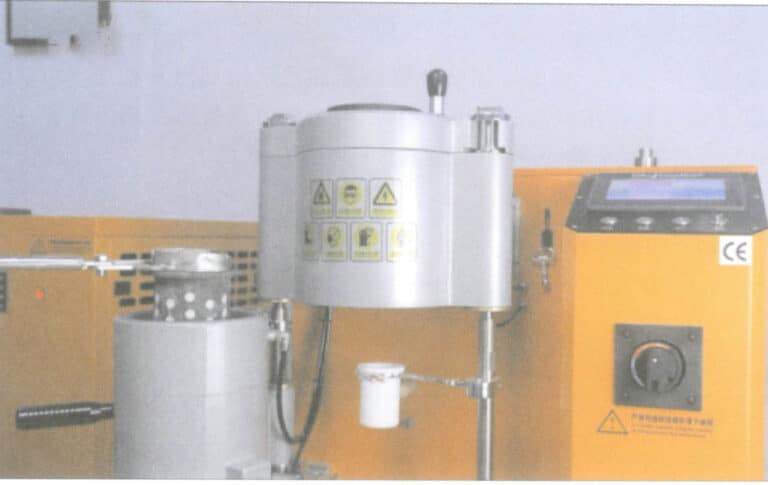

Smyckesgjutningsprocessen involverar många tekniska element, som alla direkt eller indirekt kan påverka metallgjutningsprestandan och kvaliteten på ämnet. Gjutdefekter är ofta resultatet av ackumulering av olika faktorer under hela processen. Manuella smält- och gjutmetoder är traditionella erfarenhetsbaserade produktionsmetoder där operatörens subjektiva faktorer är betydande, vilket leder till stora fluktuationer i produktkvaliteten. Med de ökande kvalitetskraven för smyckenprodukter och de tekniska framstegen inom smyckesindustrin har automatiska gjutmaskiner blivit mycket viktig utrustning i den förlorade vaxgjutningen av smycken, vilket fungerar som en viktig grund för att säkerställa produktkvaliteten. Gjutmaskinen för induktionssmältning av vakuumtryck är den mest använda automatiska gjutututrustningen. Det finns många modeller av sådana maskiner, och gjutmaskinerna som produceras av olika företag har sina egna egenskaper. Ändå består de i allmänhet av ett induktionsvärmesystem, ett vakuumsystem, ett styrsystem etc. Strukturellt är de i allmänhet upprättstående, med den övre delen som smältkammare, den mellersta delen som gjutkammare och den nedre delen som lyftcylinder, som visas i figur 7-11.

Gjutkammaren är cylindrisk, med en tätande gummiring placerad i mitten av den övre öppningen, och ett flänsuttag är placerat inuti, vilket matchas med kolvens flänsplatta genom grafitförpackning, liknande installationen av en vakuumsuggjutningsmaskin. En lyftcylinder är placerad längst ner i gjutkammarens inre hålighet. När gjutkammaren roterar utåt medurs stiger lyftcylindern automatiskt för att placera formen; när gjutkammaren roterar inåt moturs sjunker cylindern automatiskt, vilket gör att formflänsen kan sväva på flänsuttaget. Direkt under gjutkammaren finns också en lyftcylinder som, när den lyfts upp, ser till att tätningsringen på gjutkammarens ovansida ligger i nära kontakt med smältkammarens botten. Smältkammaren är också cylindrisk, med ett ugnslock ovanpå och ett observationsfönster. En tätande gummiring är placerad i mitten av smältkammarens övre öppning, och efter att ugnslocket har låsts kan man genom att höja upp gjutkammaren med formen skapa oberoende tätade kammare för smältkammaren och gjutkammaren, vilket gör att metallvätskan kan hällas och stelna under olika lufttryck.

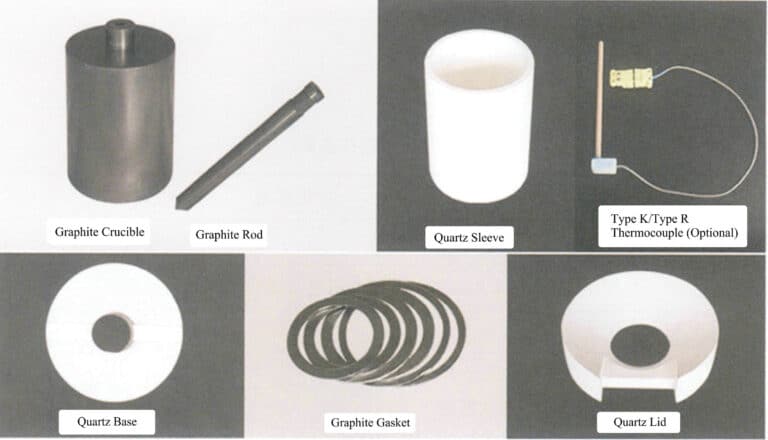

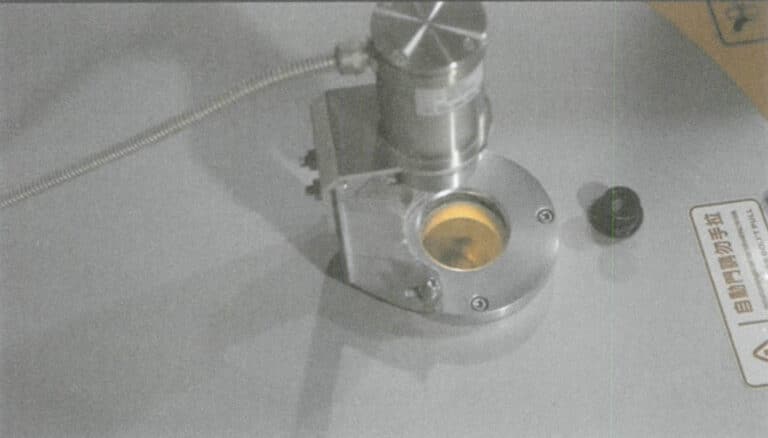

Vanliga förbrukningsartiklar för vakuumtryckgjutmaskiner är grafitdeglar, grafitstavar, ytterhöljen av kvarts, termoelement, kvartsbaser och packningar, se figur 7-12. Vid smältning av konventionella smyckesmaterial som guld, silver och koppar används grafitdeglar med ytterskal av kvarts monterade utanför grafitdeglarna för att minska förbränningsförlusten i grafitdeglarna. Vid användning av en bottom-pour-gjutningsmetod öppnas ett hällhål i degelns botten och öppningen och stängningen styrs av en grafitstav - under smältningen blockerar grafitstaven hällhålet helt under lufttryck för att förhindra att metallvätskan läcker ut; under hällningen lyfts grafitstaven, vilket gör att metallvätskan kan rinna in i formhålan. Ett termoelement för temperaturmätning är installerat inuti grafitstången, vilket exakt kan återspegla metallvätskans temperatur. Vakuumtryckgjutningsmaskiner smälter och gjuter i allmänhet metaller i vakuumtillstånd eller inert gas, vilket effektivt minskar risken för metalloxidation och gasabsorption; de använder i stor utsträckning datorprogrammeringskontroll och uppnår en hög grad av automatisering; kvaliteten på de gjutna produkterna är relativt stabil, med färre hålfel, vilket gör att denna utrustning uppskattas av många tillverkare och används ofta för vakuumgjutning av metaller som guld, silver och koppar. Vissa modeller levereras även med granuleringsanordningar som kan förbereda granulära mellanlegeringar.

Video 7-1 Manuell drift av vakuumtryckgjutning

Video 7-2 Automatiskt program för vakuumtryckgjutning

Copywrite @ Sobling.smycken - Anpassad smyckestillverkare, OEM och ODM smyckesfabrik

2. Genomförande av uppgifter

I denna uppgift används en vakuumtryckgjutningsmaskin för att smälta och gjuta 925 silversmycken.

(1) Verifiering av material och produktstruktur

Innan du smälter och häller, bestäm materialet i produkten som ska hällas, kontrollera den förberedda 925 silverladdningen och inspektera laddningens renhet för att undvika att föra smuts in i ugnen. Kontrollera samtidigt produktens typ och struktur inuti gjutformen och ställ in hälltemperaturen till 980 ℃.

(2) Förberedelse för smältning och gjutning

Kontrollera om det finns kvarvarande metallpärlor i degeln; om så är fallet måste de rensas bort för att undvika att förorena den smälta metallen. Slå på kylaren och luftkompressorn, rikta in grafitstången mot hällhålet i botten av degeln och tryck fast den med en cylinder och kontrollera att anslutningen är tät. Slå på strömmen till vakuumtryckgjutningsmaskinen och kontrollera om termoelementet visar normalt. Torka av smältkammarens observationsfönster med en mjuk trasa och vattenfri alkohol. Kontrollera gjutkammarens tätningstillstånd, placera grafitförpackningen i uttaget och lägg en dedikerad osintrad gipsgjutform inuti, slå sedan på vakuumpumpen för att testa om utrustningens vakuumfunktion är normal.

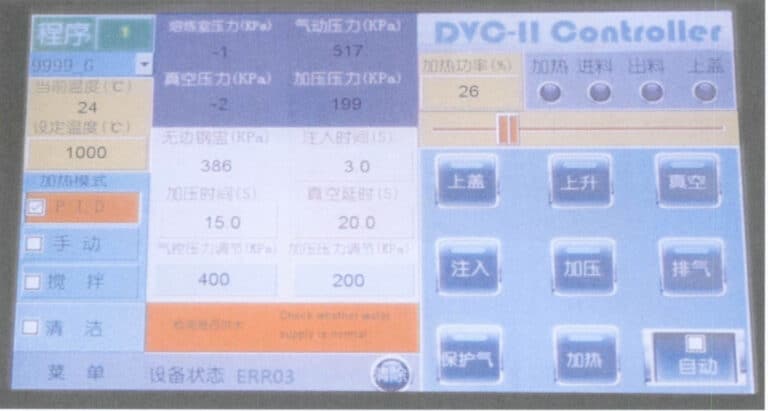

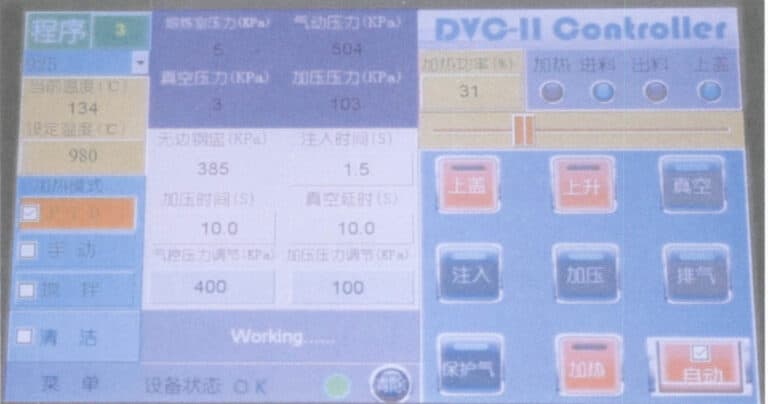

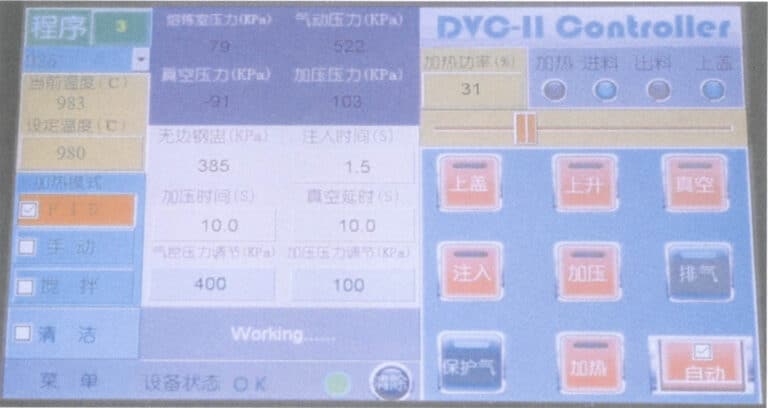

Gå in i driftgränssnittet, välj det förinställda 925 silvergjutningsprogrammet, välj PID-läge och kontrollera varje förinställd processparameter för lämplighet.

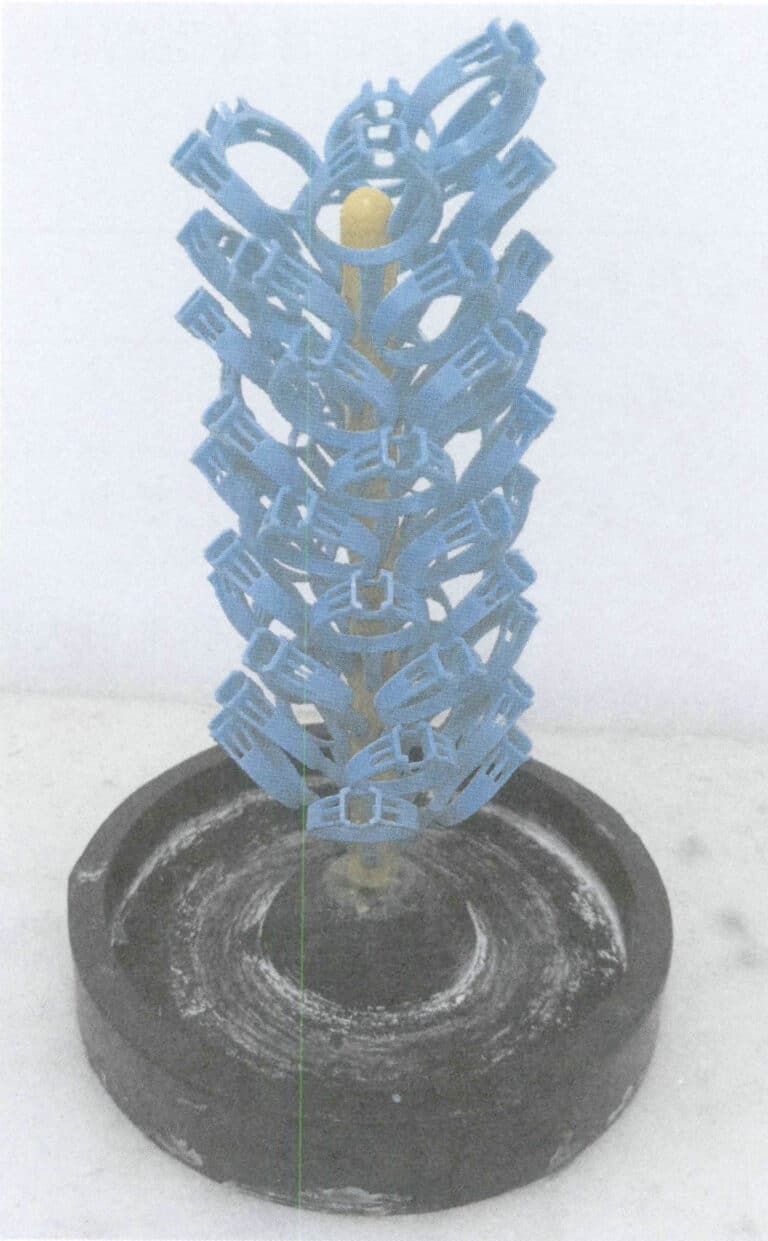

(3) Smältande laddningsmaterial

Lägg i 925 silverförsmältning och återvunnet material i degeln, som figur 7-14 visar. Var försiktig så att du inte packar materialen för tätt för att undvika problemet med "materialstoppning". Stäng och lås ugnslocket, lyft upp gjutkammaren och tryck på "automatisk" -knappen; utrustningen kommer först att vakuumera till det förinställda värdet, sedan fylla med skyddsgas för att nå det förinställda trycket och automatiskt gå in i PID-läge för att värma laddningsmaterialen. Utrustningen kommer automatiskt att koppla och justera värmeeffekten tills den närmar sig den förinställda smälttemperaturen (Figur 7-15).

(4) Placering av gjutformen

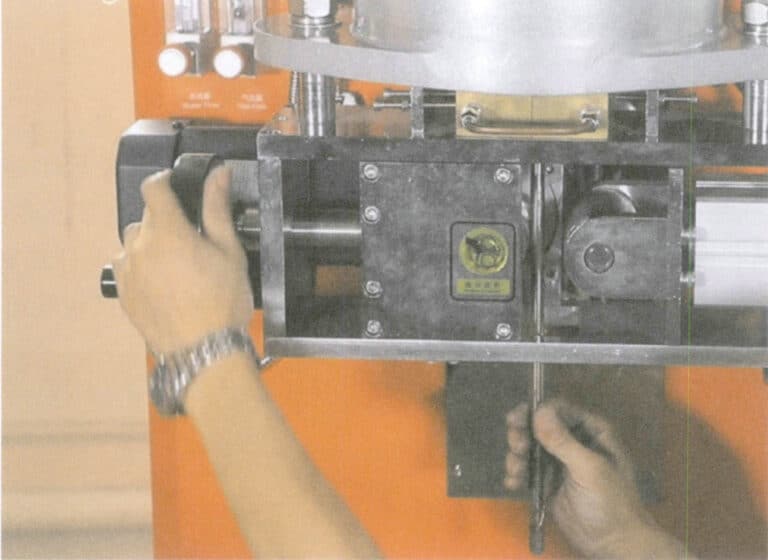

Gjutkammaren sänks automatiskt när påminnelsen "Vänligen placera stålkolven" dyker upp på driftgränssnittet. Använd din hand för att vrida gjutkammaren medurs till slutet, och när den vidrör gränsblocket stiger gjutkammarens bottencylinder. Använd stålkolvklämman för att hålla kolven och placera hällporten uppåt på cylinderns lagerplatta, som visas i figur 7-16. Rotera gjutkammaren moturs; cylindern driver formen att automatiskt sjunka, vilket gör att gjutkammaren smidigt kan vridas i läge och automatiskt stiga och bilda en tätning med smältkammarens botten. Den nedre cylindern i gjutkammaren stiger och pressar formens överyta mot smältkammarens bottenyta.

(5) Hälla

Under programstyrning vakuumeras gjutkammaren till det inställda värdet, grafitstången lyfts, smält metall sprutas in i formen och sedan ökas trycket i smältkammaren snabbt till det inställda värdet, vilket gör att den smälta metallen i formen stelnar under tryck, vilket bidrar till att förbättra gjutningens densitet, se figur 7-17.

(6) Avlägsna gjutformen

När den förutbestämda trycksättningstiden har uppnåtts stänger systemet automatiskt av vakuumpumpen, samtidigt som knapparna "inject", "rise" och "pressurize" växlar till off-läge. Utrustningen går sedan in i avgasningsfasen. När lufttrycket i smältkammaren och gjutkammaren återgår till normalt tryck sänks gjutkammaren automatiskt och roterar medurs till slutet. Cylindern i botten av gjutkammaren höjs för att lyfta stålkolven. Stålkolven kläms fast av stålkoppklämmorna, tas bort vertikalt uppåt och placeras i den angivna positionen för att svalna.

(7) Slut på arbetet

Efter att alla gjutformar har hällts bör induktionssmältugnen fortsätta att cirkulera kylvatten tills degeltemperaturen är under 100 ℃ innan den stängs av. Använd verktyg som borstar och pincett för att samla upp spillda metallskräp, rengör smältrummet och gjutrummet med en dammsugare, torka av observationsfönstret med en trasa indränkt i vattenfri alkohol och rengör ytan på gjutmaskinen och arbetsplatsen.

Avsnitt IV Vakuumcentrifugalgjutning

1. Bakgrundskunskap

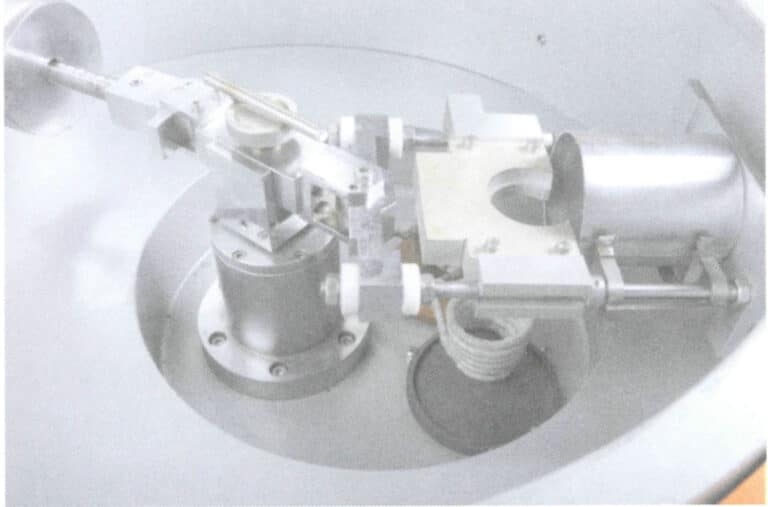

(1) Vakuumcentrifugalgjutningsmaskin

Centrifugalgjutning har en snabb fyllningshastighet, vilket är fördelaktigt för material med fina strukturer eller höga smältpunkter, eftersom det hjälper den smälta metallen att övervinna flödesmotståndet och förbättra fyllningsgraden. Men om formhålan är fylld med luft eller inert gas kan den smälta metallen skapa mottryck när den fylls med hög hastighet, vilket gör det svårt för gasen att fly och hindra fullständig fyllning. Dessutom har traditionella enkla centrifugalgjutningsmaskiner smält- och hällprocesser som styrs manuellt, och gjutmaskinens struktur matchar inte den smälta metallens vätskedynamik, vilket resulterar i dålig enhetlighet i fyllningsfördelningen. Vissa centrifugalmaskiner har bara hällfunktioner, vilket leder till låg produktionseffektivitet och instabil gjutkvalitet. Därför har moderna centrifugalgjutningsmaskiner genomgått betydande förbättringar i funktionell integration, automatisk styrning och vakuumskydd, och olika modeller har utvecklats. Ur perspektivet av degelplacering finns det vertikala och horisontella deglar; ur perspektivet av formplacering finns det också vertikala och horisontella formar; och från hällmetoderna finns det synkron centrifugalhällning med degeln och formen som roterar tillsammans och degeln lutar med formroterande centrifugalhällning. Bland dem används vakuumgjutningsmaskiner som använder vertikala deglar, horisontella formar och synkron centrifugalhällning i stor utsträckning vid gjutning av platinasmycken, med ett typiskt strukturellt utseende som visas i figur 7-18. Den kombinerar smält- och hällkamrarna med induktionsuppvärmning och centrifugalhällningsfunktioner. Den bildar en helt förseglad kammare som underlättar vakuumutvinning, vilket gör att smältning och hällning kan ske under vakuum. Vinkeln mellan formens centrala axel och den roterande armen är utformad för att vara variabel och kan ändras från 90° till 0°, se figur 7-19. Detta tar hänsyn till centrifugalkraftens och den tangentiella tröghetskraftens roller när det gäller att driva den smälta metallen ut ur degeln och in i formen, vilket bidrar till att förbättra balansen i den smälta metallens flöde och förhindra att den smälta metallen företrädesvis flödar in i gjutkanalens vägg i den omvända rotationsriktningen.

Figur 7-18 Utseende på vakuumcentrifugalgjutningsmaskinen

Figur 7-19 Variabel arm på vakuumcentrifugalgjutningsmaskinen

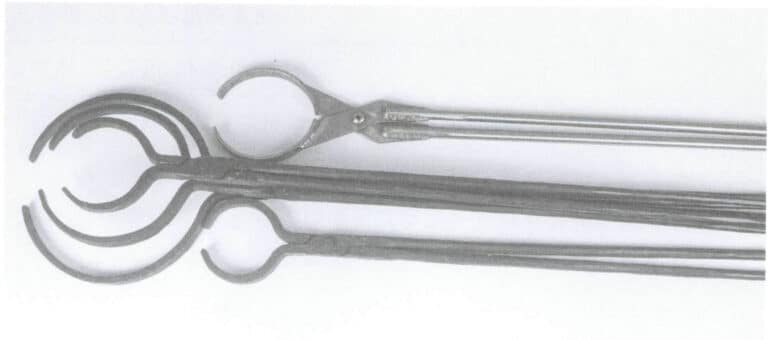

(2) Smältdeglar för centrifugalgjutning

För att säkerställa renheten och den metallurgiska kvaliteten hos den smälta metallen är det viktigt att undvika att införa föroreningar under smältprocessen, vilket gör valet av degelmaterial kritiskt. Vid smyckestillverkning är arbetsförhållandena för deglar hårda och utsätts upprepade gånger för erosion vid hög temperatur, metallvätskeskurning och växlande uppvärmning och kylning. Därför måste degeln uppfylla följande prestandakrav: för det första, hög eldfasthet för att motstå de höga temperaturerna i den smälta metallen utan att smälta eller mjukna; för det andra, god termisk chockmotstånd för att uthärda snabb uppvärmning och kylning under induktionssmältning och gjutning utan sprickbildning; för det tredje, god kemisk inertitet för att undvika kemiska reaktioner med den smälta metallen och förhindra perforering under erosionen; fjärde, tillräcklig mekanisk hållfasthet för att motstå påverkan av metallladdningen och de yttre krafterna under centrifugalhällning, vilket gör den motståndskraftig mot sprickbildning och skalning.

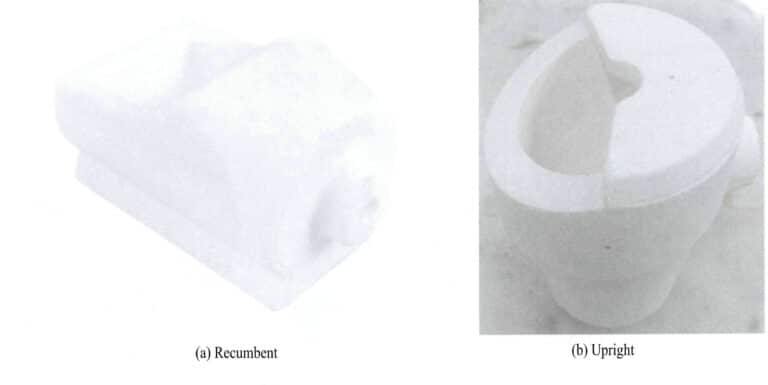

De deglar som används för centrifugalgjutning kan delas in i två huvudsakliga materialkategorier: grafit och keramik. Grafitdeglar harhar fördelar som hög eldfasthet, god motståndskraft mot termisk chock och viss mekanisk hållfasthet. När den används för smyckenmaterial som guld, silver och koppar är vätbarheten hos den smälta metallen på grafit låg och motståndet när den smälta metallen rinner ut ur degeln är liten. Därför är grafit det föredragna degelmaterialet för denna typ av smyckesgjutning. För smycken av ädelmetallmaterial som platina och palladium kan kol emellertid lösas upp i platina vid höga temperaturer, och lösligheten ökar med temperaturen. Vid kylning fälls kolet ut och gör platinas och palladiums egenskaper spröda, ett fenomen som kallas kolförgiftning. Vid smältning av platina och palladium kan därför inte grafitdeglar användas, utan endast keramiska deglar med hög smältpunkt. Vid smältning av material som rostfritt stål och koboltlegeringar reagerar kolet med den smälta metallen och bildar karbider, så dessa smyckesmaterial kan inte heller använda grafitdeglar.

Grafitdeglar används i allmänhet inte ensamma utan tillsammans med ett ytterskal av kvarts. Figur 7-20 visar en vertikal degelsats som används för centrifugalgjutning, där degeln har en större topp och en mindre botten, med ett hällhål som öppnas i degelns övre del. När hällningen börjar rotera stiger den smälta metallen längs degelns innervägg under inverkan av centrifugalkraften och accelererar utåt vid hällhålet.

Många typer av keramiska deglar används i industriella tillämpningar, t.ex. aluminiumoxid, zirkoniumoxid, magnesia, beryllia, kalciumoxid och kiselkarbid. Deras smältpunkter och eldfasthet är betydligt högre än för kvarts. Ändå är deras termiska chockmotstånd dåligt och kan inte uppfylla kraven på snabb uppvärmning och kylning vid smyckesgjutning. Därför har smältning av platina, palladium, rostfritt stål och andra smyckesmaterial främst skett med kvartsdeglar.

Smyckesmaterial med hög smältpunkt som platina och palladium har egenskaperna hos hög smälttemperatur, kort tid att hålla flytande tillstånd och lätt att förorenas av metallvätska, och deras smältsvårighet är mycket mer än för guld- och silverlegeringar. Smältpunkten för ren kvarts är 1750 ℃. I den faktiska produktionen blandas degelmaterialet oundvikligen med vissa föroreningar, vilket minskar dess smältpunkt till 1650 ~ 1700 ℃, medan platinas smälttemperatur i allmänhet är över 1850 ℃; därför, när det gäller smältpunkten, är kvarts inte det föredragna degelmaterialet för smältning av platina. Men eftersom kvarts har en fin struktur, låg värmeledningsförmåga, liten värmeutvidgning, bra motståndskraft mot termisk chock, goda elektriska egenskaper, god kemisk beständighet etc. för att uppfylla kraven för smyckesgjutningsproduktion, så blir platina, palladium och andra smycken gjutning av det huvudsakliga degelmaterialet. Problemet med låg smältpunkt löses i allmänhet med liten kapacitet och snabb uppvärmning och smältning, vilket kan förkorta den enda smälttiden och öka antalet gånger degeln används i enlighet därmed.

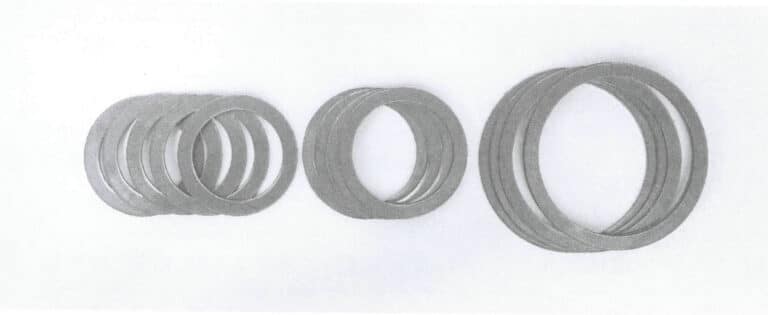

De kvartsdeglar som används för platinasmältning finns i två typer: liggande och stående, enligt figur 7-21. Den liggande degeln är relativt sett mer fördelaktig för flödet av smält metall.

2. Genomförande av uppgifter

I denna uppgift används en vakuumcentrifugalgjutmaskin för att smälta och gjuta Pt950-smycken.

(1) Verifiering av material och produktstruktur

Innan du smälter och häller, bestäm produktens material som ska hällas, kontrollera det förberedda Pt950-försmältnings- och återvunna materialet och inspektera laddningsmaterialets renhet för att undvika kontaminering. Kontrollera samtidigt produktens typ och struktur inuti formen och ställ in hälltemperaturen till 1900 ℃.

(2) Förberedelsearbete för smältning och gjutning

Ställ in vinkeln på 150° mellan gjutformens mittaxel och svängarmen. Kontrollera kvartsdegeln för eventuella kvarvarande metallpärlor; om de finns måste de rensas bort för att undvika kontaminering av metallvätskan. Torka av fönstret för infraröd temperaturmätning i smältrummet med en mjuk trasa och vattenfri alkohol. Lyft induktionsspolen och placera degeln inuti induktionsspolen och se till att hällhålet är i linje med mitten av formstödet. Slå på kylaren, slå på gjutmaskinens ström och kontrollera om manöverpanelen visas normalt.

Gå in i driftgränssnittet, välj det förinställda Pt 950-gjutprogrammet, välj manuellt driftläge och kontrollera varje förinställd processparameter för lämplighet.

(3) Smältande laddningsmaterial

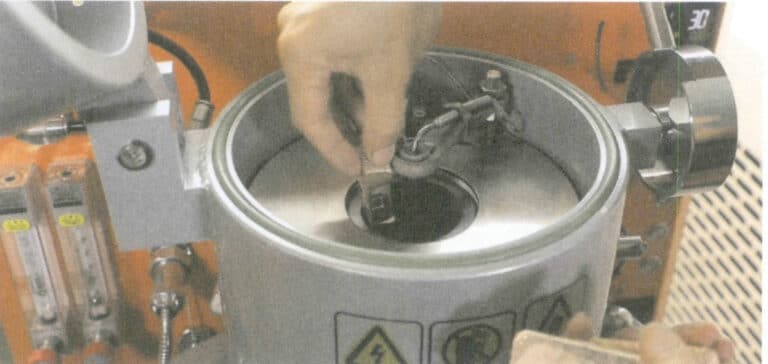

Lägg laddningsmaterialen i degeln enligt bild 7-25 och se till att materialen inte packas för tätt för att undvika att de fastnar. Tryck på uppvärmningsknappen och öka effekten för att smälta materialen snabbt. Fortsätt att tillsätta de återstående materialen i degeln; när alla material har smält, använd en dedikerad glasstav för att röra om metallvätskan för att säkerställa enhetlig sammansättning, som visas i figur 7-26, och sänk sedan effekten för att sänka metallvätskans temperatur till nära smältpunkten.

(4) Placering av gjutformen

Använd en kolvklämma av stål för att hålla degeln, ta bort den från utbränningsugnen och placera den horisontellt på formstödet, med formens hällkopp vänd mot degelns hällpip, som visas i figur 7-27. Stäng ugnslocket, sätt på vakuumutsuget och öka samtidigt värmeeffekten för att höja temperaturen på den smälta metallen.

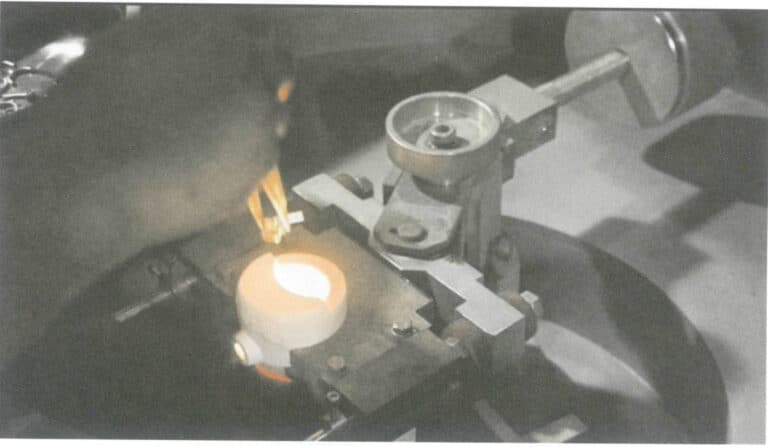

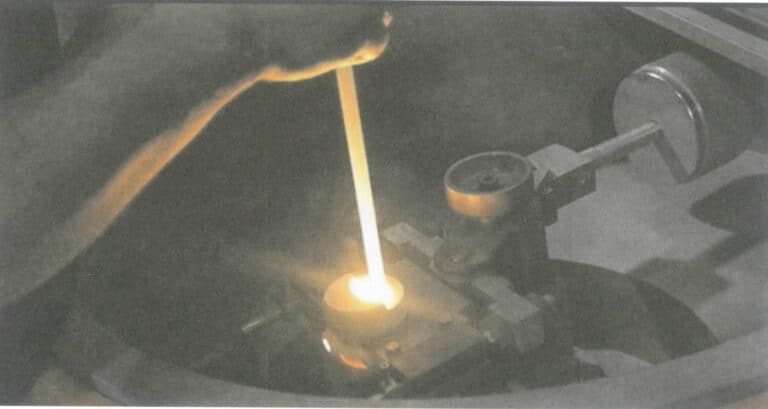

(5) Vakuumcentrifugalgjutning

När temperaturen på den smälta metallen når och stabiliseras vid hälltemperaturen, tryck på hällknappen, induktionsspolen sjunker ner och den roterande armen snurrar omedelbart i hög hastighet och fyller formhålan med smält metall under inverkan av centrifugalkraften, som visas i figur 7-28.

(6) Avlägsna gjutformen

Efter att ha uppnått den förutbestämda rotationstiden roterar systemet automatiskt motorn. När rotationshastigheten sjunker till noll stängs vakuumutsugaren av och startar avgasfunktionen för att bryta vakuumet i gjutkammaren. Öppna ugnslocket, använd en stålkolvklämma för att hålla stålkolven och lyft ut gjutformen vertikalt och placera den på avsedd plats för att svalna, se figur 7-29.

(7) Slut på arbetet

Efter att ha hällt alla gjutformar, placera degeln i den angivna positionen och täck den med eldfast bomull. Fortsätt att tillföra kylvatten till induktionssmältugnen, som kan stängas av först efter 30 minuter. Använd verktyg som kvastar och pincetter för att samla upp nedfallna metallrester, rengör gjutkammaren med en dammsugare, torka av observationsfönstret med en trasa indränkt i vattenfri alkohol och rengör gjutmaskinens och arbetsplatsens utsida.

Avsnitt V Vakuumstränggjutning

1. Bakgrundskunskap

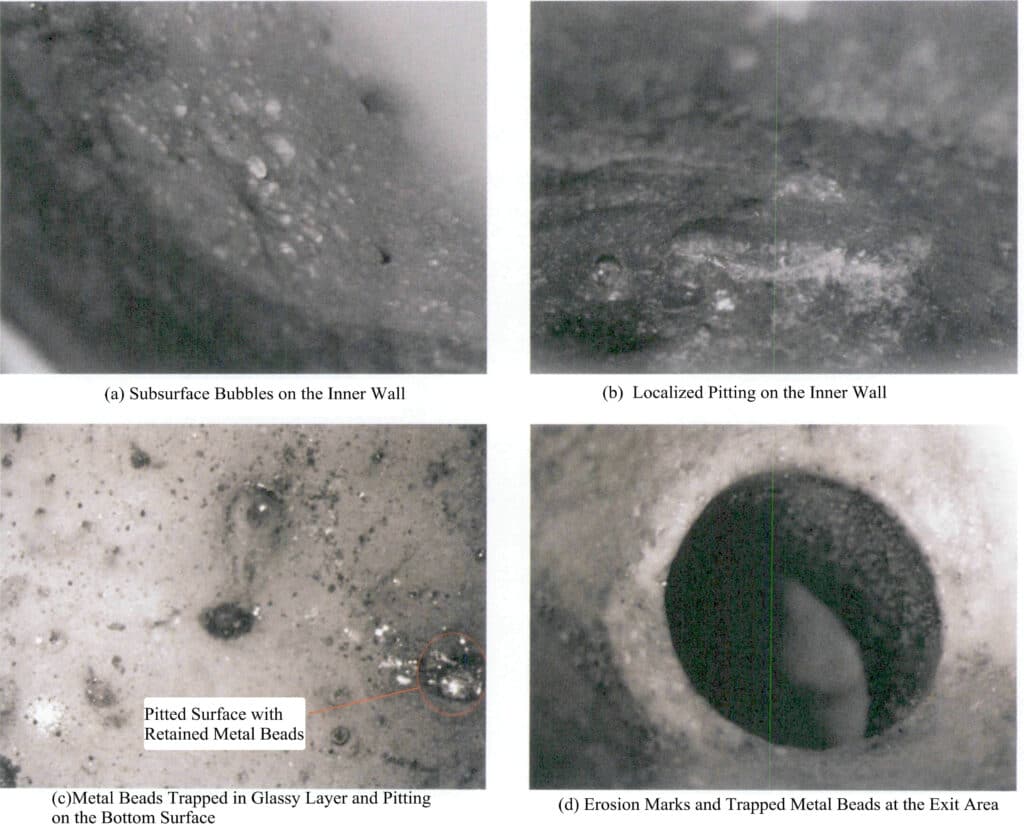

1.1 Principen för stränggjutning

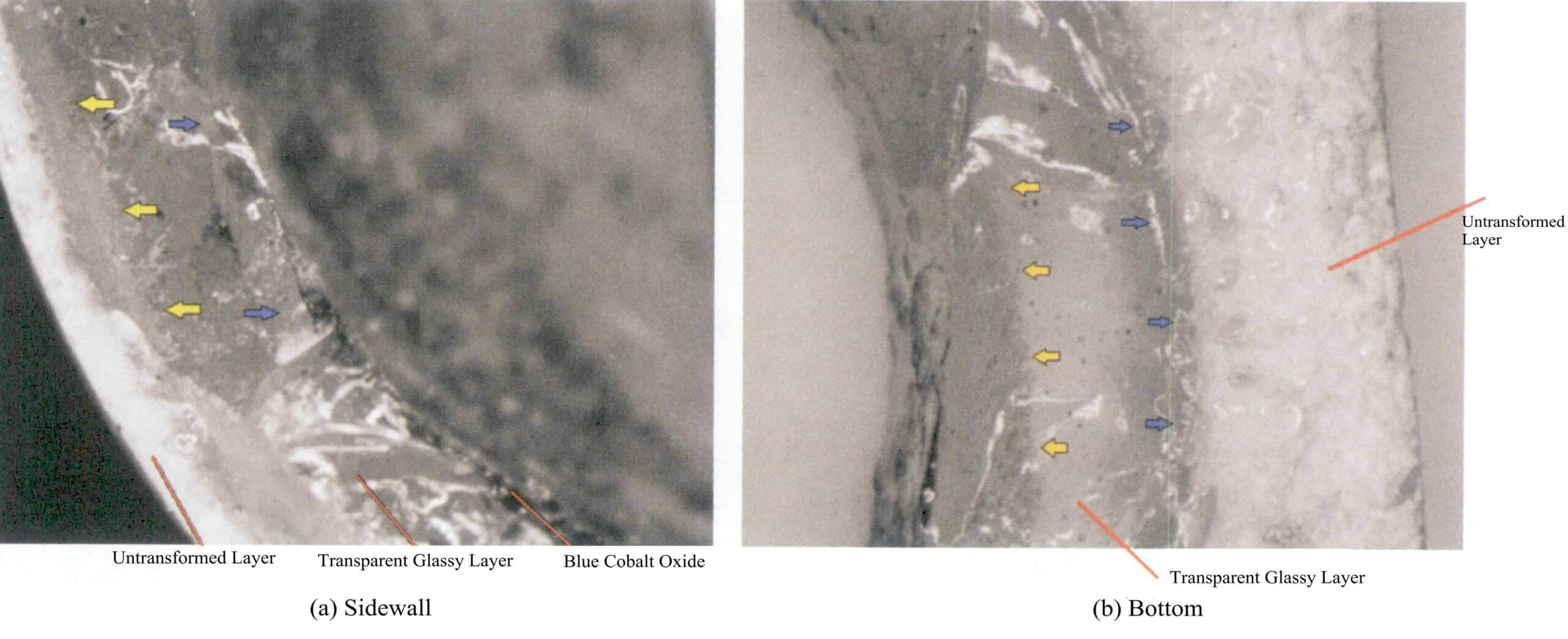

Vid smyckesproduktion används förutom precisionsgjutning för formning också CNC-bearbetningsteknik i stor utsträckning, vilket kräver produktion av olika former av profiler som stänger, plattor och rör. Den traditionella metoden för profilproduktion innebär att manuellt häller gjutna ämnen och sedan utför valsning och pressning. Denna produktionsmetod gör att den smälta metallen oundvikligen kommer i kontakt med luft under lång tid, vilket ökar risken för oxidation och syreabsorption. Dessutom kan inneslutningar och ytpitting uppstå i det gjutna ämnet på grund av påverkan och stänk av det smälta metallflödet. Dessutom förekommer ofta defekter som krympning, hål, sprickor och ytkylningar i det gjutna ämnet. De kvalitetsproblem som finns i traditionella gjutämnen gör det svårt att tillverka produkter av hög kvalitet, och därför är det viktigt att förbättra gjutningsprocessen för ämnena.

På grund av sina fördelar har stränggjutningstekniken ersatt den traditionella manuella gjutningstekniken med götformar och blivit ett viktigt sätt att bearbeta guld- och silverprofiler. Under 1990-talet tillämpades kontinuerlig gjutningsteknik i stor utsträckning för att producera icke-järnmetallprofiler och introducerades för att producera ädelmetallprofiler. Kontinuerlig gjutning är en avancerad gjutningsmetod, vars princip är att kontinuerligt hälla smält metall i en speciell metallform (degel), och de kontinuerligt stelnade (skal) profilerna dras ut från den andra änden av degeln, vilket möjliggör produktion av profiler av valfri längd eller specifik längd. Degelns inre struktur bestämmer den gjutna profilens tvärsnittsform.

Den kontinuerliga gjutningsprocessen är huvudsakligen uppdelad i två kategorier baserat på profilens rörelse: vertikal stränggjutning och horisontell stränggjutning. Bland dem är den förstnämnda den tidigast utvecklade kontinuerliga gjutningsprocessen för smyckeslegeringar, som fortfarande används i stor utsträckning för att producera olika profiler, särskilt de med större tvärsnitt. Beroende på kastmetoden delas den vidare in i två kategorier: bottendragning och toppdragning.

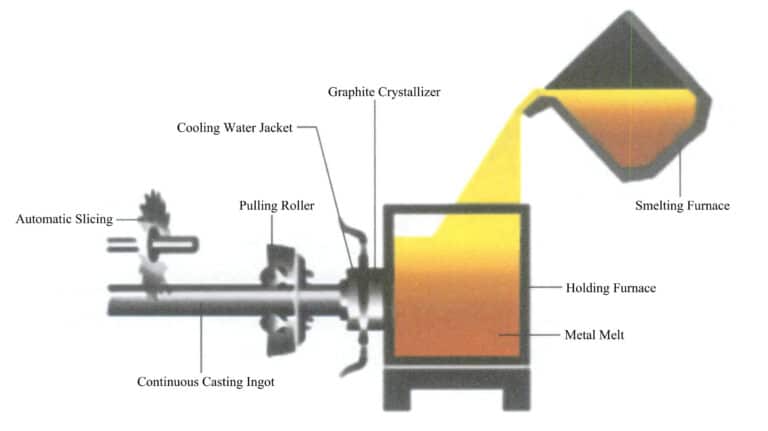

(1) Bottendragning Kontinuerlig gjutning

Arbetsprincipen för stränggjutning med bottendragning visas i figur 7-29. Den utförs i en sluten smältugn, där metallen smälts och kontinuerligt hälls i kristallisatorn. Efter kylning drar dragrullarna kontinuerligt ner den stelnade metallprofilen. Den bottendragande gjutningsmetoden utnyttjar metallens tyngdkraft för att dra ner, vilket resulterar i högre produktionseffektivitet och är fördelaktigt för att öka densiteten hos den gjutna profilen och minska krympningshål. De kontinuerliga gjutningsprofilerna för smyckemetaller som guld, silver och koppar använder i allmänhet bottendragningsmetoden.

(2) Top-Drawing Kontinuerlig gjutning

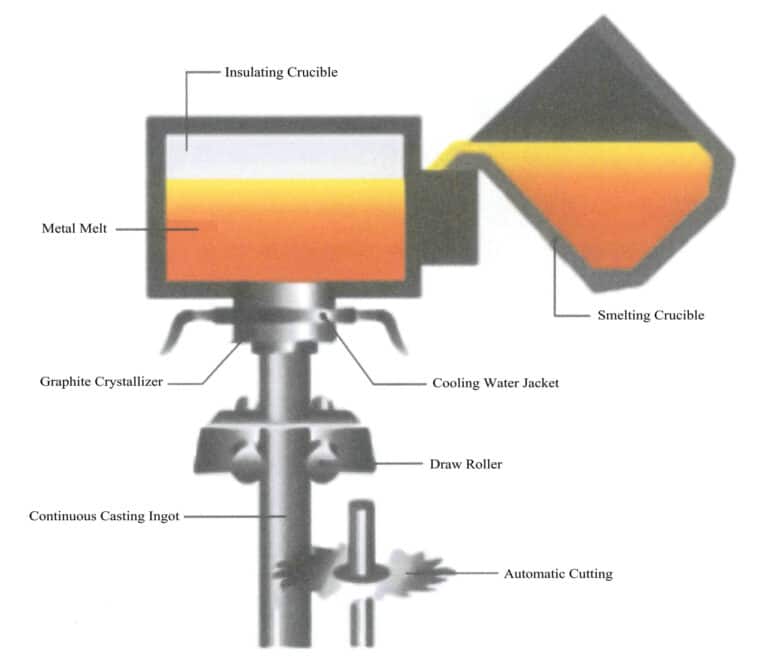

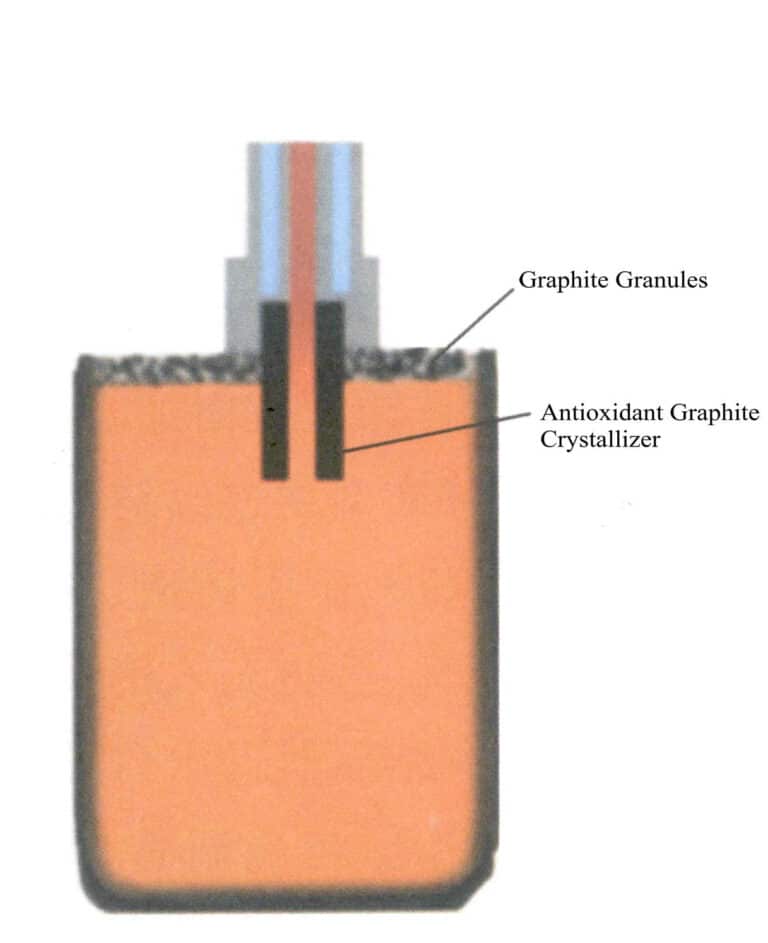

Den toppdragande stränggjutningsmetoden drar metallsmältan underifrån in i en kristallisator som är ansluten till samma vakuumanordning, stelnar och formas, enligt figur 7-30. Den toppdragande stränggjutningsmaskinen består av en kristallisator installerad högst upp i isoleringsugnen, fixerad i kylaren (med sin nedre ände nedsänkt i metallvätskan till ett visst djup), en dragmekanism för göt och en styrmekanism som böjer göt i sidled. När den kontinuerliga gjutmaskinen med toppfyllning gjuter, kommer metallsmältan in i kristallisatorn under negativt tryck, och smältans kristallisationsfront är något högre än metallsmältans vätskenivå i isoleringsugnen. Detta beror på att kristallisatorn är installerad i en kylare ansluten till samma vakuumanordning, där trycket är lägre än atmosfärstrycket. Den toppdragande kontinuerliga gjutningsmetoden kan producera metallgöt med olika tvärsnittsformer, såsom remsor, stänger och rör, med hög produktionseffektivitet, kortare produktionscykler, enkel drift och låg arbetsintensitet; utrustningen är enkel, upptar ett litet område, kräver låga investeringar och har höga ekonomiska fördelar. Den centrala strukturen hos de producerade profilerna är dock benägen att lossna, vilket gör den olämplig för höghållfasta produkter och småbatchproduktion.

(3) Horisontell stränggjutning

Vid horisontell stränggjutning rinner metallvätskan ut från sidoväggen på isoleringsugnen till en horisontellt placerad grafitkristallisator och bildar ett fast skal som dras ut horisontellt och profilen skärs i en fast längd, som visas i figur 7-31. Jämfört med vertikal stränggjutning har horisontell stränggjutning fördelar som enkel utrustning, inget behov av djupa brunnar och kranar, kortare processer, högre produktionseffektivitet och kontinuerlig produktion. Det är dock lämpligt för ett relativt smalt utbud av legeringssorter, har en stor förbrukning av kristallisatorns inre hylsa och enhetligheten i kristallstrukturen i götets tvärsnitt är inte lätt att kontrollera. Den nedre delen av götet kyls kontinuerligt mot kristallisatorns innervägg på grund av gravitationseffekten, vilket resulterar i finare korn; den övre delen stelnar senare på grund av bildandet av gasgap och högre smälttemperaturer, vilket saktar ner kylhastigheten. För större specifikationer av göt är kristallstrukturen grövre. Därför lämpar sig denna metod endast för tillverkning av små profiler.

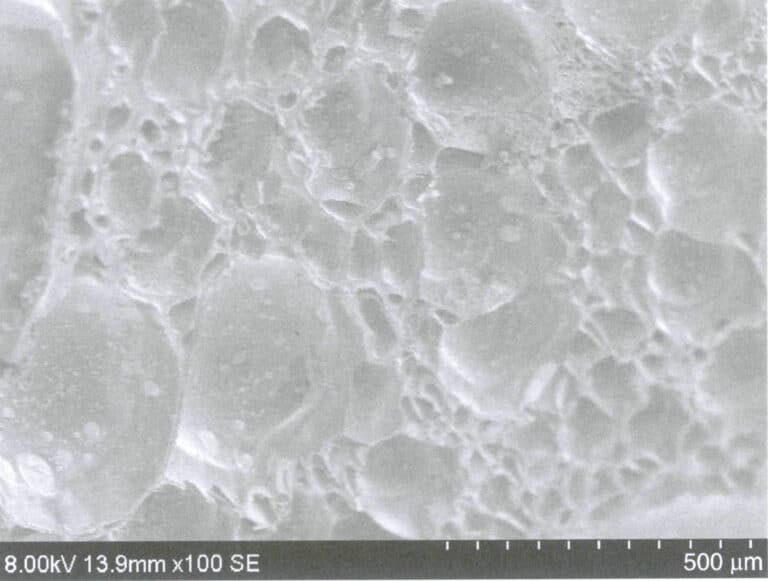

1.2 Profiler för vakuum kontinuerlig gjutning av smycken

Specifikationerna för profiler som används vid smyckesproduktion är i allmänhet små och mängden metall som gjuts i en enda operation är också relativt låg, men kvalitetskraven för profilerna är höga. På grund av strikta krav på finheten hos ädelmetallsmycken är det viktigt att se till att alla profildelar uppfyller standardkraven. Under smältnings- och gjutningsprocessen av ädelmetallmaterial är det därför nödvändigt att säkerställa enhetligheten i metallvätskans sammansättning. Dessutom har smycken höga krav på ytkvalitet, vilket ofta kräver hög polering och ytbeläggning. Profilens metallurgiska kvalitet är grunden för att uppnå utmärkta yteffekter. Anta att profilen har uppenbara defekter som oxidationsinneslutningar, porer, krympning eller fjäll (ringmönster på ytan). I så fall kommer det att påverka smyckenas ytbehandlingseffekt avsevärt. Därför måste ansträngningar göras för att förbättra profilens metallurgiska kvalitet under kontinuerlig gjutning.

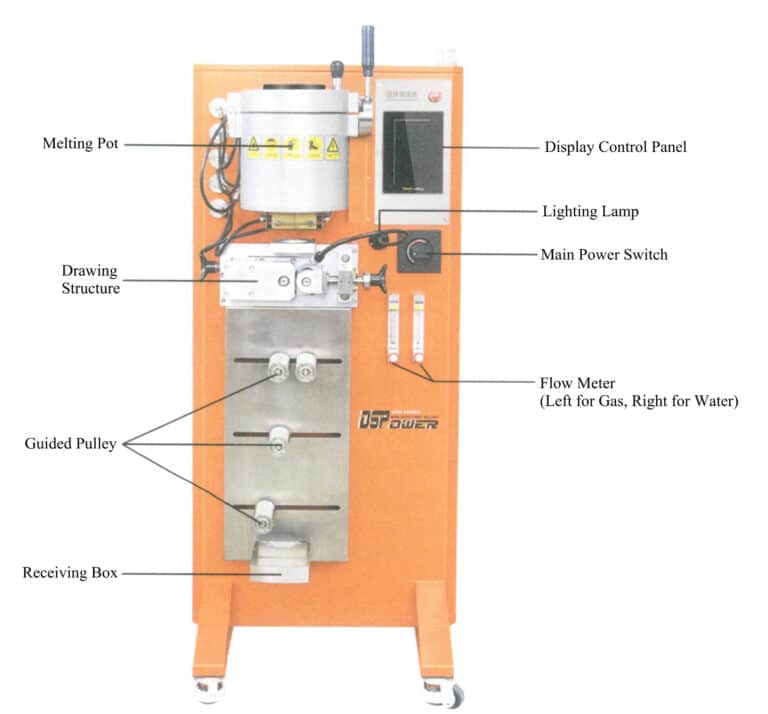

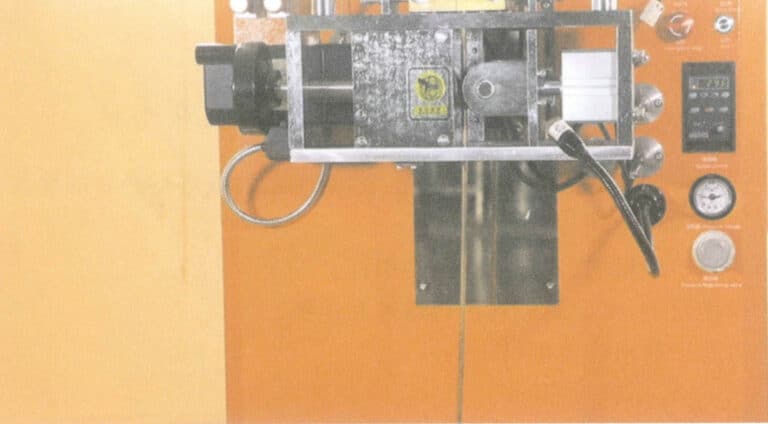

För närvarande använder den kontinuerliga gjutningsproduktionen av smyckesprofiler en nedåtdragande vakuum kontinuerlig gjutmaskin, som integrerar induktionssmältning, elektromagnetisk omrörning, vakuumskydd, ritningsgjutning och styrsystem, med ett typiskt utseende, som visas i figur 7-32. Under smältningen kan smältkammaren evakueras först och sedan införs inert gas för att skydda metallvätskan från oxidation. Ett termoelement är inbyggt i grafitpluggen och ett annat termoelement är placerat nära kristallisatorns utlopp för att övervaka temperaturförändringarna under den kontinuerliga gjutningsprocessen online, vilket möjliggör motsvarande justeringar av temperatur och draghastighet för att säkerställa stabil kontroll av den kontinuerliga gjutningsprocessen. Den elektromagnetiska omrörningen gör metallvätskans temperatur och sammansättning mer enhetlig. Riktningsskivor styr dragriktningen, och genom presshjulets presspassning och det rullande knivmönstret på skivornas och presshjulens ytor fortsätter den kontinuerliga gjutningsprocessen smidigt. Utrustningens övergripande struktur är kompakt, upptar ett litet område och har hög arbetseffektivitet.

2. Genomförande av uppgifter

Denna uppgift använder en bottendragande vakuumstränggjutningsmaskin för att producera 18K roséguldstänger.

(1) Förberedande arbete

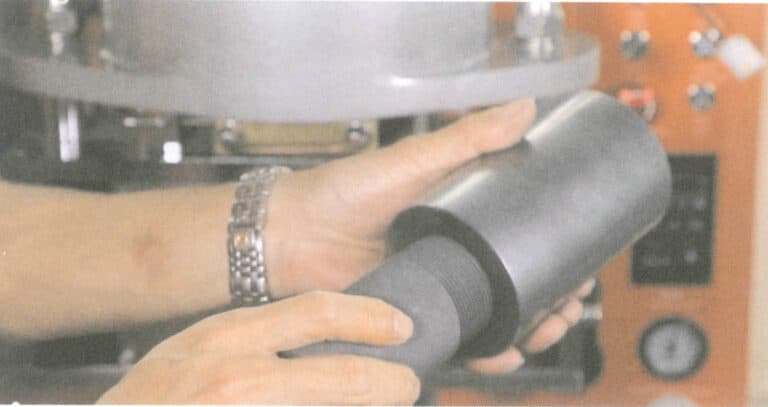

Kontrollera skicket på grafitdegeln och kristallisatorn och rengör innerväggen från metallrester, slagg etc. Dra åt formningsformen och smältdegeln så att de bildar en enhet, enligt bild 7-34. Kontrollera dragstångens rakhet och ytbeskaffenhet samt ringspårets beskaffenhet vid dragänden. Applicera grafitslurry på dragänden för att underlätta en smidig separation av det gjutna profilerade materialet från dragstången efter gjutningen. Kontrollera ugnsladdningens kvalitet och dimensionella tillstånd för att säkerställa att den kan komma in i ugnen smidigt. Torka av observationsfönstret med en mjuk trasa doppad i vattenfri alkohol.

(2) Montering av smältsystem

Placera det yttre kvartsskalet i induktionsspolen, placera sedan degel-gjutformsenheten i det yttre kvartsskalet, med gjutformen in i den vattenkylda kristallisatorn, dess yttervägg passar mot kristallisatorns innervägg. Placera glimmerlocket ovanpå degeln. Montera grafitpluggstången på lyftmekanismens balk och tryck på pluggstångens nedknapp för att helt blockera degelns hällhål. För in termoelementet i grafitpluggstångens mitthål enligt bild 7-35. För in dragstången uppåt i kristallisatorns hål, med dragänden vilande mot pluggstångens spets. Justera riktskivans position i draganordningen så att dragstången är rak och ligger tätt intill riktskivans yta, enligt bild 7-36. Tryck på "Tighten"-knappen för att säkerställa att åtdragningshjulet trycker fast mot dragstången.

(3) Smältande laddningsmaterial

Tillsätt laddningen i degeln enligt figur 7-37. Försök att fördela laddningen jämnt för att undvika överdriven kompaktering som kan leda till problem med "materialblockering" under smältningen. Efter att ha tillsatt laddningen, stäng ugnslocket, evakuera området under 20 Pa och fyll det med ren argongas nära atmosfärstryck. Ställ in värmetemperaturen till 1050 ℃, börja värma och öka värmeeffekten. När metalladdningen är helt smält startas den elektromagnetiska omrörningen för att främja enhetlighet i den smälta metallens sammansättning och temperatur.

(4) Gjutning av dragkraft

När temperaturen på den smälta metallen stabiliseras vid den inställda temperaturen lyfts grafitpluggstången och den smälta metallen kommer i kontakt med dragstångshuvudet. Draganordningen startas och dragstången rör sig kontinuerligt nedåt under friktionen från riktningshjulet och presshjulet, varvid den smälta metallen rinner nedåt tillsammans med dragstången. Påverkad av kristallisatorns kylningseffekt på grafitformen stelnar den smälta metallen inuti formen och gränssnittet mellan fast och flytande stabiliseras vid en viss höjd, vilket möjliggör en kontinuerlig och stabil utveckling av den kontinuerliga gjutningsprocessen, som visas i figur 7-38.

(5) Kapning och borttagning av profilmaterial

När längden på stränggjutstångsmaterialet når ca 500 mm, använd en stor bultsax för att skära av det för att säkerställa att stränggjutstångsmaterialet inte hindras under dragningsprocessen. Släpp presshjulet och ta bort den kvarvarande profilen när den smälta metallen har gjutits. Den del av stången som är lindad runt dragstången kan lossas med några kraftiga skakningar.

(6) Slut på arbetet

När alla gjutformar har hällts, fortsätt att tillföra kylvatten till induktionssmältugnen tills dess temperatur sjunker under 100 ℃ innan du stänger av den. Använd verktyg som kvastar och pincetter för att samla in nedfallna metallrester, rengör smältkammaren med en dammsugare, torka av observationsfönstret med en trasa indränkt i vattenfri alkohol och rengör gjutmaskinens och arbetsplatsens utsida.