Den ultimata guiden för att tillverka K-guldlegeringar som används för smycken

En omfattande guide till K-guldlegeringarnas egenskaper och funktioner

Introduktion:

Bemästra hantverket med K-guldsmycken med vår guide, fullspäckad med 70 nyckeltermer som definierar guldlegeringens konstnärskap. Upptäck den perfekta balansen mellan Au-Ag, Au-Cu, Au-Ni och Au-Pd för att uppnå önskad färg och styrka. Förstå de tekniska aspekterna av legeringarnas sammansättning, som är avgörande för gjutning, korrosionsbeständighet och hudsäkerhet. Vår guide visar hur man väljer fyllmedel i K-guld och hur man skapar hållbara och visuellt fantastiska föremål. Från att förhindra spröda sprickor i K-rödguld till att förfina vitheten i K-vitguld, vi tillhandahåller lösningar för vanliga produktionsutmaningar. Förbättra din skicklighet i smyckestillverkning med våra expertinsikter, som förenar tradition med innovation för tidlös elegans.

Innehållsförteckning

Avsnitt Ⅰ Legering av fyllnadsmaterial av guld och K-guld

1. Legering av guld

Sedan urminnes tider har guld blivit viktigt på grund av sin vackra färg, utmärkta kemiska stabilitet och formningsprocessens prestanda. Smycken och tillbehörsmaterial. Smycken gjorda av rent guld har fördelar som liten volym, högt värde och bärbarhet, och det har bra värdebevarande och dekorativa funktioner, vilket gör det älskat av olika etniska grupper i vårt land genom historien. Rent guld är dock för mjukt i texturen, vilket gör det olämpligt för formning och inställning, vilket resulterar i att traditionella smycken av rent guld är relativt monotona och lätt deformeras eller slits.

Med förändringen i konsumenternas attityder handlar människors preferenser för guldsmycken inte längre bara om materialets kvalitet utan snarare mer fokuserade på dess dekorativa form och färgmångfald, vilket har främjat utvecklingen av K-guldlegeringar. Utvecklingen av K-guldlegeringar syftar till att förbättra de mekaniska egenskaperna, såsom styrka och hårdhet hos guld, uppfylla användarnas sensoriska krav och minska materialkostnaderna. Genom att lägga till en viss andel legeringselement till rent guld för att skapa K-guld av motsvarande kvalitet, utmärker K-guldsmycken gjorda med guldlegering som basmaterial, eller K-guldinlagda smycken med olika ädelstenar, i färg, kvalitet och stil jämfört med rena guldsmycken. Med den kontinuerliga förbättringen av design och bearbetningsteknik får K-guldsmycken en större marknadsandel med sin personliga och konstnärliga kreativitet.

K-guld har olika kvaliteter som varierar i fysiska egenskaper, kemiska egenskaper, mekaniska egenskaper och processprestanda på grund av de olika typerna och proportionerna av legeringselement som tillsätts. Standard baslegeringssystem för smyckesguld inkluderar Au-Ag-legering, Au-Cu-legering, Au-Ni-legering och andra binära legeringssystem, såväl som Au-Ag-Cu, Ag-Ni-Cu och andra ternära legeringssystem.

1.1 Au-Ag-legering

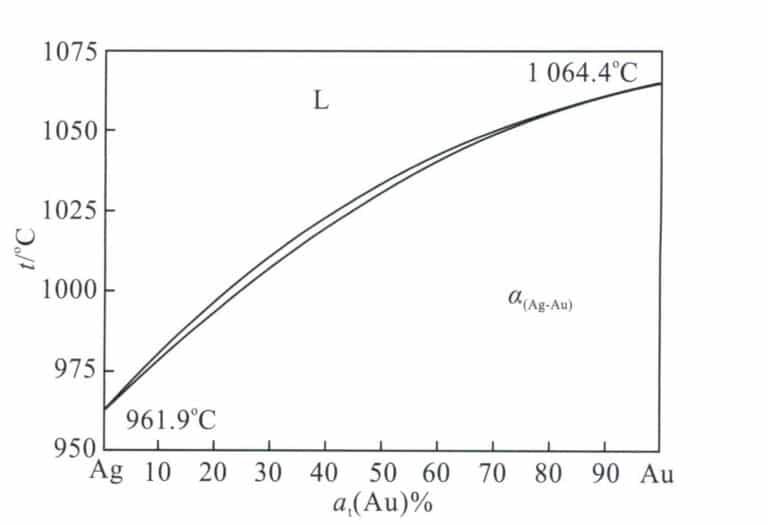

Fasdiagrammet för den binära legeringen Au-Ag visas i figur 3-9. Båda kan lösas upp oändligt i både flytande och fast tillstånd. Att tillsätta silver till guld sänker dess smältpunkt. Smältpunkten sjunker kontinuerligt när silverinnehållet ökar, med ett litet temperaturgap mellan liquidus- och soliduslinjerna. Därför har denna legering god gjutningsprestanda, vilket hjälper till att säkerställa kvaliteten på smyckesgjutningar.

Att lägga till silver till guld kan göra dess färg ljusare och ändra den till en gröngul riktning. Eftersom silver och guld har en ansiktscentrerad kubisk kristallstruktur och deras atomradier är nästan desamma, är den förstärkande effekten av silver på guld inte framträdande. Om man tar 18K guld med en sammansättning av 75%Au-25%Ag som ett exempel, är dess glödgade hårdhet endast HV32 och dess draghållfasthet är endast 185 MPa, vilket indikerar relativt låg styrka och hårdhet. Förlängningen kan dock fortfarande nå 36%, vilket visar god flexibilitet och kallbearbetningsprestanda. Därför används Au-Ag-legering ofta för att utveckla K-gult guld för smycken.

1.2 Au-Cu-legering

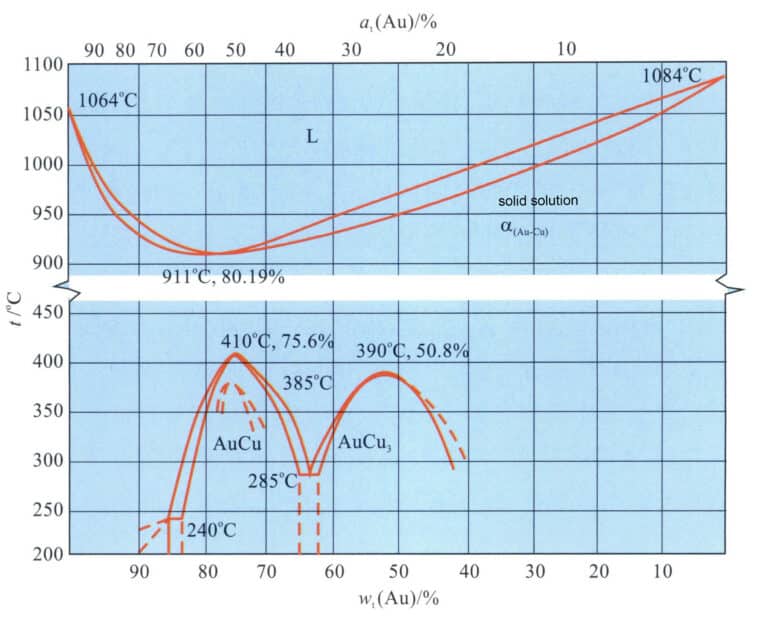

Fasdiagrammet för en binär legering visas i figur 3-10. De två kan vara oändligt lösliga i flytande tillstånd. När kopparinnehållet ökar minskar legeringens smältpunkt snabbt, och när kopparinnehållet överstiger 20% ökar legeringens smältpunkt gradvis igen. Au-Cu-legeringens kristallisationsintervall för stelning är litet, särskilt i intervallet för kopparhalt på 15% till 25%, där legeringens kristallisationsintervall nästan inte är något, vilket ger den en bra gjutningsprestanda och en låg tendens till krympning. Efter stelning är legeringen en enda fast lösning i högtemperaturområdet. Under den fortsatta kylningsprocessen sker en ordningsomvandling i medeltemperaturmiljön och bildar AuCu [wt (Au) = 75,6%] mellanfas och AuCu3[wt(Au) = 50,8%] mellanfas.

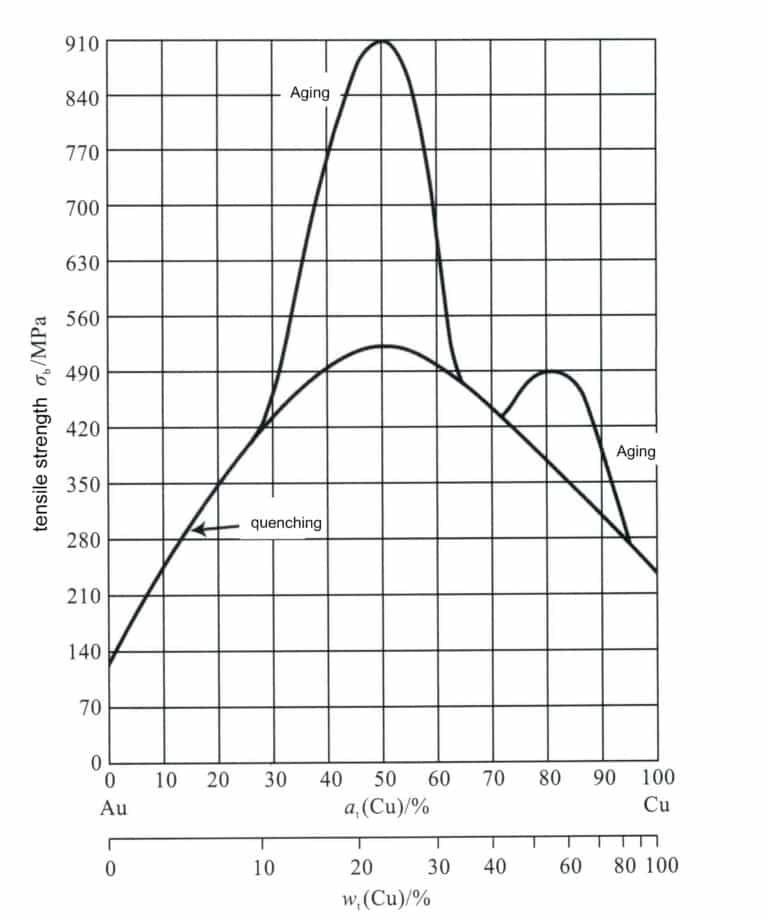

Den kemiska sammansättningen av Au-Cu-legeringen har en betydande inverkan på dess mekaniska egenskaper. När kopparhalten ökar, ökar hållfastheten hos den fasta (kylda) legeringen snabbt och når en topp runt 25%Cu, och ytterligare ökning av kopparhalten gör att hållfastheten minskar snabbt (figur 3-11). Cu är ett effektivt förstärkande element för vanligt förekommande K-guld. Värmebehandlingsprocessen påverkar också dramatiskt de mekaniska egenskaperna hos Au-Cu-legeringen. Om man tar 18K-guld med sammansättningen 75%Au-25%Cu som exempel, är dess hårdhet i fast lösning HV165 och dess draghållfasthet 514 MPa. Efter åldringsbehandling kan den ordnade fas som bildas i legeringen öka dess draghållfasthet till cirka 910 MPa och hårdhet till cirka HV200. Ändå minskar flexibiliteten och legeringen blir spröd, ogynnsam för kall deformationsbehandling.

Genom att tillsätta koppar till guld ändras dess färg mot rött, vilket gör det till det primära legeringselementet i K rödguld. Koppar används också ofta i K-guld och K-vitguld för att förbättra legeringens mekaniska egenskaper och bearbetningsegenskaper.

1.3 Au-Ni-legering

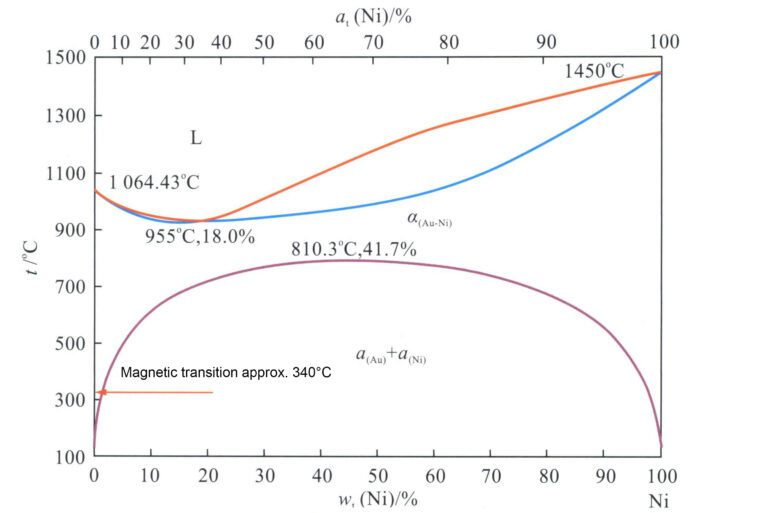

Fasdiagrammet för den binära legeringen Au-Ni visas i figur 3-12. En viss mängd nickel som läggs till guld sänker legeringens smältpunkt, med smältpunkten som når sin lägsta vid ett nickelinnehåll på 18%, cirka 955 ℃, och legeringen har ett minimalt kristallisationsintervall, vilket är fördelaktigt för att förbättra legeringens gjutningsprestanda.

Figur 3-12 Au-Ni Binary Alloy fasdiagram

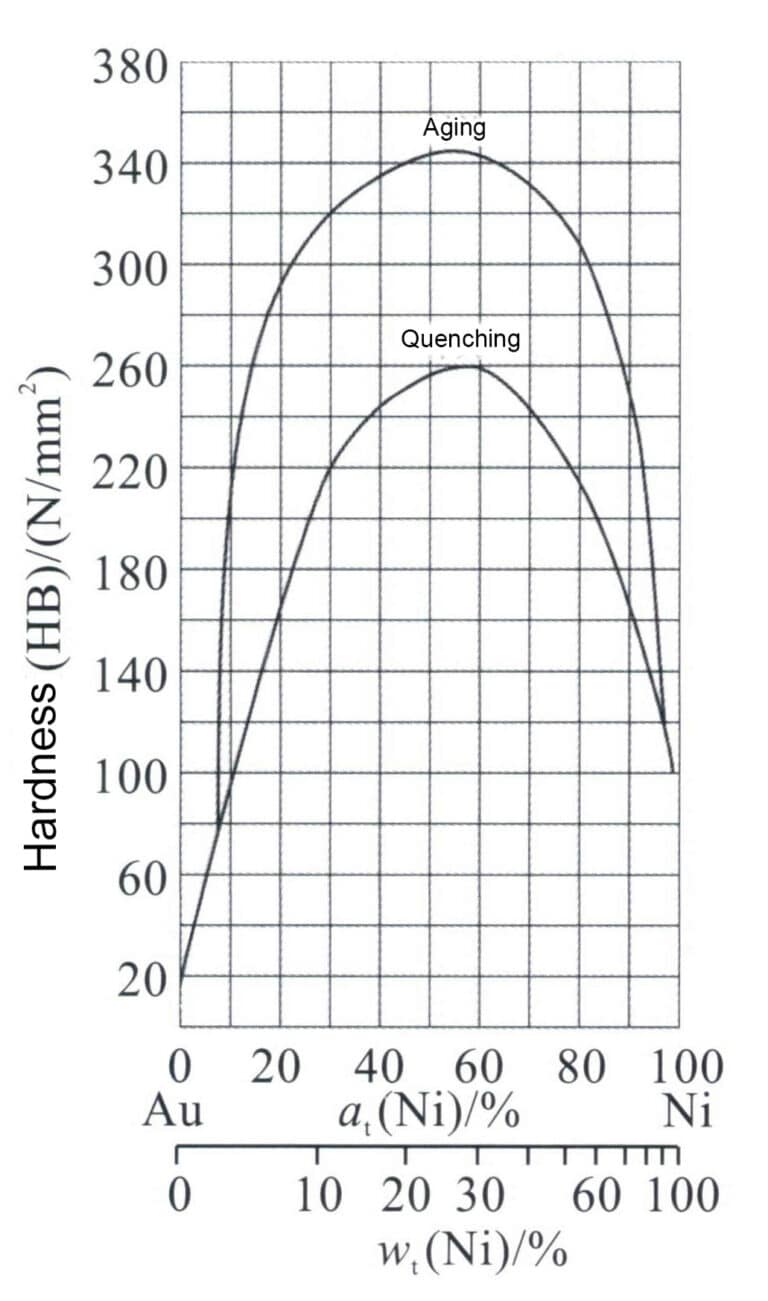

Au-Ni-legeringen är en enfasig fast lösning vid höga temperaturer. Den fasta lösningen sönderdelas till en tvåfasstruktur när temperaturen sjunker under en viss punkt. Genom att utnyttja denna egenskap kan åldringsbehandling av Au-Ni-legeringen avsevärt förbättra materialets hållfasthet och hårdhet (figur 3-13).

Genom att tillsätta nickel till guld ljusnar dess färg; när nickelhalten når en viss nivå får legeringen en gråvit färg som ligger nära platina, vilket gör det till ett av de mest effektiva blekningselementen i K-vitguld. Ni är dock ett känsligt element och när dess utsläppshastighet överskrider ett visst tröskelvärde finns det risk för att orsaka hudallergier.

Figur 3-13 Effekten av värmebehandlingsprocessen på Au-Ni-legeringens hårdhet

1.4 Au-Pd-legering

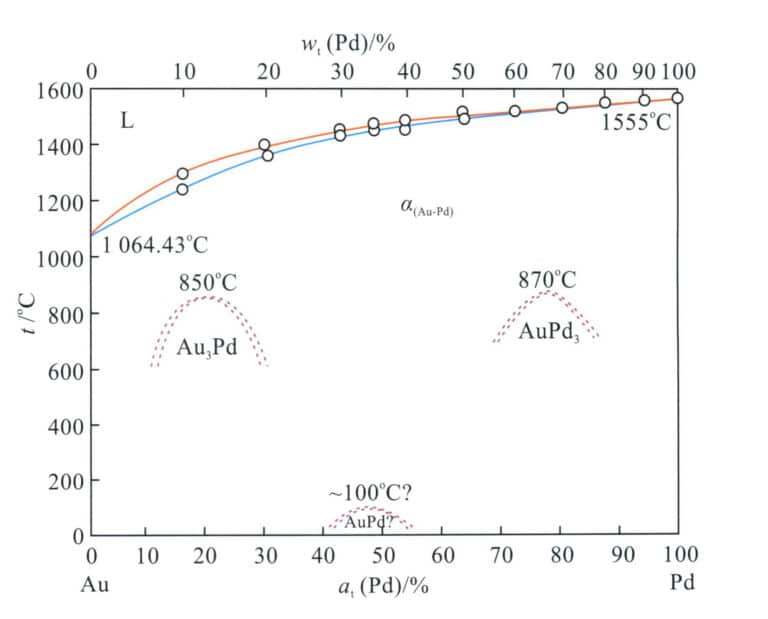

Fasdiagrammet för den binära legeringen visas i figur 3-14. Tillsatsen av palladium till guld ökar legeringens smältpunkt, och när palladiumhalten ökar fortsätter legeringens liquidus- och solidustemperaturer att stiga. Vid den guldrika änden är kristallisationsintervallet relativt stort och når cirka 51 ℃ när palladiumhalten är cirka 17% (at), vilket gradvis minskar mot den palladiumrika änden. Legeringen har en enda fast lösningsstruktur vid höga temperaturer, och under kylningsprocessen kommer legeringar med ett specifikt kompositionsområde att genomgå en ordningstransformation och bildningsordning Au3Pd-fas och AuPd3 ordnad fas, som förbättrar legeringens hållfasthet och hårdhet men minskar dess duktilitet och flexibilitet.

Sammantaget är Au-Pd-legeringens smältpunkt relativt hög, vilket ökar svårigheten att gjuta. Hårdheten hos den fasta lösningen Au-Pd-legering är inte hög, men den har god duktilitet, vilket är fördelaktigt för kall deformationsbehandling. Palladium har en god blekningseffekt på guld och är ett av baslegeringssystemen för K-vitguld; det höga priset på palladium leder dock till ökade materialkostnader.

2. K Guldfyllning Material

K-guld är en legering som består av en viss andel mellanlegeringar som läggs till rent guld, vanligtvis kallat fyllnadsmaterial i smyckesindustrin. I infattade smycken inkluderar vanliga K-guldkvaliteter 8K -10K, 14K och 18K; efter färg finns det bland annat K-gult guld, K-vitguld och K-rött guld. Därför är användningen av fyllnadsmaterial i K-guldsmycken utbredd, och kvaliteten på fyllnadsmaterial påverkar direkt smyckenas kvalitet.

När smyckesföretag tillverkar K-guldsmycken blandar de rent guld med inköpta fyllnadsmaterial. Prestandan hos fyllnadsmaterial som tillhandahålls av olika leverantörer kan ibland variera avsevärt; även samma kvalitet på fyllnadsmaterial från samma leverantör kan uppleva prestandafluktuationer, vilket påverkar smyckesföretagens produktion. När du väljer K-guldfyllnadsmaterial bör följande faktorer beaktas.

2.1 Fysikaliska egenskaper

Den ytdekorativa effekten av K-guldsmycken är betydande. För K-guldsmycken, när du väljer fyllnadsmaterial, bör uppmärksamhet ägnas åt effekterna av densitet, färg, magnetism, smältpunkt och andra aspekter av fyllnadsmaterialen på K-guldsmycken.

(1) Densitet.

Utbudet av legeringselement som väljs för fyllnadsmaterial är ganska brett, och varje legeringselement har sin atommassa och motsvarande densitet. Densiteten hos K-guld formulerat med olika sammansättningar av fyllnadsmaterial varierar. För ett smycke med en fast volym och kvalitet kan material med låg densitet minska smyckets vikt och sänka produktens kostnad.

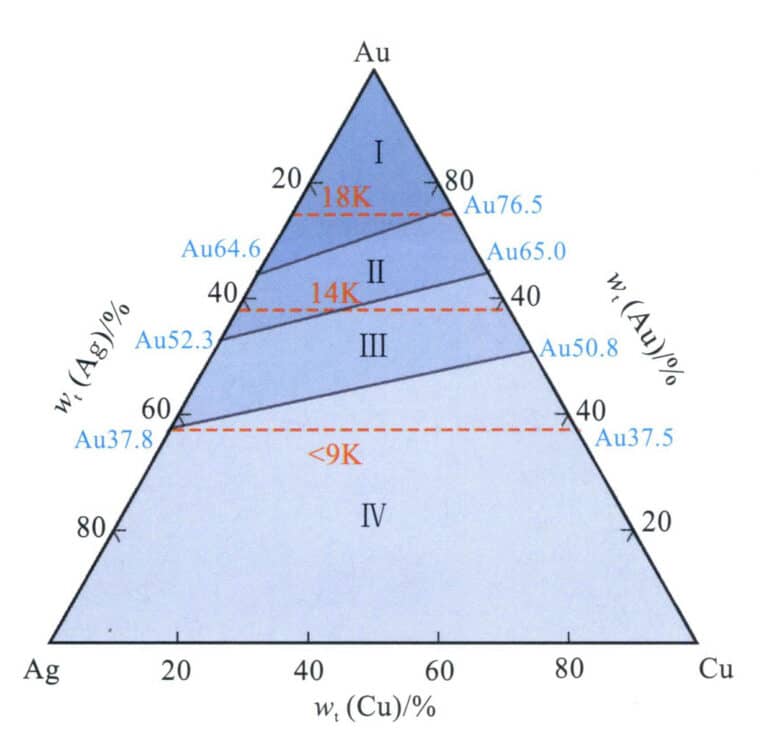

(2) Färg.

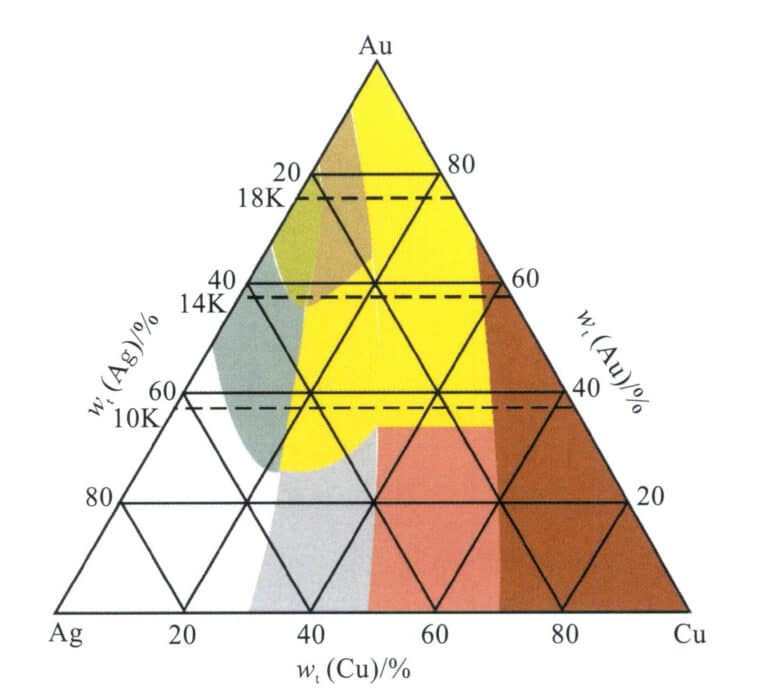

För K-guldsmycken är färgen en grundläggande fysisk egenskap. Dekorativa guldlegeringar är i allmänhet indelade i två huvudkategorier baserade på färg: färgade guldlegeringar och vitguldlegeringar. Genom att ändra fyllmedlets legeringssammansättningsförhållande kan olika färgade guldlegeringsmaterial erhållas. Det mest använda färgade K-guldet omfattar tre serier: K-guld, K-vitguld och K-rödguld, med typiska fyllmedel som visas i figur 3-15. Dessutom har under de senaste åren några unika färgade K-guldfyllnadsmaterial också utvecklats utomlands, som kan bilda unika färgade, komplexa och spröda intermetalliska föreningar med guld.

(a) K guldfyllnadsmedel

(b) K fyllnadsmaterial av vitt guld

(c) K röd guld fyllmedel

Figur 3-15 K-guldfyllnadsmaterial i olika färger för smycken

(3) Magnetism.

K-guldsmycken, som ädelmetallsmycken, vill i allmänhet att legeringen ska uppvisa något annat än magnetism för att undvika konsumenternas tvivel om materialets äkthet. Guld är inte magnetiskt; K-guldsmycken innehåller många andra metalliska element. När fyllnadsmaterialet innehåller magnetiska komponenter som Fe, Co, Ni och Ga, kan det leda till att K-guldmaterialet uppvisar magnetism. Till exempel använder K vitguld vanligtvis nickel som blekningselement. Figur 3-13 visar att legeringen är en enfasig fast lösning under soliduslinjen och över en viss temperatur. När den långsamt kyls till en specifik temperatur börjar fasseparationen och bildar en tvåfasregion. När temperaturen sjunker till cirka 340 ℃ inträffar en magnetisk övergång och legeringen visar en viss grad av magnetism.

(4) Smältpunkt.

De flesta K-guldsmycken tillverkas med hjälp av gjutningsteknik för gipsformar. På grund av gipsens dåliga termiska stabilitet vid hög temperatur inträffar termisk sönderdelning när temperaturen når 1200 ℃, vilket frigör SO2 gas, vilket gör att gjutningen utvecklar porer. Om gipsformen inte är helt rostad och lämnar kvarvarande kol inuti formen, eller om metallvätskan oxideras kraftigt och bildar en stor mängd kopparoxid, kommer denna sönderdelningstemperatur att sänkas avsevärt. För att säkerställa säkerheten vid gjutning av gipsform är det därför nödvändigt att kontrollera legeringens smältpunkt. I allmänhet är smältpunkterna för K-guld och K-rött guld cirka 900 ℃, och att använda gjutning av gipsformar kommer att bli bra. Men för K-vitguld, på grund av användningen av högsmältande Ni, Pd som blekningselement, är legeringens smältpunkt högre än för K-guld och K-rött guld, vilket utgör en risk för termisk sönderdelning av gipsformen. När innehållet i Ni, Pd är mycket högt, kan gipsformen inte längre garantera produktionskvaliteten, vilket kräver kostsamt fosforsyrabundet gjutpulver, vilket utan tvekan ökar produktionskostnaderna och svårigheterna.

2.2 Kemiska egenskaper

För smycken är kemisk stabilitet väsentlig. Den kemiska stabiliteten hos K-guldsmycken återspeglas främst i dess motståndskraft mot fläckar och korrosion, vilket är nära relaterat till de fyllnadsmaterial som används i K-guld. Korrosionsbeständigheten hos K-guldlegeringar varierar med sammansättning; i allmänhet är K-guld med hög renhet fördelaktigt för att förbättra dess korrosionsbeständighet. Till exempel har 18K -22K guld god korrosionsbeständighet i vanliga enstaka oorganiska syror, och 14K guld har också god korrosionsbeständighet. Ändå kommer det att laka koppar och silver från ytan under starka syraförhållanden. Guldlegeringar under 9K är inte resistenta mot stark syrakorrosion och kommer att mattas och missfärgas i dåliga miljöer. Innehållet av ädelmetaller i K-guldmaterial är dock inte den enda faktorn som påverkar missfärgning; missfärgning och missfärgning är de kombinerade resultaten av legeringsmaterialens kemiska sammansättning, kemiska processer, miljöfaktorer och mikrostruktur. I K-guld med låg renhet, när sammansättningen av fyllnadsmaterialet är gynnsam för att förbättra potentialen för K-guld, bilda en tät skyddsfilm och förbättra legeringens mikrostruktur, är det fortfarande möjligt att få legeringar med utmärkta kemiska egenskaper och god motståndskraft mot missfärgning. Bland de tre huvudsakliga K-guldserierna är K-rött guld benäget att ytmatta på grund av dess höga kopparinnehåll, och fördelaktiga legeringselement måste användas i dess fyllnadsmaterial för förbättring.

2.3 Mekaniska egenskaper

För att upprätthålla en hög glans under lång tid måste K-guldsmycken förbättra legeringens hårdhet för att uppfylla kraven på slitstyrka; vissa strukturella komponenter i smycken, såsom öronstift, öronkrokar, broscher, fjädrar etc., kräver god elasticitet och måste också förbättra legeringens hårdhet. Hårdhetsstyrkan hos guld i sig kan dock vara högre, vilket gör det utmanande att uppfylla kraven för inlägg. Ett av syftena med K-guld är att förbättra materialets styrka, hårdhet, seghet och andra mekaniska egenskaper. Bland de tre typiska K-gulden har nickelblekt K-vitguld högre styrka och hårdhet, med mer utmärkt elasticitet, vilket kräver en balans mellan styrka, hårdhet och flexibilitet; K-rött guld kan genomgå en beställningsövergång och förlora flexibilitet, vilket kräver justeringar och förbättringar i fyllnadsmaterialets sammansättning och tillverkningsprocessen.

2.4 Processens prestanda

Kompositionsdesignen för fyllnadsmaterialet bör fullt ut beakta prestandakraven för olika bearbetningstekniker. Till exempel kan smältmetoden påverka legeringens oxidationsbeständighet; samma legering kan ge inkonsekventa resultat när den smälts med en fackla, induktionsuppvärmning i atmosfären eller en skyddande atmosfär eller vakuum. Dessutom kan smyckestillverkningen använda olika bearbetningsmetoder som gjutning, stansning och svetsning, var och en med varierande prestandakrav för K-guld, vilket bestämmer valet och mängden legeringselement i fyllnadsmaterialet. Vid utformningen av fyllnadsmaterialets sammansättning bör legeringens processoperabilitet beaktas fullt ut för att undvika driftsproblem orsakade av ett för smalt bearbetningsområde. Bearbetningsprestanda finner huvudsakligen aspekter som gjutprestanda, plastbearbetningsprestanda, poleringsprestanda, svetsprestanda och återvinningsprestanda.

(1) Gjutningsprestanda.

Legeringens gjutprestanda har en betydande inverkan på ytkvaliteten hos de gjutna smyckena. Kvaliteten på legeringens gjutprestanda kan bedömas utifrån flera aspekter, inklusive den smälta metallens flytbarhet, tendensen till krympning och porositet och tendensen till termisk sprickbildning under deformation. Det K-guld som används för gjutning bör ha ett litet kristallisationsintervall, en låg tendens till oxidation, god flytbarhet och fyllningsprestanda. Det bör inte snabbt bilda spridda krympnings- och deformationssprickor, vilket bidrar till att erhålla gjutna smycken med fullständig form, exakta konturer, tät kristallisation och sund struktur.

(2) Prestanda för bearbetning av plasticitet.

Bearbetningstekniken Plasticity har många tillämpningar vid tillverkning av K-guldsmycken. Förutom att använda drag- och rullmaskiner för att tillverka ark, ledningar och rör används det också ofta för att forma smycken, såsom svarvning på verktygsmaskiner, stansning med stansmaskiner och hydraulisk pressning. För att säkerställa kvaliteten på Plasticity-bearbetningsprodukter är det viktigt att formulera korrekt och strikt följa operativa processpecifikationer, liksom materialets inneboende Plasticity-bearbetningsprestanda, vilket har en avgörande inverkan. K-guldmaterial måste ha god plasticitetsbearbetningsprestanda, särskilt under operationer som ritning, valsning, stämpling och hydraulisk pressning, där legeringens hårdhet inte bör vara för hög och legeringens arbetshärdningshastighet bör sakta ner för att underlätta driften; materialet bör också ha god flexibilitet. Annars är det benäget att spricka.

(3) Poleringens prestanda.

Smycken har tydliga krav på ytkvalitet och de flesta smycken måste poleras för att uppnå en spegelblank glans. Detta kräver inte bara korrekt utförande av poleringsoperationerna utan också uppmärksamhet på själva legeringens egenskaper. Till exempel bör arbetsstycket ha en tät struktur med raffinerade och enhetliga korn, fria från defekter som porer och inneslutningar. Om kornen i arbetsstycket är grova och det finns defekter som krympning eller porer kan fenomen som apelsinskal, poleringsdjup och kometsvansar snabbt uppstå. Repor och kometsvansdefekter kan också snabbt uppstå om det finns styva inneslutningar.

(4) Prestanda för återanvändbarhet.

Utbytet av gjutningsprocessen för smycken är i allmänhet bara cirka 50% eller ännu lägre. Varje gjutning ger en stor mängd granatssystem och avfallsmaterial för återanvändning. Smyckesföretag, baserat på produktionskostnader och effektivitet, hoppas alltid att använda så mycket återvunnet material som möjligt. På grund av de oundvikliga frågorna om förångning, oxidation och gasabsorption under legeringens smältprocess kommer legeringen, legeringens sammansättning att förändras i viss utsträckning med varje gjutning, vilket påverkar legeringens metallurgiska kvalitet och gjutningsprestanda. Legeringens prestandaförsämring under återanvändningsprocessen är nära relaterad inte bara till den operativa processen utan också till legeringens inneboende återanvändbarhetsprestanda, som huvudsakligen beror på legeringens tendens till gasabsorption och oxidation, liksom dess reaktivitet med deglar och gjutmaterial. Ju mindre benägenheten för gasabsorption och oxidation är, desto lägre är reaktiviteten med deglar och gjutmaterial och desto bättre är återanvändbarheten.

(5) Svetsprestanda.

Under smyckestillverkning är det ofta nödvändigt att dela upp arbetsstycket i flera enkla små delar för separat produktion och sedan svetsa ihop dessa små delar. För att uppnå god svetskvalitet, förutom att använda lödning korrekt, är det också nödvändigt att bedöma svetsprestandan hos K-guld. Om det svetsade stycket har god värmeledningsförmåga kommer värme inte snabbt att ackumuleras vid svetsstället under uppvärmningsprocessen. Ändå kommer det snart att ledas genom hela arbetsstycket, vilket inte bidrar till smältningen av lodet. Antag att K-guld är benäget för oxidation under uppvärmning. I så fall kommer det bildade oxidskiktet att minska lodets vätbarhet, vilket hindrar det från att tränga in i svetsfogen och leder till problem som svag svetsning, falsk svetsning och dålig svetsning.

2,5 Säkerhet

Smycken som kommer i direkt kontakt med människokroppen under lång tid måste betrakta säkerheten som en av de kritiska faktorerna vid val av smyckesmaterial. Skadliga element för människokroppen, såsom Cd, Pb och radioaktiva element, bör undvikas i fyllnadsmaterial. Dessutom bör allergiska reaktioner som orsakas av att smycken kommer i kontakt med huden också minimeras; till exempel utgör K-guldsmycken som använder Ni som blekningselement en risk för att orsaka hudallergier. Därför har Europeiska kommissionen och vissa andra länder fastställt strikta gränser för hur mycket Ni som får frigöras i smycken, vilket innebär att smycken som innehåller Ni måste uppfylla relevanta standarder för hur mycket Ni som får frigöras.

2.6 Ekonomiska faktorer

K-guld är en legering som består av guld och dess fyllnadsmaterial. Priset på fyllnadsmaterial är en av de kritiska faktorer som påverkar produktionskostnaderna, särskilt för K-guld med låg karat, vilket kräver många fyllnadsmaterial för legering. Vid val av legeringselement för fyllnadsmaterial bör därför allmänt tillgängliga och billiga material följas, och dyra ädelmetaller bör undvikas eller minimeras för att minska kostnaden för K-guld.

Sektion II K gul guld

K gult guld hänvisar till gult guldlegering, känd på engelska som karat gult guld, vanligtvis representerat som KY i smyckesindustrin, såsom 18KY och 14KY. K-guld är en traditionell färgguldlegering som har haft en viktig position i K-guldsmyckenmaterial under lång tid. Men sedan 1990-talet, med populariteten för vita smycken, har andelen K-guldsmycken gradvis minskat.

På grund av K-guldets relativt utmärkta bearbetnings- och tillverkningsegenskaper används det dock fortfarande i stor utsträckning inom smyckesindustrin, och vissa tillverkare använder till och med K-guld för att tillverka smyckesämnen och sedan plätera dem med rodium (Rh) för att ersätta K-vitguldsmycken.

1. Organisation och prestanda för K gult guld i Au-Ag-Cu-systemet

Au-Ag-Cu-legeringen är baslegeringssystemet för K-guld, vilket till stor del bestämmer dess prestanda. Ag och Cu är de viktigaste legeringselementen i K-guld, och under produktionen tillsätts ofta en viss mängd Zn och en liten mängd andra komponenter för att förbättra legeringens prestanda. De olika förhållandena mellan legeringselementen påverkar de fysiska egenskaperna, de kemiska egenskaperna, de mekaniska egenskaperna och processprestandan hos K-gula guldmaterial.

1.1 De fysikaliska egenskaperna hos K-gult guld i Au-Ag-Cu-systemet

(1) Färg.

I Au-Ag-Cu-systemet för K-guld är färgen på K-guldlegeringar nära relaterad till deras sammansättning. Genom att justera förhållandet mellan Ag, Cu och andra legeringselement i legeringarna kan man få olika färger på K-guldlegeringar.

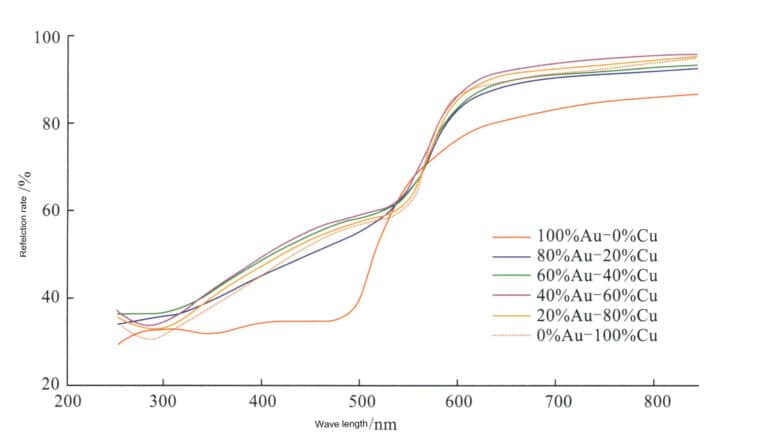

Med ökningen av Cu-innehållet minskar legeringens elektroniska övergångsenergi och reflektanskurvan skiftar mot lägre energi, vilket avsevärt ökar reflektansen i det röda ljusbandet ( 640 -750 nm ) (figur 3-16), vilket resulterar i en gradvis ökning av det röda indexet för K-guldlegeringar.

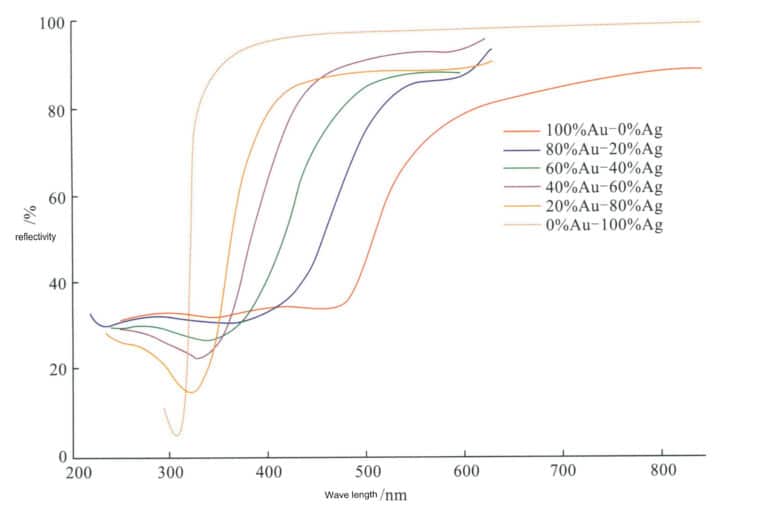

Med ökad Ag-halt ökar Au-Ag-legeringens elektroniska övergångsenergi, och Au:s reflektivitetskurva rör sig nästan parallellt mot högre effekt. Som ett resultat av detta reflekteras inte bara de röda och gula ljusbanden i det synliga spektrumet kraftigt, utan även de gröna, blå och violetta banden reflekteras kraftigt, vilket i slutändan leder till solid reflektion över hela det synliga spektrumet (Figur 3-17). Detta gör att bandgapet vidgas och det gröna indexet för K-guldlegeringen gradvis ökar. Att förbättra reflektionsförmågan är fördelaktigt när legeringens Ag-innehåll är högt.

Påverkad av det omfattande inflytandet av Ag och Cu på färgen på guldlegeringar, visar Au-Ag-Cu-legeringen rika färger och toner (Figur 3-18). Legeringen rik på Au verkar gyllengul, legeringen rik på Ag verkar vit och legeringen rik på Cu verkar röd. När Ag läggs till Au, när Ag-innehållet ökar, ändras legeringens färg gradvis från gul till gröngul, ljusgröngul, ljusvit och slutligen till vit. När Cu läggs till Au, när Cu-innehållet ökar, ändras legeringens färg gradvis från gult till rödaktigt gult, rosa och slutligen till rött.

För en specifik kvalitet av K-gult guld leder tillsats av Zn till att färgen på K-guldlegeringen lutar mot ljus rödgul eller djupgul.

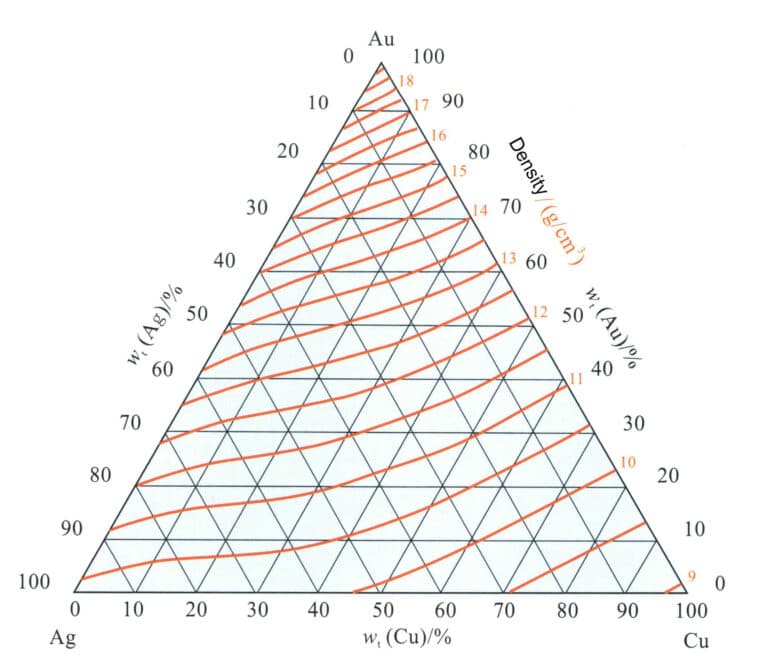

(2) Densitet.

Dess teoretiska densitet är också konstant för K-guld med en fast sammansättning. Eftersom gjutna smyckesämnen inte kan vara täta under produktionsprocessen är det inte lämpligt att använda gjutningshårdhet för att kvantitativt förklara effekterna av legeringselementförhållanden. Skillnaden mellan gjutdensitet och teoretisk densitet kan dock fortfarande indirekt återspegla densiteten hos det gjutna stycket, och den erforderliga mängden material kan beräknas baserat på förhållandet mellan legeringsdensitet och vaxformdensitet.

Olika proportioner av legeringselement kommer att ha en särskild inverkan på densiteten hos K-guldmaterial. Korrespondensen mellan densiteten hos ternära legeringar och deras kemiska sammansättning (figur 3-19) visar att de heldragna linjerna representerar konturlinjerna för legeringens densitet, som lutar mot Au-Ag-axeln, vilket indikerar att Cu har en mer betydande inverkan på legeringens densitet än Ag. När legeringens kvalitet ökar, ökar också legeringens densitet på motsvarande sätt; för legeringar med högt Au-innehåll är konturlinjerna parallella. För K-guld av samma kvalitet ökar densitetsvärdet när Ag-innehållet ökar, och konturlinjerna för densitet förskjuts gradvis till högre värden.

K-guld legeras ofta med Zn som legeringselement, och när Zn-innehållet ökar minskar legeringens densitet i viss utsträckning.

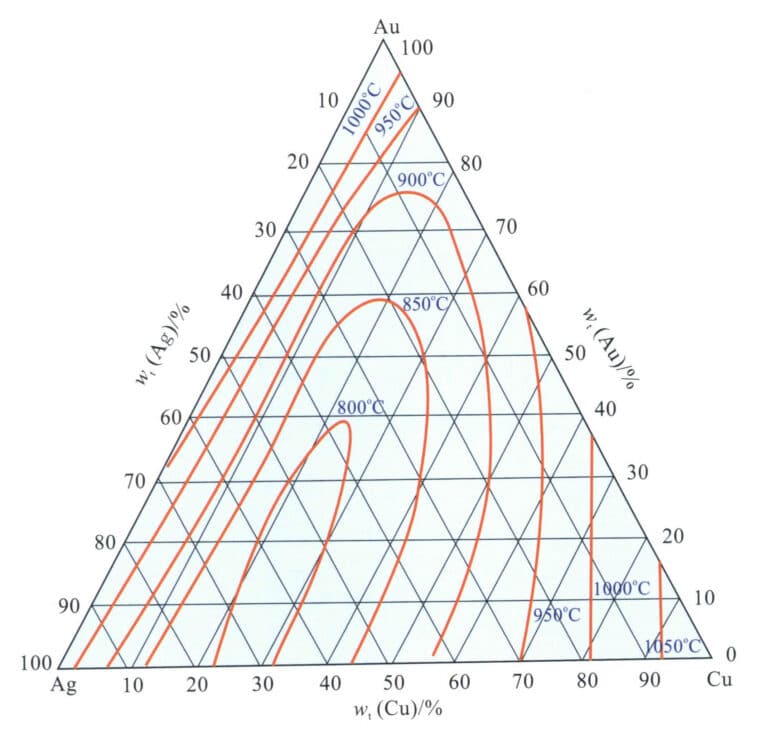

(3) Smältpunkt.

Figur 3-20 visar projektionen av temperaturkonturen för liquiduslinjen för Au-Ag-Cu-legeringen på planet. När legeringsgraden ökar stiger dess liquidustemperatur kontinuerligt; den kombinerade tillsatsen av Ag och Cu gör att legeringens smältpunkt sjunker och bildar en kupolformad region med smältpunktskonturer som öppnar sig mot Ag-Cu-koordinatlinjen, med den lägsta smältpunkten som sjunker till cirka 750 ℃ när legeringsgraden är relativt låg.

(4) Mikrostruktur.

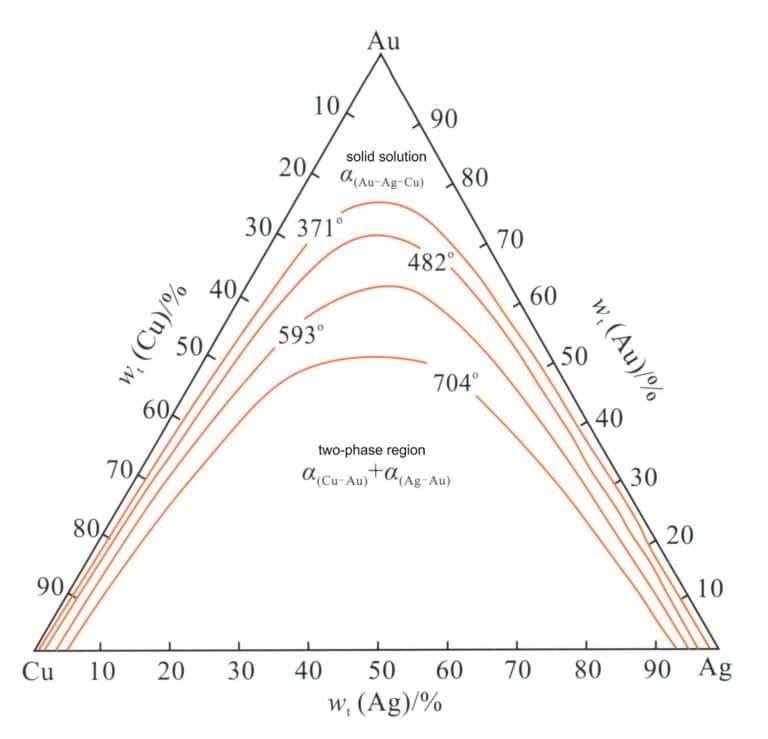

Fasdiagrammet för Au-Ag-Cu-legeringen (figur 3-21) visar att dess tre komponenter, Au, Ag och Cu, kan bilda tre typer av binära legeringar. En är den binära legeringen Au-Ag, som är helt blandbar i både flytande och fast tillstånd; en annan är den binära legeringen Ag-Cu, en typisk eutektisk legering med lösligheten av Ag och Cu vid rumstemperatur mycket liten; en annan typ är den binära legeringen Au-Cu, som helt löses upp för att bilda en kontinuerlig fast lösning i högtemperaturområdet. En ordningsomvandling sker vid långsam kylning under 410 ℃ och bildar AuCu3 och AuCu ordnade faser. I det ternära legeringssystemet Au-Ag-Cu finns därför Ag-rika och Cu-rika faser som härrör från det eutektiska Ag-Cu-systemet, och en osmältbar tvåfasregion utvecklas djupare när Au-innehållet ökar. Denna region framträder som en båge mot det Ag-rika hörnet i projektionsplanet (figur 3-22), vilket indikerar att strukturen hos den ternära legeringen Au-Ag-Cu är relaterad till förhållandet mellan legeringselementen Ag och Cu.

Figur 3-21 Fasdiagrammet för Au-Ag-Cu-legeringen

Figur 3-22 Au-Ag-Cu Isotermiskt tvåfasområde för legeringens projektion av fastfasgränsen vid rumstemperatur (Enligt William S. Rapson, 1990)

För att underlätta analysen uttrycks innehållet av Ag och Cu i termer av omvandlingsförhållandet Ag, det vill säga:

I formeln representerar Ag och Cu massfraktionerna av Ag respektive Cu i Au-Ag-Cu-legeringen.

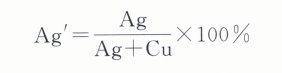

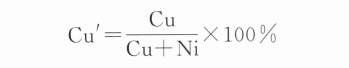

Med Ag' som koordinat för sammansättningen görs de längsgående sektionerna som motsvarar de tre färgerna 18K 14K och 10K i figur 3-19 till kvasibinära sektionsdiagram (figur 3-23).

Figur 3-23 Au-Ag-Cu kvasibinärt longitudinellt tvärsnitt av legeringen (enligt William S. Rapson, 1990)

Enligt Ag' och de regioner där fasseparation inträffar kan legeringar delas in i olika typer; till exempel har 18K Au-Ag-Cu-legeringar tre typiska typer.

Typ I: Ag' är 0%-20%, en rik Cu-legeringsfasregion, en enda fast lösning vid höga temperaturer och genomgår en ordningsomvandling vid låga temperaturer.

Typ II: Ag' är 20%-75%, en enda fast lösning vid höga temperaturer och sönderdelas i två icke blandbara faser vid låga temperaturer.

Typ III: Ag'>75%, en enda fast lösning vid höga och låga temperaturer.

Au-Ag-Cu När Zn och andra legeringselement tillsätts i K-guld-systemet kan området för den omisciviliserbara tvåfasregionen minskas när Zn-innehållet når en viss nivå, vilket gör tvåfasregionen smalare och kortare.

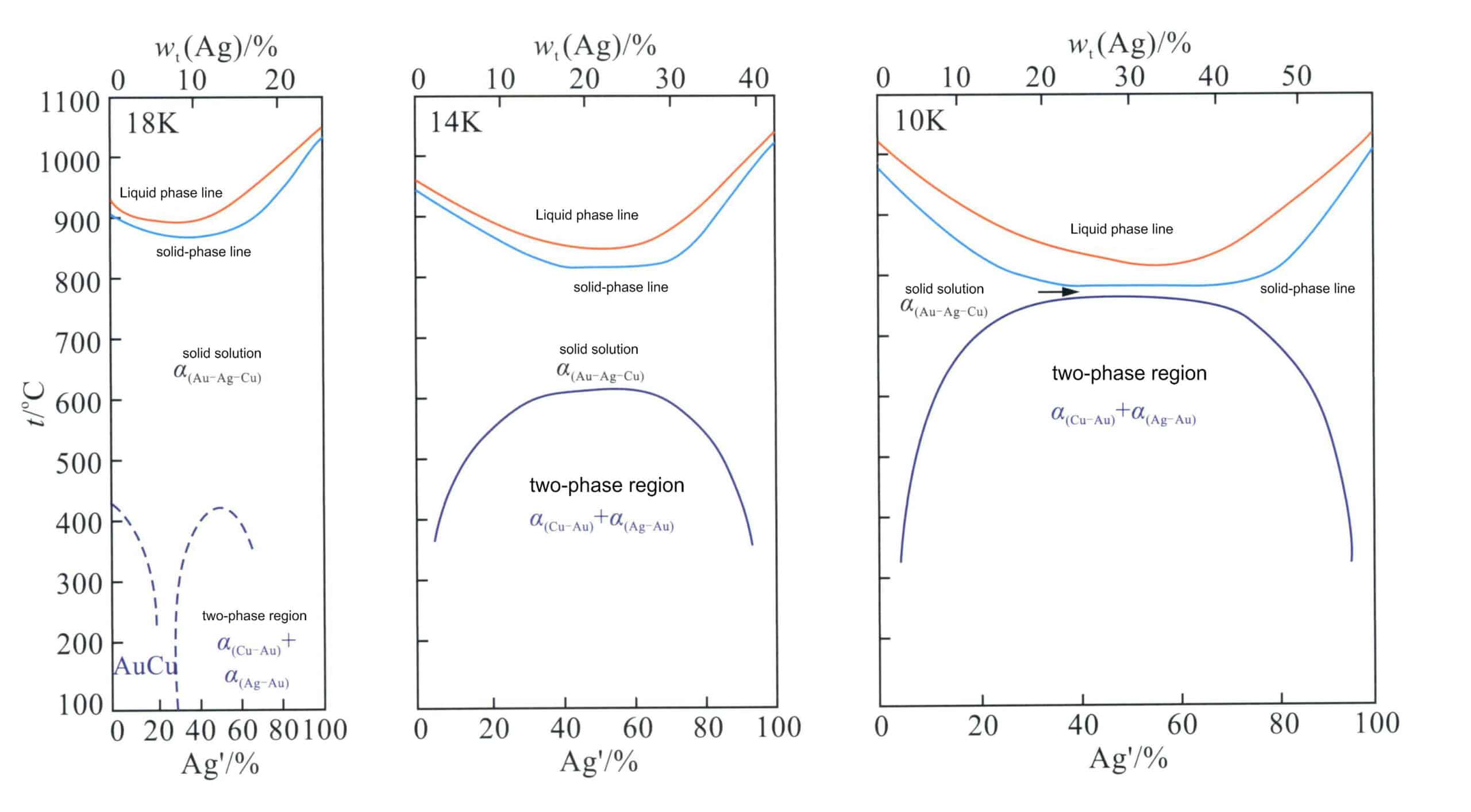

1.2 Au-Ag-Cu K guldets korrosionsbeständighet

Korrosionsbeständigheten hos Au-Ag-Cu-legeringar kan delas in i fyra regioner (figur 3-24). Legeringar i region I har en högre kvalitet och god korrosionsbeständighet, som kan motstå korrosion av enkla oorganiska syror; korrosionsbeständigheten hos legeringar i region II är sämre än i region I men har fortfarande relativt god korrosionsbeständighet, med endast liten korrosion i fasta syror; Region III-legeringar reduceras ytterligare och lider av stark syrakorrosion. Region IV-legeringar har relativt dålig beständighet och är benägna att mörkna och missfärgas. Tillsats av en viss mängd legeringselement till lågvärdigt Au-Ag-Cu K-guld hjälper till att förbättra dess korrosionsbeständighet.

Den har dock fortfarande relativt god korrosionsbeständighet, med endast lätt korrosion i fasta syror; Region III-legeringar är ytterligare reducerade och lider av stark syrakorrosion. Region IV-legeringar har relativt dålig beständighet och är benägna att mörkna och missfärgas. Genom att tillsätta en viss mängd legeringselement av Zn, Si och Pd till lågvärdigt Au-Ag-Cu K-guld kan korrosionsbeständigheten förbättras.

Figur 3-24 Au-Ag-Cu-legeringens korrosionsbeständighet (enligt Ning Yuantao et al., 2013)

1.3 Au-Ag-Cu K-guldets mekaniska egenskaper

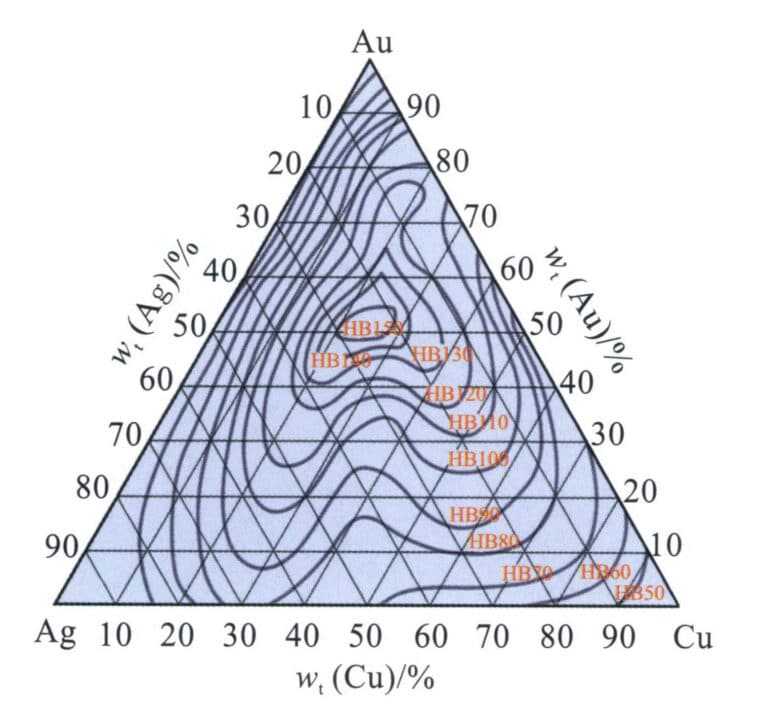

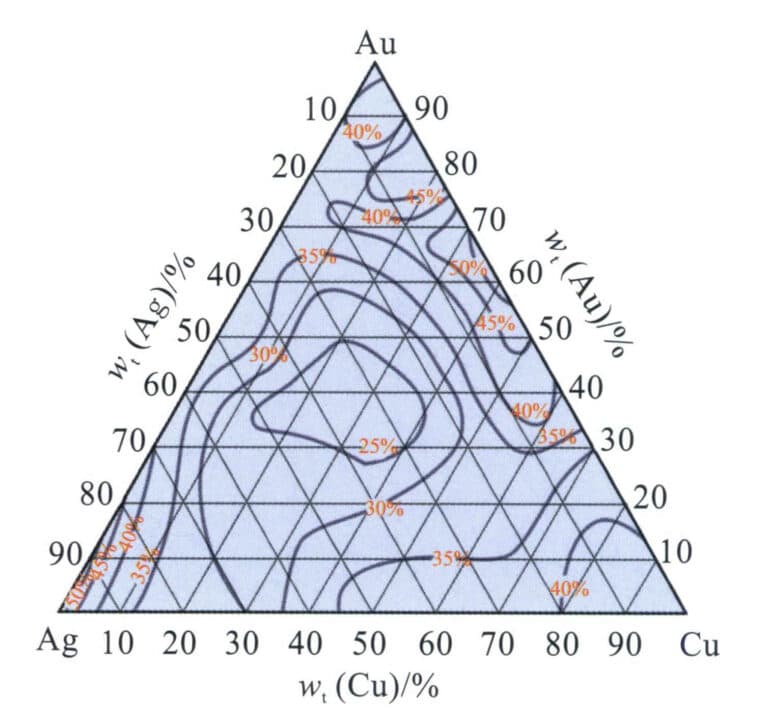

I Au-Ag-Cu-legeringen har andelen Ag och Cu en betydande inverkan på legeringens mekaniska egenskaper. Legeringar med olika sammansättningar kyldes efter att ha hållits vid 740 ℃ och hårdheten och töjningen i det fasta lösningstillståndet testades. Hårdheten hos legeringen 50%Au-30%Ag-20%Cu är den högsta och når HB150, medan töjningen är den lägsta, endast 25%, medan legeringarna nära de tre hörnen har lägre hårdhet och högre töjning (figur 3-25, figur 3-26).

Figur 3-25 Brinell-hårdheten hos Au-Ag-Cu-legeringen i fast tillstånd

Figur 3-26 Töjning av Au-Ag-Cu-legering i fast tillstånd

Skillnaderna i de mekaniska egenskaperna hos legeringar med olika komponenter återspeglas också i hur de påverkas av värmebehandling. Om vi tar Au-Ag-Cu 18KY som exempel, när legeringssammansättningen ligger inom intervallet för typ I-legeringar, leder åldring av den fasta legeringen vid låga temperaturer till en omvandling som förbättrar hållfastheten, ökar legeringens hårdhet men minskar dess elasticitet och flexibilitet. När det gäller legeringar av typ II kan åldringsbehandling orsaka fasseparation i legeringen, vilket förbättrar dess styrka och hårdhet, vilket resulterar i måttlig hårdhet. Men när det ligger inom intervallet för legeringar av typ III kan åldringsbehandling inte utföras, och legeringens hårdhet kan vara högre.

För Au-Ag-Cu-Zn kvartära legeringar kan Zn:s roll något minska legeringens hårdhet och volymen av den icke blandbara fasta fasregionen i Au-Ag-Cu ternära fasdiagram.

1.4 Processens prestanda för Au-Ag-Cu K-guld

Au-Ag-Cu K-guld har en relativt låg smältpunkt, vilket gör det lämpligt för precisionsgjutning med gipsformar. När legeringselement som Zn Si läggs till legeringen kan det ytterligare förbättra den smälta metallens flytbarhet och minska tendensen till oxidation, vilket förbättrar gjutningsprestandan.

Au-Ag-Cu K-guld har god flexibilitet i fast tillstånd, relativt låg hårdhet och god kallbearbetningsprestanda, vilket kan bearbetas med kallbearbetningstekniker som valsning, dragning och smidning. För legeringar som genomgår ordningsomvandlingar och fasseparation är det viktigt att kontrollera kylmetoden under mellanglödgning för att undvika att minska duktilitet och flexibilitet.

2. Typiska kvaliteter och egenskaper hos K-guld för dekorationsändamål

Användningen av K-guld har en lång historia och är en relativt mogen guldlegering. En rad färger har utvecklats för att uppfylla kraven i olika bearbetningstekniker för dekorativt K-guld, varav många har kommersialiserats, vilket gör att företag kan välja efter sina marknadsbehov. I tabell 3-10 listas några typiska kvaliteter av dekorativt K-guld och deras egenskaper.

Tabell 3-10 Typiska halter och egenskaper hos K-guld för dekorationsändamål

| Renhet | Komponentinnehåll/% | Färg | Smälttemperatur | Densitet/ (g/cm3) | Mjuk hårdhet HV / (N/mm2) | Mjuk töjning Hastighet /% | |||

|---|---|---|---|---|---|---|---|---|---|

| Renhet | Wt(Au) | Vikt (Ag) | Vikt (Cu) | Vikt (Zn) | Färg | Smälttemperatur | Densitet/ (g/cm3) | Mjuk hårdhet HV / (N/mm2) | Mjuk töjning Hastighet /% |

| 22K | 917 | 55 | 28 | - | Gul | 995 ~ 1020 | 17.9 | 52 | |

| 22K | 917 | 32 | 51 | - | Djupt gul | 964 ~ 982 | 17.8 | 70 | 30 |

| 18K | 750 | 160 | 90 | - | Ljusgul | 895 ~ 920 | 15.6 | 135 | 35 |

| 18K | 750 | 125 | 125 | - | Gul | 885 ~ 895 | 15.45 | 150 | 40 |

| 18K | 750 | 14.1 | 10 | 0.9 | Gul | 887 ~ 920 | 14.99 | 130 | - |

| 14K | 585 | 300 | 115 | - | Gul | 820 ~ 885 | 14.05 | 150 | 17 |

| 14K | 585 | 265 | 150 | - | Ljusgul | 835 ~ 850 | 13.85 | 175 | 30 |

| 14K | 585 | 205 | 210 | - | Ljusgul | 830 ~ 835 | 13.65 | 190 | 25 |

| 10K | 417 | 120 | 375 | 88 | Gul | 778 ~ 860 | 11.42 | 120 (gjutna tillstånd) | - |

| 9K | 375 | 65 | 450 | 110 | Röd och gul | 835 ~ 908 | 10.91 | 105 (gjutningstillstånd) | - |

3. Vanliga problem vid tillverkning av K-guldsmycken

Jämfört med de andra två färgerna på K-guldmaterial har K-guldmaterial relativt mer moget hantverk inom smyckestillverkning. K-guld stöter dock fortfarande ofta på problem i produktionsprocessen, vilket främst återspeglas i följande aspekter.

3.1 Färgfrågor för K Gold

I de flesta fall använder K-guld direkt sin inneboende färg utan ytterligare elektroplätering på ytan, vilket kräver att legeringens färg uppfyller kundernas krav och bibehåller stabilitet och ytans ljusstyrka över tiden. För närvarande finns dussintals K-guldlegeringsmodeller på marknaden, alla klassificerade som gula. Ändå varierar den faktiska färguppfattningen kraftigt, till exempel djupgul, ljusgul, gröngul, rödgul och blågul. 14K gula smycken visar tre färger: blågul, ljusgul och rödgul (figur 3-27). Det är inte ovanligt att företag får kundklagomål eller till och med returer på grund av färgavvikelser under produktionen. Legeringens färg beror på dess sammansättning och är också relaterad till inspektionsförhållandena.

3.2 Problem med den dendritiska ytan på K-guld

Smältpunkten för K-guld är lägre än för 24K-guld, men dendritiska ytor ses sällan i 24K-guldsmycken under investeringsgjutning. Däremot uppvisar smyckesgjutgods av K-guld (särskilt låggradigt K-guld) ibland dendritiska ytor. Anledningen är att K-guldlegeringar har ett specifikt stelningsområde och deras kristallisationsprocess växer ofta i en dendritisk form och bildar ett dendritiskt ramverk som låser sig och lämnar kvar smält metall mellan dendriterna. Anta att den smälta metallen inte fuktar formen. I så fall kan nedbrytningen av gips producera svaveldioxidgas, vilket pressar bort den kvarvarande smälta metallen från ytan och lämnar kvar den dendritiska ramen. Detta resulterar i en typisk dendritisk ytstruktur. Produktionspraxis visar att för låghaltigt K-guld ökar bildandet av en stor mängd kopparoxid eller zinkoxid och höga gjut- eller formtemperaturer sannolikheten för nedbrytning av gips, vilket gör det lättare att bilda en dendritisk yta.

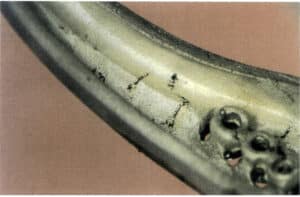

3.3 Frågan om inneslutningar i K-guld

Cu och Zn är de viktigaste legeringselementen i K-guld och är benägna att oxidera under smältningen och bilda oxidinneslutningar. Problemet med inneslutningar orsakade av Zn är särskilt framträdande; det bildar oxider lättare än Cu i närvaro av syre, och dess oxider aggregeras inte lätt till flytande slagg utan uppträder istället som pulver, som både flyter till ytan av den smälta metallen och stannar kvar i den smälta metallen. När zinkoxid väl har bildats stannar den därför kvar i materialet och orsakar hålrum och ytdefekter, som makroskopiskt manifesteras som katttassformade inneslutningar (figur 3-28).

Section III K White gold

K white gold, or white gold, is a white gold alloy commonly referred to as karat white gold in English and is often represented as KW in the jewelry industry, such as 18KW and 14KW. K white gold was once used as a substitute for platinum, with advantages such as higher strength and better casting performance, and has been widely used in set jewelry, becoming a significant material among decorative gold alloys, occupying a critical position among colored K gold materials.

1. Bleaching of gold and the white grading of K white gold

Gold appears golden yellow, and alloying elements with bleaching effects must be added to make it appear white. Among all metallic elements in nature, except for a few elements like Au and Cu, most metallic elements appear white or gray. Therefore, adding other metals will have a whitening effect on the gold alloy to some extent. Table 3-11 lists some alloying elements’ bleaching capabilities for gold and their main drawbacks when used as bleaching elements. From Table 3-11, it can be seen that there are not many metals that can effectively serve as bleaching elements for K white gold and meet the conventional production process requirements for jewelry. Elements like Ni, Pd, Fe, and Mn have strong bleaching capabilities for gold and are the main bleaching agents to date.

Table 3-11 Bleaching capabilities and main drawbacks of alloying elements for gold (according to Bagnoud et al., 1996)

| Element | Bleaching capability | Main Disadvantages |

|---|---|---|

| Ag | General | Causes alloy discoloration when the content is high |

| Pd | Very Good | High cost, increases alloy melting point |

| Pt | Pd Similar to Pd | Higher cost than Pd |

| Ni | Bra | Skin sensitizer |

| Cr | Svag | Skin allergen |

| Co | Svag | Skin allergen |

| In | Svag | Deteriorates processing performance when the content is high |

| Sn | Svag | Deteriorates processing performance when the content is high |

| Zn | Svag | When the content is high, the alloy volatilizes seriously, making recycling difficult. |

| Al | Svag | Deterioration of processing performance |

| Ti | Svag | Deterioration of processing performance |

| V | Svag | Toxic, deteriorates processing performance, highly reactive, difficult to reuse |

| Ta, Nb | Svag | Highly reactive, difficult to reuse |

| Fe | Bra | Low solubility in Au, the alloy exhibits ferromagnetism when precipitate phases are present, damaging corrosion resistance. Content exceeds 10% When the alloy is too hard, it deteriorates processing performance and is prone to oxidation during casting |

| Mn | Bra | Reactivity is strong and processing is difficult when the content exceeds 10% |

Different filling methods may result in color variations for gold alloys of the same fineness. To ensure good communication between supply and demand, the Manufacturing Jewelers and Suppliers of America (MJSA) collaborated with the World Gold Council to define the color grade of K white gold after testing the colors of 10KW, 14KW, and 18KW samples using the CIELab color coordinate system. It defined that the yellowness index value of “K white gold” should be less than 32; exceeding this value means it cannot be called K white gold. The yellowness index value is divided into three levels: Level 1, Level 2, and Level 3, as shown in Table 3-12.

3-12 The white color grade of K white gold

| Color grade | YI Yellow Index YI | Degree of Whiteness | Rhodium Plating |

|---|---|---|---|

| Nivå 1 | YI< 19 | Very White | No need |

| Nivå 2 | 19≤YI ≤24.5 | White is better | Kan vara pläterad eller ej |

| Nivå 3 | 24.5 < YI ≤ 32 | Dålig | Must be plated |

Using this white grading indicator allows suppliers, manufacturers, and sellers to quantitatively determine the color requirements of K white gold.

2. Categories and Characteristics of K white gold

Based on the bleaching elements used, K white gold can be roughly divided into four categories: nickel K white gold, palladium K white gold, nickel + palladium K white gold, and low or no nickel (low) palladium K white gold. According to statistics from foreign research institutions, the first two categories account for 76% and 15% of the K white gold jewelry market, while the latter account for 7% and 2%.

2.1 Nickel K white gold

Due to its low price and good bleaching effect, Ni has traditionally been used as a bleaching agent for Au. Among all commercial K white gold, nickel K white gold dominates the market.

The Ni content directly affects the bleaching effect of K white gold. Au alloys with 9% -12%Ni content are nearly white, and as the Ni content gradually decreases, the yellowness of the alloy increases. When the Ni content is below 5%, the whiteness of the alloy significantly decreases, and the color turns yellowish.

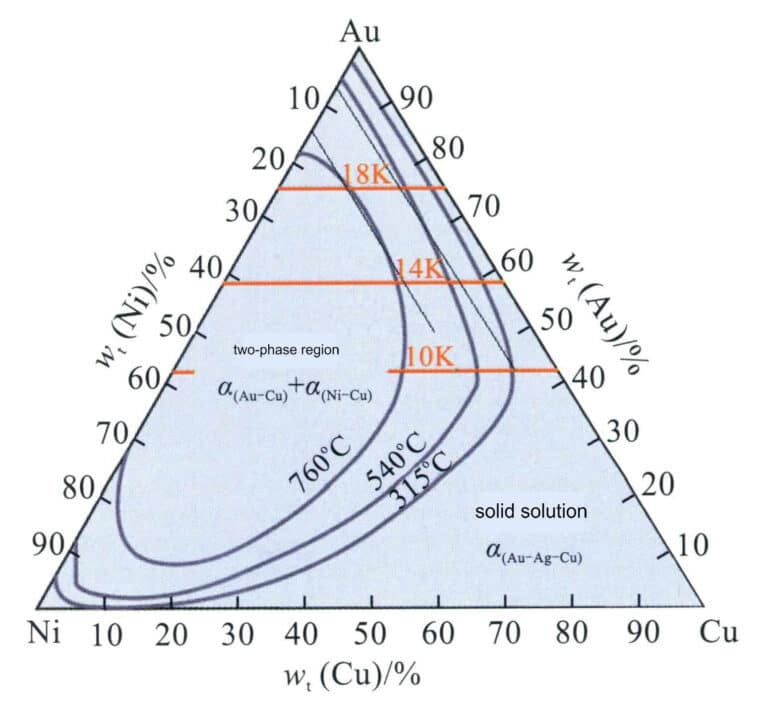

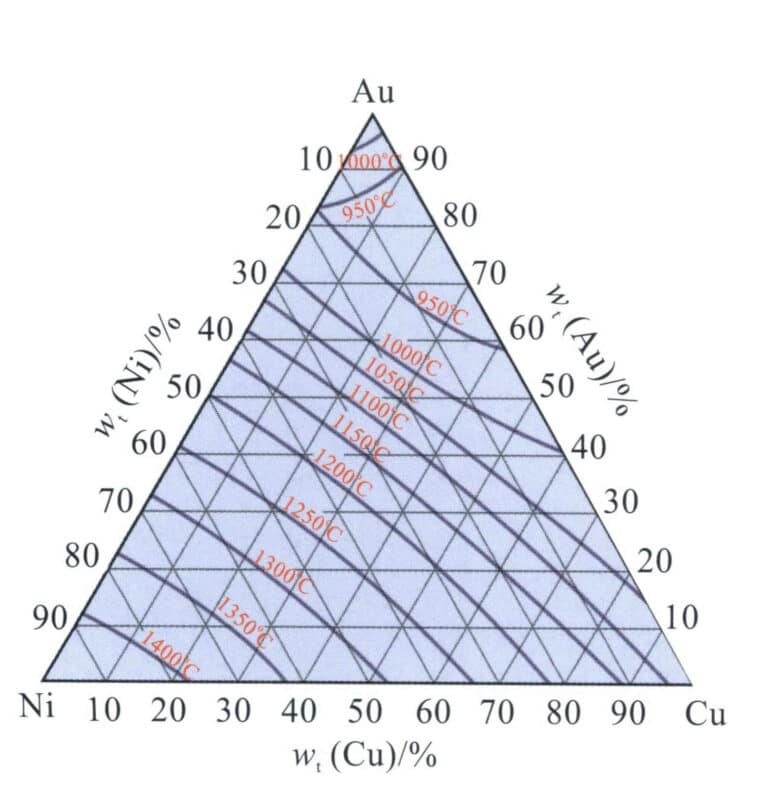

From the Au-Ni binary alloy phase diagram in Figure 3-12, it can be seen that the Au-Ni alloy is a continuous solid solution at high temperatures and can decompose into Au-rich and Ni-rich phases at low temperatures, increasing the hardness of the alloy. Nickel K white gold with high Ni content has poor machinability and is generally formed using the investment casting process. Adding Cu can improve the machinability of the alloy. Thus, the Au-Ni-Cu alloy is the most commonly used base alloy system for jewelry K white gold. The projection of the phase decomposition boundary line of the Au-Ni-Cu ternary alloy on the plane (Figure 3-29) shows that as the Cu content increases, the two-phase decomposition region of the Au-Ni binary alloy system extends into the ternary system. As the temperature decreases, the range of the phase decomposition region expands.

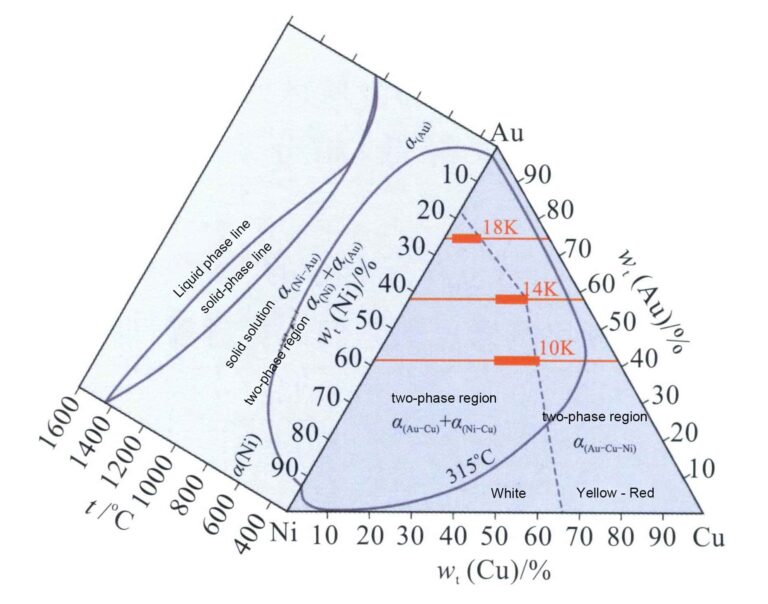

The organization of Au-Ni-Cu ternary alloys is related to the ratio of Ni and Cu, and in order to facilitate the analysis, the converted ratios of Cu and Ni were used to reflect their relative quantities, i.e.

In the formula, Cu Ni represents the mass fraction, respectively. The smaller the Cu value, the higher the Ni content; the more significant the Cu value, the lower the Ni content.

Figure 3-30 shows the quasi-binary longitudinal cross-section of the alloy with Au-Ni-Cu’ as the component coordinates and colors of 18K, 14K, and 10K. It can be seen that the alloy structure is a single-phase solid solution only when the Cu’ value exceeds 80%; below this value, a two-phase immiscible region appears. As the alloy color decreases, the alloy’s melting point continuously increases, the solidification crystallization interval widens, and the range of the solid-state two-phase region also expands.

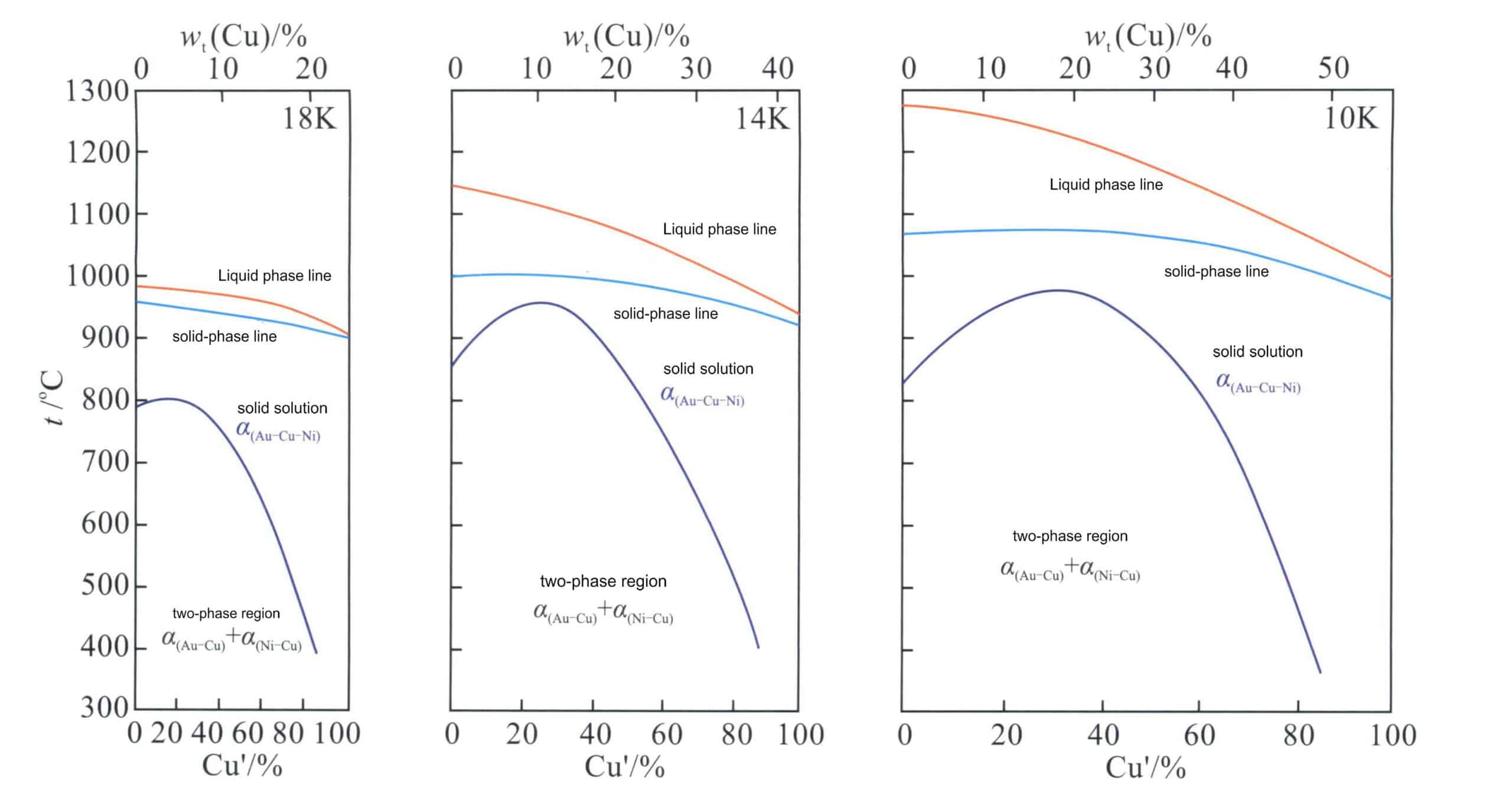

The relationship between the liquidus temperature of the Au-Ni-Cu alloy and composition is shown in Figure 3-31; as the Ni content increases, the alloy’s melting point also rises, indicating that the casting performance of the alloy deteriorates.

The relationship between the color of the Au-Ni-Cu alloy and composition is shown in Figure 3-32. The dashed line indicates the boundary between white and yellow or red. As the Ni content increases, the whiteness of the alloy increases. Its Ni content should not be lower than a specific value to achieve a certain whiteness for the alloy. For 18K, 14K, and three colors of 10K, the alloys corresponding to the bold black line segment in the figure can be used for jewelry making.

The strength and hardness of the Au-Ni-Cu series alloy are high, but its machinability could be better than that of the Au-Ag-Cu series alloy. In the phase separation of gold at low temperatures, the hardness of the Ni-rich phase is much higher than that of the Au-rich phase. The two phases deform at different rates when the material is rolled or drawn. The soft metal of the Au-rich phase is more straightforward to deform than the Ni-rich phase’s hard metal. When processed to a certain extent, stress appears between the two phases, affecting the alloy’s flexibility and reducing its cold working performance.

To improve the performance of the Au-Ni-Cu alloy, Zn is often chosen as an auxiliary whitening element to compensate for the chromatic effect caused by adding Cu and enhance Ni’s whitening effect. It can also serve as a deoxidizer for investment casting, improving processing performance. However, the volatilization of Zn during the smelting process reduces the alloy’s ductility and poses particular difficulties for the recycling of the alloy.

2.2 Palladium K white gold

Ni poses a risk of causing skin allergies; therefore, palladium K white gold, with Pd as the leading whitening element, is a vital category widely used in Europe.

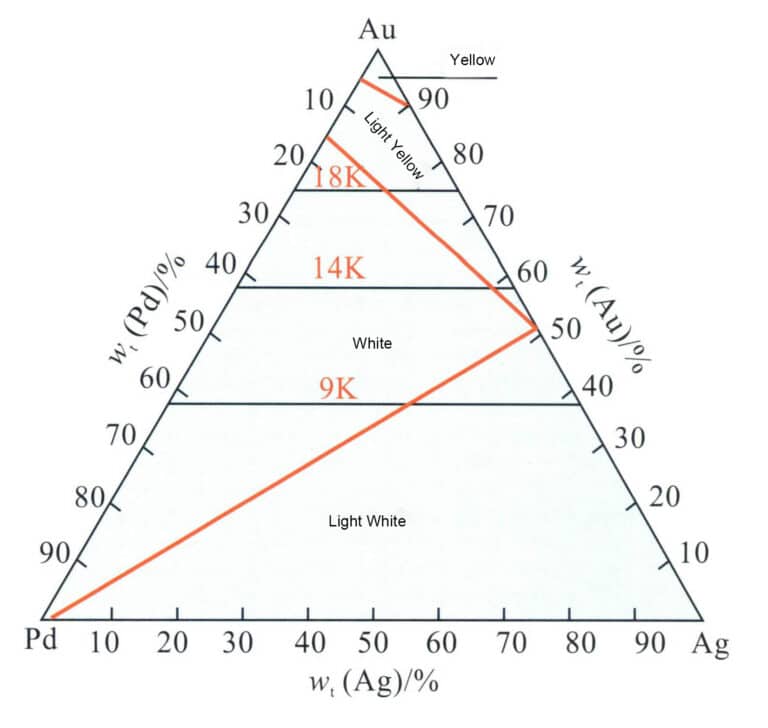

Pd is a platinum group element with a good bleaching ability for gold, allowing alloys to present a warm gray-white color with a comfortable feel. Due to the high price of palladium, Ag is often used as a secondary bleaching element. Au-Pd-Ag The ternary alloy is the base alloy system of palladium K white gold, and the relationship between its color and composition is shown in Figure 3-33. The Pd content must reach a specific value to present a better white color. For standard 18K, 14K, and 9K, three colors, the content should be chosen within the boundary line area. Taking 18K white gold as an example, when the Pd content is 10%-13%, it has excellent white color and does not require rhodium plating.

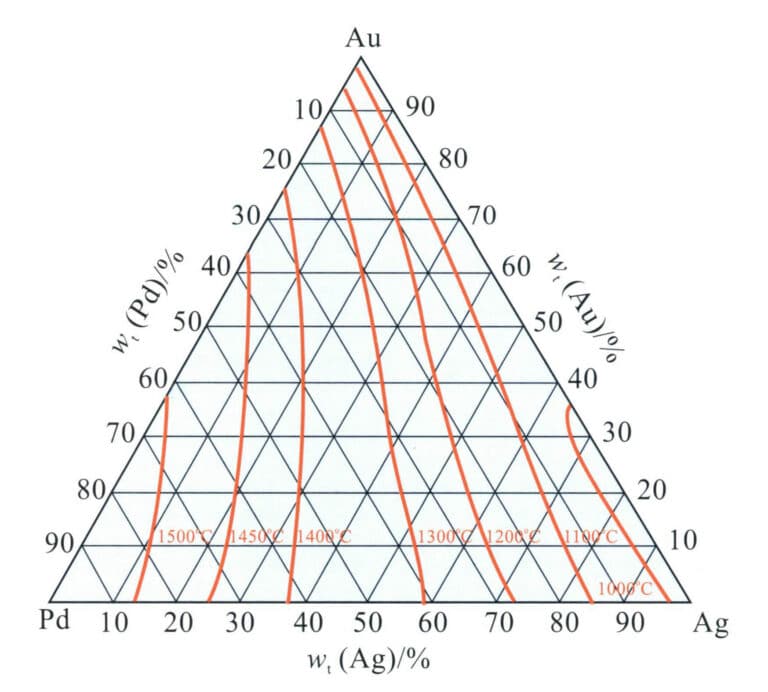

Unlike Au-Ni-Cu alloys, Au-Pd-Ag alloys are single-solid solutions across the entire composition range and do not exhibit phase separation. The liquidus temperature distribution of Au-Pd-Ag alloys is shown in Figure 3-34. Adding palladium to gold increases the alloy’s melting point, and as the Pd content increases, the alloy’s melting point continues to rise. This increases the casting difficulty of the alloy. When the palladium content is very high, conventional gypsum mold casting processes can easily lead to porosity defects in the castings due to the thermal decomposition of the gypsum casting powder.

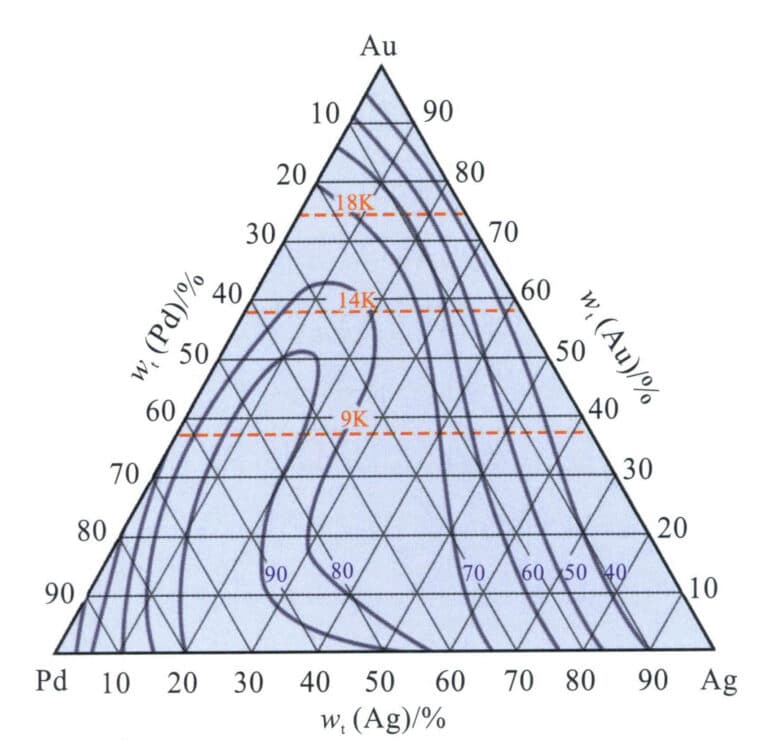

The distribution of annealed hardness contours for Au-Pd-Ag alloys is shown in Figure 3-35. Its hardness is similar to that of Au-Ag-Cu alloys, significantly lower than that of Au-Ni-Cu alloys. At the same time, this alloy is a single continuous solid solution structure at room temperature, thus exhibiting excellent machinability, making it suitable for rolling, engraving, inlaying, and other operations.

Since Pd Ag belongs to all precious metal elements, Au-Pd-Ag has good corrosion resistance. Adding an appropriate amount of other alloying elements to this alloy can further improve its performance in certain aspects.

2.3 Nickel-Palladium K white gold

This type of K white gold contains both Ni and Pd, using Ni as the base bleaching element and limiting its content to reduce. The risk of low nickel allergy and the improvement of the alloy’s processing performance; to compensate for insufficient bleaching ability, an appropriate amount of Pd is added to the alloy, allowing the alloy to achieve sufficient whiteness while having good processing performance and at the same time avoiding the problem of excessively high material costs when Pd is used solely as the primary bleaching element.

2.4 Nickel-free (low) palladium K white gold

Given the potential toxicity of Ni to human skin, many countries and regions have established regulations on the nickel release rate of jewelry materials, promoting the research and development of nickel-free K white gold materials. In addition to palladium K white gold using Pd as the bleaching element, the development of materials other than Ni Pd is also underway. The preparation of medium to high-quality K white gold with alloying elements has not been satisfactory; in many cases, a considerable amount of Pd still needs to be added to achieve good results. So far, only a few alloy systems have been commercially applied, with added elements including Pt, Fe, Mn, and others. Pt is an excellent whitening agent for Au but is also often used with Pd, which has a long history of application in dental alloys. 18K white gold containing 10%Pt, 10%Pd, 3%Cu, and 2%Zn has been commercialized in the jewelry industry, and due to the high content of Pt and Pd, it is pretty expensive. Fe has been studied as a second whitening agent. Still, a large amount of Pd must also be added to maintain the color and processability of the alloy, especially for low K number alloys (such as 14K). The Au-Fe system is a biphasic structure, which causes hardness and corrosion issues for the alloy. Mn is a promising whitening agent for K gold; when its content is high, better whiteness can be achieved, but the alloy is quite brittle and still requires a certain amount of Pd to improve its performance. Manganese K white gold is prone to oxidation and must be melted in a neutral or reducing atmosphere. When using a torch for melting, hydrogen gas can be chosen as it can consume the oxygen around the metal. The color of manganese K white gold can reach levels two and three, and electroplating is required to achieve satisfactory color. It is prone to discoloration when in contact with chemicals. Therefore, electroplating is essential.

In low K number white gold alloys (such as 8K, 9K, and 10K ), using a high content of Ag as a whitening agent can make the product appear white. These alloys are relatively soft and have good flexibility, and an appropriate amount of Pd, Cu, Zn, or Ni can be added to improve their performance. Still, the amounts of Cu and Zn must be controlled to avoid affecting the color of the alloy. These alloys have poor corrosion resistance and are prone to rusting due to chemical reactions with sulfur in the atmosphere.

3. Performance Requirements of K white gold

For jewelry companies, choosing suitable filler materials ensures product quality and significantly impacts production costs. Multiple aspects must be considered comprehensively to obtain ideal performance from K white gold jewelry materials.

3.1 Color and Corrosion Resistance

As K white gold should have at least a white color, it must meet the basic requirements of YI < 32 and improve the whiteness of the alloy as much as possible without significantly affecting its performance. The alloy should also have a high reflectivity to achieve better brightness during polishing. The alloy has good resistance to dull discoloration and corrosion.

3.2 Melting Point and Volatility

A low melting point is beneficial for smelting and casting. The melting point of K white gold materials is usually higher than that of K gold, especially for materials with good whiteness, a high content of bleaching elements, and, thus, a higher melting point. Alloys with high melting points require higher pouring temperatures, which poses a risk of gypsum thermal decomposition in gypsum precision casting processes. In contrast, using ceramic molds with phosphoric acid-bonded casting powder increases production costs, efficiency, and difficulty. Therefore, for jewelry made using precision casting, it is advisable to choose alloy materials with suitable melting points, ideally within 1050℃. Adding Zn to the alloy helps lower the melting point, but excessive Zn content can increase volatility during the casting process, affecting product quality and reusability.

3.3 Grain Structure

K white gold materials should be conducive to obtaining fine and dense grain structures, which helps improve the polishing effect of the alloy and reduces the likelihood of complex spot defects.

3.4 Hardness and Machinability

K white gold alloy materials should have appropriate as-cast and annealed hardness, good mechanical properties, and cold working performance, not overly strong work hardening, a low tendency for thermal cracking during annealing, and a low tendency for stress corrosion cracking.

3.5 Compliance with Nickel K white gold materials should meet the relevant directive standards.

For nickel-bleached K white gold alloy materials, the requirements of the nickel directive should be met, and the nickel release rate should not exceed the standard.

3.6 Meeting the requirements for environmental protection and cost reduction

In selecting alloying elements, comprehensive material sources, low prices, and environmental friendliness are followed to reduce alloy costs and improve cost-effectiveness.

It should be noted that the relative importance of various performance characteristics changes with the application of materials, and it is often challenging to meet all the above requirements simultaneously. Sometimes, compromises must be made among these requirements to achieve the best optimization effect as much as possible.

4. Composition and Performance of Some K white gold

The types of K white gold supplied in the market are diverse, with specific performance differences. Overall, to improve processing performance or reduce material costs, most commercial K white gold make certain concessions in whiteness, often appearing grayish-white, and usually require rhodium plating. Even alloys with very high whiteness cannot be compared to the color of the rhodium layer, so they often undergo rhodium plating on their surfaces as well. Tables 3-13 and 3-14 list the performance of some nickel K white gold and palladium K white gold, respectively.

Table 3-13 Composition and Properties of Some Nickel K white gold

| Renhet | Chemical composition (wt)/% | Hårdhet HV/(N/mm2) | Tensile strength ( Fire state) /MPa | Liquidus line Temperature /℃ | Solidus Line Temperature /℃ | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| Renhet | Au | Ni | Cu | Zn | Ag | Cast State | Cold working state (70%) | Tensile strength ( Fire state) /MPa | Liquidus line Temperature /℃ | Solidus Line Temperature /℃ |

| 18K | 75 | 11 | 9.5 | 4.5 | - | 307 | 307 | 716 | 950 | 913 |

| 18K | 75 | 7.4 | 14 | 3.6 | - | 291 | 291 | 623 | 943 | 913 |

| 18K | 75 | 6.6 | 15.4 | 3 | - | 187 | 288 | 607 | 946 | 922 |

| 18K | 75 | 5 | 17 | 3 | - | 182 | 276 | 623 | 939 | 915 |

| 18K | 75 | 4 | 17 | 3 | - | 184 | 268 | 612 | 921 | 898 |

| 14K | 58.5 | 11 | 25.5 | 5 | - | 169 | 306 | 747 | 986 | 956 |

| 14K | 58.5 | 8.3 | 28.2 | 5 | - | 145 | 286 | 665 | 987 | 947 |

| 14K | 58.5 | 6.5 | 28.4 | 6.6 | - | 153 | 278 | 706 | 965 | 924 |

| 9K | 37.5 | 10 | 37 | 13.5 | 2 | 127 | 258 | 642 | 923 | 887 |

| 9K | 37.5 | - | 5.5 | 5.5 | 52 | 118 | 189 | 400 | 885 | 874 |

Table 3-14 Composition and performance of part of palladium K white gold

| Renhet | Chemical composition (wt)/% | Hardness HV/ (N/mm2) | Liquidus line Temperature /℃ | |||||

|---|---|---|---|---|---|---|---|---|

| Renhet | Au | Pd | Ag | Cu | Zn | Ni | Hardness HV/ (N/mm2) | Liquidus line Temperature /℃ |

| 18K | 75 | 20 | 5 | - | - | - | 100 | 1350 |

| 18K | 75 | 15 | 10 | - | - | - | 100 | 1300 |

| 18K | 75 | 10 | 15 | - | - | - | 80 | 1250 |

| 18K | 75 | 10 | 10.5 | 3.5 | 0.1 | 0.9 | 95 | 1150 |

| 18K | 75 | 6.4 | 9.9 | 5.1 | 3.5 | 1.1 | 140 | 1040 |

| 18K | 75 | 15 | - | 3.0 | - | 7.0 | 180 | 1150 |

| 14K | 58.3 | 20 | 6 | 14.5 | 1 | - | 160 | 1095 |

| 14K | 58.3 | 5 | 32.5 | 3 | 1 | - | 100 | 1100 |

| 10K | 41.7 | 28 | 8.4 | 20.5 | 1.4 | - | 160 | 1095 |

| 9K | 37.5 | - | 52 | 4.9 | 4.2 | 1.4 | 85 | 940 |

5. Common Issues with Nickel K white gold Jewelry Materials

In the manufacturing of K white gold jewelry, Ni is an alloy element that is both inexpensive and can enhance the brightness of the jewelry. Nickel K white gold has good color and physical-mechanical properties, making it the most widely used jewelry material among K white gold. However, nickel K white gold often encounters issues during production and use, which harms consumer health and causes many troubles for jewelry manufacturing companies. The main problems with nickel K white gold include the following aspects.

5.1 Nickel allergy issue

Many facts have proven that Ni has potential allergic and toxic effects on human skin, which can lead to Ni allergy. Ni allergy refers to the allergic reaction that occurs when K white gold jewelry comes into prolonged contact with human skin, causing Ni in the alloy to dissolve under the action of sweat and release Ni ions. These Ni ions can penetrate the skin and combine with specific proteins, leading to allergic reactions. Its particles can cause the skin to develop rashes and localized inflammation, resulting in eczema, itching (Figure 3-36), and even ulceration, severely affecting human health and appearance (Rushforth, 2000). Once a person develops a Ni allergic reaction, they will experience this reaction for the rest of their life.

According to statistics, approximately 10% -15% of women and 2% of men in Europe have allergic reactions to nickel metal, which is higher than in other parts of the world. In response, the European Commission actively addressed this issue by issuing the Nickel Directive 94/27/EC in 1999, which regulates the sale and import of certain products suspected of releasing nickel metal to some extent upon skin contact. For jewelry that comes into prolonged contact with the skin, the maximum release rate of nickel is limited to 0.5g / cm2 / week. Two testing standards, EN1811 and EN12472, were specifically developed to simulate objects with and without coatings, testing the nickel release rate in a specific time, temperature, and artificial sweat conditions. Subsequently, due to the still high sensitization rate of nickel, stricter revisions were made, leading to the issuance of Nickel Directive 2004/96/EC and the nickel release testing standard EN/811:2011, which eliminated the adjustment value for nickel release rates. Based on the effects after the implementation of the directive, the European Commission has tightened the Nickel Directive twice. Countries like the UK, Japan, and China have also established corresponding nickel release requirements for K white gold. The Nickel Directive does not prohibit using nickel materials but restricts the nickel release rates of alloys and materials. When producing K white gold jewelry, jewelry manufacturers first need to determine whether there are restrictions on nickel release in the customer’s country or region and choose appropriate filler materials accordingly. Notably, a considerable portion of the K white gold filler materials available on the market cannot pass the nickel metal release rate test.

5.2 Color issues

K white gold is an alternative material for platinum jewelry, requiring good whiteness. Therefore, most K white gold jewelry is plated with rhodium on the surface. Typically, the rhodium plating time is very short, commonly referred to as “flash plating,” resulting in a skinny layer that wears off after a period of use, exposing the original color of the base metal. In many cases, the color of the K white gold contrasts significantly with the color of the plating, leading to customer complaints or doubts. Furthermore, for a long time, the jewelry industry has mainly used qualitative methods to describe alloy colors, often resulting in disputes between jewelry companies and customers due to inconsistent judgments.

5.3 Magnetic Issues

Gold itself is not magnetic, but nickel K white gold can sometimes exhibit a certain degree of magnetism. This often raises doubts and complaints from consumers, who believe the material purity needs to be improved and that the material is mixed with Fe and others. Therefore, nickel K white gold, as a precious metal material for decoration, generally does not want the alloy to exhibit magnetism in most cases.

In nature, Fe is a well-known magnetic metal element, and besides it, there are a few other elements also exhibit magnetism, such as Co, Ni, and Ga. Whether a substance shows magnetism depends not only on its composition but also on its microstructure. Elements that are the same but have different structures or are in various temperature ranges may sometimes show differences in magnetism. In the case of the Au-Ni-Cu alloy system, phase separation occurs within a specific temperature range, forming a rich Ni phase and a rich Au phase, while the rich Ni phase may exhibit a certain degree of magnetism.

5.4 Poor Processing Performance Issues

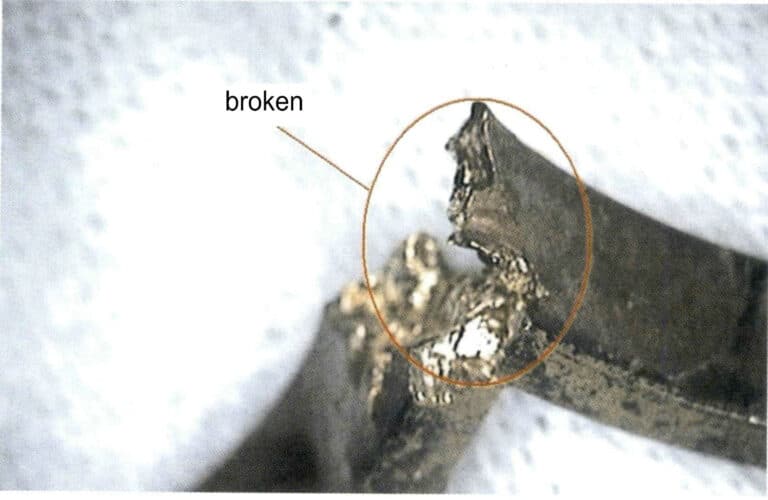

The cold working performance of K gold jewelry is a comprehensive representation of various mechanical properties. K white gold jewelry is mainly designed with embedded gemstones, and the cold working performance of the material is an essential factor affecting the ease of the embedding operation. Suppose the material’s stiffness and yield strength are too high. In that case, it becomes difficult to hold the metal claws or edges against the gemstones during embedding, making it hard to secure them, which may even get damaged during the embedding process. The metal claws (nails) can easily break during embedding if the material’s toughness is insufficient. In jewelry production, materials often undergo cold deformation processes such as rolling, drawing, and stamping. If the material’s ductility is poor, cracks are likely to occur. The cold working performance of nickel K white gold is significantly worse than that of K gold, and issues such as processing cracks or breakage often arise during production.

5.5 Stress corrosion cracking issues

There are frequent cases of consumers losing gemstones due to broken claws while wearing nickel K white gold embedded jewelry, mainly caused by stress corrosion cracks in nickel K white gold, which often appear on stamped claws. Various stresses can occur during rolling, stamping, welding, and embedding claws. If measures are not taken to eliminate these internal stresses, residual stresses will form in the jewelry. Table 3-15 lists the possible causes of claw residual stress formation.

Table 3-15 Causes and consequences of residual stress formation in claws

| Operating process | Causes of residual stress | Possible consequences related to stress |

|---|---|---|

| Welding claws onto the ring | Excessive temperature of claws during welding | The stress and cracks on the claws are usually not visible to the naked eye |

| Weld the claw to the ring | The heating speed of the claw during welding is too fast | Thermal stress may cause fractures |

| Weld the claw to the ring (Quenching cracks) | Quenching of the workpiece is too early after welding | External cooling is fast, while central cooling is slow, leading to inconsistent thermal contraction, causing Stress and cracks occur in the insert claw |

| Creating pits on the insert claw | Overheating occurs due to improper operation | Causes brittle fracture and cracks in the prong setting |

| Press the prong clamp onto the surface of the gemstone | Causes changes in the grain structure of the prong setting | Generates residual stress micro-cracks and eventual fracture |

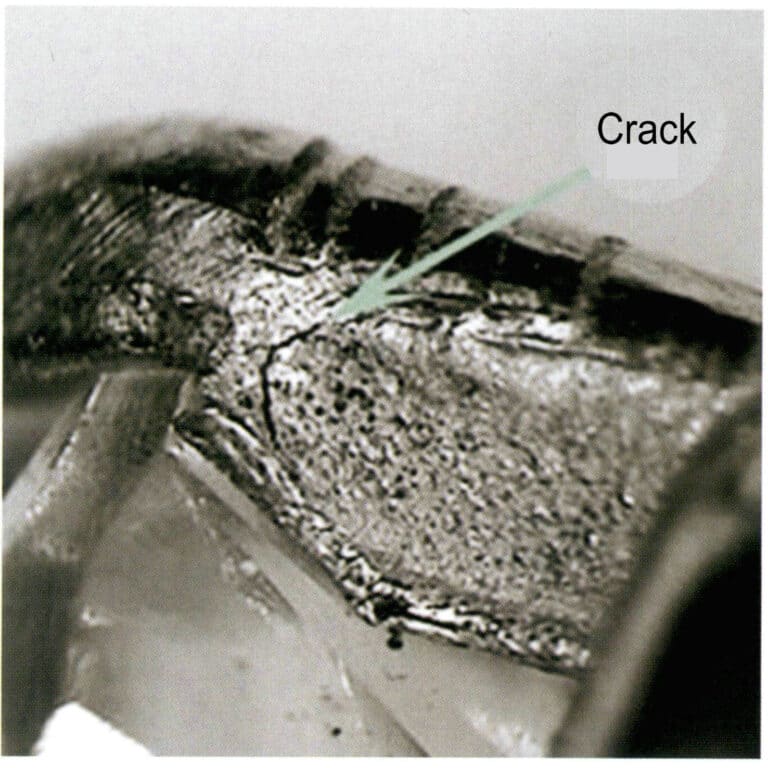

On the one hand, residual stress reduces the electrode potential of the alloy, decreasing the material’s corrosion resistance, while the prong itself is relatively thin, which can even lead to stress corrosion cracks; on the other hand, residual stress can cause micro-cracks (exposed or latent), as shown in Figure 3-37.

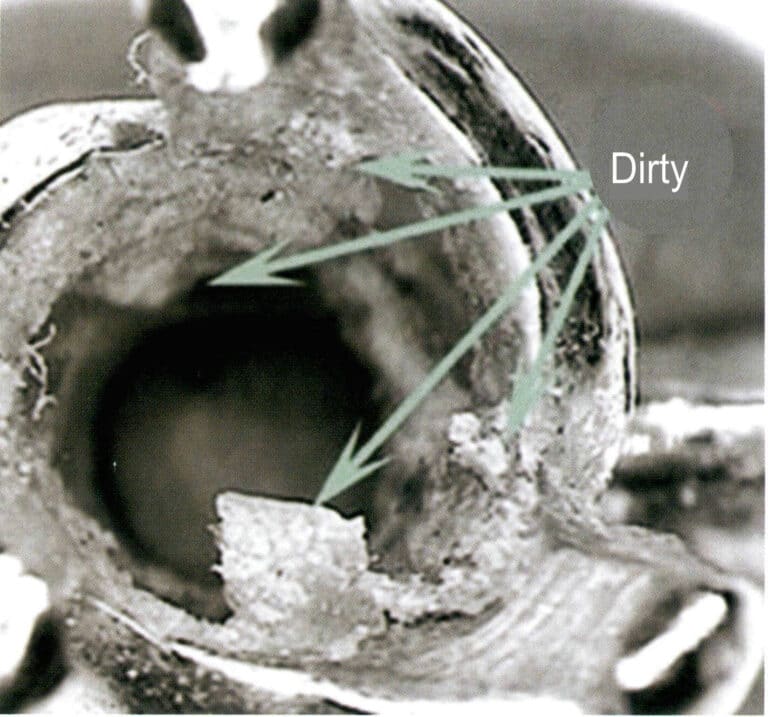

These micro-cracks are not easy to detect; they are often places where corrosive media accumulate. During the use of jewelry, dirt, such as sebum, skin flakes, and dust, usually adheres to the inside of the prongs (Figure 3-38). When jewelry comes into contact with various corrosive media, such as human sweat, tap water, chlorine in swimming pools, and different salts, this sebum, Skin flakes can easily absorb corrosive liquids or residual salts. Under these corrosive media, areas with high stress become anode zones, leading to electrochemical corrosion, which weakens the material and can even cause it to break. The higher the concentration of the corrosive media, the longer the contact time, the higher the temperature, and the thinner the prongs, the faster the weakening of the prongs occurs, exacerbating the stress corrosion cracking and leading to failure.

To effectively prevent stress corrosion cracking of nickel K white gold, it is necessary to prioritize materials that are not highly sensitive to stress corrosion. During production, efforts should be made to eliminate residual stress and micro-cracks in the material. During use, it is also essential to regularly clean the jewelry to reduce the accumulation of corrosive media in sensitive areas.

5.6 Casting Defect Issues

Casting nickel K white gold has specific difficulties compared to K gold and silver alloys. Enterprises often encounter casting defects during production, such as sand holes, hard spots, gas holes, shrinkage cavities (porosity), and hot cracks, among which hard spots and gas shrinkage issues are more prominent.

(1) Hard Spot Issues

A hard spot refers to the presence of a foreign object with very high hardness on the surface or inside of nickel K white gold jewelry castings, commonly known as steel sand or gold dross (Figure 3-39). This is a typical complex spot defect found in nickel platinum.

Jewelry castings with hard spots often exhibit severe scratches during polishing, making it very difficult to achieve a bright surface. This issue is usually discovered only in the final polishing stage, forcing jewelry manufacturing companies to spend much labor on repairs, especially for small, dispersed hard spots. Points often take much time; ultimately, the jewelry is scrapped because it is tough to repair satisfactorily.

Hardpoints mainly come from the following aspects:

Ni segregation.

This is primarily caused by incomplete melting and uneven stirring. Due to the high melting point of Ni and its lower density than gold, if the melting time is too short or stirring is not carefully done, Ni segregation is likely to occur, leading to the formation of complex points.

Formation of Ni2Si intermediate compounds.

This occurs when Si in the alloy reacts with Ni, and Ni2Si is a high-hardness dense intermetallic compound. The higher the Si content in the alloy, the greater the likelihood of Ni2Si appearing. When sulfur dioxide gas is present in the molten metal, it exacerbates the reaction between Ni and Si.

Si oxidation forms SiO2.

When nickel-platinum alloys containing Si are smelted, if they are in an oxidizing atmosphere or at excessively high smelting temperatures, Si’s strong reactivity leads to preferential oxidation, making it easy to form SiO2, especially when there is a small amount of metal liquid remaining in the crucible. The subsequent smelting is carried out directly, resulting in a more severe oxidation of Si.

Segregation of grain refinement agents.

Adding Ir, Co, and REE to nickel K white gold can form high melting point heterogeneous nuclei, increasing the number of nuclei and refining the grains. The alloying of these elements is relatively tricky, and improper smelting temperature, time, and operating processes can easily lead to segregation and the formation of tricky spots.

Complex foreign objects mixed in from the outside.

This includes multiple aspects, such as using contaminated materials and smelting tools carrying foreign objects.

Therefore, during production, it is essential to prioritize materials that are not sensitive to complex spot defects. In the casting process, it is necessary to strengthen the management of raw materials and smelting tools and equipment, establish reasonable operating process specifications, and strictly implement them.

(2) Air shrinkage problem

The nucleation and growth of crystals manifest in the solidification of metals. Due to the multi-component nature of alloys and the influence of thermal flow, the initial crystal growth of metals often exhibits dendritic shapes, with residual molten metal between the dendrites. If the molten metal does not wet the mold or there is external Air pressure, the residual molten metal will be pushed away from the surface, leaving behind a dendritic skeleton, forming a typical Air shrinkage porosity defect (Figure 3-40).

The formation of Air shrinkage porosity defects is closely related to the properties of the alloy and the casting process. In the lost wax casting of K gold jewelry, gypsum is generally used as a binder to cast powder material to form the mold. The main gypsum component is CaSO4, a relatively poor thermal stability material. It undergoes thermal decomposition at high temperatures and releases sulfur dioxide Air, leading to defects such as pores and Air shrinkage in the jewelry castings. For nickel K white gold, since Ni raises the alloy’s melting point, the alloy needs to be cast at higher temperatures, increasing the likelihood of gypsum decomposition, mainly when significant oxidation occurs during the alloy melting process, forming substances such as CuO and ZnO. This further lowers the decomposition temperature of gypsum, making it easier for the castings to develop Air shrinkage porosity.

Therefore, when casting nickel K white gold jewelry, it is necessary to establish reasonable melting and casting process specifications.

Section Ⅳ K red gold

K red gold is a red-colored gold alloy, known in English as karat red gold, commonly referred to as KR in the jewelry industry, such as 18KR and 14KR. Among the K gold jewelry material series, K red gold has become a fashionable trend in today’s international jewelry industry due to its elegant and luxurious color, compared to the vibrant K yellow gold and shiny K white gold. Industry insiders have given this material a romantic name based on its unique color, calling it “rose gold,” representing the eternal theme of humanity’s love. Many internationally renowned jewelry and watch brands, such as Cartier, Chanel, Piaget, Titoni, Jaeger-LeCoultre, and Girard-Perregaux, have all launched multiple series of rose gold jewelry and watches, making K red gold one of the popular K gold jewelry theme materials worldwide. Due to traditional customs favoring red in China, rose gold has gained even more market favor and has developed rapidly.

1. Impact of Alloying Elements on the Properties of K red gold jewelry

1.1 The impact of alloy elements on the color of K red gold jewelry

Among all known chemical elements, Cu is the only element that appears red, making it the most basic and primary alloy element in K red gold. According to the alloy color zone diagram in Figure 3-15, Au-Ag-Cu, the higher the Cu content, the redder the K gold color. Taking 18K red gold as an example, when Cu is the only alloy element, the red color of K red gold jewelry is the best, but the brightness value of the alloy is the lowest. Different alloy element ratios will mainly impact the color of K red gold jewelry. After adding white-toned alloy elements such as Ag and Zn, there will be a bleaching effect on the color of K red gold, gradually lightening the red color of the alloy but increasing its brightness. When the total content of Ag and Zn increases to 7%, and the Cu content decreases to around 18%, the color of the alloy appears pink, commonly known as “rose gold.” When the total content of Ag and Zn increases to 10%, and the Cu content decreases to around 15%, the color of the alloy turns yellow. Therefore, for 18K red gold, to achieve a certain degree of redness, the Cu content in the alloy should not be lower than 15%; otherwise, the alloy cannot be classified as K red gold; for 14K red gold, since the Au content is reduced, the Cu content can be lowered somewhat, but it should not be lower than 27%.

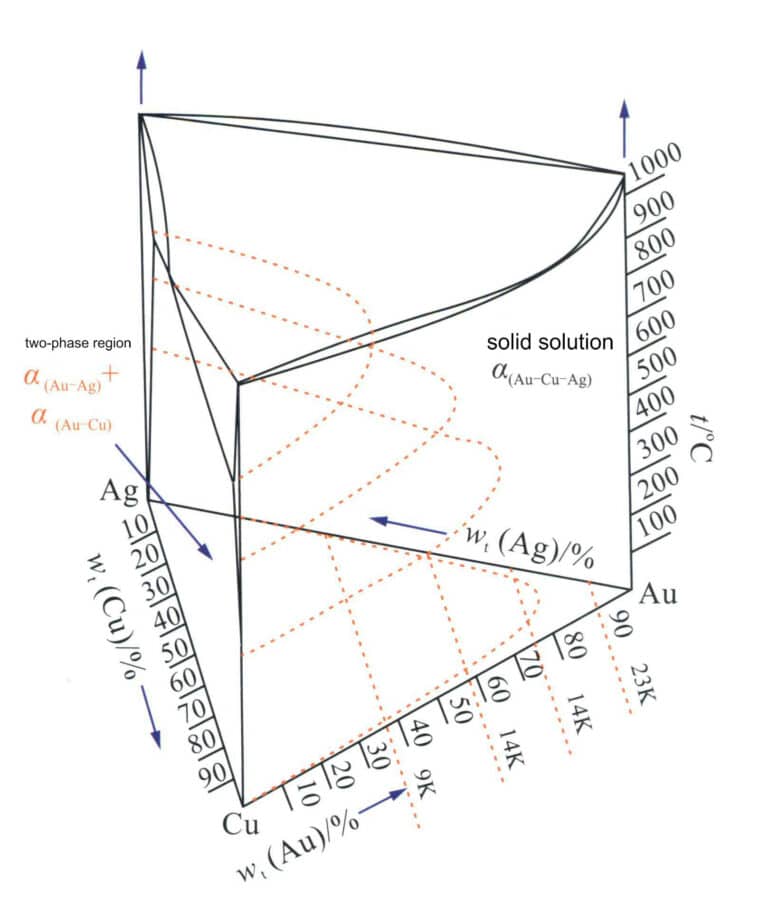

1.2 The impact of alloy elements on the structure of K red gold

K red gold is based on the alloy system Au-Ag-Cu, with a very high Cu content. According to the conversion ratio of Ag and Cu content Ag, the Ag of K red gold is very small, belonging to type I in the Au-Ag-Cu alloy. This alloy is a single solid solution at high temperatures. When the temperature drops to a specific value, different intermediate phases will arise based on the various compositions of the alloy. These intermediate phases are characterized by atomic arrangements that exhibit short-range or even long-range order, an ordering transformation in materials metallurgy.

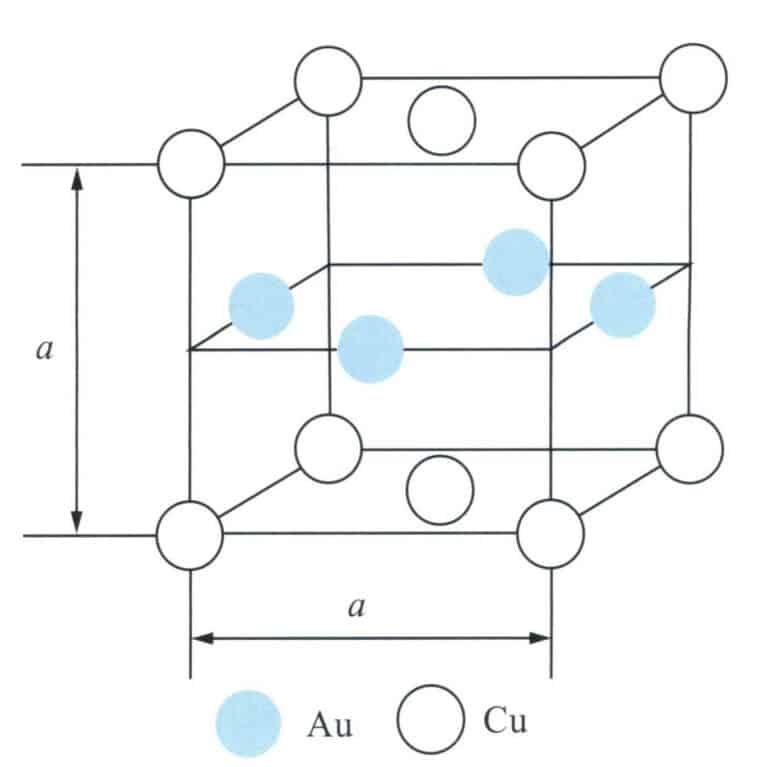

The typical ordered structures include CuAu I type, CuAu II type, and Cu3Au I type, which occur in different composition ranges and temperature intervals. The binary phase diagram Au-Cu in Figure 3-11 shows that the CuAu I type ordered structure and the CuAu II type ordered structure occur within the composition range equivalent to CuAu, with the former forming below 385℃. The Cu atoms and Au atoms are arranged in layers on the 001 crystal plane, with one layer entirely composed of Au atoms, while the adjacent layer is wholly composed of Cu atoms (Figure 3-41)

a. Lattice constant

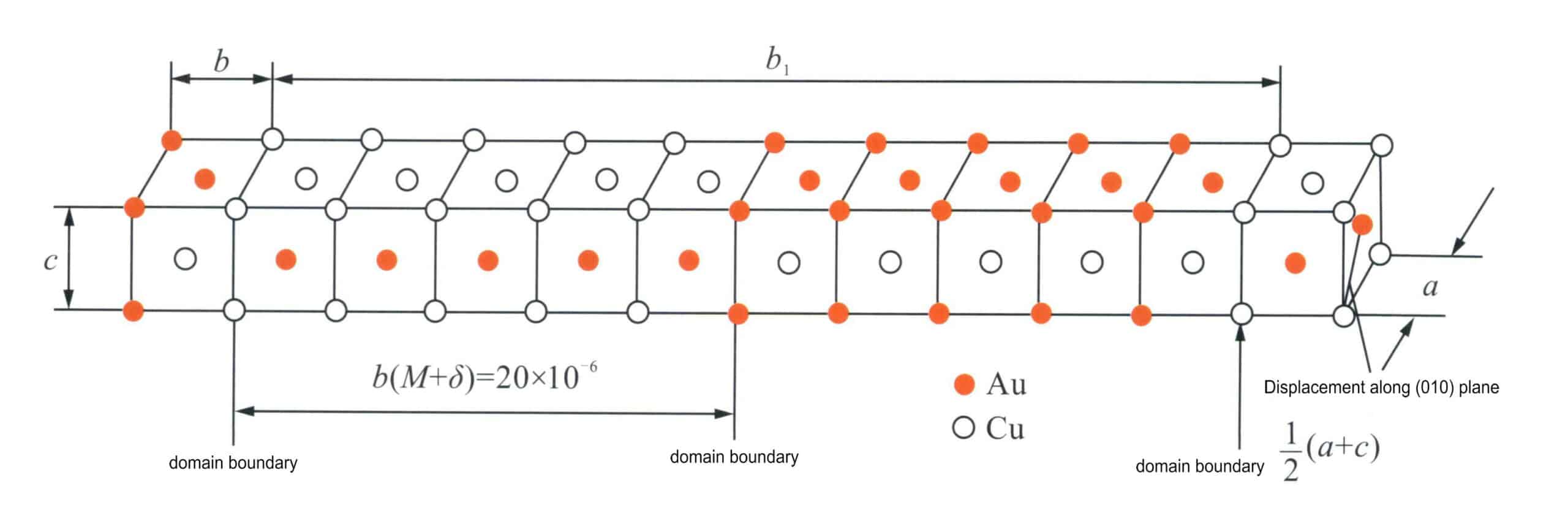

Due to the smaller size of Cu atoms, the original face-centered cubic lattice is distorted to form a tetragonal lattice of c/a = 0.93; the latter forms between 385℃ and 410℃, representing a long-period structure with an orthorhombic lattice. Its unit cell is equivalent to aligning 10 CuAu I unit cells in parallel along b. After five small unit cells, the type of atoms on the (001) plane changes, meaning the plane initially composed entirely of Au atoms becomes Cu atoms. In contrast, the plane originally composed of Cu atoms becomes entirely Au atoms, thus creating an anti-phase domain boundary at the halfway point of the extended unit cell (Figure 3-42). The third type is an alloy with a composition equivalent to Cu3Au slowly cooled to below 390℃. In the formed structure, Au and Cu atoms are arranged orderly, with Au atoms located at the corners of the face-centered cubic unit cell, while Cu atoms occupy the face-centered positions. The atomic ratio is 3:1, resulting in a Cu3Au I-type ordered structure. Regardless of the ordered structure’s form, it significantly impacts the mechanical properties of Au-Cu alloys. The presence of lattice distortion and ordered domain boundaries increases the resistance to Plasticity deformation of the material, significantly enhancing the strength and hardness of the alloy, but considerably reducing the material’s flexibility, leading the alloy to exhibit obvious brittleness.

a,b,c, Lattice constant; b1. 10 CuAu I unit cells arranged side by side in the horizontal direction;

M. Half-period of the superlattice; δ. The slight expansion generated in the horizontal direction (from left to right)

The composition of K red gold significantly affects the sensitivity to the ordering transition and the degree of transition. Although ordering transitions can occur over a relatively wide range of compositions, the highest degree of order is only achieved when the corresponding composition ratios meet these ordered structures. Suppose the alloy composition deviates from the ideal composition ratio. In that case, it cannot form a wholly ordered solid solution, only a partially ordered one, thereby improving the performance of the alloy to a certain extent. Therefore, when designing the composition of K red gold, one should not simply use Cu elements for alloying but add a certain amount of other alloying elements to make the Au, Cu atomic ratio deviate from the ideal composition. Although the reduction of Cu components slightly weakens the red color of the alloy, it is beneficial for the processing performance of the alloy and the controllability during the production process.

1.3 The effect of alloying elements on the casting performance of K red gold

The high Cu content in K red gold makes it prone to defects such as oxidation inclusions, pores, and shrinkage during casting. Therefore, adding some alloying elements that help improve casting performance in K red gold is often necessary, such as Zn, Si, rare earths, etc. They can act as deoxidizers for K red gold, purifying the molten metal, improving smelting quality, enhancing filling capacity, reducing the surface roughness of the products, and minimizing the reaction between the molten metal and the mold, which is conducive to obtaining a brighter cast surface.

1.4 The Influence of Alloy Elements on the Processing Performance of K Red Gold

The K red gold with different alloy compositions significantly differs in casting hardness. Generally speaking, alloys with a higher Cu content have a higher casting hardness. Taking 18K red gold as an example, when the Cu content is 18%, the casting hardness is usually below HV170, while when the Cu content exceeds 21%, the initial hardness can exceed HV210. This indicates that the strengthening effect of Cu in K red gold is predominant.

The processing performance of K red gold mainly depends on the alloy composition and the organizational state. Direct rolling under casting conditions is prone to cracking. The work hardening rate is closely related to the Cu content; when the Cu content is low, it shows a relatively linear work hardening rate. As the Cu content increases to a certain level, the work hardening rate appears relatively flat in the early processing stages. In contrast, the alloy hardens rapidly in the later stages, affecting flexibility.

1.5 The Influence of Alloy Elements on the Corrosion Resistance of K red gold

K red gold mainly uses Cu as the alloying element. Cu has poorer chemical stability than the noble metal gold and is prone to react with oxygen, sulfur, etc., forming CuO or CuS. Increasing the Au content helps improve the discoloration performance of K red gold. High-quality K red gold has better resistance to discoloration from sweat than low-quality K red gold. However, the Au content is not the only factor determining resistance to dullness and discoloration. Dullness and discoloration are the combined results of chemical processes, environment, and organizational structure. Adding some oxygen-active elements to K red gold alloy can form a dense transparent oxide film on the alloy surface, which may also lead to better resistance to dullness and discoloration in K red gold.