Как сделать ювелирное инвестиционное литье?

Окончательное руководство по технике инвестиционного литья ювелирных изделий и процессу литья

Введение:

Процесс литья с потерей воска развился из техники литья с потерей воска. В середине XX века метод литья по выплавляемым моделям, который долгое время использовался в стоматологической промышленности, был успешно применен в ювелирном производстве. С тех пор метод инвестиционного литья широко используется в ювелирном деле. С развитием резиновых и синтетических смол и электронной промышленности оборудование и технологические уровни для ювелирного литья постоянно совершенствовались, что сделало метод инвестиционного литья основным для производства ювелирных изделий. Методом инвестиционного литья производится более 60% ювелирных изделий из золота, серебра и меди.

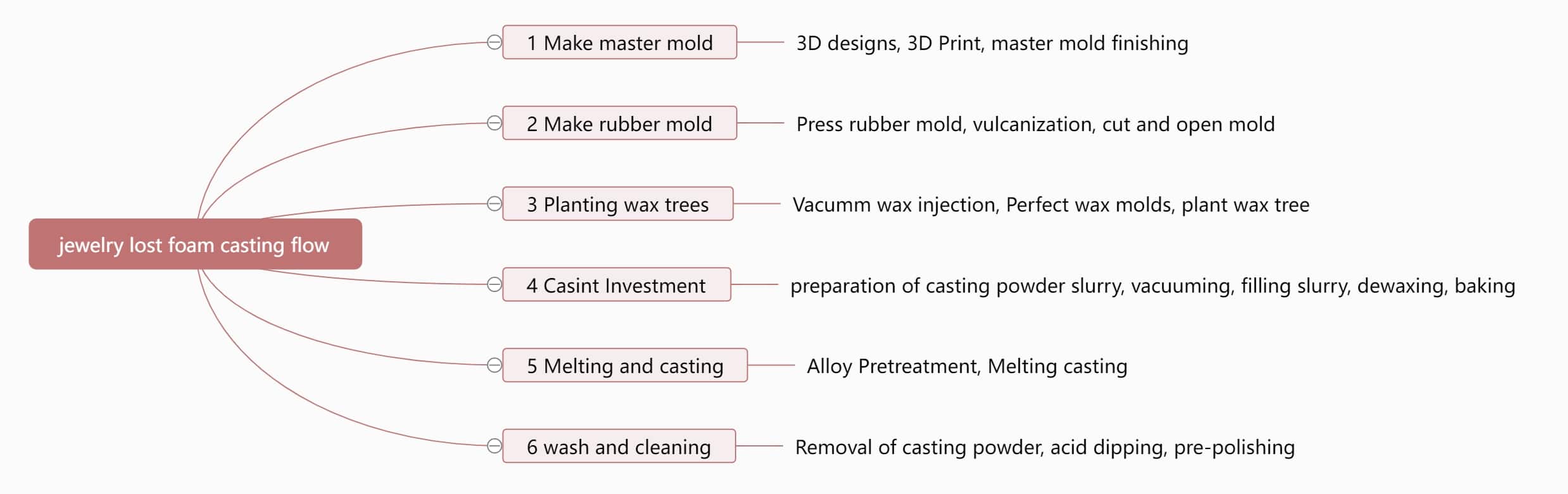

Типичный технологический процесс ювелирного литья по выплавляемым моделям выглядит следующим образом.

Как видно, технологический процесс инвестиционного литья ювелирных изделий сложен, включает в себя множество процедур, каждая из которых существенно влияет на качество отливок. Согласно статистике, большинство ювелирных дефектов - это металлургические дефекты, возникающие в процессе производства инвестиционного литья, а металлургические параметры на этапе последующей обработки затрагиваются редко, что приводит к незначительному количеству металлургических дефектов. Однако процесс финишной обработки может выявить дефекты литья под поверхностью. Поэтому для получения высококачественной ювелирной продукции необходим строгий контроль технологических параметров при производстве литья.

Оглавление

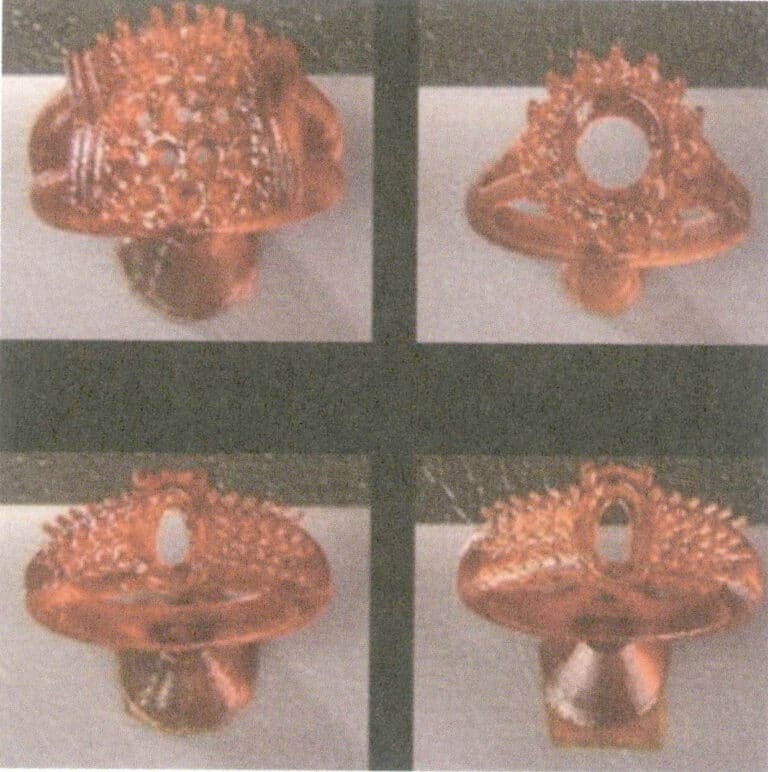

Раздел I Прессование резиновой формы

1. Первое издание

Первым шагом в изготовлении резиновой формы является создание мастер-модели (также известной как модель головы). Обычно мастер-модель изготавливается из серебра (Рисунок 3-1). С широким распространением технологии быстрого прототипирования иногда для создания резиновых форм используются непосредственно модели из смолы или воска (Рисунок 3-2). Готовая мастер-модель должна иметь приваренную линию литья (обычно называемую литейной линией), резервный канал для впрыска и вытекания восковой жидкости, а также для заливки металлической жидкости. Длина, толщина и положение литника на мастер-модели должны определяться исходя из формы и размера мастер-модели. От того, насколько обоснованно установлен литник, напрямую зависит качество отливки.

Перед помещением мастер-модели в форму, если литник слишком длинный, его необходимо немного подрезать, исходя из практического опыта, чтобы облегчить прессование формы. Во время этого процесса строго запрещается смешивать все примеси.

Рисунок 3-1 Серебряная модель

Рисунок 3-2 Модель смолы

2. Типы и характеристики ювелирной резины

Качественные резиновые формы необходимы для получения высококачественных отливок. Резина, используемая для изготовления моделей, должна отвечать следующим требованиям: коррозионная стойкость, устойчивость к старению, хорошие показатели восстановления, эластичность и мягкость. На рынке представлено множество видов модельной резины, включая натуральную и синтетическую, например силиконовую. Каждый тип резины обладает различными свойствами; силиконовая резина проще в изготовлении и обладает хорошими характеристиками копирования поверхности, а восковые формы легко удаляются. Однако силиконовая резина склонна к растрескиванию и может препятствовать выходу газа при впрыскивании воска. Натуральный каучук обладает хорошей эластичностью и высокой прочностью на разрыв. Однако из-за большого количества двойных связей в структуре основной цепи он легко повреждается озоном, что приводит к деградации или сшиванию, поэтому его нельзя использовать напрямую. К синтетическим каучукам относятся диеновые, акрилатные, полиуретановые, полисульфидные и силоксановые.

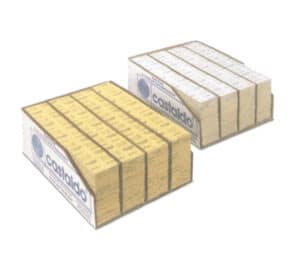

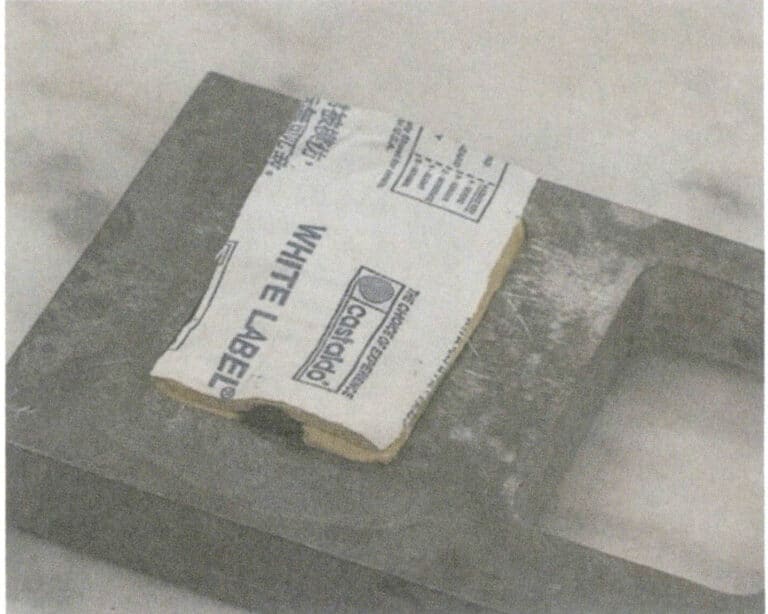

Castaldo из США - наиболее часто используемая марка резины в ювелирном литье (рис. 3-3). Он содержит немного модифицированного натурального каучука, обеспечивающего хорошую гибкость, высокую прочность на излом и длительный срок службы. Основной отечественный сорт каучука в Китае представляет собой гидролизованный конденсат диметилдихлорсилана, который обладает гибкой молекулярной цепью и термостойкостью. Однако к его недостаткам относятся высокая твердость и низкая прочность на разрыв, что приводит к относительно короткому сроку службы.

Кроме того, были разработаны силикон и жидкая резина холодного отверждения (рис. 3-4). Они могут отверждаться при комнатной температуре, не требуя вулканизации при определенной температуре, что делает их пригодными для изготовления чувствительных к температуре форм из смолы или воска.

Рисунок 3-3 Высокотемпературный вулканизированный лист силиконовой резины Castaldo

Рисунок 3-4 Вулканизированная при комнатной температуре жидкая силиконовая резина

3. Основное оборудование и инструменты

Основными инструментами для прессования резиновых форм являются станок для литья резины, алюминиевая рама, резиновый лист, алюминиевая прокладка, скальпель, ножницы, насадка с двумя головками, пинцет и ручка на масляной основе.

Оборудование для прессования резиновых форм - это вулканизационная машина, которая состоит из двух нагревательных плит со встроенными проводами сопротивления и датчиками температуры, терморегулятора и таймера (в некоторых моделях это устройство отсутствует). Кроме того, станок для формовки резины оснащен подъемным тросом для прижима и извлечения форм. Кроме того, в сочетании с ними используются формовочные рамы, которые можно разделить на одноплитные, двухплитные и четырехплитные модели в зависимости от количества одновременно прессуемых резиновых форм. Материалом для изготовления формовочных рам обычно служит алюминиевый сплав. Общий размер формовочной рамы составляет 48 мм x 73 мм, иногда для прессования больших мастер-форм используются более толстые формовочные рамы, размер которых обычно составляет 64 мм x 95 мм.

4. Прессование резины

4.1 Прессование высокотемпературной вулканизированной резины

Процесс прессования резины кажется простым, но в процессе наполнения и прессования необходимо обращать внимание на следующие детали.

(1) С помощью ручки на масляной основе проведите линию разделения по краю основной формы (Рисунок 3-5), которая служит местом разделения верхней и нижней форм. Положение линии разделения должно определяться исходя из удобства извлечения формы. Во время работы необходимо следить за чистотой рамы пресс-формы и необработанного резинового листа. Перед прессованием формы следует как можно тщательнее очистить раму формы, а оператор должен вымыть руки и верстак.

(2) Необходимо убедиться, что мастер-форма не прилипает к резине. Для достижения этой цели серебряные формы обычно являются приоритетными при производстве. Если используется медная мастер-форма, ее следует посеребрить перед прессованием формы, так как медные мастер-формы легко прилипают к резине.

(3) Следует обратить внимание на определение подходящей температуры и времени вулканизации в зависимости от конкретных условий. Температура и время вулканизации каучука обычно соответствуют определенным функциональным зависимостям и зависят от толщины, длины, ширины и сложности мастер-формы. Обычно температура вулканизации составляет около 150℃, а если толщина пресс-формы составляет три слоя (около 10 мм), то время вулканизации обычно составляет 20-25 минут; если четыре слоя (около 13 мм), то время вулканизации может составлять 30-35 минут и так далее.

(4) Температура вулканизации тесно связана со сложностью мастер-формы.Если мастер-форма сложная и замысловатая, температуру вулканизации следует снизить, а время вулканизации увеличить (например, снизить температуру на 10℃ и удвоить время); наоборот, если температура слишком высока, это повлияет на эффект формовки.

В целом, в процессе склеивания, чтобы обеспечить плотное прилегание листов резины друг к другу, необходимо содержать листы резины в чистоте, избегать прямого контакта с поверхностью листов резины руками, а после склеивания листов резины удалять с поверхности защитную пленку. Для заполнения зазоров, впадин и мест схватывания камня на мастер-форме используйте методы заглушки, детализации и заполнения, не допуская зазоров между резиной и мастер-формой. При заполнении резины следует соблюдать осторожность, особенно при заполнении некоторых мелких цветочных форм и нижних отверстий боковых вставок камней, которые должны быть заполнены мелкими частицами резины и плотно прижаты острыми предметами (например, кончиком пинцета) (рис. 3-6). Она должна иметь достаточную толщину, чтобы резиновая форма могла использоваться многократно. Как правило, для прессования резиновой формы требуется не менее четырех слоев резиновых листов. Толщина резиновой формы должна быть немного выше плоскости рамы примерно на 2 мм после запрессовки в раму формы (Рисунок 3-7).

Рисунок 3-6 Наполнение резины при высокотемпературной вулканизации

Рисунок 3-7 Толщина резинового слоя

Сначала необходимо предварительно нагреть машину для формования резины, затем поместить в нее заполненную резиной рамку формы, затянув ручку, чтобы прижать нагревательную плиту к рамке формы (рис. 3-8).

В начале вулканизации проверьте, плотно ли прижата нагревательная пластина; по окончании времени вулканизации быстро снимите резиновую форму, желательно дать ей естественным образом остыть до комнатной температуры, прежде чем использовать хирургический нож для открытия формы. Спрессованная резиновая форма должна быть целой и гладкой, а литник не должен быть перекошен. Распространенные проблемы в процессе формовки, причины и способы их устранения см. в таблице 3-1.

Таблица 3-1 Анализ общих проблем и мер по их устранению для компрессионных пресс-форм

| Проблемы | Причины | Контрмеры |

|---|---|---|

| Готовая резиновая форма липкая и мягкая | Короткое время вулканизации или слишком низкая температура | Проверьте формовочную машину, отрегулируйте рабочую температуру и время |

| Резиновая форма слишком твердая, обладает высокой эластичностью и не поддается расплющиванию | Чрезмерное давление, длительная работа, высокая температура | Уменьшите давление, отрегулируйте рабочую температуру и время |

| Частично сошел слой резиновой формы | Загрязнение резины из-за жира на руках и т.д. | Удаление грязи и поддержание резиновой формы в чистоте |

| Резиновая форма заполнена пузырьками, а поверхность утоплена. | Резиновая форма и прессовальная рама заполнены неплотно. | Плотно заполните рамку для прессования. |

| Резина дает чрезмерную усадку. | Слишком высокая температура во время вулканизации | Используйте стандартные температуру и время |

Видео о прессовании резины

4.2 Наполнение вулканизированной при комнатной температуре жидкой резины

Вулканизированная при комнатной температуре жидкая силиконовая резина состоит из двух компонентов: Компонент А - вязкая жидкость, а компонент В - отверждающий агент. Перед изготовлением формы сначала проверьте текучесть силикона. Как правило, вязкость силикона составляет около 35000 CPS. Если вязкость слишком высока, это может привести к неравномерному смешиванию отвердителя и силикона, что приведет к неравномерному высыханию формы. Далее следуют следующие шаги.

(1) Обработка мастер-формы.

Приварите литник к мастер-форме в соответствии с требованиями технологического процесса, соединив литник с медной заливной горловиной. Закрепите мастер-форму на поверхности из акрилового стекла. Затем тщательно очистите мастер-форму и равномерно распылите на ее поверхность разделительное средство. Оберните мастер-форму кругом из пленки или жесткого картона, обеспечив толщину стенок внешней стенки и дна формы более 10 мм.

(2) Смешайте резиновый материал в пропорции.

Как правило, соотношение силикона и отвердителя составляет 100:2-100:5. Чем больше добавлено отвердителя, тем быстрее происходит полимеризация, что приводит к сокращению времени работы. Каучуковый материал должен быть равномерно перемешан, иначе форма будет неравномерно высыхать и отверждаться, что повлияет на срок ее службы и количество повторного использования, и даже может привести к отбраковке мастер-формы.

(3) Обработка вакуумной дегазацией.

После равномерного смешивания силикона и отвердителя необходимо произвести вакуумную обработку. Как правило, время вакуумирования не должно превышать 10 минут; если оно будет слишком долгим, силикон подвергнется сшиванию и быстро затвердеет, что сделает невозможным его нанесение кистью или заливку.

(4) Процесс заливки (кисти).

Покройте мастер-форму кисточкой или заливкой. Для небольших мастер-форм можно использовать общий метод заливки: залить вакуумированный силиконовый материал в цилиндр. Его можно заливать в два этапа: налейте достаточно материала, чтобы погрузить мастер-форму, затем вакуумируйте и добавьте еще материала, пока он не сравняется с цилиндром. Для больших изделий можно использовать метод кисти. Мягкой кистью равномерно нанесите материал на поверхность мастер-формы. Через 30 минут нанесите слой марли или стеклоткани, чтобы увеличить прочность и растяжимость силикона. Затем наносится еще один слой силикона, затем еще один слой марли или стеклоткани, повторяя это два или три раза, чтобы продлить срок службы и количество использований силиконовой формы. В заключение покройте матовую силиконовую поверхность слоем гипса, следя за тем, чтобы его толщина соответствовала требованиям прочности при работе и использовании. Можно также изготовить форму из стекловолокна, которая отличается прочностью, легкостью и удобством в производстве.

(5) Отверждение.

После заполнения материала дайте ему отлежаться; он вступит в реакцию сшивания и затвердеет; типичное время затвердевания составляет 1,5-2 часа.

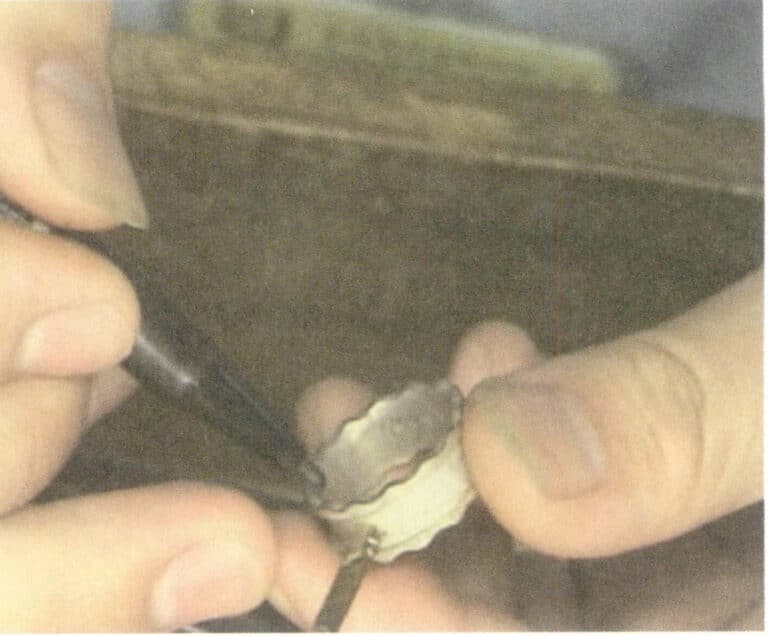

5. Открытие силиконовой формы

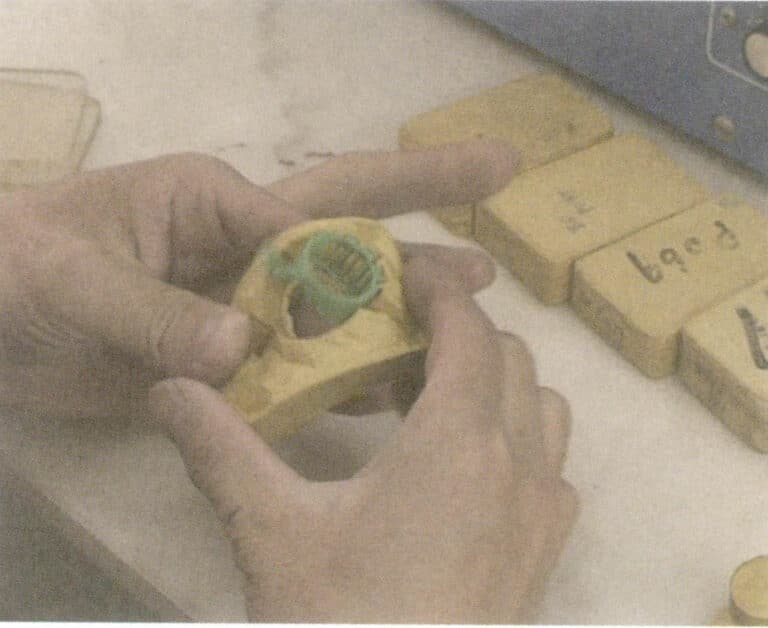

Вскройте прессованную силиконовую форму, удалите мастер-форму и разделите силиконовую форму на несколько частей в соответствии с формой и сложностью ювелирного изделия, чтобы после впрыска воска можно было плавно удалить восковую форму.

Открытие силиконовой формы на ювелирном заводе - это высокотехничная работа. Качество силиконовой формы напрямую влияет на качество восковой модели и металлического литья, а также на срок службы формы. Квалифицированный мастер изготавливает формы, которые практически не деформируются, не ломаются и не вспыхивают после впрыска воска, требуя минимального ремонта или сварки. Это позволяет сэкономить значительное время на переналадку и повысить эффективность производства.

Инструменты для вскрытия форм относительно просты и в основном включают хирургические ножи и лезвия, пинцеты, ножницы и игольные щипцы.

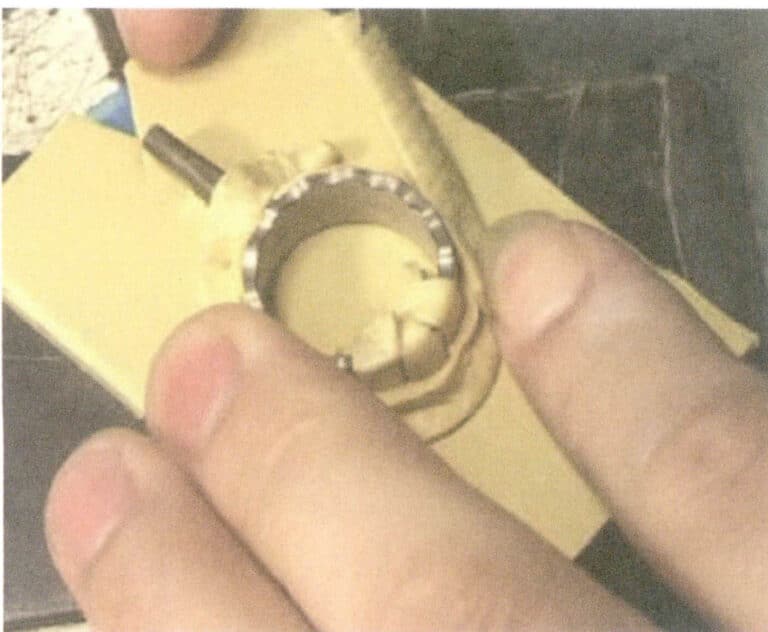

Начинающие должны использовать новое лезвие при работе с хирургическим ножом для открытия форм, так как в этом случае меньше вероятность порезать пальцы. Во время резки, чтобы обеспечить смазку между лезвием и резиновой формой, на лезвие можно капнуть водой или моющим средством (но ни в коем случае не маслом, так как оно затвердеет и сделает форму хрупкой). Для открытия пресс-форм обычно используется метод четырехточечного позиционирования, то есть открытая пресс-форма имеет четыре ножки, которые подходят друг к другу и фиксируются, а участки между ножками вырезаются по кривой, чтобы создать форму волнистой горы, по возможности избегая прямых или плоских срезов (см. Рисунок 3-9).

Общая последовательность открытия пресс-форм следующая (на примере открытия кольцевой пресс-формы).

(1) Прессованная резиновая форма остывает до комнатной температуры. Ножницами отрежьте вспышку, а игольчатыми щипцами снимите блок литника, удалив обугленную оболочку.

(2) Установите резиновую форму в вертикальном положении литниковой поверхностью вверх. Вырежьте с одной стороны литника, вдоль осевой линии четырех краев резиновой формы, на глубину 3-5 мм (которая может быть изменена в зависимости от размера резиновой формы), открывая четыре края резиновой формы.

(3) Вырежьте первую ножку из первого надреза. Сначала раскроите два прямых края на глубину 3-5 мм (которую можно регулировать в зависимости от размера резиновой формы), затем с силой раздвиньте разрезанные прямые края и разрежьте диагональный край под углом 45, чтобы сформировать правильный треугольник в начале стопы. В этот момент две половинки резиновой формы в месте разреза должны иметь соответствующие инь и ян треугольные ступни, которые подходят друг к другу.

(4) Вырежьте оставшиеся три ножки последовательно, следуя предыдущему процессу.

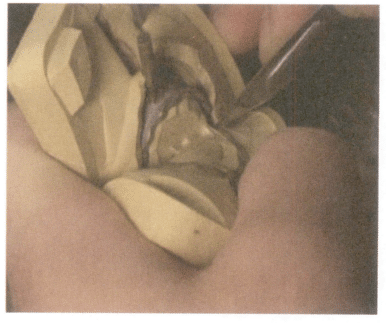

(5) Раздвиньте первую отрезанную ножку и с помощью лезвия равномерно прорежьте внутреннюю часть вдоль центральной линии (при использовании изогнутого метода резки лезвие должно поворачиваться по определенной кривой, чтобы создать рыбью чешую или волнистую поверхность резки). Во время резки тяните резиновую форму наружу. Приближаясь к линии литника, будьте осторожны и аккуратно приподнимите резиновую форму кончиком ножа, чтобы обнажить литник. Затем разрежьте вдоль одного конца лицевой стороны внешнего кольца, пока не дойдете до головки цветка и области установки кольца.

(6) Вырезание головки цветка - довольно сложный и трудный этап при открытии резиновой формы. Предположим, что оправа основного камня - когтевая. В этом случае головку цветка следует отрезать вдоль оси двух когтей с одной стороны головки цветка, а затем отрезать по направлению к внешнему краю кольца с другой стороны, пока не будет достигнута позиция литья на входе. Резиновая форма была разрезана на две половины, но серебряная форма пока не может быть удалена.

(7) Вырежьте часть резиновой формы, удерживающую оправу и головку цветка. В промежутках между оправой главного камня и оправой боковых камней сделайте надрезы вдоль внешних сторон двух уже вырезанных осей когтей оправы главного камня до достижения симметричных двух других когтей; затем сделайте надрез в одном оставшемся направлении вдоль внешней стороны оправы главного камня, пересекаясь с ранее вырезанной поверхностью, придавая оправе главного камня вертикальное положение; затем сделайте горизонтальный надрез у основания когтей оправы главного камня и оправы боковых камней, разделив головку цветка на две части. Раздвиньте разрезанные части и обратите внимание на удлиненные резиновые нити (обычно они образуются из отверстий боковых камней и полой части головки цветка); если они есть, их необходимо отрезать.

(8) Снимите серебряную форму, обращая внимание на то, не торчат ли резиновые нити между серебряной формой и резиновой формой; если они торчат, их нужно отрезать.

(9) Откройте дно. Глубоко прорежьте по всей окружности внутренней окружности кольца, близко к поверхности дна, но не прорезайте насквозь. Переверните резиновую форму и пальцами отогните ее боковые стороны в направлении разреза; вы увидите окружной разрез внутренней окружности, а также следы разрезов на деталях закрепки и головки цветка (поскольку они не были прорезаны насквозь, оставшаяся резина растягивается, образуя слегка вогнутые неглубокие следы). Разрежьте по этим следам до соответствующего положения отверстия для отливки, затем отрежьте полосу шириной 8-12 мм в равном направлении вдоль отверстия для отливки, длиной, близкой к отверстию для отливки. В этот момент дно образует форму, похожую на гриб, и внутренняя часть кольца уже может быть извлечена из срезанного дна (рис. 3-10). Такая резиновая форма может успешно извлекать восковую модель только после впрыска воска.

Видео о формовке

Видео о литье силикона + литье

Раздел II Изготовление восковых форм

Когда резиновая форма готова, можно приступать к операции впрыска воска. В процессе впрыска воска необходимо учитывать такие факторы, как температура воска, давление и плотность прилегания резиновой формы. Восковая форма, полученная путем впрыскивания воска из резиновой формы, называется восковой инжекцией (обычно известной как выдавливание воска), а восковая форма, изготовленная с помощью техники резьбы, называется резным воском.

1. Восковой материал для литья по выплавляемым моделям ювелирных изделий

В процессе литья по выплавляемым моделям качество формы для ювелирного воска напрямую влияет на конечное качество. Восковой материал должен обладать следующими технологическими параметрами, чтобы получилась хорошая восковая форма для ювелирных изделий.

(1) Температура плавления воскового материала должна быть умеренной, с определенным диапазоном температур плавления, стабильным температурным контролем и подходящей текучестью, а восковая форма не должна легко размягчаться или деформироваться, что облегчает сварку.

(2) Для обеспечения точности размеров восковой формы для ювелирных изделий скорость расширения и сжатия материала восковой формы должна быть небольшой, обычно менее 1%.

(3) Восковая форма должна иметь достаточную твердость поверхности при комнатной температуре, чтобы предотвратить появление царапин на поверхности во время других процессов литья по выплавляемым моделям.

(4) Для того чтобы восковая форма плавно извлекалась из резиновой формы, могла гнуться, не ломаясь, и автоматически возвращалась в исходную форму после извлечения, воск, используемый для изготовления ювелирных изделий, должен обладать хорошей прочностью, гибкостью и эластичностью, с пределом прочности на изгиб более 8 МПа.

(5) Состав при нагревании должен изменяться незначительно, а зольный остаток при сжигании должен быть минимальным.

В основной состав материала для восковых форм входят воск, смазка, натуральные и синтетические смолы и другие добавки. Воск служит матрицей, а небольшое количество жира добавляется в качестве смазки. Различные смолы могут упрочнять парафиновую форму, придавать ей эластичность и улучшать блеск поверхности. Добавление смолы в парафин препятствует росту кристаллов парафина, утончая зерно и повышая прочность.

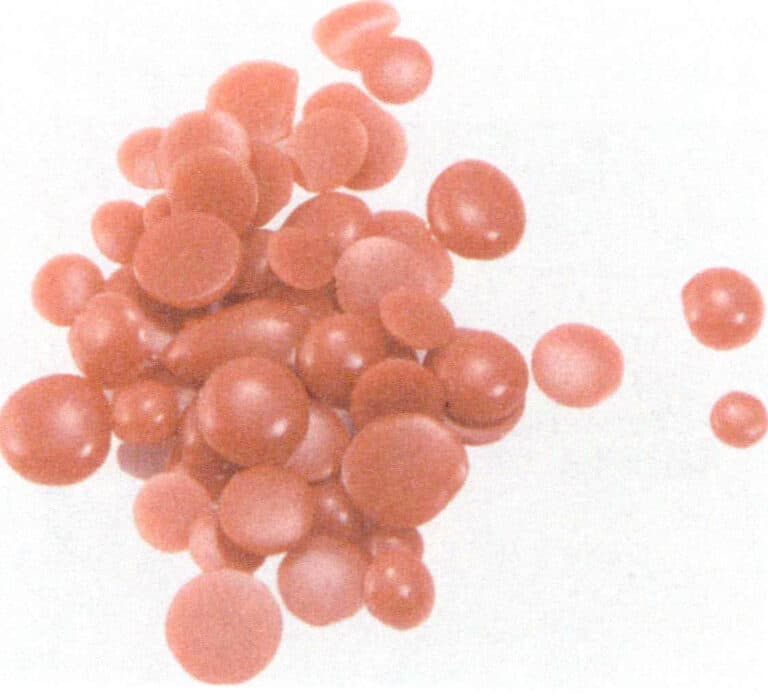

В настоящее время наиболее популярные виды ювелирного воска представлены на рынке в различных формах, таких как бусины, листы, трубки и нити, с цветами, включая синий, зеленый и красный (рис. 3-11, 3-12). Воск, используемый для прессования восковых форм, чаще всего голубого цвета, с температурой плавления около 60℃ и температурой застывания 70-75℃.

При работе с воском для центральной литейной дорожки и воском для формы их следует максимально различать. Температура плавления воска для центральной литейной дорожки должна быть немного ниже, чем у воска для формы, чтобы избежать напряжения в отливке, которое может привести к образованию трещин во время депарафинизации.

Рисунок 3-11 Зеленый восковой лист

Рисунок 3-12 Красная восковая бусина

2. Основное оборудование и инструменты

Основное оборудование и инструменты для изготовления восковых форм - это машина для впрыска воска (обычно называемая восковым инжектором), пневматический пистолет, резиновый зажим для формы, мешочек для жемчужного порошка, игла для капания воска, спиртовая лампа и т.д.

Основные инструменты и предварительная подготовка Видео

3. Инъекция воска (восковая инъекция)

Поместите восковой материал в емкость для воска; восковой материал должен оставаться чистым. Непрерывная утечка воска из воскотопки чаще всего связана с наличием пыли в воске или частиц на поверхности, блокирующих клапан. Поэтому, если есть подозрение, что воск содержит посторонние примеси или повторно используемый восковой материал, его необходимо сначала нагреть до соответствующей температуры, чтобы расплавить, а затем процедить через несколько слоев марли перед использованием.

Отрегулируйте температуру резервуара для воска и воскового сопла до необходимой температуры. Нагреватель и датчик температуры в машине для впрыска воска могут доводить восковую жидкость до определенной температуры, обычно в пределах 70-75℃, и поддерживать ее. Эта температура обеспечивает текучесть восковой жидкости. Если температура слишком низкая, восковая жидкость не сможет легко заполнить форму, что приведет к неполному заполнению формы; и наоборот, если температура восковой жидкости слишком высокая, она может вылиться из швов формы или инъекционного отверстия, легко образуя вспышки или травмируя пальцы.

Перед введением воска откройте форму и проверьте ее целостность и чистоту. Если это бывшая в употреблении форма, распылите в нее разделительное средство (или насыпьте небольшое количество талька), особенно на небольших и сложных участках в самом начале, чтобы облегчить удаление восковой формы. Разделительный агент и тальк не следует использовать одновременно, а талька не должно быть слишком много, чтобы избежать шероховатостей на поверхности восковой формы. Одно нанесение талька позволяет получить 3-6 восковых форм.

Давление в восковом цилиндре инжекционной машины обеспечивается внешним воздушным насосом (источником). Проверьте давление воздуха перед впрыском воска и отрегулируйте время впрыска в зависимости от сложности восковых изделий в резиновой форме (рис. 3-13). Как правило, для восковых форм с более плоскими поверхностями и простыми формами используется давление воздуха 0,5-0,8 кг/см; для восковых форм с более тонкими стенками, большим количеством вкраплений камней и узкими зазорами используется давление 1,0-2,0 кг/см. Время впрыска для большой восковой формы составляет около 4 секунд, а для маленькой - 2 секунды. Затем обеими руками плотно зажмите резиновую форму зажимной пластиной (которая может быть изготовлена из акрила, дерева, алюминия и т.д.), следя за тем, чтобы распределение пальцев оказывало равномерное давление на форму; выровняйте входное отверстие формы параллельно восковому соплу и вставьте ее, прижимая к восковому соплу, не двигая руками (рис. 3-14). Слегка надавите ногой на переключатель впрыска, а затем отпустите его. Когда индикаторная лампочка инжекционной машины сменит желтый цвет на красный, а затем на зеленый, это означает, что процесс инжекции завершен, и резиновую форму можно отодвинуть от воскового сопла.

Рисунок 3-13 Регулировка давления воздуха

Рисунок 3-14 Впрыскивание воска

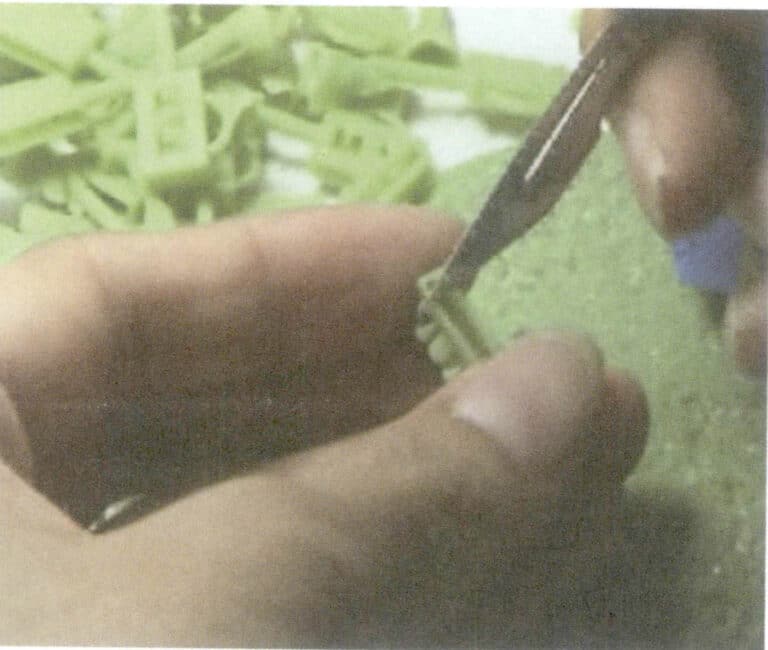

Расположите силиконовые формы в порядке введения воска. После непрерывного изготовления 6-7 силиконовых форм можно открыть первую силиконовую форму (если в форме есть заглушки, их следует удалить в первую очередь), извлечь восковую форму и так далее. Обратите внимание на технику (рис. 3-15) при снятии формы, чтобы избежать поломки или деформации восковой заготовки. После снятия восковой формы внимательно осмотрите ее. Если отсутствуют края, сломаны коготки, есть деформация, сильная вспышка или множество пузырьков, такая восковая форма считается бракованной. При наличии очень мелких дефектов восковую форму следует отремонтировать.

Восковая инъекция Видео

4. Восстановление восковой формы

Основные инструменты: скальпель, электрический паяльник, нож для соскабливания воска, игла для капания воска и т.д.

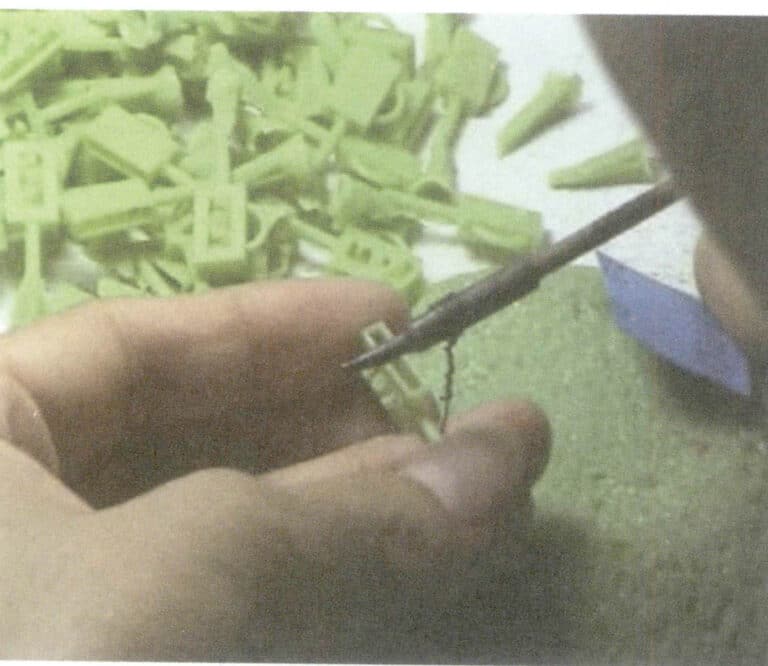

Как правило, восковые формы, извлеченные после впрыска воска, имеют некоторые дефекты, такие как вспышка, следы зажима, сломанные когти, видимые песчаные отверстия, частичная или общая деформация структуры, заблокированные маленькие отверстия, нечеткие цветочные линии и перекрывающиеся цветочные края. Лезвием скальпеля можно отполировать такие дефекты, как вспышки, следы от зажимов, нечеткие цветочные линии и перекрывающиеся края (рис. 3-16). Электрическим паяльником можно отремонтировать отверстия от песка и сломанные когти (Рисунок 3-17). Восковые фигуры с забитыми маленькими отверстиями можно проколоть сварочной иглой. Деформированные восковые формы можно поправить в горячей воде температурой 40-50℃.

Рисунок 3-16 Восстановление восковой модели

Рисунок 3-17 Модель из сварного воска

Кроме того, для колец разных размеров изменение размера кольца в процессе формовки требует больших затрат труда и материала. Поэтому ювелирные компании напрямую изменяют размер кольца при ремонте восковой модели (рис. 3-18). Для изменения размера кольца очень удобно использовать восковой сварочный аппарат (электрический паяльник), а после сварки подрезать сварной шов лезвием. Наконец, вата, смоченная в спирте, удаляет восковую стружку с восковой модели.

Восковая модель Тримминг Видео

5. Распространенные дефекты восковых форм

Распространенные дефекты восковых форм приведены в таблице 3-2.

Таблица 3-2 Причины и решения распространенных дефектов восковой формы

| Вопрос | Изображение | Возможные причины | Решения |

|---|---|---|---|

| На сайте На кусочке воска есть заусенцы. |

|

(1) Слишком высокое давление воздуха в машине для впрыска воска или слишком высокая температура воска; (2) Усилие зажима с обеих сторон пресс-формы слишком мало; (3) Форма слишком долго находится в восковом сопле. | (1) Понизьте давление воздуха или температуру воска в машине для впрыска воска; (2) Увеличьте усилие смыкания с обеих сторон пресс-формы; (3) Сократить время впрыска. |

| Восковая фигура не завершена. |

|

(1) Слишком низкое давление воздуха в машине для впрыска воска или слишком низкая температура воска; (2) Форма зажата слишком плотно; (3) Заблокирован выход воска из инжекционной машины; (4) В пресс-форме имеются проблемы, и внутренний газ не может выйти; (5) Температура формы слишком низкая, что приводит к быстрому застыванию поступающего воска. | (1) Увеличьте давление воздуха или температуру воска в инжекционной машине; (2) Уменьшите давление с обеих сторон пресс-формы; (3) Очистите и разблокируйте выход воска из инжекционной машины; (4) Откройте "вентиляционные линии" в мертвых углах внутри пресс-формы; (5) Поместите пресс-форму в 20-22℃ комнатной температуры за 1-2 часа до начала впрыска воска. |

| Внутри восковой фигуры есть пузырьки. |

|

(1) Слишком высокое давление воздуха в машине для впрыска воска; (2) Количество воска в инжекционной машине слишком мало; (3) Слишком высокая или слишком низкая температура воска; (4) Входное отверстие для воска в пресс-форме не совмещено с выходным отверстием для воска в машине, что приводит к попаданию воздуха вместе с воском. | (1) Точно отрегулируйте давление воздуха в машине для впрыска воска; (2) Увеличьте количество воска в машине для впрыска (не менее половины объема машины для впрыска воска; (3) Отрегулируйте температуру воска в нужном диапазоне (65-75℃); (4) Плотно совместите входное отверстие для воска в пресс-форме с выходным отверстием для воска в машине, не оставляя зазоров |

| Восковые изделия склонны к поломкам. |

|

(1) Слишком высокая температура воска; (2) Слишком много "старого воска" используется повторно; (3) Слишком долгое пребывание кусочков воска в форме; (4) Использование воска низкого качества или слишком твердого воска. | (1) Понизьте температуру воска; (2) Добавьте новый воск в инжекционную машину (новый воск составляет общее количество воска в машине более 60%); (3) При инжекции воска в больших партиях, инжектируйте меньшее количество форм за один раз; (4) Переходите на высококачественный или более мягкий воск. |

| Восковые изделия легко гнутся и деформируются. |

|

(1) Слишком высокая температура воска; (2) Слишком раннее извлечение кусочков воска из формы перед охлаждением; (3) Использование слишком мягкого воска в летнее время. | (1) Понизьте температуру воска; (2) Подождите, пока кусочки воска остынут в форме, прежде чем вынимать их (более 1 мин); (3) Летом выбирайте более твердый воск. |

Раздел III Инвестиции в литье

Литье по выплавляемым моделям предполагает использование хорошо перемешанного порошкообразного жидкого гипса, который равномерно заливается в литейную колбу (цилиндр), содержащую восковую модель, и в процессе удаления воска оставляет в литейной колбе (цилиндре) полость, аналогичную восковой модели.

1. Посадка восковых деревьев

После обрезки восковой формы наступает черед посадки восковых деревьев.

Посадка восковых деревьев заключается в последовательном наплавлении подготовленных восковых форм на восковой стержень круговым способом с помощью воскосварщика, в результате чего формируется восковое дерево, напоминающее по форме дерево. Затем восковое дерево подвергается таким процессам, как инвестирование. Основные требования к восковым деревьям: восковые формы должны быть расположены упорядоченно, формы не должны касаться друг друга (зазор должен составлять не менее 2 мм), и при обеспечении достаточного зазора на восковое дерево должно быть наварено как можно больше восковых форм. Между восковым деревом и стенкой колбы должен быть зазор не менее 5 мм, а восковое дерево должно находиться на расстоянии около 10 мм от дна колбы, что определяет размер и высоту воскового дерева.

Восковое дерево должно быть "посажено" на круглую резиновую основу. Диаметр резинового основания соответствует внутреннему диаметру колбы. Обычно диаметр резиновых оснований составляет 3 дюйма, 3,5 дюйма и 4 дюйма (1 дюйм = 3,33 см). Точно по центру основания имеется приподнятое круглое углубление, диаметр которого равен диаметру воскового стержня воскового дерева.

Посадка восковых деревьев осуществляется следующим образом.

(1) Окуните один конец воскового стержня в растопленную восковую жидкость и вставьте его в углубление шасси, пока он еще горячий, так, чтобы восковой стержень и углубление плотно соединились (Рисунок 3-19).

(2) Приваривайте восковые формы к восковым стержням по очереди, либо снизу стержней (снизу вверх), либо сверху стержней (сверху вниз), пока не закончите работу (рис. 3-20). Если техника "посадки воскового дерева" искусна, то особой разницы между этими двумя методами нет. Однако метод начала работы с верхней части стержня (сверху вниз) обычно используется чаще, поскольку самое большое преимущество этого метода заключается в том, что он предотвращает стекание расплавленного воска на сваренную форму, что позволяет избежать повторной работы из-за стекания воска.

Рисунок 3-19 Посадка восковых деревьев

Рисунок 3-20 Выращенное восковое дерево

Видео о посадке восковых деревьев

При выращивании воскового дерева следует обратить внимание на следующие моменты.

(1) При посадке воскового дерева рекомендуется избегать смешивания толстых и тонких заготовок, так как в этом случае трудно обеспечить качество отливки.

(2) Исходя из формы восковой заготовки, выберите угол между восковой заготовкой и восковым стержнем, чтобы обеспечить плавное и быстрое течение расплавленного металла. Как правило, направление восковой формы наклонено вверх, и этот угол можно регулировать в зависимости от метода литья, размера восковой формы и формы воскового изделия. При центробежном литье восковая форма и восковой стержень образуют угол 45°-60°; при вакуумном литье восковая форма и восковой стержень образуют угол 70°-80°, что помогает контролировать направление затвердевания.

(3) Перед посадкой воскового дерева необходимо взвесить резиновую основу. После посадки воскового дерева необходимо произвести второе взвешивание. Вычитание результатов этих двух взвешиваний дает массу воскового дерева. Преобразование массы воскового дерева в массу металла на основе соотношения плотности парафина и металла для литья позволяет определить, сколько металла необходимо для литья. Как правило, серебро : воск =10 : 1; золото 14К : воск =14 : 1; золото 18К : воск =16 : 1; золото 22К : воск =18 : 1.

(4) После посадки воскового дерева необходимо проверить, надежно ли приварены восковые формы. Ненадежная сварка может легко привести к тому, что восковые формы отвалятся во время заливки гипса, что негативно скажется на процессе литья. Проверьте, ровно ли соединен литник восковой детали с восковым стержнем, не допуская углов и зазоров. Наконец, проверьте, достаточно ли места между восковыми формами; если они слиплись, их следует разделить. Если на восковом дереве есть капли воска, их следует удалить лезвием.

Видео по изготовлению восковых моделей

2. Инвестиции в литье

Температуры плавления различных ювелирных металлов различны, соответственно, различны и материалы, используемые для изготовления форм. Обычные декоративные сплавы золота, серебра и меди обычно имеют температуру плавления ниже 1100℃, поэтому обычно используются гипсовые формы; однако для материалов с высокой температурой плавления, таких как платина, палладий и нержавеющая сталь, необходимо использовать керамические формы, изготовленные из порошка для литья на кислотной связке.

2.1 Производство гипсовых форм

(1) Изготовление гипсовых форм

- Преимущества гипсовых форм:

- Хорошая репродукция; гипс расширяется при кристаллизации, заполняя мелкие детали модели, в результате чего получаются четкие узоры и сильная трехмерность;

- Хорошая дисперсность; для тонких и сложных орнаментов остатки литьевого порошка можно легко удалить, не повреждая литую деталь; удобное управление, легкость в освоении.

(2) Состав гипсового литьевого порошка. Литейный порошок состоит из огнеупорных материалов, связующих и добавок. В качестве огнеупорных материалов используются кварц и кристобалит для предотвращения разложения при высоких температурах; в качестве связующего - гемигидратный гипс для закрепления огнеупорных материалов в форме; добавки используются для контроля времени схватывания связующего материала и регулировки технологических характеристик жидкого гипса литейного порошка.

В настоящее время на рынке представлены различные виды литейных порошков. Широко распространены такие международные бренды, как Kerr и R&R из США, SRS и Golden Star из Великобритании; каждый из них имеет свои характеристики по производительности и цене.

(3) Инвестиционный процесс. Из-за статического электричества, возникающего на восковом дереве, которое легко притягивает пыль, перед заливкой его можно погрузить в ПАВ или разбавленное моющее средство, затем промыть дистиллированной водой и высушить. В процессе инвестирования важно контролировать время схватывания жидкой штукатурки; если она схватывается слишком быстро, газ может быть выведен не полностью; если слишком медленно, порошок может оседать в жидкой штукатурке, изменяя соотношение твердой и жидкой части на месте и вызывая различия в шероховатости верхней и нижней частей украшения. Время схватывания жидкого гипса зависит от характеристик литьевого порошка и в значительной степени зависит от операции смешивания и соотношения воды и порошка.

Сначала возьмите чистую колбу для литья, плотно обмотайте стенки цилиндра кругом прозрачной ленты, чтобы жидкий гипс не вытекал из отверстий в стенках, и вставьте восковое дерево в колбу для литья, обеспечив плотный контакт резинового основания с колбой, чтобы стабилизировать восковое дерево в центре цилиндра (Рисунок 3-21 ).

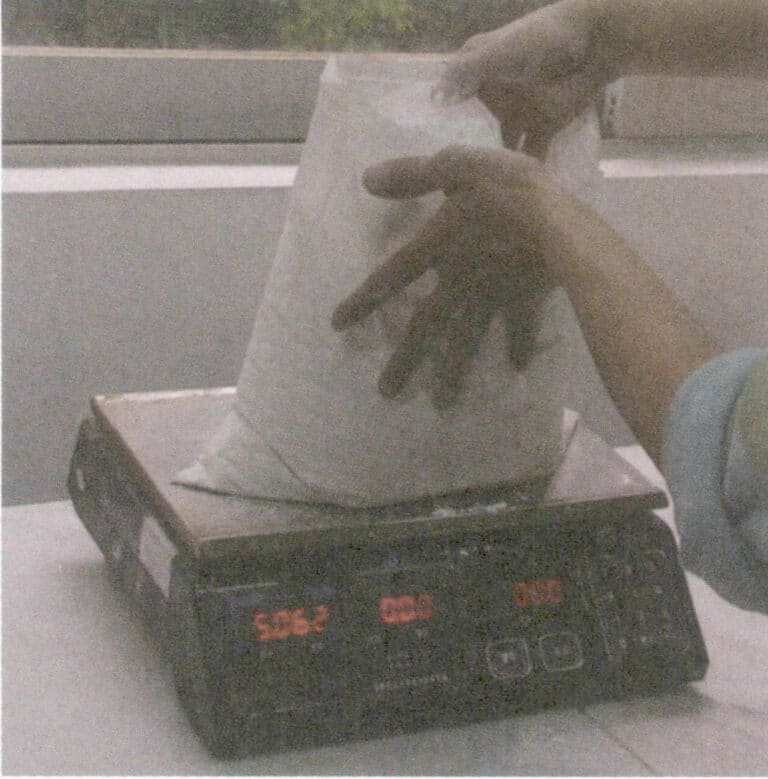

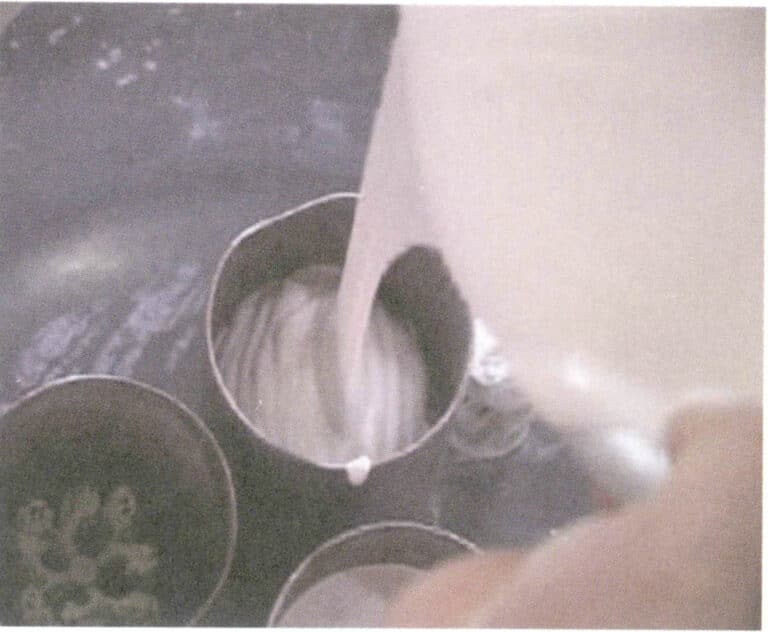

Рассчитайте необходимую массу литьевого порошка, исходя из вместимости колбы для литья, взвесьте литьевой порошок и воду в указанном соотношении (Рисунок 3-22) и равномерно перемешайте вручную или в миксере в течение 2-3 минут (Рисунок 3-23).

Рисунок 3-22 Взвешивание литого порошка

Рисунок 3-23 Ручное смешивание жидкого гипса с порошком

После смешивания жидкого гипса с порошком для литья, вакуумируйте его в вакуумной машине в течение 1-2 минут, затем равномерно введите вакуумированный жидкий гипс в колбу для литья (Рисунок 3-24). затем вакуумируйте 2-3 минуты, и в то же время постоянно вибрируйте колбу для литья, чтобы предотвратить появление пузырьков воздуха, прикрепленных к восковой форме (Рисунок 3-25)

Рисунок3-24 Затирка

Рисунок 3-25 Вакуумирование

(4) Стойте спокойно. По завершении вложения она должна постоять 1,5-2 часа, чтобы гипсовая форма полностью затвердела и застыла (рис. 3-26). Затем снимите резиновую основу, разберите оберточный материал вокруг стальной колбы, уберите жидкий гипс, разбрызганный вокруг нее, и сделайте отметки на боковых сторонах и поверхности формы.

Видео по изготовлению гипсовых форм

(5) Вопросы, на которые следует обратить внимание при инвестировании.

- Размешайте в соответствии с требуемым соотношением воды и порошка. При перемешивании жидкого гипса для литья действия должны быть быстрыми, а перемешивание - тщательным, пока не исчезнут комочки порошка, чтобы жидкий гипс приобрел лучшую текучесть. Жидкий гипс лучше всего вводить в колбу для литья с восковым деревом после вакуумной дегазации в течение 1-2 мин.

- После введения жидкого гипса в колбу для литья проведите вторую вакуумную дегазацию, которая обычно занимает 2-3 минуты, поскольку дегазация и вибрация колбы облегчают подъем пузырьков.

- После второй дегазации поставьте колбу с отливкой в неподвижное место без вибрации. Смесь порошка и воды начинает застывать примерно через 15-20 минут, а полностью застывает и достигает необходимой прочности через 2 часа.

- Особенно важно отметить, что в процессе литья вязкость увеличивается примерно через 10 минут после смешивания порошка с водой, что делает ее неблагоприятной для дегазации. Поэтому первый и второй этапы двух дегазаций должны быть завершены в течение 10 минут.

Копирайт @ Sobling.Jewelry - Пользовательские ювелирные изделия производителя, OEM и ODM ювелирный завод

2.2 Инвестиции в платиновые украшения

Если взять в качестве примера порошок для литья платины Platinum-Plus, производимый компанией R&R, то процесс изготовления формы выглядит следующим образом.

(1) Подготовьте основу для литниковой чашки.

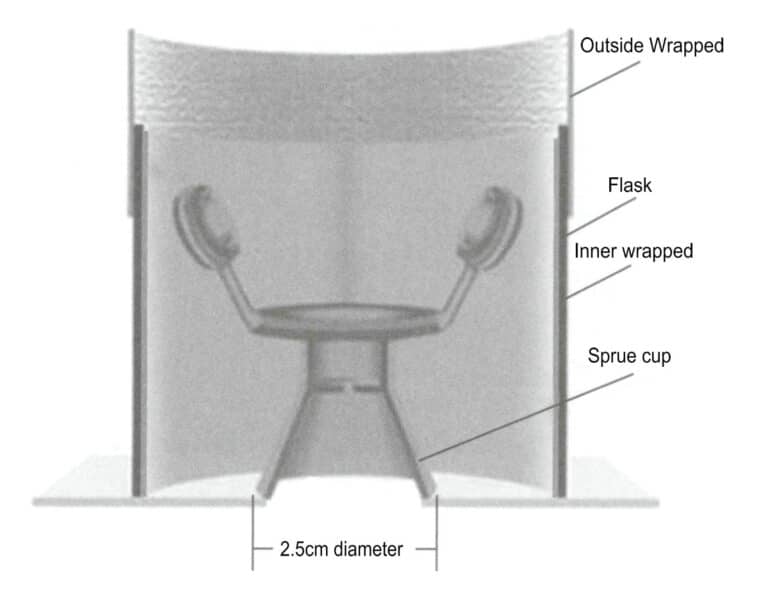

Вместо резиновой основы используйте безасбестовую бумагу размером 10 см x 10 см или больше. Вырежьте круглое отверстие диаметром 1,27 см в центре основы, чтобы во время выжигания воск мог вытекать отсюда в полость. Вставьте в центр бумаги литник диаметром 2,5 см и закрепите на нем восковое дерево или восковую форму. Восковая форма должна быть на 2,5 см короче, чем высота стального цилиндра. С помощью бумаги, мягкой бумажной ленты или других материалов сформируйте цилиндрический бочонок высотой 10 см вокруг верхней части стального цилиндра, чтобы предотвратить переливание жидкого гипса во время вакуумной экстракции (рис. 3-27).

(2) Внутренняя обмотка стального цилиндра.

Внутренняя обертка помогает впитывать излишки связующей жидкости и удалять литейный порошок. Подготовьте кусок водопоглощающей волокнистой бумаги толщиной 2-3 мм, чтобы его длина была достаточной для обертывания по внутренней окружности стального цилиндра, а высота была меньше стального цилиндра на 10-15 мм. Сверните бумагу и вставьте ее в стальной цилиндр, оставив равное расстояние сверху и снизу.

(3) Смешивание жидкой штукатурки.

Соответствующее соотношение воды и порошка и время затвердевания являются залогом качества отливок, поэтому важно точно взвесить массу жидкости и литьевого порошка.

Концентрированное связующее Platinum-Plus можно разбавлять водой из расчета 1 объем связующего на 14 объемов воды. Добавьте связующее в деионизированную или дистиллированную воду, используя чистый пластиковый контейнер.

Соотношение воды и порошка для Platinum-Plus составляет 30: 100 (массовое соотношение). Взвесьте необходимое количество разбавленного раствора связующего и соответствующего порошка для литья. Используя мощный механический миксер, медленно добавьте порошок для заливки в жидкость при медленном перемешивании. Когда порошок начнет разжижаться, переключитесь на среднескоростное перемешивание на 10-15 мин, затем вакуумируйте жидкий гипс, пока он не поднимется, пузырьки не лопнут, и он не начнет энергично кипеть, продолжая вакуумировать в течение 1 мин.

(4) Отливка формы.

Быстро и плавно влейте вакуумированный жидкий гипс в стальной цилиндр, избегая прямого омывания восковой формы. Затем поместите чашку с литейным порошком в вакуумную машину и вакуумируйте в течение 3-5 мин. В это время необходимо непрерывно и слегка вибрировать колбу для литья, чтобы предотвратить прилипание пузырьков к восковой форме. □

(5) Не двигайтесь.

После вакуумирования поместите форму на влагопоглощающий порошок и дайте ей отдохнуть в течение 6-8 часов, пометив бока колбы для литья и ткань для литья порошком.

3. Удаление воска из гипсовой формы для отливки

Когда жидкая штукатурка застывает, воск можно удалить двумя различными способами: паровым удалением воска или выжиганием в печи для выжигания.

3.1 Удаление воска паром

Эксперименты показывают, что паровая депарафинизация позволяет более эффективно удалять воск, при этом проникающая в толщу формы восковая жидкость снижается до нуля, что приводит к образованию очень незначительного остатка воска. Во время прокаливания внутри формы не образуется восстановительная атмосфера, что благоприятно сказывается на стабильности CaSO4в качестве восстановительной атмосферы способствует термическому разложению CaSO4. Кроме того, использование паровой депарафинизации благоприятно сказывается на защите окружающей среды.

Сначала наполните печь для депарафинизации достаточным количеством воды, включите нагревательный прибор, и когда вода закипит, переверните форму и поместите ее в ящик для депарафинизации (рис. 3-28), используя пар для расплавления восковой модели внутри формы, позволяя ей вытекать из формы.

Использование паровой депарафинизации, обратите внимание на кипение воды не может быть слишком бурным, и контролировать время паровой депарафинизации, иначе брызги; в противном случае, брызги воды попадут в форму, повреждая поверхность формы, и даже вызывая CaSO4 кристаллы трескаются, увеличивая реакционную способность CaSO4 кристаллов, снижая температуру термического разложения и приводя к образованию пор. Кроме того, паровая депарафинизация может ослабить защитное вещество борной кислоты в литейном порошке при литье с восковой пропиткой, в результате чего драгоценные камни тускнеют и обесцвечиваются.

3.2 Удаление воска путем выжигания

Удаление воска методом выжигания - это метод, при котором для нагрева формы используется печь для выжигания, в результате чего восковой материал плавится и вытекает из формы. Из-за низкой температуры кипения воскового материала, если восковая жидкость будет бурно кипеть во время этого процесса, она может повредить поверхность формы, или, если восковая жидкость не будет стекать плавно, она может просочиться в поверхностный слой формы, и оба этих фактора ухудшат качество поверхности отливки. Поэтому важно контролировать температуру и скорость нагрева на этапе удаления воска и установить соответствующую изоляционную платформу. Кроме того, не следует полностью высушивать форму перед удалением воска, иначе она может растрескаться. Если не удается удалить воск в течение 2-3 часов после вложения, следует накрыть форму влажной тканью, чтобы предотвратить высыхание.

4. Выгорание формы для отливки гипса

Цель выжигания - полное удаление влаги и остатков воска из формы, достижение требуемой высокотемпературной прочности и проницаемости формы, а также соблюдение температурных требований к форме во время заливки. Система выжигания и оборудование для выжигания в значительной степени влияют на конечные характеристики пресс-формы.

4.1 Выжигание гипсовых форм

Перед тем как выжечь форму, необходимо создать подходящую систему выжигания, которая требует постоянного контроля температурных изменений формы в процессе нагрева. Температурные изменения внутри гипсовой формы во время нагрева можно разделить на три стадии.

(1) Испарение свободной воды, испарение 2/3 воды, добавленной в гипсовую смесь, поглощает большое количество тепла. Теплопроводность воды намного ниже, чем у воздуха, что приводит к значительной разнице температур внутри формы в процессе теплопередачи.

(2) Дигидратная штукатурка превращается в гемигидратную - эндотермическая реакция, приводящая к уменьшению температурного градиента.

(3) Гемигидратный гипс превращается в безводный, нерастворимый твердый гипс без значительного термического эффекта. Наполнитель также не претерпевает фазовых изменений, а температурное поле формы зависит от тепловых свойств материалов и насыпной плотности формы, что приводит к уменьшению разницы температур внутри формы.

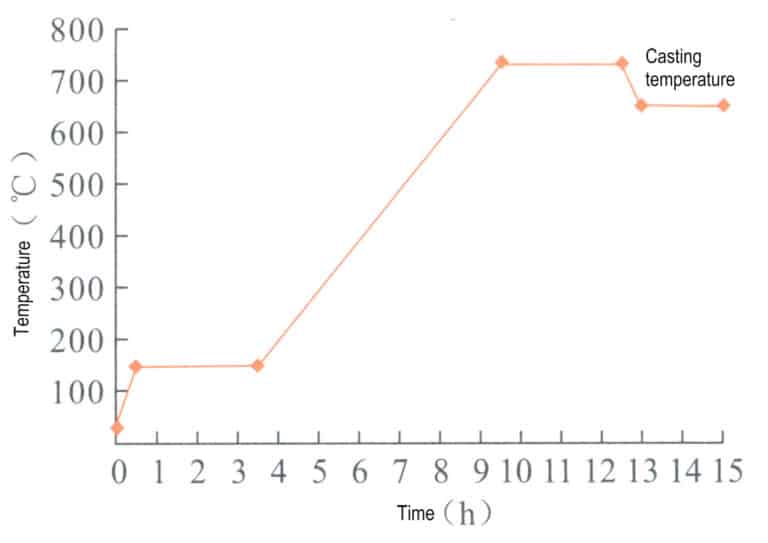

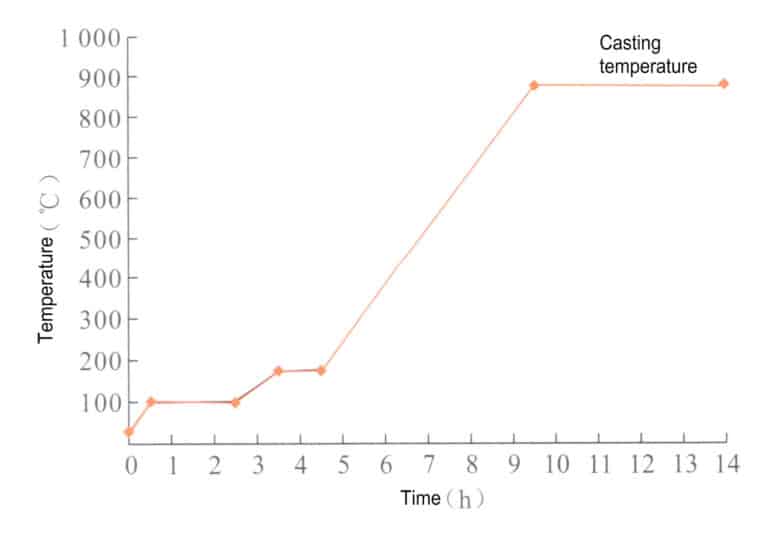

Как правило, производители литьевых порошков разработали подробные системы выжигания, которые могут отличаться у разных производителей. В качестве примера можно привести гипсовый литьевой порошок R&R, рекомендуемая система выгорания которого показана на рис. 3-29.

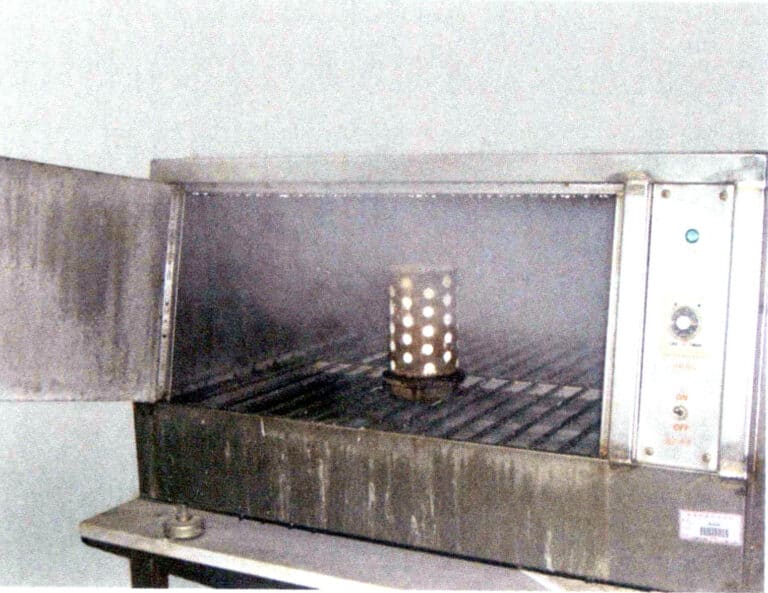

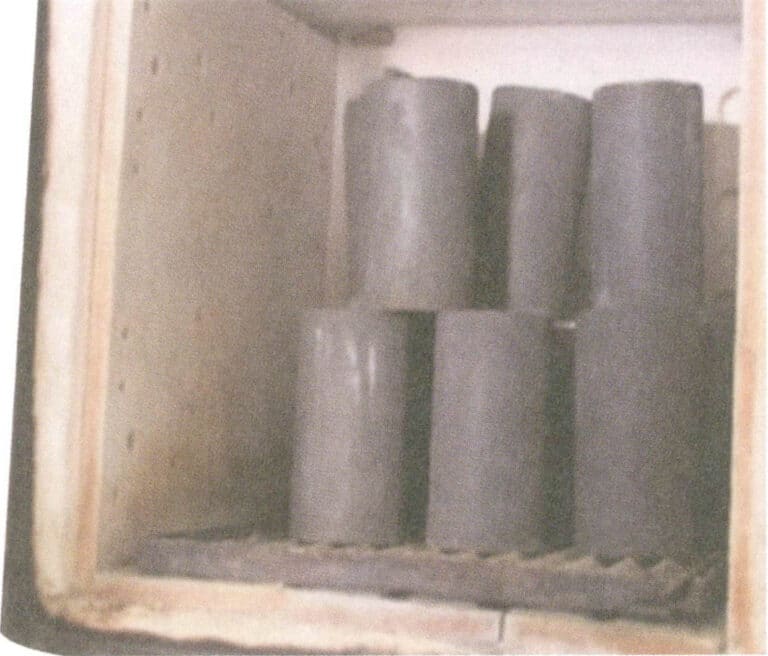

Непосредственно поместите форму в печь выжигания литейной чашей вниз, оставляя определенный зазор между формами для предотвращения неравномерного нагрева. При размещении более двух слоев, форма на верхнем слое должна располагаться в шахматном порядке по отношению к нижнему слою (Рисунок 3-30). В соответствии с системой выжигания, самоконтроля времени и температуры нагрева высокотемпературной печи, форма спекается при высокой температуре для достижения необходимой прочности, формируя различные модели полостей внутри отливки. После выжигания форма охлаждается до необходимой температуры отливки.

Figure 3-29 R&R Gypsum Cast Roasting Regime

Рисунок 3-30 Способ размещения форм в печи для выжигания

Видео о депарафинизации и выжигании плесени

Видео об инвестиционном формовании

4.2 Выжигание платиновых отливок

Система выжигания платиновых форм значительно отличается от гипсовых. Это форма на кислотной связке, и для достижения хорошего эффекта необходимо использовать более высокие температуры спекания. Система выжигания, рекомендованная компанией R&R для платиновых форм, показана на рис. 3-31.

Раздел IV Плавление и заливка

Плавление и заливка - один из важнейших этапов процесса ювелирного литья, и с этой процедурой связано множество дефектов. Последовательность работ в основном включает несколько ключевых этапов: подготовка материала, предварительная обработка сплава, плавление сплава и заливка.

1. Подготовьте материалы для сплава

Перед плавкой необходимо точно подготовить тип и качество сплава, необходимого для каждой формы. Вес воскового дерева уже был измерен во время подготовки воскового дерева, и на основе соотношения удельного веса воска и металла можно рассчитать необходимый вес металла.

При подготовке ингредиентов необходимо правильно определить соотношение новых и переработанных материалов. Многие поставщики утверждают, что на долю переработанных материалов должно приходиться 30% от каждой партии. Однако в реальном производстве, за исключением нескольких простых деталей с более высоким выходом литья, большинство продуктов дают лишь около 50% или даже меньше. В соответствии с требуемым коэффициентом переработки большое количество перерабатываемого материала, образующегося ежедневно, не может быть своевременно использовано, что приводит к его быстрому накоплению, что создает значительные проблемы с управлением материалами и производственными затратами для компаний, занимающихся производством ювелирных изделий. Поэтому многие компании при подготовке ингредиентов придерживаются соотношения не менее 50%; в некоторых случаях соотношение переработанных материалов достигает 70%. Важно отметить, что сплавы неизбежно загрязняются в процессе плавки и литья. Например, чрезмерное увеличение соотношения вторичного сырья и нового металла может привести к колебаниям характеристик сплава, при этом уменьшится количество элементов, склонных к улетучиванию, что увеличит вероятность появления окислительных включений и дефектов недостаточной заливки. Элементы, склонные к улетучиванию, будут уменьшаться, увеличивая вероятность появления окислительных включений и недостаточных дефектов заливки.

2. Предварительная обработка сплава

При литьевом производстве ювелирных сплавов эффект ювелирного литья тесно связан с состоянием ювелирного сплава. Для ювелирных изделий из чистого золота, чистого серебра и чистой платины этот вопрос относительно незначителен, и блочные материалы могут быть непосредственно переплавлены. Такие материалы, как сплавы золота, серебра и платины, нуждаются в предварительной обработке. Например, прямое смешивание чистых металлов с промежуточными сплавами для литья может легко привести к таким проблемам, как неравномерный состав, сильные потери и дефекты вроде отверстий.

Поэтому обычно рекомендуется расплавлять и разливать различные чистые металлы и сплавы на частицы-бисеринки, отливать их в слитки, а затем смешивать их в соответствии с требуемым качеством. Целесообразно отдать предпочтение методу сборных частиц-шариков, при котором расплавленный металл вытекает из тигля, попадает в охлаждающую воду, мгновенно охлаждается и разделяется на капли, застывая в твердые металлические частицы. Частицы сплава хорошей формы и соответствующего размера благоприятствуют равномерному составу и контролю температуры в процессе плавки, уменьшая такие дефекты, как отверстия, песчаные лунки и твердые пятна, которые также тесно связаны с контролем потерь металла. Эффект грануляции в основном отражается в форме, размере частиц, качестве металла и стабильности процесса. Хороший эффект грануляции зависит не только от типа и природы материала сплава, но и от рабочих характеристик устройства грануляции. Устройство грануляции может быть отдельным оборудованием, но некоторые литейные установки также часто оснащаются устройствами грануляции. Из-за плохого состояния оборудования некоторые ювелирные компании используют ручное посыпание бисером, непосредственно выливая расплавленный металл в резервуар с закалочной водой для получения частиц бисера. Независимо от метода, необходимо строго контролировать несколько важных звеньев, таких как методы плавления, заливки и охлаждения. При недостаточном контроле это может привести к неправильной форме бисера, легкому слипанию в блоки, а также к таким явлениям, как захват газа и окисление, что негативно скажется на эксплуатационных характеристиках сплава.

3. Плавление сплавов

Существуют различные методы плавки и заливки ювелирных сплавов, среди которых наиболее распространены кислородная и индукционная плавка.

3.1 Плавление на кислородном топливе

Использование пламенного пистолета для выплавки и заливки ювелирных изделий - это относительно традиционный способ производства с использованием простых инструментов и оборудования. Сначала металл расплавляется с помощью пламени, а затем вручную заливается с помощью простого заливочного оборудования. В качестве газов сгорания при плавке используются газ-кислород, природный газ-кислород и т. д. Кислород-ацетилен, как правило, не используется, поскольку его температура слишком высока, что приводит к значительным потерям металла и затрудняет контроль. Используемые пламенные пистолеты бывают двух типов: однотрубные и двухтрубные. Пламенная пушка имеет ручку управления, с помощью которой можно регулировать размер, силу и характер пламени. Для эффективной защиты расплавленного металла и уменьшения окисления металлических элементов необходимо желтое восстановительное пламя (рис. 3-32). Время плавки должно быть приемлемым, и его следует контролировать, чтобы завершить плавку и заливку в течение 2-3 мин.

Для выплавки огнестрельного оружия обычно используются глиняные тигли. Перед плавкой следует тщательно проверить качество тигля; внутренняя стенка должна иметь гладкий и плотный глазурованный слой без остатков шлака. Подготовьте флюс для образования шлака, обычно используют безводную буру. Сначала предварительно нагрейте тигель, затем добавьте частицы меди, регулируя силу и характер пламени до подходящего уровня. Когда медный материал будет близок к плавлению, насыпьте небольшое количество буры на поверхность жидкости и осторожно перемешайте расплавленный металл стеклянной палочкой до равномерного смешивания. Когда температура достигнет требуемой для заливки температуры, форму можно вынимать для заливки.

В процессе плавки важно контролировать температуру и атмосферу пламени, иначе произойдет серьезное окисление, приводящее к потере металла и образованию шлака, загрязняющего расплавленный металл, особенно в сплавах золота и серебра с высоким содержанием цинка. Из-за высокого давления паров цинка, несомненно, увеличится потеря цинковых элементов, особенно при более высоких температурах плавления, где реакционная способность металла возрастает с температурой. В состоянии кипения его способность к окислению резко возрастает, в результате чего образуется большое количество оксида цинка (ZnO), который выбрасывается в воздух, вызывая резкое увеличение потерь. Способность меди к окислению также резко возрастает, образуя большое количество окисленного шлака, и чем дольше поддерживается состояние кипения, тем больше потери металла. Чтобы уменьшить потери металла, обычно необходимо строго контролировать температуру плавления в зависимости от металла наполнителя (имеется в виду промежуточный сплав, используемый для приготовления сплавов золота, серебра и платины требуемой каратности).

Когда металл близок к плавлению, на его поверхность обычно посыпают небольшое количество буры, которая не только способствует плавлению, но и образует защитный слой на поверхности расплавленного металла, предотвращая окисление и собирая шлак на поверхности. Боракс - это Na2B4O7 - 10H2O, с низкой температурой плавления, а при прокаливании до 320℃, он теряет кристаллическую воду и становится пористым веществом. Боракс является хорошим флюсом при плавке медных сплавов, обладая высокой текучестью после нагрева и плавления, покрывая поверхность расплавленного металла, обеспечивая отличную защиту от поглощения газов и окисления металла, а также отделяя борный ангидрид (B2O3). Борный ангидрид крайне нестабилен при высоких температурах и при разделении бурно реагирует с оксидами металлов.

Уравнение химической реакции выглядит следующим образом:

Na2B4O7 - 10H2O → Na2B4O7 + 10H2O

Na2B4O7 → Na2O - B2O3 + B2O3

B2O3 + MeO → MeO - B2O3

Na2OB2O3 затем вступают в реакцию с MeO - B2O3 с образованием комплексной соли Na2O-MeO[B2O3]2. Это значительно уменьшает количество шлака, образующегося из оксидов металлов, и эффективно снижает потери металла за счет вытеснения и уменьшения количества металла. Кроме того, бура играет хорошую защитную роль в расплавленном состоянии, максимально предотвращая окисление расплавленного металла.

3.2 Индукционная плавка

Основной принцип индукционной плавки заключается в том, что при прохождении переменного тока через индукционную катушку во внутреннем пространстве индукционной катушки возникает переменный магнитный поток, вызывающий электродвижущую силу в металлическом проводнике внутри тигля. Индуцированный ток, обладающий определенной электродвижущей силой, образует вихревые токи в металлическом материале, выделяя тепло за счет сопротивления металла, что приводит к его расплавлению. По сравнению с другими методами плавки, индукционная плавка имеет такие преимущества, как высокая эффективность плавки, низкие потери элементов, удобный и точный контроль и регулировка состава и температуры расплавленного металла, простота эксплуатации и обслуживания, что позволяет широко использовать ее в ювелирном литье.

В процессе индукционной плавки распределение индукционного тока в металле происходит неравномерно: плотность тока максимальна на поверхности шихты и уменьшается по направлению к внутренней части, что приводит к так называемому скин-эффекту. Скин-эффект тесно связан с частотой тока; чем выше частота тока, тем сильнее выражен скин-эффект. Когда емкость тигля велика, сильный скин-эффект негативно сказывается на плавлении. Поэтому существует определенное соответствие между емкостью тигля и частотой тока. Если объем плавки большой, обычно используется среднечастотная индукция; высокочастотная индукция часто используется, если объем плавки маленький. Поскольку ювелирные изделия обычно довольно тонкие, а количество расплавляемого за один раз металла невелико, высокочастотная индукционная плавка обычно используется при плавке ювелирных сплавов (рис. 3-33).

При индукционной плавке под действием электромагнитной силы происходит электромагнитное перемешивание, что благоприятно сказывается на равномерности температуры и состава расплавленного металла и помогает неметаллическим включениям в расплавленном металле подниматься вверх. Чем ниже частота тока, тем сильнее эффект электромагнитного перемешивания.

Контроль атмосферы во время плавки существенно влияет на качество расплавленного металла. В общем случае существует несколько методов, таких как вакуумная плавка, плавка с защитой инертным газом и плавка с защитой восстановительным пламенем. Вакуумная плавка выгодна для обеспечения металлургического качества, однако она не подходит для медных сплавов, особенно для латунных сплавов с высоким содержанием цинка. Это связано с тем, что вакуум усиливает процесс улетучивания цинка, что приводит к значительным потерям металла и значительным колебаниям состава, а дым, образующийся в процессе плавки, может повредить вакуумную систему. Поэтому для достижения отличного металлургического качества при индукционной плавке медных сплавов обычно необходимо использовать инертные газы, такие как аргон и азот, или применять восстановительное пламя для изоляции и защиты поверхности расплавленного металла.

4. Заливка

Поскольку ювелирные изделия относительно мелкие, они быстро застывают в процессе заливки и теряют текучесть. Поэтому обычной гравитационной заливкой трудно обеспечить формообразование, и необходимо вводить какую-то внешнюю силу, способствующую быстрому заполнению полости формы расплавленным металлом, получая отливки с законченными формами и четкими профилями.

4.1 Методы внешней силы для заливки

Заливку можно разделить на две основные категории в зависимости от внешней силы: центробежная и статическая заливка.

(1) Метод центробежного литья.

Центробежное литье предполагает заливку расплавленного металла во вращающуюся форму, где центробежная сила способствует заполнению формы и застыванию металла. Центробежное литье имеет высокую эффективность производства, значительное давление металла и быструю скорость заполнения, что благоприятно для формирования отливок, особенно подходящих для литья небольших украшений, таких как звенья, серьги и т.д. По сравнению со статическим литьем, традиционное центробежное литье имеет некоторые недостатки: из-за высокой скорости заливки расплавленный металл испытывает сильную турбулентность во время заливки, что увеличивает вероятность захвата газа и образования пор; выход газа из полости формы происходит относительно медленно, что приводит к высокому противодавлению внутри формы, что увеличивает вероятность образования пор; при слишком высоком давлении заливки расплавленный металл оказывает сильное истирающее воздействие на стенки формы, что легко приводит к растрескиванию или отслоению формы; кроме того, во время заливки шлак может попасть в полость формы вместе с расплавленным металлом. Из-за высокого давления заливки, создаваемого центробежной силой, максимальное количество металла, которое можно отлить в безопасном диапазоне работы центрифуги, меньше, чем у статической литейной машины. Кроме того, инертные атмосферы обычно используются реже, поскольку камера центробежной разливки относительно велика.

(2) Метод статического литья.

Для заполнения полости формы расплавленным металлом при статическом литье используются такие методы, как литье с вакуумным всасыванием и литье под давлением. По сравнению с центробежным литьем, процесс заполнения статических литейных машин происходит относительно мягко, что приводит к меньшему воздействию расплавленного металла на стенки формы; благодаря эффекту вакуума, противодавление газа в полости формы ниже; максимальное количество металла, которое может быть отлито за один раз, больше. Поэтому она широко используется в ювелирном литье, особенно для отливки средних и крупных украшений, таких как мужские кольца, подвески, браслеты и т.д.

4.2 Степень автоматизации литья

Литье можно разделить на две основные категории по степени автоматизации: ручное литье и автоматическое литье на машинах.

(1) Ручное литье.

Ручное литье обычно осуществляется в сочетании с огневой или индукционной плавкой. После рафинирования расплавленного металла и шлака температура устанавливается в соответствии с температурным режимом литья. Затем форму вынимают из печи выжигания для подготовки к заливке. В зависимости от типа используемого оборудования ручное литье в основном включает центробежное литье и вакуумное литье.

- Ручное центробежное литье: На рисунке 3-34 показана простая центробежная машина с механическим приводом, используемая на некоторых небольших ювелирных заводах. Она не оснащена индукционным нагревателем и использует газообразный кислород для расплавления металла или индукционную печь для плавки металла, после чего металл заливается в тигель и разливается центробежным способом.

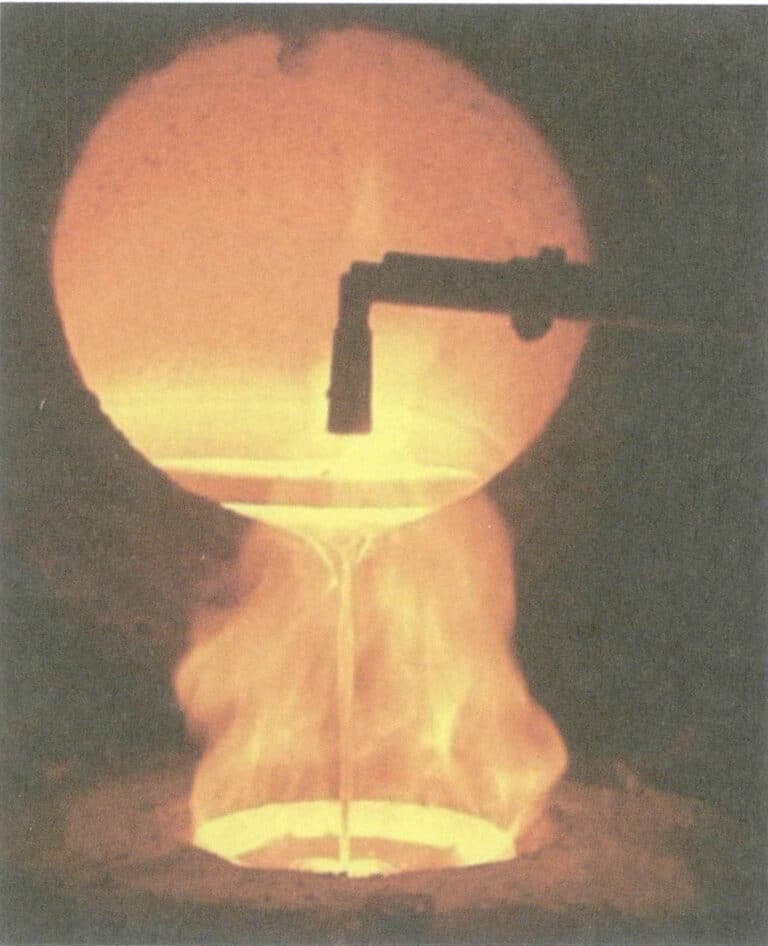

- Ручное вакуумное литье: Вакуумное литье - это метод, при котором давление воздуха в полости формы ниже, чем внешнее давление воздуха, а разница давлений используется для втягивания расплавленного металла в полость формы. Ручное вакуумное литье - самый простой вид вакуумного литья. В нем используется вакуумная литейная машина, а основным компонентом является вакуумная система, без нагревательного и плавильного устройства. Поэтому ее необходимо использовать в сочетании с горелкой или плавильной печью, а после плавления расплавленный металл вручную заливается в форму (рис. 3-35). Он относительно прост в эксплуатации, имеет более высокую эффективность производства и широко используется на малых и средних ювелирных заводах. Поскольку заливка производится в атмосфере, существует проблема вторичного окисления и поглощения газов расплавленным металлом, а весь процесс заливки контролируется оператором, включая температуру заливки, скорость заливки, высоту напора и обработку шлака на поверхности жидкости. Таким образом, на качество могут влиять многие человеческие факторы.

Рисунок 3-34 Ручное центробежное литье

Рисунок 3-35 Ручное вакуумное литье

Видео о плавлении и литье

(2) Автоматическая заливка с помощью литейных машин.

Ручная заливка - традиционный и устаревший метод производства, приводящий к значительным колебаниям качества продукции. С повышением требований к качеству ювелирной продукции и технологическим прогрессом в ювелирной промышленности автоматические литейные машины стали очень важным оборудованием для литья по выплавляемым моделям ювелирных изделий, служащим важной основой для обеспечения качества продукции.

По форме используемой внешней силы, широко используемые машины для литья ювелирных изделий в основном делятся на две категории: центробежное и статическое литье.

- Автоматическая центробежная заливка: В ответ на недостатки традиционных простых машин для центробежной заливки современные машины для центробежного литья объединяют индукционный нагрев и центробежную заливку, достигая значительного прогресса в технологии привода и программирования, улучшая возможности программирования и автоматизации процесса управления. Например, угол между центральной осью пресс-формы и поворотным рычагом является переменным и зависит от скорости вращения, что позволяет изменять его от 90℃ до 0℃. Таким образом, учитывается влияние центробежных и тангенциальных инерционных сил при вытеснении расплавленного металла из тигля в кристаллизатор. Это устройство помогает улучшить баланс потока металла и предотвращает преимущественное течение расплавленного металла вдоль направления обратного вращения стенок разливочного канала. В нижней части формы добавлено вытяжное устройство, способствующее плавному выходу газа из полости, что улучшает заполняемость формы. Оно также оснащено устройством измерения температуры для уменьшения ошибок человеческого суждения. На рисунке 3-36 показана типичная плавильно-заливочная камера ювелирной центробежной литейной машины, подходящей для литья таких сплавов, как золото, серебро и медь.

При заливке на центробежной литейной машине откройте охлаждающую воду, включите выключатель питания, равномерно поместите отмеренное количество сырья в чистый тигель, поднимите нагревательный провод и нажмите кнопку нагрева. С помощью железных щипцов достаньте из печи колбу для литья, обработанную депарафином, и поместите ее на стойку цилиндра литейной машины, совместив отверстие для заливки формы для литейного порошка с отверстием для заливки тигля. Когда металл полностью расплавится, очистите его с помощью флюса, опустите нагревательную проволоку, накройте верх тигля полукруглым огнеупорным материалом и плотно прижмите его. После закрытия защитной крышки центробежный двигатель заставляет тигель и форму вращаться вокруг вала двигателя с высокой скоростью. Огромная центробежная сила впрыскивает металл в полость формы во время вращения. Через 20 секунд, пожалуйста, выключите выключатель питания двигателя, и как только машина перестанет вращаться, снимите форму и дайте ей остыть.

Индукционная плавка Центробежное литье Видео

- Автоматическая вакуумная заливка под давлением: Среди вакуумных литейных машин автоматическая вакуумная машина для литья под давлением является самой передовой и широко используемой. Этот тип машины имеет много моделей, и разные компании производят литейные машины со своими характеристиками, но в целом они состоят из индукционного нагрева, вакуумных систем, систем управления и т.д. Конструктивно они, как правило, имеют вертикальную форму, верхняя часть которой является индукционной плавильной камерой, а нижняя - вакуумной литейной камерой, использующей метод литья с нижней заливкой. Дно тигля имеет отверстие, которое при плавке закрывается огнеупорным плунжерным стержнем, а при заливке плунжерный стержень поднимается, позволяя расплавленному металлу вытекать в полость формы. Как правило, внутри плунжерного стержня устанавливается термопара, которая может точно отражать температуру расплавленного металла. Для измерения температуры также используются термопары, размещенные на стенках тигля. Тем не менее, измеренная температура не может напрямую отражать температуру расплавленного металла и может служить только в качестве эталона. Автоматические вакуумные литейные машины обычно плавят и разливают металлы в условиях вакуума или инертного газа, что эффективно снижает вероятность окисления металла и поглощения газа. Они широко используют компьютерное программное управление, имеют высокую степень автоматизации, а качество литых изделий относительно стабильно, с уменьшенным количеством дефектов отверстий, что делает их высоко ценимым оборудованием для ювелирного литья, широко используемым для вакуумного литья таких металлов, как золото, серебро и медь (рис. 3-37). Некоторые модели также поставляются с устройствами грануляции, которые могут готовить гранулированные промежуточные сплавы.

При использовании вакуумной машины для литья под давлением сначала включите охлаждающую воду, откройте переключатели аргона и сжатого воздуха, а затем включите питание. Проверьте условия открытия и закрытия оборудования и качество тигля, проверьте эффект вакуума и выберите соответствующую программу из библиотеки программ литья. Равномерно поместите шихту в тигель, запустите программу литья, и после того как металлический материал полностью расплавится, поместите форму в литейную камеру, как подсказывает оборудование, и заливка будет завершена автоматически. По достижении заданного времени выдержки извлеките форму.

5. Общие проблемы при литье ювелирных изделий

Литье ювелирных изделий - сложный процесс, включающий множество этапов, и на качество литья влияет множество факторов. Поэтому в процессе производства ювелирного литья могут возникнуть различные проблемы. Распространенные дефекты ювелирного литья и их возможные причины приведены в таблице 3-3.

Таблица 3-3 Таблица анализа распространенных проблем и мер по их устранению в ювелирном литье

| Распространенные дефекты литья | Иллюстрации дефектов | Возможные причины |

|---|---|---|

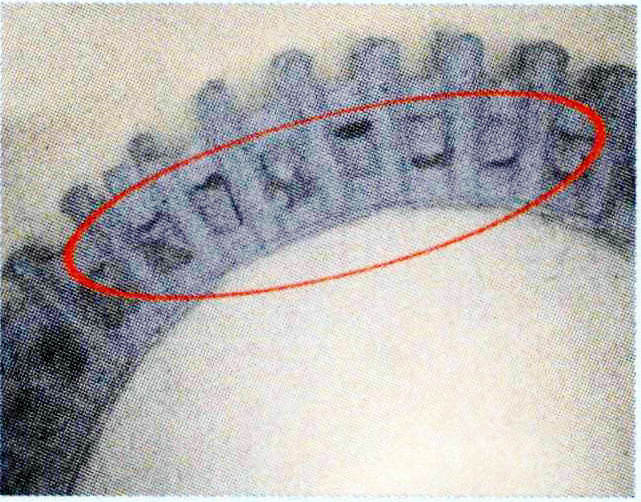

| Вспышки и заусенцы |

|

① Неправильное соотношение литьевого порошка и воды, использование слишком большого количества воды; ② Перемещение формы после вложения в период отдыха; ③ Быстрое повышение температуры в процессе выжигания; ④ Слишком долгое нахождение формы в печи, что приводит к образованию внутренних трещин в полости формы |

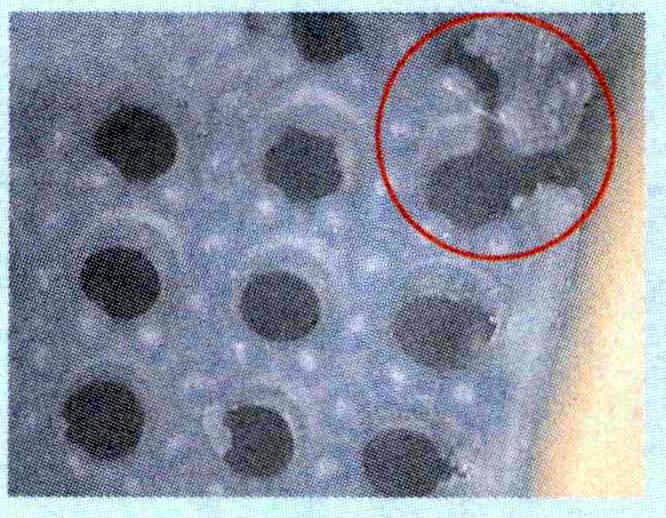

| Золотые бусины на поверхности |

|

① Неправильное соотношение воды и порошка, используется слишком мало воды; ② Чрезмерное рабочее время во время операции инвестирования; ③ Ненормальная работа вакуумной машины |

| Шероховатая поверхность отливки |

|

① Неровная поверхность восковой модели; ② Некачественный или просроченный литейный порошок; ③ Быстрое повышение температуры в процессе выжигания |

| Неполная отливка |

|

① Неправильная посадка воскового дерева; ② Неоптимальная температура литья металла; ③ Низкая температура формы во время заливки; ④Недостаточное количество металла, используемого для литья |

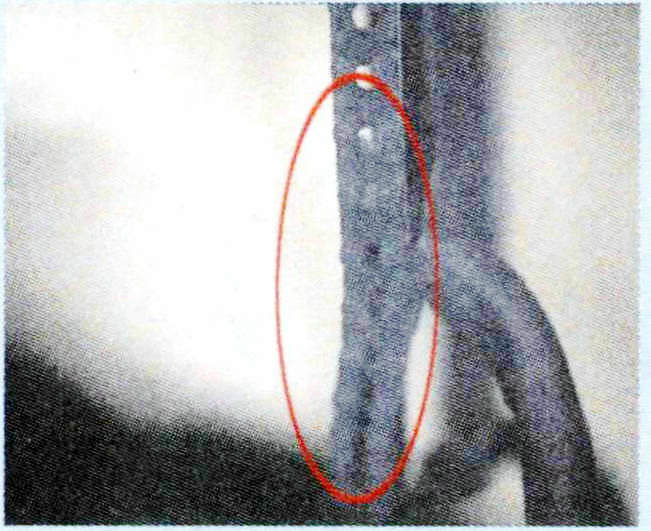

| Пористость в отливках |

|

① Слишком высокая температура литья металла; ② Формочка не полностью прогорела; ③ Чрезмерное количество вторичного материала, используемого при литье; ④ Сильный забор воздуха во время процесса плавки |

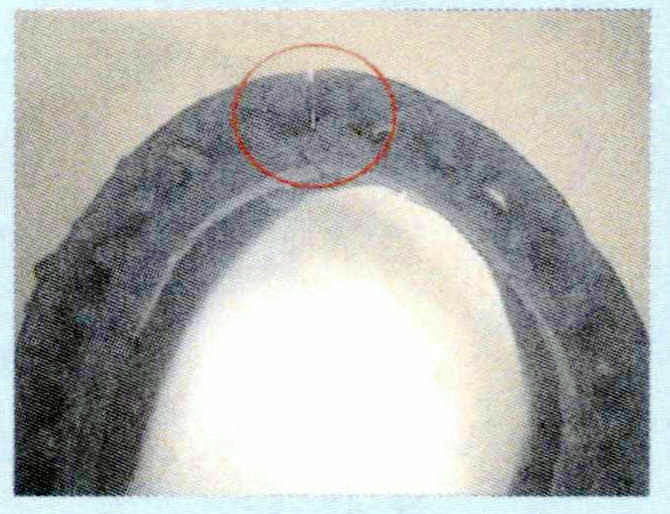

| Усадочная пористость в отливках |

|

① Слишком высокая температура заливки металлической жидкости; ② Слишком высокая температура пресс-формы; ③Неправильное расположение или размер линии подачи воды; ④Недостаточное давление при заливке |

Раздел V Очистка отливок

1. Удаление литейного порошка

Извлеките металлическую заготовку из формы для литья и удалите прилипший к заготовке литейный порошок.

Основные инструменты: молоток, железная игла, водяной пистолет.

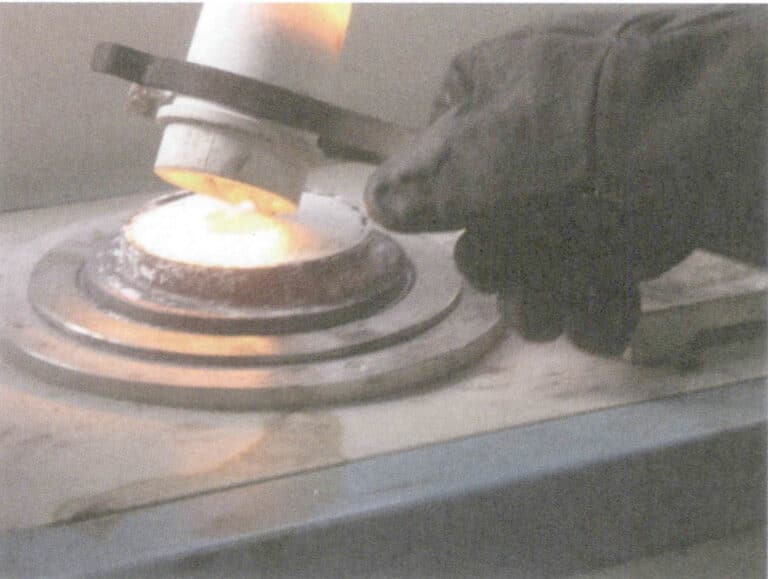

Пожалуйста, подождите, пока форма для отливки порошка остынет до соответствующей температуры, а затем ударите по ее дну водопроводной водой. Остаточное тепло литейной формы сталкивается с охлаждающей водой, что приводит к явлению, известному как "взрывающийся гипс", в результате чего отлитая заготовка отделяется от литейной формы; этот процесс обычно называют "взрывающийся гипс" (рис. 3-38).

С помощью водяного пистолета высокого давления распылите воду на литую заготовку, стараясь как можно чище удалить с ее поверхности литейный порошок (Рисунок 3-39). Промытую отливку помещают в емкость с раствором кислоты, например плавиковой, для замачивания (Рисунок 3-40). После замачивания тщательно удалите остатки литейного порошка со всех частей отливки. Выньте заготовку из раствора плавиковой кислоты, промойте ее водой и высушите.

Рисунок3-39Распыление воды

Рисунок 3-40 Погружение в кислоту

Удаление литейного порошка Видео

Время погружения для изделий из золота K, чистого золота и серебра должно составлять 20 минут при концентрации фтористоводородной кислоты 20%. Время погружения для медных изделий составляет 20 минут при концентрации плавиковой кислоты 5%. Время погружения для платиновых изделий составляет 60 минут при концентрации плавиковой кислоты 55%.

Фтористоводородная кислота очень едкая и должна храниться в специальных контейнерах. Соблюдайте меры предосторожности во время работы. Из-за высокого давления водяного пистолета будьте осторожны, чтобы избежать случайной деформации заготовки при промывке водяным пистолетом.

2. Вырезание дефектных деталей

После удаления литейного порошка заготовка все еще находится в древовидном состоянии, и ее необходимо разрезать на литнике, отсортировать и разложить по категориям, чтобы подготовить к следующему производственному процессу.

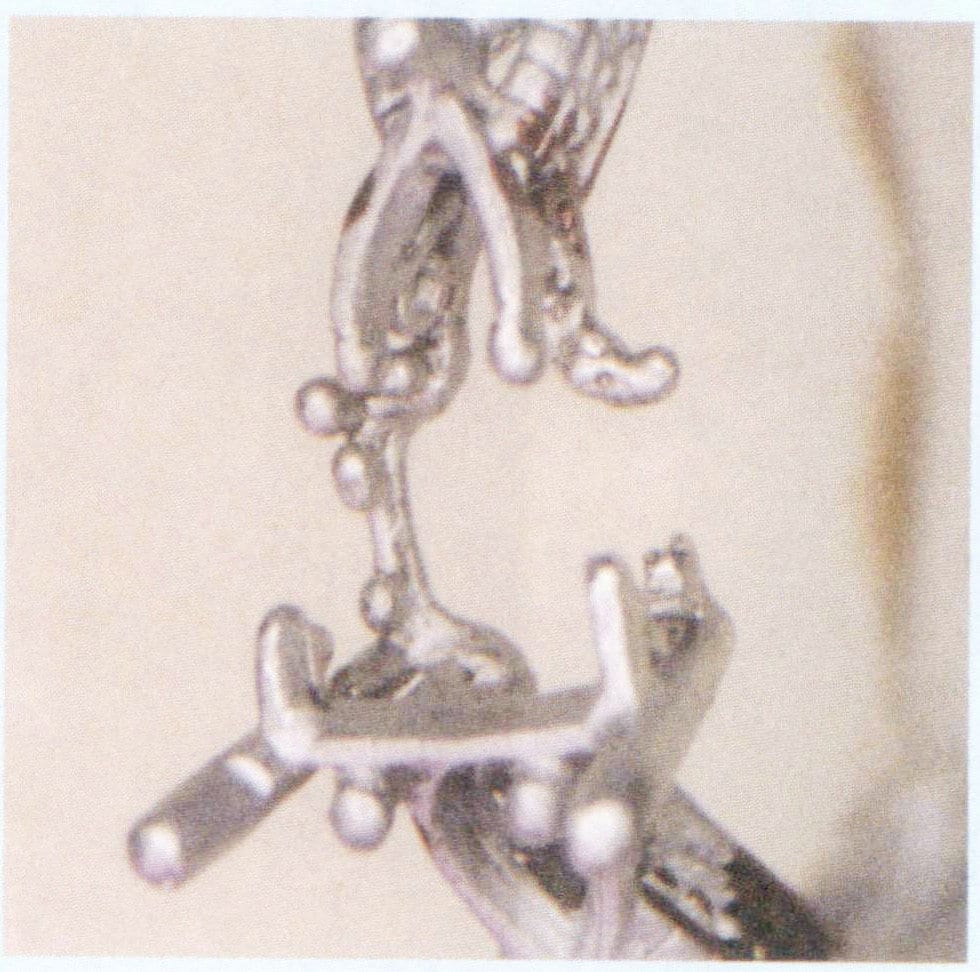

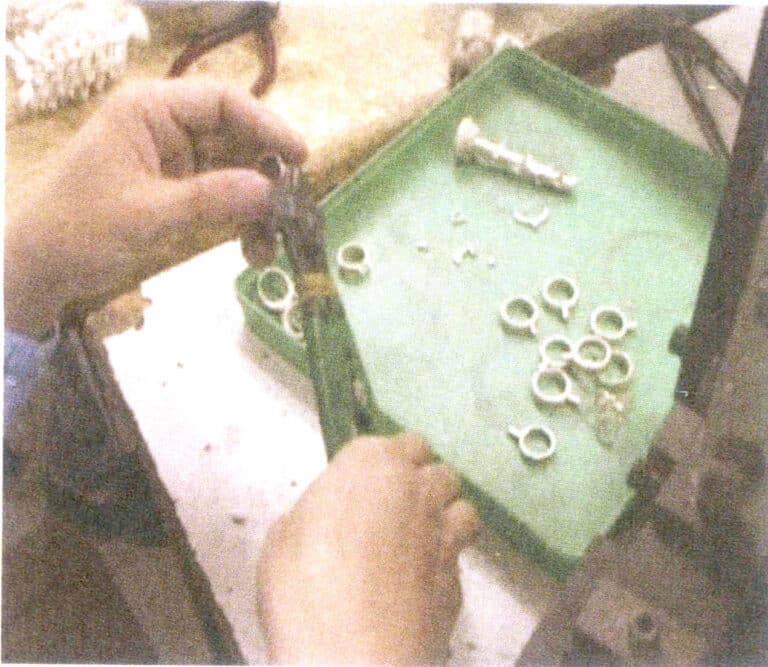

После удаления литейного порошка древовидные заготовки необходимо взвесить, чтобы рассчитать потери металла в процессе литья, а затем выполнить операцию резки литника. Сначала режут в соответствии с общим делением, а затем классифицируют разрезы (рис. 3-41, 3-42). При резке литника важно соблюдать угол и расстояние, чтобы не деформировать и не повредить заготовку. Как правило, оптимальным является отрезание литника на расстоянии 1,5 мм от заготовки.

Рисунок 3-41 Отливка литника Резка 1

Рисунок 3-42 Отливка литника Резка 2

Видео о резке дефектных деталей

Видео по очистке литья

2 ответа

Без сомнения.

Я могу предложить посетить вам сайт, на котором есть много статей по этому вопросу.