Как делать огранку драгоценных камней?

Техники, распространенные абразивы и инструменты, используемые при обработке и огранке драгоценных камней

Введение:

В этой обширной статье рассматриваются основы обработки драгоценных камней, в том числе распространенные абразивные материалы и их функции, конструкция часто используемых абразивных инструментов и принципы огранки. В ней рассматриваются методы резки, оборудование, выбор пильного диска и тонкости технологии огранки драгоценных камней. От расчетов размеров до измерительных инструментов - это ценное руководство для всех, кто работает в ювелирной промышленности и занимается обработкой и полировкой драгоценных камней.

Большой станок для резки лезвиями и схематическая диаграмма

Оглавление

Раздел I Общие абразивные материалы и инструменты, используемые при обработке драгоценных камней

1. Распространенные абразивы, используемые при обработке драгоценных камней

1.1 Основные свойства абразивов

Абразивы - это материалы, которые играют роль в шлифовке, полировке и хонинговании. Гранулированные или порошкообразные материалы, используемые для шлифовки, полировки или хонингования драгоценных камней, называются абразивами.

Абразивы - это основное сырье, из которого изготавливаются шлифовальные инструменты. Абразивы - это природные или синтетические материалы с зернистой формой и режущей функцией, которые должны обладать следующими основными свойствами.

(1) Твердость

Способность материала сопротивляться проникновению твердых предметов в его поверхность. В процессе шлифования чем выше твердость абразива, тем легче абразивные частицы разрезают драгоценные камни, как показано в таблице 3-1.

Таблица 3-1 Твердость различных абразивных материалов, обычно используемых при обработке драгоценных камней

| Имя | Микротвердость | Твердость по Моосу |

|---|---|---|

| Природный алмаз | Немного выше, чем у синтетического алмаза | 10 |

| Синтетический алмаз | 86000 ~ 106000 | 10 |

| Коричневый корунд | 19600 ~ 21600 | 9.0 ~ 9.2 |

| Циркон корунд | 14700 | 9.0 ~ 9.2 |

| Зеленый карбид кремния | 31000 ~ 34000 | 9.2 ~ 9.3 |

| карбид бора | 40000 ~ 45000 | 9.3 ~ 9.5 |

| Кубический карбид бора | 73000 ~ 100000 | Близко к 10 |

| Хром Корунд | 21600 ~ 22600 | 9.0 ~ 9.3 |

Классификация твердости абразивов при обработке драгоценных камней выглядит следующим образом.

Мягкие абразивы: Твердость по Моосу 1~5 (мел).

Абразивы средней твердости: Твердость по Моосу 6〜7 (агатовый порошок, оксид железа).

Твердые абразивы: Твердость по Моосу от 8 до менее 10 (карбид кремния, карбид бора).

Сверхтвердые абразивы: Твердость по шкале Мооса от 10 до близкой к 10 (алмаз, кубический карбид бора).

(2) Жесткость

Абразивные частицы обладают высокой прочностью и не ломаются.

(3) Сила

Относится к способности материала сопротивляться повреждениям. Способность абразивных частиц противостоять механическим усилиям; чем выше прочность на сжатие, тем выше производительность шлифования.

(4) Характеристики термического разрушения

Явление разрушения абразивных частиц под воздействием термического напряжения.

(5) Химическая стабильность

Уменьшение или потеря режущей способности абразивных частиц при химических реакциях.

(6) Равномерность

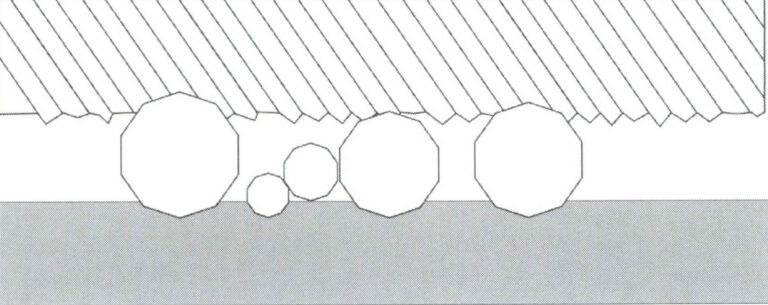

Означает степень однородности размера абразивных частиц одной спецификации. На рисунке 3-1 показано влияние неравномерной морфологии частиц на процесс шлифования.

(7) Самозатачивающиеся

Абразивные частицы после разрушения все еще имеют новые острые края и кончики.

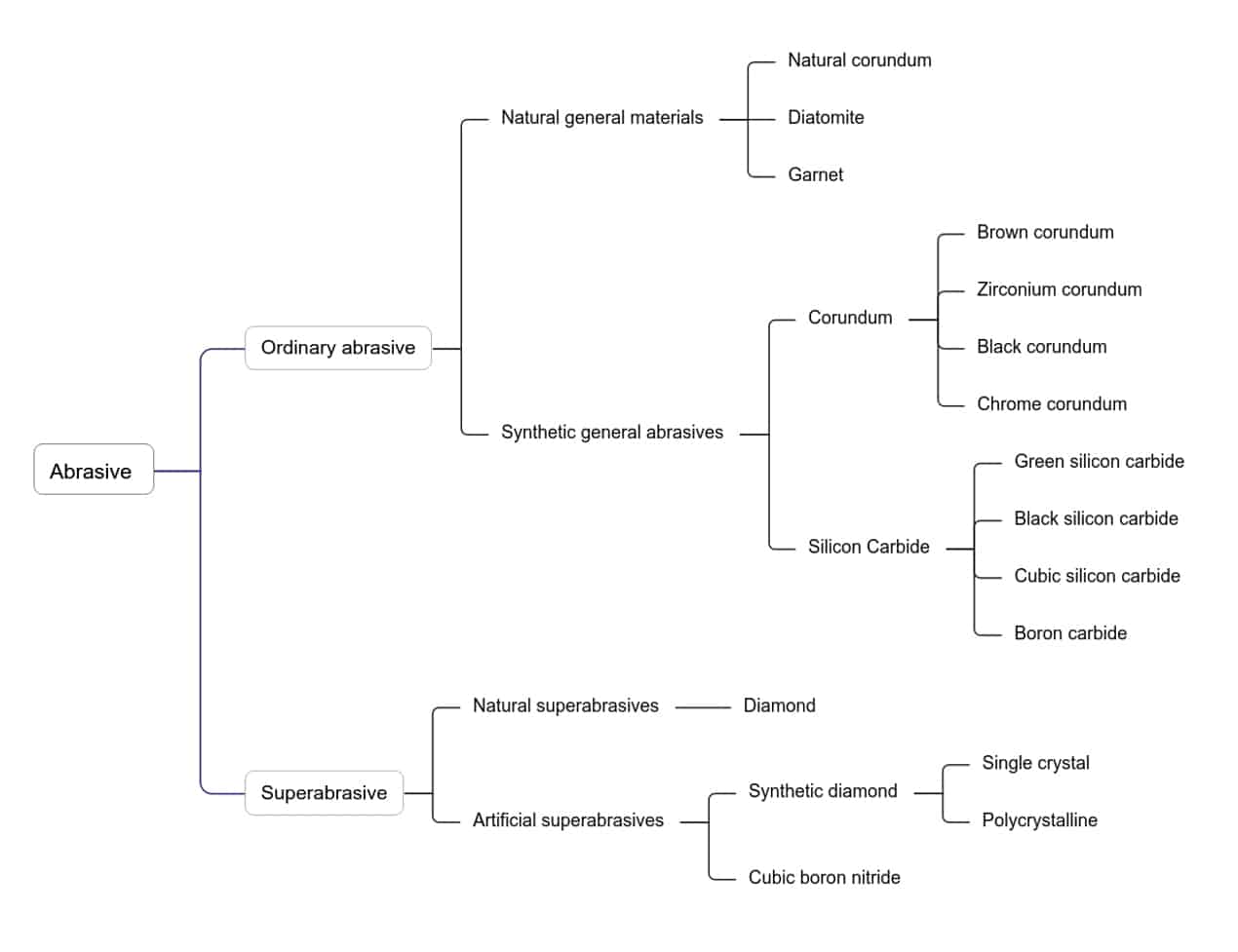

1.2 Классификация абразивных материалов

1.3 Основные абразивные материалы, используемые при обработке драгоценных камней

Модель абразива определяется размером частиц; больший размер частиц указывает на крупный абразив, в результате чего обрабатываемый драгоценный камень имеет шероховатую поверхность; меньший размер частиц указывает на мелкий абразив, в результате чего обрабатываемый драгоценный камень имеет гладкую поверхность. Распространенные модели абразивов, используемых при обработке драгоценных камней, приведены в таблице 3-2.

Таблица 3-2 Распространенные модели абразивов, используемых при обработке драгоценных камней

| Классификация по размеру частиц | Япония (JIS6002.63) | Китай (GB 1182-71) | ||

| Размер частиц Количество | Размер частиц (мкм) | Размер частиц | Размер частиц (мкм) | |

| Абразивная частица | 46# | 420-350 | 46# | 400-315 |

| 60# | 290-250 | 60# | 315-250 | |

| 70 # | 250-210 | 70 # | 250-200 | |

| 80# | 210-177 | 80# | 200-160 | |

| 90# | 177-149 | |||

| 100# | 149-125 | 100# | 160-125 | |

| 120# | 125-105 | 120# | 125-100 | |

| 150# | 105-88 | 150# | 100-80 | |

| 180# | 88-73 | 180# | 80-63 | |

| 220# | 73-63 | |||

| 240# | 63-53 | 240# | 63-50 | |

| 280# | 53-44 | 280# | 50-40 | |

| Классификация по размеру частиц | Япония (JIS6002.63) | Китай (GB 1182-71) | ||

| Размер частиц Количество | Размер частиц (мкм) | Размер частиц | Размер частиц (мкм) | |

| Микрочастицы | 320# | 44-37 | W40 | 40-48 |

| 400# | 37-34 | |||

| 500# | 34-28 | |||

| 600# | 28-24 | W28 | 28-20 | |

| 700# | 24-20 | |||

| 800# | 20-16 | W20 | 20-14 | |

| 1000# | 16-13 | |||

| 1200# | 13-10 | W14 | 14-10 | |

| 1500# | 10-8 | W10 | 10-7 | |

| 2000# | 8-6 | W7 | 7-5 | |

| 2500# | 6-5 | |||

| 3000 # | 5-4 | W5 | 5-3.5 | |

| 4000 # | 4-3 | |||

| W3.5 | 3.5-2.5 | |||

| W2.5 | 2.5-1.5 | |||

| W1.5 | 1. 5-1 | |||

| W1 | 1-0.5 | |||

| W0.5 | ≤ 0.5 | |||

2. Роль распространенных абразивов в обработке драгоценных камней

Абразивы - важные материалы в обработке драгоценных камней. Абразивы - это основные материалы, которые могут выполнять шлифовальные операции. Выбор и качество абразивов напрямую влияют на эффективность и качество обработки драгоценных камней. Абразивы играют следующую роль в обработке драгоценных камней.

2.1 Абразивы могут использоваться для изготовления различных драгоценных камней и инструментов

(1) Шлифовальный круг вертикально устанавливается на внешнее кольцо различных стальных кругов. Для шлифовки драгоценных камней с помощью метода гальванического абразива можно изготовить шлифовальные круги и диски различных типов и форм, как показано на рис. 3-2.

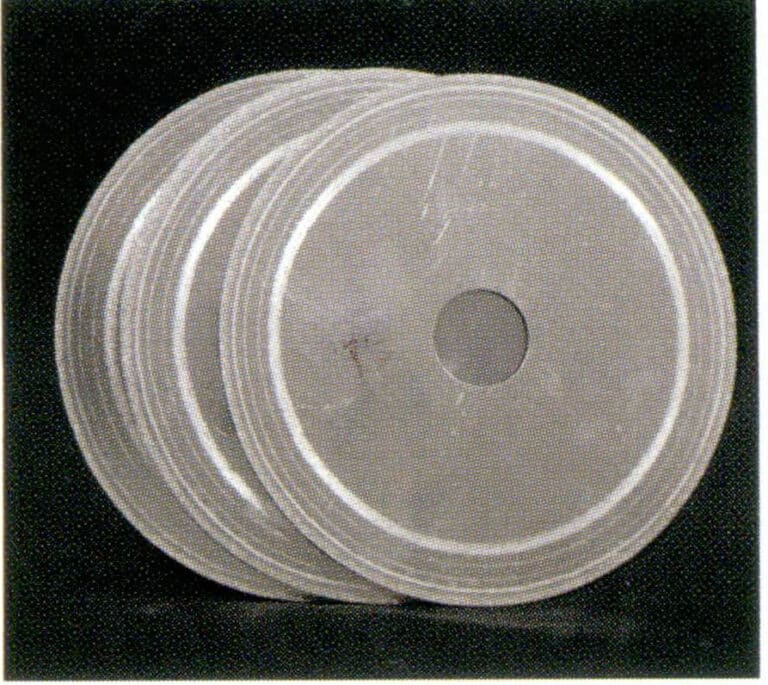

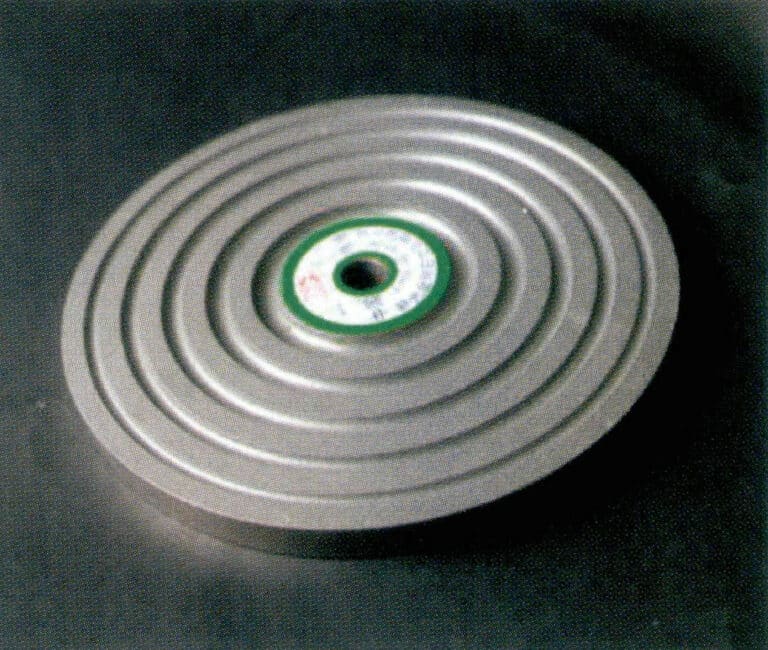

(2) Для резки драгоценных камней на внешнем кольце металлической дисковой подложки с помощью метода гальванического абразива можно изготовить пильные полотна различных размеров, как показано на рис. 3-3.

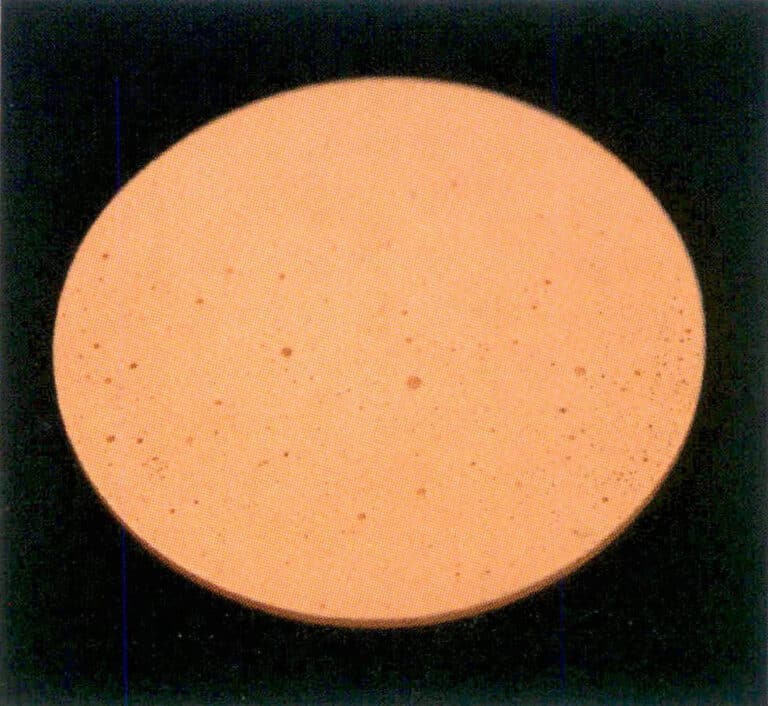

Рисунок 3-2 Шлифовальный круг

Рисунок 3-3 Пильный диск

(3) Абразивы наклеиваются на специальные материалы, такие как ткань и кожа, чтобы получить наждачную бумагу, как показано на рисунке 3-4.

2.2 Абразивы для прямой обработки драгоценных камней

(1) Абразивы могут шлифовать и полировать драгоценные камни в вибрационном полировальном станке. Поместите соответствующее количество драгоценных камней для обработки вместе с абразивами в вибрирующую бочку, запустите машину, чтобы создать вибрацию, которая создает трение между драгоценными камнями и абразивами, достигая эффекта шлифовки и полировки (Рисунок 3-5).

(2) Абразивы могут быть прикреплены к полировочным кругам для шлифовки и полировки драгоценных камней. Обрабатываемые драгоценные камни соприкасаются с полировальным кругом, покрытым абразивами, создавая трение для достижения эффекта шлифовки и полировки (рис. 3-6).

Рисунок 3-5 Вибрационная полировальная машина

Рисунок 3-6 Полировальный круг

3. Основные абразивные инструменты, используемые при обработке драгоценных камней

Абразивы - это инструменты, которые соединяют абразивные частицы разного размера со связующими веществами и формами для создания различных форм и размеров. Они используются для шлифовки и полировки и обладают определенной прочностью и жесткостью.

В обработке драгоценных камней абразивные материалы делятся на абразивные материалы на связке и с покрытием.

К абразивным материалам на связке в основном относятся пильные диски, алмазные шлифовальные круги, алмазные шлифовальные круги, алмазные шлифовальные головки, наждачная бумага и т.д.

Абразивные материалы с покрытием в основном включают полировальные круги, матерчатые круги, полировальный порошок и пасту.

3.1 Инструменты с абразивами на связке

(1) Пильные диски

Он изготавливается путем гальванического нанесения абразивных материалов на внешний диаметр кольца из металлической подложки.

Общие спецификации пильных дисков для драгоценных камней: 110 мм, 150 мм, 200 мм, 300 мм, 400 мм, 500 мм. Толщина полотна 0,18 - 3 мм, как показано на рис. 3-7.

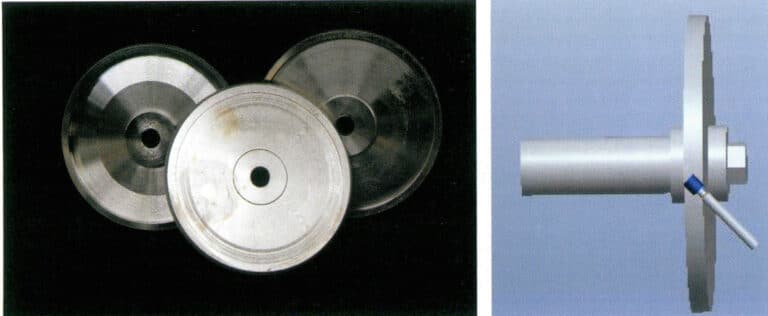

(2) Алмазный шлифовальный круг

① Дугообразное колесо

Форма, выточенная на поверхности драгоценного камня, называется дуговым кругом, если она имеет форму дуги. Он изготавливается путем покрытия поверхности внешнего диаметра дугообразного металлического круга алмазным абразивом. Дугообразный круг, разработанный в соответствии с формой изделия, показан на рисунке 3-8.

② Прямое колесо

Линейная форма, выточенная на поверхности драгоценного камня, называется прямым кругом, а линейный металлический круг изготавливается путем покрытия поверхности внешнего диаметра алмазным абразивным материалом. На рисунке 3-9 показан шлифовальный круг (или лапидарный круг).

Выбор шлифовальных кругов в производстве: Чем крупнее абразивные частицы на шлифовальном круге, тем выше эффективность шлифования, но поверхность получается более шероховатой. В зависимости от тонкости абразивных частиц различают грубые шлифовальные круги, среднегрубые шлифовальные круги и тонкие шлифовальные круги. Грубые шлифовальные круги 60-180 #, среднегрубые шлифовальные круги 220-320 #, тонкие шлифовальные круги 400-600 #.

В соответствии с размером диаметра колеса, 50-150 #, а в соответствии с толщиной колеса, 5〜50 #.

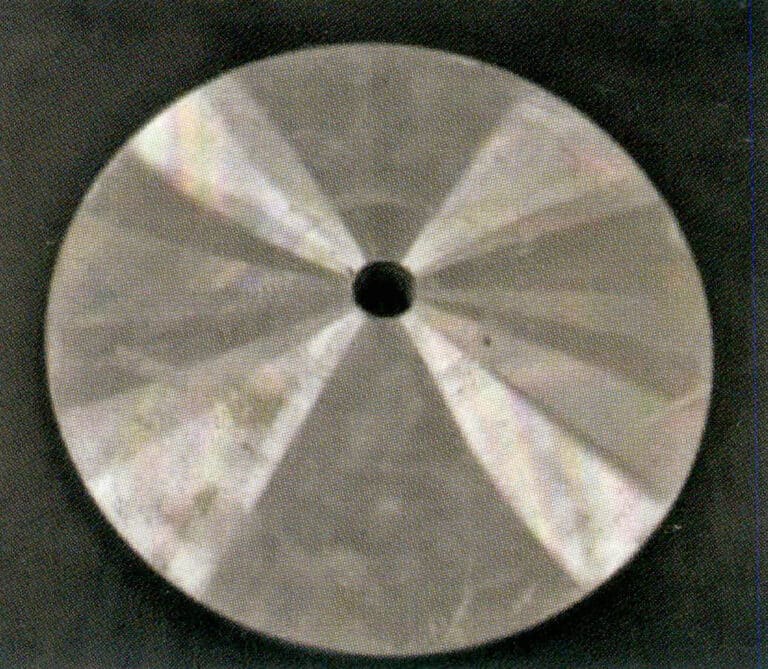

(3) Алмазный шлифовальный диск

Гальванические алмазные абразивы наносят алмазный шлифовальный диск на поверхность круглой металлической подложки. Чем крупнее абразивные частицы на шлифовальном диске, тем эффективнее шлифовка драгоценных камней и тем шероховатее обрабатываемая поверхность. На рынке представлены следующие основные типы алмазных шлифовальных кругов.

① Обычный алмазный шлифовальный круг:

Толщина 1,5-2 мм, подразделяется на диск для крупного песка 120-180 #, диск для среднего песка 220-320 #, диск для мелкого песка 400~800 #, и диск для особо мелкого песка 1000~2000 #, как показано на рисунке 3-10.

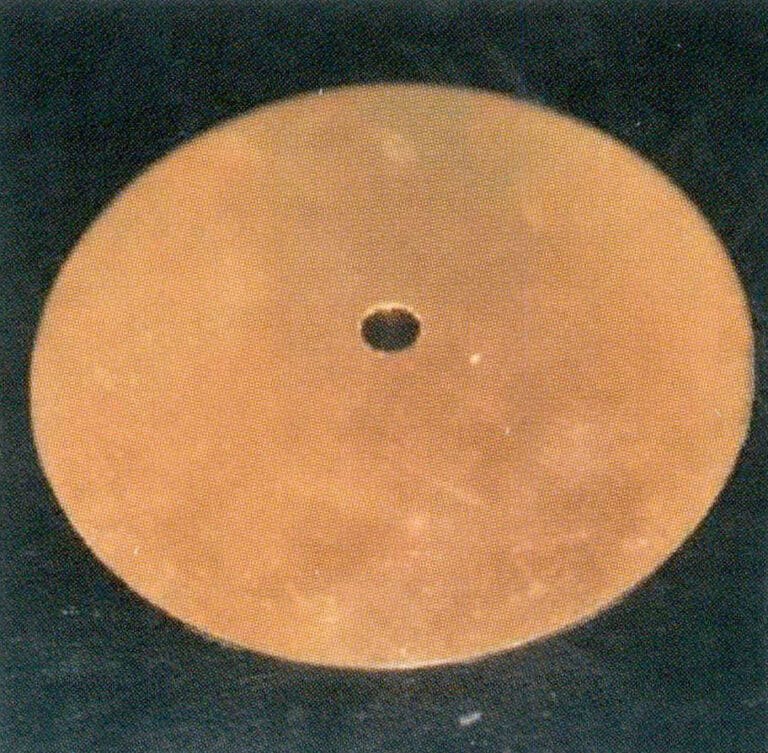

② Смешанный шлифовальный диск:

Для повышения эффективности обработки и сокращения количества циклов обратного шлифования при обработке драгоценных камней на внешнее кольцо диска наносится материал грубого шлифования 320 #, а на внутреннее кольцо - материал тонкого шлифования 1000 #, чтобы создать песчаный диск для утки-мандаринки, как показано на рисунке 3-11.

③ Алмазный сферический диск:

На металлической основе диска делаются углубления в соответствии с размером обрабатываемых драгоценных камней, и на них гальваническим способом наносятся алмазные шлифовальные материалы. На рисунке 3-12 показаны алмазные сферические диски с различными размерами ям, а на рисунке 3-13 - примеры обработки алмазных сферических дисков.

(4) Алмазные шлифовальные головки

Алмазный абразив наносится гальваническим способом на металлические подложки различных форм и размеров, которые могут быть использованы для резьбы по драгоценным камням. Шлифовальные головки различных форм изготавливаются в соответствии с требованиями дизайна (рис. 3-14).

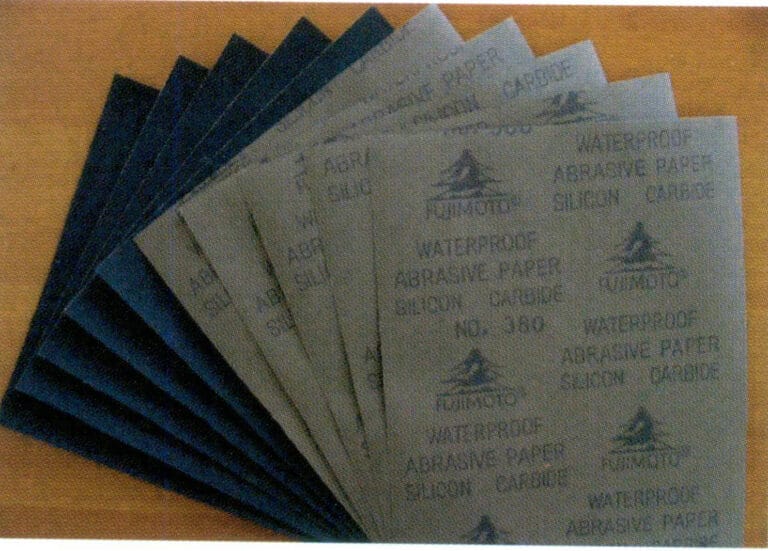

(5) Шлифовальная бумага

Основная роль наждачной бумаги в обработке драгоценных камней - шлифовка, полировка и придание формы.

- Типы наждачной бумаги включают алмазную наждачную бумагу, наждачную бумагу с искусственным алмазом, стеклянную наждачную бумагу и т.д. Кроме того, наждачную бумагу можно разделить на две категории по ее водостойкости: наждачная бумага для сухой шлифовки и водостойкая наждачная бумага, которая должна обладать как свойствами сухой шлифовки, так и водостойкости. В обработке драгоценных камней обычно используется алмазная и корундовая наждачная бумага.

- Часто используемые модели:150 #, 280 #, 320 #, 300 #, 500 #, 600 #, 800 #, 1000 #, 1200 #, 1500 #, 2000 # [Число обозначает зернистость, которая относится к количеству частиц, содержащихся в области lin x lin (lin = 2,54 см) ], как показано на рисунке 3-15.

(6) Применение абразивных материалов в производстве

Принципы выбора шлифовальных инструментов приведены в таблице 3-3.

- В зависимости от размера обрабатываемого драгоценного камня.

- В зависимости от формы и длины драгоценного камня.

Таблица 3-3 Применение различных шлифовальных инструментов в производстве

| Грубая | Средний | Fine | Очень тонкий | Общие размеры | ||

| Диаметр | Толщина (мм) | |||||

| Лапидарный круг | 60~180 # | 220~320 # | 400~600 # | ¢ 50~¢ 150 | 5~50 | |

| Песчаная плита | 60~180 # | 220~320 # | 400~800 # | 1000~2000 # | ¢150~¢500 | Толщина 1.5~5 |

| Большой необработанный камень | Небольшой грубый камень | |||||

| Измельчайте драгоценные камни дороже ¢10 | Размолоть от ¢4 до ¢10 драгоценных камней | Измельчите от ¢3 до ¢4 драгоценных камней | Измельчить ¢2〜 ¢3 драгоценный камень | |||

3.2 Абразивные материалы с покрытием

Полировка - самый важный этап обработки драгоценных камней, и блеск камня отражает качество полировки. Идеально отполированный драгоценный камень может сверкать ослепительным блеском. В принципе, полировка драгоценных камней не сильно зависит от выбора материала полировального круга, но в значительной степени - от остроты граней.

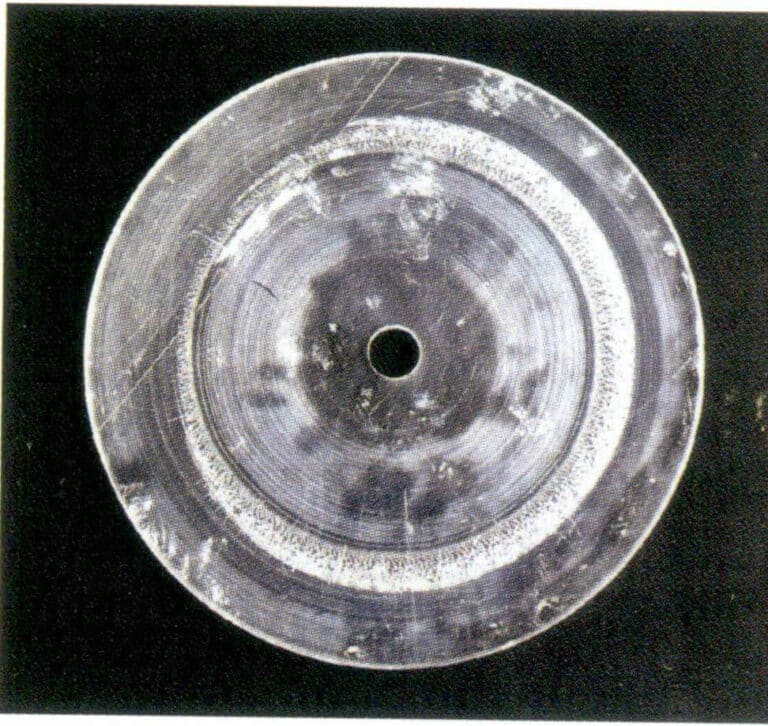

(1) Твердый полировальный диск

Твердые полировальные круги изготавливаются из сплавов с определенной твердостью. К распространенным типам твердых дисков, используемых для огранки драгоценных камней, относятся чугунные диски, часто используемые для полировки алмазов или различных драгоценных камней высокой твердости, как показано на рисунке 3-16; составные полировальные диски с внешним кольцом из чугуна и внутренним кольцом из различных сплавов, обычно используемые для полировки различных драгоценных камней высокой твердости, как показано на рисунке 3-17; диски из цинкового сплава, часто используемые для полировки драгоценных камней с твердостью более 7, как показано на рисунке 3-18: круги из свинцово-оловянного сплава (круги для полировки зеленым порошком), обычно используемые для полировки драгоценных камней с твердостью ниже 7, например, для полировки кристаллов, агатов и т.д., как показано на рисунке 3-19; медные диски, часто используемые для полировки рубинов и сапфиров, как показано на рисунке 3-20; алмазные абразивные полировальные диски на основе смолы, как показано на рисунке 3-21.

Рисунок 3-16 Чугунный поддон

Рисунок 3-17 Полировальный диск для композитных материалов

Рисунок 3-18 Диск из цинкового сплава

Рисунок 3-19 Диск из сплава свинца и олова

Рисунок 3-20 Фиолетовая медная пластина

Характеристики полировальных кругов с алмазным абразивом на смоляной связке следующие.

- Алмазные абразивы в связке со смолой не требуют применения полировальных абразивов при полировке драгоценных камней; во время работы они охлаждаются водой, что также помогает смыть остатки полировки.

- По сравнению с обычными полировальными кругами, нет необходимости добавлять полировальный порошок при полировке драгоценных камней; этот тип полировального круга может ускорить эффективность автоматизированной обработки драгоценных камней и широко используется в автоматических станках для шлифовки драгоценных камней.

- Недостатком является то, что он не может полировать драгоценные камни выше 2A.

(2) Полировальный диск средней твердости

Полировальные круги из материалов средней твердости обычно используются для полировки драгоценных камней с твердостью менее 6; они обладают высокой эффективностью полировки, но грани драгоценных камней не острые. К распространенным полировальным кругам средней твердости относятся круги из органического стекла (рис. 3-22), пластиковые круги (рис. 3-23) и деревянные круги (рис. 3-24).

Рисунок 3-22 Акриловая плита

Рисунок 3-23 Пластиковая пластина

Рисунок 3-24 Деревянная пластина

(3) Мягкий полировальный диск

Полировальные круги изготовлены из мягких материалов. Особенно подходят для полировки изогнутых драгоценных камней, где не требуются острые края для ограненных драгоценных камней. Твердые материалы можно скреплять с машинными насосами, например, используя мягкие подушечки для полировки стекла, что значительно повышает эффективность полировки. Войлочная подушечка показана на рисунке 3-25, кожаная - на рисунке 3-26, холщовая - на рисунке 3-27, а полиэстеровая - на рисунке 3-28.

Рисунок 3-26 Кожаный диск

Рисунок 3-27 Диск с холстом

Рисунок 3-28 Полиэфирный диск

3.3 Применение полировального порошка и полировальной пасты в абразивных материалах с покрытием

В качестве полировального порошка можно использовать все ультратонкие абразивы. Полировальная паста изготавливается путем смешивания полировального порошка с такими материалами, как вазелин. Обработка драгоценных камней включает грубую и тонкую полировку. W5-W3.5` Абразивы используются для грубой полировки, а W2.5 Для тонкой полировки используются следующие. На рисунке 3-29 показаны полировальный порошок и полировальная паста. Существует множество типов полировальных порошков, которые можно выбирать в зависимости от различных материалов обработки. Область применения и характеристики приведены в таблице 3-4.

Таблица 3-4 Типы и применение полировального порошка для драгоценных камней

| Имя | Химический состав | Область применения |

|---|---|---|

| Натуральный алмазный порошок | C | Самый твердый, обработанный алмаз |

| Синтетический алмазный порошок | C | Твердость немного ниже, чем у натуральных, полировка всех драгоценных камней |

| Оксид хрома Зеленый порошок | Cr3O3 | Нефрит, хрусталь, бирюза, малахит, различные драгоценные камни, изумруд, лунный камень, гранат |

| Оксид алюминия Рубиновый порошок | Эл2O3 | Полировка драгоценных камней с низкой твердостью |

| Оксид церия | Ce2O3 | Кристалл, оливин, аквамарин, турмалин, флюорит, стекло, гранат, агат |

| Кремнезем Кизельгур | SiO2 | Рубин, сапфир, аквамарин, коралл, янтарь |

| Оксид железа Красный свинец | Fe2 O3 | Низкосортные драгоценные камни, Стекло |

4. Дизайн общих шлифовальных инструментов для обработки драгоценных камней

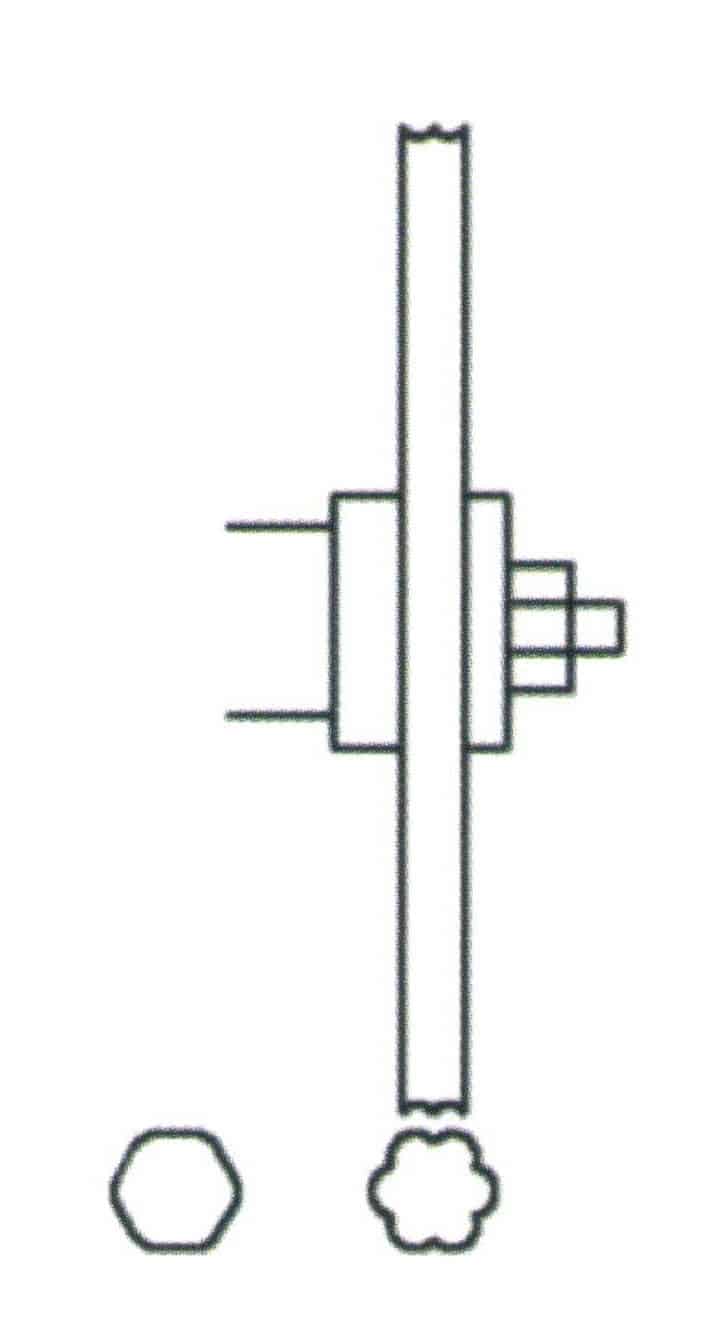

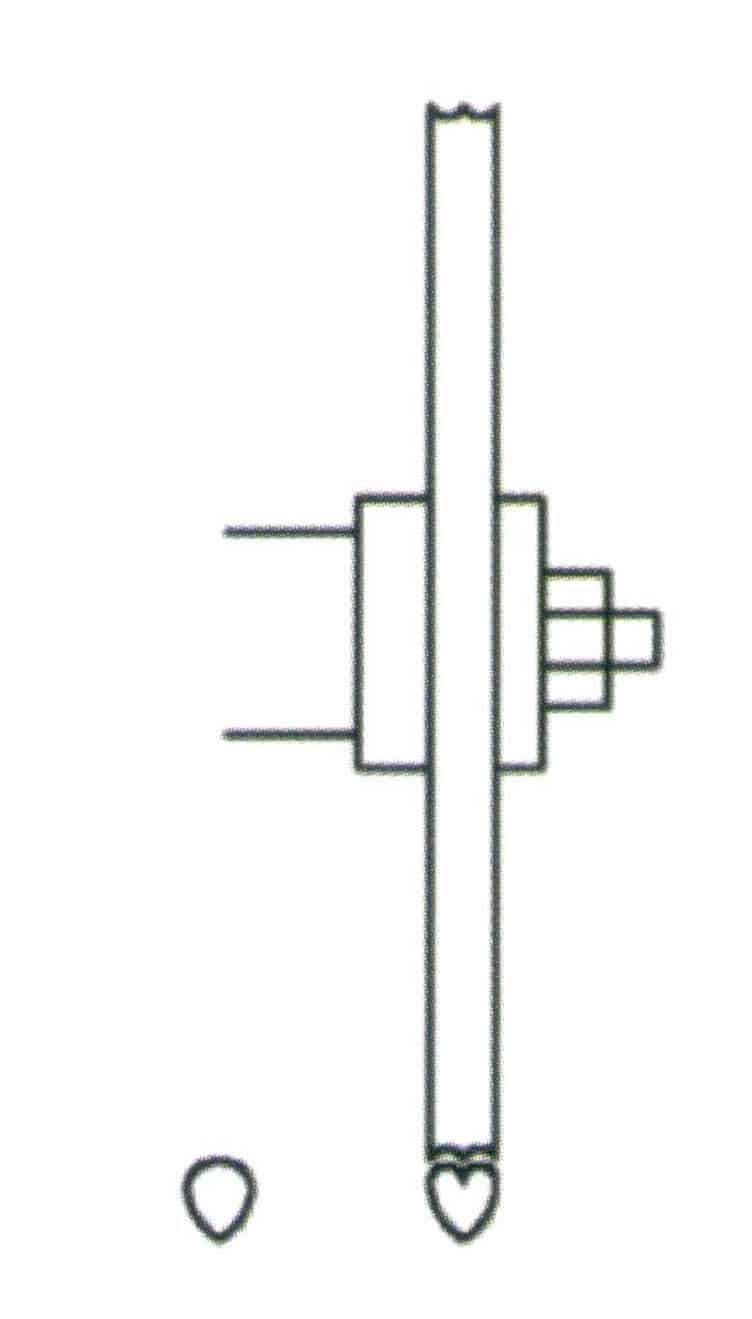

Обработка отдельных форм драгоценных камней производится вручную. Для массового производства требуются полуавтоматические формовочные станки в сочетании с формовочными кругами. Кривая внешнего диаметра шлифовального круга - это кривая формы получаемого изделия, как показано на рис. 3-30. Примеры различных форм показаны на рисунках 3-31 - 3-33. Пластина для бисера разрабатывается в соответствии с размером бисера (обычно используются бисерины размером от 1 до 10 мм), как показано на рисунке 3-34.

Рисунок 3-30 Определение размеров колес различной формы

Рисунок 3-31 Конструкция колеса "Пять звезд

Рисунок 3-32 Конструкция цветочного колеса

Рисунок 3-33 Конструкция колеса в форме сердца

Рисунок 3-34 Конструкция пластины с бусинами

Копирайт @ Sobling.Jewelry - Пользовательские ювелирные изделия производителя, OEM и ODM ювелирный завод

Раздел II Резка драгоценных материалов

1. Принципы резки алмазными пильными дисками

Технология обработки натуральных драгоценных камней: метод расщепления руки и метод резки для удаления трещин и примесей - резка сырья - придание формы - склеивание камня - полировка короны - обратная полировка камня - полировка павильона - полировка талии - очистка, упаковка и хранение.

Технология обработки искусственных драгоценных камней: резка сырья- формовка- полировка (полировка талии и стола)- склейка камня- полировка короны- обратный камень- полировка павильона- чистка, упаковка и хранение.

В технологии обработки натуральных и искусственных драгоценных камней огранка является первым процессом после получения сырья. Под огранкой в процессе обработки драгоценных камней (обычно называемой резкой грубой формы) понимается разрезание алмазной пилой сырых драгоценных материалов на каменные заготовки определенной формы в соответствии с дизайном или требованиями заказчика. Суть такой резки заключается в разделении крупных материалов на мелкие и удалении примесей или трещин, что технически называется огранкой.

1.1 Принцип резки абразивными материалами на связке

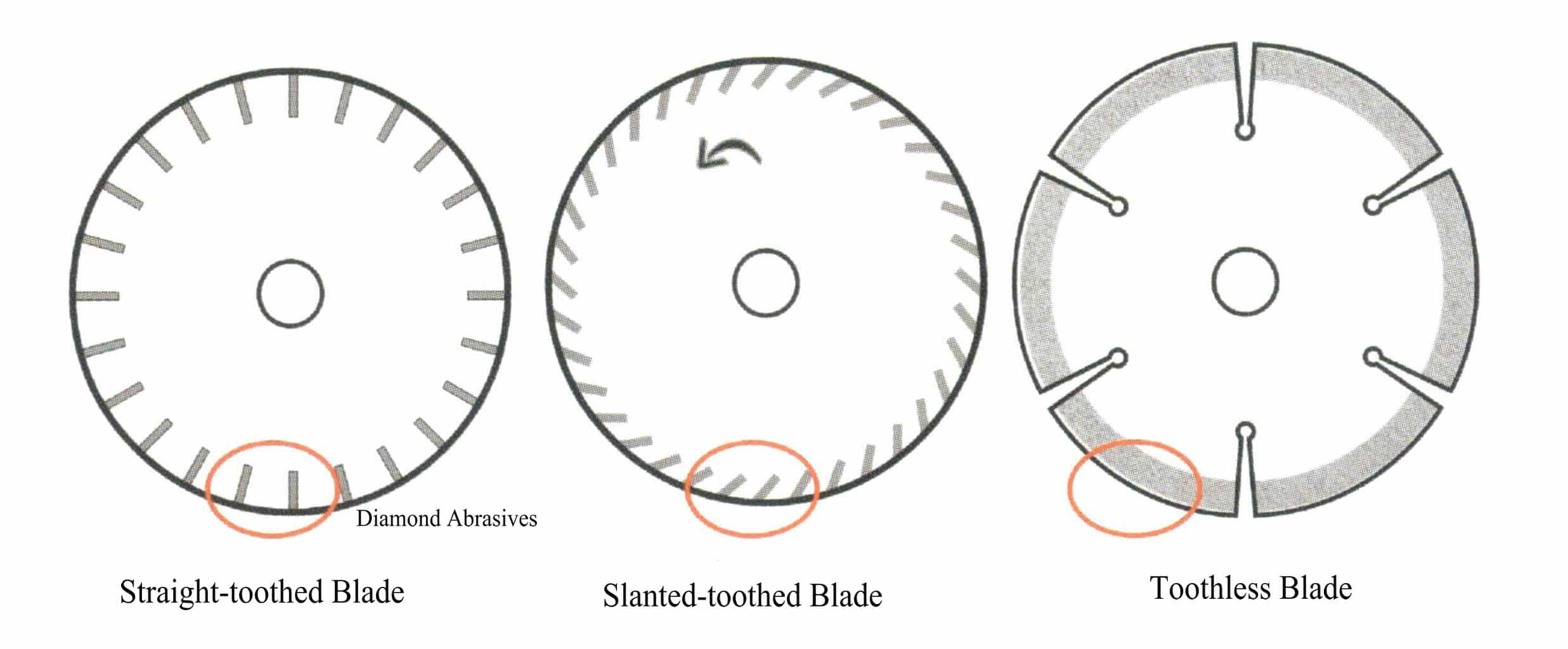

(1) Структура алмазных пильных дисков (Рисунок 4-1)

Структура алмазного пильного диска заключается в том, что алмазные абразивы прикрепляются к внешнему кольцу металлической основы диска. Принцип его работы схож с принципом работы тонкого алмазного шлифовального круга. Твердость и жаростойкость алмазов на пильном диске очень высоки, а каждая алмазная частица может рассматриваться как маленький зуб. Весь алмазный слой пильного диска можно рассматривать как многогранный инструмент с бесчисленными зубьями.

(2) Принцип резки алмазными пильными дисками

При работе алмазного пильного диска алмазные частицы на поверхности или торцевой поверхности вокруг диска, соприкасаясь с материалом драгоценного камня, когда двигатель приводит пильный диск во вращение на высокой скорости, плотно прижимаются к материалу драгоценного камня под действием силы подачи, что приводит к сжатию и деформации обоих. Когда сила, прилагаемая абразивами, превышает силу сцепления между молекулами материала драгоценного камня, некоторые обломки драгоценного камня отделяются от всего материала. Весь процесс представляет собой "вспашку", отсекающую мелкую стружку, которая смывается водой, завершая весь процесс огранки.

(3) Меры предосторожности при использовании ножей для резки драгоценных камней

① Почему при резке драгоценных камней используется охлаждающая жидкость?

Во время резки средняя температура в зоне шлифования находится в пределах 400℃, а температура контакта абразива с драгоценным камнем составляет 1000-2000℃. Это создает значительное тепловое напряжение в локализованных областях. Плохое охлаждение во время резки драгоценных камней может привести к образованию искр, а в хрупких материалах драгоценных камней могут появиться трещины. При резке, когда абразив проходит через зону резания, высокая температура и давление могут вызвать прилипание обломков драгоценных камней к абразиву, что приводит к засорению режущего лезвия. При сильном прилипании пильный диск может быстро потерять способность резать, что приведет к образованию трещин в драгоценном камне. Чтобы уменьшить налипание, необходимо правильно выбирать и использовать охлаждающую жидкость.

② Почему эффективность распила нового пильного диска выше, чем старого?

Из-за неравномерного расположения абразивов на пильном полотне новые пильные полотна имеют более острые абразивы. После некоторого времени резки края абразивов становятся тупыми. Тупые абразивы не способствуют резке, в результате чего глубина пропила получается очень маленькой, и на поверхности драгоценного камня могут появиться только царапины.

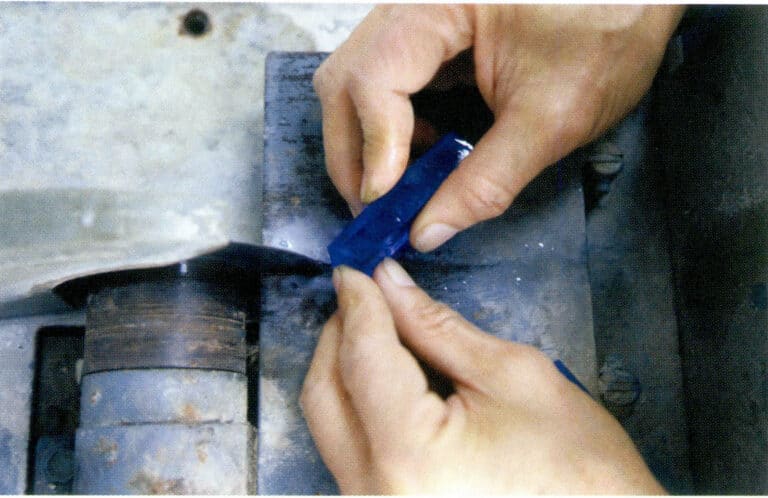

1.2 Принцип резки сыпучими абразивными материалами

Принцип резки абразивными зернами такой же, как и при резке неподвижным абразивом, с той лишь разницей, что абразивные зерна не вдавливаются в матрицу пильного диска для резки абразивными зернами. Вместо этого вращающийся пильный диск переносит абразивы, прилипшие к зубьям, из канавки для материала в зону резания. При резке драгоценных камней абразивными зернами абразивы прилипают к железному пильному диску и прижимаются к поверхности драгоценного камня, в результате чего на поверхности драгоценного камня под действием абразивов образуются мелкие фрагменты. При дальнейшем движении абразивов под воздействием воды эти фрагменты "вынимаются" из драгоценного камня и "отталкиваются", завершая процесс огранки.

Этот метод резки до сих пор используется при обработке алмазов. Его преимущество заключается в том, что пильный диск очень тонкий, в результате чего получается небольшой разрез, что позволяет экономить сырье. Однако из-за низкой эффективности резки этот метод больше не используется для огранки натуральных и синтетических драгоценных камней.

2. Технология огранки материалов из натуральных драгоценных камней

Природные или синтетические драгоценные камни имеют общую точку перед резкой и шлифовкой: их нужно разрезать, чтобы превратить большие куски материала в размеры, необходимые клиенту, или в соответствии со спецификациями заказа. Характеристики натуральных драгоценных камней требуют огранки для максимального увеличения выхода и удаления примесей, переработки необработанных материалов в форму драгоценных камней с помощью определенных навыков огранки.

2.1 Методы огранки драгоценных камней

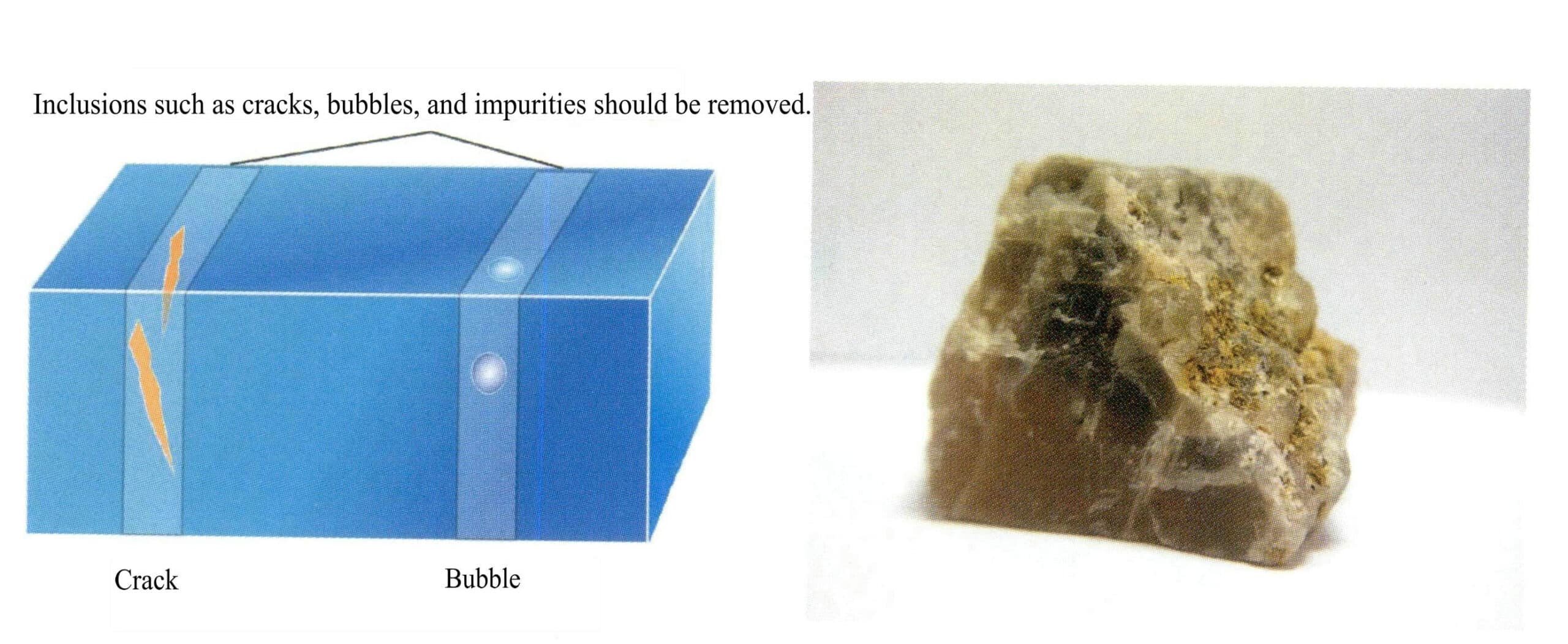

Если в исходном материале драгоценного камня есть расщелины или трещины, их необходимо удалить перед обработкой. Предположим, что трещины и расщелины не удалены. В этом случае при обработке изделий из драгоценных камней могут возникнуть следующие ситуации: они могут треснуть из-за напряжения при грубой обработке или контурной обработке, треснуть в процессе нагрева клейких камней, треснуть из-за трения и тепла при шлифовке, треснуть из-за столкновений при обработке и треснуть во время очистки.

(1) Метод разделения

Метод обработки расщелин и трещин заключается в нанесении ударов вдоль направления трещины или расщелины заостренным молотком или нанесении ударов клиновидным ножом и молотком, как показано на рис. 4-2.

(2) Метод резки

Для удаления раскола, пузырьковых загрязнений и придания первоначальной формы обычно используются алмазные пильные диски, как показано на рис. 4-3.

2.2 Цель огранки драгоценных камней

(1) Перед обработкой драгоценных камней необходимо разрезать их на несколько небольших кусков без трещин вдоль первоначального направления спайности, чтобы спроектировать и обработать их, как показано на рисунке 4-4.

(2) Удалите раскол, трещины и пузырьковые загрязнения, оставив необходимый чистый материал без примесей и пузырьков. Принцип резки с удалением примесей показан на рисунке 4-5.

(3) В соответствии с разработанной формой удалите ненужные части и вырежьте материал подходящего размера. Принцип удаления обрезков кромок показан на рисунке 4-6.

(4) Используйте вкрапления натуральных камней для создания дизайна и огранки отличительных поделок, как показано на рис. 4-7.

3. Часто используемое оборудование для резки драгоценных камней

3.1 Однолезвийный станок для резки драгоценных камней

(1) Однопильный станок для резки и его принципиальная схема (рис. 4-8)

1. Двигатель; 2. Большой шкив; 3. Малый шкив; 4. Шпиндель; 5. Алмазный пильный диск; 6. Бак для воды; 7. Рама

(2) Структура и принцип работы оборудования

Мощность оборудования вырабатывается двигателем (1) мощностью 250 Вт, 2800 об/мин, установленным на раме (7), большой шкив (2) на двигателе (1) приводит в движение малый шкив (3) на шпинделе (4) через клиновой ремень, и при изменении скорости вращения шкива скорость шпинделя достигает 5600 об/мин. На другом конце шпинделя установлен алмазный пильный диск (5), а шпиндель (4) крепится к панели бака для воды (6) через втулку шпинделя. Панель бака для воды (6) также оснащена водонепроницаемой крышкой и верстаком для камнерезного станка. При резке материала сырье укладывается на верстак и подталкивается к пильному диску.

(3) Диапазон применения оборудования

Однопильный станок подходит для огранки драгоценных камней размером менее 30 мм.

3.2 Многопильный станок для резки драгоценных камней

(1) Многопильный станок для резки драгоценных камней и его принципиальная схема (Рисунок 4-9)

1. Двигатель; 2. Большой шкив; 3. Малый шкив; 4. Шпиндель; 5. Многолезвийный алмазный пильный диск; 6. Бак для воды; 7. Рама

(2) Структура и принцип работы оборудования

Многопильный станок отличается от однопильного тем, что шпиндель ③ длины головки установленного пильного диска удлиняется, а размер удлинения определяется в зависимости от длины разрезаемого материала. Между каждым пильным диском имеется проставка, толщина которой определяет ширину реза.

(3) Диапазон применимости оборудования.

Многолезвийный отрезной станок подходит для автоматизированного производства больших партий изделий из драгоценных камней.

С установкой механизма автоматической подачи пильного диска оборудование может завершить автоматическую резку листовых материалов; с установкой механизмов автоматической подачи для резки полос и резки гранул оно может завершить резку драгоценных камней на полосы и гранулы.

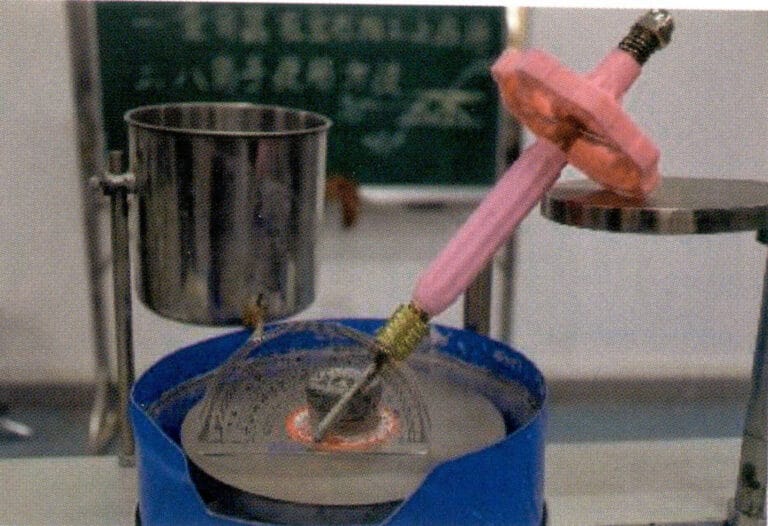

3.3 Станок для резки драгоценных камней с большим лезвием

(1) Структура и принцип работы оборудования (Рисунок 4-10)

1. Малый шкив; 2. Большой шкив и двигатель; 3. Шпиндель; 4. Бак для воды; 5. Рама; 6. Маховик; 7. Параллельные цилиндрические направляющие; 8. Верстак; 9. Винт; 10. Рукоятка; 11. Винт для зажима материала; 12. Клещи для зажима материала

Принцип работы аналогичен принципу работы станка для резки одним пильным диском. Разница: Станок с большим пильным диском разрезает большие куски сырья с высокими требованиями к потребляемой мощности. Мощность вырабатывается двигателем мощностью 550 Вт, установленным на раме (5), со скоростью 1400 об/мин. На валу двигателя установлен большой шкив (2), который через клиновой ремень приводит во вращение малый шкив (1). Малый шкив (1) установлен на одном конце шпинделя (3), а на другом конце установлен пильный диск. Шпиндель (3) установлен на боковой стороне бака для воды (4) через подшипниковое гнездо, а бак для воды (4) приварен к раме (5). На баке для воды также установлены две параллельные цилиндрические направляющие (7), а верстак (8) установлен на параллельных направляющих (7), которые перемещают верстак (8) вперед-назад с помощью винта (9) и маховика (6). Верстак (8) также оснащен клещами для зажима материала (12), которые зажимают сырье через винт для зажима материала (11) и рукоятку (10).

Устройство имеет два типа: ручная и автоматическая подача.

(2) Область применения оборудования.

Это оборудование подходит для резки драгоценных камней размером 50-200 мм.

3.4 Роль охлаждающей жидкости в огранке драгоценных камней

Огранка драгоценных камней происходит под высокоскоростным вращением алмазных режущих лезвий, и в процессе резки образуются очень высокие температуры. Если их вовремя не охладить, это может привести к образованию трещин в сырье. Охлаждающая жидкость выполняет следующие функции.

- Для отвода тепла, выделяемого при шлифовании.

- Для очистки от стружки, образующейся при шлифовании.

- Растрескивание клина: Когда драгоценные камни подвергаются абразивному воздействию, на их поверхности появляются трещины. Охлаждающая жидкость проникает в трещины, создавая высокое давление, что приводит к клиновому растрескиванию.

- Смазывающее действие.

4. Типы и выбор пильных дисков для огранки драгоценных камней

4.1 Типы пильных дисков

В настоящее время на рынке представлены три основных типа алмазных ультратонких режущих лезвий.

(1) Ультратонкий отрезной диск из алмаза на смоляной связке

Используя смолу в качестве связующего вещества, алмазный микропорошок скрепляется вместе. Этот тип алмазного ультратонкого отрезного диска обычно имеет короткий срок службы, не очень острый и подвержен отклонениям.

(2) Ультратонкий отрезной диск из алмаза с гальваническим покрытием (Рисунок 4-11)

На металлическую кромку пильного диска гальваническим способом наносится слой алмазного микропорошка, что в корне устраняет недостаток прочности ультратонкой подложки и компенсирует некоторые недостатки смоляного метода. В настоящее время этот диск широко используется при обработке драгоценных камней.

(3) Ультратонкий отрезной диск из алмаза на металлической связке

Смешанный с металлическим порошком и алмазным микропорошком, он спекается; несмотря на некоторые достижения в сроке службы и общей прочности, его толщина может быть только выше 0,3 мм и не может быть ниже 0,3 мм, что также является одной из причин, почему ультратонкие алмазные отрезные диски на металлической связке стоят дорого.

4.2 Технические характеристики и выбор пильных дисков для алмазной резки

(1) Требования к техническим характеристикам пильного полотна

Размер частиц алмазного порошка на режущей кромке пильного диска должен быть равномерным и прочно сцепленным, а плоскостность основания пильного диска должна быть достаточно хорошей, чтобы не было скачков во время резки.

(2) Принципы выбора пильных дисков

- Для обработки природных и драгоценных камней с мелкими частицами рекомендуется выбирать пильные диски с тонкой основой и небольшим количеством алмазного порошка, с небольшим сроком службы и узкими зазорами между лезвиями.

- Для нефрита, низкосортных драгоценных камней и крупных материалов рекомендуется выбирать пильные диски с толстой основой и большим количеством алмазного порошка, которые имеют более длительный срок службы и широкие зазоры между полотнами.

Часто используемые модели пильных дисков для резки драгоценных камней: ¢110 мм, ¢150 мм, ¢200 мм, ¢300 мм, ¢400 мм, ¢500 мм. Толщина 0,15-3 мм. Общие диаметры отверстий ¢25 мм, ¢20 мм.

5. Техника и технология огранки драгоценных камней

Футляр для огранки искусственных драгоценных камней

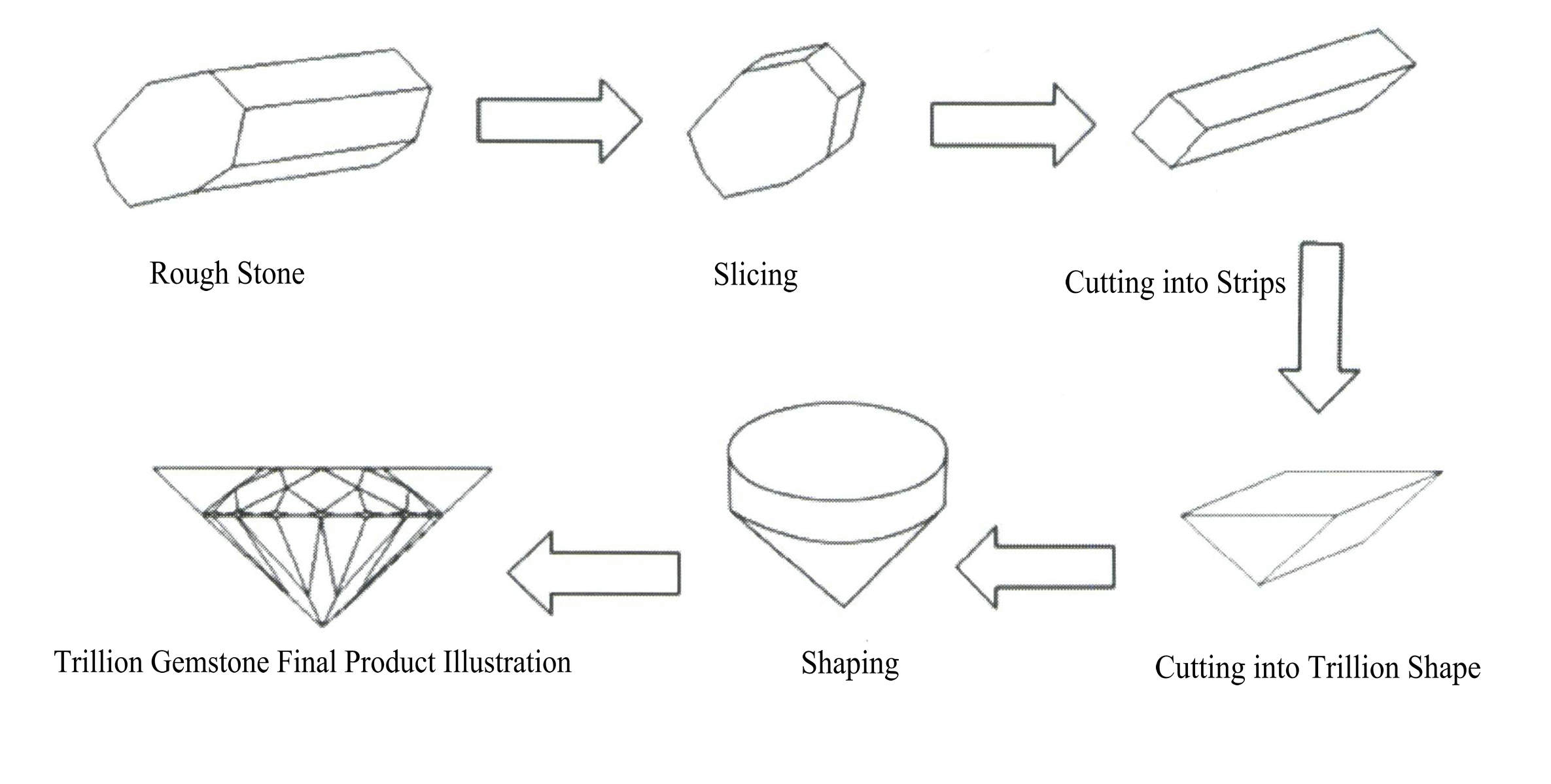

(1) Технологический процесс резки треугольной плитки

Основной процесс резки треугольной плитки - это нарезка, нарезание полос и придание треугольным частицам определенной формы, как показано на рисунке 4-12. Каменные отходы, получаемые из материала треугольной плитки, показаны на рисунке 4-13.

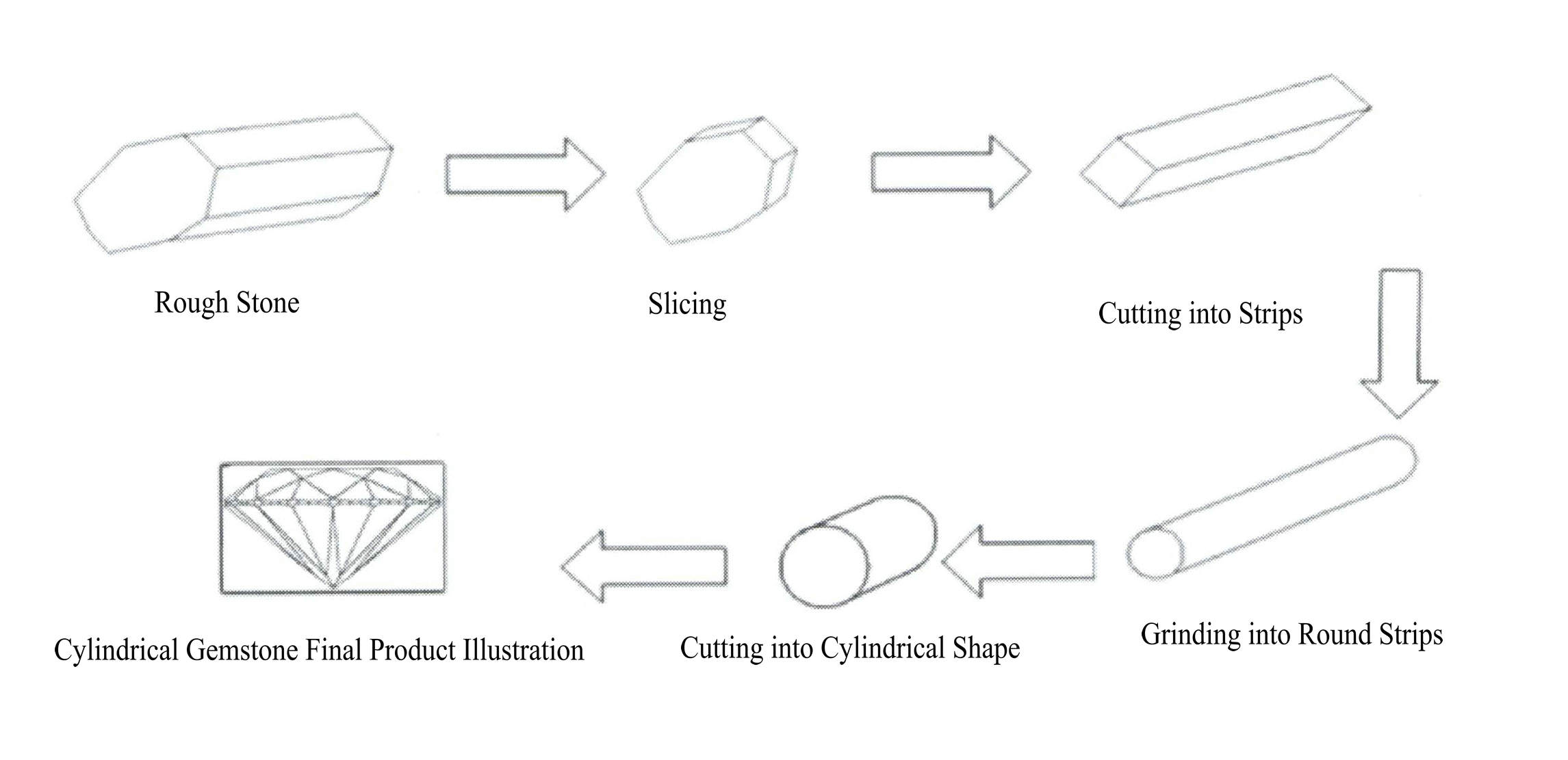

(2) Технологический процесс резки заготовки цилиндра

Основным процессом резки заготовок цилиндров является нарезка - резка полос - шлифовка круглых прутков - резка частиц цилиндра, как показано на рисунке 4-14. Готовая заготовка цилиндра показана на рисунке 4-15.

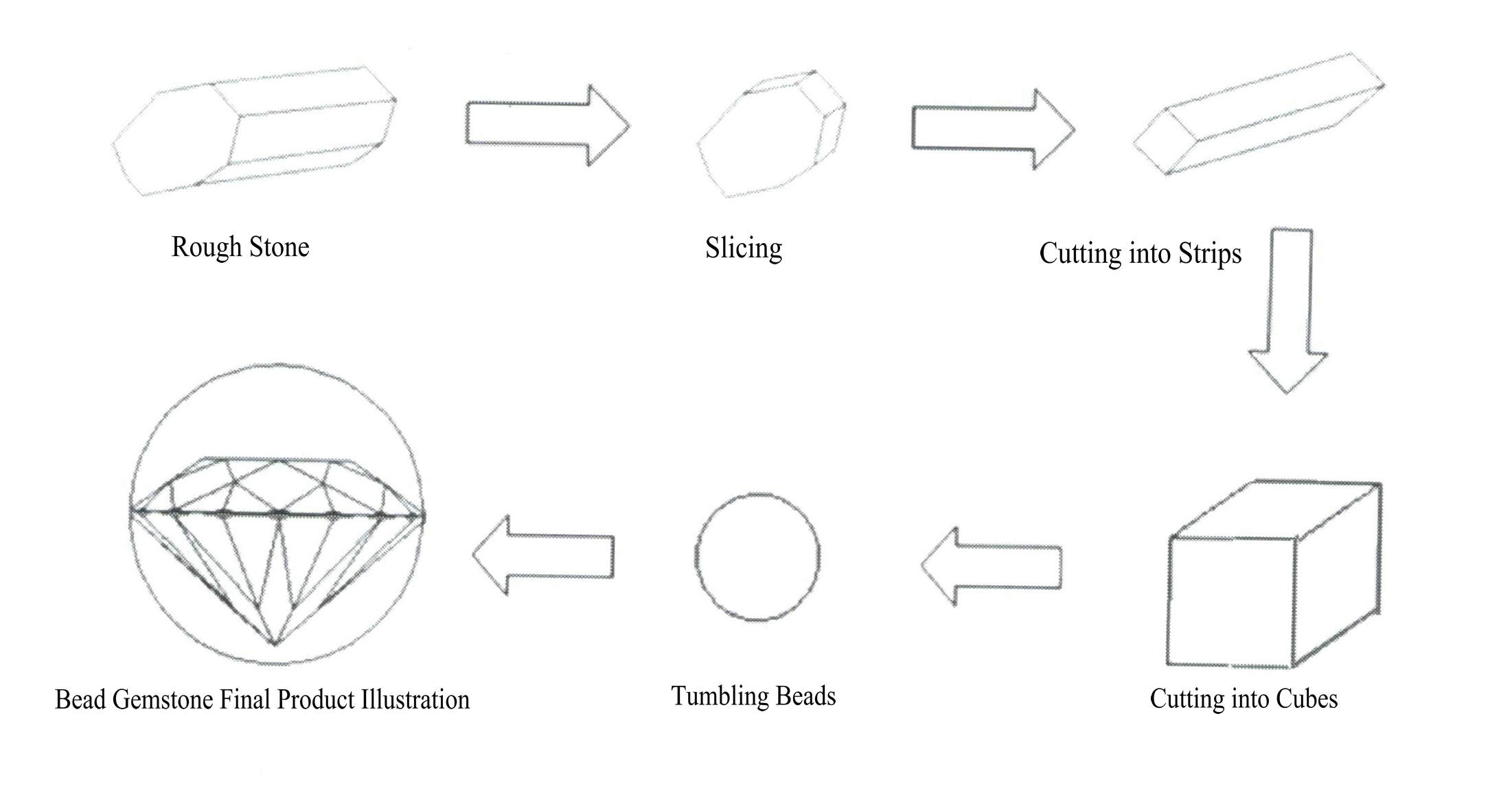

(3) Технологический процесс резки заготовок из округлых бусин

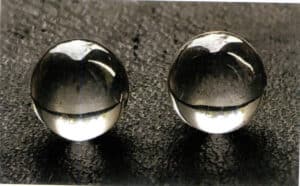

Основной процесс технологии резки заготовок круглых бусин заключается в нарезке - нарезке полос - нарезке кубиков на партию круглых бусин, как показано на рисунке 4-16. Готовые нарезанные круглые бусины показаны на рисунке 4-17.

6. Расчет размеров огранки драгоценных камней

6.1 Расчет и требования к размерам резки самоцветов

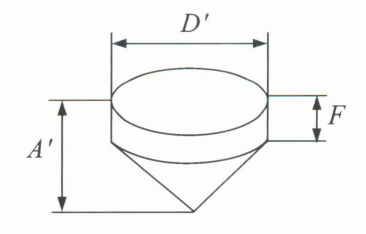

Дизайнер определяет размер готовых изделий из драгоценных камней в зависимости от размера украшения. В процессе обработки на каждом этапе необходимо оставлять припуски на обработку, например, в процессе огранки камня, придания ему формы, полировки пояса и столешницы, шлифовки и полировки драгоценного камня и т.д. В таблице 4-1 приведены данные по технологии огранки изделий из синтетических драгоценных камней с подробным указанием припусков на обработку для каждого этапа, которые также можно использовать для натуральных драгоценных камней.

Таблица 4-1 Данные по технологии резки изделий из синтетического кубического циркония

| Легенда |

|

|

|

||||

| Диаметр D | Размер изделия | Размер огранки камня | Размер полуобработанного камня | ||||

| Общая высота A | Высота кроны B | Ширина ремня C | Общая высота A' | Ширина D' | Общая высота A' | Высота выше пояса F | |

| 2 | 1.2〜1.3 | 0. 46 | 0.04 | 1. 5〜1. 6 | 2.3 | 1. 5〜1. 6 | 0.53 |

| 2.25 | 1. 35〜1. 46 | 0.52 | 0.045 | 1. 65〜1. 76 | 2.6 | 1. 65〜1. 76 | 0.60 |

| 2.5 | 1. 5〜1. 63 | 0.58 | 0.5 | 1. 8〜1. 93 | 2.8 | 1. 8〜1. 93 | 0.66 |

| 2.75 | 1. 65〜1. 79 | 0.63 | 0.055 | 1. 95〜2. 09 | 3.1 | 1. 95〜2. 09 | 0. 72 |

| 3 | 1. 8〜1. 95 | 0.69 | 0.06 | 2. 1〜2. 25 | 3.4 | 2. 1〜2. 25 | 0.8 |

| 3.5 | 2. 1〜2. 28 | 0.81 | 0.07 | 2. 4〜2. 58 | 3. 8〜4 | 2. 4〜2. 58 | 0.93 |

| 4 | 2. 4〜2. 6 | 0.92 | 0.08 | 2. 7〜2. 9 | 4. 3〜4. 5 | 2. 7〜2. 9 | 1.05 |

| 4.5 | 2. 7〜2. 93 | 1.04 | 0.09 | 3〜3. 32 | 4. 8〜5. | 3〜3. 32 | 1.15 |

| 5 | 3〜3. 35 | 1.15 | 0.1 | 3. 3〜3. 55 | 5. 3〜5. 5 | 3. 3〜3. 55 | 1.2 |

| 5.25 | 3. 15〜3. 41 | 1.2 | 0.105 | 3. 45〜3. 71 | 5. 55〜5. 75 | 3. 45〜3. 71 | 1.36 |

| 5.5 | 3. 3〜3. 58 | 1.27 | 0.11 | 3. 6〜3. 88 | 5.8 〜6 | 3. 6〜3. 88 | 1.45 |

| 6 | 3. 6〜3. 9 | 1.38 | 0.12 | 3. 9〜4. 2 | 6. 3〜6. 5 | 3. 9〜4. 2 | 1.55 |

| 7 | 4. 2〜4. 55 | 1.61 | 0.14 | 4. 5〜4. 85 | 7. 3〜7. 5 | 4. 5〜4. 85 | 1.0 |

| 8 | 4. 8〜5. 2 | 1.84 | 0.02 | 5. 1〜5. 5 | 8.3〜 8.5 | 5. 1〜5. 5 | 1.92 |

Примечание: Данная таблица рассчитана на основе материалов из синтетического кубического циркония; можно использовать и другие материалы.

6.2 Выход огранки драгоценных камней

При производстве на предприятии стоимость изделий из драгоценных камней в основном зависит от выхода и стоимости полировки. Природные драгоценные камни рассчитываются исходя из количества добытых необработанных камней на килограмм сырья. При огранке природных драгоценных камней требуется удаление трещин и примесей, а выход варьируется от 5% до 30%. Выход при ручной огранке в основном зависит от уровня мастерства камнереза, а при механизированной - от производительности оборудования. Наибольший выход дает проволокорезное оборудование, за ним следуют многоножевые станки, а выход при ручной огранке драгоценных камней рассчитывается исходя из того, сколько изделий одинаковой спецификации можно отрезать от одного килограмма сырья (табл. 4-2).

Таблица 4-2 Комбинированная производительность режущего инструмента из кубического циркония

Единица измерения: Зерно/кг

| Круглые спецификации | Количество | Нестандартные характеристики (мм x мм ) | Количество |

|---|---|---|---|

| ¢1 | 23000 | 2x4 | 3000 |

| ¢1.5 | 13000 | 3x5 | 1500 |

| ¢ 2 | 7000 | 4x6 | 1200 |

| ¢ 2.5 | 5000 | 5x7 | 800 |

| ¢ 3 | 3200 | 6x8 | 550 |

| ¢ 3.5 | 2400 | 7x9 | 400 |

| ¢ 4 | 1700 | 8 x 10 | 290 |

| ¢ 4.5 | 1500 | 9 x 11 | 210 |

| ¢ 5 | 1300 | 10 x 12 | 160 |

| ¢ 5.5 | 870 | 12 x 14 | 100 |

7. Общие измерительные инструменты для обработки драгоценных камней

7.1 Устройство и применение штангенциркуля

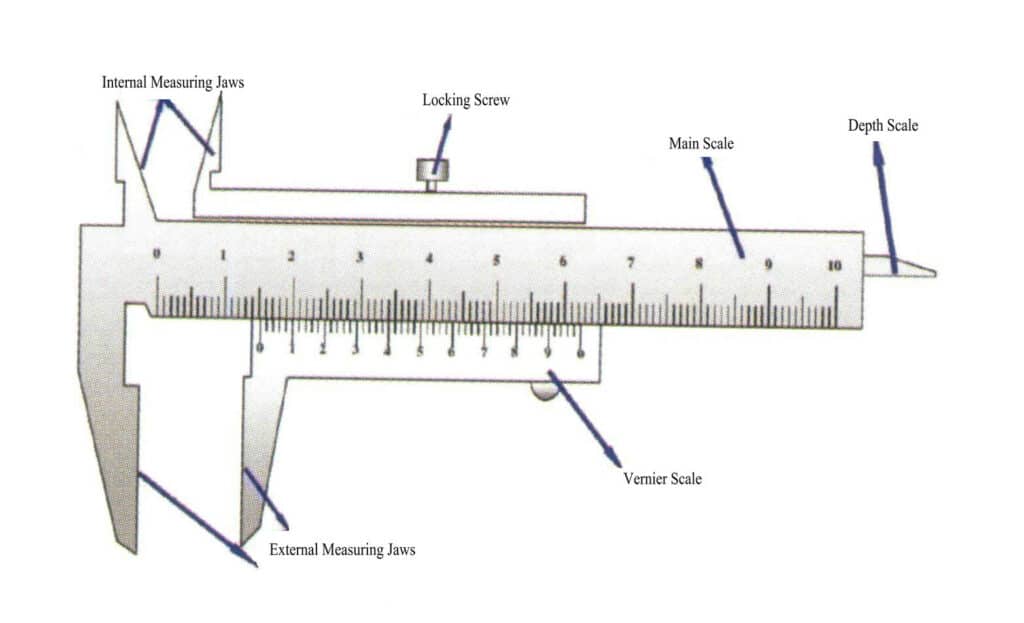

(1) Структура штангенциркуля (Рисунок 4-18)

Верньерный штангенциркуль состоит из основной шкалы, подвижной шкалы, глубиномера, стопорного винта, внешних измерительных губок и внутренних измерительных губок.

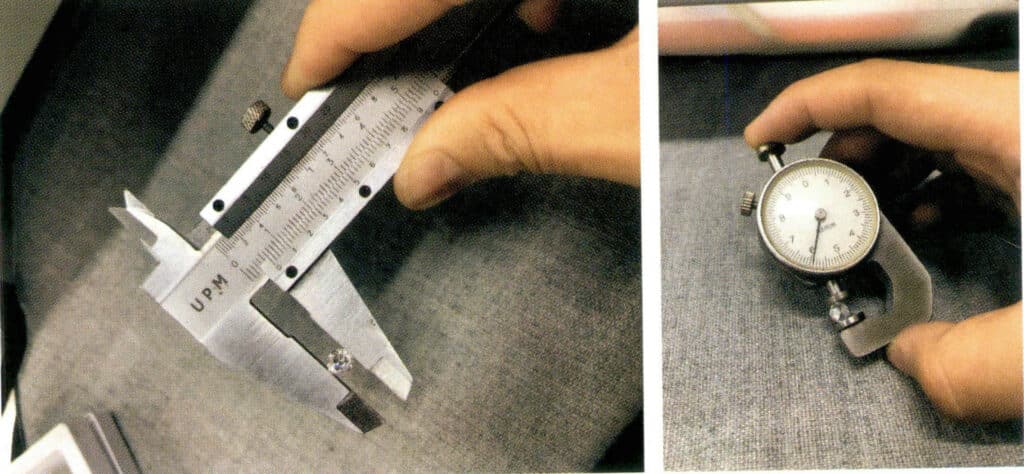

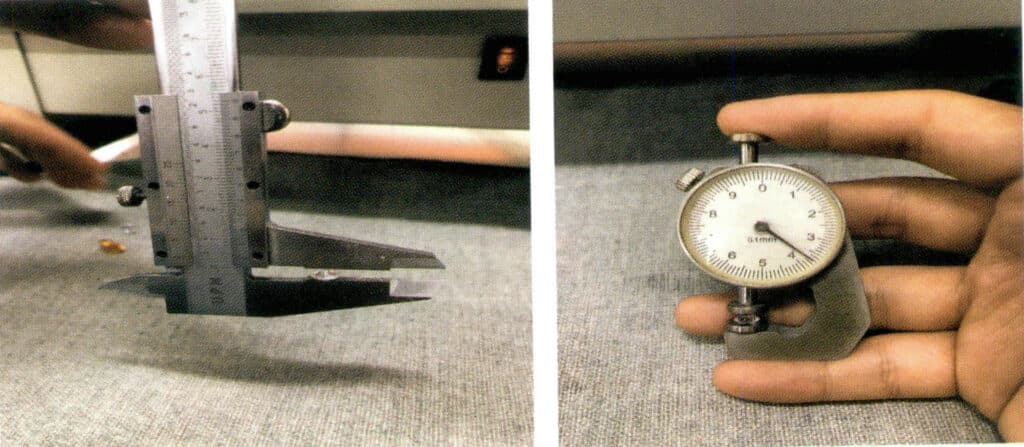

(2) Использование штангенциркуля в обработке драгоценных камней

Измерьте внутренний и внешний диаметры драгоценного камня, как показано на рисунке 4-19. Измерьте глубину, высоту и другие параметры, как показано на рисунке 4-20.

(3) Показания штангенциркуля и погрешность измерения

И основная шкала, и шкала верньера имеют деления. Если взять в качестве примера штангенциркуль с точностью до 0,1 мм, то наименьшее деление на основной шкале равно 1 мм, а шкала верньера имеет десять маленьких одинаковых делений общей длиной 9 мм, каждое из которых равно 0,9 мм, что отличается от наименьшего деления на основной шкале на 0,1 мм. Когда измерительные губки закрыты, нулевые линии делений основной шкалы и верньера совпадают: первая линия деления отличается на 0,1 мм, вторая линия деления отличается на 0,2 мм, а 10-я линия деления отличается на 1 мм, то есть 10-я линия деления верньера точно совпадает с 9 мм линией деления основной шкалы.

(4) Меры предосторожности при использовании штангенциркуля

- Штангенциркуль - это точный измерительный инструмент, и обращаться с ним следует осторожно, чтобы избежать столкновений или падений с высоты. Он не подходит для измерения грубых предметов, чтобы не повредить измерительные губки, а когда он не используется, его следует хранить в сухом месте, чтобы предотвратить появление ржавчины.

- При измерении сначала ослабьте крепежные винты и не прилагайте чрезмерных усилий при перемещении штангенциркуля. Две измерительные губки не должны быть слишком тугими при зажатии измеряемого объекта, но объект не должен перемещаться внутри губок.

- При снятии показаний линия взгляда должна быть перпендикулярна шкале. Если требуется фиксированное показание, штангенциркуль можно закрепить на корпусе весов с помощью крепежных винтов для предотвращения скольжения.

- При реальных измерениях одна и та же длина должна быть измерена несколько раз, и для устранения случайных ошибок следует брать среднее значение.

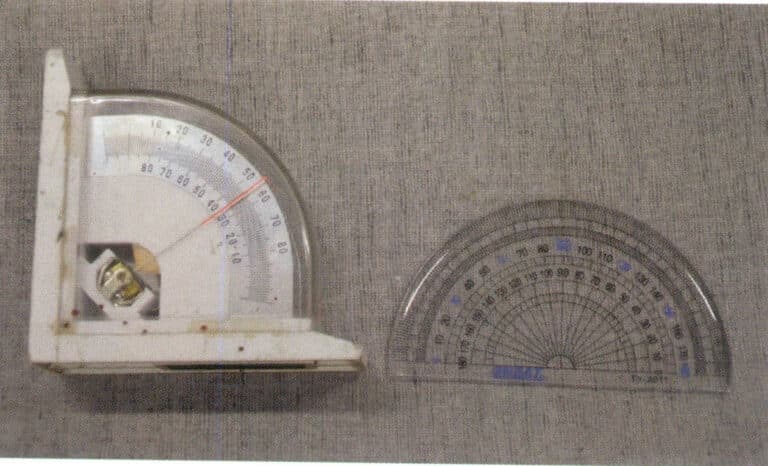

7.2 Инструменты для измерения углов

Во время обработки драгоценного камня его проектный угол измеряется с помощью инструментов для измерения углов. Обычно используются магнитно-указательные транспортиры и инструменты для измерения углов (рис. 4-21).

(1) Как использовать магнитный указатель Protractor

Вставьте в восьмиугольную руку неприклеивающийся железный стержень, затем поместите восьмиугольную руку на подъемную платформу станка для обработки драгоценных камней. Отрегулируйте высоту подъемной платформы, пока транспортир не укажет угол полировки, предназначенный для драгоценного камня, как показано на рис. 4-22.

(2) Как пользоваться транспортиром

Стандартный транспортир показан на рисунке 4-23. Совместите центр транспортира с центральной линией железного стержня, затем поместите восьмиугольную ручку на подъемную платформу станка для обработки драгоценных камней и отрегулируйте высоту подъемной платформы так, чтобы центральная ось железного стержня совпадала с углом, рассчитанным для драгоценного камня.

8. Примеры предприятий по огранке драгоценных камней

(1) Пример резки драгоценных камней одним лезвием (Рисунок 4-24)

Обучающее видео по резке драгоценных камней одним лезвием

(2) Примеры огранки драгоценных камней несколькими ножами

Учебное видео по огранке драгоценных камней с несколькими лезвиями

2 ответа

Me gustó mucho el artículo sobre el trabajo con Gemas, Muy instructivo, gracias.

Saludos desde Córdoba, Argentina.

Большое спасибо.

Olá Córdoba, Fico feliz por saber que este artigo é útil para si. Desejo-lhe sempre boa sorte.