Как придать блеск ювелирным изделиям: Процесс нанесения гальванического покрытия

Обработка перед нанесением покрытия, гальваническое покрытие и обработка после нанесения покрытия

Электролитическая полировка

Оглавление

Раздел I Обработка перед нанесением покрытия

Под предварительной гальванической обработкой понимается тщательная подготовка поверхности, которая должна быть выполнена на заготовке перед нанесением гальванического покрытия с учетом свойств материала заготовки, состояния поверхности и требований к обработке поверхности. Эффективность предварительной гальванической обработки напрямую влияет на качество гальванического покрытия и является необходимым условием для обеспечения хороших результатов на протяжении всего процесса гальванического покрытия. Перед нанесением гальванического покрытия поверхность заготовки должна быть отполирована для улучшения состояния поверхности и удаления масляных пятен и оксидных пленок, что обеспечивает получение хорошо сцепленного, коррозионностойкого, гладкого и блестящего покрытия. Такие дефекты, как пузырение, шелушение, крапчатость и низкая коррозионная стойкость покрытия, часто вызваны неправильной предварительной обработкой.

В целом, предварительную обработку можно разделить на следующие этапы: полировка, удаление воска, электрообезжиривание, очистка поверхности и мягкое травление.

1. Типы процессов полировки

При полировке используются различные средства, такие как физические, химические или электрохимические методы, для достижения гладкой и блестящей поверхности ювелирных металлов с зеркальным эффектом. Распространенные процессы полировки ювелирных изделий в основном включают механическую, химическую, электролитическую и шлифовальную полировку.

(1) Механическая полировка

Механическая полировка предполагает использование такого оборудования, как вибрационные, барабанные, магнитные, ротационные и волочильные галтовочные машины, для обработки поверхности заготовок с целью достижения грубой и средней полировки, а в некоторых случаях и тонкой полировки.

(2) Химическая окраска Полировка

Полировка с химическим окрашиванием (известная как полировка) относится к химической полировке. Так называемое химическое окрашивание означает бурную химическую реакцию, похожую на взрыв, которая происходит, когда изделие помещают в емкость, наполненную химическим раствором. В реальном производственном процессе ювелирные изделия подвергаются химическому окрашиванию для удаления загрязнений с поверхности заготовки, усиливая ее блеск и яркость.

Цветная взрывная полировка обычно выполняется после финишной обработки заготовки, чтобы выявить скрытые под поверхностью дефекты для их скорейшего устранения. Иногда химическим окрашиванием обрабатывают заготовки пресс-форм, восковые закрепки с черными камнями и т. д. В целом, полировка с химическим окрашиванием может улучшить плоскостность поверхности ювелирных изделий, но не может заменить шлифовку и полировку для достижения зеркального блеска. Из-за требований по защите окружающей среды она редко используется на предприятиях по обработке ювелирных изделий.

(3) Электролитическая полировка

Электролитическая полировка уменьшает мелкую шероховатость поверхности заготовки, удаляет масляные пятна от предыдущего процесса, добивается чистоты и яркости поверхности заготовки. Для различных металлических материалов используются разные растворы для электролитической полировки и процессы полировки. Этот процесс хорошо зарекомендовал себя при обработке ювелирных изделий из нержавеющей стали и медных сплавов и позволяет добиться хороших результатов полировки. Однако для золота, серебра, платины и их сплавов современные результаты полировки средние.

① Принцип электролитической полировки

Во время электролитической полировки на поверхности анода образуется вязкая пленка с высоким удельным сопротивлением. Толщина этой пленки меньше на микроскопических выступах и больше в микроскопических углублениях, что приводит к неравномерному распределению тока. Плотность тока высока на микроскопических выступах, что приводит к быстрой скорости растворения. Напротив, в микроскопических углублениях плотность тока ниже, что приводит к медленной скорости растворения. Растворенные ионы металла диффундируют через пленку, что позволяет добиться гладкого и яркого эффекта.

② Характеристики электролитической полировки

Электролитическая полировка имеет следующие преимущества: она может легко полировать заготовки сложной формы, сглаживать участки, недоступные для механической полировки, такие как углубления и зазоры, а поверхность полированной заготовки не деформируется; она может отражать истинное состояние поверхности металла; она проста в эксплуатации, снятие толщины легко контролировать, а эффективность производства высока.

Однако электролитическая полировка имеет и некоторые недостатки. Например, она не может удалить глубокие царапины, глубокие ямы и другие макронеровности на поверхности заготовки, не может удалить неметаллические примеси, содержащиеся в металле; в многофазных сплавах, если одна из фаз плохо поддается анодному растворению, это повлияет на качество полировки и т.д.

③ Основное используемое оборудование и инструменты

Выпрямитель, ПВХ ванночка (стакан), электродная пластина, электронагревательный стержень, подвесное устройство, стеклянная палочка и т.д.

④ Основные материалы

Электролит, чистая вода.

⑤ Ключевые моменты операционной технологии

- Налейте электролит в ванночку или стакан из ПВХ, добавьте чистую воду в указанном соотношении и равномерно перемешайте стеклянной палочкой.

- Подвесьте электродную пластину на стенку ванночки или стакана из ПВХ и подключите ее к катодной клемме выпрямителя (Рисунок 6-1).

- Подвесьте заготовку на приспособление, подключите ее к анодной клемме выпрямителя, затем переведите переключатель вибратора из положения "OFF" в положение "ON" и включите выключатель питания.

- Поместите заготовку в раствор электролита и установите необходимое напряжение и время электролиза.

- По окончании времени электролиза выньте заготовку и ополосните поверхность чистой водой.

Видео по электролитической полировке

(4) Шлифовка Полировка

Оператор использует такое оборудование, как шлифовальные и полировальные машины, подъемник с гибким валом и вспомогательные инструменты, чтобы отполировать поверхность заготовки, удалив песочные отверстия, следы от напильника и т. д., сделав шероховатую поверхность заготовки гладкой и блестящей. Это также важный способ проверки наличия дефектов в заготовке, позволяющий своевременно и эффективно провести ремонт.

2. Процесс полировки и шлифовки

(1) Основное оборудование и инструменты

Полировальная машина, дисковая шлифовальная машина, подвесная шлифовальная машина, пылесос и т. д. Основные инструменты, используемые для полировки и шлифовки, приведены в таблице 6-1.

Таблица 6-1 Таблица шлифовальных инструментов и областей применения

| Серийный номер | Название инструмента | Внешний вид | Назначение |

|---|---|---|---|

| 1 | Полировальный круг с щеткой |

|

Полировка ямок и зазоров во внутреннем кольце заготовки. |

| 2 | Полировальный круг с длинной щеткой |

|

Полировка различных следов и ям на поверхности заготовок. |

| 3 | Полировальный круг с короткой щеткой |

|

Положение полировальных зубцов, положение когтей, головки когтей, положение установки камня и т.д. после установки камня на заготовку. |

| 4 | Миниатюрная проволочная щетка |

|

Белый (мягкий тип) для полировки; черный (твердый тип) для шлифовки. |

| 5 | Полировальный круг из шерстяного войлока |

|

Полировка наружных и боковых поверхностей заготовок для удаления следов от наждачной бумаги и напильника. |

| 6 | Палочка для колец |

|

Полировка внутреннего кольца, которое действует как разглаживающее средство |

| 7 | Колесный диск из шерстяного войлока |

|

Полировка внутреннего кольца заготовки, чтобы сделать его ярким и влажным. |

| 8 | Желтый диск из шерстяного войлока |

|

После того как заготовка была обработана кругом из шерстяного войлока, внешняя поверхность заготовки сглаживается кругом из желтого шерстяного войлока (грубая полировка). |

| 9 | Диск для колес из белого шерстяного войлока |

|

В основном используется для осветления внешнего обода заготовок, придания блеска внешнему ободу (тонкая полировка) |

| 10 | Стальной компрессор |

|

Используется для выравнивания поверхности золотых и песчаных отверстий. |

| 11 | Двухсторонний коллекторный патрон |

|

Для зажима небольших заготовок, например, ушек. |

| 12 | Твердый полировальный диск |

|

Твердые полировальные круги используются для полировки плоских и косых поверхностей заготовок с высокой скоростью и хорошим эффектом; нейтральные и мягкие полировальные круги используются для полировки плоских и косых поверхностей, а также криволинейных поверхностей заготовок (в зависимости от шероховатости поверхности заготовок). |

| 13 | Другие вспомогательные инструменты |

|

Наждачная бумага, прорезиненные шерстяные подушечки для пальцев, кожаные прокладки, хлопок, ткань. |

| Примечания: (1) При использовании войлочного круга из белой шерсти тип наносимого воска должен определяться в соответствии с технологическими требованиями, что делает войлочный круг из белой шерсти инструментом для шлифовки или полировки. (2) Небольшие полировальные круги можно разделить на три типа: белый, серый и черный. Белый более мягкий и используется в основном для полировки; черный более твердый и склонен к чрезмерному шлифованию; в настоящее время в основном используется умеренно серый малый полировальный круг. (3) Существуют также двухрядные и четырехрядные полировальные щеточные круги, которые следует выбирать в зависимости от глубины и ширины зазоров и ям. | |||

Таблица 6-2 Различные составы для шлифовки и их применение

| Название материала | Характеристики | Использование | |

|---|---|---|---|

| Зеленый полировальный состав |

|

Сильная режущая сила, быстрая эффективность, высокий блеск, однородная, глянцевая поверхность без следов истирания | Может использоваться для грубой и средней полировки ювелирных изделий. |

| Белый полировальный состав |

|

Сильная режущая способность, удаляет следы истирания, оставшиеся после грубой полировки, быстрая эффективность, блеск может достигать зеркального эффекта. | Может использоваться для грубой, средней и тонкой полировки ювелирных изделий. |

| Красный полировальный состав |

|

Определенная режущая способность, очень мало следов от абразива, блеск может достигать зеркального эффекта. | Может использоваться для тонкой полировки ювелирных изделий. |

(2) Основная последовательность шлифовки и полировки

Шлифовка и полировка должны осуществляться в основной последовательности: грубая, средняя и тонкая полировка.

① Грубая полировка

Грубая полировка подразумевает удаление следов от напильника, плоскогубцев, сверла, заусенцев и черного оксидного слоя, оставшегося после сварки на поверхности металлической оправы ювелирного изделия, с целью придать ей гладкость и согласованность, округлые изгибы и плавные линии. Однако не стоит прикладывать слишком много усилий или полировать слишком агрессивно, так как, оставив вмятины на поверхности оправы, ее будет сложно вернуть к первоначальному виду. Грубая полировка является основой для последующей средней и тонкой полировки; несоблюдение требований скажется на эффекте полировки и непосредственно на качестве украшения. Во время грубой полировки на полировальный круг и матерчатый круг следует наносить воск, но не слишком много, чтобы избежать перегрева от трения, который может привести к тому, что воск расплавится и покроет поверхность украшения, скрывая различные следы и дефекты. Это повлияет на качество грубой полировки и создаст трудности при тонкой полировке, что может привести к необходимости повторной грубой полировки.

② Средняя полировка

Для некоторых ювелирных металлических материалов с низкой твердостью и хорошей прочностью, таких как платина, полировка затруднена, поскольку существует явление задержки, что затрудняет полировку поверхности металла. Удовлетворить требования можно только путем многократной полировки. Для таких украшений рекомендуется проводить среднюю полировку. Метод средней полировки такой же, как и при грубой полировке: для средней полировки используется щетка из щетины и круг из желтой ткани. Единственное отличие заключается в используемой полировальной смеси, в основном используется более мелкозернистая белая полировальная смесь. Средняя полировка повторяет метод грубой полировки, полируя украшение от начала до конца.

③ Тонкая полировка

После грубой полировки украшения необходимо подвергнуть тонкой полировке, чтобы повысить гладкость поверхности металлических украшений. Тонкая полировка выполняется на основе грубой и средней полировки, делая поверхность украшения ровной и гладкой, достигая зеркального отражающего эффекта. Однако площадь контакта при тонкой полировке невелика, поэтому усилие должно быть не только легким, но и равномерным. Вся поверхность украшения должна быть отполирована полностью. Особый метод заключается в нанесении красного полировочного состава на тонкий белый матерчатый круг, сначала полируется лицевая сторона украшения, затем боковые стороны и углы. Для колец нужно сначала нанести красный воск на выбранную стержневую палочку, отполировать внутреннюю окружность кольца, затем отполировать декоративные плечики на передней части кольца и, наконец, отполировать обе стороны и внешнюю окружность украшения.

(3) Процесс шлифовки и полировки

① Шлифовальный полировальный диск

Цель шлифовки полировального диска - удалить различные следы с поверхности заготовки, уменьшить объем работы по полировке и повысить эффективность последующих процессов. В зависимости от состояния заготовки выберите диск (твердый, нейтральный, мягкий), положите новый диск лицевой стороной вниз, установите его на шлифовальный станок и с помощью наждачной бумаги сошлифуйте заусенцы на нижней поверхности диска, сделав его поверхность гладкой и без острых краев (лучше использовать диск, обработанный наждачной бумагой после 24 часов отдыха), без ощущения колебаний вверх-вниз (см. рис. 6-2).

Главное в работе с полировальным кругом - это плавность движений, сосредоточенность и свободный контроль над действиями.

Шлифование кольца: Держите заготовку обеими руками, не наклоняя ее, и устойчиво поместите заготовку в центр диска, надавливая и натягивая 2 ~ 3 раза (см. рис. 6-3). Проверьте эффект полировки; для участков, которые не были полностью отполированы, отполируйте еще 1 ~ 2 раза. После полировки на заготовке не должно оставаться следов, а после завершения полировки скорость сбора заготовки должна быть стабильной и быстрой.

Рисунок 6-2 Шлифование диска

Рисунок 6-3 Полировка диска

Особую осторожность следует соблюдать при шлифовке полировальным кругом ювелирных изделий с бисерным краем. Просто удалите следы от наждачной бумаги, оставленные во время финишной обработки; для общих (более мелких, неглубоких) шлифовальных ямок они не протачиваются, предотвращая слишком тонкий край бусины, который может быть сломан или удален диском.

В технике шлифования полировальным кругом шлифовальные кольца являются основополагающими. Как только вы освоите жесты и координацию различных движений, методы шлифования других типов заготовок станут второсортными.

② Полировка

Получив новую заготовку, первым делом внимательно осмотрите ее, проверьте, четкая ли гравировка, нет ли сломанных когтей, надежно ли закреплены камни, нет ли трещин на камнях, не крошатся ли края камней, не сломана ли сама заготовка. При наличии любого из этих дефектов следует незамедлительно сообщить о них, зарегистрировать или заменить.

Обычно процесс полировки происходит в следующем порядке: полировка линий→ полировка дна→ полировка внутреннего круга→ полировка полировочными щеточными кругами→ полировка шерстяным войлочным полировочным кругом→ полировка желтым шерстяным войлочным кругом→ полировка белым шерстяным войлочным кругом→ полировка основания (полировка внутреннего круга)→ полировка матерчатым кругом (изделия из К-золота можно не полировать желтым шерстяным войлочным кругом).

- Полировка линий. Получив заготовку, проверьте размер пространства в зоне полировки, затем определите толщину веревки. Во время работы тяните каждый участок в определенном порядке, но обращайте внимание на время и силу; время полировки не должно быть слишком долгим, а сила не должна быть слишком большой, чтобы не затянуть канавки или не вызвать деформацию (рис. 6-4).

- Полировка дна. Сначала определите форму подметаемого участка, а затем - инструмент для полировки дна. Если участок квадратный или круглый, для полировки следует установить прямую метлу на подвесной шлифовальной головке; если участок имеет форму полосы, следует использовать щетинную метлу. При полировке дна учитывайте края и углы, чтобы минимизировать повреждения (рис. 6-5). В местах, где три поверхности сходятся под углом, трудно тщательно отполировать с помощью этих двух инструментов; обычно на подвесной шлифовальной машине устанавливают бор, а кончик бора обматывают соответствующей ватой для полировки, постоянно проверяя до полной полировки. Для подметания дна обычно используются длиннорукая щетина и длиннорукая прямая метла. Перед использованием их следует отшлифовать песком, чтобы щетина не расходилась. Для больших и длинных щелей или ям следует использовать новую метлу с длинной щетиной или прямую метлу с длинной ручкой (длина щетины 1,2 см); для маленьких и коротких щелей или ям следует использовать метлу с длинной щетиной или прямую метлу с длинной ручкой с длиной щетины менее 0,8 см.

Рисунок 6-4 Полировка линий

Рисунок 6-5 Полировка дна

- Полировка внутреннего круга. Этот процесс специально разработан для колец. Выберите подходящий стержень в соответствии с вашими потребностями, установите его на шлифовальный станок и проверьте машину, чтобы убедиться, что стержень с кольцом устойчив и не дрожит (рис. 6-6). Нанесите полировочный состав на бархатный стержень, затем большим, указательным и средним пальцами правой руки крепко возьмите кольцо и поместите его на вращающийся стержень. Вращайте кольцо и быстро перемещайте его влево и вправо по стержню. Во время полировки обращайте внимание на поверхность контакта стержня с кольцом, поддерживая ее на уровне примерно 1/3 дуги внутреннего круга. Если поверхность контакта слишком мала, эффективность работы будет низкой; если поверхность контакта слишком велика, менять положение полировки будет очень неудобно, а сопротивление трению будет высоким, что затруднит удержание полированного ювелирного изделия, из-за чего полированное украшение может вращаться вместе со стержнем. После вращения и полировки кольца на один полный оборот, переверните его и поверните еще на один оборот, затем снимите для проверки, пока оно не станет ярким и чистым. Во время этой операции важно сохранить целостность и четкость гравировки.

- Полировка с помощью кругов с полировальными щетками. Полировка с помощью полировочных щеточных кругов в основном полирует поверхности инкрустированных украшений, края основного и боковых камней, а также любые зазоры в декоративных элементах. Также можно полировать заднюю часть украшения. Существуют длинные и короткие щеточные круги (рис. 6-7).

Рисунок 6-6 Полировка внутреннего круга

Рисунок 6-7 Автомобильная щетка для волос

Полировка с помощью длинной полировальной щетки: Установите длинную полировальную щетку на полировальную машину, включите ее и убедитесь, что она работает плавно и не трясется. Нанесите зеленый воск и используйте указательный и большой пальцы левой (или правой) руки для захвата кольца во время полировки. При полировке изогнутых или углубленных участков постоянно меняйте угол, чтобы не полировать одно и то же место слишком долго или не использовать один угол, чтобы не допустить смятия краев, сплющивания зубцов или заострения кончиков.

Полировка с помощью короткой полировальной щетки: Как и в случае с длинной полировальной щеткой, установите короткую щетку на полировальную машину, нанесите зеленый воск и используйте указательный и большой пальцы левой (или правой) руки для захвата кольца во время полировки. Обращайте внимание на распределение силы во время полировки и полируйте под разными углами и в разных направлениях. При полировке оправы для камней ориентируйтесь на угол и используйте умеренное усилие для ударной полировки. Кроме того, для участков с тремя угловыми поверхностями используйте подвесную шлифовальную машину, бор и вату для полировки, следя за тем, чтобы края не разрушались, а штифты не сплющивались и не заострялись.

Обычно используются двухрядные щетки, одна из которых более жесткая, а другая - более мягкая. Жесткая щетка может полировать золото K и платину, и эффективность полировки изделий относительно высока; мягкая щетка может полировать только золото K. Новая двухрядная щетка имеет длину волоса 1,2 см и используется в основном для полировки участков с большими зазорами, таких как стороны между штифтами; средняя щетка - это щетка с длиной волоса 0,4-0,8 см, которая является наиболее эффективной; короткая щетка - это щетка с длиной волоса менее 0,4 см, которая используется в основном для полировки головок штифтов и ободков. Кроме того, существуют щетки с железным сердечником и четырехрядные щетки. Новая щетка с железным стержнем имеет длину волоса около 1,5 см и используется для полировки ободков в форме звезды, поскольку расстояние между ободками в форме звезды относительно небольшое, с глубокими и узкими зазорами, что позволяет двухрядной щетке легко разрыхлять драгоценные камни; четырехрядная щетка в основном используется для полировки изделий с несколькими зубцами (штифтами). Перед использованием автомобильной щетки ее необходимо устойчиво установить на полировальную машину, чтобы избежать вибрации. Только что использованную щетку также следует отшлифовать песком, чтобы удалить разросшиеся волоски с обеих сторон, сконцентрировав их, а затем кончик щетки следует отшлифовать песком, чтобы избежать неравномерной полировки.

При полировке полировочными щетками старайтесь прикладывать соответствующее усилие; чрезмерное усилие может привести к деформации украшения, потере когтей, ослаблению когтей или даже потере камней. Кроме того, полировка должна быть тщательной, чтобы не оставить следов от напильника или царапин.

- Полировка с помощью полировального круга из шерстяного войлока. Расположите поверхность полируемой детали под параллельным углом к войлочному полировальному кругу, затем подойдите к хлопковому полировальному кругу, захватив деталь правой рукой и слегка надавливая, перемещая деталь так, чтобы полировальный круг мог соприкасаться с поверхностью детали (см. Рисунок 6-8). Следите за тем, чтобы рука держалась ровно во время движения, без пауз, и чтобы контактная поверхность между полировальным кругом из шерстяного войлока и заготовкой оставалась параллельной и не пересекалась, чтобы избежать деформации заготовки. Перед использованием нового полировального круга из шерстяного войлока его следует отшлифовать песком, чтобы предотвратить вибрацию.

- Полировка с помощью войлочного диска из желтой шерсти. Держите заготовку, отполированную шлифовальным диском и войлочным полировальным кругом, обеими руками, поместив ее под желтый войлочный диск (см. рис. 6-9). Перед использованием нового желтого войлочного диска его следует ослабить с помощью медного пресса и отшлифовать песком.

Рисунок 6-8 Полировка с помощью полировального круга из шерстяного войлока

Рисунок 6-9 Полировка с помощью войлочного круга из желтой шерсти

В целом, во время работы старайтесь держать украшение параллельно полировочному кругу, плотно обхватив его обеими руками и двигая по направлению к кругу сверху вниз. Полировка должна производиться равномерно за один прием, чтобы отполировать все украшение, и каждая деталь должна быть тщательно отполирована. Неправильная техника полировки может привести к тому, что отполированное украшение будет выброшено из рук на вращающийся с высокой скоростью полировальный круг, что может легко повредить поверхность драгоценного камня, деформировать металлическую опору или привести к поломке. Если полируемое украшение небольшого размера (например, кулон или серьги), можно подготовить крючок из металлической проволоки, который будет удерживать украшение во время полировки, предотвращая прыгающую полировку и неравномерное усилие. Если возникают скачки, это может быть связано с тем, что полировальный круг не отцентрирован, круг полировальной ткани не круглый, или с техникой оператора.

- Полировка с помощью войлочного диска из белой шерсти. После подготовки матерчатого круга запустите машину, нанесите соответствующее количество воска на матерчатый круг и крепко возьмите заготовку большим и указательным пальцами левой (или правой) руки. Заготовку следует расположить под углом примерно 10° относительно точки контакта на матерчатом круге, а затем равномерно отполировать с обеих сторон. Если речь идет о небольшой цепочке, используйте для полировки оба угла матерчатого круга (рис. 6-10). При полировке белым матерчатым кругом обращайте внимание на углы и кромки в местах соединения поверхностей, положение камня, ногтей, когтей и т. д., чтобы максимально приблизить заготовку к ее первоначальной форме. Перед использованием нового белого матерчатого круга отшлифуйте углы, чтобы сделать их ровными с помощью наждачной бумаги, а затем используйте наждачную бумагу, чтобы сгладить поверхность матерчатого круга.

- Полировка базы (полировка внутреннего круга). На заготовку, отполированную матерчатым кругом, с помощью подвесной шлифовальной машины с шерстяной или прямой щеткой нанесите красный порошковый воск для полировки основания (рис. 6-11). На участки, которые не отполированы или отполированы недостаточно тщательно, используйте подвесную шлифовальную машину с бормашиной, обернутой хлопком, и наносите полировочный воск до тех пор, пока он не станет тщательно отполированным. Наконец, с помощью подвесной шлифовальной машинки с матерчатым кругом нанесите полировочный воск на внутренний круг, стараясь не прилагать слишком больших усилий при полировке, чтобы избежать истирания.

Рисунок 6 - 10 Полировка с помощью войлочного круга из белой шерсти

Рисунок 6 - 11 Полировка основания

- Полировка суконного круга. Это заключительный процесс. После применения матерчатого круга нанесите на него соответствующее количество светлого воска, наденьте чистые перчатки и отполируйте заготовку, как матерчатый круг, удаляя всплывший воск и придавая заготовке блеск, избегая при этом ворсинок (рис. 6-12).

- Другие. После шлифования или пескоструйной обработки заготовки проверьте, нет ли проблем с пескоструйной обработкой или цветоотделением. Если они есть, отшлифуйте участки с пескоструйной обработкой или цветоотделением, прежде чем приступать к тонкому шлифованию. Поскольку платина быстро проводит тепло, при шлифовании платиновых заготовок можно надевать хлопчатобумажные манжеты для пальцев. Перед тем как надеть хлопчатобумажные манжеты, отрежьте лишние хлопковые нити, чтобы они не попали в шпиндель шлифовального станка, что может привести к несчастным случаям. Как правило, длина хлопчатобумажных кофточек равна длине всего пальца, но для фактического использования они не должны быть такими длинными; лишние части следует сложить внутрь и затем надеть на пальцы (рис. 6-13). Во время шлифовки могут появиться небольшие ямки от песка; в это время можно воспользоваться стальным прижимом, чтобы прижать их, а затем продолжить шлифовку, не прибегая к ремонту. Положите стальной нажимной инструмент на мизинец и надавите на него большим и указательным пальцами.

Рисунок 6-12 Полировочный шлифовальный круг

Рисунок 6-13 Как носить котелки для пальцев

Шлифовка и полировка Видео

Таблица 6-3 Технологическая схема процесса полировки

| вид / Процессы / Шаги | Кольцо | Цепочки (браслеты, ожерелья) | Серьги | Подвески | Браслеты | Броши | |||||||||||||||

| Платина | K-Gold | Серебро | Медь | Платина | K-Gold | Серебро | Медь | Платина | K-Gold | Серебро | Медь | Платина | K-Gold | Серебро | Медь | Платина | K-Gold | Платина | K-Gold | Серебро | |

| Полировка дна | ● | ◊ | ● | ◊ | ● | ◊ | ● | ◊ | ● | ◊ | ● | ◊ | |||||||||

| Шлифовка внутреннего круга | ● | ● | ● | ● | |||||||||||||||||

| Полировка с помощью полировального круга | ● | ● | ◊ | ◊ | ● | ● | ◊ | ◊ | ◊ | ◊ | ● | ◊ | ◊ | ◊ | |||||||

| Полировка с помощью полировочного щеточного круга | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● |

| Полировка с помощью желтого полировального круга | ● | ◊ | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||

| Полировка с помощью белого полировального круга | ● | ● | ● | ● | ● | ● | |||||||||||||||

| Полировка основания | ● | ● | ● | ◊ | ◊ | ◊ | ● | ◊ | ● | ◊ | ● | ◊ | |||||||||

| Полировка внутреннего круга | ● | ● | |||||||||||||||||||

| Полировка | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● |

(4) Основные требования и меры предосторожности к качеству полированных заготовок

① Основные требования к качеству полированных заготовок

- По внешнему виду. Поверхность должна быть чистой и яркой, без плавающего воска, без следов вытягивания, царапин, следов от наждачной бумаги, водной ряби, острых краев, плавных линий, обвалившихся краев, вогнутых краев или деформации.

- Внутренняя окружность кольца и участки полировки линии и дна должны быть яркими и чистыми, без царапин, без пятен (следов) от наждачной бумаги, без поврежденных краев или поверхностей; выбитые символы должны оставаться полными и четкими.

- На оправе камня не должно быть следов (точек) от наждачной бумаги, плоских или острых зубцов (штырей), а края камня не должны разрушаться, проседать, деформироваться, расшатываться или фрагментироваться.

② Меры предосторожности

Процесс полировки зависит от мощности, поэтому при несоблюдении предписанных процедур во время работы может возникнуть угроза безопасности. Операторы должны понимать и соблюдать следующие пункты, чтобы предотвратить несчастные случаи.

- В повседневной организации производства часто бывает так, что два человека работают на одном шлифовальном станке, поэтому при начале работы или смене шлифовального инструмента необходимо сообщить об этом другому человеку, прежде чем перезапускать станок.

- При работе шлифовального станка будьте осторожны, не касайтесь руками вращающегося вала и шлифовальных инструментов. Когда дисковый шлифовальный станок не полностью остановлен, не прикасайтесь к дисковому кругу, так как он вращается очень быстро, а кромка диска очень острая, что создает опасность пореза в зоне контакта.

- При использовании кольцевого стержня запрещается надевать перчатки, чтобы избежать защемления пальцев перчатками на кольцевом стержне, что может привести к защемлению пальцев и случайной травме.

- При очистке позиции станка необходимо сначала выключить шлифовальный станок, а перед очисткой трубки лампы внутри коробки необходимо отключить питание.

- При полировке заготовок необходимо полностью сосредоточиться и не думать о других вещах, особенно во время шитья или больших швейных операций. Невнимательность может привести к явлению "соскальзывания инструмента" (когда рука не удерживает заготовку, в результате чего она соскальзывает и вылетает), что может привести к серьезным последствиям, таким как слом заготовки, порча имущества и травмы.

- При использовании подвесной шлифовальной машины положение с выемкой на головке станка должно быть обращено вверх, чтобы предотвратить случайный контакт пальцев и травмы. Пальцы, захватывающие заготовку, должны быть одеты в напальчники, чтобы избежать травм от высокоскоростного вращающегося шлифовального инструмента. Кроме того, усилие, прилагаемое обеими руками во время работы, должно быть умеренным и не чрезмерным; в противном случае это может привести к повреждению шлифовального инструмента и несчастным случаям.

- Если во время работы произошел несчастный случай, следует немедленно предупредить товарищей, чтобы они остановили машину.

3. Ремонт

После того как ювелирное изделие пройдет три процесса полировки: грубую, среднюю и тонкую, оно приобретет зеркальный блеск. Однако иногда из-за чрезмерной шероховатости после финишной обработки на поверхности ювелирного изделия остаются следы от напильника, царапины и другие следы, которые сложно полностью удалить в процессе полировки. Приходится исправлять ситуацию: царапины и следы от напильника на украшении следует зачистить наждачной бумагой перед повторной полировкой. Кроме того, в процессе полировки иногда обнажаются отверстия, скрытые под поверхностью украшения. В этом случае необходимо сначала провести ремонт сварки, и только после выравнивания можно снова приступать к полировке.

(1) Ремонт небольших песчаных карьеров

Установите шлифовальный стержень на шлифовальный станок и с помощью шлифовального стержня отшлифуйте ямки от песка на заготовке (Рисунок 6-14). Выровняйте заготовку наждачной бумагой, используя наждачную бумагу 400# для платины, а затем наждачную бумагу 1200#; для золота K достаточно наждачной бумаги 400# (Рисунок 6-15).

Рисунок 6-14 Карьеры для шлифовки песка

Рисунок 6-15 Полировка наждачной бумагой

(2) Ремонт крупных песчаных отверстий и отслаивание золота

Установите стальные боры на подвесной шлифовальный станок и с их помощью отполируйте песчаные отверстия или места отслаивания золота на заготовке. Окуните пинцет в воду с борной кислотой, разогрейте песочные отверстия или места отслаивания золота на заготовке с помощью горелки и расплавьте металлические частицы, используемые для ремонта. Обмакнув пинцет в золотые бусины, нанесите буру, затем положите золотые бусины на ремонтируемый участок заготовки, чтобы выровнять вмятину. Поместите отремонтированную заготовку в емкость с квасцовой водой и с помощью горелки нагрейте квасцовую воду до кипения, чтобы удалить из нее буру и другие загрязнения. Промойте чистой водой и высушите феном. С помощью наждачной палочки сгладьте место ремонта, а затем отполируйте его наждачной бумагой.

(3) Установка или сварка аксессуаров

Некоторые ювелирные изделия, например, отдельные компоненты серег и брошей, могут создавать неудобства при закрепке и полировке камней, если их собрать в процессе отделки. Поэтому необходимо устанавливать или приваривать аксессуары к изделию после завершения процесса закрепления или полировки камня, превращая его в единое целое, что способствует повышению эффективности производства и качества продукции.

4. Ультразвуковое удаление воска

После полировки поверхность и зазоры заготовки покрываются полировочным воском и различными смесями. При удалении воска смеси удаляются с заготовки, что очищает ее.

(1) Основные используемые инструменты

Ультразвуковое устройство для удаления воска, нагревательный прибор, бутылка с распылителем, алюминиевая кастрюля, фен и т.д.

(2) Ключевые моменты операционного процесса

Сначала проверьте, не рассыпались ли камни на заготовке с камнями и не отвалилась ли заготовка в виде цепочки. Затем подвесьте заготовку на крючок для удаления воска; заготовки без закрепления камней можно также поместить в сито и положить в ультразвуковой очиститель для удаления воска (рис. 6-16). После удаления воска заготовки необходимо многократно промыть чистой водой (рис. 6-17), а затем высушить феном (рис. 6-18).

Рисунок 6-17 Ополаскивание чистой водой

Рисунок 6-18 Сушка заготовки

Видео о депиляции

Платиновые заготовки и заготовки, которые полируются впервые, следует кипятить в алюминиевой кастрюле, наполненной раствором для удаления воска. Кольца и другие заготовки с меньшим количеством зазоров следует кипятить в течение 5 минут, а заготовки в форме цепочки требуют кипячения около 10 минут из-за большого количества узких зазоров. Поместите заготовку в ультразвуковой очиститель для удаления воска, отрегулируйте температуру воды для удаления воска до 70 ~ 90℃, и ее можно вынуть примерно через 20 минут вибрации.

После второй полировки заготовка может быть непосредственно очищена ультразвуковым очистителем для удаления воска, время удаления составляет около 10 мин (или зависит от конкретной ситуации).

Шлифовка, полировка и удаление воска видео

5. Электролитическое обезжиривание

Масляные пятна, прилипшие к поверхности покрываемых деталей, могут изолировать раствор для нанесения покрытия от подложки, что приведет к некачественному нанесению покрытия. Небольшие капли масла могут растечься в масляную пленку, аналогичным образом изолируя слой покрытия от подложки, в результате чего слой покрытия будет пузыриться, отслаиваться или отслаиваться. Для получения качественного слоя покрытия детали с покрытием должны пройти электролитическое обезжиривание, чтобы их поверхность была чистой, что обеспечивает более прочное соединение между слоем покрытия и подложкой.

Электролитическое обезжиривание предполагает пропускание постоянного тока через щелочной раствор, при этом заготовка, на которую наносится покрытие, используется в качестве катода или анода. Газообразный водород, образующийся на катоде, или газообразный кислород, образующийся на аноде, механически перемешивают раствор на поверхности заготовки, способствуя удалению масляных пятен с поверхности заготовки и ускоряя процессы омыления и эмульгирования. Состав раствора для электролитического обезжиривания принципиально схож с химическим обезжириванием, но электролитическое обезжиривание происходит гораздо быстрее и обладает значительно более заметным обезжиривающим эффектом.

(1) Основные материалы

Щелочной электролитический раствор MC200.

(2) Ключевые моменты операционного процесса

Сначала приготовьте раствор электролита, смешав 60 г обезжиривающего порошка MC 200 на литр чистой воды. Поместите приготовленный раствор электролита в два контейнера из нержавеющей стали. Один из них поддерживается при комнатной температуре для электролиза заготовок, отделяющих цвет, а другой нагревается до температуры около 70℃ для электролиза заготовок, не отделяющих цвет. Установите напряжение электролиза 6 В и силу тока 20 А. Анод источника питания подключается к стенке контейнера из нержавеющей стали, а катод источника питания - к металлическому крюку, на котором подвешивается заготовка. После помещения в раствор электролита на 1 минуту обезжиривание завершается, деталь можно вынуть и промыть водой (рис. 6-19).

Промытую заготовку погружают в раствор 60 г твердых кислотных солей на литр чистой воды, сразу же вынимают и ополаскивают водой.

(3) Предосторожность

При электролизе поверхности заготовки всегда следите за показаниями амперметра. Если ток становится слишком большим, немедленно отключите питание и проверьте, нет ли короткого замыкания.

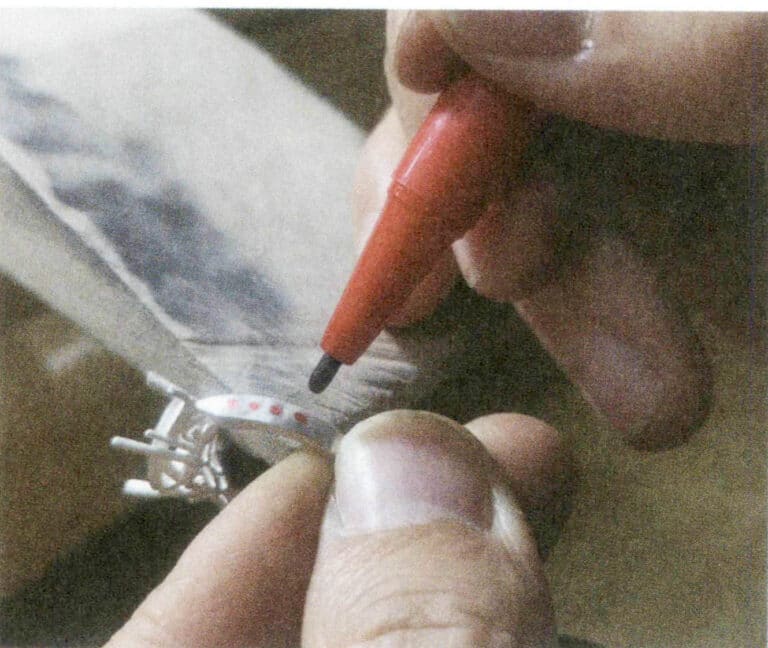

6. Нанесение лака для ногтей

В ювелирном производстве бывают случаи, когда изделия требуют гальванического разделения цветов, что означает нанесение двух или более красок на разные части одного и того же украшения для достижения эффекта многоцветности. Чтобы достичь цели гальванического разделения цветов, необходимо нанести лак для ногтей.

Налейте лак для ногтей в стеклянную чашку и разбавьте его соответствующим количеством разбавителя лака. С помощью небольшой металлической проволоки свяжите неэлектроосажденные части заготовки, зажмите заготовку деревянным зажимом и тонкой кисточкой нанесите лак для ногтей на неэлектроосажденные участки заготовки (рис. 6-20), следя за тем, чтобы лак равномерно покрывал неэлектроосажденные части заготовки. Повесьте заготовку с нанесенным лаком для ногтей на металлическую стойку для просушки, время сушки должно составлять 15 ~ 20 мин.

Лак для ногтей на заготовке должен высохнуть естественным путем, его нельзя сушить феном.

Видео о нанесении лака для ногтей

Копирайт @ Sobling.Jewelry - Пользовательские ювелирные изделия производителя, OEM и ODM ювелирный завод

7. Очистка поверхности

Очистка поверхности - неотъемлемая часть процесса нанесения гальванических покрытий. Качество очистки существенно влияет на стабильность гальванического процесса и показатели качества гальванических изделий, такие как внешний вид и коррозионная стойкость. Это влияние обусловлено несколькими аспектами: во-первых, если изделие не очищено должным образом после обезжиривания, остатки обезжиривающего раствора могут загрязнить гальванический раствор; во-вторых, примеси, содержащиеся в самой воде, могут загрязнить гальванический раствор; в-третьих, при нанесении нескольких видов покрытия на одно и то же изделие или при нанесении покрытия с разделением цветов недостаточная очистка может привести к перекрестному загрязнению гальванического раствора. Если поверхность ювелирных изделий не очищена должным образом, это может привести к таким проблемам, как низкая прочность сцепления покрытия, неравномерная толщина, слабая яркость, низкая коррозионная стойкость и подверженность ржавчине.

В настоящее время ювелирная чистка в основном включает в себя водную чистку, которая подразумевает использование воды для удаления прилипшей жидкости с поверхности заготовки. Существуют одноступенчатая очистка постоянным током, многоступенчатая параллельная очистка постоянным током, многоступенчатая непрерывная очистка противотоком, прерывистая очистка противотоком и очистка паром.

(1) Одноступенчатая очистка постоянным током

При одноступенчатой очистке постоянным током заготовка помещается под кран и непосредственно ополаскивается водой (рис. 6-21). При таком способе в большинстве случаев используется "непрерывный поток воды", оператор считает, что чем больше воды, тем лучше эффект очистки, и открывает кран на максимум, думая, что заготовка будет чистой. Этот метод очистки обычно используется и тратит много чистой воды. При этом также сбрасывается большое количество сточных вод, загрязняя окружающую среду и увеличивая нагрузку на очистку гальванических сточных вод. При очистке гальванических покрытий возникают проблемы с качеством покрытия, часто не хватает воды. Тем не менее, метод очистки является ненадлежащим фактором, поэтому изменение метода очистки обеспечивает качество очистки гальванических деталей и значительно снижает потребление воды и затраты на управление сточными водами.

(2) Многоступенчатая параллельная очистка постоянным током

Многоступенчатая параллельная очистка постоянным током образуется путем параллельного объединения нескольких ступеней резервуаров для очистки постоянным током, с различной концентрацией жидкости в каждом резервуаре, но одинаковым притоком воды. При условии достижения одинакового качества очистки, увеличение количества ступеней очистки позволяет сократить подачу воды для очистки. Если число ступеней очистки превышает 3, то при увеличении числа ступеней уменьшение расхода воды очень незначительно. Поэтому в реальных производственных операциях многоступенчатой параллельной очистки постоянным током нецелесообразно чрезмерно увеличивать количество ступеней из-за постепенного снижения концентрации ополаскивателя, а чем больше ступеней, тем выше трудоемкость. Как правило, целесообразнее использовать три ступени.

(3) Многоступенчатая непрерывная очистка противотоком

Многоступенчатая непрерывная противоточная очистка включает в себя несколько последовательно соединенных очистных резервуаров с непрерывным притоком воды в последний очистной резервуар и непрерывным оттоком воды из первого очистного резервуара. Направление потока воды противоположно направлению очистки плакированных изделий, а концентрация жидкости в каждом резервуаре для очистки различна (рис. 6-22). По мере очищения изделий концентрация жидкости в резервуарах для очистки также увеличивается. При одинаковом количестве очистных баков расход воды для непрерывной противоточной очистки составляет лишь часть расхода воды для многоступенчатой параллельной очистки постоянным током, сравнимую с концентрацией воды, выходящей из первого очистного бака.

(4) Очистка прерывистым противотоком

Прерывистая противоточная очистка отличается от непрерывной противоточной очистки тем, что при этом методе очистки в резервуар окончательной очистки подается не непрерывный, а прерывистый поток воды. Когда в резервуаре окончательной очистки достигается контролируемая концентрация, в него полностью или частично возвращается моющий раствор первой ступени. На других этапах вода меняется в направлении, противоположном движению заготовки, а в последний резервуар добавляется свежая вода. Если взять в качестве примера трехступенчатую очистку, то объем воды для прерывистой противоточной очистки составляет примерно 55% от объема воды для непрерывной противоточной очистки, и концентрация в первом баке также выше, чем в первом.

(5) Очистка паром

Очистка паром - это метод, при котором для очистки поверхности заготовок от масляных пятен и загрязнений используется насыщенный пар высокой температуры и высокого давления, генерируемый пароочистителем, который испаряет их (рис. 6-23). Он также может очищать любые небольшие зазоры и отверстия, удаляя масляные пятна и остатки, обеспечивая высокую эффективность, экономию воды, чистоту, сухость и низкие затраты. Очистка паром - очень эффективное средство для очистки ювелирных щелей и обычно используется после очистки водой.

8. Мягкое травление

Видео о предварительной обработке покрытия

Раздел II Гальваническое покрытие

1. Введение в технологию гальванических покрытий

(1) Основной принцип гальванического покрытия

Гальваника - это использование электрохимических методов, образование осадка металла и сплава на поверхности плакируемых деталей в процессе, когда ионы металла в связующем растворе под действием внешнего электрического поля за счет электродной реакции восстанавливаются до атомов металла, а на катоде происходит процесс осаждения металла. Электроосаждение на поверхность металла или сплава покрытия, сформированного по химическому составу и организационной структуре, отличающейся от основного материала, не только изменяет внешний вид покрываемых деталей, но и позволяет придать поверхности покрываемых деталей требуемые физико-химические свойства или механические характеристики, для достижения цели модификации поверхности.

(2) Основные требования к качеству ювелирного покрытия

- Покрытие и материал основы сочетают прочное и хорошее сцепление. Необходимо обеспечить прочное сцепление и определенное сочетание прочности покрытия и основы.

- Слой покрытия яркий и полный, кристаллизация тщательная и плотная, пористость небольшая, и может эффективно блокировать коррозию внешней среды.

- Соответствующие стандарты должны определять толщину покрытия, а распределение покрытия должно быть равномерным.

В ювелирной промышленности распространенными видами декоративного покрытия поверхности являются чистое золотое покрытие, золотое покрытие K, серебряное покрытие, родиевое покрытие и т.д., в зависимости от характеристик изделия, иногда необходимо использовать никелированное или медное покрытие в качестве нижнего слоя покрытия.

2. Яркое никелевое покрытие

Яркий никель - широко используемый тип покрытия в ювелирной гальванике. В его основе лежит ватный никель, а яркое, гладкое никелевое покрытие достигается путем добавления добавок.

(1) Принцип нанесения блестящего никелевого покрытия

Катод: Ni2+ + 2e = Ni

Катодные побочные реакции: 2H+ + e = H2

Анод (с использованием растворимого анода): Ni - 2e = Ni2+

Реакция на стороне анода: 2H2O - 4e = 4H+ + O2

(2) Процесс нанесения блестящего никелевого покрытия

Пример процесса блестящего никелирования приведен в таблице 6-4.

Таблица 6-4 Процесс блестящего никелирования

| Состав и технологические условия раствора для нанесения покрытия | Процесс 1 | Процесс 2 |

|---|---|---|

| Сульфат никеля (NiSO4-7H2O) (г/л) | 250〜300 | 250〜320 |

| Хлорид никеля (NiCl2 - 6H2O) (г/л) | 40〜60 | 50〜60 |

| Борная кислота (H3BO3) (г/л) | 40 〜50 | 40 〜50 |

| Сахарин (C6H5COSO2NH) (г/л) | 0.5〜1 | |

| 1,4一Бутиндиол (C4H6O2) (г/л) | 0.3〜0.5 | |

| Додецилсульфат натрия (C12H25SO4Na) (г/л) | 0.05〜0.2 | |

| Добавки (мл/л) | Соответствующее количество | |

| значение pH | 3.8〜4.4 | 3.8〜4.5 |

| Температура (℃) | 50〜55 | 50〜65 |

| Плотность катодного тока (А/дм2) | 2〜5 | 1〜10 |

(3) Состав раствора для нанесения покрытия и условия процесса

① Никель. Источником ионов никеля может быть сульфат никеля, хлорид, сульфамат и т.д. Ион никеля является основным компонентом гальванического раствора, обычно содержащего 52 ~ 70 г/л. Высокая концентрация ионов никеля увеличивает плотность тока и улучшает скорость осаждения. Тем не менее, если концентрация слишком высока, дисперсионная способность гальванического раствора снижается, что приводит к образованию слаботочной области без гальванического покрытия. Если концентрация ионов никеля слишком низкая, скорость осаждения снижается, а в тяжелых случаях область с высоким током сгорает.

② Буферный агент. Борная кислота - лучший буферный агент в растворах для никелирования; она также может усиливать катодную поляризацию, улучшать проводимость раствора и повышать механические свойства покрытия.

③ Смачивающий агент. Во время процесса гальванизации на катоде выделяется газообразный водород. Смачивающий агент может снижать поверхностное натяжение раствора для нанесения покрытия, увеличивая смачивающий эффект на поверхности покрываемых деталей. Благодаря этому пузырьки водорода, образующиеся в процессе нанесения гальванического покрытия, не могут оставаться на поверхности катода, что предотвращает образование проколов и дефектов. Смачивающий агент состоит из поверхностно-активных веществ, которые можно разделить на высокопенные и низкопенные смачивающие агенты. К высокопенным смачивающим агентам относится додецилсульфат натрия, а к низкопенным - диэтилгексилсульфат.

④ Осветляющий агент. К ним относятся первичные осветлители, вторичные осветлители и вспомогательные осветлители. Основная функция первичных осветлителей - уточнение размера зерна и снижение чувствительности гальванического раствора к металлическим примесям. Сахарин - типичный первичный осветлитель. Роль вторичных отбеливателей заключается в придании покрытому слою заметного блеска. Однако они также вносят напряжение и хрупкость в гальванический слой и повышают чувствительность к примесям, поэтому их дозировка должна строго контролироваться. При использовании в сочетании с первичными осветлителями они позволяют получить полностью осветленный слой. 1,4-бутиндиол - типичный вторичный осветлитель. Вспомогательные отбеливатели играют вспомогательную роль в повышении яркости гальванического слоя. Они улучшают покрывающую способность слоя и снижают чувствительность гальванического раствора к металлическим примесям.

(4) Факторы, влияющие на условия процесса

① Значение pH. Он оказывает значительное влияние на осаждение никеля и механические свойства гальванического слоя. При увеличении значения pH эффективность катодного тока повышается, а диспергирующая способность раствора для нанесения покрытия становится хорошей. Однако если значение pH слишком велико, это может привести к осаждению основных солей никеля вблизи катода, что вызовет появление включений в гальваническом слое, что приведет к появлению шероховатостей, заусенцев и хрупкости. И наоборот, если значение pH слишком низкое, эффективность катодного тока снижается, что приводит к появлению точечных отверстий и участков без покрытия в зонах слабого тока, которые необходимо строго контролировать.

② Температура. Повышение температуры может уменьшить напряжение в покрытии, увеличить скорость миграции ионов в растворе для нанесения покрытия и улучшить проводимость раствора для нанесения покрытия, тем самым повышая дисперсионную способность раствора для нанесения покрытия и расширяя диапазон плотности тока.

③ Плотность тока. Она зависит от состава раствора для нанесения покрытия, значения pH, рабочей температуры и типа добавок. При нормальной работе эффективность тока также повышается по мере увеличения плотности тока.

④ Помешивание. Это позволяет предотвратить концентрационную поляризацию, стабилизировать скорость осаждения гальванического раствора и использовать более высокие плотности тока. Можно использовать перемешивание воздуха, перемещение катода или непрерывную фильтрацию.

⑤ Фильтрация. Для поддержания чистоты раствора необходимо использовать непрерывную фильтрацию; фильтр может быть картриджного или мешочного типа, со скоростью фильтрации 2~8 раз/ч и точностью фильтрации 5~10 мкм.

⑥ Анод. В качестве растворимого анода используется никелевая пластина или никелевый шар, к которым предъявляются строгие требования по составу и структуре материала.

3. Золотое покрытие и его сплавы

Золото - блестящий ярко-желтый металл с высокой химической устойчивостью, не поддающийся коррозии ни соляной, ни серной, ни азотной, ни плавиковой кислотой, ни щелочью, и широко используется в ювелирной промышленности.

Золотое покрытие можно разделить на чистое золотое покрытие и золотое покрытие K в соответствии с чистотой чистого золота, содержание золота в чистом золоте 99,9% или более, золото K обычно используется 22K, 18K, 14 K, и так далее. По толщине покрытия можно разделить на тонкое золотое покрытие и толстое золотое покрытие. Тонкий слой золота толщиной 0,5 мкм или менее может быть нанесен непосредственно на металлическую подложку. Толстое золотое покрытие обычно покрывается никелем в качестве базового слоя, и его яркость и выравнивание ситуации для улучшения яркости слоя золотого покрытия играют очевидную роль.

В течение довольно долгого времени для золотого покрытия в основном использовались растворы на основе цианидов; с улучшением требований к охране окружающей среды с 1960-х годов появилось кислотное покрытие из чистого золота, кислотное покрытие из твердого золота, нейтральное золотое покрытие и нецианидное золотое покрытие. Раствор для золотого покрытия можно разделить на щелочной цианид, кислотный микроцианид, нейтральный микроцианид и нецианид.

(1) Цианистое золотое покрытие

① Принцип цианистого золотого покрытия

В цианистом растворе для золотого покрытия основной солью является цианистый калий [KAu(CN)4], в растворе, содержащем цианистый комплексный ион Au(CN)2+ в катодном разряде, создавая слой золотого покрытия.

Катодная реакция:[Au(CN)2]–+e = Au+ 2CN–

Реакция со стороны катода: 2H++2e = H2

Анодная реакция (с растворимым анодом): Au+2CN– - e = [Au(CN)]2–

С нерастворимым анодом: 2H2O - 4e=4H+ + O2

② Процесс цианистого золочения

Типичный процесс цианистого золочения, см. табл. 6-5.

Таблица 6-5 Пример процесса хлоридного золочения

| Состав раствора для нанесения покрытия и условия процесса | Процесс 1 | Процесс 2 | Процесс 3 |

|---|---|---|---|

| Цианид золота калия (г/л) | 3.5 | 5〜16 | 2 |

| Цианид калия (г/л) | 18 | 30 | 8 |

| Гидрофосфат натрия (г/л) | 16 | ||

| Дипотассиум гидрогенфосфат (г/л) | 30 | ||

| Карбонат калия (г/л) | 30 | ||

| Тиосульфат натрия (г/л) | 20 | ||

| значение pH | 10〜11 | 12 | 12 |

| Температура (℃) | 50〜60 | 60〜65 | 60〜70 |

| Плотность катодного тока (А/дм2) | 1〜3 | 0.1〜0.5 | 0.3〜0.5 |

③ Роль компонентов в растворе для нанесения покрытия

- Цианид золота с калием. Цианид золота калия является основной солью в растворе для гальванического покрытия, источником золота в гальваническом слое. При слишком низком содержании золота слой покрытия будет красным и шероховатым. Качество цианистого калия очень важно и должно быть тщательно отобрано. Цианистый калий должен быть растворен в деионизированной воде перед добавлением в гальванический раствор.

- Цианид калия (цианид натрия). Цианид калия (цианид натрия) - это комплексообразователь, который может сделать раствор для нанесения покрытия стабильным, а процесс электроосаждения - нормальным. Если его содержание слишком мало, раствор будет нестабильным, слой покрытия будет шероховатым, а цвет - плохим.

- Фосфат. Фосфат - это буфер, который стабилизирует раствор для гальванического покрытия и улучшает блеск гальванического слоя.

- Карбонат. Карбонат, проводящая соль, может улучшить проводимость раствора и дисперсионную способность раствора.

④ Использование и обслуживание раствора для нанесения покрытия

- Концентрация золота контролирует скорость осаждения, цвет и яркость покрытия. Пластина из чистого золота 99,99% может быть использована в качестве анода, а платино-титановая сетка - в качестве нерастворимого золотого анода, в соответствии с анализом своевременного пополнения солей золота.

- Значение pH можно регулировать с помощью KOH и H3PO4.

- Цианистый раствор для золотого покрытия позволяет использовать катодную плотность тока, которая является низкой, когда слой покрытия выглядит темно-красным; следует уменьшить катодную плотность тока Шена или увеличить температуру раствора, чтобы избежать осаждения других металлов.

- Раствор для цианистого покрытия не должен содержать медь, серебро, мышьяк, свинец и другие примеси, чтобы содержание примесей не было слишком высоким и не влияло на внешний вид и структуру покрытия.

⑤ Общие проблемы цианистого золотого покрытия

При производстве цианистого золота часто возникают различные проблемы, общие проблемы, возможные причины и решения, см. таблицу 6-6.

Таблица 6-6 Общие проблемы цианистого золотого покрытия

| Проблемы с покрытием | Возможные причины | Решения |

|---|---|---|

| Грубое покрытие | ① высокое содержание золота; ② высокая плотность катодного тока; ③ высокая температура; ④ высокое содержание карбонатов | ① добавьте цианид калия; ② уменьшите плотность катодного тока; ③ снизьте температуру; ④ удалите карбонат с помощью Ba(CN)2 |

| Покраснение покрытия | ① слишком высокое содержание золота; ② слишком высокая температура; ③ слишком низкая плотность катодного тока; ④ высокое содержание примесей меди; ⑤ слишком высокое значение pH | ① Добавьте цианистый калий; ② Понизьте температуру; ③ Увеличьте плотность катодного тока; ④ Восстановите золото и замените раствор для гальванического покрытия (или используйте его для гальванического покрытия заготовки из микрокрасного золота); ⑤ Отрегулируйте pH с помощью кислотно-корректирующего раствора. |

| Потеря цвета | ① содержание золота слишком низкое; ② плотность катодного тока слишком низкая; ③ значение pH слишком низкое | ① Добавьте цианид золота с калием; ② Увеличьте плотность катодного тока; ③ Отрегулируйте с помощью KOH. |

| Коричневатый цвет | ① цианистого калия слишком мало; ② натрия в растворе | ① Добавьте цианистый калий; ② Восстановите золото, замените гальванический раствор. |

| Зеленоватый цвет | ① серебро в растворе | ① Восстановление золота, замена раствора для гальванического покрытия; ② Покрытие микрозеленым напылением заготовки |

| Темное (мутное) покрытие | ① слишком высокая плотность тока; ② недостаточное количество добавок | ① Отрегулируйте плотность тока; ② Добавьте присадки. |

(2) Золотое покрытие с низким содержанием цианидов или микроцианидов

Микро-цианид золотого покрытия раствор, в дополнение к цианистого калия золота, не содержит свободного цианида значение рН 6 ~ 7; покрытие раствор содержит органические карбоновые кислоты, фосфаты и соли щелочных металлов, но также может быть добавлен в осветляющий агент или желатина, серной кислоты гидразина, алкилированных аминов и других органических веществ, может быть получен плотный яркий слой золотого покрытия.

Микроцианистый раствор для золотого покрытия, в зависимости от значения pH, можно разделить на нейтральный раствор для золотого покрытия и кислый раствор для золотого покрытия

① Нейтральное микроцианистое золотое покрытие

Значение pH нейтрального раствора микроцианида составляет 6~7, а слой покрытия - лимонно-желтый. Элементы сплава Ni, Cu, Cd и т.д. могут быть покрыты золотым сплавом. Тонкое и толстое золото может быть нанесено путем регулировки концентрации золота и состава щелочи. Процесс нанесения золотого покрытия нейтральным микроцианидом см. в таблице 6-7.

Таблица 6-7 Пример процесса нейтрального микроцианидного золотого покрытия

| Состав раствора для нанесения покрытия и условия процесса | Процесс 1 | Процесс 2 | Процесс 3 |

|---|---|---|---|

| Золото (в виде хлорида золота калия)(г/л) | 20 | 6〜8 | |

| Цианид калия для золота(г/л) | 12 | ||

| Дисодиум гидроген фосфат(г/л) | 82 | 42 | 25 〜35 |

| Дигидрогенфосфат калия(г/л) | 70 | 10 | |

| значение pH | 6〜6.5 | 6.5 〜10.5 | 6.5 〜7.5 |

| Температура(℃) | 60 | 60〜70 | 40〜50 |

| Плотность катодного тока (А/дм2) | 0.1〜 0.3 | 0.1〜0.6 | 0.2 〜0.4 |

② Кислотное микро-цианистое золотое покрытие

Кислотное микроцианистое золочение имеет яркий, равномерный, детальный цвет покрытия - желтый с красным и другие характеристики.

- Процесс нанесения покрытия. Несколько видов процессов кислотного микроцианидного золочения приведены в табл. 6-8.

Таблица 6-8 Несколько процессов кислотного микроцианидного золотого покрытия

| Состав и технологические условия раствора для нанесения покрытия | Процесс 1 | Процесс 2 | Процесс 3 | Процесс 4 |

|---|---|---|---|---|

| Цианид золота калия (г/л) | 12 〜14 | 8〜20 | 30 | 10 |

| Лимонная кислота (г/л) | 16〜48 | 18〜20 | ||

| Цитрат аммония (г/л) | 100 | |||

| Цитрат калия (г/л) | 30〜40 | 100 〜140 | 28 〜30 | |

| Тартрат сурьмы калия (г/л) | 0.8 〜1.5 | 0.05 〜0.3 | ||

| ЭДТА (мл/л) | 2〜4 | |||

| значение pH | 4.8 〜5.1 | 3〜4.5 | 5.2〜6.0 | 5.2 〜5.8 |

| Температура(℃) | 50 〜60 | 12 〜35 | 60 〜65 | 30 〜40 |

| Плотность катодного тока (А/дм2) | 0.1〜 0.3 | 0.5〜1 | 0.3 〜0.5 | 0.2 〜0.5 |

- Роль каждого компонента в растворе для металлизации.

Цианид золота с калием: Содержание основной соли в гальваническом растворе достаточно для получения яркого, кристаллического, детально проработанного слоя золотого покрытия. При недостаточном содержании диапазон плотности тока будет узким, а слой покрытия - красным, шероховатым и с высокой пористостью.

Цитрат: Он обладает комплексообразующим, связывающим и буферным действием. При слишком высокой концентрации эффективность тока снижается, и раствор легко стареет; при слишком низкой концентрации раствор плохо диспергируется.

Фосфат: Буфер может улучшить стабильность раствора для нанесения покрытия и блеск слоя покрытия.

- Условия работы с раствором для нанесения покрытия на внешний вид и характеристики удара.

Температура: Повышение температуры может увеличить предельную плотность тока и улучшить скорость осаждения; содержание золота в слое покрытия увеличивается, содержание сплава уменьшается, внутреннее напряжение в слое покрытия уменьшается, а твердость снижается. Однако, если температура слишком высока, цвет гальванического слоя не является равномерным, и гальванический слой легко становится красным и шероховатым: если температура слишком низкая, гальванический слой не является ярким.

Плотность тока: С увеличением плотности тока содержание золота в покрытом слое уменьшается, содержание сплава уменьшается, внутреннее напряжение в покрытом слое увеличивается, а твердость возрастает. Слишком высокая плотность тока приводит к грубому покрытию, высокой пористости и совместному осаждению примесных металлов: слишком низкая плотность тока приводит к тому, что слой покрытия получается неярким, а эффективность тока низкой.

Перемешивание и фильтрование: Он помогает устранить концентрационную поляризацию, обеспечить очистку гальванического раствора, повысить скорость осаждения и качество покрытия.

(3) Безцианистое золотое покрытие

С 1960-х годов в бесцианидном золотом покрытии для производства существуют сульфитные, тиосульфатные, галоидные, тиомалатные и другие растворы для покрытия, но наиболее изученным и широко используемым является [Au(SO3)2]– для комплексно-анионного сульфитного гальванического раствора.

Сульфитный гальванический раствор характеризуется экологичностью: гальванический раствор имеет хорошую дисперсионную способность и покрывающую способность, гальванический слой имеет хорошее выравнивание и пластичность (удлинение до 70% ~ 90%), до зеркального блеска, высокая чистота покрытия: быстрое осаждение, меньшая пористость: покрытие и никеля, меди, серебра и других металлов, сочетание хорошее. Тем не менее, стабильность сульфитного раствора для золотого покрытия плохая, что делает его легко осадить золото, ухудшить качество покрытия, и даже скрап весь раствор покрытия.

① Принцип сульфитного золотого покрытия

Катодная реакция: [Au(SO3)2]3–+ e = Au + 2SO32-

Реакция со стороны катода: 2H+ + 2e = H2

Анодная реакция: 2H2O - 4e = 4H++ O2

② Процесс сульфитного золочения

Несколько видов процесса сульфитного золочения, см. таблицу 6-9.

Таблица 6-9 Несколько видов процесса сульфитного золочения

| Состав и технологические условия раствора для нанесения покрытия | Процесс 1 | Процесс 2 | Процесс 3 |

|---|---|---|---|

| Золото (в виде AuCl3) (г/л) | 5〜25 | 8〜12 | |

| Золото (в виде NaAu[SO3]2) (г/л) | 10〜25 | ||

| Золото (в виде NH4 Au[SO3 ]2 ) (г/л) | 30 〜80 | ||

| Сульфит аммония (г/л) | 200〜300 | ||

| Цитрат калия (г/л) | 100〜150 | ||

| Сульфит натрия (г/л) | 80 〜 140 | ||

| HEDP (мл/л) | 25 〜65 | ||

| АТМП (мл/л) | 60 〜90 | ||

| pH | 8.5 〜9.5 | 10 〜13 | 7.7 〜8.3 |

| Температура (℃) | 45 〜65 | 25 〜40 | 60〜70 |

| Плотность катодного тока (А/дм2) | 0.1 〜0.8 | 0.1 〜0.4 | 0.1 〜0.8 |

③ Ключевые моменты использования раствора для нанесения покрытия

- Основные соли AuCl3 и бисульфит золота с родием (калий, аммоний). Низкая концентрация золота приведет к низкой скорости осаждения, обычно концентрация золота поддерживается на уровне 10 г/л. Золото можно добавлять путем непосредственного добавления растворенного бисульфита золота натрия (калия, натрия, аммония) в воду (pH=9), однако бисульфит золота аммония (калия) гигроскопичен и требует бережного хранения во избежание порчи.

- Бисульфит натрия (калия, аммония) является комплексообразователем. Свободные бисульфит-ионы при контакте с воздухом окисляются до сульфат-ионов, поэтому их необходимо часто пополнять. Если концентрация бисульфита слишком низкая, слой покрытия будет шероховатым и темным; если концентрация бисульфита слишком высокая, эффективность тока снизится, а на катоде будет легко выделяться водород.

- Повышение температуры благоприятно для расширения диапазона плотности тока и увеличения скорости осаждения. Если температура слишком высока, стабильность раствора для нанесения покрытия снижается. При перегреве бисульфит разлагается с образованием S2- и образуют черное сульфидное золото (Au2S3) осаждаются с Au+.

2SO32- → SO42- + O2 + S2-

2Au3+ 十 3S2- → Au2S3

Для предотвращения локального перегрева, который может привести к помутнению раствора, лучше всего нагревать раствор с помощью водяной бани непрямого нагрева.

- При покрытии золота сульфитом значение pH существенно влияет на стабильность раствора, поэтому в процессе производства необходимо поддерживать стабильный уровень pH. Если значение pH падает ниже определенного уровня, Au(SO3)32- разлагается с образованием Au и SO42-Раствор станет мутным. В этот момент для корректировки можно использовать аммиак или гидроксид калия. При слишком высоком значении pH покрытие может стать темно-коричневым, поэтому для его корректировки следует немедленно добавить лимонную кислоту. Цитрат калия действует как комплексообразователь и буфер, стабилизируя pH гальванического раствора и повышая прочность связи между никелевым подслоем и золотом.

(4) Гальваническое покрытие золотых сплавов

Добавление различных легирующих элементов в раствор для золотого покрытия позволяет получить золотые сплавы различных оттенков. Например, при добавлении Ni можно получить белый цвет золота, при добавлении Cu или Cd - цвет розового золота, а при добавлении Ag - светло-зеленый слой золотого покрытия. Контролируя концентрацию легирующих элементов в растворе и условия работы, можно получить практически все виды оттенков золотого покрытия.

Распространенными сплавами для золотого покрытия являются Au-Co, Au-Ni, Au-Ag, Au-Cu, Au-Cu-Cd и т.д., в основном цианистый раствор является основным, среди которых Au-Ag (16K), Au-Cu-Cd (18K) используется более широко. Несколько видов растворов для цианирования золотых сплавов приведены в таблице 6-10.

Таблица 6-10 Пример процесса нанесения покрытия из золотого сплава

| Состав и технологические условия раствора для нанесения покрытия | Процесс 1 | Процесс 2 | Процесс 3 |

|---|---|---|---|

| Цианид золота калия (г/л) | 2 | 3 | 2 |

| Цианид калия (г/л) | 8 | 8 | 4 |

| Гидрофосфат натрия (г/л) | 16 | 16 | 16 |

| Цианид никеля калия (г/л) | 1.3 | 1 | |

| Медный цианид калия (г/л) | 0.5 | 3.5 | |

| Цианид серебра с калием (г/л) | 0.5 | 0.5 | |

| Температура (℃) | 60 | 60 | 66 |

| Плотность катодного тока (А/дм2) | 0.3 | 0.1 | 0.3 〜0.5 |

4. Серебряное покрытие

Начиная с первого патента на серебрение в 1840 году и до настоящего времени, цианистое серебрение имеет более чем 170-летнюю историю. Стык слоев цианистого серебрения характеризуется способностью к диспергированию раствора, стабильностью серебряного покрытия, простотой обслуживания и эксплуатации. Однако цианид очень токсичен и не способствует защите окружающей среды и здоровью оператора.

Нецианистое серебряное покрытие было предметом исследований с 1970-х годов, появление нецианистого процесса серебряного покрытия, и был использован в небольшом количестве производства, таких как NS серебряное покрытие, никотиновая кислота серебряное покрытие, имидазол-сульфосалициловая кислота серебряное покрытие, тиосульфат серебряное покрытие, тионат серебра, тиоцианат серебряное покрытие и так далее, некоторые из процессов по-прежнему используется. Но по сравнению с цианистым серебрением, бесцианистое серебрение имеет недостатки и не является достаточно зрелым; за 20 лет, бесцианистый процесс серебрения в популяризации промышленного производства не достиг большого прогресса, цианистое серебрение было доминирующим.

(1) Реакция цианисто-серебряного электрода

Катод: Ag(CN)2- +e = Ag+2CN-

Побочная реакция: 2H2O + 2e = H2 +2OH-

С растворимым серебряным анодом: Ag + 2CN– = Ag(CN)2- + e

С нерастворимым анодом: 4OH– = 2H2O + O2 +4e

(2) Процесс цианистого серебрения

Несколько видов процесса цианистого покрытия серебром, см. таблицу 6-11.

Таблица 6-11 Примеры процесса цианистого покрытия серебром

| Состав и технологические условия раствора для нанесения покрытия | Процесс 1 | Процесс 2 | Процесс 3 |

|---|---|---|---|

| Цианистый калий с серебром KCN (г/л) | 35 〜70 | 1〜2 | 55 |

| Цианистый калий (г/л) | 90〜150 | 80 〜120 | 135 |

| Карбонат калия (г/л) | 10 | ||

| Гидроксид калия (г/л) | 5〜10 | ||

| Отбеливатель (г/л) | 15〜30 | ||

| Температура (℃) | 20 〜40 | 18 〜30 | 15〜25 |

| Плотность катодного тока (А/дм2) | 0.5〜4 | 0.6 〜1.5 | 0.6 〜1.2 |

(3) Роль основных компонентов в растворе для нанесения покрытия

① Серебро. Оно является основной солью гальванического раствора и существует в виде комплексного иона цианида серебра в гальваническом растворе. Источником серебра может быть AgC1, AgCN или KAg(CN)2но AgNO3 и AgC1 должны быть преобразованы в AgCN или KAg(CN)2 перед добавлением в гальванический раствор. Содержание Ag в гальваническом растворе должно поддерживаться на уровне 20~40 г/л; при слишком высокой концентрации серебра кристаллизация гальванического слоя будет грубой, желтого цвета; при слишком низкой концентрации серебра диапазон плотности тока будет слишком узким, а скорость осаждения снизится.

② Цианид калия. Это комплексообразующий агент; в дополнение к комплексообразованию с Ag, определенное количество свободного цианида калия, стабильность гальванического раствора и нормальное растворение анода благотворно влияют на диспергирующую способность гальванического раствора. Данные в общем процессе в основном относятся к свободному KCN; его концентрация слишком высока, скорость осаждения гальванического раствора медленная, а концентрация слишком низкая.

③ Карбонат калия. Он может улучшить проводимость гальванического раствора, помочь дисперсионной способности гальванического раствора и улучшить яркость гальванического слоя. Цианистое серебрение - это щелочной гальванический раствор; если его поместить на длительное время, воздух в CO2 растворяется в нем, образуя карбонат калия; когда концентрация карбоната калия накапливается более 110 г/л, это приводит к анодной пассивации, шероховатости слоя покрытия.

④ Отбеливатель. Добавление осветляющего агента позволяет получить полностью яркий слой покрытия и расширить диапазон плотности тока. Металлические отбеливающие агенты, такие как сурьма, селен, теллур, кобальт, никель и т.д., могут улучшить яркость и твердость гальванического слоя. Тем не менее, для декоративного покрытия требования к цвету гальванического слоя (белизне и яркости) особенно высоки, поэтому использование добавок, содержащих металл, нецелесообразно. Неметаллический отбеливатель содержит серу; можно получить цвет белого серебряного покрытия, но срок службы недостаточно велик, чтобы его добавлять. Раствор для гальванического покрытия разлагается, если его не использовать своевременно.

(4) Влияние условий процесса

① Температура. Рабочая температура для яркого цианистого серебрения лучше всего 20 〜30℃. При температуре ниже 20℃ скорость осаждения слишком медленная, и добавки не могут полностью оказать свое действие, поэтому покрытие необходимо нагревать; при температуре выше 30℃ расход добавок чрезмерный, и покрытие становится шероховатым.

② Плотность тока. Оптимальный диапазон плотности тока зависит от концентрации Ag, концентрации свободного KCN и типа осветляющего агента. Если плотность тока слишком мала, скорость осаждения будет слишком медленной, что повлияет на блеск покрытия; если плотность тока слишком высока, покрытие будет шероховатым и даже может показаться губчатым.

③ Фильтрация и перемешивание. Для получения мелкокристаллического, ярко-белого серебряного покрытия необходима непрерывная фильтрация гальванического раствора и перемещение катода. Фильтрация повышает чистоту гальванического раствора, а движение катода помогает устранить концентрационную поляризацию, что потенциально позволяет получать высококачественные покрытия при относительно высоких плотностях тока.

5. Родиевое покрытие

Родий - металл платиновой группы, серебристо-белый с блестящим блеском и отличной отражающей способностью, отражающий видимый свет выше 80%. Его коррозионная стойкость очень высока, на него не влияют агрессивные газы, такие как сульфиды и углекислый газ в атмосфере, и он обладает высокой устойчивостью к кислотам и щелочам. Твердость родиевого покрытия очень высока, и оно обладает отличной износостойкостью. Декоративный родиевый слой имеет слегка голубовато-белый оттенок, яркий и блестящий, износостойкий и обладает высокой твердостью, что делает его декоративным покрытием высшего класса.

Толщина родиевого покрытия обычно превышает 0,05 ~ 0,25 мкм, 0,5 мкм для толстых покрытий. Раствор для родиевого покрытия включает сульфаты, фосфаты и аминосульфонаты, наиболее часто используемые сульфаты. Растворы для родирования просты в обслуживании, обладают высокой эффективностью тока и быстрой скоростью осаждения, что делает их пригодными для обработки поверхности ювелирных изделий.

(1) Реакция сульфатно-родиевого покрытия электрода

Катодная реакция: Rh2+ + 2e → Rh

Катодные побочные реакции: 2H+ +2e → H2 ↑

Анодная реакция: 4OH - 4e → 2H2 O + O2 ↑

(2) Процесс сульфатно-родиевого покрытия

Для родиевого покрытия ювелирных изделий обычно используется исходный раствор сульфата родия, чистая вода и серная кислота, непосредственно смешанные до необходимой концентрации, типичные условия процесса, см. табл. 6-12.

Таблица 6-12 Процесс нанесения покрытия сульфатом родия

| Имя | Рабочий диапазон |

|---|---|

| Концентрация родия (г/л) | 1.6〜2.2 |

| Концентрация серной кислоты (г/л) | 27 〜33 |

| Температура раствора для нанесения покрытия (℃) | 25 〜45 |

| Плотность тока (А/дм2) | 0.5〜3 |

| Напряжение (В) | 2.5〜3 |

| Скорость перемешивания раствора для нанесения покрытия (см/с) | 1〜10 |

| Скорость осаждения (мкм/мин, при плотности тока 1А/дм2) | 0.04 |

(3) Влияние состава раствора для нанесения покрытия и условий процесса

① Влияние содержания родия. При определенной температуре и плотности тока раствор для родиевого покрытия с концентрацией родия от 1,0 до 4,0 г/л позволяет получить хороший слой родиевого покрытия. При уменьшении содержания родия эффективность тока также снижается, что влияет на слой покрытия, делая его более темным или даже черным. Поэтому необходимо постоянно пополнять раствор для родирования в процессе нанесения покрытия, чтобы поддерживать определенное содержание родия.

② Влияние содержания серной кислоты. Добавление серной кислоты может увеличить проводимость и кислотность раствора для нанесения покрытия и стабилизировать раствор для нанесения покрытия. Но если содержание слишком велико, например, когда заготовка не загружена в резервуар, возникнет сильная коррозия; в дополнение к слою покрытия увеличивается внутреннее напряжение, слой покрытия склонен к растрескиванию; содержание серной кислоты слишком мало, цвет слоя покрытия становится темным, поэтому следует контролировать определенное содержание серной кислоты (или фосфорной кислоты).

③ Влияние добавок. Добавки могут изменять кинетические свойства электроосаждаемых металлов, осажденных слоев и природу электролита. Например, уменьшают внутреннее напряжение в слое покрытия для предотвращения трещин, улучшают коррозионную стойкость слоя покрытия, делают кристаллизацию слоя покрытия детальной, гладкой и яркой, а также поддерживают стабильность электролита. В целом, их можно разделить на две категории: неорганические и органические добавки.

④ Влияние температуры. Когда другие параметры должны быть, соответствующее повышение температуры может уменьшить внутреннее напряжение слоя покрытия и повысить эффективность тока. Обычно при температуре 25 ~ 45 ℃ покрытия, в это время, может предотвратить слишком много испарения раствора, выйти большое количество увлеченных серной кислоты тумана, и ухудшение условий эксплуатации, но не из-за температуры слишком низкая, в результате чего слой покрытия не яркий.